„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Łukasz Orzech

Wykonywanie konserwacji i naprawy maszyn górniczych

311[15].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jan Jureczko

mgr inż. Aleksander Wrana

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[15].Z1.03

„Wykonywanie konserwacji i naprawy maszyn górniczych”, zawartego w modułowym

programie nauczania dla zawodu technik górnictwa podziemnego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Posługiwanie się dokumentacją techniczno-ruchową (DTR) maszyn

i urządzeń górniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2.

Zarządzanie i planowanie napraw i remontów

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

24

4.3.

Przeglądy, konserwacja i naprawa obudowy zmechanizowanej

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4.

Przeglądy i naprawa pomp wirowych

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

37

4.4.3. Ćwiczenia

37

4.4.4. Sprawdzian postępów

39

4.5.

Naprawa wiertnic

40

4.5.1. Materiał nauczania

40

4.5.2. Pytania sprawdzające

41

4.5.3. Ćwiczenia

41

4.5.4. Sprawdzian postępów

42

4.6.

Naprawa

hydraulicznych

podzespołów

górniczych

oraz

sposoby

zapobiegania korozji metali

43

4.6.1. Materiał nauczania

43

4.6.2. Pytania sprawdzające

47

4.6.3. Ćwiczenia

47

4.6.4. Sprawdzian postępów

48

4.7.

Kontrola, obsługa i diagnostyka usterek na przykładzie systemu chłodzenia

kombajnu chodnikowego AM 75

49

4.7.1. Materiał nauczania

49

4.7.2. Pytania sprawdzające

52

4.7.3. Ćwiczenia

53

4.7.4. Sprawdzian postępów

54

5.

Sprawdzian osiągnięć

55

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z dziedziny podstawowej

diagnostyki technicznej oraz prostych napraw maszyn i urządzeń górniczych pracujących

w podziemnych wyrobiskach górniczych.

W poradniku zamieszczono:

−

wymagania wstępne zawierające wykaz wiedzy i umiejętności jakie powinieneś posiadać

aby móc sprawnie przyswoić materiał przedstawiony w tym opracowaniu,

−

cele kształcenia opisujące umiejętności oraz wiedzę jaką zdobędziesz po zrealizowaniu

materiału zawartego w tym poradniku,

−

materiał nauczania obejmujący teoretyczne podstawy omawianych zagadnień oraz

zawierający cenne wskazówki praktyczne przydatne w rzeczywistych warunkach

przemysłowych,

−

sprawdzian osiągnięć, który umożliwi Ci sprawdzenie swoich wiadomości i umiejętności,

opanowanych podczas realizacji programu jednostki modułowej,

−

literaturę, dzięki której będziesz mógł dokładniej poznać interesujące Cię tematy oraz

uzupełnić swoją wiedzę o dodatkowe informacje związane z zagadnieniami poruszanymi

w tym poradniku.

Podczas pobytu w pracowniach musisz przestrzegać regulaminów postępowania,

przepisów bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających

z rodzaju wykonywanych prac i obsługi maszyn i urządzeń górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module

311[15].Z1.01

Posługiwanie się przyrządami

kontrolno-pomiarowymi

311[15].Z1

Wytwarzanie i naprawa części maszyn

i urządzeń górniczych

311[15].Z1.03

Wykonywanie konserwacji

i naprawy maszyn górniczych

311[15].Z1.02

Wykonywanie podstawowych operacji

z zakresu obróbki materiałów

i spajania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z tablic fizycznych i mechanicznych,

−

stosować podstawowe i pochodne jednostki układu SI,

−

wykonywać działania na jednostkach,

−

czytać rysunek techniczny,

−

rozumieć podstawowe informacje w dokumentacji techniczno-ruchowej,

−

posługiwać się podstawowymi pojęciami z zakresu techniki ogólnie pojętej, mechaniki,

hydrauliki, pneumatyki i elektryki,

−

wykonywać podstawowe operacje z zakresu obróbki materiałów i spajania,

−

naprawiać i wytwarzać proste części maszyn,

−

czytać schematy ideowe i wykonawcze,

−

charakteryzować wymagania dotyczące bezpieczeństwa pracy przy naprawach, remontach

i konserwacji,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić zakres prac wykonywanych podczas przeglądu technicznego i napraw,

−

ocenić stan techniczny maszyn górniczych,

−

zaplanować prace konserwacyjno-remontowe,

−

wykonać czynności z zakresu eksploatacji maszyn i urządzeń: instalacyjne,

konserwacyjne, naprawcze i remontowe,

−

scharakteryzować warunki techniczne napraw maszyn górniczych,

−

posłużyć się dokumentacją techniczno-ruchową maszyn górniczych w celu

zidentyfikowania części do naprawy,

−

wykonać drobne naprawy i wymianę uszkodzonych części, zespołów maszyn górniczych,

−

montować i zdemontować zespoły maszyn górniczych,

−

wykonać regulację zespołów i całego urządzenia i całego urządzenia,

−

zastosować

urządzenia

komputerowe

do

sporządzania

harmonogramów

i ewidencjonowania napraw i konserwacji,

−

zastosować urządzenia komputerowe do regulacji procesów technologicznych,

−

zastosować przepisy bezpieczeństwa i higieny pracy i ochrony przeciwpożarowej podczas

remontów i napraw maszyn górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Posługiwanie się dokumentacją techniczno-ruchową (DTR)

maszyn i urządzeń górniczych

4.1.1. Materiał nauczania

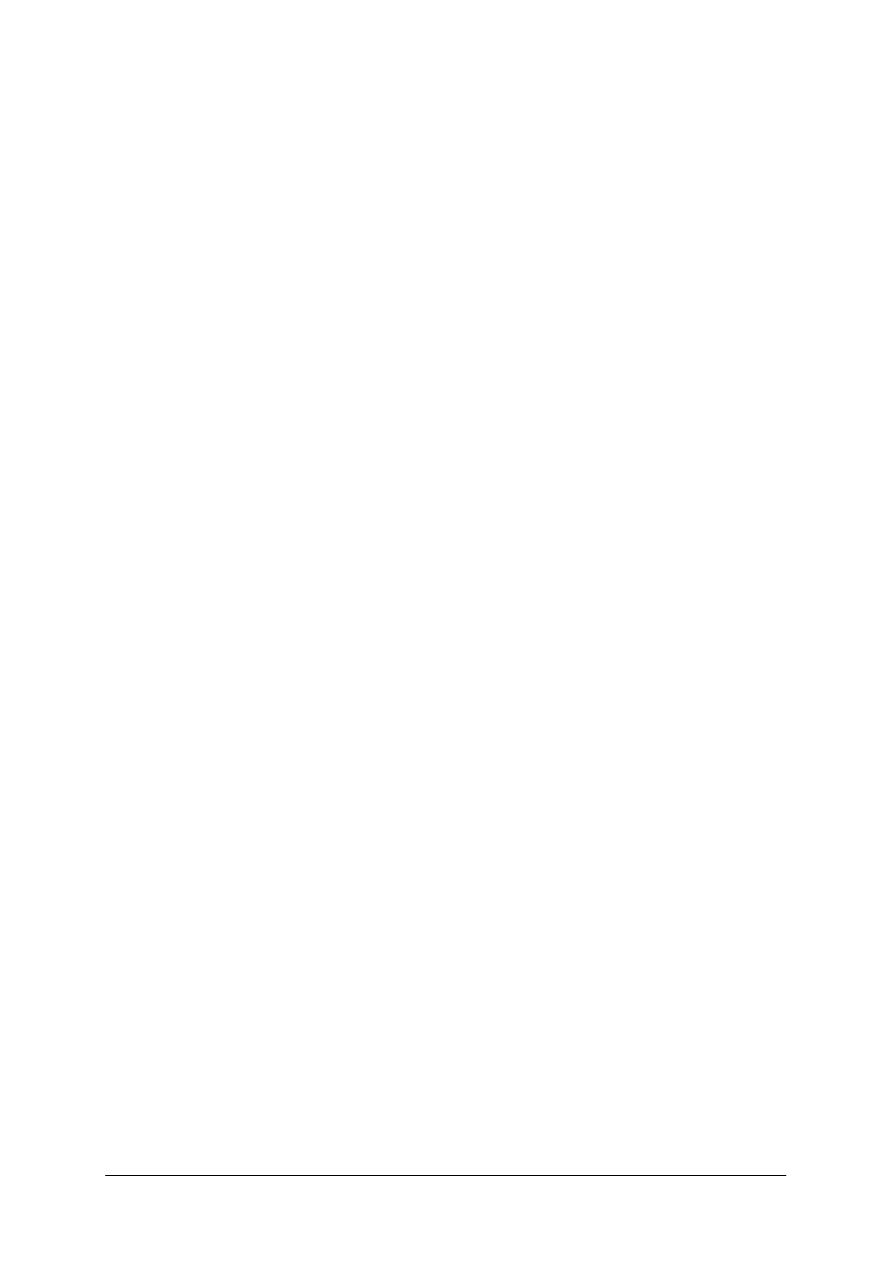

Nowoczesne maszyny i urządzenia pracujące w górnictwie coraz częściej są wyposażone w

nowatorskie rozwiązania techniczne proponowane przez producentów lub są wykonane w wersji

dostosowanej do konkretnych warunków, w których będą pracować. Efektem takiego rozwoju

technologicznego maszyn jest konieczność specjalistycznego przeszkolenia operatorów

obsługujących maszynę oraz dodatkowych pracowników zajmujących się zabezpieczeniem

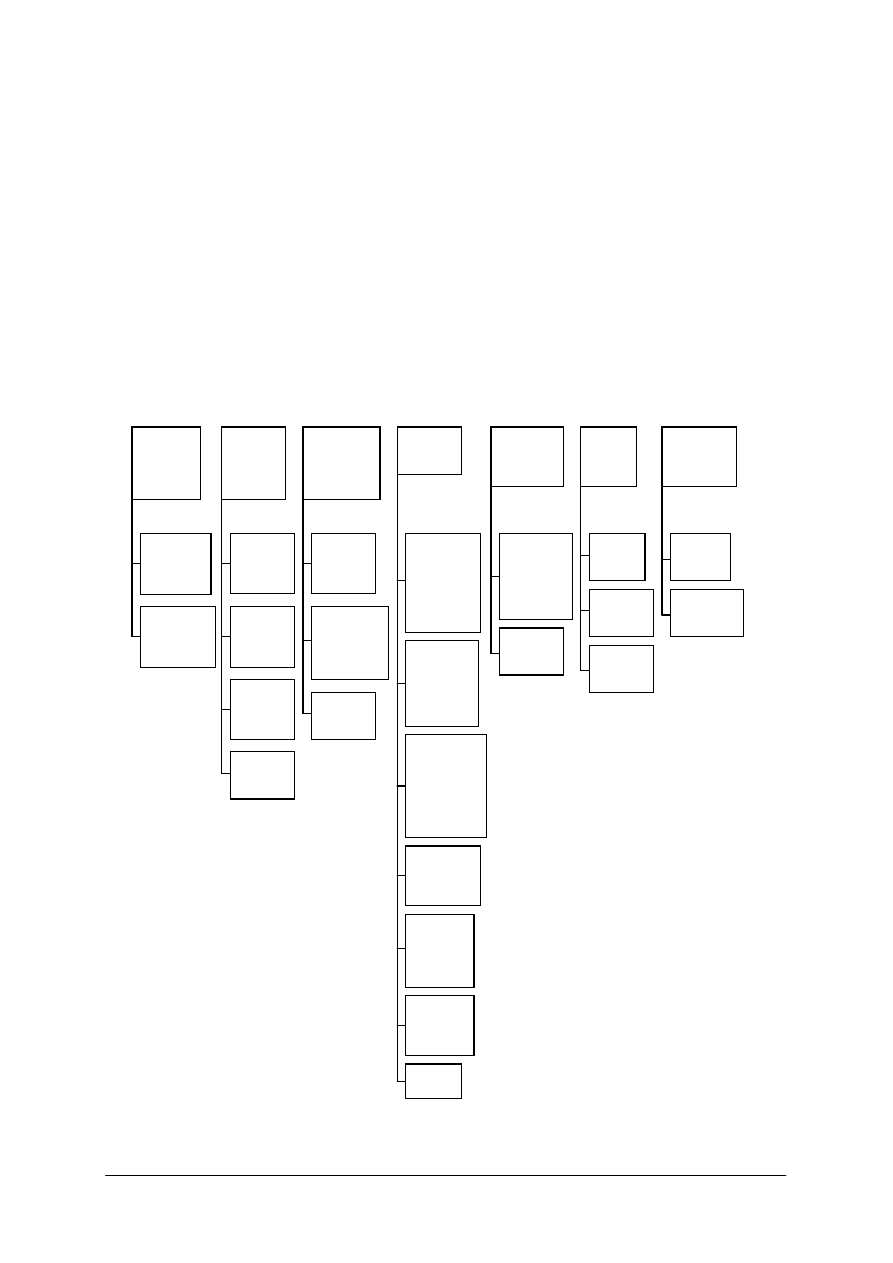

technologicznym pracy maszyny. Za przykład może tu posłużyć kombajn ścianowy (rys. 1),

który wyposażony w różne funkcje (począwszy od radiowego sterowania, poprzez

wykorzystanie: przemienników częstotliwościowych chłodzonych wodą, układów zraszania

zewnętrznego i sektorowego, bezpieczników przeciążeniowych, ramion o dużej mocy

chłodzonych wodą, skończywszy na napięciu zasilania 3,3kV lub 6kV) stanowi sam w sobie

maszynę, wymagającą specjalistycznej wiedzy pracowników (m. in. operatora, hydraulika,

elektryka). W związku z tym wyszkoleni przez producenta pracownicy obsługi kombajnu,

powinni dobrze znać budowę i zasadę działania kombajnu, umieć dokonywać codziennej

konserwacji i przeglądów technicznych oraz drobnych napraw niewymagających obecności

serwisu producenta lub specjalnych części zamiennych. W przypadku gdy uszkodzenie

kombajnu lub jego nieprawidłowa praca jest nie do naprawienia przez pracowników obsługi,

wtedy odpowiednie służby są zobowiązane do wezwania serwisu producenckiego.

Dobra znajomość budowy i zasady działania kombajnu jest możliwa dzięki szkoleniom

pracowników przez producenta a także dzięki znajomości przez nich dokumentacji

techniczno-ruchowej maszyny (DTR). Dobra znajomość DTR czyli swoistej instrukcji obsługi

kombajnu, pozwala pracownikom prawidłowo nazywać części i podzespoły kombajnu oraz

znać wykaz części (zawarty w DTR) użytych w maszynie.

W celu dopełnienia wszystkich wymagań dyrektywy związanej z odpowiedzialnością

producenta za wyrób, użytkownik maszyny musi otrzymać dokumentację techniczno-ruchową

(instrukcją obsługi), której zawartość jest określona w dyrektywie maszynowej oraz normach

zharmonizowanych. Ogólnie rzecz biorąc dokumentacja techniczno-ruchowa (instrukcja

obsługi) musi zawierać wszystkie informacje niezbędne do transportu, przemieszczania,

magazynowania, uruchomienia, eksploatacji, utrzymania w ruchu (konserwacji), wyłączenia

z ruchu, demontażu, pozbywania się, jak również postępowania w sytuacjach awaryjnych.

Informacje zawarte w dokumentacji powinny jednoznacznie definiować przeznaczenie maszyny

i zawierać instrukcje określające prawidłowe i bezpieczne użytkowanie. Powinny ostrzegać o

ryzyku resztkowym oraz zagrożeniach związanych z niedozwolonymi sposobami eksploatacji.

Wszystkie informacje muszą być zapisane w języku lub językach kraju, w którym maszyna

będzie eksploatowana oraz instrukcja w języku oryginalnym i powinny znajdować się w jednej

dokumentacji. Kupujący maszynę może wymagać, aby wraz z maszyną otrzymać od producenta

wyrobu finalnego również dokumentację zastosowanych podzespołów i części. Ze względu na

obszerność i zakres informacji, jakie muszą być, zgodnie z wymaganiami dyrektyw i norm

zharmonizowanych, zawarte w dokumentacji techniczno-ruchowej, przy jej opracowaniu oprócz

konstruktora muszą uczestniczyć specjaliści z innych dziedzin np. środków ochrony osobistej

(zespół projektowy), wykorzystujący informacje z różnych działów przedsiębiorstwa

(informacja wewnętrzna) jak również od poddostawców (informacja zewnętrzna).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 1. Ogólny schemat budowy kombajnu ścianowego [10]

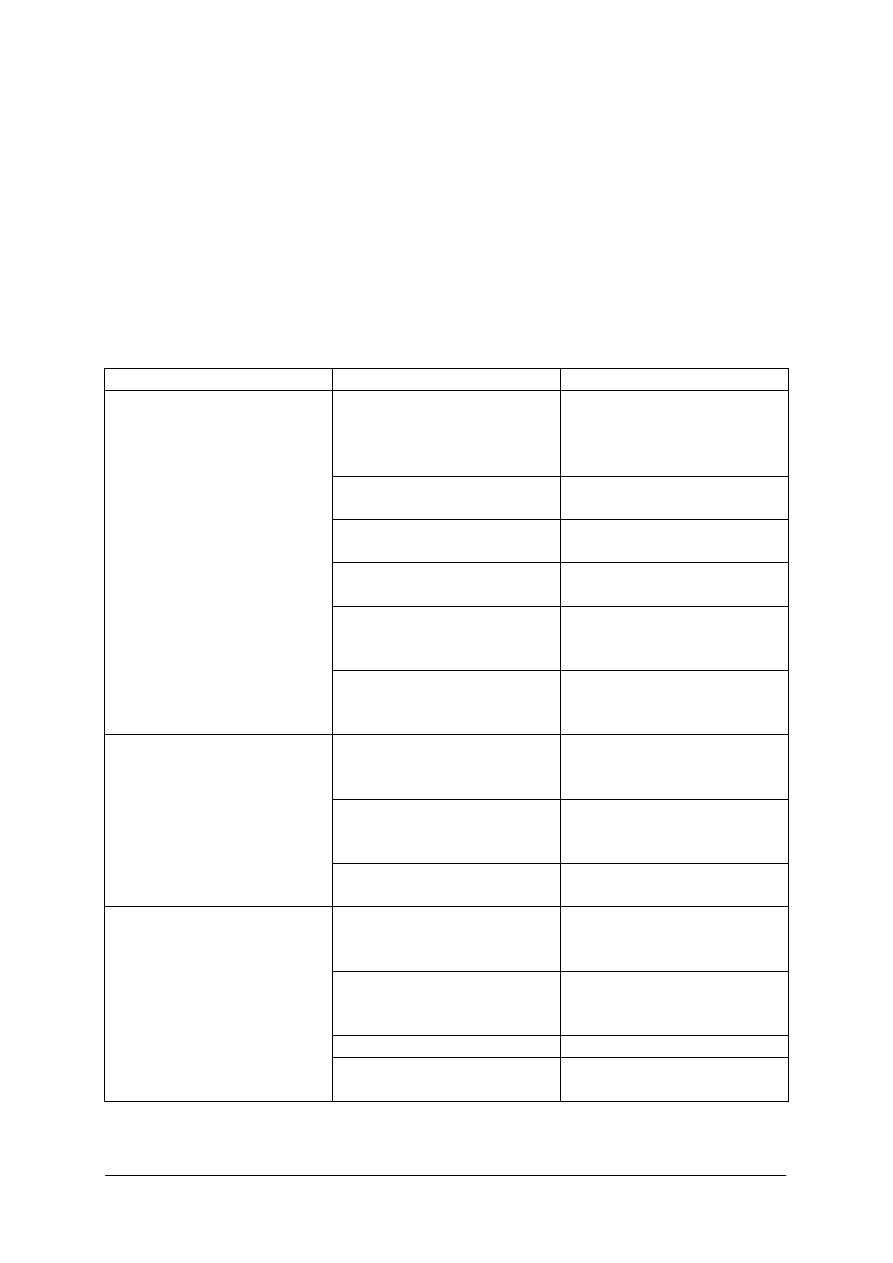

Zgodnie z normatywami, użytkownikom maszyn górniczych należy przekazać informacje

niezbędne dla zapewnienia bezpieczeństwa pracy wyszczególnione w tabeli 1.

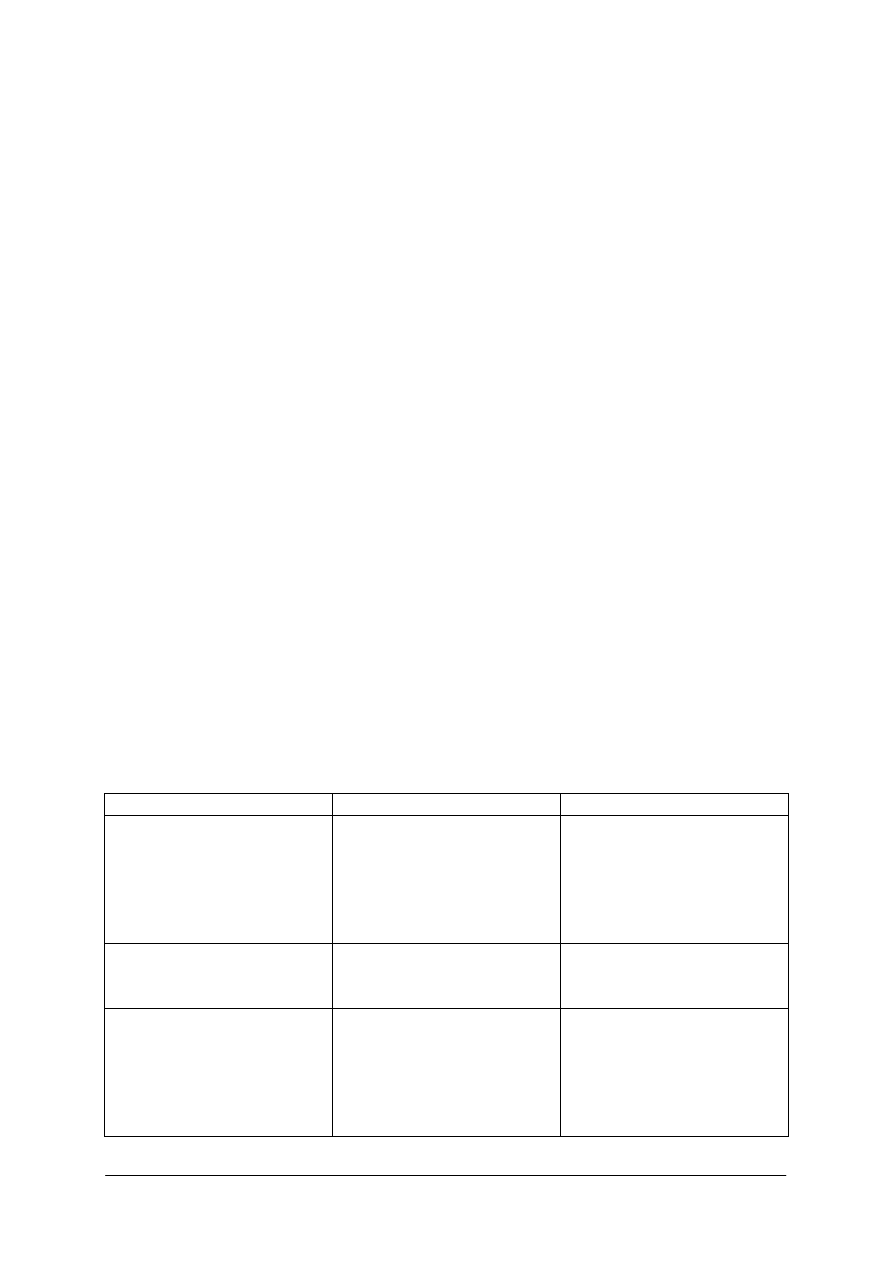

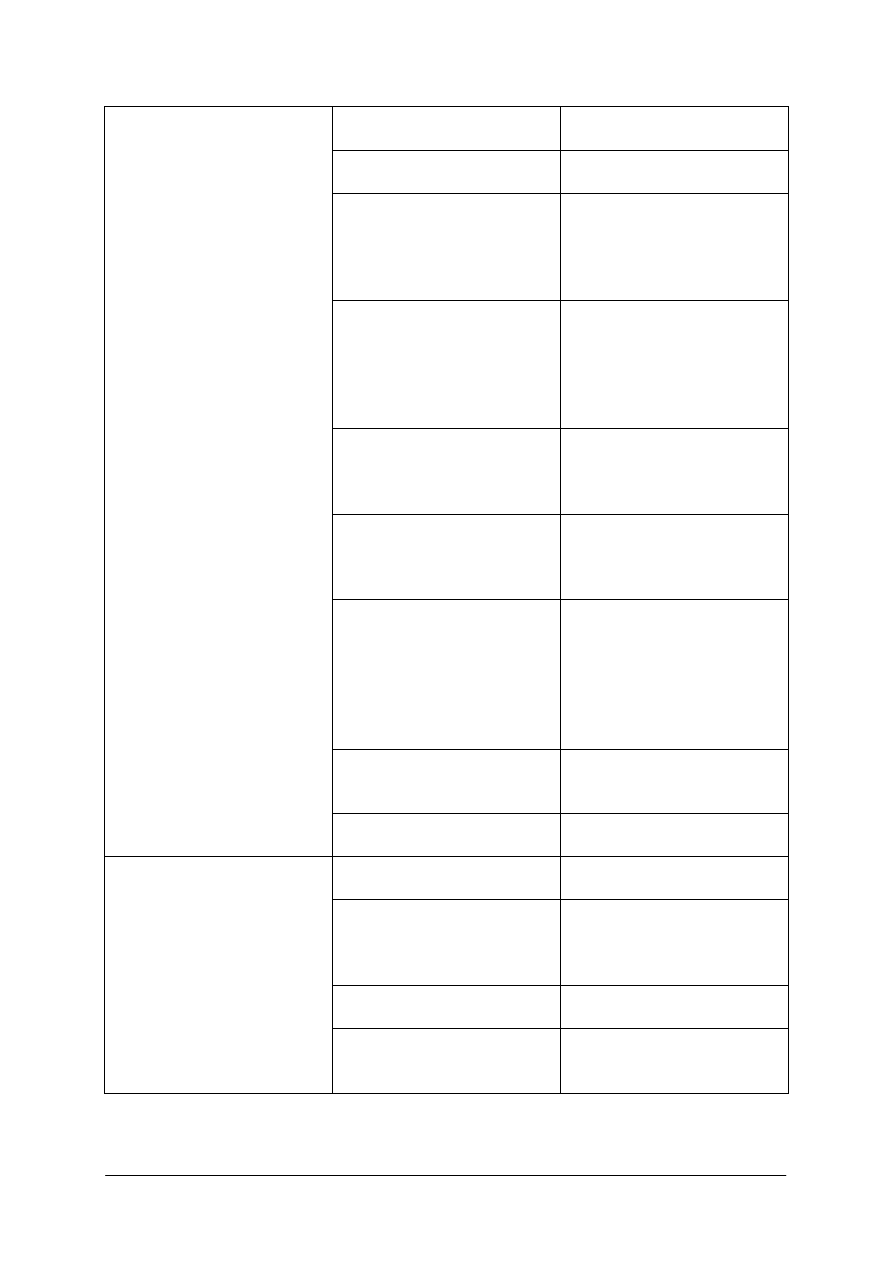

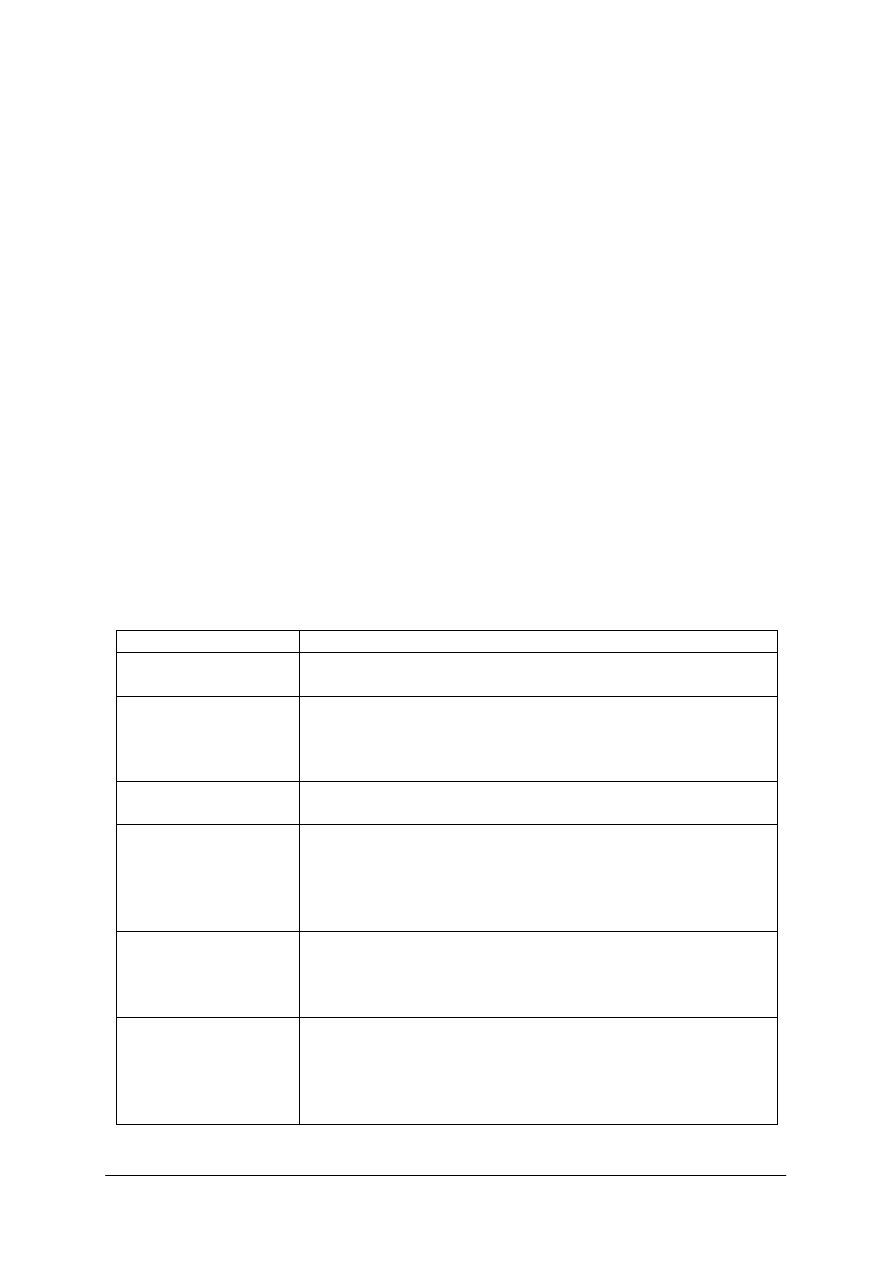

Tabela 1. Dokumentacja towarzysząca maszynie przekazywanej odbiorcy

Dane

Przykłady

Identyfikacja maszyny

−

nazwa,

−

typ (wersja),

−

wytwórca wyrobu finalnego,

Informacje

dotyczące

przechowywania i transportu

maszyny

−

warunki składowania maszyny,

−

wymiary, masa, środki ciężkości maszyny i/lub

podzespołów, zaczepy i uchwyty,

−

wskazówki dotyczące przemieszczania w wyrobiskach

górniczych (np. środki transportu, technologia transportu),

Informacje

dotyczące

uruchomienia maszyny

−

wymagania dotyczące posadowienia/zakotwienia oraz

tłumienia drgań,

−

warunki montażu,

−

przestrzeń potrzebną do użytkowania i konserwacji,

−

dopuszczalne warunki środowiskowe (temperatura,

wilgotność, drgania, promieniowanie elektromagnetyczne

itp.),

−

warunki zasilania i instrukcje jego podłączenia,

−

wskazówki dotyczące utylizacji odpadów,

−

jeśli to konieczne zalecenia dotyczące środków

zapobiegawczych, jakie użytkownik powinien uwzględnić

(specjalne urządzenia zabezpieczające, odległości

bezpieczeństwa, znaki i sygnały bezpieczeństwa itp.),

Informacje dotyczące samej

maszyny

−

warunki pracy maszyny tj. maksymalne nachylenie

podłużne i warunki pracy maszyny tj. maksymalne

nachylenie podłużne i poprzeczne wyrobiska, stopień

zagrożenia wybuchem itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

warunki stosowania maszyny,

−

opis techniczny,

−

instrukcje dotyczące jej montażu, osłon i/lub urządzeń

zabezpieczających,

−

funkcje bezpieczeństwa,

−

dane dotyczące zagrożeń środowiskowych związanych

z eksploatacją maszyny (hałas, drgania, promieniowanie,

emisja gazów, par, pyłów, dopuszczalne stężenia gazów

toksycznych w spalinach),

−

dane dotyczące wyposażenia elektrycznego,

−

wykaz narzędzi specjalnych, w które maszyna powinna być

wyposażona,

−

informacje

potwierdzające

możliwość

zastosowania

maszyny i jej podzespołów (w tym wyposażenia

elektrycznego), w konkretnych warunkach lokalizacyjnych

(dokumenty

potwierdzające

zgodność

wykonania

z

wymaganiami

obligatoryjnymi

dla

konkretnych

zastosowań),

Informacje dotyczące

użytkowania maszyny

−

opis elementów sterowniczych,

−

instrukcja nastawiania i regulacji,

−

rodzaje i środki do zatrzymywania, w tym zatrzymywania

awaryjnego,

−

informacja o ryzyku, którego nie można wyeliminować

mimo zastosowanych środków bezpieczeństwa,

−

informacja

o

zagrożeniach,

które

mogą

wynikać

z określonych zastosowań maszyny i jej wyposażenia oraz

niezbędnych w tych przypadkach środków ochronnych,

−

informacja

dotycząca

niedozwolonego

użytkowania

maszyny,

−

instrukcja dotycząca rozpoznawania i lokalizacji usterek,

naprawy oraz ponownego uruchomienia po dokonanej

interwencji,

−

instrukcje, jeśli to konieczne, dotyczące stosowania środków

ochrony indywidualnej oraz zalecanego przeszkolenia,

Informacje dotyczące

utrzymania ruchu

−

rodzaj, zakres i częstotliwość przeglądów,

−

wykaz części podatnych na zużycie i kryteria ich wymiany,

−

informacje dotyczące prac utrzymania ruchu wymagających

określonych uprawnień, wiedzy technicznej lub szczególnych

umiejętności i wykonywanych przez przeszkolone osoby

(służby utrzymania ruchu) lub serwis wytwórcy,

−

instrukcja dotycząca prac utrzymania ruchu (wymiana części

itp.)

nie

wymagających

specjalnych

umiejętności

i wykonywanych przez użytkowników,

−

rysunki

i

wykresy

umożliwiające

personelowi

ds.

konserwacji

racjonalne

wykonywanie

swoich

zadań

(w szczególności związanych z wykrywaniem i lokalizacją

defektów),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Informacje dotyczące

wyłączenie z ruchu,

demontażu, transportu, jeżeli

ma to związek z

bezpieczeństwem

−

odłączenie zasilania (zabezpieczenie stanu wyłączenia),

−

kolejność poszczególnych operacji,

−

utylizacja odpadów,

Informacje dotyczące sytuacji

awaryjnych

−

zasady postępowania w stanach awaryjnych (odłączenie

zasilania, zabezpieczenie maszyny itp.),

−

rodzaj sprzętu przeciwpożarowego, jaki należy stosować,

−

ostrzeżenie

o

możliwości

emisji/wycieku

substancji

szkodliwych, jeśli jest to możliwe wskazanie środków

zwalczania ich skutków.

Ważnym elementem niezbędnym do poprawnej pracy maszyny w warunkach górniczych

jest jej prawidłowy odbiór od producenta oraz montaż na stanowisku pracy. Wiąże się to nie

tylko z przeszkoleniem pracowników i dostarczeniem DTR, ale także z zapewnieniem

odpowiednich (wymaganych) dla danej maszyny warunków eksploatacji (np. odpowiedni

fundament lub konstrukcję dla pompy, zasilanie elektryczne wraz z odpowiednim

zabezpieczeniem, itp.). Kolejnym elementem niezbędnym dla poprawnej pracy maszyn

i urządzeń górniczych jest stosowanie odpowiednich (ściśle określonych w DTR lub innym

wiążącym dokumencie) materiałów eksploatacyjnych i części zamiennych (np. olejów,

smarów, uszczelnień, klejów, itp.). Tylko materiały zalecane do stosowania przez producenta

zapewnią odpowiednią trwałość i niezawodność pracy danej maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

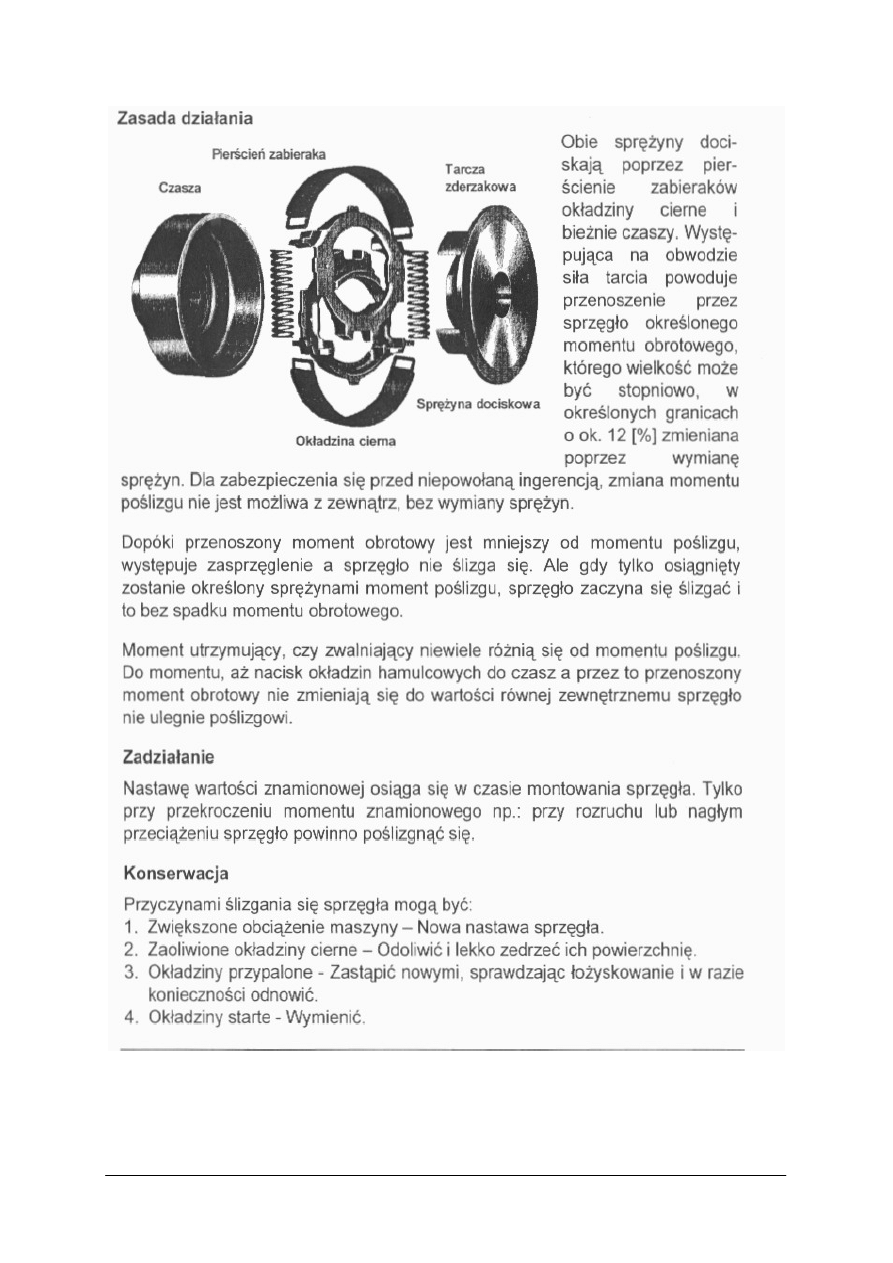

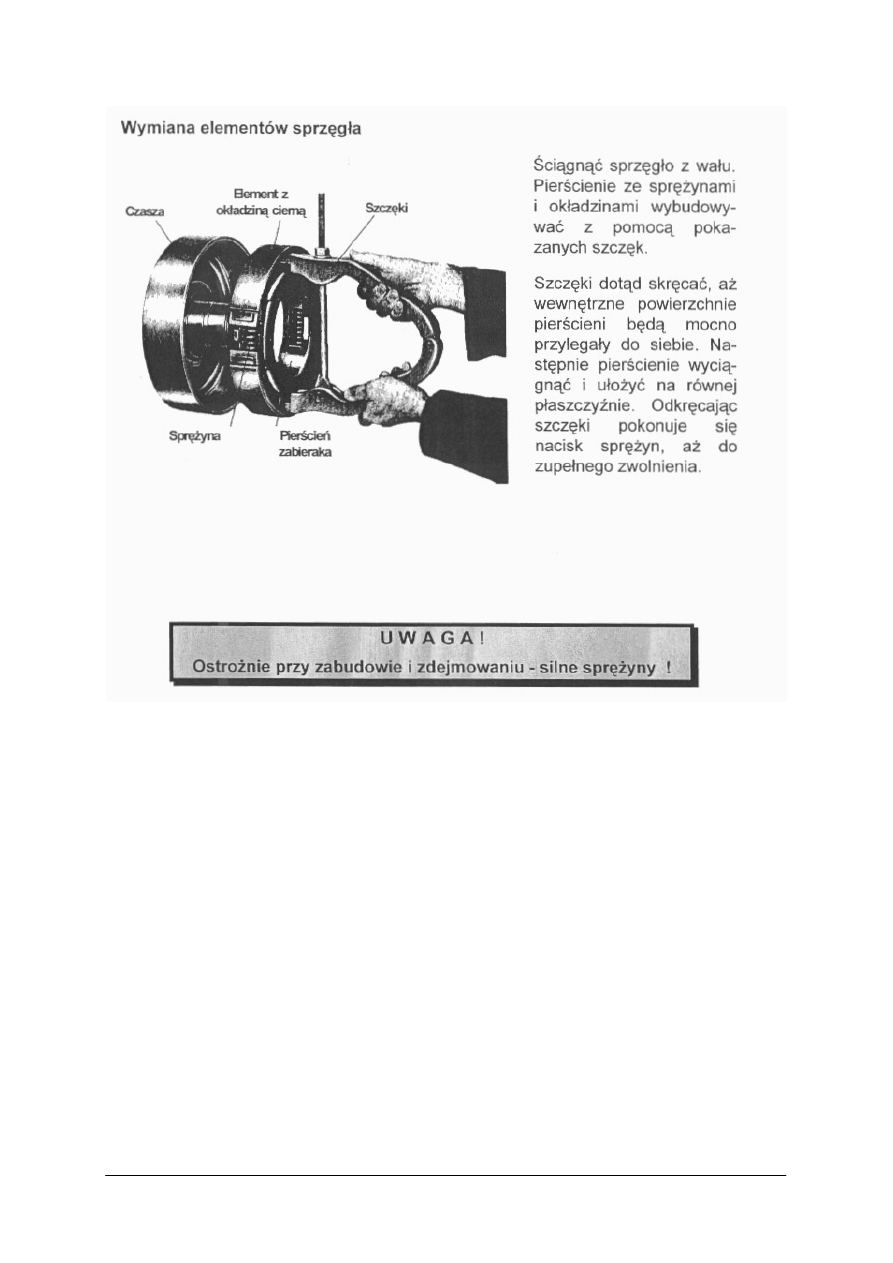

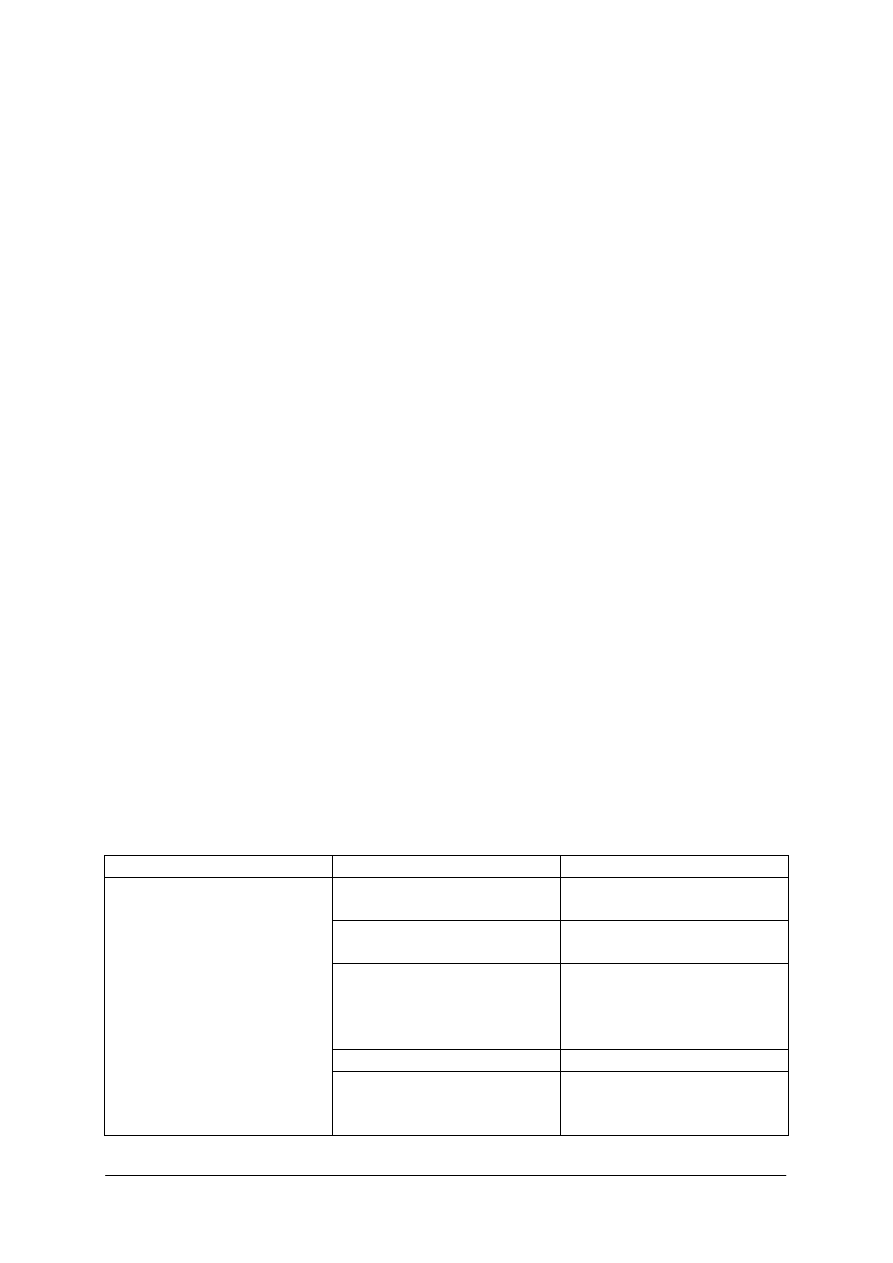

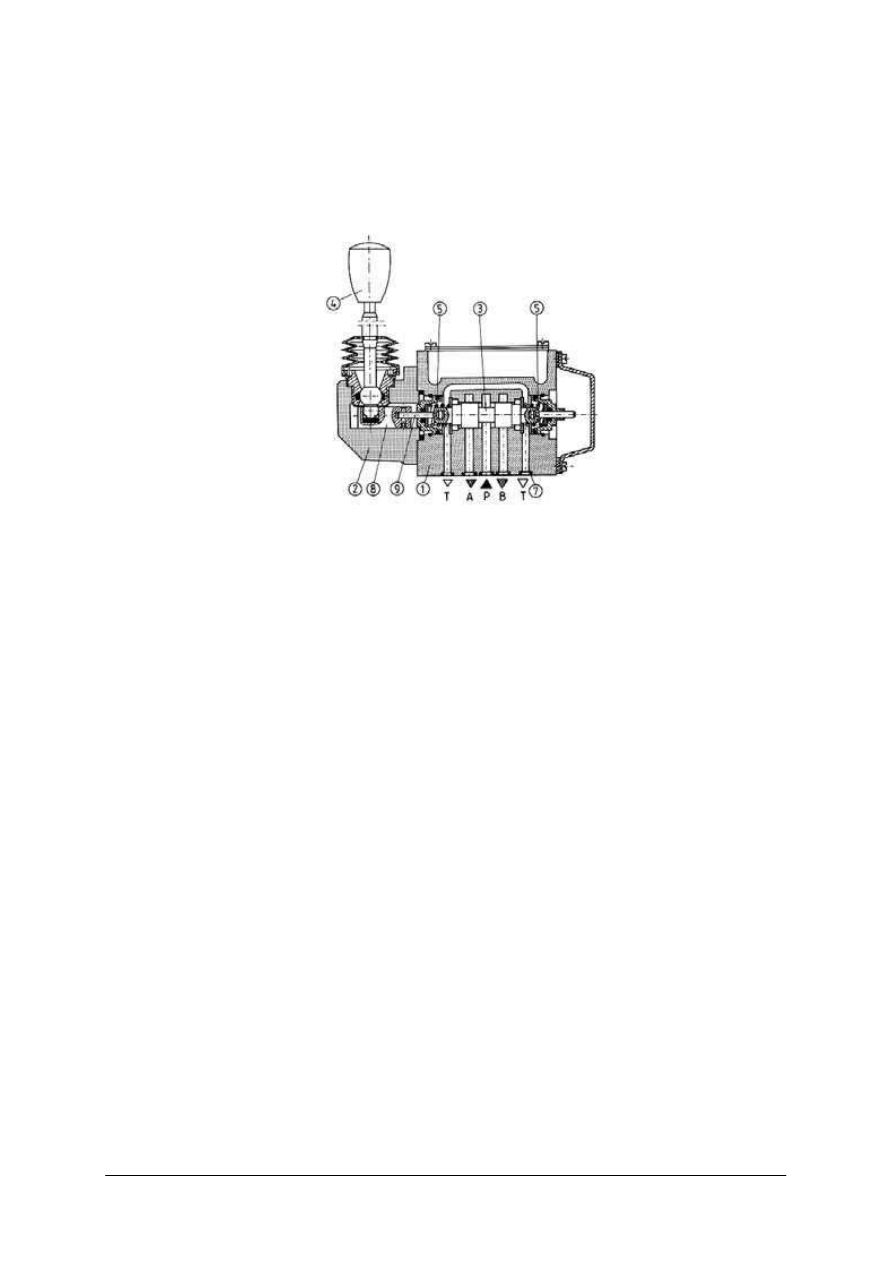

Rys. 2. Fragment przykładowej instrukcji obsługi opisującej zasadę działania, konserwację

i wymianę sprzęgła przeciążeniowego w kombajnie chodnikowym AM 75 [7]

W przypadku wystąpienia awarii urządzenia należy zawsze postępować zgodnie ze

wskazówkami zawartymi w DTR (rys. 2), odpowiednich instrukcjach stanowiskowych

i przepisach BHP. Dotyczy to nie tylko naprawy danej maszyny ale także zabezpieczenia

miejsca awarii w sposób nie stwarzający dodatkowego niebezpieczeństwa (wyłączenie

napięcia zasilającego, odcięcie ciśnienia, zablokowanie mechaniczne, itp.). Należy także

zapewnić aby wszelkiego rodzaju konserwacji, przeglądów, napraw i pomiarów dokonywali

odpowiednio przeszkoleni pracownicy, posiadający odpowiednie kompetencje do tych

czynności.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jacy pracownicy mogą obsługiwać specjalistyczne maszyny górnicze?

2.

Jakie elementy powinna zawierać DTR?

3.

Co jest konieczne (oprócz szkoleń) do prawidłowego użytkowania urządzenia?

4.

Jak należy postępować przy awarii urządzenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Odnaleźć w DTR informacje na temat warunków zasilania wskazanego urządzenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z dokumentacją techniczno-ruchową urządzenia,

2)

wyszukać danych dotyczących warunków (wymagań) zasilania,

3)

zaprezentować wykonane ćwiczenie,

4)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

treść niniejszego ćwiczenia oraz artykuły piśmiennicze,

−

dokumentacja techniczno-ruchowa wybranego urządzenia.

Ćwiczenie 2

Odnaleźć w DTR informacje na temat wymiany noży tnących w kombajnie

chodnikowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z dokumentacją techniczno-ruchową kombajnu chodnikowego,

2)

wyszukać danych dotyczących sposobu wymiany noży tnących,

3)

omówić sposób wykonania prac naprawczych,

4)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

treść niniejszego ćwiczenia oraz artykuły piśmiennicze,

−

dokumentacja techniczno-ruchowa kombajnu chodnikowego.

Ćwiczenie 3

Wymienić zgodnie z DTR noże tnące w organie urabiającym kombajnu chodnikowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować poprzednie ćwiczenie,

2)

przestrzegać zasad bezpieczeństwa i higieny pracy podczas wykonywania ćwiczenia,

3)

wymienić noże postępując zgodnie z wytycznymi zawartymi w DTR,

4)

zaprezentować wykonane ćwiczenie,

5)

dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa kombajnu chodnikowego,

−

odpowiednie narzędzia i klucze,

−

sprzęt ochrony osobistej,

−

zapasowe noże tnące,

−

notes na spostrzeżenia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać informacje wymagane w DTR?

2)

posługiwać się DTR lub instrukcją obsługi?

3)

wyszukiwać potrzebnych informacji w DTR lub instrukcji obsługi?

4)

wykonywać na podstawie zapisów w DTR niezbędne naprawy

i konserwacje maszyn?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Zarządzanie i planowanie napraw i remontów

4.2.1. Materiał nauczania

Wielozmianowy system wydobycia węgla w zakładach górniczych, wymusza niejako na

służbach maszynowych ciągły nadzór nad podległym im parkiem maszynowym. Nadzór ten

polega nie tylko na bieżących naprawach uszkodzonego sprzętu, ale przede wszystkim na

przeglądach technicznych (codziennych i okresowych) umożliwiających bezawaryjną pracę

urządzenia podczas procesu wydobycia. Jak wiadomo, naprawy wynikające z nagłej awarii

urządzeń są bardziej kosztowne niż naprawy planowane lub remonty. W związku z tym coraz

większy nacisk kładzie się na codzienny nadzór nad maszynami wykonywany przez

przeszkolony personel, jak i na odpowiednie planowanie remontów.

W warunkach konieczności ciągłego utrzymania ruchu maszyn w kopalni, prace

wydobywcze zostały tak zorganizowane, aby przynajmniej jedna zmiana robocza miała

charakter tzw. remontowy. Zmiana remontowa umożliwia przeprowadzenie planowanych

napraw maszyn i urządzeń, wymianie, demontażu lub przetransportowaniu tych podzespołów,

które nadają się do remontu poza miejscem użytkowania oraz umożliwia dokonanie

dokładniejszych konserwacji, przeglądów i oględzin w celu oceny stanu technicznego

urządzenia.

Technologiczna dokumentacja remontowa jest zbiorem dokumentów określających

technologię przygotowania oraz plan realizacji remontu. Podstawowym dokumentem jest plan

technologiczny remontu określonego urządzenia. Po za tym w zależności od specyfiki

wydziałów remontowych oraz zakresu programu remontowego w dokumentacji technologicznej

mogą występować: karty technologiczne części i montażu, instrukcje operacyjne demontażu,

montażu, robót spawalniczych, obróbki cieplnej, obróbki skrawaniem, regulacji części, np.

technologia do wykonania specjalnego oprzyrządowania wykorzystywanego przy remoncie

określonych typów maszyn, normy i zestawienie zbiorcze zużycia materiałów na jednostkę

remontową, normatywy służące dla określenia normy czasu wykonania poszczególnych prac

remontowych, zestawienie obciążenia maszyn i urządzeń technicznych wydziału remontowego,

specyfikacja części zespołów materiałów i półfabrykatów dostarczanych przez komórkę

realizującą dostawy np. przez komórkę zaopatrzenia, specyfikację części zamiennych

wykonywanych przez własne komórki produkcyjne np. oddział produkcji i regeneracji części

zamiennych.

Normowanie robót remontowych jest to określanie lub wyznaczanie czasu wykonania

robót remontowych np. w okresie 1 zmiany roboczej lub wyznaczenie czasu potrzebnego na

wykonanie określonego zadania remontowego np. wyremontowanie jednego podzespołu.

Normą czasu w zakresie prac konserwacyjno-remontowych nazywamy obowiązujący czas

wyznaczony na wykonanie określonej operacji lub zespołu kilku operacji. Normy te powinny

być opracowywane przez technologów, specjalistów z zakresu działalności konserwacyjno-

remontowej i zatwierdzone przez dyrekcję przedsiębiorstwa.

Planowanie remontów wymaga ustalenia i zbilansowania zapotrzebowania na środki

materiałowo-technologiczne i pracę żywą z obecnie dysponowanymi zasobami. Dokładne

ustalenie zapotrzebowania na poszczególne zasoby wymaga przede wszystkim określenia ich

wielkości dla czynności tworzących różne zakresy rzeczowe remontów maszyn i urządzeń

oraz ustalenia przewidywanego do wykonania w danym okresie programu tych remontów.

Funkcja planowania jest jednym ze składników procesu zarządzania gospodarką remontową

w przedsiębiorstwie. Skuteczność jej realizacji zależy od dopływu informacji które dostarcza

system zarządzania (może być informatyczny). Istotą planowania jest ustalenie:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

1)

celów jego działania,

2)

ś

rodków wykorzystywanych do ich realizacji,

3)

warunków w jakich środki te mogą być stosowane,

4)

wskaźników ekonomicznych niezbędnych do tworzenia projektów planów remontów

a także dla analizy i weryfikacji elementów bazy normatywnej.

Organizacja stanowisk remontowych:

Stanowisko robocze jest podstawowym ogniwem wydziału remontowego. Według

charakteru wykonywanych robót możemy je podzielić na:

1)

ręczne,

2)

maszynowo-ręczne,

3)

maszynowe,

4)

aparaturowe.

W zależności od ilości pracowników pracujących na jednym stanowisku wyróżnia się

stanowiska:

1)

jednoosobowe,

2)

wieloosobowe (brygadowe).

Według rodzaju wykonywanych remontów stanowiska robocze można podzielić na:

1)

stanowiska demontażu,

2)

mycia,

3)

prób technicznych,

4)

prób zdawczych,

5)

obróbki skrawaniem,

6)

obróbki plastycznej,

7)

obróbki chemicznej,

8)

obróbki cieplnej,

9)

spawania elektrycznego,

10)

spawania acetylenowego,

11)

metalizacji natryskowej.

Techniczno-organizacyjne przygotowanie remontów składa się z prac konstrukcyjnych

i technologicznych.

Konstrukcyjne przygotowanie prac remontowych obejmuje sporządzenie:

1)

niektórych rysunków remontowanej maszyny,

2)

schematów kinematycznych, hydraulicznych i elektrycznych,

3)

schematów smarowania,

4)

specyfikacji części wymiennych,

5)

ogólnego rysunku maszyny.

Technologiczne przygotowanie prac remontowych obejmuje:

1)

opracowanie projektu procesu technologicznego,

2)

instrukcji części, zespołów i kontroli technicznej,

3)

rysunku konstrukcji oprzyrządowania remontowego,

4)

norm zużycia materiałów,

5)

przestrzennego rozplanowania procesu technologicznego,

6)

instrukcję o charakterze ogólnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wspomaganie komputerowe w zarządzaniu gospodarką konserwacyjno-naprawczą:

Za pomocą systemu komputerowego wspomagania przetwarzania danych w zakresie

można:

1)

Budować system informatyczny w skład którego wchodzą:

−

pełna dokumentacja,

−

łatwe wsparcie procesu planowania,

−

przejrzystość terminologii,

−

redukcja przestojów maszyn i urządzeń,

−

możliwość szybkiego przeprowadzenia analizy uszkodzeń powstających w miejscach

szczególnie narażonych,

−

przejrzystość kosztów,

−

wspieranie i kontrola,

−

rozgraniczenie dotyczące kosztów robocizny i materiałów,

−

gromadzenie danych o dostawcach,

−

kontrola i ocena zapasów,

−

ulepszanie planowania potrzeb.

2)

Zwiększyć dyspozycyjność maszyn i urządzeń przez:

−

gromadzenie danych o czasie wykorzystania maszyn i urządzeń,

−

gromadzenie danych o trwaniu postoju.

Należy także:

−

określić miejsca w urządzeniach i maszynach szczególnie narażonych na uszkodzenia na

podstawie analizy czasów przestojów,

−

analizować

przyczyny

powstania

uszkodzeń

poprzez

określenie

ich

cech

charakterystycznych oraz częstotliwości występowania.

Wspomaganie komputerowe w zarządzaniu gospodarką naprawczą jest jednym

z elementów CIE, czyli komputerowo zintegrowanego eksploatowania. CIE obejmuje:

1)

CDS – komputerowe systemy diagnozowania,

2)

CAS – komputerowo wspomagane obsługiwanie,

3)

CAR – naprawy wspomagane komputerowo,

4)

CAU – komputerowo wspomaganie użytkowanie.

CAR – jest to system napraw, jest on integralną częścią systemu obsługi. Na podstawie

diagnozy o stanie niezdatności wyrobu jest on kierowany do systemy naprawczego.

Najczęściej jest on powtórnie diagnozowany w celu uściślenia diagnozy, która stanowi

podstawy do złożenia zamówienia na części zamienne, narzędzia i personel o odpowiednich

kwalifikacjach.

Główne funkcje wspomagania komputerowego to:

1)

transmisja danych,

2)

zarządzanie materiałami,

3)

szeregowanie zadań i transport bliski,

4)

analiza danych.

Logistyka w eksploatacji środków trwałych

Pojęcie eksploatacja jest różnie rozumiane przez różnych ludzi. Inżynier pod tym

pojęciem rozumie najczęściej użytkowanie lub użytkowanie wraz z naprawami, konserwacją

itp. maszyn i urządzeń lub instalacji technicznej. Nieco węższym rozumieniem eksploatacji

jest przyjęcie, że jest to ogół czynności związanych z wykorzystaniem maszyn i urządzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

technicznych, zespołów maszyn do realizacji celów (procesów) podstawowych, w sposób

maksymalnie efektywny gospodarczo. Do najważniejszych czynników wpływających na

proces eksploatacji można zaliczyć:

1)

dobór materiałów konstrukcyjnych,

2)

obróbkę technologiczną elementów,

3)

oraz przyjęte rozwiązania konstrukcyjne

4)

sposób użytkowania, a w tym równomierność pracy, wielkość i charakter maksymalnych

obciążeń, warunki użytkowania

5)

zakres, jakość i częstość zabiegów konserwacyjno-regulacyjnych, remontów planowo-

zapobiegawczych, jakości technologii napraw, w tym technologii regulacji części,

dokładność identyfikacji stanów elementów itp.

Kontrola jakości w wydziale remontowym ma za zadanie sprawdzenie czy w wyniku

wykonania remontu maszyn, uzyskały one właściwą lub pierwotną wartość użytkową.

Właściwa wartość użytkowa maszyny (urządzenia) to stan techniczny przewidziany przez

użytkownika, który pozwoli na pełne jej wykorzystanie zgodnie z przeznaczeniem

technologicznym przy zachowaniu pewności ruchu, bezpieczeństwa pracy, estetycznego

wyglądu itp.

Działalność w zakresie kontroli jakości w wydziale remontowym jest realizowana przez:

1)

pracowników remontowych we właściwym zakresie w czasie wykonywania prac

remontowych,

2)

przez pracownika sekcji kontroli jakości organizacyjnie podporządkowanej kierownikowi

działu kontroli technicznej,

3)

pracowników, przedstawicieli komórek użytkujących w ramach odbioru maszyny,

4)

komisje kontrolno-odbiorcze powołane w celu odbioru maszyn i urządzeń technicznych

po remoncie.

Rozróżniamy następujące rodzaje kontroli:

1)

kontrola wstępna,

2)

kontrola w czasie wykonywania operacji przez robotników (samokontrola),

3)

kontrola nadzorcza,

4)

kontrola międzyoperacyjna,

5)

kontrola ostateczna i odbiór wykonywanych remontów.

Kontrola wstępna – ma charakter zapobiegawczy, powinna być stosowana systematycznie

w odniesieniu do części przenoszących obciążenia lub sporadycznie w zależności od specyfiki

i stanu gospodarki magazynowej i w odniesieniu do pozostałych materiałów, przed wydaniem

ich na stanowiska robocze. Zgodność sprawdza się względnie na rodzaj, jakość porównując

oznaczenia materiału z danymi dokumentami technicznymi.

Kontrola w czasie wykonywania operacji przez robotników (samokontrola) – ma

szczególne znaczenie w zapewnieniu jakości wykonywanych remontów. Ważność tego

zagadnienia powinno doceniać kierownictwo wydziału remontowego i systematycznie

wymagać od całego personelu remontowego pracującego w komórkach ruchu. Czas kontroli

musi być uwzględniony w ogólnym czasie wykonywania danej operacji. W dokumentacji

techniczno – ruchowej muszą być określone czynności kontrolne, kolejność ich wykonywania,

jakimi przyrządami pomiarowymi i pomocami się posługiwać. Bardzo istotnym czynnikiem

zapewniającym sprawną organizację wydziału jest konieczność zorganizowania odpowiednich

stanowisk do kontroli jakości, odnośnie mechanizmów i zespołów oraz dokonania pomiarów

parametrów technicznych, wskazujących na stan badanego zespołu (maszyny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Kontrola nadzorcza wykonywana jest przez personel kierowniczy wydziału remontowego

i powinna być prowadzona z częstotliwością zależną od specyfiki i skomplikowania

wykonywanych operacji i kwalifikacji pracowników. W ramach kontroli nadzorczej

w zależności od stanowiska kontrolującego, kontrolowana jest jakość wykonywanych prac

montażowych, regulacja zespołów, regeneracja i produkcja części zamiennych, przy

jednoczesnym

sprawdzeniu

przebiegu

procesu

technologicznego,

stanu

ś

rodków

i oprzyrządowania na stanowiskach montażowo-demontażowych, środków produkcyjnych na

stanowiskach regeneracji i produkcji części zamiennych, ich przygotowanie do pracy oraz

warunki na stanowiskach.

Kontrola międzyoperacyjna powinna być organizowana na stanowiskach montażu dużych

i skomplikowanych maszyn i urządzeń technicznych, po wykonaniu operacji warunkujących

zachowanie podstawowych parametrów technicznych montażu. Kontrola ta w zależności od

specyfiki organizacyjnej i wykonania prac w wydziale remontowym może być wykonywana

po wykonaniu każdej operacji lub po pewnej określonej grupie kilku operacji.

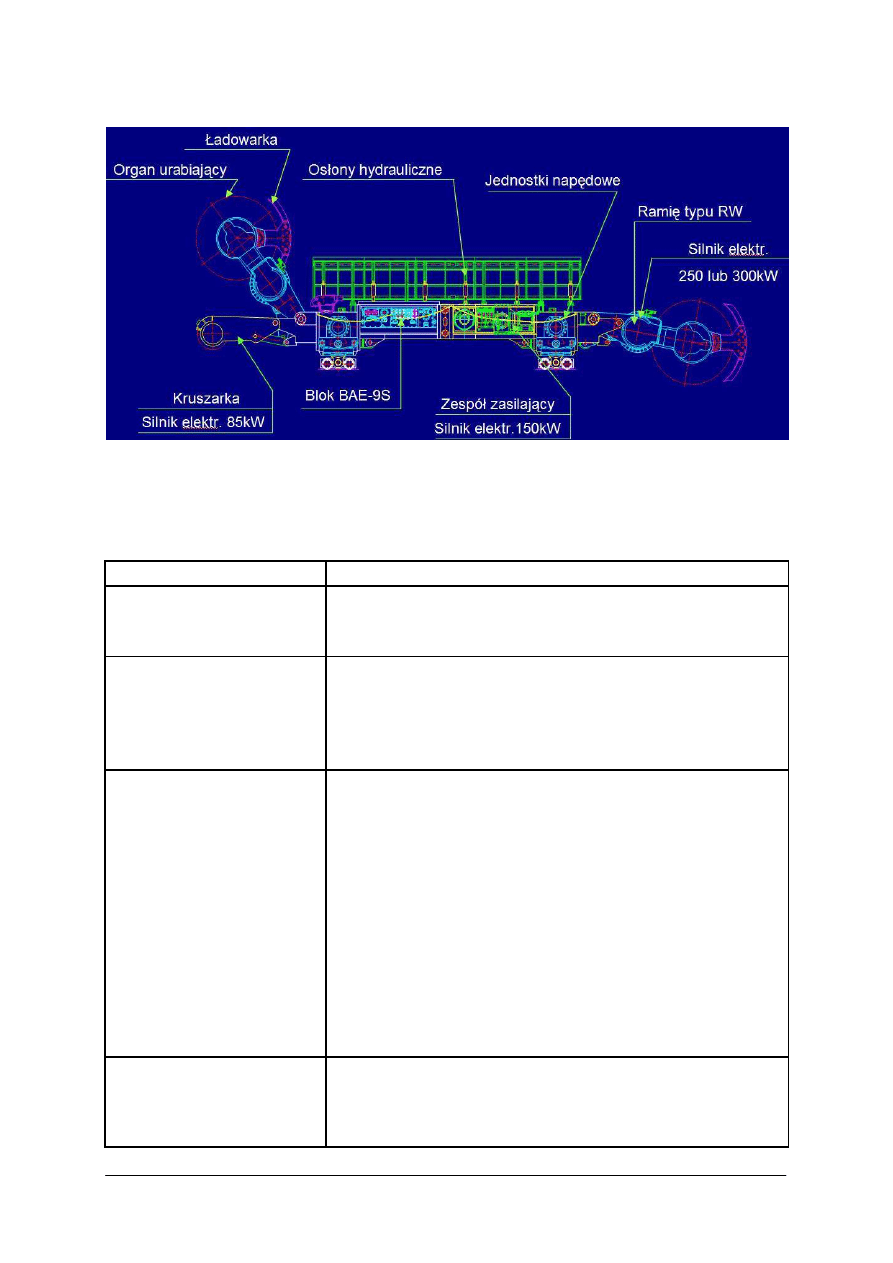

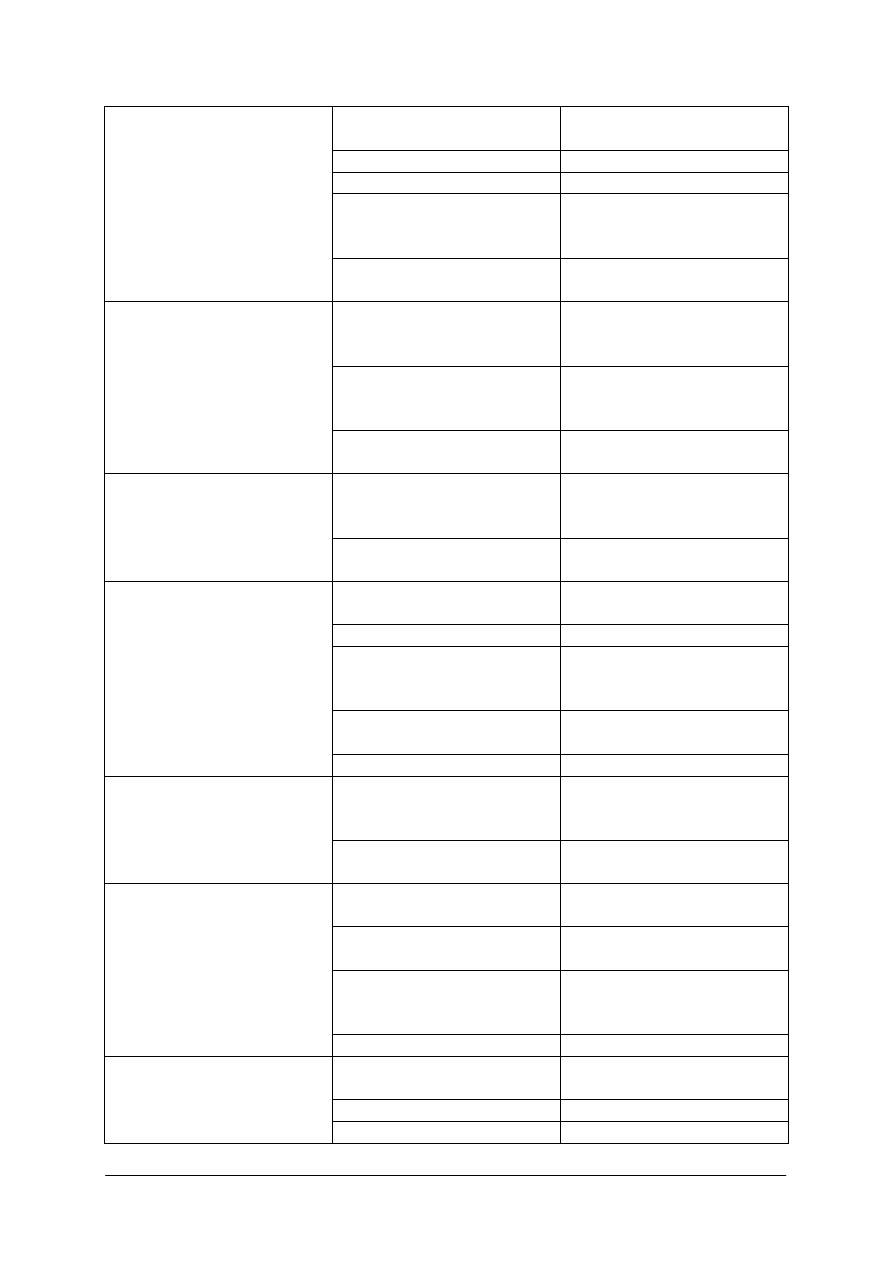

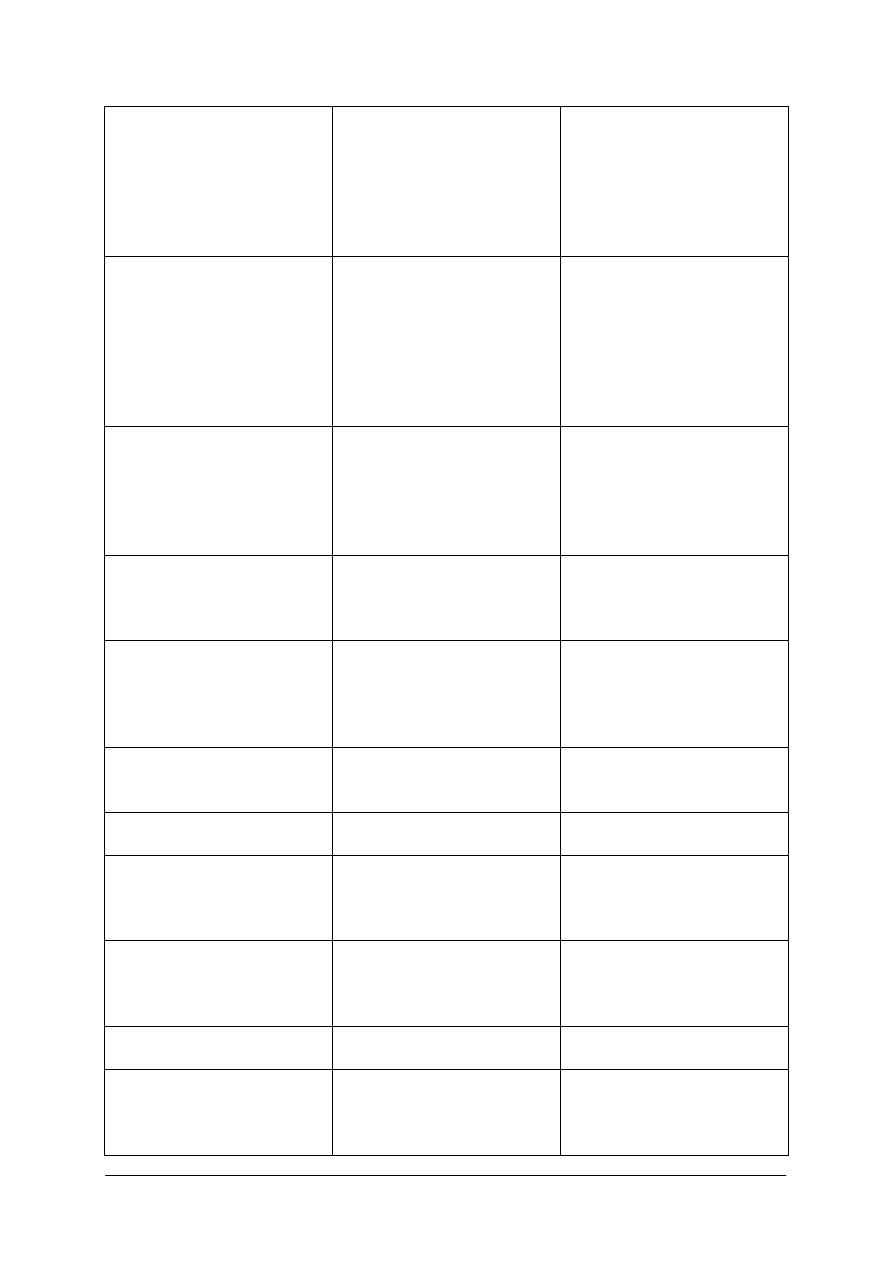

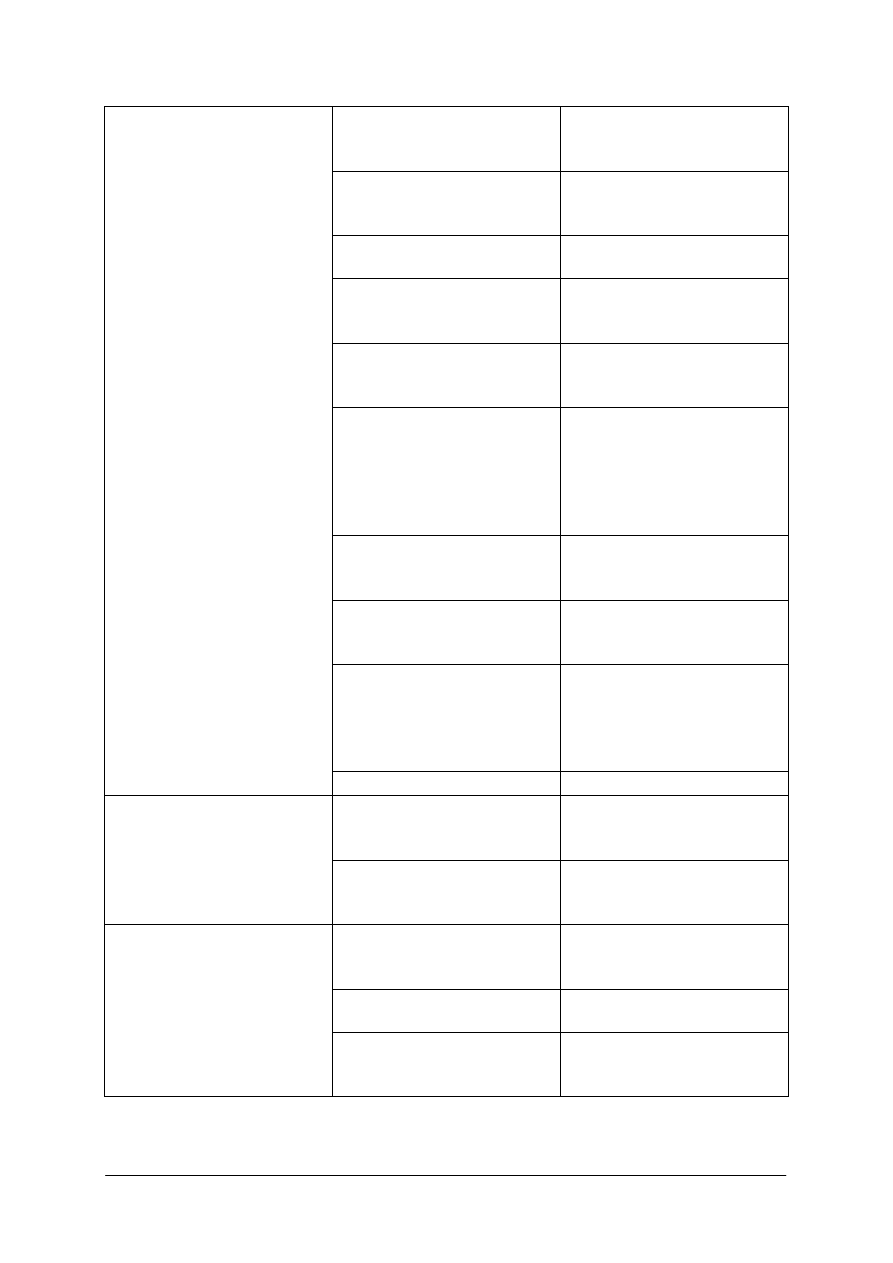

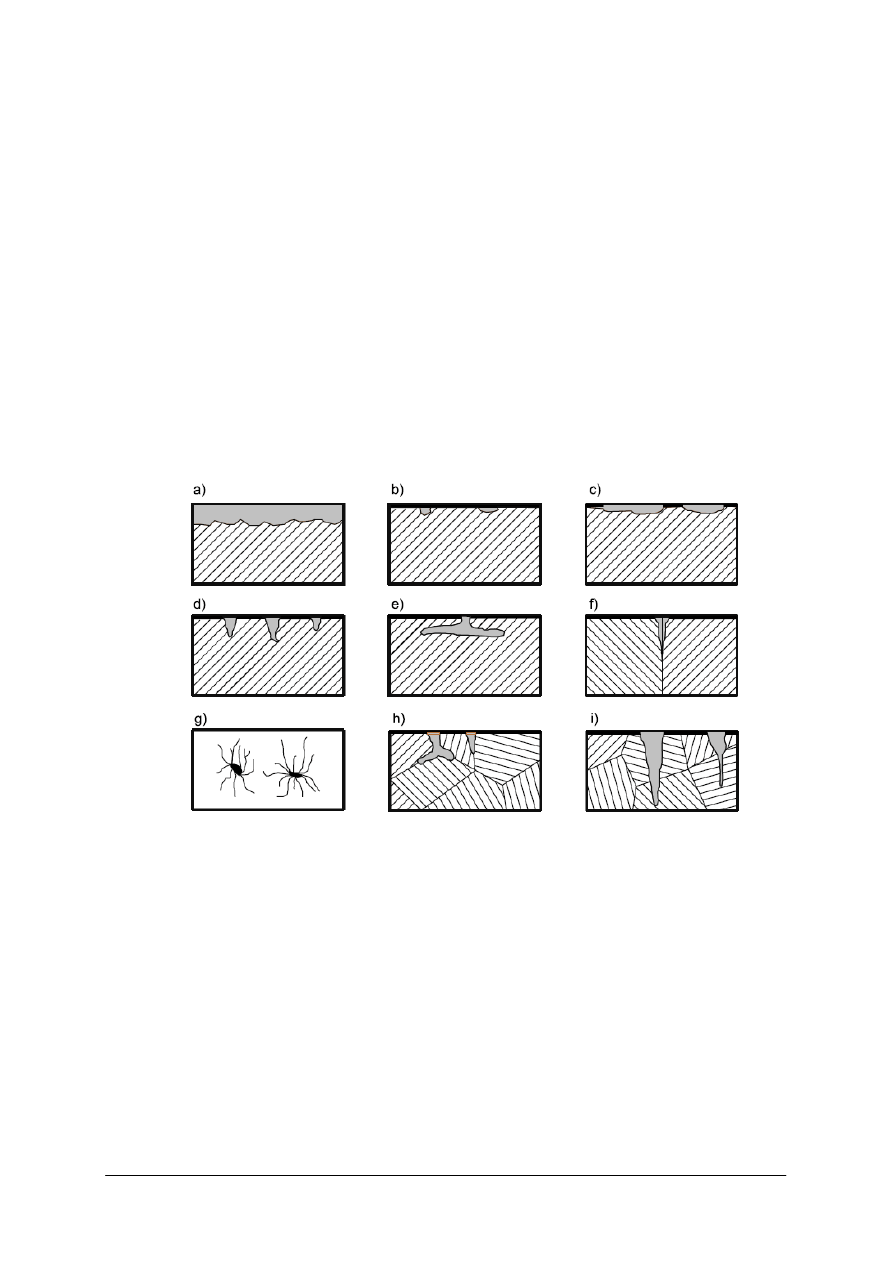

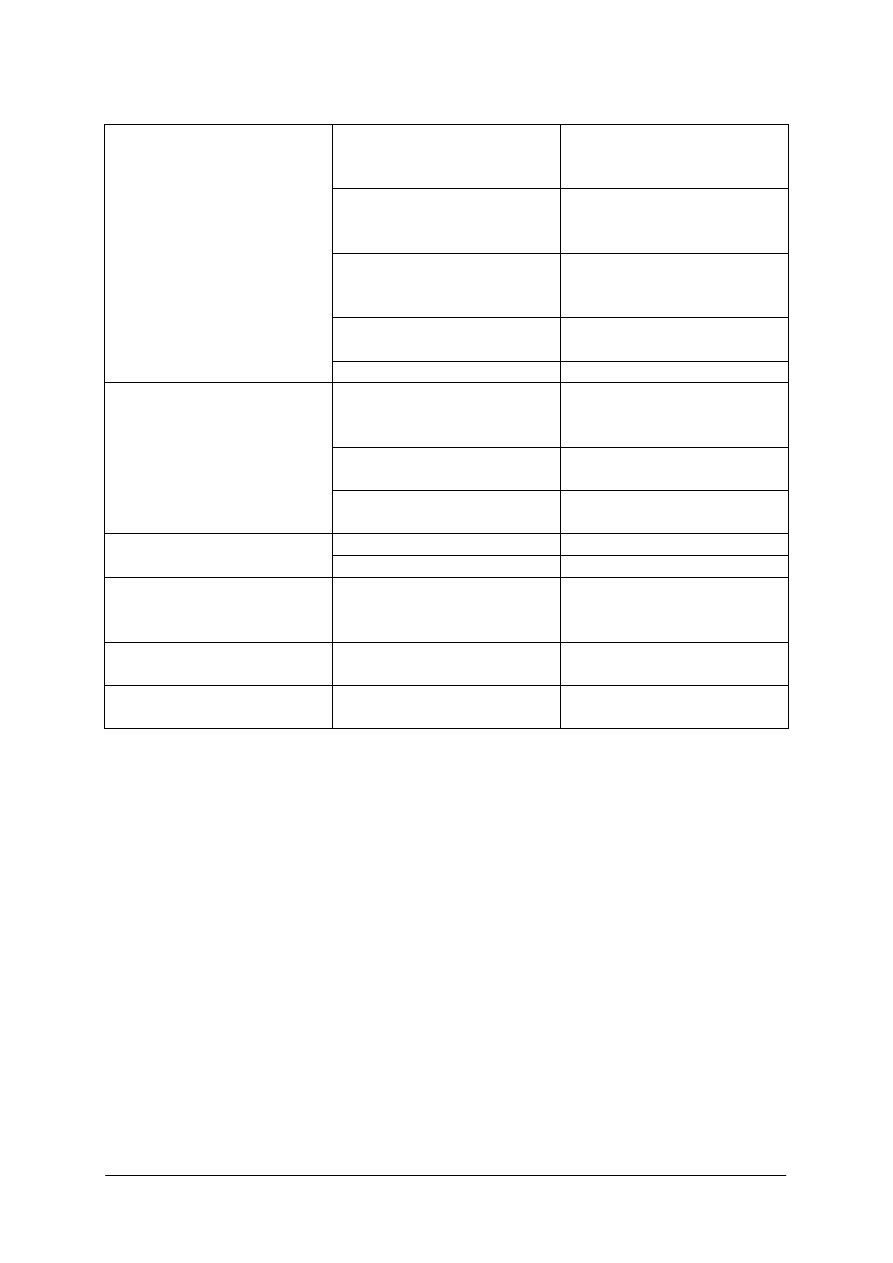

Rys. 3. System komputerowego wspomagania zarządzania gospodarką naprawczą [9]

Podsystem

zakładania i

aktualizacji

zbiorów

danych

Zakładanie

zbiorów

informacji

katalogowyc

Zakładanie

zbiorów

informacji

zmiennych

Podsystemy

analizy

eksploatacji

maszyn i

urządzeń

Tworzenie

informacji

dotyczącyc

h pracy

Tworzenie

informacji

dotyczącyc

h

Tworzenie

informacji

kontrolnych

Tworzenie

informacji

dotyczącyc

h kosztów

Podsystemy

oceny

trwałości i

niezawodności

maszyn

Tworzenie

informacji

dotyczącyc

h trwałości

Tworzenie

informacji

dotyczących

oceny

niezawodności

Tworzenie

informacji

kontrolnych

Podsystem

planowania

napraw

Tworzenie

informacji

dotyczących

wykazu

operacji

elementarnyc

h napraw

Tworzenie

informacji

dotyczących

operacyjnego

zakresu

napraw

Tworzenie

informacji

dotyczących

planów zużycia

poszczególnyc

h zasobów

naprawczych

Tworzenie

optymalnych

harmonogram

ów napraw

Tworzenie

informacji

dotyczących

kosztów

napraw

Tworzenie

informacji

kontrolno

regulacyjnej

Analiza

decyzji

Podsystem

oceny

pracowników

naprawczych

Tworzenie

informacji

dotyczących

oceny

pracowników

naprawczych

Tworzenie

informacji

kontrolnej

Podsyste

m analizy

decyzyjne

j napraw

Tworzeni

e

informacj

Tworzenie

informacji

analitycznej

Tworzenie

informacji

regulacyjne

Podsystem

przetwarzania

danych i

informacji

Prezentacj

a danych i

informacji

Konwersja i

wyszukiwani

e informacji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zastosowanie komputerowego wspomagania w gospodarce naprawczej wymaga

uprzedniego opracowania systemu organizacji, zarządzania i sterowania tym działem. Każdy

z wymienionych elementów systemu uzyskuje poprzez swoje wejście, informacje

o aktualnych zdarzeniach zachodzących w procesie użytkowania maszyn i urządzeń, a także

informacje o środkach wymaganych do realizacji powierzonych im funkcji. Wyróżnia się

wielkości zadane normatywnie, które w ramach czasu trwania danego procesu naprawczego są

wielkościami ustalonymi w sposób optymalny i stanowią podstawę do podejmowania

aktualnych decyzji.

Do wielkości zadanych zalicza się również takie, które dostarczają do niektórych

podsystemów procesu naprawczego (do podsystemu planowania i kontroli przebiegu robót

naprawczych) informacje o rzeczywistych parametrach (rodzaje i zakresy prac,

pracochłonność, koszty) informacji uzyskanych w ubiegłych przebiegach procesów.

W modelu systemu główną pozycję zajmuje podsystem planowania, który wyznacza

zadania dla pozostałych podsystemów.

Podsystem planowania powiązany jest z procesem podstawowym poprzez pewne

informacje, które określają wymaganą dyspozycyjność maszyn i urządzeń w rozpatrywanym

okresie planistycznym, wymuszone przestoje obiektów, poziom nakładów przeznaczony na

działalność konserwacyjno-naprawczą. Niezbędne jest określenie informacji z eksploatacji

maszyn i urządzeń. Planowanie w sferze gospodarki naprawczej przebiega w dwóch

płaszczyznach:

−

strategicznej

−

operacyjnej

Planowanie strategiczne polega na określaniu takiej strategii gospodarki naprawczej,

która spełni kryterium działania systemu. Natomiast planowanie operacyjne dotyczy

wyznaczenia przebiegu prac naprawczych oraz wymaganych do ich realizacji środków

materiałowo-technicznych i siły ludzkiej.

Podsystem przygotowania konstrukcyjnego i technologicznego napraw. Podstawą

prawidłowej gospodarki środkami trwałymi jest dokumentacja techniczna. Obok już

standardowego przygotowania konstrukcyjnego swoje miejsce w dokumentacji technicznej

powinno znaleźć technologiczne przygotowanie napraw, podstawą którego powinna być

dokumentacja naprawcza.

Dokumentacja technologiczna powinna się składać z:

1)

opisu technologicznego naprawy,

2)

rysunków

technologicznych

do

wykonania

specjalnego

oprzyrządowania,

wykorzystywanego przy naprawie określonych układów, bloków lub elementów maszyn

i urządzeń,

3)

instrukcji weryfikacji części,

4)

instrukcji kontroli jakości,

5)

normatywów służących do określenia normy czasu wykonywania poszczególnych

operacji naprawczych,

6)

przestrzennej organizacji stanowiska naprawczego,

7)

wyposażenia technologicznego,

8)

rozplanowania stanowisk naprawczych i BHP,

9)

specyfikacji części, zespołów, materiałów, półfabrykatów, kosztów dostarczenia przez

komórkę realizującą dostawy, specyfikacji części wymiennych wykonywanych przez

własne stanowiska obróbcze.

Podsystem wykonywania napraw. Podstawowym zadaniem tego podsystemu jest

realizacja napraw w określonych terminach i zakresach ustalonych przez podsystem

planowania. Jednostki funkcjonalne tego podsystemu to:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

1)

planowanie wykonawcze i realizacja,

2)

ewidencja wykonywanych napraw.

Zadania jednostki realizacji robót naprawczych jest zapewnienie ich wykonania zgodnie

z planem. Temu celowi służy bieżące uaktualnianie zakresu rzeczowego i harmonogramu

napraw, informowanie o pracach wykonywanych i do wykonania oraz kontrola ich postępu.

Jednostka ewidencyjna wykonanych zadań naprawczych dostarcza informacji

o faktycznie zrealizowanych naprawach, nakładach pracy, zużycia części wymiennych

i materiałów, wykorzystanie sprzętu pomocniczego itp. Dane te umożliwiają okresową

weryfikację wielkości normatywów.

Warunkiem efektywnego wykorzystania czasu pracy brygad naprawczych, realizujących

zadania o określonym zakresie, jest organizacja w wydziale naprawczym sprawnie

funkcjonującej rozdzielni robót. Ogólne zasady pracy rozdzielni polegają na wcześniejszym

przygotowaniu prac naprawczych wraz z odpowiednią dokumentacją, częściami wymiennymi,

materiałami, narzędziami i wyposażeniem. Pracownik naprawczy powinien otrzymywać tylko

taką kartę pracy dla której istnieją warunki realizacji tj. kiedy dostarczono części, materiały

z magazynu, narzędzia, oprzyrządowanie oraz gdy zagwarantowano współdziałanie innych

specjalności. Karty powinny być przechowywane w odpowiedniej tablicy lub szafie

rozdzielczej.

Wykonanie naprawy jako również regeneracja i produkcja części wymiennych powinny

podlegać kontroli jakości bez względu na zakres i czas ich wykonania.

Podsystem produkcji i regeneracji części. Jego zadaniem jest produkcja części

wymiennych do planowanych napraw oraz wykonawstwo niezbędnych elementów

w przypadku wystąpienia awarii maszyn lub urządzeń, wymagających wykonania

uszkodzonej części.

Podsystem zaopatrzenia i magazynowania jest to gospodarka materiałowa w podsystemie

dotyczącym działalności w zakresie od zaopatrzenia do momentu ustalenia potrzebnych części

i materiałów do prac naprawczych poprzez zamówienie, magazynowanie i przechowywanie

w toku realizacji procesów naprawczych i produkcji części wymiennych aż do kontroli

i analizy ich zużycia

Podsystem identyfikacji i hierarchicznego kodowania jest to system symbolizacji części

i zespołów maszyn, urządzeń powinien stanowić podstawę dla wszystkich prac związanych

z: przygotowaniem robót naprawczych,

1)

wykonawstwem napraw zarówno bezpośrednio w obiekcie jak również prac związanych

z regulacją części zużytych i produkcją nowych,

2)

rozliczaniem napraw.

System symbolizacji powinien charakteryzować się następującymi cechami:

1)

zwartością – symbol powinien zawierać najmniejszą możliwą liczbę znaków, która ma

wpływ na pracochłonność przetwarzania informacji oraz możliwość popełnienia błędów,

2)

jednoznacznością – symbol identyfikujący określoną pozycję powinien eliminować

wszystkie inne,

3)

elastycznością – możliwością rozbudowy bez naruszania istniejących struktur,

4)

możliwością łatwego grupowania poszczególnych symboli i ich wzajemnego

porządkowania.

W warunkach systemu komputerowego przetwarzanie danych, wdrożenie odpowiedniej

symbolizacji umożliwia wykonanie następujących czynności:

1)

sporządzenie wykazów części i zespołów dla określonych zakresów napraw,

2)

sporządzenie rocznych planów zaopatrzenia w części i zespoły,

3)

opracowanie planów napraw,

4)

rozliczanie napraw itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podsystem kontroli. Do zadań wykonywanych przez ten podsystem należą:

1)

zbieranie informacji o wyróżnionych stanach wejścia i wyjść podsystemu wykonawstwa

napraw

2)

porównanie ich z informacjami ujętymi w odpowiednich planach tworzonych

w podsystemie planowania napraw i konserwacji

3)

oceny odchyleń – w przypadku pozytywnej oceny, przekazanie informacji do podsystemu

planowania w przypadku negatywnej do podsystemu regulacji.

Podsystem regulacji. Do zadań tego podsystemu należą:

1)

ustalenie sposobów działania, które należy podjąć w sytuacjach decyzyjnych

rozpoznanych przez system kontroli,

2)

określenie wariantów tego działania,

3)

dokonywanie łącznie z podsystemem analizy wyboru optymalnego działania.

Podsystem regulacji otrzymuje z podsystemu planowania, informacje precyzujące zasady

jego funkcjonowania i zasady jego regulacji. Na tej podstawie określa się metody i środki,

które powinny być stosowane w różnych sytuacjach wymagających podjęcia decyzji.

Poszczególne informacje regulujące przekazuje się do podsystemu analizy w celu oceny ich

skuteczności i ustalenia stopnia wpływu na stan systemu wykonawczego.

Podsystem analizy. Do zadań tego podsystemu należą:

1)

zbieranie informacji o wyróżnionych stanach podsystemu wykonawstwa napraw

dotyczącym m.in. terminów i rodzajów wykonywanych zabiegów planowanych

i awaryjnych, rodzaju i liczby wymienionych części, pracochłonności itp.

2)

oceny podejmowanych decyzji i obiektywności działań podsystemu wykonawstwa

napraw.

Pozyskane w tym podsystemie wyniki analizy wykorzystuje się również do doskonalenia

funkcjonowania podsystemów planowania i regulacji.

System komputerowego wspomagania

Podsystem zakładania i aktualizacji zbiorów danych, którego głównym zadaniem jest

założenie określonych zbiorów. Podstawowymi operacjami wykonywanymi w procesie

przetwarzania są konwersje:

1)

wejściowe,

2)

sortowania,

3)

wybieranie,

4)

kontrola programowych danych źródłowych.

W wyniku przetwarzania danych otrzymuje się odpowiednie zbiory i wydruki kontrolne

określające przebieg przetwarzania, dane przyjęte przez kontrole programowe i wytyczne do

zbiorów oraz wykazy pozycji błędnych, które nie zostały zarejestrowane w pamięci

komputera

Podsystem analizy eksploatacji maszyn i urządzeń. W modułach tego podsystemu

wykonuje

się

procedury

modyfikacji

pierwotnych

zbiorów

kartotekowych.

Do

przeprowadzenia operacji modyfikacji służą dane źródłowe. Przykładowe operacje to

procedury ustalania czasu pracy maszyn, urządzeń i ich elementów, czasu przestojów i ich

eksploatacji.

Podsystem oceny trwałości i niezawodności maszyn i urządzeń oraz ich elementów.

W modułach tego podsystemu wykonuje się modyfikację kartotekową określonych

charakterystyk. Do przeprowadzenia operacji modyfikacji służą dane źródłowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest zmiana remontowa?

2.

Na czym polega planowanie remontów?

3.

Co obejmuje technologiczne przygotowanie remontu?

4.

Co wchodzi w skład systemu komputerowego dotyczącego gospodarki maszynami

i remontami?

5.

Jakie są rodzaje i czym zajmuje się kontrola jakości?

6.

Z jakich podsystemów składa się program zarządzający gospodarką naprawczaą?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określić terminy konserwacji okresowych na podstawie DTR i danych komputerowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować wymagania zawarte w DTR dotyczące okresowych konserwacji

wybranego urządzenia,

2)

porównać wytyczne producenta z harmonogramem napraw i konserwacji prowadzonych

w programie komputerowym,

3)

dobrać optymalny termin następnej konserwacji,

4)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa wybranego urządzenia,

−

komputer z programem do prowadzenia gospodarki naprawczej,

−

notes na spostrzeżenia.

Ćwiczenie 2

Określić termin, zakres oraz inne niezbędne elementy planowanego remontu wskazanej

maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować wymagania zawarte w DTR dotyczące okresowych konserwacji

wybranego urządzenia,

2)

określić zakres prac remontowych,

3)

określić ilość czasu (roboczogodzin) potrzebnych na wykonanie remontu,

4)

oszacować koszty planowanych prac,

5)

wyznaczyć termin rozpoczęcia i okres trwania remontu,

6)

przeanalizować i uwzględnić dodatkowe czynniki mogące mieć wpływ na planowany

remont,

7)

zaprezentować wykonane ćwiczenie,

8)

dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa wybranego urządzenia,

−

wykaz i cennik części potrzebnych do remontu,

−

przykładowe wyceny ekonomiczne,

−

notes na spostrzeżenia.

Ćwiczenie 3

Ocenić poprawność zakresu i opłacalności naprawy za pomocą dostępnych danych

komputerowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować wymagania zawarte w DTR dotyczące naprawy wybranego urządzenia,

2)

określić zakres prac naprawczych,

3)

określić ilość czasu (roboczogodzin) potrzebnych na wykonanie naprawy,

4)

oszacować koszty planowanych prac,

5)

wyznaczyć termin rozpoczęcia i okres trwania naprawy,

6)

przeanalizować i uwzględnić dodatkowe czynniki mogące mieć wpływ na planowaną

naprawę,

7)

wprowadzić powyższe dane do komputera i wykonać symulację planowanej naprawy,

8)

porównać wyniki symulacji z propozycją programu i dokonać oceny poprawności zakresu

i opłacalności naprawy,

9)

zaprezentować wykonane ćwiczenie,

10)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa wybranego urządzenia,

−

wykaz i cennik części potrzebnych do remontu,

−

przykładowe wyceny ekonomiczne,

−

komputer z programem do prowadzenia gospodarki naprawczej,

−

notes na spostrzeżenia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zakres potrzebnych napraw na podstawie DTR?

2)

zaplanować termin i kosztorys planowanego remontu?

3)

przeprowadzić przygotowania remontu pod kątem technologicznym?

4)

posłużyć

się

narzędziami

komputerowymi

do

planowania

i nadzorowania remontem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Przeglądy,

konserwacja

i

naprawa

obudowy

zmechanizowanej

4.3.1. Materiał nauczania

Stan techniczny obudowy zależy zmechanizowanej w dużej mierze zależy od:

−

dobrej organizacji służb maszynowych,

−

posiadanego przez kopalnię zaplecza warsztatowo-remontowego,

−

odpowiedniego zaopatrzenia w części zamienne.

Konserwacja obudowy znajdującej się w ruchu polega na systematycznym

przeprowadzaniu przeglądów, usuwaniu stwierdzonych drobnych usterek i wymianie

uszkodzonych części i podzespołów. Służby prowadzące konserwację (hydraulicy, ślusarze)

powinny znać budowę i konstrukcję obudowy zmechanizowanej, zasadę jej pracy i zasadę

pracy jej poszczególnych podzespołów. Służby te powinny być przeszkolone w zakresie

prowadzenia konserwacji i w warunkach dołowych oraz powinny posługiwać się wyłącznie

narzędziami do tych czynności przewidzianymi (pozwala to na szybsze wykonywanie prac

konserwacyjnych oraz uniknięcie uszkodzeń sprzętu i wypadków przy pracy).

Szczególnie czuły na obsługę i czynności konserwacyjne jest układ hydrauliczny.

Największym niebezpieczeństwem dla jego poprawnego działania są zanieczyszczenia cieczy

oraz stosowanie niewłaściwej cieczy roboczej. W obudowach hydraulicznych stosuje się

najczęściej niskoprocentową emulsję wodno-olejową. Aby zapobiec przedostawaniu się

zanieczyszczeniom do układu hydraulicznego, każde zdemontowane połączenie hydrauliczne

należy zabezpieczyć przez założenie zaślepek i kapturków ochronnych. W celu zapewnienia

optymalnej organizacji konserwacji kompletu ścianowej obudowy, zaleca się powierzenie

odpowiedzialności jednemu ślusarzowi hydraulikowi określonej liczby zestawów (zawsze

tych samych). Zestawy w ścianie powinny być ponumerowane wg kolejności montażu.

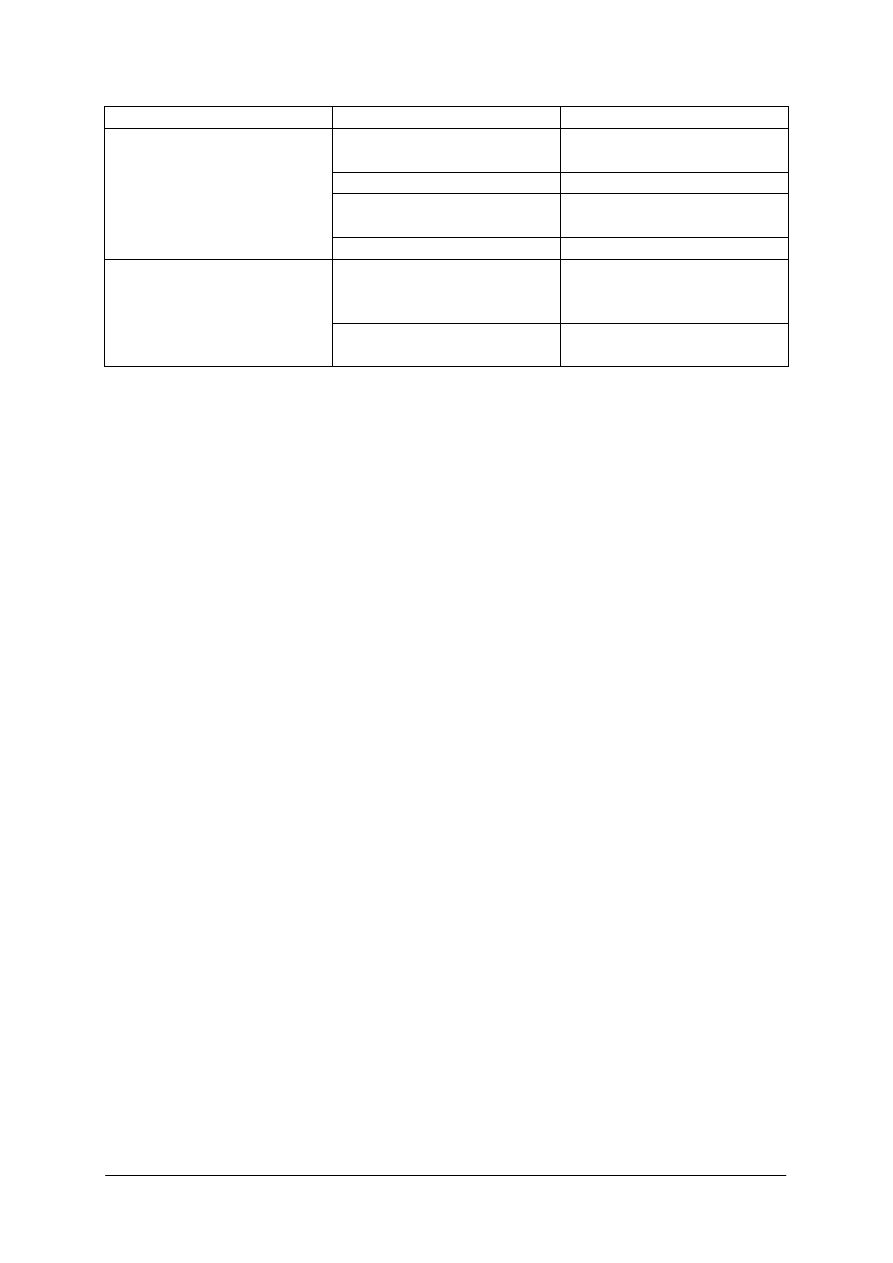

Rys. 4. Przykład sekcji obudowy zmechanizowanej Glinik 11/26POz [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W celu prawidłowego użytkowania obudów zmechanizowanych, należy przeprowadzać

ich codzienne i okresowe przeglądy techniczne. Do codziennych przeglądów, wykonywanych

na początku każdej zmiany roboczej, należy sprawdzenie:

−

instalacji elektrycznej silnika pompy agregatu zasilającego obudowę pod kątem

bezpieczeństwa ruchu, pracy zaworu rozładowania pompy, filtrów współpracujących

z agregatem,

−

zaworów

odcinających,

zainstalowanych

na

przewodach

magistralnych

oraz

prawidłowości położenia pozostałych zaworów,

−

stanu elementów mechanicznych (zwłaszcza pod względem wygięć, deformacji stropnicy,

uszkodzeń stojaków, połączeń z przenośnikiem, pęknięć połączeń spawanych konstrukcji

nośnej, uszkodzeń połączeń sworzniowych i zabezpieczeń sworzni, zgięć drągów

tłokowych przesuwników, zgięć rdzenników, głębokich rys na gładzi rdzenników, itp.),

−

ochrony przewodów magistralnych prowadzonych w chodniku i w obrębie wnęki

ś

cianowej,

−

szczelności instalacji w miejscach dostępnych bez demontażu (szczelność połączeń

przewodów magistralnych i złączek odgałęziających, stojaków hydraulicznych,

rozdzielaczy, itp.),

−

stanu gotowości do pracy wszystkich zestawów (sekcji) obudowy,

−

za pomocą wskaźników ciśnień bloków zaworowych, prawidłowego przejmowania

obciążenia od stropu przez podpory zestawu,

−

pracy pompy (szczególnie pod kątem uzyskiwanego ciśnienia), poziomu cieczy roboczej

w zbiorniku oraz rezerwy cieczy roboczej zapewniającej właściwe zasilanie dla

przewidywanego na danej zmianie roboczej postępu przodka.

Przeglądy okresowe (średnio co 7–14 dni), w zależności od stopnia zużycia obudowy,

intensywności jej eksploatowania oraz uciążliwości warunków górniczo-geologicznych

w jakich pracuje, obejmują:

−

sprawdzenie szczelności złączy przewodów giętkich,

−

sprawdzenie prostoliniowości stropnic i prawidłowości działania osłon wychylnych

znajdujących się na końcach stropnic,

−

sprawdzenie połączeń stojakowych bloków zaworowych ze stojakami,

−

sprawdzenie umocowania stojaków w stropnicach i spągnicach

−

zdjęcie wszystkich osłon zewnętrznych i sprawdzenie czy znajdujące się pod (za) nimi

części nie zostały uszkodzone lub poluźnione.

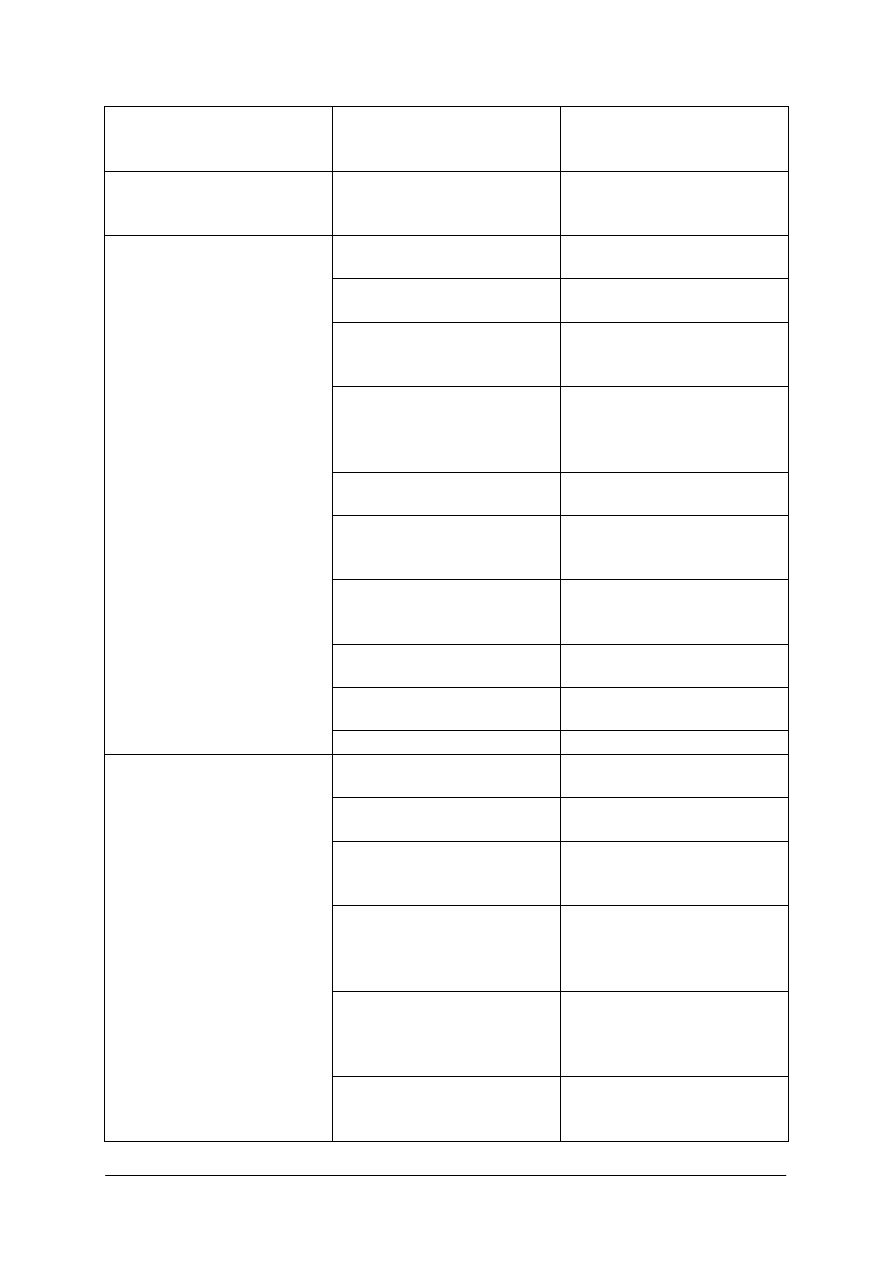

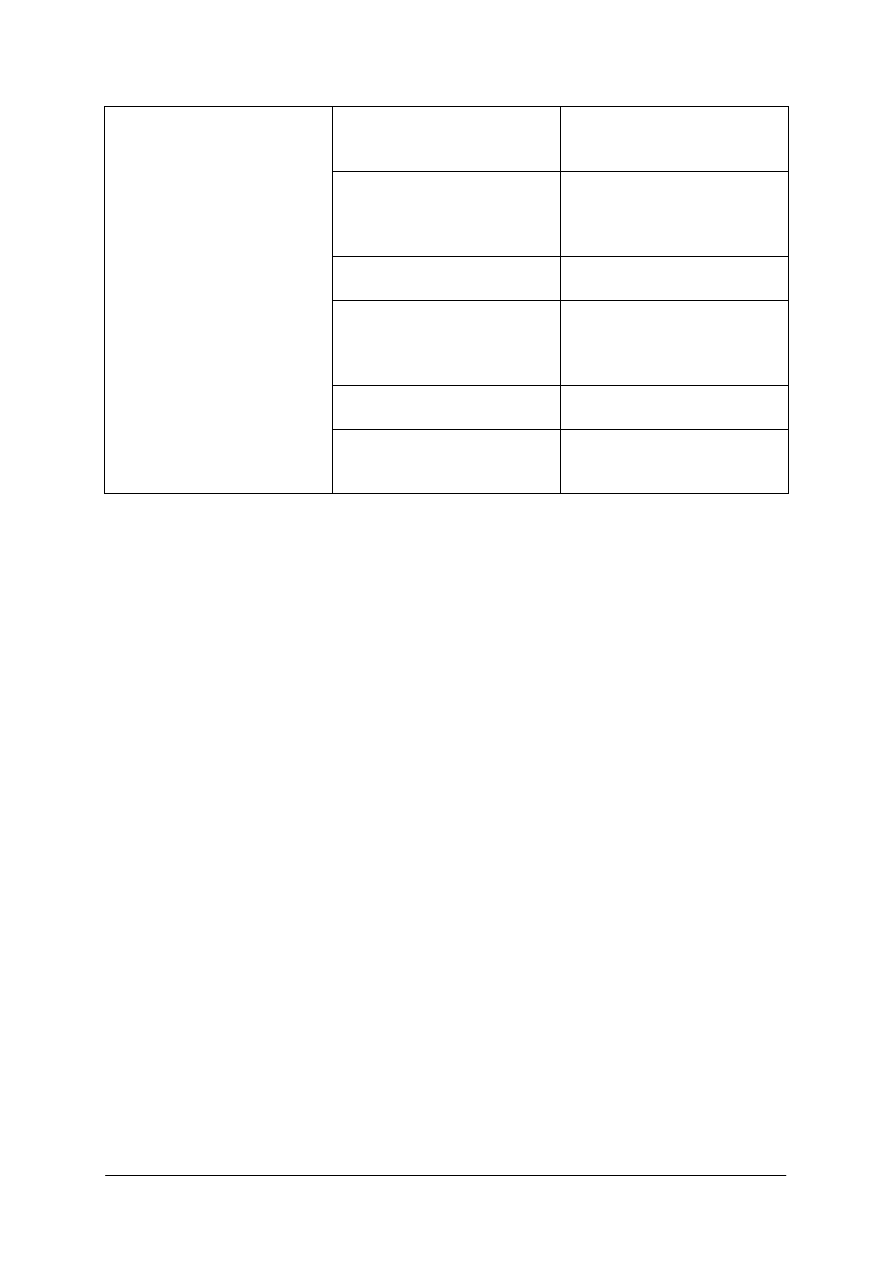

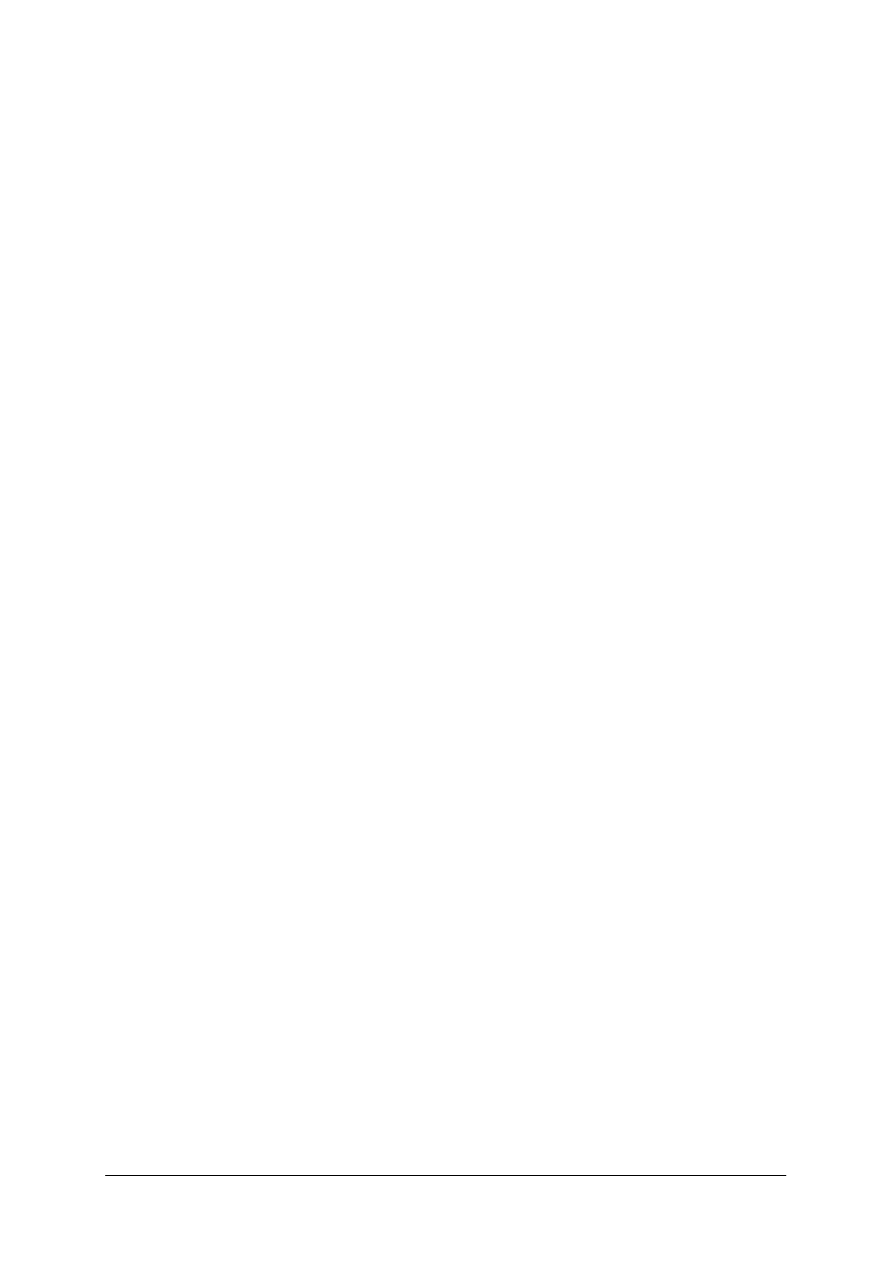

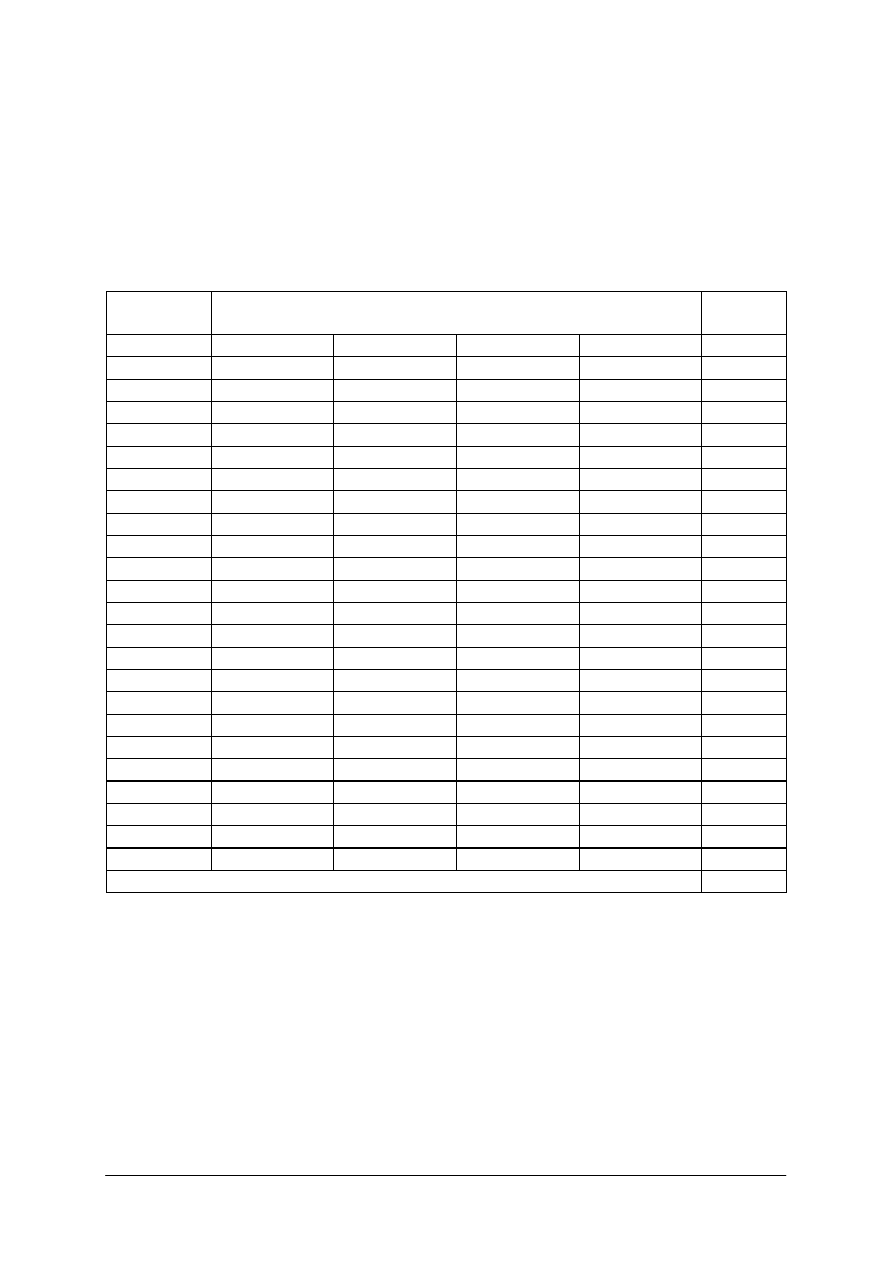

Tabela 2. Przykładowe uszkodzenia obudowy, przyczyny ich powstawania i sposoby naprawiania

uszkodzenie

przyczyna

sposób naprawy

zbyt małe ciśnienie w

przewodzie zasilającym

sprawdzić ciśnienie

w magistrali zasilającej

niecałkowicie wyrabowany

zestaw

wyrabować zestaw

duże zanieczyszczenia spągu

wokół zestawu

usunąć ze spągu przeszkody

(bryły węgla i kamienia),

szczególnie między

zestawem a przenośnikiem

uszkodzony przesuwnik

wymienić przesuwnik

zestaw nie przesuwa się przy

prawidłowym przesterowaniu

dźwigni rozdzielacza

czterodrogowego

uszkodzony rozdzielacz

sterujący układem

przesuwnym

wymienić rozdzielacz

czterodrogowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

zbyt niskie ci śnienie

w magistrali zasilającej

sprawdzić ciśnienie

w magistrali zasilającej

uszkodzony blok zaworowy

wymienić blok zaworowy

uszkodzony stojak

wymienić stojak

zanieczyszczony filtr

siatkowy w bloku

stojakowym

wymienić lub wyczyścić filtr

siatkowy

podpora hydrauliczna podczas

rozpierania nie wysuwa się lub

wysuwa się bardzo powoli

uszkodzony rozdzielacz

czterodrogowy

wymienić rozdzielacz

skrzywiony rdzennik,

zdeformowana tuleja

prowadząca

wymienić podporę

uszkodzony blok zaworowy

lub rozdzielacz

czterodrogowy

wymienić blok zaworowy

lub rozdzielacz

czterodrogowy

podpora hydrauliczna nie

rabuje się

zanieczyszczony przewód

spływowy

przemyć lub wymienić

przewód

uszkodzony zawór

przelewowy lub zwrotny

w bloku zaworowym

wymienić blok zaworowy

podpora nie utrzymuje

podporności przy położeniu

dźwigni w pozycji „0”

wewnętrzny przeciek

w podporze

wymienić podporę

zbyt niskie ciśnienie

w magistrali

sprawdzić ciśnienie

w magistrali zasilającej

uszkodzony blok zaworowy

wymienić blok zaworowy

zanieczyszczony filtr

siatkowy w bloku

zaworowym

wymienić lub wyczyścić filtr

uszkodzony rozdzielacz

czterodrogowy

wymienić rozdzielacz

podpora stropnicy lub podpora

końcówki wychylnej stropnicy

nie wsuwa się albo przesuwa

się bardzo powoli

uszkodzona podpora

wymienić podporę

uszkodzony zawór

przelewowy lub zwrotny

w bloku zaworowym

wymienić blok zaworowy

podpora stropnicy lub podpora

końcówki wychylnej stropnicy

nie stabilizuje położenia

stropnicy w położenie „0”

dźwigni rozdzielacza

wewnętrzny przeciek

w podporze

wymienić podporę

zbyt niskie ciśnienie w

magistrali zasilającej

sprawdzić ciśnienie

w magistrali zasilającej

uszkodzony rozdzielacz

czterodrogowy

wymienić rozdzielacz

zamknięty lub

niedostatecznie otwarty

zawór odcinający

otworzyć zawór

przesuwnik korekcyjny osłon

nie wysuwa się lub nie wsuwa

się albo przesuwa się bardzo

powoli

uszkodzony przesuwnik

wymienić przesuwnik

zbyt niskie ciśnienie

w magistrali zasilającej

sprawdzić ciśnienie

w magistrali zasilającej

uszkodzony przesuwnik

wymienić przesuwnik

przesuwnik korekcyjny

spągnic nie wysuwa się lub

wysuwa się bardzo powoli

uszkodzony rozdzielacz

wymienić rozdzielacz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

czterodrogowy

zbyt niskie ciśnienie

w magistrali zasilającej

sprawdzić ciśnienie

w magistrali zasilającej

uszkodzony blok zaworowy

wymienić blok zaworowy

uszkodzony rozdzielacz

czterodrogowy

wymienić rozdzielacz

przesuwnik osłony czoła

ś

ciany nie wysuwa się lub

wysuwa się bardzo powoli

uszkodzony przesuwnik

wymienić przesuwnik

uszkodzony sterowany zawór

zwrotny w bloku

zaworowym

wymienić blok zaworowy

przesuwnik osłony czoła

ś

ciany nie stabilizuje

położenia przy ustawieniu

dźwigni rozdzielacza

w położeniu „0”

uszkodzony przesuwnik –

przeciek wewnętrzny

wymienić przesuwnik

Wszystkie usterki znalezione w czasie przeglądu powinny być niezwłocznie usunięte.

Naprawę uszkodzonych elementów i zespołów obudowy ogranicza się w wyrobisku

ś

cianowym wyłącznie do wymiany na nowe (lub wyremontowane w warsztatach zaplecza

maszynowego) elementy i podzespoły.

Przy naprawie uszkodzeń obowiązuje następująca kolejność postępowania:

−

na początku należy usunąć usterki związane z nieszczelnością układu hydraulicznego,

w celu zmniejszenia strat cieczy roboczej i ciśnienia, oraz usterki związane z utratą

odporności zestawu (polega to na dociskaniu połączeń hydraulicznych, wymianie

uszczelek, przewodów, złączek, bloków zaworowych, itp.),

−

następnie likwiduje się uszkodzenia elementów łączących poszczególne zespoły

(dokręcanie śrub, wymiana uszkodzonych sworzni, uzupełnienie brakujących zawleczek,

likwidacja luzów, itp.),

−

naprawy specjalistyczne wykonuje się w wyspecjalizowanym warsztacie remontowo-

naprawczym.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są warunki utrzymania dobrego stanu technicznego obudowy zmechanizowanej?

2.

Jakie czynności należy wykonać aby zapobiec przedostawaniu się zanieczyszczeniom do

zdemontowanego układu hydraulicznego?

3.

Jak często należy przeprowadzać przeglądy techniczne obudów zmechanizowanych?

4.

Jak często należy kontrolować poziom cieczy roboczej w zbiorniku oraz rezerwy cieczy

roboczej zapewniającej właściwe zasilanie?

5.

Jak często należy przeprowadzać kontrolę połączeń stojakowych bloków zaworowych ze

stojakami?

6.

Jakie mogą być przyczyny nieutrzymywania podporności przez podporę hydrauliczną

przy położeniu dźwigni w pozycji „0”?

7.

Do jakiego rodzaju uszkodzeń obudowy może prowadzić zbyt niskie ciśnienie

w magistrali zasilającej?

8.

Jakie mogą być przyczyny zbyt wolnego wysuwania się przesuwnika osłony czoła ściany?

9.

Do czego może prowadzić zanieczyszczenie filtra siatkowego w bloku zaworowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.3. Ćwiczenia

Ćwiczenie 1

Wymienić siłownik hydrauliczny będący podporą końcówki wychylnej stropnicy

w wybranej przez nauczyciela sekcji obudowy zmechanizowanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zapisy w DTR dotyczące planowanej wymiany,

2)

przestrzegać zasad bezpieczeństwa i higieny pracy podczas wykonywania ćwiczenia,

3)

wymienić siłownik hydrauliczny postępując zgodnie z wytycznymi zawartymi w DTR,

4)

zaprezentować wykonane ćwiczenie,

5)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa sekcji obudowy zmechanizowanej,

−

odpowiednie narzędzia i klucze,

−

sprzęt ochrony osobistej,

−

zapasowy siłownik hydrauliczny,

−

notes na spostrzeżenia.

Ćwiczenie 2

Wymienić rozdzielacz czterodrogowy sterujący układem sterującym w wybranej przez

nauczyciela sekcji obudowy zmechanizowanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zapisy w DTR dotyczące planowanej wymiany,

2)

przestrzegać zasad bezpieczeństwa i higieny pracy podczas wykonywania ćwiczenia,

3)

wymienić rozdzielacz czterodrogowy postępując zgodnie z wytycznymi zawartymi

w DTR,

4)

zaprezentować wykonane ćwiczenie,

5)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa sekcji obudowy zmechanizowanej,

−

odpowiednie narzędzia i klucze,

−

sprzęt ochrony osobistej,

−

zapasowy rozdzielacz czterodrogowy,

−

notes na spostrzeżenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ćwiczenie 3

Wyczyścić filtr siatkowy w bloku zaworowym wybranej przez nauczyciela sekcji

obudowy zmechanizowanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zapisy w DTR dotyczące planowanej czynności,

2)

przestrzegać zasad bezpieczeństwa i higieny pracy podczas wykonywania ćwiczenia,

3)

zdemontować filtr, rozebrać go a następnie dokładnie wyczyścić przeznaczonymi do tego

celu detergentami,

4)

zaprezentować wykonane ćwiczenie,

5)

dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa sekcji obudowy zmechanizowanej,

−

odpowiednie narzędzia i klucze,

−

sprzęt ochrony osobistej,

−

detergenty do czyszczenia filtrów,

−

notes na spostrzeżenia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać warunki konieczne dla prawidłowej konserwacji obudowy

zmechanizowanej?

2)

wykonać czynności zaliczane do codziennych przeglądów, które

powinny być wykonywane na początku każdej zmiany roboczej?

3)

wykonać czynności wykonywane w trakcie przeglądów okresowych

(co 7-14 dni)?

4)

naprawić typowe uszkodzenia obudowy zmechanizowanej?

5)

wyjaśnić

przyczyny

powstawania

uszkodzeń

obudowy

zmechanizowanej oraz sposoby ich naprawiania.

6)

wskazać prawidłową kolejność postępowania obowiązującą podczas

naprawy uszkodzeń obudowy zmechanizowanej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Przeglądy i naprawa pomp wirowych

4.4.1. Materiał nauczania

W miarę zużywania się części wewnętrznych pompy wzrastają straty i maleje sprawność

pompy, która zaczyna wtedy pracować nieekonomicznie. Poprzez wymianę we właściwym

czasie części zużytych można przedłużyć okres użytkowania pompy i zmniejszyć straty

energii. Dlatego prócz doraźnych napraw i remontów planowych, należy poddawać pompy

okresowym przeglądom technicznym.

Producenci pomp, jako kryterium wykonania przeglądu technicznego, często podają ilość

godzin pracy pompy (roboczogodziny). Średnim okresem pomiędzy przeglądami dla pomp

pompujących wodę czystą lub nieznacznie zabrudzoną jest czas 1500 godzin pracy. Jeżeli

pompowana woda zawiera znaczne ilości zanieczyszczeń mechanicznych lub gdy

zanieczyszczenia mają właściwości silnie ścierające lub korodujące (np. woda zasolona), to

przeglądy pomp należy wykonywać odpowiednio częściej.

Czas między przeglądami powinien zostać określony indywidualnie dla każdego typu

pompy w zależności od warunków pracy pompy. Czas między przeglądami może zostać

skrócony w przypadku stwierdzenia niewłaściwej pracy pompy. Celem przeglądu jest ocena

stopnia zużycia poszczególnych części pompy i ewentualne zakwalifikowanie ich do

wymiany.

Podczas przeglądu pomp wirowych należy zwrócić uwagę na stopień zużycia wirników,

kierownic odśrodkowych i dośrodkowych, pierścieni uszczelniających, ślizgowych

i oporowych, tulei dystansowych i uszczelniających, panewek łożysk ślizgowych, czopów

wałów i łożysk tocznych.

Niektóre usterki pomp wirowych można usunąć w czasie pracy pompy, inne będą

wymagały zatrzymania pompy. W każdym przypadku należy ustalić przyczynę

nieprawidłowej pracy i ją usunąć. W przypadku gdy wystąpi więcej niż jedna przyczyna

nieprawidłowej pracy pompy, wtedy należy kolejno usunąć je wszystkie. Przy ustalaniu

przyczyn należy w pierwszej kolejności eliminować przyczyny zewnętrzne, łatwe do

sprawdzenia.

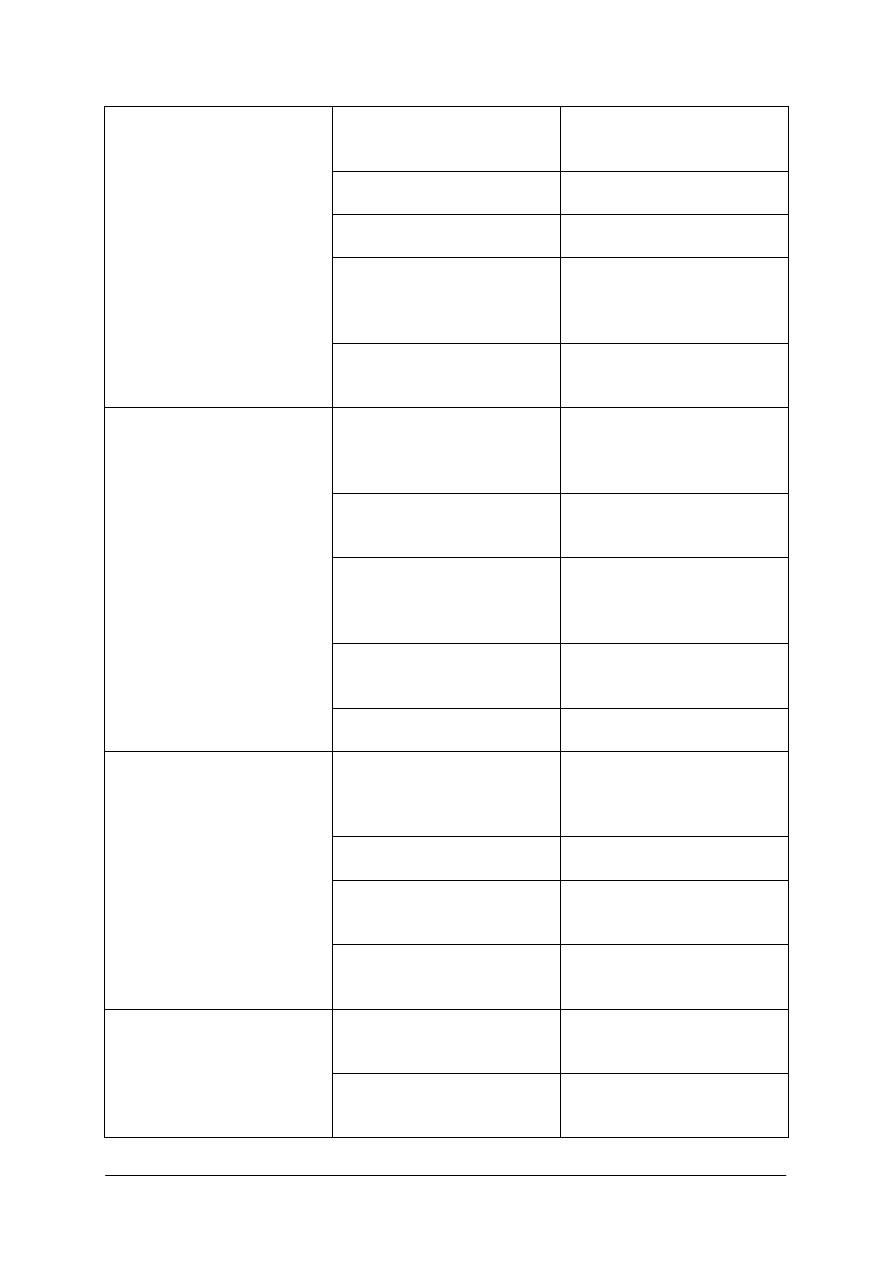

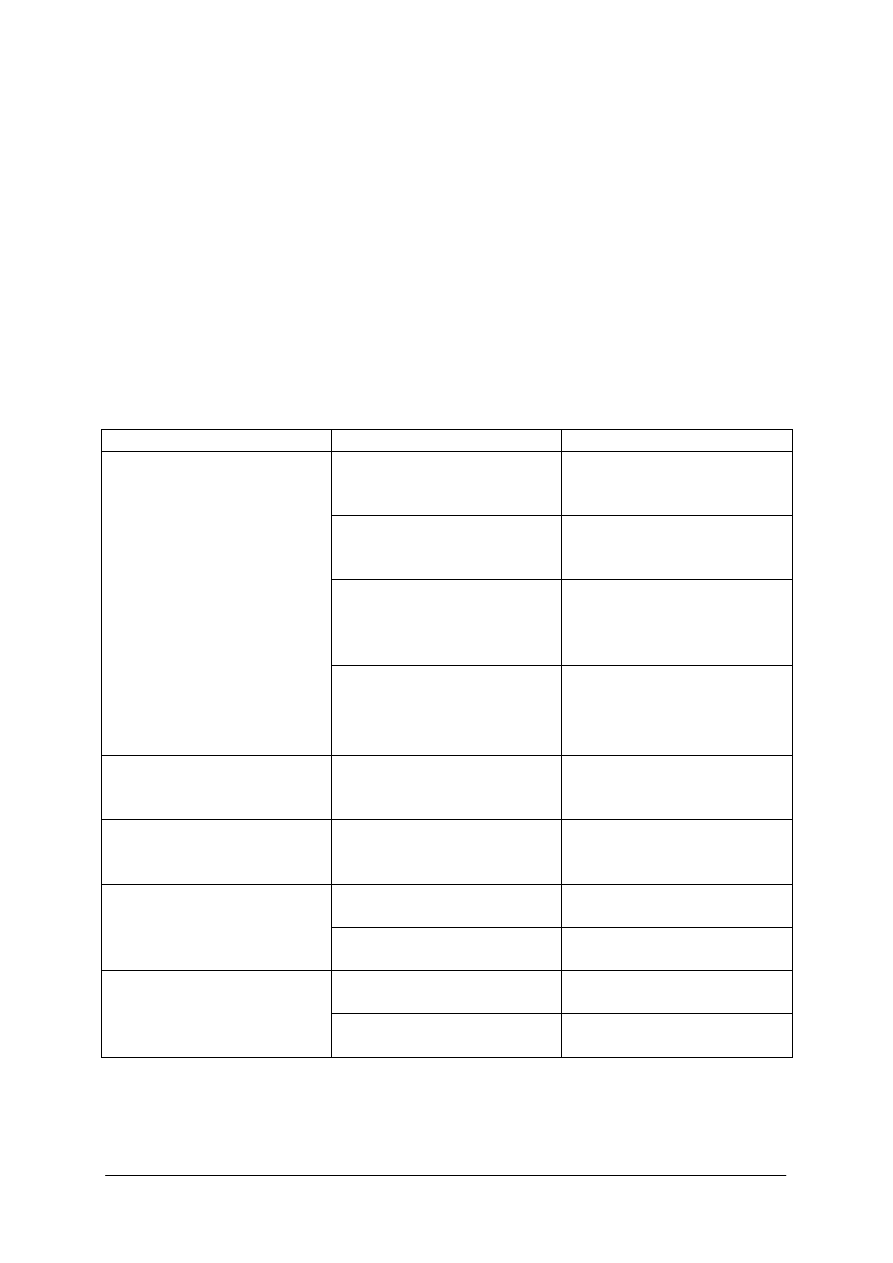

Tabela 3. Typowe uszkodzenia pomp wirowych, przyczyny ich powstawania i sposoby naprawiania

uszkodzenie

przyczyna

sposób naprawy

pompa ma zmniejszoną

wydajność lub nie pompuje

cieczy

zbyt niski poziom cieczy

w zbiorniku dolnym (rząpiu),

kosz ssawny nie jest

zanurzony lub jest za mało

zanurzony, pompa zasysa

powietrze,

uruchomić pompę dopiero

po podniesieniu się cieczy

w zbiorniku dolnym (rząpiu)

częściowo lub całkowicie

zatkane otwory w siatce kosza

ssawnego

kosz ssawny jest oblepiony

zanieczyszczeniami lub jest

zamulony

oczyścić siatkę kosza

ssawnego i odmulić rząpie

nieszczelny zawór stopowy w

koszu ssawnym

wskutek nieszczelności

zaworu stopowego ciecz po

napełnieniu (zalaniu) pompy

i rurociągu ssawnego spływa

do rząpia, a pompa się

zapowietrza

uszczelnić zawór stopowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

zbyt duży opór hydrauliczny

rurociągu ssawnego

w pompie występuje

kawitacja, opór hydrauliczny

rurociągu ssawnego

spowodowany jest zbyt dużą

jego długością, dużą liczbą

łuków i kolan lub zatkaniem

rurociągu

przebudować rurociąg

(zmniejszyć jego długość,

ilość kolan), zwiększyć

ś

rednicę rurociągu od

ś

rednicy króćca ssawnego

pompy

powietrze znajdujące się w

rurociągu ssawnym

rurociąg ssawny jest źle

ułożony i tworzą się worki

powietrzne, po uruchomieniu

pompa nie pompuje cieczy

prawidłowo ułożyć rurociąg

ssawny tak aby wznosił się

do pompy lub jeśli nie da się

zmienić ułożenia rurociągu

to zabudować zawór

odpowietrzający

w najwyższym punkcie

rurociągu

zasysanie powietrza przez

pompę

nieszczelności np. rurociągu

ssawnego, zaworów

bezpieczeństwa, zaworów

manometrycznych, lejka do

zalewania pompy, zaworów

odpowietrzających,

zlikwidować nieszczelności

niedostateczne napełnienie

(zalanie) przewodu ssawnego i

pompy cieczą przed

uruchomieniem

nieszczelny zawór stopowy

w koszu ssawnym lub złe

zalanie pompy

zatrzymać pompę i ponownie

napełnić ją cieczą i dobrze

odpowietrzyć

zamknięta lub za mało otwarta

zasuwa na przewodzie

dopływowym

nie wolno regulować

wydajności pompy zasuwą

na przewodzie dopływowym

ponieważ powoduje to

powstawanie kawitacji

całkowicie otworzyć zasuwę

lub zawór na przewodzie

dopływowym

zatkane ciałami stałymi kanały

wirnika

uszkodzony kosz ssawny lub

pozostałości zanieczyszczeń

w rurociągu po jego montażu

rozebrać pompę i usunąć

zanieczyszczenia

zatkane ciałami stałymi kanały

kierownicy

zanieczyszczenie które

przepłynęło przez wirnik

rozebrać pompę i usunąć

zanieczyszczenia

znacznie zużyty wirnik

erozyjne działanie

przepływającej cieczy

zanieczyszczonej

mechanicznie

wymienić zużyty wirnik

i pierścienie uszczelniające

zbyt duża szczelina w

uszczelnieniu czołowym

wirnika (pompy typu OŁ, PH

i PG-200P)

rozregulowanie szczeliny

osiowej

zatrzymać pompę

i wyregulować szczelinę

osiową śrubą na uchu tulei

łożyskowej

znacznie zużyte kierownice

(nadmierne zużycie łopatek)

zużycie eksploatacyjne

wymienić kierownice

obracająca się kierownica

odśrodkowa

brak śrub, wkrętów, kołków

lub niewłaściwe nimi

dokręcenie kierownicy do

kadłuba

założyć nowe wkręty, śruby,

kołki ustalające

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

odwrotny kierunek obrotów

pompy

nieprawidłowy kierunek

obrotów silnika

zatrzymać silnik i zamienić

ze sobą 2 fazy w skrzynce

zaciskowej silnika

zbyt niska prędkość obrotowa

silnika napędowego

poślizg na pasach klinowych

napiąć pasy klinowe lub

zmienić przełożenie

przekładni

brak smaru w łożysku

uzupełnić smar takim samym

gatunkiem

nadmiar smaru w łożysku

usunąć nadmiar smaru do

wymaganego poziomu

nieodpowiedni gatunek

smaru

usunąć stary smar, wymyć

łożysko i zastosować

właściwy gatunek smaru

zanieczyszczenie łożysk

ciałami stałymi

usunąć zanieczyszczony

smar, wymyć łożysko

i zastosować nowy czysty

smar

tarcie części wirujących

o obudowę łożyska

rozmontować pompę

i ustawić luz osiowy

niewspółosiowe ustawienie

wałów pompy i silnika

zatrzymać pompę i ustawić

ją współosiowo względem

silnika

niedostateczne chłodzenia

łożyska wodą

zwiększyć przepływ wody

chłodzącej lub oczyścić

komory wodne

pęknięcie elementu tocznego

lub uszkodzenie łożyska

wymienić łożysko na nowe

złe wykonanie wału w

miejscu osadzenia łożyska

zdemontować pompę

i przeszlifować wał

grzanie się łożysk tocznych

zużycie łożyska

wymienić łożysko na nowe

brak smaru w łożysku

uzupełnić smar takim samym

gatunkiem oleju

nadmiar smaru w łożysku

usunąć nadmiar oleju do

wymaganego poziomu

nieodpowiedni gatunek oleju

usunąć stary smar, wymyć

łożysko i zastosować

właściwy gatunek oleju

zanieczyszczenie łożysk

ciałami stałymi

usunąć zanieczyszczony

smar, wymyć łożysko

i zastosować nowy czysty

olej

tarcie części wirujących

o obudowę łożyska

zatrzymać pompę i odsunąć

wirującą tarczę uszczelnienia

labiryntowego od pokrywy

łożyska

grzanie się łożysk ślizgowych

niewspółosiowe ustawienie

wałów pompy i silnika

zatrzymać pompę i ustawić

ją współosiowo względem

silnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

niedostateczne chłodzenia

łożyska wodą

zwiększyć przepływ wody

chłodzącej lub oczyścić

komory wodne

nie obracający się pierścień

smarujący

zatrzymać pompę i uwolnić

pierścień

zbyt mały luz pomiędzy

czopem wału i panewką

rozebrać pompę

i powiększyć luz

zła gładkość panewek

w początkowym okresie

pracy (zanim panewki się nie

dotrą) zwiększyć

intensywność chłodzenia

zbyt duży luz pomiędzy

czołem wału i panewką

wymienić panewki

i ewentualnie przeszlifować

czoło wału

zbyt mocno ściśnięte

szczeliwo

wymienić szczeliwo

i ponownie lekko

i równomiernie docisnąć

dławik

krzywe ustawienia dławika

odkręcić śruby dociskające

dławik i ponownie lekko

i równomiernie je dokręcić

zanieczyszczenia w

szczeliwie (piasek lub muł)

wymienić szczeliwo, do

dławnic doprowadzić wodę

z zewnątrz pod

odpowiednim ciśnieniem

brak dopływu wody do

dławnicy ssawnej

otworzyć zawory odcinające

lub doprowadzić ciśnienie

dozamka hydraulicznego

grzanie się dławnicy

niedrożność doprowadzenia

wody

ponownie zmontować

dławnicę

tarcie między tuleją na wale

i tuleją w kadłubie tłocznym

wymontować obie tuleje,

oczyścić i zeskrobać

nierówności, sprawdzić

wymiary na zgodność z DTR

utrudniony odpływ wody

z kadłuba tarczy odciążającej

oczyścić przewód lub

wymienić na nowy

zatarcie lub uszkodzenie

pierścienia ślizgowego lub

tarczy oporowej

wymienić pierścienie na

nowe

grzanie się tarczy odciążającej

przepływ cieczy pod

pierścieniem oporowym lub

ś

lizgowym

zdemontować tarczę

i sprawdzić stan uszczelnień

zbyt długa praca pompy przy

zamkniętej zasuwie

zatrzymać pompę,

wystudzić, odpowietrzyć

i uruchomić

grzanie się kadłuba pompy

niewyłączenie pompy

zapowietrzonej

zatrzymać pompę,

wystudzić, odpowietrzyć

i uruchomić

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

zasysanie powietrza przez

nieszczelny rurociąg ssawny

uszczelnić rurociąg

zasysanie powietrza przez

dławnicę ssawną

wymienić szczeliwo

i ponownie docisnąć dławik

za duża wysokość ssania

wywołana zbyt dużą

geometryczną wysokości

ssania (w pompie występuje

kawitacja)

podnieść poziom cieczy

w rząpiu lub obniżyć poziom

ustawienia pompy

zbyt duże opory przepływu

na rurociągu ssawnym

przebudować rurociąg

(zmniejszyć jego długość,

ilość kolan), zwiększyć

ś

rednicę rurociągu od

ś

rednicy króćca ssawnego

pompy

za mało otwarta zasuwa na

przewodzie dopływowym

przy pracy pompy

z napływem

otworzyć zasuwę na

przewodzie ssawnym

zbyt duża wydajność pompy

przymknąć zasuwę na

przewodzie tłocznym lub