„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tadeusz Kochanowski

Walcowanie blach i profili

731[06].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Wacław Jaworski

Mirosław Muraszkowski

Opracowanie redakcyjne:

Antoni Korsak

Konsultacja:

Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Walcowanie blach

i profili” 731[06].Z2.03 zawartego w modułowym programie nauczania dla zawodu złotnik-

jubiler.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Walcowanie blach i profili

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

18

4.2. Wyżarzanie i wytrawianie metali. Instrukcje bezpieczeństwa i higieny pracy

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

26

5. Sprawdzian osiągnięć

27

6. Literatura

32

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy niezbędnej do walcowania blach

i profili.

Poradnik ten zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę.

Bezpieczeństwo i higiena pracy

Podczas wykonywania czynności w pracowni należy stosować się do regulaminu, przepisów

bhp oraz instrukcji przeciwpożarowych wynikających z rodzaju wykonywanych prac. Przepisy

te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

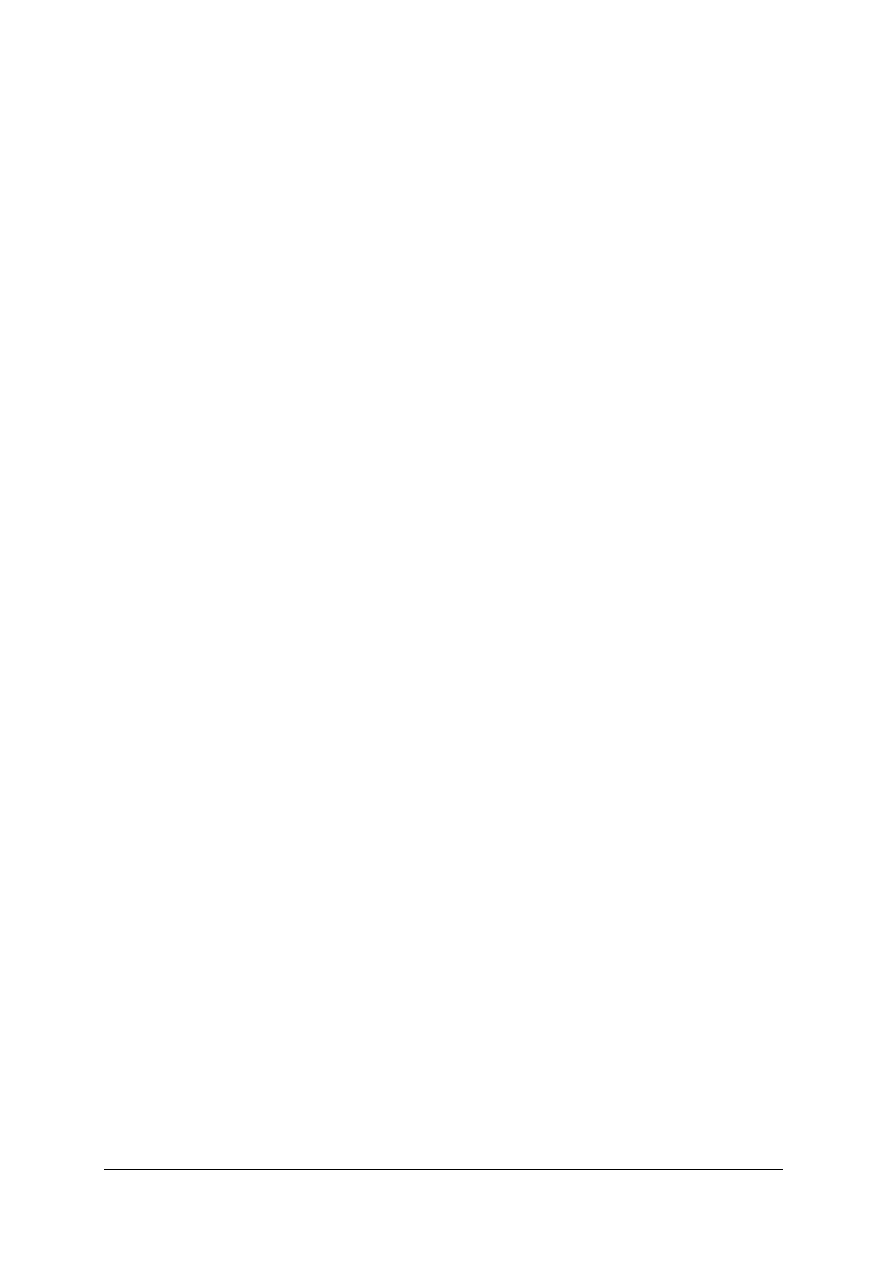

Schemat układu jednostek modułowych w module 731[06].Z2

„Technologia obróbki plastycznej stosowana w procesach złotniczo-jubilerskich”.

Moduł 731[06].Z2

Technologia obróbki plastycznej stosowana

w procesach złotniczo-jubilerskich.

731[06].Z2.01

Stosowanie przepisów bhp przy sporządzaniu

stopów, wykonywaniu wyrobów walcowanych,

ciągnionych, kutych i tłoczonych.

731[06].Z2.02

Sporządzanie stopów do obróbki plastycznej.

731[06].Z2.03

Walcowanie blach i profili.

731[06].Z2.04

Ciągnienie drutu i profili.

731[06].Z2.05

Kucie i tłoczenie blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznawać wyroby złotnicze pochodzące w różnych okresów historycznych,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciw pożarowej oraz

ochrony środowiska,

−

rozpoznawać podstawowe materiały stosowane w złotnictwie i jubilerstwie,

−

posługiwać się dokumentacją techniczną,

−

projektować wyroby złotniczo-jubilerskie,

−

rozróżniać maszyny i narzędzia stosowane w jubilerstwie,

−

wykonywać prace z zakresu obróbki ręcznej,

−

stosować przepisy bezpieczeństwa i higieny pracy przy obróbce i montażu wykańczającym

wyroby złotniczo jubilerskie,

−

montować wyroby złotnicze,

−

oprawiać kamienie jubilerskie,

−

posługiwać się mechanicznymi metodami obróbki wykańczającej,

−

zastosować chemiczne i elektrochemiczne metody obróbki wykańczającej,

−

naprawiać wyroby złotniczo-jubilerskie,

−

stosować przepisy bezpieczeństwa i higieny pracy przy sporządzaniu stopów, wykonywaniu

wyrobów walcowanych, ciągnionych kutych i tłoczonych,

−

sporządzać stopy do obróbki plastycznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

wykonać procesy walcowania i procesy pomocnicze zgodnie z obowiązującymi przepisami

bezpieczeństwa i higieny pracy i ochrony przeciwpożarowej,

−

określić dopuszczalny zgniot walcowanego materiału,

−

dobrać przekrój wyjściowy do walcowania określonego profilu,

−

walcować blachy i profile,

−

dobrać odpowiednią temperaturę wyżarzania walcowanego materiału,

−

dobrać parametry procesu wytrawiania,

−

wytrawić materiał po obróbce cieplnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Walcowania blach i profili

4.1.1. Materiał nauczania

Obróbka poprzez walcowanie metali i ich stopów polega na wykorzystaniu ich plastycznych

właściwości. Są to zdolności do przyjmowania pod działaniem siły, w określonych warunkach,

odkształceń trwałych bez naruszania całości przerabianego materiału.

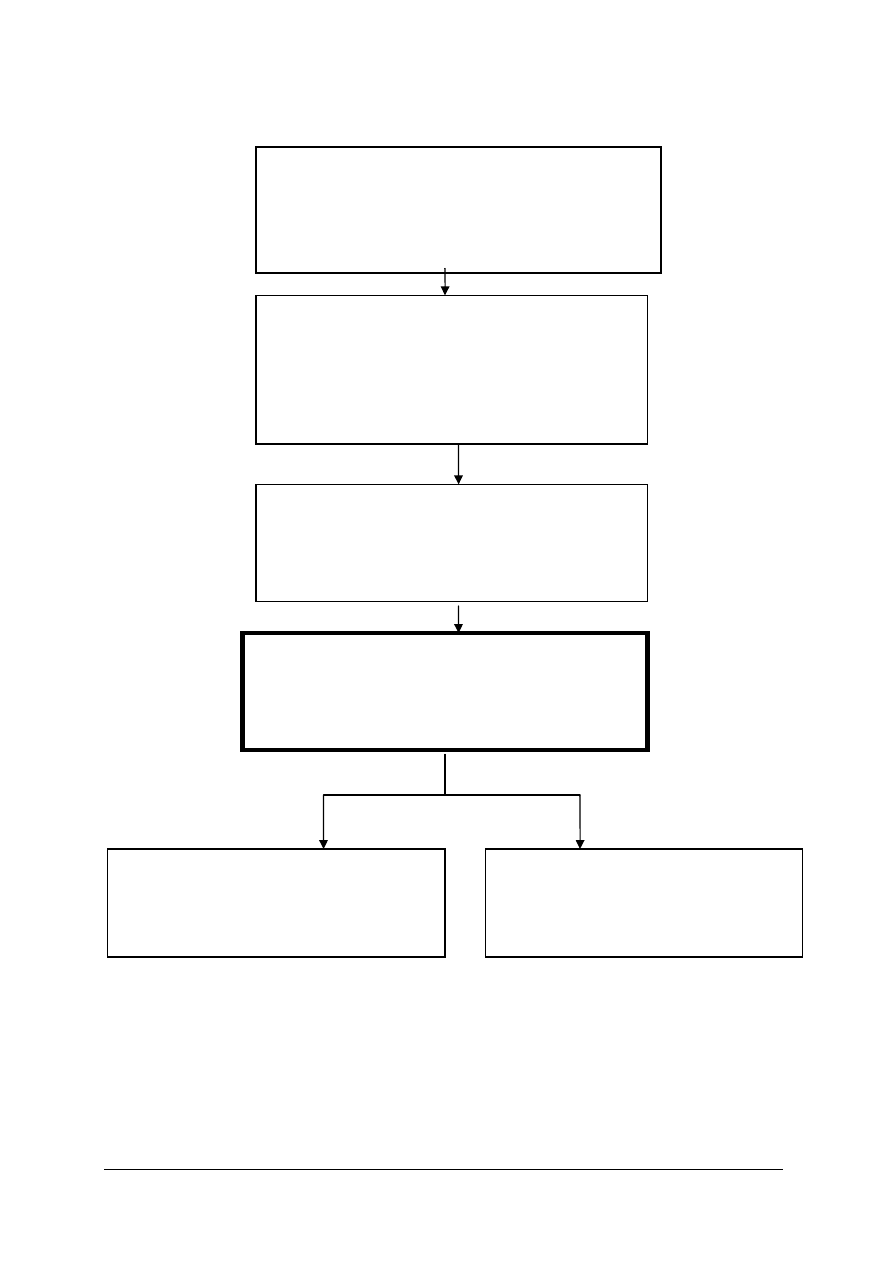

W procesie walcowania, w urządzeniach zwanych walcarkami, obrabiany materiał

przechodzi przez szczelinę pomiędzy dwoma obracającymi się w przeciwnych kierunkach

walcami.

Rys. 1. Schemat pracy walców w walcarkach

Walce zgniatają metal, a na skutek tarcia, powstającego pomiędzy powierzchniami walców

a metalem, przesuwają jednocześnie wlewek. Odkształceniu podlegają wszystkie części wsadu,

dopóki całość nie przejdzie między szczeliną walców. Walcowany materiał zmniejsza swoją

grubość przy jednoczesnym zwiększaniu długości i szerokości lub tylko długości.

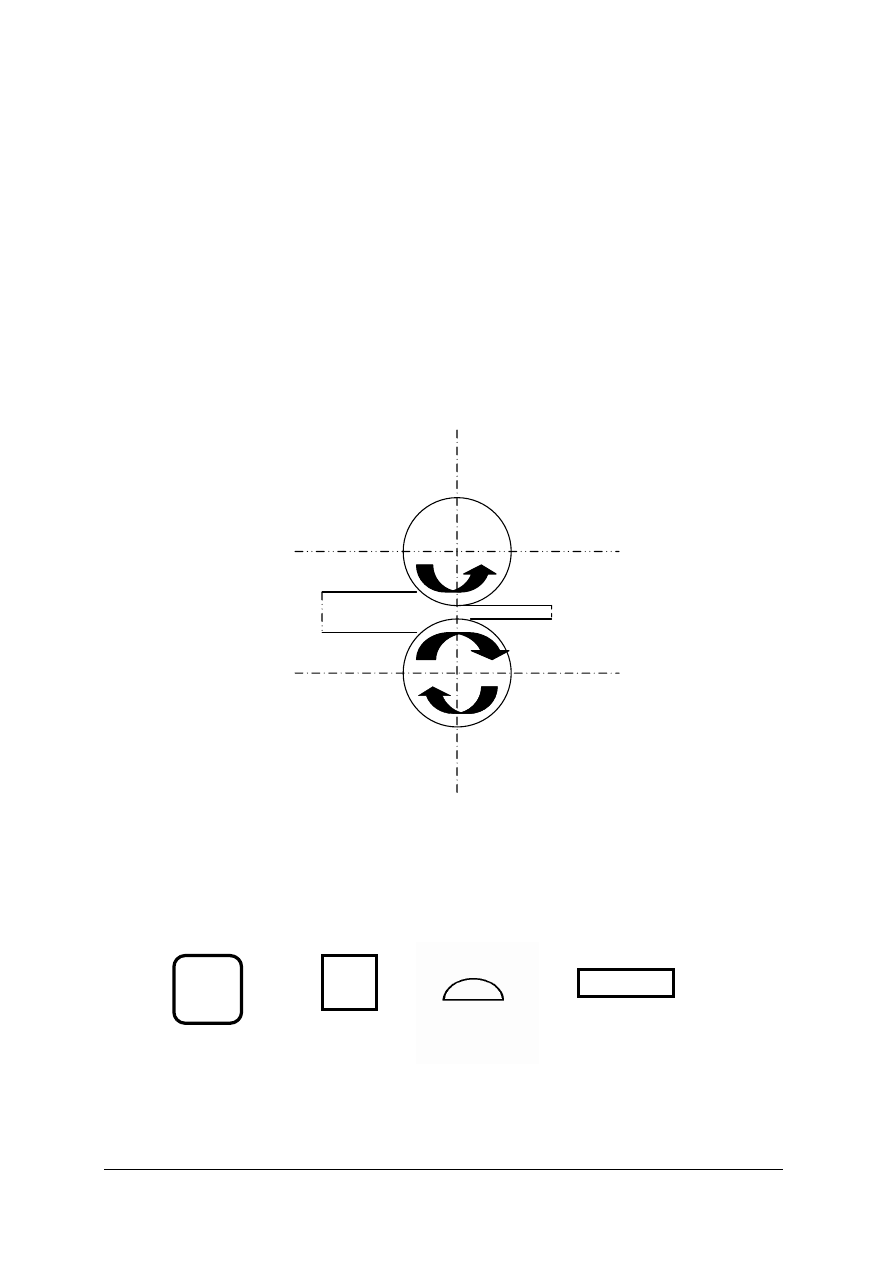

Rys. 2. Profile wyrobów walcowanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Materiały wsadowe

Kształt wlewka dobieramy zależnie od profilu, jaki chcemy otrzymać.

Materiałami wsadowymi do procesu walcowania są wlewki o profilach:

−

Płaskim – do walcowania blachy, taśm,

Rys. 3. Profil płaski

−

okrągłym lub kwadratowym – do walcowania drutu o przekroju kwadratowym i szyn.

Rys. 4. Profil okrągły

Rys. 5. Profil kwadratowy

Grubość wlewka płaskiego nie może być większa, niż odległość między walcami przy ich

maksymalnym oddaleniu. Średnica wlewka okrągłego i szerokość wlewka profilowanego nie

może być większa, niż bruzda powstała przy maksymalnym oddaleniu walców.

Niezgodność otrzymanego profilu z zaplanowanym lub wady profili mogą wynikać z:

−

wad wlewków,

−

wad w procesie walcowania.

Najczęstszymi wadami wlewków, które powstały przy ich wykonaniu, są:

−

głęboka jama wsadowa,

−

rzadzizna,

−

pęcherze gazowe,

−

niedokładne wypełnienie formy.

Powstają one na skutek:

−

złego przygotowania formy odlewniczej,

−

braku lub niestarannego odpowietrzenia formy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

niskiej temperatury formy,

−

nierównomiernego wymieszania metali,

−

nierównomiernego wlewania,

−

zbyt wysokiej temperatury wlewanego metalu.

Wady profili powstałe w procesie walcowania to:

−

pękanie,

−

nieprawidłowy kształt otrzymanego profilu,

−

kruchość.

Powstają one przez:

−

zbyt duży jednorazowy zgniot walców,

−

niezachowanie prawidłowej kolejności zmian bruzd w walcach bruzdowych,

−

zmianę kierunku walcowania materiału wsadowego, bez uprzedniego wyżarzenia,

−

nieprawidłowy dobór materiału wsadowego.

Urządzenia do walcowania

Proces walcowania wykonujemy na walcarkach:

−

o napędzie ręcznym,

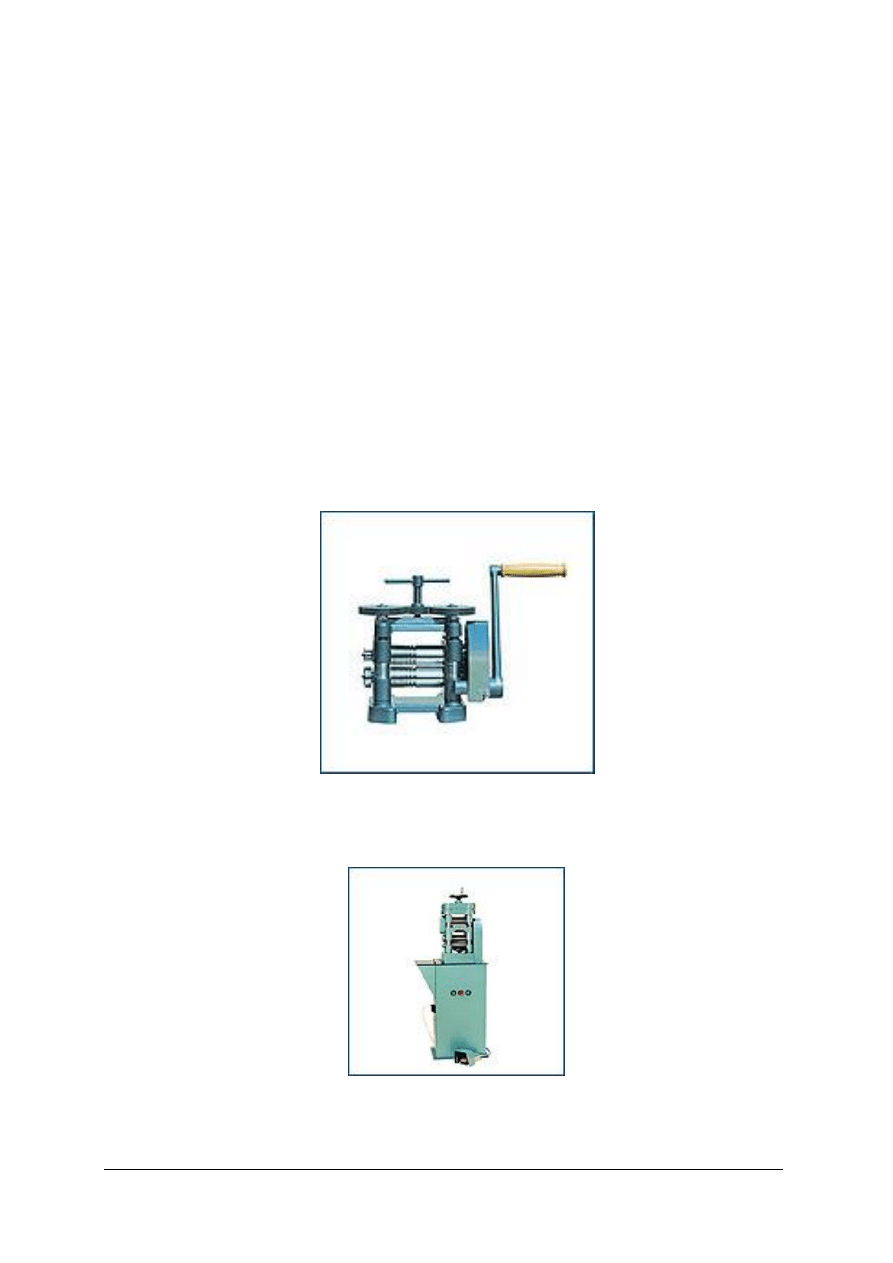

Rys. 6. Walcarka o napędzie ręcznym [internet]

−

o napędzie elektrycznym.

Rys. 7. Walcarka o napędzie elektrycznym [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wykrój walców, czyli tak zwany kaliber, zależy od kształtu żądanego wyrobu gotowego.

Podstawowy wykrój walców to :

−

płaskie – do walcowania na blachę,

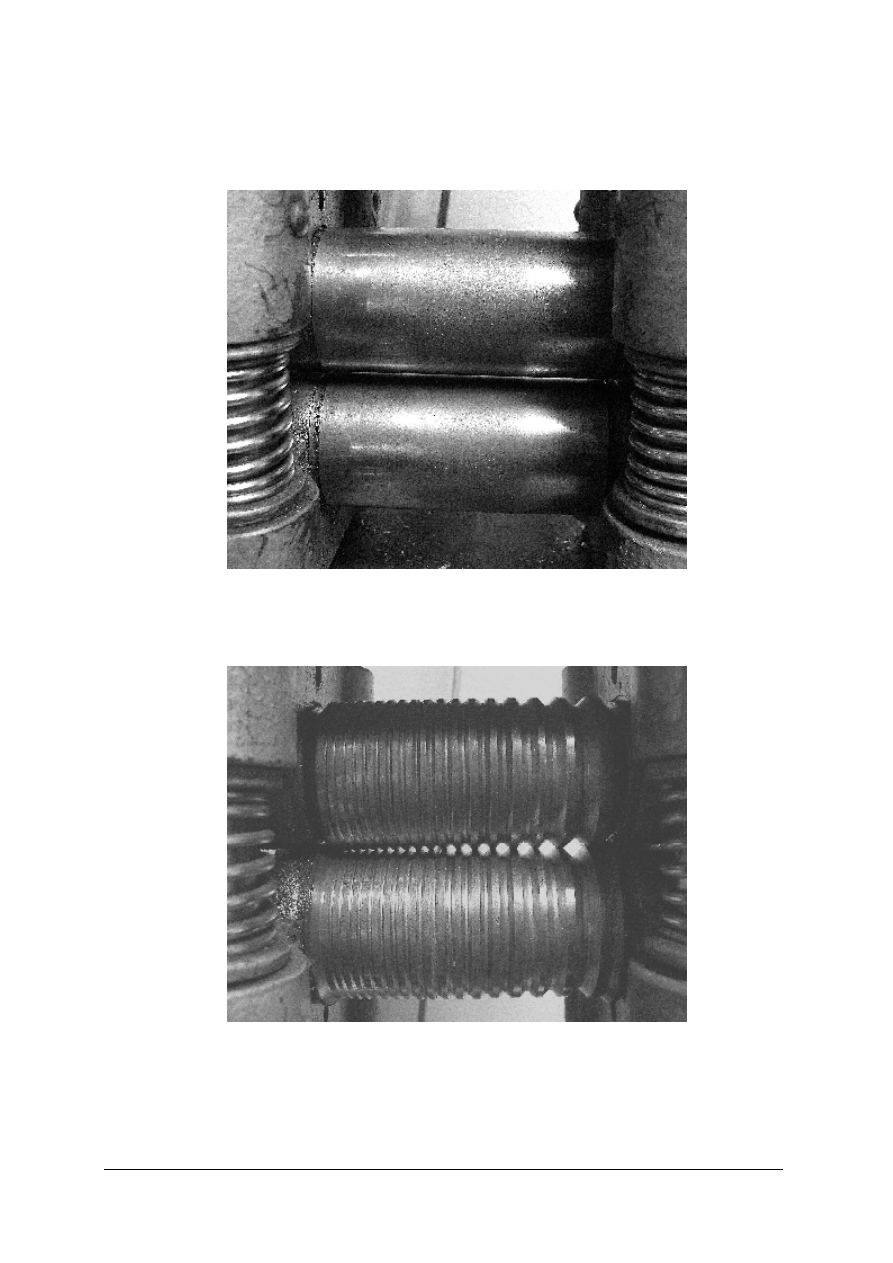

Rys. 8. Walce płaskie [internet]

−

bruzdowe (bruzda nazywamy wycięcie na powierzchni walca),

Rys. 9. Walce bruzdowe [internet]

−

profilowane – do walcowania profili na szynę,

−

grawerowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

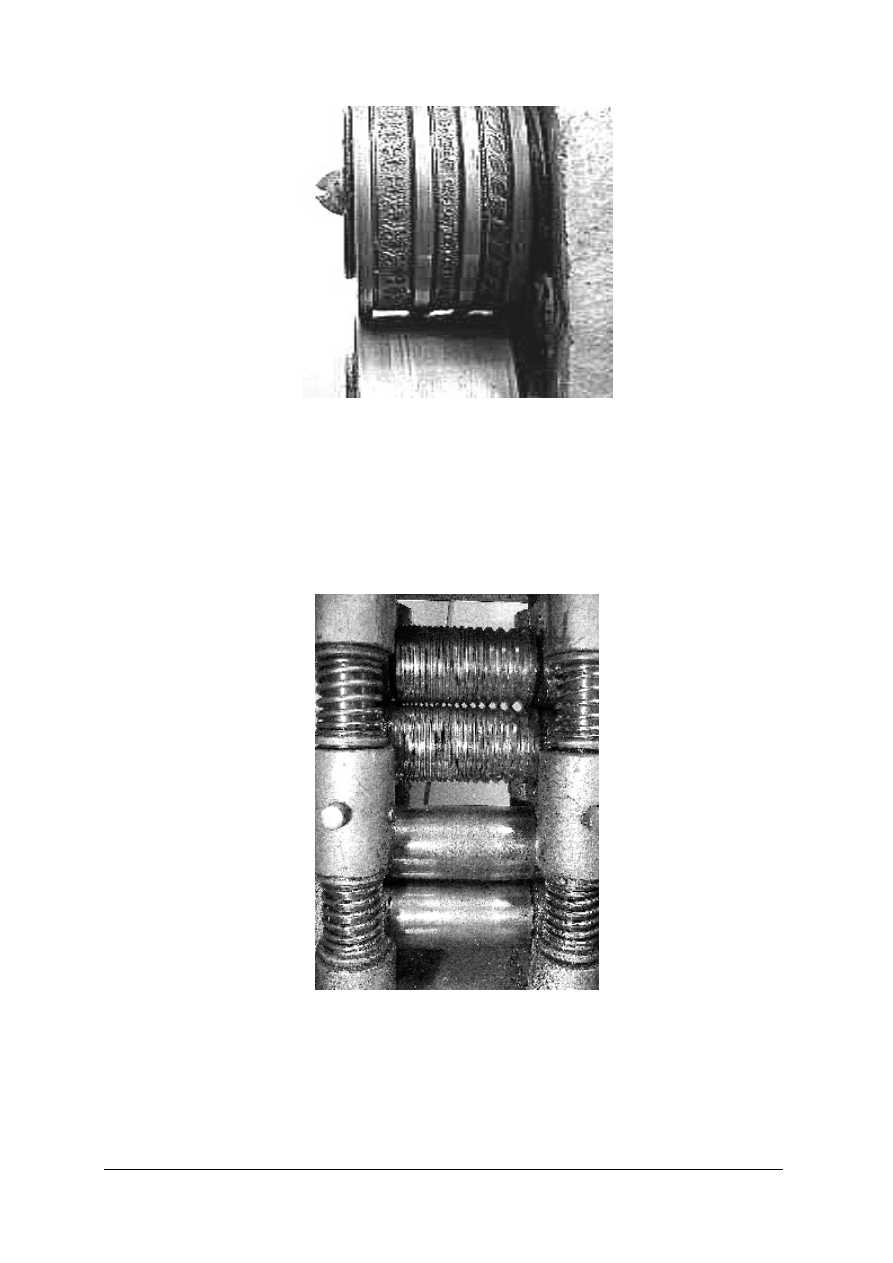

Rys. 10. Walce grawerowane [internet]

Regulacja położenia walców względem siebie odbywa się za pomocą pokrętła. Walce

oddalają się od siebie bądź zbliżają. Pozwala to regulować szczelinę między nimi i walcować

profil etapami. Walcarki pracujące na zasadzie układu dwóch walców noszą nazwę

dwuwalcarek. W układzie tym pracują dwie pary walców jeden nad drugim. Do oznaczenia

kolejności zmian bruzd, przy walcowaniu drutów o przekroju kwadratowym, służy ruchomy

wskaźnik.

Rys. 11. Dwuwalcarka [internet]

Na każdej parze walców bruzdowych umieszczonych jest zwykle kilka wykrojów. Kształty

wykrojów są różne i zależą od rodzaju profilu wyrobu walcowanego, który zamierzamy

otrzymać.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Innym rodzajem walcarki jest walcarka profilowana – zwijająca.

Rys. 12. Walcarka profilowana [internet]

Walcarka ta profiluje płaski pasek blachy i zwija go na ustawioną średnicę. Profil dobieramy

wymieniając rolki.

Zgniot

Obróbka plastyczna na zimno zmienia nie tylko kształt wyjściowy, wpływa również na

zmianę właściwości i struktury przerabianego materiału.

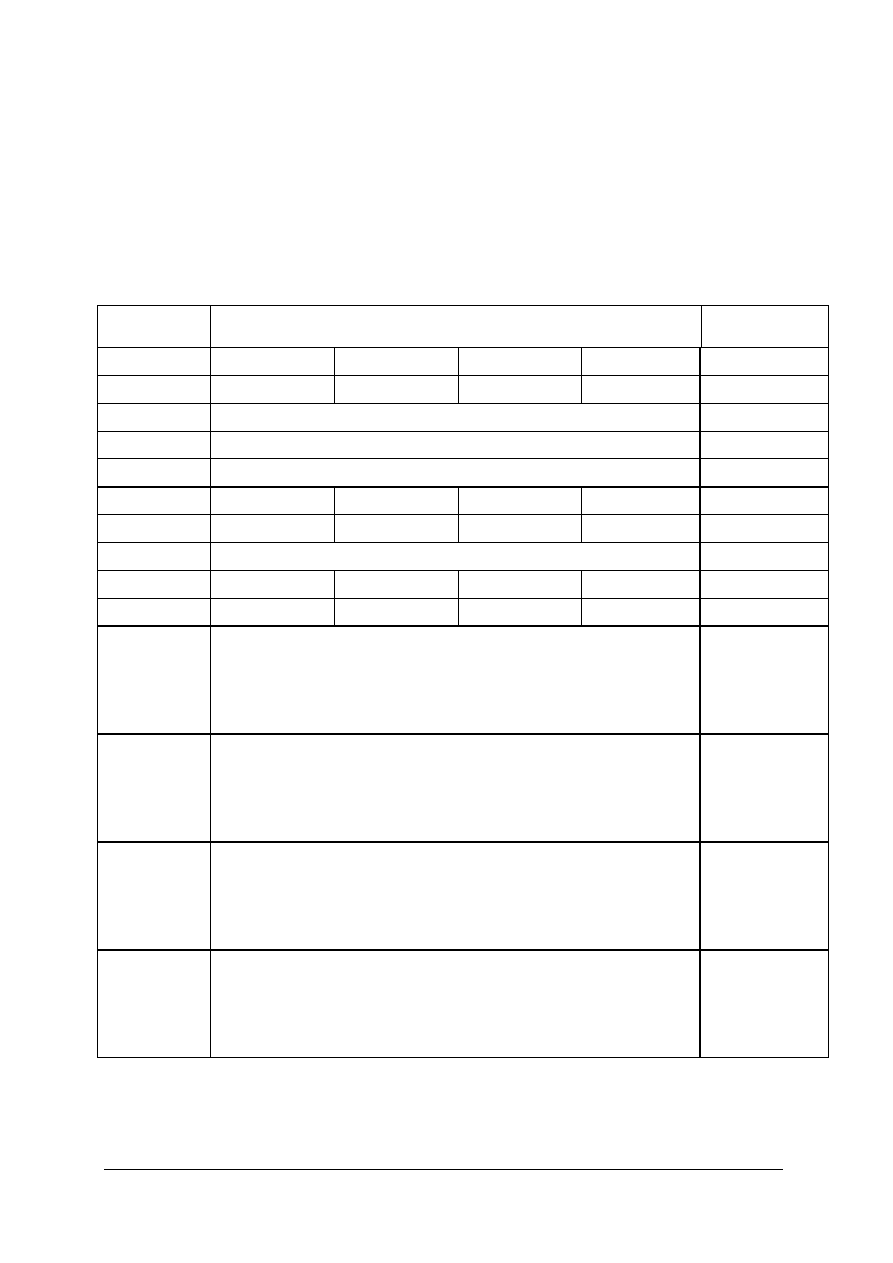

Tab. 1. Zmiany mechanicznych własności stopów przez walcowanie [12, s. 132]

Sk

ład stopu

Stopie

ń

wyci

ągnięcia

w

%

Twardo

ść

kg/mm²

Wytrzyma

łość

kg/mm²

Ci

ągliwość

%

0

79

31,5

85,6

15

100

40,0

8,7

30

118

47,4

5,5

0,800 srebra + 0,200 miedzi

60

130

58,5

4,3

0

136

55,0

34,3

15

156

69,1

12,1

30

171

76,7

4,9

0,585 z

łota + 0,207 srebra

+ 0,208 miedzi

60

186

85,4

3,1

0

105

48,3

44,8

15

148

60,3

22,1

30

160

74,0

5,7

0,750 z

łota + 0,125 srebra

+ 0,125 miedzi

60

182

85,4

3,3

Zespół zmian zachodzących w metalu lub stopie wywołanych obróbką plastyczną na zimno

nazywamy zgniotem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Powoduje on:

−

wzrost twardości,

−

spadek plastyczności,

−

spadek przewodności elektrycznej,

−

zmniejszenie odporności na korozje,

−

zwiększenie gęstości.

Poprawienie właściwości wytrzymałościowych w wyniku zgniotu nazywamy umocnieniem.

Stopień zgniotu jest miarą odkształcenia materiału.

Zgniot krytyczny jest to stan struktury w metalach lub stopach poddawanych obróbce

mechanicznej na zimno, przy którym następuje najwyższy rozrost ziaren.

Za miarę zgniotu przyjęto stopień odkształcenia wyrażony ubytkiem przekroju w procentach:

F

o

- F

1

Z = F

o

x 100% ,

gdzie:

Z – stopień zgniotu w procentach,

F

o

– początkowe pole przekroju poprzecznego,

F

1

– pole przekroju poprzecznego po odkształceniu.

Przebieg procesu walcowania

•

blachy na walcarce o napędzie elektrycznym,

−

ustawiamy odległość walców, dopasowując ją do kształtu wlewka,

−

włączamy walcarkę,

−

wkładamy wlewek między walce,

−

po przejściu wlewka przez walce wyjmujemy go z drugiej strony walców,

−

pokrętłem walcarki zmniejszamy odległość między walcami; zmiana ta powinna być bardzo

niewielka,

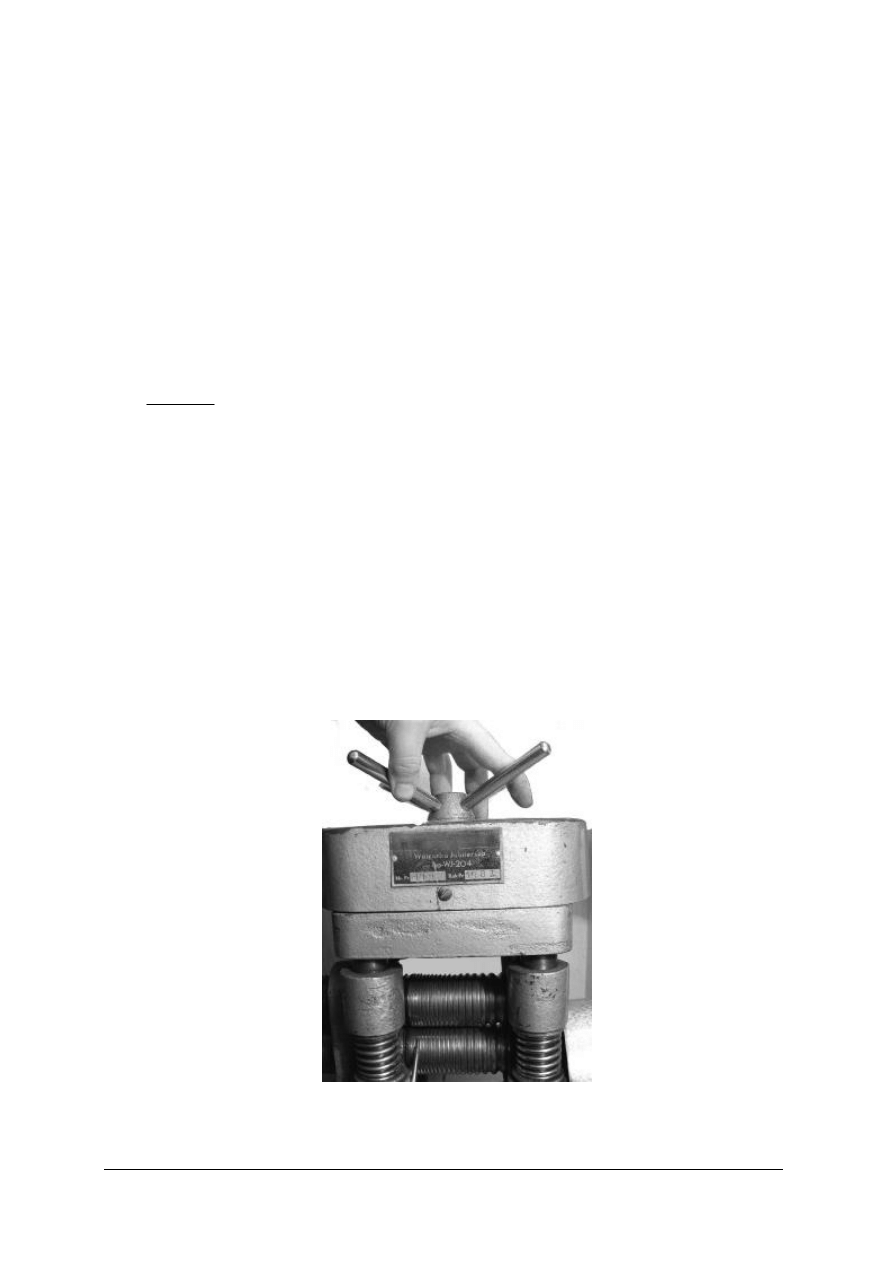

Rys. 13. Regulowanie odległości między walcami [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

jeżeli odległość między walcami zmniejszymy za dużo, to walce zatrzymają się – należy

wówczas zmienić kierunek obrotu walców lub zwiększyć odległość między nimi i wyjąć

wlewek,

−

odległość między walcami zmniejszamy po jedno- lub dwukrotnym przepuszczeniu wlewka

przez walce, aż do osiągnięcia żądanych wymiarów profilu,

−

po zakończeniu walcowania zwiększamy pokrętłem odległość pomiędzy walcami, w celu

osłabienia nacisku na sprężyny.

•

profili na walcarce o napędzie elektrycznym,

−

ustawiamy odległość walców, dopasowując ją do kształtu wlewka,

−

włączamy walcarkę,

−

wkładamy wlewek między bruzdy,

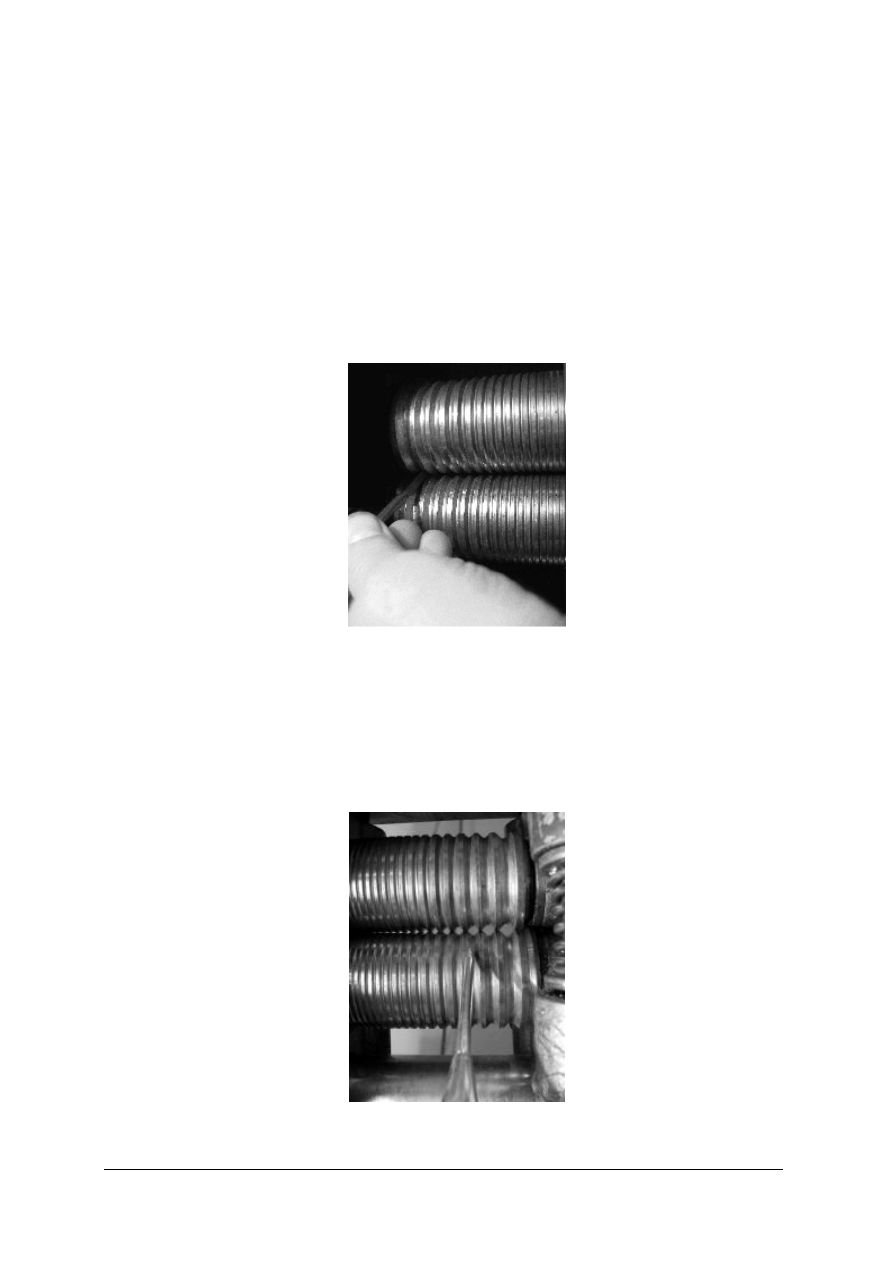

Rys. 14. Wkładanie wlewka między bruzdy [internet]

−

po przejściu wlewka przez walce wyjmujemy go z drugiej strony,

−

pokrętłem walcarki zmniejszamy odległość między walcami analogicznie, jak przy

walcowaniu blachy,

−

po maksymalnym zbliżeniu do siebie walców, zaznaczamy kolejną bruzdę wskaźnikiem

i walcujemy wlewek w kolejnej bruździe o mniejszym przekroju,

Rys. 15. Wskaźnik do zaznaczania kolejnych bruzd [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

przed włożeniem do bruzdy materiału rozsuwamy walce, dopasowując do wielkości

przekroju profilu,

−

w ten sposób postępujemy aż do uzyskania żądanego profilu.

W czasie walcowania materiał wsadowy zawsze wkładamy tą samą stroną między walce. Jeżeli

chcemy zmienić płaszczyznę lub kierunek walcowania, to musimy wyżarzyć wlewek.

Po każdym przepuszczeniu wlewka oglądamy go w celu sprawdzenia czy:

−

nie pęka,

−

nie kruszy się,

−

nie złuszcza się.

Po kilku lub kilkunastu zmniejszeniach odległości walców lub kilku zmianach bruzd

przeprowadzamy wyżarzanie materiału.

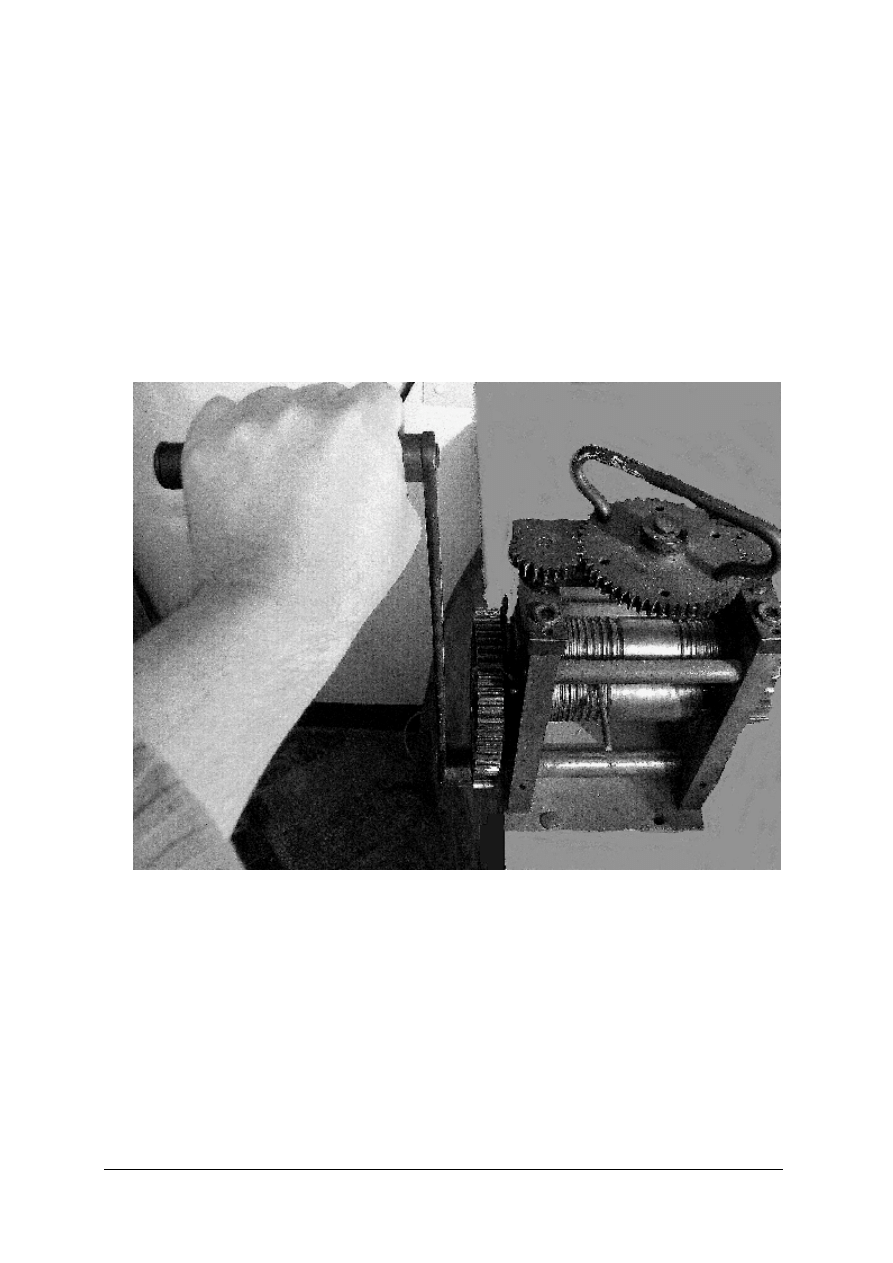

Walcując wlewki na walcarce ręcznej postępujemy analogicznie, jak na walcarce elektrycznej.

Rys. 16. Walcowanie walcarką ręczną [internet]

Kręcąc korbą przesuwamy walce. Jeżeli odległość między nimi będzie za mała w stosunku do

wlewka, to nie damy rady obracać korbą. Profile grawerowane na walcarce elektrycznej

walcujemy dopasowując materiał wsadowy do szerokości i wysokości profilu na walcach

bruzdowych i płaskich. Przepuszczamy przez walce jeden raz. Dwukrotne walcowanie mogłoby

spowodować przesunięcie wzoru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 17. Przykłady profili wykonanych przy użyciu walców grawerowanych [internet]

Podobnie postępujemy pracując na walcarce profilowanej – zwijającej. Przygotowaną taśmę

wprowadzamy między rolki profilujące. Obracając korbą kształtujemy blachę i zwijamy

otrzymany profil w zwój.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega proces walcowania?

2. Co nazywamy stopniem zgniotu?

3. W jaki sposób obliczamy wartość zgniotu?

4. Jakie materiały są potrzebne do procesu walcowania?

5. Jakie są rodzaje wlewków w zależności od potrzebnego profilu końcowego?

6. Jakie są przyczyny wad walcowanych wlewków?

7. Jakie parametry wlewka ulegają zmianom podczas procesu walcowania?

8. Wymień czynności technologiczne procesu walcowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz materiał wsadowy do walcowania profilu na szynę pierścionka i zaplanuj proces

walcowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać bruzdę, w której zakończysz walcowanie,

2) dobrać odpowiedni wlewek,

3) wybrać bruzdę, w której rozpoczniesz walcowanie,

4) zaplanować proces walcowania,

5) sprawdzić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wlewki o różnym kształcie,

−

walcarka z walcami profilowanymi do walcowania na szynę.

Ćwiczenie 2

Wykonaj profil o przekroju kwadratowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać kształt materiału wsadowego,

2) dobrać bruzdę do kształtu wlewka,

3) włączyć walcarkę,

4) włożyć wlewek w bruzdę,

5) walcować w kolejnych bruzdach,

6) nie zmieniać kierunku wkładania wlewka do bruzd,

7) zakończyć proces walcowania po uzyskaniu potrzebnego profilu,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

walcarka ręczna bądź elektryczna,

−

wlewek.

Ćwiczenie 3

Oblicz zgniot walcowanej blachy o przekroju 3 mm x 80 mm do przekroju 1 mm x 81mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) znać wzór na obliczanie zgniotu,

2) obliczyć pola przekroju przed i po walcowaniu,

3) wstawić dane z ćwiczenia do wzoru,

4) wyliczyć procentową wartość zgniotu,

5) sprawdzić prawidłowość wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

notatnik i przybory do pisania,

−

kalkulator,

−

literatura z punktu 6.

Ćwiczenie 4

Wykonaj profil o przekroju kwadratowym przy użyciu walcarki ręcznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać kształt materiału wsadowego,

2) dobrać odpowiednią bruzdę,

3) włożyć wlewek,

4) walcować kręcąc korbą,

5) walcować w kolejnych bruzdach nie zmieniając kierunku walcowania,

6) zakończyć proces walcowania po osiągnięciu zaplanowanego profilu,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

walcarka ręczna,

−

wlewek.

Ćwiczenie 5

Wykonaj walcowanie blachy na ustaloną grubość przy użyciu walcarki elektrycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać kształt i wymiary materiału wsadowego,

2) ustawić odległość walców,

3) włączyć walcarkę,

4) włożyć wlewek,

5) walcować wlewek sprawdzając jego grubość suwmiarką,

6) po uzyskaniu zaplanowanej grubości zakończyć walcowanie,

7) dokonać oceny oprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

walcarka elektryczna,

−

wlewek,

−

suwmiarka.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać, na czym polega proces walcowania?

2) określić, jakie mogą być rodzaje wlewków w zależności od potrzebnego

profilu końcowego?

3) określić rodzaje i przyczyny wad mogących występować na wlewkach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4) określić, jakie parametry wlewka ulegają zmianie podczas procesu

walcowania?

5) zdefiniować podstawowe pojęcia występujących podczas walcowania

procesów?

6) opisać, jak są zbudowane najczęściej występujące w złotnictwie walcarki?

7) określić kolejne czynności procesu technologicznego podczas walcowania?

8) zdefiniować pojęcie wyżarzania odpuszczającego?

9) zdefiniować pojęcie zgnioty?

10) określić, co nazywamy stopniem zgniotu?

11) omówić zmiany spowodowane zjawiskiem zgniotu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Wyżarzanie i wytrawianie metali. Instrukcje bezpieczeństwa

i higieny pracy

4.2.1. Materiał nauczania

Zmiany w strukturze i właściwościach metalu wywołane plastyczną obróbką na zimno nie

są trwałe, można je usunąć za pomocą obróbki cieplnej zwanej wyżarzaniem.

Termiczną obróbkę stopów przeprowadza się w celu uwolnienia napięć wewnętrznych stopu po

obróbce mechanicznej na zimno. Grzanie metali i stopów powoduje zmiany jego właściwości

mechanicznych. Ułatwiają one obróbkę plastyczną.

Wśród czynności związanych z podwyższeniem temperatury metali i ich stopów

wyróżniamy:

−

nagrzanie: jest to grzanie ciągłe lub stopniowe do temperatury wymaganej przy początku

obróbki plastycznej,

−

podgrzanie: jest to grzanie do temperatury niższej niż właściwa temperatura początku

obróbki plastycznej,

−

dogrzanie: jest to grzanie od temperatury podgrzania do właściwej temperatury obróbki

plastycznej,

−

wygrzanie: jest to utrzymanie przy temperaturze odpowiadającej początkowi przeróbki

plastycznej w ciągu czasu potrzebnego do wyrównania temperatury przekroju wlewka lub

przedmiotu wyżarzonego.

Wyżarzanie

Wyżarzanie jest to wygrzanie wyrobu w określonej temperaturze i powolne jego chłodzenie.

W procesie obróbki mechanicznej obrabiany metal może ulegać miejscowym

odkształceniom. Część ulega ściskaniu, podczas gdy inne części rozciąganiu, wyginaniu,

skręcaniu i tym podobnym zjawiskom. Prowadzi to do wywołania wewnątrz metalu procesów

zmieniających ich budowę krystaliczną poprzez przemieszczenie się atomów wewnątrz

kryształów, a nawet przeskok atomów z jednego kryształu do drugiego i w konsekwencji

wywołanie w wyrobie naprężeń wewnętrznych.

Proces wyżarzania ma na celu:

−

zmniejszenie zniekształceń w sieci krystalicznej,

−

nadanie sieci krystalicznej stanu równowagi,

−

usunięciu naprężeń wewnętrznych w całym wyrobie.

Temperatura i czas wyżarzania mają bardzo istotny wpływ na efekt procesu, są uzależnione od

składu stopu i stopnia obróbki mechanicznej.

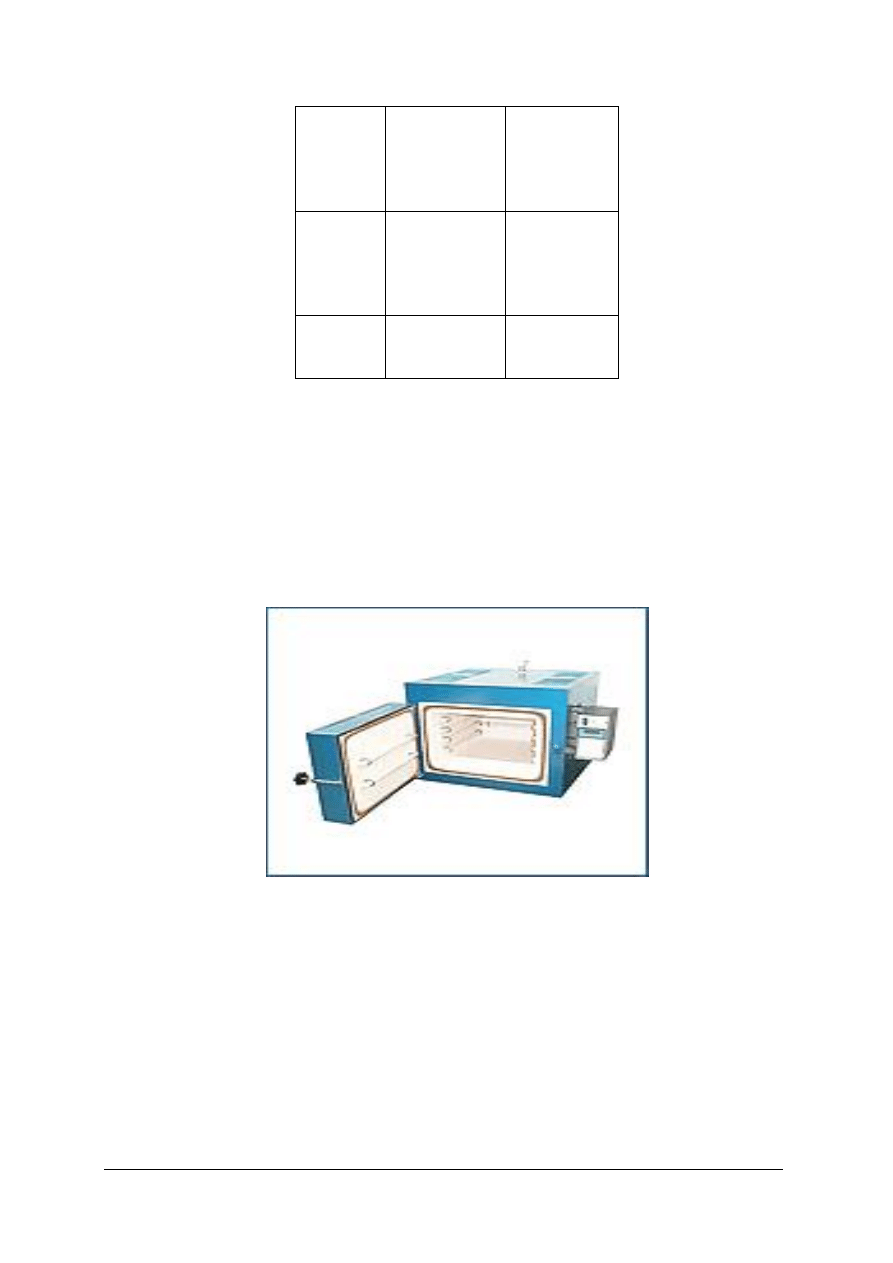

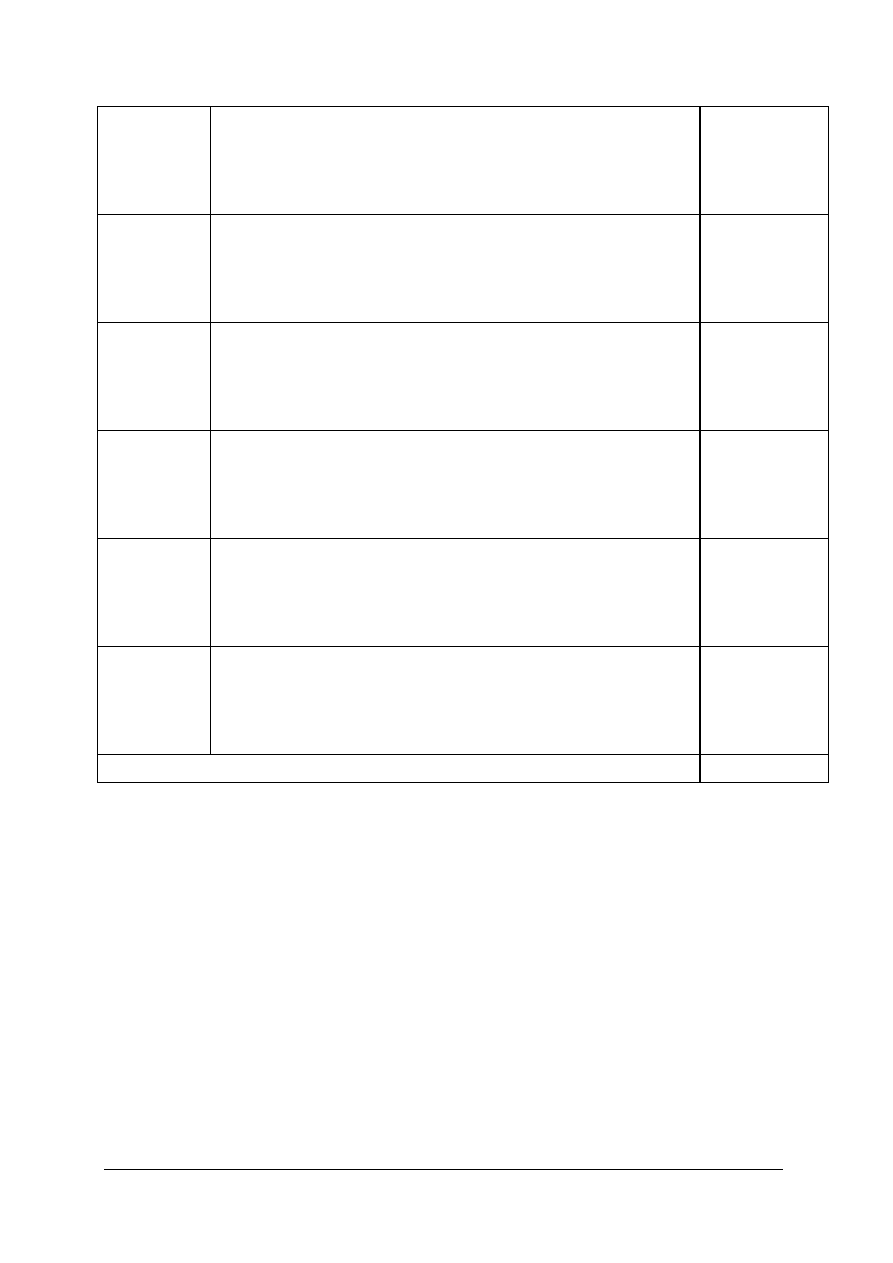

Tab. 2. Tabela czasu i temperatury wyżarzania stopów

stop

czas

wyżarzania

w minutach

temperatura

wyżarzania

w °C

srebra

próby

0,800

10

720

srebra

próby

0,925

10

750

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

złota

próby

0,585

barwy

czerwonej

10

750

złota

próby

0,585

barwy

żółtej

15

750

złota

próby

0,750

15

780

Wyżarzając metal palnikiem nie możemy precyzyjnie ustalić temperatury. Określamy ją na

podstawie barwy nagrzanego materiału. Nagrzewanie stopu kończymy, kiedy osiągnie on barwę

ciemnobordową.

Urządzenia do wyżarzania

Wyżarzanie przeprowadzamy w:

−

piecach, w których możemy ustawić temperaturę i czas procesu wyżarzania, w praktyce jest

to najczęściej piec do wypalania tulei odlewniczych,

Rys. 18. Piec do wypalania tulei odlewniczych [internet]

−

piecach specjalnie skonstruowanych do wyżarzania, piec taki wypełniony jest mieszaniną

chlorków i fosforanów sodowych w temperaturze około 550°C (ta metoda zabezpiecza

metal przed tworzeniem się na jego powierzchni tlenków metali, proces wytrawiania

przestaje być konieczny),

−

za pomocą palnika, stanowisko do nagrzewania na węglu lub płytce szamotowej.

Instrukcja wyżarzania

•

w piecu,

−

ustalamy parametry wyżarzania stopu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

nastawiamy w sterowniku pieca temperaturę do której ma się nagrzać,

−

do nagrzanego pieca wkładamy pęsetą metal do wyżarzania,

−

po ustalonym czasie wyjmujemy nagrzany metal i chłodzimy go,

•

w piecu z mieszaniną soli,

−

nagrzewamy roztwór do odpowiedniej temperatury,

−

w nagrzanym roztworze zanurzamy metal do wyżarzenia,

−

nagrzany metal wyjmujemy z roztworu,

−

chłodzimy metal,

•

palnikiem na węglu,

−

układamy metal na węglu, jeżeli jest, to drut, to skręcamy go w zwój pierścieniowy, co

umożliwia równomierne ogrzewanie,

−

równomiernie nagrzewamy powierzchnię aż do uzyskania barwy ciemnobordowej,

Rys. 19. Wyżarzanie blachy przy pomocy palnika

−

do chłodzenia przedmiotów używamy wody lub roztworów wytrawiających.

W wyniku zbyt wysokiej temperatury wyżarzania mogą nastąpić niekorzystne zjawiska

w strukturze takie, jak:

−

przegrzanie, w jego wyniku następuje rozrost ziaren, powodujący obniżenie własności

mechanicznych,

−

przepalenie, proces nadtapiania granic ziaren, w wyniku którego następuje gwałtowny

spadek twardości i plastyczności.

Wyżarzanie jest to zjawisko powodujące:

−

zmiękczanie wyrobów i półfabrykatów po procesach technologicznych powodujących

utwardzenie,

−

podnosi ciągliwość,

−

zmniejsza kruchość i twardość wyrobu,

−

likwiduje i zmniejsza naprężenia powstałe w procesach utwardzania.

Do określenia temperatury złota, srebra i ich stopów możemy posługiwać się barwami

nalotowymi przy procesie grzania i wyżarzania. Temperatura i czas trwania obróbki cieplnej

stopów metali szlachetnych w procesie krystalizacji zależne są od: składu stopu etapu jego

obróbki i utwardzenia podczas obróbki mechanicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wytrawianie

Podczas trwania procesu wyżarzania (z wyjątkiem wyżarzania w solach) na powierzchni

przedmiotów tworzą się tlenki metali. Tlenki są to związki pierwiastków z tlenem,

najpospolitsze związki chemiczne powstające podczas spalania pierwiastków w powietrzu.

Tlenki powstałe na powierzchni metalu utrudniają bądź uniemożliwiają dalszą obróbkę metalu.

W celu ich zlikwidowania przeprowadzamy proces wytrawiania. Polega on na umieszczeniu

metalu w roztworze, który usunie warstwę tlenków.

Najczęściej stosowane roztwory do wytrawiania to:

−

kwas siarkowy rozcieńczony z wodą w stosunku 1:3 – wygotowujemy w nim wyroby ze

stopów srebra i złota,

−

kwasu solnego – do trawienia stopów złota barwy czerwonej,

−

kwasu azotowego – do trawienia stopów złota barwy żółtej,

−

boraksu,

−

kwasu borowego,

−

soli kuchennej.

W praktyce najpowszechniej stosowany jest roztwór kwasu siarkowego. Wytrawianie

przeprowadzamy pod wyciągiem z bardzo dobrą wentylacją, ponieważ wydzielające się opary

związków chemicznych są szkodliwe dla zdrowia.

Przebieg procesu wytrawiania

−

przygotowujemy odpowiedni roztwór w naczyniu kamionkowym,

−

umieszczamy je na maszynce elektrycznej i ogrzewamy,

−

za pomocą pęsety umieszczamy wytrawiany przedmiot w ogrzanym roztworze,

−

po kilku minutach wyjmujemy przedmiot i sprawdzamy, czy jego powierzchnia jest już

wolna od tlenków, powinna mieć jednolitą, jasną barwę stopu, którego jest wykonany

przedmiot,

−

jeżeli nie jest jeszcze wytrawiona, to umieszczamy przedmiot ponownie w roztworze,

−

po zakończeniu wygotowywania wyrób płuczemy i suszymy.

Proces wytrawiania wykonujemy w okularach ochronnych, rękawicach gumowych i w fartuchu.

Bezpieczeństwo pracy przy walcowaniu i wyżarzaniu

Instrukcja bezpieczeństwa i higieny pracy przy walcowaniu i wytrawianiu.

Przy tych operacjach należy zwrócić uwagę na:

−

odzież osoby pracującej przy obsłudze walcarki, która powinna uniemożliwiać wciągnięcie

jej między walce lub inne części mechaniczne walcarek,

−

prawidłowe zabezpieczenie części obrotowych walcarki osłoniętych w taki sposób, żeby

uniemożliwić wciągnięcie odzieży, materiałów i narzędzi,

−

ostrożne wkładanie i wyjmowanie wlewka do walcarki,

−

wykonywanie procesów wyżarzania i wytrawiania pod wyciągiem z wentylacją,

−

zabezpieczenie odzieży, rąk i twarzy przez odpryskami roztworów kwasów,

−

zachowanie ostrożności przy posługiwaniu się palnikiem jubilerskim i obsłudze pieca

elektrycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy zachodzą w metalach podczas obróbki mechanicznej?

2. W jakim celu stosujemy proces wyżarzania metali?

3. W jakich urządzeniach przeprowadzamy wyżarzanie?

4. Od czego zależy temperatura i czas trwania cieplnej obróbki stopów?

5. Jak przeprowadzamy proces wyżarzania stopów srebra?

6. Jak przeprowadza się chłodzenie po procesie wyżarzania stopów?

7. Jak przebiega proces technologiczny wyżarzania stopów metali.

8. Jak przebiega proces technologiczny wytrawiania stopów metali.

9. Jakich zasad musimy przestrzegać przy wykonywaniu tych czynności?

4. 2. 3. Ćwiczenia

Ćwiczenie 1

Wykonaj proces wyżarzania palnikiem blachy srebrnej po jej walcowaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do grzania blachy,

2) grzać równomiernie blachę do temperatury około 700°C (określić temperaturę na podstawie

barwy metalu),

3) ochłodzić stopniowo w przygotowanej kąpieli,

4) umyć w bieżącej wodzie,

5) wysuszyć.

Wyposażenie stanowiska pracy:

−

stanowisko do grzania,

−

palnik jubilerski,

−

naczynie z przygotowaną kąpielą do chłodzenia,

−

bieżąca woda,

−

suszarka bądź miękka szmatka.

Ćwiczenie 2

Sporządź bejcę, czyli roztwór do wytrawienia wyrobów ze srebra. Wytraw kilka wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wytrawienia,

2) dobrać składniki do sporządzenia bejcy,

3) przygotować bejcę,

4) nagrzać ją na maszynce elektrycznej do odpowiedniej temperatury,

5) umieścić w bejcy wytrawiane przedmioty,

6) wygotować wytrawiane wyroby,

7) wyjąć je z bejcy i wypłukać pod bieżącą wodą,

8) wysuszyć lub wytrzeć wytrawione wyroby.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

−

stanowisko do wytrawiania,

−

niezbędne związki chemiczne,

−

naczynie na bejcę,

−

pęseta,

−

dostęp do bieżącej wody,

−

suszarka lub szmatka,

−

wyroby do wytrawienia.

Ćwiczenie 3

Oblicz zgniot profilu o przekroju 10 mm x 10 mm walcowanego do profilu 5 mm x 5 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) znać wzór na obliczanie zgniotu,

2) obliczyć pola przekroju przed i po walcowaniu,

3) wstawić dane z ćwiczenia do wzoru,

4) wyliczyć procentową wartość zgniotu,

5) sprawdzić prawidłowość wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

notatnik i przybory do pisania,

−

kalkulator,

−

literatura z punktu 6.

Ćwiczenie 4

Wykonaj proces wyżarzania blachy w piecu elektrycznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustalić parametry wyżarzania,

2) nastawić temperaturę pieca,

3) włożyć blachę do pieca,

4) po ustalonym czasie wyjąć blachę z pieca,

5) wytrawić,

6) spłukać,

7) wysuszyć,

8) sprawdzić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wlewek,

−

piec do wyżarzania,

−

pęseta,

−

rękawice skórzane,

−

stanowisko do wytrawiania,

−

woda do płukania,

−

miękka szmatka lub suszarka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 5

Wykonaj proces wyżarzania blachy w piecu z mieszaniną soli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wyżarzania,

2) ustalić parametry wyżarzania,

3) nagrzać roztwór do odpowiedniej temperatury,

4) zanurzyć metal w rozgrzanym roztworze,

5) po ustalonym czasie wyjąć metal z roztworu,

6) schłodzić metal wodą,

7) osuszyć,

8) sprawdzić poprawność wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

stanowisko do wyżarzania,

−

piec z mieszaniną soli,

−

pęseta,

−

rękawice skórzane,

−

naczynie z wodą,

−

miękka szmatka lub suszarka.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić potrzebę stosowania termicznej obróbki stopów metali?

2) określić zjawiska, jakie zachodzą podczas obróbki mechanicznej metali i

stopów?

3) określić, jakie zjawiska zachodzą podczas wyżarzania metali?

4) zdefiniować pojęcie krystalizacji?

5) określić, w jakich urządzeniach przeprowadzamy proces wyżarzania?

6) określić różnice w sposobie wyżarzania stopów metali srebrnych i złotych?

7) usunąć tlenki z przedmiotów wyżarzonych?

8) chłodzić przedmioty po przeprowadzeniu wyżarzania?

9) wskazać, w jakich urządzeniach przeprowadzamy procesy wyżarzania

i wytrawiania metali i stopów?

10) przeprowadzić proces wyżarzania metali i stopów?

11) przeprowadzić proces wytrawiania metali i stopów?

12) stosować przepisy bezpieczeństwa i higieny pracy przy wykonywaniu tych

procesów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Wpisz imię i nazwisko na kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących walcowania blach i profili.

5. Zadania: 1, 2, 6, 7, 9, 10 to zadania wyboru wielokrotnego i tylko jedna odpowiedź jest

prawidłowa; zadania 3, 4, 5, 8, 12, 13 są to zadania z luką, w zadaniach 11, 14, 15, 16, 17,

18, 19, 20 należy udzielić krótkiej odpowiedzi.

6. Zadania rozwiązuj tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone miejsce,

−

w zdaniach do uzupełnienia wpisz brakujące wyrazy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Test składa się z dwóch części o różnym stopniu trudności:

I część – poziom podstawowy – (pytania 1–14),

II część – poziom ponad podstawowy – (pytania 15–20).

9. Jeśli udzielenie odpowiedzi na któreś pytanie będzie Ci sprawiało trudność, to odłóż jego

rozwiązanie na później i rozważ ponownie, gdy zostanie Ci czas wolny.

10. Na rozwiązanie testu masz 90 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

ZESTAW ZADAŃ TESTOWYCH

1. Walcowanie jest obróbką:

a) mechaniczną na zimno,

b) chemiczną na zimno,

c) mechaniczną na gorąco,

d) chemiczną na gorąco.

2. W czasie walcowania materiał walcowany ulega:

a) utwardzeniu,

b) zmiękczeniu,

c) przebarwieniu,

d) wytrawieniu.

3. Dwuwalcarka to walcarka mająca ……………..…… walców.

4. Walce…………………….. metal i jednocześnie ………………….. wlewek.

5. Zgniot

jest

to

zespół

zmian

zachodzących

w

metalu

lub

w

stopie

wywołanych………………….. na zimno.

6. Stopień zgniotu metalu jest:

a) własnością wytrzymałościową,

b) rodzajem obróbki plastycznej,

c) miarą odkształcenia,

d) określeniem stopnia twardości.

7. Materiałem wsadowym do walcowania na blachę jest profil:

a) płaski,

b) okrągły,

c) kwadratowy,

d) sześciokątny.

8. Wydłużanie jest to stosunek………………….. podczas procesu walcowania.

9. Wyżarzanie stopu wykonujemy w celu:

a) zmiany barwy,

b) uwolnienia napięć wewnętrznych,

c) zmiany masy,

d) rafinacji.

10. Temperatura wyżarzania stopów złota i srebra wynosi około:

a) 250°C,

b) 700°C,

c) 400°C,

d) 900°C.

11. Opisz, jakie znasz rodzaje walców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

12. Podczas

procesu

wyżarzania

na

powierzchni

przedmiotów

tworzą

się………………………metali.

13. Stopy srebra wytrawiamy poprzez………………………….kwasu siarkowego.

14. Wymień wady wlewków powstałe w procesie odlewania.

15. Oblicz zgniot walcowanej blachy o przekroju 6 mm. x 90 mm do przekroju 3 mm. x 92 mm.

16. Wymień i opisz zmiany, jakie zachodzą w metalu w procesie zgniotu.

17. Opisz czynności w procesie walcowania blach.

18. Opisz technologię procesu wyżarzania.

19. Narysuj walce płaskie i walce bruzdowe.

20. Opisz technologię wytrawiania w piecu wypełnionym solami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

„Walcowanie blach i profili”

Zakreśl poprawną odpowiedź

,

wpisz brakujące części zdania

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

4

5

6

a

b

c

d

7

a

b

c

d

8

9

a

b

c

d

10

a

b

c

d

11

12

13

14

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

15

16

17

18

19

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. LITERATURA

1. Dylak T.W.: Złotnik zawód jakich mało. Wydana nakładem autora

2. Florow A.W.: Artystyczna obróbka metali. PWN , Warszawa 1989

3. Knobloch M.: Złotnictwo. WNT, Warszawa 1977

4. Knobloch M.: Metaloplastyka. WNT, Warszawa 1976

5. Knobloch M.: Polska biżuteria. ZN imienia Ossolińskich, Wrocław 1980

6. Pallai S.: Metaloplastyka użytkowa. WNT, Warszawa 1990

7. Poradnik egzaminacyjny dla kandydatów na czeladników i mistrzów w rzemiośle

złotnictwo. HWiU „LIBRA”, Warszawa 1981

8. Poradnik egzaminacyjny w rzemiośle złotnictwo. Centralny Związek Rzemiosła, Warszawa

1981

9. Samek J.: Polskie złotnictwo. ZN imienia Ossolińskich, Wrocław 1988

10. Samek J.: Polskie rzemiosło artystyczne. WaiF, Warszawa 1984

11. Zastawniak F.: Złotnictwo i probiernictwo. WPLiS, Warszawa 1957

Internet

Strona aktualna na dzień 30 maja 2006:

www.pat-rodent.com.

Wyszukiwarka

Podobne podstrony:

zlotnik jubiler 731[06] z2 03 n

zlotnik jubiler 731[06] z2 02 u

zlotnik jubiler 731[06] o1 03 u

zlotnik jubiler 731[06] z2 02 n

zlotnik jubiler 731[06] z2 05 n

zlotnik jubiler 731[06] o1 03 n

zlotnik jubiler 731[06] z2 04 u

zlotnik jubiler 731[06] z2 04 n

zlotnik jubiler 731[06] z3 03 u

zlotnik jubiler 731[06] z1 03 u

zlotnik jubiler 731[06] z2 01 u

zlotnik jubiler 731[06] z2 01 n

zlotnik jubiler 731[06] z3 03 n

zlotnik jubiler 731[06] z2 05 u

zlotnik jubiler 731[06] z1 04 u

zlotnik jubiler 731[06] o1 01 n

zlotnik jubiler 731[06] o1 04 u

zlotnik jubiler 731[06] z1 04 n

więcej podobnych podstron