Ms4 = 1000 kGcm

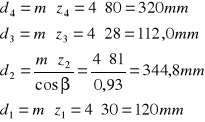

z3 =28 z4 = 80 m = 4 mm z2 = 81 β = 20o

d4 = 344,8 mm Ms4 = 245 Nm

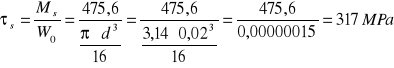

α = 20o d3 = 112 mm Ms = 475,6 Nm

α = 45o Ms = 1689,5 Nm d2 = 344,8 mm β = 20o

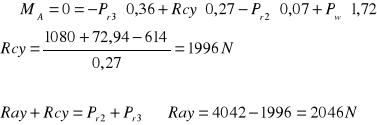

Pr2 = 1042N Pr3 = 3000N Pw = 356N a = 70 mm b = 200 mm c = 90 mm e = 172,5 mm

a = 70 mm Ray = 2046 N

Ray = 2046 N Pr2 = 1042N a = 70 mm b = 200 mm

Ray = 2046 N Rcy = 1996 N Pr2 = 1042N a = 70 mm b = 200 mm

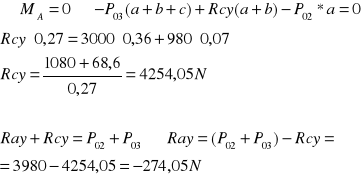

a = 70 mm b = 200 mm c = 90 mm P02 = 980N P03 = 3000N

a = 70 mm Ray = -274,05 N

a = 70 mm b = 200 mm Ray =-274,05 N P02 = 980N

a = 70 mm b = 200 mm c = 90 mm Ray =-274,05 N Rcy = 4254,05 N P02 = 980N

Ray =-274,05 N

Ray =-274,05 N P02 = 980N

Ray =-274,05 N P02 = 980N Rcy = 4254,05 N a = 70 mm b = 200 mm

Ray = 2046 N Pr2 = 1042N

Ray = 2046 N Pr2 = 1042N

Ray = 2046 N Pr2 = 1042N Rcy = 1996 N

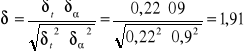

α = 0,43 Ms = 1689,5 Nm

Mw0=0 Nm Mw0,03=41,29Nm Mw0,06=82,57Nm Mw0,07=471,09 Nm Mw0,11=436,17 Nm Mw0,15=408,34 Nm Mw0,19=389,2 Nm Mw0,23=380,15 Nm Mw0,27=381,82 Nm Mw0,29=339,41 Nm Mw0,32=169,71Nm Mw0,36=0Nm

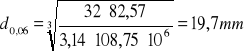

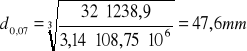

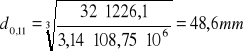

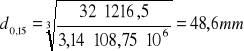

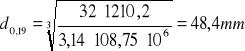

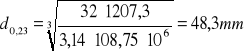

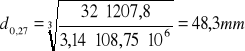

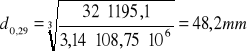

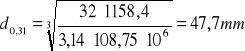

kg0=108,75MPa Mz0=0 Nm Mz0,03=41,29 Nm Mz0,06=82,57 Nm Mz0,07=1238,9 Nm Mz0,11=1226,1Nm Mz0,15=1216,5Nm Mz0,19=1210,2Nm Mz0,23=1207,3 Nm Mz0,27=1207,8Nm Mz0,29=1195,1Nm Mz0,32=1158,4Nm Mz0,36=1145,9Nm

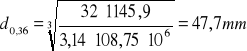

Rax = 2046 N Rcx = 1996 N Ray =-274,05 N Rcy = 4254,05N Pw= 356 N

l = 6 -liczba lat z = 3- liczba zmian

V = 1 R2= 4700 N X = 1 Y = 0

q =3 dla łożysk kulkowych Lh = 29200 h n=1500obr/min

R1 =2026,5 N Pw= 356 N V = 1 C0 = 64000 N

R1 = 2026,5N Pw= 356 N V = 1 X = 0,56 Y = 2,30

Ms =1689,5 Nm d·=60 mm s = 7,2 mm z = 1 ilość wpustów pdop = 253 MPa

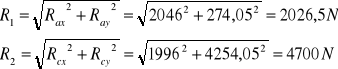

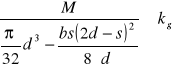

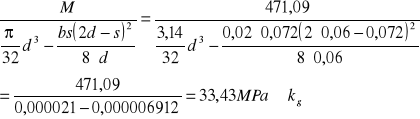

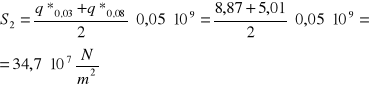

M0,08=471,09 S = 7,2 mm d = 60 mm b = 20 mm kg0=108,75 MPa

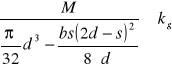

M031=381,82 S = 72 mm d = 60 mm b = 20 mm kg0=108,75MPa

Mz0=0 Nm Mz0,03=41,29 Nm Mz0,06=82,57 Nm Mz0,07=1238,9 Nm Mz0,11=1226,1Nm Mz0,15=1216,5Nm Mz0,19=1210,2Nm Mz0,23=1207,3 Nm Mz0,27=1207,8Nm Mz0,29=1195,1Nm Mz0,32=1158,4Nm Mz0,36=1145,9Nm

d0,03 =15,6mm d0,07=47,6 mm d0,15=48,6 mm d0,23=48,3 mm d0,27=48,3 mm d0,29=48,2 mm d0,31=47,7 mm d0,36=47,7 mm

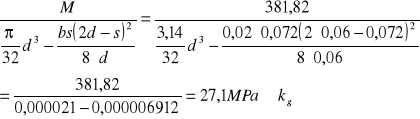

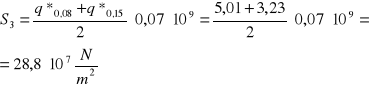

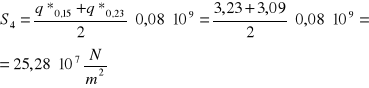

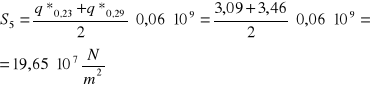

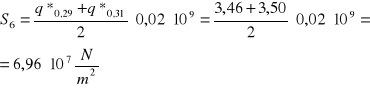

q*0,03=8,87·10-9 q*0,08=5,01·10-9 q*0,15=3,23·10-9 q*0,23=3,09·10-9 q*0,29=3,46·10-9 q*0,31=3,50·10-9

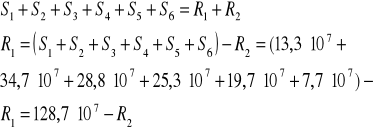

S1=13,3·107 N/m2 S2=34,7·107 N/m2 S3=28,8·107 N/m2 S4=25,3·107 N/m2 S5=19,7·107 N/m2 S6=7,0·107 N/m2

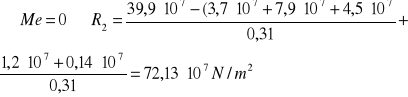

S1=13,3·107 N/m2 S2=34,7·107 N/m2 S3=28,8·107 N/m2 S4=25,3·107 N/m2 S5=19,7·107 N/m2 S6=7,0·107 N/m2 R1=56,6·107 N/m2 R2=72,1·107 N/m2

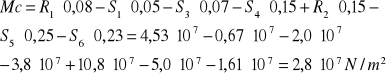

m = 10 Mc=2,8·10 7 N/m2 E=2,1·105 MPa

R1 = 56,6·107 N/m2 R2= 72,1·107 N/m2

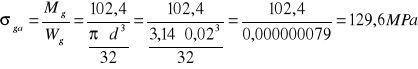

Rm = 520 MPa Dla stali C35 Mg=102,4Nm

Zg0=208 MPa ε=0,81

αga=129,6 MPa

Zg0=208 MPa

Ms =475,6 Nm

Zss=124,8MPa

ε=0,91 τs=317

|

B 10/II

Przeliczenie wartości Ms2 na kNm

Obliczenie momentu skręcającego na przekładni pasowej

Obliczenie średnic kół z4 z3 z2 i z1

Obliczenie momentu skręcającego na przekładni zębatej [ z1 z2 ]

Ms3 = Ms - Moment skręcający na wale

Obliczenie sił występujących na kole z3

Obliczenie sił działających na koło z2

P0 - siła obwodowa Pw - siła poosiowa Pr - siła promieniowa

Obliczenie wartości momentów zginających wału

W tym celu wał rozpatrujemy jako belkę podpartą w łożyskach i obciążonej siłami. Każdą siłę rozpatrujemy w płaszczyźnie jej działania.

Rozpatrujemy płaszczyznę poziomą xz

Obliczanie momentów gnących

0 ≤ z ≤ a

M(z) = Ray z M(0) = 2046 · 0 kNm M(0,07) = 2046 · 0,07= 143,72 Nm

a ≤ z ≤ a +b

M(z) = Ray z- Pr2 (z-a) - Pw · e M(0,08) = 2046 · 0,07 - 0 - 614 = -470,8 Nm M(0,23) = 2046 · 0,27 - (1042·0,2) - 614 = -270 Nm

a +b≤ z ≤ a + b + c

M(z) = Ray z- Pr2 (z-a) + Rcx (z-[a+b]) - Pw · e

M(0,23) = 2046 · 0,27 - (1042·0,2) + 1996 · 0 - 614 = = -270 Nm M(0,31) = 2046 · 0,36 - (1042·0,29) + 1996 · 0,09 - 614 = 0 Nm

Rozpatrujemy płaszczyznę yz

Obliczanie momentów gnących

0≤ z ≤ a

M(z) = Ray z

M(0) = -274,05 · 0 = Nm M(0,08) = = -274,05 · 0,08 = - 36,2Nm

a ≤ z ≤ a + b

M(z) = Ray z - P02 (z-a) M(0,08) = -274,05 · 0,07 - 980 · 0= -32 Nm M(0,23) = -274,05 · 0,27 - 980 · 0,2= -319,5 Nm

a + b≤ z ≤ a + b + c

M(z) = Ray z- P02 (z-a)-Rcy (z-[a+b]) M(a+b) = (-274,05 · 0,27) -980*(0,27- 0,07)+4254,05 · 0 = -270 Nm M(a+b+c) = -(-274,05 · 0,36) -980*(0,36- 0,07) + 4254,05 · (0,36-0,27) = 0 Nm

Wyznaczenie momentów gnących w kolejnych punktach wału:

Płaszczyzna yoz:

M(z) = Ray·z M(0) = -274,05 · 0 = 0 Nm M(0,03) = -274,05 · 0,03 = -5,48 Nm M(0,06) = -274,05 · 0,06 = -10,96 Nm M(0,07) = -274,05 · 0,07 = -19,18 Nm

a ≤ z ≤ a + b

M(z) = Ray·z - P02 · (z-a) M(0,07) = -274,05 · 0,07 - 980 ·0 = -19,18 Nm M(0,11) = -274,05 · 0,11 - 980 ·0,07 = -69,34 Nm M(0,15) = -274,05 · 0,15 - 980 ·0,08 = -119,5 Nm M(0,19) = -274,05 · 0,19 - 980 ·0,12= -169,6 Nm M(0,23) = -274,05 · 0,23 - 980 ·0,16 = -219,83 Nm M(0,27) = -274,05 · 0,27 - 980 ·0,2 = -270 Nm

a + b≤ z ≤ a + b + c

M(z) = Ray · z - P02(z-a) + Rcy[z-(a+b)]

M(0,27) = -274,05 · 0,27 - 980 ·0,2 + 4254,05 · 0 =

M(0,32) = -274,05 · 0,32 - 980 ·0,25 + 4254,05 · 0,05 =

M(0,36) = -274,05 · 0,36 - 980 ·0,29 + 4254,05 · 0,09 =

Płaszczyzna xoz:

M(z) = Ray · z M(0) = 2046 · 0= 0 Nm M(0,03) = 2046 · 0,03 = 40,92 Nm M(0,06) = 2046· 0,06 = 81,84 Nm M(0,08) = 2046 · 0,08 = 143,22 Nm

M(z) = Ray · -Pr2 (z-a) - Pw · e M(0,07) = 2046 · 0,08 - 0 - 128 = - 470 Nm M(0,11) = 2046 · 0,12 - 1042 ·0,04- 614 = - 430,62 Nm M(0,15) = 2046 · 0,15 - 1042 ·0,07- 614 = - 390,46 Nm M(0,19) = 2046 · 0,18 - 1042 ·0,10- 614 = - 350,3 Nm M(0,23) =2046· 0,21 - 1042 ·0,13- 614 = - 310,14 Nm M(0,27) = 2046 · 0,23 - 1042 ·0,15- 614 = - 269,98 Nm

M(z) = Ray · -Pr2 (z-a) +Rcy [z-(a+b)] - Pw · e

M(0,27) = 2046 · 0,26 - 1042 · 0,18 + 1996 · 0,03-614 =

M(0,32) = 2046 · 0,29 - 1042 · 0,21 + 1996 · 0,06-614 =

M(0,36) = 2046 · 0,31 - 1042 · 0,23 + 1996 · 0,08-614 =

Wyznaczenie wypadkowych momentów zginających w kolejnych punktach wału:

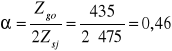

Obliczenie współczynnika redukującego naprężenia styczne do normalnych

Dla stali 40HN:

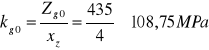

Zgo = 435 MPa Zsj = 475 MPa

Wyznaczenie momentów zredukowanych w oparciu o hipotezę Hubera

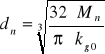

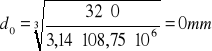

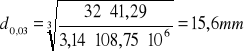

Teoretyczne średnice wału w charakterystycznych przedziałach

Przyjmuje współczynnik zapasu wytrzymałości xz = 4, a więc:

Kształtowanie wału wg wymagań technologicznych i montażowych

Średnicę wału w łożyskach przyjmuje jako większą od średnic obliczeniowych dł1 = 40 mm dł2 = 75 mm

Średnicę wału dla otworu piasty [dla obu kół zębatych] przyjmuje 48, aby była większa od średnicy obliczeniowej i możliwe było osadzenie koła bez uszkodzenia powierzchni pod łożysko dC =60 mm

Z jednej strony piasty zakładam średnicę kołnierza dk =90 mm

Dobór łożysk tocznych

Reakcja wypadkowa działająca na łożysko:

Wstępnie zakładam, że siłę Pw przejmie łożysko obciążone mniejszą siłą poprzeczną.

Obliczenie liczby godzin pracy łożysk

Określenie współczynników ft i fd

Założenie: wał pracuje w temperaturze do 150oC - ft = 1 Założenie: wał pracuje spokojnie, bez uderzeń - fd = 1

Łożysko nr 2:

V - współczynnik przypadku obciążenia, dla ruchomego wału V = 1

Obciążenie zastępcze dla łożyska 2:

Obliczenie współczynnika trwałości:

Wymagana nośność łożyska:

Z katalogu dobieram łożysko walcowe 215, dla którego C = 145000 N

Łożysko nr 1: (zakładam łożysko 6408)

Ponieważ

Wartość współczynnika X = 0,56 Z katalogu dobieram wartość współczynnika Y = 2,30

Obliczenie obciążenia zastępczego:

Wymagana nośność dynamiczna łożyska 1:

Nośność dynamiczna przyjętego łożyska 6408 wynosi 64000 N > 32782,7 N

Obliczenie połączeń piast· kół zębatych z czopem wału

Z katalogu dobieram wpust o wymiarach b x h 8 x 11 oraz głębokości s = 3,7. Dla połączenia spoczynkowego i wpustu wykonanego ze stali 40HN przyjęto pdop = 253 MPa

Rzeczywista długość wpustu:

Przyjmuje długość znormalizowaną l = 50mm

Sprawdzenie wytrzymałości na zginanie po uwzględnieniu w czopach otworów pod wpusty:

Koło zębate z2:

Koło zębate z3:

Obliczenie ugięcia wału i strzałek obrotu.

Maksymalną strzałkę ugięcia określam na podstawie wypadkowego momentu gnącego.

Wykres obciążenia fikcyjnego q*[dla punktów charakterystycznych]:

Wyznaczenie wektorów S umieszczonych w środkach ciężkości pól (rys. powyżej):

Wyznaczenie reakcji fikcyjnych:

Wyznaczenie strzałki ugięcia

Maksymalny moment fikcyjny znajduje się w punkcie C belki i wynosi:

Obliczenie kątów ugięcia w łożyskach:

Obliczenia zmęczeniowe wału:

Zakładam rzeczywisty współczynnik bezpieczeństwa

Z analizy teoretycznych przekrojów wału i przyjętego zarysu rzeczywistego wynika, ze najbardziej narażonym przekrojem jest przekrój pod łożysko nr 1.

Rzeczywisty współczynnik bezpieczeństwa wg naprężeń normalnych:

Z tablic odczytuje współczynnik wielkości przedmiotu:

Współczynnik uwzględniający działanie karbu i stan powierzchni:

Wartości

Rzeczywisty współczynnik bezpieczeństwa wg naprężeń normalnych:

Rzeczywisty współczynnik bezpieczeństwa wg naprężeń stycznych:

Z tablic odczytuje współczynnik wielkości przedmiotu:

Współczynnik uwzględniający działanie karbu i stan powierzchni:

Wartości

·

Współczynnik wrażliwości cyklu:

Rzeczywisty współczynnik bezpieczeństwa wg naprężeń stycznych

Rzeczywisty współczynnik bezpieczeństwa dla obciążeń złożonych:

Literatura:

|

Ms4 = 98 Nm

d3 = 112 mm d4 = 320 mm d2 = 344,8 mm

Ms3 = 1689,5 Nm

P03 = 3000 N Pr3 = 3000 N P3 = 3894 N

P02 = 980 N Pr2 = 1042 N Pw= 356 N

Rax = -356 N Ray = 2046 N Rcy = 1996 N

Ray = -274,05 N Rcy = 4254,05 N

Mw0=0 Nm Mw0,03=41,29Nm Mw0,06=82,57Nm Mw0,07=471,09 Nm Mw0,11=436,17 Nm Mw0,15=408,34 Nm Mw0,19=389,2 Nm Mw0,23=380,15 Nm Mw0,27=381,82 Nm Mw0,29=339,41 Nm Mw0,32=169,71Nm Mw0,36=0Nm

α = 0,46

Mz0=0 Nm Mz0,03=41,29 Nm Mz0,06=82,57 Nm Mz0,07=1238,9 Nm Mz0,11=1226,1Nm Mz0,15=1216,5Nm Mz0,19=1210,2Nm Mz0,23=1207,3 Nm Mz0,27=1207,8Nm Mz0,29=1195,1Nm Mz0,32=1158,4Nm Mz0,36=1145,9Nm

kg0=108,75MPa

d=0 Nm d0,03 =15,6mm d0,06 =19,7 mm d0,07=47,6 mm d0,11=48,6 mm d0,15=48,6 mm d0,18=48,4 mm d0,21=48,3 mm d0,23=48,3 mm d0,27=48,3 mm d0,29=48,2 mm d0,31=47,7 mm d0,36=47,7 mm

R1 = 2026,5 N R2= 4700 N

Lh = 52560 h

C = 78897,6 N

e = 1,19

P1 = 1953,64 N

l = 50mm

q*0,03= 0,0014·10-9 q*0,08=0,005·10-9 q*0,15=4,47·10-9 q*0,23=4,52·10-9 q*0,27=0,004·10-9 q*0,29=4,51·10-9 q*0,31=4,56·10-9 q*0,31=4,62·10-9

S1=13,3·107 N/m2 S2=34,7·107 N/m2 S3=28,8·107 N/m2 S4=25,3·107 N/m2 S5=19,7·107 N/m2 S6=7,0·107 N/m2

R1 = 56,6·107 N/m2 R2= 72,1·107 N/m2

Mc=2,8·107 N/m2

fc=0,13 mm

V1=0,0027 rad

V2=0,0034 rad

Zg0=208 MPa

ε=0,91

αga=129,6 MPa

Zs0=124,8 MPa

ε=0,81

τs=317MPa

|

- 15 -

Wyszukiwarka

Podobne podstrony:

Projekt TMM 1A(1), Mechatronika AGH IMIR, rok 2, sprawozdania, TMM, inne projekty, Projekt 1a

Dynamiczne badanie przetworników I i II rzędu, Mechatronika AGH IMIR, rok 2, sprawozdania, metrologi

metrologia 78, Mechatronika AGH IMIR, rok 2, sprawozdania, metrologia

TMIM, Mechatronika AGH IMIR, rok 2, sprawozdania

Sprawko metro, Mechatronika AGH IMIR, rok 2, sprawozdania, metrologia, METROLOGIA

blabla2, Mechatronika AGH IMIR, rok 2, sprawozdania, TMM

własności dynamiczne przetworników pierwszego rzędu 2, Mechatronika AGH IMIR, rok 2, sprawozdania, m

charakterystyki 2 2, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

metr-koło 4, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

STAT.KONTR.JAKOŚCI, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

sciaga 2(1), Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

wnioski 2 2, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

tabela, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

metrologia 111111b, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

charakterystyki 2 2, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

metr-koło 4, Mechatronika AGH IMIR, rok 2, Metrologia sprawozdania, inncyh

Teora sterowania lab2, Mechatronika AGH IMIR, rok 2, Teoria sterowania, lab2 grzybek

TSIId Mech EGZAMIN, Mechatronika AGH IMIR, rok 2, Teoria sterowania

więcej podobnych podstron