PRZERÓBKA PLASTYCZNA.LABORATORIUM

Sprawozdanie z ćwiczenia nr.3

Temat: Gięcie |

CEL ĆWICZENIA:

Celem ćwiczenia jest:

- wyznaczenie charakterystyki gięcia materiału ułatwiającej obliczanie momentu gnącego,

- wyznaczenie przebiegu siły wyginania pod kątem 90° w tłoczniku gnącym,

- określenie wartości sprężynowania po gięciu.

WIADOMOŚCI PODSTAWOWE

Gięcie jest procesem kształtowania przedmiotów o powierzchniach rozwijalnych, w którym zachowana zostaje prostoliniowość tworzących, a zmiana krzywizny giętego materiału zachodzi w jednej płaszczyźnie. W zależności od rodzaju ruchu narzędzi rozróżnia się:

- gięcie na prasach - narzędzie wykonuje ruch prostoliniowo-zwrotny,

- gięcie przez walcowanie,

- gięcie przez przeciąganie (przepychanie).

Stan naprężeń i odkształceń występujący przy gięciu zależy przede wszystkim od geometrycznych warunków procesu, tj. od stosunku wymiarów przekroju poprzecznego b/g i krzywizny gięcia l/p Ze schematu przedstawionego na rysunku wynika, że w przekroju poprzecznym giętej części występuje warstwa obojętna naprężeń, na której zmienia się znak przyrostów odkształceń osiowych. Po zewnętrznej strome tej warstwy występują osiowe naprężenia rozciągające o p a przyrost odkształceń jest dodatni, po stronie zaś wewnętrznej naprężenia osiowe są ujemne i przyrost odkształceń też jest ujemny. Po rozpatrzeniu najprostszego schematu gięcia, czyli gięcia pasów o małej krzywiźnie można przyjąć, że po stronie zewnętrznej krzywizny materiał pod wpływem osiowych naprężeń rozciągających jest wydłużany w kierunku osiowym oraz skracany w dwu pozostałych kierunkach, po stronie zaś wewnętrznej pod wpływem naprężeń ściskających występuje skracanie w kierunku długości oraz zwiększanie wymiarów wzdłuż szerokości i grubości.

Klasyfikacja procesów gięcia ze względu na stan naprężeń: a) gięcie o małej krzywiźnie pasów wąskich, b) gięcie o małej krzywiźnie pasów szerokich, c) gięcie o dużej krzywiźnie

Przebieg procesu gięcia

W procesie gięcia wyróżnia się następujące fazy:

l. Fazę odkształceń sprężystych materiału, dla której w skrajnych punktach przekroju poprzecznego wartość naprężeń i odkształceń wynosi odpowiednio

![]()

![]()

gdzie: g - grubość giętego pasma,

ρ- promień gięcia,

E - moduł Younga.

Rozkład naprężeń i odkształceń na przekroju pasma jest liniowy. Faza gięcia sprężystego kończy się z chwilą, gdy w skrajnych włóknach naprężenia osiągną wartość naprężeń uplastyczniających σop

2. Fazę odkształceń plastycznych; przy dalszym zwiększaniu krzywizny, już w zakresie odkształceń plastycznych zachowany zostaje w przybliżeniu prostoliniowy rozkład odkształceń przy czym w obu warstwach zewnętrznych o grubości f odkształcenie osiowe przekracza wartość graniczną σop wobec czego

warstwy te znajdują się w stanie plastycznym, podczas gdy leżąca między nimi warstwa o grubości e jest jeszcze w stanie sprężystym. Przy plastycznym zginaniu naprężenia osiowe, występujące w dowolnym punkcie przekroju poprzecznego przedstawia rysunek Jak widać, w środkowym obszarze sprężystym naprężenia wzrastają liniowo w miarę oddalania się od warstwy neutralnej, by na granicy z

obszarem uplastycznionym osiągnąć wartość σop. Dalszy ich wzrost w obszarze

plastycznym, spowodowany zjawiskiem umocnienia się odkształcanego materiału, nie jest proporcjonalny do odległości od warstwy obojętnej.

Rozkład odkształceń - a) i naprężeń - b) na przekroju giętego pasma w fazie odkształceń plastycznych

3. Fazę powrotnych odkształceń sprężystych; po całkowitym zdjęciu obciążenia w zgiętym paśmie pozostaną naprężenia własne pierwszego rodzaju. Rozkład tych naprężeń można wyznaczyć w sposób przedstawiony na rysunku, a więc przez nałożenie na rzeczywisty rozkład naprężeń w stanie obciążonym rozkładu naprężeń, jaki powstałby pod wpływem przeciwnie skierowanego obciążenia momentem -MB, przy założeniu, że pasmo znajduje się w stanie sprężystym. Naprężenia własne, otrzymane w wyniku sumowania wymienionych rozkładów naprężeń, pokazano na rysunku. Jak widać na tym rysunku, w warstwie zewnętrznej, która w czasie gięcia była rozciągana, pojawiają się ściskające naprężenia własne i odwrotnie - w skrajnej warstwie wewnętrznej powstają naprężenia rozciągające. Jak zawsze przy naprężeniach własnych zachodzi równowaga sił i momentów.

Sposób wyznaczania naprężeń własnych pierwszego rodzaju na przekroju giętego pasma

Z przedstawionego rozkładu naprężeń własnych wynika istotna uwaga dotycząca warunków pracy tak wygiętej części. Korzystne jest bowiem, jeśli część gięta jest obciążona momentem tak samo skierowanym jak działanie momentu w procesie gięcia. Wówczas naprężenia występujące w czasie eksploatacji przedmiotu odejmują się od jego naprężeń własnych i w ten sposób zwiększa się jego nośność. Dotyczy to zwłaszcza niebezpiecznych, skrajnych warstw przekroju poprzecznego.

Schemat wyginania w matrycy w kształcie litery V.

Wykonanie ćwiczenia:

Zmierzyć mikrometrem grubość próbki i suwmiarką jej szerokość

Wygiąć próbkę, przesuwając uchwyt maszyny wytrzymałościowej. Zmierzyć za pomocą czujnika strzałkę ugięcia. Odciążyć próbkę i zmierzyć strzałkę ugięcia.

Ponownie wygiąć próbkę i ponowić odczyt strzałki ugięcia przy obciążeniu, oraz po odciążeniu.

Przy wygięciu bliskim 90o dotłoczyć próbkę do matrycy

Wyjąć próbkę i porównać kąty wygięcia poszczególnych próbek

Wyniki pomiarów

Lp. |

Materiał |

Strzałka ugięcia |

Siła gięcia |

Kąt wygięcia próbki |

Współczynnik sprężynowania |

Wymiary próbki |

|||

|

|

fg |

fs |

P[kN] |

γg |

γs |

k |

grubość [g] |

szerokość [b] |

|

stal |

4,4 |

3,9 |

0,65 |

8,348124 |

7,410669 |

0,887705 |

2 |

38,95 |

1. |

|

7,7 |

7,3 |

0,75 |

14,40248 |

13,68312 |

0,950053 |

|

|

2. |

|

9,8 |

9,2 |

0,75 |

18,09967 |

17,05768 |

0,942431 |

|

|

3. |

|

12,4 |

11,7 |

0,8 |

22,46833 |

21,31659 |

0,948739 |

|

|

4. |

|

15,3 |

14,4 |

0,8 |

27,03529 |

25,65401 |

0,948908 |

|

|

5. |

|

17,3 |

16,5 |

0,80 |

29,98582 |

28,82541 |

0,961301 |

|

|

6. |

|

18,1 |

17,1 |

0,8 |

31,11976 |

29,6982 |

0,95432 |

|

|

7. |

|

19,1 |

18,4 |

0,8 |

32,50002 |

31,53817 |

0,970404 |

|

|

8. |

|

23,8 |

23,6 |

5,3 |

38,44563 |

38,21032 |

0,993879 |

|

|

|

aluminium |

|

|

|

|

|

|

2 |

39,60 |

1. |

|

3,9 |

2,9 |

0,35 |

7,410669 |

5,524237 |

0,745444 |

|

|

2. |

|

6,9 |

5,8 |

0,4 |

12,95933 |

10,94774 |

0,844776 |

|

|

3. |

|

10,0 |

9,0 |

0,4 |

18,4443 |

16,70771 |

0,905847 |

|

|

4. |

|

12,8 |

11,7 |

0,4 |

23,11805 |

21,31659 |

0,922076 |

|

|

5. |

|

16,1 |

14,6 |

0,4 |

28,23529 |

25,96381 |

0,919552 |

|

|

6. |

|

18,4 |

17,1 |

0,4 |

31,53817 |

29,6982 |

0,941659 |

|

|

7. |

|

20,8 |

18,0 |

0,45 |

34,75248 |

30,97946 |

0,891432 |

|

|

8. |

|

24 |

23,6 |

5,4 |

38,67942 |

38,21032 |

0,987872 |

|

|

|

mosiądz |

|

|

|

|

|

|

2 |

39,55 |

1. |

|

3,5 |

2,2 |

0,75 |

6,6578 |

4,19631 |

0,630285 |

|

|

2. |

|

5,8 |

4,4 |

0,8 |

10,94774 |

8,348124 |

0,762543 |

|

|

3. |

|

7,9 |

6,5 |

0,85 |

14,76045 |

12,23132 |

0,828655 |

|

|

4. |

|

9,6 |

8,1 |

0,9 |

17,75367 |

15,11724 |

0,851499 |

|

|

5. |

|

12,7 |

11,1 |

0,9 |

22,9562 |

20,31477 |

0,884936 |

|

|

6. |

|

16,1 |

14,0 |

0,9 |

28,23529 |

25,02958 |

0,886465 |

|

|

7. |

|

18,5 |

16,0 |

0,9 |

31,67681 |

28,08673 |

0,886665 |

|

|

8. |

|

19,2 |

16,9 |

0,9 |

32,63579 |

29,40892 |

0,901125 |

|

|

9. |

|

24 |

22,4 |

4,95 |

38,67942 |

36,76611 |

0,950534 |

|

|

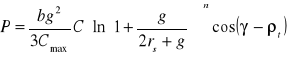

![]()

- rozstaw podpór matrycy

![]()

- promień stempla

![]()

- kąt tarcia

![]()

- kąt matrycy

![]()

- współczynnik zależny od rodzaju materiału

![]()

- stała materiałowa

![]()

- wykładnik krzywej umocnienia![]()

![]()

i ![]()

- dobrano z tablic

![]()

- długość ramienia

- wartość siły kształtowania plastycznego

![]()

- strzałka ugięcia

![]()

- współczynnik sprężynowania

|

|

|

|

|

|

stal |

0,81 |

689 |

0,246 |

358,795 |

42,436 |

aluminium |

0,721 |

127 |

0,258 |

95,944 |

28,89 |

mosiądz |

0,773 |

710 |

0,480 |

299,94 |

29,97 |

Wykres zależności siły gięcia P[kN] od wartości kąta ugięcia w stanie obciążonym

Wykres zależności współczynnika sprężynowania odkuta ugięcia w stanie odciążonym.

Wykres zależności siły gięcia od strzałki ugięcia w stanie obciążonym

Wykres zależności strzałki ugięcia w stanie obciążonym od stanu odciążonego.

Wnioski: Pod wpływem wyginania w matrycy pod kątem 45o, żaden z materiałów nie osiągnął tego kąta, jest to wynikiem znacznej sprężystości materiałów. Zależność strzałek ugięcia w stanie obciążonym i w stanie odciążonym jest prawie liniowa w całym zakresie. Materiału po osiągnięciu stanu plastyczności wyginają się baz znacznego przyrostu siły odkształcającej. W celu osiągnięcia żądanego kąta wygięcia próbki należy dobrać matryce o dostatecznie większym kącie roboczej części matrycy γ .

2

Wyszukiwarka

Podobne podstrony:

ćwicz.4, Obróbka plastyczna

Ćwicz 3 maniek, Obróbka plastyczna

Obróbka plastyczna metali obejmuje

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

Sprawozdanie z laboratorium obróbki plastycznej, ZiIP, sem 1

kucie walow, Obróbka plastyczna(3)

SPRAWOZDANIE Z LABOATORIUM OBRÓBKI PLASTYCZNEJ4

Ci±gnienie, Politechnika Poznańska (PP), Obróbka Plastyczna, Labolatoria, Plastyczna

Sprawko spawalnictwo 1, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

Obróbka plastyczna, Politechnika Poznańska (PP), Obróbka Plastyczna, Wykłady, exam OP, exam

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

Obróbka plastyczna(spęczanie)

Maszyny do obróbki plastycznej

13 14 Obrobka plastyczna metali

Obróbk plastyczna Auto Expert

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

więcej podobnych podstron