Szczecin, dnia 6 czerwca 2009

Wniosek o wydanie pozwolenia na wprowadzanie gazów i pyłów do powietrza

Joanna Ewa Michalska

Alicja Kudła

Firma OSIKA

ul. Kościelna 7

70-551 Szczecin

woj. zachodniopomorskie

PREZYDENT MIASTA SZCZECIN

Wydział Gospodarki Komunalnej i Ochrony Środowiska

pl. Armii Krajowej 1

70-456 Szczecin

Wnioskuje się o wydanie pozwolenia na wprowadzanie pyłów i gazów do powietrza z instalacji „Osika” zlokalizowanej na nieruchomości w Szczecinie przy ul. Kościelnej 7 nr ewidencyjny 2132435476, do której Wnioskodawca posiada tytuł prawny: prawo własności na podstawie księgi wieczystej nr 56815 prowadzonej przez XXII Wydział Ksiąg Wieczystych w Szczecinie przy ul. Plac Żołnierza Polskiego 16 70-551 Szczecin

Spis treści

Oznaczenie prowadzącego inwestycję…………………………………….……..…..s.3

Adres inwestycji…………………………………………………………………...…s.3

Tytuł prawny do terenu….…………………………………………………………...s.3

Informacja o rodzaju i zakresie inwestycji……………………………………….…..s.3

Ocena stanu technicznego instalacji………………………………………………….s.3

Informacja o sposobie realizacji przedsięwzięcia……………….…………………s.3-4

Opis możliwych wariantów funkcjonowania instalacji………………………………s.4

Bilans masowy i rodzaje wykorzystywanych materiałów, surowców i paliw, wraz ze schematem technologicznym………………………………………………………s.4-6

Informacje o energii wykorzystywanej lub wytwarzanej przez instalację………...…s.6

Wielkość i źródła powstawania albo miejsca emisji - aktualnych i proponowanych..s.6

Planowane okresy pracy w warunkach instalacji w warunkach odbiegających od normalnych……...……………………………………………………………………s.6

Informacja o istniejącym i przewidywanym oddziaływaniu na środowisko…………s.7

Wyniki pomiarów wielkości emisji z istniejących instalacji………………………....s.7

Zmiany wielkości emisji jakie nastąpiły po wydaniu ostatniego pozwolenia dla istniejącej instalacji…………………………………………………………………..s.7

Planowane działania, w tym przewidywane środki techniczne mające na celu zapobieganie lub ograniczanie emisji………………………………………………...s.7

Proponowane procedury monitorowania procesów technologicznych, w szczególności pomiaru lub ewidencjonowania wielkości emisji………………………………….s.8-9

Przewidywany sposób zakończenia eksploatacji instalacji nie stwarzający zagrożenia dla środowiska………………………………………………………………………..s.9

Czas, na jaki wydana ma być decyzja………………………………………………..s.9

Czas pracy źródeł powstawania i miejsc wprowadzania gazów i/lub pyłów do powietrza w ciągu roku………………………………………………………………s.9

Określenie wprowadzanych do powietrza rodzajów i ilości gazów lub pyłów przypadających na jednostkę surowca, materiału lub paliwa lub powstającego produktu……………………………………………………………………………..s.9

Opis terenu w zasięgu pięćdziesięciokrotnej wysokości najwyższego miejsca wprowadzania gazów i/lub pyłów do powietrza z uwzględnieniem obszarów poddanych szczególnej ochronie……………………………………………………s.10

Określenie aerodynamicznej szorstkości terenu…………………………………….s.10

Określenie warunków meteorologicznych………………………………………s.10-11

Graficzne przedstawienie wyników obliczeń stanu jakości powietrza z uwzględnieniem referencyjnych metod modelowania…………………………..s.11-12

Usytuowanie stanowisk pomiarowych wielkości emisji……………………………s.12

1. OZNACZENIE PROWADZĄCEGO INWESTYCJĘ:

Inwestycję prowadzi firma „OSIKA” z siedzibą przy ul. Wojska Polskiego 10, 72-320 Trzebiatów, woj. zachodniopomorskie. Firma „OSIKA” jest spółką cywilną zarządzaną przez Joannę Michalską i Alicję Kudła.

2. ADRES INWESTYCJI

Firma OSIKA

ul. Kościelna 7

70-551 Szczecin

woj. zachodniopomorskie

3. TYTUŁ PRAWNY DO TERENU.

Na podstawie księgi wieczystej nr 56815 prowadzonej przez XXII Wydział Ksiąg Wieczystych w Szczecinie przy ul. Plac Żołnierza Polskiego 16, 70-551 Szczecin, nieruchomość znajdująca się w Szczecinie przy ul. Kościelnej 7 w powiecie szczecińskim, województwie zachodniopomorskim stanowiącej działki gruntu nr 62/97, 62/98 i 62/99 o łącznej powierzchni 2 he 36 a (dwa hektary i trzydzieści sześć arów) stanowi własność Joanny Ewy Michalskiej i Alicji Kudła.

4. INFORMACJA O RODZAJU I ZAKRESIE INWESTYCJI.

Inwestycja opiera się na zakupie gruntu, wybudowaniu fabryki, zakupie odpowiednich maszyn, dostosowaniu fabryki do wszelkich norm i reguł panujących w kraju i Unii Europejskiej, zatrudnieniu odpowiedniej kadry pracowniczej oraz zakupie surowców potrzebnych do rozpoczęcia produkcji zapałek i artykułów drewnianych, które będą następnie rozprowadzane na terenie całego kraju, a także eksportowane za granicę.

5. OCENA STANU TECHNICZNEGO INSTALACJI:

Wykorzystywane instalacje są nowe, stan techniczny bardzo dobry.

6. INFORMACJA O SPOSOBIE REALIZACJI PRZEDSIĘWZIĘCIA.

Realizacja przedsięwzięcia firmy „OSIKA” będzie przebiegała kilkuetapowo.

I etap to przygotowanie polegające na: pracy służącej rozpoznaniu potencjalnych problemów związanych z realizacją przedsięwzięcia, analizie ryzyka jego wykonalności, przygotowaniu środowiska do wykonania przedsięwzięcia.

Firma „OSIKA” I etap ma już za sobą. Fabryka jest już gotowa do rozpoczęcia swojej działalności. Zakupione zostały wszystkie produkty potrzebne do produkcji zapałek i artykułów drewnianych. Ponadto została zatrudniona wyspecjalizowana kadra robotnicza, której zadaniem będzie czuwanie nad całym procesem produkcyjnym, dostrzeganiem ewentualnych błędów systemowych oraz ich niwelowaniem. Zakupiony sprzęt jest nowoczesny i spełniający wszelkie standardy UE. Ponadto w fabryce stosowane będą technologie bezodpadowe, aby w jak najmniejszym stopniu narażać środowisko. Miedzy innymi z tego powodu rozpoczęto budowę SZŚ (Systemu Zarządzania Środowiskiem). Kierownictwo przedsiębiorstwa powołało pełnomocnika ds. SZŚ, zespól wykonawczy i zespół sterujący dzięki czemu został opracowany model realizacji polityki ochrony środowiska, którym jest model dynamiczny, a dokładniej model zapobiegania zanieczyszczaniu. Poza tym firma ma podpisaną umowę z agencją reklamową po to, aby zostać zauważona na rynku.

II etap to wykonanie. Wykonanie polegać ma na wprowadzeniu w życie wszystkich planów związanych z działalnością linii produkcyjnej, a więc: używanie surowców najlepszej jakości, oszczędność polegająca na odmaterializowaniu produkcji co ma później swoje odzwierciedlenie w uzyskiwaniu wysokich przychodów, a także na jak najmniejszym oddziaływaniu na środowisko. Ponadto firma „OSIKA” chce wprowadzić wszelkie możliwe ekoinowacje, czyli tak zarządzać produktem na całej linii produkcyjnej, aby jak najmniej naruszać środowisko naturalne. Będzie również dążyć do uzyskania świadectwa przedsiębiorstwa czystej produkcji. Poza tym będzie z każdym rokiem unowocześniać fabrykę, aby produkty były jak najwyższej jakości.

III etap to utrzymanie czyli etap nadzoru powykonywawczego nad systemem. Nadzorem zajmie się powołany już do życia zespół składający się z wykwalifikowanej kadry pracowniczej.

7.OPIS MOŻLIWYCH WARIANTÓW FUNKCJONOWANIA INSTALACJI.

Nie przewiduje się innych wariantów funkcjonowania instalacji poza jej modernizacją mającą na celu zwiększenie wydajności i zminimalizowanie jej oddziaływania na środowisko. Stosowana technologia nie wymaga wprowadzenia rozwiązań alternatywnych.

8. BILANS MASOWY I RODZAJE WYKORZYSTYWANYCH MATERIAŁÓW, SUROWCÓW I PALIW, WRAZ ZE SCHEMATEM TECHNOLOGICZNYM.

Na 100000 pudełek zapałek oraz 1000 łyżek drewnianych różnej wielkości firma „OSIKA” wykorzystuje:

- 1 tonę drewna z osiki

- fosforan jednoamonowy (impregnat) - 10 litrów

- krzemionka krystaliczna w postaci pylnej (do produkcji masy łebkowej) - 3 kg

- chloran potasu (masa łebkowa) - 3 kg

- fosfor czerwony - 4 kg

- klej - 7 litrów

-węgiel - 300kg

Schemat technologiczny produkcji zapałek:

Patyczki:

Surowcem jest wyłącznie drewno osiki, które trafia do zakładu w postaci dłużyc. Dźwig układa je na wybetonowanym placu w mygły, przypominające kupki gigantycznych zapałek.

Dźwig układa drewno na transporterze, który przenosi dłużyce do korowarki. Kora jest od razu transportowana do zakładowej kotłowni. Po okorowaniu dłużyce są cięte na tzw. wyrzynki o długości 62 cm. Piłę tarczową obsługuje dwóch pracowników, którzy w razie potrzeby wycinają również większe krzywizny czy sęki.

Na łuszczarce obwodowej z wyrzynków powstaje taśma patyczkowa. Z taśmy patyczki zapałczane wycinane są przez sieczkarkę.

Patyczki wycięte na sieczkarce są impregnowane fosforanem jednoamonowym przeciw żarzeniu Potem patyczki są transportowane do suszarni. Proces suszenia do wilgotności 7%, w temperaturze 120°C, trwa 25 minut. Po wysuszeniu są wygładzane w bębnach polerujących. Z tych bębnów patyczki trafiają do segregatorów grubościowych i długościowych, które odsiewają zapałki niezgodne z przyjętymi parametrami.

Pudełka:

Pudełko składa się z dwóch elementów: pochewki z potarką i szufladki. Na drukarko-wycinarce na pochewkę najpierw nanoszona jest i suszona potarka, następnie kolorowy nadruk. Maszyna również biguje (wgniata) wydrukowane pochewki w miejscach zagięcia, wycina gotowe elementy pochewkowe i układa w kasetach.

Osobna maszyna wykonuje szufladki, inna skleja pochewki - wszystkie są pneumatycznie transportowane do automatów zapałczanych.

Potarka i masa łebkowa:

W skład potarki, nanoszonej na pudełko, wchodzą głównie fosfor czerwony i klej. Masy łebkowa i potarkowa wykonywane są w oddzielnych pomieszczeniach. Potarkę przygotowuje się w kulowym bębnie porcelanowym.

Chloran potasu stosowany do produkcji masy łebkowej znajduje się w osobnym magazynie. Dodaje się go do masy na mokro, co eliminuje zagrożenie. Ważenie i mieszanie składników odbywa się w specjalnych osłoniętych kabinach z wysoko wydajną wentylacją miejscową.

Najważniejszym miejscem, centrum produkcji zapałek, jest automat zapałczany. Tu zbiegają się nitki dotychczasowych ciągów technologicznych. Trafiają tu patyczki, szufladki i pochewki oraz masa łebkowa. Przystawka pudełkowa składa pochewki i szufladki. Patyczki docierają do tej maszyny transportem pneumatycznym, są układane i nabijane na taśmę. Najpierw trafiają do parafinowania: koniec od strony łebka jest zanurzany w parafinie o temperaturze 130°C. Parafina przenosi płomień z łebka na patyczek.

Automat następnie zanurza patyczki w masie łebkowej i suszy łebki zapałek. Ostatnim etapem jest otwarcie złożonych pudełek, napełnienie zapałkami i zamknięcie.

Pudełeczka z zapałkami pakowane są najpierw po 10 sztuk w papier lub folię polipropylenową. Potem w kamienie, czyli pakiety zawierające 25 dziesiątek (250 pudełek). Cztery kamienie dają jednostkę wysyłkową: 1000 paczek. W osobnych halach pakowane są zapałki reklamowe. Obok znajduje się wyciszone pomieszczenie, w którym przygotowuje się do wysyłki duże pakiety zapałek reklamowych.

Schemat technologiczny łyżek:

Drewno transportowane jest do zakładu i składowane w magazynie. Następnie trafia do korowarki. Resztki wykorzystywane są w kotłowni, a surowiec trafia do piły tarczowej, po czym do frezarki. Odpady z frezarki używane są w kotłowni. Następnie łyżki są impregnowane, po czym umieszczane są w suszarni. Potem są one polerowane w bębnach, segregowane i umieszczane w magazynie.

9. INFORMACJE O ENERGII WYKORZYSTYWANEJ LUB WYTWARZANEJ PRZEZ INSTALACJĘ.

Energia w fabryce zapałek i artykułów drewnianych będzie uzyskiwana w wyniku spalania węgla oraz reszek drewnianych (powstających w wyniku produkcji zapałek i artykułów drewnianych) w kotle na drewno i węgiel PER-EKO KSD.

10. WIELKOŚĆ I ŹRÓDŁA POWSTAWANIA ALBO MIEJSCA EMISJI- ATUALNE I PROPONOWNE

Źródłem emisji jest spalanie węgla i drewna w kotle na drewno i węgiel, znajdującego się w fabryce ”OSIKA”.

Proponowana emisja będzie wynosić:

emisja NO3 - 1214,31 t/rok

emisja SO2 - 2393,32 t/rok

emisja CO2- 2463,75 t/rok

emisja pyłu zawieszonego- 14078,55t/rok

11. PLANOWANE OKRESY PRACY INSTALACJI W WARUNKACH ODBIEGAJĄCYCH OD NORMALNYCH.

Nie przewiduje się znaczących zmian w rodzajach i ilościach emisji w przypadku rozruchu, awarii i wyłączeniu instalacji, tj. warunkach odbiegających od normalnych. Nie przewiduje się również przestojów zakładu przez okres dłuższy niż 200 dni w roku.

12. INFORMACJA O ISTNIEJĄCYM I PRZEWIDYWANYM ODDZIAŁYWANIU NA ŚRODOWISKO.

Za najbardziej znaczącą emisję z instalacji uważa się emisję odpadów. Oddziaływanie wytwarzanych odpadów ograniczane zostanie do minimum. W tym celu wprowadzone zostaną następujące działania:

stosowanie odpowiednich surowców i nowych technologii,

bezpieczny, zgodny z obowiązującymi przepisami sposób magazynowania odpadów w szczelnych, specjalistycznych pojemnikach i zbiornikach w miejscu wyznaczonym i chronionym przed dostępem osób postronnych,

przestrzeganie wszelkich norm bezpieczeństwa, wymogów BHP i P.POŻ. przez pracowników zakładu

13. WYNIKI POMIARÓW WIELKOŚCI EMISJI W ISTNIEJĄCEJ INSTALACJI.

Instalacja jest nowa, więc pomiary nie zostały wykonane.

14. ZMIANY WIELKOŚCI EMISJI JAKIE NASTĄPIŁY PO WYDANIU OSTATNIEGO POZWOLENIA SLA ISTNIEJĄCEJ INSTALACJI.

Instalacja jest nowa, brak wcześniejszej emisji, a zatem brak zmian wielkości emisji.

15.PLANOWANE DZIAŁANIA, W TYM PRZEWIDYWANE ŚRODKI TECHNICZNE MAJĄCE NA CELUZAPOBIEGANIE LUB OGRANICZENIE EMISJI.

Kierownictwo firmy OSIKA postanowiło, że w niedalekiej przyszłości zainwestuje w urządzenia ograniczające emisję CO2, NO2, SO2 oraz pyłu zawieszonego do atmosfery.

Aby ograniczyć emisję CO2, ma zamiar zastosować technologię wychwytywania i składowania CO2 (z ang. Capture and storage), która jest postrzegana jako jedno z najbardziej interesujących rozwiązań na drodze ku zrównoważonym systemom energetycznym. Technologia ta niesie ze sobą ogromny potencjał redukcji emisji CO2 bez znaczących zmian w istniejącej już infrastrukturze energetycznej. Polega na wychwytywaniu dwutlenku węgla z gazów emitowanych w przemyśle oraz transportowaniu i wtłaczaniu go do formacji geologicznych w których jest składowany.

Firma ma zamiar ograniczyć również emisję NOx oraz SO2. Aby tego dokonać zastosuje metodę radiacyjną. Proces ten oparty jest na zjawisku reakcji chemicznych zachodzących w mieszaninie gazów pod wpływem oddziaływania na nie wiązki rozpędzonych elektronów. W wilgotnym gazie, w obecności gazowego amoniaku lub rozpylonego wodorotlenku wapnia, następuje wytworzenie się stałych produktów reakcji, które są zatrzymywane w filtrze tkaninowym. Powstające w wyniku reakcji produkty stanowią mieszaninę siarczanu amonowego i azotanu amonowego. Mieszanina ta może mieć wartość handlową jako nawóz mineralny, a zatem może to być metoda bezodpadowa. Osiągana skuteczność odsiarczania wynosi nawet 95%. Metoda ta ma przewagę nad innymi gdyż umożliwia równoczesne usuwanie SO2 i NOx.

W celu ograniczenia emisji pyłu zawieszonego do atmosfery planuje się zastosować odpylacze cynkowe CE, ze względu na ich zwiększoną odporność na erozję pyłową. Są one stosowane szczególnie w technologiach, w których występują pyły erozyjne, jak np.: w energetyce przemysłowej przy odpylaniu spalin z kotłów, przy produkcji sypkich materiałów budowlanych, w przemyśle koksowniczym, węglowym itp.

16. PROPONOWANE PROCEDURY MONITOROWANIA PROCESÓW TECHNOLOGICZNYCH, W SZCZEGÓLNOŚCI POMIARU LUB EWIDENCJONOWANIA WIELKOŚCI EMISJI.

Firma stawia sobie za cel, aby jej produkty były jak najlepszej jakości, dlatego też ma zamiar monitorować cały cykl produkcyjny. Monitorowanie będzie wyglądało w następujący sposób:

Proces produkcji będzie przygotowywany, planowany i realizowany w nadzorowanych warunkach.

Proces będzie prowadzony z centralnej sterowni i monitorowany w sposób ciągły z elektroniczną archiwizacją danych.

Odpowiednie instrukcje będą określały parametry krytyczne procesu oraz sposób ∙∙postępowania w przypadku przekroczeń tych parametrów.

Ponadto planowana jest kontrola dostaw:

Prowadzona będzie ocena dostawców materiałów według:

- instrukcji „Ocena i dobór dostawców”

- auditów u dostawców

Nadzór nad dostawami będzie określała instrukcja „Przyjmowanie, kontrola i przechowywanie materiałów”

Jeżeli występuje niezgodność ilościowa lub jakościowa oraz jeśli ujawnione zostaną wady towarów w czasie trwania procesu produkcyjnego ustalone są zasady postępowania w instrukcji: „Reklamacja dostaw” a niezgodny towar zostaje odłożony i zabezpieczony w wydzielonym miejscu.

Oprócz tego prowadzone będą kontrole i badania w toku produkcji:

Każdy etap produkcji będzie kontrolowany zgodnie z planem kontroli i badań ustalanym przez Szefa Produkcji.

W Księdze Laboratorium i procedurach są określone wymagania dotyczące kontroli i badań oraz zapisy, które mają być sporządzone.

W oparciu o badania laboratoryjne będą podejmowane działania korygujące i zapobiegawcze w celu wyeliminowania przyczyn rzeczywistych i potencjalnych niezgodności.

Poza tym firma OSIKA będzie przeprowadzać kontrolę i badania produktów gotowych:

Wyroby gotowe będą kontrolowane zgodnie z planem kontroli i badań który ustala się biorąc pod uwagę zgodność z :

Codex Alimentarius - bezpieczeństwo żywnościowe

Wymaganiami klientów

Przepisami prawa polskiego i Unii Europejskiej.

II. Wyroby kontrolowane będą na podstawie uznanych oficjalnie metod analitycznych.

Będzie również prowadzony nadzór nad wyposażeniem kontrolno-pomiarowym:

Sprzęt kontrolno -pomiarowy :

jest sprawdzany przez uprawnione i przeszkolone osoby

kontrolowany z ustaloną częstotliwością

ma określoną klasę pomiaru

posiada ustalone postępowanie w przypadku przekroczenia błędów granicznych lub awarii.

Do pomiaru wielkości emisji zastosuje się optyczne pomiary zanieczyszczeń gazowych, a dokładniej wielogazowe analizatory typu G-CEM 4000 opracowane i wdrożone przez „Codel”, które służą do pomiaru SO2, NOx, CO, CO2, HCl oraz pary wodnej. Jeden

przyrząd może mierzyć stężenie do siedmiu gazów spośród wymienionych powyżej.

Pomiar stężenia gazów wykorzystuje zjawisko absorpcji promieniowania podczerwonego o

określonej częstotliwości przez poszczególne gazy.

Wszystkie mierniki są wyposażone w wyjścia analogowe i cyfrowe do współpracy ze

Zintegrowanym Systemem Monitoringu Emisji oraz dwustanowe (sygnalizacyjne).

Zastosowany procesor umożliwia wybór czasu uśredniania na czterech definiowanych przez

użytkownika poziomach w zakresie od 10 sekund do 30 dni. Dokładność wskazań pomiarów stężeń wynosi 2% wartości mierzonej. Analizator posiada brytyjski certyfikat zgodności z normami monitoringu emisji - MCERTS.

Do monitorowania pyłu dostającego się do atmosfery użyte zostaną pyłomierze, a dokładniej pyłomierz typu D-CEM 2000/2100. Najnowsza wersja przyrządu umożliwia dodatkową weryfikację wskazań w wybranym punkcie zakresu pomiarowego. Przyrząd oferuje możliwość odczytu wartości pomiaru w postaci zaczernienia (w procentach lub

jednostkach Ringelmana), ekstynkcji bądź (po wprowadzeniu charakterystyki) - stężenia pyłu. Charakterystyka określana jest empirycznie podczas pomiarów kontrolnych, wykonywanych metodą grawimetryczną. Zakres wskazań ustawiany jest indywidualnie w zależności od spodziewanego poziomu zapylenia. Dokładność wskazań wynosi 0,2% zaczernienia

17. PRZEWIDYWANY SPOSÓB ZAKOŃCZENIA EKSPLOATACJI INSTALACJI NIE STWARZAJĄCY ZAGROŻENIA DLA ŚRODOWISKA.

Po zakończeniu eksploatacji planuje się rozmontować instalację, elementy zdatne do użytku sprzedać lub oddać, a elementy zużyte oddać do specjalistycznych zakładów utylizacji. Nie przewiduje się konieczności rozbiórki budynków administracyjno - biurowych. Wytworzone w czasie zakończenia eksploatacji instalacji odpady zostaną przekazane innym uprawnionym do tego odbiorcom.

18.CZAS NA JAKI WYDANA MA BYĆ DECYZJA:

Ubiega się o wydanie decyzji na okres 5 lat zgodnie z ustawą z dnia 27 kwietnia 2001 roku o prawie ochrony środowiska.

19. CZAS PRACY ŹRÓDEŁ POWSTAWANIA I MIEJSC WPROWADZANIA GAZÓW I/LUB PYŁÓW DO POWIETRZA W CIĄGU ROKU.

Kocioł grzewczy pracuje w lecie, tzn. 3960 godzin w ciągu roku. Gazy i pyły wyprowadzane będą z komina wzniesionego nad fabryką „OSIKA”.

20. OKREŚLENIE WPROWADZANYCH DO POWIETRZA RODZAJÓW I ILOŚCI GAZÓW LUB PUŁÓW PRZYPADAJĄCYCH NA JEDNOSTKĘ SUROWCA, MATERIAŁU LUB PALIWA LUB POWSTAJĄCEGO PRODUKTU.

Na 1 tonę surowca firma „OSIKA” będzie wprowadzała do powietrza:

emisja NO3 - 1214,31 t/rok

emisja SO2 - 2393,32 t/rok

emisja CO2- 2463,75 t/rok

emisja pyłu zawieszonego- 14078,55t/rok

21. OPIS TERENU W ZASIĘGU PIĘĆDZIESIĘCIOKROTNEJ WYSOKOŚCI NAJWYŻSZEGO MIEJSCA WPROWADZANIA GAZÓW I/LUB PYŁÓW DO POWIETRZA Z UWZGLĘDNIENIEM OBSZARÓW PODDANYCH SZCZEGÓLNEJ OCHRONIE.

W odległości 200 m od komina, zarówno na północ, południe, zachód jak i wschód, znajdują się wyłącznie lasy.

22. OKREŚLENIE AERODYNAMICZNEJ SZORSTKOŚCI TERENU.

Współczynnik aerodynamicznej szorstkości terenu wyznaczono zgodnie z metodyką zawartą w Rozporządzeniu Ministra Ochrony Środowiska, Zasobów Naturalnych i Leśnictwa z dnia 3 września 1998 r. w sprawie metod obliczania stanu zanieczyszczenia powietrza dla źródeł istniejących i projektowanych (Dz. U. z dnia 28 września 1998 roku), na podstawie mapy Szczecina w skali 1:25000 oraz na podstawie poczynionych obserwacji terenu.

Średni współczynnik aerodynamicznej szorstkości terenu wynosi 1,43. Tabela przedstawiająca szczegółową szorstkość terenu umieszczona została w załączniku nr 1.

Graficzne przedstawienie terenu znajdującego się w promieniu 2 km od emitora znajduje się w załączniku nr 2.

23. OKREŚLENIE WARUNKÓW METEOROLOGICZNYCH.

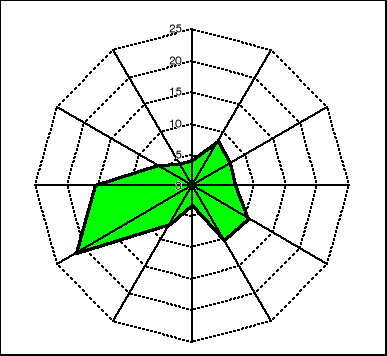

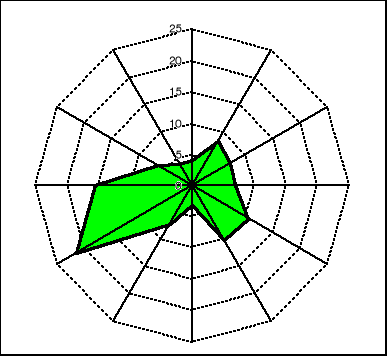

Dla celów niniejszego opracowania wykorzystano dane meteorologiczne Instytutu Meteorologii i Gospodarki Wodnej w Warszawie, a dotyczące kierunku i prędkości rozkładu wiatrów dla stacji meteorologicznej nr 205 Szczecin Dąbie, jako reprezentatywne dla omawianego obszaru. Do obliczeń przyjęto „różę wiatrów” ze stacji Szczecin - Dąbie, oraz zgodnie z Rozporządzeniem MŚ z dnia 5.12.2002 r., (Dz.U. nr 1 z 2003 r., poz.12) wysokość anemometru h = 14 m.

Analiza obserwacji wykazuje, że najczęściej występują wiatry południowo-zachodnie (21.5%) oraz zachodnie (15.6%) i stanowią około 37% wszystkich wiatrów. Najmniej jest wiatrów południowych (3.05%) i północno-zachodnich (3.9%).

Wiatry słabe 0-3 m/s stanowią około 45% wszystkich wiatrów. Wiatrów o prędkości 4-5 m/s jest około 30%, a wiatrów o prędkościach wyższych 6-7 m/s - 17%, natomiast 7 m/s - 8,1%.

Rozpatrując stany równowagi termiczno-dynamicznej atmosfery stwierdza się, że w przedziale prędkości wiatru 0 - 3 m/s występują wszystkie stany równowagi atmosfery. Przy prędkościach 0 - 3 m/s najwięcej jest rejestrowanych przypadków równowagi obojętnej - 4 (ok. 17%) oraz stałej - 6 (10,9%), najmniej jest równowagi silnie chwiejnej - 1 (0,45%). Dla większych prędkości ulega zmniejszeniu ilość przypadków równowag skrajnych 1 i 2 oraz 5 i 6. W przedziale powyżej 5 m/s występuje już tylko równowaga lekko chwiejna - 3 (1,6%) i obojętna - (23,6%). Stan równowagi atmosfery w metodyce obliczeń rozkładu zanieczyszczeń rzutuje na współczynniki występujące w równaniu Pasquille'a. W przypadku niskich emitorów największe stężenia zanieczyszczeń występują podczas stanu równowagi stałej 6 i lekko stałej 5.

Sytuacje takie stanowią 17,7% ogólnej liczby przypadków.

Roczna róża wiatrów dla stacji meteorologicznej nr 205 Szczecin Dąbie

(interpretacja graficzna)

Roczna róża wiatrów

Nazwa stacji meteorologicznej: SZCZECIN - DĄBIE,

Numer stacji: 205

Wysokość anemometru =23.0 [m], Do obliczeń ha = 14 [m]

Temperatura średnia = 281.4 [K]

Ilość obserwacji 29220,

Liczba kierunków = 12

Dokładne przedstawienie kierunków wiatrów zostało przedstawione w załączniku numer 3.

24. GRAFICZNE PRZEDSTAWIENIE WYNIKÓW OBLICZEŃ, STANU JAKOŚCI POWIETRZA Z UWZGLĘDNIENIEM REFERENCYJNYCH METOD MODELOWANIA:

Wobec spełnienia wszystkich norm graficzne przedstawienie stanu jakości powietrza oraz referencyjnych metod modelowania jest niecelowe.

Wyniki obliczeń zostały przedstawione w tabeli:

Pakiet "OPERAT FB" v. 5.2.0/2009 r. - oprogramowanie do modelowania rozprzestrzeniania się zanieczyszczeń |

w powietrzu atmosferycznym dla źródeł istniejących i projektowanych, |

uwzględniające metodykę zawartą w rozporządzeniu MŚ z dnia 5 grudnia 2002 r. |

Pakiet posiada atest Instytutu Ochrony Środowiska - pismo znak BA/147/96. |

Opracowanie: mgr inż. Ryszard Samoć e-mail: ryszard@samoc.net www.proeko-rs.pl |

Użytkownik programu: Biuro Usług Inżynierskich dr inż. Wojciech Paterkowski, licencja: 221/OW/07 |

Okres nr 1 róża letnia

Liczba emitorów podlegających klasyfikacji: 1

Klasyfikacja grupy emitorów

na podstawie sumy stężeń maksymalnych

Nazwa zanieczyszczenia |

Suma stężeń |

Stęż. dopuszcz. |

Obliczać stężenia |

Ocena |

|

max. [µg/m3] |

D1 [µg/m3] |

w sieci receptorów |

|

pył PM-10 |

5219,1 |

280 |

TAK |

Smm > D1 |

dwutlenek siarki |

1774,5 |

350 |

TAK |

Smm > D1 |

tlenki azotu |

1774,5 |

200 |

TAK |

Smm > D1 |

tlenek węgla |

1826,7 |

30000 |

- |

Smm < 0.1*D1 |

25.USYTUOWANIE STANOWISK POMIAROWYCH WIELKOŚCI EMISJI:

Stanowisko pomiarowe wielkości emisji założone zostanie przy emitorze, co umożliwi dokonanie dokładnych i prostych pomiarów. W instalacji będą znajdowały się dwa stanowiska pomiarowe, w połowie wysokości emitora oraz przy wylocie komina.

Załącznik numer 3

|

|

KIERUNKI WIATRÓW |

|||||||||||

Va |

k |

E |

S |

W |

N |

||||||||

m/s |

|

2-4 |

5-7 |

8-10 |

11-13 |

14-16 |

17-19 |

20-22 |

23-25 |

26-28 |

29-31 |

32-34 |

35-1 |

1 |

1 |

12 |

13 |

6 |

0 |

1 |

1 |

0 |

1 |

4 |

4 |

5 |

6 |

1 |

2 |

51 |

58 |

46 |

14 |

5 |

7 |

17 |

45 |

33 |

12 |

16 |

24 |

1 |

3 |

64 |

76 |

76 |

49 |

32 |

15 |

32 |

76 |

60 |

27 |

24 |

36 |

1 |

4 |

93 |

120 |

107 |

136 |

94 |

54 |

72 |

195 |

142 |

62 |

36 |

74 |

1 |

5 |

7 |

23 |

19 |

23 |

12 |

5 |

7 |

23 |

17 |

8 |

5 |

7 |

1 |

6 |

55 |

109 |

156 |

155 |

70 |

29 |

43 |

127 |

97 |

37 |

17 |

33 |

2 |

1 |

16 |

15 |

9 |

4 |

1 |

1 |

3 |

3 |

8 |

2 |

2 |

6 |

2 |

2 |

95 |

110 |

53 |

27 |

11 |

13 |

28 |

63 |

57 |

32 |

31 |

36 |

2 |

3 |

111 |

109 |

93 |

81 |

56 |

31 |

43 |

127 |

146 |

55 |

30 |

71 |

2 |

4 |

118 |

169 |

201 |

191 |

96 |

52 |

79 |

316 |

299 |

91 |

67 |

87 |

2 |

5 |

14 |

16 |

26 |

21 |

8 |

4 |

10 |

35 |

42 |

9 |

9 |

9 |

2 |

6 |

74 |

126 |

224 |

188 |

63 |

16 |

36 |

204 |

186 |

38 |

24 |

37 |

3 |

1 |

2 |

2 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

0 |

2 |

3 |

2 |

132 |

72 |

45 |

25 |

20 |

21 |

20 |

74 |

71 |

35 |

28 |

37 |

3 |

3 |

198 |

108 |

74 |

96 |

60 |

35 |

52 |

204 |

174 |

103 |

76 |

96 |

3 |

4 |

163 |

154 |

136 |

217 |

87 |

59 |

125 |

438 |

341 |

141 |

91 |

92 |

3 |

5 |

10 |

27 |

23 |

29 |

11 |

3 |

19 |

75 |

52 |

17 |

8 |

10 |

3 |

6 |

64 |

83 |

106 |

153 |

46 |

17 |

42 |

216 |

190 |

59 |

25 |

28 |

4 |

2 |

104 |

39 |

16 |

21 |

20 |

16 |

15 |

35 |

33 |

28 |

16 |

24 |

4 |

3 |

173 |

108 |

57 |

125 |

58 |

42 |

76 |

230 |

212 |

125 |

79 |

85 |

4 |

4 |

163 |

131 |

83 |

211 |

103 |

51 |

147 |

576 |

393 |

147 |

102 |

65 |

4 |

5 |

22 |

22 |

9 |

39 |

16 |

12 |

30 |

106 |

46 |

24 |

13 |

10 |

4 |

6 |

28 |

34 |

39 |

125 |

26 |

6 |

28 |

120 |

66 |

28 |

6 |

2 |

5 |

2 |

10 |

5 |

2 |

3 |

5 |

0 |

2 |

3 |

1 |

0 |

1 |

5 |

5 |

3 |

163 |

52 |

46 |

91 |

70 |

43 |

64 |

186 |

164 |

117 |

62 |

66 |

5 |

4 |

148 |

101 |

90 |

194 |

120 |

55 |

189 |

635 |

385 |

143 |

104 |

65 |

5 |

5 |

10 |

28 |

17 |

75 |

37 |

18 |

60 |

127 |

74 |

23 |

16 |

6 |

6 |

3 |

44 |

13 |

16 |

46 |

37 |

19 |

29 |

62 |

53 |

28 |

14 |

29 |

6 |

4 |

104 |

102 |

83 |

238 |

169 |

64 |

261 |

671 |

411 |

173 |

93 |

64 |

7 |

3 |

9 |

5 |

1 |

13 |

15 |

5 |

4 |

10 |

4 |

5 |

1 |

8 |

7 |

4 |

74 |

45 |

59 |

209 |

152 |

63 |

254 |

613 |

367 |

123 |

75 |

54 |

8 |

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

8 |

4 |

43 |

19 |

33 |

117 |

104 |

72 |

163 |

424 |

229 |

89 |

35 |

27 |

9 |

4 |

6 |

2 |

19 |

67 |

73 |

41 |

64 |

169 |

110 |

48 |

14 |

10 |

10 |

4 |

6 |

0 |

6 |

23 |

31 |

10 |

19 |

56 |

43 |

20 |

6 |

7 |

11 |

4 |

1 |

0 |

7 |

15 |

34 |

11 |

13 |

37 |

38 |

8 |

8 |

3 |

Suma |

2385 |

2094 |

1981 |

3019 |

1741 |

890 |

2044 |

6280 |

4547 |

1859 |

1137 |

1255 |

|

% |

8,16 |

7,16 |

6,78 |

10,33 |

9,96 |

3,04 |

6,99 |

21,48 |

15,56 |

6,36 |

3,89 |

4,29 |

|

12

Łuszczarka obwodowa

Kotłownia

Piła tarczowa

Odpady

Korowarka

Dostawa

Magazyn na drewno

Bębny polerujące

Suszarnia

Impregnacja

Sieczkarka

Zanurzenie w masie łebkowej i suszenie

Parafinowanie

Automat zapałczany

Segregacja

Magazyn

Pakowanie w palety

Pakowanie w pudełka

Kotłownia

Odpady

Frezarka

Piła tarczowa

Korowarka

Magazyn na drewno

Dostawa

Magazyn

Segregacja

Bębny polerujące

Suszenie

Impregnacja

Wyszukiwarka

Podobne podstrony:

wniosek-zgoda-praktyka, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr

Prawo inżynierskie i ochrona własności intelektualnych. Wykład 3, Studia, Politechnika Łódzka - Pend

Testy biodegradacji, Studia, Politechnika

Chf9, Studia, Politechnika

Wyznaczanie stałej reakcji szybkości zmydlania estru, Studia, Politechnika

CH.F.L9, Studia, Politechnika

ZAKAAD CHEMI FIZYCZNEJ, Studia, Politechnika

C15, Studia, Politechnika

podstawowe informacje o ochronie prawnej wzorów przemysłowych, Studia - Politechnika Śląska, Zarządz

Sprawko spawalnictwo 1, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 semestr, obro

dziadek25, Studia, Politechnika

4 2 vademecum echosondy (w tym przykładzie wodnej), studia, studia Politechnika Poznańska - BMiZ - M

LABORKA7, Studia, Politechnika

Wyznaczanie stopnia asocjacji kwasu octowego w rozpuszczalni, Studia, Politechnika

deacon1, Studia, Politechnika

Destylacja wojtek, Studia Politechnika Poznańska, Semestr I, Chemia, Chemia laboratoria, Destylacja

Liczby przenoszenia jonów, Studia, Politechnika

103, Studia Politechnika Poznańska, Semestr II, I pracownia fizyczna, LABORKI WSZYSTKIE, FIZYKA 2, F

poprawione7, Studia, Politechnika

więcej podobnych podstron