SPRAWOZDANIE Z OBRÓBKI UBYTKOWEJ |

|||

AGH IMiR |

Morzyk Michał |

Rok IV |

Grupa pościgowa |

Lab nr 3 |

Temat Obróbka ścierna i erozyjna. |

Data: 08.10.2004 |

|

|

|

ocena |

|

1.Schematy kinematyczne odmian szlifowania ,obróbka gładkościowa

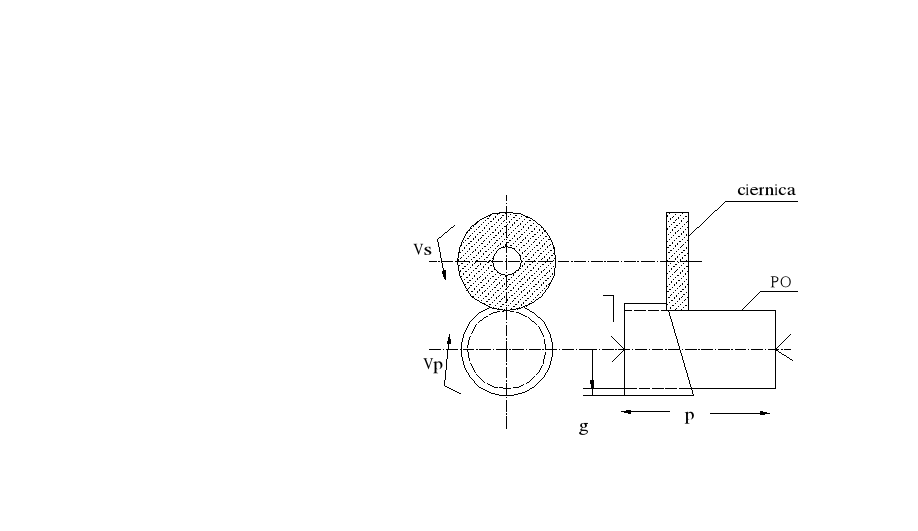

Szlifowanie wałków

a) szlifowanie wałków ;wzdłużne

b) szlifowanie wałków ; wgłębne

c)szlifowanie wałków ; głębokie

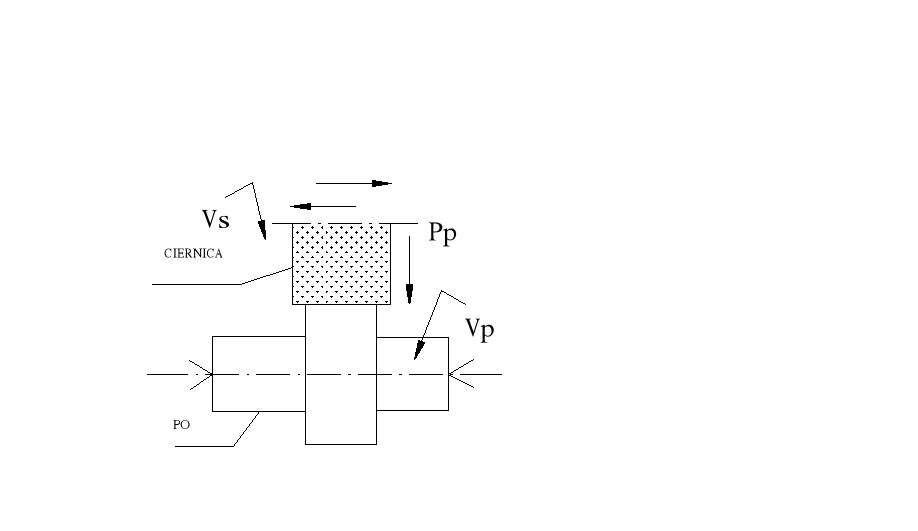

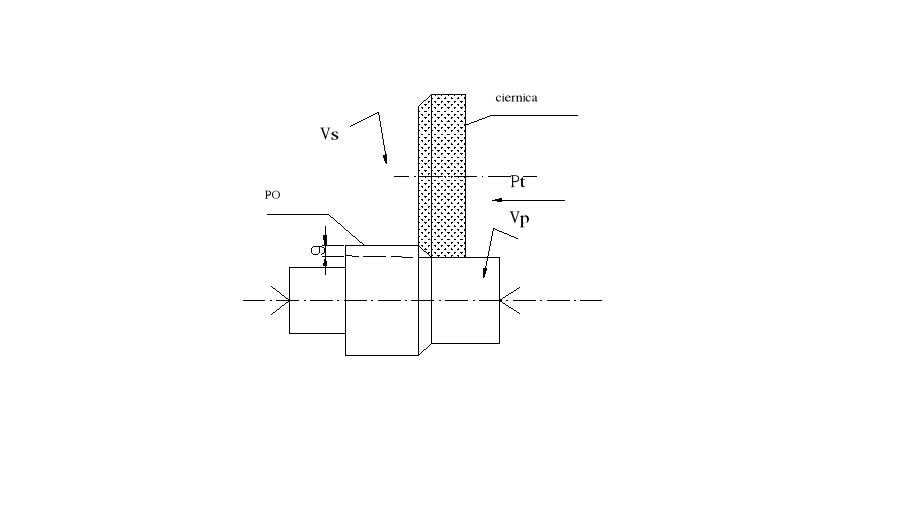

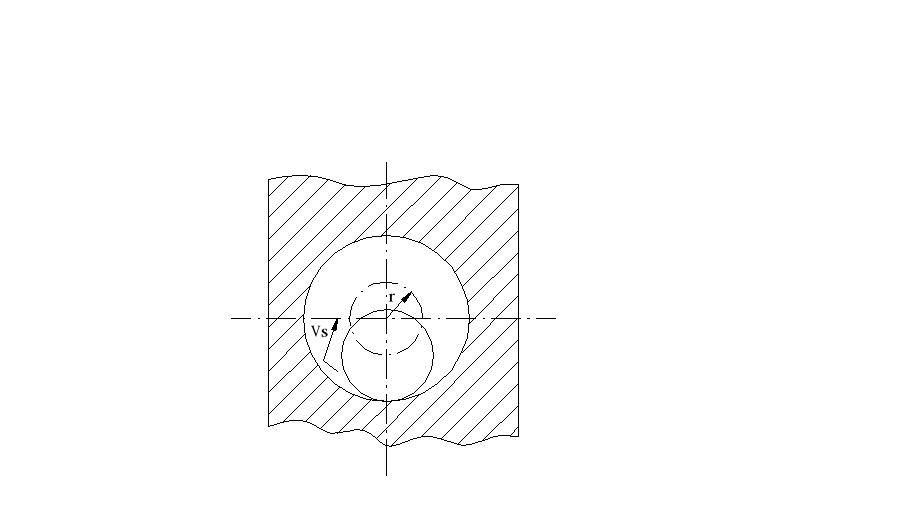

Szlifowanie otworów

zwykłe

planetarne

2.Charakterystyka materiałów ściernych

Materiały ścierne

a)elektrokorund (H2O3) twardość 9,4 w skali Mohsa

- szlachetny różowy, 98,5 % A2O3. Łatwość łapania się (ostre krawędzie), dobre wiązane ze spoiwem, stosowanie do wyrobu narzędzi do szlifowani dokładnego

-pół szlachetny, biały 97% Al2O3 mniej kruchy, podwyższa na temperatur skrawania do skrawania mniej wrażliwych materiałów na temperaturę.

zwykły (95A)- ciemnobrunatny, stosowany do obróbki mało dokładnych elementów

szlifowanie stali szybkotnących konstrukcyjnych, narzędziowych węglowych żeliwa ciągliwe

b) węglik krzemu (SiC) twardość 9,8 Mohsa. Kolor zielony lub czarny. Obróbka twardych materiałów, węgliki spiekane miękkich mosiądzów, brązów, żeliw, bardzo dobra łupliwość, porównywalne powinowactwo spoin ceramicznych. Jeżeli obrabiamy twardy materiałów to stosujemy twarde spoiwo, a jeżeli miękkie to spoiwo też miękkie

c) węgliki boru( BnC) docieranie bardzo twardych materiałów (małe zastosowanie)

Azotek boru Borazon 9,9 Mohsa. Ściernica przeznaczona do szlifowania stali szybkotnących

Diament.

Spoiwa narzędzi ściernych:

-mineralne: kruche, mała wytrzymałość, mało odporne na wilgoć, zmiany temp., rzadko stosowane.

-silikatowe(krzemiankowe): niezbyt duża wytrzymałość, nie dopuszczają do skrawania większymi przekrojami warstw skrawanej, co sprzyja obniżeniu temp.

-ceramiczne: najczęściej stosowane, duża wytrzymałość, wadą jest znaczna kruchość, drapanie powierzchni przez zbyt dużą twardość.

-bakelitowe(żywiczna): miękkie, pozwala uzyskać dużą gładkość, duża wytrzymałość,

rzadko występują przypalenia.

-gumowe: duża wytrzymałość na rozciąganie, do szlifowania wykańczającego, do przecinania mat. trudno obrabialnych.

-metalowe: b. duża wytrzymałość na rozciąganie, rzadko stosowane, do budowy ściernic diamentowych.

Ziarnistość, struktura i porowatość narzędzi ściernych

Strukturą narzędzia nazywamy procentowy udział ziarn ściernych w objętości całego narzędzia. Przyjęto określać strukturę narzędzia nie wprost zawartością procentową ziarn ściernych, ale umownym numerem odpowiedniej zawartości procentowej ścierniwa w narzędziu

Oznaczenie struktury:

0 - 4 - zwarta

5 - 8 - średnio zwarta

9 - 12 - otwarta

Im większe są struktury, tym większe mają pory. Stosowanie struktur bardziej otwartych jest zalecane przy szlifowaniu z większymi głębokościami skrawania oraz przy dużej drodze skrawania pojedynczych ziarn. Ściernice wielkoporowe są bardziej wydajne.

Spoistość ściernicy - jest to stosunek procentowy objętości spoiwa do objętości narzędzia ściernego.

Porowatość ściernicy - stosunek objętości porów do całkowitej objętości ściernicy.

3.Czynniki mające wpływ na gładkość powierzchni po szlifowaniu

a) Prędkość obwodowa ściernicy -wraz z jej wzrostem polepsza się gładkość powierzchni

ale prędkość ta jest ograniczona ze względu na wytrzymałość ściernicy

b) Posuw poprzeczny - dla polepszenia gładkość powierzchni powinien być mniejszy od

połowy szerokości ściernicy

c) Posuw wzdłużny -powinien być mniejszy przy szlifowaniu wykańczającym - im mniejszy posuw tym lepsza gładkość powierzchni

d) Dobór odpowiedniej ściernicy np. ściernice elektrokorundowe

e) Dobór odpowiedniego spoiwa -bakalitowe są miękkie i pozwalają uzyskać dużą gładkość

ceramiczne natomiast są twarde i drapią obrabianą powierzchnie

f) Co określony czas należy obciągać ściernice (usuwać jej zewnętrzną warstwę którą ściernica pracuje )

g) Duży wpływ ma także tzw. wyiskszanie (dodatkowe przejście bez dodawania naddatku)

4. Erozja elektryczna ,zadania dieelektryka

Obróbka elektroerozyjna - zdejmowanie warstwy materiału polega na erozji (ubytku)

Tegoż materiału pod wpływem ukierunkowanych wyładowań

Elektrycznych, których źródłem jest elektroda będąca

narzędziem roboczym. Obróbka odwzorowuje kształt elektrody

Dieelektry - pełni role izolatora pomiędzy elektrodą a przedmiotem obrabianym ,dodatkowo wypłukuje wyerodowany materiał ze szczeliny

5. Powstawanie pojedynczego krateru

Powstawanie pojedynczego krateru następuje podczas wyładowania elektrycznego pomiedzy elektrodą a materiałem obrabianym .Jednym ze sposobów wywołania takiego wyładowania jest zwiększenie napicia pomiędzy elektrodami w obecności dieelektryka .Przy pewnej wartości napięcia pole elektryczne osiąga wartość przy którym następuje wyładowanie .W pierwszej fazie wyładowania występuje tzw. zjawisko zimnej emisji elektronów z katody ,elektrony przy zderzeniu z cząsteczkami powodują intensywną jonizacje ośrodka dieelektrycznego tworząc wąski kanał wypełniony plazmą .Pod koniec wyładowania elektrony niosące energię powodują wyładowanie na anodzie i w konsekwencji erozje anody(przedmiotu obrabianego). Ubytek materiału ma kształt tzw. niszy kulistej , oraz

występuje zarówno na anodzie jak i katodzie

6. Czynniki mające wpływ na wydajność ,chropowatość powierzchni i zużycie elektrody .

a)Czynniki mające wpływ na wydajność obróbki erozyjnej.

Głównie to:

energia wyładowania

czas wyładowania

materiał obrabiany i elektrody (przewodność cieplna, przewodność elektryczna, temperatura topienia)

ciecz dielektryczna - lepkość, własności dejonizujące, temperatura palenia

a nawet:

dokładność ustawienia elektrody oraz dokładność przesuwu.

b)Charakterystyka materiałów stosowanych na erody, wpływ na zużycie elektrody

W zależności od materiału obrabianego:

Do obrabiania stali stopowych hartowanych: erody- RC - mosiądz, miedziografit, RLC - miedź, miedziografit, elektrody grafitowane.

Do obróbki węglików spiekanych: mosiądz, miedź, miedziowolfram.

Ogólnie należy dążyć do tego by elektroda miała jak najlepszą przewodność cieplną(najwolniejsze zużycie )

c)Czynniki decydujące o chropowatości powierzchni obrabianej

decydującymi czynnikami są czas wyładowania oraz napięcie graniczne .Przy dużych napięciach pogarsza się chropowatość powierzchni ponieważ zwiększa się energia wyładowania .Aby uzyskać jak najlepszą powierzchnie należy stosować niskie napięcie o dużej częstotliwości .Wiąże się to z ustawieniem ja najmniejszej szczeliny pomiędzy elektrodami.

7.Część laboratoryjna

a)wyznaczenie masowego wsp. zużycia elektrody

U = 30[V]

I =20[A]

Elektroda w kształcie pięciokątna foremnego o długości boku 14.5 mm i o wysokości 22.5mm

Materiał obrabiany NC6

masy przed obróbką

me =288.99 g

mp = 118.1 g

masy po obróbce

me =288.97

mp =116.64

czas drążenia t = 2 mni 41 s = 161 s

czas drążenia td =250μs

czas przerwy tp =160 μs

Wydajność masowa

Qm =

=![]()

= 0.0148[g/s]

Liczba cykli

c = ![]()

= ![]()

= 392683

Całkowity czas drążenia

tc = td * c = 392683 * 250 =98.2 [s]

Prędkość drążenia dla L = 1 [mm]

Vd = ![]()

= 0.00621[mm/s]

Masowy wsp. zużycia elektrody

Km =

*100% = 0.5%

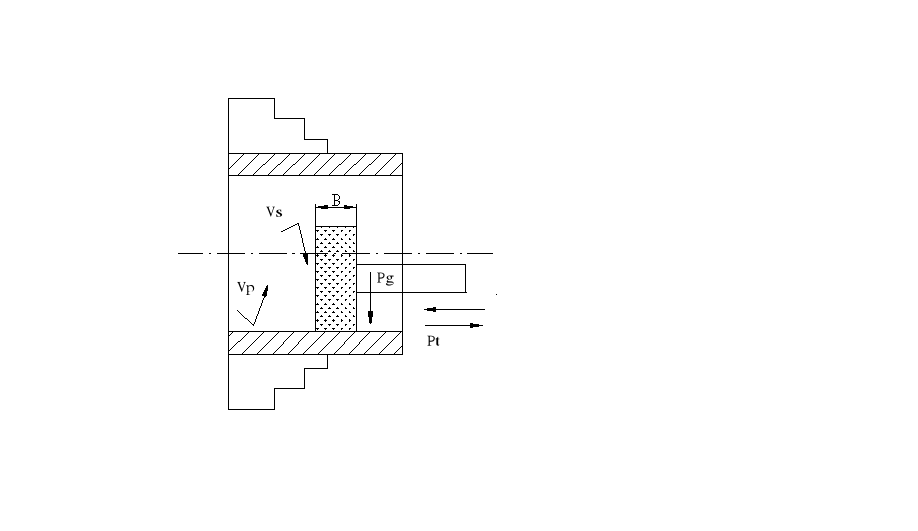

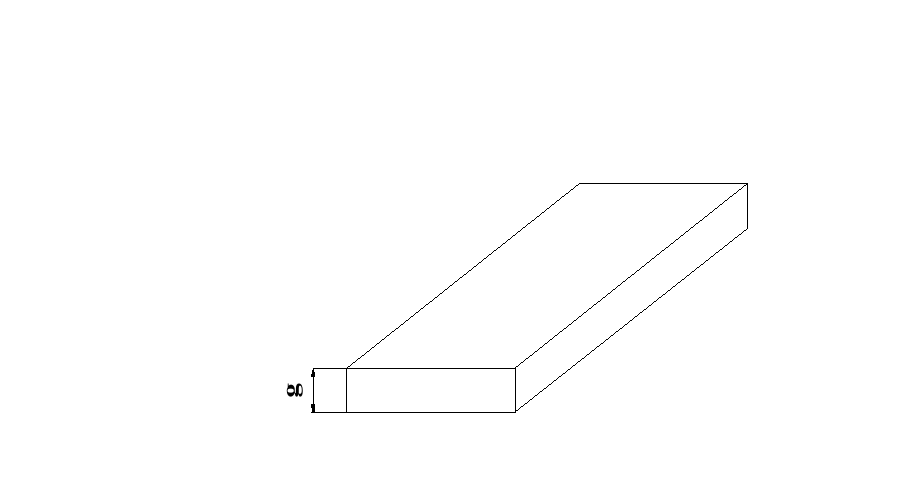

b)Szlifowanie powierzchni płaskich

Z 3 płytek o grubości g = 18.85 [mm] przeszlifowaliśmy 2 o wielkość zadaną ![]()

g = 0.12[mm]

Pierwszą z płytek zdjęliśmy zaraz po zadanym przejściu 2 poddaliśmy wyiskrzaniu (dodatkowe przejście bez dodawania naddatku )

Zmierzone grubości płytek

g1 = 18.75[mm]

g2 = 18.73 [mm]

Jak widać dopiero wyiskrzanie pozwoliło na uzyskanie żądanego wymiaru .Powodem tego są siły odporowe działające na obrabiarkę (odgięła się do góry ) przy wyiskrzaniu obrabiarka powróciła do położenia pierwotnego zbierając resztę naddatku .

Wyszukiwarka

Podobne podstrony:

Gr 3 - CNC tematy - toczenie, AGH, IMiR, TOU, SARZYNA PROJO

Gr 3 - Tematy - koła zębate, AGH, IMiR, TOU, SARZYNA PROJO

Gr 3 - CNC tematy - frezowanie, AGH, IMiR, TOU, SARZYNA PROJO

[LAB.5] Badania dokładności kinematycznej i geometrycznej obrabiarek, AGH IMIR, IMIR AGH, TOU, Techn

lab 4 chuso, Mechatronika AGH IMIR, semestr 6, Identyfikacja i analiza sygnałów 2, lab4

IiAS lab 1, Mechatronika AGH IMIR, semestr 6, Identyfikacja i analiza sygnałów 2, sprawozdania

TS LAB 1, Mechatronika AGH IMIR, rok 2, Teoria sterowania, lab1 grzybek

IMiR-lab harmonogram 2013-KEiASPE, AGH IMiR I rok, Elektrotechnika i Elektronika

lab metr 4, AGH IMIR Mechanika i budowa maszyn, II ROK, Metrologia Tyka Haduch, Metrologia, Metrolog

sprafko, AGH IMIR Mechanika i budowa maszyn, Semestr VI, MIUE, miue, Lab 6 (Rzulu5)

Lab. tribologii T-01-Tarcie polimerow, AGH - IMIR - KWP, IV ROK mgr, Tribologia

metody ostrzenia wierte krtych 194, AGH IMIR, IMIR AGH, TOU, obrobka ubytkowa sprawka

ala sprawko pajak, AGH IMIR Mechanika i budowa maszyn, Semestr VI, MIUE, miue, Lab 3 (Rzulu5)

lab metr 17, AGH IMIR Mechanika i budowa maszyn, II ROK, Metrologia Tyka Haduch, Metrologia, Metrolo

Rodzaj i sposób obróbki, Mechatronika AGH IMIR, semestr 8, ZSW

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

więcej podobnych podstron