KUCIE

jest to odkształcenie plastyczne ściskaniem w sposób statyczny lub dynamiczny materiału za pomocą poruszających się względem siebie narzędzi nie odwzorowujących lub odwzorowujących kształt wyrobu.

Kucie jest najstarszym rodzajem obróbki plastycznej, za pomocą którego nadaje się odkuwkom nie tylko założony kształt, lecz również odpowiednią strukturę i wysokie własności mechaniczne.

Odkuwki są półwyrobami, z których za pomocą obróbki skrawaniem, wytwarza się wysoko obciążone elementy maszyn lub inne wyroby.

Odkuwki produkuje się stosując: kucie swobodne, półswobodne i matrycowe.

Kucie swobodne przeprowadza się ręcznie - stosowane rzadko np. w kowalstwie artystycznym, lub maszynowo, za pomocą pras lub młotów.

Kucie swobodne (maszynowe) jest stosowane w produkcji jednostkowej i małoseryjnej wtedy, gdy nie jest opłacalne stosowanie kucia matrycowego oraz dla dużych odkuwek, nawet o masie 60 Mg.

KUCIE SWOBODNE

Odkuwki swobodnie kute wykonuje z wlewków, kęsisk i kęsów z COS i prętów walcowanych. Odkuwkami mogą być: pręty kute, kostki, wały, odkuwki odsadzone, tuleje. Normy określają rodzaje odkuwek, sposób opracowania rysunku oraz wymagania stawiane odkuwkom (naddatki, tolerancje, własności mechaniczne i λ). Wymagany przerób plastyczny określany jest stopniem przekucia λ=F0/F1, który powinien być dla kucia: z wlewków λ>4; z prętów walcowanych λ >1,2.

Kucie swobodne odkuwek przeprowadza się na młotach lub prasach za pomocą nacisku „prostych” kowadeł, używając pomocniczych narzędzi kuźniczych takich jak: żłobniki, odsadzaki, przebijaki, trzpienie, przecinaki itp. Małe odkuwki podaje się ręcznie między kowadła, za pomocą kleszczy, natomiast duże podaje się za pomocą specjalnych mechanicznych manipulatorów.

Proces wykonania odkuwki swobodnie kutej polega na kolejnym odkształcaniu nagrzanego materiału wsadowego za pomocą nacisków kowadeł oraz miejscowego odkształcania pomocniczymi narzędziami kuźniczymi. Odkształcanie odbywa się wg określonych zasad, stosując podstawowe operacje kucia swobodnego:

spęczanie,

wydłużanie,

poszerzanie,

odsadzanie, przesadzanie,

gięcie, skręcanie,

odcinanie,

dziurowanie,

rozkuwanie pierścieni na trzpieniu,

kucie tulei na trzpieniu i inne.

PRZYKŁADOWE OPERACJE KUCIA SWOBODNEGO. SPĘCZANIE

Spęczanie polega na zmniejszaniu wysokości, naciskiem kowadeł, powodując zwiększenie przekroju poprzecznego materiału.

Spęczanie jest najprostszą i najczęściej stosowaną operacją kucia, stosowaną przy wykonywaniu odkuwek: kostek, płyt i tulei przed jej dziurowaniem, itp.

Zasady spęczania:

należy spęczać pręty okrągłe lub kwadratowe o wysokości nie większej niż 2,8 - 3 średnicy lub boku,

na powierzchni materiał nie powinien mieć wad i pęknięć,

każdorazowe odkształcenie powinno być większe od krytycznego ze względu na rozrost ziaren (εh = 7-12%),

materiał powinien być równomiernie nagrzany, należy stosować nagrzewanie i smarowanie kowadeł.

Spęczanie nierównomierne między płaskimi płytami - kowadłami

A - strefa ograniczonej odkształcalności, B - strefa największej odkształcalności,

C - strefa pośrednich odkształceń.

Parametry siłowe i energetyczne spęczania

Siłę spęczania można wyznaczyć z zależności:

Pracę odkształcenia można wyznaczyć ze wzoru:

Przyrost temperatury w momencie odkształcania wynosi:

Wydłużanie w kowadłach płaskich 1 - kowadło, 2 - materiał, p - posuw, B - szerokość kowadła, 3 - ognisko odkształceń |

Odsadzanie a - osadzanie odsadzką jednostronną, b - odsadzanie dwustronne, c - odsadzanie miejscowe |

Przesadzanie

Przebijanie przebijakiem pierścieniowym

1 - przebijak pierścieniowy, 2,3,4,5 - kolejne nadstawki pierścieniowe

Rozkuwanie pierścienia na trzpieniu

1 - materiał, 2 - trzpień, 3 - stojak, 4 - kowadło

Rysunki odkuwek odsadzonych swobodnie kutych

no - naddatek na obróbkę, nt - naddatek technologiczny,

ntp - naddatek technologiczny na odcięcie

KUCIE PÓŁSWOBODNE

Do kucia półswobodnego można zaliczyć procesy, w których swobodne przemieszczanie się materiału częściowo ograniczone jest wykrojem matrycy lub kowadła. Do takich procesów należy zaliczyć:

kucie w przyrządach typu TR ( nazwa pochodzi od naukowca Tadeusza Ruta) stosowane do kucia dużych wałów korbowych (o masie kilkadziesiąt ton) i odkuwek czołowych,

kucie w kowarkach stosowane do wytwarzania prętów kutych, wałków wielostopniowych, do zakuwania końców rur i prętów.

Schemat kinematyczny przyrządu TR

A - położenie matryc przed suwem roboczym;B - położenie pod koniec suwu roboczego

1 - głowica górna, 2 -matryca górna, 3 -łączniki, 4 - matryca dolna, 5 - płyta prowadząca,

6 - wyginak, 7 - pręt wyjściowy, 8 - odkuwka korby

KUCIE MATRYCOWE

Do wytwarzania odkuwek matrycowych stosuje się odpowiednie oprzyrządowanie i maszyny produkcyjne.

W procesie tym swobodne przemieszczanie się materiału, jest ograniczone ściankami wykroju matrycy, a kształtowany materiał wypełnia wykrój i przyjmuje jego kształt.

Najważniejsze metody kucia matrycowego to:

kucie w matrycy otwartej (wykonuje się ok. 90% odkuwek na elementy maszyn),

kucie w matrycy zamkniętej,

wyciskanie kuźnicze.

Ze względu na stosowane maszyny, kucie dzielimy na:

kucie na młotach ( ok. 50% odkuwek na elementy maszyn),

kucie na prasach,

kucie na kuźniarkach,

kucie na specjalnych maszynach takich jak: walcarkach kuźniczych, kowarkach, automatach kuźniczych.

Procesy ze względu na temperaturę prowadzenia dzieli się na :

kucie na gorąco (stosunkowo mała dokładność i gładkość),

kucie na półgorąco (średnia dokładność i gładkość),

kucie na zimno (wysoka dokładność i gładkość),

kucie regulowane (stosunkowo mała dokładność i gładkość, wysokie własności mechaniczne).

Ze względu na postać materiału kutego procesy kucia można podzielić na :

kucie z materiału litego ( proces najczęściej stosowany np. kucie z pręta walcowanego, z kształtownika),

kucie z proszków metali (sposobem tym kształtuje się w matrycy zamkniętej: elementy maszyn, łożyska samosmarne, narzędzia ze spieków, rdzenie ferromagnetyczne, filtry),

kucie z ciekłego metalu.

Kucie w matrycy otwartej

Kucie przeprowadza się na gorąco na młotach lub prasach. Odkształcenie materiału odbywa się w dwóch etapach: w pierwszym etapie kształtowana jest tak zwana przedkuwka, a końcowy kształt odkuwki uzyskuje się w wykroju wykańczającym. W wykroju tym, po ukształtowaniu odkuwki, nadmiar materiału wpływa do rowka, tworząc wypływkę, która następnie zostaje okrojona.

Wykonanie przedkuwki oraz kucie gotowej odkuwki można przeprowadzać:

w matrycach jednowykrojowych - dla odkuwek prostych,

w matrycach wielowykrojowych - dla odkuwek złożonych,

różnymi odmianami, stosując np. kucie kombinowane.

Schemat matrycy jednowykrojowej do kucia na młotach

Schemat matrycy wielowykrojowej do kucia na młotach

1'-jaskółczy ogon, 3', 4'-wykroje pomocnicze, 5'-wykrój wstępnie matrycujący, 5'- wykrój matrycujący, 2-6 -kolejne fazy kształtowania

Projektowanie procesu kucia na różnych maszynach odbywa się na podstawie odpowiednich wytycznych, norm i specjalistycznych programów komputerowych.

Opracowanie procesu technologicznego odkuwki obejmuje m.in.:

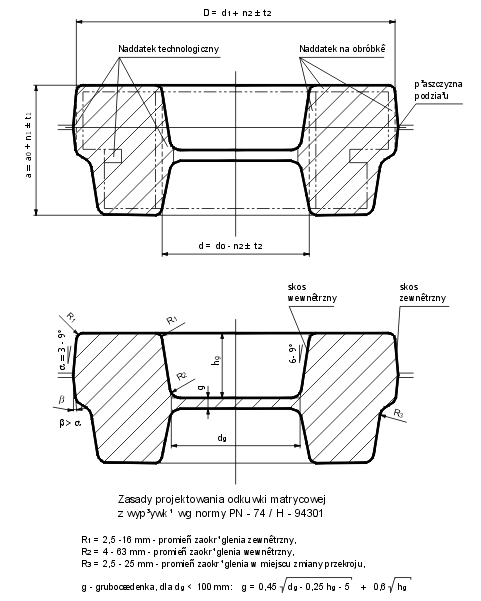

opracowanie rysunku odkuwki (naddatki, tolerancje, skosy kuźnicze, zaokrąglenia naroży, denka - wg. PN),

dobór wykroju gotowego i doboru rowka na wypływkę,

użycie wykrojów pomocniczych do kucia przedkuwki,

ustalenie materiału wsadowego i warunków kucia,

określenie dodatkowych operacji kuźniczych

opracowanie dokumentacji narzędzi i przyrządów do kucia.

Rys. Zasady wykonywania rysunku odkuwki matrycowej

Przedkuwka jest niezbędna do prawidłowego wypełnienia wykroju wykańczającego.

Można ją wykonywać za pomocą:

kucia w wykrojach pomocniczych w matrycy wielowykrojowej,

kucia swobodnego,

walcowania kuźniczego,

kucia na kowarkach i in. metod.

Wykrój wykańczający ma kształt odpowiedni do kształtu odkuwki z uwzględnieniem skurczu materiału. Wykrój ten, na obwodzie, posiada rowek na wypływkę o określonej budowie (mostek i magazynek ). Podczas kucia, rowek ten stawia opór w tworzeniu się wypływki, powodując poprawne wypełnienie wykroju i ukształtowanie odkuwki.

Fazy kształtowania odkuwki w matrycy otwartej

Okrawanie wypływki i wykrawanie denka

Rys. Schemat kolejnych operacji wykonania odkuwki z wypływką

Proces produkcyjny wykonania odkuwki z wypływką

Cięcie na nożycy wsadu do kucia z pręta walcowanego,

Nagrzewanie wsadu w piecach gazowych lub indukcyjnie (wsad stalowy nagrzewa się do temp. 1100-1250 C),

Wykonanie przedkuwki, np. w wykrojach wstępnych,

Kucie w wykroju wykańczającym na gotowo,

Wycinanie denka, okrawanie wypływki na prasach,

Chłodzenie odkuwek,

Obróbka cieplna odkuwek ( ulepszanie cieplne i inne),

Czyszczenie odkuwek ze zgorzeliny za pomocą śrutowania,

Operacje prostowania lub dogniatania,

Kontrola jakości ( badania na mikropęknięcia, twardości).

PROCESY KUCIA ODKUWKI

Kucie odkuwek na młotach przeprowadzane jest w jednolitych matrycach jedno i wielowykrojowych ze skosami. Jest procesem uniwersalnym i łatwym do realizacji, ponieważ materiał korzystnie wypełnia wykrój, ze względu na dodatkowe siły bezwładności. Dlatego stosuje się do szerokiego zakresu odkuwek mało i bardzo skomplikowanych. Jednak odznacza się dużą uciążliwością i małą powtarzalnością wymiarową i własności odkuwek.

Kucie odkuwek na prasach mechanicznych jest mniej uniwersalne i trudniejsze do realizacji, ponieważ materiał gorzej wypełnia wykrój. Do kucia stosuje się wkładki matrycowe mocowane w przyrządach kuźniczych, które posiadają wypychacze. Stosuje się takie wykroje wstępne, które wymagają najwyżej dwóch nacisków. Kucie na prasach odznacza się spokojną pracą, możliwością mechanizacji. Odkuwki mają małe skosy matrycowe oraz dużą powtarzalność wymiarową i własności odkuwek.

Przyrząd do kucia na prasach

1,2-obudowa, 5,6-wkładki matrycowe, 7,8-uchwyty mocujące, 9-słupy prowadzące,10- tuleje prowadzące, 11,12- wypychacze

Kucie odkuwek na kuźniarkach. Kuźniarki są to specjalizowane prasy do kucia, które posiadają trzy matryce: nieruchomą, dociskową i stempel. Kucie na tych maszynach ma zastosowanie do określonej grupy odkuwek takich jak: pręty ze spęczeniami, pierścienie z otworami, tuleje itp. Proces ten odznacza się dużą dokładnością i powtarzalnością wymiarową oraz dobrymi własnościami odkuwek.

Fazy kształtowania odkuwki w kuźniarce

1- stempel, 2- matryca nieruchoma, 3- matryca dociskowa, 4- zderzak,

5- materiał

KUCIE NA AUTOMATACH KUŹNICZYCH

Automaty kuźnicze jest to grupa całkowicie zautomatyzowanych pras specjalnych, wielooperacyjnych, przeznaczonych do kucia określonego typu wyrobów produkowanych z pręta lub z walcówki na zimno lub gorąco.

Automaty kuźnicze stosuje się do masowej produkcji wyrobów złącznych ( śruby, wkręty, nakrętki) oraz elementów maszyn i pojazdów produkowanych w bardzo dużej ilości (pierścienie na łożyska, wałki stopniowe, tuleje, nietypowe śruby), które produkowane są w 3 do 5 zabiegach z wydajnością od 1 do 4 sztuk na sekundę.

Kucie śrub na tych maszynach przeprowadza najczęściej się za pomocą następujących zabiegów:

bezodpadowe odcinanie pręta,

redukowanie średnicy przez wciskanie w matrycę,

miejscowe spęczanie,

kucie w matrycy półzamkniętej.

KUCIE ODKUWEK W MATRYCY ZAMKNIĘTEJ

Kucie przeprowadza się na młotach i na prasach, kształtując materiał na gorąco, półgorąco lub na zimno. Kształtowanie odkuwek odbywa się w specjalnych wykrojach zamkniętych, bez możliwości tworzenia się wypływki.

Liczba wykroi wynosi od 1-3, w zależności od kształtu odkuwki. Dla młotów matryce posiadają wykroje ze skosami. Natomiast na prasach stosuje się przyrządy z wkładkami matrycowymi i wypychaczami bez skosów.

Kucie w matrycach zamkniętych wymaga użycia dużych sił do kształtowania materiału, co powoduje szybsze zużycie narzędzi.

Uzyskanie wysokiej dokładności odkuwek ponadto wymaga dokładnego cięcia materiału wsadowego, przez toczenie, co powoduje wyższe koszty.

Z tych powodów kucie w matrycach zamkniętych dla odkuwek stalowych na części maszyn stosuje się rzadko. Natomiast ma zastosowanie przy produkcji wyrobów śrubowych (do kształtowania łbów śrub i nakrętek) oraz monet.

Schemat matrycy zamkniętej do kucia na młotach

matryca górna i dolna, 2- wykrój, 3- zamek

WYCISKANIE KUŹNICZE

Kształtowanie odkuwek tą metoda przeprowadza się na zimno lub gorąco zwykle na prasach mechanicznych i hydraulicznych. Do wyciskania stosuje się specjalne matryce lub przyrządy jedno czasami więcej zabiegowe.

Tą metodę kształtowania stosuje się do wykonywania głownie osiowosymetrycznych elementów maszyn operacji pomocniczych, przy kuciu na prasach złożonych odkuwek lub przy produkcji butli na sprężony gaz.

W zależności od kształtu odkuwki stosuje się następujące schematy odkształceń:

wyciskanie współbieżne,

wyciskanie przeciwbieżne,

wyciskanie poprzeczne (promieniowe),

wyciskanie złożone.

|

|

Schemat współbieżnego i przeciwbieżnego wyciskania kuźniczego odkuwek a, b, c-kolejne fazy wyciskania |

|

WYCISKANIE WYROBÓW DŁUGICH Z METALI NIEŻELAZNYCH

Wyroby długie, w postaci prętów rur i kształtowników z aluminium i miedzi i ich stopów oraz z innych metali nieżelaznych, produkowane są przez wyciskanie współbieżne na specjalnych poziomych prasach hydraulicznych.

Proces kształtowania polega na wyciskaniu z pojemnika nagrzanego wlewka (np. dla stopów Al w temp. 460-540 C) przez matrycę z otworem o kształcie wyrobu. Do wyciskania rur i kształtowników rurowych z Al stosuje się specjalne matryce komorowe lub mostkowe z trzpieniami do kształtowania otworu. Natomiast rury z miedzi wyciska się za pomocą matryc i trzpieni ruchomych zamocowanych w tłoczysku.

Współczynnik wydłużenia λ = F0/F1 wynosi w procesie od 7 do 300. Prędkość wyciskania wynosi do 2m/sek.

Proces wyciskania prowadzi się okresowo, w którym po wyciśnięciu jednego wlewka zostawiając „resztkę” wycofuje się tłoczysko i wprowadza się do pojemnika następny wlewek.

Po wyciśnięciu prasówka cięta jest na zamówione lub handlowe długości, a miejsce zgrzania dwóch wlewków jest wycinane. Następnie wyroby poddawane obróbce cieplnej i prostowane przez rozciąganie lub na prostarkach rolkowych.

Rys. Schemat wyciskania współbieżnego prętów

a - schemat procesu, b - matryca płaska do wyciskania prętów, c - matryca komorowa do wyciskania rur

Rys. Przykładowe wyroby wyciskane ze stopów aluminium

35

Wyszukiwarka

Podobne podstrony:

Obróbka plastyczna metali obejmuje

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

Sprawozdanie z laboratorium obróbki plastycznej, ZiIP, sem 1

kucie walow, Obróbka plastyczna(3)

SPRAWOZDANIE Z LABOATORIUM OBRÓBKI PLASTYCZNEJ4

Ci±gnienie, Politechnika Poznańska (PP), Obróbka Plastyczna, Labolatoria, Plastyczna

Sprawko spawalnictwo 1, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

Obróbka plastyczna, Politechnika Poznańska (PP), Obróbka Plastyczna, Wykłady, exam OP, exam

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

Obróbka plastyczna(spęczanie)

Maszyny do obróbki plastycznej

13 14 Obrobka plastyczna metali

Obróbk plastyczna Auto Expert

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

SPRAWOZDANIE Z LABOATORIUM OBRÓBKI PLASTYCZNEJ5

Sprawko z technologii obróbki plastycznej

obróbka plastyczna

więcej podobnych podstron