„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grzegorz Śmigielski

Użytkowanie układów automatyki okrętowej

314[03].O2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Piotr Dubis

mgr inż. Marcin Januszewski

Opracowanie redakcyjne:

mgr inż. Grzegorz Śmigielski

Konsultacja:

dr inż. Marcin Chrzan

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 314[03].O2.02

„Użytkowanie układów automatyki okrętowej”, zawartego w modułowym programie

nauczania dla zawodu technik mechanik okrętowy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy teorii sterowania i regulacji

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

22

4.2. Automatyka okrętowa

23

4.2.1. Materiał nauczania

23

4.2.2. Pytania sprawdzające

29

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

31

4.3. Układy sterowania silnikami spalinowymi

32

4.3.1. Materiał nauczania

32

4.3.2. Pytania sprawdzające

38

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

39

4.4. Układy automatyki elektrowni okrętowej

40

4.4.1. Materiał nauczania

40

4.4.2. Pytania sprawdzające

52

4.4.3. Ćwiczenia

52

4.4.4. Sprawdzian postępów

53

5. Sprawdzian osiągnięć

54

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w nabywaniu umiejętności eksploatacji i drobnych

napraw układów sterowania i regulacji jakie są zainstalowane na pokładach jednostek

pływających.

W poradniku znajdziesz:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach jednostki modułowej

Użytkowanie układów automatyki okrętowej O2.02 zawartego w modułowym programie

nauczania dla zawodu Technik mechanik okrętowy 314[03].

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, podczas których będziesz doskonalił umiejętności praktyczne w oparciu

o wiedzę teoretyczną, zaczerpniętą z poradnika i innych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i uzyskałeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik zawiera materiał nauczania składający się z 4 rozdziałów:

−

rozdział „Podstawy teorii sterowania i regulacji”, pomoże Ci się zapoznać podstawowymi

definicjami i zależnościami w układach sterowania i regulacji wielkości parametrów

technicznych,

−

rozdział „Automatyka okrętowa” prezentuje budowę i zasadę działania podstawowych

układów regulacji na pokładach jednostek pływających,

−

rozdział „Układy sterowania silnikami spalinowymi” prezentuje najczęściej stosowane

układy maszynowni,

−

rozdział „Układy automatyki elektrowni okrętowej”, ma Ci pomóc zapoznać się

z niektórymi układami automatyki pracującymi w pokładowych zespołach generatorów

elektroenergetycznych.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module

314[03].O2

Układy sterowania i regulacji

314[03].O2.01

Użytkowanie układów elektrycznych

i elektronicznych

314[03].O2.02

Użytkowanie układów automatyki

okrętowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

stosować przepisy prawne dotyczące pracownika i pracodawcy w zakresie bezpieczeństwa

i higieny pracy,

−

stosować podstawowe zasady higieny i fizjologii pracy,

−

organizować bezpieczne i ergonomiczne stanowisko pracy,

−

dokonywać oceny ryzyka zawodowego na stanowisku pracy,

−

dobierać i stosować odzież ochronną oraz środki ochrony indywidualnej w zależności od

wykonywanych prac,

−

stosować procedury udzielania pierwszej pomocy w stanach zagrożenia zdrowia i życia,

−

stosować zasady bezpiecznej obsługi maszyn i urządzeń okrętowych,

−

stosować zasady ochrony środowiska,

−

korzystać z Polskich Norm, Kodeksu pracy oraz rozporządzeń dotyczących

bezpieczeństwa i higieny pracy oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić różnicę między sterowaniem a regulacją,

−

rozróżnić elementy układu automatycznej regulacji oraz określić ich funkcje w układzie,

−

sklasyfikować układy automatycznej regulacji,

−

określić zastosowanie regulatorów liniowych i nieliniowych,

−

sprawdzić poprawność działania regulatorów w siłowni okrętowej,

−

rozpoznać przetworniki sygnałów oraz układy formowania i przesyłania sygnałów,

−

dobrać przetworniki do pomiaru wielkości nieelektrycznych,

−

zmierzyć wielkości nieelektryczne,

−

rozpoznać cyfrowe, analogowe, elektroniczne, pneumatyczne, hydrauliczne regulatory

i sterowniki okrętowe,

−

sterować pracą okrętowych silników spalinowych,

−

sterować ręcznie układami regulacji,

−

obsłużyć zdalne i automatyczne układy regulacji,

−

przestrzegać zasad prawidłowej eksploatacji układów automatyki okrętowej,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy teorii sterowania i regulacji

4.1.1. Materiał nauczania

Układy automatyki

Automatyka jest to dyscyplina naukowa zajmująca się teorią i praktycznym zastosowaniem

urządzeń sterujących procesami bez udziału człowieka lub z jego ograniczonym udziałem.

Automatyzacja jest to zjawisko wprowadzania do produkcji przemysłowej, komunikacji,

transportu środków technicznych i urządzeń automatycznych działających na zasadzie

samoregulacji i pracujących bez bezpośredniego udziału człowieka.

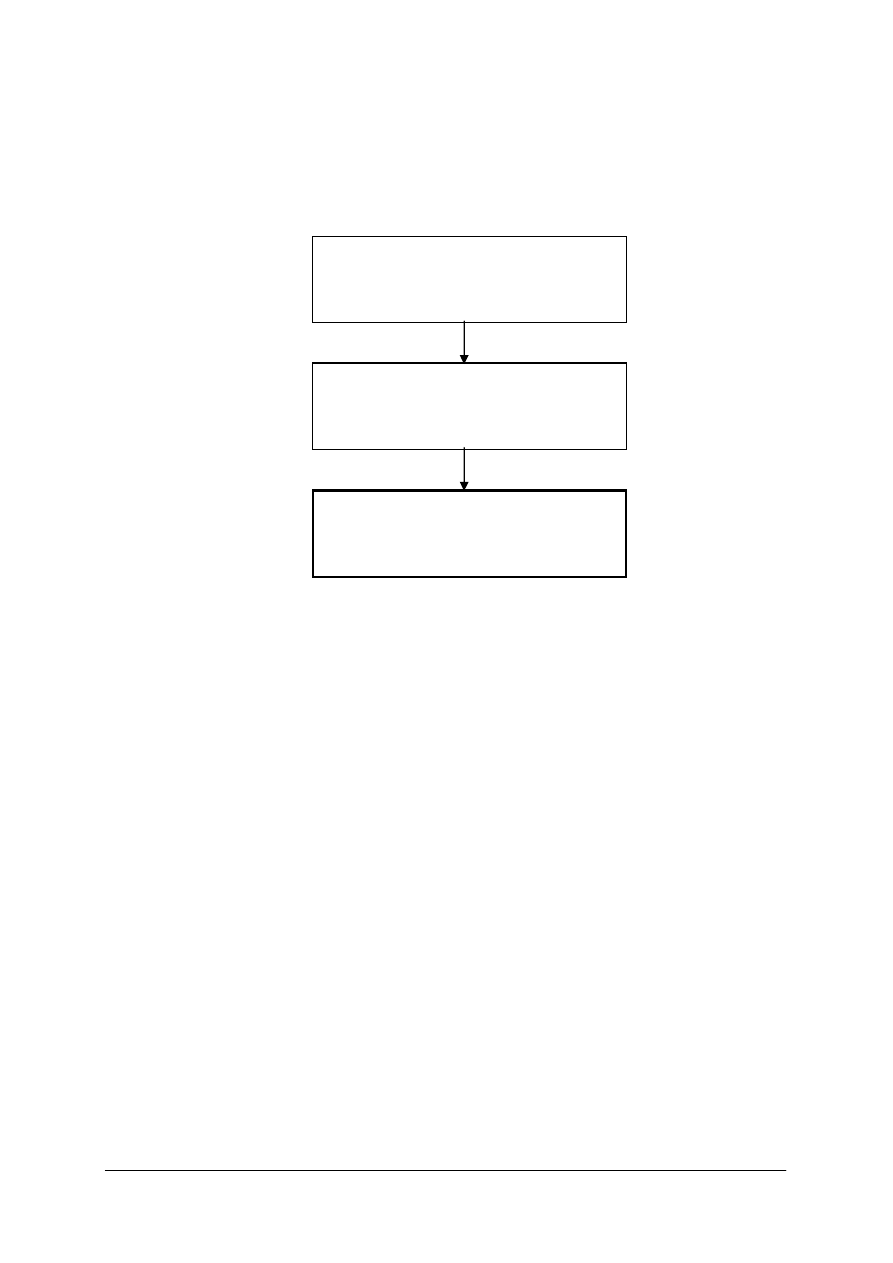

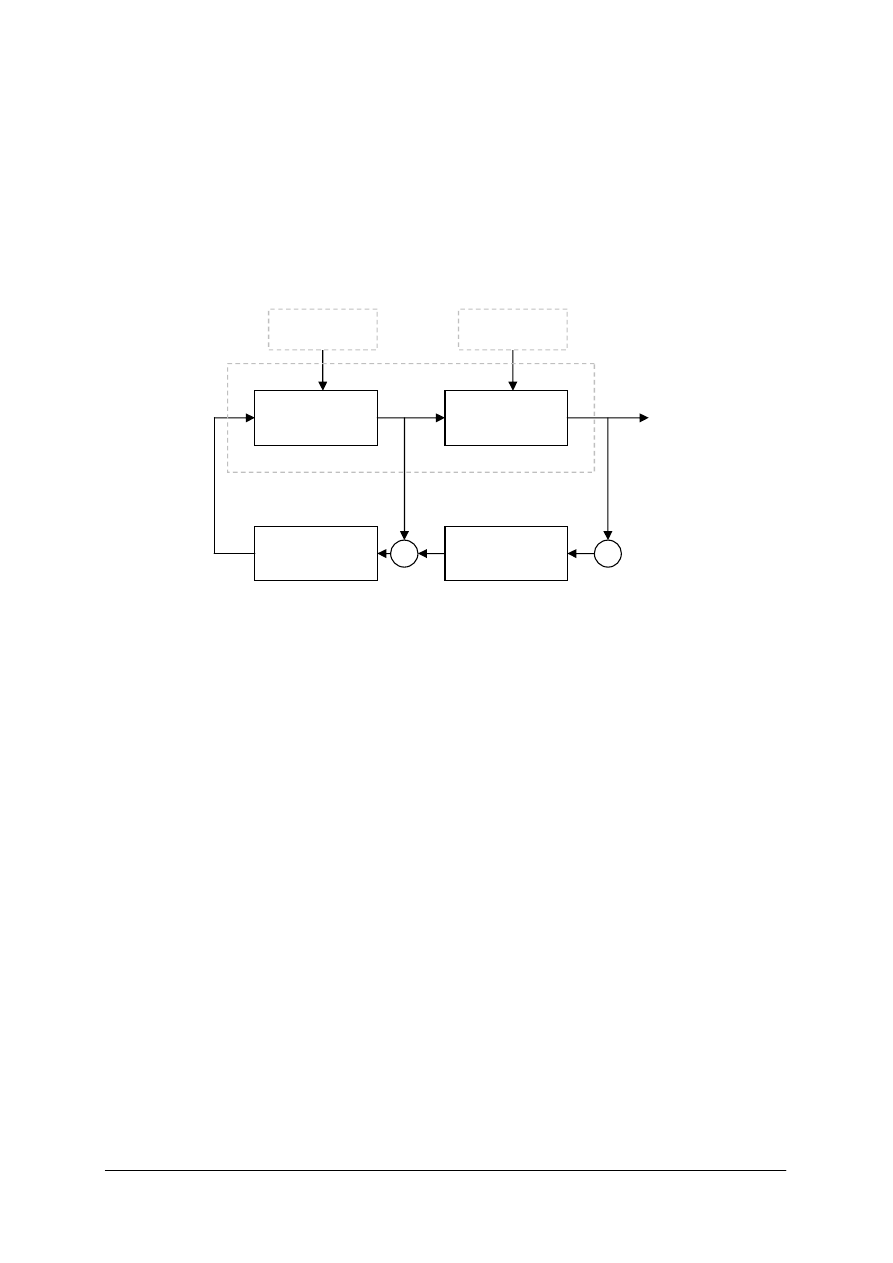

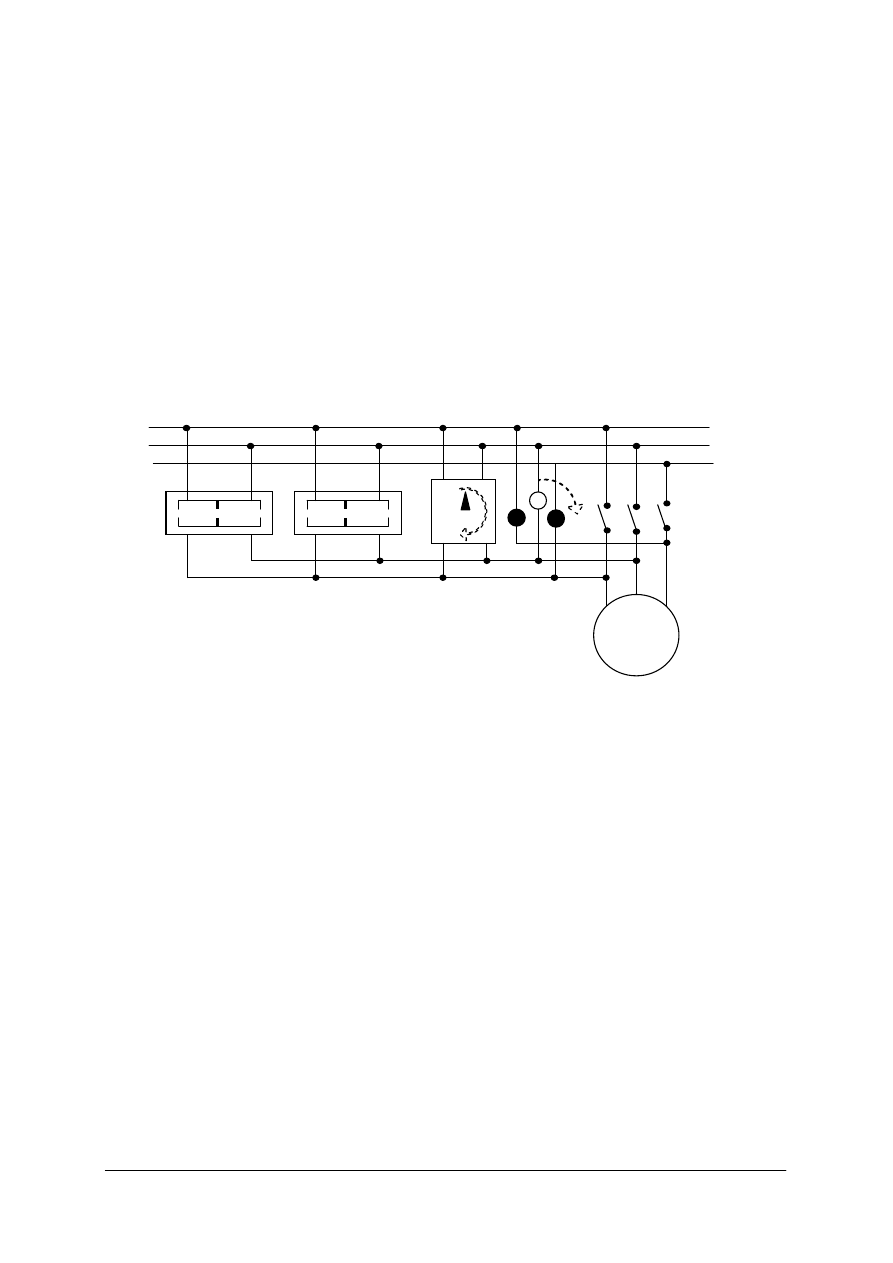

Do podstawowych układów regulacji należy układ z zamkniętą pętlą sprzężenia zwrotnego

(rys. 1). W przypadku gdy sygnał błędu

ε

=0 (

ε

= z – u), to na obiekt nie oddziałuje żadne inne

sygnały poza sygnałami zakłócającymi. Jeżeli pojawi się niezerowy sygnał błędu

ε

, wówczas w

obiekcie zachodzą zmiany, które doprowadzają w czasie obiekt ponownie do stanu

równowagi.

Rys. 1. Zamknięty układ regulacji: O – obiekt, R – regulator, P – układ porównujący, S – element sumujący

Element porównujący P oblicza różnicę między wartością sygnału zadanego z a wartością

sygnału wyjściowego y otrzymaną z układu pomiarowego poprzez ujemne sprzężenie zwrotne.

Na wyjściu elementu porównującego otrzymujemy sygnał uchybu

ε. W dobrze

zaprojektowanym układzie regulacji wartość uchybu w stanie nieustalonym powinna być jak

najmniejsza (przeregulowanie), natomiast w stanie ustalonym powinna być równa 0 (uchyb

ustalony). Sygnał z elementu porównującego jest następnie przekazywany do elementu

wykonawczego, który w odpowiedni sposób oddziałuje na obiekt. Dodatkowo na regulowany

obiekt działać mogą zakłócenia.

Układy regulacji z zamkniętą pętlą sprzężenia zwrotnego ze względu na sposób działania

dzielimy na:

−

układy stabilizacji – w procesie regulacji mają za zadanie utrzymać stałą w czasie wartość

wielkości wyjściowej mimo zmian wielkości wejściowej i działających na układ zakłóceń

(np. układ regulujący zanurzenie jednostki pływającej),

−

układy śledzące (nadążne) – działają w taki sposób, aby sygnał wielkości wyjściowej

nadążał za zmianami wielkości wejściowej. Zmiany sygnałów wejściowych nie są znane

ani przewidywalne: są losową funkcją czasu. Układy te są również nazywanie

O

R

sygnał

zadany

w

sygnał

błędu

ε

sygnał

wyjściowy

y

sygnał

sterujący

u

sygnał

zakłócający

z

P

S

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

serwomechanizmami (np. układ utrzymania kursu jednostki mimo zmiennych kierunków

wiatrów i prądów morskich),

−

układy programowalne – są odmianą układów śledzących z tą różnicą, że sygnał

wejściowy jest z góry określoną funkcją czasu,

−

układy optymalne – struktura i parametry regulatora określone są na podstawie

obliczonego ekstremum przyjętego wskaźnika jakości. Przykładem takiego układu może

być układ sterowania silników tak, aby jednostka pływająca osiągnęła jak najwyższą

prędkość,

−

układy przełączające – regulacja odbywa się na zasadzie załączania lub wyłączania

odpowiednich urządzeń procesu w odpowiedniej kolejności (sekwencji), a rolę regulatora

pełni najczęściej układ logiczny (np. układ załączania oświetlenia).

W układach automatyki można wyróżnić następujące elementy:

−

regulatory – układy które na podstawie wartość sygnału błędu oraz analizy historii jego

zmian ustalają sygnał sterujący,

−

czujniki pomiarowe – których zadaniem jest przetworzyć wartość regulowaną na

standaryzowany sygnał elektryczny lub pneumatyczny, który będzie porównywany

z wartością zadaną,

−

elementy wykonawcze – które na podstawie sygnałów sterujących dokonują zmiany

wartości wyjściowej (np. w przypadku regulacji temperatury grzałka zasilana napięciem

sterującym ogrzewa obiekt),

−

układy standaryzujące – które skalują przesyłane sygnały do wartości znormalizowanych.

Rodzaj regulacji zależy od typu regulatora. Regulatory możemy podzielić według kilku

niezależnych kryteriów:

−

rodzaju sygnału wyjściowego – regulatory ciągłe, krokowe, impulsowe,

−

rodzaju funkcji przejścia – regulatory P, PI, PD, PID,

−

technologii wykonania – regulatory analogowe i cyfrowe.

Regulatory P, PI, PD i PID

Procesy technologiczne stosowane w rozmaitych dziedzinach techniki były stopniowo

obejmowane automatyzacją. Zebrane doświadczenia doprowadziły do opracowania kilku

odmian regulatorów przystosowanych do bardzo szerokiego zakresu zastosowań. Nie

będziemy omawiać szczegółowo budowy regulatorów, ograniczymy się do prezentacji

schematów blokowych najczęściej stosowanych regulatorów. Regulator na ogół składa się z 3

bloków funkcjonalnych:

−

członu proporcjonalnego,

−

członu całkującego,

−

członu różniczkującego.

Człon proporcjonalny działa jak wzmacniacz. Człon całkujący generuje sygnał narastający,

gdy sygnał wejściowy ε jest dodatni, a maleje, gdy sygnał wejściowy jest ujemny. Zaś człon

różniczkujący generuje sygnał dodatni, gdy sygnał wejściowy narasta, a ujemny, gdy sygnał

wejściowy maleje. Spotyka się cztery typowe odmiany regulatorów:

−

regulator typu P o działaniu proporcjonalnym,

−

regulator typu PI o działaniu proporcjonalno – całkującym,

−

regulator typu PD o działaniu proporcjonalno – różniczkującym,

−

regulator typu PID o działaniu proporcjonalno – całkująco – różniczkującym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

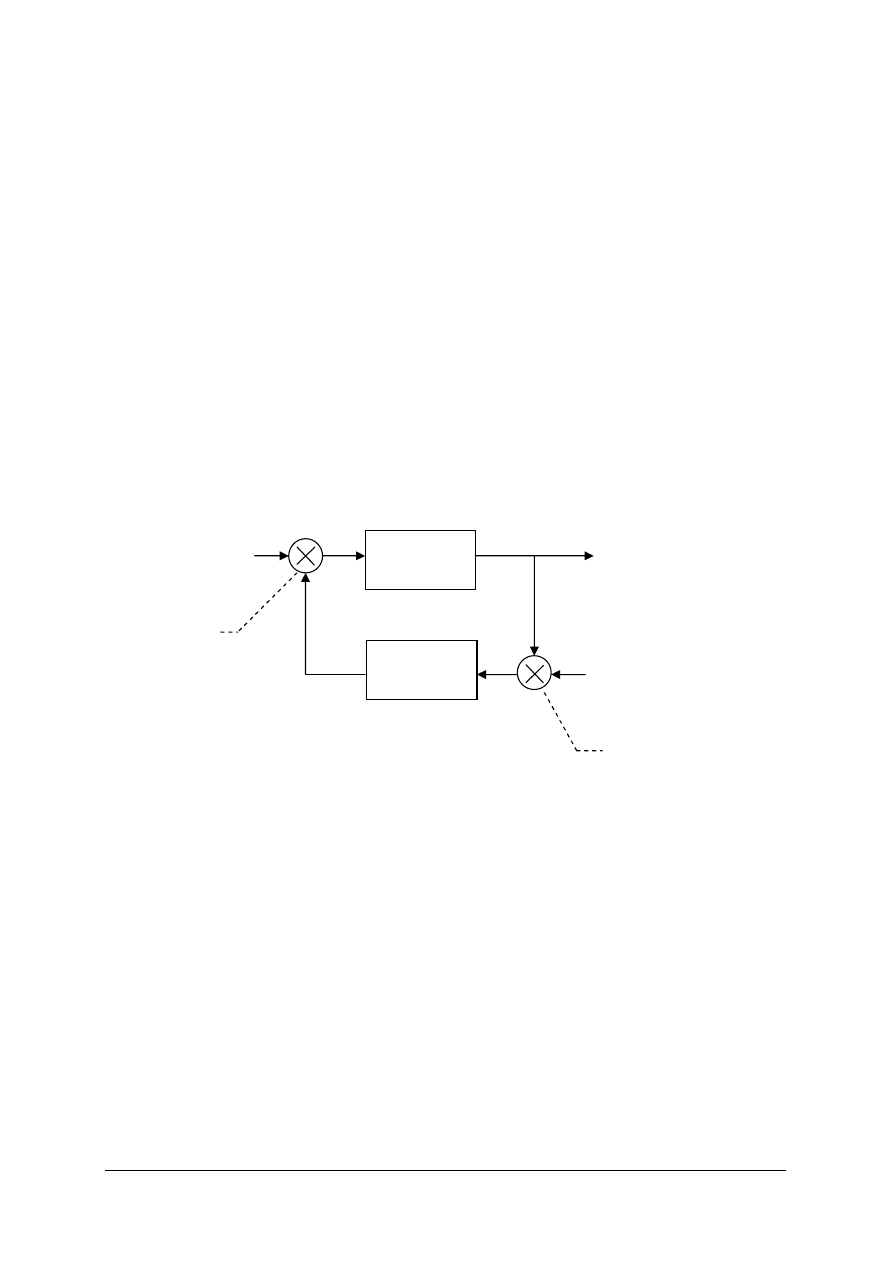

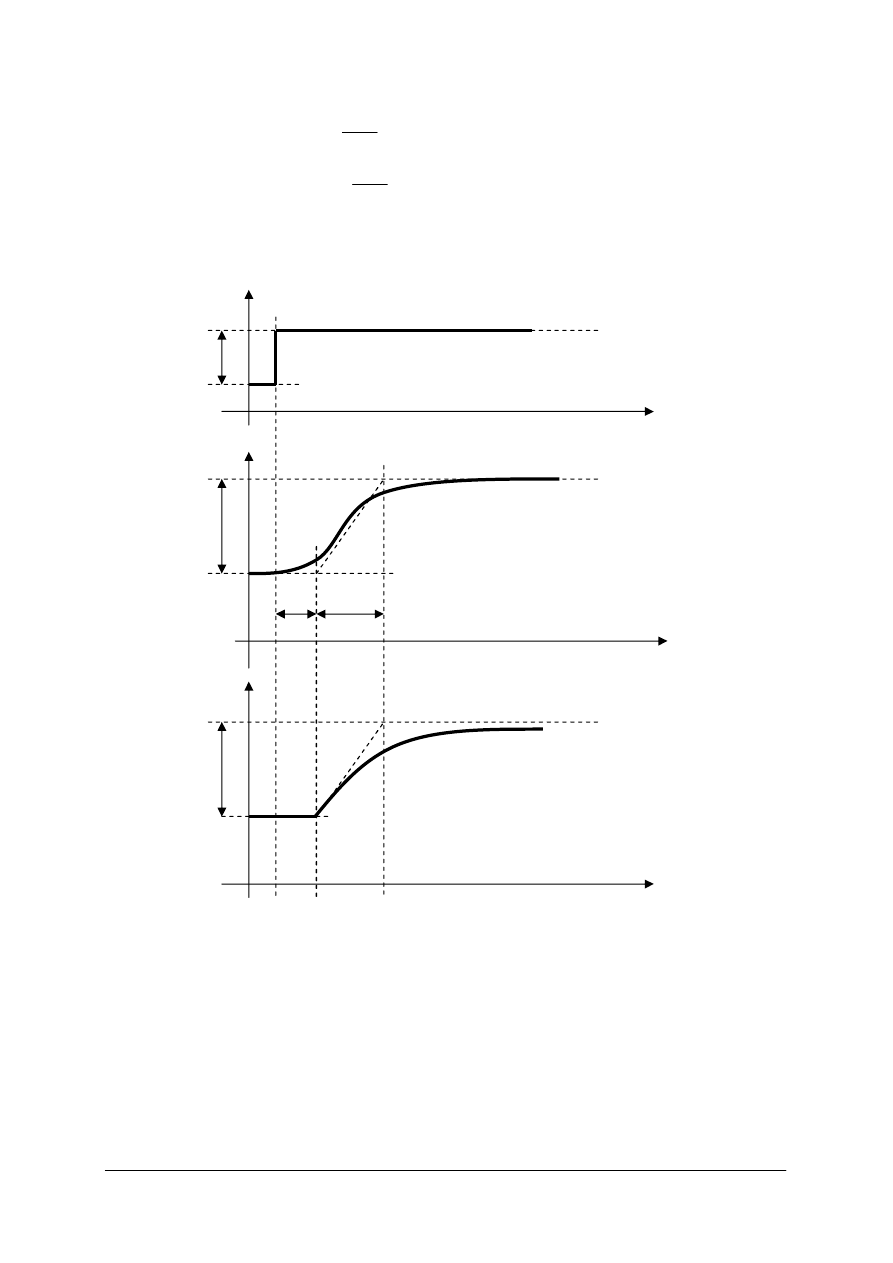

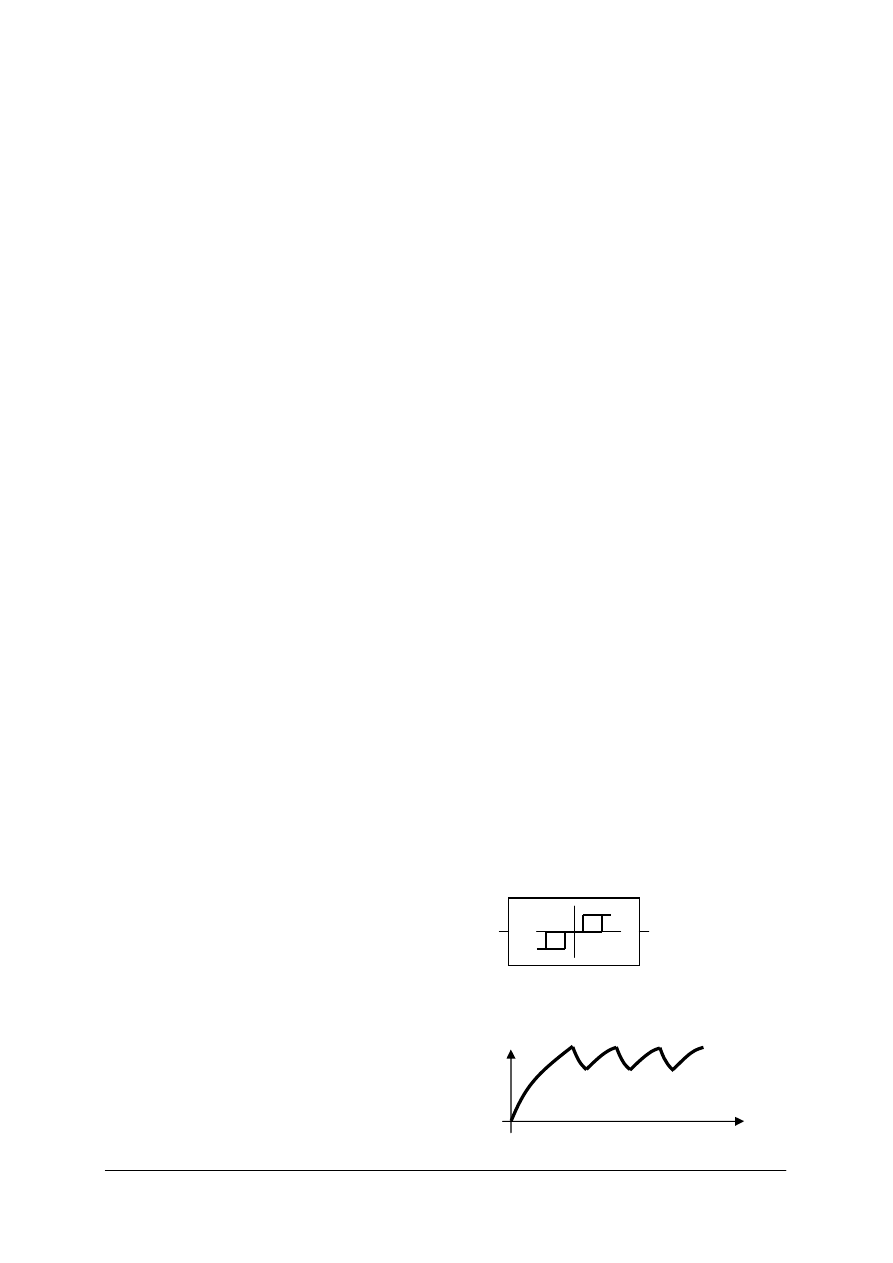

Rys. 2. Schemat układu regulacji procesu przemysłowego z wyodrębnieniem

typowych składników układu

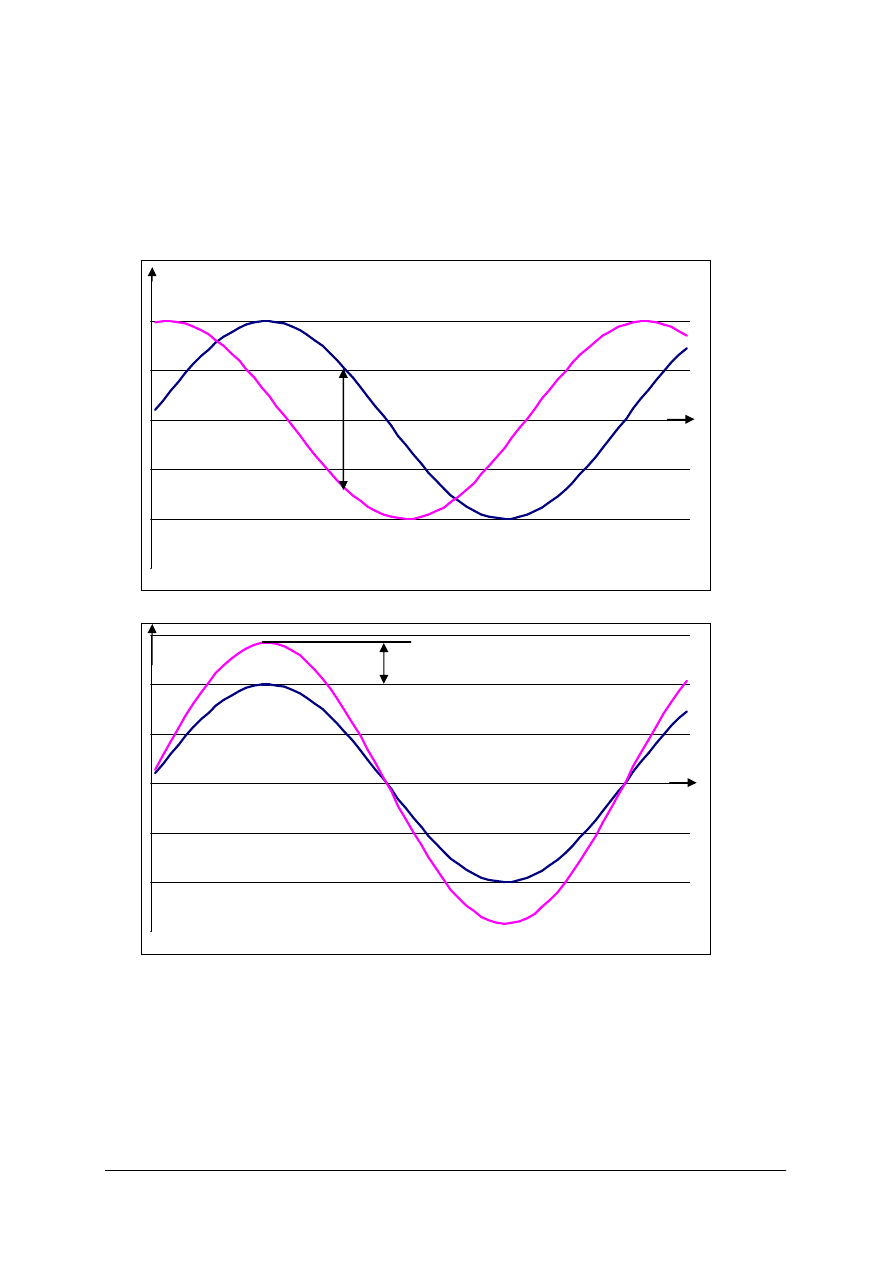

Efekt wprowadzenia członów dynamicznych „I” oraz „D” formujących sygnał regulatora

zilustrowano na rys. 3. W układzie zamkniętym sterowaniu (rys. 3a) poddany jest proces,

którego właściwości dynamiczne wyrażone są za pomocą odpowiedzi skokowej. Na proces

oddziałują zakłócenia „z”.

Rys. 3. Wpływ członów dynamicznych regulatora na

tłumienie zakłóceń i właściwości dynamiczne

układu regulacji: a) schemat układu regulacji;

b) odpowiedź skokowa obiektu; c) z regulatorem

typu P, d) z regulatorem, typu PD, e) z

regulatorem typu PI, f) z regulatorem typu PID [9]

Układ

formujący

Urządzenie

wykonawcze

OBIEKT

– proces technologiczny

Urządzenie

pomiarowe

Sygnał

zadany

Sygnał

wyjściowy

t

y

0

b)

t

y

0

c)

y

o

Regulator P

t

y

0

d)

y

o

Regulator PD

t

y

0

e)

Regulator PI

t

y

0

f)

Regulator PID

Reguator

Obiekt

sygnał

zadany

y

o

wartość

wyjściowa

y

sygnał

sterowania

u

sygnał

zakłócający

z

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Na rys. 3 c, e, g, i można dostrzec efekt tłumienia zakłóceń przez układ regulacji (linią

kreskową zaznaczono przebieg odpowiedzi procesu w układzie otwartym. Porównanie

odpowiedzi układu regulacji na skok zakłóceń i na skok wartości zadanej przy różnych

wariantach układów formujących prowadzi do następujących wniosków:

Działanie

całkujące

regulatora

odpowiada

za

duże

wzmocnienie

sygnałów

wolnozmiennych. Wartość sterująca w regulatorach PI oraz PID znacząco wzrasta przy długim

czasie trwania błędu wolnozmiennego. Efekt ten jest nieosiągalny dla regulatora typu P i PD.

Działanie różniczkujące sprawia, że regulator reaguje na szybkie zmiany błędu,

a dokładniej mówiąc na szybkość i kierunek jej zmian. Regulatory typu PD i PID zatem badają

nie tylko aktualną wartość, ale i przewidywany w najbliższym czasie przebieg błędu, może

więc dzięki temu wcześniej niż regulator typu P lub PI zmieniać we właściwy sposób sygnał

sterujący. Dzięki temu odchyłka regulacji szybciej się zmniejsza i w ogóle zakłócenia

szybkozmienne są lepiej tłumione.

Działanie układów regulacji z omawianymi regulatorami zależy od doboru parametrów

tych regulatorów. Właściwości regulatorów określają trzy parametry:

−

wzmocnienie

Kp

,

−

stała czasowa całkowania T

i

,

−

stała czasowa różniczkowania T

d

,

Parametry T

i

oraz T

d

mają miano czasu. Zamiast wzmocnienia K

p

operuje się zazwyczaj

jego odwrotnością zwaną zakresem proporcjonalności i wyrażaną w procentach:

p

K

1

=

χ

.

Nazwa „zakres proporcjonalności” odnosi się do dopuszczalnego zakresu zmian sygnału

wejściowego, któremu odpowiada zmiana sygnału wzmocnionego w pełnym zakresie.

Przekroczenie zakresu proporcjonalności powoduje nieprawidłową pracę wzmacniacza

(wejście w nasycenie).

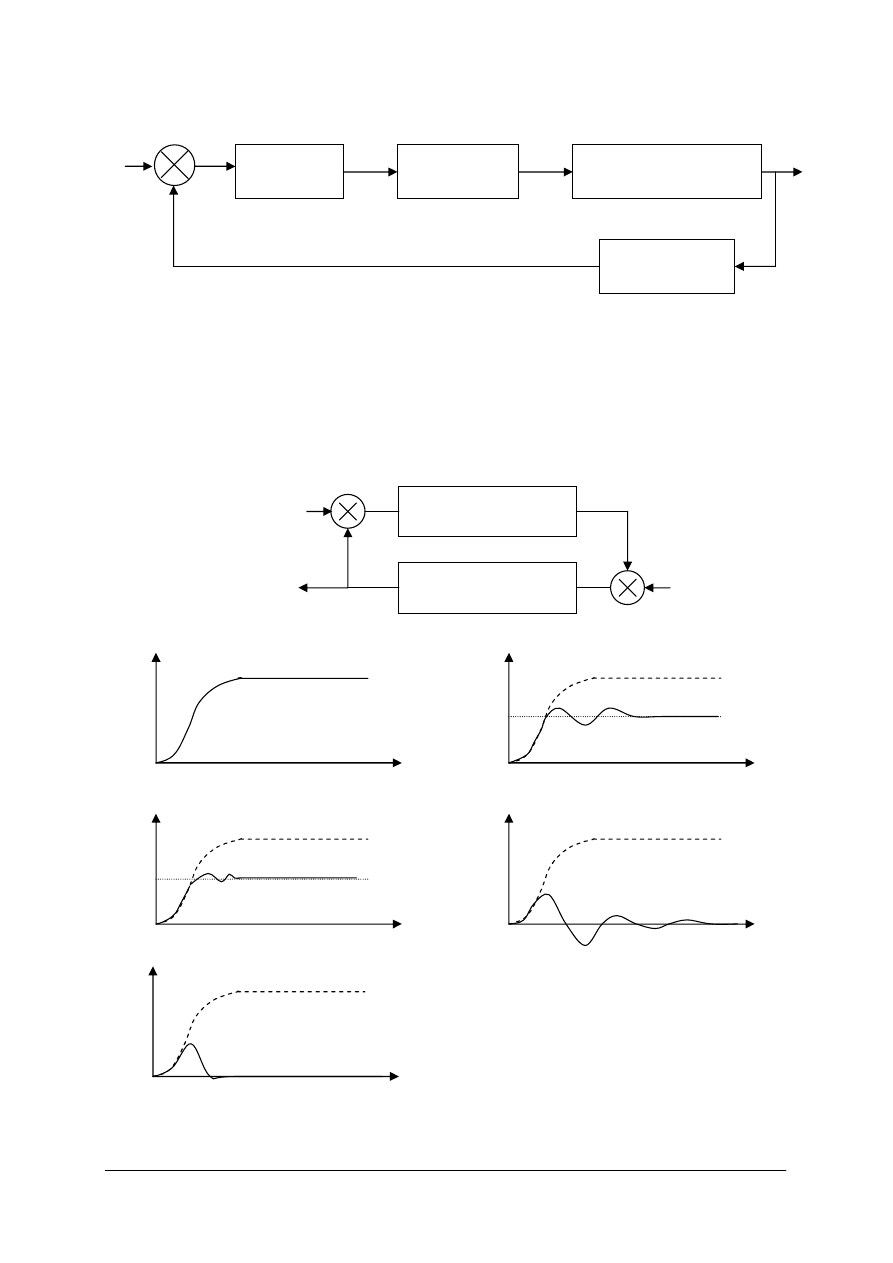

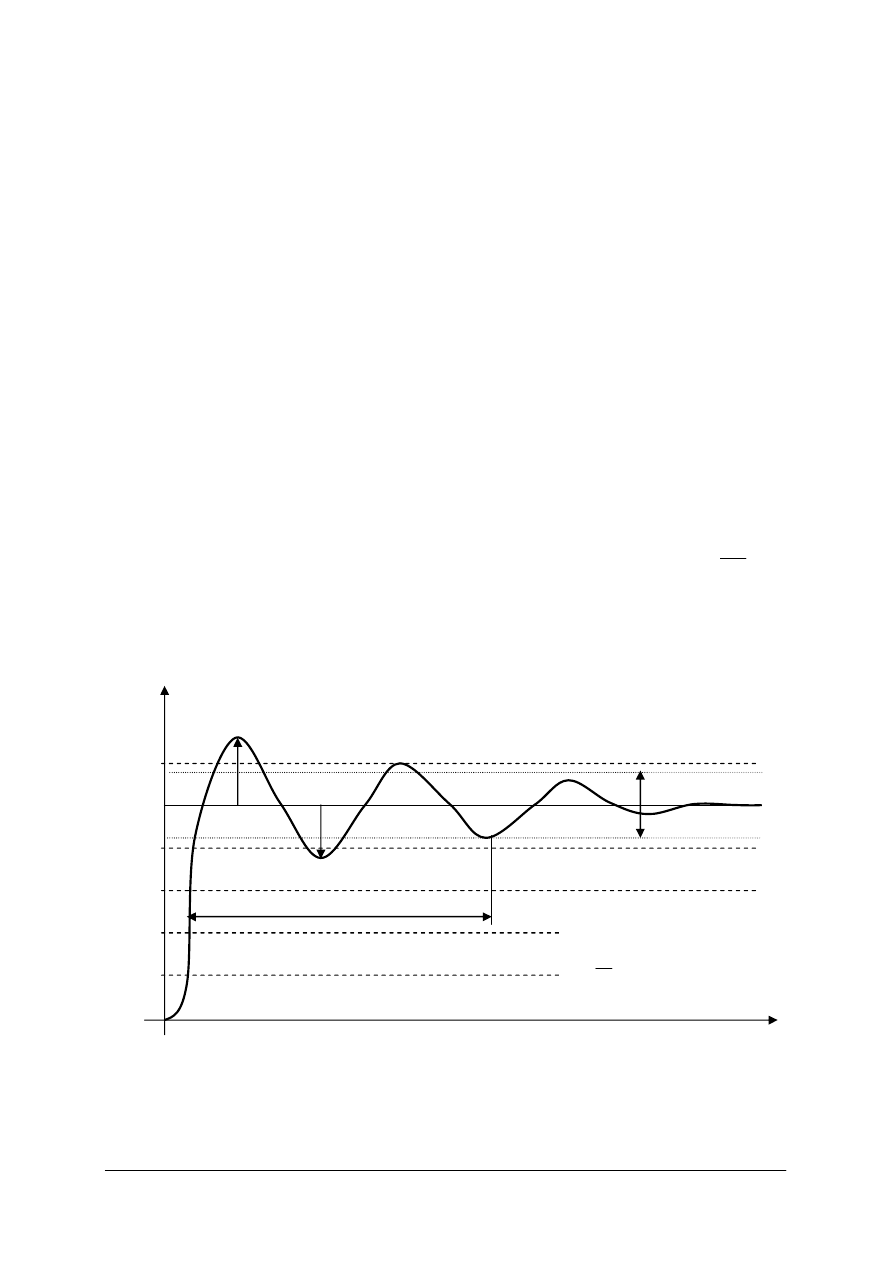

Rys. 4.

Ilustracja pojęć czasu regulacji t

r

(b) i przeregulowania ε

Parametr T

i

określający „intensywność” działania całkującego nazywany jest czasem

zdwojenia. Czas zdwojenia jest równy czasowi, po jakim odpowiedź członu całkującego na

skokową zmianę sygnału e od wartości zerowej staje się równa sygnałowi e, a tym samym

t

r –

czas regulacji

Dopuszczalna odchyłka

regulacji ε

A

1

A

2

t

y

Przeregulowanie

%

100

1

2

×

=

A

A

χ

y

o

t

o

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

sygnał wyjściowy regulatora PI podwaja się w stosunku do swojej wartości początkowej.

Parametr T

d

określający proporcję, z jaką uwzględnia się działanie różniczkujące

w regulatorze, zwany jest czasem wyprzedzenia. Czas wyprzedzenia T

d

jest równy czasowi, po

jakim liniowo narastający sygnał wejściowy zrówna się z sygnałem wyjściowym członu

różniczkującego.

Przed projektantem układu regulacji staje problem wyboru typu regulatora oraz doboru

jego nastaw. Pierwszym nadrzędnym kryterium doboru nastaw jest warunek stabilności układu,

niezależnie od wielkości błędów zakłócających.

Cel ten można jednak zazwyczaj osiągnąć przy każdym z wymienionych typów

regulatorów. Typ regulatora dobiera się więc ze względu na inne właściwości układu regulacji.

Właściwościami takimi są np. wartość odchyłki statycznej w zależności od wartości zadanej

oraz w zależności od zakłóceń, tłumienie zakłóceń w zależności od szybkości ich zmian

(częstotliwości), szybkość regulacji i dokładność nadążania za zmianami wartości zadanej.

Czas regulacji t

r

jest to czas, jaki upływa od chwili podania na wejście układu sygnału

skokowego (t

0

)

do chwili, w której wartość regulowana mieści się w dopuszczalnej odchyłce

regulacji ε. Czas regulacji powinien być jak najkrótszy.

Sposób dochodzenia do wartości ustalonej w odpowiedzi na skokową zmianę sygnału

charakteryzowany jest za pomocą przeregulowania:

1

2

A

A

=

χ

100%

gdzie: A

1

i A

2

– są to dwie kolejne amplitudy wahnięć sygnału wyjściowego.

W procesie regulacji należy tak dobrać parametry regulacji by przeregulowanie było jak

najmniejsze.

Zastosowanie takich skomplikowanych struktur regulatorów PID zapewnia dobre

parametry regulacji (przeregulowanie, czas regulacji, itp.). Zastosowanie członów D i I

powodują kilkakrotne skrócenie czasu regulacji. Jednak człon I wprowadza pewne oscylacje.

Ocena przydatności danego typu regulatora, jeśli miałaby opierać się na odpowiedziach

skokowych układu regulacji, wymagałaby porównania odpowiedzi otrzymanych przy różnych

wartościach nastaw.

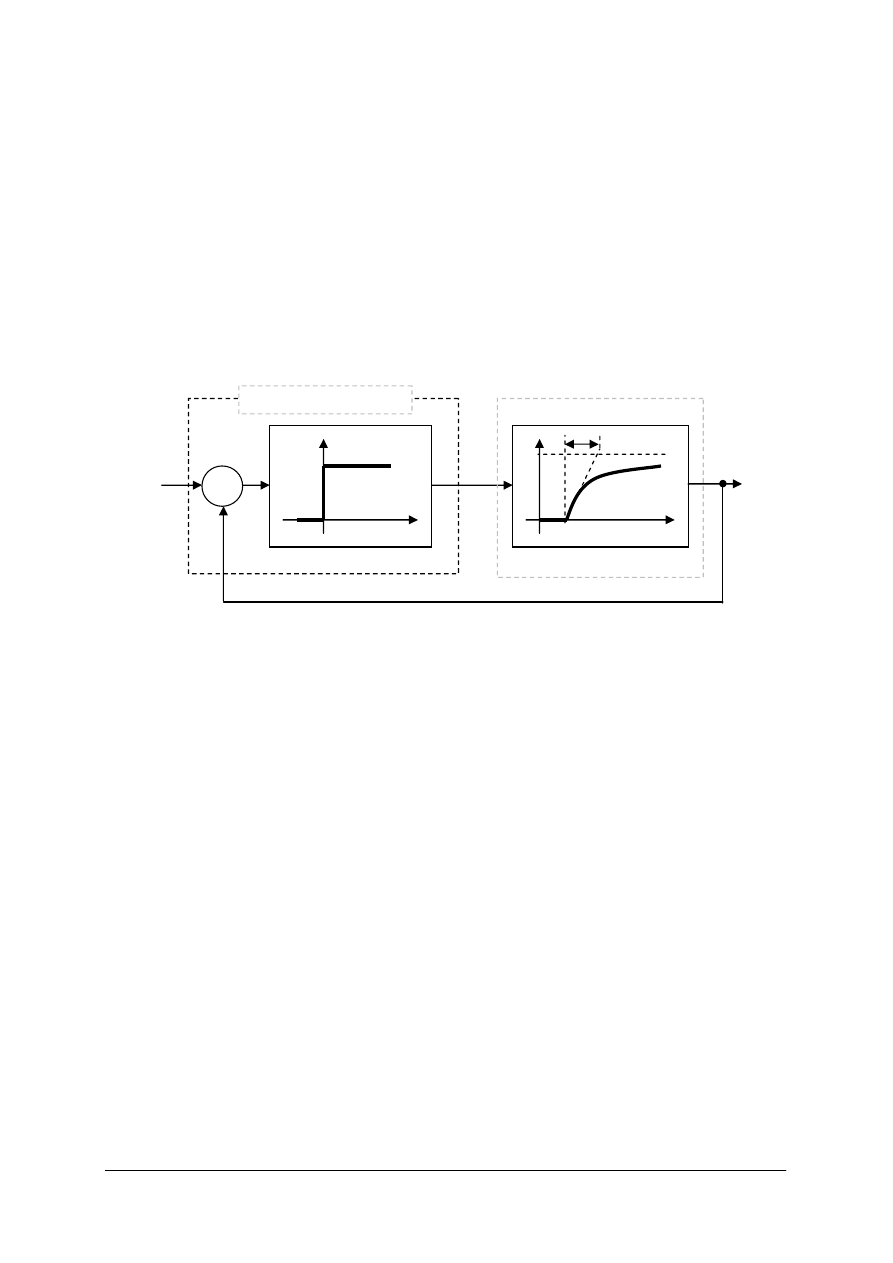

Dobór nastaw regulatorów metodą Zieglera–Nicholsa

Zapewnienie dobrych parametrów w przemysłowych układach regulacji jest często trudne.

Opracowano kilka metod doboru nastaw regulatorów. Do najczęściej stosowanych zalicza się

metoda Zieglera–Nicholsa.

Procedura doboru nastaw rozpoczyna się od zbudowania układu z otwartą pętlą

sprzężenia zwrotnego, uruchomienia układu (przy wyłączonych członach I i D) i podania na

wejście regulatora sygnału skoku jednostkowego (rys. 5a). W trakcie pracy układu rejestruje

się zmiany wartości wyjściowej y. Faza ta trwa do czasu ustabilizowania się sygnału wartości

wyjściowej. Na podstawie wykonanych pomiarów wykreśla się charakterystyką y = f(t)

(rys. 5b). Z otrzymanego przebiegu należy odczytać trzy parametry: T

z

, T

m

, K.

Czas ustalania się T

m

jest to czas, jaki upływa od chwili t

0

podania na wejście układu

sygnału skokowego do chwili, od której począwszy różnica między wielkością wyjściową

(regulowaną) y, a jej wartością ustaloną y

ust

nie przekracza określonej części różnicy ε między

nową wartością ustaloną y

ust

a wartością ustaloną przed podaniem sygnału skokowego y(t

0

).

Przeregulowanie K określa się dla odpowiedzi na skokową zmianę zakłóceń K = Δy/Δu.

dla regulatora typu P:

m

z

p

KT

T

K

7

,

0

=

,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

dla regulatora typu PI:

m

z

p

KT

T

K

7

,

0

=

,

z

m

i

T

T

T

37

,

0

+

=

dla regulatora typu PID:

m

z

p

KT

T

K

2

,

1

=

,

m

i

T

T

×

=

2

,

m

d

T

T

×

=

4

,

0

Takie parametry zapewniają osiągnięcie najkrótszego czasu regulacji przy przeregulowaniu

wynoszącym ok. 20%.

Rys. 5. Wyznaczanie K, Tz i Tm do wyznaczania doboru nastaw metodą Nequista: a) sygnał skoku

jednostkowego podawanego na wejście układu z otwarta pętlą sprzężenia zwrotnego, b) wykreślona

charakterystyka przykładowego sygnału wartości wyjściowej y = f(t) z naniesionymi stycznymi do

przebiegu, c) przewidywany sygnał wyjściowy układu z zamkniętą pętla sprzężenia zwrotnego

z zastosowanymi nastawami

t

t

t

y

y

u

T

m

T

z

t

o

t

o

+T

m

t

o

+T

m

+T

z

Δy

Δy

Δu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Regulacja dwustawna

Określenie regulacja dwustawna lub dwupołożeniowa odnosi się do postaci sygnału

sterującego, który może przyjmować dwie wartości (w danym czasie jedną z dwóch). Sygnał

sterujący służy zazwyczaj do oddziaływania na przepływ energii elektrycznej.

Układem regulacji dwustawnej jest np. układ regulacji temperatury wody w bojlerze

elektrycznym, w którym przez element bimetalowy i przez grzałkę przerywa przepływa prąd.

Grzałka powoduje wzrost temperatury grzanej wody. W momencie gdy woda osiągnie

odpowiednią temperaturę termobimetal rozwiera się i przerywa przepływ prądu przez grzałkę.

Sygnał sterujący przyjmuje tu dwie wartości (załącz i wyłącz) odpowiadające grzaniu

i stygnięciu wody.

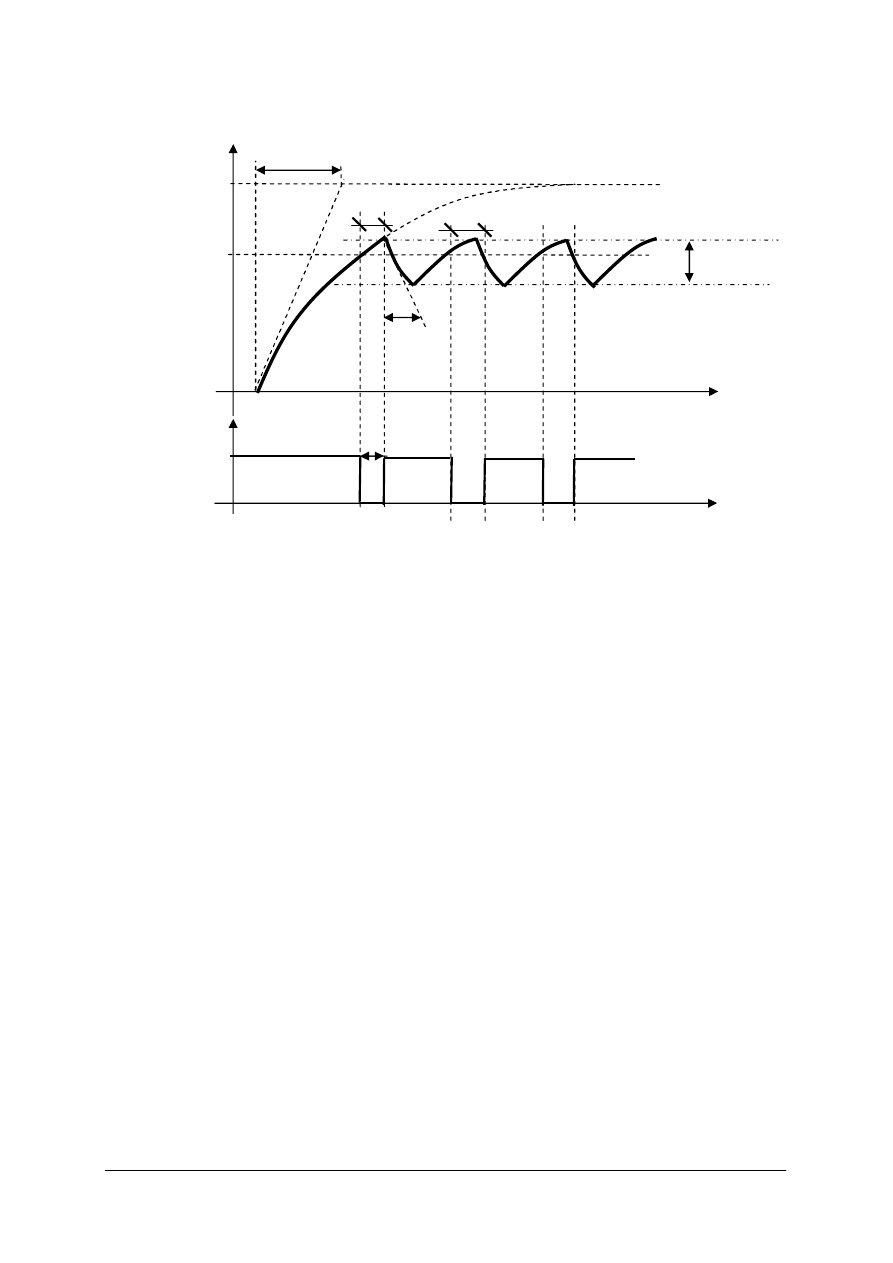

Rzeczywiste obiekty cieplne wykazują pewne właściwości nieliniowe. Strukturę typowego

układu regulacji dwustawnej przedstawiono na rys. 6.

Rys. 6.

Układ dwustawnej regulacji temperatury

Sygnał sterujący u przyjmuje dwie wartości: u = 1 odpowiadającą grzaniu obiektu i u = 0

odpowiadającą stygnięciu obiektu. Regulator nadaje sygnałowi sterującemu wartość u = 1, gdy

odchyłka regulacji jest dodatnia, tzn. gdy temperatura obiektu wyrażona zmienną y jest niższa

od temperatury zadanej (zmienna y

0

), a wartość 0, gdy odchyłka regulacji jest ujemna.

Obiekt reaguje na zmianę sterowania z opóźnieniem (rys. 7): po wyłączeniu grzania

temperatura obiektu wzrasta jeszcze przez czas T

m

i dopiero po tym czasie zaczyna się

zmniejszać. Podobnie po ponownym włączeniu grzania (w chwili gdy temperatura – sygnał y

zmniejszy się poniżej wartości y

0

) temperatura zmniejsza się jeszcze przez czas T

m

i dopiero po

tym czasie zaczyna się zwiększać.

Temperatura obiektu nie ustala się, lecz oscyluje wokół wartości zadanej y

0

. Amplituda

oscylacji i ich okres jest stały (pomijając początek przebiegu). Oscylacje świadczą

o niestabilności układu regulacji, niemniej nie dyskwalifikują go do zastosowań praktycznych,

ponieważ w praktyce ograniczone wahania temperatury wokół wartości zadanej zazwyczaj

można uznać za dopuszczalne, jeżeli tylko ich amplituda jest dostatecznie mała.

Amplituda oscylacji temperatury zależy od stałych czasowych T

m

i T

z

. Im większy jest czas

opóźnienia T

m

, tym dłużej temperatura obiektu wzrasta po wyłączeniu grzania i tym dłużej

zmniejsza się po włączeniu, a więc tym większa jest amplituda oscylacji. Im większa jest

bezwładność obiektu (stała czasowa inercji), tym wolniej zmienia się temperatura obiektu, a

więc tym mniejsza jest amplituda oscylacji.

Wartość (liczbowa) stosunku stałych czasowych T

m

i T

z

wynosi typowo 0,01

÷

0,1 dla

małych pieców, a sięga 0,5 dla pomieszczeń.

y

o

ε

0

1

u

T

i

y

Regulator

Obiekt

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 7.

Przebieg temperatury w regulacji dwustawnej

Układy regulacji trójstawnej

Regulatory trójstawne (trzypołożeniowe) charakteryzują się sygnałem wyjściowym

mogącym przyjmować trzy wartości. Produkowane są m. in. trójstawne regulatory

temperatury, w których sygnały sterujące przyjmują trzy wartości odpowiadające działaniom:

grzanie, grzanie i chłodzenie wyłączone, chłodzenie. Regulatory takie są wyposażone

w korekcyjne sprzężenie zwrotne zmniejszające amplitudę drgań i nadające im cechy

regulatorów typu PD lub PID.

Regulatory trójstawne stosuje się często w połączeniu z silnikami elektrycznymi jako

urządzeniami wykonawczymi, służącymi np. do przestawiania zaworów. Sygnały sterujące

regulatora odpowiadają wtedy włączeniu silnika 1, wyłączeniu 0 oraz włączeniu silnika

w przeciwnym kierunku wirowania –1 . W przeciwieństwie do regulacji dwustawnej możliwe

jest pozostawanie silnika w bezruchu. Silnik sterowany jest impulsami +1 i –1 , o czasie

trwania zależnym od wartości odchyłki, poprzedzielanymi okresami wyłączenia 0. Silnik

wykonuje jak gdyby kroki; stąd pochodzi stosowana nazwa tych regulatorów – regulatory

krokowe.

Przy dużych stałych czasowych obiektów regulatory krokowe zapewniają jakość regulacji

podobną do osiąganej przez analogiczne regulatory typu ciągłego.

Złożone układy regulacji

Omawiane dotychczas układy miały zazwyczaj prostą strukturę jednopętlową. Często

układy stosowane w praktyce są niekiedy znacznie bardziej rozbudowane.

Proste układy regulacji mogą wchodzić w skład innych układów sterowania lub regulacji.

W szczególności serwomechanizmy pełnią często pomocniczą rolę „wewnątrz” innych

układów, służąc np. do ustawiania w odpowiednim położeniu zaworów dławiących strumień

czynnika stanowiącego wielkość sterującą obiektu; sygnałem zadanym dla tych

serwomechanizmów może być sygnał wyjściowy regulatora „głównego”.

T

z

T

m

T

m

T

m

y

y

o

y

m

T

m

t

t

0

0

1

u

H

ε

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Sytuacja, w której sygnał wyjściowy jednego regulatora stanowi sygnał zadany dla innego

regulatora (układu regulacji), występuje także w tzw. kaskadowych układach regulacji (rys. 9).

Układy takie stosuje się, gdy w obiekcie regulacji udaje się wyodrębnić i zmierzyć wielkość

pomocniczą y

1

uzależnioną od części zakłóceń Z

1

oddziałujących na obiekt i dających

informację o tych zakłóceniach wcześniej niż wielkość regulowana y (np. gdy właściwości

opóźniające wykazuje głównie druga część obiektu). Pomocniczy układ regulacji obejmujący

część I obiektu może wytłumić zakłócenia Z

1

znacznie lepiej niż uczyniłby to jednopętlowy

układ regulacji zmiennej y. Co więcej, zakłócenia Z

2

także mogą być dzięki temu nieco lepiej

wytłumione.

Rys. 8.

Struktury układów regulacji kaskadowej

Tłumienie zakłóceń stanowi zasadniczy cel wielu układów regulacji (i sterowania)

procesów technologicznych. Realizowane jest ono w rozmaitych strukturach, począwszy od

najprostszej. Układ regulacji kaskadowej (rys. 8) umożliwia uniezależnienie się od zmian

samego napięcia zasilania. Regulator pomocniczy reaguje na zmiany napięcia zasilania układu

regulacji. Regulator główny natomiast odpowiada za kompensację zakłóceń bezpośrednio

oddziałujących na regulowany parametr.

Czujniki i przetworniki pomiarowe

Urządzenie pomiarowe składa się z:

–

czujnika pomiarowego, zamieniającego wielkość mierzoną na wielkość pośredniczącą,

np. poziom cieczy na napięcie elektryczne lub na przesunięcie,

–

przetwornika lub kilku przetworników, zamieniającego daną wielkość pośredniczącą na

sygnał o wymaganej postaci.

Wielkości pośredniczących jest stosunkowo mało, znacznie mniej niż wielkości

mierzonych. Jako wielkości pośredniczących używa się zazwyczaj napięcia, prądu, rezystancji,

częstotliwości, impulsów, rzadziej przesunięcia liniowego i kątowego. Zatem przy bardzo dużej

ilości czujników pomiarowych, mamy zacznie mniej układów pośredniczących.

Konstrukcja przetworników pomiarowych jest dostosowana do postaci i zakresu sygnału

wyjściowego, który musi odpowiadać wymaganiom konkretnego urządzenia sterującego

(np. regulatora) lub standardu aparatury.

Część I

Część II

Zakłócenie Z

1

Zakłócenie Z

2

Regulator

pomocniczy

Regulator

główny

Obiekt

wielkość

regulowana

y

pomocnicza wartość

regulowana y

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wejście przetwornika jest zazwyczaj do pewnego stopnia uniwersalne, by umożliwić

współpracę z różnymi czujnikami; np. możliwa jest zmiana zakresu sygnału wejściowego

przetwornika.

Niektóre regulatory umożliwiają bezpośrednie dołączanie czujników określonego rodzaju,

np. regulatory temperatury – termoelementów i termorezystorów. Zdarza się też, że czujnik

wykonywany jest łącznie z przetwornikiem pomiarowym.

Właściwości dynamiczne urządzeń pomiarowych często są zaniedbywane, ponieważ

zazwyczaj dominujące znaczenie mają właściwości dynamiczne innych elementów układu

sterowania (obiektu i regulatora). Należy jednak zdawać sobie sprawę, że właściwości

dynamiczne czujnika i przetwornika mogą się ujawnić, np. przy zastąpieniu urządzenia

pomiarowego innym, o gorszych właściwościach dynamicznych. Efektem takiej zamiany może

być pogorszenie właściwości dynamicznych całego układu regulacji.

Właściwości dynamiczne urządzeń pomiarowych charakteryzuje się podając pewne parametry

czasowe związane z ustalaniem się sygnału wyjściowego po skokowej zmianie sygnału

wejściowego lub parametry częstotliwościowe odnoszące się do charakterystyki częstotliwościowej

modułu (częstotliwość graniczna) bądź przesunięcia fazowego.

Takie szczegółowe określanie dokładności dotyczy czujników i przetworników służących

do pomiaru wielkości ciągłych. Wprawdzie wynik pomiaru może przybierać postać dyskretną,

np. częstotliwości impulsów (wielkość pośrednicząca), ale błąd dyskretyzacji może być dostatecznie

mały, by mieścił się w klasie dokładności.

Niekiedy zadaniem czujnika nie jest dokonywanie pomiaru, ale rozróżnianie dwóch

sytuacji w rodzaju: przed drzwiami stoi człowiek (nie stoi), winda jest przeciążona (nie jest),

przenośnik linii galwanizerskiej znajduje się dokładnie nad wanną (niedokładnie – nie może

wykonywać ruchów pionowych), temperatura, prąd, poziom przekroczyły wartość graniczną

(nie przekroczyły) itd. Informacje takie mogą być wykorzystane do sterowania (otwierania

drzwi), sygnalizacji (przekroczenia temperatury), zabezpieczeń, blokad itd. Do tego rodzaju

zadań stosuje się zarówno czujniki przystosowane wyłącznie do rozróżniania dwóch sytuacji,

np. wyłącznik naciskowy załączany, gdy nacisk podłogi windy jest dostatecznie duży, jak

i ciągłe układy pomiarowe, których sygnały wyjściowe są następnie przetwarzane w celu

otrzymania informacji, np. sygnalizowania przekroczenia wartości granicznych przez sygnał

wejściowy (ciągły) regulatora. Wiele układów pomiarowych ma charakter mieszany, czujnik

o charakterystyce ciągłej, np. fotodioda, może być połączony z dyskryminatorem (urządzeniem

przetwarzającym sygnały analogowe na cyfrowe) wytwarzającym sygnał logiczny 0 lub 1.

Wymagania dokładności, zarówno statycznej jak i dynamicznej, w przypadku rozróżniania

przez czujnik dwóch sytuacji zależą od konkretnego zadania, z reguły jednak są znacznie niższe

niż przy pomiarach wielkości ciągłych.

Znajomość zasady działania czujnika pomiarowego (przetwornika) pozwala niekiedy uniknąć

poważnych błędów, np. podczas obsługi lub wykonywania czynności w pobliżu czujnika.

Przykładowo, pracę czujnika fotoelektrycznego można zakłócić dodatkowym źródłem światła lub

zapyleniem. Opiłki metalowe lub pył grafitowy mogą zakłócić pomiar położenia stołu obrabiarki

indukcyjnym czujnikiem przesunięcia (induktosynem), natomiast są mniej niebezpieczne przy

pomiarze fotooptycznym. W niektórych przypadkach można zakłócić pracę czujnika, używając

w pobliżu niego radiotelefonu, defektoskopu ultradźwiękowego itd.

Czujniki pomiarowe

W układach pomiarowych stosowane są czujniki, których działanie oparte jest na

rozmaitych zjawiskach i prawach fizycznych i które są wykonywane w wielu odmianach

konstrukcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przykładowo do pomiaru temperatury stosuje się termoelementy, których sygnałem

wyjściowym jest napięcie, termorezystory i termistory zmieniające swą rezystancję, czujniki

bimetaliczne, reagujące odkształceniem (przesunięciem), czujniki manometryczne reagujące

zmianą ciśnienia, czujniki cieczowe zmieniające wysokość słupa cieczy, czujniki pirometryczne

reagujące na promieniowanie cieplne zmianą sygnału elektrycznego, itd. Szczególnie duża ilość

zasad działania cechuje urządzenia pomiarowe, służące do analizy składu chemicznego.

Niektóre czujniki mają bardzo prostą konstrukcję, np. termoelement, inne są

rozbudowanymi urządzeniami o wysokiej precyzji, np. układy pomiaru pozycji jednostki

pływającej.

Konstrukcja czujników wiąże się z metodą pomiaru, w szczególności niektóre czujniki

przesunięcia lub przesunięcia kątowego mogą być stosowane tylko do pomiaru przyrostowego,

a nie absolutnego. Pomiar absolutny odbywa się względem stałego punktu odniesienia, natomiast

pomiar przyrostowy – względem dowolnie wybranego punktu odniesienia.

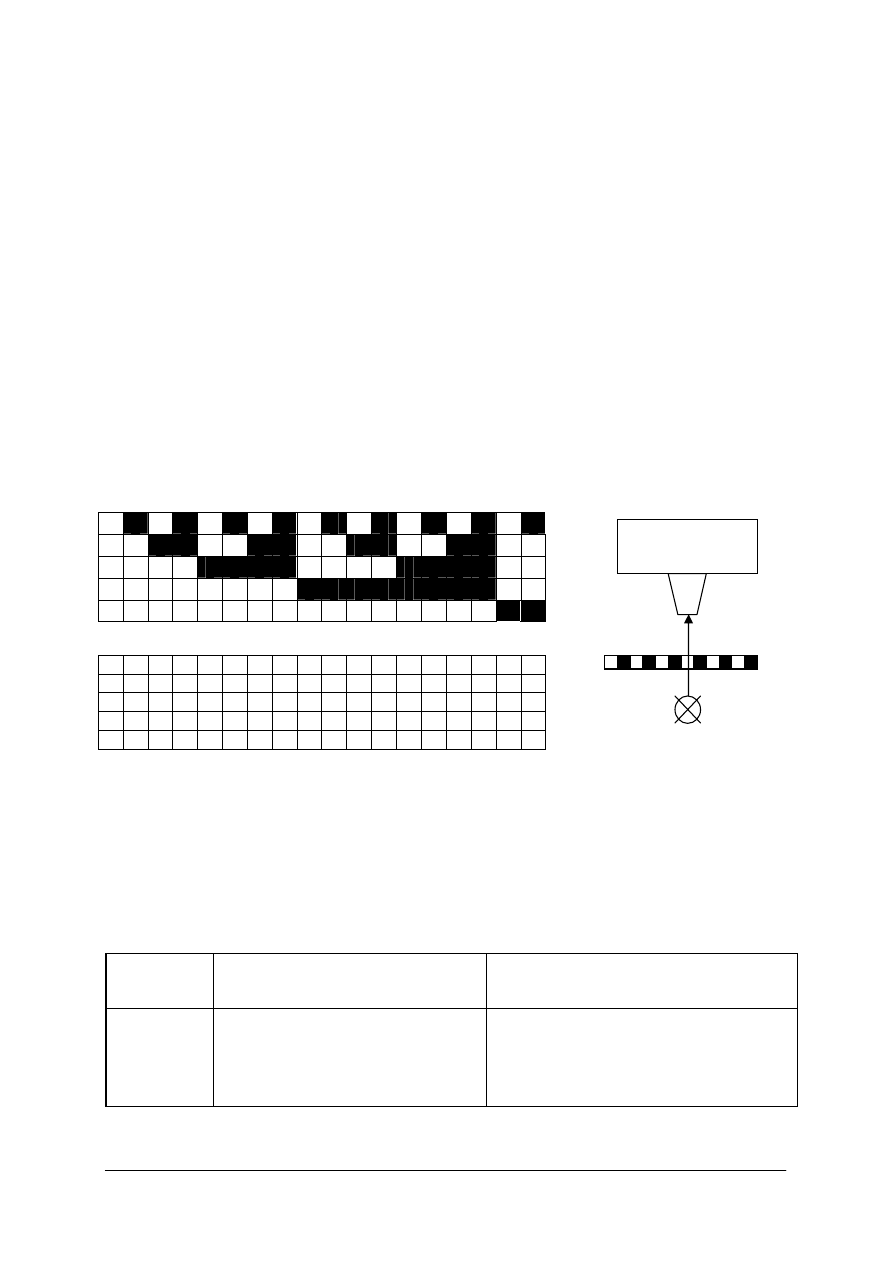

Przykładowo, za pomocą tarczy kodowej (rys. 9a) można określić każdorazowo położenie

elementu z dokładnością skoku punktu, natomiast za pomocą czujnika kreskowego (rys. 9b)

można określić jedynie wielkość i kierunek zmiany położenia kątowego tarczy w stosunku do

położenia początkowego. Przyrostowe układy pomiarowe tracą orientację w przypadku

przerwy w zasilaniu i wymazaniu stanu liczników zliczających impulsy.

0

1 0 1 0 1 0 1 0 1 0

1 0 1 0 1 0

1

0

0 1 1 0 0 1 1 0 0 1

1 0 0 1 1 0

0

0

0 0 0 1 1 1 1 0 0 0

0 1 1 1 1 0

0

0

0 0 0 0 0 0 0 1 1 1

1 1 1 1 1 0

0

0

0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 1

1

Rys. 9. Tarcze liniowe do dyskretnego pomiaru położenia liniowego: a) kodowa – pomiar absolutny;

b) kreskowa – pomiar przyrostowy

W automatyce przemysłowej do podstawowego asortymentu zalicza się czujniki

temperatury, ciśnienia, przepływu, przyśpieszenia, napięcia, prądu, częstotliwości, poziomu,

przesunięcia liniowego oraz prędkości obrotowej (tab. 1). W elektroenergetycznej automatyce

zabezpieczeniowej podstawowymi elementami pomiarowymi są przekaźniki pomiarowe.

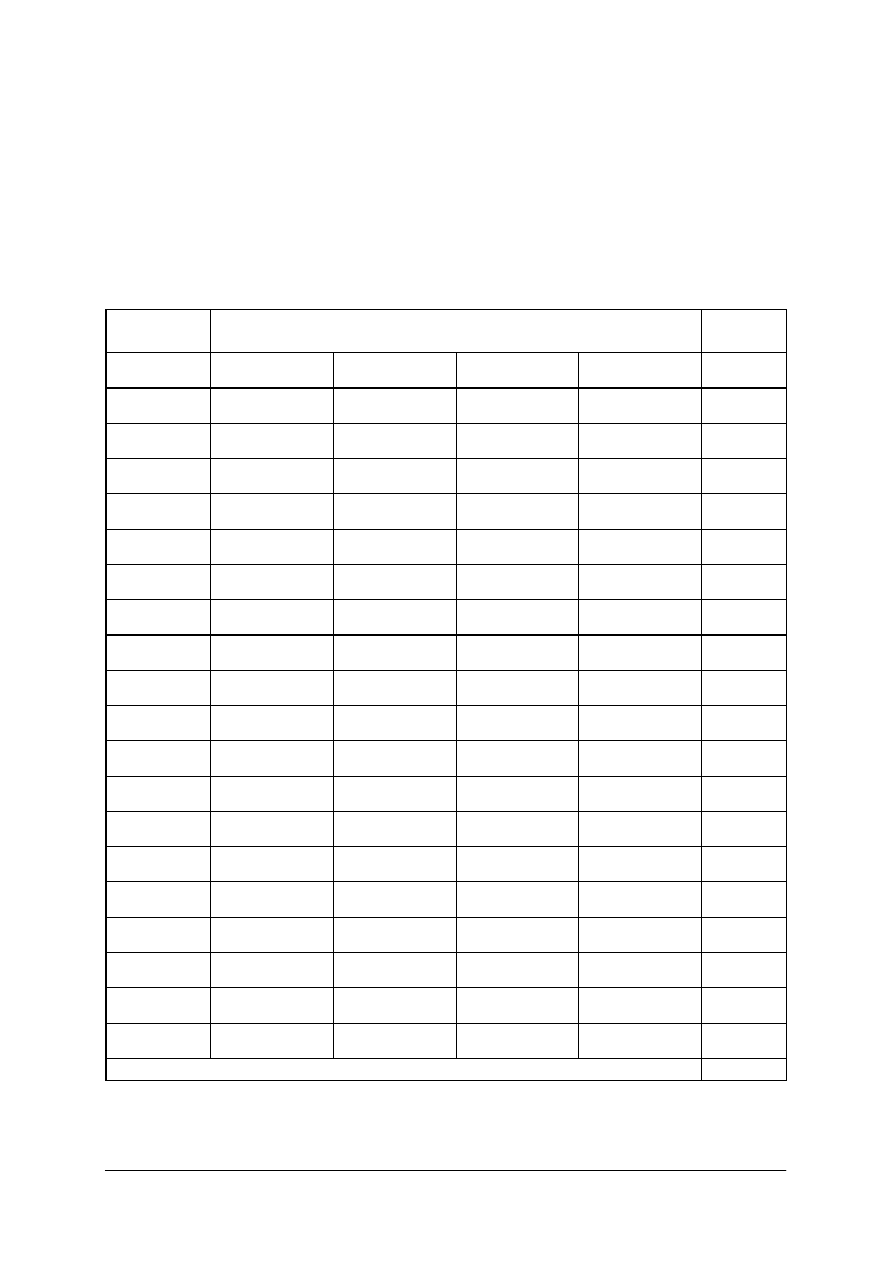

Tab. 1. Przykładowe czajniki pomiarowe wielkości ciągłych

Wielkość

mierzona

Nazwa czujnika

Wielkość wyjściowa

Temperatura

Termoelement

Termorezystor

Termistor

Czujnik bimetalowy

Czujnik manometryczny

Napięcie stałe

Rezystancja

Rezystancja

Przesunięcie

Ciśnienie

a)

Fotodetektor

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ciśnienie

Manometry z elementami sprężystymi

(rurka Bourdona, mieszek sprężysty,

membrana sprężysta)

Manometr cieczowy

Waga pierścieniowa

Czujnik tensometryczny

(półprzewodnikowy)

Przesunięcie

Różnica poziomów

Kąt obrotu

Rezystancja

Poziom

Pływak

Pływak wypornościowy (nurnikowy)

Czujnik pojemnościowy

Przesunięcie

Siła

Pojemność elektryczna,

Przepływ

Zwężka

Turbinka

Termoanemometr

Różnica ciśnień

Prędkość obrotowa

Rezystancja (napięcie)

Przesunięcie

liniowe

Potencjometr

Czujnik indukcyjny transformatorowy

Czujnik pojemnościowy

Czujnik fotoelektryczny

Czujnik pneumatyczny

Napięcie

Napięcie zmienne (amplituda lub przesunięcie

fazy)

Napięcie zmienne

Impulsy

Ciśnienie

Prędkość

kątowa

Prądnica tachometryczna

Tarcza impulsowa

Napięcie

Częstotliwość impulsów (napięcie)

Układy sterowania i kontrolne

Funkcje sterowania realizują układy sterowania automatycznego i zdalnego. Pierwsze

z wymienionych są przeznaczone do sterowania pracą urządzeń bez ingerencji człowieka,

zgodnie z ustalonym zadaniem. Z kolei układy sterowania zdalnego umożliwiają personelowi

oddziaływanie ze stanowiska operatorskiego na pracę określonego urządzenia w celu realizacji

zadania.

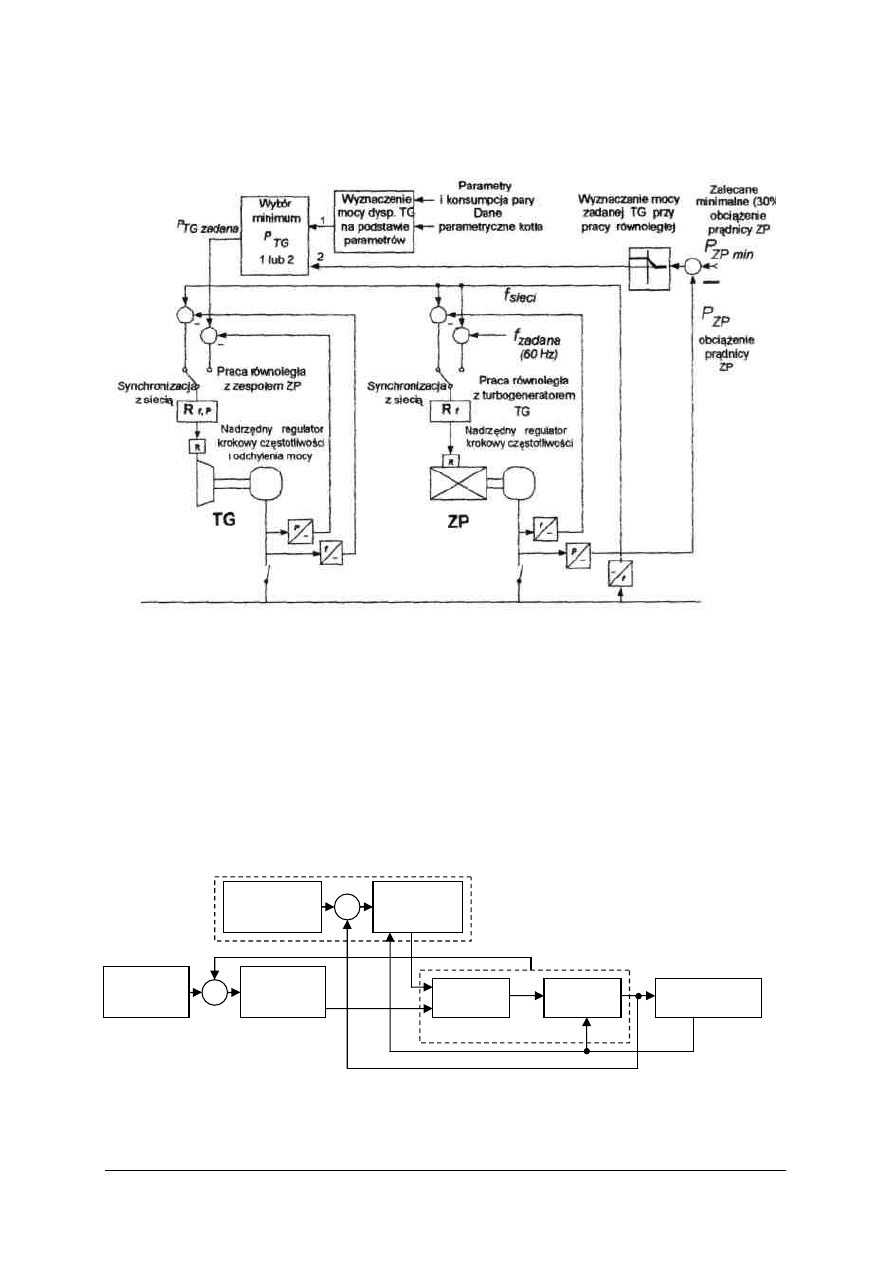

Układ alarmowy pełni zadanie sygnalizowania stanów, w których występują odchylenia od

ustalonych wartości granicznych parametrów obiektów sterowania, lub w których następują

zmiany w wybranych warunkach pracy urządzenia. Układ alarmowy jest aktywny, po

zadziałaniu układu bezpieczeństwa, lub gdy nastąpi zanik energii zasilającej poszczególne

układy automatyki, oraz po włączeniu się zasilania rezerwowego tych urządzeń.

Stany alarmowe poszczególnych urządzeń są wskazywane na stanowiskach sterowania,

a także prezentowane generowanie sygnałami świetlnymi i dźwiękowymi. Sygnał świetlny jest

podawany światłem przerywanym i podświetlany napis potwierdza awarię. Skasowanie sygnału

świetlnego jest możliwe dopiero po usunięciu przyczyn jego powstania. Potwierdzenie alarmu

powoduje zmianę charakteru tego sygnału ze światła migającego na ciągłe lub zmianę

częstotliwości migania, a sygnalizacja dźwiękowa ustaje.

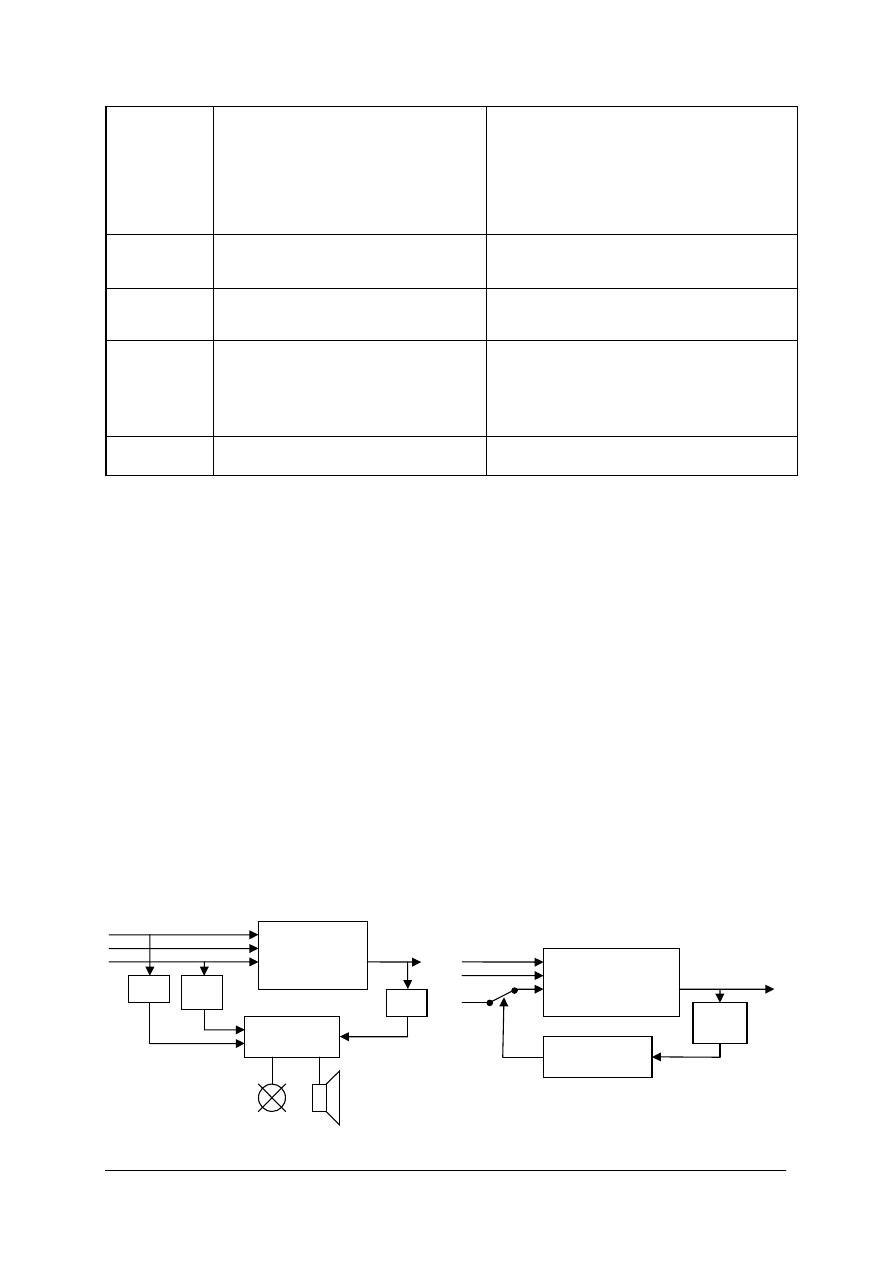

Rys. 10. Schematy blokowe a) układu alarmowego; b) układu bezpieczeństwa

Obiekt

Układ

porównawczy

UP

UP

UP

sygnalizacja

sygnały

wejściowe

sygnały

wyjściowe

sygnały

wejściowe

Obiekt

Układ

porównawczy

UP

sygnały

wyjściowe

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Układ alarmowy działa niezależnie od układów sterowania i bezpieczeństwa (rys. 10).

W wypadku przerwania obwodu lub innego uszkodzenia układ posiada funkcję sabotażu,

wyzwalającą sygnał alarmowy informujący o tym uszkodzeniu. W celu ułatwienia wykrycia

krótkotrwałych stanów alarmowych samoczynnie zanikających, układ zachowuje informacje

tak, aby sygnalizacja przejściowych stanów alarmowych była utrzymana do chwili ich

potwierdzenia.

Zadaniem

układów

bezpieczeństwa jest generowanie sygnałów oddziaływających

na urządzenie sterowane – obiekt w taki sposób, aby zabezpieczyć to urządzenie przed awarią

lub rozszerzeniem się jej skutków. Układ bezpieczeństwa urządzeń działa automatycznie

po przekroczeniu granicznych wartości parametrów, które mogą spowodować awarię (rys.

10b). Ponadto system bezpieczeństwa, uwzględniając właściwości i cechy zabezpieczanych

urządzeń, obejmuje swoim działaniem wszystkie możliwe do przewidzenia stany awaryjne.

Ze względu na to, że omawiany układ musi działać niezależnie od układów sterowania

i alarmowego, jakiekolwiek uszkodzenia tych ostatnich nie wpływają na jego pracę. Układ

bezpieczeństwa działa w określonej sekwencji – realizuje w określonej kolejności funkcje

prowadzące

do

stanów

mniej

krytycznych,

zmniejszających

zagrożenie.

System

bezpieczeństwa w pierwszej fazie uruchamia zespół urządzeń rezerwowych, pozwalający

na przywrócenie normalnych warunków pracy, później redukuje obciążenie, przez co praca

urządzenia zostaje czasowo dostosowana do zaistniałych warunków. W końcowej fazie

działania układu bezpieczeństwa następuje awaryjne zatrzymanie jego pracy. Po zatrzymaniu

urządzenia przez układ bezpieczeństwa jego ponowne uruchomienie nie następuje

automatycznie, lecz wyłącznie po uprzednim ręcznym odblokowaniu. W niektórych stanach

krytycznych układ bezpieczeństwa powoduje natychmiastowe zatrzymanie pracy urządzenia

z pominięciem faz przejściowych.

Zamknięty układ regulacji automatycznej

W okrętowych układach sterowania stabilizacja lub regulacja nadążna parametrów jest

realizowana za pomocą zamkniętych układów regulacji. W układach tych wartości zadane

mogą być:

−

stałe niezmienne – regulacja stałowartościowa – regulacja ta będzie polegać na

zachowaniu wartości wyjściowej z obiektu na poziomie niezmienionym, względem stałej

wartości zadanej poprzez kompensację działania zakłóceń na obiekt sterowania (np.

utrzymanie stałego zanurzenia jednostki),

−

zmienne w funkcji czasu – regulacja nadążna – regulacja powoduje, że wartość wyjściowa

zmienia się nadążając za zmianą wartości zadanej (np. układy regulacji temperatury wody,

ciśnienia oleju).

W układach tych oprócz obiektu sterowania można wyróżnić następujące podstawowe

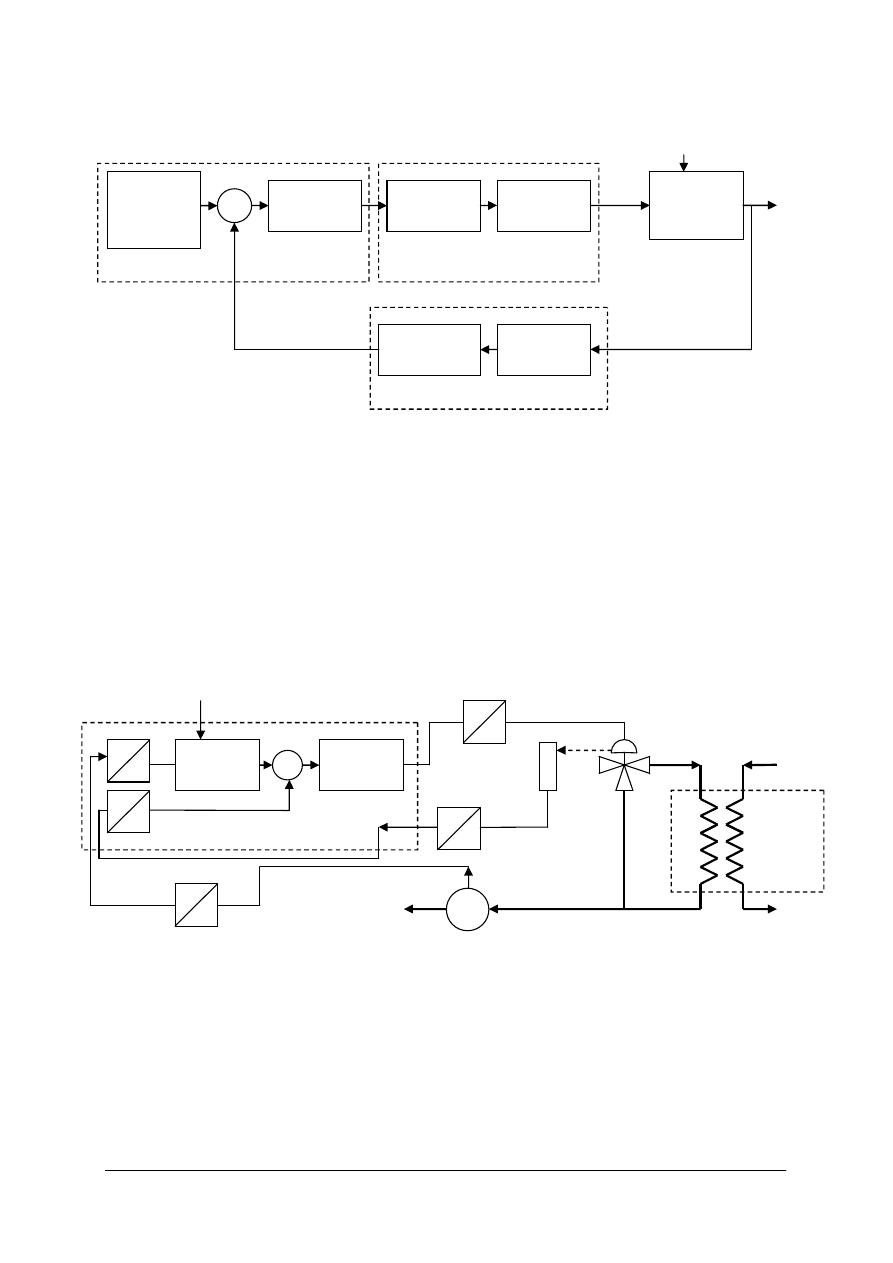

bloki automatyki: pomiarowy, regulacji, wykonawczy (rys. 11).

Informacji o stanie regulowanej wielkości rzeczywistej – wyjściowej dostarczają układy

pomiarowe, tworzące blok pomiarowy układu regulacji. Źródłem sygnału jest

czujnik lub

urządzenie pomiarowe mierzące bezpośrednio wielkość fizyczną wyjściową z obiektu. Zwykle

sygnał ten jest przetwarzany z wielkości nieelektrycznej na elektryczną, filtrowany

i wzmacniany.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 11. Schemat blokowy układu regulacji automatycznej

W takiej postaci wielkość mierzona jest porównywana z wielkością zadaną w bloku

regulacji i w wypadku wystąpienia uchybu pomiędzy tymi wartościami regulator wypracowuje

według określonej reguły sterowania (np. trójpołożeniowej czy PID) sygnał przesyłany

następnie do siłownika w bloku wykonawczym. Następnie element nastawczy zmienia wartość

sterującą obiektu sterowania, co powoduję zmianę wartości rzeczywistej. Dąży się do tego.

aby proces regulacji trwał tak długo, aż uchyb regulacji osiągnie wartość równą zeru lub bliską

tej wartości (uchyb mieści się w zakresie dopuszczalnego uchybu ustalonego). Ze stanu

równowagi może wyprowadzić układ zmiana wartości zadanej lub zakłócenia działające na

obiekt regulacji (np. zmiana temperatury, obciążenia, itp.).

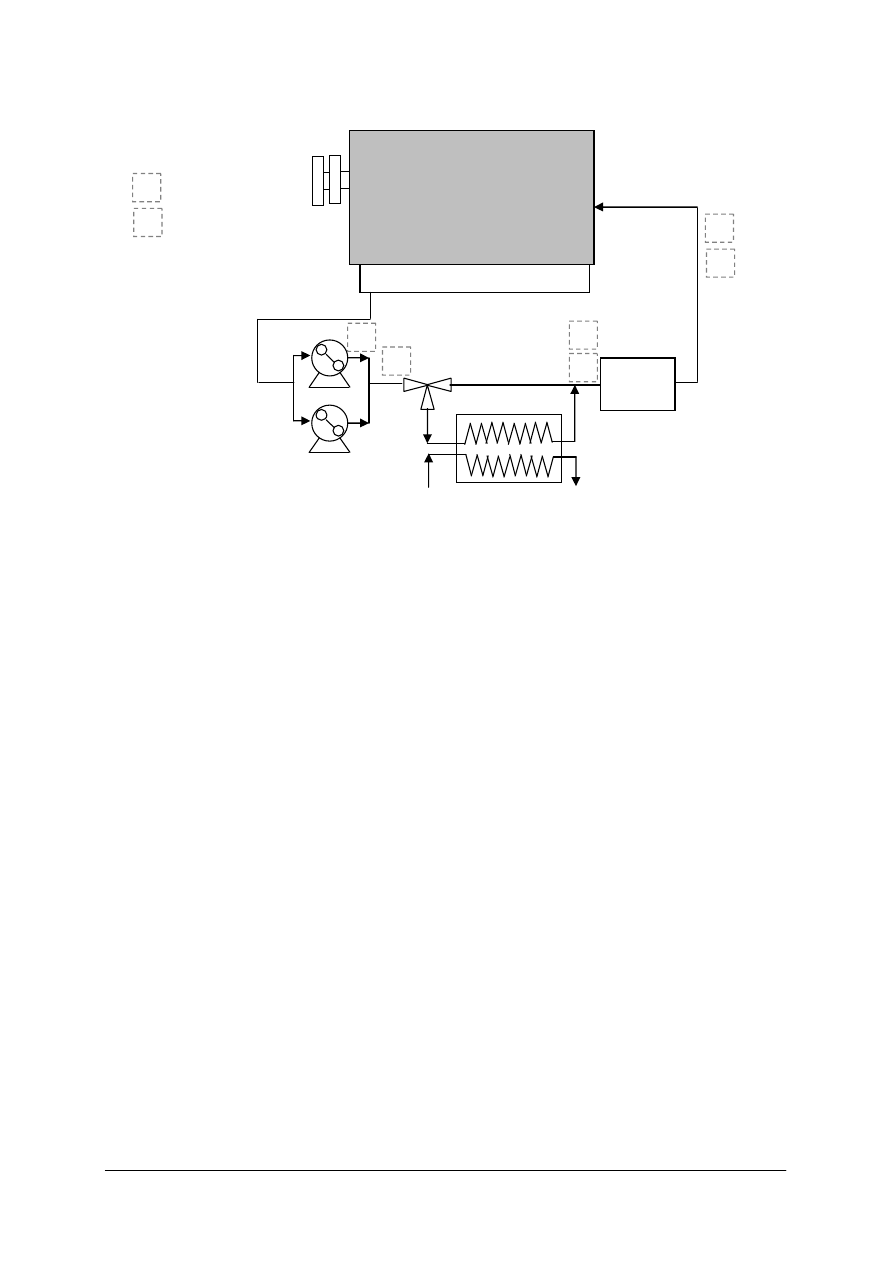

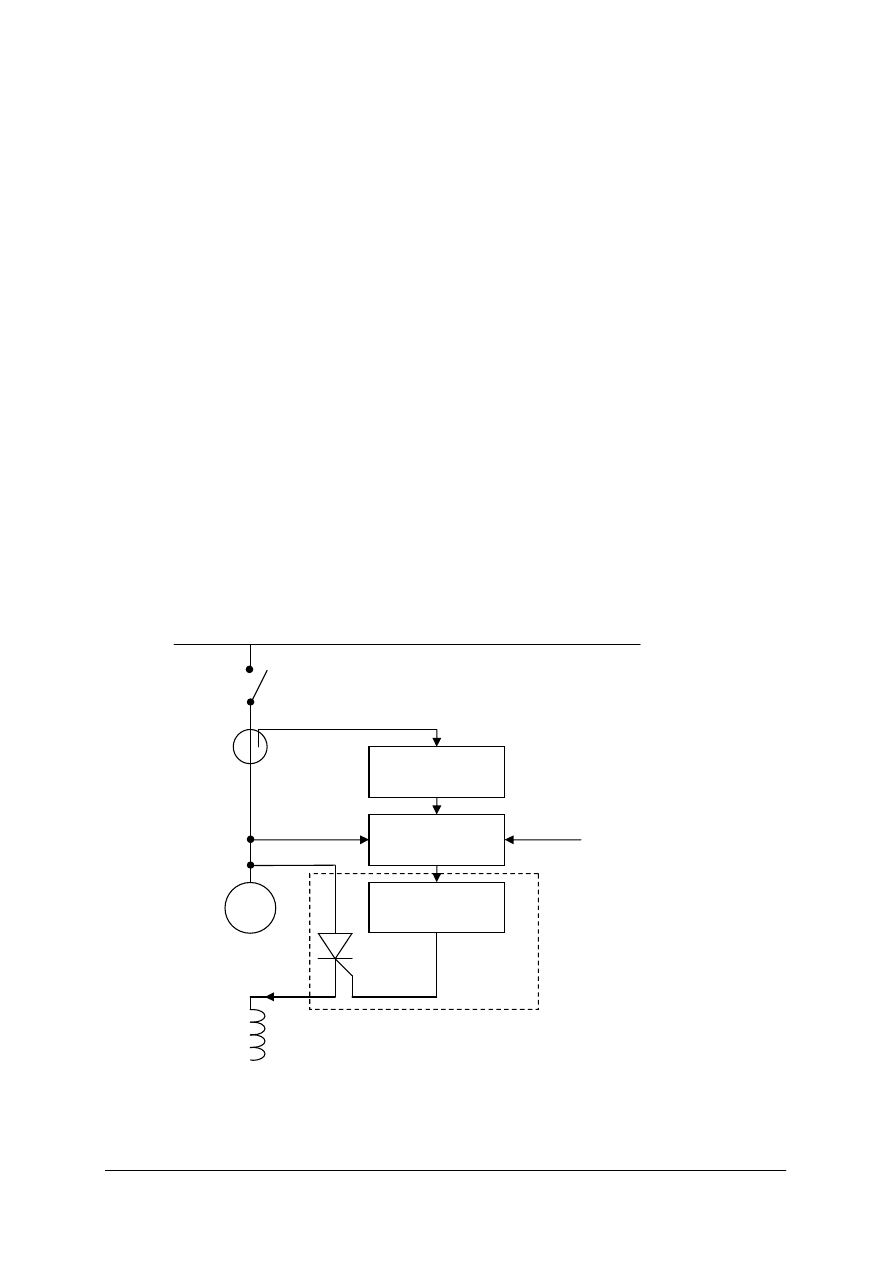

Rys. 12. Zamknięty układ regulacji na przykładzie układu regulacji temperatury wody chłodzącej silnik

Przykładem rozwiązania układu regulacji, który często występuje na statkach, jest układ

stabilizujący temperaturę obiegu chłodzącego wody i oleju silnika głównego oraz napędowego

zespołu prądotwórczego. W układzie regulacji temperatury, oprócz podstawowej pętli,

występuje dodatkowo sprzężenie badające położenie zaworu trójdrożnego regulującego

natężenie przepływu wody słodkiej, chłodzonej wodą morską. Podwójna pętla regulacji

temperatury i pozycji zaworu zapewnia poprawę jakości stabilizacji temperatury poprzez

Nastawnik

wartości

zadanej

Regulator

Siłownik

Element

nastawczy

Obiekt

sterowania

Blok regulacji

Blok wykonawczy

Przetwornik

pomiarowy

Czujnik

Blok pomiarowy

zakłócenia

wymiennik

ciepła

TC

Do silnika

woda

morska

Regulator

PID

Regulator

pozycji

A

C

A

C

I

R

I

R

I

P

Sygnały

wejściowe

temp. zadana

silnika 80

O

C

zawór

trójdrożny

woda

słodka

czujnik

temperatury

sterownik

OUT

IN

IN

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

dokładne pozycjonowanie zaworu regulującego. Obiektem sterowania jest wymiennik ciepła –

chłodnica. Sygnałem wyjściowym jest temperatura cieczy chłodzonej, mierzona przez czujnik

rezystancyjny PTIOO – TC. Następnie wartość rezystancji czujnika przetwarzany jest na

wartość prądu w zakresie 4–20mA. W sterowniku analogów sygnał wejściowy IN prądu

przetwarzany jest za pomocą karty przetwornika A/C (analogowo–cyfrowego) na sygnał cyfrowy.

Zwykle stosowane są przetworniki ośmio– lub dwunastobitowe, w zależności od wymaganej

dokładności pomiaru. Pozycja zaworu określana jest przez rezystancję potencjometru, która

następnie zostaje przetworzona na proporcjonalny do rezystancji sygnał prądu. W sterowniku

za pomocą karty przetwornika A/C sygnał zamieniany jest na sygnał cyfrowy. Regulacja

odchylenia mierzonej temperatury od temperatury zadanej przebiega zgodnie z regułą PID.

Sygnał sterujący OUT przetwarzany jest przez kartę C/A (cyfrowo–analogową) na postać

analogową, najczęściej na sygnał prądowy 4–20 mA, i następnie przesyłany jako sygnał

sterujący do zaworu regulacyjnego.

Zawór z reguły posiada własny przetwornik I/P (prądu na ciśnienie), który wykorzystuje

sygnał położenia zaworu w lokalnej pętli sterowania nadążnego. Sygnał położenia zaworu ma

istotne znaczenie w lokalnej pętli sterowania nadążnego, gdy charakterystyka zaworu

sterującego przyjmuje postać nieliniową.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznaczają pojęcia sterowanie i regulacja?

2. Co to jest zamknięty układ regulacji?

3. Czym różnią się ciągłe układy regulacji od układów dwu– i trzypołożeniowych?

4. Jakie funkcje pełnią elementy wykonawcze w układu automatycznej regulacji (UAR)?

5. Jakie typy czujników stosuje się w UAR?

6. W jakim celu buduje się układy kaskadowe?

7. Dlaczego układy alarmowe buduje niezależnie od układów regulacji?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj w przekazanej dokumentacji układ regulacji. Określ elementy, które spełniają

funkcje: regulatora, czujnika pomiarowego, przetwornika i elementu wykonawczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przekazaną dokumentacją,

2) zidentyfikować pętlę sprzężenia zwrotnego,

3) przeprowadzić analizę działania układu,

4) określić wielkości: sygnał wyjściowy, sygnał zadany, sygnał sterujący,

5) wskazać poszczególne elementy układu.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

dokumentacja urządzeń, w których znajdują się układy automatycznej regulacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ćwiczenie 2

Określ zakres przetwarzania i czułość wskazanego przez nauczyciela czujnika. Znajdź

w katalogach zamiennik. Uzasadnij swój wybór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić typ czujnika,

2) odnaleźć odpowiednią kartę katalogową czujnika,

3) określić podstawowe parametry charakterystyczne i maksymalne czujnika,

4) odnaleźć w katalogach lub w sieci Internet czujnik, który może zastąpić czujnik badany.

Wyposażenie stanowiska pracy:

−

czujniki pomiarowe – kilka rodzajów,

−

katalogi czujników lub ich karty katalogowe,

−

komputer z dostępem do Internetu,

−

przybory do pisania.

Ćwiczenie 3

Wyjaśnij zasadę działania układu regulacji temperatury w układzie klimatyzacji dowolnego

pomieszczenia. Opisz sposób działania każdego elementu biorącego udział w regulacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować podstawowe elementy UAR,

2) określić zasadę działania każdego elementu,

3) odnaleźć w katalogach charakterystyki podstawowych elementów UAR,

4) opisać zasadę działania całego układu.

Wyposażenie stanowiska pracy:

−

dokumentacja układu klimatyzacji wraz z regulatorem temperatury,

−

papier, przyrządy do pisania,

−

katalogi elementów układów automatycznej regulacji.

4.1.2. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zidentyfikować UAR?

2) zidentyfikować poszczególne elementy UAR?

3) scharakteryzować właściwości regulatorów ciągłych, dwu–

trzystanowej i kaskadowej?

4) opisać funkcje realizowane przez podstawowe człony regulatorów P, I

i D ?

5) dobrać zamienniki elementów UAR?

6) określić zasadę pracy podstawowych elementów UAR?

7) dobrać nastawy regulatora PID

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2. Automatyka okrętowa

4.2.1. Materiał nauczania

Przepisy

towarzystw

klasyfikacyjnych

dotyczące

zautomatyzowanego

systemu

elektroenergetycznego statku odnoszą się do warunków niezawodnej pracy systemu i obejmują

dwie grupy wymagań związanych z fazą projektową systemu i z fazą produkcyjną W zakresie

przepisów związanych z fazą projektową znajdują się cechy funkcjonalne i strukturalne układu, a

przepisy dotyczące fazy produkcyjnej zawierają wymagania wykonawcze odnośnie do układów

automatyki i elementów oraz urządzeń, które wchodzą w skład systemów automatyki. Przepisy

towarzystw klasyfikacyjnych nie dotyczą aspektów ekonomicznych projektowania produkcji i w

późniejszym czasie eksploatacji systemów elektroenergetycznych.

Niekontrolowane i nieprzemyślane wprowadzanie na statek układów sterowania może

spowodować powstanie zagrożeń dla ludzi i przewożonych towarów. Dlatego coraz częściej

układy regulacji łączy się ze sobą tworząc zintegrowane systemy zarządzania statkiem. W celu

ułatwienia obsługi tych nieraz bardzo skomplikowanych układów na pokładach jednostek

pływających wyodrębniono Centrum Manewrowo – Kontrolne (CMK).

Stanowisko to jest na ogół wyodrębniane z przedziału maszynowego, pokryte jest ono

izolacją termiczną i akustyczną, co w ogromnym stopniu zmniejsza uciążliwość obsługi tych

urządzeń oraz zmniejsza awaryjność zainstalowanych tam urządzeń. Na obecnie budowanych

statkach CMK stanowi standardowe stanowisko sterowania na mostku. Obsługę układów

sterowania ze stanowisk lokalnych prowadzi się tylko w wyjątkowych sytuacjach.

Automatyzacja statku jest to proces integracji urządzeń dających możliwość sterowania

wszystkimi układami i urządzeniami okrętowymi w sposób automatyczny, bez udziału człowieka.

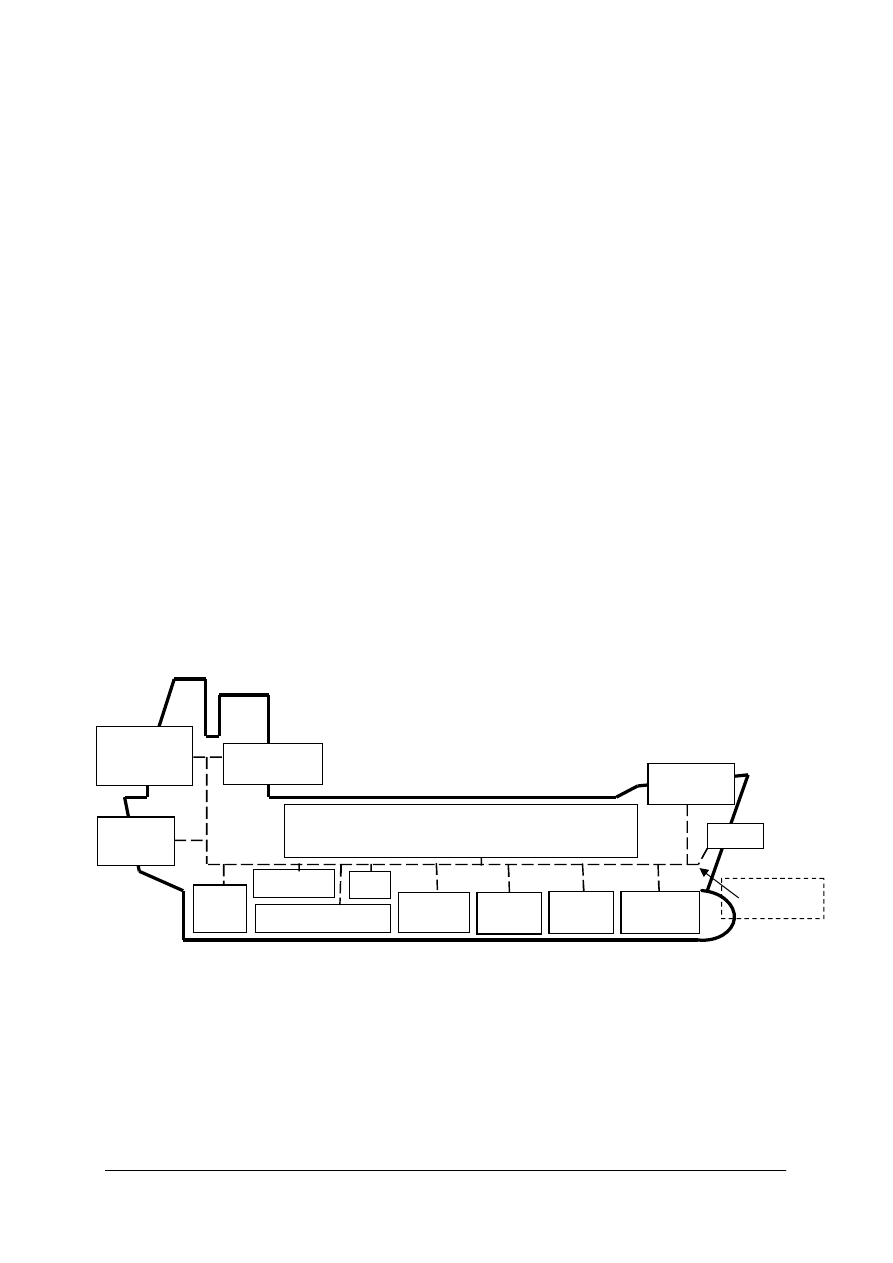

Rys. 13. Funkcjonalne rozmieszczenie urządzeń na statku

Statek jako obiekt zautomatyzowany musi być wyposażony w urządzenia automatyki

obsługujące maszyny i mechanizmy, rozmieszczone na całym statku. Urządzenia automatyki

pozwalają na sterowanie centralne, w którym sygnały przesyłane są za pomocą sygnałów

elektrycznych z CMK do poszczególnych obiektów i z powrotem.

Sieci te są na ogół zdublowane tak, by w czasie awarii systemu podstawowego, zapasowy

system mógł przejąć wszystkie funkcje.

Napęd

główny

Rozdzielnica elektryczna

Urz. pomocnicze

Ster

strumieniowy

Zbiorniki

balastowe

Zbiorniki

zęzy

kocioł

Zbiornik

paliwa

kotwica

Kabestan

cumowniczy

ładownie

Maszyna

sterowa

Kierowanie

statkiem

Nawigacja

Administracja

i zarządzanie

Magistrala

komunikacyjna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Typowym przykładem automatyzacji statku jest automatyzacja siłowni. Zautomatyzowaną

siłownię można eksploatować okresowo bez stałej obsługi. W tym czasie sterowanie i kontrola

pracy siłowni w ograniczonym zakresie odbywa się ze stanowiska umieszczonego w sterówce,

na mostku nawigacyjnym. Jednak po określonym czasie konieczna jest interwencja obsługi na

lokalnych stanowiskach kontrolno – sterowniczych. Zakres i czas tej interwencji, określony

został przez towarzystwa kwalifikacyjne, jakie stawia się w wymaganiach „siłowni okresowo

bezwachtowej”. W tym wypadku zakres automatyzacji urządzeń powinien umożliwić

nienadzorowaną bezpośrednio pracę tych urządzeń w czasie ośmiu godzin. Ośmiogodzinny

stan bezwachtowy pracy siłowni wymaga pełnej automatyzacji wszystkich procesów,

wytwarzania energii elektrycznej, sterowania pracą silnika napędowego statku, oświetlenia i

klimatyzacji pomieszczeń, stabilizacji jednostki itp. Wydanie przez układy automatyki

pojedynczego polecenia (np. start zespołu napędowego) oznacza z reguły sekwencyjne

wykonanie całego szeregu instrukcji (np. wstępne przesmarowanie przed startem silnika,

otwarcie zaworu powietrza startowego, podanie dawki startowej paliwa, wyłączenie dopływu

powietrza startowego itd) tak, aby dane polecenie zostało zrealizowane zgodnie

z wymaganiami technicznymi. Po wykonaniu sekwencji zadań układ automatyki nie przestaje

pracować, kontroluje stan realizacji poleceń i przekazuje obsłudze odpowiednie komunikaty.

W zautomatyzowanych systemach okrętowych urządzenia automatyki działają według

ustalonych procedur, sterując poszczególnymi układami w zależności od zmian warunków

zewnętrznych i nieprzewidywalnych zakłóceń, nadzorując i sygnalizując przebieg realizacji tych

procesów. Dodatkowo układy te realizują funkcje alarmowania i zabezpieczenia, niezbędne do

kontroli stanów krytycznych pracujących urządzeń statku.

Bardzo często obwody i układy automatyki służące do wyświetlania komunikatów

i obsługi stanów awaryjnych buduje się zupełnie niezależnie od podstawowych układów

sterowania. W ten sposób częściowo niweluje się możliwość zaistnienia sytuacji krytycznej

w przypadku awarii podstawowego systemu sterowania.

Na statku można wyodrębnić następujące układy funkcjonalne:

−

układ elektroenergetyczny obejmuje wszystkie zadania dotyczące wytwarzania,

przetwarzania, rozdzielania i przesyłania energii elektrycznej, a więc min.: uruchamianie

i zatrzymywanie zespołów prądotwórczych, regulację napięcia i częstotliwości oraz

regulację rozkładu obciążenia na zespoły pracujące równolegle,

−

układ napędu głównego statku, jest odpowiedzialny za uruchamianie i zatrzymywanie

silnika, regulację prędkości obrotowej, regulację kierunku siły naporu pędnika, regulację

skoku śruby nastawnej (jeśli występuje) oraz – w wypadku napędu o większej liczbie

silników – regulację rozkładu obciążenia silników pracujących równolegle,

−

układ instalacji pomocniczych zapewnia ciągłość dostarczania mediów: wody, paliwa,

oleju itp. o właściwych parametrach, niezbędnych do prawidłowej pracy innych

podsystemów,

−

układ regulacji temperatury i wentylacji zapewnia regulację temperatury, np. ładunku,

wilgotności czy przepływu powietrza w ładowniach i pomieszczeniach socjalnych oraz

roboczych statku.

−

układ parowy obejmuje wszystkie funkcje związane z wytwarzaniem pary i pracą kotłów

parowych oraz dalszym wykorzystaniem pary.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Systemy automatyki okrętowej

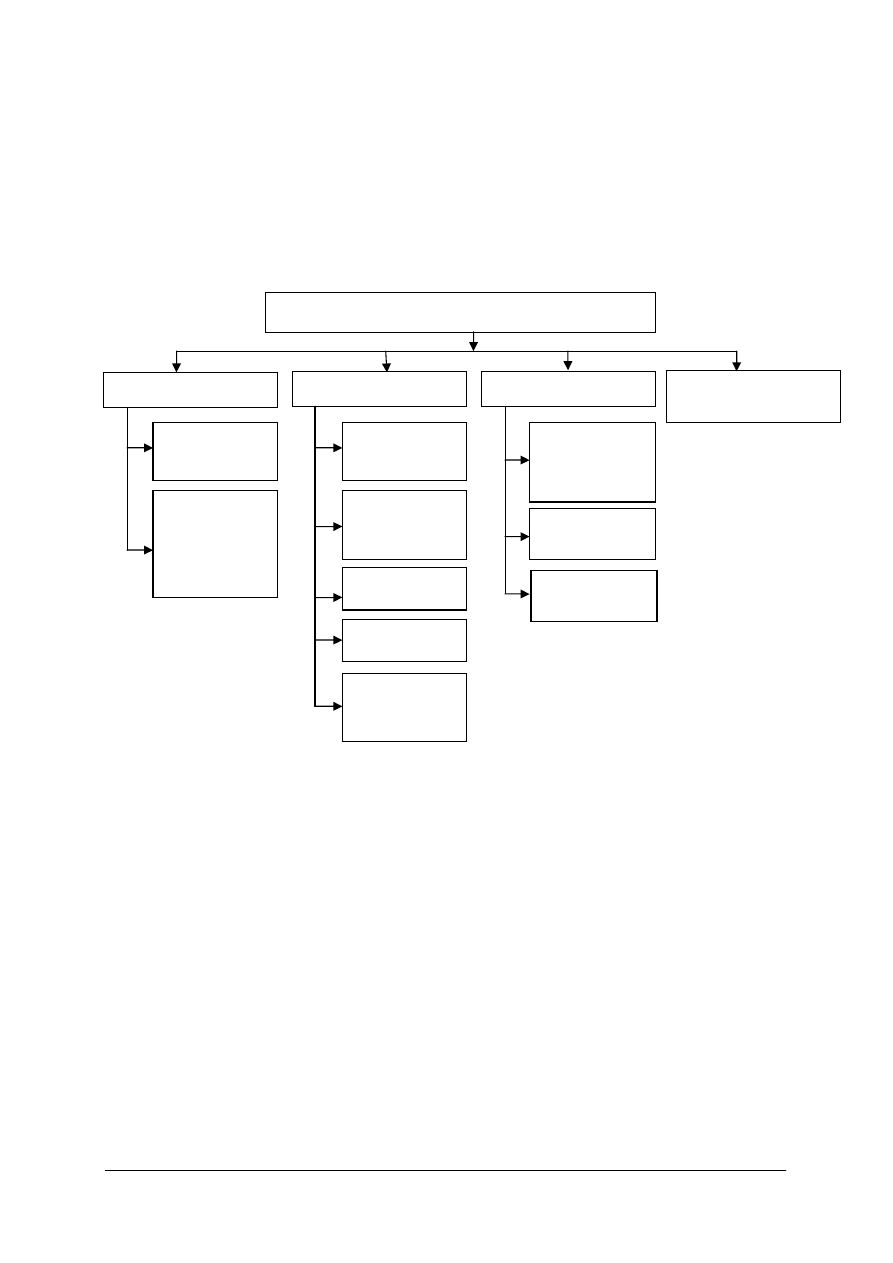

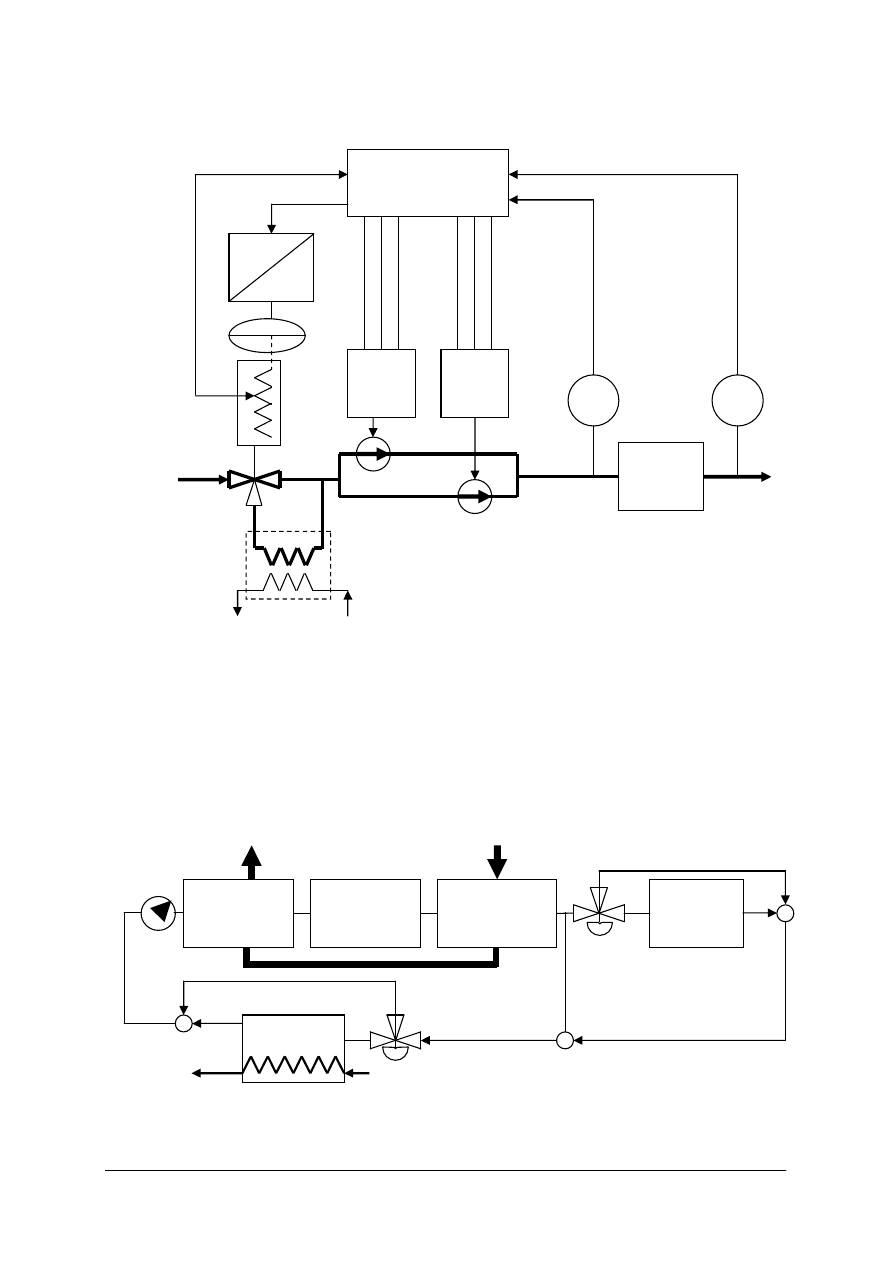

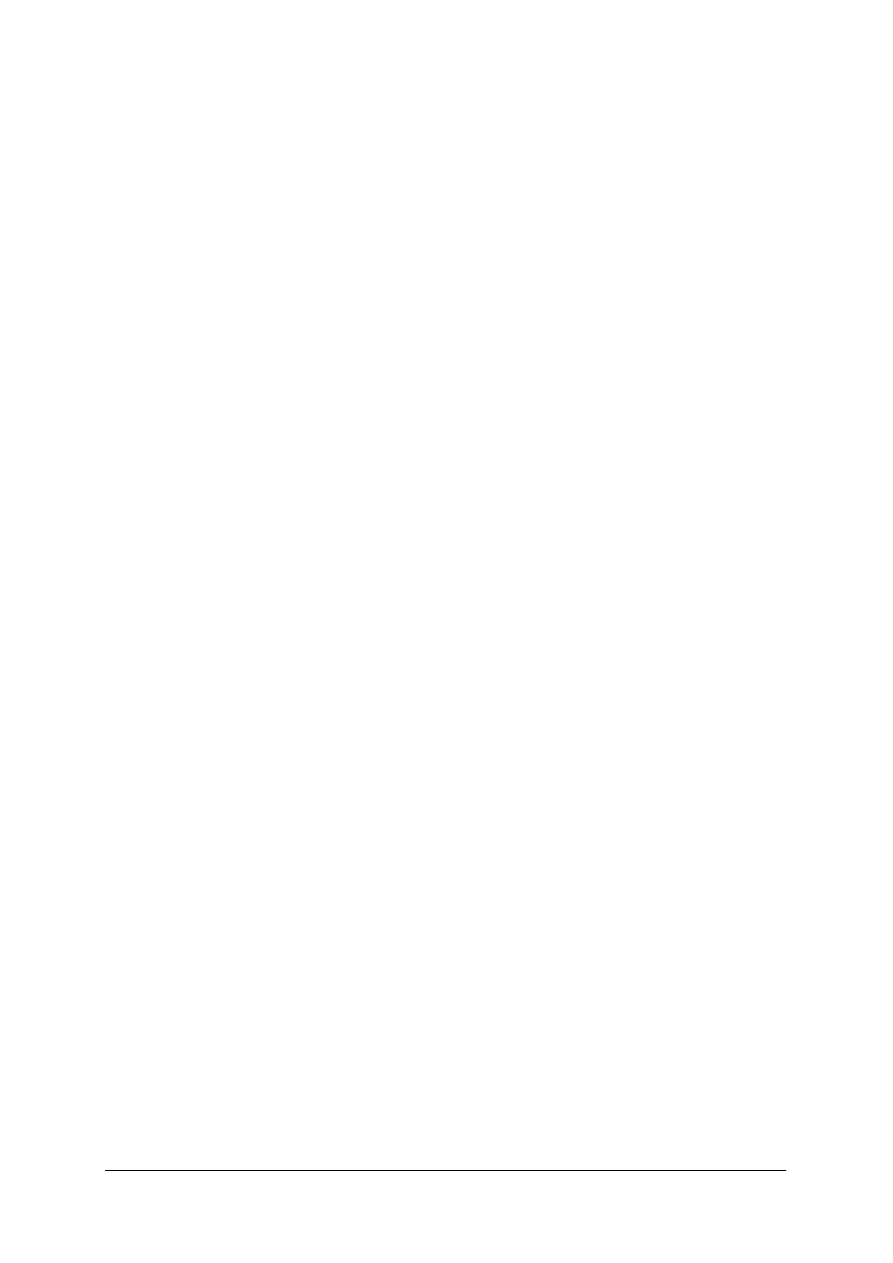

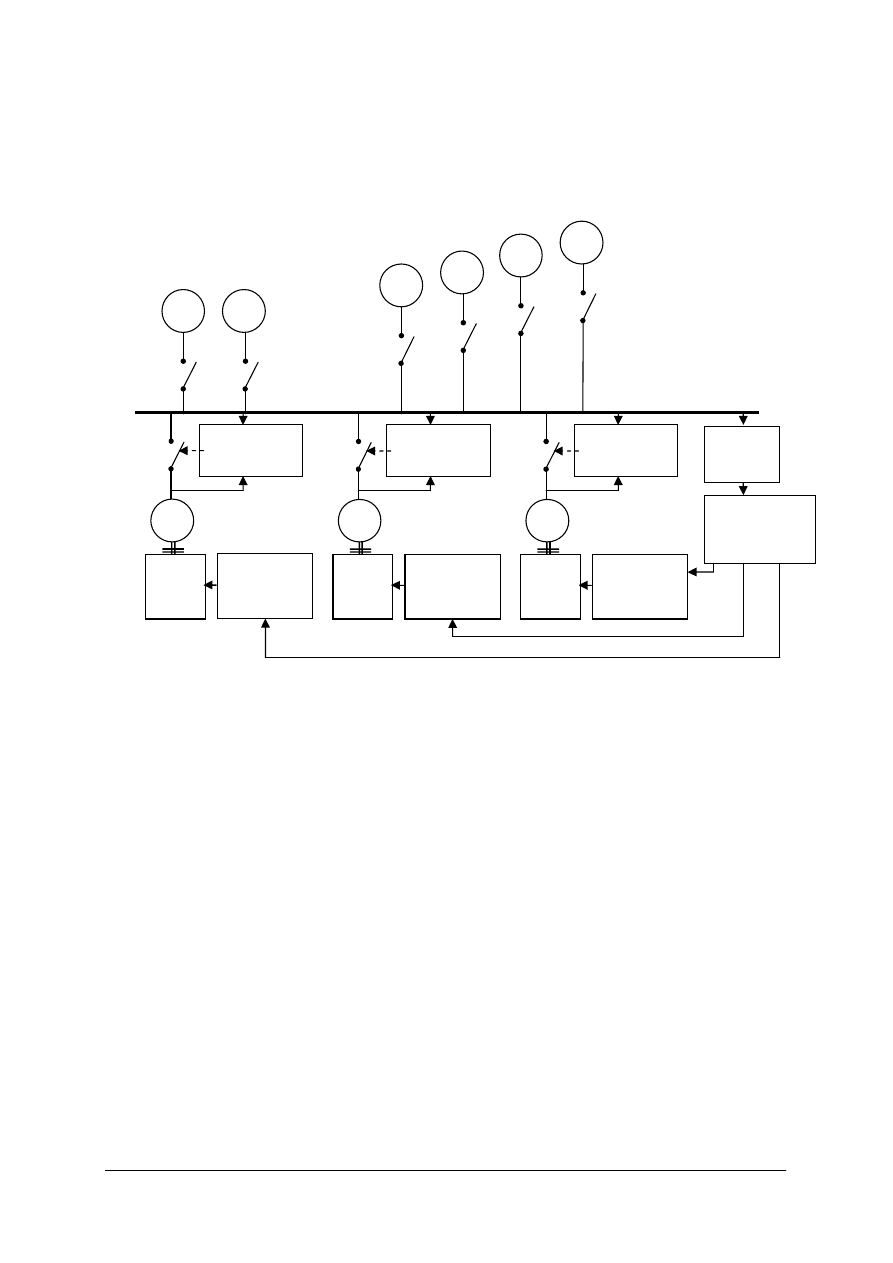

W trakcie analizy budowy i funkcjonowania okrętowego systemu sterowania (rys. 14)

wyróżnić można 4 podstawowe systemy:

−

energetycznego,

−

nawigacyjnego,

−

ładunkowego,

−

administracji i zarządzania.

Rys. 14. Schemat blokowy Okrętowego Sytemu Sterowania

W ramach tych wydzielonych systemów można wyróżnić kilka podsystemów, i tak

w systemie energetycznym wyróżnia się następujące podsystemy:

−

elektroenergetyczny,

−

napędowy,

−

parowy,

−

urządzeń oraz instalacji pomocniczych siłowni,

−

podsystem chłodni i klimatyzacji.

W podsystemie ładunkowym natomiast wyróżniamy podsystem:

−

regulacji temperatury i wentylacji,

−

przeładunkowy,

−

balastowania (balastowanie automatyczne w trakcie załadunku i wyładunku).

Z kolei system nawigacyjny dzieli się na:

−

podsystem prowadzenia statku,

−

stabilizacji kołysań.

Okrętowy System Sterowania

System ładunkowy

Administracja

i zarządzanie

System energetyczny

Podsystem

stabilizacji kołysań

statku

Podsystem

prowadzenia

statku (sterowanie

po kursie, po

kursie trajektorii

cumowania

Podsystem

napędowy

Podsystem

pomocniczy

(chłodzenie

urządzeń)

Podsystem

elektroenergetyczny

System nawigacji

Podsystem zasilania

w parę

Podsystem

regulacji

temperatury

i wentylacji

Podsystem

przeładunkowy

Podsystem

balastowania

Podsystem

sterowania

chłodniami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Komputerowy system sterowania statku

Wśród spotykanych rozwiązań sterowania na statku są dwa typy konfiguracji:

−

system scentralizowany – jednokomputerowy,

−

system rozproszony – wielokomputerowy.

W systemie scentralizowanym przetwarzanie wszystkich danych dotyczących stanu

jednostki, sterowanie oraz zadawanie wartości oczekiwanych jest realizowane przez

pojedynczy komputer o dużej mocy obliczeniowej, który wypełnia następujące funkcje:

−

odczytuje sygnały wszystkich przetworników pomiarowych, odczytuje stan wszystkich

klawiatur, wprowadza wartości tych sygnałów kolejno do pamięci wewnętrznej,

−

realizuje programy sterujące i kontrolne według określonych algorytmów,

−

wysyła sygnały sterujące procesami, przesyła ich wartości kolejno w czasie do

odpowiednich elementów wykonawczych oraz zbiera informacje o stanie realizacji tych

zadań,

−

dodatkowo przetwarza informacje zwrotne, wyświetlając je na ekranie monitora.

Sygnały z przetworników pomiarowych i sygnały zadawane z komputera za pomocą kart

wej/wyj przesyłane są w postaci sygnałów analogowych oraz cyfrowych. Znaczna odległość

między kontrolerem głównym znajdującym się zazwyczaj w CMK a urządzeniami siłowni

i punktami pomiarowymi prowadzi do wysokich kosztów okablowania, montażu oraz

zabezpieczenia tych przewodów przed wpływem zakłóceń elektromagnetycznych. Dodatkowo

awaria tego komputera powoduje całkowity paraliż wszystkich systemów na jednostce.

Opanowanie sytuacji w czasie takiej awarii przez nieliczną załogę jest bardzo trudne i może

przyczynić się do zaistnienia wypadku. W związku z tym systemy scentralizowane nie mają

zastosowania na statkach współcześnie budowanych.

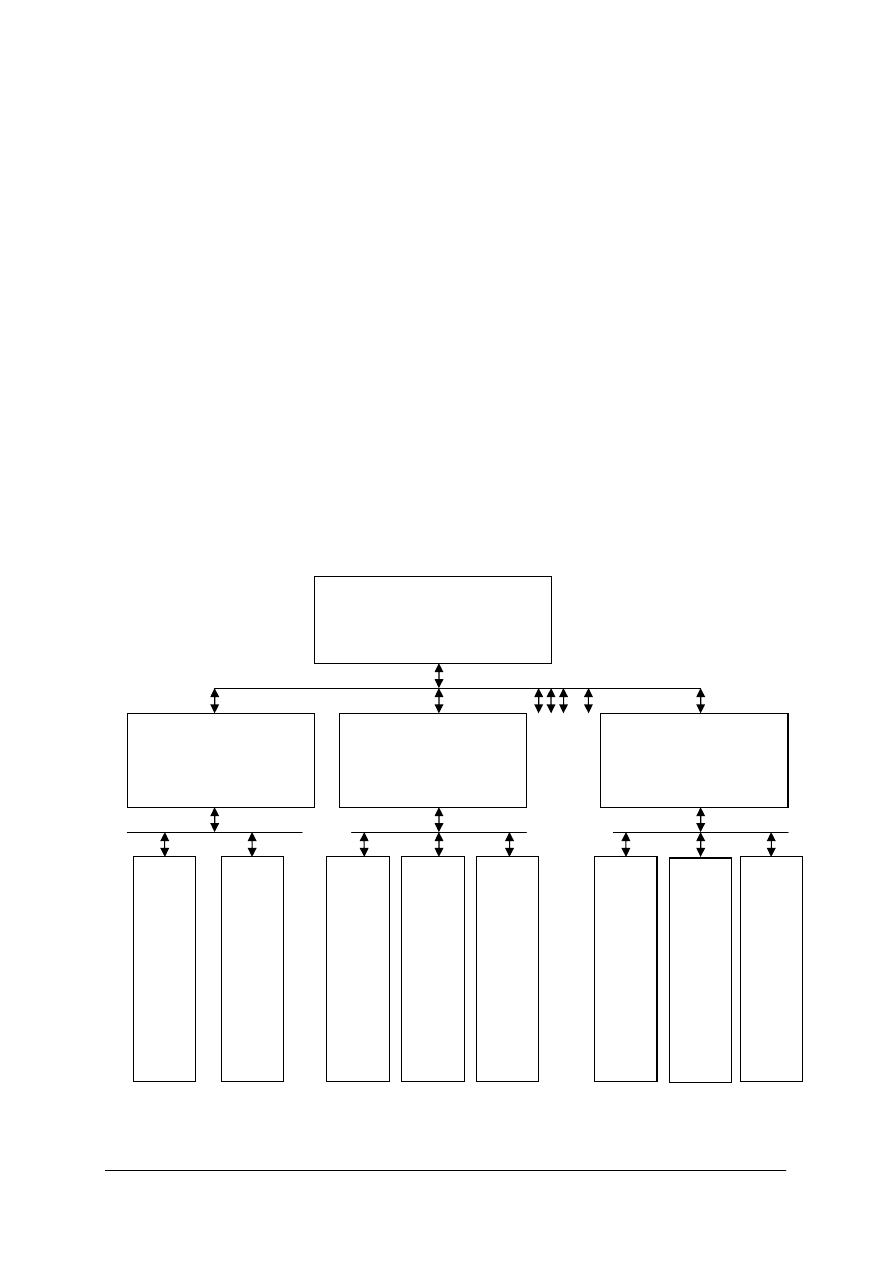

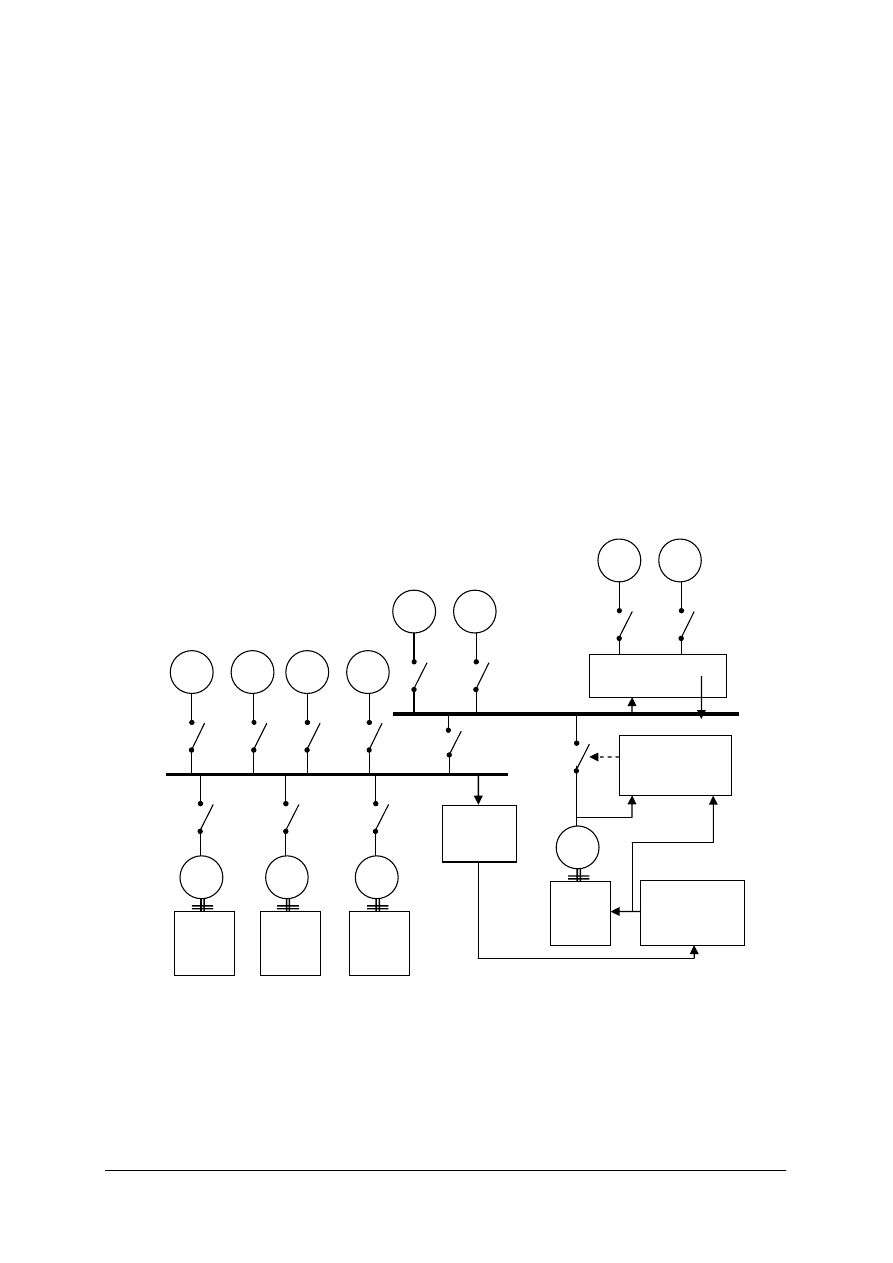

Rys. 15. Sterowanie rozproszone, w którym istnieje wiele komputerów sterujących

obsługujących poszczególne układy

POZIOM ZARZĄDZANIA

(komputer z funkcjami

wizualizacyjnymi)

POZIOM STEROWANIA

(komputer A realizujący

sterowania w wybranym

podsystemie)

POZIOM STEROWANIA

(komputer B realizujący

sterowania w wybranym

podsystemie)

POZIOM STEROWANIA

(komputer N realizujący

sterowania w wybranym

podsystemie)

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź p

rze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

zes

y

łaj

ą

sygna

ły

s

te

ruj

ące

Uk

ła

dy

w

ej

ść

/w

yj

ść

od

cz

y

tuj

ą

b

ąd

ź

pr

ze

sy

łaj

ą

sygna

ły

s

te

ruj

ące

……

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Budowę okrętowego systemu sterowania z rozproszonymi jednostkami sterującymi (wiele

komputerów) opiera się na wielopoziomowej strukturze sterowania (rys. 15), w której

wyróżnia się, powiązane siecią komunikacyjną, poziomy zarządzania, sterowania i obiektów.

W systemie rozproszonym (zdecentralizowanym) przetwarzanie wartości stanu procesu,

funkcje kontroli i sterowania są rozdzielone między kilka przestrzennie rozproszonych

komputerów – zwykle sterowników programowalnych typu PLC (paneli lokalnych).

Sterowniki te wyposażone są w karty wejść i wyjść analogowych oraz cyfrowych,

umożliwiające pomiar wielkości i sterowanie poszczególnymi urządzeniami siłowni

za pośrednictwem członów pomiarowych i elementów wykonawczych. Sterowniki,

wykorzystując zdwojoną sieć (w celu zapewnienia bezpieczeństwa przesyłania informacji

w czasie awarii), komunikują się z nadrzędnym komputerem z poziomu zarządzania,

odpowiedzialnym za koncentracje sygnałów i wysyłanie sygnałów zadających do sterowników.

Ponadto komputer nadrzędny obsługuje pulpit operatorski, na którym prezentowane

są w formie graficznej poziomy wartości regulowanych.

Ze względu na wymagania techniczne, bezpieczeństwo, dyspozycyjność systemu,

niezawodność współpracujących urządzeń oraz ekonomię rozwiązań, system o konfiguracji

rozproszonej ma obecnie szerokie zastosowanie w systemach automatyki okrętowej.

Sterowanie systemami okrętowymi i urządzeniami odbywa się z wykorzystaniem

rozproszonych i przypisanych do tych urządzeń mikroprocesorowych układów programowalnych

– tzw. sterowników swobodnie programowalnych. Dotyczy to różnego rodzaju urządzeń i

instalacji mechanicznych oraz elektrycznych (np. pomp, zaworów, przekaźników).

Przykładową

konfigurację

zintegrowanego

systemu

sterowania

z rozproszonymi

mikroprocesorowymi układami – sterownikami programowalnymi przedstawia (rys. 15).

Struktura ta ma charakter hierarchiczny.

Rozproszone sterowniki programowalne (PLC) zajmują najniższe miejsce w hierarchii

decyzyjnej tej struktury. Sterowniki te waz z elementami wykonawczymi i z czujnikami

pomiarowymi znajdują się w pobliżu obiektu sterowania. Poprzez karty A/C (analogowo–

cyfrowe) i B/C (binarno–cyfrowe), zwane często modułami wejściowymi, sterowniki zbierają

informacje z czujników umieszczonych w punktach pomiarowych obiektów. Natomiast

poprzez moduły wyjściowe (karty C/A cyfrowo–analogowe i C/B cyfrowo–binarne), sygnały

sterujące są przesyłane do urządzeń wykonawczych (np. zaworów, siłowników itp.). Sygnały

sterujące są generowane przez procesor sterownika zgodnie z algorytmem sterowania

umieszczonym w pamięci sterownika. Czynności sterujące wchodzące w skład sekwencyjnych

instrukcji sterownika realizowane są w obrębie układu czujnik – sterownik – urządzenie

wykonawcze. Sygnały – rozkazy o większej wadze decyzyjnej (wartości zadane, parametry),

pochodzą z wyższych poziomów sterowania. Istnieje również ograniczona możliwość

wpływania na przebieg procesu poprzez bezpośrednie zadanie wartości sterujących w

sterowniku. Rozwiązanie takie stosuje się w sytuacji awaryjnej, np. podczas przerwy

w komunikacji z centralnym komputerem nadrzędnym lub w celach konserwacyjno–

naprawczych.

Zadaniem stacji procesorowych jest obróbka informacji docierającej z podlegającej im

grupy sterowników, oraz obróbka informacji, które są odbierane przez te sterowniki. Jednak

trzeba zaznaczyć, że część urządzeń okrętowych, np. regulowane napędy elektryczne

wymagają specjalizowanych sterowników. W tym wypadku sterownik PLC stanowi element

koncentrujący sygnały i zadający sygnały wejściowe do sterownika specjalizowanego. Stacje

procesorowe sprawują nadzór nad działaniem PLC oraz sterownikami specjalizowanymi

i koordynują ich współpracę. Z uwagi na zwiększenie niezawodności stosuje się rozwiązania

z pełną redundancją (zdublowanie stacji procesorowych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Najwyższy poziom sterowania – poziom zarządzania i nadzoru zajmują centralne

komputery. Zwykle są to dwa komputery pracujące w systemie z pulpitami operatorskimi

umieszczonymi w CMK oraz na mostku w sterówce. Umiejscowienie pulpitów oraz komputerów

zależy od konstrukcji i typu jednostki. W CMK operator ma dostęp do informacji związanych z

pracą siłowni i z systemem energetycznym statku.

Natomiast w pozostałych punktach decyzyjnych przewiduje się jedynie możliwość wpływania

na parametry bezpośrednio związane z danym stanowiskiem sterowania.

Wszystkie komputery połączone są ze stacjami procesorowymi za pomocą sieci LAN.

Na większości obecnie budowanych statków w rozwiązaniach automatyki stosuje się także

połączenie sieci LAN z siecią lądową za pomocą łącz satelitarnych, dzięki którym parametry

techniczne systemu sterowania, na bieżąco lub w postaci plików przekazywane są do armatora.

W przypadku awarii konsultant znajdujący się na lądzie może wspomóc obsługę statku

w lokalizacji i naprawie uszkodzenia.

Podstawowe funkcje w automatyzacji statków pełnią sterowniki PLC. Do sterowników

docierają informacje o aktualnych parametrach w obsługiwanym obiekcie. Realizacja zadań na

poziomie sterowników odbywa się poprzez realizację zbioru procedur i podprogramów na

podstawie danych otrzymanych z czujników pomiarowych obiektów. Ten poziom sterowań

nie obejmuje wykonywania poleceń od operatora, lecz uwzględnia tylko stan, w którym

znajduje się obiekt.

Drugi poziom regulacji to wykonywanie wszystkich podprogramów realizujących

polecenia od operatora, z uwzględnieniem stanu obiektu za pośrednictwem lokalnych stacji

PLC.

Trzeci poziom obejmuje alarmowanie oraz sygnalizowanie nieprawidłowości i awarii

w całym systemie, zbieranie danych o stanie urządzeń, a także w zależności od stopnia dostępu

do systemu, zdalne sterowanie i zmianę parametrów oraz wartości zadanych.

Wszystkie poziomy oprogramowania powiązane są ze sobą według określonych

priorytetów tak, aby nie dopuścić do nieokreślonych, konfliktowych sytuacji mogących

doprowadzić do awarii urządzeń sterowanych.

W wypadku zmiany parametrów w układach gdy stanowiska dostępu do systemu są

zdwojone, dokonywanie tych zmian jest możliwe tylko z jednego stanowiska w systemie, pod

warunkiem, że operator posiada uprawnienia dostępu do systemu.

Na poziomie zarządzania i nadzoru realizowane są następujące funkcje:

−

monitorowanie parametrów urządzeń i alarmowanie o przekroczeniu przez nie

dopuszczalnych wartości oraz o nieprawidłowych stanach,

−

prezentowanie na ekranie monitorów schematów mnemotechnicznych (tzw. mimik)

z aktualnym stanem poszczególnych systemów i urządzeń analizowanych systemów,

−

graficzne zobrazowanie wartości mierzonych parametrów – objętości i ciężaru cieczy

w zbiornikach,

−

okresowe rejestrowanie parametrów i wydruk stanów alarmowych występujących

w siłowni,

−

sygnalizacja grup alarmowych (grupa alarmowa jest to zespół urządzeń powiązanych

funkcjonalnie i sygnalizacją alarmową) siłowni na mostku, w pomieszczeniach

ogólnostatkowych i w kabinach mechaników wachtowych,

−

automatyczne blokowanie fałszywych alarmów (np. po celowym zatrzymaniu urządzenia

lub wywołanych kołysaniem się statku),

−

automatyczne oraz zdalne sterowanie urządzeniami i zmiana parametrów,

−

nadzór nad bezpieczeństwem pracy mechanika wachtowego podczas jego czasowego

pobytu w siłowni przy pracy bezwachtowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

autokontrola prawidłowości działania układu komputerowego,

−

przywołanie mechaników do centrali manewrowo-kontrolnej (CMK).

Głównym celem stosowania konfiguracji z urządzeniami zdwojonymi jest zwiększenie

niezawodności systemu sterującego i kontroli, gdzie w razie awarii urządzenia podstawowego

jego funkcje przejmuje urządzenie zapasowe. Zagadnienia bezpieczeństwa statku sprowadzają

się w większości sytuacji do wykrywania awarii i alarmowania oraz zabezpieczania poprzez,

np. zatrzymywanie pracy urządzenia w bezpiecznym stanie. Funkcje te na statku realizują

układy alarmowe i bezpieczeństwa.

Zabezpieczeniem przed awarią komputera aktualnie sterującego jest zastępujący jego pracę

komputer rezerwowy. Przy takiej konfiguracji komputerowy system sterujący składa się

z dwóch komputerów: sterującego (podstawowego) i rezerwowego oraz układu

przełączającego ich pracę. Komputery pracują równolegle i przetwarzają te same wartości

zmiennych procesu oraz realizują identyczne programy sterujące. Różnica między nimi polega

na tym, że tylko jeden z komputerów wysyła sygnały sterujące do elementów wykonawczych.

W sytuacji awaryjnej pracy komputera urządzenie przełączające przekazuje sterowanie

procesem do komputera rezerwowego. Praca równoległa komputerów: sterującego

i rezerwowego nie wpływa na szybkość pracy systemu, ale zabezpiecza przed utratą ciągłości

sterowania, co jest bardzo ważne dla bezpieczeństwa statku. Zwykle jako układ przełączający

stosuje się niezależny sterownik kontrolujący o wyższej niezawodności niż komputery

systemu. Sterownik na bieżąco sprawdza działanie komputera podstawowego. W wypadku

awarii sterownika podstawowego funkcję sterującą przejmuje komputer będący w rezerwie.

Systemy sterujące z komputerem rezerwowym zapewniają wysoki poziom niezawodności

całego systemu, czemu towarzyszy jednak znaczny wzrost kosztów. Jednocześnie trzeba

zaznaczyć, że głównymi źródłami awarii na statku nie są systemy komputerowe, lecz czujniki,

elementy wykonawcze, połączenia i okablowanie, układy zasilania oraz sieć komunikacyjna.

Czujniki i elementy wykonawcze nie są zdwajane, ale mogą występować podwójne czujniki,

wykorzystywane przez oddzielone układy: alarmowy i bezpieczeństwa.

Zgodnie z przepisami towarzystw klasyfikacyjnych zdwajane są na statku układy zasilania i

sieć komunikacyjna – łącząca system. Systemy komputerowe są zasilane z dwóch niezależnych

źródeł energii elektrycznej oraz zabezpieczone przed skutkami zwarć i przeciążeń.

Przełączanie zasilania następuje automatycznie i bezprzerwowo. Sieć komunikacyjna posiada

mechanizmy diagnostyczne wskazujące awarie połączeń. Awarie te inicjują alarm. Awaria

elementu sieci nie wpływa na działanie systemu. Połączone sieci zdwojone są od siebie

niezależne, separowane; awaria w jednej z nich nie wpływa na działanie drugiej. Przełączanie

przepływu informacji między sieciami zdwojonymi następuje samoczynnie, a zarazem nie może

zakłócać sygnałów źródłowych i ciągłości obsługi.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie podstawowe systemy automatyki wyróżniamy na jednostkach pływających?

2. Czym różnią się podstawowe konfiguracja systemu scentralizowanego od rozproszonego?

3. Jaką funkcje pełnia sterowniki PLC w okrętowych systemach sterowania i regulacji?

4. Jakie zadania w układach sterowania pełnią komputery ?

5. Jaka jest zasada działania sterowników PLC?

6. W jaki sposób przesyła się i przetwarza sygnały sterujące?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.3. Ćwiczenia

Ćwiczenie 1

W układzie regulacji odnajdź przetworniki A/C i C/A, określ funkcje jakie pełnią.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i zasadą działania przetworników A/C i C/A,

2) odnaleźć w normach symbole jakimi oznacza się przetworniki A/C i C/A,

3) wyszukać w dokumentacji przekazanej przez nauczyciela przetworniki A/C i C/A,

Wyposażenie stanowiska pracy:

−

dokumentacja układów elektrycznych zawierająca przetworniki A/C i C/A,

−

tablice z symbolami zgodnymi z PN i ISO,

−

przybory do pisania.

Ćwiczenie 2

Analizując dokumentację sterowników PLC, określ w jaki sposób przesyłane są sygnały

wejściowe i wyjściowe. Określ zarówno rodzaje sygnałów jak i ich zakresy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami wejść sterowników PLC,

2) zapoznać się z rodzajami wyjść sterowników PLC,

3) określić wielkości fizyczne jakie są wykorzystywane do przesyłu sygnałów elektrycznych,

4) określić zakresy sygnałów wejściowych i wyjściowych.

Wyposażenie stanowiska pracy:

−

dokumentacja sterowników PLC,

−

przybory do pisania,

−

literatura.

Ćwiczenie 3

Uruchom układ regulacji, w którym elementem sterującym jest sterownik PLC.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić poprawność połączenia elementów wejściowych sterownika,

2) sprawdzić poprawność połączenia elementów wykonawczych,

3) porównać wartości napięć nominalnych elementów z wartością napięcia zasilającego,

4) podłączyć układ,

5) przesłać program do sterownika,

6) uruchomić sterownik,

7) sprawdzić działanie układu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

sterownik PLC połączony z 2 przyciskami sterującymi i co najmniej jednym elementem

wykonawczym,

−

program opisujący funkcje sterownika PLC w układzie,

−

komputer PC,

−

kabel do transmisji PLC – PC.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżniać przetworniki A/C i C/A?

2) opisać budowę sterownika PLC?

3) uruchomić układ sterowania ze sterownikiem PLC?

4) określić poziomu sygnałów?

5) załadować do pamięci sterownika program sterujący?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3. Układy sterowania silnikami spalinowymi

4.3.1. Materiał nauczania