1

Katedra Technologii Polimerów

CHEMIA III

KIERUNEK: INŻYNIERIA MATERIAŁOWA

Ćwiczenie laboratoryjne

Polimeryzacja rodnikowa jako metoda syntezy polimerów o

znaczeniu przemysłowym (poli(metakrylan metylu))

Prowadzący

dr inż. Justyna Kucińska-Lipka

Pok. 107

2

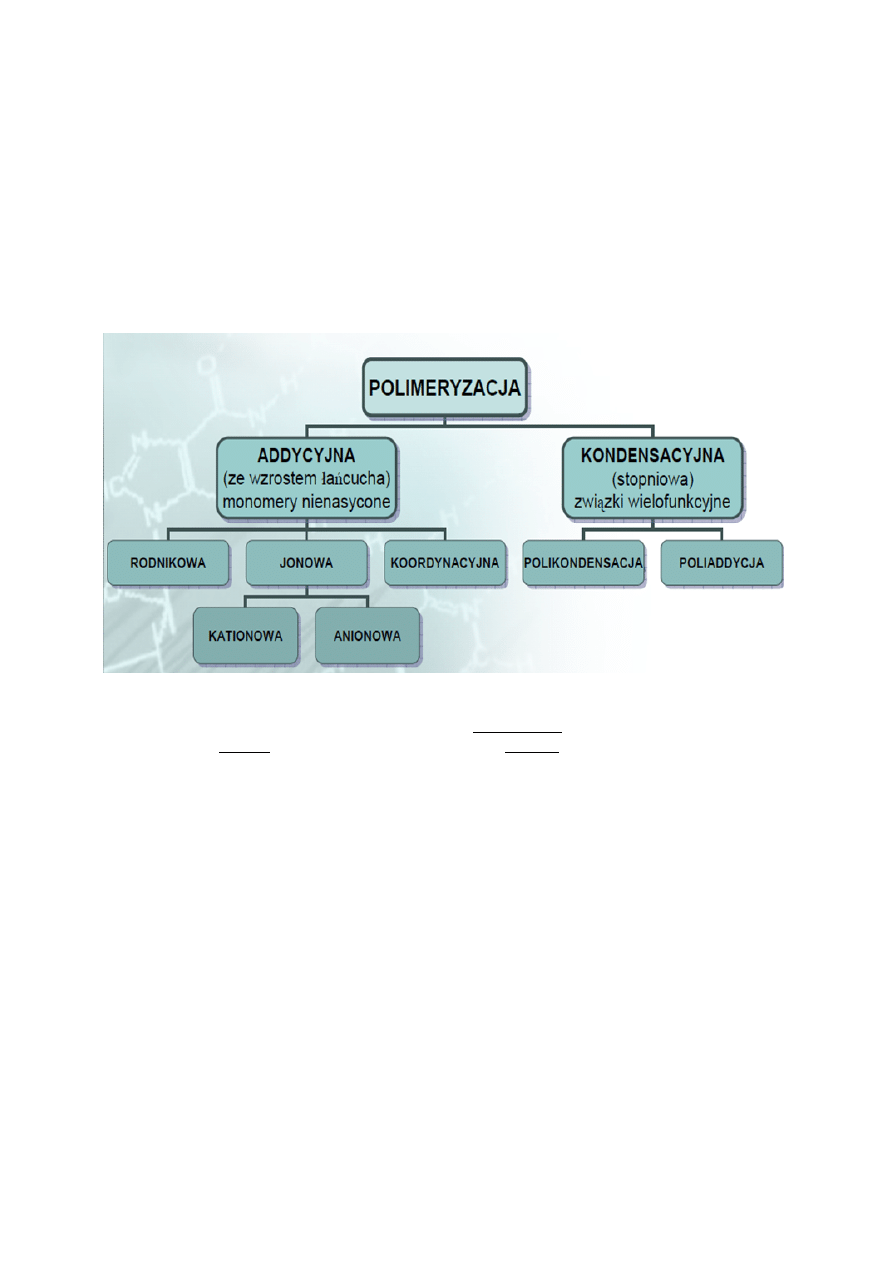

Wprowadzenie

Polimerem nazywa się wielkocząsteczkowy związek chemiczny powstały z połączenia

prostych cząsteczek (tzw. monomerów) o niskim ciężarze cząsteczkowym. Cechą

charakterystyczną polimerów jest występowanie powtarzających się fragmentów cząsteczki

tzw. merów, segmentów. Reakcja, w której otrzymuje się polimery nazywa się polimeryzacją.

Reakcje chemiczne prowadzące do powstawania polimerów nazywa się reakcjami

polimeryzacji. Są to reakcje bardzo zróżnicowane zarówno co do mechanizmu jak i kinetyki.

Wyróżniamy reakcje polimeryzacji łańcuchowej i stopniowej.

Reakcje polimeryzacji łańcuchowej są typowymi reakcjami w sensie kinetycznym tzn.

cząsteczka polimeru powstaje w kilku etapach. Pierwszym jest reakcja inicjacji łańcucha

kinetycznego, drugim reakcja wzrostu łańcucha i trzecim etapem reakcja zakończenia

łańcucha polimerowego i kinetycznego. Po każdej reakcji wzrostu długość zdolnego do

reakcji łańcucha polimerowego rośnie. Reakcje inicjacji, wzrostu i zakończenia łańcucha

różnią się zarówno mechanizmem jak i szybkością. Nawet przy niewielkim stopniu

przereagowania w układzie reakcyjnym oprócz monomeru znajdują się już uformowane

łańcuchy polimerowe o wysokim stopniu polimeryzacji.

Z kolei polimeryzacje stopniowe charakteryzują się jednym typem reakcji. Jest to

reakcja wzrostu. W tym typie reakcji polimeryzacji nie ma żadnej różnicy pomiędzy startem,

wzrostem i zakończeniem łańcucha. W porównaniu do reakcji łańcuchowych polimeryzacje

stopniowe biegną znacznie wolniej. Łańcuchy polimerowe o wysokim stopniu polimeryzacji

otrzymuje się dopiero przy bardzo wysokich stopniach konwersji. Wynika to z istoty reakcji

polimeryzacji stopniowej, w której wszystkie cząsteczki monomeru łączą się kolejno w

dimery następnie trimery dalej tetramery itd., aż do utworzenia wysokocząsteczkowego

polimeru.

Monomerem może być właściwie każdy związek chemiczny mający grupy funkcyjne

zdolne do reagowania ze sobą. Mogą to być np. wiązania wielokrotne, lub np. grupy

hydroksylowa i karboksylowa

3

Reakcje polimeryzacji łańcuchowej mogą przebiegać według mechanizmu rodnikowego,

jonowego oraz koordynacyjnego. Rodzaj mechanizmu zależy między innymi od stosowanego

inicjatora.

Ogólnie polimeryzacji łańcuchowej ulegają monomery z wiązaniem wielokrotnym

(podwójnym, potrójnym) lub reagujące z otwarciem pierścienia.

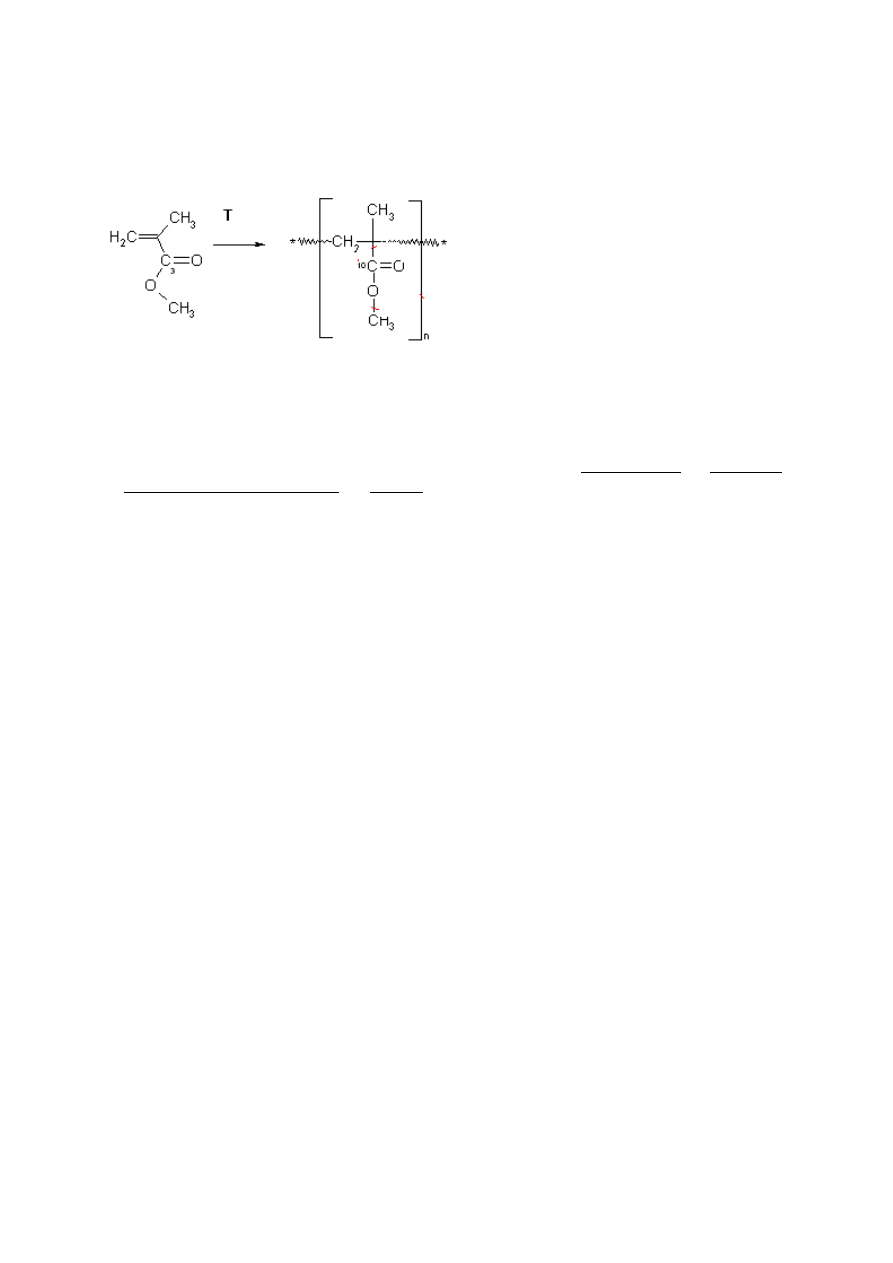

Reakcja otrzymywania Poli(met akrylanu metylu) (PMMA) z metakrylanu metylu (MMA)

Metody prowadzenia reakcji polimeryzacji

Sposób prowadzenia reakcji polimeryzacji zależy od mechanizmu reakcji.

Rodnikowa polimeryzacja łańcuchowa może być prowadzona w bloku (masie), w roztworze,

w wodnej suspensji (perełkowa) i w emulsji.

Polimeryzacja w bloku może mieć charakter homogenny lub heterogenny. Przebiega ona

jedynie przy udziale monomeru oraz inicjatorów i ewentualnie dodatków. W metodzie tej

otrzymuje się polimery o wysokich ciężarach cząsteczkowych i dużych stopniach czystości.

Pewnym ograniczeniem polimeryzacji w bloku mogą być problemy techniczne z

odprowadzaniem ciepła podczas reakcji. Gdy powstający polimer rozpuszcza się w

monomerze wówczas polimeryzacja w bloku ma charakter homogenny. W reaktorze

polimeryzacji (tzw. polimeryzatorze) monomer z dodatkiem inicjatora doprowadza się do

takiej temperatury, w której polimeryzacja przebiega z zadowalającą szybkością. Zaletą tej

metody polimeryzacji jest możliwość otrzymywania bardzo czystych polimerów o dużej

masie cząsteczkowej.

W miarę jej postępu reagująca mieszanina staje się, bowiem coraz bardziej lepkim roztworem

polimeru w monomerze (lub zawiesiną, jeśli polimer się nie rozpuszcza). Utrudnia to w

wielkim stopniu chłodzenie i regulację temperatury. Na skalę przemysłową metodą

polimeryzacji w bloku otrzymuje się polistyren, polietylen, polioctan winylu, polimetakrylan

metylu (przykład polimeryzacji homogennej) i polichlorek winylu (polimeryzacja

heterogenna, powstający polimer wypada z monomeru).

Polimeryzacja w roztworze może przebiegać w układzie homo- i heterogennym. Przebieg

polimeryzacji zależy w znacznym stopniu zarówno od rodzaju jak i ilości użytego

rozpuszczalnika. Niektóre rozpuszczalniki przy tym rozpuszczają zarówno monomer jak i

powstający polimer. Polimery rozpuszczalne w rozpuszczalnikach reakcyjnych stosowane są

najczęściej jako lakiery, kleje i środki impregnacyjne. Do najważniejszych zalet procesu

polimeryzacji w roztworze homogennym zaliczamy możliwość uzyskania polimerów o

stosunkowo małym rozrzucie ciężaru cząsteczkowego powstającego produktu, a także

możliwość bezpośredniego wykorzystywania roztworów polimerów do wytwarzania włókien

syntetycznych metodami przędzenia z roztworu (polioctan winylu, poliakrylany,

poliakrylonitryl). Ich ciężary cząsteczkowe są niższe niż polimerów otrzymywanych metodą

polimeryzacji w bloku, gdyż na przebieg reakcji ma wpływ parametr stężenia

rozpuszczalnika. W miarę jego spadku maleje prawdopodobieństwo efektywnych zderzeń

cząsteczek monomeru ze wzrastającym makrorodnikiem, a równocześnie zwiększa się

możliwość przeniesienia łańcucha. Heterogenna polimeryzacja w roztworze wymaga

wprawdzie oddzielenia rozpuszczalnika od polimeru, ale jest to operacja prosta polegająca na

4

filtracji i suszeniu. Przykładem takiej polimeryzacji jest np. kopolimer styrenu i bezwodnika

maleinowego w benzenie.

Polimeryzacja w wodnej suspensji tzw. polimeryzacja perełkowa polega na tym, że

nierozpuszczalny w wodzie monomer jest dyspergowany przez szybkie mieszanie do postaci

małych kropelek zawierających rozpuszczony inicjator, który w wodzie nie jest

rozpuszczalny. Występuje tutaj podobieństwo do polimeryzacji w bloku, gdyż polimeryzacja

perełkowa jest w istocie polimeryzacją w dużej ilości mikrobloków. Aby zapobiec sklejaniu

się perełek, których lepkość w miarę postępu reakcji rośnie, stosuje się dodatek tzw. koloidów

ochronnych. Jako koloidy ochronne znajdują zastosowanie rozpuszczalne w wodzie związki

wielkocząsteczkowe takie jak: żelatyna, pektyny, polialkohol winylowy, oraz

nierozpuszczalne w wodzie drobno zmielone minerały: siarczan baru, ziemia okrzemkowa,

fosforan baru i inne. W polimeryzacji perełkowej otrzymuje się polichlorek winylu,

polistyren, polimetakrylany, teflony a także usieciowane kopolimery styrenu i

dwuwinylobenzenu.

Polimeryzacja emulsyjna jest najbardziej złożoną metodą przeprowadzania polimeryzacji

rodnikowej. Polega ona na emulgowaniu monomeru w wodnej emulsji. Praktycznie

przeprowadza się ją w sposób następujący: do wodnego roztworu emulgatora wprowadza się

nierozpuszczalny w wodzie monomer. Intensywne mieszanie powoduje powstanie wodnej

emulsji monomeru o wyglądzie mleka. Następnie dodaje się rozpuszczalnego w wodzie

inicjatora polimeryzacji rodnikowej, oraz związków buforowych. Rozpoczyna się

polimeryzacja, której produktem jest polimerowa emulsja wodna. Jako inicjatory stosuje się

nadsiarczany sodu, potasu i amonu, nadtlenek wodoru, a także układy typu redox

rozpuszczalne w wodzie. Emulgatorami mogą być alkaliczne sole kwasów palmitynowego,

stearynowego i oleinowego, oraz kwasów alkilosulfonowych i alkiloarylo-sulfonowych a

także alkaliczne sole półestrów kwasów ftalowego i bursztynowego z długimi alkoholami.

W polimeryzacji emulsyjnej otrzymuje się polimerowe emulsje przeznaczone do produkcji

klejów, farb emulsyjnych i środków impregnujących.

Opisane wyżej metody polimeryzacji stosowane są również przy rekcjach

polimeryzacji przebiegających według mechanizmów nierodnikowych. Łańcuchowe

polireakcje anionowe, kationowe i koordynacyjne prowadzone są zwykle w rozpuszczalniku

zarówno w układzie homofazowym jak i heterofazowym. Polimeryzacje stopniowe

przeprowadza się w rozpuszczalniku (otrzymywanie żywic) jak i w bloku (otrzymywanie

włókien, pianek poliuretanowych).

Celem ćwiczenia jest otrzymanie poli(metakrylanu metylu) (PMMA) potocznie

nazywanego szkłem organicznym lub inaczej: pleksi, plexiglas.

Jest on

produktem

polimeryzacji metakrylanu metylu, czyli estru metylowego kwasu

metakrylowego. Polimeryzację tego monomeru można prowadzić metodą blokową,

suspensyjną, emulsyjną lub w roztworze. Pierwszą z nich wytwarza się prawie połowę płyt

produkowanych z PMMA. natomiast przez polimeryzację suspensyjną są otrzymywane

granulki do przetwórstwa metodami wtrysku i wytłaczania. Poli(metakrylan metylu) należy

do nielicznych polimerów, które ulegają wcześniej depolimeryzacji niż rozkładowi

termicznemu. Umożliwia to ponowne otrzymywanie monomeru z tego tworzywa przez

ogrzewanie w temperaturze ok. 360 C. Proces ten należy przeprowadzać bardzo ostrożnie,

ponieważ temperatura zapłonu metakrylanu metylu jest niewiele wyższa od temperatury

depolimeryzacji PMMA. Omawiane tworzywo jest znane z bardzo dobrej przepuszczalności

światła widzialnego, wynoszącej 90 — 92 %. Przepuszczalność promieni nadfioletowych

wynosi ok. 70

% w porównaniu z ok. 5% dla zwykłego szkła. W porównaniu ze

5

zwykłym szkłem krzemianowym poli(metakylan metylu) jest znacznie lżejszy odporniejszy

na stłuczenia oraz odznacza się większą plastycznością. Wykazuje on jednak mniejszą

sztywność i odporność na zarysowania powierzchni. Poli(metakrylan metylu) jest tworzywem

odpornym na działanie niskiej temperatury i praktycznie niechłonący wody. W porównaniu z

innymi tworzywami termoplastycznymi jego właściwości są ogólnie dobre z wyjątkiem

małego wydłużenia przy zerwaniu oraz małej udarności, szczególnie z karbem. Korzystną

cechą PMMA jest prawie stała wartość udarności, zarówno z karbem jak i bez karbu, w

zakresie temperatury od - 40 do + 80C. Bardzo dobre właściwości optyczne poli (metakrylanu

metylu) ulegają Łatwo pogorszeniu z powodu małej odporności na ścieranie (łatwość

zarysowania) oraz uszkodzeń powierzchni pod wpływem czynników mechanicznych. W celu

zwiększenia

odporności

na

zarysowanie

podaje

się

metakrylan

metylu

kopolimeryzacji z innymi monomerami lub pokrywa powierzchnię tworzywa związkami

fluorowęglowymi. Poli(metakrylan metylu) jest odporny na działanie rozcieńczonych

kwasów i stężonych alkaliów w temperaturze pokojowej oraz olejów mineralnych, roślinnych

i zwierzęcych. Wskazuje natomiast brak odporności na estry, etery, ketony, węglowodory

aromatyczne, chlorowane alkohole i stężone kwasy organiczne. PMMA rozpuszcza się m.in.

w acetonie, toluenie, dichloroetanie, chloroformie i octanie etylu.

Formowanie wyrobów z poli(metakrylenu metylu) może być prowadzone metodami wtrysku.

kształtowania próżniowego i wytłaczania oraz przez polimeryzację blokową.

Ze względu na właściwości i przeznaczenie granulaty PMMA dzieli się na trzy grupy:

miękkie, półtwarde i twarde. Za podstawę tęgo podziału przyjmowana jest zawartość

zmiękczacza w granulacie. Najlepszymi właściwościami mechanicznymi i cieplnymi

odznaczają się granulaty twarde, których przetwórstwo stwarza jednak najwięcej trudności.

Najniższą wytrzymałość mechaniczną i cieplną mają granulaty miękkie ale ich przetwórstwo

jest jednocześnie najtańsze. Granulaty półtwarde charakteryzują się właściwościami

pośrednimi i są stosowane do wytwarzania wyrobów dla przemysłu samochodowego,

optycznego i chemicznego. Z granulatów miękkich wytwarza się przede wszystkim artykuły

galanteryjne,

natomiast

z

twardych

wyroby

specjalne.

Przetwórstwo poli(metakrylanu metylu) metodą wytłaczania jest stosowane praktycznie tylko

do formowania płyt. Metoda ta stwarza wiele trudności technologicznych i dlatego płyty

wytłaczane są wytwarzane przeważnie przez producentów granulatu. Inną metodą

formowania wyrobów z PMMA jest polimeryzacja blokowa monomeru bezpośrednio w

formie. Czas polimeryzacji jest bardzo długi, gdyż w celu zapobieżenia powstawaniu

naprężeń wewnętrznych proces prowadzi się w stosunkowo niskiej temperaturze, wynoszącej

30-50C. Pojedyncze wyroby ze szkła organicznego mogą być wytwarzane metodami obróbki

wiórowej przez cięcie, toczenie, struganie, frezowanie, szlifowanie lub polerowanie. Na tak

wytworzonych wyrobach powstają ślady obróbki w postaci zarysowan i zadrapań, co

prowadzi do zmniejszenia przezroczystości i obniżenia estetyki gotowych wyrobów. W celu

przywrócenia wymaganej przezroczystości należy wypolerować uszkodzone powierzchnie. O

zastosowaniu poli(metakrylanu metylu) decydują jego najważniejsze właściwości, jakimi są;

przezroczystość,

odporność na czynniki atmosferyczne,

łatwość obróbki mechanicznej

możliwość wielokrotnego polerowania.

Płyty i arkusze PMMA wykorzystuje się do szklenia kabin i okien samolotów, śmigłowców,

szybowców, autobusów. Nie wykazują one zamglenia nawet przy dużych różnicach

temperatury, występujących po obu stronach płyty. W budownictwie wykonuje się z nich

ścianki działowe, zadaszenia, świetliki wanny, umywalki oraz przedmioty użytkowe i

zdobnicze. Płyty i arkusze PMMA są stosowane w technice oświetleniowej do wyrobu osłon

na lampy. Znajdują one również zastosowanie do wytwarzania skal radiowych i tablic

dalekopisów. Duża odporność na działanie chemikaliów nieorganicznych spowodowała, że

6

płyty te stosuje się do produkcji elementów aparatury chemicznej oraz urządzeń

galwanizerskich.

Granulat poli(metakrylanu metylu) jest przeznaczony w większości do wyrobu osłon świateł i

odbłyśników samochodowych. Poza tym wytwarza się z niego elementy aparatury optycznej i

kontrolno- pomiarowej, szkiełka do zegarków, artykuły gospodarstwa domowego,

przemysłowe okulary ochronne, galanterię ozdobną itp. W kraju poli(metakrylan metylu)

wytwarzają

a) Polimeryzacja met akrylanu metylu w oleju parafinowym

Odczynniki:

metakrylan metylu 25g

nadtlenek benzoilu 0,1g

olej parafinowy 75g

Aparatura:

kolba stożkowa

chłodnica zwrotna

termometr

lejek sitowy

Wykonanie ćwiczenia:

Do kolby stożkowej, zaopatrzonej w chłodnicę zwrotną i termometr, wprowadza się

metakrylan metylu, w którym rozpuszczono wcześniej nadtlenek benzoilu oraz olej

parafinowy. Zawartość kolby miesza się, żeby rozpuścić składniki, a następnie, nadal

mieszając, przez trzy godziny ogrzewa się w łaźni wodnej, w temp. 80-95oC.

Wydzielony polimer odsącza się na lejku sitowym i kilkakrotnie przemywa, ogrzewając go z

benzyną lakową.

b) Badanie wpływu ilości inicjatora na przebieg polimeryzacji met akrylanu metylu w

rozpuszczalniku

Odczynniki:

metakrylan metylu 40g

nadtlenek benzoilu 0,44g

dioksan 160g

Aparatura:

kolba kulista o poj. 100 cm

3

4 szt

chłodnica zwrotna 4 szt

termometr

lejek sitowy

zlewka 600 cm 3

krystalizator 4 szt

kolba ssawkowa

cylinder miarowy 250 cm 3

łaźnia wodna

Wykonanie ćwiczenia:

Do kolby stożkowej, zaopatrzonej w chłodnicę zwrotną i termometr, wprowadza się

metakrylan metylu, w którym rozpuszczono wcześniej nadtlenek benzoilu oraz olej

parafinowy. Zawartość kolby miesza się, żeby rozpuścić składniki, a następnie, nadal

mieszając, przez trzy godziny ogrzewa się w łaźni wodnej, w temp. 80-95oC.

7

Wydzielony polimer odsącza się na lejku sitowym i kilkakrotnie przemywa, ogrzewając go z

benzyną lakową.

Tekst opracowano na podstawie książek:

1. T. Sikorski, "Podstawy chemii i technologii polimerów", PWN Warszaw, 1985.

2. "Thermal stability of polymers" vol.1, Edited by RobertT. Conley, Marcel Dekker., New

York 1970.

3. W.Schnabel, "Polymer degradation", Akademie-Verlag, Berlin 1981.

4. Praca zbiorowa pod red. Z.Florianczyka i S.Penczka, "Chemia polimerów" t.III, Oficyna

Wydawnicza, PW. 1997.5.

5. Praca zbiorowa pod red. A.K.Błędzkiego, "Recykling materiałów polimerowych", WNT

Warszawa, 1997.

Literatura uzupełniająca:

1. Praca zbiorowa pod red. T.Kasprzyckiej-Guttman, "Podręcznik do ćwiczeń z technologii

chemicznej", Wyd. UW, 1996.

2. B.Głowiak, E.Kępa, T.Winnicki, "Podstawy ochrony środowiska"

2. M.Mucha, Polimery a ekologia", Wyd. Politechnika Łódzka, 2002

Wyszukiwarka

Podobne podstrony:

laboratorium artykul 2010 01 28 Nieznany

laboratorium artykul 2010 01 28 Nieznany

312[01] 01 122 Arkusz egzaminac Nieznany (2)

01 Przygotowanie produkcji piek Nieznany (2)

2014 Matura 05 04 2014 odpid 28 Nieznany (2)

22 01 2011 TEST B PSYCHOLOGIA S Nieznany

01 Thermoregulation, Fever PLid Nieznany (2)

01 Konspekt STRESid 2838 Nieznany (2)

22 01 2011 TEST B PSYCHOLOGIA S Nieznany (2)

01 wstepny elektrycznyid 3080 Nieznany

01, PR, arkuszid 2747 Nieznany (2)

B2 016 lepkospr polimery id 755 Nieznany (2)

01 roztwory buforoweid 2924 Nieznany

01 Stosowanie zasad bezpieczens Nieznany (2)

2014 Matura 01 03 2014id 28469 Nieznany (2)

01 Stosowan

więcej podobnych podstron