Definicja kotła parowego-jest to naczynie zamknięte służące do wytwarzania pary pod ciśnieniem wyższym niż

atmosferyczne. Wskutek „zamknięcia” pary rośnie jej ciśnienie tym samym temperatura wrzenia. Rośnie w ten sposób

także zawartość energii powstającej w parze

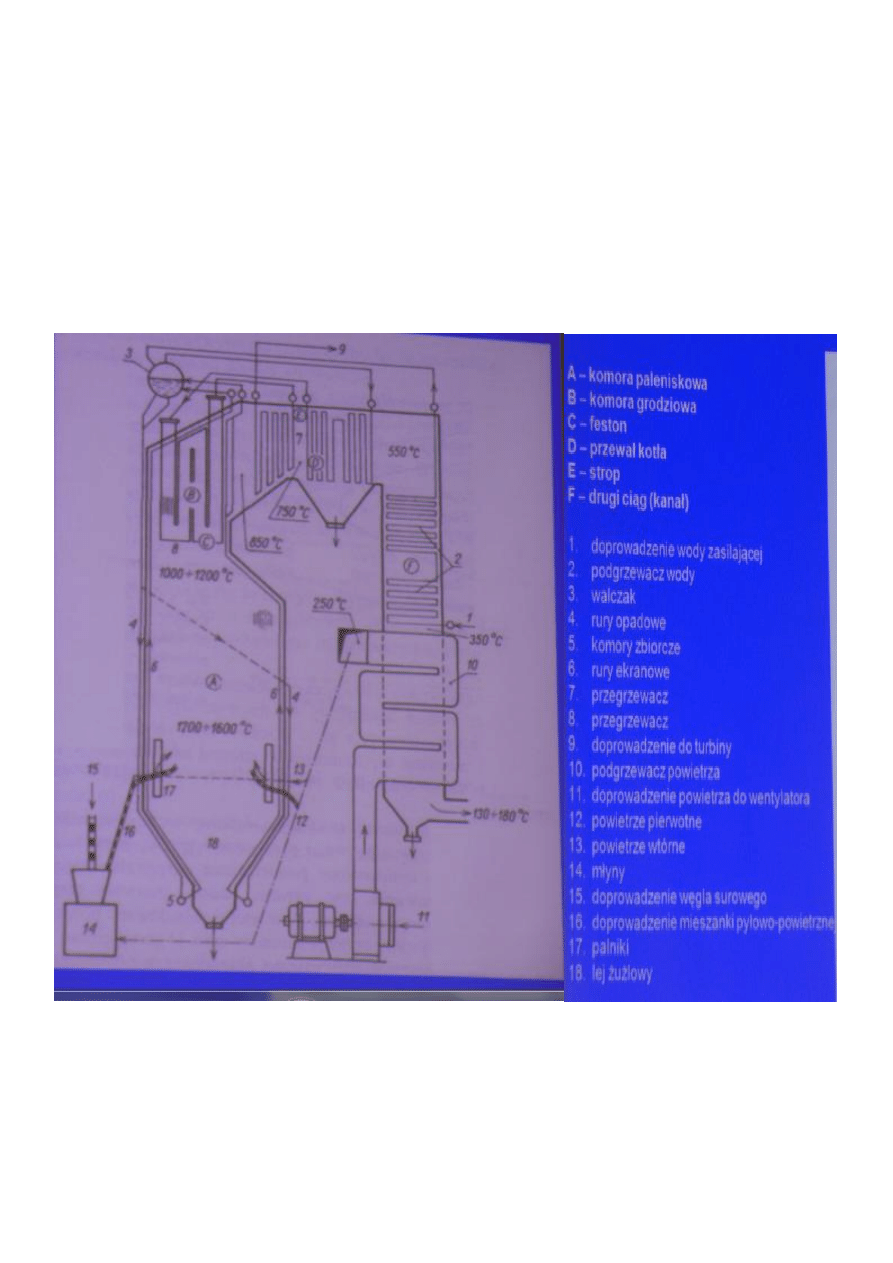

W skład nowoczesnego urządzenia kotłowego wchodzą następujące główne elementy:

1. Parownik, zbudowany w postaci jednego lub kilku cylindrycznych naczyń stalowych, zwanych walczakami, albo z

układu rur. W parowniku tworzy się para. mokra nasycona o znacznym stopniu suchości.

2. Palenisko, którego zadaniem jest możliwie zupełne spalanie doprowadzonego paliwa z udziałem powietrza

jednocześnie doprowadzanego do paleniska. Budowa paleniska zależy od rodzaju paliwa i od budowy kotła.

Z paleniskiem związane są: urządzenie zasilające je paliwem; ruszt, na którym leży spalane paliwo stałe; palniki do

spalania paliwa ciekłego, gazowego lub pyłowego; urządzenie doprowadzające powietrze potrzebne do spalania:

komora paleniskowa; wewnątrz której następuje spalanie części lotnych oraz paliw ciekłych, gazowych i pyłowych;

urządzenie do usuwania popiołu i żużla; urządzenie do obsługi i czyszczenia paleniska; obmurze tworzące obudowę

paleniska kotła i kanałów spalinowych; izolacja cieplna.

3. Przegrzewacze pary i podgrzewacze wody i powietrza, których rolę poznamy później.

Oprócz wymienionych elementów urządzenia kotłowego wchodzą w jego skład również inne urządzenia pomocnicze

potrzebne do pracy kotła, jak urządzenie do wytwarzania ciągu, do zasilania kotła wodą i paliwem, do usuwania

popiołu i żużla, do oczyszczania wody zasilającej i spalin, osprzęt, armatura, aparatura kontrolno-pomiarowa :

automatyka.

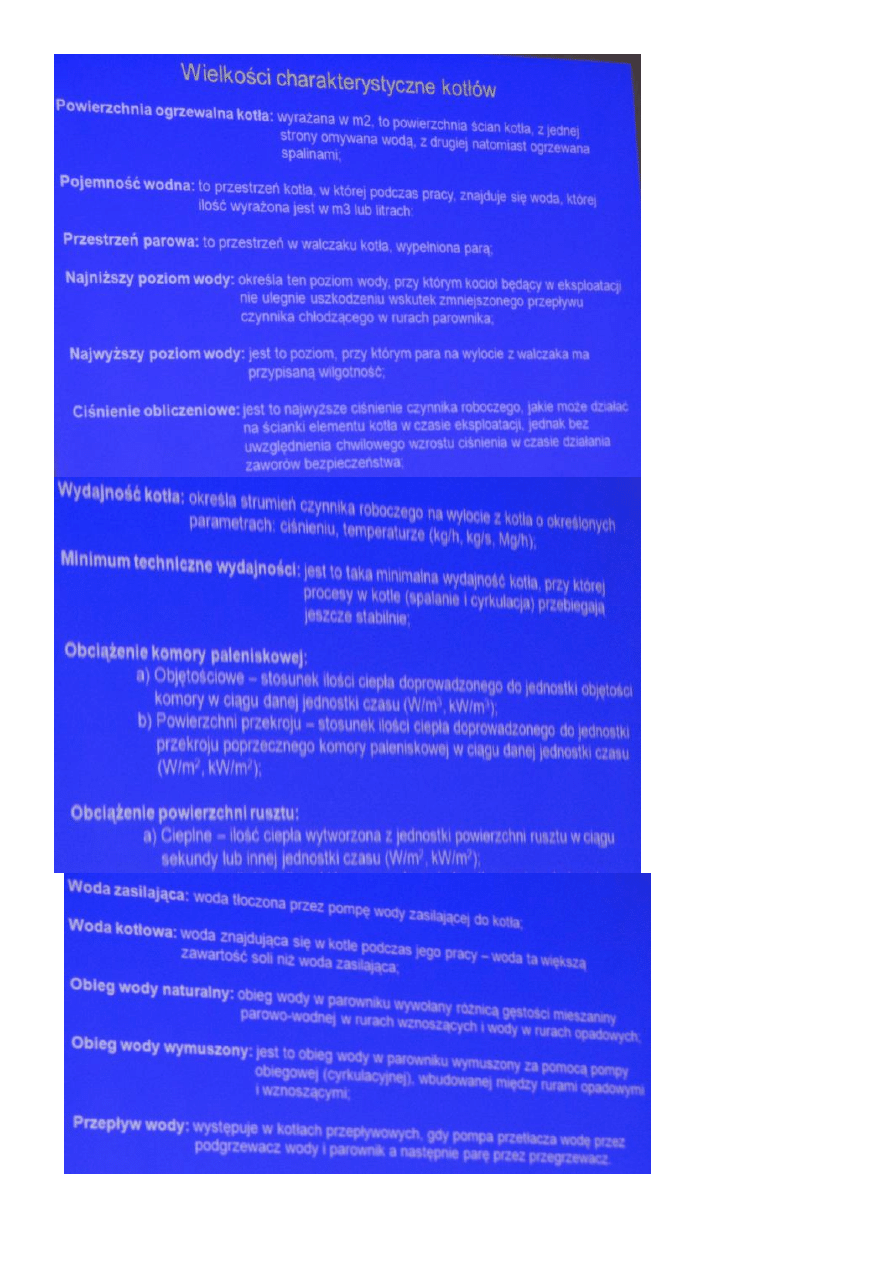

Parametry techniczne. Podstawowymi wielkościami, które charakteryzują każdy urządzenie kotłowe, są: wydajność

kotła, ciśnienie i temperatura pary, natężenie powierzchni ogrzewalnej i sprawność kotła

Schemat kotła:

Sprawność kotła parowego

Cieplną sprawność kotła nazywamy stosunek ciepła przekazanego czynnikowi w kotle, do strumienia ciepła

doprowadzonego do kotła:

Metoda bezpośrednia:

D-strumień masy pary[kg/s]

B-strumień paliwa[kg/s]

Metoda pośrednia:

=100-

s [%]

∑S = Sw + Sco + Sz + Sp + Spr

1.Sw-strata wylotowa

CO

2

-zawartość w spalinach

-współczynnik zależny od ilości wilgoci w paliwie

Ts-temp.spalin

Tpow-temp.powietrza

2.Sco-strata spalania niezupełnego

Β-współczynnik przeliczeniowy dla paliwa

3.Strata przez promieniowanie-odczytujemy z wykresu

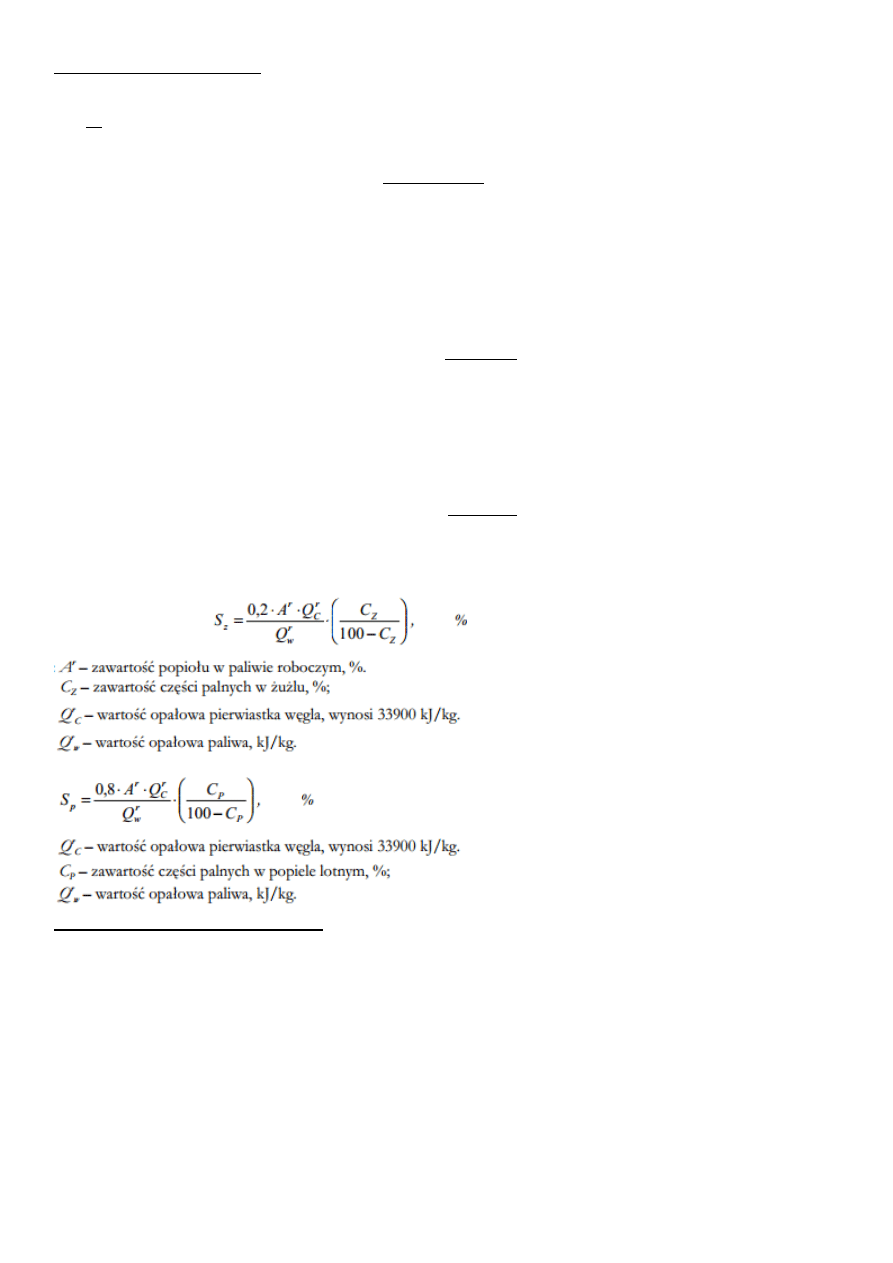

4. Sz – strata niecałkowitego spalania w żużlu, %;

5. Sp – strata niecałkowitego spalania w popiele lotnym, %;

Kotły dzielimy w zależności od:

1.Przeznaczenia

-energetyczne(elektrownie dużej mocy)

-przemysłowe(ciepłownie, elektrociepłownie przemysłowe)

-grzewcze(ciepłownie lokalne)

2.Postaci wyjściowej czynnika roboczego

-wodne

-parowe

3.Rodzaju paleniska

-warstwowe(z rusztem stałym, ruchomym narzutowe, ze złożem fluidalnym)

-komorowe(pyłowe, olejowe, gazowe)

4.Konstrukcje głównej powierzchni ogrzewalnej

-płomienicowe

-płomienicowo-płomieniówkowe

-rurowe

5.Liczny ciągów (nawrotów) spalin

-jednociągowe

-dwuciągowe

-wielociągowe

6.Postaci odprowadzanego żużla

-ze stałym odprowadzeniem żużla

-z ciekłym odprowadzeniem żużla

7.Obiegu wody

-z obiegiem naturalnym

-z obiegiem wspomaganym

-z obiegiem wymuszonym

-przepływowym

Pod względem ciśnienia pary możemy podzielić .kotły na cztery rodzaje:

1 - kotły niskoprężne - do 15 at nadciśnienia;

2 - kotły średnio prężne - do 40 at nadciśnienia;

3 - kotły wysokoprężne - do 150 at nadciśnienia;

4 - kotły na najwyższe ciśnienia - ponad 150 at nadciśnienia

Oznaczenia kotłów przyjęte przez producentów kotłów w Polsce:

Pierwsza litera symbolu:

O-kotły opromieniowane parowe wodnorurowe z obiegiem naturalnym

B- kotły opromieniowane parowe wodnorurowe, przepływowe

A-kotły opromieniowane parowe wodnorurowe, ze wspomaganą cyrkulacją

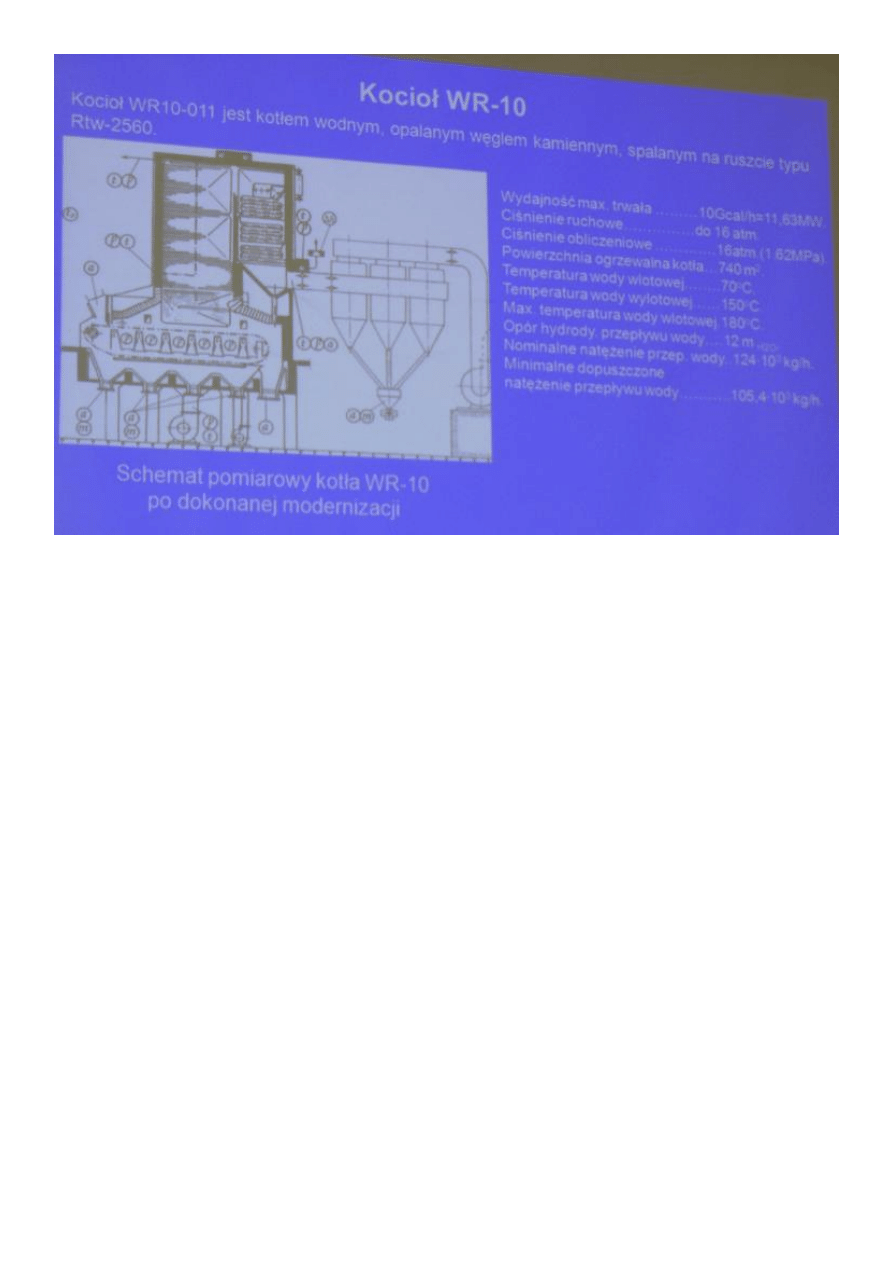

W-kotły wodne wodnorurowe

Druga litera symbolu:

R-węgiel kamienny, palenisko rusztowe

P- węgiel kamienny, palenisko pyłowe

M- węgiel brunatny, palenisko rusztowe

B- węgiel brunatny, palenisko pyłowe

O-kotły opalane olejem

G-kotły opalane gazem

F-kotły ze stacjonarnym złożem fluidalnym

Fz-kotły z cyrkulującym złożem fluidalnym

U-kocioł odzyskowy

Cyfra za symbolem literowym, w przypadku kotłów parowych, określa wydajność kotła w Mg/h, w przypadku kotłów

wodnych moc cieplną kotła w Gcal/h

KOCIOŁ FLUIDALNY

Fluidyzację nazywa się metodę zetknięcia fazy stałej z fazą gazową lub ciekłą w procesach technologicznych. Metoda

ta polega na zawieszeniu rozdrobionego ciała stałego w płynącym do góry strumieniu pyłu.

W energetyce do produkcji pary lub gorącej wody budowane są tzw. kotły fluidalne z paleniskiem wykorzystującym

zjawisko fluidyzacji (np. w

-

Spalanie w kotłach fluidalnych przebiega w zakresie temperatur 750-950 °C (niższej niż w kotłach pyłowych)

-

Współczynnik przenikania ciepła od warstwy fluidalnej do powierzchni w niej zamkniętej wynosi 280-570 W/(m²·K}

-

Poniżej temperatury 750 °C pogarszają się warunki utleniania węgla i powstaje CO

-

Powyżej 950 °C następuje spiekanie i mięknięcie popiołu, czyli złoże

traci charakter sypki i drobnoziarnistą strukturę

-

Powierzchnia zanurzona w złożu przejmuje 50-70% całego strumienia ciepła wydzielonego w kotle

-

Wysokość złoża wynosi 0,8-1,5m w kotłach atmosferycznych oraz 3.5m-4,5m w kotłach ciśnieniowych

-

Stopniowanie powietrza do spalania wysokości komory paleniskowej

-

Krotność cyrkulacji:

Kr=30-

80 oznacza, że strumień paliwa wynosi ok 1-3% strumienia materiału cyrkulującego

Zalety kotła fluidalnego:

-O

graniczenie tworzenia się tlenków azotu- spalanie fluidalne jest technologią czystego spalania, w której

bezpośrednio w palenisku uzyskuje się równoczesne zmniejszenie emisji wszystkich podstawowych zanieczyszczeń

.Intensywność spalania w warstwie, pozwala na zmniejszenie wymiarów komory paleniskowej, oraz na obniżenie

temperatury spalania do 800-900 stopni.

-

Spalanie paliw gorszej jakości nie nadających się do tradycyjnych palenisk kotłów- dzięki idealnemu wymieszaniu

ziaren węgla z powietrzem w warstwie fluidalnej oraz faktowi, że temperatura warstwy fluidalnej jest niższa niż

temperatura topnienia popiołu zawartego w węglu, możliwe jest spalanie węgla niskokalorycznego, zawierającego

bardzo dużo popiołu.

W palenisku fluidyzacyjnym możliwe jest spalanie węgla o wartości opałowej od około 6300KJ/Kg bez odbioru ciepła z

warstwy fluidalnej.

Od około 13 000 KJ/Kg przy odbiorze ciepła z warstwy fluidalnej.

-Uzyskanie niskiego nadmiaru powietrza-

idealne wymieszanie ziaren węgla z powietrzem w warstwie fluidalnej,

wysoka sprawność spalania, ze względu na mieszanie turbulentne i długi czas przebywania cząstek w złożu

cyrkulującym oraz bardzo dobry współczynnik wymiany ciepła w komorze paleniskowej.

-

Możliwość pracy kotłów w szerokim zakresie bez użycia paliwa pomocniczego- fluidalne spalanie węgla

zapopielonego jest jedynym bezpośrednim sposobem jego spalania, które może być wykorzystywane dla wytwarzania

gazów wysokotemperaturowych dla turbiny gazowej.

BUDOWA KOTŁA:

+

Wyszukiwarka

Podobne podstrony:

Egzamin - propozycje pytan cz1, PKM Egzamin - teoria i zadania

Geologia inżynierska Egzamin Teoria

Egzamin TEORIA REKREACJI studia stacjonarne

Teoria?cyzji Pytania z poprzednich lat kwestie egzaminacyjne Teoria?cyzji 1

kwestie egzaminacyjne Teoria?cyzji

pytania egzamin teoria?zpieczenstaw[1] violka

egzamin teoria, st. Pedagogika ćwiczenia

egzamin teoria i metodyka rekreacji

Egzamin teoria (1) z geologii

Żelbet Egzamin Teoria 1

ekonometria-egzamin-teoria--FINAL, Studia, STUDIA PRACE ŚCIĄGI SKRYPTY

egzamin Teoria Obwodow Skowronek sem 1

Egzamin TEORIA REKREACJI, studia stacjonarne

# Pytania egzaminacyjne Teoria zeglowania, manewrowania

Egzamin teoria

tima egzamin, teoria i metodyka archiwalna

egzamin teoria, Mechanika i budowa maszyn, Matematyka

fizyczna 2011 egzamin - teoria, technologia chemiczna, chemia fizyczna2010-2011, sem 4, fizyczna egz

więcej podobnych podstron