LABORATORIUM

ĆWICZENIE LABORATORYJNE NR 7

Opakowania Transportowe

Opracował: Piotr Kowalewski

Instytut Konstrukcji i Eksploatacji Maszyn Politechniki Wrocławskiej

Temat: Wyznaczenie ugięcia ścianki pojemnika - teoretyczne i doświadczalne

1. Wprowadzenie

Korpusy, kadłuby oraz pojemniki znajdują szerokie zastosowanie w zarówno w

budowie maszyn jak i w transporcie. Mogą one spełniać rolę osłaniającą produkt

transportowany, występują wówczas jako skrzynie, pojemniki lub kontenery.

Lekkie korpusy niemetalowe, wykonywane są najczęściej z tworzyw

wielkocząsteczkowych lub kompozytów. Korpusy z tworzyw sztucznych są więc chętnie

stosowane w sprzęcie gospodarstwa domowego, mechaniki precyzyjnej, telekomunikacji.

Tworzyw wielkocząsteczkowych używa się także na lekkie kadłuby ręcznych maszyn do

obróbki metali (np. wiertarek, pił) [3].

Kadłuby z tworzyw sztucznych w porównaniu z metalowymi są lżejsze i tańsze. Są

ponadto odporne na korozję i działanie agresywnych związków chemicznych i dlatego nie

wymagają powłoki ochronnej; tłumią drgania i są dźwiękochłonne.

Opakowaniom niemetalowym stawiane są wysokie wymagania estetyczne. Na ich

powierzchni nie mogą więc powstawać mikroskopijne rysy, nawet pod wpływem

długotrwałego obciążenia. Dlatego nie dopuszcza się do powstawania w kadłubach naprężeń

przekraczających granicę tworzenia się rys naprężeniowych

σ

ν

[3].

Łatwość przetwarzania tworzyw wielkocząsteczkowych, umożliwiająca uzyskiwanie

wyrobu często w jednej operacji, czyni te materiały szczególnie przydatnymi na opakowania.

Zaletą tworzyw jest także ich stosunkowo niska cena mała gęstość (0,9—1,4 g/cm

3

) oraz

praktycznie bezodpadowa produkcja przy zmniejszonych nakładach energetycznych [3].

Od tworzyw wielkocząsteczkowych stosowanych na skrzynie wymaga, się przede

wszystkim znacznej wytrzymałości, sztywności i udarności ( w szerokim przedziale

temperatury). Pożądana jest także duża odporność na palenie, antystatyczność i mała lepkość

w stanie stopionym (umożliwiająca odtwarzanie skomplikowanych reliefów), podatność na

metalizowanie oraz barwienie na dowolne kolory z zachowaniem dużego połysku, a także

nieszkodliwość dla zdrowia. Na wybór tworzywa wpływa również możliwość jego

przetwórstwa, co jest uzależnione od kształtu i warunków pracy korpusu. Ze względu na mały

ciężar właściwy koszt tworzywa nie jest czynnikiem decydującym o jego wyborze na kadłub.

Pojemniki i zbiorniki wtryskiwane wykonuje się zwykle z ABS, PP, PE-HD, PC, PA. ABS

jest chętnie stosowany także na osłony otrzymywane przez kształtowanie z płyt. Metodą

wtryskiwania tworzyw bez włókien, z dodatkiem odpowiednich środków porotwórczych,

można uzyskiwać kadłuby o strukturze porowatej.

Przy projektowaniu kadłubów i pojemników uwzględnia się łatwość i bezpieczeństwo

obsługi oraz estetyczną całość. Kształt kadłubów dobiera się uwzględniając tolerancje

wymiarowe, dążąc do nadania im wymaganej sztywności oraz spełnienia wymagań

wynikających z technologii ich wytwarzania.

Wahania składu masy, temperatury i ciśnienia przetwórstwa oraz błędy wykonania formy i jej

zużycie powodują, że wyroby z tworzyw wielkocząsteczkowych wykazują znaczne odchyłki

wymiarowe.

Pole tolerancji zależy przede wszystkim od metody przetwórstwa: najmniejszą tolerancję

uzyskuje się przy wtryskiwaniu precyzyjnym (ciągła wagowa kontrola wymiarów), większą

— przy wtryskiwaniu technicznym (okresowa kontrola wymiarów). Przy odlewaniu i

kształtowaniu trudno jest uzyskać wymiary tolerowane.

2. Sztywność

Sztywność S występującej w kadłubach masywnej ścianki o grubości h, którą można

traktować jako belkę utwierdzoną na końcach, wynosi w przypadku zginania:

z

b

EJ

S

=

(1)

Gdzie: E — współczynnik sprężystości wzdłużnej,

12

3

bh

J

z

=

- osiowy moment bezwładności

(b - szerokość), a w przypadku skręcania:

(2)

o

b

GJ

S

=

gdzie: G — współczynnik sprężystości postaciowej, J

o

— biegunowy moment bezwładności.

Sztywność ścianek kadłubów o długości nie nadmiernie przekraczającej szerokość i

traktowanych jako kołowe płyty utwierdzone na obrzeżach wyznacza się z zależności:

(3)

12

1

3

2

h

E

S

b

ν

−

=

gdzie v oznacza liczbę Poissona.

O porównywalnej sztywności ścianki z tworzywa sztucznego ze stalową tak samo obciążoną

decyduje jednakowe ich ugięcie, tj.

xs

s

xp

p

J

E

J

E

f

1

1

=

=

(4)

skąd:

3

p

s

s

p

E

E

h

h

=

(5)

co oznacza, że grubość masywnej ścianki z tworzywa wielkocząsteczkowego z

usztywniającymi włóknami mineralnymi (E

p

= 10

4

MPa), winna wynosić tylko h

p

= 2,8 h

s

,

gdzie h

s

— grubość ścianki stalowej (E

s

= 21 • 10

4

MPa). Masa jest przy tym aż 5-krotnie

mniejsza.

Ze względów ekonomicznych dobiera się możliwie małą grubość ścianek kadłubów z

tworzyw sztucznych, taką jednak, aby było możliwe wypełnienie gniazda formy tworzywem

o dużej lepkości w stanie stopionym.

Należy pamiętać, że elementy wykonane z tworzyw sztucznych weryfikowane są

obliczeniowo najczęściej pod względem dopuszczalnych wartości odkształcenia.

3. Obciążalność kadłubów

Ze względu na złożony kształt i przestrzenne obciążenia, obliczenia wytrzymałościowe

kadłubów mają przybliżony charakter i uwzględniają przede wszystkim sztywność ich

ścianek. Obliczenia grubości ścianek uzależnia się więc od ich ugięcia, przy czym kadłub

traktuje się jako belkę (gdy jeden z gabarytowych wymiarów jest zdecydowanie większy od

dwu pozostałych) lub jako płytę (gdy dwa gabarytowe wymiary są większe od trzeciego).

Przy często spotykanym równomiernie rozłożonym obciążeniu kadłuba, tj. przy nacisku

jednostkowym p [Pa], odkształcenie wyrażone ugięciem belki o długości l [m] i sztywności

S

b

[N • m

2

], w przypadku swobodnego jej podparcia wynosi:

(5)

dop

b

u

f

S

pl

f

≤

=

3

384

5

a w przypadku zamocowania jej na końcach, a także trwałego złączenia z podłożem, a więc

takiego jaki występuje w żebrach, wynosi

dop

b

u

f

S

pl

f

≤

=

3

384

1

(6)

Przy założeniu, że wygięta belka przyjmie kształt okręgu koła, odkształcenie wyrażone

ugięciem f

u

daje się łatwo uzależnić od wydłużenia belki f

w

, zgodnie z uproszczonym wzorem

u

w

f

l

f

f

3

16

)

1

(

2

+

=

+

(7)

Odkształcenie natomiast, wyrażane przez wydłużenie gładkiej płyty o promieniu R [m] i

sztywności S

p

[Nm], wynosi:

E

h

f

S

pR

f

dop

p

w

ν

σ

=

≤

=

4

64

1

(8)

Stąd poszukiwaną grubość gładkich płyt. kolistych można wyznaczyć jako

3

4

dop

Ef

pR

H

−

=

α

(9)

gdzie

α= 0,009—0,011, przy czym mniejsze wartości obowiązują dla tworzyw o większej

liczbie Poissona v. Wzór można stosować także do stosunkowo wiotkich płyt prostokątnych o

niezbyt dużej różnicy między szerokością B, a długością l, przyjmując wówczas szerokość B

zamiast promienia R oraz ok. 2-krotnie większą wartość współczynnika

α (α = 0,018-0,022).

Dla często występujących w kadłubach ścianek użebrowanych (płyta + belka), z

obciążeniem p równomiernie rozłożonym, odkształcenie f

k

-można wyznaczyć ze związku:

b

p

b

p

b

p

k

f

f

f

f

f

f

f

⋅

+

=

+

=

1

1

1

(10)

Dla ścianek skrzyń usztywnionych przez żebra i występy otworów wykonanych z

materiałów o współczynniku E i liczbie v, obciążonych siłą skupioną P przyłożoną w

określonym miejscu ścianki, odkształcenie f

k

można wyznaczyć ze związku:

(11)

E

H

Pl

k

k

k

k

f

k

ν

−

⋅

⋅

⋅

⋅

⋅

=

1

125

,

0

3

2

4

3

2

1

We wzorze tym sztywność ścianki jest uzależniona od współczynników określających

wpływ: k

1

- punktu przyłożenia obciążenia, k

2

-

żeber usztywniających, k

3

- obciążonego

otworu i usztywniającego występu, k

1

-nieobciążonych otworów i usztywniających występów.

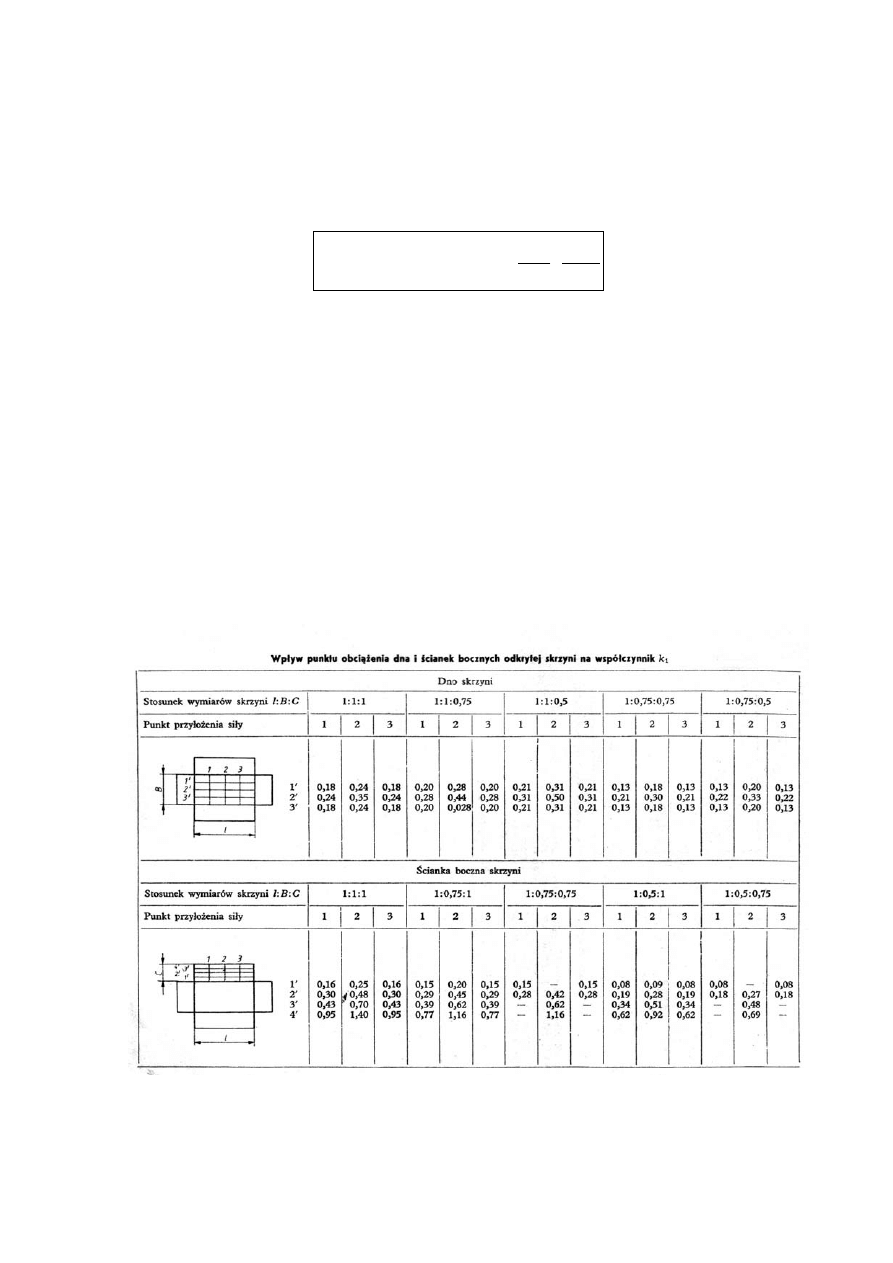

Współczynnik k

1

o wartości zależnej także od wymiarów obciążonej ścianki, z

uwzględnieniem wymiarów skrzyni, oraz od typu ścianki (dna czy ścianki bocznej) można

określić wg tabl. 1 Zamieszczony rysunek skrzyni ze ściankami bocznymi odchylonymi od

poziomu ułatwia zlokalizowanie miejsca przyłożenia obciążenia.

Tabela 1 Wpływ punktu obciążenia skrzyni na współczynnik k

1

[3]

4. Cel ćwiczenia

Celem ćwiczenia jest zbadanie ugięcia ścianek skrzynki wykonanej z tworzywa

sztucznego – polipropylenu, pod obciążeniem zbliżonym do warunków pracy. Ćwiczenie

podzielone jest na 3 etapy:

1. Określenie właściwości materiałowych polipropylenu wykorzystanego do

wykonania korpusu pojemnika(określenie modułu Younga - E).

2.

Wyznaczenie analityczne odkształcenia f

k

ścianki badanego pojemnika.

3. Pomiar

strzałki ugięcia ścianki badanego pojemnika.

Określenie modułu sztywności Younga E oraz strzałki ugięcia ścianki pojemnika należy

przeprowadzić na stanowisku pomiarowym. Stanowisko umożliwia pomiar ugięcia w

zależności od siły obciążającej.

Badane odkształcenia nie przekraczają zakresu odkształceń sprężystych. Zastosowanie

znajduje więc prawo Hooke’a.

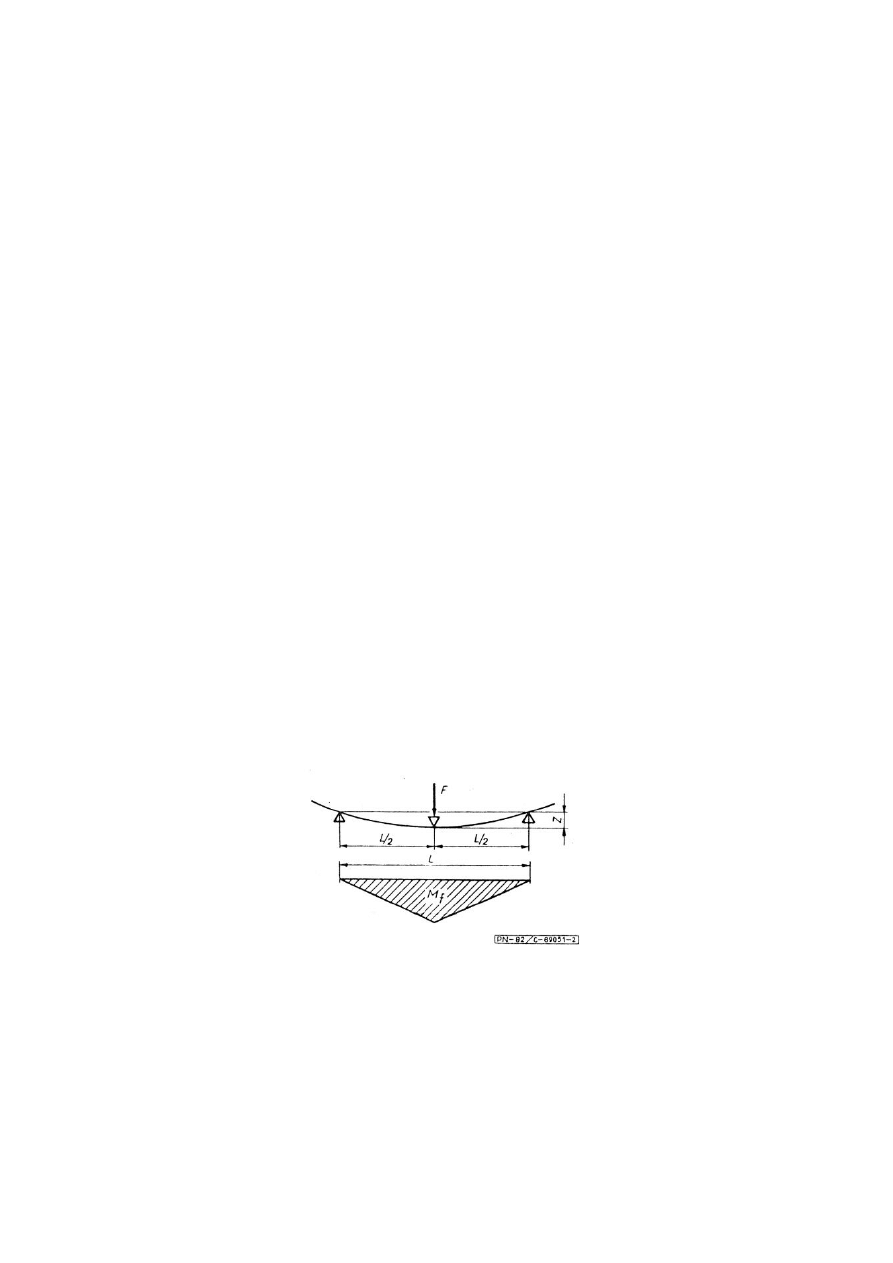

4.1 Wyznaczanie

modułu Younga dla polipropylenu.

Wyznaczanie modułu sztywności badanego materiału należy wyznaczyć przy

zastosowaniu metody 3 punktowej (PN-82/C-89051).

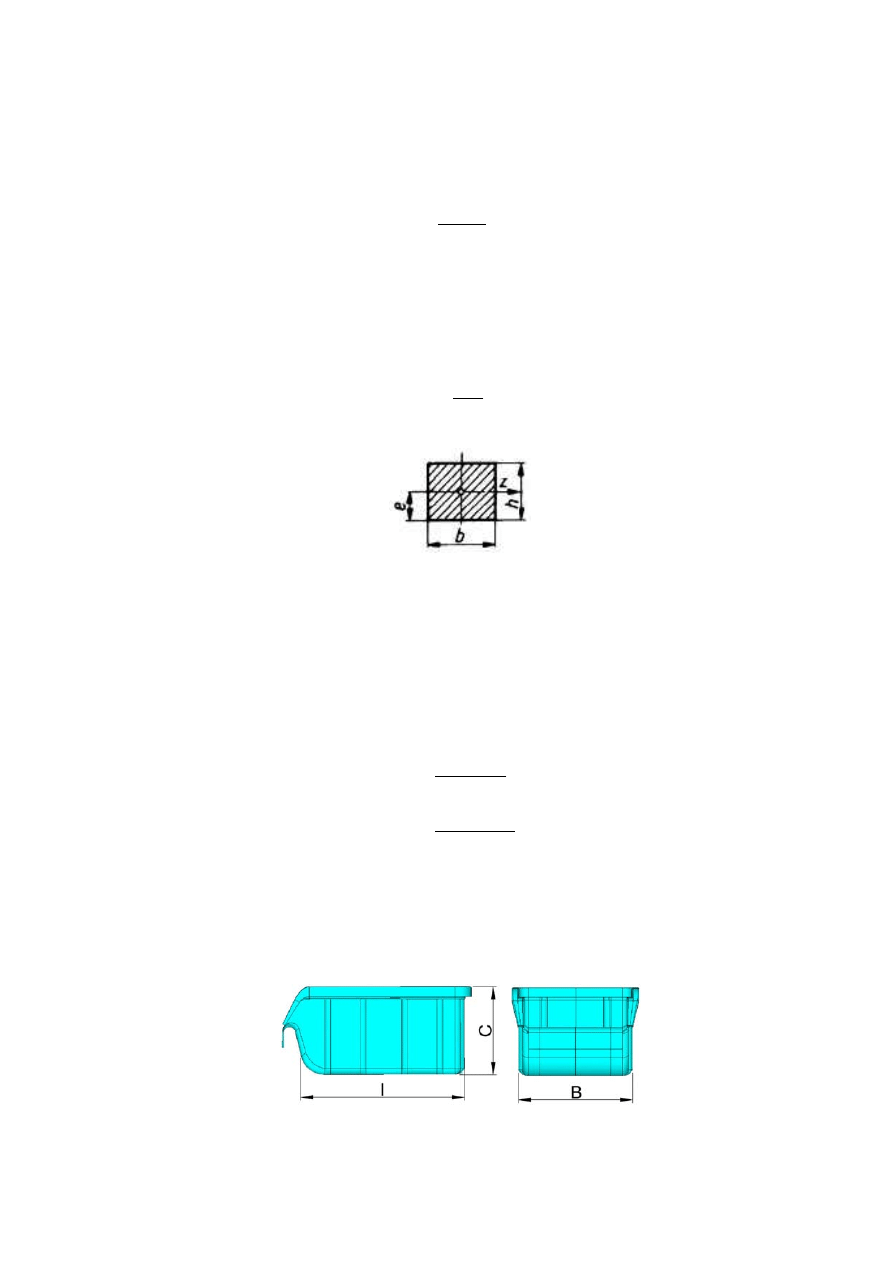

Rysunek 1 Metoda oznaczania modułu sprężystości przy zginaniu (metoda w układzie 3 punktowym), PN-

82/C-89051.

Odległość między podporami należy wyznaczyć zgodnie z normą PN-82/C-89051:

(12)

1

16

±

= h

L

gdzie: h – grubość próbki [mm].

Strzałka ugięcia przedstawionej na rys. 1, belki w połowie rozpiętości wynosi:

Z

EJ

PL

f

48

3

=

(13)

gdzie: P – Przyłożona siła obciążająca,

Dla określonego przekroju badanej belki (rys. 2):

12

3

bh

J

Z

=

(14)

Rysunek 2 Kształt przekroju badanej belki, b – szerokość próbki

Korzystając z opisanych zależności można wyznaczyć strzałkę ugięcia, a po przekształceniu,

określić E.

(15)

3

3

3

4

48

h

b

f

L

P

E

J

f

PL

E

z

⋅

⋅

⋅

⋅

=

⋅

⋅

=

(16)

4.2

Analityczne wyznaczenie odkształcenia ścianki badanego pojemnika.

Rysunek 3 Wymiary badanego korpusu pojemnika.

Przyjmując uproszczenia dla badanego korpusu pojemnika, wyznaczenie ugięcia ścianki

pojemnika można obliczyć ze wzoru:

(17)

E

H

Pl

k

k

k

k

f

k

ν

−

⋅

⋅

⋅

⋅

⋅

=

1

125

,

0

3

2

4

3

2

1

Dla badanego przypadku przyjąć k

1

zgodnie z tabelą 1. K

2

, K

3

, i K

4

= 1.

Ułamek Poissona dla polipropylenu

ν=0,4.

H - grubość ścianki (zmierzyć)

4.3 Pomiar

strzałki ugięcia.

Na stanowisku należy umieścić badany pojemnik. Następnie poprzez obciążanie szalki

spowodować odkształcenie ścianki pojemnika. Styk korpusu z szalką obciążającą powinien

być zbliżony do punktowego. Pomiar odkształcenia odbywa się poprzez odczyt na czujniku

mikrometrycznym. Należy zwrócić uwagę, aby punkt przyłożenia siły był zgodny z punktem

przyjętym podczas wyznaczania teoretycznej strzałki ugięcia.

4.4 Porównanie

wyników

Po przeprowadzeniu obliczeń i pomiarów należy porównać otrzymane wyniki.

Wyznaczone wielkości strzałki ugięcia otrzymane drogą analityczną oraz poprzez pomiar

należy odnieść do wyników uzyskanych metodą elementów skończonych, przy użyciu

programu Ansys 5.7.

Literatura:

[1] Bańkowski Z. Mały poradnik mechanika, WNT, Warszawa 1994

[2] Dietrich M. red. Podstawy Konstrukcji Maszyn, Tom 2, WNT Warszawa1995

[3] Łączyński B. Niemetalowe elementy maszyn, WNT, Warszawa 1988

[4] PN-82/C-89051

Document Outline

Wyszukiwarka

Podobne podstrony:

cw 05 instrukcja id 121376 Nieznany

Instrukcja cw 3 PI id 216486 Nieznany

instrukcja cw 20 id 216489 Nieznany

cw 15 instrukcja id 121557 Nieznany

cw 06 instrukcja id 121384 Nieznany

cw med 5 id 122239 Nieznany

Instruktazstanowiskowy id 21769 Nieznany

kolm instrumenty 3 id 239529 Nieznany

cw3 i 4 instrukcja id 123316 Nieznany

cw excel3 id 166408 Nieznany

cw 6 podobienstwo id 122439 Nieznany

cw 13 id 121763 Nieznany

algorytmy PKI Instrukcja id 577 Nieznany (2)

instrukcja 3 id 215628 Nieznany

Instrukcja 3 2 id 215652 Nieznany

cwiczenie 3 instrukcja id 12533 Nieznany

Cw mikrob 2 id 122249 Nieznany

Cwicz 22 2 instrukcja id 124025 Nieznany

CW K2 id 217375 Nieznany

więcej podobnych podstron