__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grażyna Uhman

Diagnozowanie przyczyn nieprawidłowej pracy maszyn

i urządzeń precyzyjnych 731[03].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jerzy Giemza

mgr inż. Jan Sarniak

Opracowanie redakcyjne:

mgr inż. Grażyna Uhman

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z2.03

„Diagnozowanie przyczyn nieprawidłowej pracy maszyn i urządzeń precyzyjnych” zawartego

w modułowym programie nauczania dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Diagnozowanie mechanizmów precyzyjnych – przyczyny i rodzaje

uszkodzeń

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

9

4.2. Diagnostyka techniczna, jej istota i zadania

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

13

4.3. Narzędzia i przyrządy diagnostyczne. Dokumentacja diagnostyczna

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

15

4.3.3. Ćwiczenia

15

4.3.4. Sprawdzian postępów

16

4.4. Diagnozowanie maszyn i urządzeń precyzyjnych

17

4.4.1. Materiał nauczania

17

4.4.2. Pytania sprawdzające

21

4.4.3. Ćwiczenia

21

4.4.4. Sprawdzian postępów

22

5. Sprawdzian osiągnięć

23

6. Literatura

28

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Kontynuujesz naukę zawodu w systemie modułowym, w którym treści nauczania są

podzielone na jednostki modułowe. Jednostka modułowa „Diagnozowanie przyczyn

nieprawidłowej pracy maszyn i urządzeń precyzyjnych”, do której otrzymałeś poradnik jest

trzecią z kolei jednostką w module „Eksploatacja maszyn, urządzeń i przyrządów

pomiarowych”.

Zadaniem tego modułu jest pomóc Ci zdobyć wiedzę dotyczącą diagnozowania

nieprawidłowej pracy maszyn i urządzeń precyzyjnych. Dzięki niej będziesz umieć,

posługując się między innymi obserwacją i rejestracją zewnętrznych objawów

towarzyszących pracy urządzenia precyzyjnego, określić jego stan techniczny oraz

zlokalizować ewentualne nieprawidłowości bez rozbierania zespołów urządzenia. Poradnik

dla ucznia ma pomóc Ci w opanowaniu wiedzy zawartej w jednostce modułowej. Zawiera

materiał nauczania i ćwiczenia wraz ze wskazówkami, potrzebnymi do zaliczenia jednostki

modułowej. Przed rozpoczęciem nauki zapoznaj się z celami tej jednostki. Dowiesz się na tej

podstawie, co będziesz umieć po jej zakończeniu.

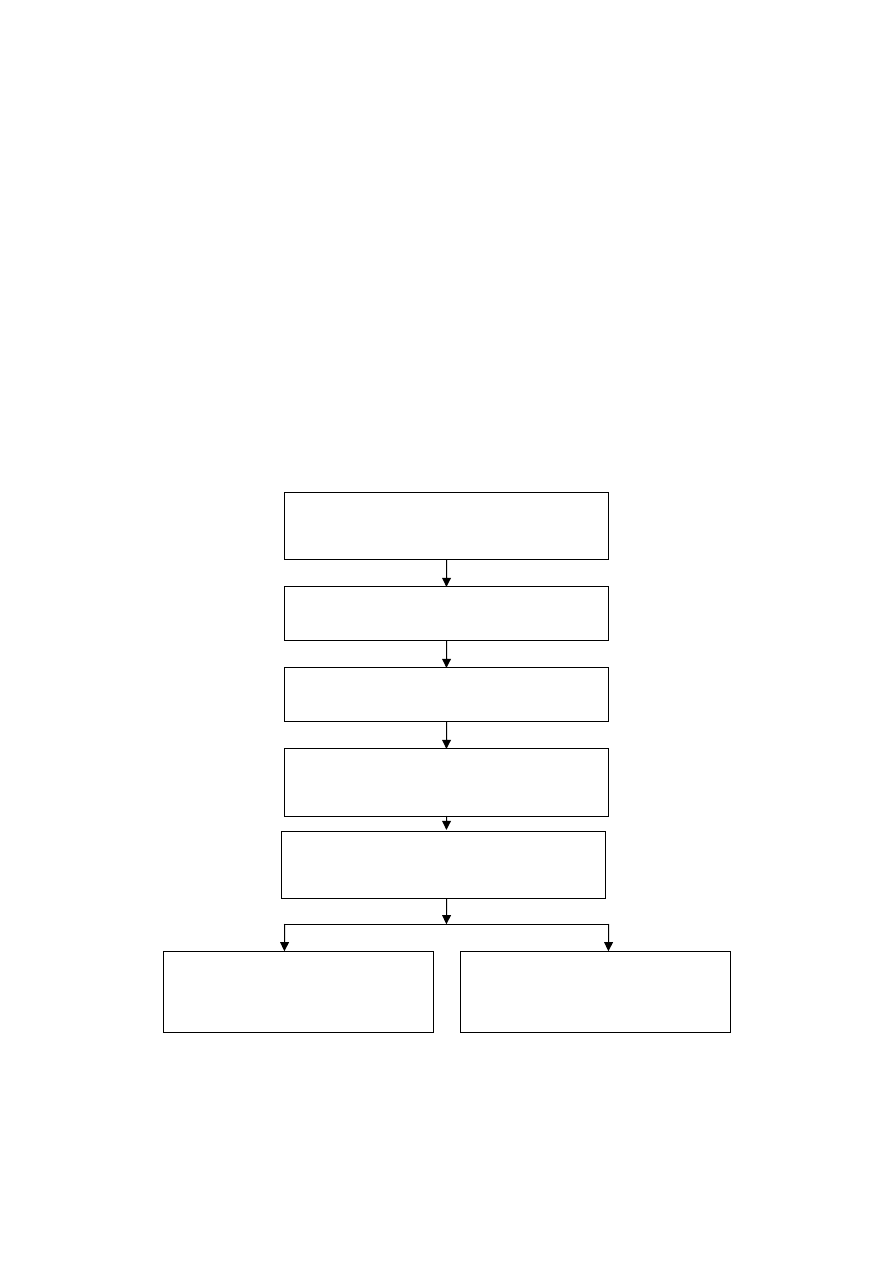

Schemat jednostek modułowych

731[03].Z2

Eksploatacja maszyn, urządzeń

i przyrządów pomiarowych

731[03].Z2.01

Organizowanie stanowiska pracy

731[03].Z2.02

Obsługiwanie maszyn i urządzeń precyzyjnych

731[03].Z2.03

Diagnozowanie przyczyn nieprawidłowej

pracy maszyn i urządzeń precyzyjnych

731[03].Z2.06

Wykonywanie napraw i regulacji

przyrządów pomiarowych

731[03].Z2.05

Wykonywanie napraw i regulacji

maszyn i urządzeń precyzyjnych

731[03].Z2.04

Wykonywanie napraw i regulacji

mechanizmów precyzyjnych

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Jednostka modułowa podzielona została na cztery tematy:

1. Diagnozowanie mechanizmów precyzyjnych - przyczyny i rodzaje uszkodzeń.

2. Diagnostyka techniczna, jej istota i zadania

3. Narzędzia i przyrządy diagnostyczne. Dokumentacja diagnostyczna.

4. Diagnozowanie maszyn i urządzeń precyzyjnych.

Przed przystąpieniem do realizacji ćwiczeń sprawdź, czy jesteś do nich odpowiednio

przygotowany. W tym celu wykorzystaj zestaw pytań sprawdzających zamieszczony

po materiale nauczania do każdego z tematów. Na końcu opracowania każdego z tematów, po

ćwiczeniach znajduje się sprawdzian postępów, który pozwoli Ci określić swoje osiągnięcia

w zakresie poznawanej wiedzy. Jeśli uzyskasz pozytywne wyniki, będziesz mógł przejść do

następnego tematu, a jeśli nie, to wiadomości i umiejętności powinieneś powtórzyć

i uzupełnić przy pomocy nauczyciela. Ponadto proponowane ćwiczenia będą tak

skonstruowane, by pomóc Ci ocenić stopień opanowania wiedzy.

Na końcu poradnika jest zamieszczony sprawdzian osiągnięć w postaci testu. Rozwiąż

go, aby przygotować się do zaliczenia jednostki modułowej.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśniać ogólne pojęcia dotyczące eksploatacji obiektów technicznych,

−

rozróżniać systemy eksploatacyjne maszyn i urządzeń: użytkowanie, obsługiwanie,

zasilanie,

−

charakteryzować warunki techniczne użytkowania maszyn i urządzeń precyzyjnych,

−

przygotowywać do pracy maszyny i urządzenia precyzyjne,

−

obsługiwać maszyny i urządzenia zgodnie z zasadami eksploatacji,

−

charakteryzować typowe okresy zużycia części maszyn w toku pracy maszyny,

−

rozróżniać metody zapobiegania zużyciu,

−

wyjaśniać budowę i zasadę działania obsługiwanej maszyny i (lub) urządzenia

precyzyjnego,

−

określać zakres przeglądu okresowego, naprawy bieżącej, średniej i głównej,

−

proponować modernizację konstrukcji maszyny i urządzenia precyzyjnego,

−

stosować przepisy bhp i ochrony środowiska podczas obsługi maszyn i urządzeń

precyzyjnych.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić zadanie diagnostyki technicznej,

–

sklasyfikować uszkodzenia urządzeń i przyrządów pomiarowych,

–

rozróżnić parametry i symptomy diagnostyczne,

–

scharakteryzować metody badań diagnostycznych maszyn i urządzeń precyzyjnych,

–

określić czynności w procesie diagnozowania,

–

dobrać narzędzia, przyrządy i urządzenia do badań diagnostycznych maszyn i urządzeń

precyzyjnych,

–

zidentyfikować uszkodzenia oraz wady maszyn i urządzeń precyzyjnych,

–

zastosować przepisy bhp w czasie badań.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Diagnozowanie mechanizmów precyzyjnych – przyczyny

i rodzaje uszkodzeń.

4.1.1. Materiał nauczania

Urządzenie sprawne to urządzenie, które zgodnie z założeniami konstrukcyjnymi

realizuje prawidłowo swoje zadania i spełnia warunki eksploatacyjne przy określonych

kosztach i poziomie kultury technicznej użytkownika. Przyczyny powstawania uszkodzeń

można podzielić na następujące grupy:

–

błędy konstrukcyjne i technologiczne, wadliwe materiały,

–

praca elementów w ich górnych obszarach znamionowych,

–

narażenia środowiskowe, starzenie elementów,

–

naturalne zużycie, brak konserwacji,

–

poziom kultury technicznej, kwalifikacje użytkowników,

–

stabilność źródeł zasilania,

–

zmniejszona niezawodność urządzenia związana z obniżaniem kosztów wytwarzania

i przeznaczeniem urządzenia.

Wymienione przyczyny są obiektywnie istniejącymi elementami procesu projektowania,

wytwarzania i użytkowania, a stopień niezawodności urządzeń zależy nie tylko od czynników

natury technicznej, ale również wynika ze względów ekonomicznych oraz kultury technicznej

użytkownika.

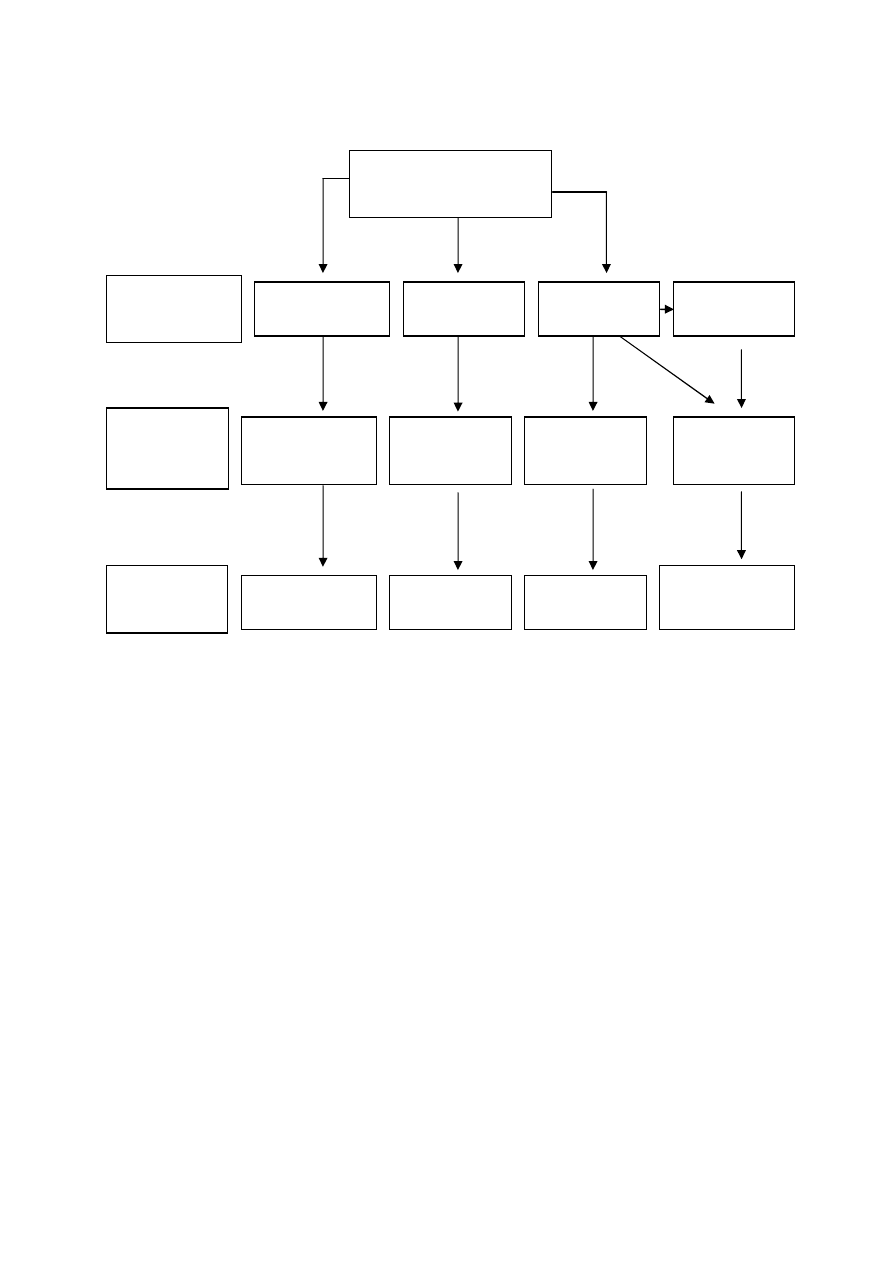

Proponowaną systematyzację uszkodzeń przedstawia rys. 1. Główny podział to

wyodrębnienie uszkodzeń rzeczywistych i pozornych, czyli takich, które w rzeczywistości nie

występują, a są konsekwencją błędów obsługi, nieznajomości dokładnych parametrów

urządzenia, braku zasilania i tym podobne.

Następnie, w grupie uszkodzeń rzeczywistych, rozróżnia się uszkodzenia zupełne

i parametryczne, czyli takie, w których jeden z parametrów nie zostaje zachowany,

a urządzenie nadal funkcjonuje.

Podział na uszkodzenia pierwotne i wtórne jest w praktyce niezmiernie ważny, bo często

usuwany jest skutek, a nie przyczyna, co w rezultacie prowadzi do ponownego uszkodzenia.

Uszkodzenia trwałe są najłatwiejsze do zdiagnozowania i zlokalizowania, mają stały

charakter i najczęściej całkowicie unieruchamiają element lub całe urządzenie.

Pozostały jeszcze najtrudniejsze do lokalizacji uszkodzenia przemijające, których

występowanie jest przypadkowe i nie da się przewidzieć. Lokalizacja takiego uszkodzenia

rozpoczyna się od ustalenia charakteru uszkodzenia, a następnie poddając badany zespół

odpowiedniemu obciążeniu, nieprzekraczającemu ekstremalnych warunków pracy, należy

obserwować skutki, czasem wielokrotnie powtarzając cały cykl badawczy.

Na zakończenie proponowanej systematyki rozróżnić należy uszkodzenia mechaniczne

i środowiskowe oraz elektryczne.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Pozorne

Brak

zasilania

Brak sygnału

wejściowego

Brak

obciążenia

Zła

regulacja

Nieznajomość

instrukcji obsługi

Stawianie wymagań

wyższych niż

parametry

urządzenia

Inne

USZKODZENIA

Wadliwy test

kontrolny

lub wadliwy

pomiar

Rzeczywiste

Zupełne

Parametryczne

Pierwotne

Wtórne

Trwałe

Przemijające

Elektryczne

Mechaniczne lub środowiskowe

Z

w

ar

cie

Up

ły

w

no

ść

Zak

łó

ce

n

ia

P

rze

rwa

P

ękni

ęc

ia

,

d

rg

a

n

ia

,

it

p.

T

e

m

p

e

rat

u

ra

W

il

go

ć

K

oro

zja

S

ta

rz

en

ie

O

p

a

ry

R

o

z

pu

sz

c

za

ln

iki

P

ro

m

ie

n

io

w

a

n

ie

P

la

śn

ie

,

or

g

.

ży

we

Inne

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich głównych grup składa się systematyka uszkodzeń mechanizmów precyzyjnych?

2. Czy właściwe zakwalifikowanie uszkodzenia ma wpływ na diagnozowanie i naprawę

urządzenia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Z przygotowanych przez nauczyciela opisów uszkodzeń przyrządów i urządzeń

precyzyjnych dokonaj kwalifikacji uszkodzenia i umieść go w systematyce.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) z przygotowanych przez nauczyciela opisów uszkodzeń przyrządów i urządzeń

precyzyjnych dokonać kwalifikacji uszkodzenia,

2) umieścić go w systematyce,

3) przedyskutować z resztą grupy i nauczycielem swoją propozycję,

4) ocenić znaczenie poprawnego kwalifikowania uszkodzenia mechanizmu precyzyjnego

w dalszej diagnostyce,

5) zadanie wykonane w zespole trzyosobowym przedstawić w formie prezentacji,

6) sporządzić odpowiednie notatki w zeszycie.

Wyposażenie stanowiska pracy:

–

opisy uszkodzeń przygotowane przez nauczyciela,

–

zeszyt,

–

arkusz papieru formatu A0,

–

flamastry,

–

środek do mocowania plakatów na tablicy,

–

długopis,

–

literatura i inne źródła informacji.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zakwalifikować konkretne uszkodzenie?

2) umieścić zakwalifikowane uszkodzenie w systematyce uszkodzeń

mechanizmów i urządzeń precyzyjnych?

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Diagnostyka techniczna, jej istota i zadania

4.2.1. Materiał nauczania

Istota diagnostyki technicznej polega na określeniu stanu urządzenia, zespołu,

podzespołu, elementu w sposób pośredni, bez demontażu, w oparciu o pomiar powstających

sygnałów diagnostycznych i porównanie ich z wartościami nominalnymi. Sygnał

diagnostyczny musi być spójny z diagnozowaną cechą stanu obiektu, charakteryzując jego

stan techniczny.

Poznanie stanu technicznego obiektu wymaga jednoznacznego określenia cech stanu

maszyny lub urządzenia.

Zadania diagnostyki technicznej to:

–

badanie, identyfikacja i klasyfikacja rozwijających się uszkodzeń oraz ich symptomów

(oznak) i syndromów, czyli zespołu oznak charakterystycznych dla danego typu

uszkodzenia,

–

opracowanie metod i środków oceny symptomów i syndromów diagnostycznych,

–

wypracowanie decyzji diagnostycznych o stanie obiektu i wynikających z niego wskazań

dotyczących rodzaju i zakresu koniecznych czynności profilaktycznych i naprawczych.

Środki realizacji zadań diagnostyki:

–

rozumienie procesów fizyko-chemicznych, zachodzących w urządzeniach technicznych,

–

badanie tych procesów,

–

ustalenie zbioru wartości lub charakterystyki stanu parametrów diagnostycznych

(symptomów stanu),

–

poszukiwanie modelu diagnostycznego obiektu,

–

ustalenie parametrów możliwych do zdiagnozowania,

–

opracowanie odpowiednich metod i urządzeń diagnostycznych,

–

opracowanie procedur i technik diagnostyki (postępowania praktycznego w badaniach

i ocenie stanów obiektów technicznych).

Ważniejsze metody badań stanu maszyn, urządzeń, konstrukcji i ich elementów:

–

badania wizualne – endoskopowe, holograficzne, penetracyjne,

–

magnetyczne – proszkowe, wiroprądowe,

–

radiografia – rentgenowska izotopowa, neutronowa,

–

ultradźwiękowe,

–

badania produktów zużycia (wkładów filtracyjnych, korków magnetycznych, ferrografia,

analiza spektralna oleju),

–

termiczne – termografia, termometria,

–

wibroakustyczne – drgania, hałas, pulsacja medium, emisja akustyczna,

–

porównawcze – przez porównanie ze wzorcem.

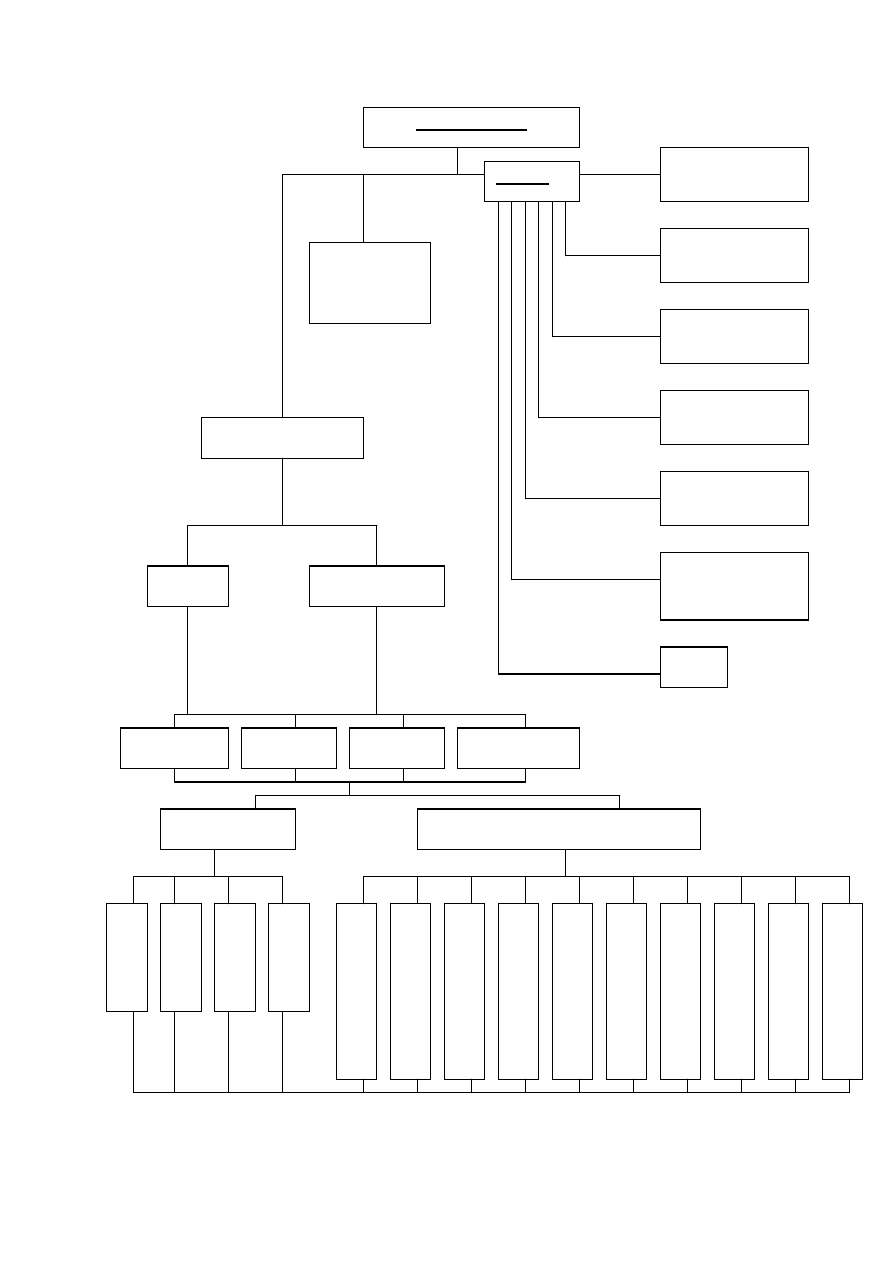

Na rys. 2 przedstawiony jest schemat z rodzajami diagnostyki. W tej jednostce

modułowej interesować nas będzie szczególnie diagnostyka eksploatacyjna zaznaczona na

rysunku kursywą.

Celem diagnostyki eksploatacyjnej jest orzekanie o stanie technicznym maszyny

i urządzenia poddanego diagnozowaniu. Diagnozowanie może następować w sposób ciągły

lub okresowy.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

RODZAJE DIAGNOSTYKI

Rys.2. Rodzaje diagnostyki

Diagnozując w sposób ciągły można:

–

śledzić i kontrolować przebieg procesów degradacyjnych,

–

podejmować określone działania obsługowe,

–

zapobiegać nieoczekiwanym awariom przez uprzedzające przerwanie pracy,

–

stosować ekonomiczny system remontów technicznie uzasadnionych,

–

prowadzić racjonalną gospodarkę częściami zamiennymi,

–

zwiększyć bezpieczeństwo i niezawodność użytkowania maszyn i urządzeń.

Jednakże diagnozowanie ciągłe, wieloparametryczne, stosuje się w odniesieniu do maszyn

i urządzeń, dla których skutki nieprzewidzianych awarii oznaczałyby poważne koszty, a także

wówczas, gdyby mogły spowodować zagrożenie dla życia lub otoczenia. Jest ono bowiem

kłopotliwe i drogie. W większości maszyn technologicznych wystarczające jest

diagnozowanie okresowe.

Parametry diagnostyczne:

–

przydatność diagnostyczną mają parametry wyjściowe charakteryzujące procesy

zachodzące podczas pracy maszyny oraz parametry strukturalne, które można mierzyć

bez demontażu maszyny,

–

moc efektywna, moment obrotowy, zużycie energii, ciśnienie czynnika roboczego,

–

temperatura, drgania, hałas, skład spalin itp.

Przykłady parametrów strukturalnych:

–

luzy w łożyskach i bicie promieniowe dostępne bez demontażu końcówek wałów,

–

nieprostoliniowość prowadnic i inne.

Dziedzina

zastosowania

Nazwa

diagnostyki

Maszyna

w swoich fazach życia

Konstruowanie

Wytwarzanie

Eksploatacja

Proces

technologiczny

Diagnostyka

konstrukcyjna

Diagnostyka

kontrolna

wytwarzania

Diagnostyka

eksploatacji

Diagnostyka

procesu

wytwórczego

Konstruowanie

Wytwarzanie

Eksploatacja

Proces

technologiczny

Cel

diagnostyki

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Cechy parametrów diagnostycznych:

–

jednoznaczność – danej wielkości mierzonej odpowiada jedna wartość pomiarowa, a ta

w sposób jednoznaczny orzeka o stanie maszyny,

–

dostateczna szerokość pola zmian – niewielka zmiana parametru strukturalnego

powoduje dużą zmianę parametru wyjściowego, któremu ten parametr wyjściowy jest

przypisany,

–

łatwość mierzenia.

Klasyfikacja stanów technicznych maszyn i urządzeń:

–

sprawne i technicznie sprawne,

–

niesprawne, ale zdatne do użytku,

–

niesprawne i niezdatne do pracy.

Typowe elementy poddawane diagnostyce na przykładzie obrabiarek:

–

układy mechaniczne,

–

elementy korpusowe,

–

układy sterowania,

–

układy napędowe,

–

układy hydrauliczne,

–

układy podawania i mocowania narzędzi,

–

temperatura i poziom chłodziwa,

–

stan łożysk wrzeciona.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są cele i zadania diagnostyki technicznej?

2. Jakie są ważniejsze metody badań diagnostycznych maszyn i urządzeń precyzyjnych?

3. Jakie typowe elementy poddawane są diagnostyce na przykład w obrabiarkach do metali?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy znanych Ci uszkodzeń, maszyn i urządzeń precyzyjnych, które mogą

zostać zdiagnozowane przy zastosowaniu badań wizualnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy znanych Ci uszkodzeń, maszyn i urządzeń precyzyjnych, które mogą

zostać zdiagnozowane przy zastosowaniu badań wizualnych,

2) wybrać przyrządy potrzebne w diagnostyce opisywanych uszkodzeń – lupa, endoskop,

3) przedstawić zagrożenie z zakresu bhp przy tego typu diagnostyce,

4) zadanie, wykonane w zespole trzyosobowym, przedstawić w formie prezentacji plakatu.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

arkusze papieru formatu A0,

–

flamastry,

–

środek do mocowania plakatów na tablicy,

–

literatura i inne źródła informacji.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, na czym polega istota diagnostyki technicznej?

2) dokonać diagnozowania przy zastosowaniu badań wizualnych?

3) wykonać zadania diagnozowania zgodnie z zasadami bhp?

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Narzędzia i przyrządy diagnostyczne. Dokumentacja

diagnostyczna

4.3.1. Materiał nauczania

W jednostce modułowej 731[03].Z2.O1 „Przygotowanie stanowiska pracy” podano

wyposażenie stanowiska mechanika precyzyjnego. Zwrócono uwagę także, że stanowisk do

napraw może być kilka rodzajów, w tym stanowisko diagnostyczne. To daje możliwość

określenia, jakich narzędzi i przyrządów należy używać w diagnostyce:

–

wzorce płaskości i prostoliniowości,

–

szczelinomierze, wzorce zarysu gwintu,

–

kątowniki, kątomierze uniwersalne,

–

poziomnica ramowa,

–

przyrządy suwmiarkowe, przyrządy mikrometryczne, czujniki zegarowe,

–

statywy uniwersalne, płyty pomiarowe, pryzmy kontrolne,

–

uchwyty do płytek wzorcowych,

–

mikroskop warsztatowy,

–

lupa,

–

przyrządy do pomiarów elektrycznych,

–

wyposażenie bhp.

Współczesne urządzenia precyzyjne coraz częściej zawierają zintegrowane elementy

elektroniczne, czy całe systemy sterująco - kontrolne. W maszynie lub urządzeniu poddawane

są permanentnej kontroli wybrane ważne zespoły i mechanizmy, a komunikaty przekazywane

są do centralnego procesora i podawane użytkownikowi. Także precyzyjna diagnoza nie jest

możliwa bez zastosowania komputerowego zintegrowanego narzędzia diagnostycznego,

podobnie, jak to się dzieje w samochodach.

W przypadku narzędzi pomiarowych diagnostyka nie może się odbyć, podobnie jak

regulacja, bez narzędzi wzorcowych. Bowiem pomiar narzędzia diagnozowanego musi być

porównany do wzorca. I tu także wkracza elektronika. Dla niektórych przyrządów i narzędzi

stworzono systemy komputerowe badające i wzorcujące te obiekty.

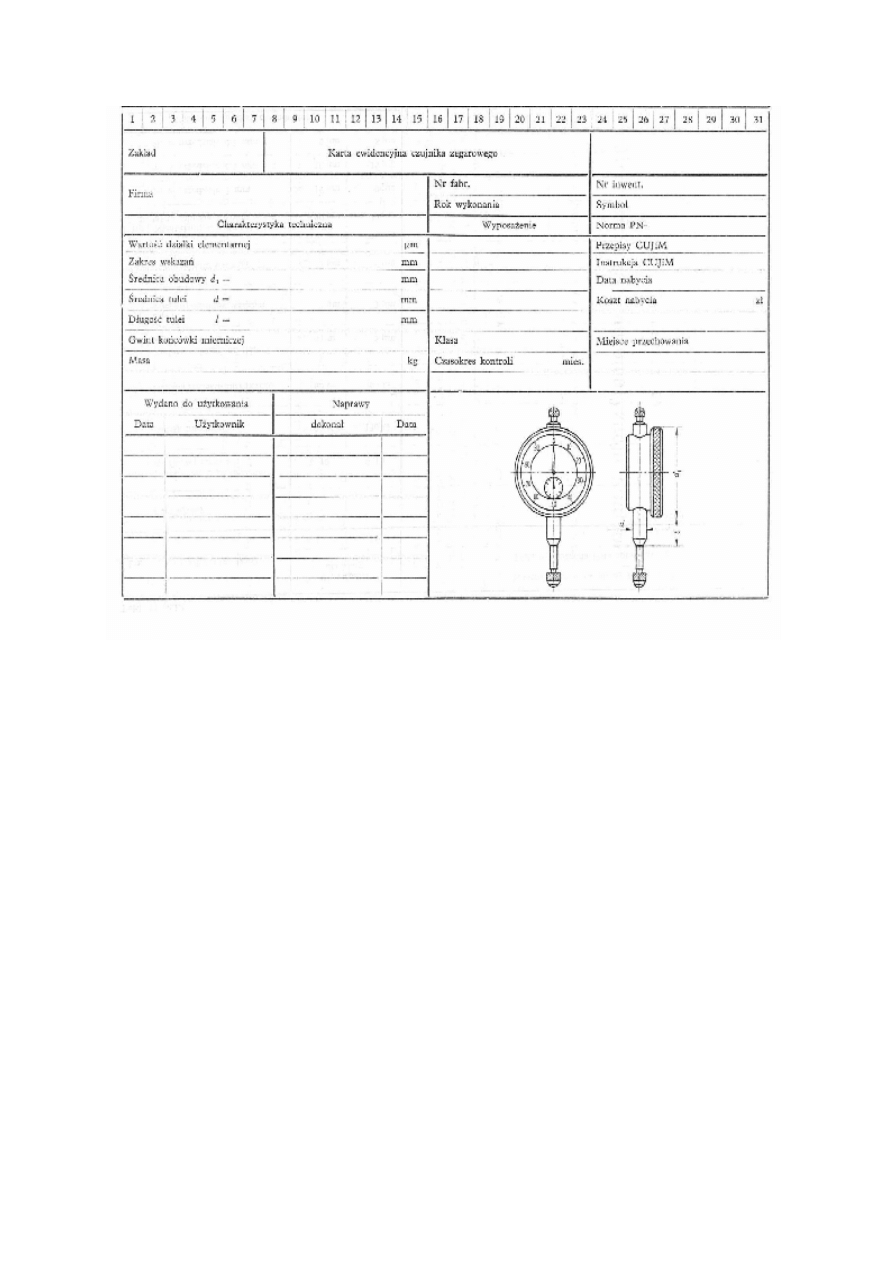

Efekt diagnozowania, aby mógł być spożytkowany, musi zostać zapisany w formie

dokumentu umożliwiającego dalsze wykorzystanie rezultatów badań diagnostycznych do prac

remontowych lub regulacyjnych. Jest to ważne szczególnie w przypadku narzędzi

i przyrządów pomiarowych. Każde narzędzie pomiarowe powinno mieć swoją kartę

ewidencyjną (metrykę), w której powinny być odnotowane wyniki okresowych sprawdzań

narzędzi. Wzory kart ewidencyjnych sprzętu pomiarowego mogą być ustalone w zależności

od lokalnych potrzeb i rodzajów narzędzi pomiarowych stosowanych w danym

przedsiębiorstwie, czy zakładzie przemysłowym. Niezbędne dane wyjściowe dotyczące

producenta, numeru fabrycznego, klasy przyrządu pobrać należy z jego dokumentacji

technicznej. Przykład karty ewidencyjnej dla czujnika zegarowego przedstawia rys. 3. Karty

takie mogą mięć różną postać. Jest to zależne od maszyny, przyrządu lub narzędzia. Reguluje

to odpowiednia PN.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 3. Przykładowa karta ewidencyjna czujnika zega

rowego

Dane z kart ewidencyjnych uzupełnione o uwagi diagnosty stanowią dobry materiał

wyjściowy do podjęcia decyzji dotyczących dalszych losów przyrządu pomiarowego.

Pamiętać należy, że koszty ewentualnego remontu przyrządu pomiarowego nie mogą być

większe od ceny zakupu nowego przyrządu, a w przypadku przyrządów starszej generacji

należy rozważyć techniczną i ekonomiczną zasadność inwestowania w stary przyrząd

pomiarowy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakiego sprzętu używa się w diagnostyce maszyn, urządzeń i mechanizmów

precyzyjnych?

2. Z jakich dokumentów technicznych należy skorzystać przy zakładaniu kart

ewidencyjnych przyrządów pomiarowych?

3. Jakie względy mogą decydować o rezygnacji z remontu urządzenia pomiarowego?

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3.3. Ćwiczenia

Ćwiczenie 1

Załóż karty ewidencyjne dla podstawowych przyrządów pomiarowych – suwmiarki

i mikrometru. Umieść na nich wszystkie dane przyrządów. Zadanie wykonaj indywidualnie

przygotowując karty dla dwóch przydzielonych Ci przez nauczyciela przyrządów

pomiarowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) założyć kartę ewidencyjną dla suwmiarki, umieszczając w niej wszystkie dane narzędzia,

2) założyć kartę ewidencyjną dla mikrometru, umieszczając w niej wszystkie dane narzędzia,

3) zadanie wykonać w oparciu o dokumentację techniczną tych narzędzi,

4) zadanie wykonać indywidualnie i dać do sprawdzenia nauczycielowi.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

suwmiarki i mikrometry,

–

czyste karty ewidencyjne suwmiarki i mikrometru,

–

dokumentacja techniczna suwmiarki i mikrometru,

–

literatura i inne źródła informacji.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) znaleźć potrzebne dane do założenia karty ewidencyjnej przyrządu

pomiarowego?

2) założyć kartę ewidencyjną przyrządu pomiarowego?

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.4. Diagnozowanie maszyn i urządzeń precyzyjnych

4.4.1. Materiał nauczania

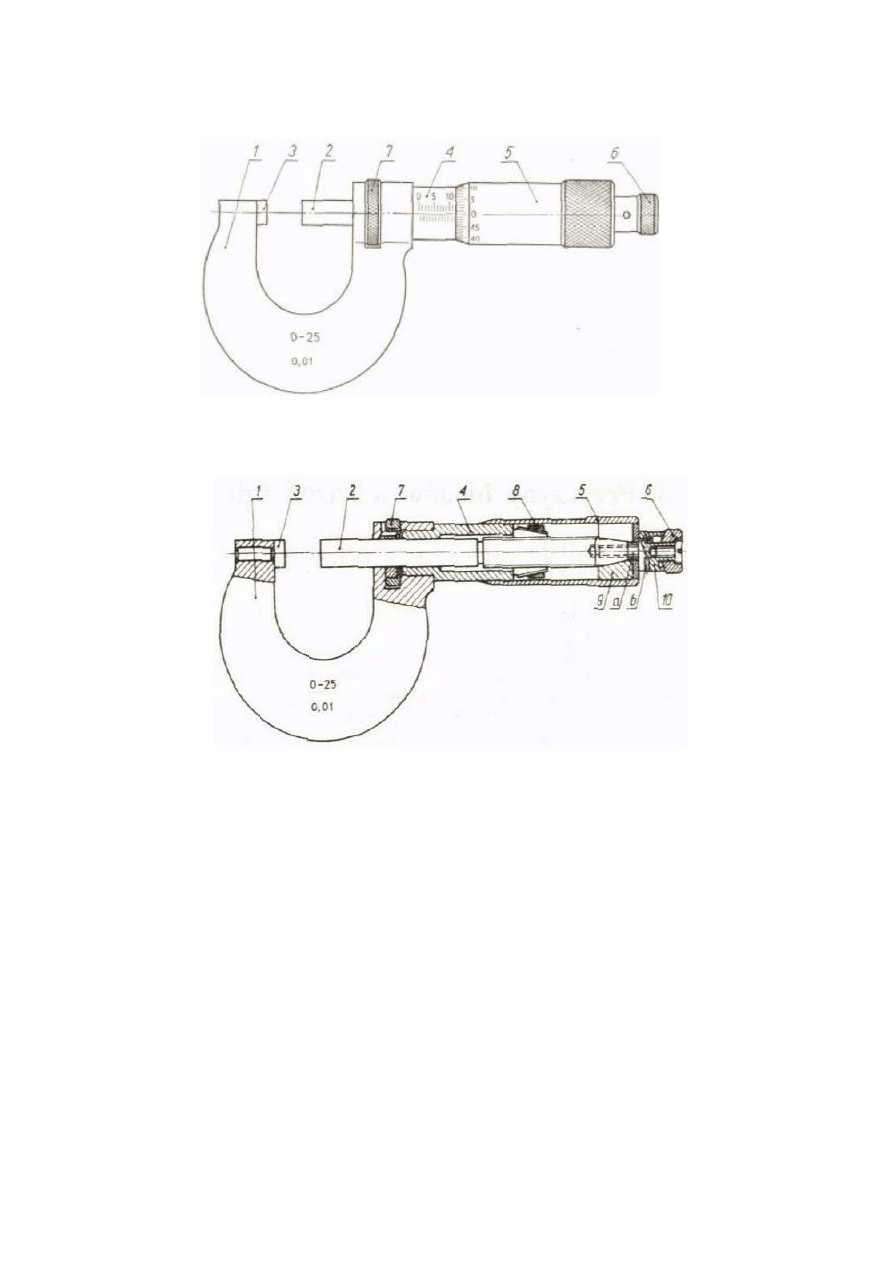

Diagnozowanie mikrometru będzie dobrym przykładem realizacji diagnostyki innych

mechanizmów, narzędzi, maszyn precyzyjnych.

W celu zdiagnozowania mikrometru należy ustawić mikrometr na wskazanie zerowe,

oraz:

1. zbadać stan ogólny mikrometru w trybie oględzin zewnętrznych, a także poprawność

oznaczeń,

2. sprawdzić płaskość powierzchni mierniczych kowadełka i wrzeciona,

3. sprawdzić równoległość powierzchni mierniczych kowadełka i wrzeciona w kilku

położeniach kątowych,

4. sprawdzić sztywność kabłąka,

5. zmierzyć wielkość nacisku mierniczego sprzęgła,

6. sprawdzić chropowatość powierzchni pomiarowych,

7. sprawdzić wpływ zacisku na położenie powierzchni pomiarowych wrzeciona,

8. sprawdzić błędy wskazań w całym zakresie pomiarowym.

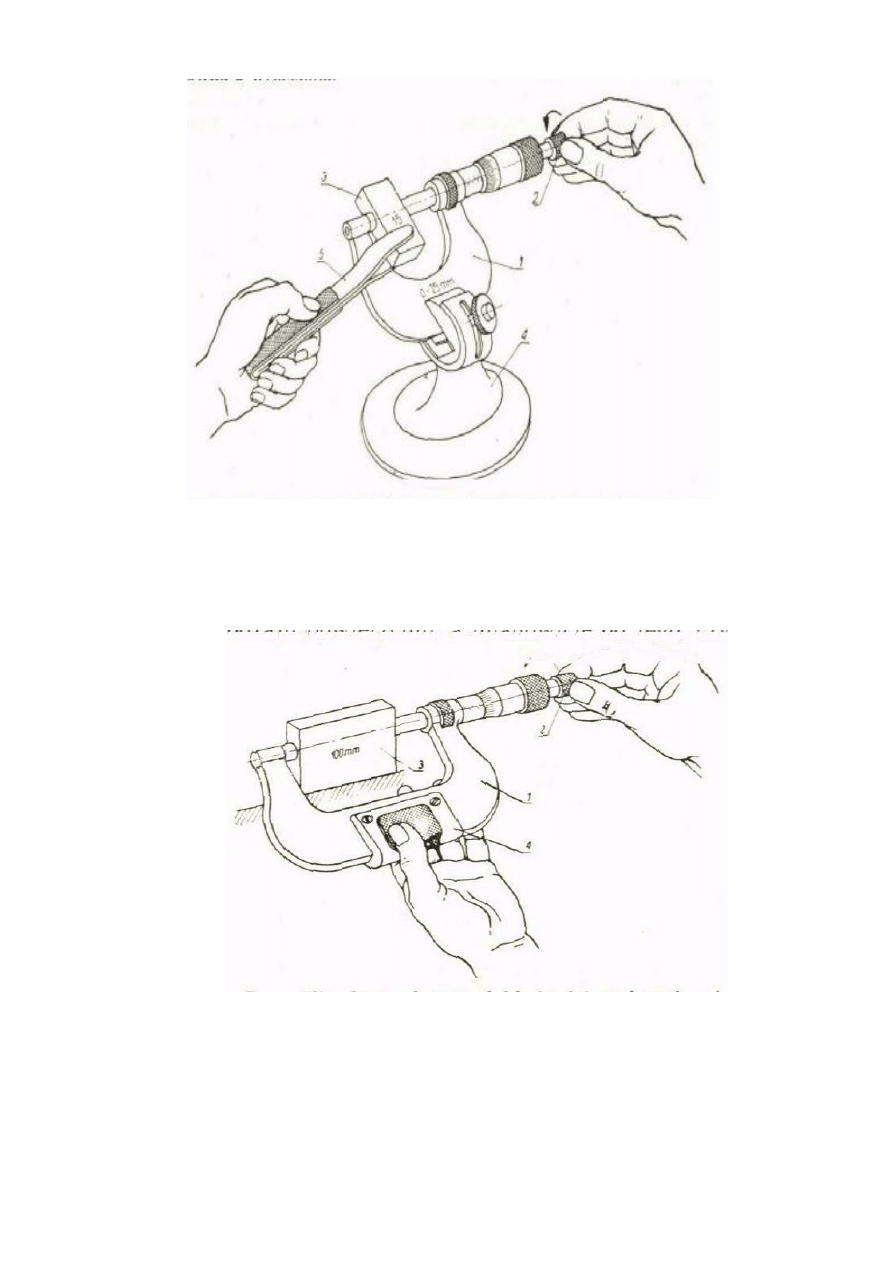

1. Ustawienie mikrometru na wskazanie zerowe:

–

Po dokręceniu wrzeciona 2 (rys. 4) do kowadełka 3 ustala się położenie wrzeciona za

pomocą zacisku 7. Odkręca się na pół obrotu obsadę sprzęgła 10 i tym samym rozłącza

się połączenie cierne między wrzecionem 2, pierścieniem rozprężnym 9 i bębnem 5.

Po ustawieniu bębna na wskazanie zerowe dokręca się silnie obsadę sprzęgła 10.

–

Odkręcanie i dokręcanie obsady sprzęgła 10 dokonuje się za pomocą kluczyka

hakowego. Śruba stanowi jedną całość z obsadą sprzęgła, w którym nawiercono również

ślepy otwór b dla kluczyka hakowego.

2. Badanie stanu ogólnego mikrometru:

–

Po umyciu mikrometru w benzynie za pomocą pędzelka w celu usunięcia warstwy

ochronnego smaru lub zanieczyszczeń i wytarciu go czystą ściereczką flanelową lub

zamszową należy zbadać, czy powierzchnie zewnętrzne mikrometru nie mają rdzawych

plam, zadr i pęknięć oraz czy powierzchnie radełkowane zacisku, bębna i główki

sprzęgła nie kaleczą ręki.

–

Należy również zbadać, czy kreski podziałki wzdłużnej na tulei i kreski podziałki

obwodowej na skosie bębna są wykonane starannie, i czy ich oznaczenia są

poprawne i czytelne.

–

Po zwolnieniu wrzeciona z zakleszczenia należy sprawdzić, czy śruba

mikrometryczna obraca się lekko i bez wyczuwalnych luzów w nakrętce oraz czy

ruch posuwisty bębna przy jego obrocie jest swobodny. Mikrometr nie powinien

być namagnesowany.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys.4. Budowa mikrometru: 1 – kabłąk, 2 – wrzeciono, 3 – kowadełko, 4 – podziałka,

5 – bęben

odczytowy, 6 – pokrętło sprzęgła, 7 – zacisk.

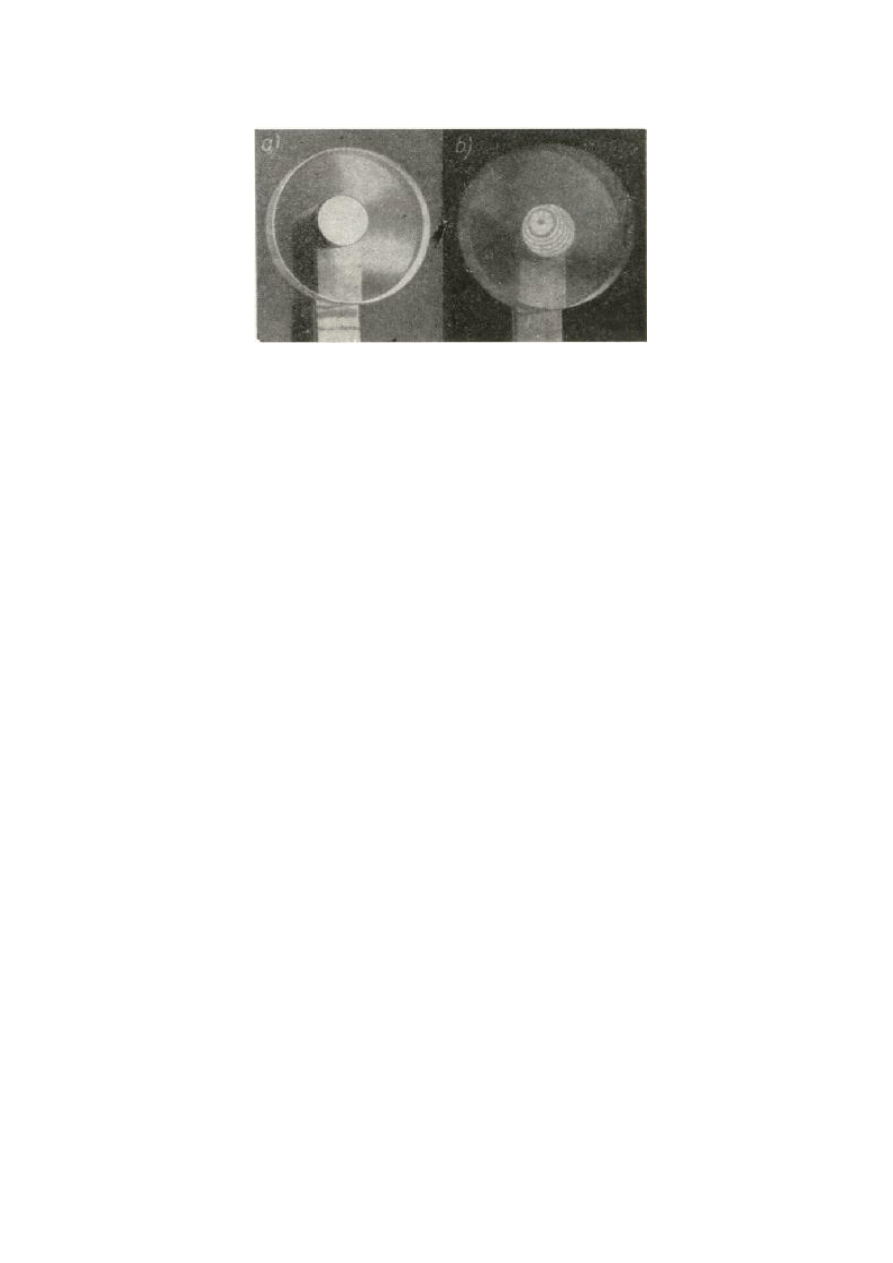

3. Sprawdzanie płaskości powierzchni mierniczych kowadełka i wrzeciona:

–

Płaskość powierzchni mierniczych kowadełka i wrzeciona należy sprawdzić za

pomocą płasko - równoległej lub płaskiej płytki interferencyjnej na podstawie

kształtu i liczby ukazujących się prążków świetlnych.

–

Po dokładnym oczyszczeniu powierzchni badanej umieszcza się na niej płytkę

interferencyjną, którą lekko dociska się w ten sposób, aby ukazał się obraz

prążków. Jeśli powierzchnia badana jest zupełnie płaska, to otrzymane prążki

będą prostoliniowe i równoległe względem siebie. Przy równoległym ustawieniu

płytki względem badanej powierzchni prążki znikają – rys. 5a.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys.5. Prążki interferencyjne w badaniu powierzchni mierniczych kowadełka i wrzeciona:

a) powierzchnia płaska, b) powierzchnia wypukła

–

Jeżeli powierzchnia nie jest płaska, to prążki przybierać będą postać wszelkiego

rodzaju linii krzywych, na przykład krzywych zamkniętych, gdy badana

powierzchnia jest wypukła lub wklęsła – rys. 5b.

–

Równoległość powierzchni pomiarowych ustala się za pomocą kompletu płasko -

równoległych

płytek

interferencyjnych,

składającego

się

z

czterech

płytek

o wymiarach12,00 mm; 12,12 mm; 12,25 mm; i 12,37 mm.

–

Równoległość powierzchni pomiarowych mikrometrów do 100 mm sprawdza się za

pomocą płytek wzorcowych. Dla większych mikrometrów stosuje się specjalne wzorce

prętowe z końcówkami kulistymi. Dla danego obszaru mierniczego powinien być

wykonany komplet złożony z czterech wzorców o wymiarach l, różniących się między

sobą o 0,12 mm. Sprawdzanie odbywa się przez pomiar wzorców za pomocą badanego

mikrometru, przy czym wzorzec należy zaciskać w kilku miejscach pomiędzy

kowadełkiem a wrzecionem, stosując normalny nacisk mierniczy za pomocą sprzęgła.

4. Sztywność kabłąka bada się pod obciążeniem, wieszając badany mikrometr na kabłąku

w położeniu pionowym. Następnie kabłąk należy obciążyć ciężarkiem, w ten sposób,

żeby siła obciążenia była możliwie blisko osi pionowej wrzeciona mikrometru,

wyznaczając jednocześnie sprężyste ugięcie kabłąka wzdłuż tej osi.

5. Nacisk pomiarowy sprawdza się na początku i końcu zakresu pomiarowego.

6. Chropowatość powierzchni pomiarowych określa się przez porównanie za pomocą lupy

ze wzorcami chropowatości.

7. Sprawdzanie działania zacisku mikrometru prowadzi się sprawdzając, czy wrzeciono nie

obraca się, po zaciśnięciu zacisku, przy pokręceniu sprzęgła. Sprawdza się również, czy

dokręcanie zacisku nie wywołuje zmian równoległości powierzchni mierniczych

mikrometru, przekraczających dozwolone granice. Zmiany równoległości określa się za

pomocą płasko-równoległych płytek interferencyjnych lub wzorców z końcówkami

kulistymi dla każdego obszaru mierniczego.

8. Sprawdzanie dokładności wskazań mikrometru prowadzi się w całym zakresie

pomiarowym za pomocą płytek wzorcowych w następujących punktach zakresu

pomiarowego: 0; 5,12; 10,25; 15,37; 21,5 i 25 - dla mikrometru o zakresie pomiarowym

0÷25 mm. Pomiary należy prowadzić przy nacisku wywołanym za pomocą sprzęgła.

Odchylenie temperatury od 20ºC w pomieszczeniu pomiarowym musi być zawarte

w granicach od ± 1ºC do ± 3ºC zależnie od klasy i wielkości mikrometru.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 6. Sprawdzanie dokładności wskazań mikrometru w przypadku, gdy mikrometr jest cięższy od użytej płytki

wzorcowej.

Rys. 7.

Sprawdzanie dokładności wskazań mikrometru w przypadku, gdy mikrometr jest lżejszy od użytej płytki

wzorcowej.

Każdy przyrząd, urządzenie lub mechanizm ma swoją procedurę diagnozowania. Wiedza

na temat tej procedury znajduje się w dokumentacji technicznej. Niekiedy znaleźć ją można

w poradnikach.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynności rozpoczynają proces diagnozowania mikrometrów?

2. Jakie znaczenie w diagnozowaniu przyrządów pomiarowych ma badanie wizualne?

3. Jakich przyrządów używa się do sprawdzenia płaskości powierzchni mierniczych

kowadełka i wrzeciona mikrometru?

4. Przy użyciu jakich przyrządów dokonuje się sprawdzenia równoległości powierzchni

pomiarowych w mikrometrach o zakresie pomiarowym ponad 100 mm?

5. Dlaczego w procesie sprawdzania dokładności wskazań mikrometrów, gdy mikrometr

jest cięższy od użytej płytki wzorcowej, mocuje się go w statywie, a płytkę wzorcową

trzyma się szczypcami?

6. Jakie wyróżnia się etapy diagnozowania przyrządów pomiarowych na przykładzie

diagnozowania mikrometrów?

7. Gdzie szukać procedur i czynności diagnozowania maszyn, urządzeń precyzyjnych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj badania stanu ogólnego mikrometru otrzymanego od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zbadać stan mikrometru otrzymanego od nauczyciela zachowując przepisy bhp, ustalić

wstępną diagnozę, notując wszystkie spostrzeżenia,

2) zdecydować o dalszych czynnościach diagnostycznych,

3) wykonać wszystkie czynności diagnostyczne,

4) sporządzić pełną diagnozę ogólną,

5) zaproponować sposób regulacji lub naprawy mikrometru,

6) wyniki swojej pracy przedstawić nauczycielowi i całej grupie.

Wyposażenie stanowiska pracy:

–

narzędzia i przyrządy do badania stanu mikrometru,

–

mikrometr do badania,

–

stanowisko do diagnozy przyrządów pomiarowych,

–

dokumentacja techniczna, literatura i inne źródła informacji,

–

środki i przepisy bhp, ppoż. i ochrony środowiska.

Ćwiczenie 2

Wykonaj sprawdzenie dokładności wskazań mikrometru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zbadać dokładność wskazań mikrometru otrzymanego od nauczyciela zachowując

przepisy bhp,

2) zanotować wszystkie spostrzeżenia,

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

3) zdecydować o dalszym losie mikrometru,

4) zaproponować metodę usunięcia ewentualnych błędów,

5) wyniki swojej pracy przedstawić nauczycielowi i całej grupie.

Wyposażenie stanowiska pracy:

–

mikrometr do sprawdzania i diagnozowania,

–

komplet płytek wzorcowych dla danego zakresu pomiarowego mikrometru,

–

stanowisko do badania dokładności wskazań mikrometru,

–

literatura i inne źródła informacji.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zanalizować budowę i zasadę działania przyrządów pomiarowych?

2) przeprowadzić badanie ogólne mikrometru?

3) sprawdzić nacisk pomiarowy diagnozowanego mikrometru?

4) określić chropowatość powierzchni pomiarowych

kowadełka i wrzeciona mikrometru?

5) sprawdzić działanie zacisku mikrometru?

6) sprawdzić dokładność wskazań mikrometru?

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

5. SPRAWDZIAN OSIĄGNIĘĆ

Podstawą zaliczenia jednostki modułowej jest zaliczenie testu pisemnego i próby pracy:

Diagnoza mikrometru. Test sprawdza Twoje przygotowanie teoretyczne, zaś próba pracy –

praktyczne. Zadanie w próbie pracy będzie polegało na wykonaniu kompletu badań

kontrolnych mikrometru, wypełnieniu karty ewidencyjnej danego urządzenia pomiarowego,

postawieniu diagnozy oraz wniosków dotyczących remontu urządzenia. Nauczyciel oceni

przebieg Twojej pracy. Ocenę pozytywna otrzymasz, jeżeli prawidłowo wykonasz wszystkie

czynności diagnostyczne, ocenisz ewentualne uszkodzenia i wskażesz elementy do naprawy

lub wymiany, a ewentualne błędy sam wykryjesz i poprawisz.

Jeżeli wynik sprawdzania będzie negatywny, powinieneś powtórzyć materiał nauczania

i ćwiczenia z tych części jednostki modułowej, z których masz nie opanowane umiejętności.

Nauczyciel wyjaśni, co umiesz, a co powinieneś uzupełnić.

INSTRUKCJA DLA UCZNIA

1) Przeczytaj uważnie instrukcję.

2) Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3) Zapoznaj się z zestawem zadań testowych.

4) Test zawiera 22 zadania. Do każdego z nich podane są 4 możliwe odpowiedzi. Tylko

jedna jest poprawna.

5) Udzielaj odpowiedzi tylko na załączonej KARCIE ODPOWIEDZI, stawiając

w odpowiedniej rubryce znak X. W przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić poprawną odpowiedź.

6) Pracuj samodzielnie, bo tylko wtedy będziesz mieć pewność, ze sprawdziłeś swoją

wiedzę.

7) Punktacja zadań: 0 lub 1 punkt

8) Ustala się następujące normy wymagań:

–

dopuszczający

- za uzyskanie 10÷12 punktów,

–

dostateczny

- za uzyskanie 13÷16 punktów,

–

dobry

- za uzyskanie 17÷19 punktów,

–

bardzo dobry

- za uzyskanie 20÷22 punktów.

9) Na rozwiązanie testu masz 45 minut.

Powodzenia

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

ZESTAW ZADAŃ TESTOWYCH

1. Przyczyny powstawania uszkodzeń podzielone zostały na grupy. Do jakiej grupy

przyczyn zaliczysz rdzawe plamy na wrzecionie mikrometru?

a) praca elementów w ich górnych obszarach znamionowych.

b) stabilność źródeł zasilania.

c) działanie środowiska, starzenie elementów.

d) naturalne zużycie.

2. Złą regulację urządzenia zaliczysz do grupy uszkodzeń:

a) pozornych.

b) rzeczywistych.

c) parametrycznych.

d) mechanicznych lub środowiskowych.

3. Do najtrudniejszych w wykrywaniu i diagnostyce należą uszkodzenia:

a) trwałe.

b) wtórne.

c) elektryczne.

d) przemijające.

4. Jednym z głównych celów diagnostyki technicznej jest:

a) naprawa maszyn i urządzeń precyzyjnych.

b) badanie, identyfikacja i klasyfikacja objawów charakterystycznych dla danego typu

uszkodzenia.

c) wymiana zużytych części na nowe.

d) wymiana płynów chłodniczych i smarujących.

5. Najistotniejsza diagnostyka dla użytkownika przyrządów precyzyjnych to:

a) diagnostyka konstrukcyjna.

b) diagnostyka kontrolna wytwarzania.

c) diagnostyka procesu wytwórczego.

d) diagnostyka eksploatacji.

6. Każde narzędzie pomiarowe powinno posiadać:

a) kartę ewidencyjną.

b) fakturę VAT.

c) certyfikat legalności pochodzenia.

d) dokument informujący o historii użytkowania.

7. Ustawienie mikrometru na wskazanie zerowe ma na celu:

a) sprawdzenie, czy wrzeciono i kowadełko stykają się ze sobą.

b) sprawdzenia działania sprzęgła mikrometru.

c) wyzerowanie mikrometru.

d) sprawdzenie nacisku wrzeciona na kowadełko.

8. Odkręcanie i dokręcanie obsady sprzęgła, podczas ustawiania mikrometru na wskazania

zerowe, wykonuje się za pomocą:

a) klucza płaskiego.

b) kluczyka hakowego.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

c) szczypiec uniwersalnych.

d) wkrętaka płaskiego.

9. Przed przystąpieniem do badania stanu ogólnego mikrometru należy:

a) zabezpieczyć go cieniutką warstewką smaru ochronnego.

b) przetrzeć go delikatnie drobnym papierem ściernym.

c) umyć go w wodzie z dodatkiem detergentów.

d) umyć go w benzynie w celu usunięcia smaru i zanieczyszczeń.

10. Sprawdzenie płaskości powierzchni mierniczych kowadełka i wrzeciona dokonuje się

z użyciem:

a) płytek wzorcowych.

b) kompletu kulek wzorcowych.

c) płaskiej płytki interferencyjnej.

d) pryzmatu pentagonalnego.

11. Sprawdzenia równoległości powierzchni mierniczych kowadełka i wrzeciona:

a) dokonuje się przez lekki docisk płytki interferencyjnej między powierzchnie

kowadełka i wrzeciona i jej delikatne pochylenie.

b) dokonuje się po zetknięciu powierzchni wrzeciona i kowadełka.

c) dokonuje się w ustawieniu kontrolnym mikrometru na 10,00 mm.

d) nie sprawdza się.

12. Specjalne wzorce prętowe z końcówkami kulistymi stosuje się w celu:

a) sprawdzenia siły nacisku wrzeciona na kowadełko.

b) zbadania zakresu pomiarowego mikrometru.

c) sprawdzenia równoległości powierzchni pomiarowych w mikrometrach o zakresie

pomiarowym ponad 100 mm.

d) sprawdzenia twardości powierzchni mierniczych.

13. Sztywność kabłąka bada się pod obciążeniem, wyznaczając:

a) siłę, przy której kabłąk ulegnie zniszczeniu.

b) ugięcie kabłąka w mm w momencie jego zerwania.

c) sprężyste ugięcie kabłąka pod wpływem obciążenia kontrolnego.

d) wydłużenie linki obciążającej.

14. Chropowatość powierzchni pomiarowych mikrometru sprawdza się:

a) przez porównanie ich pod lupą z wzorcami chropowatości.

b) przez pocieranie szkiełkiem kontrolnym.

c) przez malowanie tuszem kontrolnym.

d) dokonanie odczytu z miernika kontrolnego.

15. Obrót zacisku mikrometru powoduje:

a) zmianę regulacji sprzęgła.

b) przesunięcie kreski odczytowej o działkę elementarna.

c) unieruchomienie kowadełka mikrometru.

d) unieruchomienie wrzeciona mikrometru.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

16. Nacisk pomiarowy mikrometru sprawdza się:

a) w dokumentacji technicznej mikrometru.

b) w połowie zakresu pomiarowego mikrometru.

c) w karcie gwarancyjnej.

d) na początku i końcu zakresu pomiarowego mikrometru.

17. Sprawdzanie dokładności wskazań mikrometru prowadzi się:

a) na krańcach zakresu pomiarowego.

b) w połowie zakresu pomiarowego.

c) w całym zakresie pomiarowym.

d) w punkcie kontrolnym 10,12 mm.

18. Gdy mikrometr jest cięższy od użytej do pomiaru płytki wzorcowej, trzymamy ją:

a) palcami lewej ręki.

b) szczypcami.

c) w gumowych rękawiczkach, aby nie doprowadzić wilgoci do płytki.

d) palcami, wcześniej pokrywając płytkę smarem.

19. Jaka powinna być temperatura w pomieszczeniu, w trakcie wykonywania pomiarów

kontrolnych?

a) 20

o

C ± 1

o

C.

b) 18

o

C.

c) nie ma to żadnego znaczenia.

d) jest określana oddzielnie do każdego typu pomiarów kontrolnych.

20. Wykonanie pełnej diagnostyki mikrometru pozwoli na:

a) fachowe rozebranie urządzenia na czynniki pierwsze.

b) maksymalne wykorzystanie możliwości pomiarowych mikrometru.

c) podniesienie jakości i komfortu obsługi mikrometru.

d) ocenę jego stanu technicznego i podjęcie decyzji o ewentualnym remoncie

urządzenia, wraz z oceną skali remontu, bez konieczności rozbierania mikrometru.

21. Prawidłowy opis mikrometru to:

a) typ lekki, średnica wrzeciona wynosi 6 mm.

b) typ lekki, średnica wrzeciona wynosi 16 mm.

c) typ obojętny.

d) typ masywny.

22. Mikrometry stopniujemy co 25 mm:

a) ze względów konstrukcyjnych wykonania śruby mikrometrycznej.

b) ze względu na oszczędności materiału.

c) ze względu na zachowanie kształtu.

d) ze względu na dogodność użytkowania.

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

KARTA ODPOWIEDZI

Imię i nazwisko …………………………………………………………………………….

Wykonywanie napraw i regulacji mechanizmów precyzyjnych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

Razem:

____________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

6. LITERATURA

1. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989

2. Górecki A.: Technologia ogólna. WSiP, Warszawa 2000

3. Mac S., Leowski J.: Bezpieczeństwo i higiena pracy. Podręcznik dla szkół zasadniczych.

WSiP, Warszawa 1999

4. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

5. Legutko St.: Podstawy eksploatacji maszyn i urządzeń, WSiP, Warszawa 2004

6. Pawlicki K.: Transport w przedsiębiorstwie. Maszyny i urządzenia. WSiP Warszawa

1996

7. Rutkowski A.: Części maszyn. WSiP, Warszawa 1996

8. Tomaszewski A.: Zarys metrologii warsztatowej. PWT, Warszawa 1955

9. Tryliński Wł.: Poradnik konstruktora przyrządów precyzyjnych i drobnych. WNT,

Warszawa 1971

10. Praca zbiorowa.: Poradnik metrologa warsztatowego. WNT, Warszawa 1973

11. Praca zbiorowa.: Konstrukcja przyrządów i urządzeń precyzyjnych. WNT, Warszawa 2000

Wyszukiwarka

Podobne podstrony:

Diagnozowanie przyczyn nieprawidłowej pracy maszyn i urządzeń precyzyjnych

17 Diagnozowanie przyczyn nieprawidłowej pracy

DIAGNOZOWANIE NIESPRAWNOSCI INF Nieznany

diagnoza id 135226 Nieznany

Ek w 12, Przyczyny wzrostu, l Nieznany

1 Diagnostyka ukladu oddechoweg Nieznany (2)

Arabska wiosna przyczyny przebi Nieznany (2)

IV diagnostyka hipo i hipergli Nieznany

Diagnostyka osobowości nieprawidłowej (psychopatii), PSYCHOLOGIA

Diagnostyka molekularna niedobo Nieznany

20 Diagnozowanie i naprawa ukla Nieznany

arkusz diagnozy n kl 2 (1) id 6 Nieznany

DIAGNOSTYKA ROZNICOWA ZAPALENIA Nieznany

Diagnostyka i chemioterapia zak Nieznany

Diagnostyka i niezawodnosc urza Nieznany

B Diagnostyka id 167979 Nieznany (2)

więcej podobnych podstron