„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Paweł Wawrzyniak

Określanie konstrukcji wybranych urządzeń precyzyjnych

731[01].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

prof. dr hab. inż. Krzysztof Pacholski

dr inż. Edward Tyburcy

Opracowanie redakcyjne:

mgr inż. Paweł Wawrzyniak

Konsultacja:

mgr inż. Ryszard Dolata

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[01].Z2.03

„Określanie konstrukcji wybranych urządzeń precyzyjnych”, zawartego w modułowym

programie nauczania dla zawodu mechanik automatyki przemysłowej i urządzeń

precyzyjnych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

CC Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Mierniki analogowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2. Manometry

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

26

4.3. Rejestratory

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

34

4.4. Plotery

35

4.4.1. Materiał nauczania

35

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

40

4.5. Wagi i kasy fiskalne

41

4.5.1. Materiał nauczania

41

4.5.2. Pytania sprawdzające

47

4.5.3. Ćwiczenia

47

4.5.4. Sprawdzian postępów

50

4.6. Sprzęt gospodarstwa domowego

51

4.6.1. Materiał nauczania

51

4.6.2. Pytania sprawdzające

62

4.6.3. Ćwiczenia

62

4.6.4. Sprawdzian postępów

64

4.7. Przekładnie

65

4.7.1. Materiał nauczania

65

4.7.2. Pytania sprawdzające

70

4.7.3. Ćwiczenia

71

4.7.4. Sprawdzian postępów

72

4.8. Dźwignice i przenośniki

73

4.8.1. Materiał nauczania

73

4.8.2. Pytania sprawdzające

78

4.8.3. Ćwiczenia

78

4.8.4. Sprawdzian postępów

79

5.

Sprawdzian osiągnięć

80

6.

Literatura

85

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci przyswajać wiedzy z zakresu budowy urządzeń precyzyjnych.

Zamieszczone są w nim:

—

wymagania wstępne – wykaz umiejętności, jakie powinieneś „opanowane” przed

przystąpieniem do nauki,

—

cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej,

—

materiał nauczania – wiadomości niezbędne do osiągnięcia założonych celów kształcenia

i opanowania umiejętności zawartych w jednostce modułowej,

—

zestawy pytań, które pomogą Ci w sprawdzeniu czy opanowałeś nauczany materiału,

—

ćwiczenia, które pomagają Ci na weryfikację wiadomości teoretycznych, kształtowanie

i doskonalenie umiejętności praktycznych,

—

sprawdzian postępów,

—

sprawdzian osiągnięć, przykładowy zestaw pytań – pozytywne zaliczenie testu

potwierdzi opanowanie materiału całej jednostki modułowej,

—

wykaz literatury.

W rozdziale 4 Materiał nauczania przedstawiono podstawowe wiadomości z budowy,

działania i obsługi urządzeń uzupełnionych ilustracjami sprzętu. Każda część tego rozdziału

ma podrozdział Pytania sprawdzające, w którym zamieszczone są różne pytania, pozwalające

Ci samemu sprawdzić stopień opanowania materiału nauczania Z zawartymi tam pytaniami

możesz zapoznać się:

a) przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z potrzeby zawodu, lub przyswojeniu wskazanych treści,

odpowiadając na te pytania sprawdzisz stan gotowości do wykonywanych ćwiczeń,

b) po zapoznaniu się z rozdziałem Materiał nauczania, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Wykonując ćwiczenia zawarte w Poradniku lub zaproponowane przez nauczyciela

poznasz zasady budowy, działania i podstaw uruchamiania wybranych urządzeń

precyzyjnych. Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując test

Sprawdzian postępów, zamieszczony po ćwiczeniach. W tym celu:

—

przeczytaj pytania i odpowiedz na nie,

—

podaj odpowiedź wstawiając X w odpowiednie miejsce.

Odpowiedź NIE wskazuje na luki w Twojej wiedzy, informuje Cię również o brakach

w przyswajanej przez Ciebie wiedzy. Oznacza to powrót do treści, które nie są dostatecznie

opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości na temat budowy,

działania wybranych urządzeń precyzyjnych, będzie podstawą do przeprowadzenia przez

nauczyciela sprawdzianu poziomu przyswajanych wiadomości i ukształtowaniu umiejętności.

W rozdziale 5 tego poradnika jest zamieszczony „Sprawdzian osiągnięć”, zawiera on:

—

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

—

zestaw zadań testowych,

—

przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zaznacz

odpowiedź na pytania.

Będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez

nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

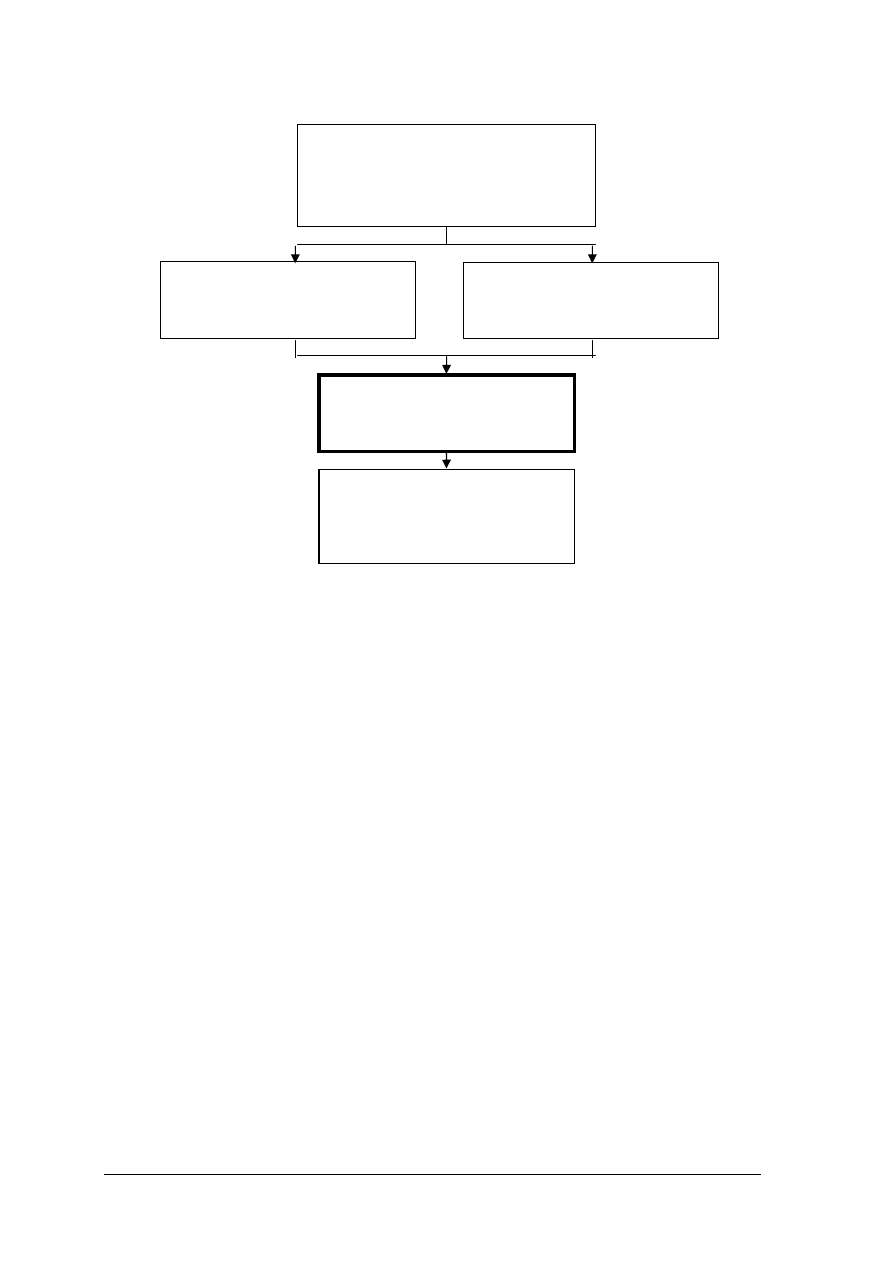

Schemat układu jednostek modułowych

731[01].Z2

Układy automatyki przemysłowej

i urządzenia precyzyjne

731[01].Z2.01

Uruchamianie przetworników

i regulatorów

731[01].Z2.02

Obsługiwanie zespołów napędowych

i nastawczych

731[01].Z2.04

Stosowanie elementów sterowania

i zabezpieczeń w urządzeniach

precyzyjnych

731[01].Z2.03

Określanie konstrukcji wybranych

urządzeń precyzyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

—

korzystać z różnych źródeł informacji,

—

stosować jednostki układu SI,

—

przeliczać jednostki,

—

wykonywać wykresy funkcji,

—

posługiwać się komputerem,

—

stosować symbole elektrycznych elementów stykowych,

—

stosować symbole elementów automatyki,

—

podłączać aparaturę kontrolno – pomiarową elektryczną i mechaniczną,

—

dobierać zakresy pomiarowe mierników elektrycznych, manometrów i innych,

—

określać znaczenie członów automatyki,

—

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

—

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

—

wyjaśnić konstrukcje ustrojów pomiarowych elektrycznych mierników analogowych,

—

opisać budowę i uruchomić różne typy rejestratorów,

—

opisać budowę, uruchomić ploter i wygenerować rysunek,

—

wyjaśnić działanie mechanizmu kasy fiskalnej,

—

wyjaśnić budowę i działanie wag laboratoryjnych i sklepowych,

—

wyjaśnić działanie mechanizmów zegarowych,

—

rozróżnić rodzaje przekładni stosowane w mechanizmach precyzyjnych,

—

scharakteryzować falową przekładnię robotową,

—

wyjaśnić działanie maszyny do szycia,

—

wyjaśnić budowę i działanie lodówki, pralki automatycznej, odkurzacza, kuchenki

mikrofalowej,

—

określić rolę i znaczenie mechanizmów taśmowych w procesach transportu,

—

skorzystać z instrukcji obsługi sprzętu gospodarstwa domowego,

—

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Mierniki analogowe

4.1.1. Materiał nauczania

Miernik analogowy, to taki przyrząd pomiarowy, który mierzoną wartość wskazuje

analogowo (w sposób ciągły, a nie skokowy). W takim mierniku, mechaniczna wskazówka

zatrzymując się w określonym miejscu skali wskazuje wartość mierzonej wielkości. Składa

się on z ustroju pomiarowego i układu pomiarowego. Ustrój pomiarowy jest to część

elektromechaniczna miernika, natomiast układ pomiarowy to część elektryczna (lub

elektroniczna) dopasowująca wielkość natężenia prądu do żądanej wielkości. Obecnie,

najczęściej stosowanymi są ustroje magnetoelektryczny i elektromagnetyczny. W skład

każdego ustroju pomiarowego wchodzi organ ruchomy i organ nieruchomy. Budowa organu

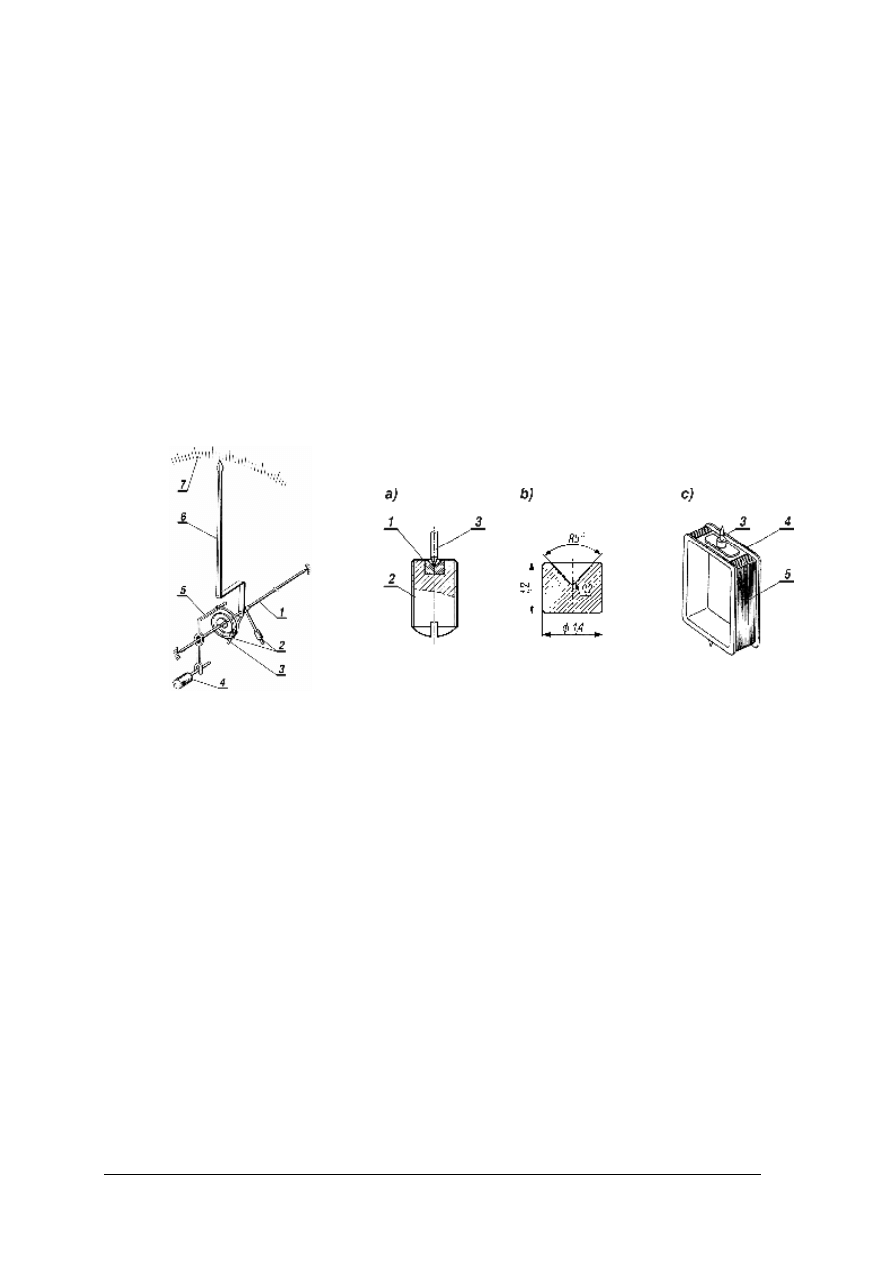

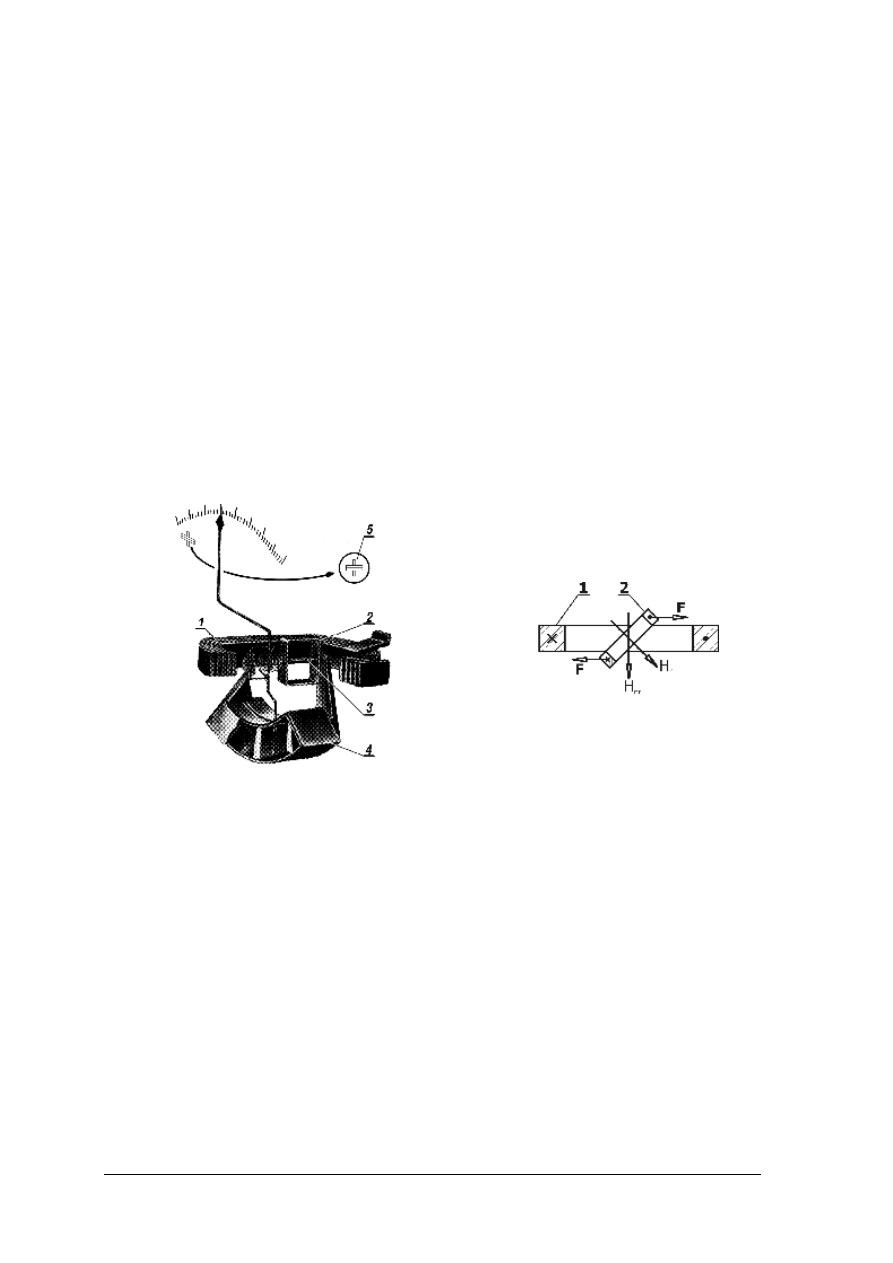

ruchomego, w pewnym uproszczeniu, przedstawiona została na rys. 1.

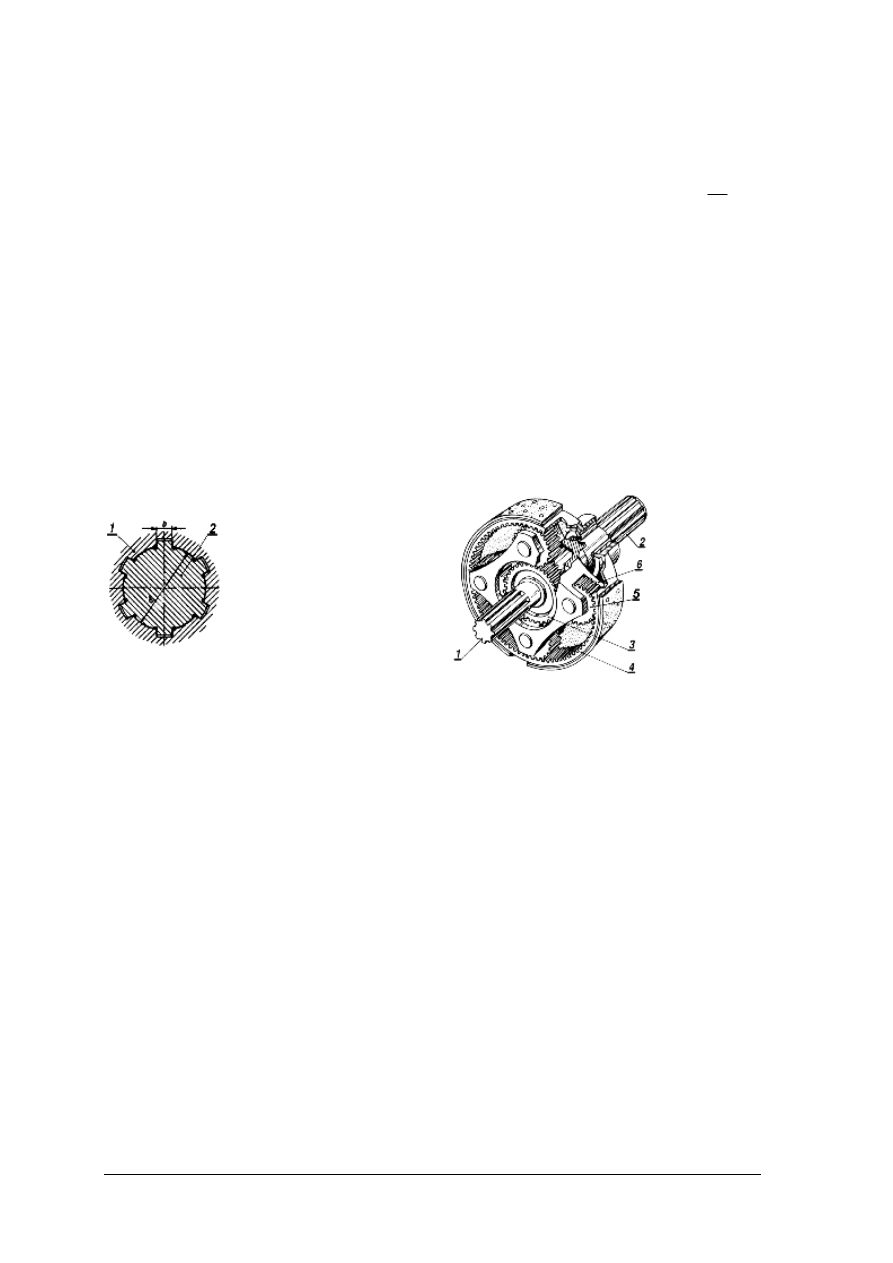

Rys. 1.

Budowa organu ruchomego: 1 – oś,

2 – ciężarki, 3 – sprężynka

powrotna, 4 – korektor położenia

zerowego, 5 – trzymak sprężyny,

6 – wskazówka, 7 – podziałka

[7, s. 34]

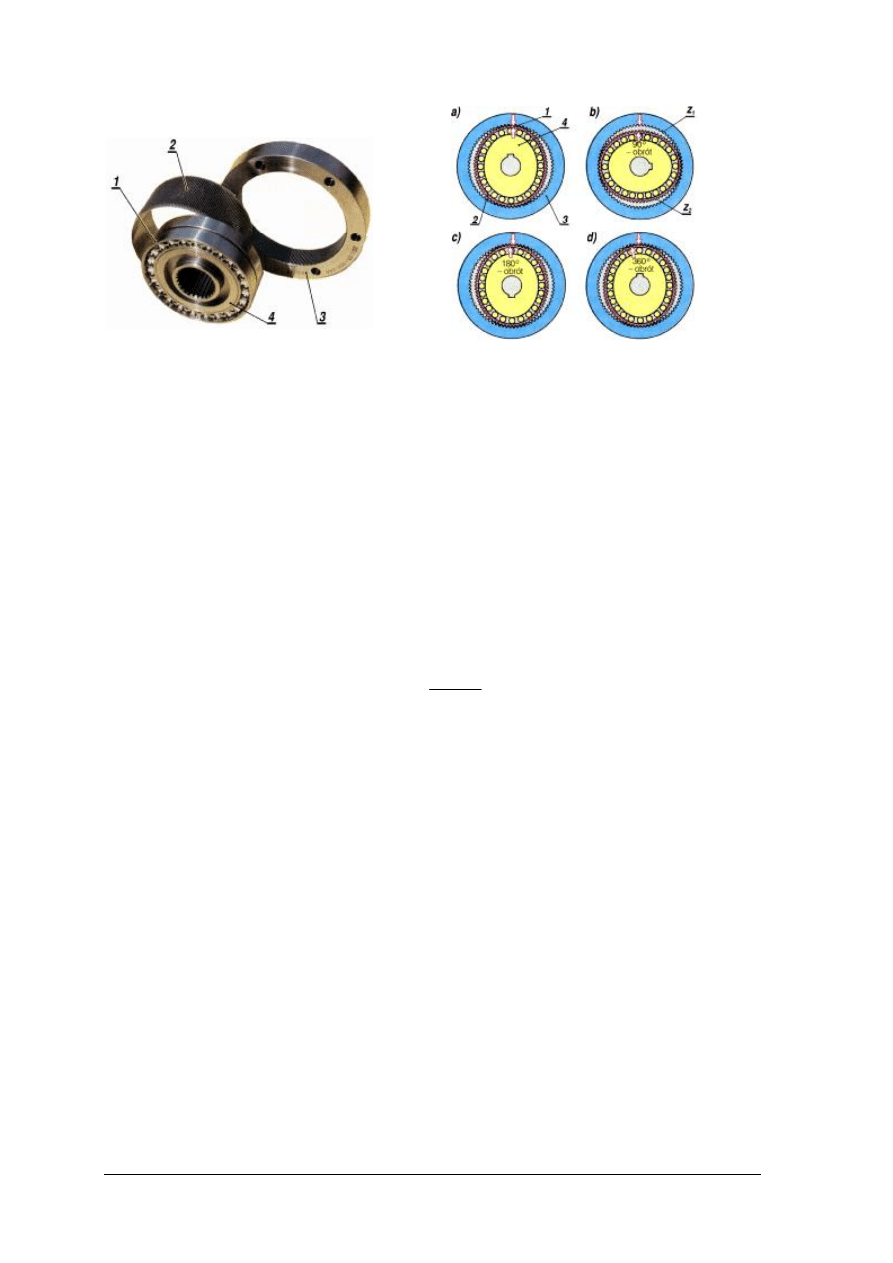

Rys. 2. Elementy zawieszenia cewki: a) elementy łożyska

ślizgowego,

b)

nieruchoma

panewka

łożyska

z syntetycznego szafiru, c) cewka ruchoma:

1 – panewka ze szafiru, 2 – śruba łożyskowa z panewką

szafirową, 3 – czop osi, 4 – korpus, 5 – uzwojenie

[7, s. 56, 57]

Oś spełnia rolę zarówno konstrukcji nośnej całego organu ruchomego, jak

i precyzyjnego, wprowadzającego jak najmniejsze opory, mechanizmu obrotowego.

Wykonywana jest ona z hartowanej stali w całości lub też często jako dwie osobne części

(często od siebie izolowane). Końcówkami osi są czopy zakończone stożkowo. Sam

wierzchołek stożka jest zaokrąglony, a jego średnica wynosi od 0,3 do 1 mm.

Sprężynka powrotna – najczęściej są to dwie sprężynki – znajdują się przy obu końcach

osi. Wykonane są w postaci spirali Archimedesa ze stopów niemagnetycznych takich jak brąz

berylowy, brąz krzemowy lub brąz cynowy. Wykonanie jej jest dość ważne, ponieważ musi

on wytwarzać liniowo narastający moment hamujący, który ma być niezmienny i nie

wrażliwy na wpływy temperaturowe, upływ czasu itp.

Końcówki osi (czopy) zamocowane są w łożyskach ślizgowych. Łożyska te wykonywane

są z syntetycznego szafiru (lub agatu). Samo łożysko jest osadzane najczęściej w śrubie

dociskowej. Dla poprawnej pracy łożysko musi mieć odpowiednie wymiary. Wzajemne

dopasowanie czopu i panewki łożyska, ich wzajemne położenie, przedstawione jest na rys. 2a.

Nieruchoma panewka ze sztucznego szafiru (z wymiarami) pokazana jest na rys. 2b.

W mierniku, w jego łożysku obraca się cewka – właściwie jej oś. Budowę cewki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

przedstawia rys. 2c. Cewka nawinięta jest w postaci prostokątnego uzwojenia (5) z cienkiego

izolowanego przewodu miedzianego na korpusie (4), wzmacniającym konstrukcję

mechanicznie, a jej końce podłączone są z częścią nieruchomą za pośrednictwem sprężynek

powrotnych. Do cewek przyklejone są wsporniki z metalu o małej przenikalności

magnetycznej lub z innego materiału diamagnetycznego (np. tworzywa sztucznego),

połączone z osią.

Mierniki analogowe mogą mieć różne ustroje pomiarowe – w praktyce najczęściej

spotykane są teraz mierniki zbudowane w oparciu o jeden z następujących ustrojów

pomiarowych: magnetoelektryczne, elektromagnetyczne i elektrodynamiczne. Istnieją

również inne ustroje pomiarowe, ale są najbardziej popularne. Wszystkie ustroje pomiarowe

wykorzystują prawa i zjawiska rządzące przewodnikami, przez które płyną prądy elektryczne

i znajdują się w polu magnetycznym.

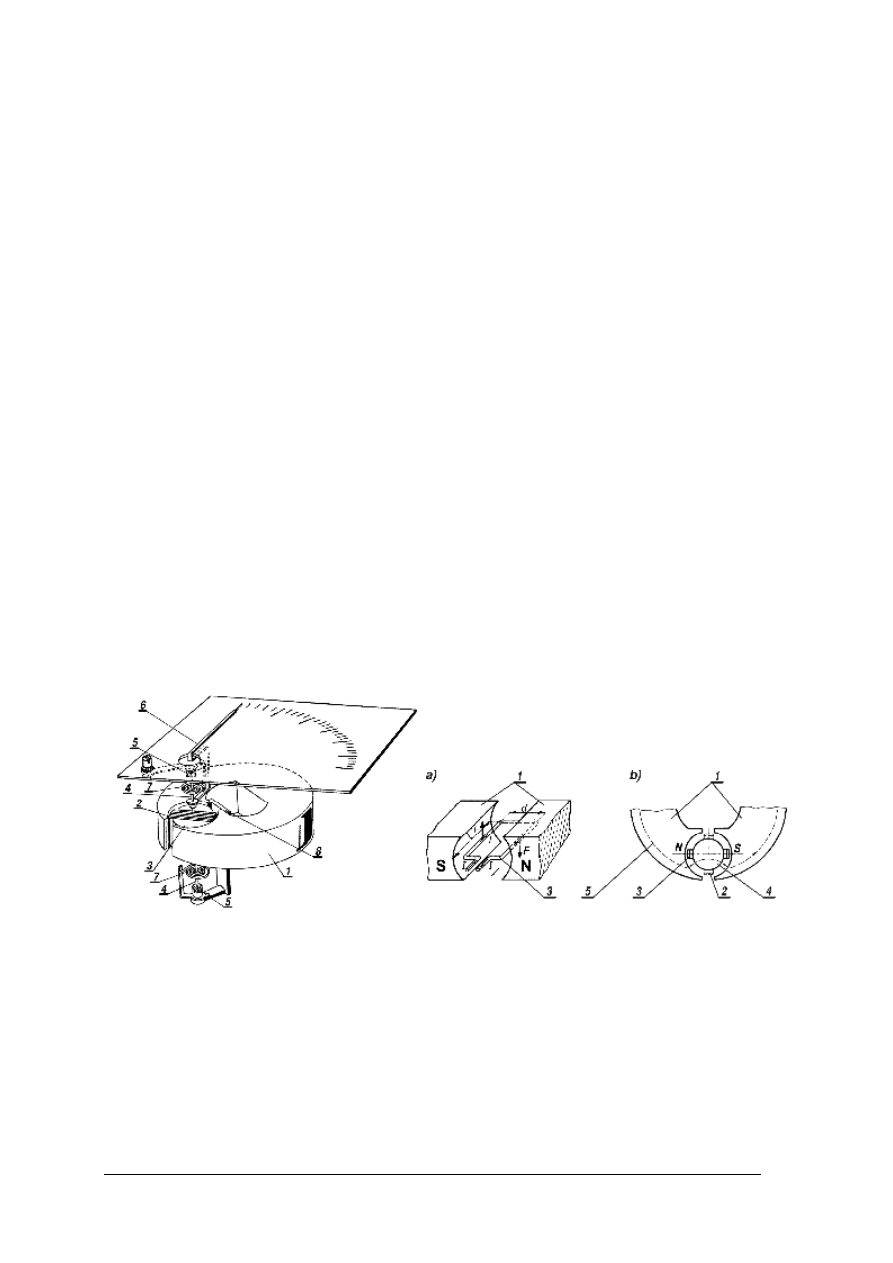

Jednym z najczęściej stosowanych ustrojów pomiarowych, we wszystkich miernikach,

jest

ustrój

magnetoelektryczny

mierzący

prąd

stały.

Konstrukcja

ustroju

magnetoelektrycznego przedstawiona jest na rys. 3. Częściami ruchomymi są: cewka, oś,

sprężyny powrotne i wskazówka. Części nieruchome to: magnes trwały, rdzeń cewki

ruchomej, bocznik magnetyczny, łożyska ślizgowe oraz tabliczka ze skalą pomiarową.

Oprócz części przedstawionych na tym rysunku w skład każdego miernika wchodzi układ

pomiarowy i obudowa (jako element spełniający zarówno funkcję ochrony zewnętrznej oraz

będący jednocześnie konstrukcją nośną).

Kompletny organ ruchomy ustroju pomiarowego (cewka z czopami i sprężynkami)

porusza się wokół osi obrotu. Oś obrotu cewki pokrywa się z osią symetrii

ferromagnetycznego rdzenia (wykonanego w kształcie walca), znajdującego się pomiędzy

dwoma nabiegunnikami magnesu trwałego i tworzącego między nimi wąską szczelinę.

Przewody obracającej się cewki przesuwają się w tej szczelinie. Szczelina jest tak wąska, że

pole magnetyczne w niej jest zawsze prostopadłe to powierzchni nabiegunników i rdzenia.

Inaczej określając znaczy to, że linie sił pola magnetycznego wewnątrz szczeliny pokrywają

się z liniami prostymi prostopadłymi do osi symetrii rdzenia (rys. 4).

Rys. 3. Budowa ustroju magnetoelektrycznego:

1 – magnes trwały, 2 – ruchoma cewka,

3 – rdzeń cewki, 4 – czop osi, 5 – łożysko,

6 – wskazówka, 7 – sprężyna, 8 – bocznik

magnetyczny [7, s. 52]

Rys. 4. Ustrój magnetoelektryczny: a) działanie sił,

b) obracanie cewki: 1 – bieguny magnesu

trwałego, 2 – ruchoma cewka ustroju

w położeniu pionowym, 3 – ruchoma cewka

ustroju w położeniu poziomym, 4 – rdzeń

ferromagnetyczny. 5 – jedna z linii sił pola

magnetycznego [7, s. 54, 55]

Po doprowadzeniu, do końców cewki (poprzez sprężynki) napięcia U, popłynie przez nią

prąd elektryczny I, który wytwarza siłę elektrodynamiczną F działającą na przewody cewki

znajdujące się w polu magnetycznym szczeliny powietrznej (rys. 4a). Powstająca siła

elektrodynamiczna F, wywołuje obrót cewki o kąt proporcjonalny do natężenia

przepływającego prądu zgodnie ze wzorem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

z

l

I

B

=

F

⋅

⋅

⋅

gdzie:

F

– siła elektrodynamiczna,

B – indukcja magnetyczna,

I

– natężenia prądu elektrycznego przepływającego przez cewkę,

l

– długość przewodów elektrycznych cewki objętej polem magnetycznym szczeliny,

z

– liczba zwojów cewki.

Tak długo, jak części czynne przewodów cewki znajdują się w szczelinie powietrznej,

to zależność wytwarzanej siły elektrodynamicznej jest liniowo zależna od natężenia prądu

przepływającego przez cewkę. W praktyce najczęściej jest tak, że kąt obrotu cewki, razem ze

wskazówką, nie przekracza 90°. Na organ ruchomy miernika działają dwie siły. Jedna z nich,

zależna od natężenia prądu I płynącego w cewce wytwarza moment napędowy M

n

, określony

wzorem:

d

z

l

I

B

=

2

d

F

2

=

M

n

⋅

⋅

⋅

⋅

⋅

⋅

.

W zależności tej d jest odległością od siebie dwóch przeciwległych, równoległych do

siebie przewodów uzwojenia, poruszających się w polu magnetycznym szczeliny powietrznej.

Ponieważ w mierniku wymiary cewki są stałe, indukcja magnetyczna B również, długość

czynna przewodów l oraz odległość między nimi d także, to można przyjąć, że:

(c = const.),

a więc, moment napędowy M

n

określony jest przez wzór:

I

c

=

M

n

⋅

.

Momentowi napędowemu, obracającemu cewkę (i wskazówkę razem z nią),

przeciwstawia się moment zwrotny M

z

, wytwarzany przez spiralne sprężynki

i proporcjonalny do kąta obrotu

α

. Określony jest on następującym wzorem:

k

α

=

M

z

⋅

,

gdzie k jest stałym współczynnikiem charakterystycznym dla danych sprężyn i niezmiennym

niezależnie od kąta obrotu

α

, więc w momencie równowagi moment napędowy M

n

równy jest

momentowi zwrotnemu M

z

, a więc wtedy kąt obrotu jest zgodny ze wzorem:

I

k

c

=

α

⋅

.

Współczynniki c i k są stałe, specyficzne dla danego typu ustroju pomiarowego.

Powyższy wzór udowadnia, że kąt obrotu

α

jest wprost proporcjonalny do natężenia prądu

płynącego przez miernik. Podziałka takiego miernika jest równomierna, a przykład takiej

skali jest przedstawiony jest na rys. 5. Każdy miernik z magnetoelektrycznym ustrojem

pomiarowym ma równomierną podziałkę. Niezależnie od tego, do pomiaru której wielkości

służy, to i tak w rzeczywistości mierzy natężenie prądu, a więc jego podziałka jest

równomierna, tylko wyskalowana w jednostkach napięcia (lub innych).

Rys. 5.

Podziałka miernika magnetoelektrycznego i jego oznaczenie symboliczne [opracowanie własne]

Magnetoelektryczne ustroje pomiarowe wykorzystywane są do konstruowania

amperomierzy, woltomierzy, watomierz oraz mierników uniwersalnych.

Amperomierz, z ustrojem magnetoelektrycznym, jest to przyrząd przeznaczony

do pomiaru prądu płynącego w przewodach elektrycznych (lub pobieranego przez odbiornik).

Włączany jest on zawsze szeregowo z takim elementem jak żarówka, cewka itp., czyli

c

=

d

z

l

B

⋅

⋅

⋅

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

szeregowo z odbiornikiem, przez który przepływa mierzony prąd. Jest to podobne, na

przykład, do pomiaru ilości pobieranej wody przez pralkę automatyczną, której ilość mierzy

się wodomierzem. Wodomierz musi być podłączony w taki sposób, aby cała pobierana woda

przepływała przez niego. Podobnie jest z amperomierzem. Aby zmierzyć wartość prądu

przepływającego przez np. żarówkę, to jedna z jej biegunów musi być podłączony do

amperomierza, a drugi wolny biegun żarówki i wolna końcówka amperomierza muszą być

podłączone do źródła energii elektrycznej. Ilustruje to rys. 6.

Rys. 6.

Włączenie amperomierza do przykładowego obwodu (szeregowo) [opracowanie własne]

Prąd I

żar

, płynący przez żarówkę jest taki sam jak prąd płynący przez amperomierz I

amp

.

To jest jeden i ten sam prąd. Na przedstawianym schemacie jedna z końcówek amperomierza

oznaczona jest gwiazdką. W mierniku magnetoelektrycznym prąd musi przepływać od

zacisku oznaczonego gwiazdką (lub „plusem”), do drugiego nieoznaczonego zacisku. Jeżeli

będzie przepływał w odwrotną stronę, to wskazówka będzie „chciała” wychylić się w lewo,

czyli poniżej zera (w niepożądanym kierunku). Gwiazdka oznacza zacisk, którym prąd

elektryczny ma „wpływać do miernika”. Często zacisk ten oznaczany jest kolorem

czerwonym.

Miernik będący amperomierzem musi mieć ustrój pomiarowy odpowiednio dobrany do

wartości mierzonego prądu. Prawie zawsze (z wyjątkiem niektórych przypadków mierników

laboratoryjnych) ustroje są tak czułe, że prądy, które mają mierzyć są kilku–, kilkuset lub

więcej razy większe od prądów znamionowych. Prądy powodujące maksymalne wychylenie

wskazówki są najczęściej rzędu pojedynczych mikroamperów (inne ustroje są mniej czułe –

płyną przez nie dziesiątki lub setki mikroamperów).

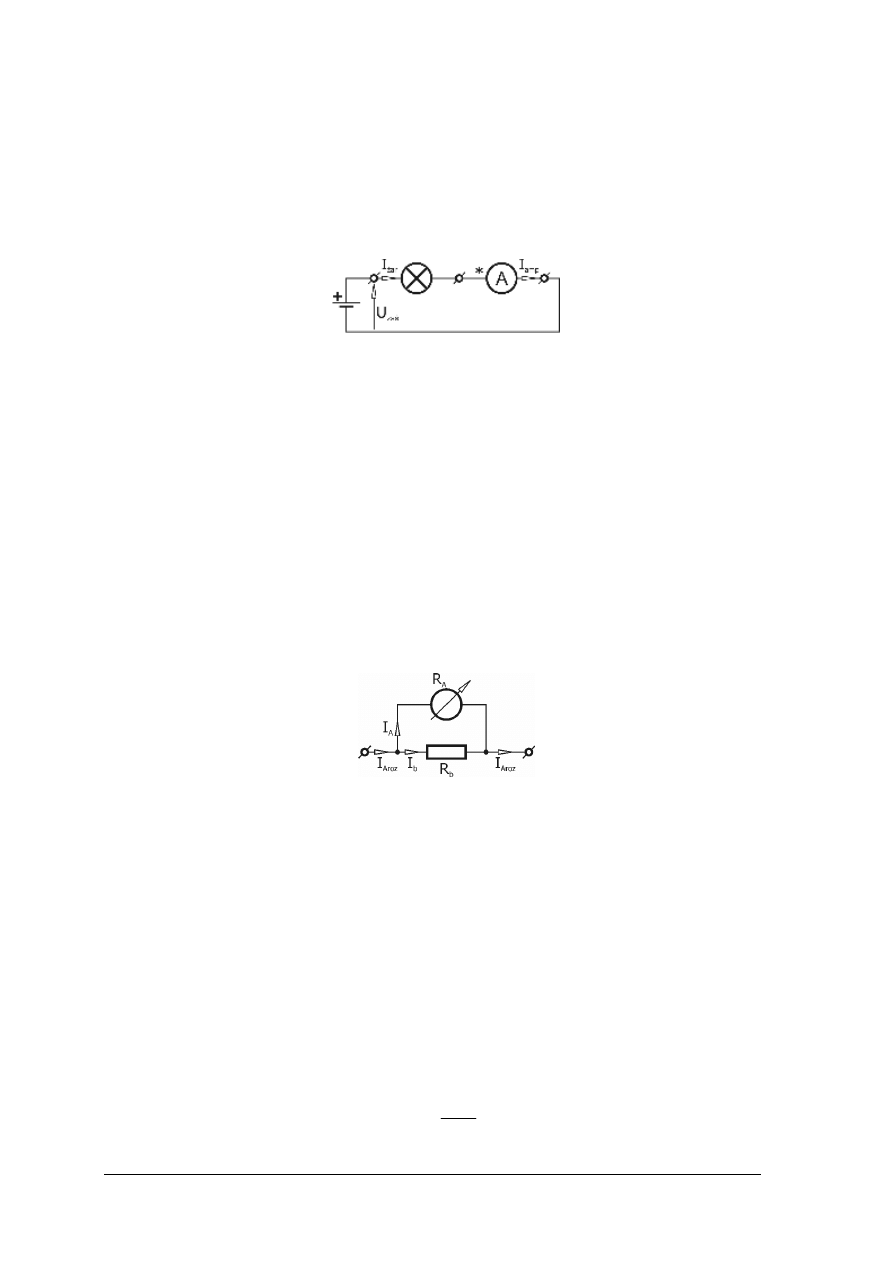

Rys. 7.

Schemat zastępczy obwodów elektrycznych amperomierza:

I

A

– znamionowy prąd ustroju pomiarowego, I

Aroz

– prąd zakresu po

rozszerzeniu, I

b

– prąd bocznika, R

A

– rezystancja ustroju pomiarowego

amperomierza, R

b

– rezystancja bocznika [opracowanie własne]

Aby amperomierz mógł mierzyć rzeczywiste prądy płynące w układzie, musi być do tego

dostosowany. Dopasowanie takie nazywa się poszerzaniem zakresu pomiarowego. Aby

miernik mógł mierzyć prąd wielokrotnie przekraczający prąd maksymalnego wychylenia

ustroju pomiarowego, to przez ten ustrój może przepływać tylko pewna jego część.

„Pozostały prąd” musi płynąć inną drogą. W tym celu łączy się równolegle z ustrojem

pomiarowym tzw. „rezystor bocznikujący”, przez który przepływa większa część mierzonego

prądu. Jest to poszerzenie zakresu pomiarowego. Schemat podłączenia takiego bocznika do

części elektrycznej ustroju pomiarowego, pokazano na rys. 7.

Jeżeli organ ruchomy ustroju pomiarowego amperomierza wychyla się maksymalnie przy

prądzie I

A

, a ma on mierzyć prąd do wartości I

Aroz

, to znaczy, że zakres ma być rozszerzony

n razy zgodnie ze wzorem:

A

Aroz

I

I

n

=

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Jeśli rezystancja ustroju pomiarowego wynosi R

A

, to trzeba równolegle do niej dołączyć

bocznik o rezystancji R

b

, określony wzorem:

1

n

R

R

A

b

−

=

.

W ten sposób zawsze poszerzane są zakresy pomiarowe każdego amperomierza.

Wyposażając amperomierz w kilka boczników oraz ich przełącznik tworzona jest konstrukcja

amperomierza wielozakresowego. Podziałki amperomierzy, wykorzystujących ustrój

magnetoelektryczny, są równomierne (tak jak na rys. 5). Wyskalowane są one albo od

0 do 100 działek, albo ilość działek dopasowana jest do zakresu pomiarowego – do ilości

miliamperów (mA) lub amperów (A). Jeżeli amperomierz jest przyrządem wielozakresowym,

to często jest wyposażany w dwie podziałki (lub – jeśli jest to uzasadnione – więcej)

znajdujące się na tej samej tarczy podziałowej.

Woltomierz z ustrojem magnetoelektrycznym jest przyrządem pomiarowym służącym do

pomiarów napięcia prądu stałego, czyli różnicy potencjałów elektrycznych między dwoma

punktami obwodu elektrycznego. Pomiar ten jest wykonywany metodą pośrednią. Pośrednią,

tzn., że miernik mierzy jedną wielkość, a wskazuje wielkość pochodną proporcjonalną

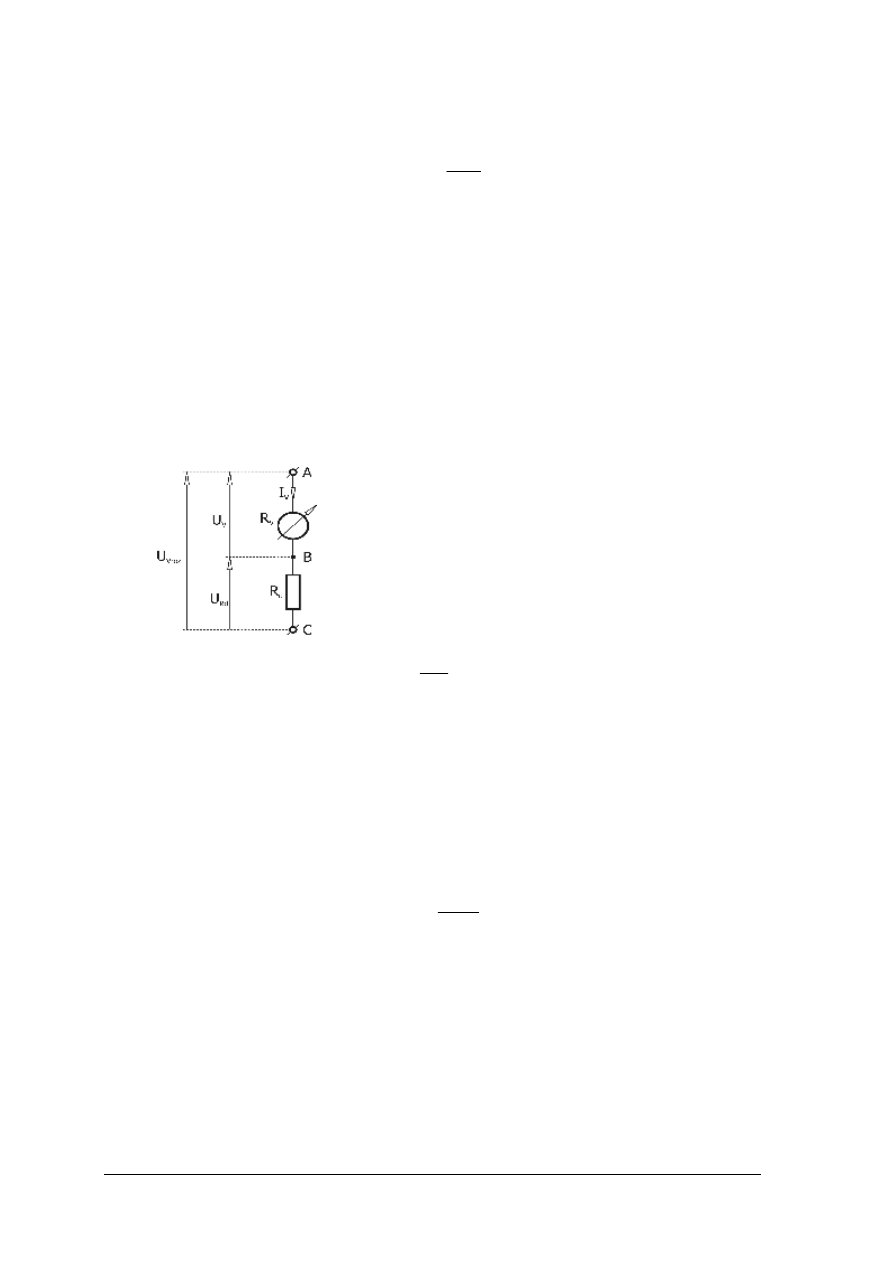

do mierzonej. W wyjaśnianiu tego pomaga rys. 8

Obwód elektryczny przedstawionego woltomierza

składa się z rezystancji wewnętrznej R

V

oraz rezystancji

dodatkowego rezystora dopasowującego R

d

, które

połączone są ze sobą szeregowo. Po podłączeniu tego

woltomierza

do

elementu,

znajdującego

się

w dowolnym obwodzie elektrycznym pod napięciem,

pomiędzy zaciskami A i C wystąpi różnica potencjałów,

więc przez miernik popłynie prąd I

V

. Prąd ten jest

proporcjonalny do napięcia – zgodnie z prawem Ohma:

V

V

V

R

U

=

I

, a więc można wyznaczyć

V

V

V

R

I

U

⋅

=

Na podstawie tych zależności można stwierdzić,

że ustrojowi pomiarowemu mierzącemu natężenie

prądu I

V

, można dobrać odpowiedni rezystor R

d

obliczając jego rezystancję i wyskalować

podziałkę w woltach, aby otrzymać przyrząd do pomiaru napięcia. Taki przyrząd nazywany

jest woltomierzem. Dobór odpowiedniego rezystora R

d

wykonuje się stosując sposób zwany

poszerzaniem zakresu woltomierza. Jeżeli pełne wychylenie wskazówki woltomierza

następuje przy pewnym napięciu U

V

, a konieczne jest rozszerzenie tego zakresu do U

Vroz

, to

prawdziwa jest zależność określająca ile razy nowy zakres jest większy od zakresu samego

ustroju pomiarowego:

V

Vroz

U

U

=

n

,

będącego krotnością rozszerzania zakresu n. Wtedy rezystancja R

d

podłączanego rezystora,

nazywanego posobnikiem określana jest poniższą zależnością:

(

)

1

n

R

R

V

d

−

⋅

=

.

Podobnie, jak z amperomierzem ustrój pomiarowy woltomierza można wyposażyć

w szereg różnych posobników i przełącznik włączający w obwód tylko jeden z nich.

Powstanie w ten sposób woltomierz wielozakresowy.

Przedstawione wzory udowadniają, że mierzone napięcie jest zależne liniowo od prądu

przepływającego przez cewkę ustroju pomiarowego, a więc podziałka takiego miernika

będzie równomierna. Podziałka taka może być wyskalowana uniwersalnie, czyli mieć 100

działek (rys. 5) dla każdego zakresu albo ilość działek może być dopasowana do zakresu (3 V

Rys. 8. Schemat zastępczy obwodów

elektrycznych woltomierza: I

V

– prąd

przepływający przez cewkę woltomierza,

R

V

– rezystancja wewnętrzna woltomierza

[opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

– 30 działek, 15 V – 150 działek itd.).

Woltomierz należy zawsze włączać równolegle. Jest to sposób podobny do tego, jaki

stosuje się podczas pomiaru np. długości obrabianego detalu na tokarce. Suwmiarkę wtedy

przykłada się do przedmiotu z boku, czyli równolegle do obrabianego materiału. Podobnie

jest z napięciem elektrycznym. Mierząc je sprawdza się, jakie jest napięcie pomiędzy

końcówkami np. żaróweczki choinkowej (zawsze są one łączone ze sobą szeregowo).

Na rys. 9 pokazane są połączone szeregowo ze sobą żaróweczki (np. żaróweczki choinkowe).

Przez wszystkie żaróweczki płynie ten sam prąd I

o

.

Rys. 9.

Włączanie woltomierza w przykładowym obwodzie – zawsze

równolegle do odbiornika, na którym mierzone jest napięcie

[opracowanie własne]

Jeżeli trzeba zmierzyć napięcie na żaróweczce nr 2, to końcówki woltomierza trzeba

połączyć z zaciskami tej żaróweczki, równolegle z tą żaróweczką. Jednocześnie trzeba

zwrócić uwagę na zacisk woltomierza oznaczony gwiazdką. Trzeba go włączyć tak, aby

„wskazywał kierunek do plusa” źródła zasilającego.

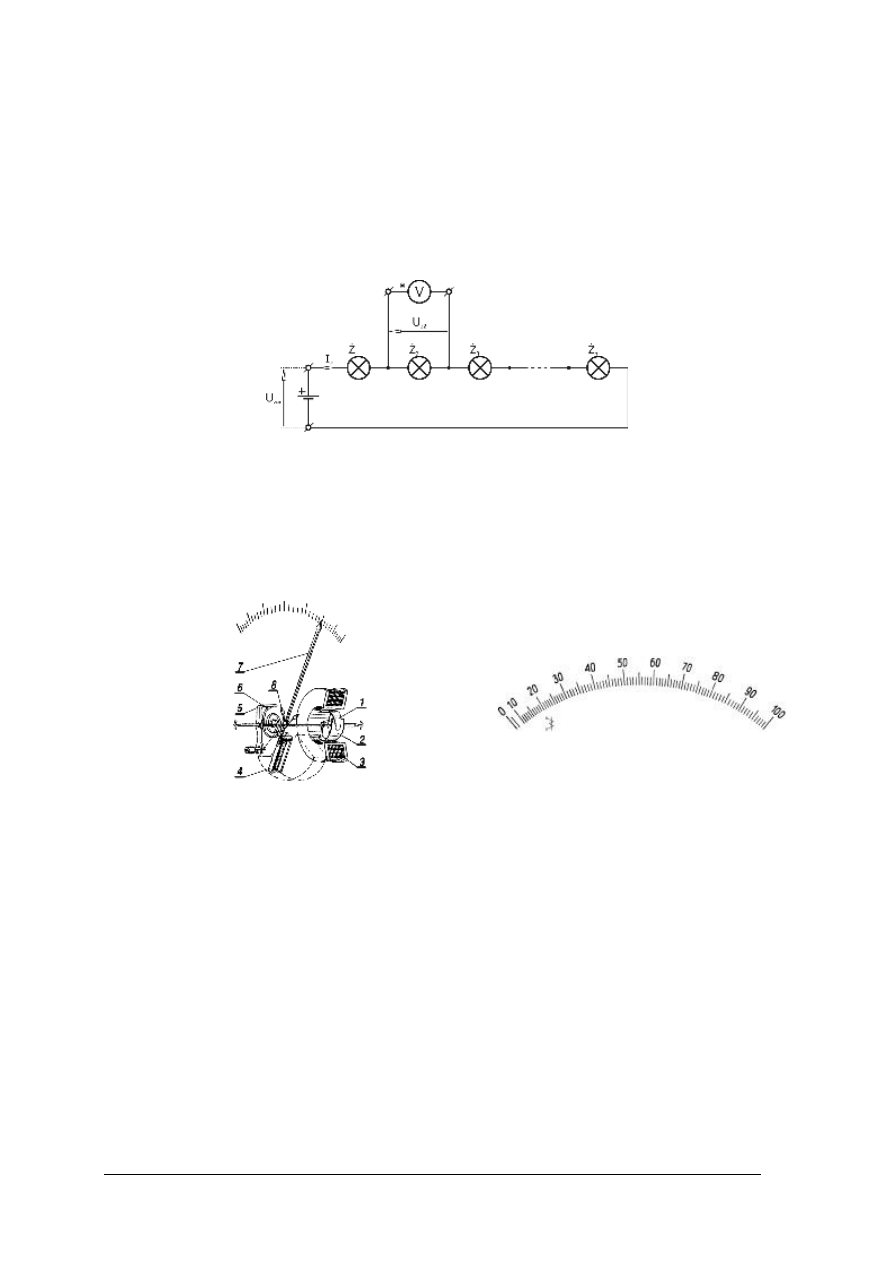

Rys.

10.

Budowa

ustroju

elektromagnetycznego

dwurdzeniowego: 1 – rdzeń nieruchomy,

2 – rdzeń ruchomy, 3 – cewka, 4 – skrzydełko

tłumika, 5 – trzymak sprężyny i korektor zera,

6 – sprężyna, 7 – wskazówka, 8 – jeden

z ciężarków [7, s. 87]

Rys. 11. Podziałka (przykład) miernika

elektromagnetycznego

–z oznaczeniem symbolicznym

ustroju [7, s. 89]

Mierniki mogą mieć także inne ustroje pomiarowe. Jednym z nich może być ustrój

elektromagnetyczny (rys. 10). Elementami ruchomymi w tym ustroju są: rdzeń

ferromagnetyczny, oś, sprężynki, wskazówka i elementy pomocnicze. Elementy nieruchome,

w tym ustroju, to: łożyska (tutaj zaznaczone tylko schematycznie), cewka, obudowa tłumika

powietrznego oraz wszelkie pozostałe elementy układy pomiarowego.

W ustroju elektromagnetycznym cewka, wytwarzająca pole magnetyczne, które wciąga

rdzeń ferromagnetyczny, jest nieruchoma. Porusza się natomiast rdzeń. Wewnątrz cewki,

przez którą płynie prąd elektryczny, wytwarzane jest pole magnetyczne. Każde pole

magnetyczne przyciąga ciała ferromagnetyczne. Od natężenia prądu elektrycznego

przepływającego przez cewkę zależy natężenie pola magnetycznego wytwarzanego wewnątrz

niej, a od niego zależy siła przyciągająca rdzeń. Jednak trzeba zauważyć, że w tym przypadku

zależność wytwarzanego momentu napędowego M

n

od płynącego prądu nie jest liniowa, to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

podziałka takiego miernika nie będzie równomierna. Przy odpowiednim wykonaniu rdzenia

(pod względem jego kształtu i rodzaju materiału) można uzyskać pewne zbliżenie do

podziałki równomiernej (przykład takiej podziałki jest na rys. 11).

Ustrój elektromagnetyczny najczęściej stosowany jest do konstruowania amperomierzy

i woltomierzy przeznaczonych do pomiarów w obwodach prądu przemiennego – najczęściej

w przemysłowej sieci energetycznej. Spowodowane jest to tym, że siła wciągająca rdzeń

ferromagnetyczny do wnętrza cewki jest niezależna od kierunku przepływu prądu przez nią.

Miernikami elektromagnetycznymi można mierzyć prąd i napięcie zarówno dla prądu

przemiennego, jak i stałego. Jednak przy pomiarach w obwodach prądu stałego dokładność

pomiaru jest nieznacznie gorsza, ponieważ rdzeń ferromagnetyczny magnesuje się, a to

pogarsza dokładność pomiaru. Przy pomiarach prądu przemiennego magnesowanie rdzeni nie

występuje, ponieważ prąd płynie w obu kierunkach i rdzeń jest przemagnesowywany, więc

nie pogarsza dokładności pomiaru.

Miernik elektrodynamiczny, to taki przyrząd, którego działanie opiera się na wzajemnym

oddziaływaniu dwóch pól magnetycznych wytworzonych przez przepływ prądu

elektrycznego w uzwojeniach cewki nieruchomej i cewki ruchomej. Budowa tego ustroju

pomiarowego przedstawiona jest na rys. 12. Organ ruchomy w tym przypadku jest prawie

identyczny jak w ustroju magnetoelektrycznym: jest oś, do której przymocowana jest cewka

wykonana bardzo podobnie jak na rys. 2c.

Rys. 12. Budowa ustroju elektrodynamicznego: 1 – cewka

nieruchoma, 2 – cewka ruchoma, 3 – oś cewki

ruchomej, 4 – tłumik drgań organu ruchomego,

5 – symbol ustroju [7, s. 97].

Rys. 13. Działanie ustroju elektrodynamicznego:

1– cewka nieruchoma, 2– cewka ruchoma

[7, s. 97].

Oś ta nie jest dzielona, ponieważ wewnątrz cewki nie ma żadnego rdzenia. Organ

nieruchomy natomiast jest odmienny od tego z miernika magnetoelektrycznego. Jest on

podobny do organu nieruchomego w ustroju elektromagnetycznym. Jego podstawowym

elementem jest uzwojenie wykonane z grubego przewodu (uzwojenie nie porusza się, więc

nie ma żadnych przeszkód by takie było i stawiało jak najmniejszy opór przepływowi prądu).

Zasada działania tego ustroju przedstawiona jest na rys. 13. W położeniu spoczynkowym,

cewka nieruchoma jest oczywiście poziomo, a cewka ruchoma jest prostopadła do

nieruchomej. Podczas przepływu prądów przez obie cewki, wytwarzają one pola

magnetyczne: cewka nieruchoma pole o natężeniu H

nr

, a cewka ruchoma H

r

. Pola wzajemnie

na siebie oddziałują, dążąc do tego, aby ich linie sił były do siebie równoległe – co jest

równoznaczne z tym, że wektory natężeń pól są również do siebie równoległe. Ponieważ

większa cewka nie może się poruszać, a pola dążą do wyrównania swych linii sił, to powstaje

siła F obracającej cewkę 2. Powstawanie tej siły jest niezależne od „kierunków” powstających

pól, a więc niezależne od tego czy oba prądy płyną tak jak zaznaczono to na rysunku, czy oba

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

w strony przeciwne. Wynika z tego, że miernik z takim ustrojem pomiarowym może mierzyć

wielkości elektryczne zarówno w obwodach prądu stałego, jak i w obwodach prądu

zmiennego. Jednak wzajemna zgodność kierunków przepływu prądu w poszczególnych

częściach uzwojeń musi być zachowana. Jeżeli jeden z dwóch prądów zmieni kierunek

przepływu, to wskazówka będzie się wychylać w lewo, a nie w prawo.

Moment napędowy M, powstający w tym ustroju pomiarowym, jest proporcjonalny

do iloczynu prądów obu cewek oraz do zmian indukcyjności wzajemnej obu cewek

wywołanej obrotem cewki ruchomej. W związku z tym, podziałka miernika

elektrodynamicznego nie jest równomierna. Zgodnie z tym podziałka powinna być

rozszerzająca się (tzn. proporcjonalna do kwadratu prądów), ale w rzeczywistych

przyrządach, dobiera się odpowiednio skomplikowane kształty uzwojeń, dzięki którym

można podziałkę zbliżyć do równomiernej.

Ustrój elektrodynamiczny nadaje się do zastosowania zarówno w woltomierzach, jak

i amperomierzach, ale ze względu na jego dość znaczny koszt produkcji, takich mierników

nie spotyka się w praktyce. Natomiast znajduje on zastosowanie w budowie watomierzy.

Watomierz jest przyrządem przeznaczonym do pomiaru mocy prądu elektrycznego.

Z podstaw elektrotechniki wiadomo, że moc danego odbiornika elektrycznego P

o

(dla prądu

stałego, bo dla prądu przemiennego jest to bardziej złożone) określana jest wzorem:

O

O

O

I

U

P

⋅

=

.

Do wyznaczenia mocy potrzebny jest, więc pomiar napięcia U

o

na odbiorniku oraz

pomiar prądu I

o

pobieranego przez ten odbiornik. Miernik elektrodynamiczny ma dwa

uzwojenia: przez jedno (ruchome) może przypływać tylko niewielki prąd, więc nadaje się ono

do pomiaru napięcia; drugie (nieruchome) wykonane może być z przewodu o dużym

przekroju poprzecznym, więc można nim mierzyć natężenie prądu elektrycznego. Miernik

z ustrojem elektrodynamicznym nadaje się, więc świetnie do zastosowania jako watomierz.

Parametry cewek muszą być odpowiednio dobrane – każdej z nich zgodnie z jej

przeznaczeniem.

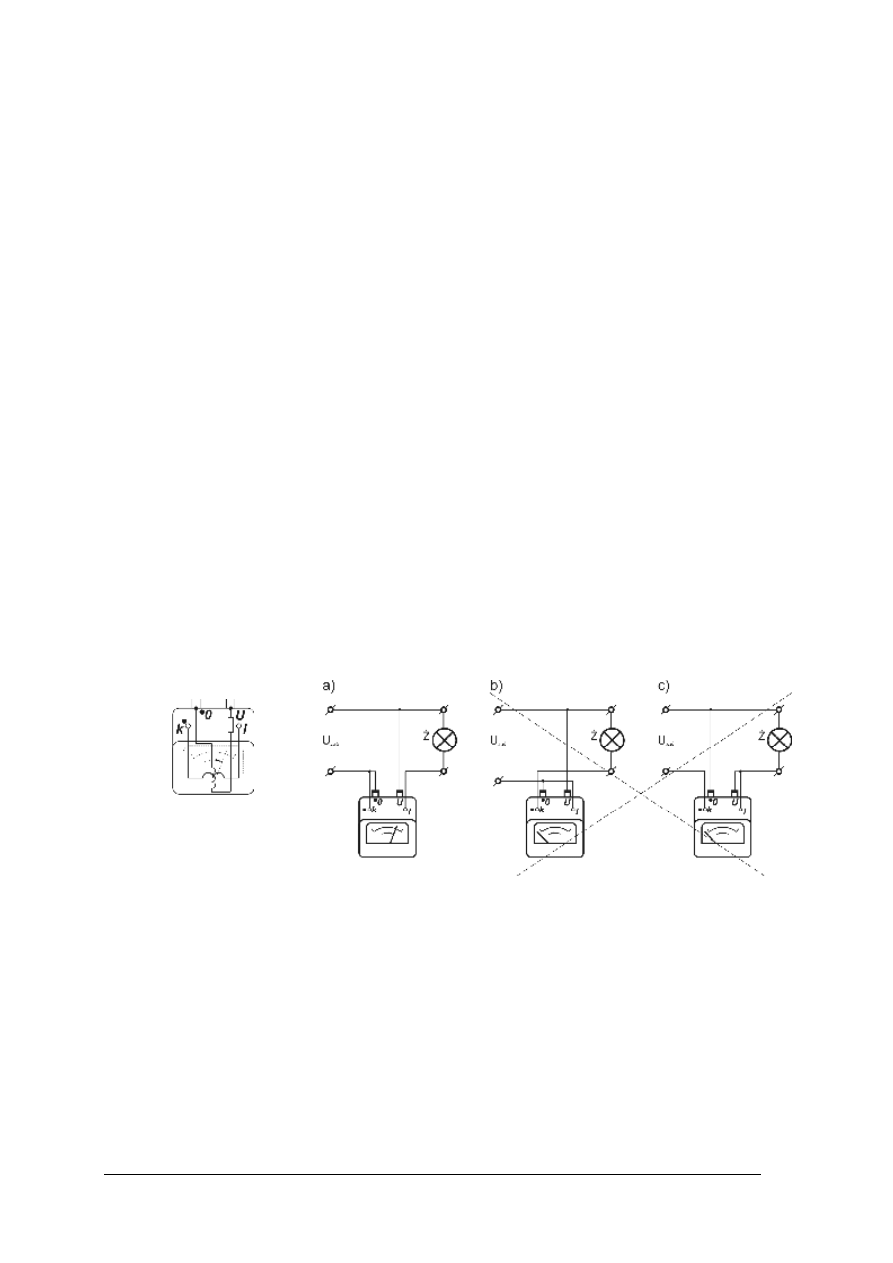

Rys. 14. Podłączenie cewek

watomierza

elektrodynamicznego

do zacisków wyjściowych

[7, s. 103]

Rys. 15. Podłączanie watomierza do obwodu elektrycznego: prawidłowe

podłączenie (a) i nieprawidłowe (b), (c) [7, s. 103]

Ponadto, cewki muszą być „odpowiednio” włączane w obwód elektryczny, dlatego

zaciski uzwojeń są „odpowiednio” oznaczane. Początki uzwojeń oznaczane są gwiazdkami

albo kropkami. Wewnętrzne połączenie takiego miernika przedstawione jest na rys. 14.

Cewka podłączona do zacisków „k” i „l” jest tzw. cewką prądową, której przeznaczeniem jest

pomiar natężenia prądu przepływającego przez odbiornik. Natomiast cewka podłączona do

zacisków „0” i „U” jest tzw. cewką „napięciową” – „mierzy” ona napięcia. Ponieważ przez

cewki może przepływać zarówno prąd stały, jak i zmienny, to watomierz taki nadaje się do

pomiaru pobieranej mocy przez odbiornik prądu stałego oraz przez odbiornik prądu

przemiennego. W obwodach prądu przemiennego watomierz taki mierzy moc czynną.

Prawidłowe podłączenie watomierza przedstawiono na rys. 15a, a możliwe błędy popełniane

podczas podłączania watomierza na rys. 15 b i 15c.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ogólne zasady postępowania z miernikami analogowymi

Mierniki analogowe są przyrządami o delikatnej konstrukcji, która nie powinna podlegać

wstrząsom, drganiom, są one wrażliwe na upadki, uderzenia i inne tym podobne niewłaściwe

traktowanie ich. Użytkownik powinien odpowiednio dbać o miernik, a w szczególności:

1. chronić miernik przed wszelkiego rodzaju uderzeniami mechanicznymi,

2. utrzymywać miernik w czystości,

3. kontrolować stan elektrycznych zacisków zewnętrznych lub gniazd wtykowych

do podłączenia przewodów pomiarowych.

Jeżeli konstrukcja elektrycznego organu pomiarowego wymaga zasilania z baterii

elektrycznej, użytkownik musi okresowo, nie rzadziej niż raz na tydzień kontrolować, czy nie

pojawiły się wycieki elektrolitu z ogniw baterii. W takim przypadku należy wyczyścić

pojemnik baterii. Należy przy tym zachować szczególną ostrożność, ponieważ wyciekający

elektrolit może być kwasem (albo zasadą), w związku, z czym pocierając oczy brudną ręką

można je sobie uszkodzić lub ulec zatruciu, jeśli związek dostanie się do układu

pokarmowego lub do rany.

Czynności obsługowo–regulacyjne wykonywane przez serwisy naprawcze sprowadzają

się do wykonywania następujących prac:

a) czyszczenie wnętrza suchym i czystym sprężonym powietrzem,

b) regulacja położenia zerowego (spoczynkowego) wskazówki,

c) wyważania ciężarkami ustroju pomiarowego,

d) regulacja docisku łożyska do czopu osi,

e) sprawdzenie poprawności działania i pomiaru (czy wielkość popełnianych błędów

pomiarów mieści się w dopuszczalnym zakresie).

Pod względem mechanicznym konserwacja mierników sprowadza się do ich okresowego

czyszczenia. Wnętrze powinno być, w celu usunięcia kurzu i innych drobnych

zanieczyszczeń, przedmuchiwane suchym i czystym sprężonym powietrzem. Intensywność

strumienia powietrza nie powinna być zbyt duża, ponieważ mogłoby dojść do uszkodzenia

delikatnego zawieszenia ustroju pomiarowego lub sprężyn powrotnych, co mogłoby zmienić

stałe konstrukcyjne miernika, a przez to całkowicie zmienić wartość jego wskazań.

Mierniki wielkości elektrycznych i nieelektrycznych muszą być poddawane

tzw. legalizacji – okresy pomiędzy kolejnymi legalizacjami określają odpowiednie normy

branżowe. Legalizacja jest to sprawdzenie poprawności działania miernika i polega ona

na wykonaniu kilku podstawowych działań:

a) sprawdzenie miernika pod względem mechanicznym:

—

brak uszkodzeń obudowy przyrządu,

—

brak uszkodzeń ustroju pomiarowego,

—

prawidłowość działania mechanicznego, brak jakichkolwiek zacięć w ruchu

wskazówki w całym zakresie wychyleń organu ruchomego.

b) sprawdzenie obwodów elektrycznych i elektronicznych miernika, polegającym na:

—

sprawdzeniu prawidłowości działania części elektrycznej,

—

wykonaniu pomiarów kontrolnych na wszystkich zakresach pomiarowych miernika

i sprawdzenie, czy błędy mieszczą się w dopuszczalnym przedziale.

Wymienione czynności (najważniejsze z koniecznych do wykonania) muszą być

przeprowadzone przez uprawniony do tego organ, którym może być serwis naprawczy

posiadający uprawnienia do legalizacji albo laboratorium kontroli przyrządów pomiarowych,

które ma uprawnienia legalizacji lub też inna instytucja z takimi uprawnieniami. Jedynie

„zerowanie” miernika może być wykonywane przez samego użytkownika. Polega ono na

takim przestawieniu korektora położenia zerowego, aby położenie spoczynkowe wskazówki

miernika pokryło się z zerem na podziałce pomiarowej, gdy przez miernik nie przepływa

żaden prąd.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie elementy budowy są wspólne dla każdego miernika elektrycznego?

2. Jakie znasz rodzaje mierników elektrycznych?

3. Do jakich wielkości stosowane są poszczególne rodzaje mierników?

4. Jak działa miernik z ustrojem magnetoelektrycznym?

5. W jaki sposób dokonuje się pomiaru napięcia za pomocą ustroju magnetoelektrycznego?

6. Jak wykonuje się pomiar prądu miernikiem z ustrojem magnetoelektrycznym?

7. Jak działa miernik elektromagnetyczny?

8. Jakie jest zastosowanie ustrojów elektromagnetycznych?

9. Jaka jest budowa miernika elektrodynamicznego?

10. Jakie jest zastosowanie miernika elektrodynamicznego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj miernika analogowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) poddać oględzinom wskazany przez nauczyciela miernik,

2) na podstawie symboli na mierniku określić jego ustrój pomiarowy,

3) ustalić mierzoną wielkość: rodzaj prądu (stały, zmienny), napięcie, natężenie prądu, moc;

zakres pomiarowy (lub zakresy).

Wyposażenie stanowiska pracy:

–

mierniki analogowe (woltomierze, amperomierze, watomierze).

Ćwiczenie 2

Przeprowadź regulację miernika analogowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) poddać oględzinom wskazany przez nauczyciela miernik,

2) określić mierzone wielkości i zakresy pomiarowe,

3) sprawdzić czy wskazówka wskazuje zero–jeśli nie to obracając śrubą korektora położenia

wyzerować miernik,

4) sprawdzić, czy wskazówka porusza się (delikatnie obrócić miernikiem),

5) sprawdzić stan obudowy i zacisków podłączeniowych.

Wyposażenie stanowiska pracy:

–

kilka mierników analogowych (woltomierze, amperomierze, watomierze),

–

wkrętaki kilku wielkości (zależnie od potrzeb).

Ćwiczenie 3

Przeanalizuj sposób pomiaru wielkości elektrycznej miernikiem analogowym: napięć

ogniwa galwanicznego i baterii ogniw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać miernik przeznaczony do pomiaru napięcia ogniwa,

2) wybrać odpowiedni zakres pomiarowy w mierniku do wykonania pomiaru napięcia

wskazanego ogniwa,

3) podłączyć przewodami ogniwo do miernika,

4) dokonać odczytu wskazania miernika,

5) jeśli jest to konieczne,o przeliczyć wskazanie na wartość wielkości mierzonej wg wzoru:

zak

zak

ws

ws

W

l

l

W

⋅

=

gdzie: W

ws

–wartość wskazana,

W

zak

–maksymalna wartość zakresu,

l

ws

–liczba wskazanych działek,

l

zak

–liczba wszystkich działek zakresu,

Wyposażenie stanowiska pracy:

–

mierniki analogowe (woltomierz, amperomierz, watomierz, miernik uniwersalny),

–

kilka suchych ogniw galwanicznych i baterii ogniw,

–

przewody połączeniowe.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić ogólną budowę miernika analogowego?

2)

odróżnić poszczególne rodzaje mierników analogowych?

3)

zmierzyć natężenie prądu pobieranego przez żarówkę

podłączoną do baterii?

4)

określić sposób rozszerzania zakresu amperomierza?

5)

określić sposób rozszerzania zakresu pomiarowego

woltomierza?

6)

zmierzyć napięcie na żarówce choinkowej?

7)

zmierzyć moc pobieraną przez silnik prądu stałego

dołączony do akumulatora?

8)

wykonać

czynności

obsługi

okresowej

miernika

wykonywanej przez użytkownika?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Manometry

4.2.1. Materiał nauczania

Manometr, nazywany często ciśnieniomierzem, jest przyrządem pomiarowym służącym

do mierzenia ciśnienia płynów, gazów. W zależności od ciśnienia odniesienia, któremu

przypisuje się wartość „zero” („0”), rozróżnia się: ciśnieniomierze absolutne, gdzie

ciśnieniem odniesienia jest ciśnienie próżni (próżniomierze i barometry) oraz ciśnieniomierze

do pomiaru ciśnienia względnego, gdzie ciśnieniem odniesienia jest aktualne ciśnienie

w chwili i w miejscu pomiaru (manometry do pomiaru nadciśnienia, wakuometry do pomiaru

podciśnienia i manowakuometry do pomiaru nadciśnienia i podciśnienia) oraz

ciśnieniomierze różnicowe. Manometry mogą wykonywać pomiar wykorzystując jedną

z różnych zasad pracy. Pod tym względem można wśród nich wyodrębnić m.in.: manometry

prężne (przeponowe, mieszkowe i z rurką Bourdona) oraz manometry elektryczne

(rezystancyjne, piezoelektryczne). Manometry muszą mieć podziałkę wyskalowaną

w jednostkach ciśnienia, czyli w Pa (niutonach na metr kwadratowy). Jest to jednostka

zgodna z układem SI, ale w praktyce jest ona bardzo rzadko używana. Poniższa tabela podaje

jednostki używane praktycznie i ich przeliczniki na, zgodny z układem SI, 1 Pa.

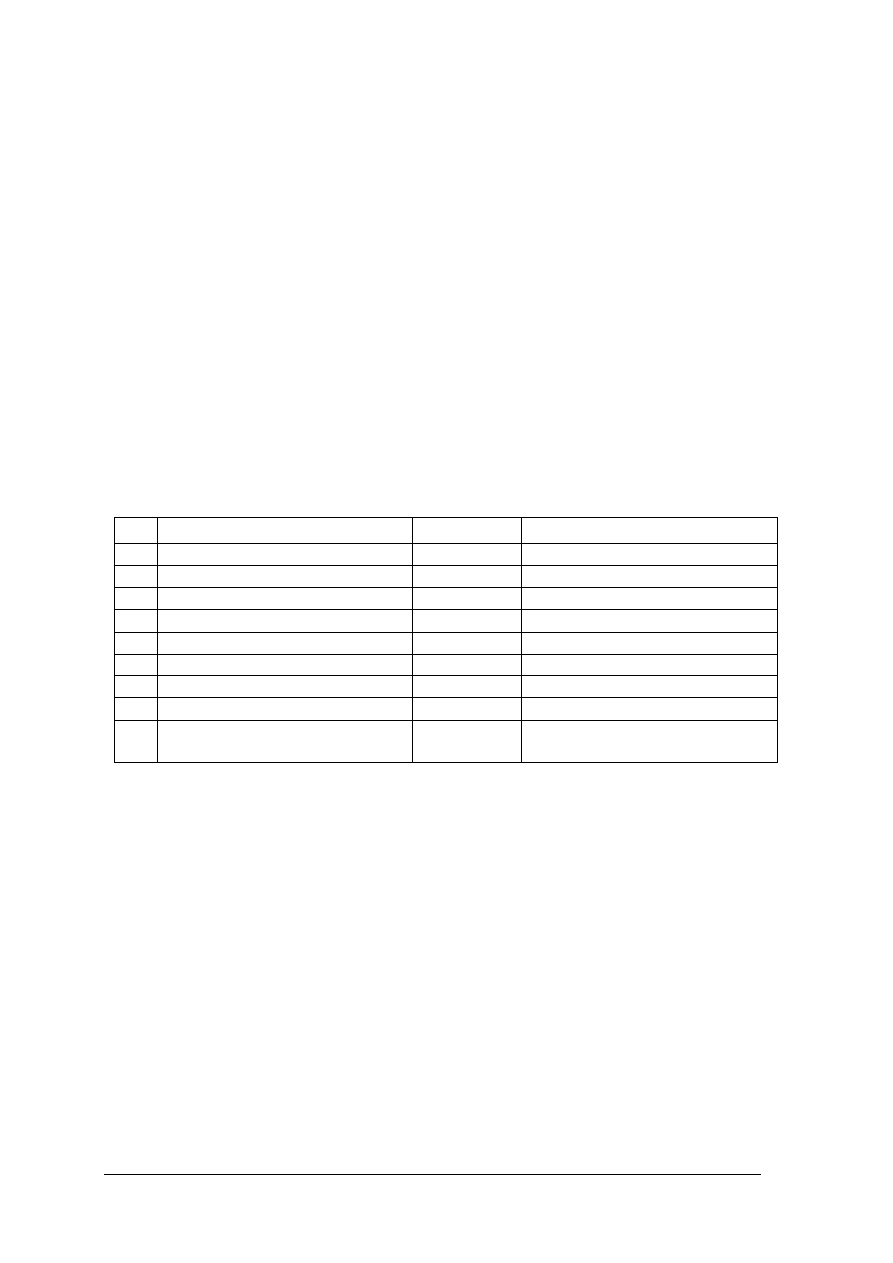

Tabela 1. Jednostki ciśnienia [opracowanie własne].

Lp.

Nazwa

Oznaczenie

Przeliczenie na 1 N/m

2

1

pascal

1Pa

1Pa = 1N/m

2

2

kilopascal

1kPa

1kPa = 1000N/m

2

3

megapascal

1MPa

1MPa = 1000000N/m

2

4

atmosfera techniczna

1at

1at = 1 kG/cm

2

= 98 066,5N/m

2

5

atmosfera fizyczna

1atm

1atm = 101325N/m

2

6

bar

1bar

1bar = 10

5

N/m

2

7

milimetr słupa wody

1mm H

2

O

1mm H

2

O = 9,80665N/m

2

8

milimetr słupa rtęci

1mm Hg

1mm Hg = 133,332N/m

2

9

kilogram–siła

na

centymetr

kwadratowy

1kG/cm

2

1kG/cm

2

= 98 066,5N/m

2

Manometr prężny to taki, w którym pod wpływem ciśnienia (lub różnicy ciśnień)

odkształca się element sprężysty. Często stosowanymi manometrami tej grupy są manometry

z rurką Bourdona. Rurka ta wykonana jest z mosiądzu, brązu lub stali, czyli materiałów

o dużej sprężystości. Jeden jej koniec jest zamknięty, drugi zaś łączy się z gwintowaną

końcówką służącą do połączenia z instalacją, w której ma być mierzone ciśnienie. Budowę

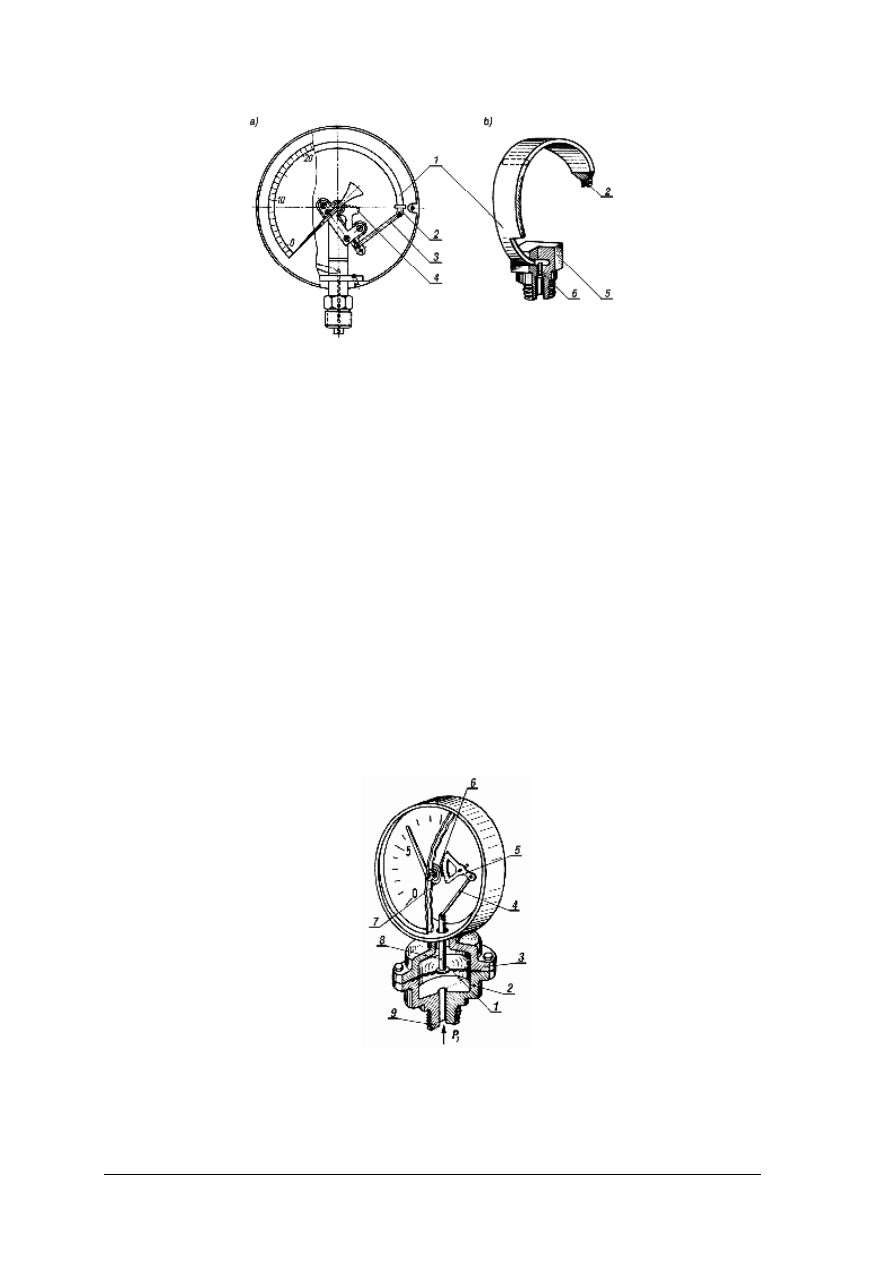

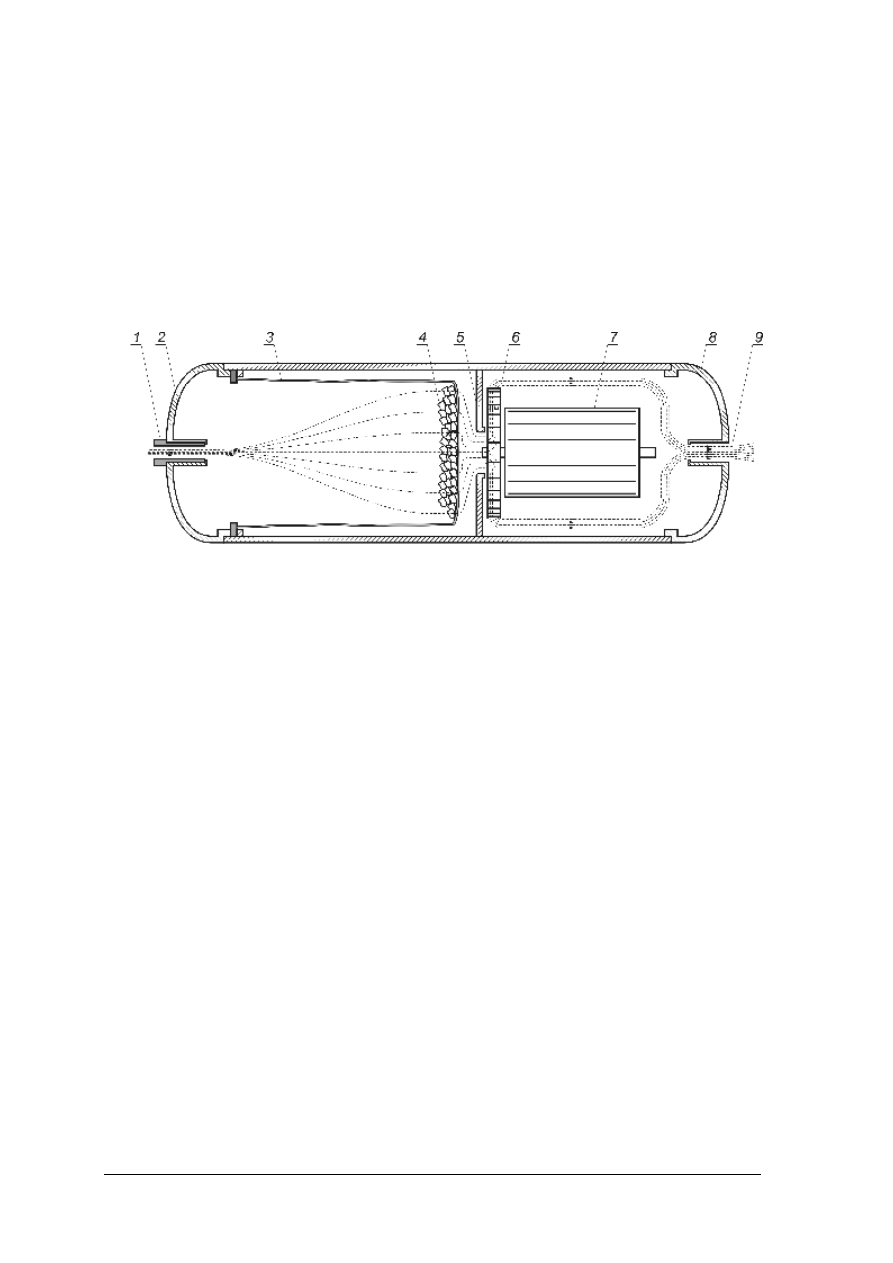

manometru, którego działanie opiera się na sprężystości tej rurki obrazuje rys. 20.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 20. Manometr z rurką Bourdona: a) budowa manometru, b) rurka Bourdona, 1 – rurka Bourdona,

2 – widełki, 3 – cięgno, 4 – sektor zębaty, 5 – łącznik rurki, 6 – kanał łączący z wnętrzem

rurki [1]

Czynnik gazowy (lub płynny) doprowadzony poprzez kanał (6) do rurki Bourdona

powoduje wzrost ciśnienia w jej wnętrzu, więc rurka „próbuje wyprostować się”. Wielkość

tego odkształcenia jest zależna od ciśnienia – większe ciśnienie, to większa siła prostująca,

a więc większe odkształcenie od stanu spoczynkowego; mniejsze ciśnienie – odkształcenie

mniejsze. Ruch wolnego końca odkształcanej rurki przekazany przez widełki (2)

do mechanizmu przekładniowego powodując obrót zębnika (znajduje się on na jednej osi

ze wskazówką). Rurki Bourdona w manometrach dla ciśnień normalnych i średnich

wykonywane są jako cienkościenne o przekroju owalnym lub eliptycznym, a dla wysokich

ciśnień grubościenne – najczęściej o przekroju poprzecznym z zewnętrznym obrysem

w kształcie koła (lub zbliżonym do niego). Takie grubościenne rurki mają najczęściej

zmieniający się przekrój wraz ze oddalaniem się od początku rurki, co jest spowodowane

nierównomiernością pojawiających się naprężeń podczas pomiaru ciśnienia. Obudowy tych

manometrów są znormalizowane i ich średnice wynoszą: 60; 80; 100; 160; 250; 400 mm.

Manometrem prężnym jest też manometr membranowy (przeponowy). W manometrze

tym (rys. 21), membraną jest płytka sprężysta w kształcie koła (1). Przepony takie są płaskie

lub posiadają koncentryczne wytłoczenia. Dzięki tym wytłoczeniom, możliwe są większe

odkształcenie membrany.

Rys. 21.

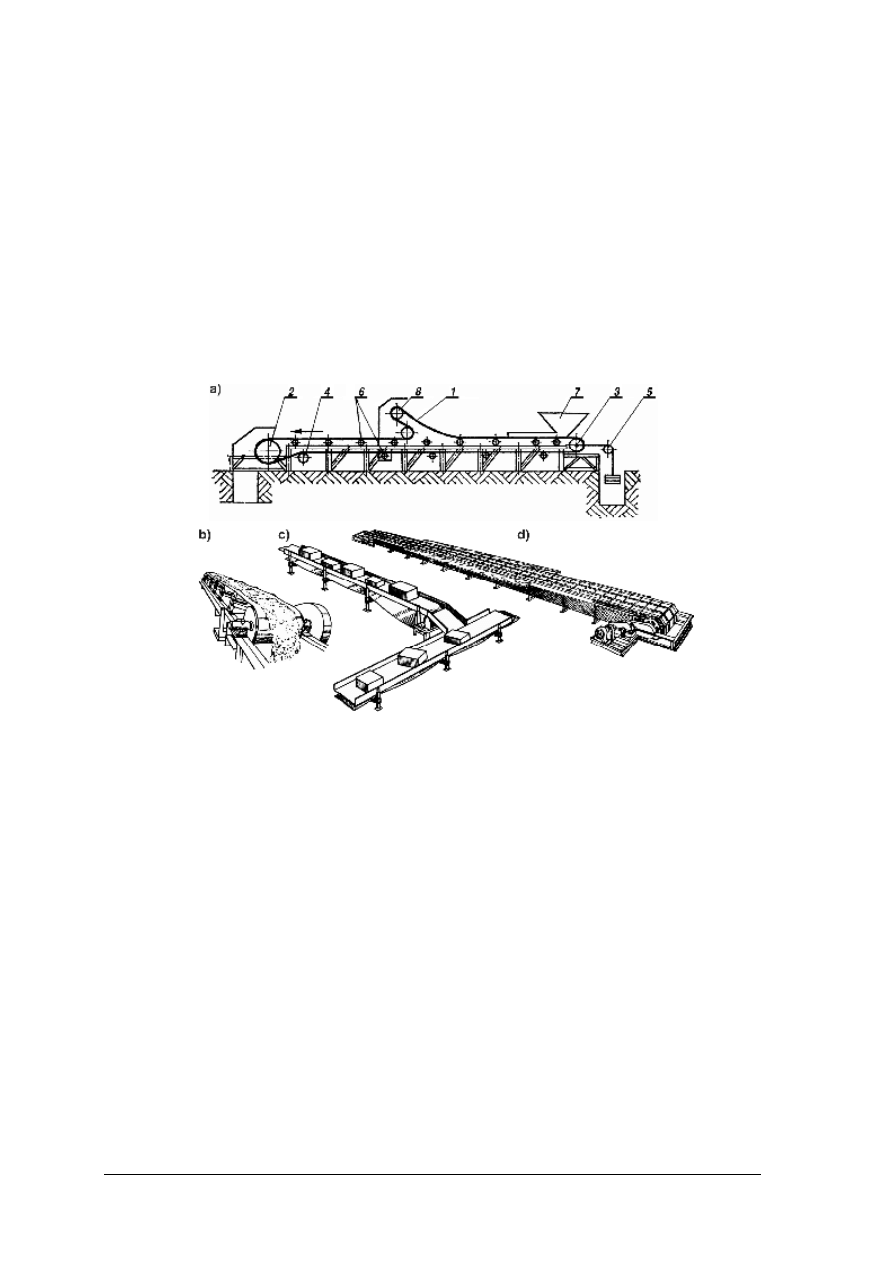

Manometr membranowy: 1 – przepona (membrana), 2 – dolny korpus komory

przeponowej, 3 – górny korpus komory przeponowej, 4 – cięgno, 5 – sektor zębaty,

6 – zębnik, 7 – sprężyna spiralna, 8 – popychacz, 9 – króciec gwintowany [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W manometrze tym elementem pomiarowym jest przepona (1), która znajduje się

w komorze składającej się z dwóch skręconych ze sobą części korpusu (2 i 3). Z membraną

(przeponą) połączony jest trzpień–popychacz (8), który poruszając się obraca sektorem

zębatym (5). Sektor zazębiony jest z zębnikiem (6), który jest osadzony na jednej osi ze

wskazówką.

Manometry z mieszkiem sprężystym stosowane są do pomiaru małych ciśnień. Budowa

takiego manometru jest bardzo podobna do manometru przeponowego, ale elementem

sprężystym czułym na ciśnienie jest mieszek. Mieszek jest elementem sprężystym

wykonanym z mosiądzu, brązu albo stali nierdzewnej, mającym kształt puszeczki z mocno

karbowanymi obwodowo ścianami bocznymi. Mieszki takie mają małą sztywność, więc

często ich działanie rozprężne wspomagane jest dodatkową sprężyną. Stosowane są do tego

sprężyny spiralne i wtedy mieszczek uszczelnia tylko manometr i przenosi ruch, a właściwym

elementem pomiarowym jest sprężyna. Wskazania takich manometrów zamieniane są

najczęściej na ruch wskazówki (podobnie jak w manometrze przeponowym).

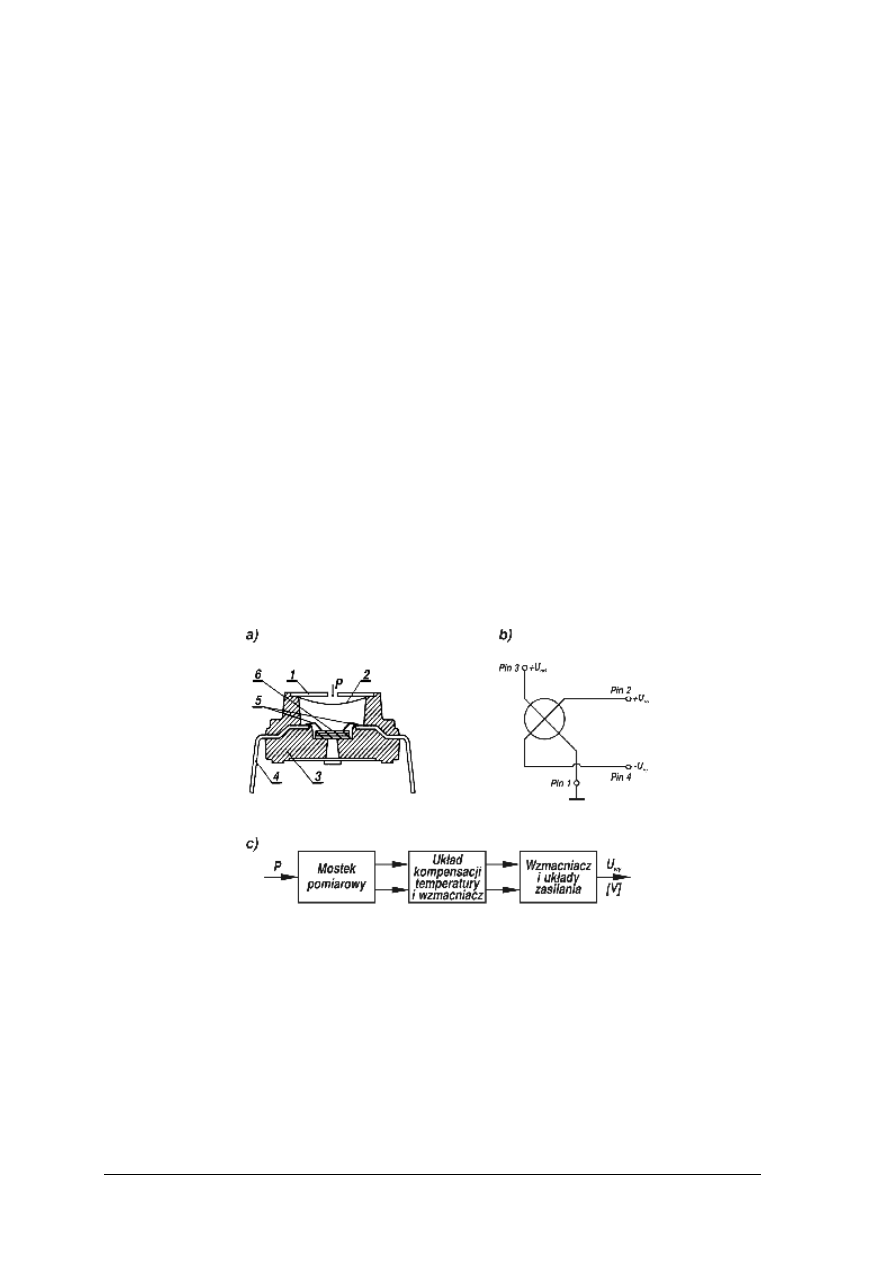

Manometr piezoelektryczny to taki, w którym zasadniczym elementem pomiarowym jest

piezoelektryk, na który działa siła wytworzona przez ciśnienie mierzonego gazu (lub cieczy).

Piezoelektryk, to substancja krystaliczna, która pod wpływem mechanicznego odkształcenia

od stanu normalnego (spoczynkowego) wytwarza siłę elektromotoryczną na przeciwległych

ściankach. Jeżeli na płytkę wykonaną z piezoelektryka będzie działać ciśnienie, to pod jego

wpływem nastąpi jej odkształcenie. Odkształcenie spowoduje wytworzenie różnicy

potencjałów. Napięcie to po pomiarze czujnikiem i odpowiednim przekształceniu zmierzy

miernik elektryczny wyskalowanym w jednostkach ciśnienia. Najczęściej jako manometry

piezoelektryczne stosowane są półprzewodnikowe układy scalone z czujnikami

piezoelektrycznymi – ogólna budowa przedstawiona jest na rys. 22.

Rys. 22. Czujnik półprzewodnikowego manometru piezoelektrycznego serii MPX: a) budowa:

1 – osłona metalowa (nierdzewna), 2 – membrana silikonowego żelu uszczelniającego,

3 – obudowa epoksydowa, 4 – metalowe wyprowadzenie elektryczne, 5 – mostki łączące

z wyprowadzeniami, 6 – struktura krzemowa, b) oznaczenie na schematach, c) schemat

blokowy struktury wewnętrznej [9, s. 202]

Czujnik scalony zbudowany jest tak, że jego układ składa się ze kilku

półprzewodnikowych struktur piezoelektrycznych, połączonych ze sobą w układ mostkowym.

W niektórych typach układów tej rodziny, oprócz elementów piezoelektrycznych w skład

struktury wchodzi element kompensacji temperatury (jeden lub kilka), który umieszczony

w obrębie jednej płytki półprzewodnika, pozwala w dalszym układzie wprowadzać poprawki

temperaturowe. W efekcie tego scalony czujnik ciśnienia staje się nieczuły na zmiany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

temperatury. Czujniki tego rodzaju są produkowane przez różnych producentów (Infineon,

Motorola, Siemens i in.), w wielu różnych wariantach. Różne warianty czujników ciśnienia,

konstruowanych w oparciu o tą samą krzemową strukturę pomiarową, umieszczone

w różnych obudowach, zmieniających sposób zastosowania sensora, przedstawia rys. 23.

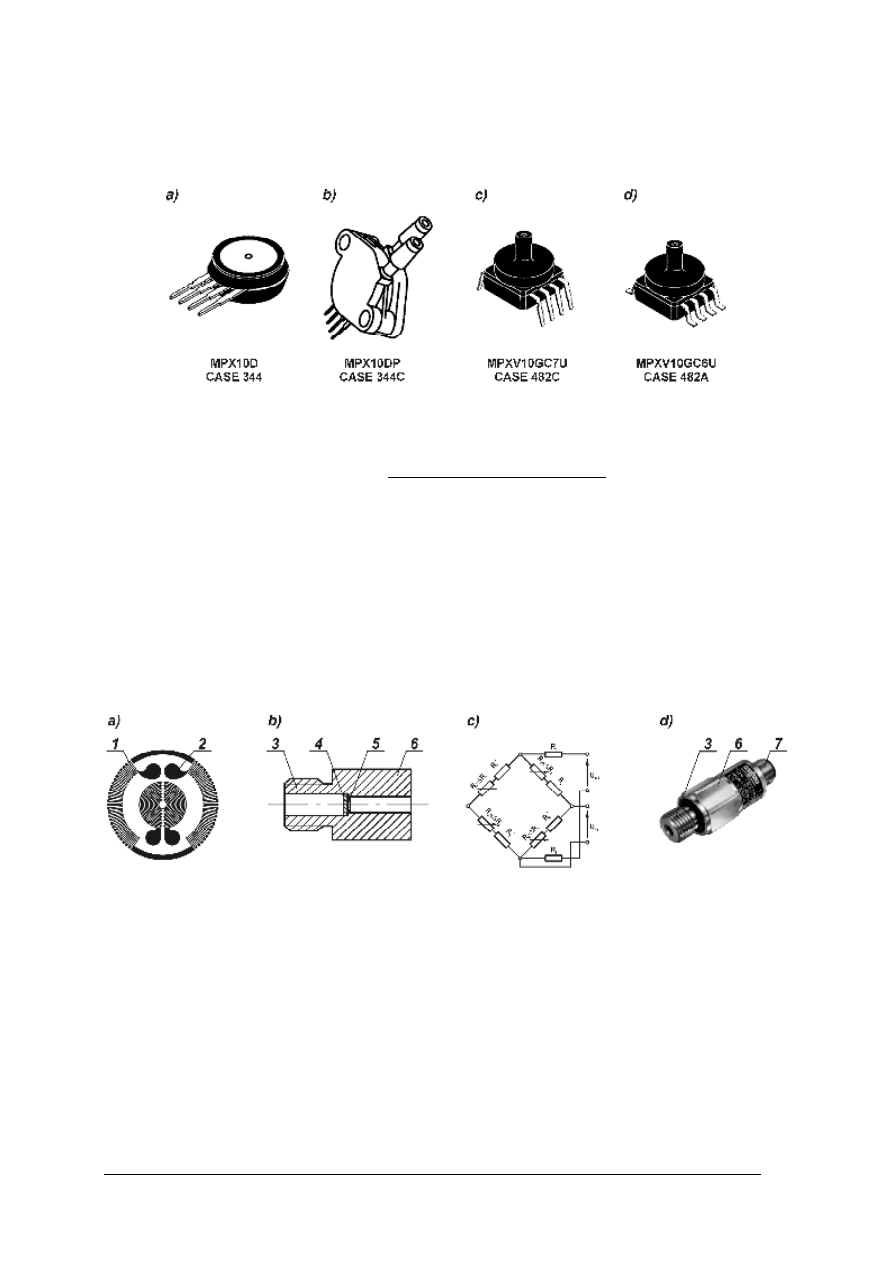

Rys. 23.

Piezorezystancyjny czujnik manometryczny MPX10 (prod. Motorola): a) do

pomiaru ciśnienia otaczającego środowiska, b) do pomiaru różnicy ciśnień, c) do

wlutowania w płytkę drukowaną, d) do montażu powierzchniowego [Motorola

Semiconductor 10 kPa Uncompensated Silicon Pressure Sensors, Motorola

Semicoductor Technical Data, www.motorola.com/semiconductors]

Wersja z rys. 23a przeznaczona jest to pomiaru ciśnienia otoczenia (powietrza lub innego

gazu nieszkodliwego dla układu scalonego). Na rys. 23b tą samą strukturę czujnika

umieszczono w obudowie pozwalającej mierzyć różnicę ciśnień doprowadzonych

przewodami gazowym do dwóch króćców. Pomiar ciśnienia, doprowadzonego przewodem

(rurką, wężykiem) powietrza, pozwalają dokonać również dwa pozostałe czujniki z tym,

że ten z rys. 23c jest wlutowywany w płytkę drukowaną, a z rys.23d przeznaczony jest

do montażu powierzchniowego SMD (ang. Surface Mount Device).

Do mierzenia ciśnienia używane są również tensometryczne czujniki. Działają one

w oparciu o pomiar pośredni – tensometryczny pomiar odkształcenia membrany, na którą

działa ciśnienie. Przykład takiego czujnika przedstawiony jest na rys. 24.

Rys. 24.

Tensometryczny czujnik ciśnienia: a) foliowy manometr tensometryczny (przykład),

b) przekrój rzeczywistego manometru tensometrycznego, c) schemat połączeń

rezystorów pomiarowych, d) tensometryczny czujnik pomiarowy typu 8253

(holenderskiej firmy Trafag Sensor Control): 1 – rezystor pomiarowy (jeden

z czterech), 2 – pole kontaktowe, 3 – króciec pomiarowy, 4 – membrana, 5 – foliowy

czujnik tensometryczny ciśnienia, 6 – metalowy korpus czujnika, 7 – elektryczne

złącze pomiarowe [opracowanie własne]

Do króćca pomiarowego (3) doprowadzony jest przewód pomiarowy (z gazem lub

cieczą). Na membranę (4) działa siła odkształcająca ją, która jest proporcjonalna do ciśnienia

gazu (lub cieczy) doprowadzonego przewodem pomiarowym. Na drugiej stronie membrany

naklejony jest na nią tensometr foliowy (5), który razem z nią się odkształca. Tensometr

skonstruowany jest z rezystorów pomiarowych wykonanych jako metalowe przewody

elektryczne o dużej długości w stosunku do swoich wymiarów poprzecznych (do powierzchni

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

przekroju poprzecznego). Rezystory te wykonane są jako ścieżki przewodzące na

powierzchni

folii

(podobnie

jak

ścieżki obwodów drukowanych na płytkach

z tzw. „laminatu”). Przykład takiego tensometru foliowego przedstawiony jest na rys. 24a.

Składa się on z czterech rezystorów pomiarowych: dwa mają „przewody” pomiarowe

ustawione promieniowo (znajdują się one przy zewnętrznych krawędziach czujnika);

a pozostałe dwa znajdują się w środku czujnika – ich przewody pomiarowe są ścieżkami

ułożonymi w kształcie współśrodkowych łuków, w środkowej części czujnika. Rezystory

pomiarowe mogą, w innych typach czujników, mieć różne kształty. Odpowiednio dobierając

kształt rezystora pomiarowego, można dopasować go do konkretnego kształtu przedmiotu

i rodzaju odkształcenia tego przedmiotu, aby zależności zmian rezystancji był liniowy.

Podczas działania siły rozciągającej, przewody rezystora tensometrycznego nieznacznie

wydłużają się, co powoduje zmianę jego rezystancji R rezystora. Jej zmiany określa poniższa

zależność:

l

l

k

R

R

∆

⋅

=

∆

,

gdzie: –

∆

R

– przyrost (lub zmniejszenie) rezystancji rezystora czujnika [w

Ω

],

– R

– znamionowa rezystancja rezystora nieobciążonego czujnika [w

Ω

],

–

∆

l

– przyrost (lub zmniejszenie) długości przewodu czujnika [w m],

– l

– długość całkowita przewodu czujnika nieobciążonego [w m],

– k

– czułość tensometru.

W rzeczywistych czujnikach najczęściej stosuje się cztery rezystory pomiarowe

połączone w mostek Wheatstone’a (rys. 24c). Połączenie to stosuje się w celu otrzymania jak

najbardziej liniowej charakterystyki zmian napięcia wyjściowego w zależności do zmian

mierzonego ciśnienia (U

wy

=f(p

m

)). Na schemacie połączeń elementów pomiarowych czujnika

z każdym rezystorem tensometrycznym (R

i

) szeregowo z nim połączony jest dodatkowy

rezystor (R

i

’). Dodatkowe rezystory służą do kalibracji całego mostka w jego fazie

produkcyjnej. Na rys. 24d przedstawiono przykład rzeczywistego tensometryczne czujnika

ciśnienia. Używając manometrów należy przestrzegać pewnych zasad ich doboru i obsługi,

które można określić następująco:

1. Przy wyborze manometru należy zwrócić uwagę:

a) na przewidywany zakres mierzonych ciśnień, a więc na zakres pomiarowy

manometru – maksymalne dopuszczalne ciśnienie mierzone manometrem musi być

większe od przewidywanego badanego ciśnienia (ok. 25–100% – przy większych

różnicach pomiar będzie utrudniony lub niemożliwy),

b) na klasę dokładności a więc na maksymalne błędy z jakimi można mierzyć ciśnienie:

1.

klasa dokładności powinna zapewniać wystarczającą dokładność pomiaru,

2.

przyrządy o bardzo dużej dokładności najczęściej są drogimi przyrządami, które

są nieporęczne do użycia np. w instalacjach przemysłowych,

3.

przyrządy bardzo dokładne są często kłopotliwe w obsłudze – ma to duże

znaczenie, gdy pomiary muszą być wykonywane szybko.

2. Dobrać odpowiednio manometr do rodzaju mierzonego gazu lub cieczy:

a) manometr posiadający części wykonane z miedzi lub jej stopów, nie może mierzyć

ciśnienia acetylenu.

b) tlen nie może stykać się z tłuszczami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

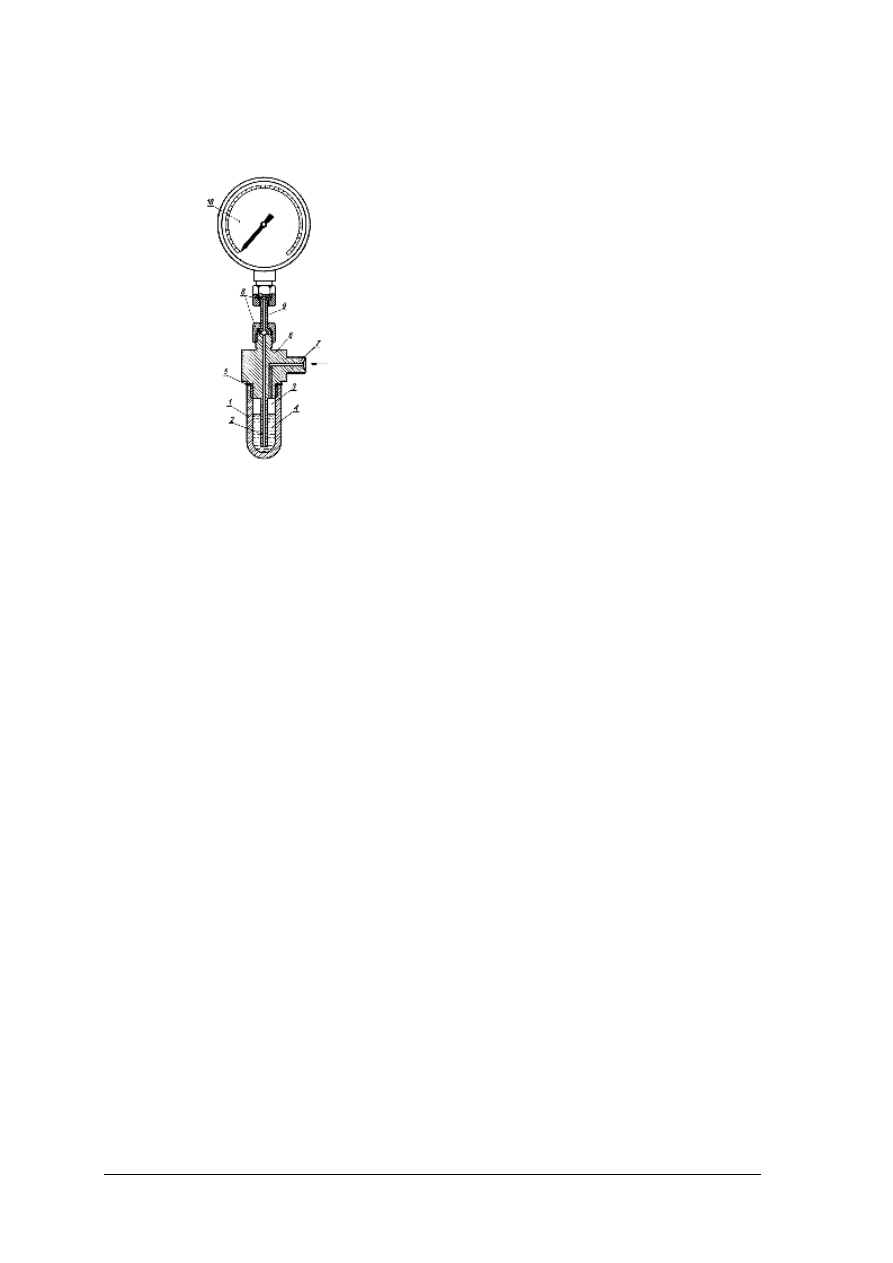

c) jeżeli nie można zastosować manometru, który może współpracować z danym gazem

lub oparami cieczy, to należy zastosować wtedy odpowiedni „bezpiecznik

pośredniczący”. Przykład takiego bezpiecznika jest przedstawiony na rys. 25.

Rys. 25. Połączenie manometru ze źródłem ciśnienia za pośrednictwem „bezpiecznika”: 1 – zbiornik

bezpiecznika, 2 – przewód od manometru, 3 – pośrednia komora ciśnieniowa, 4 – obojętna

ciecz przenosząca ciśnienie, 5 – uszczelka, 6 – korpus bezpiecznika, 7 – końcówka łącząca

ze źródłem mierzonego ciśnienia, 8 – nakrętki, 9 – rurka, 10 – manometr [1, s. 177]

d) jeżeli mierzony gaz lub ciecz ma wysoką temperaturę, to należy zastosować podobny

do bezpiecznika izolator, który oddzieli od siebie środowiska o różnych stanach

skupienia lub niemogących się stykać ze względu na możliwość np. tworzenia

mieszanin żrących, wybuchowych itp.

3. Manometr musi być zainstalowany w taki sposób, aby jego podziałka (pole odczytowe)

było dobrze widoczne.

4. Manometr musi być poprawnie połączony ze źródłem ciśnienia (lub podciśnienia) –

niedopuszczalne są jakiekolwiek nieszczelności.

W czasie eksploatacji manometrów konieczne jest okresowe sprawdzenie ich stanu

technicznego i dokładności wskazań. Jest to spowodowane tym, że bardzo często manometry

mierzą ciśnienie gazu w zbiornikach, które grożą wybuchem w przypadku przekroczenia

ciśnienia granicznego. Jest bardzo ważne, aby to, co manometr wskazuje, było rzeczywistym

ciśnieniem. Sprawdzanie manometrów polega na kontrolowaniu poprawności ich wskazań na

stanowiskach pomiarowych. Przykładem takiego stanowiska może przedstawione na rys. 26.

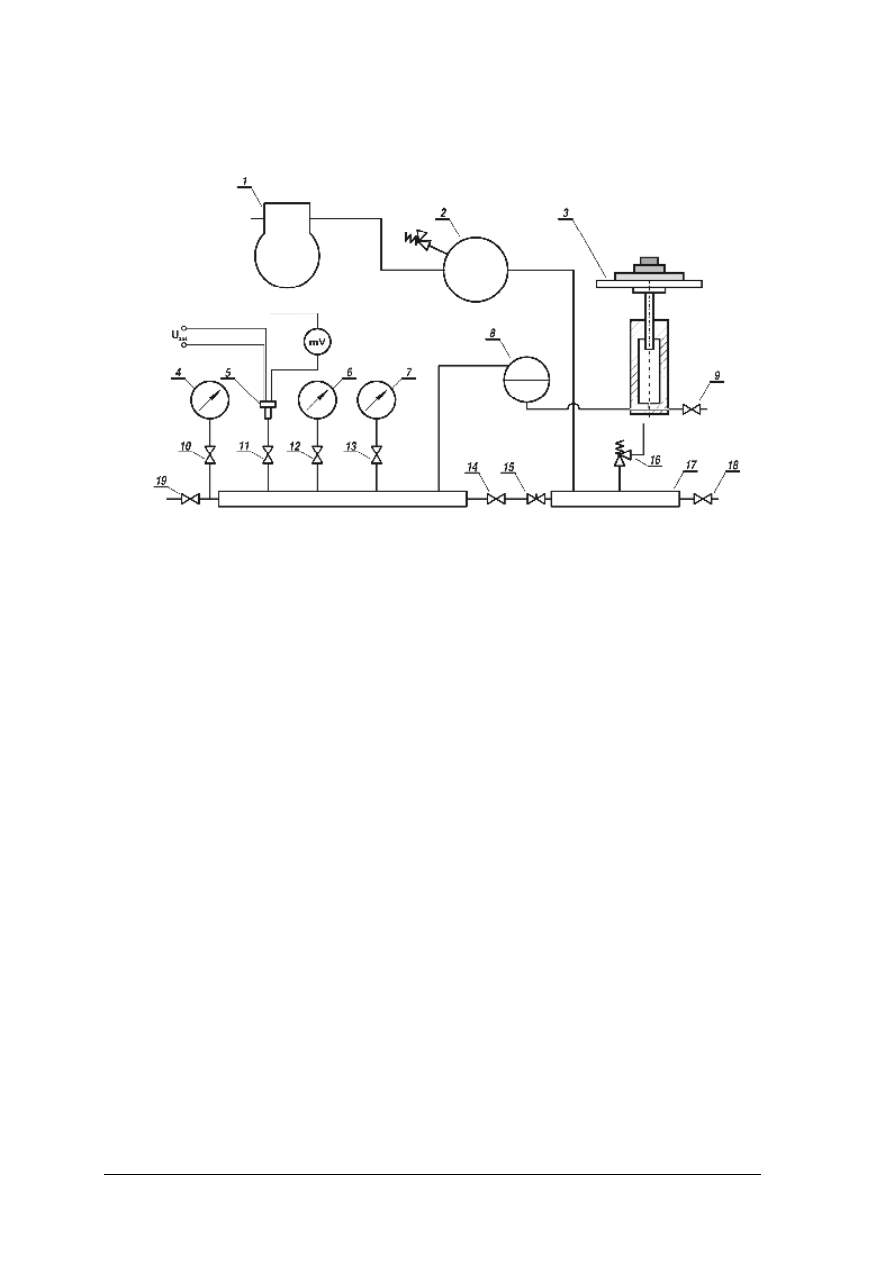

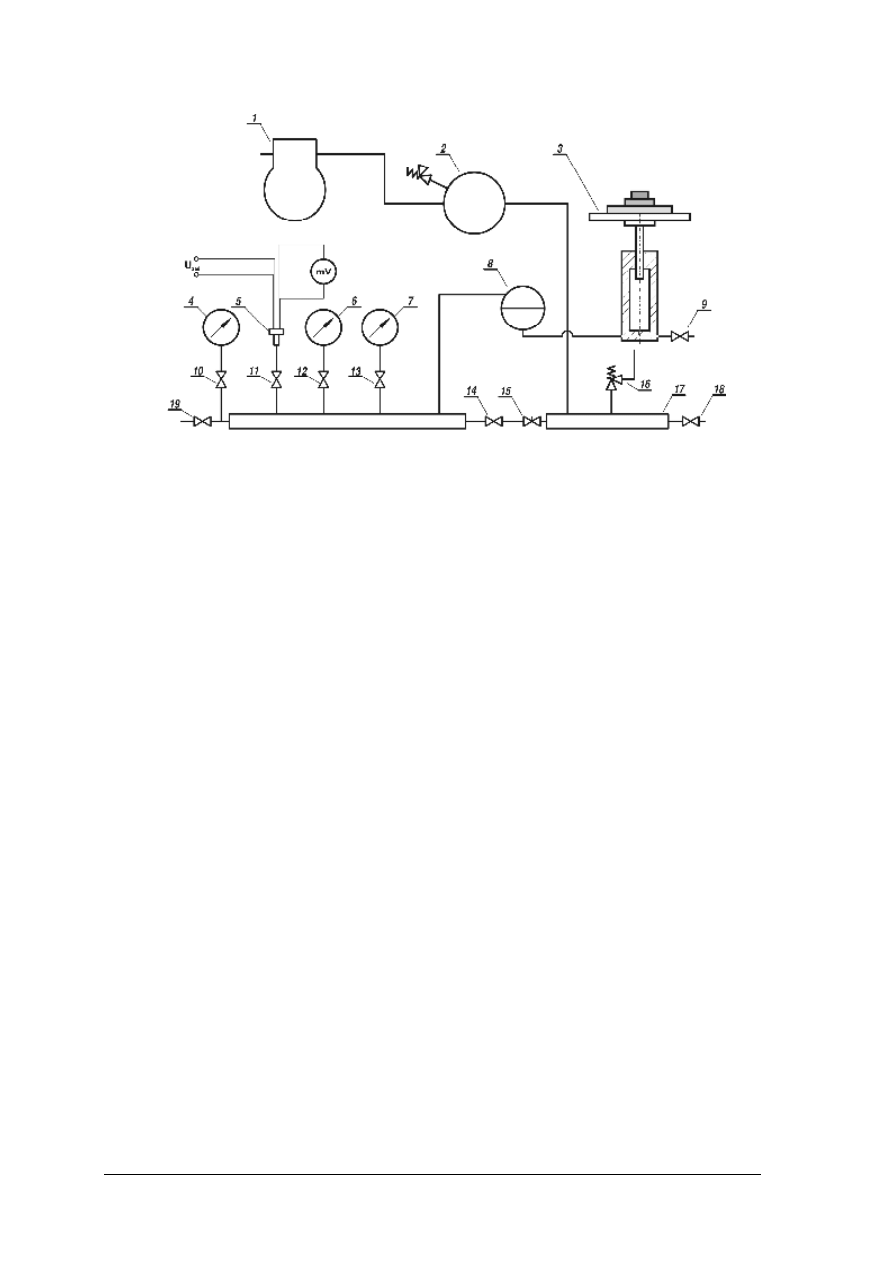

W zależności od rodzaju użytej sprężarki (1) można będzie osiągać różne ciśnienia

sprężanego powietrza i badać różne rodzaje manometrów. Sprężane powietrze gromadzone

jest w zbiorniku wyrównawczym (2), który wyposażony jest w zawór bezpieczeństwa. Ze

zbiornika wyrównawczego powietrze przepływa (przewodem powietrznym) do kolektora

rozdzielającego (17), do którego podłączony jest drugi zawór bezpieczeństwa (16) oraz zawór

spustowy (18). Z kolektora powietrze przepływa do reduktora (15) i po obniżeniu ciśnienia,

przez zawór (14), przepływa dalej do drugiego kolektora rozdzielającego. Jako manometr

wzorcowy zastosowany jest tutaj manometr obciążnikowo–tłokowy (3). Manometr ten jest

podłączony do reszty instalacji ciśnieniowej za pośrednictwem zbiornika separującego (8).

Drugi kolektor rozdzielający ma przewody z króćcami połączeniowymi, przeznaczonymi do

podłączania badanych manometrów. Każdy ze wspomnianych przewodów wyposażony jest

w zawór odcinający (10, 11, 12, 13). W układzie zastosowano manometr kontrolny (4)

podłączony poprzez przewód z zaworem (10). Badane manometry to: piezoelektryczny

scalony czujnik ciśnienia (5), manometr z rurką Bourdona (6) oraz manometr mieszkowy (7).

Jeżeli do króćców pomiarowych podłączone zostaną manometry i czujnik o różnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

zakresach pomiarowych, to niemożliwe jest równoczesne badanie ich wszystkich. Należy

wtedy najpierw badać manometry o niższych ciśnieniach, a po ich sprawdzeniu zamknąć

zawory odcinające. Później można badać manometry o większych zakresach pomiarowych.

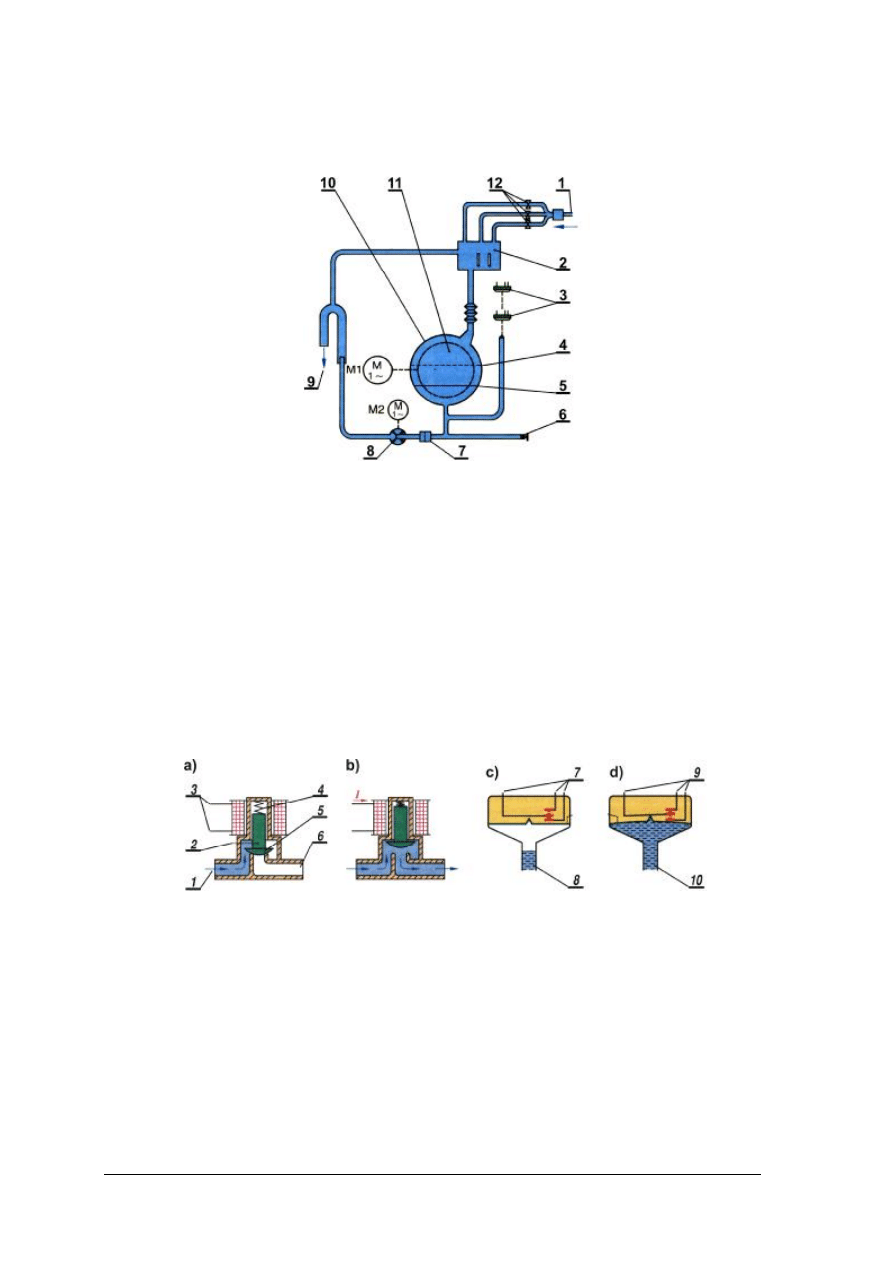

Rys. 26. Schemat stanowiska do badania manometrów: 1 – sprężarka powietrza, 2 – zbiornik

wyrównawczy, 3 – manometr obciążnikowo–tłokowy, 4 – manometr kontrolny,

5 – półprzewodnikowy czujnik ciśnienia, 6 – sprawdzany manometr z rurką Bourdona,

7 – badany manometr mieszkowy, 8 – zbiornik separujący, 9, 18, 19 – zawory

spustowe, 10, 11, 12, 13, 14 – zawory „odcinające”, 15 – reduktor ciśnienia, 16 – zawór

bezpieczeństwa, 17 – kolektor [16, s. 7]

Manometry można też badać pojedynczo i dopasować ciśnienie w lewym kolektorze

rozprowadzającym do pożądanej wielkości za pomocą reduktora (15) i zaworu spustowego

(19). Podczas badania scalonego czujnika ciśnienia (5) musi być on zasilany odpowiednim

napięciem prądu stałego (U

zaś

– dla rodziny MPX... napięcie to ma najczęściej wartość 3V).

Na woltomierzu (mV) odczytywane są napięcia odpowiadające sprawdzanym ciśnieniom.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje manometrów prężnych?

2. Jakie są podstawowe elementy manometru z rurką Bourdona?

3. Jaka jest zasada działania manometru z rurką Bourdona?

4. Jakie elementy wchodzące w skład manometru przeponowego?

5. Jaka jest budowa manometru mieszkowego?

6. Jaka jest zasada działania scalonego manometru piezoelektrycznego?

7. Jakie są zasady wyboru manometru przy pomiarach ciśnienia?

8. Do czego jest stosowany bezpiecznik przy podłączaniu manometru?

4.2.3. Ćwiczenia

Ćwiczenie 1

Podłącz manometr z rurką Bourdona do sprężarki powietrza i sprawdź jego działanie

podczas pomiaru różnych ciśnień.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić czy zbiornik sprężarki jest pusty, a jeżeli nie, to należy otworzyć zawór

wylotowy (po opróżnieniu zbiornika zamknąć go),

2) podłączyć manometr z rurką Bourdona do przewodu ciśnieniowego, a przewód podłączyć

do króćca wylotowego sprężarki,

3) włączyć silnik sprężarki i obserwować kształt rurki Bourdona oraz wskazówkę

manometru.

Wyposażenie stanowiska pracy:

–

sprężarka powietrza z regulatorem ciśnienia wyjściowego,

–

elastyczny ciśnieniowy przewód powietrzny,

–

manometr z rurką Bourdona z przezroczystą obudową (lub ze skalą wykonaną

z przezroczystego materiału).

Ćwiczenie 2

Podłącz manometr mieszkowy do sprężarki powietrza i sprawdź jego działanie podczas

pomiaru różnych ciśnień.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić czy zbiornik sprężarki jest pusty, a jeżeli nie, to trzeba otworzyć zawór

wylotowy (po opróżnieniu zbiornika zamknąć go),

2) podłączyć manometr z mieszkiem sprężystym do przewodu ciśnieniowego,

3) podłączyć przewód elastyczny do króćca wylotowego zbiornika sprężarki,

4) włączyć silnik sprężarki i obserwować mieszek i wskazówkę manometru.

Wyposażenie stanowiska pracy:

–

sprężarka powietrza z regulatorem ciśnienia wyjściowego,

–

elastyczny ciśnieniowy przewód powietrzny,

–

manometr z mieszkiem sprężystym z przezroczystą obudową (lub z oknem do obserwacji

mechanizmu).

Ćwiczenie 3

Wykonaj pomiar ciśnienia czujnikiem piezoelektrycznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) podłączyć piezoelektryczny czujnik ciśnienia do kolektora powietrznego,

2) podłączyć zasilanie do zacisków elektrycznych czujnika MPX... oraz zaciski pomiarowe

do woltomierza zgodnie z rysunkiem do ćwiczenia 3,

3) otworzyć zawór do sprawdzanego czujnika,

4) zmierzyć napięcie wyjściowe czujnika,

5) ustawić reduktorem ciśnienie w kolektorze i odczytać dla niego wartość napięcia,

6) powtórzyć czynności pomiarowe dla innych wartości ciśnienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rysunek do ćwiczenia 3. Schemat stanowiska do badania manometrów: 1–sprężarka powietrza, 2 – zbiornik

wyrównawczy, 3 – manometr obciążnikowo – tłokowy, 4 – manometr kontrolny,

5 – półprzewodnikowy czujnik ciśnienia, 6 – sprawdzany manometr z rurką

Bourdona, 7 – badany manometr mieszkowy, 8–zbiornik separujący, 9, 18, 19 –

zawory spustowe, 10, 11, 12, 13, 14 – zawory „odcinające”, 15 – reduktor

ciśnienia, 16–zawór bezpieczeństwa, 17 – kolektor [11, s. 7].

Wyposażenie stanowiska pracy:

–

sprężarka powietrza z regulatorem ciśnienia wyjściowego,

–

elastyczny ciśnieniowy przewód powietrzny,

–

kolektor powietrzny z reduktorem i manometrem wzorcowym,

–

piezoelektryczny czujnik ciśnienia,

–

regulowany zasilacz laboratoryjny prądu stałego,

–

woltomierz z przewodami elektrycznymi,

–

zestaw kluczy.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, co to jest manometr?

2)

wymienić rodzaje manometrów?

3)

przedstawić budowę manometru z rurką Bourdona?

4)

wyjaśnić działanie manometru z rurką Bourdona?

5)

wyjaśnić budowę manometru z mieszkiem sprężystym?

6)

wyjaśnić działanie manometru mieszkowego?

7)

wyjaśnić budowę i ogólne działanie piezoelektrycznego

czujnika ciśnienia?

8)

wykonać

czynności

sprawdzenia

manometrów

mieszkowych, z rurką Bourdona, piezoelektrycznych lub

tensometrycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Rejestratory

4.3.1. Materiał nauczania

Rejestrator to urządzenie, które samoczynnie zapisuje wyniki różnych pomiarów,

na przesuwającym się nośniku, za pomocą urządzenia piszącego. Nośniki mogą być bardzo

różne. Może być nim taśma papierowa, fotograficzna lub magnetyczna. Ostatnio jako nośniki

rejestrowanych wielkości używane są dyski twarde, płyty CD–R lub DVD–R, a także pamięć

nielotna tzw. typu „flashROM”. Rejestratory mogą dokonywać zapisów ciągłych lub

punktowych (określanych niekiedy zapisem cyfrowym, co nie jest równoznaczne). Zapis

ciągły dokonywany jest na taśmie papierowej, filmowej lub magnetycznej. Zapis na dyskietce

(lub innym nośniku magnetycznym), dysku twardym, płytach CD–R, DVD–R lub pamięci

flash, nie jest zapisem ciągłym, mimo że może zapisywać zdarzenia z jakością telewizji

HDTV. Dlatego też można go określić jako rejestrację punktową. Wszelkie rejestratory

można podzielić na mechaniczne, elektromechaniczne i elektroniczne.

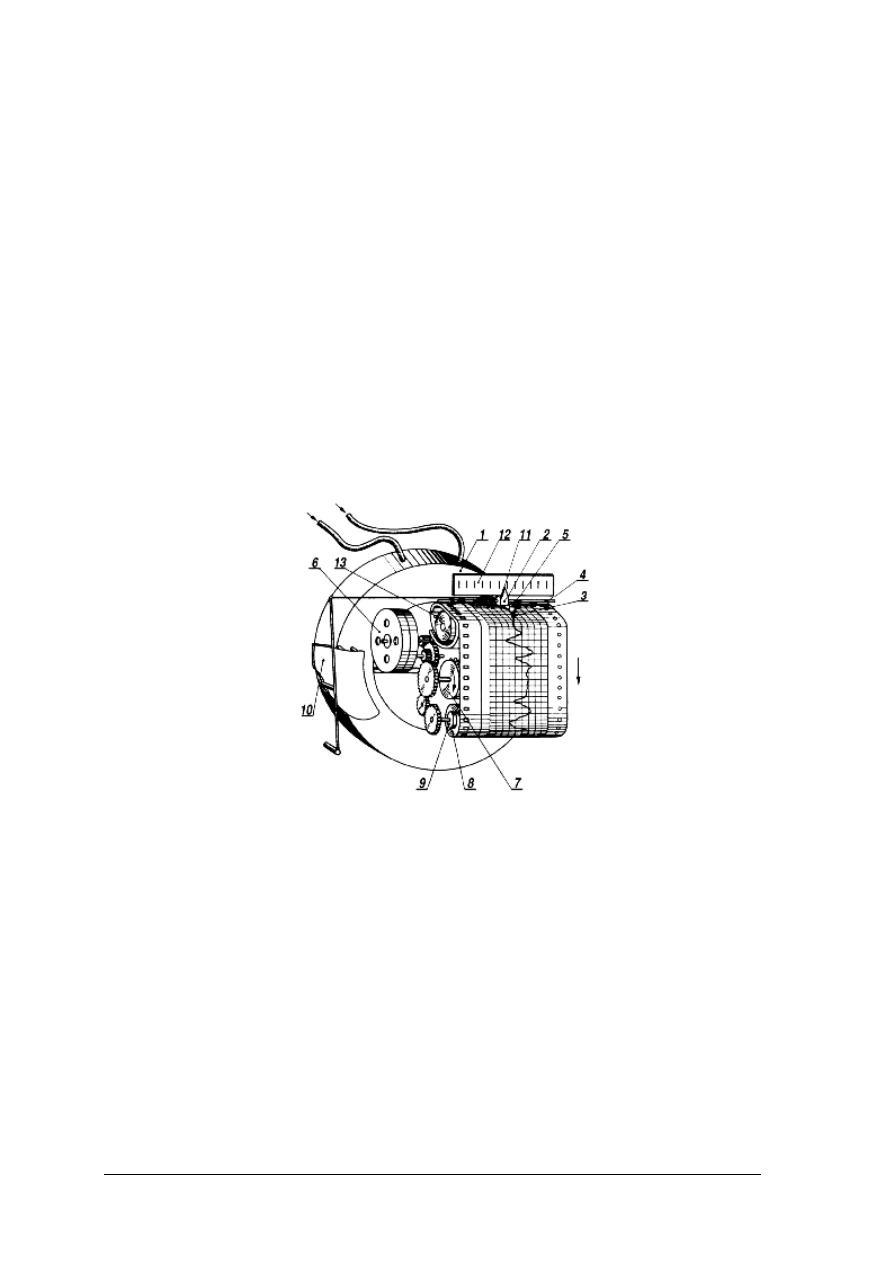

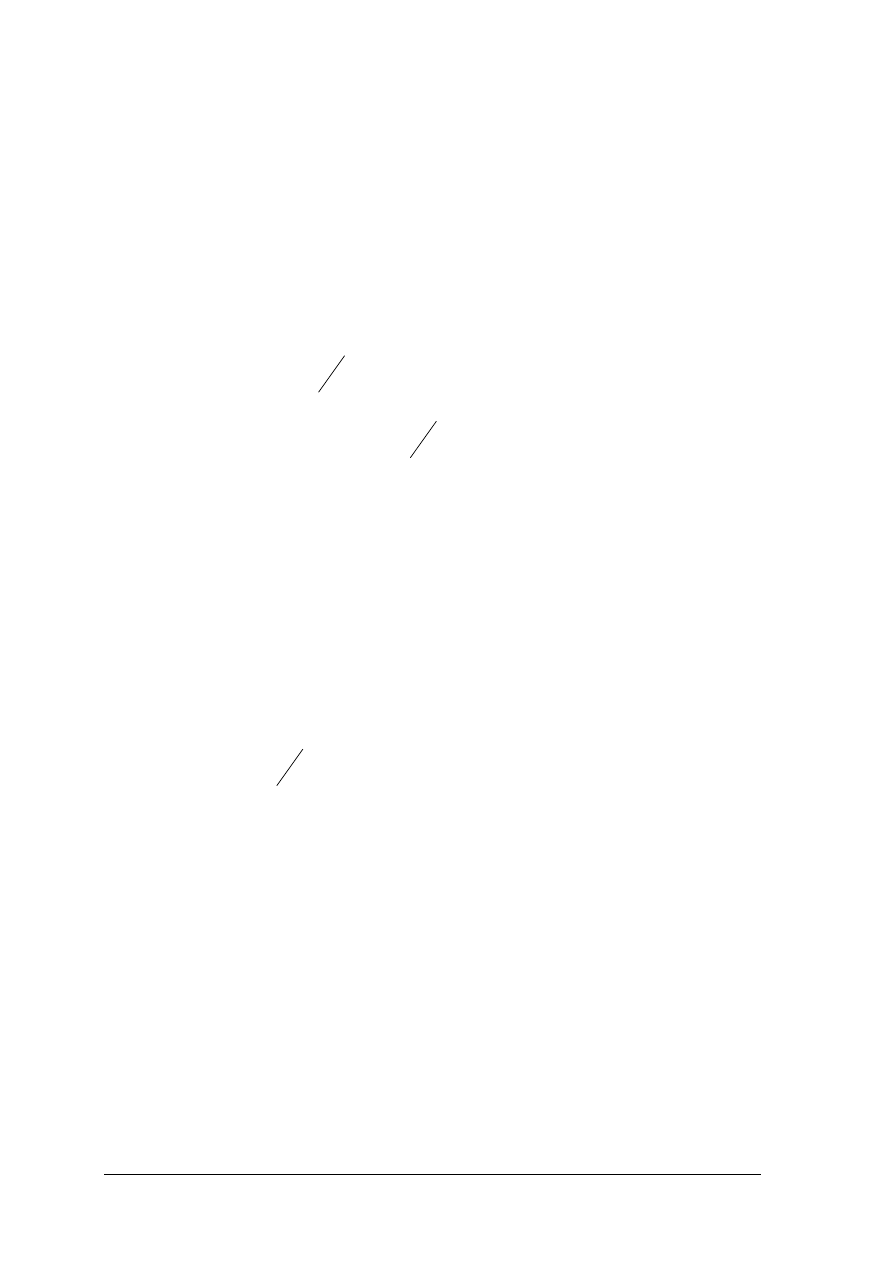

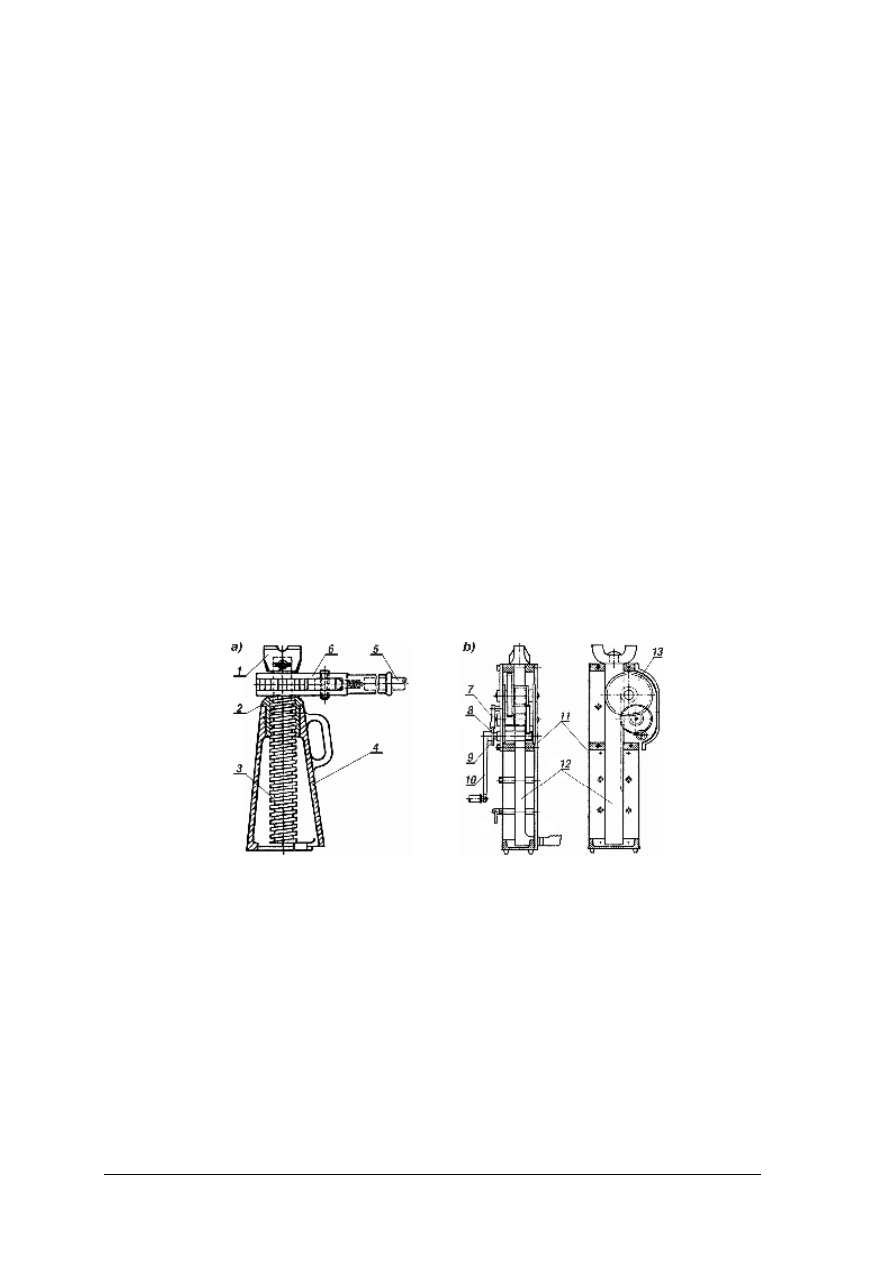

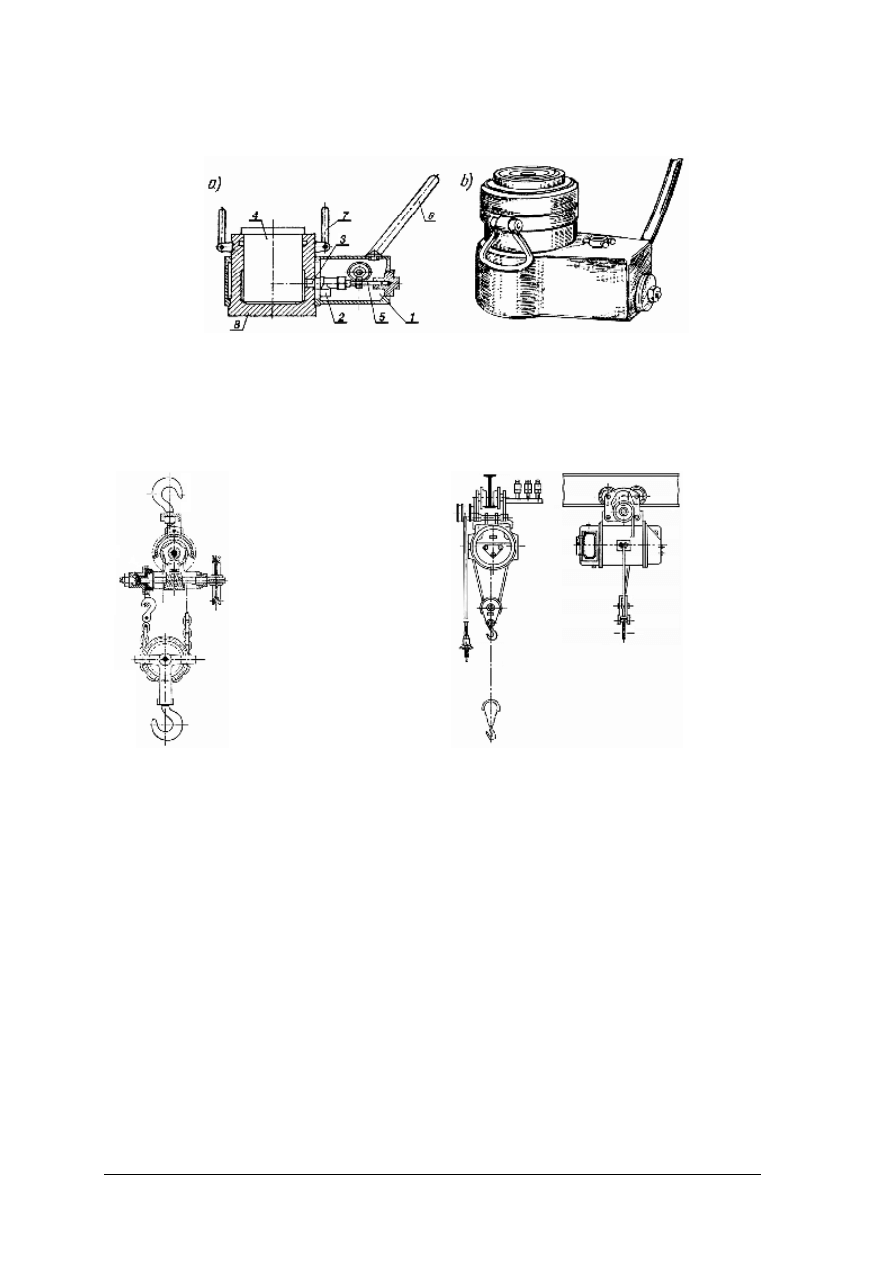

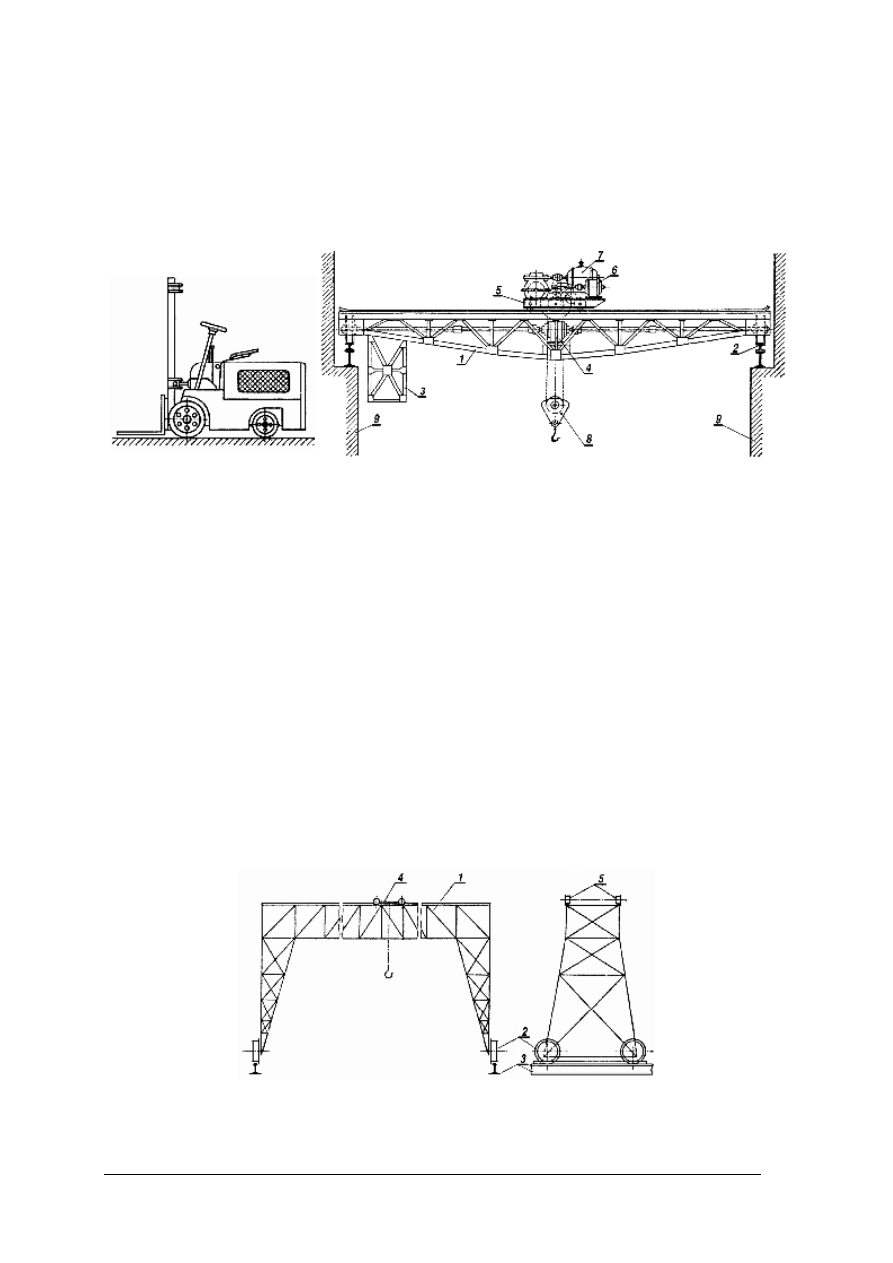

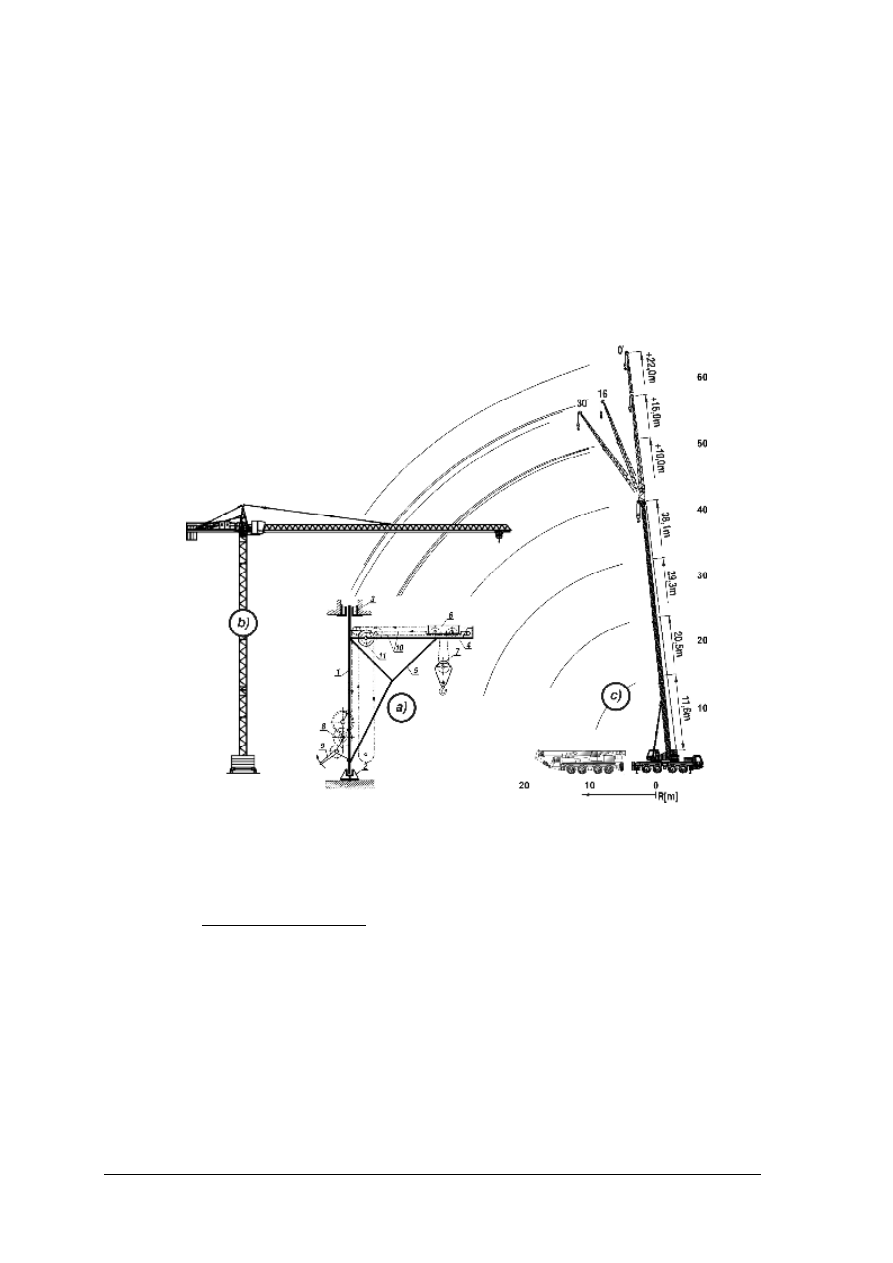

Rejestrator ciągły – jednym z rejestratorów mechanicznych jest rejestrator do zapisu

ciągłego na taśmach papierowych. Na rys. 27 przedstawiono rejestrator, którego zadaniem

jest rejestracja różnicy ciśnień doprowadzonych przewodami ciśnieniowymi.

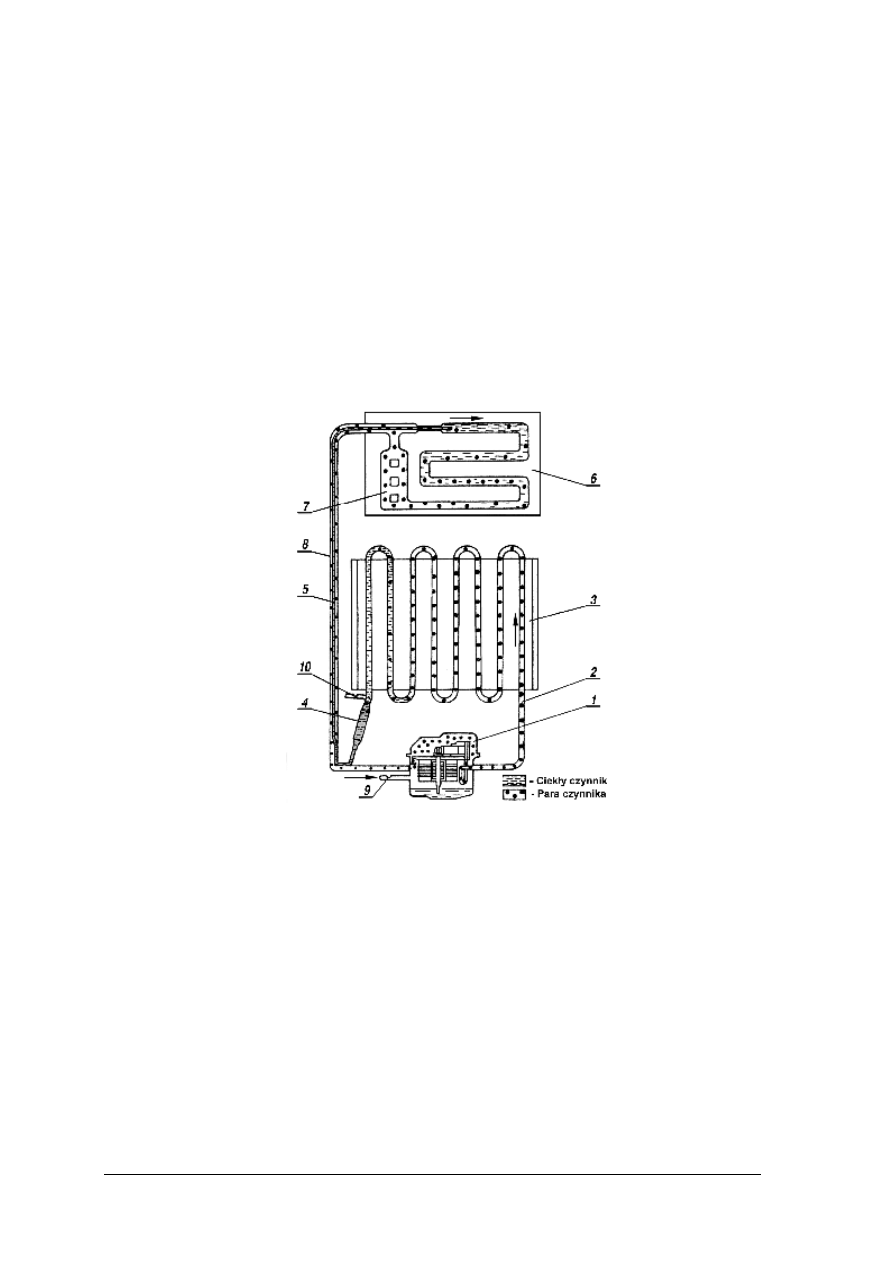

Rys. 27. Rejestrator ciągły mechaniczny: 1 – pierścień uchylny (element pomiarowy), 2 – karetka,

3 – organ piszący, 4 – prowadnica karetki, 5 – zbiorniczek atramentu, 6 – silnik synchroniczny,

7 – bęben zębaty przesuwu taśmy, 8 – bęben zwijający taśmę, 9 – sprzęgło cierne, 10 – krzywka,

11 – wskaźnik, 12 – podziałka, 13 – rolka z czystą taśmą [1, s. 332]

Różnica doprowadzonych ciśnień powoduje wychylenie się wskazówki (11) o kąt

proporcjonalny do wielkości tej różnicy. Wskazówka sprzężona jest z „pisakiem” (3), który

pozostawia ślad na przesuwającym się bardzo powoli się papierze. Do pisaka atrament

dopływa ze zbiorniczka (5). Taśma papierowa jest przesuwana z odpowiednią prędkością

przez zębaty bęben napędu taśmy (7), odwijając się z rolki (13) i nawijając na bęben

odbiorczy (8). Bęben (7) napędzany jest przez przekładnię zębatą za pośrednictwem sprzęgła

ciernego (9). Koła przekładni wprawia w ruch synchroniczny silniczek elektryczny (6).

Rejestrator ten zapisuje wyniki pomiarów na taśmie papierowej, ale istnieją wersje

rejestratorów, które mogą to robić na papierze o innym kształcie, np. na okrągłej tarczy –

podobnie jak jest to rozwiązane w tzw. tachometrach drogowych, które zapisują mierzoną

prędkość pojazdu na krążku papierowym, notują czas pracy kierowców samochodów

ciężarowych (rys. 28). Równomierną prędkość przesuwu taśmy zapewnia elektryczny silnik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

synchroniczny, którego jedną z cech charakterystycznych jest stała prędkość obrotowa

wirnika (silnik taki wymaga zasilania zmiennym prądem elektrycznym o stałej

częstotliwości).

Rys. 28. Przykład rejestracji na tarczy okrągłej [1, s. 332]

Przedstawionym sposobem można rejestrowane też inne wielkości – nie tylko ciśnienie.

Jednak przy rejestracji wielkości elektrycznych, o małych wartościach napięcia lub prądu,

mogą wystąpić zbyt duże opory mechaniczne (tarcia między pisakiem i papierem). Aby

uniknąć pojawiających się w takim przypadku błędów, skonstruowano rejestrator punktowy.

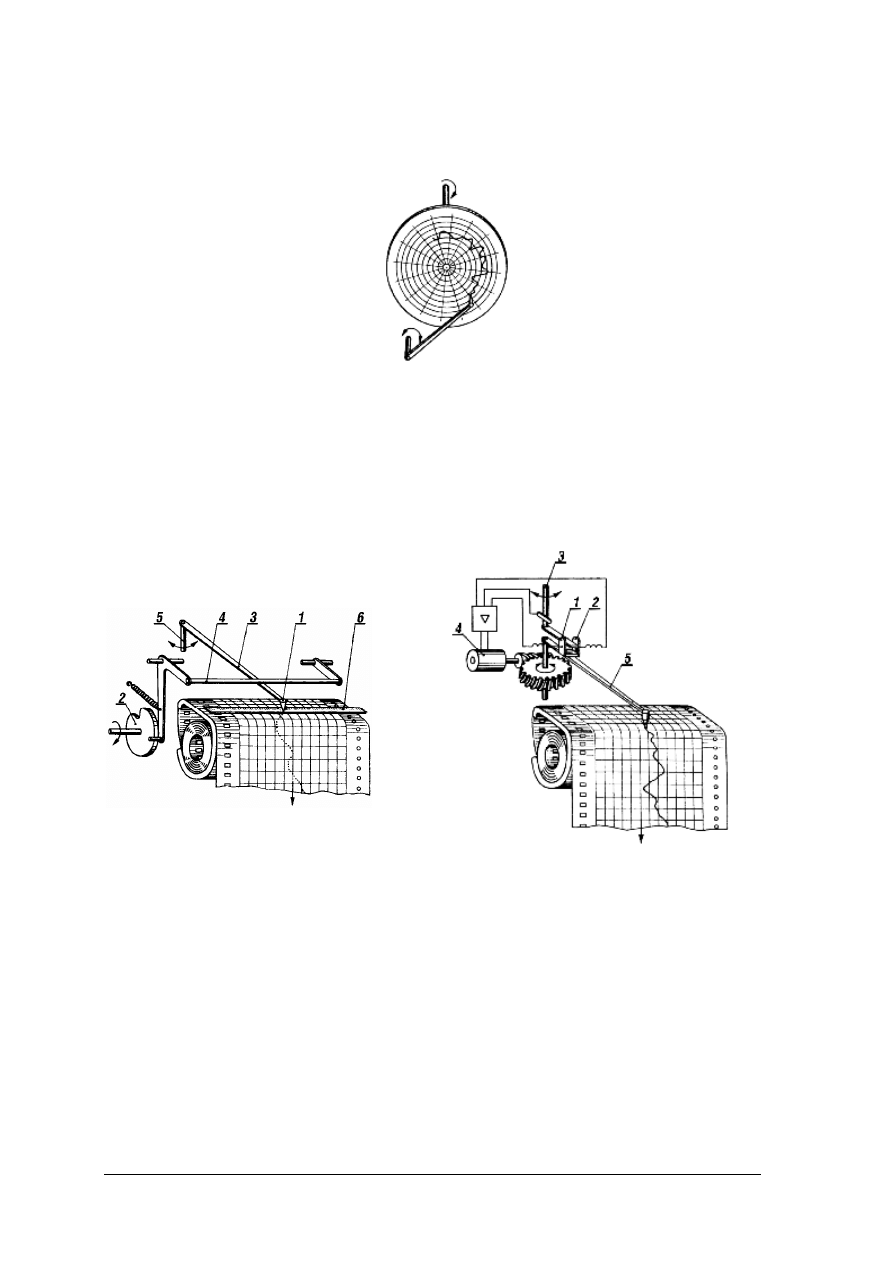

Rejestrator punktowy jest to taki przyrząd rejestrujący, w którym zapisywane są tylko

wartości chwilowe występujące w określonych odstępach czasu. Pisak nie styka się

z papierem cały czas, więc nie występuje tarcie, które utrudniałoby przesuwanie go.

Rys. 29. Rejestrator punktowy z ruchomym kabłąkiem:

1 – „igła” (drukuje kropki), 2 – krzywka

sterująca kabłąkiem, 3 – ramię z igłą

zawieszone

elastycznie,

4

–

kabłąk

dociskowy, 5 – wałek obrotowy zawieszenia

elastycznego ramienia, 6 – taśma barwiąca

[1, s. 333]

Rys. 30. Rejestrator kompensacyjny: 1, 2 – zespół

dwóch

styków,

3–

wałek

sygnału

wejściowego, 4 – silnik, 5 – dźwignia

z pisakiem. 17, s. 334]

W rejestratorze (rys. 29) końcówka ramienia, do której przymocowany jest pisak,

spełniająca rolę wskazówki, nie jest oparta na papierze (jest „w powietrzu”), nie stwarza

żadnych oporów tarcia (poza krótkimi momentami, kiedy jest dociskana do papieru). Można

takim rejestratorem zapisywać wielkości elektryczne, w których sygnały często mają

niewielkie napięcia. Ramię jest przesuwane małymi i delikatnymi mechanizmami

napędowymi w odpowiednie miejsce (wynikające z momentu obrotowego). Co określony

czas (ustalony przez konstruktora) obracająca się krzywka (2) powoduje, że kabłąk (4)

w odpowiednich momentach „dociska igłę” poprzez taśmę barwiącą do papieru, robiąc w tym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

miejscu kropkę. Można go również wykorzystać w ten sposób, że ten sam organ „piszący”

jest okresowo przełączany do wyjść różnych kanałów pomiarowych (z przestawianiem

położenia zerowego w inne miejsce, dla każdego z zapisywanych kanałów) i zapisuje

przebiegi różnych kanałów na tej samej taśmie papierowej. Rejestrator ten ma też wady –

jedną z nich jest to, że wielkość zapisywana nie jest rejestrowana ciągle, więc jeżeli poza

czasem przeznaczonym na zapis, wielkość zmieni gwałtownie na chwilę swą wartość, to ten

„pik” nie zostanie zarejestrowany – będzie stracony.

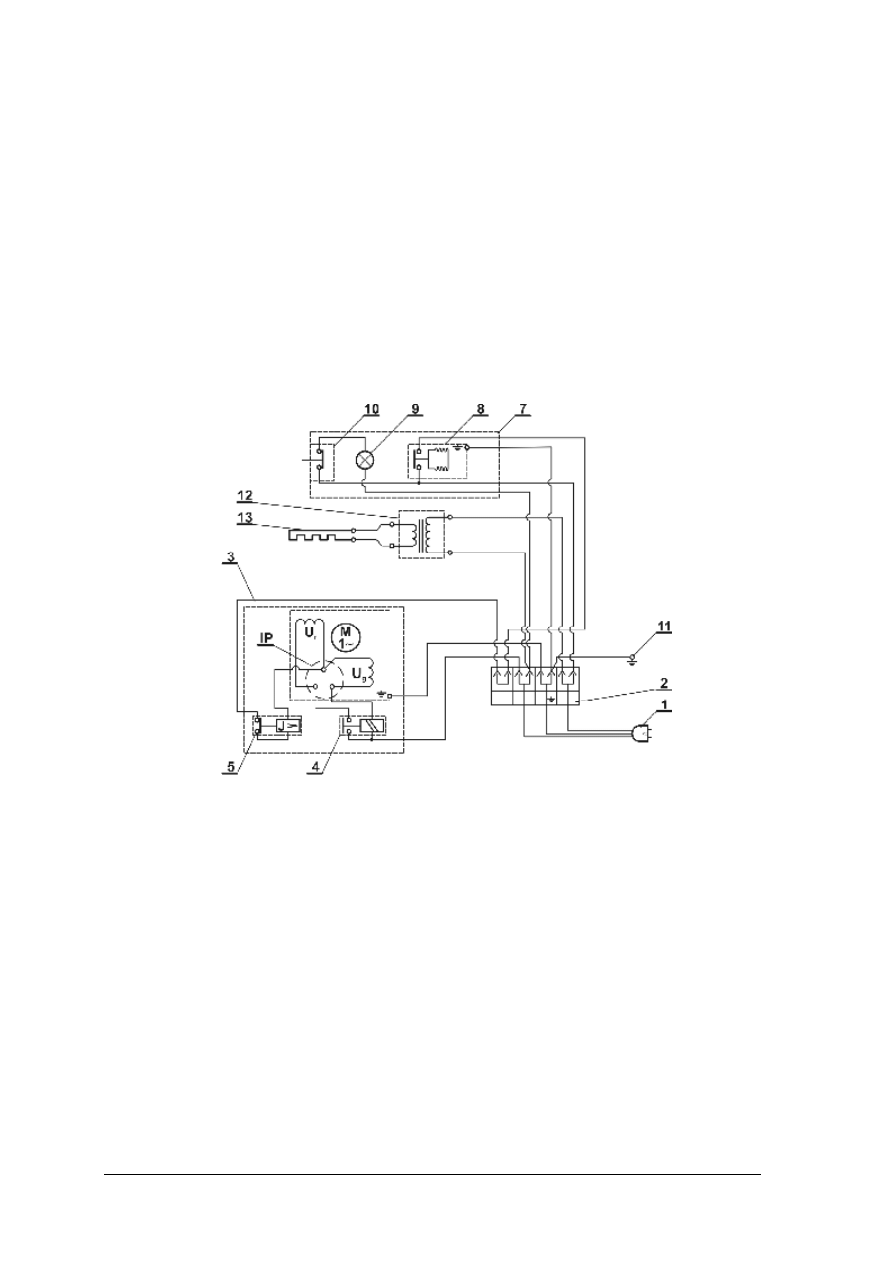

Rejestratory kompensacyjne, to takie, w których wielkość mierzona nie jest bezpośrednio

doprowadzona do organu rejestrującego. Jest ona najpierw przekazana do układu

kompensacyjnego, a dopiero później, po przetworzeniu go, do organu rejestrującego.

Przykład takiego rejestratora przedstawiony jest na rys. 30. W rejestratorze tym sygnał

wejściowy zamieniany na moment obrotowy o małej wartości, który obraca wałkiem (3)

powodując wychylenie środkowego styku elektrycznego i zwarcie go ze stykiem (1) lub (2).

W zależności od tego, z którym stykiem zostanie on połączony, to układ elektroniczny włączy

zasilanie silnik elektryczny (4) na obroty prawe lub lewe (zależnie od tego, które styki zostały

zwarte). Silnik obracając się napędza przekładnię ślimakową, która obraca dźwignię (5)

i równocześnie z nią styki (1) i (2), które są z nią połączone. Dźwignia ta przesuwana jest

przez pracujący silnik tak długo, aż nie nastąpi rozwarcie styków (1) i (2). Rozwarcie styków

odcina dopływ sygnału do układu elektronicznego, więc wyłącza on zasilanie silnika

elektrycznego, więc wskazówka z pisakiem zatrzymuje się. Rejestratory te są dokładne, ale

nadają się one tylko do rejestracji przebiegów wolnozmiennych. Wynika to z tego, że

przesuwanie dźwigni z pisakiem za pomocą silnika elektrycznego i przekładni jest obarczone

momentem bezwładności – rozpędzanie silnika i jego hamowanie trwa zbyt długo, aby ten

sposób stosować do przebiegów szybkozmiennych.

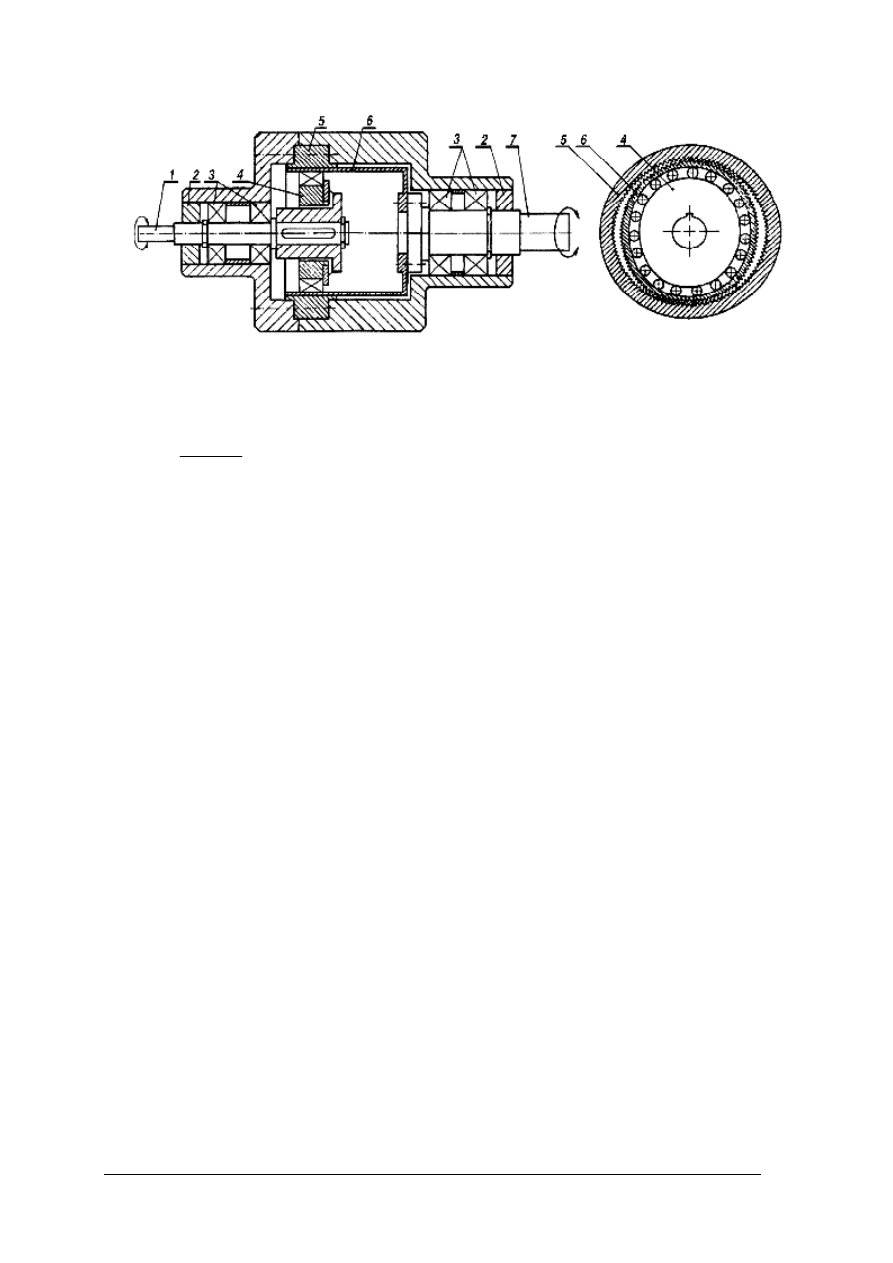

Istnieje też grupa rejestratorów, w których funkcję nośnika zapisanej informacji pełni

błona filmowa. Wtedy „pisakiem” nanoszącym informację jest promień świetlny

(lub podczerwony). Rejestratorami korzystającymi z tego nośnika są rejestratory

fotooptyczne. Niewielka masa zwierciadełka i delikatnego uzwojenia połączonego z nim

tworzy układ o bardzo małym momencie bezwładności, co pozwala na bardzo szybkie ruchy

układu odchylającego świetlną wiązkę roboczą. Dzięki temu rejestratory te mogą zapisywać

sygnały szybkozmienne, których częstotliwość może dochodzić do kilkuset herców. Metoda

ta jest jednak kosztowna. Sam rejestrator, ze względu na dokładność wykonania

oraz na konieczność stosowania układów ochrony przed przypadkowymi wibracjami, jest

bardzo drogi. Ponadto sam proces postępowania z nośnikami zapisanej informacji

i konieczność wywoływania filmów, dodatkowo podnosi koszty eksploatacji tego rejestratora.

Kolejnym sposobem rejestrowania danych jest zapis magnetyczny. Rejestrator

magnetyczny zapisuje doprowadzone do niego sygnały elektryczne, zamienione na wielkość

namagnesowania nośnika ferromagnetycznego. Może on rejestrować wielkości elektryczne

jak napięcie i natężenie prądu, a także wielkości nieelektryczne takie, jak np. ciśnienie lub

temperatura, ale muszą one być przekształcone na odpowiadające im proporcjonalne

wielkości elektryczne (napięcie lub prąd). Przykładami rejestratorów magnetycznych mogą

być praktycznie wszystkie magnetofony – czasem tylko trzeba dokonać niedużej zmiany

w ich układzie elektronicznym.

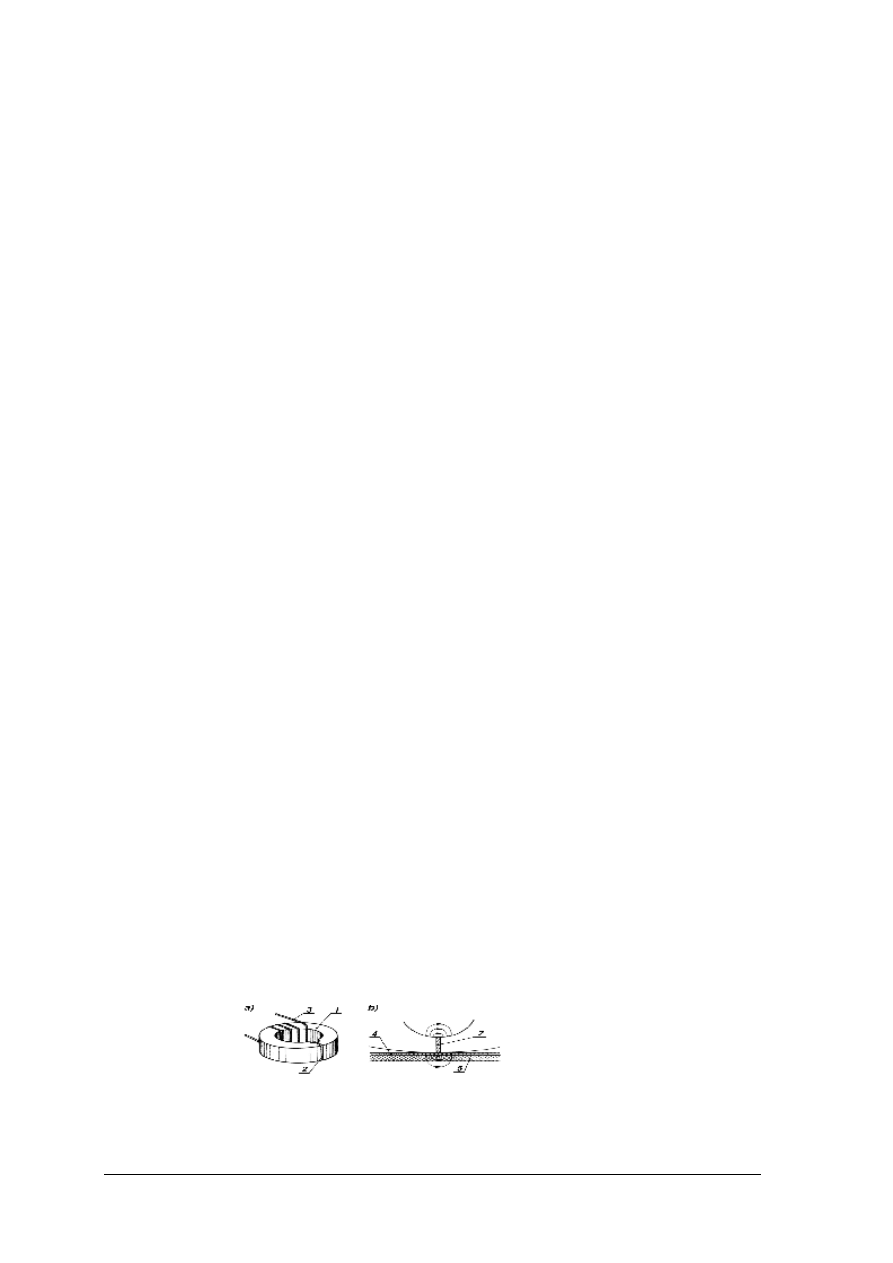

Rys. 31. Zapis magnetyczny: a) głowica magnetyczna, b) tworzenie pola magnetycznego

w szczelinie: 1 – rdzeń ferromagnetyczny, 2 – szczelina rdzenia, 3 – uzwojenie głowicy,

4 – warstwa ferromagnetyczna taśmy, 5 – elastyczne podłoże taśmy [1, s. 338]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rejestratory tego typu używane są często jako tzw. „czarne skrzynki”. Budowa takiej

skrzynki jest bardziej skomplikowana niż magnetofonu kasetowego, ale zasada pracy taka

sama. Zapis głowicą magnetyczną na taśmie magnetycznej przedstawiony jest na rys. 31.

Taśma do zapisu magnetycznego wykonana jest z elastycznego podłoża (5) poliestrowego

lub z octanu celulozy. Podłoże to pokryte jest warstwą ferromagnetyczną (4) z tlenków

żelaza, (lub chromu itp.). Warstwa ta jest materiałem, który można dość „łatwo”

namagnesować. Ta warstwa ma „pamiętać” zapisywane dane. Podczas zapisywania danych

przez uzwojenie głowicy (3) płynie prąd elektryczny (proporcjonalny do wartości mierzonej

wielkości), wytwarzając w jej rdzeniu (1) pole magnetyczne o natężeniu proporcjonalnym do

natężenia prądu, a więc do wartości wielkości mierzonej. Pole to „wydostaje się na zewnątrz”

(poza rdzeń głowicy) poprzez szczelinę (2) w rdzeniu. Po czole głowicy i wspomnianej

szczelinie ślizga się, przesuwająca się taśma magnetyczna (rys. 31b). Zmienne pole

magnetyczne przed szczeliną „obejmuje” warstwę ferromagnetyczną taśmy (4), powodując jej

trwałe namagnesowanie. W taki sposób można rejestrować wartości różnych sygnałów

elektrycznych i nieelektrycznych przetransformowanych na wielkości elektryczne, zarówno

wolnozmiennych jak i zmieniających się szybko (zapisywane sygnały mogą mieć

częstotliwość dochodzącą do kilku MHz).

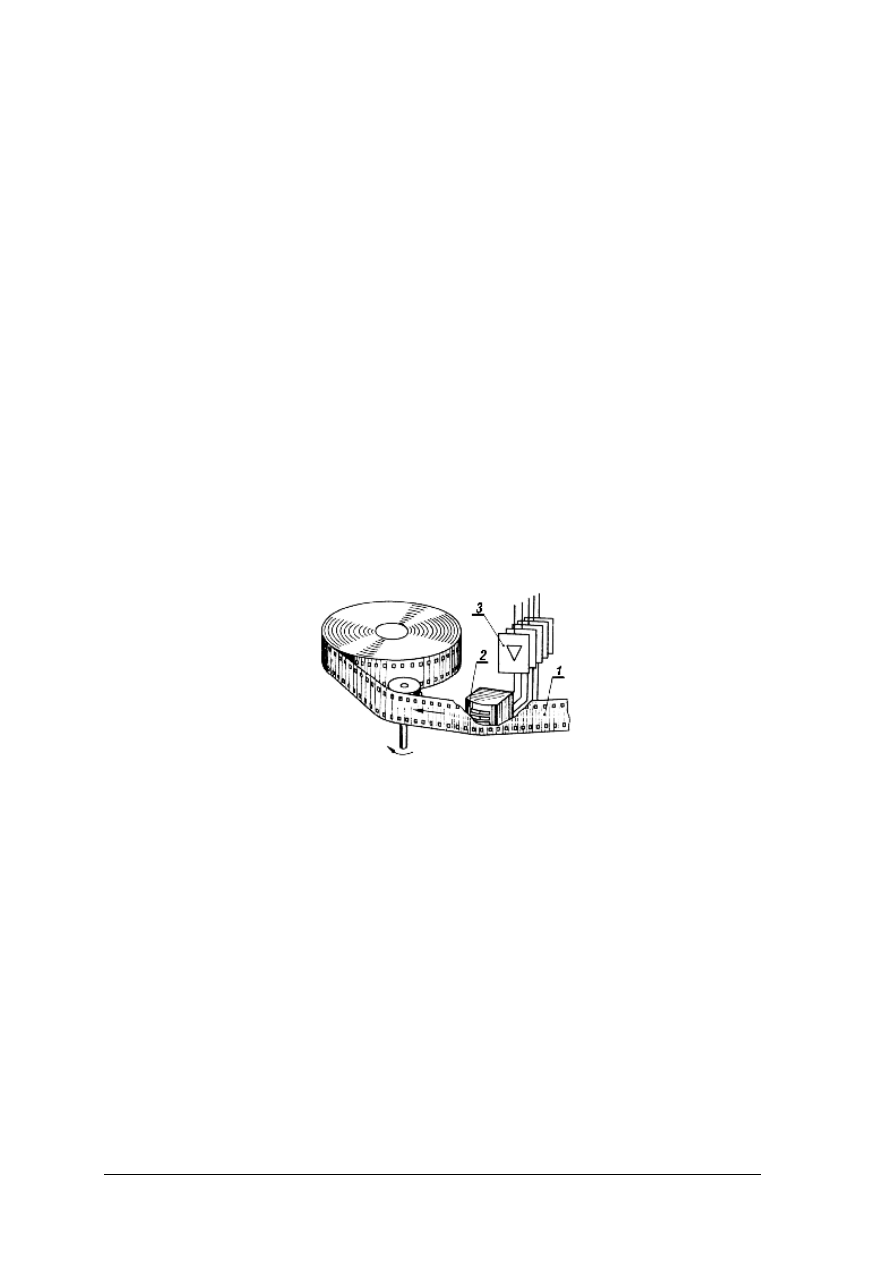

W przedstawiony sposób można zapisywać tylko sygnał jednokanałowy. Jeżeli konieczne

jest zapisywanie wielu sygnałów (a taka konieczność zachodzi we wspomnianych wcześniej

„czarnych skrzynkach”), to można zastosować sposób z rys. 32. W przedstawionym tutaj

profesjonalnym rejestratorze zapis jest dokonywany na taśmie magnetycznej o szerokości

35 mm z perforacją na brzegach. Taśma przesuwa się przed głowicą (2) ze stałą prędkością

(można ją ustawić w granicach od 10 do kilkuset mm/s).

Rys. 32.

Wielokanałowy rejestrator magnetyczny: 1 – taśma magnetyczna, 2 – głowica

wielościeżkowa, 3 – wzmacniacze sygnałów w kanałach [1, s. 339]

Głowica zastosowana w tym rejestratorze zbudowana jest z kilkunastu rdzeni (każdy

ze swoim uzwojeniem). Każda taka para – rdzeń i jego uzwojenie – spełnia funkcję osobnej

głowicy zapisującej jeden kanał. Wszystkie rdzenie i uzwojenia połączone są w jednej

obudowie, dlatego głowica taka nazywana jest tzw. „głowicą wielokanałową”. Na taśmie

magnetycznej każda głowica zapisuje swoje sygnału na swojej ścieżce, które ułożone są jedna

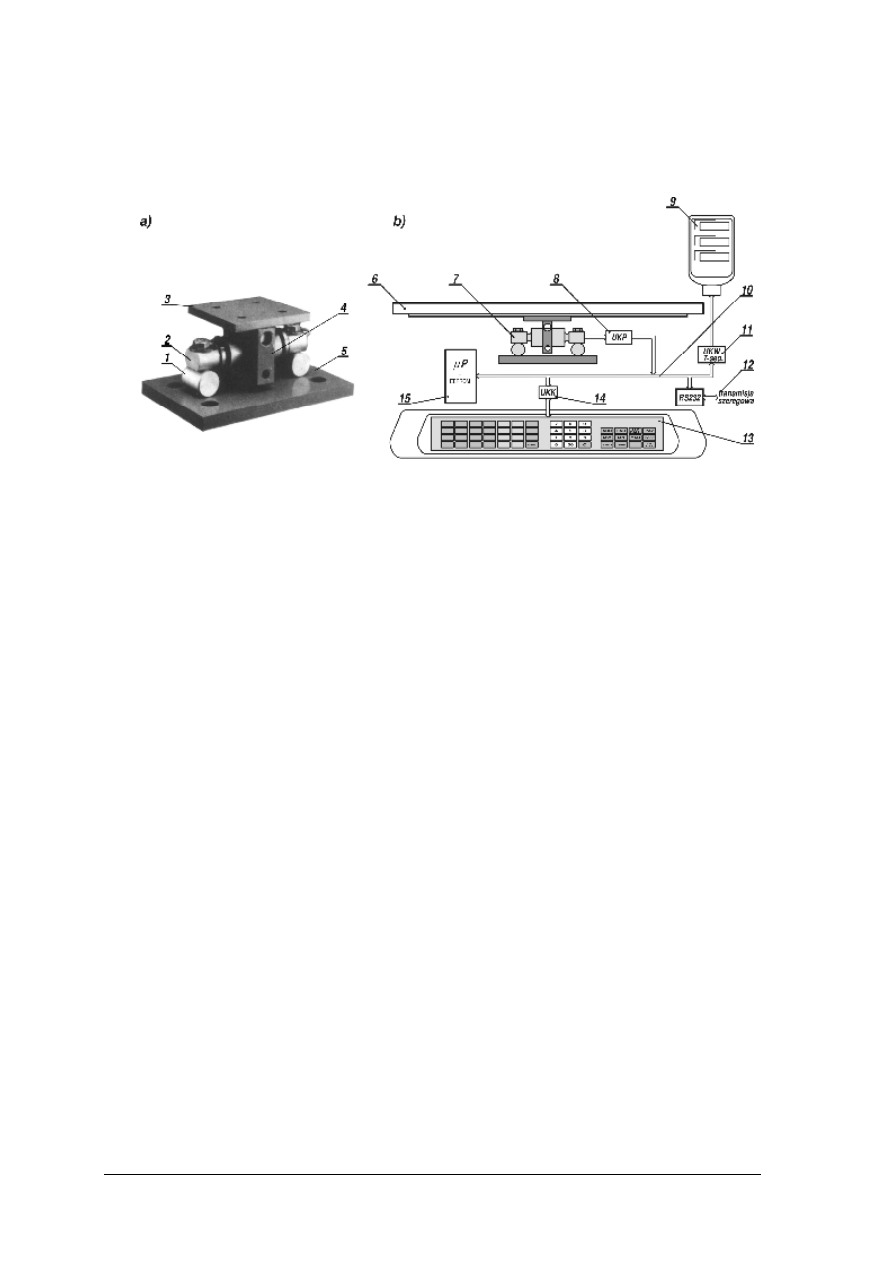

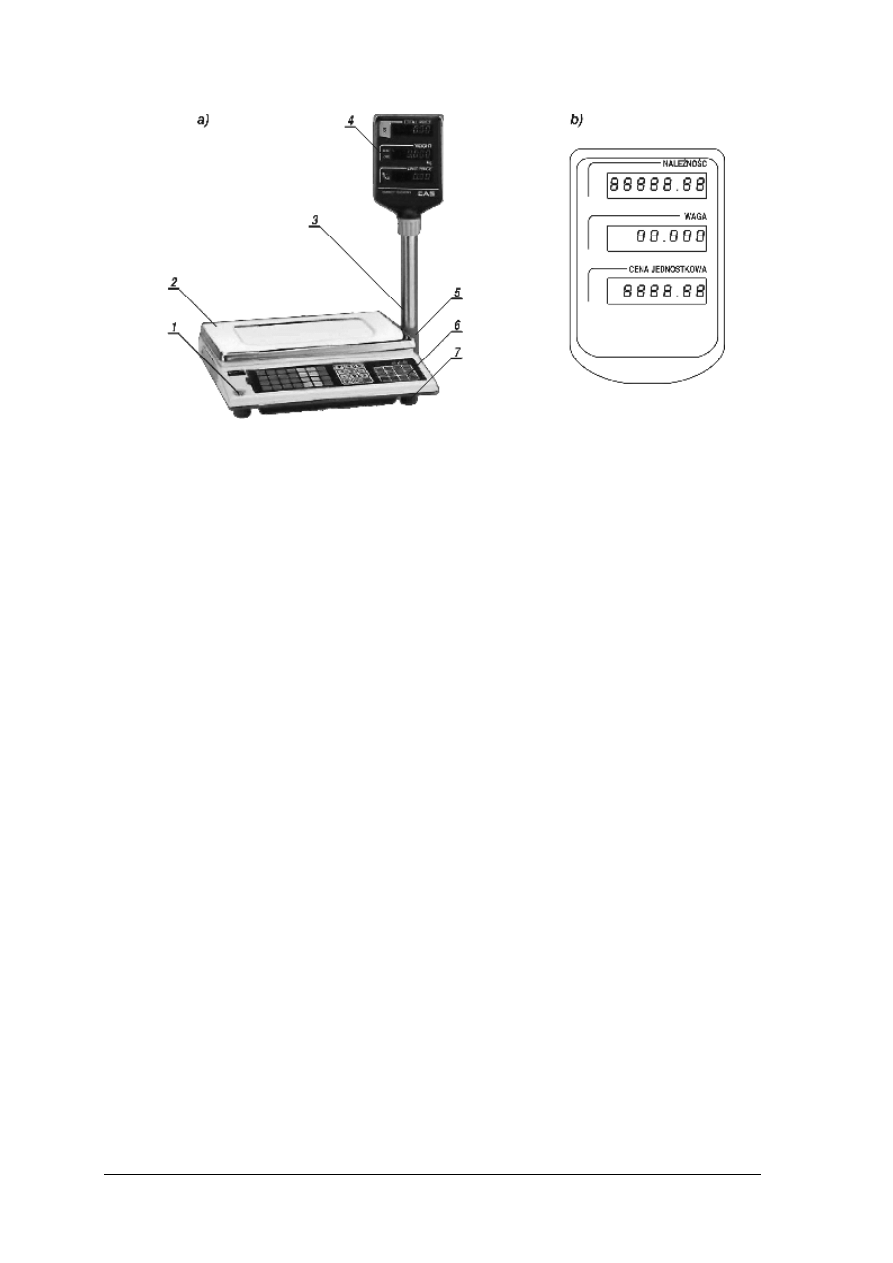

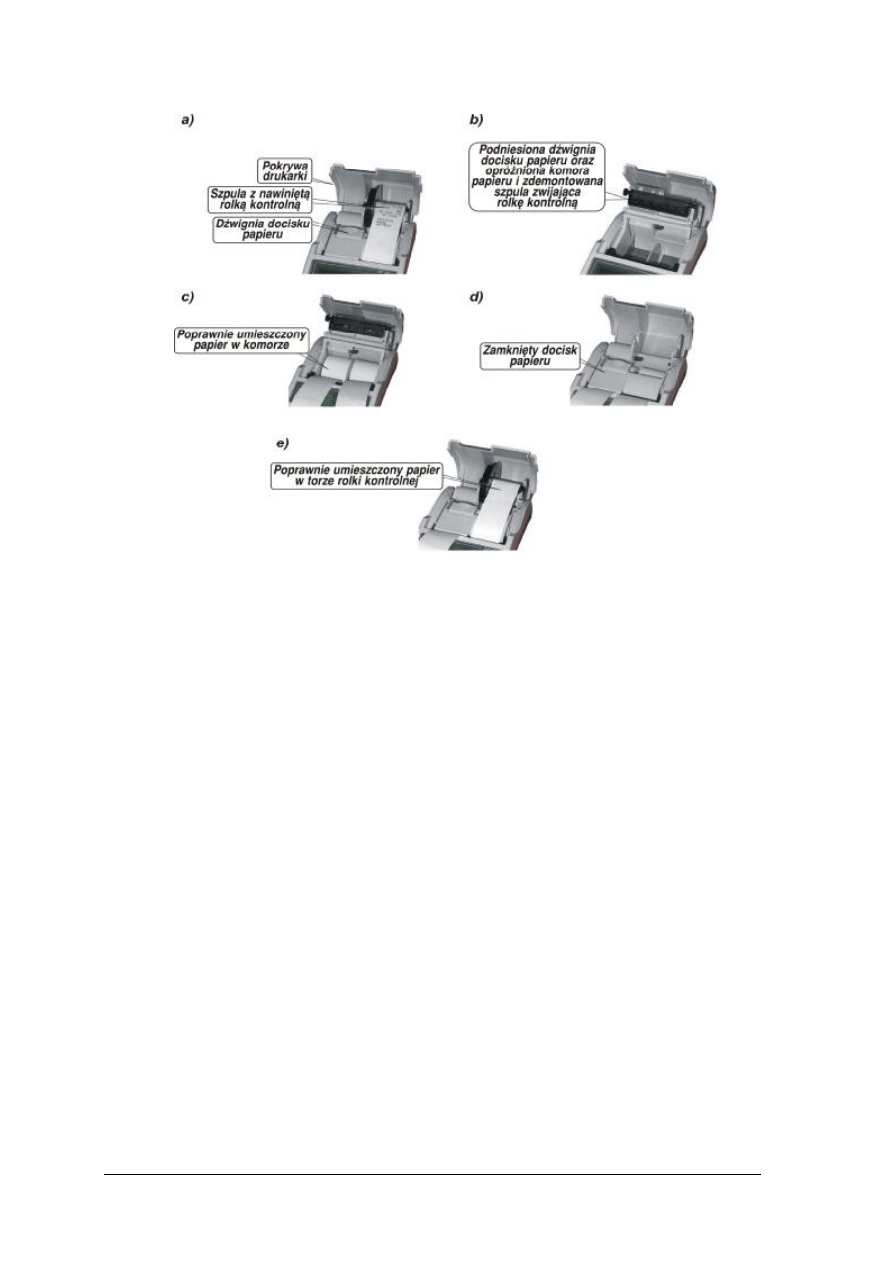

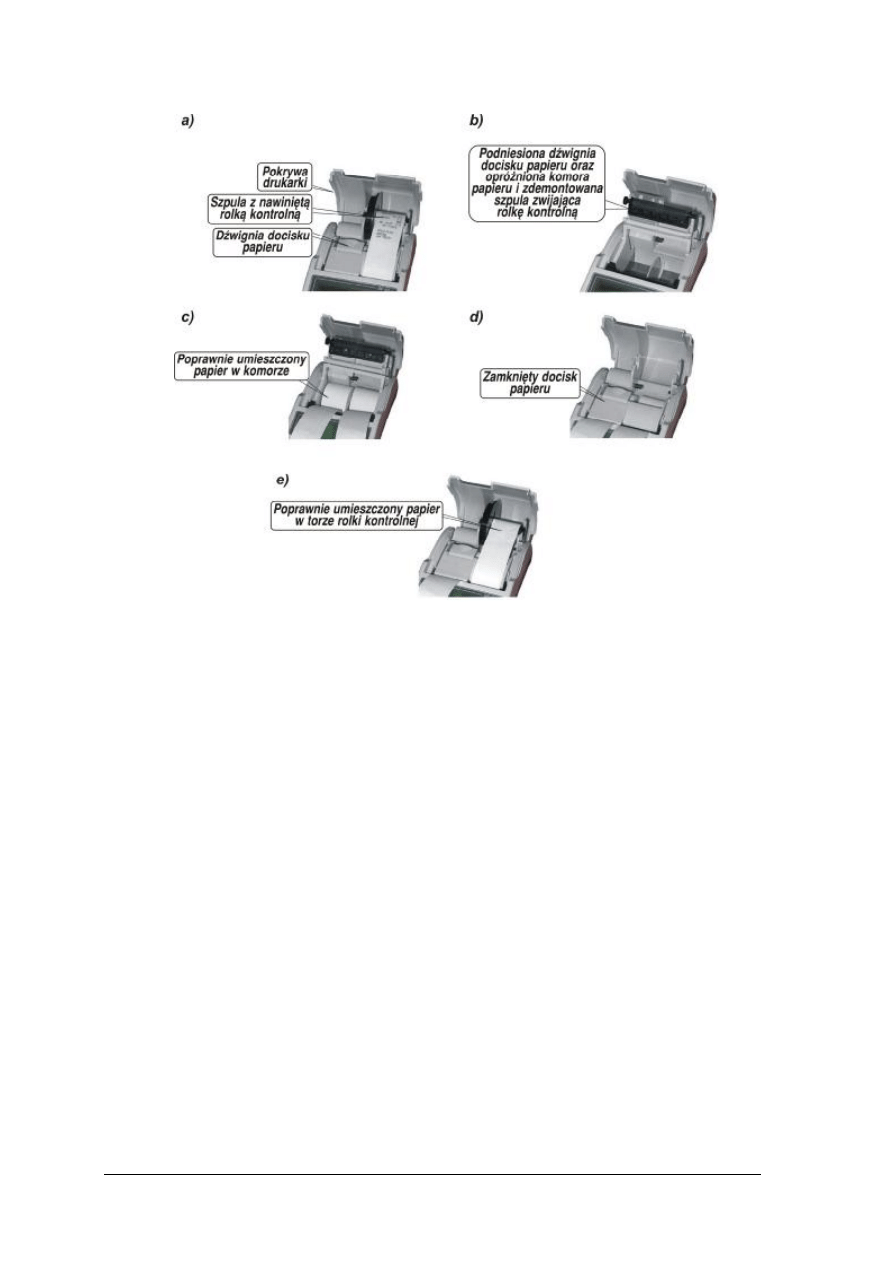

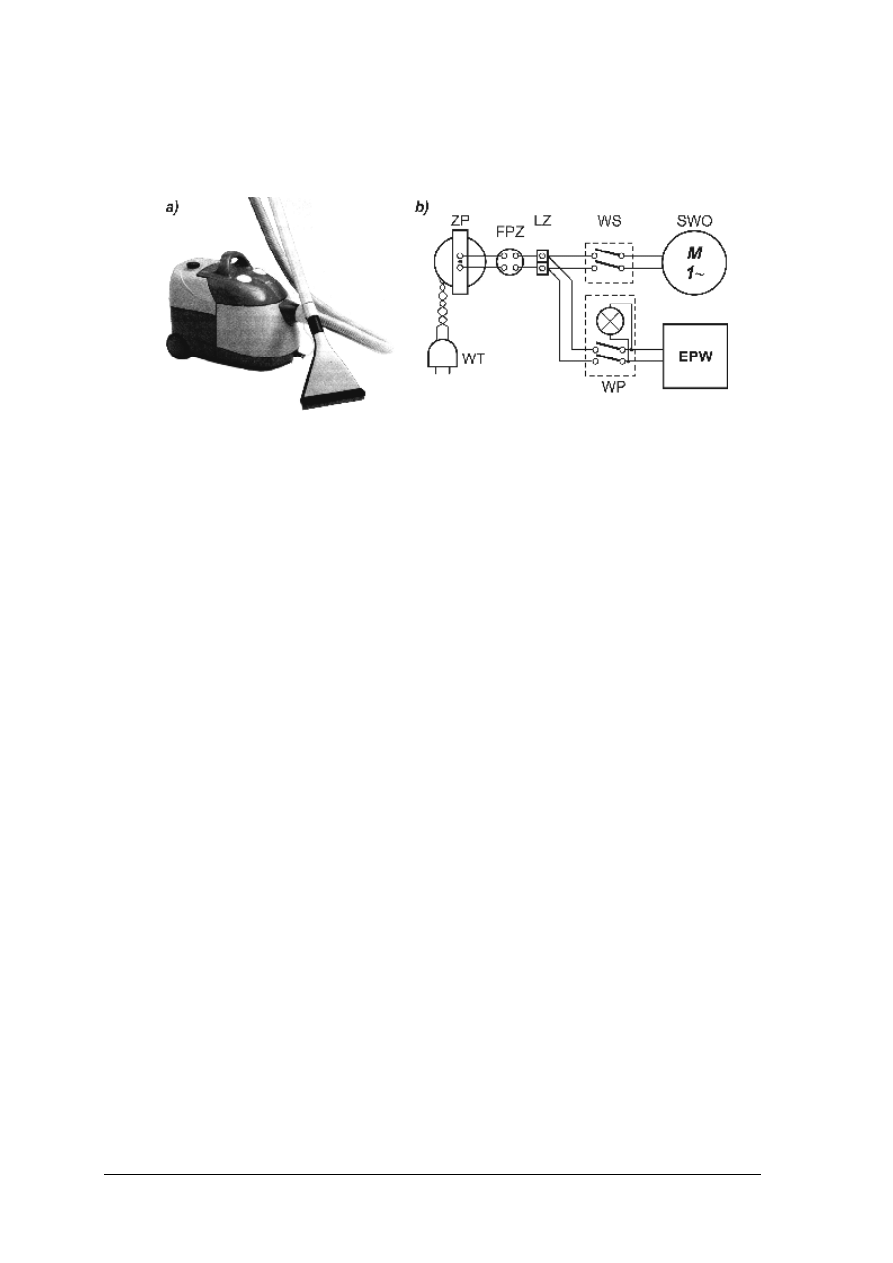

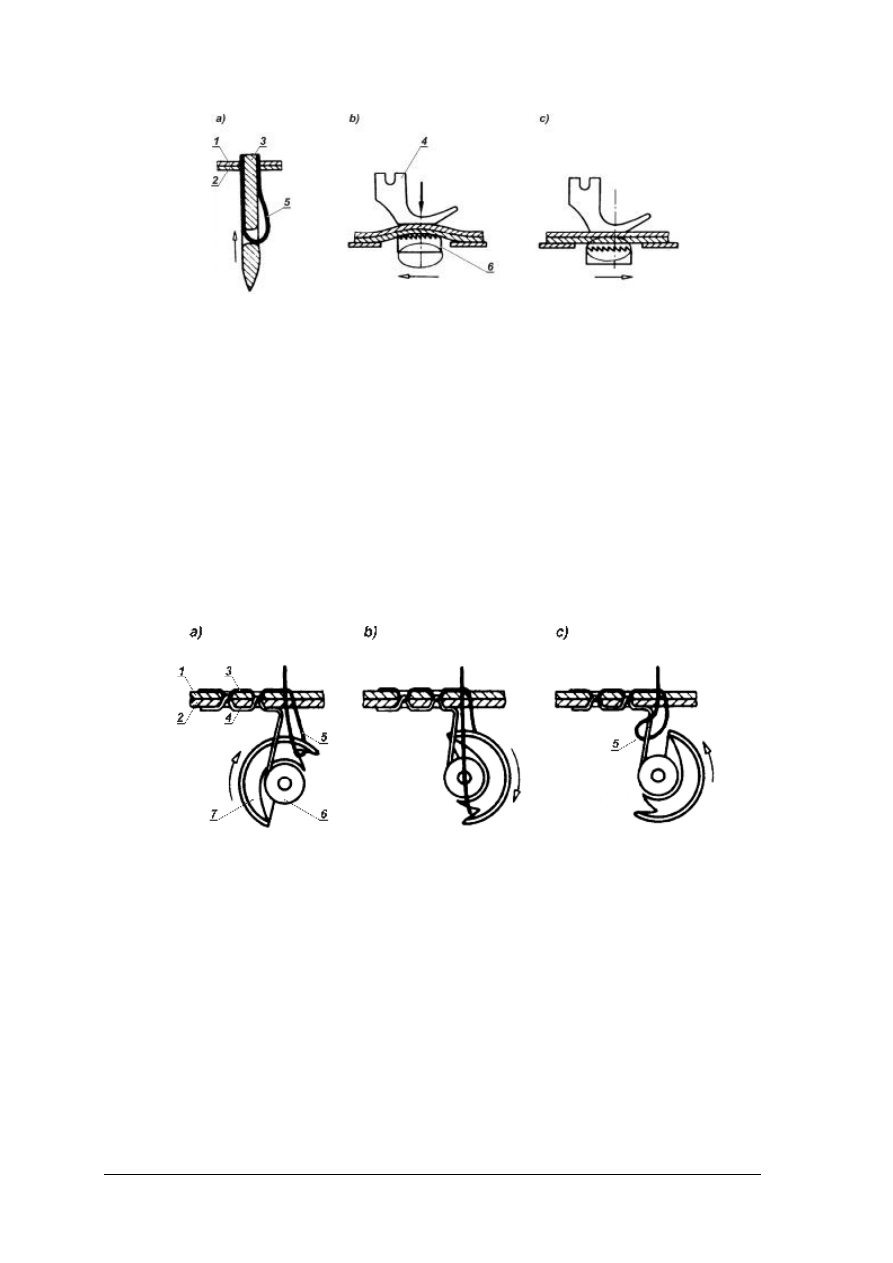

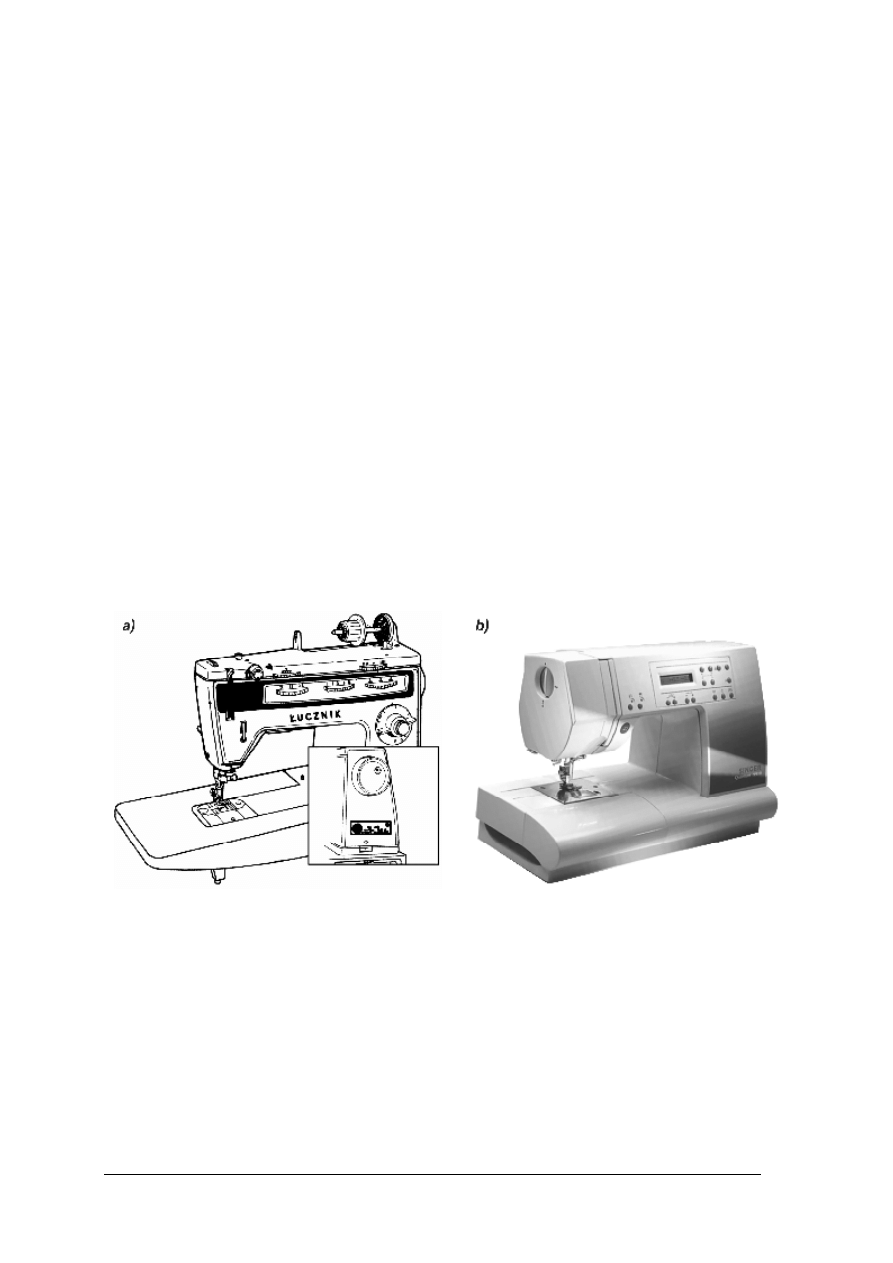

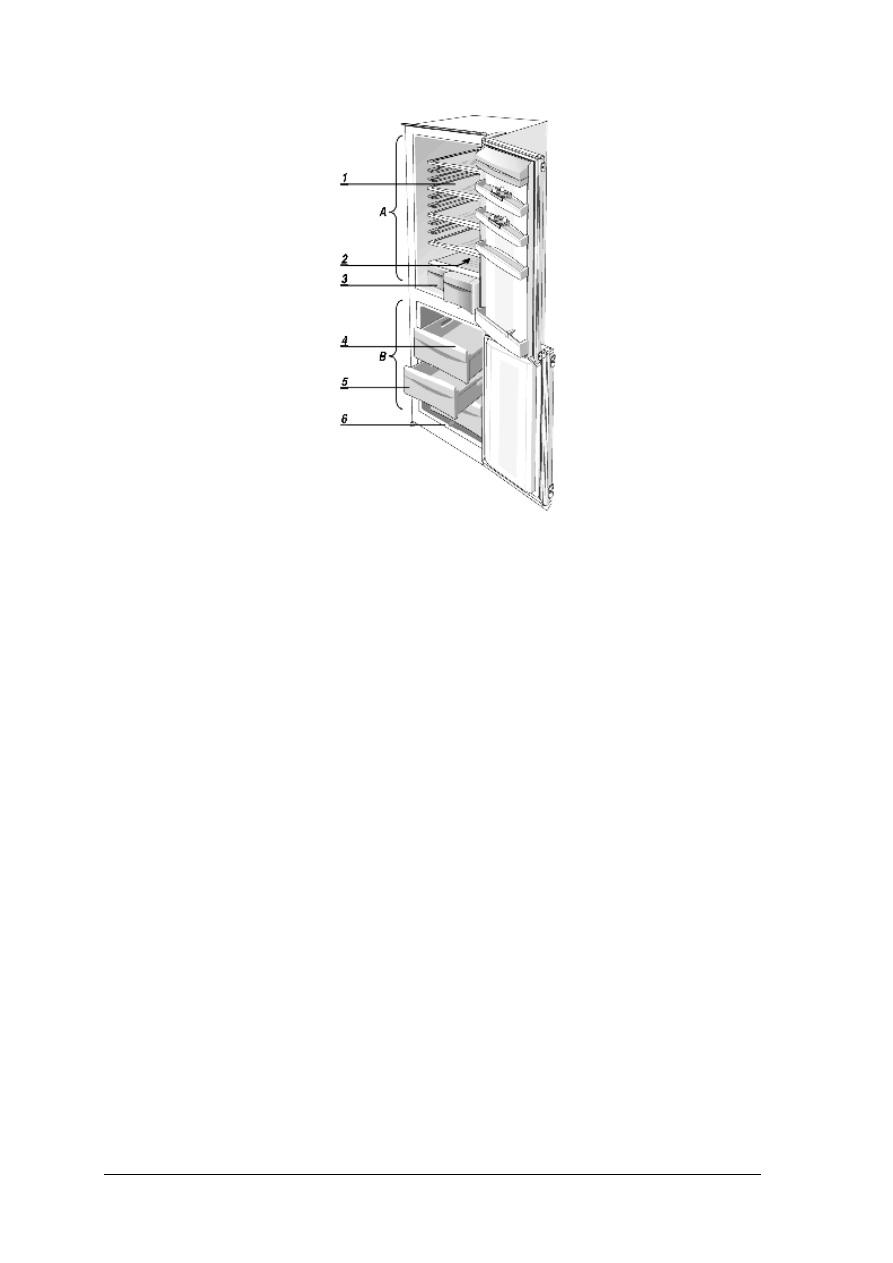

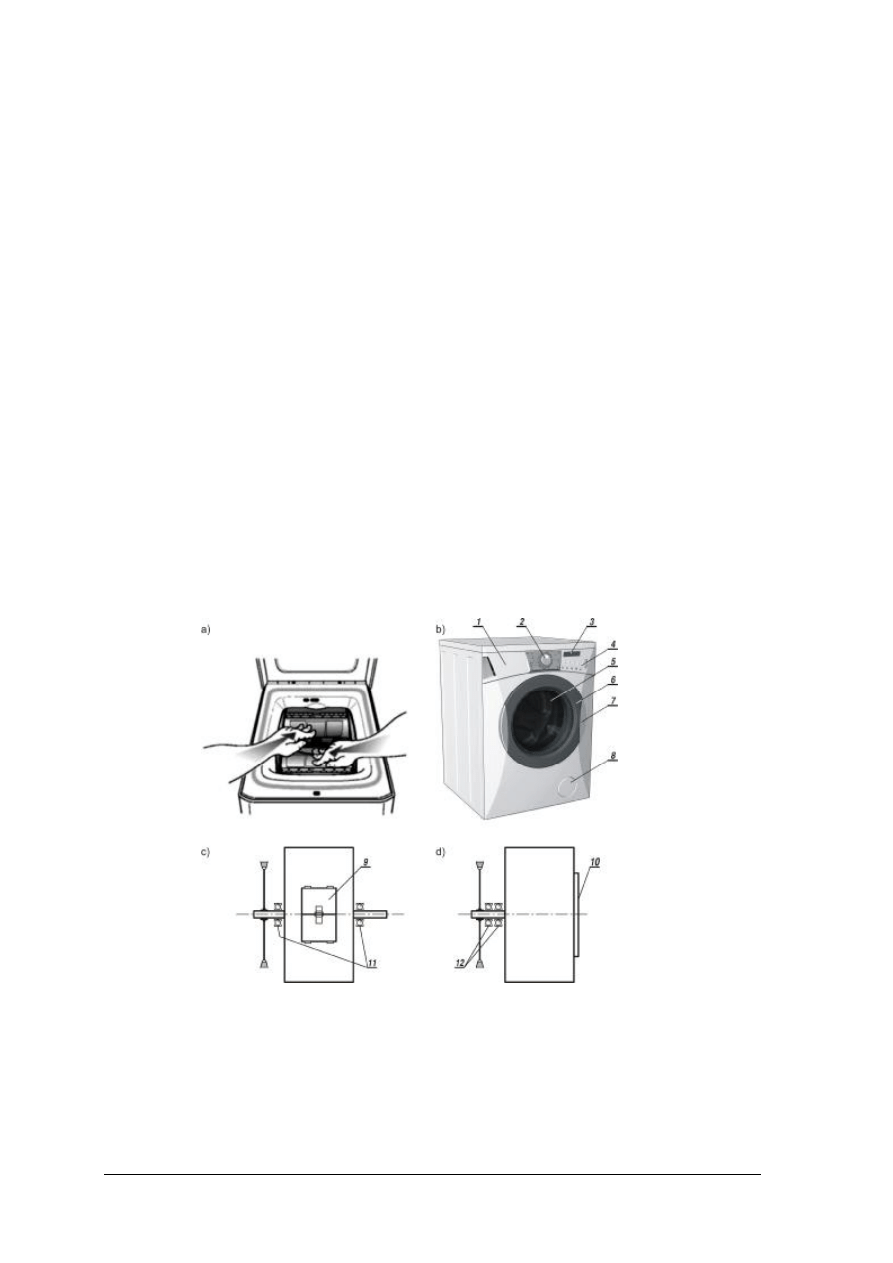

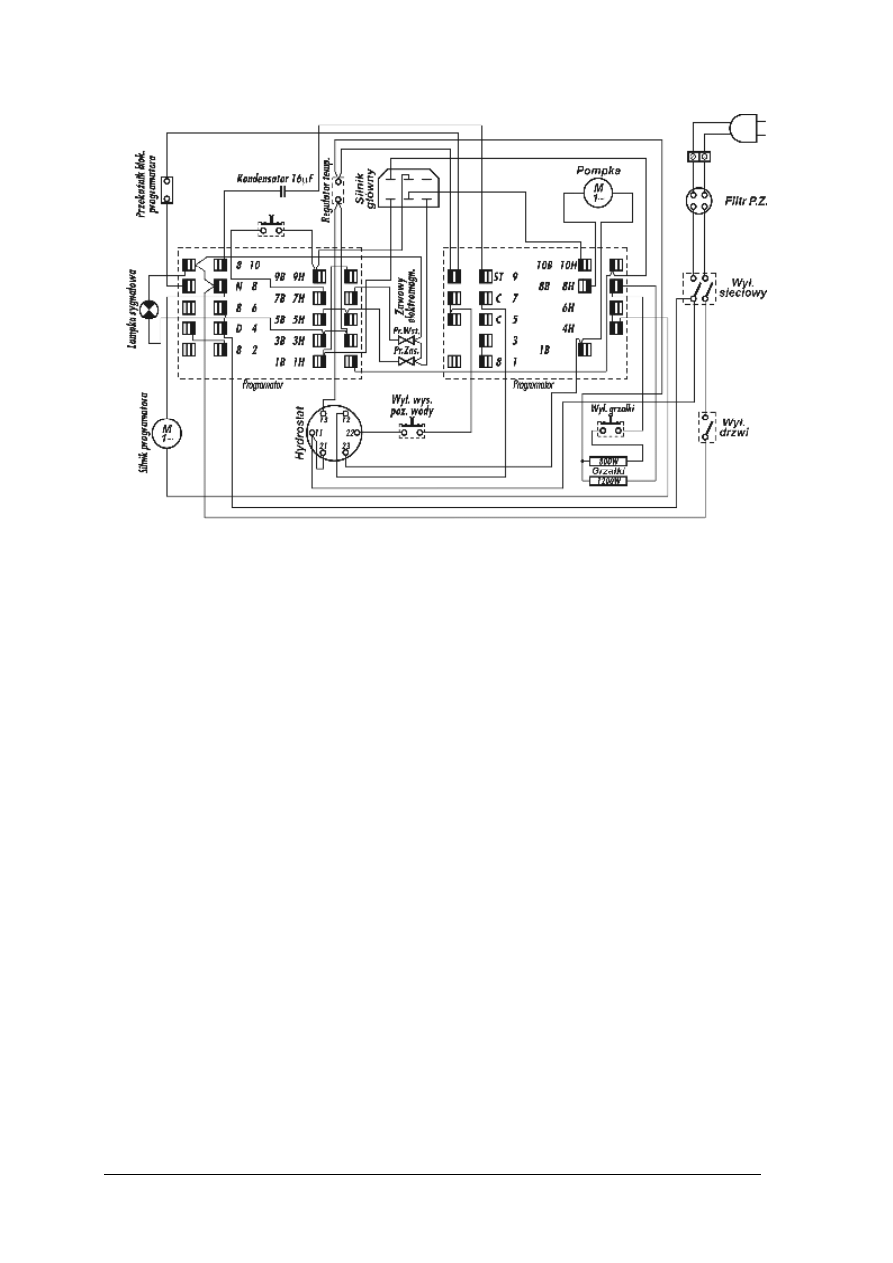

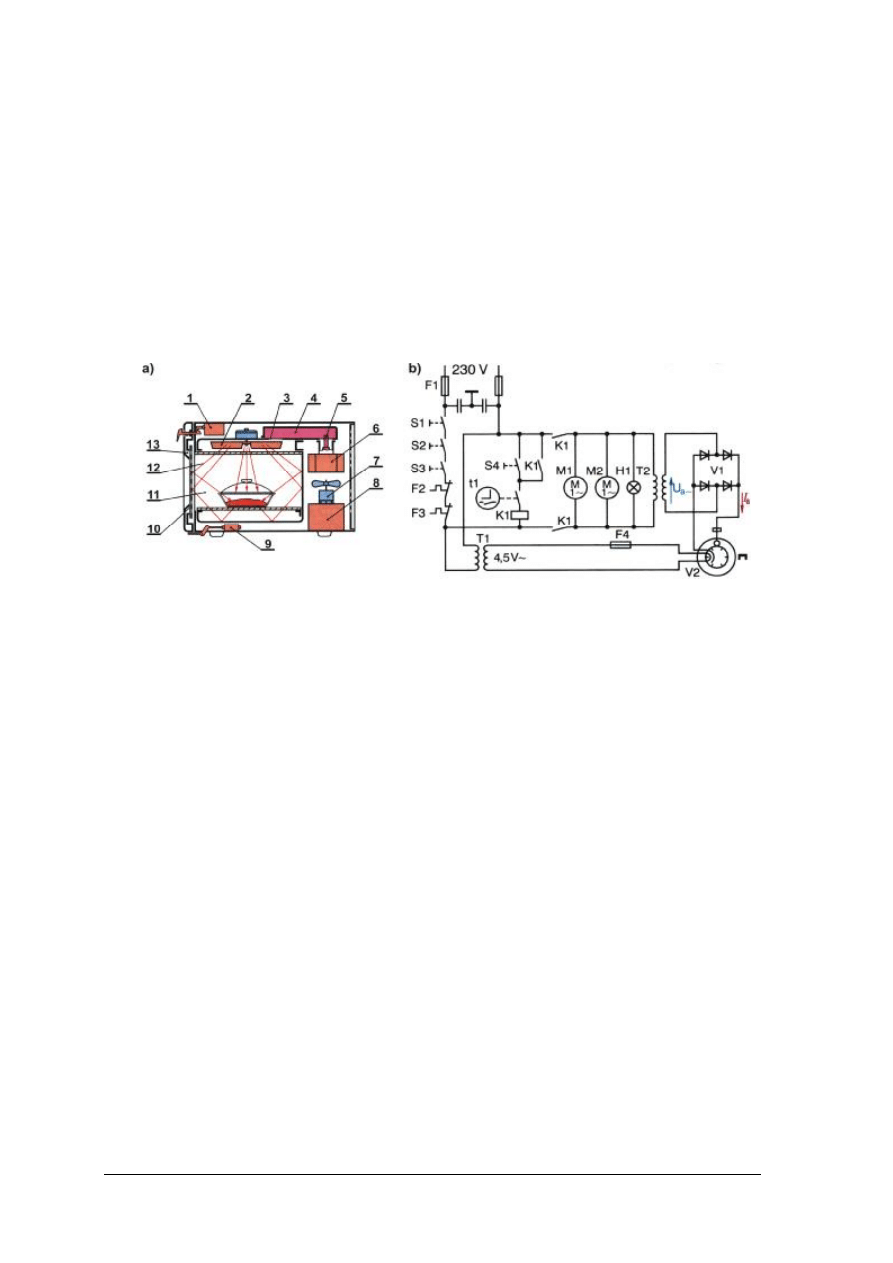

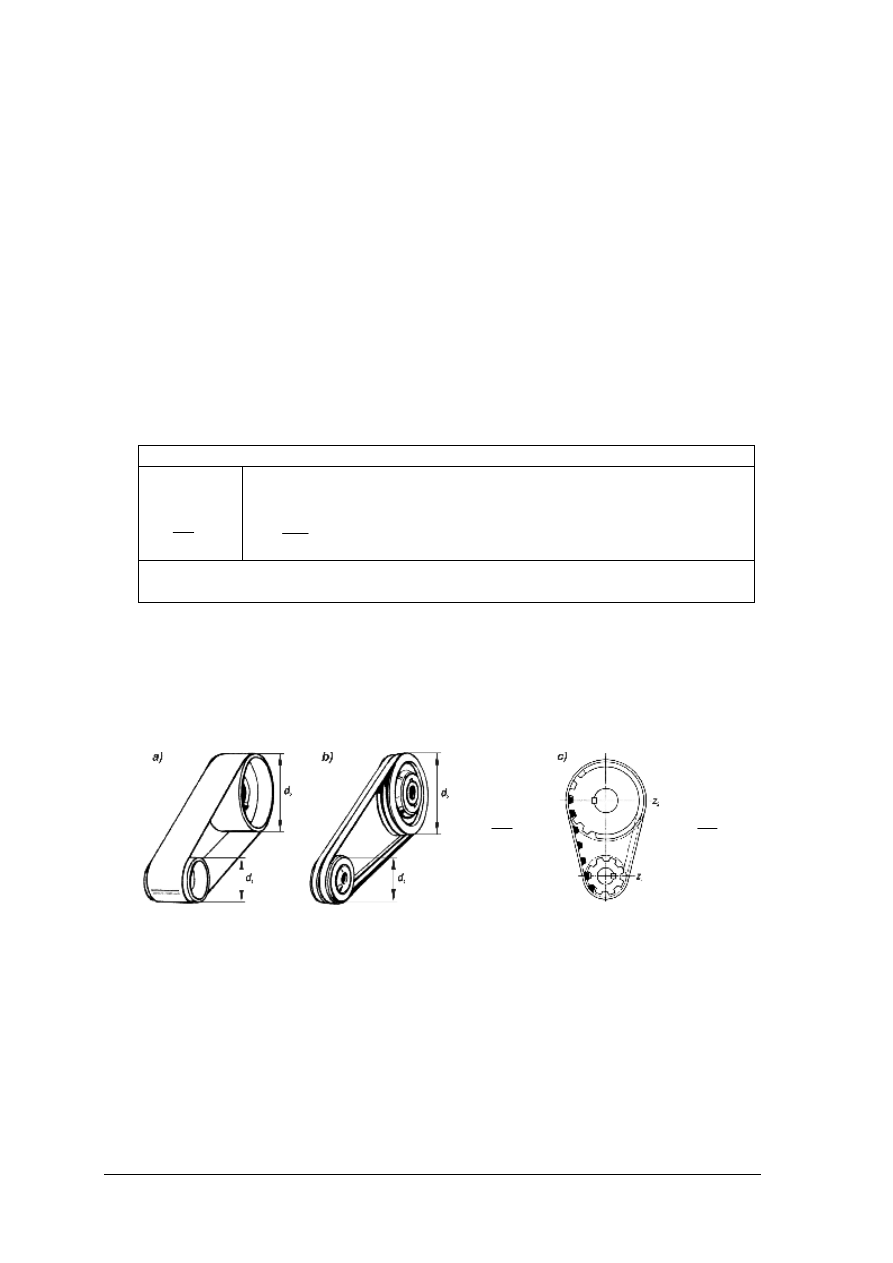

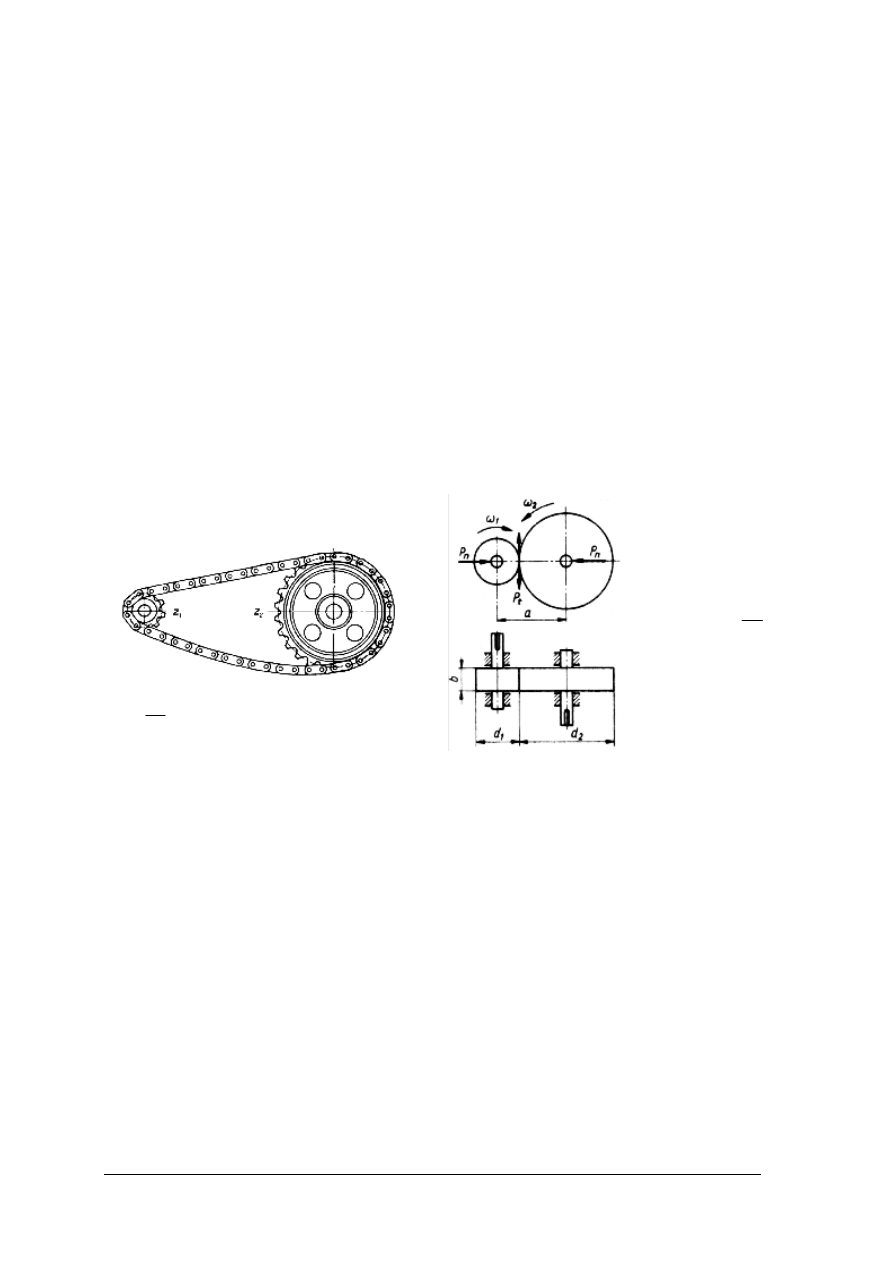

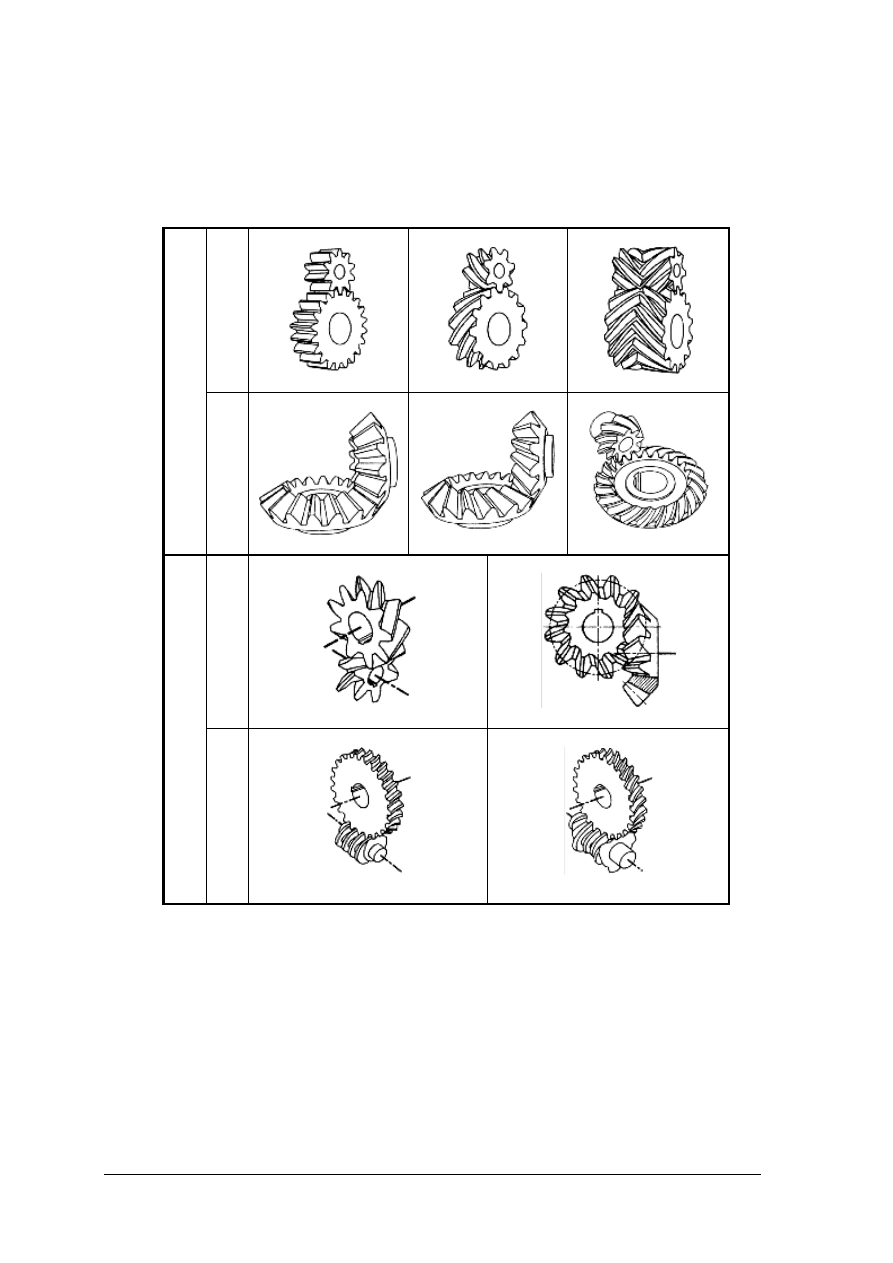

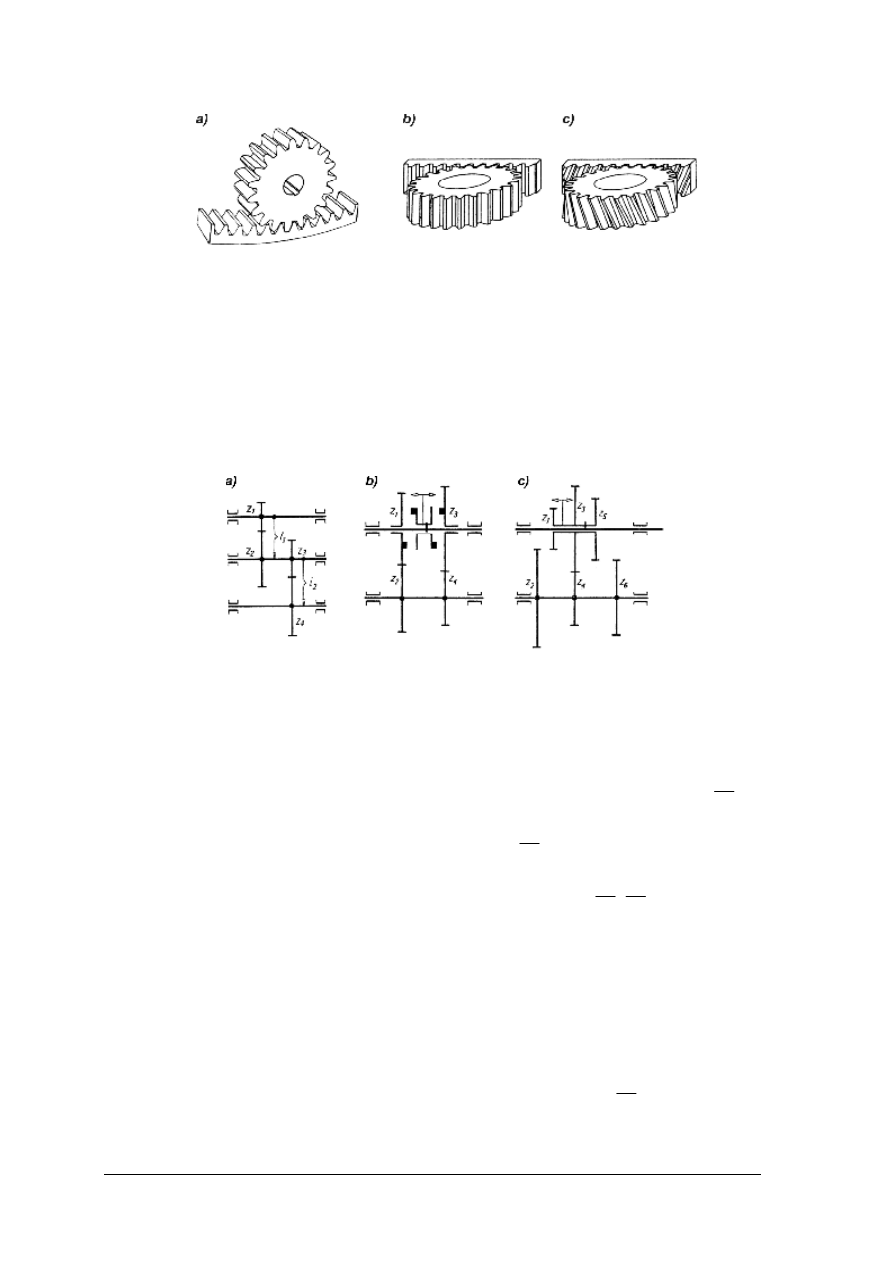

nad drugą na całej szerokości głowicy (z wyjątkiem perforacji). Taśma magnetyczna jest