M a s z y n o z n a w s t w o

S t r o n a

| 1

P o l i t e c h n i k a P o z n a ń s k a

MASZYNOZNAWSTWO

Maszyna - za maszynę uważa się całość powiązanych ze sobą elementów z których przynajmniej

jeden jest ruchomy, wraz z odpowiednimi urządzeniami roboczymi, układami sterowania, zasilania

itp., które są połączone razem w celu określonego zastosowania w szczególności do przetwarzania,

obrabiania, przemieszczania i pakowania materiałów.

Maszynoznawstwo – jest to nauka o budowie i zasadach działania maszyn. To encyklopedyczny zbiór

wiedzy o maszynach oraz współpracujących z nimi urządzeniach technicznych.

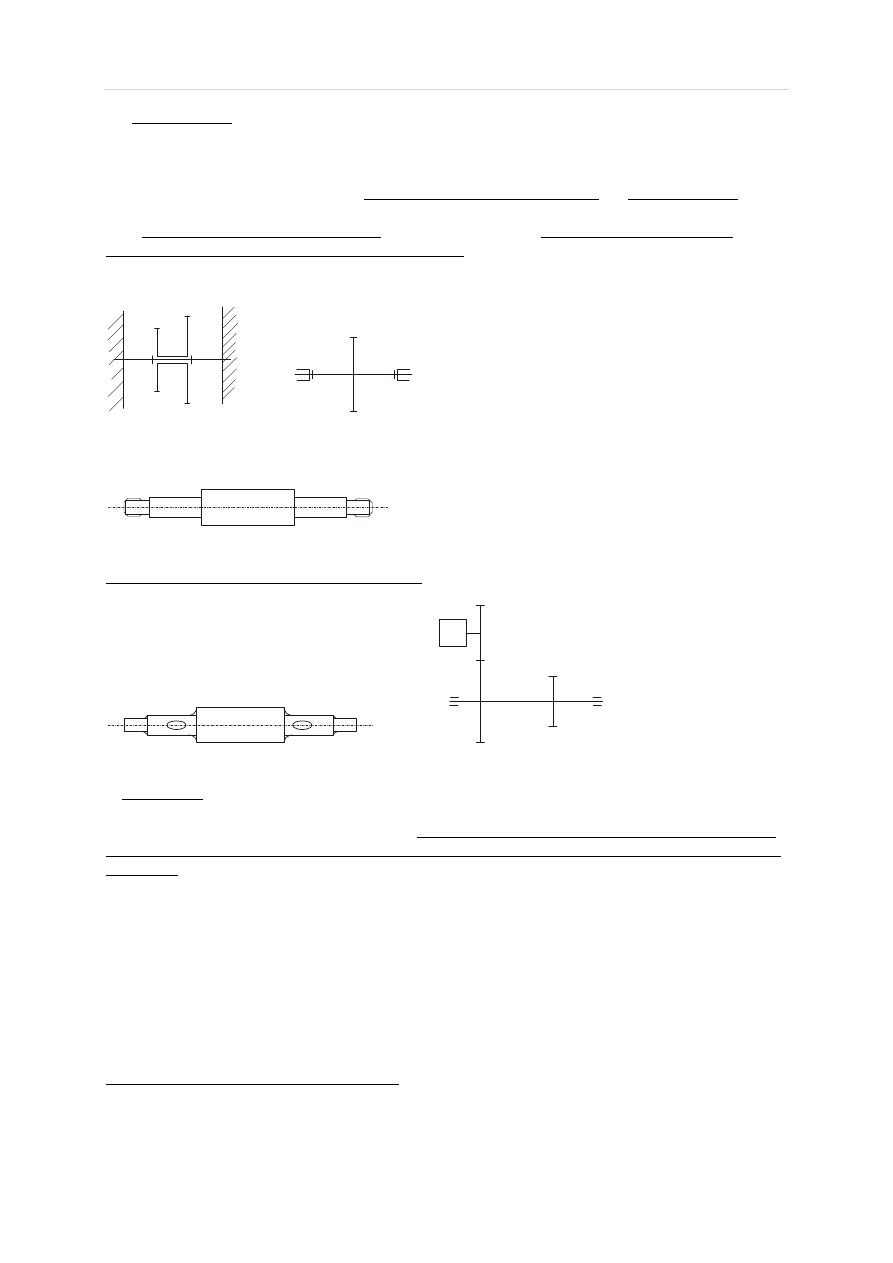

Mechanizm – układ połączonych ze sobą części maszyn mogących wykonywać określony ruch w

wyniku pobrania energii mechanicznej. W teorii ruchu jest to łańcuch kinetyczny w którym jeden

człon jest nieruchomy (ostoja) pozostałe zaś wykonują ściśle określone ruchy.

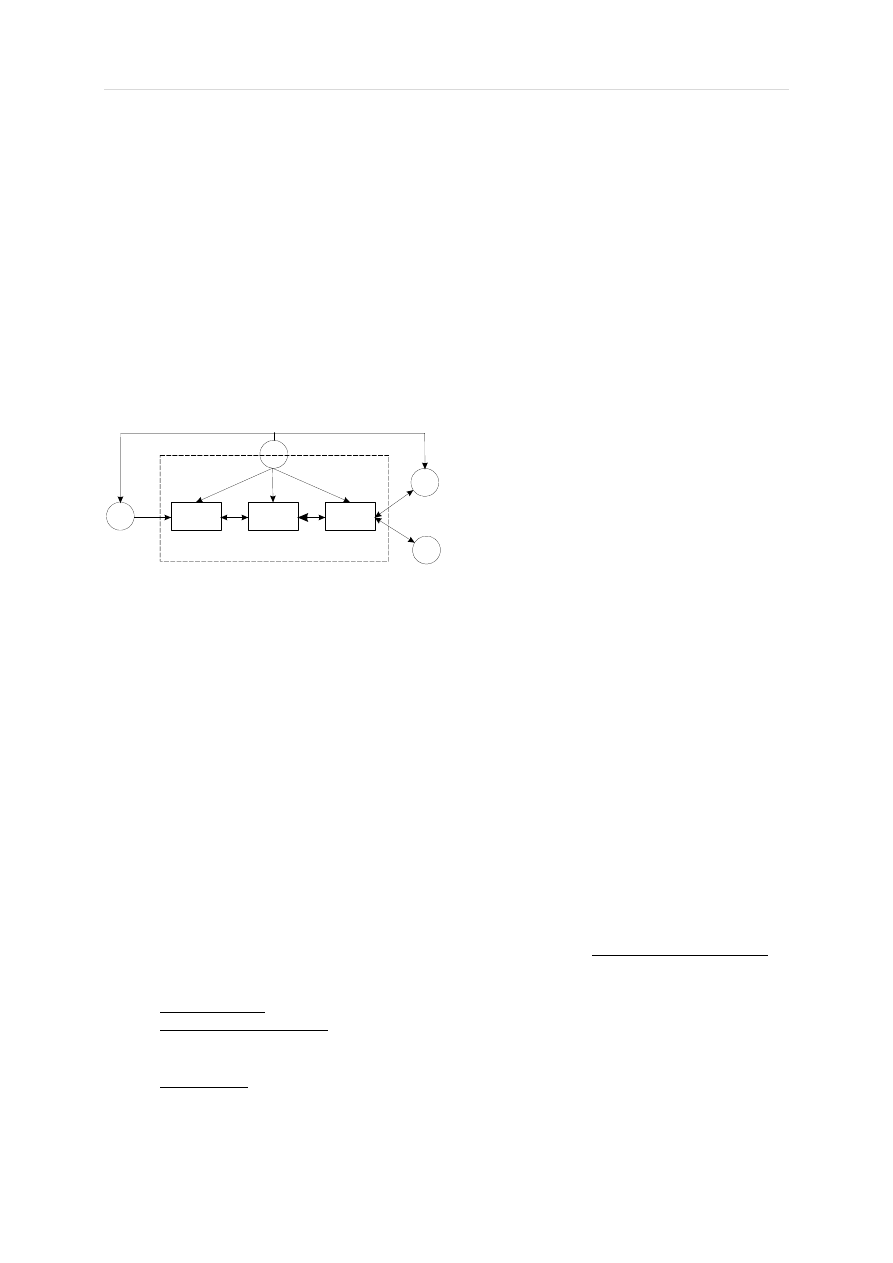

Schemat budowy maszyny:

E

I

M

U

S

T

R

maszyna

S – silnik

T – transmisja

R – elementy, układy robocze

U – skutek użyteczny

M – masa

E – energia

I – informacja

S + T = układ napędowy

S + T + R = maszyna

Użyteczne działanie maszyn – uzewnętrznia się najczęściej jako przetworzenie materii realizowane w

układzie roboczym maszyny.

Energia pobierana z silnika napędowego musi być przekształcona w układnie napędowym tak, aby

odpowiadała wymaganym parametrom energetycznym układu roboczego.

Sterowanie układem roboczym oraz dozowanie masy i natężenia energii jest realizowane przez

przetwarzanie informacji z udziałem człowieka lub automatycznie.

Wynik działania maszyny można rozpatrywać jako skutek przetwarzania Energii, Masy i Informacji.

Podstawowe cechy i parametry maszyn: (3 cechy)

1. Funkcjonalność, to poprawne spełnienie funkcji przez maszynę do których jest przeznaczona

2. Trwałość i niezawodność, to uzyskanie żądanego prawdopodobieństwa dobrej i bezawaryjnej

pracy maszyny przy danych obciążeniach, w założonym okresie nie krótszym od żądanego

(związane z obliczeniami wytrzymałościowymi)

3. Optymalność, to zapewnienie jak najlepszego spełnienia przez maszynę zadania w

określonych warunkach ze względu na założone kryterium.

M a s z y n o z n a w s t w o

S t r o n a

| 2

P o l i t e c h n i k a P o z n a ń s k a

Przegląd maszyn i ich podział:

1. technologiczne – wykorzystuje się je do przetwarzania surowców i półwyrobów, poprzez

zmianą kształtu , objętości, własności fizycznych lub chemicznych i wytworzenia w ten

sposób gotowego wyrobu lub półwyrobu np.: walcarki (huty), młoty do kucia, prasy, maszyny

odlewnicze, górnicze, poligraficzne, włókiennicze.

2. transportowe – służą do zmiany położenia ciał stałych, cieczy i gazów. Maszyny

transportowe dzielimy na:

- maszyny o zasięgu nieograniczonym.

- maszyny o zasięgu ograniczonym.

Do maszyn o zasięgu nieograniczonym zaliczamy pojazdy szynowe, pojazdy samochodowe,

okręty, samoloty.

Maszyny o zasięgu ograniczonym to dźwignice, przenośniki (przemieszczające materiały

transportowe za pomocą cięgien), przenośniki bezcięgnowe, przenośniki przemieszczające

materiał transportowany za pomocą medium pośredniego (przenośniki hydrauliczne i

pneumatyczne).

3. energetyczne – wytwarzają z energii mechanicznej inne rodzaje energii np.: prądnice,

maszyny elektryczne, sprężarki, silniki itp.

4. informatyczne –

a. maszyny kontrolno-sterujące,

b. informatyczne (matematyczne). Przetwarzają informacje które na podstawie żądanego

algorytmu dokonują niezbędnych operacji matematycznych.

5. cybernetyczne – funkcjonują w oparciu o posiadaną sztuczną inteligencji (roboty wyposażone

w układy do rozpoznawania obrazów i kształtów, samodzielnej nawigacji, samokontroli).

Źródła i postacie energii:

Podstawą działania wszystkich maszyn są przemiany energii które w nich zachodzą. Energią określa

się jako najbardziej ogólną własność wszelkiego rodzaju ruchu materii. Energię zawierają np.: węgiel,

zbiornik ze sprężonym powietrzem, napięta sprężyna , które w odpowiednich warunkach mogą być

przemienione w pracę.

Z fizycznego punktu widzenia energię dzielimy na:

– mechaniczną

– cieplną

– promieniowanie

– elektryczną

– chemiczną

– jądrową

Spośród procesów technicznych wydzielamy następujące rodzaje:

1. transformację Energii bez zmiany jej postaci,

2.

przemianę Energii z jednej postaci w inną,

np.: zamiana energii elektrycznej w energię mechaniczną

3. przesyłanie Energii

4. kształtowanie Materiałów

np.: obróbka plastyczna, wiórowa, formowanie tworzyw

5. przetwarzanie Materiałów, procesy zmiany własności fizycznych i chemicznych materiałów

6. transport i magazynowanie Materiałów

7.

zmiana postaci Informacji

np.: odbierane i przekazywane informacje nie ulegają zmianie i są kodowane lub

występują jako nośnik informacji

8. przetwarzanie Informacji (zmiana charakteru informacji)

9. przesyłanie Informacji

M a s z y n o z n a w s t w o

S t r o n a

| 3

P o l i t e c h n i k a P o z n a ń s k a

Parametry maszyn:

– moc

– sprawność

(ŋc=ŋ

1

*ŋ

2

*ŋ

3

*...*ŋ

n

)

– praca

– wydajność (teoretyczna i praktyczna)

[ton na godzinę]

– udźwig

[w tonach]

– obroty

[obrotów na minutę]

– prędkość

[metrów na sekundę]

– prędkość obrotowa

[radiany na sekundę]

– okres

– siła lub moment obrotowy

–

ciśnienie

[Paskal 1Pa=N/M

2

]

Techniką przekształceń i przesyłania energii zajmuje się energetyka. Głównym źródłem energii jest

paliwo a głównym paliwem jest ropa naftowa, gaz ziemny, węgiel kamienny i brunatny.

Procesy techniczne powodują, że przedmiot transformacji zmienia:

– własności zewnętrzne

(wygląd, kształt)

– własności wewnętrzne

(strukturę)

– położenie

(współrzędne)

– potencjał

(energię)

W procesach technicznych można wyróżnić strumień główny któremu towarzyszy zazwyczaj

równoległy strumień informacji.

Sprawność to iloraz energii uzyskanej do energii włożonej lub pracy uzyskanej do pracy włożonej.

Ogólne problemy budowy maszyn:

1. Potrzeba – zaspokojenie określonej potrzeby urządzeniem lub maszyną w określonych

warunkach

2. Projektowanie – całokształt postępowania przy realizowaniu zamierzeń inwestycyjnych,

należy uwzględnić:

a. strumień zadań konstrukcyjnych

b. analiza możliwych do zastosowania środków technicznych

c. analiza ekonomiczna przedsięwzięcia

3. Konstrukcja i obliczenia

a. opracowanie założeń związanych z opisem i zasadą działania maszyny, określenie

parametrów liczbowych oraz informacji o warunkach pracy maszyny

b. projekt wstępny, jest to pierwszy etap dobierania cech konstrukcyjnych

c. obliczenia wytrzymałościowe, realizowane są w oparciu o znajomość obciążeń i sił

działających na maszynę.

d. dobór kształtów i wymiarów elementów konstrukcyjnych –

W wyniku tych działań powstaje dokumentacja konstrukcyjna (techniczna)

4. Budowa i badania prototypu

5. Produkcja, decyzja o niej jest wynikiem badań prototypu (produkcja jednostkowa, seryjna,

wielkoseryjna, masowa – dotyczy elementów maszyn stosowanych w różnych maszynach

(znormalizowane)

6. Eksploatacja, to zespół czynności obejmujących planowanie, użytkowanie, obsługiwanie,

przechowywanie i inne przedsięwzięcia mające na celu racjonalne użytkowanie maszyny.

Nieprzestrzeganie racjonalnego użytkowania maszyny określonych przez producenta zwiększa

koszty eksploatacji.

7. Naprawa, to końcowy zabieg w czasie eksploatacji maszyny wynikający z faktu zużywania się

jej poszczególnych części. Rozróżniamy naprawy bieżące i główne. Bieżące wykonuję się w

trakcie eksploatacji maszyn i urządzeń. Naprawy główne po określonym okresie użytkowania,

polegające na wymianie czy regeneracji elementów maszyn.

8. Wycofanie z eksploatacji (kasowanie)

M a s z y n o z n a w s t w o

S t r o n a

| 4

P o l i t e c h n i k a P o z n a ń s k a

Obciążenia wywołują w maszynie powstawanie naprężeń, przemieszczeń i odkształceń.

PODSTAWOWE ZASADY KONSTRUKCJI MASZYN

Konstrukcja, to zespół cech obmyślonych ze wzglądu na określoną funkcję maszyny lub urządzenia.

Proces tworzenia konstrukcji nazywamy konstruowaniem.

Zbiór informacji o strukturze maszyny, będący opisem ich budowy nazywamy zespołem cech

konstrukcyjnych.

Cechy konstrukcyjne mogą być:

– materiałowe

(informacje o materiałach i rodzajach obróbki)

,

– geometryczne

(wymiary geometryczne elementów, odchyłki wymiarowe zapewniające poprawność działania),

– dynamiczne

(polegają na obliczaniu obciążeń działających na maszynę oraz wyznaczenie wytrzymałości)

Konstruowanie zawiera pewne cechy wspólne dla różnych rodzajów maszyn, a wynikają one z:

1. Zastosowania podstawowych części i zespołów w różnych maszynach i urządzeniach. Do

podstawowych części i zespołów maszyn należą: śruby, wały, łożyska, sprzęgła, przekładnie.

2. Występowanie podobnych problemów podczas konstrukcji podobnych maszyn:

– łączenie części

– łączenie wałów

– łożyskowanie

– przenoszenie ruchu

– hamowanie itp.

3. Stosowanie podstawowych zasad konstruowania.

Dwie podstawowe zasady konstruowania:

a. konstrukcja powinna spełniać podstawowe warunki konstrukcyjne w stopniu nie

gorszym od założonego

b. konstrukcja powinna być optymalna w danych warunkach ze względu na podstawowe

kryteria optymalizacji,

Oprócz zasad podstawowych w procesie konstruowania, występują zasady szczegółowe które

nazywamy warunkami konstrukcyjnymi, są to: funkcjonalność, niezawodność, trwałość, sprawność,

lekkość, ergonomiczność, estetyka, bezpieczeństwo itp.

- funkcjonalność, to poprawne spełnienie funkcji przez maszynę do których jest przeznaczona

- trwałość i niezawodność, to uzyskanie żądanego prawdopodobieństwa dobrej i bezawaryjnej

pracy maszyny przy danych obciążeniach, w założonym okresie nie krótszym od żądanego

(Spełnienie tego warunku jest związane z obliczeniami wytrzymałościowymi, zużyciem,

statecznością)

- sprawność – konstrukcja powinna zapewnić uzyskanie zamierzonej sprawności

- lekkość – wiąże się z wyborem materiału oraz rozwiązaniem konstrukcyjnym, konstrukcja jest

lżejsza gdy stosujemy droższe materiały

- względy ergonomiczne – dostosowanie maszyny do obsługującego człowieka, dotyczy to

wygody obsługi, przestrzegania ograniczeń odnośnie hałasu i wibracji oraz ograniczeń

wynikających z przepisów BHP.

- estetyka, ma duży wpływ na psychikę człowieka a tym samym na wydajność pracy

- bezpieczeństwo – w przypadku niektórych maszyn i urządzeń jak maszyny transportowe,

zbiorniki ciśnieniowe, maszyny z dużymi obciążeniami należy oceniać współczynnikami

bezpieczeństwa.

M a s z y n o z n a w s t w o

S t r o n a

| 5

P o l i t e c h n i k a P o z n a ń s k a

Zapis konstrukcji – abstrakcyjny obraz maszyny powstający w myśli konstruktora jest zapisywany

według ogólnie obowiązujących zasad i umożliwia jego wyprodukowanie. Najbardziej

rozpowszechniony zapis konstrukcji to rysunek konstrukcyjny. Rysunki zawierają informacje o

kształcie i wymiarze przedstawionego elementu maszyny, materiale i jego własnościach, oraz

wskazówki montażowe oraz wykonawcze.

METODY OPTYMALIZACJI KONSTRUKCJI

Konstrukcję zapisuje się za pomocą zespołu zmiennych które dzielimy na parametry narzucone w

danym zagadnieniu optymalizacyjnym i zmienne decyzyjne które ustalamy podczas procesu

optymalizacji. Przeprowadzenie optymalizacji wymaga precyzyjnego sformułowania problemu

optymalizacji, to znaczy zbudowania modelu matematycznego danej konstrukcji. Model

matematyczny powinien dobrze przedstawiać rzeczywistą strukturę oraz fizyczną naturę zjawisk

zachodzących w określonym węźle maszyny.

Metodyka tworzenia modelu matematycznego konstrukcji

Aby zbudować model matematyczny należy:

1. Określić wielkości występujące w rozwiązywaniu problemu, czyli zmienne decyzyjne i

parametry

2. Określić obszar dopuszczalny w którym poszukuje się rozwiązania

3. Utworzyć funkcję celu albo odpowiedni algorytm który pozwoli ustalić czy rozwiązanie jest

najlepsze.

Konstruktor może wprowadzić optymalizację konstrukcji ze względu na kryteria:

1. optymalny stan obciążenia

(obciążenia dzielimy na stałe i przypadkowe)

2. dobór materiału

3. optymalna stateczność;

stateczność to taki stan równowagi układu który umożliwia jego skuteczne działanie

ze względu na przyjęte kryterium niezawodności

4. optymalne stosunki wielkości związanych

Metody optymalizacji konstrukcji:

1.

Metoda wariantów konstrukcyjnych:

opracowujemy kilka wariantów i dokonujemy wyboru najlepszej w oparciu o przyjęte kryterium

2.

Metody analityczne:

polegają na utworzeniu modelu matematycznego konstrukcji i analitycznym obliczeniu optymalnej wartości

przyjętej za kryterium

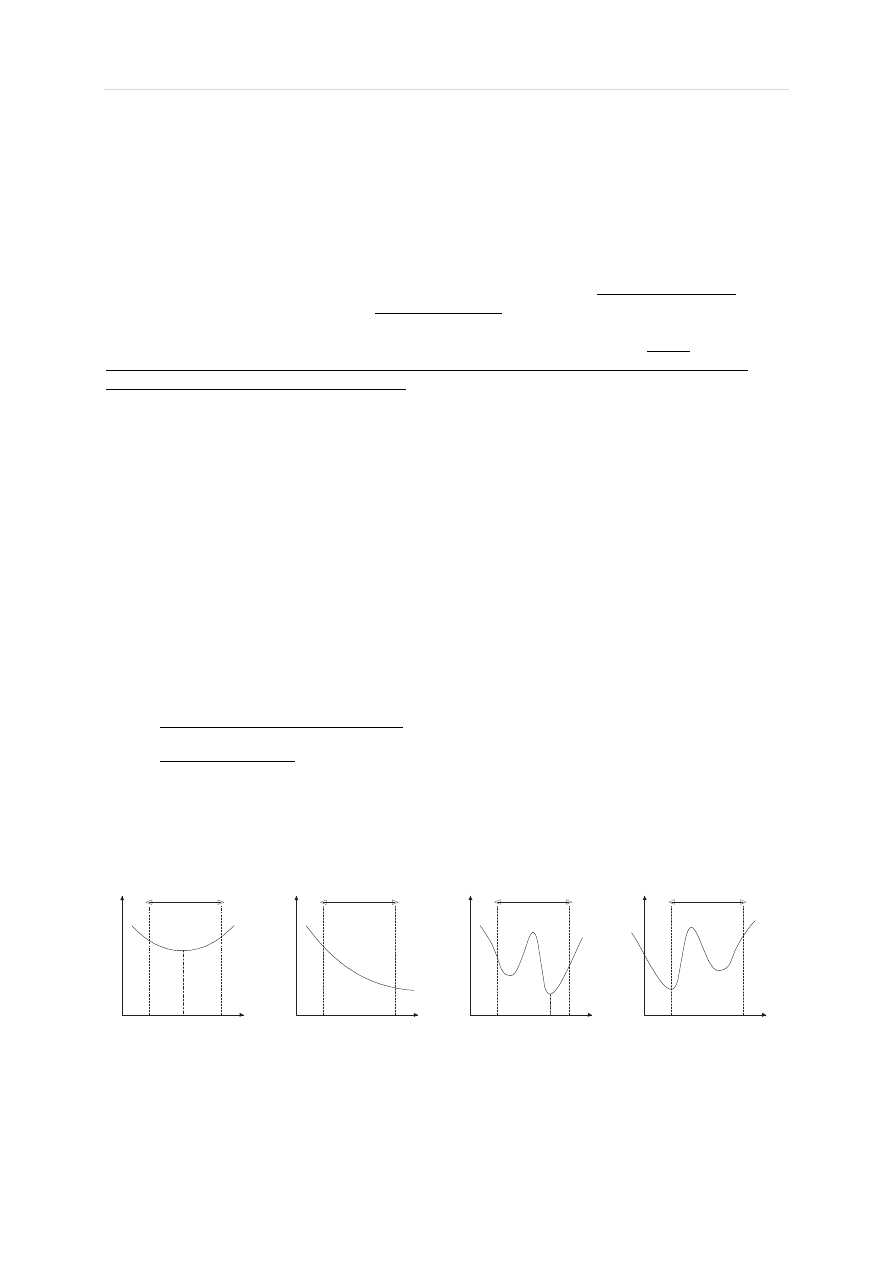

Wszystkie istniejące metody optymalizacji sprowadzają się do poszukiwania optimum funkcji celu w

danym obszarze dopuszczalnym fi.

1)

Φ

x

opt

U

u

opt

2)

Φ

x

opt

U

u

opt

3)

Φ

x

opt

U

u

opt

4)

Φ

x

opt

U

u

opt

u – funkcja celu

x – zmienna decyzyjna

M a s z y n o z n a w s t w o

S t r o n a

| 6

P o l i t e c h n i k a P o z n a ń s k a

ZADANIA KONSTRUKTORA W PROCESIE KONSTRUKCJI MASZYN

W procesie konstruowania maszyn zadania konstruktora są następujące:

1. Dobór schematu kinematycznego

2. Określenie parametrów kinematycznych i dynamicznych

3. Dobór układu maszyny i powiązanie jej zespołów

4. Konstrukcja zespołów

5. Konstrukcja części

6. Obliczenia funkcjonalne, dynamiczne i wytrzymałościowe

W procesie konstrukcji części do zadań konstruktora należy zaliczyć:

1. Ustalenie kształtów i wymiarów elementów tak aby spełniały swe zadanie

2. Ustalenie materiałów, uwzględnia się własności wytrzymałościowe, technologiczne i inne jak

np. ścieralność, odporność na korozję i własności wytrzymałościowe.

3.

Ustalenie w sposób ogólny wykonania części

np. odlew, odkuwka, wyrób walcowany, czy też tłoczony

lub w całości obrabiany mechanicznie.

4.

Ustalenie obróbki powierzchniowej – określa się na podstawie analizy wymaganej jakości

współpracy elementów

np. gładkość, pokrycie galwaniczne, malowanie itp.

5. Ustalenie obróbki cieplnej i cieplno-chemicznej części

(hartowanie, wyżarzanie, ulepszanie cieplne)

Te zabiegi podyktowane są wymaganiami własnościowymi materiału a także i charakterem

współpracy części.

6. Ustalanie dokładności wykonania części

(tolerancje, odchyłki [kształtu, położenia], pasowanie)

WŁASNOŚCI I ZASTOSOWANIE PODSTAWOWYCH ELEMENTÓW MASZYNY

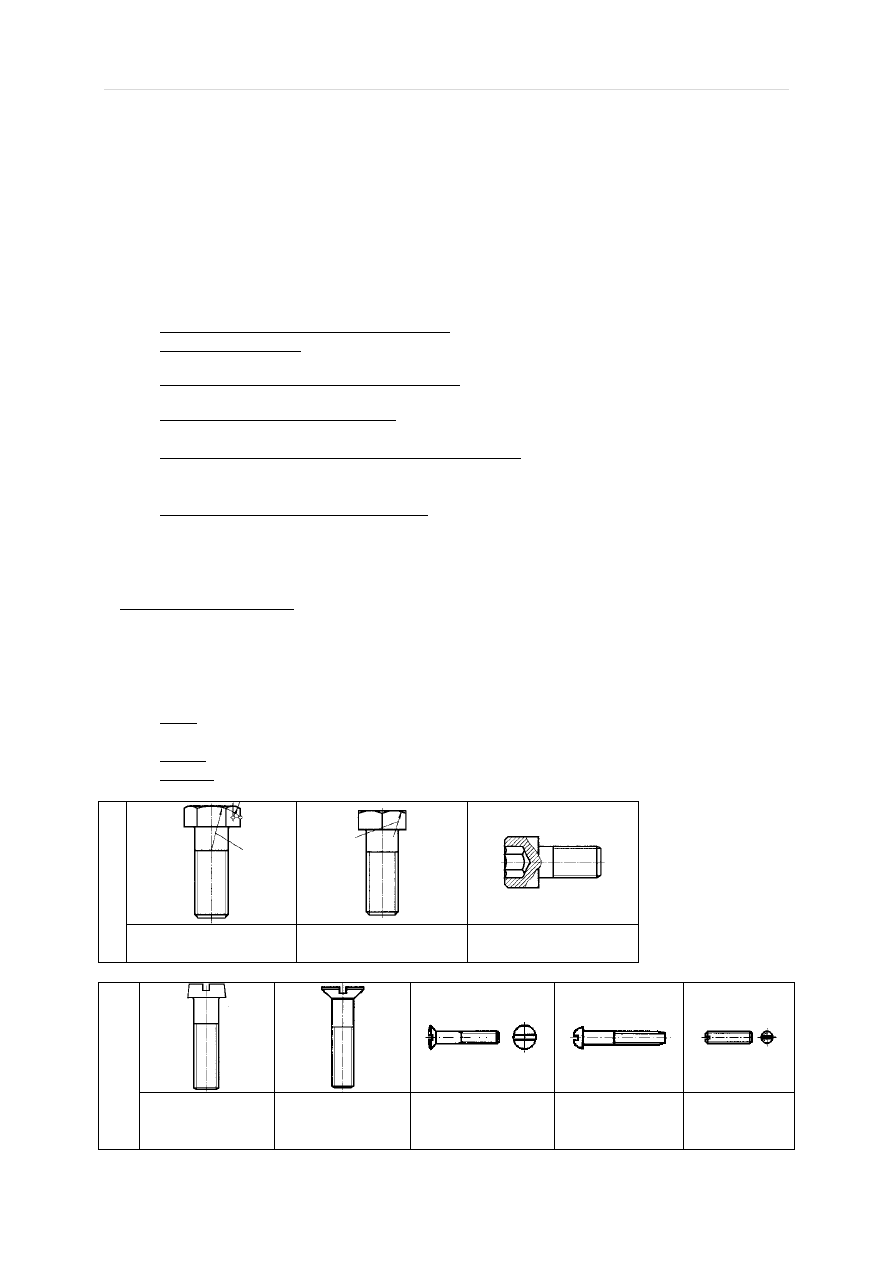

I. ŁĄCZNIKI GWINTOWE (śruby) – jest to połączenie kształtowo-cierne, rozłączne, utworzone

przez dwa elementy zaopatrzone w powierzchnie gwintowe o zbliżonych zarysach i wymiarach ich

przekroju oraz o tym samym skoku i skręcie. Umożliwia to łączenie ich i rozłączenie wzajemnym

ruchem śrubowym oraz przeniesienie obciążeń wzdłużnych.

Rozróżniamy trzy rodzaje łączników gwintowych (śrubowych)

a) śruby, są to łączniki mające łeb ukształtowany tak aby można je było zakręcać za pomocą

odpowiedniego klucza

b) wkręty, są to łączniki z łbem mającym nacięcie do wkrętaka za pomocą którego są wkręcane

c) nakrętki, są to elementy współpracujące ze śrubami lub wkrętami

Ś

R

U

B

Y

Z łbem sześciokątnym

Z łbem czworokątnym

Z gniazdem

sześciokątnym

W

K

R

Ę

T

Y

Z łbem

walcowym

płaskim

Z łbem

stożkowym

płaskim

Z łbem stożkowym

soczewkowym

Z łbem kulistym

bez łba

M a s z y n o z n a w s t w o

S t r o n a

| 7

P o l i t e c h n i k a P o z n a ń s k a

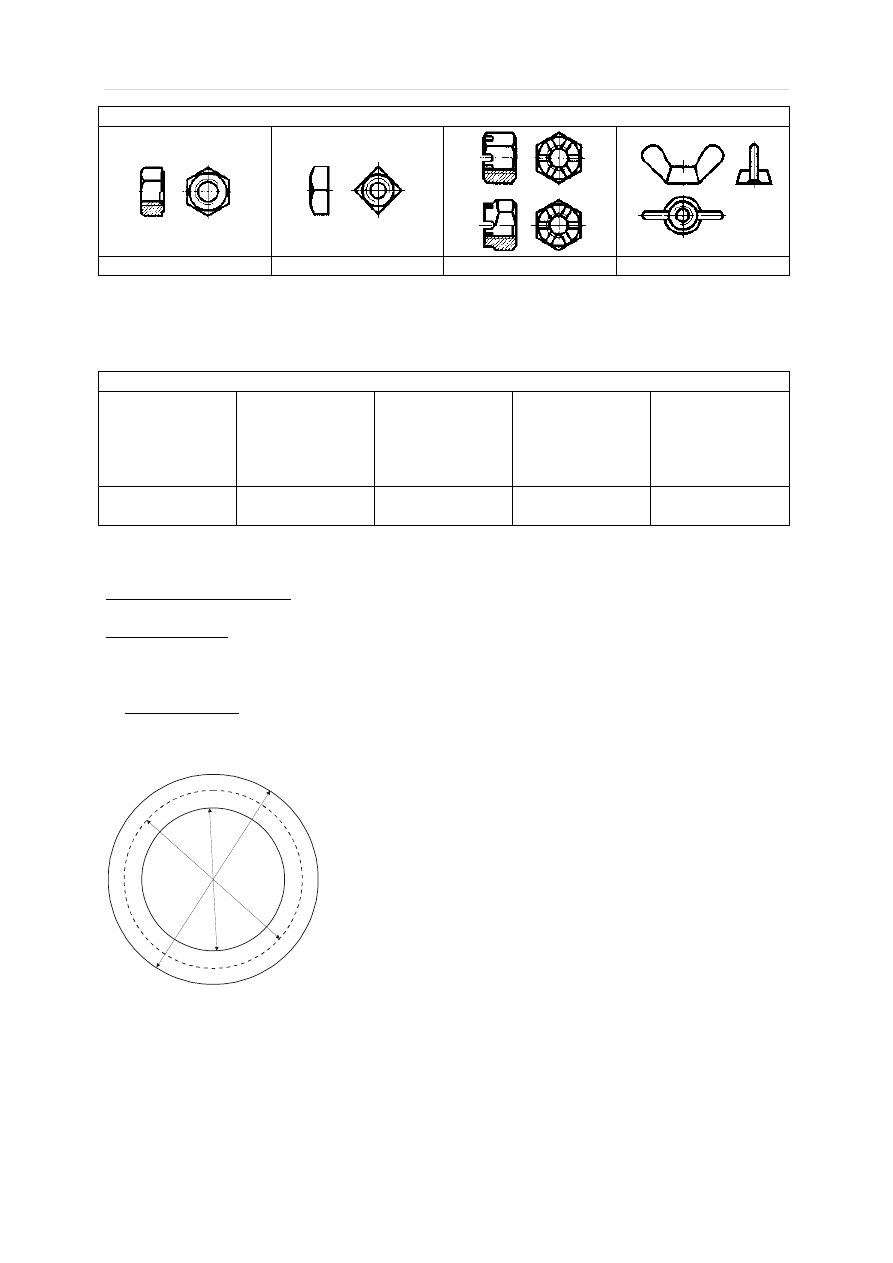

NAKRĘTKI:

Sześciokątna

Czworokątna

Koronowa

Motylkowa

Gwinty:

Podziałka gwintu h

z

jest to odległość sąsiednich zarysów mierzona wzdłuż osi gwintu.

Skok gwintu h jest to przesunięcie zwoju wzdłuż osi przy pełnym jego obrocie.

GWINTY:

trójkątny

trapezowy

symetryczny

trapezowy

niesymetryczny

prostokątny

okrągły

Zastosowanie gwintów metrycznych i trapezowych:

Gwinty metryczne trójkątne o kącie rozwarcia 60° stosowane są jako gwinty złączne (spoczynkowe)

do łączenia elementów maszyn w jedną sztywną całość.

Gwinty trapezowe stosuje się w połączeniach ruchomych jako śruby robocze. Gwinty trapezowe o

kącie rozwarcia 30° mają najniższą sprawność a największą wytrzymałość. Z tego względu są

używane w konstrukcjach obciążonych np. dźwigniki śrubowe.

II. KOŁA ZĘBATE

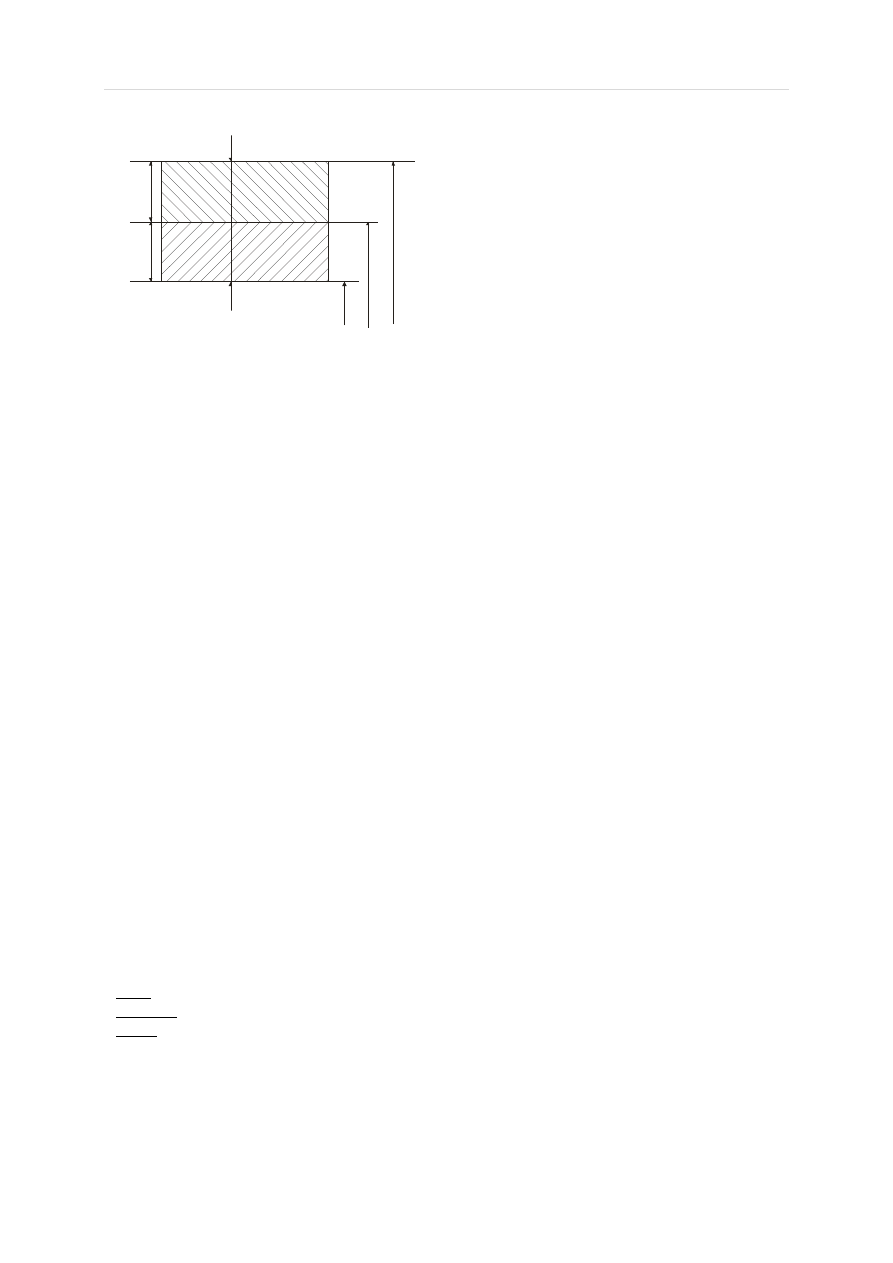

Na wieńcu zębatym wyróżniamy trzy powierzchnie:

d

g

d

w

d

p

Powierzchnia wierzchołków i odpowiadająca im średnica d

g

,

Powierzchnia podziałowa i odpowiadająca im średnica d

p

,

Powierzchnia stóp i odpowiadająca im średnica d

w

,

M a s z y n o z n a w s t w o

S t r o n a

| 8

P o l i t e c h n i k a P o z n a ń s k a

h = h

s

+ h

g

t → długość łuku pomiędzy dwoma sąsiednimi zębami

g → grubość zęba

s → szerokość wrębu

t = g + s

obwód π

·

d

p

= z

·

t

z → liczba zębów

d

p

=

t

/

π

·

z

t

/

π

= m → moduł koła zębatego

(jest podstawową wielkością wymiarów kół zębatych)

! d

p

= m·z !

h

g

= m

h

s

= 1,25m

d

g

= d

p

+h

g

d

w

= d

p

-d

w

= h

s

d

p

= d

w

+h

s

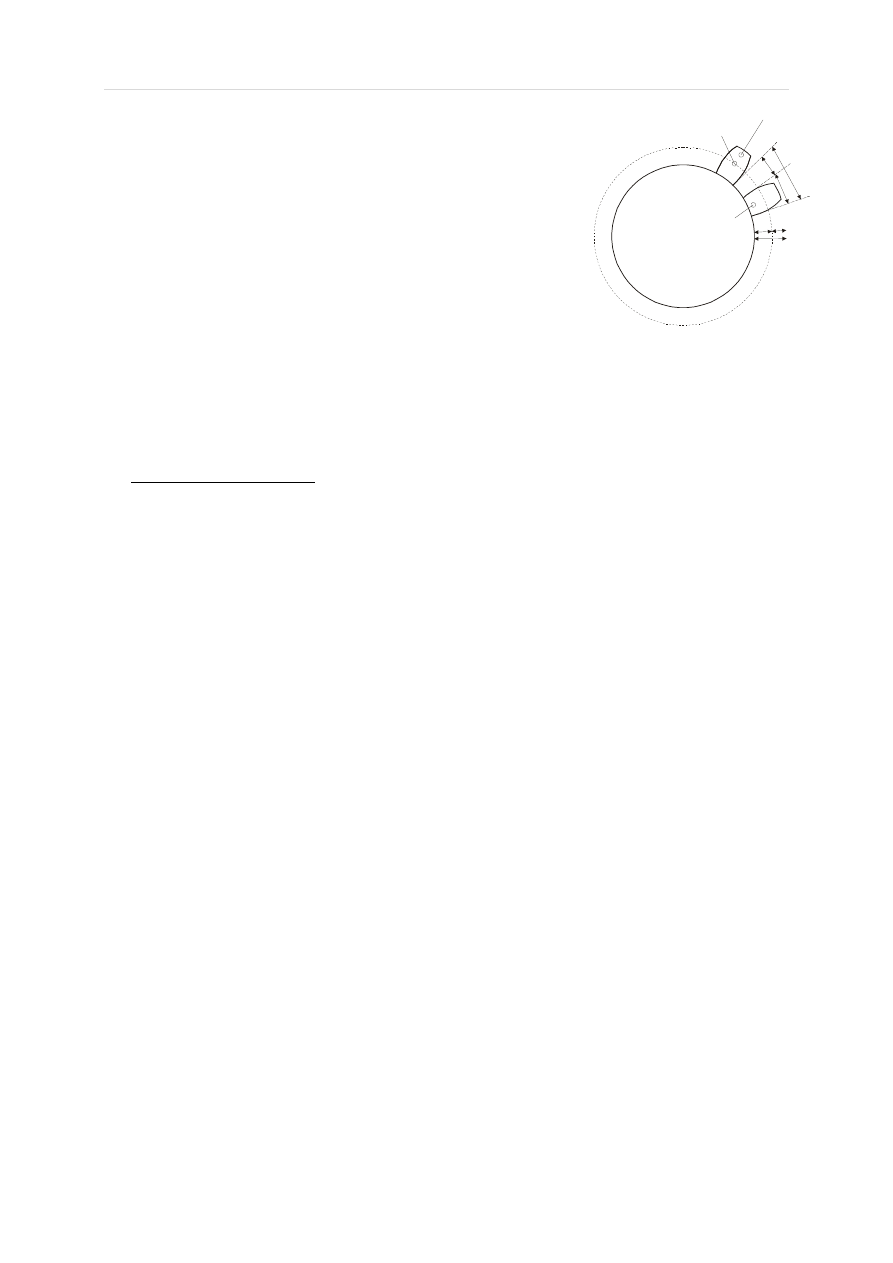

III. ELEMENTY SPRĘśYSTE

Do najczęściej stosowanych w budowie maszyn elementów sprężystych należą sprężyny. Są to

łączniki wykonane w materiałów o niewielkiej odkształcalności a których dużą podatność uzyskuje się

dzięki specjalnemu ich ukształtowaniu.

Zastosowania sprężyn:

1. Nagromadzenie energii w celach napędowych (sprężyny zegarów)

2. Łagodzenie uderzeń i wstrząsów (zderzaki wagonów, resory pojazdów, sprężyny

amortyzacyjne)

3. Dociskanie elementów konstrukcyjnych w czasie ich pracy (s. zaworowe)

4. Pobudzanie lub łagodzenie drgań (sprężyny w urządzeniach wibracyjnych)

5. Mierzenia siły (s. w dynamometrach)

Rodzaje sprężyn:

– śrubowe

– spiralne

– wielopłytkowe

Rysunek sprężyny:

d – średnica pręta sprężyny

h – skok lini śrubowej sprężyny

D

w

– średnica wewnętrzna sprężyny

D

z

– średnica zewnętrzna sprężyny

l

0

– długość sprężyny

t

s

g

ząb

głowa

stopa

h

s

h

g

h

M a s z y n o z n a w s t w o

S t r o n a

| 9

P o l i t e c h n i k a P o z n a ń s k a

IV. OSIE I WAŁY

Osią lub wałem nazywamy element maszynowy najczęściej mocowany w łożyskach na których

osadzone są części maszynowe wykonujące ruchy obrotowe lub wahadłowe

(koła zębate, koła pasowe, jezdne)

.

Wały stosuje się przede wszystkim do przenoszenia momentu obrotowego. Są zawsze ruchome tzn.

obracają się wraz z osadzonymi na nich elementami.

Osie nie przenoszą momentu obrotowego ale są przeznaczone do utrzymywania w określonym

otoczeniu innych obracających się elementów maszyn. Osie mogą być stałe (zamocowane w

uchwytach) i ruchome (osadzone w łożyskach)

oś nieruchoma

oś ruchoma

Osie są z reguły proste, wały mogą posiadać karby lub wykorbienia

oś

Wały napędzają osadzone na nich części.

Karby są znormalizowane, zależne od średnicy!

wał

s

V. ŁOśYSKA

Łożyska są elementami których zadaniem jest podtrzymywanie obracających lub przesuwających się

wałów lub osi oraz przejęcie działających na nie obciążeń i przeniesienie ich na korpus lub fundament

urządzenia. Cechą charakterystyczną pracy łożysk są bardzo małe opory tarcia. Dzielimy je na

ś

lizgowe i toczne.

Łożyska ślizgowe mogą przenosić obciążenia poprzeczne (promieniowe) lub wzdłużne (osiowe) i

mogą być dostosowane do przenoszenia jednocześnie obciążeń wzdłużnych i poprzecznych. Ruch

względny czopa wału względem korpusu odbywa się w tych łożyskach zazwyczaj za pośrednictwem

panewki wykonanej z brązu lub stopów łożyskowych.

Łożyska toczne to takie w których powierzchnie czopa wału i gniazda łożyska nie stykają się

bezpośrednio ze sobą lecz za pośrednictwem elementów tocznych (kulek lub wałeczków) toczących

się między dwoma pierścieniami.

Łożyska dzielimy na kulkowe i wałeczkowe.

M a s z y n o z n a w s t w o

S t r o n a

| 10

P o l i t e c h n i k a P o z n a ń s k a

Wałeczkowe mogą być w kształcie:

- walców

- igiełek

- stożków

- baryłek

łożysko kulkowe

łożysko walcowe

Łożyska są elementami znormalizowanymi.

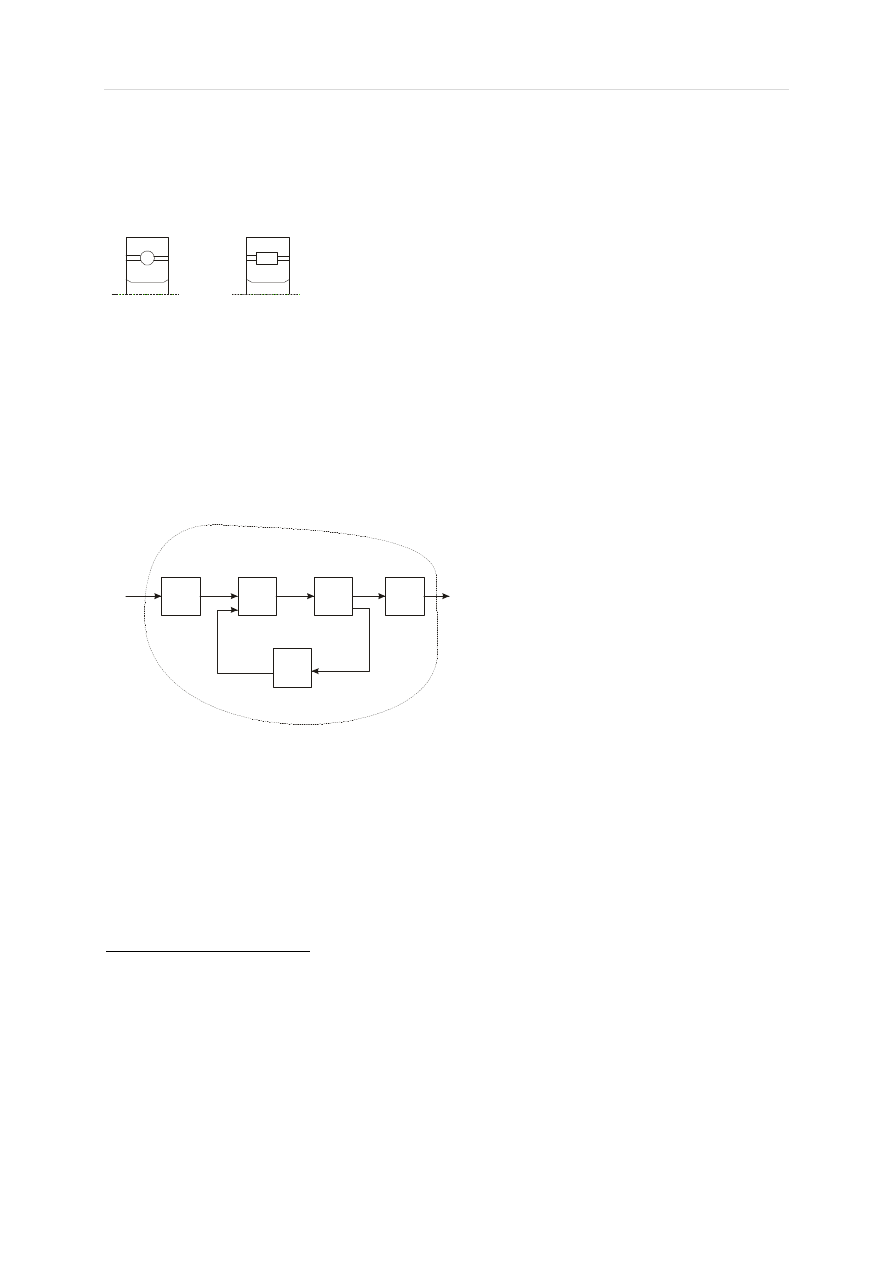

ZAPIS MASZYNY

Maszyna może być rozpatrywana jako system, to jest zbiór relacji sprzężeń i relacji przekształceń

dotyczących energii, masy i informacji (sterowania) który można przedstawić poglądowo schematem

blokowym jak również zapisać w postaci grafu zależności i powiązań.

Schemat blokowy maszyny w ujęciu systemowym:

1

2

3

5

4

We

Wy

C

U

Schemat blokowy układu U stanowiącego część całego systemu C z wejściem We i wyjściem Wy.

Układ składa się z pięciu elementów o relacjach przekształceń stałych jak w elementach 1, 4, 5 lub o

relacjach uwarunkowanych jak w elementach 2 i 3. Oddziaływanie zwrotne elementu 3 na 2 jest

sprzężeniem zwrotnym charakterystycznym w układach regulacji automatycznej.

Graficzny zapis można przedstawić w postaci:

1. Schematycznego zarysu postaci

2. Modelu blokowego

3. Za pomocą grafu

1. Schematyczny zarys postaci.

(tutaj powinien być rysunek tej śmiesznej koparki z oznaczeniami podzespołów)

1 – silnik spalinowy

2 – transmisja obejmująca przekładnię hydrokinetyczną i skrzynię biegów

3 – podwozie z układem kół jezdnych

4 – pompa do układu hydrokinetycznego napędu i sterowania

5 – siłowniki hydrauliczne

6 – łyżka z wysięgnikiem

7 – kabina sterowania

7a – układ sterowania jazdą koparki

7b – układ sterowania łyżką ładowarki

M a s z y n o z n a w s t w o

S t r o n a

| 11

P o l i t e c h n i k a P o z n a ń s k a

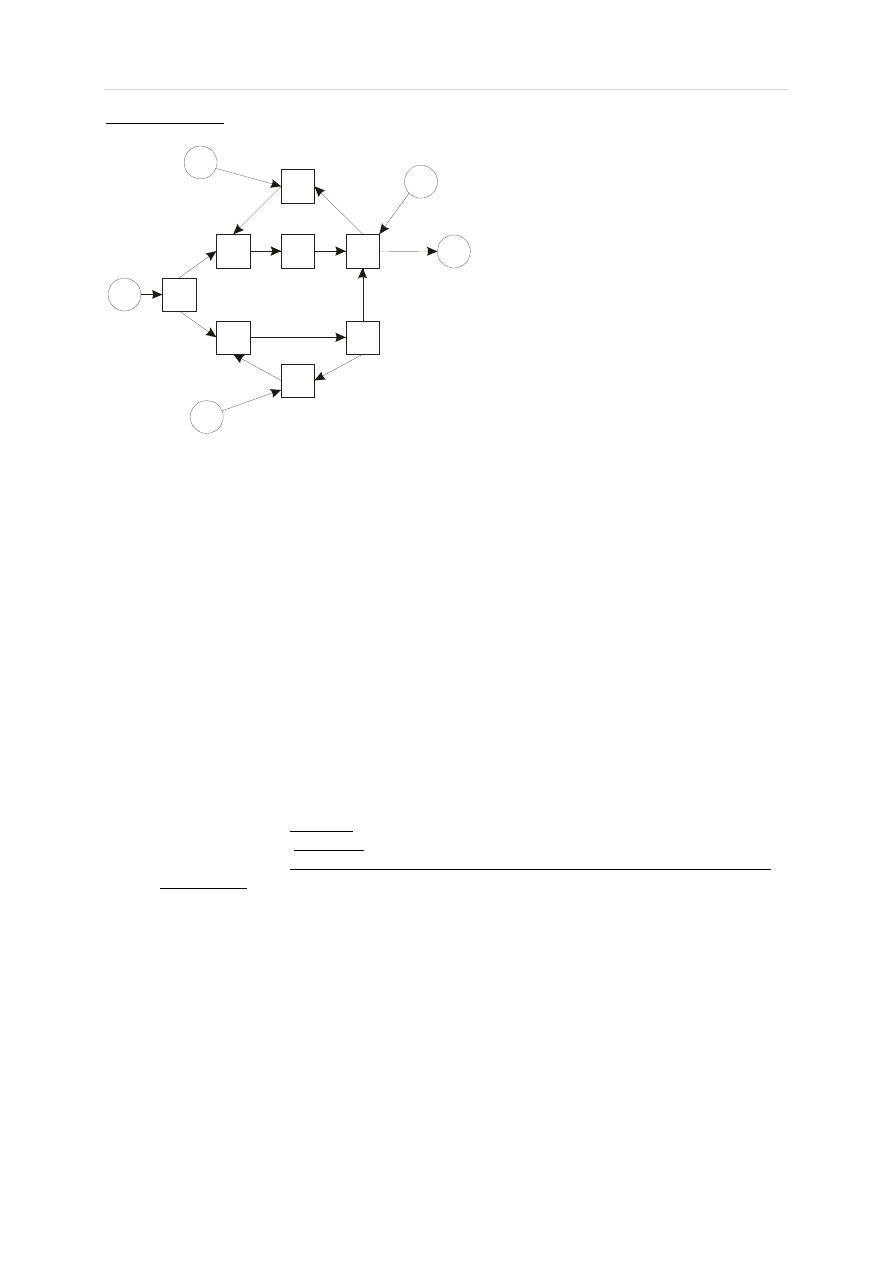

2. Model blokowy

7b

7a

1

2

3

4

5

6

M

U

I

I

E

1 – Zamiana energii chemicznej paliwa na mechaniczną silnika

2 – Zmiana parametrów energii mechanicznej silnika określonej przez moment i obroty (M

s

, n

s

)

3 – Zmiana ruchu obrotowego kół na ruch liniowy ładowarki

4 – Zmiana energii mechanicznej na energię potencjalną cieczy

5 – Zmiana energii potencjalnej cieczy na energię mechaniczną siłownika

6 – Nabieranie masy przeładunkowej na łyżkę, przemieszczanie masy i opróżnianie łyżki

7a – przetwarzanie informacji o oporach jazdy, sterowanie skrzynią biegów

7b – przetwarzanie informacji o oporach napełniania łyżki i sterowanie siłownikami hydraulicznymi,

NORMALIZACJA I UNIFIKACJA W BUDOWIE MASZYN

Normalizacja polega na racjonalnym wyborze , uporządkowaniu, uproszczeniu i ujednoliceniu pojęć,

nazewnictwa, wymiarów, kształtów, metod badawczych, obliczeniowych metod dokładności

wykonania.

Dążenie do obniżenia kosztów wymaga uporządkowania w przemyśle maszynowym normalizacji i

unifikacji.

Zadania normalizacji polegają na:

– ograniczeniu ilości kształtów,

– ograniczeniu ilości wymiarów

– ograniczeniu ilości materiałów elementów typowych występujących w różnych maszynach i

urządzeniach

(śruby, kołki, łożyska, uszczelki lub całe zespoły: sprzęgła, hamulce itp.).

Normalizacja obejmuje nie tylko elementy i zespoły maszyn ale również niektóre szczegóły

konstrukcyjne np.: średnice wałów, otworów, kształtów podtoczeń, wymiary gwintów, zbieżność

stożków oraz narzędzia do kontroli tych wymiarów.

Normalizacja daje następujące korzyści techniczno-ekonomiczne:

1. Ułatwia i przyspiesza proces konstruowania

2. Obniżenie kosztów własnych wytwarzania przez oszczędności surowcowe, uproszczenie

metod produkcji i zmniejszenie ilości potrzebnych narzędzi

3. Zmniejszenie asortymentu produkowanych i magazynowanych części

4. Ułatwia produkcję, eksploatację i remont maszyn

5. Umożliwia budowę maszyn w oparciu o standardowe zespoły i podzespoły

6. Stwarza możliwości szeroko pojętej specjalizacji produkcji.

7. Ułatwia rozwój nauki i piśmiennictwa naukowego

M a s z y n o z n a w s t w o

S t r o n a

| 12

P o l i t e c h n i k a P o z n a ń s k a

PN – polskie normy

BM – branżowe normy

ZN – zakładowe normy

Unifikacja ma charakter mniej ogólny niż normalizacja i dotyczy zagadnień technicznych nie

objętych normami. Unifikacja obejmuje przede wszystkim powszechnie stosowane zespoły a nawet

całe maszyny tworząc określone typoszeregi o ściśle określonych parametrach technicznych. Jednym z

ważniejszych skutków normalizacji i unifikacji jest osiągnięcie zamienności, tzn. zapewnienie

elementom lub zespołom wzajemnego ich zastępowania bez naruszenia funkcjonalności danej

maszyny.

Kierunki normalizacji w budowie maszyn:

1. Normalizowanie teoretycznych, podstawowych wielkości w budowie maszyn (tolerancje i

pasowania, zarysy zębów kół zębatych, zarysu gwintu itp.)

2. Normalizowanie metod i sposobów obliczeń funkcjonalnych i wytrzymałościowych

3. Normalizowanie materiałów konstrukcyjnych, dotyczy sposobów wytwarzania i warunków

odbioru technicznego

4. Normalizacja powierzchni stosowanych w elementach maszynowych

5. Normalizowanie metod wytwarzania elementów maszyn

6. Normalizowanie warunków dostawy i odbioru technicznego maszyn i urządzeń

7. Normalizowanie sposobów i warunków przeprowadzania prób i badań

8. Normalizowanie podstawowych jednostek miary (np. układ SI)

9. Normalizowanie symboli, nazewnictwa, pojęć, oznaczeń technicznych i rysunku technicznego

Rzeczywiste wymiary odbiegają od tzw. wymiarów nominalnych w zależności od dokładności

obróbki i są zmiennymi losowymi. Dokładność wykonania ma wpływ na prawidłowość montażu i

jakość współpracy. Zapewnienie właściwej współpracy uzyskamy przez wykonanie części maszyn w

określonych granicach wymiarowych co odbywa się przez tolerowanie. Różnice dopuszczalnych

wartości tolerowanego parametru nazywa się tolerancją. Obszar w którym może się zmieniać wartość

tolerowanego parametru nazywa się polem tolerancji. Tolerowanie geometryczne wiąże ze sobą

proces myślowy i konstrukcyjny z procesem fizycznym związanym z obróbką. Tolerowanie

geometryczne warunkuje jednoznaczną i obiektywną kontrolę jakości. Na podstawie znajomości

tolerancji geometrycznej można dobierać odpowiednie metody kontroli i narzędzia kontrolno

pomiarowe.

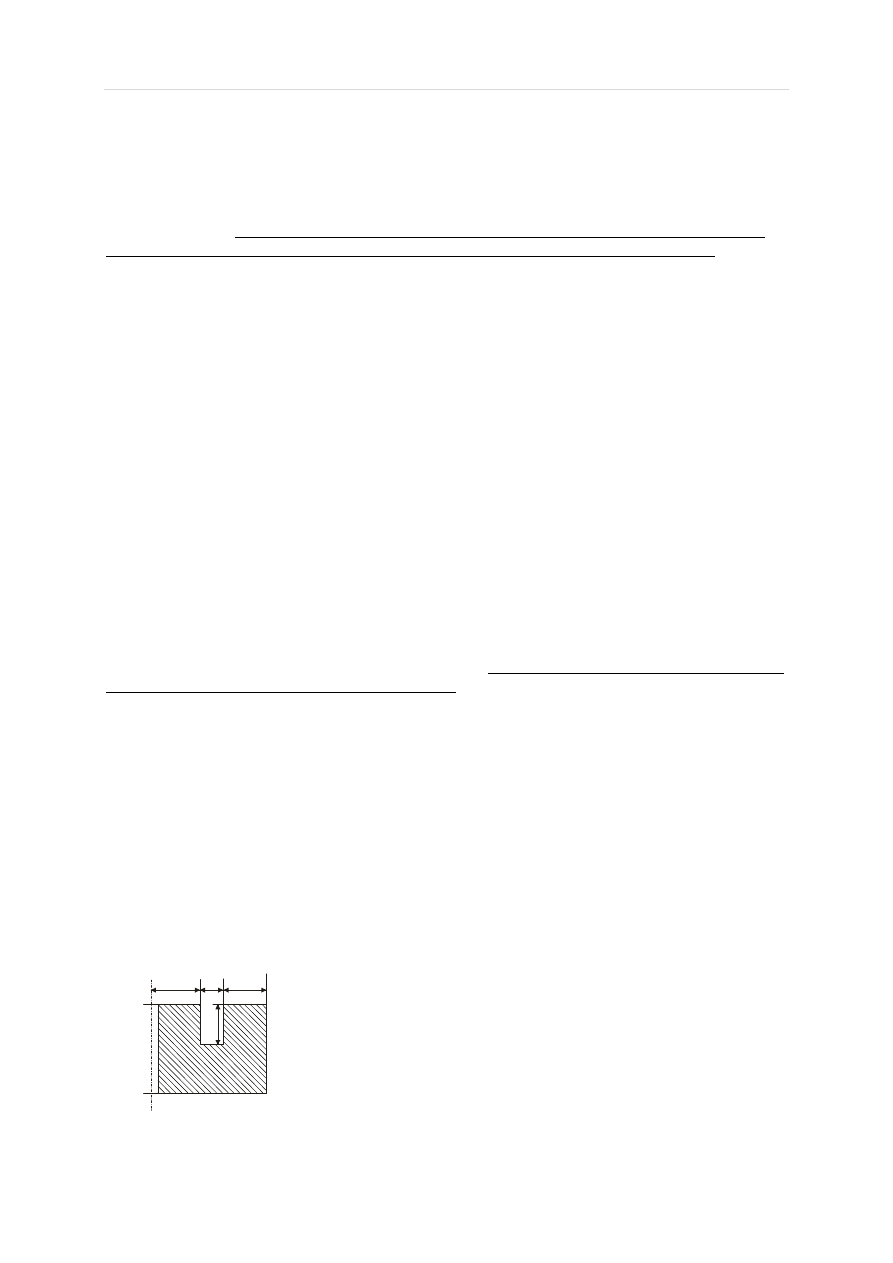

Tolerowanie geometryczne wymiarów:

Przez wymiar rozumie się wartość długości lub kąta wyrażony w określonych jednostkach.

Rozróżniamy cztery typy wymiarów:

- zewnętrzny (c)

- wewnętrzny (d)

- mieszany (h)

- pośredni (l)

h

l

d

c

M a s z y n o z n a w s t w o

S t r o n a

| 13

P o l i t e c h n i k a P o z n a ń s k a

Pola tolerancji:

linia

zerowa

e

s

e

i

B

N

A

T

Pola tolerancji wyznaczają następujące wymiary:

- wymiar nominalny N

- odchyłki górna i dolne (e

s

i e

i

)

- wymiary graniczne (A i B)

B = N + e

s

A = N + e

i

bo N – A = -e

i

- tolerancja T

T = e

s

- e

i

= B-A

e

s

= B – N

e

i

= A – N

N

ei

es

→ 50

+0,1

+0,2

Rodzaj tolerancji:

1. Tolerowanie symetryczne

50

-0,1

+0,1

2. Tolerowanie asymetryczne

a. tolerowanie na plus

49,9

+0,2

b. tolerowanie na minus

50

-0,2

3. Tolerowanie asymetryczne dwustronne

50

-0,2

+0,1

4. Tolerowanie asymetryczne jednostronne

50

+0,2

+0,1

50

+0,1

-0,2

Tolerowanie swobodne jest tolerowaniem którego odchyłki są dobierane według uznania

konstruktora. Tolerowanie normalne występuje gdy odchyłki są zgodne z normami tolerancji.

Φ70H7

70 – wymiar nominalny

H – symbol położenia pola tolerancji względem osi zerowej. Duże litery dotyczą tolerowania otworu, małe wałka.

7 – klasa dokładności wykonania. Jest 19 klas: 01, 0, 1, 2, 3, ... , 17

Rozróżniamy pasowania:

- luźne – pole tolerancji otworu leży powyżej pola tolerancji wałka (L

min

i L

max

– luzy graniczne)

- mieszane – pola tolerancji częściowo pokrywają się w L

max

i W

max

(wcisk maksymalny)

- ciasne – pole tolerancji wałka leży powyżej pola tolerancji otworu (W

min

i W

max

– wciski graniczne)

M a s z y n o z n a w s t w o

S t r o n a

| 14

P o l i t e c h n i k a P o z n a ń s k a

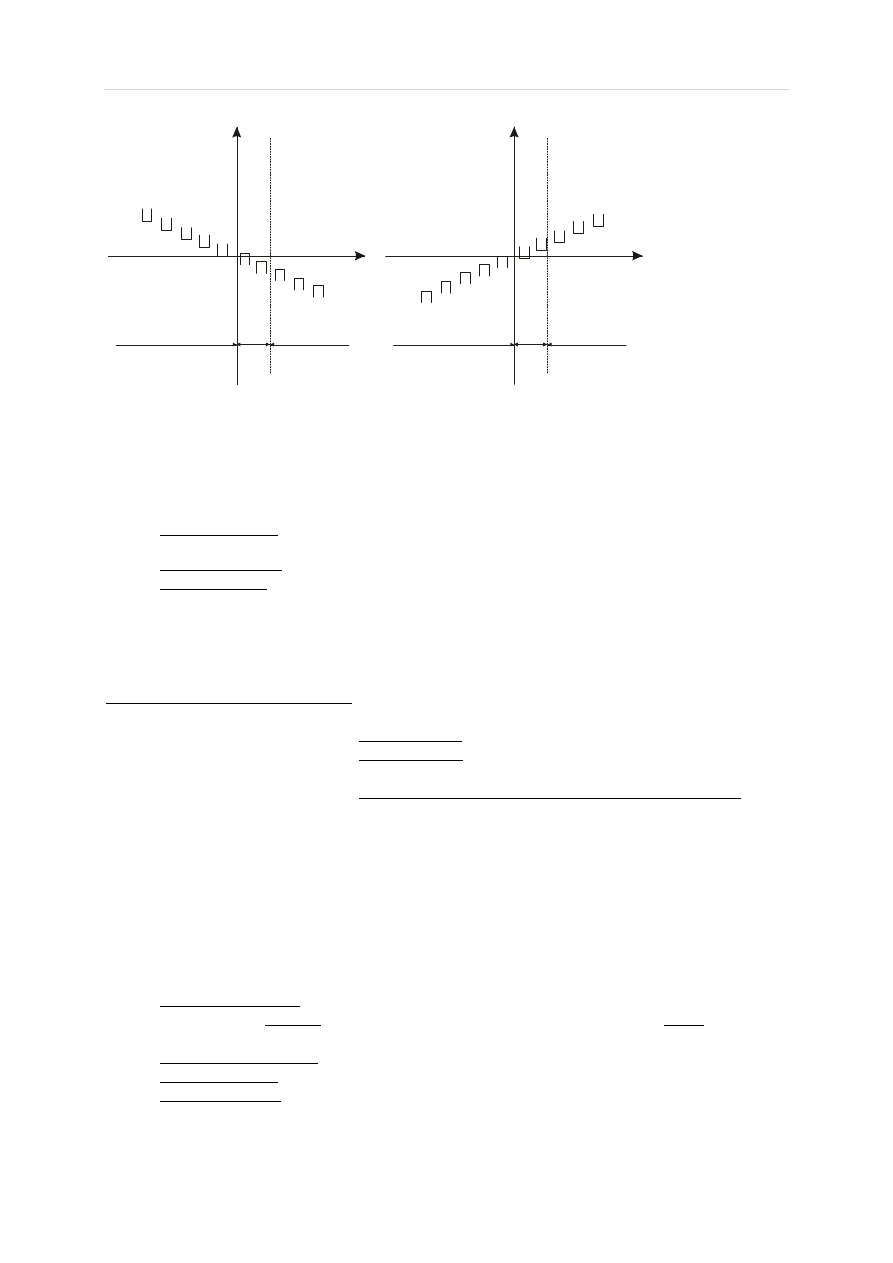

Położenie pól tolerancji:

D

E

F

G

H

K M

P

T

U

otwór

luźne

mieszane

ciasne

d

e

f

g

h

k

m

p

t

u

wałek

luźne

mieszane

ciasne

PRZEGLĄD MATERIAŁÓW UśYWANYCH W BUDOWIE MASZYN

Koniecznym warunkiem dobrej pracy konstrukcji jest znajomość materiałów konstrukcyjnych, ich

własności, wpływu warunków pracy na te własności i sposób wykonania elementu z danego materiału.

Dobór materiału opiera się na następujących przesłankach:

1. Eksploatacyjnych, podyktowanych warunkami pracy konstrukcji,

np. przeznaczenie, rodzaj i

charakter obciążeń, trwałość, itp.

2.

Technologicznych

np. możliwości wytwarzania, sposób obróbki, liczba produkowanych elementów

3. Ekonomicznych, ogólnie koszty materiałów i wytwarzania elementów

Przy doborze materiałów korzysta się z norm materiałowych. Normy materiałowe materiałów

metalowych podają (np. dla stali) rodzaj i gatunek stali, obowiązujące oznaczenie, skład chemiczny,

własności mechaniczne i technologiczne, obróbką cieplną i niektóre własności specjalne.

Stal jest to stop żelaza z węglem o zawartości C do 2%.

Stale dzielimy na węglowe i stopowe (według składu chemicznego)

Stale węglowe konstrukcyjne dzielimy na:

1. Stale węglowe konstrukcyjne zwykłej jakości, ogólnego przeznaczenia

2. Stale węglowe konstrukcyjne wyższej jakości. Są to stale o określonych własnościach

mechanicznych jak i składzie chemicznym.

3. Stale węglowe konstrukcyjne o określonym przeznaczeniu i szczególnych własnościach, np.

łańcuchy górnicze, mosty, kadłuby statków, kotły parowe.

Stale stopowe otrzymujemy przez dodanie przez dodanie odpowiednich składników a zawartość tych

składników przekracza wartości określone dla stali węglowych.

Staliwa – jest to stal lana czyli lejny stop żelaza z zawartością C do 2% i z innymi składnikami

stopowymi. Dzielimy je na stopowe i węglowe.

śeliwa – jest to stop żelaza z węglem o zawartości C powyżej 2% oraz innymi pierwiastkami jak

krzem, mangan, siarka i fosfor.

Stopy metali nieżelaznych:

1. Miedź i stopy miedzi – najczęściej stosowanymi w budowie maszyn stopami miedzi są

mosiądz i brąz. Mosiądz to stop miedzi z cynkiem o zawartości Zn do 50%. Brązy są to stopy

miedzi z innymi składnikami stopowymi oprócz cynku.

2. Aluminium i jego stopy.

3. Ołów i jego stopy np. łożyska cynkowe z cyny i ołowiu.

4. Cynk i jego stopy.

M a s z y n o z n a w s t w o

S t r o n a

| 15

P o l i t e c h n i k a P o z n a ń s k a

Materiały niemetalowe:

Do materiałów konstrukcyjnych niemetalowych zalicza się przede wszystkim tworzywa sztuczne,

gumę, drewno, beton i porcelanę.

Tworzywa dzielimy na:

a) termoplastyczne – przy podgrzewaniu do temperatury 150-200°C stają się plastyczne i dają się

formować a po ostygnięciu sztywnieją, przy czym proces ten jest powtarzalny, np. PCV,

teflon, poliamidy.

b) termoutwardzalne – stają się plastyczne po ogrzaniu do temperatury 180-220°C tylko jeden

raz. Po ostygnięciu są już nieodwracalnie sztywne i utwardzone np. żywice epoksydowe,

poliestry, tworzywa fenolowe itp.

PODSTAWOWE ZAGADNIENIA EKSPLOATACJI MASZYN

Eksploatacją nazywa się zespół czynności których celem jest racjonalizacja użytkowania maszyn i

urządzeń.

Eksploatacja dzieli się na następujące etapy:

1. Użytkowanie – jest to etap eksploatacji w czasie którego odbywa się praca sprawnej maszyny

oraz bieżąca kontrola jego stanu technicznego.

2. Obsługiwanie - jest to zespół działań które są wykonywane pomiędzy użytkowania maszyny

w celu zachowania jej pełnej sprawności. Zaliczamy tu między innymi obsługę techniczną i

naprawy bieżące.

3. Przechowywanie – jest to oczekiwanie, najczęściej w magazynie maszyn na przekazanie ich

do użytkowania, obsługi czy naprawy.

RODZAJE ZUśYCIA MASZYN I URZĄDZEŃ

Prawidłowe działanie maszyny ocenia się na podstawie jej charakterystyki roboczej. Wszelkie

odchylenia charakterystyk świadczą o nieprawidłowościach spowodowanych złą regulacją lub

zużyciem.

Każda maszyna składa się z wielu połączeń ruchomych i spoczynkowych. W wyniku zmian w tych

połączeniach następują zmiany ich charakterystyk.

Na intensywność zużywania się połączeń części maszyn mają wpływ następujące czynniki:

a) konstrukcja części i zespołów

b) jakość użytych materiałów oraz jakość obróbki

c) dobór pasowań

d) rodzaj stosowanych olejów i smarów

Zużycie jest procesem w czasie którego pogarsza się stan techniczny urządzenia. Naturalne zużycie

dzieli się na mechaniczne i chemiczne.

Zużycie mechaniczne – występuje przede wszystkim na skutek tarcia pomiędzy współpracującymi

między sobą powierzchniami części.

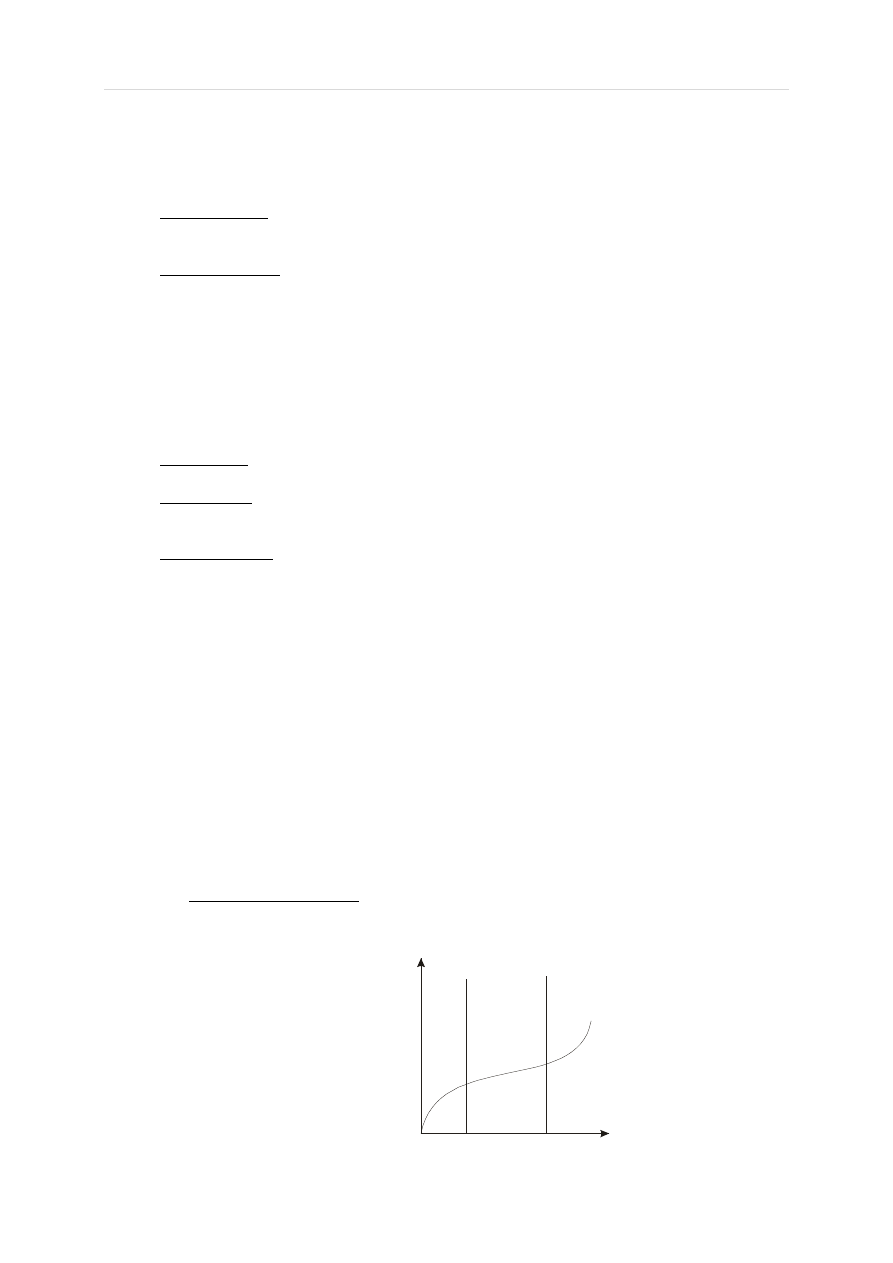

Krzywa zużycia od czasu eksploatacji:

szybkość

zużycia

docieranie zużycie normalne

zużycie

przyspieszone

czas

eksploatacji

M a s z y n o z n a w s t w o

S t r o n a

| 16

P o l i t e c h n i k a P o z n a ń s k a

Zużycie chemiczne – polega na zmianach w strukturze powierzchni współpracujących części

powstających w wyniku korodującego działania kwasów zawartych w olejach i smarach oraz wpływu

ś

rodowiska.

Korozję mogą powodować czynniki chemiczne lub elektrochemiczne.

Korozja chemiczna metalu jest to proces niszczenia wywołany bezpośrednio wpływem na metal

suchych gazów lub środowisk ciekłych nie przewodzących prądu elektrycznego.

Korozja elektrochemiczne – zachodzi w skutek przepływu prądu elektrycznego między częściami

metalowymi w roztworze wody i kwasów.

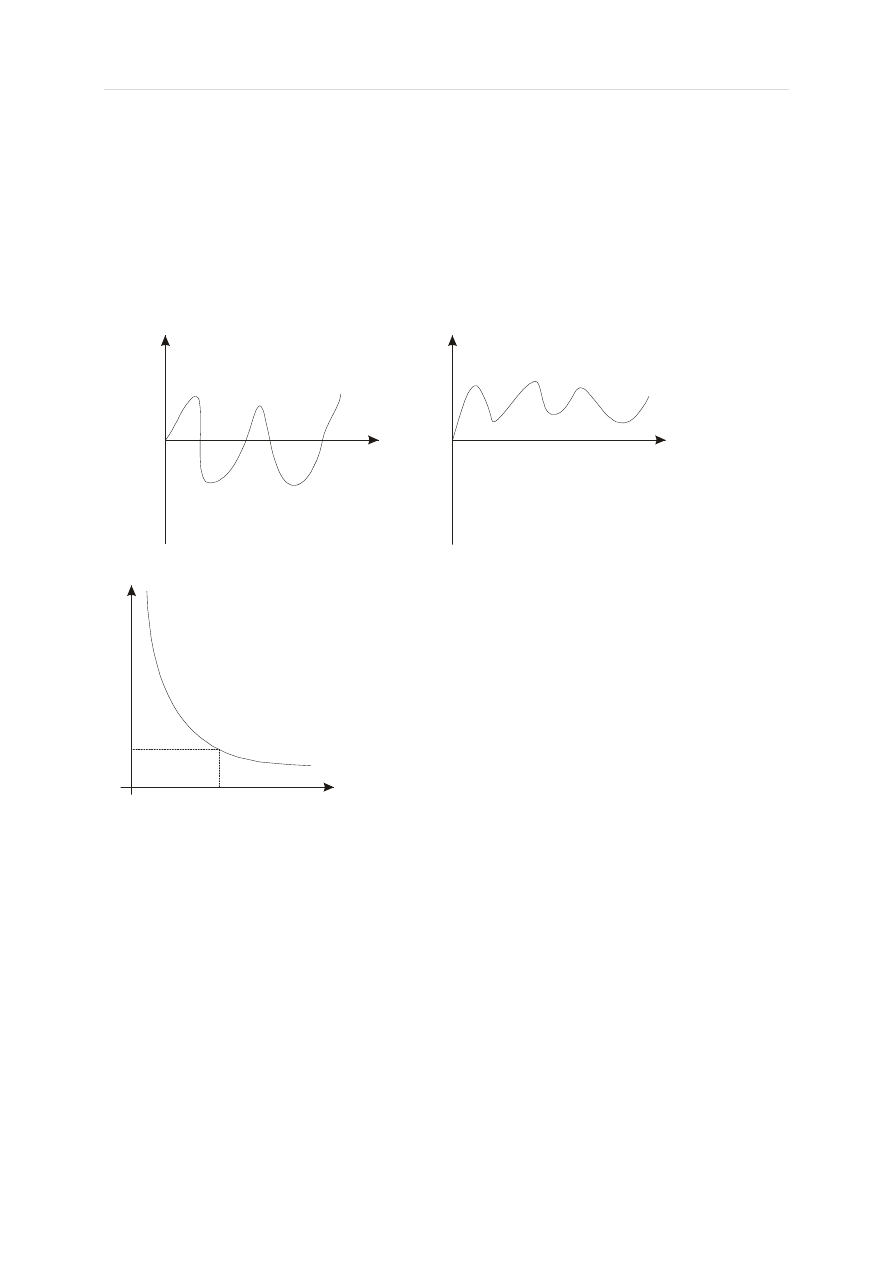

Zużycie zmęczeniowe

– pojawia się w wyniku obciążeń zmiennych (jednostronnie lub dwustronnie)

czas

obciążenia

czas

obciążenia

Krzywa Wo:hlera:

liczba cykli

o

b

c

ią

ż

e

n

ia

o

gran

n

gran

SMAROWANIE

Smarowanie – zmniejsza straty energii na pokonywanie tarcia i zapobiega wczesnemu zużyciu części.

Wprowadzenie pomiędzy współpracujące powierzchnie cieczy smarnej o bardzo małym tarciu

wewnętrznym ma na celu zmniejszenie współczynnika tarcia.

Po za tym smarowanie spełnia również inne zadania:

1. częściowe zabezpieczenie przed korozją części metalowych

2. chłodzenie części przez odprowadzenie ciepła z pomiędzy współpracujących części

3. przyspieszenie procesu docierania

4. odprowadzenie z obszaru współpracy części zużytych mikrocząstek materiału

W zależności od rodzaju, metody powstawania warstwy smarnej rozróżnia się smarowanie

hydrostatyczne i hydrodynamiczne. Smarowanie hydrostatyczne występuje wtedy gdy ciecz

smarująca jest dostarczana do obszaru między współpracującymi powierzchniami pod ciśnieniem

zapewniającym określoną siłę wyporu. Smarowanie hydrodynamiczne występuje wtedy gdy

warstwa cieczy smarnej wnika między współpracujące elementy w wyniku ich ruchu względnego

M a s z y n o z n a w s t w o

S t r o n a

| 17

P o l i t e c h n i k a P o z n a ń s k a

tworząc tak zwany klin smarowy. Do smarowania maszyn i urządzeń stosuje się oleje maszynowe i

smary stałe.

Występują dwa podstawowe układy smarowania:

– indywidualny

Przy smarowaniu indywidualnym każdy punkt smarowania ma własny zbiornik napełniany

okresowo.

– centralny

Smarowanie centralne polega na tym, że wiele punktów jest zasilanych ze wspólnego

zbiornika.

DIAGNOSTYKA TECHNICZNA

Jest to metoda określania stanu technicznego maszyny lub urządzenia z lokalizacją ewentualnych

niedomagań bez demontażu maszyny. Obejmuje ona m. in. obserwacją i rejestrację zewnętrznych

objawów towarzyszących procesom chemicznym, analizę i ocenę rejestrowanych danych oraz

stawianie diagnozy. W wyniku badania otrzymuje się informację o wewnętrznych cechach maszyny

których cechy chcemy określić, chociaż części są zazwyczaj niedostępne do bezpośredniego badania.

Trwałość i niezawodność:

Przez trwałość maszyn i urządzeń rozumiemy własność która charakteryzuje proces ich zużywania się

podczas eksploatacji.

Przez niezawodność rozumie się zdolność urządzenia do bezawaryjnej pracy.

Kryteriami określającymi niezawodność urządzeń i maszyn są:

– duża trwałość

– pewność działania

– bezawaryjność

– zdolność do długotrwałej pracy bez pogarszania parametrów wyjściowych

– mały zakres i łatwość obsługi

– długie okresy międzynaprawcze

– mała pracochłonność napraw i obsługi

Trwałość i niezawodność zależą od rozwiązania konstrukcyjnego, jakości wykonania i warunków

użytkowania.

Jako wskaźnik trwałości można przyjąć:

1. Czas pracy określony w godzinach lub latach aż do całkowitego zużycia

2. Czas użytkowania – czas pracy aż do całkowitego zużycia bez uwzględniania przestojów

Wskaźnik niezawodności urządzenia jest to prawdopodobny średni czas bezzakłuceniowej pracy.

M a s z y n o z n a w s t w o

S t r o n a

| 18

P o l i t e c h n i k a P o z n a ń s k a

SILNIKI WIATROWE

Silniki wiatrowe są to silniki które wykorzystują energię kinetyczną poruszającego się powietrza

atmosferycznego i zmieniają ją na inny rodzaj energii np. na pracę.

Koło wiatraka (1) składa się z pewnej liczby skrzydeł umieszczonych na poziomym wale (2). Wał

obraca się w łożyskach umieszczonych w obudowie (3). W obudowie mieści się przekładnia zębata

przenosząca ruch wału poziomego na wał pionowy. Wał ten napędza maszynę roboczą, którą

najczęściej jest prądnica. Razem z wałem i kołem wiatraka zamontowany jest ster kierunkowy.

W strumieniu powietrza atmosferycznego poruszającego się z prędkością v umieszczamy płytkę na

którą działać będzie siła aerodynamiczna. Strumień powietrza opływającego płytkę z pewną

prędkością powoduje zwiększenie ciśnienia powietrza na powierzchni górnej. Różnica ciśnień jest

przyczyną powstania siły aerodynamicznej skierowanej ku górze, których wypadkową jest siła W. Siłę

W rozkładamy na składową Z prostopadłą do prędkości v zwaną siłą nośną oraz na składową X zwaną

oporem czołowym.

Siły aerodynamiczne oblicza się z następujących wzorów:

X = C

x

* F * (v

2

)/

2

kg

Z = C

y

* F * (g*v

2

)/

2

kg

F – powierzchnia płytki

g – gęstość powietrza

C

x

– współczynnik oporu

C

y

– współczynnik siły nośnej

v – prędkość powietrza

Wartości tych sił będą zależne od kąta natarcia łopatek wirnika (α)

M a s z y n o z n a w s t w o

S t r o n a

| 19

P o l i t e c h n i k a P o z n a ń s k a

Powietrze przepływające przez pole skrzydeł wiatraka wykonuje pewną pracę równą jego energii

kinetycznej. Stosunek energii kinetycznej wykorzystanej w wiatraku do pełnej energii nazywa się

współczynnikiem wykorzystania wiatraków

__ psi. Współczynnik ten wynosi od 0,3 do 0,6.

Moc wiatraka można obliczyć z zależności

N=(v

3

D

2

)/

1530

KM

Rozróżniamy wiatraki wolnobieżne o dużej liczbie skrzydeł (do 24) wypełniających prawie całą

powierzchnię koła i szybkobieżne. Wiatraki szybkobieżne charakteryzują się małą liczbą ramion (2-4).

Miarą szybkobieżności jest tzw. moduł wiatraka:

Jest to stosunek prędkości obrotowej końca skrzydła do prędkości wiatru. Moment jaki uzyskuje się

zależy od modułu. Do oceny pracy wiatraków wykorzystuje się moment bezwymiarowy __.

Wartość __ wyznaczamy z zależności

M – moment silnika wiatrowego

energia strugi wiatru –

Pomiędzy tymi momentami obowiązuje zależność

Charakterystyki aerodynamiczne wiatraka:

TURBINY WODNE

Turbiny wodne są to maszyny które przetwarzają energię wody na pracę mechaniczną, a więc należą

do grupy silników. Aby uzyskać energię, woda musi być spiętrzona w sposób naturalny lub sztuczny.

Podstawowym elementem każdej turbiny jest obracający się wirnik zaopatrzony w łopatki.

Rozróżniamy turbiny akcyjne i reakcyjne.

W turbinie akcyjnej Energia potencjalna spiętrzonej wody w całości przekształca się w energię

kinetyczną jeszcze przed wirnikiem w nieruchomej dyszy lub kierownicy. Ruch obrotowy wirnika

uzyskuje się w skutek naporu strugi na jego łopatki. Ciśnienie wody przed i za wirnikiem jest

jednakowe i równe atmosferycznemu. Wzdłuż łopatek wirnika woda przepływa ruchem jednostajnym.

M a s z y n o z n a w s t w o

S t r o n a

| 20

P o l i t e c h n i k a P o z n a ń s k a

W turbinie reakcyjnej tylko część energii potencjalnej spiętrzonej wody przekształca się w

nieruchomej kierownicy przed wirnikiem w energię kinetyczną strugi. Pozostała część zamienia się w

energię kinetyczną dopiero na łopatkach wirnika. Kanały między łopatkami wirnika zwężają się w

kierunku przepływu cieczy (wody) więc prędkość strugi zwiększa się a ciśnienie maleje. Pracę wirnika

turbiny reakcyjnej zawdzięcza się przede wszystkim dzięki działaniu reakcji hydrodynamicznej strugi

na łopatkach wirnika.

Ciśnienie wody przy wejściu na łopatki wirnika jest większe od ciśnienia atmosferycznego i maleje

przy przepływie.

Moc użyteczna P

u

turbiny wodnej oddawana jej wale:

P

u

– moc użyteczna

n

0

– sprawność ogólna turbiny

__ – gęstość cieczy (wody = 1000

kg

/

m3

)

Q – strumień objętości cieczy przepływającej przez turbinę (

m3

/

s

)

H – różnica poziomów wody zwanej spadem

g – przyspieszenie ziemskie

Moc największych turbin P

u

osiąga wartości 500 MW.

Przepływalność Q przekracza wartość 1000

m3

/

s

(strumień objętości cieczy przepływającej przez turbinę)

.

Wykorzystywane spady wody H: 1,5 – 2300 m.

Osiągane sprawności n: 0,8 – 0,94

Schemat turbiny Peltona (akcyjnej):

Turbina składa się z obrotowego wirnika (1) i z kierownicy strumienia wody (dysza z iglicą – 2). W

kierownicy następuje przekształcenia całego spadu na energię kinetyczną przekazywana na łopatki

wirnika. Kierownica ma kształt dyszy i jest umieszczona możliwie blisko łopatek wirnika i jest

nieruchoma. Przekrój wylotu dyszy można regulować za pomocą osiowego przesuwu iglicy i tym

samym regulować natężenie wypływu wody. Przy poziomej osi wirnika stosuje się zwykle 2 dysze.

Sprawność tych turbin wynosi 90%.

Prędkość obrotowa wirnika turbiny wynosi 750-1600

obr

/

min

Ś

rednica wirnika wynosi od 0,2 – 4 m

Osiągana moc tej turbiny to 30MW

M a s z y n o z n a w s t w o

S t r o n a

| 21

P o l i t e c h n i k a P o z n a ń s k a

Schemat turbiny Francisa w komorze otwartej:

(rura ssawna wytwarza podciśnienie u wylotu z wirnika i umożliwia uzyskanie części spadu odpowiadającego odległości

wirnika od zwierciadła wody w kanale dopływowym ale ponad to gwarantuje odzyskanie części energii kinetycznej wody

opuszczającej wirnik)

W turbinie reakcyjnej o dopływie promieniowym, dośrodkowym woda przepływa przez kierownicę

(1) o nastawnych łopatkach i zasila na całym obwodzie wirnik (2) przepływając przez kanały

międzyłopatkowe wirnika i uchodzi przez rurę ssącą (3). Przepływając przez odpowiedni

ukształtowane łopatki kierownicy struga wody nabiera prędkości w skutek częściowego spadku

ciśnienia. Pozostała część energii ciśnienia zostaje w wirniku bezpośrednio przekształcona na pracę

skutek siły reakcji hydrodynamicznych.

Współczesna technika zmierza do konstruowania turbin:

– dużej mocy

– pracujących nawet przy małych spadkach przy dużej przepływności (natężenie przepływu

przez wnętrze turbiny

– pozwalające na uzyskanie stosunkowo dużej prędkości obrotowej

Te wymogi spełniają turbiny szybkobieżne

Turbiny wodne stosowane są w elektrowniach wodnych gdzie wytwarzana energia mechaniczna

wykorzystywana jest do napędu generatorów i zamieniana w energię elektryczną.

Przykład turbiny szybkobieżnej (turbina Kaplana):

Sprawność do 93%

Ś

rednica wirnika od 1 do 10 m.

Moc użyteczna = 200MW

Przepływność Q = 500

m3

/

s

M a s z y n o z n a w s t w o

S t r o n a

| 22

P o l i t e c h n i k a P o z n a ń s k a

Charakterystyka turbin:

Wirnik turbiny wodnej reakcyjnej obraca się dookoła osi O z prędkością kątową __. Linia 1-2

przedstawia zarys łopatki wirnika. Cząstki cieczy przepływają do wirnika przez prowadnicę walcową

o promieniu r

1

z prędkością bezwzględną c

1

i wpływają przez powierzchnię walcową o promieniu r

2

z

prędkością c

2

. Prędkości c

1

i c

2

rozkładamy na prędkości unoszenia u

1

i u

2

i prędkości względne w

1

i

w

2

. Kąty zawarte między prędkością bezwzględną oznaczamy jako __ i __. Kąty zawarte między

prędkościami względnymi a ujemnymi wektorami prędkości unoszenia B

1

i B

2

. Składowe obwodowe

oznaczamy przez Cu

1

i Cu

2

a składowe prędkości względnych przez Wu

1

i Wu

2

. Całkowity moment

obrotowy jaki płynący strumień wytwarza między ściankami łopatek jest równy zmianie momentu

ilości ruchu w jednostce czasu wywołanej zmianą składowej prędkości Cu

1

i Cu

2

.

Wartość tego momentu:

Moc reakcji hydrodynamicznej strumienia przepływającego przez wirnik a zatem moc

przekazywana turbinie przez wodę wynosi:

Wprowadzając prędkość obrotową u

1

= r

1

__, u

2

= r

2

__ otrzymujemy wzór na moc w postaci:

c

1*

u

1*

cos__ - c

2

*u

2

*cos__ = __*g*H

M a s z y n o z n a w s t w o

S t r o n a

| 23

P o l i t e c h n i k a P o z n a ń s k a

POMPY

Pompą nazywamy maszynę roboczą która kosztem energii silnika przenosi ciecz z poziomu niższego

na wyższy. Działanie pompy opiera się na wytwarzaniu różnicy ciśnień między przestrzenią ssącą a

tłoczącą za pomocą ruchomego elementu roboczego.

Pompy objętościowe są to takie pompy których działanie polega na przetłaczaniu dawki cieczy z

przestrzeni ssawnej przez odpowiedni ruch elementu roboczego do przestrzeni tłocznej.

Pompy przepływowe są to takie pompy których działanie polega na wykorzystaniu warunków

ciągłego i równomiernego przepływu cieczy przez przestrzeń wewnętrzną pompy.

Zależnie od warunków pracy pompy dzielimy na ssące, tłoczące i ssąco-tłoczące.

Pompy objętościowe charakteryzują się wyrównanym ciśnieniem które działa na ruchomy element

roboczy. Zależy ono jedynie od położenia tłoka zamykającego przestrzeń roboczą i odpowiadającemu

temu położeniu objętości czynnika roboczego.

Działanie pomp objętościowych opiera się na zasadach statyki cieczy.

Pompy tłokowe

Ruchomy element roboczy który wytwarza różnice ciśnień między przestrzenią ssawną a tłoczną

pompy, potrzebną do wywołania ruchu cieczy jest w pompie tłokowej płaski tłok.

Parametrami pomp tłokowych są:

– wysokość ssania

– wysokość tłoczenia

– wydajność Q

– sprawność objętościowa

– moc

– sprawność ogólna

Schemat pompy tłokowej jednostronnego działania:

M a s z y n o z n a w s t w o

S t r o n a

| 24

P o l i t e c h n i k a P o z n a ń s k a

W pompie tłokowej ruchomy element roboczy wytwarza różnicę ciśnień między przestrzenią ssącą a

tłoczącą potrzebną do wywołania ruchu cieczy. Ilość cieczy określa zależność:

s – skok tłoka

n – ilość obrotów korby na minutę (50-250

obr

/

min

)

Pompy rotacyjne

Są pompami wyporowymi o obrotowym ruchu elementu roboczego. Elementy robocze tych pomp

podczas jednostajnego obrotu okresowo zwiększają przestrzeń ssawną zmniejszając przestrzeń tłoczną

i na odwrót w skutek czego następuje jednoczesne zasysanie cieczy do wnętrza komory roboczej i

wytłaczanie na zewnątrz. Elementy robocze stale oddzielają przestrzeń ssawną od tłocznej i zbyteczne

jest stosowanie zaworów. Przykładem pompy rotacyjnej jest pompa zębata:

P = 5-32 MPa

Q = 20 l/s

n = 0,7 – 0,85

Pompa łopatkowa –

do cieczy o własnościach samosmarujących

:

Wydajność Q do 500 m3/h

Ciśnienie pracy 100 MPa

Temperatura cieczy t = 450

o

C

Sprawność n = 0,5 – 0,9

M a s z y n o z n a w s t w o

S t r o n a

| 25

P o l i t e c h n i k a P o z n a ń s k a

KOTŁY I SILNIKI PAROWE

Kotły i silniki parowe służą do zamiany energii cieplnej na energię mechaniczną. Dostarczając ciepło

otrzymujemy w tych maszynach pracę. Pośrednikiem w tym procesie jest tak zwany czynnik

termodynamiczny

. Do wytwarzania pary wodnej służą kotły parowe które są podstawową częścią

siłowni parowej. Kocioł jest to naczynie zamknięte w którym pod działaniem energii cieplnej woda

przechodzi w parę o ciśnieniu wyższym od atmosferycznego, a para ta jest wykorzystywana na

zewnątrz kotła.

Wytwarzanie pary w kotle jest związane z trzema zjawiskami

a) spalaniem paliwa dla wytworzenia pewnej ilości ciepła

b) wymiana ciepła między spalinami a wodą zasilającą

c) parowaniem wody

Schemat urządzenia kotłowego:

1 – parownik

2 – palenisko

3 – wężownica

Kocioł powinien być stale zasilany wodą, powietrzem i paliwem. Produktem głównym kotła jest para

wodna o określonym ciśnieniu a produktem ubocznym s a spaliny, popiół i żużel.

Główne elementy kotła

1. Parownik – czyli właściwy kocioł w którym z wody wytwarza się parę mokrą nasyconą.

Składa się on z reguły z naczyń stalowych zwanych walczakami.

2. Palenisko – jest urządzeniem służącym do przetwarzania energii chemicznej paliwa na energię

cieplną w procesie spalania

3. Przegrzewacz pary – jego zadaniem jest osuszanie pary pobieranej z parownika oraz

przegrzanie jej do temperatury 300-350

o

C

Podstawowe parametry kotłów:

a) wydajność kotła D – jest to ilość pary wytworzonej podczas jednej godziny [kg/h ; t/h]

b) ciśnienie pary p – waha się w granicach od 50 KPa do 60 MPa

c) temperatura pary t – waha się w granicach od 100-700

o

C

d) powierzchnia ogrzewalna H – pole powierzchni ścianek parownika które są po jednej stronie

omywane wodą a po drugiej spalinami [m

2

], największe kotły – 20 000 m

2

e) natężenie powierzchni ogrzewalnej

D

/

H

– jest to stosunek wydajności kotła do pola

powierzchni ogrzewalnej [kg/m

2

·h]

Wartość tego parametru charakteryzuje wykorzystanie powierzchni ogrzewalnej i zależy od

konstrukcji paleniska i kotła a także od rodzaju paliwa i warunków pracy urządzenia

kotłowego

M a s z y n o z n a w s t w o

S t r o n a

| 26

P o l i t e c h n i k a P o z n a ń s k a

f) Wielokrotność parowania

D

/

B –

jest to stosunek wydajności kotła do ilości B – kg.

węgla

spalonego w ciągu jednej godziny

g) Sprawność urządzenia kotłowego __ wynosi od 0,5 do 0,74

O wartości sprawności urządzenia kotłowego decydują straty energii cieplnej. Największą

stratą jest tzw. strata kominowa spowodowana unoszeniem dużej ilości niewykorzystanego

ciepła przez gorące spaliny do komina.

SILNIKI PAROWE

Działanie silnika parowego polega na zamianie energii wewnętrznej czynnika o wysokiej temperaturze

na pracę. Zamiana ta może nastąpić tylko podczas wymiany ciepła między ciałem o wysokiej

temperaturze i ciałem o niskiej temperaturze . Silniki parowe mają zastosowanie w siłownikach

cieplnych w których prądnice wytwarzają prąd elektryczny i napędzane są turbinami parowymi.

Uproszczony schemat połączeń urządzeń siłowni parowej:

1 – kocioł parowy

2 – podgrzewacz pary

3- silnik parowy

4 – prądnica

5 – skraplacz

6 – pompa

Silniki parowe dzielimy na dwa rodzaje:

1. Tłokowe (objętościowe

2. Wirowe (przepływowe) czyli turbiny parowe

Tłokowy silnik parowy jest silnikiem cieplnym w którym energia wewnętrzna pary wodnej zamienia

się na pracę za pomocą tłoka poruszającego się w cylindrze ruchem posuwisto-zwrotnym. Ciśnienie

pary kotła działa na przemian lub po jednej stronie tłoka a ruch tłoka przekazywany jest przez układ

korbowy i przekształca się w ruch obrotowy wału korbowego.

Turbina parowa jest cieplnym silnikiem wirowym w którym energia wewnętrzna pary zamieniona w

dyszy w energię kinetyczną strugi zostaje przekazana łopatkom wirnika. Zasadniczymi elementami

turbiny parowej jest nieruchoma dysza i obracający się wirnik z odpowiednio ukształtowanymi

łopatkami.

Rozprężanie pary w turbinie może być dokonywane dwoma sposobami.

W turbinie akcyjnej

rozprężania zachodzi jedynie w dyszy a przepływ strugi pary przez kanał

międzyłopatkowy wirnika odbywa się przy stałym ciśnieniu czyli kanał międzyłopatkowy ma stałe

pole przekroju poprzecznego.

M a s z y n o z n a w s t w o

S t r o n a

| 27

P o l i t e c h n i k a P o z n a ń s k a

W turbinie reakcyjnej

para rozpręża się częściowo w dyszy a częściowo w kanałach

międzyłopatkowych wirnika czyli kanał międzyłopatkowy zmienia się podobnie jak w dyszy/

TURBINY PAROWE AKCYJNE

Głównym elementem turbiny parowej jest nieruchoma dysza i obracający się wirnik z łopatkami. W

dyszy zmniejsza się ciśnienie pary a wzrasta jej prędkość. Struga pary przepływającej wzdłuż łopatek

wywiera na nie napór co powoduje ruch obrotowy wirnika. W turbinie parowej reakcyjnej para

przepływająca przez zwężające się kanały między łopatkami wirnika rozpręża się w nich i zwiększa

swoją prędkość względną a przyspieszeniu towarzyszy powstanie reakcji hydrodynamicznej która

obraca wirnik.

SILNIKI SPALINOWE

Przekształcają energię cieplną paliw na pracę mechaniczną. Są to silniki o spalaniu wewnętrznym co

oznacza, że paliwo jest spalane bezpośrednio w cylindrze roboczym silnika, bądź też w komorze

spalania stanowiącą całość z konstrukcją silnika.

Pod względem konstrukcyjnym wyróżniamy następujące rodzaje silników spalinowych:

a) silniki tłokowe o ruchu tłoka postępowo - zwrotnym

b) silniki typu Wankla z tłokami wirującymi

c) przepływowe silniki wirowe (turbiny spalinowe i gazowe)

d) przepływowe silniki odrzutowe (przelotowe i rakietowe)

Tłokowe silniki spalinowe dzielimy:

a) ze względu na cykl pracy na 4-suwowe i 2-suwowe

b) w zależności od sposobu przygotowywania mieszanki na wtryskowe i gaźnikowe

c) ze względu na rodzaj zapłonu na silniki z zapłonem iskrowym (niskoprężne) i z zapłonem

samoczynnym (wysokoprężne)

d) ze względu na sposób chłodzenia na silniki chłodzone powietrzem i cieczą

e) ze względu na rodzaj konstrukcji na silniki z układem korbowym i bezkorbowym

Schemat silnika spalinowego:

1 – kadłub z blokiem cylindrowym

2 – skrzynia korbowa

3 – głowica z zaworami

4 – układ korbowy

M a s z y n o z n a w s t w o

S t r o n a

| 28

P o l i t e c h n i k a P o z n a ń s k a

Tłokowy silnik spalinowy z posuwisto-zwrotnym ruchu tłoka składa się z następujących

głównych części:

1. kadłub z blokiem cylindrycznym o jednym lub kilku cylindrach

2. skrzyni korbowej stanowiącej osłonę wału korbowego będącej jednocześnie zbiornikiem oleju

3. głowicy ograniczającej roboczą przestrzeń cylindrów

4. układu korbowego który stanowi zespół składający się z tłoka wraz z pierścieniami

uszczelniającymi , zgarniającymi, sworzni tłokowych, korbowodów wału korbowego i koła

zamachowego.

Wyszukiwarka

Podobne podstrony:

Wyznaczanie zacisków maszyn pr , Politechnika Poznańska

PYT-EGZ-MASZYNY-OPRACOWANIE, Politechnika Poznańska, 2 rok, III, Maszyny el

zaliczenie odpowiedzi, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mechanika i Bud

Zarządzanie jakością - karty kontrolne, Politechnika Poznańska - Mechanika i budowa maszyn - I stopi

TW - wyklady - Kopia, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, technologia maszyn

Projekt podnośnik nożycowy trapezowy ze śrubą rzymską; Politechnika Poznańska; Wydział Budowy Maszyn

Inspiracja utworem... - referat, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mecha

Program -Wykłady Technologia Maszyn, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, maszyny technolo

Pytania na zaliczenie z Mechaniki Płynów, Politechnika Poznańska, Mechanika i Budowa Maszyn, III rok

zadania z egzaminu, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mechanika i Budowa

Pytania egz.MIUT stacjon.I st s.6 2014-15, Politechnika Poznańska (PP), Inne, MUT, new folder, Maszy

ME-pytania egz(Elektrotechnika S-2014-2015), Politechnika Poznańska, 2 rok, IV, Maszyny el

Falownik-sprawko, Politechnika Poznańska (PP), Elementy i układy automatyzacji maszyn, Laboratorium,

pytania 2012-2013, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mechanika i Budowa

ściąga z Fizy semI, Politechnika Poznańska - Wydział Budowy Maszyn i Zarządzania, Mechanika i Budowa

więcej podobnych podstron