POLITECHNIKA ŚWIĘTOKRZYSKA

Katedra Urządzeń Elektrycznych i Techniki Świetlnej

Materiałoznawstwo Elektryczne

ĆWICZENIE 1

BADANIE MATERIAŁÓW OPOROWYCH

I. WIADOMOŚCI TEORETYCZNE

1. Wstęp

Materiały oporowe stanowią podstawę do konstruowania urządzeń elektrycznych, w których reali-

zowana jest przemiana energii elektrycznej na cieplną. Zapotrzebowanie na ciepło wytwarzane na

rezystorze wzrasta, zarówno w przemyśle jak i gospodarstwie domowym, stąd rola i znaczenie mate-

riałów oporowych jest ogromna zważywszy, że ze wszystkich przemian energetycznych ok. 67% sta-

nowi przemiana energii elektrycznej w ciepło.

Podstawowy sprzęt gospodarstwa domowego w którym znajdują zastosowanie materiały oporowe

to: żelazko, kawiarka, kuchenka elektryczna, suszarka, czajnik, pralka, podgrzewacz wody itp.

Rezystor jest budowany z materiałów, od których wymaga się:

dużej rezystywności,

dużej temperatury topnienia,

odporności na korozję.

Pod nazwą rezystor należy rozumieć przewód oporowy, który jest ukształtowany z reguły w posta-

ci tzw. skrętki grzejnej.

Jedną z ważnych wielkości fizycznych opisujących właściwości elektryczne materiałów stosowa-

nych do budowy rezystorów jest rezystywność (

). Jej znaczenie uwidacznia się, gdy dokonamy po-

równania dwóch materiałów przewodzących: np. miedzi i stopu metalowego (materiału oporowego).

Niech dwa odcinki przewodów zbudowanych z w/w materiałów mają jednakowe wartości rezy-

stancji

R

Cu

= R

opor

.

(1.1)

Równość powyższa oznacza, że doprowadzono do nich jednakową moc grzejną (P = U

2

/R). Za-

łóżmy, że przekrój przewodów jest jednakowy i wynosi S. Równanie powyższe przyjmuje postać

Cu

l

1

=

opor

l

2

,

(1.2)

gdzie: rezystywność miedzi:

Cu

= 0,01724

mm

2

/m, rezystywność materiału oporowego:

opor

= 1,40000

mm

2

/m.

Długość przewodu miedzianego wynosi

I

1

= 81,2

l

2

.

(1.3)

Załóżmy, że długość przewodu oporowego (l

2

) wynosi 1m, wówczas przewód miedziany (o takiej

energii rozpraszanej jak w przewodzie oporowym) musiałby posiadać długość około 81 m. Skonstru-

owanie urządzeń elektrycznych grzewczych (żelazko, kuchenka itp.) w takich warunkach byłoby pro-

blematyczne (gabaryty). Duża rezystywność materiałów oporowych umożliwiła budowanie urządzeń

elektrycznych grzejnych, a szczególnie urządzeń powszechnego użytku.

Ćwiczenie 1

2

2. Przegląd materiałów oporowych stosowanych w elektrotechnice

Materiały oporowe ze względu na zastosowanie dzieli się na następujące grupy:

stopy oporowe na rezystory techniczne, regulacyjne, rozruchowe, obciążeniowe itp.,

stopy oporowe na rezystory pomiarowe, wykazujące mały współczynnik temperaturowy re-

zystancji,

metale, stopy oporowe i materiały oporowe niemetalowe na elementy grzejne,

metale na oporowe czujniki termometryczne, wyróżniające się dużym współczynnikiem tem-

peraturowym rezystancji,

materiały na rezystory specjalne bezindukcyjne, głównie węglowe, oraz o nieliniowej cha-

rakterystyce napięciowo-prądowej (warystory).

Właściwości fizyczne oraz zakres zastosowań metali wykorzystywanych jako materiały oporowe

przedstawia tabela 1.1.

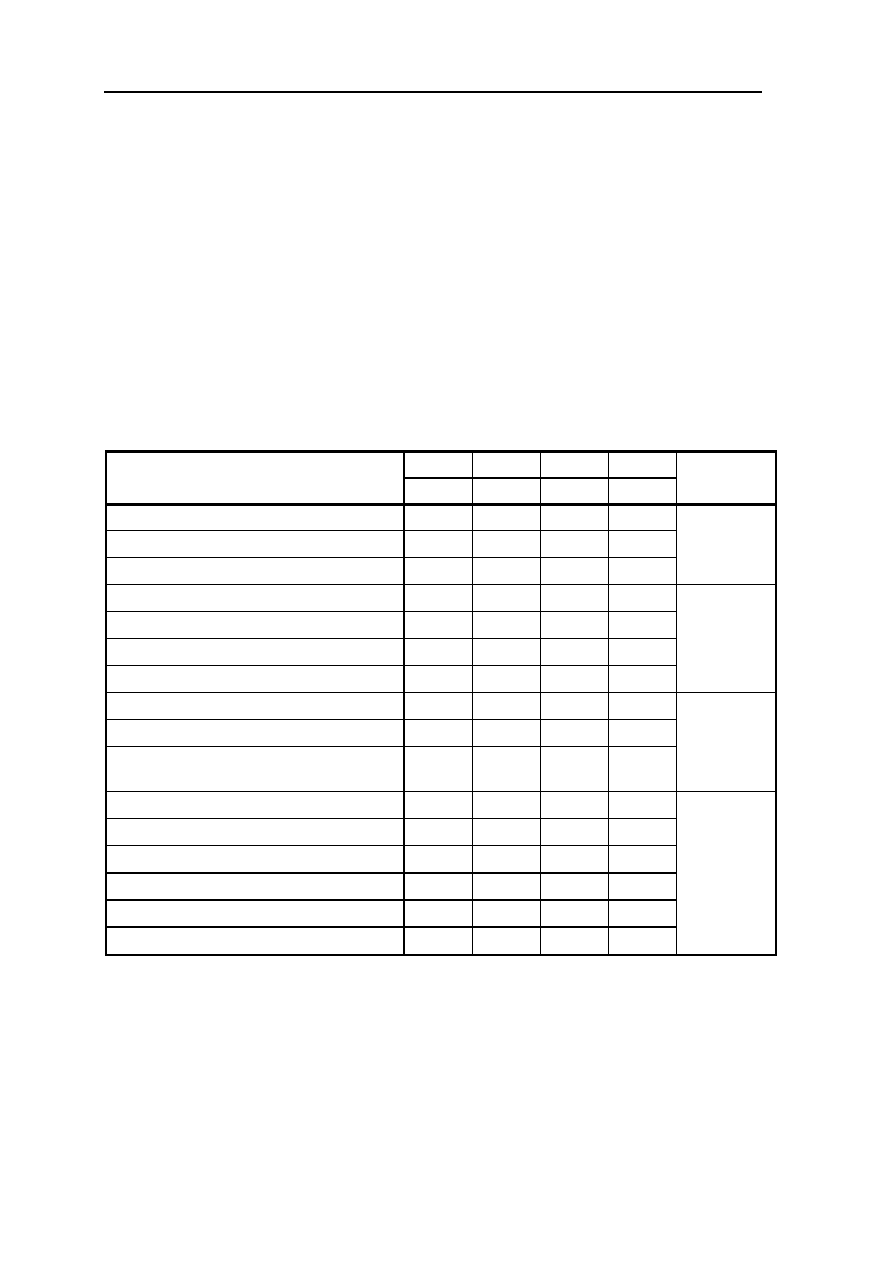

Tab. 1.1. Właściwości fizyczne niektórych stopów i metali oporowych

Oznaczenia:

20

- rezystywność w temperaturze 20

C,

20

- współczynnik temperaturowy rezystancji w tempe-

raturze 20

C,

p

- najwyższa dopuszczalna temperatura pracy ciągłej materiału,

t

- temperatura topnienia

Nazwa i skład

chemiczny w %

20

20

p

t

Zastosowanie

mm

2

/m

1/

C

C

C

Platyna

0,100

0,003100

1400

1773

grzejniki

laboratoryjne

Molibden

0,477

0,004800

2000

2620

Wolfram

0,055

0,005200

3000

3390

Konstantan – Cu (60), Ni (40)

0,480

0,000034

300

1250

Rezystory

pomiarowe

i regulacyjne

Manganin – Cu (84), Mn (12), Ni (4)

0,420

0,000030

300

900

Nikielina 1 – Cu (62), Ni (18), Zn (20)

0,400

0,000300 400

500

1000

Nikielina 2 – Cu (67), Ni (30), Mn (2), Zn (1)

0,400

0,000300 400

500

1000

Nikrothal 80 – Ni (80), Cr (20)

1,090

0,000018

1200

1400

Elementy

oporowe

grzejne

Nikrothal 60 – Ni (60), Fe (25), Cr (15)

1,110

0,000017

1125

1390

KNS 12 – Fe (54,15), Cr (25), Ni (18), Si (2), Mn

(0,7), C (0,15)

0,900

0,000390

1000

1350

Baidonal 8 – Fe (83), Cr (13), Al (4)

1,260

0,000016

1050

1500

Elementy

oporowe

grzejne

Baidonal 10 – Fe (77,5), Cr (18), Al (4,5)

1,340

0,000015

1200

1500

Baidonal 12 – Fe (70), Cr (25), Al (5)

1,400

0,000015

1280

1500

Kanthal D – Fe (73), Cr (21), Al (4), Co (2)

1,350

0,000053

1150

1400

Kanthal A – Fe (70), Crb (23), Al (5), Co (2)

1,390

0,000060

1330

1500

Kanthal A1 – Fe (68), Cr (24), Al (5,5), Co (2,5)

1,450

0,000085

1375

1600

3. Materiały oporowe stosowane w grzejnictwie elektrycznym

3.1. Chromonikieliny

Chromonikieliny, to stopy na bazie niklu i chromu mające dużą trwałość pracy w atmosferze

obojętnej, są natomiast wrażliwe na działanie atmosfery utleniającej oraz zawierającej siarkę lub jej

związki. Chromonikieliny dają się łatwo obrabiać i spawać, wykazują dobrą odporność korozyjną (na

Badanie materiałów oporowych

3

powierzchni przewodu powstaje tlenek chromu). Dostępna w kraju grupa chromonikielin obejmuje

wyroby importowane typu: nikrothal (Szwecja), cronix, cronifer (Niemcy) oraz Ch15N60, Ch20N80

(Rosja) oraz krajowe. Są to np.:

nichrom (chromonikielina bezżelazowa) – stop składający się z 80% niklu i 20% chromu

wykazujący bardzo dobre własności elektryczne i mechaniczne w zakresie temperatur do

1100

C. Ponadto posiada on dużą rezystywność właściwą w niewielkim stopniu zależną od

temperatury oraz dobrą plastyczność nawet po dłuższym okresie eksploatacji w wysokiej

temperaturze,

ferronichrom (chromonikielina żelazowa) – stopy niklu z chromem z dodatkiem żelaza o

własnościach pogarszających się ze wzrostem procentowej zawartości żelaza. Pogorszenie

własności to przede wszystkim zmniejszenie odporności na wysokie temperatury i zmniej-

szenie się rezystancji właściwej.

3.2. Ferrochromale

Ferrochromale to stopy zawierające oprócz żelaza, chromu i aluminium nieznaczne ilości domie-

szek uszlachetniających (np. kobalt). W zależności od gatunku mogą być stosowane do 1375

C. Wadą

tych stopów jest ich kruchość, występująca zwłaszcza po kilkakrotnym nagrzaniu do wysokiej tempe-

ratury, spowodowana nadmiernym rozrostem kryształów oraz mała wytrzymałość mechaniczna

w wysokich temperaturach. Zwijanie grubych drutów powinno się odbywać w stanie podgrzanym

(400

700

0

C). Przewody ferrochromalowe powinny być odciążane od wszelkich naprężeń mecha-

nicznych, nawet od własnego ciężaru

.

Stopy te, od nazwy producenta (Szwecja) są znane jako kantha-

le, produkowane w Polsce noszą nazwę baildonali.

Kanthale mają dużą rezystancję właściwą i niewielki przyrost oporności właściwej ze wzrostem

temperatury. Wykazują dużą odporność na atmosferę utleniającą, są nieodporne natomiast na działa-

nie związków chloru, metali alkalicznych i cyjanków.

3.3. Metale wysokotopliwe

Metale wysokotopliwe stosowane jako materiały oporowe to molibden, platyna, wolfram. Mogą

one pracować w sposób trwały w temperaturach 1500

3000

C, lecz ze względu na proces utleniania

wymagają stosowania atmosfer ochronnych (nie dotyczy platyny). Ponadto ich znaczenie techniczne

ze względu na wysokie koszty jest małe. Stosowane są one tylko w specjalnych piecach laboratoryj-

nych o małych gabarytach.

3.4. Niemetaliczne materiały oporowe

Niemetaliczne materiały oporowe są wykonywane z materiałów węglowych i grafitowych oraz z

węglika krzemu (SiC – karborund) lub krzemku molibdenu (MoSi

2

– molibdenosylit).

Elementy węglowe i grafitowe mogą pracować w temperaturach 3300

C, odznaczają się dużą od-

pornością cieplną lecz małą odpornością na utlenianie. Podczas pracy należy je chronić przed dostę-

pem powietrza.

Elementy grzejne z karborundu wykonuje się w postaci prętów, które w zależności od kształtu

końcówek noszą nazwę sylitów lub globarów. W zależności od rodzaju wyrobu rezystywność karbo-

rundu w temperaturze 20

C może wynosić 1500

6000

mm

2

/m.

Elementy grzejne z krzemku molibdenu, produkowane w postaci formowanych prętów przez firmę

Kanthal, noszą nazwę superkanthali. Są one odporne na atmosfery utleniające i mogą pracować w

temperaturze do 1700

C.

karborund (SiC, sylit), dopuszczalna temperatura pracy 1400

C. Po pewnym czasie pracy w

tej temperaturze karborund wykazuje objawy starzenia – tworzy się tlenek krzemu (SiO

2

),

następuje wzrost rezystancji elementu grzejnego. Aby zapobiec zmniejszaniu się mocy prze-

wodu grzejnego, stosuje się transformatory zaopatrzone w zaczepy umożliwiające podnosze-

nie napięcia zasilającego. Rezystywność w temperaturze 20

C przekracza 1500

mm

2

/m,

Ćwiczenie 1

4

węgiel (bezpostaciowy), dopuszczalna temperatura pracy 2000

C. Od 500

C wymagana jest

atmosfera ochronna. rezystywność w temperaturze 20

C wynosi około 40

mm

2

/m,

grafit (węgiel krystaliczny), dopuszczalna temperatura 2500

C. Od 700

C rozpoczyna się

utlenianie, może pracować w piecach z ograniczonym dostępem powietrza. Rezystywność w

temperaturze 20

C około 10

mm

2

/m,

kryptol, sypki materiał oporowy (ziarna o średnicy

= 0,5

5 mm) z przewodów węglo-

wych i grafitowych o dopuszczalnej temperaturze pracy 1700

C,

superkanthal (krzemek molibdenu) może pracować w atmosferze utleniającej do 1600

C.

4. Nowe materiały, nowe technologie

Wprowadzanie nowych materiałów i nowych technologii do grzejnictwa elektrycznego zaowoco-

wało również nowymi zastosowaniami tych materiałów takimi jak: ogrzewanie podłogowe w budow-

nictwie, grzejniki o dowolnych kształtach, podgrzewanie wiaduktów i skrzyżowań itp. Np.:

a. Taśmy grzejne o nazwie „prototherm” (Simens) składające się z dwóch ułożonych obok siebie

przewodów miedzianych między którymi znajduje się warstwa tworzywa. Rezystancja tworzywa

zmienia się samoczynnie, dostosowując intensywność grzania do warunków otoczenia – moc

grzejna maleje na nasłonecznionym odcinku taśmy. Taśmy grzejne można stosować do zabezpie-

czania rur i rynien przed mrozem. Do ogrzewania rur przeznaczone są taśmy o mocach znamiono-

wych 13 W/m i 26 W/m, do ogrzewania rynien – 36 W/m.

b. Kompozycja żywica poliestrowa - sadza wykazująca interesujące własności. Przy zawartości

0,4 g sadzy w 100 g żywicy poliestrowej występuje znaczna zmiana konduktywności tej kom-

pozycji.

0,1

1

11

10

1

10

S/ m

za w ar tość sad z y

%

10

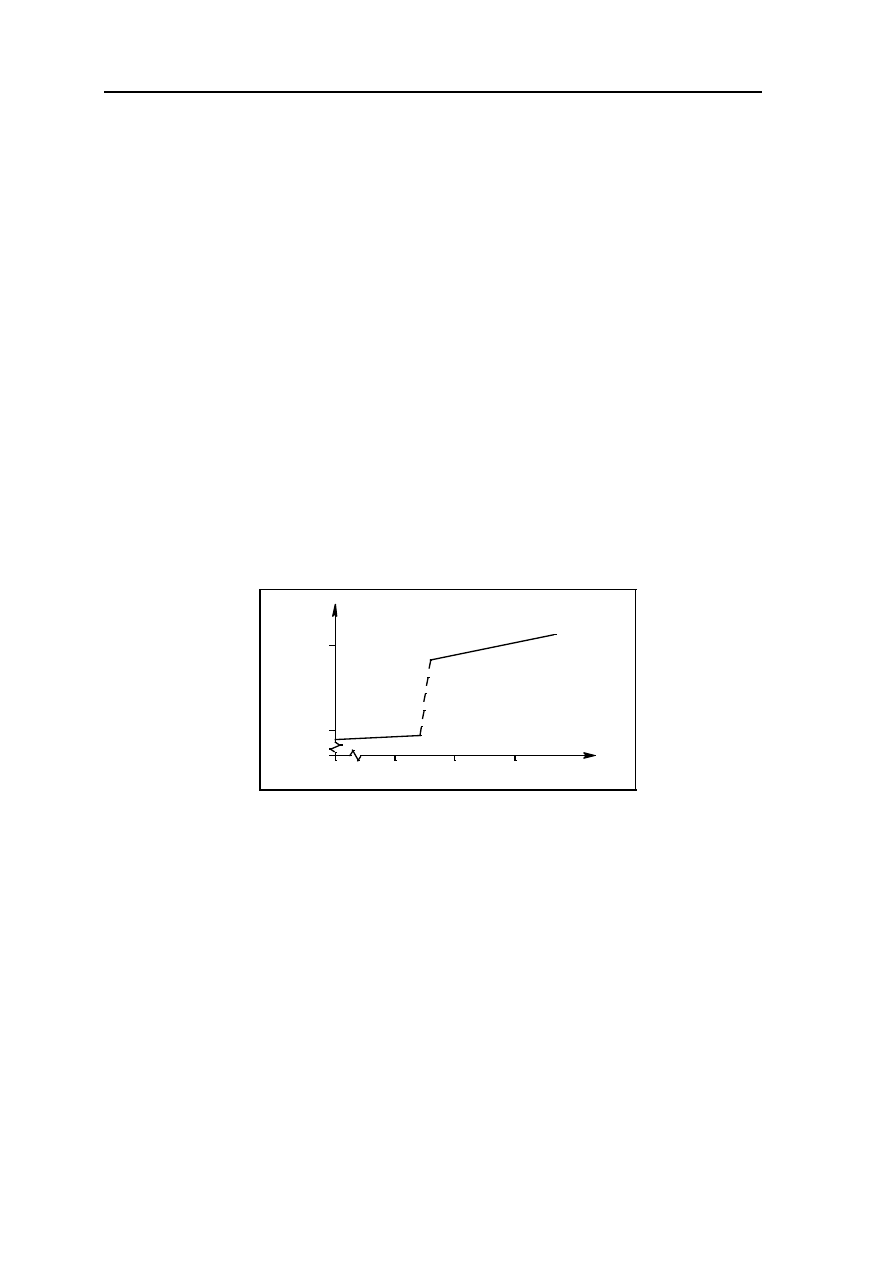

Rys. 1.1. Zależność konduktywności polimeru od koncentracji sadzy

Materiał ten (patent) można wykorzystać w grzejnictwie elektrycznym. Technologia wykonania

polimerowych elementów grzejnych (PEG) pozwala na formowanie grzejników w różnych po-

staciach – od płaskich płyt, prętów i rur do cienkościennych elementów o dowolnych kształ-

tach. Główne zalety to:

elementy grzejne nie są punktowymi źródłami ciepła,

brak korozji,

duża trwałość,

Zaletą jest również, ze względu na zastosowanie, niska temperatura pracy tych elementów (do

120

C) likwidująca niebezpieczeństwo pożaru. Polimerowe elementy grzejne mogą być stoso-

wane: w budownictwie (ogrzewanie szalunków przyśpieszające wiązanie betonu), do ogrzewa-

nia pomieszczeń (np. magazynów materiałów łatwopalnych), w komunikacji (podgrzewanie

wiaduktów, skrzyżowań). Ponadto stosuje się je do deelektryzacji zbiorników z paliwem oraz

deelektryzacji wentylatorów górniczych.

c. Kabel grzewczy „deviflex” (Dania) to ekranowany przewód grzejny w powłoce polwinitowej

wyglądający z zewnątrz jak kabel koncentryczny. Zamiast przewodu przewodzącego prąd elek-

tryczny zawiera on drut oporowy, który jest tak dobrany, że kabel grzewczy nagrzewa się rów-

Badanie materiałów oporowych

5

nomiernie na całej swej długości ( moc na każdym metr bieżącym wynosi około 15 W). Rów-

nomierne nagrzewanie się kabla na całej swej długości powoduje równomierne ogrzewanie po-

sadzki w pomieszczeniu do około 20

30

C, co daje przyjemny efekt ciepłej podłogi (szcze-

gólnie ważne w łazience). Ponadto taki rozkład temperatury jest „zdrowy”, ponieważ w po-

mieszczeniu nie ma silnego źródła ciepła i niedogrzanych stref. Zużycie energii elektrycznej

przy podłogowym ogrzewaniu jest zmniejszone o około 25% w porównaniu z ogrzewaniem ra-

diacyjnym. Zastosowanie automatycznych termoregulatorów pozwala dodatkowo zaoszczędzić

nawet do 50% energii. Zastosowanie kabli grzewczych:

wewnątrz budynków (domy, biura, sklepy, łazienki itp.),

w celach przeciwoblodzeniowych (schody, podjazdy, chodniki, parkingi itp.),

w celu zabezpieczenia przed zamarzaniem rur z wodą i rur kanalizacyjnych,

w szklarniach, chlewniach itp.

5. Metoda badania trwałości metalowych materiałów oporowych

Laboratoryjne badania trwałości drutów oporowych reguluje norma PN-72/E-04481. Przedmiotem

normy jest metoda polegająca na żarzeniu próbek drutu oporowego prądem elektrycznym przerywa-

nym cyklicznie, przy utrzymaniu określonej temperatury próbki.

5.1. Podstawowe określenia związane z badaniem trwałości

1. Trwałość probiercza (

) – określony czas trwania próby do chwili przepalenia się próbki drutu

oporowego

2. Cykl pracy – składa się z powtarzających się cyklicznie i następujących po sobie 2-minutowych

okresów żarzenia i 2-minutowych okresów przerwy w żarzeniu

3. Temperatura próbki – temperatura ustalona po okresie rozgrzewu próbki

4. Temperatura probiercza (

) – temperatura próbki przy której powinna być wykonana próba

5.2. Materiał, wymiary i kształt próbek

Próbki powinny być wykonane z materiału oporowego w postaci drutu o średnicy 0,7 mm. Długość

pomiarowa próbki powinna wynosić 250

5 mm.

Powierzchnia próbki powinna reprezentować przeciętną jakość powierzchni produkowanych asor-

tymentów materiałów. Próbki powinny być wolne od miejscowych skręceń i załamań.

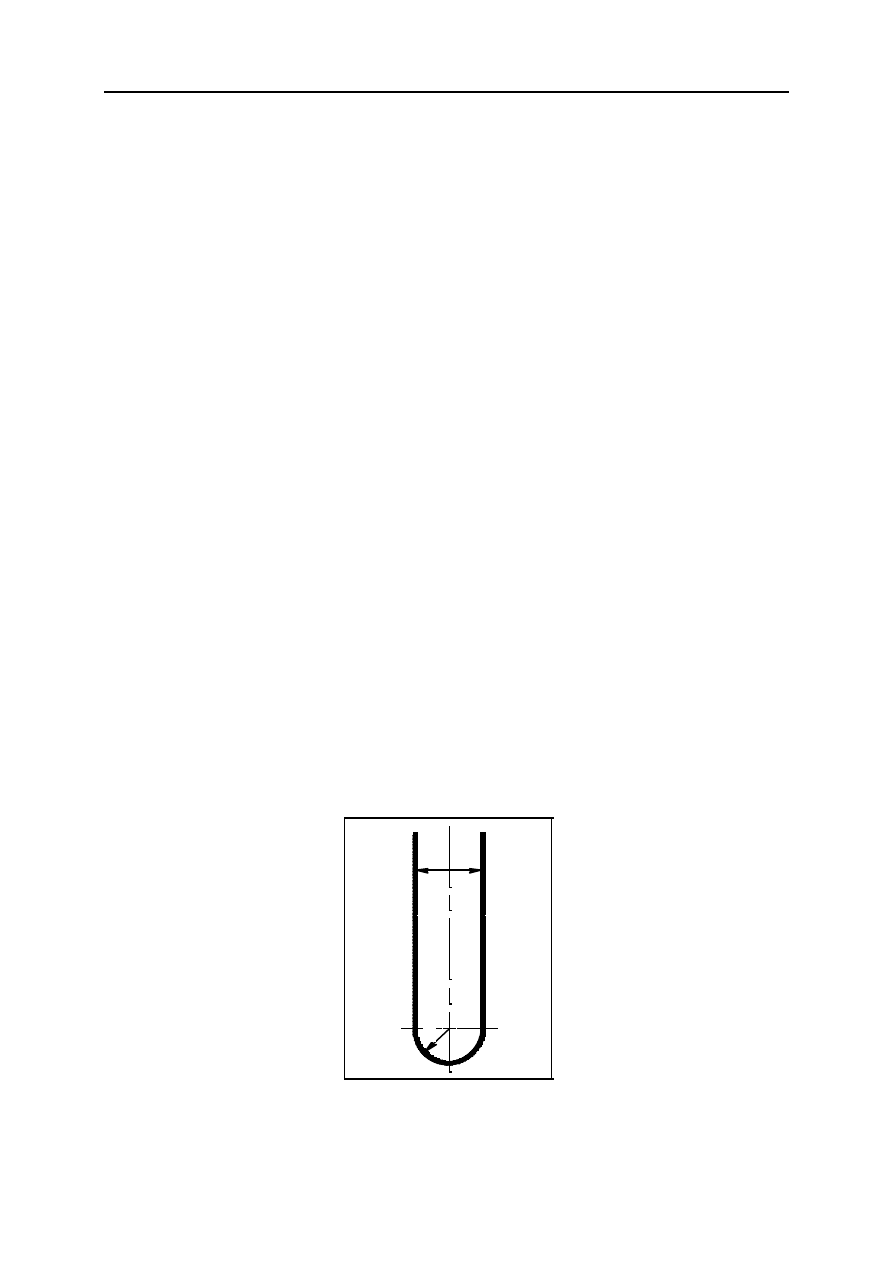

Kształt próbki powinien być podobny do litery U. Próbki formuje się ręcznie zachowując wymiary

podane na rysunku 1.2.

Rys. 1.2. Kształt próbek do badania trwałości

Uchwyty mocujące próbkę powinny zapewniać próbce trwałe połączenie elektryczne i mechanicz-

ne.

Ćwiczenie 1

6

Próbka powinna być osłonięta ochronną osłoną z blachy otwartą od góry. Górny wylot osłony po-

winien znajdować się co najmniej 60 mm powyżej osi uchwytów próbki. W przedniej ściance powin-

no się znajdować okienko szklane służące do obserwacji próbki podczas grzania. Tylna ściana stano-

wiąca tło dla próbki powinna być pokryta czarną farbą.

Odległości między próbką a ściankami osłony powinny wynosić co najmniej 55 mm. Ramiona

próbki powinny być równoległe do siebie i leżeć w płaszczyźnie równoległej do ścian osłony.

5.3. Układ pomiarowy

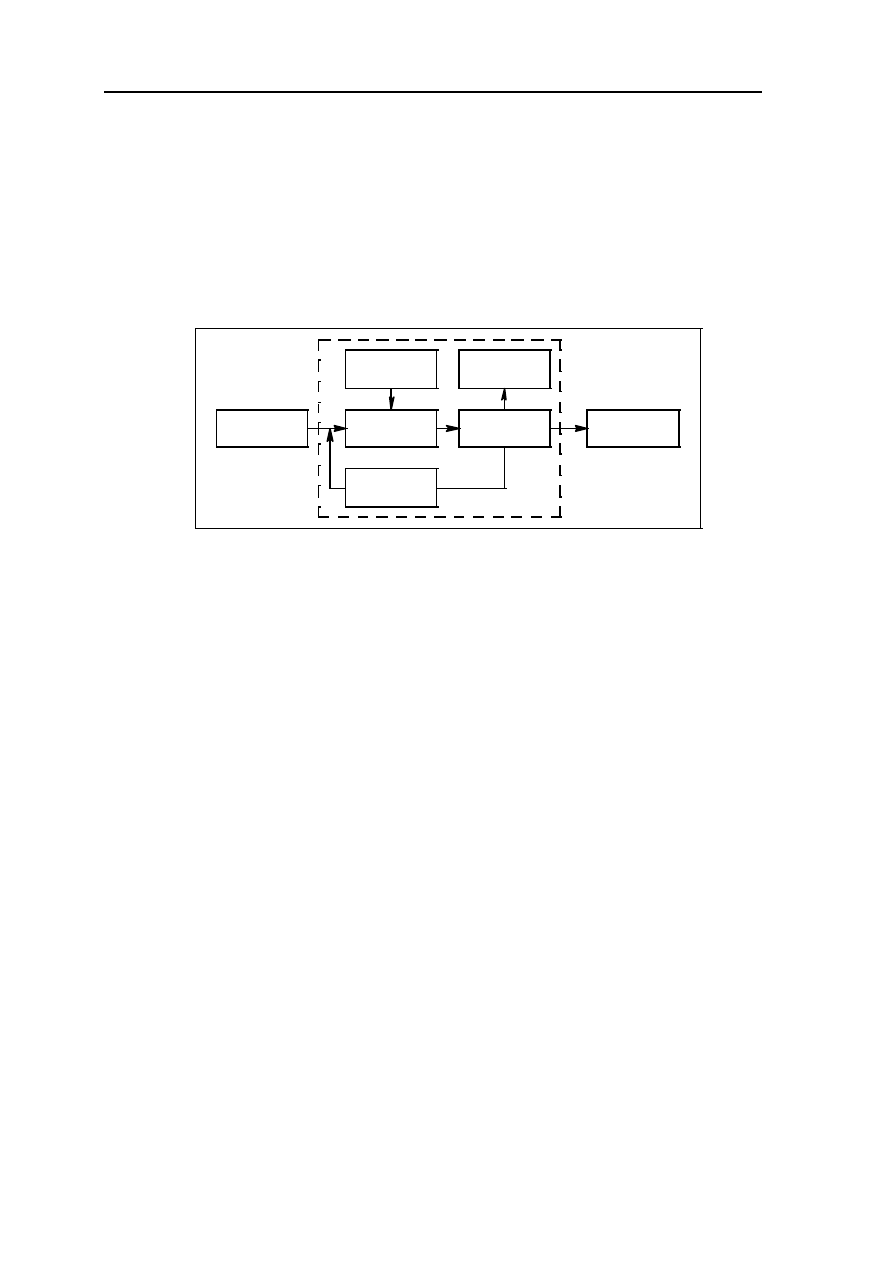

Rysunek 1.3 przedstawia schemat funkcjonalny urządzenia do badania trwałości metalowych ma-

teriałów oporowych.

Ba d an a

p r ób k a

Po m iar

cz asu

Po m iar

tem p er atu ry

Sie ć 2 2 0 V

Pr ze łącz n ik

p r og r am o w y

U k ład z a sila n ia

p r ób k i

U k ład

w yłą cza ją cy

Rys. 1.3. Schemat blokowy urządzenia do badania trwałości drutów oporowych

Przełącznik programowy umożliwia cykliczne (co 2 minuty) załączanie i wyłączanie przepływu

prądu przez próbkę. Układ wyłączający ma za zadanie wyłączyć układ po przepaleniu się próbki. W

tym momencie powinien zatrzymać się zegar mierzący czas próby. Pomiar temperatury pozwala na

ustawienie odpowiedniego prądu żarzenia zapewniającego występowanie temperatury probierczej w

czasie badań.

6. Pytania kontrolne

1. Wymagania dotyczące materiałów oporowych

2. Podział materiałów oporowych ze względu na zastosowanie

3. Charakterystyka metalowych materiałów oporowych

4. Niemetaliczne materiały oporowe

5. Sposób badania trwałości materiałów oporowych

Literatura

1. Kolbiński K., Słowikowski J.: Materiałoznawstwo elektrotechniczne. WNT, Warszawa 1988

2. PN-72/E-04481 Metalowe materiały oporowe stosowane w grzejnictwie elektrycznym. Metoda

badania trwałości

3. Stryszowski S.: Materiałoznawstwo elektryczne. Skrypt Politechniki Świętokrzyskiej, Kielce

1999

Badanie materiałów oporowych

7

II. BADANIA

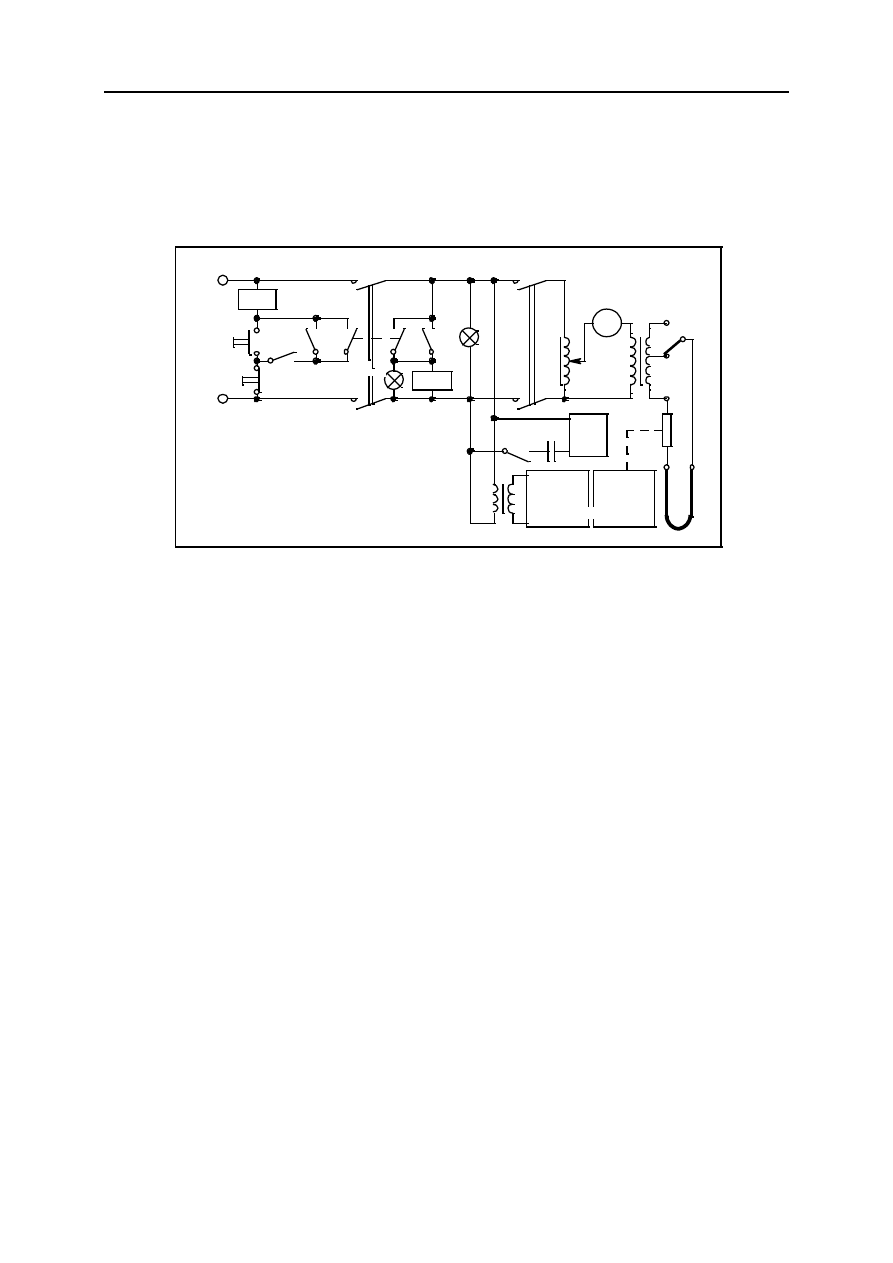

1. Schemat układu pomiarowego

Schemat zasadniczy urządzenia probierczego do badania drutów oporowych przedstawia rysunek

1.4.

P rz e łą cz ni k

progra mow y

Pw

T2

L

C

St 2

prz ek aź ni k P 1 prz ek aź ni k P 2

U kła d

w ył ą cz a jąc y

Pr

Rb

30V

60V

A

T1

St 2

Tr

P2

St 1

St 1

Pz

N

L1

St 1

Ls1

St 2

Ls2

P1

W

Rys. 1.4. Schemat zasadniczy urządzenia do badania drutów oporowych: Pz, Pw - przyciski załączający i wyłączający, St1,

St2 - styczniki, Ls1, Ls2 - lampki sygnalizacyjne, W - wyłącznik (zamknięty przy pracy ręcznej), T1, T2, Tr -

transformatory, L - licznik impulsów, Rb - bocznik, Pr - próbka

Przy sterowaniu ręcznym wyłącznik W jest zamknięty umożliwiając podtrzymanie zasilania ce-

wek styczników po załączeniu układu przyciskiem Pz. Przy pracy ręcznej możemy ustalić temperaturę

probierczą badanej próbki za pomocą autotransformatora T1.

Przy pracy automatycznej (W otwarty) układem steruje przełącznik programowy. Po załączeniu

układu przyciskiem Pz zwierane zostają zestyki przekaźników P1 (sterowany przez przełącznik pro-

gramowy) i P2 (otwierany przez układ wyłączający po przepaleniu się próbki). Przełącznik progra-

mowy sterując zestykami przekaźnika P1 powoduje załączanie i wyłączanie żarzenia próbki w cy-

klach dwuminutowych.

Kolejność czynności przy obsłudze urządzenia probierczego:

a) włączyć autotransformator (typu TAR-2,5) do gniazda znajdującego się na ścianie bocznej

urządzenia,

b) przyłączyć zaciski autotransformatora (napięcie ustawione w położeniu zerowym) do opisa-

nych zacisków znajdujących się na płycie czołowej urządzenia,

c) badaną próbkę uformować ręcznie i zamocować w sposób trwały w uchwytach mocujących

oraz zasunąć szybkę osłony ochronnej,

d) ustawić wyłącznik W w pozycję „sterowanie ręczne” i wykasować licznik,

e) włączyć urządzenie przyciskiem „sieć”,

f) za pomocą autotransformatora zwiększać obciążenie próbki aż do uzyskania wymaganej

temperatury probierczej,

g) przełączyć wyłącznik W w pozycję „sterowanie automatyczne”,

Przy badaniach trwałości, przebieg próby nie wymaga ciągłego nadzoru – po przepaleniu się prób-

ki nastąpi samoczynne wyłączenie urządzenia. Po zakończonej próbie należy odczytać stan licznika i

opracować wyniki pomiarów.

Ćwiczenie 1

8

2. Pirometr optyczny

W czasie badań, pomiaru temperatury należy dokonywać za pomocą pirometru optycznego. Piro-

metr służy do bezkontaktowego pomiaru temperatury polegającego na porównaniu barwy żarzącego

się drutu oporowego z barwą wzorca i odczytaniu temperatury. Należy tak wyregulować barwę wzor-

ca, aby odpowiadała barwie żarzonej próbki.

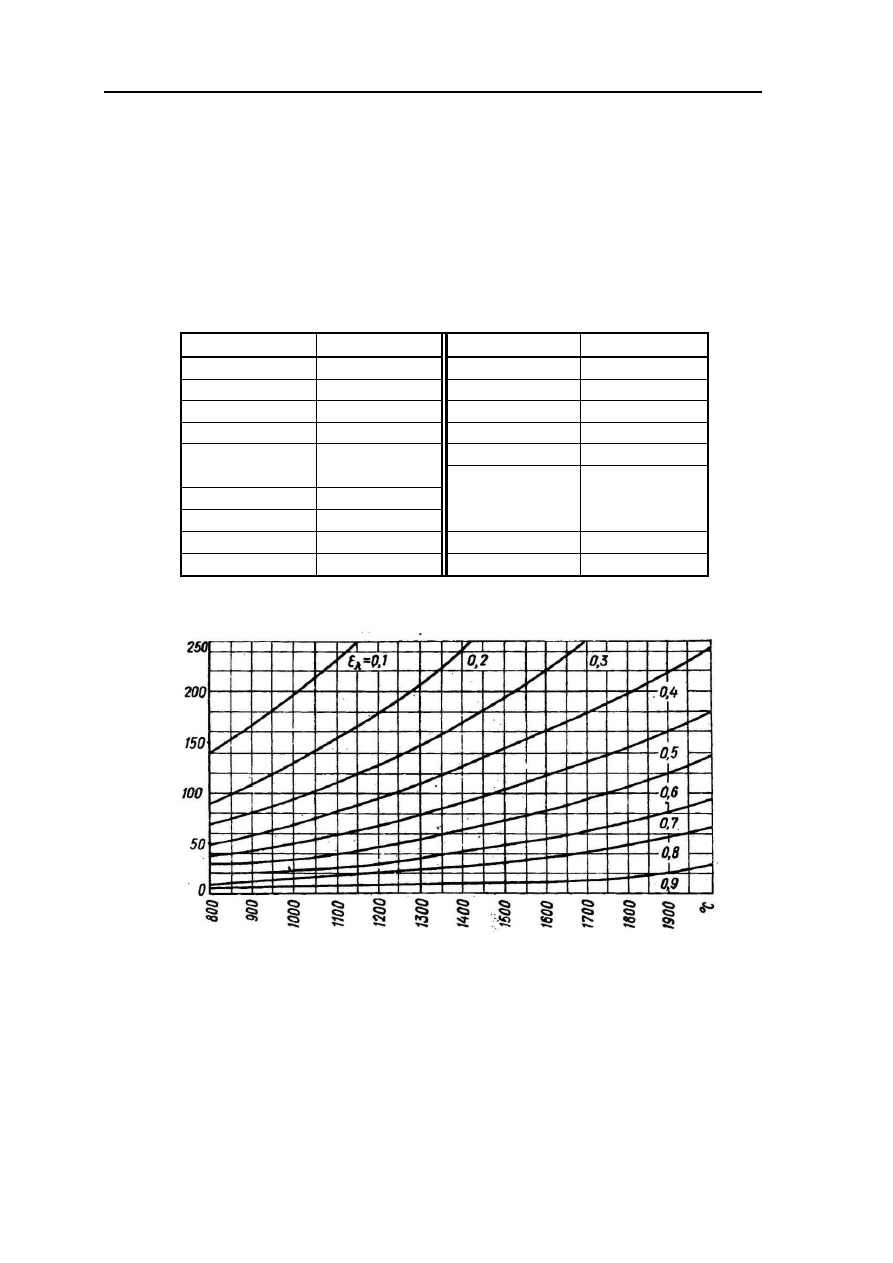

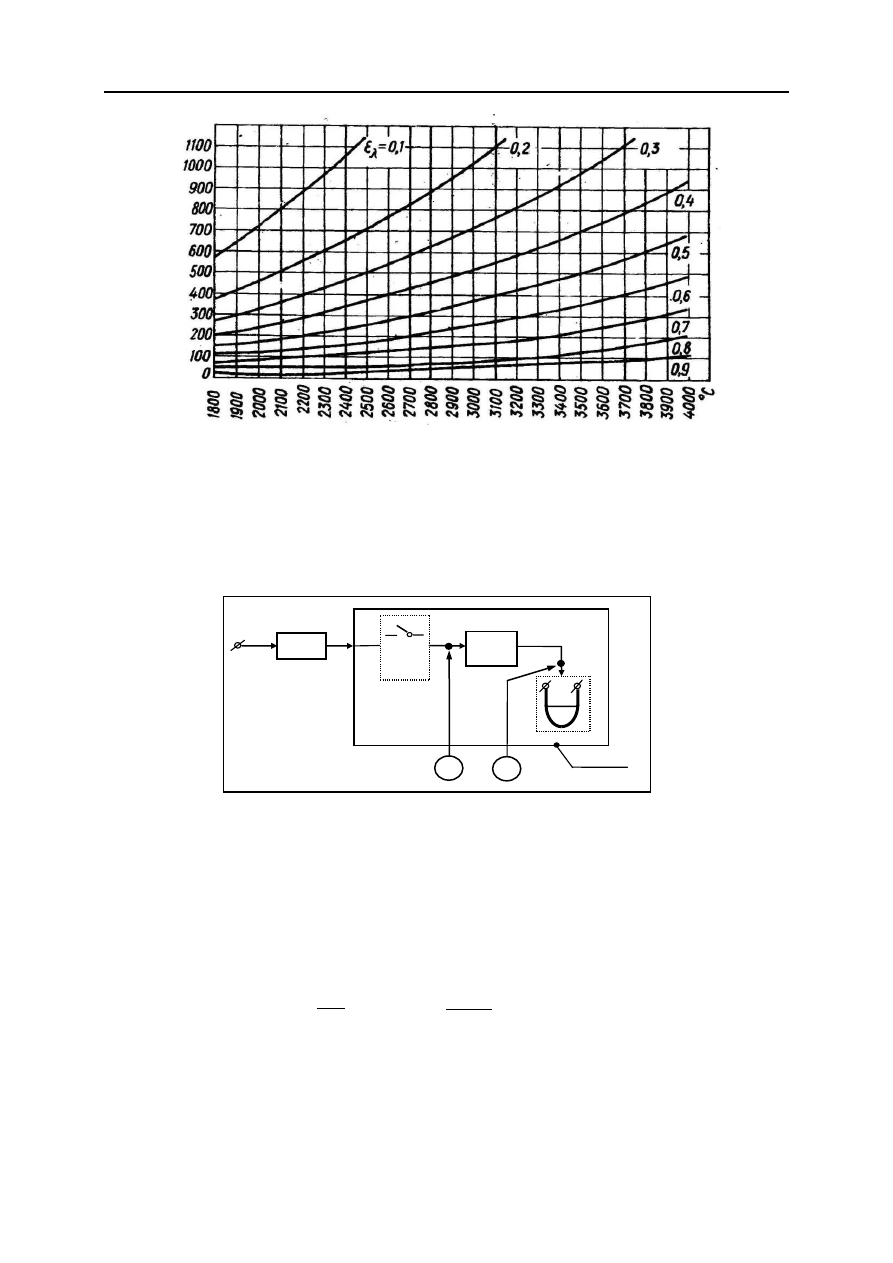

Ponieważ barwa żarzącego się drutu zależy od rodzaju materiału, należy uwzględnić poprawki zamiesz-

czone na rysunkach 1.5 i 1.6 w postaci wykresów. W tabeli 1.2 zamieszczone zostały widmowe zdolno-

ści promieniowania niektórych materiałów.

Tab. 1.2. Widmowa zdolność promieniowania

niektórych materiałów w stanie stałym

Materiał

Materiał

Żelazo

0,39 (1300 K)

Chrom

0,34

Żeliwo

0,37

Konstantan

0,35

Stal węglowa

0,44

Chromonikielina

0,35

Miedź

0,11

Kanthal

0,37

Molibden

0,40 (1300 K)

Ferronichrom

0,36

0,36 (2300 K)

0,90 (1300 K)

Nikiel

0,36

Grafit

0,85 (3200 K)

Srebro

0,07

0,81 (3300 K)

Złoto

0,14

Porcelana

0,25

0,50

Platyna

0,30 (1750 K)

Karborund

0,80

Rys. 1.5. Wartości poprawek (w

C), które należy dodać do pomierzonej temperatury aby

otrzymać rzeczywistą temperaturę badanego obiektu dla zakresu pomiarowego 800

1400

C

Badanie materiałów oporowych

9

Rys. 1.6. Wartości poprawek (w

C), które należy dodać do pomierzonej temperatury aby otrzymać

rzeczywistą temperaturę badanego obiektu dla zakresu pomiarowego 1200

5000

C

3. Badanie wybranych parametrów materiałów oporowych

Badania materiałów oporowych należy przeprowadzić za pomocą urządzenia z rysunku 1.4, które-

go schemat funkcjonalny przedstawia rysunek 1.7.

Rys. 1.7. Schemat funkcjonalny urządzenia elektrycznego służącego do badania materiałów oporowych

(UMO): Z - zasilanie (220V), Atr - autotransformator, US - układ sterujący (załączanie, wyłą-

czanie, sygnalizacja), Tpr - transformator prądowy, Pr - badana próbka, A - amperomierz,

V - woltomierz

3.1. Wyznaczenie rezystywności materiałów oporowych

Badania przeprowadzić na 3 próbkach o oznaczeniach A, B, C przy prądzie mniejszym od 0,5A.

Do pomiaru rezystancji próbek zastosować metodę techniczną, a przy obliczeniach wykorzystać

podane niżej zależności

p

p

ot

I

U

R

,

R

ot

S

l

,

(1.4)

gdzie:

- rezystywność materiału oporowego w temperaturze otoczenia (za temperaturę otoczenia przyj-

muje się wartość temperatury 20

5

C), R

ot

- wartość rezystancji badanej próbki, U

p

- wartość napię-

cia, I

p

- wartość prądu, S =

d

2

/4 - pole przekroju próbki, l - długość próbki; l = 250mm.

Atr

Z

US

Tpr

Pr

Obudowa

A

V

Ćwiczenie 1

10

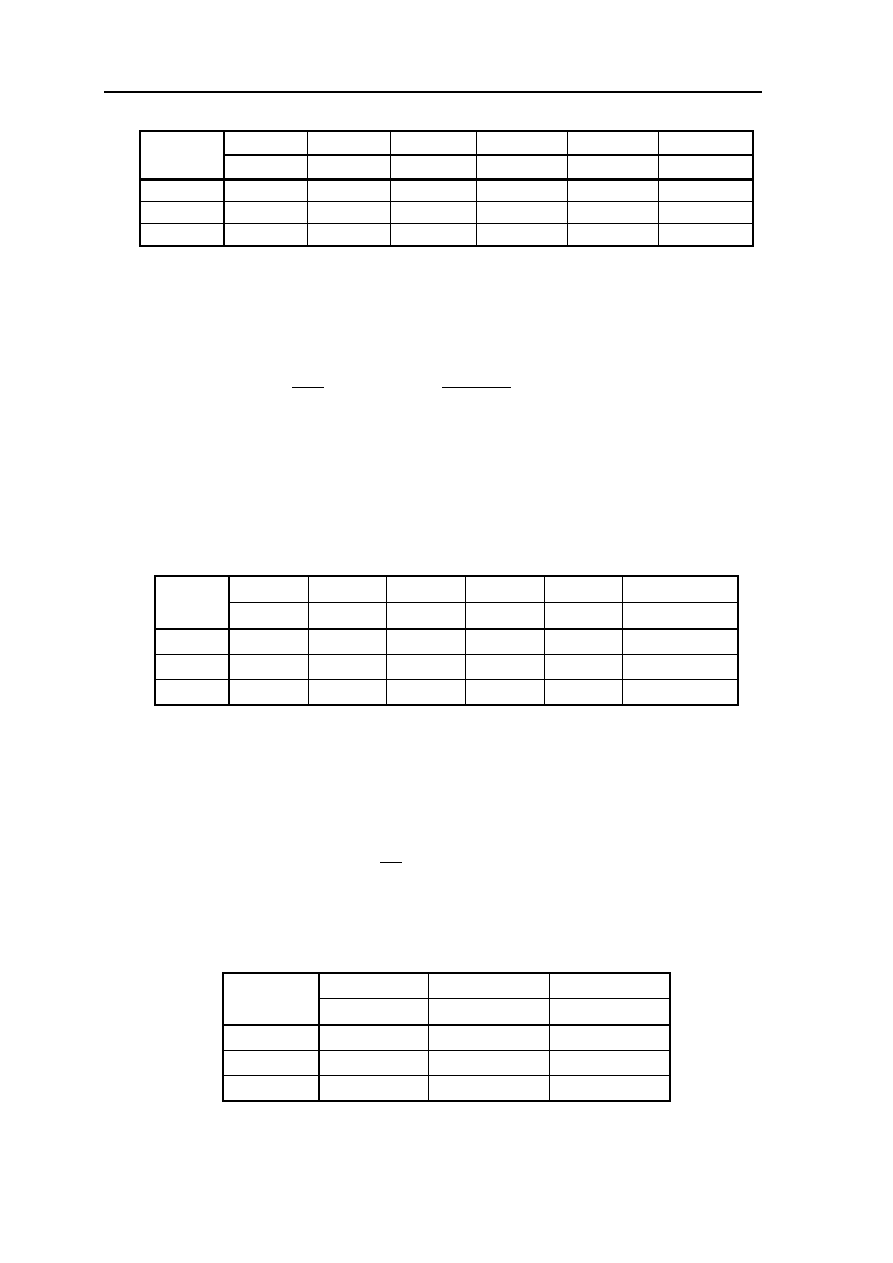

Tab. 1.3. Wyniki pomiarów i obliczeń

Rodzaj

d (średnica)

S

U

p

I

p

R

ot

próbki

mm

mm

2

V

A

mm

2

/m

A

B

C

3.2. Wyznaczenie temperaturowego współczynnika rezystancji

Badania przeprowadzić na 3 próbkach o oznaczeniach A, B, C. Do pomiaru rezystancji próbek za-

stosować metodę techniczną, a przy obliczeniach wykorzystać podane niżej zależności

p1

p1

w

I

U

R

;

TWR =

R

R

R

T

w

ot

ot

;

(1.5)

gdzie: R

w

- wartość rezystancji w wysokiej temperaturze pomierzonej za pomocą pirometru optyczne-

go, R

ot

- wartość rezystancji badanej próbki w temperaturze otoczenia,

T = (T

w

- T

ot

) - przyrost

temperatury; T

w

- zaleca się, aby temperatura wysoka wynosiła ok. 800

C, T

ot

- temperatura otocze-

nia, U

p1

- wartość napięcia w wysokiej temperaturze, I

p2

- wartość prądu w wysokiej temperatu-

rze

Tab. 1.4. Wyniki pomiarów i obliczeń

Rodzaj

T

w

T

U

p1

I

p1

R

w

TWR

próbki

C

C

V

A

1/

C

A

B

C

3.3. Pomiary temperatury topnienia materiałów oporowych

Badania przeprowadzić na 3 próbkach o oznaczeniach A, B, C. Stopniowo zwiększając napięcie na

próbce mierzyć jej temperaturę za pomocą pirometru optycznego oraz prąd do chwili przepalenia się

próbki. Obliczyć gęstość prądu w próbce korzystając z następujących zależności

S

I

=

j

p2

,

(1.6)

gdzie: j - gęstość prądu, I

p2

- wartość prądu w chwili przepalenia się próbki, S - jak wyżej.

Tab. 1.5. Wyniki pomiarów i obliczeń

Rodzaj

I

p2

j

T

top

materiału

A

A/mm

2

C

A

B

C

Badanie materiałów oporowych

11

3. 4. Badania trwałości probierczej materiałów oporowych

Należy przeprowadzić badania trwałościowe wskazanych drutów oporowych zgodnie z PN oraz

opisem obsługi urządzenia pomiarowego i pirometru zamieszczonych w punktach 1 i 2.

4. Wnioski

Wnioski powinny zawierać własne spostrzeżenia i uwagi dotyczące przebiegu ćwiczenia i otrzy-

manych wyników pomiarów.

Ponadto należy:

dokonać identyfikacji rodzaju materiału oporowego (wykorzystać wyniki pomiarów i obliczeń

dotyczących rezystywności i temperatury topnienia),

porównać wyznaczoną gęstość prądu w materiale oporowym przeznaczonym na element grzej-

ny (w chwili przepalenia się próbki) z gęstością prądu stosowaną w materiałach przewodzących

(np. miedzi) przeznaczonych na przewody elektryczne,

porównać wyznaczony współczynnik temperaturowy rezystancji (TWR) materiałów oporowych

ze współczynnikiem temperaturowym rezystancji czystych metali (np. platyna).

Wyszukiwarka

Podobne podstrony:

Ćwiczenie 1 Badanie materiałów oporowych 2015

Ćwiczenie 1 Badanie materiałów oporowych 2015

Ćwiczenie 13 Badanie materiałów i elementów półp

Ćwiczenie 13 Badanie materiałów i elementów półp

Ćwiczenie 2 Badanie procesu nagrzewania i regulacji temp pieców oporowych

materiały budowlane cwiczenie 1 badanie cech fizycznych, Budownictwo 2, Budownictwo, Materiały budow

Ćwiczenie 13 Badanie materiałów i elementów półp

Ćwiczenie 13 Badanie materiałów i elementów półp

3 ćwiczenia BADANIE asfaltów

II seria, Ćwiczenie 2 Badanie rezystywnosci

Ćwiczenie 1 Badania strumienia świetlnego różnych źródeł światła

CWICZENIA PORZADKOWE[1], Materiały naukowe z różnych dziedzin, Kinezyterapia

cwiczenie nr 1 materialy pomocn Nieznany

cwiczenie nr 3 materialy pomocn Nieznany

cwiczenie nr 2 materialy pomocn Nieznany

więcej podobnych podstron