|

Katedra Podstaw Inżynierii Produkcji

Wydział Mechaniczny Politechnika Lubelska

|

Technologia montażu

Laboratorium

Ćwiczenie nr 2

Połączenia czopowo-cierne

Lublin 2010

1. Wprowadzenie

. Rodzaje połączeń czopowo-ciernych

Połączeniami czopowo-ciernymi nazywamy połączenia o gładkich walcowych lub stożkowych powierzchniach styku, oparte na odkształceniach sprężystych tych powierzchni wywołanych wciskiem, który powoduje docisk w polu styku. Dzięki sile tarcia, jaka powstaje w tego rodzaju połączeniach, możliwe jest przenoszenie momentu skręcającego i siły wzdłużnej [8].

Połączenia te można w zasadzie podzielić na dwa typy połączeń, a mianowicie na:

połączenia bezpośrednie, zwane też połączeniami wciskowymi;

połączenia pośrednie, tj. uzyskane za pomocą łącznika wewnętrznego lub zewnętrznego;

Połączenia bezpośrednie ze względu na kształt powierzchni dzieli się na połączenia walcowe i stożkowe, a ze względu na sposób montażu na:

połączenia wtłaczane;

połączenia skurczowe;

połączenia rozłączne;

połączenia kombinowana;

Połączeniami wtłaczanymi nazywamy połączenia uzyskane przez wtłoczenie przyłącza (czopa) do otworu drugiego przyłącza (oprawy lub obejmy) lub odwrotnie, tj. otworu oprawy na czop.

Połączeniami skurczowymi nazywamy połączenia uzyskane po nagrzaniu połączenia z otworem do temperatury umożliwiającej rozszerzenie otworu powyżej średnicy czopa, dzięki czemu można swobodnie wsunąć czop do otworu oprawy lub obejmy (albo nasadzić oprawę na czop) bez użycia dodatkowych urządzeń i narzędzi, jakie stosuje się przy połączeniach wtłaczanych (np. prasa lub młotek).

Połączeniami rozprężnymi nazywamy połączenia uzyskane po oziębieniu czopa do temperatury umożliwiającej zmniejszenie jego średnicy poniżej średnicy otworu oprawy, co umożliwia swobodne jego wsunięcie do tego otworu bez żadnych dodatkowych urządzeń.

Połączeniami kombinowanymi nazywamy połączenia, w których występuje więcej niż jeden z wyżej wymienionych sposobów montażu (np. wtłaczanie na prasie uprzednio podgrzanej oprawy itp.).

Połączenia pośrednie, a więc połączenia uzyskane za pomocą łącznika można podzielić w zależności od rodzaju łącznika na dwie zasadnicze odmiany:

połączenia rozłączne z łącznikami wewnętrznymi wciskanymi między czop a otwór, tj. z łącznikiem rozpierającym;

połączenia zaciskowe z łącznikami zewnętrznymi dociągającymi przyłącze dzielone lub przecięte (oprawę na przyłączu - czopie).

1.2. Technologia połączeń czopowo-ciernych bezpośrednich (wciskowych)

Połączenia bezpośrednie (wciskowe) należą do powszechnie stosowanych w konstrukcjach maszyn i urządzeń. Składa się na to wiele zalet tych połączeń, przede wszystkim:

prosty sposób wykonania przyłączy i montażu elementów łączonych;

możność stosowania dużych obciążeń złącza zarówno przy obciążeniach statycznych, dynamicznych, jak i okresowo-zmiennych;

dobre i łatwe do uzyskania osiowanie elementów łączonych;

Do największych wad tych połączeń należą:

możliwość powstawania dużych naprężeń w elementach łączonych, co może być niebezpieczne w przypadku materiałów kruchych;

możliwość zmiany wcisku przy zmianie temperatury w przypadku łączenia przyłączy wykonanych z materiałów o różnych współczynnikach rozszerzalności cieplnej;

osłabienie wytrzymałości zmęczeniowej czopa;

zależność wielkości wcisku od tolerancji wykonawczych wymiarów, kształtu i powierzchni czopa oraz otworu, jak też od współczynnika tarcia, które to wielkości mogą mieć znacznie zróżnicowane wartości;

wrażliwości na obciążenia powodujące odkształcenie powierzchni styku;

Połączenia wciskowe znajdują się na granicy połączeń nierozłącznych i rozłącznych, przy czym zasadniczo zaliczane są do pierwszych. Połączenia wtłaczane są w zasadzie rozłączne , jeżeli przyłącza są wykonane prawidłowo, wtedy elementy mogą być wielokrotnie łączone lub rozłączane bez wpływu na właściwości połączenia. Połączenia skurczowe są praktycznie nierozłączne, gdyż rozdzielenie ich nawet przy częściowym ogrzewaniu jest na ogół trudne.

1.3. Charakterystyka wybranych właściwości mechanicznych połączeń wciskowych

Podstawową właściwością połączeń wciskowych jest wielkość wcisku, który po zmontowaniu elementów wywołuje odkształcenie sprężyste przyłączy i docisk na powierzchni styku. Docisk ten w wyniku tarcia umożliwia przeniesienie momentu skręcającego i siły wzdłużnej.

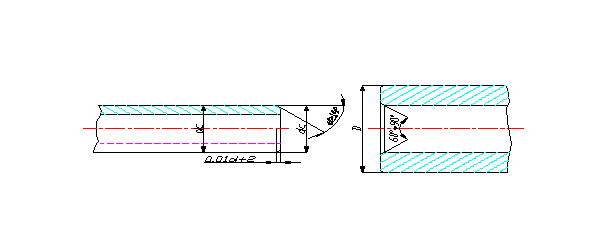

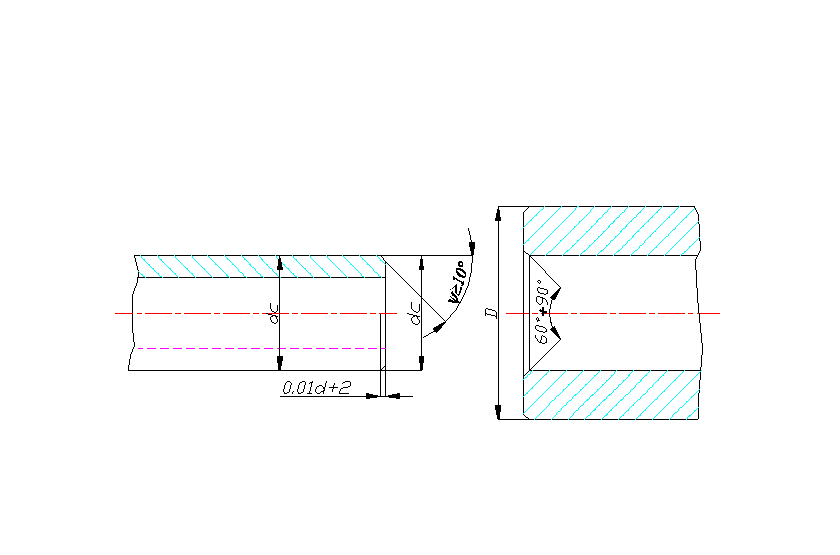

Niezbędny dla danego połączenia wcisk, tzw. wcisk mierzony W, określa się podczas projektowania zespołu, przy założonych obciążeniach złącza, jako dodatnią różnicę średnicy zewnętrznej czopa dc i wewnętrznej średnicy oprawy do (rys. 1)

W = dc - do (1)

co w zasadzie sprowadza się do doboru odpowiedniego pasowania wg PN- /M-02102÷02107. Jednak do obliczeń wytrzymałościowych całego zespołu, jak również dla potrzeb montażu, niezbędne jest określenie wcisku skutecznego (zwanego też montażowym), co umożliwia określenie właściwego nacisku jednostkowego przy największych naprężeniach.

Warunek nośności połączenia obciążonego siłą poosiową Po przedstawia zależność 2 - siła tarcia T, tj. siła styczna do powierzchni czopa jaką może przenieść połączenie, powinna być większa (lub najwyżej równa) od siły obciążającej P.

Po ≤ T = pπdlμ (2)

gdzie: p - nacisk jednostkowy na powierzchnię styku;

d - średnica nominalna czopa i otworu;

l - długość czynna połączenia;

μ - współczynnik tarcia;

Rys. 1. Schemat połączenia wciskowego przed zmontowaniem

W przypadku obciążenia złącza momentem skręcającym warunek nośności określa wzór:

![]()

(3)

Z warunków (2) i (3) można ustalić wymagany minimalny nacisk jednostkowy pwym na powierzchni styku w warunkach eksploatacji.

![]()

lub ![]()

(4)

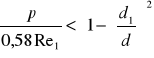

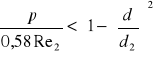

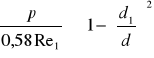

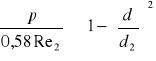

Wartość tego nacisku określa charakter odkształceń części obejmowanej i obejmującej. Odkształcenia te mogą być albo sprężyste dla obu części, albo sprężyste dla jednej z nich i sprężysto-plastyczne dla drugiej. Opierając się na zadaniu Lamego i teorii sprężystości można określić warunki takich odkształceń [8] - (tabela 1).

Tabela 1. Charakter odkształceń części obejmowanej i obejmującej

Charakter odkształceń |

|

Części obejmowanej |

Części obejmującej |

Sprężyste |

|

|

|

Sprężysto-plastyczne |

|

|

|

W wyniku montażu powstaje tzw. wcisk montażowy skuteczny w. Który jest sumą odkształceń sprężystych obu powierzchni styku przyłączy.

W połączeniach wtłaczanych, zwłaszcza gdy powierzchnie przyłączy są o stosunkowo dużej chropowatości (Rz>6,4 μm), montażowy wcisk jednostkowy w jest mniejszy od skutecznego montażowego wcisku bezwzględnego W (w < W) o różnicę wynikającą ze zgniecenia powierzchni styku nierówności. Następuje więc jak gdyby wygładzenie stykających się powierzchni, powodujące osłabienie połączenia. W celu określenia wartości wcisku z uwzględnieniem mikogeometrii powierzchni należy wprowadzić poprawkę na wygładzenie:

w=W-1,2(Rz1+Rz2) (5)

gdzie: Rz1, Rz2 - wysokość chropowatości powierzchni czopa i otworu oprawy [8].

W tabeli 2 zamieszczono niezbędne informacje potrzebne do określenia parametru chropowatości Rz (PN- /M-04251) przy posługiwaniu się wzorcami chropowatości. Poprawki tej nie uwzględnia się w połączeniach skurczowych i rozprężnych

Tabela 2. Chropowatość powierzchni w zależności od sposobu obróbki

Sposób obróbki |

Parametr Ra μm |

||||||

|

10 |

5 |

2,5 |

1,25 |

0,63 |

0,32 |

|

|

Parametr Rz μm |

||||||

|

40 |

20 |

10 |

6,3 |

3,2 |

1,6 |

|

|

Dawne oznaczenie chropowatości ∇ |

||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

|

Toczenie lub wytaczanie zgrubne |

+ |

+ |

|

|

|

|

|

Toczenie lub wytaczanie wykańczające |

|

+ |

+ |

+ |

|

|

|

Toczenie lub wytaczanie gładkościowe |

|

|

|

+ |

+ |

+ |

|

Wiercenie i pogłębianie |

+ |

+ |

+ |

|

|

|

|

Rozwiercanie wstępne |

|

+ |

+ |

+ |

|

|

|

Rozwiercanie wykańczające |

|

|

+ |

+ |

+ |

|

|

Przeciąganie wstępne |

+ |

+ |

+ |

+ |

|

|

|

Przeciąganie wykańczające |

|

|

|

+ |

+ |

+ |

|

Szlifowanie otworów zgrubne |

|

+ |

+ |

|

|

|

|

Szlifowanie otworów wykańczające |

|

|

|

+ |

+ |

+ |

|

Szlifowanie wałków zgrubne |

|

+ |

+ |

+ |

|

|

|

Szlifowanie wałków wykańczające |

|

|

|

+ |

+ |

+ |

|

Docieranie (lapping) |

|

|

|

|

+ |

+ |

|

Docieranie pastą diamentową |

|

|

|

|

|

+ |

|

Gładzenie (honing) |

|

|

|

|

|

+ |

|

Dogładzanie (superfinish) |

|

|

|

|

|

+ |

|

Docieranie chemiczno-mechaniczne |

|

|

|

+ |

+ |

+ |

|

Polerowanie |

|

|

|

+ |

+ |

+ |

|

Obróbka elektroiskrowa |

+ |

+ |

+ |

+ |

+ |

+ |

|

Przedstawiona zależność charakteryzuje niektóre właściwości mechaniczne połączeń nie wyczerpując zagadnienia. Inne dane jak również dokładniejsze wzory oparte o teorię plastyczności, można znaleźć w literaturze [1, 3].

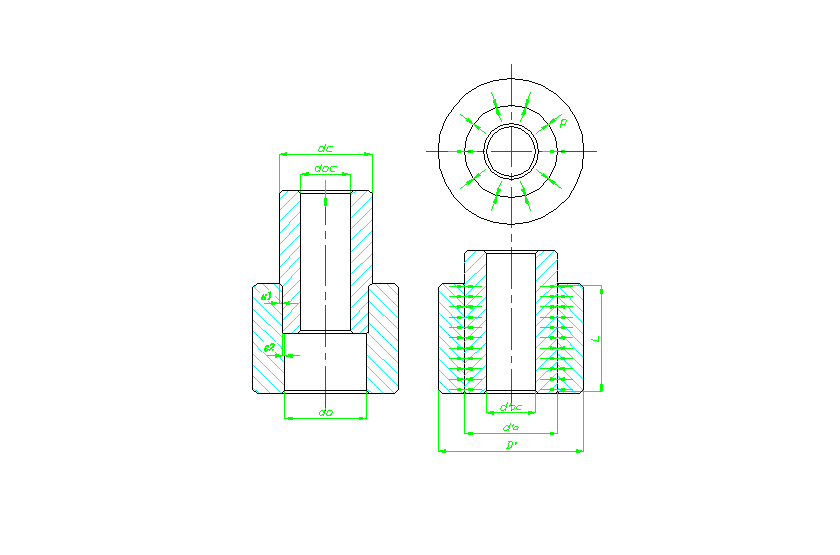

Wartość nacisku jednostkowego na powierzchni styku oraz naprężeń zastępczych dla połączeń wciskowych określa się z zależności:

![]()

(6)

gdzie: σz - największe naprężenie zastępcze w materiale danego przyłącza elementu;

k - współczynnik nacisku zależny od materiału i wartości stosunku odpowiednich wymiarów przyłączy (tabela 3);

C - współczynnik wcisku zależny od tych samych czynników co współczynnik k (tabela 4);

Skuteczny montażowy wcisk jednostkowy określa się z zależności:

![]()

(7)

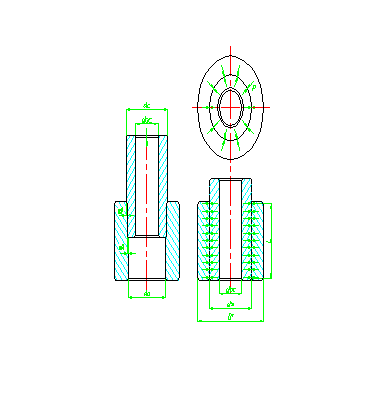

Rys. 2. Schemat połączenia wciskowego po zmontowaniu

Tabela 3. Wartość współczynnika nacisku k

Piasta |

||||||

Materiał |

Stosunek D/do |

|||||

|

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

Żeliwo |

2,64 |

1,73 |

1,46 |

1,34 |

1,27 |

1,23 |

Stal lub staliwo |

3,22 |

2,33 |

2,07 |

1,95 |

1,89 |

1,85 |

Czop |

||||||

Materiał |

Stosunek dc/doc |

|||||

|

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0* |

Stal lub staliwo |

3,60 |

2,67 |

2,38 |

2,25 |

2,18 |

- |

Tabela 4. Wartość współczynnika wcisku C w 104 MPa

Materiał piasty |

D/do |

Czop stalowy lub staliwny |

|||||

|

|

Stosunek dc/doc |

|||||

|

|

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

Czop pełny |

Żeliwo |

1,5 2,0 2,5 3,0 3,5 4,0 |

6,60 5,67 5,27 5,07 4,95 4,87 |

7,41 6,13 6,27 6,07 5,97 5,91 15,8 |

7,71 7,00 6,66 6,48 6,39 6,33 17,0 |

7,85 7,17 6,86 6,68 6,59 6,54 17,6 16,8 |

7,93 7,28 6,97 6,71 6,71 6,65 17,9 17,2 |

8,14 7,55 7,27 7,10 7,02 6,98 18,8 18,4 19,3 18,2 18,2 18,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Stal lub staliwo |

1,5 2,0 2,5 3,0 3,5 4,0 |

14,5 17,7 19,0 19,6 20,0 20,3 |

|

|

|

|

|

|

|

|

16,8 18,4 19,2 19,7 20,0 |

16,4 18,1 19,0 19,6 19,9 |

|

|

|

|

|

|

|

|

18,0 18,9 19,5 19,9 |

17,9 18,8 19,4 19,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Uwaga: Wartość współczynnika C obliczono przy założeniu, że moduł sprężystości stali jest równy E=2,1⋅105 MPa moduł sprężystości staliwa - 105 MPa, przy czym liczba Poissona dla stali i żeliwa wynosi 0,3. Wartości podane poniżej linii dotyczą przypadku, gdy czop ma mniejszą wytrzymałość niż staliwna piasta. |

|||||||

Tabela 5. Współczynnik tarcia w połączeniach wciskowych

Materiał |

Połączenia wtłaczane |

|||

Czopa |

Piasty |

Montaż |

Demontaż |

Obliczeniowe |

Stal |

Żeliwo |

0,06 ÷ 0,14 |

0,09 ÷ 0,17 |

0,8 |

Stal |

Stal, staliwo |

0,06 ÷ 0,22 |

0,08 ÷ 0,20 |

0,8 |

Stal |

Stopy miedzi |

0,05 ÷ 0,10 |

0,04 ÷ 0,10 |

0,8 |

Stal |

Tworzywa polimerowe |

ok. 0,5 |

ok. 0,3 |

0,3 |

2. Przebieg ćwiczenia

2.1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie studentów z technologią montażu połączeń wciskowych. Określenie siły przenoszonej przez połączenia poprzez dokonanie pomiarów wartości geometrycznych i dokonanie obliczeń. Weryfikacja uzyskanych wyników obliczeń poprzez praktyczne wykonanie montażu i demontażu połączeń wtłaczanych wraz z rejestracją siły w funkcji względnego przemieszczenia części łączonych.

2.2. Program realizacji ćwiczenia

Dokonać oceny chropowatości powierzchni czopa i otworu pierścienia.

Dokonać pomiaru średnicy zewnętrznej czopa i wewnętrznej pierścienia.

Określić siłę niezbędną do zmontowania zespołu.

Dokonać montażu i demontażu połączenia czopowo-ciernego wraz z rejestracją przebiegu siły w funkcji względnego przemieszczenia.

Sporządzić wykres siły wtłaczania i rozłączania w funkcji wcisku mierzonego.

Literatura

1. |

Banaszek J.: Przykłady obliczeń z podstaw konstrukcji maszyn - cz. II. WU Politechniki Lubelskiej, Lublin 1996 r.; |

2. |

Bartosiewicz J.: Technologia dla mechanika obróbki skrawaniem. WSiP, Warszawa 1989 r.; |

3. |

Dietrich M.: Podstawy konstrukcji maszyn - tom II. WNT, Warszawa 1995 r.; |

4. |

Feld M.: Technologia budowy maszyn. WN-PWN, Warszawa 1995 r.; |

5. |

Klekot G.: Luz międzyzębny jako parametr stanu technicznego przekładni zębatej. Referaty naukowe XVII Sympozjum Podstaw Konstrukcji Maszyn, Lublin-Nałęczów 1995 r.; |

6. |

Nowikow M.P.: Podstawy montażu maszyn i mechanizmów. WNT, Warszawa 1972 r; |

7. |

Ochęduszko K.: Koła zębate. WNT, Warszawa 1968 r.; |

8. |

Puff T., Soltys W.: Podstawy technologii montażu maszyn i urządzeń . WNT, Warszawa 1980 r.; |

9. |

Puff T.: Technologia budowy maszyn. PWN, Warszawa 1977 r.; |

10. |

Richter E.: Montaż w budowie maszyn. WNT, Warszawa 1980 r.; |

11. |

Wierzchoń S.: Technologia montażu. WU Politechniki Rzeszowskiej, Rzeszów 1987 r.; |

* Przy czopie pełnym (powyżej dc/doc = 3,5) wartości k nie wyznacza się.

Katedra Podstaw Inżynierii Produkcji, Wydział Mechaniczny, Politechnika Lubelska

6

3

Laboratorium Technologii Montażu

Wyszukiwarka

Podobne podstrony:

Ćwiczenie nr 1 Montaż selekcyjny, I,II, I, TWM, LAB, montaż

Ćwiczenie nr 6 Montaż przekładni zębatych, I,II, I, TWM, LAB, montaż

Proszki Tofil, I,II, I, TWM, LAB, wytwarzanie

Ćwiczenie nr 9, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicze

Cwiczenie nr 6 Polaczenia srubowe id 99945

cwiczenie nr 10(1), Gruntoznawstwo, konspekty II

Cwiczenie nr 1 Ekologia i Ochrona Przyrody II rok OŚ

cwiczenie nr 5 wyniki, Gruntoznawstwo, konspekty II

Ćwiczenie nr 5, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicze

Cwiczeni nr 5, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, MOJE CW

Protokół z ćwiczenia nr 3, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.labo

Sprawozdanie z ćwiczenia nr 2(transformator), Studia, AAAASEMIII, 3. semestr, Elektrotechnika II, Pa

Nr ćwiczenia5 moje, Elektrotechnika AGH, Semestr II letni 2012-2013, Fizyka II - Laboratorium, labor

Ćwiczenie nr 35, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicz

cwiczenie nr 4, Gruntoznawstwo, konspekty II

Ćwiczenie nr 44, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwicz

Sprawka Lab, Bomba Kalorymetryczna - spr, Ćwiczenie nr:

Ćwiczenie nr 50a, studia, Budownctwo, Semestr II, fizyka, Fizyka laborki, Fizyka - Labolatoria, Ćwic

więcej podobnych podstron