LABORATORIUM PODSTAW METROLOGII M-T

Ćwiczenie nr 2

BADANIE CZUJNIKÓW CIŚNIENIA.

Wprowadzenie

W przemyśle (także w praktyce laboratoryjnej) pomiary ciśnienia oprócz pomiarów temperatury należą do najczęściej wykonywanych pomiarów w procesach produkcyjnych. Pomiary te dotyczą zarówno ciśnień statycznych jak i dynamicznych cieczy i gazów, przy czym pomiary zmiennych ciśnień dokonywane są rzadziej. Do pomiaru ciśnień wykorzystuje się różnorodne zjawiska fizyczne zachodzące w gazach, cieczach lub ciałach stałych na skutek zmian ciśnienia np. rozszerzalność, zmiany temperatury, odkształcenie, zmiany częstotliwości drgań, zmiany przewodnictwa w półprzewodnikach, właściwości propagacji fal akustycznych lub optycznych itp. Z różnorodności tych zjawisk wynika mnogość konstrukcji i właściwości manometrów.

Ze względu na prostotę konstrukcji, dużą niezawodność i praktycznie liniową zależność wskazań od mierzonego ciśnienia rozpowszechnione są manometry w których wykorzystuje się odkształcenie elementu sprężystego. Elementem sprężystym może być specjalnie zwinięta spłaszczona rurka metalowa (rurką Bourdona), membrana, mieszek lub inna bardziej skomplikowana konstrukcja. Manometry te pozwalają mierzyć ciśnienia statyczne z niepewnością (0,5 ÷ 5)%, a ich konstrukcja pozwala w łatwy sposób przetwarzać odkształcenie rurki na sygnał elektryczny przy pomocy rezystancyjnego lub indukcyjnościowego czujnika przemieszczenia. Ma to istotne znaczenie w automatyzacji procesów przemysłowych..

2. Manometry sprężyste.

W manometrach sprężystych wykorzystuje się zależność odkształcenia sprężystego s od mierzonego ciśnienia p. dobierając kształt elementu sprężystego tak aby uzyskać możliwie dużą liniowość charakterystyki manometru. Zależność tę można z dostateczną dla praktyki dokładnością przedstawić w postaci:

(1)

przy czym E − moduł Younga materiału elementu sprężystego,

kk − współczynnik zależny od kształtu elementu sprężystego ( zawiła funkcja wymiarów geometrycznych, rodzaju materiału i kształtu),

pa − ciśnienie panujące w komorze pomiarowej manometru,

p0 − ciśnienie otoczenia.

Manometry sprężyste cechuje duża zdolność wykonania pracy Q (możliwość przemieszczania zewnętrznych elementów współpracujących z manometrem), którą można określić zależnością:

(2)

gdzie: η − sprawność elementu sprężystego,

pmax − górna granica zakresu pomiarowego.

Manometry sprężyste mają najczęściej konstrukcje w postaci rurek Bourdona, puszek lub mieszków sprężystych. W przypadku manometrów z rurką Bourdona odkształcenie s rurki jest mechanicznie przetworzone na kąt wychylenia Y = α(p.). za pomocą przekładni lub przetwarzane na sygnał elektryczny Y = u(p.) za pomocą czujników indukcyjnościowych. W manometrach o budowie puszkowej odkształcenie s elementu sprężystego (zwykle o bardzo małej wartości) przetwarza się na sygnał elektryczny za pomocą czujników tensometrycznych metalowych lub półprzewodnikowych, piezoelektrycznych, pojemnościowych lub magnetosprężystych.

Przykłady konstrukcji manometrów sprężystych pokazano w sposób uproszczony na rys.1.

Rys.1. Szkic konstrukcji różnych manometrów sprężystych: a) manometr z rurką Bourdona,

manometr puszkowy tensometryczny, c) manometr różnicowy piezoelektryczny. Oznaczono; T+,T- − tensometry, 1 − komora ciśnieniowa (obudowa), 2 − piezoelektryk, 3 − elektroda,

4 − membrana .

Dokładność manometrów sprężystych w znacznym stopniu zależy od temperatury i procesów starzeniowych, gdyż zmieniają się parametry sprężystości elementu sprężystego manometru (moduł Younga). Wpływ temperatury ϑ na wartość modułu Younga E z dostatecznym przybliżeniem podaje zależność:

(3)

Rys.2. Wpływ histerezy na wskazanie manometru; obieg 0-1-2 odnosi się do obciążenia krótkotrwałego, obieg 0-1-3-4 dla obciążenia długotrwałego.

stąd błąd temperaturowy δϑ manometru wyznaczony z uwzględnieniem odkształcenia s

elementu sprężystego w temperaturze różnej od temperatury odniesienia ϑ0 jest równy:

(4)

przy czym α − współczynnik temperaturowy sprężystości ( dla stopów miedzi wynosi ok.

(-3,5 ÷ -4,5)⋅10-41/°C).

Ponadto materiały sprężyste ulegają procesom starzeniowym i zjawisku pełzania co ujawnia się występowaniem histerezy wskazań manometru sprężystego w wyniku krótkotrwałych i długotrwałych obciążeń manometru. Wpływ histerezy na wskazania (odkształcenie s) manometru przedstawiono na rys.2.

Wpływ histerezy określa wskaźnik histerezy γ dla obciążeń długotrwałych (24 godziny):

(5)

Dla przeciętnych elementów sprężystych γ = (0,2 ÷ 2)%.

Współcześnie rozpowszechnione są miniaturowe czujniki sprężyste typu puszkowego do pomiaru ciśnienia działające na omawianej zasadzie. Element sprężysty w tych czujnikach stanowi podłoże ceramiczne lub z dwutlenku krzemu na, którym naniesione są struktury piezorezystorów półprzewodnikowych zwykle w układzie mostka rezystancyjnego (często wraz ze wzmacniaczem). Czujniki tego rodzaju charakteryzują się bardzo małymi wymiarami, zwartą i wytrzymałą konstrukcją , dużą czułością przy dobrych właściwościach temperaturowych,

krótkim czasem odpowiedzi, brakiem dodatkowych elementów mechanicznych oraz pomijalnie małą histerezą. Sygnałem wyjściowym tych czujników zwykle jest napięcie elektryczne, prąd rzadziej częstotliwość napięcia generowanego w układzie czujnika (układy scalone). Małe rozmiary scalonych czujników ciśnienia, duża sztywność elementu sprężystego i bardzo małe odkształcenia pozwalają budować czujniki o zakresach pomiarowych mniejszych od 0,01MPa, a także przekraczających 100MPa.

Na rys.3 pokazano przykład konstrukcji monolitycznego scalonego piezorezystancyjnego czujnika ciśnienia (przetwornik sprężysty)

Rys.3.Szkic konstrukcji piezorezystancyjnego czujnika ciśnienia a), układy połączeń elektrycznych piezorezystorów czujnika b), c) (dołączenie odpowiednio dobranych rezystorów RP1, RP2, RS1, RS2, RZ pozwala linearyzować układ czujnika ciśnienia i przesunąć początek jego charakterystyki do wartości ciśnienia odniesienia).

3. Wzorcowanie manometrów

Do sprawdzania i wzorcowania manometrów używa się manometru wagowo-tłokowego jak na rys.4. W manometrach tego rodzaju wytwarzane jest ciśnienie w ich obwodach hydraulicznych za pomocą określonych z odpowiednią dokładnością ciężarków naciskających bezpośrednio na tłok manometru.

Rys.4. Wzorcowy manometr wagowo-tłokowy.

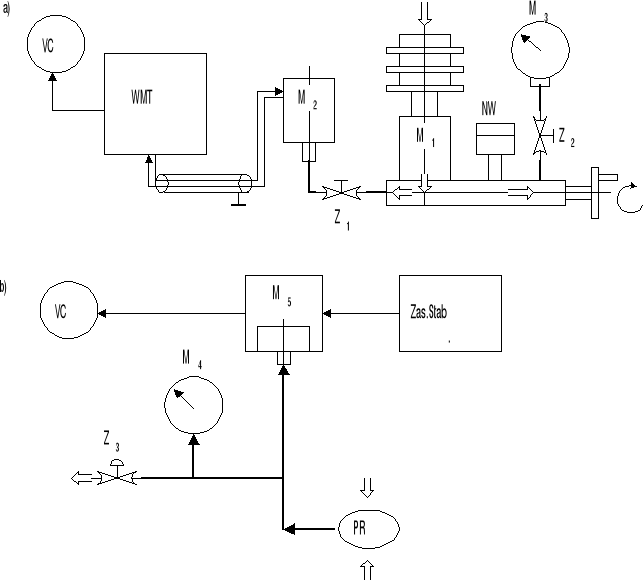

Rys.5. Schemat stanowiska laboratoryjnego do badania czujników ciśnienia; oznaczono:

M1 − manometr wzorcowy, M2, M3, M4, M5 − manometry badane, Z1,2,3 − zawory odcinające, NW − naczynie wyrównawcze, WMT − wzmacniacz mostka tensometrycznego, VC − woltomierz cyfrowy, PR − pompa pneumatyczna (ręczna).

W manometrze pokazanym na rys.8 ciężarki o masie m. wywierają nacisk na tłok o polu przekroju A wskutek czego w przewodach panuje ciśnienie:

(6)

gdzie: g − lokalne przyśpieszenie ziemskie,

pb − ciśnienie barometryczne.

Badanie właściwości statycznych czujników ciśnienia można przeprowadzić na stanowisku laboratoryjnym jak na rys.5.

6. Program ćwiczenia.

Dokonać identyfikacji manometrów na stanowisku badawczym.

Przygotować układ jak na rys.9a do pracy i ustalić wskazania początkowe poszczególnych manometrów.

Wykonać pomiary charakterystyki: Y= f(p) − (wskazanie manometru jako funkcja mierzonego ciśnienia) dla ciśnień wzrastających i malejących..

Sporządzić wykresy zależności: Y=f(p),czułości S=f(p), i błędu nieliniowości δnl=f(p).

Obciążyć manometr wzorcowy maksymalnym naciskiem oraz odczytać wskazania manometrów i zanotować czas chwili odczytu, a następnie dokonać odczytu wskazań po czasie ok.(0,5 ÷ 1) godziny, oszacować wskaźnik histerezy γ dla obciążeń długotrwałych (24 godziny).

W czasie realizacji punktu 5 instrukcji przeprowadzić pomiary jak p.2.,p.3, p.4 dla czujnika monolitycznego w układzie pokazanym na rys.9b.

Sporządzić odnośne wykresy i wyznaczyć podstawowe parametry statyczne czujnika.

Wnioski z przeprowadzonych pomiarów.

8. Pytania kontrolne.

Czym różni się manometr różnicowy od manometru do pomiaru ciśnienia bezwzględnego?

Wymienić i scharakteryzować rodzaje manometrów elektrycznych.

Omówić zasadę działania i budowę manometru do wzorcowania manometrów przemysłowych.

Dlaczego manometry z rurką Bourdona są najczęściej wykorzystywane w praktyce?

Co to jest histereza manometru i na czym polega?

Które manometry nadają się do pomiaru ciśnień szybkozmiennych?

Jak są zbudowane i jak działają manometry monolityczne?

Które manometry mają dużą czułość i od czego ona zależy?

Jak wpływa temperatura otoczenia na parametry różnych typów manometrów?

5

Wyszukiwarka

Podobne podstrony:

Badanie parametrów kondensatorów i cewek, Informatyka, Podstawy miernictwa, Laboratorium

pom nap okr zm 1, Informatyka, Podstawy miernictwa, Laboratorium

pom mocy ukl trojfaz, Informatyka, Podstawy miernictwa, Laboratorium

pom czestot, Informatyka, Podstawy miernictwa, Laboratorium

Wzmacniacz pomiarowy[2], Informatyka, Podstawy miernictwa, Laboratorium

WPROWAdzenie, Informatyka, Podstawy miernictwa, Laboratorium

Inteligentne przyrządy pomiarowe, Informatyka, Podstawy miernictwa, Laboratorium

pom nap okr zm a, Informatyka, Podstawy miernictwa, Laboratorium

Błędy graniczne przyrządów pomiarowych, Informatyka, Podstawy miernictwa, Laboratorium

Pomiary rezystancji [2], Informatyka, Podstawy miernictwa, Laboratorium

Identyfikacja właściwości dynamicznych termometrów elektrycznych, Informatyka, Podstawy miernictwa,

Sprawdzenie przyrządów pomiarowych, Informatyka, Podstawy miernictwa, Laboratorium

Podstawowa aparatura pomiarowa [2], Informatyka, Podstawy miernictwa, Laboratorium

przetworniki CA, Informatyka, Podstawy miernictwa, Laboratorium

Statystyczna analiza wyników pomiarów, Informatyka, Podstawy miernictwa, Laboratorium

Podstawowa aparatura pomiarowa, Informatyka, Podstawy miernictwa, Laboratorium

WZMACNIACZ POMIAROWY, Informatyka, Podstawy miernictwa, Laboratorium

WSB-PEiM-jkf -2011, Informatyka, Podstawy miernictwa

więcej podobnych podstron