Literatura:

M. Brzezińki - Organizacja i sterowanie produkcją, AW Placed, W-wa 02.

A. Muhleman, J. Odchland, K. Lockyer - Zarządzanie produkcja i usługi, PWE, W-wa 95.

J. Durlik - Organizacja i zarządzanie produkcją, PWE, W-wa 92.

S. Nowosielski - Zarządzanie produkcją ujęcie kontrolingowe, AE, Wrocław 01.

Program:

Pojęcie, struktura i cele pb.

Misja, cele i zadania pb produkcyjnego.

Otoczenie pb.

Zadania i funkcje organizatorów procesu produkcji.

Wymagania stawiane organizatorom procesu produkcji.

Cechy i odmiany pracy indywidualnej.

Istota i formy zespołowego działania w procesach produkcji.

Mocne i słabe strony zespołowego działania.

Pojęcie i klasyfikacja stanowisk pracy w procesach produkcji.

Organizacja indywidualnego stanowiska pracy w procesie produkcji.

Zasady ekonomii ruchów F. Gilbertha, R. Barnes.

Zasady rozmieszczania elementów rzeczowych na stanowiskach pracy.

Materialne środowisko pracy w procesach produkcji.

Pojęcie i metody ustalania norm pracy w procesach produkcji.

Podstawowe funkcje norm pracy.

Struktura czasowej normy pracy.

Etapy obliczani norm pracy w procesach produkcji.

Podstawowe techniki normowania pracy w procesach produkcji.

Cele i rodzaje chronometrarzu.

Na czym polega tzw. „oczyszczanie szeregu chronometrarzowego”.

Istota i rodzaje fotografii dnia roboczego.

Istota obserwacji migawkowych.

Proces technicznego przygotowania produkcji.

Istota i elementy składowe procesu produkcyjnego.

Zasady racjonalnej organizacji procesu produkcyjnego (liniowość, proporcjonalność, ciągłość, równoległość, koncentracja, specjalizacja, rytmiczność - równomierność, elastyczność).

Rodzaje procesów produkcyjnych.

Podstawowe formy organizacji procesów produkcyjnych.

Typy i formy organizacji produkcji.

Istota i cechy produkcji jednostkowej.

Istota i cechy produkcji seryjnej.

Istota i cechy produkcji masowej.

Systematyczny układ odmian organizacji produkcji wg S. Chaitmana.

Istota produkcji rytmicznej i nierytmicznej oraz jej charakterystyka.

Kryteria klasyfikacji i rodzaje produkcji potokowej.

Podstawowe korzyści z wykorzystania potokowych linii produkcyjnych,

Rytmiczność i równomierność produkcji.

Takt produkcji: takt roboczy (dot. stanowiska pracy), takt średni (dot. maszyny).

Jak obliczmy średni takt linii potokowej, poziom zdolności produkcyjnej linii potokowej i stopień jej wykorzystania.

Metody synchronizowania procesów produkcyjnych.

Współczynnik równomierności obciążenia stanowisk roboczych.

Współczynnik średniej straty czasu pracy na stanowiskach roboczych.

Pojęcie cyklu produkcyjnego.

Długość i struktura cyklu produkcyjnego.

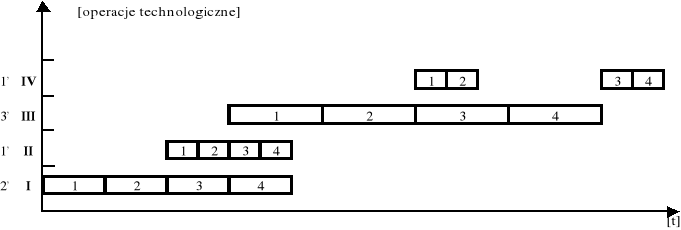

Szeregowy przebieg partii detali i jego ocena.

Równoległy przebieg partii detali i jego ocena.

Kombinowany przebieg partii detali i jego ocena.

Jak obliczamy długość cyklu produkcyjnego w układzie: szeregowym, równoległym, kombinowanym.

Wady i zalety poszczególnych rodzajów przebiegu partii detali.

Wskaźniki wykorzystywane do badania poziomu równomierności i rytmiczności spływu wyrobów (wskaźniki: równomierności, arytmiczności dodatniej, arytmiczności ujemnej, arytmiczności, stosunek arytmiczności).

Nowoczesne i przyszłościowe systemy produkcji.

1). Pojęcie, cechy i struktura pb.

Pb - gospodarstwo prowadzące działalność zarobkową.

Pb- jednostka gospodarcza działająca na własny rachunek w celu osiągnięcia korzyści materialnych (zysku), ponoszącą ryzyko i odpowiedzialność zgodnie z przepisami prawa i stosunkami rynkowymi.

Struktura pb: pb stanowi konglomerat wzajemnie powiązanych systemów elementarnych, a mianowicie:

systemu technicznego - stanowiącego zbiór wzajemnie powiązanych ze sobą środków produkcji, przeznaczonych do realizacji określonych procesów.

systemu technologicznego - będącego zbiorem: procedur, instrukcji opisujących sposób realizacji określonych procesów.

systemu organizacyjnego - obejmującego stany działań określających i identyfikujących struktury wszystkich systemów elementarnych oraz przebiegających w nich procesów.

systemu zarządzania - obejmującego działania ludzi związane z realizacją jego funkcji: strategicznych, taktycznych, operacyjnych.

Cechy pb:

jest systemem społeczno - technicznym opartym na ludzkich działaniach, jest to system o określonych możliwościach zmiennego działania.

jest systemem otwartym - mimo wyodrębnienia z otoczenia pozostaje w ścisłym z nim związku.

zalicza się do systemów hierarchicznych, tj. takich, że pomiędzy jego elementami zachodzą relacje podrzędności i nadrzędności.

2). Misja, cele i zadania pb produkcyjnych.

Misja - trwałe określenie celu, który odróżnia jedno pb od drugiego, jako szczególny powód jego istnienia. Misja przekłada się na zadania pb.

Zadania pb:

produkcyjne.

ekonomiczne.

społeczne (tworzenie warunków pracy dających satysfakcję człowiekowi).

3). Otoczenie pb.

Otoczenie pb dzielimy na:

ekonomiczne.

społeczne.

techniczne.

polityczne.

4). Zadania i funkcje organizatorów procesów produkcyjnych.

Organizator procesów produkcji powinien posiadać wiedzę:

techniczną.

społeczną (zasady postępowania z ludźmi).

koncepcyjną (integrowanie ludzi do realizacji określonego celu).

Funkcje:

planowanie i rozdział zadań na poszczególnych wykonawców.

instruktaż dotyczący realizacji powierzonych zadań.

zapewnienie prawidłowej obsługi, eksploatacji i należytej konserwacji maszyn i urządzeń.

troska o BHP.

śledzenie wykonania zadań pod względem ilości, jakości i terminu.

działania stymulujące.

kształtowanie właściwych stosunków międzyludzkich (odpowiednia atmosfera pracy).

działania dyscyplinarne i wychowawcze.

5). Wymagania stawiane organizatorom procesów produkcyjnych.

znajomość obiektu zarządzania, jego mechanizmu funkcjonowania.

znajomość technik organizatorskich i warunków ich stosowania.

znajomość zasad racjonalnej organizacji procesu pracy.

umiejętność znalezienia i przedsięwzięcia zadań priorytetowych.

umiejętność obserwacji zachodzących zjawisk w procesie produkcyjnym i poprawnej ich interpretacji.

umiejętność przewidywania zdarzeń i prognozowania ich skutków.

znajomość zasad i umiejętność zarządzania czasem pracy własnym i ludzi.

znajomość zagadnień socjo-psychologicznych i umiejętność ich wykorzystania w procesie produkcji.

umiejętność przekonywania ludzi do proponowanych rozwiązań.

potrzeba ciągłego doskonalenia swoich umiejętności.

6). Cechy i odmiany pracy indywidualnej.

Formy organizacji pracy w procesach produkcyjnych - jest to określony stopień organizacyjnego zespolenia wykonawców w procesach produkcyjnych. Wyróżniamy:

pracę indywidualną;

pracę zespołową.

Praca indywidualna - jest to najprostrza forma organizacji procesu produkcyjnego i polega na wyodrębnianiu pewnych czynności ze zbioru prac i powierzaniu ich wykonania osobom nie wchodzącym w bezpośredni związki produkcyjne.

Odmiany pracy indywidualnej:

Wykonawcy spełniają tylko pewne wyodrębnione czynności.

Wykonawcy realizują zespół czynności wchodzących w skład zadania złożonego, wykonywanego wspólnie.

Wykonawcy realizują równolegle całe zadanie złożone.

proces technologiczny ma charakter ciągły;

trzeba zapewnić nieprzerwaną obsługę maszyn i urządzeń;

gdy występuje duża współzależność realizowanych zadań;

nie można rozdzielić zadań pomiędzy indywidualnych wykonawców;

kiedy warunki pracy są szczególnie niebezpieczne.

Praca zespołowa oparta na specjalizacji różnorodnej - grupuje wykonawców o różnych zawodach i specjalnościach (łączy ich wspólnie obrabiany przedmiot). Zastosowanie to:

linowe formy organizacji produkcji;

systemy potokowe;

gniazda przedmiotowe.

Praca zespołowa oparta na specjalizacji jednorodnej - powstaje w wyniku połączenia osób dotychczas indywidualnie wykonujących równoległe czynności (pracownicy o jednakowych specjalnościach: tokarze, elektrycy itp.).

pozwala uzyskiwać wyższe rezultaty;

wyższa wydajność pracy;

stwarza warunki do zbieżności indywidualnych umiejętności z interesami zespołu;

możliwość wzajemnej pomocy (grupowego rozwiązywania problemów);

lepsza wymiana doświadczeń;

możliwość czerpania wzorów i uczenia się od innych.

może prowadzić do konformizmu;

wymusza rezygnację z własnych ambicji, własnego ja, skłonności i upodobań na rzecz norm i wzorów obowiązujących w zespole.

konstrukcyjne przygotowanie produkcji - wchodzą weń wszystkie czynności związane z opracowanie konstrukcji nowych produktów oraz czynności związane z modernizacją produktów tj:

badania wstępne;

opracowanie projektu wstępnego;

sporządzenie dokumentacji podstawowej;

zaprojektowanie i wykonanie prototypu wyrobu.

technologiczne przygotowanie produkcji - jest związane z przygotowaniem całokształtu technologii niezbędnych w procesie produkcyjnym tj:

ustalenie przebiegu procesu technologicznego;

dobór materiałów;

dobór maszyn i urządzeń;

dobór niezbędnego oprzyrządowania;

wykonania serii próbnej.

organizacyjne przygotowanie produkcji - obejmuje prace dotyczące:

przygotowania surowców i materiałów;

przygotowania stanowisk pracy;

przygotowania narzędzi;

dobór pracowników na stanowiska pracy;

projektowanie i zarządzanie organizacją procesu produkcyjnego;

zarządzanie obiegiem dokumentów podczas procesu technologicznego.

wydobywcze;

przetwórcze;

procesy obróbczo - montażowe;

procesy aparaturowe (przebiegają w specjalnych urządzeniach).

środki produkcji

przedmioty pracy;

środki pracy;

nośniki energii;

zasoby ludzkie;

informacje.

wyroby;

usługi produkcyjne (np. przemysł naprawczy);

braki produkcyjne;

odpady produkcyjne;

informacje (dot. kosztów, wyrobów itp.)

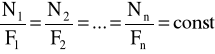

Zasada proporcjonalności - zaleca podział procesu produkcyjnego w taki sposób, aby wszystkie operacje fazy produkcyjnej i stanowiska robocze były tak dopasowane do siebie pod względem możliwości produkcyjnych, aby realizacja planu produkcji w dowolnych jednostkach czasu mogła przebiegać bez zewnętrznych zakłóceń.

Zasada liniowości - nakłada na realizację poszczególnych części procesu produkcyjnego warunek jednokierunkowości przebiegu.

Zasada ciągłości - nakazuje eliminowanie z procesu produkcyjnego wszystkich przerw wpływających niekorzystnie na kształtowanie się parametrów produkcyjnych (organizacyjnych i ekonomicznych).

Zasada równoległości - zaleca wytwarzanie poszczególnych części wyrobu w tym samym czasie, co prowadzi do skrócenia cyklu produkcyjnego.

Zasada koncentracji - polega na skupieniu czynników produkcji na określonym obszarze produkcyjnym, w celu uzyskania wyższego stopnia wykorzystania tych czynników.

Zasada specjalizacji - zaleca ograniczenie różnorodności zadań i asortymentów produkcyjnych, co ułatwia organizację i planowanie oraz zwiększa efektywność produkcji.

Zastosowanie wyspecjalizowanych maszyn i urządzeń; optymalne wykorzystanie zdolności produkcyjnej; uproszczenie organizacji produkcji i jej struktury;

Wzrost wydajności pracy;

Obniżenie kosztu wytworzenia.

Większe koszty stałe (przy zakupie wyspecjalizowanych maszyn i urządzeń);

Zwiększenie innercji systemu produkcyjnego (obniżenie elastyczności);

Zwiększenie niepewności wytwarzanej produkcji finalnej z uwagi na zwiększający się stopień kooperacji produkcyjnej.

Zasada rytmiczności (równomierności) - to potrzeba planowania przebiegu produkcji w ustalonych rytmach, co daje regularne powtarzanie tych samych zjawisk w odniesieniu do tego samego odcinka czasu.

Zasada elastyczności - konieczność szybkiego i łatwego przystosowania procesu produkcyjnego do nowych warunków. Oznacza to zdolność do szybkiego przezbrajania stanowisk roboczych, zdolność do zmian w programach produkcji, zdolność do wprowadzania nowych produktów.

operacje następują kolejno po sobie;

produkcja o niskim stopniu złożoności

produkcja różnych części prowadzona równolegle;

wyrób finalny jest składany w końcowej fazie

pośrednie - dotyczą wszystkich działań wspomagających proces produkcyjny tj.: transport, magazynowanie, konserwacja, kontrola jakości itp.

bezpośrednie - dotyczą bezpośredniego oddziaływania na przedmioty pracy.

rodzaju produkcji;

wielkości produkcji;

stopień złożoności każdego wyrobu.

produkcja jednostkowa;

produkcja seryjna:

małoseryjna;

średnioseryjna;

wielkoseryjna.

produkcja masowa

produkcja potokowa - kierunek przepływu przedmiotów pracy jest ściśle określony;

produkcja niepotokowa - kierunek przepływu jest zmienny (brak stałości), zmienna kolejność operacji technologicznej.

produkcja jednostkowa;

produkcja seryjna:

małoseryjna;

średnioseryjna;

wielkoseryjna

produkcja masowa.

produkcja nierytmiczna (niepotokowa);

rytmiczna (potokowa).

asortyment różnorodny;

park maszynowy uniwersalny;

oprzyrządowanie uniwersalne (niski poziom oprzyrządowania);

występuje nie pogłębiony techniczny podział pracy;

małe możliwości automatyzacji (techniczne przygotowanie ma charakter ramowy);

wydłużony cykl produkcyjny;

wyższe koszty wytwarzania;

niższe wskaźniki techniczno - ekonomiczne.

większa efektywność wykorzystania możliwości produkcyjnych;

poprawa wydajności pracy;

lepsze wykorzystanie maszyn i urządzeń;

lepsze wykorzystanie materiałów;

wyższy poziom specjalizacji stanowisk roboczych;

krótszy cykl produkcyjny.

staranne techniczne przygotowanie produkcji;

stanowiska robocze usytuowane w kolejności przebiegu procesu technologicznego wyrobu;

duża specjalizacja pracy;

pełna powtarzalność operacji na stanowiskach roboczych;

środki pracy to wyłącznie maszyny specjalne (oprzyrządowanie specjalne);

poszczególne stanowiska pracy wykazują całkowitą stabilizację obciążenia poszczególnych operacji;

krótsze cykle produkcyjne i niższe relatywnie koszty produkcji.

produkcja nierytmiczna (niepotokowa) - nie wykazuje żadnej lub minimalną powtarzalność operacji na stanowiskach roboczych. Cechy:

niski stopień oprzyrządowania;

duże zapasy produkcji w toku;

zleceniowy system planowania produkcji;

bieżące dysponowanie obciążeniem stanowisk roboczych.

produkcja rytmiczna (potokowa) - ścisłe powiązanie stanowisk roboczych, powtarzalność produkcji takich samych wyrobów. Cechy:

wysoki stopień oprzyrządowania specjalnego;

mała elastyczność ze względu na ścisły przydział zadań do stanowisk roboczych;

struktura produkcji oparta na tendencji przedmiotowej.

potok synchroniczny

potok asynchroniczny

linia potokowa stała

linia potokowa zmienna

linia potokowa ciągła

linia potokowa przerywana

linia potokowa z rytmem swobodnym

linia potokowa z rytmem wymuszonym

linia bez transportu mechanicznego

linia z transportem mechanicznym

automatyczna linia potokowa

usprawnienie i wzrost wydajności pracy na poszczególnych stanowiskach;

sprawny przepływ przedmiotów pracy pomiędzy stanowiskami;

optymalizacja czasu pracy maszyn i urządzeń;

optymalizacja wykorzystania materiałów;

obniżenie kosztów (np. poprzez minimalizację zapasów, zwiększenie wydajności pracy);

skrócenie cyklu produkcyjnego.

surowców i materiałów;

pracujących maszyn i urządzeń;

pracy ludzkiej.

przyczynia się do wzrostu efektywności poprzez wzrost wydajności pracy;

usprawnia łańcuch logistyczny poprzez: optymalne wykorzystanie maszyn i urządzeń, sprzyja efektywnemu zarządzaniu zapasami oraz czasem pracy;

zmiany organizacyjne: wzrost dyscypliny pracy, zmniejszenie wypadkowości.

średni takt produkcyjny (dotyczy linii potokowych) -jest to odcinek czasu jaki upływa pomiędzy wytworzeniem dwóch kolejnych jednostek wyrobu

takt roboczy (dotyczy pojedynczego stanowiska pracy) - jest to okres jaki zajmuje wykonanie na określonym stanowisku pracy jednej operacji technologicznej.

łączenie na jednym stanowisku operacji dłuższych z krótszymi;

łączenie na jednym stanowisku operacji krótszych w celu uzyskania wielokrotności taktów;

równoległe wykonywanie operacji dłuższych na równoległych stanowiskach (np. podwojenie liczby stanowisk);

przeprowadzenie zmian strukturalnych w operacjach o nierównym czasie trwania. Proces ten odbywa się poprzez rozłożenie każdej operacji na elementy niepodzielne technologicznie (tzn. zabiegi), a następnie przesunięcie ich pomiędzy poszczególnymi stanowiskami pracy (pocięcie operacji technologicznej na zabiegi).

synchronizacji linii potokowej;

obliczyć współczynnik równomierności obciążenia stanowisk roboczych przed reorganizacją linii;

obliczyć współczynnik równomierności obciążenia stanowisk roboczych po reorganizacji linii.

optymalizacja wykorzystania czasu pracy maszyn i urządzeń;

zwiększenie wydajności pracy na stanowiskach roboczych;

obniżenie poziomu kosztów własnych produkcji;

bezinwestycyjny wzrost wydajności produkcji.

czas trwania procesu produkcyjnego;

czas trwania operacji technologicznych;

czas trwania operacji pomocniczych;

czas trwania przerw pomiędzy poszczególnymi operacjami technologicznymi;

czas trwania przerw między-zmianowych i wewnątrz-zmianowych.

produkcja małych partii detali;

krótki czas trwania operacji technologicznych;

niski stopień materiałochłonności.

równe lub wielokrotne czasy trwania operacji technologicznych;

produkcja potokowa wielkoseryjna.

prostota planowania i wykonania

długi cykl produkcyjny;

nieefektywne wykorzystanie czasu;

wysoki poziom kosztów;

zamrożenie środków obrotowych.

efektywne wykorzystanie czasu w procesie produkcyjnym;

krótki cykl produkcyjny

wysoki poziom kosztów wynikający z oddzielnego transportu każdego detalu.

wyraźne skrócenie cyklu produkcyjnego;

eliminacja przerw w obróbce detali na kolejnych stanowiskach;

efektywne wykorzystanie czasu pracy na poszczególnych stanowiskach roboczych;

efektywne wykorzystanie czasu pracy maszyn i urządzeń

większa złożoność operacji.

wskaźnik równomierności spływu wyrobów [R]:

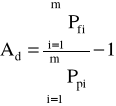

wskaźnik arytmiczności dodatniej [Ad]:

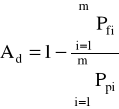

wskaźnik arytmiczności ujemnej [Au]:

wskaźnik aktywności [A]:

stosunek aktywności [Sa] - pokazuje proporcje pomiędzy występującymi odchyleniami arytmiczności.

A |

B |

C |

D |

E |

F |

G |

H |

I |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

|

1 |

2 |

3 |

|

||||||

A |

B |

C |

D |

E |

F |

G |

H |

I |

|

1 |

|

||||||||

2 |

|

||||||||

3 |

|

||||||||

Praca indywidualna może być realizowana na 1 stanowisku pracy, lub może mieć charakter pracy wielowarsztatowej (obsługa przez 1-go pracownika wielu urządzeń jednocześnie). Udział pracy indywidualnej systematycznie maleje.

7). Istota i formy zespołowego działania w procesach produkcji.

Praca zespołowa - określa się ją jako przypadek działań zbiorowych, w którym wykonanie pewnych uporządkowanych zbiorów czynności i operacji powierza się pewnej określonej grupie osób, pomiędzy którymi istnieją bezpośrednie związki produkcyjne.

Paca zespołowa staje się obiektywną koniecznością produkcji gdy:

Formy pracy zespołowej:

8). Mocne i słabe strony zespołowego działania.

Mocne strony:

Słabe strony:

23). Proces technicznego przygotowania produkcji (TPP).

TPP (techniczne przygotowanie produkcji) obejmuje:

24). Istota i elementy składowe procesu produkcyjnego.

Proces produkcyjny - określa się jako uporządkowany całokształt czynności w wyniku których z materiałów powstaje gotowy produkt o określonej wartości użytkowej.

Podział procesów produkcyjnych:

Elementy procesu produkcyjnego:

|

25). Zasady racjonalnej organizacji procesu produkcyjnego.

N - nakłady;

F - fundusze stanowisk.

Brak tej równości prowadzi do nierytmiczności produkcji.

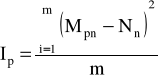

Ip - wsp. stopnia proporcjonalności;

Mpn - możliwości produkcyjne n-tej komórki;

Nn - zadania produkcyjne n-tej komórki;

m - liczba komórek produkcyjnych;

n - nr kolejnej komórki produkcyjnej.

Ip -> 0 zasada proporcjonalności zachowana.

Il - wsp. liniowości;

Ip - najkrótsza droga przemieszczania przedmiotów pracy;

Irz - rzeczywista droga ruchu przedmiotów pracy.

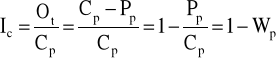

Ic - wsp. ciągłości;

Ot - okres technologiczny cyklu produkcyjnego;

Cp - cykl produkcyjny;

Pp - przerwy w procesie produkcyjnym;

Wp - wsp. przestojów w cyklu produkcyjnym.

Ic - im wyższy tym lepszy.

Ir - wsp. równoległości;

Cpr - cykl produkcyjny przy równoległym przebiegu procesu produkcyjnego;

Cprz - rzeczywisty (obecny) cykl produkcyjny.

Korzyści:

Wady:

26). Rodzaje procesów produkcyjnych.

KRYTERIA PODZIAŁU |

RODZAJE PROCESÓW PRODUKCYJNYCH |

ISTOTA PROCESU PRODUKCYJNEGO |

stopień złożoności |

proste

|

|

|

złożone |

|

znaczenie procesu |

podstawowe |

|

|

pomocnicze |

|

|

uboczne |

mają na celu 100% wykorzystanie materiału. |

Każdy proces produkcyjny składa się z pojedynczych operacji technologicznych.

Operacja technologiczna - jest przeprowadzana na określonym stanowisku pracy oraz na określonym elemencie przez określonego pracownika w określonym czasie.

Operacje technologiczne dzielimy na:

Operacje technologiczne dzielimy na: czynności -> zabiegi -> ruchy.

27). Podstawowe formy organizacji procesów produkcyjnych.

Forma organizacji procesu produkcyjnego zależy od:

KRYTERIA PODZIAŁU |

TYP PRODUKCJI |

Rozmiar produkcji |

|

Sposób powiązania stanowisk pracy |

28). Typy i formy organizacji produkcji.

Typ produkcji - czyli stopień specjalizacji stanowiska roboczego i związanych z nim poziomu stabilności wykonywanej tam produkcji:

Formy organizacji produkcji - czyli stopień powiązania stanowisk roboczych w procesie produkcyjnym:

29). Istota i cech produkcji jednostkowej.

produkcja jednostkowa (indywidualna) - to produkcja pojedynczych wyrobów, jednorazowo lub z pewną powtarzalnością występujących w nieregularnych odstępach czasu (produkcja zazwyczaj na zamówienie).Cechy:

30). Istota i cechy produkcji seryjnej.

produkcja seryjna - to produkcja określonej liczby jednostkowych wyrobów. Cechy:

31). Istota i cech produkcji masowej.

produkcja masowa - długotrwała, stała produkcja jednakowych wyrobów na stanowiskach roboczych o najwyższym stopniu specjalizacji, największej stabilności produkcji. Cechy:

33). Istota produkcji rytmicznej i nierytmicznej oraz ich charakterystyka.

34). Kryteria klasyfikacji i rodzaje produkcji potokowej.

KRYTERIA PODZIAŁU |

RODZAJ PRODUKCJI POTOKOWEJ |

CHARAKTERYSTYKA I ZASTOSOWANIE |

Stopień obciążenia stanowisk pracy |

równe lub wielokrotne czasy wykonywania poszczególnych operacji. różne czasy wykonywania poszczególnych operacji |

|

Typ produkcji |

produkcja jednorodna, stałość operacji technologicznych na stanowiskach roboczych produkcja seryjna konieczność przezbrajania linii po każdej serii. |

|

Stopień synchronizacji |

równe czasy operacji na poszczególnych stanowiskach, brak przerw w przepływie przedmiotów pracy na kolejne stanowiska. nierówne czasy trwania operacji na poszczególnych stanowiskach, występują przerwy w przepływie przedmiotów pracy, powstają zapasy produkcji w toku. |

|

Utrzymanie rytmu produkcji |

stosowana gdy wymagana jest duża precyzja wykonania. rytm wymuszony np. przy pomocy taśmy występuje przy produkcji masowej. |

|

Rodzaj stosowanego transportu |

stosowana np. w przemyśle lekkim (ze względu na niewielki ciężar detali). stosowane zazwyczaj w przemyśle ciężkim (niemożliwy transport ręczny). produkcja masowa, eliminacja pracy ręcznej. |

35). Podstawowe korzyści z wykorzystania potokowych linii produkcyjnych.

36). Rytmiczność i równomierność produkcji.

Równomierność produkcji - polega na wytwarzaniu w równomiernych odstępach czasu jednakowych wielkości produkcji. Oznacza to konieczność równomiernego rozłożenia w czasie następujących zasobów:

Pojęcie równomierności szczególnie ważne jest przy produkcji o niskim stopniu powtarzalności (tj.: produkcja jednostkowa, małoseryjna).

Rytmiczność produkcji - określa regularność polegającą na powtarzaniu określonych operacji na stanowiskach roboczych. Dotyczy produkcji o dużym stopniu powtarzalności (wielkoseryjna, masowa). Wzrost równomierności produkcji niesie za sobą określone korzyści:

37). Takt produkcji: takt roboczy (dot. stanowiska pracy), takt średni (dot. maszyny).

Takt produkcji - jest elementem charakterystycznym dla produkcji prowadzonej na liniach potokowych. Takt produkcji jest rozpatrywany jako:

38). Jak obliczmy średni takt linii potokowej, poziom zdolności produkcyjnej linii potokowej i stopień jej wykorzystania.

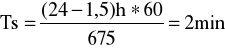

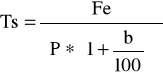

Takt średni linii potokowej obliczmy wg wzoru:

Ts - takt średni

Fe - efektywny fundusz czasu pracy (czas pracy)

P - wielkość produkcji

b - wielkość braków.

Zdolność produkcyjną linii potokowej obliczmy wg wzoru:

Zp - zdolność produkcyjna

Stopień wykorzystania zdolności produkcyjne wyliczamy ze wzoru:

WZp - stopień wykorzystania zdolności produkcyjnej

Zadanie 1.

W pb X zajmujących się montażem układów hamulcowych w okresie od 01-31.01.04 linie potokowe pracują na 3 zmiany. W cyklu dobowym pb jest w stanie zmontować 675 układów hamulcowych. Przestoje wynikające z przyczyn technologicznych i organizacyjnych wynoszą 0,5 h na zmianę. Oblicz średni takt linii potokowej.

39). Metody synchronizacji procesów produkcyjnych.

Synchronizacja linii potokowej - polega na maksymalnym zbliżeniu bądź zrównaniu taktów poszczególnych stanowisk do średniego taktu produkcji.

4 metody synchronizowania procesów produkcyjnych:

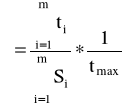

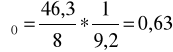

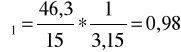

40). Współczynnik równomierności obciążenia stanowisk roboczych.

Jest wykorzystywany przy przeprowadzaniu synchronizacji produkcji na poszczególnych stanowiskach pracy. Oblicza się go wg wzoru:

ti - czas trwania i-tej operacji

m - liczba operacji

tmax - czas trwania najdłuższej operacji

Si - liczba stanowisk roboczych wykonujących i-tą operację

β - przyjmuje wartości od 0 -1 (im współczynnik wyższy tym synchronizacja lepsza).

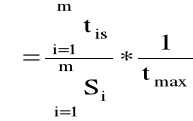

41). Współczynnik średniej straty czasu pracy na stanowiskach roboczych.

Jest wykorzystywany przy przeprowadzaniu synchronizacji produkcji na poszczególnych stanowiskach pracy. Oblicza się go wg wzoru:

tis - strata czasu pracy na i-tym stanowisku roboczym w porównaniu z czasem trwania najdłuższej operacji.

Zadanie 2.

Pb Y produkuje opakowania plastikowe do przechowywania żywności. Efektywny czas pracy w ciągu doby wynosi 1200 min. skorygowana produkcja dobowa wynosi 400 szt. W oparciu o dane z tabeli dokonać należy:

Nr operacji |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Σ |

Czas trwania operacji [min] |

3,1 |

9,2 |

6,3 |

6,1 |

3,15 |

6,1 |

3,15 |

9,2 |

46,3 |

Liczba stanowisk roboczych |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

8 |

Projektowana liczba stanowisk rb. |

1 |

3 |

2 |

2 |

1 |

2 |

1 |

3 |

15 |

Takt [min] po reorganizacji |

3,1 |

3,07 |

3,15 |

3,05 |

3,15 |

3,05 |

3,15 |

3,07 |

X |

Pauzy - odchylenie od Ts [min] |

0,1 |

0,07 |

0,15 |

0,05 |

0,15 |

0,05 |

0,15 |

0,07 |

X |

Pauzy jako % Ts |

3,3 |

2,5 |

5 |

1,7 |

5 |

1,7 |

5 |

2,5 |

Max=5 |

Ponieważ odchylenia od Ts nie przekraczają 5% powyższą linie potokową możemy uznać za zsynchronizowaną. (Ts musi być < 10%).

42). Pojęcie i istota cyklu produkcyjnego.

Cykl produkcyjny - to okres podczas którego ma miejsce przebieg procesu produkcyjnego. Cykl produkcyjny rozpoczyna się w momencie pobrania materiałów z magazynu a kończy ze zadnie do magazynu wyrobów gotowych.

43). Długość i struktura cyklu produkcyjnego.

Każdy cykl charakteryzuje się określoną długością, im krótszy czas trwania tego cyklu tym lepiej. Czas cyklu zależy od zaawansowania technologicznego maszyn i urządzeń.

Korzyści ze skracania cyklu produkcyjnego:

Struktura cyklu produkcyjnego:

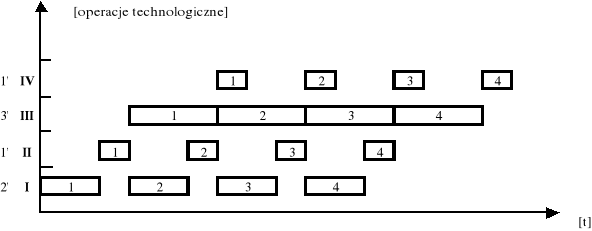

44). Szeregowy przebieg partii detali i jego ocena.

Partia detali - zespół identycznych części obrabianych na danym stanowisku roboczym przy jednorazowym wydatkowaniu niezbędnych nakładów.

Przebieg szeregowy - jego istotom jest rozpoczęcie wykonywania kolejnych operacji dopiero po zakończeniu operacji poprzedzającej. Warunkiem koniecznym jest wykonanie określonej operacji na wszystkich detalach wchodzących w skład danej partii.

Zastosowanie:

45). Równoległy przebieg partii detali i jego ocena.

Przebieg równoległy - określony detal natychmiast po zakończeniu operacji nie czekając na zakończenie obróbki ostatniego z detali wchodzącego w skład danej partii jest przekazywany na następne stanowisko w celu rozpoczęcia kolejnej operacji.

.

Zastosowanie:

46). Kombinowany przebieg partii detali i jego ocena.

Przebieg kombinowany - łączy w sobie oba poprzednie przebiegi. Detale przekazywane są z operacji krótszych na operacje dłuższe lub odwrotnie przy czym, mogą być one przekazywane pojedynczo lub grupowo (w pakietach).

47). Jak obliczmy długość cyklu produkcyjnego w układzie: szeregowym, równoległym, kombinowanym.

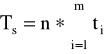

Długość cyklu w układzie szeregowym:

ti - czas trwania i-te operacji.

n - liczba detali w danej partii.

m - liczba operacji technologicznych.

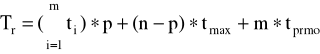

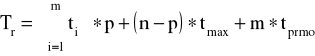

Długość cyklu w układzie równoległym obliczmy:

p - wielkość partii transportowych.

tmax - czas trwania najdłuższej operacji.

tprmo - średni czas trwania przerw międzyoperacyjnych.

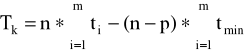

Długość cyklu w układzie kombinowanym:

tmin - operacje o najkrótszym czasie trwania.

48). Wady i zalety poszczególnych rodzajów przebiegu partii detali.

SPOSÓB PRZEBIEGU PARTII DETALI |

ZALETY |

WADY |

Szeregowy |

||

Równoległy |

||

Kombinowany |

49). Wskaźniki wykorzystywane do badania poziomu równomierności i rytmiczności spływu wyrobów (równomierności spływu wyrobu, arytmiczności (+), arytmiczności (-), arytmiczności, stosunek arytmiczności.

Pf - rzeczywisty spływ wyrobów.

Pr - równomierny spływ wyrobów.

Pfi - rzeczywisty spływ wyrobów w okresach obliczeniowych, w których wykonano lub przekroczono wielkości planowane.

Ppi - wielkość produkcji planowanej w okresach obliczeniowych.

m - liczba okresów.

Zadanie 3.

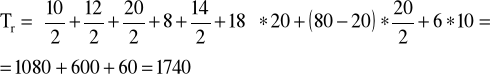

Obliczyć długość cyklu produkcyjnego w układzie równoległym jeżeli: wielkość produkcji n=80 detali; wielkość partii transportowych p=20 detali; wykonywanych jest m=6 operacji technologicznych, operacje: 1,2,3,5 wykonywane są na 2-ch stanowiskach roboczych. Średni czas trwania przerw międzyoperacyjnych (proces kontroli i transportu) tprmo=10 min.. Czas trwania poszczególnych operacji technologicznych jak w tabeli poniżej.

Nr operacji |

1 |

2 |

3 |

4 |

5 |

6 |

Σ |

ti (min) |

10 |

12 |

20 |

8 |

14 |

18 |

82 |

Liczba stanowisk |

2 |

2 |

2 |

1 |

2 |

1 |

10 |

ti /2 na podwójnych stanowiskach. |

5 |

6 |

10 |

8 |

7 |

18 |

54 |

ZARZĄDZANIE PRODUKCJĄ 16/16

ELEMENTY WEJŚCIA

PROCES PRZETWARZANIA

ELEMENTY WYJŚCIA

[operacje technologiczne]

[t]

1

2

3

4

2

3

1

4

4

3

2

1

4

3

2

1

4

3

2

1

![]()

Wyszukiwarka

Podobne podstrony:

zarządzanie produkcją (10 str), Zarządzanie(1)

zarządzanie produkcją (11 str), ŚCIĄGI Z RÓŻNYCH DZIEDZIN, zarzadzanie

zarządzanie produkcją (42 str)

projekt ( krus przykładem )(16 str), Zarządzanie(1)

zarządzanie jakością (16 str), ŚCIĄGI Z RÓŻNYCH DZIEDZIN, zarzadzanie

proces produkcji- wykłady (6 str), Zarządzanie(1)

kształtowanie zatrudnienia i dobór pracowników(16 str), Zarządzanie(1)

zarządzanie produkcją (17 str)

więcej podobnych podstron