1.Definicja osi i wałów. Wytrzymałość wałów.

Wałem lub osią - nazywamy element maszyny, na którym są osadzone inne elementy wykonujące ruchy obrotowe lub oscylacyjne. Wał lub oś urzeczywistnia ich geometryczną oś obrotu.

Wał - służy głównie do przenoszenia momentu obrotowego; za jego pośrednictwem przenoszone są na łożyska obciążenia działające na elementy na nim osadzone. Wał poza skręcaniem narażony jest głównie na zginanie, skręcanie i rozciąganie.

Oś - nie przenosi momentu obrotowego, jest obciążona głównie momentem gnącym

Wytrzymałość wałów: naprężenia rzeczywiste muszą być mniejsze od naprężeń dopuszczalnych lub najwyżej im równe.![]()

![]()

gdzie:

σ - naprężenia rzeczywiste normalne przy rozciąganiu, ściskaniu i zginaniu, w Pa,

F - obciążenia rozciągające, ściskające, ścinające lub nacisk, w N,

S - pole powierzchni przekroju narażonego na zniszczenie lub pole powierzchni nacisku, w m2

M - obciążenie momentem (przy zginaniu Mg, przy skręcaniu Ms), w Nm,

W - wskaźnik wytrzymałości przekroju (przy zginaniu Wx, przy skręcaniu Wo), w m3,

k - naprężenia (lub naciski) dopuszczalne, w Pa.

Obliczanie na zginanie i skrecanie : ![]()

;

;

; ![]()

; ![]()

; ![]()

;

; moment zastępczy : ![]()

.

2. Materiały stosowane na wały. Kształtowanie wałów.

Stal konstrukcyjna zwykłej jakości st3,st4,st5; stal konstrukcyjna wyższej jakości 25,35,45, są podatne na obróbkę cieplną, stal konstrukcyjna stopowa dla ulepszenia cieplnego 55HS, 45HS, stal chronowo-niklowe, stal konstrukcyjna stopowa do nawęglania i azotowania 15H,18H2N2 (drobi ale bardzo dobry materiał); stale konstrukcyjne stopowe o specjalnych własnościach; wały odlewane są ze staliwa lub żeliwa sferoidalnego- stosowane w wyjątkowych przypadkach 2SO45,2SP50, wały kute znakomita wytrzymałość.

Kształt wałów powinien spełniać cztery wymgania : najprostszy technologicznie, musi zapewniać wymaganą wytrzymałość wału, zróżnicowane powierzchnie muszą stworzyć dobre bazy do ustalenia części osadzonych na wale, taniość produktu. Przeważnie wał jest najprostszy technologicznie, a te warunki najlepiej spełnia gładki wał cylindryczny o stałej d na całej długości. Typowe kształtowania osadzeń na wałach:

3.Klasyfikacja osi. Modele obliczeniowe osi.

Podział osi : Gładkie, kształtowe, pełne, drążone, okrągłe, profilowe, całkowite, składane. W zależności od pełnionej funkcji w maszynie: główne pomocnicze pośredniczące napędzające (czynne) napędzane (bierne).

Model obliczeniowy: należy określić kierunki i wartości obciążeń zewn i reakcji w podporach. Przy wyznaczaniu sił zewn należy określić rodzaj zmienności. Przy osiach ruchomych występuje zwykłe obciążenie obustronnie zmienne ,przyjmujemy naprężenie dopuszczalne ![]()

. W przypadku osi nieruchomej ![]()

lub ![]()

. Warunek na wytrzymałość

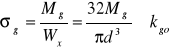

lub ![]()

,![]()

; Mg- moment gnący, Wx- wskaźnik wytrzymałości na zginanie, d- srednica wału,

. Warunek wytrzymałościowy na naciski powierzchniowe między czopem wału a podporą : ![]()

lub ![]()

,![]()

p-siła, g- grubość podpory, d- średnica czopa.

4. Typy przekładni mechanicznych - typy sprzężenia. Przełożenie kinematyczne.

Przekładnia cięgnowa - przekładnia mechaniczna, w której fizyczny kontakt pomiędzy członem napędzającym i napędzanym odbywa się za pośrednictwem cięgna. Dzięki temu człony przekładni mogą być oddalone od siebie nawet na duże odległości. Pozwala to także zastosowanie bardziej swobodnej geometrii przekładni.

Przekładnie cięgnowe dzielą się na: pasowe (Przeniesienie momentu obrotowego realizuje się tu przez sprzężenie cierne pasa płaskiego lub klinowego z kołem lub też przez sprzężanie kształtowe w przypadku pasa zębatego)., liniowe (sprzężenie bezposrednie) łańcuchowe (kształtowe pośrednie)

-Przekładnia zębata - przekładnia mechaniczna, w której przeniesienie napędu odbywa się za pośrednictwem nawzajem zazębiających się kół zębatych.

Przekładnia cierna - przekładnia mechaniczna, w której dwa poruszające się elementy (najczęściej obracające się) dociskane są do siebie, tak by powstało pomiędzy nimi połączenie cierne. Siła tarcia powstająca pomiędzy elementami odpowiedzialna jest za przeniesienie napędu. Typ sprzężenia- cierne pośrednie

Przełożeniem kinematycznym - nazywa się stosunek prędkości kątowej koła czynnego do prędkości kątowej koła biernego. Przełożenie kinematyczne można również określić jako stosunek prędkości obrotowych. ![]()

5. Pojęcie podstawowe dotyczące przekładni mechanicznych. Porównać przełożenie geometryczne - przełożenie kinematyczne.

Reduktor - jest to przekładnia zwalniająca w której koło napędzające (czynne) ma większą prędkość niż napędzane (bierne),

Multiplikator - jest to przekładnia zwiększająca prędkość w której koło napędzające ma mniejszą prędkość niż napędzane,

Przekładnia samohamowna - jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe tylko w jedną stronę, tzn. że jest w sposób stały zakodowane gdzie możemy podłączyć silnik i gdzie jest wyjście, to taką przekładnie będziemy nazywali przekładnią samohamowną,

Przekładnia niesamohamowna -jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe w obie strony, co za tym idzie silnik będzie można podłączyć w oba wyjścia, to taką przekładnie będziemy nazywali przekładnią niesamohamowną,

Nawrotnica - mechanizm służący do zmiany kierunku obrotowego,

Porównać przełożenie geometryczne - przełożenie kinematyczne:

Przełożeniem geometrycznym nazywamy przełożenie określone stosunkiem charakterystycznych parametrów geometrycznych:

![]()

Przełożeniem kinematycznym nazywamy stosunek prędkości dwóch sprzężonych kół przekładni:

![]()

W przekładni zębatej przełożenia geometryczne i kinematyczne są jednakowe i równe ilorazowi liczb zębów obu kół:

![]()

Przełożenie kinematyczne różni się nieznacznie od przełożenia geometrycznego, m.in. ze względu na poślizgi kół lub pasów, wskutek błędów wykonawczych i podatności zębów oraz innych czynników.

6. Klasyfikacja elementów podatnych , zakres zastosowania sprężyn w Bud. Masz. , materiały stosowane na sprężyny, końcowe zabiegi technologiczne.

Klasyfikacja sprężyn: wg rodzaju dominujących naprężeń (o naprężeniach skręcających, gnących, rozciągających lub ściskających, o złożonym stanie naprezen), wg sposobu obciążenia (obciążone siłą naciągową lub naciskową, momentem skręcającym, momentem zginającym), wg kształtu (śrubowe, talerzowe, pierścieniowe, blokowe, tulejowe).

Zakres zastosowania sprężyn w budowie maszyn:

a) wywieranie nacisku przez sprężynę niezbędnego do ustalenia położenia elementów konstrukcyjnych z luzami,

b) łagodzenie i łupienie oddziaływania sił zewnętrznych o charakterze udarowym,

c) kształtowanie charakterystyki dynamicznej maszyn np. częstości drgań własnych,

d) do akumulacji energii odkształcenia sprężystego w celu późniejszego jej wykorzystania.

Materiały stosowane do wytwarzania sprężyn- stosowanie materiałów materiałów dużej wytrzymałości, zwłaszcza zmęczeniowej, oraz wysokiej granicy sprężystości i plastyczności. Na sprężyny stalowe stosuje się najczęściej stale wysokowęglowe i stopowe, oraz drut patentowany, tzw. Fortepianowy. Sprężyny wykonuje się z drutów (rzadziej z prętów), taśm i blach. Sprężyny pracujące w środowisku korodującym oraz sprężyny stykowe, stosowane jako łączniki elektryczne, są wykonywane z odpowiednich stopów metali nieżelaznych, np. z brązu krzemowego, fosforowego lub berylowego.

Końcowe zabiegi technologiczne:

- szlifowanie i polerowanie ( usuwa mikronierówności i niedoskonałości, aby nie pękała w późniejszym eksploatowaniu),

- kulowanie - piaskowanie kulkami stalowymi zamiast piasku, powoduje to plastyczne utwardzenie i redukuje powstanie karbu, zwiększa wytrzymałość zmęczeniową około 50-100% lecz nie zwiększa zbytnio wytrzymałości statycznej,

- przedprężanie - polega na statycznym obciążeniu sprężyny powyżej granicy plastyczności i pozostawienie jej na 48 godzin obciążonej, efektem jest przyrost wytrzymałości statycznej o około 30 % ,

- fosforyzowanie , cyjanowanie, azotowanie, lakierowanie, natłuszczanie, (są to zabiegi antykorozyjne, mające na celu uniknięcia pojawienia się wżerów na powierzchni sprężyny po zabiegach np. kulowania).

7. Charakterystyka sprężyny . Praca i sztywność sprężyny.

Sztywność- wyrażona w postaci stosunku F/ƒ lub M/φ. Rozróżnia się sprężyny o sztywności stałej (linie proste 1,2) oraz o sztywności zmiennej. Mianem sztywności sprężyny określa się stosunek obciążenia F do odkształcenia ƒ. Większość sprężyn ma sztywność stałą, charakterystyka liniowa. Sprężyny o zmiennej sztywności mają charakterystyki nieliniowe: progresywne- o sztywności wzrastającej w miarę wzrostu obciążenia (3) i degresywne- o sztywności malejącej (4).

Praca- w wyniku odkształcenia wywołanego obciążeniem sprężyna gromadzi energię umożliwiającą wykonanie określonej pracy. Wartość pracy wyznacza zakreskowane pole pod charakterystyką oraz zależność ![]()

lub ![]()

.

. Straty energii obrazuje pole Lt, które nosi nazwę pętli histerezy, praca użyteczna sprężyny wynosi ![]()

.

8. Możliwość kształtowania charakterystyki poprzez stosowanie układu sprężyn.

Stosowanie zespołu sprężyn pozwala na świadome kształtowanie sztywności stanowionego przez nie układu. Wyróżnia się trzy podstawowe układy sprężyn: szeregowy, równoległy, mieszany.

W układzie j sprężyn równoległych ugięcie poszczególnych sprężyn jest jednakowe: s=s1=s2=…=sj[m]; obciążenie całkowite jest równe sumie obciążeń składowych: F=F1+F2+…+Fj[N]; a sztywność całkowita [N/m] jest większa od każdej ze sprężyn należących do grupy.

W przypadku sprężyn szeregowych ugięcie całkowite układu jest sumą ugięć poszczególnych sprężyn: s=s1+s2+…+sj[m]; a sztywność całkowita -1 jest mniejsza od każdej sprężyn z układu.

Wyznaczanie sztywności całkowitej układu mieszanego realizowane jest dwuetapowo. Najpierw dokonuje się podziału analizowanego układu na podukłady sprężyn równoległych połączonych szeregowo lub sprężyn szeregowych połączonych równolegle i obliczane są poszczególne sztywności utworzonych podukładów. Następnie na podstawie ustalonych sztywności podukładów wyznaczana jest sztywność całkowita układu jako układu szeregowego.

9. Budowa łożyska tocznego, wady i zalety. Oznaczanie łożysk tocznych.

Budowa łożyska tocznego:

W łożyskach tocznych powierzchnie czopa i gniazda są rozdzielone elementami toczonymi które umożliwiają ruch obrotowy czopa bez poślizgu względem oprawy dzięki przetaczaniu się. Elementy łożyska toczonego: pierścień wewnętrzny, pierścień zewnętrzny, części toczne, koszyk, bieżnie główne, bieżnie pomocnicze. Zadaniem koszyczka jest oddzielenie części toczonych od siebie i równomierne ich rozmieszczanie wzdłuż bieżni. Bieżnie główne przenoszą obciążenie w głównym kierunku działania łożyska, a bieżnie pomocnicze w innych kierunkach. Elementami tocznymi najczęściej są: kulka, wałeczek walcowy, igiełka, wałeczek stożkowy, baryłka.

Wady i zalety łożysk toczonych:

Wady:

- głośność,

- są wrażliwe na obciążenia w chwili gdy się nie obracają,

- ustępują łożyskom ślizgowym przy dużych średnicach,

- ustępują łożyskom ślizgowym przy największych prędkościach obrotowych.

Zalety:

- małe tarcie przy rozruchu,

- proste smarowanie i małe zużycie smaru,

- większa nośność łożyska w odniesieniu do jednostkowej szerokości łożyska,

- nie wymagają dotarcia,

- normalizacja wymiarów jakości i trwałości.

Oznaczanie łożysk tocznych:

W znormalizowanym systemie oznaczania łożysk każde łożysko ma numer składający się z grup cyfrowych i literowych, w których zakodowane są jego cechy. Grupa znajdująca się na początku oznaczenia wskazuje rodzaj łożyska. Następna grupa określa proporcje wymiarów - jest to odmiana wymiarowa. Stosuje się tu odmiany średnicowe, polegające na tym, że do zadanej średnicy d dobiera się odpowiednio średnice zewnętrzne D. Odmiany te noszą nazwy: szczególnie lekka, bardzo lekka, lekka, średnia, ciężka itp. W ramach odmiany średnicowej tworzy się odmiany szerokościowe różniące się stosunkiem szerokości do średnicy B/d lub H/d. Noszą one nazwy: bardzo wąska, wąska, normalna, szeroka. Ostatnia grupa cyfrowa informuje o średnicy otworu łożyska. Za nią znajduje się oznaczenie odmiany konstrukcyjnej. Grupa a końcu numeru informuje o charakterze specjalnego wykonania. Typ łożyska określony jest przez rodzaj i odmianę konstrukcyjną. Grupa łożysk danego rodzaju i o danej odmianie wymiarowej, a także o danej odmianie konstrukcyjnej nazywa się serią łożyska.

12. Pasowanie łożysk tocznych, zabudowa łożysk w podporach łożyskowych.

C1, C2 - luzy zmniejszone,

C3, C4, C5 - luzy zwiększone.

Zalecenia:

Łożyska wałeczkowe pasujemy ciaśniej od kulkowych.

Łożyska większe pasujemy ciaśniej niż łożyska mniejsze.

Łożyska rozbieralne pasujemy ciaśniej od łożysk nierozbieranych.

Zabudowa łożysk w podporach łożyskowych.

1. Łożyskowanie normalne,

2. Łożyskowanie na „x” (może być stosowane tylko dla wałów krótkich),

3. Łożyskowanie na „o” (może być stosowane tylko dla wałów krótkich).

16. Zalety i wady łożysk ślizgowych w porównaniu z łożyskami tocznymi. Materiały stosowane na łożyska ślizgowe hydrodynamiczne - konstrukcja panewki. Smarowanie łożysk ślizgowych pracujących w zakresie tarcia płynnego.

Zalety łożysk ślizgowych w porównaniu z łożyskami tocznymi:

-większa zdolność do tłumienia drgań, wyższa klasa dokładności wykonania uzyskana tym samym kosztem, znacznie większa odporność na obciążenia udarowe, większa trwałość, w przypadku uzyskania tarcia płynnego, mniejsze wymiary poprzeczne, mniejszy poziom hałasu, łatwiejszy montaż i demontaż. Wady: znacznie większy luz poprzeczny, konieczność stosowania skomplikowanych układów smarowania, większa wartość zużycia czynników smarnych, brak normalizacji, występowanie niekorzystnych zjawisk np. stick-slip (wzrost oporów tarcia w czasie rozruchu i zatrzymania), skomplikowana i droga technologia wykonania w celu uzyskania najwyższych klas dokładności.

17. Wykres zależności współczynnika tarcia od prędkości obrotowej, parametr Hersey'a, zakres bezpiecznej pracy łożyska ślizgowego hydrodynamicznego.

Parametr Hersey'a: ![]()

gdzie: η- lepkość dynamiczna środka smarnego, v - prędkość przemieszczania się powierzchni skojarzenia trącego, P - obciążenie.

Zakres bezpiecznej pracy łożyska ślizgowego hydrodynamicznego jest możliwy wtedy gdy uzyskamy najkorzystniejsze warunki pracy tego łożyska. Uzyskanie najkorzystniejszych warunków pracy łożyska przy tarciu płynnym jest możliwe przy dostatecznie dużej prędkości obrotowej n, możliwie dużej gładkości czopa i panewki, zapewnieniu obfitego dopływu smaru i stabilnej pracy wału. Powinien przy tym być dobierany olej o odpowiedniej lepkości oraz odpowiedni luz e w łożysku. Kiedy te warunki nie są zachowane, łożysko pracuje w warunkach tarcia mieszanego. W szczególności zachodzi to w łożyskach o skąpym smarowaniu, wolnobieżnych, o przerywanej pracy, o pracy z drganiami, przy tanich niezbyt gładko wykonanych łożyskach.

Wyszukiwarka

Podobne podstrony:

Pytania z Globalnych zmian środowiskaściaga wersja sciaga

Obróbka cieplna (final version) wersja ściąga 1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, o

egzamin pytania poli spol - wersja ściąga, ~WSB GDYNIA WSB GDAŃSK, 2 semestr, Polityka Społeczna Wy

genetyka wykłady wersja ściąga, ganetyka

sciaga fizjologia ostateczna 1 wersja sciaga. , Nowe

SM - opracowane zagadnienia na egzamin - wersja 2 - ściaga, nauka - szkola, hasło integracja, rok II

wersja ściąga, biomedyczne podstawy rozwoju, Testy

Temat 5 wersja ściąga

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

PKM ściąga 2 wer

PKM SCIAGA

PKM sciaga, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżynierskie, Semes

PKM sciaga 1, PKM egzamin kolosy ( łukasik, Salwiński )

ściąga PKM zerówka Hać

więcej podobnych podstron