WIERCENIEM nazywamy sposób obróbki skrawaniem, polegający na wykonywaniu otworów jedno- lub dwuostrzowymi narzędziami, nazywanymi wiertłami. Podczas wiercenia proces skrawania zachodzi dzięki dwóm ruchom podstawowy; głównemu -obrotowemu i pomocniczemu - prostoliniowemu.

Odmiany kinematycznego wiercenia: l) wiercenie z obracającym się narzędziem (wiertło wykonuje ruch obrotowy i posuwowy). 2) Wiercenia z obracającym się przedmiotem ( narzędzie wykonuje tylko ruch posuwowy prostoliniowy, a ruch główny wykonuje przedmiot obrabiany);

Odmiany technologiczne wiercenia: - wiercenie otworów walcowych -wiercenie otworów kształtowych. A także wiercenie przelotowe i nieprzelotowe, ( gdy wiertło kończy pracę w materiale);

Ze wzglądu na to, czy skrawają całe krawędzie skrawające, czy tylko ich części: - wiercenie w pełnym materiale, ( wiercenie); -powiercanie.

Budowa: -w wiertle można wyodrębnić dwie zasadnicze części: robocza i chwytowa. Części te łączy szyjka. Część robocza wiertła wykonana jest ze stali narzędziowej stopowej. Część chwytowa wykonana jest ze stali konstrukcyjnej. Do wiercenia w bardzo twardych materiałach stosowane są wiertła kręte z płytkami z węglików spiekanych.

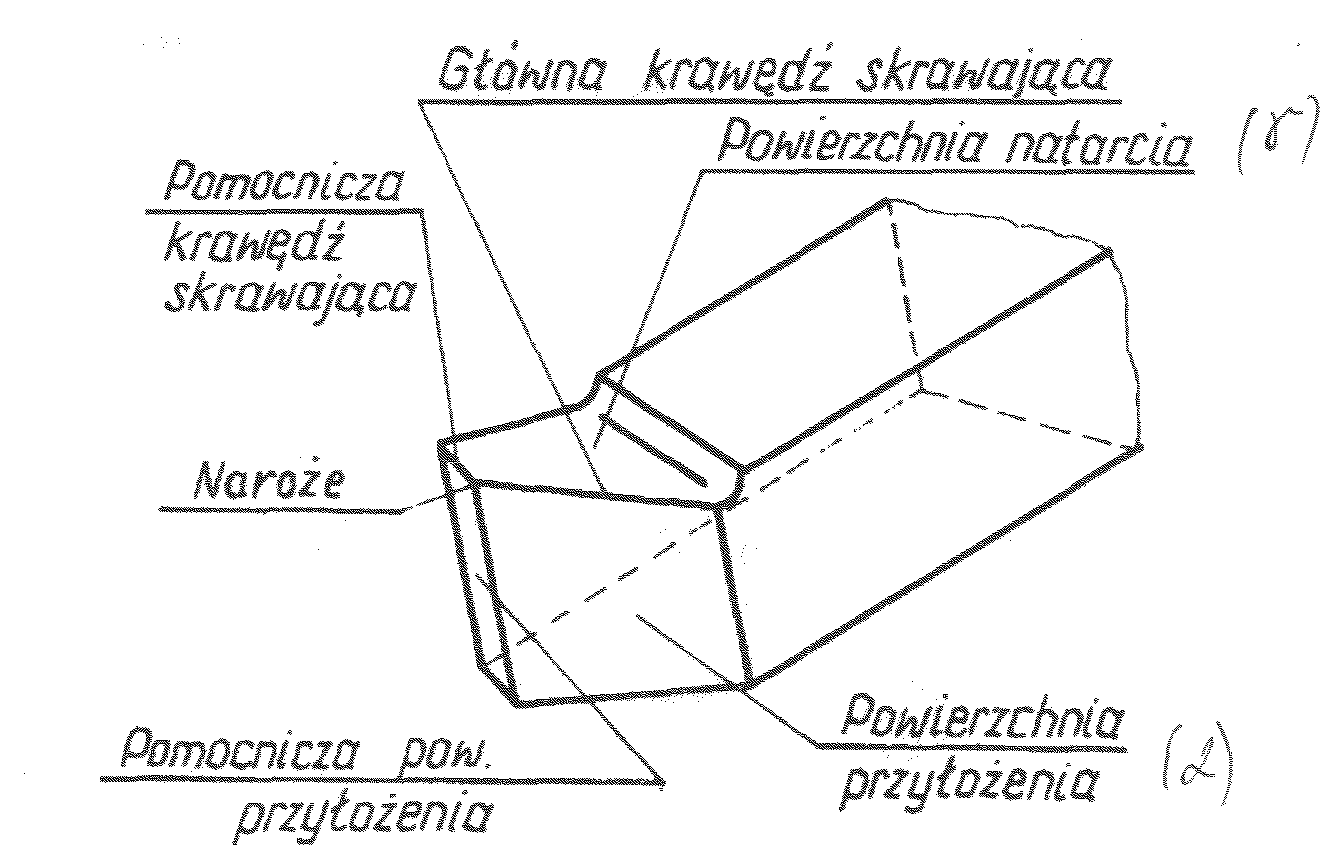

Powierzchnie występujące w części skrawającej: -dwie powierzchnie natarcia, -dwie główne powierzchnie przyłożenia, -dwie pomocnicze powierzchnie przyłożenia zwana łysinkami.

Występujące krawędzie: -dwie główne krawędzie skrawające; -dwie pomocnicze krawędzie skrawające -poprzeczną krawędź skrawającą zwaną ścinem;

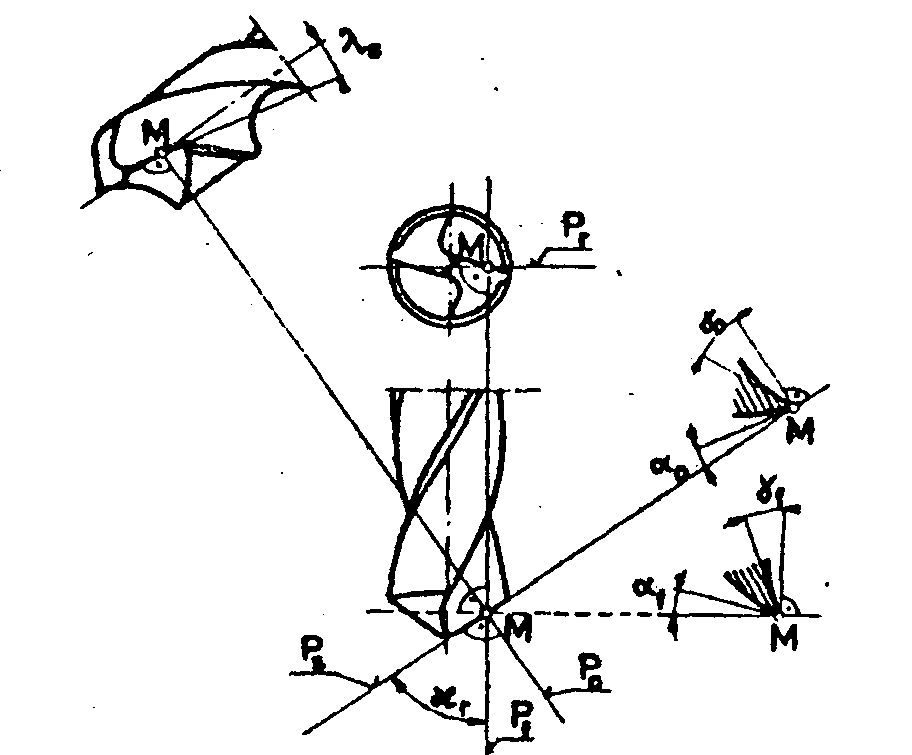

Płaszczyzny wymiarowe najważniejsze z nich to: -płaszczyzna podstawowa -płaszczyzna przekroju głównego -płaszczyzna boczna -płaszczyzna styczna.

Technologiczne i geometryczne parametry skrawania podczas wiercenia i rozwiercania: Prędkość skrawania, posuw i głębokość skrawania.

Rzeczywista prędkość obwodowa przy wierceniu zmienia się zatem wzdłuż krawędzi skrawającej ostrza. Prędkość ruchu prostoliniowego wiertła nazywa się posuwem.

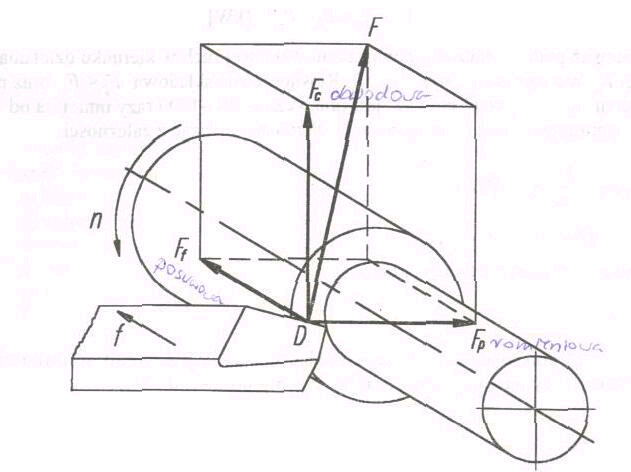

Siły i momenty podczas wiercenia: Skrawające wiertło obciążone jest siła osiową P i momentem obrotowym M. Składowe siły osiowej i momentu obrotowego są: - siła osiowa i moment pochodzące od głównych krawędzi skrawających - siła osiowa i moment pochodząca od ścina, -siła osiowa i moment pochodzące od tarcia pomocniczych powierzchni przyłożenia o powierzchnie obrobioną.

Typy wierteł: wiertła stopniowe, kształtowe i piórkowe. Wiertło stopniowe: jest jak gdyby zespołem dwóch lub trzech wierteł krętych, wkręconych jedno w drugie. Narzędzia tego typu pozwalają na łączenie operacji: zamiast wiercić i powiercać można taki sam otwór uzyskać przy jednym przejściu wiertła stopniowego, co skraca czas wykonania. Wiertła kształtowe: wiertła tego typu stosowane są do wykonania otworów niebędących walcami. Do typowych wierteł kształtowych zalicza się wiertła stożkowe i nawiertaki. Wiertła stożkowe: stosowane są do wykonywania otworów stożkowych o niewielkiej zbieżności. Konstrukcja wiertła stożkowego jest wzorowana na konstrukcji wiertła krętego. Nawiertaki są to narzędzia znormalizowane służące do wykonywania otworów zwanych nakiełkami. Wiertła piórkowe: stosowane są głównie do wykonywania walcowych otworów o niewielkiej głębokości i małych średnicach. Pogłębianie jest to sposób obróbki otworów przeprowadzany na takich samych zasadach kinematycznych jak wiercenie. Celem pogłębiania jest zmiana kształtu i wymiarów części istniejących otworów, lub czołowej powierzchni tego otworu. Do wykonania pogłębień służą narzędzia nazywane pogłębiaczami. Pogłębiacze muszą zapewnić wykonanie zmian otworów lub powierzchni czołowych wokół tych otworów w sposób współśrodkowy z osią pierwotnego otworu.

Rozwiercanie wykonanie otworów o podwyższonych wymaganiach dotyczących dokładności i gładkości powierzchni wymaga oprócz wiercenia obróbki zwanej rozwiercaniem. W zależności od żądanej dokładności rozwiercania wykonywane jest jednym lub dwoma narzędziami. Rozwiertaki przeznaczone do zgrubnej obróbki otworów noszą nazwę zdzieraków, a do obróbki dokładnej - wykańczaków.

Gwintowanie: na wiertarkach można wykonywać gwinty wewnętrzne (w otworach) narzędziami wieloostrzowymi zwanymi gwintownikami

PRZYRZĄDY l UCHWYTY WIERTARSKIE: Przyrządy i uchwyty wchodzą w skład wyposażania obrabiarek. Stosowane są w celu umożliwienia osiągnięcia dużej dokładności obróbki oraz obniżenia kosztów wytwarzania. Uchwytem jest pomoc warsztatowa przeznaczona do ustalenia i zamocowania przedmiotu lub narzędzia do wykonania operacji obróbki lub montażu. Z powyższych definicji wynika, więc, że w przyrządach i uchwytach mocowane są zarówno narzędzia jak i przedmioty obrabiane. Pogłębianie: stosowane jest najczęściej do wykonywania otworów pod łby wkrętów i otworów stopniowych. Do tego celu służą pogłębiacze walcowe ze stałymi pilotami. Średnice pilota pogłębiacza i kolejność obróbki należy dobierać tak, aby pilot był prowadzony w uprzednio wykonanym otworze. Rozwiercaniu zgrubnemu: poddawane są otwory wykonane przez wiercenie. Do rozwiercania zgrubnego stosowane są rozwiertaki zdzieraki. Obróbka ta najczęściej poprzedza rozwiercanie wykańczające. Rozwiercanie wykańczające: poddawane są otwory rozwiercone wytoczone lub powiercone. Przy rozwiercaniu wykańczającym bardzo ważne jest pozostawienie właściwego naddatku na obróbkę. Zbyt duży naddatek powoduje szybkie stępienie rozwiertaka wskutek nadmiernego obciążania jego ostrzy. Rozwiercanie otworów stożkowych: stosuje się jako obróbkę końcową przy wykonywaniu dokładnych otworów stożkowych. Zależnie od wielkości i zbieżności otworu stożkowego przebieg jego wykonywania może być różny. Przebieg ten jest związany z właściwym podziałem naddatku na obróbkę, co warunkuje uzyskanie odpowiedniej jakości otworu. Gwintowanie: przed gwintowaniem musi być wykonany otwór pod gwint o ściśle określonej średnicy. W celu ułatwienia gwintownikowi wejścia wykonuje się w otworze pogłębienie stożkowe. Gwintownik wkręcając się w materiał przedmiotu otrzymuje posuw równy skokowi gwintu.

STRUGANIEM nazywa się sposób obróbki skrawaniem, w który zarówno ruch narzędzia jak i ruch przedmiotu obrabianego są ruchami prostoliniowymi.. Struganiem obrabia się płaszczyzny oraz powierzchnie nieobrotowe. Ruch noża w kierunku strzałki nazywa się ruchem głównym przesunięcie zaś przedmiotu w kierunku strzałki nazywa się ruchem pomocniczym (posuwowym). Ruch noża w kierunku strzałki nazywa się ruchem roboczym, zaś w kierunku strzałki nazywa się ruchem jałowym. Obydwa ruchy razem roboczy i jałowy stanowią tak zwany skok podwójny. Struganie poprzeczne może być poziome lub pionowe, Pionowe struganie poprzeczne nazywa się dłutowaniem, zaś poziome struganie poprzeczne struganiem poprzecznym. Droga, którą odbywa nóż podczas pracy nazywa się długością skoku roboczego. Podział strugarek: Strugarki ogólnego przeznaczenia dzielą się na trzy podstawowe odmiany: - strugarki poprzeczne, - strugarki wzdłużne, - strugarki pionowe /dłutownice/. Poza strugarkami ogólnego przeznaczenia istnieją strugarki specjalizowane i specjalne. Strugarki poprzeczne -są najczęściej stosowane w produkcji jednostkowej i małoseryjnej. Przeznaczone są do obróbki niewielkich przedmiotów. Napęd suwaka strugarki poprzecznej: jest przekazywany z silnika elektrycznego poprzez przekładnię pasową na wałek skrzynki prędkości. Skrzynka umożliwia uzyskanie na wałku odpowiednio stopniowanych sześciu prędkości obrotowych. Napęd stołu strugarki poprzecznej: Posuw poprzeczny stołu, może być napędzany śrubą pociągową ręcznie korbą lub samoczynnie za pomocą mechanizmu zapadkowego. Strugarki wzdłużne: W strugarkach ruch jest wykonywany przez stół i zamocowany na nim przedmiot, natomiast narzędzie zamocowane w suporcie wykonuje tylko ruch posuwowy. Zależne od konstrukcji strugarki wzdłużne dzielimy na: -strugarki jednostojakowe, -strugarki dwustojakowe; Napęd strugarek wzdłużnych: Najczęściej do stołu strugarki od spodu zamocowana jest listwa zębata współpracująca z kołem zębatym. Ruch obrotowy koła zostaje zamieniony na ruch postępowy stołu z listwą. Napęd na koło współpracujące z zębatką może być przekazywany z silnika elektrycznego poprzez stopniową skrzynię prędkości i przekładnię zębatą. Strugarki pionowe /dłutownice/. Zwane dłutownicami przeznaczone są do strugania pionowych płaszczyzn, rowków i kształtowych otworów. Podczas obróbki nóż wykonuje ruch główny posuwisto-zwrotny w kierunku pionowym. Wszystkie pozostałe ruchy wykonuje stół wraz z przedmiotem obrabianym. Stół może wykonywać posuw wzdłużny, poprzeczny i obrotowy. Dłutownica składa się ze stojaka połączonego z łożem Stojak w górnej części poprzez prowadnice obrotów połączony jest z obrotnicą. Noże strugarskie: przyjęto nazywać noże odgięte do tyłu. Typowe noże strugarskie - zdzierak, -przecinak, -wakańczak szeroki, -wykańczak spiczasty,- boczny wygięty. Obok przedstawionych noży strugarskich przy struganiu z powodzeniem używa się zwykłych noży tokarskich. Noże dłutownice: Ze względu na sposób zamocowania noże dłutownice dzieli się podobnie jak strugarskie na noże imakowe i noże oprawkowe.

PRZECIĄGANIE jest sposobem obróbki skrawaniem, który polega na tym, że naddatek na obróbkę skrawany jest narzędziem wieloostrzowym tak ukształtowanym, że każde następne ostrze jest wysunięte względem poprzedzającego o określoną wielkość w kierunku prostopadłym do długości przeciągacza. Ruchem podstawowym jest prostoliniowy ruch przeciągacza, który jest zarazem ruchem głównym. Prędkością skrawania v w przypadku przeciągania jest prędkość ruchu podstawowego. Posługując się analogią do skrawania, ruch posuwowy następujący przy struganiu skokami w końcu ruchu jałowego, w przeciąganiu zastępuje różnica wysokości kolejnych ostrzy. Ze wzglądu na położenie przeciągacza względem przedmiotu obrabianego rozróżnia się: przeciąganie zewnętrzne i wewnętrzne. Ze względu na sposób przyłożenia siły wywołującej ruch przeciągacza rozróżnia się przeciąganie i przepychanie. Przepychanie ma te same cechy charakterystyczne, co przeciąganie, z tym, że narzędzie zwane przepychaczem jest ściskane, a nierozciągane. Podział przeciągarek: Przeciągarki stosowane są tylko w produkcji wielkoseryjnej i masowej. Przeciągarki dzieli się na poziome i pionowe. Ze względu na przeznaczenie przeciągarki pionowe dzielą się na trzy odmiany: do otworów - do powierzchni zewnętrznych oraz uniwersalne. Przeciągacze: Porównując typy narzędzi najczęściej stosowane do przeciągania można zauważyć, że we wszystkich występują części skrawające o jednakowym w zasadzie przeznaczeniu. Części skrawające składają się z trzech odcinków. Pierwszy z nich stanowią ostrza zdzierające. Ostrza te skrawają większość naddatku i przygotowują przedmiot do obróbki ostrzami wykańczającymi. W większości przypadków grubość warstwy skrawanej jest ograniczona ze względu na dokładność wykonania i chropowatość obrobionej powierzchni. Drugi odcinek stanowią ostrza wykańczające, których celem jest stopniowe zmniejszenie chropowatości powierzchni oraz usunięcie materiału pozostałego na skutek odkształcenia w czasie skrawania zgrubnego. Trzeci odcinek stanowią ostrza zapasowe wygładzające zwane również ostrzami kalibryjącymi mające na celu dalsze wygładzanie powierzchni przy jednoczesnym zachowaniu dokładności. Właściwie pracę tę spełnia pierwsze z ostrzy zapasowych, których daje się zwykle 4 do 6 o jednakowym wymiarze. Spełniają one rolę prowadzenia i z czasem wchodzą do pracy po kolejnych ostrzeniach. Przy przeciąganiu wewnętrznym otwór wstępny jest zwykle wiercony, odlany lub odkuty W niektórych przypadkach otwór jest wykończony uprzednio, a przeciąganiem wykonuję się tylko pewne fragmenty zarysu, jak to występuje w obróbce otworów wielo rowkowych lub zwykłych rowków pod kliny. Przeciąganie zewnętrzne Cechą charakterystyczną przeciągania zewnętrznego jest duża dokładność i mała chropowatość powierzchni przy jednocześnie dużej wydajności. Przeciąganie zewnętrzne stosuje się do obróbki płaszczyzn lub powierzchni kształtowych. Przeciąganie kół zębatych Przeciąganie umożliwia obróbkę kół zębatych czołowych, a w niektórych przypadkach także i stożkowych ze znacznie większą wydajnością niż jest to osiągalne przy innych metodach obróbki skrawaniem.

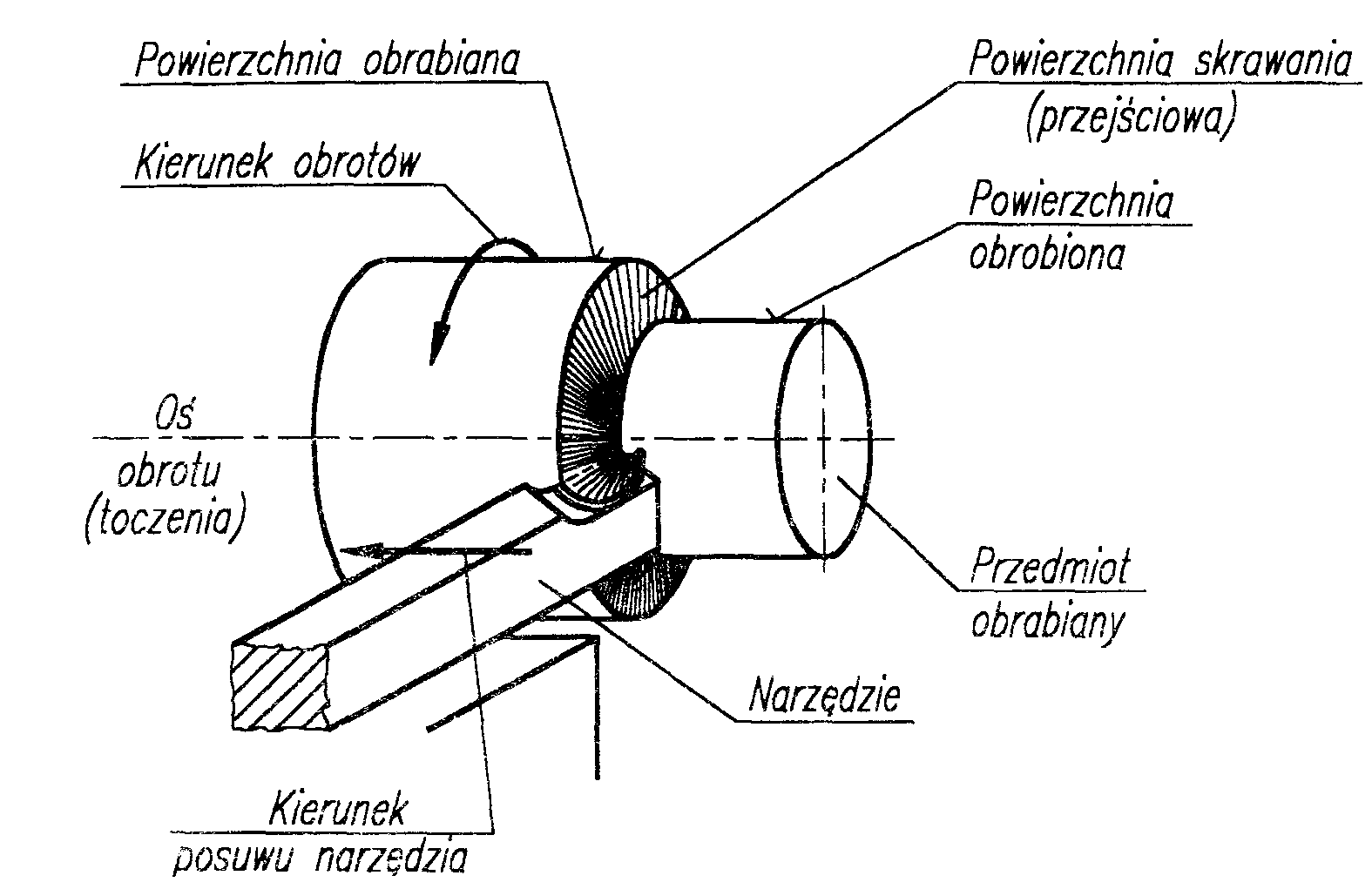

ODMIANY KINEMATYCZNE TOCZENIA Podczas obróbki niezbędne są określone ruchy narzędzia i przedmiotu obrabianego, które można podzielić na: -podstawowe (robocze), jak ruch główny, posuwowy, wypadkowy, -pomocnicze, jak ruch dosunięcia lub odsunięcia i ruchy korekcyjne. Toczenie jest sposobem obróbki skrawaniem (i wiórowej), w którym przedmiot obrabiany wykonuje ruch obrotowy, a narzędzie ruch płaski. Toczenie jest realizowane na obrabiarkach nazywanych tokarkami.

Podstawowe (robocze) ruchy toczenia stanowią:

- ruch główny, którym jest ruch obrotowy przedmiotu obrabianego,

- ruch posuwowy, którym jest ruch płaski narzędzia.

Ruchem głównym podczas toczenia jest ruch obrotowy przedmiotu obrabianego, w wyniku którego, w czasie kontaktu narzędzia z przedmiotem, następuje skrawanie przewidzianego naddatku materiału i jego usunięcie w postaci wiórów. Oś obrotu ruchu głównego nazywa się osią toczenia.

Ruch posuwowy podczas toczenia jest to ruch nadawany narzędziu, który wraz z ruchem głównym warunkuje powstawanie wióra i tworzenie powierzchni obrobionej na przedmiocie obrobionym. Ruch posuwowy może odbywać się w sposób ciągły lub przerywany i być prostoliniowy lub krzywoliniowy.

Ruch wypadkowy jest wypadkową chwilowego mchu głównego i ruchu posuwowego.

Rozróżnia się następujące odmiany kinematyczne toczenia ze względu na kierunek ruchu posuwowego, jaki występuje podczas toczenia:

(a) wzdłużne zewnętrzne i wewnętrzne, gdy kierunek ruchu posuwowego jest równoległy do osi toczenia

b) poprzeczne zewnętrzne i wewnętrzne, gdy kierunek ruchu posuwowego jest prostopadły do osi toczenia

c) skośne (stożkowe) zewnętrzne i wewnętrzne, gdy kierunek ruchu posuwowego przecina się z osią toczenia

d) profilowe (kopiowe, numeryczne), gdy droga narzędzia jest krzywoliniowa (złożona), a kierunek ruchu posuwowego określony przez profil narzędzia, zarys wzornika lub program sterowania numerycznego

Toczenie skośne stosowane jest w przypadku obróbki powierzchni stożkowych. Jeśli skośny kierunek ruchu posuwowego noża jest kierunkiem wypadkowym istniejącego posuwu wzdłużnego i poprzecznego, to takie toczenie jest nazywane toczeniem złożonym

Toczenie profilowe (niekiedy nazywane również kształtowym) może być realizowane przez zastosowanie specjalnych noży kształtowych lub obwiedniowych przez odtwarzanie na przedmiocie obrabianym kształtu wzornika (toczenie kopiowe) oraz przez wykorzystanie tokarki sterowanej numerycznie wg określonego programu.

GEOMETRIA OSTRZA NOŻA TOKARSKIEGO

PODZIAŁ NOŻY TOKARSKICH

Noże tokarskie stanowią bardzo liczną grupę narzędzi skrawających, różniących się przeznaczeniem, sposobem kształtowania powierzchni obrotowej, rozwiązaniem konstrukcyjnym, sposobem mocowania itp.

Ze względu na przeznaczenie rozróżnia się:- noże ogólnego przeznaczenia, w przeważającej części punktowe, służące do obróbki zewnętrznej i wewnętrznej powierzchni walcowych, czołowych, stożkowych i ewentualnie innych, - noże specjalizowane, np. do obróbki gwintów, - noże specjalne, przeznaczone do obróbki tylko ściśle określonej pod względem kształtu powierzchni przedmiotu obrobionego.

Noże tokarskie ogólnego przeznaczenia oraz częściowo specjalizowane nazywane są nożami normalnymi. Ze względu na sposób kształtowania powierzchni obrobionej noże tokarskie dzieli się na:

Noże punktowe, kształtujące powierzchnię obrobioną jednym punktem (narożem), zależnie od drogi ruchu posuwowego

Noże kształtowe, kształtujące powierzchnię obrobioną czynnym odcinkiem krawędzi ostrza, bez przesuwu narzędzia wzdłuż zarysu tej powierzchni,

Noże obwiedniowe, kształtujące powierzchnię obrobioną krawędzią ostrza przetaczającego się po tej powierzchni

Ze względu na rozwiązania konstrukcyjne rozróżnia się noże:

-jednolite, monometalowe, wykonane w całości z jednego materiału narzędziowego,

-bimetalowe, wykonane z dwóch różnych materiałów połączonych ze sobą w sposób trwały,

-składane z mechanicznie mocowanymi wieloostrzowymi płytkami skrawającymi,

Ze względu na miejsce ustawienia:

Noże imakowe (suportowe), mocowane bezpośrednio w imaku nożowym suportu obrabiarki bez elementów pośrednich,

Noże oprawkowe, mocowane mechanicznie w oprawce nożowej.

RODZAJE NOŻY TOKARSKICH:

Noże proste: -prawy, -lewy, -obustronny; Noże wygięte: - w prawo, - w lewo; Noże boczne wygięte: -prawy, -lewy, Noże boczne odsądzone: -prawy, -lewy, Noże czołowe: -prawy, -lewy, Noże przecinaki: -prawy, -lewy, Noże szerokie, Noże spiczaste, Noże wytaczaki proste, Noże wytaczaki spiczaste; Noże wytaczaki hakowe, Noże wytaczaki proste z chwytem o przekroju kołowym, Noże wytaczaki spiczaste, z chwytem o przekroju kołowym;

Ze względu na materiał, z którego są zrobione, płytki wieloostrzowe wykonuje się jako:

a) jednolite, z określonego gatunku węglików spiekanych lub spieków ceramicznych,;

b) powlekane (dodatkowo w stosunku do jednolitych wykonanych z węglików spiekanych) jedną lub kilkoma powłokami dla zwiększenia odporności na ścieranie (zużycie) i wzrostu okresu trwałości ostrza.

WIELKOŚCI NASTAWIANE PRZY TOCZENIU

Podstawowe wielkości nastawiane na obrabiarce, nazywamy parametrami skrawania. W przypadku toczenia są nimi: prędkość skrawania, posuw i głębokość skrawania. Od tych wielkości zależą: trwałość ostrza, wartość oporu skrawania, dokładność wymiarów i kształtu oraz jakość (w tym i chropowatość) obrobionej powierzchni.

Prędkość skrawania vc - jest to droga, jaką przebywa w jednostce czasu punkt krawędzi skrawającej narzędzia względem powierzchni obrabianej w kierunku głównego ruchu roboczego. Prędkość skrawania określa się wzorem: v = II D n / 1000 [m/min] gdzie: D [mm] - średnica powierzchni obrabianej w przypadku toczenia powierzchni zewnętrznej lub powierzchni obrobionej w przypadku toczenia powierzchni wewnętrznej (np. wytaczania otworu), n [obr./min] - prędkość obrotowa wrzeciona.

Gdy należy nastawić tokarkę na taką prędkość obrotową n, aby odpowiadała żądanej prędkości skrawania vc i średnicy przedmiotu D, wykorzystuje się wzór: n=1000 Vc / II D = 318 Vc / D [obr./min.]

Posuw f jest to wartość przemieszczenia narzędzia względem przedmiotu obrabianego w kierunku ruchu posuwowego podczas jednego obrotu toczonego przedmiotu, posuw wyraża się w milimetrach na l obrót.

Głębokość skrawania ap - jest to odległość powierzchni obrabianej mierzona w kierunku prostopadłym do powierzchni obrobionej. Określa się ją w milimetrach. Przy toczeniu wzdłużnym głębokość skrawania można wyrazić wzorem: ap= D - d / 2[mm] gdzie: D [mm] - średnica powierzchni obrabianej, d [mm] - średnica powierzchni obrobionej.

ROZKŁAD CAŁKOWITEJ SIŁY F NA SKŁADOWE

TOKARKI stanowią najliczniejszy i najbardziej zróżnicowany konstrukcyjnie dział obrabiarek. Rozróżnia się następujące grupy tokarek: a) kołowe, b) uchwytowe, c) rewolwerowe, d) tarczowe, e) karuzelowe, f) kopiarki, g) zataczarki, h) półautomaty tokarskie, i) automaty tokarskie.

Tokarki kołowe: Tokarki kołowe są przeznaczone głównie do obróbki przedmiotów o długości / > 6d (gdzie d oznacza średnicę przedmiotów ustalonych w kłach wrzeciona i konika). Każda tokarka kołowa ogólnego przeznaczenia jest wyposażona dodatkowo w uchwyt tokarski, co umożliwia toczenie, wytaczanie, wiercenie i rozwiercanie przedmiotów krótkich o długości / <= 6d. Tokarki kłowe dzieli się na: - uniwersalne, - produkcyjne,- precyzyjne,- ciężkie. Ze względu na wartość średnicy, którą można toczyć nad łożem, rozróżnia się tokarki kołowe: -małe(d <=250mm), - średnie (250 < d<= 800 mm), - wielkie (800 < d <= 4000 mm).

Tokarki uchwytowe Są one przeznaczone wyłącznie do obróbki przedmiotów mocowanych w uchwycie wrzeciona, o stosunku L/Dmax< 0,8 i Dmax < 630 mm, mających kształt tarcz, krążków, pierścieni, krótkich tulei itp. Rozróżnia się tokarki uchwytowe:

a) czołowe, obsługiwane od czołowej strony wrzeciona,

b) boczne o budowie podobnej do tokarek kłowych,

c) pionowe o pionowej osi wrzeciona.

WIELKOŚCI CHARAKTERYSTYCZNE TOKAREK

Wielkościami charakterystycznymi tokarek kołowych są

- największa średnica toczenia nad łożem D, określająca największą średnicę przedmiotu, jaką można obrobić nad prowadnicami łoża;

- rozstaw kłów L, czyli największa odległość między wierzchołkami kłów wrzeciona i konika; jest to w przybliżeniu największa długość przedmiotu, jaki można toczyć wzdłużnie przy nieprzerywanym posuwie. Jako wielkość uzupełniającą podaje się często największą średnicę toczenia nad suportem d (największa średnica wału podpartego kłem konika). W celu umożliwienia obróbki krótkich przedmiotów o średnicach większych od średnicy toczenia nad łożem D - niektóre tokarki kłowe mają wykonany w łożu, w pobliżu wrzeciennika tzw. mostek. Po jego wyjęciu nad łożem mieści się przedmiot o średnicy D1> D i długości L1< L

ŚRODKI PRODUKCJI W OBRABIANIU METALI SKRAWNIEM ZALICZAMY:

a) obrabiarki skrawające, b) narzędzia skrawające,

c) przyrządy obrabiarkowe, uchwyty obróbkowe i oprawki,

d) narzędzia i przyrządy pomiarowe oraz sprawdziany,

e) urządzenia do transportu bliskiego.

Do obróbki skrawaniem przedmioty obrabiane i narzędzia skrawające muszą być związane z obrabiarką (ustalone i zamocowane) w położeniach odpowiadających zamierzonej obróbce.

Uchwyt obróbkowy służy albo do ustalenia (nadania ściśle określonego położenia) przedmiotu obrabianego na obrabiarce, albo do zamocowania go na niej, albo spełnia obie te funkcje razem.

Oprawka służy do ustalenia i zamocowania narzędzia (lub narzędzi) na obrabiarce. Oprawkami są np. uchwyty do wierteł, rozwiertaków, oprawki do noży tokarskich, wytaczadła i trzpienie frezarskie.

Przyrząd obrabiarkowy stanowi przedłużenie łańcucha kinematycznego obrabiarki i jest przeznaczony do rozszerzenia jej możliwości obróbkowych przez realizowanie dodatkowych ruchów, potrzebnych przy obróbce w układzie przedmiot obrabiany -- narzędzie.Uchwyty obróbkowe dzielą się na uniwersalne (normalne), specjalizowane i specjalne.

Uchwyty uniwersalne mogą służyć do obróbki przedmiotów o różnych kształtach i wymiarach lub w różnych operacjach, wykonywanych na różnych obrabiarkach. Należą do nich np. uchwyty tokarskie samocentrujące, imadła maszynowe itp.

RODZAJE TOCZENIA;

Toczenie zgrubne jest obróbką wstępną przewidziana dla usunięcia podstawowej masy materiału z przedmiotu obrabianego. Po takim toczeniu następuje dalsza obróbka powierzchni.

Toczenie średnio dokładne rozumiane jest najczęściej jako wtórne i ostateczne toczenie swobodnych powierzchni obrabianego przedmiotu.

Toczenie dokładne stosuje się przeważnie pod szlifowanie, pozostawienie naddatku na szlifowanie pow. po toczeniu.

Toczenie bardzo dokładne jest stosowane najczęściej w tych przypadkach, gdy jest ono obróbką ostateczną, przy czym jest wymagana zarówno duża dokładność wykonywania wymiarów, kształtu, jak i mała chropowatość pow. obrobionej.

PRACE WYKONYWANE NA TOKARKACH

- nawiercanie nakiełków, - toczenie zgrubne powierzchni walcowej, - toczenie wykańczające powierzchni walcowej, - toczenie rowków i podcięć technologicznych na pow. walcowej, - przecinanie i ścięcie krawędzi, - toczenie pow. czołowej, - toczenie rowków na pow. czołowej, - wytaczanie otworu nieprzelotowego i przelotowego, - wytaczanie rowków i podcięć technologicznych w otworach, - toczenie pow. stożkowych wewnętrznych, - toczenie pow. stożkowych zewnętrznych, - nacinanie gwintów zewnętrznych nożem, - nacinanie gwintów wewnętrznych nożem, - toczenie pow. mimośrodowych, - radełkowanie,

OBRÓBKA KÓŁ ZĘBATYCH:

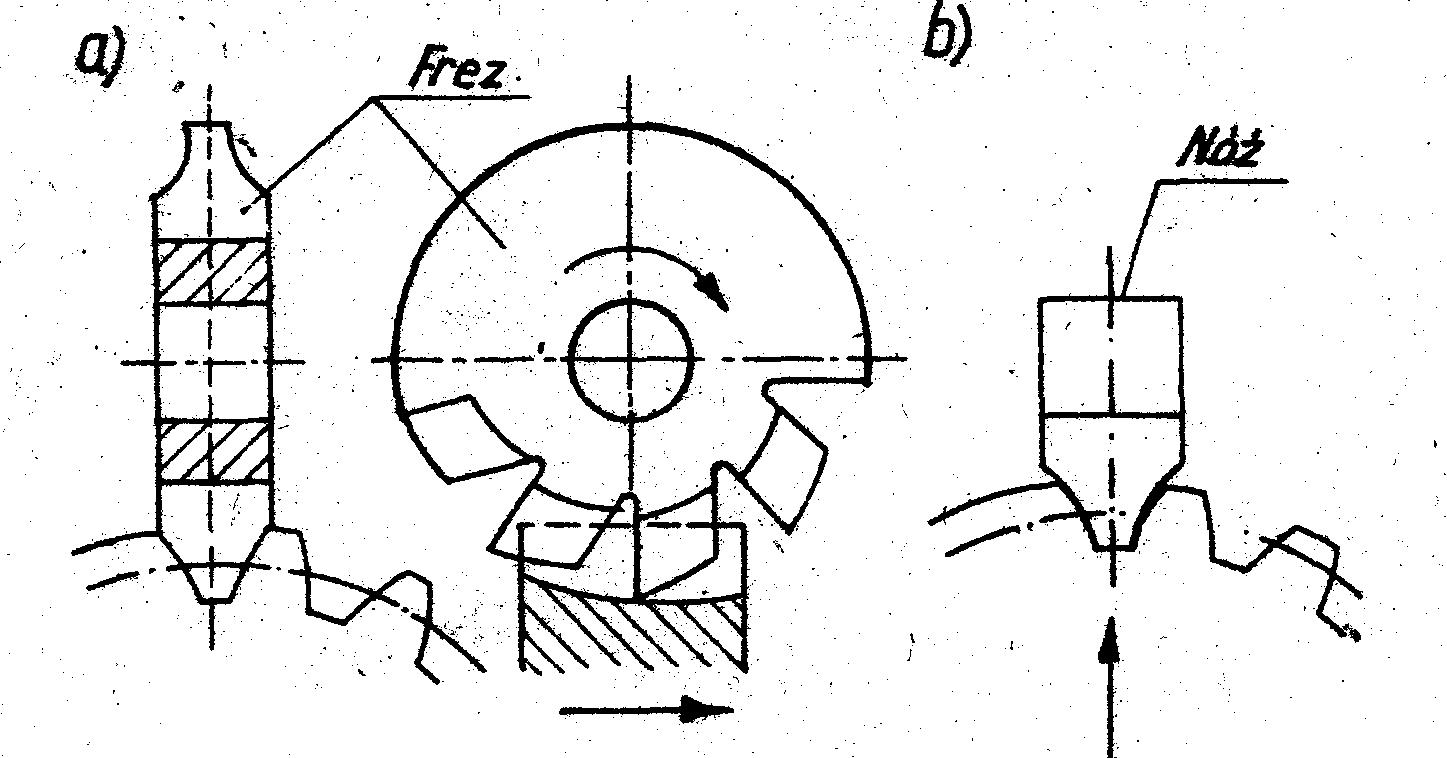

Wybór metody obróbki walcowych kół zębatych zależy przede wszystkim od wymiarów i kształtu koła, wielkości produkcji, warunków obróbki cieplnej i wymaganej dokładności. Rozróżniamy dwie grupy metod obróbki kół zębatych: -metody wiórowe, -metody bezwiórowe; Koła walcowe można obrabiać przez struganie, dłutowanie, frezowanie, szlifowanie, wiórowanie, przeciąganie. Pod względem sposobu uzyskania kształtu zęba rozróżnia się metody obróbki: 1. Kształtową, 2. Obwiedniową.

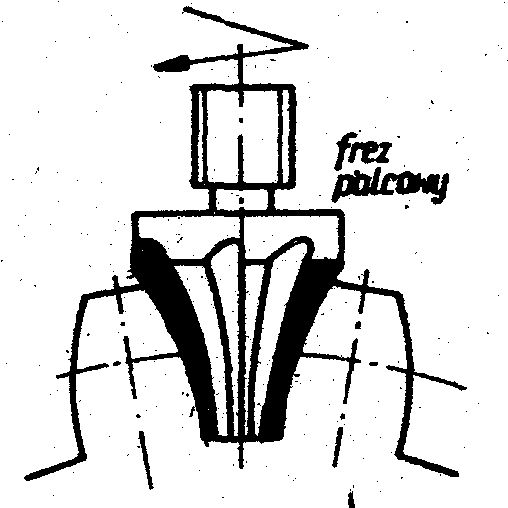

METODA KSZTAŁTOWA Narzędzie ma kształt wrębu międzyzębnego. Metoda ta obejmuje następujące sposoby obróbki: a) frezowanie frezem tarczowym lub trzpieniowym, b) dłutowanie nożami kształtowym c) szlifowanie odpowiednio ukształtowaną ściernicą.

Metodą kształtową mogą być obrabiane koła walcowe za pomocą frezowania, przeciągania i dłutowania, z tym, że za pomocą dłutowania pojedynczym nożem uzębienie wykonuje się bardzo rzadko. Metodą tą mogą być obrabiane koła o uzębieniu prostym, skośnym i daszkowym. Metoda kształtowa znajduje zastosowanie do obróbki: a) kół o mniejszej dokładności b) wstępnej kół o dużych modułach w celu zaoszczędzenia bardzo drogiego narzędzia wykańczającego Frezowanie kształtów kół zębatych przeprowadza się przy użyciu frezów modułowych krążkowych Każdy z frezów modułowych krążkowych, ma na bocznej pow. podany numer freza, moduł, kąt zarysu, zakres liczb zębów obrabianych kół, do których można użyć frez oraz wymiar, na jaki należy zagłębić frez podczas obróbki. Oprócz frezów modułowych krążkowych do frezowania uzębień kół o bardzo dużych modułach stosuje się frezy modułowe trzpieniowe.(rys.) W przypadku obróbki kół walcowych o zębach skośnych, układ: obrabiarka, uchwyt, przedmiot narzędzie ustawia się podobnie jak do obróbki linii śrubowej. Skręca się stół frezarki o kąt pochylania linii zęba i łączy za pośrednictwem kół zmianowych wrzeciono podzielnicy za śrubą pociągową stołu. Dobierając narzędzie do obróbki koła o zębach należy pamiętać, że moduł freza musi być równy modułowi normalnemu nacinanego koła.

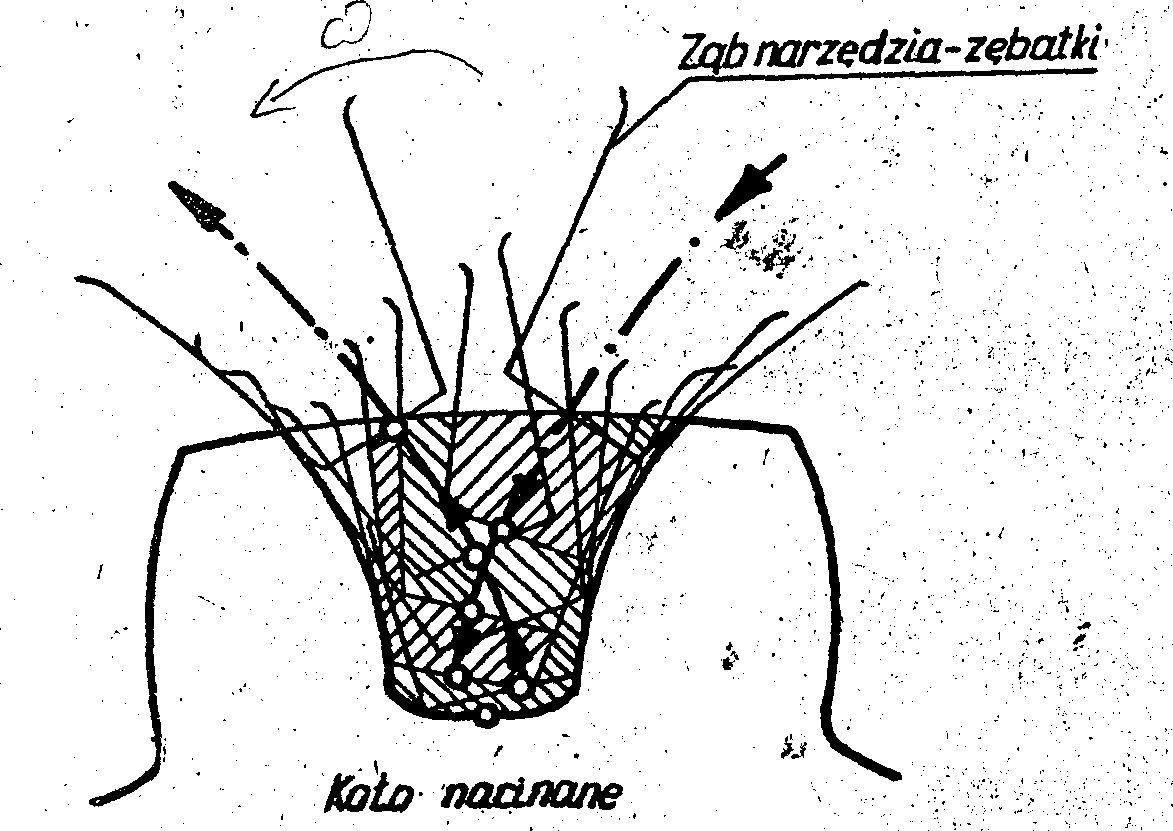

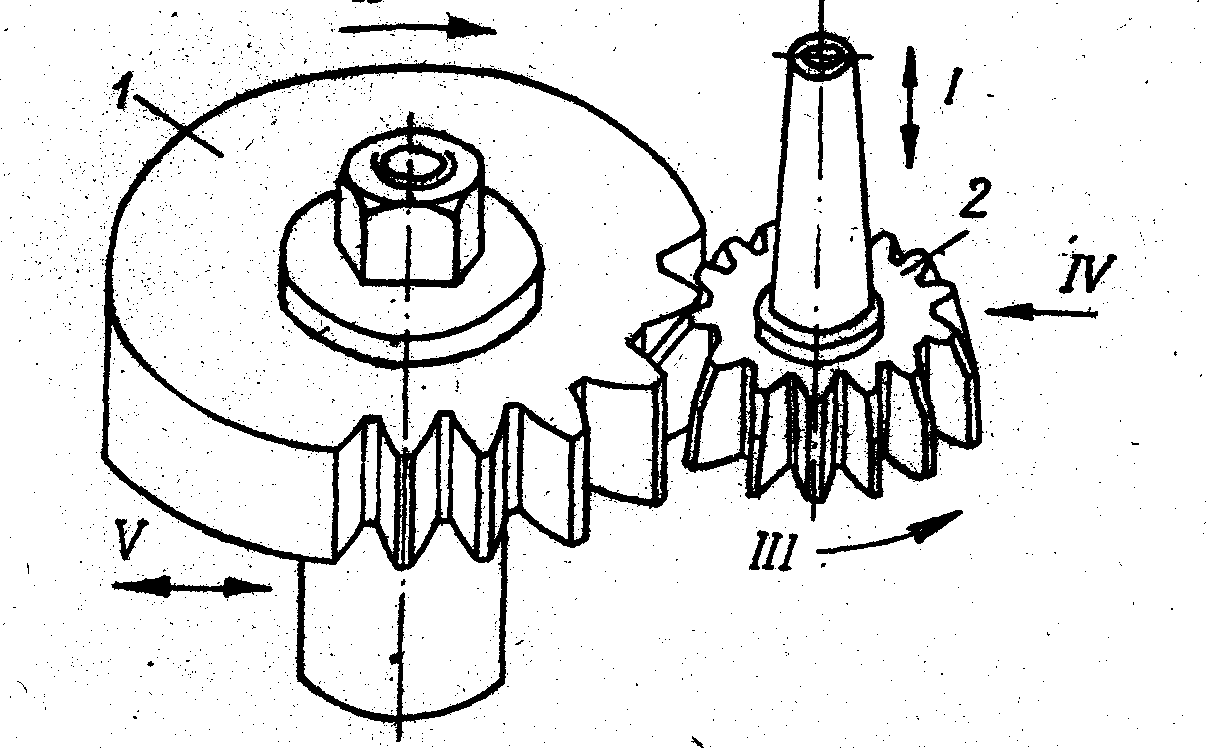

METODA OBWIEDNIOWA zarys zęba jest obwiednią kolejnych położeń zarysu ostrza narzędzia. Uzyskuje się to dzięki ruchowi tocznemu narzędzia względem przedmiotu obrabianego. Metoda obróbki obwiedniowej obejmie następujące sposoby obróbki uzębień: a) w zakresie obróbki kształtującej: - dłutowanie lub struganie narzędziem o kształcie zębatki - dłutowanie narzędziem o kształcie koła; -frezowaniem frezem ślimakowym; b) w zakresie obróbki wykańczającej: -szlifowanie ściernicą tarczową lub ślimakową, -wiórkowanie; W obwiedniowej obróbce kół zębatych zarys zębów uzyskuje się jako obwiednie kolejnych położeń krawędzi skrawających narzędzia. Zasada nacinania kół metodą obwiedniową polega na odwzorowaniu w układzie przedmiot - narzędzie współpracy przekładni zębatej. Występuje oprócz ruchu roboczego skrawającego narzędzia, ruch toczny mający na celu nadanie kształtu ewolwentowego zarysowi zęba obrabianego koła.

Elementy ruchu tocznego przy nacinaniu koła:

DŁUTOWANIE WG METODY MAAGA

Przy dłutowaniu za pomocą narzędzia w kształcie zębatki narzędzie wykonuje ruch dłutujący natomiast obrabiane koło ruch toczny, składając się z ruchu obrotowego dokoła swojej osi i jednoczesnego ruchu przesuwowego. Narzędzie ma ostrza o zarysie trapezowym.

DŁUTOWANIE WG METODY FELLOWSA Przy metodzie Fellowsa występuje współpraca dwóch kół zębatych, z których jedno jest narzędziem, a drugie kołem nacinanym. Ruch roboczy składa się z ruchu obrotowego narzędzia i ruchu obrotowego koła obrabianego. Tak więc narzędzie ma dwa ruchy: roboczy ruch dłutujący i ruch obrotowy, zaś koło obrabiane tylko ruch obrotowy, Są to ruchy główne. Oprócz tego występują następujące ruchy pomocnicze: -ruch wgłębny narzędzia; -ruch przedmiotu; Na dłutownicy można obrabiać walcowe koła zębate o zębach prostych i skośnych o uzębieniu zewnętrznym i wewnętrznym oraz zębatki o zębach prostych i skośnych. Do obróbki kół o zębach skośnych stosuje się narzędzie o ostrzach skośnych.

FREZOWANIE:, 1)Co to jest frezowanie, jakie prace wykonujemy i jakimi narzędziami?

Frezowanie jest to sposób obróbki skrawaniem, w którym narzędzie wykonuje ruch obrotowy, przedmiot obrabiany - ruch posuwowy prostoliniowy lub krzywoliniowy. Jest to najczęściej stosowany proces obróbki poza toczeniem. Frezowaniem można obrabiać płaszczyzny pojedyncze, układy płaszczyzn występujące w różnego rodzaju rowkach, jak również powierzchnie o zarysie krzywoliniowym. Do frezowania używa się narzędzi wieloostrzowych zwanych frezami. Ostrza freza - podobnie jak innych narzędzi skrawających - mają kształt klina ograniczonego pow. natarcia pow. przyłożenia. Ślad przecięcia tych dwu płaszczyzn stanowi krawędź skrawającą. Cechy charakterystyczne frezowania: - proces skrawania każdym ostrzem jest cyklicznie przerywany, - przekrój poprzeczny warstwy skrawanej nie jest stały. Frezowanie realizuje się Na obrabiarkach zwanych frezarkami.

2) Odmiany frezowania

Rozróżniamy trzy podstawowe odmiany frezowania: obwodowe-, gdy ostrza freza rozmieszczone są na obwodzie narzędzia. Szczególnym przypadkiem frezowania obwodowego jest frezowanie walcowe, w którym ostrza freza rozmieszczone są na walcu kołowym prostym. Podczas frezowania walcowego oś narzędzia zajmuje położenie równoległego do pow. obrobionej, czołowe - ostrza freza rozmieszczone są na powierzchni na powierzchni czołowej a oś freza prostopadła do (płaskiej) powierzchni obrobionej, obwiedniowa - polega na ukształtowaniu pow. obrobionej drogą obwiedniowego odtaczania przedmiotu i narzędzia.

3) Odmiany frezowania obwodowego

Ostrze freza pracującego przeciw bieżnie nie od razu wcina się w materiał obrabiany, lecz początkowo ślizga się po jego powierzchni. Przyczyną ślizgania jest uginanie się trzpienia. Na którym zamocowano frez i rozpoczyna skrawanie od wióra. Przez ślizganie ostrze szybciej się zużywa. Zalety tego frezowania widać przy frezowaniu materiałów z naskórkiem odlewniczym, oraz surowych pow. walcowanych. Frezowanie współbieżne stosujemy przy obróbce mat. jednorodnych bez naskórka odlewniczego. Skrawanie odbywa się od pewnej grubości wióra większej od O, ostrze od razu wcina się w mat., przez co nie ma poślizgu i zwiększa się żywotność fr.

4) Technologiczne parametry frezowania

Do technologicznych parametrów skrawania zalicza się: prędkość skrawania- przy frezowaniu utożsamia się z pr. ruchu głównego. Prędkości skrawania V jest to droga w czasie l min. przebyta przez punkt krawędzi skr. leżący na obwodzie, freza. V=( dn)/1000[m/min] d- średnica zew. freza[mm] n- prędkość obrotowa freza[1/min] posuw minutowy- n[mm/min]nazywany prędkością posuwu. Jest to wartość przesunięcia przedmiotu obrabianego w czasie l min. na obrót- fo przesunięcie przedmiotu przypadającego na l obrót freza, przy czym fo=ft /n[mm] na ostrze- fż przesunięcie przedmiotu obrabianego przypadające Na l ostrze freza fż=fo/z[mm] z-liczba ostrzy freza z tego wynika fż=ft/n*z[mm] głębokość skrawania- a odległość między pow. obrabianą i obrobioną. Przy frezowaniu walcowym wyznaczamy w kierunku prostopadłym, a przy czołowym w kierunku równoległym do osi obrotu freza, szerokość frezowania- w przy frezowaniu obwodowym a w tym i walcowym nazywamy szerokość pow. obrobionej mierzoną w kierunku równoległym do osi freza. Przy czołowym szerokość określamy w kierunku prostopadłym do osi freza.

5) Frezy - podział, budowa, odmiany

Podstawa podziałów: -kształt ostrzy: -frezy ścinowe (jedno-dwuścinowe, z grzbietem krzywoliniowym), -frezy o krzywoliniowym zarysie ostrza; -sposób kształtowania pow. obrabianej: -fr. Punktowe (do frezowania czołowego), -frezy kształtowe (frezowanie obwodowe), -frezy obwiedniowe; -sposób mocowania:- nasadzane, - trzpieniowe (niektóre palcowe); - kształt obrabianej pow.: - do obróbki płaszczyzn, rowków, gwintów, uzębień (normalne bo objęte normami), specjalne (fr. Obwiedniowy do obróbki wałków wielowypustowych).Dalszy podział: - budowę: jednolite, zgrzewane, składane, • kierunek pracy:

prawotnące, lewotnące, -kierunek zwojności: prawozwojne, lewozwojne. Konstrukcja frezów ścinowych. frezy walcowe(zespolone- do szerokich płaszczyzn lub dużych głębokości), frezy walcowo-czołowe(posiadają ostrza na pow. obwodowcj-ostrza główne i na jednej z pow. czolowych-pomocnicze, Głowice frezowe (pracują jak frezy walcowo-czolowe, lecz o znacznie większej średnicy). Frezy tarczowe (jednostronne[piłkowe], dwustronne, trzystronnc z ostrzami prostymi i na przemian skośne). Frezy kątowe jednostronne, dwustronne sym-niesymetryczne. Frezy zataczane(do obróbki pow. kształtowych)

6) Frezarki-podział, budowa, cechy charakterystyczne

Frezarki dzielimy na: ogólnego przeznaczenia: stołowe-charakteryzują się dużą dokładnością nastawiania wymiarów0,01-0,001[mm] i małymi wymiarami, posuwy tylko ręczne, budowane jako pozi. pion. Uniwersalne, do przemysłu precyzyjnego i lekkiego; wspomikowe-pion. i poziom. Cecha wspólna to wspornik przesuwany pion. po prowadnicach kadłuba; bezwspomikowe- pion. i wzdłużne(tylko ruch wzdłużny), stół na łożu przez co są sztywniejsze. Frezarki karuzelowe obrotowy stół, jedno lub dwu stojakowe, do frezowania ciągłego, małe części, przemysł motoryzacyjny.

7), Od czego zależy chropowatość pow.?

Teoretycznie przy walcowym od posuwu na ostrze. Rzeczywista chropowatość zależy od: -zużycia ostrza, -promienia zaokrąglenia głównej krawędzi skrawającej, -narostu, -drgań, -rodzaju cieczy chlodząco-smarującej. Dla frezowania czołowego: posuwu na obrót i bicia czołowego ostrza freza.

Wyszukiwarka

Podobne podstrony:

wiercenie, studia polsl MTA I, maszynoznastwo

Budowa frezarki, studia polsl MTA I, maszynoznastwo, maszynoznawstwo ogólne, maszynoznawstwo ogólne

obróbka ścierna, studia polsl MTA I, maszynoznastwo

SCIAGA MASZYNOZNASTWO Duzy, studia polsl MTA I, maszynoznastwo, ŚCIĄGI

Pytanka na LOOS, studia polsl MTA I, maszynoznastwo, ŚCIĄGI

wykłady ze śliwki, studia polsl MTA I, maszynoznastwo

OPD-maszynki, studia polsl MTA I, maszynoznastwo, maszynoznawstwo ogólne, maszynoznawstwo ogólne 1

Obrabiarki skrawiajace do metalu, studia polsl MTA I, maszynoznastwo, 1 maszyny technologiczne konwe

eka, studia polsl MTA I, maszynoznastwo, ŚCIĄGI

Obrabiarki tokarki, studia polsl MTA I, maszynoznastwo

Budowa tokarki, studia polsl MTA I, maszynoznastwo, maszynoznawstwo ogólne, maszynoznawstwo ogólne 1

!!sciaga pawelka, studia polsl MTA I, maszynoznastwo, ŚCIĄGI

MASZYNY TECHNOLOGICZNE KONW3, studia polsl MTA I, maszynoznastwo

!!sciaga pawelka do druku, studia polsl MTA I, maszynoznastwo, ŚCIĄGI

więcej podobnych podstron