Przebieg formowania metodą skorupową (shawa): Stosuje się dwie metody wykonywania form skorupowych: tzw. proces C, opracowany przez I. Croninga, i proces D, opracowany przez H. Dieterta. W procesie C grubość skorupy zależy od czasu przetrzymania masy formierskiej na podgrzanej płycie modelowej. Podgrzaną do temperatury 220-280°C płytę modelową nakładamy na zbiornik z masą skorupową. Całość obracamy o 180°. W wyniku podwyższonej temperatury płyty, żywica topi się i wiąże piasek. Powstaje cienka, plastyczna skorupa, której grubość zależy od czasu przetrzymania płyty w tym położeniu. Po obróceniu zbiornika z płytą do położenia wyjściowego niezwiązana masa opada na dno zbiornika, a na płycie zostaje skorupa. Płytę modelową wprowadzamy do pieca, aby utwardzić skorupę, po czym ją zdejmujemy i powtarzamy cykl po uprzednim oczyszczeniu płyty. Wady i zalety formowania skorupowego: Zalety:

Wady:

|

Powody Występowania Błędów przy wytwarzaniu odlewów:

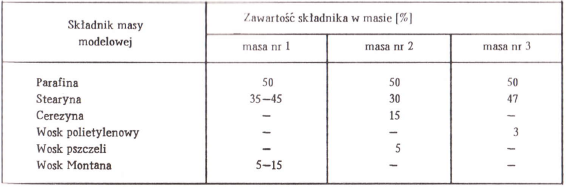

Metoda wytapianych modeli polega na stosowaniu jednorazowych modeli które po zaformowaniu ulegają zniszczeniu, najczęściej wytopieniu co eliminuje konieczność wyciągania z formu co jest uwzględniane w konstrukcji modelu ma to wpływ na dokładność otrzymywanych odlewów.

Operacje procesu odlewania metodą modeli wytapianych:

Zalety i wady procesu odlewania metodą wytapianych modeli: Zalety:

Wady:

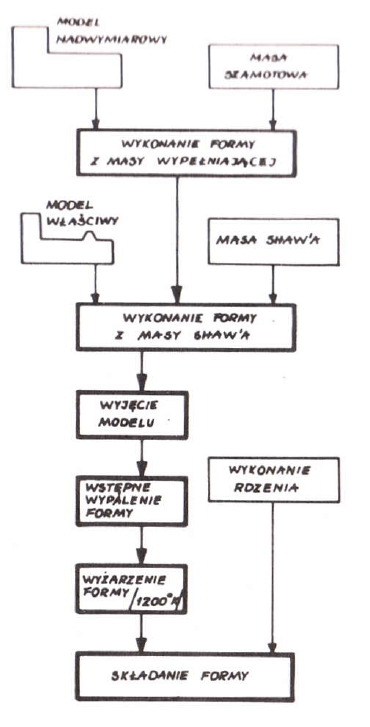

Metoda Shawa

Wykonywanie form odlewniczych z ciekłych mas ceramicznych chemicznie utwardzanych.

Technologia wykonywania form zgodnie z metodą Shaw`a najczęściej stosowana jest do wykonywania odlewów o masie 0,5 do 150kg z żeliwa, staliwa bądź stopów miedzi. Stosowana jest do produkcji jednostkowej i/lub małoseryjnej odlewów precyzyjnych charakteryzujących się dużą dokładnością wymiarową i małą chropowatością powierzchni. Dokładność wymiarowa odlewów wytwarzanych tą metodą jest bardzo duża.

|

Wyszukiwarka

Podobne podstrony:

MiO sprawko metoda wyt modeli, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictw

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

sciaga odlewanie, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

SPRAWOZDANIE WZOR nr2, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Ręczn

Obróbka cieplno-chemiczna, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

Metrologia - sprawko, Politechnika Poznańska (ETI), Semestr I i II, Metrologia

fizyka-egzamin-teoria, Politechnika Poznańska (ETI), Semestr I i II, Fizyka, Egzamin

EKONOMIA (1), Politechnika Poznańska (ETI), Semestr I i II, Ekonomia

Pytania kontrolne dla IMM Mechatron, Politechnika Poznańska, Mechatronika, Semestr 01, Metalurgia i

Pytania kontrolne, Politechnika Poznańska, Mechatronika, Semestr 01, Metalurgia i odlewnictwo - wykł

Sprawozdanie z wykonanego ćwiczenai33, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji,

Sprawozdanie z wykonanego ćwiczenia22, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji,

Sprawozdanie z wykonanego ćwiczeni11, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni33, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni22, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, S

Sprawozdanie z wykonanego ćwiczeni2, Politechnika Poznańska - Zarządzanie i Inżynieria Produkcji, Se

więcej podobnych podstron