ORGANIZACJA PROCESÓW GOSPODARCZYCH

Elementy rachunku zdolności produkcyjnej

posiadane |

200 |

niezainstalowane |

20 |

zainstalowane |

200 - 20 = 180 |

czynne |

180 - 20 = 160 |

nieczynne (trwale, czasowo) |

20 |

zbędne i złomowane |

|

Współczynnik zainstalowania (gotowości) Wz lub Wg - stosunek zainstalowanych do posiadanych

Mz - liczba maszyn zainstalowanych

Mp - liczba maszyn posiadanych

Wg = ![]()

Wg = 180 : 200 = 0,9

Współczynnik uruchomienia Wu - stosunek czynnych do posiadanych

Mcz - liczba maszyn czynnych

Mp - liczba maszyn posiadanych

Wu = ![]()

Wu = 160 : 200 = 0,8

Współczynnik sprawności Ws - stosunek czynnych do zainstalowanych

Ws = ![]()

Ws = 160 : 180 = 0,88

Przykład 1

1.01 |

25 |

maszyn |

1.04 |

+ 5 |

kupiono |

|

- 10 |

do remontu |

1.07 |

+ 10 |

wróciły z remontu |

|

+ 5 |

kupiono i zainstalowano |

|

- 5 |

na złom |

1.10 |

- 5 |

przeznaczono do szkolenia |

|

+ 10 |

kupiono |

|

- 5 |

oddano w dzierżawę |

![]()

- średnio roczna ilość maszyn

![]()

= ![]()

= ![]()

= 26,25

Przykład 2

1.01 |

50 |

maszyn |

1.04 |

- 5 |

na złom |

|

+ 10 |

bierzemy w leasing |

|

- 10 |

do remontu |

1.06 |

+ 5 |

wraca z remontu |

|

+ 5 |

kupiono |

1.10 |

+ 5 |

z remontu |

|

- 5 |

złomujemy |

|

- 5 |

zwracamy w leasing |

![]()

= ![]()

= ![]()

= ![]()

= 49,58

Przykład 3

Wz - współczynnik zmianowości - stosunek sumy maszyn do liczby maszyn pracujących na jednej zmianie (najliczniejszej)

Wz = ![]()

I - 80

II - 70

III - 50

Wz = ![]()

= ![]()

= 2,5

Kiedy na wszystkich zmianach będzie jednakowa ilość maszyn Wz będzie równy liczbie zmian.

Przykład 4

I - 20

II - 30

III - 100

Wz = ![]()

= ![]()

= 1,5

Przykład 5

maszyny - (maszyno-godziny - m/g)

I - 80 - 4 godz.

II - 70 - 5 godz.

III - 50 - 7 godz.

Wz =

Wz = ![]()

![]()

= ![]()

= ![]()

= 2,91

Przykład 6

I - 80 - 4 godz.

II - 70 - 5 godz.

III 50 - 7 godz.

Wz =

Wz = ![]()

= ![]()

= 1,82

80 w mianowniku - największa liczba maszyn

7 w mianowniku - największa liczba godzin

Czas kalendarzowy Tk - ilość godzin pracy w roku niezależnie od stopnia wykorzystania, czyli

ilość dni pracy * ilość godzin, które można przepracować (w ruchu ciągłym).

Czas nominalny - Tn

Przykład 1

Tn = Tk - (N + S + Św + Dw) * godziny pracy dziennej

N - niedziele, S - soboty, Św - święta, Dw - dni wolne

Tk = 365

S = 26

Św = 10

N= 52

Dw = 30

stanowisk = 50

zmiany = 2 (16 godz.)

Tn = 365 - (52+26+10+30) = 365-118 = 247 dni

247dni * 16 godz. = 3952 godz. * 50 stanowisk = 197.600 godz.

p = 20% (nieefektywny czas pracy)

Te = Tn * (1-p)

Te = 197.600 * (1-0,2) = 158.080 godz.

Czas efektywny Te - czas nominalny pomniejszony o planowane przerwy i przestoje lub z przyczyn niewykorzystanych ( brak prądu, awaria maszyny, brak materiałów, narzędzi, wiec itp.)

Czas przygotowawczo - zakończeniowy - pracownicy pobierają zlecenie pracy, materiały i narzędzia, muszą zapoznać się z pracą, wypełniają kartę pracy, na koniec oddają narzędzia.

Czas organizacyjny - z przyczyn technicznych i organizacyjnych np. sprzątanie.

Przykład 2

I - pon.-sob. - 8 godz. i co 2 niedz. - 6 godz.

II - pon.-pt. - 8 godz. i sob. - 6 godz.

III - pon.-pt. - 8 godz. minus 4 tyg. przerwy remontowej

dodatkowy dzień dla I i II zmiany - sobota pracująca lub 2 dodatkowe dni w roku przestępnym

I.

(6 dni x * godz. * 52 tyg.) + 8 godz. dodatkowa sob. + (26 niedz. * 6 godz.) = 2496 + 8 + 156 = 2660 godz.

II.

(5 dni * 8 godz. + 6 godz. sob.) x 52 tyg. = 6 godz. = 2398 godz.

III.

(5 dni * 8 godz.) x 48 tyg. = 40 * 48 = 1920 godz.

I + II + III = 6978 godz. - czas efektywny

50 stanowisk technologicznych

p = 20%

Te = 50 * 0,8 * 6978 godz. = 279.120 godz.

52 niedz. wolne + 52 sob. wolne + 8 dni wolne/święta = 112 dni * 8 godz. = 896 godz.

|

|

|

czas efektywny |

na 1 zmianę |

365 dni * 8 godz. = 2920 godz. |

- 896 godz. * 1 zmiana |

= 2024 godz. |

na 2 zmiany |

2920 godz. * 2 = 5840 godz. |

- 896 godz. * 2 zmiany |

= 4048 godz. |

na 3 zmiany |

2920 godz. * 3 = 8760 godz. |

- 896 godz. * 3 zmiany |

= 6072 godz. |

Przykład 3

I. pon.-pt. - 8 godz., pracuje 100 stanowisk p = 15%

sob. - 6 godz.,

co 2 niedz. - 6 godz.

II. pon.-pt. - 8 godz. pracuje 50 stanowisk p = 20%

co 2 sob. - 6 godz.

III. pon.-czw. - 8 godz. pracuje 20 stanowisk p = 40%

pt. - 6 godz.

II i III zmiana 4 tyg. przerwy remontowej

dodatkowy dzień w roku - sobota (wolna dla II zmiany)

pon.-czw. - 5 dni świątecznych

2 dni w pt. - świąteczne

2 dni w sob. - świąteczne (1 pracująca + 1 wolna dla II zmiany)

I.

[(5 dni * 8 godz. + 6 godz.) * 52 tyg. + (26 sob. * 6 godz.) + 6 godz. dod.sob.] =

= 2392 + 156 + 6 = 2554 - ( 7 dni wolnych * 8 godz. + 2 sob. * 6 godz.) = 2554 - 68 = 2486 godz.

II.

[(5 dni * 8 godz. * 48 tyg. (-4 tyg. przerwy) ) + (24 wolne sob. * 6 godz.)] - (7 świąt * 8 godz. + 6 sob.prac.) =

= 1920 + 144 - 62 = 2002 godz.

III.

[(4 dni * 8 godz. * 48 tyg.) + (48pt. * 6 godz.)] = (5 dni pon.-czw. * 8 godz. + 2 pt. * 6 godz.) =

= 1536 + 288 - 52 = 1772 godz.

efektywny czas pracy

I. 2486 * 0,85 * 100 stanowisk = 211.310 godz.

II. 2002 * 0,80 * 50 stanowisk = 80.080 godz.

III. 1772 * 0,60 * 20 stanowisk = 21.264 godz.

Te = 312.654 godz.

Przykład 4

Nw - norma wydajności * wskaźnik

Np - norma pracochłonności podzielona przez wskaźnik

Nw = 5 sz. przez 1 godz.

Np = ![]()

= 12 min. na 1 szt.

Nw = ![]()

= 5 szt.

Wwn - wskaźnik wykonania norm

Wwn = 1,2

Nw = 1,2 * 5 = 6 szt.

Np = ![]()

= 10 min.

Np = ![]()

= 10 min.

Techniczno - organizacyjne przygotowanie produkcji

Przygotowanie produkcji występuje przy:

-podejmowaniu produkcji całkiem nowych wyrobów

-modernizowaniu, rekonstrukcji, doskonaleniu wytwarzanych wyrobów

-zastosowaniu do produkcji dotychczasowych wyrobów nowych surowców

-wprowadzaniu w technologii wytwarzania zmian, które mają na celu podwyższenie jakości wyrobów lub obniżenie kosztów produkcji

Przygotowanie produkcji dzielimy na:

-przygotowanie konstrukcyjne wyrobu

-przygotowanie technologiczne wyrobu

-przygotowanie organizacyjne wyrobu

przy czym 2 pierwsze to przygotowanie techniczne

Przygotowanie produkcji dzielmy na:

-wyprzedzające (rozwojowe)

-właściwe (bieżące( dla konkretnego wyrobu

Struktura całego procesu produkcji obejmuje:

-określenie modelu, wzoru i konstrukcji wyrobu

-ustalenie surowców, z których będzie wykonany

-opracowanie sposobów wytwarzania (metod) - technologia

-wyznaczenie maszyn, urządzeń i pomocy warsztatowych

-ustalenie norm związanych z procesem technologicznym

-przygotowanie czynników i harmonogramów produkcji

-dokumentacja konstrukcyjna (technologiczna) może być swoistym wyrobem i może być sprzedana jako licencja.

Efekty zastosowania przygotowania produkcji:

-rozwój techniki

-wzrost produkcji i liczebności asortymentu

-obniżenie pracochłonności na jednostkę

-wzrost wykorzystania materiałów i urządzeń

-wzrost jakości, niezawodności, trwałości

-obniżenie kosztów produkcji

-możliwość wzrostu exportu

-sprzedaż myśli technicznej

SKALA PRODUKCJI

|

produkcja jednostkowa

|

produkcja małojednostkowa |

produkcja średniojednostkowa |

produkcja wieloseryjna |

produkcja masowa |

pracochłonność (koszt) przygotowania produkcji

koszt jednostkowy produkcji wyrobu (pracochłonność) |

Konstrukcyjne przygotowanie produkcji

Technologiczność konstrukcyjna - zespół cech konstrukcyjnych wyrobu dzięki, którym proces wytwarzania wszystkich elementów składowych i montaż wyrobu przebiegał będzie w danych warunkach w sposób najbardziej ekonomiczny.

Przygotowanie konstrukcyjne dzielimy na:

-rysunki konstrukcyjne całego wyrobu

-rysunki konstrukcyjne podzespołów

-techniczny opis funkcjonowania wyrobu

-opis konserwacji wyrobu

-opis serwisowania i napraw

Etapy przygotowania konstrukcyjnego wyrobu:

-studia wstępne nad konstrukcją (badania rynku)

-opracowanie założeń konstrukcyjnych

-opracowanie projektu wstępnego konstrukcji

-opracowanie projektu technicznego

-wykonanie prototypu i jego badania

-badania laboratoryjne konstrukcji

-opracowanie wykonawczego projektu konstrukcji (ostatecznego po poprawkach)

Źródłem inspiracji do nowych konstrukcji mogą być:

-artykuły prasowe

-rejestry patentowe

-konferencje branżowe

-wystawy i targi

-studia nad zakupionymi wyrobami

-obserwacja pracy własnych wyrobów

Konstruowanie wyrobów może odbywać się poprzez:

-własne prace badawcze

-zakup licencji (konstrukcji i technologii)

-kopiowanie obcych wyrobów

Techniczne przygotowanie produkcji - ustalenie sposobów

Rodzaje prac w przygotowaniu technologicznym produkcji:

-opracowanie koncepcji przygotowania technologicznego

-ustalenie rodzaju i rozmiaru materiału wyjściowego do produkcji

-badanie wytrzymałości i możliwości zastosowania wybranych materiałów

-wyznaczenie operacji technologicznych i ustalenie kolejności ich wykonania

-wyznaczenie maszyn i urządzeń produkcyjnych, na których będą wykonywane kolejne operacje technologiczne

-sporządzenie wykazu pomocy warsztatowych, przy których pomocy będą wykonywane materiały

-opracowanie konstrukcji pomocy warsztatowych

-określenie sposobu wykonania wyznaczonych operacji

-skonstruowanie schematu montażu zespołów i całego wyrobu

-określenie kwalifikacji potrzebnych do wykonania operacji

-ustalenie norm zużycia materiałów (na jednostkę) i norm czasów pracy na wykonanie poszczególnych operacji

-udział w uruchamianiu produkcji

Dokumenty w przygotowaniu technologicznym:

-karta technologiczna

-karta instrukcyjna - opis ze szkicem, schemat montażowy

Organizacyjne przygotowanie produkcji ma na celu:

-sprawne (ekonomiczne) uruchomienie produkcji (bez zbędnych przestojów)

-najkrótszy czas produkcji

-osiągnięcie największej wydajności

-obniżenie kosztów produkcji

Przygotowania organizacyjne produkcji - elementy:

-zaopatrzeniowe przygotowanie produkcji

-umowy kooperacyjne

-zagwarantowanie rytmicznego zaopatrzenia materiałowego

-produkcyjne przygotowanie (stanowisk roboczych)

-zapewnienie wyposażenia, przestawienie gniazd albo linii

-przygotowanie środków transportu

-przygotowanie miejsc i pomieszczeń składowania

-przygotowanie odpowiedniej dokumentacji (na czas)

Narzędziowe przygotowanie produkcji:

-zakup potrzebnych narzędzi

-wykonanie specjalnych pomocy warsztatowych

-zakup gotowych narzędzi

Kadrowe przygotowanie produkcji:

-zatrudnienie odpowiednich pracowników

-przeszkolenie tych których mamy

Ustalenie planu i cyklu produkcyjnego:

-czas produkcji

-wielkość serii

-wielkość partii transportowych

Przygotowanie rynkowe:

-zawieranie umów sprzedaży

-ustalanie ceny

-reklama

-informacja o wyrobie

-przygotowanie sieci sprzedaży

-inne przygotowania (ochrona środowiska)

Przykłady na zdolność produkcyjną

1/

Tn = 2500 godz.

p = 20%

M = 20 maszyn

Wz = 1,5

Nw = 10 szt./godz.

Wwn = 0,9

Zp = Tn * (1-p) * M * Wz * Nw * Wwn

Zp = 2500 * (1-0,2) * 20 * 1,5 * 10 * 0,9 = 540.000 szt.

2/

Tn = 2000 godz.

p = 0,25

M = 20

Wz = 2,5

Nw = 0,2 szt./godz.

Wwn = 1,2

Zp = Tn * (1-p) * M * Wz * Nw * Wwn

Zp = 2000 * (1-0,25) * 20 * 2,5 * 0,2 * 1,2 = 18.000 szt.

3/

Tn = 2000 godz.

p = 0,2

M = 50

Wz = 2

Np = 15 min. = 0,25 godz.

Wzn = 1,2

![]()

![]()

4/

Tn = 4800 godz.

p = 800 godz.

M = 100

Wwn = 0,9

Np = 5 godz.

![]()

![]()

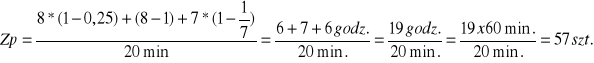

5/

I zmiana - Tn = 8 godz., p = 0,25

II zmiana - Tn = 8 godz., p = 1

III zmiana - Tn = 7 godz., p = 1/7

tś = 20 min. ( co tyle minut schodzi sztuka z taśmy)

dla linii potokowej - na 1 dzień

![]()

6/

Ua = 10 szt. (urządzenia aparaturowe)

Tn = 2500 godz.

p = 0,1

Wz = 2,5

w1 = 6 t. (wsad)

pU = 0,75 (% uzysku)

t1 = 10 godz. (czas 1 cyklu produkcji)

Wwn = 1,1

![]()

![]()

7/

Tn = 2500 godz.

p = 500 godz.

S = 1 ha = 10.000 m2 (pow.produkcyjna)

ps = 50% (pow. użytkowa)

Wwn = 0,8

s1 = 500 m2 (pow. pod 1 wyrób)

t1 = 1000 godz.

Wz = 2,5

![]()

![]()

![]()

Zp * t1 * S = Tn * (1-p) * S * (1-ps) * wz * Wwn

![]()

- powierzchnia zapotrzebowania dla wykonania określonej wielkości planowej

8/

Zp = 50

t1 = 500 godz.

S1 = 1000 m2 (powierzchnia montażowa)

Tn = 2300 godz.

p = 300 godz.

ps = 0,4

wz = 2,5

Wwn = 0,8

![]()

9/

Ua = 10

Tn = 1800 godz.

p = 300 godz.

Wz = 3

Wwn = 0,9

w1 = 5 m3 (wsad)

pu = 0,7

t1 = 15 godz.

![]()

Linia potokowa

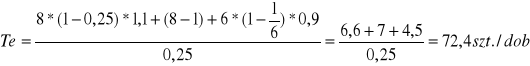

1/

Dla dnia:

I zmiana: Tn = 8 godz. p = 0,25 Wwn = 1,1

II zmiana: Tn = 8 godz. p = 1 godz. Wwn = 1

III zmiana: Tn = 6 godz. p = 1/6 = 0,16 Wwn = 0,9

ts = 15 min. = 0,25 godz.

2/

Tn = 2200 godz.

p = 1/11 = 2200 x 1/11 = 200 godz.

M = 50 stanowisk montażowych

Wz = 1,8

Wwn = 1,1

Wyrób |

Ilość |

Pracochłonność |

Wskaźnik pracochłonności |

Udział pracochłonności |

sanki |

10.000 szt. |

5 godz./szt. |

10.000 : 50.000 = 0,2 |

0,2 x 5 godz. = 1 godz. |

hulajnogi |

5.000 szt. |

2 godz./szt. |

5.000 : 50.000 = 0,1 |

0,1 x 2 godz. = 0,2 godz. |

deskorolki |

20.000 szt. |

2,5 godz./szt. |

20.000 : 50.000 = 0,4 |

0,4 x 2,5 godz. = 1 godz. |

rowerki |

15.000 szt. |

4 godz./szt. |

15.000 : 50.000 = 0,3 |

0,3 x 4 godz. = 1,2 godz. |

SUMA |

50.000 szt. |

|

1,0 |

3,4 godz. pracochłonność jednostki umownego asortymentu |

Te = (2200 - 200) x 1,8 x 1,1 = 3960 godz. x 50 stanowisk = 198.000 godz.

![]()

![]()

Struktura czasu pracy

1. czas pracy pracowników

2. czas pracy maszyn i urządzeń

3. zużycie czasu w stosunku do materiału

czas dotyczący robotnika

a/ czas pracy

b/ czas przerw

-czas przerw związany z przebiegiem pracy

-czas przerw z przyczyn organizacyjno - technicznej

-czas przerw z innych przyczyn możliwych do usunięcia

czas dotyczący maszyn i urządzeń

a/ czas pracy

-główny czas pracy

-pomocniczy czas pracy

b/ przestoje

-przestoje związane z przebiegiem pracy

-przestoje związane z uzasadnionym wstrzymaniem produkcji

-przestoje z przyczyn organizacyjno - technicznych

-przestoje zależne od robotników

czas dotyczący materiału

a/ czas zmiany

-czas oddziaływania na materiał

-czas transportu

b/ czas oczekiwania

-czas składowania

-czas oczekiwania (związek z przebiegiem pracy)

-czas oczekiwania z przyczyn organizacyjno - technicznych

-czas oczekiwania zależny od robotnika

czas roboczy pracownika

1/ czas pracy

a/ czas przygotowawczo zakończeniowy - tpz

b/ czas wykonania - tw

-czas główny - tg

-czas pomocniczy - tp

2/ czas przerw

a/ czas przerw technologicznych - tt

b/ czas na przerwy fizjologiczne - tf

-czas na odpoczynek - tfo

-czas na potrzeby naturalne - tfn

c/ czas strat - tx

-straty z przyczyn organizacyjno - technicznych - txot

-straty z przyczyn indywidualnych (z przyczyn pracownika) - txi

tpz:

-czas przebierania,

-czas pobierania zlecenia

-pobieranie dokumentacji konstrukcyjnej

-pobieranie dokumentacji technologicznej

-pobieranie narzędzi

-pobieranie materiałów

-czas zapoznania się z dokumentacją

-czas wyjaśnienia wątpliwości

-rozkładanie na stanowisku pracy

-policzenie wykonanego zlecenia

-wypełnianie kart pracy

-spakowanie, załadowanie

-odtransportowanie

-zdanie pozostałej części materiałów i narzędzi

tg - narzędzia oddziałują bezpośrednio na przedmiot

tp - przeniesienie materiałów do maszyny, zamocowanie, uruchomienie maszyny, nabieranie obrotów, wyłączenie maszyny, wytracanie obrotów, odłożenie

tot - dotyczy urządzenia i maszyny

too - dotyczy organizacji i stanowiska pracy

tot - smarowanie, oliwienie, naciąganie pasów, wymiana stępionych narzędzi, regulacja obrotów (prędkość posuwu), ostrzenie

too - sprzątanie stanowiska pracy (w trakcie) np. zamiatanie, pakowanie wiórów, przekładanie materiałów lub gotowych wyrobów, przesuwanie skrzynek, układanie w szafkach, wyjaśnianie spraw związanych ze zleceniem po rozpoczęciu obróbki

tt - czas bezczynności robotnika w czasie pracy maszyn

tfo - bierny i czynny odpoczynek

tfn - jedzenie, toaleta, mycie rąk

txot - strajk, z winy zarządu, niedostarczenie narzędzi, elektrownia nie dostarczy prądu, kataklizm

txi - czytanie gazety, spóźnienia pracownika, plotkowanie

Wyszukiwarka

Podobne podstrony:

Formy organizacyjne działalności gospodarczej, Zarządzanie (studia) Uniwersytet Warszawski - dokumen

2. Proces gospodarowania, Zarządzanie studia licencjackie, mikroekonomia

FORMY ORGANIZACJI PROCESU PRODUKCJI, Zarządzanie i Inżynieria Produkcji - studia, Proces produkcyjn

Sciaga zarzadanie procesami gospodarczymi, Zarządzanie i marketing

Obowiązki związane z rozpoczęciem działalności gospodarczej, Zarządzanie (studia) Uniwersytet Warsza

16a system rozp-organizacji, Procesy informacyjne w zarządzaniu, materiały student Z-sem 12-13, wyty

07 Organizowanie procesu gospod Nieznany

Podstawy organizacji procesów gospodarczych

07 Organizowanie procesu gospodarczego przedsiębiorstwa

Wykład 3 PODSTAWY ORGANIZACJI PROCESÓW GOSPODARCZYCH

Proces motywowania w zarządzaniu, Zarządzanie studia licencjackie, Zarządzanie kadrami

sylabus Organizacja i zarządzanie, studia

organizacja-i-zarządzanie, studia

12a gospodarowanie info-wywiad gosp, Procesy informacyjne w zarządzaniu, materiały student Z-sem 12-

T7 Planowanie i organizowanie procesu realizacji projektu ZP L2-14-1Z, od 2015, Projekt, Zarządzani

więcej podobnych podstron