TQM

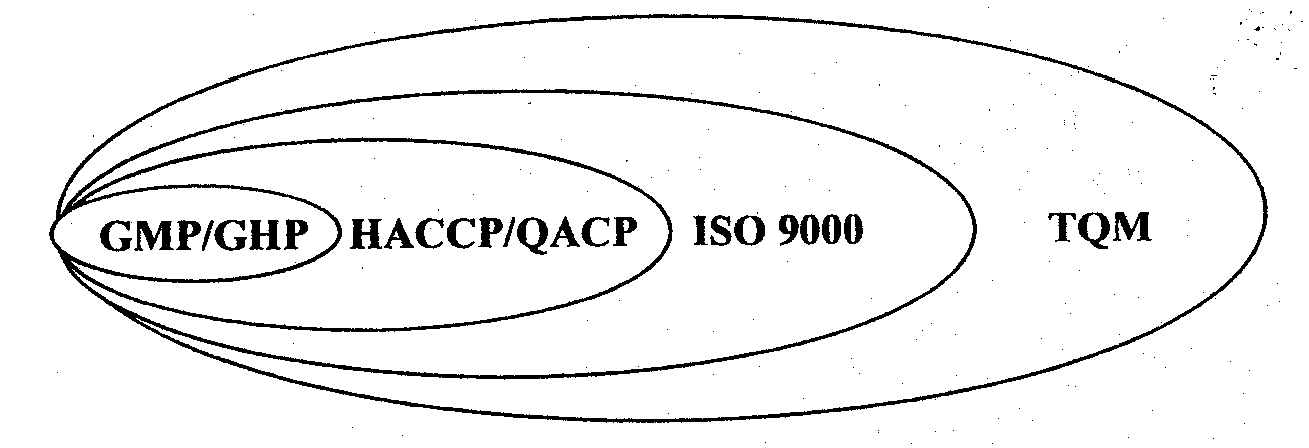

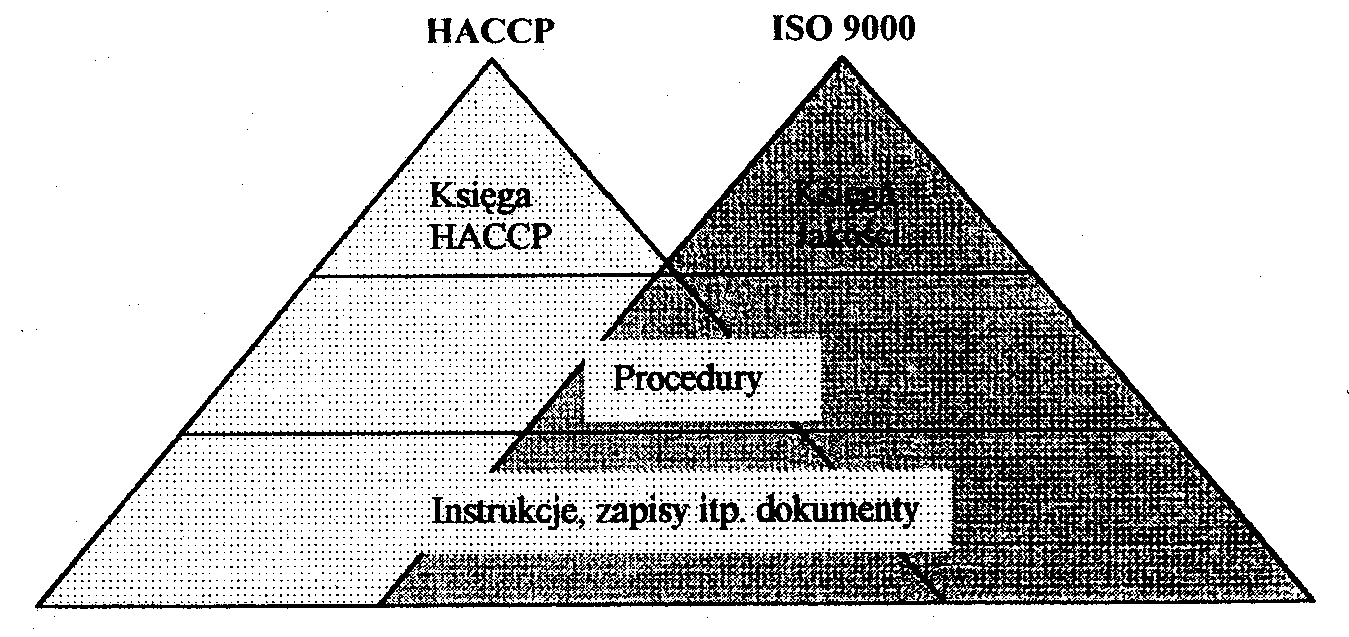

Rys.1 Systemy jakości - obszary wymagań i kolejność wdrażania

Źródło: E. Czarniecka-Skubina, W. Grzesińska, M. Jałosińska-Pieńkowska, Higiena produkcji żywności, SGGW, Warszawa 2001, str 94

Na rysunku tym przedstawiono wzajemne relacje pomiędzy obszarami wymagań systemów i filozofii jakości dotyczących sfery działalności wytwórczej i usługowej, co odpowiada jednocześnie kolejności wdrażania tych systemów. Taka kolejność wdrażania systemów jest zalecana i logiczna w przemyśle żywnościowym.

Wizja przyszłości jest tzw. koncepcją zintegrowanego systemu zarządzania, łączącego w sobie elementy jakości, ochrony środowiska i bezpieczeństwa pracy.

Zarządzanie jakością jest to wykonywanie funkcji zarządzania w stosunku do jakości systemu zarządzanego i jakości jego składników.

System zarządzania jakością to całość, wyodrębniona organizacyjnie w systemie zarządzania organizacji, złożoną z systemu zarządzającego jakością oraz ujętego jakościowo systemu zarządzanego.

System jakości jest zbiorem wielu czynności, które w efekcie pozwalają uzyskać założoną jakość wyrobu.

Do grupy podstawowych czynności należą:

badanie rynku i marketing

konstruowanie ( tworzenie)

zaopatrzenie

planowanie

produkcja

badanie i kontrola

pakowanie i magazynowanie

sprzedaż

montaż, instalacja i uruchomienie

pomoc techniczna w obsłudze

likwidacja po wykorzystaniu

PODSTAWOWE ZASADY ZARZĄDZANIA JAKOŚCIĄ:

1. klient w centrum uwagi

losy organizacji zależą od jej klientów, powinna ona zatem rozumieć ich aktualne i przyszłe potrzeby, spełniać ich wymagania , a także starać się wykraczać poza oczekiwania klientów. Należy pamiętać, że System Zarządzania Jakością wdrażany jest przede wszystkim dla klientów, ale jego wdrożenie oznaczać może zmianę relacji klient-firma i należy to zrobić bardzo uważnie by klienci nie odczuli tego jako utrudnienia albo ułatwienia wzajemnych relacji. Dobrym przykładem jest konieczność ewidencji usług w urzędach publicznych, która może wiązać się z niewielkim utrudnieniem dla klientów w postaci np. wypełnienia formularza wykonania usługi.

2. przywództwo

przywódcy powinni zapewnić jedność misji i kierunków jej działania. Powinni kierować środowisko pracy, w którym ludzie mogą w pełni angażować się w realizacje celów organizacji. Brak zdecydowania przy wdrażaniu Systemu Zarządzania Jakością przez wyższy szczebel kierownictwa firmy, zniechęca do aktywnej postawy pozostałych pracowników.

3. zaangażowanie ludzi

ludzie działający na wszystkich szczeblach organizacji stanowią jej najcenniejszy potencjał, a ich pełne zaangażowanie umożliwia wykorzystanie ich zdolności do uzyskania korzyści przez całą organizacje.

Etapy i koncepcje w rozwoju zarządzania jakością:

Kontrola techniczna

Jej miejsce w strukturze organizacyjnej znajduje się w jednostkach produkcyjnych. Akcentuje funkcje kontrolne odniesione do stanowiska roboczego. Obiektem kontroli jest wyrób będący rezultatem procesu technicznego i ujmowany wyłącznie w przestrzeni cech technicznych.

Wyniki otrzymane z tej kontroli służą głównie przyjęciu bądź odrzuceniu wyrobu oraz wynagrodzeniu bądź ukaraniu robotnika.

Kontrola jakości

Opiera się na założeniu, że jakości nie da się wymusić kontrolą, lecz należy ją wytworzyć. Ma relatywnie bardziej rozwiniętą strukturę organizacyjną o jednostki laboratoryjne, badawczo-analityczne, sztabowe i inne. Uwzględnia elementy działalności profilaktycznej. Rozkłada odpowiedzialność za jakość na jednostki wykonawcze i zarządcze oraz wykorzystuje metodę samokontroli. Kontrola jakości ma właściwości czynnej kontroli odbiorczo-profilaktycznej i wykorzystuje metody statystycznej kontroli jakości.

Sterowanie jakością (kompleksowe sterowanie jakością)

Ten etap obejmuje większość funkcji zarządzania, w szczególności akcentując funkcje regulowania, składającą się z funkcji kontrolowania i korygowania. Pojawiają się także elementy planowania i stymulowania jakości. Sterowanie jakością wykorzystuje model cybernetyczny ze sprzężeniem zwrotnym, co z natury rzeczy nadaje temu sterowaniu orientacje procesową. Podczas sterowania jakością rozwija się samokontrola oraz tzw. systemy pracy bezusterkowej.

Jednym z częściej stosowanych rozwiązań jest statystyczne regulowanie procesów technologicznych (SPC).

Zarządzanie jakością (zarządzanie przez jakość - TQM)

Wyżej wymienione koncepcje i etapy uwzględniały tylko cześć pełnego zestawu funkcji zarządczych. Zatem, dla zarządzania jakością jako wyodrębnionej koncepcji, należy zarezerwować sytuacje, w której w stosunku do obiektu zarządzania za jaki przyjmuje się jakość, ma zastosowanie pełny zestaw funkcji zarządczych. Współcześnie najdoskonalszą formą zarządzania jakością w przedsiębiorstwie jest zarządzanie przez jakość (TQM).

TQM- w naszym języku najlepiej tłumaczyć „Total Quality Managment” jako „Zarządzanie przez jakość”. Jest formą „zarządzania przez cele”, gdzie celem jest ciągły wzrost jakości produktu. Zamiennie używa się także krótszego określenia -„zarządzanie jakością”.

Oryginalna wersja TQM składa się z trzech słów, z których każde wyraża cos istotnego:

Total- oznacza objęcie tym systemem całej organizacji (przedsiębiorstwa, urzędu, szkoły) oraz możliwość zastosowania we wszystkich rodzajach produkcji i usług, w każdej komórce organizacji, na każdym stanowisku, w sposób nieograniczony.

Quality- to spełnienie wymagań klientów wewnętrznych (w ramach organizacji) i zewnętrznych (poza nią) w sposób w pełni ich zadowalający.

Managment- to metoda rozwiązywania problemów i osiągania znacznej poprawy poprzez dążenie do wyższej jakości pracy i jej efektów, czyli podejmowanie decyzji podporządkowanych ciągłej poprawie jakości produktów.

Zarządzanie jest procesem podejmowania decyzji, wykorzystującym procedury i właściwe metody realizacji.

Total Quality Management nie jest jakąś inną, specjalną, dodatkową działalnością, to filozofia i strategia dochodzenia do wyższej jakości pracy i tą drogą osiągania ciągłej poprawy jakości wyrobów i świadczonych usług.

Do podstawowych elementów procesu zarządzania przez jakość zaliczamy:

określenie polityki i celów jakościowych;

planowanie jakości;

zapewnienie jakości;

sterowanie jakością;

doskonalenie, czyli ciągła poprawa jakości.

Polityka jakości - to ogół zamierzeń i kierunków działań organizacji, dotyczących jakości w sposób jednoznaczny, wyrażony przez najwyższe kierownictwo tej organizacji.

Cele jakościowe - mogą być określone ogólnie werbalnie lub odniesione konkretnie do produkowanych wyrobów lub świadczonych usług poprzez określenie konkretnej klasy jakości w jakiej produkty będą wytwarzane.

Klasa jakości - to wskaźnik kategorii lub stopnia jakości, odnoszący się do cech lub właściwości, które odpowiadają rożnym zbiorom potrzeb związanych z wyrobami lub usługami o tym samym przeznaczeniu funkcjonalnym. Klasy jakości kierowane są do klientów o różnych możliwościach ekonomicznych (np. dochodach). Wyroby w każdej klasie muszą być dobrej jakości, czyli posiadać wyznaczone i oczekiwane przez klientów określone właściwości i cechy. Wymóg odpowiedniej jakości dotyczy zarówno samochodu Fiat 126 jak i Fiat UNO. Klasa odzwierciedla zaplanowane zróżnicowanie wymagań, uwzględniające współzależność funkcjonalności i kosztu. Produkt o wysokiej zaplanowanej klasie może być nieodpowiedniej jakości z punktu widzenia zaspokojenia potrzeb i odwrotnie; np. luksusowy hotel ze złą obsługą lub mały turystyczny zajazd ze znakomitą obsługą.

Planowanie jakości - to opracowanie specyficznych sposobów postępowania, środków i kolejności postępowania, związanych z realizacją przyjętego poziomu jakości wyrobu, usługi, umowy lub przedsięwzięcia i ciągłej jej poprawy.

Zapewnienie jakości - to wszystkie planowane i systematyczne działania niezbędne do stworzenia odpowiedniego stopnia zaufania co do tego, że wyrób lub usługa spełni wymagania jakościowe. Zapewnienie jakości wewnątrz organizacji spełnia role narzędzia zarządzania. W przypadku zawiązania i realizacji umów zapewnienie jakości służy stworzeniu odpowiedniego stopnia zaufania do dostawcy.

Sterowanie jakością - to, najogólniej rzecz ujmując, metody i działania stosowane w celu spełnienia wymagań jakościowych klienta poprzez nadanie produktowi odpowiednich cech i właściwości. W celu uzyskania ekonomicznej efektywności sterowania jakością obejmuje monitorowanie procesu, jak i eliminowanie przyczyn niezadowalającego wykonawstwa na różnych etapach spirali jakości.

Celem TQM jest:

zapewnienie ciągłej poprawy jakości dziś i w przyszłości;

pozyskanie zaufania klientów do kompetencji producenta i usługodawcy oraz wyrobów i usług, czyli wzbudzenie zaufania do organizacji oraz do jej logo, które staje się specyficznym znakiem jakości;

stworzenie przejrzystości wewnętrznych procedur obejmujących swym zakresem całość firmy;

zabezpieczenie możliwości eksploatacji, w przypadku postępowania z tytułu odpowiedzialności cywilnej za produkt.

Do realizacji zadań i osiągania celów zapisanych np. w Księdze Jakości lub wynikających z realizacji strategii TQM, konieczne jest dysponowanie zasobem środków pozwalających kształtować jakość wyrobu na wszystkich etapach w cyklu jego istnienia. W literaturze mówi się o technikach, metodach, narzędziach, sposobach, zasadach i innych instrumentach oddziaływania na jakość. Stosowanie tak rożnych określeń wprowadza pewne zamieszanie i często prowadzi do nieporozumień, podczas gdy w rzeczywistości wiele z tych instrumentów mimo rożnych nazw, jest bardzo podobnych w swej istocie. Ponadto stosowanie niektórych z nich jest próbą bezpośredniego przeniesienia z innych dziedzin ( szczególnie z inżynierii zarządzania i ekonomii), bez przeprowadzania oceny celowości ich adaptowania dla potrzeb Systemu Zarządzania Jakością (SZJ). Podejmowane są próby uporządkowania terminologii w tym zakresie. W polskiej literaturze z zakresu inżynierii zarządzania jest stosowany podział na techniki i metody organizatorskie, przy czym zauważa się, że granica pomiędzy nimi nie jest ostra.

Można przyjąć podział instrumentów zarządzania jakością na: zasady, metody i narzędzia, przy czym:

ZASADY ZARZĄDZANIA JAKOŚCIĄ - określają stosunek przedsiębiorstwa i jego pracowników do ogólnie rozumianych problemów jakości, oddziaływanie na jakość jest długotrwale, określa strategie rozwoju przedsiębiorstwa.

Przykładem zasad są:

zasady Deminga

zasady „ciągłego doskonalenia procesów” (Kaizen)

zasada „zera defektów”

zasada pracy zespołowej

METODY ZARZĄDZANIA JAKOŚCIĄ - charakteryzują się planowym, powtarzalnym i opartym na naukowych podstawach sposobem postępowania przy realizacji zadań związanych z zarządzaniem jakością, oddziaływanie na jakość jest średnioterminowe, pozwala kształtować jakość projektową i jakość wykonania. Przykładem metod są:

QFD (ang. Quality Function Deployment) rozwinięcie funkcji jakości,

Analiza wrażliwości

FMEA analiza przyczyn i skutków wad - wyrobu / konstrukcji,

FMEA analiza przyczyn i skutków wad - procesu.

NARZĘDZIA ZARZĄDZANIA JAKOŚCIĄ - służą do zbierania i przetwarzania danych związanych z różnymi aspektami zarządzania jakością, oddziaływanie na jakość jest krótkoterminowe. Przykładem narzędzi są:

narzędzia tradycyjne - schemat blokowy, diagram Ishikawy, diagram Pareto, histogram, arkusze kontrolne, wykresy korelacji, karta kontrolna

narzędzia przejęte z zarządzania (grupa tzw. Nowych narzędzi)

Zasady Zarządzania Jakością (ZZJ) oraz Narzędzia Zarządzania Jakością (NZJ) są wykorzystywane na wszystkich etapach w cyklu istnienia wyrobu, podczas gdy Metody Zarządzania Jakością (MZJ) są ściśle ukierunkowane na konkretne etapy tego cyklu.

W MZJ możliwe jest wyodrębnienie dwóch grup:

- metod wykorzystywanych w projektowaniu wyrobu i procesów, które można nazwać metodami projektowania dla jakości

- metod znajdujących zastosowanie przede wszystkim podczas produkcji (przetwarzania i montażu), nazwanych metodami sterowania jakością, wśród których zasadnicze znaczenie mają metody kontroli (jakości).

Najważniejszym w TQM jest człowiek współdziałający z innymi ludźmi, działający zespołowo dla osiągnięcia sukcesu. Praca zespołowa, dzięki możliwości wspólnego dyskutowania, konsultowania i współdziałania w trakcie realizacji kolejnych problemów - zadań, umożliwia osiąganie lepszych wyników niż miałoby to miejsce, gdyby członkowie zespołu działali w pojedynkę.

Ludzie połączeni filozofia TQM w zespoły, działając pod przywództwem liderów, realizują strategię i cele firmy oraz przyjęte programy (plany) prowadzące do sukcesu, którym jest korzyść mierzona zadowoleniem klienta.

Kluczem do sukcesu jest zazębianie się strategicznych, organizacyjnych, personalnych i technicznych przedsięwzięć w zabezpieczeniu jakości. Człowiek jest centralnym punktem. Duch pracy zespołowej jest wymogiem.

Zespół musi być odpowiednio wykształcony i przeszkolony oraz teoretycznie i praktycznie przygotowany do pracy. Jednocześnie musi być motywowany w taki sposób, aby wszyscy pracownicy byli zaangażowani w to, co robią. Oczywiście zespół ten musi być wyposażony w odpowiednią technologię i narzędzia, które umożliwiają mu uzyskanie wysokiej jakości produkowanych wyrobów i świadczonych usług.

Wpływ na TQM ma:

- zarządzanie procesami

- zarządzanie kadrami

- współpraca z dostawcami

- współpraca z klientami

- ergonomia

- system jakości wg. ISO 9001

- BHP ( w UE wg. BS 8800, a w Polsce wg. PN 18000 )

- wpływ na środowisko ISO 14000

- przywództwo

- kontroling i metrologia

- rozwój celów jakościowych

Osiem kroków TQM w kierunku ciągłej poprawy jakości - stosowane przez większość firm amerykańskich stosujących TQM:

zaangażuj naczelne kierownictwo w TQM;

przygotuj strategiczne planowanie poprawy jakości;

zorganizuj ciągła poprawę jakości;

wyszkol pracowników w rygorystycznym rozwiązywaniu problemów;

zapewnij dostęp do TQM-owskich - wszystkich narzędzi ciągłej poprawy;

stwórz odpowiedni system mierników do kontrolowania ciągłej poprawy;

rozbuduj podstawy mierników satysfakcji klienta;

usuń kulturowe bariery dla poprawy jakości.

Wewnętrzne systemy zarządzania jakością

Wewnętrzne systemy zarządzania jakością nie podlegają ścisłemu normowaniu. W każdym przedsiębiorstwie taki system istnieje i funkcjonuje nawet wówczas gdy nie jest formalnie wprowadzony.

Do elementów tego systemu należą: dokumentacja techniczna, organizacyjna i produkcyjna, schematy obiegu dokumentów, instrukcje robocze, metody kontrolno-pomiarowe, a także sposoby postępowania i wytwarzania nawet gdy nie są spisane.

W niektórych zakładach produkcyjnych, w celu uwiarygodnienia swej siły i przewagi konkurencyjnej lub na zapotrzebowanie odbiorców i konsumentów, wdraża się różnorodne systemy wewnętrznego zarządzania jakością.

Ostatnio dość często pracuje się nad systemami Dobrej Praktyki Przemysłowej/Produkcyjnej (GMP).

W przedsiębiorstwach przetwórstwa żywności wprowadza się system o nazwie Hazard Analysis and Critical Control Points - HACCP, aby zapewnić higieniczną jakość żywności.

Dobra Praktyka Higieniczna (GHP) jest to wykonywanie wszystkich czynności zarówno w produkcji, jak i w obrocie środkami spożywczymi z zachowaniem warunków zapewniających środkom spożywczym właściwą jakość zdrowotną.

GHP dotyczy jedynie aspektów higienicznych.

Warunki techniczno-higieniczne, które musza być spełnione w zakładzie produkującym wyroby spożywcze, dotyczą następujących grup zagadnień:

- wymagań sanitarnych w budownictwie związanych z produkcja żywności i żywieniem zbiorowym

- utrzymywania czystości i porządku w pomieszczeniach produkcyjnych

- wymagań dotyczących projektowania maszyn i urządzeń z uwzględnieniem aspektów higienicznych

- mycia i dezynfekcji maszyn i urządzeń

- dezynsekcji i deratyzacji

- szkolenia i edukacji personelu w zakresie wymagań higienicznych

- higieny osobistej personelu, badań lekarskich i nosicielstwa

Utrzymywanie czystości i porządku w pomieszczeniach produkcyjnych jest podstawowym wymogiem GHP, pozwalającym na mechaniczne usuniecie z powierzchni rożnych zanieczyszczeń biologicznych, chemicznych i fizycznych.

Zabiegi mycia i dezynfekcji powinny być wykonywane zgodnie z opracowaną instrukcją, uwzględniającą poszczególne fazy mycia, dezynfekcji oraz częstotliwości tych zabiegów, rodzaj chemicznych środków myjących i dezynfekujących, ich stężenia, temperatury i czas działania, sposób suszenia umytych powierzchni, sposób mycia i dezynfekcji sprzętu i urządzeń do mycia.

Dobra Praktyka Produkcyjna (GMP) jest to wykonywanie wszystkich czynności produkcyjnych zgodnie z określonymi wymaganiami dotyczącymi głównych założeń budowlanych, technicznych, technologicznych, wyposażenia, praktyk operacyjnych i metod produkcji, które są niezbędne do wyprodukowania żywności o dobrej jakości zdrowotnej, pożądanej dla konsumenta.

Wymagania GMP dotyczą:

- podstawowych czynników utrzymania higienicznych warunków środowiska,

- zapobiegania przenikaniu z zewnątrz owadów, ptaków i innych zwierząt

- odpowiednich magazynów sprzętu, substancji chemicznych i produktów spożywczych

- zapewnienia odpowiedniego miejsca na rozmieszczanie urządzeń produkcyjnych i magazynowych

-właściwej wentylacji zakładu

- utrzymania całości w dobrym stanie technicznym

- skuteczności oświetlenia

- gospodarki wodno-ściekowej

- procedur mycia i dezynfekcji

- kontroli pracowników związanej z przeciwdziałaniem zakażeniom żywności.

Stosowanie zasad GMP w produkcji i przetwórstwie żywności powinno opierać się na istniejących aktach prawnych regulujących poszczególne obszary, jak i na doświadczeniach.

Dokumentacja GHP/GMP - podręcznik GHP/GMP

Przykładowa KSIĘGA GHP/GMP

wstęp ( informacje o zakładzie, zakres księgi itp.)

zarządzanie księgą GHP/GMP

plan zakładu z zaznaczeniem dróg przepływu od surowca do produktu gotowego i sfer „czystej” i „brudnej”

- wentylacja

- gospodarka wodno-ściekowa

- plan rozmieszczenia maszyn i urządzeń.

4. specyfikacje surowców i produktów gotowych

5. pracownicy:

- przyjmowanie do pracy

- badania lekarskie

- higiena osobista

- szkolenia z zagadnień higienicznych i technologicznych

6. utrzymywanie czystości i porządku pomieszczeń i otoczenia zakładu

7. mycie i dezynfekcja maszyn i urządzeń

8. zabezpieczenie zakładu przed dostępem szkodników, dezynsekcja i deratyzacja

9. kontrola wewnętrzna procesów i utrzymania higieny

10. plan przeglądów i remontów

11. procedury i instrukcje technologiczne i higieniczne

HACCP- Hazard Analysis and Critical Control Points = analiza zagrożeń i krytyczne punkty kontroli.

Jest to system polegający na identyfikacji i ocenie zagrożeń, związanych z różnymi fazami procesu produkcji wyrobów rolno-spozywczych, pozwalających określić środki niezbędne dla opanowania zagrożeń w celu zagwarantowania bezpieczeństwa żywnościowego.

HACCP został opracowany w celu zapewnienia bezpieczeństwa mikrobiologicznego żywności dla astronautów. Problemy NASA z uzyskaniem żywności dla potrzeb misji kosmicznych, spowodowały powstanie systemu dającego pewność, że żywność podczas procesu przetwórczego nie ulegnie zakażeniu lub zepsuciu. System został opracowany przez współpracująca z NASA i laboratoriami armii USA - w Natick Pillsbury Company.

Zalety systemu HACCP dostrzegły zakłady przemysłowe, służby weterynaryjne i sanitarne USA.

Obecnie system jest stosowany w zakładach przemysłu spożywczego o rożnej wielkości na całym świecie. Posiada międzynarodową akceptacje jako jeden z systemów zapewniających uzyskiwanie bezpiecznej żywności. Nowatorstwo systemu polega na tym, że system cały czas ewoluuje dostosowując się do nowych technologii, maszyn oraz świadomości higienicznej załogi.

System HACCP jest systemem uniwersalnym dającym zastosować się do każdego rodzaju produkcji. Obecnie najszersze zastosowanie jest w branży spożywczej. Uniwersalność systemu nie oznacza że jedna procedura może znaleźć zastosowanie w każdym etapie produkcji. Należy podkreślić, że dla każdego zakładu, linii produkcyjnej, wyrobu ustala się indywidualny program uwzględniający specyfikę zakładu i prowadzonego w nim przetwórstwa, tworzy się tzw. Księgę HACCP.

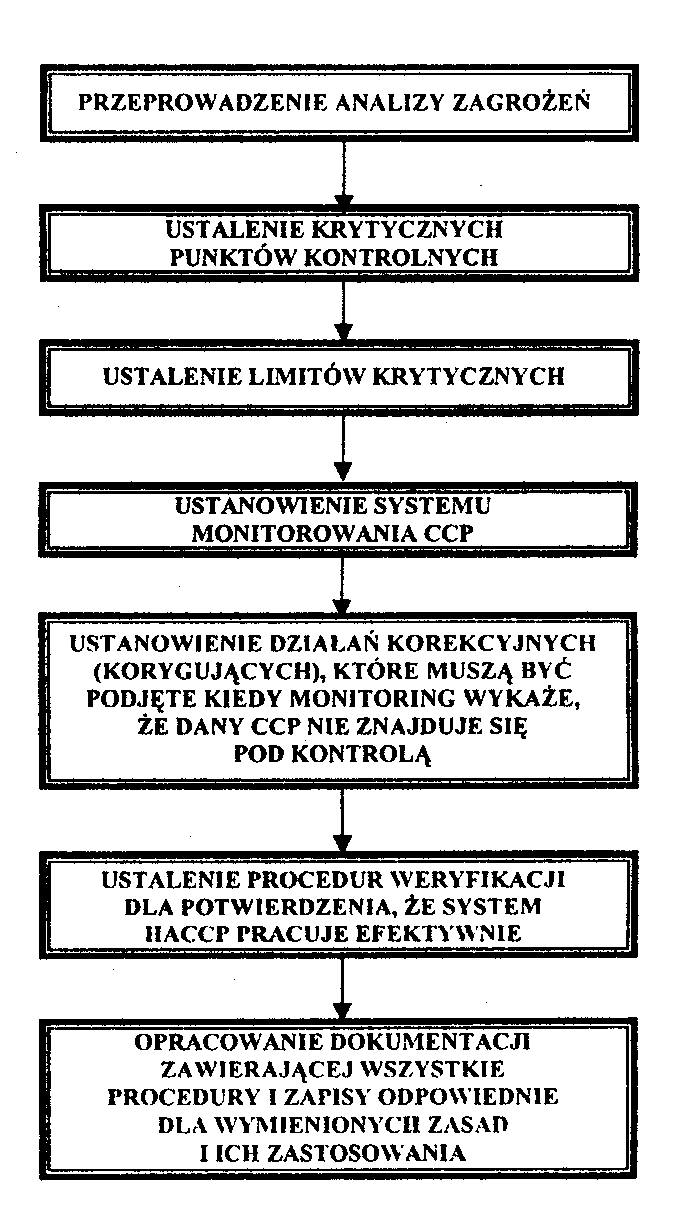

Zasady systemu HACCP:

Należy:

Ustalić i dokonać analizy zagrożeń oraz określić prawdopodobieństwo i stopień ryzyka ich wystąpienia w procesie wytwórczym.

Zanalizować posiadane linie technologiczne( od surowca po produkt gotowy) i określić Krytyczne Punkty Kontroli (CCP)

Ustalić dla każdego CCP wartości krytyczne parametrów i cech kontrolnych, które maja być dotrzymane ( temperatura, ciśnienie, mycie itp.)

Ustalić procedury monitorowania i kontroli dla każdego CCP

Ustalić działania korygujące dla każdego CCP, które mają być zastosowane, gdy zajdzie taka potrzeba

Opracować dokumentacje systemu HACCP oraz ustalić efektywny sposób prowadzenia zapisów, rejestrów i przechowywania danych, niezbędnych do nadzorowania CCP

Ustalić procedury weryfikacji i przeglądu systemu

Rys.2 Zasady systemu HACCP zgodnie z Codex Alimentarius [1997]

Źródło: E. Czarniecka-Skubina, W. Grzesińska, M. Jałosińska-Pieńkowska, Higiena produkcji żywności, SGGW, Warszawa 2001, str 49

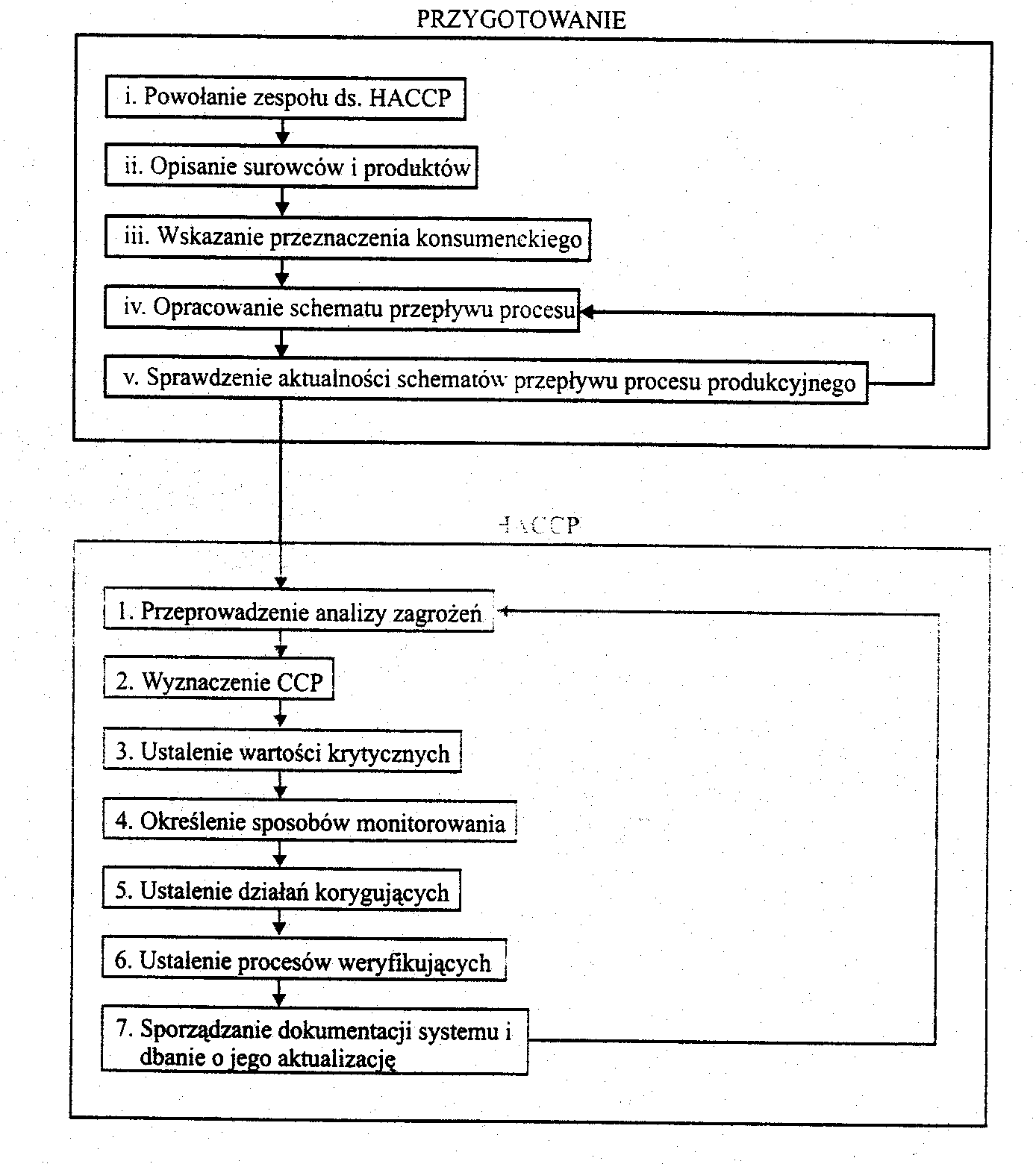

Rys.3

Etapy wdrażania systemu HACCP

Źródło: R.I. Zalewski, Zarządzanie jakością w produkcji żywności, WAE w Poznaniu, Poznań 2002, str 254

Etapy wprowadzenia systemu HACCP:

Wprowadzenie systemu HACCP wymaga spełnienia 12 etapów:

1. powołać zakładowy zespół ds. HACCP

Zespół ds. HACCP musi składać się z osób posiadających wiedzę związaną z działalnością produkcyjną i analityczno-kontrolną w zakresie jakości produkcji.

W skład zespołu wchodzi zwykle kierownik laboratorium kontroli jakości lub analitycznego, przedstawiciele pionu produkcyjnego i zaopatrzenia surowcowego. W przypadku braku odpowiedniej kadry można zwrócić się o pomoc do ekspertów zewnętrznych. Potrzebny zakres wiedzy i kompetencji zespołu zależy głównie od zakresu planowanego do wdrożenia systemu HACCP i typu zagrożeń, które będą brane pod uwagę (mikrobiologiczne, chemiczne, fizyczne). Zespół ten w pierwszej kolejności musi zostać odpowiednio przeszkolony.

2. zdefiniować (opisać) produkt

Etap ten dotyczy sfery przedprodukcyjnej i produkcyjnej. Sfera przedprodukcyjna stanowi ważny element wpływający na dalsze działania. Jakość i czystość mikrobiologiczna, chemiczna i fizyczna surowców wejściowych zasadniczo wpływa na przebieg procesów produkcyjnych. W przypadkach skrajnych może je wręcz uniemożliwiać. Na przykład do sfery przedprodukcyjnej w produkcji mleczarskiej można zaliczyć dostarczanie mleka surowego, opakowań oraz materiałów pomocniczych, wodę, środki transportu.

Ważne jest, aby wszystkie materiały i produkty surowe odpowiadały wymaganiom. Kluczowe znaczenie dla jakości mleka ma jego czystość mikrobiologiczna, temperatura składowania i warunki transportu.

Niezbędne jest ciągłe szkolenie hodowców bydła, zapoznanie ich z wymaganiami i przestrzeganie rygorystycznych zasad odbioru jakościowego wg. PN-95/A86002. trzeba informować dostawców, ze duża zawartość mikroorganizmów, substancji hamujących i antybiotyków przeszkadza w procesach przetwórczych mleka surowego na masło, sery twarogowe, napoje mleczne, odżywki dla niemowląt i szkodzi konsumentowi. Obecnie zakłady mleczarskie zaniechały skupu mleka klasy III, a kilka z nich uzyskało ponownie prawo eksportu wyrobów na rynki UE. Stało się to możliwe po pozytywnym wyniku auditów przeprowadzonych przez przedstawicieli UE.

Przetwórca żywności powinien określać standardy jakości, którym musza odpowiadać stosowane surowce, prowadzić monitorowanie i ranking dostawców oraz rozwijać współprace z nimi.

Producent powinien szczegółowo opisać swoje produkty, zwłaszcza z punktu widzenia bezpieczeństwa. W opisie należy podać przeznaczenie produktu, umieścić skład, charakterystykę fizyczną i chemiczną podając odpowiednie parametry.

Opis właściwości produktu ściśle łączy się ze sferą poprodukcyjną, która obejmuje łańcuch dystrybucji towarów z magazynu fabrycznego do ostatecznego klienta (konsumenta).

3. określić przeznaczenie produktu

W tym etapie chodzi o określenie spodziewanego przeznaczenia produktu. Należy wiec określić, dla jakich konsumentów jest on produkowany: małych dzieci, noworodków, ludzi starszych, stosujących dietę, korzystających z żywienia zbiorowego itp.

Drugi aspekt przeznaczenia produktu to sposób jego przygotowania do spożycia.

sporządzić schemat technologiczny zawierający wszystkie etapy procesu produkcyjnego

W kolejnym etapie zespół ds. HACCP powinien sporządzić schemat procesu produkcyjnego, który będzie obejmował wszystkie operacje. Schemat musi uwzględniać etapy poprzedzające i następujące po analizowanym procesie. Musi zawierać także plan zakładu, układ pomieszczeń produkcyjnych, magazynowych, sanitarnych i socjalnych, układ maszyn, kierunki przemieszczania surowców i produktów, drogi przemieszczania się pracowników.

Szczególną uwagę należy zwracać na krzyżowanie się dróg surowców i gotowych produktów (zakażenia mikrobiologiczne).

Warto pamiętać o podaniu jednostek fizycznych we właściwych punktach pomiarowych(np. kg).

zweryfikować schemat technologiczny w praktyce

Zadaniem zespołu ds. HACCP jest potwierdzenie zgodności schematu przepływu produkcyjnego ze stanem faktycznym. Sprawdzenie musi dotyczyć wszystkich stanowisk pracy i być przeprowadzone kilka razy, aby uchwycić wszystkie możliwe odstępstwa. Jeżeli stwierdzone zostaną różnice to punkt 4 i 5 należy zrealizować ponownie, aż do uzyskania zgodności.

Tylko rzeczywiście realizowany schemat przepływu procesu produkcyjnego może być podstawą do jego analizy, uproszczenia i modyfikacji.

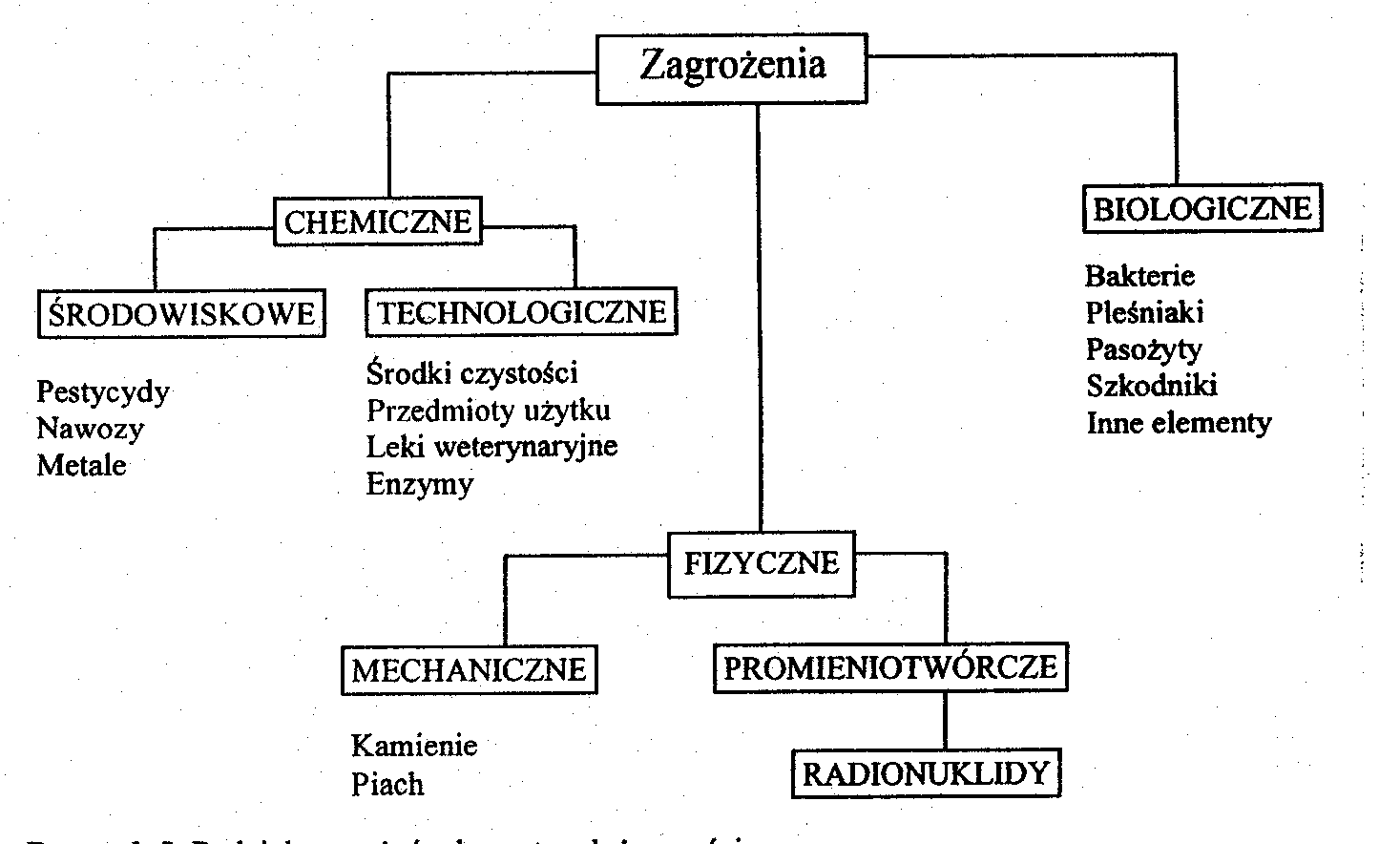

sporządzić wykaz zagrożeń na każdym etapie i wykaz środków prewencyjnych (zapobiegawczych)

Analizę zagrożeń zależy od rejestracji wszystkich możliwych zagrożeń w całym ciągu produkcji, od uzyskania surowców do dystrybucji i konsumpcji. Zagrożenia należą do jednej z trzech kategorii.

Zagrożenia mikrobiologiczne związane są z obecnością mikroorganizmów, ich przeżyciem, pomimo stosowania obróbki cieplnej lub innej i wzrostem.

Zagrożenia chemiczne maja swoje źródło w występowaniu szkodliwych substancji chemicznych, w surowcach i materiałach używanych w produkcji.

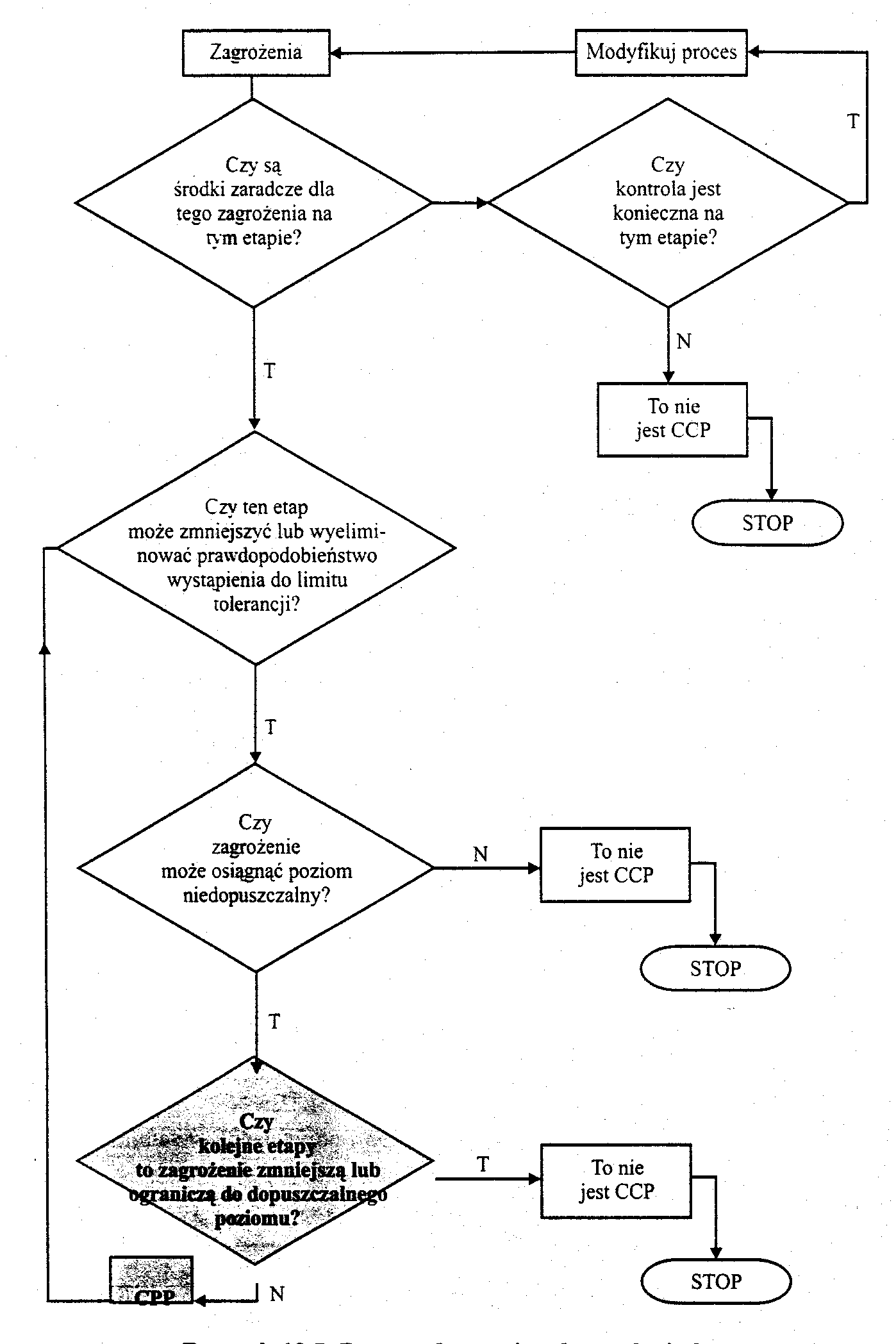

ustalić Krytyczne Punkty Kontrolne (CCP)

Do wyznaczenia CCP służy tzw. drzewo decyzyjne.

Rys.4 Drzewo decyzyjne do ustalania krytycznych punktów kontrolnych

Źródło: R.I. Zalewski, Zarządzanie jakością w produkcji żywności, WAE w Poznaniu, Poznań 2002, str 259

Jego stosowanie ma umożliwić zespołowi HACCP odróżnienie punktów krytycznych od zwykłych punktów kontroli. Z doświadczenia wynika, że istnieje silna tendencja do ustanawiania zbyt małej liczby CCP, co prowadzi do uproszczenia całego systemu i w konsekwencji do wzrostu podaży żywności niebezpiecznej dla klienta.

dla każdego CCP ustalić limity krytyczne parametrów i określić tolerancje

Każdy punkt krytyczny musi mieć określone parametry kontrolne, które będą podlegały kontroli i monitorowaniu. Rodzaj lub liczba wybranych parametrów wartości krytycznych musi być mała, powinny one być łatwo mierzalne.

Parametry krytyczne będą należały do zmiennych ciągłych lub atrybutów.

Do tych ostatnich należą bardzo istotne w ocenie jakości żywności, parametry sensoryczne.

Optymalne poziomy zmiennych ciągłych, są określone w instrukcjach technologicznych, na rożnych etapach procesu technologicznego.

Muszą one zapewnić uzyskanie żywności, która odpowiada potrzebom klienta, przepisom, normom, a wreszcie rożnym miarą bezpieczeństwa i jakości, które są znane jako techniczne bariery w handlu, miary sanitarne i fitosanitarne.

Do ustalonych poziomów parametrów krytycznych, trzeba dobrać tolerancje dolne i górne na podstawie odpowiednich przepisów lub znajomości przebiegów zmienności procesów.

Jeśli parametrem krytycznym są atrybuty, czyli zmienne nieciągłe, należy możliwie jasno je opisać, w miarę możności opracować wzorce, np. zabarwienia, zapachu, smaku, aby w możliwie maksymalnym stopniu zobiektywizować kontrolę.

ustalić system monitorowania dla każdego CCP

Pomiary lub obserwacje parametrów kontrolnych w każdym CCP muszą być zaplanowane i planowane z częstotliwością, która gwarantuje zachowanie kontroli nad przebiegiem procesów. Obserwacje są w wielu przypadkach prowadzone ciągle, a w innych w pewnych przedziałach czasowych, na próbkach określonej wielkości. Preferowane są metody szybko dające wynik, nawet jeśli są one mniej dokładne i precyzyjne, bo umożliwiają zastosowanie natychmiastowych działań korygujących lub zapobiegawczych.

Wyniki monitorowania powinny być opracowane metodami statystycznymi i wykorzystywane w działach naprawczych i składowane w odpowiedniej formie i miejscu.

ustalić działania korekcyjne (korygujące) w przypadku nie spełnienia wartości parametrów krytycznych

Działania korygujące są podejmowane wówczas, gdy pomiar monitorujący przebieg procesu przekracza ustalone, dozwolone granice tolerancji. Działanie to musi spowodować powrót do założonych parametrów na danym punkcie kontrolnym.

Punkty, które powstały w czasie utraty kontroli nad procesem, muszą być poddane inspekcji i sprawdzeniu, czy zmiany są nieodwracalne. Jeśli takie są, to produkt na tym etapie należy zniszczyć, aby nie spowodować trudności w dalszych etapach.

Jeżeli zmiany są odwracalne, to produkty należy poprawić. Konieczne jest prowadzenie dokumentacji dotyczącej odchyleń i jej bieżące analizowanie w celu ciągłego dokumentowania procesów.

określić zasady weryfikacji systemu

Procedury weryfikujące opierają się na rożnych metodach, stosowanych z różną częstotliwością, aby upewnić się ze system HACCP funkcjonuje prawidłowo. Weryfikacja obejmuje przegląd całego systemu lub jego części i może dla przykładu koncentrować się na:

analizie zarejestrowanych odchyleń od wartości krytycznych i zastosowanych działań korygujących;

badaniu mikrobiologicznym, fizyko-chemicznym na zgodność ze standardami;

sprawdzaniu wiedzy personelu, np. na temat higieny, działań korygujących;

udziale w miedzylaboratoryjnych badaniach porównawczych lub innych sposobach sprawdzania biegłości laboratoryjnej.

Weryfikacje systemu można prowadzić poprzez audity wewnętrzne lub zewnętrzne.

ustalić zasady tworzenia dokumentacji systemu i przechowywania zapisów

Rys.5 Powiązanie dokumentacji systemu zarządzania jakością zgodnego z normami ISO serii 9000 z dokumentacją HACCP

Źródło: E. Czarniecka-Skubina, W. Grzesińska, M. Jałosińska- Pieńkowska , Higiena produkcji żywności, SGGW, Warszawa 2001, str 79

Dokumentacja systemu HACCP składa się z planu, który stanowi trzon i załączników( instrukcje higieniczne, technologiczne, rejestry mierzonych parametrów, opisy działań korygujących, spis działań weryfikacyjnych). Dokumentacja musi mieć jasną konstrukcje i umożliwiać dotarcie do poszczególnych elementów, zapisów, kartotek z danymi pomiarowymi. Wszelkie zmiany w dokumentacji związane z uaktualnieniami muszą być łatwe do wprowadzenia.

Składnikami dokumentacji są:

Analiza zagrożeń;

Procedury i zapisy ustalania CCP;

Rejestr zmian;

Protokoły z przeprowadzonych weryfikacji;

Zapisy wyników badań.

Rys.6 Podział zagrożeń zdrowotnych żywności

Źródło: E.Czarniecka-Skubina, W. Grzesińska, M. Jałosińska-Pieńkowska, Higiena produkcji żywności, SGGW, Warszawa 2001, str 57

Wyniki badań w CCP musza być identyfikowane z wyrobami i przechowywane przez rok po upływie terminu przydatności do spożycia.

Jeżeli taki termin nie jest deklarowany - to przez dwa lata od daty produkcji.

Korzyści stosowania systemu HACCP

Podniesienie świadomości personelu produkcyjnego w zagadnieniach roli systemów jakości w produkcji.

Działania związane z wdrożeniem i realizacja systemu HACCP w praktyce podnoszą w rynkowej ocenie wiarygodność firmy tak u konsumentów jak i u konkurencji, która aby sprostać nowej sytuacji, musi nadążać za nowymi rozwiązaniami

Obniżenie kosztow produkcji wynikających z ludzkich pomyłek, np. zakażenia produktu

Ulepszanie infrastruktury przedsiębiorstwa (program HACCP pozwala wydajniej planować linie technologiczne)

HACCP to nowy lepszy wizerunek firmy na rynku Polskim i możliwość eksportu na wspólny rynek UE i USA

Umiejętnie prowadzone szkolenia pomogą zintegrować załogę z celami działań przyświecających zarządowi przedsiębiorstwa, ujętymi w polityce jakościowej firmy

Podniesienie pewności i spowodowanie systematycznej powtarzalności jakości produktów - która jest niezbędna przy oczekiwaniach jakościowych konsumenta

Doinwestowanie materialnych zasobów przedsiębiorstwa (urządzenia pomiarowe, linie technologiczne, osprzęt do linii produkcyjnej, serwis itp.)

Nowy system dokumentacji - mimo obszernego charakteru, będąc umiejętnie zarządzanym pozwoli szybko reagować na powstałe (zapisane) niezgodności i problemy - co w praktyce oznacza oszczędność pieniędzy. Dodatkowo dobrze prowadzona dokumentacja procesów produkcyjnych, jest doskonałym argumentem przy pracach nad kontraktami eksportowymi - pozwala rozwiązać wątpliwości każdego potencjalnego klienta co do jakości produktów i zasad funkcjonowania HACCP w przedsiębiorstwie oraz w praktyce.

Zewnętrzne systemy zapewnienia jakości

Normy ISO 9001-3 zostały przyjęte w polskim systemie normalizacyjnym jako normy PN-ISO 9001-3 i obejmują różne sfery działania przedsiębiorstwa. Najszersza norma PN-ISO 9001 „Jakość podczas projektowania, instalacji i obsługi” obejmuje całokształt działalności przedsiębiorstwa, zaś normy PN-ISO 9002 „Jakość podczas produkcji i instalowania” lub PN-ISO 9003 „Jakość podczas kontroli i badań ostatecznych” dotyczą mniejszych fragmentów działalności przedsiębiorstw.

Zalety Systemu Zarządzania Jakością

Na podstawie wielu zastosowań i wdrożeń w przedsiębiorstwie oraz doświadczeń osób odpowiedzialnych za wprowadzenie systemu jakości w organizacjach, można jednoznacznie stwierdzić, ze odpowiednie zastosowanie systemu daje firmie znaczną przewagę konkurencyjną.

Pozwala miedzy innymi, lepiej poznać procesy zachodzące w przedsiębiorstwie, znacznie ułatwiając kierowanie i stwarza dobre podstawy do dalszego, pewnego rozwoju. Zalety systemu jakości można podzielić na wynikające z otoczenia zewnętrznego oraz na wywodzące się z funkcjonowania firmy.

Zalety z uwzględnieniem otoczenia zewnętrznego:

Stworzenie większego zaufania u istniejących i potencjalnych klientów i dostawców

Księga Jakości jest dobrą podstawą przy ewentualnych sporach (np. prawnych) w powiązaniu z odpowiedzialnością za produkt

Odpowiedź na pytanie klientów dotyczące zapewnienia jakości

Przewaga komercyjna dzięki certyfikacji

Zalety związane z funkcjonowaniem wewnętrznym:

Polepszenie jakości działania organizacji na wszystkich poziomach i działach

Wyraźne określenie uprawnień i odpowiedzialności

Zmniejszenie stopnia improwizacji poprzez ustalenie procedur nie wykluczających elastyczności firm

Lepsze przygotowanie do auditów

Podręcznik jakości jest dużą pomocą przy szkoleniu pracowników

Redukcja kosztów związanych z występowaniem błędów

Bardziej profesjonalny sposób pracy

Wdrażanie TQM w organizacjach europejskich najczęściej poprzedzane jest uzyskaniem certyfikatu ISO 9000. Dlatego tez ewentualne błędy popełnione w trakcie budowania systemu wg. norm ISO 9000, znajdują się u podstaw tworzenia zarządzania przez jakość w przedsiębiorstwie. Dlatego przystępując do projektowania systemu TQM przydatne jest dokonanie szczegółowego przeglądu istniejącego systemu oraz rozwiązanie problemów, które mogłyby utrudnić dalsze działania.

Korzyścią z wcześniejszego wdrożenia systemu jakości zgodnego z normami ISO 9000 jest fakt uzyskania przez pracowników podstawowej wiedzy na temat systemów jakości. Dzięki temu ewolucja systemu w kierunku zarządzania przez jakość może być dokonana sprawniej.

Znacznie większe niż w przypadku systemu zgodnego z ISO 9000, zadanie stoi przed zarządem. O ile norma ISO 9000 umożliwia przerzucenie niemal wszystkich obowiązków na pełnomocnika, o tyle w tym systemie wymagane jest od zarządu przywództwo. Prezes lub dyrektor nie może być jedynie kierownikiem, lecz musi stać się autentycznym przywódcą zaangażowanej załogi. Stąd wynikają także większe oczekiwania w stosunku do poszczególnych kierowników, którzy musza stać się przywódcami obszarów, którymi kierują. Od zaangażowania zarządu zależy, czy system zostanie wdrożony i będzie działał. Pracownicy jedynie wtedy będą uczestniczyć w TQM, gdy przekonają się o zaangażowaniu kierownictwa. Wymaga to często od dyrektora lub prezesa zmiany stosunku do załogi, a czasem nawet zmiany swojej osobowości.

Zarządzania przez jakość nie można wdrażać żywiołowo, konieczne jest stworzenie projektu. Projekt taki opiera się na analizie stanu istniejącego i jest tworzony w oparciu o przyjęte założenia systemu. Musi on być weryfikowany tak, aby jeszcze przed wdrożeniem usunąć wszelkie potencjalne problemy. Wiadome jest bowiem, że wykrycie i usuniecie ich na etapie projektowania jest znacznie tańsze i zwykle efektywniejsze, niż gdyby zlikwidowano je dopiero po wdrożeniu. W tworzeniu projektu uczestniczą przedstawiciele wszystkich obszarów przedsiębiorstwa więc, aby uniknąć dezorganizacji należy podzielić cały system na oddzielne moduły obejmujące procesy i grupy procesów. Ze względu na ingerencje w system zarządzania w tworzeniu projektu potrzebni są specjaliści z zakresu zarządzania. Jeśli przedsiębiorstwo ich nie zatrudnia, może skorzystać z rozwiniętej w Polsce bazy naukowej.

Projektowanie i wdrożenie TQM trwa najczęściej kilka lat. Efekty ekonomiczne mogą się pojawiać znacznie później. Świadomość konieczności podnoszenia kosztów, bez możliwości uzyskania szybkich przychodów, może zniechęcić do zarządzania przez jakość właścicieli przedsiębiorstwa. Rola zarządu jest przekonanie akcjonariuszy o opłacalności inwestowania w długofalowe zmiany. Może się to okazać szczególnie trudne w przypadku spółek giełdowych. Nie przypadkowe jest, że przedsiębiorstwa, które w Polsce jako jedne z pierwszych, odniosły sukcesy we wdrażaniu TQM, należały w czasie wdrożenia do Skarbu Państwa.

Zarządzanie przez jakość nie posiada ściśle określonej metodyki wdrażania. Dlatego trudne jest jednoznaczne stwierdzenie, czy wdrożony system zarządzania można nazwać TQM. Brakuje także specjalnych mierników wdrażania tego systemu, gdyż korzystne wartości ogólnych wskaźników ekonomicznych mogą być uzyskiwane dzięki zastosowaniu rożnych metod zarządzania. Skutkiem tego niewiele przedsiębiorstw podaje oficjalnie, że wdrożyło TQM.

E. Czarniecka-Skubina, W. Grzesińska, M.Jałosińska-Pieńkowska, Higiena produkcji żywności, SGGW, Warszawa 2001

A. Hamrol, W. Mantura, Zarządzanie jakością. Teoria i praktyka, PWN, Poznań 1998

jw.

K. Dendura, Podstawy zarządzania jakością, WSM, Gdynia 1996

K.Giera, W. Werpachowski, Księga jakości, ITE, Radom 1995

A. Hamrol,W. Mantura, Zarządzanie jakością. Teoria i praktyka, PWN, Poznań 1998

J. Babiński, Zarządzanie jakością totalną (TQM), Bellona, Warszawa 1993

J. Bank, Zarządzanie przez jakość, Gobether i s-ka, Warszawa 1997

J. Bagiński, Zarządzanie jakością totalną (TQM), Bellona, Warszawa 1993

J. Bagiński, Zarządzanie jakością totalną (TQM), Bellona, Warszawa 1993

R.I. Zalewski, Zarządzanie jakością w produkcji żywności, WAE w Poznaniu, Poznań 2002

E. Czarniecka-Skubina, W. Grzesińska, M. Jałosińska-Pieńkowska, Higiena produkcji żywności, SGGW, Warszawa 2001

Stabryła A., Zarządzanie rozwojem firmy, KA, Kraków 1995

R.I. Zalewski, Zarządzanie jakością w produkcji żywności, WAE w Poznaniu, Poznań 2002

R.J. Zalewski, Zarządzanie jakością w produkcji żywności, WAE w Poznaniu, Poznań 2002

J. Lewandowski, Zarządzanie jakością, Marcus, Łódź 1998

Wyszukiwarka

Podobne podstrony:

ZZIP-13 proc procedur wzór stron, SYSTEM ZARZĄDZANIA JAKOŚCIĄ

haccp4, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

haccp 6b, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

pyt mgr zim zj, Systemy Zarządzania Jakością

Wdrażanie systemu zarządzania jakością11, Jakość, zarządznianie, 5S, FEMEA itp

system zarządzania jakością wymagania, zarządzanie jakością(1)

Ewolucja podejścia do problemu zarządzania jakością (10 stron) (2), Zarządzanie jakością2, Zarzadzan

ocena funkcjonowania systemu zarządzania jakośćiąwg ISO(2)(1)

Projekt wdrożenia systemu zarządzania jakością

ściąga zarządzanie jakością, Systemy Zarządzania Jakością

System zarządzania w mojej firmie (7 stron) XDS6LZEANPWRJCW6UZKUWRSLUZC3BPEULR2ZU7Y

Systemy zarządzania jakością w PKN ORLEN S

haccp7, - dietetyka, HACCP -, systemy zarzadzania jakoscia, haccp 1

4 Projektowanie, wdrażanie i funkcjonowanie systemów zarządzania jakością

Dokumentacja systemu zarządzania jakością w oparciu o normę PN EN ISO?01 2009 (2)

M02 Przegląd Systemu zarzadzania Jakością przeprowadzany przez kierownictwo

Systemy zarządzania jakością SEKCJA 2 11.45-13.15

Wdrażanie i certyfikacja systemu zarzadzania jakością

więcej podobnych podstron