UNIWERSYTET SZCZECIŃSKI |

|||||

Katedra Edukacji Technicznej |

Laboratorium technologii wytwarzania |

||||

Temat ćwiczenia: Ostrzenie narzędzi do obróbki metali, ostrzenie wierteł i noży tokarskich |

Ocena: |

||||

Imię i nazwisko: Dariusz Narkunas Krzysztof Matyasik Rafał Cholewka Paweł Mikołajek |

Rok: II WT Semestr: zimowy Grupa: II Zespół: C

|

Sprawdzający:

Dr inż. J.Frąś |

Data: 12.12.2000 |

|

|

CZĘŚĆ TEORETYCZNA

Zwiększenie dokładności i polepszenie jakości obrabianych części w znacznym stopniu uzależnione są od dokładności i jakości narzędzi skrawających. Procesy i dogładzania narzędzi wywierają decydujący wpływ na dokładność, jakość i wydajność procesów obróbki skrawaniem. ' Prawidłowy przebieg ostrzenia narzędzi zależy nie tylko od charakterystyki ściernicy, ale również w dużym stopniu od dokładności geometrycznej oraz statycznych i dynamicznych właściwości ostrzarek. Ostrzarki powinny odpowiadać wysokim wymaganiom dokładności geometrycznej, którą należy okresowo sprawdzać.

Wymagania dotyczące osiowego bicia wrzeciona ściernicy stawiane współczesnym ostrzarkom, w zależności od ich wielkości, dopuszczaj ą wartości nie przekraczające 0,003 - 0,005 mm przy szlifowaniu czołowym oraz 0,005 - 0,008 mm przy ostrzeniu obwodem tarczy ściernej. Dopuszczalne bicia promieniowe nie powinny przewyższać 0,005 - 0,008 przy pracy czołem i 0,003 - 0,005 mm przy ostrzeniu obwodem ściernicy. W takich samych granicach powinny być utrzymane bicia oprawek, w których mocowane są ściernice. Przy ręcznym docisku narzędzi do ściernic dopuszcza się nieco większe o 40 - 50% wartości bicia wrzecion. Celem ostrzenia jest przywrócenie własności skrawnych stępionym narzędziom skrawającym. Własności skrawne ostrza zależą w znacznym stopniu od prawidłowości kształtu geometrycznego oraz fizycznych i mechanicznych własności warstwy wierzchniej ostrza uzyskanych w wyniku ostrzenia i wygładzania.

Od warunków ostrzenia zależą: wielkość szczerbatości krawędzi ostrza oraz wartość promienia zaokrąglenia krawędzi.

Ze względu na wysokie szybkości skrawania podczas ostrzenia wydzielają się duże ilości ciepła, a powierzchnia ostrza w strefie styku ze ściernicą nagrzewa się niejednokrotnie do temperatur 1000 - 1500°C z szybkością dochodzącą do 5000 - 10000 mm/s. Szybkość ta jest znacznie większa dla węglików spiekanych (ok. 100 razy) niż szybkość rozchodzenia się ciepła w materiale narzędziowym. W tych warunkach w warstwie wierzchniej ostrzonych narzędzi powstają bardzo duże naprężenia cieplne, tym większe, im mniejsza jest przewodność cieplna materiału szlifowanego prowadzące do powstania siatki pęknięć która często jest niewidoczna przy obserwacji powierzchni kontroli narzędzia okiem nieuzbrojonym. Na skutek wysokich temperatur w warstwach wierzchnich narzędzi ze stali narzędziowych i szybkotnących mogą wystąpić zmiany strukturalne obniżające bardzo znacznie własności skrawne ostrza. Badania wykazują, że przy niewłaściwych warunkach ostrzenia stali narzędziowych warstwa wierzchnia może się składać z warstwy wtórnie zahartowanej i leżącej pod nią strefy odpuszczonej lub tylko jednej wtórnie zahartowanej strefy o nieznacznej grubości. Obniżenie temperatury podczas szlifowania można osiągnąć przez dobór właściwej charakterystyki narzędzia ściernego, parametrów skrawania, zmniejszenia powierzchni styku ściernicy z powierzchnią obrabianą oraz zastosowanie chłodzenia.

Zasady ostrzenia wierteł

Powszechnie przez ostrzenie wierteł rozumie się szlifowanie głównych powierzchni przełożenia. W zabiegu tym można otrzymać wymagane wartości kątów przystawienia % (kappa), kąta wierzchołkowego a =2 ^, kąta przyłożenia a i kąta ścina t. Wartość kątów natarcia wynikają z kształtu rowka wiórowego. Prawidłowe ukształtowanie powierzchni przyłożenia powinno zapewniać zmienne wartości dla punktów wzdłuż krawędzi skrawającej wiertła.

Metody ostrzenia wierteł

Praktycznie najprościej jest kształtować powierzchnie przyłożenia w taki sposób, aby można je było w pełni lub w przybliżeniu traktować jako wycinki powierzchni:

• śrubowej

• płaszczyzny

• walcowej"

• stożkowej

Metoda śrubowa jest stosowana do ostrzenia wierteł o średnicach 2,5 - 80 mm. Oparta jest ona na złożonych ruchach wiertła i ściernicy. Wiertła ostrzone metodą śrubową oprócz prawidłowych kątów przyłożenia wzdłuż krawędzi skrawających mają również, w stosunku do innych metod korzystną geometrie ścinu. Wiertłami ostrzonymi metodą śrubowa można wiercić w materiałach o średniej wytrzymałości (Rm<90 kG/mm2) bez konieczności korekcji ścinu. Metodą śrubową ostrzy się wiertła kręte ze stali szybkotnących.

Metoda płaszczyznowa stosowana jest do ostrzenia wierteł o średnicach do 3 mm. Można stosować ją również do ostrzenia wierteł o średnicach do 12 mm, ale tylko w przypadkach, gdy wiertła są przewidziane do obróbki materiałów o niewielkiej wytrzymałości.

Metoda walcowa stosowana jest do ostrzenia wierteł rzadko, ze względu na otrzymywany zmienny roboczy kąt przyłożenia dla punktów wzdłuż krawędzi skrawającej oraz ze względu na osłabienie w pobliżu naroży. Kąt ostrza przy tej metodzie ostrzenia maleje dla punktów krawędzi skrawającej od rdzenia do naroża.

Powierzchnie przyłożenia, jako wycinki powierzchni walcowej, mogą mieć wiertła przy nieumiejętnym ostrzeniu ręcznym.

Metoda stożkowa stosowana jest do ostrzenia wierteł o średnicach 1,5-50 mm. Wiertła ze stali szybkotnących są najczęściej ostrzone tą metodą. Ostrzenie wierteł wg tej metody w przyrządzie NUA-25 pokazano na rys.1 Podczas ostrzenia wiertło wykonuje ruch wahadłowy dookoła osi czopów osadzenia przyrządu. Wiertło mocowane jest w uchwycie pryzmowym za pomocą rękojeści 1 i ustalone przez oparcie jednego ze zwojów wiertła o zderzak 2. Prawidłowe ustalenie wymaga usunięcia wiertła poza zderzak o 2-3 mm. Po przeszlifowaniu jednej powierzchni przyłożenia wiertło luzuje się w zaciskach uchwytu i obraca o 180°, celem przeszlifowania drugiej powierzchni przełożenia. Czynność powtarza się do zdjęcia całkowitego naddatku na szlifowanie. Nastawienie kąta przystawienia χ następuje wg skali 3 po zluzowaniu śruby 4. Nastawienie kąta przyłożenia α0 dokonywane jest po zluzowaniu śruby 5 i nastawieniu krawędzi zderzaka 6 na kreskę skali 7, odpowiadającą średnicy ostrzonego wiertła. Wymagany kąt przyłożenia uzyskuje się przez skręcenie rękojeści 8 aż do wskazania jego wartości przez rysę zderzaka 6. Linia A odpowiada kątowi przyłożenia równego około 120 , linia B - około 00

Ręczne ostrzenie wierteł.

Ma zastosowanie tylko w sytuacjach, gdy nie ma możliwości ostrzenia maszynowego. Podstawową zasadą, którą powinien przestrzegać każdy ostrzarz, jest ostrzenie oszczędne, polegające na tym, aby z ostrzonego narzędzia usuwać tylko najniezbędniejsze warstwy materiału. Zwiększa się w ten sposób czas całkowitej eksploatacji narzędzia. W związku z tym należy pamiętać, że zgrubne szlifowanie powinno być stosowane tylko przy ostrzach nadmiernie stępionych i wyszczerbionych. Ręczne ostrzenie wierteł wymaga od ostrzarza dokładnej koordynacji ruchów obrotowo- wahadłowych. Wymagania te wynikają z procesu ostrzenia. Proces ten polega na tym, że szlifuje się tylko powierzchnie przyłożenia. Można to wykonać obwodem lub czołem ściernicy. Podczas szlifowania należy skoordynować ruch obrotowo - wahadłowy w ten sposób, aby po ostrzeniu wiertło spełniało następujące wymagania:

• wiertło powinno być naostrzone symetrycznie,

• oś wiertła przechodzi przez środek ścina,

• obie krawędzie tnące jednakowej są długości i mają jednakowe pochylenia w

stosunku do osi wiertła (rys. 1). Zalecane wartości kątów wiertła przedstawia tablica 1.

Materiał |

Υ° |

α° |

γ° |

Bardzo twarda stal, Twarda stal, staliwo Stal węglowa, żeliwo szare |

150 125 116-120 |

6 6 9 |

25 |

Miedź, mosiądz, brąz Aluminium i stopy |

120-130 130-140 |

12 18 |

45 |

Tworzywa sztuczne Drewno |

90-100 140 |

12 20 |

12 |

Tablica 1

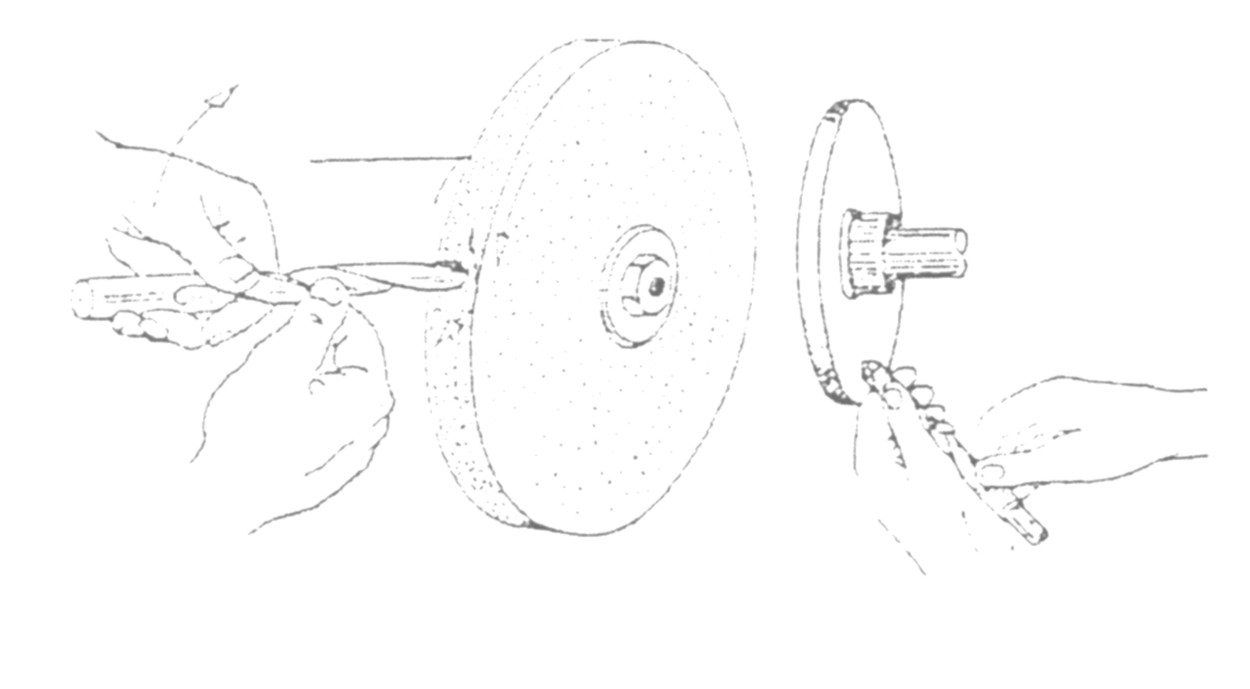

Rysunek 1.Sposoby ostrzenia wierteł - ręcznie

Kontrola wierteł po ostrzeniu.

W naostrzonych wiertłach krętych należy sprawdzać symetryczne położenie elementów geometrycznych obu zwojów wiertła względem osi narzędzia:

• każda z głównych krawędzi skrawających powinna tworzyć jednakowy kąt przystawienia χ z osią wiertła,

• w rzucie na płaszczyznę tylną krawędzie powinny być równoległe i odległe od siebie o wartość średnicy rdzenia wiertła,

• długość obu krawędzi powinna być jednakowa

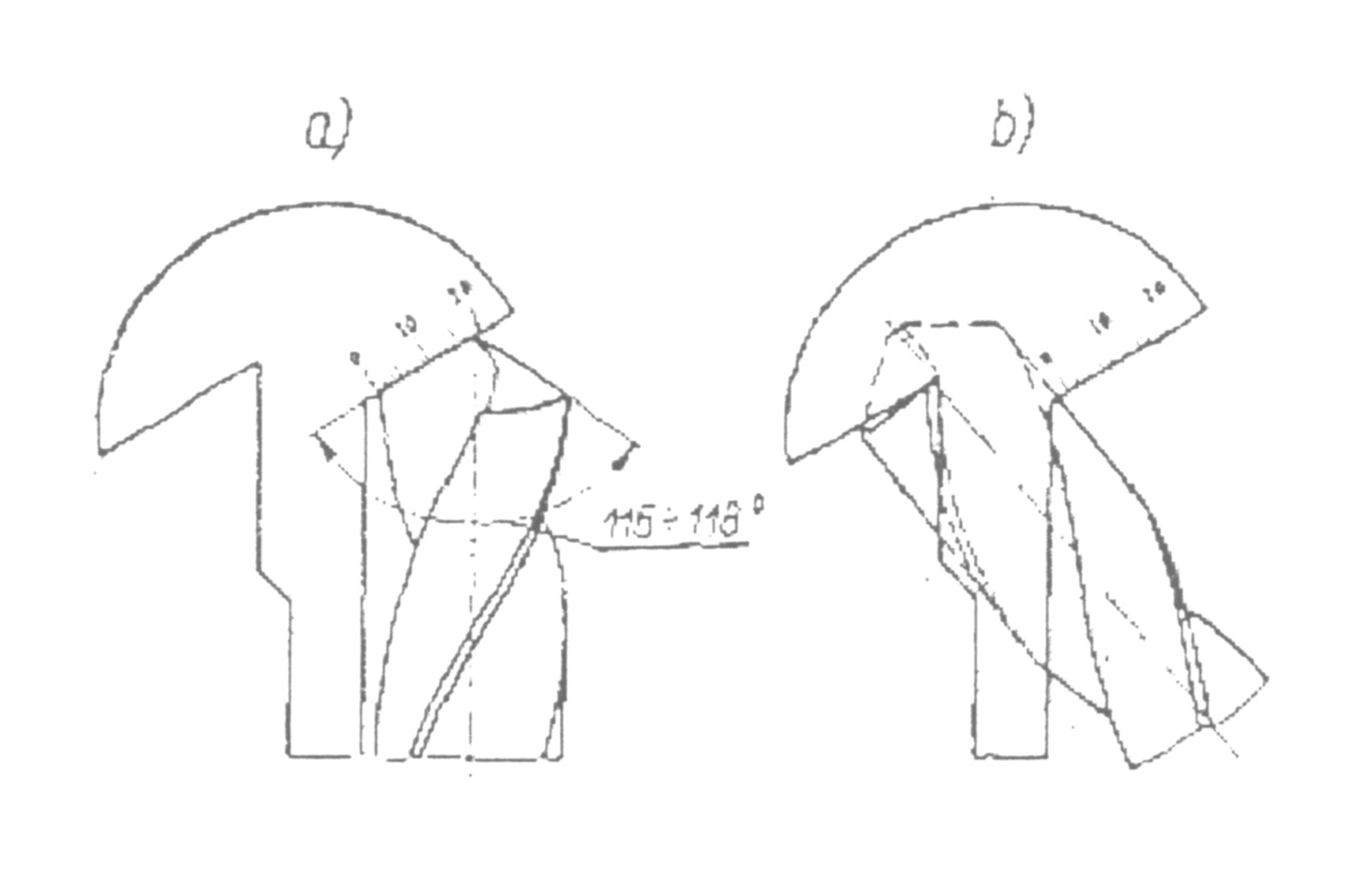

• kąty przyłożenia mierzone na narożach powinny być jednakowe. Sprawdzanie stanu powierzchni i krawędzi dokonuje się zgodnie z ogólnymi wymaganiami. Obserwując ostrze okiem nieuzbrojonym lub za pomocą lupy powiększającej, należy zwrócić uwagę na pęknięcia, rysy, skaleczenia, zawinięcia, przypalenia krawędzi, itp. Sprawdzenia wymaga również chropowatość powierzchni roboczych wiertła, która powinna odpowiadać chropowatości wg norm przedmiotowych. Rysunek 2 przedstawia czynność sprawdzania wiertła po szlifowaniu, gdzie:

a) długość i pochylenie krawędzi tnącej,

b) powierzchni przyłożenia

Ostrzarki.

Narzędzia skrawające są ostrzone na szlifierkach specjalnie do tego przeznaczonych, zwanych ostrzarkami. W użytkowaniu są ostrzarki o różnym stopniu uniwersalności i specjalizacji, mający różny zakres możliwości wy kony warna ruchów podstawowych i uzupełniających. Ostrzarki o prostej budowie mają jedną prędkość obrotową wrzeciona ściernicy, a wszystkie przemieszczenia ściernicy względem narzędzia (posuwy, ruchy podziałowe, itd.) są wykonywane ręcznie. Najczęściej spotykane są ostrzarki uniwersalne, na których przy wykorzystaniu ich wyposażenia można ostrzyć wszystkie częściej spotykane narzędzia. Ruchy posuwowe tych ostrzarek są zmechanizowane przy jednoczesnym zachowaniu możliwości posuwów ręcznych. W ostrzarkach przeznaczonych do pełnego lub ograniczonego zakresu danej odmiany narzędzi wymaga się, aby większość ruchów podstawowych i uzupełniających była zmechanizowana i zautomatyzowana. Wymaganie to dotyczy szczególnie ruchów podziałowych ostrzarek przeznaczonych do ostrzenia narzędzi wieloostrzowych. Przy doborze ostrzarek do ostrzenia danej odmiany narzędzi należy uwzględnić w pierwszej kolejności ostrzarki specjalne i specjalizowane dla tej odmiany narzędzi, następnie ostrzarki narzędziowe uniwersalne. Wśród ostrzarek wyróżniamy:

• ostrzarki do wierteł

• ostrzarki do noży

• ostrzarki uniwersalne

• ostrzarki specjalne

• ostrzarki kopiarki do frezów ścinowych

Ostrzarki do wierteł wykonywane są w dwóch głównych odmianach do małych wierteł, gdzie dla każdego wiertła wymagana jest tulejka, odpowiadająca średnicy wiertła, służąca jako prowadzenie wiertła przy ostrzeniu (do 10 mm), gdzie wiertło jest chwytane za łysinki w specjalnym imaku.

Ostrzarki do noży najczęściej spotykane z jednym lub trzema zespołami wrzeciennika ściernicy z nastawnym kątowo stołem, służące do ostrzenia powierzchni przyłożenia, pracujących ściernicą czołową. Powierzchnie natarcia ostrzone są zwykle na ostrzarkach uniwersalnych lub specjalnych.

Ostrzarki uniwersalne, przeznaczone głównie do ostrzenia frezów ścinowych, pozwalaj ą jednak przy odpowiednim wyposażeniu na ostrzenie wszystkich częściej spotykanych narzędzi w zakresie ograniczonym wymiarami ostrzarki. Ostrzarki uniwersalne mogą być wyposażone w urządzenia do szlifowania wałków i do szlifowania otworów, co czyni je przydatnymi w małych warsztatach, skromnie wyposażonych w szlifierki.

Ostrzarki specjalne (ostrzarki do frezów z zakończeniem promieniowym} stanowią uzupełnienie ostrzarek uniwersalnych, konieczne w przypadku posiadania w warsztacie frezarek kopiowych przestrzennych (do matryc, form, itp.)na których stosuje się frezy z zakończeniem promieniowym. Ostrzony frez jest mocowany za część chwytową, co pozwala na ostrzenie promienia do środka (bez nakiełka). Ostrzarka ta pozwala na szlifowanie rowków wiórowych śrubowych z pełnego materiału, przy bezstopniowej regulacji skoku. Ostrzarka przeznaczona jest do frezów palcowych o średnicach 3-32 mm i długości do 160 mm.

Ostrzarki kopiarki do frezów ścinowych służą do ostrzenia frezów kształtowych rowkach prostych i śrubowych. Ze względu na zużycie-ściernicy promień jej obciągania nie powinien być mniejszy niż 1-2 mm. Frezy ścinowe kształtowe pracuj ą łatwiej i dają gładszą powierzchnie obrobioną niż frezy zataczane. Ostrzenie kształtowe frezów ścinowych wymaga specjalnych szlifierek lub zbudowanych na podobnej zasadzie przyrządów do ostrzarek uniwersalnych.

Poza podanymi występują jeszcze ostrzarki specjalne do nakroju narzynek okrągłych, do powierzchni natarcia narzynek okrągłych, do nakroju gwintowników, do przeciągaczy do otworów, do przeciągaczy zewnętrznych, docieraki do noży do wytaczarek precyzyjnych i inne. Zasadniczą cechą tych ostrzarek jest właściwe ustalenie narzędzia w stosunku do względnego ruchu posuwowego ściernicy. Przemysł krajowy produkuje asortyment ostrzarek pokrywający podstawowe potrzeby zakładów przemysłu maszynowego .

CZĘŚĆ PRAKTYCZNA

Na zajęciach praktycznych należało zaostrzyć wiertło wykonane z aluminium pod kątem 120° na ostrzarce ręcznej.

Niestety nie udało się sprostać temu zadaniu z przyczyn manualnych i braku wprawy w tego typu pracy.

Jednakże wiertło zostało naostrzone pod kątem 127°.

1

Wyszukiwarka

Podobne podstrony:

Ostrzenie narzędzi do obróbki metali

narzędzia do obróbki drewna

Ogólne wymagania dotyczące stanowisk pracy do obróbki metali, bhp, BHP ogólne

Narzedzia do obróbki recznej drewna, BHP

Obróbka i ciecze do obróbki metali

Opracowanie Maszyny i narzedzia do obróbki plastycznej, Zarządzanie i Inżynieria Produkcji Politechn

Tokarka do obróbki metali, Instrukcje-Bezpiecznej Pracy

klasa-5-narzedzia-do-obrobki-drewna, Ukw, II Lic, Drewno

220 723304 mechanik maszyn i urzadzen do obrobki metali

13 Narzędzia do obróbki gwintów

Szkolenie maszyny do obróbki metali

13 Narzędzia do obróbki gwintów

Wymagania dotyczące pomieszczeń i stanowisk pracy do obróbki metali

220 723304 mechanik maszyn i urzadzen do obrobki metali

Oferta narzędzi SUMITOMO i LI HSING do obróbki aluminium i jego stopów, oraz innych stopów metali ni

Obrobka cieplna stali narzedziowych do pracy na goraco, Księgozbiór, Studia, Materiałoznastwo

więcej podobnych podstron