„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Adam Sabiniok

Posługiwanie się podstawowymi pojęciami z zakresu budowy

rurociągów 713[04].B1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Robert Wanic

mgr inż. Janusz Rudolf

Opracowanie redakcyjne:

mgr inż. Adam Sabiniok

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[04].B1.01

Posługiwanie się podstawowymi pojęciami z zakresu budowy rurociągów w modułowym

programie nauczania dla zawodu monter systemów rurociągowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawowe zjawiska i prawa z zakresu mechaniki płynów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Podstawowe zjawiska i prawa z zakresu mechaniki technicznej

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

23

4.3. Rodzaje rurociągów

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

28

4.4. Elementy składowe rurociągów i ich funkcje

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

37

4.4.3. Ćwiczenia

37

4.4.4. Sprawdzian postępów

38

4.5. Prace montażowe podczas wykonywania rurociągów

39

4.5.1. Materiał nauczania

39

4.5.2. Pytania sprawdzające

42

4.5.3. Ćwiczenia

42

4.5.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu posługiwania się

podstawowymi pojęciami z zakresu budowy rurociągów.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności i wiedzy, jakie powinieneś mieć już opanowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz w czasie zajęć,

−

materiał nauczania – umożliwia przygotowanie się do wykonywania ćwiczeń,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś materiał nauczania,

−

ćwiczenia pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować umiejętności

praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę i umiejętności z zakresu

jednostki modułowej,

−

literaturę uzupełniającą.

W materiale nauczania zostały opisane zagadnienia z zakresu rozpoznawania podstawowych

pojęć z zakresu budowy rurociągów. Jeżeli masz trudności ze zrozumieniem tematu lub

ćwiczenia, to poproś nauczyciela o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie wiadomości

i umiejętności z zakresu posługiwania się podstawowymi pojęciami z zakresu budowy rurociągów.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela, poznasz

zasady posługiwanie się podstawowymi pojęciami z zakresu budowy rurociągów.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy rozwiązując sprawdzian

postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce Tak lub Nie.

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich zagadnień

jeszcze dobrze nie opanowałeś. Oznacza to także powrót do materiału, który nie jest dostatecznie

opanowany.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla nauczyciela

podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości i ukształtowanych

umiejętności. W tym celu nauczyciel może posłużyć się zestawem zadań testowych.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, zakreśl poprawne rozwiązana do poszczególnych

zadań,

−

zawiera także zadania testowe.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy, wynikających z rodzaju wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

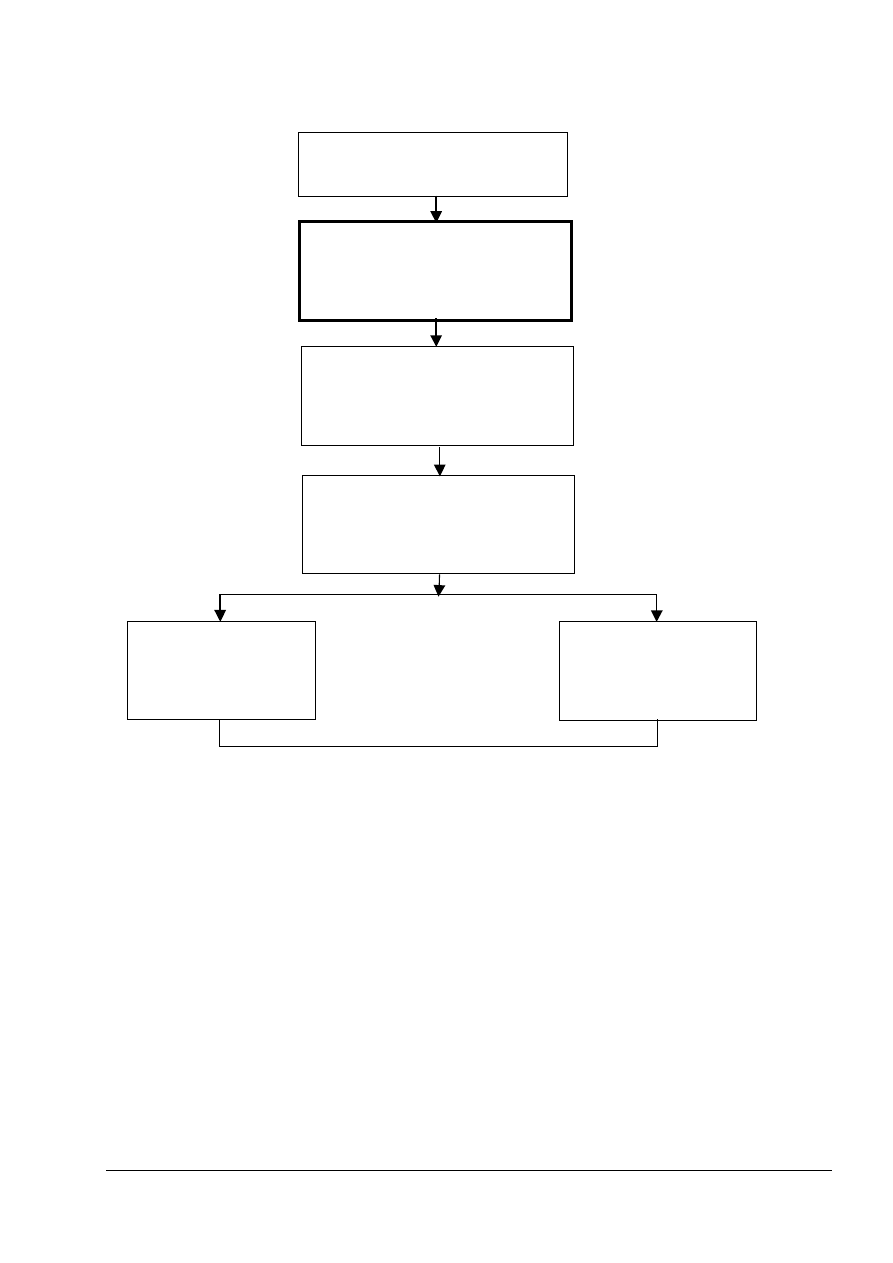

Schemat układu jednostek modułowych

713[04].B1

Techniczne podstawy budowy systemów

rurociągowych

713[04].B1.01

Posługiwanie się podstawowymi

pojęciami z zakresu budowy

rurociągów

713[04].B1.04

Posługiwanie się

dokumentacją techniczną

713[04].B1.05

Magazynowanie,

składowanie i

transportowanie materiałów

stosowanych do budowy

rurociągów

713[04].B1.02

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej

oraz ochrony środowiska

materiałów i wyrobów kowalskich

713[04].B1.03

Rozpoznawanie podstawowych

materiałów stosowanych do budowy

rurociągów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować układ jednostek SI,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

obsługiwać komputer na poziomie podstawowym,

−

posługiwać się kalkulatorem,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego zawodu,

−

zorganizować stanowisko pracy zgodnie z wymogami ergonomii,

−

przestrzegać przepisy BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zastosować terminologię techniczną,

−

rozróżnić rodzaje rurociągów,

−

rozróżnić elementy konstrukcyjne rurociągów różnego typu,

−

określić rodzaje osadzenia rurociągów,

−

rozróżnić rodzaje ścian ze względu na ich konstrukcję i rodzaj użytego materiału,

−

rozróżnić materiały i technologie stosowane do wykonania rurociągu,

−

rozróżnić rodzaje izolacji,

−

rozpoznać rodzaje instalacji i sieci,

−

zinterpretować podstawowe zjawiska i prawa z zakresu mechaniki technicznej,

−

zinterpretować podstawowe zjawiska i prawa z zakresu mechaniki płynów,

−

rozróżnić rodzaje rur, połączeń rur, armatury i kształtek rurowych stosowanych do budowy

rurociągów,

−

rozróżnić materiały konstrukcyjne, izolację i armaturę stosowaną do budowy rurociągu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawowe zjawiska i prawa z zakresu mechaniki płynów

4.1.1. Materiał nauczania

Charakterystyka płynów

Płynami określamy substancje, które mogą samodzielnie płynąć, np. w rurociągach. Do

płynów zalicza się ciecze i gazy. Ciał stałych nie zalicza się do płynów. Aby ciała stałe mogły być

transportowane w rurociągu potrzebne są płyny (np. transport szlamów, zawiesin). Podczas

transportu w rurociągu gazy wypełniają zawsze całą objętość rury. Określamy je jako płyny

ściśliwe – zmieniają swoją objętość odpowiednio do objętości rurociągu, którym płyną. Ciecze są

nieściśliwe (płyny nieściśliwe), a w związku z tym podczas transportu rurociągiem przy małym

przepływie mogą wypełnić tylko część przekroju rurociągu.

Płyn transportowany rurociągiem wywiera ciśnienie na ścianki rury, które określamy jako

stosunek siły wywieranej przez płyn na powierzchnię, do pola tej powierzchni. W układzie SI

jednostką ciśnienia jest paskal (Pa) czyli ciśnienie występujące na powierzchni 1 m

2

, na którą

oddziaływuje siła 1 niutona (N).

1 Pa = 1 N/m

2

Inne używane jednostki to:

1 bar = 10

5

N/m

2

1 mm Hg = 133,32 Pa

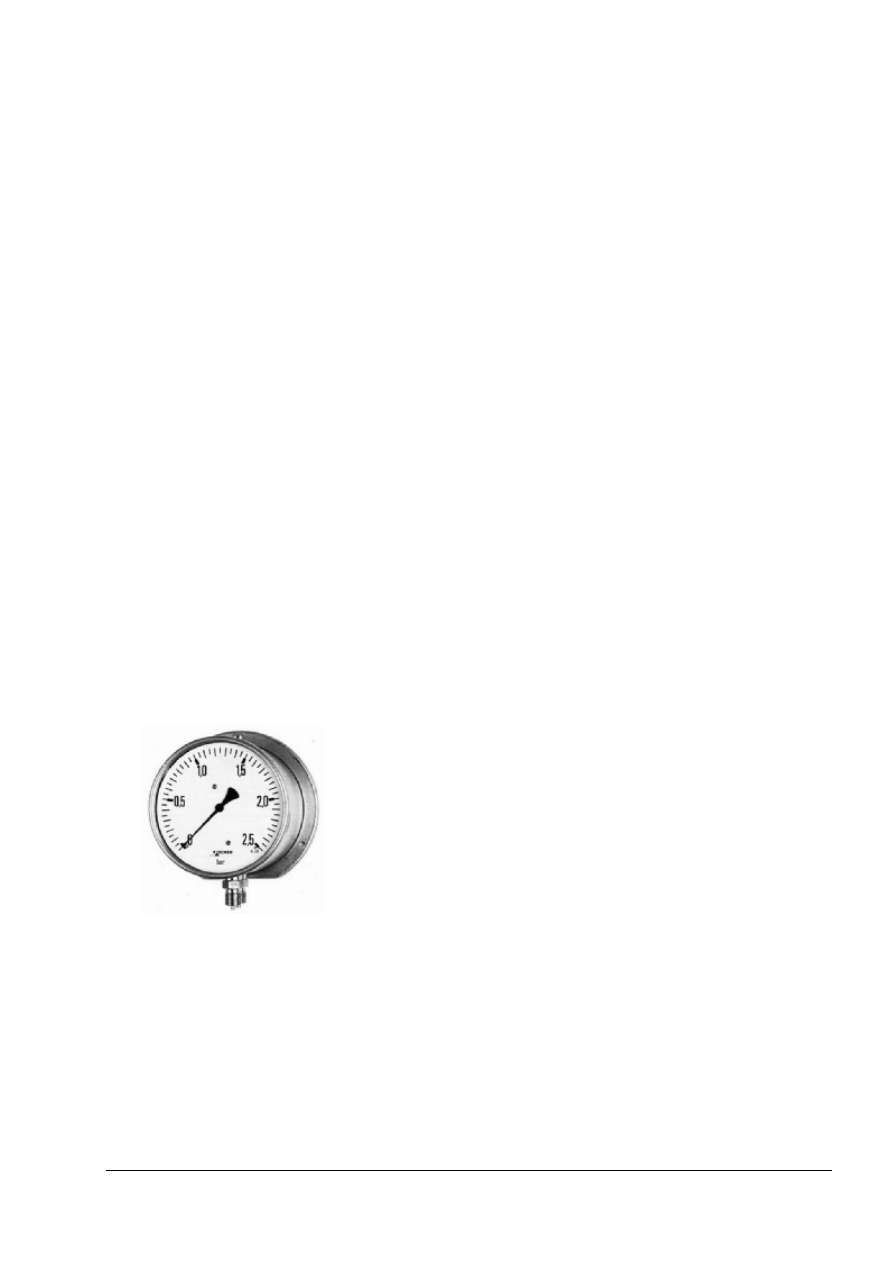

Do pomiaru ciśnienia służą manometry, które wskazują ciśnienie względem ciśnienia

atmosferycznego, określane jako ciśnienie manometryczne p

m

.

ot

m

p

p

p

−

=

p

m

– ciśnienie wskazywane przez manometr,

p – ciśnienie w badanym ośrodku, np. w zbiorniku (ciśnienie bezwzględne),

p

ot

– ciśnienie otoczenia (ciśnienie atmosferyczne).

W przypadku manometrów cieczowych ciśnienie to można wyrazić wysokością słupa cieczy

manometrycznej. Jeżeli cieczą manometryczną jest rtęć, to pomiaru ciśnienia dokonuje się w mm

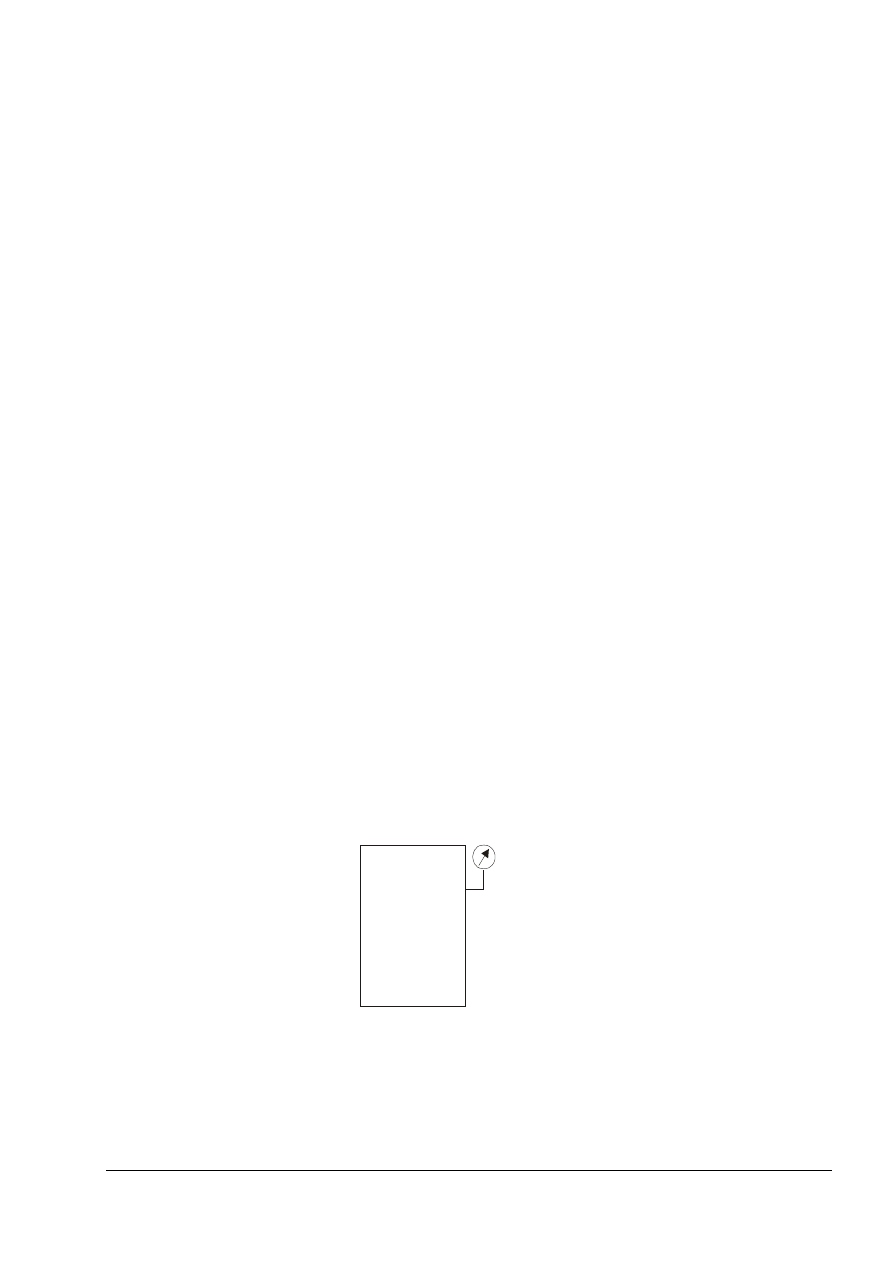

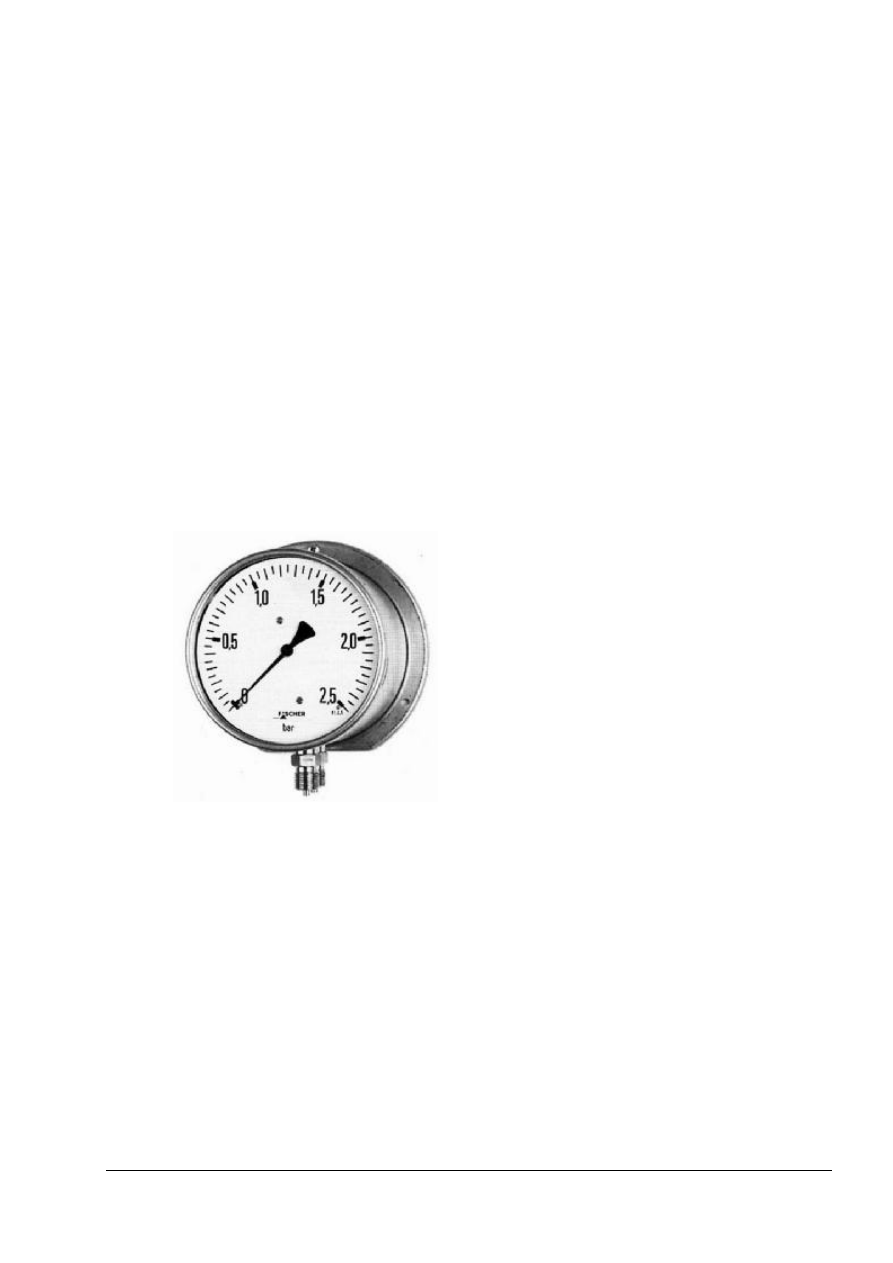

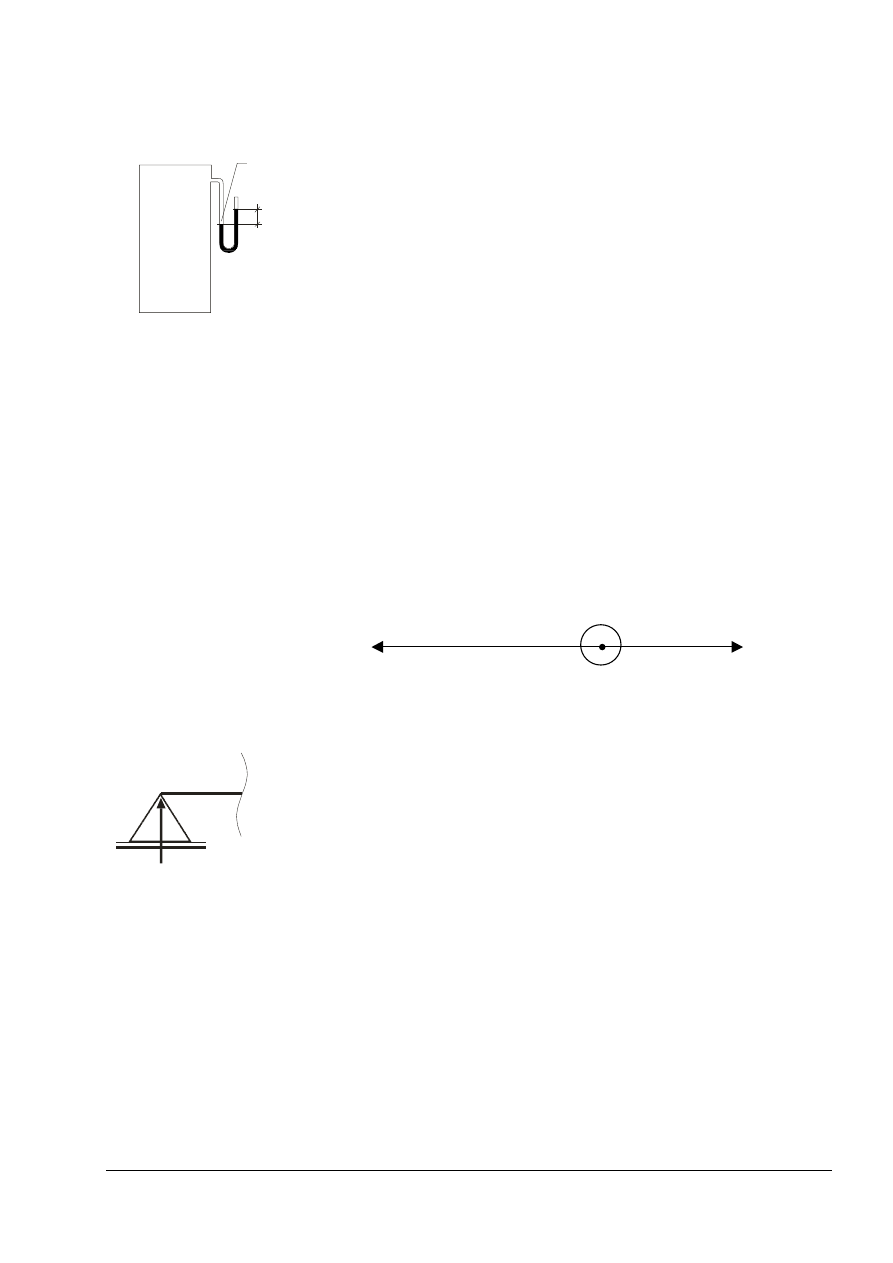

Hg. Wyższe ciśnienia mierzy się za pomocą różnej konstrukcji manometrów metalowych (rys.1).

Rys.1. Manometr metalowy mierzący ciśnienie w zbiorniku. [2, s. 16]

Jeżeli p > p

ot

to w zbiorniku występuje nadciśnienie, natomiast jeżeli p < p

ot

to

w zbiorniku

występuje podciśnienie.

p

p

ot

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Elementy dynamiki płynów.

Natężenie przepływu (strumień objętościowy Q) płynu przepływający przez rurociąg określa

się wzorem:

A

Q

⋅

=

ν

gdzie:

ν – średnia prędkość przepływu płynu w m/s,

A – pole przekroju rurociągu w m

2

.

Podstawową jednostką natężenia przepływu jest m

3

/s. Natężenie przepływu nazywane jest

również wydajnością. W przypadku rurociągów używa się też nazwy przepustowość rurociągu,

szczególnie do opisu zdolności do przesłania w czasie określonej ilości płynu. Na przykład

natężenie przepływu opisuje się następująco: „przepustowość rurociągu wynosi 40 mln ton ropy

naftowej rocznie” albo „wydajność gazociągu wzrosła do 100000 m

3

/godz.”. Natężenie

przepływu jest więc parametrem określającym ilość płynu przesyłanego rurociągiem w celu

zaspokojenia potrzeb jego odbiorców w określonym czasie.

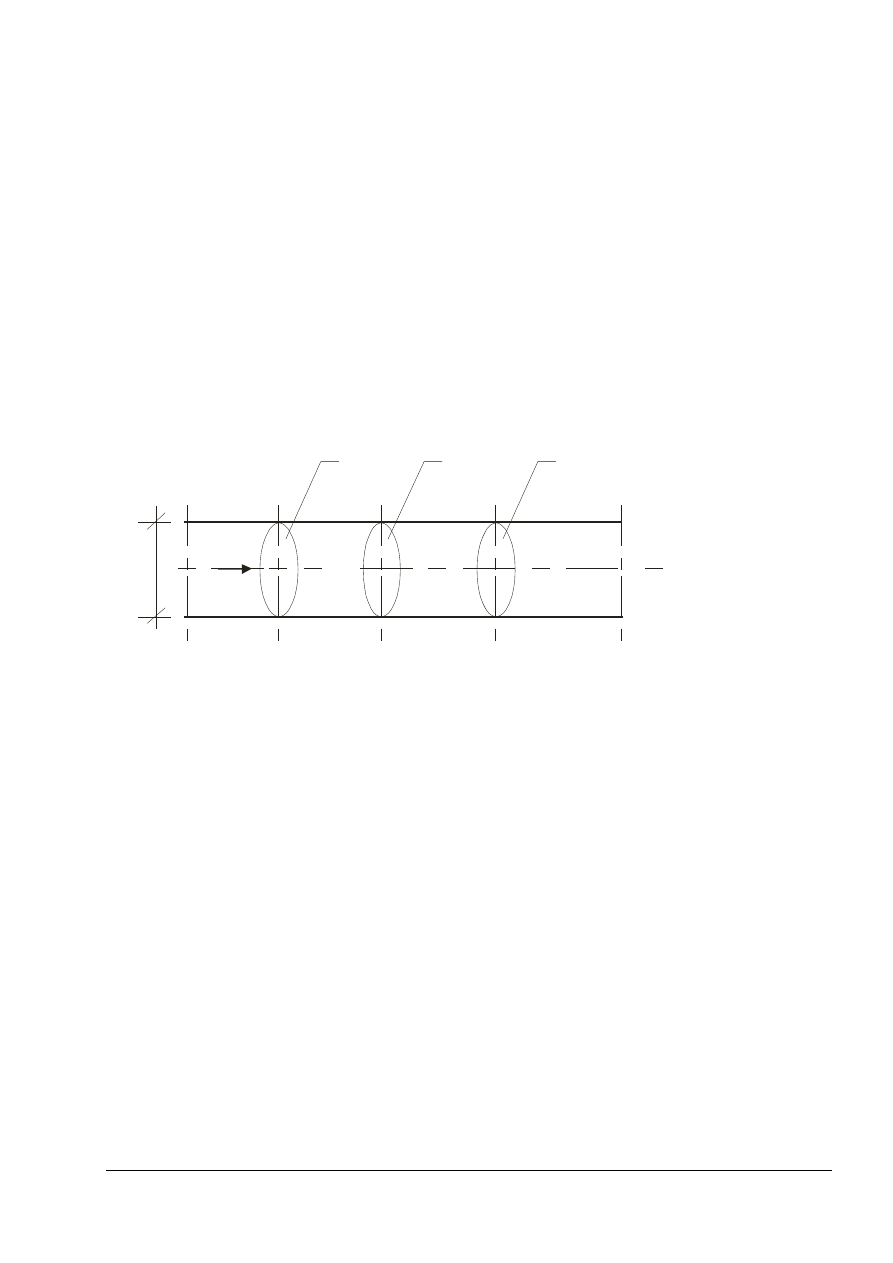

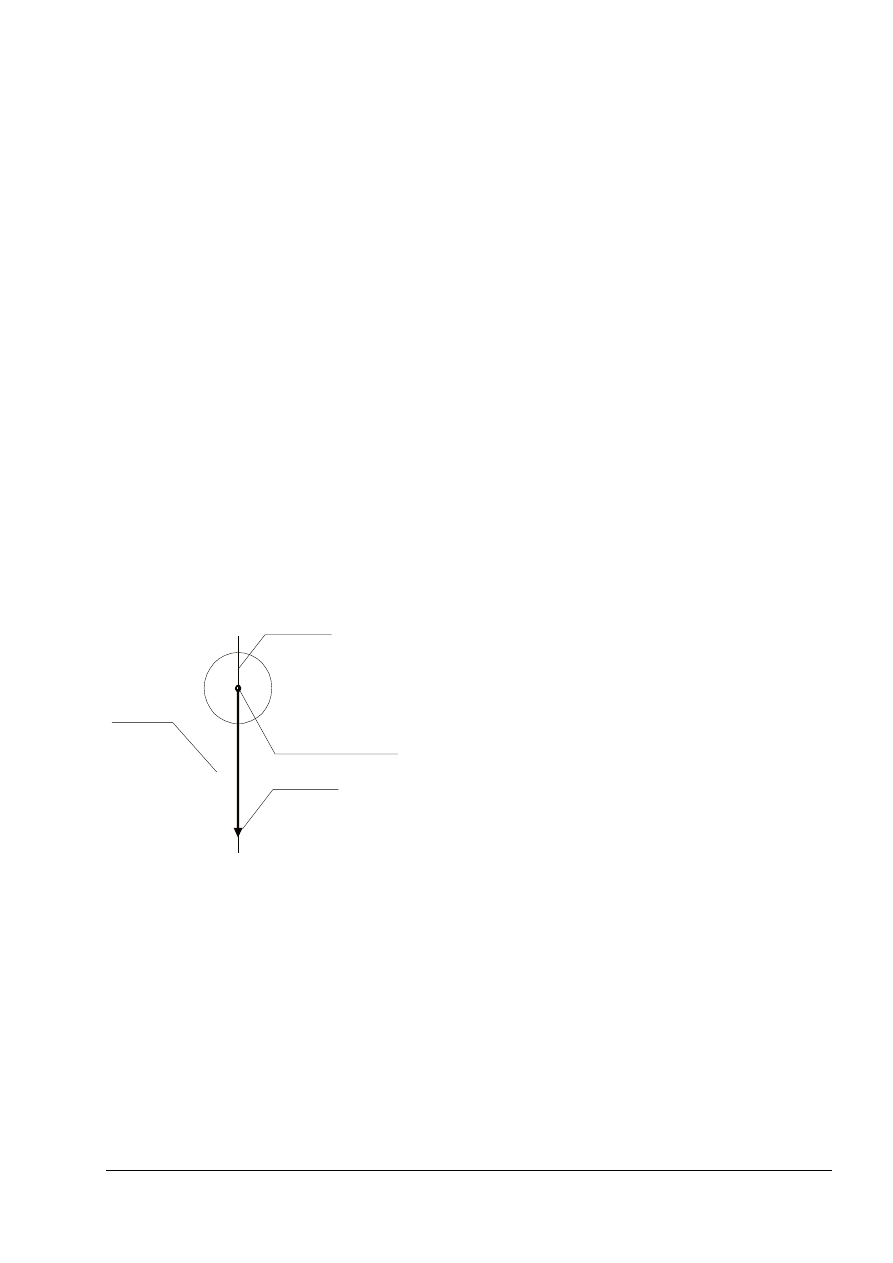

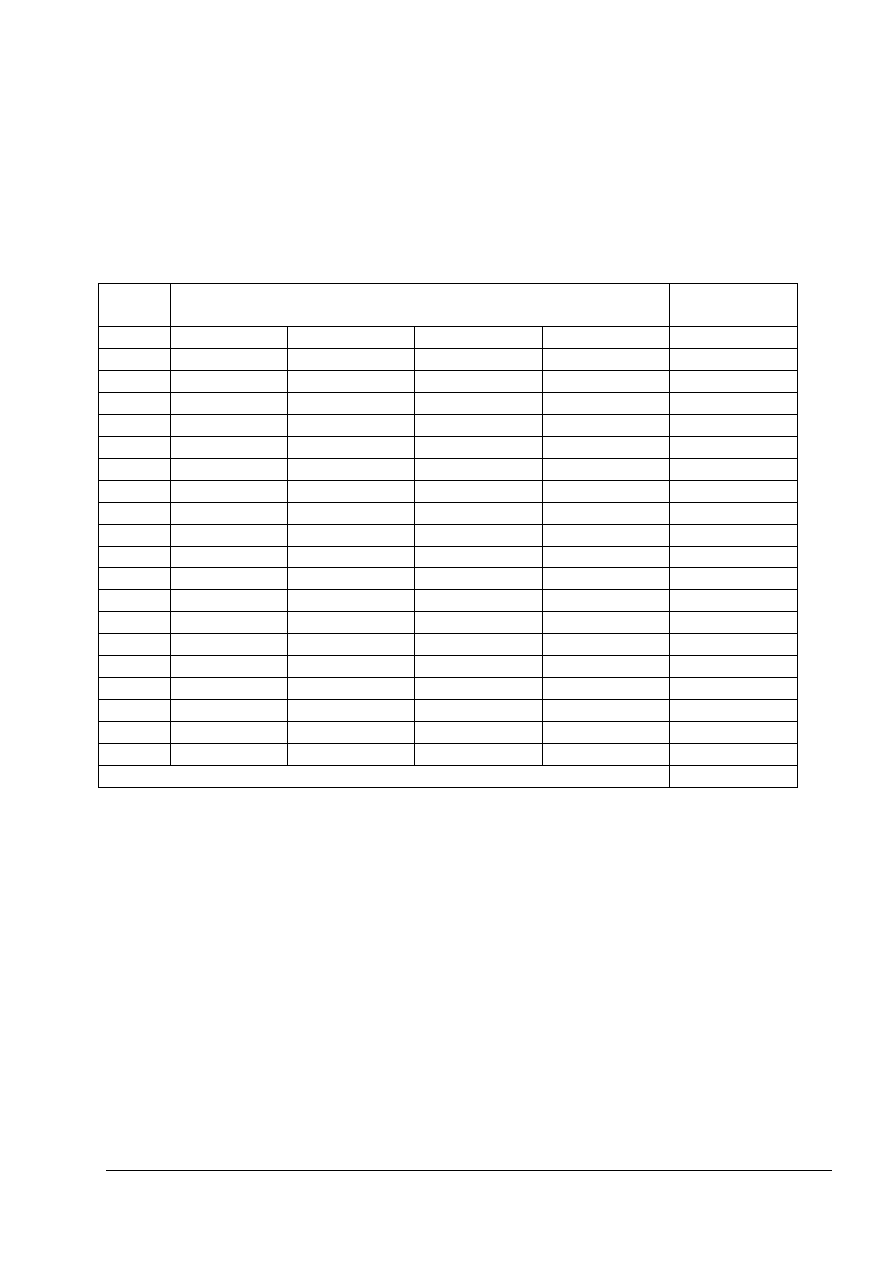

Rys.2 Schemat przepływu płynu z predkością w i natężeniem przepływu Q przez rurociąg o średnicy nominalnej

D

n

i przekroju A = A

1

= A

2

= A

3

[3, s. 146]

Można przyjąć, że natężenie przepływu w dowolnym przekroju rurociągu nie zmienia się,

czyli dla rurociągu o średnicy nominalnej D

n

na rys.2 można zapisać, że:

3

2

1

Q

Q

Q

Q

=

=

=

czyli:

3

3

2

2

1

1

A

A

A

A

⋅

=

⋅

=

⋅

=

⋅

ν

ν

ν

ν

Równanie to nazywa się równaniem ciągłości strugi. W podanej postaci obowiązuje ono dla

płynów nieściśliwych. Jeżeli przekrój rurociągu nie ulega zmianie to średnia prędkość przepływu

też nie zmienia się. Z równania (4) wynika również, że każda zmiana przekroju rurociągu

powoduje zmianę średniej prędkości płynu.

Przepływ płynów w rurociągu

Przepływ płynów przez rurociąg występuje wtedy, gdy istnieje różnica ciśnień. W układach

rurociągów różnicę ciśnień przy przepływie cieczy wytwarzają pompy, a w przypadku przepływu

gazów wentylatory i sprężarki. Różnicę ciśnień powodującą przepływ cieczy można również

uzyskać w wyniku naporu hydrostatycznego słupa cieczy (wieża ciśnień).

Aby zapewnić transport płynu rurociągiem do jego odbiorców konieczne jest utrzymywanie

wymaganego ciśnienia w systemie rurociągowym. Wykonując pomiar ciśnienia na początku i na

D

n

A

1

A

1

A

1

1

2

3

w

Q

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

końcu odcinka rurociągu okazuje się, że ciśnienie to spada na odcinku rurociągu o pewną wartość

∆p:

∆p = p

c1

– p

c2

Duże znaczenie na wielkość spadku ciśnienia ma chropowatość ścianek przewodów

rurowych. Wskutek tarcia płynu, szczególnie przy ścianie rurociągu, ciśnienie płynu zmniejsza się

stale wzdłuż przewodu rurowego. Im większa chropowatość tym większe są straty ciśnienia

spowodowane tarciem. Straty związane z tarciem nazywa się również stratami liniowymi.

Oprócz strat ciśnienia w prostych odcinkach rurociągu spowodowanych tarciem, występują

również straty ciśnienia spowodowane zmianą średnicy rurociągu; jego zwężeniem lub

rozszerzeniem lub zmianą konfiguracji rurociągu (kolana, trójniki), a także zamontowaniem na

rurociągu zaworów, itp. Te straty z kolei nazywamy stratami miejscowymi.

Tak więc w systemach rurociągowych podczas przepływu płynu do odbiorców straty

związane z tarciem i wszystkimi zakłóceniami przepływu pokrywa ciśnienie całkowite p

c

.

W przypadku systemów rurociągowych o dużych stratach, np. w rurociągach dalekiego

zasięgu do utrzymania żądanego ciśnienia nie wystarcza układ pomp zamontowany w miejscu

jego początku. Stosuje się wzdłuż trasy dodatkowe stacje pomp lub stacje sprężarek. Ich

zadaniem jest utrzymywanie dopuszczalnej wartości ciśnienia roboczego. Np. na trasie ropociagu

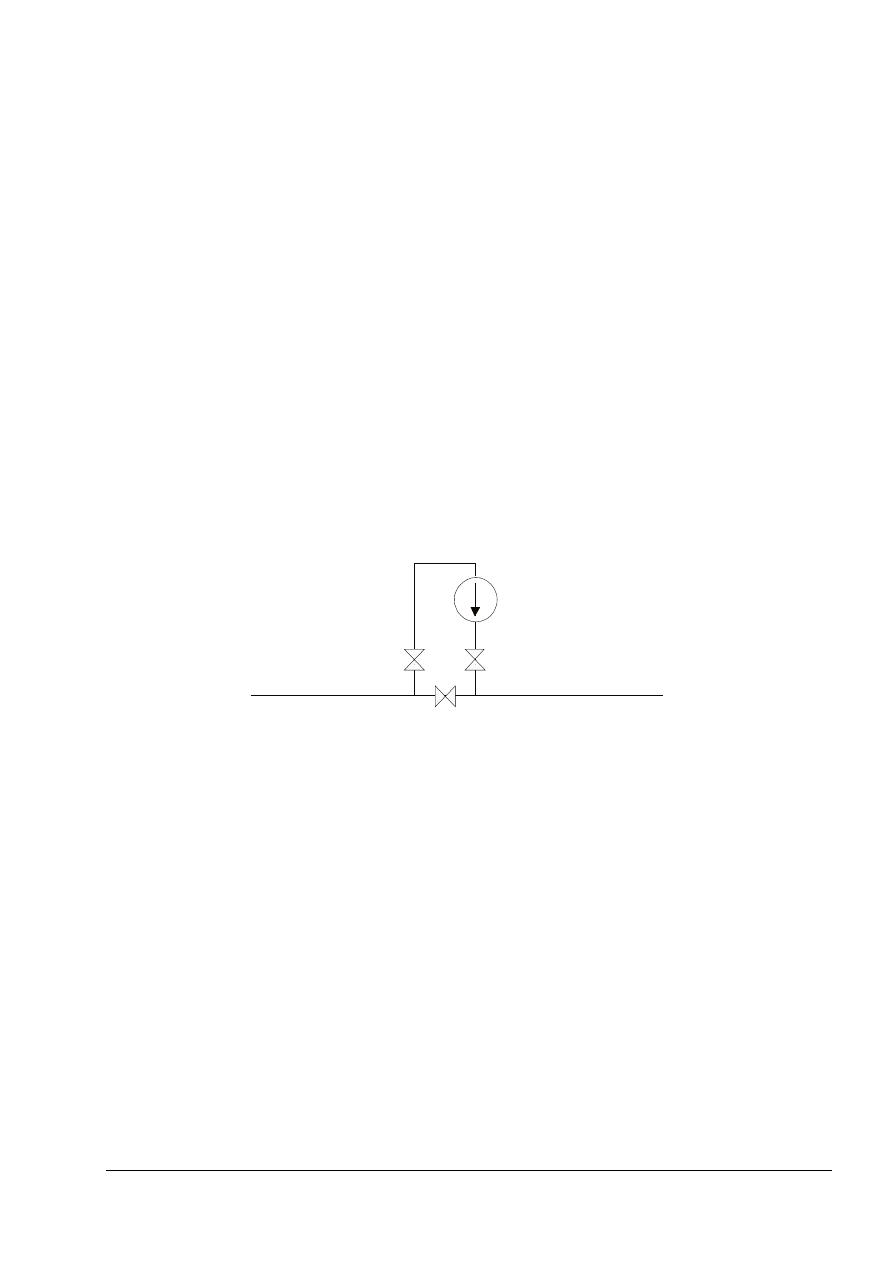

dalekiego zasięgu (rys.3) zespół agregatów pompowych włączony jest bocznikowo w stosunku

do głównego rurociągu. Rozwiązanie to zapewnia przepływ przez rurociąg także w warunkach

awarii układu pomp lub zaworów regulacyjnych, a przez to uniemożliwia wystąpienie całkowitej

blokady rurociągu przesyłowego.

Z3

Z2

Z1

Rys. 3.

Schemat podłączenia stacji pomp do odcinka rurociągu przesyłowego. [1, s. 9]

Pomiar ciśnienia płynu w rurociągu musi uwzględniać dynamikę płynu. Interpretacja ciśnienia

płynu przepływającego rurociągiem jest inna niż ciśnienia płynu znajdującego się w spoczynku

w zbiorniku. Płyn w zbiorniku wywiera ciśnienie p na ścianki zbiornika. Podobnie płyn znajdujący

się w ruchu w rurociągu wywiera ciśnienie p na ściankę rury. Na rys. 4 w punkcie A nad

powierzchnią cieczy manometrycznej ciśnienie jest takie, jakie wywiera płyn na ściankę zbiornika

lub rury. Okazuje się jednak, że w rurociągu występuje ciśnienie p

c

wyższe od ciśnienia p na

ściance.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

p

ot

p

h

A

p

ot

p

h

A

Rys. 4.

Pomiar ciśnienia statycznego w zbiorniku (po lewej) i w rurociągu (po prawej). [1, s. 10]

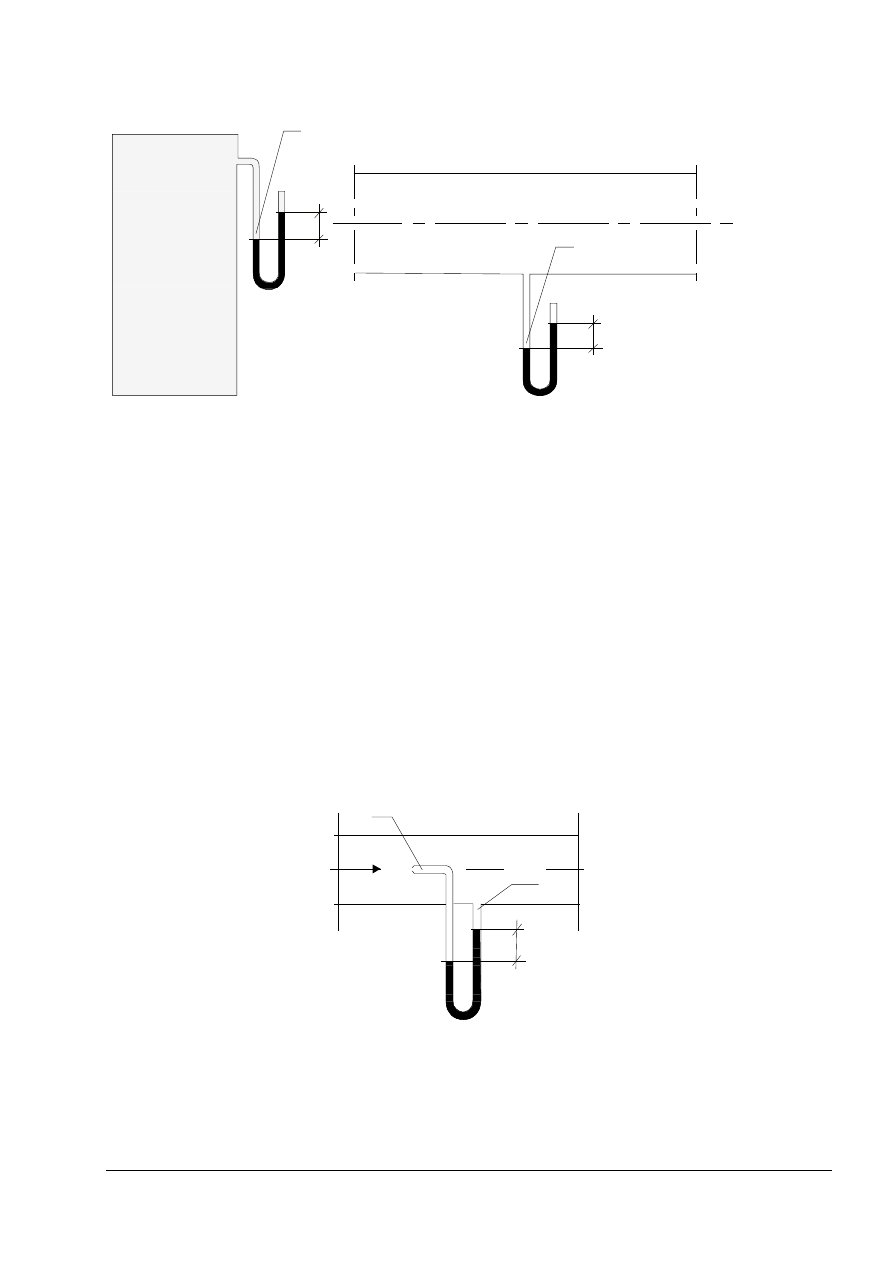

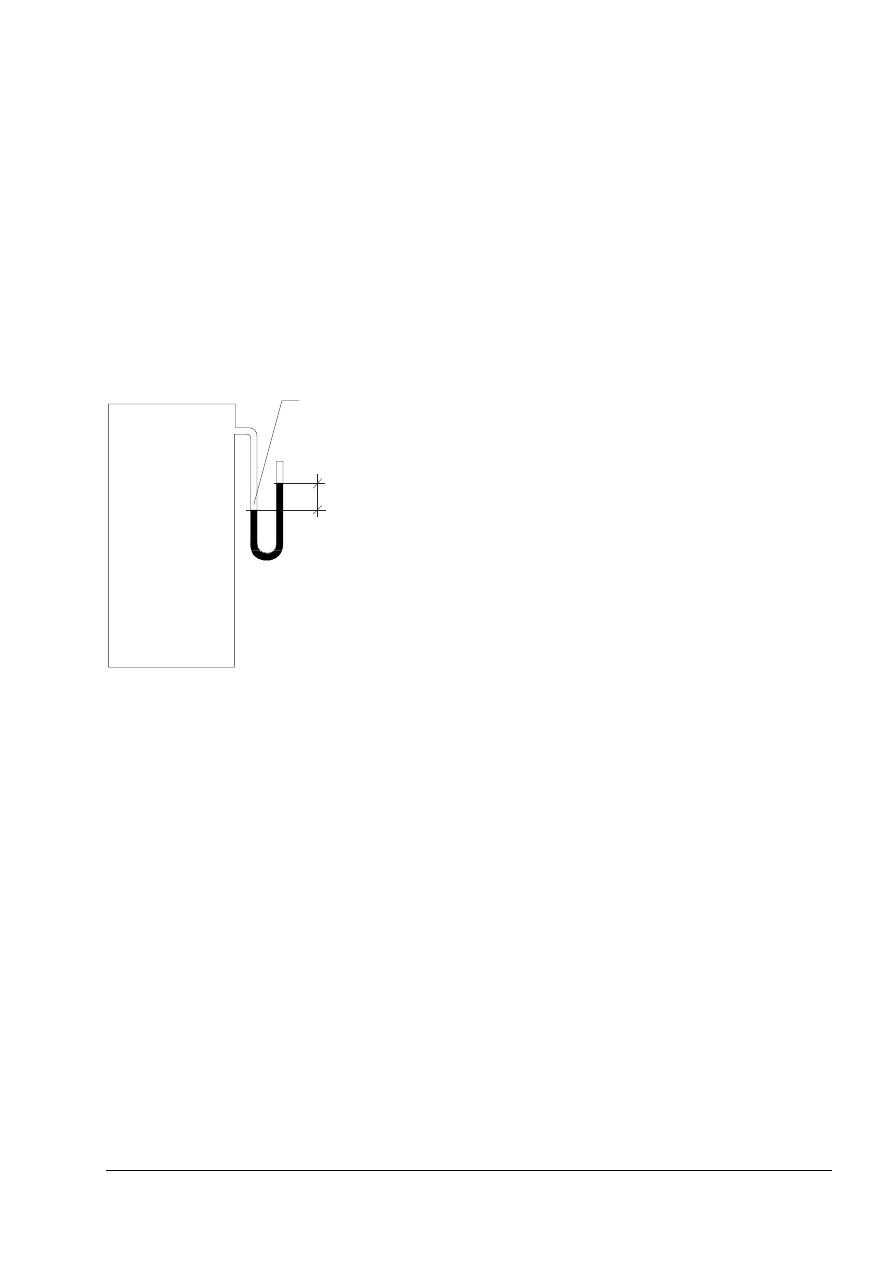

Aby zmierzyć tą nadwyżkę ciśnienia umieszcza się w rurociągu U-rurkę której koniec

zawinięty jest przeciw prądowi (rurka Pitota). W wyniku przepływu płynu w rurociągu ciecz

manometryczna w U-rurce pokazuje wskazania jak na rys. 5. W punkcie A nad powierzchnią

cieczy manometrycznej ciśnienie p jest takie, jakie wywiera płyn na ściankę rurociągu. Nazywamy

je ciśnieniem statycznym. W punkcie B występuje ciśnienie większe od ciśnienia statycznego, co

pokazuje poziom cieczy manometrycznej. Jest to ciśnienie całkowite p

c

płynu. Różnicę ciśnień,

której odpowiada wysokość słupa cieczy manometrycznej w rurce Pitota nazywamy ciśnieniem

dynamicznym p

d

.

Inaczej sumę ciśnienia statycznego p i dynamicznego p

d

określa się jako ciśnienie całkowite p

c

,

panujące w rurociągu w określonym jego przekroju:

p

c

= p + p

d

Wyznaczenie ciśnienia dynamicznego za pomocą rurki Pitota pozwala obliczyć prędkość

płynu w rurociągu, gdyż wielkość ciśnienia dynamicznego jest wprost proporcjonalna do

prędkości płynu w rurociągu.

p

ot

h

A

B

1

2

Rys. 5.

Rurka Pitota zamontowana w rurociągu. [1, s. 10]

Podstawy wymiarowania rurociągów

Dynamikę przepływu płynu w rurociągach charakteryzuje średnia prędkość płynu. Nie ma

jednej uporządkowanej klasyfikacji rurociągów ze względu na prędkości transportowanych

płynów. Wartości średnich prędkości różnych płynów podawane są w literaturze w zależności od

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

rodzaju płynu. Przyjmując prędkość przepływu płynu w rurociągu w można obliczyć średnicę

rurociągu D

n

. Przekształcając równanie (2) otrzymujemy:

ν

Q

A

=

gdzie:

A - powierzchnia przekroju rurociągu w m

2

,

Q – natężenie przepływu płynu w m

3

/s,

ν – prędkość płynu w przekroju A rurociągu w m/s

Z równania (7) oraz ponieważ dla rurociągu o przekroju kołowym:

ν

π

π

⋅

⋅

=

⇒

⋅

=

Q

D

D

A

n

n

2

4

2

gdzie D

n

jest średnicą wewnętrzną rury w m.

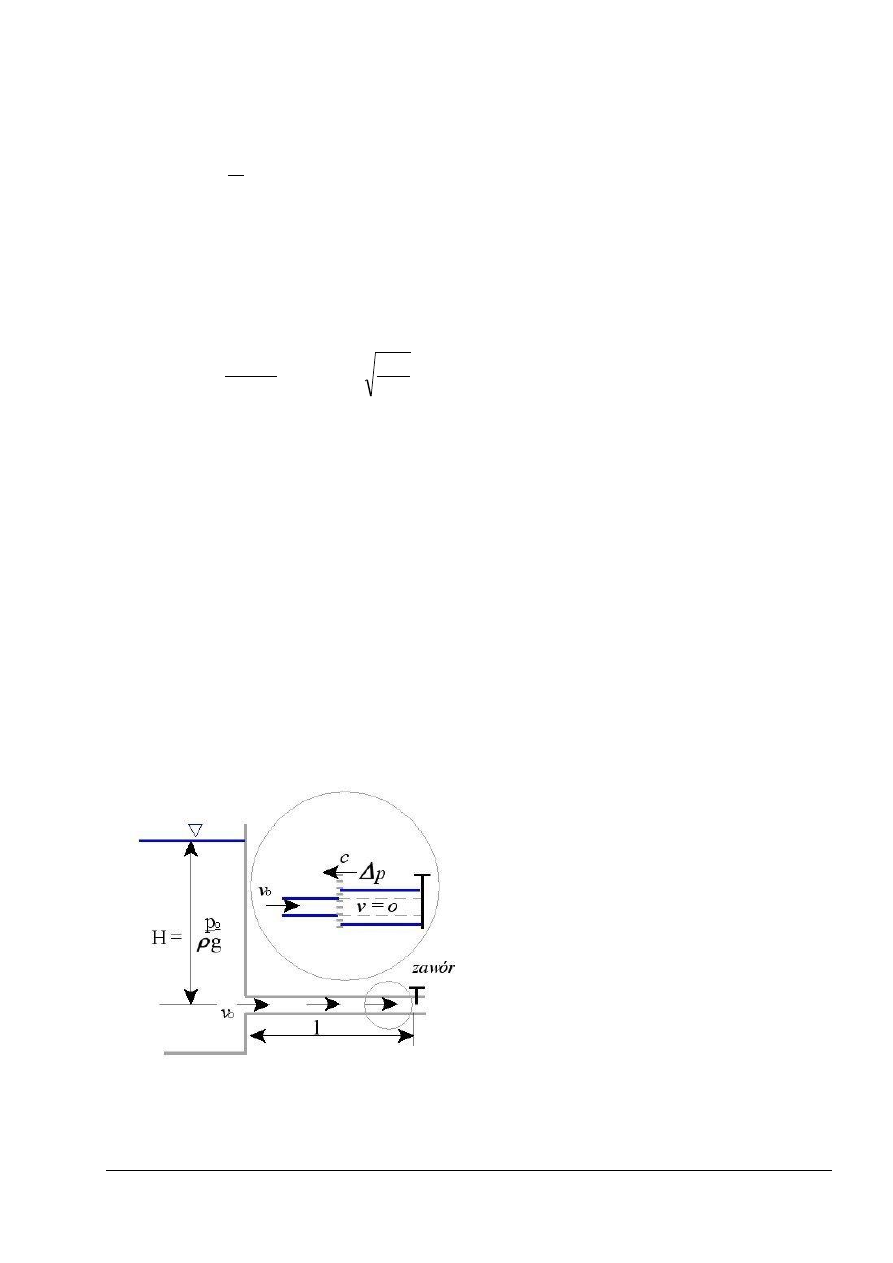

Uderzenie hydrauliczne

Załóżmy, ze przez odpowiednio długi rurociąg płynie woda ustaloną prędkością średnią v

o

.

Rurociąg zasilany jest ze zbiornika o stałym ciśnieniu a na końcu rurociągu znajduje się zawór.

Przyjmijmy, że w pewnym momencie nastąpi nagłe zamknięcie zaworu odcinające wypływ wody

z rurociągu.

Zgodnie z doświadczeniem cząsteczki wody przed zaworem zostaną zatrzymane czyli ich

poprzednia prędkość przepływu spadnie do wartości zerowej (v

o

= v = 0) i jednocześnie nastąpi

dość znaczne zagęszczenie cieczy oraz bardzo duży przyrost ciśnienia o Δp powodujący

odkształcenie rurociągu (rys. 6). Zjawisko to nazywane jest uderzeniem hydraulicznym. To

gwałtowne unieruchomienie cząsteczek cieczy nie nastąpi w tym samym momencie na całej

długości rurociągu; w części przewodu ciecz będzie unieruchomiona, natomiast w pozostałej

części będzie w dalszym ciągu poruszać się z dotychczasową prędkością v

o

. Granica strefy cieczy

unieruchomionej i cieczy płynącej będzie się przesuwać w kierunku wlotu do rurociągu

z prędkością c, zwaną prędkością rozprzestrzeniania się fali uderzenia.

Przy nagłym zamknięciu przewodu w którym płynęła ciecz następuje przyrost ciśnienia i takie

zjawisko nazywamy uderzeniem dodatnim. Występuje też zjawisko uderzenia hydraulicznego,

Rys. 6. Uderzenie hydrauliczne dodatnie [1, s. 34]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

gdy w rurociągu połączonym ze zbiornikiem o odpowiednim ciśnieniu znajduje się woda stojąca

i nastąpi nagłe otwarcie zaworu znajdującego się na końcu tego rurociągu. Nagłemu

uruchomieniu cząsteczek wody towarzyszy spadek ciśnienia i takie zjawisko nazywamy

uderzeniem ujemnym.

Opisane zjawisko jest przykładem ruchu nieustalonego, w którym parametry ruchu

(prędkość, ciśnienie) zmieniaj się w czasie.

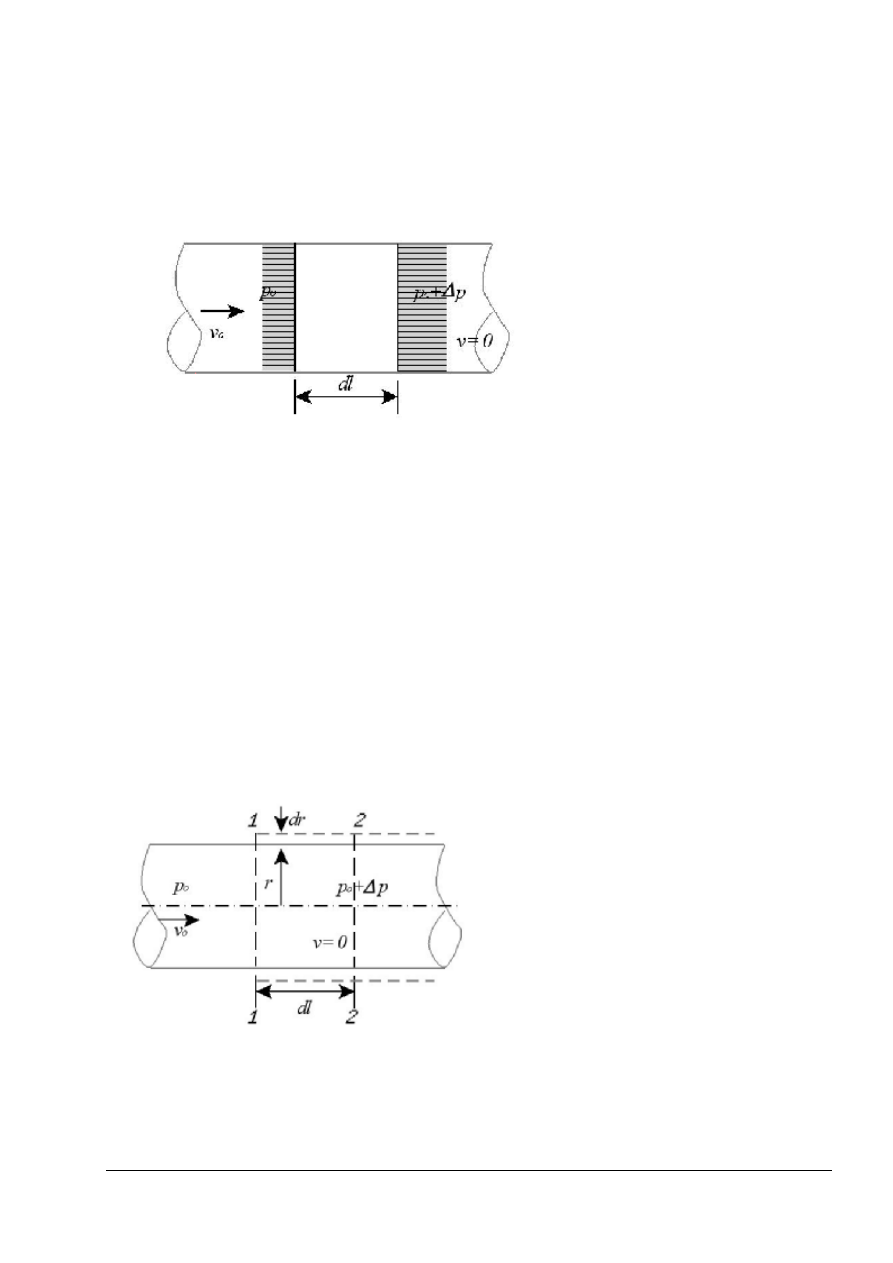

Podstawowe parametry opisujące uderzenie hydrauliczne można wyznaczyć przy następujących

założeniach:

a) zbiornik doprowadzający jest duży i w całym czasie trwania zjawisk poziom

zw. w. w zbiorniku jest stały

b) średnica rurociągu D oraz grubość ścianki e na całej jego długości jest stała

c) przed zamknięciem zaworu występuje ruch jednostajny i trwały t.zn. v

o

= const

d) następuje nagłe zamknięcie zaworu tj. czas zamknięcia t

z

= 0

Wyrażenie na przyrost ciśnienia przy nagłym zamknięciu zaworu, zwanym uderzeniu prostym:

o

v

c

p

⋅

⋅

=

∆

ρ

Z powyższego równania wynika, że przyrost ciśnienia w uderzeniu prostym nie zależy od

wartości pierwotnego ciśnienia ani od długości rurociągu, czyli przy dokonanych założeniach jego

warto będzie taka sama na końcu rurociągu przy zaworze i na początku rurociągu na wlocie.

Zgodnie z wyliczoną wyżej prędkością rozprzestrzeniania się fali uderzenia, po czasie

t = l / c, gdzie l jest długością rurociągu, czoło fali uderzenia dojdzie do początku rurociągu

i w tym momencie ciśnienie w rurociągu jest o

∆

p większe od ciśnienia w zbiorniku. Spowoduje

Rys. 7. Zatrzymanie cząsteczek cieczy [1, s. 50]

Rys. 8. Odkształcenie rurociągu [1, s. 146]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

to ruch cieczy w przeciwnym kierunku i przy pominięciu strat hydraulicznych ruch cieczy odbywa

się z tą samą prędkością v

o

i przy tym samym ciśnieniu jak przed zamknięciem zaworu.

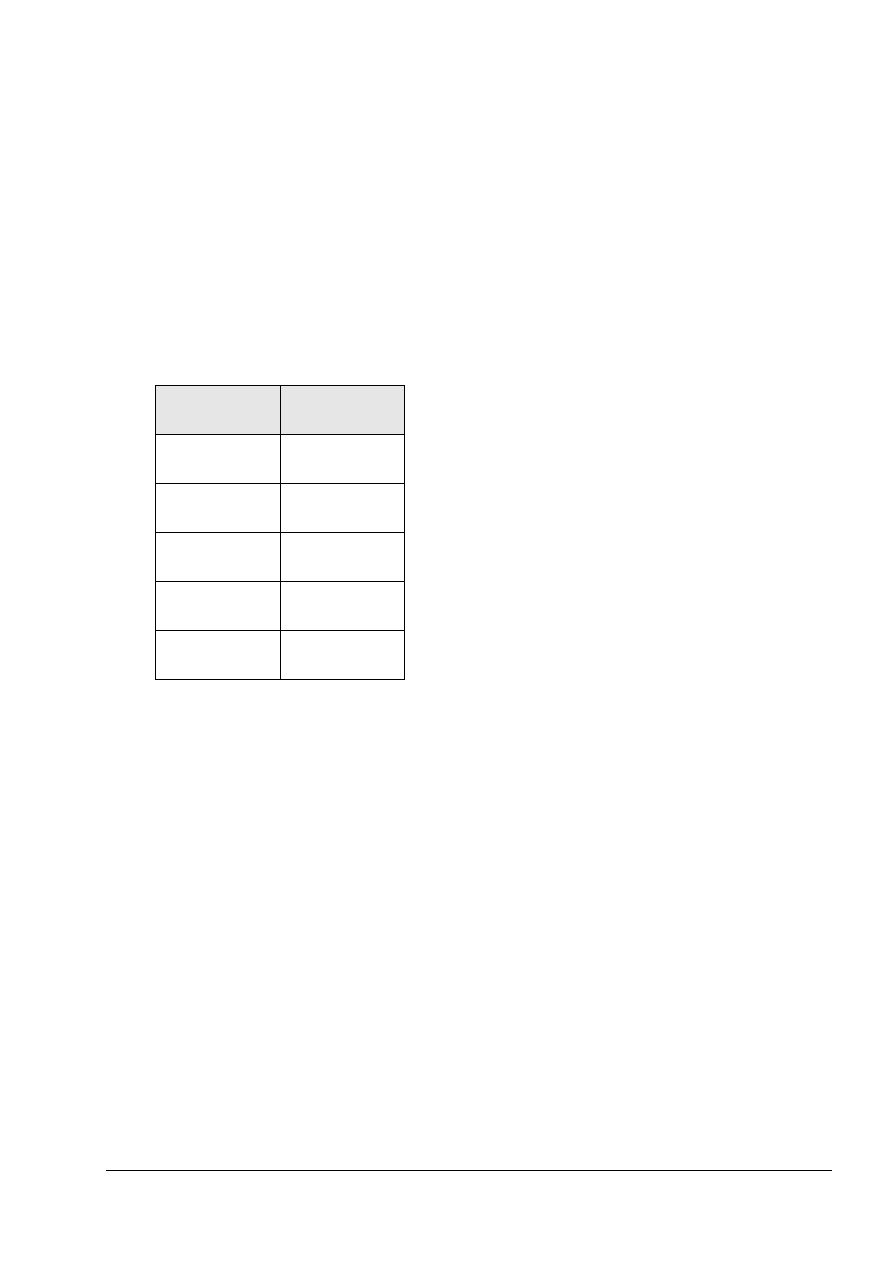

Tab. Przeciętne wartości współczynników sprężystości

Materia

K, E [Pa]

K/E

woda

2 ± 10

9

-

stal

2

⋅

10

11

0,01

żeliwo

1

⋅

10

11

0,02

beton

2

⋅

10

10

0,1

drewno

1

⋅

10

10

0,2

szkło

6,5

⋅

10

9

0,3

Po kolejnym czasie t = l / c granica między cieczą płynącą w kierunku do zbiornika dochodzi

do zaworu i wtenczas następuje faza uderzenia ujemnego: wskutek zatrzymania ruchu

i rozprężenia cieczy ciśnienie zmniejsza się o wartość

∆

p poniżej ciśnienia przed zamknięciem

i ponownie czoło fali uderzenia przesuwa się w kierunku początku rurociągu z tą samą prędkością

c. Wykres zmienności ciśnienia w punkcie przy zaworze i w połowie rurociągu przedstawiono na

rys. 9 i 10. Czas T = 2 l / c nazywamy okresem fali uderzenia.

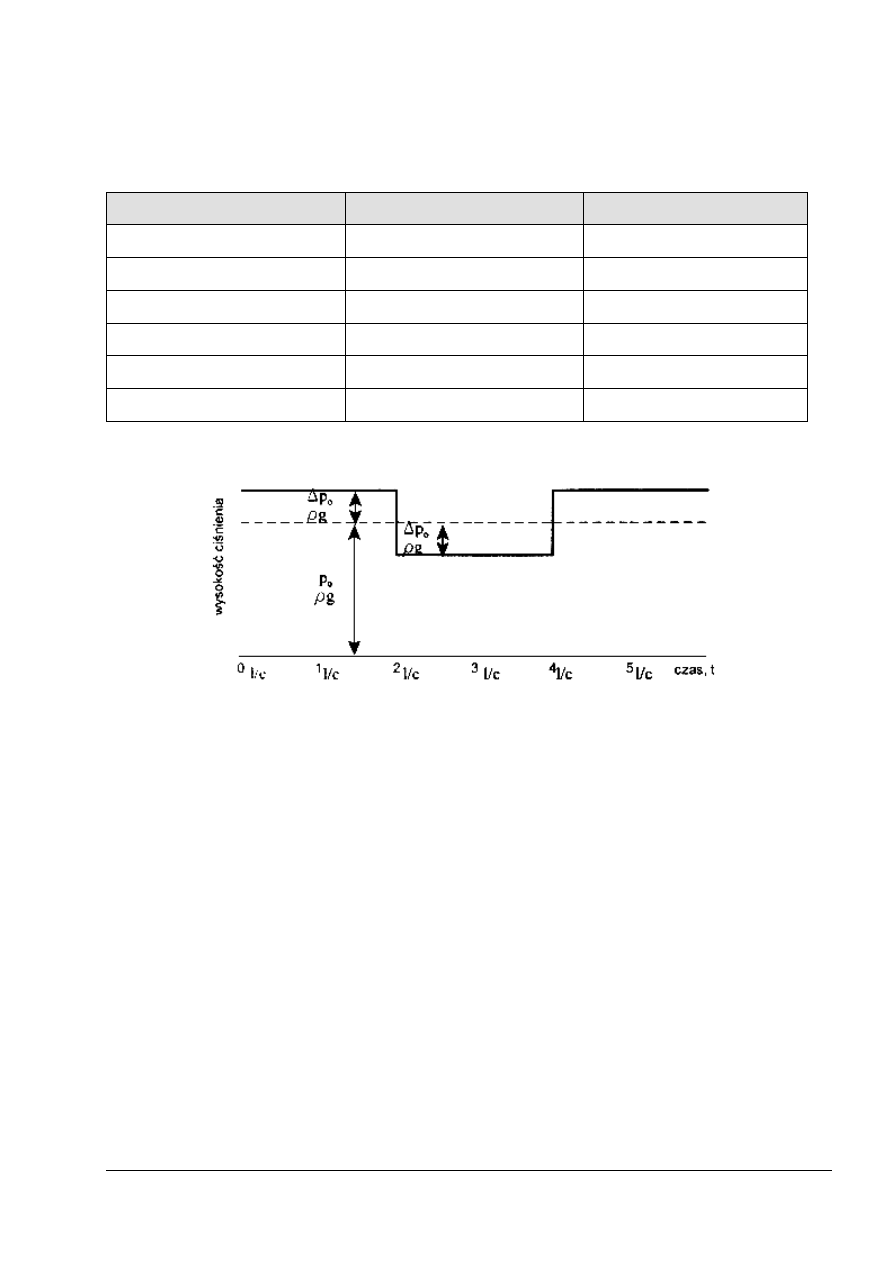

Rys. 9.

Przebieg zmian ciśnienia w punkcie przy zaworze [1, s. 106]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Praktycznie czas zamykania zaworu jest większy od zera. Jednak gdy czas zamknięcia zaworu

t

z

≤

T, przyrost ciśnienia osiąga wartość maksymalną jak przy uderzeniu prostym, zgodnie ze

wzorem (117). Gdy czas zamknięcia zaworu t

z

> T wtenczas występuje tzw. uderzenie złożone,

w którym przyrost ciśnienia jest mniejszy w porównaniu z uderzeniem prostym.

z

o

t

1

v

2

p

ρ

∆

=

jest to wzór Michauda na przyrost ciśnienia przy uderzeniu złożonym.

Przykłady

Dla rurociągu niesprężystego (brak odkształcenia przy wzroście ciśnienia) E = ∞, prędkość

rozprzestrzeniania się fali uderzenia wyniesie:

s

m

c

/

1410

=

Jest to prędkość rozchodzenia się fali dźwięku w wodzie.

Rurociąg stalowy o średnicy D = 10 cm i grubości scianki e = 2 mm:

s

m

c

/

1155

=

Zgodnie ze wzorem przyrost ciśnienia przy początkowej prędkości przepływu wody v

o

=1,5m/s

i przy uderzeniu prostym wyniesie:

∆ p = ρ c v

o

= 10

3

⋅

1155

⋅ 1,5 = 1732 kPa

Rurociąg żelbetowy o średnicy D = 50 cm i grubości ścianki e = 5 cm

Przyrost ciśnienia, podobnie jak poprzednio, przy prędkości początkowej v

o

=1,5m/s i przy

uderzeniu prostym będzie równy:

∆ p = 1000 ⋅ 1000 ⋅1,5 = 1500 kPa

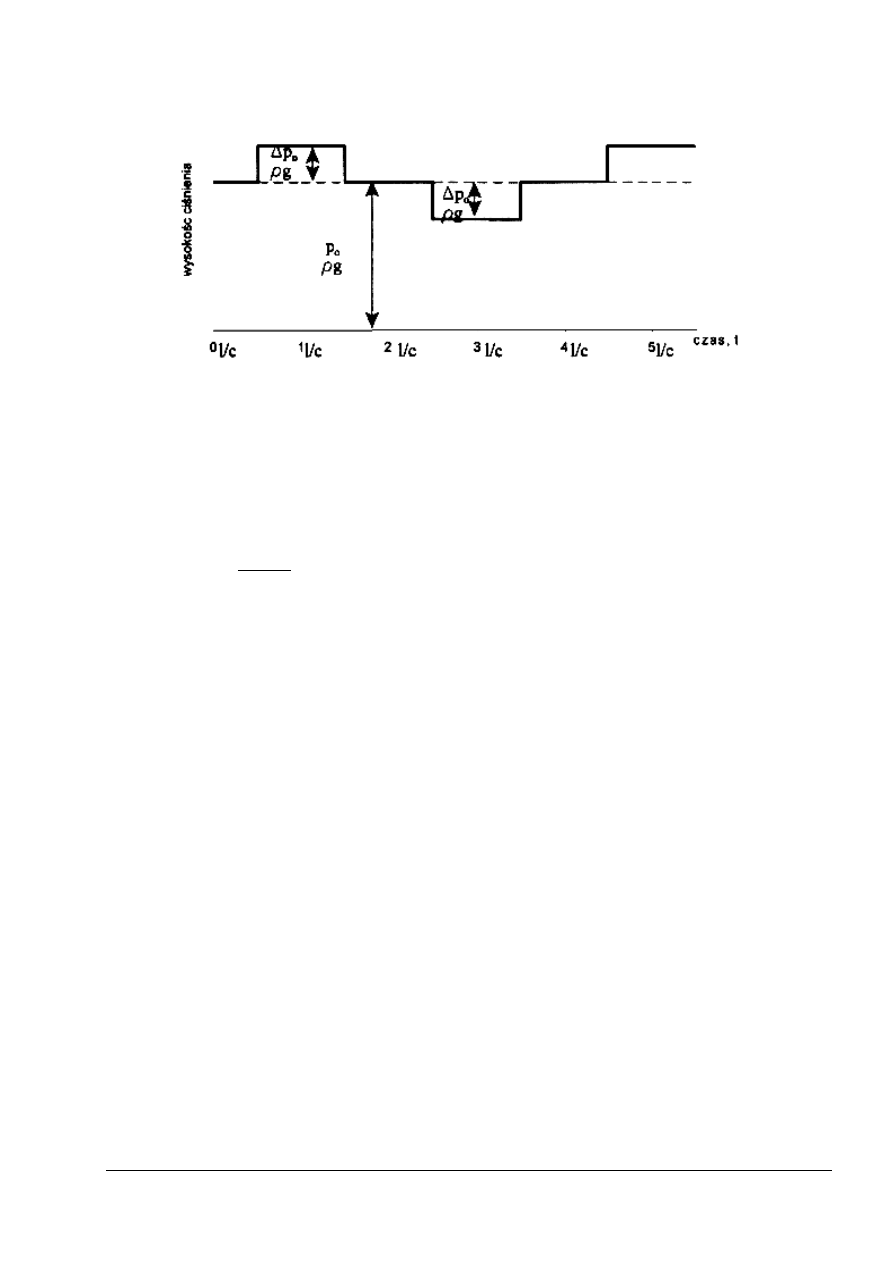

Rys. 10. Przebieg zmian ciśnienia w połowie rurociągu [1, s. 146]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak definiujemy płyny?

2. Jak dzielimy płyny?

3. W jakich jednostkach miary określa się ciśnienie?

4. W jakich jednostkach miary wyrażamy natężenie przepływu?

5. Dlaczego ciśnienie płynu na odcinku rurociągu spada?

6. Jak mierzymy ciśnienie statyczne płynu w rurociągu?

7. Jak mierzymy ciśnienie dynamiczne płynu w rurociągu?

8. Jakie dane są potrzebne do wstępnego doboru średnicy nominalnej rurociągu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na rysunku przedstawiono uniwersalny manometr metalowy do pomiaru różnicy ciśnień oraz

nadciśnienia i podciśnienia. Odczytaj z rysunku i zapisz:

−

jednostkę w której wyskalowany jest przyrząd,

−

zakres pomiarowy przyrządu.

Rys. 11. Manometr Typ DA 04

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) prawidłowo odczytać jednostkę w której wyskalowany jest przyrząd,

2) określić i zapisać zakres pomiarowy.

Wyposażenie stanowiska pracy:

−

manometr,

−

instrukcja obsługi,

−

literatura.

Ćwiczenie 2

Manometr zamontowany na zbiorniku wskazuje 2,2 bara. Ile wynosi ciśnienie w zbiorniku,

jeżeli ciśnienie otoczenia (atmosferyczne) przyjęto w wysokości 1 bara.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić sposób pomiaru za pomocą manometru,

2) zinterpretować odczyt ciśnienia na manometrze.

3) obliczyć ciśnienie w zbiorniku p=

Wyposażenie stanowiska pracy:

−

literatura,

−

instrukcja pomiaru ciśnienia,

Ćwiczenie 3

Czy w zbiorniku przedstawionym na rysunku panuje nadciśnienie, czy podciśnienie?

Uzasadnij odpowiedź.

p

ot

p

h

A

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić znaczenie pojęć podciśnienie i nadciśnienie,

2) odczytać z ururki relacje pomiędzy ciśnieniem w zbiorniku a ciśnieniem zewnętrznym

(atmosferycznym i słupa rtęci),

3) zinterpretować uzyskany wynik.

Wyposażenie stanowiska pracy:

−

instrukcje przeprowadzania pomiarów ciśnienia,

−

literatura.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie płynu?

¨

¨

2) zdefiniować pojęcia ciśnienie, prędkość, natężenie przepływu?

¨

¨

3) określić zadania pomiarowe manometrów?

¨

¨

4) określić przeznaczenie pomp, sprężarek, itp. w systemach rurociągowych?

¨

¨

5) przeliczać jednostki ciśnienia, prędkości, natężenia przepływu?

¨

¨

6) obliczać średnicę nominalną D

n

z podanego wzoru.

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Podstawowe zjawiska i prawa z zakresu mechaniki technicznej

4.2.1. Materiał nauczania

Masa i ciężar ciała. Pojęcie siły

Wszystko co posiada masę nazywamy materią, a więc masa m jest miarą ilości materii

w danym ciele. Jest jej właściwością decydującą o bezwładności (ciało o dużej masie trudno jest

rozpędzić, a rozpędzone zatrzymać) i oddziaływaniu grawitacyjnym (ciało o dużej masie trudno

jest podnieść). Jednostką podstawową masy określoną za pomocą wzorca jest kilogram (kg).

Niekiedy masę wyraża się też w gramach (g) lub tonach (T). Wyznaczanie masy ciała odbywa się

za pomocą wagi szalkowej przez porównanie z masą wzorcową (odważnikami). Stosuje się też

wagi sprężynowe, ale są one najczęściej mniej dokładne.

Ciężar ciała G to siła ciężkości lub siła ciążenia - siła z jaką Ziemia przyciąga dane ciało.

g

m

G

⋅

=

gdzie g jest przyspieszeniem ziemskim i wynosi 9,81 m/s

2

≅

10 m/s

2

.

Ogólnie siła to mechaniczne oddziaływanie jednych ciał na drugie. W mechanice siła jest

wielkością wywołującą zmianę ruchu ciał lub ich odkształcenia. Siła jest wektorem, a więc

własnością wektora siły jest: wartość siły, zwrot oraz kierunek. Aby scharakteryzować siłę należy

podać opisujący ją wektor oraz punkt przyłożenia siły. Jednostką siły jest niuton (N). Jest to siła,

która masie 1 kg nadaje przyspieszenie 1 m/s

2

.

1 N = 1 kg m/s

2

A

10 N

zwrot si

ły

kierunek

punkt przy

łożenia

warto

ść siły

Rys. 12. Graficzne przedstawienie siły – wektor siły [1, s. 76]

Na ciało może działać jednocześnie kilka sił (nazywamy je składowymi). W takim przypadku

działanie tych sił możemy zastąpić jedną siłą wypadkową, którą wyznaczamy graficznie

wykonując sumowanie sił składowych.

Siła wypadkowa musi być przyłożona do tego samego punktu co siły składowe. Jeżeli

w punkcie A ciała działają dwie siły F

1

i F

2

o różnych kierunkach, możemy je zastąpić

wypadkową F zaczepioną w punkcie A, równą przekątnej równoległoboku utworzonego na siłach

F

1

i F

2

. Jeżeli kąt między siłami wynosi 90

0

jak na rys. 13, wypadkowa równa przekątnej

prostokąta wynosi:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

A

F

2

F

1

F

2

2

2

1

F

F

F

+

=

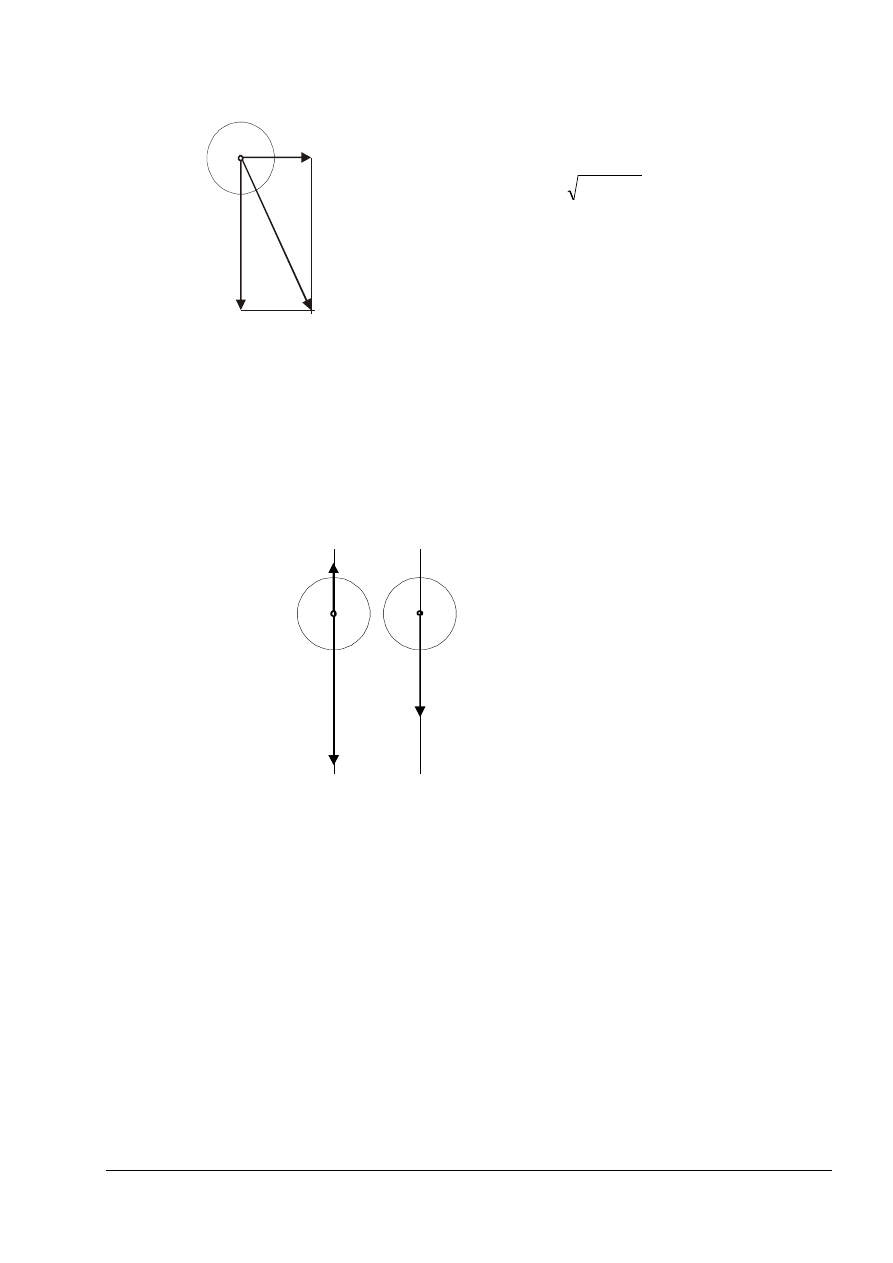

Rys.13. Dodawanie sił - zasada równoległoboku. [1, s. 13]

Jeżeli siły składowe działają wzdłuż jednej prostej to wypadkowa układu sił jest wektorem

działającym wzdłuż tej samej prostej, zwrocie zgodnym z zwrotem większej z tych sił i wartości

równej sumie algebraicznej sił składowych.

Na przykład, jeżeli na ciało działają wzdłuż jednej linii dwie siły F

1

i F

2

o przeciwnych

zwrotach, to wypadkowa F wynosi:

2

1

F

F

F

−

=

Rys. 14. Dodawanie sił działających wzdłuż jednej linii działania. [1, s. 25]

Układ dwu sił pozostaje w równowadze, jeżeli siły te leżą na jednej prostej, mają przeciwne

zwroty i te same wartości.

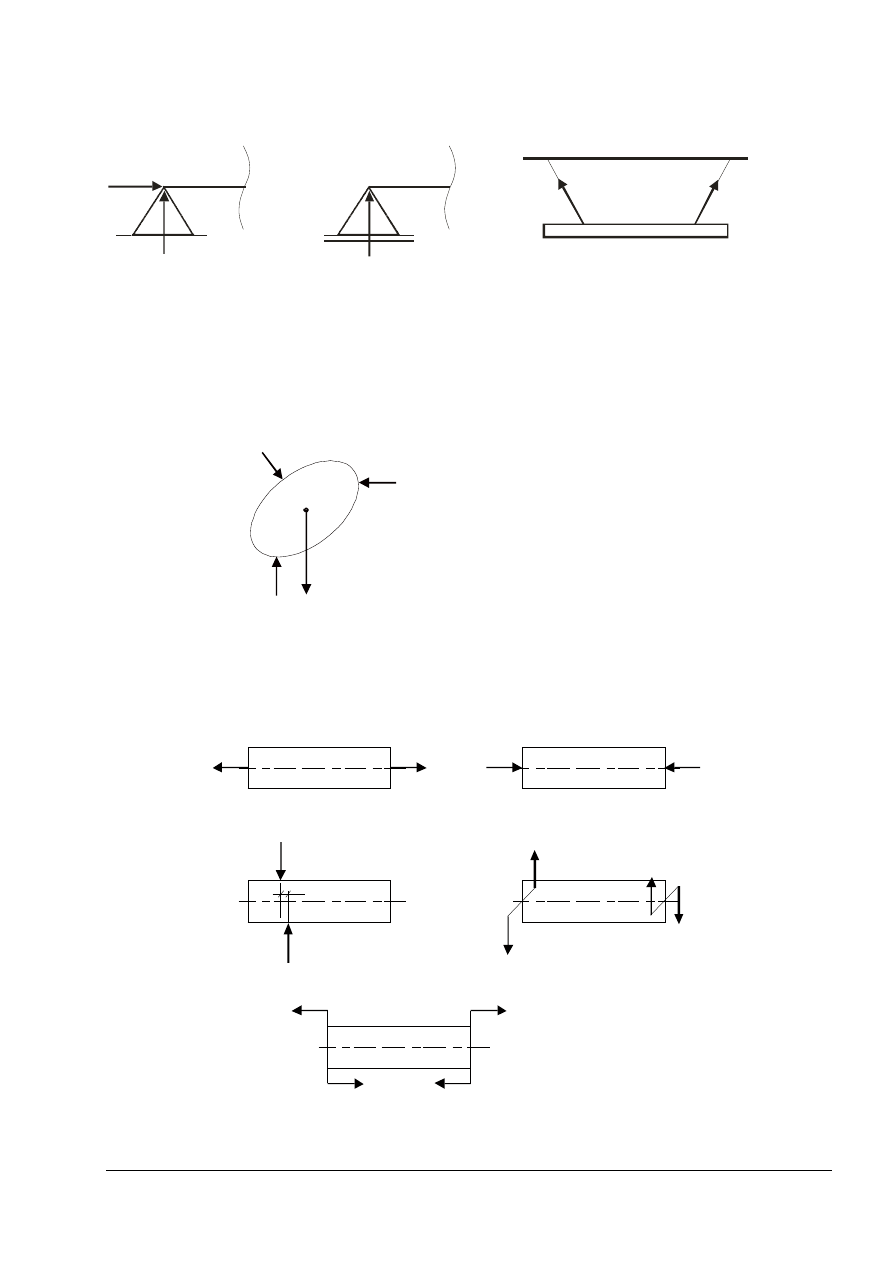

Obciążenia. Podpory

Na ciało działają siły zewnętrzne. W mechanice wyróżnia się następujące rodzaje sił

zewnętrznych.

1. siły zewnętrzne czynne, przyłożone do ciała, pochodzące od innych ciał, na przykład siła

ciążenia (ciężar ciała)

2. reakcje – siły zewnętrzne bierne wynikające z sposobu zamocowania konstrukcji, na przykład

siły w miejscu styku konstrukcji z podłożem.

Reakcje występują zazwyczaj w określonym miejscu, gdzie występują podpory. Podpory

ograniczają możliwość ruchu ciała w przestrzeni. Ogólnie rozróżnia się podpory stałe, ruchome

i wiotkie. Przykłady podpór zamieszczono na rys. 15.

A

F

A

F

2

F

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

R

X

R

Y

R

Y

R

1

R

2

A

B

C

Rys. 15. Przykłady podpór. A – stałe, B – ruchome, C – wiotkie. [1, s. 21]

Układ sił czynnych oraz układ sił biernych (sił reakcji) nazywa się obciążeniem. Pod

wpływem obciążeń ciało ulega odkształceniom – sprężystym (jeżeli odkształcenia ustępują po

ustaniu obciążeń) lub trwałym, zwanym także plastycznym, pozostającym w ciele (materiale) po

usunięciu przyczyny. Praktycznie z odkształceniami trwałymi mamy do czynienia po

przekroczeniu pewnej wielkości odkształceń tzw. granicy plastyczności materiału. W każdym

przypadku efektem odkształcenia jest chwilowa lub trwała zmiana wymiarów ciała.

Rys. 16.

Układ sił zewnętrznych czynnych i biernych działających na ciało. [1, s. 19]

W zależności od miejsca przyłożenia sił zewnętrznych możemy wyróżnić następujące

przypadki obciążeń: rozciąganie, ściskanie, ścinanie, skręcanie zginanie.

F

F

rozci

ąganie

F

F

ściskanie

F

F

ścinanie

∆

x

F

F

skr

ęcanie

F

F

zginanie

F

F

F

F

Rys. 17.

Podstawowe przypadki obciążeń [2, s. 14]

G

F

R

1

R

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Obciążenia przyłożone do ciała (elementu konstrukcyjnego) powodują powstanie w nim,

w dowolnym jego przekroju A, sił nazwanych siłami wewnętrznymi P. Siły wewnętrzne

przypadające na jednostkę pola przekroju nazywa się naprężeniem

σ

.

A

P

=

σ

Jednostką naprężenia

σ

jest pascal (Pa).

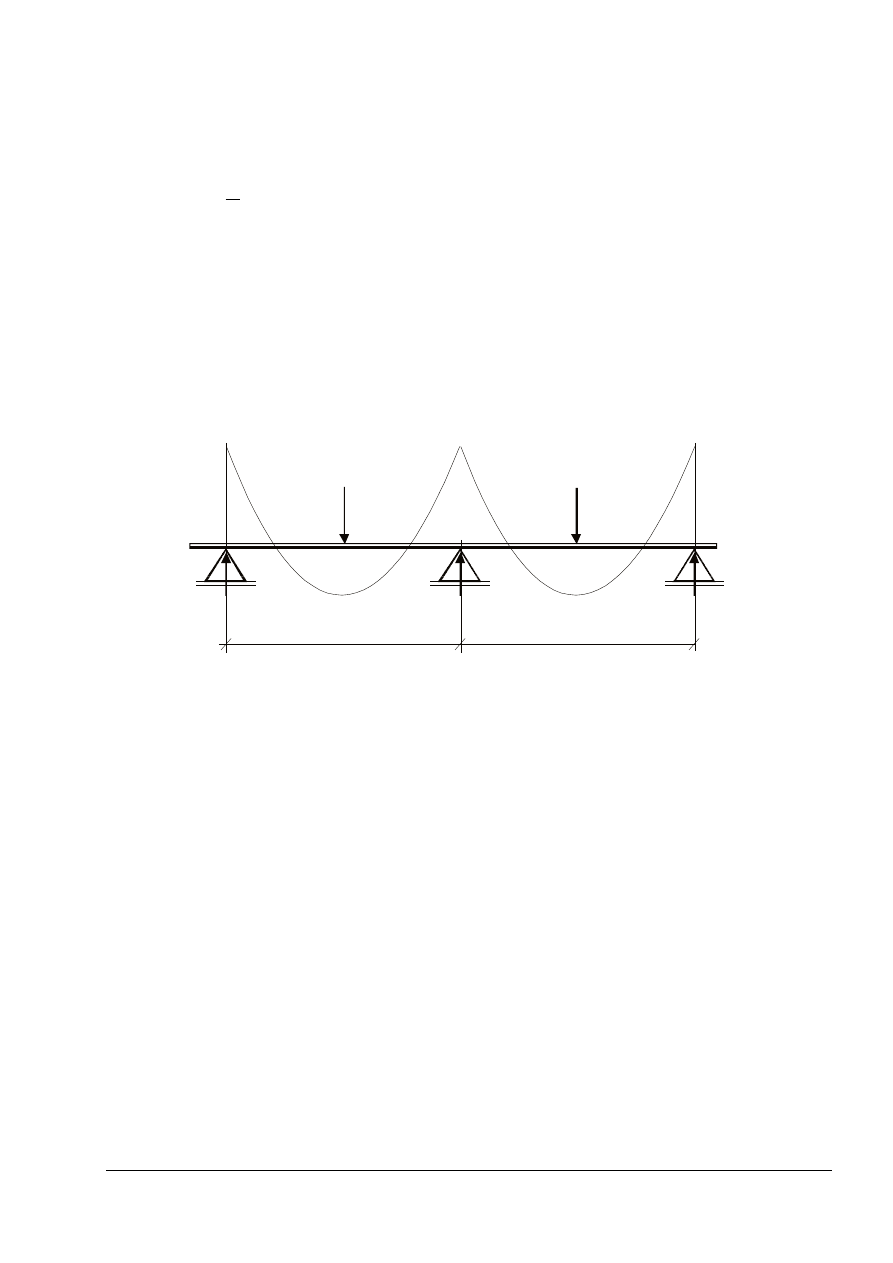

W przypadku mocowania rurociągów podpory stałe stosuje się w miejscu, w którym rurociąg

ma być unieruchomiony. Podpory ruchome stosuje się na trasie rurociągu w miejscach, w których

rurociąg musi mieć możliwość swobodnego poosiowego przesuwu. Stąd podpory te nazywamy

przesuwnymi.

Rurociągi zazwyczaj układane są poziomo lub z bardzo niewielkim spadkiem. Ze względu na

zachowanie wymaganego przebiegu trasy i nachylenia (spadku) należy układać je na odpowiednio

ustawionych podporach. Rurociągi z punktu widzenia mechaniki należy rozpatrywać jak belki

spoczywające swobodnie na podporach (rys. 18) .

R

Y

R

Y

R

Y

G

G

L

L

Rys. 18. Schemat statyczny rurociągu stalowego ułożonego swobodnie na podporach. [1, s. 14]

Wskutek ciężaru G rurociągu wraz z transportowanym płynem na odcinku o długości L

pomiędzy podporami występuje ugięcie rurociągu, największe w środku tego odcinka. Im

większy rozstaw podpór, tym większe jest ugięcie rurociągu. Dlatego rozstaw podpór należy

dobrać tak, aby ugięcie (tzw. strzałka ugięcia) nie przekraczała wartości dopuszczalnej.

W przypadku zginania układ sił w poprzecznym przekroju sprowadza się do pary sił leżącej

w płaszczyźnie prostopadłej do przekroju (rys. 17). Moment tej pary sił nazywa się momentem

zginającym. Na rys. 18 jest to moment zginający o rozkładzie parabolicznym. Można zauważyć,

że maksymalny moment zginający występuje w osiach podpór rurociągu. Tu występują

największe naprężenia zginające. Dla przykładu przedstawionego na rysunku w odległości ok. 0,2

L od osi podpory moment zginający jest równy zeru. Dlatego w tym miejscu jest najkorzystniej

łączyć rury za pomocą połączeń spawanych lub kołnierzowych. Ogólne zalecenie jest takie, że

należy unikać powstawania w rurociągach naprężeń zginających. zwłaszcza złącza rur należy

umieszczać tam, gdzie te naprężenia są najmniejsze.

Tarcie

−

Tarcie poślizgowe - powstające podczas ruchu postępowego jednego ciała po powierzchni

drugiego,

−

Tarcie toczne - powstające wtedy, gdy jedno ciało toczy się po powierzchni drugiego.

−

Tarcie poślizgowe dzielimy z kolei na tarcie spoczynkowe i tarcie kinematyczne .

−

Tarcie spoczynkowe czyli statyczne występuje pomiędzy wzajemnie nieruchomymi ciałami.

Z powodu występowania tego tarcia, aby poruszyć z miejsca spoczywające ciało, należy użyć

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

pewnej siły. Najmniejszą wartość tej siły, która wprawi to ciało w ruch nazywa się siłą tarcia

statycznego Tarcie kinematyczne występuje pomiędzy ciałami, które już są w ruchu.

Jako siłę tarcia kinematycznego przyjmuje się minimalną wartość siły, która niezbędna jest do

podtrzymania ruchu. Wielkość siły tarcia poślizgowego, zarówno statycznego jak

i kinematycznego, zależy od siły nacisku N ciała na podłoże, prostopadłej do powierzchni, na

której spoczywa ciało.

Siłę nacisku N, którą ciało wywiera na podłoże, zastępujemy zazwyczaj siłą reakcji podłoża

R, która (zgodnie z trzecią zasadą dynamiki ) jest równa co do wartości sile nacisku lecz jest

przyłożona do ciała.

Dla tarcia poślizgowego określamy współczynnik tarcia następująco:

N

T

=

µ

T – oznacza tu siłę tarcia, N – siłę nacisku.

Współczynnik tarcia spoczynkowego i współczynnik tarcia kinematycznego definiujemy

identycznie, inna jest tylko w każdej z tych definicji wartość siły tarcia (raz jest to siła tarcia

spoczynkowego, drugi raz siła tarcia kinematycznego). Współczynnik tarcia zależy od tak wielu

różnych czynników, że praktycznie dla każdego ciała należałoby wyznaczać go indywidualnie,

a i tak w miarę upływu czasu i ścierania wzajemnego powierzchni może on się mniej lub bardziej

zmieniać.

Współczynnik tarcia tocznego jest liczbowo równy połowie długości łuku styczności

toczącego się ciała z podłożem. Fizycznie określa się go jako ramię działania składowej pionowej

momentu siły reakcji na nacisk ciała na podłoże. Ramię to równe jest k = rsin

α

, gdzie r oznacza

promień toczącego się ciała, zaś

α

kąt pomiędzy kierunkiem siły reakcji na nacisk ciała na

podłoże a pionem.

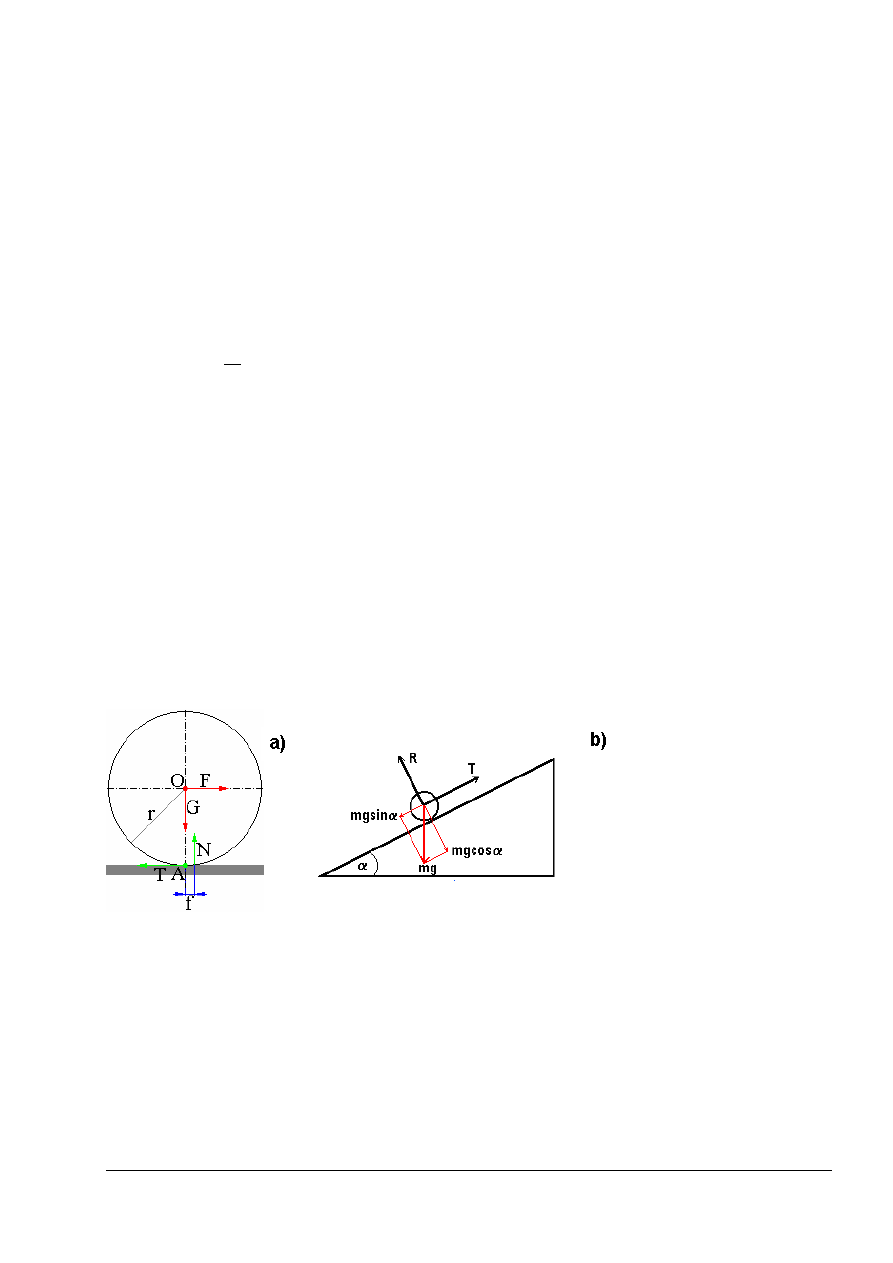

Rys. 19. Rozkład sił [11] : a) podczas toczenia się ciała, b) na równi pochyłej

Jednostką współczynnika tarcia tocznego jest metr [m].

Równia pochyła

Jeśli nie uwzględniamy dodatkowych sił zewnętrznych, to na ciało znajdujące się na równi

pochyłej działają jedynie siła ciężkości i siła tarcia. Rozkładając te siły na kierunki prostopadły

i równoległy do równi możemy wyznaczyć siłę N=R będącą siłą reakcji podłoża na nacisk ciała.

(Składowa ta jest niezbędna do określenia wielkości siły tarcia jeśli znany jest współczynnik

tarcia).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

A

F

2

F

1

F

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak definiujemy ciężar ciała?

2. Czym charakteryzuje się siła jako wektor?

3. Jakie znasz rodzaje sił zewnętrznych?

4. Jak dodajemy wektory sił?

5. Jakie podpory stosujemy w prowadzeniu rurociągów?

6. Co nazywamy obciążeniem?

7. Jakie znasz rodzaje tarcia?

4.2.3. Ćwiczenia

Ćwiczenie 1

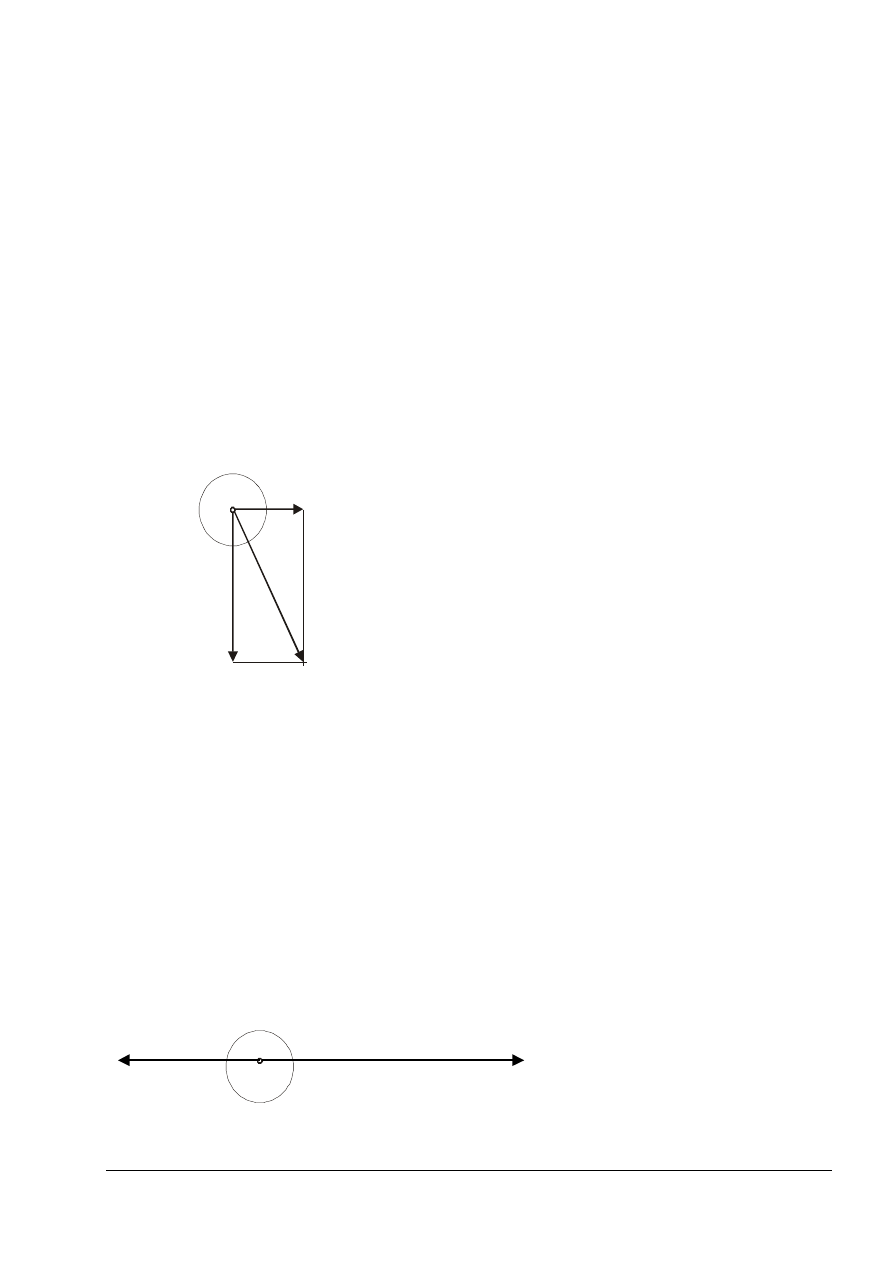

Obliczanie wypadkowej sił przedstawionych na rysunku . Siła F

1

=8 j, F

2

=6 j

1 j= 5 N

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić zasady wyznaczania wypadkowej sił składowych,

2) obliczyć wartości siły f

1

i f

2

przy założonej jednostce,

3) zastosować właściwą metodę obliczeniową do wyznaczenia wartości siły wypadkowej,

4) porównać wyniki i zaprezentować wyniki obliczeń.

Wyposażenie stanowiska pracy:

−

kalkulator,

−

instrukcja wykonywania działań na wektorach,

−

literatura z punktu 6 poradnika dla ucznia.

Ćwiczenie 2

Wyznaczanie kierunku ruchu ciała A’ pod wpływem układu sił przedstawionego na rysunku.

Sposób wykonania ćwiczenia

A

F

1

F

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Aby wykonać ćwiczenie powinieneś:

1) określić zasady wyznaczania wypadkowej sił składowych,

2) wyznaczyć zwrot siły wypadkowej,

3) określić ruch ciała na podstawie zasad dynamiki,

4) porównać wyniki i zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

instrukcja wykonywania działań na wektorach,

−

literatura z punktu 6 poradnika dla ucznia.

Ćwiczenie 3

Wykorzystanie zależności pomiędzy ciężarem a masą.

Masa [kg]

Ciężar [N]

2

600

8,5

2,5

100

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić związek pomiędzy masą a ciężarem,

2) określić przybliżenie przyspieszenia ziemskiego,

3) wykonać obliczenia ,

4) porównać wyniki i zaprezentować wyniki obliczeń.

Wyposażenie stanowiska pracy:

−

kalkulator,

−

notatnik,

−

literatura z punktu 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie siły ?

¨

¨

2) określić związek pomiędzy masa a ciężarem?

¨

¨

3) określić zadania podpór rurociągów?

¨

¨

4) rozróżnić elementy wektora sił?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Rodzaje rurociągów

4.3.1. Materiał nauczania

Rurociągi służą do przesyłania na odległość gazów, par, cieczy, substancji sypkich, itp. Są

stosowane w napędach pneumatycznych, hydraulicznych, itp. Rurociąg powstaje przez połączenie

rur i innych elementów rurociągu, na przykład kształtek rurowych, zaworów w układ

umożliwiający jego funkcjonowanie. Różnorodne rozwiązania materiałowe i konstrukcyjne

przewodów rurowych powodują, że coraz częściej rurociąg rozpatruje się w ujęciu systemowym,

co dla montera systemów rurociągowych w praktyce oznacza, że rurociąg montuje wraz

wszystkimi elementami składowymi specjalnie dobranymi przez producenta systemu do ich

zastosowania. Na przykład do budowy wodociągów z rur z nieplastyfikowanego polichlorku

winylu stosuje się łączniki – kształtki dostosowane materiałowo i konstrukcyjnie do tego rodzaju

przewodu. Szczegółowe zalecenie montażowe zawarte są w instrukcjach producentów systemów

rurociągowych. Wynika z tego, że przed przystąpieniem do montażu należy się z tymi

instrukcjami zapoznać. Ogólnie przewody rurowe klasyfikujemy jako sztywne, plastyczne lub

giętkie. Sztywne i plastyczne to rury, natomiast giętkie to węże.

Ze względu na materiał, z jakiego wykonane są rury rozróżnia się rurociągi:

−

metalowe: stalowe, żeliwne lub staliwne, mosiężne, z miedzi, itp.

−

niemetalowe: ceramiczne, żelbetowe, z tworzyw sztucznych np. z polichlorku winylu,

polietylenu i inne.

Powszechnie stosowane są rury stalowe, które ze względu na technologię produkcji dzielimy na:

−

rury ze szwem; zgrzewane lub spawane,

−

rury bez szwu.

Rurociągi rozróżnia się również w zależności od temperatury i ciśnienia przepływającego

nimi czynnika. Stąd np. stalowe rurociągi energetyczne można podzielić na wysokoprężne,

średnioprężne i niskoprężne, a także wysokotemperaturowe, średniotemperaturowe

i niskotemperaturowe. Do wykonania rurociągów, w których panuje stosunkowo niskie ciśnienie

stosuje się rury stalowe ze szwem, natomiast rury bez szwu umożliwiają zmontowanie rurociągu,

w którym występują najwyższe ciśnienia i temperatura.

Normalizacja wymiarów elementów rurociągów dotyczy przede wszystkim:

−

nominalnej średnicy DN,

−

nominalnego ciśnienia PN na które został zaprojektowany każdy z elementów rurociągu,

wykonany z określonego materiału.

Wartości liczbowe średnic nominalnych DN odpowiadają w przybliżeniu wewnętrznym

średnicom rur. Tak więc opisując rurociąg lub jego odcinek podajemy zazwyczaj nazwę czynnika

przez niego przepływającego i średnicę nominalną przewodu rurowego dodając rodzaj

zastosowanego materiału, na przykład rurociąg sprężonego powietrza DN50 z rur stalowych.

Tabela 1. Znormalizowane wartości średni przewodów rurowych

Znormalizowane wartości średnic nominalnych DN przewodów rurowych w mm

10

15

20

25

32

40

50

65

80

100

125

150

(175)

200

(225)

250

300

350

400

(450)

500

600

(700)

800

(900) 1000

1200 1400

1600 (1800)

2000

Wartości DN w nawiasach są nie zalecane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Tabela 2. Znormalizowane wartości ciśnienia przewodów rurowych

Znormalizowane wartości ciśnienia nominalnego PN przewodów rurowych w MPa

0,1

0,25

0,4

0,6

1

1,6

2,5

4

6,4

10

16

20

25

32

40

50

64

80

100

125

160

Ze względu na ukształtowanie rurociągów, przeznaczenie i sposób eksploatacji systemy

rurociągowe są bardzo zróżnicowane. Do przetransportowania, na przykład ropy naftowej lub

gazu ziemnego z określonego, nawet z bardzo odległego rejonu wydobycia (ujęcia) buduje się do

rejonu odbioru rurociągi przesyłowe. Rurociągi zasilające doprowadzają na przykład gaz ziemny

do poszczególnych grup odbiorców, natomiast dalej rurociągami rozdzielczymi jest on

dostarczany do odbiorców indywidualnych. Innym przykładem złożonego ukształtowania

rurociągów są sieci cieplne czyli układ rurociągów z elektrociepłowni lub ciepłowni dostarczający

przez rurociągi zasilające i sieć rurociągów rozdzielczych wodę grzewczą do poszczególnych

odbiorców.

Rodzaje typowych systemów rurociągowych zestawiono poniżej.

1. Systemy rurociągów przesyłowych zwanych także rurociągami dalekiego zasięgu, głównie

gazu ziemnego i ropy naftowej oraz produktów naftowych; lądowe i morskie.

2. Zewnętrzne sieci kanalizacyjne i wodociągowe.

3. Zewnętrzne sieci cieplne; sieci cieplne podziemne układane w kanałach lub bezkanałowe

w rurach osłonowych, sieci cieplne naziemne i sieci cieplne nadziemne układane lub

podwieszane na estakadach lub słupach.

4. Wewnętrzne instalacje wody zimnej, wody ciepłej i kanalizacyjne.

5. Zewnętrzne i wewnętrzne instalacje wodne ochrony przeciwpożarowej.

6. Rurociągi w pompowniach wody pitnej oraz wody przemysłowej, ścieków, w stacji

sprężarek, stacji redukcyjnej gazów i pompowni oleju.

7. Rurociągi w kotłowniach i siłowniach; parowe, wodne, odpopielania hydraulicznego

i pneumatycznego, olejowe, pyłu węglowego, itp.

8. Rurociągi węzła cieplnego ogrzewania wodnego, rurociągi instalacji wewnętrznej centralnego

ogrzewania.

9. Instalacje sprężonego powietrza i gazów technicznych: tlenu, azotu, argonu, acetylenu,

wodoru, dwutlenku węgla, itp. oraz gazów palnych np. gazu ziemnego, propanu, butanu,

gazu koksowniczego.

10. Sieci i instalacje technologiczne – wewnętrzne i zewnętrzne, do przesyłania surowców,

półproduktów i wyrobów oraz nośników energii w zakładach przemysłowych, np.

w przemyśle: farmaceutyczno-kosmetycznym, chemicznym, spożywczym, okrętowym oraz

hutnictwie, górnictwie.

Dodatkowego wyjaśnienia wymaga pojęcie rurociągu dalekobieżnego.

Rurociągiem dalekiego zasięgu jest rurociąg łączący wydzielone obiekty nadania, odbioru lub

rozdziału

transportowanego

medium

(stacje

pomp,

stacje

sprężarkowe,

zbiorniki

magazynowania), biegnący między tymi obiektami. W zależności od rodzaju przesyłanych mediów

rurociągi dzielą się na:

−

rurociągi transportujące ropę, zwane ropociągami,

−

rurociągi transportujące produkty naftowe,

−

rurociągi transportujące gaz, zwane gazociągami.

Położenie rurociągu w stosunku do terenu może być:

−

podziemne, gdy rurociąg jest zasypany warstwą ziemi,

−

zagłębione, gdy rurociąg leży poniżej poziomu terenu, ale nie jest zasypany,

−

naziemne, gdy nad rurociągiem projektuje się komunikację kołową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W zależności od rodzaju transportowanego produktu naftowego rurociągi dalekiego zasięgu

zalicza się do następujących kategorii:

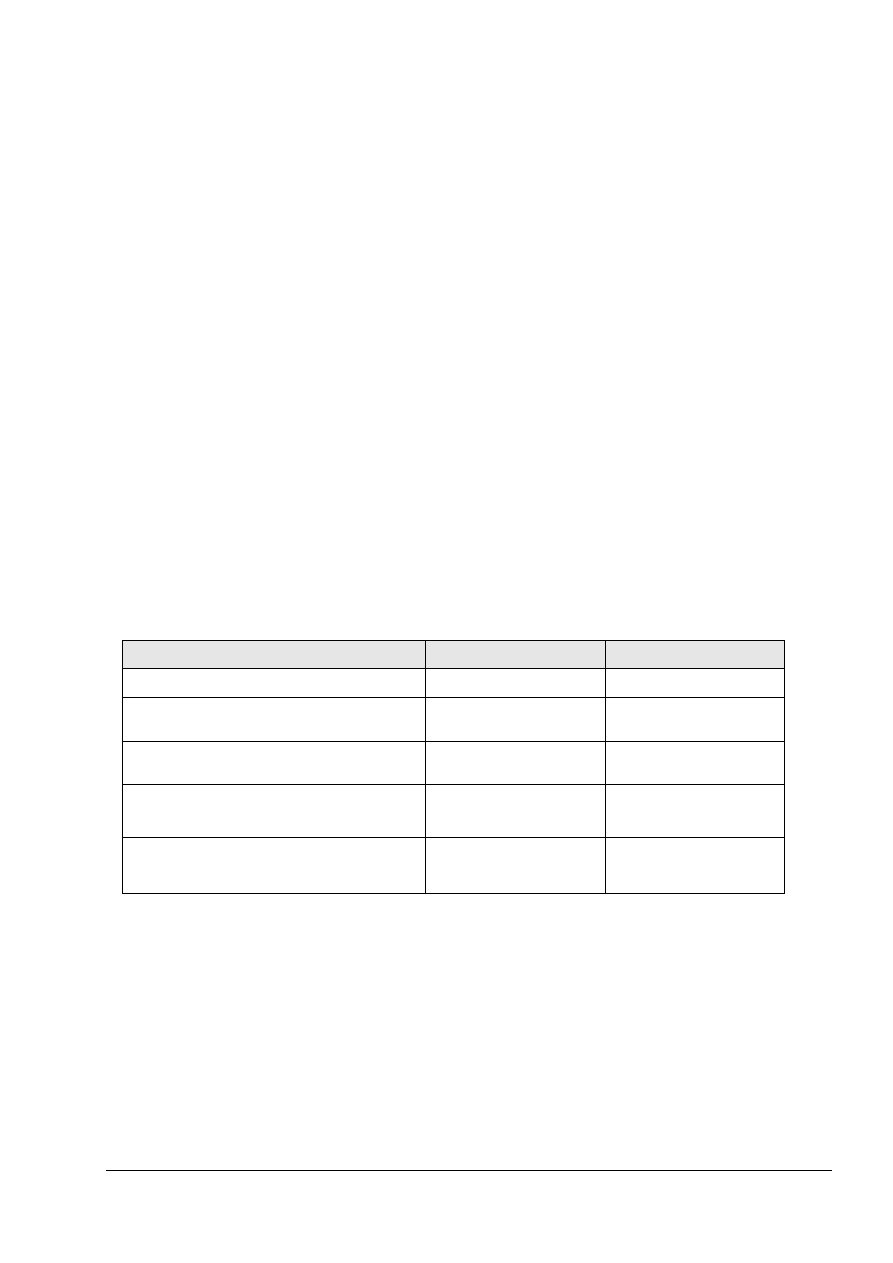

Tabela 3. Klasy niebezpieczeństwa pożarowego ropy naftowej i produktów naftowych

Klasa niebezpieczeństwa

pożarowego

Temperatura

zapłonu

o

C

Rodzaj produktu naftowego

I

21 i niższa

•

ropa naftowa, benzyna, mieszanki

benzynowe itp.

II

21-55

•

ropa naftowa, paliwa lotnicze, oleje

napędowe, płyn etylowy itp.

III

ponad 55

•

oleje smarowe, olej opałowy

Zastosowane w opisie rodzajów rurociągów słowa „zewnętrzne” i wewnętrzne” wymaga

wyjaśnienia. Zewnętrzne sieci rurociągów rozprowadzają transportowane nimi substancję po

określonym terytorium (np. państwo, miasto), do poszczególnych odbiorców. Ci z kolei za

pomocą instalacji wewnętrznych doprowadzają substancję do punktów jej zapotrzebowania.

Odcinek rurociągu łączący sieć z instalacją określamy jako przyłącze. Zazwyczaj instalacje

wewnętrzne występują w budynkach.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak ogólnie klasyfikujemy przewody rurowe?

2. Gdzie znajdują się szczegółowe zalecenia dotyczące montażu systemów rurociągowych?

3. Z jakich materiałów wykonuje się rury?

4. Kiedy rurociągi np. wody pitnej określamy jako sieć wodociągowa, a kiedy jako instalacja

wody pitnej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wypisz w tabeli nazwy gazów, par, cieczy i innych substancji, które są przesyłane

rurociągami.

1.

............................................

2.

............................................

3.

............................................

4.

............................................

5.

............................................

6.

............................................

7.

............................................

8.

............................................

9.

............................................

10.

..........................................

11.

..........................................

12.

..........................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić jakie media mogą być przesyłane rurociągami,

2) wypełnić wszystkie pozycje tabeli,

3) porównać wyniki i zaprezentować wyniki obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

literatura z punktu 6 poradnika dla ucznia.

Ćwiczenie 2

Określanie podziału rurociągów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić jakie media mogą być przesyłane rurociągami,

2) dokonać podziału ze względu na przesyłane media

3) określić ciśnienia i temperaturę mediów przesyłanych rurociągami,

4) dokonać podziału ze względu na ciśnienie i temperaturę,

5) określić materiały do wykonania rurociągów,

6) dokonać podziału ze względu na użyte materiały,

7) określić sposób prowadzenia rurociągów,

8) dokonać podziału ze względu na sposób prowadzenia rurociągu,

9) porównać wyniki i zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z punktu 6 poradnika dla ucznia.

Ćwiczenie 3

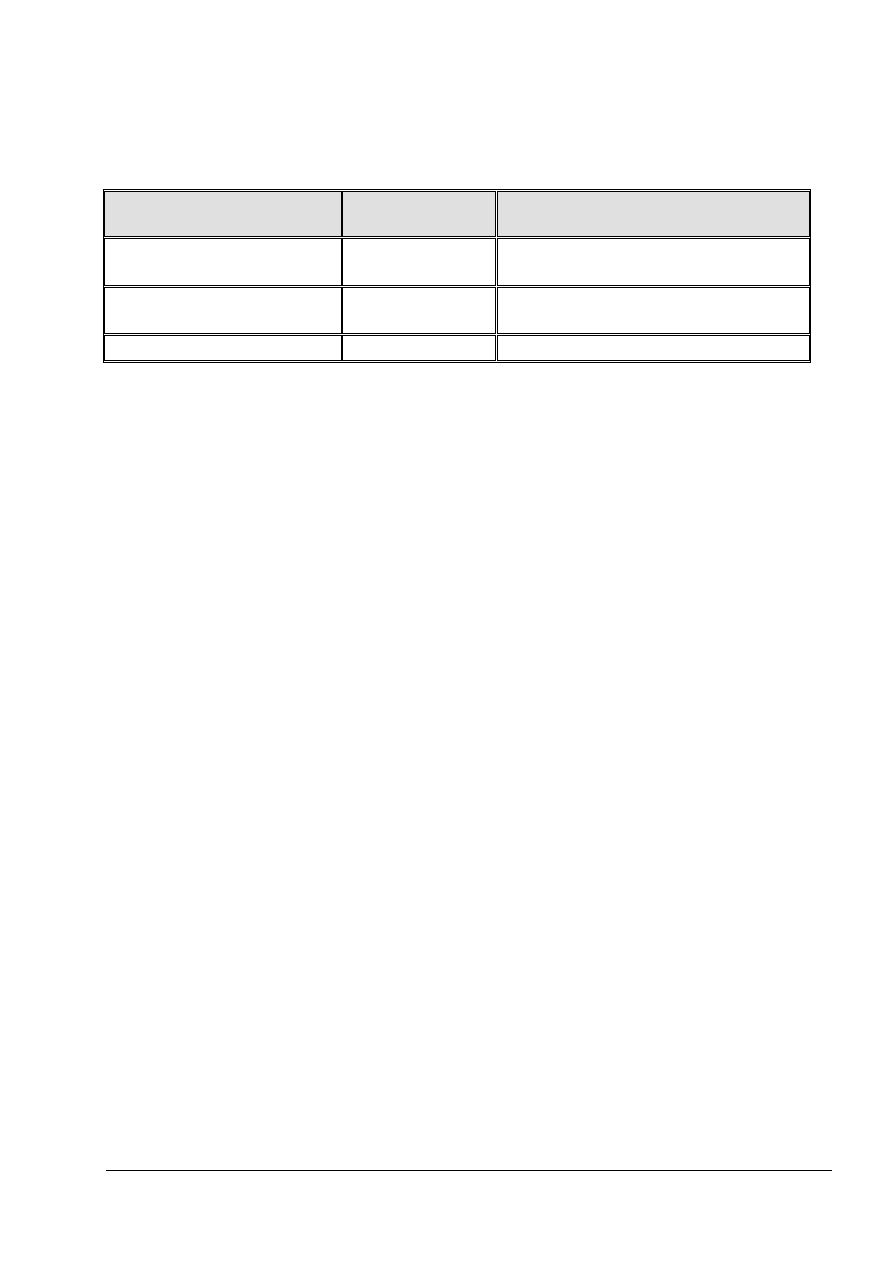

Określanie rodzaju rurociągu. Wstaw X we właściwą .pozycję

Określenie rurociągu

Zewnętrzny

Wewnętrzny

Miejski ciepłociąg

Domowa instalacja centralnego

ogrzewania

Zakładowa instalacja sprężonego

powietrza

Gazociąg daleko bieżny

Kanalizacja osiedlowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić jakie media mogą być przesyłane rurociągami,

2) określić obszar obsługiwany przez rurociąg,

3) sklasyfikować rurociągi

4) porównać wyniki i zaprezentować wyniki obliczeń.

Wyposażenie stanowiska pracy:

−

literatura z punktu 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia rurociągu dalekiego zasięgu?

¨

¨

2) rozpoznać oznaczenia elementów rurociągu?

¨

¨

3) określić zadania rurociągów?

¨

¨

4) rozróżnić rodzaje rurociągów ?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Elementy składowe rurociągu i ich funkcje

4.4.1. Materiał nauczania

Rury i wymagania dotyczące rur

Podstawowym wymaganiem stawianym przy produkcji rur jest poprawne dobranie stali oraz

odpowiednia jakość wykonania. Wybór materiału na rury przeznaczone do budowy rurociągu

wymaga dokonania analizy warunków pracy rurociągu, rodzaju jego trasy oraz warunków

montażu. Stosowanie stali wyższej jakości niż niezbędna podnosi koszt budowy, natomiast

zastosowanie stali o zbyt niskiej jakości może być przyczyną powstawania pęknięć awaryjnych

w czasie eksploatacji. Stale powinny mieć określone własności wytrzymałościowe: rzeczywiste

wartości wytrzymałości na rozciąganie Rm i granicy plastyczności Re nie mogą być mniejsze od

wartości Rm i Re przyjętych do obliczeń grubości ścianki rury odporność na pękanie złącz

spawanych pod wpływem ciśnień występujących w czasie użytkowania rurociągu. Pod względem

składu chemicznego materiał rur powinien mieć dobre własności spawalnicze w warunkach

polowych.

Przez ograniczenie zawartości węgla do 0,25%, niebezpieczeństwo krytycznych utwardzeń

w strefie wpływu ciepła obniża się oraz zmniejsza się wrażliwość na powstawanie pęknięć.

Wysokie zawartości węgla i manganu powodują, zwłaszcza w niskiej temperaturze trudności

w spawaniu. Mogą wystąpić pęknięcia w strefie przejściowej między spoiwem a materiałem

rodzimym, powstające bezpośrednio przy spawaniu bądź przy stygnięciu w zimnym powietrzu.

Proces wytwarzania rur może być źródłem znacznej ilości karbów geometrycznych, do których

zalicza się owalność, przesunięcia krawędzi i zwichrzenia, daszkowatość, braki przetopu, zbyt

wysokie lica spoin. Oddziaływanie cieplne łuku spawalniczego wprowadza zmiany strukturalne

w obszarze złącza, a co za tym idzie zmiany własności mechanicznych. Obecność karbów

powoduje spiętrzenie naprężeń do tego stopnia, że pęknięcia mogą być zainicjowane przez

obciążenia zewnętrzne mniejsze od przyjętych do obliczeń rurociągu. Na jakość wykonania rur

ma również wpływ sposób przygotowania blach do spawania, rodzaj stosowanych materiałów,

spoin, parametry skrawania i obróbki. Wady wewnętrzne rur wykrywa się za pomocą

defektoskopowych badań nieniszczących: rentgenowskich, izotopowych i ultradźwiękowych.

Kontrolą nieniszczącą obejmuje się wszystkie spoiny hutnicze. Rurociągi przeznaczone do

transportu ropy naftowej, produktów naftowych i gazu ziemnego wykonuje się z rur stalowych:

−

bez szwu,

−

ze szwem wzdłużnym spawanym elektrycznie,

−

ze szwem spiralnym spawanym elektrycznie.

Zakres średnic waha się od 0,15 - 2,0 m. Rury bez szwu wykonuje się z wlewków lub kęsów

wycinanych na gorąco, a następnie walcowanych w rury. Dla uzyskania właściwych wymiarów

oraz kształtu, a także podwyższenia wytrzymałości materiału przez zgniot, rury poddaje się

kalibrowaniu. Zaletą rur bez szwu jest uniknięcie wad związanych ze spawaniem, natomiast ich

wadą jest ograniczona średnica (do 0,5 m) i grubość ścianek. Rury ze szwem wzdłużnym

wykonuje się z blach walcowanych na gorąco. Formowanie odbywa się na zimno na zwijarkach

lub w matrycach na prasach Złącze wzdłużne wykonuje się przez dwustronne spawanie łukiem

krytym. Kalibrowanie najczęściej przeprowadza się za pomocą ekspanderów. Odpowiednio

wysokie ciśnienie wytworzone wewnątrz rury wywołuje w materiale rury naprężenie większe od

naprężeń odpowiadających granicy plastyczności i odkształcenia trwałe, w wyniku którego

otrzymuje się cylindryczny kształt, zmniejszając do minimum jej owalizację oraz zwiększenie jej

średnicy do wymiarów matrycy ekspandera. Rury ze szwem spiralnym otrzymuje się z taśm

stalowych zwijanych spiralnie, następnie zespawanych łukiem krytym wzdłuż krawędzi zwijania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

oraz obciętych na odpowiedni wymiar końcowy. Do ich zalet tych należy możliwość wykonania

rur o dużych średnicach, o stosunkowo dokładnych wymiarach, bez konieczności stosowania

kalibrowania, oraz lepsze własności mechaniczne, spowodowane kątem pochylenia linii spoiny

i korzystnego położenia włókien w stosunku do naprężeń obwodowych. Cechą ujemną jest

znaczna długość spawanego złącza i wynikające stąd zwiększone ryzyko wystąpienia wad.

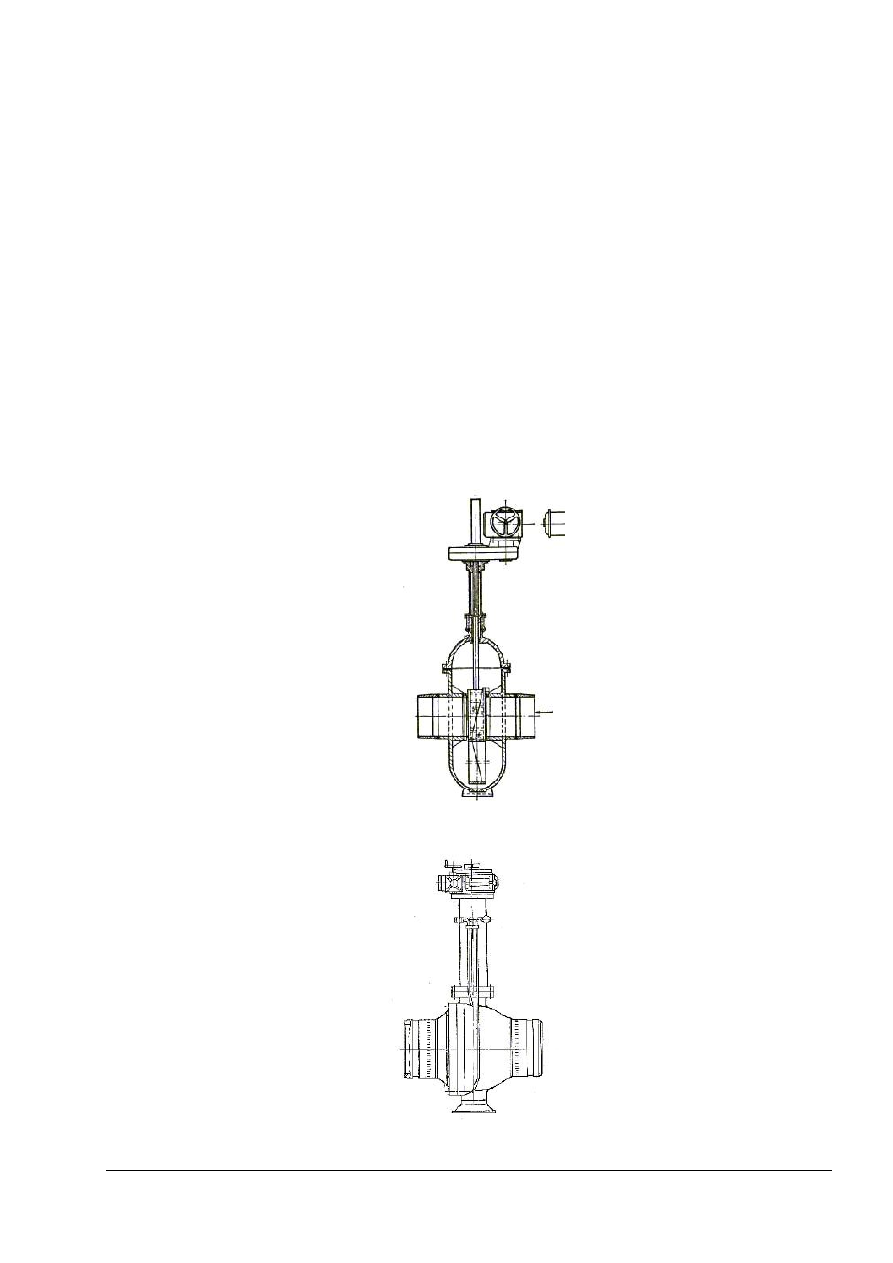

Urządzenia zaporowe

Urządzenia zaporowe wbudowane bezpośrednio w rurociąg mają zapewnić jego prawidłową

i bezpieczną eksploatację oraz spełniać warunek szczelnego odcięcia dopływu przesyłanego

medium. Stosowane są w postaci tzw. Stacji zasuw lub stacji zaworów kulowych (sferycznych)

z napędami elektrycznymi typu pojedynczego lub podwójnego. Wybór konstrukcji armatury,

rodzaj materiału i uszczelnień poszczególnych elementów są uzależnione od rodzaju

transportowanego medium, projektowanego ciśnienia roboczego, temperatury pracy, miejsca

zainstalowania oraz wygody obsługi. Ze względu na konieczność przepuszczania czyszczaków

przez rurociąg, na przewodzie głównym instaluje się zasuwy płytowe (rys. 21.) o średnicy

przelotowej nie mniejszej niż średnica rurociągu lub zawory kulowe (rys. 22.). Na przewodach

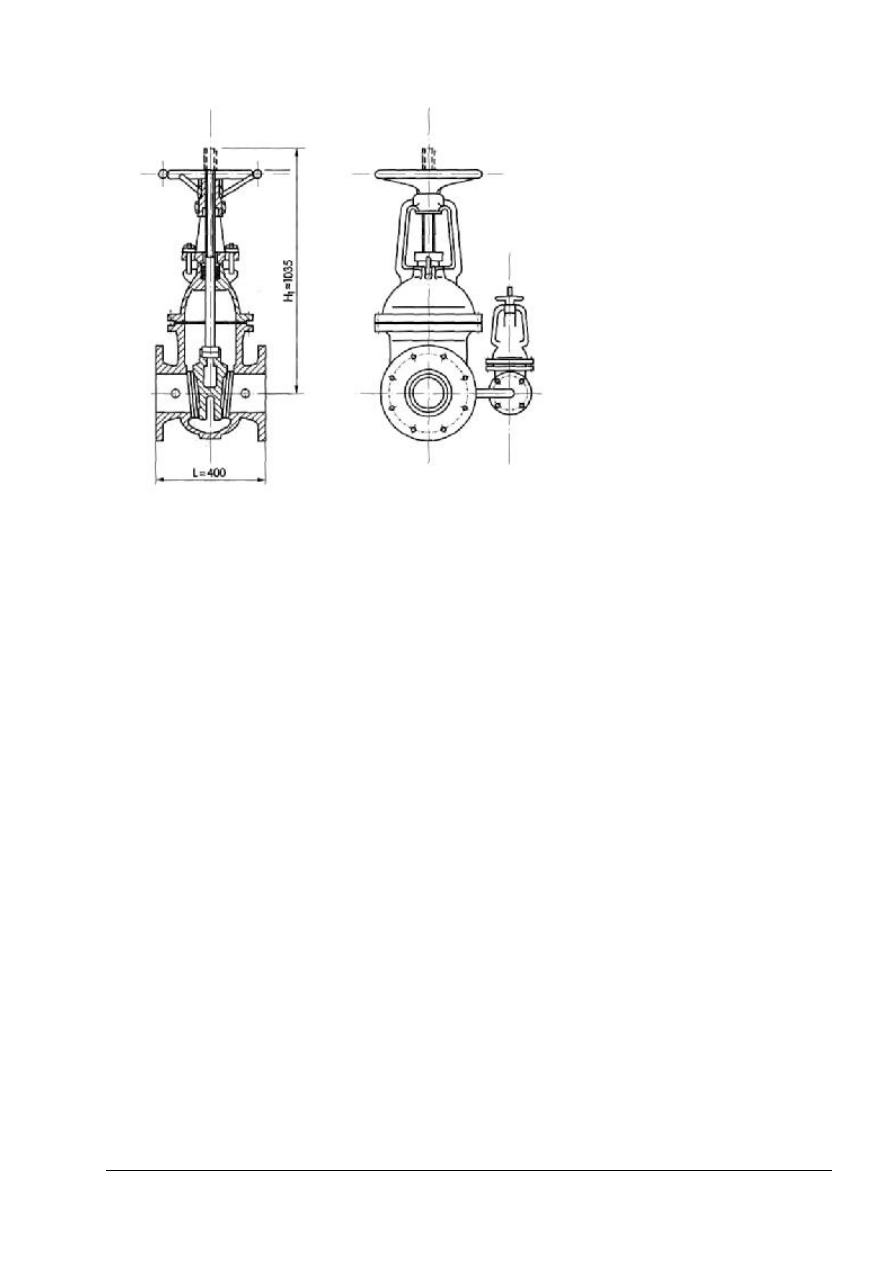

odgałęźnych wskazane jest stosowanie zasuw klinowych (rys.23.), jako tańszych od zasuw

płytowych i zaworów kulowych. Zawory i zasuwy osadzone są na fundamentach betonowych

w linii rurociągu oraz izolowane na całej części podziemnej.

Rys. 21. zasuwa płytowa [2, s. 146]

Rys 22. zawór kulowy [2, s. 146]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 23. Zasuwa klinowa owalna kołnierzowa z trzpieniem wznoszącym [2, s. 143]

Kształtki

Kształtki są elementami, które umożliwiają zmianę średnicy rurociągu, kierunku trasy,

zaślepienie oraz rozgałęzienie przewodu. Należą do nich kolana, trójniki, zaślepki, zwężki.

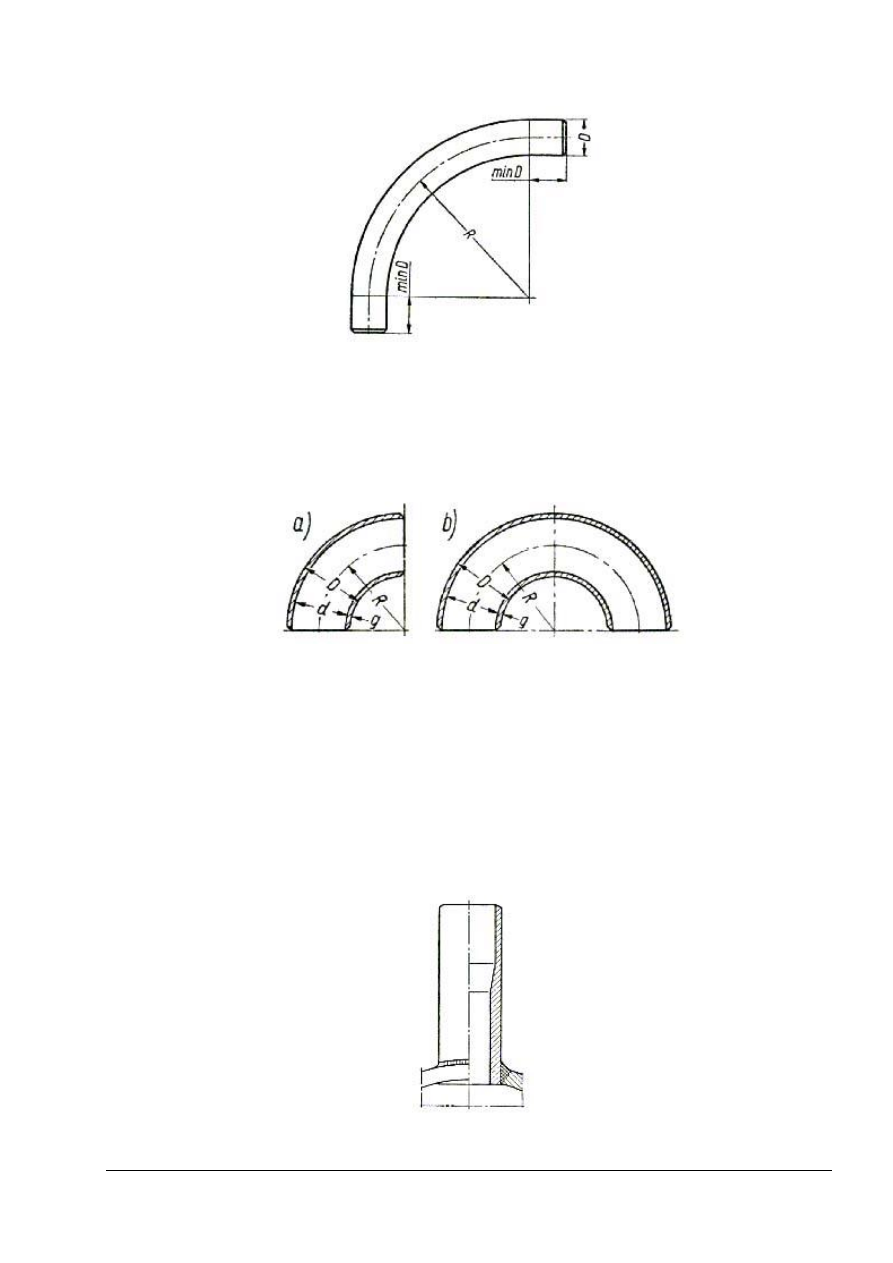

Kolana gięte

W budowie rurociągów najczęściej stosowane są kolana gięte, rozróżnia się następujące

rodzaje kolan:

−

kolana gładkie normalne,

−

kolana gładkie o małym promieniu.

Do kolan gładkich normalnych zaliczamy kolana o promieniu R>2,5 D

nom

. Przy średnicach

zewnętrznych rur do 419 mm włącznie kolana gładkie normalne wykonuje się poprzez gięcie rur

na zimno, lub na gorąco (w zależności od grubości ścianki)na giętarkach trzpieniowych. Giętarki

wymagają specjalnego oprzyrządowania w postaci trzpieni oraz segmentów, które zależą od

średnicy rury, grubości ścianki i promienia gięcia. Materiałem wyjściowym dla kolan giętych

normalnych są najczęściej rury bez szwu. Kolana o średnicach powyżej 419 mm wykonuje się

przez gięcie rur na gorąco na specjalnych stanowiskach do gięcia rur. Przed poddaniem rur

procesowi gięcia, materiał rur musi być starannie sprawdzony. Rury należy poddać oględzinom

zewnętrznym i wewnętrznym w celu stwierdzenia wad powierzchniowych w postaci wgnieceń,

zawalcowań, itp. Przy gięciu kolan gładkich normalnych następuje owalizacja przekroju

poprzecznego rury, której wielkość zależy od stosunku promienia gięcia do średnicy rury,

grubości ścianki oraz od technologii procesu gięcia.

W teorii przyjmuje się założenie, że po zowalizowaniu przekrój poprzeczny kolana posiada

kształt doskonałej elipsy. W rzeczywistości kształt ten odbiega nieznacznie od kształtu

teoretycznego. Statystycznie owalizacja przekroju poprzecznego prawidłowo wykonanego

normalnego kolana o promieniu gięcia R > 5D, nie przekracza 4%. W związku z występowaniem

owalizacji kolana gładkie normalne powinny posiadać na zakończeniach łuków odcinki proste

o długości równej średnicy, jednak nie krótszej niż 100 mm (rys. 25).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 25.

kolano gładkie normalne

[2, s. 108]

Kolana gładkie o małym promieniu, wynoszącym od 1 do 2,5 Dnom, zwane również

kolanami hamburskimi są wytwarzane na gorąco z rur stalowych bez szwu. Cechą

charakterystyczną jest brak odcinków prostych na zakończeniach łuków oraz prawie całkowity

brak owalizacji przekroju poprzecznego rury i ścienienia ścianki (rys. 26).

Rys. 26.

kolana gładkie o małym promieniu

[2, s. 107]

Króćce

Króćcami nazywamy elementy pozwalające na odprowadzenie odgałęzienia rurociągu, lub

wprowadzenie do niego elementów urządzeń pomocniczych oraz przyrządów pomiarowych.

Króćce o małych średnicach służą najczęściej do odpowietrzania i odwadniania rurociągów albo

też do poboru impulsów do przyrządów kontrolno-pomiarowych (króćce manometryczne

i termometryczne). Mocowane są za pomocą spawania. Kształt króćca jest podyktowany

w większym stopniu względami spawalniczymi niż wytrzymałościowymi (27). Wymiary końcówki

króćca powinny być przystosowane do wymiarów rurociągu lub armatury lub elementów

przyrządów pomiarowych. Zalecane jest stosowanie na króćce tych samych materiałów, z których

wykonany jest rurociąg, lub materiał o podobnym składzie chemicznym.

Rys. 27. króciec [2, s. 106]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

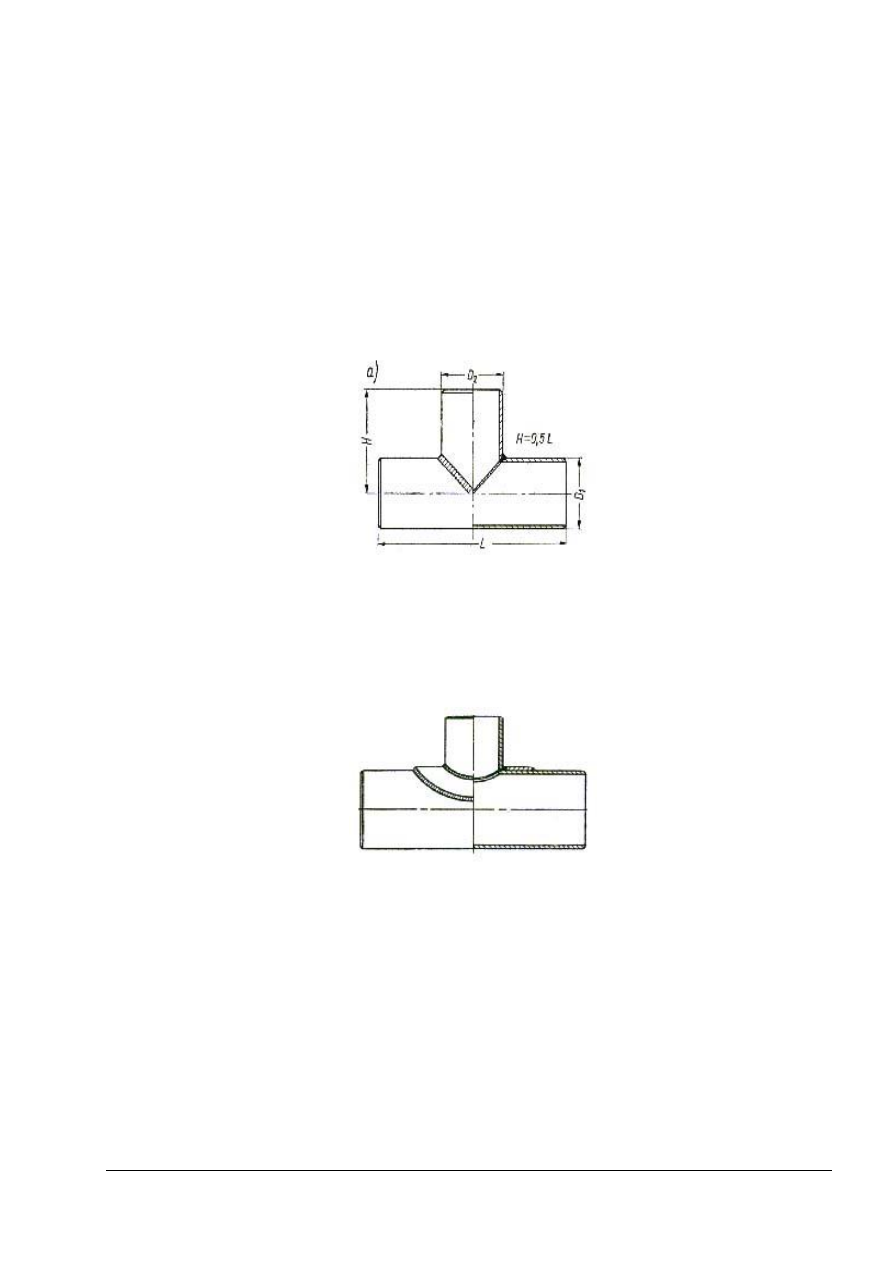

Trójniki

W budowie rurociągów stosuje się trójniki o nominalnych średnicach przelotów 65 - 900mm

dla zakresu ciśnień do 6,4 MPa.

Rozróżnia się następujące rodzaje trójników:

−

trójniki spawane

Trójniki spawane wykonywane są z pospawanych rur i mogą być stosowane w rurociągach

na niskie i średnie parametry robocze. W rozwiązaniu pokazanym na rys. 28 przy stosunku

średnic

D

2

/ D

1

= 1 zachodzą znaczne osłabienia głównej rury trójnika oraz występują trudności

w poprawnym wykonaniu połączenia spawanego, szczególnie w płaszczyznach zbliżonych do

pokazanego przekroju.

Rys. 28. trójnik spawany [2, s. 109]

Korzystniejsze pod względem wytrzymałościowym jest rozwiązanie pokazane na rys 29.

Zastosowano tutaj tzw. nakładkę, która wzmacnia konstrukcję trójnika. Zaprojektowanie

wzmocnienia sprowadza się do ustalenia wymaganego przekroju materiału wzmacniającego oraz

rozmieszczenia w obszarze otworu.

Rys. 30. trójnik z nakładką [2, s. 109]

W ściance głównej rury trójnika, w obszarze otworu, zachodzi zmiana w rozkładzie naprężeń

- największe spiętrzenia naprężeń występuje na krawędzi otworu w przekroju podłużnym,

pokazanym na rysunku. W związku z tym występuje tam największe wytężenia materiału.

Niewielkie wyrównanie tych naprężeń może nastąpić na skutek odkształceń plastycznych, których

niewielkie wartości w obszarze bezpośrednio przyległym do otworu są dopuszczalne.

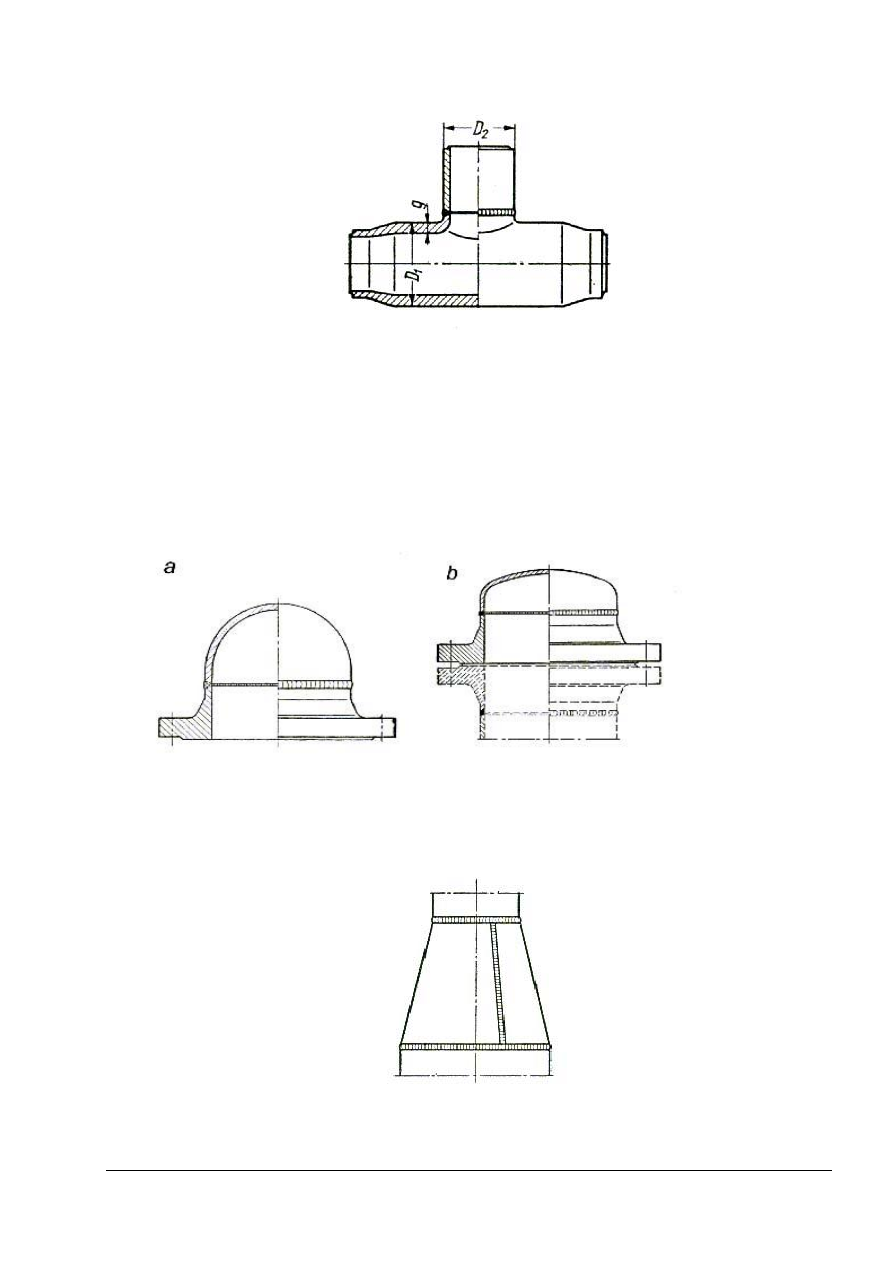

−

z wyciąganą szyjką

Trójniki z wyciąganymi szyjkami (rys. 30) wykonuje się przez wyciąganie lub wytłaczanie

szyjki w głównej rurze trójnika na gorąco za pomocą trzpienia. Trójniki wyciągana mogą być

wykonywane tylko z materiałów posiadających dostateczne własności plastyczne, np. stale

węglowe oraz molibdenowe. Zastosowanie powyższych materiałów pozwala na stosowanie tych

trójników przy najwyższych parametrach czynników roboczych. Przy projektowaniu trójników

z wyciąganymi szyjkami powinien być spełniony warunek D

2

/D

1

<0,85.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 31. trójnik z wyciąganą szyjką [1, s. 316]

Zamknięcia rurociągów są to wszelkiego rodzaju dna i pokrywy. Rozróżnia się zamknięcia

rozbieralne i nierozbieralne. Zastosowanie odpowiedniego rodzaju pokrywy jest podyktowane

względami eksploatacyjnymi i konstrukcyjnymi. Dąży się do stosowania zamknięć nierozłącznych

połączonych z rurociągiem złączem spawanym, ze względu na czynniki ekonomiczne oraz jako

najprostsze technologicznie i konstrukcyjnie. Zamknięcia nierozłączne mogą mieć dna wypukłe,

eliptyczne i koszykowe. W budowie rurociągów najczęściej stosuje się dna o dużej wypukłości,

posiadające profil półeliptyczny. Zamknięcia rozłączne są pokrywami łączonymi z rurociągami za

pomocą połączeń kołnierzowo-śrubowych oraz w sporadycznych przypadkach przy pomocy

połączeń gwintowych (rys. 32.).

Rys. 32.

zamknięcie rozłączne z denkiem [1, s. 86]: a) kulistym, b) wypukłym

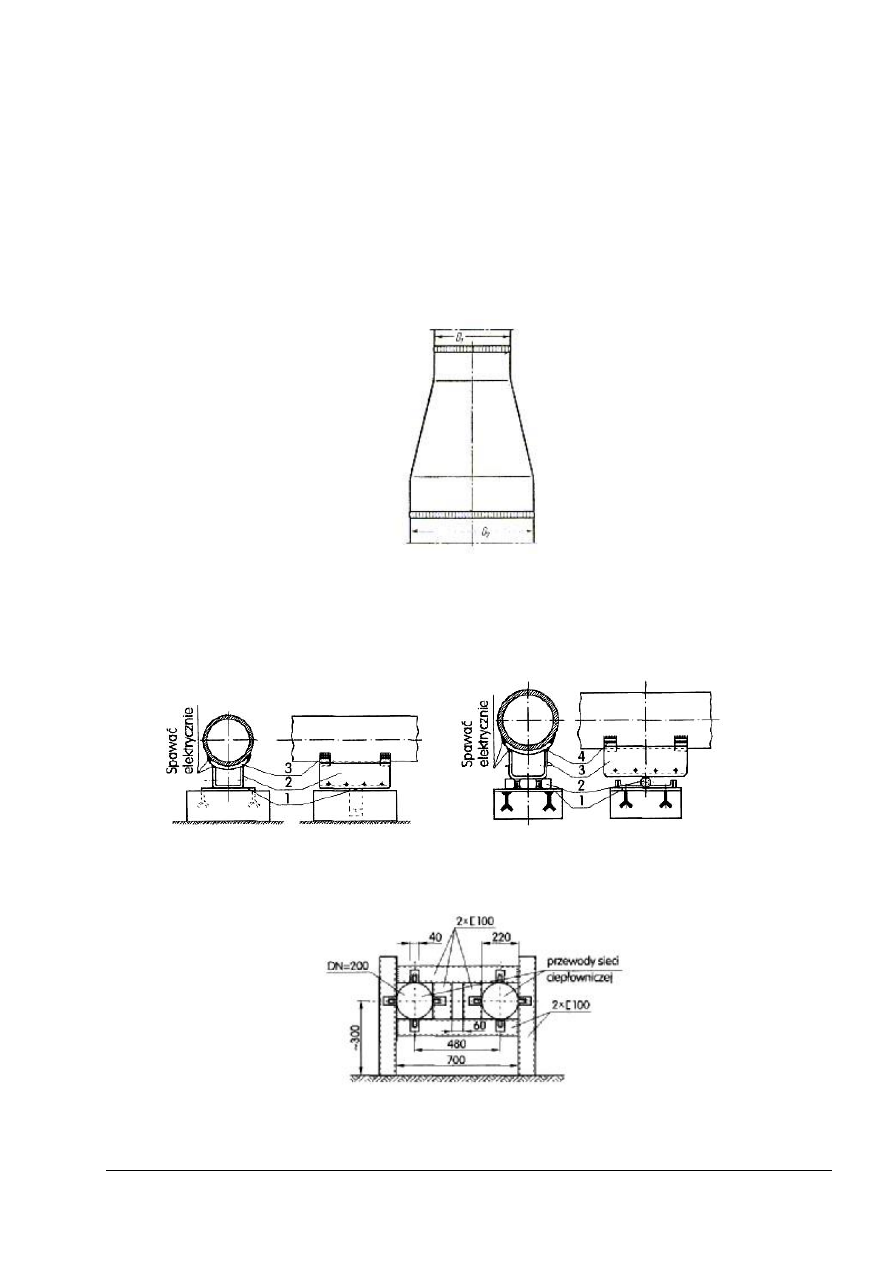

Zwężki

Zwężki umożliwiają łagodne przejście czynnika z przewodów o różnych średnicach. Zwężki

zwijane z blachy Wykonywane są przez zwijanie z arkusza blachy i spawane na styk. Posiadają

jednakową grubość ścianki (rys. 33.).

Rys. 33. zwężka zwijana [2, s. 126]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

W punktach przejścia od części stożkowej do części cylindrycznej następuje gwałtowna

utrata ciągłości, występuje tam więc największe wytężenie materiału. Stosowane w tych

zwężkach spoiny dodatkowo osłabiają konstrukcję, niekorzystnie wpływając na własności

wytrzymałościowe, powinny więc charakteryzować się doskonałą jakością i plastycznością.

Powyższe ograniczenia pozwalają na stosowanie zwężek zwijanych z blachy do rurociągów

o umiarkowanych czynnikach roboczych. Zwężki skuwane i rozkuwane. Przy niewielkich

średnicach rurociągów oraz przy wyższych parametrach tłoczonego czynnika stosuje się zwężki

bez szwu otrzymane przez skucie lub rozkucie rury i następnie obrobienie metodą wiórową, lub

też zwężki tłoczone w matrycach (rys. 34). Zaletą tego typu zwężek jest możliwość wykonania

prostego odcinka cylindrycznego na obydwu końcach zwężki.

Rys. 34. zwężka skuwana [2, s. 126]

Podpory rurociągów

Rurociągi prowadzone mogą być różnymi technologiami w każdym przypadku wymagane

jest odpowiednie ich umocowanie, zapewniające właściwy przebieg i odporność na obciążenia

rurociągu. Wyróżniamy podpory: ruchome i nieruchome.

Rys. 35. Podpora ruchoma ślizgowa [3, s. 54]:

Rys. 36. Podpora ruchoma rolkowa [2, s. 54]:]

1 - podstawa podpory, 2 - płoza, 3 - pod kładka - 1 - podstawa podpory, 2 - rolka, 3 - płoza,

4 – podkładka

Rys. 37. Konstrukcja podpory stałej w ramie z kątowników (przykład) [2, s. 56]:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

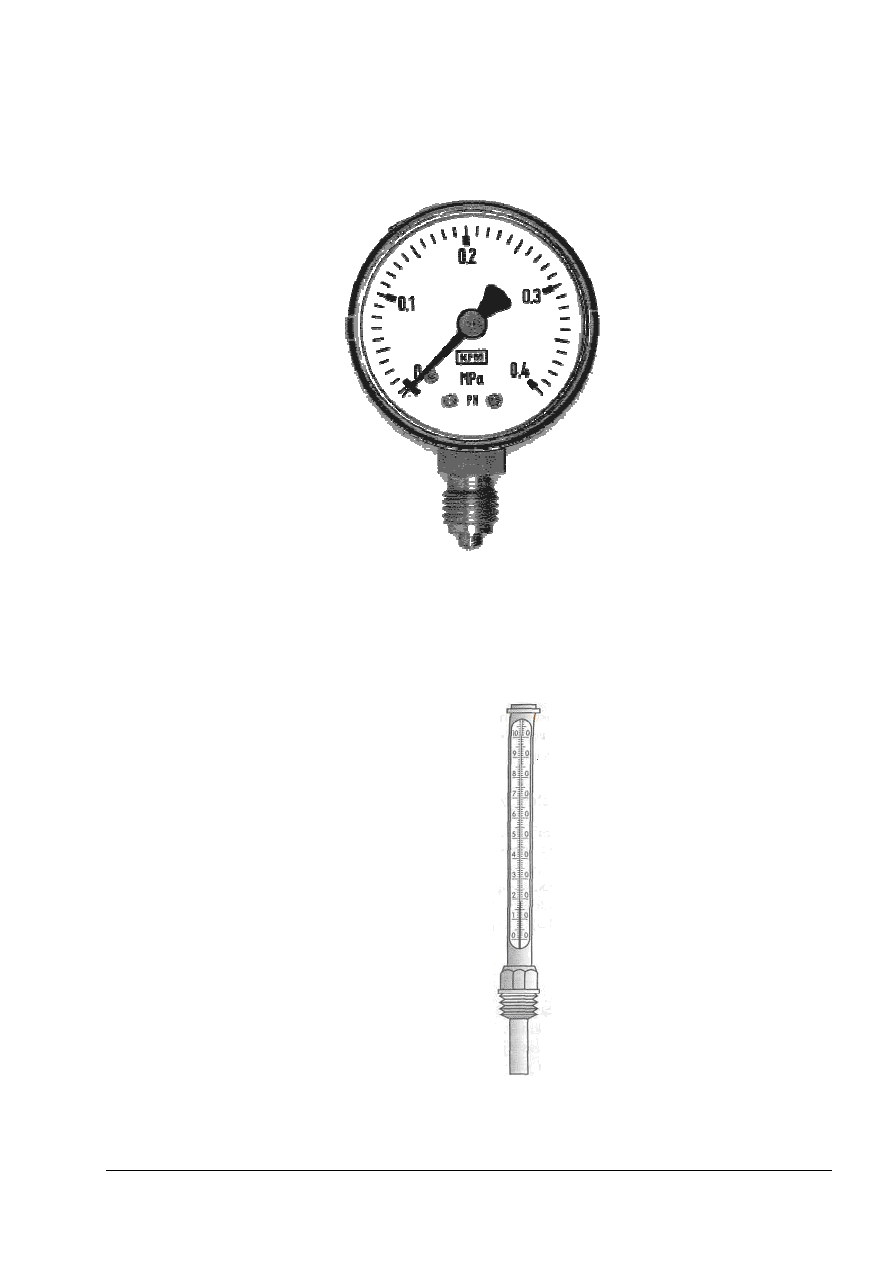

Urządzenia pomiarowe

Ciśnieniomierze ogólnego przeznaczenia służą do pomiaru ciśnienia gazów i cieczy

chemicznie obojętnych na stopy miedzi i nie powodujących zatorów w układach ciśnienia.

Rys. 38. Ciśnieniomierze [1, s. 19]

Termometry szklane przemysłowe

Termometry przemysłowe przeznaczone są do pomiarów temperatury w urządzeniach

stosowanych

w

różnych

dziedzinach

przemysłu. Wywzorcowane

są

w

stopniach

Międzynarodowej Praktycznej Skali Temperatury tj. w stopniach Celsjusza (°C)

Rys. 39.

Termometr szklany przemysłowy [2, s. 186]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje rur stalowych?

2. Do czego służą urządzenia zaporowe?

3. Jakie to są kolana hamburskie?

4. Jakie jest zastosowanie zaworów?

4.4.3. Ćwiczenia

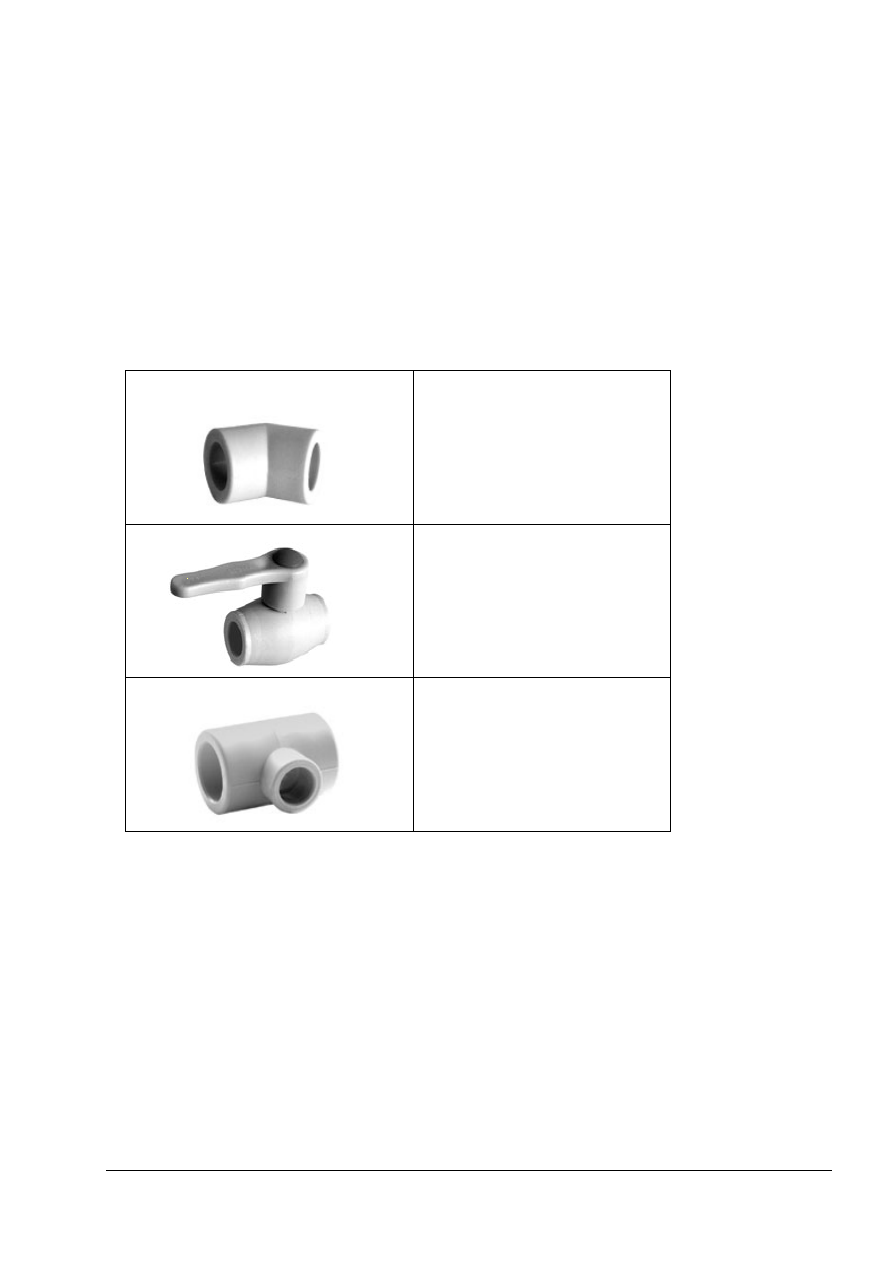

Ćwiczenie 1

Nazywanie elementów rurociągu. Wpisz właściwe określenia w puste miejsca tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić zastosowanie przedstawionych elementów,

2) odszukać w katalogach podobne elementy rurociągów,

3) wpisać do tabeli właściwe nazwy,

4) porównać wyniki i zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

katalogi,

−

literatura z punktu 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić podpory rurociagów?

¨

¨

2) określić zastosowanie króćców?

¨

¨

3) określić zadania zwężek?

¨

¨

4) rozróżnić elementy zaporowe rurociągu?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.5. Prace montażowe podczas wykonywania rurociągów

4.5.1. Materiał nauczania

Przygotowanie do montażu rurociągu

Przed przystąpieniem do montażu, należy bardzo dokładnie zapoznać się z dokumentacją

techniczną, zwracając baczną uwagę między innymi, na przedstawione przez projektanta schemat

montażowy sieci oraz zestawienie materiałowe. Zestawienie takie należy porównać z materiałami

dostarczonymi przez producenta systemu, w celu ustalenia ilości odcinków uzupełniających. Są

nimi wszystkie elementy, których wymiary odbiegają od wymiarów elementów typowych,

w zdecydowanej większości przypadków, konieczne jest skrócenie jednej z rur, układanych między

charakterystycznymi punktami sieci (łuki, punkty stałe, odgałęzienia itp.)

Cięcie

Jak już powiedziano, w zdecydowanej większości przypadków nieuniknioną czynnością

wykonywaną podczas montażu, jest cięcie rur. Rury można ciąć na odcinki dowolnej długości,

jednak należy pamiętać, że ze względów montażowych, odcinki nie powinny być zbyt krótkie

Układanie rurociągu

Do montażu rurociągów przystępujemy zazwyczaj, po wykonaniu części prac ziemnych.

Może się zdarzyć, że montaż prowadzony będzie równocześnie z pracami przygotowawczymi

robót ziemnych, a odcinki rurociągów o znacznej długości, po zmontowaniu na powierzchni

terenu, będą opuszczane do wykopu.

W trakcie przemieszczania elementy rurociągu nie mogą być przeciągane po powierzchni

terenu. Oprócz przenoszenia ręcznego czy mechanicznego, dopuszczalne jest ich ostrożne

przetaczanie. Należy pamiętać, aby przed ułożeniem elementów na ich końce pozakładać nasuwki

polietylenowe oraz detale, których założenie może stać się niemożliwe po połączeniu elementów

(np. nasadki termokurczliwe, pierścienie gumowe itp.).

Przed przystąpieniem do łączenia elementów rurociągu należy dokładnie oczyścić bose końce

rur stalowych z pianki, brudu oraz innych zanieczyszczeń. odtłuścić (acetonem).

Spawanie

Połączenia spawane wykonujemy podczas montażu rur przewodowych stalowych czarnych.

Należy pamiętać, że minimalna temperatura otoczenia podczas spawania nie powinna być niższa

od 0°C, w przeciwnym razie trzeba będzie stosować specjalne technologie z podgrzewem rur.

Zwykle dostarczone przez producenta, elementy posiadają końce rury stalowej wstępnie

przygotowane do spawania. W przypadku cięcia rur na budowie bose końce rur stalowych należy

przygotować, "Ukosowanie" krawędzi należy przeprowadzić sposobem mechanicznym.

W żadnym wypadku nie należy ukosowania wykonywać przy użyciu palnika gazowego.

W chwili rozpoczęcia spawania krawędzie rur muszą być zupełnie czyste, niezatłuszczone

i posiadać metaliczny połysk. Spoiny mogą wykonywać spawacze posiadający uprawnienia

ponadpodstawowe typ R1-E lub typ R1-G.

W przypadku spawania elektrycznego, należy pamiętać aby zapalenie łuku następowało

w rowku spoiny a nie na elemencie spawanym.

W miarę możliwości należy unikać "sczepów" przy wykonaniu warstwy graniowej. Jeżeli

z różnych powodów nieuniknione jest wykonanie "sczepów", należy je wykonać bardzo starannie,

pamiętając, że pozostaną one jako elementy warstwy graniowej.

Po wykonaniu każdej warstwy, spoina winna być starannie oczyszczona, a po wykonaniu

całej spoiny jej lico powinno być starannie oszlifowane.

W przypadku stwierdzenia wadliwości połączenia, źle wykonaną spoinę należy wyciąć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Połączenia gwintowane

Połączenia gwintowane są kolejną, a do niedawna jedyną, metodą łączenia elementów z rur

stalowych ocynkowanych. Wykonywane są przy użyciu łączników na gwint krótki. Jako

szczeliwa należy używać włókien czesanych, lnianych lub konopnych, zwilżonych pastą grafitową.

W trakcie wykonywania połączenia należy pamiętać, że jednym z decydujących o jakości

połączenia czynników jest sposób nawinięcia włókien na gwint. Kierunek nawijania szczeliwa

powinien być zgodny z kierunkiem obrotu i przesuwu łącznika. Gwint na rurach powinien być

wykonany jako cylindryczny, a powierzchnia jego powinna być czysta bez zadziorów i naderwań

nitek.

Dla przypomnienia należy podać, że stosownie do rodzaju elementu rurociągowego stosuje

się różne kombinacje gwintów:

−

kolana - posiadają jeden gwint lewy i jeden prawy.

−

trójniki - posiadają oba gwinty lewe na przelocie i jeden prawy na odgałęzieniu.

−

pozostałe proste elementy posiadają oba gwinty prawe.

Połączenia kielichowe

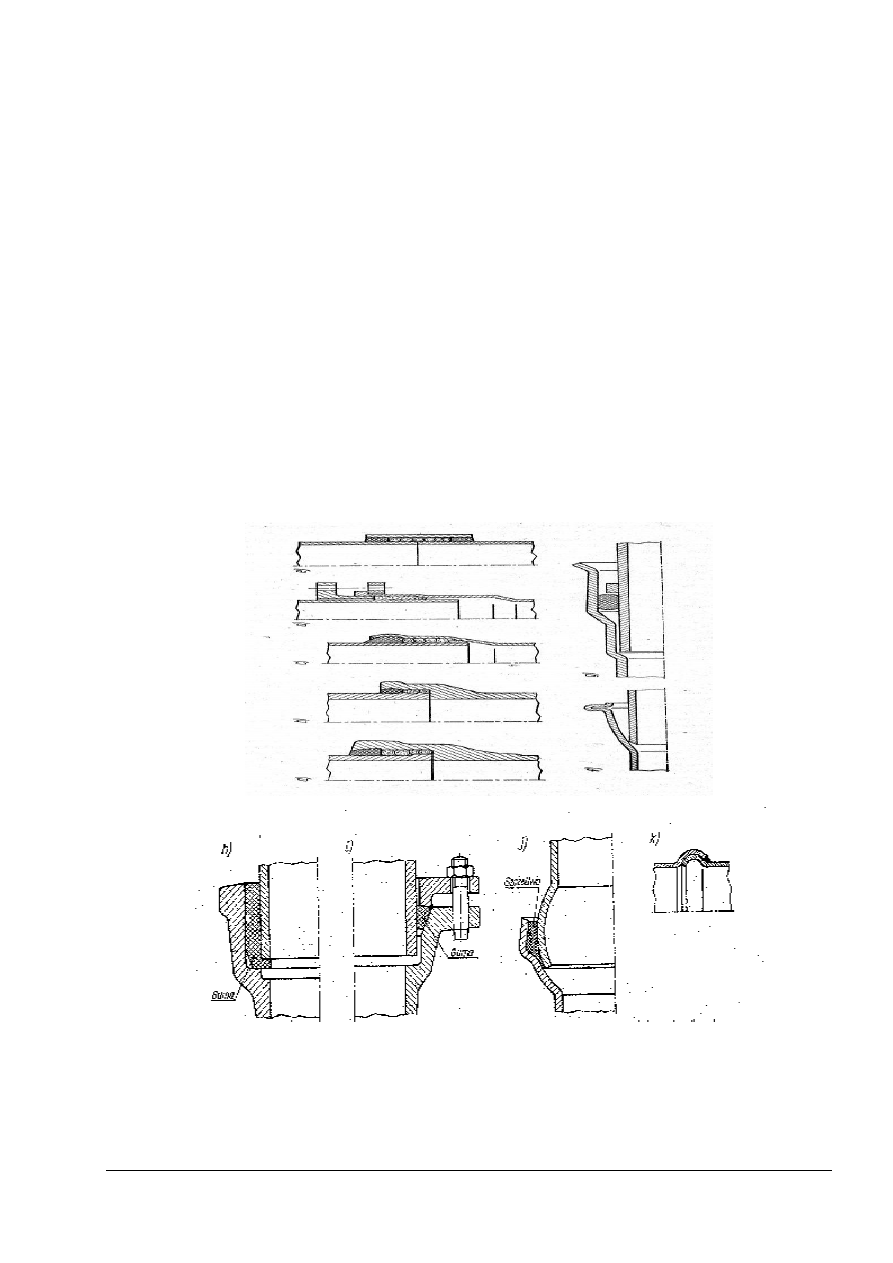

Najstarszą postacią połączeń rurowych są rozłączne połączenia kielichowe (rys. 40)

stosowane do łączenia rur żeliwnych, kamionkowych, a czasem także stalowych. W połączeniu

kielichowym gładki koniec jednej rury (czop) jest wsunięty do rozszerzonego końca (kielicha)

drugiej rury. Połączenie uszczelnia się sznurem białym (konopnym) lub nasyconym masą

bitumiczną i doszczelnia wełną ołowianą lub aluminiową, albo zalewa ołowiem, smołą lub

cementem. Niekiedy stosuje się gumowe pierścienie uszczelniające.

Rys. 40. Rurowe połączenia kielichowe [2, s. 16]: a) rur żeliwnych, b) - kamionkowych, c) - stalowych,

d) połączenie przesuwane, e) - nasuwkowe, f) - z podwójnie wywiniętym brzegiem,

g)– z uszczelnieniem gumowym i przyspawanym pierścieniem zabezpieczającym, h, i) połączenia podatne

j) połączenie przegubowe k) kielichowe połączenie spawane (kuliste)

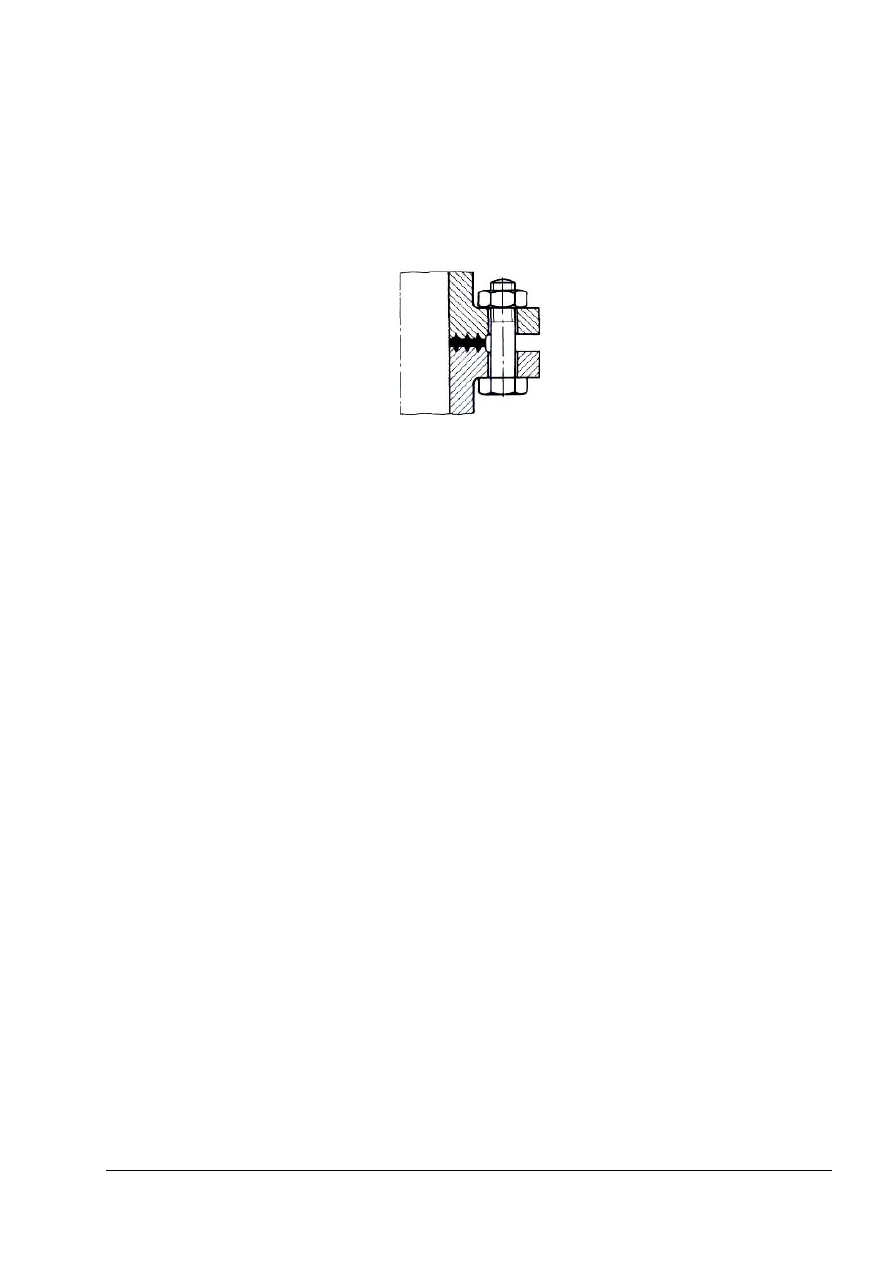

Połączenia kołnierzowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

W połączeniach kołnierzowych występują najczęściej kołnierze stałe, a tylko niekiedy

luźne. Kołnierze stałe mogą być typu lekkiego nakręcane lub przyspawane do rury i typu

ciężkiego, do których zalicza się kołnierze z szyjką. Kołnierze luźne stosuje się do łączenia

rur większych średnic, co znacznie ułatwia ich montaż (nie zachodzi konieczność okręcania

rur przy ustawianiu dwóch sąsiednich kołnierzy). Nasunięte luźno kołnierze opierają się

o obrzeża rur

W połączeniach kołnierzowych trzeba stosować uszczelki. Wypełniają one nierówności

stykających się czołowych powierzchni kołnierzy, muszą zatem być elastyczne.

Kontrola szczelności

Wykonane złącza rur stalowych należy poddać kontroli. Spoiny powinny być kontrolowane

przez odpowiednio wykwalifikowany personel.

W pierwszym etapie należy poddać oględzinom zewnętrznym 100% połączeń.

W przypadku spoin i lutospoin wynik oględzin można uznać za pomyślny gdy wygląd spoin

spełnia co najmniej "Wymagania przejściowe" EN 2587 z (do czasu opublikowania normy

europejskiej, należy stosować równoważną normę krajową).

Wszystkie złącza powinny być kontrolowane na całej długości obwodu przy zastosowaniu

jednej z przedstawionych równorzędnych metod :

1. próba szczelności przy pomocy powietrza, o ciśnieniu 20 - 50 kPa. Czas trwania próby min.

15 minut. Na zwilżonej wodą mydlaną powierzchni złącza nie mogą wystąpić żadne bańki

z powietrzem.

2. próba szczelności przy pomocy wody o ciśnieniu równym 1,3x ciśnienia projektowanego. Na

powierzchni złącza obserwowanej przez lupę nie mogą być widoczne żadne ślady wody.

3. kontrola radiograficzna spoin, dla której klasyfikację złącza określają odpowiednie normy.

4. kontrola ultradźwiękowa spoin w zakresie stosowalności ultradźwięków w defektoskopii

spoin czołowych rurociągów.

Odpowiedzialność za źle wykonane połączenie, oraz koszty związane z usuwaniem skutków

awarii wynikłej wskutek złego wykonania połączenia ponosi wykonawca złączy, występujący

w roli gwaranta wykonywanych przez siebie prac.

Po przeprowadzeniu kontroli spoin jedną z przedstawionych metod, należy przystąpić do

prób i odbioru sieci, przeprowadzając je zgodnie z obowiązującymi w kraju przepisami.