„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Radosław Kacperczyk

Organizowanie transportu w gospodarstwie rolnym

723[03].Z1.08

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Kulka

mgr inż. Krzysztof Markowski

Opracowanie redakcyjne:

mgr Radosław Kacperczyk

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[03].Z1.08.

,,Organizowanie transportu w gospodarstwie rolnym”, zawartego w programie nauczania dla

zawodu mechanik -operator pojazdów i maszyn rolniczych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Charakterystyka oraz zastosowanie środków transportowych

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

23

4.2. Przyczepy rolnicze

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

37

4.2.3. Ćwiczenia

37

4.2.4. Sprawdzian postępów

39

4.3. Urządzenia do załadunku

40

4.3.1. Materiał nauczania

40

4.3.2. Pytania sprawdzające

47

4.3.3. Ćwiczenia

47

4.3.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o organizacji transportu

w gospodarstwie rolnym.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

wykaz literatury.

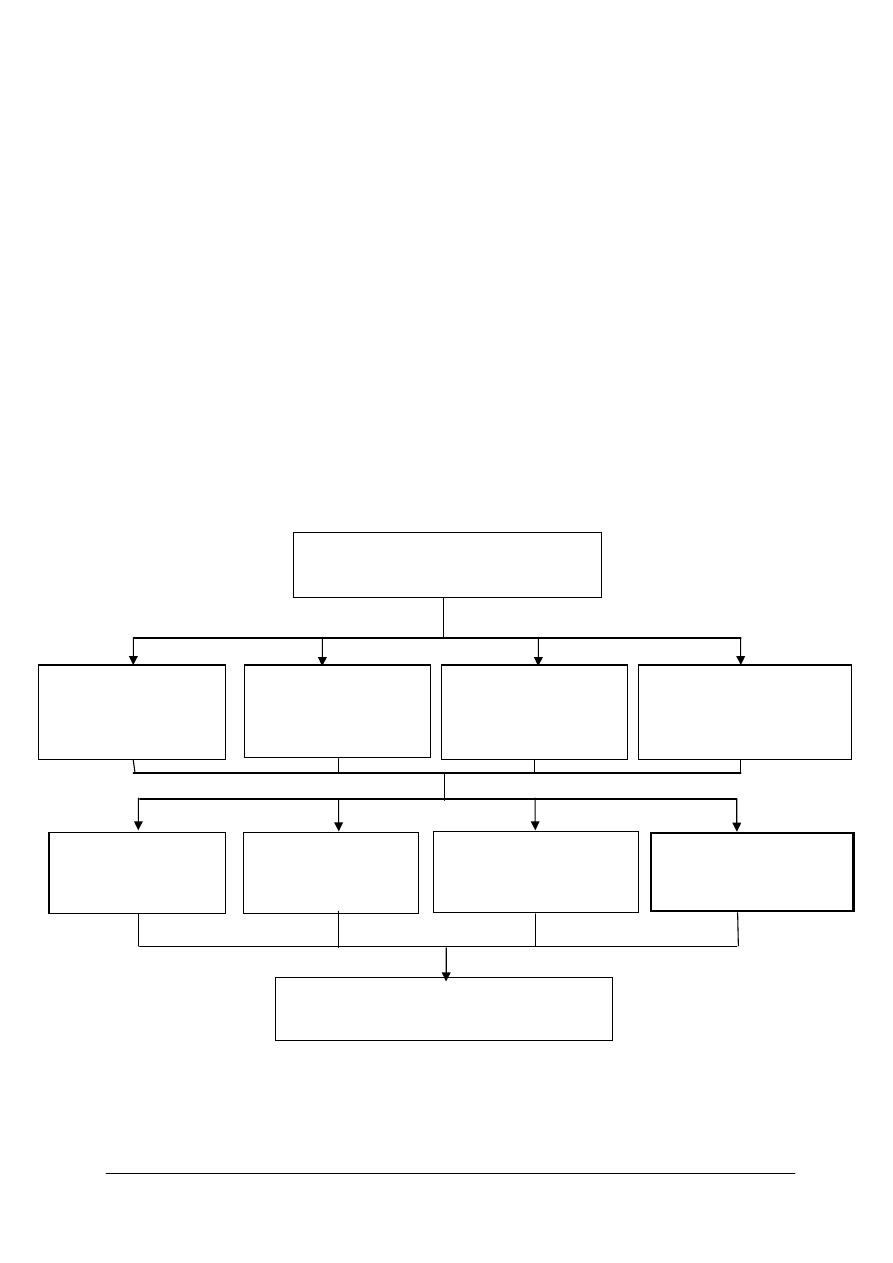

Schemat układu jednostek modułowych

723[03].Z1

Eksploatacja maszyn, narzędzi

i urządzeń rolniczych

723[03].Z1.02

Eksploatacja siewników

i sadzarek oraz narzędzi do

upraw międzyrzędowych

723[03].Z1.08

Organizowanie transportu

w gospodarstwie rolnym

723[03].Z1.03

Eksploatacja maszyn

i urządzeń do nawożenia

i ochrony roślin

723[03].Z1.09

Wykonywanie zabiegów agrotechnicznych

723[03].Z1.04

Eksploatacja maszyn

i urządzeń do zbioru

zielonek

723[03].Z1.05

Eksploatacja maszyn do

zbioru zbóż

723[03].Z1.06

Eksploatacja maszyn do

zbioru roślin okopowych

723[03].Z1.01

Eksploatacja maszyn

i narzędzi do uprawy roli

723[03].Z1.07

Eksploatacja urządzeń

stosowanych

w budynkach inwentarskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej, powinieneś umieć:

−

przestrzegać przepisy bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

−

posługiwać się podstawowymi urządzeniami pomiarowymi takimi jak: suwmiarka,

mikrometr,

−

posługiwać się instrukcjami obsługi i dokumentacją techniczną, technologiczną,

−

samodzielnie wykonywać manewry pojazdem mechanicznym,

−

posługiwać się podstawowymi pojęciami z zakresu statyki, dynamiki i kinematyki, takimi

jak: masa, siła, prędkość, energia,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować środki transportowe stosowane w gospodarstwie,

–

scharakteryzować urządzenia do załadunku materiałów,

–

zastosować przepisy bhp podczas użytkowania środków transportowych,

–

scharakteryzować budowę i regulację ładowaczy,

–

scharakteryzować budowę i obsługę przyczep rolniczych,

–

wykonać załadunek materiałów objętościowych,

–

wykonać obsługę techniczną ładowacza,

–

wykonać konserwację środków transportowych stosowanych w gospodarstwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka oraz zastosowanie środków transportowych

4.1.1. Materiał nauczania

Przepisy bhp podczas eksploatacji środków transportowych

W trakcie użytkowania i korzystania ze środków transportowych, należy znać i stosować

przepisy bezpieczeństwa i higieny pracy, związane nie tylko bezpośrednio z pracą kierowcy,

ale również mieć świadomość zagrożeń oraz możliwości uniknięcia wypadku w takich

miejscach jak pole załadowcze czy wyładowcze.

Poniżej zostaną przedstawione zagadnienia dotyczące:

−

zasad bezpieczeństwa na polu załadowczym i rozładowczym,

−

zagrożeń w pracach rozładunkowych i załadunkowych,

−

zasad bezpieczeństwa podczas transportu wewnętrznego,

−

zasad bezpieczeństwa pracy kierowcy.

Podczas załadunku i rozładunku z użyciem sprzętu ładunkowego należy stosować

następujące zasady:

−

przed przystąpieniem do obsługi sprzętu, należy poznać jego działanie oraz zagrożenia

związane z jego obsługą,

−

obsługiwać sprzęt zgodnie z instrukcją producenta,

−

należy stosować środki ochrony indywidualnej,

−

nie należy przekraczać dopuszczalnego obciążenia,

−

po użyciu sprzętu załadunkowego lub rozładunkowego, należy go zabezpieczyć w jego

normalnym położeniu spoczynkowym,

−

przed rozpoczęciem załadunku skrzynia pojazdu powinna zostać dokładnie oczyszczona,

−

w przypadku, jeśli stan ładunku nie spełnia wymagań, kierowca powinien odmówić jego

przyjęcia do przewozu,

−

nie powinno się dokonywać rozładunku, jeśli jego stan może mieć wpływ na

bezpieczeństwo pracowników dokonujących rozładunku.

Zasady bezpieczeństwa na polu załadowczym i rozładowczym

Przebieg załadunku i rozładunku zależy od rodzaju, rozmiarów i ciężaru ładunku oraz

stosowanego sprzętu załadunkowego i rozładunkowego. Kierowca pojazdu uprzednio

powinien poznać miejsca załadunku czy rozładunku. Aby dojechać do miejsca załadunku czy

rozładunku często trzeba przejechać przez teren, na którym występuje ruch innych pojazdów

i pieszych, często w sposób nieuporządkowany. W celu zachowania bezpieczeństwa nie

należy lekceważyć innych uczestników ruchu w czasie manewrowania i dojazdu do miejsca

przeznaczenia. W czasie cofania do rampy należy zwrócić szczególną uwagę na to, by nikt

nie znajdował się z tyłu pojazdu. W przypadku niewystarczającej widoczności, kierowca

powinien poprosić o pomoc dodatkową osobę. Kierowca powinien uzgodnić z tą osobą

znaczenie znaków sygnalizacyjnych. Pierwszą czynnością jest właściwe ustawienie pojazdu

w miejscu załadunku lub rozładunku. Po zatrzymaniu pojazdu w miejscu załadunku lub

rozładunku, należy tak unieruchomić pojazd, aby nie nastąpiło jego przemieszczenie się

podczas operacji załadunku lub rozładunku. Oprócz hamulca pomocniczego do

unieruchomienia pojazdu na polu załadowczym należy użyć klinów ułożonych pod koła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

pojazdu. Z powodu nieprawidłowego unieruchomienia pojazdu, zdarzają się ciężkie wypadki

w czasie załadunku i rozładunku wózkami jezdniowymi wjeżdżającymi z rampy załadowczej

na pojazd. Zimą nie zaleca się stosowania klinów wprost na lodzie lub twardym śniegu,

ponieważ wtedy ich skuteczność zdecydowanie maleje.

Zagrożenia podczas prac rozładunkowych i załadunkowych

Podczas prac należy zwracać uwagę na zagrożenia wynikłe z:

−

uderzenia, zgniecenia na skutek spadającego ładunku,

−

potłuczenia, przygniecenia, obtarcia przez poruszające się w wokół pojazdu lub na skrzyni

ładunkowej pojazdu środki transportowe przemieszczające palety z ładunkiem,

−

skaleczenia, obtarcia przez ostre wystające elementy środków transportowych lub samych

ładunków,

−

przygniecenia, uderzenia, obtarcia podczas nadzoru przy rozładunku lub załadunku palet

na pojazd przez wózek podnośnikowy jezdniowy,

−

upadku ze skrzyni ładunkowej podczas nadzoru przy załadunku, rozładunku pojazdu,

−

przygniecenia, zmiażdżenia, obtarcia na skutek spadającego ładunku z skrzyni ładunkowej

pojazdu,

−

uderzenia, przysypania kierowcy podczas załadunku materiałów (sypkich, gabarytowych,

o dużej wadze) na pojazd ciężarowy,

−

przebicia, przecięcia, przekłucia na skutek mocowania ładunków na pojeździe,

−

przygniecenia, uderzenia ładunku spadającego z platformy załadunkowej na skutek

przekroczenia obciążenia maksymalnego i udźwigu nominalnego,

−

zgniecenia, uderzenia, spadnięcia platformy,

−

upadku z platformy podczas jej podnoszenia,

−

wciągnięcia, wplątania, pochwycenia przez ruchome elementy przenośników taśmowych

lub rolkowych,

−

upadku z platformy na skutek poślizgnięcia,

−

uderzenia, zgniecenia w wyniku zjechania podnośnikowego wózka ręcznego z ładunkiem,

−

upadku z platformy na skutek stałych przeszkód lub ustawionej palety z ładunkiem, które

mogą spowodować potknięcie się operatora,

−

uderzenia, zgniecenia, na skutek stoczenia się wózka podnośnikowego z powodu złego

ustawienia pojazdu.

Zalecenia bezpieczeństwa podczas prac rozładunkowych i załadowczych:

−

należy przede wszystkim przeczytać i przestrzegać poleceń zawartych w instrukcji obsługi

producenta,

−

nie wolno przekraczać dopuszczalnej obciążalności środków transportowych

wykorzystywanych przy tych pracach,

−

ładunek powinien być umieszczony w taki sposób aby zapewnić jego stateczność. Przed

wjazdem na pojazd samochodowy należy:

−

upewnić się, że pojazd samochodowy jest prawidłowo unieruchomiony,

−

między rampą a skrzynią ładunkową należy umieścić mostek załadunkowy;

dopuszczalne obciążenie mostka powinna być większa od ciężaru wózka z ładunkiem,

−

sprawdzić, czy ciężar wózka z ładunkiem nie przekracza dopuszczalnego obciążenia

i umożliwia bezpieczny wjazd,

−

kierowca powinien nadzorować sposób załadunku towaru,

−

podczas załadunku skrzyni ładunkowej pojazdu nikt nie powinien się na niej znajdować,

−

w przypadku gdy kierowca nie obsługuje środków transportowych powinien podczas

nadzoru stać z boku pojazdu i kierować operatora środka transportowego, w przypadku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

gdy skrzynia ładunkowa wyposażona jest w plandekę powinien wskazać miejsce

ustawienia ładunku i opuścić skrzynię ładunkową przed wjazdem środka transportującego,

−

do obsługi platformy załadowczej może być dopuszczona osoba znająca instrukcję

eksploatacji platformy opracowaną przez producenta, stanowiskową instrukcję obsługi

opracowaną przez pracodawcę oraz po przeszkoleniu stanowiskowym w praktycznej

obsłudze danej platformy,

−

platforma powinna być poddawana przeglądom konserwacyjnym wykonywanym przez

wykwalifikowanego konserwatora w terminach podanych przez producenta platformy,

−

niedopuszczalne jest przebywanie na platformie załadowczej w trakcie podnoszenia lub

opuszczania platformy,

−

zastosowanie w platformach sterowania oburęcznego, zmusza operatora do użycia obu rąk

w celu uruchomienia platformy,

−

osłonięcie rolek ruchomych przenośników taśmowych w miejscach, w których następuje

zmiana kierunku przesuwania się taśmy, jej zaginania lub napinania,

−

powierzchnia platformy powinna być antypoślizgowa,

−

każda część platformy, na której operator nie powinien stać lub po niej chodzić, powinna

być wyraźnie oznakowana,

−

części platformy, po których operator może chodzić lub na których może stać, powinny

być pozbawione jakichkolwiek stałych przeszkód, które mogłyby spowodować potknięcie

się operatora,

−

jeżeli platforma jest przeznaczona do podnoszenia wózków podnośnikowych z ładunkiem,

to powinna mieć urządzenia zapobiegające stoczeniu się wózka. Wysokość tych urządzeń

powinna być nie mniejsza niż 50 mm. Platforma bez zabezpieczeń nie może być używana

do podnoszenia ładunków na kołach,

−

należy pamiętać aby samochód podczas rozładunku czy załadunku znajdował się na

poziomym podłożu i był pewnie unieruchomiony,

−

jeżeli platforma w położeniu pracy wykracza poza gabaryty pojazdu, to w celu

zapewnienia bezpieczeństwa, należy zastosować takie środki, aby w świetle dziennym

i w nocy były one widoczne ze wszystkich stron (np. światła, znaki odblaskowe, folie

samoprzylepne odblaskowe).

Sprzęt do transportu wewnętrznego

Transport wózkami ręcznymi – wszystkie wózki muszą być w dobrym stanie

technicznym, kompletne oraz codziennie sprawdzane przed rozpoczęciem pracy. Wózki

dwukołowe muszą być zaopatrzone w następujące elementy:

−

w urządzenia do unieruchamiania kół w czasie, gdy wraz z ładunkiem są one pochylone,

−

w ochraniacze dłoni na rękojeściach,

−

w szelki ułatwiające transport ciężkich ładunków.

Koła wózków powinny być osadzone na łożyskach tocznych i ogumione. Masa wózka nie

powinna przekraczać 150 kg.

Transport wózkami jezdniowymi z napędem – wózki te powinny mieć stanowisko

kierowcy zabezpieczone: osłonami chroniącymi przed urazami w razie kolizji oraz

umożliwiającymi szybkie opuszczenie wózka. Powierzchnia pomostu przeznaczonego dla

kierowcy wózka musi mieć antypoślizgową powierzchnię. Wózek powinien być wyposażony

w sprawnie działający sygnał dźwiękowy, światła przednie oraz światła tylne, w tym

hamowania stop. Wyłącznik prądu w wózkach elektrycznych powinien być sprzężony

z hamulcem, aby po włączeniu hamulca następowało jednoczesne wyłączenie prądu.

W wózkach z silnikami spalinowymi wylot rury wydechowej musi być umieszczony tak,

aby spaliny nie zagrażały kierowcy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Podczas transportu wózkami należy przestrzegać następujących zasad:

−

kierowca wózka musi mieć potwierdzone świadectwami kwalifikacje,

−

wszystkie wózki powinny być w dobrym stanie technicznym,

−

nie wolno przewozić ładunków cięższych niż dopuszczalna ładowność,

−

ładunek nie może wystawać poza obrys pojazdu ani przesłaniać pola widzenia,

−

przedmioty cięższe powinny być ładowane niżej,

−

na platformach ładunkowych ani widłach wózków nie wolno przewozić ludzi,

−

przetaczane wózki ręczne należy pchać z boku lub z tyłu przy narożnikach,

−

nie wolno gwałtownie hamować obciążonego wózka,

−

ciśnienie w oponach powinno być zgodne z instrukcją,

−

wózków należy używać w pomieszczeniach dostatecznie oświetlonych,

−

nie można podnosić ładunku na jednym zębie wideł,

−

nie można wchodzić lub schodzić z wózka w czasie jazdy,

−

podczas załadunku wózek powinien być ustawiony poziomo,

−

nie można jeździć z ładunkiem podniesionym na widłach do góry,

−

nie wolno podtrzymywać bezpośrednio rękami ładunku podczas transportu,

−

nie można wjeżdżać wózkiem z napędem na pochylnie o nachyleniu większym niż jest to

dozwolone w jego dokumentacji techniczno-ruchowej.

Nawierzchnia dróg transportowych powinna być utwardzona, gładka, odporna na

ścieranie, o dobrej przyczepności i nie wytwarzająca kurzu, nienasiąkliwa oraz łatwo

zmywalna.

Podstawowe zalecenia bezpieczeństwa pracy kierowcy:

−

kierowca jest osobą odpowiedzialną za przestrzeganie przepisów dotyczących

bezpieczeństwa pracy pojazdu,

−

każdy pojazd ciężarowy powinien mieć widoczne i trwałe oznaczenie nośności,

−

pomosty lub rampy przeznaczone do pojazdu ciężarowego powinny być szersze

o minimum 1,2 m od pojazdu i zabezpieczone poręczami ochronnymi. Muszą posiadać

także odpowiednią nośność w zależności od ciężaru pojazdu z ładunkiem,

−

szybkość pojazdu na pomostach i rampach nie może przekraczać 5 km/h,

−

palety, podstawki ładunkowe w skrzyni samochodu powinny mieć gładkie powierzchnie

i krawędzie, aby nie kaleczyły rąk i nie uszkadzały ładunku,

−

w samochodzie przeznaczonym do załadunku lub rozładunku należy użyć hamulca

postojowego oraz zabezpieczyć koła pojazdu klinem przed samoczynnym przesunięciem,

−

rozmieszczenie ładunku w skrzyni samochodu powinno być równomierne i zapewniające

jego stateczność, a ponadto ładunek powinien być odpowiednio zabezpieczony przed

samoczynnym przemieszczeniem się w czasie transportu,

−

urządzenia i przybory służące do mocowania ładunków nie powinny być luźne,

swobodnie zwisać lub spadać podczas jazdy,

−

ładunek wystający poza pojazd może być na nim umieszczony jeżeli:

−

całkowita szerokość pojazdu z ładunkiem nie będzie przekraczać 2,55 m, a przy

szerokości pojazdu 2,5 m – 3 m, pod warunkiem że ładunek nie będzie wystawał

ponad 23 cm poza obrys samochodu,

−

ładunek nie może wystawać z tyłu pojazdu na odległość większą niż 2 m od tylnej

płaszczyzny obrysu pojazdu,

−

ładunek nie może wystawać z przodu pojazdu na odległość większą niż 0,5 m od

przedniej płaszczyzny obrysu i większą niż 1,5 m od siedzenia dla kierującego,

−

ładunek nie może być umieszczony w sposób utrudniający prowadzenie pojazdu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

wysokość pojazdu z ładunkiem nie może przekraczać 4 m,

−

przewożenie osób na załadowanej skrzyni samochodu lub przyczepy jest zabronione.

Klasyfikacja środków transportowych i ich zastosowanie

Transport jest nieodzownym elementem gospodarstwa rolnego. Może on stanowić nawet

50% ogółu prac w nim wykonywanych. Ogólnie transport możemy podzielić na:

−

transport wewnętrzny,

−

transport zewnętrzny.

Transport wewnętrzny – jest związany z przewożeniem ładunków w obrębie gospodarstwa.

Możemy rozróżnić tutaj dwa rodzaje transportu wewnętrznego:

−

transport polowy. Odbywa się on między gospodarstwem a polem. Znalazł on

zastosowanie w transporcie takich produktów jak: nawozy na pole, materiał siewny, płody

rolne z pola do miejsca ich składowania,

−

transport podwórkowy. Odbywa się on w obrębie podwórka. Znalazł on zastosowanie

przede wszystkim w transporcie produktów związanych z produkcją zwierzęcą np. mleko,

ściółka, pasze z magazynu do pomieszczeń inwentarskich.

Środki transportu wewnętrznego ze względu na masę przewożonych ładunków, ich

objętość oraz konsystencję a także możliwości manewrowe możemy podzielić na:

−

środki transportu kołowego,

−

urządzenia przemieszczające.

Do transportu wewnętrznego kołowego możemy zaliczyć takie środki jak:

−

taczka,

−

wózek gospodarczy,

−

wózek obrotowy,

−

wózek akumulatorowy,

−

przyczepa zawieszana.

Najbardziej powszechnym środkiem transportu tego typu jest taczka. Jest ona

urządzeniem nieefektywnym i uciążliwym ze względu na znaczne obciążenie obsługującego.

Ładowność taczki przeważnie nie przekracza 100 kg. Kolejnym środkiem transportu,

zdecydowanie dogodniejszym w zastosowaniu jest uniwersalny wózek gospodarczy.

Zbudowany jest on z lekkiej ramy wykonanej z rur, która jest wsparta na dwóch ogumionych

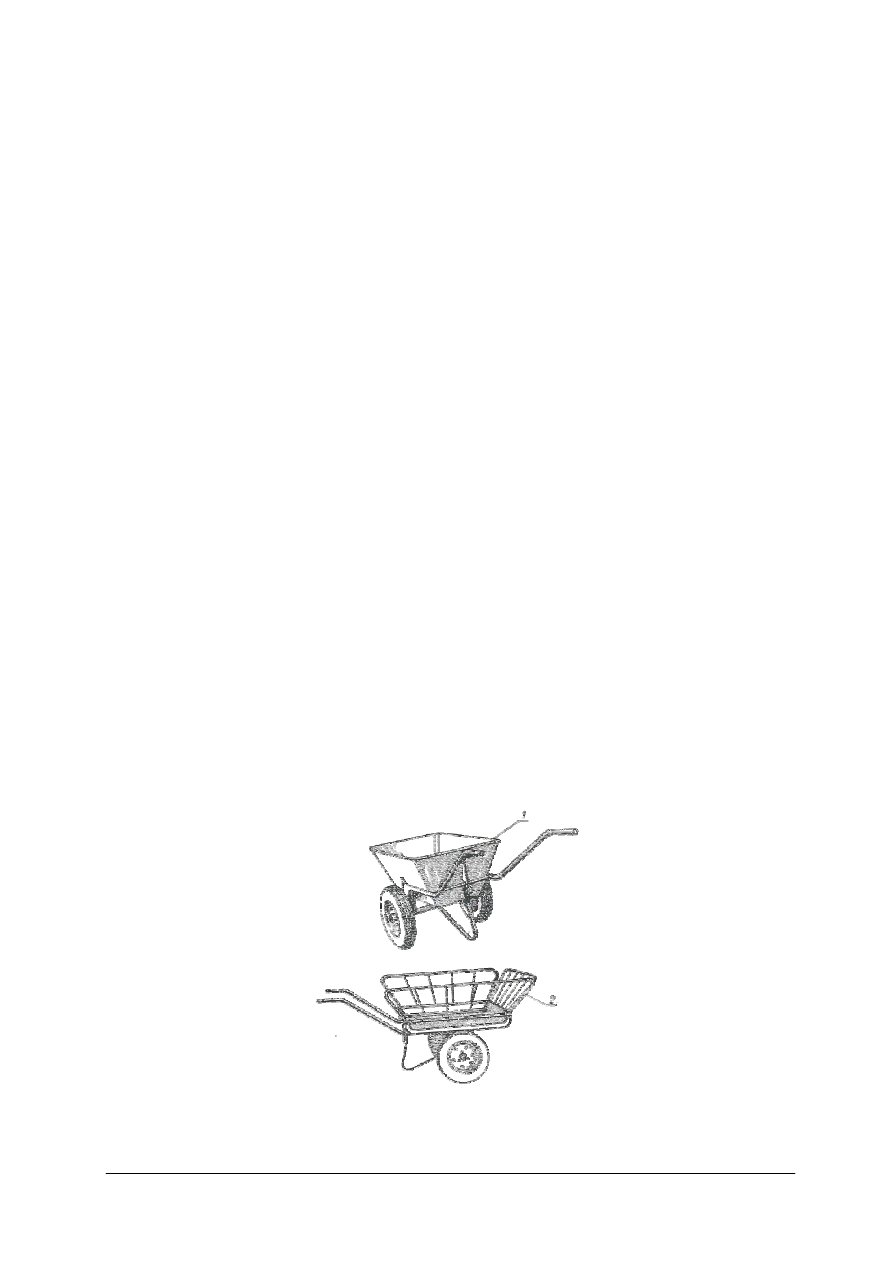

pneumatycznych kołach. Na rysunku 1, przedstawiono przykładowy wózek gospodarczy.

Rys. 1. Uniwersalny wózek gospodarczy [1, s. 201]

1 – pojemnik do przewożenia ładunków sypkich,

2 – nadstawka do przewożenia ładunków objętościowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Na ramie umieszczony jest pojemnik do przewożenia ładunków. Pojemnik zamocowany

jest w taki sposób by w trakcie transportu tylko niewielka część masy przewożonego ładunku

obciążała osobę transportującą. Praca obsługującego głównie związana jest z pokonaniem

oporów przetaczania. Ładowność wózka wynosi do 300kg. W przypadku przewożenia

ładunków objętościowych, zamiast pojemnika montowana jest paleta i boczne nadstawki.

Wózki obrotowe – wykorzystywane są do przewożenia pasz suchych i karm

o konsystencji półpłynnej. Na rysunku 2, przedstawiono przykładowy wózek obrotowy.

Rys. 2. Wózek obrotowy [1, s. 201]

1 – rama,

2 – pojemnik,

3 – dźwignia do pochylania pojemnika,

4 – zapadka,

5 – koło kierujące.

W przypadku wózków obrotowych, jego rama wsparta jest na trzech kołach, dwa koła

nośne są większe, a trzecie – mniejsze – umożliwia manewrowanie wózkiem. W przypadku

wózków tego typu cała masa ładunku obciąża koła. Przy pomocy obrotowych sworzni do

ramy wózka przymocowany jest pojemnik wykonany z blachy. Wykorzystanie takiego

rozwiązania pozwala na pochył boczny pojemnika. Wykonuje się to w sposób stopniowy przy

użyciu ręcznej dźwigni z zapadką sprężynową. Wózki mogą być również wyposażone we

własny napęd. W ten sposób wyeliminowany został wysiłek fizyczny, związany

z przetaczaniem wózka. Istotne znaczenie ma tutaj jednak wybór silnika, który będzie

zastosowany. Silniki spalinowe nie powinny być stosowane w pomieszczeniach

inwentarskich, ze względu na wydzielane spaliny i emitowany hałas. W tym przypadku

można wykorzystać silniki z napędem elektrycznym, co wymaga częstego ładowania baterii.

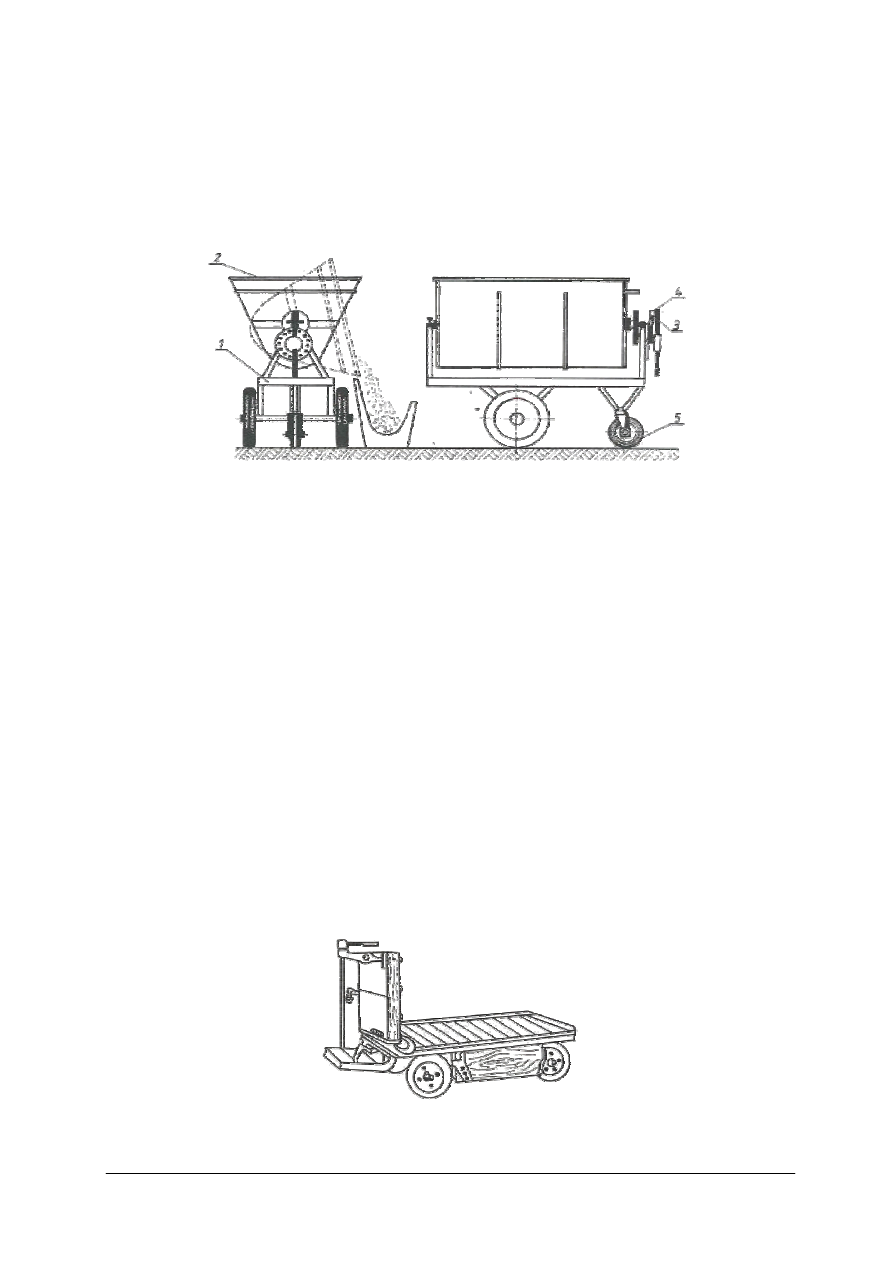

W transporcie wewnętrznym coraz częściej stosowane są również wózki akumulatorowe.

Obsługa ich jest łatwa, charakteryzują się zwrotnością, pracują cicho i nie zanieczyszczają

pomieszczeń inwentarskich spalinami. Są one wyposażone w silnik elektryczny, co wymaga

ładowania baterii, co kilka godzin. Na rysunku 3, przedstawiono wózek akumulatorowy.

Rys. 3. Wózek akumulatorowy [3, s. 245]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W przypadku konieczności przetransportowania ciężkich ładunków w obrębie

gospodarstwa, stosuje się skrzynie zawieszane. Są one zawieszane na podnośniku

hydraulicznym ciągnika. Rama wykonana jest z kątowników, natomiast dno jak i boki skrzyni

ładunkowej wykonane są z desek. Pojemność w zależności od zastosowania nadstawek waha

się w przedziale od 0,7 do 1,6 m

3

. Ładowność wynosi do 550 kg. Na rysunku 4,

przedstawiono skrzynię zawieszaną.

Rys. 4. Skrzynia zawieszana [1, s. 202]

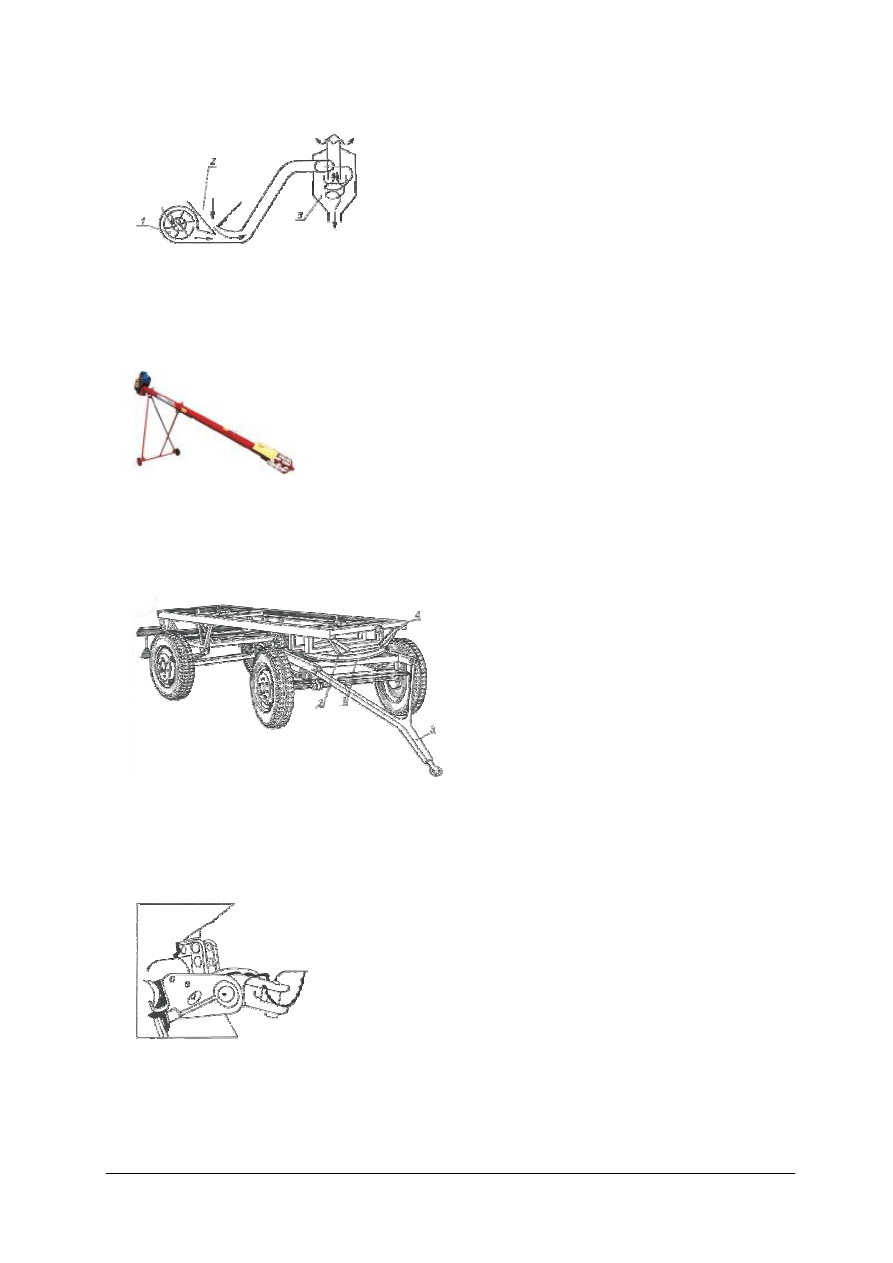

Stacjonarne urządzenia przemieszczające

Do urządzeń przemieszczających zalicza się:

−

kolejki,

−

przenośniki taśmowe,

−

przenośniki pneumatyczne.

Do transportu wewnątrz budynków i w ich bezpośrednim położeniu ładunki mogą być

przewożone kolejkami, które są przetaczane po szynach naziemnych lub podwieszanych.

W przypadku kolejek naziemnych wagonik jest przetaczany po szynach ułożonych wzdłuż

ciągów komunikacyjnych. W rozwiązaniu tym, jeśli chcemy zmienić kierunek ruchu, np.

w korytarz poprzeczny, musimy zastosować zwrotnice lub obrotnice, które wprowadzą

wagonik na odpowiedni tor. Rozwiązanie to posiada kilka wad do których można zaliczyć:

−

utrudnienia komunikacyjne w pomieszczeniu,

−

zapychanie się urządzeń do zmiany kierunku materiałami przewożonymi wewnątrz

pomieszczeń, takimi jak: ściółka, pasza, obornik.

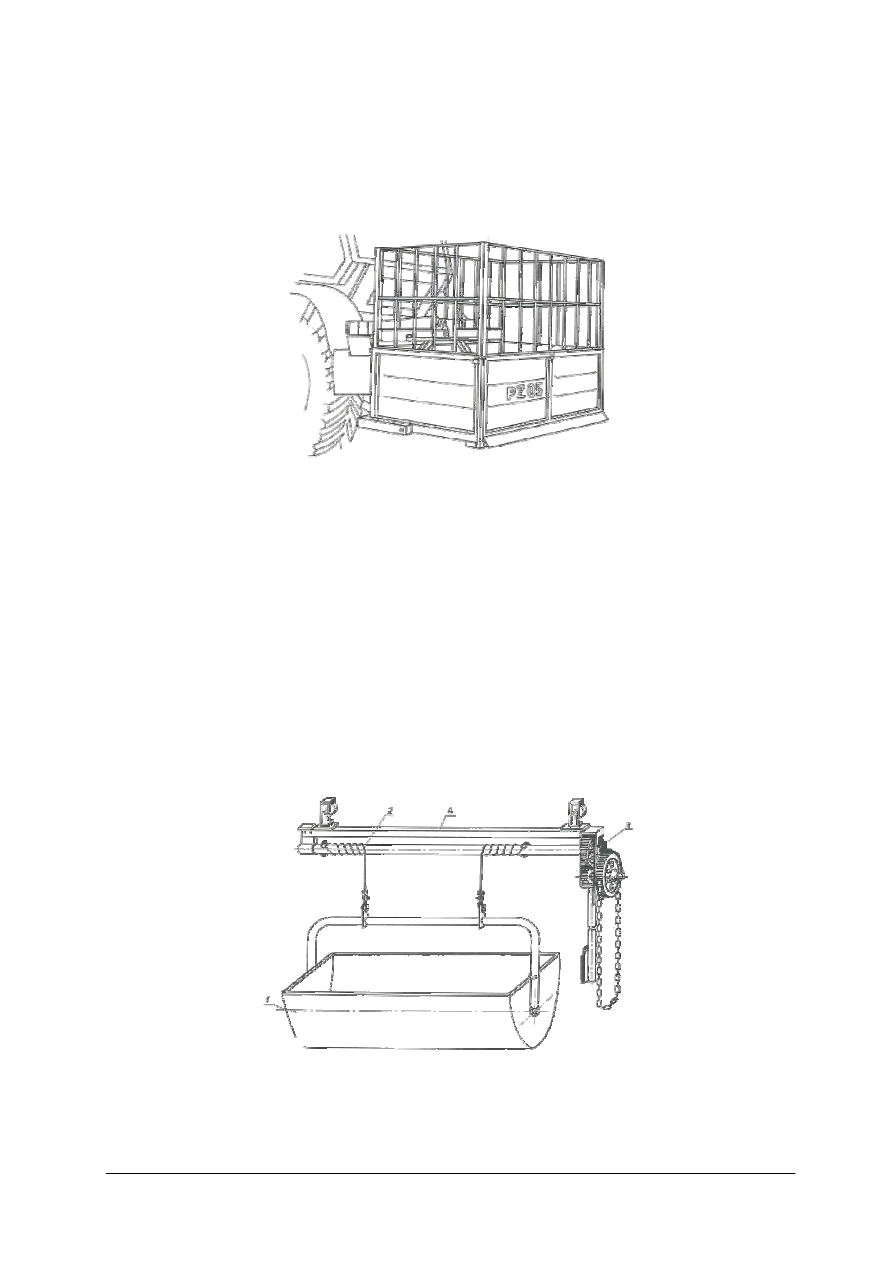

Rys. 5. Wózek kolejki podwieszanej [1, s. 203]

1 – pojemnik wciągarki,

2 – stalowa lina,

3 – wciągarka,

4 – rama nośna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W przypadku kolejek podwieszanych ładunek jest transportowany w pojemnikach

wykonanych z blachy lub platformach, po specjalnych szynach, które są rozpięte nad ciągiem

komunikacyjnym. Do ramy nośnej mocowane są pojemniki przy pomocy stalowych lin.

Umożliwiają one, obniżanie pojemnika w celu załadunku materiałów, oraz podnoszenie

w celu ich przewiezienia. Na rysunku 5, przedstawiono sposób mocowania i transportowania

ładunku przy użyciu kolejki podwieszanej.

Do transportu na niewielką odległość materiałów sypkich, objętościowych czy ładunków

jednostkowych wykorzystuje się przenośniki. W zależności od rozwiązań konstrukcyjnych

przenośników materiały, jakie mogą one przenosić: ziarno, ziemniaki, nawozy, siano, słoma,

worki, skrzynie.

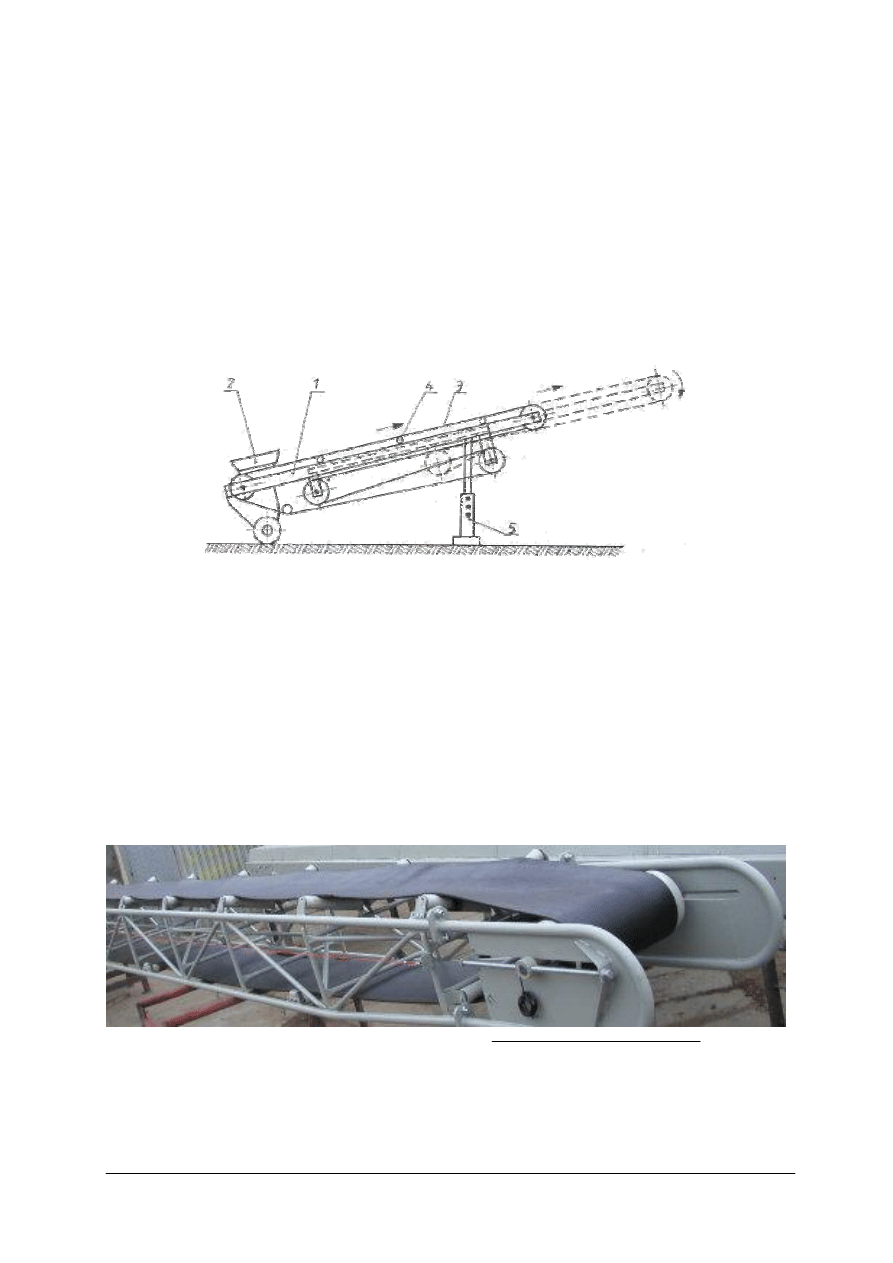

Do przenoszenia materiałów sypkich stosuje się przenośniki taśmowe – są one stosowane

do przenoszenia materiałów w poziomie lub pod kątem do 30

°

, o wadze do 50 kg.

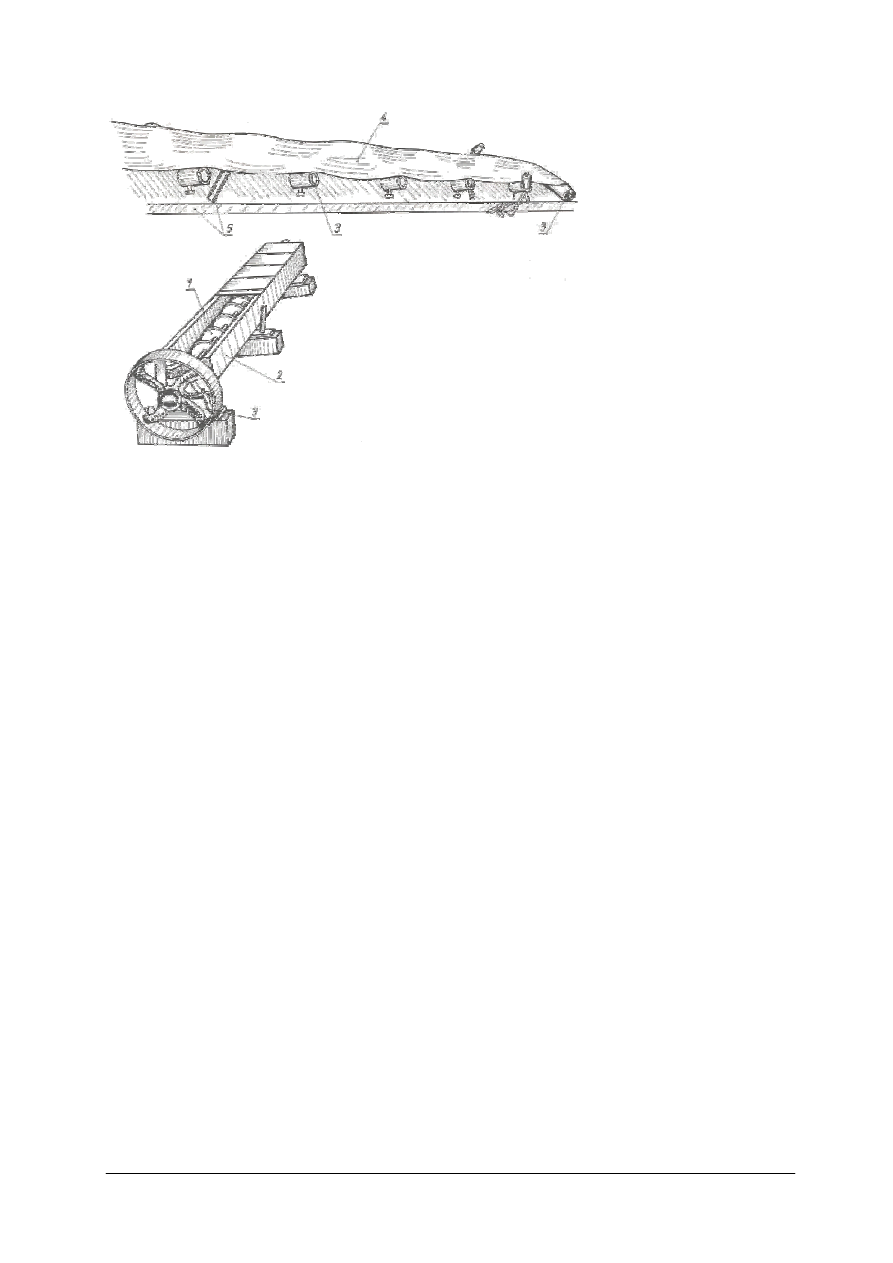

Rys. 6. Przenośnik taśmowy [1, s. 203]

1 – rama,

2 – kosz zasypowy,

3 – taśma gumowa,

4 – rolki podporowe,

5 – podpora.

Przenośnik wykonany jest z rur stalowych. Na końcach ramy znajdują się bębny.

Pomiędzy nimi rozpięta jest elastyczna gumowa taśma. Może ona być gładka lub wyposażona

w zabieraki, które ułatwiają pobieranie materiału. Przenośnik jest napędzany silnikiem

elektrycznym. Wysokość podnoszenia jest regulowana i wynosi ona do 6m. Na rysunku 7,

przedstawiono przykładowy przenośnik taśmowy.

Rys. 7. Przenośnik taśmowy przestawny typ PTP [www.przenosniki.prefamet.com.pl]

−

kubełkowe – są one stosowane do przenoszenia materiałów w płaszczyźnie nachylonej

względem poziomu pod kątem od 70 do 90

°

. Wykorzystywane do transportu materiałów

sypkich, luzem. Na rysunku 8, przedstawiono schemat przenośnika kubełkowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

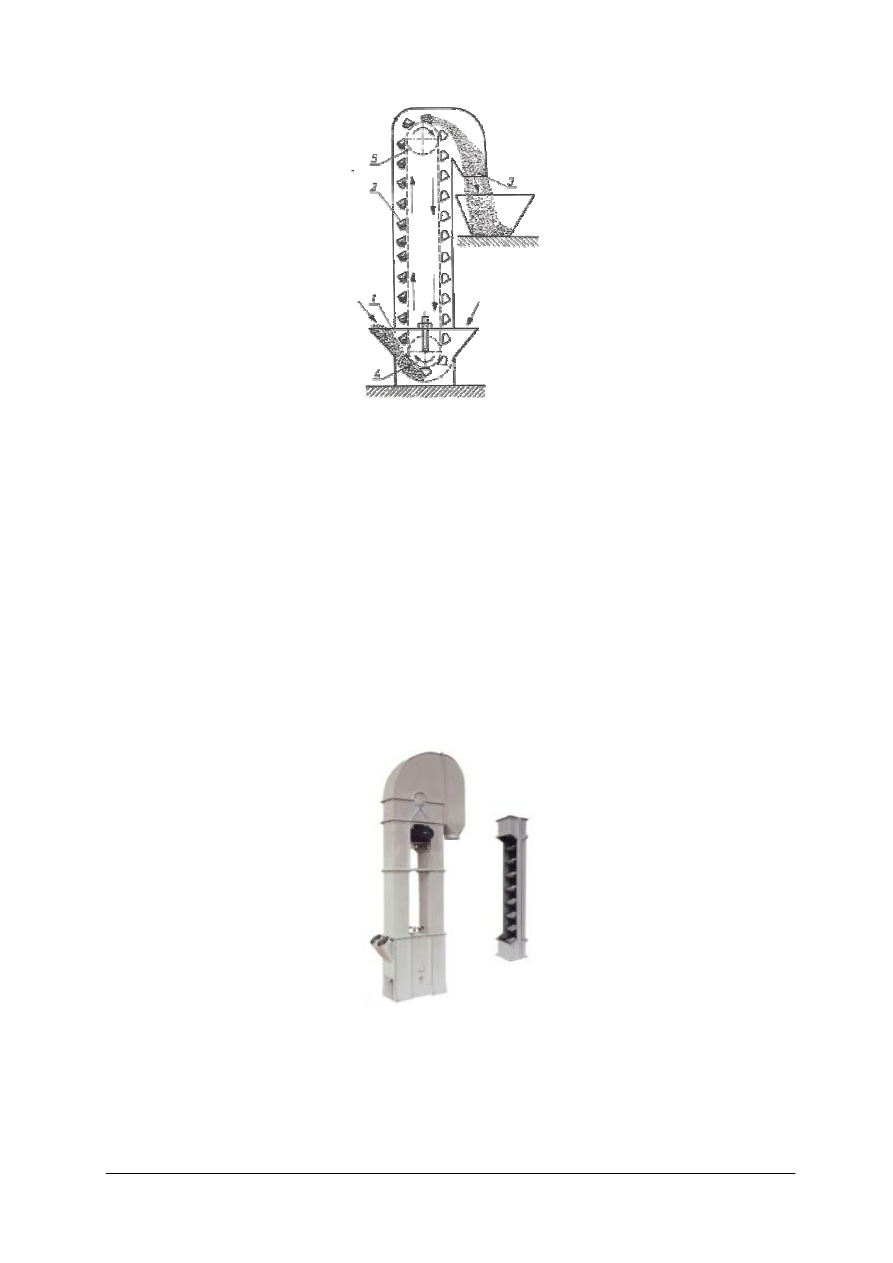

Rys. 8. Przenośnik kubełkowy [1, s. 204]

1 – kosz zasypowy,

2 – łańcuch z kubełkami,

3 – wylot,

4, 5 – koła łańcuchowe napinające i napędowe.

W szczelnej obudowie blaszanej znajduje się łańcuch, na którym zamocowane są blaszane

kubełki. Dolne koło połączone jest z mechanizmem napinającym łańcuch, natomiast koło

górne jest kołem napędzającym. W trakcie transportu materiał jest wsypywany do kosza

zasypowego, następnie pobierany kubełkami i przenoszony do górnej części, gdzie po

przejściu przez koło napędzane, kubełki są obracane o kąt 180

°

. W ten sposób materiał jest

wsypywany do otworu wylotowego. Urządzenia te mogą transportować materiał do

wysokości 30m. Przenośniki te charakteryzują się prostotą budowy, dużą wydajnością

wynoszącą około 100m

3

/h oraz małym zapotrzebowaniem powierzchni. Na rysunku 9,

przedstawiono przykładowy przenośnik kubełkowy.

Rys. 9. Przenośnik kubełkowy typ EKO [www.premo-wrocław.pl

−

ślimakowe – są one stosowane do transportu na odległości nie przekraczające 10m. Są

wykorzystywane do przenoszenia ziarna, nasion, mieszanek paszowych, pasz suchych,

nawozów, sieczki ze słomy czy roślin pastewnych. Jest on najczęściej stosowany

w rolnictwie. W przenośniku ślimakowym zespołem roboczym jest spiralnie nawinięta na

wał ułożyskowany, taśma stalowa. Na dole przenośnika znajduje się kosz zasypowy. Na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

rysunku 10, przedstawiono schemat przenośnika ślimakowego z koszem zasypowym i

czerpnią.

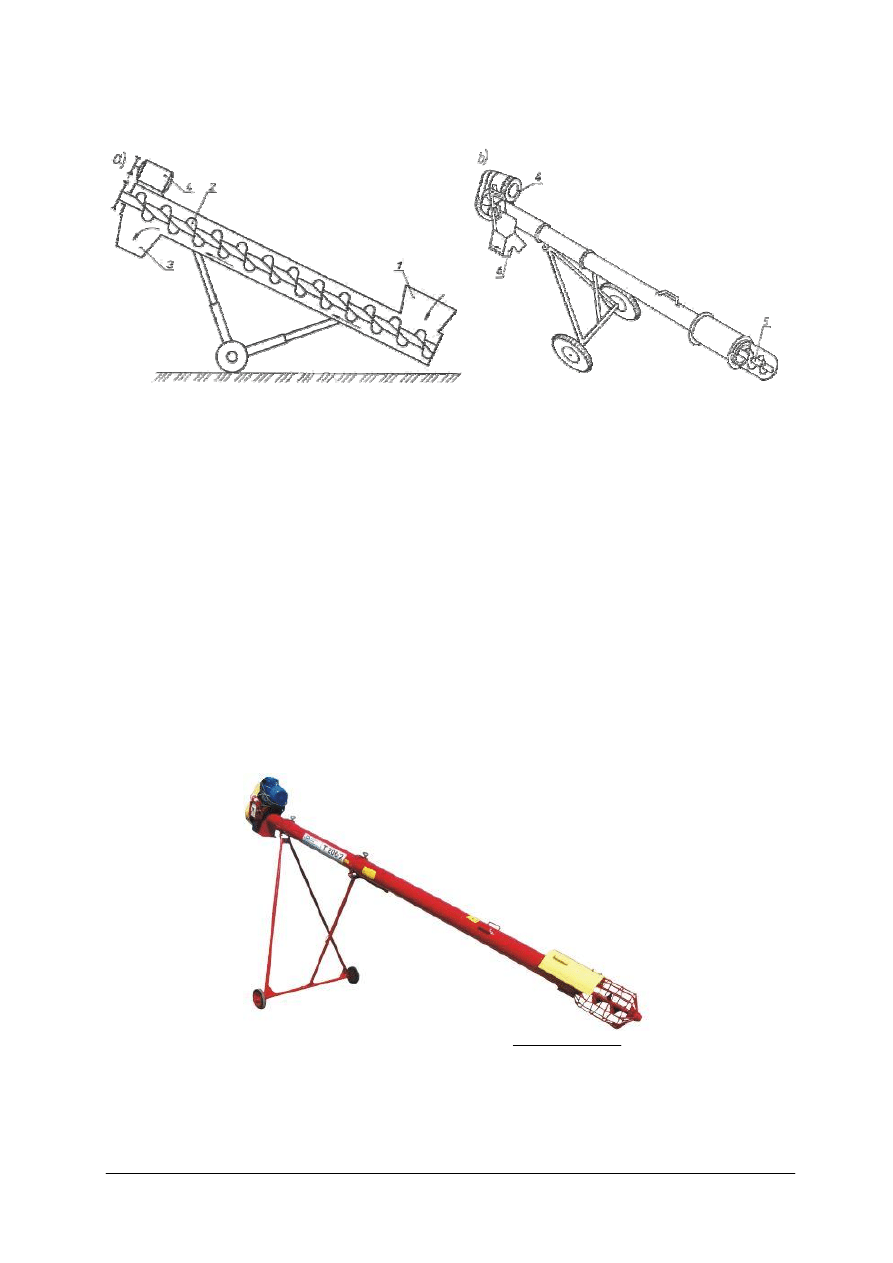

Rys. 10. Schemat przenośnika ślimakowego: a) z koszem zasypowym, b) czerpnią [1, s. 205]

1 – kosz zasypowy,

2 – ślimak,

3 – wylot,

4 – silnik elektryczny,

5 – czerpnia,

6 – workownik.

W trakcie pracy materiał jest pobierany spod kosza zasypowego przez obracające się

zwoje ślimaka. W skutek obracania się ślimaka materiał jest transportowany do otworu

wylotowego. Istnieje również możliwość transportowania materiału prosto z worków, do tego

celu należy wykorzystać uchwyty workownika. W niektórych przenośnikach przeznaczonych

do przenoszenia materiałów sypkich zamiast kosza zasypowego stosowana jest czerpnia. Jest

ona umieszczana w materiale przeznaczonym do przeniesienia, który dzięki szczelinom

w obudowie jest zsypywany do ślimaka. Przenośnik ślimakowy jest napędzany silnikiem

elektrycznym i przekładnią pasowo-klinową lub silnikiem hydraulicznym. Na rysunku 11,

przedstawiono przykładowy przenośnik ślimakowy.

Rys. 11. Przenośnik ślimakowy T206/2 [www.pom.com.pl]

Przenośniki pneumatyczne – do przenoszenia materiałów wykorzystywany jest strumień

powietrza. Przy pomocy przenośników tego typu przenoszone materiały są niewielkiej

gęstości objętościowej (siano, słoma, ziarno, rozdrobniona zielonka). Ze względu na sposób

wytworzenia siły nośnej rozróżnia się dwa typy przenośników pneumatycznych. Są to:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

przenośniki ssące,

−

przenośniki ssąco – tłoczące,

−

przenośniki tłoczące.

Odległości na jakie można transportować materiały zależą przede wszystkim od różnicy

ciśnień wytworzonych w przewodzie przesyłowym. W gospodarstwach rolniczych

zastosowanie przede wszystkim znalazły przenośniki niskociśnieniowe zwane również

dmuchawami. Wykorzystywane są one głównie do transportu materiałów słomiastych oraz

ziarna zbóż.

Poniżej zostaną przedstawione dwa rodzaje przenośników:

−

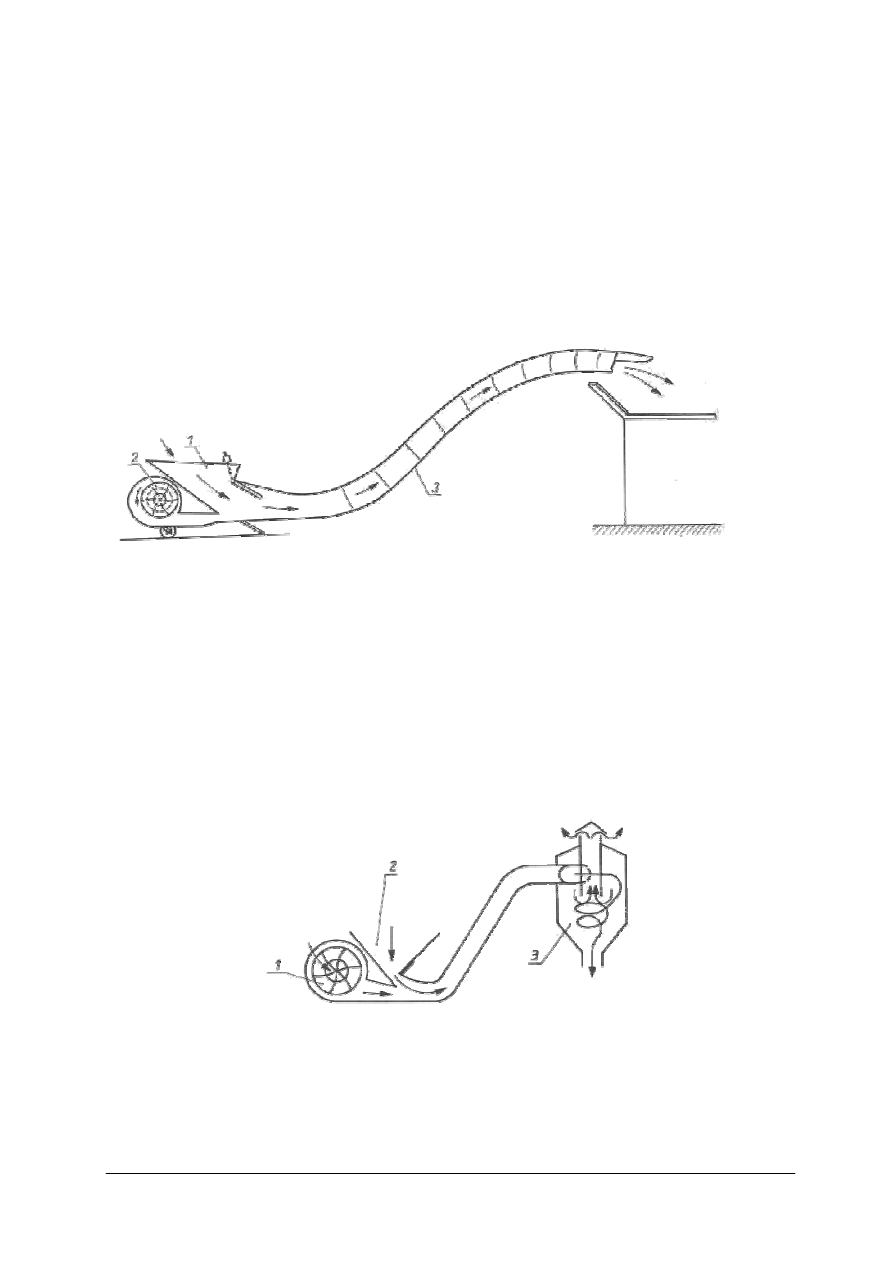

przenośniki pneumatyczne do transportu mas słomiastych – schemat działania takiego

przenośnika przedstawiono na rysunku 12.

Rys. 12. Dmuchawa uniwersalna do mas słomiastych [1, s. 206]

1 – kosz zasypowy,

2 – wentylator,

3 – rurociąg z kierownicą na końcu.

Strumień powietrza, który zostaje wytworzony pozwala przenosić słomę i siano na

wysokość do 8m, oraz na odległość w poziomie do 30m. Urządzenie jest napędzane silnikiem

elektrycznym o mocy 11kW. Wieloczłonowa konstrukcja przenośnika pozwala przy pomocy

kierownicy umieszczonej na końcu rurociągu na swobodne kształtowanie kierunku

przenoszenia materiału.

−

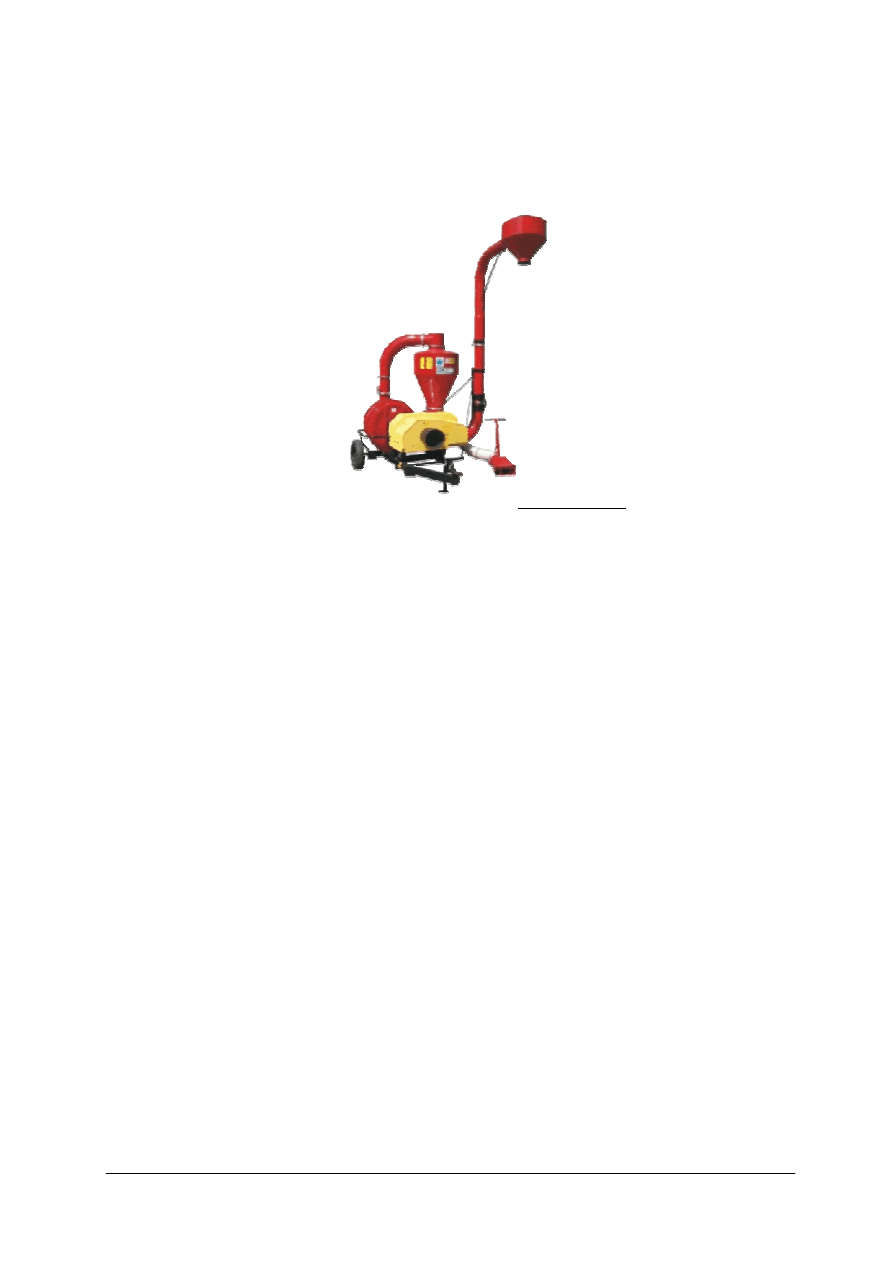

przenośniki pneumatyczne do transportu ziarna – schemat działania takiego przenośnika

przedstawiono na rysunku 13.

Rys. 13 Przenośnik pneumatyczny do ziarna [1, s. 206]

1 – dmuchawa,

2 – kosz zasypowy,

3 – cyklon.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Stosowane są one przede wszystkim w magazynach nasiennych i zbożowych oraz

w wytwórniach i mieszalniach pasz. Strumień powietrza wytwarzany przez przenośnik można

również wykorzystywać do suszenia i przewietrzania nasion. Na rysunku 14, przedstawiono

przykładowy przenośnik ssąco-tłoczący T449.

Rys. 14. Przenośnik ssąco-tłoczący T449 [www.pom.com.pl]

Transport zewnętrzny – jest on przede wszystkim związany z zaopatrzeniem gospodarstwa

w środki produkcji takie jak ziarno siewne, środki ochrony roślin, oraz z wywożeniem

środków wytworzonych w wyniku działalności produkcyjnej, czyli dostarczaniem płodów

rolnych, zwierząt hodowlanych do skupu. Do transportu zewnętrznego wykorzystywane są

przede wszystkim:

−

ciągniki rolnicze z przyczepami,

−

samochody osobowo-towarowe,

−

samochody ciężarowe.

W dalszej części rozdziału zostaną przedstawione pojazdy rolnicze służące do

zapewnienia transportu w gospodarstwie rolniczym. Przyczepy zostaną szczegółowo

omówione w następnym rozdziale.

Ciągniki rolnicze – służą głównie jako źródło siły uciągu i napędu dla narzędzi i maszyn

rolniczych. Ze względu na rodzaj mechanizmów jezdnych, możemy je podzielić na ciągniki

kołowe i gąsienicowe.

Ciągniki kołowe są najczęstszymi typami ciągników, które znalazły zastosowanie

w rolnictwie oraz transporcie. W zależności od liczby montowanych osi, występują ich dwa

rodzaje:

−

ciągniki jednoosiowe,

−

ciągniki dwuosiowe.

Ciągniki jednoosiowe, ze względu na swoją małą moc stosowane są przede wszystkim do

wykonywania lekkich prac uprawowych, pielęgnacyjnych. Jednostką napędzającą taki ciągnik

jest przeważnie jednocylindrowy silnik o mocy nie przekraczającej kilku kilowatów.

Ciągniki dwuosiowe. Najczęściej występują w postaci ciągników o mocy przekraczającej

20 kW. Występują jednak również mikrociągniki dwuosiowe o mocy zbliżonej do ciągników

jednoosiowych, o podobnym przeznaczeniu. Ze względu na przeznaczenie ciągniki kołowe

możemy podzielić na:

−

ciągniki lekkie – są one wykorzystywane do prac lekkich takich jak: opryski, koszenie

z wykorzystaniem odpowiednich urządzeń, uprawy międzyrzędowe, transporcie

niewielkich ładunków,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

ciągniki średnie – są one przeznaczone do prac uniwersalnych,

−

ciągniki ciężkie – są one wykorzystywane do prac z narzędziami wymagającymi dużej

siły uciągu. Moc silnika przekracza 55kW a masa powyżej 4000kg.

Ciągniki gąsienicowe – są przeznaczone do prac na glebach ciężkich, wilgotnych.

Podstawową ich zaletą jest dzięki zastosowaniu napędu gąsienicowego, mały poślizg, który

umożliwia dobre wykorzystanie siły napędowej.

Na rysunkach 15 – 18 przedstawiono przykładowe nowoczesne ciągniki rolnicze.

Rys. 15. Ciągnik rolniczy Zetor 8541 Proxima Plus [www.zetor.pl]

Rys. 16. Mikrociągnik dwuosiowy Barbieri TeraTrack GLW [www.wimet.org]

Rys. 17. Mikrociągnik Vari Terra II - 3857A [www.wimet.org]

Rys. 18. Ciągnik gąsienicowy Challenger [www.challengerag.com]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Samochody osobowo-towarowe – są one przeważnie wykorzystywane do transportu

niewielkich ładunków (do 500 kg), oraz przewozu kilku pasażerów. Ich konstrukcja pozwala

często na dokonywanie zmian wielkości i przeznaczenia powierzchni użytkowej (odchylane

ławki czy składane fotele). Podstawową cechą tych pojazdów jest zdolność do poruszania się

w trudnych warunkach terenowych.

Samochody ciężarowe – w chwili obecnej rolnicze samochody ciężarowe wyposażone są

w napęd wszystkich kół. W samochodach trzyosiowych napędzane są przynajmniej dwie osie.

Samochody tego typu wyposażone są w wysokie zawieszenie sztywnej ramy, które umożliwia

poruszanie się pojazdu po nierównościach oraz wspomaganie hydrauliczne. Skrzynie

ładunkowe powinny być przystosowane do charakteru przewożonych ładunków. Wszystkie

nadwozia samochodów ciężarowych są zbudowane z dwóch niezależnych od siebie części:

osobowej, czyli kabiny kierowcy oraz ładunkowej. Silnik w samochodzie przeważnie

umieszczony jest z przodu. Na rysunku 19 przedstawiono trzy możliwości umiejscowienia

silnika w samochodzie ciężarowym.

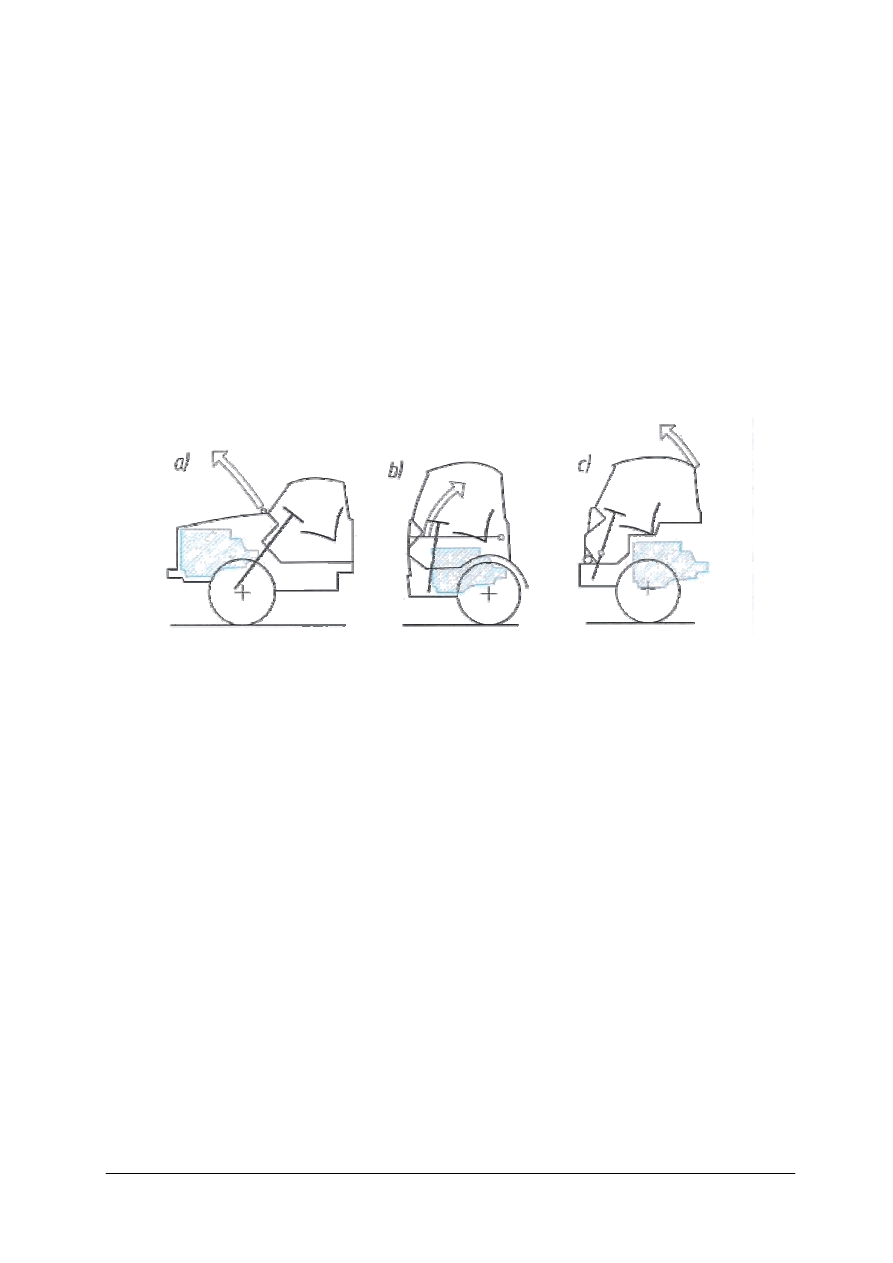

Rys. 19. Usytuowanie przedziału silnika: a) przed kabiną kierowcy, b) i c) we wnętrzu kabiny. Strzałki wskazują

kierunek otwierania pokrywy silnika. MPS [5, s. 98]

Ze względu na skomplikowaną obsługę silników tego typu, powinien być on umieszczony

w pojeździe w taki sposób, by dostęp do niego był jak najlepszy. Kabiny takich samochodów

umieszcza się na ramie w sposób elastyczny przy pomocy różnych elementów

amortyzujących. Ma to na celu odizolowanie kabiny kierowcy od drgań, które są przenoszone

przez zawieszenie na ramę pojazdu.

Eksploatacja środków transportowych – przenośniki

Zużycie

zespołów transportowych w przenośnikach płóciennych, taśmowych

i kubełkowych objawia się:

−

zmniejszeniem wydajności przy zwiększonym zapotrzebowaniu mocy,

−

zaczepianiem listew i kubełków o obudowę,

−

ukośnym przesuwaniem taśmy transportującej,

−

nadmiernym zwisem taśmy transportującej.

Pomiary weryfikacyjne wałków przenośnych przeprowadza się wykorzystując takie

przyrządy pomiarowe jak mikrometr i suwmiarka. Ocenę stanu innych elementów

przeprowadza się wzrokowo. Miejsca, w których najczęściej występują uszkodzenia

zaznaczono na rysunku 20.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 20. Miejsca zużycia zespołów transportowych [2, s. 121]

Naprawy zgiętych blaszanych zwojów ślimaka czy rur stalowych usuwamy przez

prostowanie. Zwichrowane ramy lub koryta stalowe mogą być prostowane na zimno lub po

podgrzaniu. Zwichrowanie ramy może wynieść maksymalnie 2 mm na długości 1 m

przenośnika. W przypadku uszkodzenia elementów blaszanych należy je wymienić na nowe.

W przypadku zerwania taśmy przenośnika taśmowego można ją ponownie złączyć

wulkanizując, zszywając lub stosując spinacze metalowe (najlepiej zawiasowe). W przypadku

nadmiernie wydłużonych pasów i taśm, można je skrócić, wycinając z dowolnego miejsca

pewien odcinek, następnie należy jego końce zszyć lub zwulkanizować. W przypadku

uszkodzonych kubełków transportowych, ich niewielkie pęknięcia można spawać

wyrównując spoinę w taki sposób by nie wystawała nad powierzchnię blachy więcej niż

0,5mm. Natomiast zgięte powierzchnie kubełków należy wyprostować.

Konserwacja środków transportowych – prawidłowe wykonanie obsługi i konserwacji

środków transportowych przyczynia się do bezpiecznej i długotrwałej ich eksploatacji. Do

podstawowych zaleceń, które należy stosować możemy zaliczyć:

−

połączenie oraz ustawienie elementów konstrukcji urządzeń przenośnikowych powinno

uniemożliwiać samoczynne ich rozłączenie lub zmianę ich położenia,

−

czynności przygotowawcze mające na celu uruchomienie urządzenia należy

przeprowadzić zgodnie z instrukcją obsługi dostarczoną przez producenta,

−

nie należy uruchamiać i eksploatować urządzeń niekompletnych lub uszkodzonych.

−

w przypadku, gdy zasilanie przenośnika nie jest procesem zautomatyzowanym, to

w bezpośrednim otoczeniu pracującego urządzenia, może przebywać jedynie osoba je

obsługująca,

−

instalacja elektryczna silnika napędowego musi spełniać wymagania dotyczące urządzeń,

które pracują pod napięciem,

−

po zakończeniu pracy przenośnik powinien być dokładnie wyczyszczony z resztek

transportowanego materiału,

−

regulacje i naprawy przenośnika należy wykonywać przy wyłączonym napędzie,

−

zgodnie z instrukcją obsługi należy wykonywać wszelkie przeglądy techniczne

i czynności konserwacyjne.

1 – zużycie, zgięcie i pęknięcie zwojów ślimaka,

2 – uszkodzenie i zwichrowanie korpusu,

3 – zużycie łożysk,

4 – zerwanie i rozciągnięcie pasa,

5 – uszkodzenie podpór rolek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zagrożenia występują w trakcie prac rozładunkowych?

2. Jakie zagrożenia występują w czasie rozładunku z użyciem sprzętu ładunkowego?

3. Jakie obowiązują zasady bezpieczeństwa na polu załadowczym?

4. W jakie elementy, w celu zapewnienia bezpieczeństwa, muszą być wyposażone wózki

ręczne?

5. Jakie zasady bezpieczeństwa obowiązują w trakcie transportu wózkami jezdniowymi?

6. Jakie są zasady bezpieczeństwa obowiązujące w pracy kierowcę?

7. Jakie są ogólne rodzaje środków transportowych?

8. Jakie urządzenia możesz zaliczyć do transportu wewnętrznego kołowego?

9. Jakie urządzenia możesz zaliczyć do urządzeń przemieszczających?

10. Jaka jest zasada działania kolejek podwieszanych?

11. Jaka jest budowa przenośnika ślimakowego?

12. Jaka jest budowa przenośnika kubełkowego?

13. Jaka jest zasada działania przenośnika pneumatycznego?

14. Jakie znasz rodzaje transportu zewnętrznego?

15. Jakie są objawy zużycia zespołów transportowych w przenośnikach?

16. Jakich zaleceń należy przestrzegać w trakcie konserwacji środków transportowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj zagrożenia i sposoby zapobiegania im w trakcie prac związanych

z załadunkiem i rozładunkiem materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały potrzebne do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przygotować tabelę według wzoru:

L.p.

Czynniki stanowiące zagrożenie

Sposoby zapobiegania wypadkom

1

2

3

4

5

6

7

8

5) wpisać do tabeli osiem przykładowych rodzajów zagrożeń oraz odpowiadające im

sposoby zapobiegania,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne z zakresu BHP związane z załadunkiem i rozładunkiem materiałów,

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka.

Ćwiczenie 2

Określ rodzaje transportu wewnętrznego, ich cechy charakterystyczne i zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przedstawić rodzaje transportu wewnętrznego. Wymienić cechy charakterystyczne

i zastosowanie urządzeń w nim wykorzystywanych,

5) przeprowadzić analizę ćwiczenia,

6) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne zawierające rodzaje środków transportu wewnętrznego, ich budowę,

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka,

−

literatura zgodna z wykazem.

Ćwiczenie 3

Określ rodzaje przenośników. Przedstaw ich budowę, zastosowanie oraz cechy

charakterystyczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) wymienić rodzaje przenośników,

5) przedstawić elementy wchodzące w skład każdego z wymienionych urządzeń,

6) określić ich zastosowanie,

7) przeprowadzić analizę ćwiczenia,

8) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne zawierające rodzaje przenośników oraz ich budowę,

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka,

−

literatura zgodna z wykazem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 4

Przeprowadź analizę stanu technicznego przenośnika taśmowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) wykonać pomiary weryfikacyjne wałków przenośnych wykorzystując do tego narzędzia

pomiarowe,

5) wykonać oględziny miejsc narażonych na zużycie,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne zawierające schemat przenośnika taśmowego oraz miejsca

występowania usterek,

−

mikrometr,

−

suwmiarka,

−

arkusz papieru,

−

przenośnik taśmowy,

−

instrukcja obsługi przenośnika,

−

przybory do pisania, ołówek, linijka,

−

literatura zgodna z wykazem.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zagrożenia występujące w trakcie prac rozładunkowych?

2) scharakteryzować zagrożenia występujące w trakcie rozładunku

urządzeniami do tego przeznaczonymi?

3) wyjaśnić zasady bezpieczeństwa na polu wyładowczym?

4) określić zasady bezpieczeństwa obowiązujące kierowcę?

5) wymienić czynniki charakteryzujące pojazdy ciężarowe?

6) scharakteryzować urządzenia przemieszczające?

7) wymienić rodzaje przenośników taśmowych?

8) wymienić elementy wchodzące w skład przenośnika ślimakowego?

9) scharakteryzować rodzaje transportu zewnętrznego?

10) wymienić elementy wchodzące w skład ciągnika kołowego?

11) scharakteryzować objawy zużycia elementów w przenośnikach?

12) określić

zalecenia

obowiązujące

w

trakcie

konserwacji

przenośników?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Przyczepy rolnicze

4.2.1. Materiał nauczania

Przyczepy ogólnie możemy podzielić na następujące rodzaje:

−

ciężarowe,

−

osobowe,

−

rolnicze,

−

specjalnego przeznaczenia.

W bieżącym rozdziale zostaną ogólnie omówione poszczególne rodzaje przyczep.

Szczegółowo zostaną przedstawione przyczepy, które znalazły zastosowanie w rolnictwie.

Przyczepy ciężarowe – możemy je podzielić na przyczepy:

−

jednoosiowe,

−

wieloosiowe.

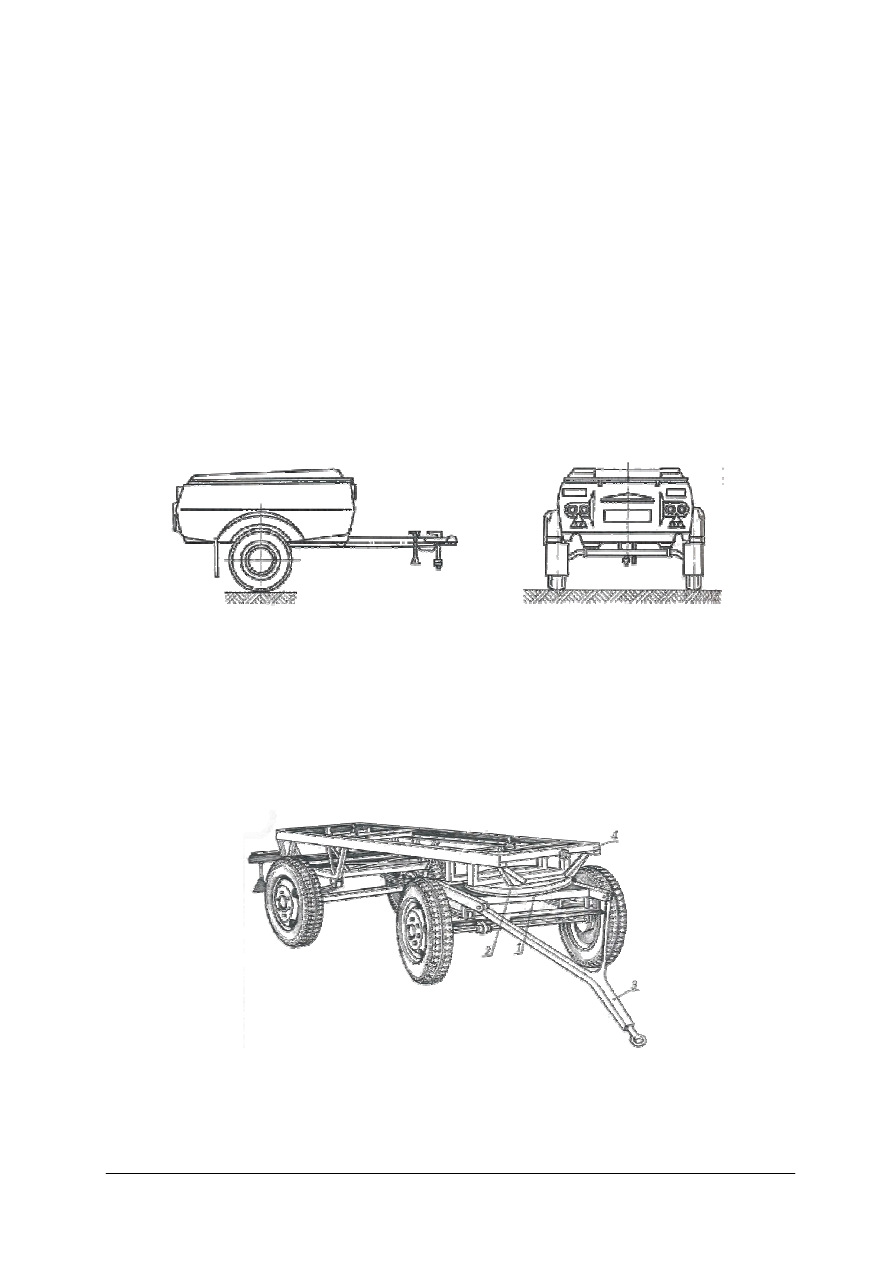

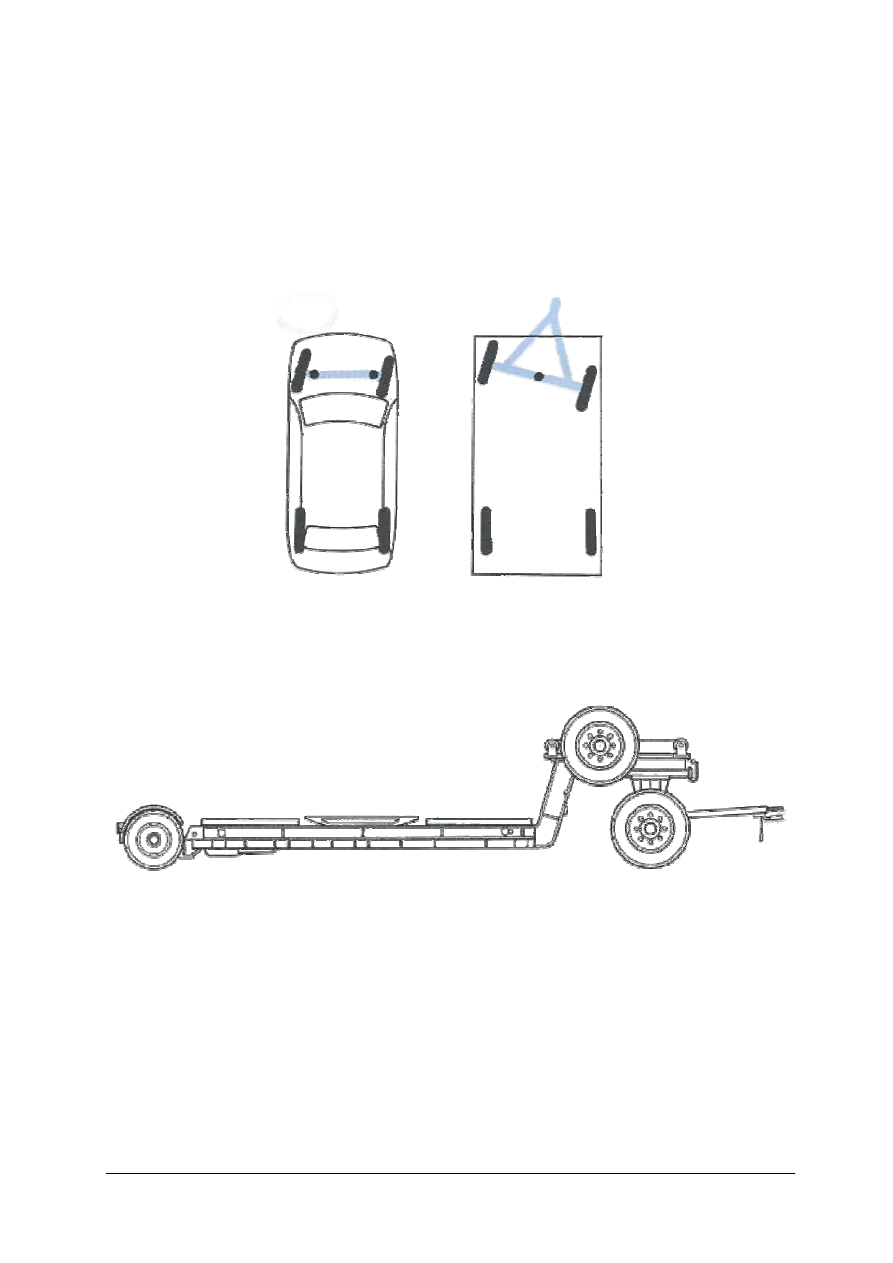

Przyczepę jednoosiową przedstawiono na rysunku 21, są one najczęściej stosowane

w zestawie z samochodem osobowym lub dostawczym.

Rys. 21. Przyczepa jednoosiowa do samochodu osobowego [5, s. 200]

Znalazły one zastosowanie do przewożenia niewielkich ładunków. Przyczepy tego typu

przeważnie nie są wyposażone w układ hamulcowy. Do tej grupy możemy zaliczyć również

przyczepy dłużycowe, które są przeznaczone do przewozu długich ładunków. Podpinana jest

ona do samochodu przy pomocy długiego dyszla, który wykonany jest z rury stalowej.

Przyczepy ciężarowe dwuosiowe – przyczepy tego typu są wyposażone w hamulce, które

działają na wszystkie koła. Hamulce tej przyczepy uruchamiane są pneumatycznie. Jest ona

również wyposażone w hamulec postojowy, który jest uruchamiany w chwili odczepienia

układu pneumatycznego. Na rysunku 22 przedstawiono budowę przyczepy ciężarowej.

Rys. 22. Podwozie przyczepy ciężarowej z mechanizmem obrotnicowym [5, s. 201]

1 – dolny pierścień obrotnicy,

2 – górny pierścień obrotnicy,

3 – dyszel,

4 – rama.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W przyczepach tego typu przednia oś jest zwrotna. Jest ona osią sztywną, która jest

obracana wraz z kołami w stosunku do ramy. Mechanizm taki nazywa się mechanizmem

obrotnicowym. Za pośrednictwem resorów na przedniej osi jest wsparty dolny pierścień

obrotnicy (1). Natomiast z ramą przyczepy połączony jest pierścień górny (2). Między dwoma

pierścieniami znajdują się rolki, które ułatwiają obrót. Na rysunku 23 przedstawiono schemat

przedstawiający różnicę mechanizmu skrętu kół w samochodzie osobowym i przyczepie.

Mogą być również przyczepy z mechanizmem zwrotnicowym. Podstawową różnicą między

przyczepą obrotnicową a zwrotnicową jest mechanizm zwrotniczy.

Rys. 23. Schemat ilustrujący różnicę między samochodowym a obrotnicowym mechanizmem skrętu [5, s. 201]

Przyczepy specjalnego przeznaczenia – jest to bardzo różnorodna grupa przyczep do

których możemy zaliczyć takie przyczepy jak: kempingowe, niskopodwoziowe, przyczepy

cysterny, przyczepy samowyładowcze itp. Na rysunku 24 przedstawiono przykładową

przyczepę specjalnego przeznaczenia – niskopodwoziową.

Rys. 24. Przyczepa niskopodwoziowa do przewozu ciężkich ładunków [5, s. 202]

Przyczepy tego typu są sprzęgane z pojazdem przy pomocy sprzęgu. W samochodach

osobowych rolę sprzęgu spełnia przegub kulowy, natomiast w samochodach ciężarowych

oraz ciągnikach rolę tą spełnia sworzeń, który jest przetykany pionowo przez ogniwo dyszla

przyczepy i zabezpieczany przed rozłączeniem.

Zaczepy – są wykorzystywane do łączenia ciągników z przyczepami i innymi

urządzeniami rolniczymi. W ciągniku występuje kilka rodzajów zaczepów. Są to:

−

zaczep transportowy,

−

zaczep polowy,

−

zaczep dolny,

−

sprzęg do trzypunktowego układu zawieszenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Poniżej zostaną opisane i przedstawione na rysunkach powyższe rodzaje zaczepów.

Zaczep transportowy – wykorzystywany jest do łączenia z ciągnikiem przyczepy

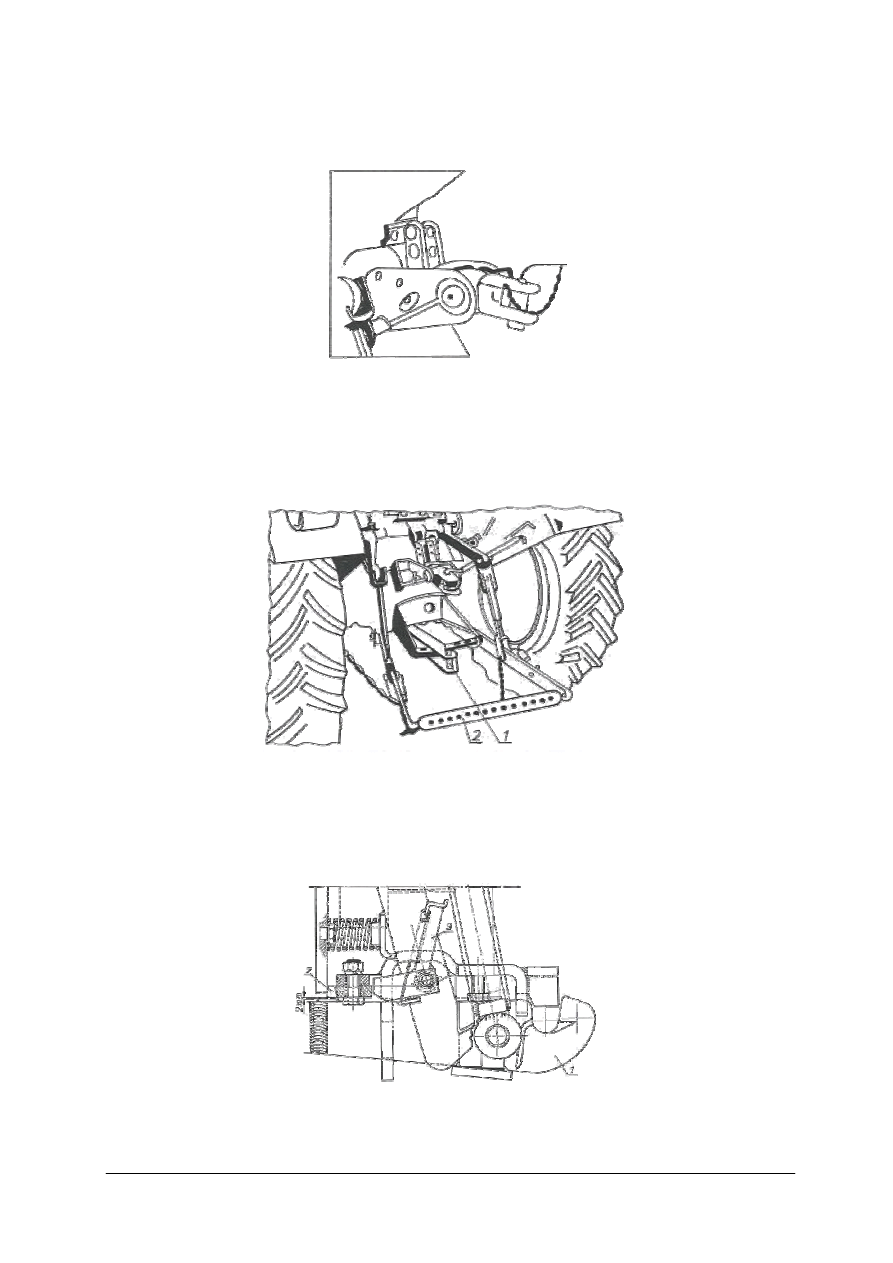

czterokołowej. Na rysunku 25 przedstawiono zaczep tego typu.

Rys. 25. Zaczep transportowy [4, s. 173]

W celu zabezpieczenia sworznia przed wypadnięciem (od dołu) stosuje się zawleczkę

sprężysta, która jest przekładana przez otwór w sworzniu. W niektórych ciągnikach

stosowana jest zapadka, która uniemożliwia samoczynne przesunięcie się sworznia ku górze.

Zaczep polowy – służy do łączenia ciągnika z różnymi rodzajami maszyn, które są

przystosowane do zaczepów tego typu. Na rysunku 26 przedstawiono zaczep polowy.

Rys. 26. Zaczep polowy [4, s. 173]

1 – zaczep polowy,

2 – belka polowa.

Zaczep dolny –wykorzystywany jest do łączenia ciągnika z maszynami rolniczymi oraz

przyczepami jednoosiowymi. Jest on sterowany z kabiny ciągnika i nie wymaga zakładania

sworznia. Na rysunku 27 przedstawiono zaczep tego typu.

Rys. 27. Zaczep dolny [4, s. 173]

1 – hak zaczepu,

2 – belka wspornika,

3 – dźwignia blokująca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sprzęg do trzypunktowego układu zawieszenia. Trzypunktowy układ zawieszenia

ciągnika jest zaczepem uciążliwym w trakcie łączenia ciągnika z narzędziem. Wynika to

z konieczności dopasowania cięgieł dolnych do położenia czopów ramy narzędzia. Dzięki

zastosowaniu specjalnych trójkątnych ram, które są mocowane na ramie narzędzia i ciągnika

problem ten został wyeliminowany. Na rysunku 28 przedstawiono urządzenie tego typu.

Rys. 28. Sprzęg do trzypunktowego układu zawieszenia [4, s. 173]

1 – rama sprzęgłu,

2 – cięgło dolne.

W przypadku zastosowania takich ram, operator ciągnika może łączyć narzędzia

bezpośrednio z jego kabiny.

Przyczepy rolnicze - ze względu na swoje zalety są podstawowym wyposażeniem

gospodarstwa rolnego. Przyczepy służą do przewozu różnego rodzaju ładunków o dużej

masie jednostkowej. Można nimi przewozić takie materiały jak: nawozy, ziarna zbóż, plony

roślin okopowych, słomę, zielonki, siano jak również materiały budowlane. Przyczepy

skrzyniowe uniwersalne – przykład takiej przyczepy przedstawiono na rysunku 29.

Rys. 29. Przyczepa skrzyniowa uniwersalna [1, s. 280]

Służy ona do przewożenia ładunków o dużej masie jednostkowej. Podłoga takiej

przyczepy wykonana jest z blachy lub desek. Rozkładane na boki burty boczne i tylna

umożliwia załadunek i rozładunek ładunku. Pojemność skrzyni ładunkowej wynosi z reguły

4 m

3

. W niektórych przypadkach w celu zwiększenia objętości możliwych do przewożenia

towarów stosuje się specjalne nadstawki.

W zależności od konstrukcji przyczep i związanej z nią ładowności możemy je podzielić

na dwa rodzaje:

−

przyczepy lekkie o ładowności do 5000 kg,

−

przyczepy ciężkie o ładowności do 15000 kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

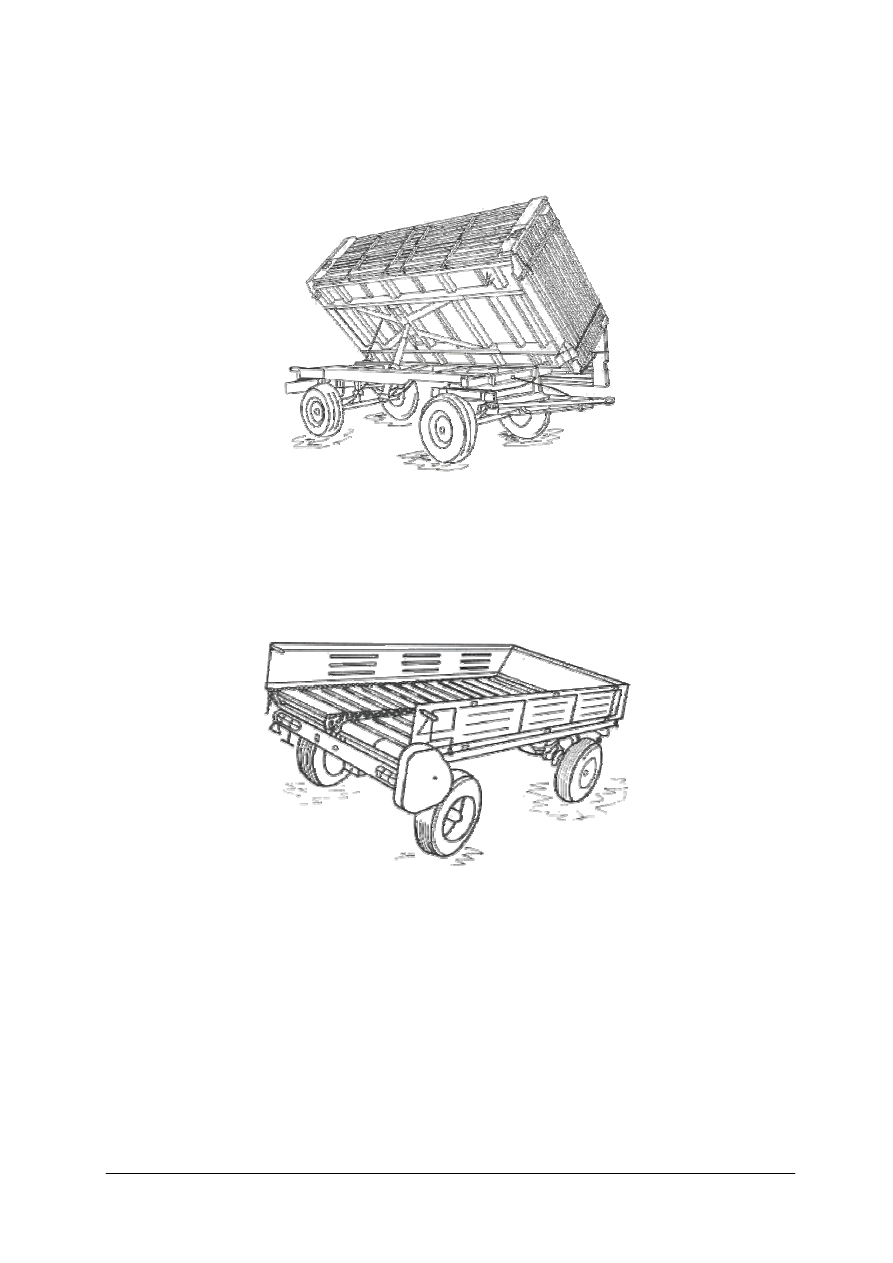

Przyczepy wywrotki są odmianą przyczep skrzyniowych. Są one wyposażone w siłowniki

hydrauliczne, które umożliwiają samoczynny rozładunek skrzyni, dzięki wychyleniu jej na

boki lub do tyłu. Na rysunku 30 przedstawiono przyczepę, która posiada możliwość

rozładunku na obydwa boki oraz do tyłu.

Rys. 30. Przyczepa wywrotka [1, s. 281]

Układ zamków oraz zawiasów mocujących boczne burty jest tak wykonany, iż umożliwia

on odchylenie ich wzdłuż górnej lub dolnej krawędzi. Siłowniki hydrauliczne są zwalniane

przy wykorzystaniu hydrauliki zewnętrznej ciągnika. Połączenie instalacji hydraulicznych

przyczepy i ciągnika odbywa się przy pomocy szybkozłączy.

Przenośniki podłogowe – są one stosowane do rozładunku przyczep. Na rysunku 31

przedstawiono przykładową przyczepę z podnośnikiem podłogowym.

Rys. 31. Przyczepa z przenośnikiem podłogowym [1, s. 281]

Występują one najczęściej w postaci dwóch wzdłużnych łańcuchów połączonych

poprzecznymi listwami. Napędzany jest on przy pomocy wałka odbioru mocy lub

hydraulicznie. Przyczepa przedstawiona na rysunku 31 napędzana jest od wałka odbioru

mocy, oraz posiada ona możliwość samoczynnego wyładunku materiału do tyłu.

W przypadku zamontowania nadstawek może ona służyć do transportowania materiałów

objętościowych takich jak słoma czy siano. Natomiast, jeśli zamontujemy specjalny adapter,

możemy go wykorzystać jako rozrzutnik obornika.

Podwozia przyczep zbudowane są na ramie, która jest oparta na układzie jezdnym. Ze

względu na liczbę osi, możemy przyczepy podzielić na:

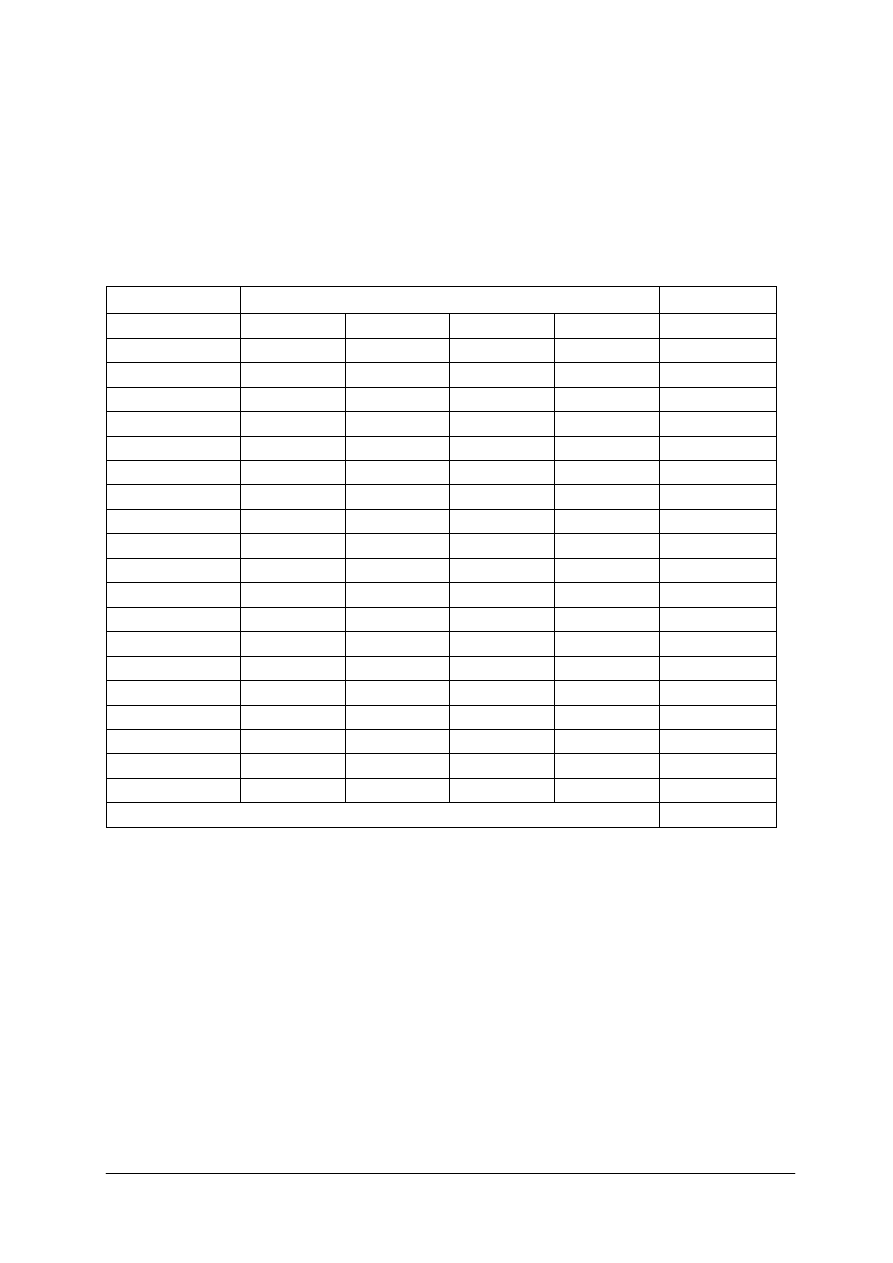

1. Przyczepy jednoosiowe – przyczepy tego typu są podparte na kołach tylko z jednej strony.

Z drugiej zaś strony opierają się na zaczepie ciągnika. Położenie osi poza środkiem

skrzyni ładunkowej (z tyłu) sprawia, że część masy przyczepy i transportowanego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ładunku obciąża układ jezdny przyczepy, natomiast reszta tej masy dociąża tylną oś

ciągnika. Takie rozłożenie mas powoduje poprawienie warunków współpracy kół

z podłożem, sprawia to łatwiejsze poruszanie się agregatu w trudnych warunkach

terenowych. Na rysunku 32 przedstawiono schemat oddziaływania na ciągnik przyczepy

jednoosiowej.

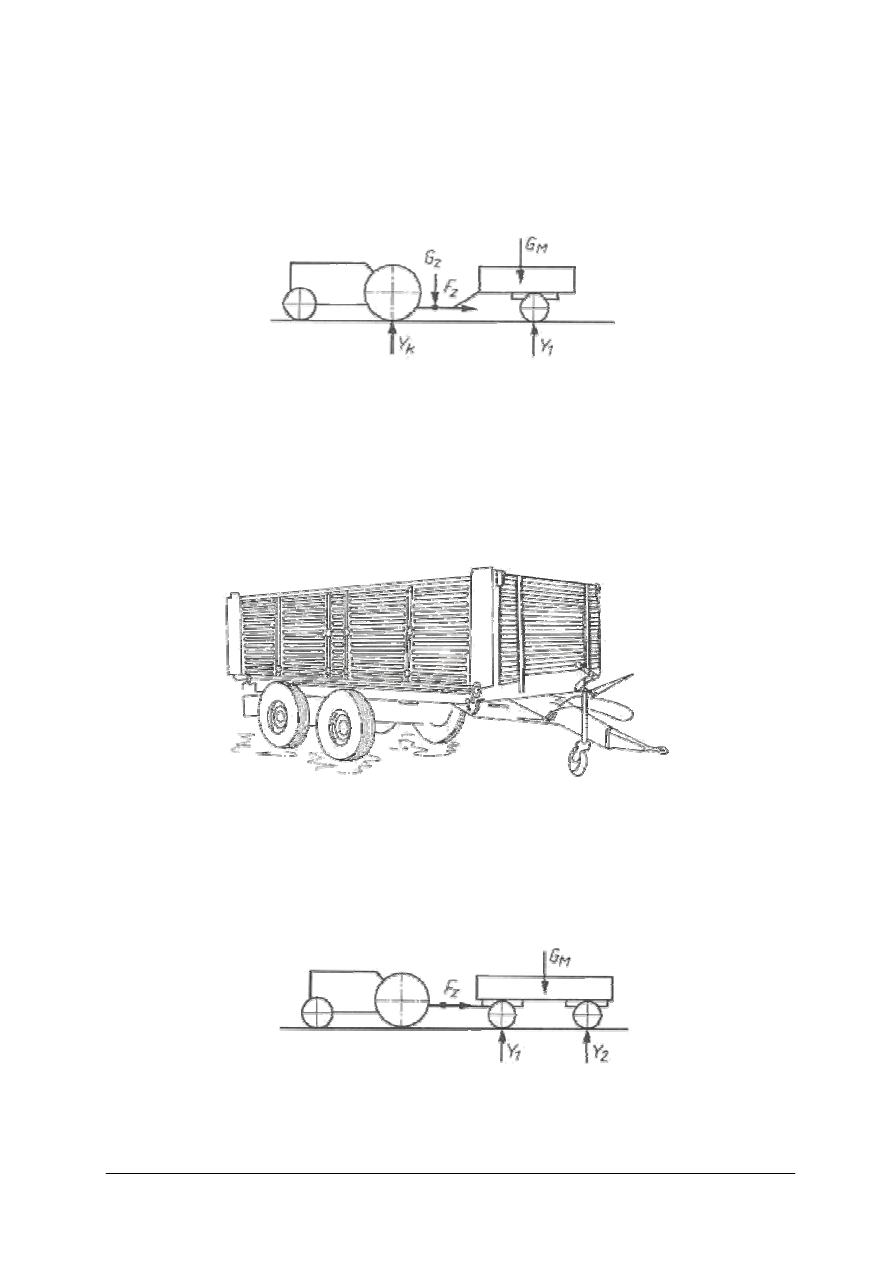

Rys. 32. Schemat oddziaływania na ciągnik przyczepy jednoosiowej [1, s. 282]

F

Z

– siła na zaczepie,

G

M

– ciężar maszyny,

G

Z

– obciążenie zaczepu,

Y

K, 1

– obciążenie kół ciągnika przyczepy.

W przypadku przyczep jednoosiowych o dużej ładowności, gdzie obciążenia na układ

jezdny są znaczne, stosuje się podwozia typu tandem. Podwozia tego typu utworzone są

przez umieszczenie podwójnych kół, jedno za drugim. Na rysunku 33 przedstawiono

przyczepę jednoosiową typu tandem.

Rys. 33. Przyczepa jednoosiowa typu tandem [1, s. 282]

2. Przyczepy dwuosiowe – przyczepy tego typu są podparte na kołach jezdnych. Są one

połączone z ciągnikiem przy pomocy wahliwego dyszla zaczepowego. Jego zadaniem jest

przenoszenie skierowanej poziomo siły uciągu. Przednia oś przyczepy jest osią skrętną.

Połączona jest ona z ramą za pomocą obrotnicy. Na rysunku 34 przedstawiono schemat

oddziaływania na ciągnik przyczepy dwuosiowej.

Rys. 34. Schemat oddziaływania na ciągnik przyczepy dwuosiowej [1, s. 282]

F

Z

– siła na zaczepie,

G

M

– ciężar maszyny,

Y

1, 2

– obciążenie kół ciągnika przyczepy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przyczepy zbierające

Są one również nazywane zbieraczami pokostów. Stosowane są do zbioru materiałów

objętościowych takich jak słoma czy siano, które są ułożone w wały, są one jednocześnie

ładowane do skrzyni ładunkowej przyczepy. Maksymalnie wymiary takiego wału wynoszą:

−

wysokość – 0,5 m,

−

szerokość – 1,4 m,

−

masa jednego metra długości wału – 7 kg,

Przy pomocy takich przyczep można zbierać materiały o wilgotności do 85%. Na rysunku 35

przedstawiono budowę przyczepy zbierającej.

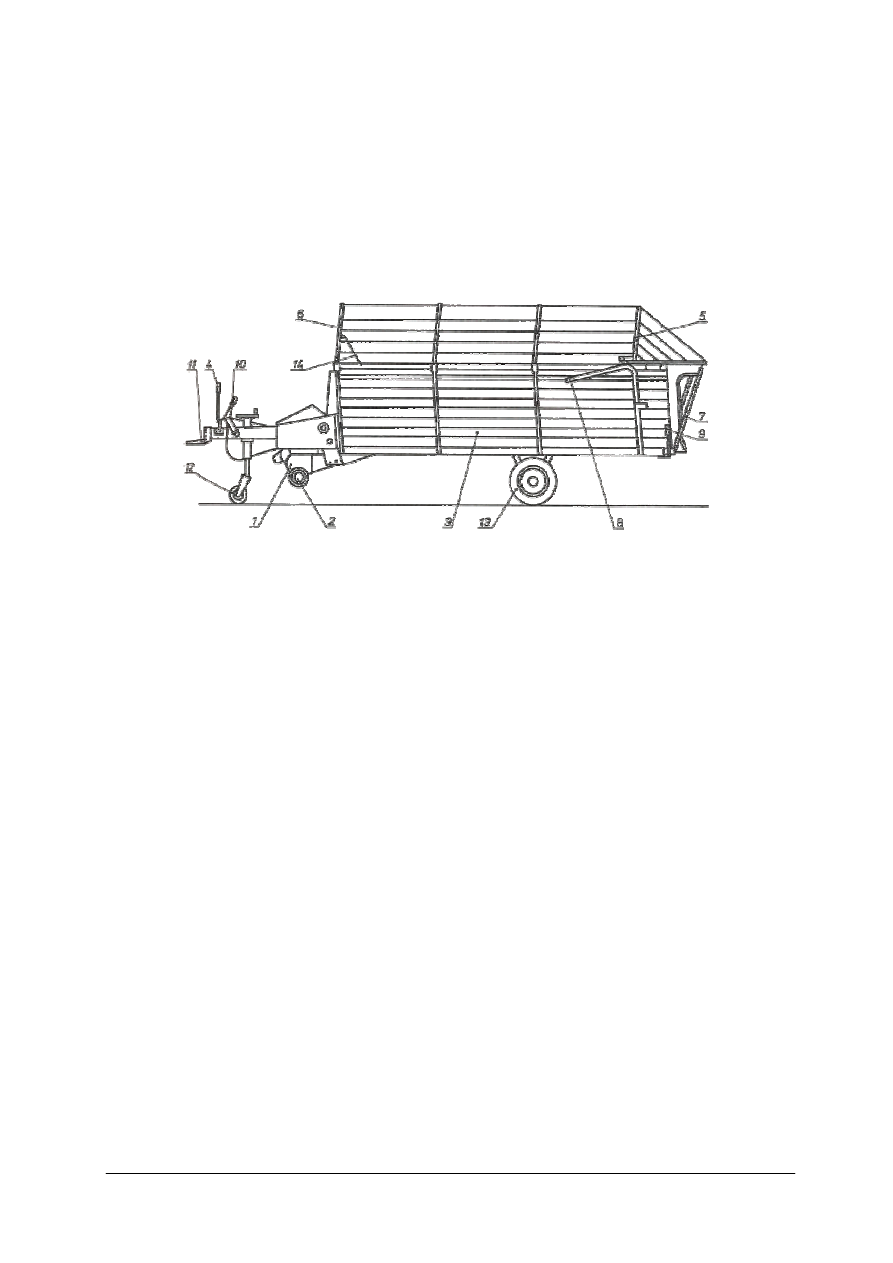

Rys. 35. Przyczepa zbierająca [3, s. 97]

1 – podbieracz,

2 – koło kopiujące podbieracza,

3 – skrzynia ładunkowa,

4 – dźwignia włączania przenośnika,

5 – górna część skrzyni ładunkowej,

6 – pałąk,

7 – kosz tylny,

8 – dźwignia rurowa,

9 – dźwignia z zaczepami zabezpieczająca kosz tylny,

10 – dźwignia hamulca,

11 – dyszel,

12 – koło podporowe,

13 – koło jezdne,

14 – podpora pałąka.

W przyczepie zbierającej zespołem roboczym jest podbieracz (1), który jest umieszczony

w dolnej części ramy. Podbieracz spoczywa na dwóch kołach podporowych kopiujących (2).

Jest on podnoszony i opuszczany z miejsca kierowcy przy pomocy siłownika hydraulicznego.

Koła kopiujące regulują odległości palców podbieracza od powierzchni łąki. W zależności od

podłoża, palce powinny być oddalone od ziemi w granicach od 2 do 6cm. Materiał, który jest

podebrany przez podbieracz, jest przenoszony przez nagarniacz do przedniej części skrzyni

ładunkowej (3). Wykorzystując przenośnik podłogowy, który jest uruchamiany i wyłączany

dźwignią (4), możemy przemieszczać materiał w skrzyni ładunkowej. Górna część skrzyni

ładunkowej zbudowana jest z pałąków (6) i linek, dzięki temu możliwe jest zmiana ich

położenia. W ten sposób możliwa jest również zmiana objętości skrzyni ładunkowej. Kosz

ażurowy, który umieszczony jest na końcu skrzyni, podczas zbioru i transportu jest

zamknięty. W czasie rozładunku zostaje on uniesiony przy pomocy dźwigni rurowej (8).

Dźwignia z zaczepami (9) służy do dodatkowego zabezpieczenia kosza przed otworzeniem.

Przyczepa jest wyposażona w hamulec mechaniczny, który jest uruchamiany przy pomocy

dźwigni (10). Koło podporowe służy do ustawienia maszyny na czas postoju. W niektórych

przypadkach w kanale, przez który jest przemieszczany materiał do skrzyni ładunkowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

umieszczane są dodatkowe mechanizmy rozdrabniające. Umożliwia to, zbiór materiału

w postaci sieczki.

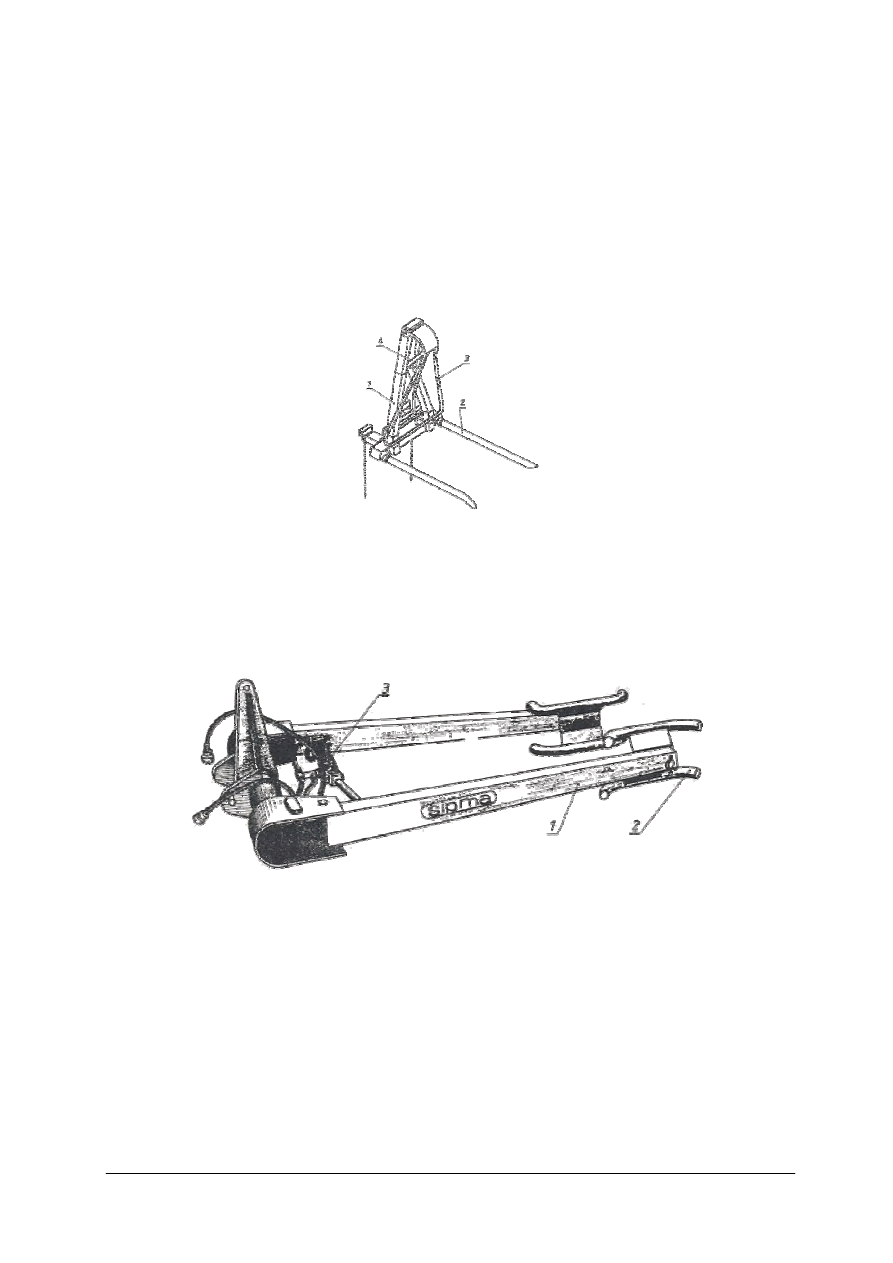

Nośnik bel okrągłych – wykorzystywany jest on do transportu bel z pola do miejsca

magazynowania i do załadunku bel na środki transportowe. Umieszczany jest on na

podnośniku hydraulicznym ciągnika. Zbudowany on jest z następujących elementów:

1 – korpus,

2 – ramię,

3 – łapa,

4 – siłownik hydrauliczny.

Przykładowy nośnik bel T367 przedstawiono na rysunku 36.

Rys. 36. Nośnik bel okrągłych [3, s. 106]

Nośnik składa się ze spawanego korpusu i dwóch ramion. Przy pomocy siłownika

hydraulicznego, który uruchamiany jest łapą, następuje zsuwanie bel z urządzenia. Siłownik

hydrauliczny połączony jest z układem hydraulicznym ciągnika.

Rozwijacz bel – wykorzystywany jest do użytkowania materiałów słomiastych metodą

zwijania. Jest on urządzeniem zawieszanym na trzypunktowym układzie zawieszenie

ciągnika. Przykładowe urządzenie służące do rozwijania bel przedstawiono na rysunku 37.

Rys. 37. Rozwijacz bel [3, s. 107]

1 – ramię,

2 – uchwyt,

3 – siłownik hydrauliczny.

W przypadku rozwijaczy elementem roboczym są tarcze z kolcami lub uchwyty do bel,

które służą do manipulowania belami owiniętymi folią. Mocowane są one do ramion, które są

sterowane siłownikiem hydraulicznym, zasilanym z układu hydraulicznego ciągnika.

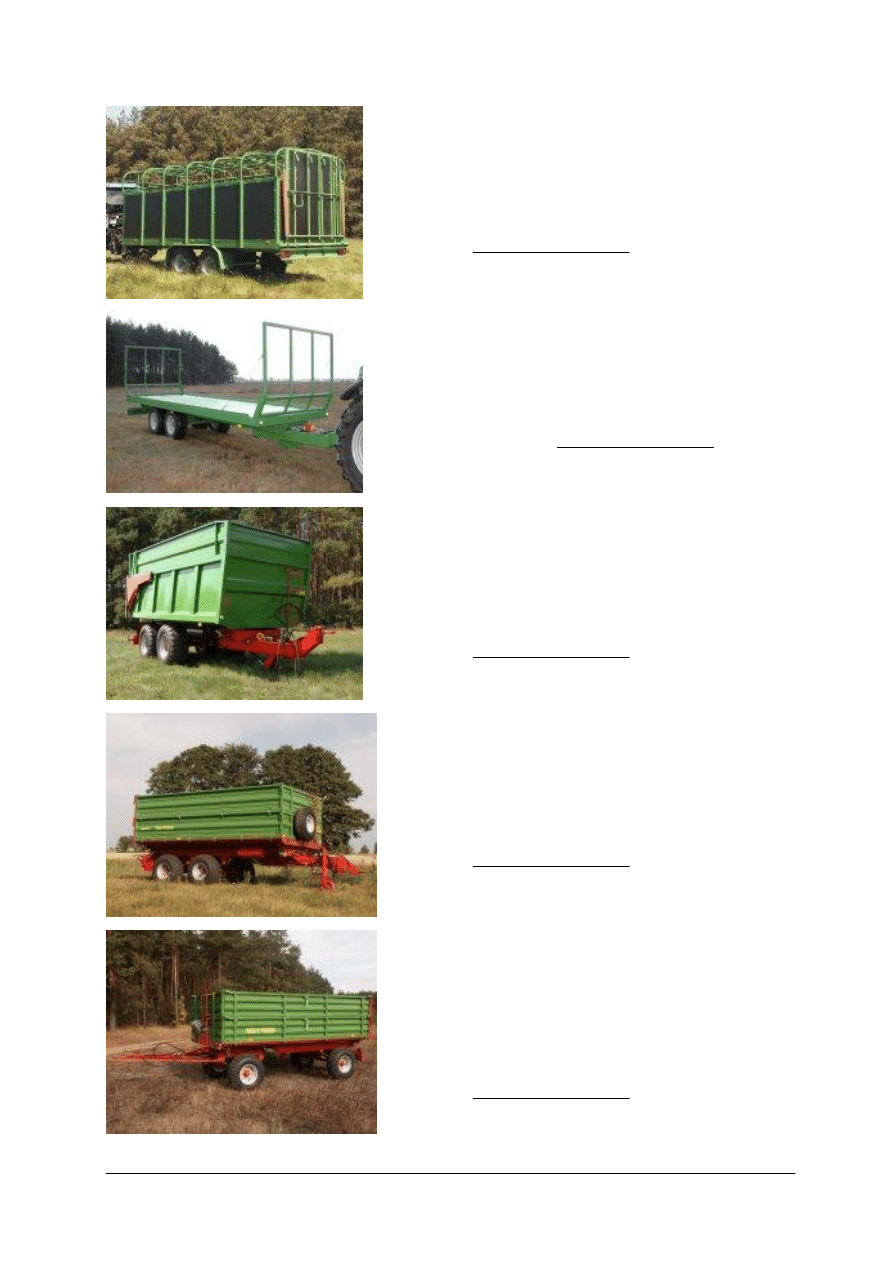

Na zdjęciach od 38 do 45 pokazano nowoczesne przyczepy rolnicze stosowane

w transporcie rolniczym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 39. Przyczepa typu platformowego T024 do

przewozu bel [www.easy1780.easyisp.pl]

Rys. 38. Przyczepa do przewozu zwierząt Kurier 10

Rys. 40. Przyczepa skorupowa T679

Rys. 41. Przyczepa wywrotka tandem T663

Rys. 42. Przyczepa wywrotka dwuosiowa T653/2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Instalacja elektryczna

Każda przyczepa musi być wyposażona (zgodnie z wymogami przepisów o ruchu

drogowym) w instalację elektryczną. Jest ona włączona z instalacją elektryczną ciągnika.

Przyczepa wyposażona jest we wtyczkę, która znajduje się na końcu przewodu zasilającego.

W trakcie agregowania wtyczkę wpinana sie w gniazdo wtyczkowe znajdujące się na

ciągniku. Na rysunku 46 przedstawiono gniazdo elektryczne przyczepy.

Rys. 46 Gniazdo przyczepy [www.klub,chip.pl]

Rys. 43. Wóz przeładowcy

Rys. 44. Przyczepa samozbierająca

Rys. 45. Wóz paszowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

−

44L – lewy kierunkowskaz,

−

R – zacisk rezerwowy,

−

10 – masa pojazdu,

−

44P – prawy kierunkowskaz,

−

58P – prawe światło pozycyjne oraz oświetlenie tablicy rejestracyjnej,

−

58L – lewe światło pozycyjne,

−

54 – światło stop.

Hamulce przyczep

Ze względu na transportowany ciężar, przyczepy muszą być wyposażone w niezależnie

działający układ hamulcowy. Przeważnie zastosowanie w nim znalazły układy pneumatyczne,

które są zasilane z instalacji ciągnika. Na skutek podłączenia mechanizmu sterowania do

nożnej dźwigni hamulca ciągnika, działanie obu układów hamulcowych jest jednoczesne. Na

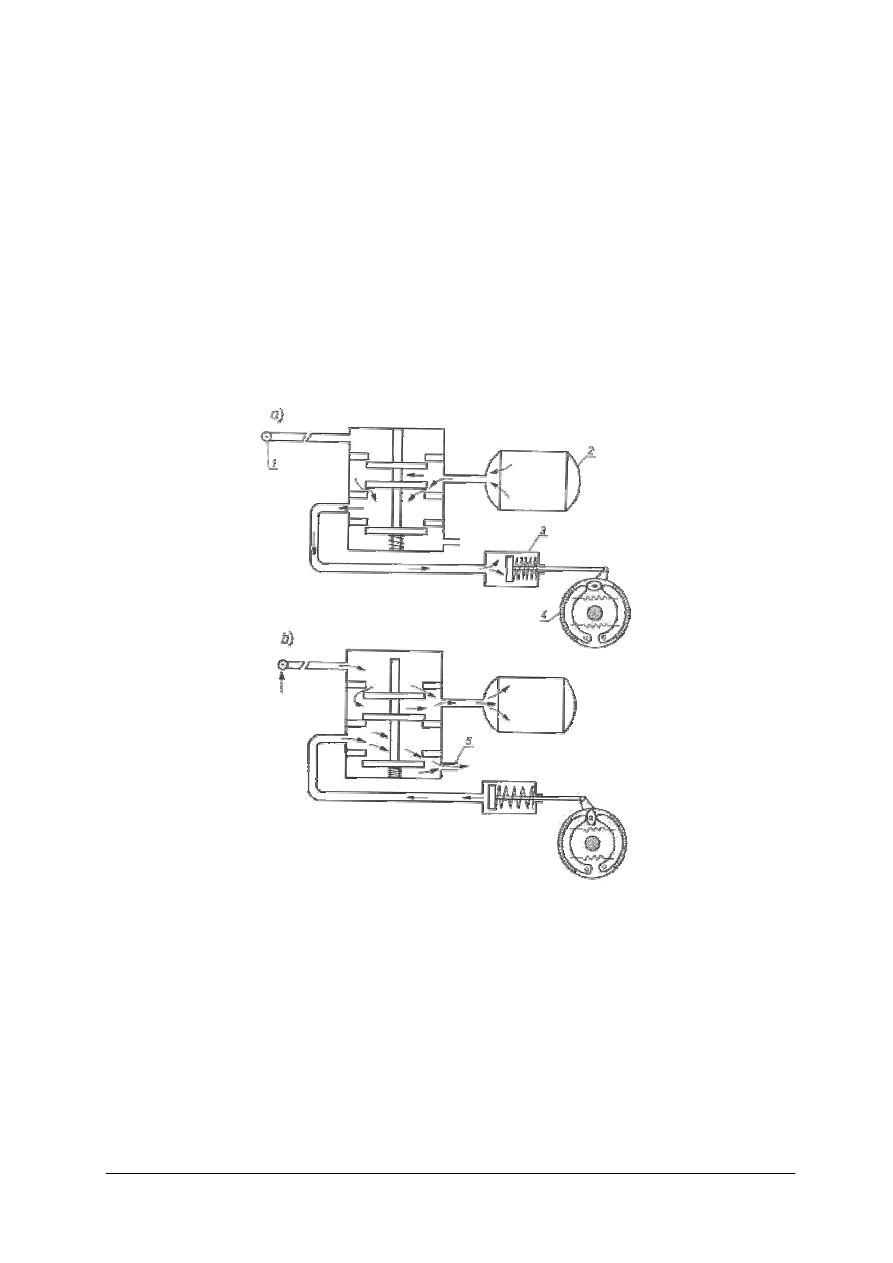

rysunku 47 przedstawiono budowę i zasadę działania hamulca pneumatycznego przyczep.

Rys. 47. Budowa i zasada działania hamulca pneumatycznego: a) hamulec zaciśnięty,

b) hamulec zluzowany [1, s. 283]

1 – złącze,

2 – zbiornik,

3 – siłownik pneumatyczny,

4 – hamulec szczękowy,

5 – otwór odpowietrzający.

Do uruchomienia hamulca przyczepy wykorzystywane jest sprężone powietrze. Jest ono

przekazywane ze zbiornika przyczepy. Poprzez zawór sterujący działa na siłownik

hamulcowy, dzięki któremu rozpierane są szczęki hamulca. W trakcie jazdy powietrze jest

wtłaczane z instalacji ciągnika do zbiornika przyczepy. W wyniku tego następuje

przestawienie zaworu sterującego, co pozwala na odhamowanie koła. W trakcie rozpoczęcia

hamowania następuje przerwanie dopływu sprężonego powietrza z instalacji ciągnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

W wyniku tego następuje przestawienie zaworu sterującego w przyczepie w położenie, które

łączy zbiornik z siłownikiem. Następstwem tego jest rozpoczęcie hamowania. W przypadku

nieszczelności układu lub samoczynnym odłączeniu się przyczepy, powinno nastąpić jej

wyhamowanie. Przyczepy rolnicze wyposażone są również w hamulec pomocniczy, którego

cięgło połączone jest z rozpierakiem szczęk hamulcowych.

Hydrauliczne układy zewnętrzne – inaczej nazywane są drugim układem hydraulicznym

ciągnika. Znalazł on zastosowanie do sterowania np. pracą podnośnika hydraulicznego, pracą

ładowacza, przyczepy wywrotki i inne. Układ ten złożony jest z następujących elementów:

−

przewody ciśnieniowe,

−

zawór sterujący,

−

gniazda szybkozłączy.

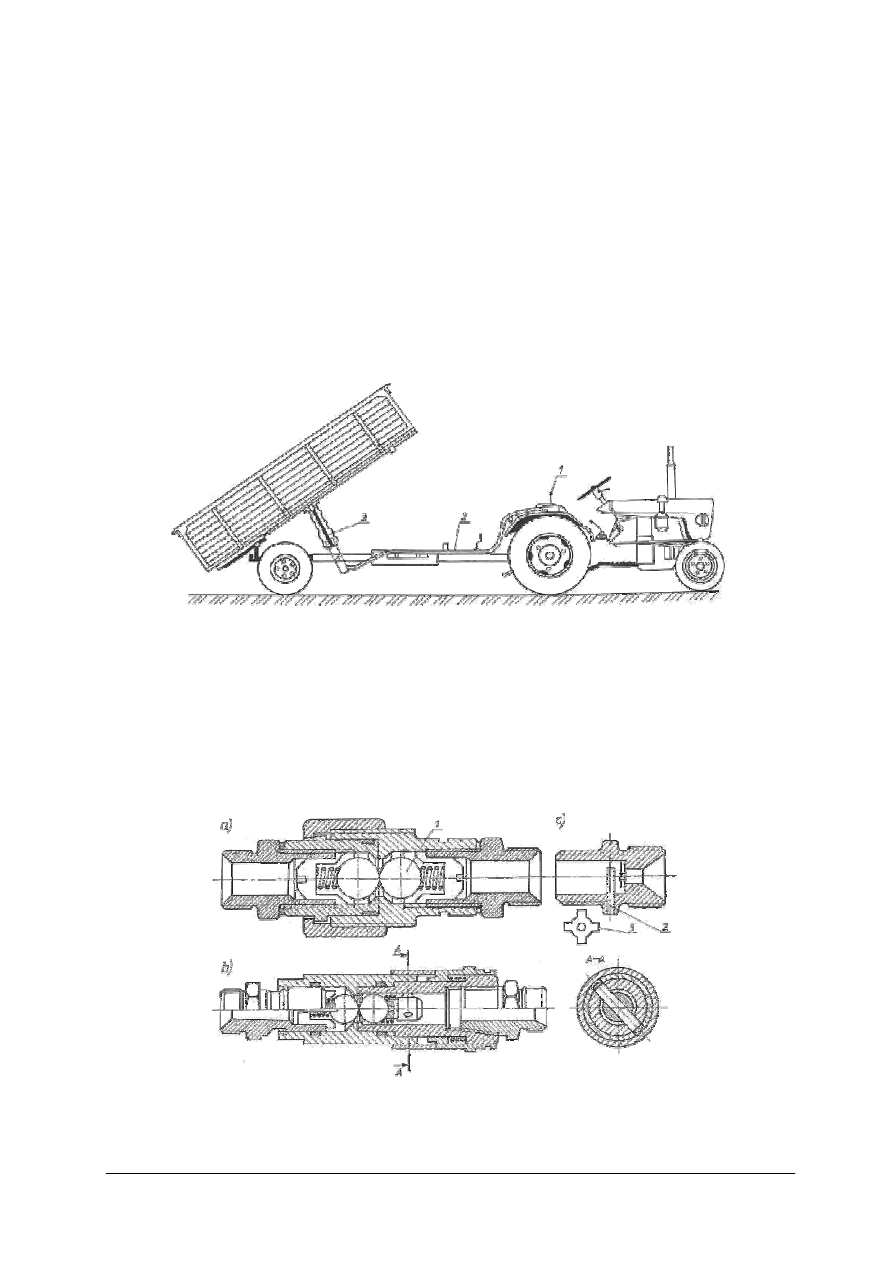

Na rysunku 48 przedstawiono układ hydrauliczny podnoszenia przyczepy-wywrotki.

Rys. 48. Układ hydrauliczny podnoszenia przyczepy wywrotki [4, s. 172]

1 – dźwignia sterowania podnośnikiem,

2 – przewód ciśnieniowy,

3 – tłok podnośnika skrzyni przyczepy.

W zależności od typu ciągnika, może on być wyposażony w 8 gniazd szybkozłączy.

Przeważnie na jeden siłownik przypadają dwa takie gniazda. W czasie łączenia przewodów

hydraulicznych przy pomocy szybkozłączy, należy zwrócić uwagę na ich czystość. Na

rysunku 49 przedstawiono schematy oraz budowę szybkozłączy hydraulicznych.

Rys. 49. Szybkozłącze hydrauliczne: a) złącze skręcane, b) złącza zaciskowe, c) zawór dławiący [4, s. 172]

1 – kulka,

2 – kołek,

3 – płytka zaworu dławiącego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

W hydraulicznym układzie zewnętrznym panuje ciśnienie od 10 do 20MPa.

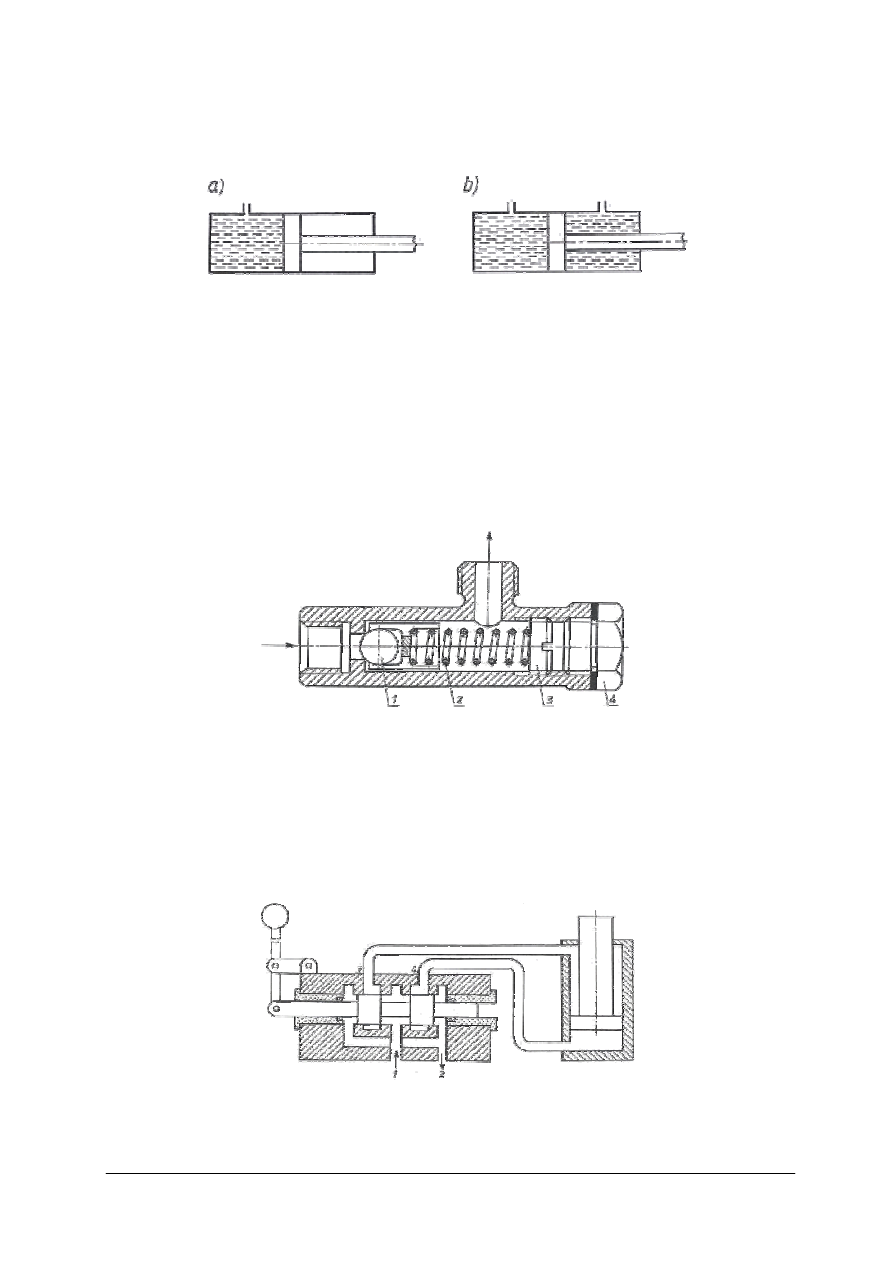

W podnośnikach stosuje się siłowniki hydrauliczne jednostronnego lub dwustronnego

działania. Na rysunku 50 przedstawiono schematy tych siłowników.

Rys. 50. Schematy siłowników jednostronnego (a)- i dwustronnego (b) działania [4, s. 165]

W siłownikach jednostronnego działania, olej pod ciśnieniem znajduje się tylko z jednej

strony tłoka. W przypadku, gdy do siłownika dostarczany jest olej pod ciśnieniem i siła jego

parcia jest większa od oporu przesuwania tłoka, następuje podnoszenie ramion podnośnika.

W momencie otwarcia odpływu oleju z siłownika, następuje opuszczenie ramion podnośnika.

W siłownikach dwustronnego działania – w siłownikach tego typu olej może być

podawany z obu stron tłoka. W związku z tym operacje opuszczania jak i podnoszenia są

powodowane ciśnieniem oleju podawanego do siłownika. W celu zapobiegania przekroczenia

dopuszczalnej wartości wytworzonego ciśnienia oleju, stosowane są tzw. zawory

bezpieczeństwa.

Na

rysunku

51

przedstawiono

budowę

zaworu

redukcyjnego

(bezpieczeństwa).

Rys. 51. Zawór redukcyjny [4, s. 166]

1 – kulka,

2 – sprężyna,

3 – wkręt regulacyjny,

4 – śruba.

Regulacja ciśnienia polega na odpowiednim ustawieniu napięcia sprężyny, za pomocą

wkręta regulującego lub podkładek dystansowych.

Zawór rozdzielczy – znajduje się on na połączeniu pompa – siłownik. Na rysunku 52

przedstawiono schemat zaworu rozdzielczego.

Rys. 52. Zawór rozdzielczy [4, s. 166]

1 – doprowadzenie oleju,

2 – odprowadzenie oleju,

3, 4 – połączenie zaworu z odbiornikiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Zawór ten może znajdować się w kilku położeniach roboczych:

−

neutralnym – wypływ z siłownika jest zamknięty, a do zbiornika kierowany jest olej

z pompy,

−

podnoszenia – olej z pompy podawany jest do siłownika, natomiast z komory podtłokowej

wypływa do zbiornika,

−

opuszczania – olej z pompy podawany jest do siłownika, natomiast z komory nadtłokowej

wypływa do zbiornika.

Obsługa techniczna przyczep – ze względu na warunki pracy, znaczne obciążenia i warunki

eksploatacyjne, przyczepy podlegają stosunkowo szybkiemu zużyciu oraz są podatne na

wszelkiego typu uszkodzenia. W związku z tym konieczna jest stosunkowo częsta kontrola

stanu technicznego przyczepy. W zakresie codziennej obsługi przyczepy można wymienić

kilka najistotniejszych czynności:

−

dokładne czyszczenie całej przyczepy,

−

sprawdzenie połączeń wszystkich mechanizmów,

−

sprawdzenie stanu przenośników podłogowych,

−

sprawdzenie stanu elementów instalacji hydraulicznej i pneumatycznej,

Dokładne informacje dotyczące czynności obsługowych danego typu przyczepy są podawane

przez producenta w instrukcji obsługi.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje przyczep?

2. Jakie przyczepy zaliczamy do przyczep specjalnego przeznaczenia?

3. Jaka jest budowa przyczepy ciężarowej wieloosiowej?

4. Jakie są rodzaje zaczepów?

5. Jakie zastosowanie ma zaczep dolny ciągnika?

6. Jakie zastosowanie ma sprzęg do trzypunktowego układu zawieszenia?

7. Jakie są rodzaje przyczep w zależności od konstrukcji i ładowności?

8. Jaka jest zasada działania układu rozładunku przyczep wywrotek?

9. Jakie siły działają na przyczepy jedno i wieloosiowe?

10. Jaka jest budowa przyczepy zbierającej?

11. Jaka jest budowa nośnika bel okrągłych?

12. Jaka jest zasada działania hamulców w przyczepach?

13. Jakie elementy wchodzą w skład hydraulicznego układu zewnętrznego?

14. Jakie czynności zaliczamy do codziennej obsługi przyczepy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rozładunek przyczepy samowyładowczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania, z uwzględnieniem zasad: bezpiecznego ustawienia

przyczepy, kolejności czynności przygotowawczych do rozładunku,

4) wykonać rozładunek przyczepy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

5) przeprowadzić analizę ćwiczenia,

6) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

plansze

dydaktyczne

obrazujące

przebieg

procesu

wyładowania

przyczepy

samowyładowczej,

−

ciągnik,

−

przyczepa wywrotka,

−

literatura zgodna z wykazem.

Ćwiczenie 2

Zidentyfikuj rodzaje przyczep, zapisz ich typ, opisz przeznaczenie oraz cechy

charakterystyczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) wypełnić tabelę według wzoru:

L.p.

Rysunek

Nazwa/typ

Zastosowanie

Liczba osi

Inne

1

2

3

4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

5

5) wpisać w tabeli należy nazwę i typ przyczepy, jej zastosowanie, liczbę osi, jeśli znasz inne

informacje dotyczące danej przyczepy wpisz je w kolumnie „inne”,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

plansze dydaktyczne zawierające rodzaje przyczep,

−

arkusz papieru,

−

przybory do pisania, ołówek, linijka,

−

literatura zgodna z wykazem.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje przyczep?

2) scharakteryzować przyczepy specjalnego przeznaczenia?

3) scharakteryzować rodzaje zaczepów?

4) określić rodzaje i zastosowanie zaczepów w ciągnikach?

5) wyjaśnić siły działające na przyczepy jednoosiowe?

6) rozróżnić elementy wchodzące w skład przyczepy zbierającej?

7) wyjaśnić czynności wykonywane w trakcie codziennej obsługi

przyczepy?

8) scharakteryzować elementy układu hamulcowego przyczepy?

9) scharakteryzować elementy wchodzące w skład hydraulicznego

układu zewnętrznego?

10) wyjaśnić zasadę działania przyczep wywrotek?

11) określić zastosowanie przyczep zbierających?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.3. Urządzenia do załadunku

4.3.1. Materiał nauczania

Ładowarki – możemy je podzielić na dwa rodzaje:

−

ładowarki czołowe,

−

ładowarki chwytakowe.

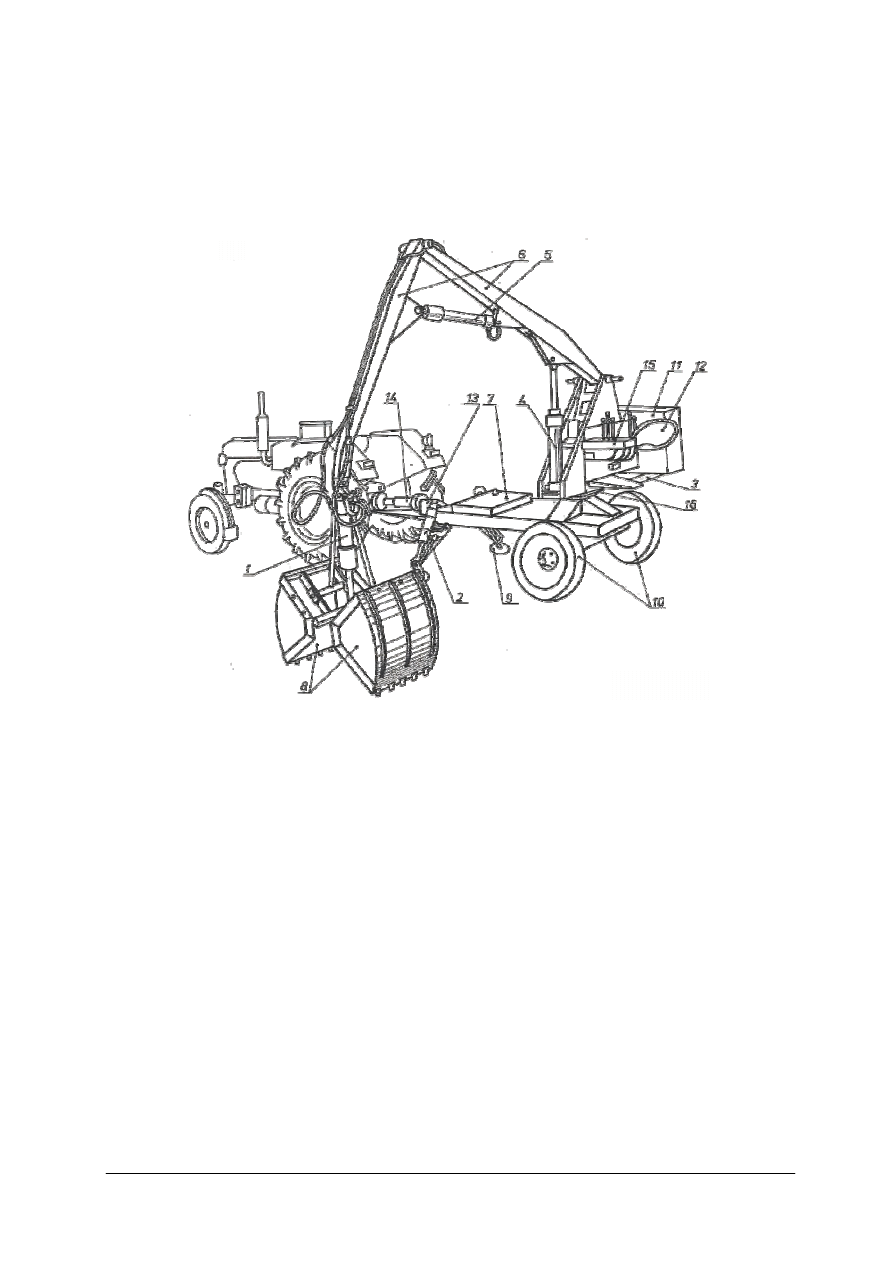

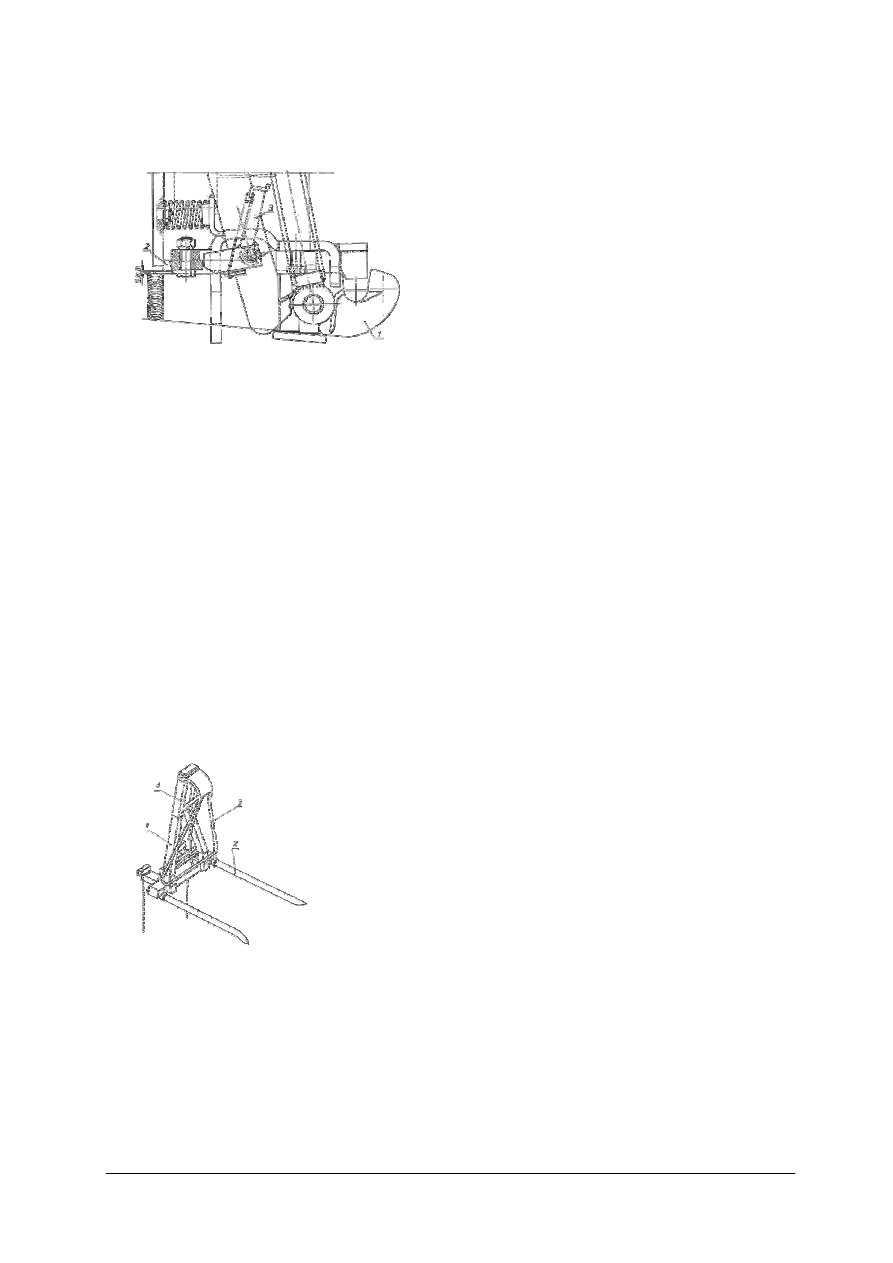

Ładowarka czołowa – budowa ładowarki tego typu zostanie przedstawiona na przykładzie

ładowarki T272, która jest przeznaczona do pracy z ciągnikami Ursus 4512. Na rysunku 53

przedstawiono schemat budowy takiej ładowarki.

Rys. 53. Budowa ładowarki czołowej T272 [3, s. 249]

1 – rama,

2 – wysięgnik,

3 – łyżka,

4 – przeciwciężar,

5 – siłownik hydrauliczny wysięgnika,

6 – siłownik hydrauliczny do wychylania łyżki.

Na rysunku 54 przedstawiono przykładowe ładowarki czołowe.

Rys. 54. Ładowarki czołowe [www.rolmax.net.pl]

Do ciągnika ładowarka jest mocowana przy pomocy ramy nośnej (1). Wysięgnik

ładowarki (2) jest ułożyskowany, który jest podnoszony przez dwa siłowniki hydrauliczne

(5). Siłowniki są zasilane z obwodu zewnętrznego podnośnika w ciągniku. Łyżka (3) jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

umieszczona na końcu wysięgnika. Kąt jej pochylenia jest regulowany przy pomocy

siłownika hydraulicznego (6). Ładowarki czołowe można stosować jako:

−

widły do obornika,

−

czerpak do materiałów sypkich,

−

spychacz,

−

czerpak wieloczynnościowy,

−

hak dźwigowy,

−

przedłużacz wysięgnika.

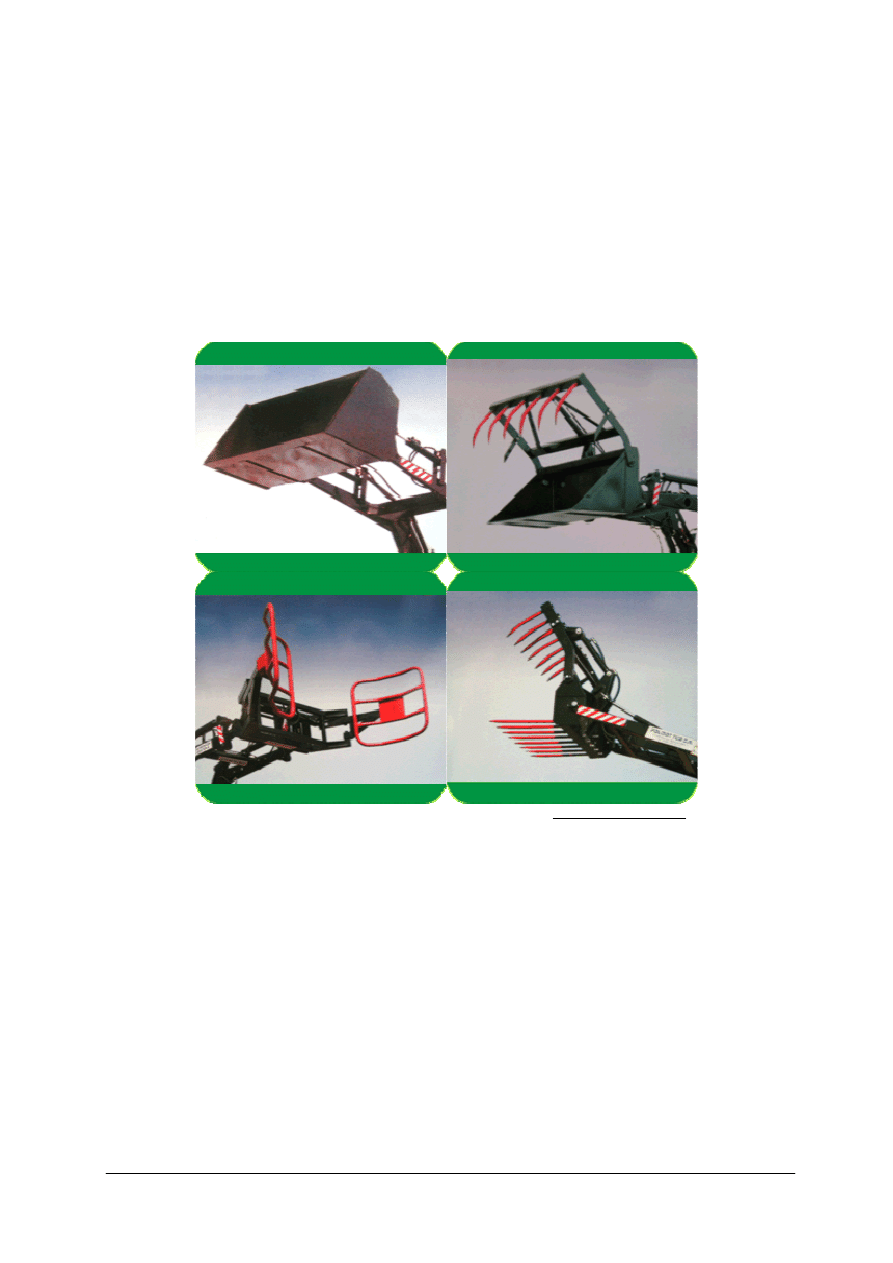

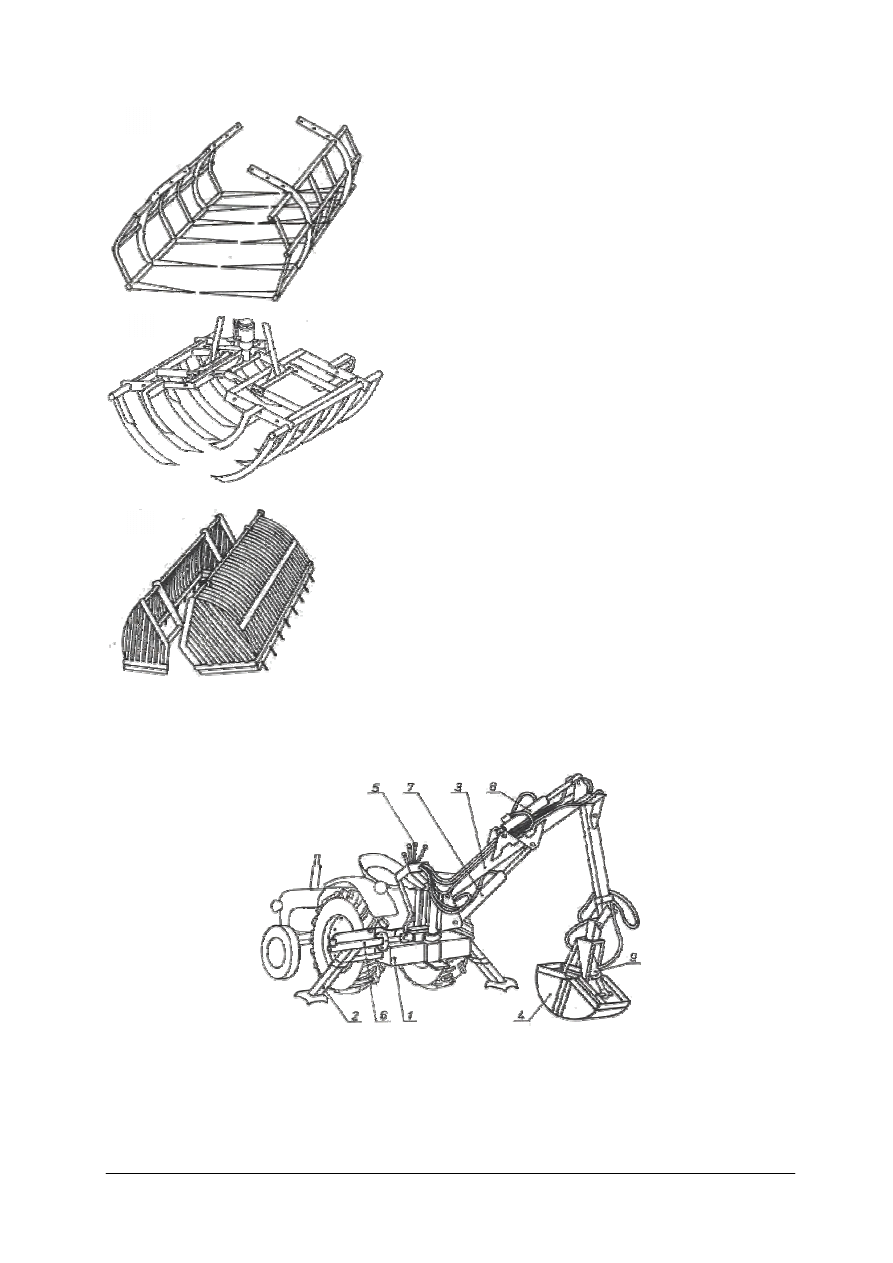

Na rysunku 55 przedstawiono przykładowe elementy chwytakowe stosowane

w ładowarkach czołowych.

Rys. 55. Elementy stosowane w ładowaczach czołowych [www.agro-centrum.pl]

Ładowarka chwytakowa – w ładowarkach tego typu możemy wyróżnić ich dwa rodzaje:

−

ładowarki z własnym układem jezdnym,

−

ładowarki zawieszane na układzie ciągnika.

Ładowarki z własnym układem jezdnym – ładowarka posiadająca własny układ jezdny

łączona jest z ciągnikiem przy pomocy zaczepu rolniczego. Na rysunku 56 przedstawiono

ładowacz chwytakowy typu T214. Ładowarka tego typu posiada własny układ hydrauliczny.

Pompa układu jest napędzana od wałka odbioru mocy ciągnika. Koło łańcuchowe jest

nieruchomo zamocowane na czopie, które jest opasane przez łańcuch (16). Końce łańcucha

połączone są z dwoma siłownikami hydraulicznymi (3). Wysięgnik (6) jest przymocowany do

górnego przegubu korpusu. Do dolnego przegubu korpusu jest zamocowany dolny koniec

siłownika hydraulicznego (4), który służy do podnoszenia wysięgnika.

Wysięgnik – składa się on z dwóch części, które są ze sobą połączone przegubowo. Mogą być

one ustawiane względem siebie pod dowolnym kątem przy pomocy siłownika hydraulicznego

(5). Łączy on obie części wysięgnika poniżej jego przegubu. Zespół roboczy (8), (chwytak)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

przymocowany jest do jego końca. Chwytak otwierany jest i zamykany przy pomocy

siłownika hydraulicznego (1). Do poprawienia równowagi ładowarki służą dwie podpory (9).

Na korpusie ładowarki umieszczone jest również siodełko obsługującego (12), które obraca

się wraz z korpusem. Przed siodełkiem umiejscowiony jest zespół rozdzielaczy układu

hydraulicznego (15). Umożliwia on wykonanie wszystkich manipulacji zespołami ładowarki.

Rys. 56. Ładowarka chwytakowa T214 [3, s. 250]

1 – siłownik do zamykania i otwierania chwytaka,

2 – siłownik do wysuwania podpór,

3 –siłowniki

do obracania korpusu,

4 – siłownik do podnoszenia,

5 – siłownik do zmiany wysięgu,

6 – wysięgnik,

7 – zbiornik oleju,

8 – chwytak,

9 – podpora,

10 – koła jezdne,

11 – przeciwciężar,

12 – siodełko operatora,

13 – pompa,

14 – wał napędowy,

15 – zespół rozdzielczy,

16 – łańcuch rolkowy do obracania korpusu ładowarki.

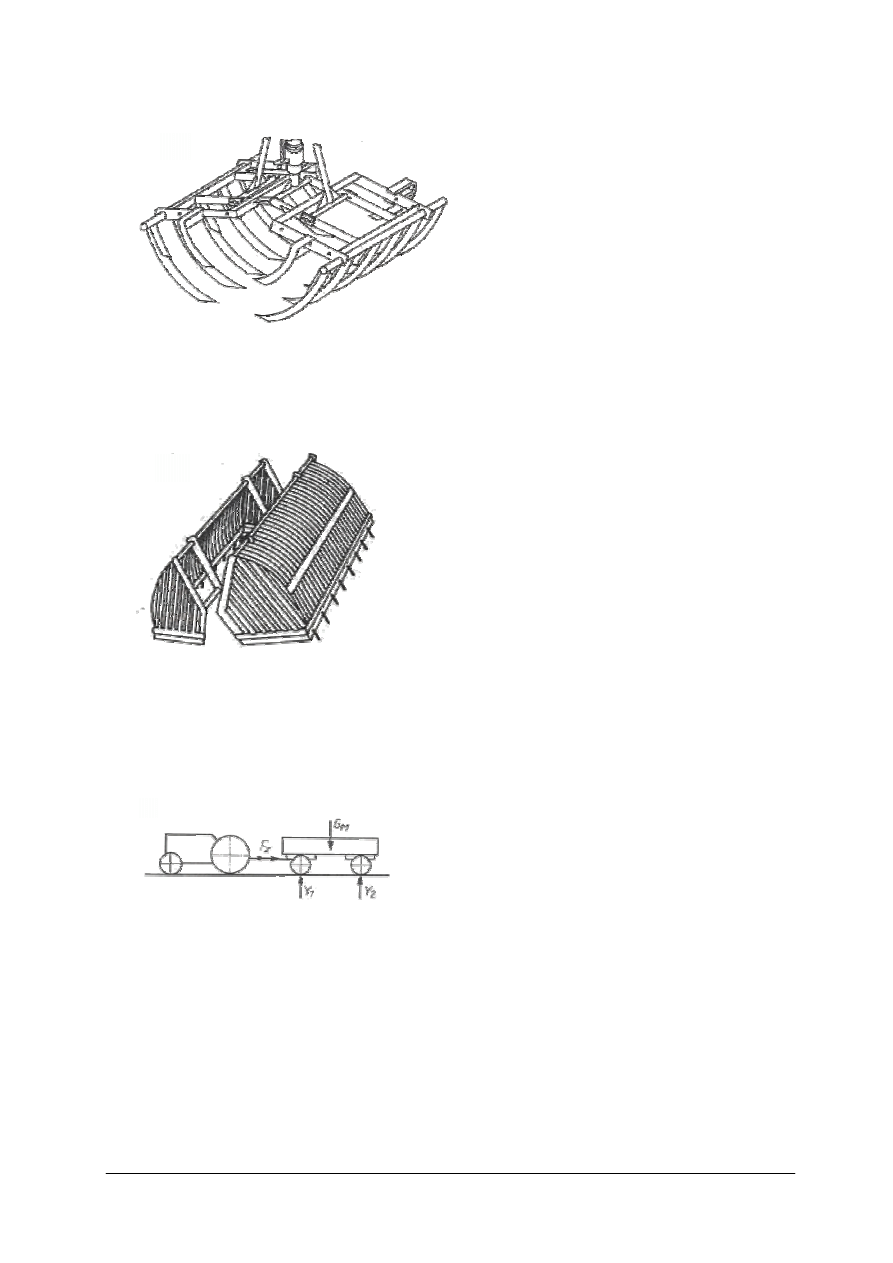

Na rysunkach 57, 58 i 59 przedstawiono przykładowe rodzaje chwytaków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

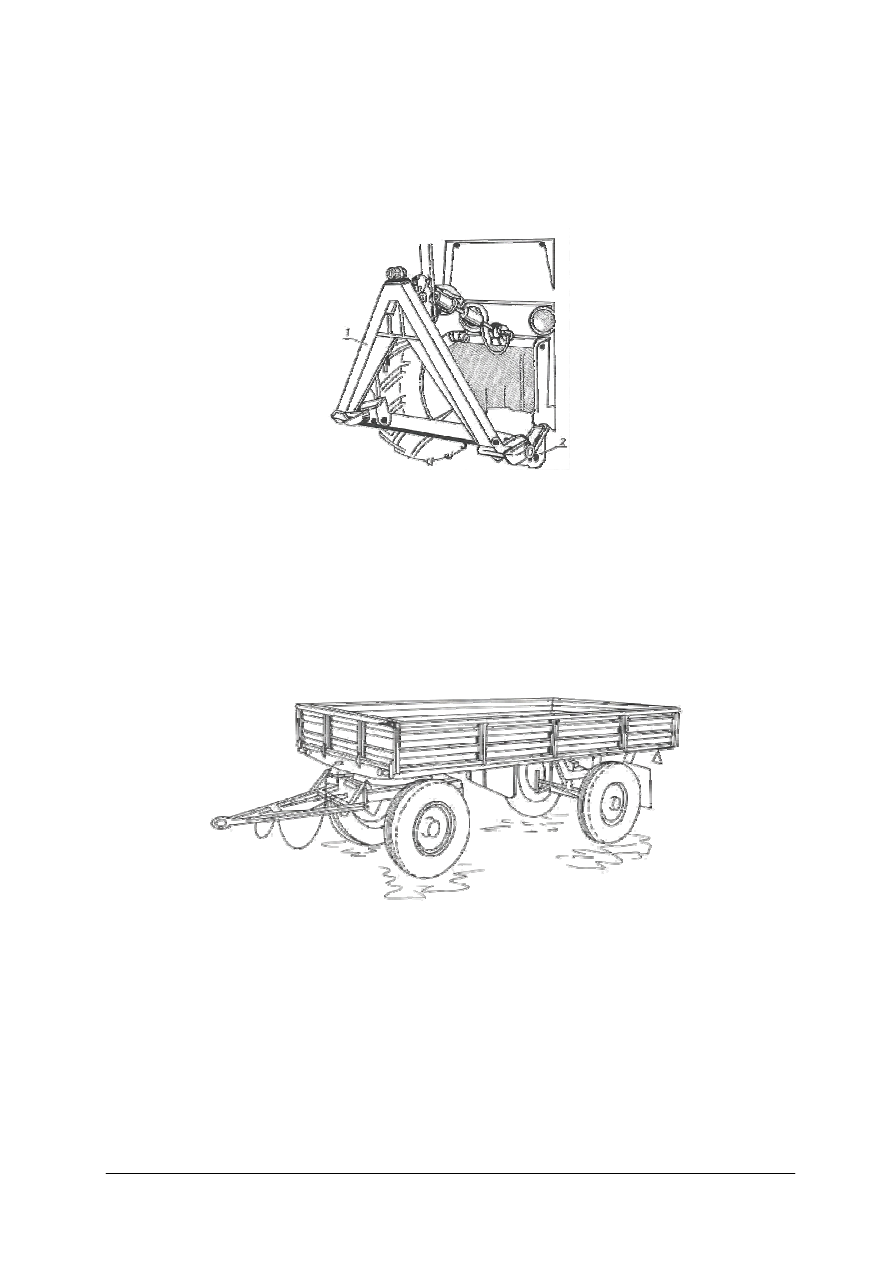

Zawieszana ładowarka chwytakowa – budowa ładowarki tego typu zostanie

przedstawiona na przykładzie ładowarki T274. Jest ona zawieszana na trzypunktowym

układzie ciągnika. Na rysunku 60 przedstawiono schemat budowy ładowarki tego typu.

Rys. 60. Zawieszana ładowarka chwytakowa T274 [3, s. 251]

1 – korpus,

2 – podpora,

3 – wysięgnik,

4 – chwytak,

5 – dźwignia sterująca,

Rys. 58. Chwytak do obornika [3, s. 250]

Rys. 57. Chwytak do słomy i siana [3, s. 250]

Rys. 59. Chwytak do roślin okopowych [3, s. 250]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

6 – siłownik obrotu korpusu,

7 – siłownik podnoszenia,

8 – siłownik zmiany wysięgnika,

9 – siłownik sterujący chwytakiem.

Obrót wysięgnika wykonywany się przy pomocy bocznych siłowników hydraulicznych.

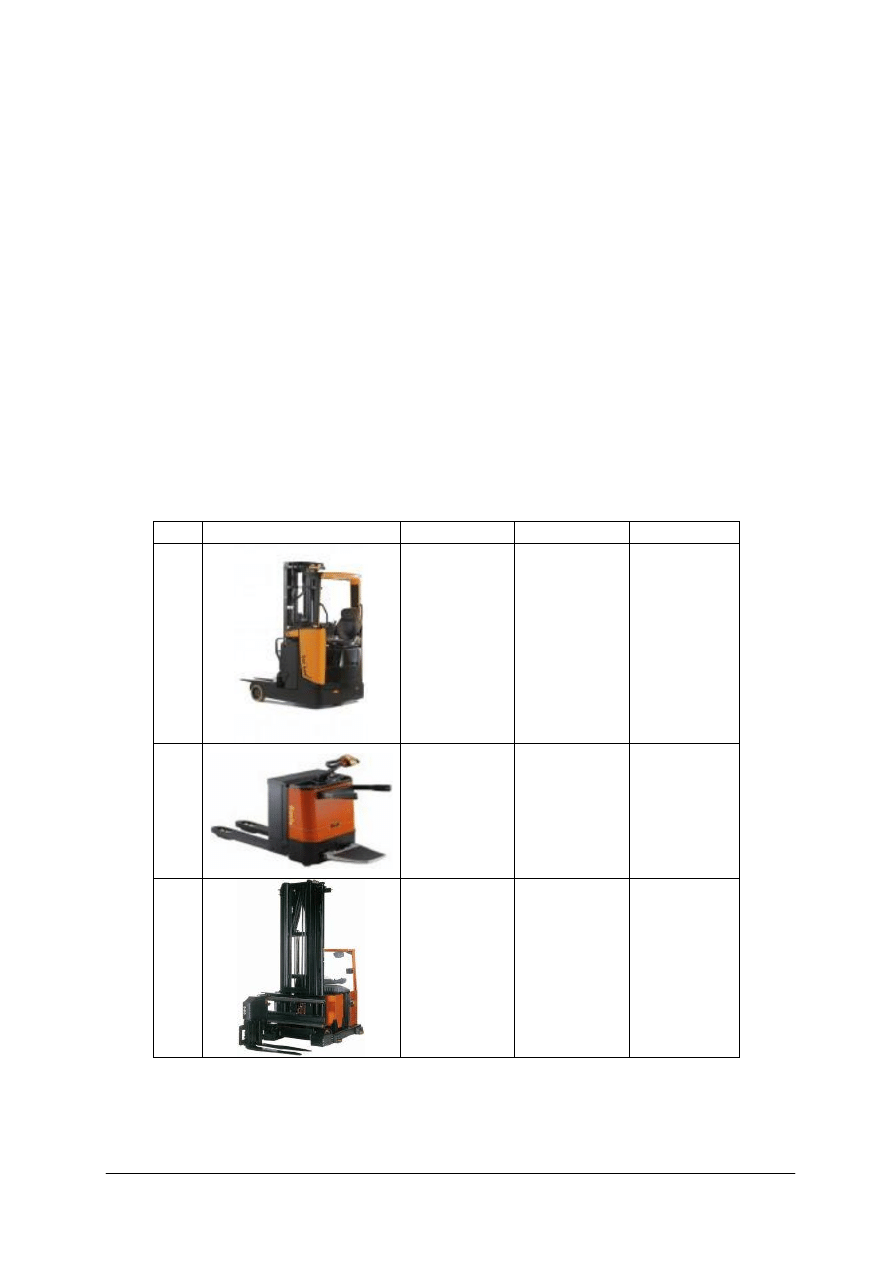

Wózki widłowe – coraz częściej również w rolnictwie znajdują zastosowanie wózki widłowe.

Wykorzystywane są one do unoszenia oraz ładunku materiałów oraz transportowania ich na

niewielkie odległości. Wózki widłowe składają się z następujących elementów:

−

podwozie wózka, które wyposażone jest w koła,

−

silnik – gazowy (LPG), diesel, lub elektryczny, który jest zasilany z baterii

akumulatorów,

−

przeciwwaga – dodatkowe obciążenie, najczęściej z bloku stali, który jest umieszczony