„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1.

MINISTERSTWO EDUKACJI

NARODOWEJ

Grażyna Cugowska

Stosowanie materiałów konstrukcyjnych i narzędziowych

812[01].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Marek Olsza

mgr inż. Robert Wanic

Opracowanie redakcyjne:

mgr inż. Alina Turczyk

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01]01.03.

„Stosowanie materiałów konstrukcyjnych i narzędziowych”, zawartego w modułowym

programie nauczania dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Tworzywa sztuczne i kompozyty

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

15

4.2. Materiały ceramiczne

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

23

4.3. Drewno. Materiały uszczelniające

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

27

4.3.3. Ćwiczenia

27

4.3.4. Sprawdzian postępów

28

4.4. Badanie właściwości metali i ich stopów

29

4.4.1. Materiał nauczania

29

4.4.2. Pytania sprawdzające

39

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

41

4.5. Stopy żelaza

42

4.5.1. Materiał nauczania

42

4.5.2. Pytania sprawdzające

48

4.5.3. Ćwiczenia

48

4.5.4. Sprawdzian postępów

49

4.6. Metale nieżelazne i ich stopy

50

4.6.1. Materiał nauczania

50

4.6.2. Pytania sprawdzające

54

4.6.3. Ćwiczenia

54

4.6.4. Sprawdzian postępów

55

4.7. Obróbka cieplna i cieplno-chemiczna

56

4.7.1. Materiał nauczania

56

4.7.2. Pytania sprawdzające

68

4.7.3. Ćwiczenia

68

4.7.4. Sprawdzian postępów

70

5. Sprawdzian osiągnięć

71

6. Literatura

76

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu stosowania materiałów

konstrukcyjnych i narzędziowych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w podrozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań testowych,

−

literaturę uzupełniającą.

W materiale nauczania zostały omówione zagadnienia dotyczące: tworzyw sztucznych,

materiałów sztucznych, materiałów uszczelniających, stopów żelaza, metali nieżelaznych

i ich stopów, obróbki cieplnej i cieplno mechanicznej oraz z badań właściwości metali

i stopów.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z podrozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do podrozdziału Materiał nauczania – poznając w ten sposób

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając

na te pytania sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu podrozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Z punktu widzenia przyszłej pracy zawodowej ważne jest nabycie przez Ciebie

umiejętności praktycznych w tym umiejętności manualnych. Aby ten cel osiągnąć poradnik

zawiera po każdym rozdziale propozycję ćwiczeń. Podczas wykonywania ćwiczeń zwróć

uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów. Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię

również, jakich zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści,

które nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach wpisz

odpowiedzi na zadania lub zakreśl właściwe odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

812[01]01

Techniczne podstawy zawodu

812[01]01.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

812[01]02.02

Posługiwanie się dokumentacją

techniczną

812[01]01.03

Stosowanie materiałów

konstrukcyjnych i narzędziowych

812[01]02.04

Rozpoznawanie elementów maszyn

i mechanizmów

812[01]01.05

Analizowanie układów elektrycznych

i automatyki przemysłowej

812[01]01.06

Stosowanie mechanicznych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżniać symbole chemiczne pierwiastków i związków,

−

opisywać budowę atomową gazów, cieczy, ciał stałych,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać materiały konstrukcyjne i narzędziowe,

−

selekcjonować, przechowywać i porządkować informacje,

−

korzystać z różnych źródeł informacji,

−

przestrzegać zasad bhp i ppoż,

−

przestrzegać form ochrony przyrody,

−

współpracować w grupie,

−

użytkować komputer.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku procesu kształcenia uczeń powinien umieć:

—

scharakteryzować rodzaje i zastosowanie materiałów niemetalowych,

—

określić właściwości materiałów niemetalowych,

—

sklasyfikować materiały ogniotrwałe,

—

określić właściwości i zastosowanie materiałów ogniotrwałych,

—

scharakteryzować procesy otrzymywania stopów żelaza z węglem,

—

scharakteryzować budowę krystaliczną metali,

—

wyjaśnić przebieg krzepnięcia czystego metalu,

—

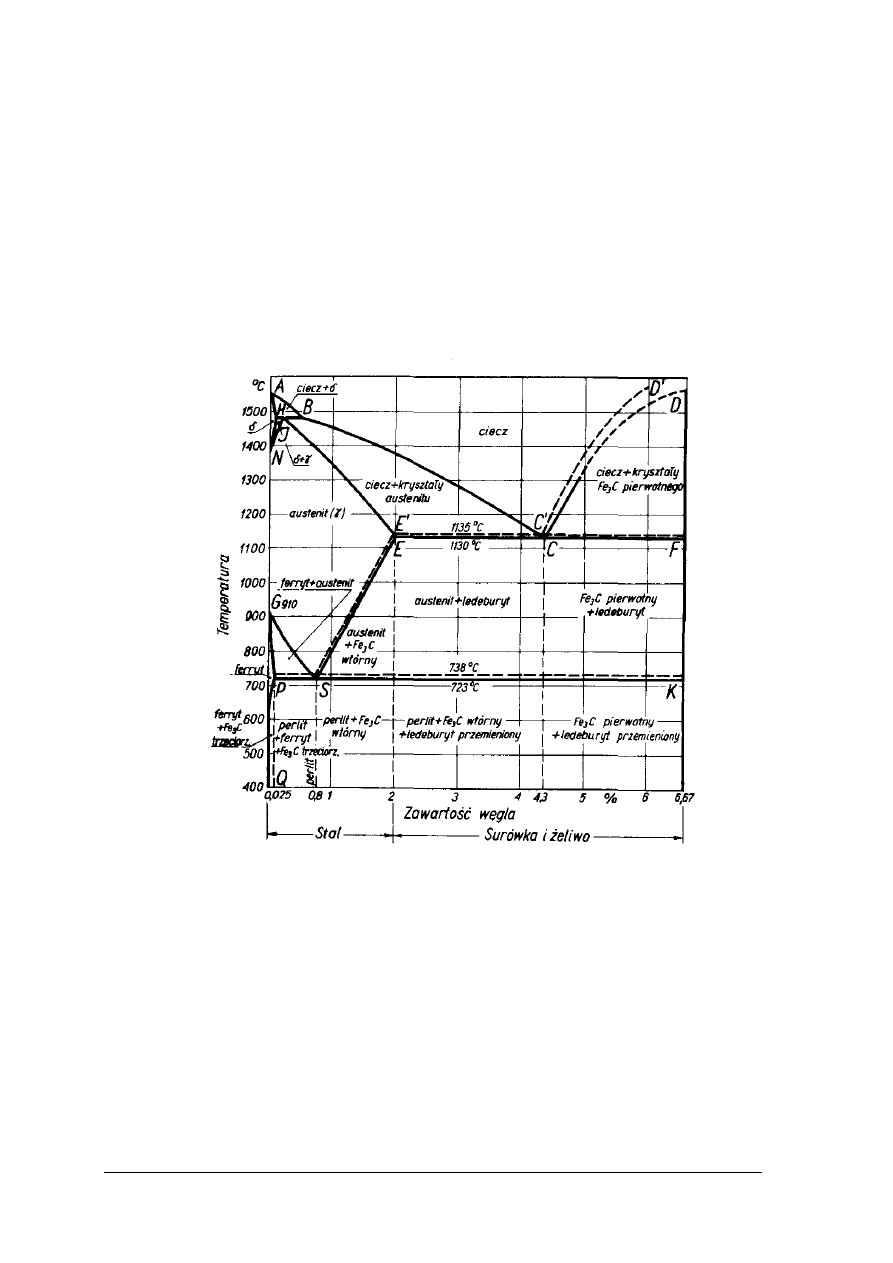

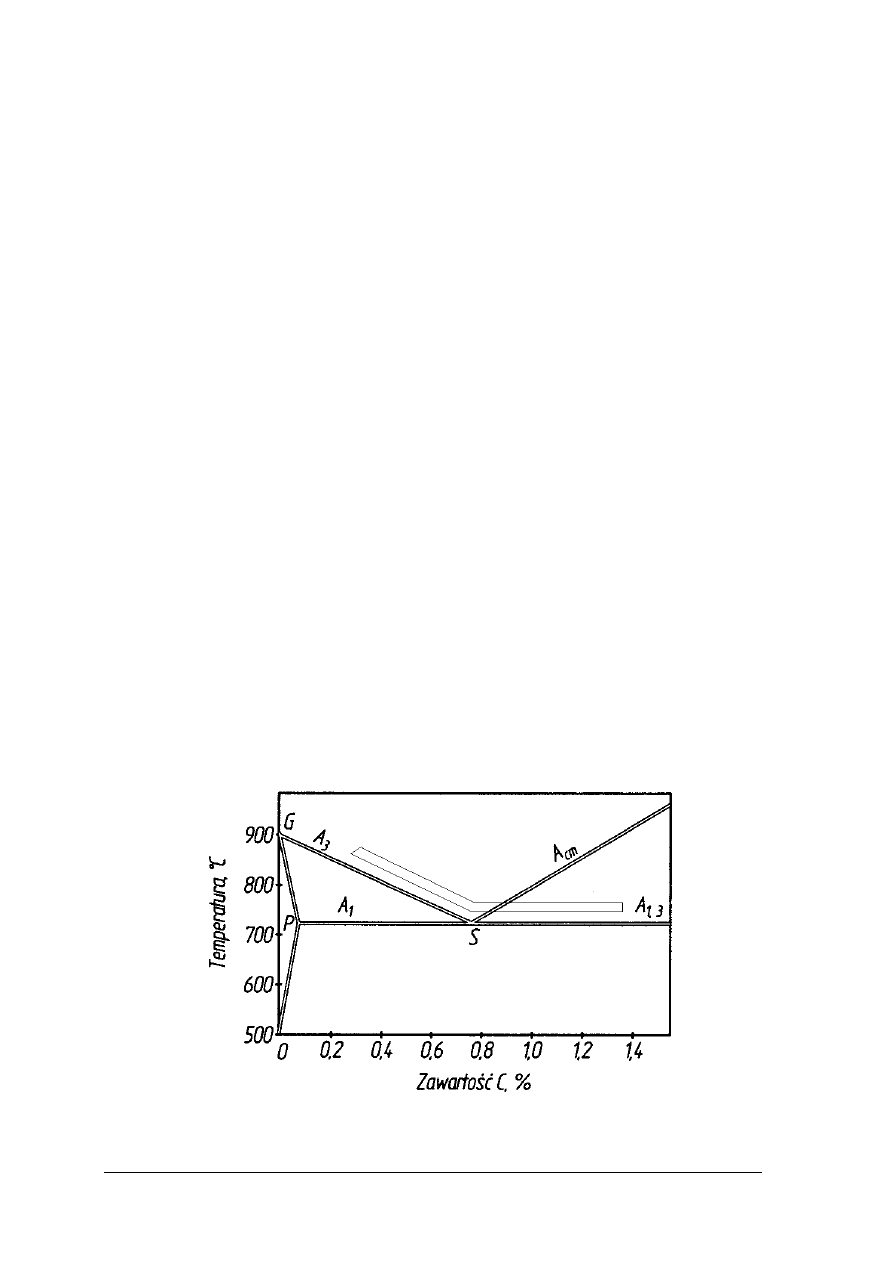

rozróżnić składniki strukturalne stopu Fe – C na podstawie wykresu żelazo – cement,

—

określić właściwości metali i ich stopów,

—

wykonać badanie właściwości mechanicznych i technologicznych metali i stopów,

—

sklasyfikować stopy żelaza z węglem,

—

określić zastosowanie poszczególnych gatunków stali, żeliwa i staliwa,

—

sklasyfikować stopy metali nieżelaznych,

—

rozróżnić gatunki, właściwości i zastosowanie metali nieżelaznych i ich stopów,

—

rozpoznać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

—

skorzystać z wykresu żelazo – cement, PN, katalogów, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Tworzywa sztuczne i kompozyty

4.1.1. Materiał nauczania

Tworzywa sztuczne

Głównym składnikiem tworzyw sztucznych są naturalne bądź syntetycznie otrzymywane,

wielkocząsteczkowe związki tzw. polimery.

Otrzymuje się je w wyniku polireakcji z produktów chemicznej przeróbki węgla, ropy

naftowej, gazu ziemnego lub polimerów naturalnych modyfikowanych chemicznie.

Właściwości tworzyw sztucznych są kształtowane poprzez wprowadzanie składników

dodatkowych do danego polimeru. Składnikami dodatkowymi są: barwniki, zmiękczacze

(plastyfikatory), napełniacze, stabilizatory, nośniki itp. Polimery otrzymuje się ze związków

małocząsteczkowych w wyniku reakcji chemicznych, zwanych polireakcjami. Właściwości

polimerów zależą od budowy makrocząsteczek. Polimery składające się z cząsteczek

o odpowiednio długich łańcuchach są ciałami stałymi, ich wytrzymałość i twardość są tym

większe, im większa jest długość łańcucha. Polimery składające się z krótkich łańcuchów są

ciałami ciekłymi.

Tworzywa sztuczne (syntetyczne) otrzymuje się w wyniku trzech rodzajów reakcji:

−

polimeryzacji i kopolimeryzacji,

−

polikondensacji,

−

poliaddycji.

Polimeryzacja jest reakcją, w wyniku której monomery, tj. proste związki

małocząsteczkowe, łączą się w związek wielocząsteczkowy, tzw. polimer. Cechą

charakterystyczną polimeryzacji jest brak produktów ubocznych. Jest to reakcja łańcuchowa

i ma bardzo szybki przebieg. Budowa makrocząsteczek zależy od temperatury, ciśnienia

i czasu reakcji. Kopolimeryzacja to jednoczesna polimeryzacja dwóch lub więcej różnych

rodzajów monomerów. Metodą polimeryzacji otrzymuje się: polichlorek i polioctan winylu,

polistyren, polietylen, polimetakrylan metylu itp.

Polikondensacja to proces chemiczny, w wyniku którego jest możliwa reakcja z wieloma

cząsteczkami w tym samym czasie z wydzielaniem produktu ubocznego, którym jest prosty

związek chemiczny, np. H

2

0, NH

3

, HCl. Metodą tą otrzymuje się żywice: fenolowe,

aminowe, poliestrowe oraz większość poliamidów.

Poliaddycja jest polireakcją przebiegającą stopniowo, o cechach polimeryzacji

i polikondensacji, bez wydzielania się produktu ubocznego. Często zachodzi przegrupowanie

atomów w monomerze, które umożliwia wzrost łańcucha polimeru. W wyniku poliaddycji

otrzymuje się żywice epoksydowe i poliuretany.

Podstawowymi zaletami tworzyw sztucznych są:

−

dobra odporność chemiczna,

−

łatwość formowania,

−

dobre właściwości mechaniczne,

−

możliwość barwienia,

−

dobre właściwości izolacyjne,

−

duży współczynnik rozszerzalności cieplnej,

−

mały współczynnik przewodzenia ciepła,

−

możliwość stosowania w różnych postaciach.

Pozostałe właściwości takie jak: właściwości mechaniczne, chemiczne, cieplne mogą

zmieniać się w znacznym zakresie, uwarunkowanym bardzo dużą różnorodnością tworzyw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Do wad tworzyw sztucznych można zaliczyć: zazwyczaj niższą wytrzymałość niż metali

i ich stopów oraz małą odporność na działanie podwyższonej temperatury.

Tworzywa sztuczne dzielimy na:

−

elastomery (tworzywa, które pod wpływem rozciągania w temperaturze pokojowej

wykazują wydłużenie powyżej 100%).

−

plastomery (poddawane wzrastającemu obciążeniu zaczynają się odkształcać plastycznie

aż ulegają mechanicznemu zniszczeniu).

W grupie plastomerów rozróżniamy tworzywa termoplastyczne (termoplasty) oraz

duroplasty, do których zaliczamy tworzywa termoutwardzalne i chemoutwardzalne.

Termoplasty każdorazowo pod wpływem zwiększonej temperatury miękną a po jej

obniżeniu twardnieją ponownie (np. poliamidy). Ta cecha powoduje, iż można je wielokrotnie

przerabiać.

Tworzywa termoutwardzalne pod wpływem temperatury przechodzą w stan plastyczny

umożliwiający ich kształtowanie, lecz przetrzymywane w podwyższonej temperaturze

twardnieją nieodwracalnie (np. fenoplasty i aminoplasty).

Tworzywa chemoutwardzalne ulegają utwardzeniu już w temperaturze pokojowej pod

wpływem działania odpowiedniego utwardzacza (np. żywice poliestrowe i epoksydowe).

Tworzywa sztuczne mogą występować jako materiały konstrukcyjne, impregnacyjne,

powłokowe i jako kleje.

Do najczęściej stosowanych tworzyw termoplastycznych zaliczamy:

−

polistyren – odporny na działanie kwasów i zasad, przezroczysty można go barwić, jest

dobrym izolatorem; służy do wyrobu przedmiotów gospodarstwa domowego, galanterii,

zabawek, części samochodowych i jest również stosowany w elektrotechnice,

−

polichlorek winylu – odporny na działanie czynników chemicznych, ma dobre

właściwości mechaniczne i elektroizolacyjne; stosuje się go do wyrobu elementów

wyposażenia elektrycznego, do produkcji węży elastycznych, do budowy łodzi

w przemyśle samochodowym i lotniczym,

−

poliamidy – są stosowane do wyrobu przedmiotów gospodarstwa domowego, galanterii

samochodowej, elementów armatury sanitarnej,

−

polimetakrylan metylu zwany szkłem organicznym jest miedzy innymi stosowany do

wyrobu szyb lotniczych, szkieł do zegarków, soczewek,

−

polipropylen znajduje zastosowanie do produkcji artykułów technicznych, opakowań,

przedmiotów gospodarstwa domowego, włókien chemicznych,

−

policzterofluoroetylen (teflon) – posiada dużą odporność chemiczną, elastyczność, mały

współczynnik tarcia, jest niepalny. Stosuje się go do pokrywania naczyń kuchennych,

żelazek, na powierzchnie łożysk ślizgowych oraz w budowie maszyn i urządzeń

chemicznych.

Do najważniejszych duroplastów zaliczamy: fenoplasty (bakelity), aminoplasty, żywice

epoksydowe (miedzy innymi wytwarza się z nich kleje), niektóre żywice silikonowe. Żywice

silikonowe są m.in. stosowane jako: hydrożele pełniąc rolę implantów tkanek miękkich, gumy

silikonowe,

oleje

hydrauliczne,

dodatki

do

farb

oraz

środki

smarujące

i uszczelniające.

Tworzywa sztuczne w zależności od ich rodzaju mogą być przetwarzane przez:

odlewanie, prasowanie, wtryskiwanie, wytłaczanie i walcowanie.

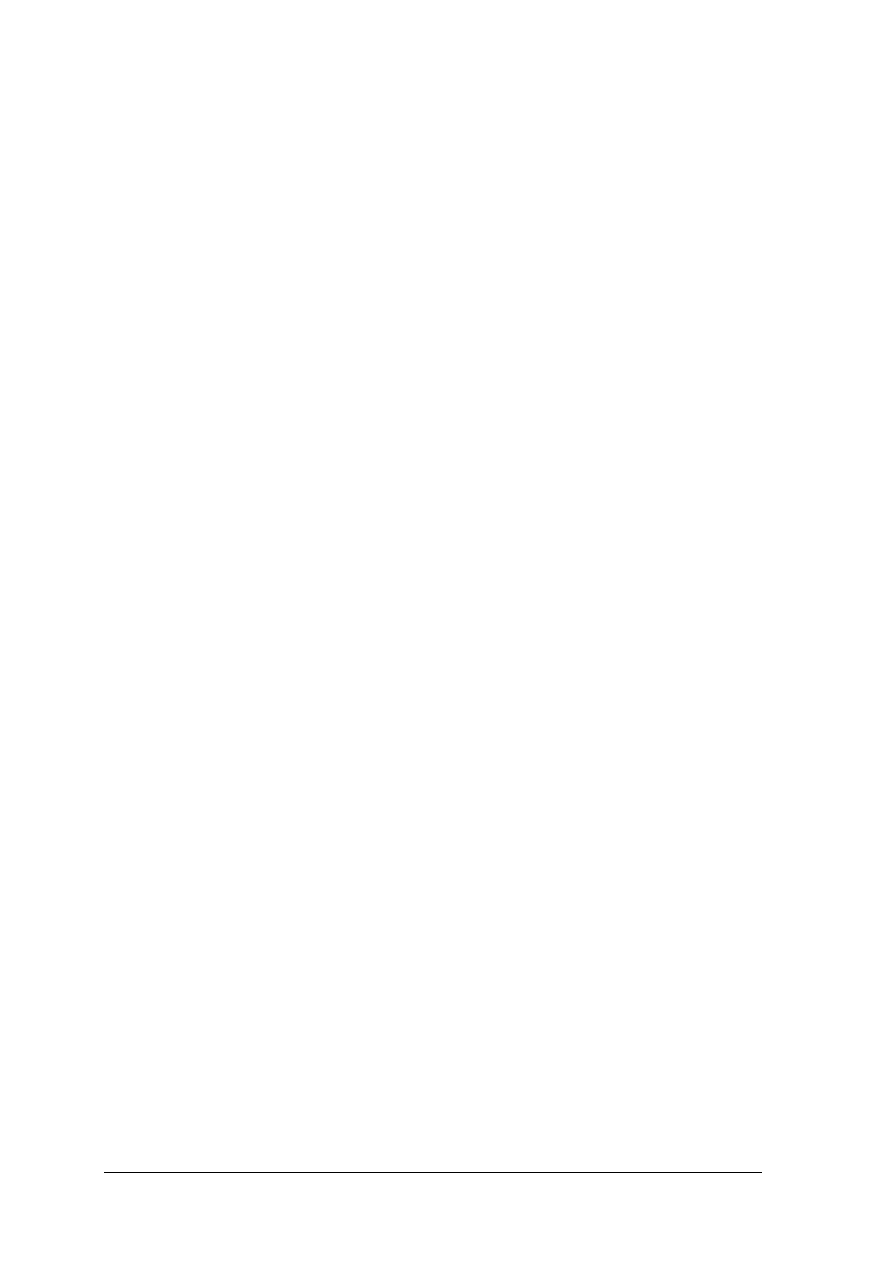

Wtryskiwanie polega na przeciśnięciu stopionej masy do formy zimnej (tworzywo

termoplastyczne) lub podgrzanej (tworzywo termoutwardzalne). Stopiona w przedniej części

cylindra masa zostaje wciśnięta przez dyszę do formy (rys. 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

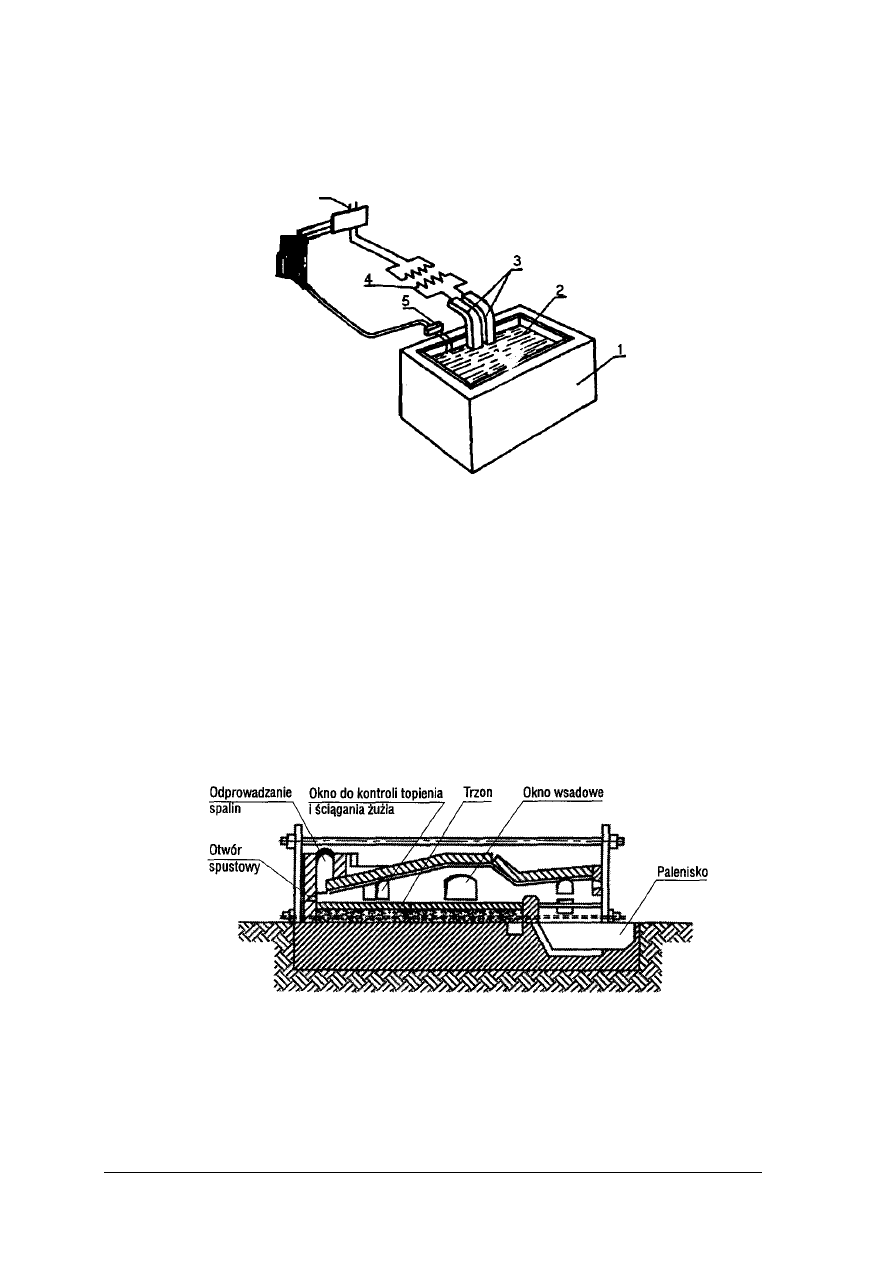

Rys. 1.

Schemat urządzenia wtryskowego 1 – forma, 2 – komora, 3 – płaszcz grzejny,

4 – tłok, 5 – sproszkowane tworzywo sztuczne [4, s. 100]

Wytłaczanie – metodą tą wyrabia się rury, płyty o różnych kształtach i przekrojach.

Wytłaczanie dokonuje się w wytłaczarce ślimakowej (rys. 2).

Rys. 2.

Wytłaczarka ślimakowa 1 – zbiornik na tworzywo, 2 – sito, 3 – ślimak, 4 – cylinder

roboczy, 5 – dysza [4, s. 102]

Walcowanie stosowane jest do wyrobu folii i taśm. Zasadę produkcji taśmy przedstawia

rys. 3.

Rys. 3. Schemat produkcji taśmy z tworzywa sztucznego 1 – załadunek tworzywa,

2 – watce robocze, 3 – zwijarka taśmy, 4 – przekładka celofanowa [4, s. 102]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Szkło jest materiałem nieorganicznym, bezpostaciowym, składającym się przeważnie

z tlenków krzemu, boru, fosforu oraz innych. Stan fizyczny szkła jest pośredni między stanem

ciekłym i stałym.

Cechy użytkowe szkła to: zdolność przepuszczania światła, przezroczystość, gładkość,

połysk, niepalność, mała przewodność cieplna i elektryczna, nieprzepuszczalność cieczy

i gazów, odporność na działanie podwyższonych temperatur, czynników chemicznych

(z wyjątkiem kwasu fluorowodorowego) i atmosferycznych. Podstawowymi wadami szkła są

kruchość i wrażliwość na zmiany temperatury.

Ze względu na przeznaczenie szkło dzieli się na: budowlane, techniczne, gospodarcze.

Ze względu na skład chemiczny wyróżnia się szkło: krzemowo-sodowo-wapniowe

(zwykłe), aparaturowe (o małej zawartości tlenków alkaicznych), borokrzemowe (o małej

rozszerzalności cieplnej), bezsodowe, kryształowe i inne.

Odmianami szkła technicznego są: szkło laboratoryjne, elektrotechniczne (o dużym

oporze właściwym np. na izolatory), szkło elektropróżniowe (ze względu na odpowiedni

współczynnik rozszerzalności cieplnej można je łączyć z metalami np. na lampy

kineskopowe, rurki neonowe), szkło optyczne (jednorodne, bezbarwne o określonym

w zależności od potrzeb współczynniku załamania światła np. na soczewki, pryzmaty, lustra),

szkło kwarcowe o składzie 99,5% SiO

2

(największa odporność na działanie kwasów

i wysokich temperatur np. na lampy kwarcowe, elementy aparatury chemicznej pracujące

w wysokich temperaturach), szkło krystaliczne (o dużej wytrzymałości i odporności na

ścieranie), szkło bezpieczne (zbrojone siatką metalową, sklejane z kilku warstw lub

hartowane np. na szyby samochodowe).

Guma jest elastycznym tworzywem powstającym w procesie wulkanizacji kauczuku

naturalnego lub syntetycznego w temperaturze 110–180

°

C w czasie od kilku minut do kilku

godzin. Oprócz mieszanek kauczukowych do produkcji gumy używa się środków

wulkanizujących (siarka), zmiękczających, porotwórczych, ochronnych oraz napełniaczy

(poprawiają właściwości np. mechaniczne, elektroizolacyjne, przeciwpożarowe) i barwników.

Guma ma bardzo dużą odporność na odkształcenia trwałe, wysoką elastyczność,

odporność na zerwanie, ścieranie ponadto jest wodoodporna i ma bardzo dobre właściwości

izolacyjne. Gumy specjalnego przeznaczenia są dodatkowo odporne na działanie paliw,

olejów, smarów, kwasów, zasad oraz wpływu niskich lub podwyższonych temperatur.

Materiały kompozytowe

Kompozyt to monolityczne materiały uzyskiwane w procesach łączenia składników

(kompozytów – dwóch lub więcej) o różnych właściwościach. W wyniku sposobu

odpowiedniego łączenia otrzymuje się kompozyty o właściwościach lepszych lub

dodatkowych w porównaniu z właściwościami kompozytów. Faza podstawowa kompozytu –

materiał bazowy, nazywa się osnową. Faza powodująca wzmocnienie kompozytu nazywa się

zbrojeniem. Elementy zbrojenia mogą mieć postać: drobnych cząstek, płatków, krótkich lub

ciągłych włókien o różnej orientacji przestrzennej. Elementy zbrojenia są rozmieszczone

w osnowie. Osnowa i zbrojenie może być metalem, polimerem lub ceramiką odmiennych

rodzajów. Ze względu na materiał bazowy jako podstawowe wyróżnia się kompozyty:

metalowe, polimerowe i ceramiczne. W zależności od materiału umacniającego są to

kompozyty:

metalowo-polimerowe,

polimerowo-metalowe,

polimerowo-ceraniiczne,

ceramiczno-ceramiczne itd. Biorąc pod uwagę budowę wewnętrzną, kompozyty ogólnie dzieli

się na: warstwowe, umacniane krótkimi lub ciągłymi włóknami, umacniane tkaniną lub siatką

oraz umacniane cząstkami (rys. 4). Podstawowymi materiałami włókien stosowanymi do

zbrojenia są: grafit, szkło, bor, tlenek aluminium, węglik krzemu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

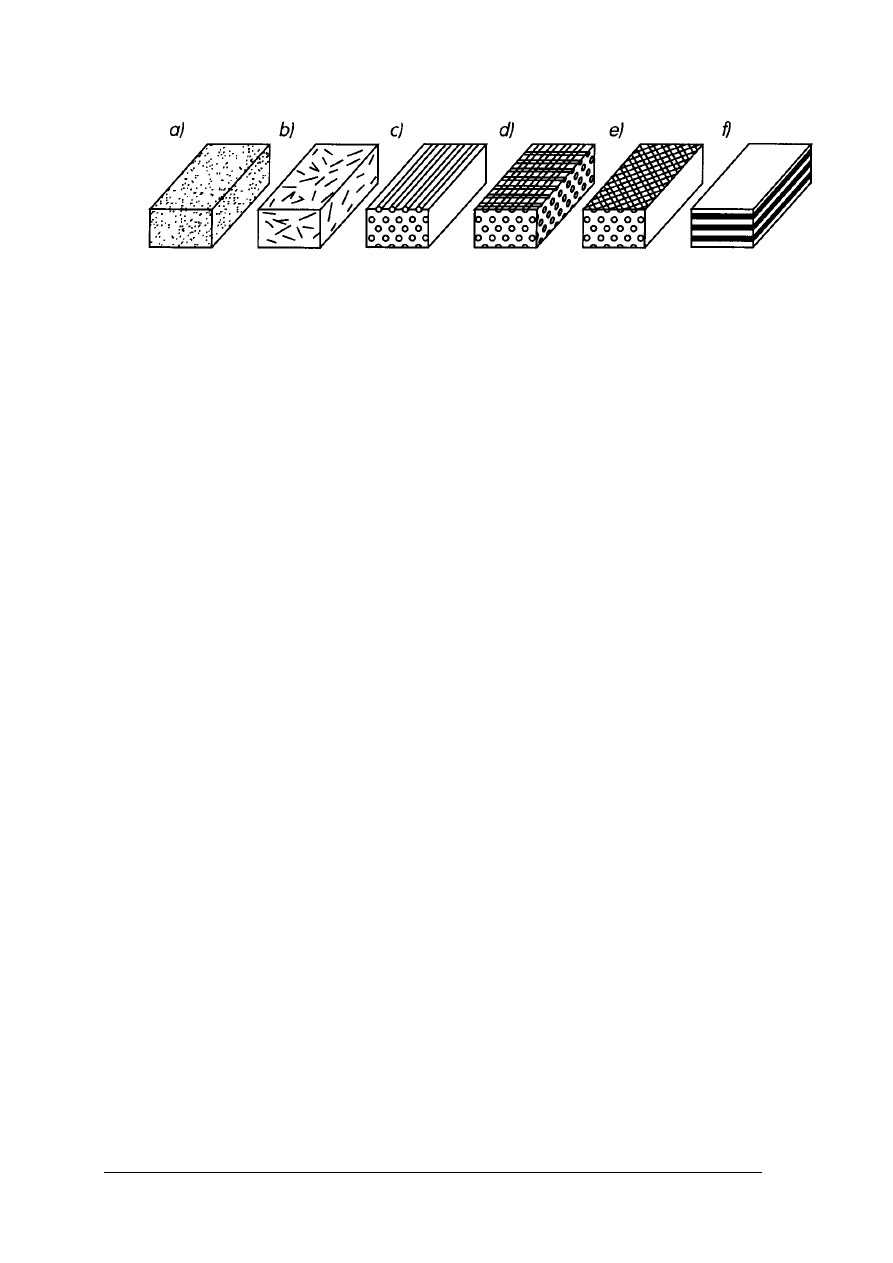

Rys. 4. Modele budowy kompozytów umacnianych a) cząstkami, b) włóknami krótkimi,

c) włóknami długimi, d) siatką, e) siatką o różnym kierunku w kolejnych

warstwach, f) warstwowo [12, s. 128]

Kompozyty metalowe mają osnowę metalową, którą najczęściej jest: aluminium,

magnez, tytan, nikiel i jego stopy, kobalt i chrom. Osnowę aluminiową stosuje się najczęściej

w kompozytach pracujących w temperaturze otoczenia. Zbrojenie stanowią włókna węglowe

Stosuje się je w budowie samolotów i rakiet. Kompozyty o osnowie niklu, stopów niklu lub

kobaltu należą do grupy materiałów żaroodpornych i żarowytrzymałych. Mogą pracować

w wysokich temperaturach 1100–1200°C. Kompozyty pracujące w wysokich temperaturach

są najczęściej wytwarzane metodami metalurgii proszków.

Kompozyty polimerowe mają osnowę polimerową, którą stanowią tworzywa

termoplastyczne, termoutwardzalne, chemoutwardzalne, żywice epoksydowe lub poliestrowe.

Zbrojeniem są włókna węglowe lub polimerowe w postaci siatki włókien (rovingu) albo

tkanin szklanych. Kompozyty polimerowe są szeroko stosowane w lotnictwie do budowy

szybowców i samolotów, w kosmonautyce, transporcie, budownictwie, w przemyśle

samochodowym do budowy elementów nadwozi, podwozi i wyposażenia, w przemyśle

okrętowym do budowy kadłubów łodzi i jachtów, do produkcji zbiorników na chemikalia, do

wytwarzania sprzętu sportowego itp.

Kompozyty ceramiczne mają osnowę ceramiczną. Ze względu na budowę dzieli się je

na: zbrojone włóknami metalowymi lub ceramicznymi, warstwowe typu ceramika – metal (na

warstwy korundu są nanoszone chemicznie metale Ni, Ti, Cu, Al), cermetale uzyskiwane za

pomocą metalurgii proszków. Podstawowe materiały osnowy to: ceramika korundowa,

krzemian cyrkonu, węglik tytanu, azotek krzemu Si

3

N

4

, dwutlenek cyrkonu ZrO

2

, węglik

boru B

4

C. Najczęściej stosowane materiały na zbrojenie to siatka wolframowa lub

molibdenowa, włókna ceramiczne, a w cermetalach – proszki metali.

Kompozyty ceramiczne są w bardzo wysokim stopniu żaroodporne i żarowytrzymałe.

Wykorzystuje się je na części rakiet, samolotów i pojazdów kosmicznych, łopatki turbin

i wnętrza komór spalania silników odrzutowych, elementy silników wysokoprężnych, części

reaktorów jądrowych, płyty przeciwpancerne, elementy aparatury chemicznej oraz narzędzia

do obróbki plastycznej i obróbki skrawaniem.

Wytwarzanie kompozytów włóknistych

Procesy wytwarzania kompozytów włóknistych polimerowych i metalowych zależą od

wymagań i przeznaczenia materiałów kompozytowych. Podstawowymi materiałami osnowy,

są żywice termoutwardzalne i termoplastyczne. Zadaniem osnowy jest spojenie odpowiednio

rozmieszczonych włókien w elementy umożliwiające wytworzenie konstrukcji. Osnowa

rozdziela obciążenia zewnętrzne między włókna, jest dla nich osłoną, natomiast w niewielkim

stopniu przenosi obciążenia. Obciążenia przenoszą włókna. Rodzaj włókien i ich przestrzenne

rozmieszczenie w osnowie decyduje o wytrzymałości kompozytu w różnych kierunkach.

Właściwość ta jest wykorzystywana do tworzenia konstrukcji o stałej wytrzymałości.

W kompozytach umacnianych cząstkami dyspersyjnymi obciążenie konstrukcji przenosi

osnowa. Główną cechą kompozytów jest to, że przez połączenie dwóch różnych materiałów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

uzyskuje się materiał o wyższych właściwościach użytkowych lub dodatkowych, nowych,

w porównaniu z właściwościami każdego materiału składowego, rozważanego oddzielnie.

Sposób wytwarzania kompozytów włóknistych zależy od składników tworzących te

kompozyty. Mogą one występować oddzielnie (żywice, włókna) lub być połączone, np.

w postaci taśm zbrojonych jednokierunkowo – tzw. prepreg.

Podstawowe metody wytwarzania kompozytów to:

−

kontaktowa laminowania ręcznego,

−

natryskowa,

−

ciągła,

−

nawijania włókien,

−

wytwarzanie z taśm prepreg.

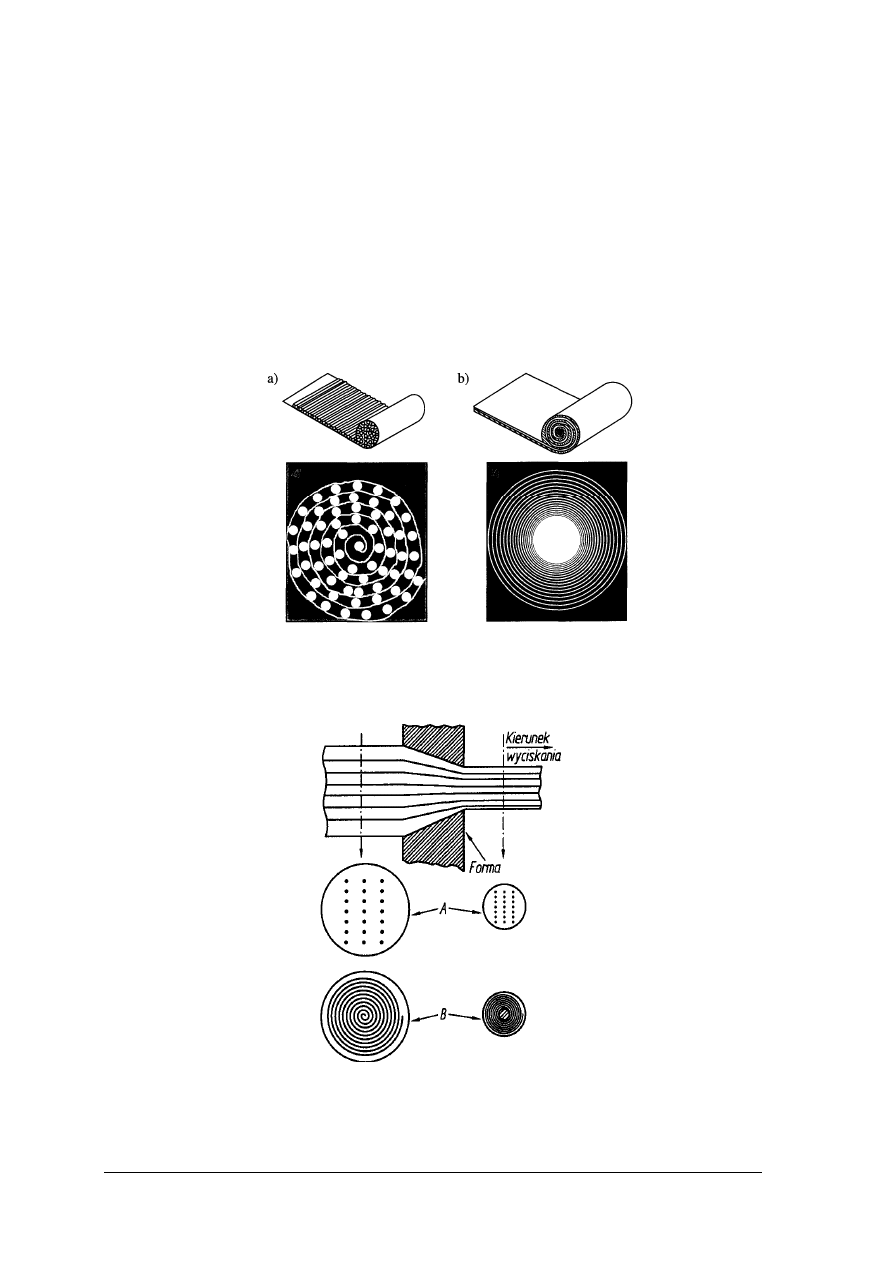

Na rysunku 5 i 6 przedstawiono przekłady otrzymywania kompozytów

Rys. 5.

Metody otrzymywania kompozytów a) metoda otrzymywania kompozytu przez

zwijanie taśmy, b) metoda zwijania w spiralę kompozytu składającego się z dwóch taśm

– jednej z materiału wzmacniającego [10cz2, s.102]

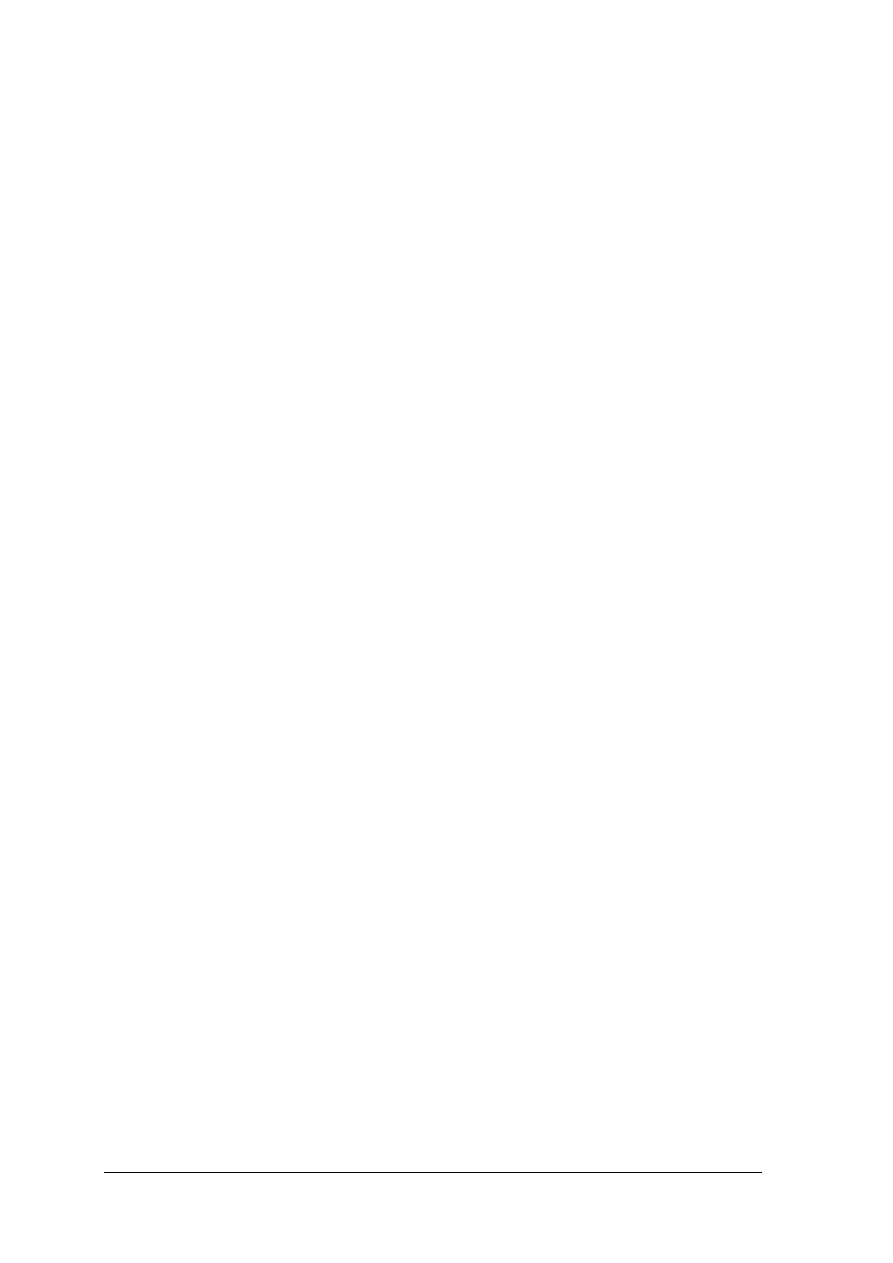

Rys. 6.

Wyciskanie (na gorąco) zwijanego kompozytu oraz różnice włókna A i zwijanego z taśm B [10, s.102]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Metodą kontaktową wytwarza się kompozyty w formach (gipsowych, drewnianych,

laminatowych, metalowych), mających kształt wymaganych produktów (np. elementy

karoserii samochodowych, kajaki, spojlery, kaski). Odpowiednio docięte tkaniny lub maty

wykonane z włókien układa się na powierzchni formy pokrytej substancją (pastą lub płynem),

umożliwiającą odprowadzenie nadmiaru żywicy i oddzielenie od formy gotowego elementu

po utwardzeniu. Po nałożeniu warstwy tkaniny i jej nasyceniu żywicą (poliestrową lub

epoksydową) nadmiar żywicy oraz pęcherze gazowe usuwa się za pomocą gumowego walka.

Kolejne warstwy tkaniny nakłada się aż do uzyskania wymaganej grubości ścianek. Od

rodzaju żywicy zależy sposób jej przygotowania, okres użytkowania oraz czas, po którym

należy nałożyć kolejną warstwę tkaniny podczas laminowania. Niekiedy kompozyt musi być

wygrzewany w odpowiedniej temperaturze w celu uzyskania właściwości użytkowych

produktu.

Metoda natryskowa to udoskonalona metoda kontaktowa, dzięki której wykorzystuje się

pocięte na krótkie pasemka włókna, połączone lepiszczem. Udoskonalenie polega na

zmechanizowaniu dozowania i podawania żywicy oraz włókien (w określonych proporcjach)

do formy kształtującej przedmiot. Nadmiar żywicy i pęcherze gazowe usuwa się za pomocą

wałka aż do uzyskania wymaganej grubości ścianki przedmiotu. Metodę tę stosuje się do

wytwarzania części, od których nie wymaga się wysokiej wytrzymałości i powtarzalności

właściwości użytkowych.

Metoda ciągła jest stosowana do zautomatyzowanego wytwarzania elementów o stałym

przekroju poprzecznym, tj. prętów, rur, kształtowników. Na szpulach są nawinięte taśmy

zawierające zespoły równoległych włókien, połączonych lepiszczem. Taśmy rozwijane ze

szpul zanurza się w żywicy termoutwardzalnej, znajdującej się w wannie. Żywica nasyca

włókna i stanowi osnowę (matrycę) kompozytu. Taśmy nasycone żywicą przeciąga się (za

pomocą przeciągarek, zapewniających odpowiednią prędkość ruchu) przez otwór w stalowym

tłoczniku, nadając im wstępny kształt formowanego kompozytu.

magazynowane

W metodzie nawijania włókna są nawijane na obracający się rdzeń walcowy lub

stożkowy. Urządzenia sterujące umożliwiają nawijanie obwodowe lub śrubowe, o kącie

pochylenia linii śrubowej 5÷85°, z odpowiednim odstępem. Istnieje możliwość nawijania

kolejnych warstw o przeciwnym kierunku linii śrubowej.

Włókna nasycone żywicą termoplastyczną przed nawinięciem są podgrzewane, aby

żywica osiągnęła stan ciekły. Podgrzewa się również rdzeń, co sprzyja dokładnemu

połączeniu ze sobą kolejno nawijanych warstw. Sposób ten to nawijanie z nasycaniem

włókien na sucho.

Z taśm prepreg wytwarza się kompozyty przeznaczone na elementy konstrukcyjne

wysokiej jakości. Proces wytwarzania taśm jest ściśle nadzorowany przez wytwórców, co

zapewnia powtarzalność ich właściwości wytrzymałościowych. Taśmy, np. o szerokości

300 mm i długości kilkudziesięciu metrów, mogą być dostarczane jako półfabrykaty

w postaci rolek. Taśmy są zabezpieczone przed sklejeniem papierem woskowanym

z oznaczeniem kierunku ułożenia włókien. Okres ich przydatności do produkcji kompozytów

zależy od temperatury przechowywania – w temperaturze otoczenia wynosi 30 dni,

w temperaturze 5°C – pół roku, a w temperaturze poniżej – 18°C – kilka lat.

Wytwarzanie kompozytu następuje w dwóch etapach. Pierwszy etap polega na ułożeniu

kolejnych taśm (warstw) jedna na drugiej, pod określonym kątem, tak by uzyskać wymagany

kod kompozytu. Drugi etap to laminacja, polegająca na trwałym łączeniu ułożonych warstw

w formie. Zewnętrzne warstwy kompozytu otula się specjalnymi warstwami okładzinami

zapobiegającymi łączeniu się warstw kompozytu z płytami grzewczymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest tworzywo sztuczne?

2. Jakie są charakterystyczne cechy tworzyw sztucznych?

3. Które cechy tworzyw sztucznych ograniczają możliwości zastosowania tych materiałów

w budowie maszyn?

4. Jakie jest zastosowanie tworzywa sztucznego w różnych dziedzinach gospodarki

narodowej a szczególności w przemyśle maszynowym?

5. Jakie materiały nazywamy kompozytami?

6. Jakie są rodzaje kompozytów?

7. Gdzie stosowane są kompozyty ceramiczne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Otrzymany pasek lub pręcik z tworzywa sztucznego albo żywicy trzymaj przez co

najmniej 10 sekund na brzegu płomienia gazowego. Obserwacje porównaj z danymi

z katalogu tworzyw i określ jakie jest to tworzywo.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zastosować zasady bezpiecznej pracy na stanowisku,

3) obserwować zachowanie się tworzywa sztucznego lub żywicy w płomieniu gazowym,

4) obserwować barwę płomienia i wydzielający się zapach,

5) przeprowadzić obserwacje i wyciągnąć wnioski,

6) zidentyfikować tworzywo,

7) przedstawić wynik ćwiczenia oraz uzasadnić identyfikację tworzywa.

Wyposażenie stanowiska pracy:

−

paski z tworzyw sztucznych, palnik, rękawiczki skórzane,

−

katalog wyrobów tworzyw sztucznych,

−

Poradnik dla ucznia,

−

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 2

Określ nazwy tworzyw sztucznych oznaczonych symbolami: EP, PE, PA, PMM, PP,

PCV, PS, oraz ich zastosowanie. Które z tych tworzyw można poddać powtórnej przeróbce?

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) odszukać w katalogach podane oznaczenia,

3) wskazać tworzywa które można poddać powtórnej przeróbce,

4) podać przykłady zastosowania tych tworzyw,

5) zapisać w zeszycie nazwy oraz przykłady zastosowań tych tworzyw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

katalogi tworzyw sztucznych,

−

literatura z rozdziału 6 Poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować właściwości fizyko-chemiczne tworzywa?

2) dokonać podziału tworzyw sztucznych i wyjaśnić zachowanie się ich

podczas ogrzewania?

3) wyjaśnić przebieg prasowania tworzyw sztucznych?

4) określić zalety i wady kompozytów na osnowie polimerowej?

5) scharakteryzować zastosowanie kompozytów warstwowych?

6) scharakteryzować

technologię

wytwarzania

kompozytów

umocnionych włóknami?

7) wskazać zastosowanie tworzyw sztucznych w różnych dziedzinach

gospodarki narodowej w szczególności w przemyśla maszynowym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Materiały ceramiczne

4.2.1. Materiał nauczania

Materiały ceramiczne są to nieorganiczne, niemetalowe tworzywa otrzymywane

z nieprzetworzonych lub przetworzonych surowców naturalnych w procesie wypalania

w podwyższonej temperaturze, niższej od temperatury topnienia składnika głównego.

Wyroby ceramiczne mogą występować w postaci krystalicznej lub szklistej.

Materiały ceramiczne charakteryzują się złą przewodnością elektryczną i cieplną,

znaczną odpornością na wysokie temperatury i odpornością na działanie czynników

chemicznych. Do charakterystycznych cech tej grupy materiałów należy duża twardość

i sztywność, brak plastyczności oraz znaczna wytrzymałość na ściskanie.

Podstawowym surowcem w produkcji ceramiki jest glina (kaolin) a ponadto skaleń oraz

kwarc. Skaleń odgrywa rolę topnika (ułatwia spieczenie masy), kwarc jest głównym

surowcem schudzającym (zmniejsza skurczliwość wyrobu podczas suszenia i wypalania).

Produkcja wyrobów ceramicznych obejmuje następujące etapy: przygotowanie masy,

formowanie wyrobu, suszenie, wypalanie obróbka wykańczająca.

Ze względu na zastosowanie materiały ceramiczne można podzielić na: ceramikę

tradycyjną i ceramikę specjalną (konstrukcyjną). Do wyrobów ceramiki tradycyjnej można

zaliczyć materiały budowlane (np. cegły, dachówki), materiały ogniotrwałe, materiały

używane w technice sanitarnej. W ceramice konstrukcyjnej spiekane są (bez fazy ciekłej)

związki o wysokiej czystości np. tlenki glinu, tlenki berylu, tlenki cyrkonu, niektóre węgliki

i azotki. Do tej grupy materiałów należy np. porcelana elektrotechniczna oraz cermetale

(kompozyty ceramiczne uzyskiwane za pomocą metalurgii proszków).

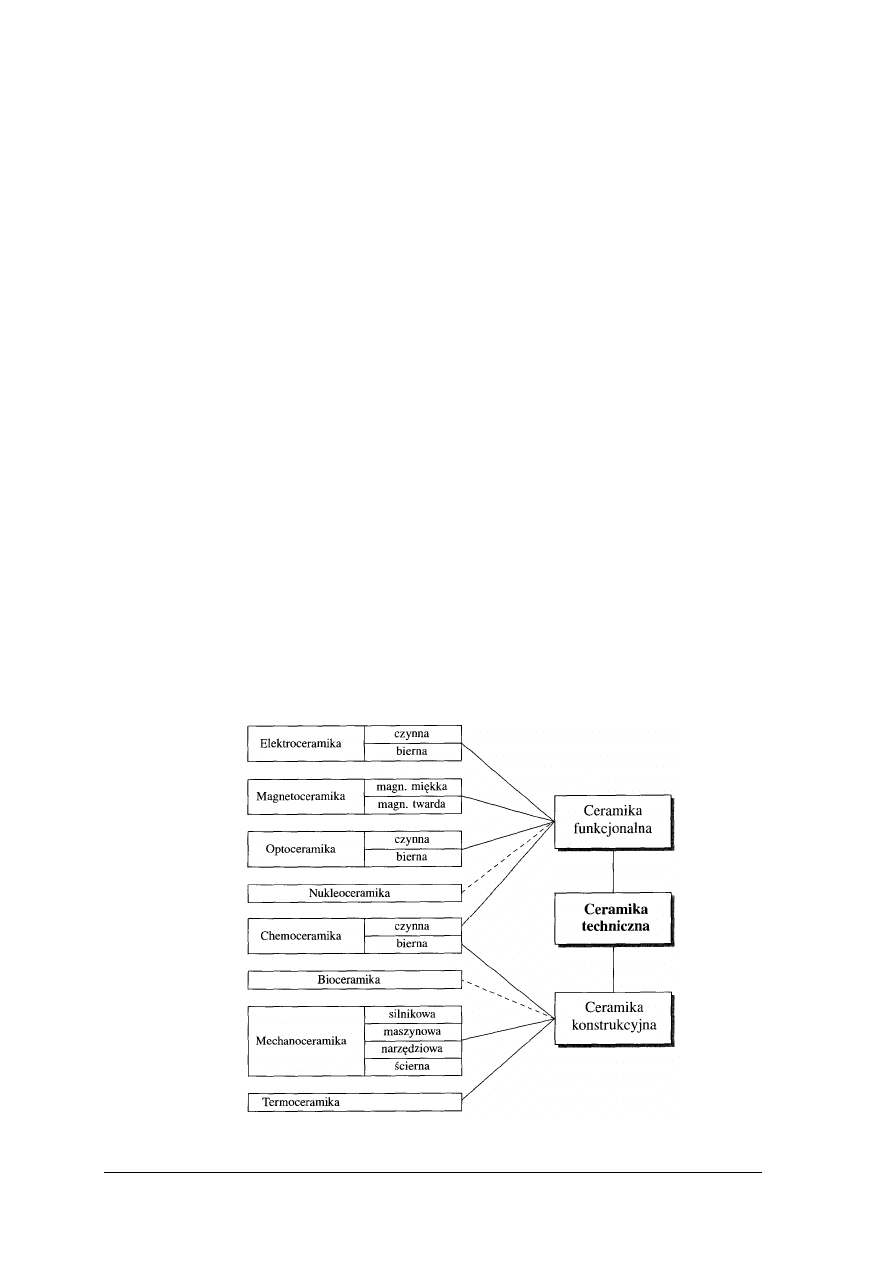

Inną, nowszą klasyfikacją ceramiki technicznej, jest podział na ceramikę funkcjonalną

i konstrukcyjną (rys. 7) z funkcjami: elektryczną, magnetyczną, optyczną, nuklearną,

chemiczną, biologiczną, mechaniczną i termiczną. Techniczne materiały ceramiczne są

tworzywami stosowanymi w wysoko zawansowanych wyrobach technicznych oraz

w medycynie.

Rys. 7. Podział ceramiki technicznej [12, s. 125]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Materiały ceramiczne mogą tworzyć proste i bardzo złożone konfiguracje strukturalne

(rys. 8).

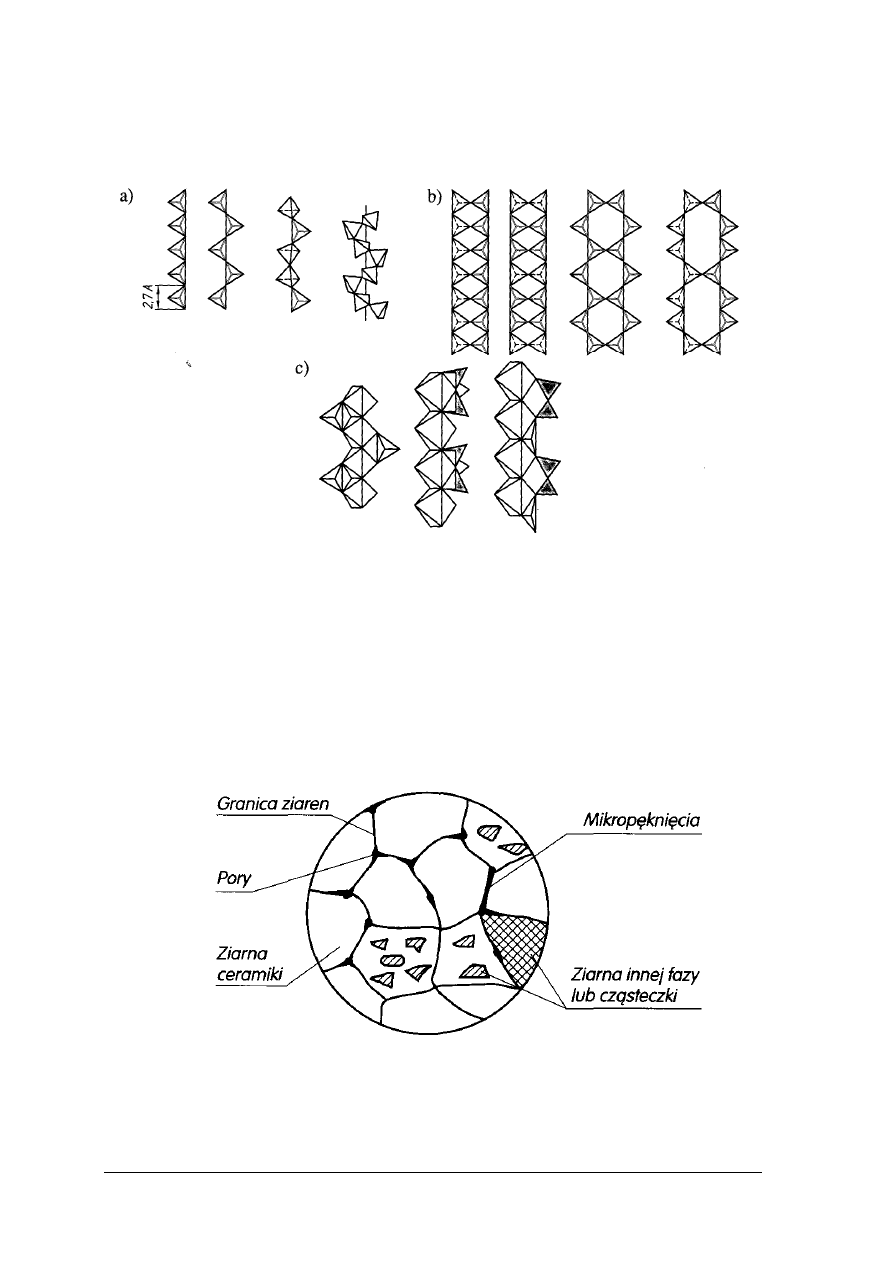

Rys. 8.

Prosta: a) i złożona b) konfiguracja tetraedrycznych ogniw w silikatach c) oraz

przykłady połączeń strukturalnych w ceramice [10cz2, s. 86]

Jest zrozumiałe, że każdej z różnych struktur będą towarzyszyć różne właściwości

chemiczne, cieplne i mechaniczne ceramiki. Ale wszystkie odznaczają się niskim

przewodnictwem cieplnym i elektrycznym, wysoką twardością i wytrzymałością na ściskanie

oraz odpornością chemiczną i niskim ciężarem właściwym. Podobnie jak w metalach,

materiały ceramiczne charakteryzują się tym, że w zależności od temperatury zachodzą

w nich przemiany fazowe. Powodują one zmiany typu struktury krystalicznej materiałów

ceramicznych, a więc i właściwości (rys. 9).

Rys. 9. Model mikrostruktury ceramiki polikrystalicznej [12, s. 126]

Właściwości ceramiki zależą od właściwości i udziału tworzących ją faz. Faza

krystaliczna określa właściwości cieplne i mechaniczne, faza szklista zaś, której objętość

zawiera się w granicach 1–40%, spełnia rolę spoiwa. Ze wzrostem udziału fazy szklistej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

maleje wytrzymałość ceramiki, ale jeszcze bardziej maleje wytrzymałość obniżana przez

porowatość gazową. Podstawową wadą ceramiki jest jej kruchość.

Podstawowe grupy materiałów ceramicznych

Ceramika z mas glinokrzemianowych, z porcelaną jako głównym przedstawicielem.

Podstawowymi surowcami dla tej grupy materiałów są glinka kaolinowa, krzemionka SiO

2

i związki pierwiastków alkalicznych, najczęściej skaleń, minerał o wzorze ogólnym KA1Si

3

O

8

(ortoklaz) lub NaAlSi

3

O

8

(albit). Krzemionka jest tu materiałem nieplastycznym,

zmniejszającym skurcz, skaleń pełni funkcję topnika, obniżając temperaturę wypalania.

W wyniku reakcji zachodzących przy wypalaniu w zakresie 1300–1400°C powstaje struktura

niejednorodna złożona z kilku faz krystalicznych oraz pewnej ilości fazy szklistej. Fazę

szklistą tworzą krzemiany sodu, potasu i wapnia, wprowadzane z topnikami. Ze względu na

wpływ temperatury nie jest wskazane stosowanie porcelany elektrotechnicznej jako materiału

izolacyjnego powyżej temperatury 100°C.

Właściwości elektryczne ceramiki można poprawić, jeżeli w surowej masie zamiast

substancji zawierających jony alkaliczne wprowadzi się związki z większymi i mniej

ruchliwymi jonami. Otrzymuje się w ten sposób porcelanę radiotechniczną, o mniejszej

stratności i większej rezystywności w podwyższonej temperaturze. Porcelana jest materiałem

porowatym, co czyni ją wrażliwą na wilgotność otoczenia. Woda, wnikając do warstw

powierzchniowych zmniejsza przede wszystkim rezystywność, powierzchniową izolatorów.

Dlatego też stosuje się szk1iwienie porcelany.

Głównym zastosowaniem porcelany są izolatory i osłony izolacyjne w urządzeniach

niskonapięciowych. Na izolatory wysokiego napięcia stosowane są wyroby kamionkowe,

o ciemnym przełomie, wytwarzane z innego rodzaju glin. Nadają się one do wyrobów

o większych rozmiarach.

Ceramika z krzemianów magnezu. W grupie tej spotyka się materiały, których fazy

krystaliczne stanowią rozmaite powiązania tlenków: MgO, A1

2

O

3

i SiO

2

. Najczęściej

spotykanymi przedstawicielami są ceramika steatytowa i forsterytowa.

Ceramika steatytowa wytwarzana jest zazwyczaj z naturalnego talku, Mg

3

Si

4

O

10

(OH)

2

,

z dodatkiem plastycznej glinki. Po kształtowaniu wyrobów, zwykle przez prasowanie,

następuje wypalanie. Zakres temperatur wypalenia jest przy tym wąski, ponieważ surowa masa

ceramiczna łatwo ulega samorzutnemu odkształceniu. Po wypaleniu ceramika steatytowa

składa się z mieszaniny drobnych kryształów faz MgO

2

SiO

⋅

(klinoenstatyt) i 2MgO

2

SiO

⋅

(forsteryt) ze szklistą fazą wiążącą mieszanych krzemianów.

Ceramika steatytowa odznacza się, podobnie jak porcelana; dużą wytrzymałością

dielektryczną. ale przy tym znacznie większą rezystywnością, oraz mniejszą stratnością.

Właściwości mechaniczne są znacznie lepsze (wytrzymałość około 2 razy większa) niż dla

porcelany. Ze względu na te właściwości ceramika steatytowa znajduje zastosowanie

w elementach izolacyjnych obwodów małej i wielkiej częstotliwości oraz w izolatorach

wysokonapięciowych, w szczególności wtedy, gdy poddawane są one dużym naprężeniom

mechanicznym. Można przy tym stosować szkliwienie lub pozostawić powierzchnię

nieszkliwioną. Porowata ceramika steatytówa (przy objętości porów wynoszącej ok. 25%

objętości całkowitej) odznacza się dużą odpornością na zmiany temperatury (udary cieplne).

Stosowana jest ona na elementy izolacyjne w urządzeniach próżniowych. Przy dostępie

wilgoci materiał ten musi być zabezpieczany po wypaleniu przez nasycenie substancjami

organicznymi. W przeciwnym razie właściwości izolacyjne bardzo się pogarszają.

Materiały forsterytowe wytwarza się z magnezytu MgCO

3

i kwarcu SiO

2

, a także innych

surowców naturalnych. Po wypaleniu w stosunkowo wysokiej temperaturze (1540–1650°C)

ceramika zawiera głównie drobne kryształy forsterytu 2MgO•SiO

2

. Brak jonów metali

alkalicznych nadaje materiałowi większą rezystywność i mniejszą stratność w podwyższonych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

temperaturach, w porównaniu z ceramiką steatytową. Większa wartość współczynnika

rozszerzalności cieplnej zmniejsza jednak odporność na nagłe zmiany temperatury. Ceramika

forsterytowa stosowana jest na elementy lamp elektronowych, a poza tym znajduje

zastosowanie takie jak ceramika steatytowa.

Ceramika glinokrzemianowa porowata wykonywana jest z glin ogniotrwałych (szamot),

zawierających głównie SiO

2

i AL

2

O

3

. Wypalona glina szamotowa jest rozdrabniana do

rozmiaru ziarn mniejszych niż 3–4 mm i wykorzystywana do przygotowania mas

uzyskujących po wysuszeniu i wypaleniu w zakresie temperatur 1250–1450°C znaczną

porowatość. Materiały te stosowane są często do wykonywania kształtek izolacyjnych

pracujących w podwyższonych temperaturach, np. kształtek nośnych dla uzwojeń

rezystancyjnych (oporowych) w urządzeniach grzewczych.

Ceramika kondensatorowa. Jako osobną grupę wyróżnić można materiały na osnowie

dwutlenku tytanu TiO

2

(rutyl). Rutyl jest jedną z odmian krystalograficznych dwutlenku

tytanu. W zależności od warunków przeróbki może on wykazywać odstępstwa od proporcji

składników wyrażonej wzorem chemicznym. Dlatego też wartości bezwzględne

przenikalności, współczynnika strat dielektrycznych oraz zależności tych wielkości od

temperatury i częstotliwości są bardzo silnie zależne nie tylko od czystości materiału, ale i od

warunków spiekania.

Ceramika tlenkowa. Do grupy tej wchodzą materiały na podstawie A1

2

O

3

(ceramika

alundowa i korundowa), w mniejszym stopniu wykorzystywane są materiały na osnowie BeO,

MgO i ZrO. Materiały alundowe (zawierające 90–98% AI

2

O

3

) i korundowe (powyżej 98%

A1

2

O

3

) charakteryzują się bardzo korzystnymi właściwościami elektrycznymi, mechanicznymi

i ciepłymi. Wysoka temperatura topnienia (ok. 2050°C) i wytrzymałość mechaniczna

w podwyższonych temperaturach, przy dużej przewodności cieplnej, stwarzają możliwości

wykorzystania tych materiałów na izolatory, korpusy bardzo obciążonych rezystorów itp.

Ważnym zastosowaniem są płytki podłożowe elektronicznych mikroukładów, dla których

duże znaczenie mają rezystywność, zdolność odprowadzania ciepła i mechaniczna płytek.

Materiały tlenkowe wytwarzane są z czystych związków przez prasowanie pod bardzo

wysokim ciśnieniem z mas wilgotnych lub zawierających spalające się substancje wiążące.

Temperatura spiekania jest tym wyższa, im większy jest udział A1

2

O

3

w masie i dochodzi do

1900°C. Mikrostruktura po wypaleniu składa się z kryształów korundu (odmiany krystalicznej

A1

2

O

3

) i pewnej ilości wiążącej fazy szklistej. Ze wzrostem zawartości fazy szklistej

pogarszają się właściwości dielektryczne, a także przewodność cieplna. Materiały te są trwałe

chemicznie w powietrzu, próżni, w parze wodnej, wodorze, tlenku węgla i innym otoczeniu do

temperatury ok. 1700°C. Ułatwia to wykorzystanie ceramiki tlenkowej w wielu1 urządzeniach

technologicznych.

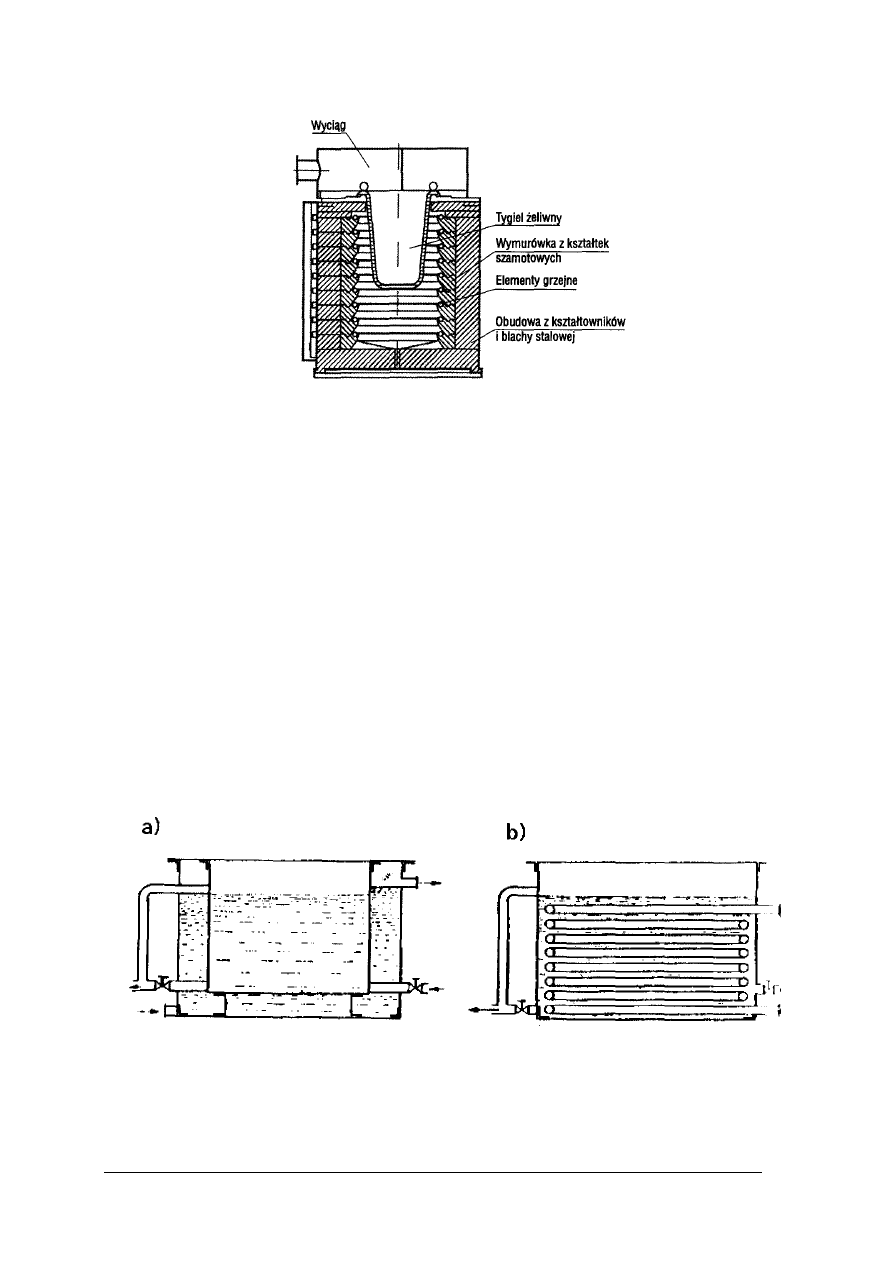

Ceramiczne materiały ogniotrwałe są to materiały i surowce ceramiczne, których

temperatura mięknięcia (topnienia) jest zwykle wyższa od 1700°C (1973 K). Wykazują one

odporność na długotrwałe działanie wysokich temperatur, na ich zmiany oraz na działanie

czynników mechanicznych i chemicznych. Stosowane są do wykonywania wymurówek oraz

wykładzin ogniotrwałych i izolacyjnych w piecach do topienia metali i stopów, w piecach

grzewczych do obróbki cieplnej i innych piecach przemysłowych.

Najszersze zastosowania znalazły następujące materiały ogniotrwałe:

−

szamotowe, produkowane z glin ogniotrwałych, surowych i tzw. szamotu, czyli

wypalonej gliny, zawierające do 45% A1

2

0

3

,

−

krzemionkowe, które produkuje się z kwarcytów, a ich głównym składnikiem jest

krzemionka SiO

2

,

−

magnezytowe, zawierające około 80% MgO, produkowane z magnezytu, tj. skały

osadowej o wzorze MgCO

3

,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

forsterytowe i magnezytowo-forsterytowe, w których głównym składnikiem jest

krzemian magnezu (forsteryt) lub mieszaniny forsterytu z magnezytem.

Stosuje się również materiały ogniotrwałe karborundowe z węglika krzemu (SiC),

szamotowo – grafitowe, chromitowe, wytwarzane z chromitu i inne o specjalnym

przeznaczeniu.

Materiały ceramiczne charakteryzuje wysoka twardość, sztywność, stosunkowo wysoka

wytrzymałość na ściskanie i niska – praktycznie zerowa – plastyczność. W odróżnieniu od

tworzyw sztucznych, w ceramice nie obserwuje się odkształceń pozostałych po długotrwałym

obciążeniu. Ceramika stosowana w budowie maszyn powinna odznaczać się wysoką

wytrzymałością i udarnością, przy normalnej i podwyższonej temperaturze, wysoką

twardością i odpornością na ścieranie. W wielu przypadkach ceramika ta ma większe

właściwości użytkowe od stosowanych stopów metali, a granicą jej rozpowszechnienia jest

wysoka cena

Odporność metali na utlenianie w wysokich temperaturach nazywa się żaroodpornością.

Miarą żaroodporności jest szybkość wzrostu warstewek tlenkowych w określonych

warunkach: metal, środowisko utleniające, temperatura. Zwiększenie żaroodporności

uzyskuje się przez, wytwarzanie stopów żaroodpornych,

Żaroodporność stali i żeliwa zwiększa się przez wprowadzenie dodatków stopowych, np.

chromu i aluminium. Żaroodporność rośnie wraz ze wzrostem procentowej zawartości

chromu. W żaroodpornych stopach żelaza pracujących w temperaturze 650°C zawartość

chromu (Cr) powinna być nie mniejsza niż 5%, a pracujących w temperaturze 1100°C nie

mniejsza niż 27%.

Stale żaroodporne i żarowytrzymałe charakteryzują się zdolnością do długotrwałej

pracy w podwyższonych temperaturach przy zachowaniu znacznie wyższych właściwości

wytrzymałościowych niż inne stale. Ich charakterystyczną cechą jest to, że zawierają

pierwiastki stopowe chrom i aluminium, które z powodu większego powinowactwa do tlenu

niż do stali tworzą szczelne warstewki tlenków, zapewniające żaroodporność. Norma PN –

75/H – 84024 obejmowała gatunki stali do pracy w podwyższonej temperaturze, obecnie

nowa norma PN – EN 10222–2:2002.ujmująca ten typ stali: 19G2, 16M (16MO

3

), 20M ( –

16Mo3), 15HM (CrMo4–5), 2OHM ( – 25CrMo4), 1OH2M (lOCrMo9–l0), 12HMF, 13HMF

(–l4Mo6), 15HNF, 2OMF, 21HMF, 2OHMFTB, 15HCuMNb, 23H2MF, 24H2MF, 26H2MF,

3OH2MF, 22H2NM, 33H2NMJ, 2OH3MWF, 32HN3M, 34HN3JM, 15H11MF, 20H12M1F

(X20CrMoV11–1), 23H12MWF. Temperatura długotrwałej pracy wynosi od 400 do 600°C

w zależności od gatunku stali. Norma PN – EN 10095:2002 zastępuje normę PN – 71 JH –

86022, która wyróżniała gatunki stali żaroodpornych i żarowytrzymałych: H5M, H6S2, 2H17,

H13JS, H18JS, (X2CrNiMo17–2–2), H24JS (X1OCrA1Si25), H25T, H26N4, H18N9S,

H23N13, H20N12S2 (X15CrNiSi2O–12), H23N13, H20N12S2, H23N18, H25N20S2,

H18N25S2, H18N36S2, H9S2 (X45CrSi8), H10S2M (X40CrSi – Mol0), 4H 14N 14W2M,

50H21 G9N4 (X53CrMnNiN21–9). Żaroodporność w powietrzu tych stali jest zachowana

w zakresie temperatury od 650 do 1200°C, w zależności od gatunku stali (np. stal H5M jest

żaroodporna do temperatury 650°C, natomiast H24JS do 1200°C). Zbiór tych stali zawiera

cztery gatunki stali zaworowych, stosowanych do produkcji zaworów wylotowych (do

900°C) i wlotowych (500°C) silników spalinowych przemysłowych i lotniczych. Są to stale

H9S2 i H10S2M, żarowytrzymałe do temperatury ok. 700°C, oraz 4H14N14W2M

i 50H21G9N4, żarowytrzymałe do temperatury 800–900°C.

Materiały i wyroby spiekane to produkty metalurgii proszków.

Wytwarzanie materiałów i wyrobów gotowych metodami metalurgii proszków polega na

przygotowaniu mieszaniny proszków (metali lub metali i niemetali), formowaniu przez

prasowanie i spiekaniu w temperaturze niższej od temperatury topnienia głównego składnika.

Do produktów wytwarzanych z proszków spiekanych należą:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

powszechnie wytwarzane wyroby przemysłów maszynowego i samochodowego, jak:

koła zębate, dźwignie, podkładki, gniazda zaworowe, tulejki, łożysk itp., wytwarzane

z proszków żelaza, stali niestopowych i stopowych, miedzi i jej stopów – brązów

i mosiądzów;

−

łożyska ślizgowe samosmarujące i filtry o porowatej strukturze; łożyska lite – z proszków

żelazografitu, miedziografitu, brązu ołowiowego, proszków Cu, Ni, Co, Cr, Mo, Al oraz

grafitu i węglików lub borków metali; łożyska porowate do 50% porów – z proszków

stalowych i stopów miedzi z dodatkiem niemetali, np. grafitu; filtry – z proszków stali

chromowych, brązów cynowych, mosiądzów niklowych i innych;

−

materiały odporne na korozję, żaroodporne i żarowytrzymałe; spiekane z proszków Fe,

Cr, Ni stale odporne na korozję; czyste metale trudno topliwe, odporne na korozję,

spiekane z proszków W, Mo, Ta, Ti, Nb; kompozyty ceramiczno – metalowe;

−

materiały narzędziowe; spiekane materiały narzędziowe można podzielić na: spiekane

stale szybkotnące, węglikostale spiekane, spiekane węgliki metali, węgliki spiekane

pokryte twardymi powłokami powierzchniowymi (czystych węglików lub azotków,

a także warstw ceramicznych o grubości kilku µm, metodą CVD lub PVD), materiały

narzędziowe ceramiczne i ceamiczno – węglikowe oraz supertwarde materiały

narzędziowe.

Metody CVD (z ang. Chemical Vapour Deposition) dotyczą osadzania cienkich warstw

z fazy gazowej z udziałem reakcji chemicznych. Warstwy te są odporne na ścieranie

i działanie korozyjne środowiska. Metody te umożliwiają wytwarzanie warstw

powierzchniowych z najtwardszych materiałów i kompozycji ceramicznych. Warstwy

jednoskładnikowe to: węgliki, azotki, tlenki i borki, a wieloskładnikowe to najczęściej typu

TiN – TiC, Ti (0, C, N) oraz kompozycje ceramiczne z udziałem azotku krzemu Si

3

N

4

,

z węglikoazotkiem

tytanu,

węglikiem

tytanu,

węglikiem

wanadu,

korundem

i karbokorundem.

Metody PVD (z ang. Phisical Vapour Deposition) polegają na fizycznym osadzaniu

cienkich warstw powierzchniowych z fazy gazowej przy udziale plazmy. Proces osadzania

polega na kondensacji zjonizowanych cząstek plazmy, kierowanych na pokrywaną

powierzchnię za pomocą pola elektrycznego. Ogólnie proces ten polega na odparowaniu

cząstek stopu łub metalu przy obniżonym ciśnieniu, rzędu

5

1

10

10

−

−

÷

MPa, a następnie ich

jonizacji z plazmotwórczym gazem reaktywnym i napyleniu na powierzchnię przedmiotu.

Węglikostale to materiały narzędziowe o składzie objętościowym ok.50% węglików,

głównie TiC, oraz osnowie ze stali stopowych lub stopów utwardzanych wydzieleniowo.

Węgliki spiekane to materiały narzędziowe z węglików metali: Ti, W, Ta, Nb o udziale

objętościowym ok. 65–95% z fazą wiążącą głównie kobaltem, a także nikłem, molibdenem

i żelazem.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Która z cech materiałów ceramicznych powoduje, że są one bardzo dobrymi materiałami

budowlanymi?

2. Z jakiego materiału ceramicznego wykonuje się rury kanalizacyjne, a z jakiego

wykładziny powierzchni narażonych na działanie chemikaliów?

3. Jakie są wspólne cechy ceramiki tradycyjnej i technicznej? Na czym polegają różnice

między ceramikami tradycyjnymi i technicznymi?

4. Jakie są przykłady zastosowań technicznych materiałów ceramicznych?

5. Co to są materiały ceramiczne?

6. Jakie są metody wytwarzania materiałów ceramicznych?

7. Jakie są różnice między spiekami ceramicznymi a spiekami ceramiczno metalowymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz materiał na wymurówkę pieca indukcyjnego (temperatura pracy do 1900°C,

czyli 2173 K.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować warunki pracy i parametry pieców indukcyjnych,

2) przeanalizować wymagania stawiane materiałom ceramicznym,

3) skorzystać ze stron Internetu i przeanalizować nowości dotyczące rozwiązań

konstrukcyjnych piców indukcyjnych,

4) dobrać materiał ogniotrwały,

5) przedstawić wynik ćwiczenia oraz uzasadnić wybór materiału ogniotrwałego.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

komputer z dostępem do Internetu,

−

katalogi materiałów ceramicznych.

Ćwiczenie 2

Podaj przykłady zastosowania technicznych materiałów ceramicznych. Jakie cechy

budowy technicznych materiałów ceramicznych nadają im właściwości pozwalające na pracę

w wysokich temperaturach w agresywnym środowisku chemicznym?

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) podać przykłady zastosowania technicznych materiałów ceramicznych,

3) rozpoznać składniki materiałów ceramicznych warunkujące pracę w wysokich

temperaturach,

4) zakwalifikować materiały ceramiczne do odpowiedniej grupy,

5) przedstawić wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

katalogi tworzyw sztucznych,

−

literatura z rozdziału 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić właściwości materiałów ceramicznych?

2)

scharakteryzować ceramikę budowlaną i jej wyroby?

3)

scharakteryzować ceramikę ogniotrwałą i jej wyroby?

4)

scharakteryzować produkcję wyrobów ceramicznych?

5)

wskazać wspólne cechy ceramiki tradycyjnej i technicznej?

6)

uzasadnić przykłady zastosowań materiałów ogniotrwałych?

7)

scharakteryzować

różnicę

między

spiekami

ceramicznymi

a spiekami ceramiczno-metalowymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

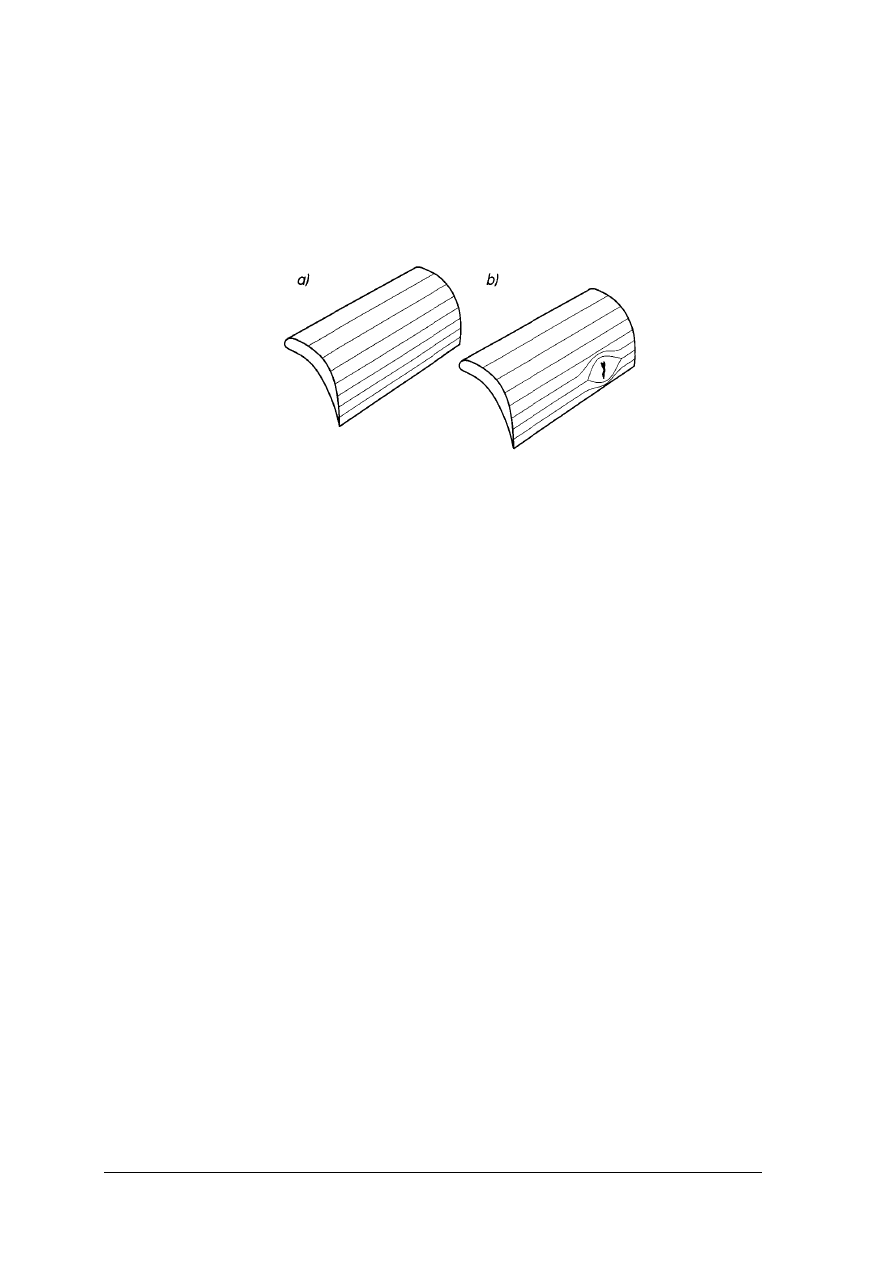

4.3. Drewno. Materiały uszczelniające

4.3.1. Materiał nauczania

Drewno jest surowcem ze ściętych drzew. Należy do materiałów, które są naturalnymi

kompozytami. Ma budową komórkową, porowatą i włóknistą. Ścianki komórek stanowią

substancję drzewną, a wnętrze komórek jest wypełnione wodą i powietrzem w zależności od

stopnia wilgotności. Porowatość drewna zależy od jego gatunku i wynosi 10–90 %. Pod

względem chemicznym drewno składa się głównie z następujących pierwiastków: węgla,

wodoru, tlenu oraz w mniejszych ilościach z azotu, fosforu, siarki, żelaza, sodu, wapnia,

potasu, magnezu. Masę drewna stanowią w głównej mierze substancje: celuloza,

hemiceluloza, lignina, woda oraz właściwe dla danego gatunku drewna garbniki, żywice,

cukry i inne substancje mineralne. Jedną z głównych cech drzew jest współśrodkowy

pierścieniowy przyrost substancji drzewnej w rocznych okresach, uwidaczniający się

w przekroju poprzecznym jako tzw. słoje roczne. W przekroju poprzecznym pnia drzewnego

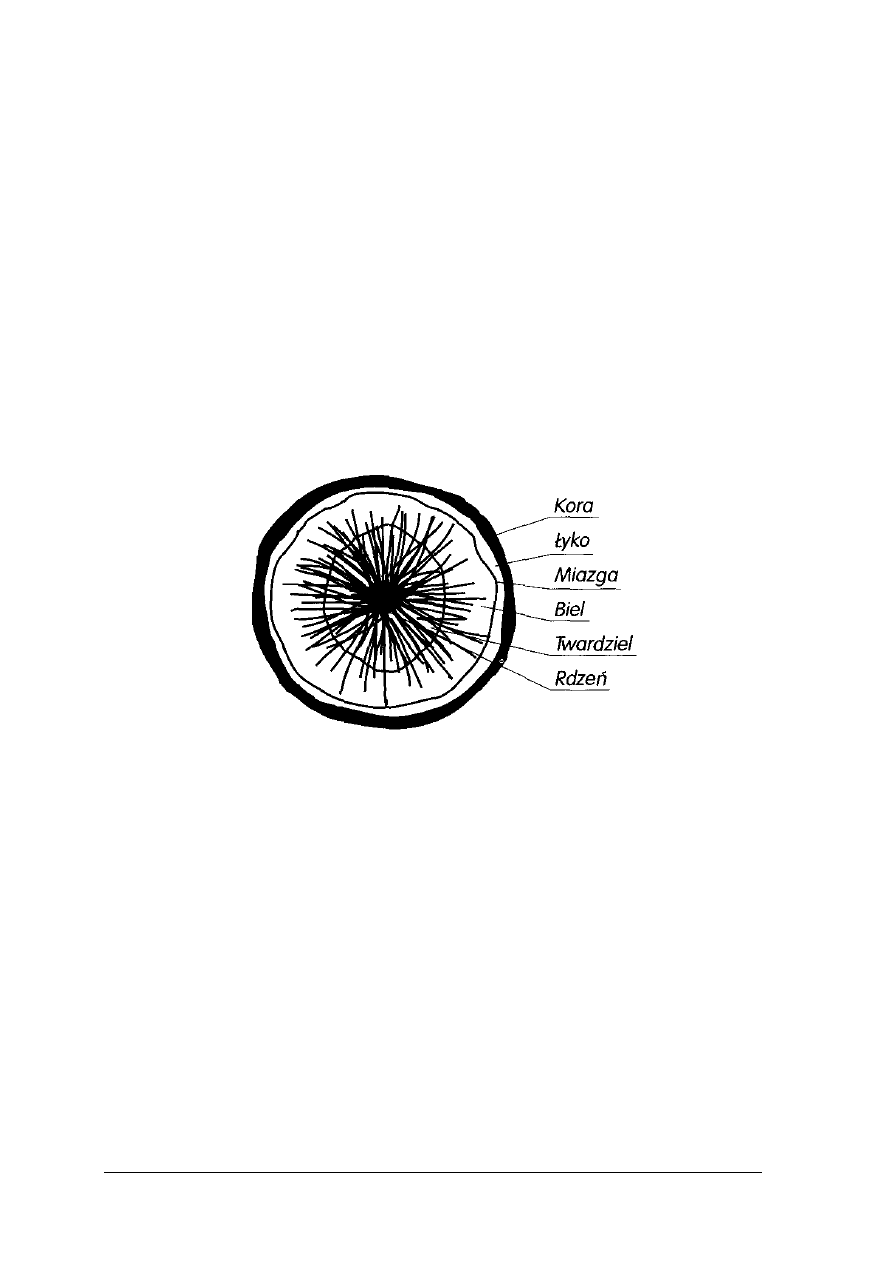

wyróżnia się: rdzeń, twardziel, biel, miazgę, łyko i korę (rys. 10).

Rys. 10.

Przekrój poprzeczny pnia drzewnego [12, s. 120]

Ulepszanie drewna i jego konserwacja

Drewno z drzewa świeżo ściętego zawiera około 60–80% wody. Drewno na powietrzu

traci wodę wysycha). Pozostaje tylko woda niezbędna do nasycenia włókien, której ilość

wynosi około 30%. Przy dalszym suszeniu zawartość wody maleje. Drewno o zawartości

l2–20% wody nazywa się powietrzno-suchym i jest znacznie trwalsze niż drewno świeże.

Procent wilgotności drewna powietrzno-suchego zależy od wilgotności i temperatury

powietrza Zwiększenie ilości wilgoci w drewnie prowadzi do jego butwienia i zmniejszenia

właściwości mechanicznych.

Zadaniem ulepszenia drewna jest podwyższenie jego trwałości lub uzyskanie z gorszych

gatunków tworzywa o wysokich właściwościach mechanicznych. Takimi tworzywami są, np.

lignofol i lignoston. Lignofol jest rodzajem sklejki, produkuje się go z cienkich warstw

drewna klejonych żywicą fenolową utwardzoną pod dużym ciśnieniem; lignoston natomiast

jest to drewno lite o zwiększonej wytrzymałości dzięki poddaniu go zabiegom cieplnym,

chemicznym i prasowaniu.

W celu ochrony drewna przed butwieniem, owadami i grzybami poddaje się go

impregnowaniu specjalnymi preparatami przeciwgnilnymi, grzybo i owadobójczymi oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

pokrywa warstwą smoły, asfaltu lub betonu, a następnie opala się. Wyroby stolarskie nasyca

się pokostem lub pokrywa lakierami.

Najważniejsze gatunki drewna iglastego to: sosna, jodła, świerk, modrzew, cedr, cis.

Najważniejsze gatunki drewna liściastego to: dąb, grab, buk, wiąz, jesion, klon, orzech, jawor,

grusza, akacja, brzoza, topola, osika, wierzba, olcha, lipa, mahoń, heban. Właściwości

fizyczne i właściwości mechaniczne drewna zależą od jego gatunku, porowatości, wilgotności

i kierunku badania. Drewno jest materiałem o dużej anizotropii. Jako materiał konstrukcyjny

jest poddawane badaniom na: rozciąganie, ściskanie, zginanie, ścinanie, łupliwość i trwałość.

Wyróżnia się pięć grup twardości drew: bardzo miękkie, miękkie, średnio twarde, twarde

i bardzo twarde. Łupliwość jest to podatność drewna na rozdzielenie wzdłuż włókien(podatne

to: jodła, świerk, sosna). Trwałość drewna to odporność na działanie czynników

atmosferycznych, czasu, mikroorganizmów i szkodników. Ogólnie drewno dzieli się na

okrągłe nie obrobione, okrągłe obrobione i opałowe. Drewno obrabiane w postaci tarcicy jest

powszechnie stosowanym materiałem w budownictwie, do wyrobu mebli, stolarki

budowlanej. Jest materiałem ekologicznym w pełni przyjaznym człowiekowi i jego

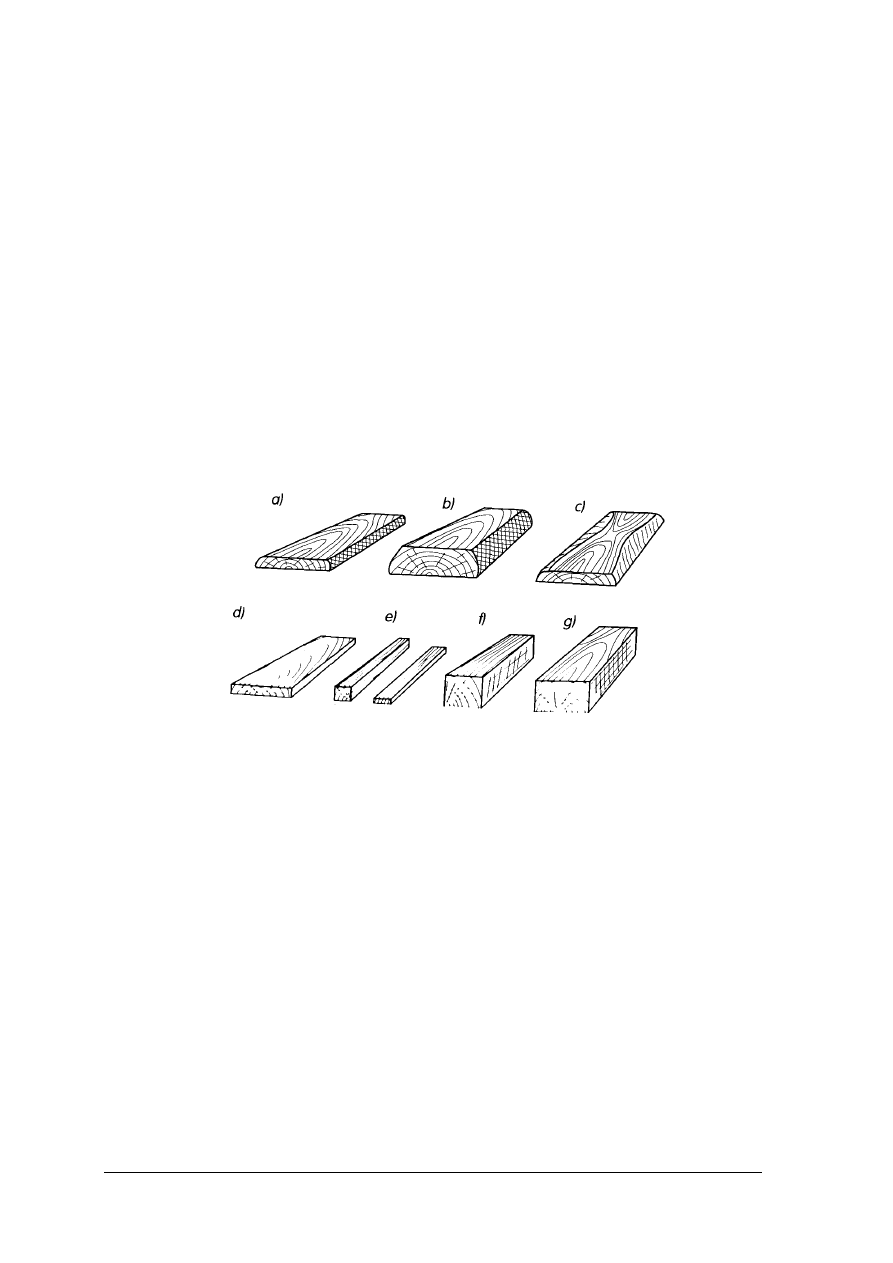

naturalnemu środowisku. Tarcica to materiały otrzymane przez rozpiłowanie okrąglaków,

takie jak: deski, bale, krawędziaki, belki, listwy, łaty itp. (rys. 11).

Rys. 11. Tarcica nie obrzynana: a) deska, b) bal, c) deska okorowana d) deska, e) listwy,

f) krawędziak, g) bal [12, s. 121]

Forniry i okleiny są to cienkie płyty drewniane z różnych gatunków drzew (mahoń,

heban, palisander, orzech kaukaski, dąb, jesion, wiśnia, orzech, brzoza, buk, grusza)

o grubości od 0,4 do kilku mm, otrzymywane przez płaskie łub obwodowe skrawanie. Są

używane do pokrywania mebli wykonanych z płyt stolarskich lub mniej szlachetnych

gatunków drzew. Sklejki to płyty sklejane z nieparzystej liczby fornirów (łuszczki), od 3 do

kilkunastu warstw. Warstwy przylegające do siebie mają włókna ułożone pod kątem 90°,

a niekiedy 45°. Mogą być cienkowarstwowe lub grubowarstwowe. Sklejka ma lepsze

właściwości fizyczne i właściwości wytrzymałościowe w porównaniu z drewnem.

Płyty pilśniowe są produkowane z włókien drzewnych z dodatkiem żywic krezolowych

i mocznikowych lub olejków schnących. Stosuje się je jako materiały dźwiękochłonne lub

dekoracyjne w budownictwie, meblarstwie itp.

Płyty wiórowe, trocinowe i paździerzowe są wytwarzane przez sklejanie trocin, wiórów

i paździerzy

pod

ciśnieniem

za

pomocą

kleju

mocznikowego

lub

mocznikowo-formaldehydowego. Istnieją różne odmiany płyt pod względem budowy

i wykończenia powierzchni. Zastosowanie jest podobne jak płyt pilśniowych, w transporcie

kolejowym, budownictwie, meblarstwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Płyty wiórowo-cementowe są wytwarzane z impregnowanych wiórów drzewnych

zmieszanych z cementem i stosuje się je jako wykładziny dźwiękochłonne i do budowy

ścianek działowych w budownictwie.

Drewno warstwowe (lignofol) otrzymuje się przez sklejanie wodoodpornym klejem

syntetycznym warstw drewna o grubości 0,25–3 mm pod ciśnieniem 20 MPa w płyty

o grubości do 120 mm.

Drewno prasowane (lignoston) jest otrzymywane przez prasowanie pod ciśnieniem do

40 MPa w zakresie temperatur od 70 do 160°C. Drewno tak utwardzone charakteryzuje się

dużą wytrzymałością i twardością oraz małą gęstością, ok. 1,45 g/cm

3

. Jest stosowane na

specyficzne części maszyn. Wełna drzewna (wolina) może być wytwarzana z drewna

jodłowego, sosnowego, świerkowego, lipowego, topolowego i osikowego w postaci drobnych

wkęrków o grubości 0,07–0,5 mm, szerokości od 1 do kilku mm i długości 200–500 mm. Jest

używana do zabezpieczania przed uszkodzeniem w czasie transportu delikatnych wyrobów

ceramicznych, metalowych w tapicerstwie i do wyrobu płyt wiórowo-cementowych.

Materiały uszczelniające

Materiały uszczelniające, odpowiednio ukształtowane, wprowadzone między elementy

łączone i zamocowane uniemożliwiają przedostawanie się cieczy lub gazów na zewnątrz.

W zależności od rodzaju połączenia, temperatury i ciśnienia oraz rodzaju czynnika

roboczego dobiera się materiał, kształt, sposób i siłę docisku uszczelnienia. Uszczelnienia

mogą być między elementami będącymi w ruchu lub w spoczynku. Na ogół odpowiednie

tablice spotykane w literaturze zawierają dane dotyczące połączeń stałych. Podstawowe

rodzaje materiałów uszczelniających to: masy silikonowe (120–400°C), gumy ogólnego

i specjalnego przeznaczenia, tektura impregnowana i grafitowana, fibra, skóra, korek, filc

techniczny, ołów i miedź.

Skóra bydlęca – mocno natłuszczona służy do wyrobu uszczelek spoczynkowych,

pierścieni samouszczelniających, ma zastosowanie do wody zimnej o niskim i wysokim

ciśnieniu oraz olejów.

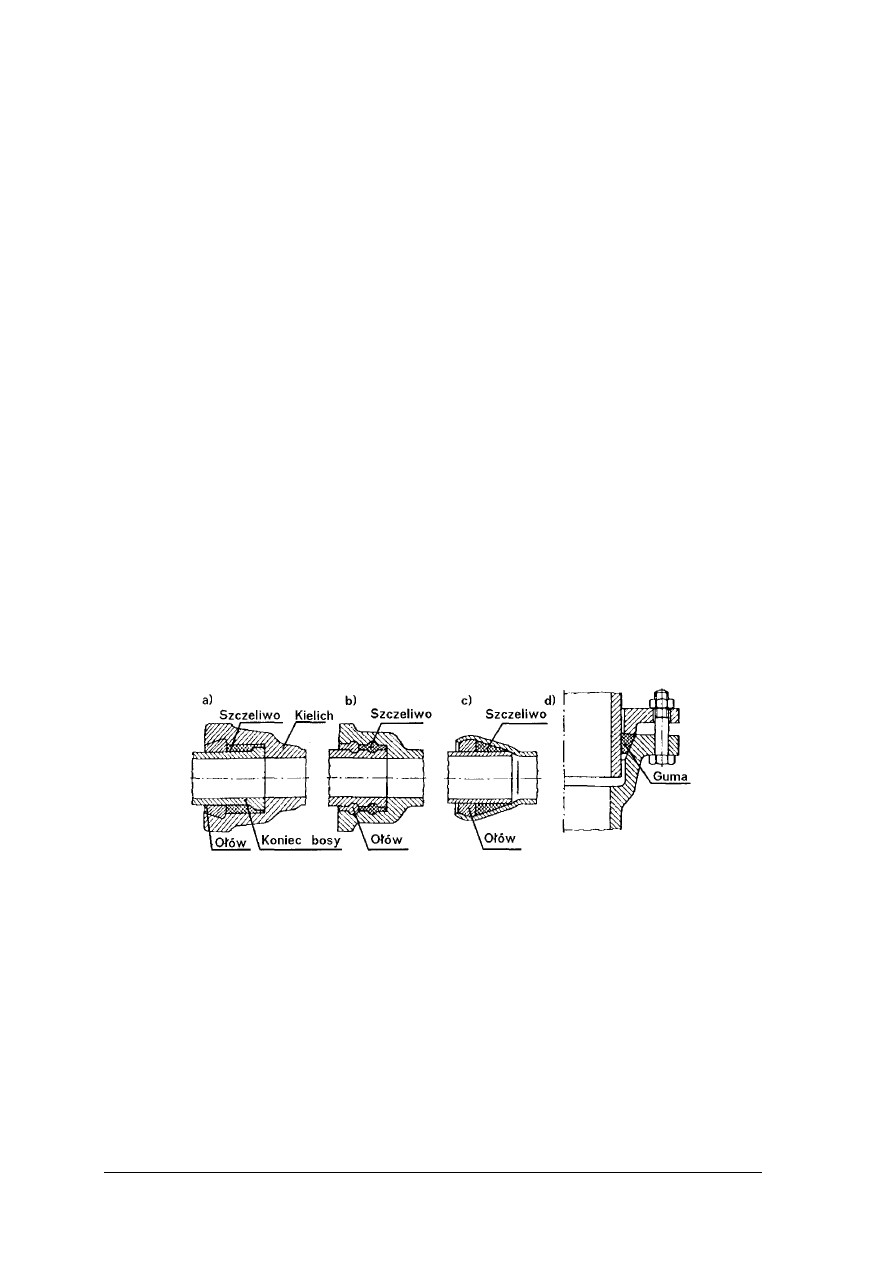

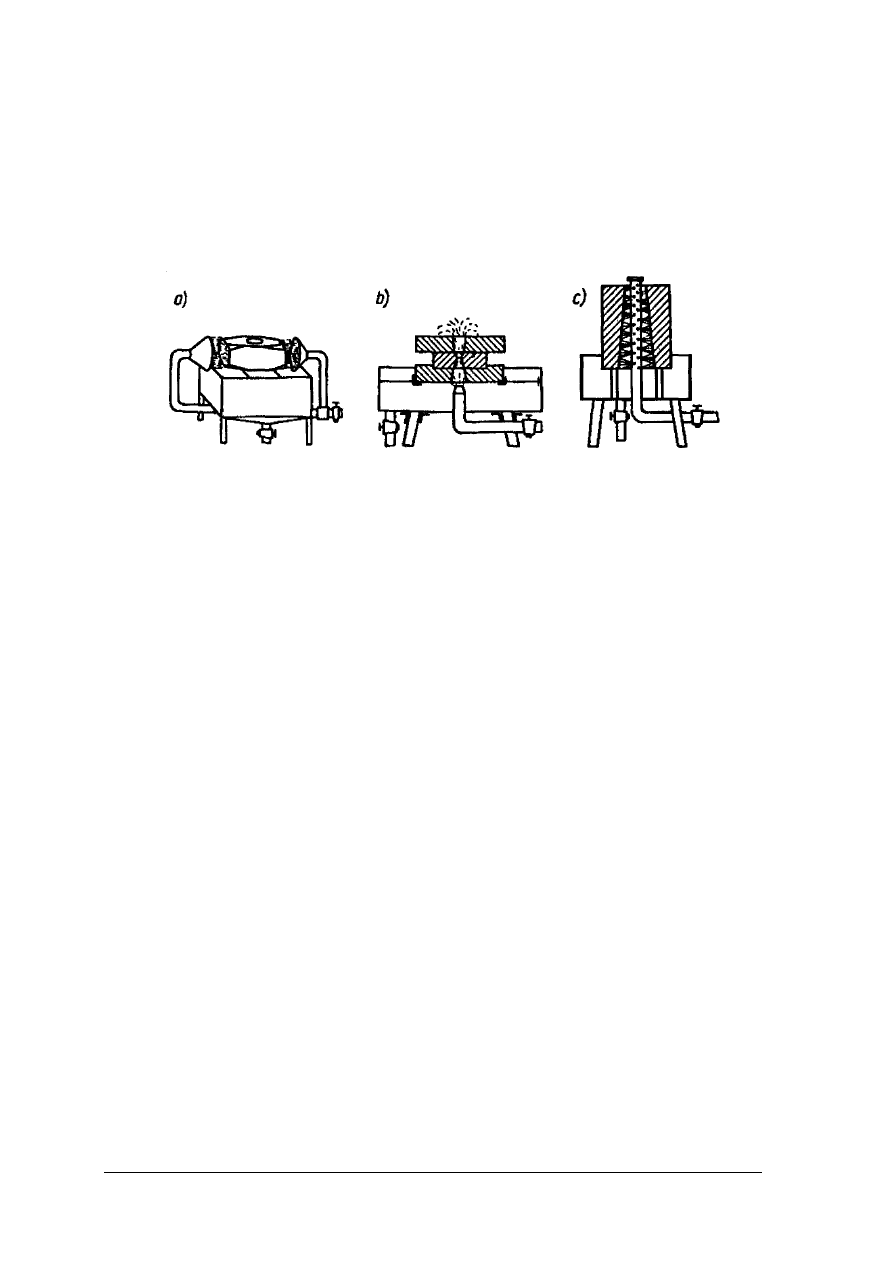

Rys. 12. Połączenie kielichowe rur: a) – żeliwnych, b) – kamionkowych, c) – staliwnych,

d) – połączenie podatne [4, s. 113]

Do uszczelnienia połączenia kielichowego rur zastosowano:

−

szczeliwo tj. sznur konopny smołowany zalany ołowiem, smołą lub cementem

(rys. 12 a ÷ c.)

−

uszczelkę – pierścieniową wykonaną z gumy (rys. 12d.)

Szczeliwo azbestowo – gumowe używane jest w postaci sznurów, włókien i płyt; w celu

zwiększenia e1astyności stosuje się go wraz z wkładką gumową. Używane jest

w sprężarkach, pompach próżniowych itp.

Szczelino bawełniano – gumowe w postaci sznurów, płyt i włókna, stosowane jest

w szybkobieżnych pompach tłokowych do wody zimnej, ciepłej itd.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Szczeliwa jutowe gumowane oraz konopne gumowe stosowane są do różnych

uszczelnień przewodów rurowych.

Szczeliwo typu metalloplasticum sporządzone jest z włókna azbestowego, grafitu,

smarów, pokostu i śrutu ołowiowo-antymonowego. Produkowane w postaci płytek stosowane

jest jako szczeliwo dławnicowe oraz do uszczelniania przewodów wypełnionych zasadami,

kwasami, produktami naftowymi, parą przegrzaną, solą żrącą itp.

Szczeliwo plastyczne (ogólne określenie plastycznych materiałów uszczelniających)

stosowane jest do uszczelnień spoczynkowych lub ruchowych. Są to kity naftowe, tiokolowe,

silikonowe itd. Mogą również być użyte do uszczelnienia różne tworzywa sztuczne, guma

i miękkie metale. Np. w urządzeniach wytwarzających bardzo wysoką próżnię używa się

uszczelek z czystego złota.

Materiały izolacyjne (termiczne) są przeznaczone do izolacji cieplnej. Izolacja cieplna

polega na zmniejszeniu strumienia cieplnego przepływającego przez ścianę dzięki jej

wyłożeniu materiałem o możliwie małym współczynniku przewodzenia ciepła. Najważniejsze

cechy użytkowe materiałów izolacyjnych to: mały współczynnik przewodzenia ciepła, niska

gęstość, duża wytrzymałość i łatwość obróbki, mała higroskopijność i nasiąkliwość,

odporność na temperaturę i jej zmiany, niepalność lub odpowiednio wysoka temperatura

zapłonu, obojętność chemiczna i odporność na działanie czynników chemicznych. Każda

dziedzina gospodarki, np.: budownictwo, energetyka cieplna, przemysł maszynowy

(samochodowy, lotniczy), chemiczny, wykorzystuje specyficzne grupy materiałów

izolacyjnych. Wiele materiałów o właściwościach izolacyjnych ma również właściwości

dźwiękochłonne

i

elektroizolacyjne.

Nowoczesnym

materiałem

uszczelniającym

(ekologicznym) jest grafit ekspandowany, charakteryzujący się maksymalną temperaturą

pracy do 2500°C oraz dobrymi cechami użytkowymi.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały konstrukcyjne produkowane są na bazie drewna?

2. Gdzie stosuje się materiały drewniane?

3. Jakie są cechy charakterystyczne materiałów uszczelniających takich jak: guma, tworzywa

sztuczne, bawełna?

4. Która część pnia drzewa odznacza się najlepszymi właściwościami użytkowymi?

5. Dlaczego drewno ulega paczeniu?

6. W jaki sposób można zwiększyć trwałość drewna?

4.3.3. Ćwiczenia

Ćwiczenie 1

Uporządkuj gatunki drewna według wzrastającej twardości: jesion, wierzba, świerk,

heban, dąb, jodła, buk, topola.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować właściwości mechaniczne podanych gatunków drewna,

2) sklasyfikować drewna według twardości i łatwości obróbki,

3) uporządkować gatunki drewna według podanego kryterium,

4) zaprezentować wykonane zadanie,

5) dokonać oceny wykonanego zadania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

katalogi drewna,

−

komputer z dostępem do Internetu,

−

literatura z rozdziału 6 Poradnika dla ucznia.

Ćwiczenie 2

Który, ze znanych Ci materiałów produkowanych z drewna zastosujesz jako materiał

dźwiękochłonny do wyłożenia ścian pomieszczenia.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) odszukać w katalogach materiałów drewnianych,

3) przeanalizować ich właściwości,

4) dokonać wyboru materiału,

5) omówić właściwości wybranego materiału.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

katalogi drewna,

−

komputer z dostępem do Internetu,

−

literatura z rozdziału 6 Poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić, dlaczego drewno ulega paczeniu?

2) sklasyfikować materiały uszczelniające?

3) wskazać, w jaki sposób można zwiększyć trwałość drewna?

4) podać zastosowanie wyrobów z drewna?

5) scharakteryzować materiały uszczelniające takie jak: guma,

tworzywa sztuczne?

6) określić przeznaczenie materiałów uszczelniających?

7) określić budowę i właściwości drewna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4. Badanie właściwości metali i stopów

4.4.1. Materiał nauczania

W czasie pracy materiał przeciwstawia się działaniu sił zewnętrznych, temperatury oraz

działaniu korozyjnemu środowiska. Dla użytkowników ważne jest, aby lina nie zerwała się,

most nie uległ zniszczeniu, a cylindry nie pękły. Otóż zachowanie się materiałów pod

wpływem różnych form obciążenia zewnętrznego można ocenić na podstawie ich

właściwości mechanicznych. Pozwalają one określić zakres obciążeń dla każdego

konkretnego materiału, porównać właściwości różnych materiałów, dokonywać oceny

jakościowej materiału w warunkach przemysłowych i laboratoryjnych. Uwzględniając

konieczność porównywania właściwości różnych badanych materiałów, metody badawcze

muszą być ściśle określone odpowiednimi normami. W miarę możliwości warunki badań

powinny być zbliżone do warunków pracy realnych części i konstrukcji. W wielu wypadkach

jest to trudne, a nawet niemożliwe do realizacji. Dlatego badania właściwości mechanicznych

mają zwykle charakter wskaźnikowy pośrednio wskazujący przydatność materiału

i prawdopodobne jego zachowanie w warunkach rzeczywistej eksploatacji. Najczęściej

wykonuje się następujące rodzaje badań właściwości mechanicznych:

−

statyczna próba wytrzymałości na rozciąganie, ściskanie, zginanie, skręcanie oraz pomiar

twardości,

−

próby dynamiczne określające udarność,

−

badania przy zmiennym obciążeniu z określeniem wytrzymałości zmęczeniowej,

−

badania zmęczenia cieplnego i cieplno – mechanicznego,

−

badania wytrzymałości na pełzanie i długotrwałą wytrzymałość.

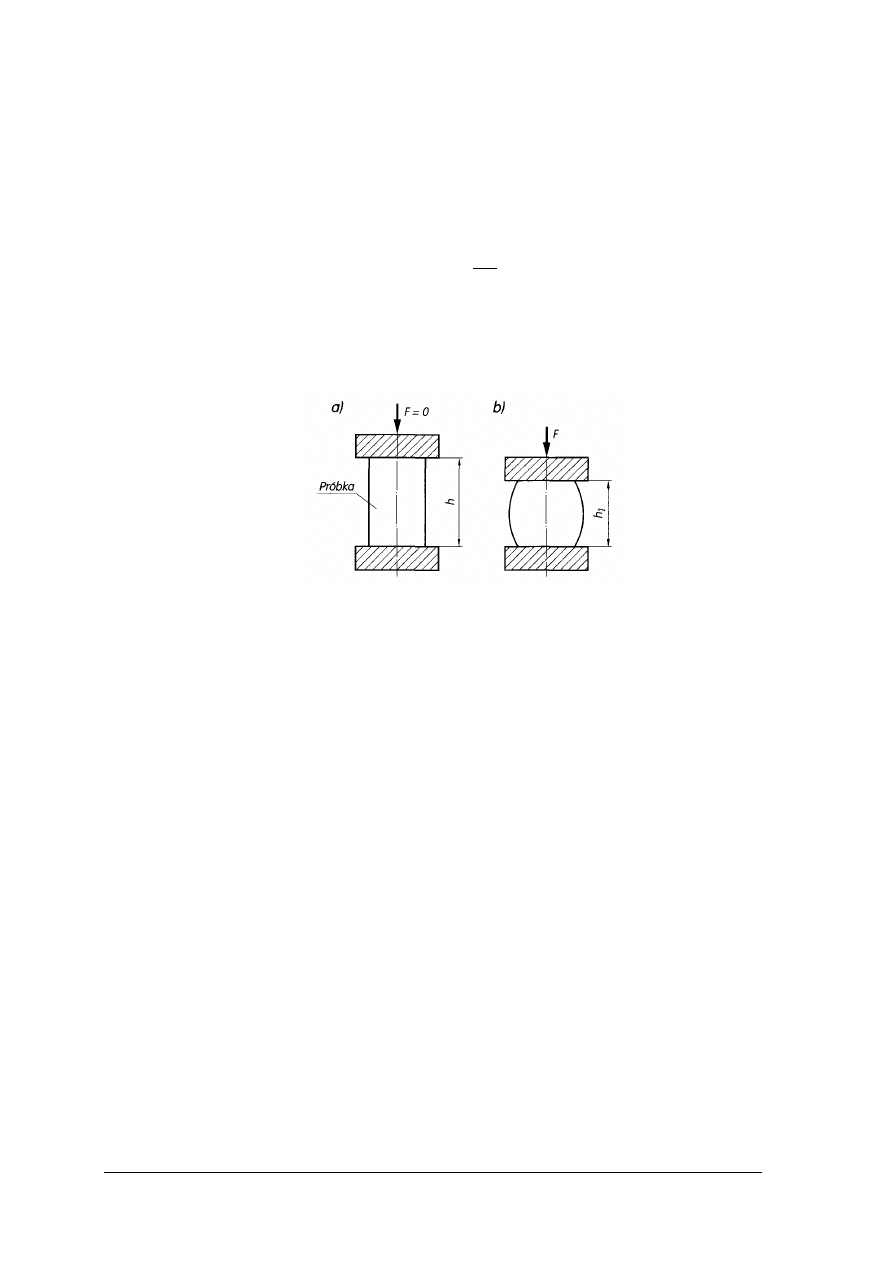

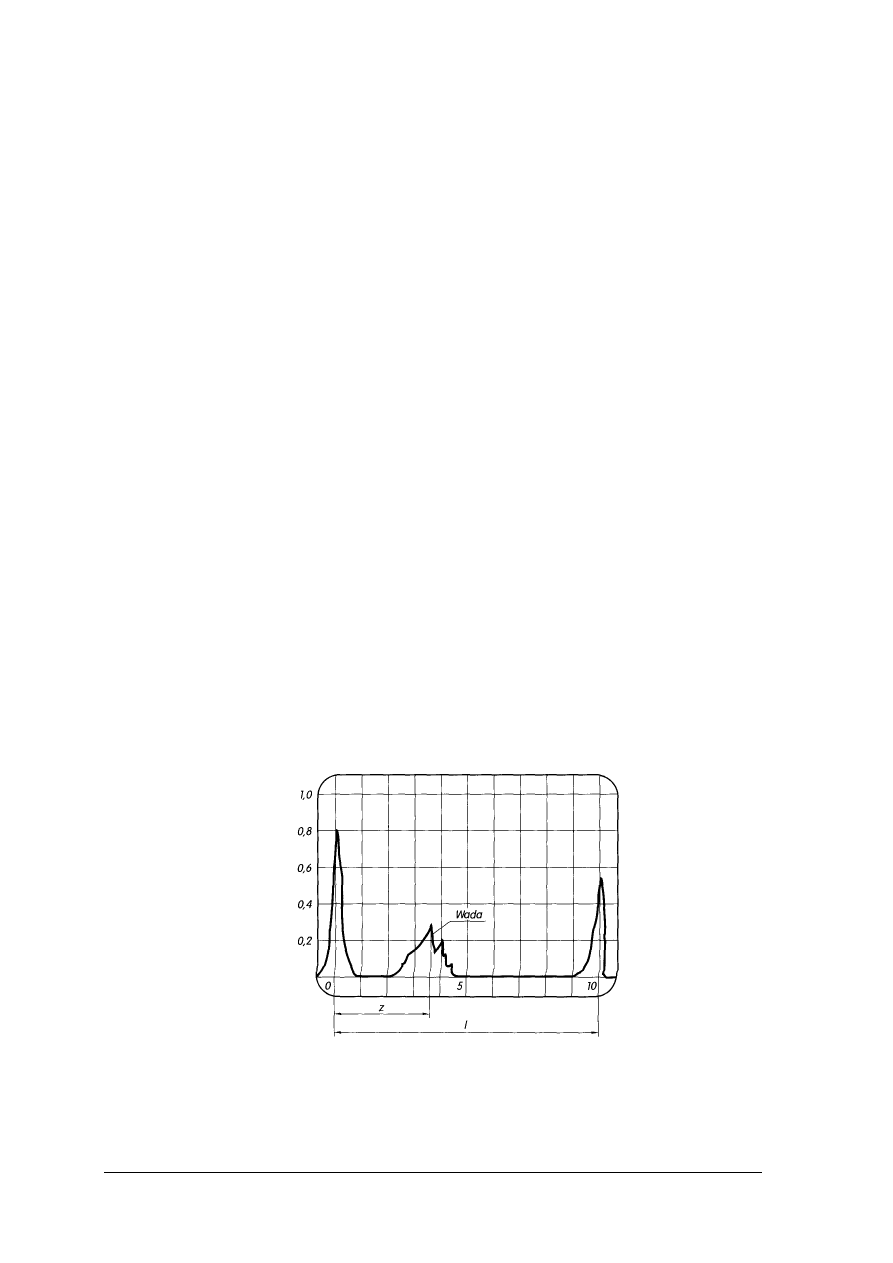

Próba statyczna rozciągania

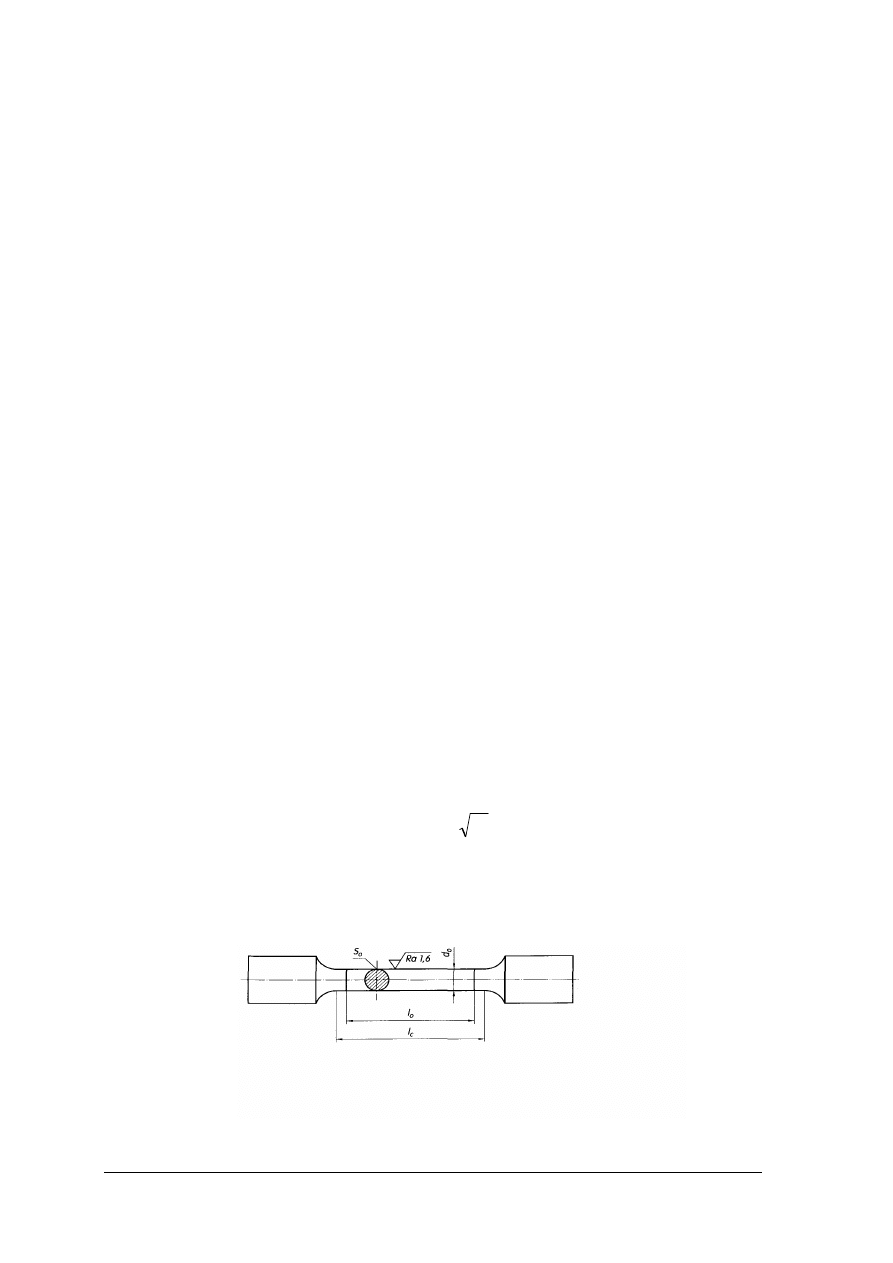

Wykonuje się ją na znormalizowanych próbkach o przekroju kołowym i prostokątnym.

Poddaje się jej również wyroby gotowe, takie jak druty, liny, rury, kątowniki, łańcuchy lub

części konstrukcji łączone nitowaniem, spawaniem, zgrzewaniem.

Średnicę d

0

części pomiarowej próbki o przekroju kołowym (rys. 13) wynoszą: 3, 4, 5, 6,

8, 10, 15 i 25 mm, a długości pomiarowe L

0

są najczęściej pięciokrotnie lub dziesięciokrotnie

większe od średnicy d

0

. Dla próbek prostokątnych długość pomiarową oblicza się według

wzoru:

L

0

= k

o

s

⋅

mm

w którym:

k = 5,65 dla próbek pięciokrotnych,

k = 11,3 dla próbek dziesięciokrotnych,

S

0

– pole powierzchni przekroju poprzecznego próbki przed obciążeniem, w mm

2

.

Rys. 13.

Znormalizowany kształt próbki do próby rozciągania [12, s. 25]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

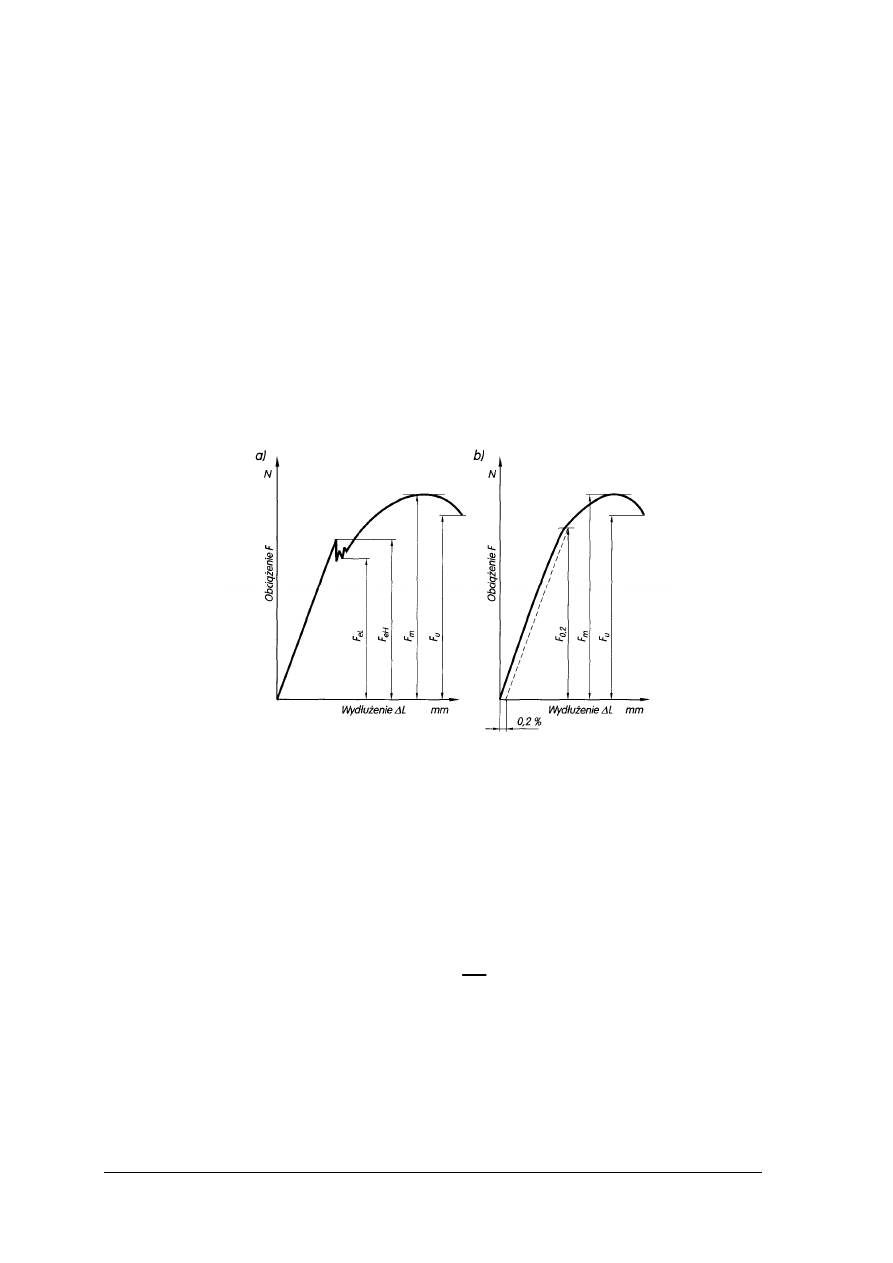

Próby rozciągania przeprowadza się na maszynach wytrzymałościowych zwanych

zrywarkami. Podczas próby automatycznie jest rejestrowana wartość siły rozciągającej F

i odpowiadające jej wydłużenie

L

∆

. Zależność F = f ( L

∆

) przedstawia się na wykresach,

których przebiegi dla materiałów z wyraźną granicą plastyczności oraz jej brakiem podano na

rys. 14. Na podstawie danych z próby rozciągania wyznacza się charakterystyczne wskaźniki

właściwości wytrzymałościowych materiału. Jednym z najważniejszych wskaźników jest

wytrzymałość na rozciąganie R

m

, która reprezentuje umowne naprężenie rozciągające,

odpowiadające maksymalnej wartości siły obciążającej F

m

, odniesione do pola powierzchni

przekroju początkowego przed obciążeniem.

Zaletą tej prostej próby jest możliwość wyznaczenia znacznej liczby wskaźników

wytrzymałościowych i plastycznych przy jej dużej prostocie. Rozciąganie materiału

przeprowadza się na maszynach wytrzymałościowych, rejestrujących zależność obciążenie –

odkształcenie. Próbę zaliczamy do statycznych, gdyż siła działa powoli od zera do swej

maksymalnej wartości zrywającej próbkę. Zmiany kształtu, aż do zniszczenia badanej próbki,

zachodzą również powoli.

Rys. 14. Wykresy rozciągania: a) dla metali o wyraźnej granicy plastyczności, b) dla

materiałów kruchych c) wskaźniki wytrzymałości[12, s. 26]

Wytrzymałością na rozciąganie nazywamy naprężenie rozciągające odpowiadające

największej sile rozciągającej F

m

uzyskanej w czasie przeprowadzania próby rozciągania

odniesionej do pierwotnego przekroju poprzecznego S

0

próbki.

W zależności od tego, jaki materiał będziemy poddawali próbie rozciągania, otrzymamy

różne krzywe o charakterystycznym dla danego rodzaju materiału przebiegu. Wytrzymałość

na rozciąganie R

m

może przybierać różne wartości dla tego samego materiału w różnych

warunkach pracy, np. w temperaturze podwyższonej lub obniżonej, według wzoru:

0

S

F

m

m

R

=

MPa

Wraz ze wzrostem temperatury obniżają się właściwości wytrzymałościowe materiału.

Trzeba o tym zjawisku pamiętać, dobierając stal do pracy w wysokich temperaturach.

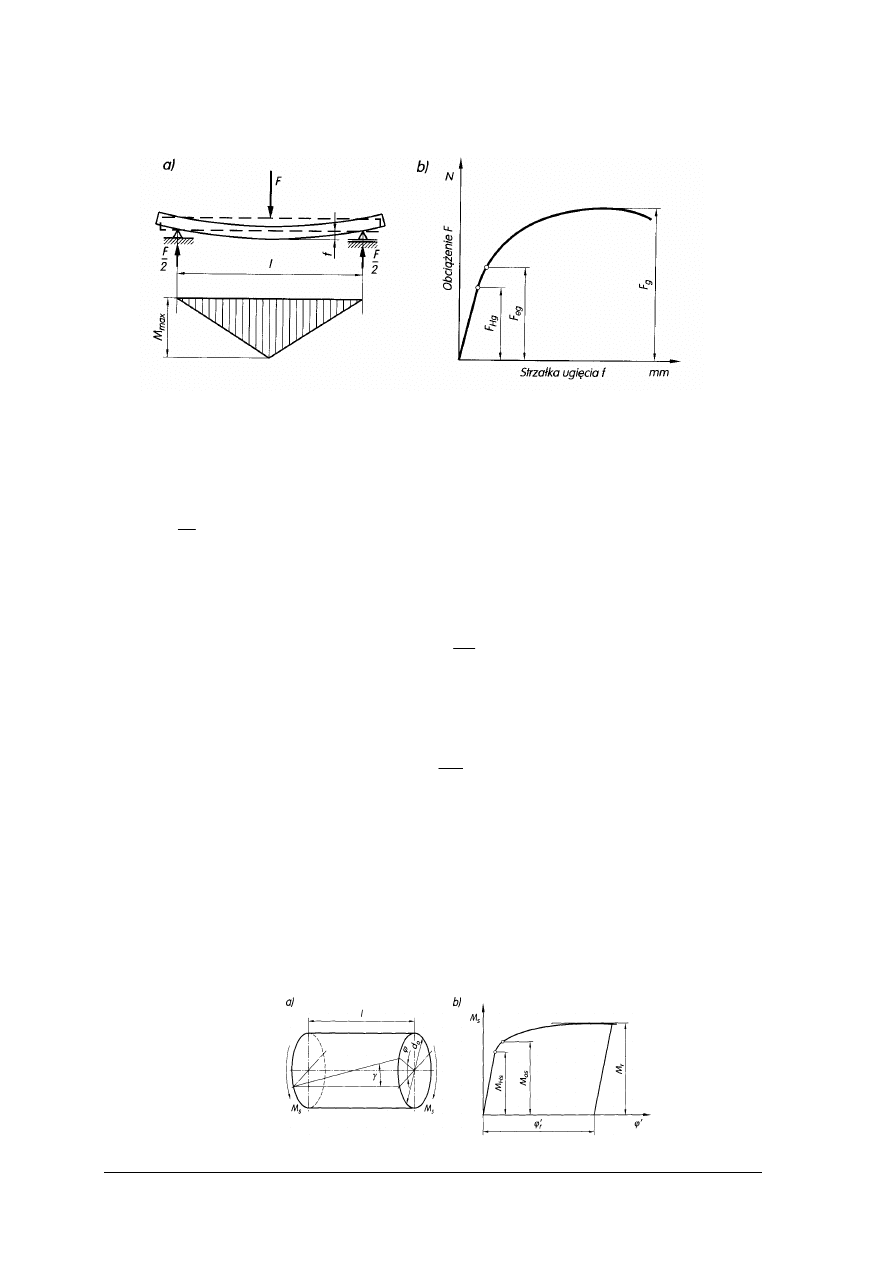

Próby zginania są próbami uzupełniającymi próby rozciągania i ściskania, ponieważ

przy zginaniu w materiale powstają strefy naprężeń rozciągających i ściskających. Ma to

szczególne znaczenie podczas badania materiałów kruchych. Do próby zginania stosuje się

próbki o przekroju kołowym i średnicy d

0

= 10 lub 20 mm. Odległość między podporami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

przyjmuje się

0

10 d

l

⋅

=

lub

0

20 d

l

⋅

=

(rys. 15). Stosuje się też prostokątne przekroje próbek

o szerokości b i wysokości h.

Rys. 15. Schemat próby (a) i wykres zginania (b) [12, s. 29]

Podczas statycznej próby zginania rejestruje się wartość siły zginającej F w funkcji

strzałki ugięcia f. Charakter wykresu F = f(f) ma przebieg podobny do próby rozciągania.

W próbie tej wyznacza się:

−

wytrzymałość na zginanie R

g:

MPa

R

g

g

W

M

g

=

gdzie:

M

g

– moment gnący, odpowiadający największej wartości siły obciążającej F

g

w N,

W

g

– wskaźnik wytrzymałości przekroju na zginanie w m

3

−

granicę plastyczności R

eg:

MPa

R

g

eg

W

M

eg

=

gdzie:

M

eg

– moment zginający, odpowiadaj sile F

eg

wywołującej rzeczywiste odkształcenie

plastyczne w badanej próbce, w Nm

−

granice proporcjonalności R

Hg

:

MPa

R

g

Hg

W

M

Hg

=

gdzie:

M

Hg

– moment gnający, odpowiadający maksymalnej wartości siły F

Hg

powodującej

proporcjonalne ugięcie próbce, w Nm.

Statyczne próby skręcania polegają na obciążeniu próbki momentem skręcającym

poprzez przyłożenie pary sił F o ramieniu d

0

, działających w płaszczyźnie prostopadłej do osi

próbki. Wartości tych sił zmieniają się od zera do wartości, która powoduje zniszczenie

próbki wskutek działania momentu skręcającego M = F•d

0

(rys. 16). Najczęściej stosuje się

próbki o przekroju kołowym. Moment skręcający powoduje odkształcenie próbki, którego

miarą jest kąt skręcenia φ czoła próbki oraz odpowiadający mu kąt odkształcenia

postaciowego γ.

Rys. 16.

Schemat próby skręcania (a) i wykres skręcania (b) [12, s. 30]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Zależność obu kątów jest następująca:

γ

l

d

⋅

÷

=

2

0

ϕ

Na podstawie próby skręcania określa się wytrzymałość na skręcanie R

s

MPa

R

s

s

W

M

s

=

gdzie:

M

s

– maksymalny moment skręcający w próbie skręcania powodujący zniszczenie

próbki, w N m,

W

s

– wskaźnik wytrzymałości przekroju na skręcanie, w m

3

(dla próbki o przekroju

kołowym i średnicy d oblicza się go wg wzoru

16

3

d

s

W

⋅

=

π

Moduł sprężystości poprzecznej G wyznacza się z zależności:

MPa

G

γ

τ

=

w której:

τ

– naprężenie styczne na zewnętrznej powierzchni próbki w MPa,

γ – kąt odkształcenia postaciowego w radianach.

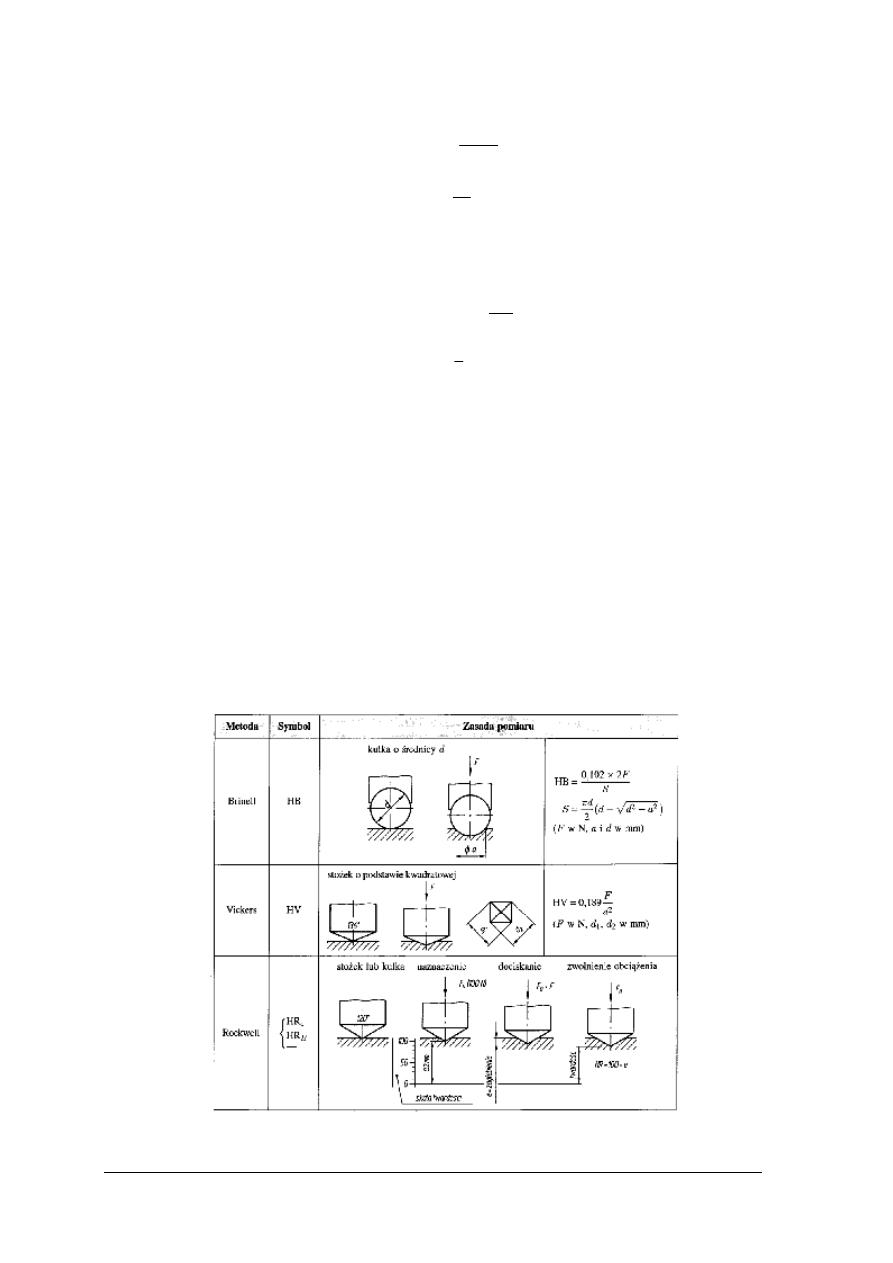

Twardością H materiału nazywamy opór, jaki materiał stawia przy wciskaniu weń

innego materiału lub zarysowaniu materiału ostrzarni. Znając twardość można określić

wytrzymałość na rozciąganie oraz właściwości sprężyste i plastyczne materiał. Badania

twardości stosuje się głównie do określenia skutków obróbki cieplnej; hartowania

odpuszczania wyżarzania, przesycenia i starzenia. Należą do badań nieniszczących, nie

wymagają specjalnych próbek. Najszersze zastosowanie znalazły następujące próby twardości

(rys. 17):

−

statyczne, polegające na wgniataniu wgłębnika (penetratora) w dany materiał z siłą

zapewniającą uzyskanie trwałego odcisku. Są to metody: Brinella, Rockwella, Vickersa,

−

dynamiczne, podczas których opór materiału jest wywołany działaniem obciążenia

udarowego, np. metoda Shore’a lub Poldiego,

−

zarysowania, w których opór materiału przy zarysowaniu jest związany z jego

twardością.

Rys. 17. Zasady pomiaru twardości metodami statystycznymi [10 cz1, s. 55]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Metoda Brinella polega na wgniataniu z siłą F w badany materiał twardej kulki stalowej

o średnicy D za pomocą specjalnego aparatu. Twardość w stopniach Brinella oznaczamy

przez HB i wyznaczamy ze wzoru:

gdzie:

F – siła nacisku[N],

S – powierzchnia odcisku [mm

2

]

Stosowane są kulki o średnicach 10, 5, 2,5 i 1 mm, a obciążenia od 30 do 10 N. Warunki

pomiaru podaje się w zapisie wartości HB, np. HB 5/7500/15 oznacza twardość Brinella

wyznaczoną za pomocą kulki o średnicy D = 5 mm, obciążonej siłą F = 7500 N w czasie 15 s.

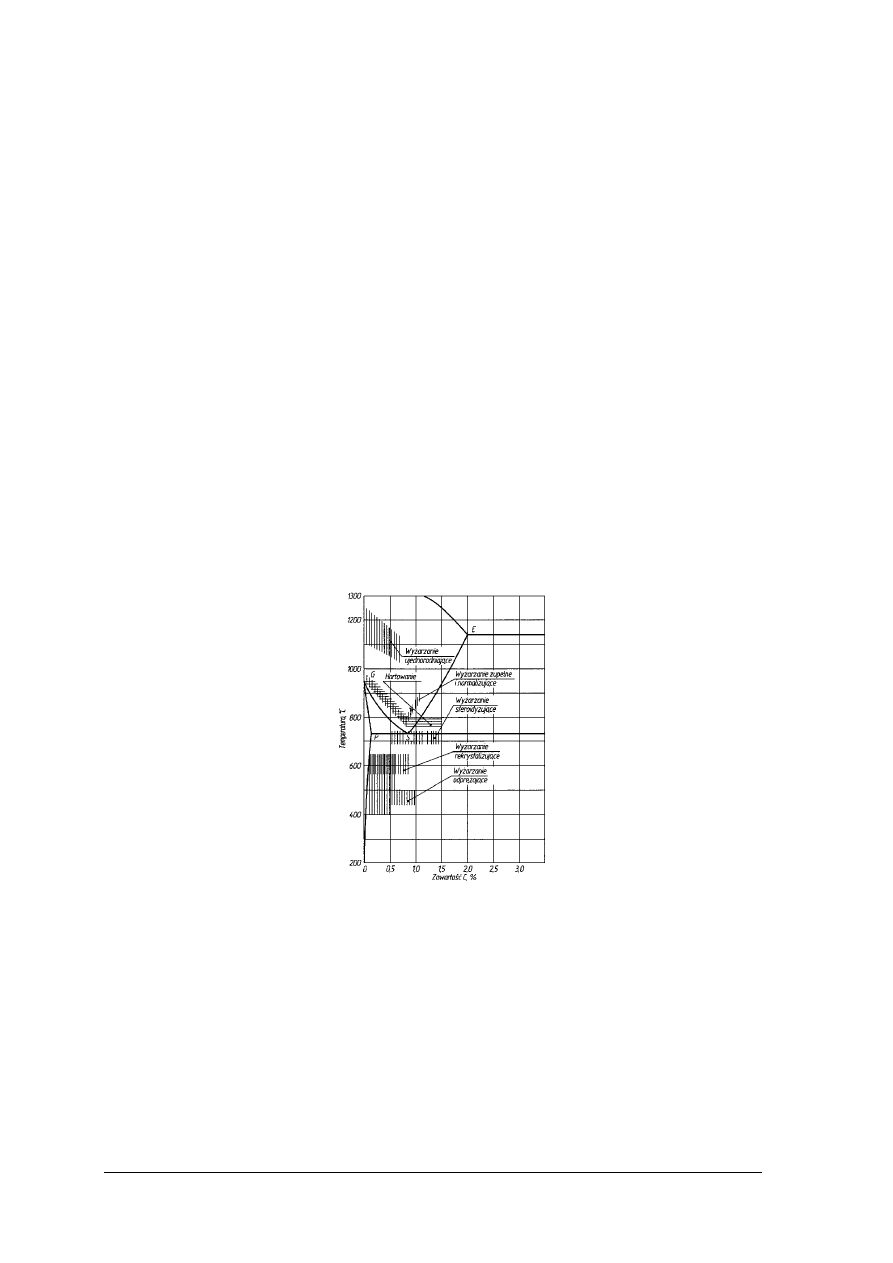

Symbol HB bez dodatkowego zapisu liczbowego oznacza, że pomiaru dokonano kulką