Martyna Malak, Michał Adamczak, Roman Domański, Piotr Cyplik

Wyższa Szkoła Logistyki w Poznaniu

Integracja łańcucha dostaw

jako element zwiększający efektywność planowania produkcji

Wstęp

Celem artykułu jest ukazanie wpływu integracji podmio-

tów gospo

darczych łańcucha dostaw na efektywność plano-

wania produkcji.

Spośród czynników integracji autorzy wy-

odrębniają te, które są znaczące w odniesieniu do planowania

produkcji,

jak również podejmują rozważania nad możliwo-

ścią rozgraniczenia efektywności procesu samego planowa-

nia od efektywności realizacji produkcji. Wartością dodaną

niniejszej publikacji jest nakre

ślenie kierunku oddziaływania

integracji na efek

tywność opracowania planu produkcji oraz

jego realizacji.

Integracja łańcucha dostaw

Słownik wyrazów obcych [1997] definiuje integrację jako

proces tworzenia się całości z części, zespalanie elementów

w całość lub, w znaczeniu ekonomicznym, proces gospodar-

czy, polegający na scalaniu przedsiębiorstw, gałęzi i działów

gospodarki.

W łańcuchu dostaw integracja nie zmierza do przejmowa-

nia podmiotów gospodarczych lecz kładzie nacisk na powią-

zania pomiędzy nimi [Sołtysik, Świerczek 2009]. Można

zatem powiedzieć, że łańcuch dostaw stanowi zorientowane

na procesy, zintegrowane podejście do zarządzania zakupa-

mi, pro

dukcją oraz dostawami towarów i usług do klientów

[Rutkowski 2005]. Integracja nastawiona jest na kształtowa-

nie związków pomiędzy współpracującymi ze sobą przedsię-

biorstwami dla utworzenia całości i wykorzystania efektu

synergii [Sołtysik, Świerczek 2009]. Eksperci z dziedziny

logistyki podkreślają nawet, że stanowi ona element ko-

nieczny do odniesienia sukcesu oraz do przetrwania i funk-

cjonowania przedsiębiorstw w nowych konkurencyjnych

warunkach.

Jako kluczowe czynniki tworzące warunki dla integracji

łańcucha dostaw I. Fechner [2007] wymienia: standaryzację,

unifikację rozwiązań, sposób wykorzystania informacji,

strategię działania, wybór koncepcji zarządzania oraz przyję-

te rozwi

ązania organizacyjne i techniczne.

Do narzędzi i instrumentów integrujących przedsiębior-

stwa w łańcuchy dostaw według A. Szymonika [2011] nale-

żą: informacja, centralizacja zapasów i istotnych zakupów,

nowoczesne koncepcje zarządzania zapasami, wspólne pro-

jektowanie produktów, zintegrowane systemy informatyczne

oraz zaufanie i partner

stwo. Również według K. Rutkow-

skiego [2000] zintegrowany łańcuch dostaw nie byłby moż-

liwy bez charakteru wzajemnych stosunków między zaanga-

żowanymi w nie przedsiębiorstwami w postaci partnerstwa

lub aliansów strategicznych. Stosunki takie są szczególnie

wi

doczne wśród przedsiębiorstw współpracujących w syste-

mie Just-in-Time, gdy producent ogranicza licz

bę swoich

dostawców i stosuje formy bliskiej współpracy, celem osią-

gnięcia wyższego poziomu jakości produktów i niższej ceny.

Na utworzenie partnerskich relacji, decyduj

ących o integracji

między uczestnikami łańcucha dostaw mogą mieć wpływ

z kolei m.in. takie czynniki jak [Ciesielski, Długosz, 2010]:

•

koordynacja –

stopień harmonijnego współdziałania mię-

dzy partnerami,

•

wzajemna zależność – stopień wpływu na podejmowane

przez partnera decyzje,

•

równowaga władzy – stopień równowagi władzy obu

partnerów,

•

zaufanie –

stopień zaufania między partnerami,

•

podział zysków i ryzyka – stopień zgodności między

part

nerami co do podziału korzyści i ryzyka,

•

zaangażowanie – stopień zaangażowania się partnerów

w rozwój związku,

•

wspólne działania – stopień poszerzenia granic organiza-

cji i objęcia nimi partnera,

•

jakość komunikacji – poziom skuteczności systemu wza-

jemnego porozumienia się między partnerami,

•

dzielenie się informacjami – stopień otwartości systemów

informacji partnerów,

•

długość relacji – czas trwania relacji między partnerami.

A. Harrison i R. van Hoek [2010] rozpatrują czynniki inte-

gracji bardziej szczegółowo, przytaczając osiem zmiennych,

służących do mierzenia zakresu integracji: dostęp do syste-

mów planowania, zapoznawanie partnerów z planami pro-

dukcji, wspólną sieć elektronicznej wymiany danych, znajo-

mość struktury i wielkości zapasów, zindywidualizowane

pakowanie, częstotliwość dostaw, wspólne wyposażenie lo-

gisty

czne oraz wspólne korzystanie z usług operatorów logi-

stycznych. Według wspomnianych autorów im ściślejsza

in

tegracja, tym większy ma ona wpływ na wyniki osiągane

w łańcuchu dostaw. Poszerzenie zakresu integracji zmniejsza

niepewność, która towarzyszy przepływowi dóbr w sieci

dostaw, co z kolei sprzyja podniesieniu efektywności i skró-

ceniu czasu produkcji.

Planowanie produkcji

Przed rozpoczęciem dalszych rozważań na temat wpływu

integracji na efektywność planowania produkcji konieczne

jest przybliżenie pojęcia planowania produkcji. D. Głowac-

ka-

Fertsch i M. Fertsch [2004] proponują następującą defini-

cję tego zagadnienia: „Planowanie produkcji to ustalenie

asortymentu i ilości przewidywanych do wyprodukowania

w przyszłości wyrobów finalnych i rozłożenie ich w czasie

w sposób, który zapewni realizację planu sprzedaży przy

równoczesnym osiągnięciu zakładanego zysku, produktyw-

ności i poziomu obsługi klienta”.

Nasuwa się pytanie dlaczego przedsiębiorstwa opracowują

złożone systemy planowania produkcji oraz nierzadko anga-

żują znaczne środki finansowe na informatyczne wspomaga-

nie tej działalności zamiast tylko realizować bieżąco napły-

Logistyka – nauka

Logistyka 5/2013

141

wające zamówienia lub dostosowywać się do prognoz sprze-

daży? Otóż znaczenie planowania produkcji oparte jest na

dwóch podstawowych prz

esłankach. Pierwsza ma charakter

teoretyczny i wynika z fak

tu, że planowanie jest jedną

z podstawowych funkcji kierowania. Można zatem stwier-

dzić, że nie ma zarządzania bez planowania. Z kolei druga

przesłanka ma charakter praktyczny i wynika z istnienia,

potwierdzonej badaniami, pozytywnej korelacji między wy-

nikami przedsiębiorstwa a funkcjonowaniem w nim systemu

planowania. Istnienie systemu planowania oczywiście nie

jest warun

kiem wystarczającym dla odniesienia sukcesu,

jednak może w znaczący sposób się do niego przyczynić

[Głowacka-Fertsch, Fertsch 2004]. Zdaniem J. Majewskiego

[2006] planiści produkcji mają jedno z najtrudniejszych

zadań w przedsiębiorstwie – są zobowiązani do przedstawie-

nia kierownictwu stabilnego planu produkcji, który uwzględ-

nia założony poziom satysfakcji klientów, posiadane zdolno-

ści produkcyjne oraz minimalizację nakładów na zapasy

materiałowe. Zadanie to znacznie utrudniają niedokładne

prognozy zapotrzebowania na wyroby gotowe, perturbacje

u do

stawców, jak również istnienie wielu planów w obrębie

przedsiębiorstwa.

Integracja a efektywność planowania produkcji

Źródło problemów w dziedzinie planowania produkcji sta-

nowią fluktuacje popytu, wpływając znacząco na dostosowa-

nie do niego zasobów np. w postaci potencjału produkcyjne-

go, niewykorzysta

nie mocy produkcyjnych, częste korekty

planów i przestawienia linii produkcyjnych, jak również

związane z tym koszty [Rutkowski 2005]. Dlatego bardzo

istotne są wszelkie działania zwiększające pewność informa-

cji na temat przewidywanych zmian w popycie oraz niwelu-

jące fluktuacje. Jednym z rozwiązań może być integracja

podmiotów gospodarczych w łańcuchu dostaw, bowiem

umożliwia ona sprawny przepływ informacji. Partnerzy dzie-

ląc się informacjami o aktualnej sprzedaży mogą w więk-

szym stopniu planowa

ć działania, w tym również produkcję,

na podstawie realnego popytu, a nie w oparciu o prognozy.

Natomiast w przypadku wykorzystywanych prognoz, inte-

gracja przyczy

nić się może do poprawy ich dokładności.

Konieczna jest do tego koordynacja prognoz popytu pomi

ę-

dzy partnerami łańcucha dostaw, celem wyjaśnienia różnic

przewidywań, jak również ograniczenie zjawisk wzmacnia-

jących zmiany popytu w łańcuchu dostaw (tzw. efekt bycze-

go bicza), do czego niewątpliwie przyczynia się współdzie-

lenie informacją np. na temat utrzymywanych zapasów lub

planowanych promocji [Rutkowski 2005].

Kierunek oddziaływania czynników integracji

na efektywność planowania produkcji

Efektywność rozumiana jest jako stosunek efektów do na-

kładów.

naklady

efekty

ć

Efektywno

ś =

Efektem planowania produkcji jest opracowany plan.

W związku z tym efektywność planowania będzie tym więk-

sza im nakłady poniesione na opracowanie planu produkcji

będą mniejsze. Do zmniejszenia praco- i czasochłonności

opracowania planu przyczynić się może integracja poszcze-

gólnych ogniw łańcucha dostaw w zakresie wymiany infor-

macji. Jeżeli przejawia się ona w dostępie do rzetelnych

danych w całym łańcuchu oraz skłonności do dzielenia się

informacja

mi z pozostałymi uczestnikami, gromadzenie da-

nych niezbędnych do opracowania planu staje się o wiele

łatwiejsze. Istotne znaczenie odgrywają również ustalone

standardy współpracy w tym obszarze, np. identyfikatory

i nośniki, umożliwiające automatyczną identyfikację i pozy-

skiwanie danych lub standardy komunikacji w postaci elek-

tronicznych komunikatów, zastępujących dokumenty papie-

rowe oraz tradycyjne formy komunikowania się i wymiany

informacji. Do korzyści wynikających z wykorzystania stan-

dardów w wymianie informacji należą: unikanie konfliktów,

redukcja czasu poświęcanego w przedsiębiorstwach na ko-

munikowa

nie się z partnerami handlowymi oraz redukcja

błędów w dokumentach i operacjach logistycznych [Fechner

2007].

Plany produkcji tworzy się po to, aby przełożyć je w dal-

szym etapie na realizację. Jak wspomniano wcześniej, dobrze

opracowany plan nie jest gwa

rantem sukcesu, niewątpliwie

może przyczynić się do efektywnej bądź nieefektywnej reali-

zacji proce

su produkcji. W ocenie autorów efektywności

planowania nie można rozpatrywać z pominięciem samej

realizacji procesu produkcyj

nego. Poniżej zostaną zatem

zapre

zentowane rozważania na temat sposobu oddziaływania

integracji na efektywność produkcji.

Jak zostało wspomniane, integracja sprzyja współpracy

i wymianie informacji, te z kolei przy

czynić się mogą do

opracowania trafniejszych pro

gnoz. Dokładność prognozy

popytu ma duże znaczenie dla realizacji procesu produkcyj-

nego i może znacząco wpływać na poziom kosztów. Traf-

ność prognozy to inaczej jej odchylenie od wartości rzeczy-

wistej, przy czym im mniejsze odchylenie tym większa traf-

ność prognozy. Trafna prognoza oznacza zatem, że przedsię-

biorstwo lepiej przewiduje występujące na rynku rzeczywiste

fluktuacje popytu, a w związku z tym ma możliwość zmniej-

szenia buforu utrzymywanych wyrobów gotowych. Obrazuje

to poniższy wzór na wielkość zapasu zabezpieczającego [na

po

dstawie Krzyżaniak 2003]:

ZB =

ω·s*

gdzie:

ω – współczynnik bezpieczeństwa, związany z poziomem

obsługi określanym jako prawdopodobieństwo niewy-

czerpania zapasu w czasie trwania cyklu uzupełniania

zapasu,

s* –

standardowy błąd prognozy popytu w cyklu uzupełnia-

nia zapasu.

Zwiększenie trafności prognozy zmniejsza wartość stan-

dardowego błędu prognozy popytu, a im mniejszy błąd tym

wielkość utrzymywanego zapasu zabezpieczającego może

być mniejsza. Z kolei obniżenie poziomu zapasu bezpieczeń-

stwa pozwala zreduk

ować koszty utrzymania zapasu. Trafne

prognozy przyczyniają się zatem nie tylko do opracowania

planów produkcji, które dostoso

wane będą do rzeczywistego

zapotrzebowania, ale również do realizacji poziomu obsługi

klienta przy niższych kosztach.

Mając trafną prognozę zapotrzebowania na wyroby gotowe

ze strony klientów, przedsiębiorstwo produkcyjne może

dostosować wielkość utrzymywanych buforów zapasów do

potrzeb rynku, a w konsekwencji skrócić czas realizacji do-

stawy do swojego odbiorcy. Co więcej, wytwórca ma moż-

liwość przesunięcia buforów z wyrobów gotowych na bufo-

ry, utrzymywane pomiędzy poszczególnymi fazami procesu

produkcyjnego, co jest korzystniejsze kosztowo, bowiem

Logistyka – nauka

Logistyka 5/2013

142

zapasy wyrobów gotowych są droższe w wyniku dodawania

im wartości na poszczególnych etapach procesu produkcji.

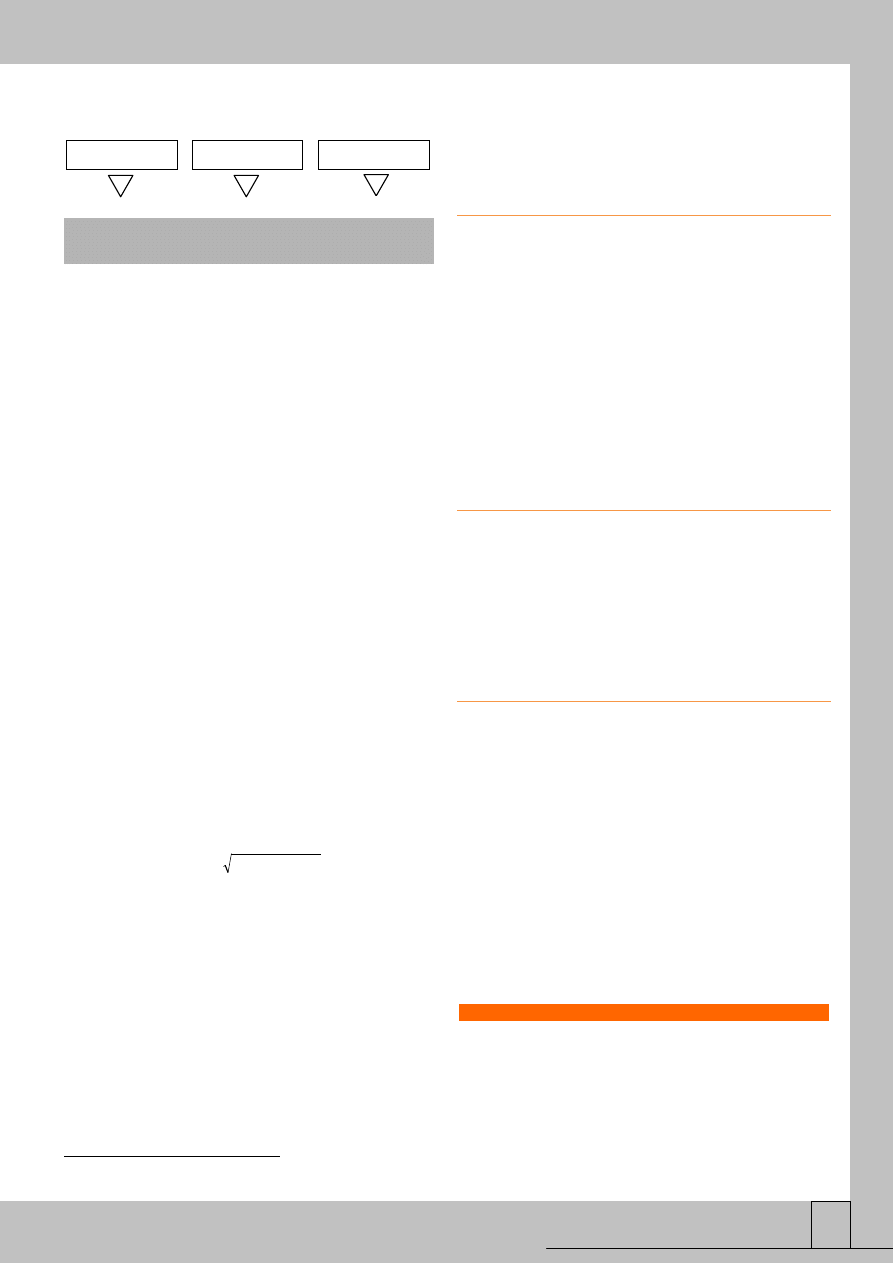

Rys. 1.

Miejsca utrzymywania buforów zapasu w przedsiębior-

stwie produkcyjnym.

Źródło: opracowanie własne.

Odroczenie momentu nadania produktom ostatecznego

kształtu i wyglądu do czasu poznania preferencji klientów

lub otrzymania zamówienia od odbiorcy pozwala również

lepiej dostosować ofertę do potrzeb rynku, szybciej reagować

w przypadku zmian preferencji oraz redukuje liczbę produk-

tów, które nie spełniają potrzeb ostatecznego nabywcy

.

Trafne progno

zy zapotrzebowania rynku mogą również

wpłynąć korzystnie na możliwości poziomowania produkcji

i planowanie na poziomie S&OP (ang. Sales and Operations

Planning

). Przedsiębiorstwo dysponując odpowiednio wcze-

śniej informacją, iż przyszłe prognozowane zapotrzebowanie

przekroczy jego możliwości produkcyjne może tworzyć

bufory zapasów w tych okre

sach, w których moce nie są

w pełni wykorzystane. Pozwala to na lepsze wykorzystanie

mocy produkcyjnych i daje możliwość niwelowania dodat-

kowych kosztów, związanych z uruchomieniem kolejnej

zmiany lub zleceniem prac na zewnątrz, które byłyby ko-

nieczne w przypadku reakcji na popyt dopiero w momencie

jego wystąpienia.

Na koniec warto wspomnieć, iż na obszar planowania pro-

dukcji znaczący wpływ może mieć nie tylko integracja

ogniw łańcucha od producenta w kierunku rynku, ale rów-

nież tych po stronie zaopatrzenia. Jeżeli przedsiębiorstwo

produkcyjne jest zintegrowane informacyjnie ze swoim do-

stawcą tj. przekazuje mu informacje na temat swojego zapo-

trzebowania na surowce i mate

riały to dostawca ma możli-

wość utrzymywania zapasu pod jego potrzeby. Dostawca

zwiększając swój zapas, skraca czas cyklu realizacji dosta-

wy, który stanowi tym samym czas cyklu uzupełniania zapa-

su po stronie producenta. Utrzymy

wany zapas wpływa także

korzys

tnie na pewność dostaw, co przekłada się na zmniej-

szenie odchylenia standardowego cyklu realizacji dostawy,

a tym samym cyklu uzupełniania zapasu u producenta.

2

2

2

P

T

ZB

P

P

⋅

+

⋅

⋅

=

σ

σ

ω

gdzie:

ω – j.w.

P –

średni popyt,

σ

P

–

odchylenie standardowe średniego popytu w przyjętej

jednostce czasu,

T –

średni czas trwania cyklu uzupełniania zapasu,

σ

T

–

odchylenie standardowe średniego czasu trwania cyklu

uzupełniania zapasu.

Z powyższego wzoru wynika, iż obniżenie wartości para-

metrów T i

σ

T

pozwala producentowi na zmniejszenie zapasu

bezpieczeństwa utrzymywanych materiałów.

Wymiana informacji między dostawcą a producentem,

wspomagana dostępem do systemów informatycznych part-

nerów oraz zagwarantowaniem poufności danych i informa-

cji, umożliwia zastosowanie techniki zarządzania zapasami

1

Tematyka dotycząca punktu rozdzielającego.

przez do

stawcę (VMI – ang. Vendor Managed Inventory)

oraz wspólnego zarządzania zapasami (CMI – ang. Co-

managed Inventory

). Aby rozwiązania te mogły funkcjono-

wać dostawca musi mieć dostęp do takich danych, jak pro-

gnozy popytu, stany zapasów i zamówienia.

Podsumowanie

W artykule przedstawiono wpływ integracji na efektyw-

ność planowania produkcji. Autorzy dowodzą, iż w tworze-

niu planów produkcji niezwykle istotne znaczenie ma inte-

gracja poszczegól

nych uczestników łańcucha w zakresie

wymiany informacji,

często wspieranej nowoczesnymi tech-

nologiami informatycznymi, jak również wdrażania standar-

dów w tym obszarze. Wielokierunkowa wymiana informacji

między wszystkimi ogniwami jest bowiem niezbędna do

tego, aby łańcuch dostaw mógł efektywnie reagować na

popyt i utrzy

mywać wysoki poziom obsługi przy relatywnie

niskich kosztach. Reakcję na popyt umożliwia natomiast

opracowanie planu produkcji, który określa asortyment,

ilości oraz rozłożenie w czasie przewidywanych do wypro-

dukowania wyrobów finalnych.

Podziękowania

Artykuł jest efektem projektu badawczego nr UMO-

2011/03/B/HS4/03419, pt. „Badanie wieloaspektowych uwa-

runkowań integracji w łańcuchach logistycznych typu for-

ward i backward w odniesieniu do zintegrowanego planowa-

nia produkcji w kontekście wykorzystania surowców wtór-

nych” realizowanego w Katedrze Systemów Logistycznych

Wy

ższej Szkoły Logistyki w Poznaniu, którego jednostką

finansującą i kontrolującą jest Narodowe Centrum Nauki.

Streszczenie

Autorzy poruszają problematykę integracji w łańcuchu do-

staw. Pi

erwsza część opracowania stanowi przybliżenie za-

gadnienia integracji oraz jej istoty w ramach współpracy

przed

siębiorstw w łańcuchu dostaw. Zaprezentowane zostały

również czynniki, wpływające na poziom integracji. W ra-

mach prowadzonych badań autorzy poszukują związków

między integracją a efektywnością planowania produkcji.

Kolejna część opracowania przybliża zatem zagadnienie

planowania produkcji. Autorzy definiują kryteria efektywno-

ści planowania produkcji i analizują czynniki integracji ma-

jące istotne znaczenie w tym kontekście. Kluczowy element

stanowi analiza siły i kierunku oddziaływania poziomu inte-

gracji w ramach łańcucha dostaw na efektywność planowa-

nia produkcji.

Słowa kluczowe: integracja łańcucha dostaw, czynniki inte-

gracji, planowanie produkcji.

L

ITERATURA

1.

Ciesielski M., Długosz J. (red.), 2010, Strategie łańcuchów

dostaw, Polskie Wydawnictwo Ekonomiczne, Warszawa,

s. 50–52.

2. Fechner I., 2007,

Zarządzanie łańcuchem dostaw, Wyższa

Szkoła Logistyki, Poznań, s. 93–95, 98.

Produkcja

Zaopatrzenie

Dystrybucja

Materiały

Roboty w toku

Wyroby gotowe

Logistyka – nauka

Logistyka 5/2013

143

3.

Głowacka-Fertsch D., Fertsch M., 2004, Zarządzanie produk-

cją, Wyższa Szkoła Logistyki, Poznań, s. 73–74.

4. Harrison A., van Hoek R., 2010,

Zarządzanie logistyką, Polskie

Wydawnictwo Ekonomiczne, Warszawa, s. 307.

5.

Krzyżaniak S., Krótka powtórka z klasycznej teorii zapasów,

Logistyka 2003, nr 1, s. 7–11.

6. Majewski J., 2006, Informatyka dla logistyki, Instytut Logistyki

i Magazynowania, Poznań, s. 40–41.

7. Rutkowski K. (red.), 2005, Logistyka dystrybucji. Specyfika.

Tendencje rozwojowe. Dobre praktyki

, Szkoła Główna Han-

dlowa w Warszawie, Warszawa, s. 74, 196–197, 209.

8. Rutkowski K., 2000,

Zintegrowany łańcuch dostaw. Doświad-

czenia globalne i polskie

, Oficyna Wydawnicza Szkoły Głów-

nej Handlowej, Warszawa, s. 16–18.

9.

Słownik wyrazów obcych, 1997, Wydawnictwo Naukowe PWN,

Warszawa, s. 479.

10.

Sołtysik M., Świerczek A., 2009, Podstawy zarządzania łańcu-

chami dostaw, Wydawnictwo Akademii Ekonomicznej im. Ka-

rola Adamieckiego w Katowicach, Katowice, s. 32, 69.

11. Szymonik A., 2011,

Logistyka i zarządzanie łańcuchem dostaw.

cz. 2, Difin, Warszawa, s. 69.

Logistyka – nauka

Logistyka 5/2013

144

Document Outline

- Wstęp

- Integracja łańcucha dostaw

- Planowanie produkcji

- Integracja a efektywność planowania produkcji

- Kierunek oddziaływania czynników integracji na efektywność planowania produkcji

- Podsumowanie

- Podziękowania

- Streszczenie

Wyszukiwarka

Podobne podstrony:

32 Kot Wlodarski korzysci integracji lancucha dostaw

32 Kot Wlodarski korzysci integracji lancucha dostaw

1 Wprowadzenie do zarządzania ŁD Integracja łańcucha dostawid 10046 pptx

6 4 Strategie konkurencji integratora zarzadzania lancuchem dostaw zywnosci

Zasady współpracy w łańcuchu dostaw Technologie informatyczne wspierające integrację

Logistyczny łańcuch dostaw

Zarzadzanie lancuchem dostaw1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 64

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 41

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 56

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 45

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 3

Jarzębowski Struktura łańcucha dostaw przetwórstwa nmięsa

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 4

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 46

zintegrowane łańcuchy dostaw

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 72

więcej podobnych podstron