„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Kania

Użytkowanie urządzeń pneumatycznych i hydraulicznych

stosowanych w górnictwie podziemnym

711[02].Z4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Łukasz Orzech

mgr inż. Aleksander Wrana

Opracowanie redakcyjne:

dr inż. Jan Kania

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z4.03

„Użytkowanie urządzeń pneumatycznych i hydraulicznych stosowanych w górnictwie

podziemnym”, zawartego w modułowym programie nauczania dla zawodu górnik

eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wiadomości wstępne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

17

4.2. Przetworniki energii

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

31

4.3. Elementy sterowania, elementy pomocnicze i uszczelnienia

32

4.3.1. Materiał nauczania

32

4.3.2. Pytania sprawdzające

46

4.3.3. Ćwiczenia

46

4.3.4. Sprawdzian postępów

47

4.4. Układy hydrauliczne i pneumatyczne maszyn i urządzeń górniczych

48

4.4.1. Materiał nauczania

48

4.4.2. Pytania sprawdzające

68

4.4.3. Ćwiczenia

68

4.4.4. Sprawdzian postępów

69

5. Sprawdzian osiągnięć

70

6. Literatura

75

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej urządzeń

pneumatycznych i hydraulicznych stosowanych w górnictwie podziemnym.

W Poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z Poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały omówione zagadnienia dotyczące elementów składowych

napędów hydraulicznych maszyn górniczych, zastosowania napędów hydraulicznych

i pneumatycznych maszyn górniczych oraz urządzeń hydrauliki siłowej.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania. Analiza tych pytań wskaże Ci na

jakie treści należy zwrócić szczególną uwagę w trakcie zapoznawania się z Materiałem

nauczania,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Poradnik zawiera, po każdym rozdziale, propozycję ćwiczeń celem nabrania przez Ciebie

umiejętności praktycznych, przydatnych w pracy zawodowej. Podczas wykonywania ćwiczeń

zwróć uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy i umiejętności

wykonując Sprawdzian postępów. Analiza wyniku tego sprawdzianu wskaże Ci treści,

których jeszcze nie opanowałeś i do których powinieneś wrócić.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, na której będziesz zakreślał właściwe

odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w kopalni, w warsztatach, bądź w laboratoriach ośrodków

mechanizacji górnictwa musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

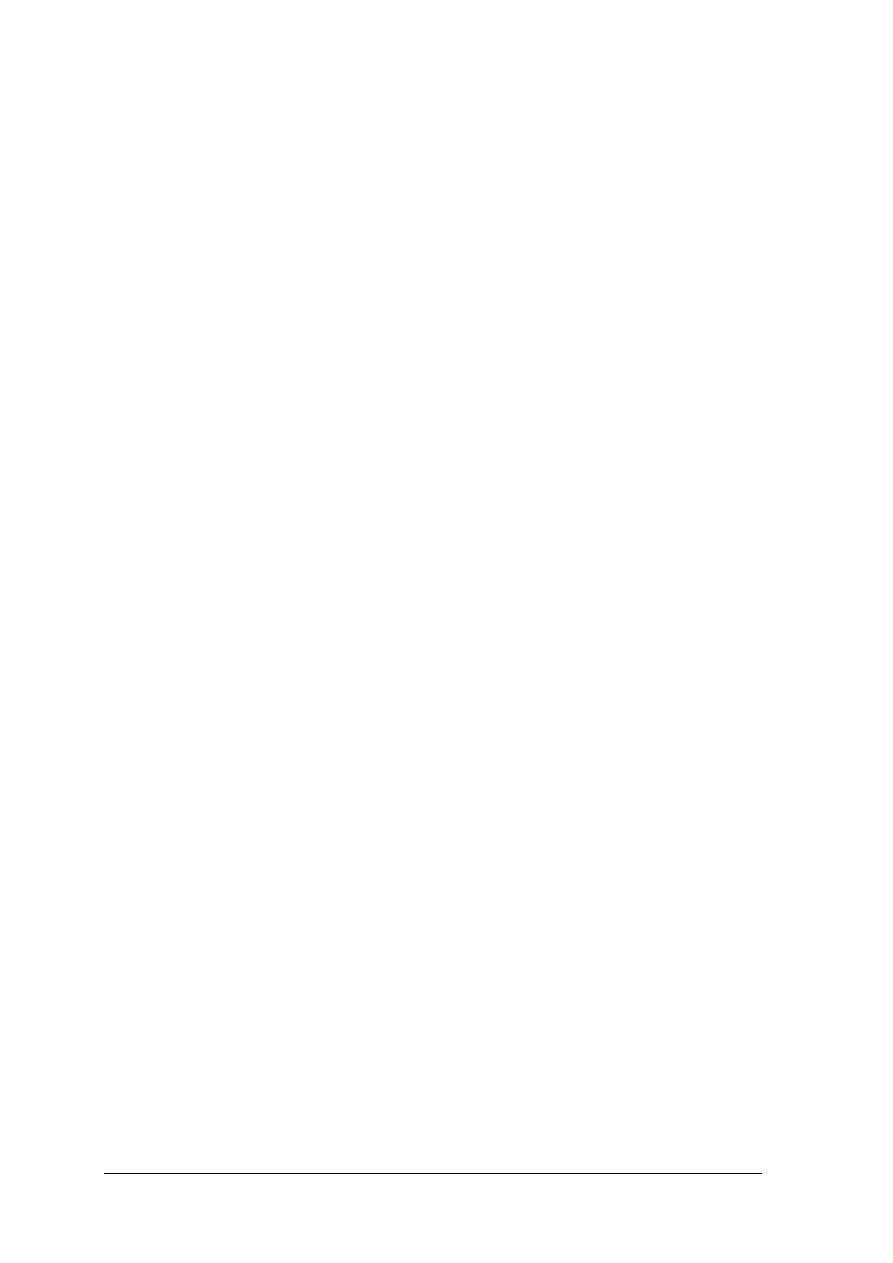

Schemat układu jednostek modułowych

711[02].Z4.01

Wykonywanie prac na

powierzchni kopalni

711[02].Z4.02

U

żytkowanie urządzeń

transportowych

711[02].Z4.03

U

żytkowanie urządzeń pneumatycznych

i hydraulicznych stosowanych

w górnictwie podziemnym

711[02].Z4

Urz

ądzenia górnicze

711[02].Z4.04

U

żytkowanie maszyn do urabiania

i

ładowania urobku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

rozróżniać podstawowe wielkości mechaniczne i elektryczne oraz ich jednostki,

−

analizować proste schematy kinematyczne części maszyn,

−

wykonywać rysunki części maszyn,

−

analizować układy napędowe maszyn,

−

posługiwać się typowo górniczymi określeniami stosowanymi w nomenklaturze

górniczej,

−

charakteryzować wymagania dotyczące bezpieczeństwa pracy przy obsłudze maszyn

i urządzeń mechanicznych,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wskazać zastosowanie urządzeń pneumatycznych i elektropneumatycznych w górnictwie

podziemnym,

−

wskazać zastosowanie urządzeń hydraulicznych i elektrohydraulicznych w górnictwie

podziemnym,

−

scharakteryzować sterowanie hydrauliczne urządzeń górniczych,

−

wyjaśnić zasadę działania elementów urządzeń hydraulicznych,

−

wyjaśnić zasadę działania układów hydraulicznych,

−

rozróżnić elementy składowe napędów hydraulicznych maszyn górniczych,

−

określić zastosowanie napędów hydraulicznych stosowanych w urządzeniach górniczych,

−

scharakteryzować urządzenia hydrauliki siłowej,

−

objaśnić zasadę pracy układów hydraulicznych podstawowych maszyn do eksploatacji

złóż,

−

dobrać podsadzkę hydrauliczną do warunków geologicznych,

−

użytkować indywidualne stojaki hydrauliczne,

−

obsłużyć sterowanie hydrauliczne sekcji obudowy zmechanizowanej w ścianie,

−

przeprowadzić przeglądy urządzeń hydraulicznych zgodnie z harmonogramem,

−

sporządzić schemat hydrauliczny wrębiarki,

−

scharakteryzować

schemat

układu

hydraulicznego

kombajny

ścianowego

i chodnikowego,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

przy użytkowaniu urządzeń pneumatycznych i hydraulicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wiadomości wstępne

4.1.1. Materiał nauczania

Ustaleniem zasad dotyczących ruchu cieczy oraz praw równowagi cieczy zajmuje się

nauka zwana hydromechaniką. Dzieli się ona na hydrostatykę, zajmującą się prawami, jakimi

podlegają ciecze znajdujące się w spoczynku, oraz hydrodynamikę, określającą prawa ruchu

cieczy. W praktyce korzysta się często z zasad hydrauliki, która opiera się na modelach

uproszczonych i zależnościach doświadczalnych. Słowo „hydraulika” wywodzi się z języka

greckiego i w technice traktowane jest jako określenie nauki zajmującej się zachowaniem

cieczy i zastosowaniem jej do przenoszenia energii. Obejmuje ona zarówno hydraulikę

olejową, w której cieczą roboczą jest olej, jak też hydraulikę stosującą ciecze syntetyczne lub

emulsje olejowo-wodne i wodno-olejowe.

Hydrauliczne napędzanie i sterowanie maszyn górniczych, w tym maszyn do urabiania,

ładowania, transportu, a zwłaszcza obudowy zmechanizowanej, jest w wielu przypadkach

bardzo korzystne, gdyż umożliwia rozwiązanie licznych zagadnień trudnych dotąd do

opanowania.

Sprężone powietrze należy niewątpliwie do najstarszych form energii, którą zna

ludzkość. Od słowa „pneuma” pochodzi wyrażenie pneumatyka oznaczające naukę o ruchu

i właściwościach powietrza. Ten rodzaj techniki również z powodzeniem stosowany jest

w górnictwie.

Napęd hydrauliczny jest to napęd wywołany ruchem cieczy pod ciśnieniem, oparty na

prawie Pascala, czyli prawie równomiernego rozchodzenia się ciśnienia w cieczy.

Rozpowszechnienie stosowania napędów hydraulicznych w górnictwie wynika

z następujących zalet tego napędu:

– możliwość bezstopniowej regulacji prędkości ruchu,

– spokojna praca elementów roboczych,

– małe siły bezwładności elementów roboczych przy przekazywaniu dużych sił lub

momentów obrotowych,

– łatwe zabezpieczenie całego układu przed przeciążeniem oraz prosta regulacja obciążenia,

– łatwe sprawdzenie obciążenia zespołów napędzanych,

– proste sterowanie i szerokie możliwości rozwiązania automatycznego sterowania,

– samoczynne smarowanie elementów współpracujących,

– możliwość budowania dowolnych układów hydraulicznych z seryjnie produkowanych

elementów.

Napędy hydrauliczne obok wymienionych zalet mają także wady, do których należy

zaliczyć:

–

trudność uszczelnienia elementów ruchowych oraz wynikające z tego straty cieczy na

nieszczelnościach (czynnik ten obecnie odgrywa mniejszą rolę ze względu na rozwijającą

się technikę uszczelniania),

–

niebezpieczeństwo dostania się powietrza do obiegu powodującego ruchy drgające

i niespokojną pracę oraz niszczenie korodujące wewnętrznych części),

–

wysokie koszty zakupu, wynikające z konieczności stosowania bardzo dobrych

materiałów i bardzo dobrego wykonania poszczególnych elementów,

–

wymagania wysokich kwalifikacji od obsługi,

–

stosunkowo wyższe koszty utrzymania i konserwacji w porównaniu z innymi rodzajami

napędów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Sterowanie hydrauliczne jest to kierowanie pracą maszyny lub urządzenia za pomocą

cieczy pod ciśnieniem.

Napęd pneumatyczny jest to napęd mechanizmów maszyn i urządzeń przy

wykorzystaniu energii sprężonego gazu (zazwyczaj powietrza). Urządzenia pneumatyczne

często stosuje się do napędu narzędzi wirujących i udarowych. Napęd pneumatyczny odbywa

się za pomocą silników pneumatycznych o ruchu posuwisto-zwrotnym i o ruchu wirującym.

Sterowanie pneumatyczne jest to technika oddziaływania w określony sposób na obiekt

sterowania za pomocą sprężonego powietrza jako energetycznego nośnika informacji.

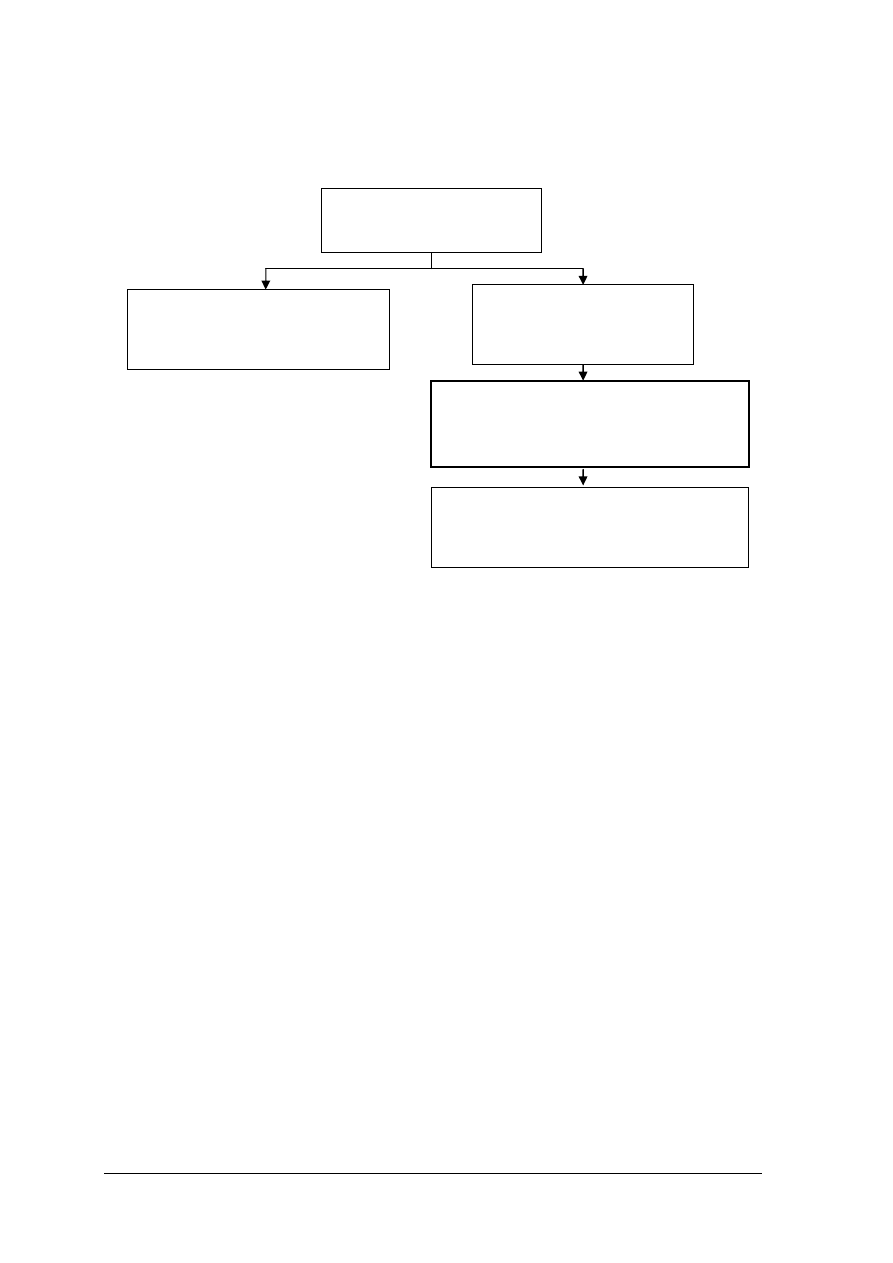

Tabela 1. Ogólny podział elementów i zespołów hydraulicznych [6, T.II, s.276]

Tabela 2. Podział urządzeń pneumatycznych do budowy układów sterowania i napędu pneumatycznego

[6, T.II, s.276]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

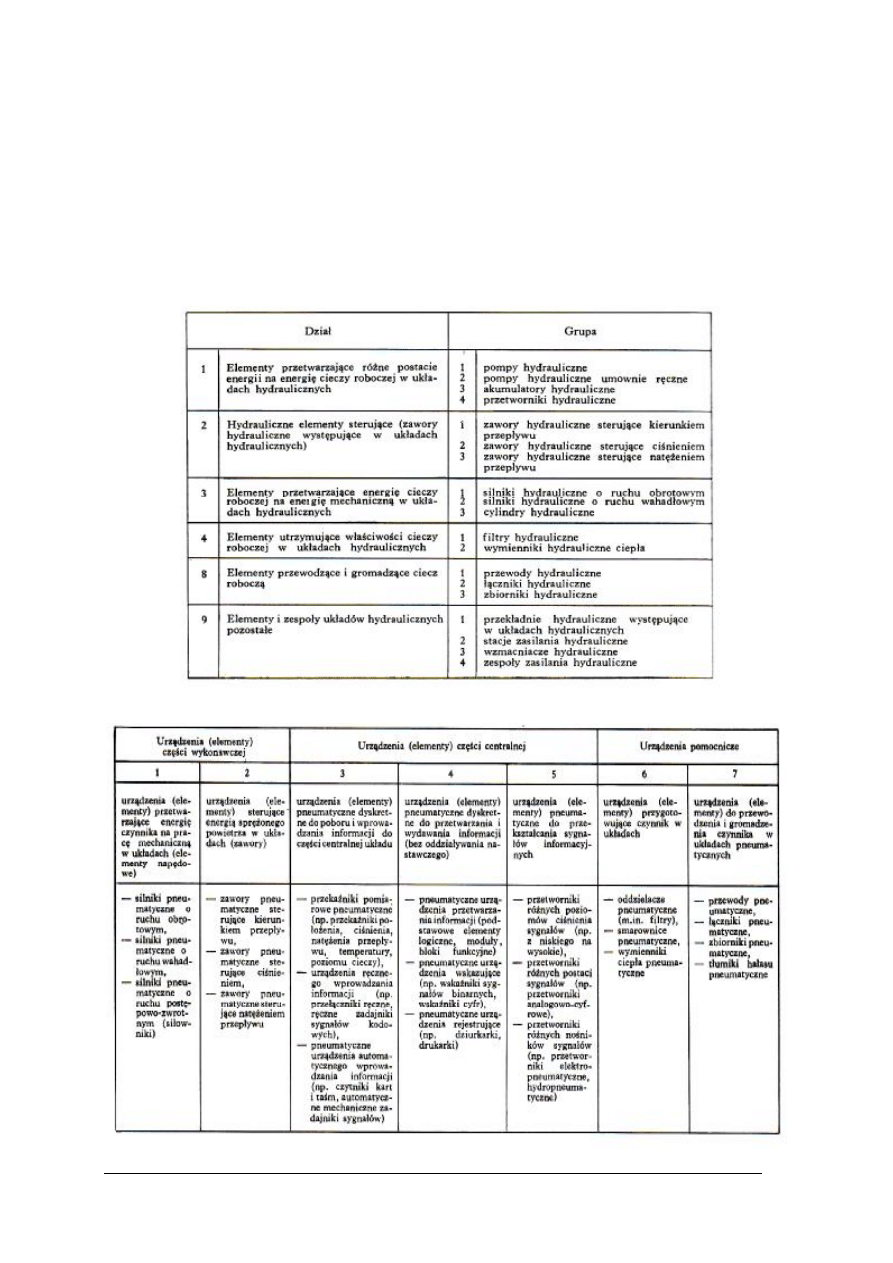

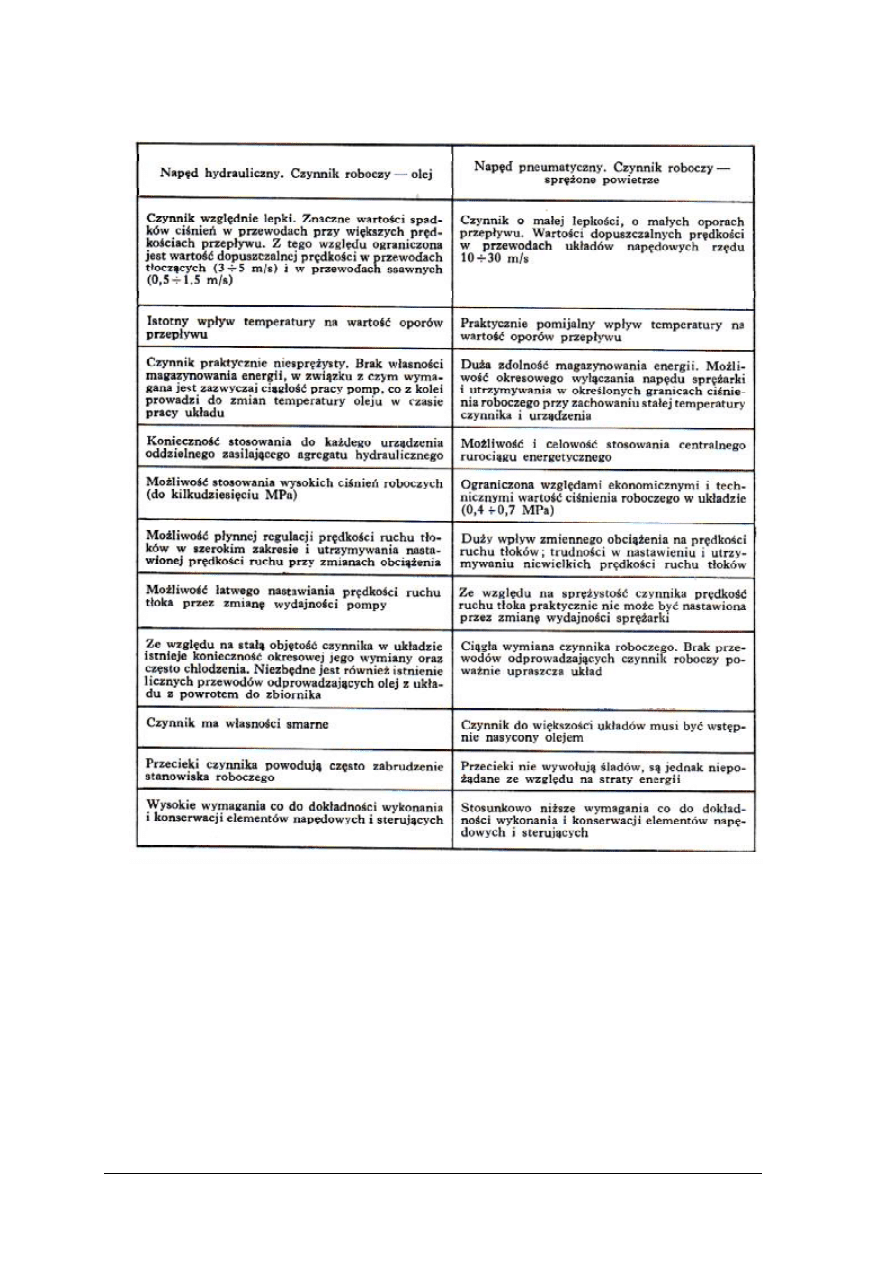

Tabela 3. Porównanie właściwości napędu hydraulicznego i pneumatycznego [6, T.II, s.227]

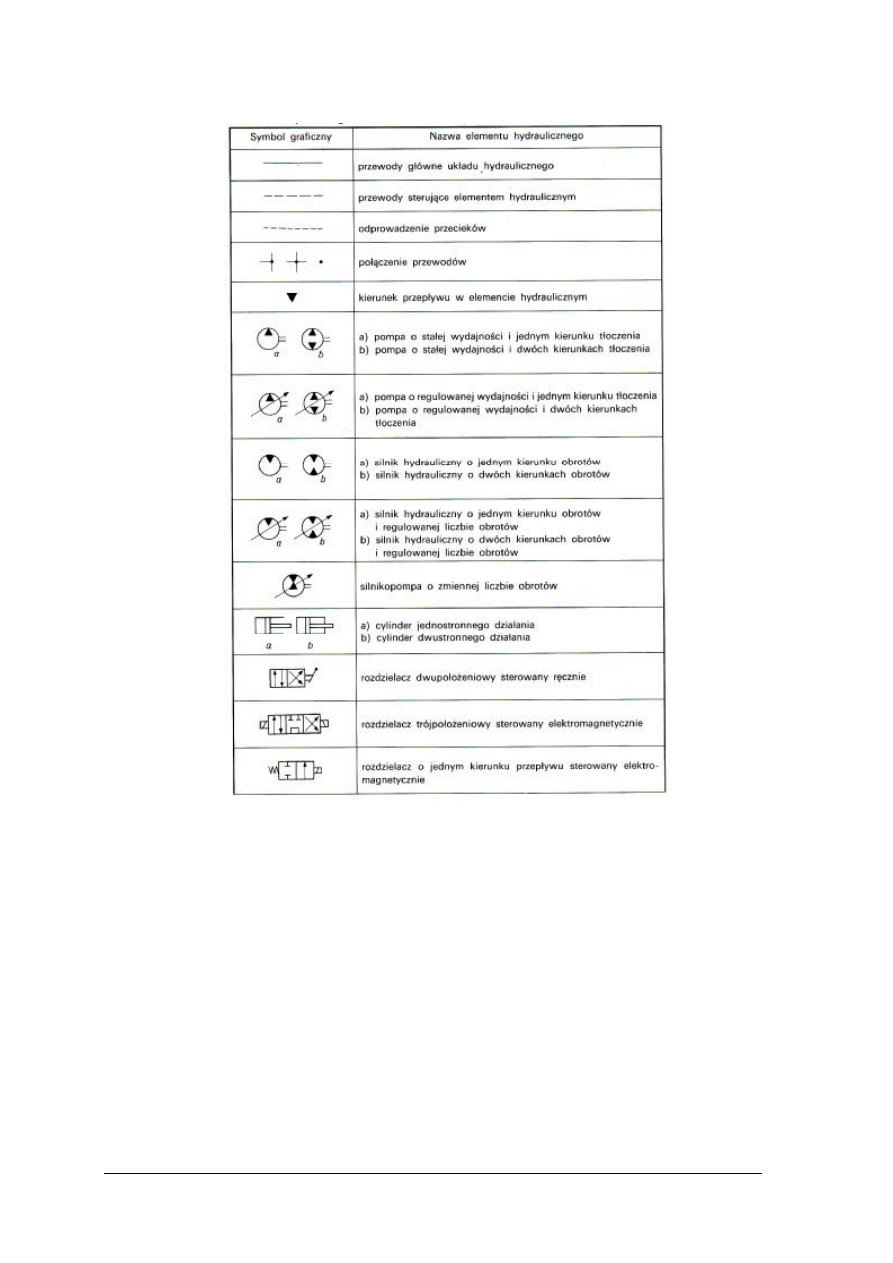

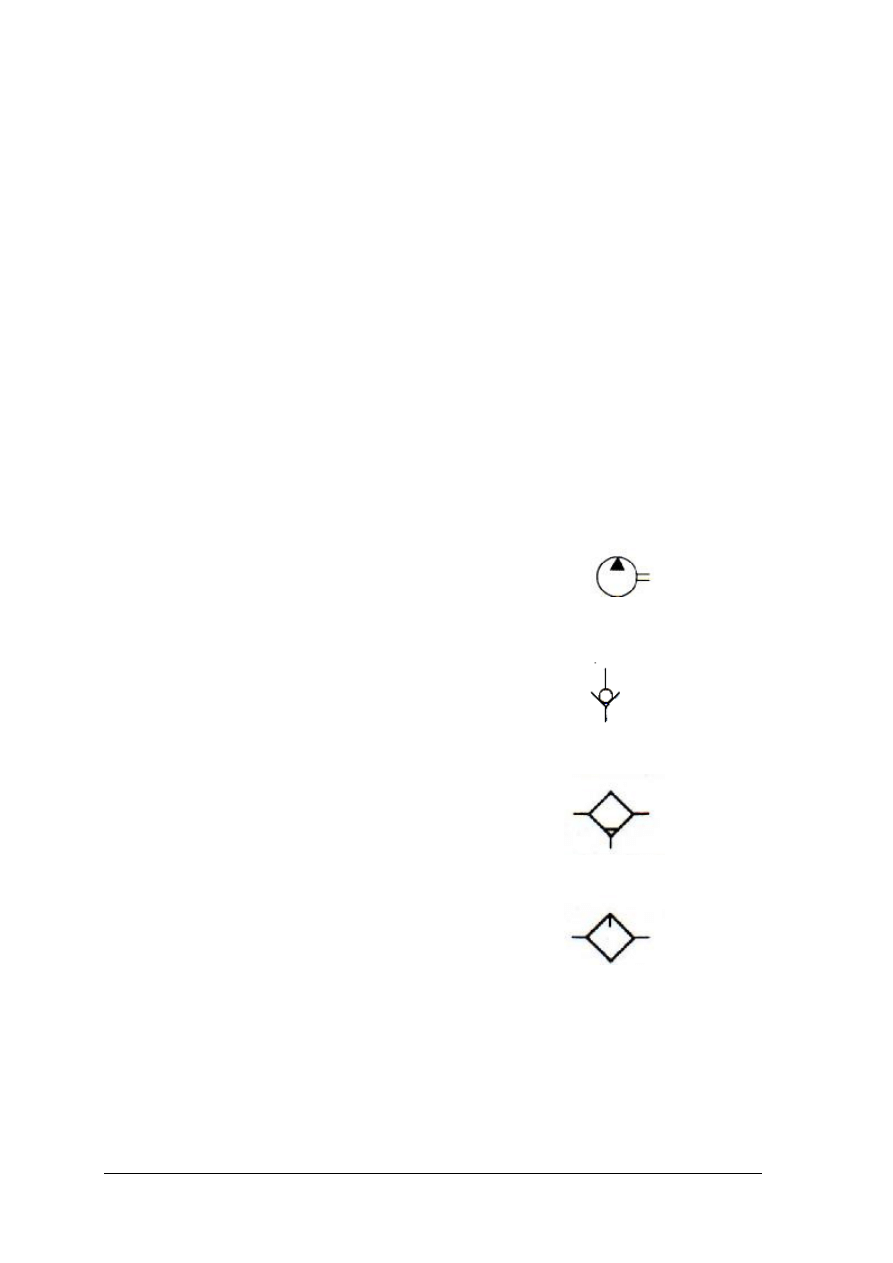

Symbole graficzne elementów hydraulicznych i pneumatycznych

Elementy hydrauliczne można zestawić w dowolne układy napędowe, sterownicze lub

automatyzujące procesy techniczne. Zestawienie schematów układów hydraulicznych

ułatwiają symbole funkcyjne elementów hydraulicznych. W literaturze technicznej układy

hydrauliczne maszyn są przedstawione w postaci schematów złożonych z symboli

funkcyjnych elementów hydraulicznych. Znajomość tych symboli ułatwia odczytanie

i zrozumienie zasady działania często bardzo skomplikowanych układów hydraulicznych.

Podobna rzecz ma się z elementami pneumatycznymi. Oznaczenia symboli funkcyjnych

elementów hydraulicznych i pneumatycznych są znormalizowane i ujęte normą

PN-85/M-01050

pod

tytułem

„Elementy

napędów

i

sterowań

hydraulicznych

i pneumatycznych" (tab. 4.).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

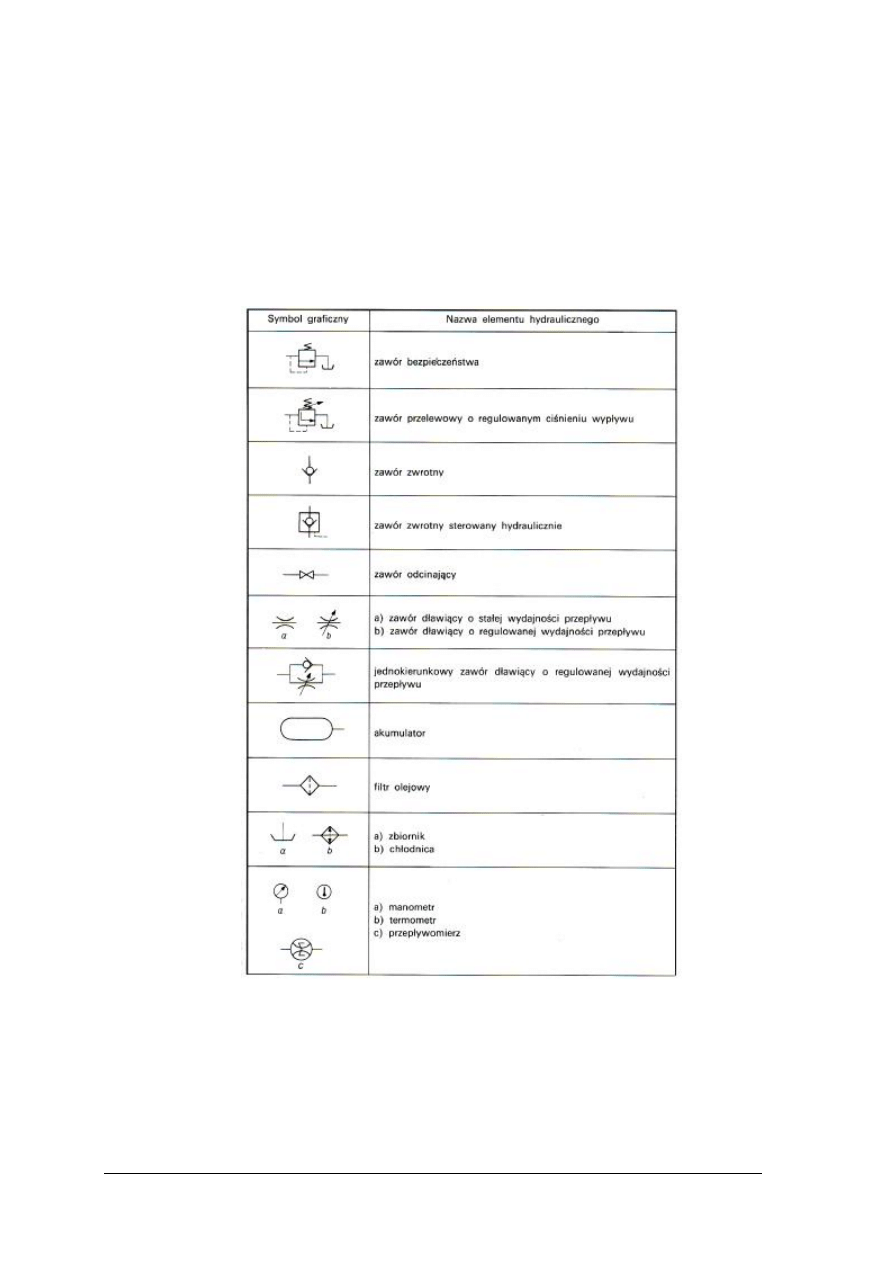

Tabela 4. Symbole graficzne elementów hydraulicznych [9, s.44]

cd. tabeli na str.11

Czynnik roboczy

Ciecz robocza spełnia w napędach hydrostatycznych zadanie nośnika energii,

przekazującego energię pompy do zasilanego nią silnika hydraulicznego. Postęp w dziedzinie

konstrukcji napędów hydraulicznych zaostrza wymagania stawiane również cieczom

roboczym, które powinny być przydatne do coraz większych ciśnień (ponad 40 MPa),

prędkości obrotowych (do 6000 obr/min), mieć dużą trwałość (15 do 25 tysięcy godzin pracy

bez potrzeby ich wymiany), spełniać równocześnie dwa zadania: oprócz przenoszenia energii

również smarować mechanizmy. Ciecz robocza stosowana w układach hydraulicznych

maszyn górniczych powinna zatem mieć następujące własności:

– lepkość odpowiadającą zadanym warunkom ruchowym,

– małą zależność lepkości od temperatury, w jakiej pracuje układ hydrauliczny,

– dobre własności smarne w stosunku do wszystkich elementów stosowanych zarówno

w układzie hydraulicznym, jak i w tych urządzeniach maszyn, które ma smarować,

– dużą odporność na starzenie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

– małą skłonność do tworzenia piany,

– dużą odporność na wchłanianie powietrza,

– jak najniższą temperaturę krzepnięcia i jak najwyższą temperaturę zapłonu,

– dobrą przewodność cieplną i małą rozszerzalność cieplną,

– nie powodować korozji metali,

– nie powodować zmian kształtu ani własności uszczelek stosowanych w układzie

hydraulicznym,

– nie wywierać szkodliwego wpływu na zdrowie obsługujących.

Cd. tabeli 4. Symbole graficzne elementów hydraulicznych [9, s.45]

cd. tabeli 4 str. 13

W układach hydraulicznych maszyn górniczych jako nośniki energii stosowane są różne

ciecze, których dobór określany jest warunkami pracy i wymaganiami urządzeń

hydraulicznych, względami ekonomicznymi oraz przepisami bezpieczeństwa pracy. Ciecze

hydrauliczne powinny zapewniać dobrą smarność, zabezpieczać elementy układów przed

korozją, być neutralne w stosunku do stosowanych uszczelnień i (na co ostatnio zwraca się

szczególną uwagę), nie stwarzać zagrożenia pożarowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Szerokie zastosowanie napędów hydraulicznych w maszynach górniczych, w których

cieczami roboczymi są palne oleje mineralne, spowodowały znaczny wzrost zagrożenia

pożarowego w podziemiach kopalń. Oleje mineralne mają dużą wadę, jaką jest stosunkowo

niska temperatura zapłonu. Stanowi to duże zagrożenie zwłaszcza tam, gdzie istnieje

prawdopodobieństwo nagłego wypływu rozpylonego strumienia cieczy na elementy

o wysokiej temperaturze lub na otwarty płomień. Większość olejów mineralnych

stosowanych w układach hydraulicznych zapala się w temperaturze około 35O°C bez

kontaktu

z

otwartym

płomieniem.

Inne

niebezpieczeństwo

stanowi

możliwość

rozprzestrzeniania się pożaru przez palący się strumień oleju, który nie gaśnie mimo usunięcia

źródła ognia, oraz wytwarzanie się gęstych dymów i toksycznych gazów utrudniających

gaszenie pożaru. Ta wada olejów mineralnych stwarza duże niebezpieczeństwo

w podziemiach kopalń, co spowodowało podjęcie wielu badań mających na celu opracowanie

cieczy trudno palnych, które mogłyby znaleźć zastosowanie w układach hydraulicznych

maszyn dołowych.

Fakt powstania takiego zagrożenia oraz zaistniałe pożary, potwierdzające to

niebezpieczeństwo, spowodowały podjęcie w resorcie górnictwa innych działań

profilaktycznych mających na celu zminimalizowanie takiego zagrożenia. Obowiązujące

w naszym górnictwie przepisy zalecają stosowanie cieczy trudno palnych, a w przypadku

stosowania olejów mineralnych ograniczenie jego ilości do 250 dm

3

i obowiązek wyposażenia

przodka w środki przeciwpożarowe. W dużych maszynach z rozbudowanym układem

hydraulicznym spełnienie tego warunku jest praktycznie niemożliwe, bo z reguły ilość oleju

znacznie przekracza wymagane 250 dm

3

. W takich przypadkach przepisy żądają

zainstalowania na maszynie automatycznego urządzenia gaśniczego.

W wyznaczonych na maszynie rejonach, najbardziej zagrożonych pożarem, muszą być

umieszczone czujniki temperatury i dysze wylotowe gaśnic.

Czujniki temperatury działają po przekroczeniu ustalonej temperatury otoczenia (około

180°C) i wtedy po upływie około 5 s samoczynnie zostaje uruchomione urządzenie gaśnicze

i w strefie zagrożenia zostaje rozpylony proszek lub płyn gaśniczy.

Rodzaje cieczy hydraulicznych

Obecnie w maszynach i urządzeniach górniczych stosuje się następujące rodzaje cieczy

hydraulicznych:

– oleje mineralne,

– emulsje olejowo-wodne,

– ciecze trudno palne.

Oleje mineralne

W układach hydraulicznych jako ciecze robocze najszersze zastosowanie, ze względu na

swoje własności, znalazły oleje mineralne. Są one dostatecznie lepkie, wykazują bardzo dobrą

smarność oraz mają naturalne własności antykorozyjne. W hydraulicznych urządzeniach

górniczych stosuje się w zasadzie dwie grupy olejów mineralnych - oleje grupy hydrol i oleje

grupy transol. Są to oleje rafinowane, zawierające dodatki podwyższające ich smarność

i dodatki zapobiegające pienieniu się. Należy jednak zwrócić uwagę, że chociaż oleje z obu

tych grup są olejami mineralnymi, nie wolno ich w żadnym przypadku mieszać, a olej

w obiegu uzupełniać jedynie takim gatunkiem, który przewidziany jest przez producenta dla

danej maszyny.

Emulsje olejowo-wodne

Emulsje olejowo-wodne oznaczane symbolami HFA i HFB są to ciecze, składające się

z wody i rozproszonych w niej drobnych kropelek oleju. Stabilność emulsji uzyskuje się przez

zastosowanie tzw. emulgatora. Emulsje zawierają prócz tego inhibitory korozji i dodatki

uszlachetniające. Zarówno lepkość, jak i smarność tych emulsji jest bardzo niska, podobnie

jak wody. Praktycznie znalazły one zastosowanie tylko w urządzeniach odznaczających się

statycznym charakterem pracy, jak np. w obudowach zmechanizowanych, stojakach

i przesuwnikach hydraulicznych oraz niektórych popychakach elektrohydraulicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W urządzeniach tych, dla uzyskania dobrej pracy, wprowadzono wiele zabezpieczeń

antykorozyjnych.

Ciecze trudno palne

Tą nazwą określane są ciecze używane w układach hydraulicznych praktycznie niepalne

w warunkach kopalnianych. Ciecze te oznaczane są symbolami literowymi HFC i HFD lub

określane nazwami firmowymi.

HFC – to ciecz trudno palna będąca roztworem wodnym na bazie glikolu z zawartością

wody w zależności od gatunku od 35 do 55%. Ciecze te, choć pod względem właściwości nie

dorównują olejom mineralnym, ze względów przeciwpożarowych znajdują coraz szersze

zastosowanie w maszynach górniczych. Przy stosowaniu cieczy typu HFC należy się liczyć ze

zmniejszaniem trwałości elementów hydrauliki.

HFD – to ciecze trudno palne na bazie estrów fosforowych zwane niekiedy olejami

syntetycznymi. Odznaczają się dobrą lepkością i stosunkowo wysoką smarnością. Ciecze te

mimo, że zapalają się przy zetknięciu z otwartym płomieniem, po usunięciu płomienia

przestają się palić i nie powodują rozszerzania ognia.

Zastąpienie olejów mineralnych tymi cieczami napotyka bardzo duże trudności, bowiem

ciecze te, przeważnie importowane, poza bardzo wysoką ceną - w stosunku do ceny

tradycyjnych olejów mineralnych - mają dwie zasadnicze wady:

– stwarzają pewne zagrożenie toksyczne (są trujące),

– działają rozpuszczająco na stosowane dotychczas uszczelnienia, doprowadzając do ich

szybkiego zniszczenia.

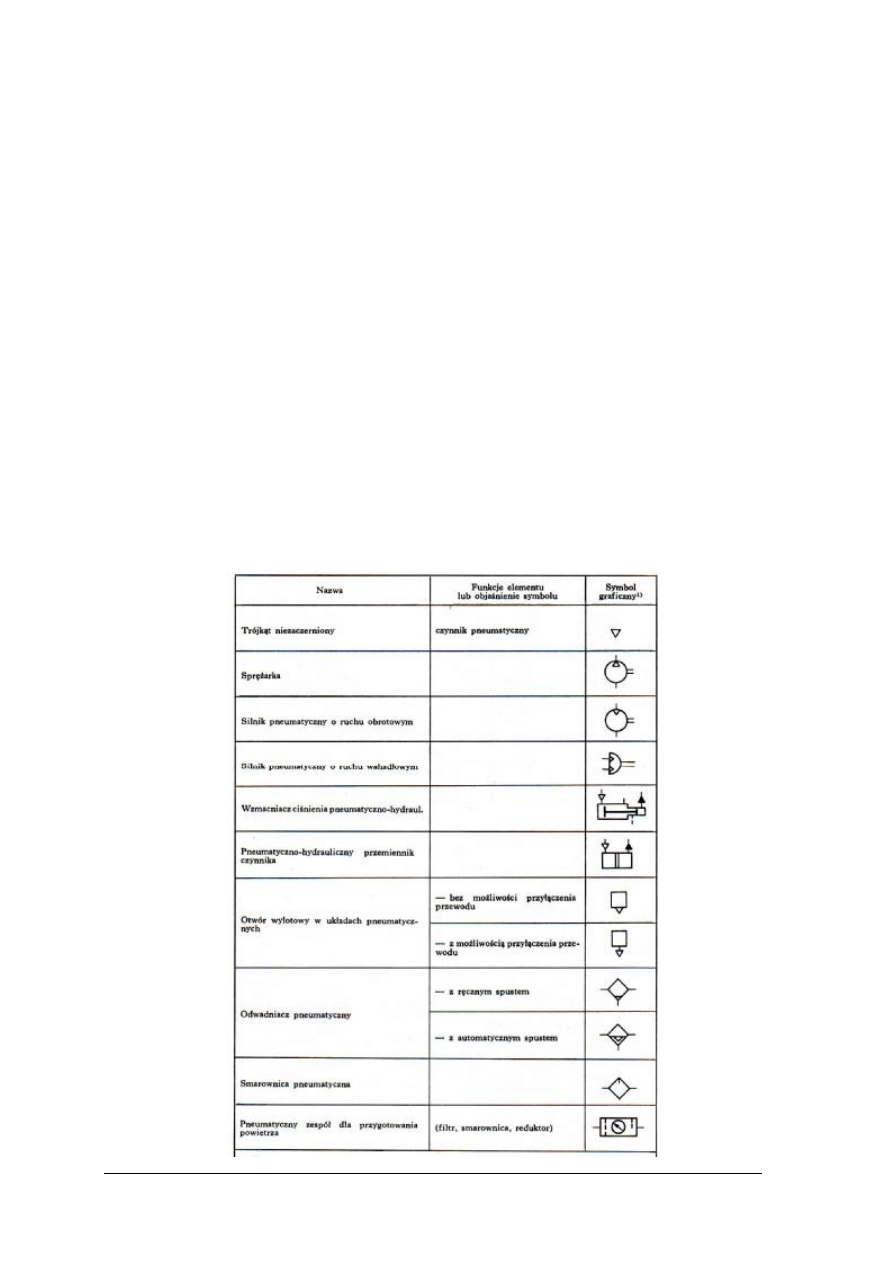

Cd tabeli 4. Symbole graficzne specyficzne dla urządzeń pneumatycznych [6,T.II, s.266]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sprężone powietrze zanim zostanie wykorzystane w układzie pneumatycznym,

przechodzi przez specjalne urządzenia, których zadaniem jest najczęściej oczyszczanie go

z zanieczyszczeń mechanicznych, odwodnienie, odoliwienie z cząstek oleju pochodzącego ze

sprężarki, oraz zazwyczaj naoliwienie go innym olejem, odpowiednim do dobrej pracy

urządzeń pneumatycznych z mechanicznymi częściami ruchomymi.

Własności sprężonego powietrza:

1. Zasoby. Powietrze znajduje się praktycznie wszędzie i jest do dyspozycji

w nieograniczonych ilościach.

2. Transport. Sprężone powietrze jest łatwe do transportu przewodowego na duże

odległości. Nie zachodzi niebezpieczeństwo cofania się powietrza.

3. Magazynowanie. Sprężarka nie musi pracować w sposób ciągły. Sprężone powietrze

można magazynować w zbiornikach i stamtąd je pobierać. Możliwy jest również

transport powietrza w zbiornikach (butlach).

4. Temperatura. Sprężone powietrze jest odporne na wahania temperatury, dlatego

gwarantuje niezawodną pracę również w skrajnych temperaturach otoczenia.

5. Bezpieczeństwo. Sprężone powietrze nie wybucha i jest niepalne. Stąd zbędne są drogie

urządzenia przeciwwybuchowe, które zabezpieczają przed wybuchem.

6. Czystość. Sprężone powietrze jest czyste i przy nieszczelnych przewodach lub

elementach ulatniające się powietrze nie zanieczyszcza otoczenia. Ta czystość jest

niezbędna np. w przemyśle spożywczym, drzewnym, tekstylnym i skórzanym.

7. Konstrukcja. Konstrukcja elementów roboczych jest prosta i w związku z tym są one

tanie.

8. Prędkość. Sprężone powietrze jest bardzo szybkim czynnikiem roboczym, pozwalającym

osiągać bardzo duże prędkości robocze. (Prędkość robocza siłownika pneumatycznego

ma wartość 1÷2 m/s).

9. Regulacja. Prędkość i siła mogą być w elementach pneumatycznych bezstopniowo

regulowane.

10. Przeciążalność. Narzędzia i elementy wykonawcze pneumatyczne mogą być obciążane aż

do zatrzymania, są więc nie przeciążalne.

Dla określenia pełnych możliwości zastosowań pneumatyki niezbędne jest poznanie jej

niekorzystnych właściwości.

1. Przygotowanie. Powietrze sprężone wymaga starannego wstępnego przygotowania.

Zanieczyszczenia i wilgoć nie mogą być przenoszone przez powietrze do instalacji

(niedopuszczalne w elementach pneumatycznych).

2. Ściśliwość. Przez sprężone powietrze nie można uzyskać równomiernej i stałej prędkości.

3. Siła. Sprężone powietrze jest opłacalne tylko do pewnej granicy obciążeń, określonych

jego ciśnieniem. Górna granicę określa ciśnienie 700 kPa.

4. Wypływy. Wypływ powietrza jest hałaśliwy.

5. Koszty. Sprężone powietrze jest stosunkowo drogim nośnikiem energii.

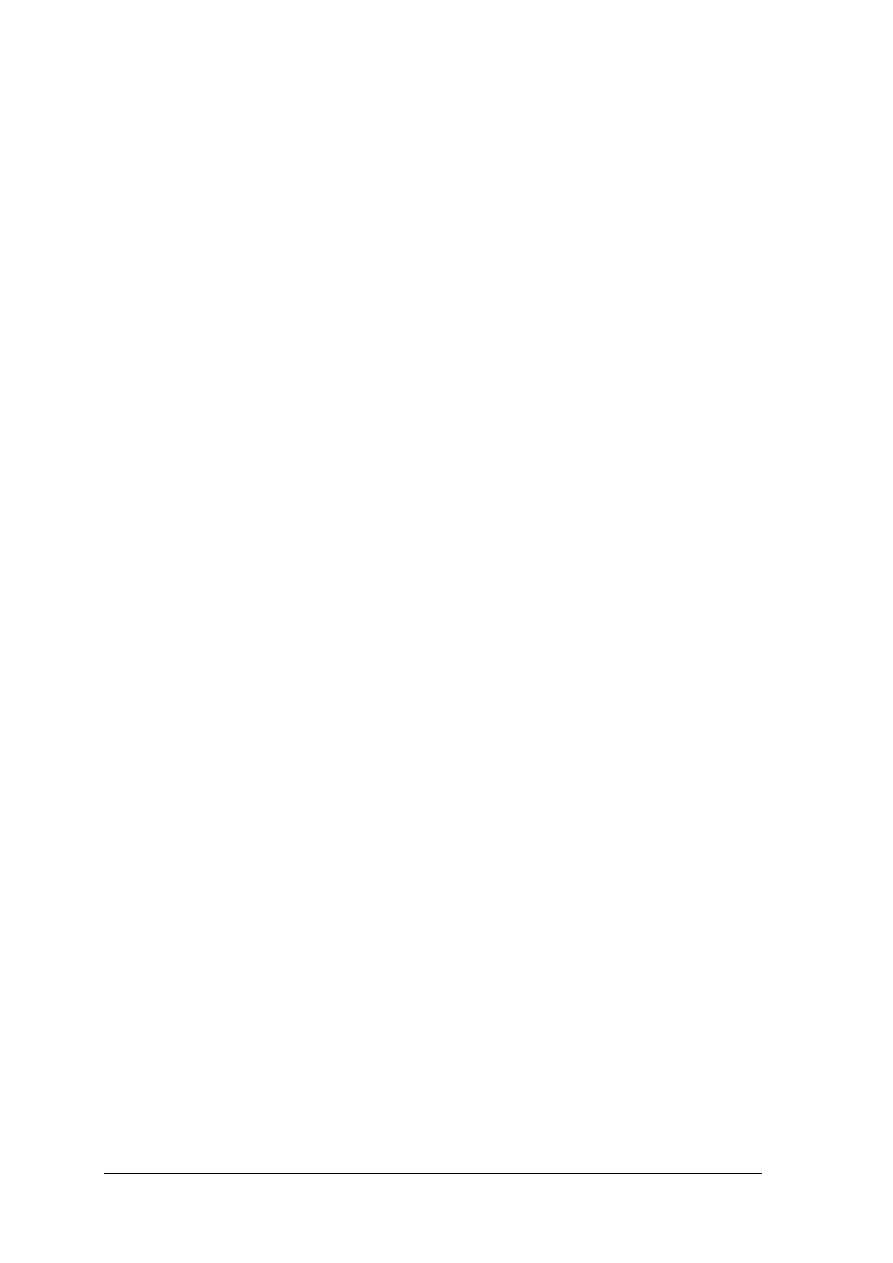

Układ hydrauliczny maszyny (rys. 1) to zespół elementów i urządzeń hydraulicznych,

połączonych między sobą kanałami wewnętrznymi, przewodami i rurami w celu

wykonywania określonych zadań.

Budowa napędu hydraulicznego

Każdy napęd hydrauliczny składa się z następujących elementów:

– źródła energii hydraulicznej (pompa, akumulator),

– czynnika roboczego (olej mineralny, emulsja),

– instalacji hydraulicznej (przewody rurowe, przewody elastyczne),

– urządzenia sterującego (rozdzielacz, układ sterowania automatycznego),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

– elementu wykonującego pracę użyteczną (siłownik, silnik hydrauliczny),

– elementu zabezpieczającego (zawór bezpieczeństwa, zawór przelewowy),

– elementów pomocniczych (zawory, filtry, zbiorniki).

Blokowy schemat napędu hydraulicznego pokazano na rys. 2.

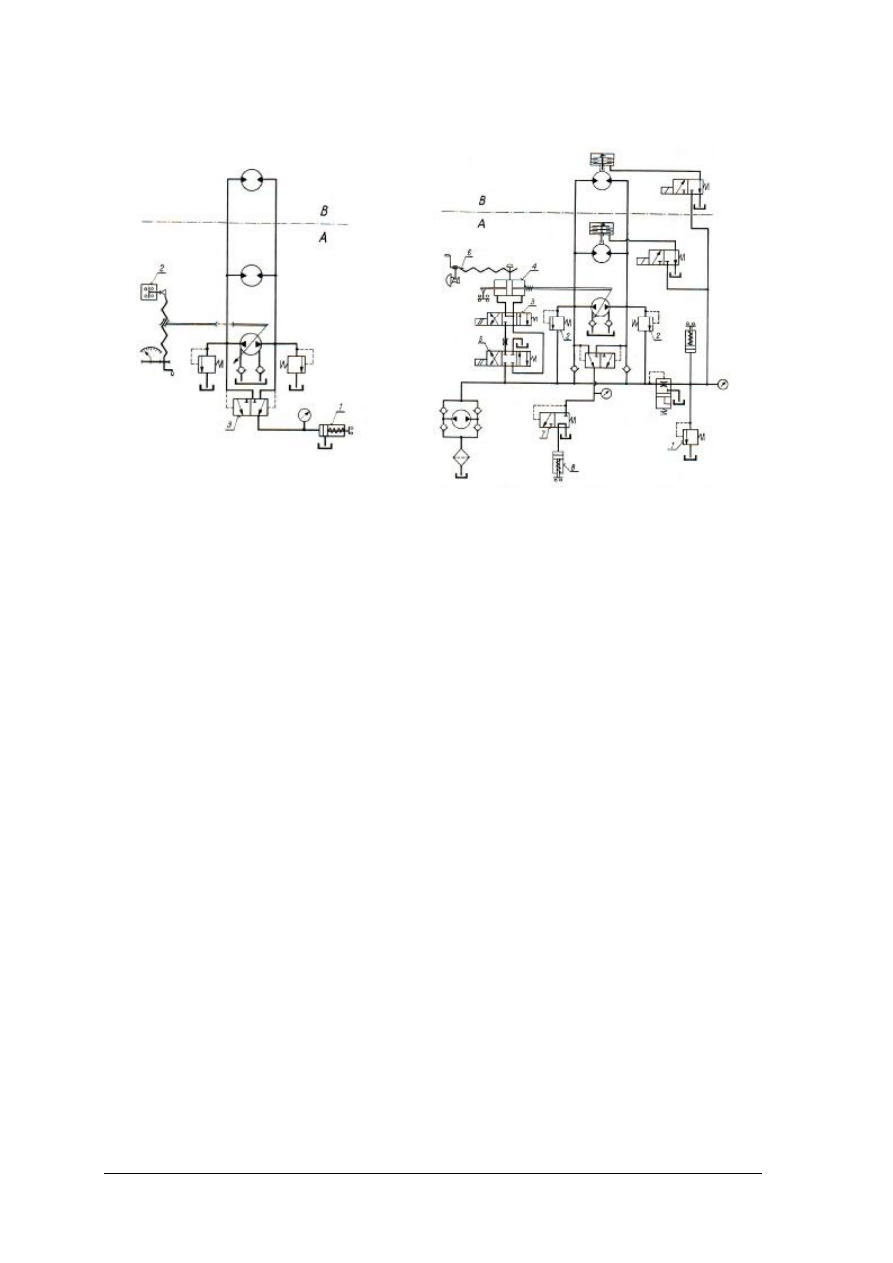

Rys. 1. Układ hydrauliczny maszyny [3, s.17]

Rys. 2. Blokowy schemat napędu hydraulicznego [9, s.43]

Obiegi hydrauliczne

Obieg cieczy roboczej w napędach hydraulicznych może być rozwiązany jako obieg

otwarty lub obieg zamknięty. Rodzaj przyjętego obiegu wynika z funkcji, jaką ma do

spełnienia napęd hydrauliczny.

Zaletą układu zamkniętego jest stosunkowo mała pojemność cieczy roboczej w układzie

oraz prosty i pewny ruchowo sposób filtracji. Wadą natomiast jest konieczność stosowania

wysokosprawnych układów chłodzących ciecz roboczą z uwagi na ograniczone możliwości

odprowadzania nadmiaru ciepła wytwarzanego podczas pracy. Odwrotnie przedstawiają się

wady i zalety obiegu otwartego. W układzie otwartym cała ciecz robocza znajdująca się

w zbiorniku jest przetłaczana przez pompę, co ułatwia chłodzenie cieczy, a utrudniona

natomiast jest filtracja zanieczyszczeń z cieczy roboczej.

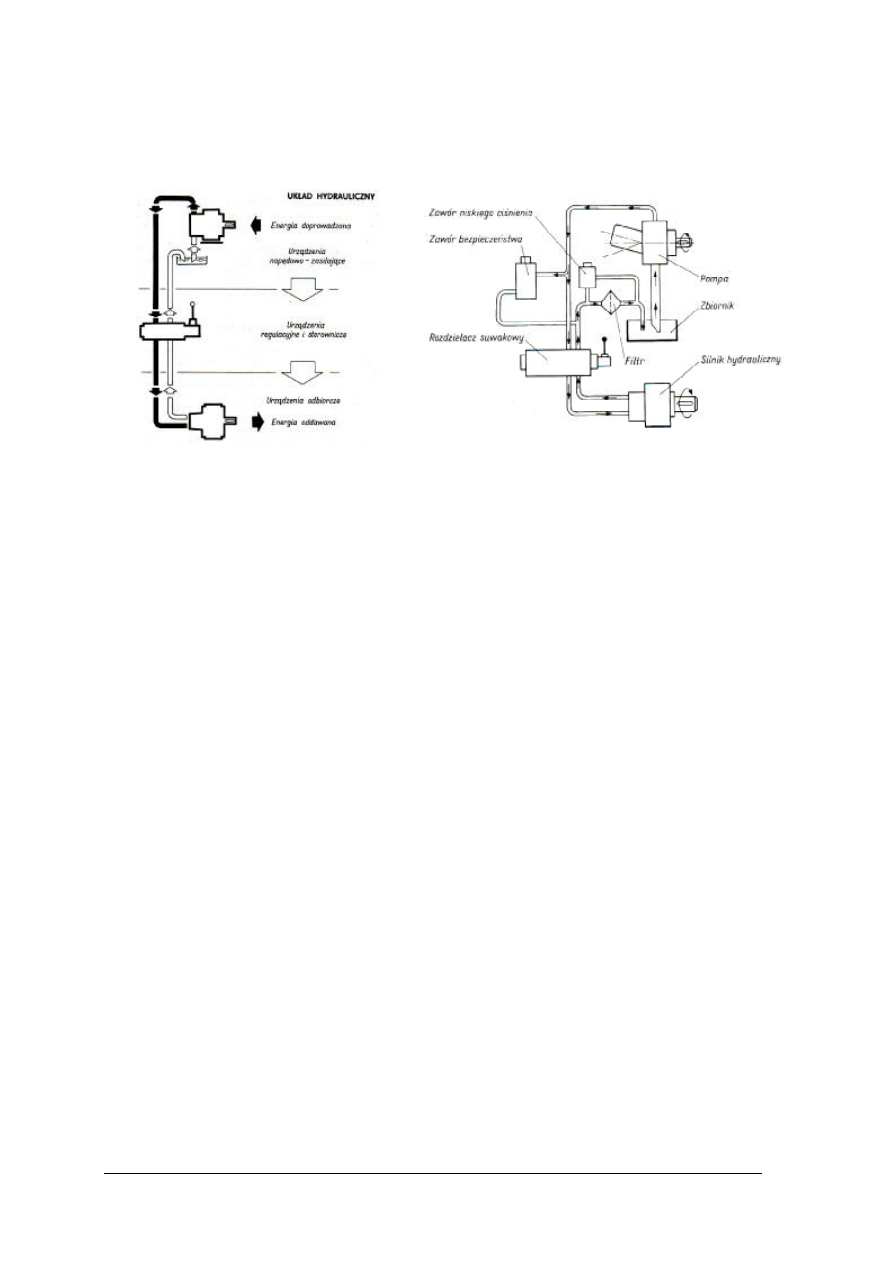

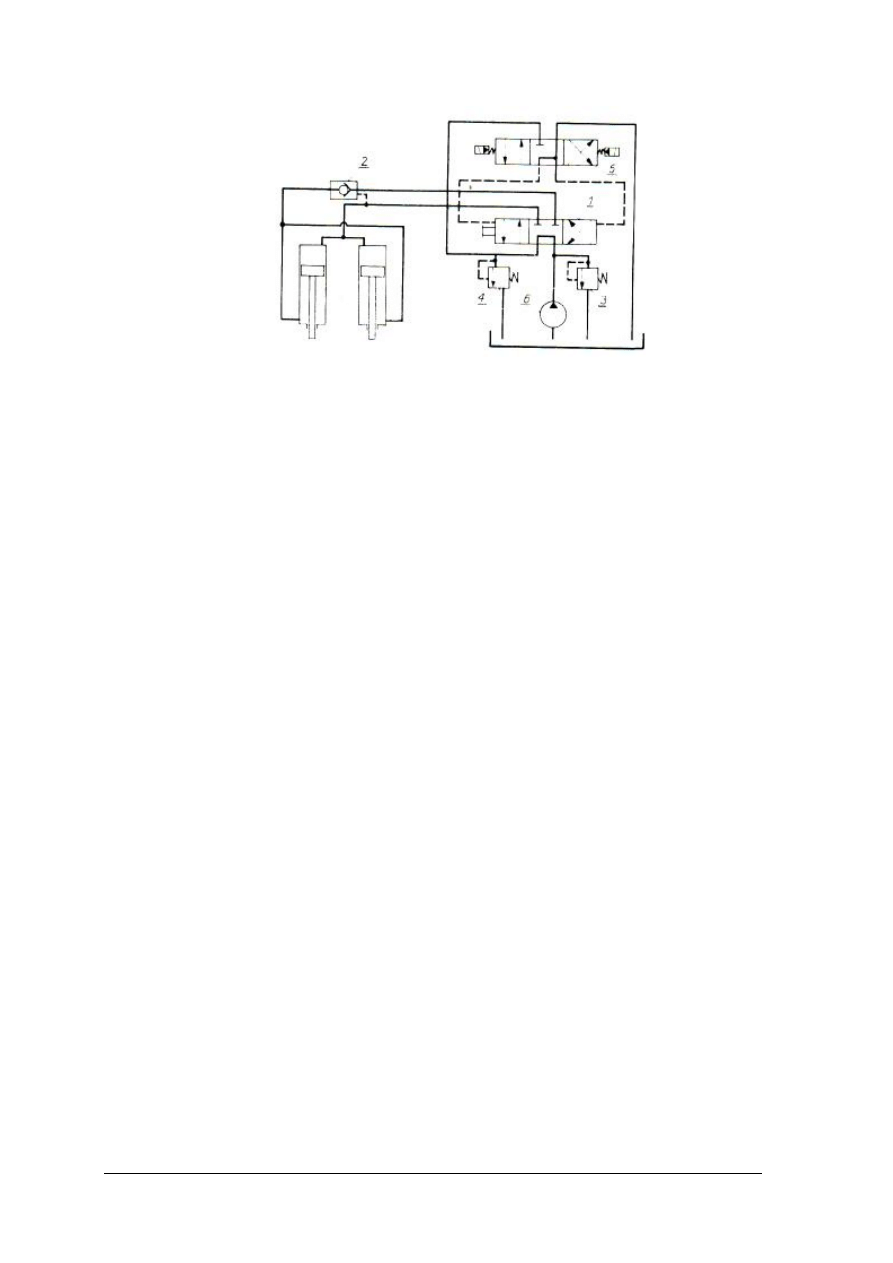

Na rys. 3 przedstawiono schemat układu hydraulicznego o obiegu otwartym.

W położeniu środkowym rozdzielacza ciecz robocza tłoczona przez pompę przepływa przez

filtr do zbiornika. Podczas długiej pracy może nastąpić zanieczyszczenie filtru i wzrost

ciśnienia wskutek zwiększenia oporów przepływu przez filtr. Aby nie dopuścić do

uszkodzenia filtru, na przewodzie spływowym przed filtrem znajduje się zawór przelewowy

niskiego ciśnienia ograniczający wielkość ciśnienia spływowego. W położeniu środkowym

rozdzielacza ruch tłoka jest zablokowany, ponieważ zgodnie ze schematycznym oznaczeniem

rozdzielacza w kratce środkowej przewody odprowadzające ciecz z siłownika są odcięte. Po

przesterowaniu rozdzielacza w prawo ciecz robocza przepływa zgodnie z kierunkiem

przepływu pokazanym w lewej kratce rozdzielacza. Ciecz robocza tłoczona przez pompę

przepływa przez rozdzielacz oraz zawór zwrotny jednokierunkowego zaworu dławiącego

i wpływa do komory nadtłokowej siłownika, którego tłok w miarę napływu cieczy wykonuje

pracę użyteczną. Jednocześnie ciecz z przestrzeni podtłokowej siłownika przepływa przez

rozdzielacz i filtr do zbiornika. Po przesterowaniu rozdzielacza w położenie lewe ciecz

robocza przepływa zgodnie z kierunkiem przepływu pokazanym w prawej kratce

rozdzielacza. Ciecz tłoczona przez pompę przepływa przez rozdzielacz do komory

podtłokowej siłownika, którego tłok przemieszcza się w lewo. Ruchowi tłoka siłownika

w lewo sprzeciwia się ciecz znajdująca się między tłokiem a jednokierunkowym zaworem

dławiącym. Ruch tłoka w lewo może zachodzić tylko z taką prędkością, na jaką został

nastawiony upust cieczy na dławiku zaworu. Tak więc siłownik w układzie hydraulicznym

pokazanym na wykonuje ruch roboczy z prędkością odpowiadającą wydajności pompy, ruch

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

powrotny natomiast może być wykonywany z regulowaną prędkością, w zależności od

ustalonych potrzeb użytkownika. Układ hydrauliczny oraz mechanizm roboczy jest

zabezpieczony przed przeciążeniem zaworem bezpieczeństwa. W przypadku wystąpienia na

tłoku obciążenia większego od wartości określonej ciśnieniem nastawienia zaworu

bezpieczeństwa, w układzie wytwarza się ciśnienie nieznacznie wyższe, a ciecz robocza

przepływa przez zawór bezpieczeństwa do zbiornika. Tłok zatrzymany oporem

przewyższającym siłę wywołaną ciśnieniem cieczy roboczej nie wykonuje pracy.

Na rys. 4 przedstawiono prosty obieg zamknięty. W obiegu tym kierunek tłoczenia cieczy

roboczej jest uzależniony od ustawienia regulatora wydajności pompy, który na schemacie

przedstawia strzałka przekreślająca symbol pompy o dwóch kierunkach tłoczenia. Przy

ustawieniu regulatora wydajności pompy na tłoczenie do górnego przewodu ciecz pod

ciśnieniem nie może wpłynąć do zbiornika, ponieważ uniemożliwia to zawór zwrotny. Pompa

tłoczy ciecz roboczą do silnika hydraulicznego, która po wykonaniu pracy (obrotu silnika)

użytecznej przepływa na stronę ssawną pompy i ponownie wraca do obiegu. Ten kierunek

tłoczenia jest zabezpieczony przed przeciążeniem zaworem bezpieczeństwa (pierwszy od

lewej strony). W każdym obiegu hydraulicznym występują straty objętościowe spowodowane

nieszczelnością elementów hydraulicznych. Uzupełnienie tych strat w obiegu zamkniętym,

następuje przez filtr i dolny zawór zwrotny otwierający się pod wpływem pojawiającego się

podciśnienia w przewodzie ssawnym, wytworzonego ubytkiem cieczy. Filtr, przez który jest

uzupełniana ciecz robocza w obiegu zamkniętym, zapewnia jej czystość. Przy ustawieniu

regulatora wydajności pompy na tłoczenie do dolnego przewodu, ciecz pod ciśnieniem nie

może wpłynąć do zbiornika, ponieważ przepływ w tym kierunku zamyka dolny zawór

zwrotny. Pompa tłoczy ciecz roboczą dolnym przewodem do silnika, który obraca się

w kierunku przeciwnym. Ciecz po wykonaniu pracy wraca górnym przewodem na stronę

ssawną pompy. Straty w obiegu hydraulicznym są uzupełniane ze zbiornika poprzez zawór

zwrotny (górny). Napęd przy tym kierunku obrotów jest zabezpieczany zaworem

bezpieczeństwa (drugim od lewej strony).

Rys. 3. Obieg hydrauliczny otwarty [9, s. 46]

Zawory przelewowe

Rys. 4. Obieg hydrauliczny zamknięty [9, s. 48]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest napęd hydrauliczny?

2. Co to jest sterowanie hydrauliczne?

3. Co to jest napęd pneumatyczny?

4. Co to jest sterowanie pneumatyczne?

5. Jakie są rodzaje cieczy hydraulicznych?

6. Co to jest emulsja olejowo-wodna?

7. Co oznaczają symbole HFC i HFD?

8. Co to jest układ hydrauliczny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj, wskazane przez nauczyciela, symbole graficzne elementów hydraulicznych

i pneumatycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych symbole graficzne stosowane w układach

hydraulicznych i pneumatycznych,

2) rozpoznać dane symbole graficzne,

3) odszukać w literaturze zastosowanie rozpoznanego elementu układu hydraulicznego bądź

pneumatycznego,

4) narysować poznane symbole graficzne.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

przybory do pisania i rysowania,

–

Poradnik dla ucznia, materiały dydaktyczne,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Przedstaw, przygotowane przez nauczyciela, przykładowe schematy układów

hydraulicznych i pneumatycznych ujętych półkonstrukcyjnie za pomocą umownych

funkcjonalnie schematów z zastosowaniem symboli graficznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych symbole graficzne stosowane w układach

hydraulicznych i pneumatycznych,

2) wykonać schemat z zastosowaniem symboli graficznych,

3) opisać wykorzystane symbole graficzne.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania i rysowania,

−

Poradnik dla ucznia, materiały dydaktyczne.

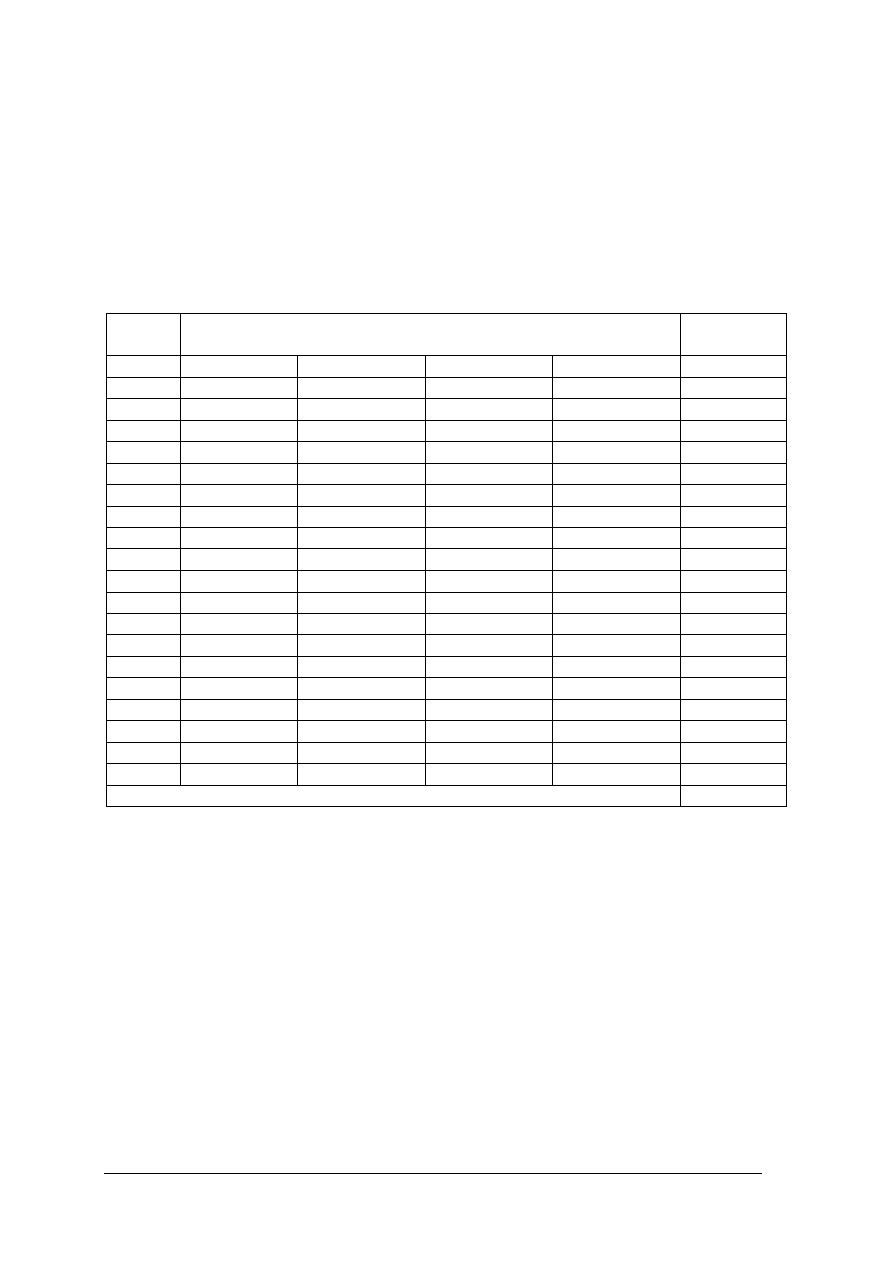

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić napęd hydrauliczny oraz wady i zalety tego napędu?

2) omówić napęd pneumatyczny oraz wymienić własności sprężonego

powietrza?

3) porównać właściwości napędu hydraulicznego i pneumatycznego?

4) opisać własności cieczy hydraulicznej?

5) omówić rodzaje cieczy hydraulicznej stosowanych w maszynach

i urządzeniach górniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Przetworniki energii

4.2.1. Materiał nauczania

Wiadomości wstępne

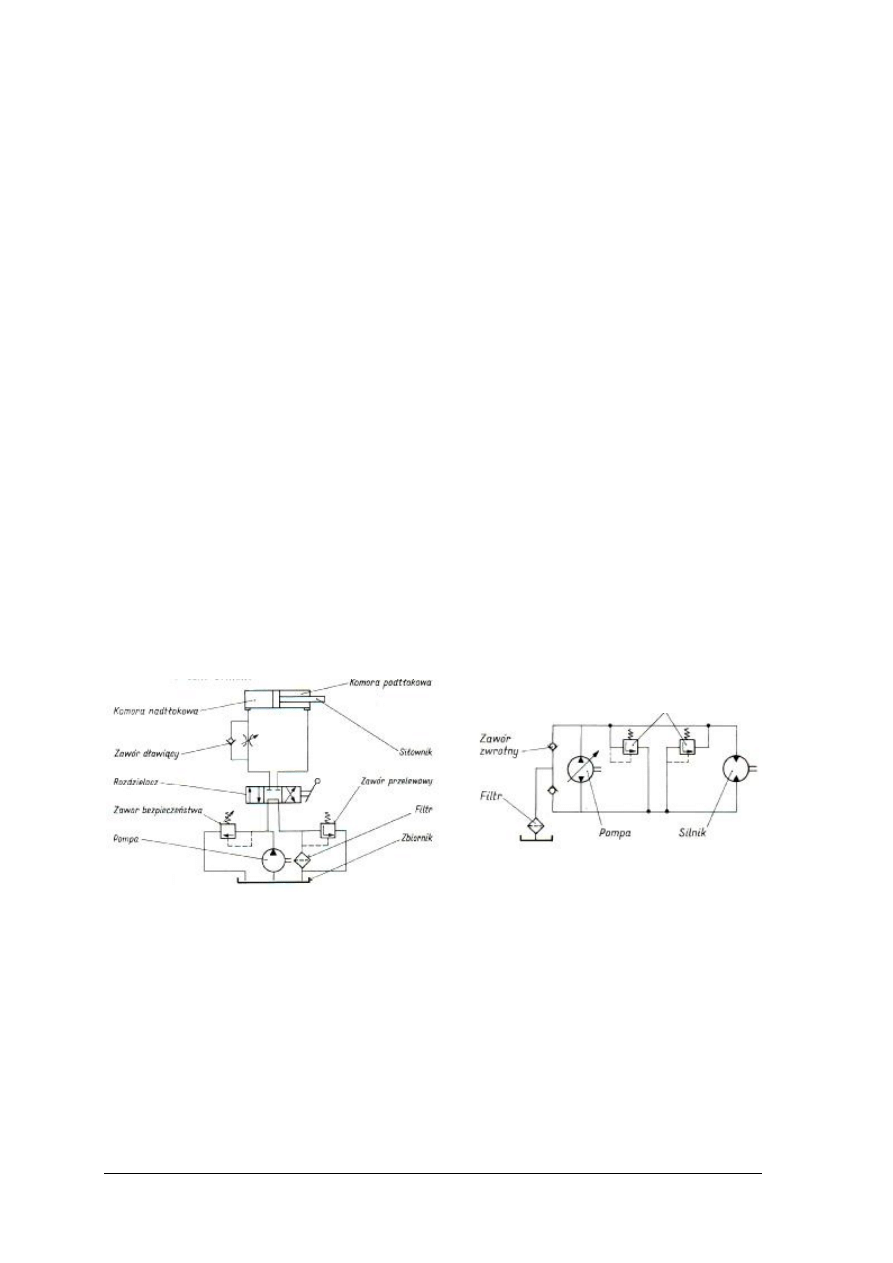

W napędach hydraulicznych ciecz, jako nośnik energii, cechują dwa podstawowe

parametry: prędkość ruchu (wyrażana często natężeniem przepływu) i ciśnienie. Do

wytwarzania strumienia cieczy przepływającej przy odpowiednio wysokim ciśnieniu

nieodzowne jest źródło energii, którym w maszynach górniczych jest prawie wyłącznie silnik

elektryczny. Silnik ten napędza pompę wyporową, która jest najważniejszym elementem

napędu hydrostatycznego. W pompie następuje przetwarzanie energii mechanicznej na

energię hydrauliczną cieczy i ciecz pod odpowiednim ciśnieniem, wyższym od ciśnienia

atmosferycznego, przepływa do odbiornika, tj. do silnika hydraulicznego. Wartość ciśnienia

cieczy opuszczającej pompę zależy od obciążenia silnika, a w pewnym stopniu również od

oporów przepływu przez przewody i od oporów miejscowych. Po oddaniu swej energii

hydraulicznej w silniku, gdzie zostaje ona przetworzona ponownie na energię mechaniczną,

ciecz wraca bądź bezpośrednio do pompy, bądź do zbiornika, z którego jest przez pompę

zasysana.

Silnik hydrauliczny napędza organ roboczy maszyny górniczej bezpośrednio lub

najczęściej za pośrednictwem przekładni zębatej obniżającej prędkość obrotową.

Przebieg przekazywania energii z zastosowaniem napędu hydraulicznego przedstawiono

schematycznie na rys. 5.

Rys. 5. Przekazywanie energii z zastosowaniem napędu hydraulicznego [5, s.25]

Poprawne działanie napędu hydraulicznego wymaga wyposażenia go w dodatkowe

elementy, których zadaniem jest przekazywanie i czyszczenie cieczy roboczej (w niektórych

przypadkach wytwarzanie odpowiedniej cieczy, jak np. emulsji olejowo-wodnej dla układów

hydraulicznych obudów zmechanizowanych), przesyłanie cieczy roboczej, sterowanie ręczne

lub automatyczne, chłodzenie cieczy, zabezpieczenie napędu hydraulicznego, a tym samym

całego napędu maszyny przed przeciążeniem itp. Do takich elementów należą zbiorniki

cieczy, filtry, przewody, rozdzielacze, zawory, akumulatory hydrauliczne i inne. Ciecz

robocza ze zbiornika zasysana jest przez pompę, która tłoczy ją przez elementy sterujące do

silnika. Z silnika, również przez elementy sterujące, ciecz wraca do zbiornika. Element

zabezpieczający włączony w układ hydrauliczny działa w przypadku przeciążenia

objawiającego się nadmiernym wzrostem wartości ciśnienia.

Układ hydrauliczny napędów hydrostatycznych jest bardzo często skomplikowany.

Dotyczy to zwłaszcza maszyn górniczych spełniających wiele funkcji, jak np. kombajnów

chodnikowych lub obudowy zmechanizowanej. Dlatego też dla układów hydraulicznych

przyjęto stosować umowne symbole obrazujące poszczególne elementy. Zasadę działania

napędu hydrostatycznego można przedstawić najprościej na przykładzie prasy hydraulicznej

(rys. 6). Działając siłą P

1

na tłok o powierzchni F

1

wywołuje się przesunięcie tego tłoka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

o wartość l

1

. Wyparta ciecz przedostaje się do cylindra pod tłok o powierzchni F

2

obniżony

siłą P

2

powodując przesunięcie go o wartość l

2

.

Oprócz napędów hydrostatycznych w maszynach górniczych stosuje się również często

napędy hydrodynamiczne, w których energia między podstawowymi elementami napędu

przekazywana jest przez wzajemne hydrodynamiczne oddziaływanie strumienia cieczy

przepływającej między tymi elementami.

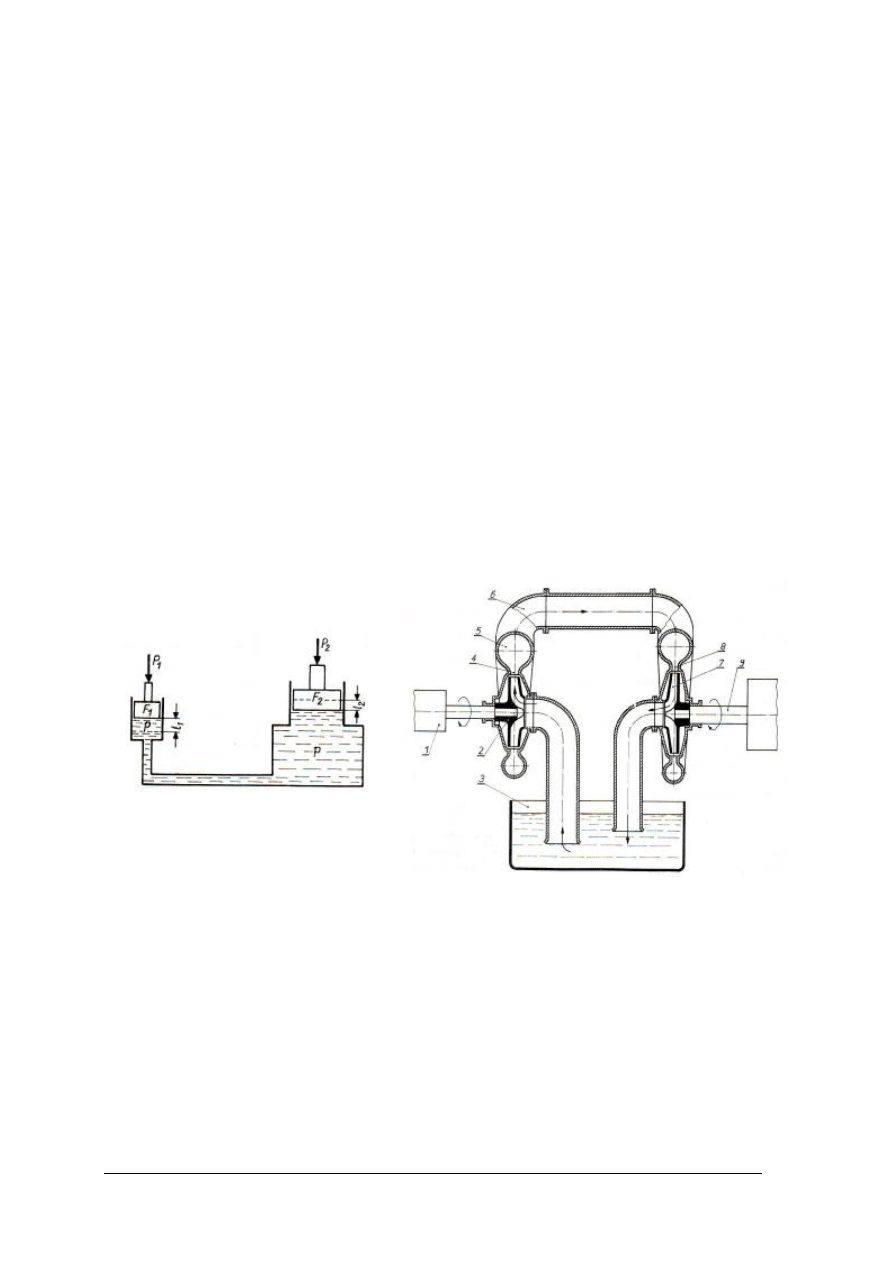

Zasadę działania przekładni hydrokinetycznej przedstawiono na rys. 7. Silnik, np.

elektryczny, 1 napędza pompę odśrodkową 2, która zasysa ciecz roboczą ze zbiornika 3,

nadaje jej energię kinetyczną i przetłacza do dyfuzora 4. W dyfuzorze pompy energia

kinetyczna cieczy zostaje zamieniona na energię ciśnienia dynamicznego, po czym przez

spiralę 5 i rurę tłoczną 6 przepływa do turbiny 7. W dyfuzorze 8 turbiny energia ciśnienia

dynamicznego cieczy zostaje ponownie zamieniona na energię kinetyczną, która

wykorzystana jest do obracania wirnika turbiny. Wał 9 wirnika napędza maszynę roboczą.

Ciecz po wykonaniu pracy odpływa z turbiny z powrotem do zbiornika 3.

Przez dobranie odpowiednich rozmiarów wirnika pompy i wirnika turbiny osiąga się inne

momenty obrotowe pompy niż silnika, jak również inne prędkości obrotowe, uzyskując w ten

sposób przekładnię hydrokinetyczną, zwaną również transformatorem hydraulicznym.

Przekładnia taka wyposażona jest w dodatkowy wirnik, tzw. kierownicę.

Jeżeli rozmiary wirnika pompy i wirnika turbiny są jednakowe, to - zakładając ruch

ustalony - układ nie zmienia momentu obrotowego. Tak pracują sprzęgła hydrokinetyczne,

które stosowane są powszechnie w maszynach górniczych.

Rys. 6. Zasada działania prasy

hydraulicznej [5, s.30]

Rys. 7. Zasada działania przekładni hydrokinetycznej [5, s.32]

Najszersze zastosowanie w maszynach górniczych znalazły napędy hydrostatyczne

zasilane pompami o stałej lub zmiennej wydajności. Napędy takie z silnikami hydraulicznymi

obrotowymi stosowane są powszechnie w ciągnikach kombajnów ścianowych, kołowrotach

bezpieczeństwa, ładowarkach bocznie wysypujących, ładowarkach do pobierki spągu. Układy

zasilane pompą o stałej wydajności i z silnikami obrotowymi stosuje się w wiertnicach

i kombajnach chodnikowych. Obudowy hydrauliczne indywidualne i zmechanizowane

wyposażone są również w hydrostatyczne układy napędowe, przy czym zasilane są one

pompami wyporowymi o stałej wydajności, a elementami wykonawczymi są siłowniki.

Sprzęgła hydrokinetyczne stosuje się powszechnie w napędach przenośników

zgrzebłowych i taśmowych oraz strugów węglowych. Zasadę działania, budowę elementów

hydraulicznych stosowanych w maszynach górniczych podano w dalszej części Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Pompy wyporowe

Źródłem dostarczającym do obiegu ciecz pod ciśnieniem, można powiedzieć sercem

układu hydraulicznego, jest pompa. Jej działanie polega na zasysaniu cieczy ze zbiornika

i wtłaczaniu jej do obiegu. Wielkość pompy określa jej wydajność, tj. objętość wytłoczonej

przez nią cieczy w jednostce czasu.

Cechami charakterystycznymi pompy, obok typu jej konstrukcji, są:

– wydajność pompy,

– ciśnienie robocze,

– sprawność.

Ze względu na typ konstrukcji pompy hydrauliczne dzieli się na:

– łopatkowe,

– zębate,

– wielotłoczkowe osiowe,

– tłoczkowe promieniowe,

– tłokowe,

– śrubowe.

W kombajnach chodnikowych stosowane są trzy typy pomp: zębate, łopatkowe,

wielotłoczkowe promieniowe i osiowe.

W układach hydraulicznych ścianowych kombajnów węglowych powszechne

zastosowanie znalazły: w układach napędowych - pompy tłoczkowe osiowe, w obiegach

pomocniczych i sterowniczych - pompy zębate.

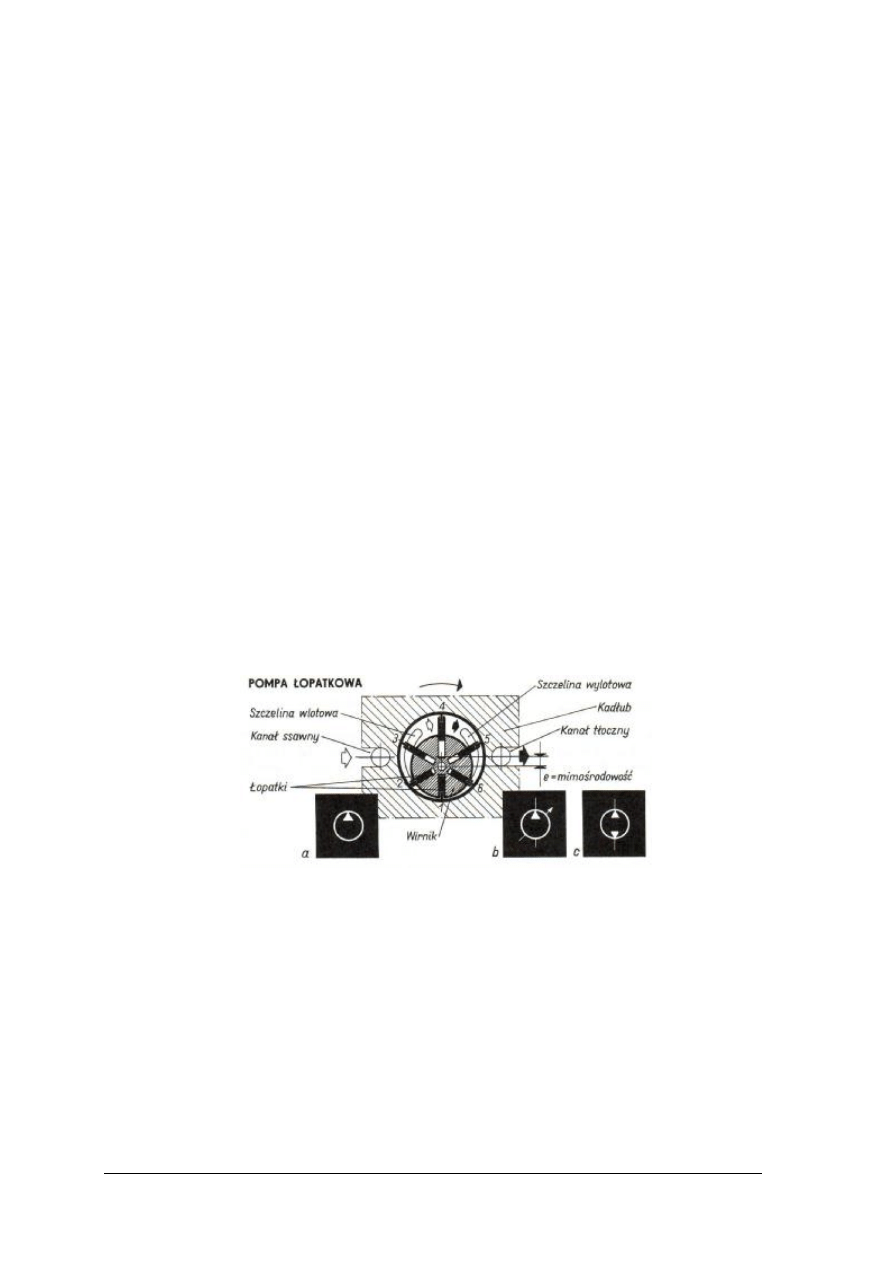

Pompy łopatkowe są to pompy hydrauliczne budowane zarówno o stałej, jak

i regulowanej wydajności. Pompy łopatkowe o stałej wydajności stosowane są również jako

silniki hydrauliczne. Zasadniczymi elementami pompy łopatkowej, której budowę pokazano

na rys. 8, są: wał napędowy pompy, ułożyskowany w kadłubie, wirnik wraz z łopatkami,

kadłub pompy z pokrywami bocznymi.

Rys. 8. Pompa łopatkowa [3, s.32]

Na wale pompy, napędzanym przez silnik, osadzony jest wirnik w postaci walca

z naciętymi rowkami ułożonymi promieniowo, w których są prowadzone łopatki. Wirnik jest

tak umieszczony w cylindrycznym otworze kadłuba, że jego oś obrotu jest przesunięta

względem osi otworu w kadłubie o wielkość e, nazywaną mimośrodowością pompy. To

przesunięcie powoduje, że łopatki w górnej części są maksymalnie wysunięte, a w dolnej

maksymalnie wsunięte w wirnik. Wysuw łopatek jest wywoływany siłą odśrodkową,

powstającą podczas obrotu wirnika oraz w niektórych rozwiązaniach sprężynkami. W czasie

obrotu wirnika łopatki cały czas szczelnie przylegają do kadłuba pompy, tworząc między sobą

komory o objętości zmieniającej się w miarę obrotu.

Zasada działania pompy. Przy wyjaśnieniu działania pompy przyjęto, że wirnik pompy

obraca się w kierunku strzałki. Komory zawarte między łopatkami, znajdującymi się po lewej

stronie wirnika, w miarę jego obrotu zwiększając swoją objętość, zasysają ciecz hydrauliczną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

z kanału ssawnego przez szczelinę wlotową. Po przejściu górnego położenia, w którym te

komory mają największą objętość, zmniejsza się objętość komór między łopatkami. W miarę

obrotu wirnika łopatki są wpychane w wirnik i ciecz zostaje wtłoczona szczeliną wylotową do

kanału tłocznego.

Regulacja wydajności. Wydajność w pompach łopatkowych reguluje się zmieniając

mimośrodowość pompy, np. przez przesuwanie kadłuba pompy względem ułożyskowanego

wirnika. Maksymalną wydajność uzyskuje się przy największej dla danej pompy

mimośrodowości e. Zmniejszenie mimośrodowości powoduje zmniejszenie różnicy

wysunięcia łopatek z wirnika, tzn. że łopatka 4 jest mniej wysunięta, a łopatka 1 jest więcej

wysunięta. W związku z tym maleje również różnica objętości komór i tym samym maleje

wydajność pompy. Gdy mimośrodowość osiąga wartość zero, tzn. kiedy oś wirnika znajduje

się w osi otworu w kadłubie, wtedy wszystkie łopatki są jednakowo wysunięte z wirnika

i objętość komór między łopatkami jest taka sama. Nie występuje wówczas zjawisko ssania

ani tłoczenia, a ciecz zawarta między łopatkami obraca się tylko dokoła osi wraz z wirnikiem.

Wydajność pompy jest wtedy równa zeru. W przypadku przesunięcia kadłuba w drugą stronę,

jeżeli pozwoli na to konstrukcja, pompa zaczyna tłoczyć w kierunku przeciwnym, tzn.

zmieniają się zadania, jakie spełniały kanały. Kanał ssawny staje się teraz kanałem tłocznym,

a kanał tłoczny ssawnym.

Tak więc pompy łopatkowe przy odpowiedniej ich konstrukcji mogą mieć nie tylko

regulowaną wydajność, ale również zmieniać kierunek tłoczenia.

Pompa jako silnik. Pompa łopatkowa może również pracować jako silnik hydrauliczny,

gdy do kanału ssawnego będzie się doprowadzać ciecz hydrauliczną pod ciśnieniem. Ciecz ta,

działając na łopatki wirnika, będzie powodowała jego obrót, a moment obrotowy może być

odbierany z wału wirnika. Ciecz hydrauliczna po wykonaniu pracy, po przejściu na prawą

stronę, będzie wypływać do zbiornika. Silniki łopatkowe budowane są zwykle o stałej

mimośrodowości. Parametrem określającym pompę jest, oprócz ciśnienia, jej wydajność, tj.

ilość cieczy jaką tłoczy pompa w jednostce czasu. Dla silnika hydraulicznego natomiast, który

nie tłoczy oleju, a wprost przeciwnie - jest nim zasilany, wielkość ta nazywana jest

chłonnością silnika. Chłonność silnika jest to ilość oleju dostarczana do silnika na jeden obrót.

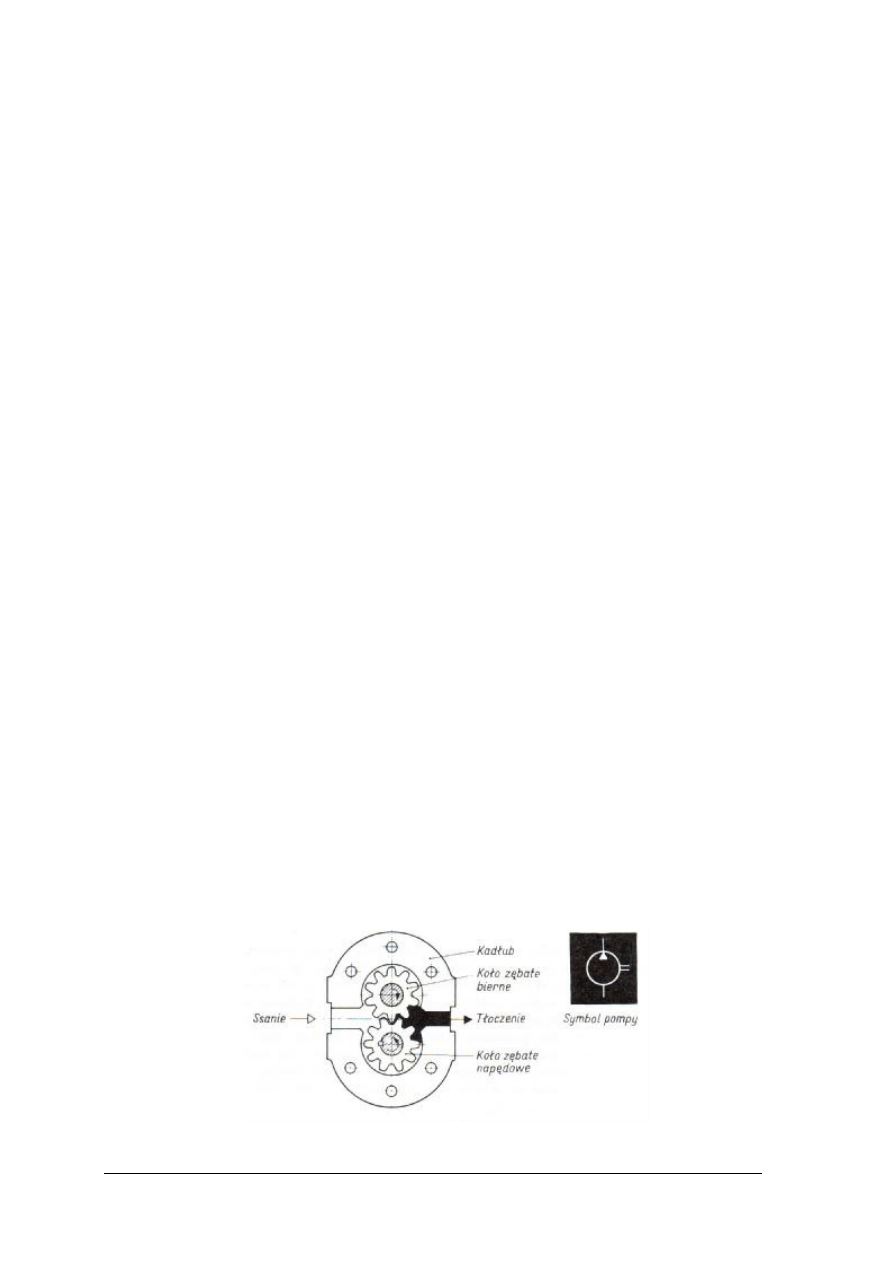

Pompy zębate mają bardzo prostą i zwartą konstrukcję. Budowę pompy zębatej

przedstawiono na rys. 9. Pompa składa się z obudowy (z kanałem ssawnym i tłocznym),

wewnątrz której znajdują się dwa koła zębate. Koło dolne jest napędzane, górne (bierne)

natomiast wykonuje obrót przeciwbieżny, wchodząc w zazębienie z kołem dolnym. Ciecz

robocza wypełnia luki międzyzębne po stronie ssawnej i jest przenoszona w nich na stronę

tłoczną. Na stronie tłocznej zęby obu kół, wchodząc w luki międzyzębne wytłaczają z nich

ciecz roboczą, która wypływa kanałem tłocznym. Pompy zębate mają znacznie niższą

sprawność od pomp wielotłoczkowych i pracują przy ciśnieniach roboczych nie

przekraczających 16 MPa.

Rys. 9. Pompa zębata [9, s.51]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Pompy tłoczkowe stanowią w hydraulice dosyć dużą grupę. Rozpatrując pompy

w zależności od układu tłoczków względem osi wirnika pompy, można je podzielić na dwie

grupy:

– pompy wielotłoczkowe osiowe, w których tłoczki ułożone są równolegle do osi wirnika,

– pompy wielotłoczkowe promieniowe, w których tłoczki ułożone są w kształcie gwiazdy

(na promieniach) i są prostopadłe do osi wirnika.

Pompy wielotłoczkowe, z uwagi na możliwość uzyskania bardzo dokładnego pasowania

tłoczków i cylinderków, zapewniających uzyskanie znacznie lepszych szczelności aniżeli

w pompach zębatych czy łopatkowych, przeważnie stosuje się w urządzeniach pracujących

przy wyższych ciśnieniach, wynoszących 10 do 32 MPa. Uzyskanie tak wysokich ciśnień jest

związane z bardzo dokładną obróbką poszczególnych elementów pompy, co znalazło odbicie

w wysokiej cenie tych pomp i wymaganiach dużej czystości oleju stosowanego w obiegu.

Pompy tłokowe, z uwagi na równomierność pracy, buduje się na ogół o dużej liczbie

tłoków: 5, 7, 9, 11, które mają małe średnice i stąd nazwa pompy wielotłoczkowe. Większość

pomp wielotłoczkowych może być stosowana jako silniki hydrauliczne przy zasilaniu ich

cieczą o odpowiednim ciśnieniu.

Zastosowanie

wielotłoczkowych

pomp

osiowych

w

kombajnach

ścianowych

i chodnikowych wynika z ich cech konstrukcyjnych kwalifikujących je do zastosowania

w przekładniach hydrostatycznych. Do głównych zalet pomp wielotłoczkowych osiowych

należą:

– wysokie ciśnienie robocze (przekraczające 32 MPa),

– duża wydajność,

– równomierne ciśnienie tłoczenia,

– najwyższa sprawność,

– bezstopniowa regulacja wydajności,

– możliwość zmiany kierunku tłoczenia przy stałym kierunku obrotów silnika

elektrycznego napędzającego pompę.

Wykonanie pompy wielotłoczkowej osiowej jest trudne technologicznie, dlatego cena jej

sprzedaży jest bardzo wysoka.

Pompy wielotłoczkowe mają bardzo wysoką sprawność, uzyskiwaną przez zachowanie

niewielkich luzów między tłoczkami i cylinderkami oraz bardzo dokładne dotarcie czaszy

wirnika do czaszy rozrządu. Dla poprawnej i długotrwałej pracy pomp wielotłoczkowych

osiowych konieczne jest zachowanie wymaganej przez producenta czystości czynnika

roboczego.

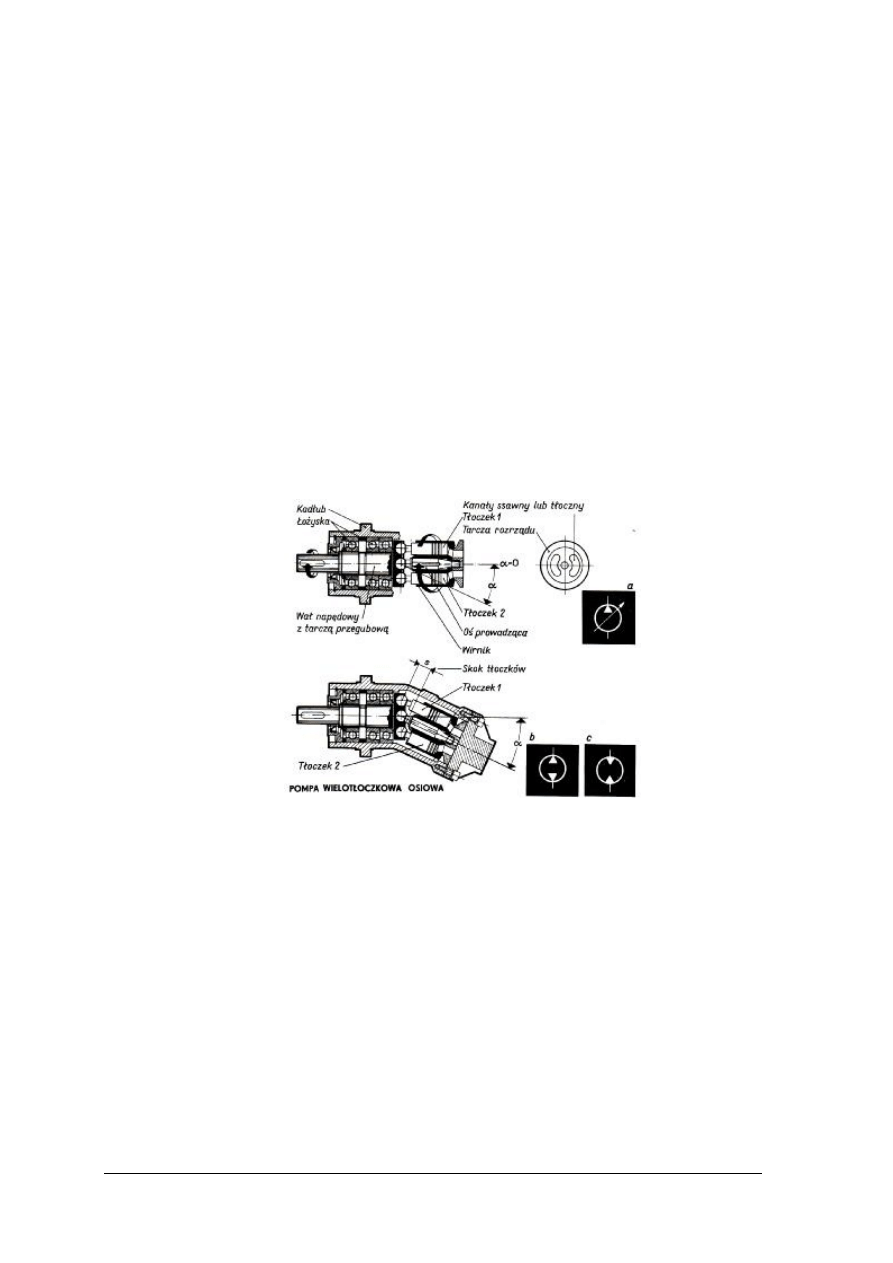

Pompy osiowe

Budowa pompy. W kombajnach chodnikowych z pomp wielotłoczkowych szerokie

zastosowanie znalazły pompy wielotłoczkowe osiowe stosowane zarówno jako pompy, jak

też jako silniki hydrauliczne. W pompach tych tłoczki poruszają się równolegle do osi wirnika

i napędzane są tarczą przegubową lub tarczą przechylną.

Zasadniczymi częściami pompy są: wał napędowy z tarczą przegubową, w której

mocowane są tłoczki, zespół tłoczków, wirnik obracający się wraz z wałem napędowym

i z tłoczkami, kadłub pompy z pokrywą rozrządową.

Na rys. 10 przedstawiono przekrój pompy wielotłoczkowej osiowej z tarczą przegubową.

Jest to pompa o stałej wydajności. W kadłubie pompy ułożyskowany jest wirnik wraz

z tłoczkami, które swoimi kulistymi zakończeniami są umocowane w tarczy przegubowej

wału napędowego. Po przeciwnej stronie wyjścia tłoczków wirnik styka się z nieruchomą

pokrywą kadłuba, w której odpowiednio ukształtowane kanały spełniają funkcję rozrządu.

Zasada działania pompy. Dla wyjaśnienia zasady działania pompy tłoczkowej przyjęto

sytuację wyjściową, w której oś wirnika pokrywa się z osią wału napędowego, czyli kąt

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

oznaczony na rys. 10 literą α równy jest zeru i końce tłoczków znajdują się w jednakowej

odległości od dna otworów w wirniku. W takiej sytuacji równocześnie z obrotem wału

napędowego z tarczą przegubową obracają się także umocowane w niej tłoczki wraz

z wirnikiem. Należy przy tym zauważyć, ze tłoczki w wirniku nie przesuwają się i pompa nie

tłoczy. Następnie wirnik zostaje wychylony z położenia zerowego do położenia, w którym oś

wirnika odchylona jest od osi wału napędowego o kąt α, co jest możliwe, gdyż tłoczki

w tarczy są mocowane przegubowo, a w wirniku mogą się przesuwać. W położeniu,

w którym obecnie znalazł się wirnik, tłoczek 1 (na górze wirnika) jest maksymalnie

wysunięty z wirnika, a tłoczek 2 (w dole wirnika) maksymalnie wsunięty do wirnika. Przy

dalszym obrocie wału napędowego, podobnie jak w pierwszej sytuacji, tarcza przegubowa

obraca się wraz z tłoczkami i wirnikiem, z tą jednak różnicą, że każdy tłoczek w czasie

jednego obrotu wirnika wykona dodatkowo ruch posuwisty w wirniku od położenia tłoczka 1,

tj. od położenia maksymalnie wysuniętego, do położenia tłoczka 2 maksymalnie wsuniętego

i z powrotem do położenia tłoczka 1. Ruch posuwisty każdego tłoczka odbywa się na drodze

tzw. skoku s w jedną i w drugą stronę. W pierwszej fazie ruchu tłoczek wysuwając się

z wirnika zasysa z przewodu ssawnego olej, a następnie w czasie ruchu powrotnego tłoczy go

do kanału tłocznego. Kanały ssawny i tłoczny połączone są z obracającym się wirnikiem

przez odpowiedniego kształtu wycięcia w pokrywie kadłuba, która spełnia tu zadanie

rozrządu.

Rys. 10. Pompa wielotłoczkowa osiowa [3, s.35]

Regulacja wydajności. Wydajność pompy reguluje się przez zmianę kąta α, tj. przez

wychylanie wirnika z położenia zerowego. Maksymalne dla danej pompy wychylenie wirnika

jest jednoznaczne z maksymalną jej wydajnością. Jeżeli wirnik nie jest wychylony, a więc kąt

α jest równy zeru, to pompa nie tłoczy, pomimo obracającego się wału napędowego i wirnika.

W przypadku wychylenia wirnika w drugą stronę, jeżeli pozwoli na to konstrukcja, pompa

zaczyna tłoczyć w kierunku przeciwnym, tzn. zmieniają się zadania, jakie spełniały kanały.

Kanał ssawny staje się teraz kanałem tłocznym, a kanał tłoczny ssawnym.

Tak więc pompy wielotłoczkowe przy odpowiedniej ich konstrukcji mogą nie tylko mieć

regulowaną wydajność, ale i zmieniać kierunek tłoczenia.

Pompa jako silnik. Na rys. 10 przedstawiono pompę wielotłoczkową osiową o stałej

wydajności, która może być stosowana również jako silnik hydrauliczny. W takim przypadku

doprowadzony pod ciśnieniem olej, działając na tłoczki, powoduje ich przesunięcie,

wymuszając obroty tarczy i wału, z którego odbierany jest napęd. Kierunek obrotów silnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

można zmienić zmieniając kanały doprowadzenia cieczy pod ciśnieniem i jej odprowadzenia

do zbiornika.

Pompy promieniowe

Budowa pompy. W ostatnich latach, z uwagi na swoją bardzo zwartą konstrukcję, coraz

szersze zastosowanie w budowie kombajnów znajdują pompy wielotłoczkowe promieniowe,

w których tłoczki poruszają się prostopadle (po promieniach) do osi wirnika. Zasadniczymi

częściami pompy promieniowej, której budowę w uproszczeniu pokazano na rys. 11, są: wał

napędowy (połączony z wirnikiem), wirnik z przesuwającymi się w nim tłoczkami, pierścień

prowadzący, wał rozrządu, kadłub pompy.

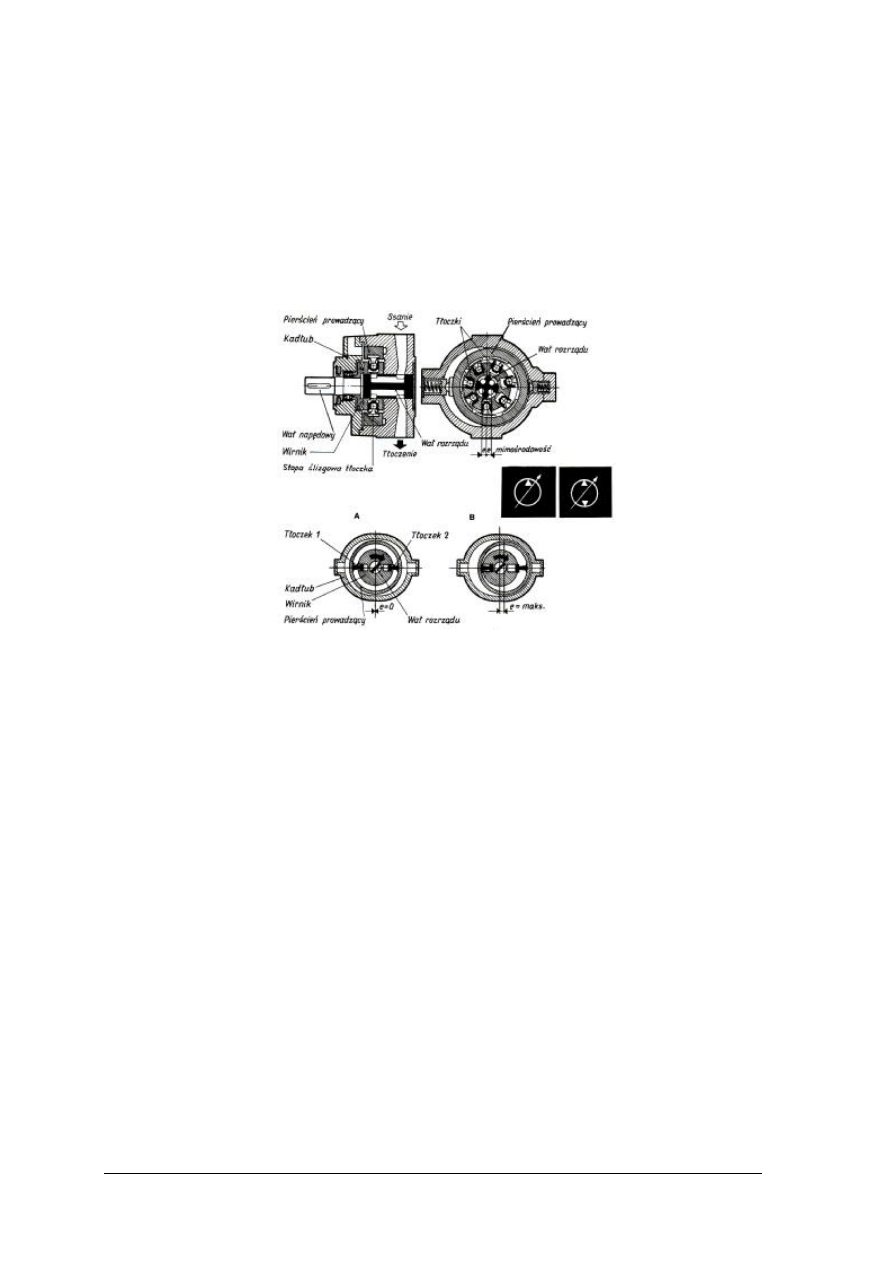

Rys. 11. Pompa wielotłoczkowa promieniowa [3, s.37]

W kadłubie pompy jest ułożyskowany wał napędowy połączony z wirnikiem, w którym

przesuwają się tłoczki. Wirnik obraca się wewnątrz umieszczonego w kadłubie pierścienia

prowadzącego tłoczki. Pierścień związany jest z kadłubem i ma możliwość przesuwania się

w nim w lewo i w prawo od jego osi o wielkość e zwaną mimośrodowością.

W koncentrycznych rowkach tego pierścienia przesuwają się stopy ślizgowe tłoczków

umieszczonych w obracającym się wirniku. Wewnątrz wirnika znajduje się nie obracający się

wał rozrządu połączony z kanałami ssawnym i tłocznym kadłuba.

Zasada działania Dla wyjaśnienia działania pompy posłużono się dwoma

schematycznymi rys. 11A i 11B, na których dla uproszczenia pokazano tylko dwa tłoczki.

Sytuacja pokazana jest na rys. 11A. Wirnik z tłoczkami obraca się wewnątrz pierścienia. Oś

obrotu wirnika i oś pierścienia prowadzącego pokrywają się i dlatego tłoczki, których stopy

ślizgają się w tym pierścieniu, nie przesuwają się w wirniku i nie następuje ani zjawisko

ssania ani tłoczenia. Wirnik obraca się, ale wydajność pompy równa jest zeru. Sytuacja

pokazana na rys. 11B. Wirnik z tłoczkami obraca się nadal, z tym że pierścień prowadzący

tłoczki został przesunięty maksymalnie w prawo (o wielkość e), a wraz z nim tłoczki 1 i 2.

Tłoczek 1 został maksymalnie wsunięty do wirnika i wytłoczył z niego olej, a tłoczek 2 został

wysunięty z wirnika i zassał olej. Obracający się wirnik spowoduje, że tłoczek po obrocie

wirnika o 180° zajmie położenie tłoczka 1 i wytłoczy uprzednio zassany olej, a następnie po

dalszym obrocie wirnika o 180° wróci do swego pierwotnego położenia zasysając olej. W ten

sposób każdy tłoczek w czasie jednego obrotu wirnika wykona jeden cykl pracy - ssanie

i tłoczenie – a mnożąc ilość wytłoczonego przez niego oleju przez liczbę tłoczków otrzyma

się wydajność tej pompy na jeden obrót. Połączenie stref ssania i tłoczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

z odpowiadającymi im kanałami ssawnym i tłocznym uzyskiwane jest w nieruchomym wale

rozrządu, względem którego obraca się wirnik.

Regulacja wydajności. Wydajność pompy reguluje się przez przesunięcie pierścienia

prowadzącego z położenia współosiowego z wirnikiem (rys. 11A), gdy mimośrodowość

e równa się zero (wydajność wynosi również zero), do położenia maksymalnie w prawo

o wielkość e (rys. 11B), gdy wydajność pompy osiągnie maksimum. W przypadku

przesunięcia pierścienia w drugą stronę, jeżeli przewiduje to konstrukcja, pompa zacznie

tłoczyć w kierunku przeciwnym. Kanał ssawny stanie się teraz kanałem tłocznym, a kanał

tłoczny ssawnym. Takie pompy, połączone w obiegach zamkniętych, np. z silnikami

napędowymi gąsienic, pozwalają przez zmianę kierunku tłoczenia na jazdę do przodu lub do

tyłu.

Pompy hydrauliczne ręczne są urządzeniami bardzo prostymi, cechuje je mała

wydajność i wysoki współczynnik nierównomierności wydajności. Nie ma on jednak dużego

znaczenia w napędach i układach hydraulicznych urządzeń, w których pompy te się stosuje.

W zależności od budowy elementu roboczego pompy ręczne mogą być tłokowe,

membranowe lub łopatkowe. Schematy działania tych pomp przedstawiono na rys. 12. Pompy

te wyposażone są w zawory ssawne i tłoczne.

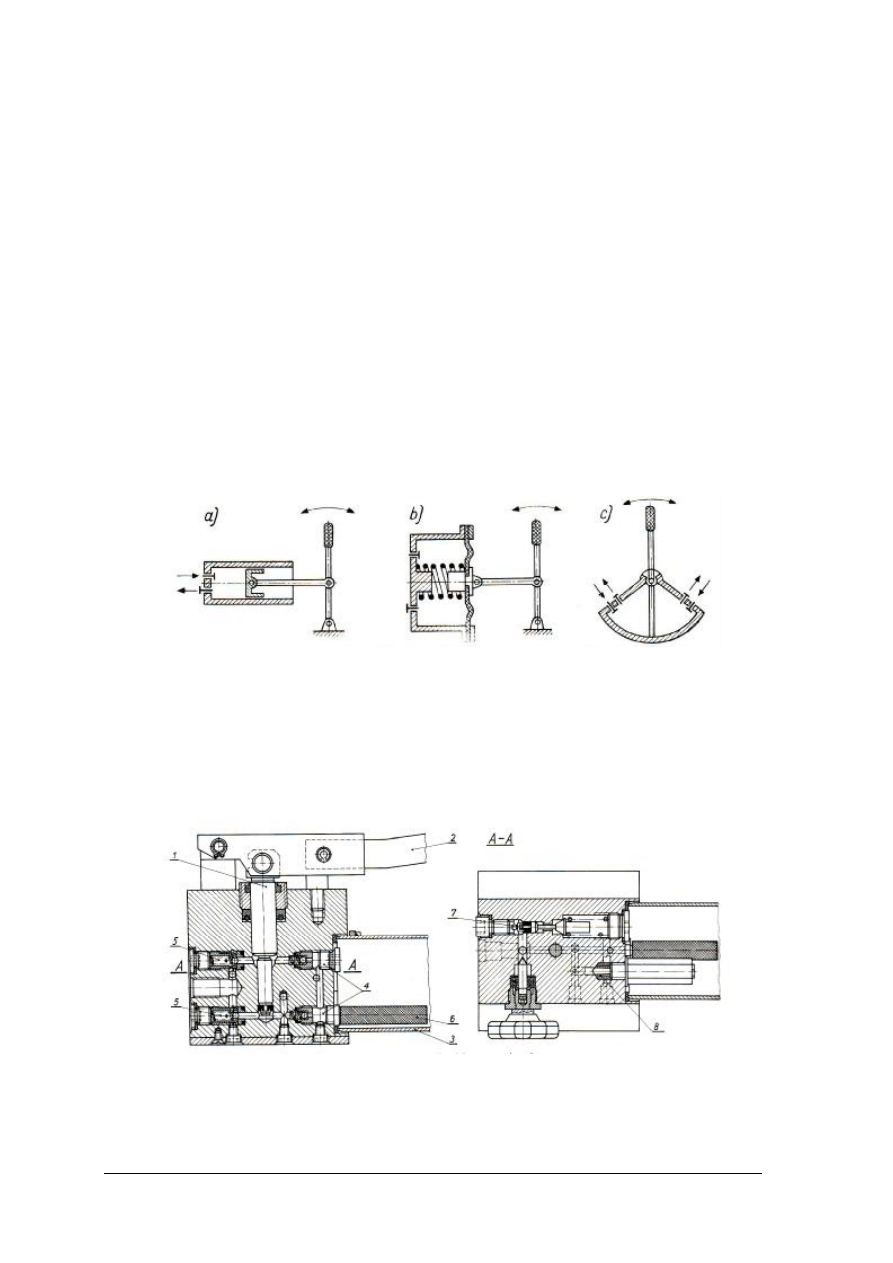

Rys. 12. Schematy działania pomp ręcznych: a) tłokowej, b) membranowej, c) łopatkowej [5, s.85]

W maszynach górniczych stosuje się pompy ręczne w napędach hydraulicznych urządzeń

pomocniczych. Są to pompy tłokowe (nurnikowe). Pompa ręczna tłokowa urządzeń do

mechanizacji robót pomocniczych. Jest to pompa nurnikowa o dwustopniowym nurniku,

umożliwiającym dwustopniowe tłoczenie cieczy roboczej: wyższą wydajnością przy niższym

ciśnieniu oraz niższą wydajnością, ale przy ciśnieniu wyższym.

Rys. 13. Pompa ręczna tłokowa urządzeń do mechanizacji robót pomocniczych [5, s.86]

Tłok 1 (rys. 13) poruszany dźwignią 2 przy ruchu w górę zasysa olej ze zbiornika 3 przez dwa

zawory ssawne 4, tłoczy zaś przy ruchu w dół przez dwa zawory tłoczne 5. Do gniazda

dolnego zaworu ssawnego przymocowany jest filtr 6. W pierwszej fazie tłoczenia ciecz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

z przestrzeni pod stopniem dużym (większa średnica cylindra) i małym (mniejsza średnica

cylindra) kierowany jest do siłownika, który pompa zasila. Gdy ciśnienie cieczy wzrośnie do

około 12 MPa, wtedy przesterowuje się zawór sterujący 7, który kieruje ciecz z przestrzeni

pod stopniem dużym tłoka 1 do zbiornika 3, przy czym pompowanie właściwe odbywa się

teraz przez mały stopień tłoka, co umożliwia uzyskanie większego ciśnienia cieczy przy

działaniu tą samą siłą na tłok (do 80 MPa, gdyż na takie ciśnienie nastawiony jest zawór

bezpieczeństwa 8 chroniący pompę przed przeciążeniem). Średnice tłoka wynoszą 10 i 18

mm, pojemność zbiornika 1,5 dm

3

. Pompa przewidziana jest do pracy przy użyciu oleju

Hydrol 20p.

Silniki hydrauliczne

Praktycznie każda pompa może pracować jako silnik hydrauliczny. Produkcja

specjalnych silników hydraulicznych wynika z potrzeby

budowania przekładni

hydrostatycznych o dużym przełożeniu.

Silniki hydrauliczne buduje się jako jednostki wolnoobrotowe wysoko-momentowe.

Zasada działania silnika hydraulicznego jest odwróceniem zasady działania pompy. Do

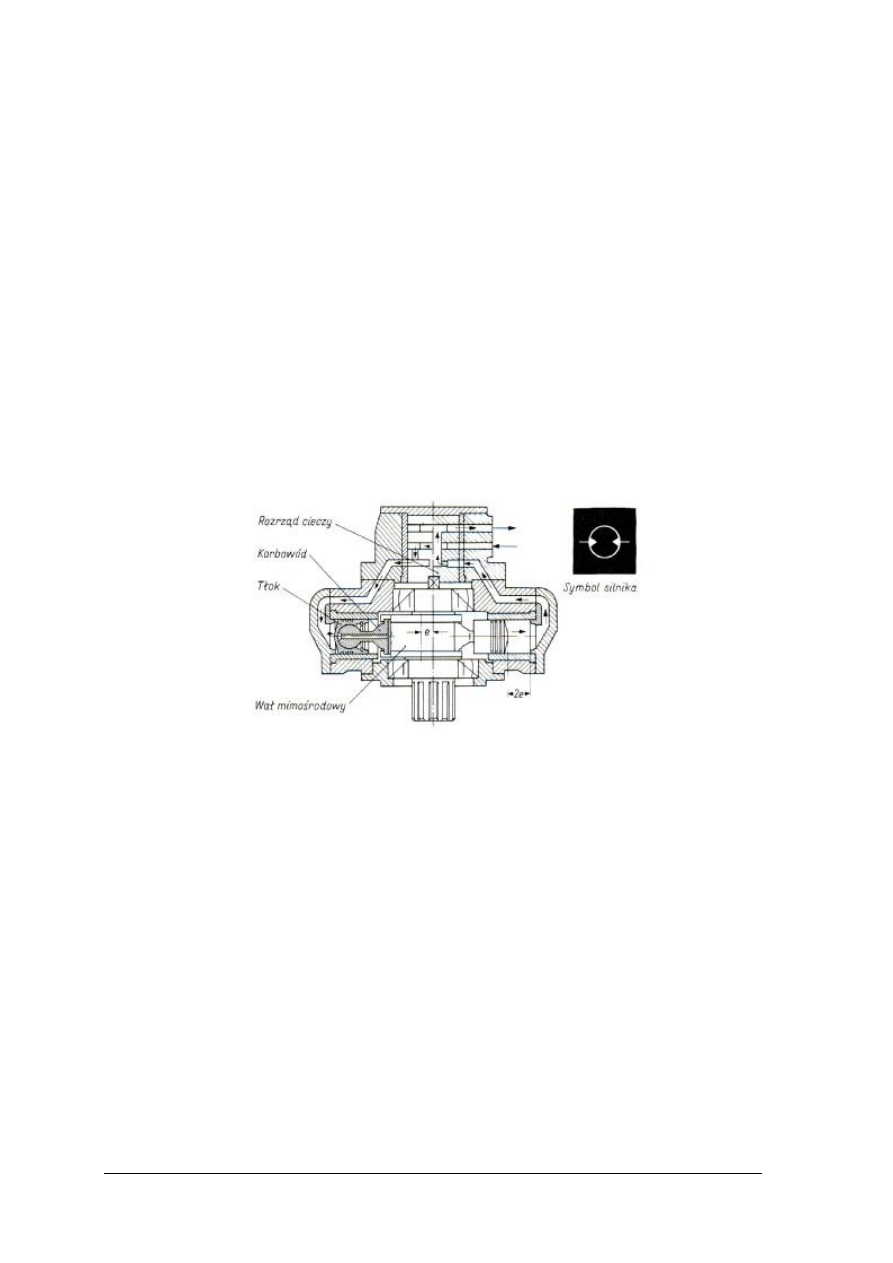

silnika hydraulicznego w układzie gwiaździstym, pokazanego na rys. 14, napływa ciecz

robocza pod ciśnieniem i poprzez rozrząd przedostaje się nad tłok, znajdujący się w górnym

położeniu.

Rys. 14. Silnik hydrauliczny [9, s.52]

Ciśnienie cieczy roboczej napływającej nad tłok powoduje obrót wału mimośrodowego

dookoła osi silnika. O wielkości przekazywanego momentu przez silnik decyduje ciśnienie

robocze, liczba tłoków, powierzchnia robocza cylindra oraz wielkość mimośrodu e. Gdy tłok

wykona pracę obrotu wału mimośrodowego pokonując drogę równą 2e, wówczas następuje

połączenie komory roboczej danego tłoka ze spływem, a przy dalszym obrocie wału

mimośrodowego - wytłaczanie cieczy roboczej do zbiornika bądź na stronę ssawną przekładni

hydrostatycznej, jeżeli silnik pracuje w obiegu zamkniętym. Silniki hydrauliczne gwiaździste

buduje się jako jedno- i dwurzędowe. W ciągnikach kombajnów węglowych stosuje się silnik

pięciotłokowy w układzie gwiaździstym typu SHT-630W.

Siłownik, zwany często cylindrem hydraulicznym, jest najprostszym silnikiem

hydraulicznym. Zamienia on energię ciśnienia zawartą w dostarczonej do niego cieczy

roboczej na energię mechaniczną ruchu postępowo-zwrotnego lub tylko postępowego.

Energię tę przekazuje on napędzanemu urządzeniu za pomocą nurnika, tłoczyska, cylindra lub

innego urządzenia.

W zależności od kierunku działania ciśnienia cieczy roboczej siłowniki dzielą się na

siłowniki:

– jednostronnego działania,

– dwustronnego działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

W siłowniku jednostronnego działania ruch tłoka wymuszony jest ciśnieniem cieczy

tylko w jednym kierunku, w kierunku przeciwnym natomiast - siłą grawitacyjną

podnoszonego elementu (np. organu urabiającego kombajnu) lub sprężyną napiętą podczas

ruchu poprzedniego.

W zależności od budowy elementu roboczego siłownika rozróżnia się siłowniki:

– tłokowe,

– nurnikowe.

Siłowniki tłokowe mogą być jednostronnego lub dwustronnego działania, natomiast

siłowniki nurnikowe tylko jednostronnego działania.

W zależności od tego, jaki element siłownika wykonuje ruch, rozróżnia się siłowniki:

– z nieruchomym cylindrem,

– z nieruchomym tłokiem.

Najczęściej stosuje się siłowniki z nieruchomym, utwierdzonym cylindrem

i poruszającym się tłokiem, jednak w maszynach górniczych zdarzają się często rozwiązania,

w których utwierdzony jest tłok lub tłoczysko, a porusza się cylinder przesuwając maszynę

roboczą lub jej element (np. w zmechanizowanej obudowie ścianowej).

W zależności od budowy tłoczyska siłowniki tłokowe mogą mieć tłoczyska:

– jednostronne,

– dwustronne.

W siłownikach z tłoczyskiem dwustronnym wartość siły wywoływanej ciśnieniem cieczy

roboczej jest taka sama dla obu kierunków ruchu; w siłownikach z tłoczyskiem

jednostronnym wartości tych sił są zróżnicowane.

Szczególnym rodzajem siłowników są siłowniki teleskopowe, w których przesunięcie

jednego tłoka przekazywane jest na drugi tłok (czasem nawet na następne), dzięki czemu

uzyskuje się zwielokrotnienie skoku. Siłowniki teleskopowe stosuje się w tych przypadkach,

gdy trzeba uzyskać znacznie większy skok elementu roboczego niż umożliwia to konstrukcja

siłownika o prostym rozwiązaniu (np. w niskich obudowach hydraulicznych).

Oprócz typowych konstrukcji istnieją również rozwiązania umożliwiające zmianę ruchu

postępowo-zwrotnego tłoczyska (lub nurnika) bezpośrednio na ruch obrotowy koła zębatego

współpracującego z zębatką naciętą na nurniku lub nakrętki współpracującej z gwintem

naciętym na tłoczysku.

Ciecz roboczą doprowadza się do cylindra najczęściej przez otwory w cylindrze,

w niektórych jednak przypadkach (siłowniki z nieruchomym tłokiem) - przez kanały

wykonane w tłoczysku lub nurniku.

Siłowniki cechuje prostota konstrukcji oraz możliwość uzyskiwania dużych sił przy

małych i bardzo dokładnie regulowanych prędkościach ruchu tłoczyska (nurnika). Są one

powszechnie stosowane w maszynach górniczych do przesuwania przenośników

zgrzebłowych, przepychania wozów kopalnianych, podnoszenia organów urabiających

kombajnów, w urządzeniach do mechanizacji robót pomocniczych i innych. Siłowniki są

podstawowymi elementami indywidualnej i zmechanizowanej obudowy górniczej.

Wielkościami zadanymi przy doborze i obliczaniu siłownika są: obciążenie zewnętrzne,

prędkość ruchu oraz długość skoku. Przy założeniu wartości ciśnienia cieczy roboczej, jakie

może dostarczyć pompa, ustala się podstawowe rozmiary siłownika.

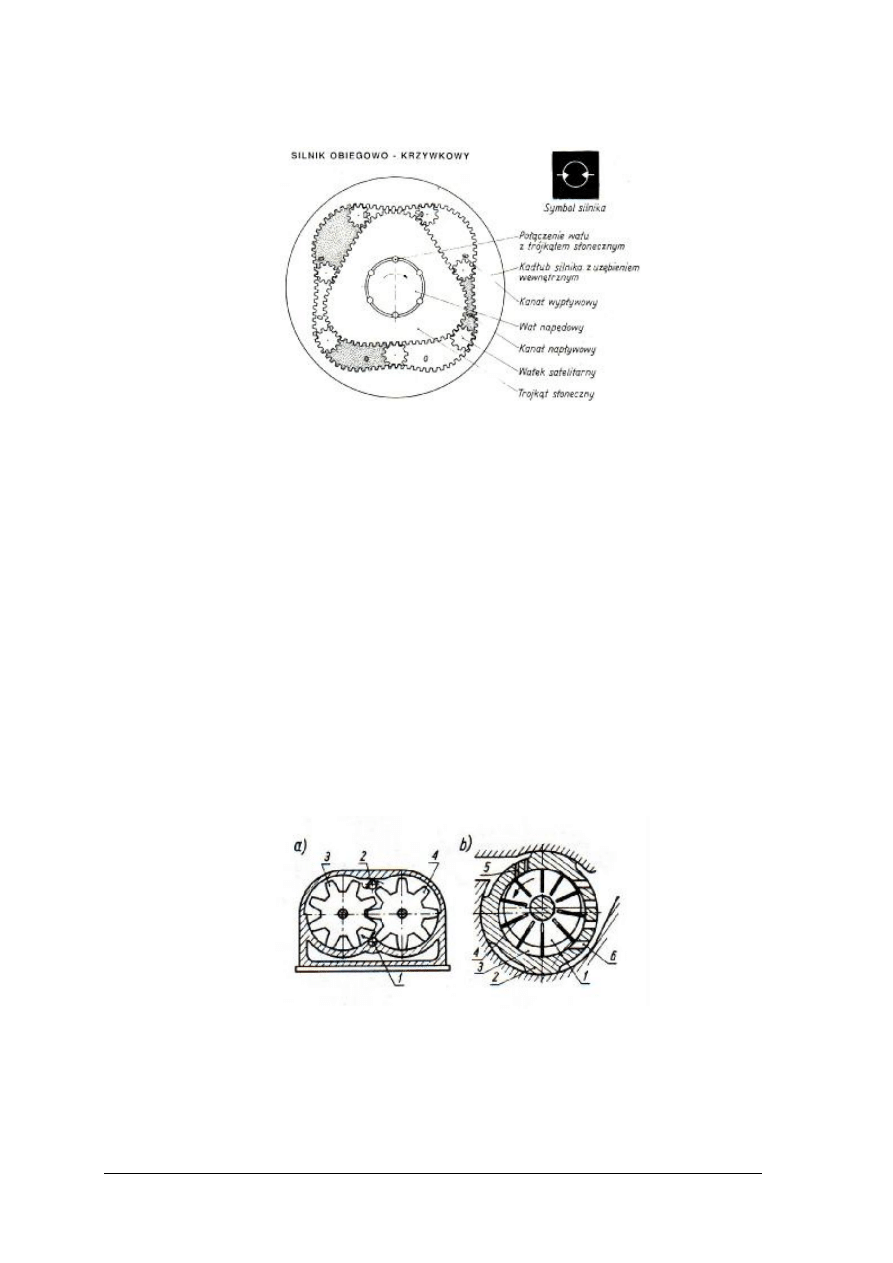

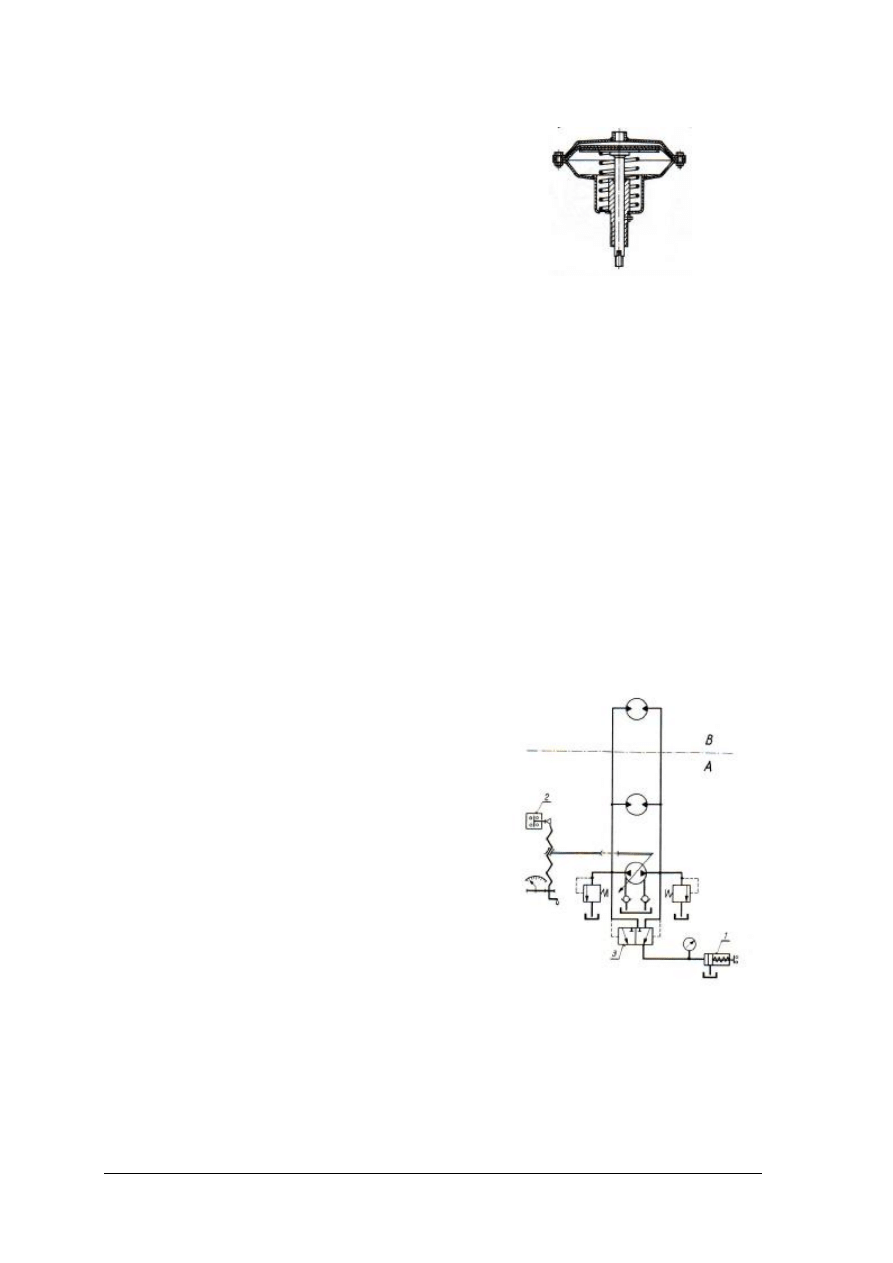

Silnik obiegowo-krzywkowy SOK

Powszechne zastosowanie w przemyśle znajdują silniki obiegowo-krzywkowe (rys. 15).

Kadłub silnika ma uzębienie wewnętrzne w formie kwadratu, po którym obtacza się siedem

satelitarnych wałków uzębionych wchodzących jednocześnie w zazębienie ze słonecznym

trójkątem uzębionym, którego wał jest łożyskowany w pokrywach bocznych. W jednej

z pokryw bocznych nawiercone są, w regularnych odstępach i stałej odległości od osi, kanały

odpływowe i zasilające. Zarówno wałki satelitarne, jak i uzębiony trójkąt słoneczny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

przemieszczają się w stosunku do pokryw bocznych z minimalnym luzem zapewniającym

wysoką szczelność silnika.

Rys. 15. Silnik obiegowo-krzywkowy [9, s.53]

Satelity, obtaczające się po uzębionym kwadracie przysłaniają kanały odpływowe

i zasilające umożliwiając napływ i odpływ oleju z przestrzeni utworzonych pomiędzy

satelitami. Odpowiednie ukształtowanie kwadratu i trójkąta powoduje powstawanie podczas

obrotu trójkąta komór roboczych zmieniających swoją objętość. Komory zmniejszające swoją

objętość przy obrocie trójkąta są połączone ze spływem i z nich jest wytłaczany olej do

spływu, natomiast komory zwiększające swoją objętość są łączone z zasilaniem. Satelity,

niezależnie od sterowania napływem i odpływem cieczy roboczej, rozgraniczają przestrzenie

ciśnieniowe od przestrzeni spływowych. Ciśnienie w komorach roboczych oddziałując na

powierzchnię trójkąta powoduje powstanie siły, której kierunek działania nie przechodzi

przez oś silnika, co zapewnia obrót trójkąta i wykonanie pracy użytecznej.

Liczba komór roboczych i satelitów równa się sumie wierzchołków trójkąta i czworokąta,

to jest 3 + 4 = 7, natomiast liczba cykli pracy podczas jednego pełnego obrotu jest równa ich

iloczynowi 3 x 4 = 12. Duża liczba cykli roboczych na jeden obrót w silniku obiegowo-

krzywkowym SOK zapewnia równomierną pracę i stały moment obrotowy.

Urządzenia przetwarzające energię sprężonego powietrza na pracę mechaniczną

Najbardziej rozpowszechnionym rozwiązania silników pneumatycznych o ruchu

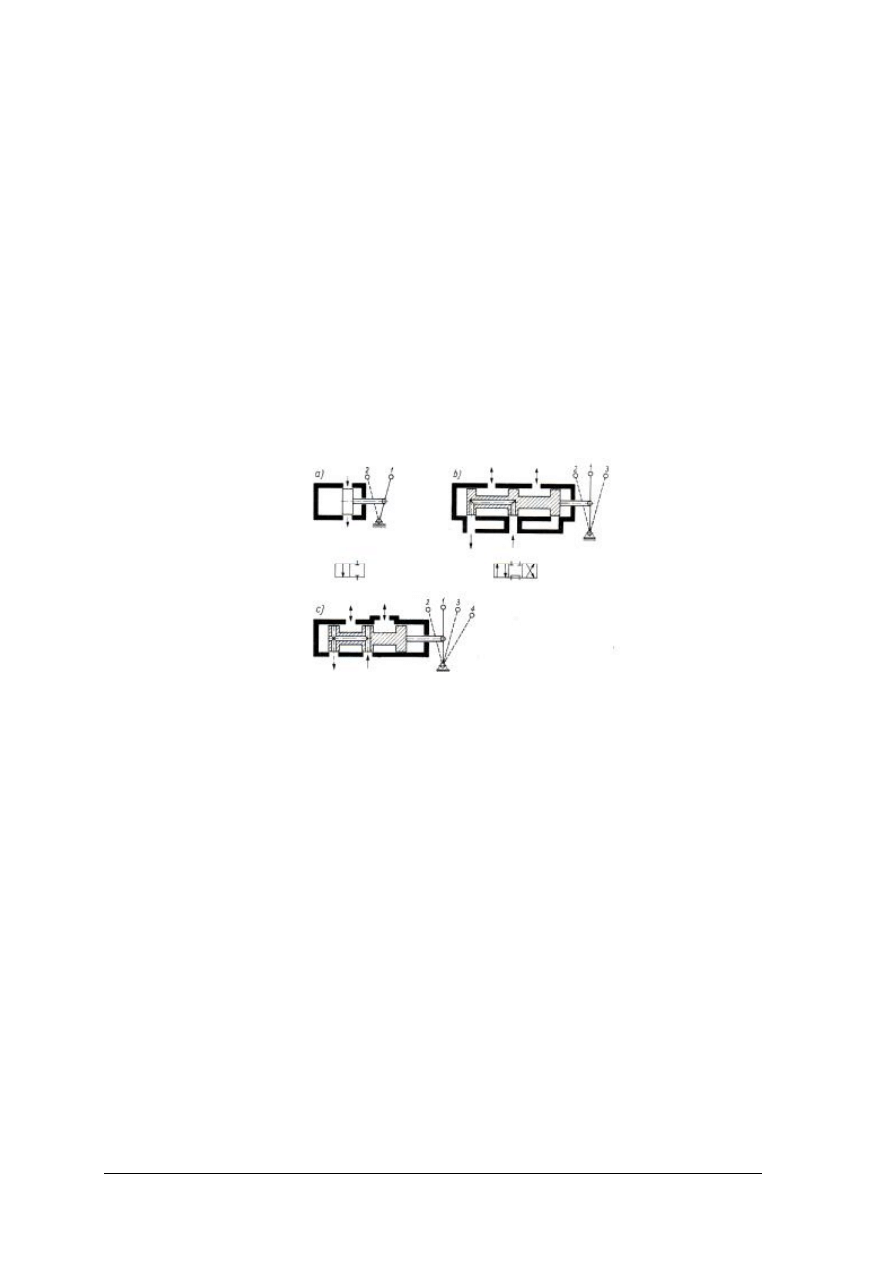

obrotowym są silniki zębate i łopatkowe (rys. 16).

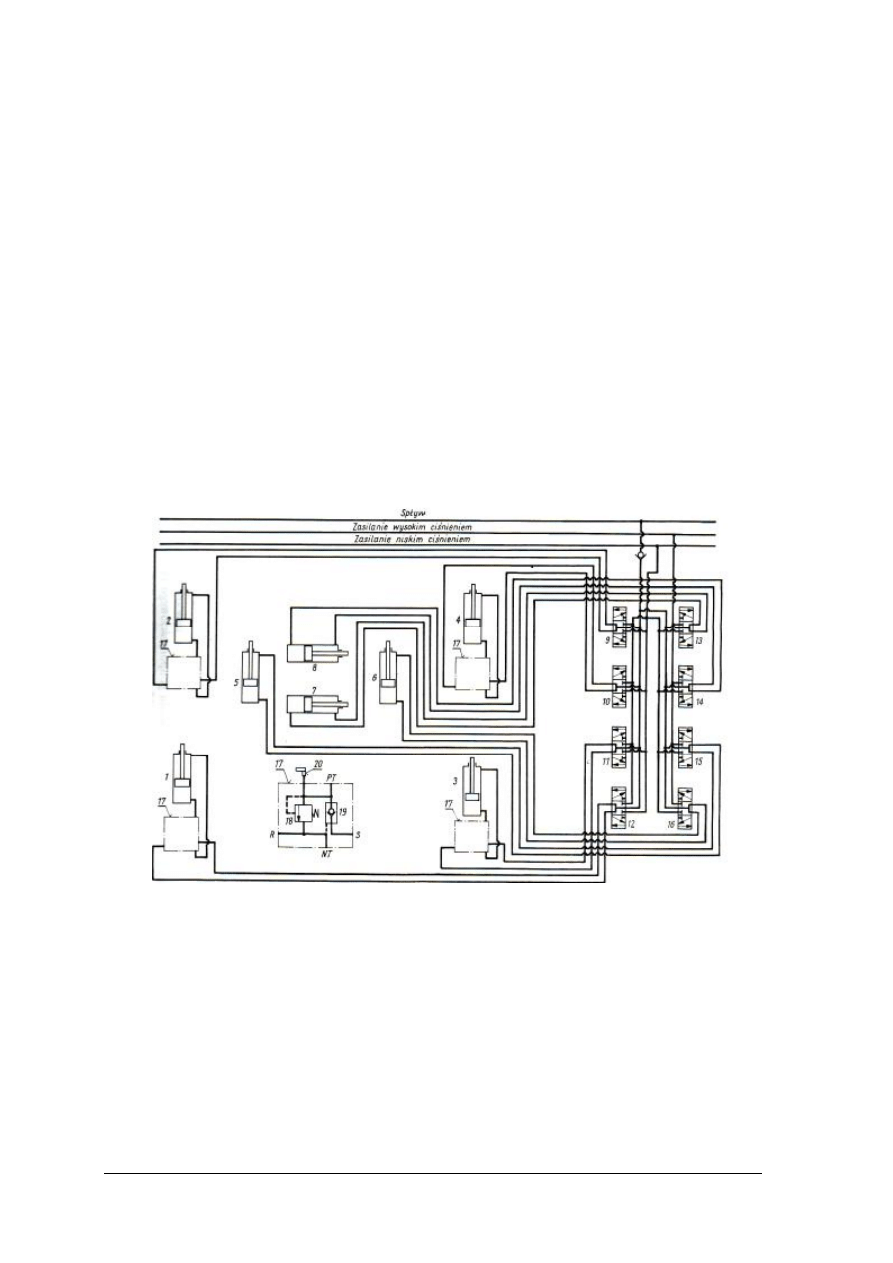

Rys. 16. Silniki pneumatyczne: a) zębaty, b) łopatkowy [6, s.239]

W silniku pneumatycznym obrotowym z wirnikami zębatymi (rys. 16a) sprężone

powietrze wpływa otworem 1, a wypływa otworem 2, napędzając przy tym koła zębate 3 i 4.

W silniku łopatkowym z jednym wirnikiem (rys. 16b) sprężone powietrze wpływa

otworami 5, wykonanymi w tulei cylindra 2, i wywiera ciśnienie na łopatki 4 wirnika 1

umieszczonego mimośrodowo w cylindrze 2, wywołując jego obrót w lewo, po czym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

wypływa otworami 6. Uszczelnienie między komorami 3 uzyskuje się w wyniku docisku siłą

odśrodkową przesuwnych łopatek 4 do gładzi cylindra 2.

Do zalet pneumatycznych silników obrotowych zaliczyć należy: prostotę konstrukcji,

łatwość eksploatacji, możliwość osiągania bardzo dużych prędkości obrotowych, niewielki

ciężar w stosunku do uzyskiwania mocy. Do wad zaś: dużą zmienność prędkości przy

zmianach obciążenia silnika i wahaniach ciśnienia w sieci oraz wysokie koszty energii

spowodowane niską sprawnością ogólną silników. Wymienione cechy silników

pneumatycznych powodują, że stosowane są one głównie do napędu niewielkich narzędzi

ręcznych, szczególnie zaś narzędzi pracujących przy dużych prędkościach obrotowych (małe

wiertarki, itp.).

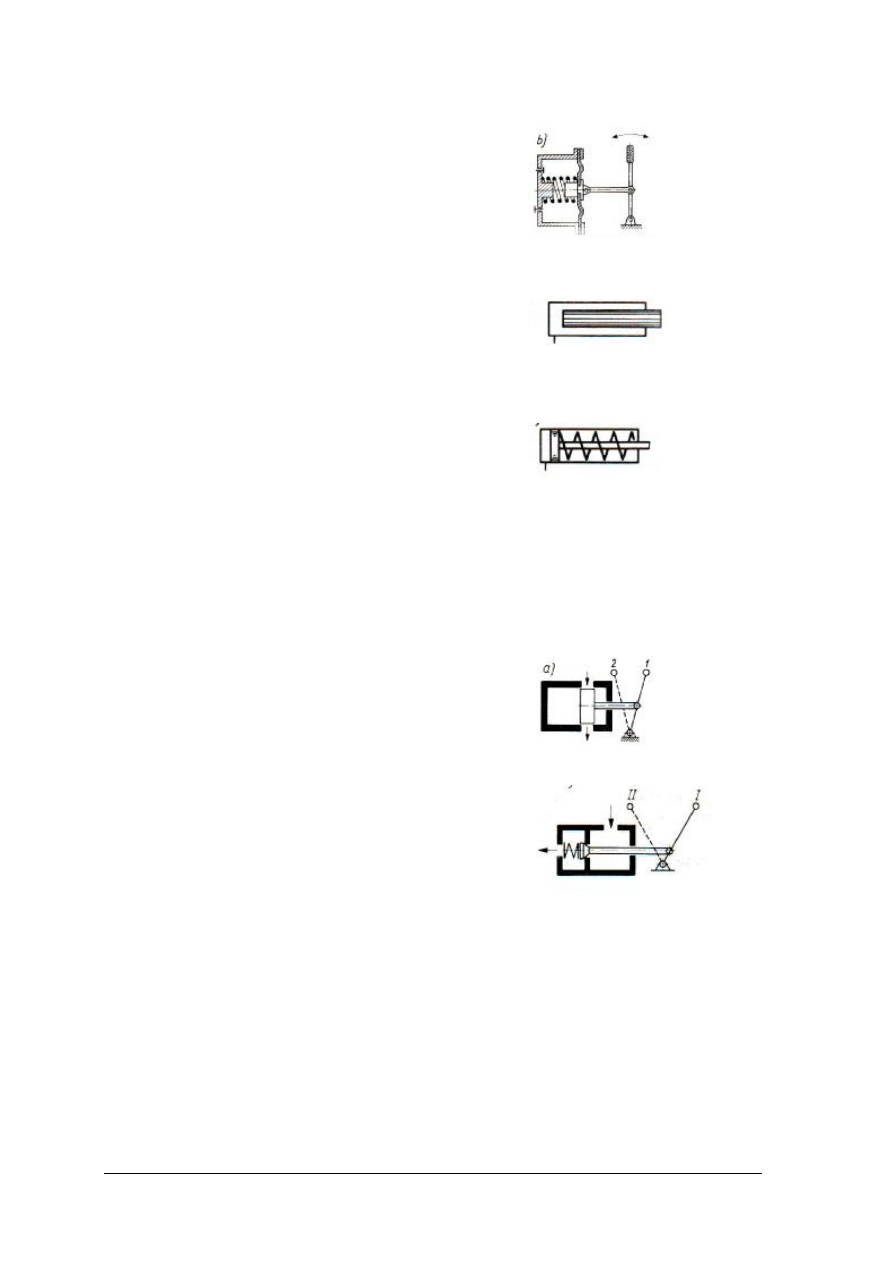

Silniki pneumatyczne o ruchu posuwisto-zwrotnym, tzw. siłowniki, są produkowane

w wielu różnych odmianach konstrukcyjnych. Na rys. 17 pokazano dwa siłowniki

membranowe, zaś na rys. 18 typowe siłowniki tłokowe, zwane powszechnie cylindrami

pneumatycznymi.

Rys. 17. Siłowniki membranowe: a) o krótkim skoku, b) o długim skoku [6, s.240]

Rys. 18. Podstawowe odmiany siłowników (cylindrów) tłokowych [6, s.240]

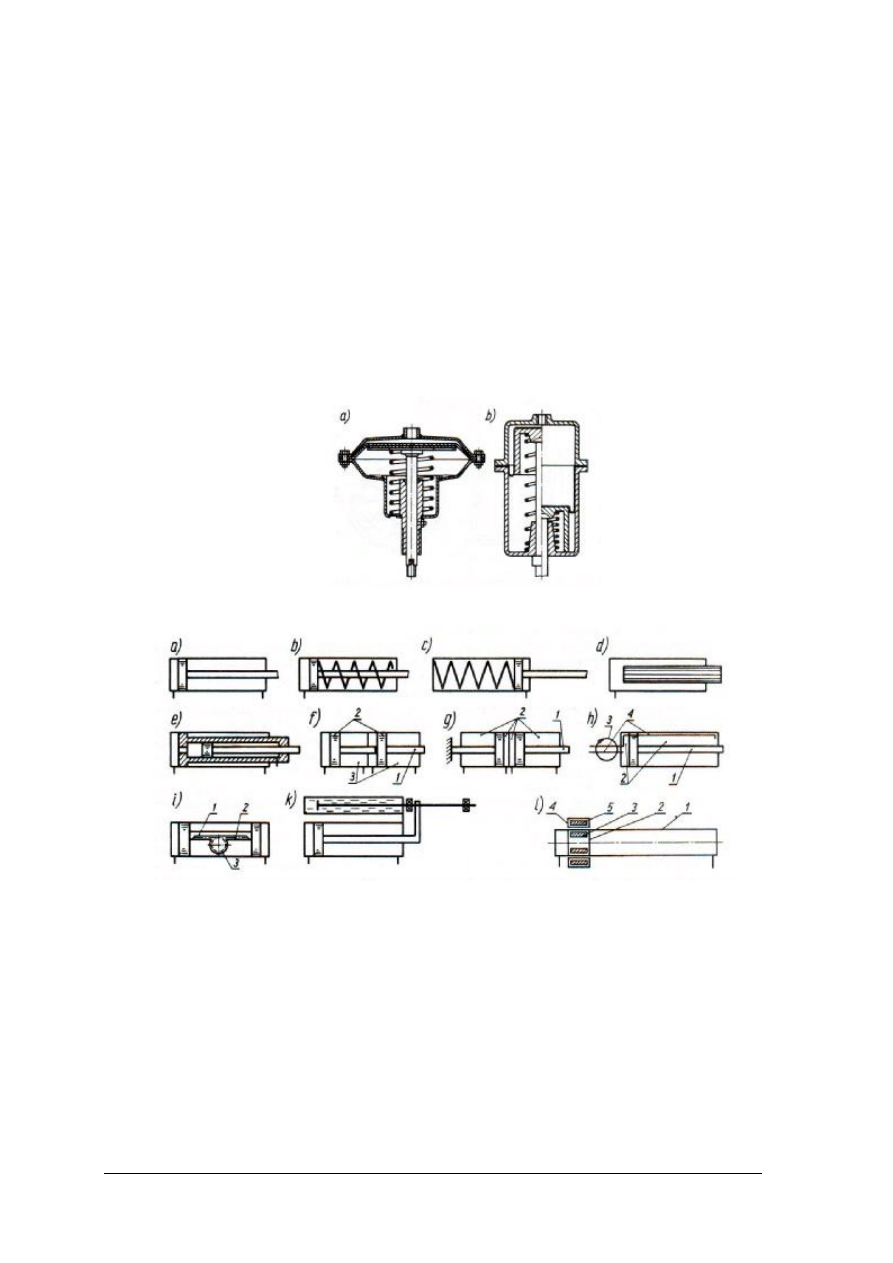

Na rys.18 przedstawiono następujące typy siłowników:

a) dwustronnego działania,

b) jednostronnego działania - pchający,

c) jednostronnego działania - ciągnący,

d) nurnikowy,

e) teleskopowy,

f) dwukomorowy (tandem) pozwalający zwielokrotniać siłę na tłoczysku 1 w wyniku

oddziaływania ciśnienia na tłoki 2, przesuwające się w oddzielnych komorach 3,

g) wielopołożeniowy, którego tłoczysko 1 przemieszcza się w różne, ściśle określone

położenia, w zależności od zasilania i odpowietrzania poszczególnych komór 2 siłownika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

h) wirujący, który może wykonywać ruch obrotowy wokół osi tłoczyska 1, a sprężone

powietrze doprowadzane jest kanałami 4 do jego komór 2 przy użyciu specjalnego

łącznika obrotowego 3,

i) wahadłowy z przekładnią zmieniającą ruch posuwisty na obrotowy, w którym na

tłoczysku 1 jest nacięta zębatka 2 współpracująca z kołem zębatym 3,

k) pneumohydrauliczny,

l) pneumatyczny beztłoczyskowy, składający się z tulei cylindrowej 1, w której porusza się

tłok 2, mający wbudowane magnesy trwałe 3. Po tulei 1 ślizga się pierścień 4 z

wbudowanymi magnesami trwałymi 5. Siła magnetomotoryczna między magnesem 3 i 5

jest tak dobrana, że pierścień 3 przesuwa się po tulei 1 razem z tłokiem 2 przenosząc siły

działające na ten tłok.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1. Co to jest przetwornik energii?

2. W jakich maszynach i urządzeniach stosujemy pompy wyporowe?

3. Co to jest pompa łopatkowa?

4. Co to jest pompa zębata?

5. Jakie są rodzaje pomp tłoczkowych?

6. Co to jest silnik hydrauliczny?

7. Co to jest siłownik hydrauliczny?

8. Co oznacza symbol SOK?

9. Jakie są najbardziej rozpowszechnione rozwiązania silników pneumatycznych?

10. Jakie znasz odmiany siłowników tłokowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Sklasyfikuj, wskazane przez nauczyciela, przetworniki energii stosowanych w napędach

hydraulicznych i pneumatycznych na podstawie opisu ich budowy oraz opisz ich zasadę

działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy wraz z potrzebnymi przyborami,

2) odszukać w materiałach dydaktycznych kryteria klasyfikacji przetworników energii,

3) dokonać analizy działania na podstawie opisów budowy,

4) rozpoznać rodzaje przetworników energii,

5) zapisać przy rozpoznanych przetwornikach krótką ich charakterystykę.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania,

−

Poradnik dla ucznia, materiały dydaktyczne,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 2

Narysuj, rozpoznane podczas projekcji filmów, przeźroczy i foliogramów, schematy

przetworników energii oraz wskaż możliwe ich zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy wraz z potrzebnymi przyborami,

2) odszukać w Poradniku odpowiednie schematy przetworników,

3) przeanalizować zasadę działania przetworników,

4) narysować z pamięci schemat przetwornika wskazany przez nauczyciela,

5) opisać budowę danego przetwornika,

6) przy każdym schemacie wskazać jego zastosowanie.

Wyposażenie stanowiska pracy:

−

papier formatu A4, przybory do pisania i rysowania,

−

Poradnik dla ucznia, materiały dydaktyczne,

−

literatura wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić zasadę działania przetworników energii?

2) opisać budowę i zasadę działania pompy łopatkowej?

3) opisać budowę i zasadę działania pompy zębatej?

4) opisać budowę i zasadę działania pompy tłoczkowej promieniowej?

5) opisać budowę i zasadę działania pompy tłoczkowej osiowej?

6) opisać budowę i zasadę działania silnika obiegowo-krzywkowego?

7) omówić urządzenia przetwarzające energię sprężonego powietrza na

pracę mechaniczną?

8) sklasyfikować siłowniki (cylindry) hydrauliczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3. Elementy sterowania, elementy pomocnicze i uszczelnienia

4.3.1. Materiał nauczania

Elementy sterowania

Funkcjonalność napędu hydrostatycznego zależy nie tylko od pracy podstawowych

elementów zamieniających energię mechaniczną na hydrauliczną i odwrotnie, lecz także od

sterowania strumieniem cieczy roboczej, regulacji wartości ciśnienia, natężenia przepływu,

prędkości ruchu itp. Zadania te spełniają elementy sterujące, których liczba i różnorodność

w napędzie hydrostatycznym jest tym większa, im bardziej rozbudowany jest układ

hydrauliczny oraz im więcej funkcji spełnia.

Zawory sterujące kierunkiem przepływu służą do włączania, zatrzymywania

i unieruchamiania napędu będącego pod obciążeniem.

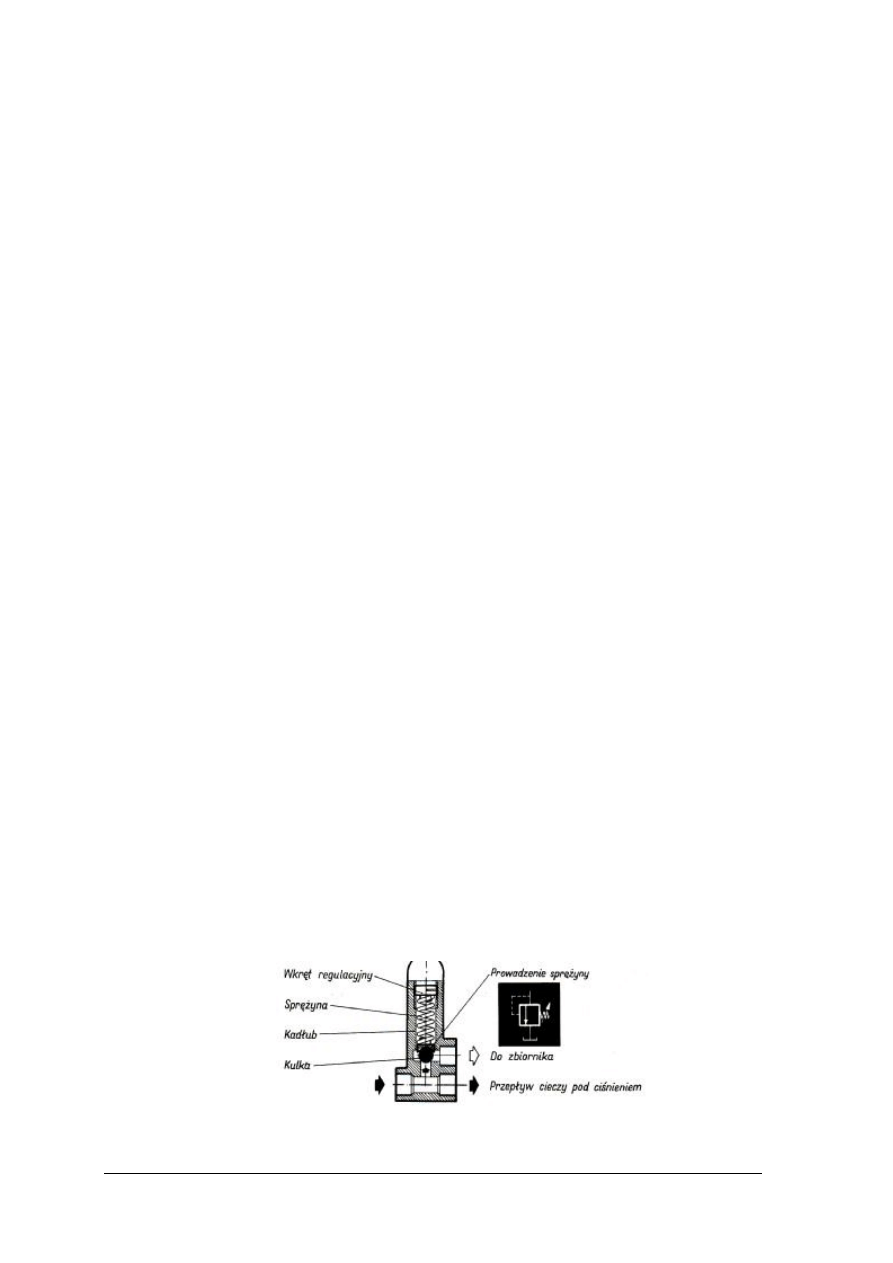

Zawory sterujące ciśnieniem nie dopuszczają do wzrostu ciśnienia ponad ustaloną

maksymalną wartość lub służą do nastawiania ciśnienia, tj. do utrzymania go na wymaganym

poziomie.

Zawory sterujące natężeniem przepływu nastawiają lub utrzymują stałą wartość natężenia

przepływu czynnika roboczego.

W zależności od budowy elementy sterujące dzieli się na pojedyncze i złożone. Element

złożony składa się z dwóch lub więcej zaworów zabudowanych w jednym kadłubie. Zawory

te spełniają różne funkcje, lecz współdziałają ze sobą. Elementy złożone buduje się w celu

zmniejszenia rozmiarów układu hydraulicznego, co znajduje uzasadnienie zwłaszcza

w górniczych maszynach przodkowych, jak też w celu zmniejszenia strat hydraulicznych

i zwiększenia pewności działania układu.

W zależności od sposobu regulacji hydrauliczne elementy sterujące dzieli się na:

– nastawialne (regulowane) bezpośredniego działania,

– nastawialne pośredniego działania,

– nienastawialne (nieregulowane) bezpośredniego działania,

– nienastawialne pośredniego działania.

W zależności od sposobu sterowania elementy sterujące dzieli się na sterowane:

– ręcznie,

– mechanicznie,

– hydraulicznie,

– elektrycznie,

– pneumatycznie.

Elementy sterujące, podobnie jak pompy i silniki, mogą być ogólnego przeznaczenia lub

o budowie specjalnej. W napędach hydrostatycznych maszyn górniczych stosuje się dziś

często elementy sterujące specjalne ze względu na specyficzne warunki w jakich te maszyny

pracują, np. ograniczone miejsce, silne zapylenie środowiska, praca z zastosowaniem

niskoprocentowej emulsji olejowo-wodnej. Dotyczy to zwłaszcza elementów sterujących

zastosowanych w kombajnach ścianowych lub hydraulicznej obudowie zmechanizowanej.

Elementy regulacji i sterowania mają duże znaczenie w napędach hydrostatycznych

i wymaga się od nich wysokiej dokładności i pewności działania, co wiąże się z precyzyjnym

ich wykonaniem i prawidłową eksploatacją. Dotyczy to zwłaszcza rozdzielaczy hydraulicznej

obudowy zmechanizowanej, której prawidłowość działania zależy od pracy układu

hydraulicznego.

Podobnie ważne zadanie mają zawory sterujące ciśnieniem, a zwłaszcza zawory

ograniczające ciśnienie (tzw. zawory maksymalne lub bezpieczeństwa). Od poprawności ich

działania i prawidłowego nastawienia zależy maksymalna wartość obciążenia napędu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

hydrostatycznego, a tym samym skuteczne zabezpieczenie całej maszyny roboczej lub tej

części, w której zastosowano napęd hydrostatyczny.

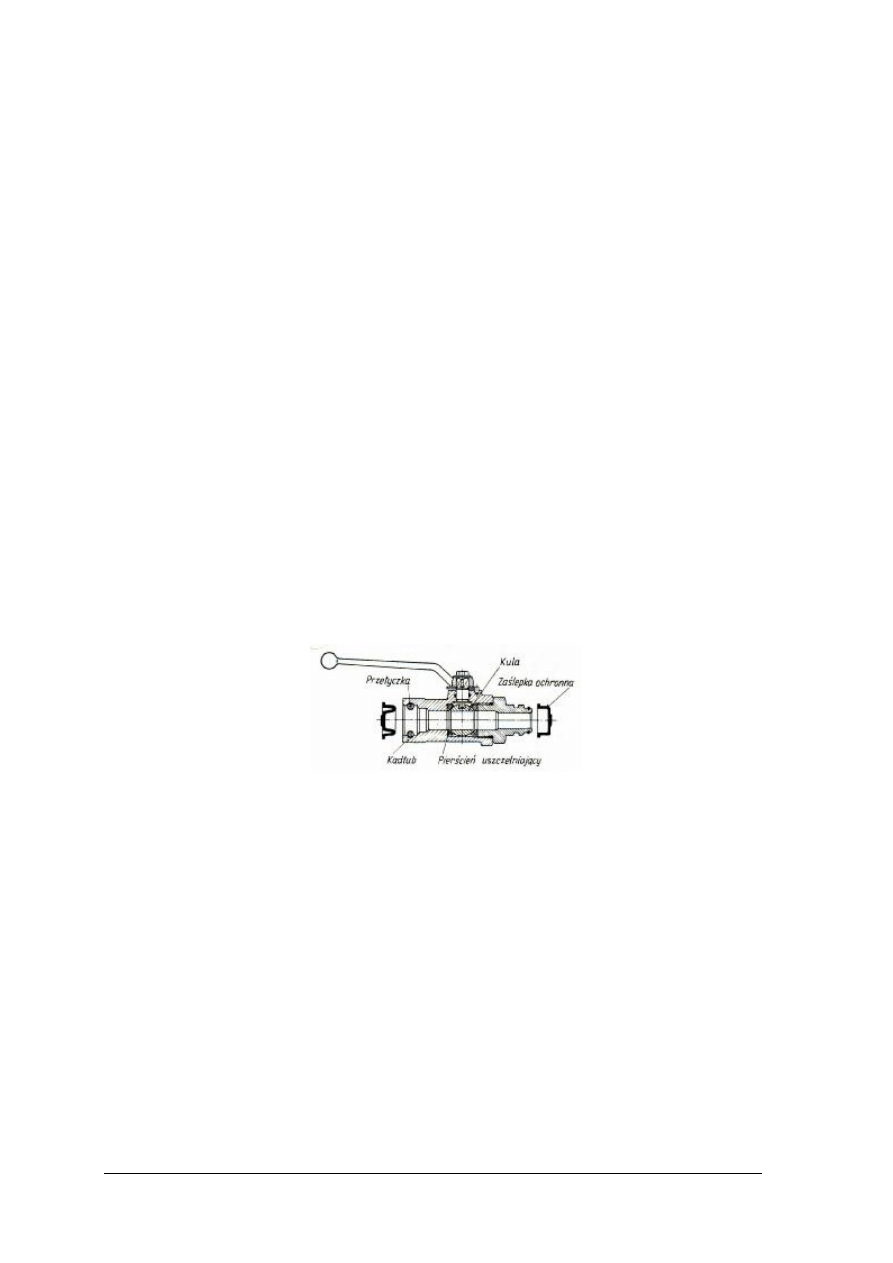

Zawory sterujące kierunkiem przepływu zależnie od spełnianej funkcji dzielą się na:

– rozdzielacze hydrauliczne,

– zawory hydrauliczne,

– zawory odcinające.

Rozdzielacze hydrauliczne

Rozdzielacze kierują strumień cieczy z pompy do jednego lub więcej odbiorników,

którymi mogą być siłowniki albo silniki hydrauliczne obrotowe oraz cieczy wypływającej

z odbiornika do zbiornika. Instaluje się je między podstawowymi elementami napędu

hydrostatycznego.

Ze względu na wartość różnicy ciśnienia cieczy przed i za rozdzielaczem rozróżnia się

rozdzielacze:

– hydrauliczne,

– hydrauliczne dławiące.

W rozdzielaczach hydraulicznych różnica ciśnienia między wejściem a wyjściem

z rozdzielacza jest niewielka i wynika jedynie z oporów przepływu cieczy przez kanały

rozdzielacza, przy czym rozdzielacze te konstruuje się tak, aby te opory były jak najmniejsze.

Rozdzielacz hydrauliczny dławiący oprócz swej podstawowej funkcji kierowania cieczy

do odpowiednich elementów układu hydraulicznego ma również za zadanie dławić strumień

cieczy, tj. stwarzać dodatkowy opór hydrauliczny.

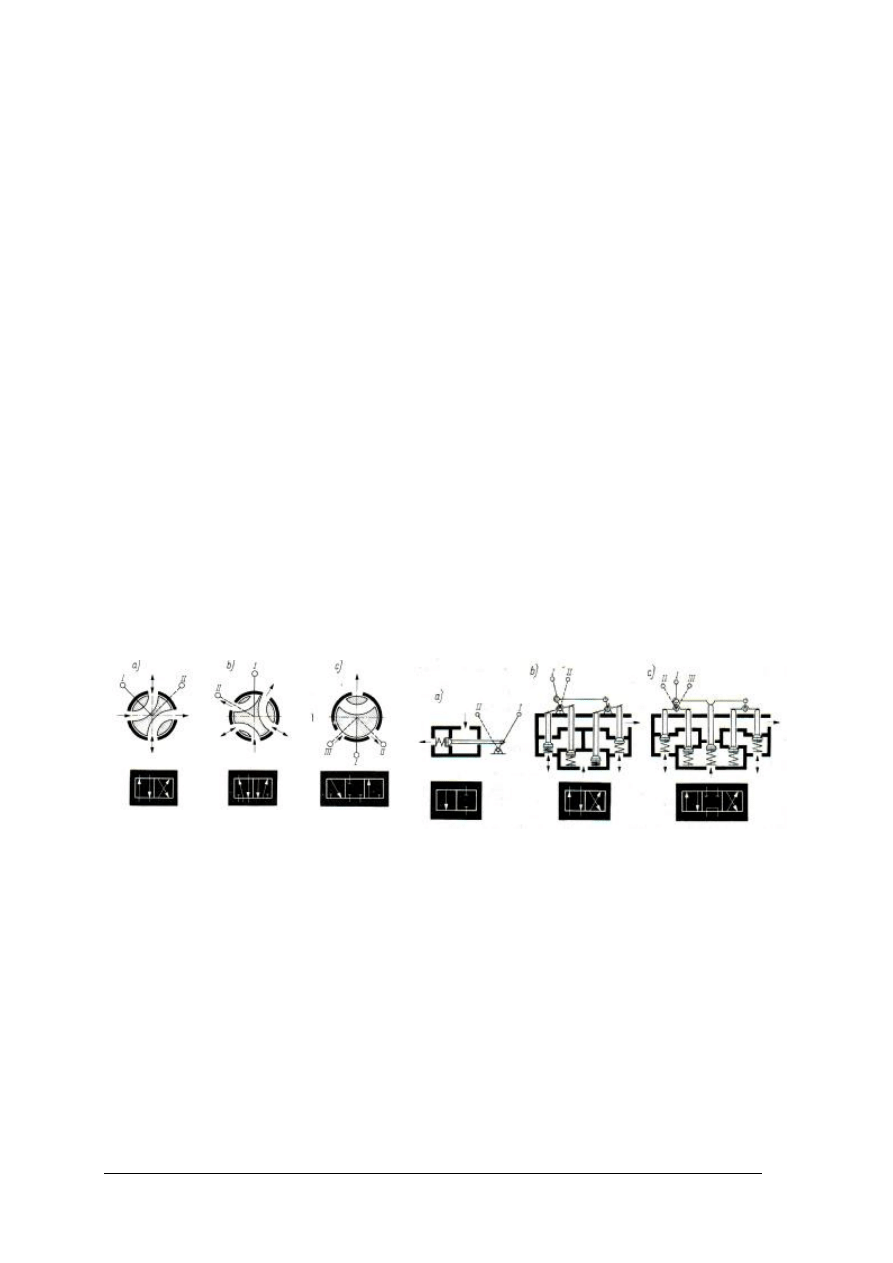

Rozdzielacze hydrauliczne w zależności od liczby dróg, którymi przepływa w nich

strumień cieczy, mogą być:

– dwudrogowe,

– trójdrogowe,

– czterodrogowe,

– pięciodrogowe.

Zależnie od liczby pozycji jakie może zajmować element ruchomy rozdzielacza (element

rozdzielający ciecz) wszystkie z poprzednio wymienionych rozdzielaczy mogą być

dwupołożeniowe, rozdzielacze trójdrogowe natomiast mogą być ponadto trójpołożeniowe,

rozdzielacze zaś czterodrogowe mogą być trójpołożeniowe lub czteropołożeniowe.

Rozdzielacze hydrauliczne dławiące mogą być:

– dwudrogowe,

– trójdrogowe,

– czterodrogowe.

Liczbą dróg określa się sumę liczby kanałów doprowadzających i liczby kanałów

odprowadzających ciecz z rozdzielacza.

W zależności od konstrukcji rozdzielacza i rodzaju ruchu wykonywanego przez element

rozdzielający ciecz rozróżnia się rozdzielacze:

– suwakowe,

– obrotowe,

– zaworowe.

Rozdzielacze mogą być sterowane:

– siłą mięśni (przyciskiem, dźwignią),

– mechanicznie,

– elektrycznie (elektromagnesem z jedną cewką, elektromagnesem z dwiema cewkami

działającymi w kierunkach przeciwnych, silnikiem elektrycznym),

– hydraulicznie (bezpośrednio przez spadek ciśnienia, pośrednio ze wspomaganiem przez

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

wzrost ciśnienia lub ze wspomaganiem przez spadek ciśnienia, ciśnieniem własnym),

– w sposób złożony (elektromagnesem i ciśnieniem, elektromagnesem lub ciśnieniem).

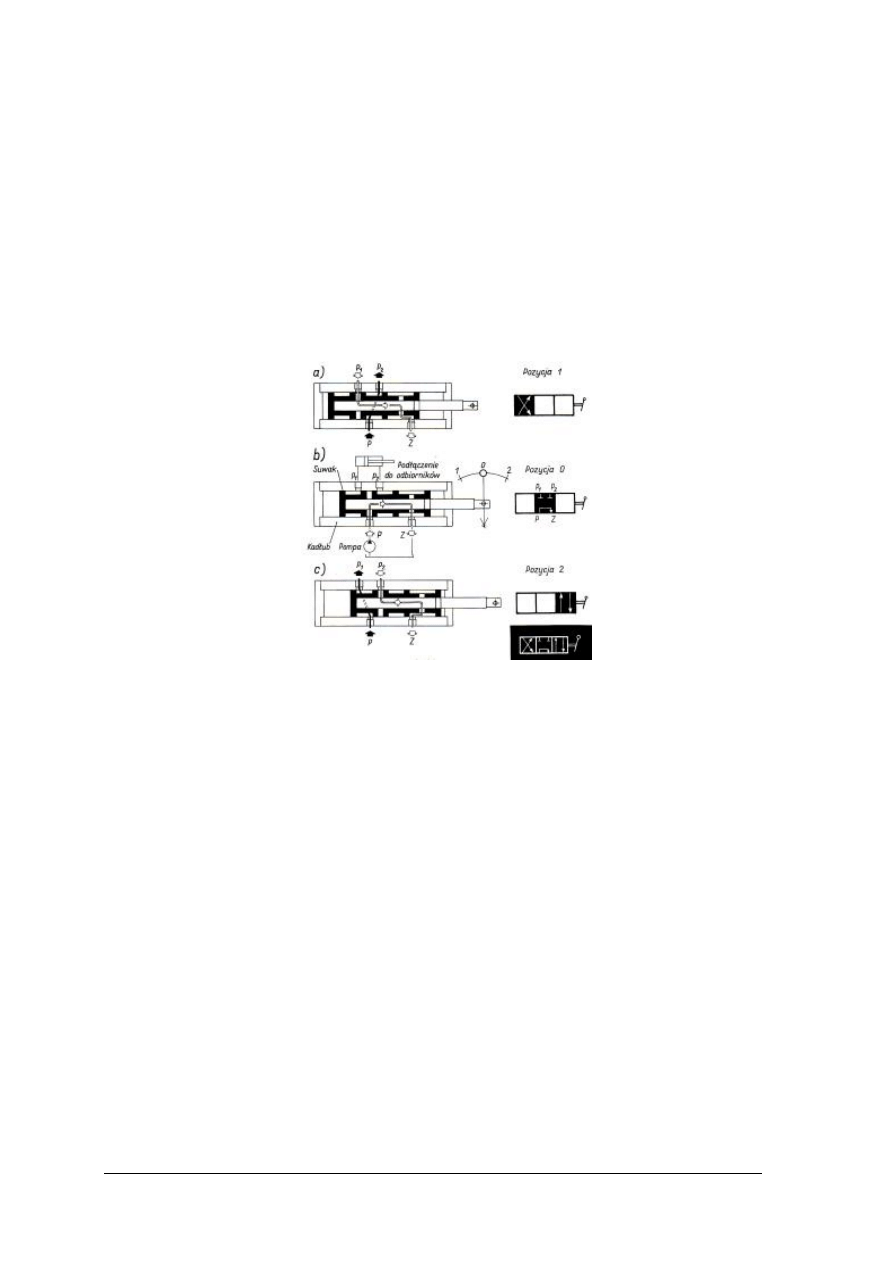

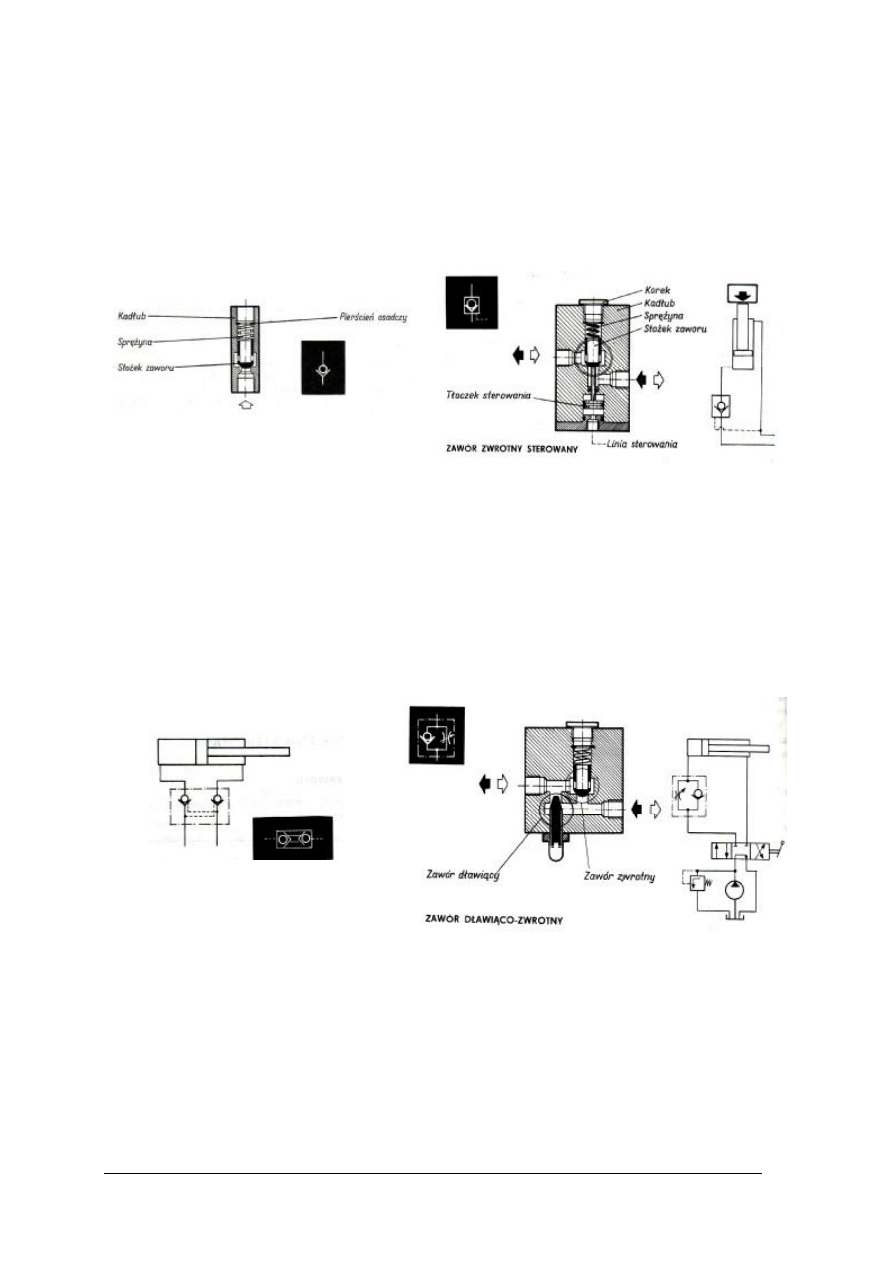

Rozdzielacze suwakowe

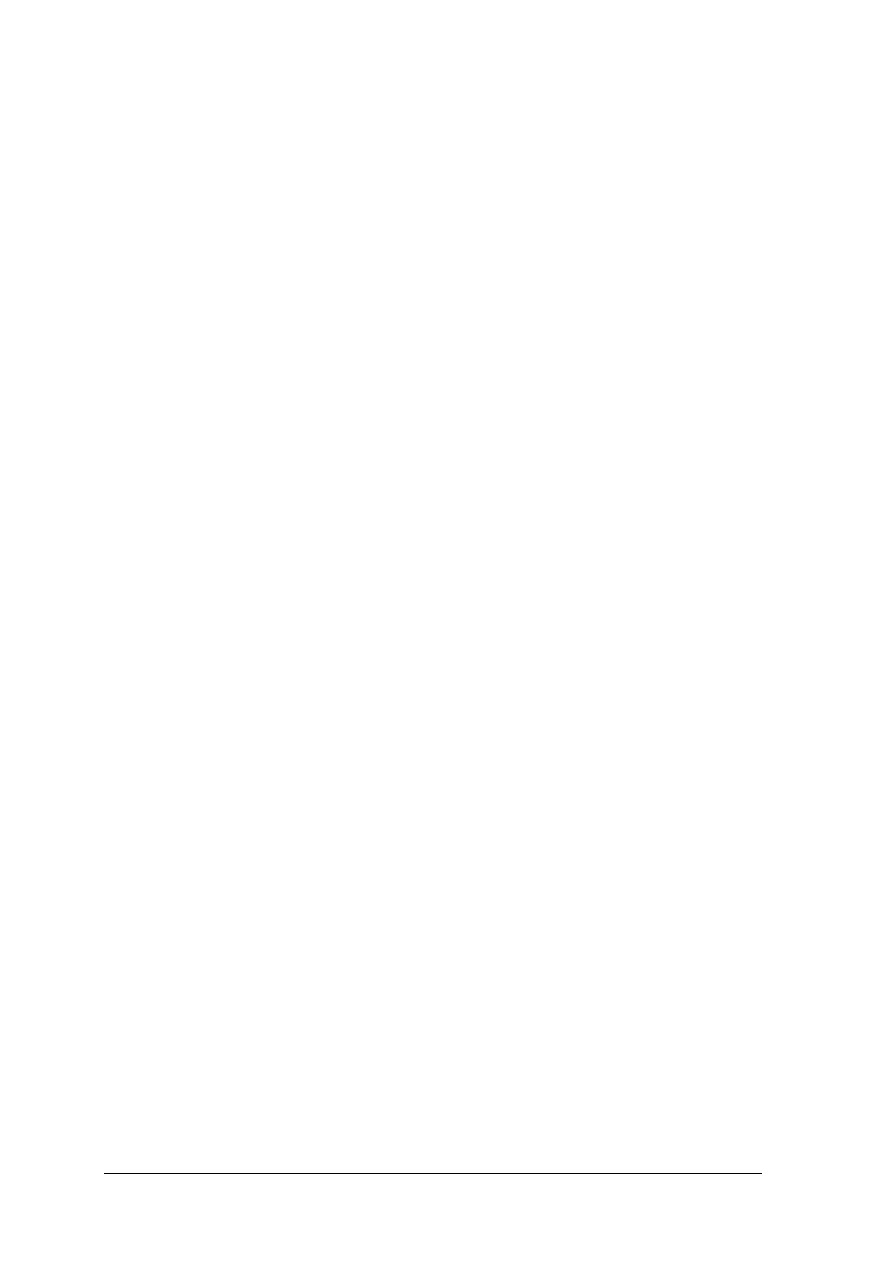

Rozdzielacz suwakowy składa się z dwóch zasadniczych elementów stanowiących tzw.

parę suwakową: tulei i suwaka, zwanych również cylinderkiem i tłoczkiem w przypadku gdy

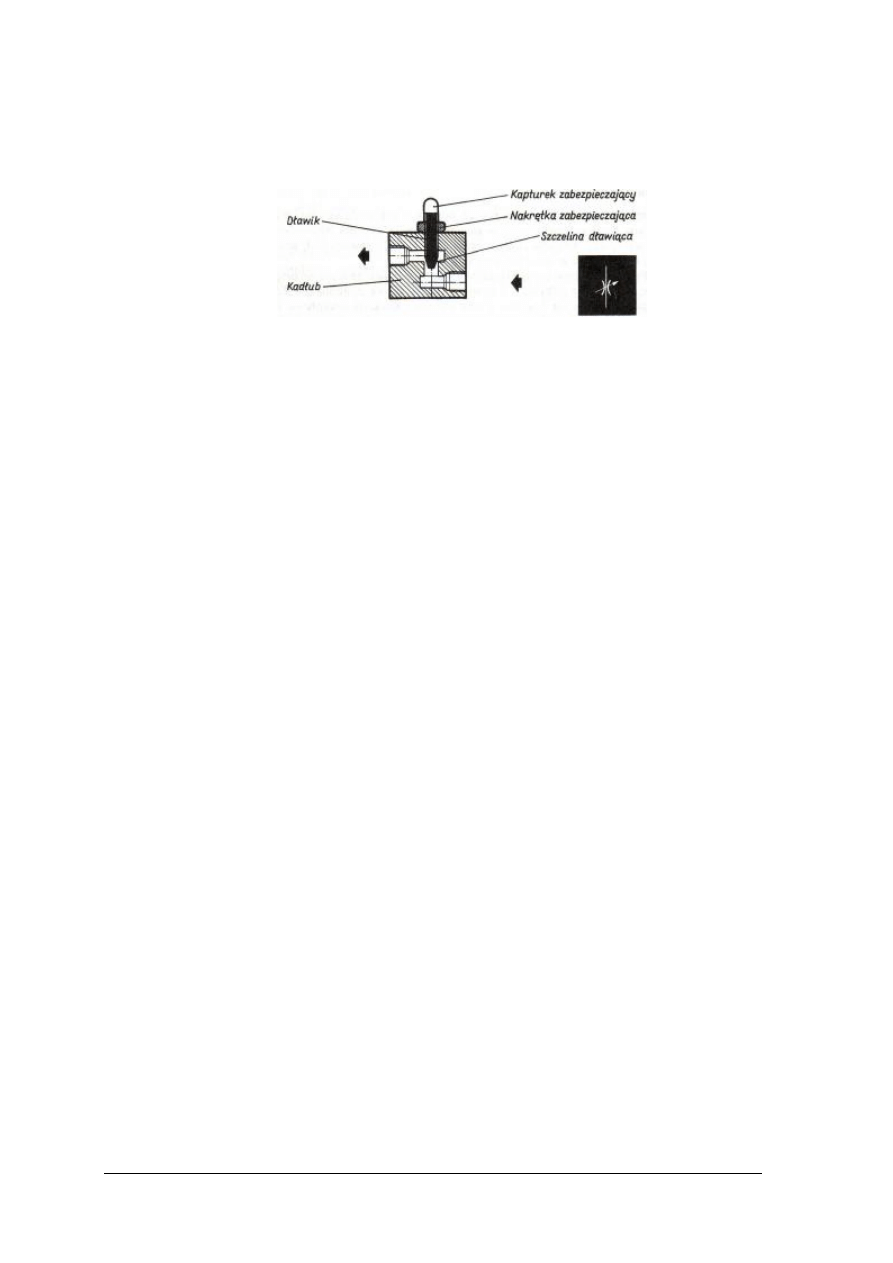

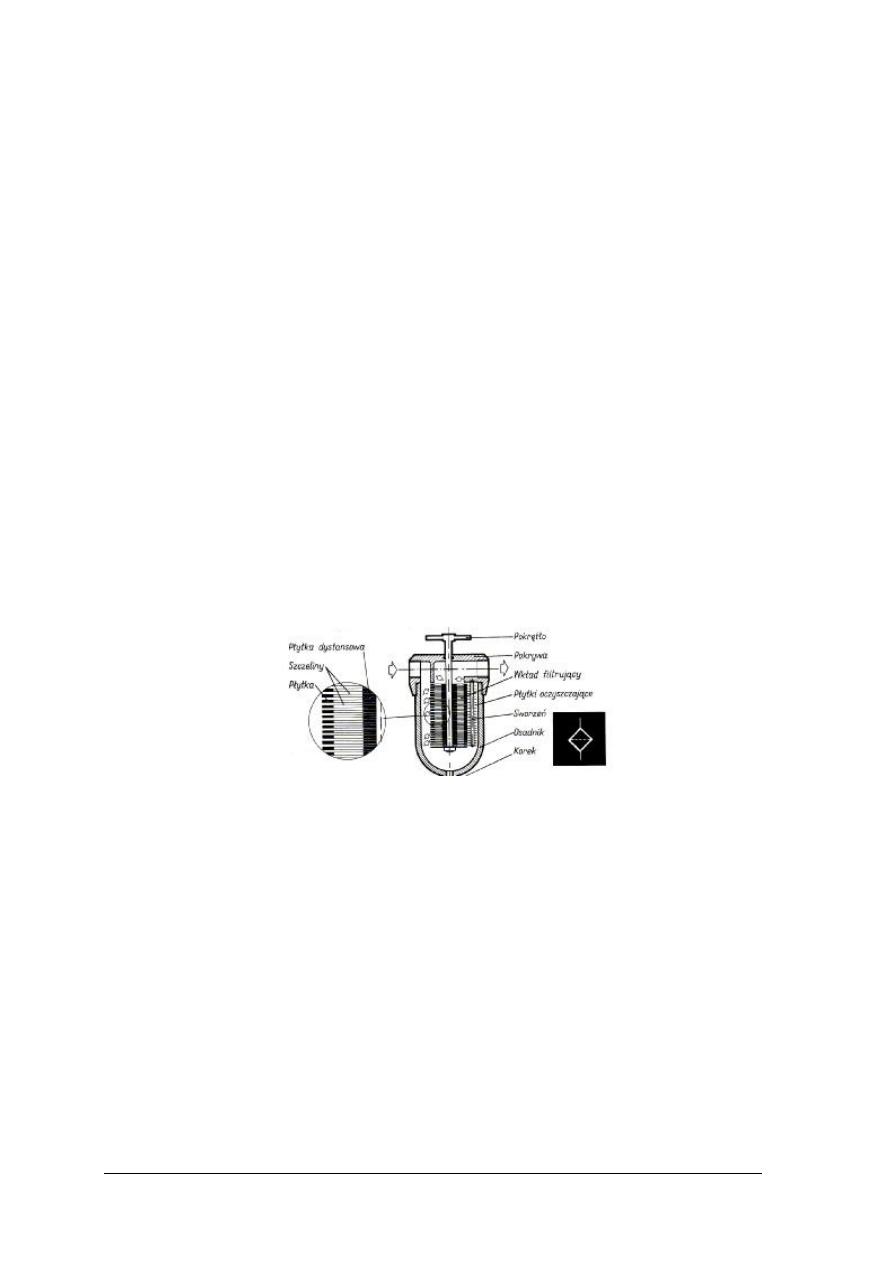

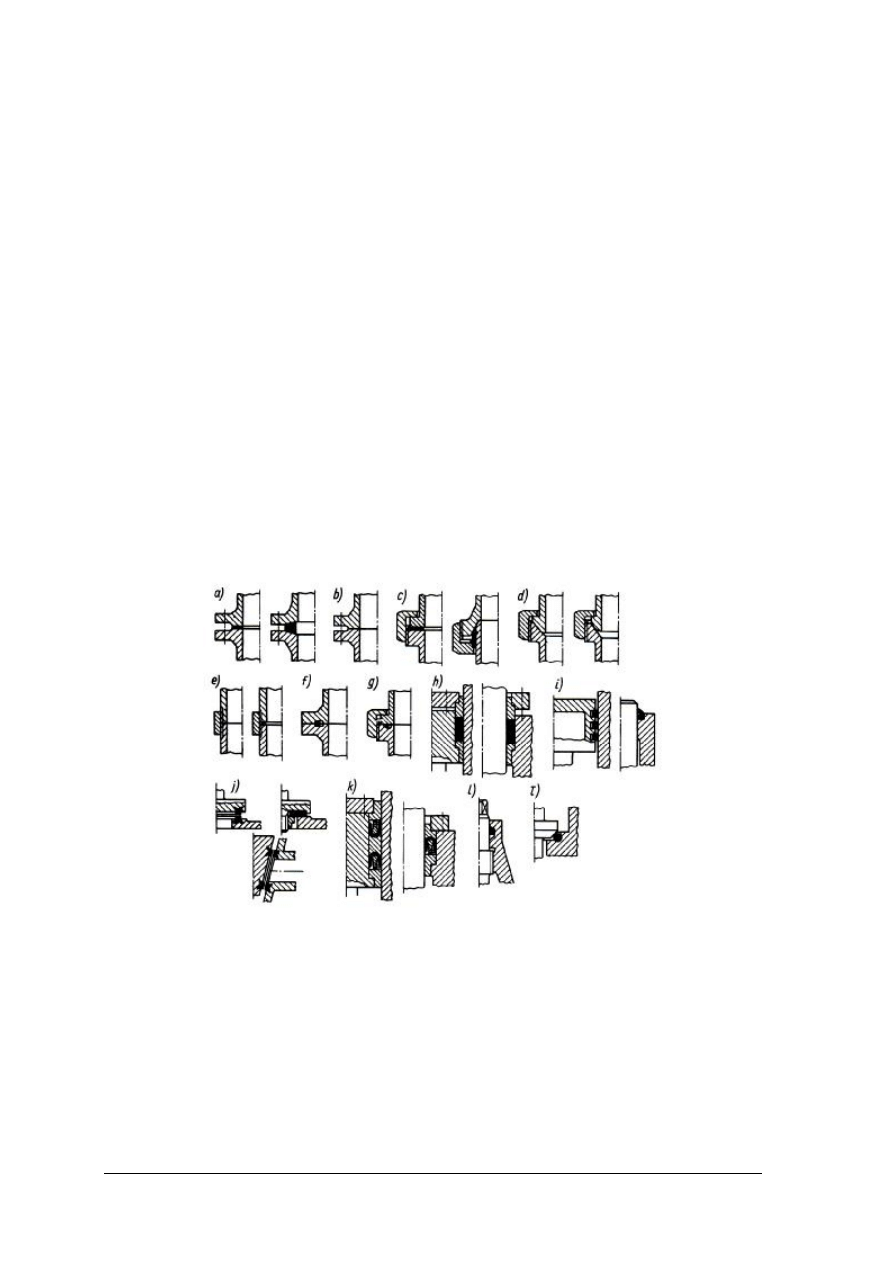

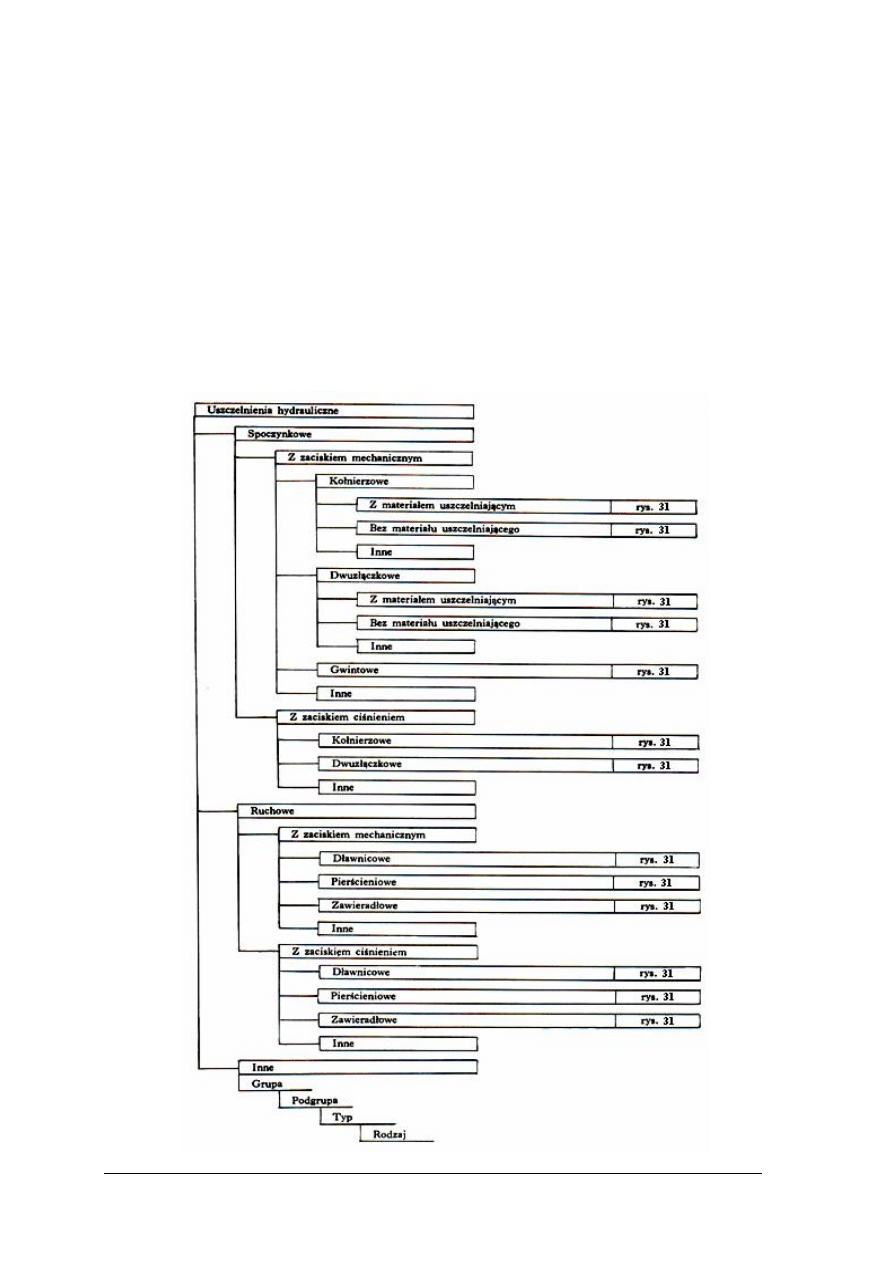

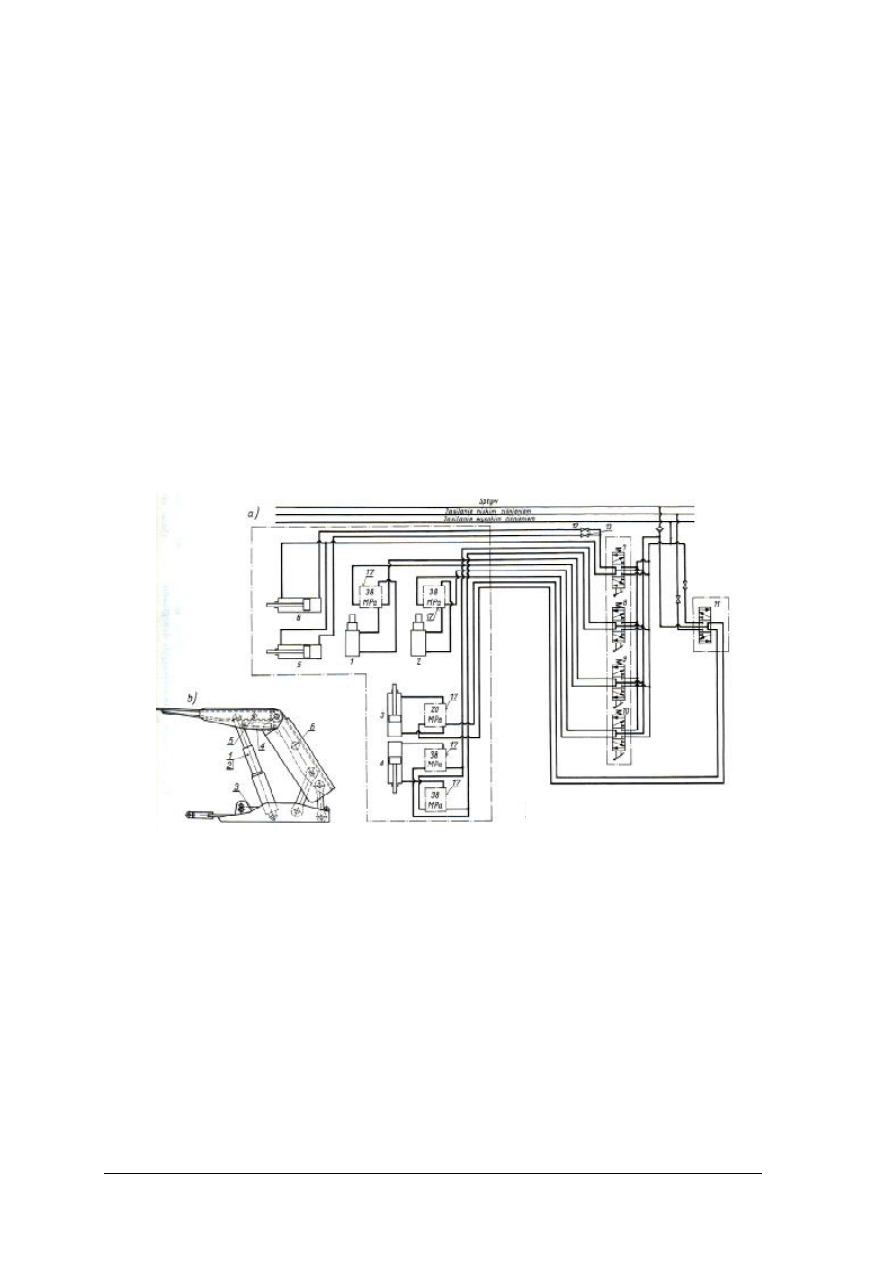

suwak ma kształt walca. Suwak może być również płaski. Suwaki płaskie mają stosunkowo