„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grzegorz Nadolski

Określanie

właściwości

smarów,

olejów

i

wody

314[02].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marek Młyńczak

dr inż. Jan Krupowies

Opracowanie redakcyjne:

mgr inż. Grzegorz Nadolski

Konsultacja:

dr inż. Ireneusz Woźniak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 314[02].O1.02

„Określanie właściwości smarów, olejów i wody”, zawartego w programie nauczania dla

zawodu technik żeglugi śródlądowej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Ochrona środowiska

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2. Właściwości i badanie wody w transporcie wodnym

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

23

4.3. Paliwa okrętowe

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

27

4.4. Smary

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

36

4.4.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych zasadach

związanych z ochroną środowiska na statku oraz kształtowaniu znajomości głównych

czynników roboczych i ich właściwości. W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

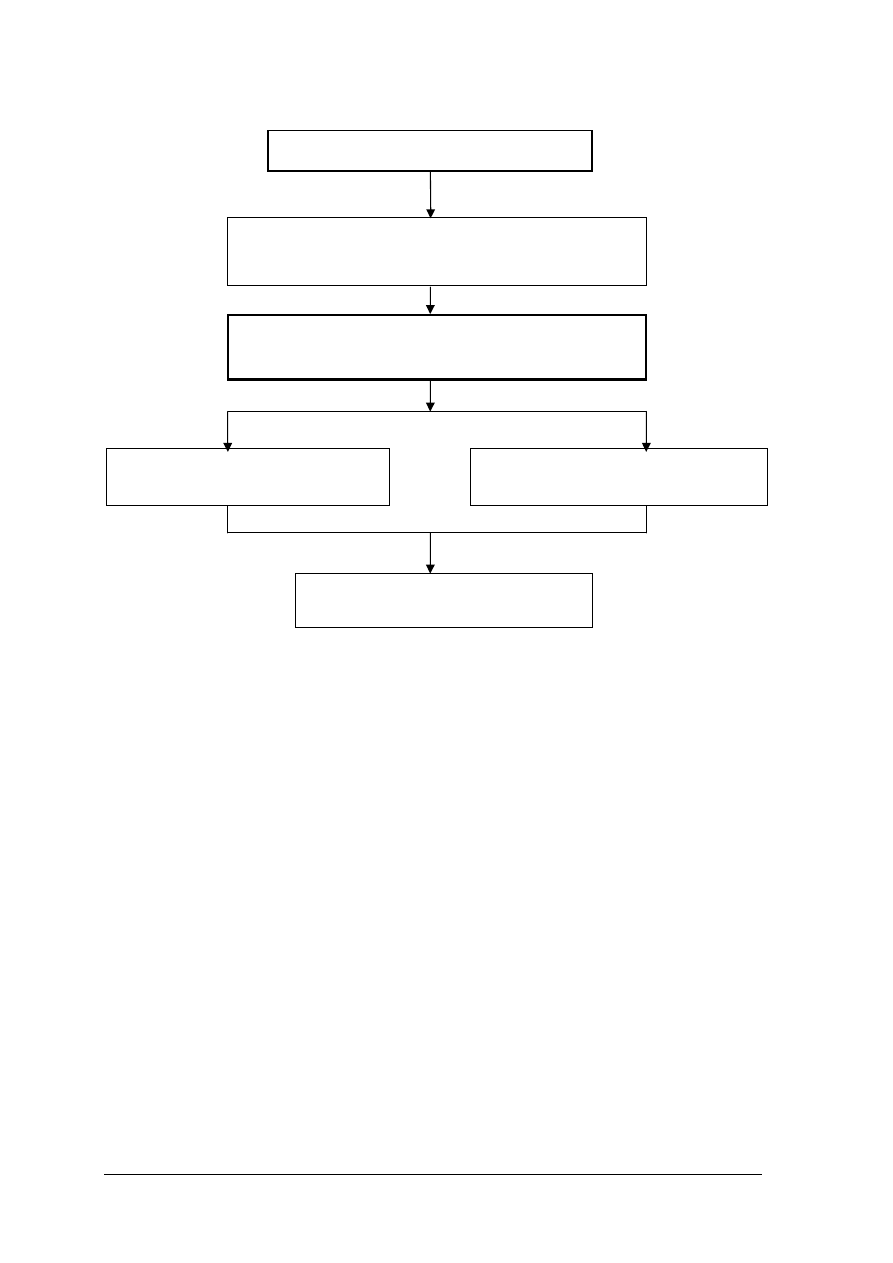

Schemat układu jednostek modułowych

314[02].O1.01

Stosowanie przepisów bezpiecze

ństwa i higieny pracy oraz

ochrony przeciwpo

żarowej

314[02].O1

Techniczne podstawy zawodu

314[02].O1.03

Pos

ługiwanie się dokumentacją

techniczn

ą

314[02].O1.04

Okre

ślanie właściwości materiałów

stosowanych do budowy statków.

314[02].O1.05

Wytwarzanie elementów konstrukcyjnych

statku

314[02].O1.02

Okre

ślanie właściwości smarów, olejów i wody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

stosować w pracy przepisy BHP i PPOŻ,

–

przeliczać jednostki,

–

znać podstawowe rodzaje parametrów określających właściwości cieczy i ciał stałych,

–

posługiwać się podstawowymi narzędziami,

–

czytać instrukcje obsługi urządzeń,

–

korzystać z różnych źródeł informacji (Internet, wydawnictwa tematyczne),

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

sklasyfikować paliwa, oleje i smary stosowane na statkach,

–

odróżnić poszczególne rodzaje olejów oraz podać ich symbole klasyfikacyjne,

–

przeprowadzić badania testowe oleju, dokonać interpretacji wyników i na ich podstawie

ocenić przydatność oleju,

–

odróżnić poszczególne rodzaje smarów; dokonać pomiaru penetracji smaru i na jej

podstawie określić klasy konsystencji wg NLGI;

–

zmierzyć temperaturę kroplenia smaru i określić temperaturę pracy smaru,

–

określić zastosowanie paliw, olejów i smarów,

–

określić podstawowe rodzaje, parametry i właściwości wód występujących na statku

śródlądowym,

–

ocenić właściwości wody oraz skutki użycia wody o niewłaściwej jakości w obiegach

siłowni,

–

określić wpływ zanieczyszczeń na pracę urządzeń statkowych,

–

określić rodzaje zanieczyszczeń powodowanych przez statki,

–

scharakteryzować procedury i środki podejmowane w celu likwidacji lub ograniczenia

zanieczyszczenia środowiska,

–

stosować zasady ochrony środowiska w praktyce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Ochrona środowiska

4.1.1. Materiał nauczania

Gwałtowny rozwój cywilizacji przemysłowej w ciągu ostatniego stulecia doprowadził do

stworzenia bezprecedensowego zagrożenia ze strony ludzkiej działalności dla środowiska

naturalnego. Pełne efekty tej niszczycielskiej działalności nie są jeszcze dzisiaj w pełni znane,

ale już od wielu lat budziły wielkie zaniepokojenie opinii publicznej na całym świecie.

Buduje się statki coraz większe i szybsze, zużywające więcej paliw i olejów, smarów

i chemikaliów. Tysiące statków produkuje tony śmieci, odpadków i zanieczyszczeń

usuwanych następnie do morza. Jednocześnie obok ropy naftowej i jej przetworów pojawiły

się w transporcie morskim setki nowych, niezwykle szkodliwych substancji chemicznych.

W efekcie degradacja środowiska naturalnego na morzu osiągnęła taki poziom, iż zmusiła

kraje nadmorskie do podjęcia kroków zaradczych. W 1973 roku w Londynie doszło do

podpisania Międzynarodowej Konwencji, znanej powszechnie pod nazwą MARPOL.

Konwencja ta obejmuje wszystkie rodzaje zanieczyszczeń powodowanych przez statki.

Tworzy ją pięć załączników, zwanych aneksami, dotyczących:

Aneks I – zapobiegania zanieczyszczeniom olejami przez statki,

Aneks II – ładunków chemicznych i innych szkodliwych substancji przewożonych luzem

(chemikaliowce posiadające zbiorniki ładunku płynnego),

Aneks III – ładunków chemicznych i innych substancji szkodliwych, przewożonych

w opakowaniach,

Aneks IV – zanieczyszczeń ściekami sanitarnymi,

Aneks V – zanieczyszczeń morza śmieciami,

Aneks VI – zapobiegania zanieczyszczaniu morza substancjami stałymi, przewożonymi

luzem,

Aneks VII – zapobiegania zanieczyszczeniu powietrza przez statki.

Statki zawijające do portów państw sygnatariuszy Konwencji i przepływające przez ich

wody terytorialne, muszą spełniać jej wymogi i posiadać potwierdzający to certyfikat.

Rys. 1.

Statkowy system ochrony środowiska według Konwencji MARPOL [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rodzaje zanieczyszczeń

Ropa naftowa i jej pochodne mają zdecydowanie największy udział w zanieczyszczaniu

środowiska morskiego. Wynika to stąd, że ponad 60% wydobywanej na świecie ropy jest

transportowane drogą morską, a większość wspomnianych zanieczyszczeń jest skutkiem

usuwania brudnej wody balastowej ze zbiorników ładunkowych zbiornikowców oraz ich

mycia. Zaledwie 10% wszystkich zanieczyszczeń ropą jest następstwem jej bezpośredniego

wypływu wskutek kolizji lub podobnej awarii.

Coraz ostrzejsze przepisy w zakresie ochrony środowiska morskiego zmuszają

armatorów do wyposażania statków w bardziej skuteczne urządzenia zabezpieczające.

Jednym z nich jest odolejacz – urządzenie służące do oddzielania oleju z mieszaniny olejowo

– wodnej. Osuszanie zęz maszynowych powinno się odbywać wyłącznie za jego

pośrednictwem. Oddzielony olej jest następnie pompowany do specjalnego zbiornika

odpadów, którego zawartość jest spalana w spalarce lub zdawana w porcie na barkę lub do

cystern. Odolejacz wyposażony jest w czujkę pomiarowo-kontrolną, zabezpieczającą przed

niekontrolowanym wypompowaniem oleju za burtę, (jeśli stężenie oleju przekracza

dopuszczalną normę, pompowanie zostaje automatycznie przerwane).

Za czystą jest uważana mieszanina o zawartości oleju równej lub mniejszej niż 15 ppm,

czyli 15 g na tonę.

Chemikalia, jako ładunek w transporcie morskim mają najczęściej formę płynną.

Przewożone są głównie statkami specjalistycznymi (chemikaliowce) lub w zbiornikach

ładunku płynnego normalnych statków towarowych. W mniejszych ilościach są przewożone

w opakowaniach: pojemnikach, kontenerach, beczkach, cysternach itd. na statkach

nieprzystosowanych. Kompletna lista ładunków chemicznych, zaszeregowanych do

odpowiednich kategorii, znajduje się w tabeli zamieszczonej w załączniku II do konwencji

MARPOL 73.

Dla celów niniejszego Załącznika szkodliwe substancje ciekłe dzielą się na cztery

następujące kategorie:

Kategoria A: są to szkodliwe substancje ciekłe, które w razie usunięcia ich do morza

w związku z myciem zbiornika lub usuwaniem balastu, stanowiłyby poważne zagrożenie dla

zasobów morza lub zdrowia ludzkiego oraz mogłyby poważnie naruszyć walory morza lub

inne zgodne z prawem sposoby jego wykorzystania i tym samym usprawiedliwiają

zastosowanie surowych środków przeciw zanieczyszczaniu.

Kategoria B: są to szkodliwe substancje ciekłe, które w razie usunięcia ich do morza,

w związku z myciem zbiornika lub usuwaniem balastu, stanowiłyby zagrożenie dla zasobów

morza lub zdrowia ludzkiego oraz mogłyby naruszyć walory morza lub inne zgodne

z prawem sposoby jego wykorzystania i tym samym usprawiedliwiają zastosowanie

specjalnych środków przeciw zanieczyszczaniu.

Kategoria C: są to szkodliwe substancje ciekłe, które w razie usunięcia ich do morza

w związku z myciem zbiornika lub usuwaniem balastu, stanowiłyby nieznaczne zagrożenie

dla zasobów morskich lub zdrowia ludzkiego lub mogłyby w nieznacznym stopniu

powodować utratę walorów morza lub innych zgodnych z prawem sposobów jego

wykorzystania i tym samym wymagają zastosowania specjalnych warunków eksploatacji.

Kategoria D: są to szkodliwe substancje ciekłe, które w razie usunięcia ich do morza

w związku z myciem zbiornika lub usuwaniem balastu, mogłyby stanowić zauważalne

zagrożenie zarówno dla zasobów morskich, jak i dla zdrowia ludzkiego lub powodować

minimalną utratę walorów morza lub innych zgodnych z prawem sposobów wykorzystania

morza i tym samym wymagają zwrócenia pewnej uwagi na zachowanie warunków

eksploatacyjnych. [MARPOL 73/78, tekst jednolity].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Do ładunków chemicznych zalicza się również substancje, które przeciętnemu

człowiekowi nie kojarzą się z chemią, jak np. wino, melasy, oleje roślinne i tłuszcze

zwierzęce.

Główne zagrożenie ze strony statków to, podobnie jak w przypadku ropy, ewentualny

zrzut brudnej wody po myciu czy balastowaniu zbiorników.

Duża część chemikaliów odznacza się wysoką toksycznością i nawet w niewielkim

stężeniu mogą one powodować wymieranie flory i fauny. Powodują też obniżenie walorów

rekreacyjnych danego rejonu w wyniku pojawienia się plam na wodzie, zmiany jej

zabarwienia lub nieprzyjemnych zapachów.

Ścieki sanitarne to:

–

odpływy i wszelkie odpadki z toalet,

–

odpływy z pomieszczeń medycznych,

–

odpływy z pralni, umywalni i łazienek,

–

odpływy z pomieszczeń, w których przewożone są żywe zwierzęta,

–

inne zużyte wody, zmieszane z takimi odpływami.

Ilość ścieków sanitarnych zależy od liczby osób znajdujących się na statku. Szacunkowo

przyjmuje się, że wynosi ona około 110–180 dcm

3

na osobę w ciągu doby. Ścieki sanitarne są

bardzo dobrą pożywką dla wszelkiego rodzaju bakterii i innych drobnoustrojów,

powodujących wiele chorób zakaźnych (dur brzuszny, czerwonkę, chorobę Heinego – Medina

i inne). Stąd też stanowią poważne zagrożenie i mogą być przyczyną lokalnych epidemii.

Wszystko to sprawiło, że konwencja MARPOL wprowadziła szereg ograniczeń

dotyczących usuwania ścieków ze statków. Wymaga się mianowicie, aby statki były

wyposażone w biologiczne i chemiczne oczyszczalnie ścieków lub zbiorniki do ich

gromadzenia i następnie zdawania do urządzeń odbiorczych w porcie.

Śmieci oznaczają wszystkie odpady z produktów spożywczych oraz odpady gospodarcze,

powstające w czasie normalnej eksploatacji i są one usuwane ze statku w sposób ciągły lub

okresowo.

Będą to w szczególności:

–

odpady z konserwacji urządzeń w siłowni i na pokładzie (zużyte uszczelki, zaolejone

szmaty, złom metalowy, opakowania po olejach),

–

odpady powstające przy prowadzeniu prac pokładowych (zużyte liny, sieci, pędzle,

puszki po farbie, opakowania po olejach),

–

odpady żywnościowe.

Zakłada się, że na statku powstaje codziennie 2–4 kg śmieci gospodarczych i kuchennych

na osobę oraz około 30 kg śmieci magazynowych (ilości śmieci pokładowych trudno jest

oszacować z uwagi na różnorodność przewożonego ładunku i związane z tym różne zużycie

materiałów sztauerskich). Największy udział wśród śmieci statkowych ma papier (ponad

30%), w następnej kolejności są: odpadki żywnościowe, złom metali, szkło i ceramika,

drewno, tworzywa sztuczne, szmaty i guma. Zgodnie z konwencją MARPOL 73 do śmieci

nie zalicza się usuwanych do morza świeżych ryb i ich części.

Zagrożenia środowiska morskiego wynikające z zanieczyszczenia śmieciami to:

–

zakłócenia równowagi biologicznej (powstawanie deficytu tlenu w wyniku rozkładu

śmieci),

–

ograniczone możliwości samooczyszczania morza,

–

zanieczyszczanie brzegu morskiego.

Wyrzucane śmieci mogą też stanowić zagrożenie dla samych statków, powodując ich

unieruchomienie, czy uszkodzenie uszczelnienia pochwy wału wskutek wplątania się np.

resztek sieci rybackiej, czy liny w śrubę lub też awarię systemu chłodzenia silnika,

spowodowaną zablokowaniem kingstonów folią separacyjną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Obszary specjalne

Nie wszystkie akweny są narażone na zanieczyszczenia w jednakowym stopniu i różny

bywa wynikający z nich stopień zagrożenia. Zależy to przede wszystkim od nasilenia ruchu

i zdolności samooczyszczania się danego akwenu.

Najmniej są pod tym względem zagrożone otwarte przestrzenie oceanów, gdzie ruch

statków jest niewielki (znikome ryzyko kolizji i wycieku ropy, zrzuty zanieczyszczeń

rozciągnięte w czasie, a woda ze względu na dużą zawartość tlenu ma znaczną zdolność do

samooczyszczania). Sytuacja ulega pogorszeniu w rejonach przybrzeżnych, zaś najmniej

korzystna jest na morzach zamkniętych i w zatokach.

Mając powyższe na uwadze, wprowadzono tzw. obszary specjalne, gdzie obowiązują

zaostrzone przepisy odnośnie usuwania zanieczyszczeń przez statki lub wręcz całkowity

zakaz ich usuwania. Należą do nich:

–

dla zanieczyszczeń olejami: Morze Śródziemne, Północne, Czerwone, Czarne, Zatoka

Perska, Adeńska i Bałtyk,

–

dla substancji chemicznych: Morze Północne, Czarne i Bałtyk,

–

dla ścieków sanitarnych – brak obszarów specjalnych,

–

dla śmieci – Bałtyk, Morze Czarne, Śródziemne, Czerwone, Zatoka Perska i Zatoka

Omańska.

Morzem szczególnie wrażliwym na większe zanieczyszczenia, ze względu na warunki

hydrograficzne, jest niewątpliwie Bałtyk.

Zanieczyszczenia olejowe

Ropa

naftowa

i

jej

pochodne

mają

zdecydowanie

największy

udział

w zanieczyszczeniach środowiska morskiego. Wynika to stąd, iż ponad 60 proc.

wydobywanej na świecie ropy naftowej jest transportowane drogą morską, a większość

wspomnianych zanieczyszczeń jest skutkiem usuwania brudnej wody balastowej ze

zbiorników ładunkowych zbiornikowców oraz ich mycia. Drugą przyczyną jest nadal

praktykowane pompowanie zaolejonych zęz maszynowych za burtę. Zaledwie ok. 10%

zanieczyszczeń jest skutkiem bezpośredniego wypływu ropy w następstwie kolizji, czy

podobnej awarii.

Usuwanie oleju lub mieszanin oleistych na obszarach specjalnych jest zabronione.

Obszary specjalne to: Morze Śródziemne, Czerwone, Pomocne, Czarne, Bałtyckie oraz

Zatoka Adeńska i Perska. Usuwanie wody zęzowej pompowanej przez urządzenia filtracyjne

(odolejacze), wyposażone w czujnik zawartości oleju, jest możliwe, gdy:

–

statek płynie stałym kursem,

–

stężenie oleju nie przekracza 15 ppm,

–

w wodzie zęzowej nie ma żadnych chemikaliów w ilościach szkodliwych dla środowiska,

–

statek posiada czynny odolejacz z systemem kontrolno – pomiarowym,

–

w usuwanej mieszaninie nie ma chemikaliów, ani innych substancji w ilościach

szkodliwych dla środowiska.

W obydwu przypadkach, olej oddzielony przez odolejacz, powinien być gromadzony

w specjalnym zbiorniku odpadów (sludge tank), a po jego zapełnieniu zawartość powinna być

zdawana w porcie do urządzeń zdawczych (za pokwitowaniem).

Spełnienie powyższych wymogów jest jedynie możliwe przy wykorzystaniu na statku

urządzeń zwanych odolejaczami. Są to zautomatyzowane urządzenia pozwalające na

rozdzielenie wody i oleju. Jednocześnie instalacja odolejacza jest wyposażona w specjalne

czujki i sterowane przez nie zawory, powodujące zatrzymanie wypływu za burtę wody

zęzowej, w której zawartość oleju przewyższa wspomniane normy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Książka zapisów olejowych

Przepisy konwencji MARPOL wymagają prowadzenia przez statek tzw. Książki zapisów

olejowych (Oil Record Book). Jest ona wydawana na każdy statek przez administrację

morską państwa bandery i stanowi dokument podlegający kontroli przez przedstawicieli

administracji morskich państw, do których statek zawija.

Książka stanowi szczegółowy rejestr wszelkich operacji związanych z przyjęciem,

transportem i wydawaniem paliw i olejów smarowych oraz transportem, wydawaniem lub

usuwaniem za burtę wód zaolejonych.

Zgodnie z przepisami, przy zapisie określonej operacji muszą być w niej odnotowane

dodatkowe informacje, takie jak:

–

data operacji,

–

czas operacji (rozpoczęcie, zakończenie),

–

typ operacji,

–

określenie skąd dokąd paliwo lub woda zęzowa były przemieszczane,

–

ew. wykorzystane urządzenia (np. separator wody zaolejonej),

–

uwagi,

–

podpis osoby przeprowadzającej operację,

–

pozycja i prędkość statku w momencie przeprowadzania operacji.

Książka zapisów olejowych powinna być zatwierdzona przez administrację morską

i mieć ponumerowane strony. Każda strona po wypełnieniu musi być podpisana przez

kapitana statku.

Substancje chemiczne

Usuwanie do morza substancji chemicznych kategorii „X” oraz wód i innych

pozostałości zawierających te substancje, jest zabronione na wszystkich obszarach. Obszary

specjalne to: M. Czarne, M. Północne, Bałtyk. Wszelkie pozostałości substancji chemicznych,

jak woda zęzowa z pompowni ładunkowej, muszą być zdane do urządzenia odbiorczego

w porcie wyładunkowym.

W odniesieniu do substancji pozostałych kategorii, przed usunięciem do morza

obowiązuje obniżenie ich stężenia do wartości dopuszczalnej przez konwencję. Podobne

zasady obowiązują przy przewozie chemikaliów w opakowaniach na statkach

konwencjonalnych. Klasyfikuje się je według tych samych kryteriów, co substancje

przewożone w zbiornikach ładunkowych.

Instalacja zęzowa ładowni, w której przewożone są takie substancje, musi umożliwiać

gromadzenie wód zęzowych zanieczyszczonych chemikaliami w zbiorniku resztkowym oraz

zdawanie ich do urządzeń odbiorczych a także oczyszczanie wód zęzowych zawierających

olej.

Ścieki i śmieci

Przepisy konwencji SOLAS nakładają na armatorów obowiązek instalowania na statkach

urządzeń do obróbki ścieków sanitarnych. Wody odpadowe, ze względu na zawartość w nich

tłuszczów i chemikaliów, nie mogą być obrabiane w tych urządzeniach, stąd też są zwykle

podawane do ostatniej komory i tam poddawane dezynfekcji (np. chlorowaniu), po czym

wspólnie z obrobionymi ściekami są pompowane za burtę. Proces oczyszczania ścieków

składa się z obróbki mechanicznej, flokulacji i dezynfekcji. Ścieki gromadzone są

w wyznaczonym zbiorniku, a po procesie ich oczyszczenia – są usuwane za burtę. Coraz

powszechniej stosuje się urządzenia biologiczno-chemiczne, w których mogą być stosowane

dwie metody rozkładu ścieków sanitarnych: beztlenowa i tlenowa.

Jakość obróbki ścieków na wypływie można ocenić przy pomocy następujących

parametrów:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

–

indeksu Coli (ilość bakterii Coli w 100 cm

3

próbki ścieków po filtrowaniu i dobowej

inkubacji) winien wynosić poniżej 250,

–

zawartość ciał stałych – poniżej 150 mg/dcm

3

w morzu i poniżej 50 mg/dcm

3

w warunkach lądowych,

–

zawartość wolnego chloru poniżej 5 mg/dcm

3

,

–

biologiczne zapotrzebowanie tlenu (ozn. BZT5, BOD) – dla dobrze zaprojektowanego

urządzenia oczyszczane ścieki powinny mieć ten parametr na poziomie poniżej

50 mg/dcm

3

.

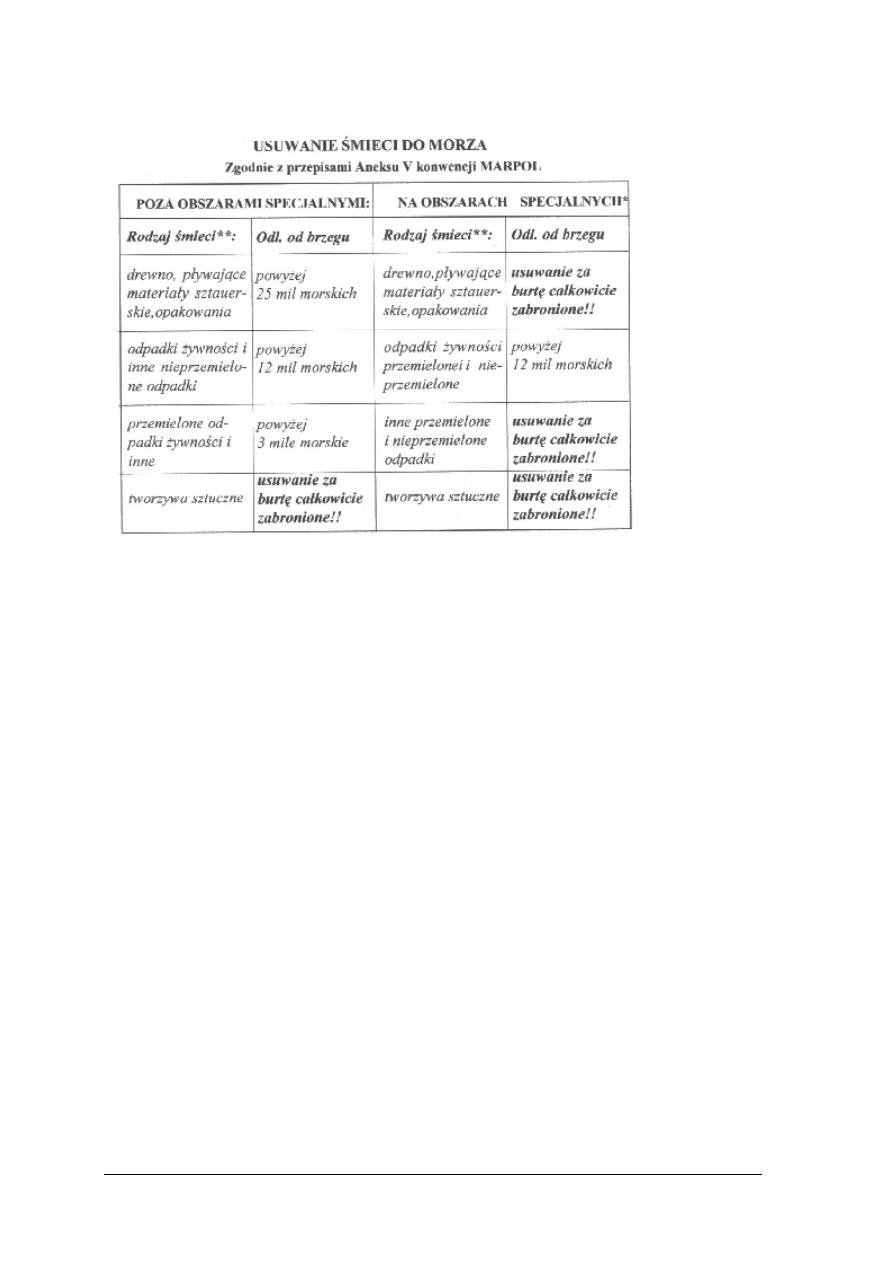

Nie podaje się szczegółowych wymagań dotyczących wyposażenia statków

w odpowiednie urządzenia do obróbki śmieci, ale konwencja MARPOL podaje ograniczenia

i precyzuje warunki usuwania śmieci do morza.

Na obszarach specjalnych zabronione jest usuwanie odpadków innych niż odpadki

żywnościowe. Obszary specjalne to: Bałtyk, M. Śródziemne, M. Czarne, M. Czerwone,

Zat. Perska, Zat. Omańska. Odpadki żywnościowe można usuwać do morza pod warunkiem,

iż statek znajduje się w odległości większej niż 12 mil od najbliższego lądu. Poza obszarami

specjalnymi:

–

zabronione jest usuwanie do morza wszelkiego rodzaju tworzyw sztucznych (w tym lin

syntetycznych i worków na śmieci).

–

gdy statek znajduje się w odległości ponad 25 mil od lądu, można usuwać do morza

następujące pływające przedmioty:

–

materiały sztauerskie,

–

materiały wypełniające (obicia, wyściółka itp),

–

opakowania.

–

gdy statek znajduje się w odległości ponad 12 mil od lądu, dozwolone jest usuwanie:

–

nie rozdrobnionego papieru, szkła, szmat,

–

metalu i wyrobów ceramicznych,

–

nie rozdrobnionych odpadków żywności.

–

gdy statek znajduje się w odległości ponad 3 mile od lądu, można usuwać:

–

rozdrobnione: papier, szmaty, szkło,

–

rozdrobnione odpadki żywności.

Rozdrobnienie oznacza, że śmieci przechodzą przez sito o oczkach 25 mm. Wymagania

dotyczące wyrzucania śmieci powinny być wywieszone w formie tablicy na statku

w miejscach ogólnodostępnych i widocznych, a także w kuchni, pentrach, warsztacie

maszynowym, CMK, warsztatach i magazynach pokładowych.

Technika bezpiecznego pozbywania się śmieci obejmuje:

–

przechowywanie ich na statku i oddawanie w czasie postoju w porcie

(za pokwitowaniem) lub usuwanie za burtę z chwilą, gdy statek znajdzie się w rejonie,

gdzie ich usuwanie jest dozwolone,

–

obrabianie mechaniczne (rozdrabnianie śmieci w celu łatwiejszego przechowywania

i transportu),

–

spalanie w spalarkach okrętowych.

Ten ostatni sposób jest najbardziej skutecznym i bezpiecznym sposobem pozbywania się

odpadów. Z uwagi jednak na koszty, a także z tego względu, że przepisy nie nakładają na

armatorów obowiązku wyposażenia statku w urządzenia techniczne do obróbki śmieci, nie

jest on powszechnie stosowany.

Jeśli śmieci nie są segregowane, przy ich wyrzucaniu należy stosować, odpowiednio do

składu, najsurowsze wymagania. Z tego względu zalecane jest by na statku znajdowały się

odpowiednie, oznakowane i przykryte pojemniki na poszczególne kategorie śmieci.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Tabela. 1. Usuwanie śmieci do morza [1]

Przyjmowanie paliwa

Operacje przyjmowania, zdawania paliwa, czy też jego transport wewnętrzny, są źródłem

wielkich zagrożeń dla środowiska. Zdarzają się przy tej okazji rozlewy olejowe i są one

zwykle wynikiem niewłaściwego przygotowania lub prowadzenia operacji, braku nadzoru,

niedbałości czy nieostrożności.

Zapobieganiu rozlewom służą m.in. odpowiednie zabezpieczenia o charakterze

konstrukcyjnym i organizacyjnym statku. Zabezpieczenia konstrukcyjne stanowią:

–

oddzielenie systemu balastowego od paliwowego,

–

zbiorniki przelewowe,

–

wanny (pojemniki) ściekowe umieszczone pod wszystkimi przyłączami do bunkrowania

paliwa i olejów, a także pod odpowietrzeniami zbiorników paliwowych,

–

oświetlenie pokładowe w rejonie stacji bunkrowej.

Zabezpieczenia organizacyjne obejmują:

–

wyznaczanie osoby odpowiedzialnej za transport paliwa,

–

opracowanie i przestrzeganie instrukcji bunkrowania i transportu paliwa,

–

zapewnienie łączności statku z bunkierką,

–

zapewnienie łączności między personelem wyznaczonym do nadzoru bunkrowania.

Administracje morskie wielu państw bezwzględnie wymagają, aby na statku istniał tzw.

statkowy plan bunkrowania, który powinien obejmować dokładny plan zbiorników,

rurociągów, zaworów, osoby odpowiedzialne za poszczególne czynności i całość operacji,

środki i system komunikacji między nimi oraz środki ostrożności i kontroli ewentualnych

rozlewów. Plan powinien być dostępny i znany wszystkim członkom załogi maszynowej

i oficerom pokładowym.

Brak takiego planu zwykle powoduje wstrzymanie bunkrowania, a niekiedy również

nałożenie kary na statek. Poniżej podano listę czynności, które powinny być przewidziane

w planie bunkrowania i które należy wykonać, aby statek został uznany za przygotowany do

operacji pobierania paliwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zgodnie z Aneksem l Konwencji MARPOL od l kwietnia 1995 roku każdy statek

powinien posiadać Plan zwalczania rozlewów olejowych (Shipboard Oil Pollution Emergency

Plan, tzw. SOPEP) zatwierdzony przez odpowiednią instytucję klasyfikacyjną. Plan taki

powinien zawierać:

–

zasady i sposób meldowania o awaryjnych wypływach olejowych zauważonych przez

statek lub spowodowanych przezeń,

–

zasady zapobiegania tego typu rozlewom,

–

opis środków służących ograniczaniu rozmiarów rozlewów,

–

wymagania dotyczące szkolenia załogi i prowadzenia alarmów ćwiczebnych,

–

informacje o współpracy z lądowymi ośrodkami ochrony środowiska,

–

informacje o adresach i telefonach ośrodków administracji morskiej państw,

sygnatariuszy konwencji,

–

informacje o armatorskich służbach odpowiedzialnych za współpracę w przypadkach

awarii, ubezpieczycielach itd.

Przykładowa lista sprawdzająca („CHECK LIST”) – bunkrowanie paliwa. Sprawdzić

czy:

–

wyznaczono osobę odpowiedzialną za całość operacji pobierania paliwa,

–

wyznaczono osoby odpowiedzialne za określone czynności,

–

przygotowano środki komunikacji: główne i awaryjne,

–

umówiono sygnały awaryjne pomiędzy statkiem a barką,

–

przygotowano zespół i omówiony sposób postępowania na wypadek rozlewu,

–

przygotowano sprzęt i chemikalia do neutralizacji i zwalczania rozlewów,

–

przygotowano sprzęt p.poż.,

–

zapalono światło czerwone (podniesiona flaga "B"),

–

ustalona została maksymalna rata pompowania oraz dopuszczalne ciśnienie,

–

ustalona została rata dopełnienia zbiorników,

–

ustalono pomiędzy stronami procedurę awaryjnego przerywania pompowania,

–

węże i wysięgniki sprawdzono i stwierdzono ich zadawalający stan,

–

węże w czasie przemieszczania są zaślepione,

–

węże są prawidłowo podłączone,

–

wszystkie otwory ściekowe na pokładzie zabezpieczone są kołkami,

–

wanny ściekowe ustawiono we właściwych pozycjach,

–

w trakcie przyjmowania paliwa inne operacje paliwowe na statku są przerwane,

–

zawory do zbiorników przelewowych są otwarte,

–

zbiorniki sondowane są systematycznie.

Zanieczyszczenia atmosfery

Aneks VII do Konwencji MARPOL, który wszedł w życie w lipcu 2005 roku wprowadza

ograniczenia w emisji do atmosfery trujących gazów powstałych w procesie spalania paliwa

przez silniki okrętowe.

Jedna tona spalonego w typowych silnikach spalinowych paliwa powoduje emisję:

–

84 kg tlenków azotu NOx,

–

9 kg tlenku węgla CO,

–

2,5 kg węglowodorów CnHm,

–

3165 kg dwutlenku węgla CO2,

–

21 x S kg dwutlenku siarki (S oznacza zawartość wagową w % siarki w paliwie).

Wartości te ulegają wahaniom w zależności od typu silnika, jego obciążenia i rodzaju

paliwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Obecnie stosowane paliwa zawierają do 5% siarki, stąd też bardzo wysoki poziom emisji

tlenków siarki (SO

x

). Proponuje się w związku z tym dopuszczanie do użytku w silnikach

okrętowych paliw o maksymalnej zawartości siarki <0,5% dla paliwa ciężkiego i <0,2% dla

lekkiego.

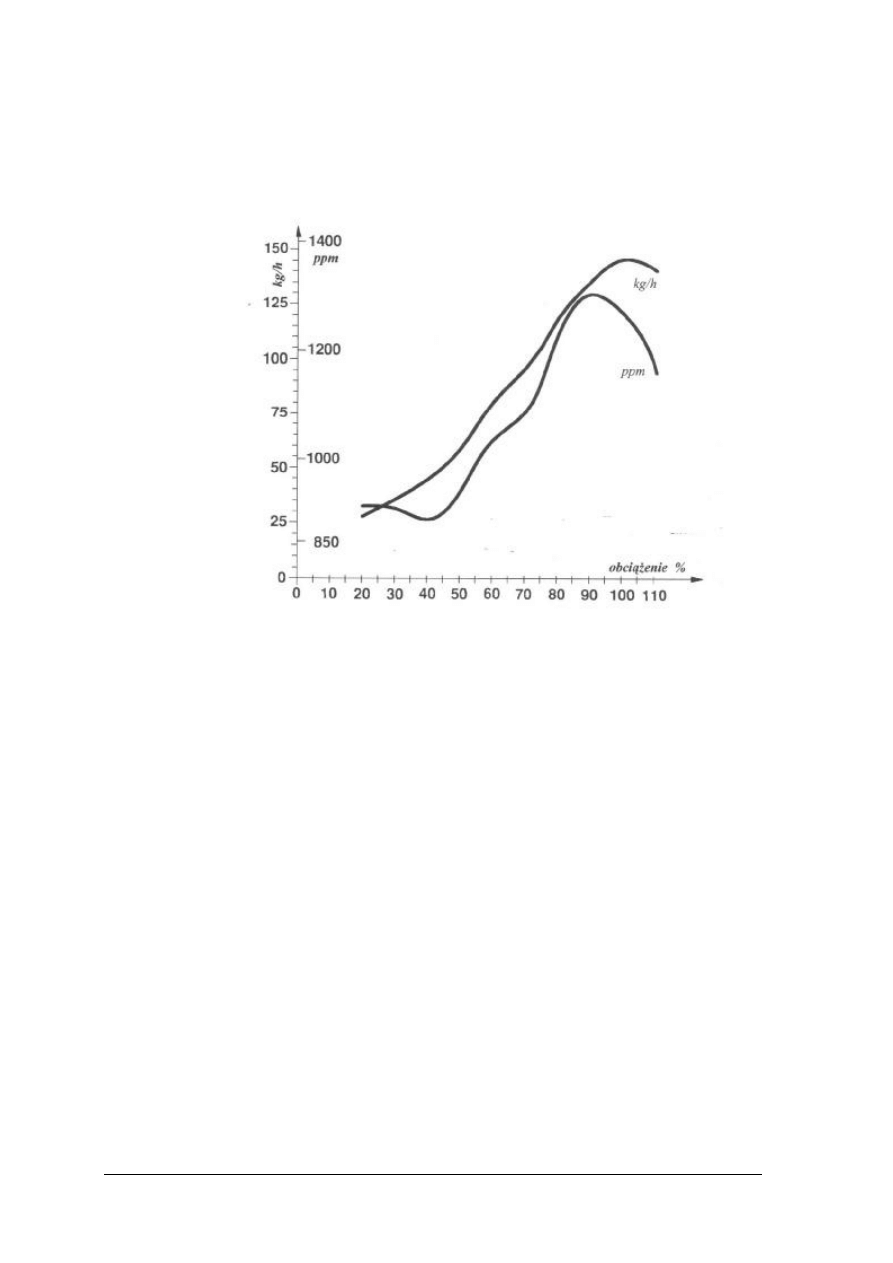

Rys. 3.

Emisja tlenków azotu przez silnik 6950 MC firmy B&W, w zależności od obciążenia mocą [1]

Ograniczenie emisji substancji szkodliwych jest możliwe poprzez:

–

odpowiednie kontrolowanie procesów spalania,

–

zmiany w układzie wydechowym silników.

Dla przykładu zmniejszoną emisję tlenków azotu można osiągnąć poprzez:

–

zmniejszenie maksymalnego ciśnienia spalania (opóźnienie początku wtrysku),

–

obniżenie

maksymalnej

temperatury

spalania

(zasilanie

silnika

emulsją

wodno-olejową),

–

zmniejszenie szybkości narastania ciśnienia w cylindrze (modyfikacja układu

wtryskowego),

–

obniżenie ilości tlenu w spalinach (recyrkulacja, czyli powtórne podanie części gazów

spalinowych na ssanie silnika).

Obecnie produkowane urządzenia służące ograniczaniu zanieczyszczeń atmosfery są

jeszcze stosunkowo niedoskonałe, posiadają znaczne wymiary i wysoką cenę. Dopiero

uruchomienie produkcji na znaczną skalę spowoduje zmianę tych proporcji [1, s.369–386].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest zakres działania Konwencji MARPOL?

2. Jakie są podstawowe rodzaje zanieczyszczeń?

3. Na czym polega status obszaru specjalnego?

4. Co zaliczamy do ścieków sanitarnych?

5. Jak należy postępować z zanieczyszczeniami olejowymi?

6. Co zawiera książka zapisów olejowych?

St

ęż

en

ie

NO

x

w

s

p

ali

n

ach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

7. Jak należy postępować z substancjami chemicznymi?

8. Jakie są warunki usuwania śmieci do morza?

9. Jakie należy zastosować podstawowe procedury podczas bunkrowania paliwa?

10. W jaki sposób możliwe jest ograniczenie emisji zanieczyszczeń do atmosfery?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie Konwencji MARPOL określ zasady postępowania ze wszystkimi typami

zanieczyszczeń występujących na statku, jeżeli jednostka odbywa żeglugę po Morzu

Bałtyckim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać rodzaje typowych zanieczyszczeń występujących na statku,

2) wyszukać w Konwencji, z jakim obszarem mamy do czynienia,

3) przeanalizować dane i wypisać zasady postępowania z zanieczyszczeniami, dla tego

obszaru żeglugi,

4) przedstawić

wynik

jako

instrukcję

dla

załogi

o

zasadach

postępowania

z zanieczyszczeniami dla ww. przypadku.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

Konwencja Marpol – tekst jednolity wraz załącznikami,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Na podstawie Konwencji MARPOL opracuj przykładową instrukcję bunkrowania

paliwa. Statek posiada wyposażenie zgodne z przepisami. Maksymalny strumień paliwa – to

40 litrów/sekundę, maksymalne ciśnienie 0,3 MPa. Brak przepływomierza paliwa. Możliwość

sondowania zbiorników paliwa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać wymagane wyposażenie statku potrzebne do bunkrowania paliwa,

2) wyszukać w poradniku przykładowej listy sprawdzającej,

3) opracować przykładową listę uwzględniając część danych,

4) przedstawić wynik jako instrukcję dla załogi o zasadach postępowania.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

Konwencja Marpol – tekst jednolity wraz załącznikami,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić zakres działania Konwencji MARPOL?

2) wymienić podstawowe rodzaje zanieczyszczeń?

3) wyjaśnić definicję obszaru specjalnego?

4) wymienić podstawowe rodzaje ścieków sanitarnych?

5) postępować z zanieczyszczeniami?

6) określić zawartość książki zapisów olejowych?

7) postępować z substancjami chemicznymi?

8) określić zasady usuwania śmieci ze statku?

9) opisać operację bunkrowania paliwa?

10) podjąć działania celem ograniczenia emisji zanieczyszczeń w spalinach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Właściwości i badanie wody w transporcie wodnym

4.2.1. Materiał nauczania

Woda

Woda jest to czynnik używany do wielu celów. Ze względu na obecność w niej soli

wyróżniamy:

−

wodę morską,

−

wodę słodką.

Ze względu na przeznaczenie wodę morską dzielimy na:

−

wodę sanitarną (na starszych statkach),

−

wodę chłodzącą,

−

wodę balastową.

Woda słodka na statkach używana jest do celów:

−

sanitarnych i spożywczych,

−

technicznych: do zasilania kotłów, chłodzenia silników i urządzeń.

Podział powyższy jest umowny, jako że w praktyce zdarza się, że woda balastowa jest

słodka (balasty przyjmowane na rzece), zaś woda zarówno kotłowa, jak i np. pitna może być

destylatem otrzymanym z wody morskiej.

Woda morska

Wodę morską na statku wykorzystujemy do:

−

chłodzenia wszystkich urządzeń, gdzie dopuszczalne jest zastosowanie wody morskiej,

−

wytwarzania wody słodkiej w urządzeniach destylacyjnych,

−

celów gospodarczych: mycia pokładów, zbiorników, urządzeń sanitarnych,

−

celów przemysłowych, np. do urządzeń przetwórczych na statkach rybackich.

Woda morska to roztwór wielu soli, występujących w różnych ilościach w zależności od

akwenu. Zmienia się również w znacznych granicach zasolenie wody morskiej: od 1,2% dla

Morza Bałtyckiego, do 3,2–3,5% – dla wód oceanicznych, aż do 26% dla Morza Martwego.

Podstawowe

związki

chemiczne,

powodujące

zasolenie

(jest

to

zawartość

poszczególnych soli w stosunku do zasolenia całkowitego):

−

chlorek sodu NaCl

55–80%,

−

chlorek magnezu MgCl2

5–15%,

−

chlorek potasu KCl

0,5–4%,

−

siarczan magnezu MgSO4

1,5–18%,

−

siarczan wapnia CaSO4

0,5–5%.

Praktycznie w wodzie morskiej można znaleźć wszystkie naturalne pierwiastki z tablicy

Mendelejewa oraz ich związki.

Ponieważ część soli rozpuszczonych w wodzie morskiej ma ujemny współczynnik

rozpuszczalności (to znaczy wraz ze wzrostem temperatury wody spada rozpuszczalność tych

soli), powoduje to wytrącanie się ich i tworzenie tzw. kamienia kotłowego. Należą do nich

takie związki, jak:

−

węglan wapnia – CaCO

3

,

−

wodorotlenek wapnia – Ca(OH)

2

,

−

wodorotlenek magnezu – Mg(OH)

2

,

−

krzemian wapnia – CaSiO

3

,

−

siarczan wapnia – CaSO

4

.

W

efekcie

powyższego

zjawiska

w

urządzeniach

tworzy

się

kamień

wapniowo-magnezowy o bardzo złym (niskim) współczynniku przewodzenia ciepła. Jest to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

zjawisko niekorzystne w urządzeniach, w których zachodzi wymiana ciepła (izolacja

powierzchni wymiany ciepła).

Aby zmniejszyć rozmiary tego niekorzystnego zjawiska konieczne jest ograniczenie

maksymalnej temperatury wody morskiej do 40–45°C i przyrostu temperatury wody morskiej

(jej podgrzania) do 6–8°C.

Ze względu na zawarte w wodzie sole jest ona dobrym elektrolitem. Stykając się na

powierzchniach wymiany ciepła z metalami o różnych potencjałach elektro-chemicznych

(np. żelazo i miedź) woda powoduje tworzenie się ogniwa, w wyniku czego występuje

korozja elektrochemiczna. Aby jej zapobiec stosowane są zabezpieczenia w postaci

protektorów cynkowych, zwanych anodami poświęconymi (cynk ma potencjał niższy od

żelaza, dlatego on wchodzi w reakcję, zabezpieczając tym samym elementy żeliwne

i stalowe).

Podobne zabezpieczenie uzyskuje się poprzez zastosowanie odpowiednich elektrod,

zasilanych prądem o niskim napięciu, umieszczonych na kadłubie statku lub najbardziej

zagrożonych urządzeniach (tzw. ochrona katodowa).

Woda słodka chłodząca

Podstawowym warunkiem stosowania wody słodkiej w układach chłodzących jest, aby

w przestrzeniach wymiany ciepła nie tworzyła osadów (kamienia kotłowego) oraz by

przeciwdziałała zjawiskom korozyjnym.

Dlatego też do tego celu wykorzystuje się wodę z urządzeń destylacyjnych na statku.

Woda ta powinna wykazywać właściwości lekko alkaliczne (zasadowe) o pH=8–9 (wraz ze

wzrostem temperatury pH wody maleje). Do wody w systemie chłodzącym dodaje się

ponadto specjalne oleje antykorozyjne (emulsja wodno-olejowa tworzy na powierzchni

wymiany ciepła cienką warstwę ochronną) lub odpowiednie związki nieorganiczne

(np. chromiany sodu lub potasu, bądź azotyn sodu).

W czasie eksploatacji, okresowo, najczęściej raz w tygodniu przeprowadza się kontrolę

wody chłodzącej, pobierając próbki wody z kurków probierczych. Dokonujemy pomiaru

alkaliczności, pH roztworu i stężenia środków antykorozyjnych, w razie potrzeby dodajemy

je do wody chłodzącej (najczęściej odmierzone ilości trafiają poprzez zbiornik

kompensacyjny do systemu wody chłodzącej).

Mimo wszystko, po dłuższym okresie eksploatacji silników gromadzą się

w przestrzeniach wymiany ciepła osady kamienia kotłowego. Powodują one pogorszenie

chłodzenia i wzrost temperatury elementów chłodzonych. Powoduje to konieczność

okresowego (np. raz na rok) rozpuszczania osadów.

Do tego celu używa się obecnie gotowych zestawów i środków chemicznych

przygotowywanych przez wyspecjalizowane firmy. Należy przestrzegać procedury zalecanej

przez producenta danego środka chemicznego. Po zakończeniu prac należy sprawdzić stan

uszczelnień (uszczelek) poprzez próbę hydrauliczną przestrzeni chłodzącej.

Woda kotłowa

Wyróżniamy dwa rodzaje wody kotłowej:

–

woda znajdująca się w kotle i w systemie zasilającym kocioł, tzw. woda kotłowa,

–

woda uzupełniająca wodę kotłową, którą uzupełnia się straty wody i pary w obiegu

parowo-wodnym.

Wymagania stawiane wodzie kotłowej zależą od:

–

typu i konstrukcji kotła,

–

parametrów pary (ciśnienia i temperatury) świeżej na wyjściu z kotła,

–

obciążenia (wydajności) kotła,

–

rodzaju spalanego paliwa itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ogólnie, im wyższe są parametry kotła, tym wyższe wymagania dotyczące wody, na

przykład:

–

maksymalna zawartość chlorków (jonów chlorkowych Cl – ) około 20 ppm,

–

minimalna zawartość fosforanów 0–30 ppm,

–

maksymalna zawartość soli

około 50 ppm.

Woda uzupełniająca musi być jakościowo „lepsza" od wody kotłowej i wymagania

wobec niej rosną ze wzrostem parametrów pracy kotła. Największe wymagania stawiane są

wodzie w siłowniach z kotłami wysokociśnieniowymi, np. zasolenie wody uzupełniającej

musi być poniżej 2 ppm.

Poprawę parametrów wody kotłowej osiąga się przez:

–

częste odmulanie kotła i szumowanie wody,

–

okresowe dodawanie specjalnych związków chemicznych, które mają za zadanie

ułatwienie usunięcia zanieczyszczeń wody kotłowej w procesie odmulania,

–

dobre parametry wody uzupełniającej wodę kotłową.

Woda pitna

Ten rodzaj wody, ze względu na przeznaczenie i dodatkowe wymagania jej stawiane, jest

wyróżniony i stanowi system osobny (na statkach starszych) lub wspólny z wodą słodką

sanitarną. Przeznaczona jest do:

–

picia, przygotowywania napojów,

–

przyrządzania potraw.

Przydatność wody pitnej określa się na podstawie wymagań stawianych wodzie

wodociągowej na lądzie (brak innych unormowań). Podstawowe wymagania to:

–

klarowność (brak zawiesin),

–

brak zabarwienia,

–

brak nieprzyjemnego smaku i zapachu,

–

brak szkodliwych dla zdrowia zanieczyszczeń organicznych,

–

brak drobnoustrojów chorobotwórczych (tzw. czystość bakteriologiczna).

W analizach wody poziom wymaganej czystości bakteriologicznej określa się tzw.

„mianem coli”. Jest to najmniej sza objętość wody wyrażona w mililitrach, w której wykryto

obecność l pałeczki jelitowej (fekalnej). Im większa wartość tego wskaźnika – tym woda jest

czyściejsza. Przyjmuje się, że jeśli miano coli wynosi:

–

poniżej 0,1 – to woda nie nadaje się do picia,

–

około 10 – to woda możliwa jest do użycia po przegotowaniu,

–

powyżej 100 – dostatecznie czysta.

Wskazane jest, aby „miano coli” dla wody pitnej wynosiło co najmniej 300.

Woda pitna na statku przechowywana jest w przynajmniej dwóch zbiornikach, specjalnie

przeznaczonych do tego celu, których ściany są pokryte farbą epoksydową lub inną,

niegroźną dla zdrowia. Instalacja wody pitnej powinna być całkowicie oddzielona od innych

instalacji (brak połączeń rurociągów).

Wodę do tych zbiorników pobieramy z dwóch źródeł:

−

z instalacji wodociągowej z lądu,

−

ze statkowej instalacji destylacyjnej.

Na współczesnych statkach istnieje możliwość pełnego pokrycia zapotrzebowania na

wodę przez statkowe urządzenie destylacyjne, umożliwiające uzyskiwanie wody słodkiej

z wody morskiej. Jednak destylat charakteryzuje się mdłym smakiem, dlatego też woda ta

powinna zostać uzdatniona przed spożyciem poprzez:

−

przetłoczenie przez specjalne filtry (usunięcie bakterii oraz wprowadzenie niewielkich

ilości soli do destylatu),

−

wskazane zasolenie rzędu 40–100 ppm,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

−

napowietrzenie,

−

ewentualne dodanie dwutlenku węgla CO

2

(co znacznie poprawia jej smak).

−

przetłoczenie przez filtry bezpośrednio przed spożyciem celem poprawy klarowności,

zapachu i smaku.

W przypadku skażenia bakteriami układu lub zbiornika wody pitnej dokonuje się jego

odkażenia, dodając środki dezynfekujące (np. 150 cm

3

15% roztworu wodnego podchlorynu

sodu NaOCl na każdą tonę wody). Wodę tę pozostawia się w zbiorniku na okres 8–12 godzin,

a następnie całkowicie usuwa za burtę; po przepłukaniu układu świeżą wodą można go

napełnić, pobierając próbkę do badania. W razie potrzeby całą operację powtarza się nawet

kilkakrotnie.

Bardzo trudno jest usunąć ze zbiornika obce zapachy. Woda może spełniać pozostałe

parametry mierzone w laboratorium, natomiast z powodu nieprzyjemnych zapachów

(np. stęchły, zgniłe jaja, acetylen, paliwo, rozpuszczalniki z farb) może być niezdatna do

bezpośredniego spożycia. Jednym z prostych i tanich, a zarazem skutecznych sposobów jest

spalenie kilkuset gramów zielonej kawy w pustym zbiorniku wody.

Woda sanitarna

Pod nazwą tą rozumiemy wodę, którą zasilane są: umywalki, wanny, prysznice i pralnie.

Na większości współczesnych statków również spłukiwanie toalet odbywa się wodą słodką

(istnieje tylko jedna instalacja hydroforowa).

Wymagania dotyczące wody sanitarnej są więc podobne jak dla wody pitnej. Może ona

mieć nieco zwiększone zasolenie, ale powoduje to wzrost twardości wody i wzrost zużycia

środków piorących.

Do spłukiwania sanitariatów na wielu statkach używa się oddzielnej instalacji wody

sanitarnej morskiej. Ma to na celu zmniejszenie zużycia wody sanitarnej słodkiej. Jest to

szczególnie ważne na statkach o dużej liczbie załogi i niewystarczającej wydajności urządzeń

odsalających.

Woda balastowa i zęzowa

Woda balastowa to najczęściej woda morska, pobrana do zbiornika balastowego w celu

dociążenia statku pustego, lub poprawienia stateczności, czy też uzyskania pożądanego

przegłębienia statku załadowanego. Zazwyczaj są to zbiorniki przeznaczone wyłącznie do

tego celu. W przypadku zbiornikowców wodę balastową przyjmuje się również do

zbiorników ładunkowych (odpowiednio wcześniej umytych).

W pierwszym przypadku system balastowy statku jest osobny i praktycznie nie ma

problemów w razie konieczności opróżnienia zbiorników – można wypompować tę wodę

bezpośrednio za burtę (obecnie ze względu na zagrożenie epidemiologiczne oraz

przenoszenie w wodach balastowych organizmów obcych w danym środowisku – wymaga się

wymiany wód balastowych na otwartym morzu).

Sprawa komplikuje się w przypadku konieczności pobrania wody balastowej do

zbiorników ładunkowych (np. na zbiornikowcach), które miały kontakt z substancjami

oleistymi lub niebezpiecznymi (np. trującymi) i są nimi zanieczyszczone.

W tym wypadku, zgodnie z konwencją MARPOL, statek powinien posiadać urządzenia

oczyszczające. Pozwalają one na usunięcie czyszczonej wody za burtę oraz odzysk niekiedy

znacznych ilości oleju, który po dalszym oczyszczeniu można wykorzystać. Wspomniane

urządzenia nazywane są odolejaczami lub separatorami i umożliwiają ciągłą kontrolę procesu

oczyszczania.

Problem podobny do zaolejonych wód balastowych stanowią również wody zęzowe,

zwłaszcza pochodzące z zęz siłowni. Zbierają się one wskutek przecieków, mycia silnika

głównego i innych urządzeń w siłowni itd. Wody zęzowe w czasie postoju statku w porcie są

zbierane w zbiorniku retencyjnym (gromadzącym), a następnie zgodnie z przepisami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

konwencji MARPOL, są pompowane poprzez separator za burtę. Okresowo odzyskane tą

drogą oleje powinny być zdawane do urządzeń utylizacyjnych na lądzie lub spalane

w spalarkach okrętowych [1, s. 244–250]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wyróżniamy podstawowe rodzaje wody na statku?

2. Gdzie jest wykorzystywana woda na statku?

3. Jakie czynniki powodują wytrącanie i tworzenie kamienia kotłowego?

4. Jakie jest zastosowanie wody słodkiej na statku?

5. Jakie są wymagania stawiane wodzie kotłowej?

6. Jakie są wymagania stawiane wodzie pitnej?

7. Na czym polega uzdatnianie wody?

8. Jak należy postępować z wodą balastową i zęzową?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie Konwencji MARPOL określ zasady postępowania z wodą pitną. Podaj,

jakie powinna spełniać podstawowe wymagania oraz opisz, jak można uzdatnić destylat wody

otrzymany na statku. Uwzględnij dwa przypadki:

−

zbiornik zasilany wodą wodociągową z lądu,

−

zbiornik zasilany instalacją z urządzenia destylacyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać wymagania stawiane wodzie pitnej na statku,

2) określić sposób kontroli parametrów wody,

3) opracować instrukcję dla załogi o zasadach kontroli wody pitnej,

4) opracować instrukcję dla załogi o zasadach kontroli i uzdatniania destylatu wody pitnej.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

Konwencja Marpol – tekst jednolity wraz załącznikami,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Na podstawie Konwencji MARPOL opracuj przykładową instrukcję osuszenia zbiornika

balastowego. Statek posiada separator zgodny z przepisami. W zbiorniku przed

uzupełnieniem balastu przewożone było paliwo lekkie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) narysować schemat instalacji balastowej statku z uwzględnieniem części transportowej

oraz oczyszczającej,

2) opracować procedurę osuszenia wybranego zbiornika,

3) uwzględnić konieczność oczyszczania wody,

4) uwzględnić usunięcie zanieczyszczeń zgodnie z Konwencją MARPOL.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

Konwencja Marpol – tekst jednolity wraz załącznikami,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyróżnić podstawowe rodzaje wody na statku?

2) wymienić czynniki powodujące wytrącanie i tworzenie się kamienia

kotłowego?

3) opisać wykorzystanie wody na statku?

4) opisać zastosowanie wody słodkiej na statku?

5) określić wymagania stawiane wodzie kotłowej?

6) określić wymagania stawiane wodzie pitnej?

7) wyjaśnić proces uzdatniania wody?

8) postępować z wodą balastową i zęzową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Paliwa okrętowe

4.3.1. Materiał nauczania

Głównym surowcem wykorzystywanym w produkcji paliw dla silników okrętowych jest

ropa naftowa. W zależności od pochodzenia ma ona zróżnicowaną zawartość niektórych

istotnych z punktu widzenia przeznaczenia, składników.

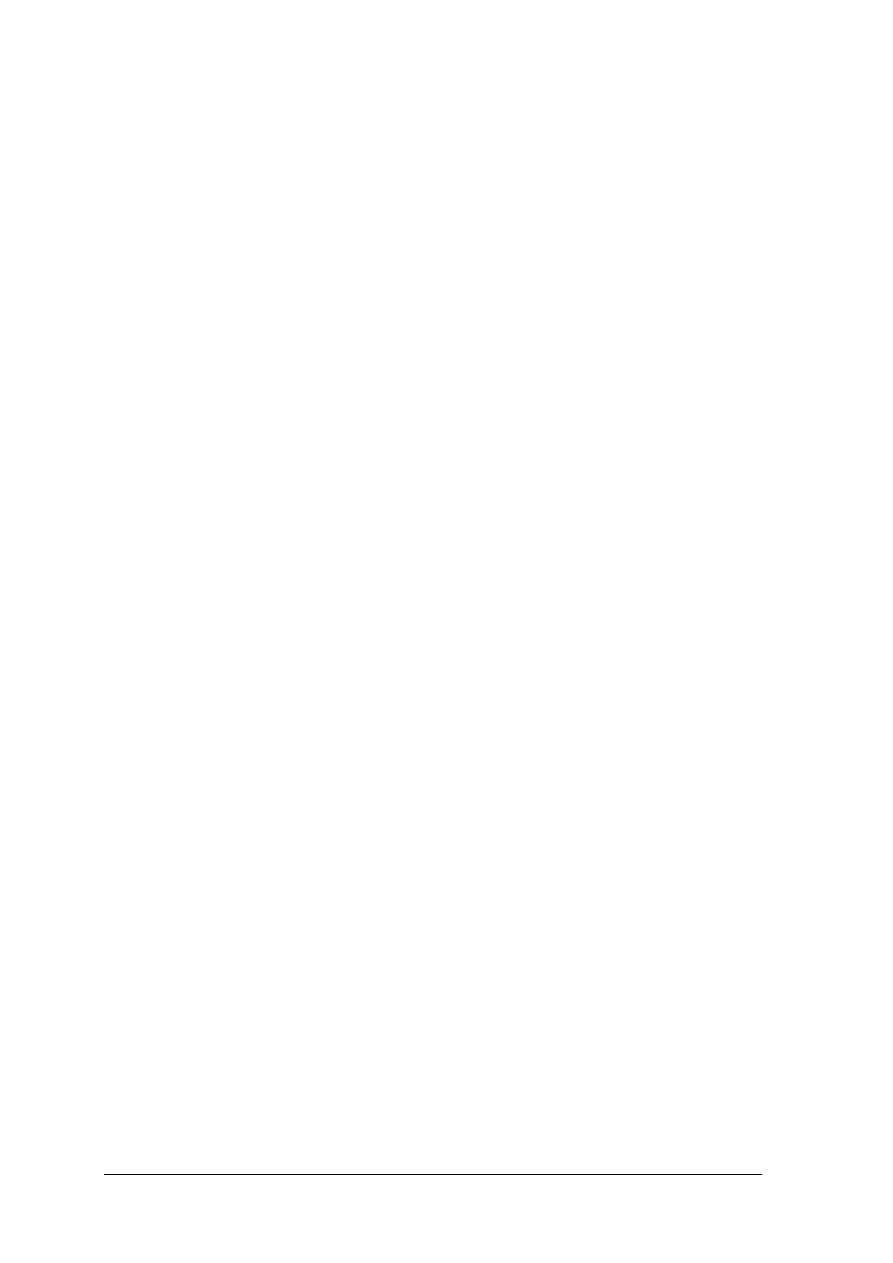

Tabela 2. Porównanie charakterystyk ropy naftowej z różnych źródeł [1]

Tabela 3. Charakterystyka podstawowych paliw do wysokoprężnych silników okrętowych [1]

Ropa naftowa w stanie surowym praktycznie nie ma większego zastosowania.

Silniki spalinowe z zapłonem samoczynnym spalają paliwa ciekłe, otrzymywane

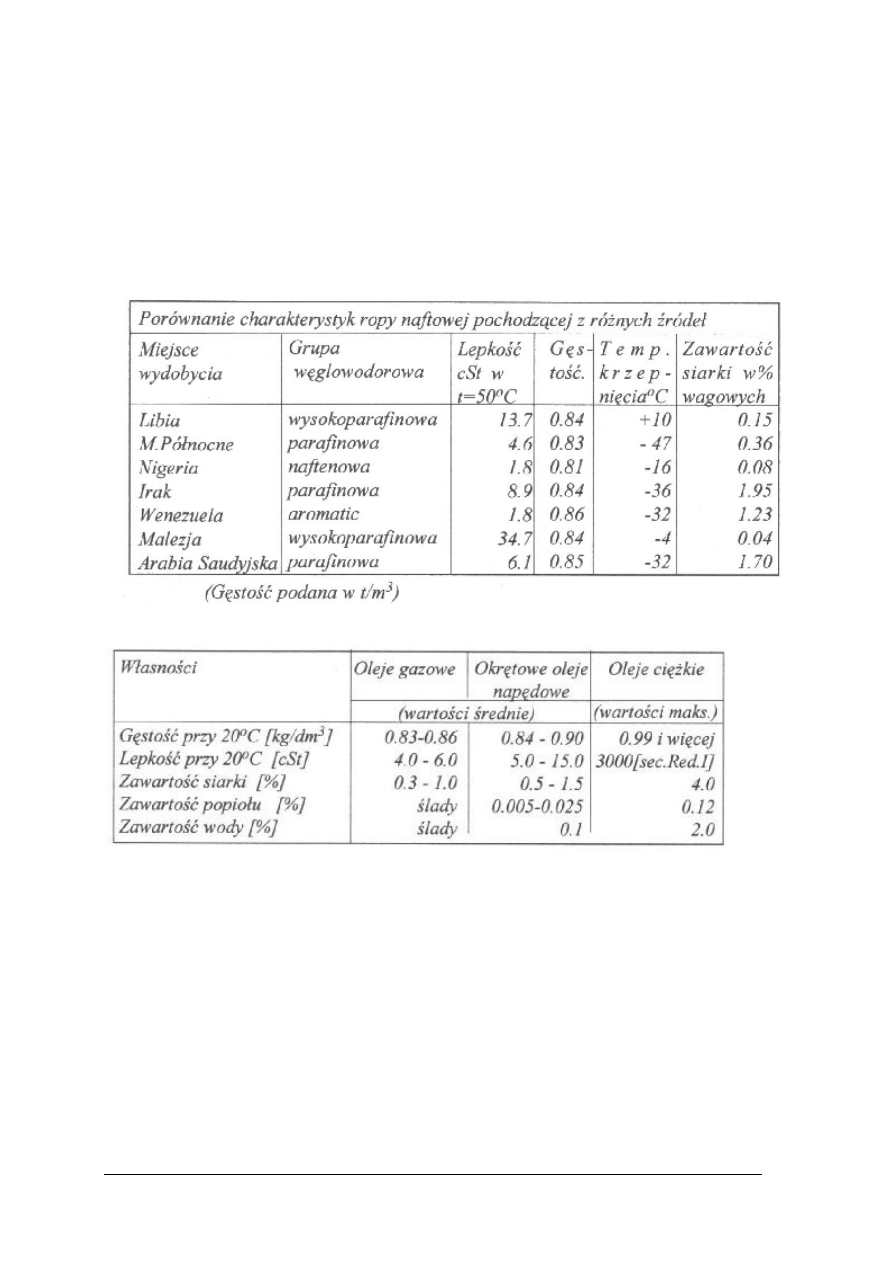

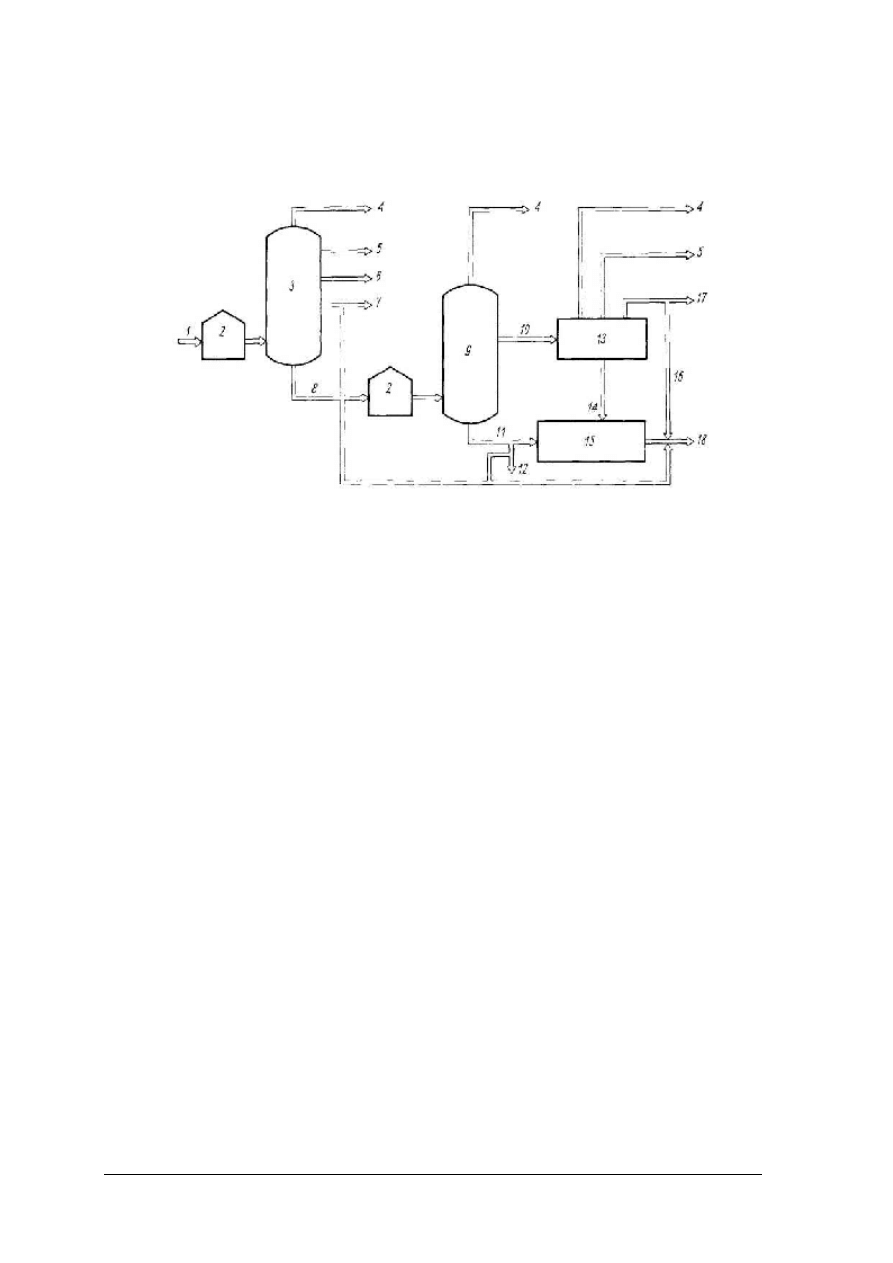

z przerobu ropy naftowej. Istotne fazy tego procesu ilustruje rys. 3. W pierwszej fazie

przerobu następuje rozdzielenie ropy naftowej na frakcje składowe: benzynę, naftę i olej

napędowy. Odbywa się to w atmosferycznej kolumnie destylacyjnej. W procesie tym

wykorzystuje się różnice temperatur wrzenia różnych frakcji ropy naftowej. W dalszej

kolejności, pozostałości podestylacyjne pierwszej fazy rozkłada się na grupy składników

w próżniowej kolumnie destylacyjnej. Podczas pierwszej, jak i drugiej destylacji, nie zmienia

się skład chemiczny składników, stąd pochodzi nazwa procesu: destylacja frakcyjna lub

zachowawcza. Dalsza przeróbka produktów naftowych polega na katalitycznym rozkładzie –

krakowaniu – węglowodorów o większych cząsteczkach, na węglowodory o mniejszej liczbie

atomów węgla w cząsteczce. Proces ten, polegający na termicznym rozkładzie ciężkich

frakcji naftowych w podwyższonej temperaturze i ciśnieniu, umożliwia uzyskanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

dodatkowych ilości benzyny i olejów napędowych po oddestylowaniu produktów krakingu.

Do napędu silników okrętowych stosowane są paliwa ciężkie pozostałościowe lub mieszaniny

olejów pozostałościowych z olejem napędowym [2, s.477–478].

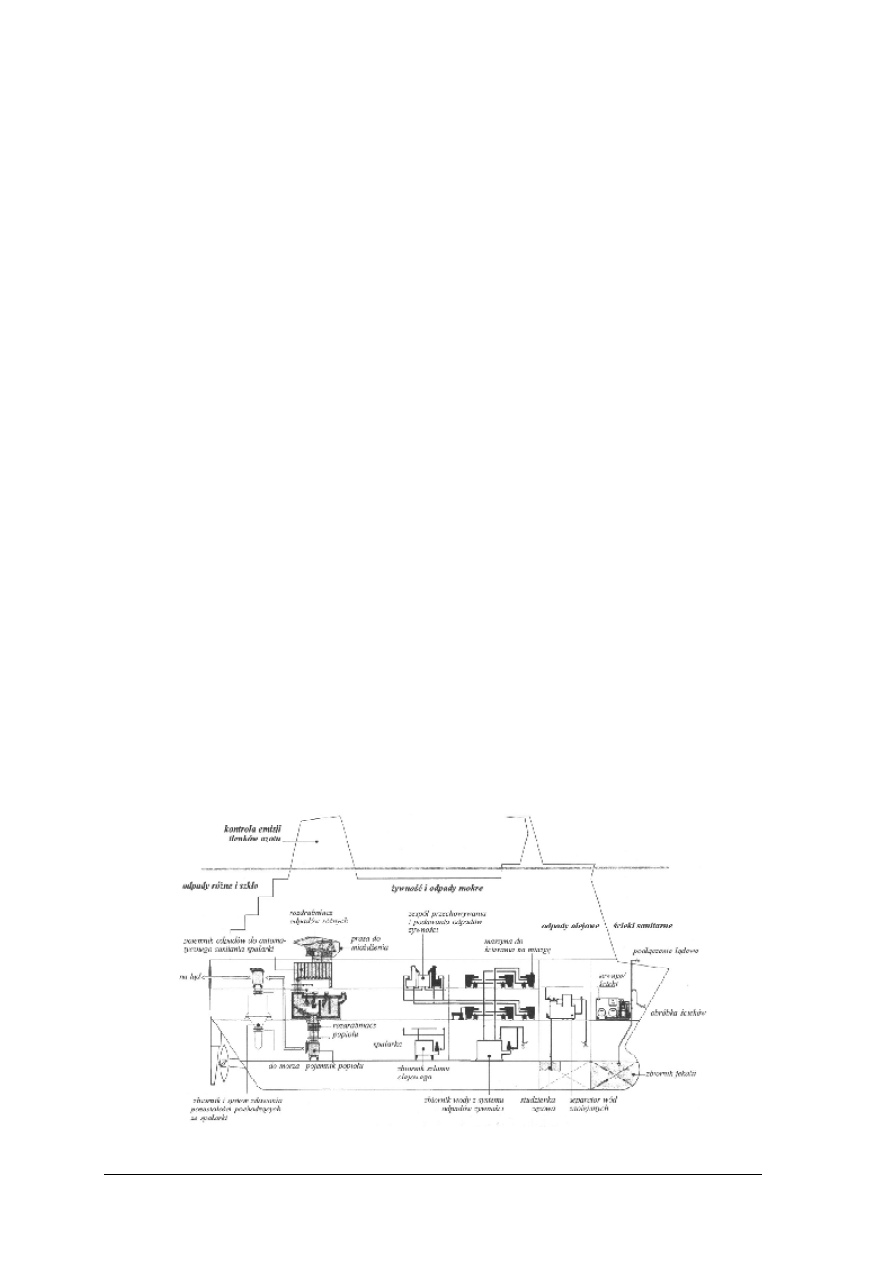

Rys. 3.

Schemat procesu przerobu ropy naftowej i produkcji paliw silnikowych. [2]: 1 – ropa

naftowa; 2 – piec; 3 – atmosferyczna kolumna destylacyjna; 4 – gazy; 5 – benzyna; 6 – nafta;

7 – olej napędowy; 8 – pozostałości podestylacyjne; 9 – próżniowa kolumna destylacyjna;

10 – ciężki olej napędowy; 11 – pozostałości podestylacyjne z kolumny próżniowej;

12 – okrętowy olej opałowy; 13 – reaktor krakingu katalitycznego; 14 – pozostałości

podestylacyjne krakingu katalitycznego; 15 – reaktor łagodnego krakingu; 16 – olej

napędowy; 17 – olej napędowy (po krakingu); 18 – olej opałowy mieszankowy

Paliwa dla silników z zapłonem samoczynnym

Wymagania dotyczące paliw są uzależnione od typu i wielkości silnika. Generalnie, na

statkach stosowane są trzy podstawowe typy paliw:

−

olej gazowy (Gas Oil),

−

olej napędowy (Marine Diesel Oil),

−

olej ciężki (Heavy Fuel Oil).

Oleje gazowe mogą być zastosowane do wszystkich silników wysokoprężnych i nie

wymagają urządzeń oczyszczających, za wyjątkiem filtrów. W większości silników

wysokoprężnych możliwe jest spalanie olejów napędowych (MDO), ale wskazane jest

dodatkowo wirowanie (oczyszczanie) tego paliwa w wirówkach. Na statku istnieje możliwość

przedostawania się wody do paliwa – w rezultacie zaleca się odwadnianie zbiorników paliwa,

szczególnie zbiorników rozchodowych. Paliwa ciężkie (HFO) muszą być przygotowane do

użycia na statku przez sedymentację grawitacyjną (osadzanie), wirowanie i filtrowanie.

Ze względu na dużą ilość zanieczyszczeń, paliwa ciężkie wymagają dokładnego procesu

oczyszczania:

podgrzewania

i

odwadniania

zbiorników

osadowych,

wirowania

w podwyższonej temperaturze rzędu 70–98°C oraz podgrzania paliwa dostarczanego do

silnika (rzędu 90–150°C), aby osiągnąć optymalną lepkość paliwa na dolocie do pomp

wtryskowych.

Lepkość jest jednym z podstawowych kryteriów charakteryzujących jakość paliwa. Jest

to właściwość określająca wielkość siły (oporu) przy przesuwaniu względem siebie

sąsiednich warstw cieczy. Rozróżniamy m.in. następujące jednostki lepkości:

−

stopnie Englera (ºE) – dla lepkości względnej (obecnie niestosowane),

−

centystokesy (cSt) – dla lepkości kinematycznej, przy czym obowiązującą jednostką jest

obecnie mm2/s.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Lepkość paliwa zależy w znaczący sposób od temperatury. Zbyt mała lepkość może

spowodować zatarcie pomp wtryskowych, zbyt duża uniemożliwia przepompowanie paliwa.

Zalecana wartość lepkości paliwa przed pompami wtryskowymi wynosi 10–15 mm

2

/s (10–15

cSt), co odpowiada 1,8–2,3ºE.

Paliwa kotłowe

Jako paliwo kotłowe używa się obecnie odpowiedniego gatunku paliwa ciężkiego (HFO).

Statki wyposażone są w kotły pomocnicze (nisko i średniociśnieniowe) najczęściej opalane

tym samym paliwem, co silnik główny. Na statkach o rozbudowanej instalacji parowej (np.

zbiornikowce) lub statkach o napędzie turboparowym używa się często do opalania kotłów

paliwa gorszej jakości, niż do silników spalinowych.

Typowe paliwa kotłowe mogą posiadać większą ilość zanieczyszczeń (wody, popiołu,

siarki, asfaltów, itp.) i z reguły mniejszą wartość opałową paliwa (wymagania norm dla paliw

kotłowych są łagodniejsze niż dla silnikowych). Na statkach coraz częściej mamy do

czynienia z jednym gatunkiem paliwa (tzw. siłownie jednopaliwowe – z jęz. angielskiego

unifuel). W rezultacie w kotłach spalamy paliwo spełniające normy dla silników.

Na gazowcach przewożących skroplony gaz ziemny, a napędzanych turbiną parową, do

opalania kotłów wykorzystuje się również gaz, który odparował w zbiornikach ładunkowych.

Spręża się go do ciśnienia około 0,17 MPa (względnego 0,07 MPa) oraz podgrzewa do

temperatury około 8°C. Podobnie jak dla silników dwupaliwowych, w kotłach spala się

mieszankę gazu i paliwa ciekłego [1, s. 250–254].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega proces destylacji frakcyjnej (tzw. zachowawczej) ropy?

2. Jakie są podstawowe rodzaje oleju na statku?

3. Jaki wpływ na lepkość paliwa ma temperatura?

4. Jak wykorzystywany jest gaz transportowany statkiem?

5. Jakie rodzaje paliw są stosowane na statkach?

6. Jakie są podstawowe oznaczenia paliw?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na przedstawionym schemacie opisz elementy kryjące się za cyframi. Opisz ten proces.

Rysunek do ćwiczenia 1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać brakujące oznaczenia,

2) opisać proces.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Opisz zastosowanie paliwa ciężkiego na statku. Scharakteryzuj parametry na które należy

zwrócić szczególną uwagę i zaproponuj sposoby postępowania z tym paliwem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypisać parametry paliwa,

2) opisać wpływ tych parametrów na pracę i obsługę silnika.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać proces

destylacji frakcyjnej (tzw. zachowawczej)

ropy naftowej?

2) wymienić podstawowe rodzaje oleju na statku?

3) określić wpływ temperatury na lepkość paliwa?

4) omówić sposoby wykorzystania gazu transportowanego na statku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.

Smary

4.4.1. Materiał nauczania

Ze względu na konsystencję smary dzielimy na dwie zasadnicze grupy:

−

oleje smarowe,

−

smary stałe (plastyczne).

Oleje smarowe

Klasyfikacji olejów smarowych dokonuje się według różnorodnych kryteriów:

−

ze względu na pochodzenie: mineralne, roślinne, zwierzęce, syntetyczne,

−

według budowy chemicznej: parafinowe, naftenowe, aromatyczne,

−

według lepkości (podział na określone klasy lepkości),

−

według jakości,

−

według przeznaczenia:

−

oleje cylindrowe,

−

oleje obiegowe,

−

oleje przekładniowe,

−

oleje hydrauliczne,

−

oleje elektroizolacyjne,

−

oleje do sprężarek chłodniczych,

−

oleje do sprężarek powietrza.

Wymagania stawiane olejom silnikowym:

−

dobre własności neutralizacyjne, odpowiedni dobór liczby zasadowej BN oleju (dodatki

neutralizujące kwasy) w zależności od zawartości siarki w paliwie,

−

dobre własności myjąco – dyspergujące, aby przeciwdziałać powstawaniu nagarów,

−

odporność na utlenianie i starzenie,

−

optymalną lepkość, aby utrzymać warstewkę oleju na ściankach cylindra,

−

własności antykorozyjne,

−

małą skłonność do koksowania.

Typowe właściwości charakteryzujące oleje smarowe to:

−

lepkość,

−

smarność,

−

gęstość,

−

temperatura zapłonu,

−

liczba kwasowa (LK) – dla olejów niesilnikowych,

−

obecność rozpuszczalników,

−

zawartość stałych ciał obcych,

−

zawartość wody,

−

zawartość paliwa,

−

działanie korodujące na metale (im mniejsze tym lepiej),

−

odporność na pienienie,

−

odporność na utlenianie [1, s.254–255].

Sposoby ich wyznaczania są dokładnie określone w odpowiedniej normie.

Odporność na pienienie

To bardzo ważna własność oleju smarowego. Gdy w trakcie eksploatacji powstanie

w układzie olejowym silnika piana, następuje przerwanie „filmu” olejowego i zanik

przepływu oleju, co może doprowadzić do wystąpienia zjawiska smarowania granicznego.

Prowadzi ono do zwiększonego zużycia silnika, a w skrajnym przypadku nawet do zatarcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Główną przyczyną tworzenia się piany jest obecność w oleju wody lub płynu chłodniczego.

Metodologia oznaczania odporności na pienienie polega na pomiarze skłonności oleju do

tworzenia piany i ocenie stabilności powstałej piany.

Liczba zasadowa BN

(z jęz. angielskiego Basic Number)

Jedną z najważniejszych funkcji oleju w silniku oprócz smarowania jest jego zdolność do

utrzymywania silnika w czystości oraz zdolność do neutralizacji kwaśnych produktów

spalania, przedostających się do oleju. Cechy te nadają olejowi dodatki neutralizacyjne oraz

dyspergująco-myjące. Ilość dodawanych środków dyspergująco-myjących jest uzależniona od

klasy jakości oleju. Im wyższa klasa jakościowa oleju, tym więcej zawiera dodatków tego

typu. Miarą zawartości dodatków dyspergująco-myjących jest liczba zasadowa (powszechnie

stosowany jest skrót BN). Liczba zasadowa wyrażana jest w mg KOH/g. BN mówi nam

również o zdolnościach neutralizacyjnych oleju. Przyjmuje się następującą zasadę: im

większa zawartość siarki w stosowanym paliwie, tym stosowany olej winien mieć wyższą

BN. Oleje silnikowe świeże (obiegowe do silników bezwodzikowych) posiadają BN

w granicach 8–40 mg KOH/g. natomiast oleje obiegowe (skrzynia korbowa) do silników

wodzikowych mają BN w zakresie 2–10 mg KOH/g.

W

miarę

eksploatacji

oleju

następuje

naturalne

zużywanie

dodatków

myjąco-dyspergujących. Konsekwencją tego jest spadek BN użytkowanego oleju. Gdy

wartość liczby zasadowej BN spadnie poniżej określonej granicy, należy olej wymienić.

Zawartość dodatków myjąco – dyspergujących w sposób pośredni jest kontrolowana poprzez

oznaczenie tzw. popiołu siarczanowego. Oznaczona jest w ten sposób zawartość metali

(wapń, magnez, cynk) wprowadzanych do oleju w postaci dodatków uszlachetniających.

Oznaczenie to jest typowe dla oleju świeżego.

Amerykański Instytut Naftowy (American Petroleum Institute) jest zrzeszeniem

branżowym producentów ropy naftowej. Jego członkami jest 400 spółek działających

w branży, które zajmują się m.in. produkcją, rafinacją i zaopatrzeniem w ropę, eksploatacją

rurociągów naftowych, czy transportem morskim. Instytut opracowuje normy, które podążają

za rozwojem potrzeb amerykańskich konstruktorów samochodów. Każda nowa specyfikacja

odpowiada zaostrzeniu poziomu wymagań dla danego środka smarującego. Najwyższymi

poziomami wymagań charakteryzują się obecnie kategorie API SJ (dla silników

benzynowych) oraz API CF (dla silników o zapłonie samoczynnym) [1, s.254].

Klasyfikacja API olejów silnikowych

API dokonuje oznaczeń klas jakości oleju za pomocą kombinacji liter. Np. w zapisie

klasy oleju SL – „S” oznacza, że jest to olej do silników benzynowych, druga zaś litera L

w tym zapisie oznacza klasę jakości oleju. Przyjęto tu zasadę, że im dalej w alfabecie jest ta

litera, tym wyższa jest jakość oleju (najwyższa obecnie klasa odpowiada literze M).

Natomiast w zapisie np. CF – litera C oznacza, że jest to olej do silników z zapłonem

samoczynnym, przy czym druga litera – F dotyczy klasy jakości oleju. Najwyższa klasa dla

tych olejów – to obecnie I).

Oznaczenia dla poszczególnych klas jakości olejów podano poniżej:

API CA – oleje dla silników z niewielkim obciążeniem (przestarzała),

API CB – oleje dla silników z niewielkim obciążeniem, charakteryzują się lepszymi

własnościami przeciwzużyciowymi w stosunku do olejów klasy CA (przestarzała),

API CD – oleje do silników zarówno wolno ssących jak i doładowanych. Zapewniają ochronę

przed zużyciem, korozją oraz chronią przed powstawaniem osadów wysokotemperaturowych

(przestarzała),

API CD II – oleje do dwusuwowych silników o zapłonie samoczynnym (przestarzała),

API CE – oleje do doładowanych silników wysokoprężnych, pracujących pod dużym

obciążeniem zarówno przy wysokiej, jak i niskiej prędkości obrotowej (przestarzała),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

API CF4 – oleje do szybkoobrotowych czterosuwowych silników wysokoprężnych, zastępuje

klasyfikację CE w silnikach o zapłonie samoczynnym zasilanych paliwem o niskiej

zawartości siarki (obowiązująca),

API CF – specyfikacja olejów silnikowych dla silników wolno ssących oraz doładowanych,

pracujących pod dużym obciążeniem, zasilanych paliwem o zróżnicowanej jakości

(obowiązująca),

API CF2 – oleje do wysoko obciążonych dwusuwowych silników wysokoprężnych.

Zastępuje klasyfikację CDII (obowiązująca),

API CG – 4 – oleje te produkowane od około 1998 r. przewyższają oleje klasy CF – 4.

Stanowi standard dla nowoczesnych 4 – suwowych silników o zapłonie samoczynnym

(obowiązująca),

API CH – 4 – jest stosunkowo rzadko używanym olejem najnowszej generacji od roku 2001

(obowiązująca),

API CI – 4 – dotychczas najwyższa klasa jakości olejów wprowadzona w 2002 roku, oleje tej

klasy używane są dla najnowocześniejszych, wysokoprężnych 4 – suwowych

wysokoobrotowych silników o zapłonie samoczynnym, aby podnieść poziom redukcji emisji

szkodliwych substancji, przewidziana dla samochodów wyposażonych w nowoczesne

systemy oczyszczania spalin (obowiązująca).

Klasyfikacja lepkościowa olejów silnikowych wg SAE

Na opakowaniu każdego oleju silnikowego powinniśmy znaleźć oznaczenie lepkości

według SAE (Society of Automotive Engineers). Klasyfikacja SAE dzieli oleje na podstawie

parametrów użytkowych. SAE wyróżnia 12 klas lepkości:

6 klas zimowych oznaczonych liczbą i literą W(z jęz. angielskiego Winter – zima): 0 W, 5 W,

10 W, 15 W, 20 W, 25 W,

5 klas letnich: 20, 30, 40, 50, 60.

Klasy letnie natomiast wg.:

–

minimalna lepkość w temperaturze 100°C,

–

maksymalna lepkość w temperaturze 100°C.

W przypadku olejów wielosezonowych muszą być spełnione kryteria zarówno klasy

letniej, jak i zimowej. Symbole liczbowe nie mają żadnego związku z lepkością oleju.

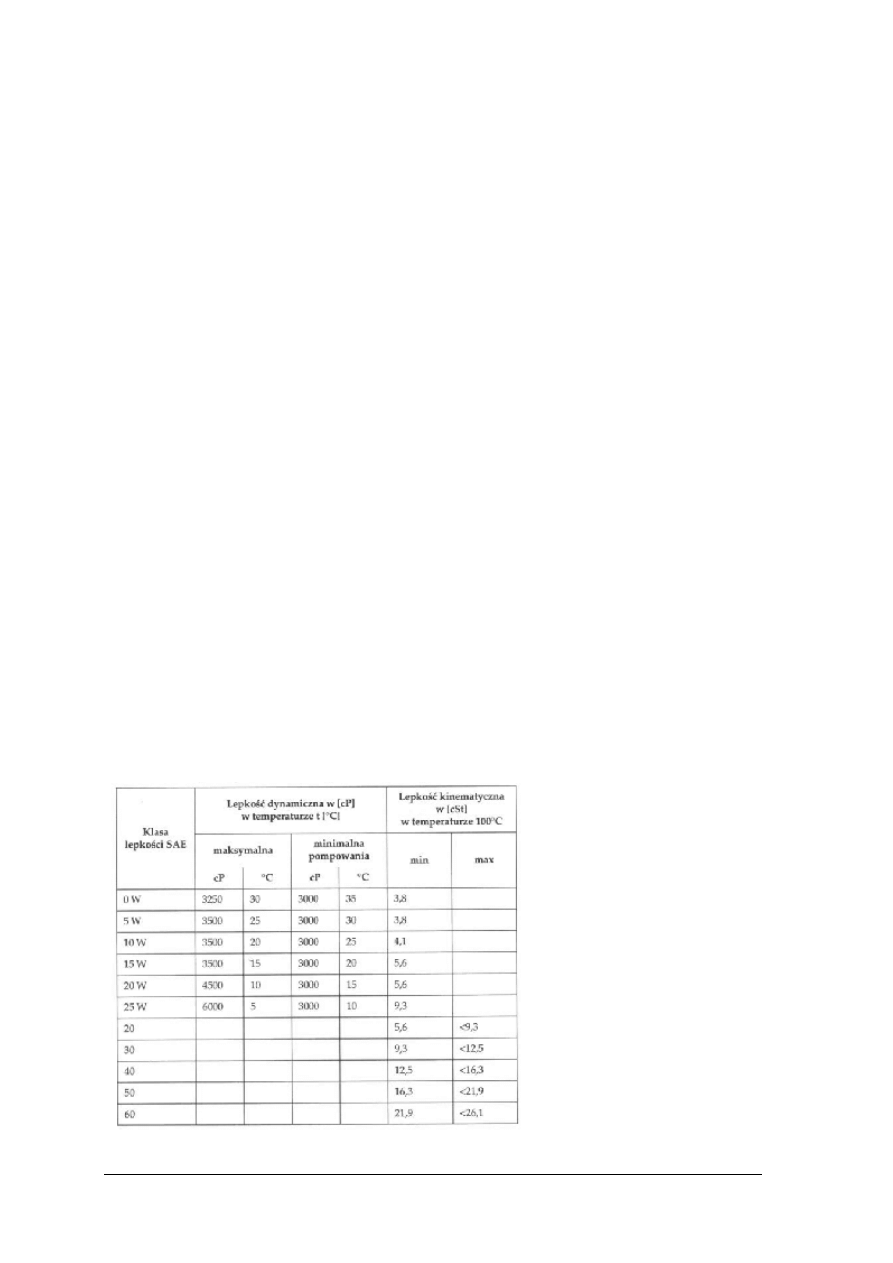

Tabela 4. Klasyfikacja lepkościowa olejów silnikowych. [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Klasyfikacja jakościowa olejów silnikowych wg ACEA

Europejskie stowarzyszenie ACEA (zastępujące od roku 1997 stowarzyszenie CCMC)

wyróżnia (zgodnie z aktualizacją z roku 2002) następujące grupy olejów silnikowych

w zależności od ich przeznaczenia oraz walorów jakościowo – użytkowych:

−

oleje do silników benzynowych,

−

oleje do lekko obciążonych silników o zapłonie samoczynnym,

−

oleje do silnie obciążonych silników o zapłonie samoczynnym.

Oleje do silników benzynowych oznaczane są jako:

−

ACEA A1 – XX,

−

ACEA A2 – XX,

−

ACEA A3 – XX,

−

ACEA A5 – XX.

przy czym cyfra „1” po literze A oznacza oleje energooszczędne, zaś kolejne wzrastające

cyfry oznaczają rosnącą jakość oleju.

Oleje do lekko obciążonych silników o zapłonie samoczynnym oznaczane są jako:

−

ACEA B1 – XX,

−

ACEA B2 – XX,

−

ACEA B3 – XX,

−

ACEA B4 – XX,

−

ACEA B5 – XX.

przy czym cyfra „1” po literze B oznacza oleje energooszczędne, zaś kolejne wzrastające

cyfry oznaczają rosnącą jakość oleju.

Oleje do silnie obciążonych silników o zapłonie samoczynnym oznaczana są jako:

−

ACEA E1 – XX,

−

ACEA E2 – XX,

−

ACEA E3 – XX,

−

ACEA E4 – XX,

−

ACEA E5 – XX.

przy czym cyfra po literze A oznacza jakość oleju, im wyższa cyfra tym nowszej generacji

olej. „XX” w tym oznaczeniu to ostatnie dwie cyfry roku wprowadzenia ostatniej aktualizacji

wymagań. O doborze właściwej klasy jakości oleju decydują zalecenia producenta danego

urządzenia.

Klasa konsystencji smarów plastycznych wg NLGI

Klasyfikacja określająca stopień twardości i spoistości smaru.

Tabela 5. Klasyfikacja smarów NLGI (z ang.: National Lubricating Greases Institute)

Klasa konsystencji wg NLGI

Penetracja po ugniataniu

w temp. 25°C

Postać smaru

NLGI 000

445–475

płynna

NLGI 00

400–430

półpłynna

NLGI 0

355–385

półpłynna

NLGI 1

310–340

bardzo miękka

NLGI 2

265–295

miękka

NLGI 3

220–250

średnia

NLGI 4

175–205

gęsta

NLGI 5

130–160

bardzo gęsta

NLGI 6

85–115

twarda

NLGI 7

40–70

bardzo twarda

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Najczęściej stosowane są smary plastyczne o klasie konsystencji NLGI 2 i NLGI 3, a do

centralnych układów smarowania i otwartych przekładni zębatych smary półpłynne NLGI 0

i NLGI 00 lub płynne NLGI 000. O doborze właściwej klasy konsystencji smaru decydują

zalecenia producenta urządzenia podawane w książce obsługi.

Smary stałe (plastyczne)

Smary stałe są to tzw. układy koloidowe (rozproszone układy niejednorodne), składające

się z dwóch faz:

−

fazy ciągłej, którą jest najczęściej olej mineralny,

−

fazy rozproszonej (zagęszczacza), którym mogą być mydła, parafina itp.

Wyróżnia się kilkanaście wskaźników charakteryzujących smary stałe. Należą do nich

między innymi:

−

temperatura kroplenia w [°C], w której wydziela się pierwsza kropla smaru ogrzewanego

w specjalnym znormalizowanym przyrządzie (dla smarów, które nie tworzą kropli

wyznacza się temperaturę mięknięcia),

−

penetracja to miara konsystencji smaru, mierzy się ją podając głębokość wyrażoną

w dziesiątych częściach milimetra (10–4m), na jaką pogrąży się w smarze

znormalizowane ciało o określonym kształcie i masie, w oznaczonym czasie, w danej

temperaturze (najczęściej +25°C).

W zależności od wielkości penetracji wyróżnia się 10 klas konsystencji smarów. Klasy te

podano w tabeli 5.

W technice używa się również tzw. środki smarujące na sucho, których działanie

smarowe wynika z ich:

−

budowy krystalicznej, jak: grafit, dwusiarczek molibdenu, dwusiarczek wolframu, talk,

azotek boru, itp.,

−

zdolności smarowania w podwyższonej temperaturze, występującej podczas tarcia, jak:

stałe kwasy tłuszczowe, niektóre metale o niskiej temperaturze topnienia. [1, s. 256–257]

Przykładowe sposoby określenia jakości smaru

Penetracja

Podstawowym parametrem, stosowanym do oceny przydatności smaru do określonych

zastosowań, jest penetracja po ugniataniu lub krócej penetracja. Badanie polega na pomiarze

penetracji po 60 cyklach ugniatania, które jest cyklicznym ugniataniem smaru tłokiem

o ruchu posuwisto-zwrotnym w specjalnym urządzeniu, tzw. ugniatarce. Pomiar polegający

na określeniu głębokości zanurzenia h w smarze stożka o ściśle znormalizowanym kształcie

i określonej masie, w czasie pięciu sekund, jest najczęściej wykonywany w temperaturze

25°C. Przykładowo, zakres penetracji 445…475 oznacza zanurzenie stożka pomiarowego po

5 sekundach, na głębokość h pomiędzy 44,5 a 47,5 milimetra. Schemat pomiarowej części

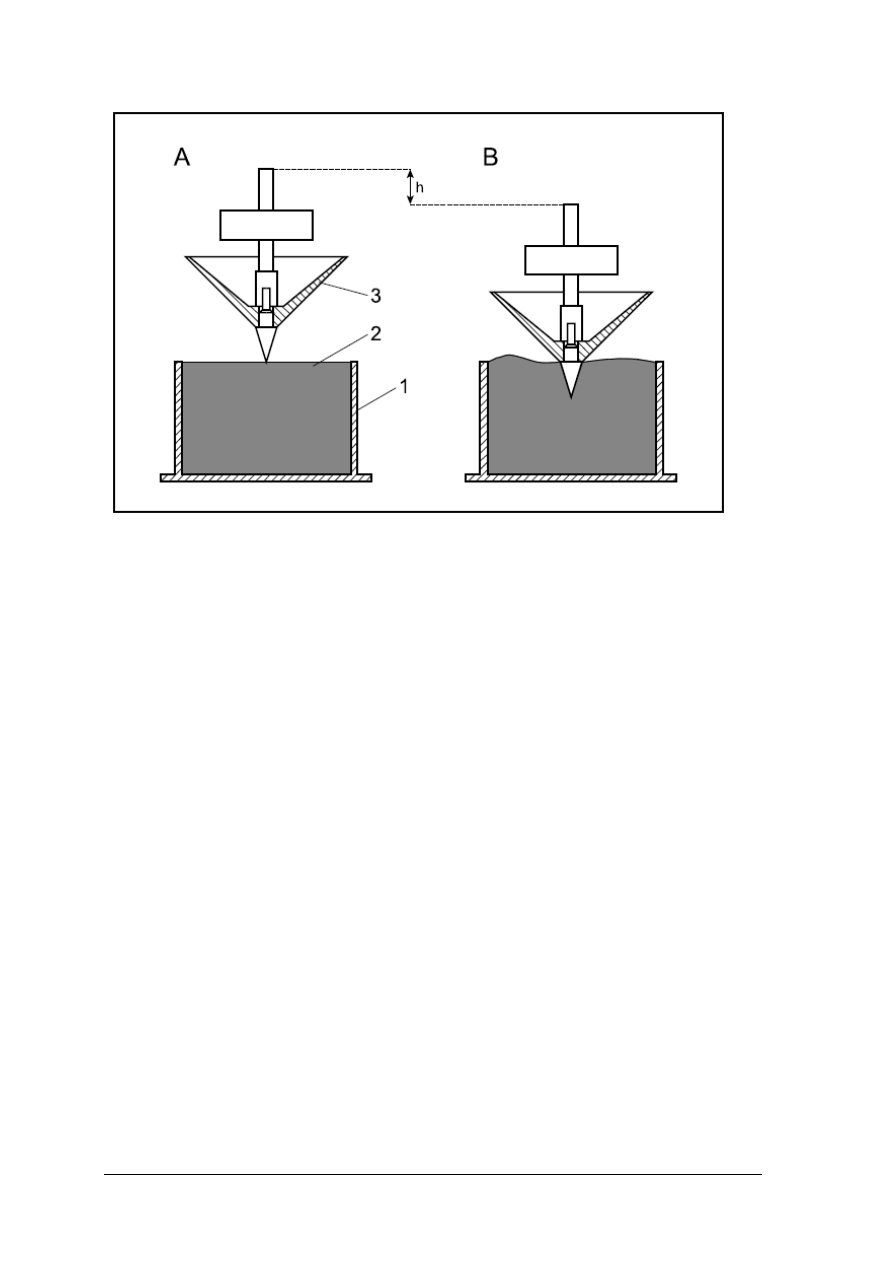

penetrometru i zasadę pomiaru penetracji przedstawia Rys.4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

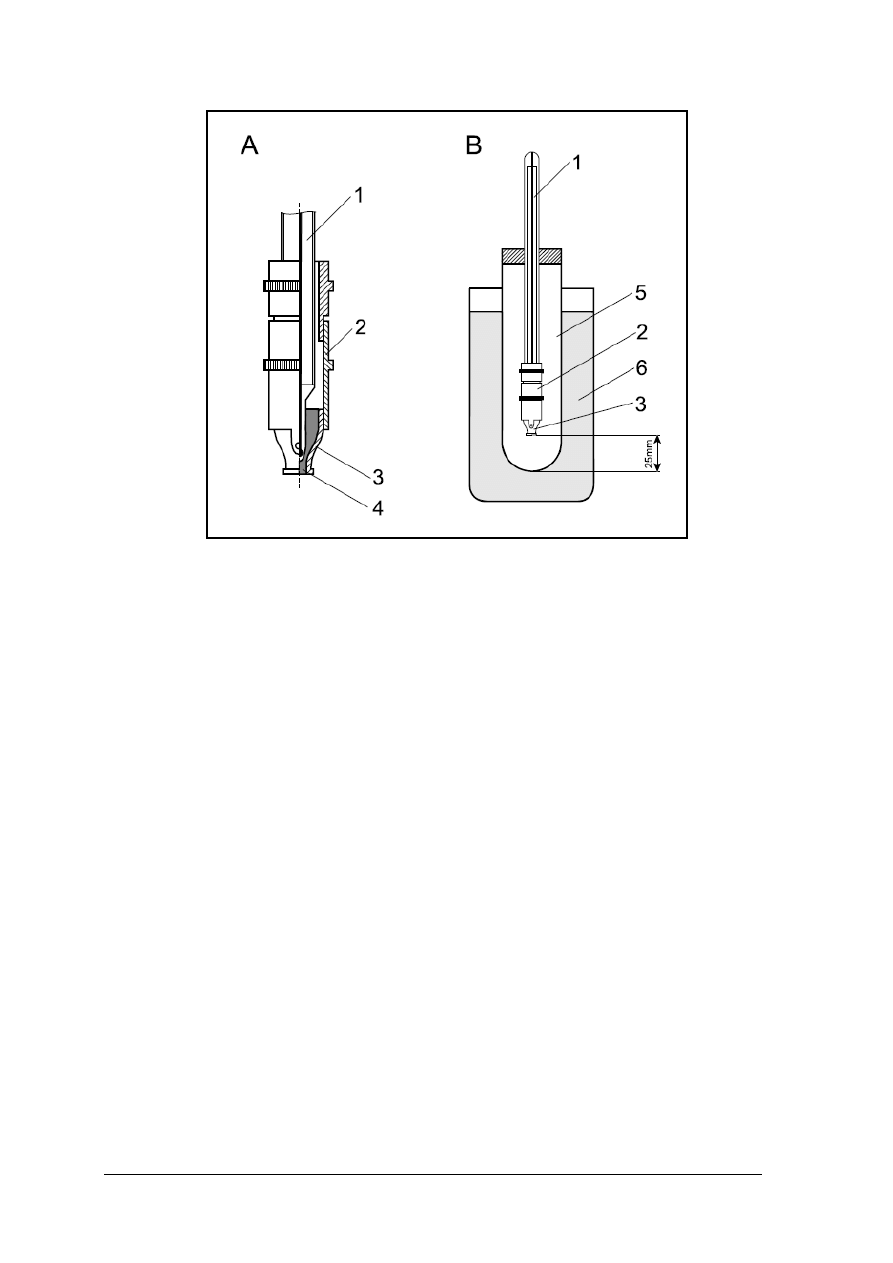

Rys. 4.

Schemat części pomiarowej penetrometru i zasada pomiaru penetracji [5]

A – początek oznaczania, B – po 5 sekundach, 1 – naczynie penetracyjne, 2 – badany

smar, 3 – stożek penetracyjny

Do wykonania tego badania jest potrzebna dość duża ilość smaru: 350…400 gramów.

Ponieważ czas i sposób przechowywania smaru mają często wpływ na jego konsystencję,

penetracja jest zazwyczaj mierzona po ugniataniu (zmiksowaniu) smaru, które wykonuje się

w znormalizowanym, automatycznym urządzeniu, co zapewnia powtarzalność warunków

homogenizacji smaru. Jeżeli do przeprowadzenia pomiarów jest do dyspozycji niewielka ilość

smaru, penetrację można zmierzyć przy użyciu stożków, w skali 1/2 lub 1/4. W celu

określenia penetracji po ugniataniu po 60 cyklach, stosuje się ręczne mieszalniki. Dokładność

uzyskiwanych wyników pomiarów, przy zastosowaniu zminiaturyzowanych stożków, jest

jednak mniejsza niż przy zastosowaniu stożka o normalnym wymiarze.

Lepkość strukturalna

Wyznaczenie krzywej, określającej lepkość strukturalną smaru w funkcji naprężenia

ścinającego, umożliwia prawidłowe projektowanie instalacji centralnego smarowania (dobór

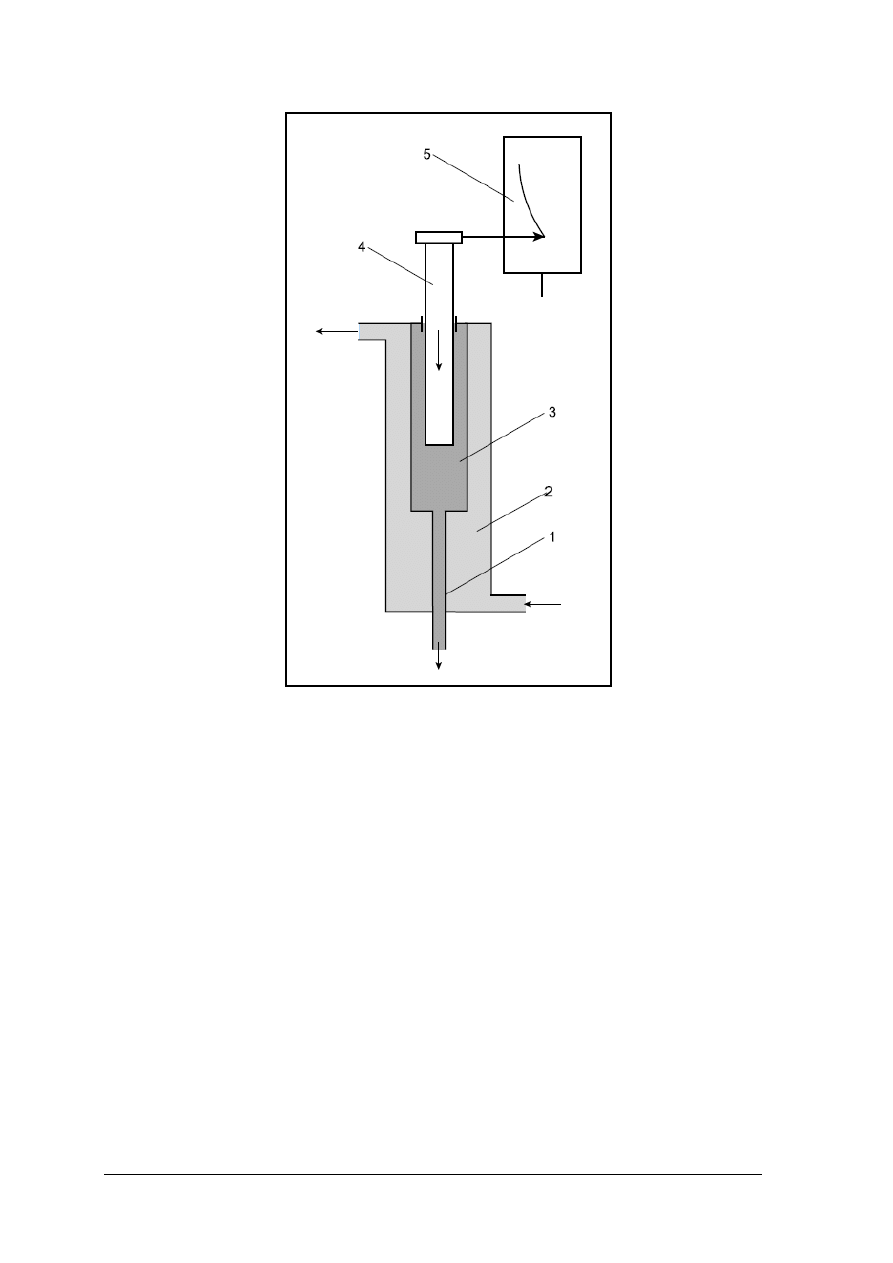

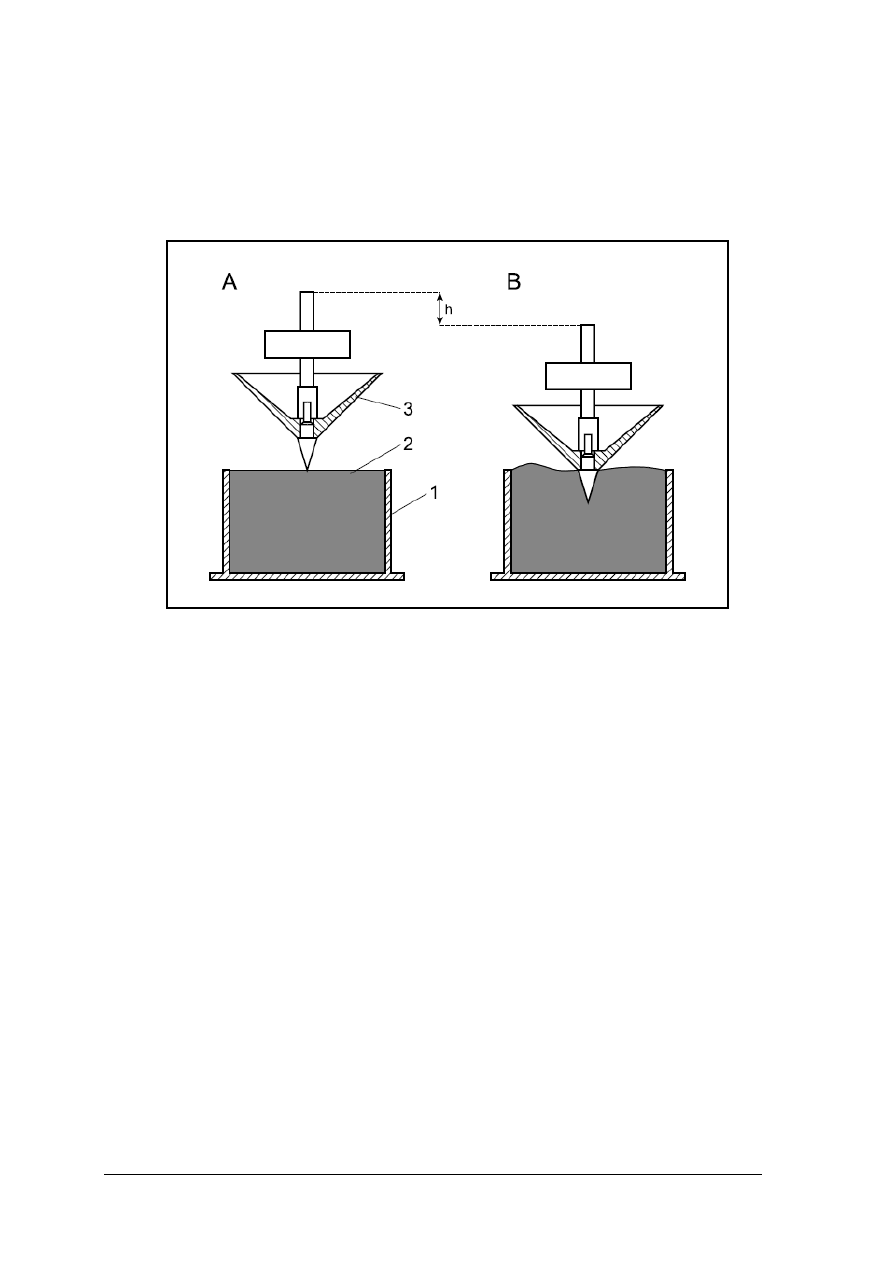

pomp, przekrojów i długości rur, połączeń itp.). Urządzenie testowe (rys. 5) do wyznaczania

lepkości strukturalnej smaru składa się z: tłoka, kapilary, pompy i czujników pomiarowych.

Naprężenie ścinające jest regulowane przez zmianę średnicy kapilary i/lub zmianę natężenia

przepływu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 5.

Zasada pomiaru lepkości strukturalnej smarów plastycznych [5] 1 – kapilara,

2 – łaźnia termostatyczna, 3 – komora z badanym smarem, 4 – tłok, 5 – rejestrator

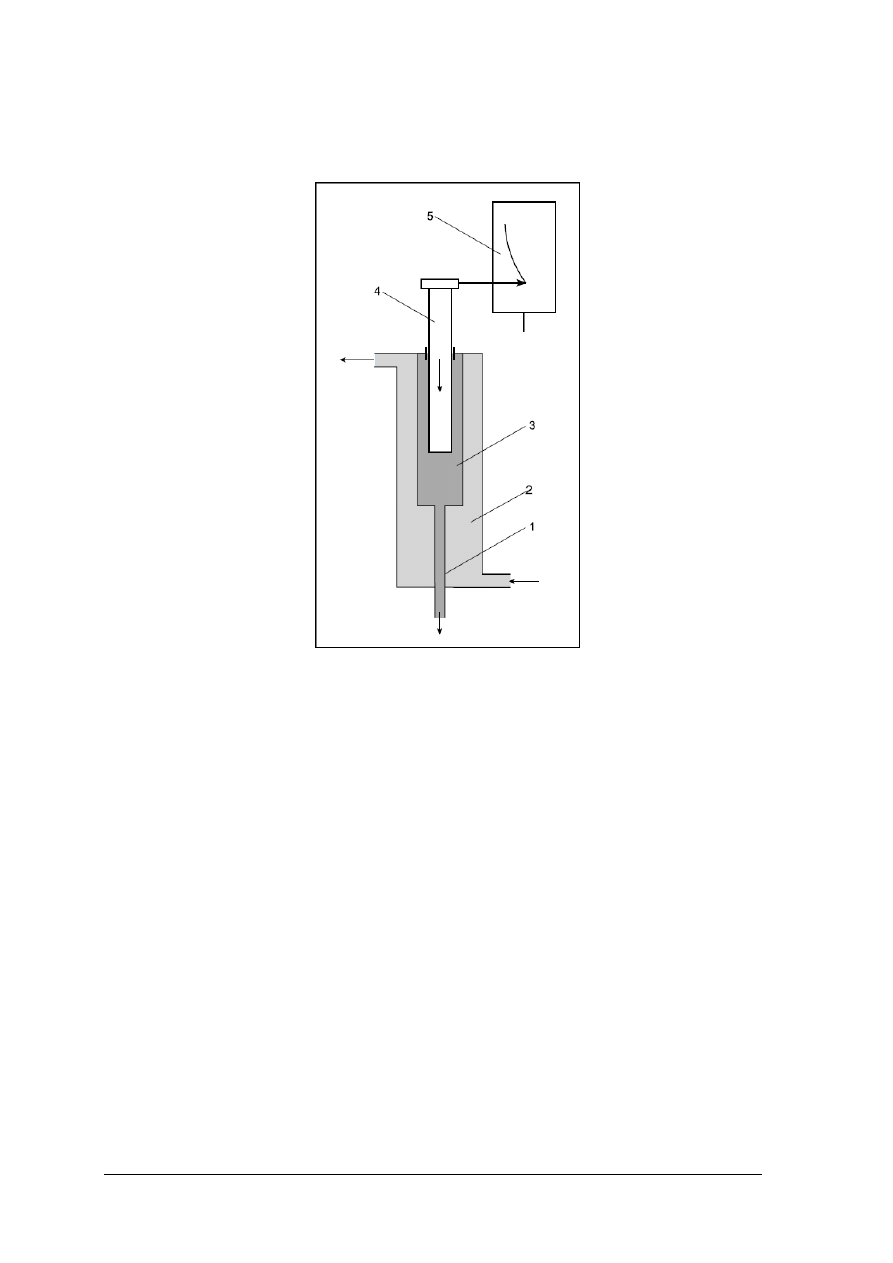

Temperatura kroplenia wg Ubbelhode’a

Temperatura kroplenia jest to najniższa temperatura, w której smar, w podgrzewanym

znormalizowanym urządzeniu zaczyna przybierać postać płynną i spływa w formie kropel lub

wypływa z naczyńka pomiarowego, pod wpływem siły ciężkości. Temperatura kroplenia jest

pośrednią miarą początku niszczenia (degradacji) gąbczastej struktury zagęszczacza. Zależy

ona od rodzaju zagęszczacza, technologii jego produkcji, sposobu otrzymywania smaru.

Schemat aparatu Ubbelhode’a do pomiaru temperatury kroplenia smarów plastycznych

przedstawiono na rys. 6. W celu dokonania pomiaru często korzysta się z urządzeń w pełni

zautomatyzowanych. Podgrzewanie próbnika i próbki jest wstępnie programowane. Upadek

kropli jest rejestrowany przez fotokomórkę. Przyjmuje się, że temperatura kroplenia smaru

powinna być o kilkadziesiąt stopni wyższa niż temperatura, w której dany smar może

pracować. Zwyczajowo przyjmuje się, że temperatura pracy smaru powinna być nie wyższa

niż 2/3 temperatury kroplenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 6.

Schemat aparatu do pomiaru temperatury kroplenia smarów plastycznych [5]

A – nasadka na termometr ze zbiorniczkiem smaru, B – aparat,

1 – termometr, 2 – nasadka na termometr, 3 – zbiorniczek na smar,

4 – badany smar, 5 – probówka, 6 – łaźnia

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje smarów ze względu na przeznaczenie?

2. Jakie wymagania są stawiane olejom smarowym?