„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Gruca

Użytkowanie maszyn i urządzeń do obróbki kamienia

711[03].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Wiesław Frankiewicz

dr inż. Jerzy Alenowicz

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Marek Olsza

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[03].Z1.03

„Użytkowanie maszyn i urządzeń do obróbki kamienia”, zawartego w modułowym programie

nauczania dla zawodu technik górnictwa odkrywkowego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

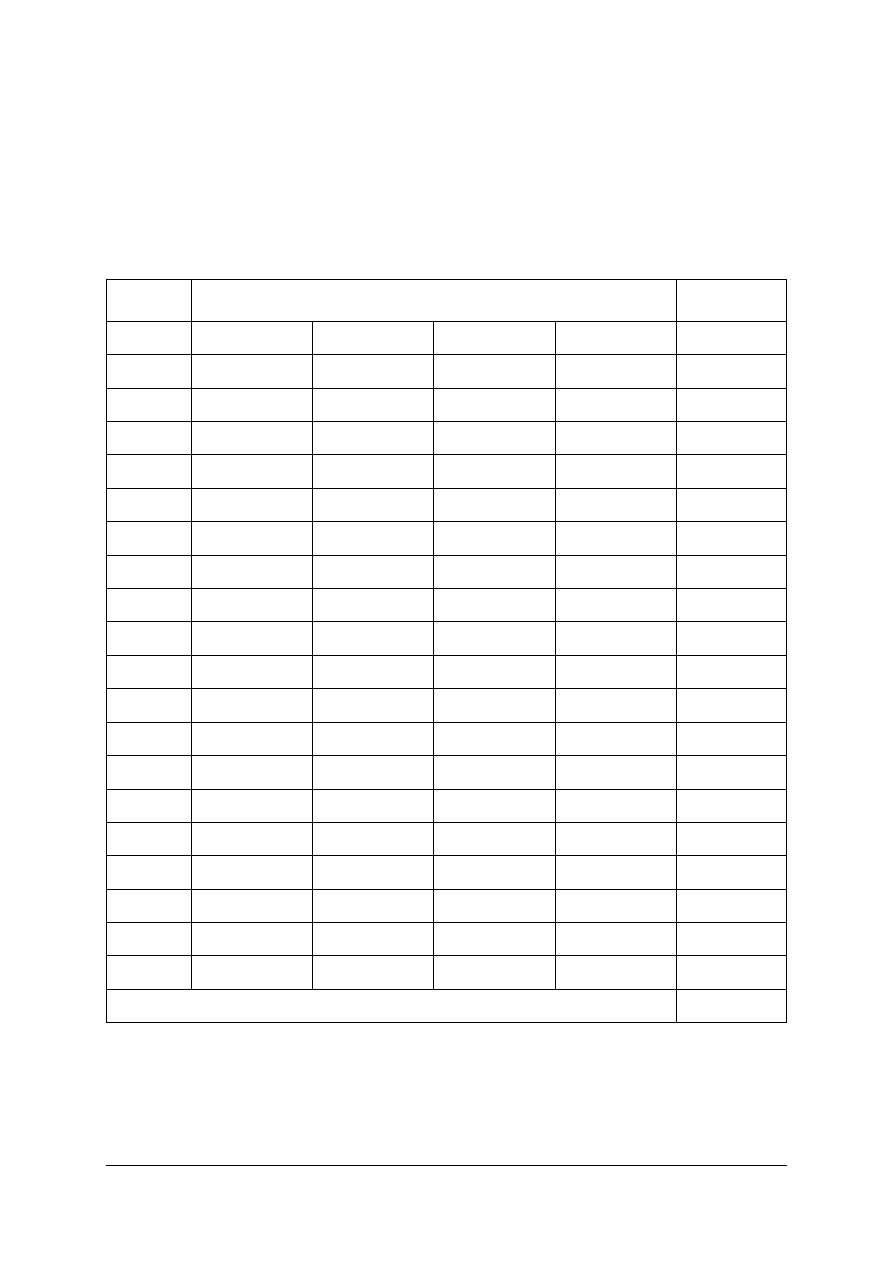

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Obróbka maszynowa kamienia

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

30

4.1.3. Ćwiczenia

30

4.1.4. Sprawdzian postępów

32

4.2. Maszyny szlifiersko-polerskie

33

4.2.1. Materiał nauczania

33

4.2.2. Pytania sprawdzające

41

4.2.3. Ćwiczenia

41

4.2.4. Sprawdzian postępów

43

4.3. Maszyny specjalne do obróbki kamienia

44

4.3.1. Materiał nauczania

44

4.3.2. Pytania sprawdzające

47

4.3.3. Ćwiczenia

47

4.3.4. Sprawdzian postępów

48

4.4. Rozdrabianie skał

49

4.4.1. Materiał nauczania

49

4.4.2. Pytania sprawdzające

73

4.4.3. Ćwiczenia

74

4.4.4. Sprawdzian postępów

75

5. Sprawdzian osiągnięć

76

6. Literatura

81

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu eksploatacji maszyn do

obróbki kamienia, stosowanych w górnictwie odkrywkowym.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przejść do realizacji tej jednostki modułowej.

2. Cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem.

3. Materiał nauczania (rozdział 4) – podstawowe wiadomości teoretyczne niezbędne

do opanowania treści jednostki modułowej.

4. Zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści.

5. Ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne.

6. Sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas lekcji i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej. W przypadku trudności ze

zrozumieniem tematu lub ćwiczenia, poproś o pomoc nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści

i odpowiedzeniu na pytania sprawdzisz stan swojej gotowości do wykonania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie potrzebna do wykonania ćwiczeń.

Kolejny etap to wykonanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu określonego w tytule jednostki modułowej. Po wykonaniu

zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując Sprawdzian

postępów. W tym celu:

−

przeczytaj uważnie pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce,

−

wpisz TAK, jeżeli Twoja odpowiedź na pytanie jest prawidłowa,

−

wpisz NIE, jeżeli Twoja odpowiedź na pytanie jest niepoprawna

Odpowiedź NIE wskazuje na luki w Twojej wiedzy, informuje Cię, jakich zagadnień

jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są jeszcze przez

Ciebie dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub tylko określonych części wiadomości będzie

stanowiło dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zadaniami

testowymi. W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, który

zawiera:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, w wolnych miejscach wpisz odpowiedzi

na pytania.

Aby zdobyć więcej interesujących Cię informacji, musisz sięgnąć do przedstawionych

pozycji literatury, czasopism i – najszybciej aktualizowanych – fachowych stron

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

internetowych. Pamiętaj, że przedstawiony tu wykaz literatury nie jest czymś stałym

i w każdej chwili mogą pojawić się na rynku nowe pozycje.

Jednostka modułowa: „Użytkowanie maszyn i urządzeń do obróbki kamienia”, której

treści za moment poznasz, jest jednym z modułów koniecznych do zapoznania się

z problematyką stosowania maszyn do eksploatacji i przeróbki kopalin w górnictwie

odkrywkowym.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony środowiska

naturalnego, wynikających z charakteru wykonywanych prac. Przepisy te poznasz podczas

trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

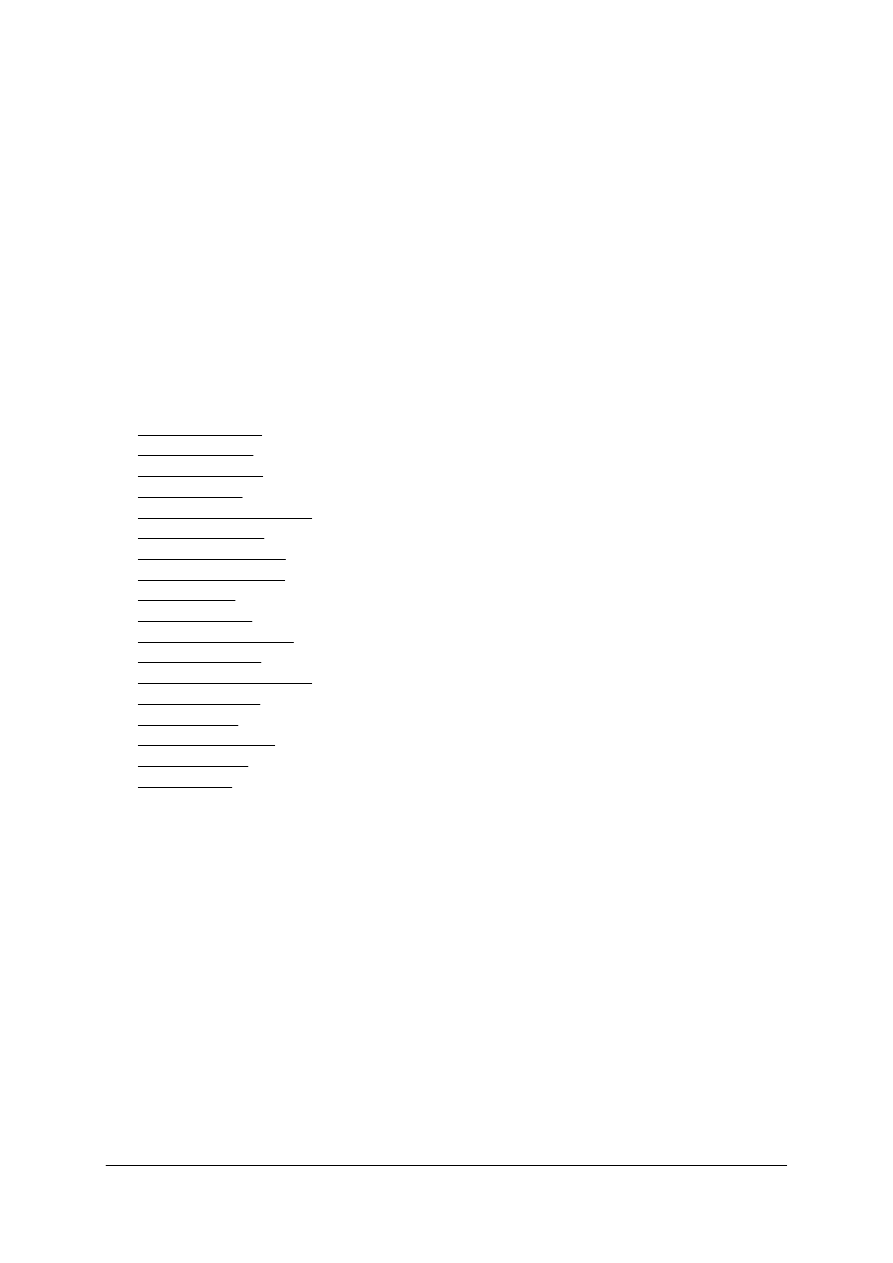

Schemat układu jednostek modułowych

711[03].Z1

Eksploatacja maszyn i urządzeń stosowanych

w górnictwie odkrywkowym

711[03].Z1.02

Użytkowanie maszyn

i urządzeń do transportu

i zwałowania

711[03].Z1.04

Wykonywanie konserwacji

oraz naprawy maszyn

i urządzeń

górnictwa odkrywkowego

711[03].Z1.01

Użytkowanie maszyn

i urządzeń do urabiania

kopalin

711[03].Z1.03

Użytkowanie maszyn

i urządzeń do obróbki

kamienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki powinieneś umieć:

−

stosować układ jednostek SI,

−

dobierać narzędzia, przyrządy i materiały do wykonywanej pracy,

−

rozróżniać rodzaje połączeń, osie, wały, łożyska, sprzęgła, hamulce i mechanizmy oraz

określać ich zastosowanie w budowie maszyn,

−

posłużyć się pojęciami: prędkość obwodowa, prędkość obrotowa, praca mechaniczna,

moc, energia i sprawność,

−

określać na podstawie dokumentacji technicznej elementy maszyny lub urządzenia,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przestrzegać przepisy BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać maszyny do obróbki kamienia,

−

wyszczególnić podstawowe i pomocnicze maszyny kamieniarskie,

−

scharakteryzować rodzaje maszynowej obróbki kamienia,

−

rozróżnić traki kamieniarskie,

−

wyszczególnić rodzaje pił i objaśnić sposób ich mocowania,

−

scharakteryzować traki z piłami tarczowymi oraz piły tarczowe,

−

objaśnić działanie traka linowego,

−

scharakteryzować szlifierko-polerkę przegubową,

−

objaśnić sposób wymiany segmentów szlifierskich,

−

scharakteryzować działanie i zastosowanie cyrkularek,

−

scharakteryzować działanie i pracę tokarki, szlifierki obrotowej, strugarki, frezarki

konturowej i wrębiarki do obróbki kamienia,

−

objaśnić zasadę działania kruszarki: szczękowej, stożkowej, młotkowej, walcowej

i bębnowej oraz młyna,

−

rozróżniać urządzenia do sortowania – przesiewania,

−

określić zastosowanie klasyfikatorów hydraulicznych i aerodynamicznych,

−

omówić zasadę działania urządzeń do wzbogacania kruszyw i flotacji,

−

objaśnić schemat zakładu przeróbczego,

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas eksploatowania maszyn i urządzeń do obróbki kamienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Obróbka maszynowa kamienia

4.1.1. Materiał nauczania

Wprowadzenie

Obróbka mechaniczna (maszynowa) kamienia rozpoczyna się po dostarczeniu do zakładu

obróbczego bloku kamienia o kształcie zbliżonym do regularnego prostopadłościanu.

Obróbkę mechaniczną (maszynową) kamienia najogólniej możemy podzielić na:

1. Obróbkę trakową, mającą na celu podzielenie bloku kamienia na płyty lub paski

o wymaganych wymiarach, której odmianami są:

–

technologia dużej płyty,

–

technologia paskowa.

2. Obróbkę wymiarowo – kształtową, mającą na celu nadanie płytom odpowiednich

wymiarów i kształtu.

3. Obróbkę fakturalną, mającą na celu nadanie odpowiedniego stanu powierzchni.

Obróbka trakowa – w przypadku przeznaczenia bloku kamienia na elementy płytowe

(a tak się dzieje w większości przypadków) blok jest piłowany na płyty o długości

i wysokości bloku lub wycinane są z niego paski o długości bloku wymaganej grubości

i szerokości. Dla procesu dzielenia bloków przyjmuje się nazwę obróbka trakowa, a dla jej

odmian stosuje się określenia technologia dużej płyty i technologia paskowa. Otrzymane w

wyniku obróbki trakowej elementy płytowe poddawane są dalszej obróbce mającej na celu

nadanie im wymaganych wymiarów i kształtów oraz wymaganego stanu powierzchni.

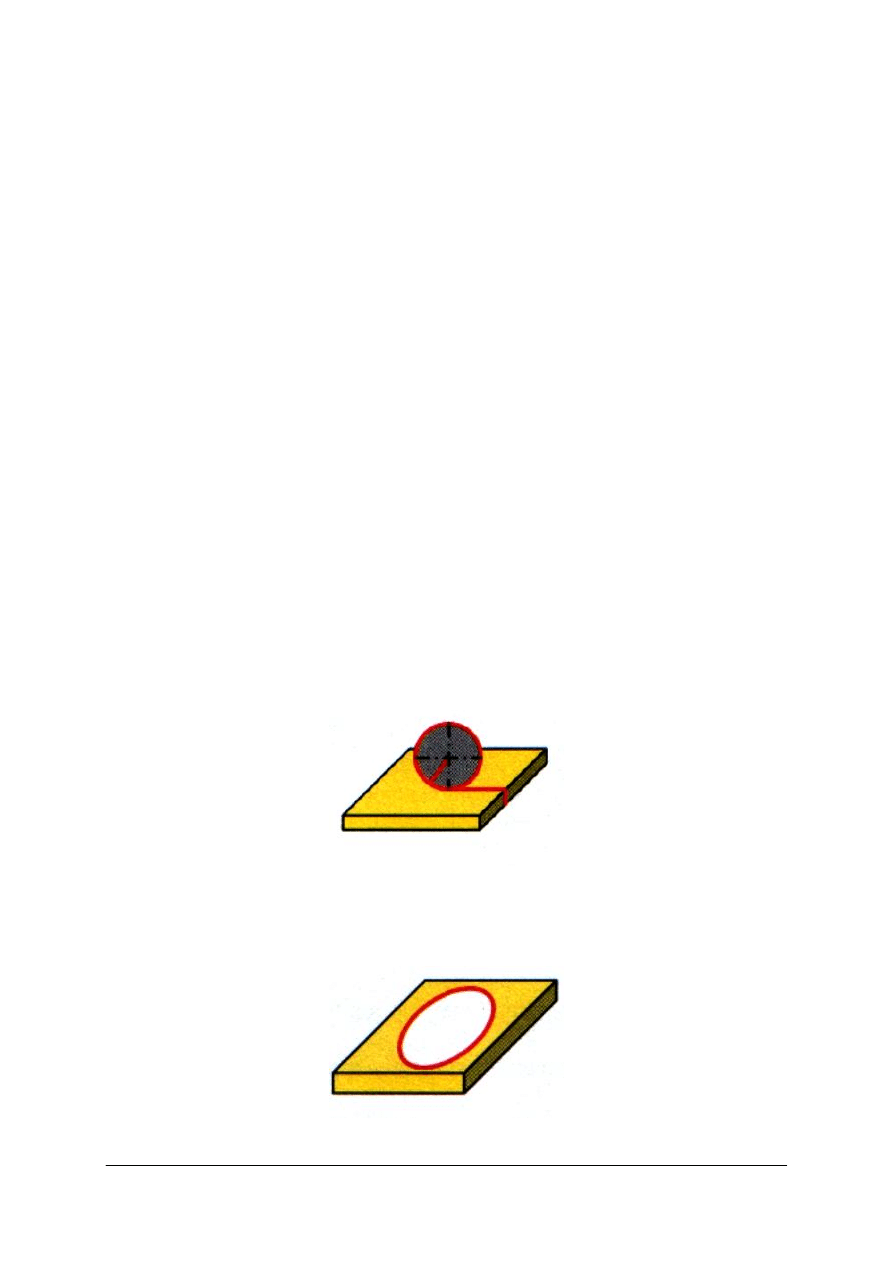

Obróbka wymiarowo-kształtowa – najczęściej występującym przypadkiem jest

rozcinanie płyt na kwadratowe lub prostokątne elementy znajdujące zastosowanie jako

okładziny poziome lub pionowe (rys. 1).

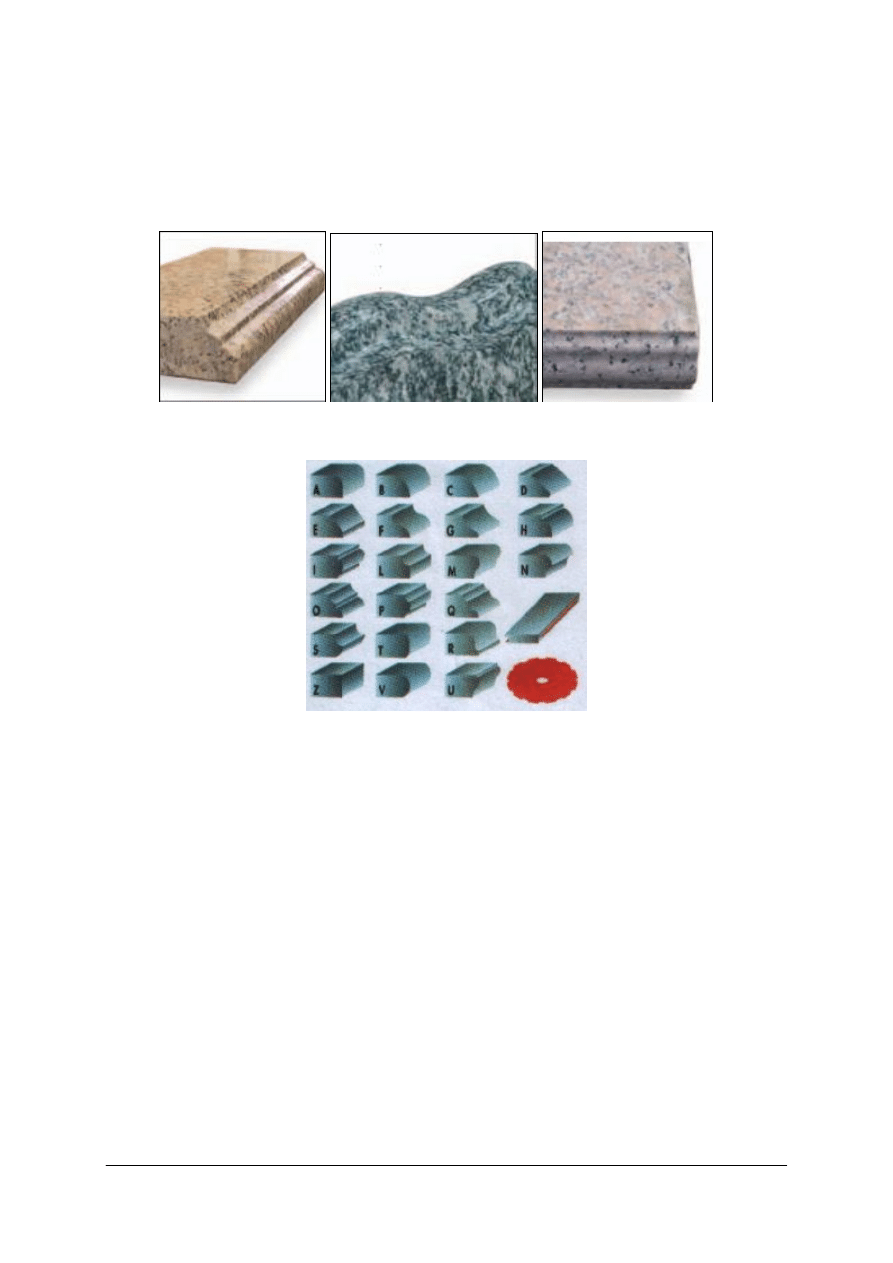

Rys. 1. Obróbka wymiarowo-kształtowa – rozcinanie płyt na kwadratowe lub prostokątne elementy [2, s. 33]

Współczesne urządzenia obróbcze umożliwiają również wycinanie dowolnych kształtów

w płaszczyźnie płyty (rys. 2).

Rys. 2. Obróbka wymiarowo-kształtowa – wycinanie dowolnych kształtów w płaszczyźnie płyty [2, s. 33]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

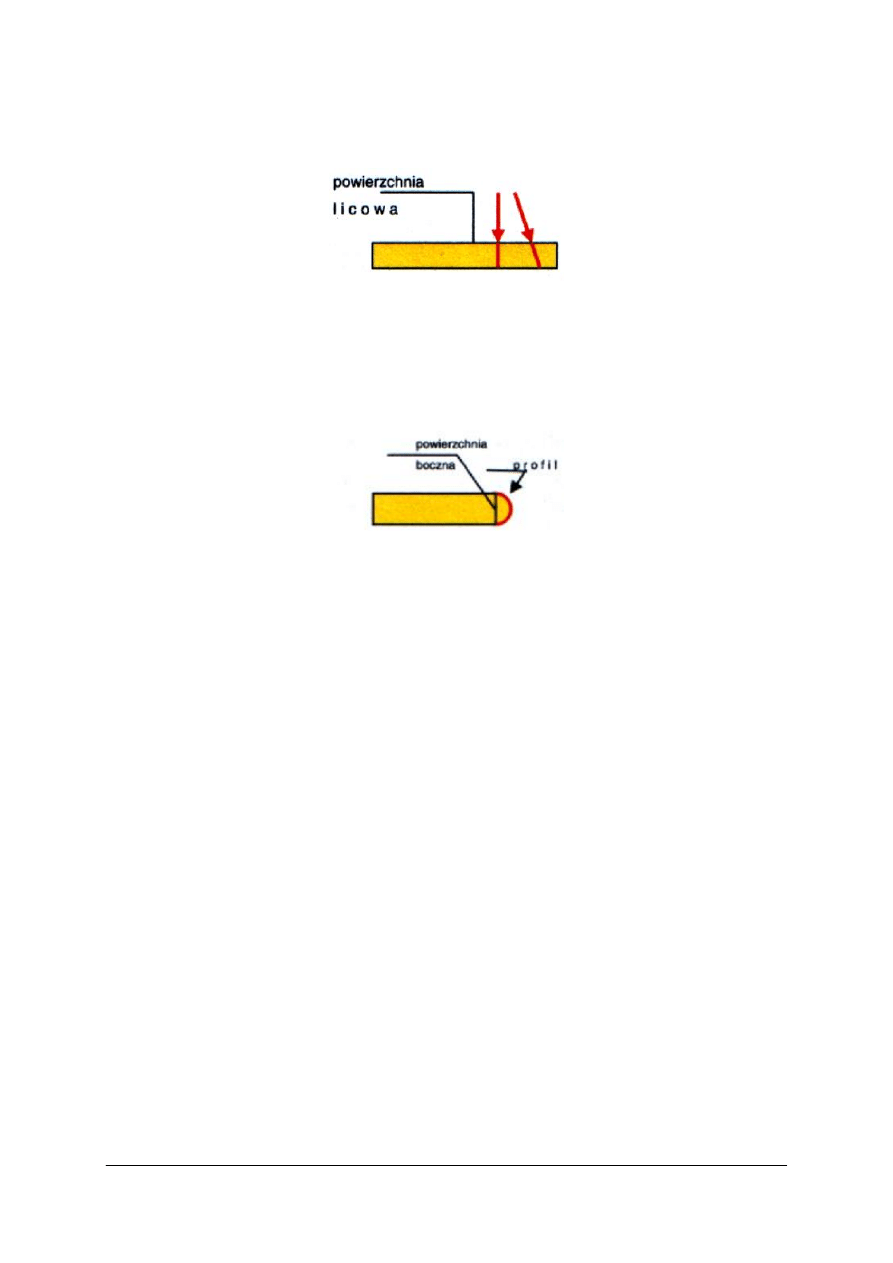

Cięcia mogą być wykonywane również pod innymi kątami, nie tylko pod kątem prostym

do powierzchni licowej (rys. 3).

Rys. 3. Wykonywane cięć pod różnymi kątami [2, s. 33]

Po nadaniu płycie wymaganego kształtu w płaszczyźnie licowej możliwym jest

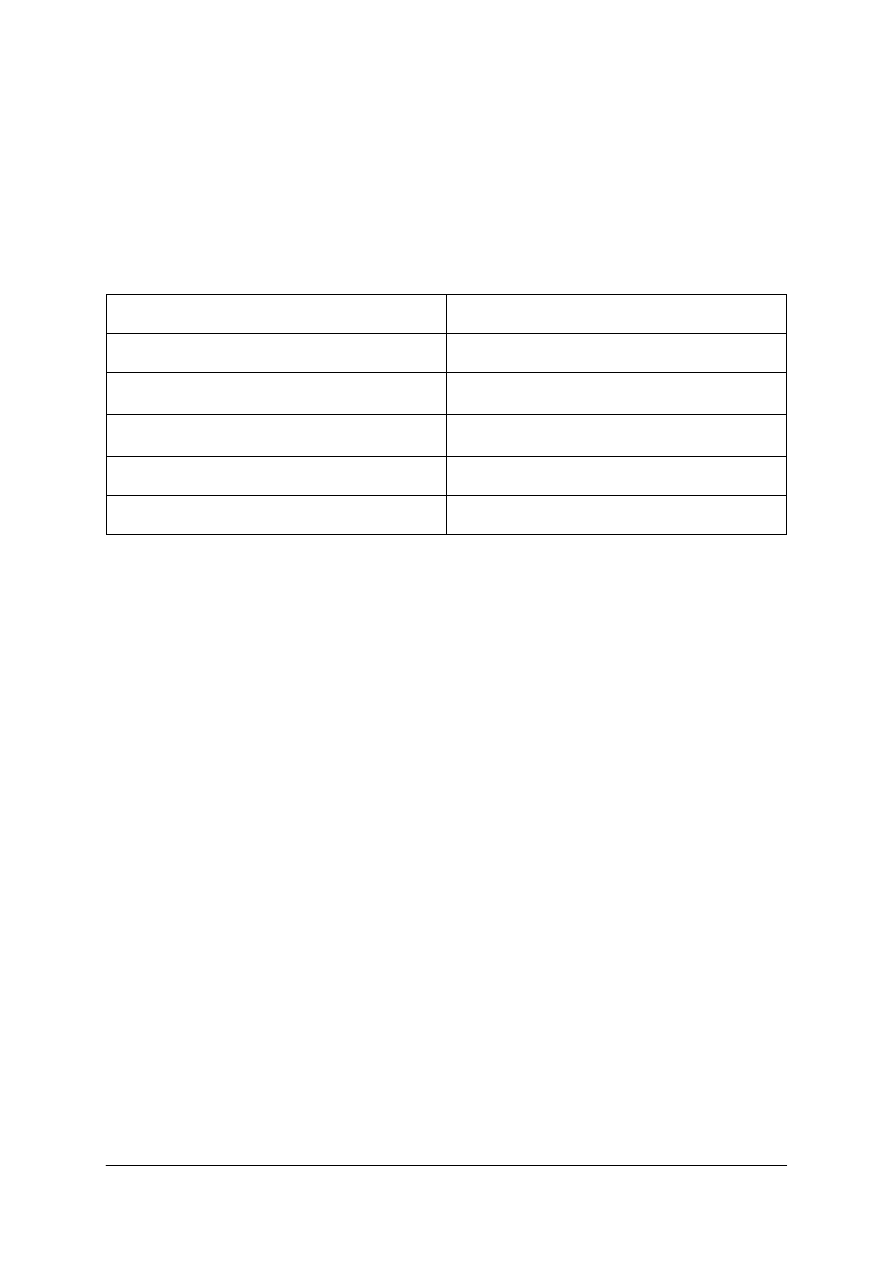

wyprofilowanie powierzchni bocznych (rys. 4). W ten sposób są wykańczane między innymi

powierzchnie boczne parapetów, nakryw i stopni. Zabieg ten nosi nazwę profilowania.

Rys. 4. Profilowanie powierzchni bocznych [2, s. 33]

Obróbka fakturalna – polega na nadaniu odpowiedniego stanu powierzchni wyciętemu

z bloku i właściwie ukształtowanemu kamieniowi. Kamień w swojej, najczęściej bogatej,

strukturze kryje ciekawą kolorystykę i własności, które uwidaczniają się dopiero po

odpowiedniej obróbce. Nieciekawy kamień wydobyty w kamieniołomie po przecięciu

i przeszlifowaniu ukazuje właściwą sobie kolorystykę i ciekawe użylenie charakterystyczne

dla danego materiału.

Podstawowe sposoby mechanicznej obróbki fakturalnej to:

−

szlifowanie, mające na celu zmniejszenie nierówności powierzchni – dokładność

określająca dopuszczalną głębokość rys i zagłębień wynosi od 1,5 do 0,1 mm,

−

polerowanie, stosowane do nadania powierzchni połysku – dokładność faktur

polerowanych mierzy się w mikrometrach (1/1000 mm) wynosi od 80 do 2,5 µm, przy

czym dodatkowo ocenia się jakość poleru.

Są to podstawowe faktury wykonywane maszynowo dla uzyskania z kamienia pełnego

koloru i/lub użylenia. Istnieją jednak zastosowania, w których najistotniejszym walorem jest

szorstkość powierzchni zabezpieczająca np. przed poślizgiem lub podwyższona odporność na

czynniki atmosferyczne. Faktury takie uzyskuje się na drodze:

−

piaskowania – oddziaływania strumieniem piasku,

−

płomieniowania – oddziaływania strumieniem spalin o wysokiej temperaturze,

−

groszkowania – mechanicznego, punktowego nacinania groszkownikiem,

−

laserowania – punktowego traktowania polerowanych powierzchni promieniem lasera.

Oprócz omówionych faktur uzyskiwanych na drodze obróbki mechanicznej, istnieje

bogata paleta faktur uzyskiwanych w wyniku obróbki ręcznej. Norma branżowa BN–

84/6740–02 wymienia kilkanaście rodzajów faktur o dźwięcznych staropolskich nazwach:

łupana, rwana, krzesana, ciosana, szpicowana, dłutowana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ze względu na rodzaj stosowanych narzędzi obróbkę mechaniczną kamienia dzielimy na:

−

Obróbkę narzędziami ostrzowymi – prowadzoną narzędziami o określonej ilości

i kształcie części skrawającej. Ze względu na szybkie tępienie ostrzy przy obróbce

kamienia znajduje mniejsze zastosowanie m.in. przy toczeniu walców, wazonów

i galanterii.

−

Obróbkę ścierną – prowadzoną przy pomocy licznych ostrzy (ziaren) o nieokreślonej

geometrii i kształcie. Metoda ta stanowi podstawową metodę obróbki kamienia.

Rodzajami obróbki ściernej są:

−

obróbka ścierniwem luźnym,

−

obróbka ścierniwem związanym.

−

Łupanie – jest najstarszą metodą dzielenia kamienia, wykorzystująca naturalną łupliwość

skał głównie granitów i piaskowców. Polega na działaniu liniowych sił skupionych wzdłuż

krawędzi cięcia. Stosowane przy produkcji formaków, słupków, kostki brukowej

i obróbki powierzchni.

Istnieje szereg nowych metod obróbki kamienia, które znalazły już szersze przemysłowe

zastosowanie. Należą do nich:

−

cięcie hydrodynamiczne wodą pod wysokim ciśnieniem (system Water Jet),

−

obróbka ultradźwiękowa używana głównie do uzyskiwania kształtów zagłębionych

−

obróbka laserowa.

Obróbka ścierna

Istotą tego rodzaju obróbki jest wykorzystanie znanego faktu, że materiał twardszy ściera

materiał o mniejszej twardości. Na tym założeniu wiedeński mineralog Friedrich Mohs

w 1812 r. stworzył skale twardości minerałów przyjmując, że minerał może być zarysowany

tylko minerałem o wyższej numeracji. W skali tej poz.1 zajmuje talk, który można zarysować

każdym innym minerałem, a nawet paznokciem. Z interesujących nas minerałów kolejne

pozycje zajmują: 7 – kwarc, 8 – topaz, 9 – korund. Skalę z numerem 10 zamyka diament

najtwardszy minerał występujący w stanie naturalnym. Kamień o strukturze krystalicznej lub

ziarnistej

jest

materiałem

niejednorodnym

o

własnościach

zmieniających

się

wielokierunkowo, w zależności od kierunku pomiaru lub oddziaływania. Nie ma w tym

fakcie nic dziwnego, gdyż jego struktura kształtowała się podczas zastygania magmy

wypływającej z wnętrza ziemi, albo w warstwach skał osadowych przeobrażanych podczas

tektonicznych ruchów skorupy ziemskiej. Narzędzie stykające się z takim materiałem musi

być przystosowane do szybkich i znacznych zmian oporu urabiania, być na tyle

wytrzymałym, by jak najdłużej utrzymać zdolności obróbcze. Ma to szczególne znaczenie

przy piłowaniu twardych bloków granitowych i bardzo ściernych piaskowców na płyty

o dużej powierzchni. Każda z pracujących pił (a często jest ich 200 i więcej) musi

przepiłować blok na jego pełnej wysokości, utrzymując w tym czasie pełną zdolność

skrawną.

I właśnie tutaj znalazła szerokie zastosowanie obróbka ścierna stosująca do obróbki

liczne, drobne ziarna ścierne o nieokreślonej ściśle liczbie i geometrii, lecz o wysokich

własnościach ściernych, głównie materiałów z górnej strefy skali Mohsa. Przy obróbce

kamienia stosowane są dwie odmiany obróbki ściernej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

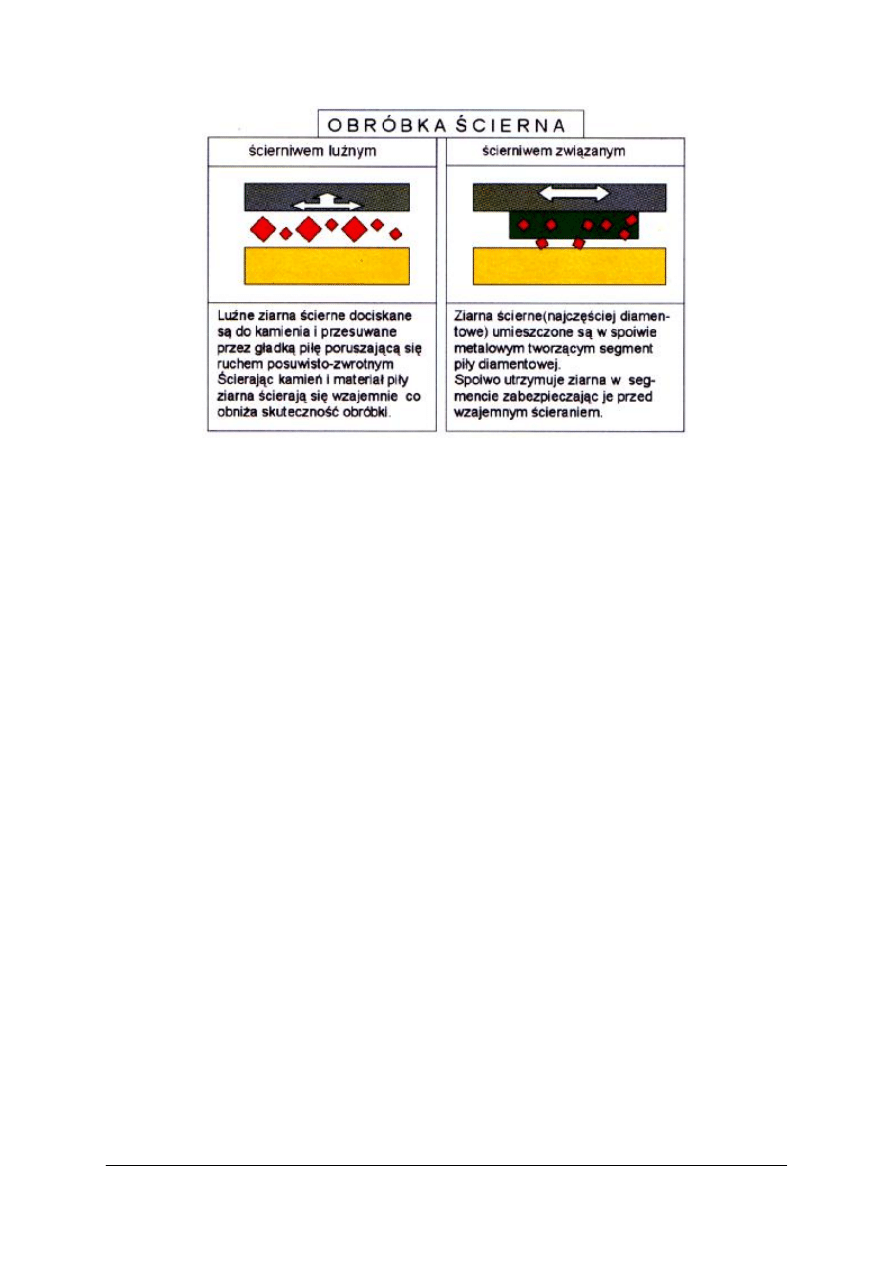

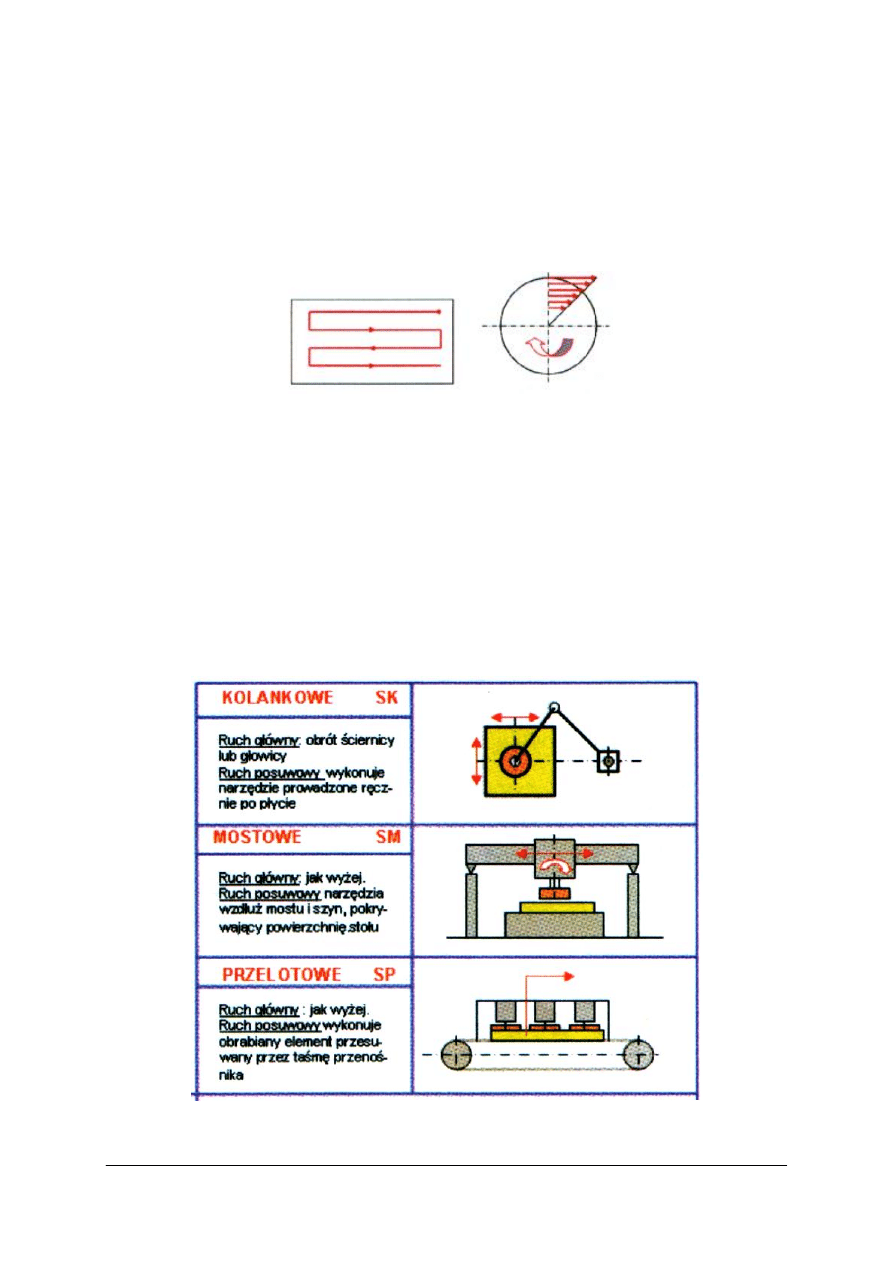

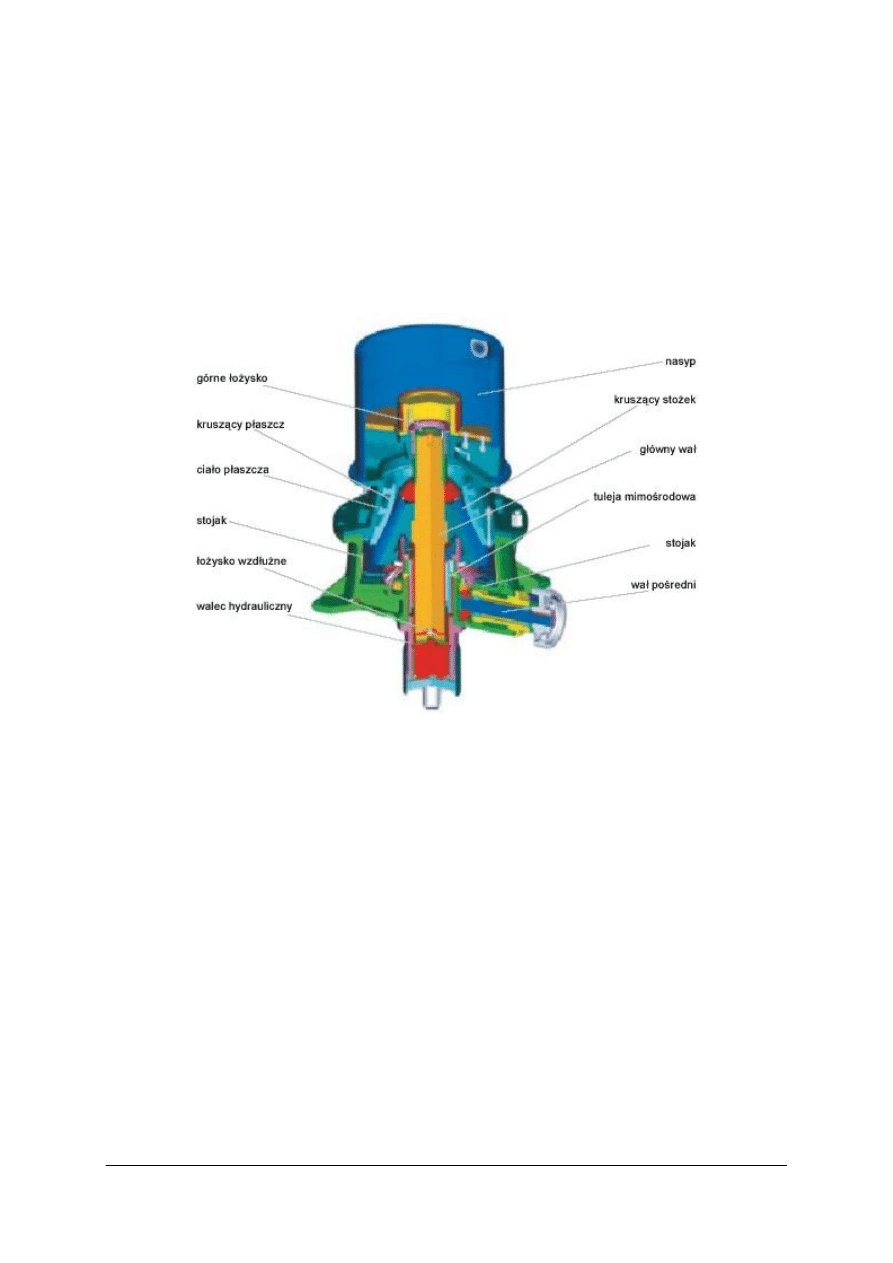

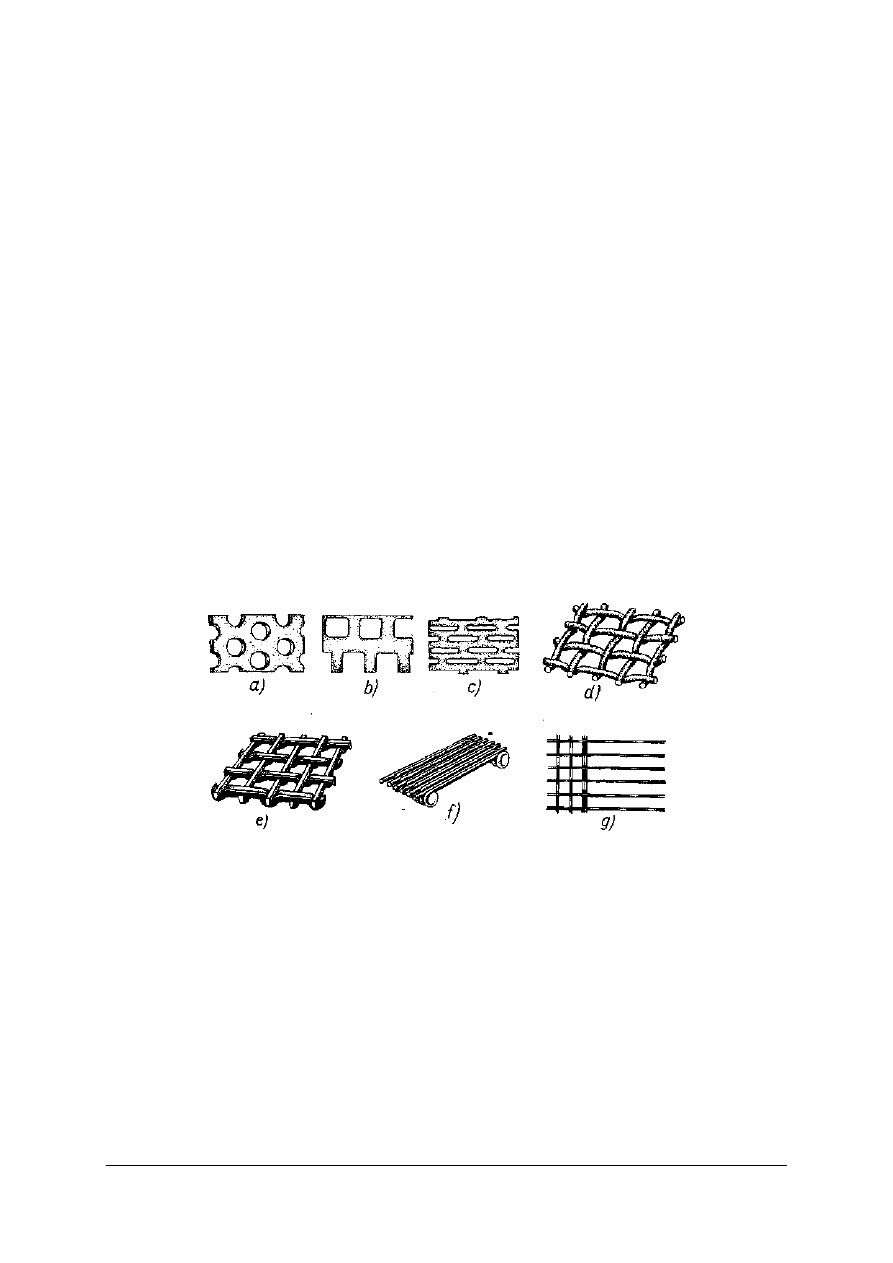

Rys. 5. Rodzaje obróbki ściernej [2, s. 78]

Piłowanie ścierniwem luźnym

W szczelinie piłowej, utworzonej podczas piłowania, miejsce pojedynczych ziaren

zajmuje masa ścierna, w skład której wchodzi ścierniwo (ziarnisty materiał ścierny o różnym

kształcie i wielkościach ziaren), wykruszony i starty kamień oraz woda.

Do masy ściernej często są dodawane środki zagęszczające masę ścierną i/lub

zabezpieczające piłowany materiał przed przebarwieniem tlenkami żelaza pochodzące z pił

i piasku stalowego. Najczęściej jest to wapno, czasem gips.

W szczelinie piłowej następuje zetknięcie trzech materiałów o różnych własnościach

i różnym przeznaczeniu: piły trakowej, która musi poruszać i dociskać do kamienia ziarna

ścierne, ścierniwa (najczęściej piasku stalowego) oraz kamienia, który pod wpływem

oddziaływania dwóch pierwszych powinien ścierać się równo i możliwie jak najszybciej.

Twardość piły i piasku stalowego określane są metodami właściwymi dla badania

własności metali np. metodą Brinella lub Vickersa. Wyniki uzyskuje się przez wciskanie

w materiał kulki lub stożka z odpowiednio trwałego materiału i mierzenie wielkości odcisku

powstałego pod określonym naciskiem i w ustalonym czasie.

Zbliżoną metodą ustalania jest mikrotwardość minerałów, wyrażana tymi samymi

jednostkami (dla metali oznaczana bezpośrednio jako HB). Bezpośrednie porównanie

twardości w miarę jednorodnego metalu z wieloskładnikowym materiałem kamiennym jest

mało wiarygodne, lecz może stworzyć przesłanki do oceny ilościowego zużycia materiałów

występujących w szczelinie piłowej. Mikrotwardość kwarcu, stanowiącego główny składnik

granitu, (decydujący o jego twardości i ścierności) wynosi 1020–1240 kG/mm

2

, więc można

przyjąć jako wartość średnią 1100 HB.

Twardość gładkich pił trakowych określana jest na 225–270 HB średnio 250 HB,

natomiast twardość piasku stalowego 620–670 HB – średnio 650 HB.

Teoretycznie rzecz biorąc najszybciej winny się zużyć materiały o niższej twardości,

czyli piła i piasek. Jednak systematycznie dostarczany pod piły piasek stalowy powoduje

ścieranie najtwardszego z materiałów spotykających się w szczelinie piłowej.

Jak wykazuje praktyka, czynnikiem decydującym o skuteczności piłowania jest proces

mikrowykruszania ziaren kamienia pod wpływem miejscowych, często powtarzających się

nacisków punktowych wywieranych przez ziarna piasku stalowego.

Skuteczność tego procesu zależy głównie od ciągłości w podawaniu świeżego materiału

ściernego pod piły, co obecnie realizują automatyczne podawacze masy ściernej. Ciągły

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

dopływ strumienia świeżego ścierniwa, o nieco mniejszej niż kamień twardości, daje

pożądany efekt w postaci znacznego postępu cięcia i dobrej jakości powierzchni surowych

płyt.

Piłowanie kamienia luźnym ścierniwem było stosowane do piłowania wszystkich

gatunków kamienia od miękkich marmurów do najtwardszych granitów. Podstawowym

ścierniwem był piasek kwarcowy (kopalny lub morski), czasem wzbogacany droższymi

składnikami (korund, karborund). Był i jest to materiał powszechnie występujący, niedrogi

i niepowodujący zabarwienia piłowanego materiału, co jest szczególnie ważne przy piłowaniu

jasnych, miękkich wapieni i ozdobnych marmurów.

Obróbka kamienia ścierniwem luźnym stosowana jest aktualnie do piłowania materiałów

twardych (granity) i wysokościernych (twarde piaskowce), zdzierania (niwelacji) niedokładnie

przepiłowanych płyt surowych lub do zszorstkowania uprzednio obrobionych powierzchni.

Doskonalenie i coraz szersze stosowanie diamentowych pił trakowych, stopniowe obniżanie

kosztów ich stosowania powodują, że coraz więcej bloków piaskowcowych i granitowych

piłuje się na trakach diamentowych.

Można przewidywać, że w nieodległym czasie nastąpi obniżenie kosztów piłowania

granitu piłami diamentowymi do poziomu piłowania piaskiem stalowym, co praktycznie

spowoduje znaczne ograniczenie stosowania luźnego ziarna ściernego lub jego całkowite

wyeliminowanie.

Obróbka ścierniwem związanym

Istotnym mankamentem obróbki luźnym ścierniwem jest wzajemne ścieranie się ziaren

dociskanych do kamienia podczas obróbki. Część zdolności ściernej ziaren ścierniwa, które

winny być wykorzystane do piłowania kamienia jest w ten sposób tracona. Logicznym stało

się wprowadzenie narzędzi, w których poszczególne ziarna ścierne zostały „opakowane”,

przymocowane do korpusu narzędzia i tym sposobem zabezpieczone przed bezpośrednim

wzajemnym kontaktem. Problemem było z jednej strony znalezienie odpowiednio trwałego

ziarna ściernego, z drugiej wytrzymałego i możliwie niedrogiego spoiwa zdolnego do

utrzymania ziarna w narzędziu, do momentu utraty zdolności ścierania kamienia.

Najtwardszym ścierniwem (nr 10 w skali Mohsa) jest diament, który nigdy nie należał i nie

należy do materiałów tanich. Korzystając z nieco tańszych, przemysłowych (niejubilerskich)

odmian diamentów przy realizacji monumentalnych i dobrze opłacanych inwestycji (pałace,

katedry, duże założenia architektoniczne) zaczęto stosować piły trakowe i tarcze tnące

zbrojone metalowymi segmentami. W segmentach tych umieszczano kilkukaratowe ziarna

diamentu, rozmieszczając je w kilku szeregach na pełnej szerokości segmentu. Do mocowania

ziaren stosowano spoiwo metalowe na bazie ołowiu. Piły trakowe i tarcze tnące o średnicach

1000 i 1200 mm zbrojone taki segmentami stosowano jeszcze w latach 60–tych

w dolnośląskich zakładach obróbczych. Mała skuteczność, a zwłaszcza wysoki koszt tych

narzędzi zmusiły do poszukiwania nowych materiałów ściernych i nowych spoiw.

Narzędzia karborundowe

Analiza naturalnych materiałów ściernych, zgodnie ze skalą twardości Mohsa, skierowała

uwagę na tańszy od diamentu korund, a znacznie później, bo w XIX wieku na otrzymywany

sztucznie karborund o twardości 9,5 w skali Mohsa. Równocześnie nastąpił istotny postęp

w metodach produkcji spoiw mineralnych, zwłaszcza magnezytowych.

Ziarno korundowe a następnie karborundowe zatopione i w miarę równomiernie

rozmieszczone w objętości narzędzia. Stworzyło podstawowy materiał konstrukcyjny dla

nowej generacji względnie tanich narzędzi tnących i szlifierskich. Jedną z pierwszych

realizacji były karborundowe tarcze tnące na spoiwie magnezytowym stosowane w Europie

co najmniej od końca XVIII wieku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

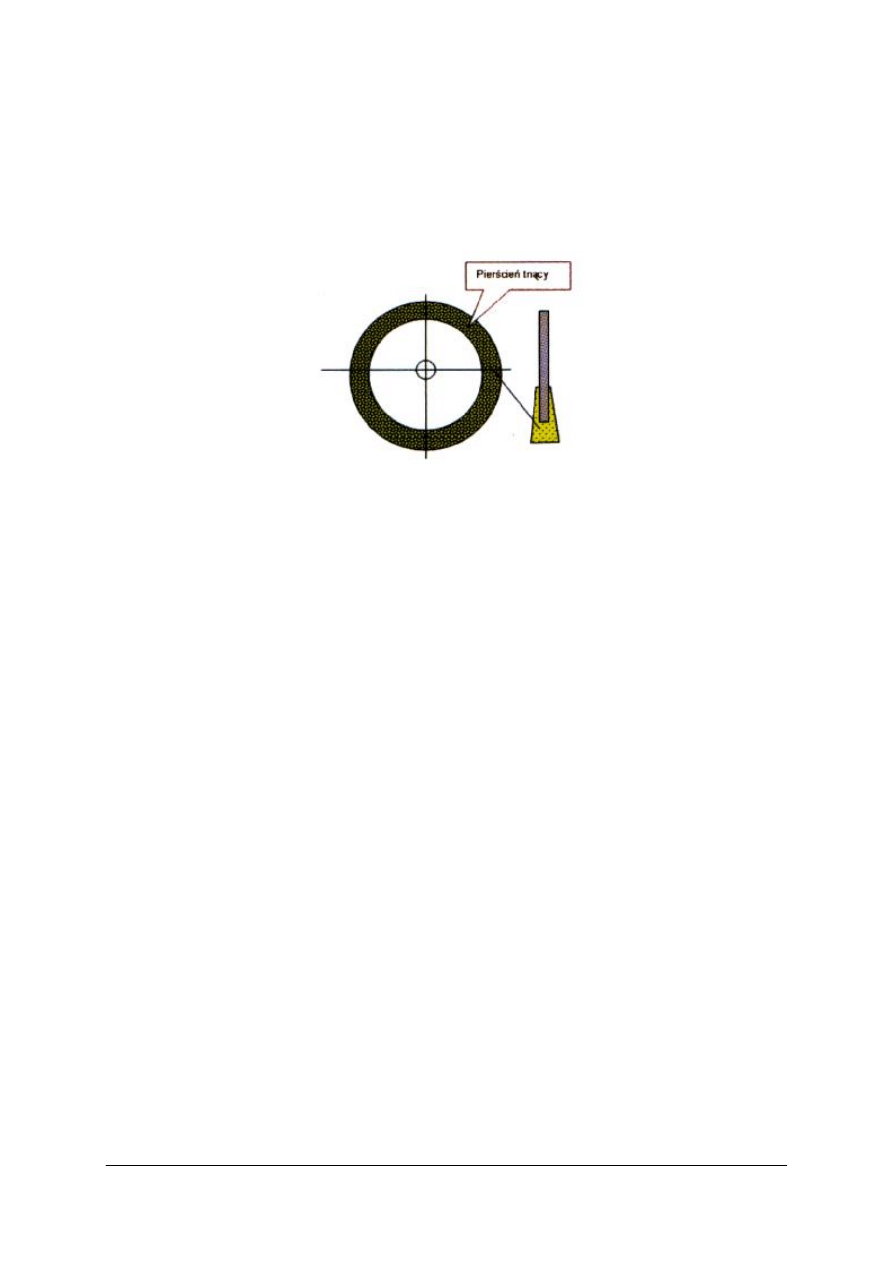

Tarcze takie składały się ze stalowej tarczy o grubości 2–3 mm oraz pierścienia tnącego

nakładanego na mokro. Pierścień o grubości 7–9 i szerokości 50 mm składał się z ziaren

korundu, a później karborundu zatopionych w spoiwie magnezytowym.

Sposób produkcji polegający na wymieszaniu spoiwa z materiałem ściernym i zalaniu

formy, był na tyle prosty, że można go było stosować w każdym, nawet niewielkim zakładzie

kamieniarskim.

Rys. 6. Karborundowa tarcza tnąca na spoiwie magnezytowym [2, s. 67]

Stąd ogromna popularność narzędzi karborundowych, stosowanych nie tylko do cięcia,

ale również do obróbki powierzchni, głównie szlifowania. Karborundowe narzędzia

szlifierskie stanowią podstawowe narzędzie do szlifowania kamienia, stosowane nie tylko na

szlifierkach ręcznych, lecz również w automatycznych szlifierkach przelotowych.

Narzędzia karborundowe stanowiły przełom i wyznaczały kierunki w produkcji narzędzi

tnących i szlifierskich na kilka stuleci.

Mimo stopniowego ulepszania spoiwa i technologii ich produkcji, karborundowe tarcze

tnące okazywały się mało skuteczne, szczególnie przy obcinaniu grubych płyt granitowych

i piaskowcowych. Szybkie zużywanie bocznych powierzchni pierścieni tnących powodowało

zmianę szerokości szczeliny piłowej, a tym samym utratę prostoliniowości krawędzi

obcinanych płyt.

Trwałość tarcz karborundowych przy cięciu różnych materiałów wynosiła:

−

granit strzegomski -

0,7–0,8 m

2

przecięcia na tarczę,

−

marmury, wapienie, piaskowce -

3 – 4 m

2

przecięcia na tarczę.

Uzyskiwano wtedy wydajność cięcia (wartości przeciętne):

−

granity -

1 m

2

/8h,

−

marmury i wapienie -

2,2–2,3 m

2

/8h,

−

piaskowce -

2,5–2,7m

2

/8h.

Natomiast karborundowe narzędzia szlifierskie, również o stale podnoszonej jakości

stosowane są z powodzeniem do chwili obecnej.

Narzędzia diamentowe

Rewolucyjny wręcz przełom w mechanicznej obróbce kamienia stanowiło wprowadzenie

segmentów metalowo-diamentowych i narzędzi zbrojonych tymi segmentami. Przy pełnym

poszanowaniu zasad obróbki ścierniwem związanym, zastosowano niezwykle skuteczne

ścierniwo i równie skuteczne spoiwo.

Zastosowanie najtwardszego, lecz znacznie tańszego niż diament oprawiany, drobnego

ziarna diamentowego w połączeniu ze znacznie trwalszym spoiwem metalowym otworzyło

nowy etap rozwoju narzędzi zwanych diamentowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Stało się to dzięki wcześniejszemu opanowaniu technologii produkcji węglików

spiekanych („widia”) i ich szerokim zastosowaniu do wysokowydajnej obróbki metali.

Nastąpiło to w wyniku gwałtownego wzrostu zapotrzebowania na sprzęt wojskowy podczas

II wojny światowej.

W latach 50 XX w. rozpoczęły się próby przemysłowe i w latach 60–tych narzędzia

diamentowe wprowadzono do szerokiego zastosowania w zakładach obróbki kamienia.

Segmenty metalowo – diamentowe otrzymywane są na drodze metalurgii proszków.

Drobne ziarna lub opiłki diamentowe mieszane są z proszkami metali (miedzi, kobaltu,

wolframu). Wcześniej ziarna te pokrywane są środkami zwiększającymi ich przyczepność do

metalowego spoiwa. Rodzaj i własności tych środków stanowią najbardziej strzeżoną

tajemnicę producentów gdyż one decydują o trwałości narzędzia. Mieszanina diamentowo-

-metalowa jest formowana w kształt prostego lub łukowego prostopadłościanu, prasowana,

poddawana obróbce termicznej i kalibrowana.

Technologia mechanicznego dzielenia bloków

Produktem wyjściowym do produkcji kamiennych elementów budowlanych jest blok

odspojony i wydobyty ze złoża. Optymalny blok przeznaczony do obróbki powinien mieć

kształt regularnego prostopadłościanu i być możliwie duży. Stwarzało to możliwość

uzyskania największej wydajności piłowania, stabilności ustawienia podczas piłowania oraz

uzyskania większej ilości płyt surowych o identycznych własnościach i kolorystyce.

Dla uzyskania regularności kształtu bloki są poddawane dodatkowej obróbce (paserowaniu)

w kamieniołomie lub zakładzie obróbczym. Wysokość bloków najczęściej wynika

z wysokości ławic lub naturalnie ukształtowanych poziomów, które wykorzystuje się do

oddzielenia bloku ze złoża. Pozostałe wymiary, długość i szerokość najczęściej dobierane są

pod kątem nośności dźwigów i samochodów transportujących bloki na miejsce obróbki. Masa

wydobywanych w Polsce bloków granitowych była limitowana nośnością dźwignic

linotorowych, która mieściła się w granicach 5–10 ton. Wprowadzenie w latach 90–tych

żurawi masztowych typu Derrick o nośności 20–30 t w znaczący sposób zwiększyło

możliwości wydobycia większych bloków. Przy produkcji kamiennych elementów

budowlanych stosowane są dwie podstawowe metody, różniące się sposobem uzyskania płyt

z bloku.

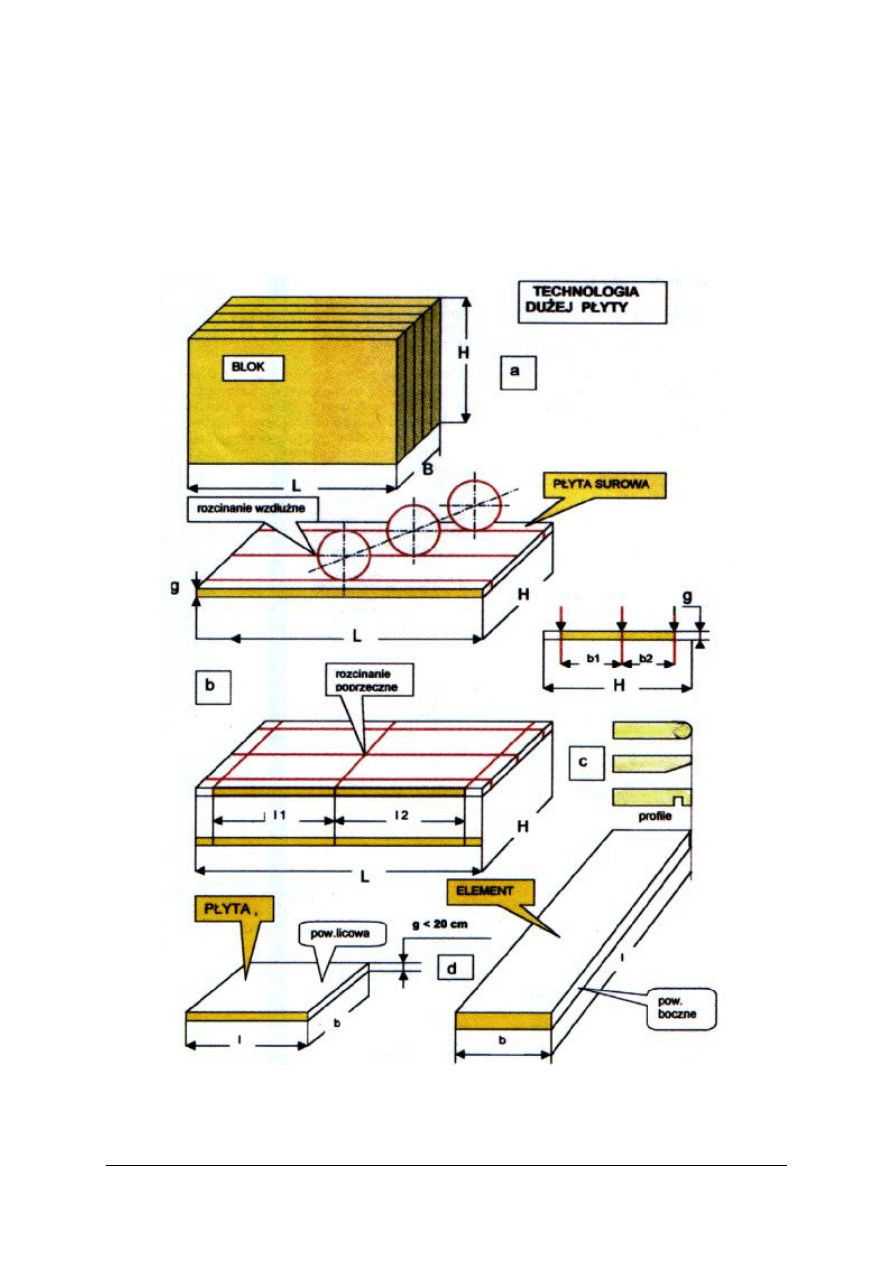

Technologia dużej płyty

Technologia ta polega na rozcinaniu bloku na płyty o powierzchni odpowiadającej

pełnemu obrysowi surowego bloku F = H x L i dalszej obróbce fakturalnej i wymiarowej.

Technologia ta (dalej oznaczana DP) stosowana jest przy masowej produkcji płyt

granitowych, marmurowych, piaskowcowych. Technologię tą realizują najczęściej traki

wielopiłowe: piłujące piaskiem stalowym (granity i trudnościeralne piaskowce) lub piłami

diamentowymi (wapienie, marmury, trawertyny). W produkcji mało i średnioseryjnej dla tej

technologii pracują również traki linowe i tarczowe. Główną zaletą tej metody jest możliwość

szybkiego uzyskania dużych serii płyt o dużych wymiarach, co umożliwia szybką realizację

dużych (i najbardziej opłacalnych zleceń). Płyty o dużej powierzchni łatwiej jest szlifować,

polerować czy opalać (płomieniować) na automatycznych liniach obróbczych, a w produkcji

małoseryjnej na szlifierkach automatycznych.

Uzyskane w technologii DP płyty surowe wg normy BN–84/6740–03 – o grubości do

20 cm mają określone minimalne grubości (wynikające z wytrzymałości kamienia):

−

granity, sjenity, gabro i zbliżone -

2 cm

−

dolomity, trawertyny, -

2 cm

−

marmury, wapienie zbite -

2 (1,5) cm

−

wapienie, piaskowce -

3 cm

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Dla technologii DP budowane są obecnie (głównie we Włoszech) gigantyczne traki

z wózkami trakowymi o szerokości do 7 m pracujące ponad 200 piłami oraz automatyczne

linie obrabiarkowe do płyt o szerokości 2 m. Prowadzi do szeregu utrudnień; napięcie

i ustawienie w ramie piłowej ponad 200 pił zajmuje tyle czasu, że koniecznym stało się

wprowadzenie wymiennych ram piłowych, w których piły są napinane poza strefą roboczą

traka. Traki–giganty i linie obrabiarkowe ze względu na koszty inwestycyjne mają rację bytu

tylko w przypadku możliwości zbytu ogromnej produkcji, liczonej w dziesiątkach tysięcy

m

2

płyt i elementów.

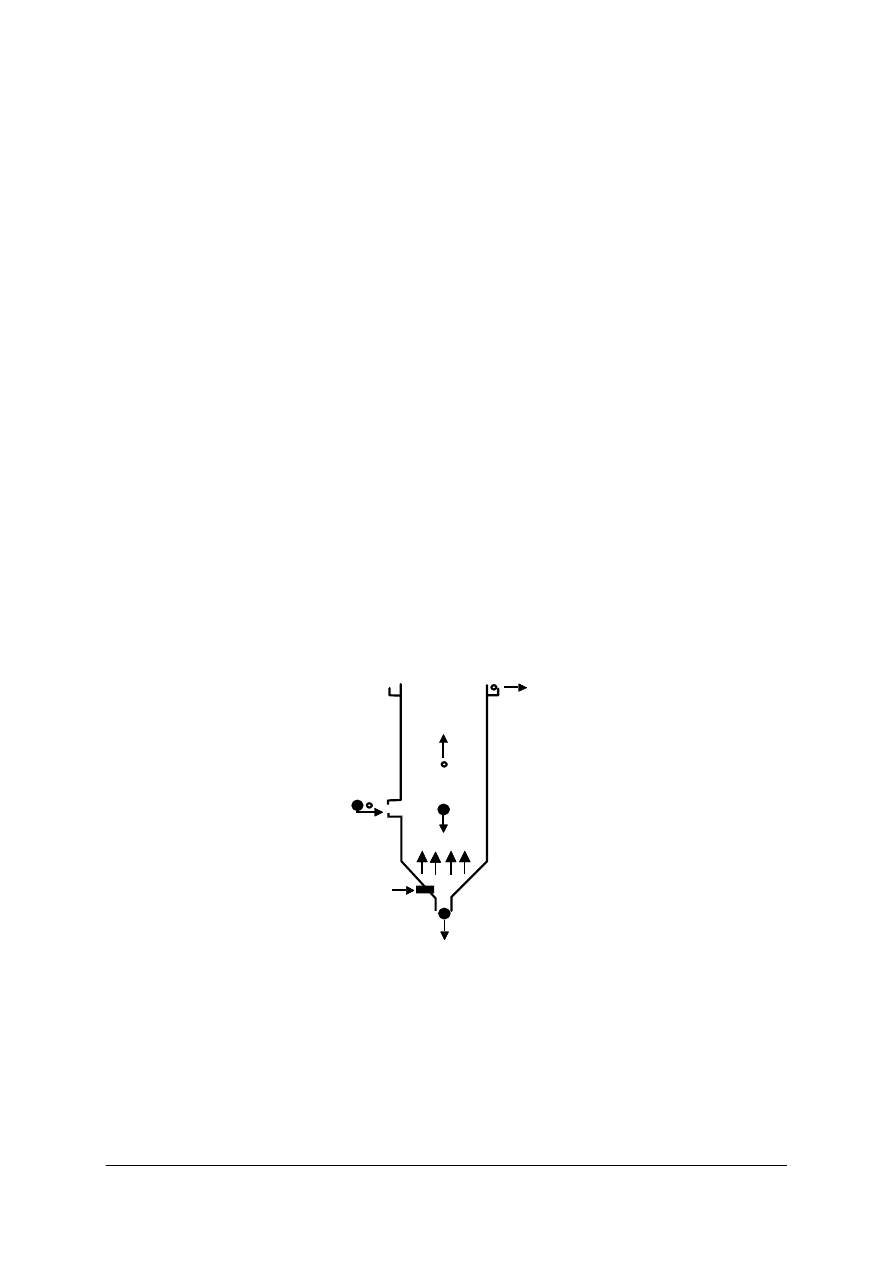

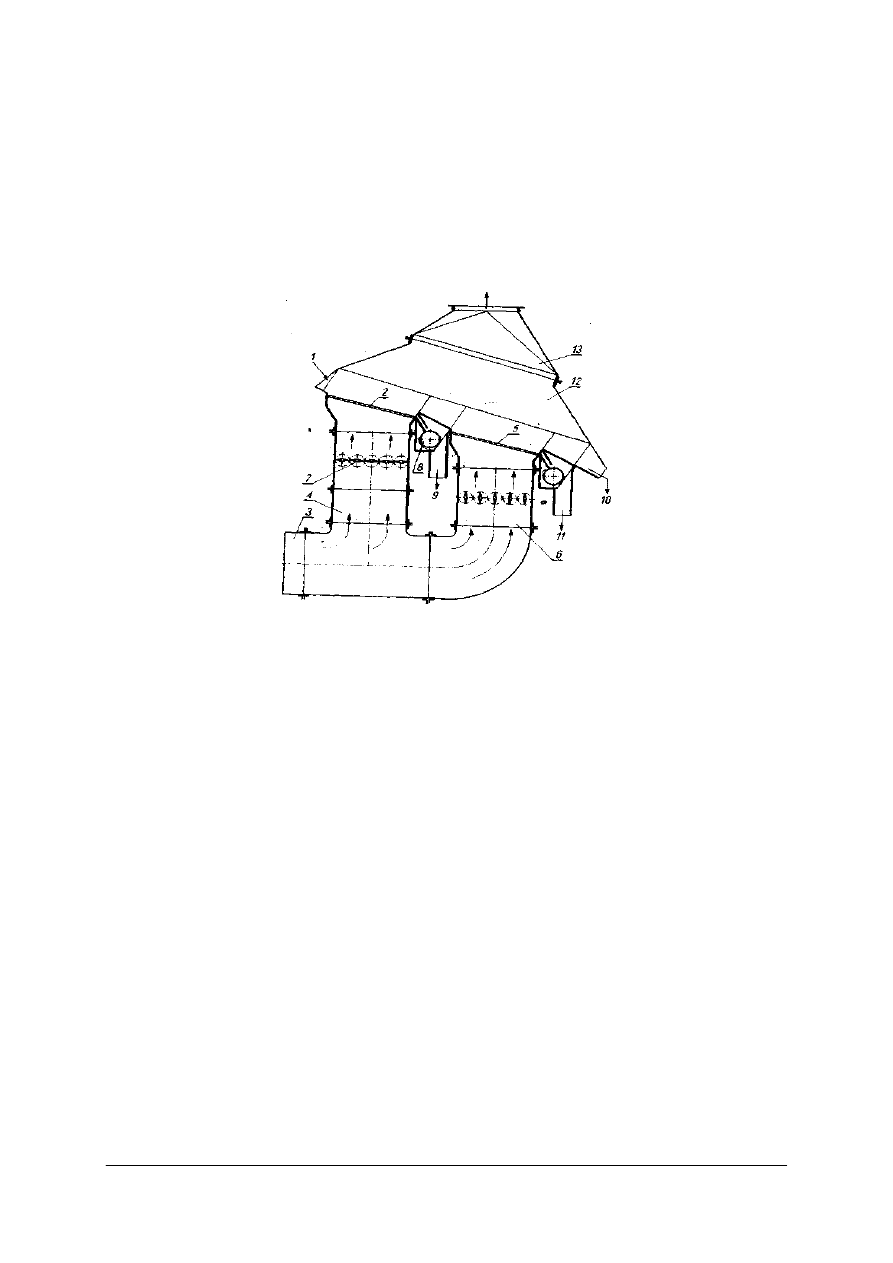

Rys. 7. Schemat technologiczny produkcji kamiennych elementów płytowych: a – piłowanie bloków na płyty,

b – obróbka wymiarowa (rozcinanie, obcinanie), c – profilowanie, d – obróbka fakturalna (szlifowanie,

polerowanie, promieniowanie) powierzchni licowych i bocznych. [2, s. 78]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

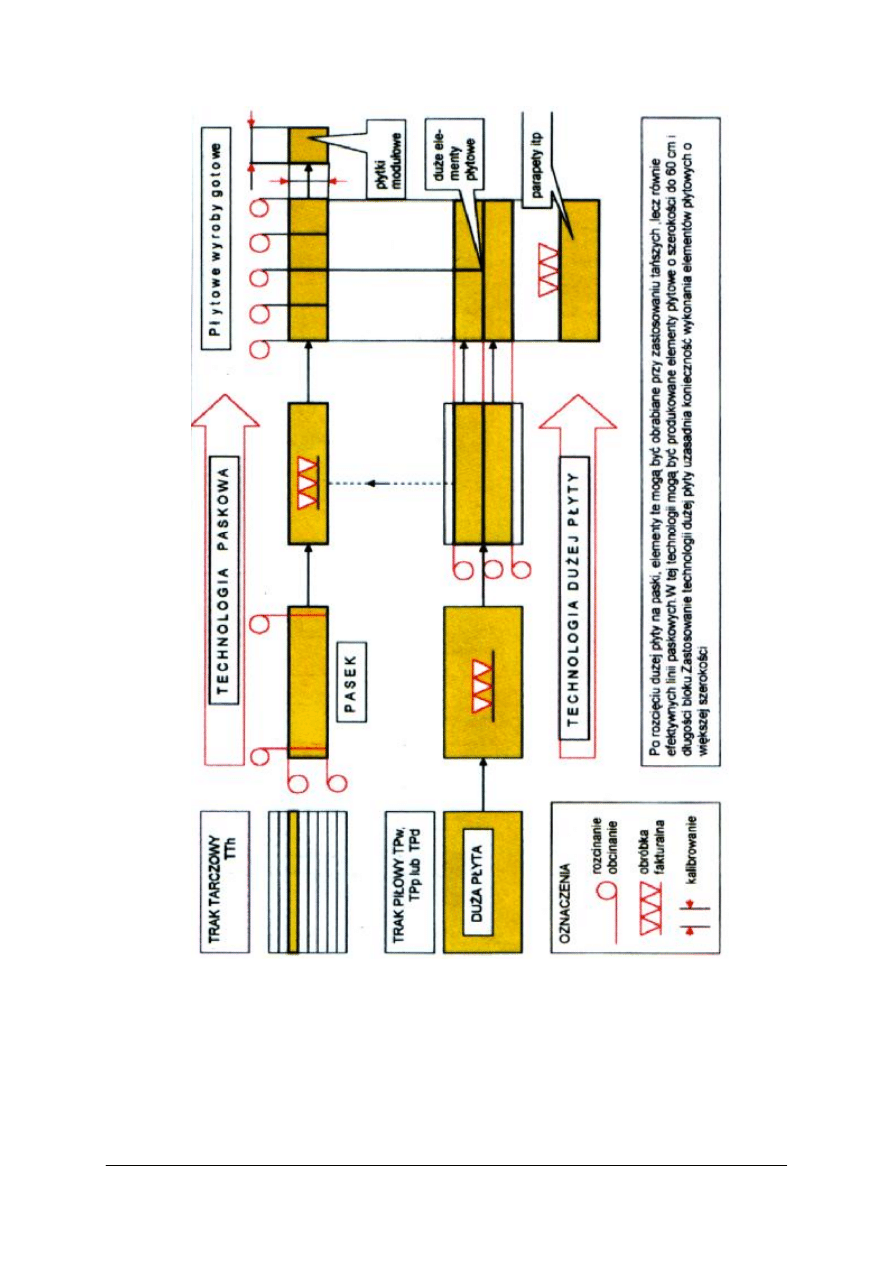

Technologia paskowa

Technologia paskowa polega na wycinaniu pasków bezpośrednio z bloku kamiennego.

Do tego celu wykorzystuje się wielotarczowe traki podcinające w klasyfikacji oznaczone

symbolem TTh. Zestaw kilku do 100 diamentowych tarcz tnących o średnicy od 800 do

1800 mm porusza się wzdłuż długości bloku –L wycinając paski o wysokości h. Zestaw tarcz

rozcina część szerokości bloku określaną jako zabiór Z. Po docięciu pasków na głębokość h,

do akcji wkracza pozioma tarcza tnąca, która odcina paski w płaszczyźnie poziomej.

Po odebraniu odciętych pasków zestaw pionowych tarcz przestawiany jest o wymiar zabioru

–Z i cykl wycinania zaczyna się od nowa. Po wycięciu pasków jednej warstwy wycinanie

pasków przenosi się na kolejne, niższe warstwy bloku. Zastosowanie techniki ciecia

tarczowego w istotny sposób zwiększa wydajność procesu, w porównaniu z technika piłowa.

Prostota konstrukcji układu tnącego połączona z możliwością precyzyjnego pozycjonowania

(ustawiania) i programowania dały przesłanki do stworzenia w pełni automatycznych

obrabiarek. I takie właśnie obrabiarki stanowią tarczową konkurencję dla gigantycznych

traków wielopiłowych pracujących w technologii dużej płyty. Niestety technologia paskowa

ma swoje istotne ograniczenia. Ze zwiększeniem średnicy tarczy tnącej rośnie grubość

segmentu tnącego, a wiec szerokość szczeliny piłowej. Przykładowo tarcza diamentowa

o średnicy 800 mm tworzy szczelinę o szerokości ok. 6 mm (zbliżoną do tej, jaką tworzy

diamentowa piła trakowa), natomiast tarcza Ø1600 mm daje szczelinę o szerokości

ok. 10 mm. W tej sytuacji dla uzyskania płytki granitowej o grubości 10 mm koniecznym jest

usunięcie warstwy materiału o tej samej grubości. Mimo tego w technologii paskowej

z każdego metra sześciennego bloku można otrzymać prawie dwa razy więcej metrów

kwadratowych cienkich (1–1,2 cm) płyt. Umieszczenie tylu tarcz na jednym wrzecionie

powoduje konieczność wprowadzenia w to miejsce jednostki napędowej o dużej mocy.

Zastosowanie technologii paskowej umożliwiło uruchomienie seryjnej produkcji cienkich

płytek modułowych granitowych i marmurowych

Otrzymane w wyniku stosowania technologii paskowej surowe paski kamienne

poddawane są dalszej obróbce wykańczającej. Najczęściej odbywa się to w ramach

automatycznych linii obrabiarkowych.

Obróbka surowych pasków obejmuje:

−

kalibrowanie grubości paska,

−

szlifowanie i polerowanie powierzchni licowych,

−

rozcinanie na określone długości,

−

fazowanie krawędzi wzdłużnych i poprzecznych,

−

kalibrowanie na długości i szerokości płytki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

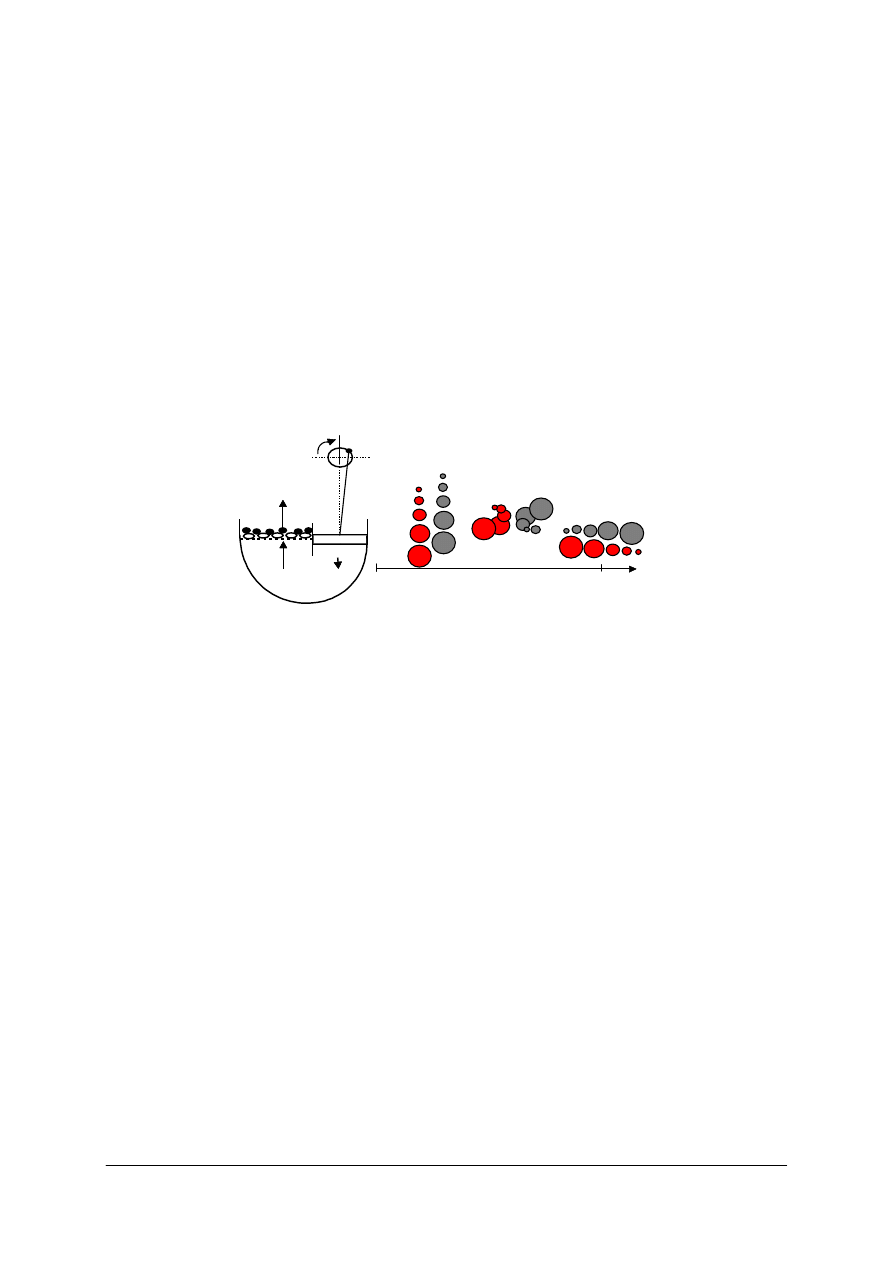

Rys. 8. Porównanie technologii: dużej płyty i paskowej [2, s. 79]

Traki

W zależności od zastosowanego narzędzia i zasady działania traki dzielimy na:

–

piłowe,

–

tarczowe,

–

cięgnowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Traki piłowe

Dokładna data, a nawet okres powstania konstrukcji traka do piłowania kamienia nie jest

określony. Natomiast zachowane do chwili obecnej pomniki budownictwa kamiennego, m.in.

świątynie i piramidy egipskie, budowle Azteków i Inków w Ameryce Południowej

i Środkowej świadczą o istnieniu techniki obróbki kamienia, daleko wykraczającej poza

obróbkę ręczną. W piramidzie Cheopsa na zabudowanych kamiennych elementach

konstrukcyjnych stwierdzono ślady stosowania narzędzi mechanicznych (tarcze tnące, liny,

wiertła rurowe i in.) o tajemniczym i dotychczas nieustalonym napędzie. Natomiast nie

znaleziono pozostałości samych narzędzi i obrabiarek zdolnych do wykonania tak precyzyjnej

i ogromnej pracy. Wystarczy powiedzieć, że tylko jedna piramida Cheopsa została zbudowana

z ok. 2300 tysięcy bloków granitowych i wapiennych o wadze od 2 do 70 ton, choć

w podstawie piramidy znaleziono bloki o masie 200 t. Masa piramidy szacowana jest na

6,5 mln ton co odpowiada rocznemu wydobyciu bloków we Włoszech pod koniec lat

90–tych. Można założyć, że pierwowzorem traka do piłowania drewna, a następnie kamienia

było stanowisko obsadzone przez dwie osoby, które przesuwały tam i z powrotem piłę,

stopniowo zagłębiając ją w piłowany materiał. Dla ułatwienia pracy i odciążenia rąk od

ciężaru, ramy z piłami zawieszano je na linach lub łańcuchach. W celu zrównoważenia ramy

stosowano obciążniki w postaci worków z piaskiem lub bloczków kamiennych. Dodając do

tego napęd – wpierw wodny, później parowy i elektryczny – oraz stosując układ korbowo-

-wodzikowy uzyskano pierwowzór dzisiejszych traków piłowych. Pierwsze pisane wzmianki

o trakach w Europie datowane są na IV wiek naszej ery. W tym czasie w Galii (obecna

Francja) miały pracować traki napędzane kołem wodnym.

Drewniana konstrukcja nośna traka, rama piłowa, korbowód i przypuszczalnie wał

korbowy przetrwały jeszcze do XVI wieku, o czym może świadczyć rysunek konstrukcji

traka, wykonany przez samego Leonardo da Vinci (1452–1519).

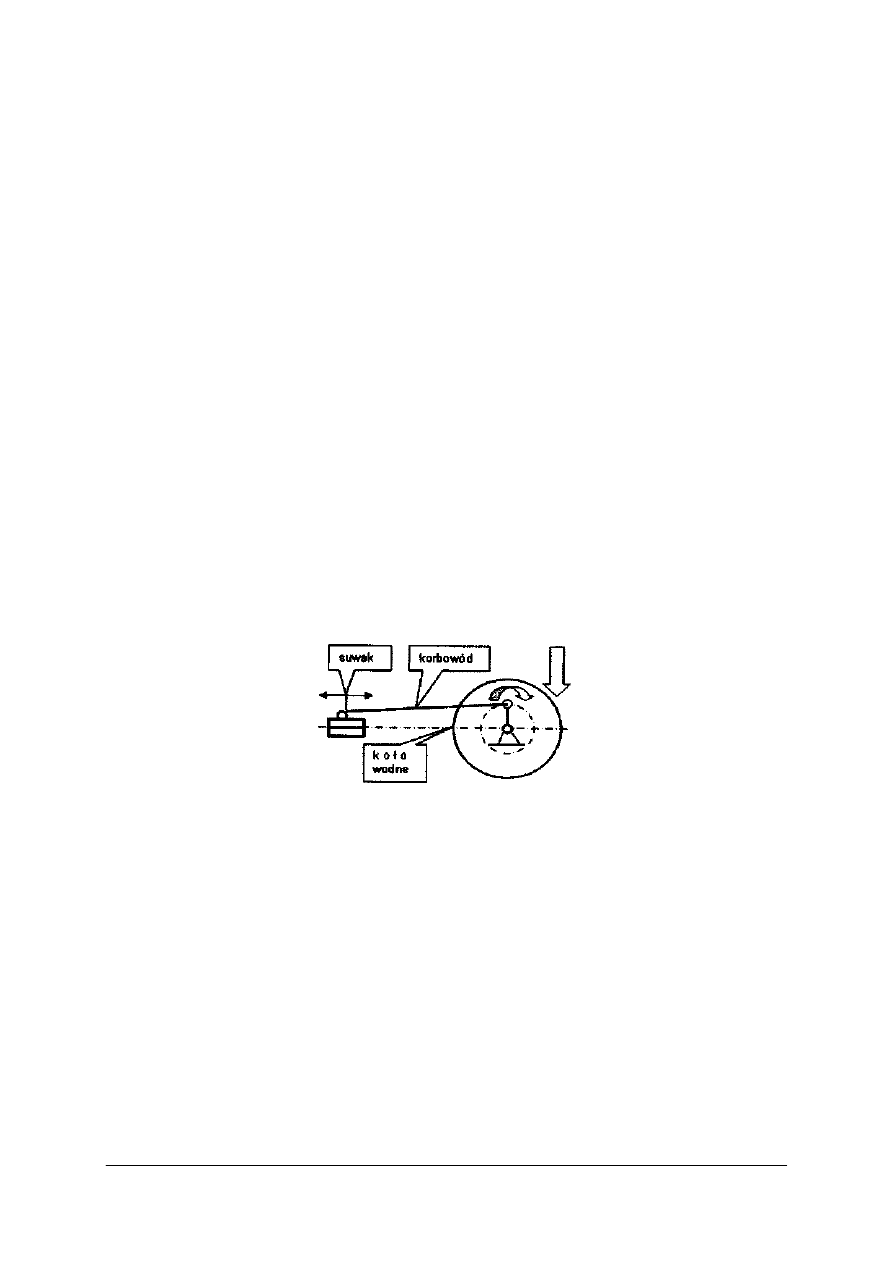

Rys. 9. Schemat układu korbowo–wodzikowego napędzanego kołem wodnym [2, s. 45]

Współczesne traki wahadłowe i diamentowe, pomimo bogatego oprzyrządowania

i wyposażenia w elektronikę, zastosowania nowoczesnych materiałów i elementów

sterowania (sterowniki SPS), budowane są nadal na zasadach wypracowanych przez kolejne

pokolenia konstruktorów. Mając ramę piłową i zespół korbowo–wodzikowy można było już

mechanicznie, bez udziału człowieka, nadać ramie ruch wahadłowy niezbędny do piłowania.

Piłowanie kamienia prowadzono od najdalszych czasów za pomocą gładkich pił, pod które

podsypywano piasek, czasem korund. Aby wykonać pracę ścierania kamienia ziarnisty

materiał musiał dostać się pomiędzy dolną krawędź piły a powierzchnię kamienia, i właśnie

tutaj pojawił się kolejny element konstrukcyjny decydujący o efektywności piłowania: sposób

zawieszenia ramy piłowej. Wahacze proste były stosowane już w pierwszych trakach

w postaci lin lub łańcuchów, na których zawieszono ramy. Regulując ich długość uzyskiwano

mniejsze lub większe unoszenie piły. Zastosowanie sztywnych wahaczy umożliwiło

zwiększenie nacisku pił na materiał ścierny i przyczyniło się do istotnego zwiększenia

wydajności traków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

W ten sposób po skompletowaniu ramy piłowej, zawieszenia i napędu z układem

korbowo-wodzikowym powstała konstrukcja traka piłowego, którego zasada nie ulega

zmianom, poza kolejnymi udoskonaleniami podstawowych zespołów, wynikającymi

z postępu technicznego. Wózek trakowy umożliwia załadunek bloków, ustawienie

i mocowanie bloku lub bloków przy ładunku składanym. Dla traków średniej wielkości

posiada nośność 40–60 ton, dla traków o większej szerokości odpowiednio więcej. Trak

wyposażony jest w wózek podłużny wprowadzany do strefy piłowania traka w kierunku

osiowym. Rzadziej stosowane są wózki poprzeczne. Do pobocznie płyt powierzchni

ładunkowej mocowane są uchwyty kłonic (wyjmowanych) utrzymujących płyty surowe

w pozycji pionowej po przepiłowaniu bloku. W zależności od wymaganej nośności wózka

stosowane są 2 lub 3 rzędowe zespoły kół jezdnych. Wózki trakowe współczesnych traków

wyposażane są w mechanizmy jazdy umożliwiające mechaniczne wtaczanie wózków

z blokami pod trak i wytaczanie po przepiłowaniu bloku lub ładunku. Dawniej do tego celu

stosowano kłopotliwe w eksploatacji układy krążkowo–linowe. W dużych trakowniach

stosowane są przesuwnice wózków trakowych, które umożliwiają przesuwanie wózków

wzdłuż czoła trakowni.

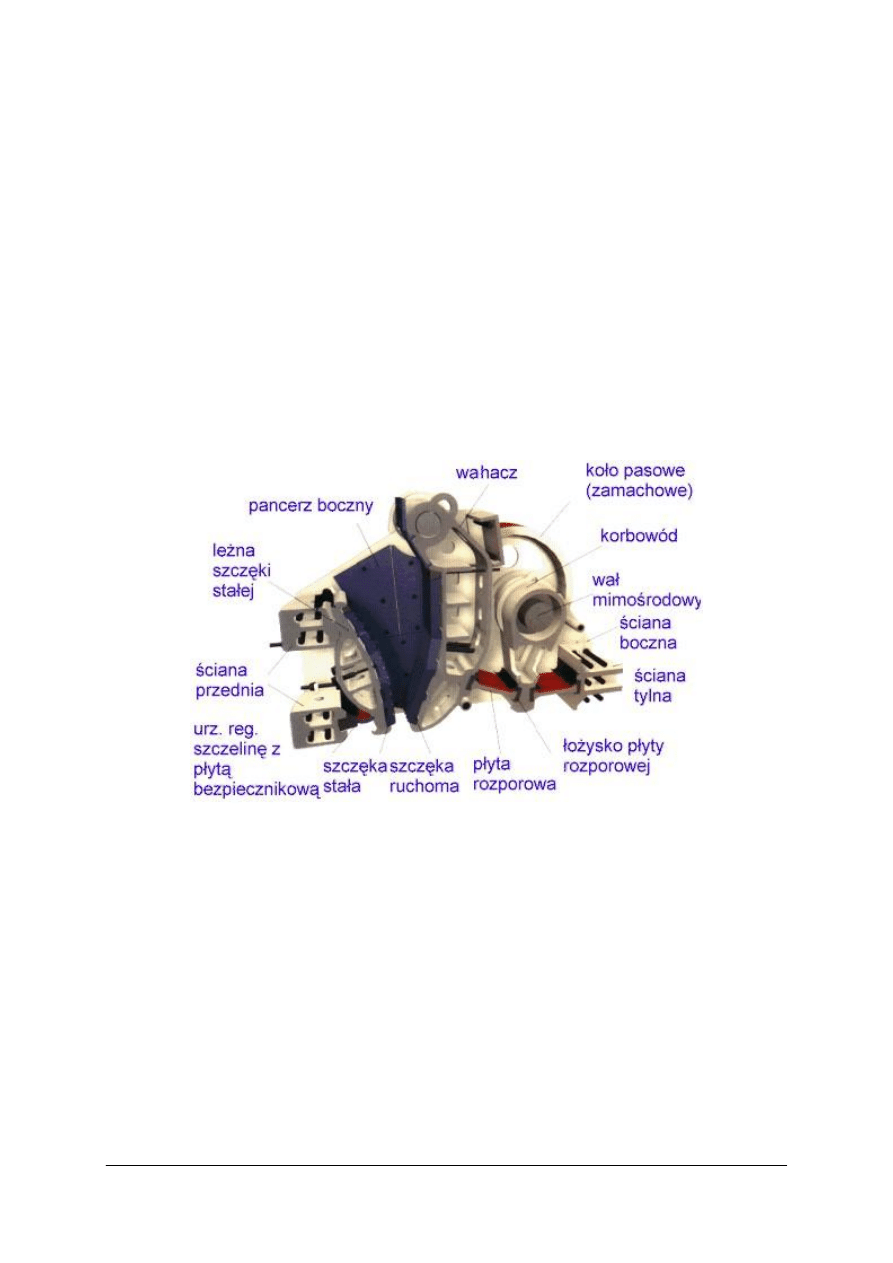

Traki dzielące

Traki dzielące stanowią oddzielna grupę obrabiarek służących do formowania bloków

oraz piłowania bloków na grube płyty, przez analogię do nazewnictwa hutniczego nazywane

slabami. Do wykonania takich zabiegów stosowane są obecnie jednopiłowe traki diamentowe,

traki linowe, łańcuchowe i tarczowe.

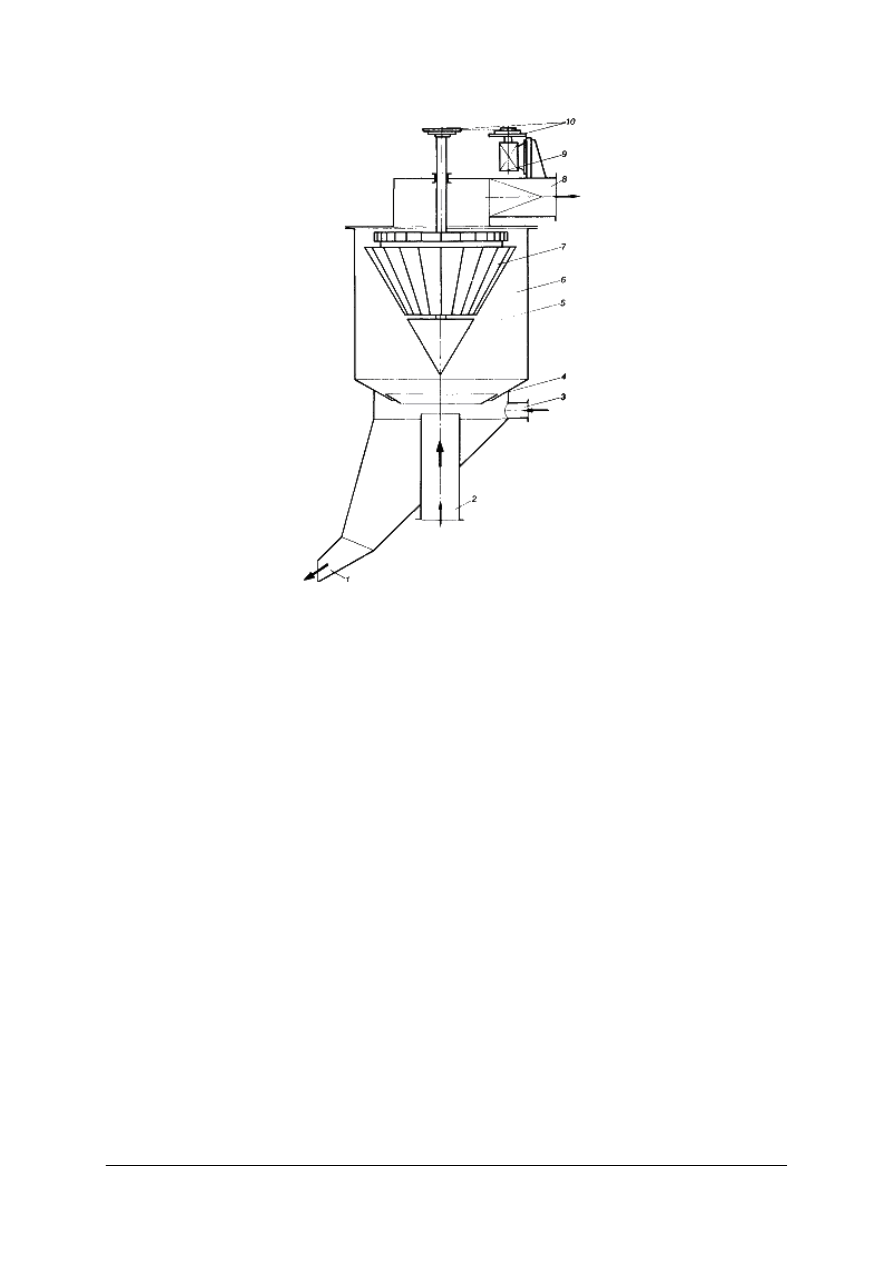

Automatyczne podawacze masy ściernej

Warunkiem wydajnej pracy wielopiłowych traków do piłowania granitu i twardych

piaskowców, jest równomierność podawania piasku stalowego i innych składników masy

trącej. Utrzymanie stałego składu masy, optymalnego dla każdego rodzaju piłowanego

materiału jest warunkiem uzyskania odpowiedniej wydajności i otrzymania płyt surowych

o równej powierzchni, niewymagającej dodatkowych zabiegów niwelacyjnych. Funkcję tą

realizują automatyczne podawacze masy ściernej, które zastąpiły pracowników podających

łopatami piasek kwarcowy lub stalowy pod piły..

Piły trakowe

Piły trakowe wykonywane są z walcowanych płaskowników stalowych o grubości od

3 mm (piły diamentowe) do 9 mm (piły gładkie). Do piłowania granitów, twardych

piaskowców i podobnych twardych i ściernych gatunków kamienia stosowane są piły gładkie,

pod które podawane jest luźne ścierniwo (aktualnie prawie wyłącznie piasek stalowy).

Do piłowania pozostałych mniej ściernych materiałów stosowane są piły stalowe zbrojone

segmentami metalowo-diamentowymi skrótowo określane jako piły diamentowe. W ostatnim

okresie dzięki stopniowemu ulepszaniu segmentów metalowo-diamentowych coraz częściej

piły te stosowane są również do piłowania piaskowców i mniej ściernych granitów. Mimo

różnic w sposobie pracy i zastosowaniach łączy je sposób oddziaływania na piłowany

materiał: pod wpływem sił napięcia powodują dociskanie ziaren ścierniwa do piłowanego

materiału, w kierunku prostopadłym do ich długości.

Gładkie piły trakowe

Piły wykonywane z płaskowników lub cięte z blachy o grubości 4–9 mm i walcowane.

Napinane są za pomocą uchwytów jedno, czasem dwuotworowych i owiercane stosownie do

wybranego sposobu napinania. Najczęściej stosowane jest napinanie za pomocą uchwytów

jednootworowych Ø20 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Oprócz pił całkowicie gładkich były i są stosowane odmiany zmierzające do ułatwienia

przedostawania się piasku stalowego pod krawędź tnącą piły. W tym celu na bocznych

powierzchniach pił nawalcowuje się płytkie rowki, proste lub skośne.

Spełniają one rolę magazynków, w których gromadzą się ziarna piasku stalowego

i wskutek posuwisto-zwrotnego ruchu piły łatwiej zsuwają się pod krawędź pity.

Równocześnie zapewniają bardziej równomierne rozmieszczenie ścierniwa wzdłuż piły.

Piły diamentowe

Brzeszczoty pił diamentowych najczęściej mocowane są za pomocą zaczepów typu

„jaskółczy ogon” umożliwiających ich przesuwanie w kierunku prostopadłym do krawędzi

tnącej. Do brzeszczotów nitowane są klinowe dwustronne nakładki, które wchodzą

w odpowiednie zaczepy w uchwytach piłowych. Wzdłuż dolnej krawędzi brzeszczotu

lutowane są segmenty metalowo-diamentowe omówione przy okazji prezentowania metod

obróbki ścierniwem związanym. Do lutowania stosowane są lutowia na bazie srebra.

Materiał na brzeszczoty pił musi spełniać nie tylko warunki wytrzymałościowe, lecz

również trwałość kształtu przy ciągłym, dwukierunkowo zmiennym obciążeniu i ciągłym

ścieraniu przez piłowany materiał. Dobry materiał na piły, który spełnia te wymagania

produkuje w Europie zaledwie kilka firm. Brzeszczoty takie można regenerować

i wielokrotnie uzbrajać nowymi segmentami.

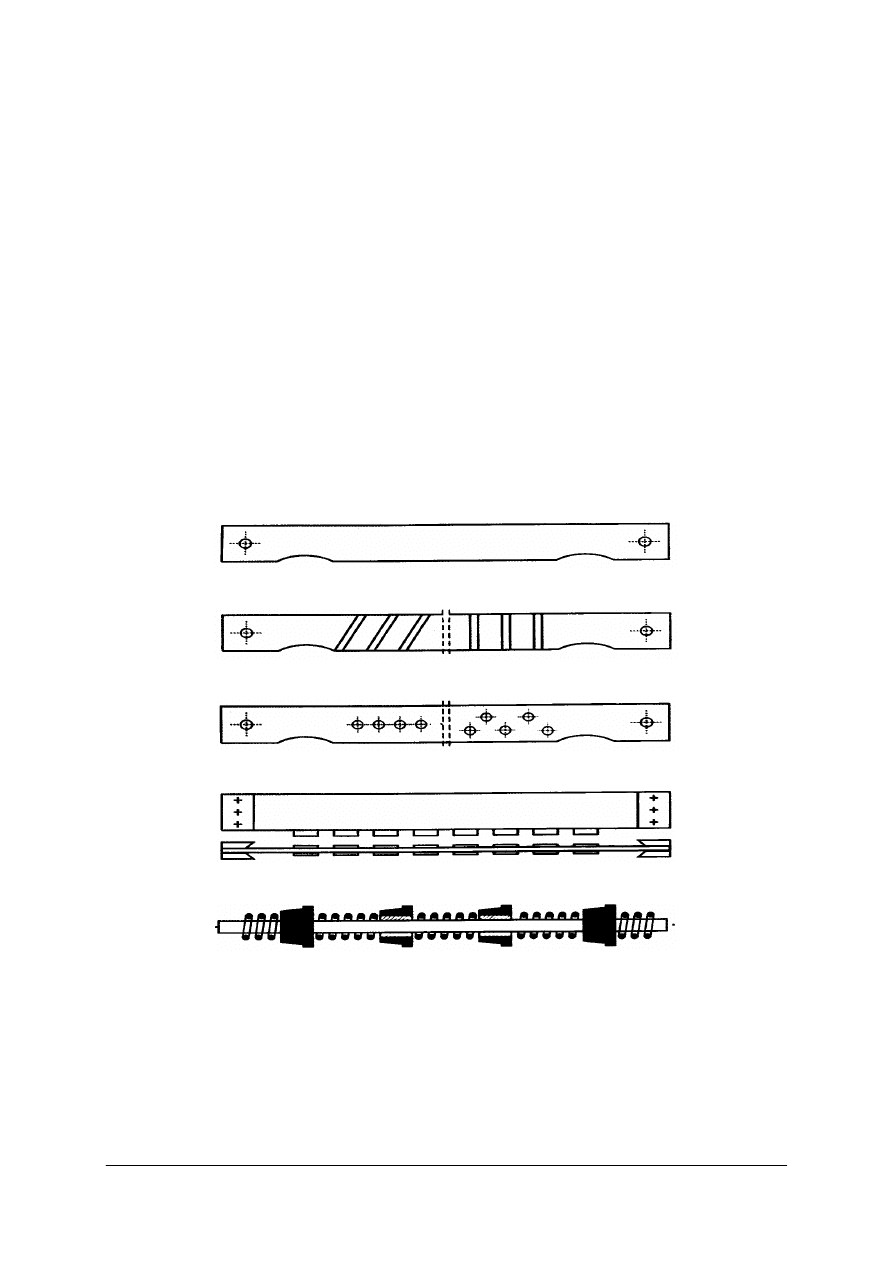

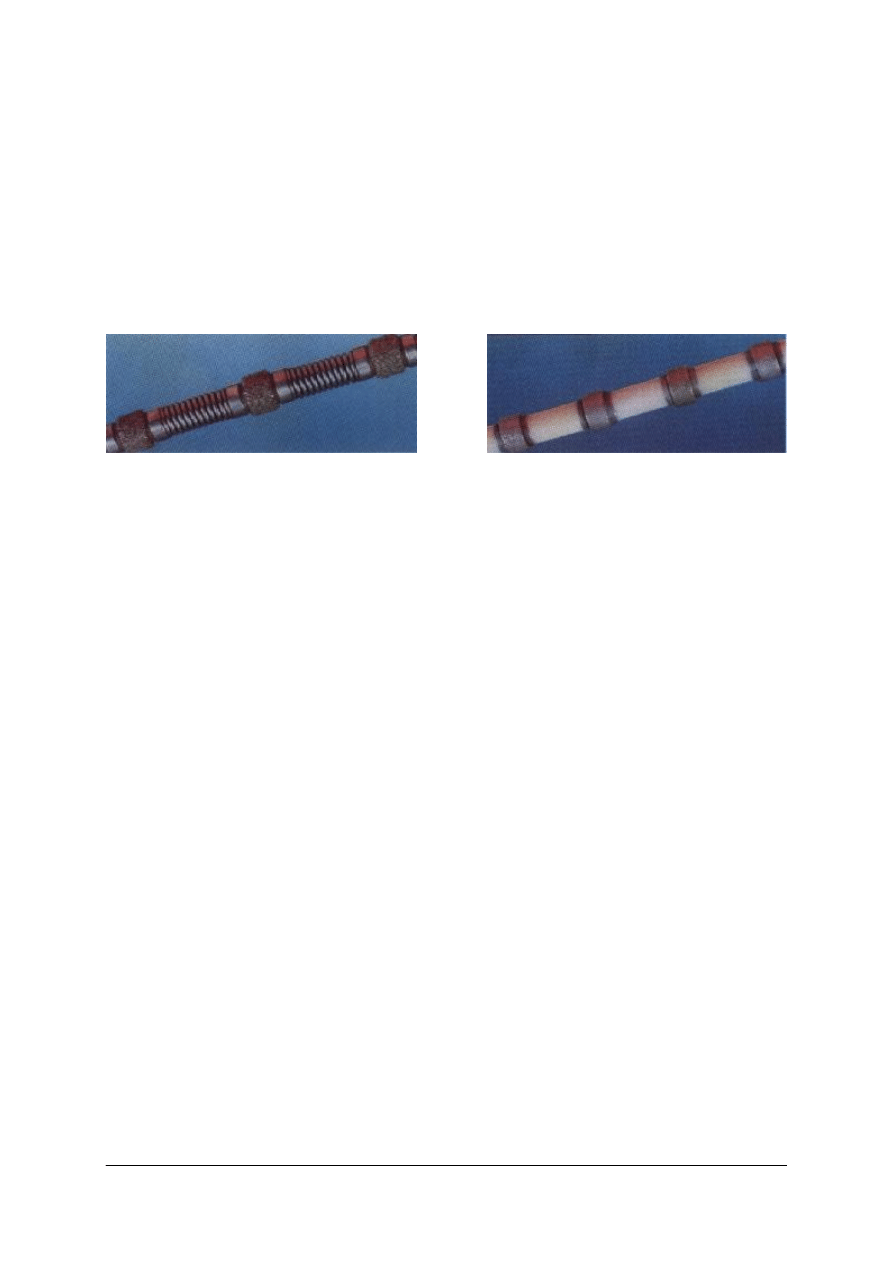

Piła trakowa gładka KTP–g

Piła trakowa gładka rowkowa KTP–k

Piła trakowa gładka otworowa KTP–h

Piła trakowa diamentowa segmentowa KTP–d

Lina zbrojona nakładkami diamentowymi KTL–z

Rys. 10. Piły trakowe [2, s. 23]

Ustawianie i napinanie pił

Rozstawienie pił w ramie piłowej zależy od grubości płyt jakie chcemy uzyskać oraz

szczeliny piłowej (rzaz), jaką wycina narzędzie w piłowanym bloku.

Obliczając grubość przekładki dystansowej wstawianej między brzeszczoty pił, należy

przewidzieć przebieg dalszej obróbki płyty i ustalić wielkość naddatków obróbczych na

wyrównanie powierzchni podczas dalszej obróbki.

Montaż pił trakowych i ich napinanie są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

czynnościami często wykonywanymi, decydującymi o wydajności traka i jakości płyt

surowych. Wystarczy jedna źle ustawiona lub napięta, piła by zatrzymać piłowanie całego

bloku. A obecnie stosowane są 150 i więcej piłowe traki i łatwo sobie wyobrazić szkody

spowodowane nawet małym niedopatrzeniem w tej dziedzinie. Ustawianie pił wykonywane

jest przy pomocy:

–

znaczników

(zakrzywionych,

zaostrzonych

prętów

na

podstawce

najczęściej

magnetycznej),

–

czujników o dokładności klasy 0,01 mm,

–

celowników laserowych.

Znaczniki stosowane są najczęściej do ustawiania gładkich, czasem diamentowych pił

trakowych. Czujniki i celowniki laserowe stosuje się najczęściej do droższych

i dokładniejszych pił diamentowych. Przyrządy te muszą być ustawione stabilnie i pewnie, na

podstawce (najlepiej magnetycznej) ustawianej na dobrze oczyszczonej powierzchni wózka

trakowego. Piły trakowe napinane są w ramie piłowej za pośrednictwem uchwytów,

z których jeden stanowi element stały, a drugi (czynny) jest elementem umożliwiającym

właściwe napinanie piły. Gładkie piły trakowe najczęściej łączone są z piłami za pomocą

sworzni o średnicy ok. 20 mm. Stosowane są uchwyty jednootworowe, czasem dwuotworowe

(pokazane na szkicu). Zastosowanie dwóch zamiast jednego sworznia umożliwia

zastosowanie sworzni o mniejszej średnicy, lecz odbywa się to kosztem dwukrotnego

zwiększenia ilości otworów wierconych w piłach i uchwytach. Zupełnie inne sposoby

łączenia z uchwytami stosowane są w diamentowych piłach trakowych: są to połączenia „na

jaskółczy ogon”, które umożliwiają nie tylko napięcie osiowe brzeszczota, lecz również

pionowe przesunięcie piły w uchwycie, dla uzyskania wstępnego wygięcia piły (mimośród).

Piła stalowa gładka lub zbrojna segmentami metalowo–diamentowymi z brzeszczotem

o grubości 3 do 5 mm przy długości 3 do 4 m jest mało sztywna i dla uzyskania odpowiedniej

sztywności musi być mocno napięta.

a)

b)

c)

d)

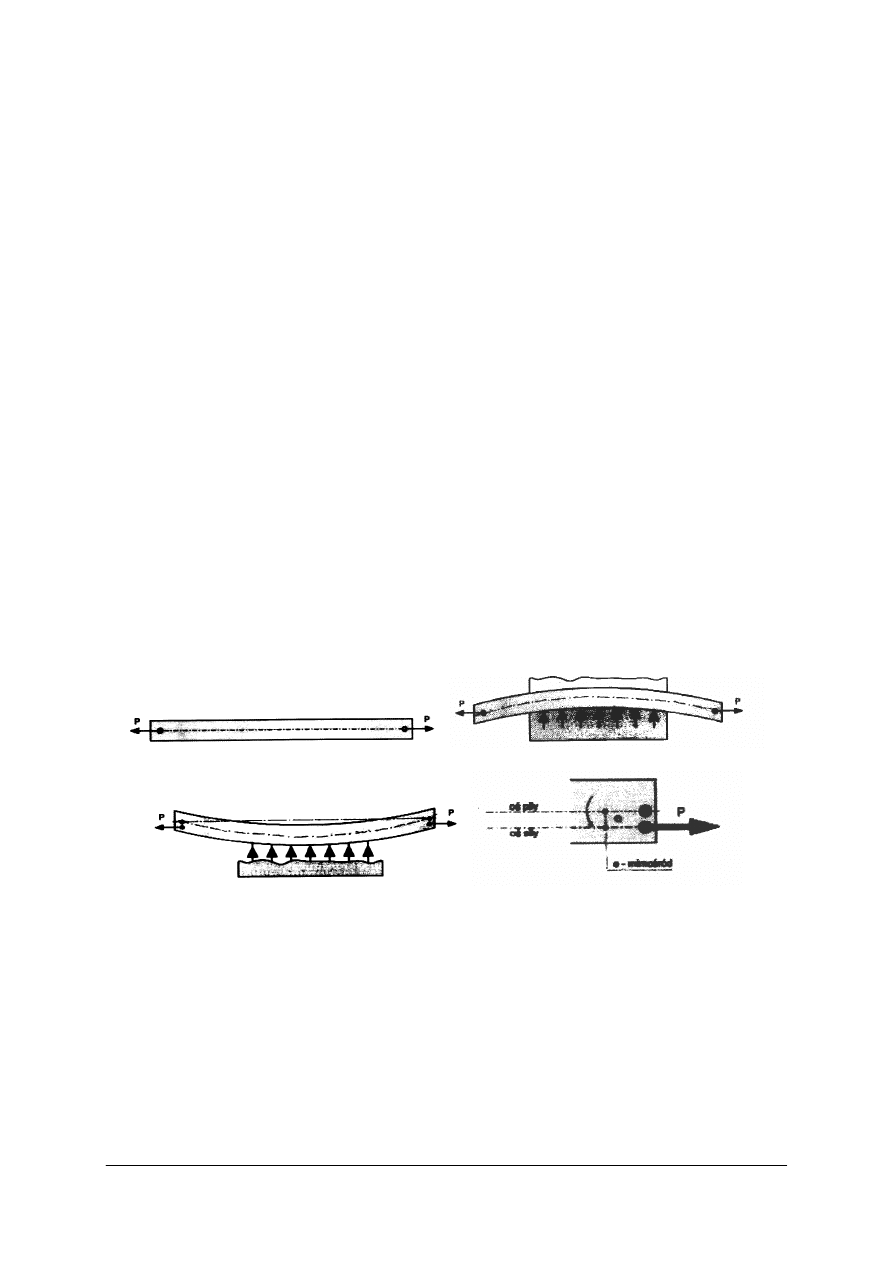

Rys. 11. Napinanie pił [2, s. 23]

Producenci pił trakowych diamentowych zalecają napinanie pił pracujących w trakach

wolnobieżnych z siłą 80–90 kN (8–9 T) i 90–100 kN (9–10 T) dla traków szybkobieżnych.

Nie jest obojętnym, w którym miejscu piły zaczepiamy siły napinania. Brzeszczot rozciągany

siłą osiową P przy napinaniu osiowym przyjmuje liniowe ułożenie pomiędzy punktami

zaczepienia.

Jeżeli osiowo napięta piła zetknie się z powierzchnią piłowanego bloku, siły skrawania

spowodują wygięcie piły do góry .Odchylenie osi mierzone w środku długości piły nosi

nazwę strzałki ugięcia. Przy zaczepieniu sił napinających poniżej osi piły uzyskuje się

moment tnący wyginający piłę ku dołowi. Przy zetknięciu tak wygiętej piły z blokiem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

podczas piłowania następuje jej wyprostowanie. Warunkiem sprawnej pracy zestawu pił

napinanych równocześnie w ramie piłowej jest ich równomierne napięcie i utrzymanie tego

stanu, co najmniej na czas piłowania bloku. A nie jest to łatwe, jako że piły ścierają się,

zmniejszają przekrój, nagrzewają się i wydłużają przy zbyt małym chłodzeniu i są dodatkowo

rozciągane, gdy trafią na twardszą partię materiału. Dla prawidłowego napięcia brzeszczota

piły konieczne jest wywarcie odpowiedniej siły jednakowej dla każdej z pił. Nie może to być

siła zbyt mała (brzeszczot nie będzie miał wystarczającej sztywności), ani zbyt duża,

ponieważ może powodować trwałe odkształcenie materiału piły. Producenci diamentowych

pił trakowych zalecają stosowanie sprawdzonych praktycznie sił napinania dla pił

pracujących w trakach:

−

wolnobieżnych 80–90 kN (8–9 T),

−

szybkobieżnych 90–100 kN (9–10 T).

Jednym ze sposobów umożliwiających uzyskanie tak dużych sił jest zastosowanie

napinaczy klinowych. Aktualnie produkowane piłowe traki diamentowe i wielopiłowe traki

wahadłowe wyposażane są fabrycznie w napinacze hydrauliczne, które umożliwiają nie tylko

uzyskanie wymaganych sił napięcia pił, lecz również utrzymanie tego napięcia podczas

pełnego cyklu piłowania, bez względu na wydłużenie pił, np. w przypadku natrafienia na

twardszy materiał, lub inne przypadki losowe. Ważnym elementem układu napinania

hydraulicznego jest akumulator hydrauliczny kompensujący nierównomierne wydłużenia pił.

Piasek stalowy

Piasek stalowy (żeliwny lub staliwny) to ziarnisty materiał ścierny stosowany m.in. do

piłowania bloków granitowych i piaskowcowych, zdzierania (niwelacji) nierówno

przepiłowanych lub szorstkowanych płyt surowych. Piasek (śrut) stalowy stosowany jest

również (a może głównie) w przemyśle stoczniowym do czyszczenia blach okrętowych oraz

w zakładach produkcji konstrukcji stalowych. W przemyśle obróbki kamienia stosowany jest

od lat 90–tych XIX w., stopniowo wypierając piasek kwarcowy stosowany wtedy

powszechnie do piłowania bloków kamiennych. Operacja piłowania kamienia ścierniwem

luźnym (piaskiem kwarcowym, karborundem, czy piaskiem metalowym) jest trudna do ujęcia

w ścisłe matematyczne ramy ze względu na dużą ilość czynników wpływających na jego

efektywność. Czynniki te to: szybko zmieniające się parametry piłowanego materiału,

nierównomierne zużywanie ścierniwa w wyniku wzajemnego ścierania ziaren, w obecności

startego kamienia i środków pomocniczych, nierównomierne rozprowadzenie masy ściernej

i inne. W szczelinie piłowej wypełnionej masą ścierną złożoną ze ścierniwa, startego

kamienia, wapna i wody porusza się ruchem posuwisto– zwrotnym gładka piła trakowa.

Podczas przecierania większe ziarna ścierne ulegają rozkruszeniu, odsłaniając ostre

krawędzie, które atakują kamień wyłuskując lub ścierając kamień ziarno po ziarnie.

Przeprowadzone badania pokazały, że najwyższe postępy piłowania w porównywalnych

warunkach (ten sam materiał, trak, piły i ich ilość) uzyskano przy zastosowaniu piasku

o ziarnistości 0,8 do 1,2 mm. Stosowanie ścierniwa drobniejszego (poniżej 0,8 mm) powoduje

zmniejszenie opadu, natomiast może zapewnić lepszą jakość powierzchni płyt. Natomiast

zastosowanie piasku grubego (powyżej 1,2 mm) powoduje zmniejszenie wydajności

przecierania, poszerzenie szczeliny piłowej i pogorszenie jakości powierzchni.

Traki linowe

Traki linowe służą do rozcinania bloków na płyty lub wycinania z nich elementów

kształtowych. Narzędziem jest lina bez końca zbrojona koralikami diamentowymi,

przewijająca się pomiędzy dwoma kołami linowymi, najczęściej o średnicy około 2000 mm.

Dzięki znacznej szybkości liny, mieszczącej się w granicach 20 do 40 m na sekundę,

aktualnie dostępne na naszym rynku traki linowe i liny diamentowe mogą rozcinać bloki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

z każdego dostępnego na rynku kamienia. Dotyczy to również twardych granitów i bardzo

ściernych piaskowców, a o zastosowaniu piłowania linowego decyduje ostatecznie koszt

narzędzia. Traki linowe mają szereg zalet, które powodują coraz szersze ich wchodzenie na

polski rynek kamieniarski.

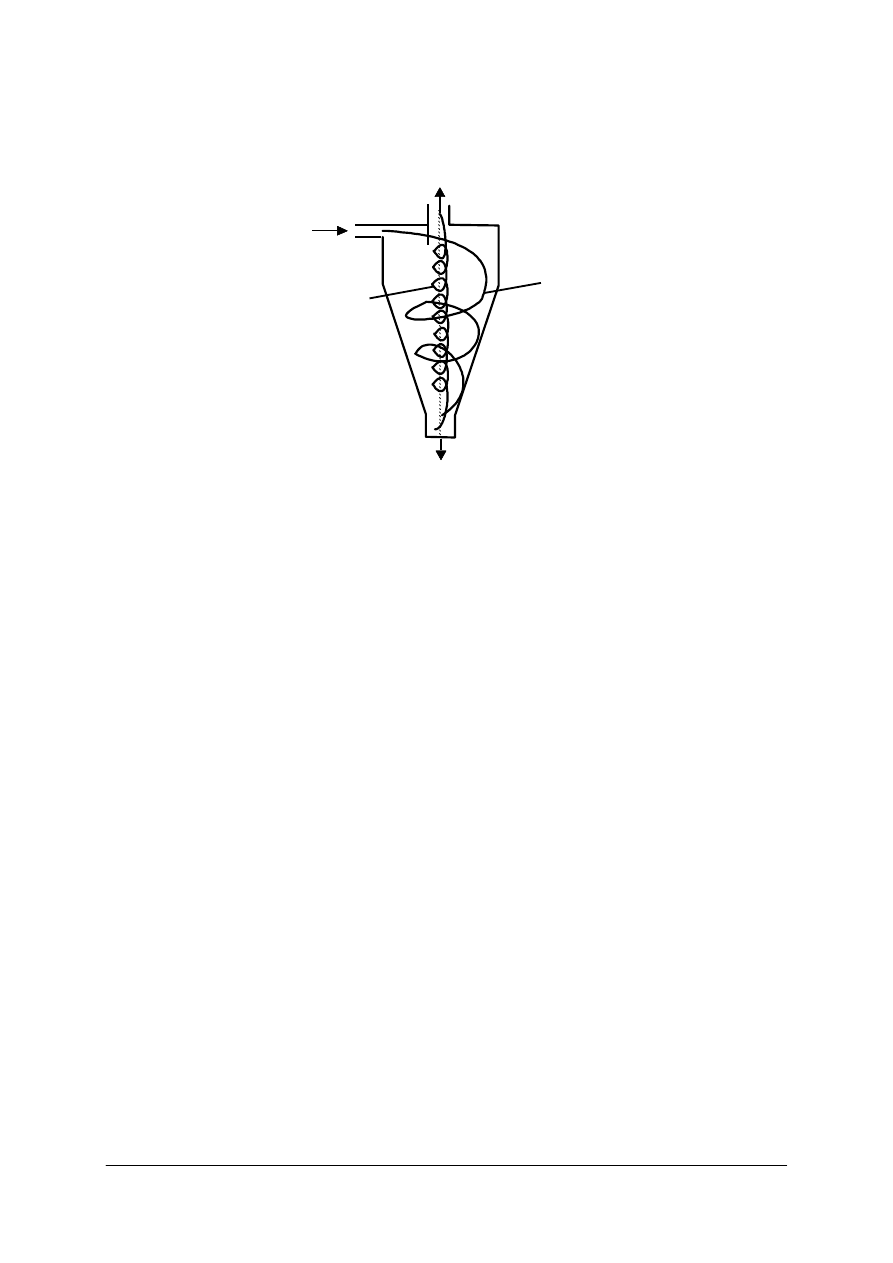

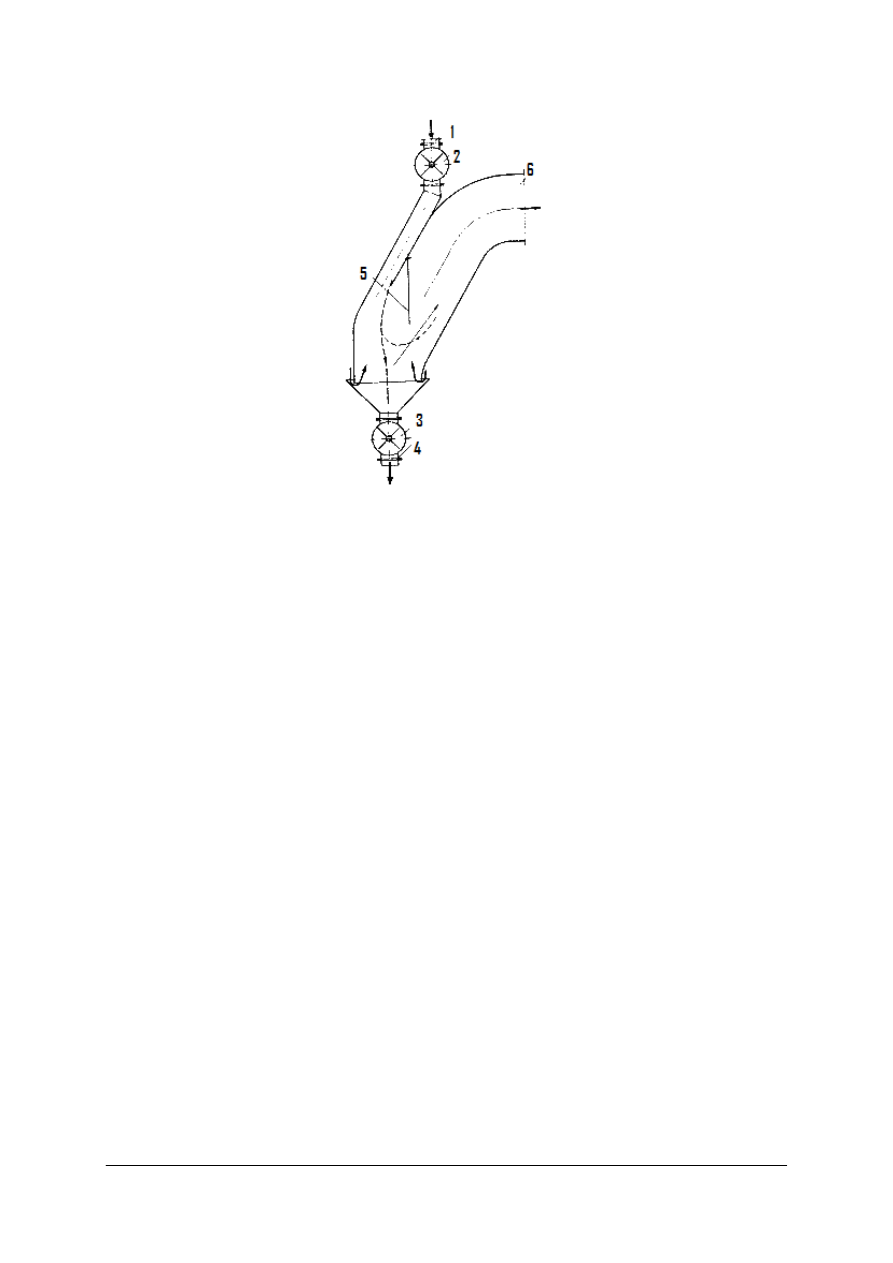

Rys. 12. Lina diamentowa napięta jest pomiędzy dwoma kołami napędzanym i zwrotnym. Zespół tnący

przemieszczany jest wzdłuż pionowych prowadnic ramy traka, powodując zagłębianie liny w materiał

bloku [2, s. 45]

Dwa koła linowe: napędowe i zwrotne oraz opasująca je lina diamentowa wyznaczają

płaszczyznę ciecia (rys. 12). Każdy element wsunięty do wnętrza tej płaszczyzny musi być

przecięty przez linę. Głównym ruchem roboczym traka linowego jest przesuw liny, który

powoduje przecinanie materiału. Natomiast dużą ilość odmian konstrukcyjnych stwarzają

ruchy pomocnicze określające sposób przemieszczania liny w stosunku do obrabianego

elementu lub odwrotnie. Jeśli zespół tnący będzie opuszczany jak na rysunku, nastąpi

rozcięcie bloku na pełnym obrysie bloku, przeciętym przez płaszczyznę cięcia. W ten sposób

rozcina się bloki na grubsze płyty (powyżej 5 cm) przez analogię do wyrobów hutniczych

nazywane slabami. Ustalanie kolejnych czynności pozwalających na przesuwanie liny

i wózka z blokiem aby uzyskać wymagany kształt wynika z programu, jaki został opracowany

przez producenta urządzenia. Przy cięciu długich elementów np. długich walców granitowych

może się zdarzyć, że lina nie dotnie do końca profilu zamkniętego. Wtedy trzeba dodać

w programie odcinek obwodu lub dociąć ręcznie. Przyczyną tego jest wyginanie się liny

tnącej, tym większe im większa jest odległość pomiędzy krążkami prowadzącymi.

Traki wielolinowe

Dążenie do osiągania jak najwyższej wydajności nie ominęło również konstruktorów

i producentów traków linowych. Powstało wiele konstrukcji, głównie do seryjnego,

pionowego cięcia grubszych płyt granitowych – w których zastosowano co najmniej 2 zespoły

tnące wykorzystujące ten sam mechanizm podnoszenia/opuszczania. Traki wielolinowe

sprawdzają się w sytuacjach, gdy można produkować duże serie płyt o tej samej grubości.

W przypadku częstej zmiany grubości płyt użytkowników czeka pracochłonne

przestawianie i ponowne mocowanie kół linowych.

Biorąc pod uwagę wysokie wydajności piłowania (przy piłowaniu krajowych granitów

blok o długości 2m można rozcinać z opadem 70–120 cm/h), ostatnio obserwuje się zwrot

w kierunku mechanizacji i automatyzacji czynności pomocniczych, przy zachowaniu układu

jednolinowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 13. Trak 60–cio linowy [12]

Trak przewidziany jest do wysokowydajnego, seryjnego piłowania bloków granitowych

na płyty o wysokiej dokładności. Stosujący traki linowe do piłowania bloków granitowych

zdają sobie sprawę z problemów technicznych, jakie musieli pokonać konstruktorzy tego

traka. Główną trudnością jest uzyskanie lin o identycznych własnościach mechanicznych

i ścierności, a następnie utrzymanie ich równomiernego napięcia. Wystarczy uszkodzenie

jednego koralika diamentowego na linie, aby zatrzymać piłowanie całego bloku. Napinanie

równocześnie pracujących 60–ciu lin w warunkach małych odległości między nimi (20 mm)

uniemożliwia zastosowanie indywidualnych napinaczy lin. Przy prędkości liny w granicach

1040 metrów na sekundę, bębny napinające i zwrotne wymuszą wykonać 300 do 1200

obrotów na minutę.

Poniżej przedstawiono trak linowy o pionowej płaszczyźnie cięcia, lecz przewidziany do

poziomego rozcinania bloków. Zespół tnący traka jest zbliżony konstrukcyjnie do

zastosowanego w traku firmy Pellegrini. Jego oryginalność polega na uruchomieniu zespołu

tnącego: zespół ten porusza się wzdłuż torowiska, wzdłuż którego rozmieszczone są bloki

przewidziane do rozcinania. Poziome rozcinanie bloków na grube i przez to ciężkie płyty

powoduje konieczność zabezpieczenia liny diamentowej przed zgnieceniem lub

zatrzymaniem w materiale. Z tego względu trak wyposażono w autonomiczny zespół

wsuwający kliny w szczelinę piłową z obu stron rozcinanego bloku.

Rys. 14. Trak linowy do poziomego rozcinania bloków [25]

Lina diamentowa

Narzędziem, które wykorzystują nie tylko traki, lecz również przecinarki do płyt

i wrębiarki wycinające bloki marmurowe ze złoża, jest lina diamentowa. Pierwowzorem

współczesnej liny diamentowej były liny helikoidalne, pod które podawano luźne ścierniwo:

początkowo piasek kwarcowy, następnie karborund. Rewolucyjne zmiany w technice cięcia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

linowego przyniosło uzbrojenie lin tnących koralikami diamentowymi – odpowiednikami

segmentów metalowo-diamentowych stosowanych do uzbrajania diamentowych tarcz i pił

trakowych. Współczesna lina diamentowa składa się z rdzenia, który tworzy elastyczna,

wielodrutowa linka o średnicy 4–5 mm oraz pierścieni metalowo-diamentowych zwanych

koralikami, nawlekanych na rdzeń w podziałce (odstępie) co 25–28 mm. Rozstawienie

koralików podaje się w sztukach na 1 m liny: najczęściej 36 lub 40 szt./m liny.

Odległości między koralikami wypełniają sprężynowe lub elastyczne – rurowe przekładki

nawlekane na rdzeń liny. Ze względu na warunki, w jakich pracują zabezpieczane są

osłonami, którym producenci nadają kolory określające ich przeznaczenie (marmury, granity

i inne).

Rys. 15. Lina tnąca do materiałów miękkich [25]

Rys. 16. Lina tnąca do materiałów twardych [25]

Koraliki formowane są na tulejkach stalowych, na które nanoszona jest warstwa metalowo

– diamentowa (metodą elektrolityczną lub impregnowania). Standardowe średnice koralików:

Ø8,8–10 i 11 mm; długość 8–10 mm.

Podczas przesuwania się w materiale lina obraca się względem swej osi, co zapewnia

równomierne zużycie koralików na obwodzie. Liny przeznaczone dla traków stacjonarnych

dostarczane są w długościach wynikających z parametrów konstrukcyjnych traków (średnica

tarcz napędowej i zwrotnej, rozstaw osi, napinanie), najczęściej w długościach 15–20 m. Liny

łączone są zamkami zaciskanymi stałymi lub przegubowymi.

Zalety i wady traków linowych

Podstawowe zalety:

–

wysoka jednostkowa wydajność cięcia w jednej płaszczyźnie (w stosunku do traków

piłowych i tarczowych), co umożliwia szybką realizację nietypowych zamówień,

–

możliwość rozcinania wysokich bloków, najczęściej do 2 m,

–

łatwość zmiany grubości piłowanych płyt przez proste przesunięcie bloku lub zespołu

tnącego,

–

łatwość dostosowania narzędzia – liny diamentowej – do rozcinanego materiału, przez

prostą wymianę liny i łatwą zmianę jej prędkości,

–

dobra jakość powierzchni przecięcia, co obniża koszty obróbki wykańczającej,

–

możliwość seryjnej produkcji elementów kształtowych (kolumny, walce, krawężniki,

okładziny kształtowe i wiele innych),

–

niższe nakłady inwestycyjne związane z zainstalowaniem obrabiarki (koszt zakupu,

mniejszy zakres robót budowlano-instalacyjnych w stosunku do traków piłowych

i tarczowych).

Podstawowe wady:

–

wyższy koszt narzędzia (w stosunku do traków tarczowych i piłowych),

–

zagrożenie dla obsługi i otoczenia w przypadku pęknięcia liny poruszającej się z dużą

prędkością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Traki łańcuchowe

W grupie traków cięgnowych najbardziej znane są i stosowane uprzednio omówione traki

linowe. Mniej znane i rzadziej stosowane są traki łańcuchowe, taśmowe i ostatnio

wprowadzane na rynek traki pasowe. Ich cechą wspólną jest narzędzie w postaci cięgna

o zamkniętym obwodzie (jak lina bez końca), przewijającego się pomiędzy co najmniej

dwoma tarczami lub krążkami. Najczęściej stosowane są układy dwutarczowe (tarcze

napędowe i zwrotne) uzupełniane przez krążki podtrzymujące lub prowadzące. Narzędzia

w postaci wiotkiego cięgna mają istotną wadę: mogą odchylać się na boki pod wpływem

miejscowej zmiany własności piłowanego materiału. Odchylenia te są tym większe,

im większa jest rozpiętość cięgła. Problem ten rozwiązano w trakach łańcuchowych

i pasowych dodając listwę prowadzącą (miecz) z prowadnicami, w których przesuwa się

cięgno. Trak pokazany na zdjęciu (rys. 17) jako narzędzie wykorzystuje łańcuch ogniwowy

napięty pomiędzy kołami łańcuchowymi: napędowym i zwrotnym. Każde ogniwo łańcucha

uzbrojone jest w segment metalowo–diamentowy. Łańcuch prowadzony jest w rowkach

wyfrezowanych wzdłuż dolnej i górnej krawędzi listwy prowadzącej (miecza) i przewija się

pomiędzy kołami łańcuchowymi umieszczonymi na jego końcach.

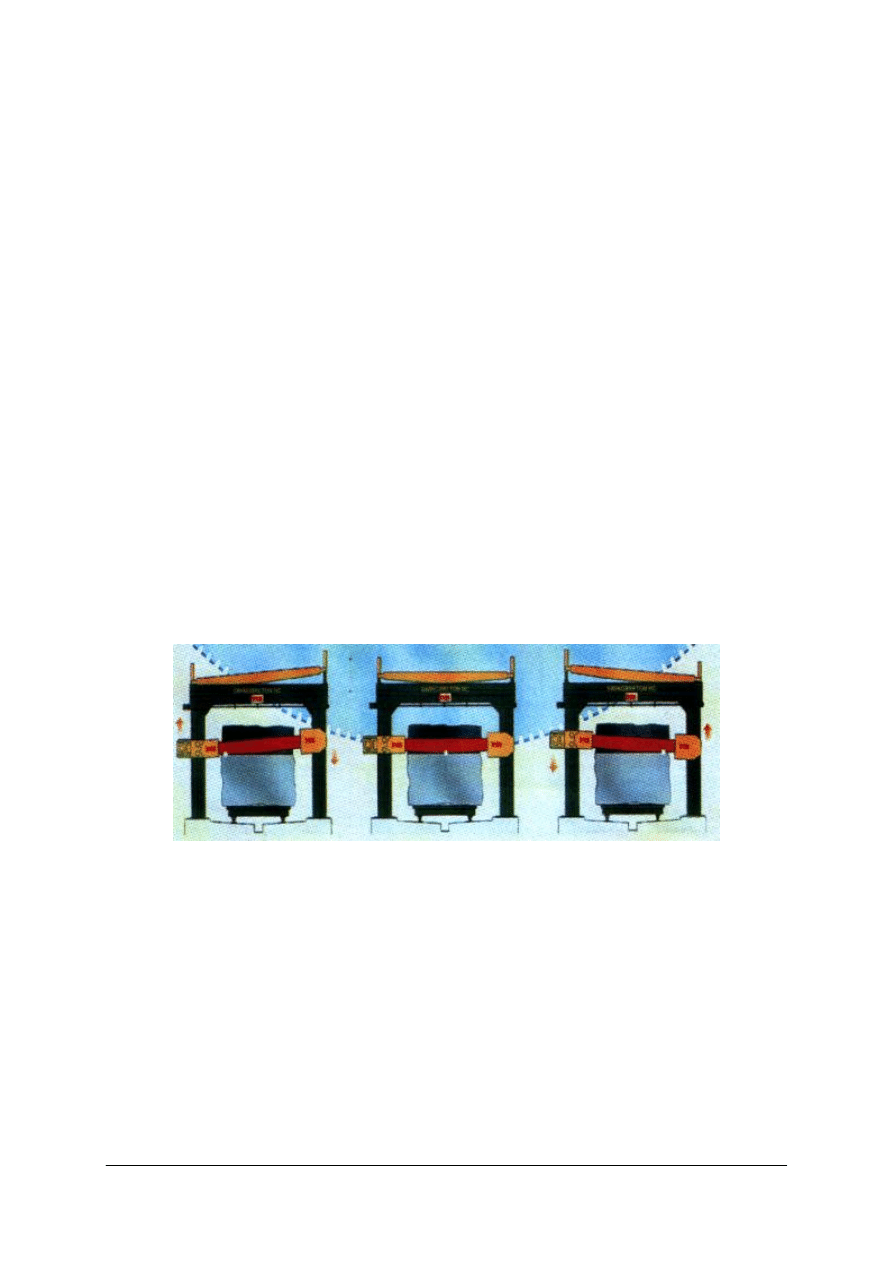

Trak o dwusłupowej konstrukcji nośnej wyposażono w oryginalny układ podnoszenia

i opuszczania umożliwiający zmianę pochylenia listwy podczas piłowania – pokazany na

rys. 8. Udało się to dzięki zastosowaniu niezależnego napędu śrub pociągowych. Dzięki

przesuwnemu zamocowaniu końca prowadnicy listwa może zagłębiać się w materiał

wahadłowo raz z jednej, raz z drugiej strony. Trak umożliwia rozcinanie bloków o wysokości

do 2,2 m, co przy rozcinaniu tarczowym wymaga zastosowania tarczy o średnicy 5000 mm.

Sterowanie: ręczne lub automatyczne. Według informacji firmowych przy rozcinaniu bloków

granitowych uzyskuje się wysokie dokładności obróbki: odchyłki na grubości ± 0,5 i na

długości ±0,7 mm.

Rys. 17. Sposób pracy traka łańcuchowego SWINGBRETON HG [13]

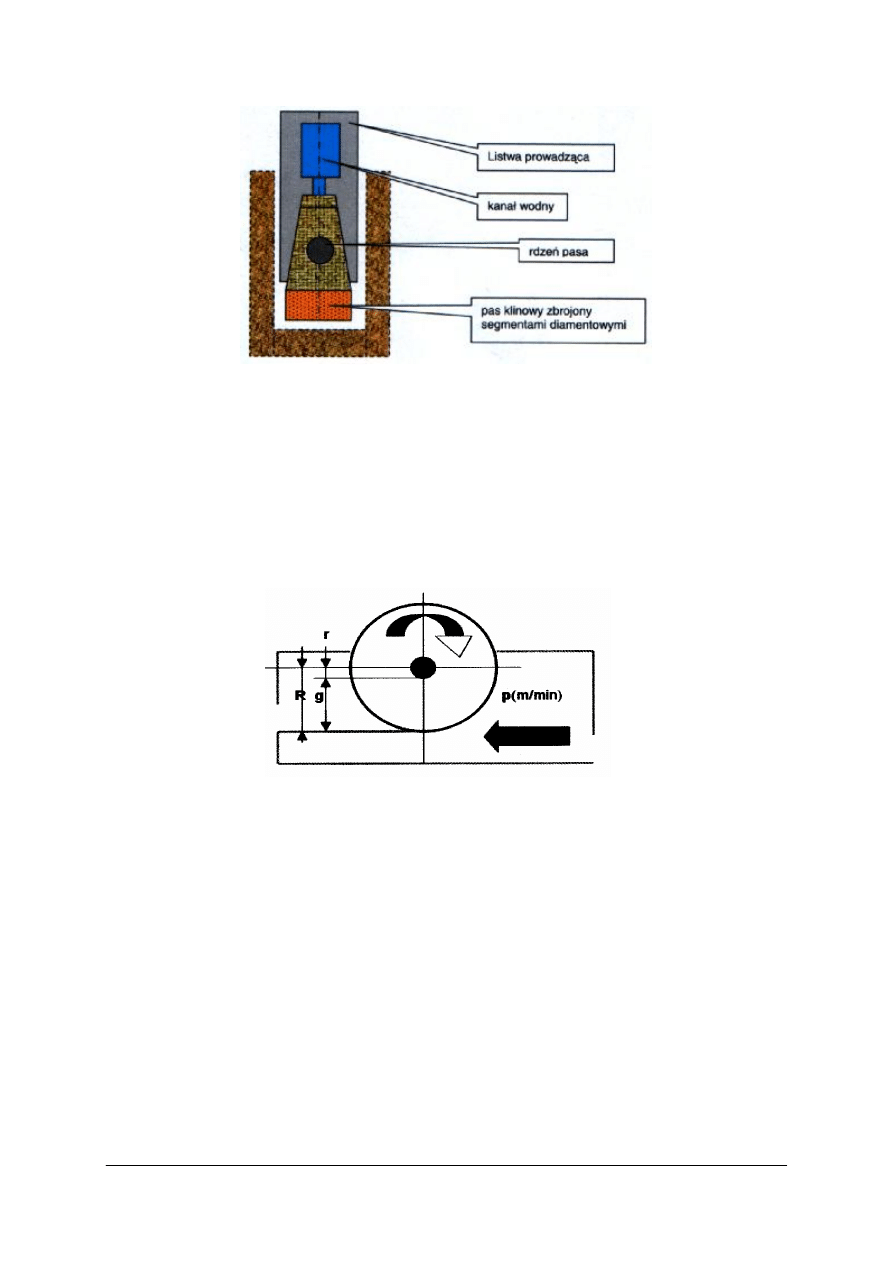

Traki pasowe

W podobny (jak w traku łańcuchowym) sposób rozwiązano problem prowadzenia

narzędzia cięgnowego w traku pasowym przedstawionym na rys. 18. Trak o typowej dla traków

cięgnowej konstrukcji wyposażony jest w poziomą listwę prowadzącą przekrój przez strefę

piłowania (rys. 10). W dolnej krawędzi listwy wyfrezowany jest rowek klinowy, w którym

porusza się pas tnący zbrojony wkładkami diamentowymi. Listwa o przekroju prostokątnym

posiada wewnętrzny kanał, do którego doprowadzana jest woda. Woda ta podawana jest do

rowka klinowego listwy prowadzącej tworząc płynne łożysko ślizgowe, chłodząc pracującą

część pasa. Trak przeznaczony jest do piłowania bloków marmurowych, fabrycznie polecany

do paserowania (tzn. formowania, wyrównywania do kształtu prostopadłościennego elementów

kamiennych) i piłowania bloków. Nieregularny trak wyposażono w wózek z obrotową płytą, co

umożliwia formowanie nieregularnych bloków na bocznych powierzchniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 18. Przekrój poprzeczny przez strefę piłowania traka pasowego [15]

Traki tarczowe

Traki tarczowe (TT) stanowią specjalną grupę traków pracujących jedną lub wieloma

wielkośrednicowymi diamentowymi tarczami tnącymi. Przeznaczone są do cięcia bloków

o mniejszej wysokości (najczęściej 1,2 do 1,4 m) na grube płyty lub wykonywania nacięć

o głębokości odpowiadającej roboczemu promieniowi tarczy (promień tarczy pomniejszony

o promień tarczy dociskowej). Z konstrukcyjnego punktu widzenia trak tarczowy jest po

prostu dużą przecinarką o poziomej osi obrotu wrzeciona, pracującą tarczami o większej

średnicy.

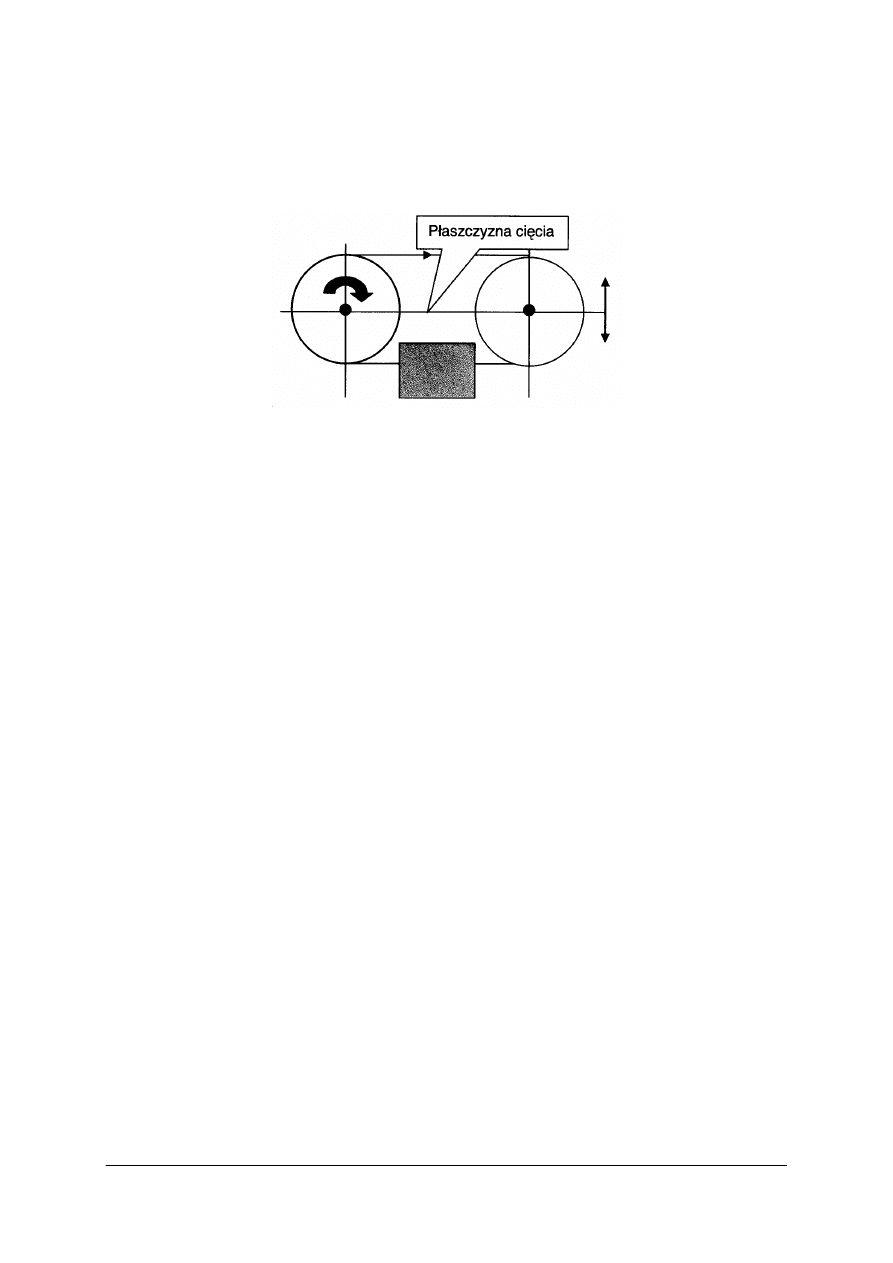

Rys. 19. Roboczy promień tarczy R wyznacza maksymalna wysokość rozcinanego bloku lub maksymalne

zagłębienie tarczy w materiał g = R– r. [2, s. 67]

Trudno jest jednoznacznie ustalić granicę pomiędzy przecinarką, a trakiem tarczowym,

jednak producenci diamentowych tarcz najczęściej wydzielają grupę tarcz o średnicy powyżej

2000 mm dla traków jednotarczowych. Istnieje jednak odmiana traków wielotarczowych

stosowanych do wycinania pasków kamiennych bezpośrednio z bloków granitowych lub

marmurowych (w klasyfikacji oznaczonych symbolem TTh). W tym przypadku, gdy na

jednym wrzecionie montowanych jest 30 do 100 tarcz diamentowych granica średnic obniża

się do 800 mm i obejmuje tarcze o średnicach do 1600 mm.

Przyjęcie granicy średnic 2000 mm dla traków jednotarczowych i 800 mm dla traków

wielotarczowych (wielopił) umożliwi oddzielenie dużych „mamucich” obrabiarek

od wyraźnie mniejszych przecinarek i frezarek stosowanych do rozcinania płyt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Traki jednotarczowe – zalety i wady

Zalety:

–

duża wydajność cięcia (w stosunku do piłowania piłami trakowymi) powodująca, że

w ciągu jednej godziny możemy rozciąć blok granitowy na powierzchni 1–2 m

2

lub marmurowy na powierzchni 5–6 m

2

,

–

łatwość zmiany grubości otrzymywanych płyt przez proste przesunięcie wózka

trakowego z blokiem lub suportu z tarczą,

–

dobra jakość powierzchni otrzymywanych płyt i elementów, co znakomicie ułatwia

i przyspiesza obróbkę wykańczającą,

–

niższe koszty inwestycyjne w stosunku do traków wielopiłowych.

Wady:

–

ograniczona wysokość rozcinanych bloków (która nie może przekroczyć wielkości

roboczego promienia tarczy,

–

większa szerokość szczeliny piłowej (SP) w stosunku do pił trakowych, co skutkuje nieco

większym zużyciem materiału,

–

wyższa energo– i wodochłonność procesu (w stosunku do traków piłowych TP).

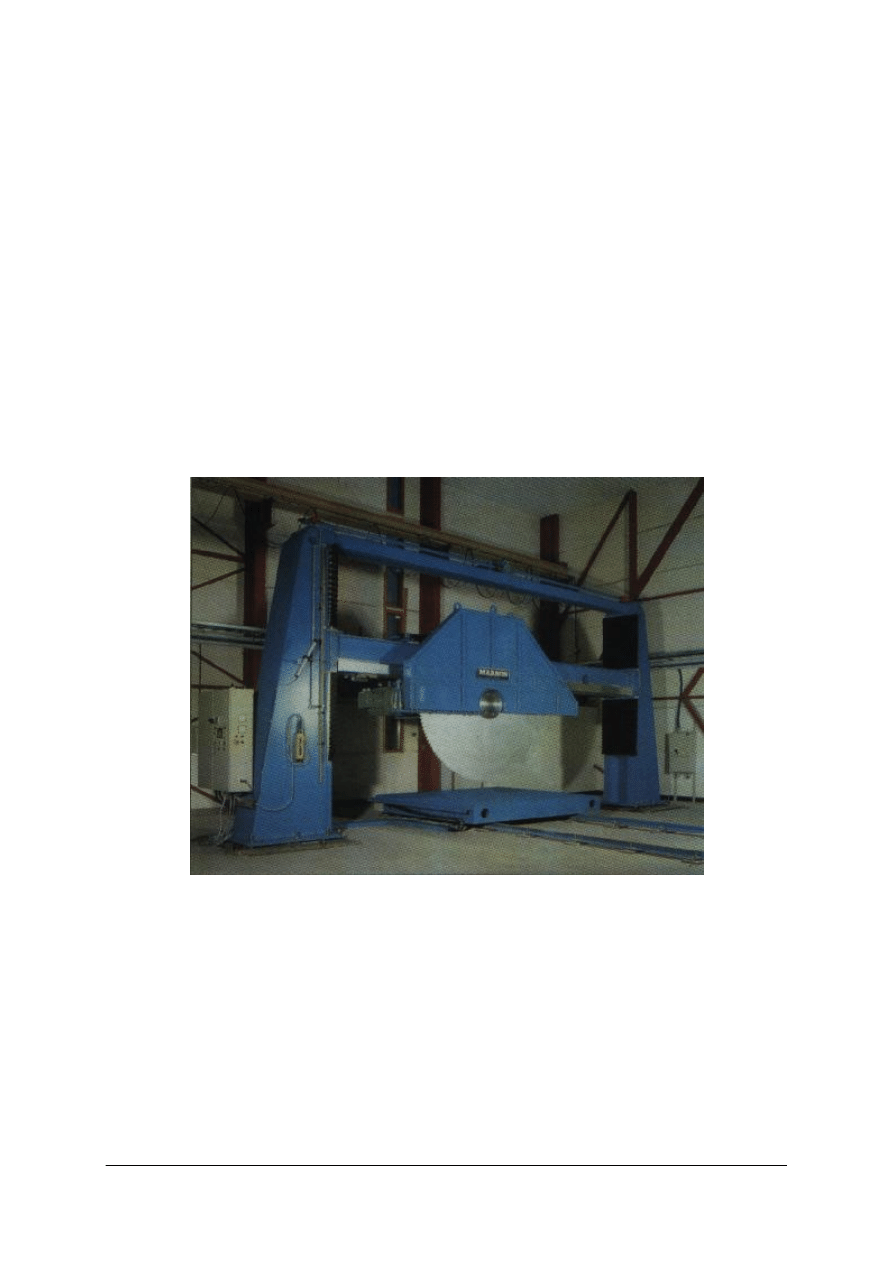

Rys. 20. Diamentowy trak tarczowy [18]

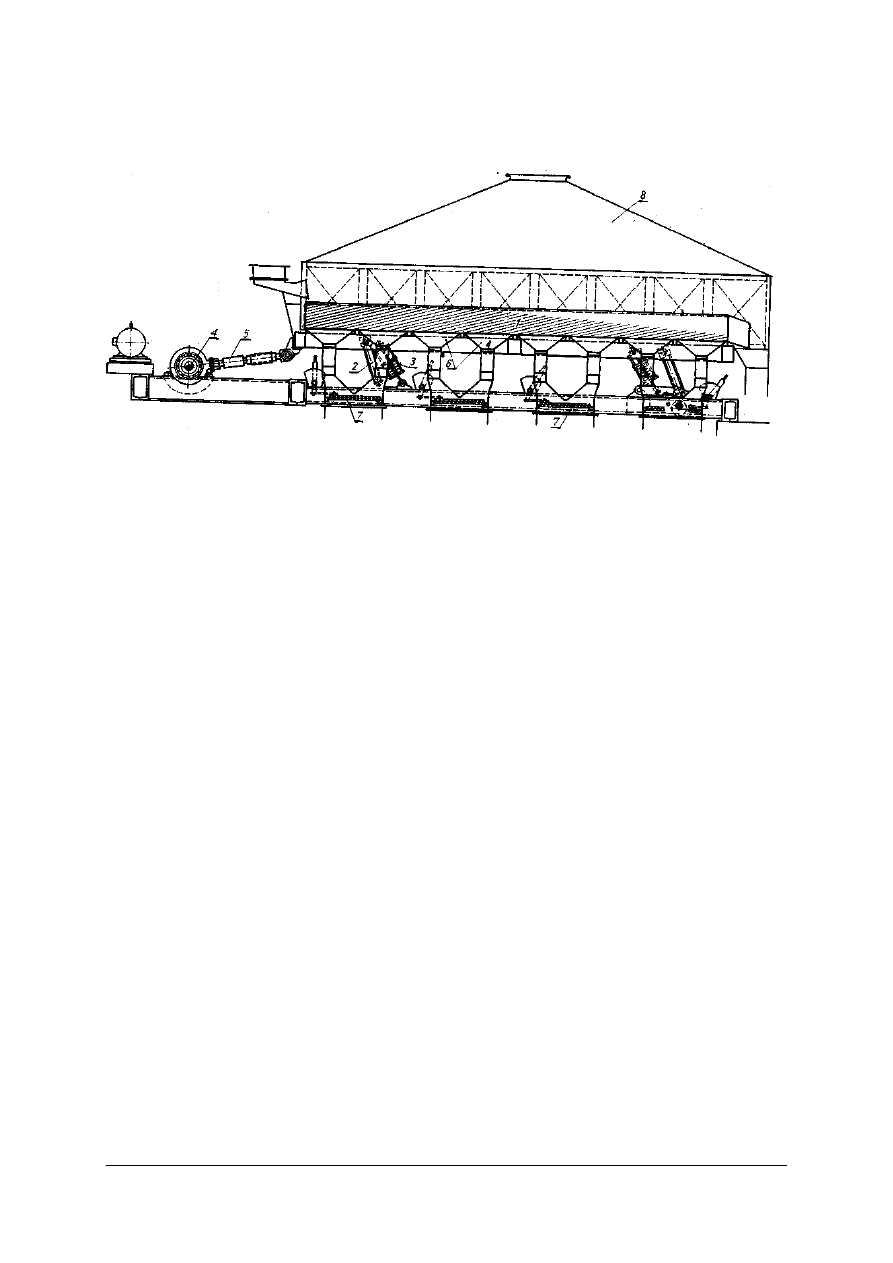

Traki wielotarczowe

Traki wielotarczowe stanowią podstawową grupę obrabiarek stosowanych w technologii

paskowej – do wycinania pasków kamiennych bezpośrednio z bloku. W klasyfikacji

oznaczone są symbolem TTh (traki tarczowe podcinające w gwarze warsztatowej zwane

„wielopiłami”). Duża wydajność cięcia, jaką dają diamentowe tarcze tnące jest

zwielokrotniana przez zastosowanie od kilku do kilkudziesięciu narzędzi nakładanych na

jedno wrzeciono napędowe.

Na wrzeciono nakładana jest jedna tarcza tnąca, następnie tarcza dystansowa, znowu

tarcza itd., aż do zewnętrznej tarczy dociskowej i nakrętki mocującej. Taka konstrukcja

zespołu tnącego umożliwiła ustawienie tarcz tnących w małych odległościach,

umożliwiających wycinanie cienkich pasków kamienia, o grubości ograniczonej jedynie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

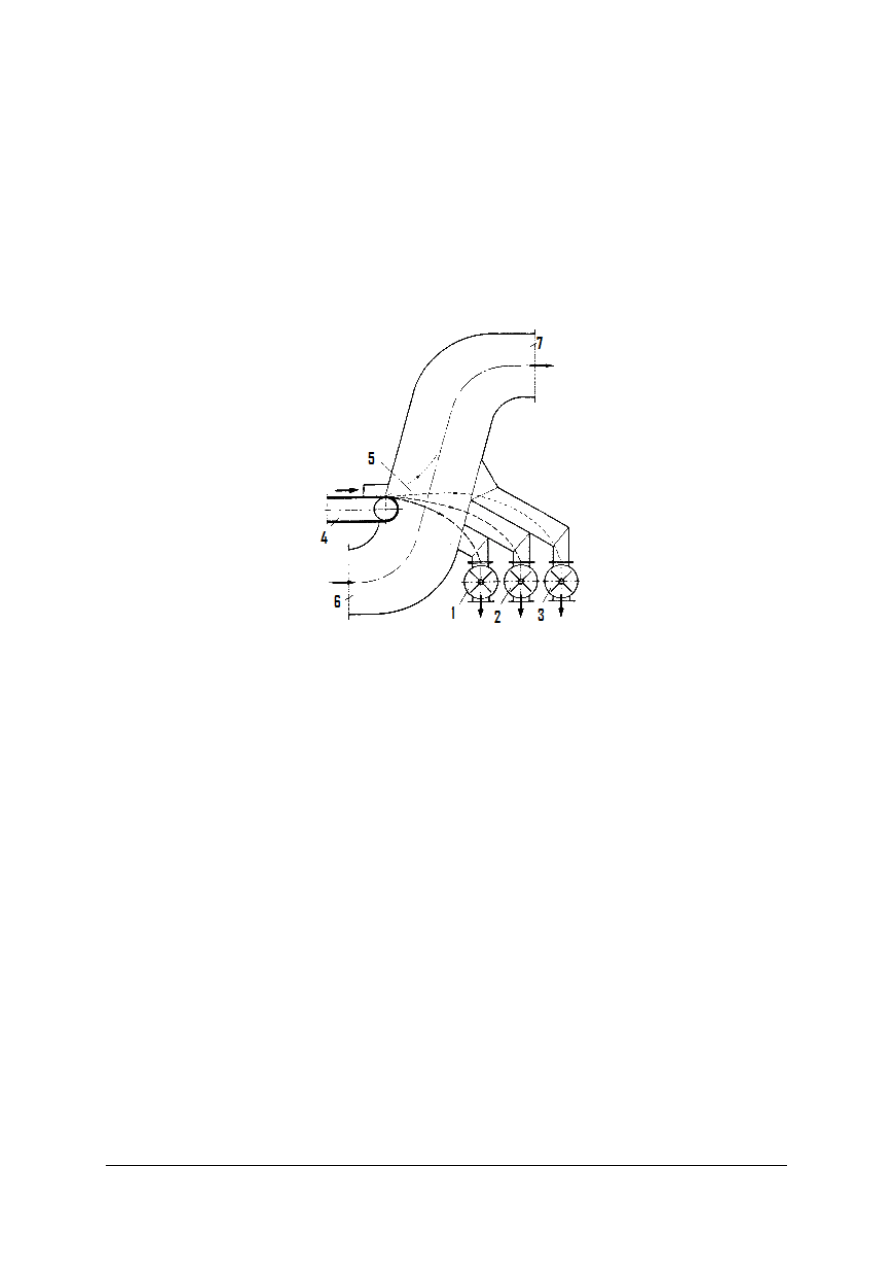

wytrzymałością rozcinanego materiału. Zespół tnący składający się z tarcz tnących z napędem

wrzeciona może być w stosunkowo prosty sposób przemieszczany względem rozcinanego

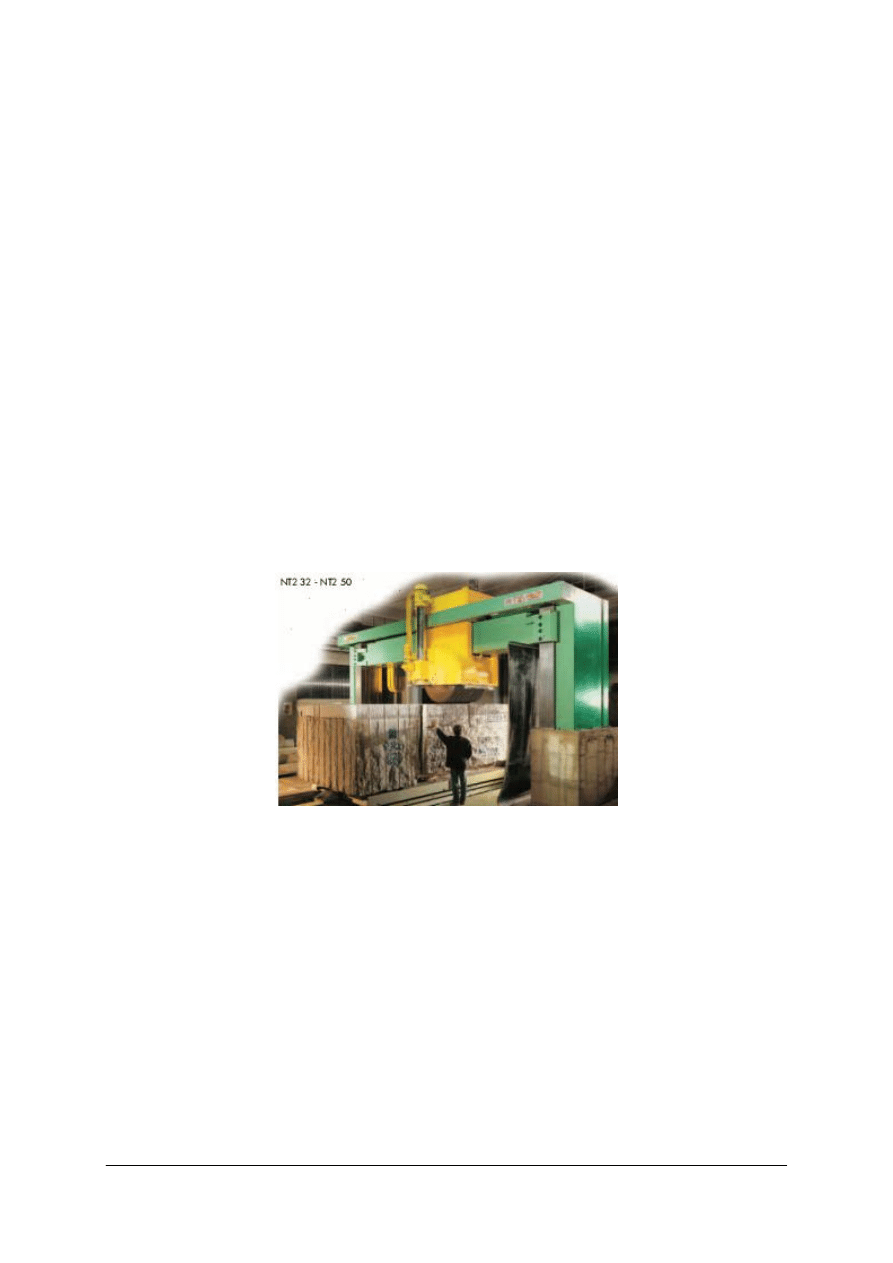

bloku. Konstrukcję takiego traka przedstawiono na przykładzie traka NT2 32 włoskiej firmy

SIMEC, pracującego od kilku lat w jednym z polskich zakładów obróbczych.

Podstawę zespoły traka TTh to:

–

mechanizm jazdy suportu – najczęściej mechaniczny,

–

mechanizm podnoszenia i opuszczania suportu,

–

zespół napędu i ustawiania poziomej tarczy odcinającej,

–

wózek trakowy z zespołem precyzyjnego ustawiania bloku.

Trak pokazany na rys. 20 charakteryzuje się prostotą konstrukcji oraz łatwością montażu.

Trak dostarczany jest w postaci całkowicie zmontowanej, z okablowaniem i osprzętem

instalacji wodnej, w jednym kontenerze. Montaż na uprzednio wykonanym fundamencie

polega na ustawieniu i przykręceniu śrubami dwóch słupów konstrukcji, ustawieniu torowiska

z mechanizmem precyzyjnego ustawienia (pozycjonowania) wózka z blokiem, oraz

podłączenia kabla zasilającego i przewodu zasilania wodą. Trak przeznaczony jest do

rozcinania zestawu bloków o wymiarach 3,5 x 5,0 x 2,0 m. Wózek trakowy może być

załadowany np. trzema blokami o szerokości 1,5 i długości 2 m. Zespół tnący pracujący

32 tarczami o średnicy do 1600 mm napędzany jest silnikiem o mocy 160 kW (większy trak

NT2 50 pracujący 52 tarczami wyposażony jest w silnik o mocy 200 kW). Suport z zespołem

diamentowych tarcz tnących porusza się po prowadnicach masywnej poziomej belki,

podnoszonej lub opuszczanej przez dwuśrubowy mechanizm.

Rys. 21. Wielotarczowy trak podcinający NT2 32 firmy SIMEC. Konstrukcja dwusłupowa. Pracuje 32 tarczami

Ø1600 i odcinającą Ø400 mm [23]

Jak przystało na trak granitowy, suport pracuje metodą skokową: porusza się z większą

prędkością pozioma V

H

=

8–12 m/min, natomiast grubość warstwy skrawanej g jest niewielka

i zależy od klasy granitu.

Istotną zaletą tego traka jest długość wózka trakowego (5 m), co umożliwia optymalną

organizację czasu pracy urządzenia z maksymalnym wykorzystaniem jego czasu pracy.

Kolejną fazą rozwoju traków wielotarczowych jest przekształcenie ich w ogromne centra

obróbcze, w których po załadowaniu bloków na wózek (lub wózki trakowe) na wylocie

z centrum odbiera się pakiety pasków o założonych wymiarach. W centrum obróbczym

wydzielono zespół pionowego nacinania bloku (z suportem głównym) oraz zespół poziomego

odcinania pasków (z suportem odcinającym). Utworzono jednolitą konstrukcję łączącą te

zespoły z układem odbioru i paletyzacji pasków. Paski ustawione na paletach transportowych

przewożone są na urządzenia rozładowcze potokowych linii obróbczych, gdzie następuje ich

wykańczanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 22. Centrum obróbcze NT 100 firmy SIMEC. Widoczny główny suport tnący niosący do 100 pionowych

tarcz tnących z napędem, suport podcinający z pozioma tarczą odcinająca paski oraz zespół odbioru

i paletyzacji wyciętych pasków [23]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje obróbki maszynowej kamienia?

2. Jakie są sposoby mechanicznej obróbki fakturalnej?

3. Jak uzyskuje się odpowiednie faktury?

4. Jakie znasz rodzaje obróbki ściernej?

5. Jakie znasz maszyny do obróbki kamienia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej rozpoznaj rodzaje maszyn do obróbki

kamienia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zapoznać się z dokumentacją techniczno-ruchową,

3) rozpoznać rodzaje maszyn,

4) zanotować niezbędne informacje w notatniku,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa maszyn do obróbki kamienia,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 2

Scharakteryzuj rodzaje maszynowej obróbki kamienia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) określić rodzaje obróbki maszynowej kamienia,

3) określić cechy charakterystyczne każdej obróbki,

4) zanotować niezbędne informacje w notatniku,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 3

Scharakteryzuj traki z piłami tarczowymi oraz piły tarczowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zapoznać się z dokumentacją techniczno-ruchową,

3) określić rodzaje traków,

4) dobrać piły tarczowe do typu traku,

5) określić cechy charakterystyczne traków z piłami tarczowymi,

6) zanotować niezbędne informacje w notatniku,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa traków z piłami tarczowymi,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 4

Scharakteryzuj rodzaje pił i objaśnij sposób ich mocowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zapoznać się z dokumentacją techniczno-ruchową,

3) określić rodzaje pił,

4) określić sposób mocowania pił w trakach piłowych,

5) zanotować niezbędne informacje w notatniku,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa traków piłowych,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 5

Na podstawie schematu opisz budowę i wyjaśnij działanie traka linowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zapoznać się z dokumentacją techniczno-ruchową traków linowych,

3) określić rodzaje traków linowych,

4) określić cechy charakterystyczne traków linowych,

5) zanotować niezbędne informacje w notatniku,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa traków linowych,

−

literatura zgodna z punktem 6 Poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać rodzaje maszyn do obróbki kamienia?

2) scharakteryzować rodzaje maszynowej obróbki kamienia?

3) scharakteryzować rodzaje pił i objaśnij sposób ich mocowania?

4) opisać budowę i wyjaśnij działanie traka linowego?

5) rozpoznać podstawowe i pomocnicze maszyny kamieniarskie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.2. Maszyny szlifiersko-polerskie

4.2.1. Materiał nauczania

Szlifowanie

Licowe powierzchnie elementów (widoczne po zamontowaniu) poddawane są obróbce

fakturalnej, mającej na celu nadanie im wymaganej płaskości i gładkości, wydobywającej całe

piękno struktury kamienia i jego kolorystyki. Operacje te realizowane są na drodze obróbki

ściernej, przy zastosowaniu ścierniwa luźnego lub związanego w postaci segmentów

szlifierskich.

Technika szlifowania

Ścierniwo luźne podawane jest w postaci pulpy pod ciężkie tarcze obracające się

i przemieszczające po powierzchni obrabianego elementu.

Segmenty szlifierskie pracujące pojedynczo lub zespołowo na tarczach lub głowicach

szlifierskich również wykonują złożony ruch obrotowy i posuwowy względem obrabianego

elementu, stopniowo niwelując nierówności na powierzchni surowego elementu. Przez

stosowanie ścierniwa o coraz drobniejszej granulacji uzyskuje się stopniowe zmniejszanie

makro i mikronierówności na powierzchni surowego elementu, aż do uzyskania wymaganej

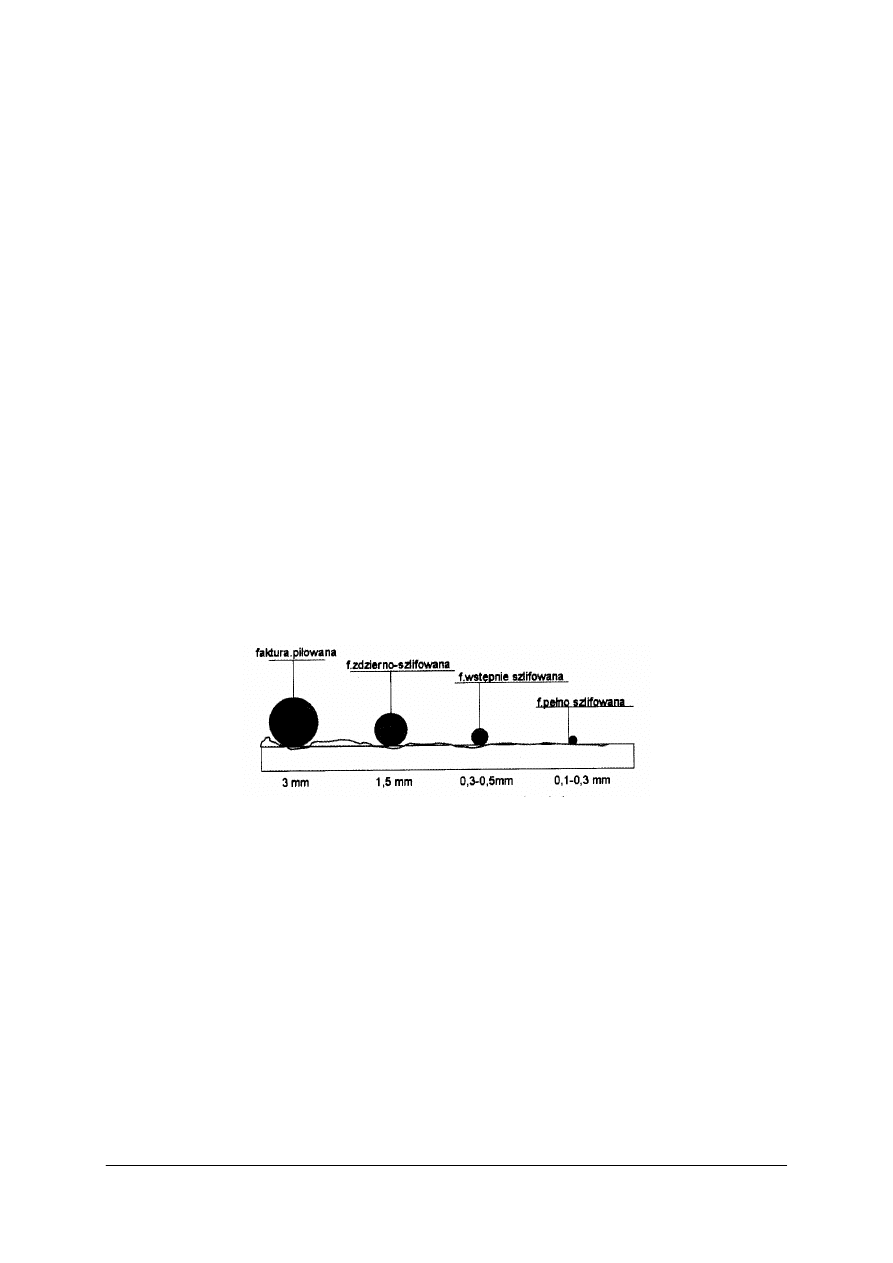

faktury jak to pokazano na rys.23. Norma BN–64/6740–02 przewiduje trzy odmiany faktur

szlifowanych:

−

zdzierno-szlifowana –.dopuszczającą rysy i zagłębienia do 1,5 mm,

−

wstępnie szlifowana – o dopuszczalnych zagłębienia 0,3 do 0,5 mm,

−

pełno szlifowana – dopuszczającą odchyłki w granicach 0,1–0,3 mm.

Rys. 23. Graficzna ilustracja procesu szlifowania powierzchni coraz drobniejszym ziarnem ściernym. Na dole

zaznaczono odchyłki dla podanych faktur.[22]

Jeszcze dokładniejszej obróbki i staranności wykonania wymagają faktury polerowane:

o odchyłkach mierzonych już w mikrometrach (1 mikron = 1/1000 mm):

−

półpolerowana (matowa) z dopuszczalnymi odchyłkami 40 do 80 µm,

−

polerowana (pełny poler) z odchyłkami 2,5 do 20 µm.

Szlifować można wszystkie gatunki kamienia, natomiast polerowaniu poddają się tylko

skały magmowe, głównie granity, sjenity, labradoryty oraz marmury, wapienie zbite,

trawertyny „dobrze przyjmują poler”. Aktualnie prowadzone są próby polerowania

piaskowców drobnoziarnistych.

Elewacje zewnętrzne wykonywane są najczęściej z polerowanych elementów ze skał

magmowych lub szlifowanych płyt piaskowcowych. Obróbka fakturalna tych elementów

wydobywa piękno ich struktury i walory plastyczne, decydujące o wyglądzie i standardzie

wykończenia obiektu. Z tych samych powodów wykładziny wewnętrzne, posadzki i stopnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

z reguły wykonywane są z polerowanych granitów lub marmurów mniej odpornych na

działanie czynników atmosferycznych.

Szlifowanie i polerowanie jako operacja nadająca ostateczny wygląd elementom

kamiennym (a tym samym realizowanym obiektom lub pomieszczeniom) musi być

traktowane ze szczególną starannością: świadczącą nie tylko o wyobraźni architekta, lecz

również (a może zwłaszcza) o jakości pracy kamieniarskiej.

Narzędzia szlifierskie

Przypuszczalnie protoplastą współczesnych narzędzi szlifierskich była osełka

piaskowcowa. Piaskowiec składający się z ziaren twardego kwarcu, spojonych wytrzymałym

spoiwem i często występujący w naturze był idealnym materiałem szlifierskim.

Kawałki piaskowca ukształtowane w zależności od potrzeb, były stosowane czy to w postaci

osełek czy w postaci obrotowych tarcz stosowanych przy mieleniu zboża (ziarna), czy

szlifowaniu kamieni szlachetnych lub ich zamienników.

Warto przypomnieć fakt, że sztuczna biżuteria produkowana przez firmę JABLONEX, była

szlifowana na tarczach ściernych z drobnoziarnistego piaskowca z okolic Polanicy. Próby

dobrania fabrycznych narzędzi szlifierskich przez długi okres czasu nie przynosiły

spodziewanych rezultatów.

Materiał ścierny, czyli ścierniwo

Materiał, z jakiego zbudowane są ziarna ścierne decyduje o skuteczności narzędzia, jego

trwałości i wydajności obróbki. Do szlifowania kamienia stosowane są głównie:

1) Diament – najtwardszy, naturalny materiał ścierny o twardości 10 w skali twardości

Mohsa, o gęstości 3,5 g/cm3. Stanowi podstawowe ścierniwo do wysokowydajnej

mechanicznej obróbki kamienia i metali. Główny składnik diamentowych segmentów

i past szlifierskich.

2) Karborund – węglik krzemu SiC – otrzymywany sztucznie przez stapianie czystego

kwarcu i koksu w temp. 2500–3000°C. Gęstość 3,1–3,2 g/cm3, twardość 9,7 w skali

Mohsa. Odmiany: zielony o zawartości min.97%, twardszy, lecz bardziej kruchy czarny

o zawartości min.95%, mniej twardy, lecz i mniej kruchy.

3) Korund (Al

2

O

3

) – twardy minerał – 9 stopni w skali Mohsa, o gęstości ok. 4 g/cm

3

i temperaturze topnienia 2050°C. Stanowi doskonały materiał ścierny i przed wejściem

na rynek karborundu był szeroko stosowany m.in. do szlifowania skał twardych (granity,

sjenity).

Wprowadzanie coraz bardziej wydajnych obrabiarek zmusiło do poszukiwania równie

skutecznych narzędzi szlifierskich, o ściśle określonych własnościach, dostosowanych do

określonych funkcji. W przypadku narzędzi ściernych o ich własnościach decydują dwa

podstawowe składniki: