„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Gruca

Wykonywanie

konserwacji

oraz

naprawy

maszyn

i urządzeń górnictwa odkrywkowego 711[03].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Józef Augustynowicz

dr inż. Jerzy Alenowicz

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Teresa Myszor

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[03].Z1.04

„Wykonywanie konserwacji oraz naprawy maszyn i urządzeń górnictwa odkrywkowego”,

zawartego w modułowym programie nauczania dla zawodu górnik odkrywkowej eksploatacji

złóż.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Główne zagrożenia, zasady bezpiecznej pracy i zachowania się

w warsztacie remontowym

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

12

4.2. Dokumentacja montażowa

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3. Odbiór techniczny zmontowanych części urządzeń

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

18

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

19

4.4. Niezawodność i trwałość maszyn i urządzeń

20

4.4.1. Materiał nauczania

20

4.4.2. Pytania sprawdzające

21

4.4.3. Ćwiczenia

21

4.4.4. Sprawdzian postępów

22

4.5. Diagnostyka techniczna i badanie konstrukcji nośnych maszyn górnictwa

odkrywkowego

23

4.5.1. Materiał nauczania

23

4.5.2. Pytania sprawdzające

28

4.5.3. Ćwiczenia

28

4.5.4. Sprawdzian postępów

30

4.6. Użytkowanie maszyn i urządzeń

31

4.6.1. Materiał nauczania

31

4.6.2. Pytania sprawdzające

35

4.6.3. Ćwiczenia

35

4.6.4. Sprawdzian postępów

38

4.7. Obsługa techniczna

39

4.7.1. Materiał nauczania

39

4.7.2. Pytania sprawdzające

46

4.7.3. Ćwiczenia

46

4.7.4. Sprawdzian postępów

47

4.8. Technologia i organizacja napraw

48

4.8.1. Materiał nauczania

48

4.8.2. Pytania sprawdzające

53

4.8.3. Ćwiczenia

53

4.8.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik ma na celu pomóc Ci przyswoić wiedzę z zakresu konserwowania

oraz naprawy maszyn i urządzeń górnictwa odkrywkowego.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przejść do realizacji tej jednostki modułowej.

2. Cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem.

3. Materiał nauczania (rozdział 4) – podstawowe wiadomości teoretyczne niezbędne do

opanowania treści jednostki modułowej,

4. Zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

5. Ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

6. Sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas lekcji i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej. W przypadku trudności ze

zrozumieniem tematu lub ćwiczenia, poproś o pomoc nauczyciela.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

1) przed przystąpieniem do rozdziału „Materiał nauczania” – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści i odpowiedzeniu

na pytania sprawdzisz stan swojej gotowości do wykonania ćwiczeń,

2) po zapoznaniu się z rozdziałem „Materiał nauczania”, by sprawdzić stan swojej wiedzy,

która będzie potrzebna do wykonania ćwiczeń.

Kolejny etap to wykonanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu określonego w tytule jednostki modułowej. Po wykonaniu

zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując „Sprawdzian

postępów”. W tym celu:

−

przeczytaj uważnie pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce,

−

wpisz TAK, jeżeli Twoja odpowiedź na pytanie jest prawidłowa,

−

wpisz NIE, jeżeli Twoja odpowiedź na pytanie jest niepoprawna.

Odpowiedź NIE wskazuje na luki w Twojej wiedzy, informuje Cię, jakich zagadnień

jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są jeszcze przez

Ciebie dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub tylko określonych części wiadomości będzie

stanowiło dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zadaniami

testowymi. W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, który

zawiera:

1. instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

2. przykładową kartę odpowiedzi, w której, w wolnych miejscach wpisz odpowiedzi na

pytania.

Aby zdobyć więcej interesujących Cię informacji, musisz sięgnąć do przedstawionych

pozycji literatury, czasopism i – najszybciej aktualizowanych – fachowych stron

internetowych. Pamiętaj, że przedstawiony tu wykaz literatury nie jest czymś stałym

i w każdej chwili mogą pojawić się na rynku nowe pozycje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

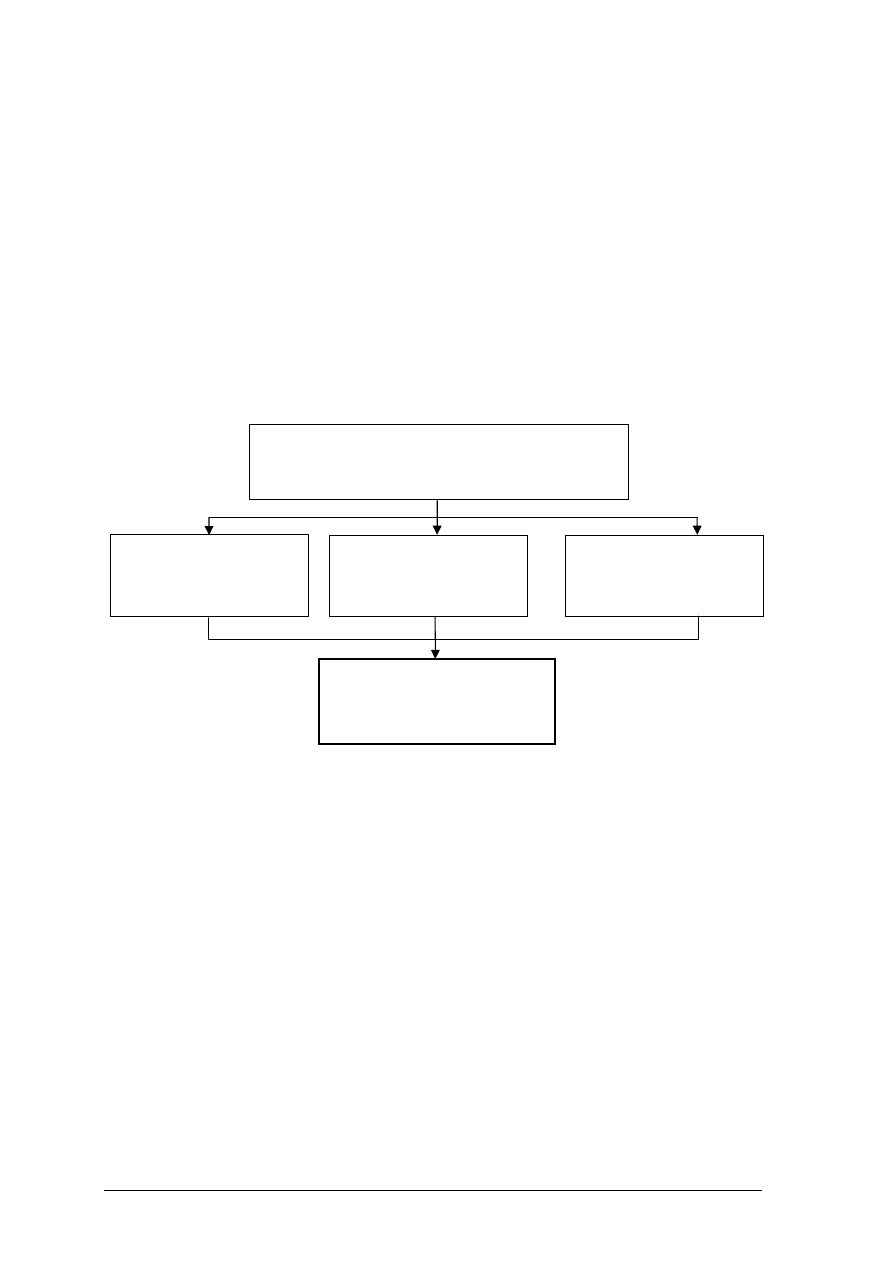

Jednostka modułowa:

„

Wykonywanie konserwacji oraz naprawy maszyn i urządzeń

górnictwa odkrywkowego”, której treści za moment poznasz, jest jednym z modułów

koniecznych do zapoznania się z problematyką stosowania maszyn do eksploatacji i przeróbki

kopalin w górnictwie odkrywkowym, co ilustruje schemat.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony środowiska

naturalnego, wynikających z charakteru wykonywanych prac. Przepisy te poznasz podczas

trwania nauki.

Schemat układu jednostek modułowych

711[03].Z1

Eksploatacja maszyn i urządzeń stosowanych

w górnictwie odkrywkowym

711[03].Z1.02

Użytkowanie maszyn

i urządzeń do transportu

i zwałowania

711[03].Z1.04

Wykonywanie konserwacji oraz

naprawy maszyn i urządzeń

górnictwa odkrywkowego

711[03].Z1.01

Użytkowanie maszyn

i urządzeń do urabiania

kopalin

711[03].Z1.03

Użytkowanie maszyn

i urządzeń do obróbki

kamienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie konserwacji

oraz naprawy maszyn i urządzeń górnictwa odkrywkowego” powinieneś umieć:

−

stosować układ jednostek SI,

−

dobierać narzędzia, przyrządy i materiały w zależności od wykonywanej pracy,

−

czytać schematy układów elektrycznych, elektronicznych i automatyki przemysłowej,

−

rozróżniać rodzaje połączeń, osie, wały, łożyska, sprzęgła, hamulce i mechanizmy oraz

określać ich zastosowanie w budowie maszyn,

−

określać na podstawie dokumentacji technicznej elementy składowe maszyny lub

urządzenia,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami

technicznymi,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

dokumentować i notować informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

zorganizować własne stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przestrzegać przepisy BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić rodzaje tarcia, wykazać ich wpływ na zużycie elementów maszyn i urządzeń

mechanicznych,

−

określić przyczyny powodujące zużywanie urządzeń technicznych,

−

określić sposoby zapobiegania nadmiernemu zużyciu podczas eksploatacji urządzeń

mechanicznych,

−

rozpoznać stan techniczny maszyn i urządzeń,

−

ocenić prawidłowość użytkowania maszyn i urządzeń,

−

określić cel badań diagnostycznych w eksploatacji maszyn i urządzeń,

−

określić rodzaje badań diagnostycznych,

−

zinterpretować zapisy w Dokumentacji Techniczno-Ruchowej dotyczące prawidłowej

eksploatacji maszyn i urządzeń,

−

scharakteryzować warunki techniczne naprawy maszyn górniczych,

−

określić zasady naprawy, przygotować stanowisko do naprawy,

−

scharakteryzować szczególnie niebezpieczne zagrożenia w toku wykonywania prac

naprawczych,

−

dobrać i posłużyć się przyrządami pomiarowymi,

−

scharakteryzować uszkodzenia części, powodujące ich wycofanie z użytku,

−

scharakteryzować warunki techniczne konserwacji przeglądów maszyn i urządzeń

górniczych,

−

dobrać sposoby smarowania,

−

wykonać konserwację maszyn,

−

uzasadnić konieczność stosowania przepisów bezpieczeństwa i higieny pracy podczas

naprawy maszyn górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Główne zagrożenia, zasady bezpiecznej pracy i zachowania

się w warsztacie remontowym

4.1.1. Materiał nauczania

Wprowadzenie

Obowiązkiem każdego pracownika, w warsztacie remontowym jest przestrzeganie

ogólnych zasad bezpieczeństwa pracy oraz szczegółowych wskazówek bezpiecznego

wykonywania prac, podanych w instrukcjach stanowiskowych oraz w instrukcji bezpiecznego

użytkowania maszyn i urządzeń.

Przed przystąpieniem do pracy należy włożyć ubranie robocze. Ubranie robocze nie

może mieć zwisających części, które mogłyby być pochwycone przez maszyny. Mankiety

rękawów należy ściśle opiąć wokół nadgarstka. Na głowie należy nosić beret lub kask

ochronny – w zależności od rodzaju i miejsca pracy.

Wszystkie ruchome części maszyn musza być osłonięte. Zdejmowanie osłon w czasie

ruchu jest niedozwolone. Niedozwolone jest również czyszczenie, smarowanie i naprawianie

maszyny będącej w ruchu.

Wolno używać tylko pełnosprawnych narzędzi, bez wyszczerbień i rozklepań, dobrze

osadzonych na niepopękanych trzonkach. Narzędziami należy posługiwać się tylko zgodnie

z ich przeznaczeniem.

Narzędzia i materiały powinny być starannie poukładane oraz przechowywane

w przeznaczonych dla nich szafkach, szufladach i skrzyniach narzędziowych. Podłoga

w miejscu wykonywania pracy nie może być śliska. Rozlane oleje lub smary należy wytrzeć

szmatą lub czyściwem. Na stanowisku pracy ma być ład i porządek Nie wolno tarasować

przejść materiałami lub urządzeniami. Opiłki lub wióry należy zmiatać miotełką. Wszelkie

prace, przy których mogą powstać odpryski, należy wykonywać w okularach ochronnych.

Prace porządkowe i transportowe należy wykonywać w rękawicach ochronnych.

Obróbka ręczna

W czasie obróbki ręcznej należy zwrócić szczególną uwagę na staranne zamocowanie

oraz przenoszenie ciężkich przedmiotów. Ważne jest prawidłowe oświetlenie stanowiska

roboczego. Porządek na stanowisku a zwłaszcza sposób rozmieszczenia i przechowywania

narzędzi traserskich chroni przed skaleczeniami.

Cięcie metali

W czasie cięcia metali nożycami i na piłach często zdarzają się okaleczenia rąk

o zadziory na krawędziach blach, w związku z tym należy je usuwać specjalnym skrobakiem

lub pilnikiem. Do pracy należy używać nożyc naostrzonych.

Nożyce gilotynowe powinny być wyposażone w listwę ochronną.

Nożyce powinny być wyposażone w specjalne osłony.

Korpusy nożyc o napędzie elektrycznym muszą być uziemione.

Gięcie, prostowanie, piłowanie

Podczas gięcia i prostowania należy zwrócić uwagę na właściwe zamocowanie

przedmiotu w imadle. Podczas gięcia i prostowania należy zwrócić uwagę na skaleczenie rąk.

Podczas piłowania nie należy używać pilników z pękniętą rękojeścią, lub bez niej. Przed

rozpoczęciem piłowania należy sprawdzić czy przedmiot jest dobrze zamocowany w imadle.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Wiercenie

Wszystkie obracające się części napędowe wiertarki podczas wiercenia powinny być

zabezpieczone osłonami a wiertarka uziemiona.

Nie wolno trzymać przedmiotu wierconego rękami.

Ubiór pracownika nie powinien mięć żadnych zwisających części, mankiety powinny być

obcisłe a głowa nakryta.

Wióry należy usuwać tylko szczotką.

Do wiercenia i gwintowania nie wolno używać uszkodzonych narzędzi.

Po zakończeniu pracy należy wyłączyć silnik wiertarki.

Praca na obrabiarkach

Podczas pracy na obrabiarkach ubiór powinien być obcisły, a pracownik odpowiednio

przeszkolony.

Należy sprawdzić czy przedmiot obrabiany i narzędzie zamocowane są prawidłowo.

W czasie pracy obrabiarki części wirujące powinny być osłonięte.

W czasie pracy obrabiarki nie wolno dokonywać pomiarów, usuwać wiórów, zostawiać

bez nadzoru pracującej obrabiarki.

Stosować się do instrukcji obsługi danej obrabiarki.

Metody bezpiecznej pracy na tokarce

Tokarki automatyczne i półautomatyczne należy osłonić ekranem chroniącym przed

rozpryskiem smarów i zaopatrzyć w urządzenie do zbierania cieczy ściekających z narzędzi.

Bezpieczne metody pracy na tokarkach.

Tokarki rewolwerowe i automaty tokarskie, które nie zostały wyposażone w magazyn

obrabianego przedmiotu, powinny być wyposażone w osłonę przedmiotu wystającego poza

obrys tokarki. Osłona ta powinna być wyposażona w urządzenie blokujące jej otwarcie

podczas pracy obrabiarek i być oznakowana barwami i znakami bezpieczeństwa, zgodnie

z Polskimi Normami.

Przed uruchomieniem centrum obróbkowego obsługujący powinien sprawdzić

w szczególności:

1) czystość gniazda wrzeciona i szczęk uchwytu,

2) prawidłowość rozmieszczenia narzędzi skrawających w magazynie i ich stan techniczny

oraz stopień zużycia ostrzy,

3) stan wypełnienia zbiornika wiórami,

4) stan wypełnienia magazynu przedmiotami przeznaczonymi do obróbki przed i po jej

wykonaniu,

5) poziom cieczy chłodzącej w zbiorniku i ciśnienie w układzie hydraulicznym bądź

pneumatycznym,

6) stan pozycji wyjściowych do pracy zespołu roboczego centrum.

Podczas pracy na tokarce należy używać wyłącznie narzędzi skrawających i przyrządów

dostosowanych do określonych procesów skrawania.

Przed uruchomieniem wrzeciona tokarki należy sprawdzić, czy nie pozostawiono klucza

do zaciskania przedmiotu w uchwycie tokarki.

Podczas regulacji siły zacisku przedmiotu obrabianego w uchwycie tokarki należy

uwzględniać w szczególności:

−

działanie siły skrawania,

−

prędkość obrotową,

−

moment bezwładności uchwytu i przedmiotu obrabianego,

−

nie wyważenie przedmiotu obrabianego.

Prędkość obrotową podczas procesu skrawania nie wyważonych przedmiotów należy tak

dobierać, aby nie spowodować drgań obrabiarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Metody bezpiecznej pracy na frezarce

Mechanizmy napędu głównego i posuwowego wystające poza obrys frezarki oraz

wystający koniec śruby służący do mocowania narzędzia lub jego oprawki powinny być

osłonięte kołpakiem oraz oznakowane zgodnie z Polskimi Normami.

Frezarki sterowane numerycznie powinny być wyposażone w automatyczny mechanizm

mocowania narzędzi i przyrządów we wrzecionie.

Metody bezpiecznej pracy na wiertarkach

Przed uruchomieniem wiertarki należy sprawdzić stan zamocowania przedmiotu

poddanego wierceniu oraz usunąć ze stołu zbędne przedmioty lub narzędzia pomocnicze.

Przedmiot poddawany wierceniu powinien być tak zamocowany na stole lub w imadle

wiertarki, aby jego obrót lub przemieszczenie pod wpływem działania siły skrawania był

niemożliwy.

Elementy stosowane do zamocowania narzędzi w uchwycie wiertarki nie powinny

wystawać poza obrys uchwytu lub wrzeciona tej wiertarki. Jeżeli jest to niemożliwe do

wykonania, wystający element należy zabezpieczyć osłonami.

Czynności związane z mocowaniem, wymianą narzędzi skrawających lub ustawianiem

przedmiotów na wiertarce oraz dokonywaniem niezbędnych pomiarów powinny być

wykonywane po uprzednim unieruchomieniu wrzeciona obrabiarki.

Podczas wiercenia otworów przy użyciu wiertarek niedopuszczalne jest trzymanie

w dłoni przedmiotu poddawanego wierceniu.

Wiertarki pracujące w układzie zespołowym z indywidualnymi napędami wrzeciona,

zainstalowane szeregowo, powinny być wyposażone w awaryjne wyłączniki do

unieruchomienia napędu wszystkich wiertarek z każdego stanowiska ich obsługi.

Metody bezpiecznej pracy na szlifierkach

Tarcze ścierne szlifierek powinny być osłonięte w sposób zabezpieczający obsługujących

przed zagrożeniami powstającymi podczas szlifowania, w szczególności w wyniku

rozerwania się tarczy. Nie dotyczy to szlifierek do szlifowania wałków wyposażonych

również we wrzeciono szlifierskie do szlifowania otworów.

Taśma ścierna szlifierek taśmowych powinna być osłonięta na całej długości,

z wyjątkiem przestrzeni roboczej taśmy.

Tarcza ścierna przed założeniem na szlifierkę powinna być sprawdzona, czy nie posiada

pęknięć, ubytków miejscowych i innych uszkodzeń.

Tarcze ścierne należy umocować na trzpieniu wrzeciona za pomocą stalowych tarczy

oporowej i dociskowej o średnicach zewnętrznych wynoszących co najmniej 1/3 średnicy

tarczy ściernej. W miarę zużywania się tarczy ściernej, tarcze stalowe powinny być

odpowiednio zmieniane na mniejsze.

W celu prawidłowego i bezpiecznego zamocowania tarczy ściernej na trzpieniu

mocującym, pomiędzy tarczą ścierną a tarczami: oporową i dociskową umieszcza się

podkładki z elastycznego materiału o grubości od 1 do 1,5 mm.

Bezpieczeństwo i higiena pracy podczas spawania metali

Podczas spawania metali obowiązują:

−

uziemienie, zerowanie, izolowanie maszyn,

−

ubrania ochronne, przyłbice, okulary,

−

parawany,

−

wentylacja.

Wszystkie prace spawalnicze wymagają specjalnych kwalifikacji i uprawnień, a sprzęt

spawalniczy musi spełniać wiele szczegółowych wymagań. Butle na gazy i wytwornice

acetylenu podlegają ponadto kontroli Urzędu Dozoru Technicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zagrożenie życia i zdrowia ludzkiego podczas spawania

W spawalnictwie występują zagrożenia:

−

związane z wytwarzaniem i przechowywaniem gazów stosowanych,

−

spowodowane prądem elektrycznym,

−

związane z samym procesem spawania (tj. wysoka temperatura, iskry, promieniowanie).

Obowiązują bardzo szczegółowe przepisy dotyczące obchodzenia się z butlami gazów

(zarówno pustymi, jak i napełnionymi) oraz ich transportu. Butle muszą np. być chronione

przed upadkiem

i uderzeniami,

nagrzewaniem (np. promieniami słonecznymi),

zanieczyszczeniem smarami. Butle można napełniać tylko tym gazem, do którego są

przeznaczone. Butle z acetylenem należy w czasie pracy ustawiać zawsze zaworem ku górze.

Gazy stosowane w spawalnictwie nie są zasadniczo trujące, ale grożą eksplozją. z tego

powodu nie wolno np. oliwić zaworów tlenowych. Butle są co 5 lat kontrolowane przez

Urząd Dozoru Technicznego. Wytwornice acetylenowe mogą być obsługiwane jedynie przez

odpowiednio przeszkolony personel. Pomieszczenia, w których znajdują się wytwornice,

muszą odpowiadać wielu szczegółowym przepisom dotyczącym wentylacji i bezpieczeństwa.

przeciwpożarowego.

Prąd elektryczny jest głównym źródłem zagrożenia przy spawaniu łukiem, a także

(chociaż w mniejszym stopniu) przy elektrycznym zgrzewaniu oporowym. Obowiązują tu

więc przede wszystkim ogólne przepisy dotyczące budowy i eksploatacji aparatury

elektrycznej wysokiego napięcia. W szczególności wszelkie naprawy i przeglądy urządzeń

zasilających (transformatorów, przetwornic i prostowników) mogą być wykonywane jedynie

przez wykwalifikowanych elektryków. Napięcie na zaciskach źródeł prądu może sięgać

100 V, co wymaga odpowiedniej ostrożności w czasie spawania. Przedmiot spawany

powinien być uziemiony, a uchwyt elektrody musi mieć izolowaną rękojeść. W niektórych

przypadkach sama konstrukcja uchwytu powinna uniemożliwić wymianę elektrody bez

wyłączenia prądu.

Spawanie łukowe jest bardzo niebezpieczne ze względu na promieniowanie łuku, grożące

uszkodzeniem oczu i ciężkimi oparzeniami skóry.

Spawacz musi być zabezpieczony fartuchem, ręce mieć osłonięte rękawicami, a twarz

(nie tylko oczy) chronioną tarczą trzymaną w ręku lub przyłbicą umocowaną na głowie.

W tarczy lub przyłbicy znajduje się niewielkie okienko z filtrem ochronnym.

Stanowisko do spawania łukowego musi być osłonięte stałymi ścianami lub przenośnymi

parawanami aby uchronić od poparzeń ludzi pracujących obok.

Mniejsze niebezpieczeństwo dla pracownika stwarza spawanie gazowe, ale i tu spawacz

jest zagrożony iskrami i odpryskami ciekłego metalu, a także płomieniem palnika. Dlatego

spawać gazowo można jedynie w specjalnych okularach ochronnych, szczelnym ubraniu

ochronnym czapce i rękawicach.

Przy wielu pracach montażowych występują zagrożenia o charakterze chemicznym.

Musimy tu wspomnieć o lutowaniu, gdzie używa się różnych topników szkodliwych dla

zdrowia. Szczególnie duże niebezpieczeństwo zagraża przy klejeniu, gdyż wiele klejów

lub ich składników to silne trucizny i praca z nimi musi odbywać się z najwyższą

ostrożnością, przy zapewnieniu odpowiedniej wentylacji i innych środków ochronnych.

Podczas nitowania należy pamiętać, aby narzędzia używane nie miały pęknięć

oraz uszkodzeń. Używając nitownika pneumatycznego nie wolno włączyć dopływu powietrza

przed zetknięciem bijaka- nagłownika z trzonem nitu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zasady bezpiecznej pracy obowiązują pracownika w warsztacie remontowym?

2. Na co należy zwrócić szczególną uwagę zatrudniając pracowników przy poszczególnych

rodzajach robót ślusarskich (obróbce ręcznej)?

3. Jakie zasady bezpieczeństwa obowiązują podczas pracach na tokarkach?

4. Jakie zasady bezpieczeństwa obowiązują podczas prac spawalniczych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj zagrożenia występujące podczas prac remontowych maszyn górniczych

z wykorzystaniem techniki spajania metali łukiem elektrycznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) określić technikę wykonywania naprawy,

3) określić zagrożenia występujące podczas spawania elektrycznego,

4) określić zagrożenia występujące na stanowisku remontowym maszyn górniczych,

5) zapisać zagrożenia w zeszycie,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

Przygotuj stanowisko do naprawy maszyny górniczej z wykorzystaniem szlifierki

tarczowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) określić zagrożenia występujące podczas prac remontowych z wykorzystaniem szlifierki

3) określić zasady bezpiecznej pracy z wykorzystaniem szlifierki,

4) sprawdzić stan tarczy szlifierki,

5) sprawdzić mocowanie tarczy,

6) przygotować stanowisko zgodnie z zasadami bezpieczeństwa i higieny pracy,

7) sprawdzić poprawność wykonania zadania,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa szlifierki,

−

szlifierka tarczowa,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

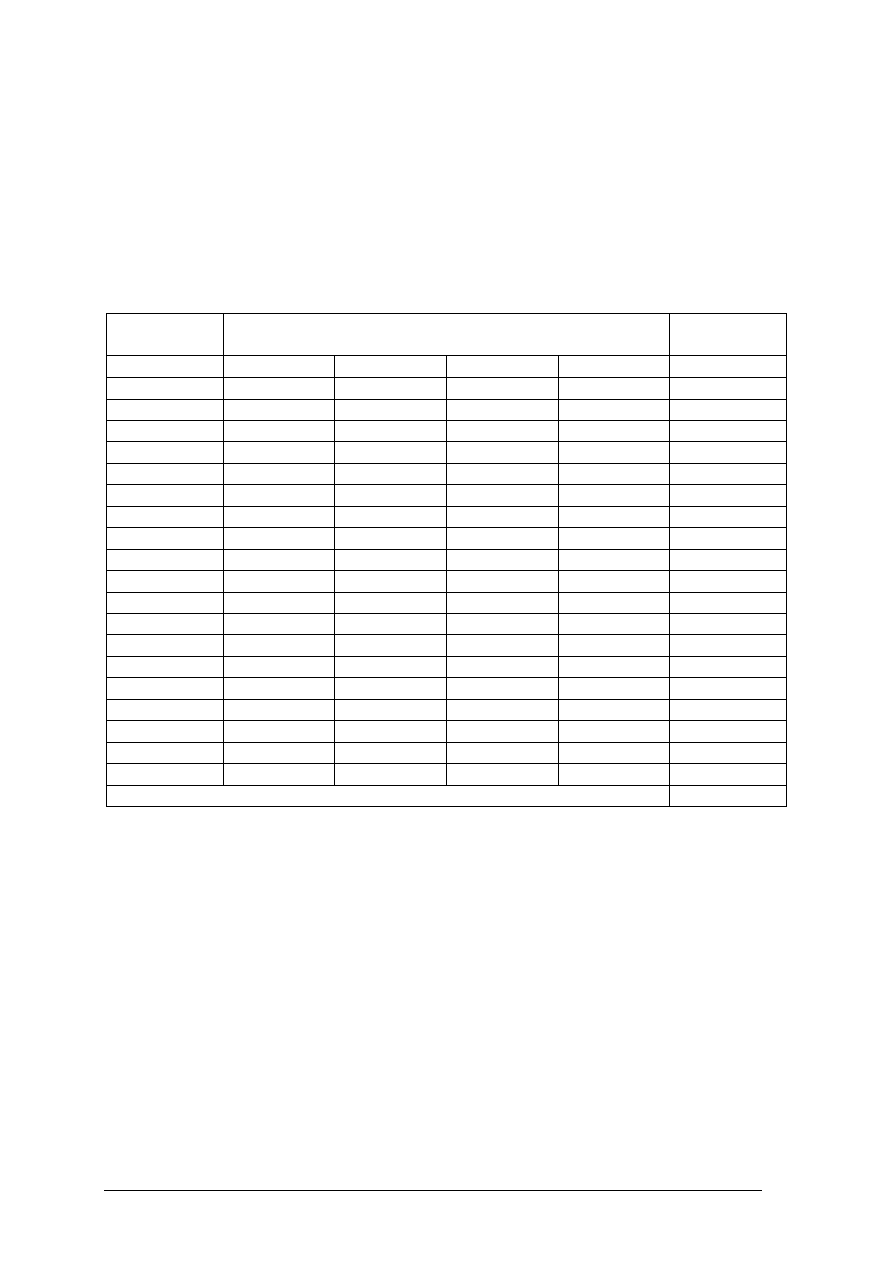

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zagrożenia występujące podczas prac naprawczych maszyn

górniczych?

2) określić zagrożenia występujące podczas robót spawalniczych?

3) sprawdzić stan urządzenia przed przystąpieniem do naprawy?

4) określić zasady bezpiecznej pracy na szlifierkach?

5) zorganizować stanowisko do wykonywania prac remontowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Dokumentacja montażowa

4.2.1. Materiał nauczania

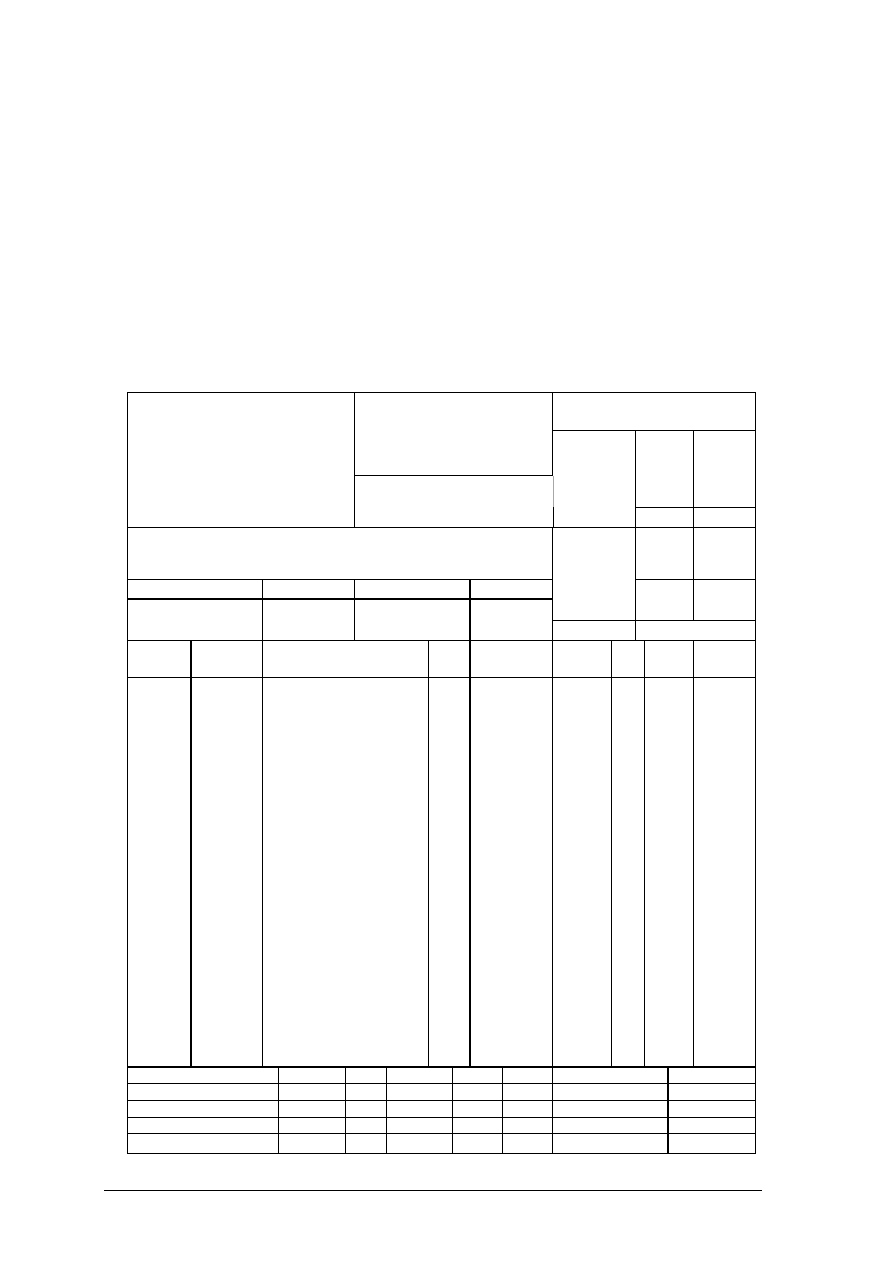

Dokumentacja techniczno-ruchowa (DTR), jest opracowywana dla każdego urządzenia

lub maszyny i powinna zawierać: charakterystykę techniczną i dane ewidencyjne, rysunek

złożeniowy, wykaz wyposażenia normalnego i specjalnego, schematy kinematyczne,

elektryczne i pneumatyczne, schemat funkcjonowania, instrukcję obsługi, instrukcję

użytkowania instrukcję konserwacji i smarowania, instrukcję bhp normatywy remontowe

wykaz części zamiennych, wykaz faktycznie posiadanego wyposażenia, wykaz załączonych

rysunków, wykaz części zapasowych.

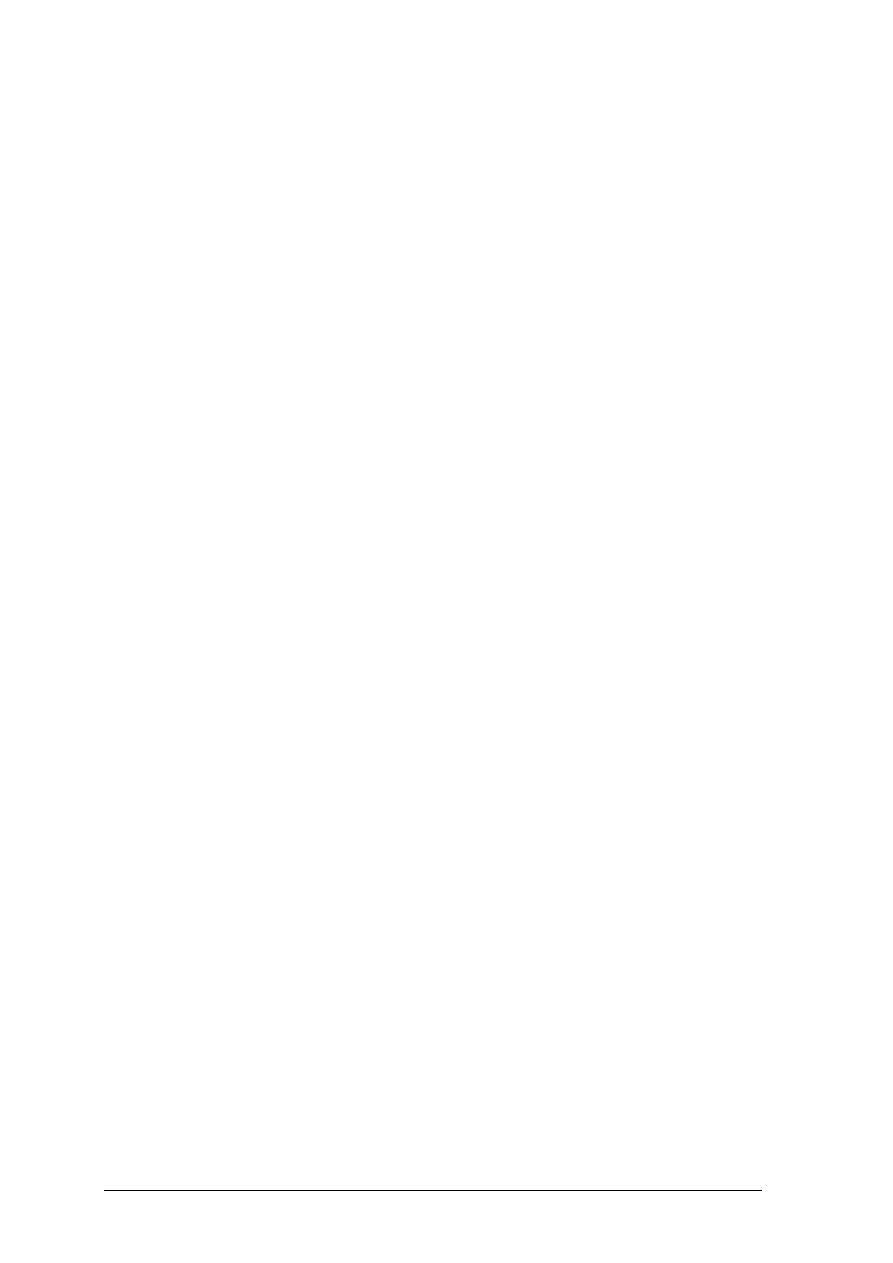

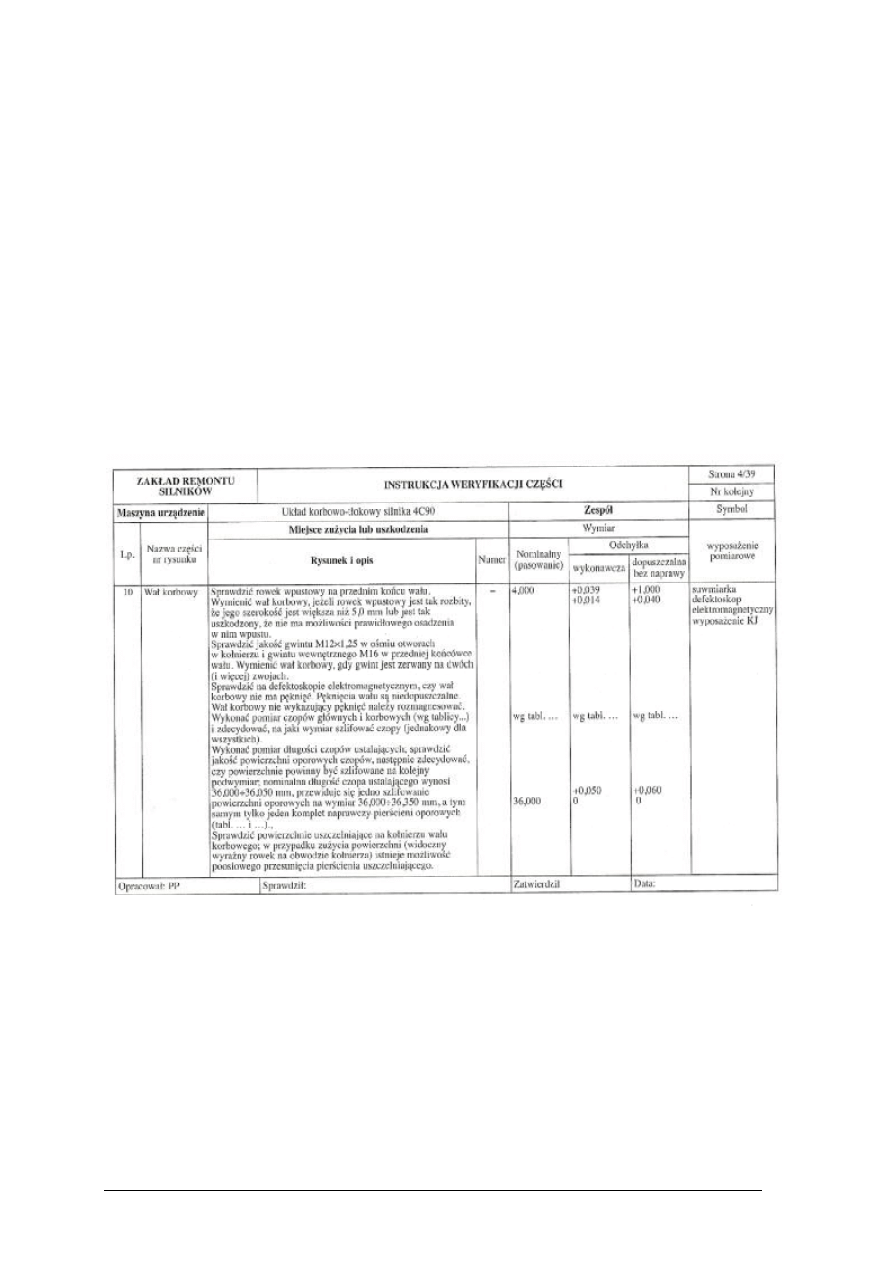

Przygotowanie dokumentacji technologicznej montażu

W produkcji jednostkowej dokumentacja technologiczna montażu ogranicza się

przeważnie do rysunków zestawieniowych poszczególnych zespołów oraz całej maszyny

(lub innego urządzenia). Niekiedy zamiast rysunków montażowych stosuje się poglądowe

rysunki montażowe (rys. 1), często używane w dokumentacji techniczno-ruchowej (DTR).

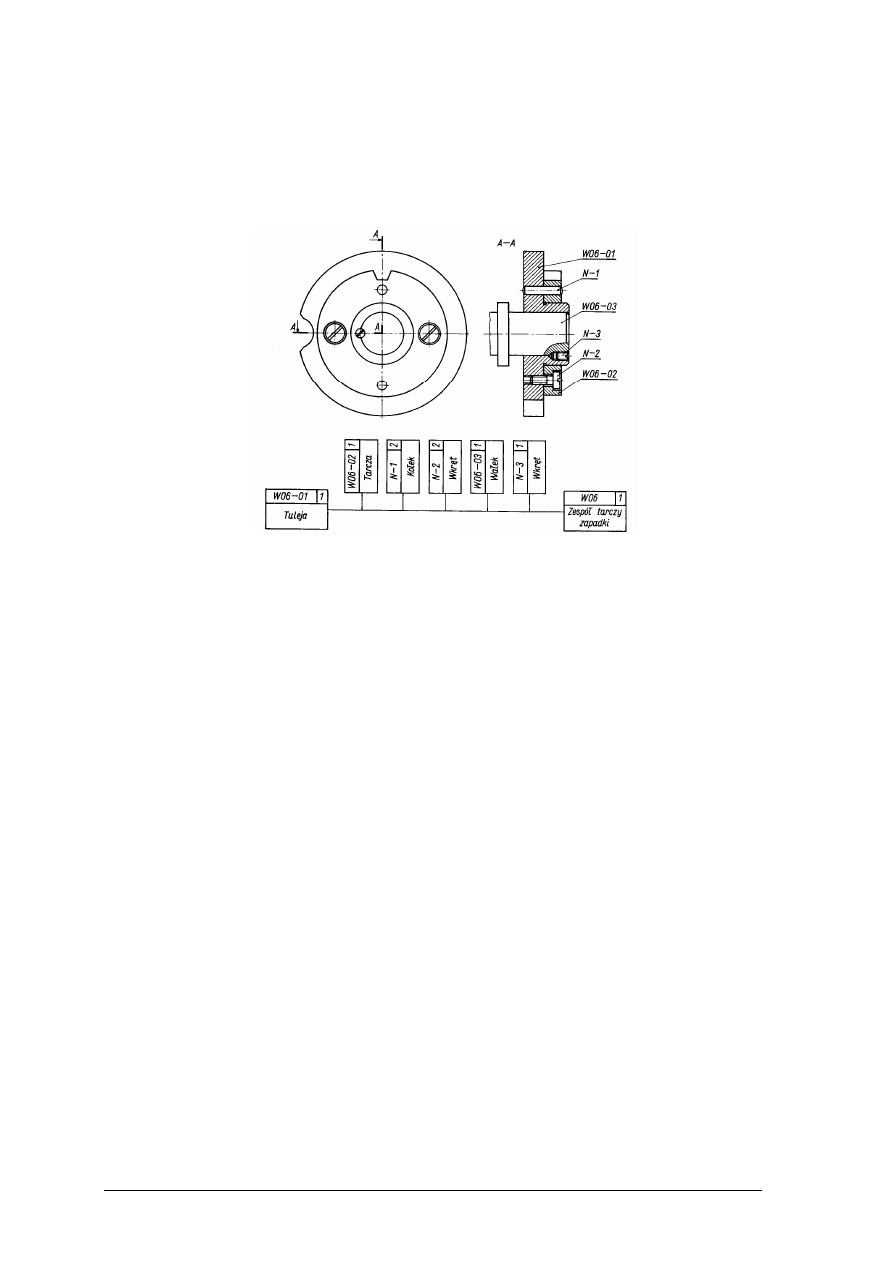

Rys.1. Rysunek montażowy

[3, s. 233]

W produkcji seryjnej stosuje się dokumentację technologiczną montażu w postaci kart

technologicznych montażu poszczególnych zespołów lub jednostek montażowych

oraz całego wyrobu. Karta technologiczna powinna zawierać:

−

oznaczenie montowanego zespołu i poszczególnych części,

−

określenie stanowiska pracy,

−

wyszczególnienie operacji z podziałem na zabiegi,

−

wyszczególnienie narzędzi i przyrządów używanych w danej operacji,

−

normy czasowe poszczególnych operacji,

−

określenie wymaganej dokładności montażu,

−

szkic montowanego zespołu zawierający numery poszczególnych części oraz tolerancję

wymiarów montażowych, a także oznaczenia chropowatości powierzchni, jeżeli podczas

montażu występuje jeszcze obróbka.

Do szczególnie trudnych operacji montażowych stosuje się jeszcze jako załączniki karty

instrukcyjne, np. karty instrukcyjne spawania lub karty instrukcyjne kontroli.

Duży wpływ na przejrzystość dokumentacji montażu ma właściwa numeracja części

i zespołów. Prawidłowe oznaczenie powinno składać się z trzech części. Część pierwsza

zawiera symbol wyrobu gotowego, część druga – numer zespołu, a trzecia – numer części.

Niekiedy symbol zawiera również liczbę części wchodzących w zespół wyższego rzędu.

Takie oznakowanie bardzo ułatwia ustalenie przynależności części do danego zespołu

i wyrobu głównego, szczególnie jeżeli dana fabryka produkuje parę typów obrabiarek lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

innych urządzeń. Ułatwia to również zamawianie części zamiennych. Nie wszystkie jednak

fabryki stosują ten system znakowania części. Części znormalizowane, jak śruby, łożyska

toczne, powinno się oznaczać umieszczając przed numerem części numer PN lub umowny

symbol, np. N, a przy łożyskach podawać numer katalogowy łożyska.

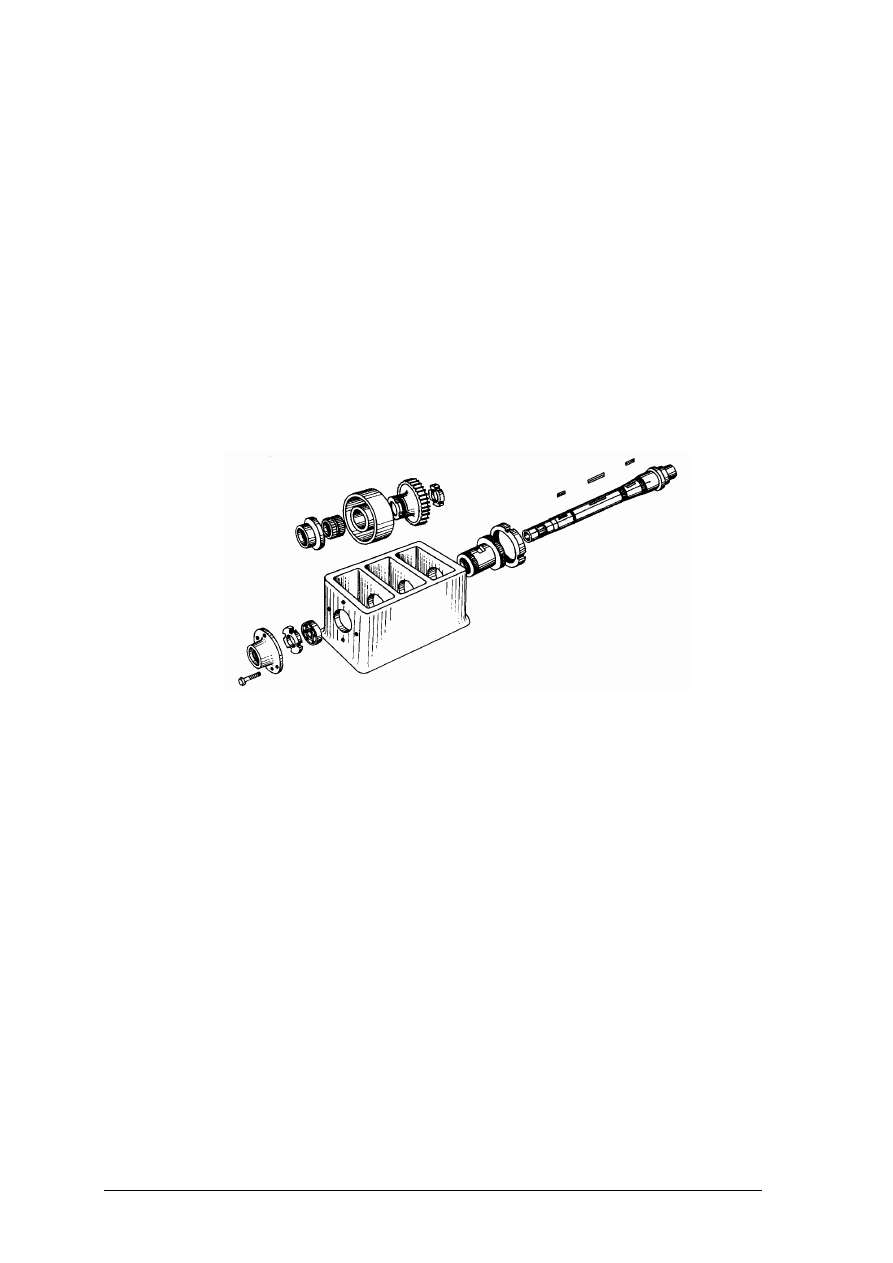

W celu bardziej poglądowego przedstawienia procesu montażu opracowuje się plany

montażu.

Rys. 2. Zespół tarczy zapadki i plan jego montażu [3, s. 120]

Dla poszczególnych zespołów wykonuje się odrębne plany montażu. Przed

przystąpieniem do opracowania planu montażu zespołu należy określić część bazową, od

której rozpocznie się montaż zespołu. Podobnie należy określić zespół niższego rzędu, od

którego rozpocznie się montaż zespołu wyższego rzędu lub gotowego wyrobu. Plan montażu

układa się następująco: należy wykreślić linię poziomą lub pionową. Na jednym końcu linii

wykreśla się prostokąt, który oznacza część bazową lub bazowy zespół niższego rzędu.

Na drugim końcu linii wykreśla się drugi prostokąt, który oznacza gotowy zmontowany

zespół lub końcowy wyrób. Z jednej strony linii w kierunku postępu montażu wykreśla się

prostokąty oznaczające poszczególne części wchodzące w skład montowanego zespołu;

w prostokącie oprócz nazwy części wpisuje się jej numer oraz liczbę sztuk w zespole.

Z drugiej strony linii umieszcza się zespoły niższego rzędu, wchodzące w skład

montowanego zespołu. Na rys. 2 pokazano zespół tarczy zapadki i plan jego montażu.

Przygotowując dokumentację technologiczną montażu należy uwzględnić formę

organizacyjną montażu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest dokumentacja montażu?

2. Co to jest rysunek złożeniowy?

3. Jakie informacje można odczytać z rysunku montażowego?

4. Jak układa się plan montażu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej określ przebieg demontażu układu

napędowego młota pneumatycznego

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z dokumentacją techniczno-ruchową młota pneumatycznego,

3) określić etapy demontażu układu napędowego młota pneumatycznego,

4) zapisać do notatnika etapy demontażu,

5) zaprezentować wykonane ćwiczenie,

6) sprawdzić poprawność wykonanego zadania.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa młota pneumatycznego,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

Na podstawie dokumentacji techniczno-ruchowej sporządź plan montażu elementów

części maszyny górniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z dokumentacją techniczno-ruchową maszyny,

4) określić etapy montażu części,

5) określić cześć bazową montażu,

6) określić zespół niższego rzędu,

7) sporządzić plan montażu części maszyny górniczej według załączonego rysunku,

8) zaprezentować wykonane ćwiczenie,

9) sprawdzić poprawność wykonanego zadania.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa maszyny,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie dokumentacji montażowej?

2) wyjaśnić, co to jest rysunek złożeniowy?

3) odczytać dokumentację technologiczną montażu?

4) wykonać plan montażu części maszyny?

5) odczytać potrzebne informacje zawarte w dokumentacji techniczno-

-ruchowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Odbiór techniczny zmontowanych części urządzeń

4.3.1. Materiał nauczania

Warunki i przebieg odbioru technicznego

Odbiór techniczny zmontowanych maszyn i urządzeń odbywa się według warunków

odbioru technicznego (WOT) opracowanych specjalnie i szczegółowo dla każdego rodzaju

i typu produkowanych maszyn i urządzeń. Oprócz warunków odbioru technicznego, istnieje

wiele ogólnych wymagań i wytycznych odbioru wydanych w postaci norm państwowych

lub europejskich. Wszystkie wymienione dokumenty precyzują szczegółowo sposób odbioru

i wymagania stawiane maszynom i urządzeniom. Odbiór techniczny wykonany zgodnie

z warunkami odbioru technicznego, zapewnia dobrą jakość gotowego wyrobu.

Warunki odbioru technicznego (WOT) powinny zawierać:

–

dokładną nazwę, symbol i typ maszyny lub urządzenia, dla którego zostały opracowane,

–

wykaz norm mających zastosowanie przy odbiorze, łącznie z warunkami odbioru

technicznego,

–

opis techniczny maszyny lub urządzenia,

–

główne dane techniczne charakteryzujące maszynę lub urządzenie,

–

wykaz i wzory protokołów odbioru, kart pomiarów i karty gwarancyjne,

–

dopuszczalne wady odlewów stosowanych w budowie maszyny lub urządzenia,

–

wykaz odpowiedzialnych części wykonanych z materiałów atestowanych i sposób ich

cechowania,

–

wytyczne przygotowania maszyny lub urządzenia do badań odbiorczych,

–

określenie miejsca odbioru i rodzaju odbioru,

–

określenie rodzajów i zakresu badań odbiorczych,

–

wykaz i charakterystykę przyrządów i urządzeń do przeprowadzania badań,

–

zakres wymagań technicznych stawianych maszynie lub urządzeniu oraz dopuszczalne

odchyłki od założonych danych,

–

wytyczne sprawdzania wyglądu zewnętrznego,

–

wytyczne sprawdzania elementów sterowania i obsługi,

–

wytyczne sprawdzania maszyny lub urządzenia nie obciążonego, czyli na biegu luzem,

–

wytyczne sprawdzania maszyny lub urządzenia przy pełnym obciążeniu,

–

wytyczne sprawdzania wydajności,

–

wytyczne sprawdzania przeciążenia,

–

wytyczne sprawdzania poziomu hałaśliwości pracy,

–

wytyczne sprawdzania dokładności,

–

wytyczne sprawdzania szczelności układów ciśnieniowych,

–

wytyczne sprawdzania wyposażenia dodatkowego,

–

wytyczne konserwacji, opakowania i transportu,

–

wykaz dokumentacji, którą producent jest zobowiązany dostarczyć łącznie z wyrobem;

dokumentację tę stanowią przeważnie:

–

protokół stwierdzający wykonanie wyrobu zgodnie z warunkami odbioru

technicznego,

–

karty pomiarów prób i badań,

–

dokumentacja techniczno-ruchowa (DTR),

–

instrukcja obsługi maszyny lub urządzenia,

–

karta gwarancyjna.

W zależności od rodzaju maszyny lub urządzenia warunki odbioru technicznego mogą

zawierać jeszcze inne wytyczne wynikające ze specyfiki wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Odbioru dokonuje się zgodnie z wytycznymi zawartymi w WOT i rozpoczyna się od

kontroli wyglądu zewnętrznego wyrobu. Ocenia się wizualnie stan powierzchni

poszczególnych elementów, jakość wykonania powłok malarskich, prawidłowość

zabezpieczenia poszczególnych śrub i nakrętek i założenia tabliczek informacyjnych

i znamionowych, prawidłowość wykonania podziałek i napisów, łatwość przesuwania

dźwigni, korb i kółek do sterowania ręcznego, oznaczenie miejsc smarowania.

Sprawdza się stan zabezpieczenia maszyny lub urządzenia przed wypadkami, a więc czy

są zamontowane osłony na wszystkich zewnętrznych elementach napędowych oraz

zabezpieczenia przed porażeniem prądem elektrycznym. Następnie dokonuje się pomiaru

oporności uziemienia ochronnego i sprawdza skuteczność działania zerowania oraz działania

wyłączników ochronnych.

Dokładność geometryczna maszyn i urządzeń sprawdza się na podstawie WOT lub norm.

Dla większości obrabiarek do metali są opracowane szczegółowe normy sprawdzania

dokładności. Normy te określają dopuszczalne odchyłki wymiarowe wzajemnego położenia

poszczególnych części lub zespołów i podają wytyczne sprawdzania i dokonywania

pomiarów dokładności geometrycznej obrabiarek. Normy określają również rodzaj

i dokładność przyrządów pomiarowych stosowanych podczas wykonania poszczególnych

pomiarów. WOT lub normy ustalają również bazę do sprawdzania dokładności. Bazą może

być powierzchnia, płaszczyzna lub oś, zależnie od zespołu pracy danej maszyny lub

urządzenia.

Badanie maszyn i urządzeń bez obciążenia, czyli na biegu luzem, ma na celu sprawdzenie

prawidłowości działania poszczególnych mechanizmów i ich współdziałanie oraz wstępne

dotarcie współpracujących części. Zakres sprawdzania maszyny lub urządzenia podczas pracy

bez obciążenia określają dokładnie WOT, zależnie od konstrukcji maszyny, jej rodzaju

i przeznaczenia.

Badanie maszyn i urządzeń pod obciążeniem ma na celu określenie rzeczywistej

charakterystyki eksploatacyjnej, jak np. sprawdzenie rzeczywistej mocy użytecznej,

wydajności, prędkości obrotowej, dokładności pracy, zużycia paliwa.

Na stanowiskach próbnych sprawdza się nie tylko gotowe wyroby, ale również niektóre

zespoły maszyn i urządzeń, jak np. pompy olejowe układu smarowania lub układów

hydraulicznych, skrzynie przekładniowe. Badania pomp polegają na pomiarze ich wydajności

i wytwarzanego ciśnienia, a przy badaniu skrzyń przekładniowych zwraca się uwagę na

hałaśliwość pracy oraz działanie mechanizmów do uzyskania zmian przełożenia.

Po dokonaniu wszystkich pomiarów, prób i badań przewidzianych w WOT danej

maszyny następuje odbiór ostateczny. Podstawą do uznania maszyny za wykonaną zgodnie

z dokumentacją konstrukcyjną jest dodatni i zgodny z warunkami odbioru technicznego

wynik pomiarów i badań poszczególnych zespołów i zmontowanej maszyny uwidoczniony

w kartach pomiarów i protokółach badań. Protokół odbioru ostatecznego wraz z kartami

pomiarów i badań oraz świadectw kontroli technicznej i gwarancją zostaje przekazany wraz

z maszyną użytkownikowi.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co oznacza skrót WOT?

2. Co zwierają warunki odbioru technicznego?

3. Jakie są etapy odbioru technicznego?

4. Co to jest odbiór ostateczny?

5. Jakie znaczenie ma badanie maszyn i urządzeń bez obciążenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.3. Ćwiczenia

Ćwiczenie 1

Posługując się dokumentem „Warunki odbioru technicznego” (WOT) dokonaj odbioru

technicznego przekładni zębatej maszyny górniczej po naprawie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zorganizować stanowisko pracy,

3) przygotować potrzebną dokumentację

4) przeprowadzić dostępnymi metodami wymagane przez WOT badania,

5) zapisać wyniki badan przekładni w notatniku,

6) zaprezentować wykonane ćwiczenie,

7) uporządkować miejsce pracy.

Wyposażenie stanowiska pracy:

−

przyrządy pomiarowe,

−

przekładnia zębata,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

Określ kolejne etapy wykonywania odbioru technicznego młota udarowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zapoznać się z WOT młota udarowego,

3) określić kolejne etapy odbioru technicznego,

4) zapisać informacje w notatniku,

5) zaprezentować wykonane ćwiczenie,

6) sprawdzić poprawność wykonanego zadania,

Wyposażenie stanowiska pracy:

−

literatura zgodna z 6 Poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić co to jest odbiór techniczny?

2) posłużyć się dokumentem WOT?

3) wykonać odbiór techniczny?

4) określić etapy odbioru technicznego?

5) określić na czym polega odbiór ostateczny maszyny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Niezawodność i trwałość maszyn i urządzeń

4.4.1. Materiał nauczania

Niezawodnością

urządzenia

nazywamy

właściwość

określoną

przez

prawdopodobieństwo spełnienia przez urządzenie postawionych mu wymagań w ciągu

określonego czasu i w określonych warunkach pracy. Ogólnie przez niezawodność rozumie

się zdolność urządzenia do zrealizowania postawionych mu zadań. Tak więc kryteriami

określającymi

niezawodność

urządzenia

są:

duża

trwałość,

pewność

działania,

bezawaryjność, zdolność do długotrwałej pracy bez pogorszenia parametrów wyjściowych,

tzw. stabilność działania, mały zakres i łatwość obsługi, długie okresy międzynaprawcze

i mała pracochłonność napraw i obsług.

Przez trwałość maszyny lub urządzenia rozumiemy własność, która charakteryzuje

proces zużywania się urządzenia podczas jego eksploatacji. Tak więc z pewnym

uproszczeniem niezawodność maszyny lub urządzenia możemy określić podając

częstotliwość przerw w działaniu z powodu uszkodzeń lub czas nieprzerwanej pracy między

wymuszonymi przerwami itp.

Przymusowe zatrzymanie się urządzenia może być spowodowane usterkami

konstrukcyjnymi lub technologicznymi, nieprawidłową eksploatacją lub przyczynami

przypadkowymi.

Rozróżniamy trzy rodzaje zatrzymywania się urządzeń:

1. lekkie, gdy usunięcie usterki może wykonać obsługa urządzenia z użyciem podręcznych

narzędzi,

2. średnie, gdy usunięcie usterki wymaga częściowego demontażu i wymiany uszkodzonych

części lub zespołów przy współpracy pracowników służb naprawczych,

3. ciężkie, gdy naprawie podlegają ważne zespoły i w celu usunięcia uszkodzeń należy

odstawić urządzenie do naprawy.

Teoria niezawodności obejmuje wszystkie zagadnienia związane z niezawodnością

urządzeń, badanie wszystkich zjawisk z tym związanych oraz formułowanie teoretycznych

i praktycznych wniosków. Teoria niezawodności opiera się na teorii prawdopodobieństwa

i na zasadach statystyki matematycznej.

Wskaźnikiem

niezawodności

urządzenia

jest

prawdopodobny

średni

czas

bezzakłóceniowej pracy.

Teoria niezawodności daje konstruktorom i technologom informacje dotyczące ustalania

i eliminowania słabych miejsc maszyn i urządzenia.

Trwałość

Teoria trwałości maszyn i urządzeń obejmuje:

−

ustalanie granic trwałości, racjonalnych ze względów technicznych i ekonomicznych,

−

opracowywanie metod badań eksploatacji maszyn i urządzeń,

−

badanie warunków eksploatacji,

−

określenie stopnia wykorzystania, określenie zależności między trwałością a okresem

użytkowania,

−

opracowywanie sposobów rozpoznawania przyczyn uszkodzeń,

−

opracowywanie metod badań w zakresie trwałości maszyn,

−

opracowywanie obiektywnych wskaźników trwałości produkowanych urządzeń.

Trwałość i niezawodność są pojęciami różnymi, ale istnieje między nimi zależność.

W miarę zużywania się elementów urządzenia, jego prawidłowe działanie jest coraz bardziej

zawodne. Trwałość i niezawodność zależą od rozwiązania konstrukcyjnego, jakości

wykonania i warunków użytkowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wskaźnikami trwałości mogą być:

1. czas pracy, określony w godzinach lub latach pracy aż do całkowitego zużycia,

2. czas użytkowania – czas pracy aż do całkowitego zużycia bez uwzględnienia przestojów

nieuzasadnionych i uzasadnionych.

Dla obrabiarek rozróżnia się trwałość absolutną, międzynaprawową i ekonomiczną.

Przez trwałość absolutną rozumie się czas fizycznego istnienia obrabiarki i jej

użyteczność, nawet do prac o znaczeniu drugorzędnym.

Trwałość międzynaprawowa jest określona czasem cyklu naprawczego, tj. czasem

zdatności obrabiarki do wykonywania prac zgodnie z jej przeznaczeniem między kolejnymi

naprawami głównymi.

Trwałość ekonomiczną określa czas ekonomicznego użytkowania do czasu zużycia

ekonomicznego. W obrabiarkach wyróżnia się również trwałość dokładności. W czasie

użytkowania obrabiarka traci swą początkową dokładność. Aby zapewnić wymaganą

dokładność obróbki w ciągu przewidywanego okresu użytkowania, każda nowa

lub naprawiona obrabiarka powinna mieć „zapas dokładności”. Wskaźnik zapasu dokładności

może być określony przez stosunek dokładności początkowej wyrażonej średnią wartością

błędów obróbki do dokładności nominalnej. Dla nowej lub naprawionej obrabiarki wskaźnik

ten jest większy od jedności.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest trwałość ekonomiczna?

2. Co to jest trwałość dokładności?

3. Co to jest trwałość miedzynaprawowa?

4. Co to jest trwałość absolutna?

5. Co to są wskaźniki trwałości?

4.4.3. Ćwiczenia

Ćwiczenie 1

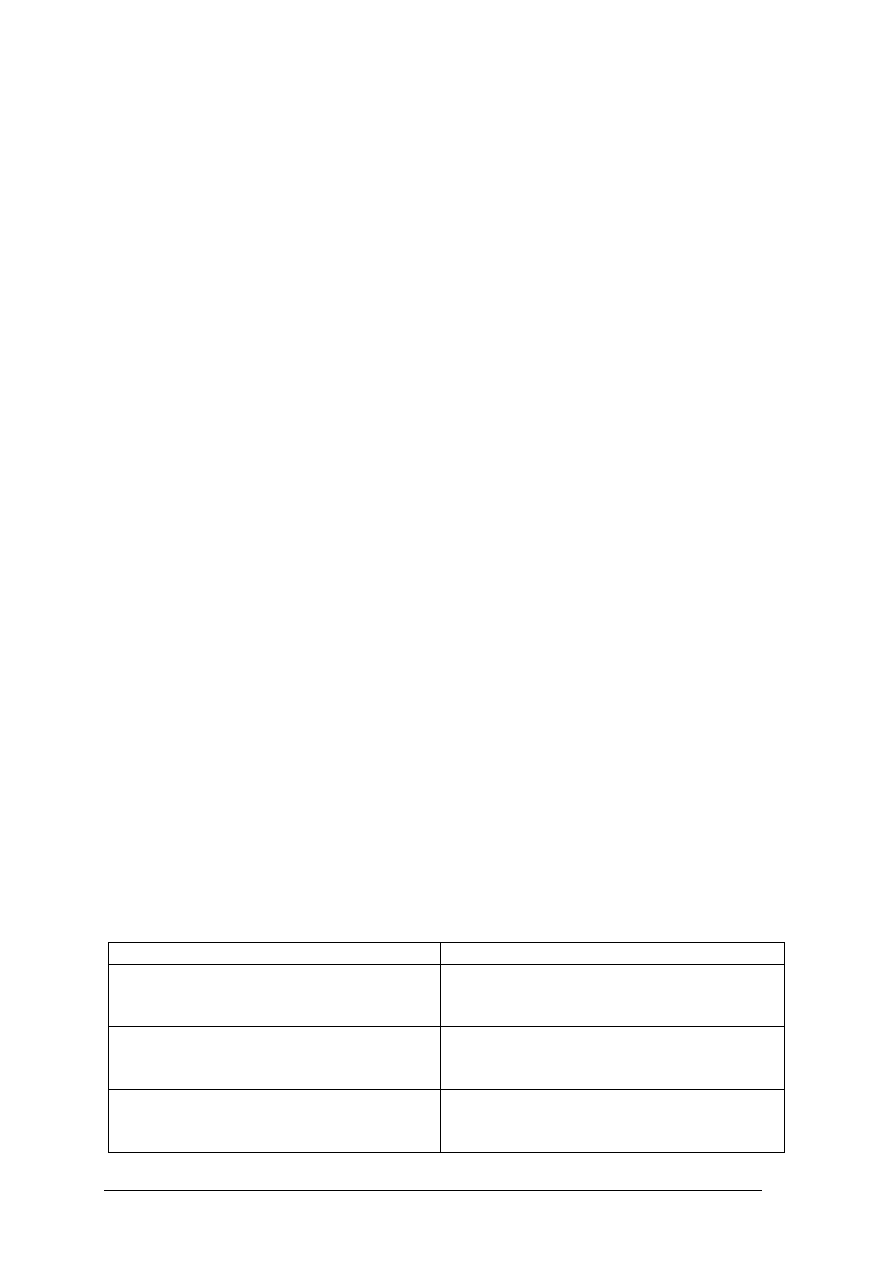

W tabeli poniżej zestawiono pojęcia i ich wyjaśnienia, połącz je z sobą tak aby

objaśnienia pasowały do nazw pojęć.

Nazwa

Objaśnienie

Trwałość miedzynaprawowa

czas ekonomicznego użytkowania do czasu zużycia

ekonomicznego.

Trwałość ekonomiczna

czas cyklu naprawczego, tj. czasem zdatności obrabiarki

do wykonywania prac zgodnie z jej przeznaczeniem

między kolejnymi naprawami głównymi.

Trwałość absolutna

czas fizycznego istnienia obrabiarki i jej użyteczność,

nawet do prac o znaczeniu drugorzędnym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) przeanalizować informacje znajdujące się w tabeli,

3) przy pomocy linii połączyć ze sobą nazwy i objaśnienia pojęć,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, co to jest trwałość ekonomiczna?

2) określić, co to jest trwałość dokładności?

3) określić, co to jest trwałość miedzynaprawowa?

4) określić, co to jest trwałość absolutna?

5) określić, co to są wskaźniki trwałości?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.5. Diagnostyka techniczna i badanie konstrukcji nośnych

maszyn górnictwa odkrywkowego

4.5.1. Materiał nauczania

Maszyny podstawowe górnictwa odkrywkowego ze względu na specyfikę swojej pracy

(występowanie znacznych i długotrwałych obciążeń dynamicznych, często o charakterze

losowym) i budowy (duże wysięgi zespołów roboczych i związana z tym duża masa własna)

narażone są na częste awarie do całkowitego zniszczenia włącznie. Ponadto większość z nich

eksploatowana jest ponad 25 lat (producenci określają normatywny czas pracy dla tego typu

maszyn w granicach 20–25 lat) niejednokrotnie w warunkach geologiczno-górniczych

znacznie trudniejszych niż te, dla których maszyny te były projektowane. Obecna sytuacja

finansowa kopalń, jak i wejście w życie zasad gospodarki wolnorynkowej, skłaniają

użytkowników maszyn podstawowych do przedłużenia czasu ich użytkowania, często

znacznie poza okres normatywny, określony przez producenta. Wyżej przytoczone fakty

powodują, że wzrasta zapotrzebowanie na badania diagnostyczne stanu technicznego tych

maszyn jako czynnika mającego istotny wpływ na przedłużenie okresu ich eksploatacji.

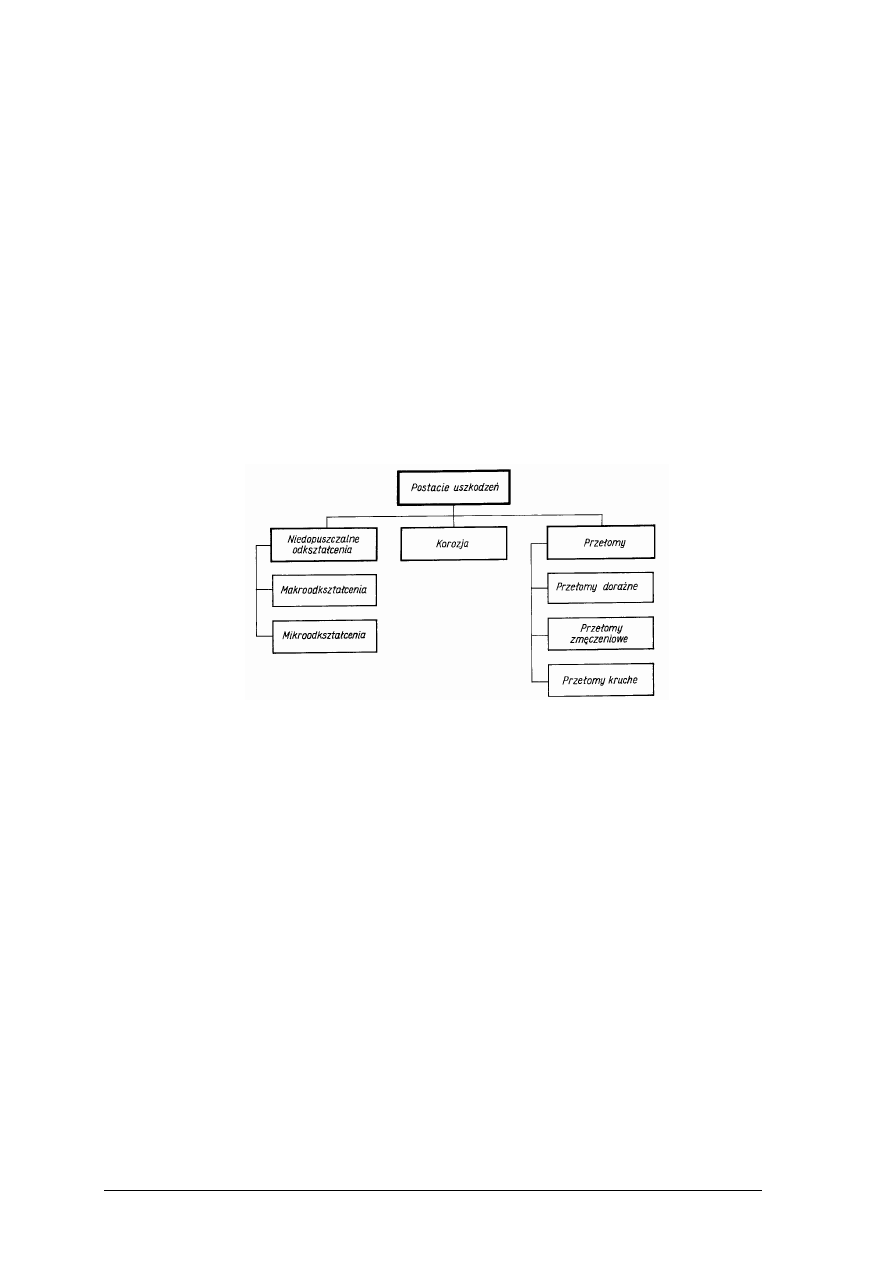

Badania konstrukcji nośnych

W poniższym rozdziale przedstawiono badania w skróconej formie, z wyszczególnieniem

najistotniejszych zagadnień:

Konstrukcja nośna, z uwagi na poddawanie jej znacznym i długotrwałym obciążeniom

zmęczeniowym oraz praktyczną niewymienialność podczas całego okresu eksploatacji,

stanowi najbardziej newralgiczny zespół decydujący o dalszej przydatności eksploatacyjnej

każdej maszyny podstawowej. Dlatego też jest ona z reguły poddawana najbardziej

różnorodnym i złożonym badaniom mającym za zadanie określenie jej stanu technicznego.

Do badań tych należą: badania wizualne, defektoskopowe, badania naprężeń od obciążeń

statycznych i naprężeń od obciążeń dynamicznych a także badania drgań.

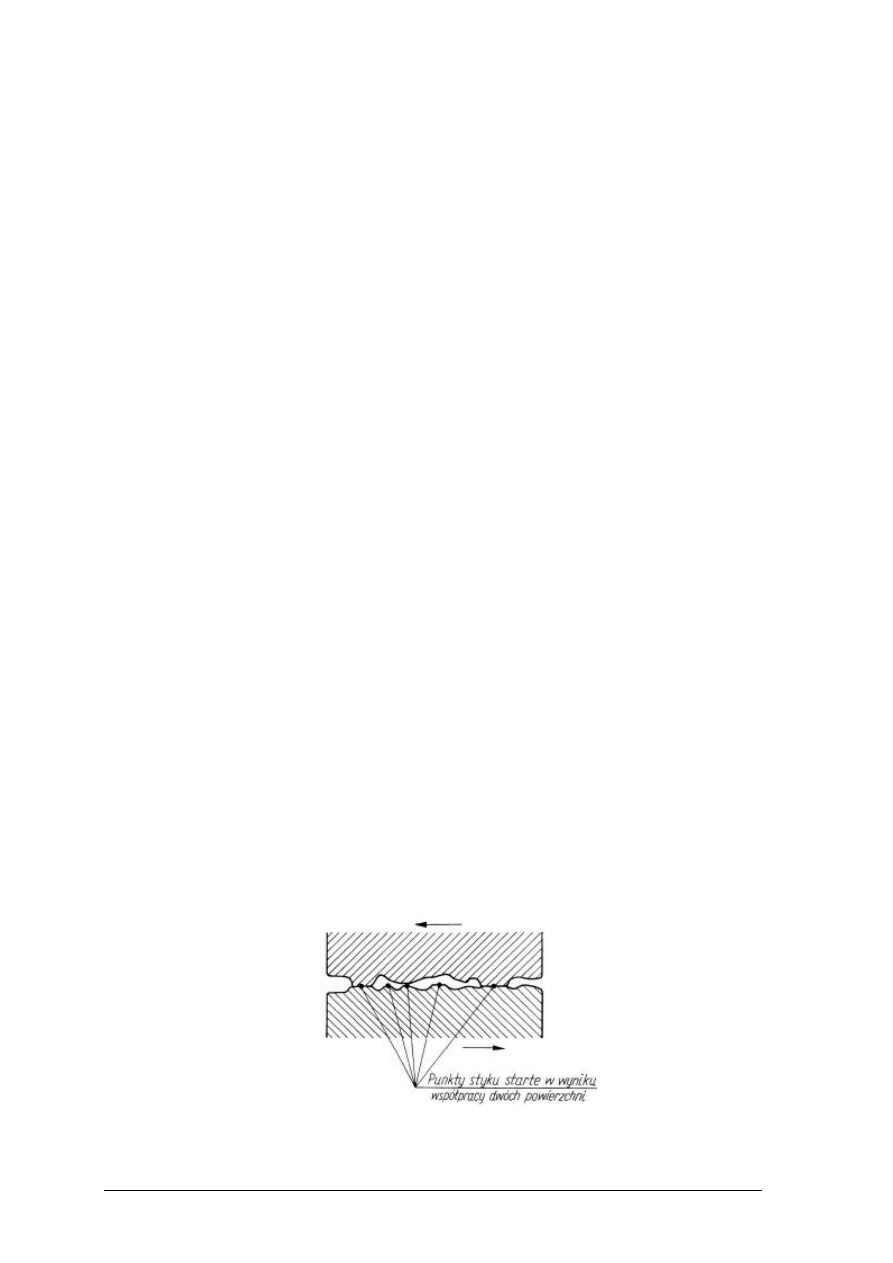

Badania wizualne. Badania te należą do najprostszych, ale równocześnie bardzo

skutecznych sposobów oceny stanu technicznego konstrukcji nośnej. Polegają na obserwacji

okiem nieuzbrojonym lub uzbrojonym (lupa, lornetka) stanu połączeń: sworzniowych,

nitowych, śrubowych, spawanych, stanu węzłów, poszczególnych prętów oraz powłok

antykorozyjnych, a także kontroli przy pomocy młotka i szczelinomierza stanu wszystkich

połączeń. Badania te pozwalają na wykrycie początkowych pęknięć blach, prętów, połączeń

oraz powstałych luzów śrub i nitów. Stwierdzone w trakcie badań nieprawidłowości stanowią

podstawę do zastosowania dokładniejszych metod oceny, np. badań defektoskopowych.

Badania defektoskopowe. Badania defektoskopowe należą do grupy badań

nieniszczących i mają za zadanie wykrycie i ocenę wad mających charakter nieciągłości

materiału (pęcherze, wtrącenia, rozwarstwienia, pęknięcia itp.). W praktyce do oceny stanu

konstrukcji nośnych, spośród kilku różnorodnych metod powyższych badań, stosowane są

najczęściej dwie tj. badania ultradźwiękowe i magnetyczno-proszkowe. Obie metody

używane są głównie do oceny stanu połączeń węzłów konstrukcji nośnych. W konstrukcjach

spawanych o zamkniętej budowie badania spoin oraz najważniejszych przekrojów prowadzi

się

metodą

magnetyczno-proszkową

(wykrycie

pęknięć

powierzchniowych

i podpowierzchniowych), a następnie metodą ultradźwiękową. W wielu węzłach można je

wykonać podczas pracy maszyny.

Badania ultradźwiękowe umożliwiają ocenę stanu powierzchni niedostępnych do badań

magnetycznych, wykrycie ewentualnych wad na większej głębokości, a także pomiar grubości

elementów dostępnych jednostronnie w celu stwierdzenia ubytków (głównie o charakterze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

korozyjnym). Węzły, w których występują połączenia nitowe lub śrubowe bada się metodą

magnetyczno-proszkową (materiał w okolicach otworów na nity i śruby) oraz ultradźwiękową.

Metoda magnetyczno-proszkową pozwala wykryć wady na dostępnych powierzchniach,

metoda ultradźwiękowa natomiast – w nakładce na powierzchni styku z blachą przykrytą.

Wykrycie pęknięć w blachach przykrytych nakładkami uzależnione jest od możliwości

wprowadzenia fali ultradźwiękowej spoza nakładki. Pęknięcia samych nitów i śrub stwierdzić

można za pomocą fali podłużnej. Badania osi i sworzni, w większości dostępnych tylko od

czoła, umożliwia jedynie metoda ultradźwiękowa. Przykładem kompleksowych badań

defektoskopowych przeprowadzonych przez IGO Poltegor-Instytut mogą być badania

ładowarko-zwałowarek w Elektrowni Kozienice.

Badania naprężeń od obciążeń statycznych. Badania obejmują zarówno maszyny

nowe, jak i poddane już długoletniej eksploatacji. Polegają one na pomiarze przyrostów

naprężeń od obciążeń wywołanych ciężarem własnym maszyny. Badania prowadzone są

w dwóch stanach: odciążonym i obciążonym.

Badania te umożliwiają ocenę poprawności montażu i zgodności rzeczywistego stanu

wytężenia konstrukcji ze stanem przyjętym w obliczeniach. Ponadto w praktyce

eksploatacyjnej często występują sytuacje, w których zachodzi potrzeba doświadczalnego

stwierdzenia faktycznych naprężeń w konstrukcji nośnej wywołanych ciężarem własnym.

Przede wszystkim zachodzi to przy usuwaniu skutków awarii, modernizacji czy przebudowie,

jak również przy nieprzewidzianych zmianach warunków pracy maszyn.

Badania naprężeń od obciążeń dynamicznych. Badania te, tak jak w przypadku badań

naprężeń od obciążeń statycznych, dotyczą maszyn nowych, jak i już eksploatowanych.

Prowadzone są one w czasie normalnej eksploatacji i obejmują pomiary przebiegów

i przyrostów naprężeń w wybranych elementach konstrukcji nośnej, w określonych

warunkach pracy. Pomiary powinny odbywać się w warunkach reprezentatywnych dla dalszej

eksploatacji maszyny. Pożądane jest więc, by uwzględniały również najtrudniejsze warunki

(w przypadku koparek – skały najtrudniej urabialne, głazy narzutowe itp.). Pomiary naprężeń

prowadzone są z wykorzystaniem tensometrii oporowej. Badania umożliwiają porównanie

rzeczywiście występujących obciążeń zewnętrznych z normatywnymi stosowanymi

w obliczeniach wytrzymałościowych oraz określenie naprężeń dynamicznych i wypadkowych

(wraz z wartościami naprężeń statycznych od ciężaru własnego). Określenie rzeczywistych

naprężeń wypadkowych pozwala na dokonanie oceny trwałości zmęczeniowej elementów

konstrukcji nośnej, co jest szczególnie istotne dla prognozowania trwałości konstrukcji oraz

wyselekcjonowania elementów narażonych na utratę własności wytrzymałościowych.

IGO Poltegor-Instytut wykonał dotychczas wiele tego typu badań m.in. na czterech nowo

wybudowanych koparkach typu KWK 1500 w KWB „Turów” i KWB „Adamów”,

zwałowarkach typu ZGOT 6300, ZGOT 5500 i ZGOT 15400 w KWB „Turów” i KWB

„Bełchatów” oraz na zmodernizowanej koparce typu KWK 800 i koparce SRs-1200 w KWB

„Konin”.

Badania drgań. Badania te obejmują pomiary częstości drgań własnych wywołanych

obciążeniami impulsowymi oraz pomiary drgań wymuszonych pracą koparki. Pozwala to na

oszacowanie konstrukcyjnego zabezpieczenia przed drganiami rezonansowymi oraz

określenia maksymalnych naprężeń wywołanych drganiami (co jest tylko w bardzo

przybliżony sposób ustalane w obliczeniach wytrzymałościowych) dla różnych warunków

urabiania. Do prowadzenia badań wykorzystywane są indukcyjne czujniki przyspieszeń.

Badania pozostałych zespołów i elementów

Liny i zblocza linowe. Badania stanu lin przeprowadza się w oparciu o normę: PN-90/M-

80255 będącą tłumaczeniem normy ISO 4309-1990. Norma ta podaje szczegółowe sposoby

i kryteria oceny stanu zużycia lin wykorzystując metodę kontroli wzrokowej. Metoda ta nie

pozwala jednak na wykrycie wszystkich uszkodzeń, takich jak ubytki korozyjne czy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

pęknięcia drutów wewnątrz liny. Dlatego do oceny stanu lin poza metodami wzrokowymi

wykorzystuje się metody badań nieniszczących. Pełną informację o stanie lin można uzyskać

np. za pomocą defektoskopii magnetycznej. Do badań używana jest aparatura produkcji AGH

Kraków. Badania polegają na przesuwaniu liny wewnątrz głowicy magnetycznej i rejestracji

przebiegu sygnałów z czujników, na podstawie których ocenia się stopień zużycia liny.

Badaniami objęte są wszystkie liny (stałe i ruchome) znajdujące się na maszynie.

W celu określenia stanu technicznego zbloczy opracowano metodę polegającą na

pomiarze sił w linach przed i za zbloczem w celu uzyskania sprawności zblocza, a następnie

porównaniu otrzymanych wartości ze sprawnością obliczeniową. Otrzymane wielkości

współczynników sprawności zbloczy wykazują, jaki jest stopień zużycia ułożyskowania

krążków linowych i czy nie zachodzi konieczność wymiany ułożyskowania.

Przekładnie zębate. Do prowadzenia badań wykorzystywana jest metoda diagnostyki

wibroakustycznej pozwalająca na podstawie analizy drgań generowanych przez przekładnie

określić ich stan techniczny oraz prognozować zmiany tego stanu. Badaniom poddane są

najczęściej koła zębate i łożyska jako elementy decydujące o stanie technicznym przekładni.

Zaletą tej metody jest możliwość dokonywania pomiarów bez konieczności demontażu

przekładni oraz stosunkowo prosty sposób prowadzenia pomiarów. Polegają one na

zmierzeniu impulsów drgań np. za pomocą czujników przyspieszeń, ich rejestracji w sposób

cyfrowy, a następnie analizie widmowej zarejestrowanych przebiegów. Do analizy widmowej

wykorzystywane jest specjalistyczne oprogramowanie komputerowe.

Badaniami objęte są głównie przekładnie mechanizmów napędów urabiania, obrotu

i przenośników na maszynach.

Wały i osie. Badania prowadzone są głównie za pomocą metody ultradźwiękowej

i w mniejszym stopniu metody magnetyczno-proszkowej.

Badaniami objęte są najczęściej: wał koła czerpakowego, wały przekładni mechanizmów

zwodzenia wysięgników i kabin operatorów, wały przekładni napędów przenośników

taśmowych, osie zbloczy i bębnów linowych mechanizmów zwodzenia wysięgników i kabin

operatorów.

Układy hydrauliczne. Badania prowadzone są w oparciu o normy PN-88/M-73006, PN -

83/M-73005 oraz normy przedmiotowe na poszczególne elementy.

Badania polegają na ocenie stanu przewodów giętkich, szczelności instalacji, poziomu

oleju w zbiornikach, stanu powierzchni (w tym powłok antykorozyjnych), stanu filtrów

i zaworów, oraz sprawdzeniu prawidłowości działania. Sprawdzenia dokonuje się poprzez

kontrolę prawidłowości działania elementów i zespołów sterujących, pomp, zakresów

i czasów wykonywania ruchów roboczych, a także w miarę potrzeby pomiarów wielkości

charakterystycznych. Do najczęściej wykonywanych pomiarów wielkości charakterystycznych

należą pomiary ciśnienia (pomiar wykonywany praktycznie przy badaniu każdego układu

hydraulicznego), natężenia przepływu i temperatury.

Badaniom podlegają najczęściej układy hydrauliczne mechanizmów obrotu i stabilizacji

nadwozia, sterowania skrętu pojazdów gąsienicowych, przestawiania odbojnic.

Zabezpieczenia stabilizacji pionowej i poziomej nadwozi. Badania polegają na ocenie

stanu kół centrujących, haków podchwytnych, wieńca zębatego obrotnicy, zębatek

wyjściowych przekładni, wózków, szyn jezdnych, rolek centrujących oraz kontroli luzów

obrotnicy głównej. Kontrola obejmuje ustalenie wielkości luzów ustawienia: kół centrujących

w stosunku do bieżni centrującej, zębników napędowych w stosunku do wieńca zębatego,

haków podchwytnych z uwzględnieniem luzu pionowego i promieniowego.

Sprzęgła przeciążeniowe. Najczęściej spotykanymi typami sprzęgieł w napędach

maszyn podstawowych są sprzęgła cierne wielopłytkowe i sprzęgła hydrokinetyczne.

Badaniom podlegają głównie sprzęgła przeciążeniowe napędów mechanizmu obrotu

i urabiania. Badania polegają na ocenie stanu obudów, sprężyn i płytek dociskowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

szczelności (w przypadku sprzęgieł hydrokinetycznych), kontroli obwodów elektrycznych

sterowania oraz kontroli skuteczności działania. Kontrola skuteczności działania sprawdzana

jest poprzez pomiar maksymalnej wartości momentu, przy którym następuje wyłączenie

sprzęgła i porównanie go z wartością dopuszczalną określoną w dokumentacji techniczno-

ruchowej. W praktyce przyjmowane są wartości wynoszące od 1,4 do 1,7 wartości momentu

nominalnego. Pomiar wartości momentu odbywa się zwykle w sposób pośredni poprzez

pomiar pobieranej mocy i natężenia prądu silnika napędu. W przypadku sprzęgieł

hydrokinetycznych poza sprawdzeniem skuteczności działania w podany powyżej sposób,

wykonuje się pomiary mające na celu wyznaczenie charakterystyk statycznych

i dynamicznych sprzęgła służących do określenia: nominalnego napełnienia dla nominalnej

mocy i prędkości obrotowej, własności sprzęgła przy obciążeniach dynamicznych (zwłaszcza

typu udarowego), wpływu rodzaju i temperatury cieczy roboczej na pracę sprzęgła. Pomiary

obejmują następujące wielkości: wartość momentów i prędkości obrotowych na wałach

napędowych i napędzanych, moc i prąd silnika napędowego, temperaturę i lepkość oleju

w sprzęgle.

Hamulce. Badania polegają na ocenie stanu okładzin, bębnów i mechanizmu docisku,

zgodności regulacji mechanizmu docisku z dokumentacją techniczno-ruchową, oraz kontroli

skuteczności działania. Skuteczność działania sprawdzana jest poprzez pomiar drogi wybiegu

danego ruchu (z początkową prędkością maksymalną, bez urabiania i zwałowania):

normalnym urządzeniem sterującym, wyłącznikiem awaryjnym (wszystko stop) i porównanie

ich z wartościami dopuszczalnymi.

Badaniom podlegają hamulce wszystkich napędów na maszynach podstawowych

ze szczególnym

uwzględnieniem

napędów

mechanizmów

zwodzenia

wysięgników

i mechanizmu obrotu nadwozia.

Urządzenia zabezpieczające przed nadmiernym pochyleniem i wiatrem. Badania

polegają na wizualnej kontroli działania i wskazań urządzeń, połączeń na zaciskach, miejsc

zamocowania urządzeń, stanu i jakości połączeń elektrycznych oraz prób zadziałania układów

kontrolnych przy przekroczeniu stanów granicznych.

Wyłączniki krańcowe i obwody bezpieczeństwa. Badania polegają na ocenie stanu

części zewnętrznych wyłączników, części współpracujących z wyłącznikami (krzywki, linki,

dźwignie, elementy sond itp.), sprawdzeniu stanu przewodów elektrycznych, oraz kontroli

prawidłowości działania. Kontrolę prawidłowości działania wyłączników krańcowych

dokonuje się poprzez najeżdżanie na wyłączniki za pomocą normalnych urządzeń sterujących

i sprawdzenie czy zgodne są z wymogami dokumentacji techniczno-ruchowej: sygnalizacja

ostrzegawcza o zbliżaniu się do ograniczenia, ostateczne położenie zatrzymanego elementu

maszyny.

Kontrola obwodów bezpieczeństwa polega na sprawdzeniu skuteczności działania

poprzez naciśnięcie odpowiednich przycisków (wszystko stop). Badaniami objęte są

wszystkie wyłączniki krańcowe i obwody bezpieczeństwa na maszynach podstawowych a ich

szczegółowy wykaz zawarty jest w dokumentacji techniczno-ruchowej każdej maszyny

(Instrukcja Kontroli Stanu Technicznego).

Badania stateczności

Badania prowadzone są zarówno na maszynach nowych jak i poddanych długoletniej

eksploatacji.

Maszyny w czasie eksploatacji poddawane są często modernizacji, przebudowie itp.

W wyniku czego dochodzi do zmiany wartości i rozkładów mas na nadwoziu. Stan ten może

powodować naruszenie warunków równowagi statycznej, a w konsekwencji prowadzić do

zniszczenia całej maszyny. Ponadto zmiana rozkładu i wartości mas nadwozia powoduje

wzrost nierównomierności obciążenia bieżni obrotnicy, co pociąga za sobą jej deformację

i szybsze zużycie. Dlatego też badania te mają bardzo duże znaczenie dla zachowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

bezpieczeństwa i wymaganej trwałości maszyn podstawowych. Badania prowadzone są

w oparciu o rzeczywiste współrzędne środka ciężkości nadwozi, które można uzyskać jedynie

w wyniku pomiarów. Stateczność określana jest na podstawie normy ISO 5049/1 oraz PrPN-

G-47002.

Powyższe badania pozwalają na przeprowadzenie korekty stateczności w przypadku nie

spełnienia wymagań norm, oraz korekty położenia środka ciężkości nadwozia do położenia

wykazanego w dokumentacji. IGO Poltegor-Instytut wykonał badania stateczności wszystkich

typów maszyn podstawowych eksploatowanych w KWB Konin, KWB Turów i KWB

Adamów.

Kierunki oraz możliwości rozszerzenia badań diagnostycznych maszyn podstawowych

Ze względów przytoczonych w powyższych rozdziałach można przypuszczać, że

dominującym kierunkiem badań będą badania związane z oceną stanu technicznego

konstrukcji nośnych, szczególnie pod kątem określenia ich przewidywanej trwałości.

Ponieważ trwałość konstrukcji związana jest z jej stanem zmęczenia, dlatego też

możliwości i dokładność oceny tego stanu determinują możliwości i dokładność dokonania

prognozy trwałości. Jak wiadomo nie istnieje dotychczas metoda określenia aktualnego stanu

zmęczenia. Możliwe jest natomiast jego przybliżone oszacowanie na podstawie znajomości

rzeczywistych widm obciążeń i dotychczasowego czasu pracy maszyny.

Widma te można uzyskać wyłącznie w wyniku długotrwałych pomiarów obciążeń,

w rzeczywistych warunkach eksploatacyjnych. Dlatego też należałoby upowszechnić ten

rodzaj pomiarów stosując go na jak największej liczbie maszyn w warunkach

uwzględniających eksploatację w utworach trudno urabialnych.

Coraz częstsza konieczność eksploatacji koparek w utworach trudno urabialnych z dużą

ilością wtrąceń w postaci skał zwięzłych, wymusza konieczność identyfikacji i prognozy

wielkości obciążeń udarowych, które nie są uwzględniane w normach i przepisach

obliczeniowych. Ze względu na impulsowy charakter obciążeń pomiary tych wielkości należy

prowadzić wykorzystując metodę tensometrii oporowej, na prętach usytuowanych jak

najbliżej koła czerpakowego. Ponieważ wspomniane wyżej utwory charakteryzują się

znacznym zróżnicowaniem wartości jednostkowych oporów urabiania, dlatego też dla

określenia aktualnej i prognozowanej klasy urabialności należałoby częściej, niż dotychczas,

wykonywać pomiary tych wielkości (określanie aktualnej i przewidywanej klasy urabialności

pomocne jest do ustalania technologii pracy koparek). Pomiary wielkości jednostkowych

oporów urabiania prowadzone są w sposób pośredni za pomocą pomiarów mocy napędu koła

czerpakowego, wydajności i geometrycznych wymiarów wióra powstającego w procesie

skrawania.

Przy badaniach konstrukcji nośnych należy również wspomnieć o zastosowaniu metody

elastooptycznej. Metoda ta oparta jest na zjawisku dwójłomności wymuszanej i służy

do doświadczalnego określenia pól naprężeń statycznych i dynamicznych. Jej główną zaletą

jest możliwość dokładnego określenia rozkładu, wartości i kierunków naprężeń praktycznie

w każdym miejscu na powierzchni konstrukcji zwłaszcza w miejscach zmiany kształtu,

w których występuje koncentracja naprężeń.

Metoda ta powinna obecnie znaleźć szersze zastosowanie, szczególnie do badań węzłów

niebezpiecznych konstrukcji gdzie występuje koncentracja naprężeń (np. w wyniku

oddziaływania karbu).

Jeżeli chodzi o pozostałe zespoły i elementy koparek oraz zwałowarek to należałoby:

−

W stosunku do badań przekładni zębatych i łożysk zastosować metodę ferrografii

analitycznej jako uzupełniającą do metody wibroakustycznej. Metoda ferrografii

analitycznej polega na oddzieleniu produktów zużycia (cząsteczek) elementów maszyny

z oleju, rozłożeniu ich w zależności od wielkości w wyniku oddziaływania silnego pola

elektromagnetycznego, a następnie obserwacji za pomocą mikroskopu i porównaniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

otrzymanych obrazów ze znanymi obrazami, które przedstawione są w formie katalogu

możliwych form zużycia. Poszczególnym formom zużycia przypisany jest stopień

niebezpieczeństwa wystąpienia awarii. Poza oceną stanu technicznego maszyny (w tym

przypadku przekładni zębatych i łożysk) na podstawie obserwacji produktów zużycia,

metoda ferrograficzna umożliwia również ocenę stopnia zanieczyszczenia samego środka

smarnego i jego ewentualną wymianę, co ma duże znaczenie dla zachowania wymaganej

trwałości przekładni a szczególnie łożysk tocznych.

−

W stosunku do badań układów hydraulicznych również zastosować metodę ferrografii

analitycznej szczególnie do układów mechanizmów pracujących w sposób ciągły.

−

W stosunku do badań sprzęgieł hydrokinetycznych, ze względu na specyficzne warunki

pracy koparek (występowanie znacznych obciążeń dynamicznych często o charakterze

udarowym) należy upowszechnić wymienione już w rozdz. 3 pomiary związane

z wyznaczeniem charakterystyk statycznych i dynamicznych sprzęgieł w celu

optymalizacji ich parametrów pracy (wielkość poślizgu, dobór sprzęgieł elastycznych

i wartość momentu wyłączeń itp.). Pomiary te należałoby wykonywać każdorazowo po

montażu sprzęgieł na maszynie, oraz przy wyraźnej zmianie warunków urabiania.

−

W stosunku do badań stateczności zastosować badania uzupełniające stanu konstrukcji

nośnych. Ponieważ korekta stateczności nadwozia związana jest zwykle z koniecznością

zwiększenia masy przeciwwagi, nie można tego dokonać bez określenia rzeczywistych

współczynników bezpieczeństwa i zapasu wytrzymałości konstrukcji nośnej oraz

przeprowadzenia analizy statycznej i dynamicznej nadwozia.

Zespołem decydującym w głównej mierze o przydatności eksploatacyjnej każdej

maszyny podstawowej jest konstrukcja nośna. Dlatego badania związane z oceną jej stanu

technicznego (szczególnie pod kątem określenia przewidywanej trwałości) stanowią

najistotniejszą część i wytyczają w pewnym sensie główny kierunek rozwoju badań

diagnostycznych maszyn podstawowych. Badania pozostałych zespołów i elementów maszyn

podstawowych umożliwiają przede wszystkim ocenę prawidłowości działania i stopnia

zużycia, co w konsekwencji pozwala na prognozowanie ich stanu technicznego i dokonywanie

ewentualnych wcześniejszych wymian czy remontów. Niejednokrotnie można w ten sposób

zapobiec poważnym awariom, a nawet katastrofom, co jest bardzo istotne w zestawieniu

z ograniczonymi środkami finansowymi kopalń oraz bardzo wysokimi kosztami remontów czy

budowy maszyn podstawowych górnictwa odkrywkowego.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wykonuje się badania konstrukcji nośnych?

2. Jak wykonuje się badania lin i zbloczy?

3. Jak wykonuje się badania przekładni

zębatych?

4. Jak wykonuje się badania układów hydraulicznych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj badanie diagnostyczne metodą organoleptyczną stanu przewodów giętkich,

szczelności instalacji oraz poziomu oleju w zbiorniku w układzie hydraulicznym młota

udarowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować dokumentację techniczno-ruchową młota udarowego,

4) dokonać badania stanu przewodów giętkich,

5) dokonać badania szczelności instalacji,

6) dokonać badania poziomu oleju w zbiorniku,

7) zapisać informacje w zeszycie,

8) zaprezentować wykonane ćwiczenie,

9) uporządkować miejsce pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa młota udarowego,

−

młot udarowy.

Ćwiczenie 2

Wykonaj badanie diagnostyczne wizualne stanu technicznego konstrukcji nośnej koparki.

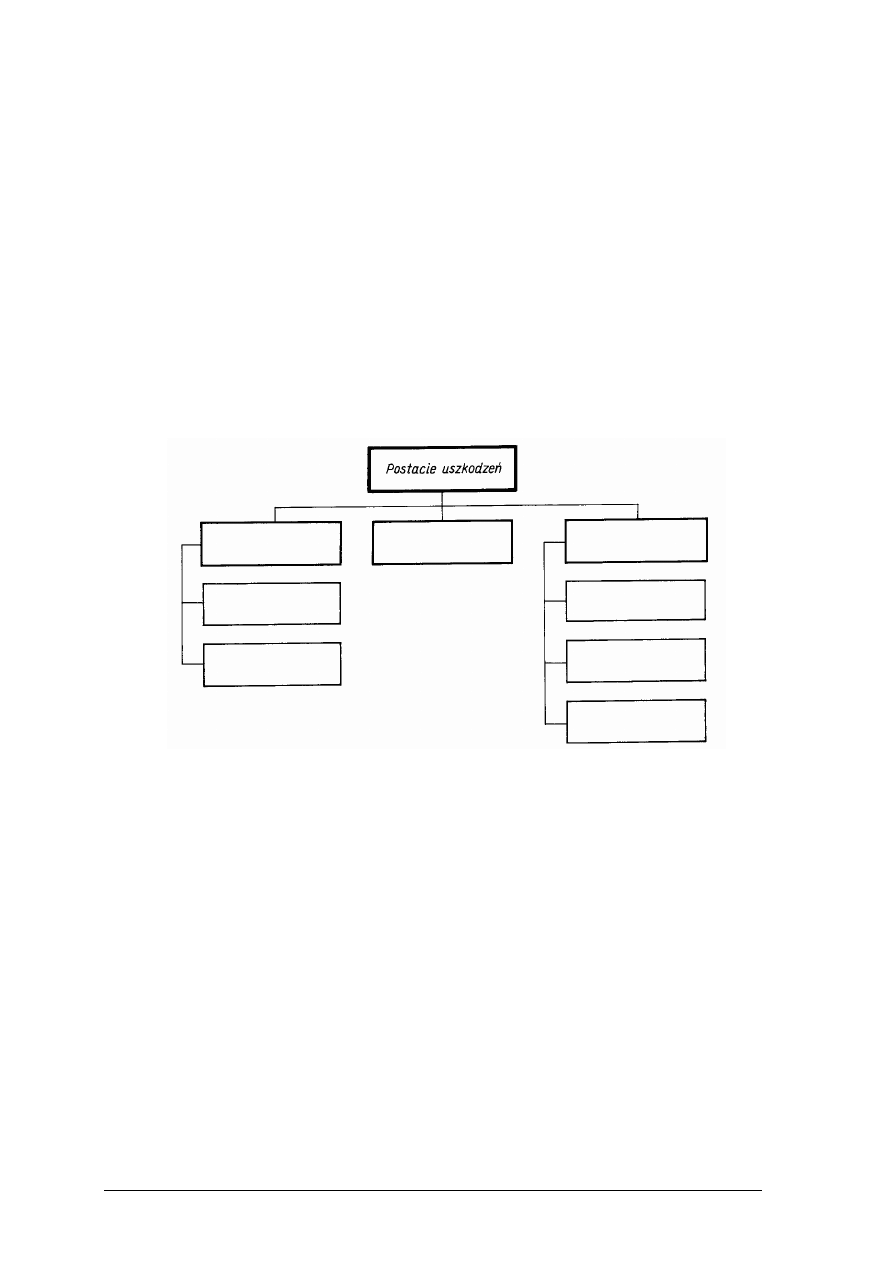

Badany element

Ocena stanu

Połączenia śrubowe

Połączenia sworzniowe

Połączenia spawane

Powłoka antykorozyjna

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś :

1) zapoznać się z informacjami zawartymi w materiale nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przeanalizować dokumentację techniczno-ruchową koparki,

4) wykonać badania diagnostyczne wizualne połączeń śrubowych,

5) wykonać badania diagnostyczne wizualne połączeń sworzniowych,

6) wykonać badania diagnostyczne wizualne połączeń spawanych,

7) zbadać stan powłoki antykorozyjnej,

8) zapisać informacje w tabeli,

9) zaprezentować wyniki ćwiczenia,

10) uporządkować miejsce pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa koparki,

−

koparka,

−

lupa, młotek, szczelinomierz.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać badanie diagnostyczne konstrukcji nośnej maszyny?

2) wykonać badanie organoleptyczne stanu połączeń konstrukcji nośnej?

3) wykonać badanie stanu powierzchni antykorozyjnej?

4) wykonać badanie diagnostyczne układów hydraulicznych?

5) zbadać stan przewodów giętkich w układzie hydraulicznym?

6) zbadać szczelność układu hydraulicznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.6. Użytkowanie maszyn i urządzeń

4.6.1. Materiał nauczania

Prawidłowa praca maszyn

Prawidłowość działania maszyny ocenia się na podstawie jej charakterystyki roboczej.

Dla silnika spalinowego będzie to np. zmiana mocy w funkcji prędkości obrotowej albo

jednostkowe zużycie paliwa. Dla przekładni mechanicznej najważniejsza jest sprawność

mechaniczna, której spadek w czasie eksploatacji objawia się wzrostem szumów i głośną

pracą. Dla roboczych części maszyn i narzędzi rolniczych głównym wskaźnikiem jest jakość

wykonywanej pracy. Tak więc odchylenia charakterystyk teoretycznych i rzeczywiście

uzyskiwanych parametrów mogą świadczyć o istnieniu jakiejś nieprawidłowości w maszynie.

Nieprawidłowości te mogą występować z powodu złego wyregulowania maszyny do

określonej pracy, bądź też z powodu zmian w maszynie niezależnych od regulacji.

Każda maszyna składa się z wielu połączeń - ruchowych i spoczynkowych. W wyniku

zmian, jakie występują w tych połączeniach następuje zmiana charakterystyki pracy. Dlatego

też na trwałość połączeń decydujący wpływ mają: prawidłowa regulacja poszczególnych

elementów maszyny oraz przestrzeganie warunków eksploatacji określonych w DTR

(Dokumentacji Techniczno-Ruchowej). Niezależnie od warunków eksploatacji, już na etapie

konstruowania i wykonywania maszyny lub urządzenia należy eliminować możliwości

szybkiego zużywania się połączeń.

Zużywanie części maszyn zależy między innymi od:

−

rodzaju konstrukcji części i zespołów użytych do budowy maszyny lub urządzenia,

jakości użytych materiałów oraz jakości i dokładności obróbki (nierówności na

powierzchniach współpracujących osiowo utrudniają ich smarowanie i powodują szybsze

zużycie),

−

doboru luzów między współpracującymi częściami (za mały luz powoduje szybsze

zużycie wskutek złego dopływu oleju, a za duży luz powoduje wypływanie oleju),

−

doboru pasowań spoczynkowych (zbyt ciasne pasowanie powoduje powstawanie

naprężeń wstępnych),

−

rodzaju stosowanych olejów i smarów.

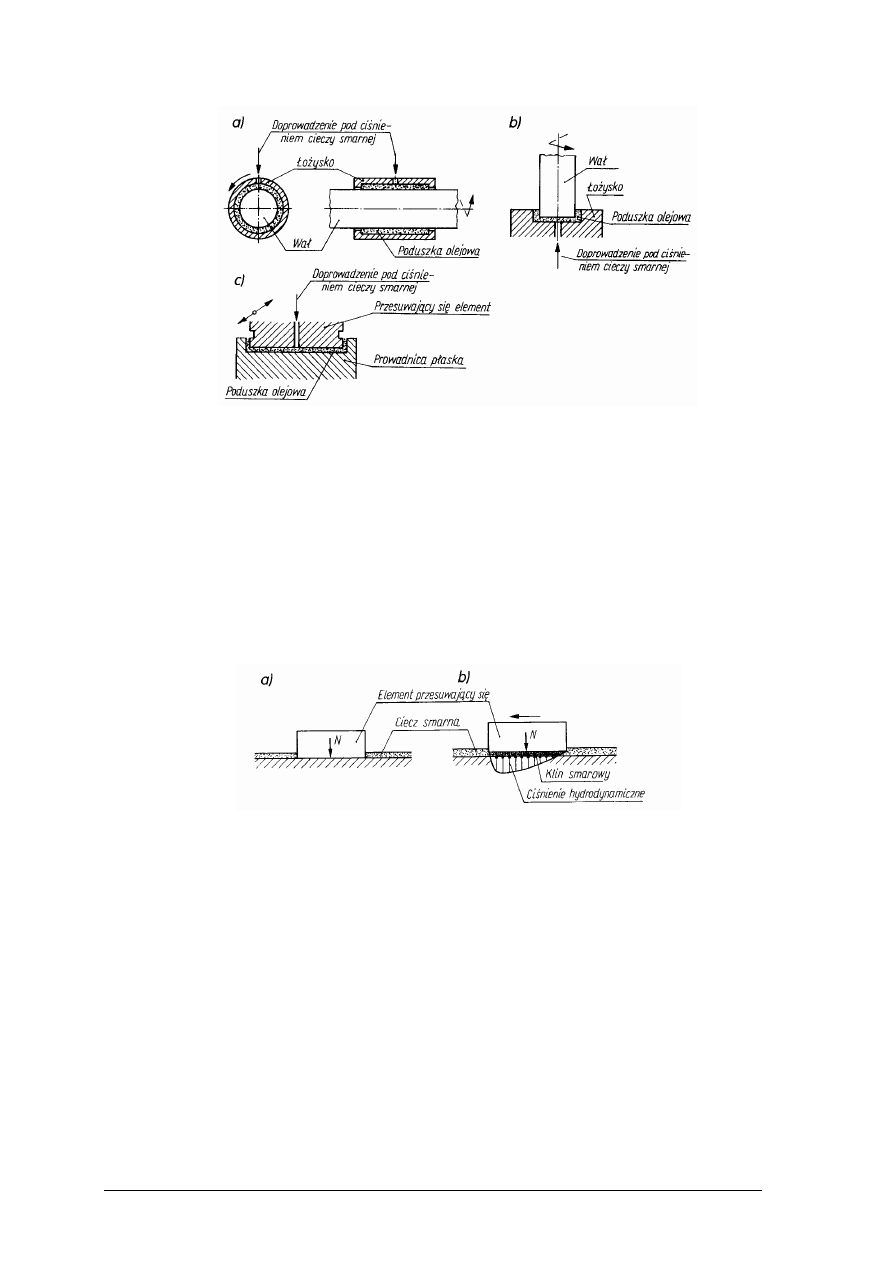

Zagadnieniami teoretycznymi i praktycznymi związanymi z eksploatacją zajmuje się

dziedzina wiedzy zwana nauką eksploatacyjną, przy czym osobnym działem jest

trybologia, czyli nauka o tarciu i procesach towarzyszących tarciu (trybologia pochodzi od

greckich słów tribos – tarcie i logos – nauka).

Podstawowe pojęcia i definicje

Powszechnie mamy do czynienia z różnymi maszynami i urządzeniami, które – zależnie

od swej wielkości i przeznaczenia – są różnie nazywane. Będą to: maszyna, urządzenie,

przyrząd, narzędzie, obiekt techniczny itp.

Niezależnie od tego, jakie jest przeznaczenie poszczególnych urządzeń, ich

wykorzystanie (eksploatacja) musi charakteryzować się jedną wspólną cechą, a mianowicie

optymalnym wykorzystaniem, zarówno pod względem technicznym jak i eksploatacyjnym.

Gdy ta cecha jest spełniona, wtedy mówimy o racjonalnej eksploatacji.

Nieprzestrzeganie wymagań racjonalnej eksploatacji maszyn i urządzeń powoduje wzrost

kosztów eksploatacji, a tym samym wzrost kosztów produkcji realizowanych za ich pomocą.

Dlatego też prowadzone są kompleksowe badania nad usprawnieniem procesu eksploatacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Celem tych badań jest sformułowanie wniosków dla praktyki eksploatacyjnej poprzez

odpowiedzi na pytania, np.:

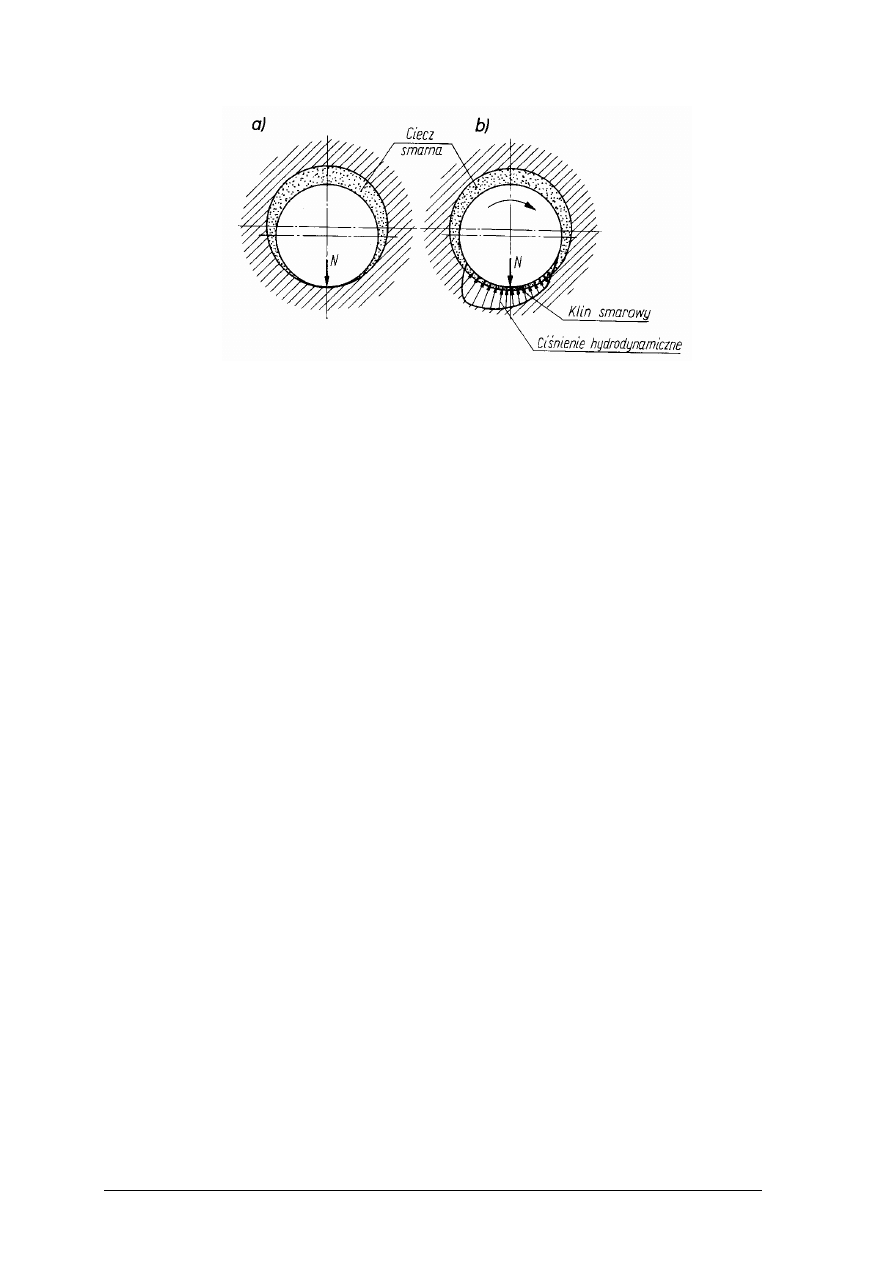

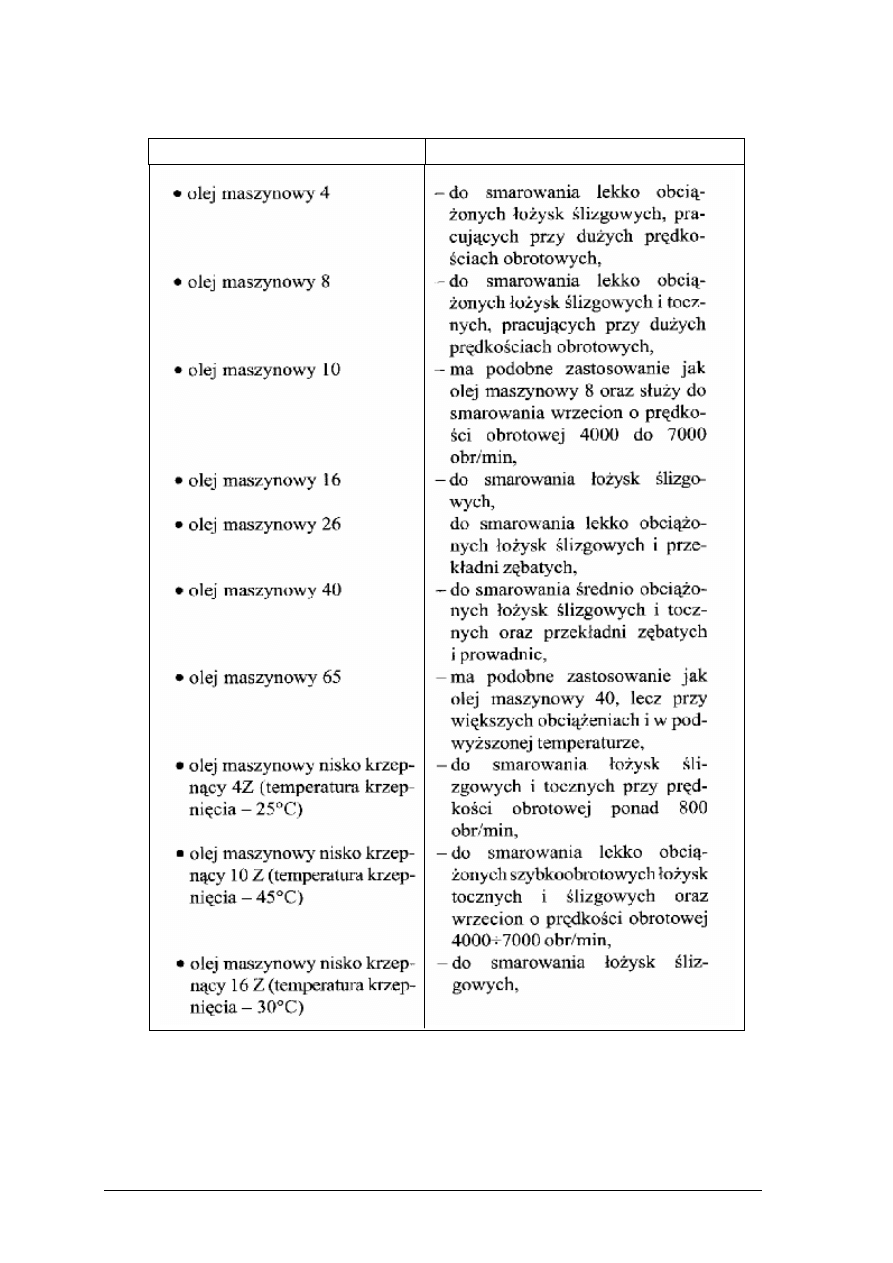

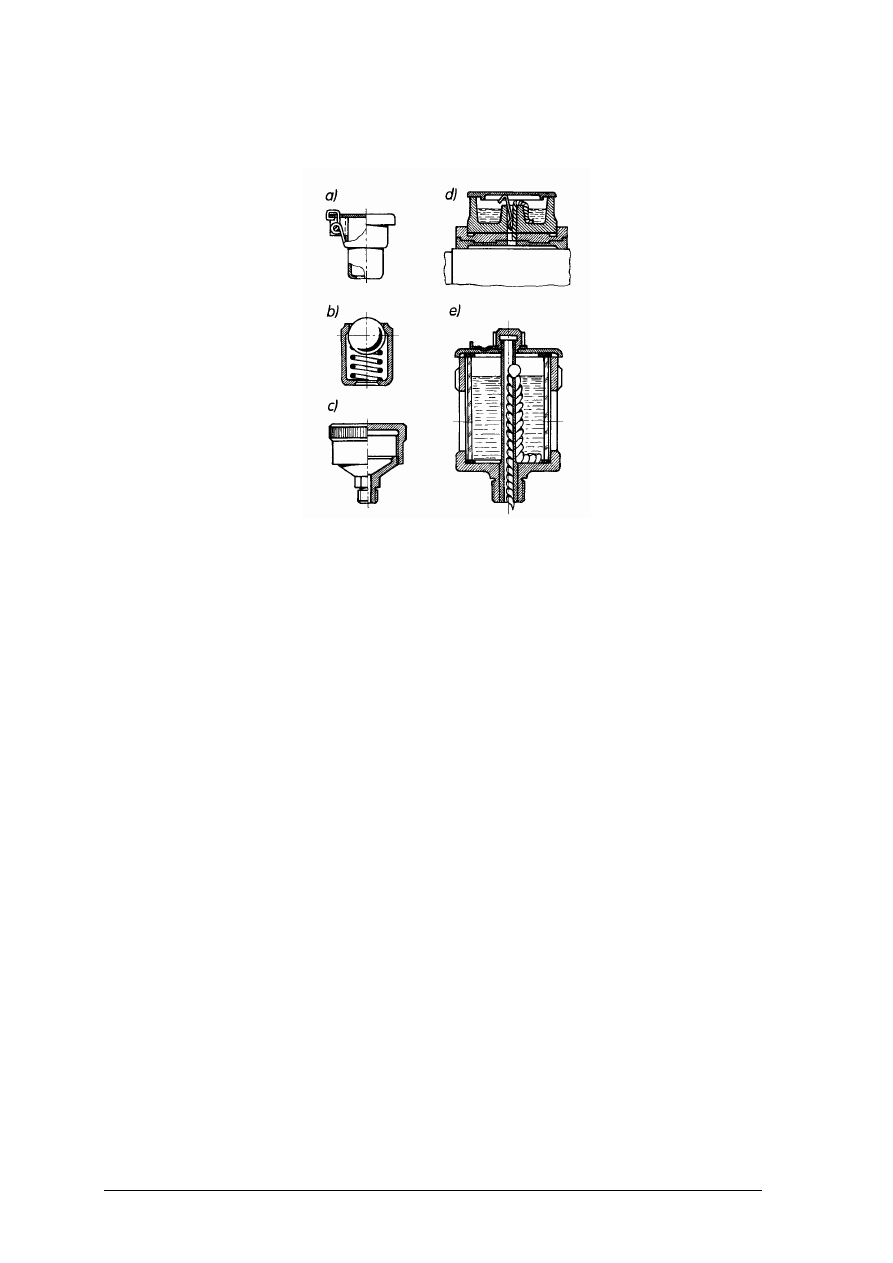

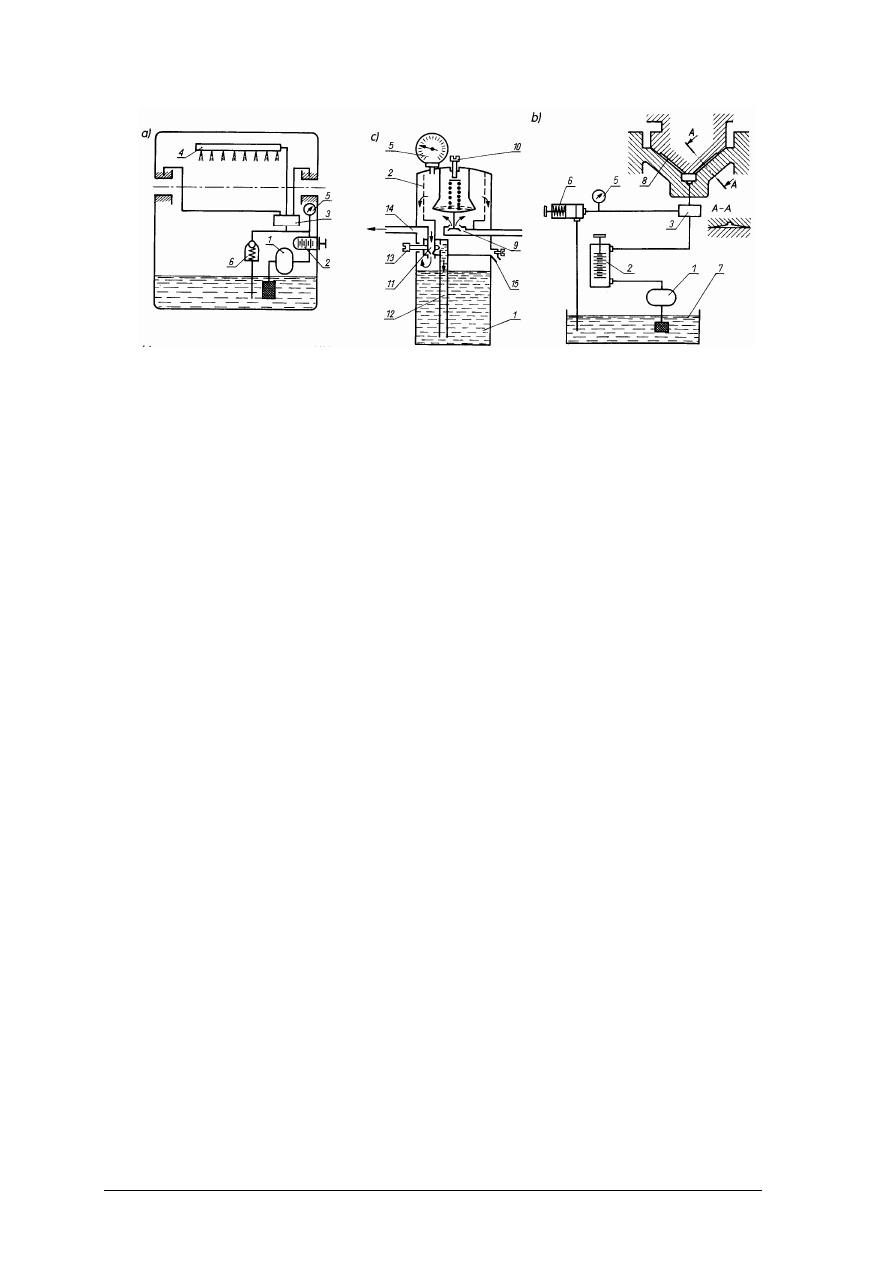

−