„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tadeusz Kazienko

Przygotowanie

i

nagrzewanie

wsadu

do

obróbki

plastycznej 812[01]Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Marek Olsza

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01].Z2.03

„Przygotowanie i nagrzewanie wsadu do obróbki plastycznej”, zawartego w modułowym

programie nauczania dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Wsad do procesów obróbki plastycznej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

12

4.2.

Nagrzewanie metali

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3.

Piece grzewcze

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

5.

Sprawdzian osiągnięć

31

6.

Literatura

36

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu przygotowania

i nagrzewania wsadu do obróbki plastycznej.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−−−−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−−−−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−−−−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−−−−

sprawdzian postępów,

−−−−

sprawdzian osiągnięć – przykładowy zestaw zadań,

−−−−

literaturę uzupełniającą.

Z pytaniami sprawdzającymi możesz zapoznać się:

−−−−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania wynikające

z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania sprawdzisz

stan swojej gotowości do wykonywania ćwiczeń,

−−−−

po opanowaniu podrozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości i ukształtowane umiejętności z zakresu przygotowania i nagrzewania wsadu

do obróbki plastycznej.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów.

Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które

nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela

podstawę

przeprowadzenia

sprawdzianu

poziomu

przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć

się zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

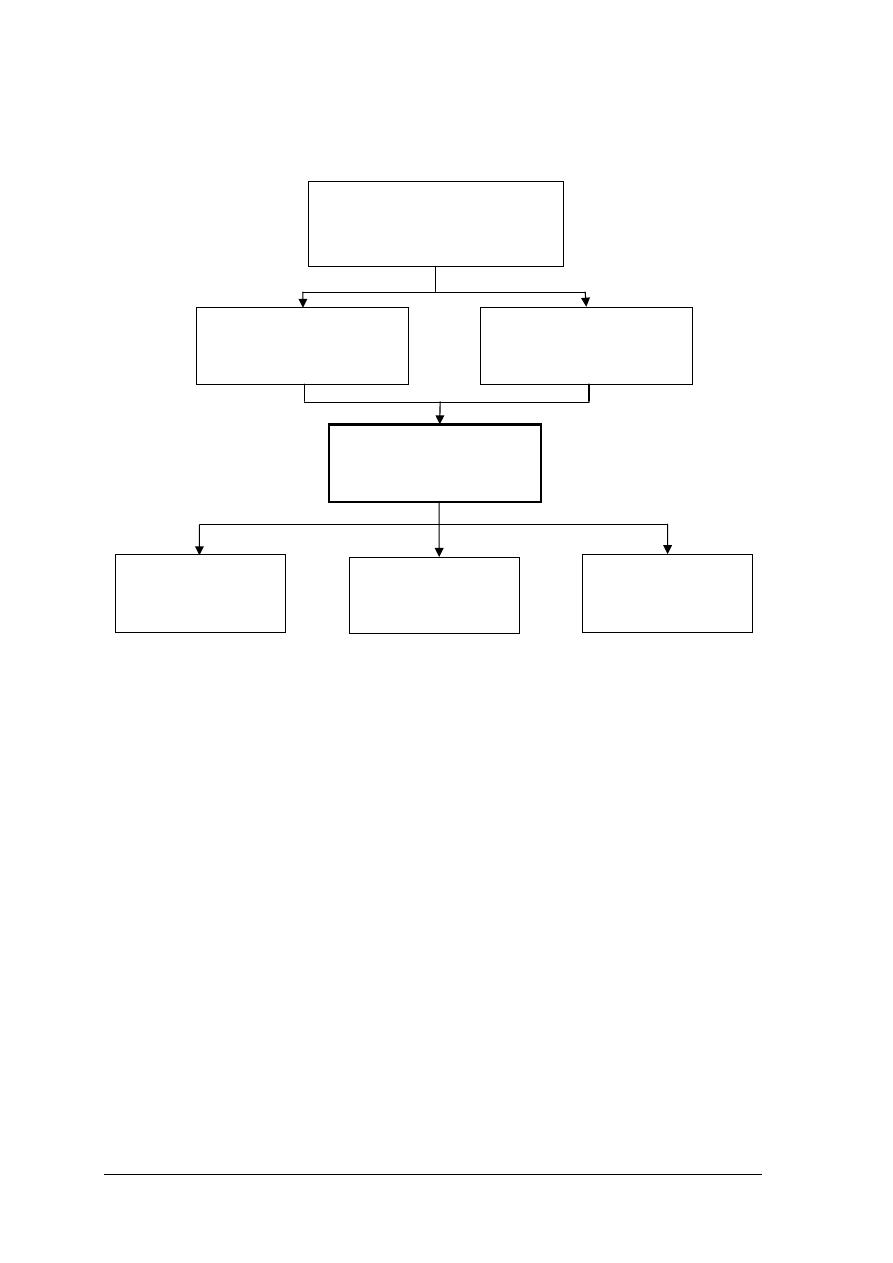

Schemat układu jednostek modułowych

812[01].Z2

Technologia wytwarzania wyrobów

metodami obróbki plastycznej

812[01].Z2.02

Wykonywanie operacji obróbki

cieplnej i cieplno-chemicznej

812[01].Z2.01

Posługiwanie się podstawowymi

pojęciami z zakresu obróbki

plastycznej

812[01].Z2.03

Przygotowanie i nagrzewanie

wsadu do obróbki plastycznej

812[01].Z2.04

Wykonywanie wyrobów

w procesie walcowania

i ciągnienia

812[01].Z2.05

Wykonywanie wyrobów

w procesie kucia

812[01].Z2.06

Wykonywanie wyrobów

w

procesie tłoczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przestrzegać zasady bezpiecznej pracy, przewidywać zagrożenia i zapobiegać im,

−

posługiwać się dokumentacją techniczną,

−

stosować materiały konstrukcyjne i narzędziowe,

−

rozpoznawać elementy maszyn i mechanizmów,

−

analizować układy elektryczne i automatyki przemysłowej,

−

stosować podstawowe techniki wytwarzania części maszyn,

−

użytkować i obsługiwać maszyny i urządzenia,

−

wykonywać operację obróbki cieplnej i cieplno-chemicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić materiały wsadowe do obróbki plastycznej stali i metali nieżelaznych,

−

wyjaśnić strukturę wlewka po zakrzepnięciu,

−

określić zasady organizacji składowiska materiałów wsadowych,

−

scharakteryzować sposoby kontroli jakości materiałów wsadowych,

−

oczyścić i przygotować wsad do obróbki plastycznej,

−

scharakteryzować proces nagrzewania stali i metali nieżelaznych do obróbki plastycznej,

−

wyjaśnić zjawisko przegrzania i przepalenia metalu,

−

rozróżnić rodzaje atmosfer pieca i określić ich wpływ na jakość nagrzewania,

−

ustalić temperaturę nagrzewania wsadu,

−

odczytać parametry pracy pieca,

−

wykonać pomiar temperatury komory pieca,

−

scharakteryzować wady powstałe w procesie nagrzewania i określić przyczyny

ich powstawania,

−

wyjaśnić proces powstawania zgorzeliny,

−

scharakteryzować urządzenia do nagrzewania wsadu,

−

posłużyć się dokumentacją technologiczną, Polskimi Normami oraz branżowymi

i zakładowymi normami,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Wsad do procesów obróbki plastycznej

4.1.1. Materiał nauczania

Pojęcie wsadu

Wsadem nazywamy bryłę metalu, która ma być poddana procesowi obróbki plastycznej.

Wsadem podstawowym, od którego rozpoczyna się kształtowanie plastyczne, są bryły metalu

odlane w procesach metalurgicznych. W dalszych fazach procesów obróbki plastycznej

wsadem są półwyroby już obrobione plastycznie, np. wlewek walcuje się na kęsisko,

a kęsisko na kęs. Kęs służy jako wsad do walcowania rur czarnych, rura taka jest następnie

wsadem ciągarni produkującej rury precyzyjne.

Współcześnie procesy metalurgiczne mogą dostarczać metale do zakładów obróbki

plastycznej w dwóch różnych formach:

1)

we wlewkach,

2)

w kęsiskach lub kęsach z odlewania ciągłego.

Wlewki (rys. 2) są otrzymywane przez odlewanie metalu do specjalnych form

metalowych. Proporcje pomiędzy wysokością a wymiarami poprzecznymi wlewków muszą

być zachowane w granicach określonych sposobem krystalizacji metalu. Dlatego ich wymiary

poprzeczne są zwykle duże. Sposób krzepnięcia wlewków powoduje powstawanie jam

i pęcherzy gazowych umiejscowionych w górnej części odlewu. Są to części wadliwe.

Po wstępnej fazie walcowania zostają one odcięte i stanowią odpady nadające się jedynie

do powtórnego przetopienia w procesie metalurgicznym. Na przykład, w przypadku stali

odpady takie wynoszą orientacyjnie do około 20% masy wsadu.

Za pomocą ciągłego odlewania otrzymuje się wyroby wydłużone o kształcie zbliżonym

do półwyrobów walcowanych, zwanych kęsiskami lub kęsami. Schemat ciągłego odlewania

metalu przedstawia rys. 1. W przypadku tej metody nie ma zależności pomiędzy długością

odlewów a ich wymiarami poprzecznymi. Dlatego wymiary poprzeczne mogą być małe, a ich

długość może być tak duża, jak na to pozwala rozmieszczenie urządzeń produkcyjnych.

Dzięki temu zmniejsza się stopień przerobu plastycznego niezbędny dla uzyskania

określonego wyrobu. Na przykład w przypadku stali pozwala to wyeliminować pierwsze fazy

przerobu plastycznego niezbędne wówczas, gdy wsadem są wlewki. Przynosi to duże

oszczędności

dzięki

skróceniu

cyklu

produkcyjnego

i

zmniejszeniu

nakładów

inwestycyjnych. Straty materiałowe wynoszą w tej metodzie około 2%, a więc

są niewspółmiernie mniejsze od odpadów w procesie produkcji półwyrobów, które

są walcowane z wlewków.

Wsad stalowy

Wlewki. Stalownie dostarczają stal do walcowania lub kucia w postaci odlanych brył

zwanych wlewkami. W starych walcowniach walcowano wlewki o masie od 200 kg do 400

kg. Obecnie walcuje się wlewki o masie około 1,5–20 Mg), a na blachy grube nawet do 200

Mg. Wlewki o masie mniejszej niż 1 Mg walcuje się czasem ze stali stopowych, jak np. stale

narzędziowe, szybkotnące, nierdzewne, kwasoodporne, żaroodporne itp. Wlewki zwykłe

używane jako wsad do walcowania mają długość 4–6 razy większą od krótszego boku

podstawy, przy zbieżności dłuższych jego boków 2–3%. Mogą one mieć przekrój poprzeczny

w kształcie kwadratu, prostokąta, koła, ośmiokąta itp. (rys. 2).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

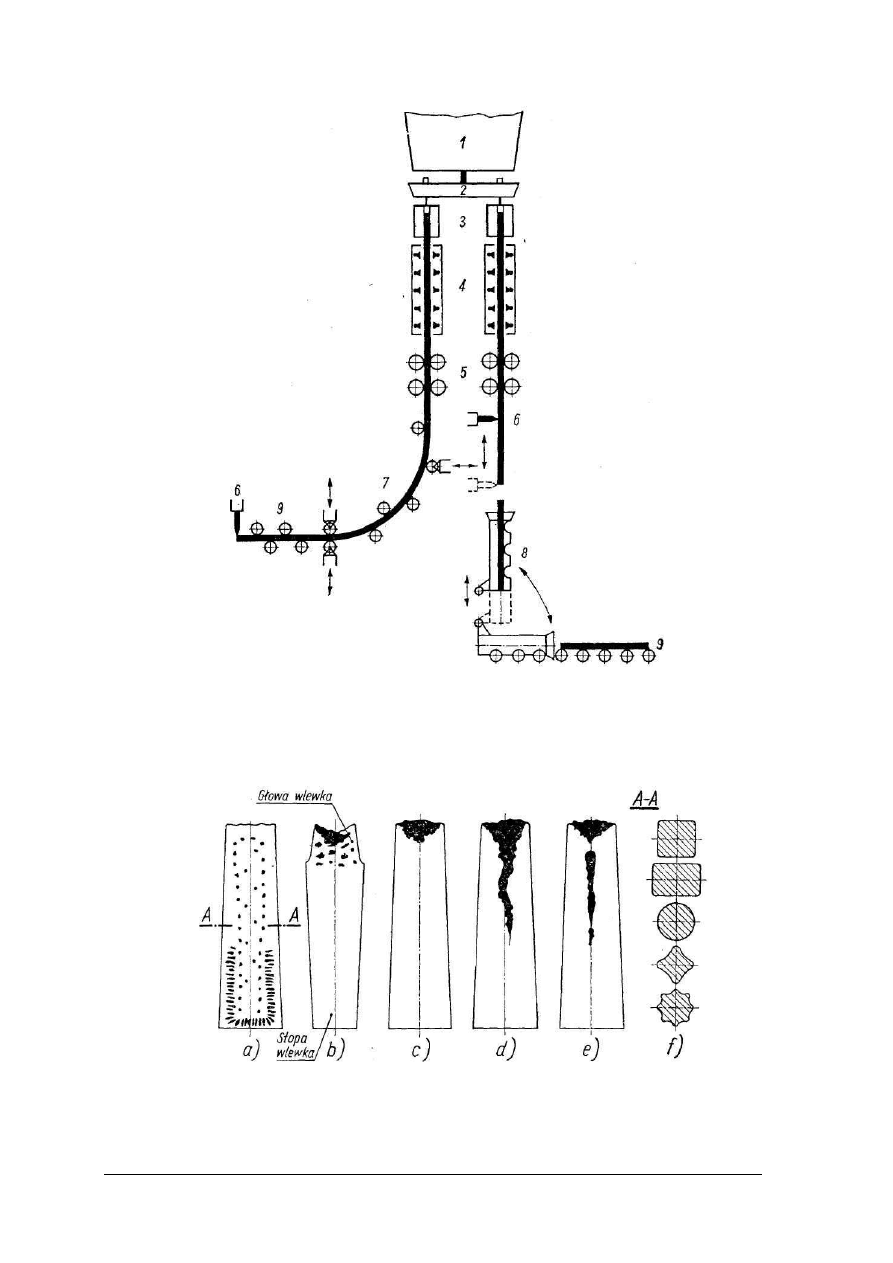

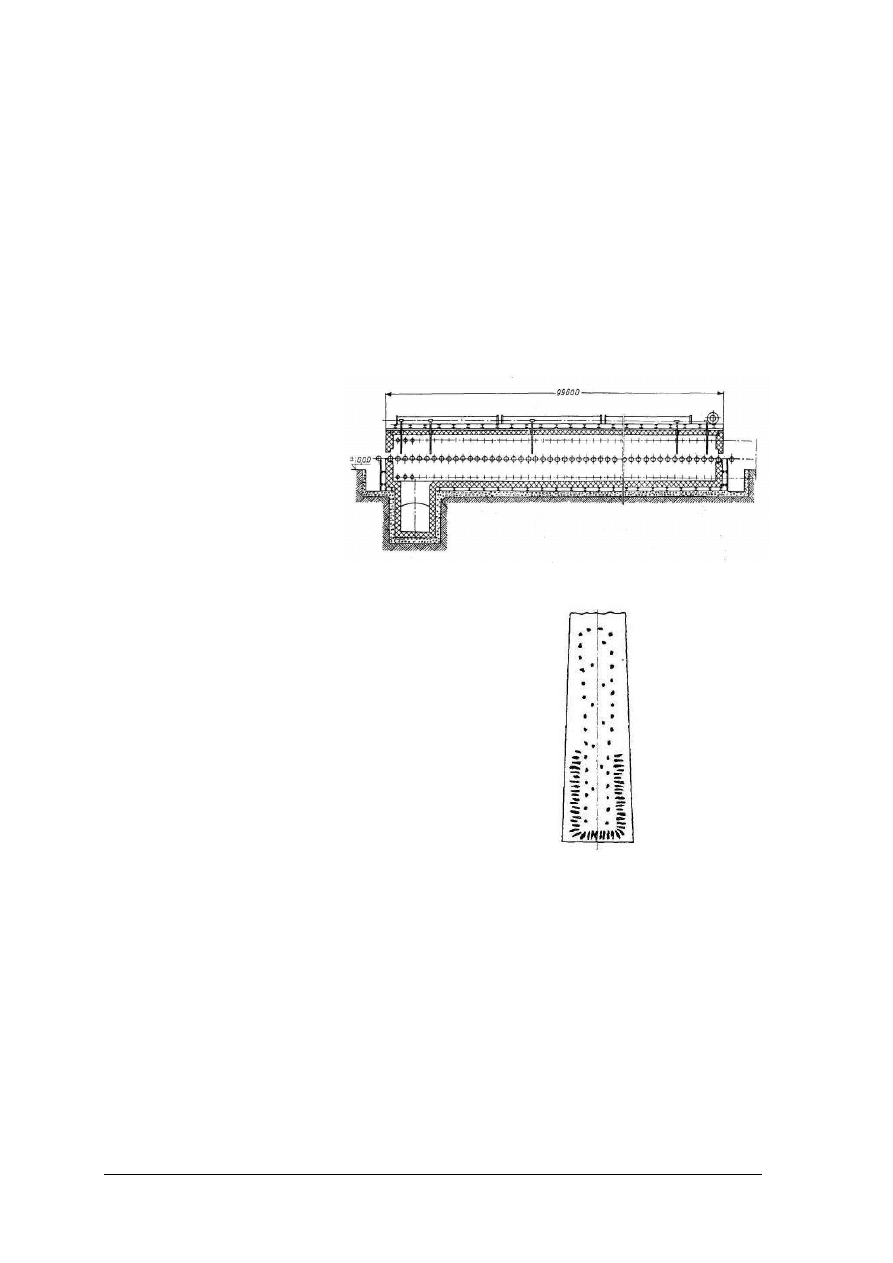

Rys. 1.

Schemat metody ciągłego odlewania metali: 1

−

kadź, 2

−

kadź pośrednia,

3

−

wlewnica, 4

−

krystalizator, 5

−

urządzenia do przesuwania pasma, 6

−

urządzenie

do przecinania pasma, 7

−

rolki prowadzące pasmo po łuku, 8

−

układacz pociętych

kęsisk lub kęsów, 9

−

samotok [4, s. 56]

Rys. 2. Kształty wlewków: a

−

stal nieuspokojona, b

−

wlewek z nadstawką odlany ze stali

uspokojonej, c

−

wlewek bez nadstawki ze stali uspokojonej, d

−

wlewek ze zbyt długą jamą

usadową, e

−

wlewek z jamą usadową wtórną, f

−

kształty przekrojów poprzecznych różnych

wlewków [4, s. 57]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wlewki odlewa się do form metalowych zwanych wlewnicami, a sposób ich krzepnięcia

zależy od rodzaju stali. Najogólniej można podzielić stal na uspokojoną, tzn. odtlenioną przez

dodanie do płynnej stali odpowiednich dodatków, tzw. odtleniaczy (aluminium, stopy

krzemowe itp), i nieuspokojoną. Jako nieuspokojoną odlewa się wszelką stal miękką

o zawartości węgla mniejszej od 0,2%. Stal uspokojona stygnie spokojnie we wlewnicach,

a wskutek kurczenia się metalu powstaje w górnej części wlewka jama usadowa (rys. 2b i e).

Podczas stygnięcia wlewków ze stali nieuspokojonej wydobywają się gazy, powodujące

mieszanie się metalu i zapobiegające przedwczesnemu zakrzepnięciu górnej powierzchni

wlewka. Dzięki temu we wlewkach ze stali nieuspokojonej jama usadowa nie występuje

lub jest bardzo mała. Pewna część gazów pozostaje jednak wewnątrz wlewka tworząc

pęcherze (rys. 2a). Część wlewka, w (której znajduje się jama usadowa, zostaje po wstępnym

walcowaniu odcięta jako odpad produkcyjny. Dlatego stalownicy dążą do zmniejszenia jamy

usadowej lub otrzymania jej w tzw. nadstawce (rys. 2b). Nadmiernie duża, a zwłaszcza

wydłużona jama usadowa (rys. 2d, e) może spowodować wybrakowanie znacznej części

wyrobu walcowanego albo pozostaje ukryta w wyrobie gotowym.

Oprócz jamy usadowej, wadami odbijającymi się na jakości wyrobów obrabianych

plastycznie są pęcherze powierzchniowe, podskórne lub wewnętrzne, które powstają wskutek

zawartości gazów (wodoru, azotu i tlenku węgla) w płynnym metalu. Powinny one znajdować

się pod możliwie grubym (minimum 25 mm) zdrowym naskórkiem wlewka. Jeżeli pęcherze

nie zostaną otworzone podczas obróbki plastycznej (a więc ścianki ich nie będą utlenione),

to powierzchnie ich się zgrzeją. Pęcherze otwarte podczas obróbki plastycznej pozostawiają

rysy na powierzchni wyrobów.

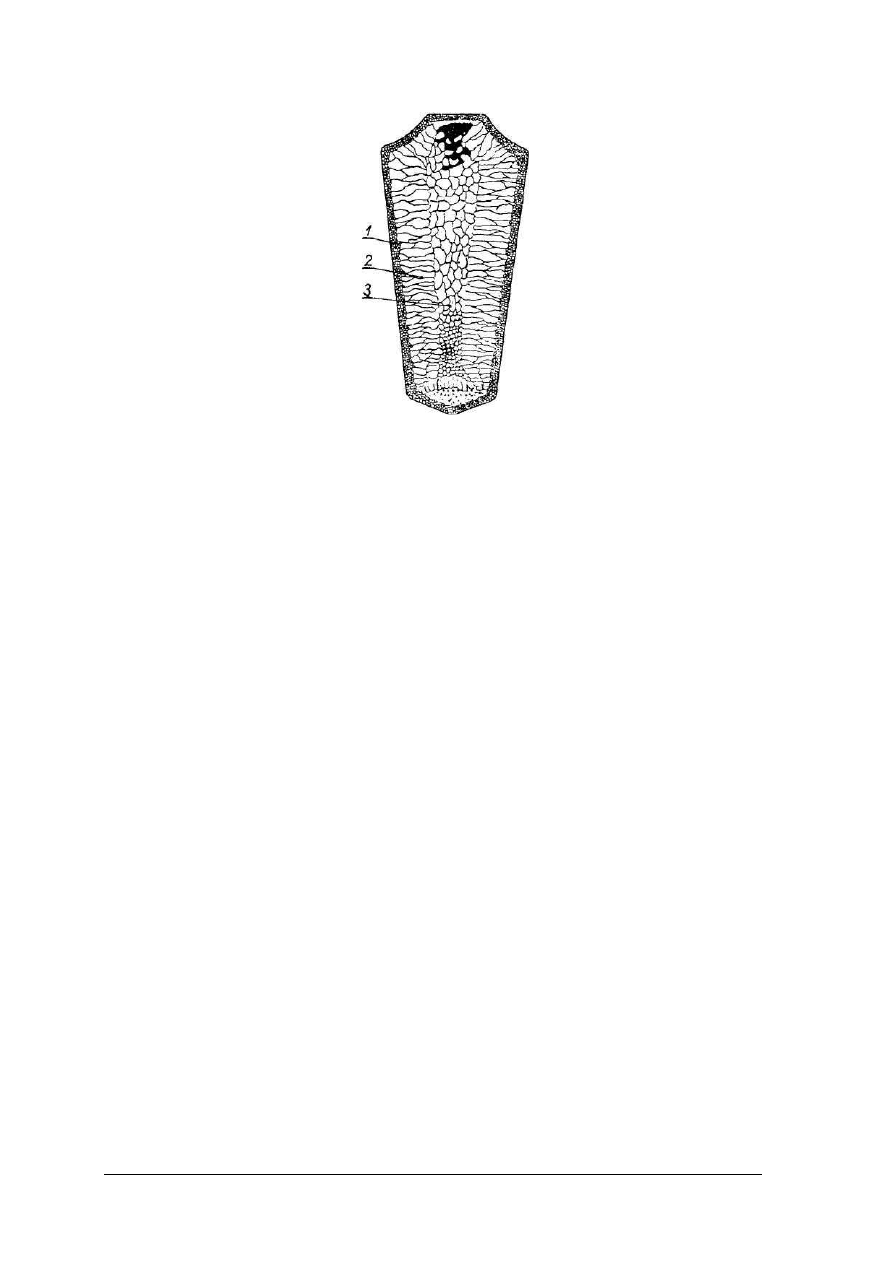

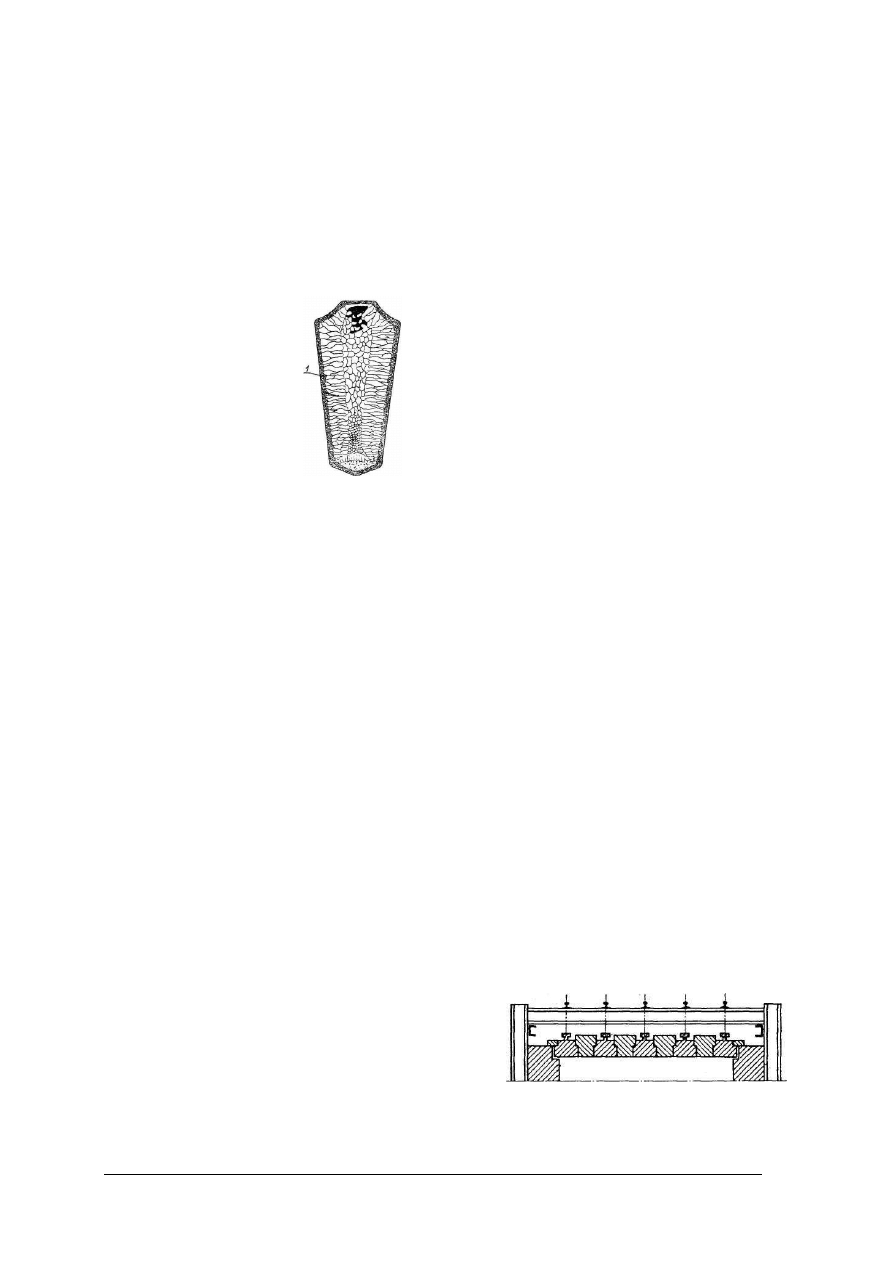

Po wlaniu do wlewnicy warstwa metalu przylegająca bezpośrednio do jej zimnych ścian

natychmiast krzepnie, tworząc warstwę kryształów zamrożonych 1 (rys. 3). Po skrzepnięciu

tej warstwy tworzą się długie kryształy słupkowe 2, ułożone prostopadle do powierzchni

bocznych wlewka. Jest to tzw. strefa transkrystalizacji. Środkowa część wlewka krzepnie

najpóźniej,

tworząc

kryształy

równoosiowe

3.

Nadmierny

rozrost

warstwy

transkrystalizacyjnej stanowi wadę, która podczas walcowania lub kucia może doprowadzić

do pęknięcia wlewka po przekątnych. Jest to niebezpieczne, zwłaszcza dla małych wlewków

ze stali o dużej zawartości domieszek stopowych.

Podczas krystalizacji wydzielają się zanieczyszczenia i niektóre składniki stopowe.

Powoduje to zwiększenie się zawartości tych składników w pozostałej części płynnego

metalu. W ten sposób powstaje nierównomierność składu chemicznego w różnych miejscach

wlewka nazywana segregacją (likwacją) strefową. Szczególną skłonność do segregacji

wykazuje węgiel, siarka, fosfor, nieco zmniejsza zaś mangan i krzem.

Podczas odlewania wlewków wraz z metalem mogą się przedostać do wlewnicy kawałki

szamotu lub żużla, które są lżejsze od ciekłego metalu i wypływają na powierzchnię. Zdarza

się jednak, że pewne ich części pozostają wewnątrz metalu, tworząc tzw. wtrącenia

niemetaliczne, które pogarszają własności wytrzymałościowe stali w wyrobach walcowanych.

Jedną z groźnych wad wlewków są pęknięcia, które często powstają wskutek złego stanu

powierzchni wewnętrznej wlewnicy i są przyczyną ich wybrakowania.

Wlewki można odlewać dwoma sposobami: od dołu, tj. syfonowo, i z góry, wprost

do wlewnicy. Przy odlewaniu stali z góry powstają tzw. rozpryski, czyli krople stali, które

osiadając podczas odlewania na wewnętrznych ściankach wlewnicy natychmiast krzepną,

a powierzchnia ich utlenia się na powietrzu. Po napełnieniu wlewnicy stalą rozpryski pokryte

zgorzeliną nie zgrzewają się z metalem i pozostają jako obce części wciśnięte w jego

powierzchniową warstwę, a podczas obróbki plastycznej są przyczyną licznych wad

półwyrobów i wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3.

Struktura wlewka [4, s. 59]

Przed obróbką plastyczną (zwłaszcza stali jakościowych) usuwa się wady

powierzchniowe z wlewków przez obróbkę wiórową, szlifowanie:(przy twardych stalach)

lub za pomocą dłut pneumatycznych. Rzadziej, zwłaszcza do bardzo drogich gatunków stali,

stosuje się frezowanie lub obtaczanie wlewków na specjalnych tokarkach (np. obtaczających

na kwadrat). Współcześnie stosuje się też frezowanie na gorąco wlewków ze stali

jakościowych.

Kęsiska i kęsy stalowe z odlewania ciągłego. Nieliczne urządzenia przemysłowe

do ciągłego odlewania stali zostały uruchomione w latach pięćdziesiątych bieżącego stulecia.

Od tej pory datuje się równoległy rozwój tej metody produkcji oraz tradycyjnych sposobów

walcowania półwyrobów. Obecnie w przemyśle światowym istnieje wiele zakładów

wyposażonych w urządzenia do ciągłego odlewania stali. W krajach o rozwiniętym przemyśle

hutniczym, zwłaszcza w USA, Rosji oraz w Japonii, powstają duże huty o produkcji rzędu

kilku milionów ton w roku, wyposażone w urządzenia do ciągłego odlewania stali (bez

walcowni półwyrobów). W obecnym stanie techniki pewne trudności występują przy ciągłym

odlewaniu stali uspokojonych oraz kęsów okrągłych. W stadium prób przemysłowych

jest ciągłe odlewanie tulei rurowych.

W Polsce również rozbudowuje się urządzenia do ciągłego odlewania kęsów stalowych.

Wsad pochodzący z ciągłego odlewania stali ma takie wymiary, iż skraca się cykl

produkcyjny obróbki plastycznej, niezbędny do uzyskania wyrobów gotowych. Dzięki temu

oszczędza się na kosztach produkcji oraz zmniejsza się straty (odpady) materiałowe. Ponadto

odlane kęsiska lub kęsy są całkowicie pozbawione jamy usadowej, ich skład chemiczny

jest bardziej wyrównany, a powierzchnie są czyściejsze niż powierzchnie wlewków.

Wsad z metali nieżelaznych

Metale nieżelazne są odlewane w postaci wlewków oraz kęsisk i kęsów z procesów

ciągłych.

W postaci wlewków są one odlewane do wlewnic piaskowych, żeliwnych lub staliwnych.

Mogą to być wlewnice pionowe, napełniane od góry lub syfonowo z dołu. Spotyka się też

wlewnice poziome. Niektóre metale, zwłaszcza stopy metali lekkich, odlewa się do wlewnic

z miedzi o ściankach chłodzonych wodą. Wlewki takie mają gładkie, równe powierzchnie

oraz strukturę drobnoziarnistą. Do pionowych wlewnic odlewa się miedź i jej stopy, stopy

aluminium, cyny itp. Poziome wlewnice są używane do odlewania miedzi, cynku, ołowiu

i niektórych gatunków mosiądzu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Produkcja poszczególnych rodzajów metali nieżelaznych jest wielokrotnie mniejsza niż

produkcja stali. Dlatego odlewa się je w niedużych wlewkach służących bądź

do bezpośredniego przerobu na wyroby gotowe, bądź do przerobu plastycznego w małej

ilości faz produkcji wielostopniowej. Wymiary i kształty tych wlewków są zależne

od gatunków stopu i od rodzaju wyrobu, na jaki są przeznaczone. Procesy odlewania

wlewków z metali nieżelaznych łączą się z trudnościami, powodującymi występowanie wad

podobnych do tych, które tworzą się w procesie produkcji stali. Są to: jama usadowa,

pęcherze, rzadzizny oraz segregacje (inaczej likwacje), wtrącenia niemetaliczne itp. Przed

obróbką plastyczną obcina się części wlewków zawierające jamę usadową.

Ciągłe odlewanie metali nieżelaznych było stosowane wcześniej aniżeli ciągłe odlewanie

stali. Obecnie znanych jest wiele metod prowadzenia tego procesu, za pomocą którego

odlewa się przede wszystkim aluminium i jego stopy, miedź i niektóre jej stopy oraz cynk.

W wyniku ciągłego odlewania otrzymuje się kęsiska i kęsy o przekroju kwadratu, trapezu,

koła oraz prostokąta (płaskie). Są one używane jako wsad do produkcji prętów, rur

oraz blach. Ich wymiary poprzeczne są na ogół mniejsze aniżeli wlewków, a długość znacznie

większa. Powoduje to dużą poprawę ekonomiki procesów walcowania.

W ostatnich latach powstały ciągłe procesy odlewania i walcowania. W procesach takich

kęs odlewany bez przerwy wchodzi wprost do walcarek.

Odlewy uzyskiwane z procesów ciągłych mają lepszą strukturę wewnętrzną i znacznie

mniej wad powierzchniowych aniżeli wlewki. W związku z tym produkcja oparta na wsadzie

z ciągłego odlewania charakteryzuje się mniejszymi stratami materiału aniżeli procesy

obróbki plastycznej wlewków.

Kęsiska i kęsy pochodzące z odlewania ciągłego mają kształty prostopadłościenne

o podstawie kwadratu, prostokąta lub koła. Mogą one być używane jako wsad do produkcji

wyrobów prętowych lub blach. W tym ostatnim przypadku ich grubość może być mniejsza

niż wlewków, a szerokość i długość znacznie większa, co poprawia ekonomikę procesu

walcowania.

Przed obróbką plastyczną powierzchnie wlewków, a także kęsisk i kęsów z ciągłego

odlewania poddaje się obróbce oczyszczającej przez jej oskórowanie za pomocą frezowania

i niekiedy toczenia W celu polepszenia struktury i zmniejszenia segregacji

−

podobnie jak

i do stali

−

stosuje się zabieg wyżarzania ujednorodniającego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest wsad?

2.

Czym charakteryzuje się wsad stalowy?

3.

Jakie są kształty wlewków?

4.

Jaka jest struktura wlewka?

5.

Na czym polega ciągłe odlewanie stali?

6.

Jakie są wady wlewków?

7.

Jakie są metody odlewania metali nieżelaznych?

8.

Do czego służą poziome wlewnice?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Narysuj i opisz strukturę wlewka po zakrzepnięciu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

narysować strukturę wlewka,

3)

opisać strukturę wlewka,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Opisz schemat metody ciągłego odlewania metali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

opisać schemat metody ciągłego odlewania metali,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

schemat metody ciągłego odlewania stali,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcie wsadu?

2)

opisać rodzaje wsadów?

3)

narysować rodzaje kształtów wlewków?

4)

opisać strukturę wlewka?

5)

zinterpretować informacje zawarte na schemacie metody ciągłego

odlewania metali?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.

Nagrzewanie metali

4.2.1. Materiał nauczania

Zasady nagrzewania metali

Czynnością wstępną do obróbki plastycznej na gorąco jak i do obróbki cieplnej jest

nagrzewanie metalu. Współcześnie nagrzewa się metale w piecach grzewczych

i w nagrzewnicach (piecach) elektrycznych.

Czas nagrzewania. We wszystkich piecach i nagrzewnicach, z wyjątkiem indukcyjnych,

ciepło przenika od powierzchni w głąb metalu. Powoduje to, że w czasie nagrzewania

temperatury warstw metalu bliższych powierzchni są wyższe niż warstw wewnętrznych.

W związku z tym jako skutek różnic w rozszerzalności cieplnej powstają naprężenia

wewnętrzne. W przypadku zbyt intensywnego nagrzewania, naprężenia te mogą stać się

przyczyną pęknięć tworzywa. Dlatego intensywność nagrzewania powinna być dostosowana

do własności (metalu. Im mniejsze przewodnictwo cieplne i im mniejsza zdolność metalu

do odkształceń plastycznych, tym ostrożniej i dłużej trzeba prowadzić nagrzewanie. Na

przykład przewodnictwo cieplne stali zmniejsza się w miarę wzrostu zawartości węgla

i niektórych składników stopowych. Zwykle jednocześnie z tym w pewnych zakresach

temperatur występuje pogorszenie zdolności plastycznych. Dlatego wsad z niektórych stali

wysokostopowych ładuje się do pieców o niższej temperaturze i nagrzewa się wolniej niż

stale zwykłe. Podobnie i metale nieżelazne nagrzewa się z różnymi prędkościami, np. stopy

aluminium nagrzewa się wolniej aniżeli miedź i jej stopy.

Przewodnictwo cieplne i zdolności plastyczne metali zmieniają się z temperaturą.

W pewnych zakresach temperatur nagrzania zanikają zdolności plastyczne. Dlatego w tych

zakresach temperatur nagrzewanie wsadu powinno być ostrożne, a jego prędkości

zmniejszone.

Wyjątek w stosunku do podanych zasad stanowi nagrzewanie indukcyjne. Polega ono

na umieszczeniu metalu w polu elektromagnetycznym cewki zasilanej prądem zmiennym

o określonej częstotliwości. Zmiany pola elektromagnetycznego powodują indukowanie

w masie metalu wewnętrznych prądów, które nagrzewają metal równomiernie w całym

przekroju. Dlatego czas nagrzewania indukcyjnego jest kilka do kilkunastu razy krótszy

od czasu nagrzewania w piecach.

Temperatura załadowania wsadu do pieca. Wsad może być załadowany do pieca w stanie

gorącym lub w stanie zimnym. Na przykład w nowoczesnych hutach stalowe wlewki

po wyjęciu z wlewnic ładuje się do pieców walcowni zwanych zgniataczami. Temperatura

nagrzania takich wlewków w chwili załadowania wynosi1000 do 1200 K (ponad 700 do

900

0

C). Często też jeszcze gorące półwyroby otrzymane po jednej operacji gorącej obróbki

plastycznej ładuje się do pieców w celu ich dogrzania przed następną operacją. Celem

dogrzewania gorącego wsadu

−

oprócz podwyższenia jego temperatury

−

może też być

wyrównanie stanu nagrzania w całej jego objętości.

Załadowanie zimnego wsadu powinno uwzględniać własności tworzywa. Temperatura

pieca w miejscu lub w chwili załadowania zimnego wsadu podobnie jak i prędkość

nagrzewania zależy od jego składu chemicznego. Na przykład temperatura pieca przy

ładowaniu wsadu zimnego ze stali węglowych może wynosić nawet 1600 K (1327

0

C). Jeżeli

stal zawiera dużo węgla, temperatura ta nie powinna przekraczać 800 do 900 K (527

do 627

0

C), a niektóre gatunki stali (np. niektóre stale narzędziowe) ładuje się do pieców

o temperaturze nie przekraczającej 640 K (367

0

C).

Utlenianie i nawęglanie powierzchni metalu. Powierzchnia metalu nagrzanego łatwo

ulega utlenieniu. Tlenki metalu pokrywające jego powierzchnię nazywamy zgorzeliną.

Składnikami utleniającymi w atmosferze pieca są tlen O

2

oraz para wodna H

2

O. W pewnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

warunkach również dwutlenek węgla CO

2

może działać utleniająco wg reakcji Fe+CO

2

=

:

FeO

+ CO.

Powstanie zgorzeliny jest zjawiskiem niepożądanym, gdyż:

1)

metal utleniony stanowi stratę,

2)

odpadająca warstwa zgorzeliny może spowodować powstanie wad powierzchniowych

(np. przez odsłonięcie podskórnych pęcherzy),

3)

wskutek nacisku narzędzia zgorzelina może zostać wciśnięta w metal, co powoduje

pogorszenie się jakości powierzchni wyrobów.

Ilość zgorzeliny zależy od systemu pieca, metody jego prowadzenia oraz od rodzaju

nagrzewanego wsadu. Skutkiem nagrzewania wsadu w atmosferze spalającego się paliwa,

(co jest najczęściej spotykane jest w piecach grzewczych) jest zgar i wynosi on średnio: dla

wlewków stalowych około 3%, dla kęsisk i kęsów 2 do 2,5%: w przypadku metali

nieżelaznych, np. miedzi około 0,5%, mosiądzu 0,25%, i brązu 0,2%.

W większości pieców grzewczych nagrzewanie wsadu odbywa się w przestrzeni

wypełnionej gorącymi spalinami. W praktyce nie osiąga się tak dokładnego doboru ilości

powietrza i gazu, aby podczas spalania otrzymać w piecu atmosferę idealnie obojętną, tzn.

o składnikach nie wchodzących w reakcję chemiczną z metalem. Atmosfera ta jest albo

utleniająca, albo redukująca, czyli przepełniona składnikami łączącymi się gwałtownie

z węglem. Składnikami redukującymi są tlenek węgla CO i wodór H

2

. Skutkiem działania

atmosfery redukującej jest odwęglenie powierzchniowych warstw stali.

W piecach tego rodzaju dąży się do nagrzewania metalu w atmosferze lekko redukującej

(zbliżonej do obojętnej).

Do dokładnego określenia składu atmosfery pieca używa się specjalnych przyrządów.

Rodzaj atmosfery można z grubsza rozpoznać po sposobie spalania się gazu. Atmosferze

redukującej towarzyszy pojawienie się wewnątrz pieca płomieni kopcących, a nawet dymu.

Atmosferę utleniającą oznaczają jaskrawo świecące płomienie.

Do nagrzewania drogich tworzyw lub też wsadu na wyroby o wysokich wymaganiach

jakości powierzchni jest opłacalne stosowanie metod nagrzewania bez zgorzelinowego.

Urządzenia grzewcze tego rodzaju oraz ich eksploatacja są kosztowniejsze od poprzednio

opisanych.

Całkowicie można uniknąć zgorzeliny w piecach lub nagrzewnicach oporowych

o atmosferze ochronnej, w piecach lub nagrzewnicach oporowych z kąpielą ochronną,

w nagrzewnicach indukcyjnych pracujących nawet bez udziału atmosfery ochronnej.

W piecach takich metal jest nagrzewany w przestrzeni zamkniętej wypełnionej gazem

ochronnym (obojętnym) lub w kąpieli obojętnej roztopionych soli, szkła i in. w ten sposób

jest on odizolowany od zetknięcia z atmosferą utleniającą.

W nagrzewnicach indukcyjnych nagrzewanie przebiega bardzo szybko, w otoczeniu

cienkiej warstwy powietrza. W związku z tym praktycznie nie występuje zjawisko utlenienia

się powierzchni metalu.

Temperatura nagrzania metalu. Przy obróbce na gorąco temperatura nagrzania wsadu

powinna zapewnić przeprowadzenie procesu kształtowania plastycznego w określonym

zakresie temperatur. Nagrzanie metalu do zbyt wysokiej temperatury może spowodować jego

przegrzanie, przepalenie, nawęglenie lub odwęglenie oraz wytworzenie się dużej ilości

zgorzeliny. Metal niedogrzany lub zachłodzony ma zmniejszone zdolności plastyczne.

Podczas obróbki plastycznej może on ulec uszkodzeniu np. przez naderwanie, pęknięcie itp.

albo też może przyjąć niewłaściwe kształty i wymiary. Ponadto zwiększone naciski przy

odkształcaniu metalu niedostatecznie nagrzanego mogą spowodować awarię urządzenia

lub zniszczenie narzędzia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Warunkiem koniecznym do prawidłowego przebiegu procesu obróbki plastycznej

na gorąco jest równomierne nagrzanie wsadu. Nierównomierne nagrzanie wsadu powoduje

wady wyrobów, jak np. wichrowatość, sierpowatość (tj. wygięcie się wyrobu po łuku),

nieprawidłowe wymiary i kształty itp., a nawet może być przyczyną wypadków. Zakresy

temperatur nagrzania różnych metali do obróbki plastycznej na gorąco przedstawiono

w tabeli 1.

Wysokość temperatury nagrzania zależy od składu stopu oraz w pewnych granicach

od rodzaju procesu.

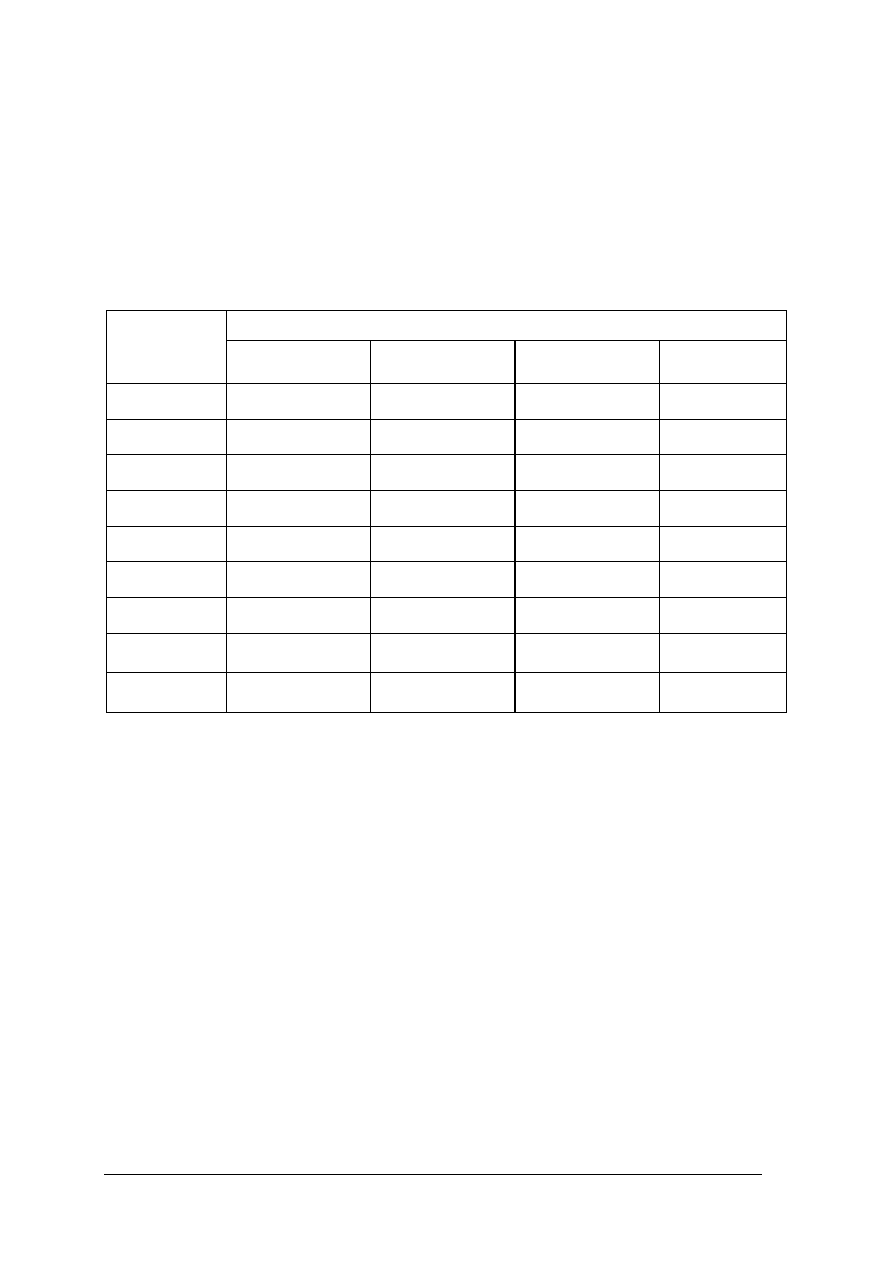

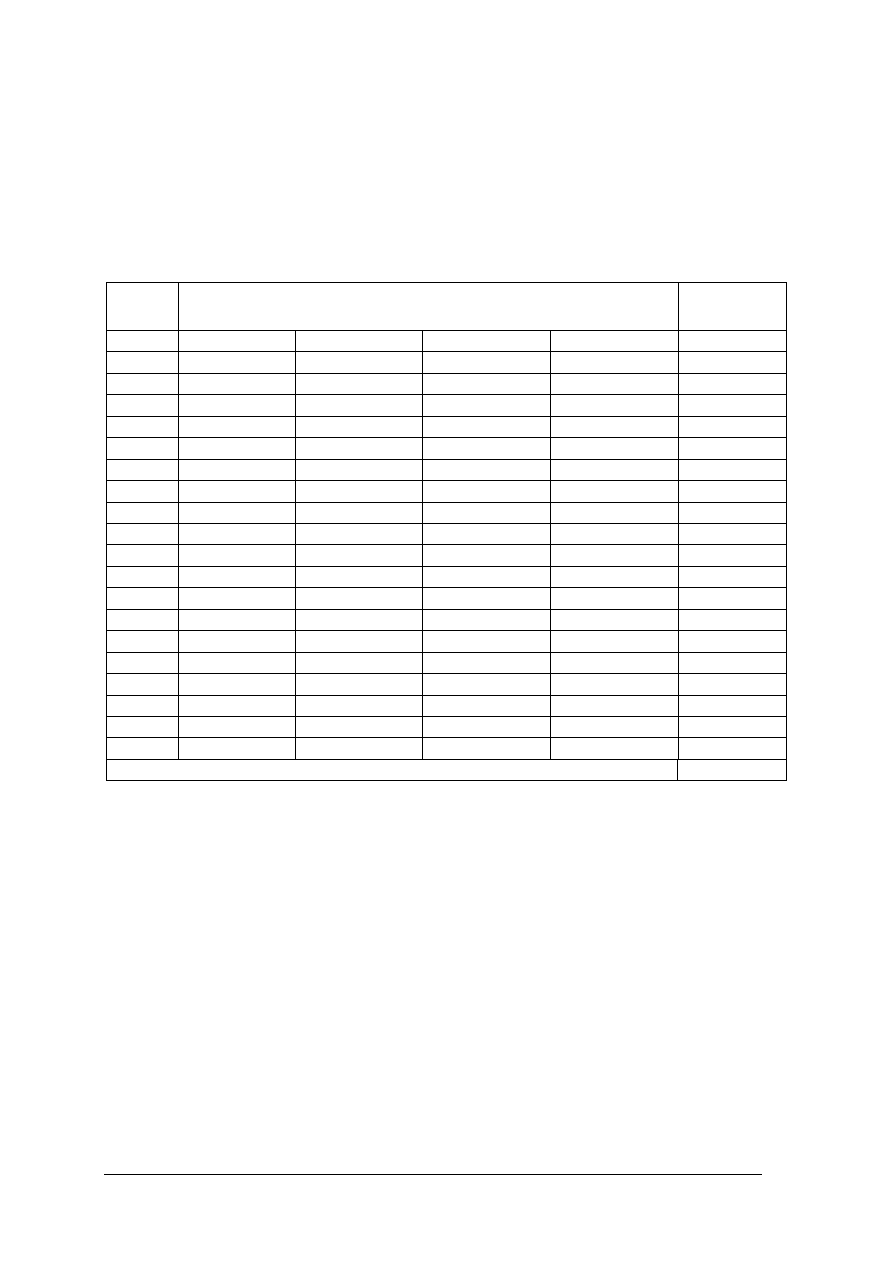

Tabela 1. Zakresy temperatur wyżarzania i obróbki plastycznej na gorąco różnych metali [4, s. 66]

Metal

Temperatura, K (°C około)

Wyżarzanie

odprężające

Rekrystalizacja

Wyżarzanie

rekrystalizacyjne

Przeróbka

plastyczna

Miedź

450–500

(180–230)

790–1000

(520–730)

1120–1220

(850–950)

Mosiądze

540 (270)

620–640

(350–370)

770–970

(500–700)

970–1170

(700–900)

Aluminium

520 (250)

520 (150)

640–670

(370–400)

720–770

(350–500)

Duralumin

540–620

(270–350)

670–720

(400–450)

Cynk

290 (20)

430–450

(160–180)

Cyna

280–295

(10–25)

320–370

(50–100)

420–440

(150–170)

Ołów

285–290

(15–20)

320–420

(100–150)

Nikiel

1050–1120

(780–850)

1370–1470

(1100–1200)

Stal miękka

(0,1 % C)

673–723 (400–450)

820 (550)

870–970

(600–700)

1020–1470

(850–1200)

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak nazywa się czynność wstępna do obróbki plastycznej?

2.

Jakie reguły obowiązują przy nagrzewaniu metali?

3.

Co to jest zgorzelina?

4.

Od czego zależy ilość zgorzeliny

5.

Jaka jest temperatura nagrzewania stali?

4.2.3. Ćwiczenia

Ćwiczenie 1

Opisz proces nagrzewania stali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy procesu nagrzewania stali,

3)

zapisać spostrzeżenia dokonanej analizy,

4)

zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−−−−

wykresy nagrzewania wsadu,

−−−−

tablice temperatur nagrzewania stali

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Opisz proces nagrzewania metali nieżelaznych stosowanych w obróbce plastycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy procesu nagrzewania metali nieżelaznych,

3)

zapisać wyniki dokonanej analizy,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−−−−

wykresy nagrzewania wsadu,

−−−−

tablice temperatur nagrzewania, metali nieżelaznych,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Oblicz teoretyczną ilość zgaru jaki powstanie przy nagrzewaniu 1500 kg wlewków

stalowych w piecu grzewczym opalanym gazem ziemnym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy danych zawartych w poleceniu ćwiczenia,

3)

zapisać wyniki dokonanej analizy,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

opisać proces nagrzewania wsadu?

2)

obliczyć straty metalu spowodowane powstaniem zgorzeliny?

3)

zanalizować tablice temperatur nagrzewania stali?

4)

zanalizować tablice temperatur nagrzewania metali nieżelaznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3.

Piece grzewcze

4.3.1. Materiał nauczania

Paliwa

Do opalania pieców w wydziałach obróbki plastycznej stosuje się różne paliwa,

w zależności od warunków miejscowych huty i przeznaczenia pieca.

Węgiel kamienny jest paliwem stałym dostarczanym przez kopalnie w różnych

gatunkach posortowanych według wielkości kawałków, a jego wartość opałowa wynosi

18800–31400 kJ/kg (4500–7500 kcal/kg). Obecnie niemal wcale nie używa się węgla, koksu

lub pyłu węglowego do opalania pieców grzewczych i do obróbki cieplnej wsadu i wyrobów

hutniczych.

Paliwa płynne powstają w procesie destylacji ropy naftowej. Do opalania pieców

przemysłowych szeroko stosowany jest mazut, będący pozostałością po destylacji ropy. Jego

wartość opałowa wynosi około 41860 kJ/kg (10 tys, kcal/kg).

Gaz koksowniczy, używany najczęściej do opalania pieców grzewczych, otrzymuje

się podczas suchej destylacji węgla kamiennego w koksowniach. Jego wartość opałowa

wynosi około 16700 kJ/Nm

3

(4000 kcal/Nm

3

).

Gaz wielkopiecowy, mający zazwyczaj wartość opałową 3770 do 4620kJ/Nm

3

(900–1100

kcal/Nm

3

),

jest

produktem

ubocznym

otrzymywanym

w

procesie

wielkopiecowym. Czystego gazu wielkopiecowego nie używa się jednak do opalania pieców

grzewczych ze względu na małą wartość opałową.

Gaz mieszankowy złożony z mieszaniny gazu koksowniczego i wielkopiecowego

jest bardzo dobrym paliwem, doskonale nadającym się do opalania pieców grzewczych

walcowni i kuźni. Wartość opałowa tego gazu, zależna od procentowej zawartości obu gazów

składowych, najczęściej waha się od 6300–10500 kJ/Nm

3

(1500 do 2500 kcal/Nm

3

).

Gaz czadnicowy stosowany zwykle w tych hutach, które nie mają gazu mieszankowego,

otrzymuje się zwykle przez niezupełne spalanie węgla na CO w tzw. czadnicach. Najczęściej

używa się gazu czadnicowego tzw. półwodnego, otrzymywanego przez wdmuchiwanie

do czadnicy pary wodnej rozkładającej się wskutek wysokiej temperatury na tlen i wodór,

przy czym tlen tworzy z węglem tlenek węgla. Gaz czadnicowy półwodny ma wartość

opałową 5240–6500 kJ/Nn

3

(1250÷1550 kcal/Nm

3

).

Gaz ziemny jest produktem mineralnym. W Polsce gaz ten jest czerpany na Podkarpaciu

w okręgu naftowym. Ma on bardzo dużą wartość opałową, wynoszącą około 35200 kJ/Nm

3

(8400 kcal/Nm

3

) i nadaje się do opalania pieców przemysłowych.

Elementy pieców grzewczych

Fundament stanowi podstawę, na której ustawia się całą konstrukcję pieca. Obecnie

niemal wyłącznie wykonuje się fundamenty żelbetowe. Ściany pieca buduje się z cegieł

ogniotrwałych, łączonych cienkimi warstwami zaprawy ogniotrwałej. W pewnych odstępach

obmurza pozostawia się szczeliny dylatacyjne, wyrównujące przyrost długości muru wskutek

rozszerzalności cieplnej. Zewnętrzne warstwy ściany wykonuje się z cegły czerwonej lub

opancerza się blachą przymocowaną do słupów z kształtowników.

Wąskie piece i kanały spalinowe szerokości do 3 m przykrywa się sklepieniami

łukowymi, a przy większych szerokościach pieców stosuje się sklepienia wiszące (rys. 4),

w których co druga kształtka ogniotrwała zawieszona jest na stalowej belce poprzecznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

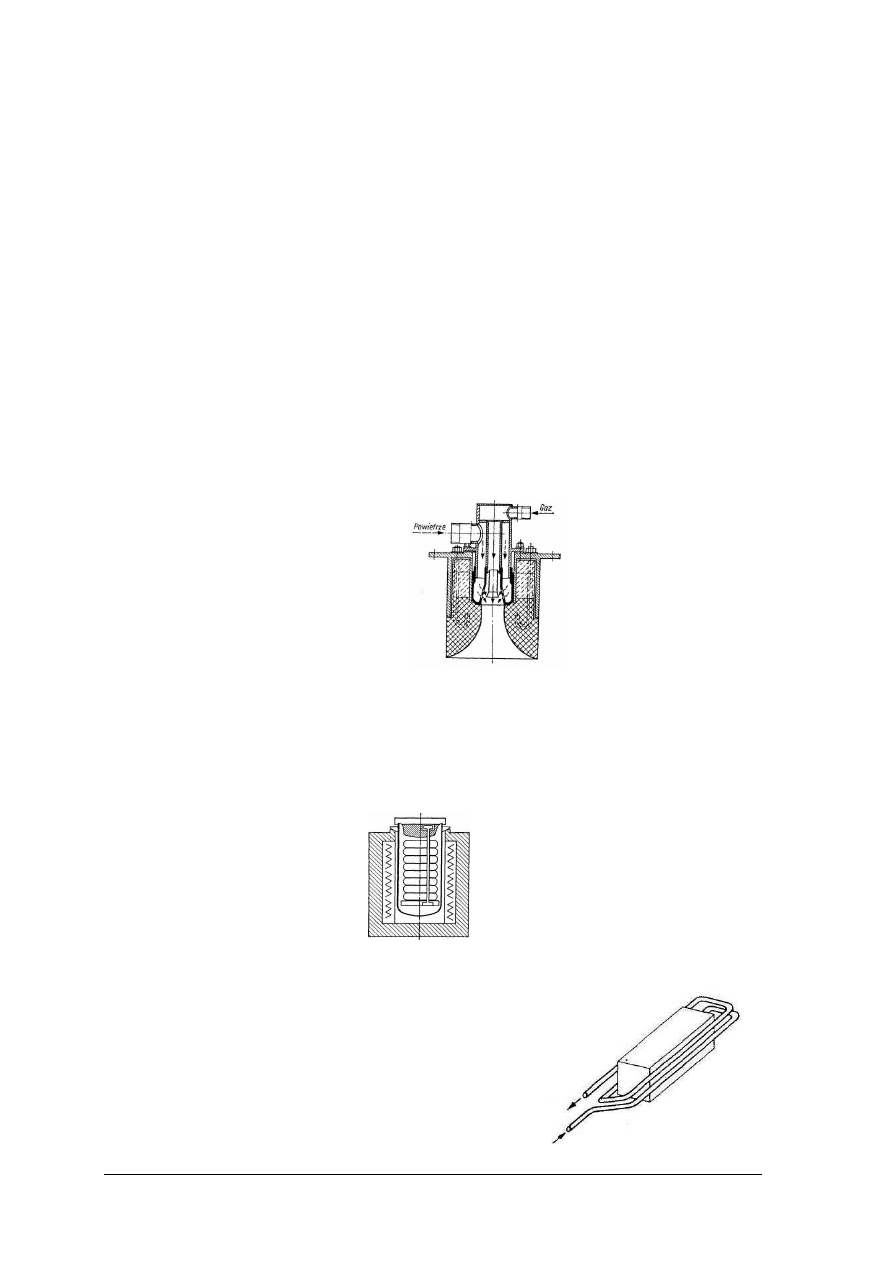

Rys. 4

Sklepienie wiszące pieca grzewczego o szerokim trzonie [4, s. 75]

Trzon jest to część pieca zamykająca jego przestrzeń roboczą od dołu, przy czym

rozróżnia się trzony stałe, jak np. pokazane na rys. 7 i 9, i ruchome (rys. 10 i 11). Trzony stałe

wymurowane są z cegły ogniotrwałej, ułożonej na warstwie izolacyjnej i na cegłach

czerwonych. Trzony ruchome mogą mieć konstrukcję rusztów pokrocznych, przenośników

łańcuchowych, wózków lub przenośników bębnowych, wykonanych z żeliwa, stali

ż

aroodpornej lub materiałów: ceramicznych.

Spośród materiałów ogniotrwałych do budowy pieców grzewczych największe

zastosowanie ma szamot. W miejscach narażonych na działanie chemiczne żużla stosuje się

magnezyt: Do wywołania ciągu naturalnego służą kominy. Ciąg ten powstaje wskutek różnicy

pomiędzy ciężarami właściwymi spalin na poziomie pieca i powietrza przy wylocie z komina.

Niezbyt wysokie kominy buduje się z rur stalowych, wymurowanych wewnątrz materiałem

ogniotrwałym. Wyższe kominy muruje się z cegły budowlanej na zewnątrz, a od wewnątrz

wykłada się je cegłą ogniotrwałą.

Poza omówionymi głównymi elementami pieców do ich działania niezbędne są liczne

drobne części zwane osprzętem. Należą do tego drzwi wsadowe i wyciągowe, okna,

wzierniki, zasuwy itp.

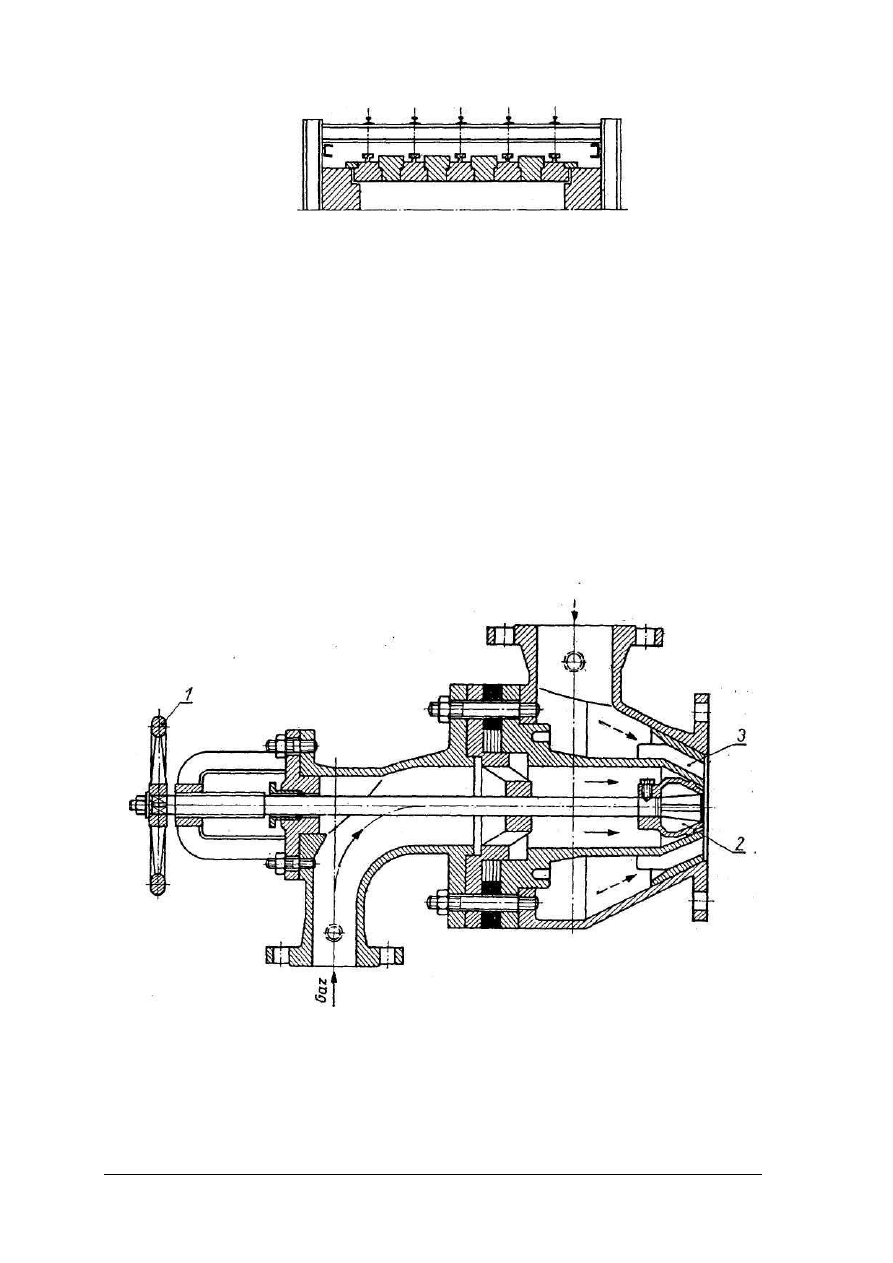

Rys. 5.

Schemat palnika wirowego 1

−

kółko do regulacji przepływu gazu, 2

−

grzybek,

3

−

prowadnice [4, s. 76]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 6.

Schemat palnika stropowego (inaczej płaskopłomiennego) [4, s. 76]

Palniki służą do wprowadzania gazu i powietrza do przestrzeni spalania, a otrzymany

płomień powinien mieć odpowiednią długość i kierunek przy ustalonych ilościach gazu

i powietrza. Na rys. 5 pokazano palnik wirowy. W palniku tym powietrze i gaz zostają

wprowadzone w ruch wirowy i dzięki temu łatwo się mieszają, co ułatwia spalanie. Palniki

takie były używane przez długi okres czasu. Obecnie wypierają je tzw. palniki stropowe

(rys. 6), które dają płomień w płaszczyźnie prostopadłej do swojej osi. Palniki tego rodzaju

rozmieszczone w sklepieniu pieca powodują silne promieniowanie całej jego powierzchni.

W ten sposób powstają warunki intensywnego i równomiernego nagrzewania wsadu

ułożonego poniżej.

Ciepło, wywiązujące się ze spalania paliwa, tylko częściowo jest zużywane na nagrzanie

wsadu. Reszta ciepła, stanowiąca straty, jest zużywana do nagrzania powietrza i gazu,

uchodzi szczelinami pieca oraz ulega rozproszeniu wskutek przewodnictwa ścian i sklepienia.

Znaczne ilości ciepła unoszą także z sobą gorące spaliny do komina i na zewnątrz.

Do odzyskiwania ciepła zawartego w spalinach służą tzw. rekuperatory i regeneratory.

Rekuperatory są to urządzenia, w których powietrze (rzadziej również i gaz) tłoczone

do pieca ogrzewa się od ścianek specjalnych przewodów, którymi płyną do komina gorące

spaliny. W ten sposób powietrze lub gaz ogrzewa się odbierając spalinom część ciepła.

Regeneratory są to urządzenia ceramiczne, w których poprzez szereg kanalików

przepuszcza się okresowo na przemian gorące spaliny, nagrzewające ścianki regeneratora

i następnie powietrze, które przed wejściem do pieca nagrzewa się od nagrzanych ścianek.

W piecach grzewczych walcowniczych regeneratory są obecnie niemal wcale nie stosowane.

Piece grzewcze i do obróbki cieplnej

W zależności od przeznaczenia dzielimy piece na grzewcze, tzn. używane

do nagrzewania wsadu przed obróbką plastyczną na gorąco, i piece do obróbki cieplnej.

Konstrukcja pieca jest dostosowana do warunków nagrzewania lub obróbki cieplnej, kształtu

i wymiarów wsadu oraz wydajności. Odpowiednio do różnorodności potrzeb związanych

z technologią wydziałów plastycznej obróbki powstały liczne typy konstrukcji pieców.

Ponad 90°/o stali i metali wytwarzanych w przemyśle hutniczym jest obrabianych

metodą walcowania. Dlatego największą liczba pieców grzewczych znajduje się w tych

wydziałach. Z tego względu rozwój walcowni i ich wymagania technologiczne

są zasadniczymi czynnikami, do których są dostosowane ulepszenia konstrukcji pieców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zdolność produkcyjna współczesnych walcowni jest bardzo duża i wykazuje dalszą tendencję

zwyżkową.

Ze względu na potrzeby technologiczne rozmieszczenie urządzeń na ogół dopuszcza

możliwość włączenia w ciąg produkcyjny tylko niewielu pieców grzewczych. Często jest

to jeden piec grzewczy. W związku z tym wydajność tych pieców musi być bardzo duża.

Powiększenie wydajności pieca przez zwiększenie powierzchni jego trzonu jest ograniczone

względami konstrukcyjnymi i ruchowymi. Dlatego wzrost wydajności pieców nadążający za

rosnącą zdolnością produkcyjną walcarek może być osiągnięty jedynie przez

zintensyfikowanie metod nagrzewania.

Drugim czynnikiem, który zasadniczo wpływa na rozwój konstrukcji pieców

grzewczych, jest problem odwęglania stali w procesie nagrzewania. Stwierdzono,

ż

e głębokość odwęglania jest tym większa, im dłużej wsad przebywa w piecu. Zatem

dla ograniczenia tego niekorzystnego zjawiska należy dążyć do skrócenia okresów

nagrzewania. Można to osiągnąć jedynie przez intensyfikację nagrzewania.

Palniki takie umieszczone w sklepieniu pieca, prostopadle do powierzchni wsadu,

powodują intensywne promieniowanie powierzchni tego sklepienia. Nowa konstrukcja

palników pociągnęła za sobą zmiany w konstrukcji profilu wewnętrznego zwłaszcza

tzw. pieców wielostrefowych.

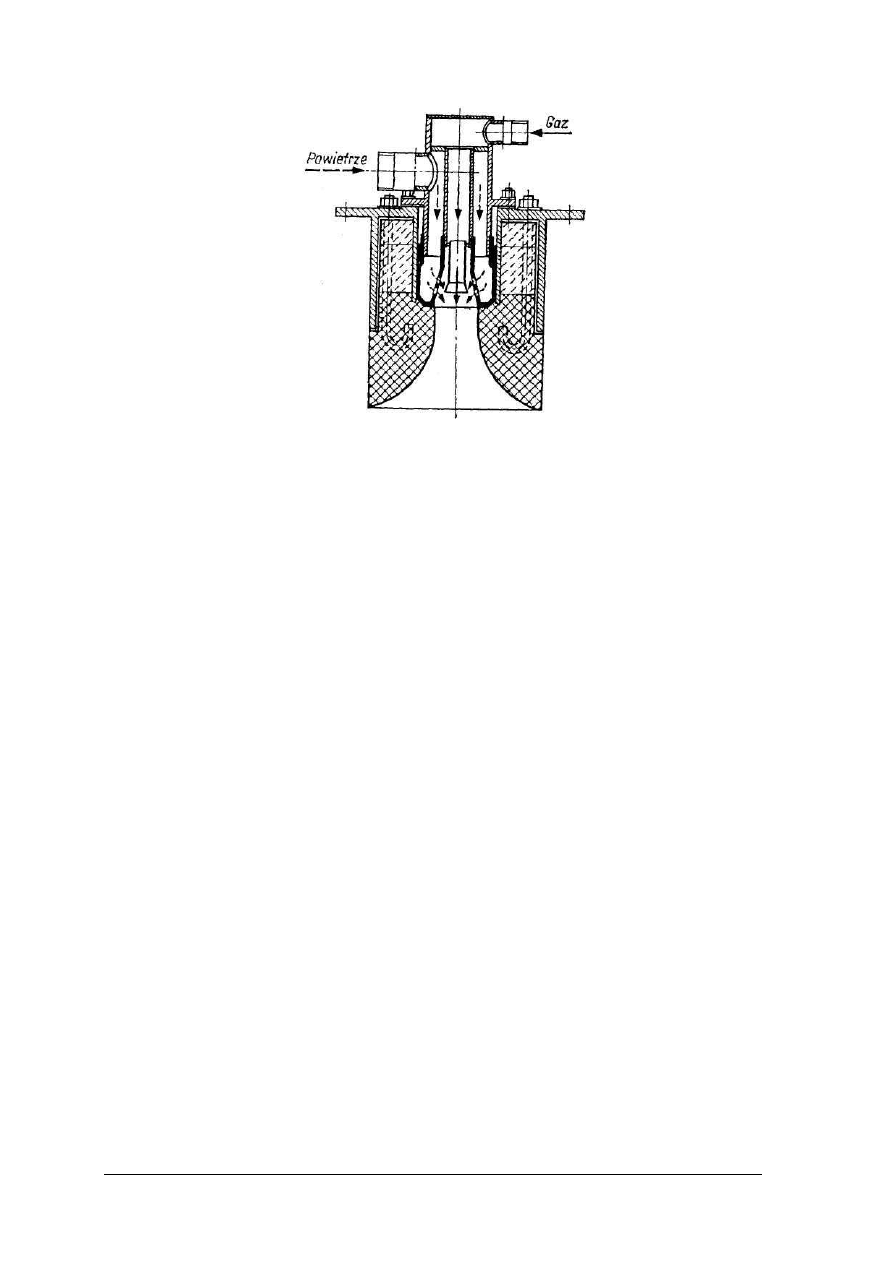

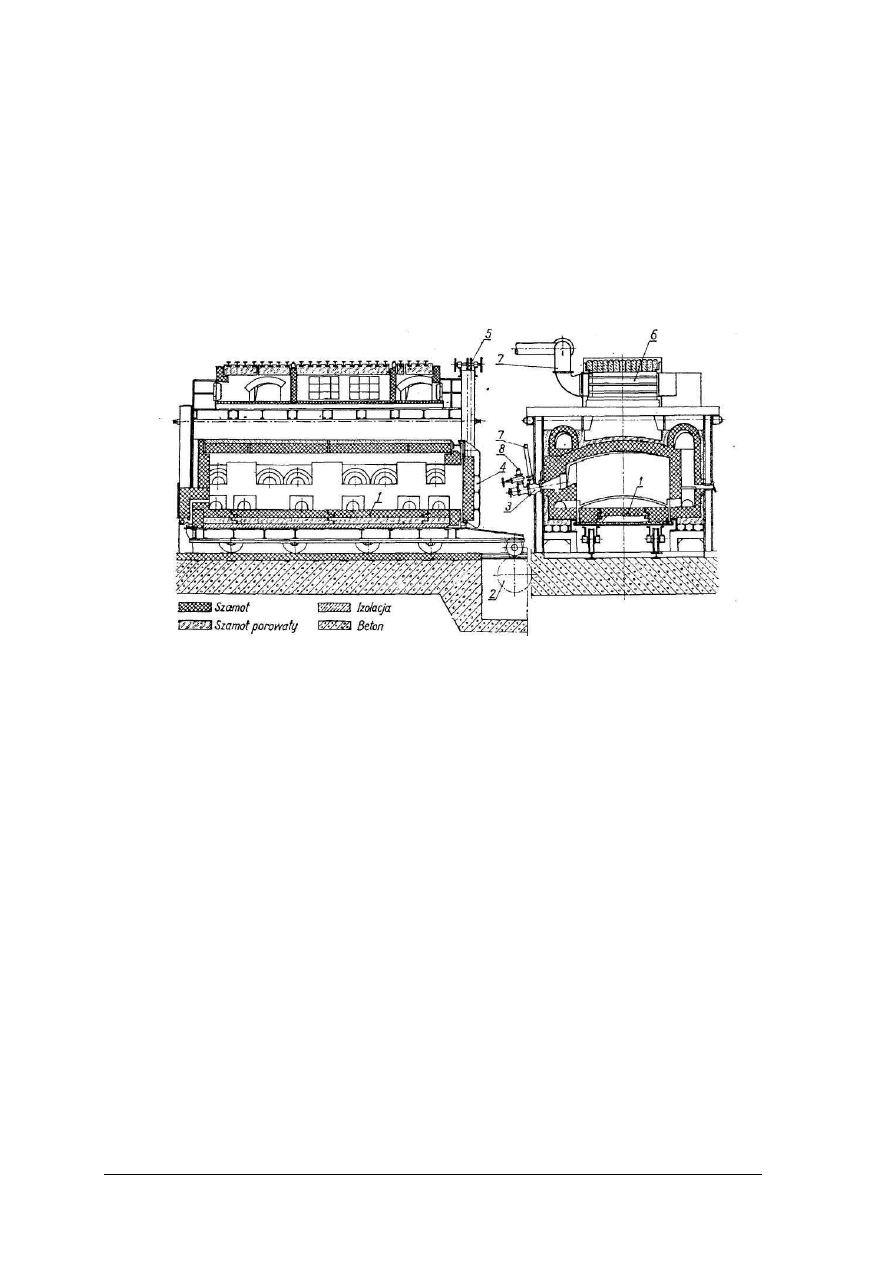

Piece wgłębne są używane do nagrzewania stalowych wlewków o masie od 2 Mg

do największych. Buduje się je w zgniataczach w walcowniach blach grubych. Piec taki (rys.

7) przedstawia sobą komorę częściowo lub (rzadziej) całkowicie zagłębioną poniżej podłogi

walcowni. W tych komorach umieszcza się w pozycji pionowej kilka do kilkunastu wlewków.

Załadunek i rozładunek pieców jest dokonywany specjalnymi suwnicami kleszczowymi.

Najczęściej do pieców ładuje się wlewki gorące niemal bezpośrednio po ich wyjęciu

z wlewnic. Celem nagrzewania jest wyrównanie temperatury w całej masie wlewka

oraz doprowadzenie jej do określonego poziomu.

Pogląd na sposób umieszczenia palników w piecach wgłębnych uległ zmianom w ciągu

ostatnich kilkunastu lat. Piec pokazany na rys. 7 ma palniki umieszczone w ścianach powyżej

wsadu, a otwory odprowadzające spaliny znajdują się tuż nad trzonem. Budowano też piece

o jednym palniku umieszczonym w środku trzonu pieca. Powietrze dostarczane do pieców

jest uprzednio podgrzewane w rekuperatorach metalowych.

Piece wielostrefowe różnych typów są od dawna używane do nagrzewania kęsisk

i kęsów. W piecach tego rodzaju wsad przemieszcza się wzdłuż pieca, przechodząc przez

różne strefy nagrzewania. W każdej ze stref warunki nagrzewania są dostosowane

do własności wsadu w określonym przedziale temperatur. W zależności od sposobu

przemieszczania wsadu rozróżnia się piece przepychowe, pokroczne, obrotowe i tunelowe.

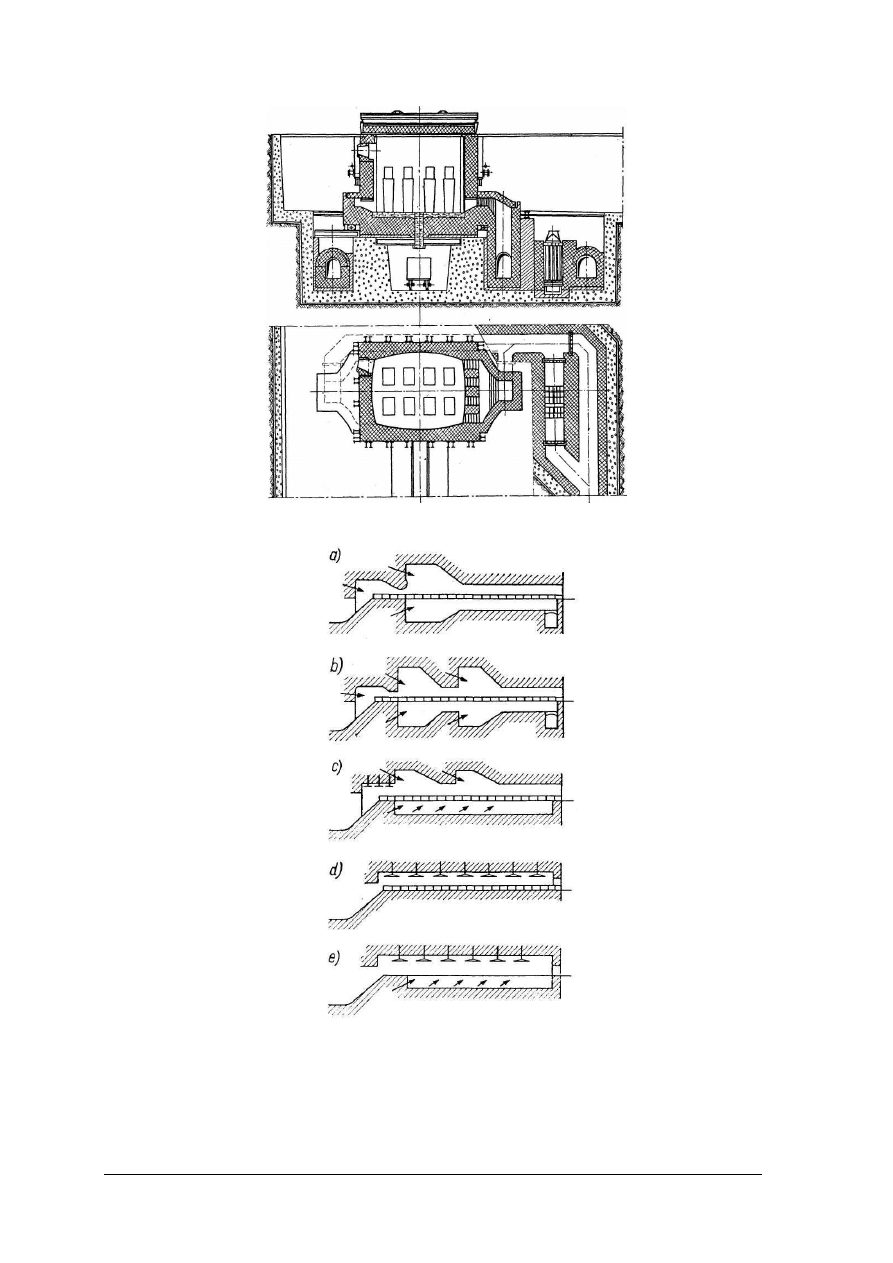

Dążenie do zintensyfikowania nagrzewania wsadu i wynalezienie palników stropowych,

jak to już wspomniano, spowodowało ewolucję profilów tych pieców (rys. 8). Piece pokazane

na schematach a i b (rys. 8) były wyposażone w tradycyjne palniki wirowe. W piecu

(na schemacie rys. 8c) po raz pierwszy zastosowano palniki stropowe, umieszczając je

w sklepieniu strefy wyrównawczej. Otrzymane wyniki okazały się bardzo dobre. Dalszym

więc krokiem była budowa pieców o płaskim sklepieniu z wbudowanymi palnikami

stropowymi (schematy rys. 9d i e). Warunki termiczne właściwe określonym strefom

uzyskuje się przez dobór liczby palników i przez ich regulację. Rozwiązania takie powstały

w ostatnich latach i wykazują 20 do 40% wzrostu wydajności z 1 m

2

powierzchni trzonu.

Można się spodziewać, że wydajności te jeszcze wzrosną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

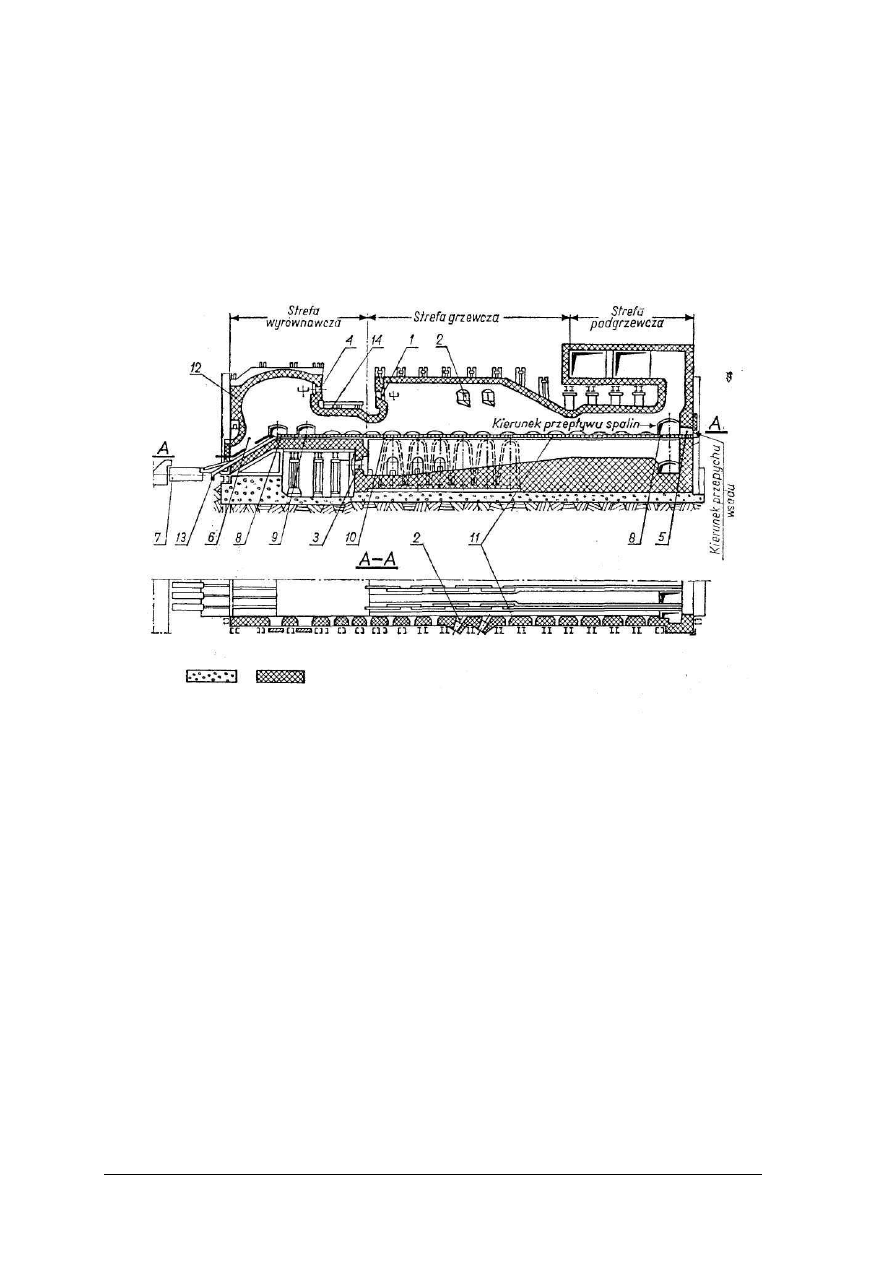

Rys. 7.

Piec wgłębny [4, s. 79]

Rys. 8.

Schemat ewolucji pieców wielostrefowych: a

−

piece trójstrefowe, b

−

piece

o większej liczbie stref (cztero

−

i pięciostrefowe), c

−

piec wielostrefowy

z palnikami stropowymi w strefie wyrównawczej, d

−

piec wyłącznie

z palnikami stropowymi, e

−

piec z górnym grzaniem palnikami stropowymi

i z dolnymi palnikami wirowymi [4, s. 80]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Najbardziej rozpowszechnione są piece przepychowe i pokroczne. Są one używane

do nagrzewania wsadu w walcowniach bruzdowych i w walcowniach blach.

Piec przepychowy pokazano na rys. 9. Wsad jest tu przesuwany całą warstwą po szynach

ś

lizgowych chłodzonych wodą. Do przesuwania wsadu służą popychacze zębatkowe,

ś

rubowe lub korbowo-dźwigniowe napędzane silnikami elektrycznymi lub też popychacze

hydrauliczne. Nagrzane kęsiska zsuwają się po pochylni wprost na samotok transportujący

je do walcarek. Kęsy małych wymiarów są zwykle wypychane z pieca przez boczne okno

i podawane wprost do pierwszej klatki walców ustawionej w jego bezpośrednim sąsiedztwie.

Nazywa się je piecami przepychowo-wypychowymi.

Rys. 9.

Piec przepychowy trójstrefowy (Biprohut): 1

−

palniki górne czołowe strefy

grzewczej, 2

−

palniki górne boczne strefy grzewczej, 3

−

palniki dolne czołowe

strefy grzewczej, 4

−

palniki strefy wyrównawczej, 5

−

otwór załadowczy,

6

−

otwór wyładowczy, 7

−

samotok, 8

−

wsad, 9

−

trzon strefy wyrównawczej,

10

−

szyny ślizgowe chłodzone wodą, 11

−

mury podporowo

−

izolacyjne,

12

−

ściana czołowa strefy wyrównawczej, 13

−

pochylnia ześlizgowa, 14

−

podest

do obsługi palników [4, s. 81]

Do wad pieców przepychowych zalicza się:

1)

niebezpieczeństwo spiętrzenia wsadu. Jest ono tym większe, im dłuższa jest warstwa

wsadu. Łączy się z tym ograniczenie długości pieca. Stosunek długości pieca do grubości

warstwy wsadu nie powinien być większy od 150 do 200,

2)

trudność całkowitego opróżnienia pieca,

3)

„zlepianie” się kęsisk lub kęsów między sobą lub „przylepianie” się do szyn ślizgowych,

4)

nierównomierność nagrzania wsadu w okolicy miejsc styku z szynami. W miejscach tych

na wsadzie są widoczne ciemniejsze plamy,

5)

niemożność transportu wsadu o przekroju nie prostokątnym.

Zaletą tych pieców są stosunkowo niskie koszty budowy, łatwość grzania wsadu od dołu,

(co zapewnia im wysoką wydajność), prosta budowa, a zwłaszcza brak części ruchomych

wewnątrz pieca co podwyższa stopień pewności ruchu.

Beton

Wymurówka

ognioodporna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wydajność pieców przepychowych w latach pięćdziesiątych wynosiła 300 do 400 kg/m

2

powierzchni trzonu, a obecnie

−

w zależności od rozwiązania konstrukcyjnego i gatunku

wsadu

−

dochodzi do 650 kg/m

2

.

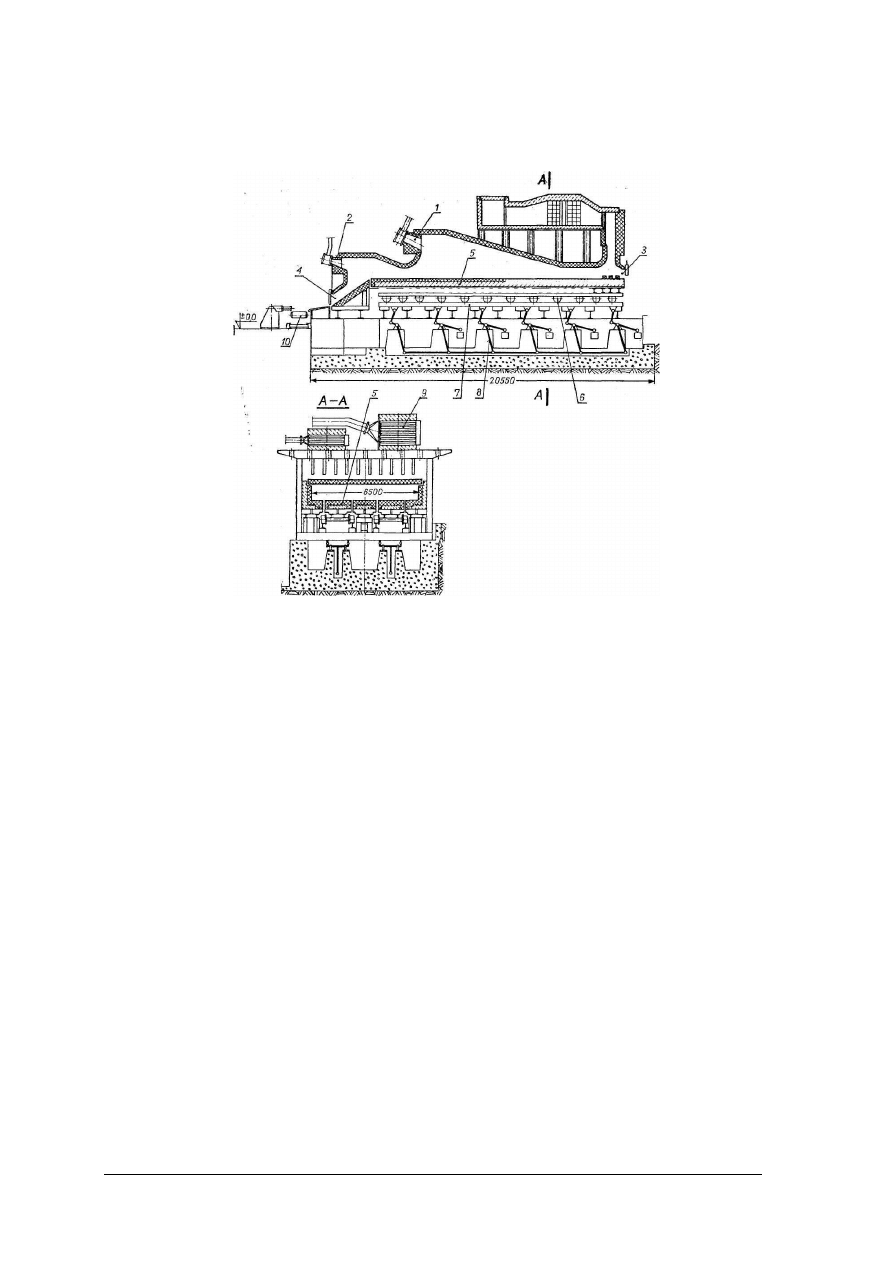

Rys. 10. Piec pokroczny: 1

−

palniki czołowe strefy grzewczej I, 2

−

palniki czołowe strefy

grzewczej II, 3

−

drzwi załadowcze, 4

−

drzwi wyładowcze, 5

−

ruszt pokroczny,

6

−

wózki rusztu pokrocznego, 7

−

tory jezdne, 8

−

urządzenia do podnoszenia

i opuszczania torów, 9

−

rekuperator, 10

−

samotok [4, s. 82]

Piece pokroczne normalnych typów, o ruszcie stałym i pokrocznym, są używane

do obróbki cieplnej rur. Można w nich uzyskać obrót rur dookoła ich osi wzdłużnej.

W piecach pokrocznych (rys. 10) trzon składa się z belek stałych i z belek rusztu

pokrocznego. Wykonują one periodyczne ruchy, w czasie których podnoszą się ponad ruszt

stały, unosząc na sobie wsad, przemieszczają się o określony skok, opuszczają się poniżej

belek rusztu stałego, na którym pozostawiają wsad przeniesiony o drogę równą skokowi,

dołem przemieszczają się do pozycji początkowej nowego cyklu.

W piecach tych wyeliminowano wady pieców przepychowych, a mianowicie:

1)

jest możliwe opróżnienie pieca oraz cofanie wsadu do tyłu,

2)

zmiana wymiarów wsadu nie przedstawia trudności,

3)

nie ma warunków powodujących „zlepianie” się kęsisk,

4)

dzieląc ruszt ruchomy na segmenty można stosować różne prędkości przemieszczania się

wsadu w określonych strefach pieca,

5)

długość pieca nie jest ograniczona zależnością do wymiarów wsadu,

6)

można transportować wsad okrągły, przy czym odpowiedni dobór rusztów zapewnia

mu obrót podczas przechodzenia przez piec,

7)

wobec braku szyn chłodzonych wodą, nagrzanie wsadu jest równomierniejsze aniżeli

w piecach przepychowych.

Do wad tych pieców zalicza się większe koszty inwestycyjne, skomplikowaną budowę

i trudności rozwiązania nagrzewania wsadu od dołu. Maksymalne wydajności pieców tego

rodzaju z nagrzewaniem górnym i dolnym osiągają poziom 800 kg/m

2

powierzchni trzonu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wsadem do produkcji rur bez szwu oraz dla kuźni i prasowni są na ogół krótkie kęsiska,

kęsy lub (rzadko) wlewki, mające przekrój wieloboczny lub kołowy. Dlatego przy dużych

wydajnościach jedynie piece o ruchomym trzonie zapewniają sprawny przebieg nagrzewania.

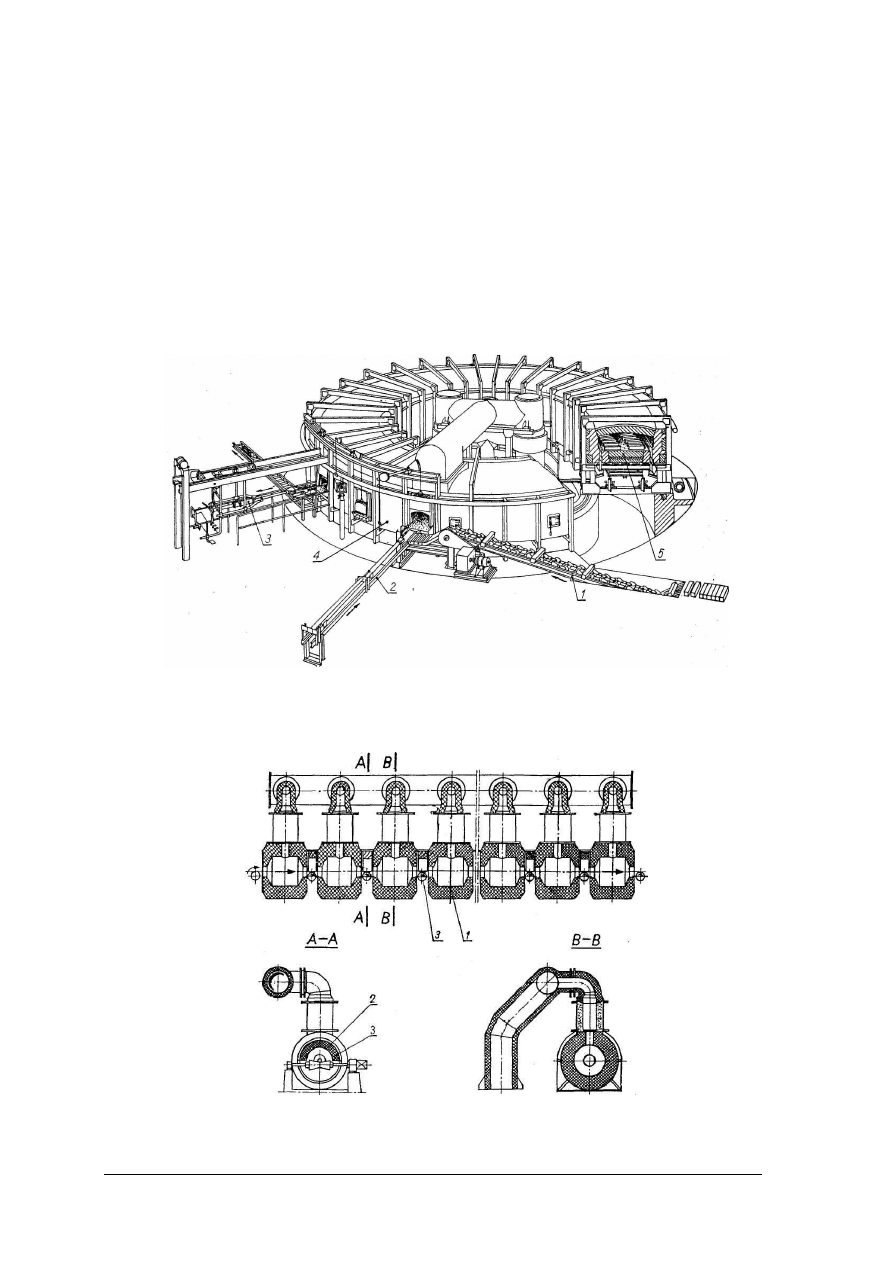

Do nagrzewania kęsisk lub kęsów o niedużych wymiarach stosuje się piece obrotowe

(rys. 11). Podobnie jak i poprzednio opisane są to piece wielostrefowe, mają jednak kształt

pierścienia, w którym przemieszcza się trzon osadzony na elementach tocznych.

Piece tunelowe, są jak gdyby, rozwinięciem pieca obrotowego w prosty tunel. Trzon

pieca stanowią wózki ustawione jeden za drugim i popychane popychaczem. Po stronie

wylotowej wózki wraz z wsadem wyjeżdżają z pieca i po rozładowaniu są transportowane na

stronę załadowczą. Taki system pogarsza bilans cieplny pieca. Obecnie piece te są rzadko

stosowane. Można je spotkać w walcowniach rur bez szwu dużych rozmiarów.

Rys. 11.

Piec obrotowy: 1

−

przenośnik łańcuchowy podający kęsy do okna załadowczego,

2

−

wypycharka kęsów, 3

−

wyciągarka kęsów z pieca, 4

−

pancerz pieca, 5

−

trzon

obrotowy [4, s. 84]

Rys. 12.

Piec samotokowy tunelowy o rolkach dwustożkowych 1

−

komora grzewcza, 2

−

osłona,

3

−

rolka [4, s. 85]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W zależności od rodzaju wyrobów, do ich obróbki cieplnej używa się różnych rodzajów

pieców, jak np. samotokowych, pokrocznych, komorowych o stałym i o wysuwanym trzonie,

kołpakowych, szybowych i do ciągłego wyżarzania blach we wstęgach i taśm.

Piece samotokowe są używane do obróbki cieplnej blach, rur i prętów. Trzonem tych

pieców jest samotok złożony z rolek, których łożyska i napędy znajdują się na zewnątrz pieca.

Dzięki

obrotowi

rolek

wsad

uzyskuje

ruch

postępowy.

Najkosztowniejszymi

i najtrudniejszymi do wykonania elementami tych pieców są rolki. Odlewa się je z żeliwa

o dużej zawartości chromu i niklu.

Piece samotokowe do obróbki cieplnej rur i prętów można podzielić na piece o rolkach

cylindrycznych i o dwustożkowych (wklęsłych). W piecach o rolkach cylindrycznych

(rys. 13) obróbce poddaje się warstwę rur lub prętów leżących jeden obok drugiego. Piece

tego rodzaju służą do obróbki cieplnej w atmosferze gazów ochronnych, czyli

do tzw. wyżarzania na jasno. Są to piece skomplikowane, zwykle zautomatyzowane

i wymagające obsługi o wysokich kwalifikacjach.

Rys. 13. Piec samotokowy o rolkach cylindrycznych [4, s. 86]

W piecach samotokowych o rolkach dwustożkowych (rys. 12) rury są transportowane

pojedynczo. Aby uzyskać dostateczną wydajność, piece takie muszą być bardzo długie.

Utrudnia to rozplanowanie wydziału. Piece samotokowe używane do obróbki cieplnej blach

mają rolki cylindryczne. Długość rolek jest większa od szerokości blachy.

W związku z tym im szersze są blachy, tym trudniejsze jest rozwiązanie problemu

wytrzymałości rolek pracujących w wysokiej temperaturze. Trudności te potęgują

się w przypadku blach ze stali wysokojakościowych, wymagających wyższych temperatur

obróbki cieplnej.

Do wad tych pieców trzeba też zaliczyć tworzenie się punktowych narostów

na powierzchni rolek. Narosty te kaleczą powierzchnię blachy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wad takich nie mają piece pokroczne do obróbki cieplnej blach systemu

Brockmann

−

Bundt. W piecach tych nie ma belek stałych, lecz są dwa komplety belek

ruchomych. Podczas gdy jeden komplet belek przenosi blachy, drugi opada w dół, cofa się

ze zwiększoną szybkością i następnie unosi się ku górze, przejmując blachy przy prędkości

zrównanej z rusztem pierwszym. Z kolei belki rusztu pierwszego wykonują ruch powrotny.

Dzięki temu blacha ma stałą prędkość. Płynny ruch blach umożliwia połączenie pieca

z samotokami doprowadzającymi i odprowadzającymi. Wadą tych pieców jest bardzo wysoki

koszt inwestycyjny, skomplikowana budowa i duże napędy konieczne do pokonywania

bezwładności bardzo dużych mas rusztów, mających zmienne prędkości.

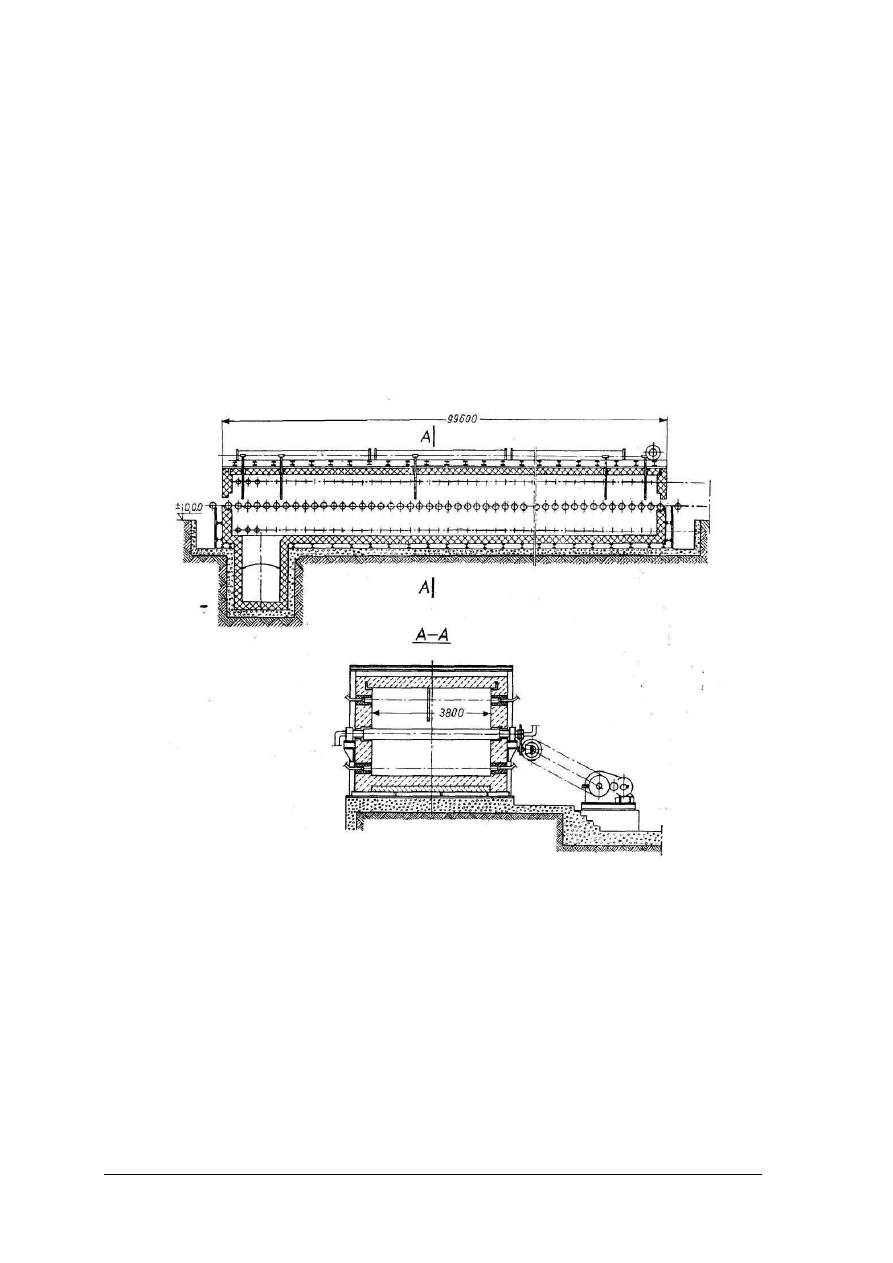

Rys. 14.

Piec z wysuwanym trzonem do wyżarzania blach: 1

−

trzon wysuwny, 2

−

mechanizm

wysuwania trzonu, 3

−

palniki gazowe, 4

−

drzwi, 5

−

mechanizm podnoszenia drzwi,

6

−

rekuperator, 7

−

przewody powietrzne, 8

−

przewody gazowe [4, s. 87]

Piece z wysuwanym trzonem (rys. 14) bywają używane do wyżarzania półwyrobów

i wyrobów hutniczych (z walcowni oraz kuźni i prasowni). Piec taki ma palniki wbudowane

w ścianach, a trzon jego osadzony na kołach może wyjeżdżać na zewnątrz. Szczeliny między

trzonem a ścianami są zamknięte uszczelnieniami piaskowymi. Na wysunięty trzon ładuje

się metal suwnicami, po czym trzon wprowadza się do pieca.

Po zakończeniu wyżarzania wysuwa się trzon w celu wyładowania materiału.

Do wyżarzania blach i taśm, a zwłaszcza blach ze stali jakościowych, blach walcowanych

na zimno itp. używa się pieców kołpakowych (rys. 15). W piecach tych wsad ułożony

na podstawie pieca przykrywa się pokrywą wewnętrzną i następnie skrzynią kołpaka.

Pokrywę wewnętrzną oraz kołpak uszczelnia się piaskiem.

W przypadku stosowania gazów ochronnych do uszczelniania jest używana woda

lub olej. Piece te są ogrzewane za pomocą rur promieniujących, w których następuje spalanie,

lub przez bezpośrednie spalanie gazu w przestrzeni pomiędzy pokrywą wewnętrzną

a kołpakiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 15. Piec kołpakowy do wyżarzania blach [4, s. 88]

Nagrzewnice (piece) elektryczne

W urządzeniach tych zmiana energii elektrycznej na cieplną zachodzi na drodze

oporowej. Istnieją tutaj dwa podstawowe, różne, warianty:

1)

prąd elektryczny przepływa przez elementy grzejne, powodując wzrost ich temperatury

i oddawanie ciepła (podobnie jak np. w piecykach lub kuchenkach elektrycznych),

2)

prąd przepływa bezpośrednio przez metal nagrzewany.

Przepływ prądu przez nagrzewany metal może być spowodowany przez:

1)

bezpośrednie spięcie przedmiotu z końcówkami sieci (sposób ten jest bardzo rzadko

spotykany, gdyż ma wiele wad),

2)

indukowanie w nagrzewanym przedmiocie metalowym wewnętrznych prądów wirowych.

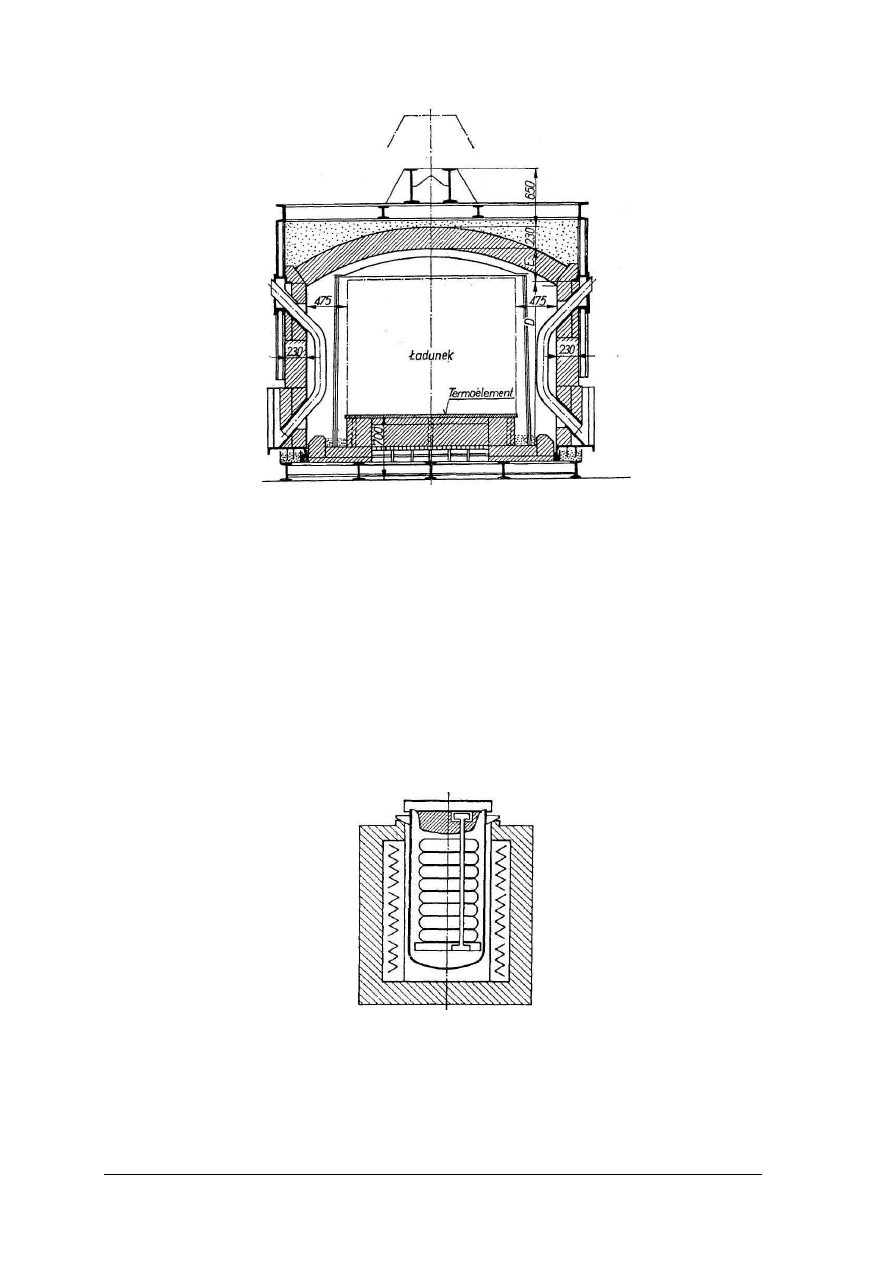

Piece (nagrzewnice) oporowe. Na zasadzie ogrzewania przestrzeni pieca stałymi

elementami grzejnymi buduje się elektryczne piece kołpakowe oraz szybowe (rys. 16).

W piecach takich w obmurzu pieca umieszcza się elementy grzejne.

Rys. 16. Schemat pieca szybowego wyposażonego w grzejniki oporowe [4, s. 89]

Elektryczne piece szybowe są stosowane do wyżarzania wyrobów w kręgach

(np. bednarka, walcówka, drut) i w rulonach (blachy we wstęgach i taśmy). Najczęściej

buduje się je w ziemi, poniżej poziomu podłogi. Ogniotrwałe obmurze tworzy komorę

grzewczą pieca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Elektryczne elementy grzejne są tutaj nieruchome. W komorze pieca zawiesza

się skrzynię (muflę), w której znajduje się wsad. Całość nakrywa się szczelnie pokrywą. Piece

te są rozpowszechnione zwłaszcza w walcowniach taśm na zimno i w ciągarniach drutu.

W bardzo wydajnych walcowniach blach, we wstęgach i taśm są używane nagrzewnice

do wyżarzania ciągłego, ogrzewane obrotowymi elementami grzejnymi. Taśma rozwijana

z rulonu umieszczonego przed nagrzewnicą przechodzi przez komory grzewcze oraz przez

strefę regulowanego stygnięcia. Z drugiej strony nagrzewnicy jest ona zwijana na zwijarce.

Proces taki zachodzi bez przerwy, gdyż przed piecem koniec jednej taśmy spawa

się z początkiem następnej. Po wyżarzaniu taśmy są rozcinane. Piece te są bardzo drogie.

Jednak w związku z bardzo dużym zapotrzebowaniem na blachy normalizowane

są one niezbędne w wysokowydajnych zakładach.

Blachy wyżarzone w piecach o ruchu ciągłym nie nadają się do głębokiego tłoczenia.

W tym celu jest konieczne ich wyżarzanie w skrzyniach pieców kołpakowych.

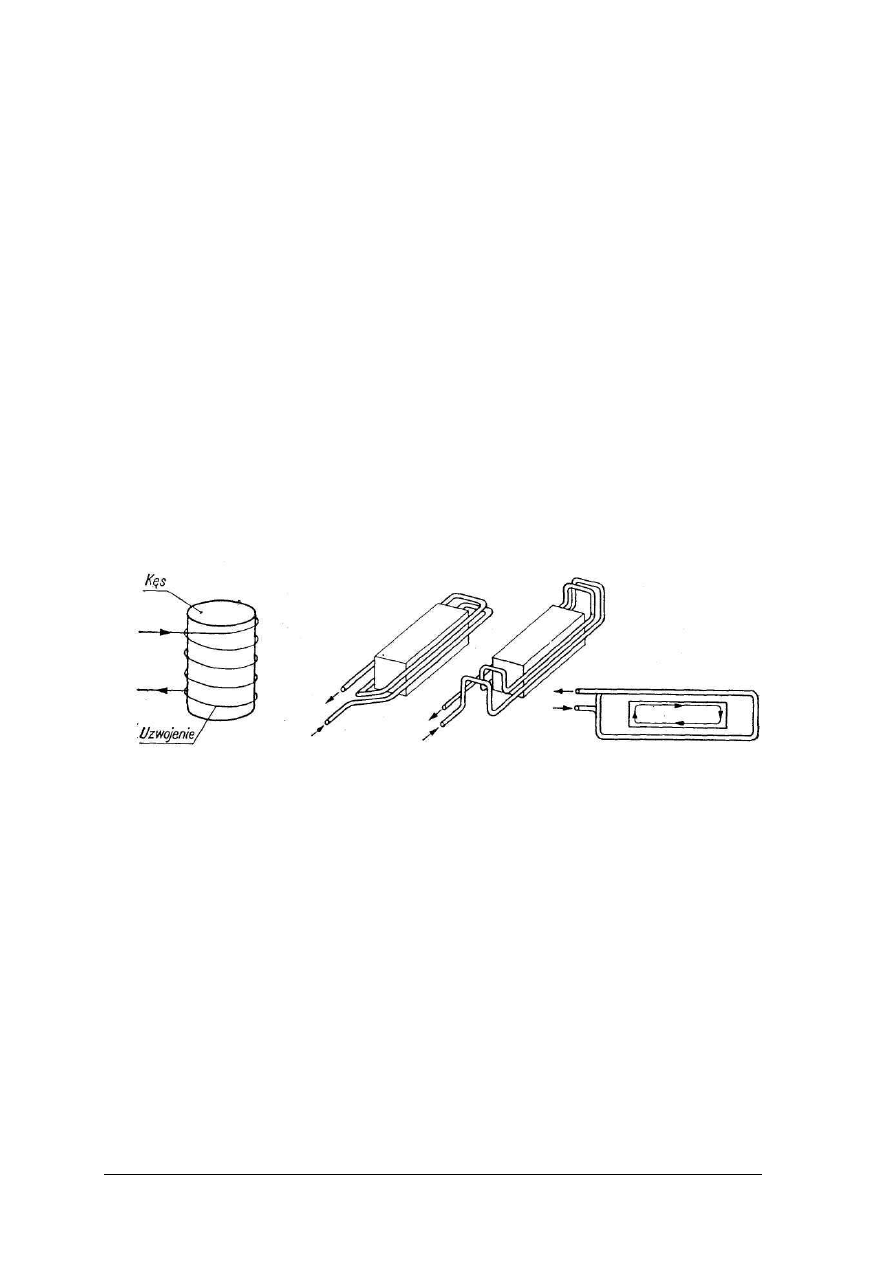

Nagrzewnice indukcyjne. W opisanych nagrzewnicach oporowych metal jest nagrzewany

ciepłem wytworzonym wskutek przepływu prądu przez elementy grzejne. W nagrzewnicach

indukcyjnych prądy elektryczne są wytwarzane w masie metalu. Dzięki temu zmiana energii

elektrycznej na energię cieplną zachodzi bezpośrednio w metalu nagrzewanym. Wytwarzanie

prądów w metalu nagrzewanym opiera się tutaj o zasadę szeroko wykorzystywaną w innych

dziedzinach elektrotechniki, np. w budowie prądnic i silników elektrycznych oraz w budowie

transformatorów. Według tej zasady, jeżeli w polu elektromagnetycznym porusza się

przewodnik lub przewodnik znajduje się w zmiennym polu elektromagnetycznym, to w

przewodniku tym płynie prąd elektryczny.

Rys. 17.

Schemat

nagrzewnicy

indukcyjnej(z

lewej).Schematy

cewek

dostosowanych

do nagrzewania kęsów prostopadłościennych (z prawej) [4, s. 90]

Na rys. 17 przedstawiono schemat nagrzewnicy indukcyjnej. Wewnątrz uzwojeń cewki,

przez które przepływa prąd zmienny, znajduje się kęs lub wlewek. Prąd zmienny powoduje

powstanie zmiennego pola elektromagnetycznego, którego działanie na metal jest przyczyną

tworzenia się w masie metalu zmiennych prądów wirowych. Dzięki temu, pod działaniem

wewnętrznych prądów, metal bezpośrednio nagrzewa się oporowo.

Na rys. 17 pokazano schemat cewek dostosowanych do nagrzewania kęsów o przekroju

kwadratowym lub prostokątnym.

Nagrzewnica indukcyjna. W nagrzewnicach takich stosuje się prądy o różnych

częstotliwościach (od 50 Hz nawet do 1000000 Hz), zależnie od wymiarów nagrzewanego

wsadu.

Do nagrzewania kęsów i kęsisk stosuje się nagrzewnice małej częstotliwości

(tj. o częstotliwości 50 Hz), a do nagrzewania małych odkuwek o średnicy 10÷20 mm spotyka

się nagrzewnice o wysokiej częstotliwości (100000–1000 000 Hz).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

W ostatnich latach stosowanie tych nagrzewnic bardzo się rozpowszechniło, zwłaszcza

do nagrzewania cenniejszych metali. Zdecydowały o tym następujące zalety:

1)

łatwość dokładnego określenia temperatury nagrzania oraz utrzymanie jej na stałym

poziomie dla wszystkich nagrzewanych kęsów i kęsisk. Jest to bardzo ważne

dla uzyskania odpowiedniej struktury metalu po obróbce,

2)

zmiana temperatury nagrzewania (np. w przypadku zmiany gatunku metalu) może być

dokonana natychmiastowo,

3)

do obsługi nagrzewnic jest potrzebna znikoma ilość personelu,

4)

nagrzewnice te zajmują bardzo mało miejsca,

5)

duża szybkość nagrzewania (czas nagrzewania kęsów i kęsisk wynosi kilka do kilkunastu

minut, podczas gdy w zwykłych piecach grzewczych wynosi on kilka godzin). Dzięki

temu po przerwie w produkcji nagrzewanie w nagrzewnicach indukcyjnych można

rozpoczynać niemal jednocześnie z ponownym uruchomieniem urządzeń produkcyjnych.

Przed przerwą produkcyjną nagrzewnice te mogą być wyłączone jednocześnie

z zakończeniem pracy urządzenia, podczas gdy zwykłych pieców grzewczych najczęściej

w ogóle nie opłaca się wygaszać na krótkie przerwy, a po długich postojach trzeba

rozpoczynać nagrzewanie na kilka do kilkunastu godzin przed terminem rozpoczęcia

pracy,

6)

regulacja temperatury może być dostosowana nawet do gatunku pojedynczych kęsów,

może być również regulowany rozkład temperatur wzdłuż kęsa,

7)

nagrzewanie to jest w pełni bezzgorzelinowe. Nagrzewnice te w razie potrzeby mogą

pracować z zastosowaniem atmosfery ochronnej. Jednakże, w związku z bardzo krótkim

czasem nagrzewania i nieznaczną ilością powietrza w małej przestrzeni między metalem

i cewką, utlenienie nie ma żadnego znaczenia,

8)

straty metalu związane z nagrzewaniem indukcyjnym są praktycznie równe zeru,

9)

zastosowanie tych nagrzewnic polepsza warunki pracy wydziału.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie wymagania są stawiane paliwom do opalania pieców na wydziałach obróbki

plastycznej?

2.

Jakie elementy występują w piecach grzewczych?

3.

Jakie są tryby pracy nagrzewnic?

4.

Jakie są podstawowe rodzaje pieców grzewczych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Odczytaj parametry pracy pieca: ciśnienia, temperatury, przepływu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy wskazań przyrządów kontrolno-pomiarowych,

3)

zapisać wyniki pomiarów,

4)

zaprezentować wyniki odczytu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−−−−

dokumentacja technologiczna,

−−−−

instrukcje stanowiskowe,

−−−−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Wykonaj pomiar temperatury komory pieca za pomocą pirometru optycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

dokonać analizy wskazań przyrządu pomiarowego,

3)

zapisać wyniki pomiarów,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−−−−

dokumentacja technologiczna,

−−−−

instrukcje stanowiskowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić rodzaje atmosfer pieca i określić ich wpływ na jakość

nagrzewania?

2)

odczytać parametry pracy pieca?

3)

scharakteryzować urządzenia do nagrzewania wsadu?

4)

posługiwać się urządzeniami kontrolno – pomiarowymi?

5)

posłużyć się dokumentacją technologiczną, Polskimi Normami oraz

branżowymi i zakładowymi normami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań o różnym stopniu trudności. Wszystkie zadania są zadaniami

wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa.

5.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi – zaznacz prawidłową

odpowiedź znakiem X (w przypadku pomyłki należy błędną odpowiedź zaznaczyć

kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

6.

Test składa się z dwóch części o różnym stopniu trudności: I część – poziom

podstawowy, II część – poziom ponadpodstawowy

7.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny. Trudności mogą

przysporzyć Ci zadania: 16–20, gdyż są one na poziomie trudniejszym niż pozostałe.

Przeznacz na ich rozwiązanie więcej czasu.

9.

Czas trwania testu

−

45 minut.

10.

Maksymalna liczba punktów, jaką można osiągnąć za poprawne rozwiązanie testu

wynosi 20 pkt.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

ZESTAW ZADAŃ TESTOWYCH

1. Wsadem w obróbce plastycznej nazywamy

a)

bryłę metalu która ma być poddana obróbce plastycznej.

b)

bryłę metalu której własności zostały zmienione poprzez obróbkę plastyczną.

c)

rude żelaza zmieszaną z koksem i dodatkami stopowymi.

d)

dodatki stopowe.

2. Na rysunku przedstawiono strukturę wlewka, odnośnik z numerem 1 wskazuje kryształy

a)

słupkowe.

b)

równoosiowe.

c)

zamrożone.

d)

różnoosiowe.

3. Do najgroźniejszych wad wlewków zaliczamy

a)

wtrącenia niemetaliczne.

b)

kawałki szamotu wewnątrz wlewka.

c)

zanieczyszczania wypływające na powierzchnie.

d)

pęknięcia.

4. Przed powstaniem zgorzeliny nie zapewnia ochrony piec

a)

indukcyjny.

b)

nagrzewający wsad gorącymi spalinami.

c)

oporowy.

d)

oporowy z atmosferą ochroną.

5. Warunkiem koniecznym do prawidłowego przebiegu procesu obróbki plastycznej jest

a)

równomierne nagrzanie wsadu.

b)

nierównomierne nagrzanie wsadu.

c)

nagrzewanie gwałtowne.

d)

niedogrzanie wsadu.

6. Gaz mieszankowy złożony jest z

a)

gazu koksowniczego i wielkopiecowego.

b)

propanu i butanu.

c)

tlenu i gazu wielkopiecowego.

d)

tlenu i gazu koksowniczego.

7. Na rysunku przedstawiono

a)

sklepienie

wiszące

pieca

grzewczego

o szerokim trzonie.

b)

sklepienie wiszące pieca szybowego.

c)

sklepienie

wiszące

pieca

grzewczego

o wąskim trzonie.

d)

sklepienie stałe pieca grzewczego o wąskim

trzonie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

8. Trzon jest częścią pieca

a)

zamykającą jego część roboczą z góry.

b)

zamykającą jego część roboczą z dołu.

c)

zamykającą jego część roboczą z boku.

d)

przedzielająca komorę główną na sekcje robocze.

9. Do odzyskiwania ciepła zawartego w spalinach służą

a)

regeneratory.

b)

rekuperatory.

c)

rekuperatory i regeneratory.

d)

elektrody przechwytujące.

10. Rysunek przedstawia piec

a)

obrotowy.

b)

samotokowy.

c)

szybowy.

d)

kołpakowy.

11. Na rysunku przedstawiono wlewek

a)

z jamą usadową.

b)

z nadstawką odlany z stali uspokojonej.

c)

ze stali nieuspokojonej.

d)

ze zbyt długą jamą usadową.

12. Tlenki metali pokrywające powierzchnie nagrzanego metalu nazywamy

a)

zgorzeliną.

b)

rdzą.

c)

wżerem.

d)

porowatością.

13. Wsad do pieca w celu nagrzania można załadować w stanie

a)

tylko ciepłym.

b)

tylko zimnym.

c)

ciepłym i zimnym.

d)

tylko letnim.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

14. Atmosferę utleniającą wewnątrz pieca można rozpoznać po

a)

jaskrawo świecących płomieniach,

b)

płomieniach kopcących,

c)

braku płomienia,

d)

płomieniach kopcących i jaskrawo świecących.

15. Temperatura nagrzewania stali miękkiej do przeróbki plastycznej wynosi

a)

350–500°C,

b)

850–1200°C,

c)

160–180°C,

d)

700–900°C.

16. Materiałem ogniotrwałym najczęściej używanym do pieców grzewczych jest

a)

cegła szamotowa.

b)

magnezyt.

c)

stal żaroodporna.

d)

ż

eliwo.

17. Na rysunku przedstawiono schemat

a)

palnika wirowego,

b)

palnika stropowego,

c)

regeneratora,

d)

rekuperatora.

18. Straty metalu związane z nagrzewaniem indukcyjnym są

a)

ś

rednie w porównaniu z innymi metodami nagrzewania.

b)

bez porównania większe od innych metod nagrzewania.

c)

praktycznie równe zeru.

d)

porównywalne z innymi metodami nagrzewania.

19. Na rysunku przedstawiono schemat pieca wyposażonego w grzejniki

a)

oporowe.

b)

indukcyjne.

c)

spalinowe.

d)

tarciowe.

20. Na rysunku przedstawiono schemat nagrzewnicy

a)

oporowej przystosowanej do nagrzewania kęsów

prostopadłościennych.

b)

indukcyjnej przystosowanej do nagrzewania

kęsów prostopadłościennych.

c)

oporowej przystosowanej do nagrzewania kęsów

walcowych.

d)

spalinowej przystosowanej do nagrzewania

kęsów prostopadłościennych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

KARTA ODPOWIEDZI

Imię i nazwisko …………………………………………………….

Przygotowanie i nagrzewanie wsadu do obróbki plastycznej

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

6. LITERATURA

1.

Brodziński A.: Maszyny i urządzenia do obróbki plastycznej. Laboratorium

Wydawnictwo Politechniki Lubelskiej, Lublin 1993

2.

Dobrucki W.: Zarys obróbki plastycznej metali. Wydawnictwo Śląsk, 1974

3.

Gabryszewski Z., Gronostajski J.: Mechanika procesów obróbki plastycznej.

Wydawnictwo Naukowe PWN, Warszawa 1991

4.

Gadziński S.: Obróbka plastyczna metali. Wyd. PŁ, Bielsko

−

Biała 1996

5.

Kajzer S., Kozik R., Wusatowski R.: Wybrane zagadnienia z procesów obróbki

plastycznej metali. Wydawnictwo Politechniki Śląskiej, Gliwice 1997

6.

Karpiński T.: Inżynieria produkcji. Wydawnictwa Naukowo

−

Techniczne, Warszawa

2004

7.

Kubiński W.: Praktyka technologiczna. Wydawnictwo AGH, Kraków 1991

8.

Weroński W.: Obróbka plastyczna. Technologia. Wydawnictwo Politechniki Lubelskiej,

Lublin 1993

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 03 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 n

więcej podobnych podstron