METODY

TECHNOLOGICZ

NE

POLIMERYZACJI

WYRÓŻNIAMY NASTĘPUJĄCE

METODY POLIMERYZACJI

Polimeryzację w masie;

Polimeryzację w rozpuszczalniku;

Polimeryzację emulsyjną;

Polimeryzację suspensyjną;

POLIMERYZACJA W MASIE

Proces polimeryzacji w masie

może przebiegać w układach:

Homogenicznym- gdy monomer i polimer

wzajemnie się rozpuszczają;

Heterogenicznym- gdy powstający polimer

wytrąca się ze środowiska reakcji; w tym

ostatnim przypadku może to być

polimeryzacja blokowo-strąceniowa.

DO NAJWAŻNIEJSZYCH PROCESÓW

PRZEMYSŁOWYCH PROWADZONYCH

METODAMI POLIMERYZACJI W MASIE

MOŻNA ZALICZYĆ:

rodnikową (wysokociśnieniową) polimeryzacje

etylenu, w której otrzymuje się polietylen małej

gęstości;

blokowo-strąceniową polimeryzację etylenu

prowadzoną w środowisku ciekłego monomeru;

rodnikową polimeryzację styrenu, metakrylanu

metylu i innych estrów kwasu metakrylowego;

blokowo-strąceniową polimeryzację akrylonitrylu;

rodnikową polimeryzację akrylonitrylu;

rodnikową polimeryzację octanu winnego;

polimeryzację butadienu i izopropenu.

REAKCJA POLIMERYZACJI PRZEBIEGA

W NASTĘPUJĄCYCH ETAPACH:

inicjowanie rozpoczyna się w zetknięciu

monomeru z katalizatorem, który wkrótce

pokrywa się z warstwą polimeru;

propagacja zachodzi w wyniku dyfuzji

monomeru w głąb spęczniałego polimeru;

zakończenie łańcucha przez rekombinację i

dysproporcjonowanie rodników jest znacznie

utrudnione, na skutek wzrostu lepkości

mieszaniny reakcyjnej, zachodzącej na

skutek wzrostu stopnia przereagowania

monomeru. Powoduje to, że w końcowym

etapie otrzymuje się polimer niejednorodny;

ZALETY POLIMERYZACJI W MASIE:

Możliwość uzyskania czystych, najczęściej

przezroczystych polimerów, co ma duże

znaczenie w ich zastosowaniu do wyrobu

narzędzi medycznych, materiałów

elektroizolacyjnych i optycznych;

W przypadku polimeryzacji chlorku winylu

jest wysoki stopień przemiany monomeru

oraz uniknięcie uciążliwych i kosztownych

operacji wydzielania, oczyszczania i suszenia

produktu;

WADY POLIMERYZACJI W MASIE:

Duża lepkość środowiska reakcji ( zwiększająca się ze

wzrostem przereagowania);

Trudność z szybkim odbiorem ciepła reakcji- może to

doprowadzić do nadmiernego wzrostu temperatury i w

konsekwencji do niekontrolowanego przebiegu

procesu;

Nierównomierny rozkład temperatury w układzie

reakcyjnym, spowodowany małym przewodnictwem

cieplnym monomerów, może spowodować miejscowe

przegrzanie, czego wynikiem jest duża polidyspersja

masy cząsteczkowej polimeru i powstanie znacznych

naprężeń własnych oraz mikropęknięć w

uformowanych blokach;

Gwałtowne odparowanie monomerów i tworzenie się

pęcherzy wewnątrz bloku podczas otrzymywania

wyrobów w postaci bloków;

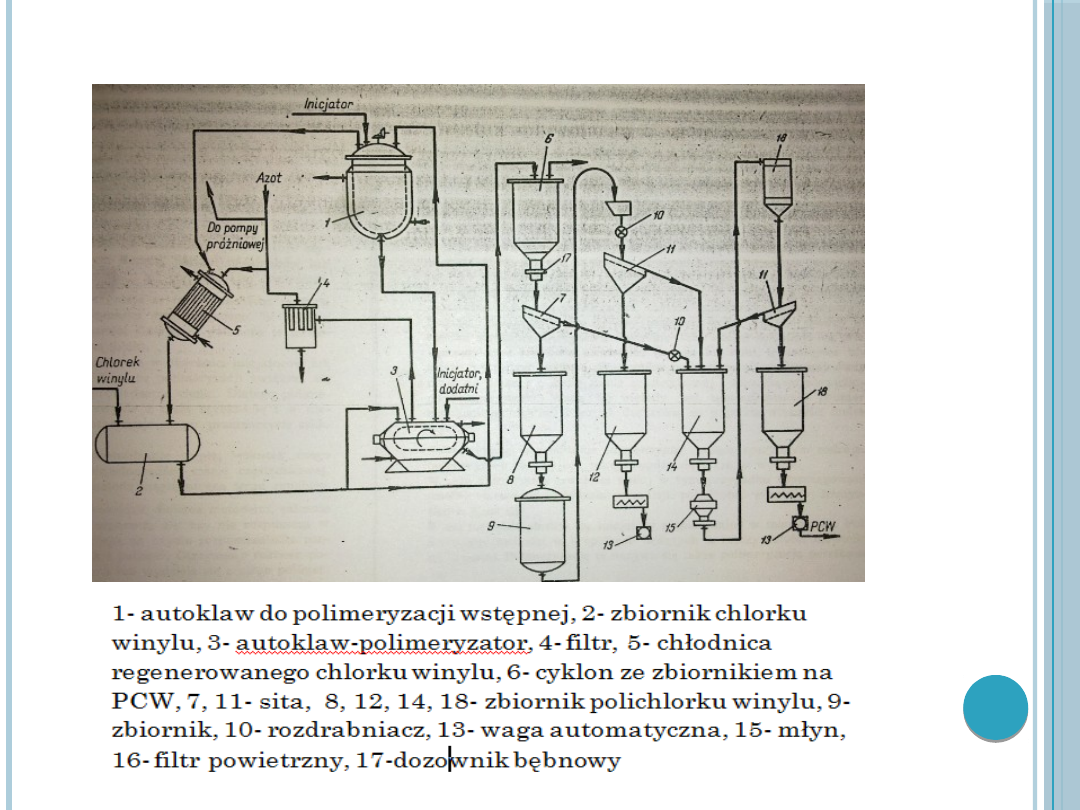

Metodą polimeryzacji w masie

otrzymuje się specjalny typ

poli(chlorku winylu) wyróżniający

się dużą czystością.

Polimeryzacja w masie jest

pierwszą techniczną metodą, za

pomocą której otrzymano

kauczuki polibutadienowe i

poliizoprenowe w obecności

metalicznego sodu.

Przykłady polimerów:

PE-LD, PS, PMM, PVC, PB, PIZ.

Schemat produkcji w masie polichlorku winylu

POLIMERYZACJA W

ROZPUSZCZALNIKU

Niektóre istotne wady metody polimeryzacji w masie

można wyeliminować w wyniku rozcieńczenia

monomeru

odpowiednim rozpuszczalnikiem lub mieszaniną

rozpuszczalników.

W przypadku polimeryzacji w rozpuszczalniku dużo

łatwiejsza jest kontrola temperatury reakcji i

utrzymanie jej na wymaganym poziomie.

Dodatkową zaletą tej metody jest możliwość

bezpośredniego wykorzystania roztworu polimeru do

otrzymania gotowego wyrobu w postaci folii, kleju,

powłok i syciwa do impregnacji nośników

wzmacniających .

WADY POLIMERYZACJI W

ROZPUSZCZALNIKU:

Główne wady tej metody są związane z

operowaniem dużymi ilościami rozpuszczalników;

Duży koszt usuwania rozpuszczalników z polimerów

(retencja rozpuszczalnika w polimerze);

Wysoki koszt regeneracja i oczyszczanie

rozpuszczalnika;

Podatność rozpuszczalnika na przenoszenie

łańcucha polimeryzacji , czego skutkiem jest

uzyskanie mniejszej masy cząsteczkowej polimeru;

Mniejsza wydajność otrzymywanego polimeru z

jednostki objętości rektora;

Konieczność zapewnienia odpowiednich warunków

bhp i p.pożarowych ze względu na toksyczność,

palność i wybuchowość wielu rozpuszczalników;

Metodę polimeryzacji w rozpuszczalniku

stostuje się w wielu typach polimeryzacji

rodnikowej, anionowej, kationowej,

koordynacyjnej.

Stosowane rozpuszczalniki wymagają

starannego oczyszczenia i dość często

usunięcia z nich tlenu.

Rozróżnia się rozpuszczalniki nieaktywne i

aktywne, które mogą uczestniczyć, np. w

reakcjach zakończenia łańcucha

polimeryzacji rodnikowej. Rozpuszczalnikami

takimi są np.: tetrachlorek węgla, chloroform,

chlorobenzen, aceton i cyklohekson,

rozpuszczalnikami biernymi są najczęściej

węglowodory, takie jak heksan, heptan, eter

naftowy, benzen i toluen.

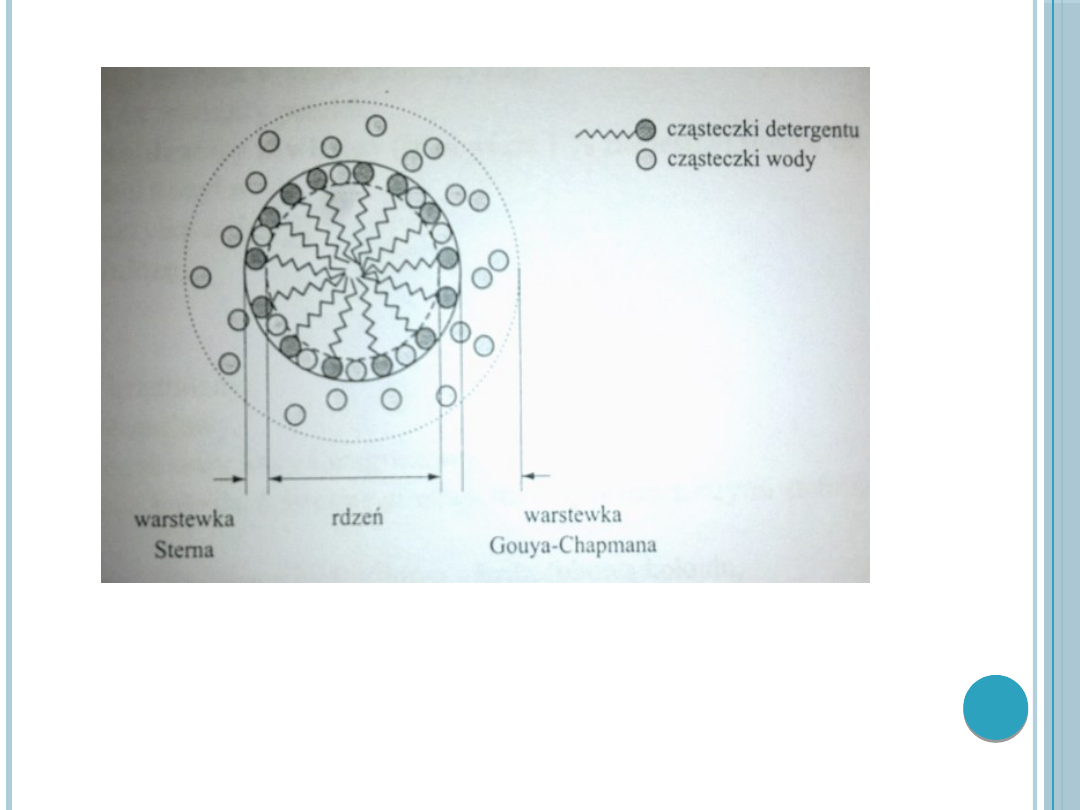

POLIMERYZACJA EMULSYJNA

Polimeryzacja emulsyjna przebiega głównie

wewnątrz miceli, czyli skupisk związków

powierzchniowo czynnych rozproszonych w

fazie ciekłej, którą jest najczęściej woda. W

większości w układów polimeryzacyjnych

micele mają kształt zbliżony do kuli o

średnicy 2-10 nm; znane są również micele o

kształcie warstwowym.

Polimeryzacja emulsyjna jest inicjowana

przez rodniki generowane w fazie wodnej.

Średnia masa cząsteczkowa polimerów

otrzymywanych w polimeryzacji emulsyjnej

jest znacznie większa niż produktów

analogicznych reakcji prowadzonych w

masie.

ETAPY W POLIMERYZACJI

EMULSYJNEJ:

Etap I- tworzenie się reaktywnych cząstek

polimerowo-monomerowych stabilizowanych

(CPM) przez cząsteczki środka powierzchniowo

czynnego.

Etap II- przebiega przy stałym stężeniu

reaktywnych CPM i stałym stężeniu monomeru

w tych cząsteczkach, gdyż dyfuzja cząsteczek

monomeru z kropli przez fazę wodną do

reaktywnych miceli jest bardzo szybka.

Etap III- następuje stopniowe zużywanie się

monomeru w reaktywnych cząstkach; spadek

stężenia monomeru prowadzi do zmniejszenia

szybkości polimeryzacji.

PODSTAWOWE SKŁADNIKI MIESZANINY

REAKCYJNEJ W POLIMERYZACJI EMULSYJNEJ:

środowisko rozpraszające (najczęściej

odmineralizowana woda),

monomer,

inicjator polimeryzacji ( stosuje się związki

rozpuszczone w wodzie, takie jak nadsiarczany,

wodorosiarczany),

środek powierzchniowo czynny (najczęściej stosuje

się sole sodowe lub potasowe kwasów tłuszczowych),

ewentualnie stabilizatory emulsji itp. (stosowane są

związki wielocząsteczkowe rozpuszczalne w wodzie,

takie jak żelatyna, skrobia),

GŁÓWNE ZALETY POLIMERYZACJI

EMULSYJNEJ:

Duża szybkość reakcji,

Sprawne odprowadzenie ciepła reakcji,

Duża masa cząsteczkowa otrzymywanego polimeru,

Możliwość prowadzenia procesu w sposób ciągły i

bezpieczny (środowisko wodne eliminuje stosowanie

toksycznych i łatwopalnych rozpuszczalników)

Wady polimeryzacji emulsyjnej:

Zanieczyszczenie produktu znaczną ilością środków

powierzchniowo czynnych, których usunięcie jest

trudne; pogarszają one właściwości dielektyczne i

optyczne polimeru oraz odporność na wodę. Trudne

jest również usunięcie resztek nie przereagowanego

monomeru.

POLIMERY OTRZYMYWANE W

PROCESIE POLIMERYZACJI

EMULSYJNEJ:

polistyren,

poli(chlorek winylu),

poli(metakrylan metylu),

poli(octan winylu),

polimery dienowe oraz ich kopolimery, w tym

głównie butadienu za sterynem, butadienu z

akrylonitrylem i styrenu z estrami kwasu

akrylowego.

Polimeryzacja suspensyjna

Zwana jest inaczej polimeryzacją w zawiesinie lub

polimeryzacją perełkową. Przebiega pod

wpływem inicjatora rozpuszczonego w

monomerze zdyspergowanym w wodnym

roztworze koloidów organicznych lub wodnej

zawiesinie soli nieorganicznych, stanowiących

stabilizatory, czyli utrwalacze suspensyjne. W

wyniku polimeryzacji suspensyjnej otrzymuje się

produkt w postaci perełek.

Fotografia z mikroskopu

skaningowego

perełek polimeru otrzymanego w

reakcji

polimeryzacji suspensyjnej

Na przebieg polimeryzacji

suspensyjnej

i właściwości powstałego polimeru

duży wpływ wywierają:

stabilizatory zawiesiny (koloidy ochronne);

inicjatory polimeryzacji,

mieszanie układu;

Koloidy ochronne (utrwalacze suspensyjne) rozpuszczone w fazie

wodnej, będące stabilizatorami zawiesiny przeciw działają:

- aglomeracji perełek w czasie polimeryzacji;

- wpływają na rozmiar perełek;

Jako stabilizatory zawiesiny (stanowiące 1%) stosuje się:

-poli (alkohol winylowy);

-poli (metakrylan sodowy);

-metylocelulozę;

-żelatynę;

-skrobię;

-talk albo krzemiany;

-fosforan wapniowy;

-wodorotlenek wapniowy i magnezowy;

Jako inicjatory stabilizacji stosuje się organiczne

nadtlenki, np. nadtlenek benzoilu. Zwiększenie

stężenia inicjatora w układzie skraca czas

polimeryzacji lecz równocześnie zmniejsza masę

cząsteczkową polimeru i jego porowatość.

Mieszanie odgrywa ważną rolę, gdyż jego

intensywność wpływa na wielkość perełek, ich

kształt i polidyspersyjność. Mało energiczne

mieszanie może sprzyjać aglomeracji, podczas

gdy zbyt szybkie- rozdrobnieniu polimeru.

Mieszanie jest szczególnie ważne w pierwszym

okresie polimeryzacji, gdy stopień

przereagowania wynosi 10-60%, gdyż

zatrzymanie mieszania, nawet na krótki okres,

powoduje nieodwracalną aglomerację a zlepione

perełki tworzą gumowatą masę.

UWAGA: metoda suspensyjna nie nadaje się

do polimeryzacji elastomerów

Schemat typowej miceli

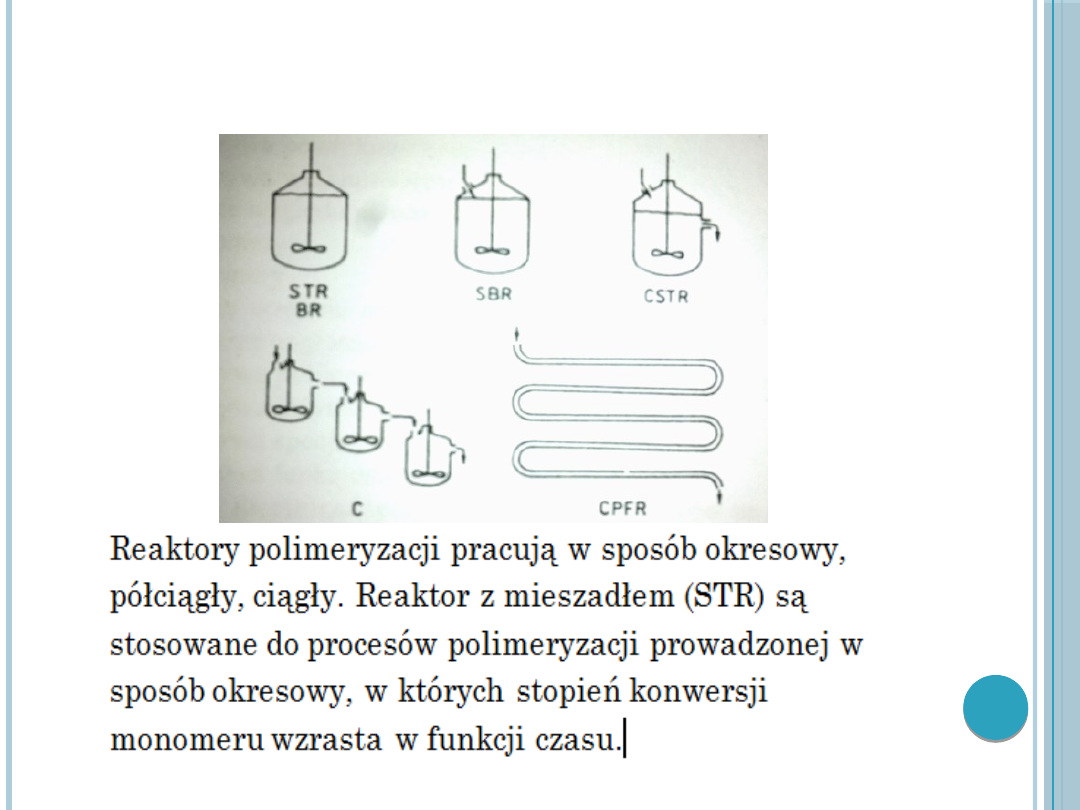

REAKTORY POLIMERYZACJI

Właściwości polimerów zależą nie tylko od rodzaju i jakości

surowców podstawowych oraz środków pomocniczych

użytych w procesie polimeryzacji, ale również od reaktorów

polimeryzacji i urządzeń pomocniczych

Przemysłowe procesy polimeryzacji są prowadzone w

sposób okresowy lub ciągły.

W przemyśle używa się reaktorów z mieszadłem, które

mają małą pojemność i dużą. Małe reaktory są wyposażone

w zewnętrzny płaszcz grzewczo-chłodzący, natomiast

średnie i duże mają dodatkową wężownicę umieszczoną

wewnątrz reaktora, a także możliwość chłodzenia

odpowiednią solanką i chłodzenia w wyniku odparowania

rozpuszczalnika.

Reaktory z mieszadłem mają ponad to chłodnicę zwrotną i

destylacyjną, właz do załadunku substratów i środków

pomocniczych, no dole spust do wyładunku produktów, a

także urządzenia kontrolno-pomiarowe do rejestracji i

regulacji parametrów procesu.

DOBÓR ODPOWIEDNIEGO TYPU

REAKTORA POLIMERYZACJI ZALEŻY

OD:

założonej ilości i wydajności otrzymywanego polimeru;

do małych ilości stosuje się najczęściej sposób

okresowy, do dużych natomiast- sposób ciągły,

właściwości użytych monomerów i otrzymywanych

polimerów; dotyczy to szczególnie ich stabilności

termicznej, gęstości, rozpuszczalności, lotności,

toksyczności itp.,

metod prowadzenia procesu, tj. w masie, suspensji,

emulsji, roztworze,

warunków prowadzenia procesu,

postaci, w jakiej występuje monomer i tworzący

polimer,

sposobu i szybkości wymiany ciepła reakcji,

korozyjnego oddziaływania substratów i produktów

reakcji na wewnętrzną powierzchnię reaktora,

RYSUNEK PRZEDSTAWIA RÓŻNE TYPY REAKTORÓW

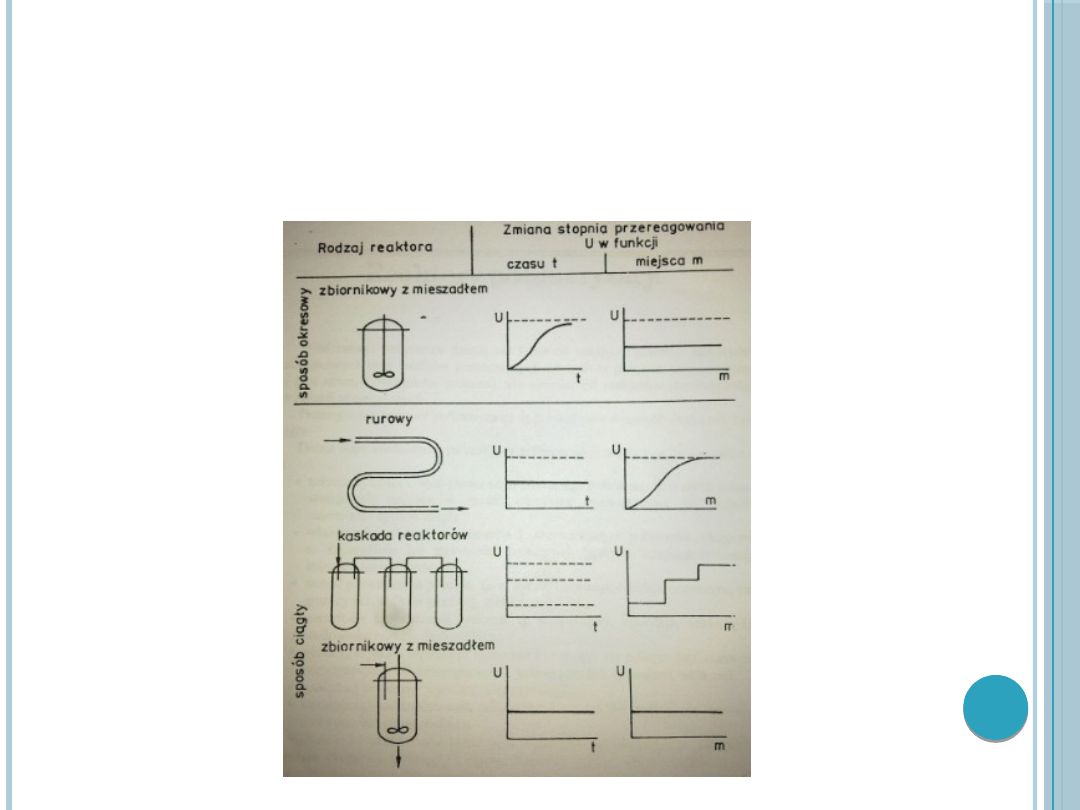

OKRESOWY I CIĄGŁY SPOSÓB

POLIMERYZACJI W FUNKCJI CZASU, MIEJSCA

I STOPNIA PRZEREAGOWANIA

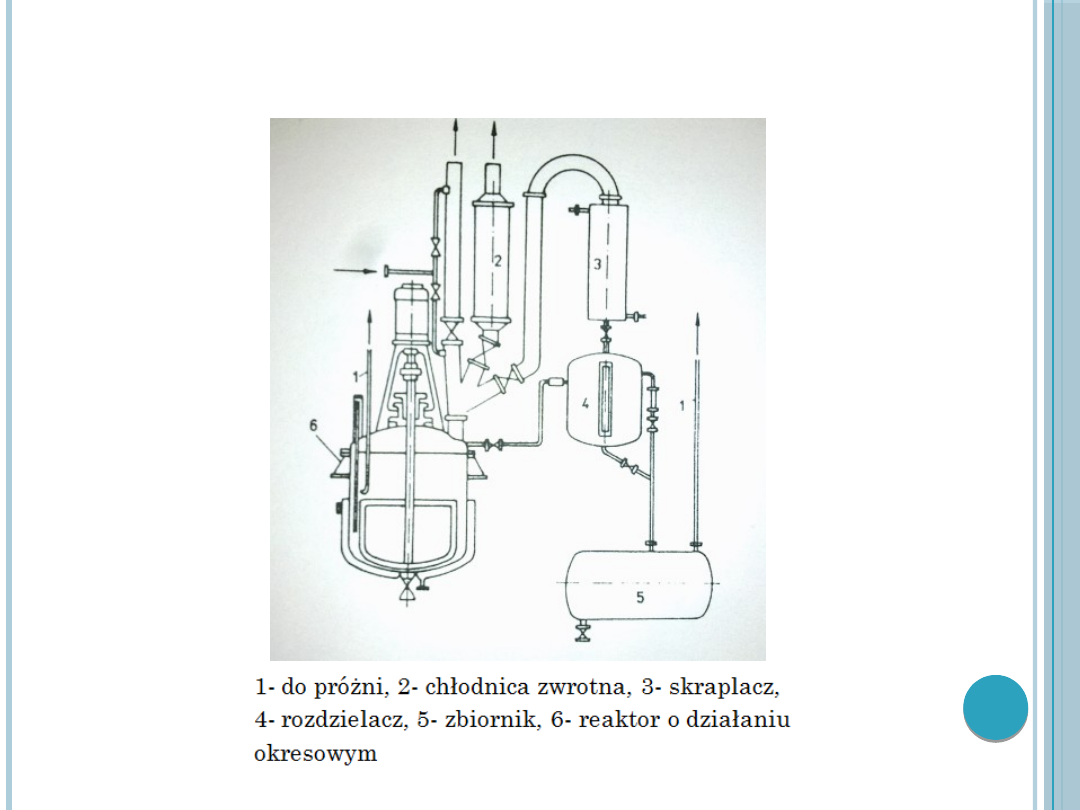

UNIWERSALNA INSTALACJA DO PRODUKCJI

ŻYWIC FENOLOWYCH

LITERATURA:

Koroszak W.W., „Technologia tworzyw

sztucznych”, Wydawnictwo Naukowo-

Techniczne, Warszawa 1981 r.

Robek Jan, „Współczesna wiedza o

polimerach”,

Wydawnictwo Naukowe PWN, Warszawa

2008 r.

Szlezyngier Włodzimierz, „Tworzywa

sztuczne” tom 1, Wydawnictwo Oświatowe

FOSZE, Rzeszów 1998 r.

Document Outline

- Slide 1

- Wyróżniamy następujące metody polimeryzacji

- Polimeryzacja w masie

- Slide 4

- Reakcja polimeryzacji przebiega w następujących etapach:

- Zalety polimeryzacji w masie:

- Wady polimeryzacji w masie:

- Slide 8

- Schemat produkcji w masie polichlorku winylu

- Polimeryzacja w rozpuszczalniku

- Wady polimeryzacji w rozpuszczalniku:

- Slide 12

- Polimeryzacja emulsyjna

- Etapy w polimeryzacji emulsyjnej:

- Slide 15

- Główne zalety polimeryzacji emulsyjnej:

- Polimery otrzymywane w procesie polimeryzacji emulsyjnej:

- Polimeryzacja suspensyjna

- Slide 19

- Slide 20

- Schemat typowej miceli

- Reaktory Polimeryzacji

- Dobór odpowiedniego typu reaktora polimeryzacji zależy od:

- Rysunek przedstawia różne typy reaktorów

- Slide 25

- Uniwersalna instalacja do produkcji żywic fenolowych

- Literatura:

Wyszukiwarka

Podobne podstrony:

09 Praktyczne metody otrzymywania polimerówid 7774

chemia i technologia polimerów

17 METODY OTRZYMYWANIA POLIMERÓW

Lewkowicz, referat metody otrzymywania polimerów

chemia i technologia polimerow zagadnienia egzaminacyjne, chemia i technologia polimerów

metody i technologia obslugi ruchu turystycznego, Turystyka, Obsługa Ruchu Turystycznego

LABORATORIUM TECHNOLOGII POLIMERÓW I

synteza wielkocząsteczkowej żywicy epoksydowej - sprawozdanie, chemia i technologia polimerów

polimeryzacja emulsujna octanu winylu - sprawozdanie, chemia i technologia polimerów

Strona tytułowa - Zasada Działania Mikromieszarki Zamkniętej, sprawozdania, technologia polimerów

Katedra Technologii Polimerów wskażnik, Materialy na uczelnie

wybrane wlasciwosci i metody, Technologia chemiczna pw, 2 rok, infa

07 Metody otrzymywania polimerów 2

POLIADDYCJA, Uczelnia, Semestr 6, Technologia Polimerów, POLIADDYCJA

więcej podobnych podstron