4. CZŁOWIEK I ŚRODOWISKO

PRACY

Środowisko pracy jest swego rodzaju środowiskiem nienaturalnym,

wytworzonym przez człowieka.

Aktywność produkcyjna powoduje pojawienie się wielu czynników, które

dla człowieka mogą okazać się niebezpieczne, uciążliwe, a nawet

szkodliwe.

Mogą to być czynniki:

A) – fizyczne,

B) – chemiczne,

C) – biologiczne,

D) – psychofizjologiczne.

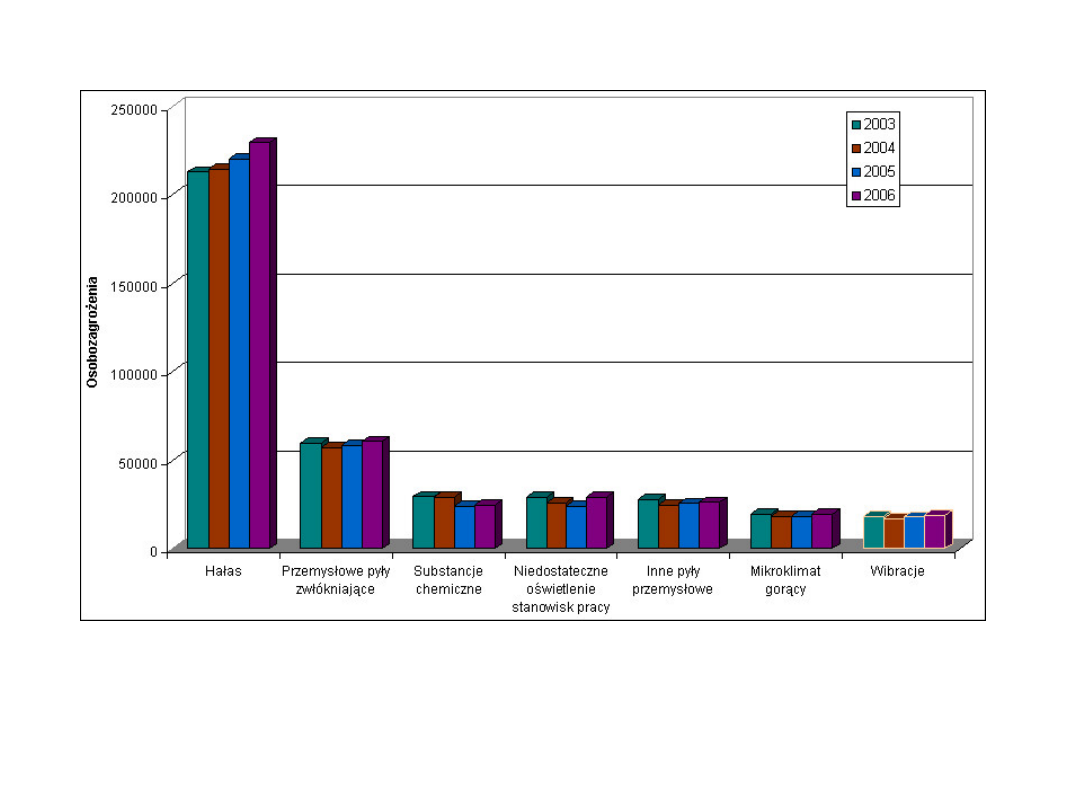

Rys. 4.1. Zatrudnieni w warunkach zagrożenia czynnikami szkodliwymi i

niebezpiecznymi w latach 2003 - 2006 (dla najczęściej występujących

czynników)

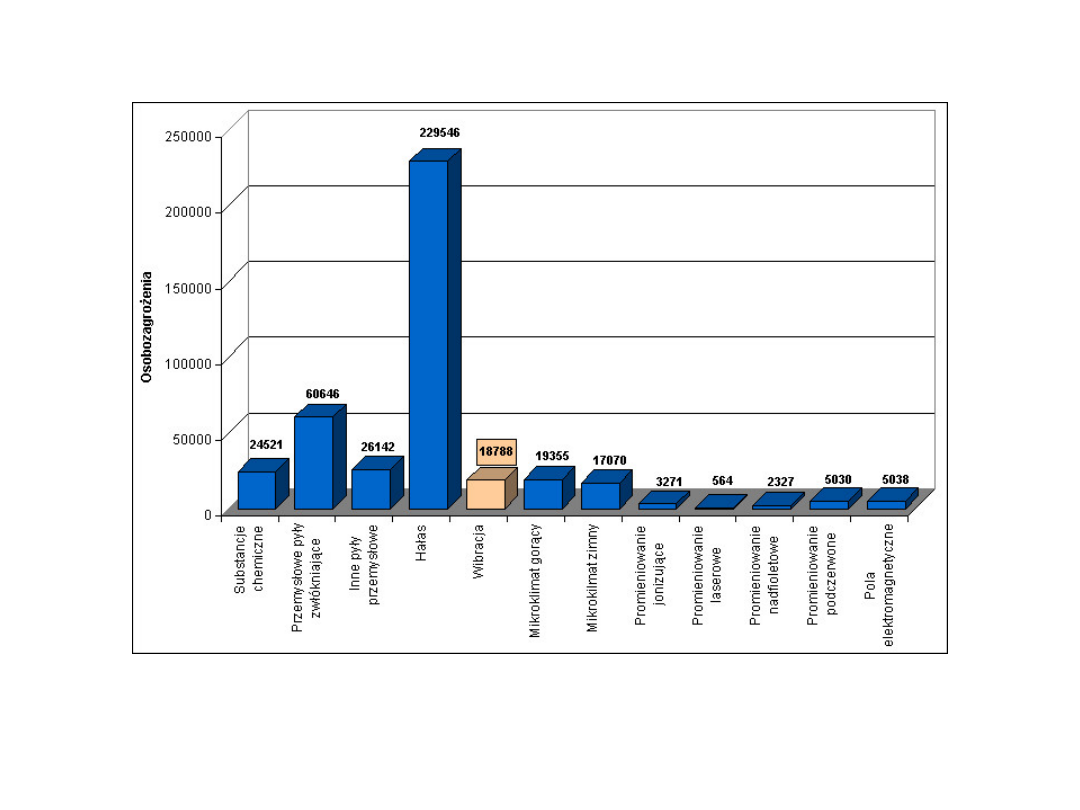

Rys.4.2. Zatrudnieni w warunkach zagrożenia czynnikami szkodliwymi

i niebezpiecznymi w 2006 roku

4.1. Czynniki fizyczne

Czynniki fizyczne można podzielić na:

1) - mechaniczne,

2) - prąd elektryczny, elektryczność statyczna ,

3) - hałas (słyszalny, infradźwiękowy i ultradźwiękowy),

4) - drgania mechaniczne,

5) - nielaserowe promieniowanie optyczne (nadfioletowe, widzialne i

podczerwone),

6) - promieniowanie laserowe,

7) - pola elektromagnetyczne,

8) - promieniowanie jonizujące,

9) - pyły nietoksyczne,

10)- obciążenie techniczne.

4.2. Czynniki chemiczne

Czynniki chemiczne można podzielić

na:

1) - toksyczne,

2) - drażniące,

3) - uczulające,

4) - rakotwórcze,

5) - mutagenne,

6) - upośledzające funkcje

rozrodcze.

4.3. Czynniki biologiczne

Czynniki biologiczne można podzielić

na:

1) - priony,

2) - bakterie,

3) - wirusy,

4) - grzyby,

5) - czynniki roślinne,

6) - czynniki zwierzęce.

4.4. Czynniki

psychofizyczne

Czynniki psychofizyczne można podzielić na:

1) - obciążenie fizyczne: statyczne i

dynamiczne,

2) - obciążenie psychiczne.

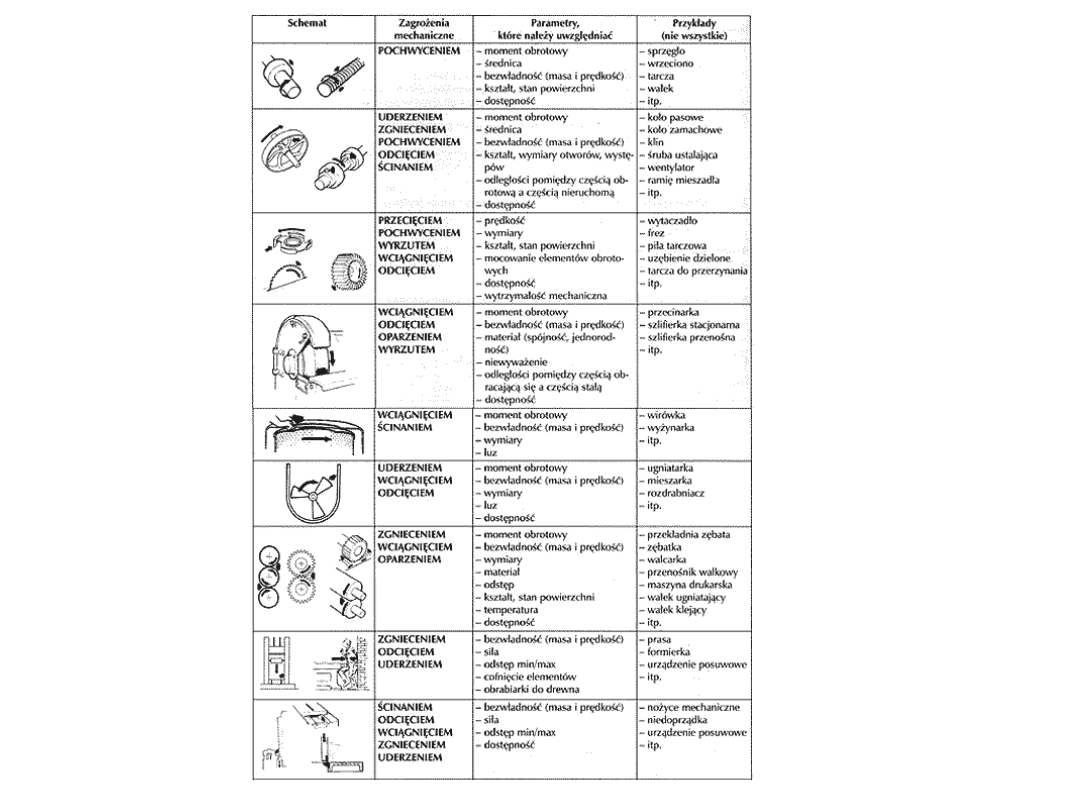

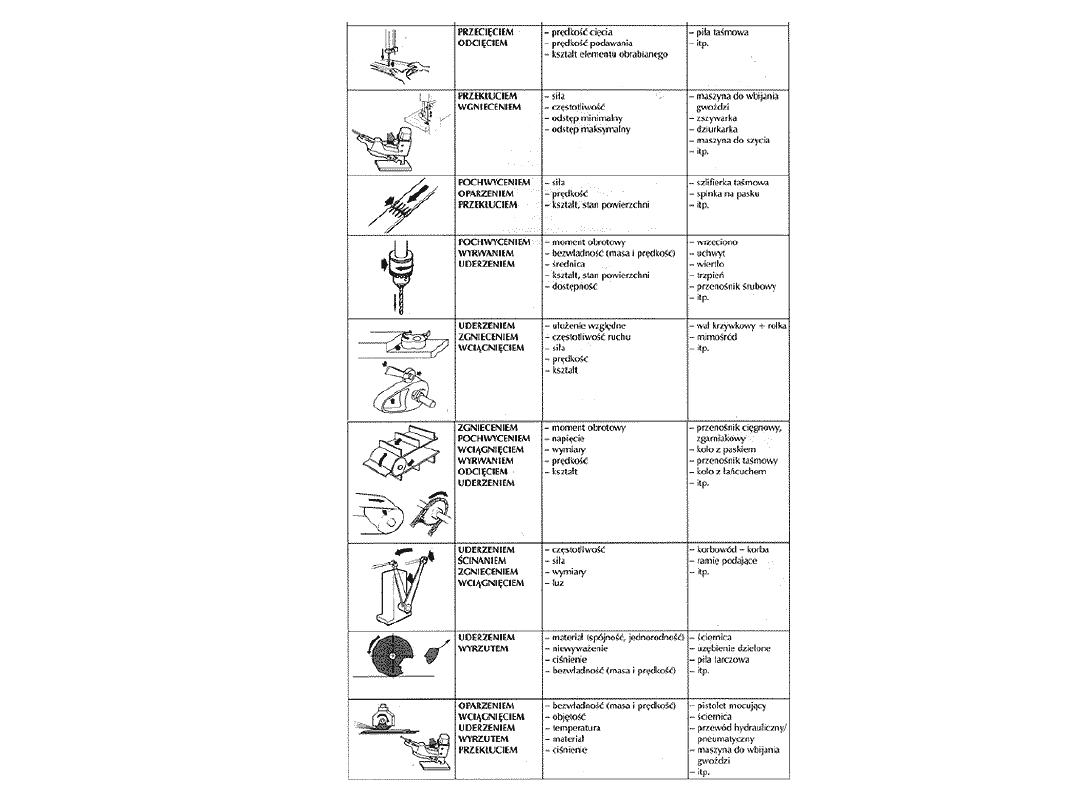

Do podstawowych zagrożeń mechanicznych zaliczamy:

- zgniecenie,

- zmiażdżenie,

- przecięcie lub odcięcie,

- wplątanie,

- wciągniecie lub pochwycenie,

- uderzenie,

- przekłucie lub przebicie,

- starcie lub obtarcie,

- wytrysk cieczy o wysokim ciśnieniu (zagrożenie wytryskiem),

- poślizgnięcia i potknięcia.

4.5.1. Zagrożenia mechaniczne

Zagrożenia mechaniczne to ogólne określenie tych czynników

fizycznych, które mogą być przyczyną urazów powodowanych

mechanicznym działaniem na człowieka różnych elementów, np.

części maszyn, narzędzi, obrabianych przedmiotów, wyrzucanych

materiałów stałych lub płynnych.

Zagrożenia mechaniczne mogą być stwarzane przez:

- przemieszczające się maszyny oraz transportowane przedmioty,

- ruchome elementy,

- ostre, wystające elementy, chropowate elementy,

- spadające elementy,

- płyny pod ciśnieniem,

- śliskie, bądź nierówne powierzchnie,

- ograniczone przestrzenie (dojścia, przejścia, dostępy),

- położenie stanowiska pracy w odniesieniu do podłoża (praca na

wysokości oraz w zagłębieniach),

- inne, np. zwierzęta.

Zagrożenia te mogą występować zarówno podczas normalnego

(ustalonego przez projektanta lub producenta) funkcjonowania maszyny

lub innego przedmiotu pracy oraz powstawać wskutek zakłóceń

powodujących naruszenie normalnych warunków ich funkcjonowania,

prowadzących do defektów, uszkodzeń, lub awarii maszyn i często

trudnych do przewidzenia następstw.

Zagrożenia mechaniczne występują praktycznie we wszystkich

technologiach i procesach pracy. W zależności od zastosowanych maszyn i

innego wyposażenia stanowisk pracy oraz czynności i warunków ich

wykonywania w poszczególnych sekcjach gospodarki narodowej występują

specyficzne dla nich zagrożenia mechaniczne.

Zagrożenia mechaniczne dominują zwłaszcza w technologiach

i procesach stosowanych w budownictwie, w produkcji metali i

wyrobów z metali, w produkcji maszyn i urządzeń, w

transporcie i gospodarce magazynowej a także w handlu i

naprawach.

!

!

4.5.2. Identyfikacja zagrożeń mechanicznych

Identyfikacji zagrożeń mechanicznych wraz ze stwarzanymi sytuacjami

zagrożenia dokonujemy na podstawie analizy czynności i sposobów ich

wykonywania w aspekcie czasu przebywania w strefie niebezpiecznej i

możliwości kontaktu z czynnikami stwarzającymi zagrożenia mechaniczne

podczas normalnego funkcjonowania środków pracy w określonych

warunkach użytkowania oraz analizy możliwości powstania zakłóceń w

takim ich funkcjonowaniu wraz z ich potencjalnymi następstwami.

W tym celu analizujemy:

- ogólne aspekty charakteryzujące stanowisko pracy takie jak np.

lokalizacja,

- wyposażenie i jego rozmieszczenie itp.,

- rodzaje operacji i czynności wykonywanych przez pracownika(ów) wraz

ze sposobami i czasem ich wykonywania na stanowisku pracy,

- warunki otoczenia mające wpływ na powstawanie zagrożeń na

analizowanym stanowisku pracy,

- informacje o zaistniałych wypadkach oraz zdarzeniach potencjalnie

wypadkowych,

- identyfikujemy potencjalne źródło możliwego urazu lub innego

pogorszenia stanu zdrowia,

- warunki powstawania sytuacji zagrożenia.

Do głównych parametrów wpływających na powstawanie sytuacji

kolizyjnego stykania się operatora lub innego oddziaływania na niego

elementów stanowiska pracy należy zaliczyć:

- usytuowanie strefy zagrożenia w odniesieniu do strefy pracy

pracownika;

- rodzaj, kształt, gładkość powierzchni elementów, z którymi może stykać

się pracownik (elementy tnące, ostre wystające krawędzie itp.);

- położenie względem siebie elementów mogących podczas poruszania

się tworzyć strefy niebezpieczne (np. przekładnie łańcuchowe, pasowe,

zębate).

- energię wzajemnego oddziaływania danego czynnika i pracownika;

- energię kinetyczną części maszyn;

- energię potencjalną części, które poruszają się pod wpływem siły

ciężkości, elementów sprężystych lub nad- i podciśnienia płynów.

4.5.3. Ocena ryzyka związanego z

zagrożeniem mechanicznym

Prawdopodobieństwo wystąpienia szkody zależy od:

1) częstości i czasu narażenia,

2) możliwości wystąpienia zdarzenia zagrażającego czyli zdarzenia

mogącego spowodować szkodę dla życia i zdrowia człowieka,

3) możliwości uniknięcia szkody, która zależy od szybkości

powstawania zdarzenia zagrażającego (nagle, szybko, powoli),

kwalifikacji i wiedzy pracownika,

4) świadomości ryzyka i osobniczych możliwości uniknięcia szkody np.

refleks, zwinność.

Dla każdego z występujących zagrożeń mechanicznych oceniamy ryzyko

zawodowe określając: prawdopodobieństwo wystąpienia szkody (urazu

lub innego pogorszenia stanu zdrowia pracownika) i ciężkość tej szkody.

Prawdopodobieństwo wystąpienia szkody

związanej z

zagrożeniami mechanicznymi proponuje się szacować następująco:

I. Małe, gdy:

1) częstość i czas narażenia można określić jako rzadkie (rzadziej

niż raz na 6 miesięcy);

2) możliwość wystąpienia zdarzenia zagrażającego można określić

jako mało prawdopodobne (rzadziej niż raz na rok);

3) możliwość uniknięcia szkody jest oczywista.

II. Duże, gdy:

1) częstość i czas narażenia można określić jako codzienne,

trwające ponad 2h;

2) wystąpienie zdarzenia zagrażającego jest wysoce

prawdopodobne, np. codzienne;

3) występuje bardzo ograniczona możliwość uniknięcia szkody.

III. Średnie - we wszystkich przypadkach pośrednich.

W odniesieniu do czynników wywołujących zagrożenia mechaniczne, oczy

i twarz narażone są głównie na odpryski ciał stałych.

Odpryski ciał stałych powstają m.in. przy ręcznej i maszynowej obróbce

drewna, metali, kamieni, betonu oraz tworzyw sztucznych, a także np.

podczas procesu spawania lub zgrzewania.

Źródłami odprysków mogą być również uszkodzone, ruchome elementy

maszyn (np. wiertła, tarcze szlifierskie, tarcze przecinarek kątowych itp.).

Parametrami charakteryzującymi odpryski ciał stałych są m.in.

ich prędkość, wielkość, kształt, twardość oraz energia uderzenia.

4.5.4. Zagrożenia mechaniczne oczu i

twarzy

Ocena zagrożenia odpryskami ciał stałych może być przeprowadzana

jedynie w sposób jakościowy. Przy tej ocenie należy uwzględnić:

• typ wykonywanej pracy (praca ręczna lub maszynowa),

• rodzaj obrabianego materiału,

• liczbę odprysków oraz ich prędkość,

• obszar narażenia (oczy lub oczy i twarz).

W następnej kolejności należy wziąć pod uwagę ciężkość następstw. Ze

względu na dużą wrażliwość oczu i twarzy na urazy mechaniczne

przyjmuje się średni stopień ciężkości lub duży stopień ciężkości

następstw.

Dla potrzeb badań środków ochrony oczu i twarzy ustalono cztery poziomy

ochrony. Poziomy te odpowiadają odporności na uderzenie stalową kulką, o

masie 22 g, z prędkością 5,1 m/s (jest to prędkość swobodnego spadku

kulki z wysokości około 1,3 m) lub stalową kulką o masie 0,86 g z

prędkościami 45 m/s (niska energia uderzenia); 120 m/s (średnia energia

uderzenia) oraz 190 m/s (wysoka energia uderzenia).

Analizując poszczególne zawody w sposób bardziej szczegółowy, na

zagrożenia mechaniczne oczu i twarzy w sposób szczególny narażeni są

m.in.:

• szlifierze, tokarze i stolarze (odpryski ciał stałych),

• górnicy (odpryski ciał stałych w postaci odłamków skalnych, pyłów itp.),

• spawacze (odpryski metalu i żużla),

• pracownicy budowlani (odpryski ciał stałych i rozbryzgi cieczy),

• hutnicy (odpryski gorących ciał stałych),

• piaskarze (odpryski podczas oczyszczania strumieniowo - ciernego),

• strażacy (odpryski, przemieszczające się ostre elementy, ciecz pod

ciśnieniem).

Rys. 4.3. Okulary ochronne z panoramicznymi,

wymiennymi soczewkami o dużej odporności

na uderzenia

4.5.5. Zagrożenia głowy na stanowisku pracy

Obrażenia wywoływane przez czynniki mechaniczne mogą dotyczyć

skóry

pokrywającej głowę, kości czaszki, mózgu oraz kręgów szyi. W

skrajnych przypadkach obrażenia te mogą prowadzić do trwałego

kalectwa, a nawet śmierci człowieka.

Największa ich liczba występuje w takich gałęziach gospodarki, jak:

• górnictwo i kopalnictwo,

• budownictwo,

• transport,

• gospodarka magazynowa i łączność,

• handel hurtowy i detaliczny,

• zaopatrzenie w energię elektryczną, gaz i wodę.

Podstawowym środkiem ochrony indywidualnej przeznaczonym do ochrony

głowy pracownika na stanowisku pracy jest przemysłowy hełm ochronny

spełniający wymagania normy PN-EN 397:1997 „Przemysłowe hełmy

ochronne”.

Przemysłowe hełmy ochronne w zależności od przeznaczenia różnią się

konstrukcją. Niezależnie od tego można wskazać ich trzy wspólne elementy:

• skorupę,

• więźbę

• oraz pas główny.

Rys. 4.4. Hełm budowlany z polipropylenu

wysokiej gęstości, anty-UV. Regulacja od

53 do 63 cm wokół głowy.

Rys. 4.5. Hełm ochronny z uchylną osłoną twarzy

(poliweglanowa)

Rozróżniamy dwa rodzaje osłon:

• osłony stałe nie zmieniające swego położenia w stosunku do

maszyny, urządzenia, narzędzia na skutek przyspawania lub mocowania

na śruby, nakrętki tak, że usunięcie lub otwarcie jej bez użycia narzędzi

jest niemożliwe,

• osłony ruchome zwykle połączone z elementami mechanicznymi

maszyny (np. zawiasy, prowadnice), które mogą być otwierane bez

użycia narzędzi.

Osłony powinny spełniać następujące wymagania:

• mieć trwałą konstrukcję,

• być trudne w usuwaniu,

• być usytuowane w odpowiedniej odległości od strefy niebezpiecznej,

• nie przesłaniać pola widzenia podczas pracy,

• same nie stwarzać dodatkowego zagrożenia,

• muszą umożliwiać wykonywanie pracy na maszynie oraz jej

konserwację.

4.5.5. Zastosowanie osłon

Podstawowe zasady i metody likwidacji lub ograniczania zagrożeń w

środowisku pracy to:

• eliminacja źródeł czynników niebezpiecznych i szkodliwych,

• ograniczenie oddziaływania czynników przez odsunięcie człowieka z

obszaru ich oddziaływania,

• ograniczenie oddziaływania na człowieka czynników niebezpiecznych i

szkodliwych przez osłonięcie strefy narażenia,

• ograniczenie wpływu czynników przez zastosowanie ochron osobistych,

• ograniczenie zagrożenia poprzez właściwy dobór pracowników i

organizację pracy oraz oddziaływanie na bezpieczne zachowanie

pracowników.

4.6. Ograniczenie zagrożeń w środowisku pracy

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

b pr i ergonomia air 02 www przeklej pl

b pr i ergonomia air 03 www przeklej pl

b pr i ergonomia air 05 www przeklej pl

ergonomia od poczatku www przeklej pl

04 www przeklej pl

ergonomia www przeklej pl

zagadnienia z ergonomii www.przeklej.pl, BHP, ERGONOMIA

04 metody ilosciowe www przeklej pl(1)

phmetria www przeklej pl

inventor modelowanie zespolow www przeklej pl

prob wki www.przeklej.pl, Ratownictwo Medyczne

rozw j teorii literatury wyk zag do egz www przeklej pl

pytania www przeklej pl

hih wyniki kolokwium 21012010 www przeklej pl

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

micros atmel www przeklej pl

klucz do skutecznej komunikacji www przeklej pl

więcej podobnych podstron