URZĄDZENIA DO

SZTUCZNEGO

CHŁODZENIA

Przygotowali:

Dla otrzymania niskich temperatur nie

osiąganych podczas chłodzenia naturalnymi

czynnikami chłodzącymi (woda, powietrze)

stosuje się sztuczny chłód, używany szeroko w:

• Przemyśle chemicznym (do skraplania par i gazów, do

rozdzielania mieszanin gazowych, do krystalizacji, do

odprowadzania ciepła reakcji itd.)

• W innych gałęziach gospodarki (przechowywanie i

przewóz produktów spożywczych, zamrażanie gruntu

przy budowie urządzeń podziemnych, klimatyzacji

powietrza i in.).

Obecnie do otrzymania bardzo niskich temperatur stosuje się w

technice następujące sposoby:

1.

Odparowywanie cieczy niskowrzących

. Tak, np. jeżeli odparowywać

ciekły amoniak pod ciśnieniem bezwzględnym 2 at, to ochłodzi się on

do temperatury wrzenia pod tym ciśnieniem (ok. — 20°C) i może

służyć jako czynnik chłodniczy do otrzymywania temperatur rzędu —

15°C. Z obniżeniem ciśnienia parowania osiąga się temperatury

jeszcze niższe.

2.

Rozprężanie w rozprężarce gazów sprężonych

. Gaz w procesie tym

wykonuje pracę zewnętrzną kosztem zmniejszenia swojej energii

wewnętrznej, wskutek czego jego temperatura obniża się.

3.

Dławienie sprężonych gazów i par

. Dławieniem nazywa się takie

rozprężanie gazu, gdy ciśnienie jego obniża się wskutek przepływu

przez przewężenie lub inną przeszkodą (np. przegrodę porowatą);

przy tym w odróżnieniu od procesu przebiegającego w rozprężarce

rozprężanie następuje bez wykonania pracy zewnętrznej. Dławienie

jest związane zwykle z obniżeniem temperatury.

Najstarszym sposobem sztucznego chłodzenia jest stosowanie

mieszanek chłodniczych (mieszaniny soli i niektórych innych

substancji z lodem), dających podczas topnienia niskie

temperatury. Mieszanina soli kuchennej z lodem (22% NaCl) daje

np. temperaturę -21°C, mieszanina chlorku wapniowego z lodem

(30% CaCl

2

) umożliwia uzyskanie temp. — 55

o

C

Umownie rozróżnia się:

1. chłodzenie umiarkowane

(do temperatur rzędu

— 100°C)

2. i głębokie

(do temperatur poniżej — 100°C).

Do chłodzenia umiarkowanego stosuje się

chłodziarki sprężarkowe, absorpcyjne i

strumieniowe. Do chłodzenia głębokiego

wykorzystuje się obiegi (cykle) chłodnicze,

polegające na dławieniu i rozprężaniu gazów w

rozprężarce.

PODZIAŁ CHŁODZIAREK:

• SPRĘŻARKOWE

• CHŁODZIARKI Z DOPROWADZENIEM

ENERGII CIEPLNEJ NA OTRZYMYWANIE

ZIMNA

Czynniki chłodnicze:

Do otrzymywania zimna w chłodziarkach sprężarkowych teoretycznie

mogą służyć pary dowolnej substancji. Czynniki chłodnicze powinny

jednak odpowiadać wielu warunkom znacznie zmniejszającym ich

liczbę.

Czynnikom chłodniczym stosowanym w chłodziarkach tłokowych

stawia się następujące wymagania:

1)

ciśnienie parowania powinno być wyższe niż atmosferyczne lub

zbliżone do niego, ponieważ łatwiej zapobiec przeciekom czynnika

chłodniczego niż zassaniu powietrza; przy pracy w próżni ciśnienie

bezwzględne parowania powinno być wyższe niż 0,1 at,

2)

ciepło parowania czynnika chłodniczego powinno być możliwie

duże, a objętość właściwa jego pary możliwie mała, co odpowiada

najmniejszym rozmiarom chłodziarki tłokowej,

3)

temperatura zamarzania czynnika chłodniczego powinna być

niższa niż temperatura parowania,

4)

czynniki chłodnicze nie powinny mieć własności korozyjnych i nie

powinny tworzyć z olejem smarnym związków utrudniających nor

malne smarowanie maszyny,

5)

czynniki chłodnicze nie powinny wywierać szkodliwego działania

na organizm ludzki i powinny być bezpieczne pod względem

przeciwpożarowym.

CHŁODZIARKI

SPRĘŻARKOWE

W maszynach tłokowych jako czynniki

chłodnicze stosuje się

• amoniak,

• dwutlenek siarki,

• dwutlenek węgla,

• chlorek metylu,

• freony,

• propan, etan i etylen (w niskich

temperaturach parowania poniżej — 70°C),

KONSTRUKCJA PAROWYCH CHŁODZIAREK

SPRĘŻARKOWYCH:

SPRĘŻĄRKI:

• Poziome o dwustronnym działaniu

• Pionowe współprądowe o jednostronnym działaniu

• O cylindrach ustawionych pod kątem (sprężarki widlaste)

SKRAPLACZE:

• Bateryjne

• skraplacze ociekowe z dolnym doprowadzaniem pary i pośrednim

odprowadzaniem kondensatu w kilku miejscach wzdłuż wysokości skraplacza

• pionowe skraplacze płaszczowo-rurkowe typu ociekowego z przepływem wody

przez rury

PAROWNIKI:

Najbardziej rozpowszechnione są parowniki z rurkami pionowymi i poziome

parowniki płaszczowo-rurkowe z przepływem solanki przez rury

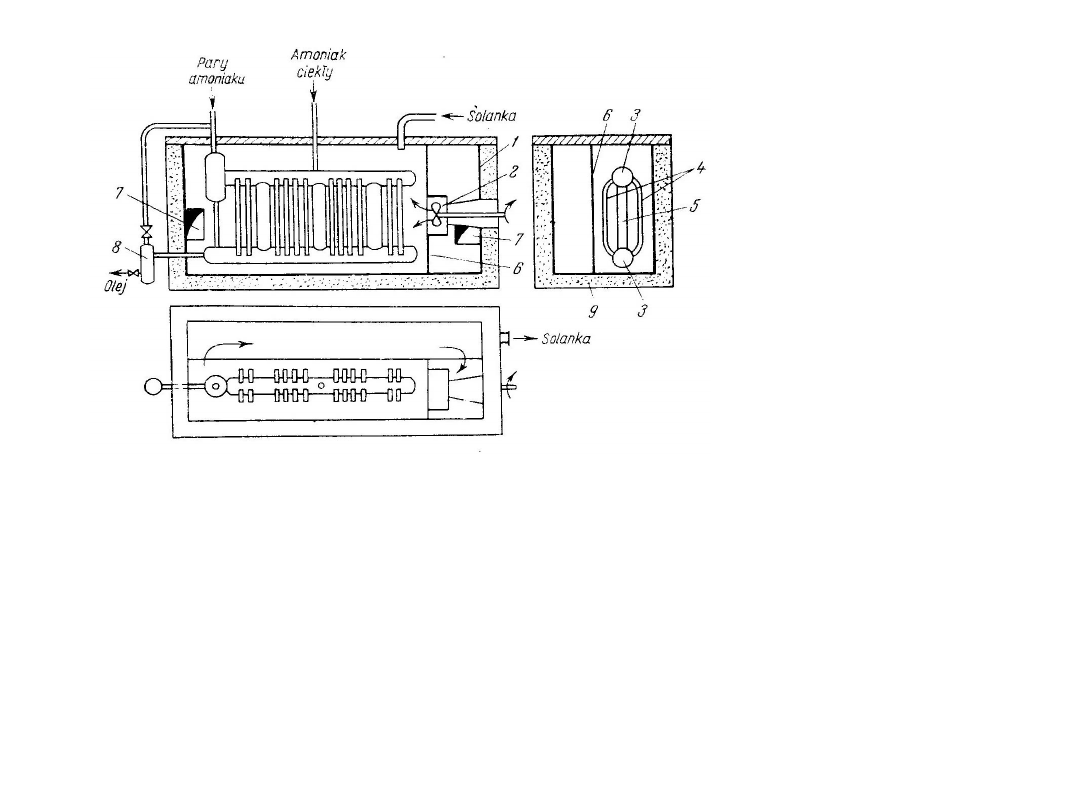

l — zbiornik, 2 — mieszadło, 3

— kolektor, 4 — rury wygięte, 5

— rury cyrkulacyj-ne, 6 —

przegroda, 7 — otwory w

przegrodzie, 8 — odoliwiacz, 9

— izolacja

Parowniki z rurkami pionowymi składają się z sekcji rur

umieszczonych w

zbiorniku l

, w którym

mieszadło 2

wywołuje

krążenie solanki w zbiorniku. Każda sekcja jest wykonana z

dwóch poziomych

kolektorów 3

, złączonych ze sobą wygiętymi na

końcach

rurami 4

i pionowymi

rurami 5

o dużej średnicy. Ciekły

czynnik chłodniczy wypełnia dolny kolektor i większą część rur.

Krążenie czynnika chłodniczego następuje wskutek występującej

różnicy w jego ogrzaniu w rurach wygiętych i pionowych.

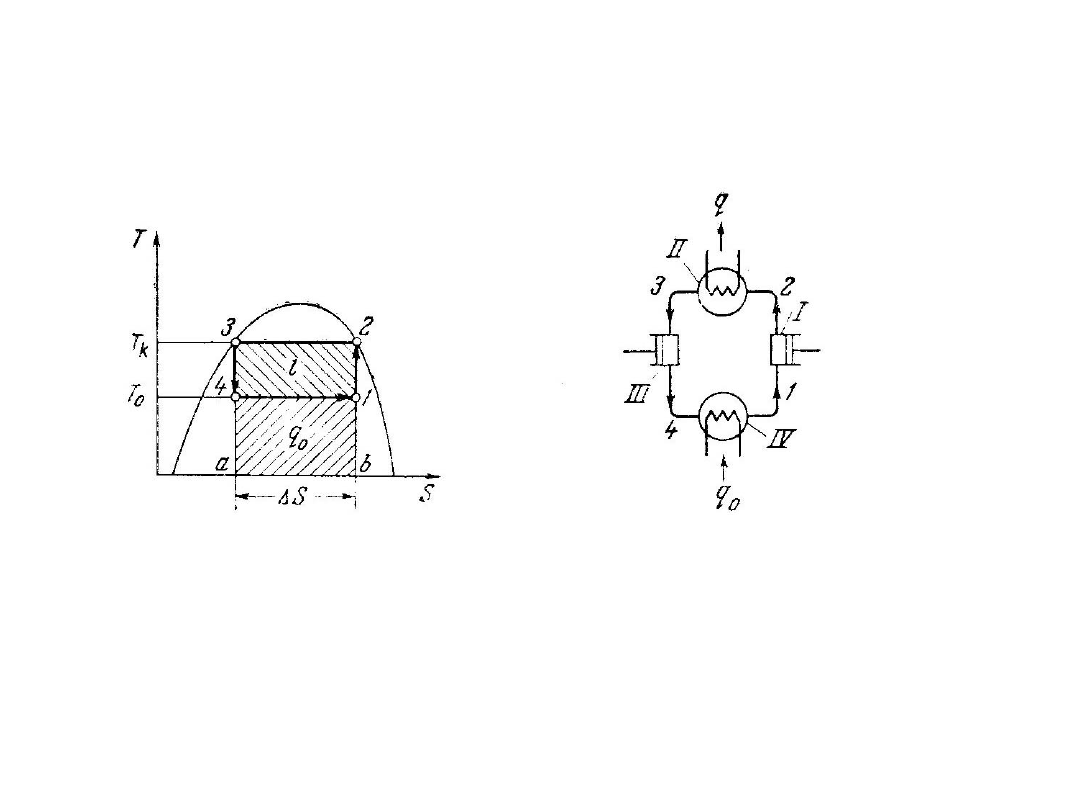

Obieg idealnej chłodziarki sprężarkowej

Największy współczynnik wydajności chłodniczej, tj. najmniejsze

zużycie energii osiąga się, jeżeli proces kołowy przebiega wg

obiegu wstecznego Carnota

I — sprężarka, II — skraplacz, III — rozprężarka, IV — parownik

w

sprężarce I

pary poddaje się sprężaniu adiabatycznemu (proces

przy S = const, linia 1-2). W

skraplaczu II

następuje skraplanie par

w stałej temperaturze T

k

(linia 2-3). Ze skraplacza czynnik

chłodniczy dostaje się do

rozprężarki III

, w której następuje

adiabatyczne rozprężanie (linia 3-4) z częściowym odparowaniem

cieczy. Następnie czynnik chłodniczy odparowuje w

parowniku IV

w

stałej temperaturze To (linia 4-1) i powraca do stanu wyjściowego

(punkt 1)

Obieg rzeczywistej chłodziarki sprężarkowej

l — sprężarka, II — skraplacz, III — zawór regulacyjny, IV —

parownik, V pompa do solanki, VI — aparat zużywający zimno

Punkt l leżący na krzywej granicznej i odpowiadający

ciśnieniu parowania p

o

wyobraża stan czynnika

chłodniczego przed sprężarką. Linia 1-2 (skierowana

wzdłuż S = const) przedstawia sprężanie par czynnika

chłodniczego w sprężarce, przy czym punkt końcowego

sprężania 2 odpowiada ciśnieniu skraplania p

k

. Linia 2-

3 (pozioma, odpowiadająca pk = const) przedstawia

proces zachodzący w skraplaczu, przy czym odcinek 2-

2' wyraża oziębienie pary przegrzanej do temperatury

skraplania, odcinek 2'-3' odpowiada skraplaniu pary w

stałej temperaturze; odcinek 3'-3 wyraża proces

dochłodzenia cieczy; punkt 3 leży na izotermie,

odpowiadającej temperaturze dochłodzenia tj. Linia 3-4

(pionowa) odpowiadająca i = const wyraża proces

dławienia od ciśnienia Pk do p

o

, a linia 4-1 (pozioma)

odpowiadająca p

o

= const — proces parowania

czynnika chłodniczego w parowniku.

ZASADA DZIAŁANIA

Zalety przedstawionego obiegu

:

•

brak uderzeń hydraulicznych

• zmniejszenie strat podczas wymiany ciepła

między czynnikiem chłodniczym a ściankami

cylindra

• zwiększenie objętościowego współczynnika

spręża nia sprężarki

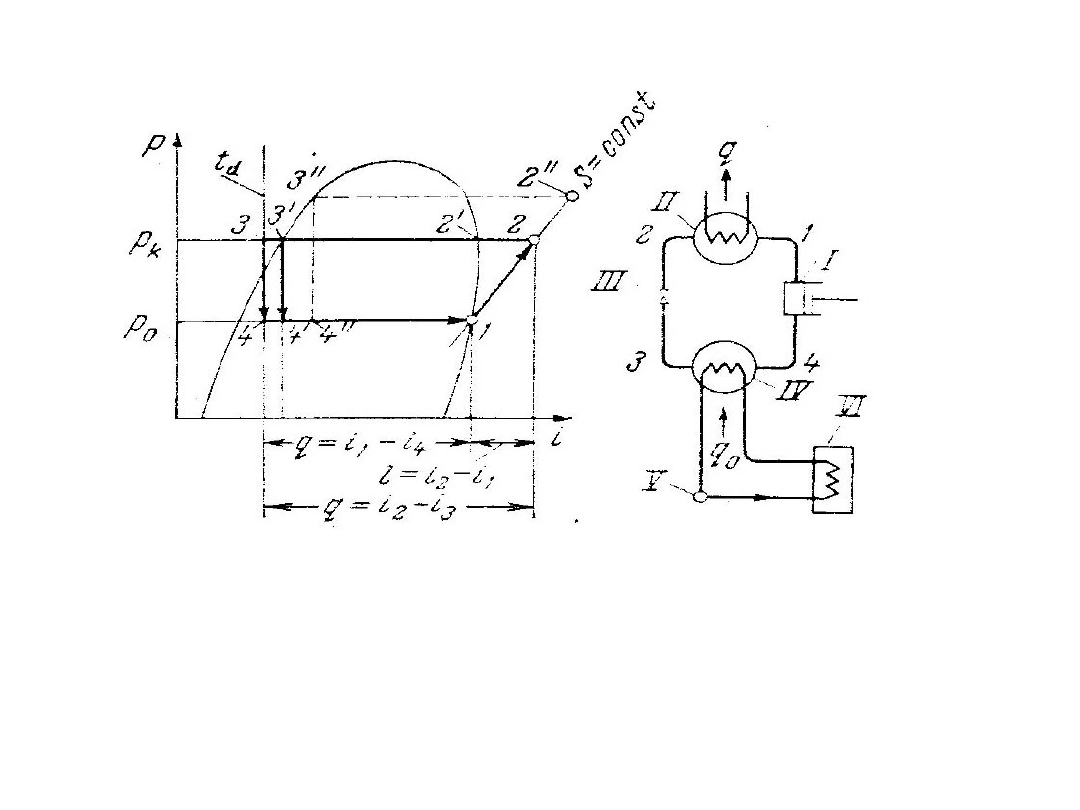

Wielostopniowe chłodziarki sprężarkowe

W niskich temperaturach parowania lub wysokich

temperaturach skraplania, stopień sprężania (stosunek

p

k

/p

o

) par czynnika chłodniczego w sprężarce staje się

znaczny, co prowadzi do nagłego obniżenia

współczynnika objętościowego. Chłodziarki amoniakalne

pracują zadowalająco przy stopniu sprężania nie

wyższym niż 8—9. Przy większych stopniach sprężania

przechodzi się do chłodziarek dwu-i trójstopniowych.

jednostopniowe chłodziarki

amoniakalne stosuje się w temperaturze

t

o

powyżej — 25°C;

w temperaturze to od — 25 do — 50°C stosuje się

chłodziarki

dwustopniowe

,

a w temperaturze t0 °d —50 do — 70°C używa się

chłodziarki

trójstopniowe

.

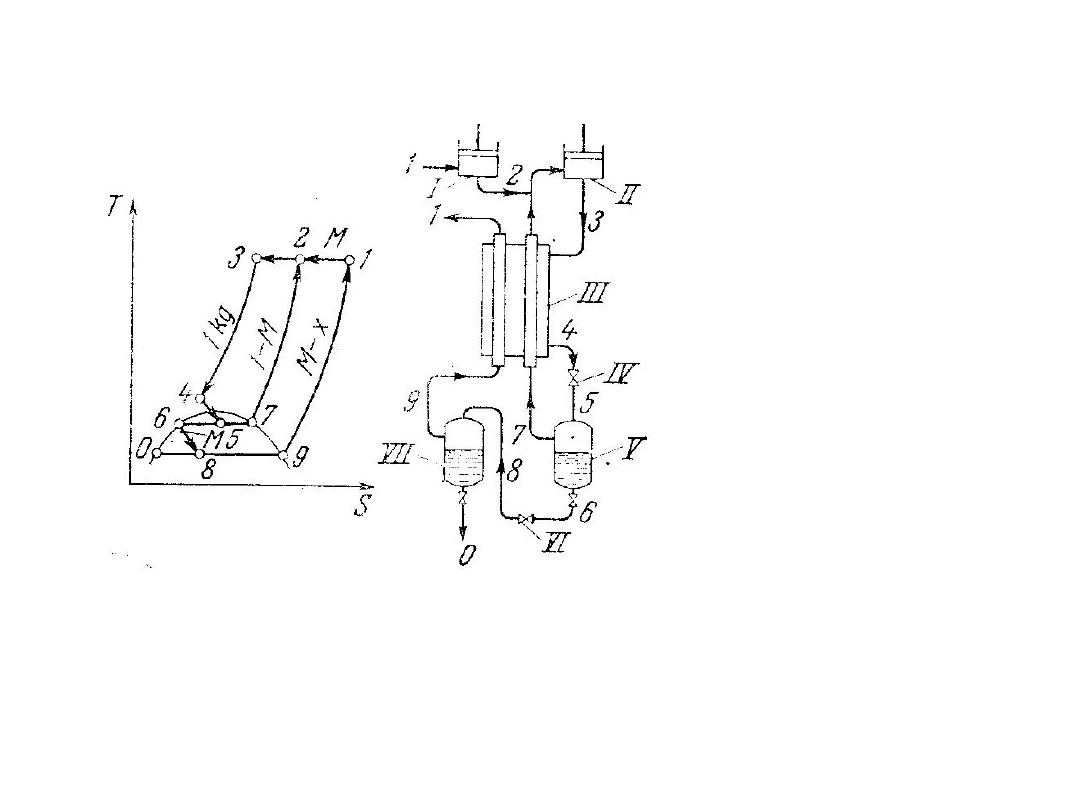

Pary czynnika chłodniczego spręża się w cylindrze niskiego ciśnienia do ciśnienia

pośredniego p

pośr

i przez

chłodnicę I

wprowadza do

naczynia międzystopniowego II

. W

naczyniu tym para przeciskając się przez warstwę ciekłego czynnika chłodniczego

ochładza się do temperatury, odpowiadającej nasyceniu pod ciśnieniem p

pośr

. Ochłodzenie

par osiąga się kosztem odparowania pewnej ilości czynnika chłodniczego w naczyniu

międzystopniowym. Z

naczynia II

pary są zasysane do cylindra wysokiego ciśnienia, gdzie

spręża się je do ciśnienia skraplania P

k

-

Pary wchodzą następnie do

skraplacza III

, gdzie skraplają się. Ciecz przepływając przez

pierwszy zawór regulacyjny ulega zdławieniu do ciśnienia p

posr

i wchodzi do naczynia

międzystopniowego. Część czynnika chłodniczego w

naczyniu //,

jak podano wyżej,

odparowuje i wpływa do cylindra wysokiego ciśnienia; pozostała część czynnika

chłodniczego ulega zdławieniu przepływając przez drugi zawór regulacyjny do ciśnienia

parowania p

o

i wchodzi do

parownika IV

, z którego pary zostają zassane do cylindra

niskiego ciśnienia.

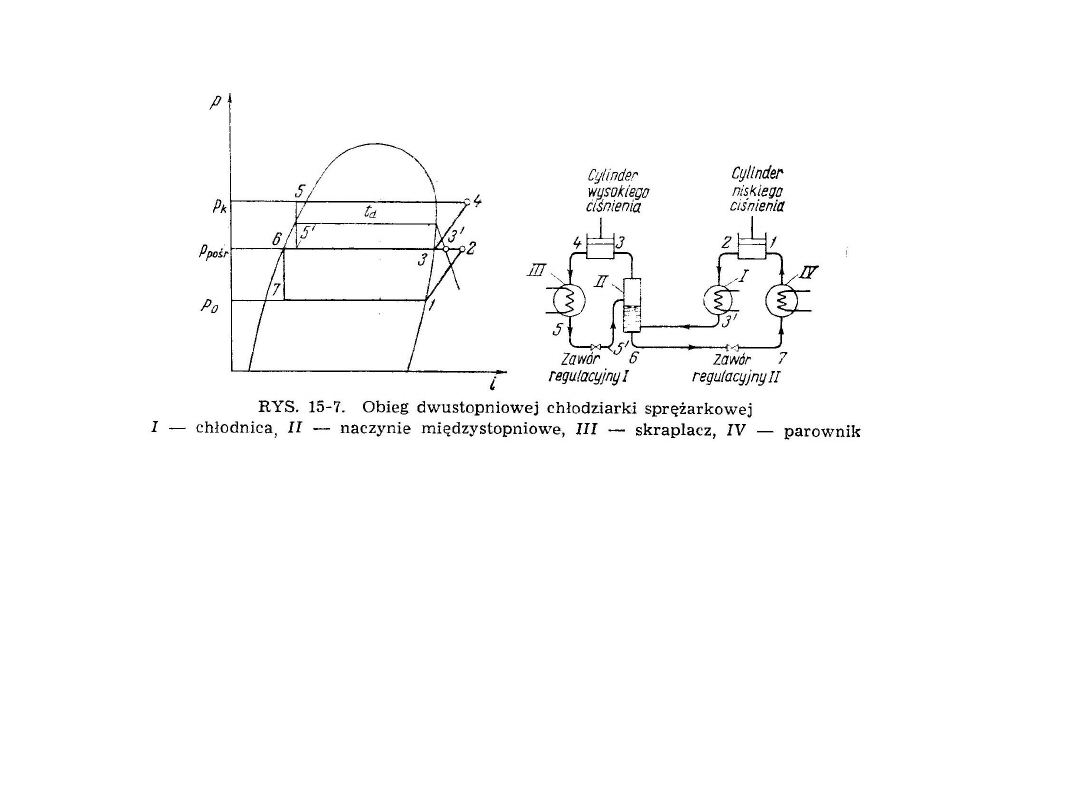

Obieg dwustopniowej chłodziarki

sprężarkowej

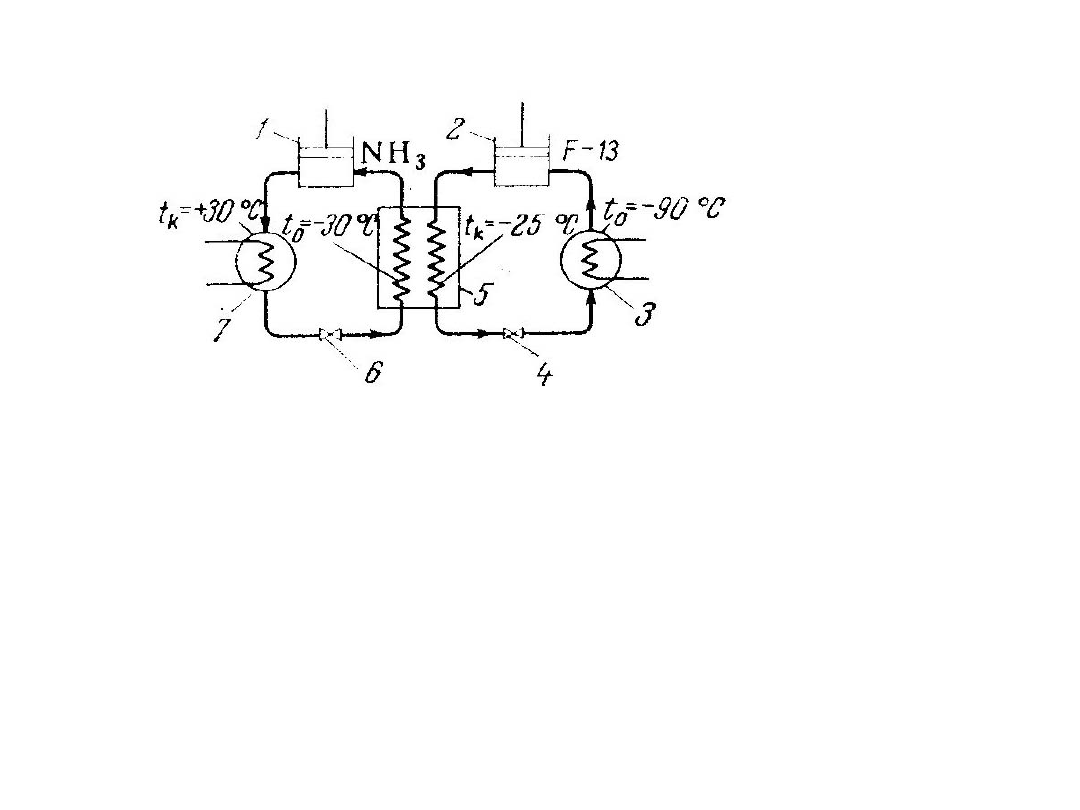

Schemat obiegu kaskadowego

l — sprężarka amoniakalna, 2 — sprężarka freonowa, 3 — parownik freonu, 4, 6 —

zawory regulacyjne, 5 — skraplacz-parownik, 7 — skraplacz amoniaku

Obieg kaskadowy

CHŁODZIARKI Z DOPROWADZENIEM ENERGII CIEPLNEJ

NA OTRZYMYWANIE ZIMNA

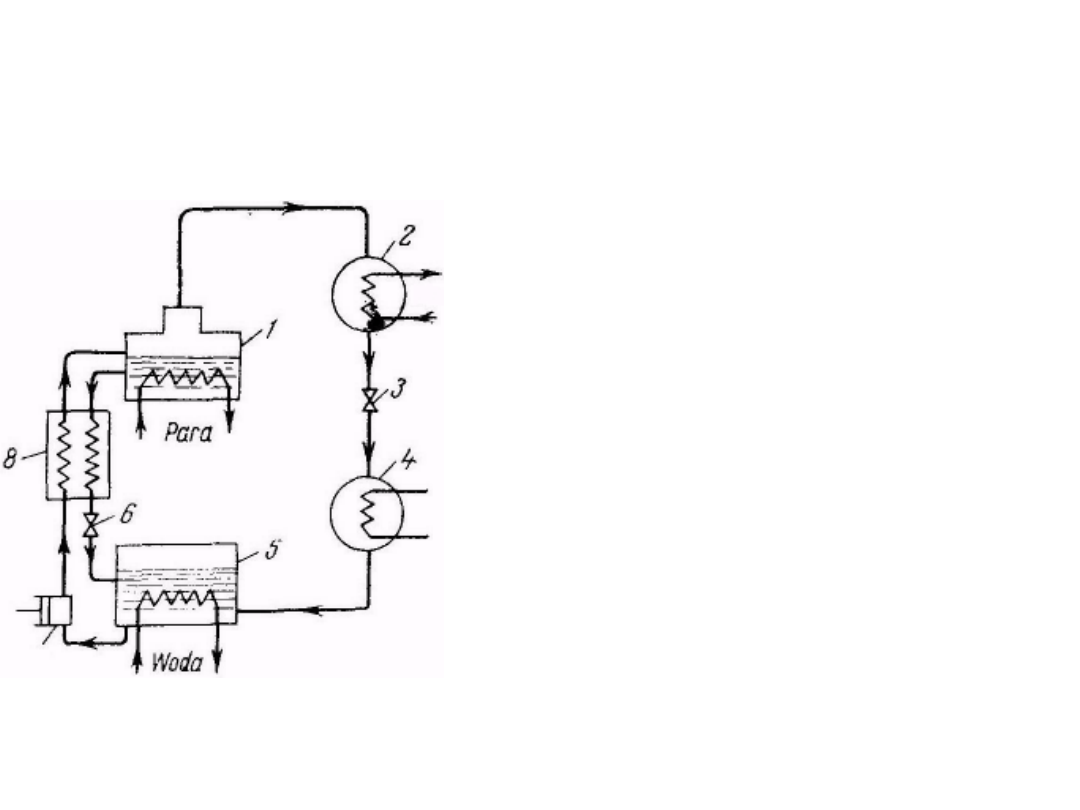

Chłodziarki absorpcyjne

Schemat chłodziarki absorpcyjnej:

1-generator, 2 — skraplacz, 3 — zawór

regulacyjny, 4 — parownik, 5- absorber, 6

— zawór przelotowy, 7 — pompa, 8 —

wymiennik ciepła

Stosowanie chłodziarek absorpcyjnych jest celowe w przypadku

istnienia w zakładzie przemysłowym ciepła odpadowego (para

odlotowa, gazy spalinowe) oraz przy konieczności

otrzymywania niskich temperatur parowania (do — 50°C), gdy

stają się niezbędne skomplikowane wielostopniowe chłodziarki

sprężarkowe.

Należy również zaznaczyć, że stosowanie chłodziarek

absorpcyjjnych wymaga mniejszych nakładów i mniej

skomplikowanego wyposażenia (brak sprężarek); oprócz tego

nie mają one części poruszających się, z wyjątkiem pompy do

roztworu wodno-amoniakalnego.

W

generatorze l

wskutek ogrzania następuje parowanie wodnego

roztworu amoniaku, w wyniku czego oddestylowuje składnik

niskowrzący — amoniak z pewną ilością pary wodnej. Pary amoniaku z

generatora dostają się do

skraplacza 2

, skąd ciekły amoniak kieruje się

do

parownika 4

przez

zawór regulacyjny 3

, w którym następuje

obniżenie ciśnienia amoniaku. Z parownika pary amoniaku płyną do

absorbera 5

, gdzie ulegają pochłonięciu przez słaby roztwór wodny

amoniaku doprowadzany z generatora przez

zawór przelotowy 6

.

Ciepło wydzielające się podczas pochłaniania amoniaku odprowadza

się przez ochłodzenie absorbera. Roztwór stężony (mocny)

otrzymywany w absorberze przetłacza się

pompą 7

do generatora. Dla

polepszenia pracy urządzenia roztwór mocny, przetłaczany z absorbera

do generatora, przepływa przez

wymiennik ciepła 8

, w którym

podgrzewa się go gorącym słabym roztworem doprowadzanym z

generatora do absorbera.

ZASADA

DZIAŁANIA

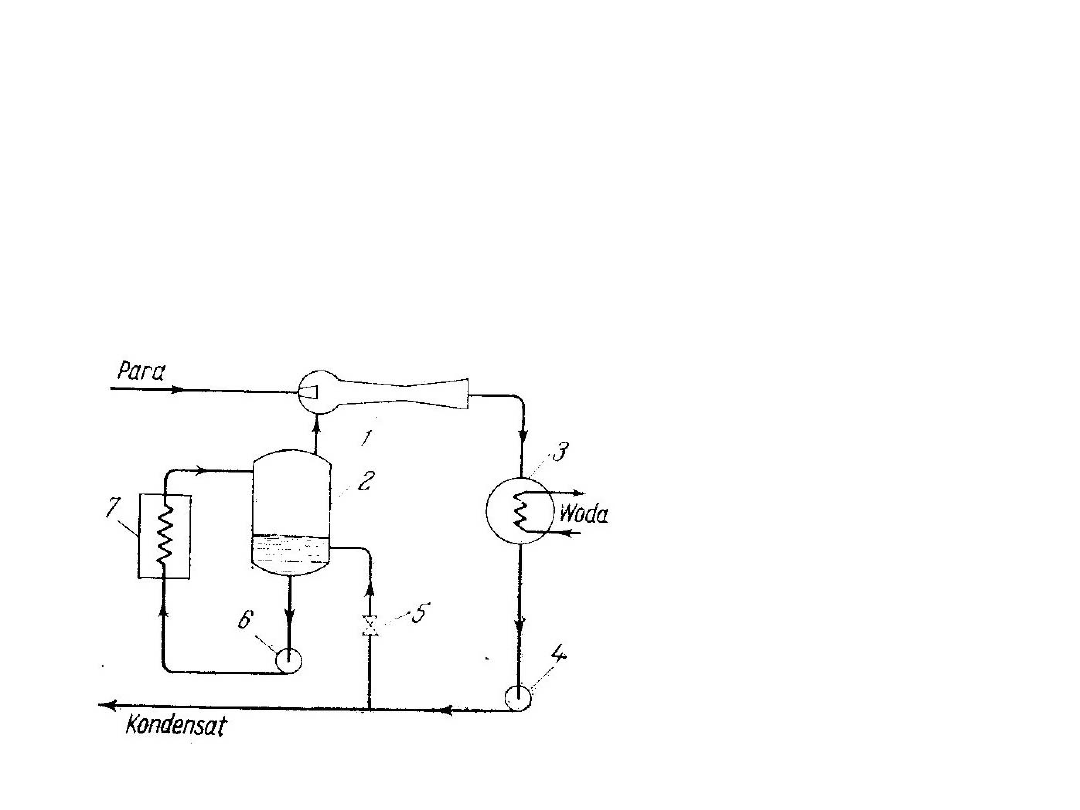

Chłodziarki strumieniowe

W chłodziarkach strumieniowych czynnikiem chłodniczym jest woda. Zaletami

wody jako czynnika chłodniczego są wysoka temperatura parowania (prawie

dwa razy większa niż amoniaku), nieszkodliwość i dostępność. Jednocześnie

mając niskie ciśnienie pary woda charakteryzuje się nadzwyczaj niskimi

ciśnieniami parowania, co wymaga wkładu pracy przy znacznym podciśnieniu.

To oraz duża objętość właściwa pary czyni wodę nieprzydatną jako czynnik

chłodniczy do chłodziarek sprężarkowych. Powyższe wady stają się mało istotne

przy stosowaniu eżektorów (smoczków) parowych do sprężania pary wodnej.

Schemat chłodziarki strumieniowej:

eżektor, 2 — parownik, 3 — skraplacz,

4,6 — pompy, 5 — zawór

regulacyjny, 7 — aparat

zużywający zimno

Parę roboczą o wysokim ciśnieniu (3—6 at) kieruje się do

dyszy eżektora l

, gdzie para rozpręża się, przy czym jej

ciśnienie spada do ciśnienia parowania

(ciśnienie bezwzględne 5—10 mm Hg). Do eżektora zostaje

zassana chłodna para z

parownika 2

. Tworzącą się mieszaninę

spręża się do ciśnienia skraplania (ciśnienie bezwzględne 30—

40 mm Hg). Przez parownik i

aparat 7

wykorzystujący zimno

krąży woda tłoczona przez

pompę 6

. Część tej wody w wyniku

odessania eżektorem pary wodnej z parownika odparowuje.

Ciepło niezbędne do parowania zostaje pobrane od pozostałej

części wody, wskutek czego oziębia się ona. Chłodzenie wody

w parowniku następuje przy tym o tyle stopni, o ile ogrzeje się

ona w

aparacie 7

.

Mieszanina par wypływających z eżektor,a skrapla się w

skraplaczu 3

. Dla odessania powietrza ze skraplacza stosuje

się dwu- lub trójstopniowe urządzenie próżniowo-eżektorowe

(nie pokazane na schemacie).

Kondensat odprowadza się ze skraplacza

pompą 4

, przyczym

część kondensatu przez

zawór regulacyjny 5

wprowadza się

do parownika dla uzupełnienia ubytków wody krążącej,

powstających wskutek jej częściowego odparowania.

ZASADA DZIAŁANIA

ROZDZIELANIE MIESZANIN GAZÓW I SKRAPLANIE

GAZÓW PRZEZ CHŁODZENIE DO NISKICH TEMPERATUR

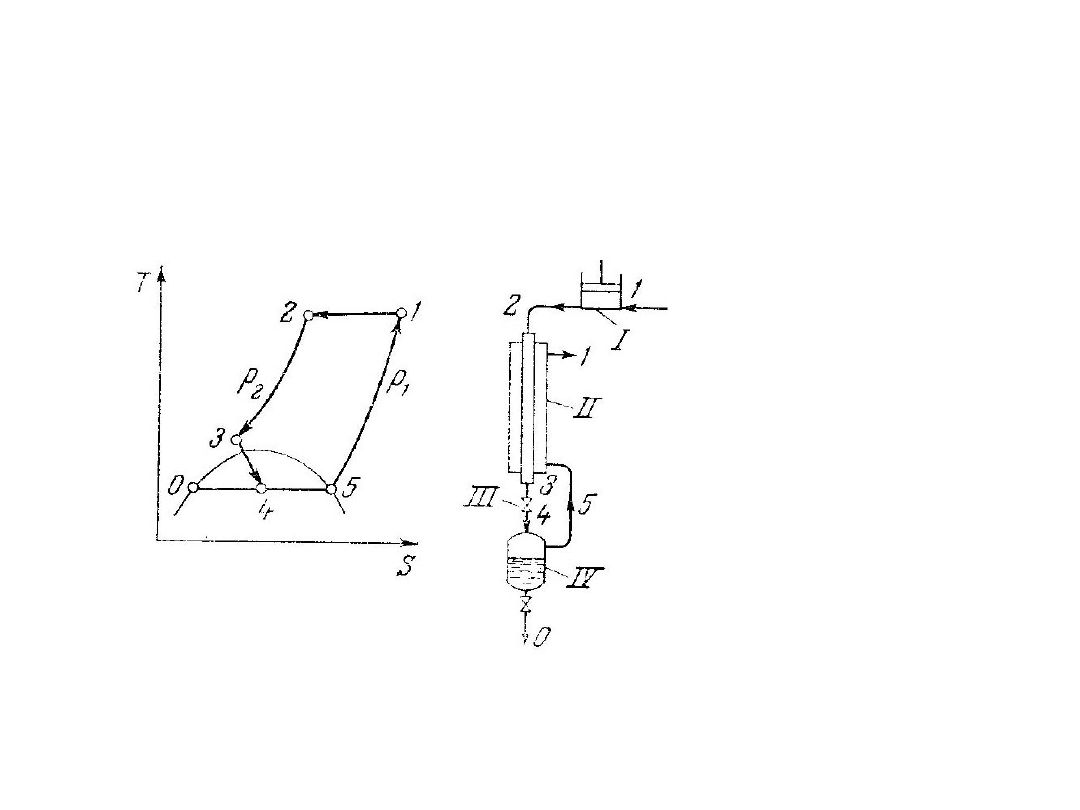

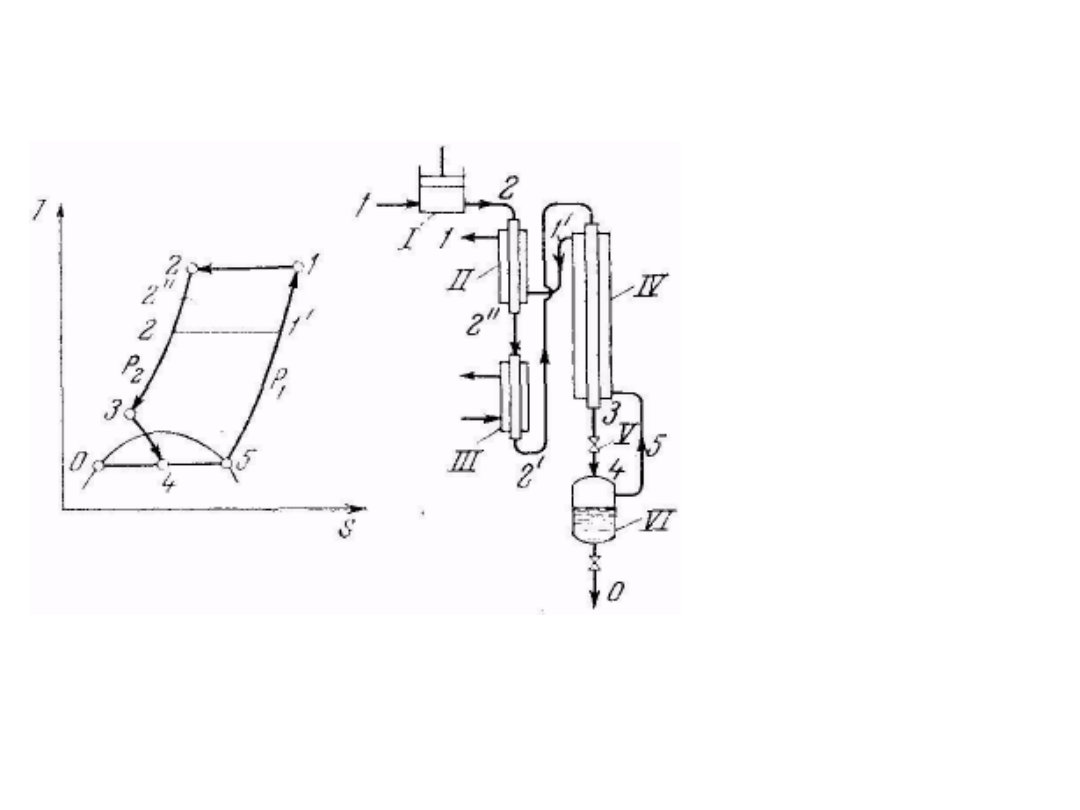

Obieg ze zwykłym dławieniem

I-sprężarka II –wymiennik ciepła III- zawór regulacyjny,

IV-zbiornik ciekłego powietrza

Sprężone w

sprężarce I

i oziębione do temperatury

pokojowej powietrze wpływa do

wymiennika ciepła II

w

punkcie 2. Po przejściu przez wymiennik ciepła powietrze

dławi się do ciśnienia atmosferycznego i ponownie kieruje

do wymiennika ciepła; powietrze to przepływa w

przeciwprądzie do doprowadzanego powietrza

sprężonego. Powietrze zdławione oziębia powietrze

sprężone, wskutek czego temperatura tego ostatniego

przed dławieniem obniża się dopóty, dopóki nie nastąpi

częściowe skroplenie powietrza w punkcie 4. Powietrze

skroplone odprowadza się następnie z układu i do

wymiennika ciepła zawraca tylko nieskroplona część

powietrza.

Na wykresie T-S linia 1-2 wyraża izotermiczne sprężenie

powietrza w sprężarce, linia 2-3 — oziębienie powietrza

sprężonego w wymienniku ciepła (pod stałym ciśnieniem p

2

),

linia 3-4 — dławienie (przy i = const). Punkt 4 przedstawia stan

powietrza po dławieniu. Leży on w obszarze pary wilgotnej, przy

czym udział powietrza skroplonego x jest równy stosunkowi

odcinka 4-5 do odcinka 0-5, a punkty O i 5 wyobrażają stan

powietrza ciekłego i nieskroplonego. Linia 5-1 odpowiada

ogrzaniu nieskroploneij części powietrza (pod stałym ciśnieniem

p

1

).

ZASADA

DZIAŁANIA

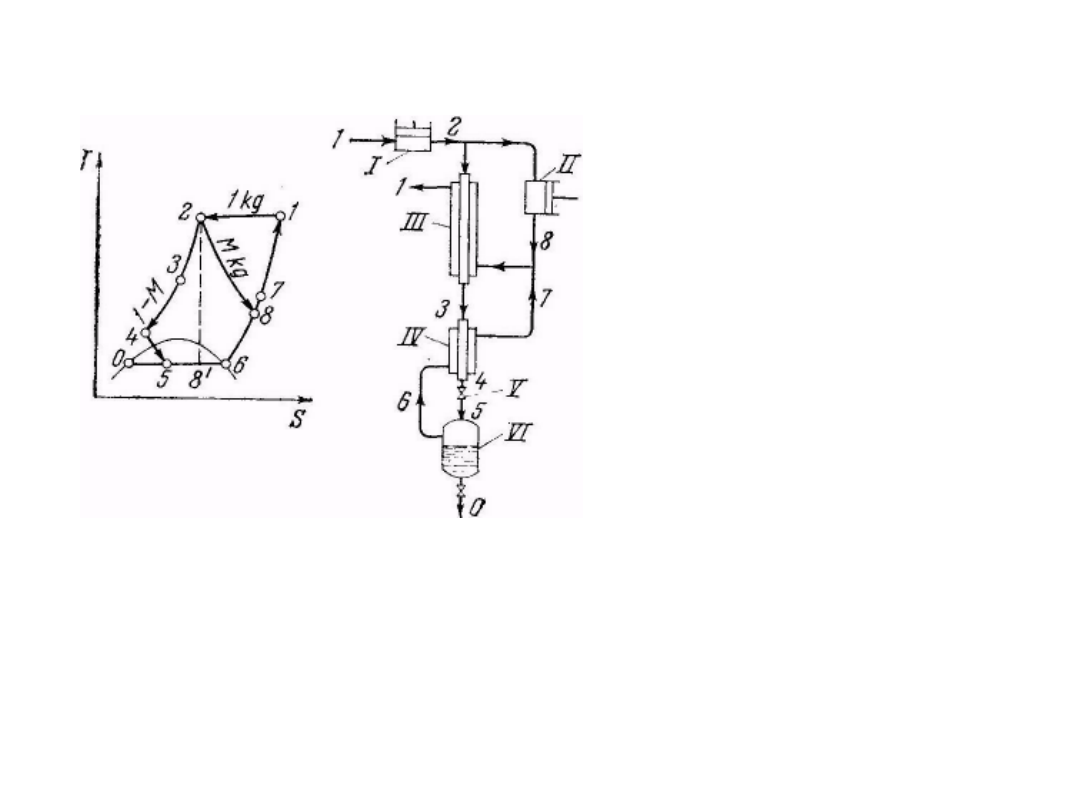

Obieg z dwukrotnym dławieniem

Schemat obiegu z dwukrotnym dławieniem:

I — sprężarka pomocnicza, II — sprężarka, III — wymiennik ciepła,

IV, VI — zawory regulacyjne, V — zbiornik ciśnienia pośredniego, VII

— zbiornik niskiego ciśnienia

Zużycie energii na sprężenie powietrza można zmniejszyć,

jeżeli dławienie powietrza sprężonego prowadzi się do

pewnego ciśnienia pośredniego (20—50 at) kierując

nieskroplona część powietrza do

sprężarki II

, gdzie spręża się

je ponownie do wysokiego ciśnienia (200 at). Otrzymane w

zbiorniku ciśnienia pośredniego V ciekłe powietrze dla

usunięcia go z układu dławi się do ciśnienia atmosferycznego

i kieruje do zbiornika niskiego

ciśnienia VII

; odparowuje przy

tym część powietrza ciekłego. Powietrze odparowane i

nieskroplona część powietrza po pierwszym dławieniu

przepływają przez

wymiennik ciepła III

, gdzie ogrzewają się i

oziębiają powietrze sprężone do wysokiego ciśnienia.

Zamiast ciekłego i odparowanego powietrza usuwanych z

układu, wprowadza się taką samą ilość powietrza świeżego,

które spręża się w sprężarce

pomocniczej I

do ciśnienia

pośredniego

ZASADA

DZIAŁANIA

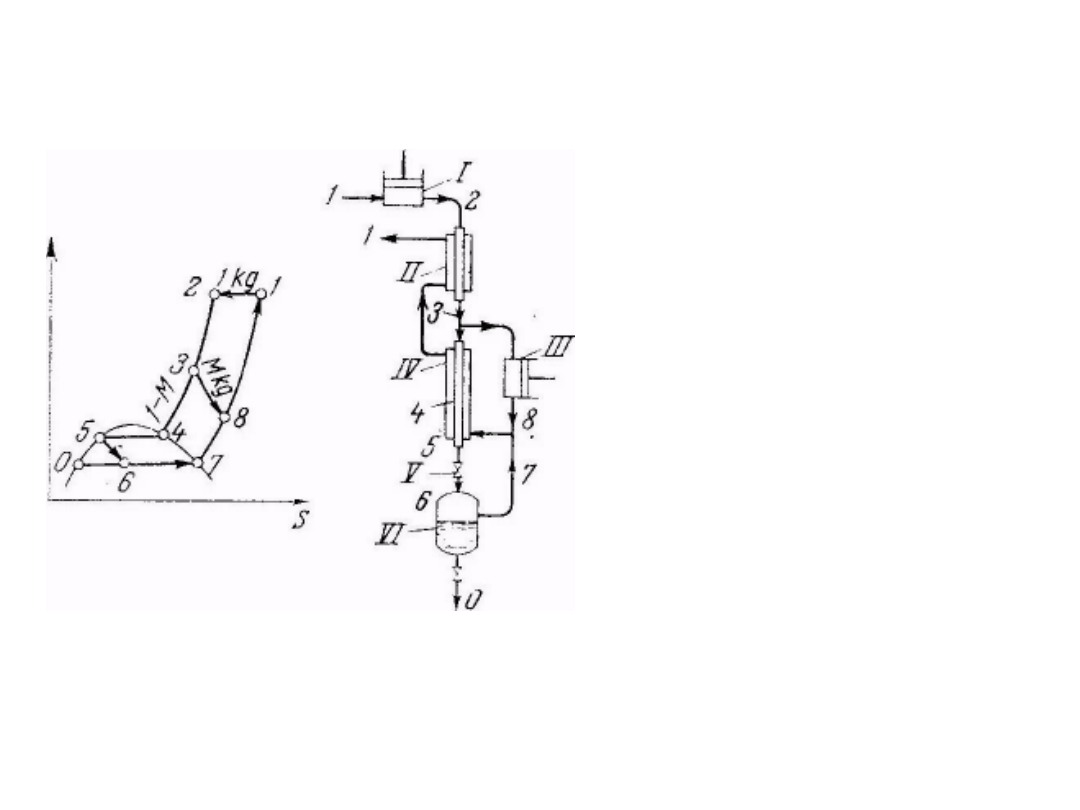

Obieg ze wstępnym oziębianiem.

Schemat obiegu ze wstępnym oziębianiem:

I — sprężarka, II — wstępny wymiennik ciepła, III — chłodnica amoniakalna,

IV — główny wymiennik ciepła, V — zawór regulacyjny, VI — zbiornik ciekłego

powietrza

Dalszym udoskonaleniem obiegów chłodniczych z

dławieniem jest wstępne oziębianie powietrza

sprężonego zimnem otrzymywanym w chłodziarce

amoniakalnej.

Powietrze sprężone początkowo oziębia się strumieniem

powrotnym nieskroplonej części powietrza we wstępnym

wymienniku ciepła II

, a następnie wprowadza się je do

chłodnicy amoniakalnej III

, gdzie oziębia się ono kosztem

odparowania amoniaku do temperatury ok. — 40°C.

Następnie powietrze oziębia się w

głównym wymienniku

ciepła IV

, po czym dławi się je. Nieskroplona część

powietrza przechodzi przez

główny i wstępny wymiennik

ciepła

. Przeznaczeniem wstępnego wymiennika ciepła

jest całkowite wykorzystanie zimna nieskroplonej części

powietrza, która w głównym wymienniku ciepła może

być ogrzana tylko do temperatury oziębienia powietrza

sprężonego w chłodnicy amoniakalnej.

Na wykresie T-S punkt

2"

odpowiada oziębieniu

powietrza we wstępnym wymienniku ciepła, a punkt

2'

—

jego oziębieniu w chłodnicy amoniakalnej. Punkt

1'

charakteryzujący stan nieskroplonej części powietrza

przy wylocie z głównego wymiennika ciepła odpowiada

tej samej temperaturze, co i punkt 2'.

Obieg wysokiego ciśnienia — obieg Heylandta

Schemat obiegu wysokiego ciśnienia z rozprężarką:

I — sprężarka, II — rozprężarką, III — wymiennik ciepła, IV —

wymiennik ciepła dodatkowy, V — zawór regulacyjny, VI —

zbiornik ciekłego powietrza

Powietrze sprężone do ciśnienia ok. 200 at.

rozdziela się na dwie części, z których jedną kieruje

się do

rozprężarki II

, a drugą do

wymiennika ciepła

III

i następnie do dodatkowego

wymiennika ciepła

IV

.

Powietrze ochłodzone w wymiennikach ciepła dławi

się i część jego skrapla się. Część nieskroplona

powietrza przepływa przez dodatkowy wymiennik

ciepła, po czym miesza się z powietrzem

rozprężającym się i oziębiającym w rozprężarce.

Mieszaninę tę chłodzi powietrze sprężone w

wymienniku ciepła III

.

ZASADA DZIAŁANIA

Obieg średniego ciśnienia

Schemat obiegu średniego ciśnienia z rozprężarką:

I — sprężarka, II — wstępny wymiennik ciepła, III — rozprężarką, IV —

główny wymiennik ciepła, V — zawór regulacyjny, VI — zbiornik ciekłego

powietrza

Powietrze sprężone do ciśnienia 25—40 at. wpływa

do wstępnego

wymiennika ciepła II

, gdzie oziębia się

do temperatury ok. — 80°C (punkt 3). Następnie

część powietrza dostaje się do

rozpreżarkł III

, gdzie

rozprężając się do ciśnienia 1 at oziębia się do

temperatury rzędu — 140°C. Druga część powietrza

ochładza się

w

głównym wymienniku ciepła IV

i skrapla się. W

celu usunięcia ciekłego powietrza z układu dławi się

je do ciśnienia atmosferycznego i kieruje do

zbiornika

VI

. Odparowana przy tym część powietrza łącznie z

powietrzem opuszczającym rozprężarkę przechodzi

przez główny i wstępny wymiennik ciepła.

Wadę powyższego obiegu stanowi praca rozprężarki w

niskich temperaturach, co prowadzi do obniżenia jej

sprawności do 0,6—0,65.

ZASADA DZIAŁANIA

półhermetyczna sprężarka BITZER

wielopsprężarkowe agregaty zespolone do zamrażalni, przechowalni i klimatyzacji

Agregat ze sprężarką śrubową z wodnym

skraplaczem i chłodnicą oleju, przeznaczona

dla tunelu do zamrażania lodów jadalnych.

Agregat skraplający z dwoma agregatami

sprężarkowymi.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

Urządzenia do chłodzenia powietrza

277 814204 operator maszyn i urzadzen do produkcji okien z tworzyw sztucznych

operator maszyn i urzadzen do przetworstwa tworzyw sztucznych

OPERATOR MASZYN I URZADZEN DO PRZETWORSTWA TWORZYW SZTUCZNYCH 823[01]

277 814204 operator maszyn i urzadzen do produkcji okien z tworzyw sztucznych

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

Zadania obliczeniowe w wersji Adama, Inżynieria Środowiska, 6 semestr, Urządzenia do oczyszczania śc

Urządzenie do ochrony prosiąt przed przygnieceniami

Urządzenia do komunikacji bezprzewodowej(1), technik informatyk, soisk utk

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

Opis zawodu Operator urządzeń do prod. papieru, Opis-stanowiska-pracy-DOC

wprowadzenie do sztucznej inteligencji-wyk łady (10 str), Administracja, Administracja, Administracj

więcej podobnych podstron