Analiza przyczyn i

skutków wad

(FMEA – Failure Mode and

Effects Analysis)

Przesłanki opracowania

metody FMEA

Badania prowadzone w przedsiębiorstwach

wykazały, że:

• ok. 75% wszystkich błędów ma swoje

korzenie w fazie przygotowania produkcji

i ich wykrywalność w tej fazie jest

niewielka

• ok. 80% błędów ujawnia się dopiero w

czasie produkcji i jej kontroli oraz w

czasie eksploatacji

Zastosowanie

• Systematyczne i kompleksowe

wychwytywanie i unikanie potencjalnych

błędów w konstrukcji wyrobów,

planowaniu, produkowaniu wyrobów i w

innych procesach przedsiębiorstwa

• FMEA wykorzystuje się na etapie

projektowania nowego wyrobu/procesu lub

w momencie jego doskonalenia, przy

zapobieganiu i niwelowaniu skutków wad

jakie mogą wystąpić w wyrobie/procesie.

Istota FMEA

• oszacowanie ryzyka pojawienia się w

wyrobie/procesie niezgodności (wad, błędów)

• ocena znaczenia (konsekwencji) niezgodności

• zidentyfikowanie przyczyn niedoskonałości

(ocena możliwości ich wczesnego wykrywania)

• zaproponowanie, na tej podstawie, rozwiązań

prewencyjnych lub korygujących z

uwzględnieniem krytyczności wad/błędów

Cele FMEA

• konsekwentne i trwałe eliminowanie wad

wyrobu lub procesu poprzez rozpoznawanie

rzeczywistych przyczyn ich powstawania,

identyfikację i stosowanie odpowiednich

środków (działań) zapobiegawczych

• unikanie wystąpienia rozpoznanych, jak

również jeszcze nieznanych wad w nowych

wyrobach i procesach poprzez

wykorzystanie wiedzy i doświadczeń z już

przeprowadzonych analiz

Warunki efektywnej

analizy

• poparcie kierownictwa dla FMEA jako

narzędzia zapewnienia jakości

• praca grupowa przy prowadzeniu

analizy FMEA

• odpowiednio przeszkoleni i

umotywowani pracownicy

przeprowadzający FMEA

• kompleksowość stosowania FMEA

(łącznie z innymi metodami)

Rodzaje metody FMEA

• FMEA wyrobu/konstrukcji – wg zasady

„zrobić dobrze za pierwszym razem”

• FMEA procesu – dla produkowania

zgodnie z wymaganiami

FMEA wyrobu/konstrukcji

Uzyskanie, już podczas wstępnych prac projektowych, informacji o

silnych i słabych punktach wyrobu w celu wprowadzenia, jeszcze

przed podjęciem właściwych prac konstrukcyjnych, zmian

koncepcyjnych.

Metoda FMEA wyrobu/konstrukcji pozwala:

• określić ryzyko uszkodzeń i awarii mogących wystąpić w wyrobie

• wyznaczyć te punkty wyrobu, które stanowią jego czułe miejsca

• określić sposoby i środki niezbędne do usunięcia słabych punktów

wyrobu

• zebrać niezbędne informacje wspomagające planowanie

dokładnych

i sprawnych programów testowych oraz rozwojowych, a także

pozwalające wyeliminować zbędne, kosztowne badania

• stworzyć listę potencjalnych stanów uszkodzeń uszeregowanych

wg

ich wpływu na klienta

FMEA wyrobu/konstrukcji

Wady wyrobu lub konstrukcji mogą

dotyczyć:

• funkcji, które wyrób ma realizować

• niezawodności wyrobu w czasie

eksploatacji

• łatwości obsługi przez użytkownika

• łatwości naprawy w przypadku

uszkodzenia

• technologii konstrukcji

FMEA procesu

Rozpoznanie czynników, które mogą utrudniać

spełnienie wymagań zawartych w specyfikacji

konstrukcji lub dezorganizować przebieg

procesu.

Czynniki te mogą być związane z:

• metodami i parametrami procesów

• środkami pomiarowo-kontrolnymi

• maszynami i urządzeniami

• warunkami użytkowania

• wpływami otoczenia

FMEA procesu

Metoda FMEA procesu pozwala w bardzo wczesnym

stadium (jeszcze na etapie planowania procesu),

z odpowiednim wyprzedzeniem czasowym:

• zdecydować o przydatności procesu

• wykryć słabe punkty i problemy, jakie mogą wystąpić

podczas procesu

• zastosować odpowiednie środki eliminujące słabe

punkty procesu lub zapobiegające ich wystąpieniu

• stworzyć listę zagrożeń występujących w trakcie

procesu uszeregowanych wg ich wpływu na jakość

wyrobu

Zalety FMEA

• zwiększenie efektywności działań na rzecz poprawy jakości (metoda FMEA

ma działanie ex ante),

• poprawa jakości wyrobu/procesu

• lepsze dostosowanie się do wymagań klienta,

• kreowanie atmosfery współpracy w firmie (integracja zespołów ludzkich

przy wspólnym rozwiązywaniu problemów),

• osiągnięcie funkcjonalności procesu,

• poprawa efektywności i bezpieczeństwa procesu,

• wzrost wydajności i obniżenie kosztów produkcji,

• zmniejszenie kosztów niezgodności (zmniejszenie liczby braków i

reklamacji),

• definiowanie ryzyka (istotne w kontekście odpowiedzialności za wyrób),

• powstanie banku danych, który umożliwia uporządkowanie problemów i

dokonanie kompleksowych analiz niezbędnych do realizacji podstawowych

funkcji przedsiębiorstwa,

• wzrost wiedzy fachowej (świadomości) uczestników,

• określenie skutecznych metod podejmowania działań korygujących i

zapobiegawczych,

• uniwersalność i elastyczność.

Wady FMEA

• kontrowersyjność przy przypisywaniu

liczb S, D i P,

• konieczność posiadania obszernych

informacji o analizowanym obiekcie,

aby właściwie (obiektywnie)

oszacować wskaźniki S, D i P,

• pracochłonność i czasochłonność,

• kosztowność.

Etapy

1. Czynności wstępne (powołanie członków zespołu, wybór i

zdefiniowanie obiektu badań).

2. Dekompozycja wyrobu/procesu.

3. Analiza potencjalnych błędów.

4. Analiza skutków błędów.

5. Analiza przyczyn błędów.

6. Wyznaczenie wskaźników:

P– ryzyko wystąpienia błędu

S – znaczenie błędu

D – możliwość wykrycia błędu

7. Wyznaczenie liczby priorytetowej ryzyka:C = PxSxD.

8. Ustalenie rankingu błędów.

9. Wyselekcjonowanie błędów krytycznych.

10. Zaplanowanie i podjęcie działań zapobiegawczych.

11. Nadzorowanie skuteczności wprowadzonych działań

prewencyjnych

Wskazówki do przyjmowania

liczby P

Wystąpienie

FMEA wyrobu / konstrukcji

R

Częstość występowania wady

Nieprawdopodobne

Wystąpienie wady jest nieprawdopodobne

1

Mniej niż 1 / 1 000 000

Bardzo rzadko

Zdarza się stosunkowo mało wad

2

1 na 20 000

Rzadko

Zdarza się stosunkowo mało wad

3

1 na 4 000

Przeciętnie

Wada zdarza się sporadycznie co jakiś czas

4–6

1 na 1 000

1 na 400

1 na 80

Często

Wada powtarza się cyklicznie

7–8

1 na 40

1 na 20

Bardzo często

Wady prawie nie da się uniknąć

9–10

1 na 8

1 na 2

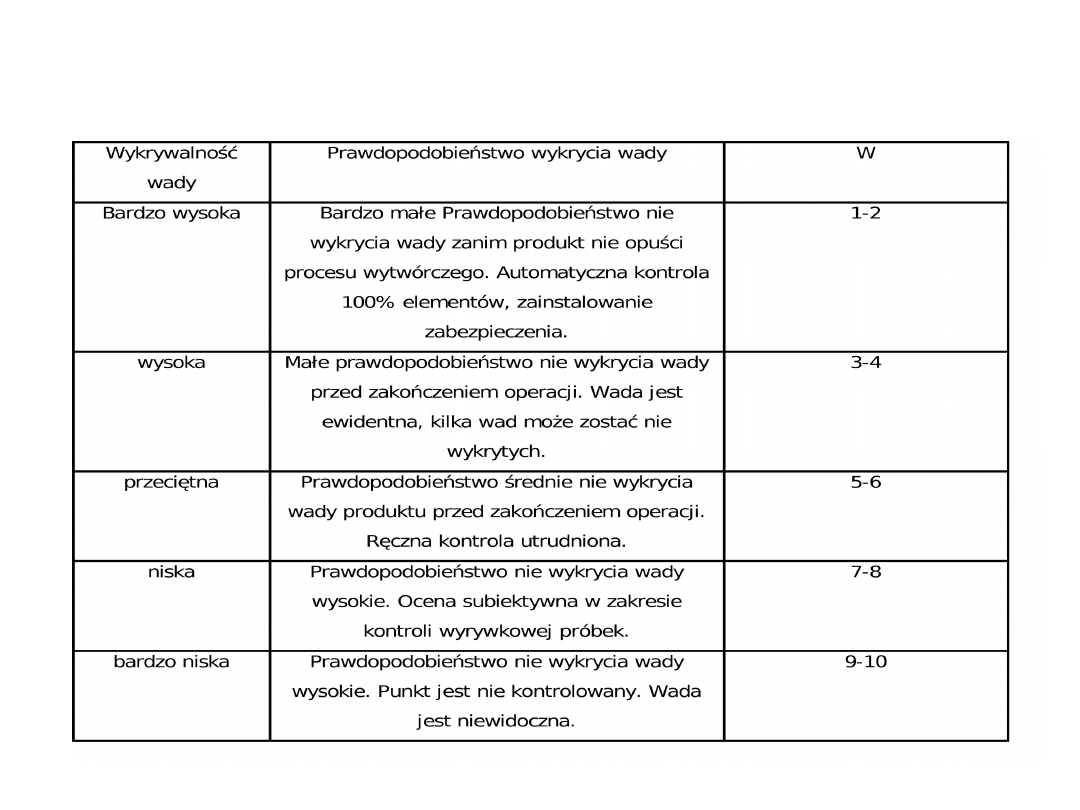

Wskazówki do przyjmowania liczby D

Wskazówki do przyjmowania liczby S

Znaczenie wady dla klienta

Z

Bardzo małe

Skutek minimalny, klient nic nie zauważa, wada nie ma jakiegokolwiek

wpływu na warunki użytkowania wyrobu

1

Małe

Skutek minimalny, powodujący nieznaczne utrudnienia, Zauważalne

może być umiarkowane pogorszenie właściwości wyrobu

2-3

Przeciętne

Wada wywołuje ograniczone niezadowolenie i powodujący małe

utrudnienia. Wyrób nie zaspokaja potrzeb lub jest źródłem

uciążliwości. Użytkownik dostrzega mankamenty wyrobu

4-6

Duże

Pojawia się niezadowolenia klienta. Koszt naprawy nieznane

7-8

Bardzo duże

Duże niezadowolenie klienta, koszty naprawy wysokie z powodu

zepsucia całości lub podzespołu.

9

Bardzo duże

Znaczenie wady jest bardzo duże, zagraża bezpieczeństwu

użytkownika lub narusza przepisy prawa

10

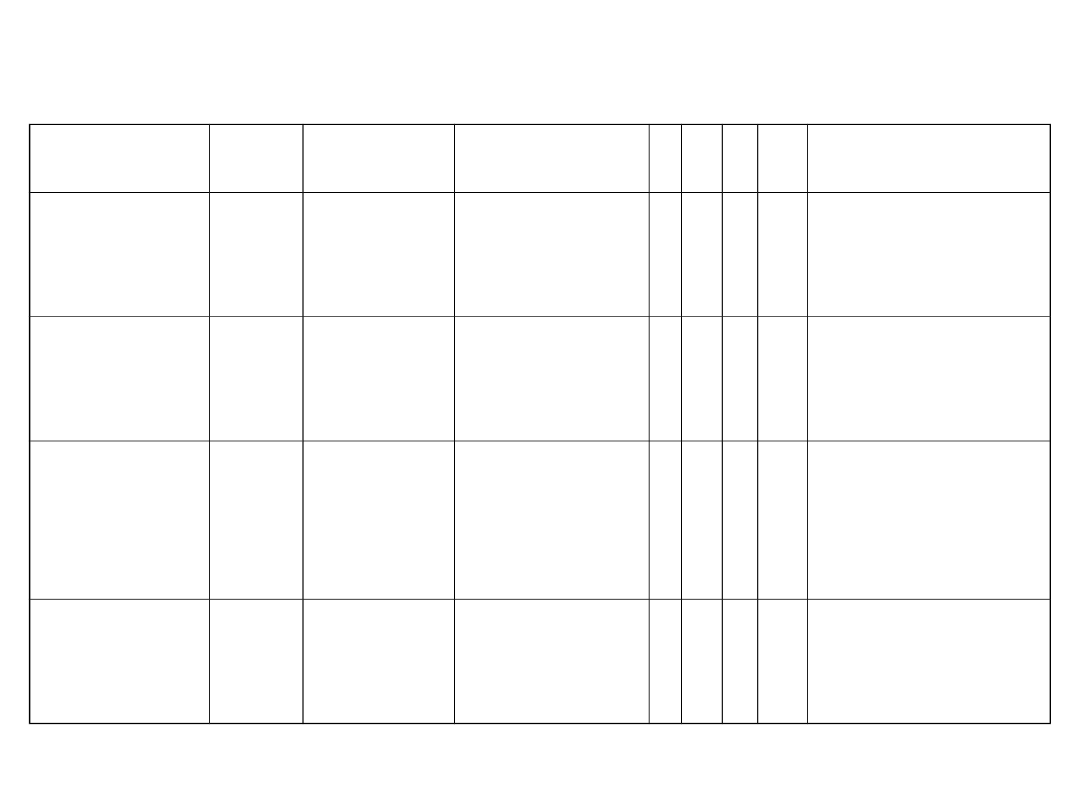

ELEMENT,

CZĘŚĆ

WADA

SKUTKI

WADY

PRZYCZYNA

WADY

P S

D

C

DZIAŁANIA

NAPRAWCZE

Jednostka systemowa

System

nie

ładuje się

Komputer

nie działa

Niewłaściwy

program

systemowy

3

1

0

9

27

0

Wymiana

programu

Monitor

Niewłaści

we

kolory

Zielony

niedostępny

Niewłaściwa

karta grafiki

2

3

2

12

Sprawdzenie

karty i

wymiana

Klawiatura

Blokuje

się

Niemożliwe

przekazywanie

danych

Niewłaściwe

podłączenie

4

2

5

40

Test

klawiatury

sprawdzenie,

podłączenia

Drukarka

Błędy w

wydruku

Wydruk nie

daje się

odczytać

Uszkodzenie

sterownika

6

3

3

54

Wymiana

sterownika

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

Wyszukiwarka

Podobne podstrony:

20030831192101, FMEA czyli analiza przyczyn i skutków wad, oraz jej odmiana FMECEA, stały się narzęd

Analiza przyczyn i skutków wad FMEA O4HEKNGJ4NSUVL5UCECSO4I7JWL5SKXVOCRSQXI

Wykorzystanie metody analizy przyczyn i skutków WAD (FMEA) do oceny ryzyka ekologicznego w regulowan

J Ossowski Analiza przyczynowo skutkowa in

Najlepsza analiza przyczyn i skutków smoleńskiej masakry

J Ossowski Analiza przyczynowo skutkowa in

J Ossowski Przyczynowo skutkowa analiza obrotów handlu zagranicznego Polski

J Ossowski Przyczynowo skutkowa analiza poziomu płac w Polsce w latach 1994 2004

Analiza przyczyn oraz ocena skutków przestępczości narkotykowej i kryminalnej

ANALIZA PRZYCZYN WYBUCHU WYBRANEJ WOJNY NA 3 POZIOMACH

Przyczyny powstawania wad postawy, pliki zamawiane, edukacja

Charakterystyka metodologii analizy przyczyn wojen

Przyczyny powstawania wad postawy

Analiza przyczyn

więcej podobnych podstron