„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tadeusz Markowski

Charakteryzowanie maszyn rolniczych 321[01].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Tadeusz Bąkowski

mgr inż. Tadeusz Bzowski

Opracowanie redakcyjne:

mgr inż. Maria Majewska

Konsultacja:

mgr Rafał Rzepkowski

Poradnik stanowi obudowę dydaktyczn

ą

programu jednostki modułowej 321[01].O1.02,

„Charakteryzowanie maszyn rolniczych”, zawartego w modułowym programie nauczania dla

zawodu technik hodowca koni.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiałoznawstwo, maszynoznawstwo, podstawy rysunku technicznego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

18

4.2. Maszyny rolnicze, zasady eksploatacji, agregatowanie

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

26

4.3. Paliwa i smary, silniki spalinowe, instalacje i silniki elektryczne

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

36

4.4. Ochrona metali przed korozją

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające

40

4.4.3. Ćwiczenia

40

4.4.4. Sprawdzian postępów

41

5. Sprawdzian osiągnięć

42

6. Literatura

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w kształtowaniu umiejętności charakteryzowania

maszyn rolniczych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać aby bez problemów

korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś sprawdził czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań; zaliczenie testu potwierdzi opanowanie

programu jednostki modułowej,

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

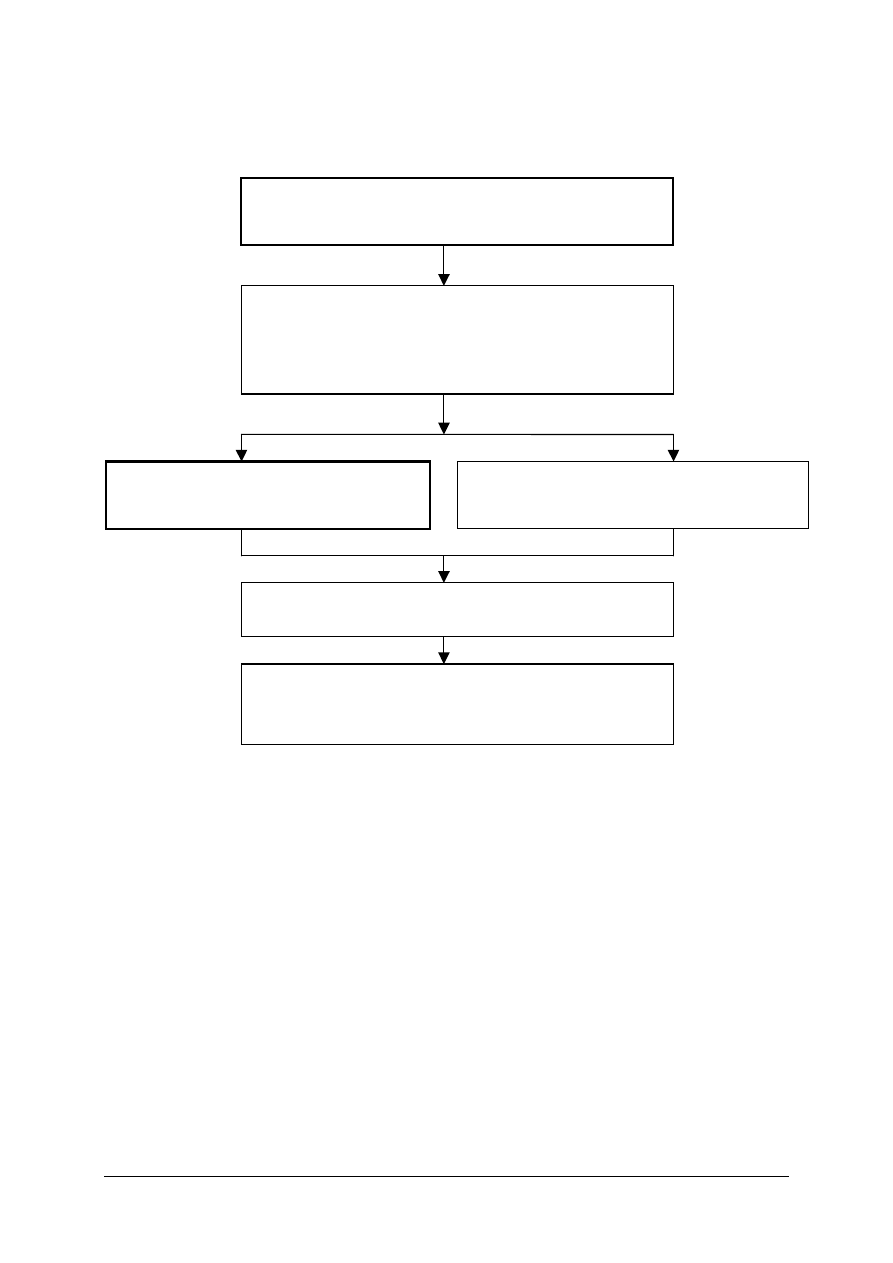

Schemat układu jednostek modułowych

321[01].O1

Podstawy techniki

321.[01].O1

Stosowanie przepisów bezpieczeństwa i higieny pracy, sanitarno-

weterynaryjnych, ochrony przeciw pożarowej oraz ochrony

ś

rodowiska i zwierząt

321[01].O1.02

Charakteryzowanie maszyn rolniczych

321[01].O1.03

Zastosowanie maszyn do prac rolniczych

321[01].O1.04

Stosowanie przepisów ruchu drogowego

321[01].O1.05

Stosowanie technik kierowania ciągnikiem rolniczym

i wykonywanie czynności kontrolno-obsługowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przed przystąpieniem do realizacji jednostki modułowej powinieneś umieć:

−

interpretować zjawiska fizyczne,

−

interpretować zjawiska chemiczne,

−

posługiwać się podstawowym zestawem kreślarskim,

−

stosować podstawowe wiadomości z metalurgii,

−

charakteryzować ogólnie proces destylacji ropy naftowej,

−

wykorzystywać wiedzę o reakcjach utleniania metali,

−

wyjaśniać zjawisko powstawania prądu elektrycznego,

−

łączyć wiadomości teoretyczne z praktyką,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić podstawowe materiały stosowane w technice rolniczej i określić ich właściwości,

−

rozróżnić maszyny i urządzenia stosowane w rolnictwie,

−

rozróżnić podstawowe części maszyn,

−

posłużyć się rysunkiem technicznym i budowlanym,

−

wykonać proste rysunki techniczne,

−

określić sposoby zabezpieczenia połączeń sprzętu rolniczego przed rozłączeniem,

−

określić sposoby zabezpieczenia wałów, łożysk i przekładni,

−

określić sposoby ograniczania siły tarcia na pracę ciągników i maszyn rolniczych,

−

określić właściwości, zastosowanie, zasady użytkowania oraz składowania smarów i paliw,

−

zabezpieczyć metale przed korozją,

−

określić zasady działania mechanizmów napędowych, jezdnych i hamulców ciągników

rolniczych,

−

określić zasady użytkowania instalacji elektrycznych i silników elektrycznych w gospodarstwie

rolnym,

−

określić zasady eksploatacji maszyn i urządzeń rolnych,

−

określić zasady agregatowania maszyn,

−

określić zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej stosowane

podczas użytkowania sprzętu rolniczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiałoznawstwo, maszynoznawstwo, podstawy rysunku

technicznego

4.1.1. Materiał nauczania

W technice rolniczej używane są bardzo różne materiały. Ich podziału można dokonać

biorąc pod uwagę stan skupienia ciał. Będą to:

−

materiały w postaci ciał stałych,

−

materiały w postaci płynów,

−

materiały w postaci gazów.

Najbardziej rozpowszechnione i najczęściej stosowane będą ciała stałe a wśród nich

metale żelazne, które charakteryzują się dużą zdolnością do przewodzenia ciepła,

rozszerzalnością cieplną, przewodnością elektryczną odpowiednimi właściwościami

magnetycznymi i mechanicznymi. Bardzo duże znaczenie ma tu twardość, odporność na

rozciąganie, odporność na ściskanie oraz wytrzymałość zmęczeniowa. Właściwości

technologiczne metali to głównie: skrawalność, lejność metali (staliwo), plastyczność

(zdolność do kucia, walcowania), spawalność i ścieralność.

W praktyce metale występują w stałym stanie skupienia i jako związki z innymi, np.: stal

to stop żelaza z węglem o zawartości węgla od 0,05 do 2%.

W zależności od potrzeb stale występują w bardzo różnych kształtach i przyjmują bardzo

różne zastosowanie. Stal w zależności od jej rodzaju znalazła powszechne zastosowanie do

budowy konstrukcji, budowy maszyn, produkcji narzędzi i różnego rodzaju półproduktów.

Stal jest powszechnym materiałem stosowanym w technice rolniczej.

Główne cechy charakteryzujące stal to:

−

dobra przewodność elektryczna,

−

dobra przewodność cieplna,

−

duża zdolność plastyczna (kucie, walcowanie),

−

dobra odporność na zmęczenie materiałowe,

−

dobra twardość,

−

bardzo duże właściwości technologiczne.

Innym ważnym materiałem żelaznym stosowanym w technice rolniczej jest żeliwo.

ś

eliwo jest to stop żelaza z węglem o zawartości węgla od 2 do 4,5%. śeliwo posiada

podobne właściwości jak i stal z tym, że:

−

jest kruche (posiada małą zdolność plastyczną),

−

daje się dobrze odlewać (jest stosowane do odlewów korpusów maszyn),

−

ma mniejszą zdolność technologiczną niż stal,

−

posiada zdolność do tłumienia drgań.

Metale nieżelazne i ich stopy to przede wszystkim:

−

miedź i jej stopy,

−

aluminium i jego stopy,

−

inne metale nieżelazne i stopy łożyskowe.

Miedź i jej stopy to głównie mosiądze (stopy miedzi i cynku o zawartości miedzi do 80%).

Mosiądze o różnej zawartości cynku w technice rolniczej wykorzystywane są do wytwarzania

blach, rur, drutów, śrub, wężownic, chłodnic, itp. Innymi stopami miedzi z cyną są brązy.

W technice rolniczej brązy o zawartości powyżej 13% cyny używane są do odlewania

panewek, armatur, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Aluminium – metal o barwie srebrno-białej odporny na korozję atmosferyczną, działanie

chemiczne kwasów, jest kowalny, ciągliwy i daje się odlewać. W technice rolniczej występuje

jako „duraluminium” – stop aluminium, miedzi i magnezu, uzyskuje dobre właściwości

wytrzymałościowe.

Inne metale nieżelazne to głównie:

−

cynk i jego stopy – w technice rolniczej głównie odlewy części maszyn, armatur, łożysk

ś

lizgowych panewek,

−

ołów – w technice rolniczej spotyka się go w płytach akumulatorowych,

−

chrom – jako dodatek do stopów stali nierdzewnych, które to znajdują szerokie zastosowanie

w przemyśle spożywczym,

−

inne metale nieżelazne rzadziej stosowane w technice rolniczej to wanad, wolfram, mangan,

molibden, kobalt.

Stopy łożyskowe mają dobrą wytrzymałość na ściskanie oraz mały współczynnik tarcia,

dobrą przewodność cieplną, zdolność dostosowywania się do powierzchni wału, odporność na

kwasy znajdujące się w smarach oraz właściwości mechaniczne pozwalające na pracę

w podwyższonych temperaturach łożyska. Są to głównie: stopy cynowe, stopy ołowiowo-

cynowe, stopy bezcynowe na osnowie ołowiowej. Oprócz wymienionych stopów

łożyskowych stosuje się jeszcze brązy cynowe i brązy ołowiowe, głównie do wylewania

panewek łożysk. Są to stopy trudno topliwe.

Głównymi materiałami występującymi w technice rolniczej w postaci stałej są materiały

metalowe żelazne i nieżelazne, wszystkie inne to materiały pomocnicze, czyli:

−

skóra,

−

guma,

−

tworzywa sztuczne,

−

drewno,

−

szkło,

−

materiały izolacyjne.

Skórę stosuje się przede wszystkim do produkcji pasów, troków, uszczelek. Duże

znaczenie ma w przemyśle rymarsko-galanteryjnym. Gotowa skóra zawiera 25% tłuszczu,

jest miękka, odznacza się dużą wytrzymałością na rozciąganie i nie przepuszcza wody.

Technik hodowca koni powinien znać właściwości skóry, dlatego, że cała uprząż konia

uprząż szorowa i chomątowa, uzd jeździeckich i inne elementy są z niej wykonane.

Koń jako szlachetne i delikatne zwierzę powinien być wyposażony we właściwą uprząż

w zależności od jego (jej) przeznaczenia: jeździectwo, hipoterapia, agroturystyka konna,

konie pracujące pociągowo, rekreacja konna, itp.

Guma znajduje zastosowanie do produkcji opon, dętek, rur, węży, pasów, itp. Guma jest

elastyczna, nie przewodzi prądu, jest wodoszczelna.

Tworzywa sztuczne bardzo szeroki wachlarz zastosowań od śrub, nakrętek, po rury,

złączki, izolatory itp.

Drewno w technice rolniczej wykorzystywane jest głównie jako materiał konstrukcyjny.

Po ulepszeniu drewna uzyskuje się lignofol i lignostal oraz różnego rodzaju sklejki. Lignofol

stosuje się w budowie maszyn rolniczych do wytwarzania targańców, niektórych

korbowodów, itp.

Szkło znalazło zastosowanie do produkcji szyb samochodów i ciągników rolniczych,

luster, izolatorów, itp.

Głównymi materiałami izolacyjnymi stosowanymi w technice rolniczej są: tworzywa

sztuczne, papier, tworzywa naturalne, włókna sztuczne, guma oraz wyroby z porcelany

i szkła.

Materiały występujące w postaci płynnej to:

−

woda konsumpcyjna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

woda technologiczna i kotłowa,

−

ciekłe paliwa pędne,

−

ciekłe środki smarne – oleje.

Do wód konsumpcyjnych zalicza się wody źródlane, studzienne i wodociągowe. Woda

konsumpcyjna musi mieć odpowiedni smak oraz unormowaną zawartość soli mineralnych,

tlenu i CO

2

. Woda do picia tak dla człowieka jak i dla zwierząt, a szczególnie dla koni, musi

być klarowna, przezroczysta, bez nieprzyjemnego zapachu i smaku. Najlepszą wodę

dostarczają potoki górskie, których woda zawiera dużo tlenu, wskutek czego usunięte zostają

substancje organiczne. Technik hodowca koni powinien używać odpowiedniej wody do

pojenia i mycia koni, w szczególności zaś do pojenia karmiących klaczy czy mycia, do

odpajania źrebiąt.

Woda technologiczna – jej właściwości są bardzo zróżnicowane w zależności od jej

przeznaczenia, natomiast woda kotłowa służy do zasilania kotłów parowych.

Ciekłe paliwa pędne będą opisane w rozdziale 4.3.1. poświęconym paliwom i smarom.

Ciekłe środki smarne to głównie oleje pochodzące z przerobu i destylacji ropy naftowej, jak

też oleje pochodzenia roślinnego, bądź tłuszcze pochodzenia zwierzęcego rozgrzane do

temperatury topnienia. Ich głównym zadaniem jest zmniejszenie siły tarcia występującej

w różnych maszynach rolniczych.

Materiały gazowe najczęściej stosowane w technice rolniczej to:

−

powietrze,

−

tlen,

−

acetylen.

Powietrze jest mieszaniną gazów mającą zastosowanie do napełniania opon, dętek,

przedmuchiwania mechanizmów, napełniania poduszek amortyzacyjnych, itp.

Tlen jest gazem technicznym, łącznie z acetylenem ma zastosowanie w spawalnictwie

gazowym bądź gazowo-elektrycznym.

Technika rolnicza praktycznie na co dzień operuje różnymi rodzajami rysunku

technicznego. Zgodnie z Polską Normą, rysunkiem nazywamy przedstawienie przedmiotów

w określonej podziałce, wykonane z zastosowaniem określonych przyborów, natomiast

szkicem nazywamy przedstawienie przedmiotu z zachowaniem proporcji, będące zwykle

podstawą do wykonania rysunku.

W praktyce najczęściej spotykamy się z następującymi rodzajami rysunków:

1) rysunek rzutowy – rysunek przedstawiający przedmiot w rzutach prostokątnych na

płaszczyzny wzajemnie prostopadłe,

2) rysunek aksonometryczny – przestrzenne przedstawienie przedmiotu w rzucie

aksonometrycznym,

3) rysunek wykonawczy – rysunek zawierający wszystkie dane potrzebne do wykonania

części maszyny,

4) rysunek surówki – rysunek przedmiotu w stanie surowym (odlewu, odkuwki),

5) rysunek złożeniowy – rysunek złożenia wszystkich zespołów i części wyrobu,

6) rysunek montażowy – rysunek podobny do rysunku złożeniowego, ale zawierający dane

potrzebne do montażu zespołu lub wyrobu,

7) schemat – przedstawienie w sposób uproszczony zasady działania lub budowy

mechanizmu, maszyny lub urządzenia.

8) rysunek instalacyjny – rysunek przedstawiający rozmieszczenie elementów instalacji

i sposób ich łączenia,

9) rysunek fundamentowy – rysunek przedstawiający fundament oraz sposób zamocowania

na nim maszyny lub urządzenia,

10) rysunek zabiegowy – rysunek zawierający dane potrzebne do wykonania jednego zabiegu

technologicznego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

11) rysunek operacyjny – rysunek zawierający dane potrzebne do wykonania operacji

technologicznej.

Podstawowe elementy rysunku technicznego

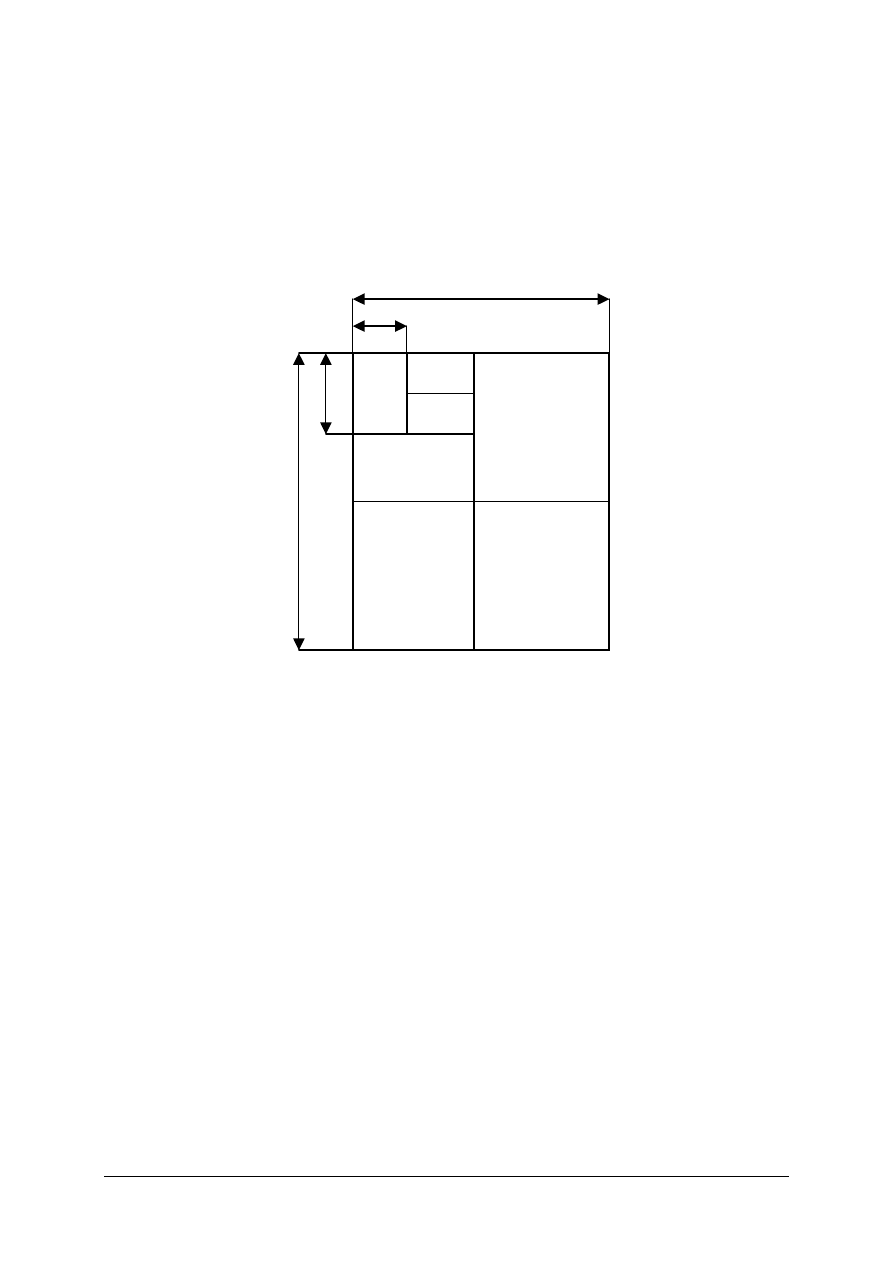

Formaty rysunków, czyli wymiary arkusza, na którym wykonuje się rysunki, są

znormalizowane. Podstawowym formatem arkusza rysunkowego jest A4 o wymiarach

210 x 297 mm. Arkusze A3, A2, A1, A0 powstają przez podwojenie dłuższego boku arkusza

wyjściowego, jak to przedstawia poniższy rysunek.

Rys. 1. Tworzenie formatów arkuszy [opracowanie własne]

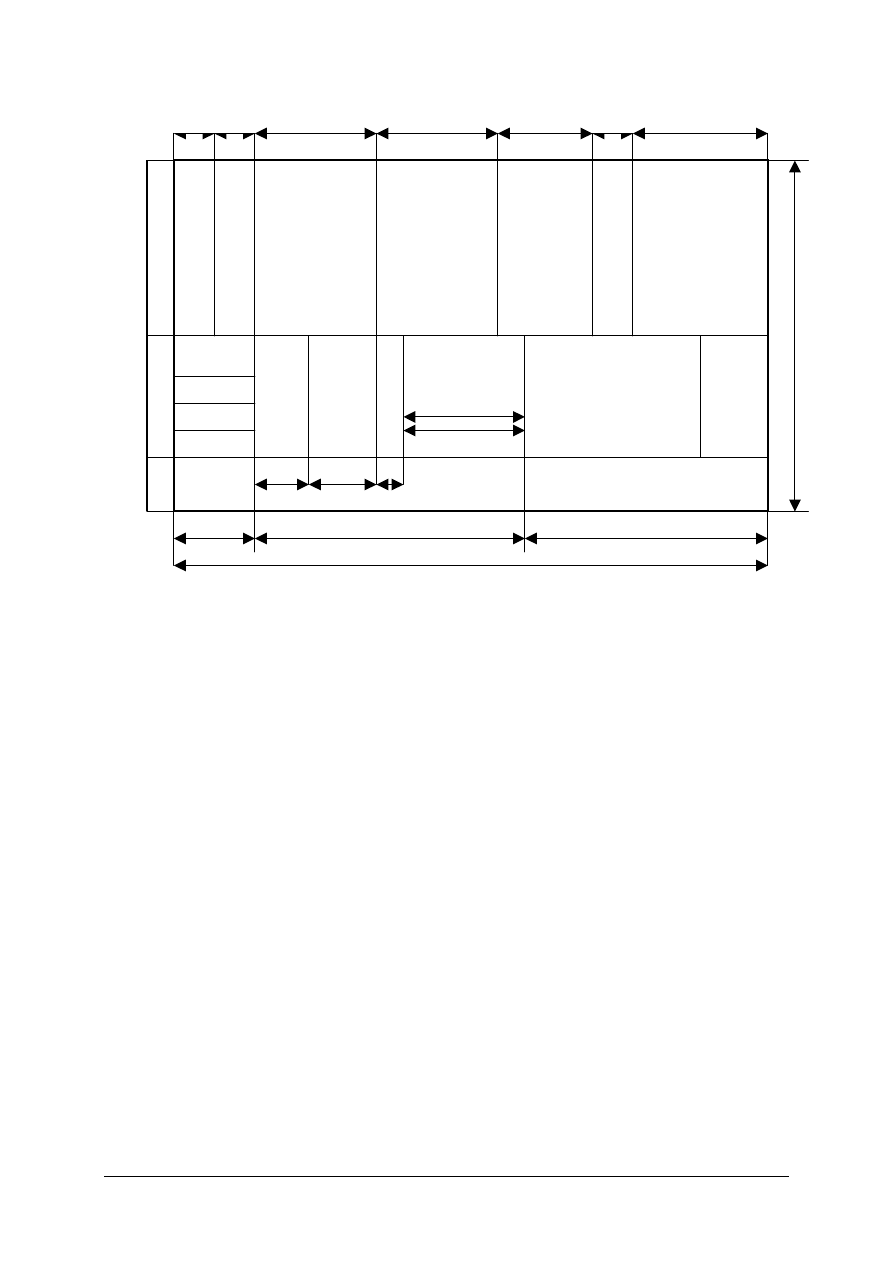

Tabliczki rysunkowe istnieją w różnych odmianach różniących się wielkością, kształtem oraz

ilością informacji. Według Polskich Norm rozróżnia się trzy rodzaje tabliczek rysunkowych:

podstawowe, zmniejszone oraz uproszczone. Najczęściej stosowane są tabliczki podstawowe

zawierające najwięcej informacji.. Rysunek 2 przedstawia tabliczkę podstawową.

A0

A1

A2

A3

A5

A5

A4

210

841

2

9

7

1

1

8

9

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 2. Tabliczka rysunkowa [2, s. 29]

Pismo techniczne jest znormalizowane. Zgodnie z normą stosuje się dwa rodzaje pisma:

proste oraz pochyłe. Do opisywania rysunków technicznych stosuje się głównie pismo

pochyłe zwykłe.

Rodzaje linii rysunkowych

Do wykonania rysunków technicznych stosuje się trzy grubości linii: bardzo grube, grube

oraz cienkie. Linie grube służą do rysowania widocznych połączeń klejonych, zgrzewanych

oraz jako linie wykresowe. Linie grube służą do rysowania widocznych krawędzi

przedmiotów i wyraźnych zarysów przedmiotów w widokach i przekrojach. Linie cienkie

służą do rysowania linii wymiarowych, pomocniczych linii wymiarowych, kreskowania

przekrojów, zarysów rdzeni gwintów oraz linii den wrębów kół zębatych ślimaków itp.

Ponadto rozróżnia się linie ciągłe, kreskowe, punktowe, dwupunktowe, faliste oraz

zygzakowate i linie wielopunktowe.

Podziałka rysunkowa jest to stosunek wymiarów przedmiotu na rysunku do jego

wymiarów rzeczywistych.

W rysunku technicznym stosowanym w technice rolniczej stosowane są najczęściej

podziałki: naturalna, tzn. zachowująca wymiary zgodne z wymiarami rzeczywistymi oraz

zmniejszająca, np.: 1:2, 1:5 oraz powiększająca 2:1.

Rysunek wykonawczy jest to taki rysunek na podstawie, którego można wykonać daną

część maszynową. Części wyrobu są na nim dokładnie przedstawione, zawierają

wystarczającą ilość rzutów, przekrojów i kładów umożliwiających jednoznaczne określenie

jego kształtów oraz jednoznaczne zwymiarowanie. Ponadto rysunek wykonawczy powinien

zawierać, jeżeli takowe są potrzebne tolerancje kształtu i położenia oraz oznaczenia

dopuszczalnej chropowatości powierzchni. W razie potrzeby podawane na nim są wymagania

dotyczące obróbki cieplnej i wykańczającej. W rysunku wykonawczym stosuje się

10

45

20

20

95

55

20

10

6

0

2

0

2

5

1

5

180

Konstruował

Rysował

Sprawdził

Kontrola Norm

Zatwierdził

Nazwa przedsiębiorstwa

Nr rysunku

Podziałka

Materiał

Nazwa przedmiotu

Ciężar

N

r

zm

ia

n

y

L

ic

zb

a

zm

ia

n

Z

am

ia

st

P

o

w

in

n

o

b

y

ć

P

o

d

p

is

D

at

a

N

az

w

is

k

o

P

o

d

p

is

Zastępuje rys. nr

10

40

40

20

10

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

jednoznaczne przedstawienia kształtu części, dokonując myślowego rzutu prostokątnego na

trzy wzajemnie prostopadłe płaszczyzny, które to przedstawia rysunek 3.

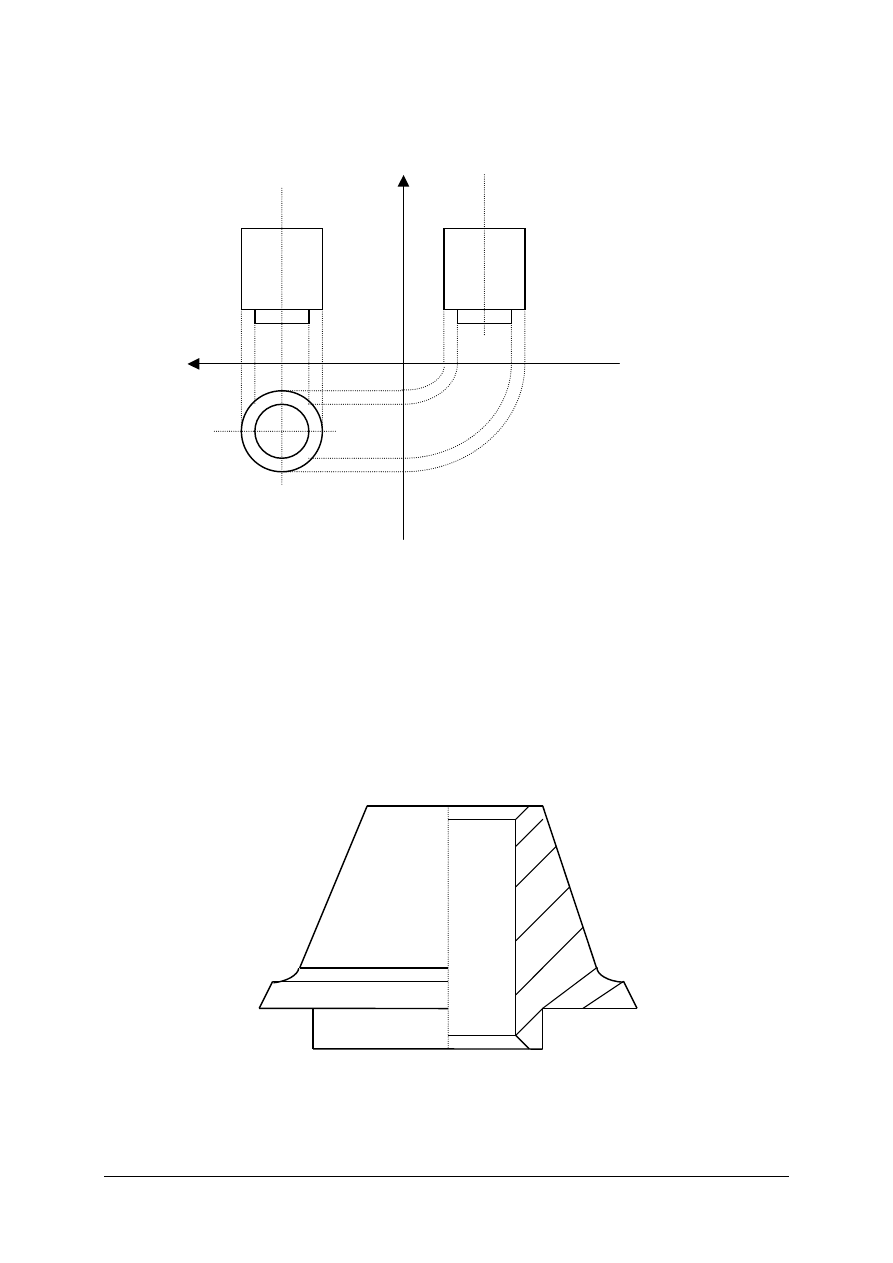

Rys. 3. Rzutowanie prostokątne [opracowanie własne]

Podczas rzutowania należy pamiętać, aby liczba rzutów była ograniczona do niezbędnego

minimum koniecznego do całkowitego zwymiarowania danej części.

Rzut główny powinien przedstawiać daną część w położeniu takim jak ma ona znajdować

się

w

rzeczywistości

lub

w

położeniu

uwidaczniającym

najwięcej

jej

cech

charakterystycznych. Rzutami przedmiotów mogą być widoki określające zewnętrzne kształty

jak i przekroje pokazujące budowę wewnętrzną przedmiotów wydrążonych. Rozróżnia się

przekroje proste przecięte jedną płaszczyzną jak i przekroje złożone powstające przez

przecięcie więcej niż jedną płaszczyzną.

Przedmioty symetryczne przedstawia się najczęściej w półwidoku – półprzekroju, a

drobne szczegóły w widokach i przekrojach cząstkowych.

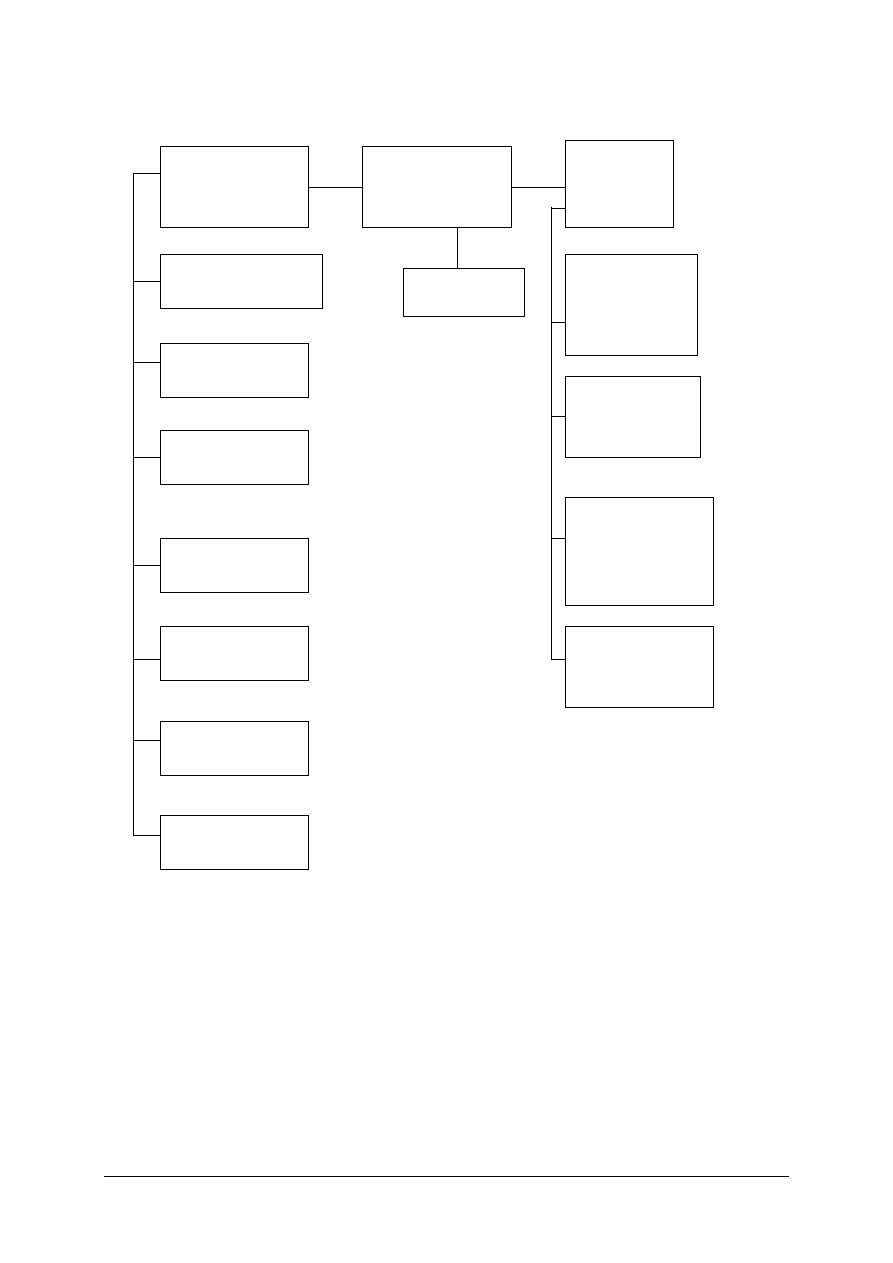

Rys. 4. Półwidok, półprzekrój rzutu głównego [2, s. 32]

Rysunek złożeniowy może dotyczyć całego wyrobu, jednego z zespołów lub jednego

z podzespołów. Stosuje się go w celu przedstawienia sposobu złożenia wyrobu, zespołu lub

podzespołu, składającego się z wielu części. Na rysunku tym poszczególne części oznacza się

P

1

P

3

P

2

x

z

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

kolejnymi numerami, przy czym części największe otrzymują numery najniższe, następnie są

numerowane części wykonane specjalnie, a na końcu znormalizowane. Informacje dotyczące

tych części umieszcza się w wykazie części stanowiącym przedłużenie tabliczki podstawowej.

W wykazie tym podaje się nazwę części, numer rysunku, lub numer normy w przypadku, gdy

część jest znormalizowana. Ponadto podaje się rodzaj materiału oraz liczbę sztuk

jednakowych części, które potrzebne są do zmontowania całego wyrobu.

Gdy rysunek złożeniowy przedstawia wyrób w przekroju, to przekroje części wzajemnie

się stykających kreskuje się w kierunku wzajemnie prostopadłym. Na rysunkach

złożeniowych najczęściej nie podaje się wymiarów z wyjątkiem wymiarów gabarytowych.

Rysunek montażowy jest pewną odmianą rysunku złożeniowego gdzie podaje się pewne

informacje i wymiary niezbędne do wykonania prawidłowego montażu.

Rysunek budowlany przedstawia całość budowli z jej projektem oraz technologią

wykonania. Najogólniej rzecz ujmując, gdy trzymasz rysunek budowlany w ręku i czytasz go

to masz ogólną wizję jak ma wyglądać budowla, z jakich materiałów ma być wykonana, jakie

ma spełniać wymogi prawa budowlanego. Ponadto najprostszy rysunek budowlany musi

przedstawiać usytuowanie budowli w odniesieniu do stron świata. Przedstawia elewację

północną, południową, wschodnią i zachodnią. Ponadto musi przedstawiać rzut pionowy

fundamentów z rozmieszczeniem pomieszczeń oraz kolejnych kondygnacji. Rysunki

budowlane w całości tworzą plan, projekt, z pełnymi schematami wszystkich instalacji, jakie

przewiduje projektant w danej budowli.

Mechanizm można przedstawić jako zespół ciał sztywnych, ruchomo ze sobą

połączonych. Każde z ciał wchodzących w skład mechanizmu to jego ogniwo. Mechanizmy

są urządzeniami przeznaczonymi do przenoszenia ściśle określonego ruchu. W zdecydowanej

większości głównym zadaniem mechanizmów jest przekształcenie jednego rodzaju ruchu

w inny. Rozpatrując działanie mechanizmów spotykamy dwa zasadnicze rodzaje ruchów –

prostoliniowy i obrotowy. W maszynach rolniczych najczęściej spotykany mechanizm to

czworobok przegubowy, zwany też równoległobokiem przegubowym i mechanizm korbowy.

Maszyna jest to środek techniczny wytwarzający lub przetwarzający energię mechaniczną.

Maszyny służące do wytwarzania energii noszą nazwę silników. Maszyny pobierające energię

mechaniczną (od silnika) w celu wykonania określonej pracy noszą nazwę maszyn roboczych,

wśród których można wyróżnić kilka grup, np.: obrabiarki, maszyny budowlane, drogowe,

rolnicze, itp.

Maszyna jest to środek techniczny wytwarzający lub przetwarzający energię

mechaniczną. Maszyny służące do wytwarzania energii noszą nazwę silników. Maszyny

pobierające energię mechaniczną (od silnika) w celu wykonania określonej pracy noszą

nazwę maszyn roboczych, wśród których można wyróżnić kilka grup, np.: obrabiarki,

maszyny budowlane, drogowe, rolnicze, itp.

Maszyna rolnicza jest to środek techniczny z czynnie działającymi częściami roboczymi

otrzymującymi napęd od źródła energii (silnika lub ciągnika) – przeznaczony do

wykonywania prac w rolniczych procesach produkcyjnych.

Narzędzie jest to środek techniczny stanowiący bezpośrednią część roboczą maszyny

(narzędzie maszynowe) lub ułatwiający, a nawet umożliwiający człowiekowi wykonanie

pracy ręcznej (narzędzie ręczne) np.: grabie, widły, siekiera, pilnik, gwintownik, itp.

Narzędzie rolnicze jest środkiem technicznym składającym się głównie z bezpośrednich

części roboczych wykonujących pracę pod wpływem napędu lub siły pociągowej, np.: pługi,

brony, kultywatory, itp.

Maszynami zaś są siewniki do nasion, rozsiewacze do nawozów, młocarnie,

snopowiązałki, kopaczki do ziemniaków, itp. Zespół źródeł energetycznych i maszyn lub

narzędzi zestawiony do wykonania określonego zadania roboczego nazywa się agregatem

maszynowym, np.: agregat uprawowo-siewny lub agregat omłotowy. Natomiast

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

wieloczynnościowa maszyna robocza złożona z maszyn lub mechanizmów prostych lub

złożonych, bądź też narzędzi prostych lub złożonych przeznaczona do wykonywania

w sposób ciągły kilku lub kilkunastu operacji w określonym procesie technologicznym

nazywa się kombajnem. Kombajn może być maszyną stacyjną przeznaczoną do prac

umiejscowionych, np.: w toku produkcji zwierzęcej bądź też mobilną – przeznaczoną do prac

polowych. Kombajny mobilne można podzielić na bezsilnikowe, silnikowe i samobieżne.

Kombajn bezsilnikowy otrzymuje napęd od wału odbioru mocy ciągnika, natomiast

kombajn silnikowy – otrzymuje podczas pracy napęd od zamontowanego na nim silnika

stacyjnego. Kombajn samobieżny jest wyposażony w mechanizm jazdy w silnik, który

dostarcza energii do napędu mechanizmu jezdnego i elementów roboczych kombajnu.

W technice rolniczej spotykamy także aparaty oraz przyrządy. Aparaty to urządzenia

techniczne służące do określonych celów w wyniku, których zachodzą pewne zjawiska

fizyczne lub chemiczne, ale nie służą do wytwarzania ani przetwarzania energii

mechanicznej. W technice rolniczej spotykamy też wiele przyrządów, będą to: przyrządy

pomiarowe, pomocnicze, robocze, itp.

Urządzenia techniczne stosowane w technice rolniczej są to środki techniczne, bierne np.:

zbiorniki, zasobniki, zsypy, rurociągi, itp. Maszyny i narzędzia w technice rolniczej

klasyfikowane są według kryterium produkcyjnego oraz technologicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

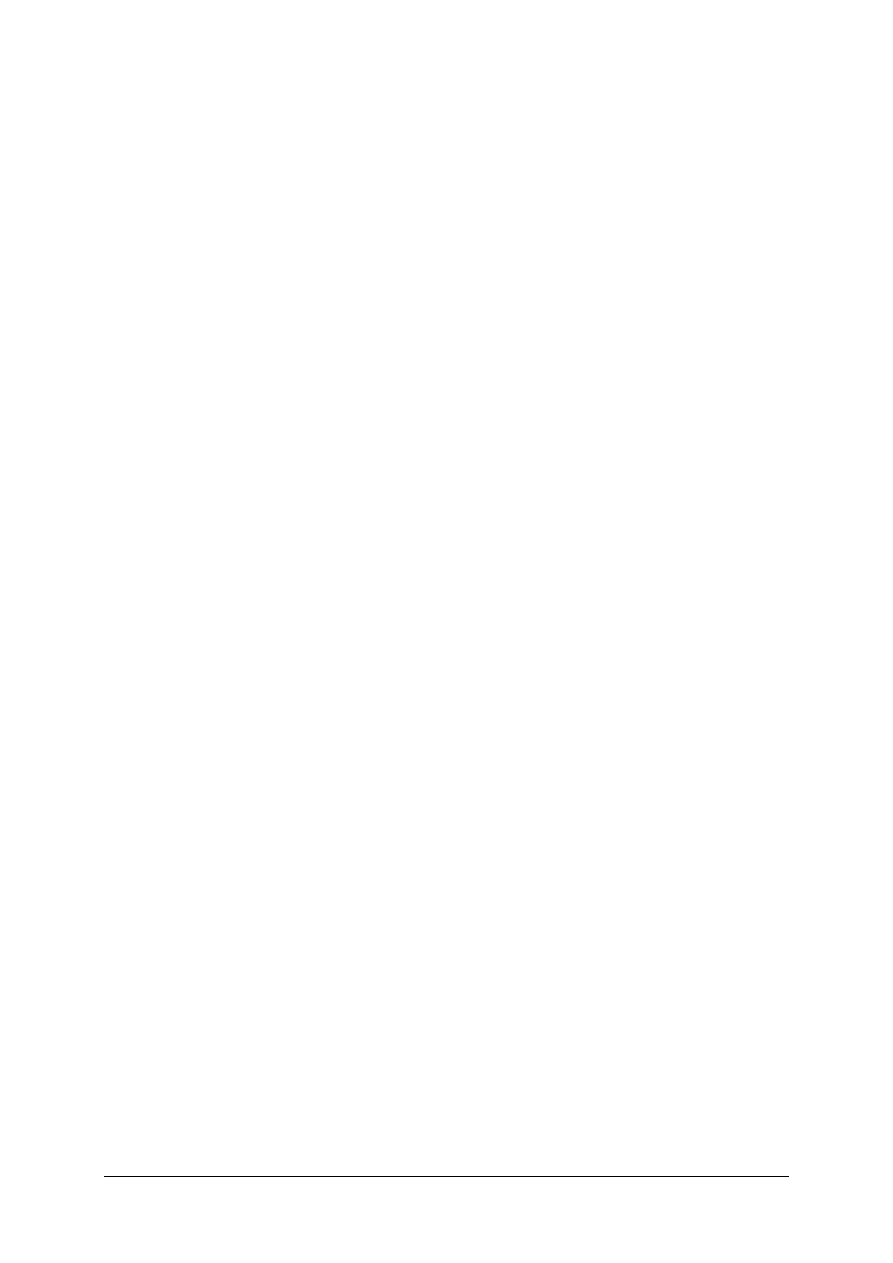

Rys. 5. Podział maszyn i narzędzi rolniczych [opracowanie własne]

Poszczególne maszyny, urządzenia, narzędzia i aparaty będą opisane w jednostce

modułowej 321[01].O1.03 „Zastosowanie maszyn do prac rolniczych”.

Maszyny i narzędzia

w produkcji

roślinnej

Maszyny i narzędzia

rolnicze

Maszyny

i narzędzia

w produkcji

zwierzęcej

maszyny i narzędzia

do uprawy roli

maszyny do

nawożenia

maszyny do siewu

i sadzenia

maszyny i aparaty

do ochrony roślin

maszyny do zbioru

zbóż

maszyny do zbioru

siana i zielonek

maszyny do zbioru

roślin okopowych

ś

rodki

transportowe

maszyny

i urządzenia do

zaopatrzenia

gospodarstw

w wodę

maszyny

i urządzenia do

przygotowywania

i zadawania pasz

maszyny

i urządzenia do

pozyskiwania

i obróbki wstępnej

mleka

urządzenia do

usuwania odchodów

zwierzęcych z obór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wyróżnia się materiały przyjmując za kryterium stan ich skupienia?

2. Jakie właściwości mają metale żelazne?

3. Jakie właściwości technologiczne posiada stal?

4. Jakie właściwości technologiczne posiada żeliwo?

5. Czym charakteryzują się stopy miedzi?

6. Gdzie znajdują zastosowanie stopy miedzi?

7. Gdzie znajduje zastosowanie stal?

8. Gdzie znajduje zastosowanie żeliwo?

9. Gdzie znajdują zastosowanie inne metale nieżelazne i stopy łożyskowe?

10. Jakie materiały pomocnicze są stosowane w technice rolniczej?

11. Czym charakteryzują się skóra i guma?

12. Czym charakteryzują się drewno i tworzywa sztuczne?

13. Gdzie znajduje zastosowanie szkło i tworzywa sztuczne?

14. Jakie znaczenie ma woda w hodowli koni?

15. Czy woda technologiczna może być użyta dla koni?

16. Jakie płynne paliwa pędne mają zastosowanie w technice rolniczej?

17. Jakie są ciekłe środki smarne?

18. Czy sprężone powietrze można użyć jako materiał technologiczny?

19. Jakie są rodzaje rysunków?

20. Jakie wymiary ma arkusz podstawowy?

21. Czym charakteryzuje się tabliczka rysunkowa?

22. Czym charakteryzuje się pismo techniczne?

23. Jakie są rodzaje linii rysunkowych?

24. Jak powstaje rysunek w rzutach prostokątnych oraz wykonawczy?

25. Jak powstaje rysunek złożeniowy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj materiały konstrukcyjne, które stosowane są w technice rolniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć plansze poglądowe, półprzekroje, przekroje przedstawiające możliwości zastosowania

materiałów w budowie maszyn rolniczych,

2) określić wymagania stawiane materiałom z uwzględnieniem warunków ich pracy,

3) rozpoznać otrzymane od nauczyciela próbki materiałów,

4) określić ich właściwości oraz możliwości ich zastosowania,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

– plansze dotyczące rodzajów materiałów (próbki),

– półprzekroje części maszyn,

– literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 2

Odczytaj rysunek techniczny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaje rysunków technicznych,

2) odczytać z tabliczki nazwę rysunku,

3) określić zastosowanie części przedstawionej na rysunku,

4) przedstawić wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

rysunki techniczne (różne rodzaje),

−

plansze poglądowe, gabloty obrazujące proces technologiczny,

−

rzeczywiste modele lub mechanizmy, które zostały przedstawione na rysunku,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj rysunek techniczny (wykonawczy) sworznia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić sposób wykonywania rysunków technicznych wykonawczych,

2) przeanalizować proces technologiczny powstawania sworznia na podstawie tablicy poglądowej,

3) wykonać rysunek wykonawczy podanego sworznia,

4) porównać swój rysunek z rysunkiem wzorcowym,

5) sporządzić notatkę z wykonanej pracy.

Wyposażenie stanowiska pracy:

−

proces technologiczny powstawania sworznia − tablica poglądowa,

−

model sworznia,

−

przybory kreślarskie,

−

rysunek wzorcowy sworznia,

−

literatura z rozdziału 6 poradnika dla czunia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać elementy stalowe w silniku spalinowym?

2) rozpoznać elementy żeliwne w silniku spalinowym?

3) rozróżnić stal od żeliwa?

4) wymienić i rozróżnić rodzaje stali?

5) rozróżnić stopy miedzi od stopów aluminium?

6) zastosować wodę konsumpcyjną i wodę technologiczną?

7) zastosować sprężone powietrze?

8) wymienić rodzaje rysunków technicznych?

9) odczytać rysunki techniczne i budowlane?

10) rozróżnić rysunki techniczne?

11) wykonać prosty rysunek techniczny?

12) podać definicję maszyny rolniczej?

13) podać definicję urządzenia rolniczego?

14) podać definicję agregatu?

15) podać definicję kombajnu i scharakteryzować go?

16) wskazać zastosowanie układu korbowego w maszynach rolniczych?

17) wskazać zastosowanie równoległoboku przegubowego w maszynach

rolniczych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Maszyny rolnicze, zasady eksploatacji, agregatownie

4.2.1. Materiał nauczania

W technice rolniczej najważniejsze są normy działu oznaczonego literą M – maszyny,

urządzenia i narzędzia oraz działu oznaczonego literą R – rolnictwo i leśnictwo.

Uniwersalne części maszyn można podzielić na dwie grupy:

1) części maszyn służące do łączenia różnych elementów,

2) części maszyn do przekazywania napędu.

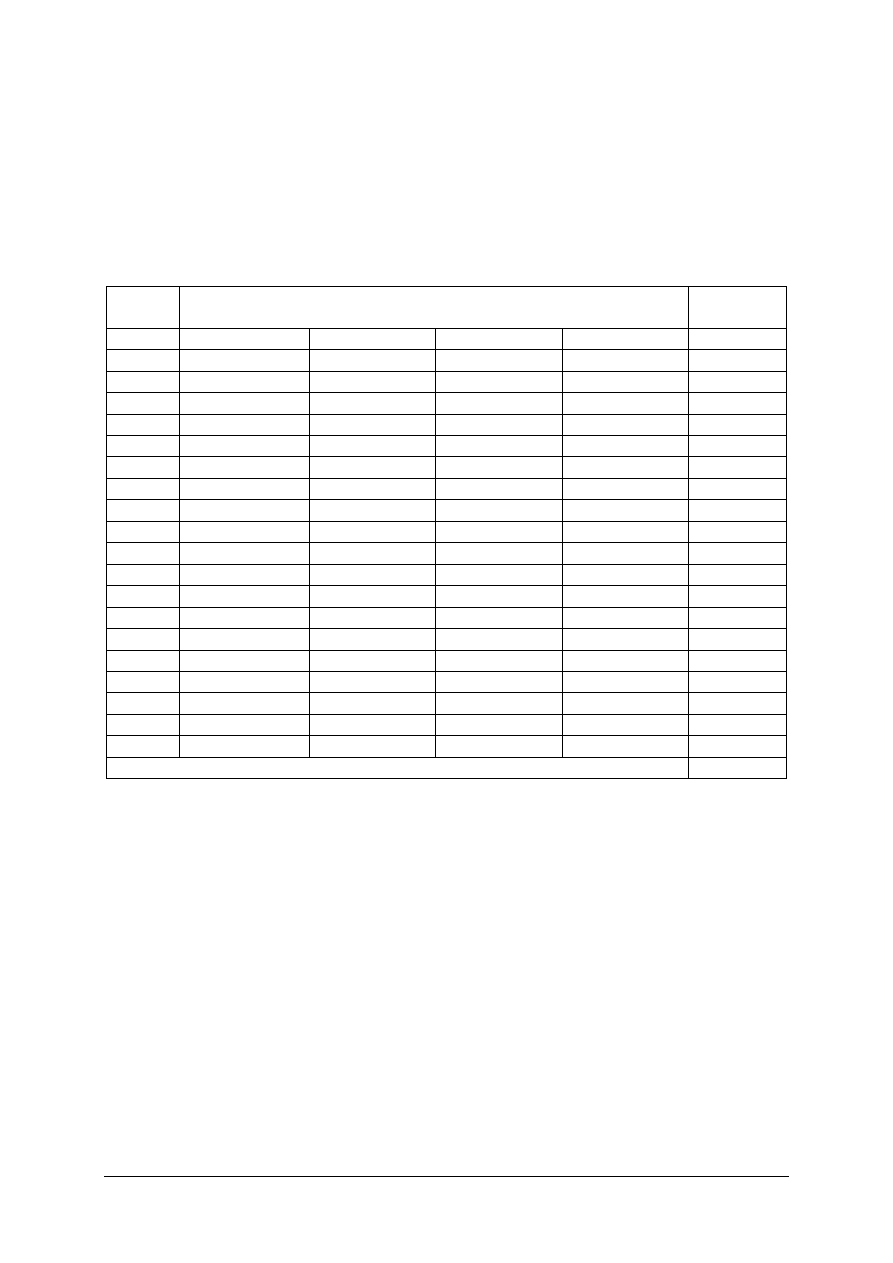

Grupy te nazywa się często połączeniami i napędami, w każdej z grup głównych można

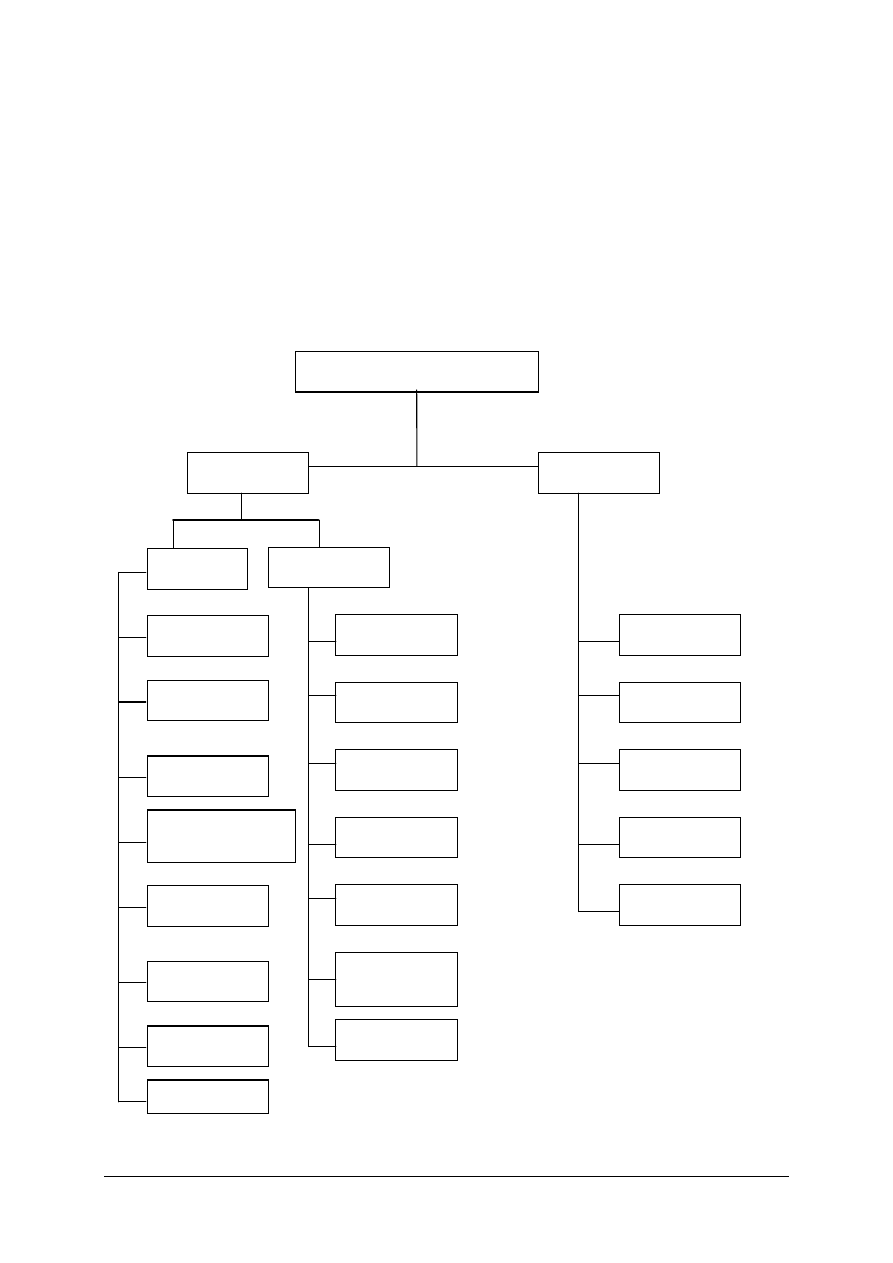

wyróżnić liczne podgrupy i rodzaje części maszyn (rys. 6).

Rys. 6. Schematyczne zestawienie ważniejszych grup części maszyn [opracowanie własne]

Części maszyn

połączenia

napędy

rozłączne

nierozłączne

zgrzewane

lutowane

spawane

kołkowe

rurowe

sprężyste

sworzniowe

wielowypustowe

wpustowe

klinowe

gwintowe

wciskowe

nitowe

osadzone na

gorąco

klejone

hamulce

przekładnie

sprzęgła

łożyska

wały i osie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Połączenia rozłączne to takie, które można rozłączyć ponownie bez uszkodzenia

elementów łączonych i łączących, czyli połączenia: gwintowe, klinowe, wpustowe,

wielowypustowe oraz kołkowe, sprężyste i rurowe. W połączeniach gwintowych podstawową

rolę odgrywa gwint. Teoretycznie gwint jest to równia pochyła nawinięta na walec.

Rozróżniamy gwinty nacięte zewnętrznie, które stanowią śruby oraz gwinty nacięte

wewnętrznie, które stanowią nakrętki.

Połączenia klinowe, wpustowe, wielowypustowe i sworzniowe

W zależności od rodzaju połączenia, elementem łączącym może być klin, wpust, sworzeń

bądź też odpowiednio ukształtowana powierzchnia łączących części tworząca wielowypust.

Połączenia wielowypustowe są stosowane obecnie bardzo często w maszynach rolniczych.

Połączenie takie polega na wsunięciu czopa wielowypustowego do otworu wielorowkowego,

wykonanego w piaście innego elementu. Najczęściej stosuje się wypusty równoległe, bądź

ewolwentowe – to znaczy wg krzywej odwijającej się. Typowym powszechnym połączeniem

wielowypustowym jest końcówka wału odbioru mocy ciągnika, na którą to nasuwa się otwór

wielorowkowy wału przegubowo-teleskopowego. Połączenia sworzniowe polegają na

przetknięciu obydwu łączonych części okrągłym sworzniem. Typowym połączeniem

sworzniowym w maszynach rolniczych jest połączenie ciągnika z maszyną rolniczą

zawieszoną za pomocą trójpunktowego układu zawieszenia na podnośniku hydraulicznym,

tegoż ciągnika.

Połączenia kołkowe stosowane są zarówno jako połączenia przenoszące moment

obrotowy jak i połączenia ustalające. Najczęściej stosuje się kołki ustalające, których celem

jest ustalenie położenia wzajemnie łączonych części z zachowaniem odpowiedniej klasy

dokładności. Zazwyczaj są to połączenia dokładne. Jako główne rodzaje rozróżnia się kołki

cylindryczne i stożkowe. Połączenia nierozłączne są to takie, w których części łączące lub

łączone ulegają uszkodzeniu w wypadku rozłączenia. Są to połączenia: spawane, zgrzewane,

nitowe, lutowane, klejone. W maszynach rolniczych spawanie stosuje się głównie do

wykonywania różnych rodzajów ram, konstrukcji nośnych, konstrukcji szkieletowych, itp.

Szczególne znaczenie odgrywają połączenia spawane w doraźnej naprawie różnych

elementów maszyn rolniczych. Spawanie polega na stopieniu brzegów łączonych części

z dodaniem lub bez dodania spoiwa. Przy spawaniu nie stosuje się docisku części.

Rozróżniamy spawanie elektryczne oraz spawanie gazowe. Przy wykonywaniu napraw

maszyn rolniczych najpowszechniej stosuje się spawanie elektryczne, rzadko gazowe. Spoina

jest elementem łączącym w połączeniach spawanych. Rozróżnia się spoiny czołowe,

pachwinowe, wypukłe, wklęsłe.

Stal przeznaczona do spawania musi odznaczać się niską zawartością węgla wynoszącą

0,15–0,25% i nie więcej niż 0,3%. Innym połączeniem wykonanym na gorąco są połączenia

zgrzewane. Zgrzewanie polega na nagrzewaniu obu łączonych części do stanu ciastowatości

(plastyczności) i w momencie uzyskania takiego stanu wzajemnym ich dociśnięciu.

Połączenie nitowe polega na tym, że łączone części nakłada się na siebie, wierci się otwór

przelotowy w złożeniu wkłada się nit lub nity, które zamyka się przez podparcie łba nitu

wspornikiem i uformowanie zakuwki, zakuwnikiem. Zamykanie nitów odbywa się z reguły

na gorąco, na zimno zamykane są tylko nity o średnicy poniżej 10 mm. Połączenia nitowe

wykonywane są najczęściej w postaci szwów jednego lub kilku szeregów nitów. Rozróżnia

się połączenia zakładkowe, nakładkowe jednostronne, nakładkowe dwustronne. Połączenia

wciskowe można podzielić na wtłaczane i skurczowe. W obu przypadkach w celu uzyskania

niezbędnych nacisków wykorzystuje się odkształcenia łączonych ze sobą części. Połączenia

wtłaczane uzyskuje się przez wykonanie z nadmiarem części zewnętrznej i wtłoczenie siłą

jednej części w drugą. Połączenia skurczowe uzyskuje się przez podgrzanie części

zewnętrznej lub schłodzenie części wewnętrznej, wykorzystując w tym przypadku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

odkształcenie termiczne do wprowadzenia jednej części w drugą i uzyskania trwałego

połączenia po wyrównaniu temperatur. Połączenia wciskowe zalicza się zwykle do połączeń

nierozłącznych; połączenia typu wtłaczanego można rozłączyć poprzez użycie odpowiednio

dużej siły. Połączenia typu skurczowego są całkowicie nierozłączne.

Wały są elementami maszyn osadzonymi w łożyskach i służą do przenoszenia momentów

skręcających, czasem do przenoszenia momentów zginających oraz sił ściskających

i rozciągających. Głównym zadaniem osi jest przenoszenie momentów zginających.

Osie dzieli się na stałe lub ruchome w zależności od tego, czy element wirujący, którego

położenie ustalają, obraca się względem osi, czy obraca się wraz z osią względem ramy.

W skład osi i wałów wchodzą: czopy, odcinki swobodne oraz osadzenia i kołnierze,

stanowiące jedną całość lub na stałe z nim związane.

Łożyska są elementami maszyn służącymi do podtrzymywania osadzonych w nim wałów

i osi oraz ustalającymi ich położenie względem nieruchomej podstawy. Łożyska dzieli się na

dwie podstawowe grupy, a mianowicie: ślizgowe i toczne. Łożyska ślizgowe to takie,

w których powierzchnia czopa wału lub osi ślizga się po powierzchni obejmującej go, zwanej

panwią. Rozróżnia się trzy rodzaje łożysk w zależności od kierunku przenoszenia obciążenia

są to łożyska poprzeczne, poprzeczno-wzdłużne oraz wzdłużne. Odpowiednie ukształtowanie

czopa i panwi daje minimalizację siły tarcia oraz zastosowanie odpowiedniego smaru. Tarcie

ś

lizgowe, które występuje w łożyskowaniu ślizgowym dzieli się na suche (minimum smaru),

półpłynne, gdy tylko szczyty nierówności materiału stykają się ze sobą, wgłębienia

wypełnione są smarem oraz tarcie płynne, podczas którego następuje całkowite oddzielenie

powierzchni trących od siebie warstwy smaru (oleju). W maszynach rolniczych łożyska

ś

lizgowe nie znalazły szerszego zastosowania ze względu na małe prędkości obrotowe,

zwartość konstrukcji tych maszyn oraz charakter obciążeń preferujących zastosowanie łożysk

tocznych.

Łożyska toczne w odróżnieniu od ślizgowych to takie, w których zachodzi tarcie toczne.

Uzyskanie tego tarcia stało się możliwe dzięki wprowadzeniu dodatkowego elementu

tocznego między powierzchnią czopa, a powierzchnią „panwi” łożyska tocznego zwanej

gniazdem. Łożysko toczne składa się z dwóch pierścieni (zewnętrznego i wewnętrznego)

z bieżniami zewnętrzną i wewnętrzną, koszyczka dla elementów tocznych. Do elementów

tocznych należą: kulki, wałeczki walcowe krótkie, wałeczki walcowe długie, wałeczki

igiełkowe, wałeczki stożkowe, wałeczki baryłkowe symetryczne i baryłkowe asymetryczne.

Łożyska toczne w zależności od kierunku przenoszonego obciążenia dzieli się na trzy

podstawowe grupy: poprzeczne, skośne i wzdłużne.

Sprzęgła są urządzeniami do łączenia ze sobą dwóch współpracujących wałów w celu

przenoszenia mocy. Podstawowym zadaniem sprzęgieł jest przenoszenie momentu

obrotowego oraz prędkości kątowej bez zmiany jej kierunku z wału czynnego

„napędzającego” na wał bierny „napędzany” przez ich wzajemne łączenie.

Sprzęgła mechaniczne dzieli się na trzy klasy:

−

nierozłączne (sztywne, podatne oraz samonastawne), w których człony czynny i bierny są

połączone trwale, a włączenie ich jest możliwe tylko w czasie demontażu maszyny,

−

sterowane (przełączalne, synchroniczne lub asynchroniczne) mające możliwość złączenia

i rozłączenia członów składowych w czasie pracy maszyny przez jej obsługę,

−

samoczynne (odśrodkowe, jednokierunkowe oraz bezpieczeństwa) gdzie złączenie oraz

rozłączenie odbywa się wskutek zmian parametrów pracy.

Przekładnie są częściami maszyn służącymi do przekazywania energii od elementu

napędzającego czynnego do elementu napędzającego biernego. Towarzyszy temu najczęściej

jednoczesna zmiana prędkości oraz odpowiadająca jej zmiana momentów lub sił.

W zależności od sposobu przenoszenia energii wyróżnia się przekładnie mechaniczne,

hydrauliczne, pneumatyczne i elektryczne. Przekładnie w zależności od tego, czy ruch

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

obrotowy koła napędzającego jest przenoszony bezpośrednio na koła czy pośrednio za

pomocą np.: ciągu (pasa, łańcucha) dzieli się na bezpośrednie i pośrednie. Przekładnie zębate

są przekładniami bezpośrednimi. Przekładnie pasowe, łańcuchowe są przekładniami

pośrednimi. W zależności od wzajemnego kątowego położenia osi wałów czynnego

i biernego, przekładnie dzieli się na równoległe, kątowe i wichrowate.

Mechanizm hamowania służy do zmniejszenia prędkości i zatrzymania pojazdu lub części

będącej w ruchu. Hamulce służą też do unieruchomienia pojazdu podczas postoju.

Najogólniej rzecz ujmując podczas hamowania dąży się do maksymalizacji siły tarcia

w sposób najbardziej efektywny i najbezpieczniejszy w jej wykorzystaniu. W technice

rolniczej najpowszechniej stosuje się hamulce cierne. W zależności od konstrukcji elementów

ciernych rozróżnia się hamulce: taśmowe, szczękowe, tarczowe. W zależności od sposobu

przenoszenia sił z pedału hamulca na element cierny rozróżnia się hamulce mechaniczne,

hydrauliczne i pneumatyczne.

Eksploatacja maszyn rolniczych polega na użytkowaniu tych maszyn do ściśle

określonych celów i w konkretnych warunkach pracy maszyny.

W systemie eksploatacji rozróżnia się przynajmniej dwa podsystemy, tj. podsystem

użytkowania maszyn rolniczych i podsystem odnowy maszyn rolniczych. Każdy z tych

podsystemów będzie posiadał swojego nadzorcę, w praktyce jest to kierownik gospodarstwa,

a w małych gospodarstwach indywidualnych wszystkie te funkcje pełni zwykle właściciel.

Pierwszą i podstawową zasadą eksploatacji maszyn jest dobór maszyn do określonych

procesów produkcyjnych oraz na ogólne potrzeby całych gospodarstw, czyli zapewnienie

terminowego i niezawodnego zrealizowania wszystkich prac, przy zaangażowaniu minimum

ś

rodków technicznych i nakładów finansowych. Innymi słowy jest to kryterium ekonomiczne,

które warunkuje dalsze funkcjonowanie gospodarstwa bądź jego upadłość lub bankructwo.

Każda maszyna zbędna lub niewykorzystana prawidłowo stanowi w gospodarstwie

obciążenie ekonomiczne z powodu zamrożenia środków finansowych. Przy doborze maszyn

oprócz kryterium ekonomicznego należy również brać pod uwagę rozkład obciążenia prac w

ciągu roku i określić terminy spiętrzeń prac. Planując zestaw maszyn w gospodarstwie

musimy kierować się tym, w jakim stopniu chcemy zmechanizować dany odcinek prac. Inny

zestaw maszyn zastosujemy do kompleksowej modernizacji prac, podczas której wszystkie

czynności będą zmechanizowane, a inny do mechanizacji wycinkowej, w której z reguły

najcięższe prace są zmechanizowane, a lekkie wykonywane są ręcznie.

Drugą zasadą eksploatacji jest tzw. zasada energetyczna, która oznacza, że źródło energii

(moc ciągnika, silnika elektrycznego) dla maszyny musi być tak dobrane, aby można było

właściwie wykonać pracę, nie przeciążając przy tym ciągnika, ale maksymalnie wykorzystać

jego osiągi. Przyjmuje się, że najkorzystniejsze warunki pracy agregatu (techniczno-

ekonomiczne) występują wtedy, gdy obciążenie silnika wynosi 80–90% jego mocy

nominalnej. Energetyczne warunki pracy w znaczącym stopniu uzależnione są od warunków

agrotechnicznych, a w szczególności od rodzaju obrabianej gleby, jej wilgotności, stanu

podłoża oraz zbieranej masy ziemiopłodów.

Kolejną zasadą dotyczącą eksploatacji maszyn jest zapewnienie odpowiedniej siły uciągu

dla danego narzędzia, maszyny, agregatu. Opory, jakie stawia narzędzie lub maszyna podczas

pracy nie powinny powodować występowania nadmiernego poślizgu kół napędowych

ciągnika, a siły działające na ciągnik muszą zapewnić jego równowagę i stabilność ruchu

podczas pracy. W pracach uprawowych dopuszczalną wartość poślizgu przyjmuje się około

15%, dla innych agregatów poślizg powinien wynosić 5–10%. Równowagę podłużną ciągnika

zapewnia obciążenie jego przednich kół siłą nie mniejszą niż 0,2 G (gdzie G oznacza

całkowity ciężar własny ciągnika). Ciężar ciągnika ma wpływ na prawidłową pracę agregatu.

Eksploatator może go regulować przez założenie bądź zdjęcie obciążników przewidzianych

fabrycznie dla danego typu ciągnika. W praktyce możliwości zostawiania agregatu są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

ograniczone rodzajem maszyn i ciągników, którymi dysponuje gospodarstwo. Dotyczy to

zwłaszcza małych gospodarstw indywidualnych.

Najogólniej rzecz ujmując właściciel gospodarstwa, aby móc funkcjonować na rynku

powinien stosować się do zasad eksploatacyjnych sprzętu rolniczego:

−

musi wiedzieć jakie maszyny ma mieć w gospodarstwie, aby je maksymalnie

wykorzystać, a jakimi ma mieć robione usługi,

−

musi wiedzieć, gdzie ma stosować mechanizację kompleksową, a gdzie wycinkową,

−

odpowiednio zapewnić właściwe źródło energii do odpowiedniego zestawu maszyn

(ciągnik odpowiedniej mocy),

−

musi mieć osiągi techniczne (energetyczne) ciągnika rolniczego, jego siłę uciągu,

możliwości regulacji, rozstawu kół jezdnych itp.

−

znać i utrzymywać równowagę i sterowność ciągnika szczególnie przy pracach na

zboczach (rejony górzyste),

−

powinien umieć korzystać z literatury w celu sporządzenia bilansu energetycznego

ciągnika,

−

powinien znać sposoby ruchu agregatów (zagonowy i figurowy) oraz umieć prawidłowo

wykonywać nawroty,

−

umieć sporządzić bilans czasu pracy jeżeli zajdzie taka potrzeba,

−

dbać o bezpieczeństwo pracy i znać zasady ergonomii w budowie maszyn i ciągników

rolniczych.

Zasady bezpiecznej pracy ciągnikami i maszynami rolniczymi

1) Należy znać działanie danej maszyny i urządzenia.

2) Dbać o prawidłowość zamocowań, połączeń, osłon i upewnić się o zabezpieczeniu

połączenia ciągnika z maszyną roboczą (wyeliminować przypadkowe rozłączenie).

3) Należy bezwzględnie sprawdzić, czy w zasięgu działania maszyny nie przebywają ludzie

lub występują zbędne przedmioty.

4) Wykonywanie regulacji oraz usuwanie drobnych usterek winno odbywać się przy

wyłączonym silniku i z zachowaniem norm bezpieczeństwa.

5) Nie wolno jeździć na ciągnikach siedząc na błotniku lub stojąc na zaczepie.

6) Nie wolno przebywać między ciągnikiem a maszyną ani w czasie ruchu agregatu, ani

podczas postoju, jeżeli silnik nie został wyłączony.

7) Po każdym zatrzymaniu ciągnika obsługujący powinien przed zejściem z siedziska

wyłączyć wał odbioru mocy.

8) Części wirujące takie jak: koła pasowe, pasy, łańcuchy, koła zębate przeguby powinny

być osłonięte w sposób zapewniający bezpieczną ich obsługę.

9) Wszelkiego rodzaju smarowanie, czyszczenie i czynności związane z regulacją winny być

wykonywane tylko przy wyłączonym napędzie i zatrzymaniu maszyny przez wyłączenie

silnika w ciągniku.

10) Podczas prac uprawo-siewnych, a w szczególności orki na stoku (na pochyłościach)

zawracać tak, aby nie doprowadzić do przewrócenia ciągnika na bok.

11) Należy stosować wszelkie środki ostrożności w każdej z wykonywanych prac sprzętem,

należy być wypoczętym; właściwie i logicznie myśleć w trakcie wykonywania pracy.

Podstawowym zespołem branym pod uwagę w eksploatacji maszyn jest agregat

maszynowy. Przez pojęcie to rozumie się zespół złożony z energetycznego źródła

napędowego i narzędzia lub maszyny roboczej. We współczesnym rolnictwie źródłem napędu

maszyn i narzędzi jest ciągnik. Takie agregaty nazywamy agregatami ciągnikowymi.

W zależności od przeznaczenia narzędzie lub maszyny, z którą połączony jest ciągnik,

rozróżnia się agregaty: uprawowe, do nawożenia, siewne, uprawowo-siewne, do ochrony

i pielęgnacji roślin oraz do zbioru ziemiopłodów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W zależności od sposobu wykonywania pracy agregaty ciągnikowe dzieli się na proste,

złożone jednoczynnościowe, złożone wieloczynnościowe.

Agregat prosty tworzy ciągnik pracujący z jednym narzędziem z pługiem, kultywatorem,

glebogryzarką, itp.

Agregatem złożonym jednoczynnościowym jest ciągnik połączony z kilkoma narzędziami

lub maszynami wykonującymi tę samą czynność, np.: ciągnik plus dwa pługi połączone

hydraulicznie lub ciągnik plus dwa kultywatory połączone hydraulicznie, lub za pomocą

specjalnego sprzęgu.

Agregatem złożonym wieloczynnościowym jest ciągnik rolniczy pracujący z zestawem

złożonym z kilku narzędzi lub maszyn wykonujących różną czynność agrotechniczną, np.:

ciągnik zagregatowany z zestawem złożonym z kultywatora i siewnika zbożowego lub brony

rotacyjnej,

siewnika

kombinowanego

(nawozowo-zbożowego),

opryskiwacza

itp.

W zależności od sposobu połączenia narzędzi i maszyn z ciągnikiem rozróżnia się agregaty:

przyczepiane, półzawieszane, zawieszane, nabudowane.

Agregaty przyczepiane powstają w wyniku połączenia narzędzi lub maszyn z ciągnikiem za

pośrednictwem zaczepu umieszczonego na stałej wysokości niezmiennej, podczas pracy

i transportu. W agregatach przyczepianych podczas pracy i transportu ciężar przenoszony jest

całkowicie przez ich własny układ jazdy i nie obciąża ciągnika.

Agregaty półzawieszane są połączone z ciągnikiem za pośrednictwem układu zawieszenia

i podnośnika hydraulicznego. Podnośnik hydrauliczny jest wykorzystywany do przestawienia

maszyny lub narzędzia z położenia transportowego w robocze i odwrotnie. W wyniku takiego

połączenia część ciężaru przenoszona jest przez układ jezdny maszyny a część obciąża tylną

oś ciągnika. Typowym przykładem takiego agregatu może być ciągnik połączony z przyczepą

jednoosiową, pługiem półzawieszanym, koparką elewatorową, kombajnem ziemniaczanym

półzawieszanym, itp.

W agregatach zawieszanych narzędzia i maszyny są połączone z podnośnikiem

hydraulicznym ciągnika poprzez trójpunktowy układ zawieszenia. Hydrauliczny układ

sterowania podnośnikiem ciągnika umożliwia regulowanie ustawieniem narzędzia i maszyny

podczas pracy. W czasie pracy narzędzia działa na ciągnik poziomo skierowana siłą uciągu

oraz siły pionowe pochodzące od ciężaru narzędzia i obciążeń roboczych.

Ten sposób agregatowania maszyn i narzędzi jest najszerzej stosowany w rolnictwie.

Przykładem takich agregatów są: ciągnik połączony z pługiem zawieszanym, kultywatorem

zawieszanym, siewnikiem, opryskiwaczem, itp.

Narzędzia i maszyny nabudowane mają układ nośny na sztywno związany z ciągnikiem.

Zmianę położenia zespołów roboczych do pracy lub transportu uzyskuje się najczęściej za

pośrednictwem siłowników hydraulicznych i układu dźwigniowego. Ze względu na

różnorodność konstrukcji narzędzi maszyn i ciągników oraz konieczność dopasowania układu

mocującego do każdego agregatu, narzędzia i maszyny z reguły są nabudowane tylko na

jednym typie maszyny. Typowym przykładem agregatu nabudowanego spotykanego

w technice rolniczej jest ładowacz czołowy. Narzędzie i maszyny nabudowane podczas pracy

i transportu obciążają układ jezdny ciągnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielą się części maszyn?

2. Na czym polega połączenia śrubowe?

3. Czym charakteryzują się połączenia spawane i zgrzewane?

4. Jakie są połączenia wciskowe i sposoby ich uzyskiwania?

5. Jakie są rodzaje łożysk i podaj ich zastosowanie?

6. Jakie rodzaje sprzęgieł najczęściej mają zastosowanie w maszynach rolniczych?

7. Jakie są podstawowe rodzaje tarcia?

8. Do czego służy sprzęgło bezpieczeństwa?

9. Jak zbudowana jest przekładnia prosta?

10. Jakie znasz przykłady zastosowania przekładni?

11. Jak dzieli się agregaty ciągnikowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj elementy robocze stosowane w różnych narzędziach, urządzeniach i maszynach

rolniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić elementy robocze maszyn i narzędzi znajdujących się w parku maszynowym

gospodarstwa szkolnego,

2) obejrzeć przeźrocza i film dydaktyczny „Urządzenia przyłączeniowo-zaczepowe ciągnika

rolniczego”,

3) określić warunki pracy wskazanego przez nauczyciela elementu roboczego maszyny,

4) porównać swoje opracowanie z wzorcową kartą pracy określonego elementu roboczego,

5) sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi sprzętu rolniczego

−

film dydaktyczny „Urządzenia przyłączeniowo-zaczepowe ciągnika rolniczego” i przeźrocza,

−

wykaz elementów roboczych z parku maszynowego,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz zestaw maszyn do agregatu uprawowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić wymagania uprawowe, jakie powinien spełniać agregat,

2) obejrzeć film dydaktyczny „Kompleksowa uprawa gleby”,

3) opracować technologię uprawy gleby,

4) dobrać zestaw maszyn do uprawy gleby,

5) zaagregatować maszyny do uprawy gleby,

6) zaprezentować wyniki wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

karty technologiczne kompleksowej uprawy gleby,

−

film dydaktyczny „Kompleksowa uprawa gleby”,

−

wykaz maszyn tworzących agregat,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zastosować połączenia gwintowe?

2) zastosować połączenia kołkowe?

3) rozróżnić połączenia spawane od zgrzewanych?

4) zmniejszyć siłę tarcia?

5) zwiększyć siłę tarcia?

6) wskazać, gdzie występują sprzęgła przeciążeniowe w maszynach

rolniczych ?

7) wskazać przekładnie w maszynach rolniczych?

8) wymienić zasady doboru maszyn do określonych procesów

technologicznych?

9) wymienić co najmniej trzy zasady eksploatacji maszyn rolniczych?

10) podać zasady bhp oraz zasady ergonomii pracy ciągników

rolniczych?

11) podać różnicę między mechanizacją kompleksową a wycinkową?

12) podać przykłady mechanizacji kompleksowej?

13) podać przykłady mechanizacji wycinkowej?

14) podać zależności energetyczne warunków pracy agregatu?

15) zdefiniować „agregat prosty”?

16) podać przykład agregatu prostego?

17) zdefiniować „agregat złożony jednoczynnościowego”?

18) podać przykład agregatu złożonego jednoczynnościowy?

19) zdefiniować „agregat złożony wieloczynnościowy”?

20) wymienić sposoby łączenia agregatów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Paliwa i smary, silniki spalinowe, instalacje i silniki elektryczne

4.3.1. Materiał nauczania

W technice rolniczej paliwa mają bardzo szerokie zastosowanie. Wyróżniamy:

−

paliwa stałe,

−

paliwa ciekłe,

−

paliwa gazowe.

Najbardziej rozpowszechnionym w Polsce paliwem stałym jest węgiel kamienny i jego

pochodne. Klasyfikację węgla kamiennego określają Polskie Normy, wyróżnia się: węgiel

płomienny, gazowopłomienny, gazowy, gazowokoksowy, ortokoksowy, metakoksowy,

semikoksowy i węgiel chudy. Cechą charakterystyczną węgla jest jego wartość opałowa. Jest

to ilość kcal uzyskana po spaleniu 1 kg węgla. Najwyższą wartość opałową ma antracyt, gdyż

zawiera on największą ilość czystego węgla.

Inne paliwa stałe to: węgiel brunatny, drewno, torf, itp.

Paliwa ciekłe to płyny uzyskane z przerobu (rafinerii) ropy naftowej lub też pochodne

spirytusu, oleju rzepakowego, itp. Powszechnie stosowanymi paliwami są benzyny oraz olej

napędowy. Uzyskiwane są one z destylacji ropy naftowej. Obecnie stosowane benzyny

samochodowe to Etylina 98 i Etylina 95 (liczby obok nazw oznaczają liczby oktanowe).

Liczby te charakteryzują dane paliwo.

Liczba oktanowa jest wskaźnikiem odporności paliwa na zjawisko detonacji (stukanie)

w silnikach spalinowych z zapłonem iskrowym. Określa ona zawartość izooktanu (wyrażona

w procentach objętościowych) w paliwie złożonym z izooktanu i n–hepatanu, które w silniku

wzorczym w ściśle określonych warunkach wykazują taką samą odporność na detonację jak

badane paliwo.

Liczba cetanowa jest wskaźnikiem skłonności do samozapłonu paliw w silnikach

z zapłonem samoczynnym (wysokoprężnych). Określa ona zawartość procentową cetanu

w mieszaninie

α

–metylonaftalenu, która w silniku w ściśle określonych warunkach spala się

w taki sposób, jak badane paliwo.

Paliwami samochodowymi mogą być również mieszaniny benzyn lub mieszaniny benzyn ze

spirytusem bezwodnym i z beznolem. Do benzyn specjalnych zaliczamy: eter naftowy,

benzynę ekstrakcyjną, benzynę do lakierów, benzynę apteczną i benzynę do lamp górniczych.

Eter naftowy to najlżejsza frakcja benzyny, stosowany jest jako rozpuszczalnik w przemyśle

i praktyce laboratoryjnej.

Oleje napędowe są to frakcje ropy naftowej i są stosowane do napędzania silników

z zapłonem samoczynnym oraz do zasilania pieców grzewczych w ogrzewaniu domów,

silnikach trakcyjnych i silnikach żeglugowych.

Mazut należy do olejów opałowych, służy jako paliwo opałowe do zasilania kotłów

parowych oraz pieców przemysłowych.

Paliwa gazowe to głównie gaz ziemny i gaz płynny. Gaz ziemny daje dwa razy więcej

energii cieplnej niż węgiel kamienny. Stosowany jest do celów grzewczych, opałowych, jako

paliwo gazowe do silników spalinowych oraz do przeróbki chemicznej. Gaz płynny (gazol,

LPG) otrzymuje się przez oddzielenie metanu ze skroplonego gazu ziemnego oraz z ropy

naftowej podczas destylacji. Gaz płynny jest mieszaniną propanu, n–butanu i izobutanu;

przechowywany jest w butlach stalowych wysokociśnieniowych. Gaz płynny stosowany jest

do napędu pojazdów mechanicznych, do celów grzewczych w gospodarstwie i przemyśle oraz

do otrzymywania propenu, butanu i rozpuszczalników. Paliwami gazowymi najczęściej

stosowanymi w gospodarstwie są: gaz koksowniczy, gaz gazowniczy, gaz miejski, gaz

węglowy, gaz wielkopiecowy i inne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Smary są to substancje zmniejszające tarcie między stykającymi się powierzchniami

poruszających się względem siebie części oraz zmniejszające zużycie powierzchni.

Wyróżniamy smary: roślinne, zwierzęce, mineralne.

Smary pochodzenia roślinnego to głównie oleje słonecznikowe, rzepakowe, olej

rycynowy (rącznikowy), w technice rolniczej stosowane rzadko, ale głównie w obróbce

skrawaniem do nacinania gwintów, w przemyśle spożywczym, itp.

Do smarów zwierzęcych zaliczamy olej kostny, łój, tran wielorybi i delfinowy.

W technice rolniczej stosowane rzadko jedynie do smarowania mechanizmów zegarowych.

Smary mineralne są to produkty otrzymywane z destylacji ropy naftowej i znalazły one

powszechne zastosowane w technice rolniczej. Występują w postaci płynnej jako oleje oraz

w postaci stałej jako pasty lub oleje bardzo zagęszczone o dużej lepkości. Mogą one zawierać

dodatki olejów roślinnych, emulgatorów, grafitu, dwusiarczku molibdenu, dwusiarczku

wolframu i inne. W technice rolniczej najbardziej rozpowszechnione są oleje silnikowe i oleje

przekładniowe oraz smary stałe. Oleje silnikowe stosowane do silników niskoprężnych to

selektole, a do silników wysokoprężnych to superole. Charakteryzują się średnimi

wskaźnikami lepkości, dobrymi właściwościami antyoksydacyjnymi oraz wysoką temperaturą

zapłonu. Oleje przekładniowe to hipole stosowane do różnego rodzaju skrzyni

przekładniowych, mostów, itp. Oleje hydrauliczne znajdują zastosowanie w przekładniach

hydraulicznych, układach regulujących i sterujących oraz w innych urządzeniach

smarowanych obiegowo lub kąpielowo. Są to oleje stabilne, odporne na pienienie.

Najpopularniejsze smary stosowane w technice rolniczej to smary stałe do łożysk tocznych

oraz smary maszynowe zwane dawniej smarami Tovottz’a.

Najbardziej popularne smary do łożysk tocznych to:

– ŁT2 – temperatura pracy – 30–70 C,

– ŁT3 – temperatura pracy – 50–100 C,

– ŁT4 – temperatura pracy – 30–120 C.

Smary te są odporne na działanie wody, chronią łożysko przed korozją i przedłużają jego

ż

ywotność. Smary prostsze o gorszych właściwościach smarnych stosowane są do prostych

narzędzi i maszyn rolniczych, głównie w celu zabezpieczenia przed korozją. Magazynowanie

paliw pędnych i smarów powinno odbywać się w budynku tylko do tego przeznaczonym.

Magazyn ten powinien znajdować się z dala od zabudowań gospodarskich, a szczególnie

takich, w których składowane są słoma, siano, ziarno, itp. Powinien być wyposażony

w podstawowe środki gaśnicze i sprzęt przeciwpożarowy, taki jak: gaśnice śniegowe

i pianowe, azbestowe koce gaśnicze, pojemniki z piaskiem, łopaty.

Benzyn w większych ilościach nie należy magazynować poza stacjami paliw. Małe ilości

mogą być przechowywane w magazynach, ale w metalowych kanistrach. Olej napędowy

może być magazynowany w metalowych beczkach 200-litrowych. Budynek przeznaczony na

magazyn paliw płynnych musi być zbudowany z materiałów ogniotrwałych, wewnątrz

wyposażony w legary drewniane, które przeciwdziałają przetaczaniu się beczek. Winien być

wyposażony w odpowiednie pompy do paliwa, a instalacja elektryczna powinna być

hermetyczna.

Silniki spalinowe

Silniki spalinowe są to maszyny służące do zamiany energii chemicznej zawartej

w paliwach płynnych na energię mechaniczną ruchu posuwisto-zwrotnego lub obrotowego

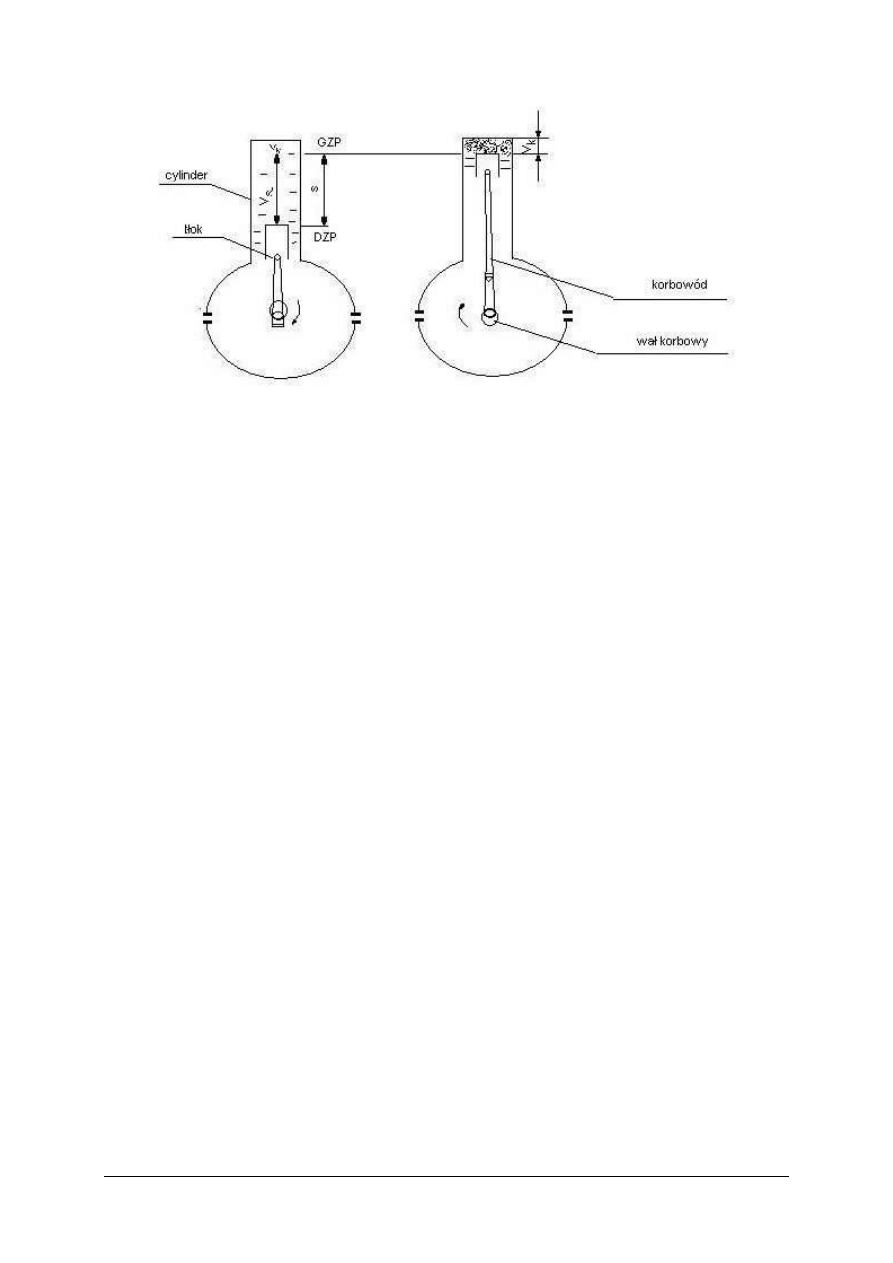

tłoka. Charakterystyczne wielkości silnika tłokowego przedstawiono na rysunku 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

V

S

–

objętość skokowo cylindra,

V

K

–

objętość komory spalania,

S –

skok tłoka,

DZP – dolny zwrotny punkt tłoka,

GZP – górny zwrotny punkt tłoka.

Rys. 7. Schemat mechanizmu korbowego czterosuwowego silnika spalinowego [2, s. 225]

Stosunek objętości całkowitej cylindra do objętości komory spalania nazywa się stopniem

sprężania ε i wskazuje, ile razy zmniejszyła się objętość gazów w cylindrze podczas ruchu

tłoka od górnego do dolnego zwrotnego położenia. W zależności od wartości stopnia

sprężania silniki dzieli się na niskoprężne (ε<12) i wysokoprężne (ε >12).

Silniki niskoprężne – to silniki z zapłonem iskrowym, w których mieszanka paliwowo-

powietrzna znajdująca się nad tłokiem, zostaje zapalona iskrą elektryczną przeskakującą

między elektrodami świecy zapłonowej.

W silnikach wysokoprężnych zapłon mieszanki następuje samoczynnie w wyniku

temperatury wytworzonej przy sprężaniu – przez tłok – powietrza, do którego jest

wtryskiwane paliwo. Silniki te nazywamy silnikami z zapłonem samoczynnym.

Cykl pracy silnika spalinowego obejmuje:

−

napełnianie silnika mieszanką paliwowo-powietrzną,

−

sprężanie ładunku i zapalanie mieszanki,

−

rozprężanie gazów spalinowych połączonego z wykonaniem pracy użytecznej,

−

usunięcie spalin z cylindra.

W zależności od tego, w ilu suwach odbywa się cykl pracy silnika dzielimy je na:

−

dwusuwowe – jeden obrót wału karbowego zamyka cały cykl pracy,

−

czterosuwowe – dwa obroty wału karbowego zamykają cały cykl pracy.

Silniki dwusuwowe mają głównie zastosowanie do urządzeń o mniejszym

zapotrzebowaniu energetycznym, będą to wykosiarki, piły spalinowe, kosiarki, otrząsarki, itp.

Wszędzie tam, gdzie zapotrzebowanie mocy jest większe, mają zastosowanie silniki

czterosuwowe. Silniki czterosuwowe posiadają większą sprawność ze względu na ich

konstrukcję oraz przebieg procesu spalania mieszanki. W technice rolniczej powszechnie

stosuje się silniki czterosuwowe z zapłonem samoczynnym. Są głównym źródłem napędu

ciągników

rolniczych,

maszyn

samobieżnych,

maszyn

stacyjnych,

agregatorów

prądotwórczych, itp. Koszty ich eksploatacji są stosunkowo niskie w porównaniu do silników

zasilanych etyliną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Budowa silników spalinowych

Kadłub silnika tworzy szkielet, który łączy poszczególne zespoły silnika. Odlewany jest

z żeliwa lub ze specjalnych stopów lekkich. Górną część kadłuba stanowi blok cylindrowy,

w którym osadzone są cylindry, a dolną skrzynia korbowa z wałem karbowym. Do kadłuba

od góry poprzez uszczelkę lub uszczelki mocuje się głowicę, od dołu również poprzez

uszczelkę miskę olejową. Głowica ogranicza od góry roboczą część cylindra i jest

przykręcana do kadłuba. W głowicy mieszczą się świece zapłonowe lub wtryskiwacze

i przymocowana jest do niej górna klawiatura rozrządu. Miska olejowa wykonana jest

w większości w formie wytłoczki z blachy stalowej i spełnia rolę miski olejowej. Mechanizm

tłokowo-karbowy tworzą: tłoki, korbowody, wał korbowodowy, koło zamachowe. Tłok

zbudowany jest z denka tłoka, części uszczelniającej, piasty tłoka oraz płaszcza tłoka.

Korbowód tworzy główka, trzon i stopa. Na część uszczelniającą tłoka przychodzą pierścienie

tłokowe uszczelniające, a miejsce przecięcia pierścienia nazywa się zamkiem. Poniżej

pierścieni uszczelniających znajdują się pierścienie zgarniające. Sworzeń tłokowy łączy

przegubowo tłok z korbowodem, a zabezpieczeniem przed samoistnym wysunięciem się tłoka

i niebezpieczeństwem uszkodzenia gładzi cylindrowej są pierścienie sprężyste.

Korbowód – poprzez sworzeń łączy tłok z wałem korbowym. Jego zadaniem jest

przeniesienie sił między tłokiem, a wałem podczas kolejnych cykli pracy. Wał korbowy

pośredniczy w przekazywaniu energii między tłokiem a kołem zamachowym oraz odwrotnie.

Od wału korbowego są napędzane również inne mechanizmy silnika, np.: układ rozrządu.

W wale korbowodowym można rozróżnić czopy główne, czopy korbowodowe, ramiona oraz

kanały olejowe tworzące część głównej magistrali olejowej.

Koło zamachowe – forma żeliwnego lub stalowego pierścienia, mocuje się go na końcu

wału korbowego i ma za zadanie magazynowanie energii kinetycznej (wyrównuje obroty

wału korbowego). Wewnętrzna powierzchnia koła zamachowego służy jako powierzchnia

cierna dla umieszczonego wewnątrz sprzęgła. Na obrzeżu koła zamachowego znajduje się

wieniec zębaty, służy do rozruchu silnika.

Układ rozrządu – steruje wymianą gazów w przestrzeni nad tłokiem i wlotem mieszanki

paliwowo – powietrznej do komory spalania. W silnikach spalinowych stosuje się dwa

zasadnicze typy rozrządu:

−

zaworowy – zawory grzybkowe otwierają i zamykają kanały,

−

tłokowy – gdzie kanały są zasłaniane i odsłaniane przez ściankę tłoka.

Rozrząd zaworowy powszechnie stosuje się w silnikach czterosuwowych, a rozrząd

tłokowy w silnikach dwusuwowych. Rozrząd zaworowy może być górnozaworowy, obecnie

powszechnie stosowany i dolnozaworowy bardzo mało spotykany.

Wał rozrządu może być umieszczony w kadłubie (rozwiązanie powszechnie stosowane)

lub w głowicy silnika. Otrzymuje napęd od wału korbowodowego w przełożeniu 1:2. Wał

rozrządu ma dwukrotnie mniejsze obroty od wału korbowodowego. Na wale rozrządu

umieszczone są krzywki, po dwie dla każdego cylindra, na krzywkach oparte są popychacze,

w których umieszczone są trzonki popychacza, jeden trzonek na jeden popychacz. Dalej drugi

trzonek popychacza naciska na końcówkę dźwigienki zaworowej pokonując opór sprężyny, tu

naciska na trzonek zaworu i powoduje jego otwarcie. Do podstawowych czynności

związanych z obsługą układu rozrządu należy regulacja luzu zaworowego. Wielkość luzu

określana jest wielkością szczeliny między dźwignią, a trzonkiem zaworu, zależy od typu

silnika i jego cech konstrukcyjnych. W ciągnikach Ursus luz zaworowy mierzony na zimnym

silniku wynosi 0,3 mm.

Układ smarowania – zadaniem układu smarowania jest dostarczenie oleju między

współpracujące części, a tym samym zmniejszenie siły tarcia do minimum. Ponadto olej

wprowadzony pomiędzy trące powierzchnie powoduje:

−

odprowadzenie ciepła powstałego wskutek tarcia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

oczyszczenie trących powierzchni i odprowadzenie zanieczyszczeń do filtrów,

−

uszczelnienie współpracujących powierzchni,

−

zabezpieczenie powierzchni przed korozją,

−

tłumienie drgań i hałasu pracujących części.

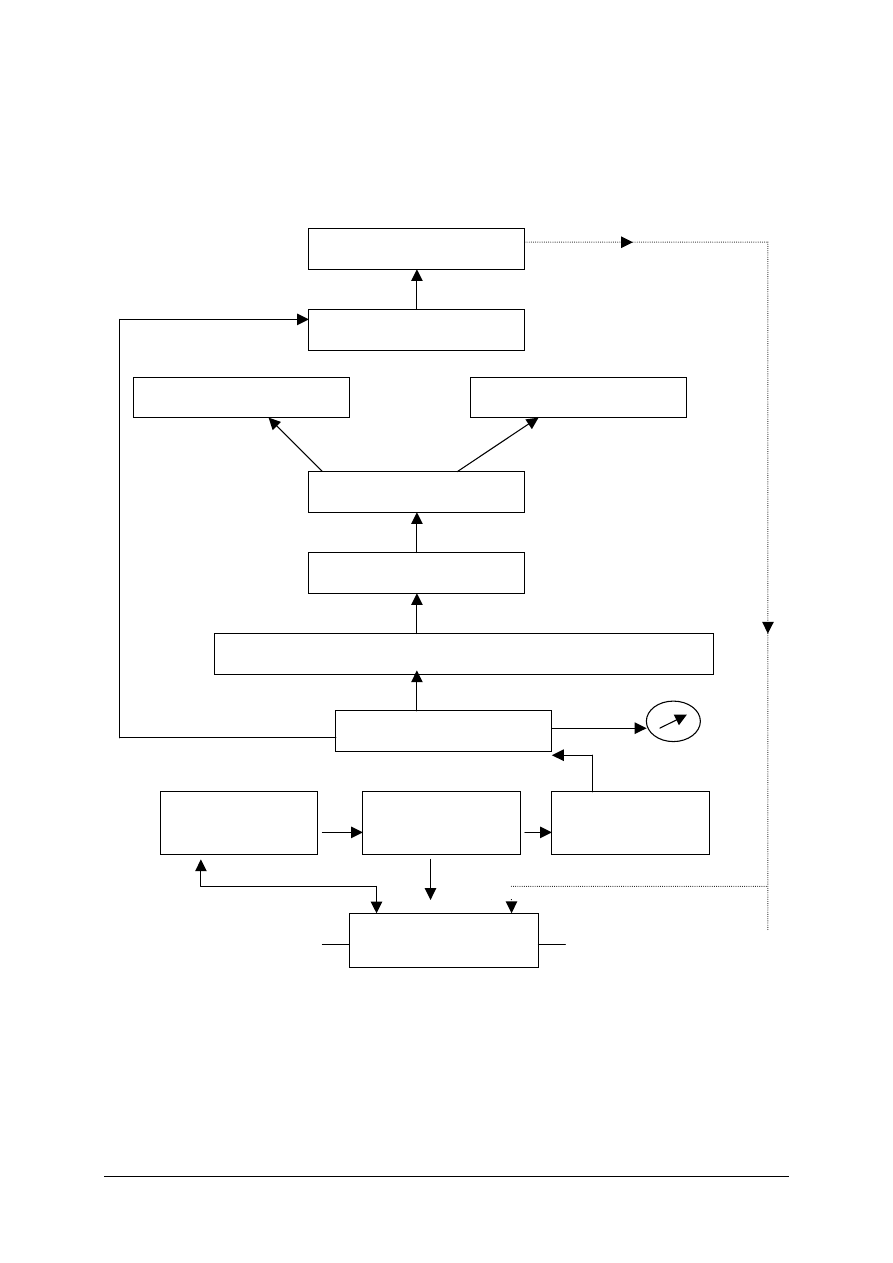

Poniższy schemat przedstawia obieg oleju w silniku:

Rys. 8. Obieg oleju w silniku [2, s. 236]

Obsługa układu smarowania to czynności obsługi codziennej i okresowej. W ramach

obsługi codziennej należy sprawdzić poziom oleju w misie olejowej oraz podczas pracy

kontrolować ciśnienie oleju. Należy zwracać uwagę na możliwe nieszczelności w silniku.

Obsługa okresowa polega na wymianie oleju i czyszczeniu bądź wymianie filtrów. Obecnie

podczas wymiany oleju powszechnie wymienia się filtr olejowy i czyści filtr powietrza lub

wymienia jego wkład. Postępuje się według instrukcji książki obsługi samochodu, ciągnika, itp.

Dźwignie zaworowe

Łożyska wału rozrządu

Główki korbowodów

Ś

cianki cylindrów

Panewki korbowodowe

Wał korbowy

Panewki główne wału korbowego

Kanał główny

Pompa olejowa

Zawór

przelewowy

Filtr oleju

Filtr siatkowy

1

2

3

4

5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Układ zasilania ciągnika – jego zadaniem jest dostarczenie powietrza i paliwa do komory

spalania cylindra w celu wytworzenia mieszanki o odpowiednim składzie. Klasyczny układ

zasilania ciągnika rolniczego tworzą zbiornik na paliwo, pompa zasilająca, filtry (zgrubny

i dokładny), pompa wtryskowa, regulator odśrodkowy, wtryskiwacze, przewód przelewowy

(nadmiarowy). Obsługa układu zasilania paliwem ma na celu utrzymywanie w czystości,

zapewnienie szczelności połączeń, wymianę filtrów, odpowietrzanie układów, kontrolę

działania poszczególnych elementów układu. W silnikach z zapłonem samoczynnym do

obsługi należy regulacja okresowa pompy wtryskowej, a w gaźnikowych regulacja gaźnika

bądź komputerowego urządzenia wtryskowego.

Układ chłodzenia silnika ogólnie można podzielić na układ chłodzenia powietrzem oraz

układ chłodzenia cieczą z wymuszonym obiegiem cieczy. Podstawowymi elementami układu

chłodzenia powietrzem są dmuchawa i osłona kierunkowa. Klasycznym przykładem

i najbardziej rozpowszechnionym chłodzeniem powietrzem był i nadal są silniki samochodów

Fiat 126p i ciągnik rolniczy popularny (Władimirec) T–25A. Jednak najbardziej

rozpowszechnionym w silnikach ciągników i maszyn rolniczych jest układ chłodzenia cieczą,

z wymuszonym obiegiem cieczy. Zadaniem układu chłodzenia tak w jednym jak i w drugim

przypadku, jest utrzymywanie temperatury silnika w temperaturze pracy najbardziej

ekonomicznej dla niego. Podstawowymi zespołami układu są chłodnica, wentylator, pompa,

termostat, kanały chłodzenia bloku i głowicy (płaszcz wodny). Obsługa układu chłodzenia

powietrzem polega głównie na regulacji napięcia paska klinowego napędu dmuchawy, a także

na utrzymaniu w czystości użebrowania (żeberek) cylindrów. Okresowo również należy

kontrolować sprawność termostatu sterującego osłoną wylotu gorącego powietrza. Obsługa

układu chłodzenia cieczą polega głównie na kontrolowaniu poziomu i ewentualnym

uzupełnianiu płynu chłodzącego. Poziom płynu powinien zakrywać kanały rdzenia chłodnicy,

a jeżeli układ jest wyposażony w zbiorniczek wyrównawczy to poziom płynu powinien

znajdować się pomiędzy kreskami oznaczającymi górny i dolny dopuszczalny poziom płynu

w układzie. Najpopularniejsze płyny stosowane do chłodnic występujące na rynku krajowym

to „Borygo” i „Petrygo”. Obsługa każdego silnika winna być zgodna z instrukcją, w którą jest

on zaopatrzony.

Instalacje elektryczne

Prąd elektryczny jest przesyłany z elektrowni za pośrednictwem sieci elektroenergetycznej

składającej się z linii przesyłowych wysokiego napięcia i stacji transformatorowych. Linię

przesyłową tworzą trzy przewody fazowe i przewód neutralny (dawniej zerowy). Prąd jest

doprowadzony do użytkownika linią niskiego napięcia. Według obecnie obowiązujących norm

(JEC), w tej części linii, napięcie pomiędzy przewodem neutralnym N i każdym z przewodów

fazowych (L1, L2, L3) powinno wynosić 230 V (dawniej 220 V) natomiast między

przewodami fazowymi powinno wynosić 400 V (dawniej 380 V).

Miejsce połączenia instalacji elektrycznej budynku z siecią zewnętrzną nazywa się

przyłączem i jest umiejscowione na dachu lub na bocznej ścianie budynku. Od słupa linii

przesyłowej do przyłącza prąd może być doprowadzony kablem ziemnym lub przewodami

napowietrznymi. Podstawowymi elementami instalacji elektrycznej budynku są: przewody

elektryczne, łączniki, bezpieczniki i wyłączniki samoczynne, gniazda wtyczkowe. Na

początku instalacji elektrycznej montuje się licznik mierzący zużycie energii elektrycznej.

Licznik rejestruje liczbę obrotów tarczy, której prędkość obrotowa w danej chwili zależy od

wartości pobierczej energii.

Stała licznika jest to wartość podawana na tabliczce znamionowej licznika i określa liczbę

obrotów tarczy odpowiadającej poborowi 1–kilowatogodziny. W gospodarstwach rolnych

instaluje się również liczniki dwutaryfowe do osobnego pomiaru zużycia tańszej energii w

godzinach nocnych. Przewód elektryczny składa się z jednej lub kilku żył metalowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

(miedzianych, aluminiowych, stalowych) obłożonych izolacją. Najczęściej stosuje się izolację

gumową lub poliwinylową. Niektóre przewody mające dodatkowe warstwy wzmacniające

i ochronne przed zawilgoceniem i działaniem czynników chemicznych nazywane są kablami.

Kable nadają się do układania w ziemi. Przewody elektroenergetyczne mają znormalizowane

przekroje (podawane w mm) i oznaczenia literowe określające ich budowę np.:

−

YKY3x16 oznacza przewód kabelkowy (K) w powłoce poliwinylowej (Y) z trzema

ż

yłami miedzianymi o przekrojach 16 mm

2

w izolacji poliwinylowej (Y).

−