„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jacek Przepiórka

Charakteryzowanie maszyn i urządzeń

311[35].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jan Żarłok

mgr inż. Jan Skiba

Opracowanie redakcyjne:

dr inż. Jacek Przepiórka

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z2.01,

„Charakteryzowanie maszyn i urządzeń”, zawartego w modułowym programie nauczania dla

zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy mechaniki i wytrzymałości materiałów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Wybrane zagadnienia z części maszyn

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

33

4.2.3. Ćwiczenia

34

4.2.4. Sprawdzian postępów

35

4.3.Podstawy elektrotechniki i automatyki przemysłowej

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

48

4.3.4. Sprawdzian postępów

50

5. Sprawdzian osiągnięć

51

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej charakteryzowania

maszyn i urządzeń.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

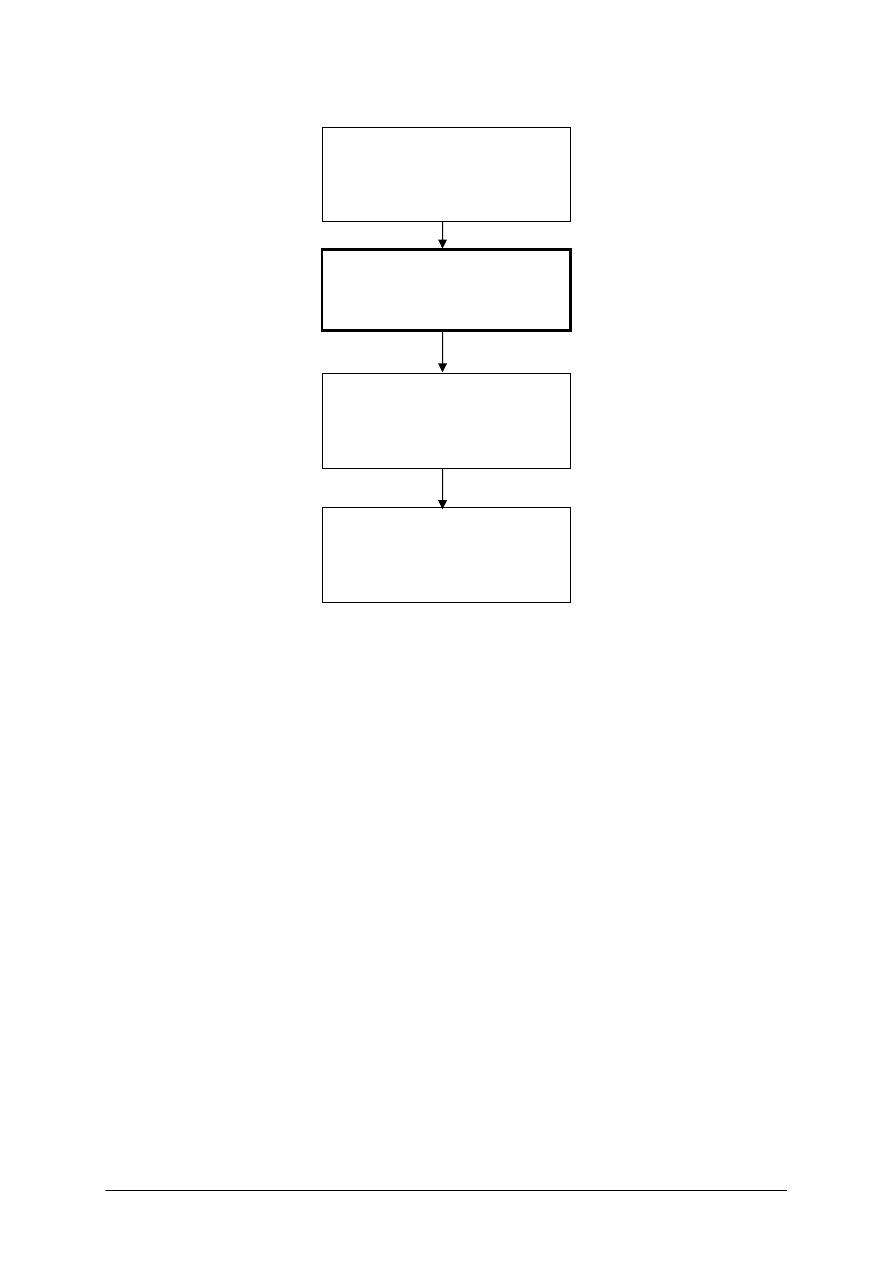

Miejsce jednostki modułowej w strukturze modułu 311[35].Z2 „Maszyny i urządzenia do

produkcji wyrobów skórzanych” jest wyeksponowane na schemacie zamieszczonym na

stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości

dotyczące przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska znajdziesz w jednostce modułowej 311[35].O1.01 „Przestrzeganie

przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

311[35].Z2

Maszyny i urz

ądzenia

do produkcji wyrobów skórzanych

311[35].Z2.02

U

żytkowanie maszyn

i urz

ądzeń do rozkroju

311[35].Z2.03

U

żytkowanie maszyn i urządzeń

do monta

żu oraz wykończania

wyrobów

311[35].Z2.01

Charakteryzowanie

maszyn i urz

ądzeń

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej podczas montażu i demontażu maszyn i urządzeń,

−

korzystać z różnych źródeł informacji,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

rozróżniać materiały konstrukcyjne,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną,

−

stosować i zamieniać jednostki układu SI,

−

wykonywać proste obliczenia matematyczne,

−

użytkować komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić podstawowe prawa i zasady z zakresu mechaniki, wytrzymałości materiałów,

elektromechaniki, hydromechaniki, termodynamiki i elektroniki,

−

sklasyfikować maszyny i urządzenia w zależności od budowy, zasady działania

i zastosowania praktycznego,

−

rozróżnić części maszyn oraz wyjaśnić ich konstrukcję,

−

wyjaśnić zasadę działania maszyn i urządzeń oraz możliwości ich zastosowania

w produkcji wyrobów skórzanych,

−

wyjaśnić pojęcia tolerancji i pasowania części maszyn,

−

scharakteryzować typy i rodzaje połączeń stosowanych w maszynach,

−

wyjaśnić działanie łożysk, osi, wałów, sprzęgieł, hamulców, przekładni oraz ich

zastosowanie,

−

wyjaśnić budowę, działanie, zastosowanie różnego rodzaju pomp oraz wentylatorów

i dokonać ich klasyfikacji,

−

scharakteryzować napędy i sterowanie: hydrauliczne, pneumatyczne i elektryczne,

−

scharakteryzować parametry techniczne maszyn,

−

wyjaśnić działanie i zastosowanie mechanizmów: wieloprzegubowych, krzywkowych

oraz o ruchu ciągłym i przerywanym,

−

określić zasady eksploatacji maszyn,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii podczas eksploatacji maszyn, urządzeń i narzędzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

a)

4. MATERIAŁ NAUCZANIA

4.1. Podstawy mechaniki i wytrzymałości materiałów

4.1.1. Materiał nauczania

Mechanika jest działem nauki zajmującym się ruchem ciała oraz przyczynami

powodującymi ten ruch. Wyróżnia się trzy duże działy: statykę, kinematykę i dynamikę.

Statyka bada warunki równowagi, kinematyka opisuje ruch z punktu widzenia torów,

prędkości i przyspieszeń natomiast dynamika opisuje związki przyczynowe między siłami

i ruchami ciał.

W mechanice spotykamy się z dwoma rodzajami wielkości. Są to wielkości wektorowe

i skalarne. Na przykład: siłę mierzymy w niutonach, prędkość w m/s, przyśpieszenie w m/s

2

,

masę w kg. Niektóre wielkości nie mają miana, gdyż są określane przez stosunek dwóch

wielkości o tym samym mianie. Na przykład: współczynnik tarcia, liczba Poissona,

wydłużenie względne. Wielkości mechaniczne i fizyczne są przedstawiane za pomocą

jednostek tworzących układy SI.

Wielkość skalarna określa wyłączanie liczbę jednostek przyjętych za pomiarową, np.:

czas, długość, powierzchnia, objętość, masa, temperatura itd.

Wielkość wektora (wektor) wymaga następujących określeń: punktu przyłożenia,

kierunku działania wyznaczonego linią prostą, zwrotu, liczby jednostek przyjętych za

pomiarowe, czyli modułu danego wektora.

Siła – mechaniczne wzajemne oddziaływanie ciał, które może być bezpośrednie (gdy

ciała się stykają) lub pośrednie (oddziaływanie na odległość). Każdą siłę definiuje: wartość,

kierunek, zwrot oraz punkt zaczepienia, dlatego siła jest wektorem.

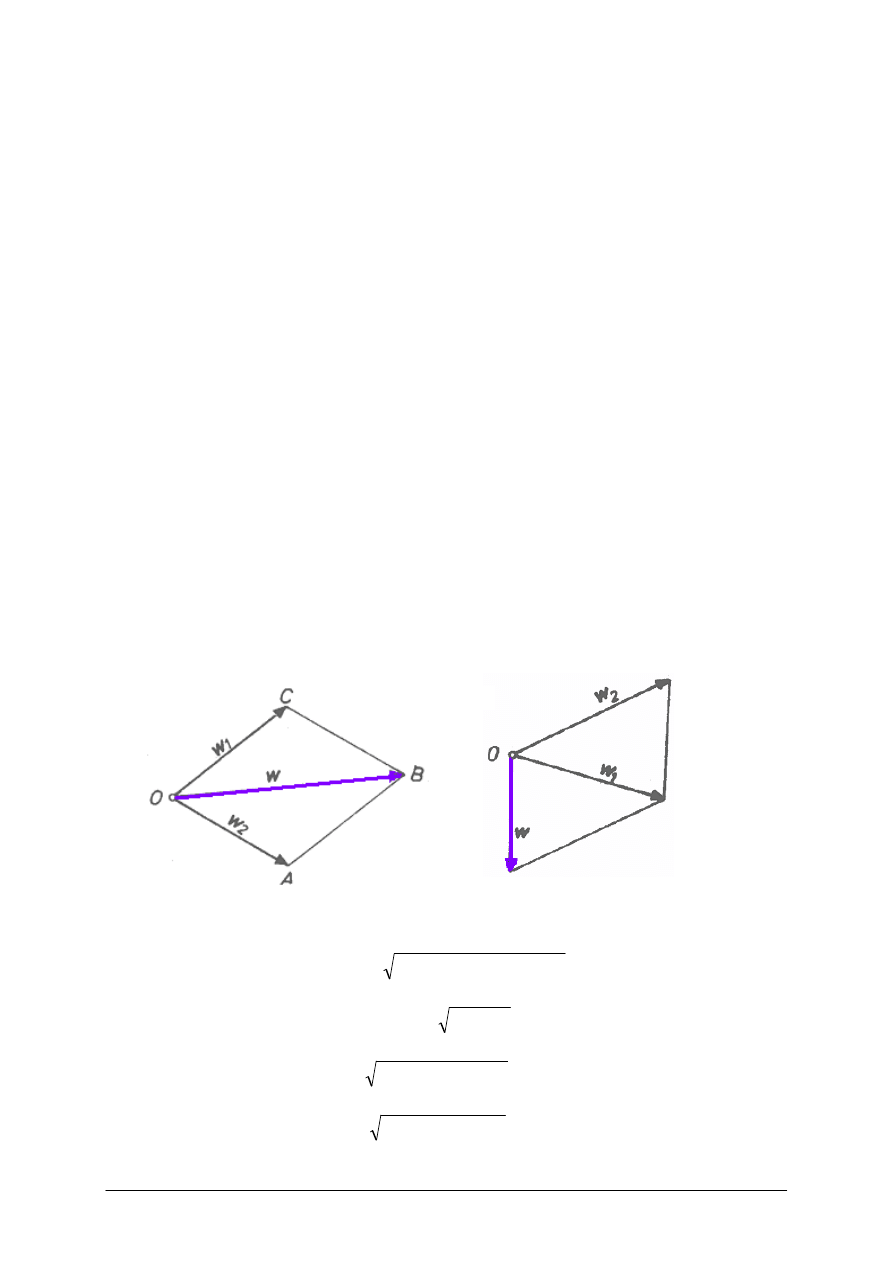

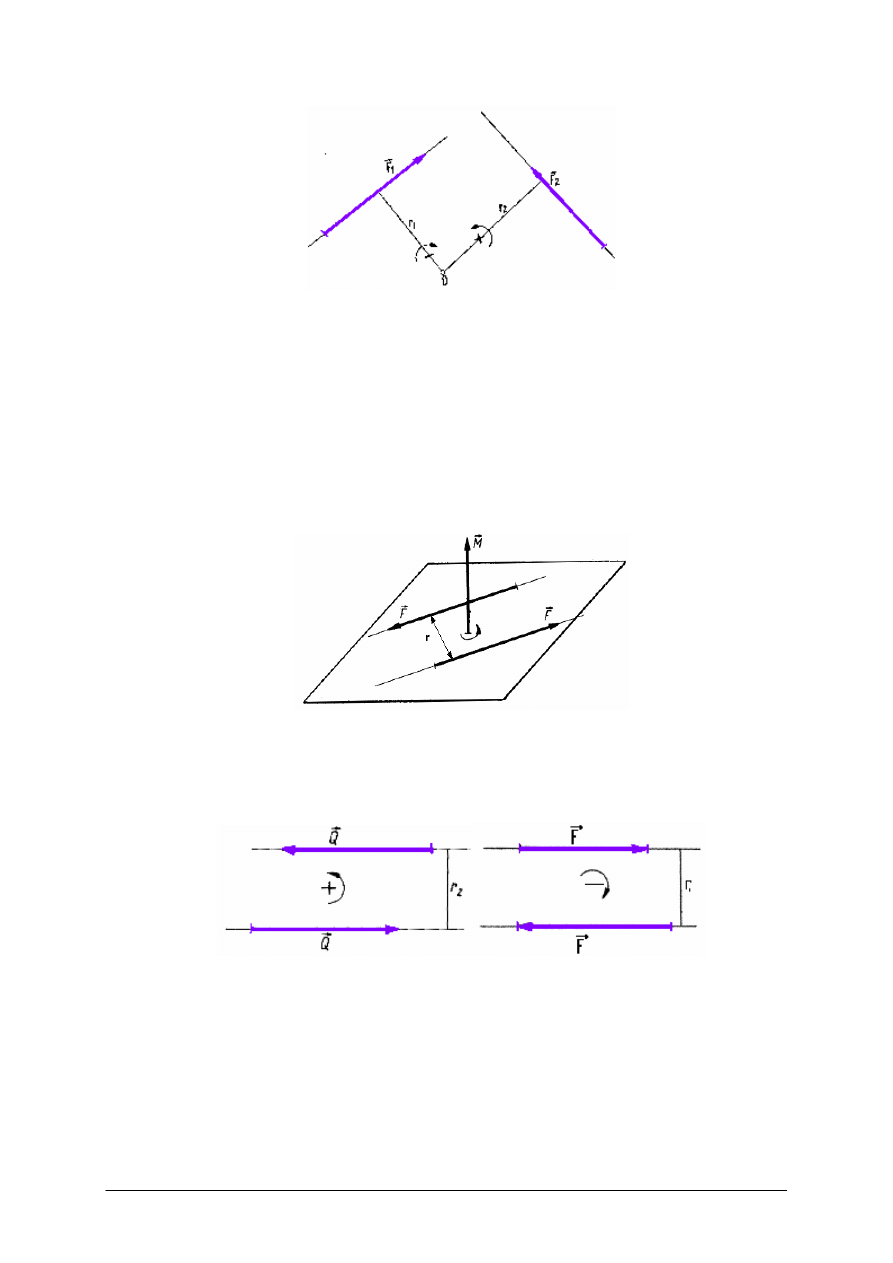

Siłę podobnie jak wektor możemy dodawać i odejmować metodą geometryczną

(rysunek 1) i analityczną.

Rys. 1. Dodawanie (a) i odejmowanie (b) wektorów (sił) metodą geometryczną [1, s. 40].

W przypadku analitycznego obliczania wartości wektora otrzymujemy:

α

+

+

=

cos

w

w

2

w

w

w

2

1

2

2

2

1

,

jeżeli α = 90

0

, to

2

2

2

1

w

w

w

+

=

,

dla α = 0

0

, to

2

1

2

1

2

2

2

1

w

w

w

w

2

w

w

w

+

=

+

+

=

,

jeżeli α = 180

0

, to

2

1

2

1

2

2

2

1

2

w

w

w

w

w

w

w

−

=

−

+

=

.

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

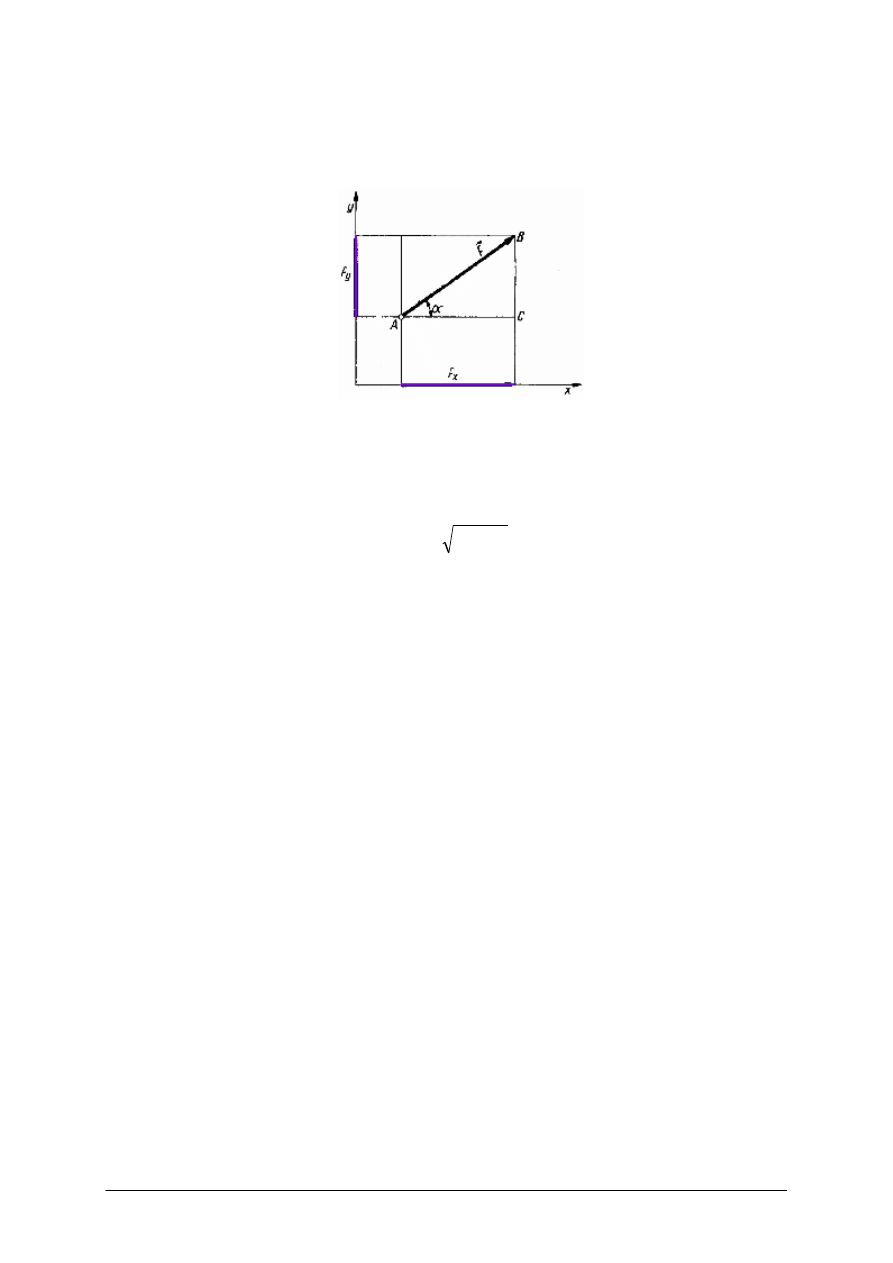

W praktyce bardzo często spotykamy się z koniecznością rozkładu siły na dwie składowe

i jest to zagadnienie odwrotne do składania sił (lub wektorów).

Rzutem siły na dowolną oś nazywamy wielkość odcinka łączącego rzut początku i końca

danej siły ma tę oś. Graficzną interpretacje rzutowania siły na oś przedstawiono na rysunku 2.

Rys. 2. Graficzna ilustracja rzutu siły w układzie współrzędnych [2, s. 36].

Korzystając z funkcji trygonometrycznych i twierdzenia Pitagorasa łatwo obliczyć że:

F

x

= Fcos

α

i

F

y

= Fsin

α

oraz

2

y

2

x

F

F

F

+

=

Warunkiem równowagi dla płaskiego układu sił jest zerowa wypadkowa sumy sił

działających na os X i oś Y. Analityczny zapis tego warunku przyjmują postać:

0

F

ix

=

∑

∑

=

0

F

iy

Warunki równowagi płaskiego układu sił zbieżnych stosowane są do wyznaczania sił oraz

reakcji (odpowiedzi układu na siły) w zadaniach z zakresu statyki.

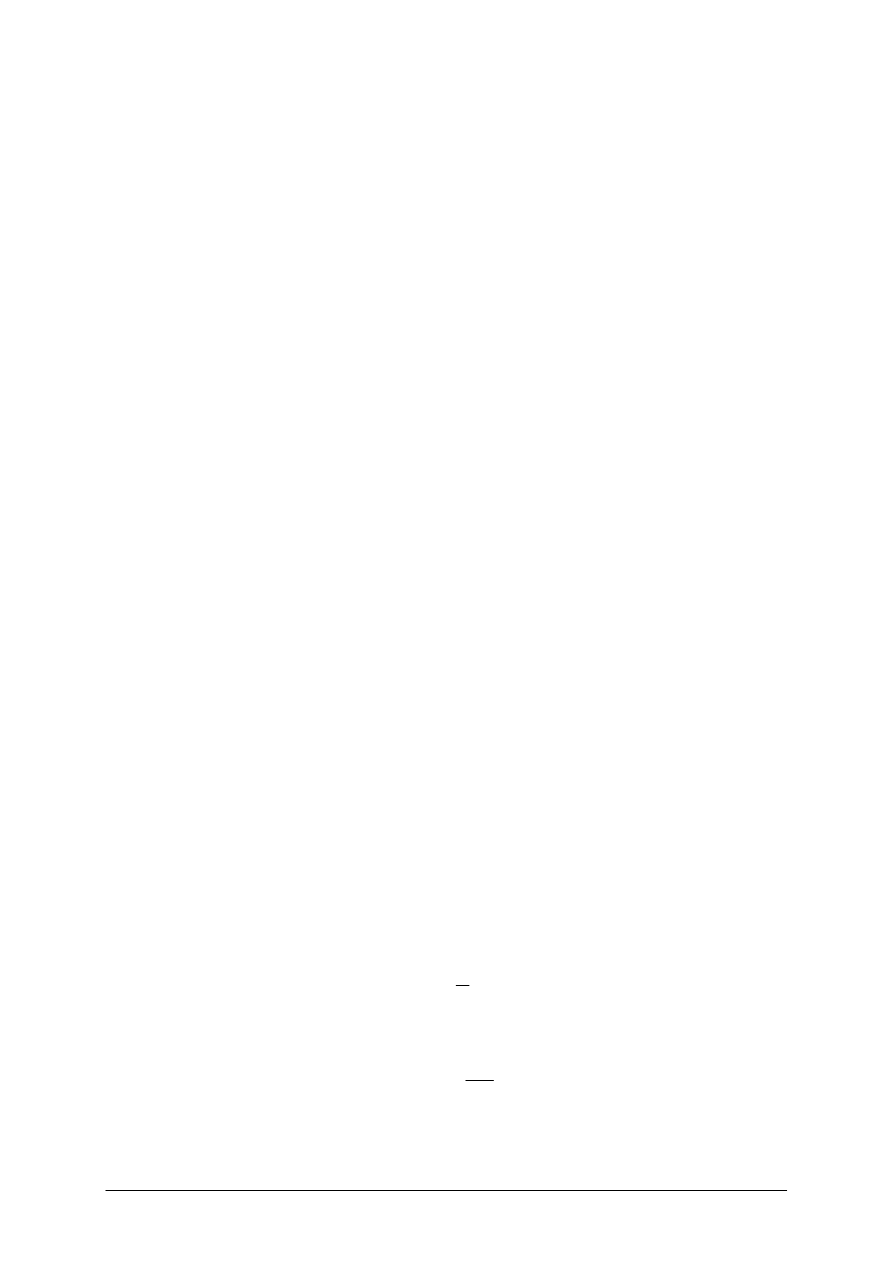

Momentem siły F

r

względem punktu O nazywamy iloczyn wartości tej siły przez ramię

jej działania, czyli odległości obranego punktu od linii działania tej siły.

M

o

= F · r

Moment może przyjmować wartość dodatnią lub ujemną w zależności od przyjętego

założenia, przy czym należy pamiętać aby przyjęte zasady stosować konsekwentnie w całym

analizowanym układzie. Najczęściej moment uważamy za dodatni, jeśli siła dąży do

obrócenia swojego ramienia r dookoła bieguna O w kierunku niezgodnym z ruchem

wskazówek zegara. Jeśli dąży do obrócenia swojego ramienia r w kierunku zgodnym

z ruchem wskazówek zegara, moment uważamy za ujemny. Przykład momentu dodatniego

i ujemnego pokazano na rysunku 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 3. Graficzna ilustracja określania znaku momentu siły [2, s. 47].

Podczas odkręcania śrub w kołach samochodowych kluczem „krzyżowym” w celu

zwiększenia siły używamy obu rąk jednocześnie. Jest to przykład zastosowania pary sił.

Parą sił nazywamy układ dwóch sił o równych wartościach i jednakowych kierunkach,

lecz o przeciwnych zwrotach. Odległości pomiędzy liniami działania obu sił oznaczamy przez

„r” i nazywamy ramieniem pary. Para sił posiada moment równy iloczynowi wartości jednej

z sił przez ramie pary. Podobnie jak w przypadku momentu siły, moment pary oznaczany

literką M. Na rysunku 4 przedstawiono parę sił oraz wektor momentu od nich pochodzącego.

M = F · r

Rys. 4. Moment skręcający wytwarzany przez parę sił [2, s. 53].

Para sił posiada moment, który może mieć znak dodatni lub ujemny podobnie jak

moment siły. Zasada określania wartości momentu pary jest identyczna jak w przypadku

momentu siły i jej graficzną ilustrację obrazuje rysunek 5.

Rys. 5. Graficzna ilustracja określania znaku momentu pary [2, s. 52].

Warunki równowagi płaskiego układu sił zbieżnych mogą okazać się niewystarczające

w przypadku układu obciążonego siłami o różnych kierunkach działania. Układ taki

nazywamy dowolnym układem płaskim sił i aby znajdował się w równowadze, muszą być

spełnione trzy analityczne warunki:

1. suma algebraiczna rzutów wszystkich sił na oś x musi równać się zeru,

2. suma algebraiczna rzutów wszystkich sił na oś y musi równać się zeru

3. suma algebraiczna momentów wszystkich sił względem dowolnego bieguna musi równać

się zeru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Warunki równowagi dowolnego płaskiego układu sił zapisuje się w postaci równań:

=

=

=

∑

∑

∑

0

M

0

F

0

F

i

iy

ix

Wykorzystując powyższy układ równań możemy obliczyć reakcje występujące

w punktach podparcia bryły obciążonej dowolnie przyłożonymi siłami znajdującymi się na

jednej płaszczyźnie. Ponieważ możemy ułożyć tylko trzy równania, dlatego liczba

niewiadomych występujących w tych równaniach nie może być większa od tej liczby.

Wprowadzenie do wytrzymałości materiałów

Pod wpływem przyłożonej siły w materiałach występują naprężenia, które mogą

powodować zmianę kształtu, a nawet uszkodzić materiał. Badaniem zależności pomiędzy

kształtem części, obciążeniem i własnościami mechanicznymi materiału zajmuje się dział

nauki nazywany wytrzymałością materiałów. Materiały stosowane na części konstrukcyjne

maszyn, będące przedmiotem badań nauki o wytrzymałości materiałów, charakteryzują

następujące własności:

−

sprężystość, tj. zdolność powrotu do postaci pierwotnej po usunięciu obciążenia, które

wywołało odkształcenie,

−

plastyczność, tj. zdolność do odkształceń trwałych, czyli nie znikających po usunięciu

obciążeń,

−

kruchość czyli pękanie materiału zanim osiągnąłby on odkształcenie trwałe,

−

twardość czyli odporność na uszkodzenia przy wywieraniu nacisku na powierzchnię

materiału,

−

wytrzymałość, tj. największa wartość obciążenia, po przekroczeniu której część

konstrukcyjna ulega zniszczeniu.

W celu wyznaczenia wytrzymałości materiałów konstrukcyjnych przeprowadza się

rozciąganie próbki wykonanej z badanego materiału na maszynie nazywanej zrywarką.

Wytrzymałość na rozciąganie R

m

określona w wyniku próby rozciągania danego

materiału wyznacza maksymalną wartość siły F

max

, po przekroczeniu której pręt

o przekroju początkowym S pracujący na rozciąganie ulega zerwaniu.

S

R

F

m

max

=

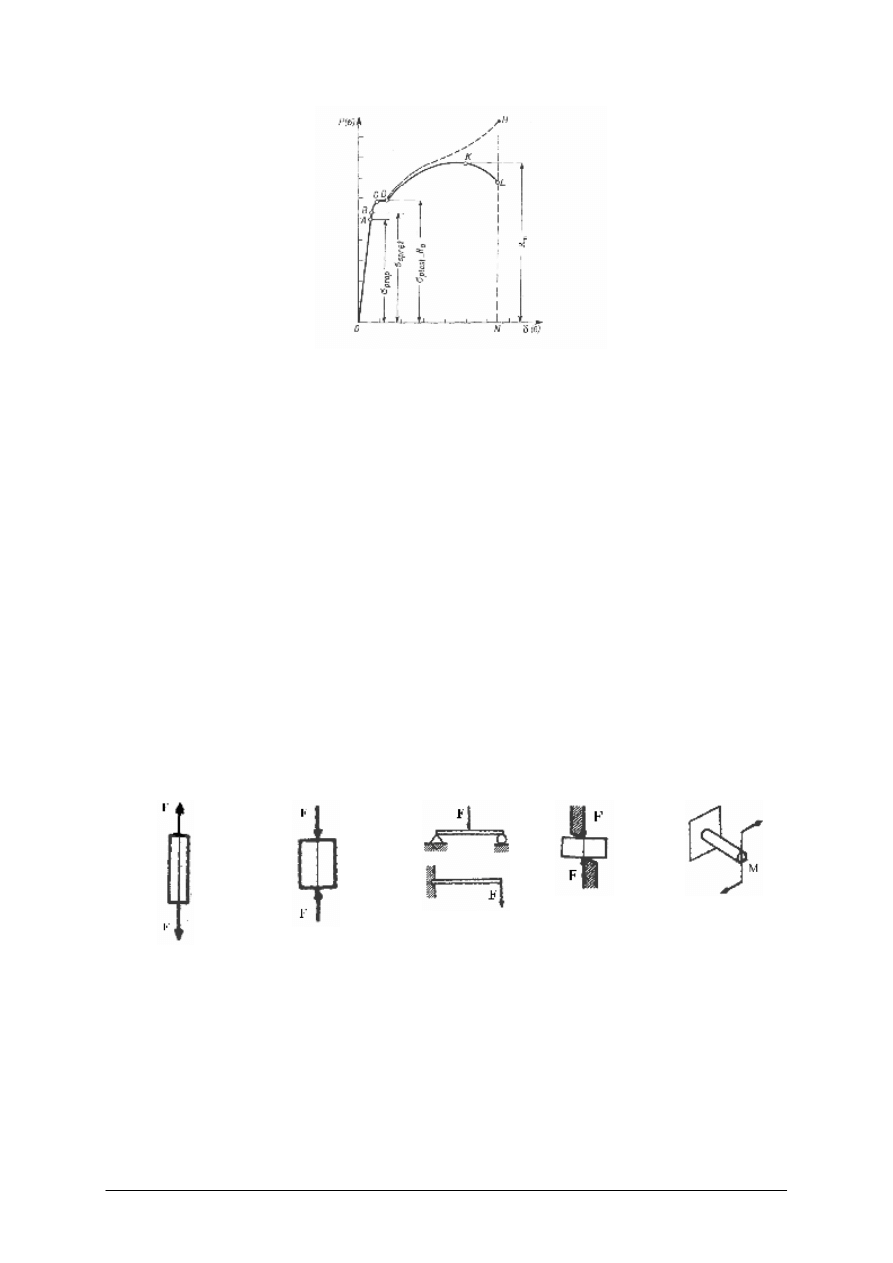

Wykres rozciągania próbki wykonanej ze stali niskowęglowej pokazano na rysunku 6.

W elementach konstrukcyjnych części maszyn nie można dopuścić do tego, aby

naprężenia osiągnęły tę graniczną wartość. W celu zabezpieczenia się przed taką

ewentualnością, należy przyjąć pewną, nieprzekraczalną w warunkach normalnej pracy,

wartość naprężenia, zwaną naprężeniem dopuszczalnym na rozciąganie i oznaczaną

r

k .

Obliczenie wytrzymałościowe elementu rozciąganego sprowadza się wtedy do sprawdzenia,

czy spełniony jest warunek:

r

k

S

F ≤

=

σ

Naprężenie dopuszczalne na rozciąganie

r

k jest z zasady dużo mniejsze od

m

R

i obliczane z zależności

n

R

k

m

r

=

Współczynnik n jest liczbą większą od jedności i nosi nazwę współczynnika

bezpieczeństwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 6. Przebieg krzywej rozciągania dla stali niskowęglowej (do 0,30%

C).

Podobnie jak

r

k określa się dopuszczalne naprężenia dla pozostałych rodzajów naprężeń

występujących w częściach maszyn, takich jak: k

c

, k

t

, k

s

, k

g

- ściskanie, ścinanie, skręcanie,

zginanie. Wartość współczynnika bezpieczeństwa waha się w dość dużych granicach,

orientacyjnie od 2 do 15. Im większa jest wartość tego współczynnika, tym większą mamy

pewność, że konstrukcja nie zostanie zniszczona pod działaniem wewnętrznych naprężeń.

Jednocześnie

jednak

konstrukcja

taka

jest

bardziej

materiałochłonna.

Wartość

współczynników bezpieczeństwa zależy między innymi od rodzaju obciążenia, rodzaju

materiału, z jakiego konstrukcja jest wykonana, kształtu elementy konstrukcyjnego, czasu

pracy obliczanej konstrukcji, możliwości występowania wad wewnętrznych w materiale

konstrukcyjnym, możliwości występowania nieprzewidzianych dodatkowych obciążeń

konstrukcji, ważności danego elementu w konstrukcji z punktu widzenia konsekwencji, jaką

może pociągnąć zniszczenie obliczanego elementu.

Klasyfikacja obciążeń

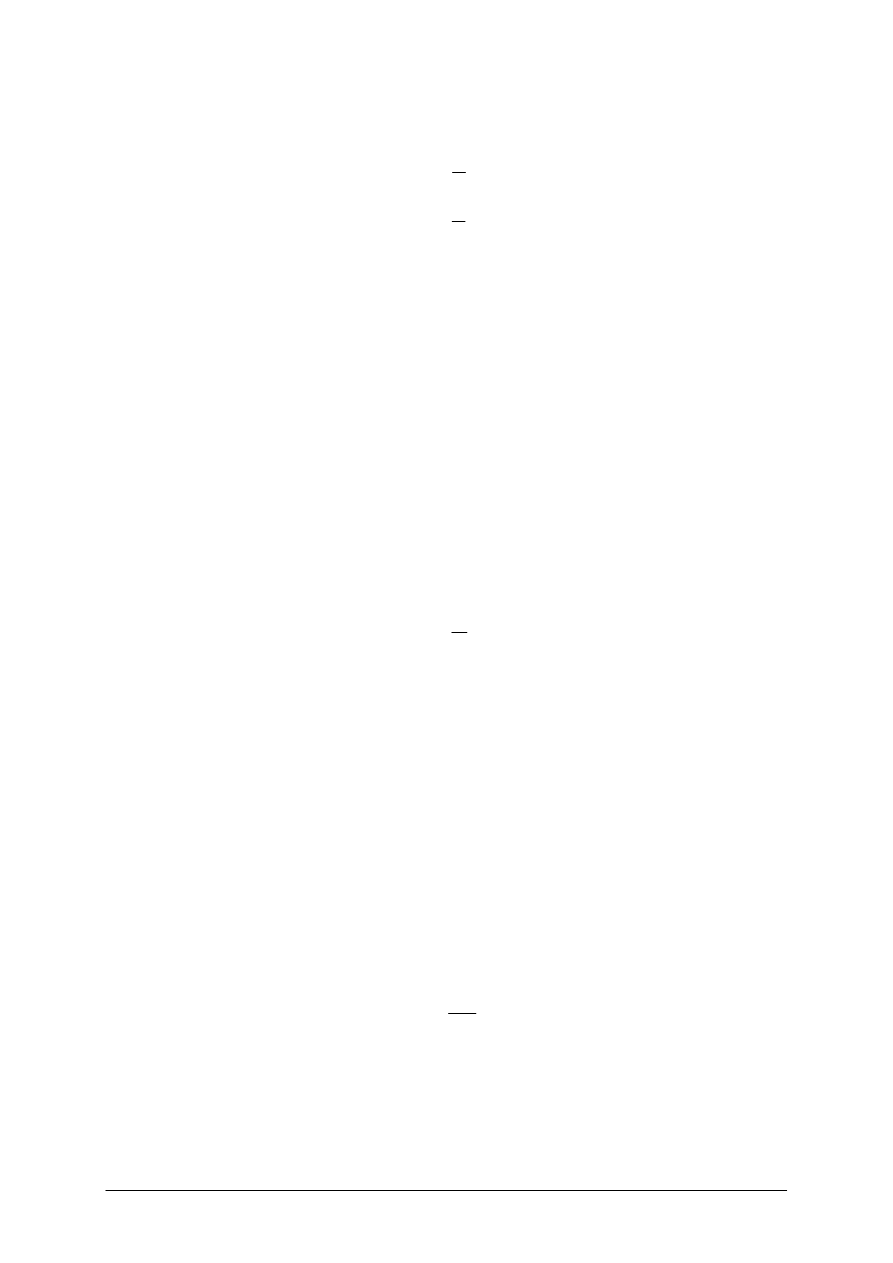

Działając na ciało siłą zewnętrzną, w zależności od sposobu przyłożenia tej siły można

wywołać różne odkształcenia, których podstawową klasyfikację zamieszczono na rysunku 7.

Rozciąganie

Ściskanie

Zginanie

Ścinanie

Skręcanie

Rys. 7. Główne rodzaje obciążeń prostych.

Przy obliczaniu wytrzymałości na rozciąganie i ściskanie przyjmuje się, że zniszczenie

elementu konstrukcyjnego z danego materiału nastąpi w przekroju o najmniejszej

powierzchni. Dlatego, jeżeli rozciągany element ma zmienną powierzchnię przekroju

w płaszczyznach prostopadłych do kierunku działania siły, to do obliczeń należy zawsze

przyjąć powierzchnię o najmniejszym przekroju, czyli niebezpieczną. Pręty, które

charakteryzują się dużą wysokością i małą powierzchnią przekroju, są dodatkowo obliczane

na wyboczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Podstawowe równania wytrzymałości materiałów przy rozciąganiu i ściskaniu można

przedstawić następująco:

c

c

r

r

k

S

F

,

k

S

F

≤

=

σ

≤

=

σ

gdzie:

c

r

σ

σ , - naprężenia rozciągające i ściskające [MPa],

c

r

k

k ,

- dopuszczalne naprężenia przy rozciąganiu i ściskaniu [MPa],

S- powierzchnia przekroju [m

2

],

F- obciążenie, siła [N].

Ścinanie występuje prawie we wszystkich konstrukcjach maszynowych. Przy ścinaniu

siły zewnętrzne sprowadzają się do dwóch sił równych sobie i leżących w płaszczyźnie

ścinanego przekroju. Siły te nazywamy siłami tnącymi lub ścinającymi. Powodują one

przesunięcie względem siebie dwóch części ciała w płaszczyźnie przekroju. Na wytrzymałość

przy ścinaniu obliczamy zazwyczaj nity, śruby, wpusty, kliny, spoiny. Istota obliczeń

wytrzymałościowych przy ścinaniu polega na określaniu jednej wartości na podstawie dwóch

znanych. Tymi wartościami są pola powierzchni przekroju, obciążenie ścinające

i dopuszczalne naprężenia na ścinanie.

Podstawowe równanie wytrzymałościowe przy ścinaniu możemy napisać w następującej

postaci:

t

k

S

F

≤

=

τ

gdzie:

τ - naprężenie ścinające [MPa],

S - powierzchnia przekroju [m

2

],

t

k - dopuszczalne naprężenia na ścinanie [MPa],

F - obciążenie danego elementu konstrukcyjnego [N].

Czyste zginanie występuje wtedy, gdy wszystkie siły zewnętrzne działające na belkę po

jednej stronie od rozpatrywanego przekroju sprowadzą się do pary sił położonej

w płaszczyźnie zawierającej oś pręta - lub równoległej do niej.

Z doświadczeń wynika, że poprzeczne przekroje zginanego pręta nachylają się względem

siebie, włókna górne wydłużają się, dolne ulegają skróceniu, a początkowo prostokątny

przekrój porzeczny pręta na skutek zginania przybiera kształt trapezu równoramiennego.

W podręcznikach technicznych wprowadza się pojęcie naprężenia dopuszczalnego na

zginanie

g

k , dla którego warunek wytrzymałościowy pręta zginanego przedstawi przybiera

postać:

g

x

g

g

k

W

M

≤

=

σ

gdzie:

g

σ - naprężenie gnące [MPa],

M

g

- maksymalny moment gnący [Nm],

W

x

- wskaźnik wytrzymałości przekroju na zginanie [m

3

],

k

g

- dopuszczalne naprężenia gnące [MPa].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Skręcanie powodowane jest działaniem dwóch par sił występujących w dwóch różnych

płaszczyznach prostopadłych do osi pręta.

Warunek wytrzymałościowy dla pręta skręcanego wyraża się wzorem:

s

0

s

max

k

W

M ≤

=

τ

gdzie:

max

τ

- naprężenie skręcające [MPa],

M

s

- maksymalny moment skręcający [Nm],

W

o

- wskaźnik wytrzymałości przekroju na skręcanie [m

3

],

k

s

- dopuszczalne naprężenia gnące [MPa].

Momenty bezwładności i wskaźniki wytrzymałości dla wybranych przekrojów

geometrycznych dla zginania i skręcania są podawane w poradnikach technicznych.

Obciążenia niektórych elementów powodują równocześnie zginanie i skręcanie, zginanie

i ściskanie, rozciąganie i zginanie itd. Tego rodzaju obciążenie nazywamy obciążeniem

złożonym. Przy obciążeniu złożonym w przekroju elementu występują naprężenia jednorodne

lub różnorodne. W przypadku naprężeń jednorodnych (normalnych lub stycznych) naprężenie

całkowite jest algebraiczną sumą naprężeń składowych. Jeżeli naprężenia normalne i styczne

są różnorodne, to naprężenia zastępcze obliczamy według hipotez wytrzymałościowych.

Najczęściej do obliczania naprężeń zastępczych powstających w materiałach plastycznych

stosowana jest hipoteza energii czystego odkształcenia postaciowego (Hubera). Dla typowego

złożonego obciążenia spotykanego w obliczeniach wytrzymałościowych wałów, hipoteza

Hubera przybiera postać:

2

s

2

g

z

M

75

,

0

M

M

+

=

gdzie:

M

z

- moment zastępczy [Nm],

M

g

- moment gnący [Nm],

M

s

- moment skręcający [Nm].

Wieloletnie badania wytrzymałościowe prowadzone w różnych krajach wykazują,

że wzory Hubera są najbardziej zgodne z rzeczywistością.

Pojęcia mechaniki klasycznej opisujące: pracę, moc, energię, sprawność maszyn i tarcie

Pracą nazywamy wielkość skalarną L, określoną iloczynem siły i przesunięcia.

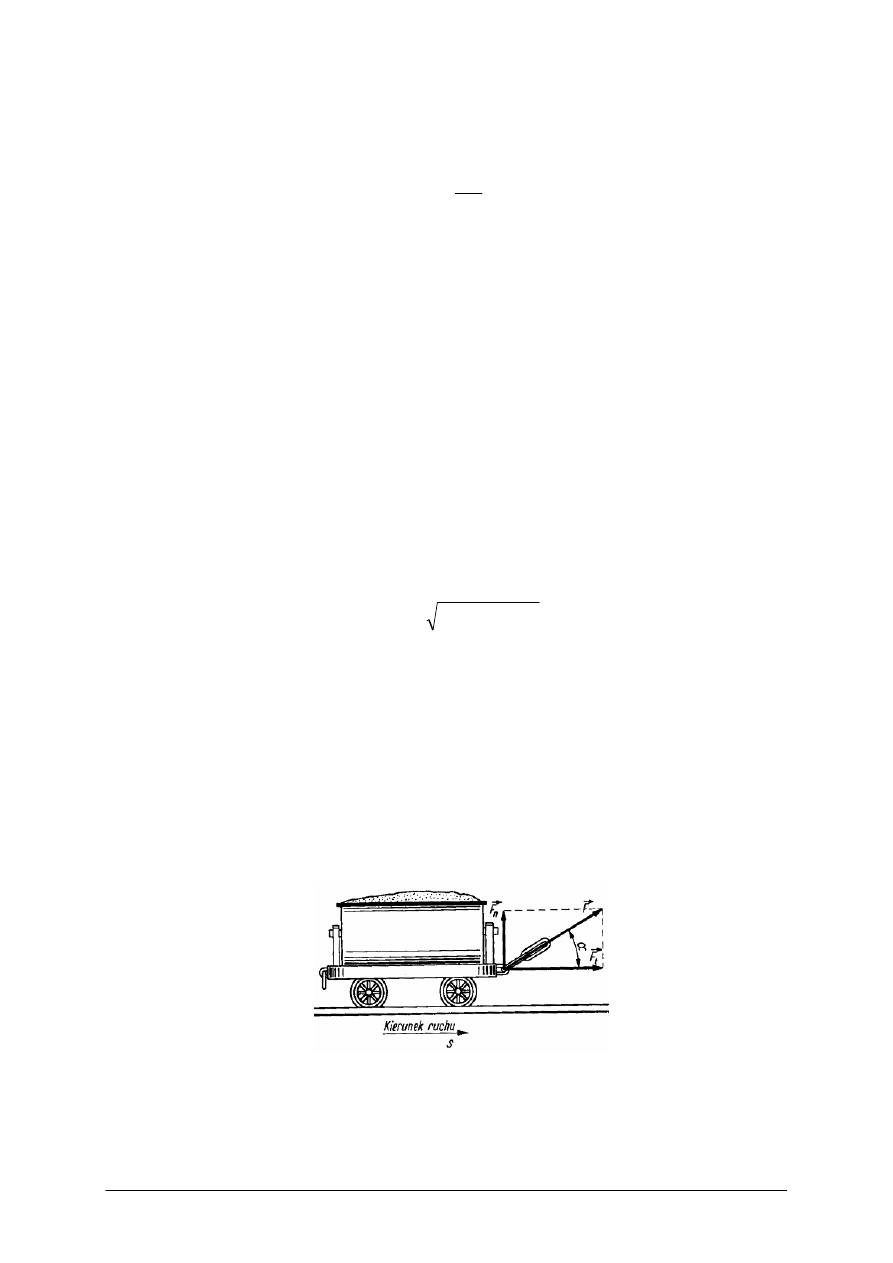

Analizując rozkład sił na rysunku 8 możemy stwierdzić, że:

Rys. 8. Rozkład sił podczas przemieszczania wózka [2, s. 386].

L = F

t

⋅

s, ale

F

t

= F

⋅

cos

α

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

a) pracę wykonuje tylko ta składowa siły F, która działa wzdłuż przesunięcia (F

t

). Składowa

prostopadła do przesunięcia (F

n

) nie może wykonać pracy (np. siła odśrodkowa nie

wykonuje pracy),

b) w zależności od kąta

α

, siła F może wykonywać pracę dodatnią (gdy 0

°<

α

<

90

°

) lub

ujemną (gdy 90

°<α

<

180

°

) przy danym kierunku i określonym zwrocie przesunięcia s.

Jednostką pracy w układzie SI jest dżul. [1 dżul = 1 N

⋅

1 m = 1 J]

Pod pojęciem energii mechanicznej rozumiemy sumę energii kinetycznej i potencjalnej

zawartej w danym ciele.

E = E

k

+ E

p

gdzie:

- energia kinetyczna ruchu postępowego masy m poruszająca się

z prędkością v; energia kinetyczna jest równa pracy, jaka trzeba

wykonać, aby masie m nadać prędkość v,

E

p

= mgh - energia potencjalna ciała o masie m, znajdującego się na wysokości h nad

poziomem, który przyjęliśmy jako poziom zerowy energii potencjalnej.

Jednostką energii jest dżul.

Moc jest wielkością charakteryzującą zdolność maszyny lub urządzenia do wykonania

określonej pracy w określonym czasie.

t

L

P

=

, lub P

=

F

⋅v

Jednostką mocy w układzie SI jest wat

(

W). Maszyna posiada moc jednego wata, jeżeli

pracę 1 dżula wykonuje w 1 s.

Sprawnością

η

maszyny nazywamy stosunek pracy wykonanej przez tę maszyna (pracy

użytecznej) do pracy doprowadzonej do maszyny.

d

u

L

L

=

η

lub używając mocy

d

u

P

P

=

η

Sprawność każdej maszyny jest zawsze mniejsza od jedności (

η

<

1).

Przyczyną powstawania strat energii we wszystkich urządzeniach posiadających ruchome

elementy jest tarcie. Tarciem nazywamy zbiór zjawisk występujących w obszarze styku

dwóch przemieszczających się względem siebie ciał, w wyniku których powstają opory

ruchu. Miarą tarcia jest opór równoważony wypadkową siłą styczną podczas przemieszczania

jednego ciała względem drugiego. Dla celów metodycznych dokonuje się często podziału

rodzajów tarcia na:

Tarcie statyczne (spoczynkowe) występuje wówczas, gdy ciała nie zmieniają swojego

położenia względem siebie. Wyraża ono siłę, którą należy pokonać, aby zainicjować ich ruch

względny.

Tarcie dynamiczne (kinetyczne, ruchowe) to tarcie ciał znajdujących się w ruchu

względnym, wyrażające siłę, którą należy pokonać, aby trące się ciała utrzymać w ruchu.

Może ono występować jako tarcie toczne oraz ślizgowe.

Tarcie ślizgowe stanowi opór przesuwania się ciał względem siebie. Występuje ono

w ruchu postępowym, postępowo – zwrotnym, obrotowym i wahadłowym.

Tarcie toczne stanowi opór toczenia się ciał po powierzchni.

2

mv

E

2

k

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Tarcie ze względu na lokalizację można podzielić na dwie zasadnicze grupy:

−

tarcie zewnętrzne powstaje przy powierzchniowym styku ciał. Zachodzi w warstwach

wierzchnich nie smarowanych ciał stałych, przemieszczających się względem siebie.

−

tarcie wewnętrzne powstaje wewnątrz jednego ciała, w którym przemieszczają się

względem siebie atomy, grupy atomów, cząstki chemiczne itp.

Ze względu na występowanie środka smarnego lub jego brak między trącymi się

powierzchniami rozróżnia się następujące rodzaje tarcia dynamicznego:

Tarcie technicznie suche – gdy powierzchnie trące mogą być pokryte tlenkami i warstwą

zaadsorbowanych gazów i par lecz sam proces tarcia odbywa się bez udziału środka

smarowego.

Tarcie graniczne – występuje, gdy powierzchnie trące obu ciał są oddzielone w strefie

styku warstwą substancji smarnej o najmniejszej grubości zależnej od przyczepności

substancji smarowej do powierzchni współpracujących ciał oraz od jej właściwości

reologicznych.

Tracie płynne – najbardziej pożądane występuje, gdy między współpracującymi

powierzchniami znajduje się warstwa substancji smarowej płynnej lub gazowej o znacznej

grubości oraz ciśnieniu równoważącym siły normalnego wzajemnego nacisku ciał.

Tarcie mieszane – przypadek pośredni między tarciem suchym a płynnym, podczas

którego w strefie styku trących ciał występują zjawiska charakterystyczne dla przynajmniej

dwóch z wymienionych rodzajów tarcia. Jest ono charakterystyczne dla węzłów tarcia

pracujących przy małych prędkościach, dużych naciskach oraz w stanach nieustalonych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest wielkość skalarna i wektorowa?

2. Jakie znasz metody dodawania i odejmowania sił?

3. Jak można rozłożyć siłę na dwie składowe?

4. Jakie znasz podstawowe rodzaje obciążeń?

5. Czy podczas próby ściskania i rozciągania badana próbka może przenieść takie same

obciążenia?

6. W jaki sposób obliczamy naprężenia złożone?

7. Co to jest tarcie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Analityczne i geometryczne dodawanie sił.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zanalizować otrzymane przykłady,

3) zsumować metodą geometryczną wskazane siły,

4) metodą analityczną obliczyć sumę sił,

5) porównać otrzymane wyniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska:

−

papier w kratkę i papier milimetrowy,

−

przybory piśmiennicze,

−

przybory kreślarskie,

−

literatura z rozdziału 6.

Ćwiczenie 2

Przyporządkuj podstawowe obciążenia wyróżniane w mechanice do elementów dowolnej

maszyny przedstawionej na schemacie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zanalizować otrzymany schemat maszyny,

3) dopasować obciążenia do wybranych mechanizmów,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska:

−

schematy kinematyczne maszyn,

−

przybory piśmiennicze,

−

literatura z rozdziału 6.

Ćwiczenie 3

Oblicz naprężenia, jakie powstają w nodze krzesła o średnicy 10mm, gdy na nim siedzisz.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z treścią ćwiczenia,

2) zanalizować rozkład sił w układach mechanicznych,

3) obliczyć naprężenia w jednej nodze krzesła,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska:

−

kartki papieru ,

−

przybory piśmiennicze,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić cechy, jakie posiada wektor i skalar?

2) określić warunki równowagi płaskiego układu sił zbieżnych?

3) zdefiniować pojęcie siły i momentu siły?

4) określić warunki równowagi dowolnego płaskiego układu sił?

5) omówić i określić warunki zastosowania w obliczeniach energetycznej

hipotezy Hubera?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Wybrane zagadnienia z części maszyn

4.2.1. Materiał nauczania

Tolerancja i pasowanie części maszyn

Wymiary długościowe są to wartości długości wyrażone określonymi liczbami

odpowiednich jednostek miar, np.: 31,5mm, 45µm, 2,3m.

Wymiar tolerowany jest to wymiar długościowy, którego dopuszczalne odchyłki są

liczbowo określone. Wymiarami tolerowanymi opisuje się na rysunkach technicznych

kształty części maszyn.

Wymiar rzeczywisty jest to wartość długości, jaką otrzymanoby po przeprowadzeniu

bezbłędnego pomiaru. W rzeczywistości poznaje się go tylko w pewnym przybliżeniu,

ponieważ każdy pomiar obarczony jest błędem pomiaru.

Wymiar zaobserwowany jest to wartość długości otrzymana w wyniku pomiaru

dokonanego z ustaloną dokładnością.

Wymiar długościowy tolerowany określają dwa wymiary graniczne:

−

wymiar górny B – większy wymiar graniczny,

−

wymiar dolny A – mniejszy wymiar graniczny.

W praktyce stosuje się zapisywanie wymiarów tolerowanych, poprzez tzw. tolerowanie

liczbowe. Wymiar tolerowany liczbowo składa się z trzech wymiarów, wyrażonych liczbami:

−

wymiaru nominalnego N,

−

odchyłki granicznej górnej es, ES,

−

odchyłki granicznej dolnej ei, EI.

Małymi literami (es, ei) oznacza się odchyłki graniczne wymiarów zewnętrznych

(wałków). Dużymi literami (ES, EI) oznacza się odchyłki graniczne wymiarów wewnętrznych

(otworów). Wymiar górny oznacza się B

w

dla wałka, B

o

dla otworu. Wymiar dolny oznacza

się A

w

dla wałka, A

o

dla otworu.

W ujęciu algebraicznym:

Odchyłka górna

N

B

es

w

−

=

- dotyczy wałka ,

N

B

ES

o

−

=

- dotyczy otworu.

Odchyłka dolna

N

A

ei

w

−

=

- dotyczy wałka ,

N

A

EI

o

−

=

- dotyczy otworu.

Tolerancja wymiaru

Tolerancja jest to różnica pomiędzy górnym wymiarem granicznym B a dolnym

wymiarem granicznym A lub pomiędzy odchyłką górna es (ES) a dolną ei (EI).

Tolerancja jest zawsze dodatnia i można ją obliczyć za pomocą wzorów.

A

B

T

−

=

lub

ei

es

T

−

=

lub

EI

ES

T

−

=

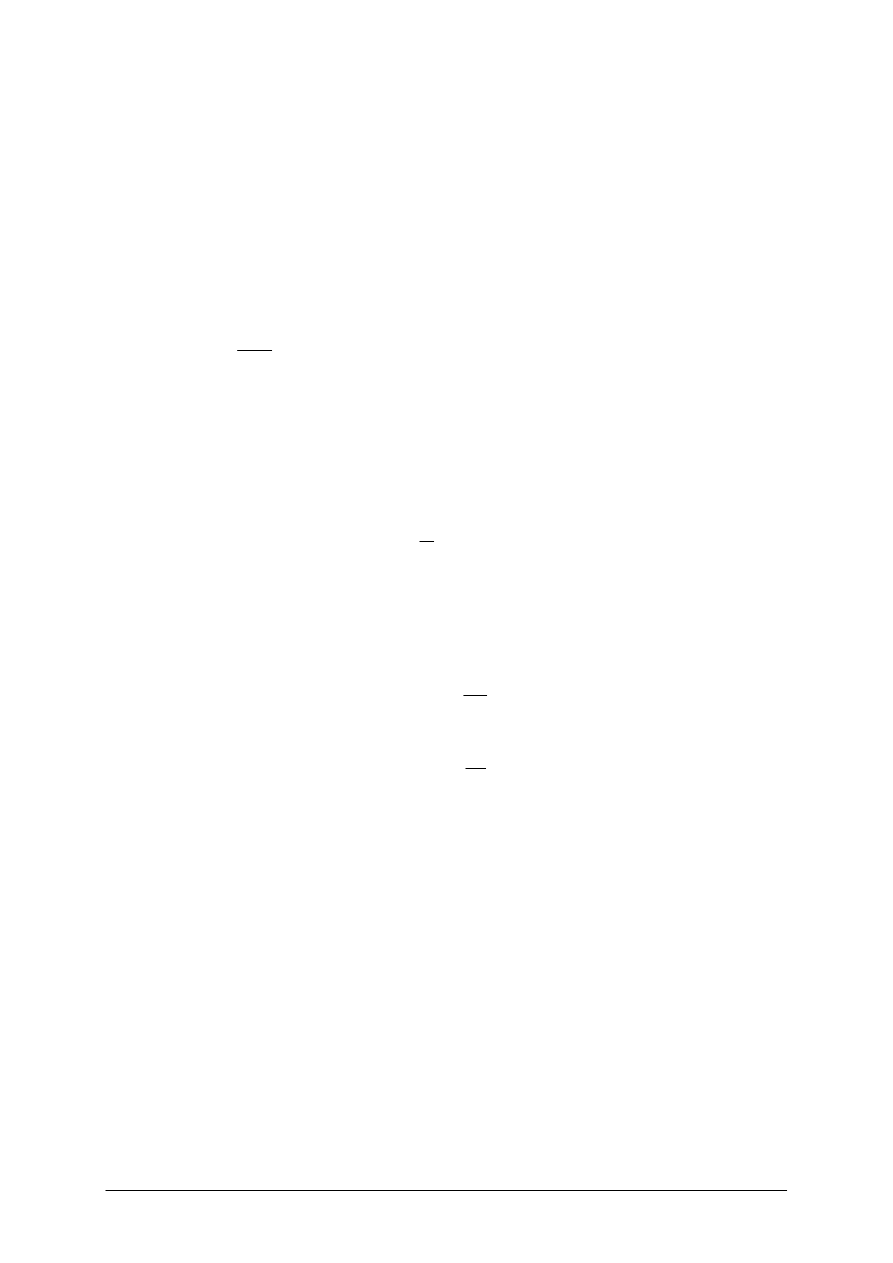

Graficznie położenie pola tolerancji przedstawia rysunek 9.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 9. Wymiary graniczne dla pasowania luźnego: a) schemat pasowania, b) rozmieszczenie pola tolerancji

otworu, c) rozmieszczenie pola tolerancji wałka, d) rozmieszczenie pól tolerancji otworu i wałka [3, s.336]

Dla wszystkich wymiarów tolerowanych przyjęto system znakowania umożliwiający

szybkie rozpoznanie ich cech szczególnych. Zapis ich wartości liczbowych może być

podawany w postaci bezpośredniej jak np.

φ

08

,

0

05

,

0

150

+

−

albo pośredniej, za pomocą umownych

symboli cyfrowo – literowych.

Pasowanie, luz i wcisk pasowania

Pasowanie jest to współpraca wałka i otworu w umownym zrozumieniu znaczenia nazw

wałek i otwór. Miarą charakteru pasowania jest różnica między wymiarami otworu i wałka.

Luz jest to dodatnia lub równa zeru różnica wymiarów otworu i wałka. Wartość luzu

zaobserwowanego będzie zależała od wymiarów zaobserwowanych otworu i wałka.

Krańcowe dopuszczalne luzy, między którymi powinien być zawarty luz zaobserwowany

nazywa się luzami granicznymi.

Wcisk jest to wartość bezwzględna ujemnej różnicy wymiarów otworu i wałka przed ich

połączeniem. Gdy pasowanie jest tak zaprojektowane, że przy poprawnie wykonanych

elementach zawsze wystąpi wcisk, wówczas rozróżnić można dwa wciski graniczne, między

którymi powinien być zawarty wcisk zaobserwowany, tzn. wcisk najmniejszy W

min

i wcisk

największy W

max

.

Tolerancja pasowania T

p

jest to miara dokładności pasowania, będąca sumą tolerancji

wałka T

w

i otworu T

o

tworzących połączenie

o

w

p

T

T

T

+

=

Podział i charakterystyka pasowań

Charakter pasowania zależy od wzajemnego położenia pól tolerancji obu łączonych

elementów, zaś pasowania klasyfikuje się ze względu na mogące wystąpić odmiany miar

pasowania. Pasowania dzieli się na trzy rodzaje:

−

pasowania luźne,

−

pasowania ciasne,

−

pasowania mieszane.

Mechanizmy maszyn

Mechanizm maszynowy to łańcuch kinematyczny, w którym jeden człon jest członem

nieruchomym, tzw. ostają, pozostałe zaś wykonują ściśle określone ruchy. Każdy mechanizm

składa się z ostoi (podstawy), członu (lub członów) czynnego napędzającego, członu biernego

napędzanego lub roboczego oraz członu pośredniczącego, tzw. łącznika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

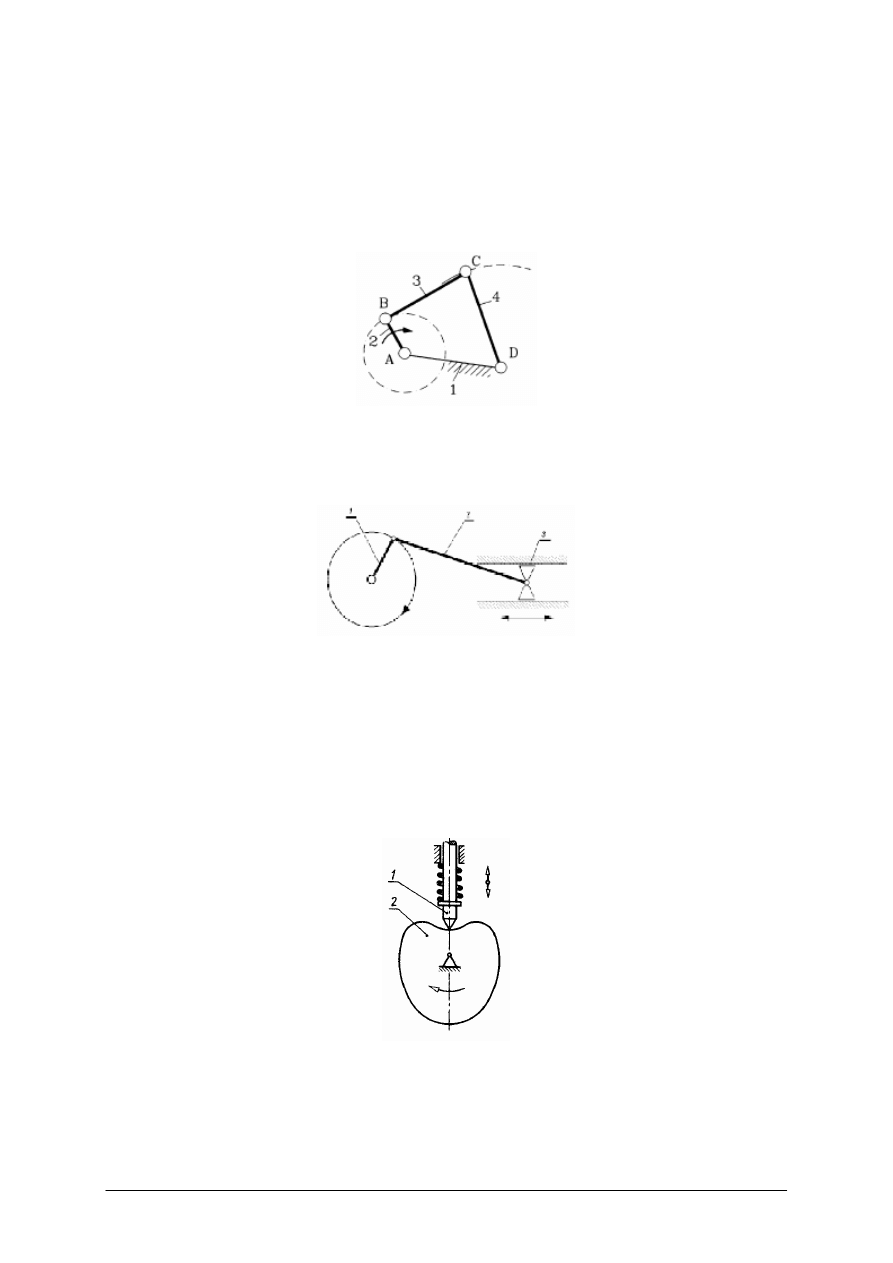

Mechanizmy dźwigniowe wieloprzegubowe są czworobokiem przegubowym pokazanych

schematycznie na rysunku 10, który składa się z podstawy 1 ostoi, z dwóch ramion 2 i 4 oraz

z łącznika 3 połączonych ze sobą przegubowo. Ramię 2 wykonując ruch obrotowy (pełny

obrót o 360

°

) nosi nazwę korby, ramię wykonujące tylko ruch wahadłowy 4 wahacz

natomiast dzwignia 3 łącząca oba ramiona nazywa się łącznikiem. Mechanizmy dźwigniowe

wyposażone w korbę noszą nazwę mechanizmów korbowych, a wyposażone w korbę

i wahacz, korbowo – wahaczowych.

Rys.10. Schemat mechanizmu dźwigniowego [www.].

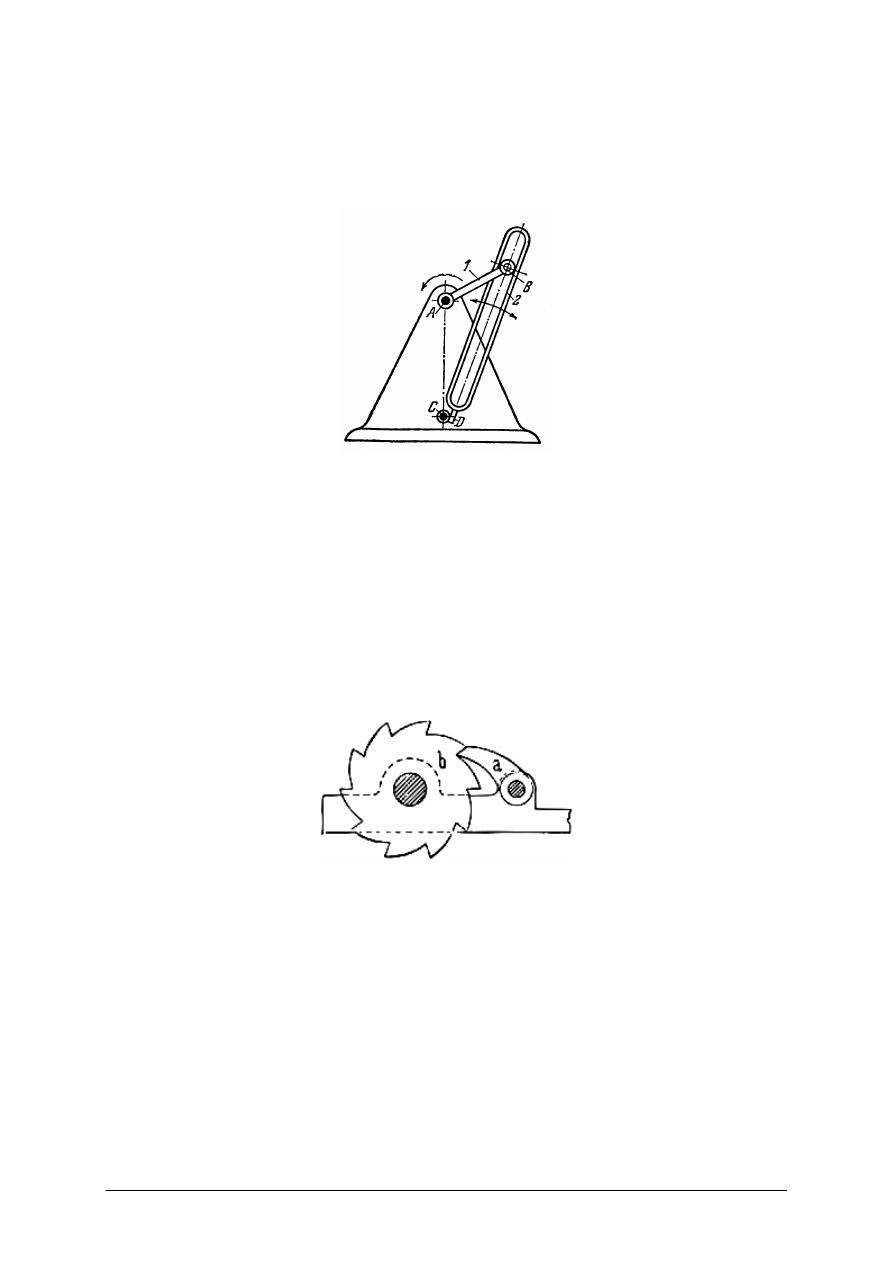

Odmianą mechanizmu dźwigniowego, w którym wahacz zastąpiony został elementem

poruszający się wzdłuż ostoi tzw. wodzikiem, jest mechanizm korbowo-wodzikowy

przedstawiony na rysunku 11.

Rys.11. Mechanizmu korbowo-wodzikowy [www.].

Mechanizmy korbowo-wodzikowe znajdują szerokie zastosowanie jako układy zamiany

ruchu obrotowego na postępowo-zwrotny lub odwrotnie w maszynach szyjących (mechanizm

igielnicy) wycinarkach mechaniczny i wielu innych.

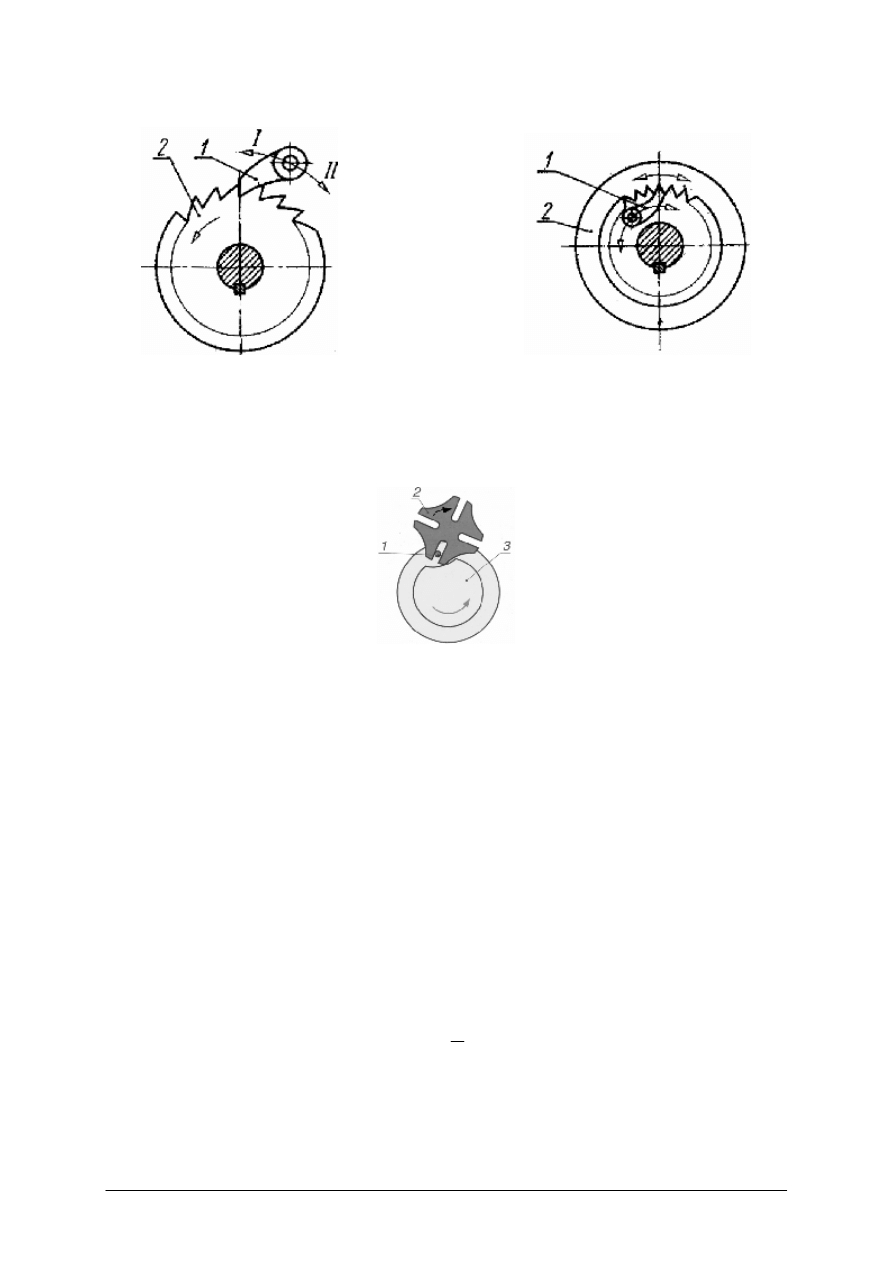

Mechanizm krzywkowy przedstawiony na rysunku 12 składa się z popychacza 1 oraz

krzywki 2. Popychacz wykonuje ruch nawrotny, natomiast krzywka wykonująca najczęściej

ruch ciągły, wyposażona jest w powierzchnię krzywą, z którą styka się popychacz i od

kształtu której uzależniony jest ruch względny popychacza.

Rys. 12. Mechanizm krzywkowy [4, s. 28].

W zależności od przeznaczenia popychacz może być zakończony ostrzem, talerzykiem

lub krążkiem. Mechanizm krzywkowy wykorzystywany jest do zamiany ruchu obrotowego

(lub postępowego) krzywki na ruch postępowy lub wahadłowy popychacza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Mechanizm jarzmowy przedstawiony na rysunku 13, służy do zamiany ruchu

obrotowego korby za pośrednictwem jarzma w prostoliniowo zwrotny ruch suwaka (niekiedy

na odwrót). Jarzmo wykonywane jest najczęściej w postaci pręta (prostego lub łukowego)

z wyciętą w nim prowadnicą, w której przemieszcza się element osadzony obrotowo na

czopie korby, zwany kamieniem.

Rys. 13. Schemat mechanizmu jarzmowego [www.].

Mechanizmy ruchu przerywanego

Mechanizmy ruchu przerywanego przeznaczone są do przekształcania ruchu obrotowego

na ruch okresowy (obrotowy przerywany). W maszynach obuwniczych najczęściej

wykorzystywane są mechanizmy zapadkowe i tzw. krzyż maltański.

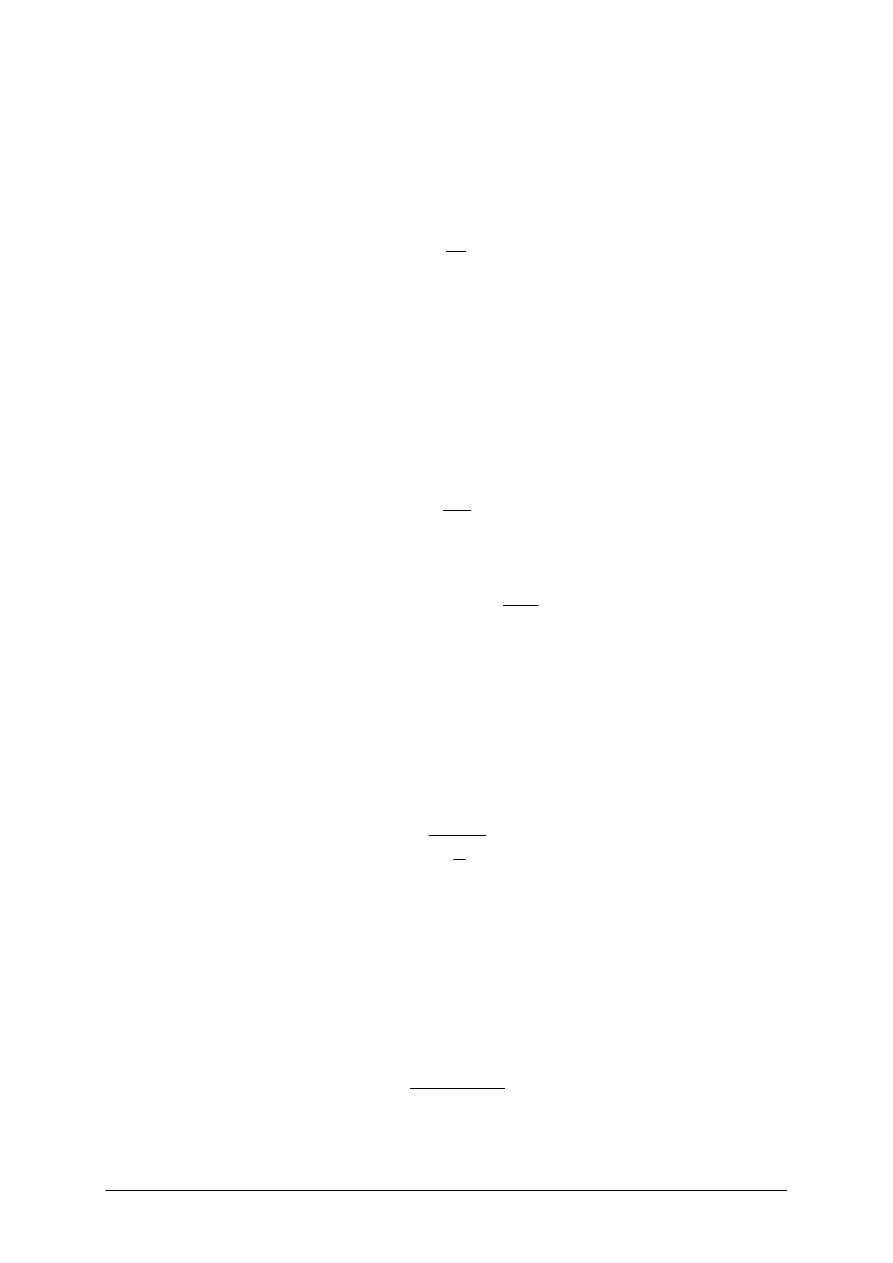

Mechanizm zapadkowy pokazany na rysunku 14 jest urządzeniem ograniczającym ruch

w jednym kierunku. Mechanizm zbudowany jest z koła zębatego b lub zębatki

z niesymetrycznymi zębami i zapadki a uniemożliwiającej ruch w wybranym kierunku. Obrót

zębatki w jednym kierunku powoduje uniesienie zapadki a następnie spadek na kolejny ząb.

Rys. 14. Mechanizm zapadkowy ograniczający ruch w jednym kierunku [www.].

W przypadku mechanizmu zapadkowego z okresowym obrotem zapadki pokazanym na

rysunku 15, zapadka 1 wykonując ruch obrotowy w kierunku strzałki I zaczepia ząb koła

zapadkowego 2 powodując jego obrót o określoną wartość kąta. Podczas powrotnego ruchu

w kierunku strzałki II zapadka przeskakuje po zębach koła zapadkowego nie powodując jego

ruchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

a)

b)

Rys. 15. Mechanizm zapadkowy: a) zewnętrzny, b) wewnętrzny [4, s. 32].

Mechanizm maltański nazywany również krzyżem maltańskim pokazany na rysunku 16

składa się zazwyczaj z krzyża 2 oraz tarczy 3 (korby) ze sworzniem zabierakowym 1.

Elementem napędowym jest korba, która z pośrednictwem sworznia, wykonując pełny obrót

przemieszcza krzyż o ściśle określony kąt.

Rys. 16. Mechanizm maltański: 1 – sworzeń zabierakowy, 2 – krzyż, 3 – tarcza (korba) [www.].

Obliczenia wytrzymałościowe części maszyn

Połączenia części maszyn dzieli się na nierozłączne, w których części złączone lub

łączniki (części łączące) ulegają uszkodzeniu przy rozłączeniu połączenia oraz rozłączne,

które można rozłączać i łączyć ponownie bez uszkodzenia części łączonych i łączników.

Najczęściej spotykanymi połączeniami nierozłącznymi są połączenia: spawane, lutowane,

zgrzewane, skurczowe, wtłaczane i nitowane, zaś do połączeń rozłącznych zaliczamy

połączenia: klinowe, wpustowe, wielowypustowe, sworzniowe, kołkowe, sprężyste i gwintowe.

Połączenia spawane

Spawanie polega na doprowadzeniu do nadtopienia powierzchni styku łączonych

materiałów i wprowadzenie dodatkowego stopionego materiału (spoiwa) w miejsce łączone.

W rozwiązaniach konstrukcyjnych części maszyn stosuje się najczęściej dwa rodzaje spoin tj.

spoiny czołowe i pachwinowe. Z uwagi na częstość ich występowania, metodyka obliczeń

wytrzymałościowych zostanie przedstawiona dla tych dwu rodzajów spoin.

Spoiny pachwinowe zawsze oblicza się na ścinanie w przekroju niebezpiecznym nawet,

jeśli występuje złożony stan naprężeń. Warunek wytrzymałościowy przybiera postać:

'

t

k

S

F ≤

=

τ

gdzie:

F – siła przypadająca na jeden szew połączenia [N],

S – przekrój spoiny [m

2

],

'

t

k – naprężenia dopuszczalne przy ścinaniu spoiny;

'

t

k =0,65 k

r

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Przekrój S spoiny pachwinowej o długości l obliczamy z zależności S=l·a, gdzie grubość

spoiny a=h·cos45°

≈

07 h

Spoinę czołową obliczamy z warunku na rozciąganie, ściskanie ścinanie i zginanie.

W zależności od rodzaju obciążeń stosujemy następujące wzory:

−

dla obciążeń rozciągających, ścinających i ściskających

'

x

x

k

S

F ≤

=

τ

gdzie:

F

x

– odpowiednio F

r

, F

t

lub F

c

siła rozciągająca, ścinająca lub ściskająca spoinę

w zależności od panujących obciążeń [N],

S – przekrój spoiny [m

2

],

'

x

k – odpowiednio

'

r

k =0,9 k

r

,

'

t

k =0,65 k

r

,

'

c

k = k

r

naprężenia dopuszczalne przy

rozciąganiu, ścinaniu lub ściskaniu spoiny [MPa].

Przekrój S spoiny czołowej przyjmujemy równy przekrojowi cieńszemu z łączonych

elementów.

−

dla obciążeń zginających

'

g

x

g

k

W

M

≤

=

τ

gdzie:

M

g

– moment zginający spoinę [Nm],

W

x

– wskaźnik przekroju na zginanie;

6

a

l

W

2

x

⋅

=

[m

3

],

'

g

k – naprężenia dopuszczalne przy zginaniu;

'

g

k =0,9 k

r

Połączenia wpustowe i wielowypustowe

Połączenia te stosujemy w częściach maszyn przenoszących moment obrotowy z wału na

piastę elementu współpracującego (sprzęgła koła pasowe, zębate itd.)lub odwrotnie.

Obliczenia wytrzymałościowe połączeń wpustowych i wielowypustowych polegają na

sprawdzeniu połączenia na naciski powierzchniowe między bocznymi ścinani. Dla połączeń

wpustowych warunek wytrzymałościowy zapisujemy:

o

0

k

n

2

h

l

F

p

≤

⋅

⋅

=

gdzie:

F – siła obwodowa działająca na powierzchnię styku czopa i piasty [N],

h – głębokość rowka w czopie [m],

l

0

– czynna długość wpustu [m],

n – liczba wpustów,

k

o

– dopuszczalne naciski powierzchniowe [MPa].

Projektując połączenia wielowypustowe przyjmuje się, że tylko 75% wpustów przenosi

obciążenie. Dlatego obliczenia wykonuje się korzystając z wzoru:

o

0

k

n

h

l

75

,

0

F

p

≤

⋅

⋅

⋅

=

gdzie opisy oznaczeń jak dla połączeń wpustowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Połączenia nitowe

Projektowanie połączeń nitowych sprowadza się do dobrania:

−

średnicy i liczby nitów,

−

wymiarów części nitowanych (pasów, blach, kształtowników),

−

wszystkich wymiarów projektowanego połączenia.

Nit pracujący w połączeniu jest narażony na ścinanie w płaszczyźnie prostopadłej do jego

średnicy oraz może ulec zniszczeniu jego powierzchnia boczna na skutek nacisków

powierzchniowych. Z tego powodu nity obliczamy:

−

na ścinanie

t

2

0

t

k

n

m

4

d

F

≤

⋅

⋅

⋅

Π

=

τ

−

na naciski powierzchniowe

o

0

k

d

g

n

F

p

≤

⋅

⋅

=

gdzie:

F – siła przenoszona przez połączenie nitowe [N],

d

0

– średnica otworu nitowego [m],

g – grubość łączonej blachy [m],

m – liczba ścinanych przekrojów w nicie,

n – liczba nitów w połączeniu,

k

t

– dopuszczalne naprężenia ścinające [MPa],

k

o

– dopuszczalne naciski powierzchniowe [MPa].

Oprócz obliczeń wytrzymałościowych nitów, elementy nitowane (płaskowniki, blachy,

kształtowniki) obliczamy najczęściej z warunku na rozciąganie, uwzględniając osłabienie

rozpatrywanego przekroju przez otwory nitowe

r

0

1

r

k

d

g

n

g

b

F

≤

⋅

⋅

−

⋅

=

σ

gdzie:

F – siła przenoszona przez elementy nitowane [N],

d

0

– średnica otworu nitowego [m],

b – szerokość płaskownika [m],

g – grubość łączonej blachy lub kształtownika [m],

n

1

– liczba nitów w połączeniu,

k

r

– dopuszczalne naprężenia rozciągające [MPa].

Połączenia gwintowe obciążone siłą poprzeczną

Sposób obliczeń połączeń śrubowych obciążonych siłami poprzecznymi uzależniony jest

od sposobu osadzenia śruby w otworze. W przypadku ciasnego pasowania śruby, narażona

jest ona na ścinanie, natomiast jeśli jest zmontowana z luzem w otworze, to istnieje

możliwość jej zginania pod wpływem sił poprzecznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W zależności od sposobu wykonania połączenia śrubowego, obliczenia wykonujemy

według wzorów:

−

z warunku na ścinanie dla połączeń ze śrubami pasowanymi ciasno

t

k

n

S

Q ≤

⋅

=

τ

gdzie:

Q – obciążenie poprzeczne [N],

S – pole przekroju śruby [m],

n – liczba śrub przenoszących obciążenie,

k

t

– dopuszczalne naprężenia ścinające [MPa].

−

z warunku na zginanie dla połączeń ze śrubami pasowanymi luźno

r

r

k

n

S

i

k

Q

≤

⋅

µ

⋅

⋅

⋅

=

σ

gdzie:

Q – obciążenie poprzeczne [N],

S

r

– pole przekroju rdzenia śruby [m

2

],

k – współczynnik pewności, najczęściej k=0,4

÷

0,8,

i – liczba powierzchni styku,

µ

- współczynnik tarcia, najczęściej w zależności od materiału łączonego i śruby

oraz rodzaju powierzchni

µ

=0,06

÷

0,5,

n – liczba śrub przenoszących obciążenie,

k

r

– dopuszczalne naprężenia rozciągające [MPa].

W urządzeniach mechanicznych często możemy się spotkać z elementami śrubowymi

obciążonymi siłą osiową oraz siłą osiową i momentem skręcającym. Wiadomości niezbędne

do przeprowadzenia takich obliczeń nie są uwzględnione w programie nauczania dla tego

zawodu i dlatego nie będą omawiane. Dla uczniów zainteresowanych tą tematyką proponuje

się lekturę książek zamieszczonych w spisie literatury.

Osie i wały oraz ich łożyskowanie

Osiami nazywamy elementy ułożyskowane i służące do podtrzymania innych części

maszyn. Osie mogą pracować tylko na zginanie i nie są przewidziane do przenoszenia

momentu skręcającego.

Wałami nazywamy elementy służące do przenoszenia momentu obrotowego, momentu

zginającego oraz sił poprzecznych, dlatego są narażone na równoczesne skręcanie i zginanie.

Obliczenia wytrzymałościowe osi i wałów przeprowadzamy z uwzględnieniem

warunków wytrzymałościowych:

1. z warunku na zginanie obliczamy osie i wały

g

3

g

k

d

1

,

0

M

≤

=

σ

gdzie:

M

g

– maksymalny moment gnący [Nm],

d – średnica wału lub osi [m],

k

g

– naprężenia dopuszczalne przy zginaniu [MPa].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

2. z warunku na skręcanie obliczamy tylko wały które przenoszą tylko moment

skręcający lub są na tyle krótkie, że moment gnący nie wpływa w znaczący sposób na ich

wytrzymałość

s

3

s

k

d

2

,

0

M

≤

=

τ

gdzie:

M

s

– maksymalny moment skręcający [Nm],

d – średnica wału [m],

k

s

– naprężenia dopuszczalne przy skręcaniu [MPa].

3. z warunku uwzględniającego jednoczesne zginanie i skręcanie obliczamy tylko wały

go

x

z

z

k

W

M ≤

=

σ

gdzie:

2

s

2

g

z

2

M

M

M

⋅

α

+

=

- moment zredukowany (zastępczy),

W

x

=0,1d

3

– wskaźnik wytrzymałości przekroju na zginanie (podany dla wału

pełnego).

Dobierając odpowiednie wskaźniki możemy wykonać obliczenia dla wałów drążonych.

Łożyska ślizgowe i toczne

Łożyskami nazywamy części maszyn służące do zapewnienia cieśle określonego

położenia osi i wałów względem nieruchomej podstawy (korpusu maszyny) oraz do

utrzymania stałego położenia osi obrotu wału.

Łożyska są obciążone siłami ciężaru wałów i osadzonych na nich elementów (koła

zębate, pasowe, sprzęgła itp.) oraz siłami pochodzącymi od obciążenia wałów i osi.

Obliczając wymiary łożyska ślizgowego poprzecznego o średnicy czopu d i długości l,

obciążonego siłą F postępujemy według schematu:

- obliczamy naciski powierzchniowe na powierzchni styku czopa i panwi

o

śr

k

l

d

F

p

≤

⋅

=

- wyznaczamy moment zginający działający na czop i obliczamy naprężenia zginające

2

l

F

M

g

⋅

=

go

3

g

k

d

l

F

5

≤

⋅

=

σ

- obliczamy współczynnik

λ

wiążący naciski powierzchniowe i naprężenia zginające

o

go

k

k

45

,

0

d

l

=

=

λ

- obliczamy średnicę otworu panwi oraz jej długość

o

k

F

d

⋅

λ

≥

l =

λ⋅

d

- sprawdzamy łożysko na rozgrzewanie

(

)

dop

śr

śr

v

p

v

p

⋅

≤

⋅

gdzie:

v – prędkość obwodowa wyliczana z

6000

n

d

v

⋅

⋅

π

=

[m/s] (dla d w cm, a n w obr/min),

v

p

śr

⋅

- umowna miara ciepła wytwarzanego w łożysku przez tarcie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W przypadku obliczania łożysk ślizgowych wzdłużnych korzystamy tylko z warunku na

naciski powierzchniowe i sprawdzamy je z warunku na rozgrzewanie.

Łożyska toczne są znormalizowane i ich dobór polega na ustaleniu typu łożyska oraz

jego wymiarów. Głównym zadaniem przy obliczaniu łożysk tocznych jest dobranie łożyska

spełniającego rzeczywiste warunki pracy i eksploatacji. Dobierając łożysko o nośności

C odpowiednio wyższej od rzeczywistego obciążenia łożyska, zapewniamy uzyskanie

odpowiedniej trwałości.

p

F

C

L

=

gdzie:

L – trwałość łożyska w mln obrotów,

C – nośność ruchowa łożyska podane w katalogach,

F – obciążenie zastępcze

P – wykładnik potęgowy; dla łożysk kulkowych p = 3, dla wałeczkowych p = 10/3

Sprzęgła i hamulce

Sprzęgłem nazywamy zespół układu napędowego maszyn służący do łączenia dwóch

wałów i przekazywania momentu obrotowego z wału czynnego (napędzającego) na wał

bierny(napędzany) bez zmiany kierunku ruchu obrotowego. Obliczanie sprzęgieł polega na

wyznaczeniu przenoszonego momentu obrotowego (równego momentowi skręcającemu)

i obliczeniu wymiarów łącznika (w sprzęgłach mechanicznych) lub na ustaleniu wymiarów

sprzęgła w zależności od rodzaju sił (np. tarcia). Podstawowym parametrem

charakteryzującym pracę sprzęgła jest wielkość przenoszonego momentu obrotowego, który

obliczamy ze wzory:

n

P

9550

M

=

[Nm]

dla mocy P podanej w kW i prędkości obrotowej podanej w obr/min. Następnie w zależności

od rodzaju sprzęgła obliczamy:

1. sprzęgła tulejowe kołkowe

- określamy maksymalną siłę działającą na jeden przekrój kołka

d

n

M

2

n

F

F

max

1

⋅

=

=

, gdzie

d jest średnicą wału a n liczbą przekrojów ścinanych kołków łączonych wał z tuleją.

- z warunku na ścinanie obliczamy średnicę kołków.

2. sprzęgła kołnierzowe

- dobieramy z norm,

- śruby łączące kołnierze liczymy z warunku na ścinanie (podobnie jak dla połączeń

śrubowych) uwzględniając, że śruby mogą być pasowane w kołnierzu ciasno lub luźno

osadzone w otworach.

3. sprzęgła cierne

- obliczamy moment tarcia jaki powinno przenieść sprzęgło (musi on być większy od

momentu obrotowego sprzęgła) ze wzoru M

T

= 0,5 F

w

⋅

D

p

⋅µ

, gdzie F

w

jest siłą włączającą

sprzęgło, D

m

jest średnią średnicą powierzchni ciernych natomiast

µ

jest współczynnikiem

tarcia którego wartość jest uzależniona od materiału tarcz ciernych,

- sprawdzamy powierzchnie cierne z warunku na naciski powierzchniowe,

- sprawdzeniu sprzęgła na rozgrzewanie (podobnie jak łożyska ślizgowe).

Hamulcem nazywamy urządzenie służące do zatrzymywania, zwalniania lub regulacji

prędkości obrotowej części maszyn. W praktyce przemysłowej spotykamy się najczęściej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

z dwoma rodzajami hamulców: z hamulcami klockowymi i hamulcami cięgnowymi.

W obliczeniach hamulców klockowych wyznaczamy wartość momentu tarcia (podobnie jak

w przypadku sprzęgieł) i z warunku na naciski powierzchniowe obliczamy długość (mierzoną

po cięciwie łuku) klocka. Hamulce sprawdzamy na rozgrzewanie według tego samego wzoru,

co łożyska ślizgowe i sprzęgła cierne.

Hamulce cięgnowe w porównaniu z hamulcami klockowymi mają większą skuteczność

hamowania i dlatego stosowane są do regulacji prędkości wałów przenoszących duże

wartości momentu obrotowego. Hamulce te dzielimy na różnicowe i sumowe i obliczanie ich

polega na określeniu momentu tarcia potrzebnego do zahamowania bębna, wartości siły

w cięgnie oraz na wyznaczeniu wartości siły, jaką należy wywierać na dzwignię hamulca.

Przekładnie mechaniczne

Przekładnie

są

elementami

mechanizmów

napędowych,

pośredniczących

w przekazywaniu energii od silnika do maszyny roboczej, których zadaniem jest zmiana

prędkości obrotowej i/lub kierunku oraz wielkości przenoszonych sił i momentów.

Najczęściej dzielimy je na:

−

mechaniczne,

−

elektryczne,

−

hydrauliczne,

−

pneumatyczne

W zależności od rodzaju, przekładnie mechaniczne można podzielić na:

1. przekładnie cięgnowe rysunek 10 a

−

pasowa z pasem płaskim,

−

pasowa z pasem klinowym,

−

linowa,

−

łańcuchowa,

2. przekładnie cierne rysunek 10 b

3. przekładnie zębate rysunek 10 c

4. przekładnie ślimakowe rysunek 10 d

Wśród przekładni mechanicznych największe zastosowanie mają przekładnie zębate.

Do ich zalet należy:

−

możliwość przenoszenia dużych mocy sięgających 50 000kW (następny w kolejności

napęd łańcuchowy może przenosić ok. 5 000kW),

−

praca przy bardzo dużych prędkościach obwodowych (ok. 50m/s),

−

bardzo wysoka sprawność (około 99% dla jednego stopnia przełożenia), najwyższa wśród

wszystkich typów przekładni,

−

zwartość budowy,

−

stałość przełożenia przekładni (tą zaletę posiada jeszcze tylko przekładnia łańcuchowa);

w innych przekładniach występują poślizgi zmieniające przełożenie przekładni,

−

stosunkowo niski koszt (jest droższa od innych przekładni mechanicznych, ale jest

znacznie tańsza od innych typów przekładni).

Do wad przekładni zębatych można zaliczyć:

−

głośność,

−

generowanie drgań,

−

przenoszenie napędu na stosunkowo niewielką odległość.

Przekładnie mechaniczne mogą być:

−

redukujące (reduktory) zmniejszające obroty n

2

<

n

1

,

−

multiplikujące (multiplikatory) zwiększające obroty n

2

>

n

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

gdzie:

n

1

– prędkość obrotowa wału czynnego,

n

2

– prędkość obrotowa wału biernego,

dlatego

– przełożenie przekładni redukującej obliczamy wg

1

z

z

d

d

n

n

i

2

1

2

1

1

2

r

<

=

=

=

,

– przełożenie przekładni multiplikującej obliczamy wg

1

z

z

d

d

n

n

i

2

1

2

1

1

2

r

>

=

=

=

, z i d liczba

zębów i średnica odpowiednio koła czynnego i biernego.

Pompy są to maszyny robocze przeznaczone do podniesienia cieczy z poziomu niższego

na wyższy lub przetłoczenia cieczy z przestrzeni ssawnej o ciśnieniu niższym do przestrzeni

tłocznej o ciśnieniu wyższym. W przemyśle skórzanym pompy stosuje się w układach

hydraulicznych maszyn, dlatego bardzo często są łączone tematycznie z napędami

hydraulicznymi. Pompa otrzymuje energię mechaniczną od silnika napędowego i za

pośrednictwem elementu roboczego zamienia ją na energię cieczy. Działanie każdej pompy

polega na wytwarzaniu różnicy ciśnienia między ssawną i tłoczną stroną pompy. Zależnie od

sposobu wytwarzania różnicy ciśnień pompy dzielą się na pompy wyporowe i pompy wirowe.

Podstawowymi parametrami pracy pomp wyporowych są: wydajność, wysokość

podnoszenia lub przyrost ciśnienia, moment obrotowy i moc potrzebna do napędu pompy

oraz sprawność.

Pompy wyporowe to maszyny, w których element roboczy oddziela szczelnie przestrzeń

ssawną od przestrzeni tłocznej, co umożliwia wsteczny przepływ cieczy. Ze względu na ruch

elementu roboczego pompy wyporowe dzielą się na:

−

pompy wyporowe o postępowo-zwrotnym ruchu elementu roboczego (pompy tłokowe,

wielotłoczkowe, przeponowe),

−

pompy wyporowe o obrotowo-zwrotnym ruchu elementu roboczego (pompy

skrzydełkowe),

−

pompy wyporowe o obrotowym ruchu elementu roboczego (pompy zębate, łopatkowe,

krzywkowe, śrubowe, ślimakowe),

−

pompy wyporowe o obiegowym ruchu elementu roboczego (pompy puszkowe),

Pompy wyporowe mogą pracować pojedynczo lub w bateriach.

Pompy tłokowe mogą być jedno- lub wielotłokowe oraz zarówno jedno- jak

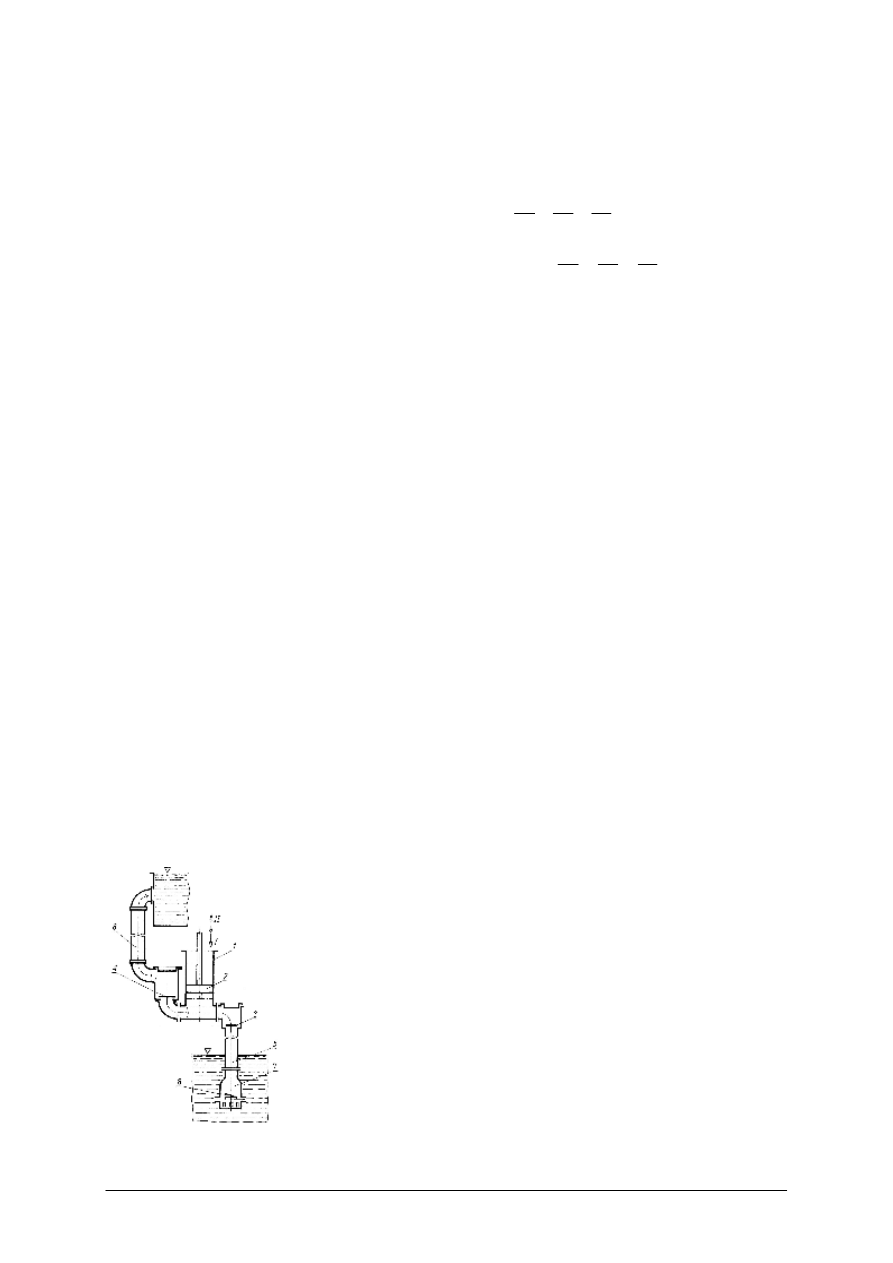

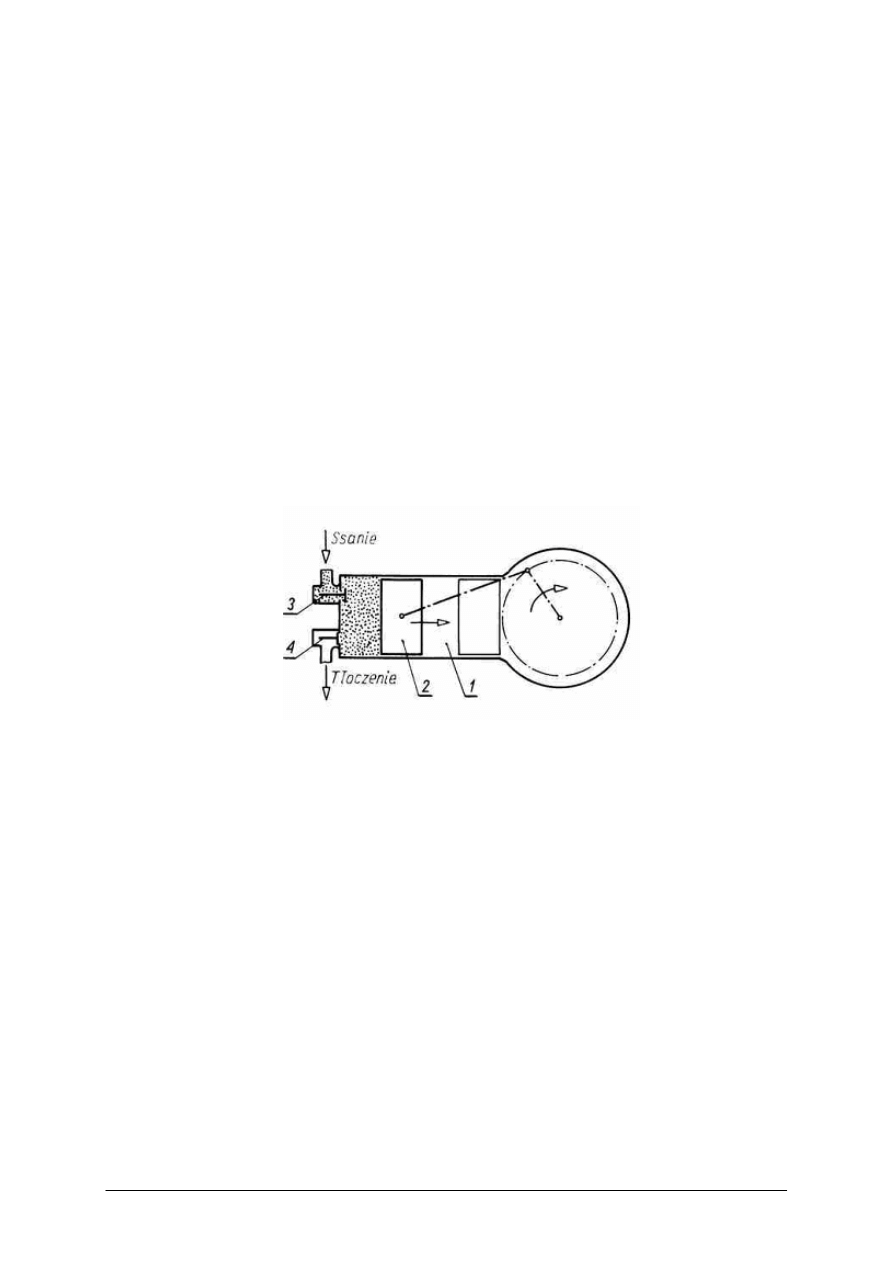

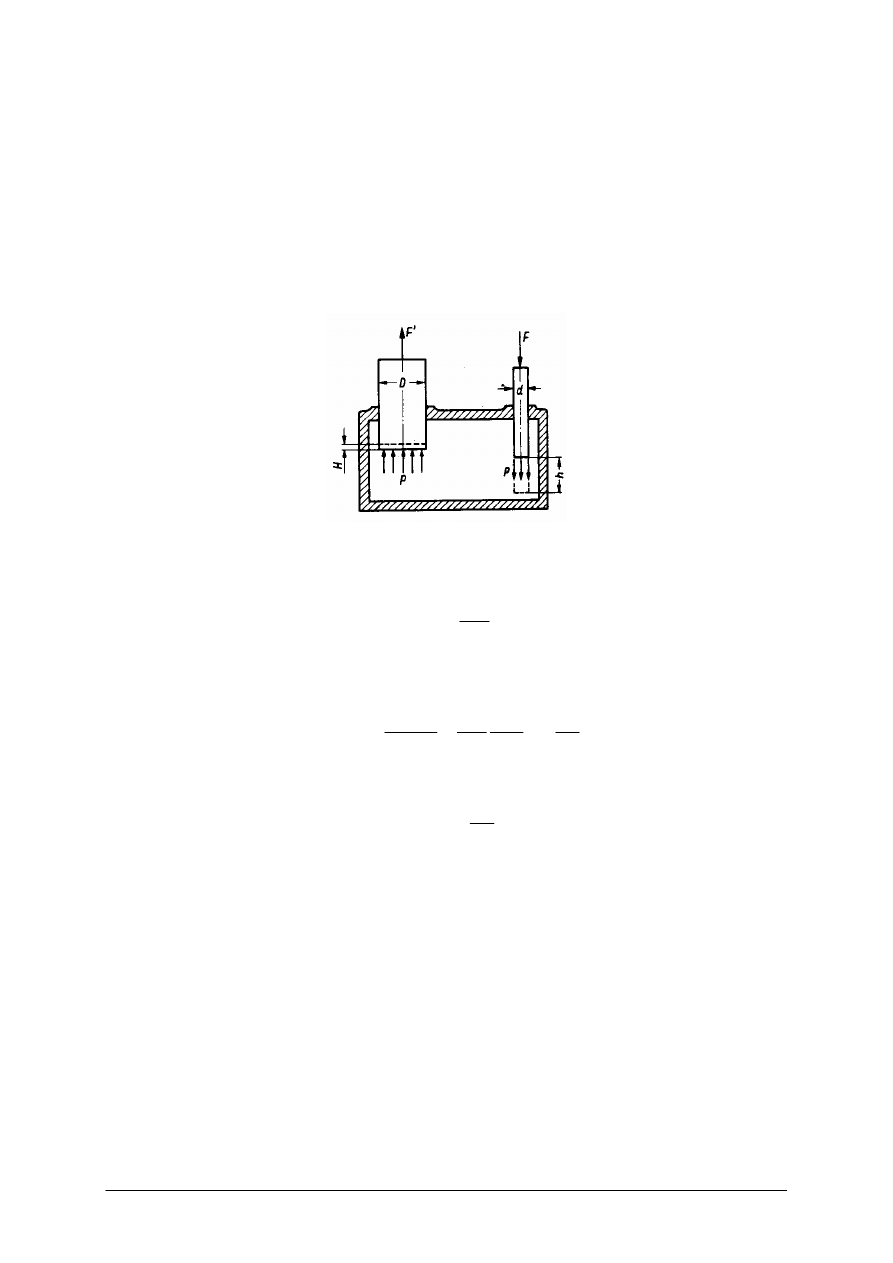

i dwustronnego działania. Budowę i zasadę działania pompy tłokowej jednostronnego

działania przedstawia rysunek 17.

Rys. 17. Pompa wyporowa tłokowa jednostronnego działania: 1 – cylinder,

2 – tłok, 3 – zawór ssawny, 4 – zawór tłoczny, 5 – rura ssawna, 6 – rura tłoczna,

7 – smok, 8 - zawór zwrotny[www.].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Tłok tarczowy 2 wykonujący ruch postępowo-zwrotny może być napędzany ręcznie, za

pomocą silnika elektrycznego lub spalinowego. Podczas przesuwania w położenie górne tłok

2 wywołuje podciśnienie w cylindrze 1, w wyniku czego otwiera się zawór ssawny 3 oraz

zawór zwrotny 8 i następuje zassanie cieczy do cylindra. Gdy tłok 2 przesuwa się w położenie

dolne pod wpływem nacisku cieczy następuje zamknięcie zaworów 3 i 8, a otwarcie zaworu

tłocznego 4 i następuje przepływ cieczy do zbiornika górnego. Przy ponownym przesunięciu

tłoka 2 w położenie górne zawór tłoczny 4 się zamyka i cykl się powtarza.

Odmianą konstrukcyjną pompy tłokowej jednostronnego działania jest pompa nurnikowa.

Pompy wyporowe jednostronnego działania (tłokowe, nurnikowe) pracują na zasadzie

dawkowania pompowanej cieczy. Bardziej równomierną pracę zapewniają pompy tłokowe

dwustronnego działania.

Pompy tłokowe i nurnikowe są stosowane w procesach uzdatniania wody w wodociągach

miejskich i oczyszczalniach ścieków, w melioracji do wypompowywania wód podskórnych,

przemyśle chemicznym do dozowania cieczy.

Pompy wielotłoczkowe wykonywane są jako pompy wielocylindrowe i o zmiennym

skoku tłoczków. Pompy te, ze względu na sposób działania i rozwiązanie konstrukcyjne,

dzielą się na pompy promieniowe i osiowe.

Pompy wielotłoczkowe są stosowane między innymi w napędach hydraulicznych.

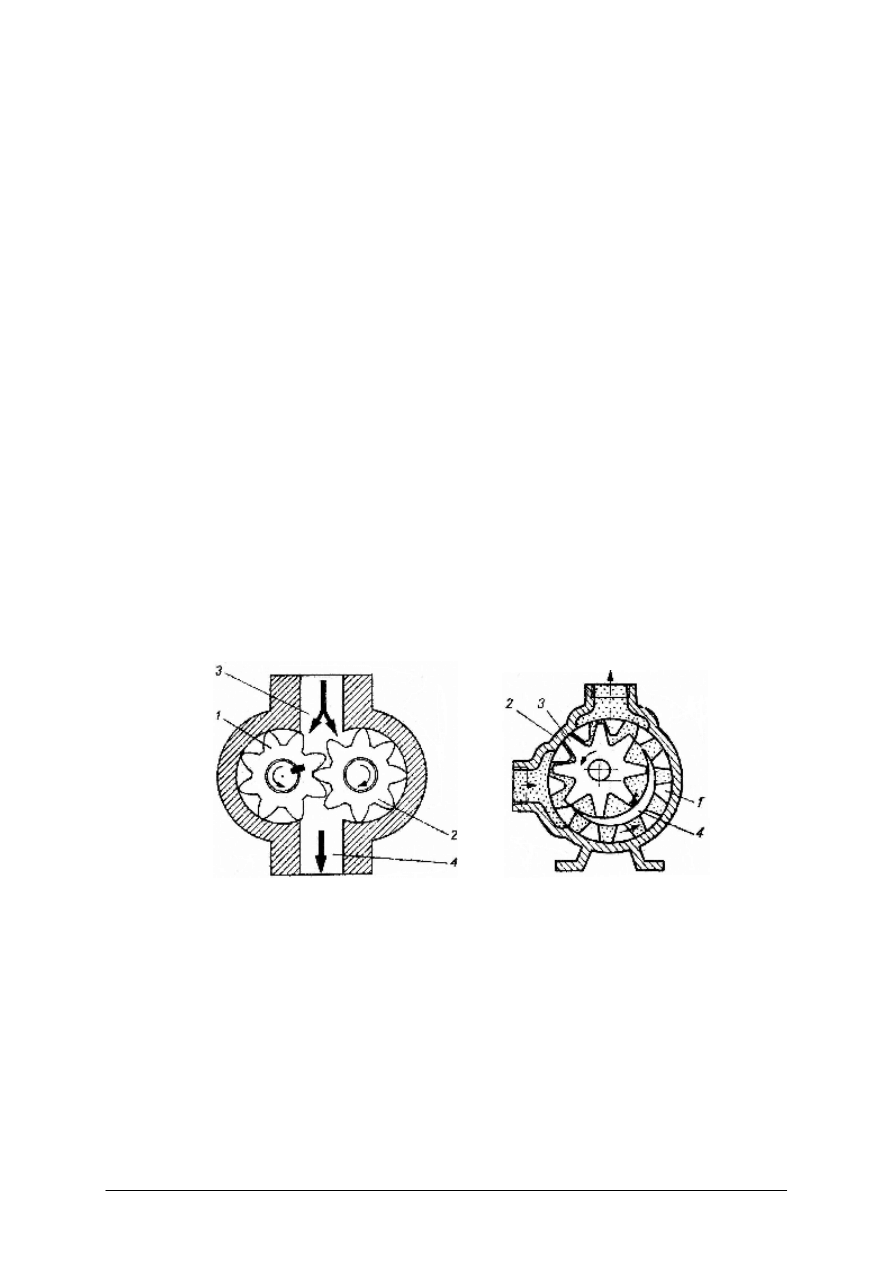

Pompy zębate charakteryzują się niezawodnością działania oraz możliwością uzyskania

dużych ciśnień czynnika roboczego. Dzielą się, w zależności od rodzaju zazębienia, na pompy

o zazębieniu zewnętrznym i pompy o zazębieniu wewnętrznym. W obu przypadkach koła

mogą mieć zęby proste, ukośne lub daszkowe. Schemat pompy zębatej o zazębieniu

zewnętrznym i wewnętrznym przedstawia rysunek 18.

a)

b)

Rys. 18. Schemat pompy zębatej a) o zazębieniu zewnętrznym: 1 – koło napędzające, 2 – koło napędzane,

3 – komora ssawna, 4 – komora tłoczna b) o zazębieniu wewnętrznym: 1 – koło napędzające,

2 – korpus, 3 – koło napędzane, 4 - przegroda[www.].

Pompy zębate ze względu na swą zwartą konstrukcję znalazły zastosowanie w napędach

hydraulicznych i układach smarowania. Cechują się dużą równomiernością pracy oraz długim

okresem eksploatacji.

Pompy łopatkowe posiadają element roboczy w postaci wysuwnych (promieniowo lub

ukośnie) łopatek.

Pompy łopatkowe ze względu na swą delikatną konstrukcję stosowane są wyłącznie do

pompowania czystych i samosmarujących cieczy, dlatego znalazły zastosowanie w napędach

hydraulicznych obrabiarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Pompy wirowe należą do grupy maszyn wirnikowych. Ich zasada działania polega na

zwiększaniu krętu cieczy w wirniku (tj. organie roboczym) zaopatrzonym w łopatki

i obracającym się ze stałą prędkością obrotową. Ciecz stale przepływająca przez wirnik

podlega działaniu siły odśrodkowej lub działaniu siły wyporu łopatek, albo obu tych sił

łącznie. W ten sposób energia silnika jest przekazywana cieczy za pośrednictwem wirnika,

powodując w niej wzrost energii ciśnienia i energii kinetycznej. Po wyjściu cieczy z wirnika

następuje dalsza przemiana jej energii kinetycznej w energię ciśnienia. Przyrost energii

kinetycznej i ciśnienia w pompie jest zależny od konstrukcji wirnika i jego prędkości

obrotowej. W odróżnieniu od pomp wyporowych przyrost wysokości podnoszenia w pompie

wirowej jest zależny od wydajności.

W zależności od kierunku przepływu cieczy w wirniku pompy wirowe dzieli się na:

−

pompy promieniowe (odśrodkowe),

−

pompy osiowe (diagonalne i śrubowe),

−

pompy promieniowo-osiowe (helikoidalne).

Mogą to być pompy jednostopniowe – z jednym wirnikiem lub wielostopniowe –

z kilkoma wirnikami.

Pompy promieniowe posiadają element roboczy w postaci wirnika osadzonego na wale

sprzężonym z silnikiem napędowym. Z chwilą uruchomienia łopatki obracającego się wirnika

odrzucają cząsteczki cieczy ku obwodowi korpusu wskutek działania siły odśrodkowej.

Powoduje to powstanie różnicy, mniejszego ciśnienia w osi wirnika i większego na jego

obwodzie. Wytworzona różnica ciśnień umożliwia zassanie cieczy i jej wytłoczenie rurą

tłoczną. Warunkiem działania pompy jest wstępne zalanie jej cieczą, która wypełni rurę

ssawną i korpus pompy.

Pompy odśrodkowe są najczęściej stosowanymi pompami. Wydajności podnoszenia,

w zależności od wielkości wirnika leżą w zakresie od kilku centymetrów na minutę dla pomp

miniaturowych do 7000m

3

/h dla pomp stosowanych w instalacjach przemysłowych. Przy

zastosowaniu pomp wielostopniowych można uzyskać wysokości podnoszenia do kilku

kilometrów, co pozwala na zastosowanie takich pomp w instalacjach odwadniających

kopalnie. Pompy promieniowe wyposażone w wirniki gumowe mogą być także stosowane do

pompowania zawiesin, szlamów lub cieczy agresywnych.

Pompy osiowe - śrubowe posiadają element roboczy w postaci wirnika. Odpowiednio

ukształtowane łopatki wirnika wskutek ruchu obrotowego powodują podniesienie cieczy na

wymaganą wysokość. Kierownica znajdująca się za wirnikiem służy do kierunkowania strugi

cieczy. Pompy śmigłowe ze względu na niewielką wysokości podnoszenia przeważnie

poniżej 12m oraz bardzo wysokie wydajności dochodzące do 40000m3/h stosowane są

w instalacjach przemysłowych i energetycznych.

Pompy promieniowo-osiowe różnią się od pomp odśrodkowych nieco innym

ukształtowaniem korpusu i wirnika. Wirnik w kształcie stożka z łopatkami umożliwia

zasysanie cieczy wzdłuż osi wirnika, a następnie tłoczenie jej w spiralnym korpusie.

Pompy promieniowo-osiowe osiągają wysokości podnoszenia w zakresie 5 do 60m oraz

wysokie wydajności dochodzące do 14000m

3

/h. Są stosowane w instalacjach przemysłowych

lub odwadniających do pompowania cieczy czystych lub lekko zanieczyszczonych.

Sprężarki są to maszyny służące do sprężania powietrza i innych gazów, od niższego

ciśnienia ssania do wyższego ciśnienia tłoczenia. Sprężarki znalazły zastosowanie

w przemyśle skórzanym do napędu i sterowania układów pneumatycznych. W zależności od

zasady działania, sprężarki dzieli się na wyporowe i wirowe (przepływowe).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sprężarki wyporowe dzieli się na:

−

tłokowe, o posuwisto-zwrotnym ruchu tłoka,

−

rotacyjne, o obrotowym ruchu organu roboczego.

Sprężarki wirowe (przepływowe) dzieli się na:

−

promieniowe, o promieniowym przepływie gazu.

−

osiowe, o osiowym przepływie gazu,

−

promieniowo-osiowe, o ukośnym przepływie gazu.

Sprężarki są szeroko stosowane zarówno w przemyśle (napęd różnego rodzaju narzędzi

–

kluczy pneumatycznych, szlifierek, wiertarek, młotów, piaskowanie, malowanie natryskowe,

dystrybucja gazów technicznych, pompowanie opon samochodowych, przetłaczanie gazu

ziemnego, podnoszenie ciśnienia w układach turbin gazowych, turbodoładowanie silnika

spalinowego) jak i w gospodarstwie domowym (chłodziarka, wentylator, i inne).

Sprężarki wyporowe

Sprężarki tłokowe są to urządzenia, w których zwiększanie ciśnienia gazu następuje

wskutek ruchu posuwistego tłoka w cylindrze. Należą zatem do grupy sprężarek

objętościowych. Działanie sprężarki tłokowej jest niemal identyczne jak pompy tłokowej.

Budowę, zasadę działania doskonałej sprężarki tłokowej przedstawia rysunek 19.

Rys. 19. Schemat i wykres pracy sprężarki jednostopniowej 1 – cylinder, 2 – tłok,

3 – zawór ssawny, 4 – zawór tłoczny [www. ].

Sprężarki rotacyjne są to urządzenia, w których zwiększanie ciśnienia gazu następuje

wskutek ruchu obrotowego organu roboczego. Buduje się je jako jedno- i dwustopniowe.

Budową i zasadą działania są bardzo zbliżone do pomp łopatkowych.

Odmianą konstrukcyjną sprężarek rotacyjnych są sprężarki z wirującymi tłokami, gdzie

zazębiające się tłoki tworzą zamknięte przestrzenie, które przemieszczając się od części

ssawnej do tłocznej sprężarki zmniejszają swoją objętość, powodując sprężanie gazu.

Ponadto w technice stosowane są także inne rozwiązania konstrukcyjne sprężarek

wyporowych, jak: sprężarki śrubowe, sprężarki spiralne.

Sprężarka promieniowe jest to sprężarka, w której przepływ gazu przez wirnik jest

promieniowy. Sprężarki promieniowe charakteryzują się wysoką sprawnością gdy pracują

przy parametrach nominalnych oraz posiadają wysoki stosunek sprężania π ≤ 3.

Sprężarka osiowa jest to sprężarka, w której przepływ gazu przez wirnik jest osiowy.

Sprężarki osiowe charakteryzują się wysoką sprawnością gdy pracują przy parametrach

nominalnych. Zdolne są osiągnąć wysokie natężenie przepływu przy stosunkowo małych

wymiarach poprzecznych. Wadą sprężarek osiowych jest stosunkowo niski stosunek

sprężania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wentylator to maszyna przepływowa służąca do transportowania powietrza lub innych

gazów. Przepływ odbywa się z pomieszczeń do otoczenia lub odwrotnie, oraz przez

urządzenia technologiczne, za pośrednictwem przewodów wentylacyjnych. Przekazywanie

energii do pokonania oporów przepływu odbywa się w wirniku, podstawowej części

składowej wentylatora. Źródłem napędu wentylatora jest silnik elektryczny. Napęd może być

realizowany jako bezpośredni, pasowy lub sprzęgłowy. Wirnik wentylatora musi pracować

w obudowie spiralnej lub rurowej, zakończonej króćcami na ssaniu i tłoczeniu. Energia

mechaniczna doprowadzona do wentylatora zamieniona zostaje na przyrost ciśnienia

statycznego i dynamicznego, potrzebny do pokonania przepływowych strat ciśnienia gazu

w urządzeniach i przewodach. Przyrost ciśnienia statycznego gazu w wentylatorach jest

minimalny (nie przekracza 13kPa). Ze względu na cechy konstrukcyjne wentylatory dzielą się

na: osiowe i promieniowe.

Wentylatory osiowe dzieli się na:

−

śmigłowe,

−

normalne,

−

przeciwbieżne.

Wentylatory promieniowe dzieli się na:

−

normalne,

−

bębnowe,

−

poprzeczne.

Podstawowymi parametrami technicznymi wentylatorów są:

−

wydajność [m

3

/s],

−

wytworzone ciśnienie (spiętrzenie całkowite) [Pa],

−

sprawność [%].

Zasady użytkowania, konserwacji i napraw maszyn i urządzeń

Przydatność maszyn dla potrzeb człowieka, wynikająca z konieczności realizowania

celów, dla których została zaprojektowana nazywa się jakością eksploatacyjną. Jest to zbiór

istotnych cech określających stopień spełnienia wymagań odbiorcy (użytkownika).

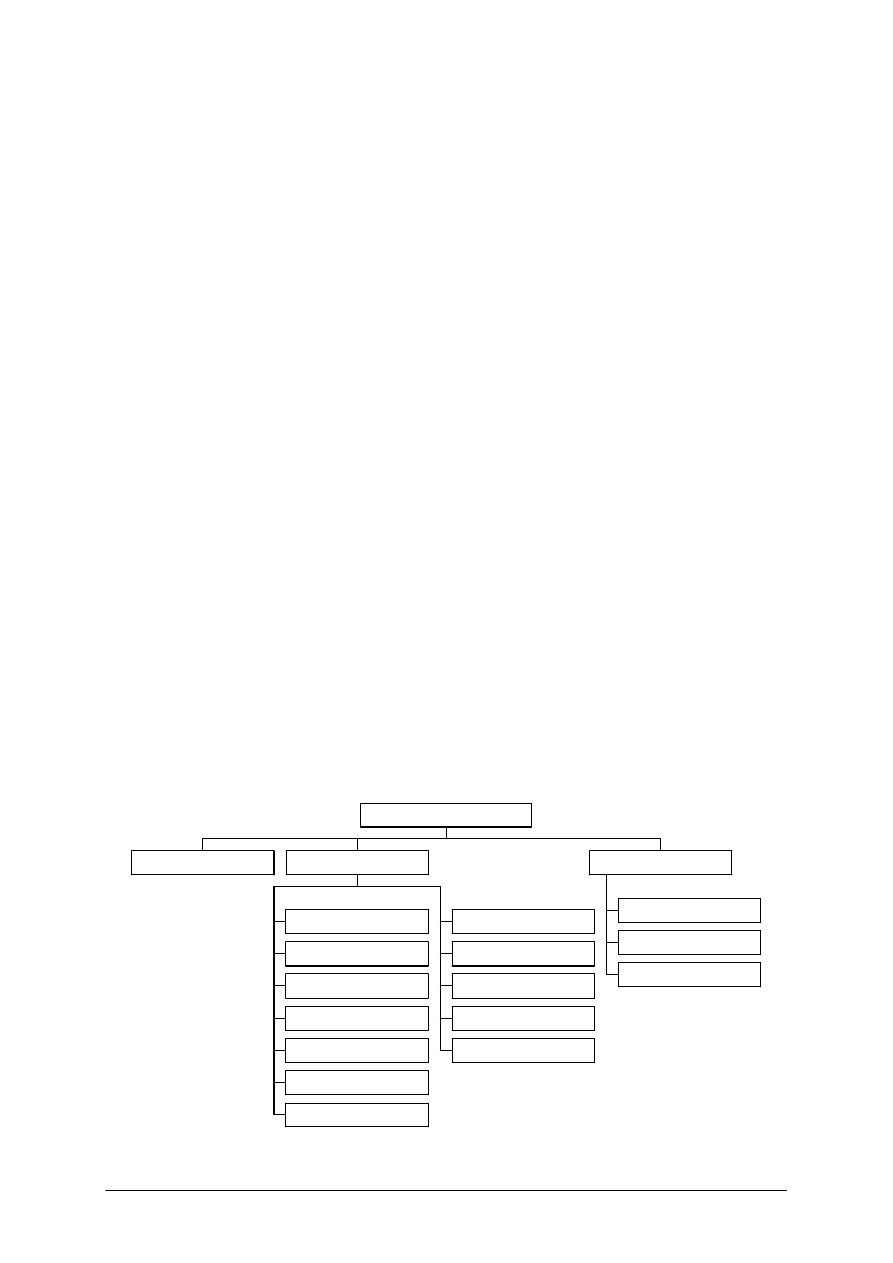

Najważniejsze kryteria oceny jakości eksploatacyjnej maszyn i urządzeń przedstawia rysunek 20.

PRZYDATNOŚĆ

Niezawodność

Podatność naprawcza

Podatność obsługowa

Trwałość

Nieuszkadzalność

Diagnozowalność

Bezpieczność

Jakość pracy

Wydajność

Przepustowość

Straty materiału

Czystość procesu

UŻYTECZNOŚĆ

Efektywność zastosowania

Koszty nabycia

Koszty eksploatacji

EKONOMICZNOŚĆ

JAKOŚĆ EKSPLOATACYJNA

Rys. 20. Kryteria oceny jakości eksploatacyjnej [5, s. 8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Efektywne działanie maszyny jest uzależnione od jej niezawodności oraz od jakości

działań ludzi eksploatujących maszynę. Ocenę jakości maszyny określa się przez sprawdzenie

jej cech techniczno – użytkowych, do których zaliczamy: przeznaczenie, wielkości

charakterystyczne, wyposażenie, wydajność, dokładność, niezawodność, ergonomiczność

oraz bezpieczeństwo i higiena pracy.

Najważniejszą częścią procesu eksploatacji maszyn jest ich użytkowanie, ponieważ tylko

przez użytkowanie maszyn zaspokajane są potrzeby, dla których zostały one zaprojektowane

i wytworzone. Podczas pracy maszyna jest narażona na oddziaływanie różnych czynników

wymuszających. Są to:

– czynniki robocze, które oddziałują na maszynę w wyniku realizacji jej procesu roboczego,

– czynniki zewnętrzne, które oddziałują na maszynę bez względu na jej funkcjonowanie

(np. czynniki atmosferyczne),

– czynniki antropotechniczne, które oddziałują na maszynę w wyniku świadomej lub

nieświadomej działalności człowieka.

Praca maszyny wiąże się również z zużywaniem się jej części, co prowadzi do różnych

uszkodzeń, a w końcu może dojść do całkowitego zużycia maszyny.

W celu unikania awarii maszyny, należy użytkować ją zgodnie z przeznaczeniem oraz

przestrzegać zalecanych zasad użytkowania. Do najważniejszych czynności związanych

z prawidłowym użytkowaniem maszyny jest stosowanie instrukcji smarowania wszystkich

ruchomych mechanizmów i części. Konserwację należy prowadzić przestrzegając czasów

oraz rodzaju smaru (oleju) i sposobów smarowania uwzględniających specyfikę urządzenia.

W celu przywrócenia właściwości użytkowych, maszyny uszkodzone poddaje się

naprawom. W zakładach przemysłowych obowiązuje system planowo – zapobiegawczych

napraw, który zorganizowany jest zgodnie z wcześniej przygotowanymi instrukcjami

i normami. System planowo-zapobiegawczych napraw obejmuje całokształt czynności

związanych z należytym użytkowaniem, konserwacją, przeglądami technicznymi

i planowaniem oraz wykonywaniem napraw maszyn i urządzeń.

System ten przewiduje dokładne planowanie przeglądów i napraw oraz ustala ich zakres

oraz częstotliwość, co powoduje znaczne przedłużenie okresu eksploatacji maszyn i urządzeń.

Naprawy główne oraz średnie maszyn i urządzeń wykonuje się w wydziałach

naprawczych danego przedsiębiorstwa. Wydziały te muszą być wyposażone w odpowiednie

obrabiarki i urządzenia umożliwiające wykonanie napraw oraz muszą dysponować pełnym

asortymentem części zamiennych. Naprawy główne maszyn i urządzeń wykonuje się również

w specjalistycznych zakładach naprawczych.

Okres między dwiema naprawami głównymi lub czas zainstalowania nowej maszyny do

naprawy głównej, mierzony w godzinach pracy maszyny lub w kalendarzowych jednostkach

czasu, nazywa się cyklem naprawczym. W okresie tym, czyli między dwiema kolejnymi

naprawami głównymi, dokonuje się w ustalonej kolejności i odstępach czasu przeglądów oraz

napraw bieżących i średnich. Długość cyklu naprawczego i jego struktura, tzn. liczba, rodzaj

i kolejność przeglądów i napraw w czasie cyklu, zależą od tego, w jaki sposób występuje

nierównomierność zużywania się części.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest tolerancja wymiarów?

2. Jakie znasz rodzaje spoin i z jakich warunków wytrzymałościowych należy je obliczać?

3. Jakie naprężenia przenosi oś a jakie wał?

4. Czy tarcie jest zjawiskiem korzystnym w łożyskach?

5. Czy tarcie jest wykorzystywane podczas projektowania hamulców?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. Co to jest przekładnia redukująca, podaj nazwę przekładni o przeciwnych właściwościach?

7. Jaka jest budowa i zasada działania sprężarki tłokowej?

8. Do jakiej grupy maszyn zalicza się wentylatory?

9. Jakie wyróżnia się rodzaje wentylatorów?

10. Co to jest jakość eksploatacyjna i podaj jej podział?

11. Wymień czynniki wymuszające na jakie jest narażona maszyna podczas pracy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dla podanego wymiaru tolerowanego liczbowo oblicz wartości wymiarów granicznych

i tolerancję wymiaru

028

,

0

015

,

0

6

,

15

+

−

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z sposobami obliczeń wymiarów granicznych i tolerancji wymiaru,

2) wykonać obliczenia zgodnie z wymaganiami zadania,

3) sprawdzić poprawność wykonanych obliczeń,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska:

−

przybory do pisania,

−

poradnik dla ucznia.

Ćwiczenie 2

Oblicz średnicę osi w przednim kole roweru, zakładając jej długość równą 15cm oraz że

ciężar twojego ciała rozkładany jest równo na oba koła. Materiał osi dobierz z tablic

wytrzymałościowych metali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiał osi z tabeli wytrzymałości materiałów,

2) obliczyć moment gnący z zależności M

g

= F

⋅

r/2,

3) wykonać obliczenia zgodnie z wymaganiami zadania,

4) sprawdzić poprawność wykonanych obliczeń,