1

LABORATORIUM

ĆWICZENIE LABORATORYJNE NR 6

Opracował: Janusz Woźniak

Instytut Konstrukcji i Eksploatacji Maszyn Politechniki Wrocławskiej

Temat: Badanie odporności na ścieranie materiałów polimerowych.

1. WPROWADZENIE

Materiały polimerowe charakteryzujące się dużą odpornością na ścieranie mają

zastosowanie w układach tribologicznych tam gdzie wymagana jest ich zwiększona trwałość

eksploatacyjna (np. w transporcie: opona samochodowa, skrzynie załadunkowe itp.).

Opory tarcia występują na powierzchni styku oraz w warstwach wierzchnich pary trącej.

Przykładem może być ruch samochodu gdzie muszą być pokonane opory tarcia tocznego.

Tarcie toczne występuje w punkcie styku (parą trącą w tym układzie może być opona

i nawierzchnia), w którym odkształcenie sprężyste materiału powoduje styk strefowy na

pewnym obszarze. Jednakże obok tarcia tocznego w strefie styku występuje tarcie ślizgowe

zewnętrzne na granicy styku oraz tarcie wewnętrzne w odkształconej objętości warstwy

wierzchniej trących ciał. Tarcie ślizgowe występuje także podczas ruszania oraz hamowania

pojazdem. Pojawienie się tarcia ślizgowego jest jedną z przyczyn szybszego zużywania

tibologicznego opon samochodowych. W rzeczywistości zużywanie warstwy wierzchniej jest

skutkiem oddziaływania wszystkich rodzajów tarcia.

Dla lepszego zrozumienia zagadnień związanych z tarciem i zużywaniem niezbędna jest

znajomość przesłanek teoretycznych z dziedziny tribologii.

Do chwili obecnej brak jest jednoznacznej definicji teorii tarcia suchego, która

uwzględniałaby różnorodne czynniki oddziaływujące na parę trącą przy skojarzeniu

metal-tworzywo sztuczne. Opracowano wiele teorii i hipotez odnoszących się do metali.

Poznanie ich pozwoli zrozumieć złożoność zagadnienia i po przyjęciu pewnych uproszczeń

umożliwi przyjęcie podstawowych zasad tarcia dla materiałów polimerowych.

Do najważniejszych teorii tarcia ciał stałych można zaliczyć:

Adhezyjna teoria tarcia (Bowden, Tabor 1954). Teoria ta zakłada, że styk ciał nie zachodzi na

nominalnej powierzchni, ale na rzeczywistej. Nierówności znajdujące się na powierzchni

ulegają deformacji. W strefie rzeczywistego styku zachodzi silna adhezja, w rezultacie której

2

pojawiają się tzw. "mostki zwarcia". Siła tarcia potrzebna jest do zerwania kontaktów

adhezyjnych.

Molekularna teoria tarcia (Tomlinson 1929, Deriagin 1933, 1952). Teoria ta zakłada, że

w wypadku powierzchni gładkich tarcie zachodzi w obszarze sił międzycząsteczkowych tj. sił

pomiędzy powłokami elektronowymi atomów stykających się ciał. Oznacza to, że siły

przylegania lub przyciągania międzycząsteczkowego powinny być uwzględniane w teoriach

tarcia.

Adhezyjno-odkształceniowa (mechaniczna) teoria tarcia (Kragielski 1949. 1957, 1965). Teoria

la próbuje połączyć oddziaływanie mechaniczne trących ciał oraz oddziaływanie przyciągania

molekularnego. Uwzględnia się w niej zarówno zaczepianie nierówności powierzchni trących

ciał jak i siły adhezyjne spowodowane oddziaływaniem sił molekularnych. Bierze się również

pod uwagę rzeczywistą powierzchnie styku.

Energetyczna teoria tarcia (Kuzniecov 1927. Kostecki 1970). Według tej teorii istnieje bilans

energetyczny procesów tarcia zewnętrznego. Zjawiska cieplne, akustyczne i elektryczne

a także procesy zużywania powodują straty energetyczne. Prace sił tarcia można określić

zatem sumą sktadowych energetycznych. Według Kosteckicgo praca tarcia zewnętrznego

składa się z energii przetworzonej na ciepło oraz energii rozproszonej.

Rzeczywiste oddziaływanie pary trącej podczas procesu tarcia powoduje oprócz sczepiania

się nierówności powierzchni zmianę właściwości warstwy wierzchniej

Warstwą wierzchnią materiału nazywamy warstwę ograniczoną rzeczywistą powierzchnią

przedmiotu, obejmującą tę powierzchnię oraz część materiału w głąb od powierzchni

rzeczywistej, która wykazuje zmienione cechy fizyczne i chemiczne w stosunku do cechy

tego materiału w głębi przedmiotu. Cechy warstwy wierzchniej nadawane w procesie

produkcji zmieniają się na skutek działania czynników eksploatacyjnych.

Powierzchnia styku nawet najlepiej obrobionej powierzchni nigdy nie będzie gładka. Stan

powierzchni elementów części maszyn charakteryzuje jej falistość, błędy kształtu oraz

kierunek rozmieszczenia nierówności. Tak więc rzeczywiste oddziaływanie powierzchni pary

trącej zależne jest od powierzchni styku i własności fizycznych materiałów trących się

elementów maszyn.

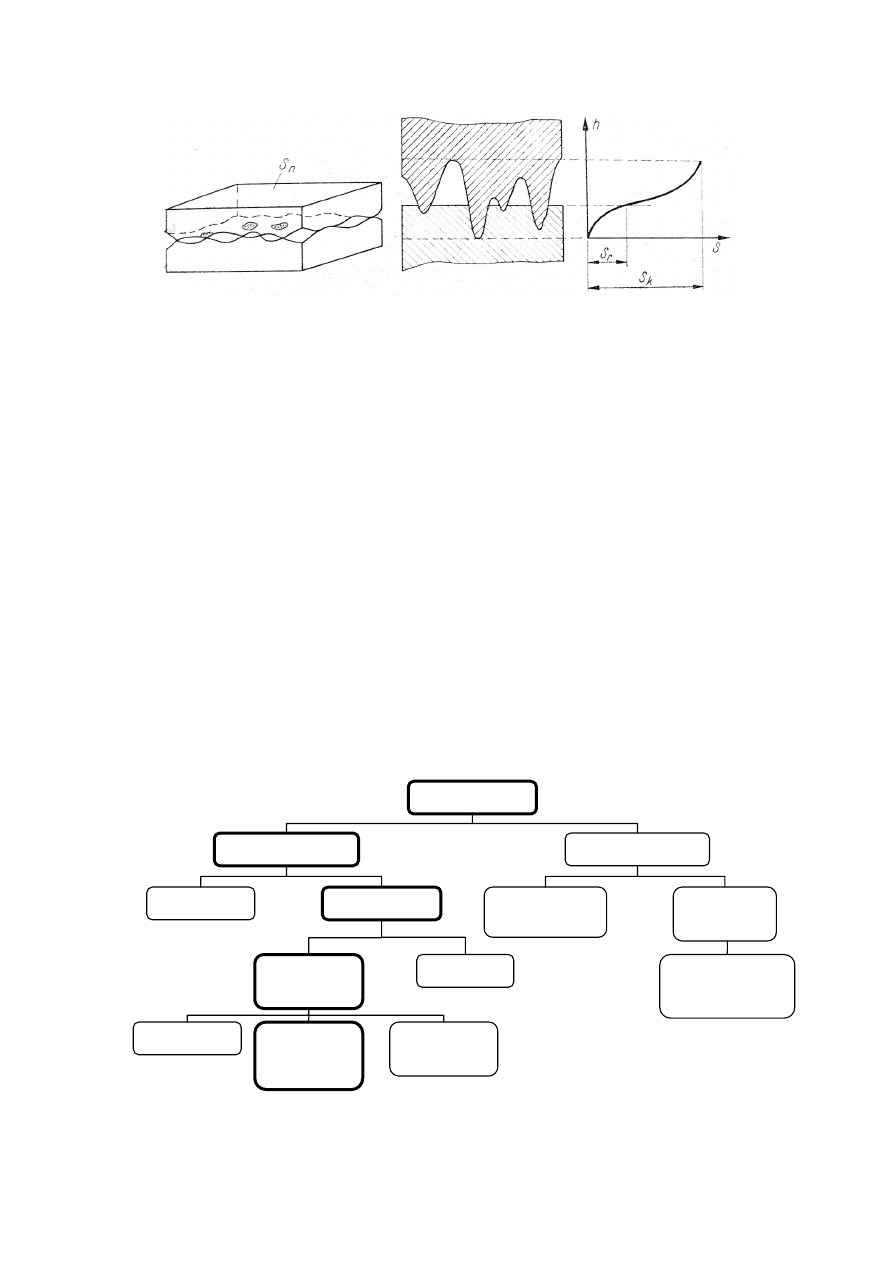

Rozpatrując parę trącą (rys.1) mówimy o nominalnej powierzchni styku S

n

, konturowej

powierzchnia styku S

k

, i rzeczywistej powierzchnia styku S

r

[2]:

3

Rys.1 Schemat powierzchni styku S; h – wysokość nierówności

- nominalnej powierzchni styku S

n

, która jest powierzchnią w granicach obrysu powierzchni

zetknięcia dwóch ciał. Zależna jest od wymiarów, z pominięciem falistości, chropowatości

i błędów kształtu;

- konturowa powierzchnia styku S

k

jest to powierzchnia stanowiąca obrys rzeczywistych pól

styku, zależna od chropowatości i falistości powierzchni oraz od obciążenia;

- rzeczywista powierzchnia styku S

r

jest to pole sumy elementarnych powierzchni styku.

Rzeczywista powierzchnia styku występuje w miejscach stykania się nierówności dwóch

powierzchni.

1.1 RODZAJE TARCIA

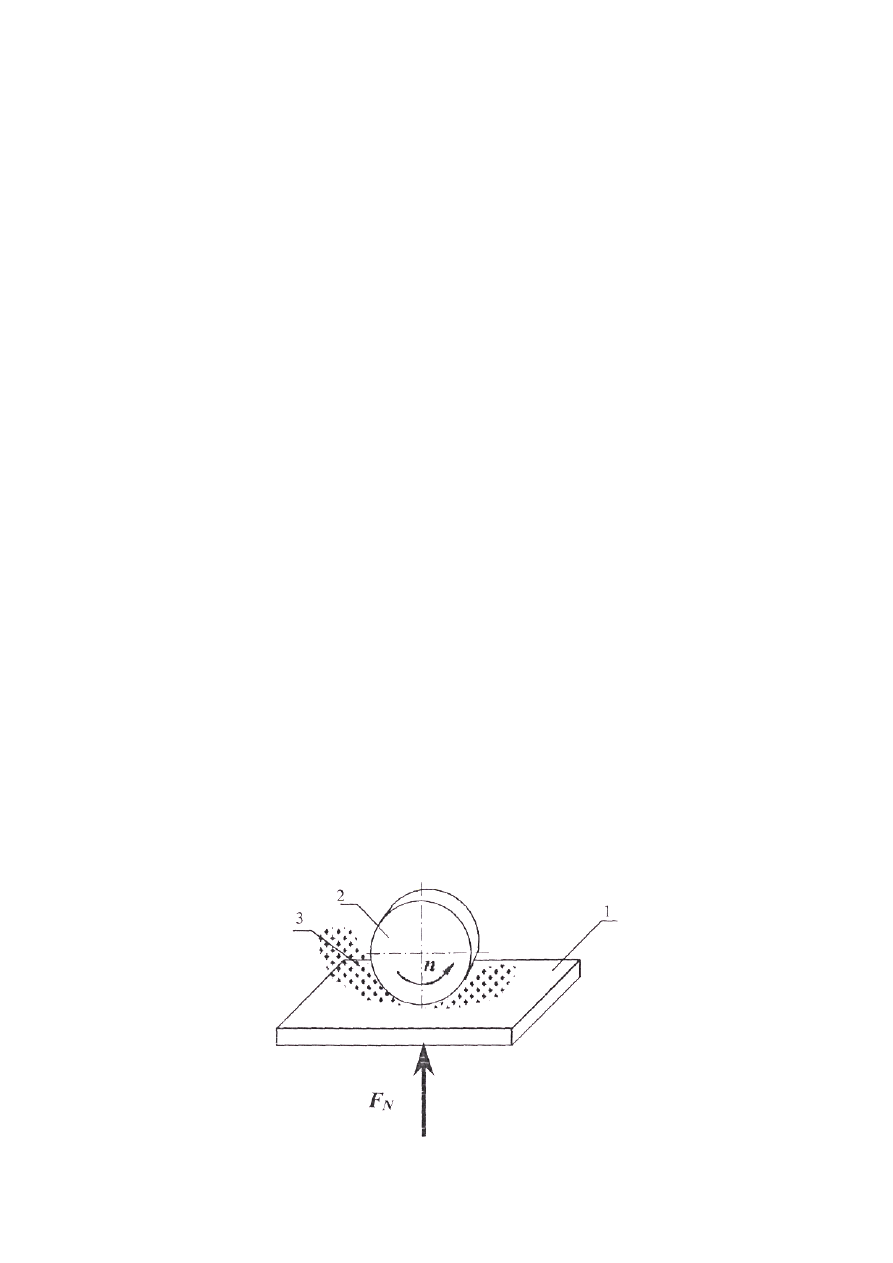

Pogrubiona ścieżka diagramu (rys.2) przedstawia rodzaje tarcia odnoszące się do badania

właściwości ściernych materiałów polimerowych podczas realizowanego ćwiczenia

laboratoryjnego.

Rys.2 Rodzaje tarcia

Rodzaje tarcia

tarcie zewnętrzne

tarcie wewnętrzne

tarcie statyczne

tarcie kinetyczne

tarcie w ciałach

stałych

tarcie

w płynach

tarcie

ślizgowe

tarcie toczne

tarcie

aerodynamiczne

tarcie suche

tarcie

technicznie

suche

tarcie

mieszane

4

- tarcie zewnętrzne występuje przy powierzchniowym styku dwóch ciał, jest zależne od

składu i struktury materiałów trących;

- tarcie kinetyczne zachodzi wówczas, gdy dwa stykające się ze sobą ciała pozostają

w ruchu względnym;

- tarcie ślizgowe jest odmianą tarcia kinetycznego i występuje wówczas, gdy prędkości obu

ciał w punktach ich wzajemnego styku są różne;

- tarcie suche ma miejsce wówczas, gdy czyste nierozdzielone żadnym ciałem trzecim

powierzchnie pracy trącej stykają się bezpośrednio ze sobą. W technice nie spotyka się raczej

tego rodzaju tarcia, ponieważ współpracujące ze sobą powierzchnie rzeczywistych elementów

maszyn pokryte są prawie zawsze błonkami tlenków, cząstkami substancji ciekłych lub

gazowych i wówczas występuje tarcie technicznie suche.

1.2 RODZAJE ZUŻYWANIA TOWARZYSZĄCE TARCIU

Zużycie materiału w procesie tarcia nazywane jest zużyciem tribologicznym. Proces ten

powodowany jest ścieraniem, pękaniem i wykruszaniem cząstek materiału oraz adhezją

powierzchni współpracujących elementów i reakcjami tribochemicznymi zachodzącymi na

powierzchni tarcia. Do najczęściej spotykanych rodzajów zużycia materiałów polimerowych

można zaliczyć [1]:

- zużywanie adhezyjne jest związane z adhezją powierzchni trących. Powoduje ona lokalne

szczepienia tych powierzchni co jest powodem pękania wiązań kohezyjnych;

- zużywanie ścierne jest związane z dużą chropowatością powierzchni styku. Występujące

nierówności spełniają rolę mikroostrzy powodując ubytek materiału spowodowany

mikroskrawaniem, rysowaniem lub bruzdowaniem;

- zużywanie zmęczeniowe spowodowane jest przez cyklicznie zmienne odkształcenia

warstwy wierzchniej. Z powodu tego na powierzchni pojawiają się mikropęknięcia, których

dalszy rozwój i łączenie powoduje wykruszanie się materiału;

- zużywanie erozyjne powstaje w wyniku uderzenia drobnych cząstek o powierzchnię

materiału powodując ubytek materiału zwany erozją;

- zużywanie chemiczne występuje wskutek reakcji chemicznych zachodzących między

współpracującymi materiałami, w których zachodzi proces tarcia (np. utlenianie);

- zużywanie cieplne zachodzi w wyniku wydzielania się dużej ilości ciepła, które powoduje

zmiękczenie materiału w warstwach wierzchnich.

5

2. ZUŻYWANIE ŚCIERNE

Zużycie ścierne występuje wtedy, gdy ubytek materiału w warstwie wierzchniej jest

spowodowany oddzielaniem cząstek wskutek mikroskrawania, rysowania lub bruzdowania

[1, 3, 4]:

- mikroskrawanie polega na wykrawaniu w ścieranym materiale bruzdy przez występ

nierówności lub ziarno ścierne partnera tarcia, które wgłębia się w materiał, odcina cząstki

tego materiału podczas ruchu względnego, spiętrza je i odrywa;

- rysowanie polega na tworzeniu w ścieranym materiale przez wystający element

nierówności ciała współpracującego rysy, częściowo wskutek wykrawania, a częściowo

wskutek odsuwania materiału na boki, jest zjawiskiem pośrednim między mikroskrawaniem

i bruzdowaniem;

- bruzdowanie polega na wgłębieniu występu partnera tarcia w ścierany materiał

i plastycznym wyciśnięciu w nim bruzdy podczas ruchu względnego, wyciśnięty z bruzdy

materiał zostaje spiętrzony wzdłuż jej bocznych ścianek.

Analogicznie będą działać utlenione produkty zużycia w obszarze tarcia.

Odporność na zużycie ścierne jest zależna od:

- składu chemicznego i frakcyjnego luźnych lub umocowanych cząstek ścierniwa i ich

twardości względnej (w stosunku do twardości materiału zużywanego);

- nacisków

jednostkowych;

- częstości wymiany tych produktów w obszarach tarcia (wydmuchiwanie, przemywanie);

- prędkości poślizgu i wielu innych czynników.

Charakter działania ziaren ściernych na ścierany materiał zależy od ich ruchu względem

powierzchni materiału oraz od charakteru i wartości obciążeń przenoszonych przez ziarna.

Ścieranie może się odbywać przez ziarna umocowane we współpracujących powierzchniach,

przez luźne pojedyncze ziarna ścierne, przez warstwę ścierną występującą między

współpracującymi powierzchniami, przez strumień ścierny, ścieranie w środowisku ściernym.

Badanie

odporności na ścieranie materiałów polimerowych w ramach ćwiczenia

laboratoryjnego można wyznaczyć na podstawie stosunku objętościowego zużycia próbki

wzorcowej do objętościowego zużycia badanych materiałów w takich samych warunkach

badań.

6

3. CEL ĆWICZENIA

Celem ćwiczenia jest wyznaczenie właściwości ściernych wybranych materiałów

polimerowych. Na stanowisku badawczym podczas tarcia w obecności luźnego ścierniwa

zostaną przeprowadzone badania ścieralności w jednakowych warunkach pracy (v – prędkość

ślizgania, F

N

– obciążenie). Na podstawie uzyskanych wyników badań tribologicznych

zostaną określone właściwości ścierne wybranych materiałów polimerowych. Na podstawie

badań tribologicznych należy opracować sprawozdanie z przeprowadzonego ćwiczenia.

Wnioski z ćwiczenia powinny zawierać wyjaśnienia otrzymanych wyników.

4. METODA BADAŃ

Metoda badawcza odporności na ścieranie zgodna jest z normą GOST-23.208-79.

Stanowisko to przeznaczone jest do badania materiałów i powłok na zużycie ścierne podczas

tarcia w obecności luźnego ścierniwa. Zasada badania (Rys.1) polega na tym, że w jednakowych

warunkach pracy (prędkość ślizgania v i obciążenia F

N

) przeprowadza się badania próbek

wybranych materiałów oraz próbki wzorcowej wykonanej ze stali 45 w stanie znormalizowanym.

Podczas pomiaru badana próbka (1) jest dociskana z określoną siłą (F

N

) do obracającego się

z ustaloną prędkością obrotową (n) krążka gumowego (2) o średnicy d = 50 mm. Pomiędzy

krążek i próbkę dostarczany jest proszek kwarcowy (3) - elektrokorund nr 90 (wg PN-76/M-

59115) - powodujący ścieranie próbki. Wynikiem pomiaru jest wagowe zużycie próbki

(różnica ciężaru przed i po badaniach), jakie wystąpiło po określonym czasie tarcia

(określonej liczbie obrotów gumowej rolki).

Rys. 1. Schemat metody badawczej: l - próbka z badanej stali, 2 - rolka gumowa, 3 - ścierniwo

7

Na podstawie pomiarów zużycia wagowego określano wskaźnik odporności na ścieranie K

b

(względną odporność na zużycie) dla poszczególnych materiałów, określany jako stosunek

objętościowego zużycia próbki wzorcowej do objętościowego zużycia badanych materiałów

uzyskanych w takich samych warunkach badań.

Wskaźnik ten określano z wzoru:

K

b

=

w

b

b

wb

w

ww

N

N

Z

Z

⋅

⋅

⋅

ρ

ρ

gdzie:

Z

ww

- zużycie wagowe podczas badania próbki wzorcowej (stali 45),

Z

wb

- zużycie wagowe podczas badania badanego materiału,

ρρρρ

w

- gęstość materiału próbki wzorcowej,

ρρρρ

b

- gęstość materiału próbki badanej,

N

w

- liczba obrotów drogi tarcia próbki wzorcowej,

N

b

- liczba obrotów drogi tarcia próbki badanej.

5. OPIS STANOWISKA BADAWCZEGO

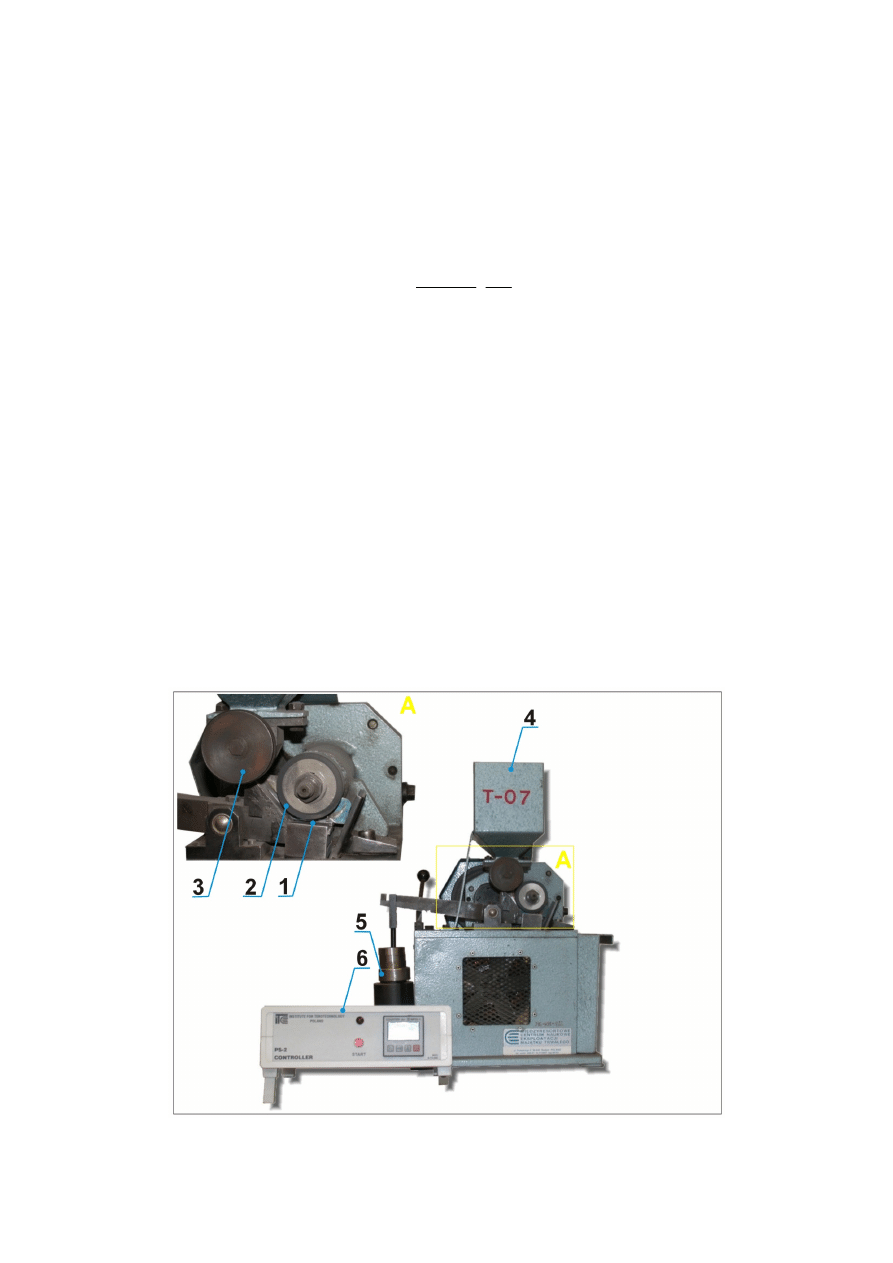

Badanie

odporności na ścieranie materiałów polimerowych przeprowadzone zostanie na

stanowisku badawczym Tester T-07 produkcji Międzynarodowego Centrum Naukowego

Eksploatacji Majątku Trwałego w Radomiu (Fot.1).

Fot. 1. Stanowisko badawcze – Tester T-07 : 1 – próbka polimerowa, 2 – rolka gumowa, 3 – regulator prędkości

nasypowej ścierniwa, 4 – zbiornik ścierniwa, 5 – ramię obciążenia próbki, 6 – kontroler pracy testera T-07

8

LITERATURA

[1] Wieleba W. „Analiza procesów tribologicznych zachodzących podczas współpracy kompozytów PTFE ze

stalą”, Oficyna Wydawnicza Politechniki Wrocławskiej,Wrocław 2002.

[2] Jaworski J. „Okładziny cierne do hamulców i sprzęgieł pojazdów mechanicznych”, Warszawa 1984.

[3] Hebda M., Wachal A. „Trybologia”, Warszawa 1980.

[4] Sokolski P., Ziemba S. „Zużycie elementów maszyn spowodowane tarciem”, Warszawa PWN 1969.

Wyszukiwarka

Podobne podstrony:

Ćwiczenie 6 Badanie odporności na łuk

Badanie odporności na pękanie w płaskim stanie odkształcenia, Studia, Budownictwo UTP, Wytrzymałość

Badanie odporności na zginanie i udarności tworzyw polimerowych

Ćwiczenie 6 Badanie odporności na łuk 2

ELEKTROIZOLACYJNE TWORZYWA ORGANICZNE BADANIE ODPORNOŚCI NA ŁUK ELEKTRYCZNY MATERIAŁÓW docx

Ćwiczenie 6 Badanie odporności na łuk

K Bolanowski Wpływ twardości warstwy wierzchniej na odporność staliwa hadfielda na ścieranie (2)x

ćw8 - Badanie stali odpornych na korozję, Wstępy na materiałoznawstwo

Badanie odporności tworzyw na żarzenie

Lab1 Badanie odpornosci metali na pekanie w plaskim stanie odksztalcenia

1 5 PN EN 1097 2 2000 Badania mechanicznych i fizycznych wl kruszyw Metoda oznaczania odpornosci na

Lab2 Badanie odporności metali na pękanie przez wyznaczenie krytycznej wartości całki J

PN B 02872 1996 Ochrona przeciwpożarowa budynków Metoda badania odporności dachów na ogień zewnętrz

Badanie odporności odzieży na promieniowanie

1 2085 (2316+S) odporna na korozję na formy

więcej podobnych podstron