„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Kowalski

Użytkowanie maszyn i urządzeń do zabezpieczania

wyrobisk 311[15].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Piotr Chudeusz

dr inż. Jacek Myszkowski

Opracowanie redakcyjne:

mgr inż. Romuald Stasik

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[15].Z2.03

„Użytkowanie maszyn i urządzeń do zabezpieczania wyrobisk”, zawartego w modułowym

programie nauczania dla zawodu Technik górnictwa podziemnego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Pompy

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

18

4.1.4. Sprawdzian postępów

19

4.2. Maszyny powietrzne

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

27

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

30

4.3. Napędy hydrostatyczne

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

4.4. Napęd elektryczny maszyn

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

5.

Sprawdzian osiągnięć

44

6.

Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu podstawowej wiedzy o użytkowaniu

maszyn i urządzeń stosowanych do zabezpieczania wyrobisk w górnictwie podziemnym,

przepisach, zasadach ich budowy i eksploatacji.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

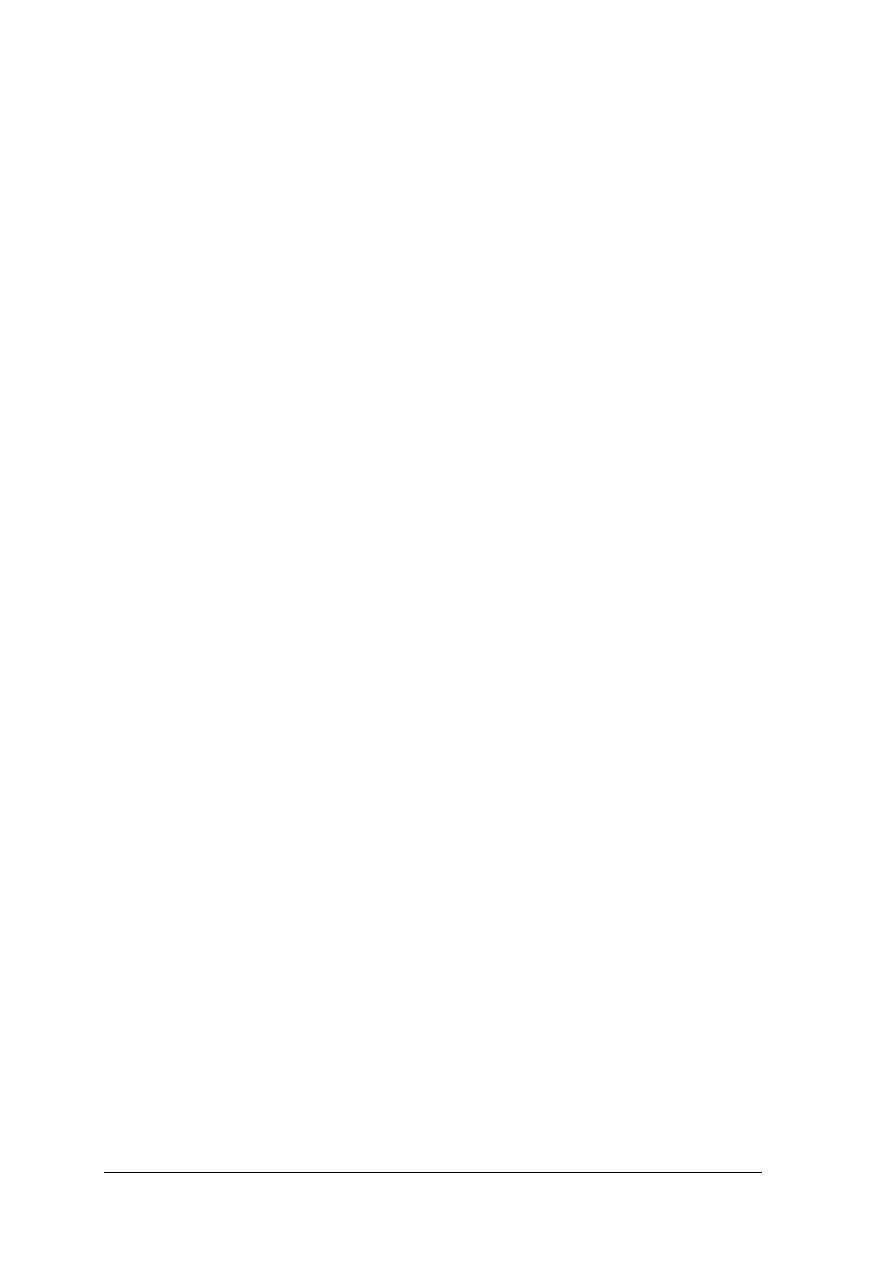

Schemat układu jednostek modułowych

311[15].Z2

Eksploatacja maszyn i urządzeń

górniczych

311[15].Z2.01

Dobieranie maszyn do urabiania

i ładowania

311[15].Z2.02

Użytkowanie urządzeń

transportowych

311[15].Z2.03

Użytkowanie maszyn i urządzeń

do zabezpieczenia wyrobisk

311[15].Z2.04

Eksploatowanie układów

sterowania, sygnalizacji i łączności

311[15].Z2.05

Eksploatowanie urządzeń do

wzbogacania i przeróbki

mechanicznej kopalin

311[15].Z2.06

Użytkowanie sieci i urządzeń

elektrycznych w wyrobiskach

górniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

posługiwać się podstawowymi pojęciami z zakresu elektrotechniki,mechaniki,

−

czytać rysunek techniczny,

−

rozróżniać podstawowe wielkości fizyczne i ich jednostki,

−

rozróżniać elementy obwodu elektrycznego,

−

odczytywać schematy prostych układów elektrycznych,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować i scharakteryzować urządzenia do zabezpieczania wyrobisk,

−

sklasyfikować pompy stosowane w kopalniach,

−

podłączyć pompę odwadniania,

−

scharakteryzować sprężarki i wentylatory, określać ich podstawowe parametry oraz

wykorzystanie w górnictwie podziemnym,

−

scharakteryzować zadania wentylatorów,

−

podłączyć wentylator,

−

scharakteryzować napędy elektryczne w urządzeniach do zabezpieczania wyrobisk,

−

scharakteryzować

napędy

hydrauliczne

i

pneumatyczne

w urządzeniach

do

zabezpieczania wyrobisk,

−

wskazać zastosowanie układów hydraulicznych i elektrohydraulicznych w maszynach

i urządzeniach do zabezpieczania wyrobisk,

−

scharakteryzować elementy układów hydrauliki siłowej,

−

wskazać zastosowanie urządzeń hydrauliki siłowej w górnictwie podziemnym,

−

scharakteryzować system energetyczny urządzeń do zabezpieczania wyrobisk,

−

obsłużyć maszyny do zabezpieczenia wyrobisk,

−

przeprowadzić konserwację zespołów maszyn do zabezpieczenia wyrobisk,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska przy obsłudze maszyn i urządzeń do zabezpieczenia wyrobisk,

−

określić zastosowanie napędów pneumatycznych w urządzeniach do zabezpieczenia

wyrobisk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Pompy

4.1.1.

Materiał nauczania

Klasyfikacja i podział pomp. Pompą nazywamy maszynę roboczą, która

z wykorzystaniem energii silnika napędowego przenosi ciecz z poziomu niższego na wyższy,

albo z przestrzeni o ciśnieniu niższym do przestrzeni o ciśnieniu wyższym, np. z otwartego

zbiornika do zbiornika zamkniętego. W działaniu pompy wykorzystuje się wytworzoną

różnicę ciśnień między przestrzenią ssawną, a tłoczną pompy za pomocą ruchomego elementu

roboczego (np. tłoka, wirnika) pompy.

Zależnie od sposobu działania rozróżniamy pompy:

−

objętościowe (wyporowe), których działanie polega na przetłaczaniu (wypieraniu) porcji

cieczy z przestrzeni ssawnej przez odpowiedni ruch elementu roboczego np. tłoka do

przestrzeni tłocznej;

−

przepływowe (wirowe i strumieniowe), których działanie polega na wykorzystaniu

warunków stałego równomiernego lub prawie równomiernego przepływu cieczy przez

przestrzeń wewnętrzną pompy.

W zależności od rodzaju ruchu elementu roboczego pompy objętościowe (wyporowe)

można podzielić na:

−

tłokowe, o ruchu postępowo–zwrotnym elementu roboczego (tłoka, nurnika),

−

rotacyjne, o obrotowym ruchu elementu roboczego.

Pompy tłokowe dzielimy na:

−

właściwe pompy tłokowe i nurnikowe,

−

pompy przeponowe.

Zależnie od warunków pracy dzielimy pompy na:

−

ssące, umieszczone ponad zwierciadłem cieczy w zbiorniku górnym;

−

tłoczące (zatopione), które znajdują się pod zwierciadłem cieczy w zbiorniku dolnym

i pracują z ciągłym, samoistnym napływem cieczy do pompy;

−

ssąco–tłoczące umieszczone ponad dolnym, ale pod górnym zwierciadłem cieczy

Zależnie od rodzaju napędu wyróżniamy pompy: napędzane ręcznie i z napędem

mechanicznym, poruszane przez silnik napędowy bezpośrednio lub przez przekładnię.

Pompa wraz z rurociągiem ssawnym i tłocznym tworzy układ pompowy. Zespół

współpracujących pomp nazywamy instalacją pompową.

Zasada działania pomp tłokowych

Pompy tłokowe jednostronnego działania wyposażone są w ruchomy element roboczy,

wytwarzający różnicę ciśnień między przestrzenią ssawną a tłoczną pompy, potrzebną do

wywołania ruchu cieczy. W pompie tłokowej elementem roboczym jest płaski tłok albo obły

tłok nurnikowy (nurnik)w pompie nurnikowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 1. Schemat pompy nurnikowej jednostronnego działania [4, s. 72]

1 – smok, 2 – rura ssawna, 3 – zawór ssawny, 4 – kadłub, 5 – nurnik, 6 – dławnica,

7 – zawór tłoczny. 8 – rura tłoczna, 9 – powietrznik ssawny,

10 – powietrznik tłoczny, 11 – mechanizm korbowy, 12 – wał korbowy

Rysunek 1 przedstawia schemat pompy nurnikowej ssąco–tłoczącej jednostronnego

działania (ponieważ woda znajduje się w niej po jednej stronie nurnika) z poziomą osią

nurnika. Podczas ruchu nurnika 5 w lewo (suw ssania) zwiększa się przestrzeń wewnątrz

kadłuba 4 pompy i powstaje w nim podciśnienie. Wskutek tego otwiera się samoczynnie

zawór ssawny 3 i pod działaniem ciśnienia atmosferycznego woda z dolnego zbiornika

wpływa przez smok 1 do rury ssawnej 2, a następnie wypełnia wnętrze kadłuba pompy.

Podczas ruchu nurnika w prawo (suw tłoczenia) w kadłubie pompy powstaje nadciśnienie

i wskutek tego zamyka się zawór ssawny, a otwiera samoczynny zawór tłoczny 7 i woda

wypychana przez nurnik wypływa przez rurę tłoczną 8 do zbiornika górnego. Dwa skrajne

położenia nurnika, w których następuje zmiana zwrotu ruchu, nazywamy położeniami

zwrotnymi. Przesunięcie nurnika między położeniami zwrotnymi nazywamy skokiem S

nurnika. Jeżeli nurnik jest poruszany za pomocą mechanizmu korbowego, to wykonuje dwa

suwy, wykonuje drogę o długości 2 S w czasie jednego obrotu wału korbowego. W pompie

jednostronnego działania jedno wytłaczanie wody przypada na dwa suwy nurnika. Efektem

tego, pompa dostarcza wodę w sposób nierównomierny, strumieniem przerywanym.

Uzyskanie bardziej równomiernego strumienia cieczy i biegu pompy stosuje się układ

bliźniaczy ( dwie pompy jednostronnego działania, o korbach na wspólnym wale, przesta-

wionych względem siebie pod kątem 180°) lub, co daje lepsze wyniki układ potrójny (trzy

pompy jednostronnego działania z korbami przestawionymi co 120°) Lepsze efekty (równy

bieg i równomierny strumień cieczy) uzyskuje się w pompie o obustronnym działaniu tłoka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Pompa nurnikowa stojąca obustronnego działania [4, s. 72]

Charakterystyka maszyn objętościowych

Pompy tłokowe należą do maszyn objętościowych, podobnie jak pompy rotacyjne oraz

sprężarki tłokowe i rotacyjne. Do maszyn objętościowych należą również tłokowe i rotacyjne

silniki cieplne, hydrauliczne i pneumatyczne. Cechą charakterystyczną, wspólną dla maszyn

objętościowych jest wyrównane ciśnienie, które działa na ruchomy element roboczy maszyny

(np. tłok). Ciśnienie zależy jedynie od położenia tłoka, zamykającego przestrzeń roboczą, i od

odpowiadającej temu położeniu objętości tłoczonej cieczy lub gazu. Działanie maszyny

objętościowej oparte jest na prawach statyki cieczy lub gazów. Przeciwieństwem maszyn

objętościowych są maszyny przepływowe (np. turbiny wodne).

Wysokość ssania. Geometryczną wysokością ssania H

s

pompy tłokowej nazywamy różnicę

poziomów: zwierciadła cieczy w powietrzniku ssawnym (lub poziomu gniazda zaworu

ssawnego) i zwierciadła cieczy w zbiorniku dolnym, wyrażoną w metrach (rys. 1).

Podczas suwu ssania ciśnienie p

s

na wlocie do pompy nie może obniżyć się poniżej ciśnienia

p

v

parowania podnoszonej cieczy w danej temperaturze. Gdyby tak się stało nastąpiłoby

rozerwanie słupa cieczy w rurze ssawnej i zjawisko kawitacji w cieczy. Dla prawidłowej

pracy musi być spełniony warunek:

p

s

> p

v

.

Największa możliwa do osiągnięcia wysokość ssania zależy od:

−

wartości zmiennego ciśnienia atmosferycznego,

−

ciężaru właściwego cieczy podnoszonej,

−

ciśnienia parowania cieczy podnoszonej,

−

zależnego od temperatury i rodzaju cieczy,

−

prędkości przepływu i bezwładności strugi,

−

lepkości cieczy i oporów przepływu.

Ciśnienie parowania cieczy wzrasta ze wzrostem temperatury, a więc im wyższa jest

temperatura cieczy, tym mniejsza jest wysokość ssania. Zwykle przy temperaturze wody

powyżej 70°C stosuje się pompy typu tłoczącego.

Wysokość tłoczenia. Geometryczną wysokością tłoczenia H

t

pompy tłokowej nazywamy

różnicę poziomów zwierciadła cieczy w zbiorniku górnym i w powietrzniku tłocznym

(rys. 1).

Wysokość podnoszenia. Geometryczną wysokością podnoszenia H

z

pompy nazywamy

różnicę poziomów zwierciadeł cieczy w zbiorniku górnym i dolnym (rys. 1),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

H

z

= H

s

+m + H

t

gdzie m jest różnicą poziomów zwierciadeł w powietrzniku tłocznym i ssawnym.

Użyteczną wysokość podnoszenia H

u

można uważać za geometryczną wysokość

podnoszenia H

z

pompy powiększoną o sumę wysokości h

s

odpowiadających stratom

energetycznym podczas przepływu przez rurę ssawną i tłoczną oraz wysokości

odpowiadających różnicy ciśnienia między zbiornikami górnym i dolnym

[ ]

*

g

d

u

z

s

p

p

H

H

h

m

g

ρ

−

=

+ +

(oznaczenia – rys. 1)

Użyteczną wysokość podnoszenia można zmierzyć za pomocą manometru różnicowego

włączonego między wylotem a dolotem pompy. Użyteczna wysokość podnoszenia stanowi

bardzo ważny parametr pompy. Dla pomp objętościowych wysokość użyteczną ogranicza ją

moc

silnika

napędowego

oraz

wytrzymałość

i szczelność elementów pompy.

Wydajność. Wydajność teoretyczna (geometryczna) Q

th

pompy tłokowej jest to objętość

cieczy wypieranej przez tłok w jednostce czasu.

Wydajność rzeczywista Q

r

jest to średni strumień objętości cieczy w króćcu tłocznym pompy

przy określonej użytecznej wysokości podnoszenia. Wydajność rzeczywista jest zawsze

mniejsza od teoretycznej. Wydajność pompy wyraża się w m

3

/s. Stosunek wydajności

rzeczywistej do teoretycznej nazwa się sprawnością objętościową pompy.

th

v

r

Q

Q

η

=

3

/

60

r

v

n

Q

i A S

m

s

η

= ⋅ ⋅ ⋅

⋅

i = liczba czynnych stron w tłoku i=1 w pompie jednostronnego działania, i = 2 w pompie

dwustronnego działania;

S – skok tłoka w [m];

n – prędkość obrotowa wału korbowego [obr/min] n = 30–300 obr/min;

4

D

A

2

⋅

=

π

pole przekroju tłoka [m

2

], D = średnica tłoka w [m];

Sprawność objętościowa pompy nigdy nie osiąga wartości 1 (100%), na co wpływają

następujące czynniki:

−

nieszczelność tłoka, dławnic i zaworów, która powoduje straty cieczy;

−

opóźnione otwieranie się i zamykanie samoczynnych zaworów;

−

błędy konstrukcyjne w pompie,

−

nieszczelność rury ssawnej, która ułatwia przenikanie powietrza do pompy podczas suwu

ssania;

−

zawartość gazów i par w cieczy;

−

ś

ciśliwość cieczy i sprężystość ścianek pompy (przy dużej wysokości podnoszenia).

Sprawność objętościowa wodnych pomp tłokowych wynosi od 0,85 dla pomp małych do

0,99 dla pomp dużych.

Pompy rotacyjne. Elementy robocze pomp i innych maszyn rotacyjnych podczas

jednostajnego ruchu obrotowego zwiększają okresowo przestrzeń ssania, zmniejszając

jednocześnie przestrzeń tłoczną i na odwrót, wskutek czego następuje jednoczesne zasysanie

cieczy do wnętrza komory roboczej i wytłaczanie na zewnątrz. Elementy robocze stale

oddzielają przestrzeń ssawną od tłocznej, nie trzeba w tym przypadku stosować zaworów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

sterujących. W pompach rotacyjnych ciecz jest pompowana porcjami (podobnie jak

w pompach tłokowych), więc podobnie jak w przypadku pomp tłokowych wydajność

chwilowa się zmienia, najczęściej jednak zmiany te są nieznaczne.

Zalety pomp rotacyjnych:

−

brak konieczności stosowania kłopotliwych w obsłudze powietrzników i zaworów

sterujących,

−

prosta konstrukcja,

−

małe rozmiary i mała masa,

−

niski koszt budowy,

−

szybkobieżność, która ułatwia sprzęganie z szybkobieżnymi tanimi silnikami,

−

dość dobra zdolność samozasysania pomp,

−

niewielki wpływ wysokości podnoszenia na wydajność,

−

możliwość pompowania dowolnych cieczy, nawet bardzo gęstych.

Wady pomp rotacyjnych:

−

niemożność pompowania cieczy zawierających twarde zanieczyszczenia (piasek, szlam),

ze względu na szybkie zużycie stykających się powierzchni elementów roboczych

i kadłuba oraz związane z tym znaczne obniżenie sprawności pompy.

Wydajność pomp rotacyjnych dochodzi do 500 m

3

/h, ciśnienie tłoczenia – aż do 100 MPa,

temperatura cieczy pompowanej –do 450°C, sprawność ogólna jest zbliżona do sprawności

pomp tłokowych. Współcześnie pompy rotacyjne mają bardzo duże zastosowanie jako pompy

olejowe do smarowania maszyn roboczych i silników, w napędach hydraulicznych, do cieczy

chłodzącej w obrabiarkach, do siłowników (serwomotorów) w automatyce przemysłowej.

Najczęściej stosowane rodzaje pomp rotacyjnych to:

−

pompy zębate,

−

ś

rubowe,

−

łopatkowe,

−

wielotłoczkowe.

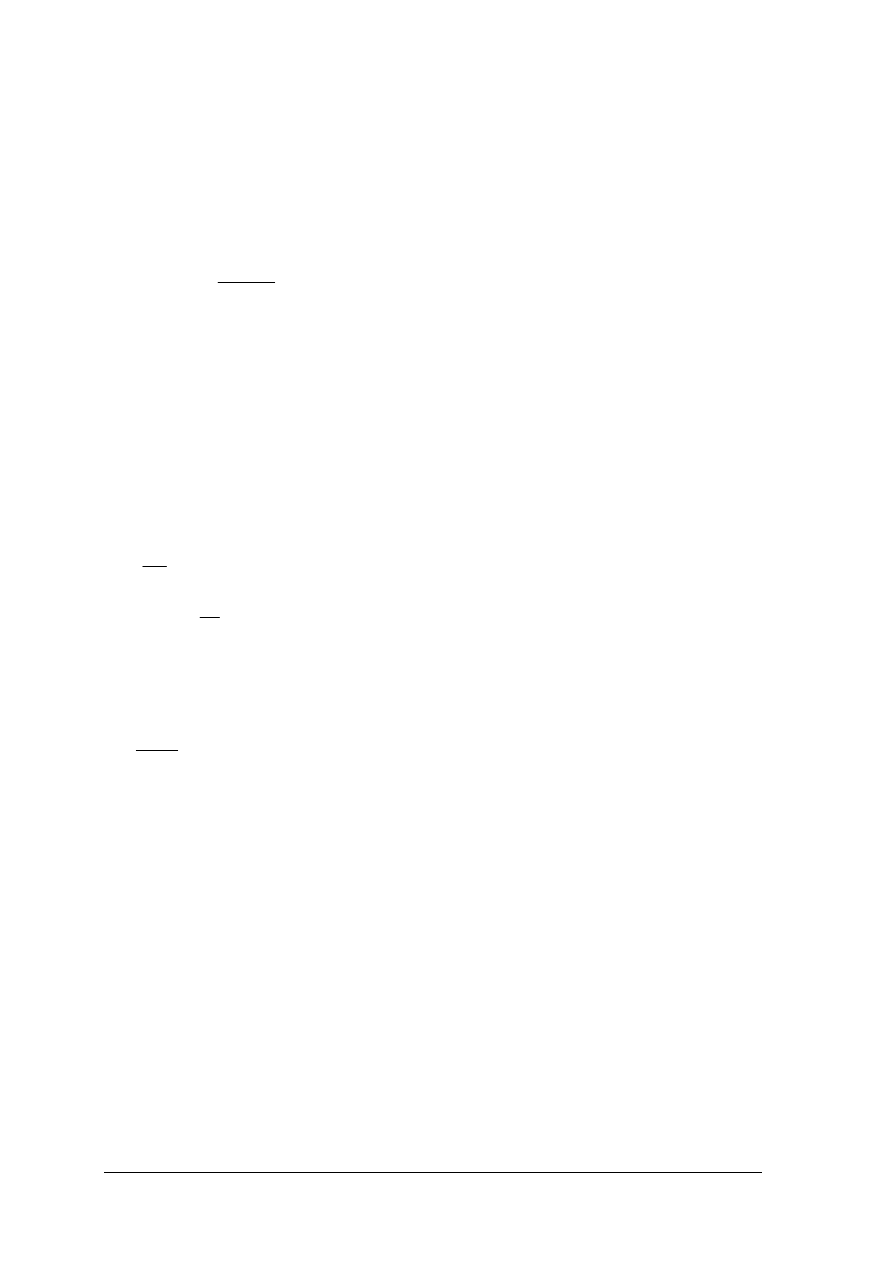

Pompy zębate. Pompy zębate mają elementy robocze w postaci dwóch kół zębatych

o zazębieniu zewnętrznym (rys. 3a), oddzielające przestrzeń ssawną od tłocznej wskutek styku

współpracujących zębów i małego luzu między wierzchołkami zębów a kadłubem. Koło

zębate napędzające (górne) obraca drugie koło zębate (dolne), najczęściej o takiej samej

liczbie zębów, a ciecz znajdująca się we wrębach międzyzębnych obu kół jest przetłaczana

wzdłuż wewnętrznej powierzchni kadłuba do przestrzeni tłocznej. Dla poprawnego, ciągłego

działania pompy, styk zębów powinien być nieprzerwany. Uzębienie jest korygowane,

o zarysie ewolwentowym. Buduje się również pompy o zazębieniu wewnętrznym, koła mogą

mieć zęby proste, skośne (śrubowe) lub daszkowe.

W pompach zębatych wysokociśnieniowych w celu zwiększenia sprawności pompy

stosuje się automatyczną kompensację luzów czołowych (rys. 3b); Wkładki przesuwne 5

z brązu są dociskane do powierzchni czołowej kół zębatych 7 pompy sprężynami oraz

wskutek działania ciśnienia cieczy pompowanej, która jest doprowadzana do przestrzeni 6

z przestrzeni tłocznej pompy. Pompy zębate są najczęściej napędzane przez silnik elektryczny

bezpośrednio albo za pomocą przekładni pasowej lub zębatej. Regulacji wydajności nie

stosuje się.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 3. Pompa zębata: a) przekroje pompy, b) automatyczne kompensacja luzów czołowych

l – koła zębate, 2 – dławnica, 3 – dolot. 4 – wylot, 5 – wkładka przesuwna,

6 – przestrzeń ciśnieniowa, 7 – koło zębate [4, s. 89]

Zaletami pomp zębatych są

−

niewielkie rozmiary i niewielka masa,

−

prostota konstrukcji i wykonania,

−

niezawodność działania,

−

trwałość,

−

szybkobieżność,

−

możliwość realizacji nawrotności biegu,

−

mała nierównomierność tłoczenia,

−

znaczna niezależność ciśnienia tłoczenia od wydajności.

Pompy zębate są stosowane wszędzie tam, gdzie nie jest wymagana regulacja wydajności

ale bardzo wysokie ciśnienie. Są one stosowane jako pompy olejowe i paliwowe, w napędach

hydraulicznych, w układach sterowania i automatyki przemysłowej, w hydraulice siłowej itp.

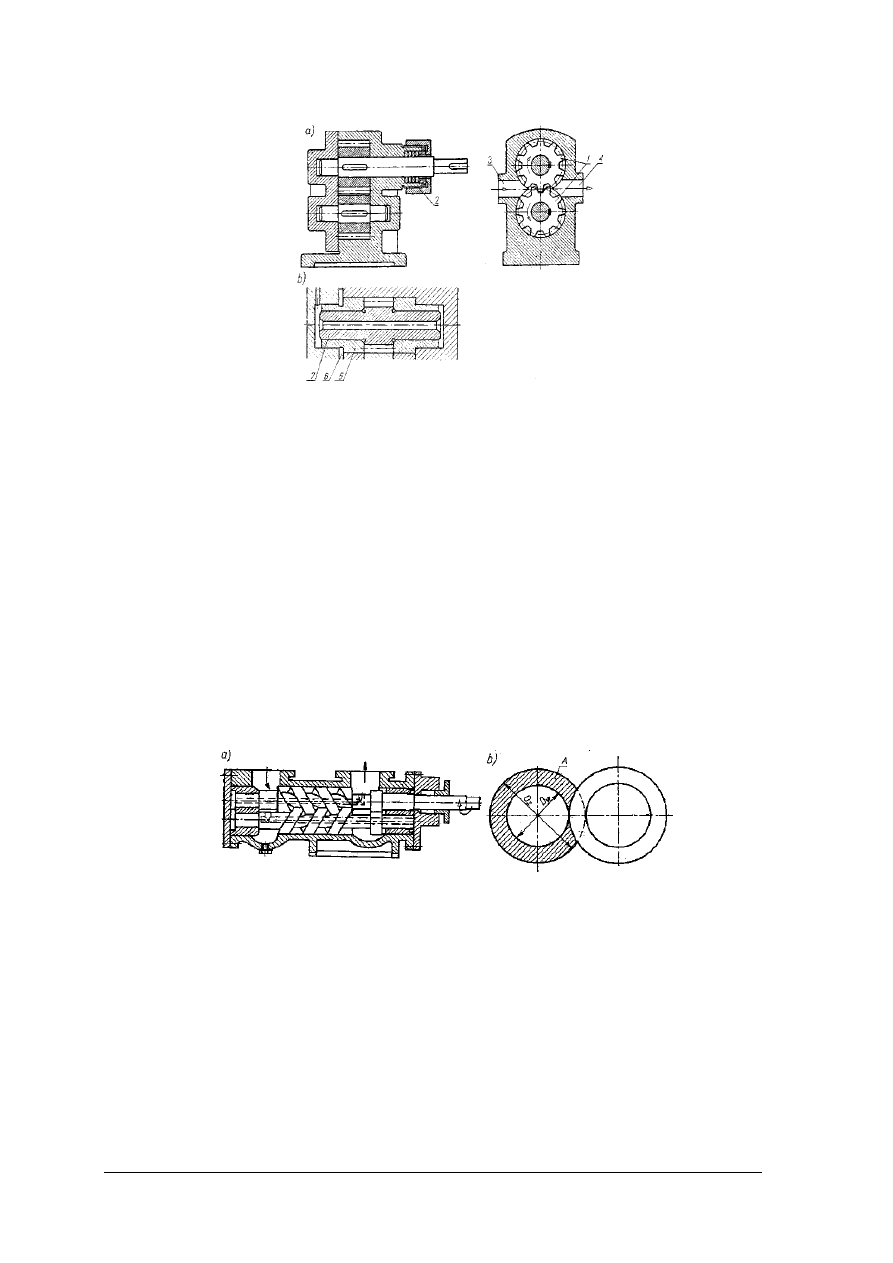

Rys. 4. Dwuwrzecionowa pompa śrubowa:

a) przekrój pompy, b) czynna powierzchnia śruby w pompie [4, s. 92]

Pompy śrubowe. Pompy śrubowe mają elementy robocze w postaci współpracujących ze

sobą dwóch lub trzech wrzecion z naciętymi zwojami śrubowymi o gwincie trapezowym,

osadzonych w wytłoczeniach kadłuba. Jedno wrzeciono jest robocze (napędzające), pozostałe

–bierne (napędzane). Przestrzenie robocze pompy są ograniczone współpracującymi ze sobą

zwojami wrzecion i ścianą kadłuba. Podczas obrotu wrzecion ich zwoje śrubowe, zazębiając

się, odcinają we wrębach pewną objętość cieczy, która zostaje przetłoczona przez wręby

wzdłuż osi wrzeciona. Ciecz przesuwa się, tak jakby stanowiła nakrętkę śruby. Wrzeciona

bierne obracają się wskutek działania ciśnienia cieczy na ich zwoje, rola ich polega więc

jedynie na uszczelnianiu pompy. Podstawowym warunkiem poprawnej pracy pompy śrubowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

jest duża szczelność zewnętrznej powierzchni wrzecion w wytłoczeniach kadłuba oraz

w międzyzębnych wrębach podczas ich zazębiania. Kierunek współpracujących zwojów jest

przeciwbieżny.

Zaletami pomp śrubowych są:

−

możliwość stosowania ich zarówno do cieczy czystych (woda, benzyna), jak i do cieczy

gęstych i zanieczyszczonych,

−

duża szybkobieżność,

−

mała masa i małe rozmiary,

−

niezawodność i cicha praca,

−

duża równomierność tłoczenia.

Do wad należą:

−

trudne wykonanie wrzecion śrubowych o specjalnym zarysie gwintu, zapewniającym

dużą szczelność,

−

duży napór wzdłużny w pompach wysokociśnieniowych, wymagający odciążania.

Zastosowanie: w gospodarce wodnej –do pompowania dużych objętości wody czystej lub

zanieczyszczonej piaskiem, w hydraulicznych napędach obrabiarek i układów automatyki itp.

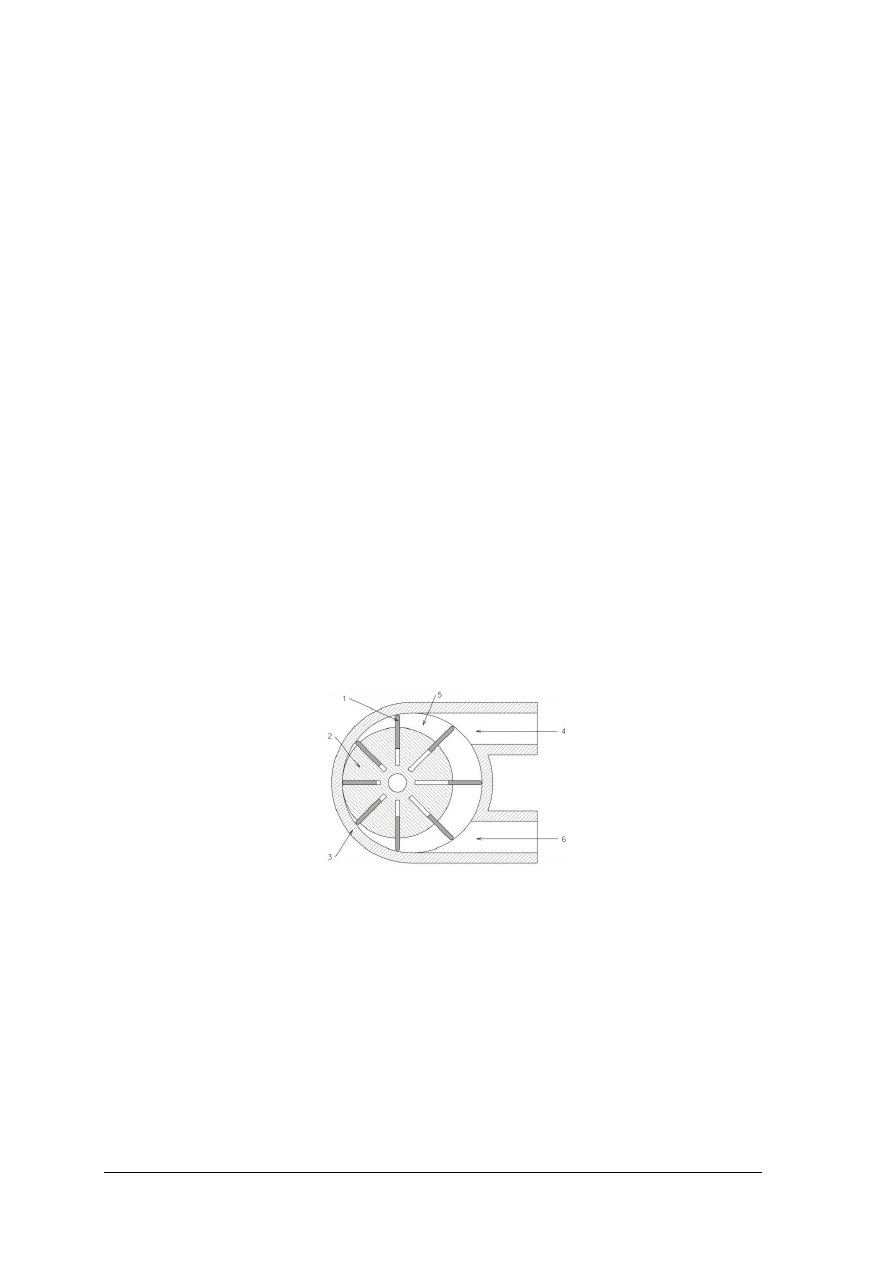

Pompy łopatkowe. Pompy łopatkowe są stosowane do pompowania jedynie cieczy

samosmarujących (olejów) ze względu na duże tarcie elementów ruchomych. Wirnik pompy

jednostronnego działania (rys. 5), osadzony mimośrodowo w kadłubie, ma szczeliny,

w których swobodnie przesuwają się stalowe łopatki. Podczas obrotu wirnika łopatki, są

dociskane do wewnętrznej części kadłuba siłą odśrodkową i wydzielają porcje cieczy,

przetłaczając je z przestrzeni ssawnej do tłocznej. Dodatkowy docisk łopatek do gładzi

kadłuba, z uwagi na szczelność ich styku z komorą pompy, uzyskuje się przez wprowadzenie

cieczy pod ciśnieniem w szczeliny pod łopatki lub przez zastosowanie sprężyn dociskających

łopatki. Pompy te mają zwykle 8 do 12 łopatek.

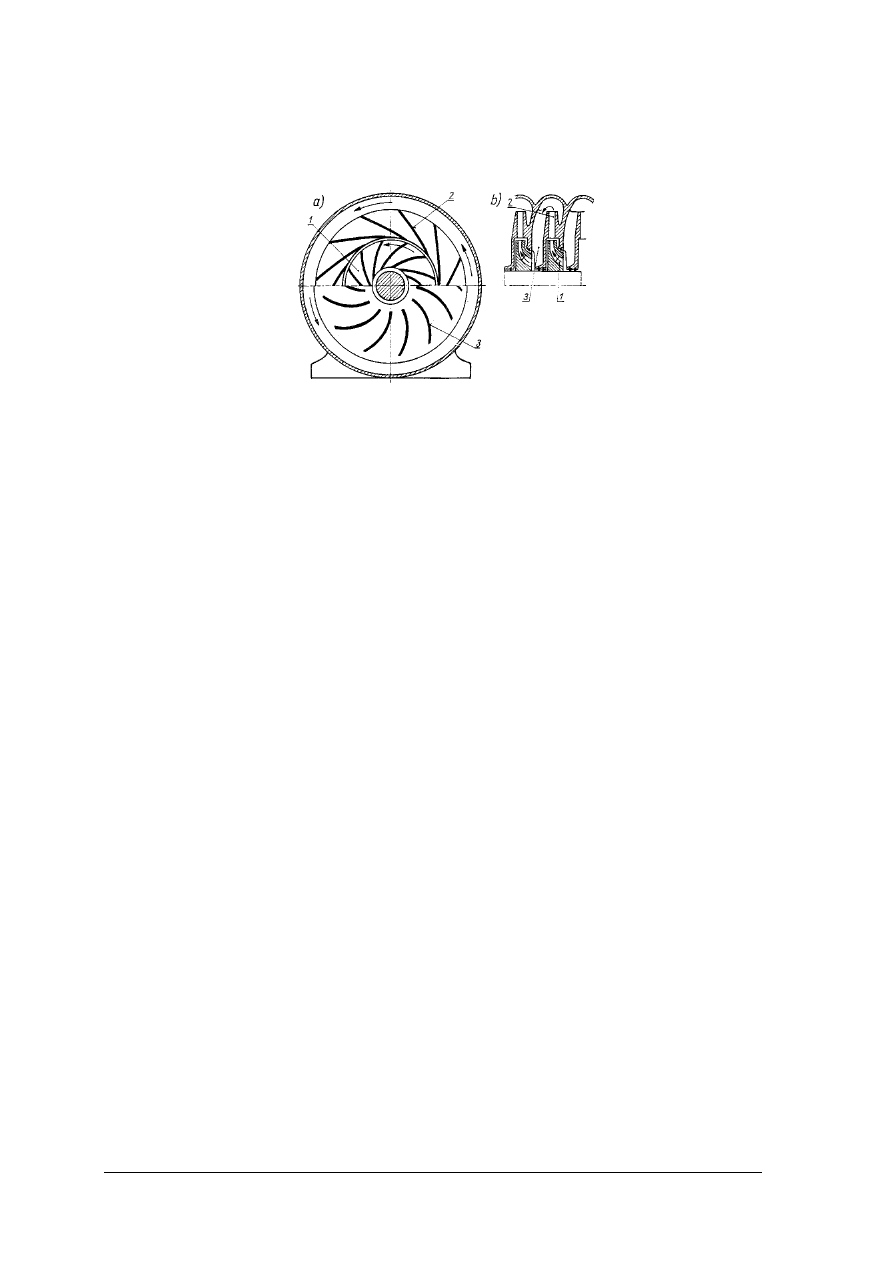

Rys. 5. Zasada działania pompy łopatkowej [www.wikipedia.pl]

Zasadę działania pompy łopatkowej pokazuje rysunek 5. Łopatki (1) osadzone są

w wirniku (2), który jest umiejscowiony mimośrodowo wewnątrz korpusu pompy (3).

W czasie obrotu wirnika, łopatki zagarniają ciecz z komory ssawnej (4) do przestrzeni

międzyłopatkowej (5) przenosząc ją do komory tłocznej pompy (6).

Pompy wirowe. Charakterystyka maszyn przepływowych. Pompy wirowe należą do

roboczych maszyn przepływowych, podobnie jak inne wirowe maszyny robocze

o analogicznej budowie i zasadzie działania jak np. sprężarki, dmuchawy, wentylatory i inne.

Do maszyn przepływowych należą także: silniki odrzutowe, pompy i sprężarki strumieniowe.

Działanie maszyn przepływowych wykorzystuje prawa dynamiki cieczy lub gazów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zasada działania i klasyfikacja pomp wirowych. W maszynie wirowej (w pompie,

sprężarce itp.) elementem roboczym jest wirnik z łopatkami. Ze względu na kierunek

przepływu czynnika możemy podzielić maszyny wirowe na:

−

promieniowe,

−

osiowe,

−

skośne,

a maszyny promieniowe i skośne na:

−

odśrodkowe,

−

dośrodkowe.

Z uwagi na kształt wirnika rozróżniamy:

−

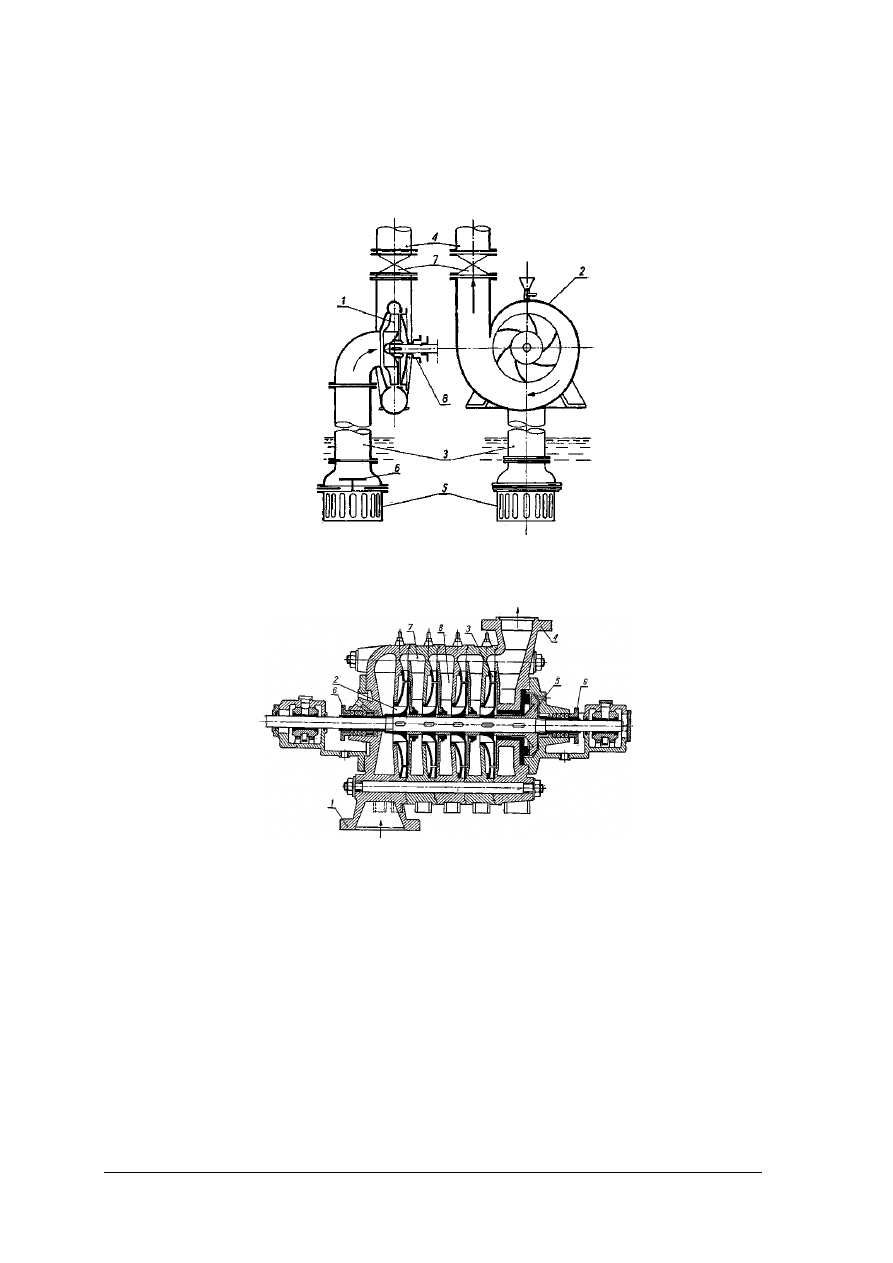

Pompy odśrodkowe (rys. 6), w których ciecz dopływa do wirnika osiowo, a wypływa

promieniowo,

−

Pompy helikoidalne (nazywane również śrubowymi), w których ciecz dopływa do

wirnika osiowo, a wypływa ukośnie,

−

Pompy diagonalne (półosiowe) o ukośnoosiowym przepływie cieczy przez wirnik

zamknięty lub otwarty,

−

Pompy śmigłowe o osiowym przepływie cieczy przez wirnik otwarty, zaopatrzony

w kilka łopatek w kształcie śruby okrętowej lub śmigła lotniczego. Za wirnikiem,

umieszczona jest kierownica łopatkowa.

W zależności od liczby wirników pompy wirowej (połączonych w sposób szeregowy)

rozróżniamy:

−

pompy jednostopniowe, z jednym wirnikiem,

−

pompy wielostopniowe (rys. 7), z kilkoma wirnikami, ciśnienia wytworzone przez

poszczególne wirniki sumują się w wyniku przepływu cieczy kolejno przez każdy z nich.

Zalety i wady pomp wirowych.

Zalety pomp wirowych :

−

małe ich rozmiary,

−

niewielka masa,

−

możność bezpośredniego sprzęgania z szybkobieżnymi,

−

brak zaworów i powietrzników,

−

prostota konstrukcji, niezawodność działania,

−

łatwość regulacji,

−

możność pompowania cieczy gęstych i zanieczyszczonych.

Do wad pomp wirowych należą:

−

brak zdolności samozasysania,

−

mała sprawność przy dużej wysokości podnoszenia.

Zasada działania pomp odśrodkowych. Najbardziej rozpowszechnionym rodzajem pomp

wirowych jest pompa o d ś r o d k owa (rys. 6). Główne elementy pompy: wirnik 1, osadzony

na wale napędzanym przez silnik i zaopatrzony na obwodzie w łopatki; kadłub 2, który

stanowi osłonę wirnika; rura ssawna 3,doprowadzająca wodę do wirnika i zaopatrzona

w smok 5; rura tłoczna 4 przy wypływie pompy, zaopatrzona w zawór 7 do regulacji

wydajności pompy; dławnica 8, która zapewnia szczelność między wałem a pokrywą kadłuba.

Jeżeli rura ssawna i kadłub pompy są wypełnione wodą, a wirnik obraca się z określoną

prędkością, to łopatki wirnika pociągają za sobą wodę znajdującą się w kanałach między

łopatkowymi. W wodzie wprawionej w ruch obrotowy powstaje siła odśrodkowa, która

odrzuca wodę od środka wirnika, co wywołuje wzrost ciśnienia przy obwodzie wirnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

(tłoczenie na wylocie), i jednoczesny spadek ciśnienia w części środkowej wirnika (ssanie na

dolocie). Przy przepływie przez wirnik pompy następuje przyspieszenie strugi pompowanej

cieczy (wzrost energii kinetycznej strugi), która częściowo przekształca się w energię

ciśnienia na łopatkach wirnika i w spiralnej osłonie pompy.

Rys. 6. Schemat pompy odśrodkowej 1 – wirnik, 2 – kadłub, 3 – rura ssawna, 4 – rura tłoczna, 5 – smok,

6 – zawór stopowy, 7 – zawór regulacyjny, 8 – dławnica [4, s. 99 ]

Rys. 7. Czterostopniowa pompa odśrodkowa l – króciec dolotowy, 2 – wirnik,

3 – odśrodkowa kierownica łopatkowa, 4 – króciec wylotowy, 5 – tarcza odciążająca, 6 – dławnica,

7 – przewal, 8 – odśrodkowa kierownica łopatkowa [4, s.100]

Wydajność pomp wirowych. Objętościowe straty pomp wirowych są wywołane

nieszczelnościami między obracającymi się i nieruchomymi elementami pompy. Sprawność

objętościowa nowych pomp wirowych jest

η

v

= 0,88–0,98 zależnie od wielkości, rodzaju

pompy i jakości jej wykonania. Wydajność pomp odśrodkowych nie przekracza 3 m

3

/s, jednak

budowane są również na specjalne potrzeby pompy o wydajności powyżej 100 m

3

/s.

Wydajność pomp śmigłowych sięga 50 m

3

/s.

Moc

silników największych pomp dochodzi do

100 MW.

Najbardziej ekonomiczną regulację wydajności pomp wirowych uzyskujemy

przez zmianę prędkości

obrotowej wirnika, co najłatwiej wykonać przy napędzie pompy

przez silnik elektryczny z układem sterowania i regulacji. Do ciągłej regulacji wydajności

pompy wirowej napędzanej silnikiem elektrycznym o stałej prędkości obrotowej stosuje się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

sprzęgło hydrauliczne. Umożliwia ono regulację w zakresie 98% do 20% znamionowej

prędkości obrotowej silnika napędzającego. W górnictwie stosowane są przede wszystkim

pompy wirowe wielostopniowe do odwadniania głównego, pompy tłokowe ze względu małą

wydajność nie są stosowane w głównym odwodnieniu. Odwadniania oddziałów realizowane

jest przez mniejsze pompy wirowe z napędem elektrycznym lub pneumatycznym. Pompy

strumieniowe oraz samozasysające stanowią pomocnicze wyposażenie pompowni.

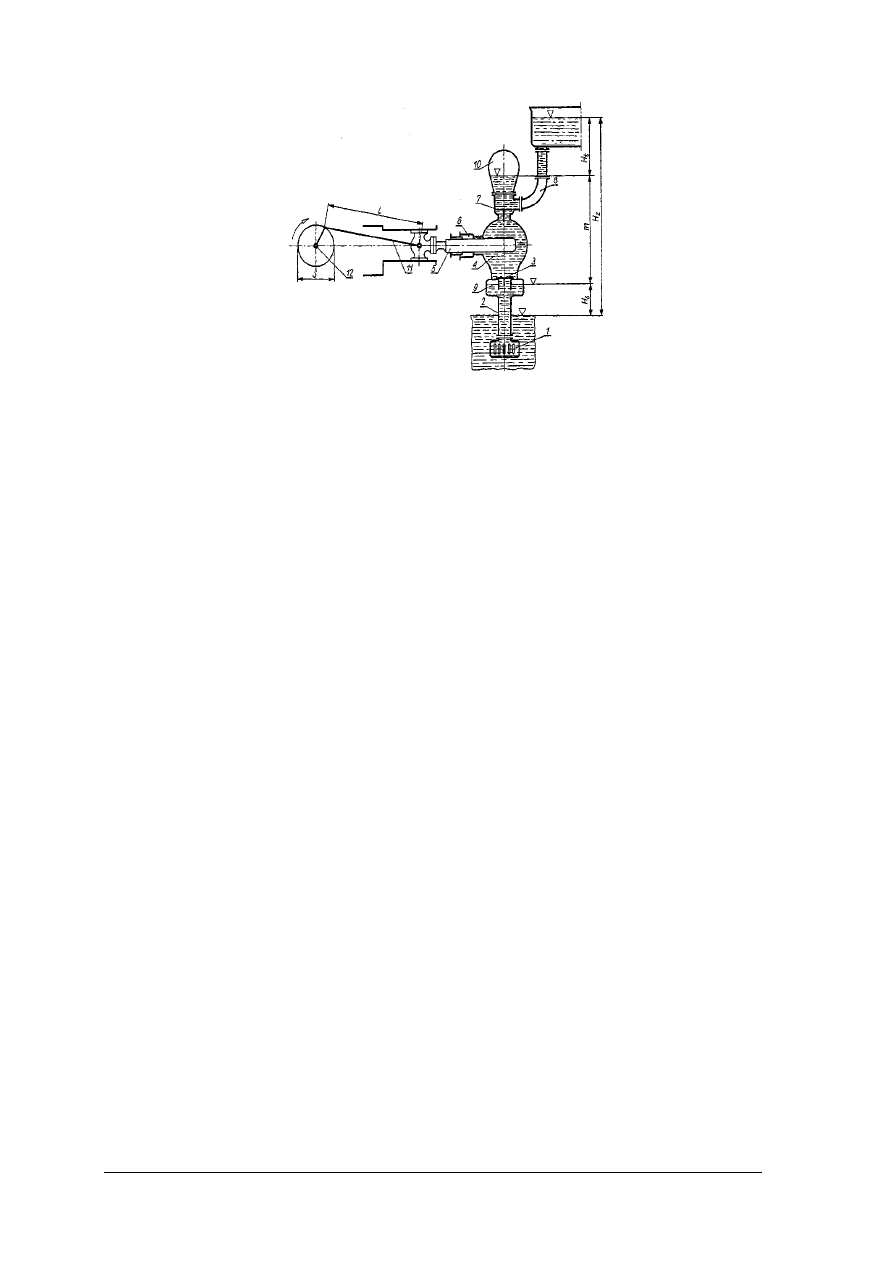

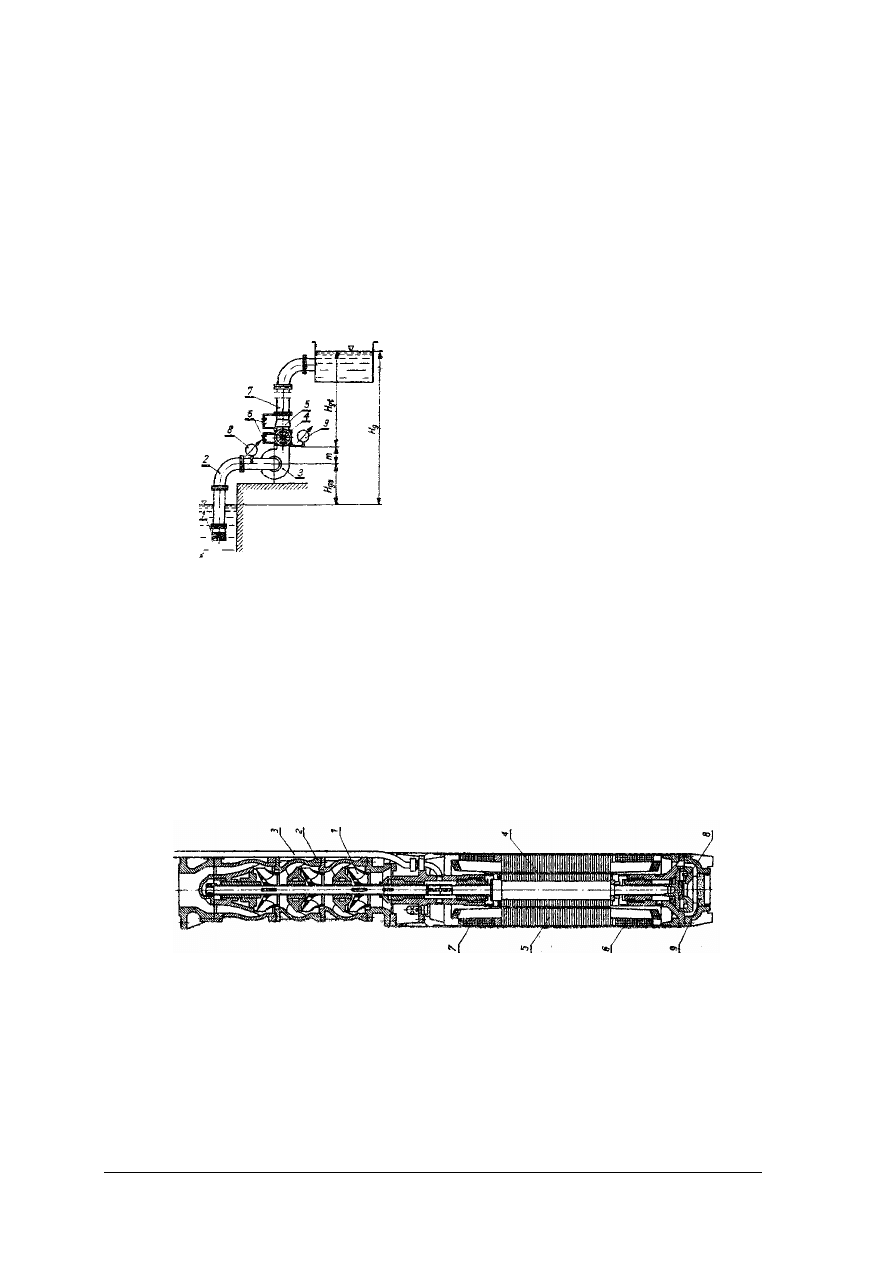

Podstawowe elementy, takie jak przewód ssawny, pompa, armatura i przewód tłoczny,

stanowią instalację pompową (układ pompowy). Schemat układu pompowego z pompą

wirową pokazany jest na rys.8. W schemacie tym pompa wirowa może być zastąpiona innym

typem pompy.

Rys. 8. Schemat układa pompowego z pompą wirową [5, s. 1432]

Pompy specjalne. Pompami specjalnymi są pompy stosowane do odwadniania wyrobisk,

przy głębieniu szybów, otworów wiertniczych, przerzutu wody w kopalni, czyszczeniu rząpi

oraz pompy stanowiące wyposażenie większych pompowni.

Pompy głębinowe. Zadaniem pomp głębinowych jest podnoszenia cieczy z otworów

wiertniczych. Najczęściej są to pompy odśrodkowe lub diagonalne o wale pionowym

sprzęgniętym z silnikiem elektrycznym zatopionym w wodzie (rys.9). Zewnętrzna średnica

pomp nie przekracza zwykle 250 mm.

Rys. 9. Pompa głębinowa diagonalna wielostopniowa z zatopionym silnikiem elektrycznym:

1 – wirnik pompy, 2 – kierownica, 3 – kabel, 4 – wirnik silnika, 5 – stojan, 6 – uzwojenie,

7 – płaszcz, 8 – łożysko oporowe, 9 – osłona łożyska [5, s. 1440]

Wydajność pomp dochodzi do 6 m

3

/min. Wysokość podnoszenia pomp z silnikami

elektrycznymi zatopionymi przekracza 200 m (wykonaniu specjalnym do 2000 m).

Pompy szybowe. Silnik z pompą o wale pionowym umieszczony jest na wspólnej ramie

zawieszonej na linie opuszczanej w miarę głębienia szybów. Na rys.10 pokazana jest pompa

typu OSS.

1.

zawór stopowy (kosz ssawny),

2.

rura ssawna,

3.

kadłub pompy,

4.

zawór regulacyjny tłoczny,

5.

zawór zwrotny na tłoczeniu,

6.

obejście z zaworami dla zalania pompy,

7.

rurociąg tłoczny,

8.

wakuometr,

9.

manometr

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 10. Pompa szybowa typu OSS 80-100R [5, s. 1441]

Rys. 11. Pompa Pleigera [5, s. 1444]

W przypadku konieczności pompowania wody silnie zanieczyszczonej piaskiem lub mułem,

wykorzystuje się pompy przeponowe. Przykładem takiej pompy jest przedstawiona na rys. 11

pompa o wydajności do 0,4 m

3

i wysokości tłoczenia do 150 m. Pompa jest napędzana

silnikiem powietrznym którego zużycie wynosi do 8m

3

/min.

Dopływ wody w polskich

kopalniach waha się w granicach od 0,2 do 25 m

3

/min. Odwadnianie może być:

−

przodkowe, gdy pompa odprowadza wodę zbierającą się w jednym wyrobisku,

−

oddziałowe, gdy zespół pomp stanowiący tzw. pompownię oddziałową odprowadza

wodę, która z całego oddziału spływa do zbiorników oddziałowych,

−

główne, gdy zespół pomp odprowadza wodę, która spływa ściekami i chodnikami

wodnymi do zbiorników zlokalizowanych przy komorze pomp w pobliżu podszybia.

Instalowanie i obsługa pomp. Dokładna znajomość obsługi pomp i urządzeń pomocniczych

jest ważna ze względu na bezpieczeństwo pracy w kopalni. Wszystkie czynności związane

z uruchomieniem, eksploatacją i zatrzymywaniem pomp muszą być realizowane zgodnie

z podanymi czynnościami oraz poznanie przyczyn i skutków nieprawidłowego postępowania

przy instalowaniu, uruchamianiu, prowadzeniu i zatrzymywaniu zespołów pompowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Instalowanie. Wysokość ssania pompy powinna być jak najmniejsza. Pompy, które pompują

mieszaninę wody i ciał stałych i nie mają zaworów stopowych, powinny być samozalewne,

czyli pracować z napływem. Przy określeniu maksymalnej wysokości ssania należy

uwzględnić obliczenia projektowe.

4.1.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są zalety i wady stosowania pomp wirowych?

2.

Jakie podstawowe elementy wchodzą w skład instalacji pompowej?

3.

Co to jest wydajność teoretyczna?

4.

Co to jest wydajność rzeczywista?

5.

Co to jest sprawność wydajnościowa pompy?

6.

Jaka jest graniczna wydajność standardowych pomp odśrodkowych?

7.

Jaką rolę pełni nurnik w pompach nurnikowych?

4.1.3.

Ćwiczenia

Ćwiczenie 1

Oblicz wydajność rzeczywistą jednocylindrowej pompy obustronnego działania, jeżeli:

−

ś

rednica tłoka D = 200 mm,

−

skok tłoka S = 250 mm

−

prędkość obrotowa n = 50 obr/min,

−

sprawność

η

v

= 0,9,

−

ρ

c

=1000 kg/m

3

(woda).

Na podstawie obliczonej wydajności rzeczywistej dobierz moc silnika elektrycznego

napędzającego pompę, jeżeli użyteczna wysokość podnoszenia H

u

= 50 m, a sprawność

ogólna pompy

η

o

= 0,65.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeliczyć potrzebne wielkości na jednostki stosowane w zależnościach,

2)

obliczyć wydajność pompy na podstawie zależności,

th

v

r

Q

Q

η

=

3

/

60

r

v

n

Q

i A S

m

s

η

= ⋅ ⋅ ⋅

⋅

i = liczba czynnych stron w tłoku i=1 w pompie jednostronnego działania, i = 2 w pompie

dwustronnego działania;

S – skok tłoka w [m];

n – prędkość obrotowa wału korbowego [obr/min] n = 30 – 300 obr/min;

4

D

A

2

⋅

=

π

pole przekroju tłoka [m

2

], D = średnica tłoka w [m];

3)

korzystając z podanych danych i danych otrzymanych z obliczeń określić moc silnika

napędzającego pompę, na podstawie zależności:

c

r

u

w

o

Q H

g

P

ρ

η

⋅ ⋅

⋅

=

[W] moc pobrana przez pompę (moc na wale pompy)

c

r

u

u

Q H

g

P

ρ

=

⋅ ⋅

⋅

[W] moc użyteczna (moc przekazywana pompowanej cieczy)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

u

o

w

P

P

η

=

sprawność ogólna

g = 9,81 m/s

2,

ρ

c

– gęstość pompowanej cieczy kg/m

3

4)

w celu zagwarantowania odpowiedniego zapasu mocy, powiększyć obliczoną moc silnika

o 20%,

Wyposażenie stanowiska pracy:

−

kalkulator, tablice matematyczno fizyczne,

−

materiały do pisania.

Ćwiczenie 2

Dla danych z ćwiczenia pierwszego, korzystając z arkusza kalkulacyjnego lub innego

programu do obliczeń wykonaj charakterystykę P

w

= f(H

u

) H

u

= 10–100 m z krokiem 5 m oraz

Q

r

= f(n) n = 10–50 obr/min z krokiem 2 obr/min pozostałe dane przyjmij jako stałe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

w arkuszu kalkulacyjnym lub innym programie obliczyć wyniki z podanym krokiem,

2)

wykreślić charakterystyki,

3)

przedstawić wnioski.

Wyposażenie stanowiska pracy:

−

komputer z zainstalowanym programem,

−

drukarka.

4.1.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przedstawić podział pomp ze względu na zasadę działania?

2)

przedstawić

przeznaczenie

pomp

zębatych,

łopatkowych

i śrubowych?

3)

określić w jaki sposób łopatki pompy łopatkowej dociskane są do

ś

cianek gładzi kadłuba pompy ?

4)

przedstawić ogólne zalecenia dotyczące instalowania i obsługi pomp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.

Maszyny powietrzne

4.2.1.

Materiał nauczania

Do maszyn powietrznych zalicza się silniki pneumatyczne, transformujące energię

ciśnienia sprężonego powietrza na pracę mechaniczną oraz wentylatory i dmuchawy czyli

maszyny wytwarzające pewną różnicę ciśnienia powietrza jak również sprężarki sprężające

powietrze do odpowiednio dużego ciśnienia, zasilające silniki pneumatyczne.

W górnictwie znalazły powszechne zastosowaniowe sprężarki, silniki pneumatyczne,

a zwłaszcza wentylatory.

Sprężarki. Sprężarki stosowane w górnictwie zasilają powietrzem sprężonym maszyny

górnicze, z silnikami pneumatycznymi pracującymi przy ciśnieniu do ok. 0,6 MPa. Sprężarki

dzieli się na:

−

wyporowe,

−

wirowe (odśrodkowe).

Sprężarki wyporowe mogą być tłokowe lub rotacyjne. W górnictwie stosuje się sprężarki

tłokowe niskoprężne wydajności do 6000 m

3

/h powietrza zassanego, wysokoprężne do

18 000 m

3

/h, sprężarki rotacyjne o wydajności do 6000 m

3

/h oraz odśrodkowe wydajności do

30 000 m

3

/h.

Sprężarki tłokowe. Sprężarki tłokowe budowane są jako jedno lub wielostopniowe. Sprę-

ż

arki jednostopniowe stosuje się do ciśnień nie przekraczających 0,6MPa. Zasada działania

sprężarki tłokowej jest odwróceniem zasady działania silnika parowego tłokowego różnica

wynika ze sposobu konstrukcji rozrządu. W czasie sprężania powietrze nagrzewa się. Do jego

chłodzenia stosuje się chłodnice wodne. Tłok poruszany przez silnik napędowy za pomocą

mechanizmu korbowego wykonuje w cylindrze ruchy postępowo–zwrotne. Głowica cylindra

posiada dwa zawory, które otwierają się samoczynnie pod wpływem różnicy ciśnień z obu

stron zaworu, a zamykają się wskutek działania sprężyny. Uzyskanie większych ciśnień

powietrza w sprężarkach jednostopniowych ogranicza końcowa temperatura sprężanego

powietrza, która w procesie sprężania wzrasta. Wzrost temperatury sprężanego powietrza

może być przyczyną niebezpiecznego samozapłonu mieszaniny tlenu z powietrza z parami

oleju smarującego gładź cylindra. Ze względów bezpieczeństwa temperatura końcowa

powietrza przy ciągłym ruchu sprężarki nie powinna przekraczać ok. 200°C, z tych powodów

ciśnienie sprężonego powietrza w sprężarkach jednostopniowych, nie może być wyższe niż

0,6–0,8 MPa. W przypadkach kiedy potrzebne jest powietrze o ciśnieniu większym, stosuje

się sprężarki wielostopniowe. Sprężarki wielostopniowe, złożone z kilku sprężarek

jednostopniowych, kolejno sprężają gaz. Uzyskując coraz wyższe ciśnienia. W sprężarce

wielostopniowej stosuje się chłodzenie między stopniowe, polegające na tym, że sprężony,

gorący gaz w pierwszym niskoprężnym cylindrze przechodzi do chłodnicy, gdzie jest

chłodzony za pomocą zimnej wody, do początkowej temperatury i następnie zostaje silniej

sprężony w następnym, (średnioprężnym) cylindrze. Powietrze z cylindra średnioprężnego

znów jest chłodzone w drugiej chłodnicy międzystopniowej, a następnie jeszcze silniej

sprężony w cylindrze wysokoprężnym. Kolejne cylindry sprężarki wielostopniowej mają

coraz mniejszą pojemność, gdyż w miarę jak ciśnienie gazu wzrasta, jego objętość maleje.

Rys. 12. przedstawia schemat sprężarki trzystopniowej, która ma jeden wspólny tłok

różnicowy o trzech różnych średnicach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 12. Schemat sprężarki 3-stopniowej z tłokiem różnicowym:

I – część niskoprężna obustronnego działania, II – część średnioprężna jednostronnego działania,

III – część wysokoprężna Jednostronnego działania,

C

1

, C

2

– chłodnice międzystopniowe [4, s. 366 ]

Sprężarki rotacyjne są stosowane w przypadku konieczności uzyskania dużej

wydajności przy ciśnieniu do ~1,6 MPa. Zaletą sprężarek rotacyjnych jest szybkobieżność,

małe wymiary, równomierna praca i nieskomplikowana konstrukcja, natomiast wadą

ograniczone wartości ciśnienie tłoczenia, mała sprawność mechaniczna i wymagania dużej

dokładności wykonania. Najczęściej wykorzystywane są sprężarki łopatkowe (rys. 13).

W cylindrycznym kadłubie, mimośrodowo osadzony został wirnik ze szczelinami, w których

znajdują się cienkie, prostokątne łopatki metalowe lub z tworzywa sztucznego. W czasie

ruchu wirnika łopatki wysuwają się pod działaniem siły odśrodkowej i ślizgają po gładzi

kadłuba. W celu ograniczenia zużycia gładzi kadłuba sprężarki, zmniejsza się nacisk łopatek

poprzez zastosowanie pierścieni ślizgowych, umieszczonych w rowkach kadłuba i wirujących

razem z wirnikiem.

Rys. 13. Przykład konstrukcji sprężarki łopatkowej [2, s. 133]

Komora sprężania ma kształt sierpowy, a łopatki tworzą zamknięte przestrzenie

międzyłopatkowe o zmiennej objętości, początkowo wzrastające, co powoduje zassanie gazu,

a następnie malejące, czego efektem jest sprężanie i wytłaczanie gazu. Sprężarka łopatkowa

jest najczęściej chłodzona wodą. Konieczne jest smarowanie łożysk, pierścieni i innych

powierzchni ślizgowych w celu zmniejszenia tarcia między wirnikiem, łopatkami i kadłubem

oraz dla utrzymania szczelności. Wydajność sprężarek łopatkowych dochodzi do 70,00 m

3

/h,

ciśnienie tłoczenia do 0,5 MPa w sprężarce jednostopniowej, aż do 1,6 MPa

w dwustopniowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sprężarki wirowe. Budowa sprężarek wirowych jest analogiczna do budowy pomp

wirowych. Oba te rodzaje maszyn mają wirnik osadzony na wale napędzanym przez silnik

i zaopatrzony na obwodzie w łopatki oraz kadłub, który stanowi osłonę wirnika.

Rys. 14. Schemat budowy sprężarki odśrodkowej

a) przekrój prostopadły do osi wału, b) przekrój równoległy do osi wału [2, s. 116]

Sprężarki wirowe są stosowane w wielu dziedzinach techniki do sprężania dużych

i bardzo dużych objętości powietrza i innych gazów. Wyróżniamy wirowe sprężarki

odśrodkowe (promieniowe) i osiowe (śmigłowe). Odśrodkowe sprężarki jednostopniowe nie

są chłodzone wodą (końcowa temperatura sprężonego gazu nie jest wysoka) i buduje się je

jako dmuchawy. Odśrodkowe sprężarki wielostopniowe sprężają gaz do wyższego ciśnienia

i są chłodzone wodą. Powietrze doprowadza się do środka koła wirnikowego. Wskutek dużej

prędkości obrotowej koła wirnikowego powietrze przepływające między jego łopatkami

zwiększa swoją prędkość przy nieznacznym wzroście ciśnienia, a następnie dostaje się do

dyfuzora. Tam traci prędkość, a jego energia kinetyczna przemienia się w energię ciśnienia.

Taki sposób pracy nie pozwala na uzyskanie dużych przyrostów ciśnienia powietrza na

jednym stopniu sprężania. Sprężarki odśrodkowe wielostopniowe mają koła wirnikowe

poszczególnych stopni osadzone są na jednym wspólnym wale, a powietrze z dyfuzora

niższego stopnia sprężania kierowane jest przez kanał zwrotny do koła wirnikowego

wyższego stopnia sprężania. Koła wirnikowe wykonuje się z jednego bloku przez

wyfrezowanie łopatek, średnice kół wirnikowych poszczególnych stopni zmniejszają się

w miarę stopniowego sprężania powietrza. Stosowane w sprężarkach współczesnych

chłodnice, umieszczone są na zewnętrz, chłodzą powietrze po każdym lub po kilku stopniach

sprężania. Ponieważ sprężarki odśrodkowe wymagają dużej prędkości obrotowej w związku

z tym napędza się je zwykle silnikami elektrycznymi za pośrednictwem przekładni

podwyższającej prędkość obrotową. Regulację wydajności sprężarki w przypadku napędzania

asynchronicznym silnikiem elektrycznym przeprowadza się za pomocą dławienia powietrza

w rurociągu ssawnym. Sprężarki odśrodkowe równomiernie tłoczą powietrze, obsługa jest

prosta, natomiast wadą ich jest wysoka cena i konieczność starannej konserwacji.

Klasyfikacja napędów pneumatycznych. Pod względem konstrukcyjnym rozróżniamy

następujące rodzaje napędów pneumatycznych:

−

pneumatyczne siłowniki tłokowe (cylindry pneumatyczne, analogiczne do siłowników

hydraulicznych),

−

pneumatyczne siłowniki przeponowe (membranowe),

−

pneumatyczne silniki rotacyjne (łopatkowe, zębate, wielotłoczkowe, analgiczne do

odpowiednich pomp rotacyjnych),

−

pneumatyczne silniki wirowe (akcyjne turbiny pneumatyczne),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

−

wibratory pneumatyczne (napędy ruchów oscylacyjnych).

Pneumatyczne

siłowniki

tłokowe.

Pneumatyczne

siłowniki

tłokowe

(cylindry

pneumatyczne) są budowane jako cylindry jednostronnego lub dwustronnego działania.

Stosuje się średnice 200–400 mm i skoki 800–2000 mm. W celu uzyskania łagodnego dojścia

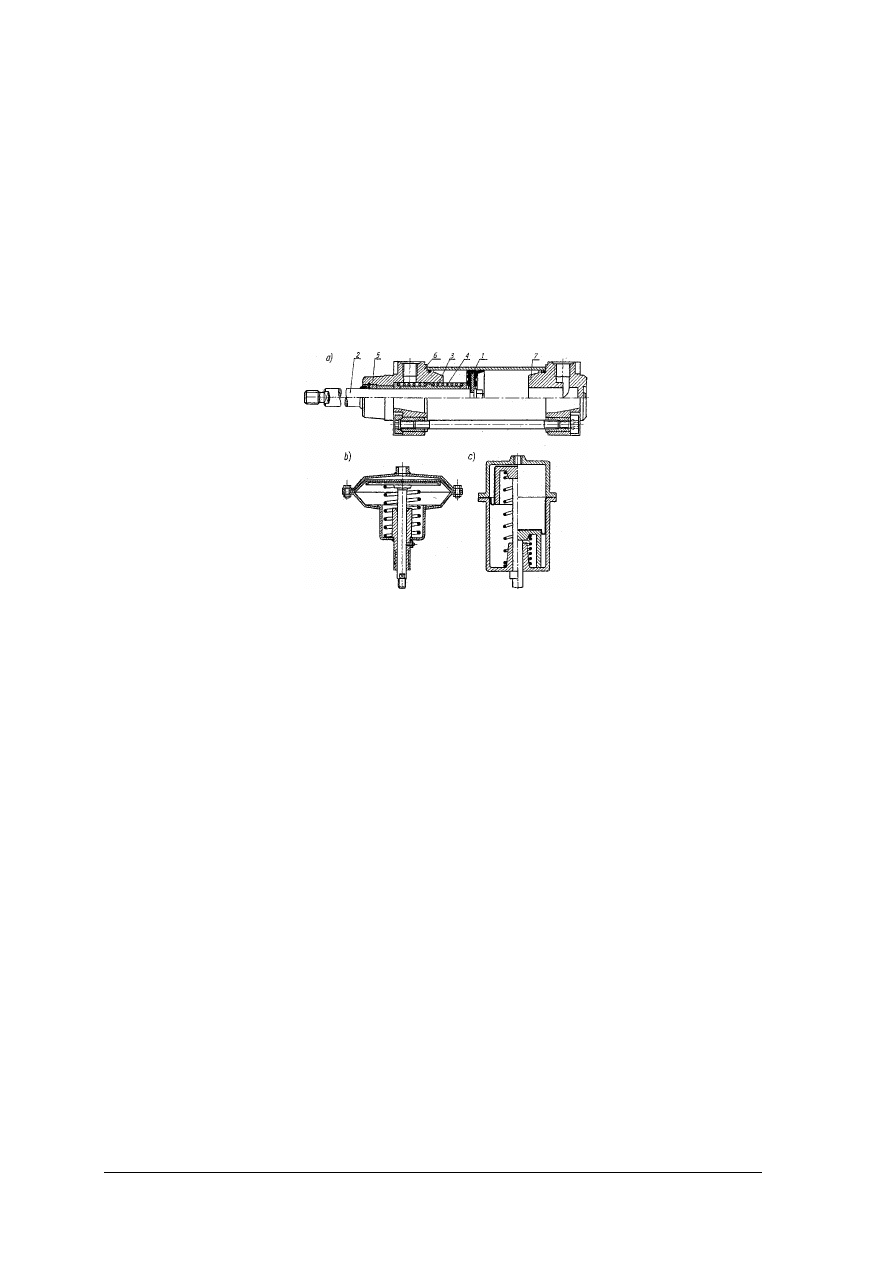

tłoka do położeń skrajnych używa się amortyzatorów powietrznych. Na rys. 15a pokazano

cylinder pneumatyczny jednostronnego działania. Tłok 1 jest wykonany z kołnierzem

uszczelniającym. Na tłoczysku 2 znajduje się tuleja oporowa 3 z dwiema sprężynami 4 do

wycofywania tłoka z tłoczyskiem do położenia początkowego. Część 5 jest pierścieniem

podporowym. Pokrywy 6 i 7 cylindra są mocowane za pomocą śrub dwustronnych.

Rys. 15. Siłowniki pneumatyczne: a) siłownik tłokowy jednostronnego działania,

b) siłownik przeponowy o małym skoku, c) przeponowy o dużym skoku, z przewijaną przeponą [2, s. 203]

Silniki powietrzne. Silniki pneumatyczne dzieli się na :

−

tłokowe,

−

rotacyjne.

Silniki tłokowe mogą być jedno- lub wielocylindrowe, najczęściej silniki

wielocylindrowe buduje się w układzie równoległym cylindrów (silniki dwucylindrowe) lub

w układzie gwiazdowym (pięcio i siedmiocylindrowe).

Silniki rotacyjne buduje się jako łopatkowe lub zębate. Pomimo wysokiego stopnia

elektryfikacji kopalń stosowanie silników pneumatycznych do napędzania maszyn górniczych

jest uzasadnione, zwłaszcza w przodkach o bardzo dużym zagrożeniu metanowym.

Silniki tłokowe. Silnik pneumatyczny tłokowy może być jednostronnego lub dwustronnego

działania. W silniku dwustronnego działania powietrze sprężone doprowadza się na przemian

do jednej lub do drugiej strony cylindra, w wyniku tego ruch tłoka wymuszony jest ciśnieniem

powietrza w obie strony. W silniku jednostronnego działania powietrze sprężone doprowadza

się tylko do jednej strony cylindra efektem tego jest ruch tłoka wymuszony ciśnieniem

powietrza w jedną stronę, natomiast ruch powrotny tłoka uzyskuje się w sposób mechaniczny.

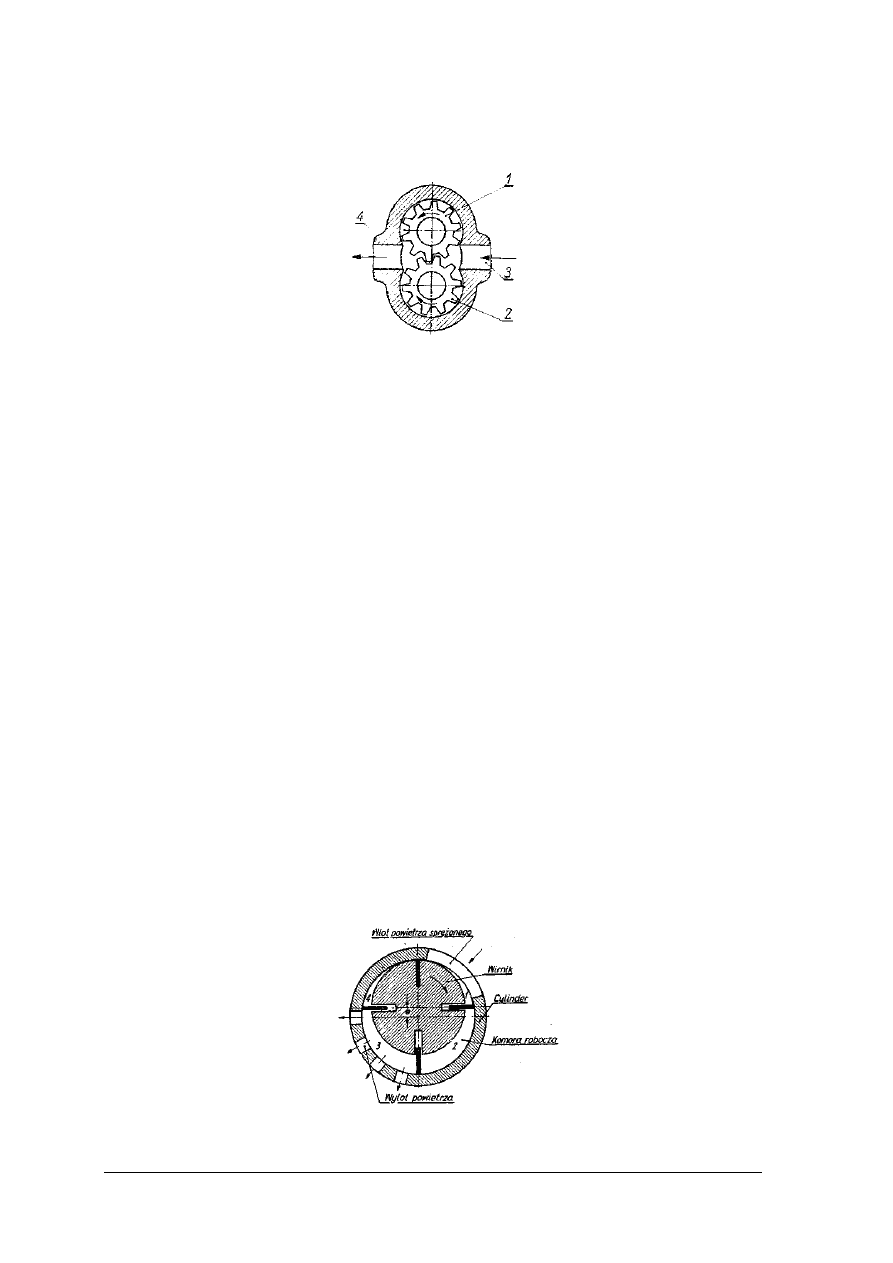

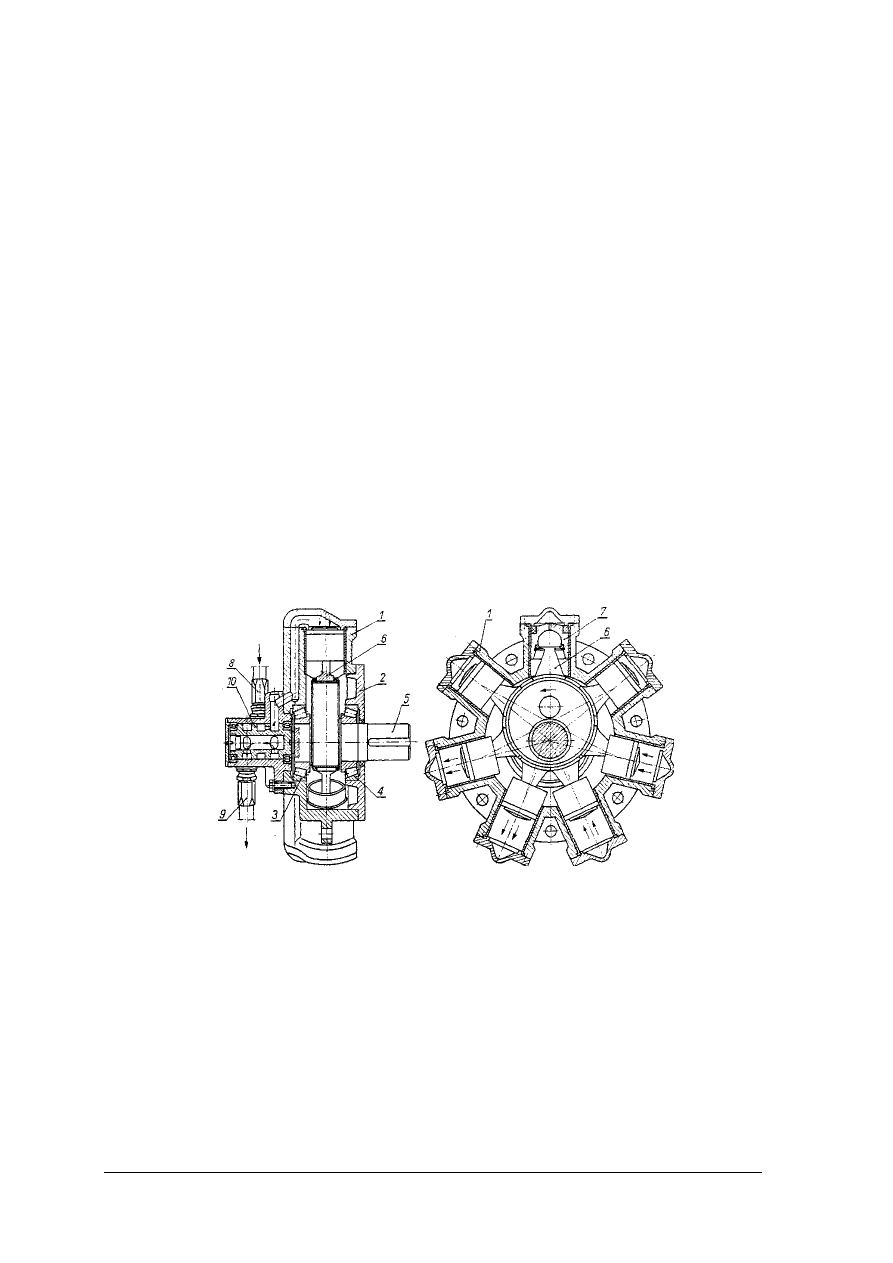

Silnik pneumatyczny zębaty (rys. 16) składa się z dwóch jednakowych kół zębatych 1 i 2,

zazębiających się i umieszczonych w kadłubie w którym wykonano kanały, wlotowy 3

i wylotowy 4. Powietrze sprężone dostaje się przez kanał wlotowy 3, i naciskając na zęby

obraca koło zębate w kierunku pokazanym przez strzałki a następnie wychodzi na zewnątrz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

kanałem wylotowym. Koła zębate mają znacznie większą szerokość niż koła normalnej

przekładni zębatej.

Rys. 16. Schemat działania silnika pneumatycznego zębatego [2, s. 146]

Zęby są wykonywane jako skośne lub daszkowe. Silnik może napędzać maszynę roboczą

w jednym lub w obu kierunkach obrotów. Zmianę kierunku obrotów można uzyskać przez

zmianę kierunku przepływu powietrza sprężonego przez silnik, doprowadzając go kanałem 4,

a odprowadzając kanałem 3 lub też przez odbieranie mocy silnika z jednego lub drugiego koła

zębatego, które obracają się w kierunkach przeciwnych. W tym drugim przypadku wały obu

kół zębatych muszą być wyprowadzone przez kadłub silnika co komplikuje jego konstrukcję.

Przeciętna prędkość obwodowa kół wirnikowych wynosi V = 10 m/s. Zastosowanie silników

z uzębieniem prostym ogranicza się do maszyn o mocy 20 KM jest to efektem ich dużej

hałaśliwości pracy. Dla maszyn o większej mocy wykorzystuje się silniki o zazębieniu

ś

rubowym lub daszkowym stosowane do silników mocy rzędu 50 KM i więcej. Jednostkowe

zużycie powietrza jest zbliżone do silników prosto uzębionych.

Silnik łopatkowy działa odwrotnie niż sprężarka łopatkowa, do której ma podobną

konstrukcję. Na rys. 17 przedstawiono schematycznie silnik czterołopatkowy. Łopatki

wysunięte podczas obrotu wirnika dociskają pod wpływem siły odśrodkowej do wewnętrznej

ś

ciany cylindra. Między cylindrem i umieszczonym w nim mimośrodowo wirnikiem

istnieją 4 komory o zmieniającej się stale podczas obrotu pojemności. Powietrze sprężone

dopływa do komory 1 otworem wlotowym, wychodzi do otoczenia otworami wylotowymi

z komory 3. W komorze 2 gaz się rozpręża, a w komorze 4 spręża. Sprężanie powinno być

możliwie jak najmniejsze. Podczas obrotów wirnika odbywa się periodycznie napełnianie

każdej komory gazem, a następnie jego rozprężanie. Silniki łopatkowe buduje się przede

wszystkim o małych mocach dla wiertarek obrotowych i pomp przodkowych oraz o mocach

ś

rednich wielkości kilkunastu koni mechanicznych i wykorzystuje najczęściej w maszynach

ręcznych.

Rys. 17. Schemat silnika łopatkowego [2, s. 213]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 18. Silnik łopatkowy konstrukcji Holmana o mocy 18 KM [6, s. 587]

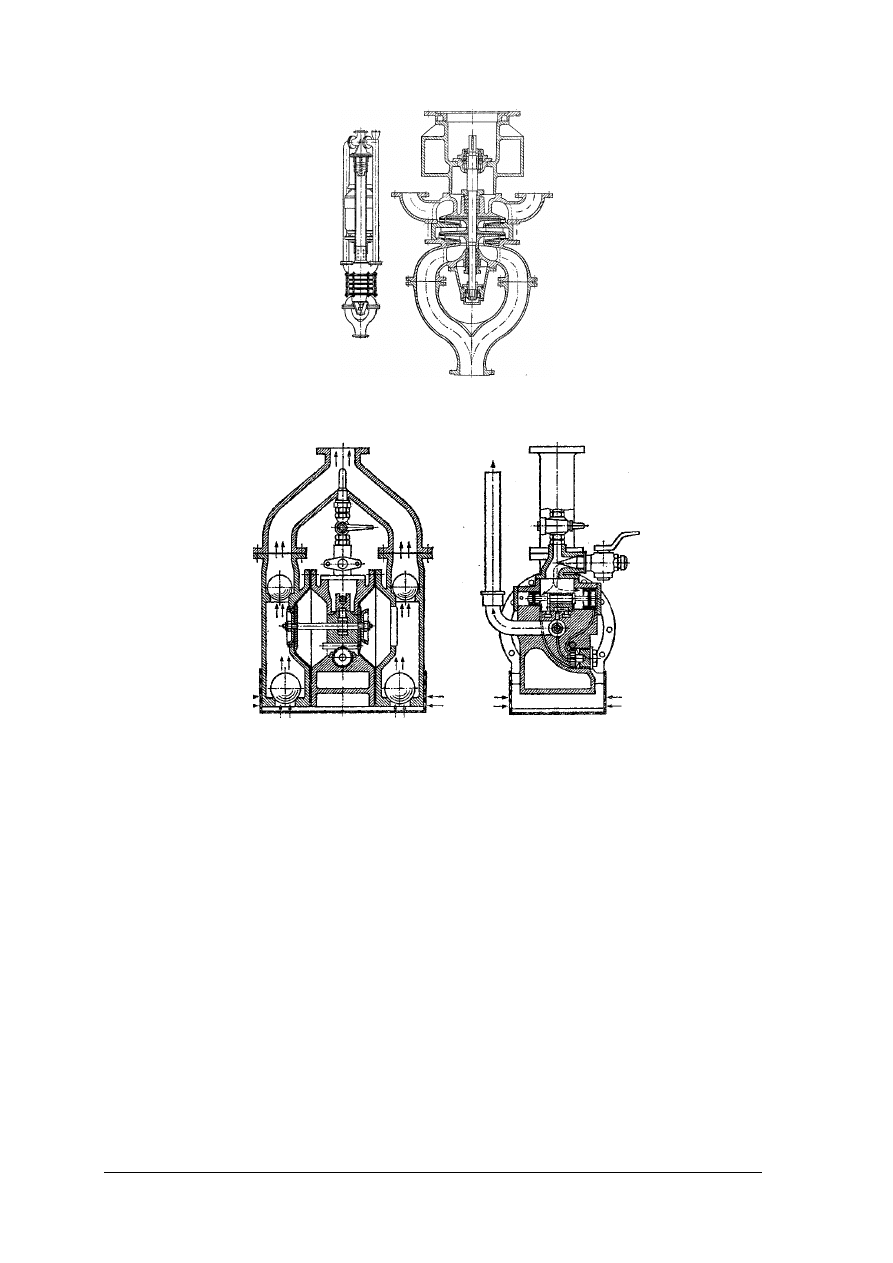

Wentylatory służą do przemieszczania i sprężania powietrza (lub innego gazu) do ciśnienia

nie przekraczającego 0,1 MPa. W kopalniach podziemnych wentylatory mają znaczenie

podstawowe, zapewniając przewietrzanie kopalń, umożliwiają pracę ludzi pod ziemią.

Przewietrzanie kopalń.

W celu zapewnienia ciągłego przewietrzania kopalnia musi posiadać co najmniej dwa

połączenia z powierzchnią za pomocą szybów: wdechowego, którym powietrze wpływa do

wyrobisk, oraz wydechowego, którym wypływa z podziemi zużyte powietrze. Ilość

dostarczonego powietrza uzależniona jest od liczebności załogi, wielkości wydobycia, stopnia

zagrożenia wybuchem metanu. Powietrze dostarcza się korzystając z wentylatorów głównych,

zbudowanych na powierzchni, które zasysają powietrze zużyte, wytwarzając przez to depresję

(podciśnienie) w podziemiach kopalni. Różnica ciśnienia powoduje zasysanie powietrza

ś

wieżego przez szyb wdechowy. Wentylatory główne ze względu na zasadę działania dzieli

się na:

−

odśrodkowe,

−

osiowe.

Oprócz wentylatorów głównych, stosuje się również w podziemnych wyrobiskach

wentylatory przodkowe (lutniowe), których zadaniem jest dostarczenie powietrza świeżego do

wyrobisk ślepych. Wentylatory główne napędza się silnikami elektrycznymi, wentylatory

lutniowe mogą być napędzane silnikami elektrycznymi lub pneumatycznymi. Schemat

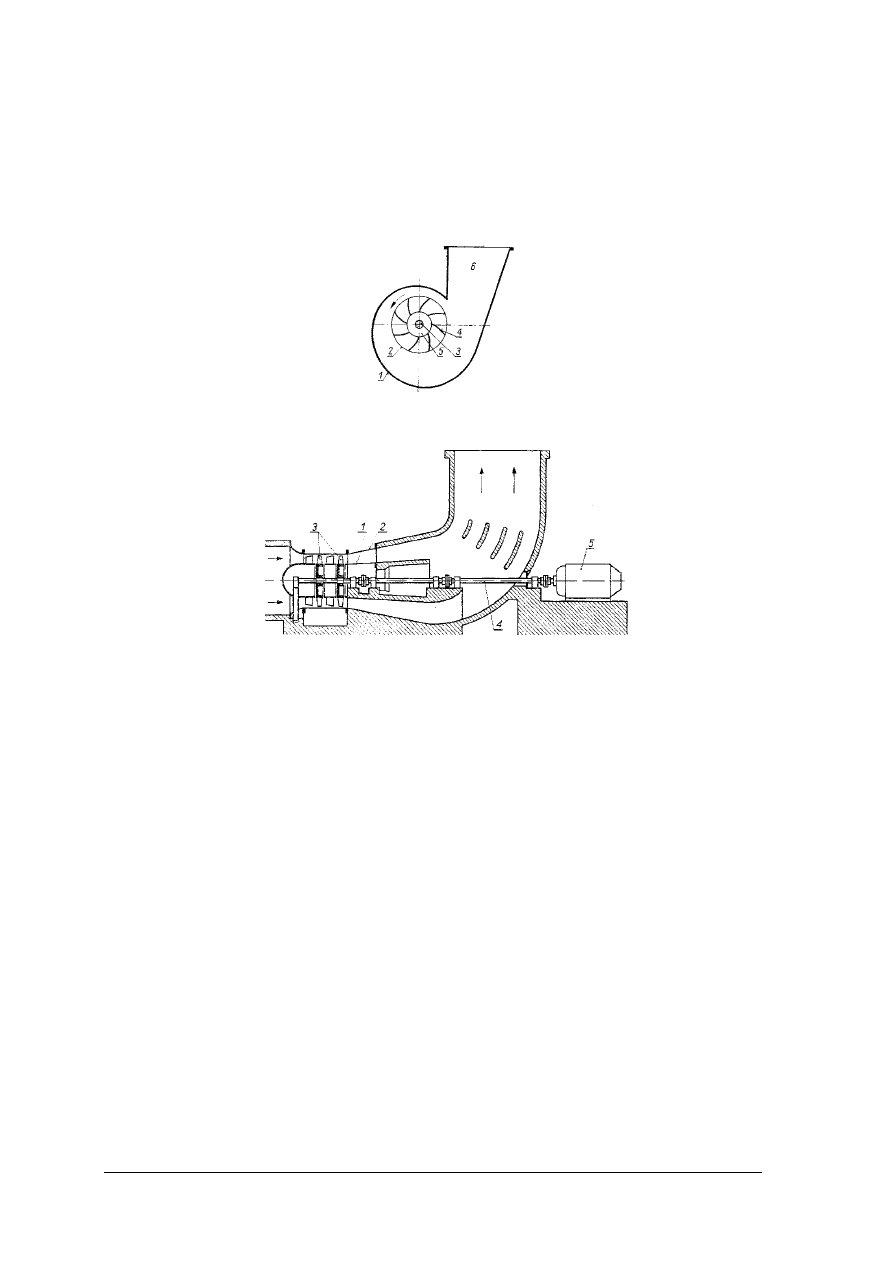

wentylatora głównego odśrodkowego (promieniowego) przedstawia rys. 19. Wewnątrz

osłony 1,wykonanej ze stalowych segmentów,porusza się wirnik 2 umocowany na wale 3.

Wirnik ma łopatki 4, które mogą być promieniowe lub zagięte w kierunku przeciwnym niż

kierunek obrotów, jak to pokazano na rysunku. Powietrze dopływa do wirnika dośrodkowo

przez otwór ssawny 5 i wskutek siły odśrodkowej wytworzonej przez wirnik obracający się

dużą prędkością obrotową jest wypychane na zewnątrz przez dyfuzor 6. Takie działanie

powoduje powstanie różnicy ciśnienia powietrza, która nazywa się depresją wentylatora.

Wentylator odśrodkowy może mieć ssanie jednostronne lub dwustronne. W pierwszym

powietrze dochodzi do wirnika tylko z jednej strony, w drugim –z obu stron, symetrycznie.

Zarówno pierwszy, jak i drugi rodzaj wentylatora ma tylko jeden dyfuzor. Wirnik wentylatora

z dwustronnym zasysaniem (rys. 19) składa się z dwóch tarcz 1 i 2, między którymi znajdują

się łopatki 3. Dobór wentylatora odbywa się w odniesieniu do tzw. otworu równoznacznego

kopalni. Otworem równoznacznym kopalni nazywa się taki otwór w przegrodzie, przez który

przy określonej depresji przepływa taka sama ilość powietrza w minucie jak przez daną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

kopalnię. W przypadku zmian przewietrzania na dole kopalni, co oznacza zmianę się otworu

równoznacznego, zmienia się również depresję wentylatora a przez to zmienia się ilość

zassanego powietrza. Dopasowywanie wentylatora do różnych warunków przewietrzania

uzyskuje się za pomocą regulowania przekroju kanału ssawnego przymykając lub otwierając

zasuwę, albo za pomocą regulowania prędkości obrotowej wentylatora.

Rys. 19. Schemat wentylatora głównego odśrodkowego [2, s. 120]

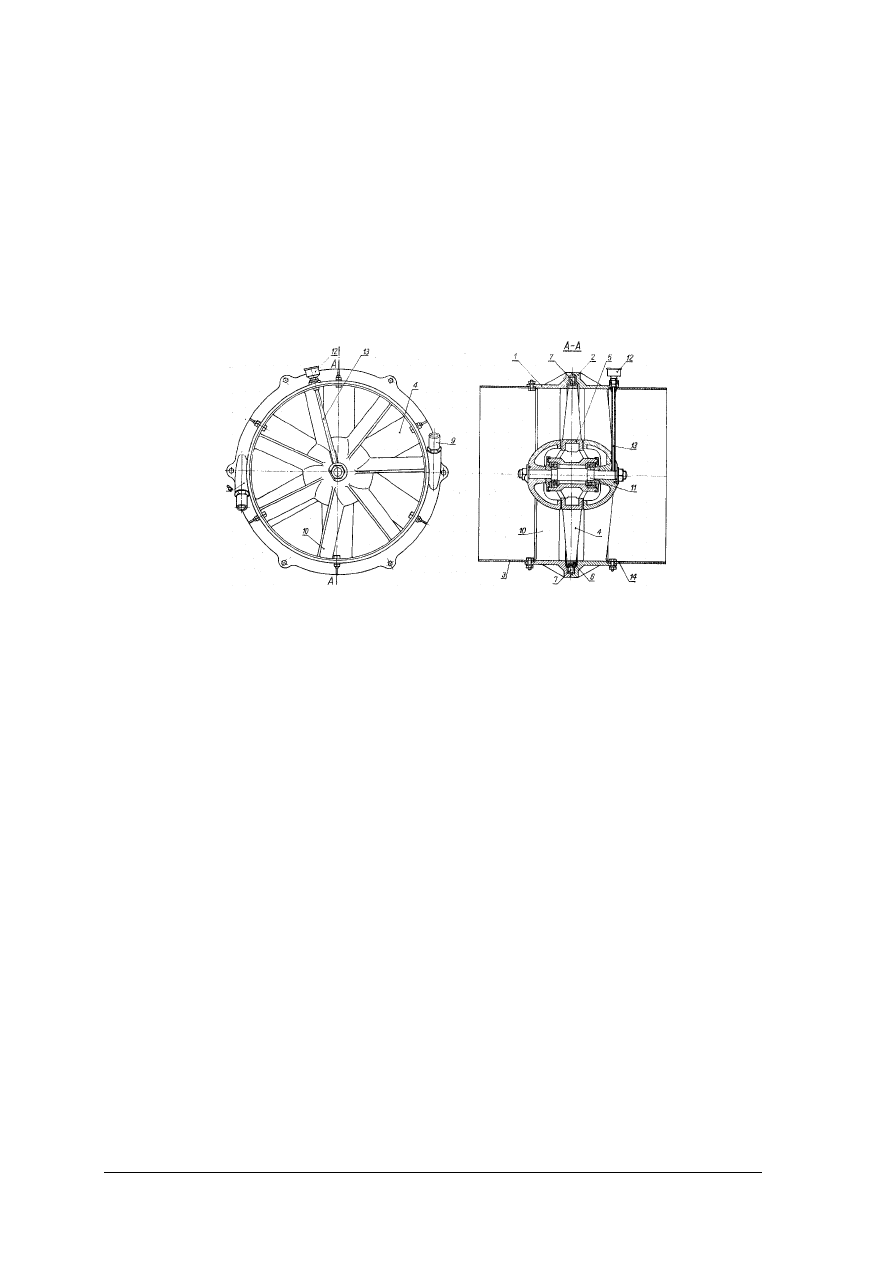

Rys. 20. Schemat wentylatora głównego osiowego. [2, s. 121]

Wentylatorami o znacznie lepszych parametrach są wentylatory osiowe (rys. 20). Kanał

w takim wentylatorze ma przekrój pierścieniowy i utworzony jest przez dwa blaszane

segmenty w kształcie walca 1 i 2, umocowane współosiowo. Wirnik 3 osadzony na

wale 4, obracany silnikiem elektrycznym 5, ma dwa rzędy łopatek, tworzące szeregowe

połączenie dwóch wentylatorów. Prędkość obrotowa wirnika wynosi około 1500 obr/min, co

pozwala na bezpośrednie napędzanie za pomocą silnika elektrycznego, bez konieczności

stosowania przekładni zębatej. Zalety wentylatorów osiowych takie jak:

−

duża sprawność,

−

łatwa regulacja,

−

łatwa zmiana kierunku przepływu powietrza (przez zmianę kierunku obrotów silnika),

−

małe wymiary i ciężar,

spowodowały że znalazły one powszechne zastosowanie kopalniach.

Wentylatory lutniowe przeznaczone do przewietrzania ślepych wyrobisk działają w układzie

ssącym lub tłoczącym. Napęd stanowią silniki elektryczne lub pneumatyczne. Wentylatory

lutniowe z napędem elektrycznym w polach metanowych II-IV kategorii zagrożenia

metanowego zabudowuje się w taki sposób, aby silniki wentylatorów znajdowały się na

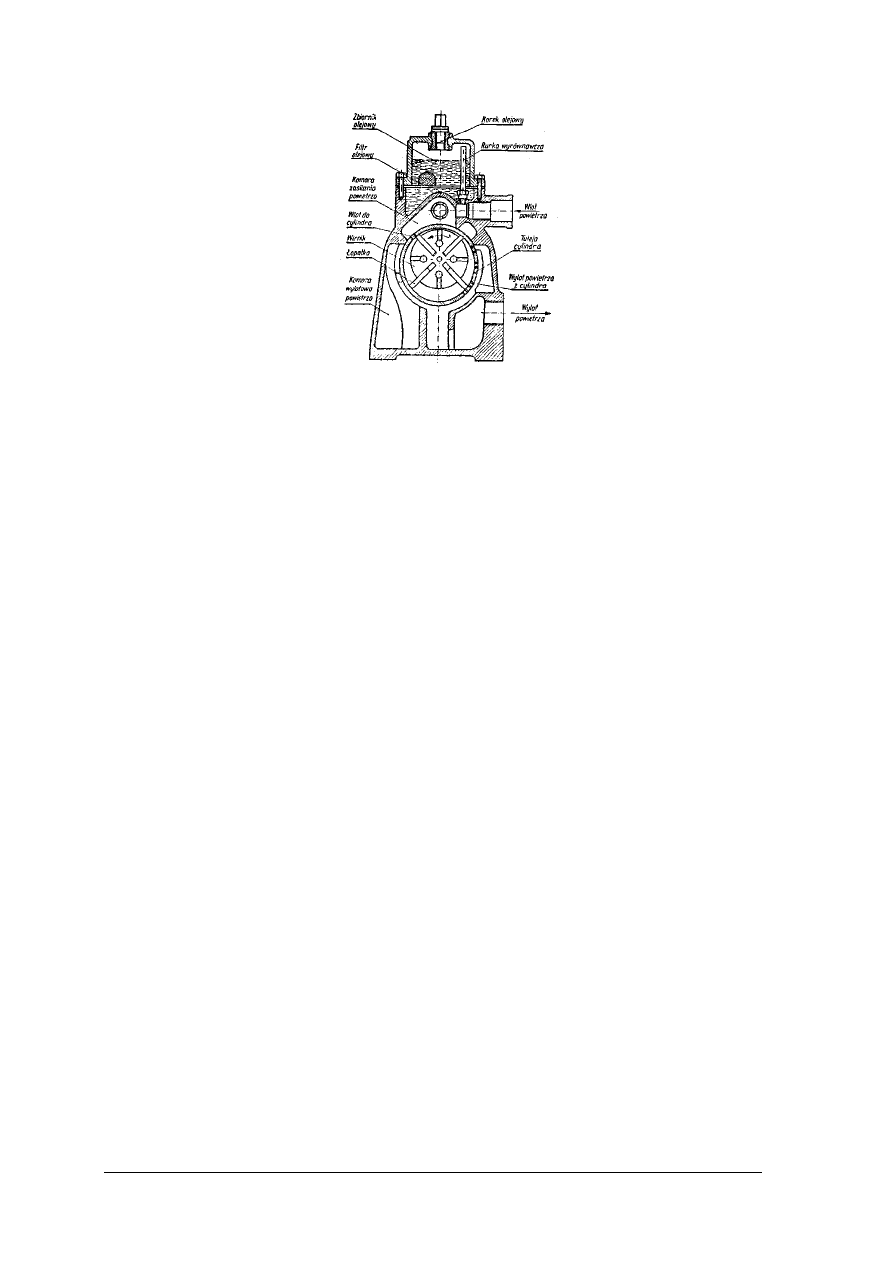

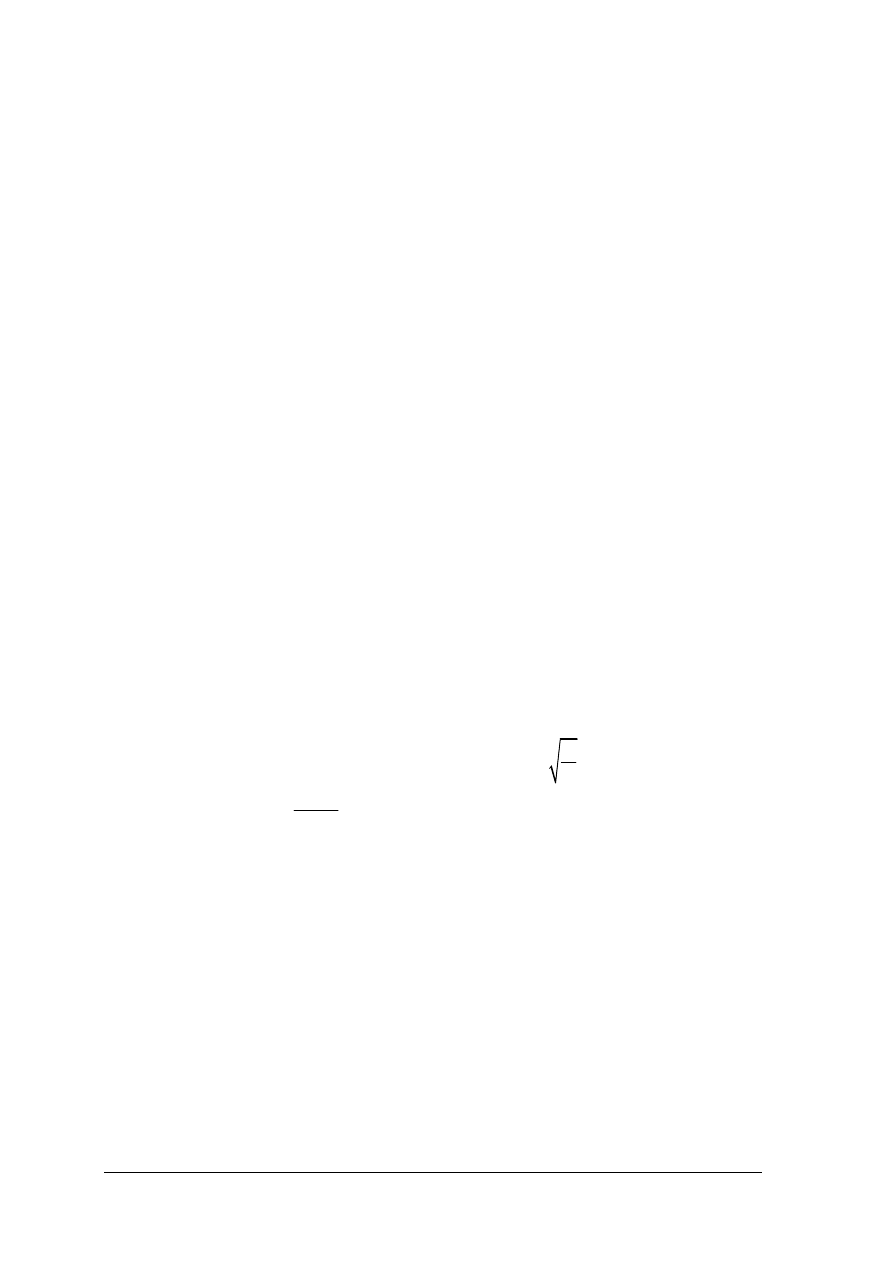

początku lutniociągu w prądzie powietrza wytworzonym przez wentylator główny. Budowę

wentylatora z napędem pneumatycznym przedstawia rys. 21. Do kadłuba w kształcie walca

składającego się z dwóch

części 1 i 2 umocowany jest człon kierowniczy 3 stanowiący krótki

odcinek rury. Wirnik 4 wentylatora osadzony jest w obsadzie 5. Łopatki wirnika połączone są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

pierścieniem 6, na którego zewnętrznej stronie znajduje się wytoczenie, a w nim duża liczba

małych łopatek 7 turbinki pneumatycznej. Na łopatki działa strumień powietrza sprężonego

doprowadzonego jedną z dwóch dysz S lub 9. Czynna jest zawsze tylko jedna dysza, druga

natomiast stanowi rezerwę. Po obu stronach wirnika 4 znajdują się łopatki kierownicze 10.

Pod działaniem powietrza sprężonego następuje obracanie się wirnika, którego piasta

ułoży skowana jest na nieruchomej osi 11. Smarowanie łożysk odbywa się za pomocą

smarownicy 12 przez przewód 13 i kanaliki wydrążone w osi 11. Do wentylatora, po

przeciwnej stronie niż człon kierowniczy, przymocowuje się lutnię 14. Wentylator

zabudowuje się w taki sposób, aby człon kierowniczy znajdował się od strony wlotu

powietrza do wentylatora.

Rys. 21. Wentylator lutniowy z napędem pneumatycznym. [2, s. 123]

Przewietrzanie lutniociągiem może być ssące, tłoczące lub kombinowane. Odległość

lutniociągu od czoła przodka nie może być większa niż:

−

w polach niemetanowych i niezagrożonych wyrzutami gazów i skał – 10 m,

−

w polach metanowych lub zagrożonych wyrzutami gazów i skał:

−

przy wentylacji ssącej – 6 m,

−

przy wentylacji tłoczącej lub kombinowanej – 8 m.

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co zaliczamy do maszyn powietrznych (pneumatycznych)?

2.

Jakie są przyczyny stosowania wielostopniowych sprężarek tłokowych?

3.

Gdzie są wykorzystywane i jakie zadania realizują chłodziarki międzystopniowe?

4.

Czy sprężarki odśrodkowe wymagają chłodzenia? Dlaczego?

5.

Co to jest otwór równoznaczny kopalni i do czego jest wykorzystywany?

6.

Jak realizowana jest regulacja wydajności głównego wentylatora odśrodkowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.3.

Ćwiczenia

Ćwiczenia 1

Zapoznaj się z budową wiertarki powietrznej, zidentyfikuj elementy wiertarki i omów ich

przeznaczenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać oględzin i nazwać oraz określić przeznaczenie elementów zewnętrznych,

2)

zdemontować maszynę zwracając uwagę na zachowanie kolejności operacji, zgodnie

z dokumentacją maszyny,

3)

nazwać poszczególne elementy i określić typ silnika napędowego zastosowanego

w maszynie,

4)

przeprowadzić konserwację zgodnie z instrukcją,

5)

zmontować maszynę.

Wyposażenie stanowiska pracy:

−

wiertarka pneumatyczna, dowolnego typu,

−

dokumentacja i instrukcja serwisowa maszyny,

−

narzędzia,

−

fartuch roboczy.

Ćwiczenie 2

Dla wentylatora osiowego obliczyć wydajność Q, moc użyteczną wentylatora P

u

oraz moc

silnika napędowego P

w

dla następujących danych:

−

ś

rednica zewnętrzna wirnika d

2

= 800 mm,

−

osiowa prędkość przepływu gazu v =10m/s,

−

całkowity przyrost ciśnienia gazu wytworzony przez wentylator

∆

p = 1,5 kPa,

−

sprawność ogólna (dla wentylatorów osiowych

η

= 0,1–0,3)

η

= 0,2.

Do obliczeń wykorzystaj wzór doświadczalny :

2

1, 3

Q

d

v

=

⋅

[m]

oraz zależności:

P

u

=Q •

∆

p [W],

0

w

Q

p

P

η

⋅∆

=

[W].

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeliczyć dane (jednostki) do wartości stosowanych we wzorach,

2)

przekształcić wzory stosownie do obliczanej wielkości,

3)

podstawić dane i wykonać obliczenia,

4)

przedstawić wyniki.

Wyposażenie stanowiska pracy:

−

materiały do pisania,

−

kalkulator.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ćwiczenie 3

Podłącz elektryczny wentylator lutniowy i wykonaj pomiary różnicy ciśnień oraz

prędkości przepływu powietrza w układzie wentylatora tłoczącego i ssącego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją opracowaną dla stanowiska na którym realizujesz ćwiczenie,

ś

ciśle przestrzegać przepisów bezpieczeństwa,

2)

zgodnie z zaleceniami prowadzącego zajęcia podłączyć wentylator oraz określoną liczbę

lutni spiralnych,

3)

sprawdzić prawidłowość zainstalowanych osłon, zgodnie z przepisami BHP,

4)

zgłosić prowadzącemu wykonanie pierwszej części ćwiczenia,

5)

po sprawdzeniu poprawności podłączenia, na polecenie prowadzącego ćwiczenie,

załączyć wentylator,

6)

wykonać pomiary przepływu powietrza i różnicy ciśnień,

7)

zapisać wyniki i opracować wnioski z ćwiczenia.

Wyposażenie stanowiska pracy:

−

anemometr,

−

manometr różnicowy,

−

narzędzia,

−

materiały do pisania.

Ćwiczenie 4

Podłącz wentylator lutniowy z napędem pneumatycznym i wykonaj pomiary różnicy

ciśnień oraz prędkości przepływu powietrza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją opracowaną dla stanowiska na którym realizujesz ćwiczenie,

ś

ciśle przestrzegać przepisów bezpieczeństwa,

2)

zgodnie z zaleceniami prowadzącego zajęcia podłączyć wentylator oraz określoną liczbę

lutni spiralnych,

3)

sprawdzić prawidłowość zainstalowanych osłon, zgodnie z przepisami BHP,

4)

zgłosić prowadzącemu wykonanie pierwszej części ćwiczenia,

5)

po sprawdzeniu poprawności podłączenia, na polecenie prowadzącego ćwiczenie,

załączyć wentylator,

6)

wykonać pomiary przepływu powietrza i różnicy ciśnień,

7)

zapisać wyniki i opracować wnioski z ćwiczenia.

Wyposażenie stanowiska pracy:

−

anemometr,

−

manometr różnicowy,

−

narzędzia,

−

materiały do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie maszyna pneumatyczna?

2)

omówić budowę silnika łopatkowego?

3)

określić jakie są przyczyny stosowania chłodziarek w sprężarkach

tłokowych wielostopniowych?

4)

rozróżnić elementy głównego wentylatora osiowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.

Napędy hydrostatyczne

4.3.1.

Materiał nauczania

Urządzenia hydrauliki olejowej dzielimy na:

−

urządzenia napędowe,

−

sterujące i pomocnicze.

Do urządzeń napędowych należą pompy, silniki dla ruchu obrotowego, cylindry

hydrauliczne. Do urządzeń sterujących należą zawory, rozdzielacze, dozowniki i zamki

hydrauliczne. Urządzenia pomocnicze stanowią przewody, złącza, zbiorniki, filtry,

akumulatory hydrauliczne oraz uszczelnienia. Stosowanie hydrauliki olejowej w maszynach

górniczych jest uzasadnione możliwością łatwego dostosowania do trudnych warunków pracy

w górnictwie. Z tych względów prawie każda nowoczesna maszyna górnicza wyposażona jest

w napędowe i sterujące układy hydrauliczne.

W silniku hydraulicznym energia cieczy

doprowadzanej do silnika w postaci ciśnienia przemienia się w energię mechaniczną

przekazywaną obracającemu się wałowi silnika. Silniki hydrauliczne mogą być zębate,

łopatkowe, tłokowe promieniowe i tłokowe osiowe. Silniki zębate w zasadzie nie różnią się

od pomp zębatych i w praktyce każda pompa zębata może pracować jako silnik. Również

i silniki łopatkowe podobne są budową swoją do pomp łopatkowych. Znacznie szersze

zastosowanie w maszynach górniczych znalazły silniki tłokowe. Silniki tłokowe budowane

specjalnie dla potrzeb górnictwa przedstawia rysunek 22. Silniki te buduje się jako

jednorzędowe lub dwurzędowe w różnych wielkościach.

Rys. 22. Silnik hydrauliczny tłokowy w przekrojach [2, s. 158]

W żeliwnym kadłubie 1 silnika oraz pokrywie 2 osadzone są dwa łożyska stożkowe 3 i 4

utrzymujące mimośrodowy wał 5. Do mimośrodowej części wału przylegają stopy

korbowodów 6. Korbowody osadzone są w gniazdach tłoków 7. Uszczelnienia tłoków

w cylindrach wykonano za pomocą olejoodpornych uszczelek gumowych typu U lub w innej

odmianie za pomocą żeliwnych pierścieni. Cylindry zakryte są głowicami, w których

wykonane są kanały dla doprowadzenia oleju pod ciśnieniem i odprowadzenia oleju do

przewodu odpływowego. Olej doprowadzany i odprowadzany jest z silnika przewodami 8

i 9 i dopływa następnie do obrotowego rozdzielacza 10. Rozdzielacz, na którego wałku

wykonane są kanały, obracany jest wałem silnika. Kanały w miarę obracania się wałka łączą

poszczególne cylindry z zasilaniem lub wypływem oleju. Silniki dwurzędowe tym się różnią

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

od silników jednorzędowych, że ich cylindry są rozmieszczone w dwóch przesuniętych

rzędach. Silniki te cechuje bardziej zwarta budowa i bardziej równomierna praca. Wały takich

silników mają dwa mimośrody przesunięte względem siebie o 180°.

Cylinder hydrauliczny siłowy (siłownik) jest silnikiem którym następuje zamiana energii

ciśnienia cieczy na mechaniczną energię ruchu postępowego lub postępowo-zwrotnego.

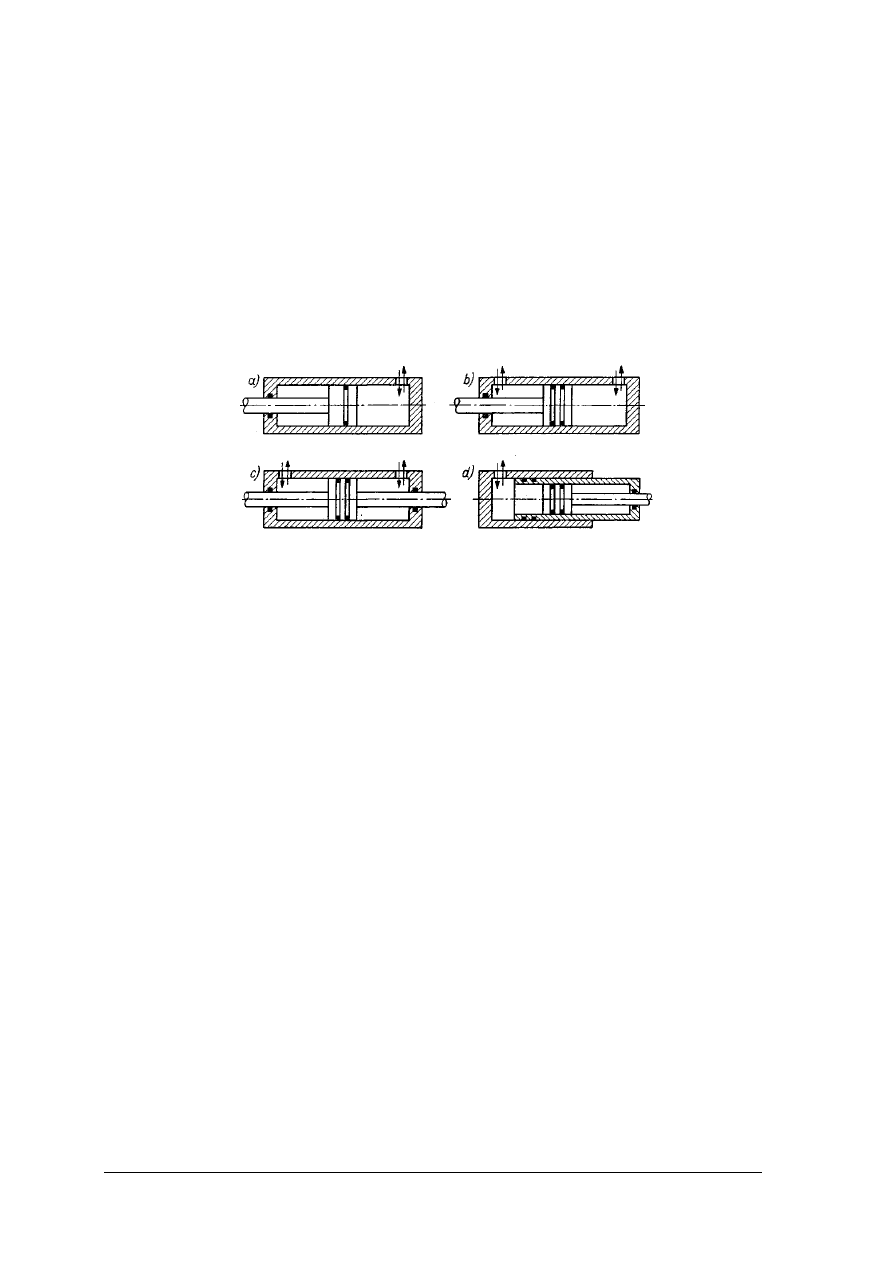

Cylindry siłowe (rys. 23) dzieli się na cztery zasadnicze grupy:

−

jednostronnego działania (rys. 23a),

−

dwustronnego działania z jednostronnym tłoczyskiem (rys. 23b),

−

dwustronnego działania z dwustronnym tłoczyskiem (rys. 23c),

−

teleskopowe (rys. 23d).

Rys. 23. Schematy cylindrów hydraulicznych siłowych [2, s. 156]

Cylinder jednostronnego działania najczęściej jest konstruowany jako nurnikowy. Ruch jest

wymuszony ciśnieniem cieczy tylko w jednym kierunku. Ruch w kierunku powrotnym

odbywa się pod działania mechanicznego, np. siły ciężkości maszyny lub siły napiętej

sprężyny. Cechuje się prostą konstrukcją oraz łatwym sterowaniem.

Cylinder dwustronnego działania z jednostronnym tłoczyskiem wykonuje ruch w obu

kierunkach jednak z różnymi prędkościami przy tym samym natężeniu dopływu cieczy do

cylindra. Cylinder dwustronnego działania z dwustronnym tłoczyskiem, dzięki równym

powierzchniom tłoka z obu stron ma tę samą prędkość ruchu w obu kierunkach. Cylindry

dwustronnego działania stosuje się, tam gdzie zachodzi konieczność wymuszenia określonej

siły lub prędkości ruchu w obu kierunkach.

Cylinder teleskopowy charakteryzuje to, że przesunięcie jednego tłoka działa na drugi tłok

lub cylinder, uzyskuje się przez to zwiększenie długości skoku.

Dzięki prostej konstrukcji, pewności ruchu, możliwości uzyskania dużych sił przy małych

i regulowanych

prędkościach

przemieszczania,

cylindry

hydrauliczne

powszechnie

wykorzystuje się w maszynach i urządzeniach górniczych do przemieszczania organów

urabiających, podnoszenia maszyn, przesuwania przenośników, popychania wozów itp.

Stanowią one również podstawowe elementy indywidualnej i zmechanizowanej obudowy

górniczej

.

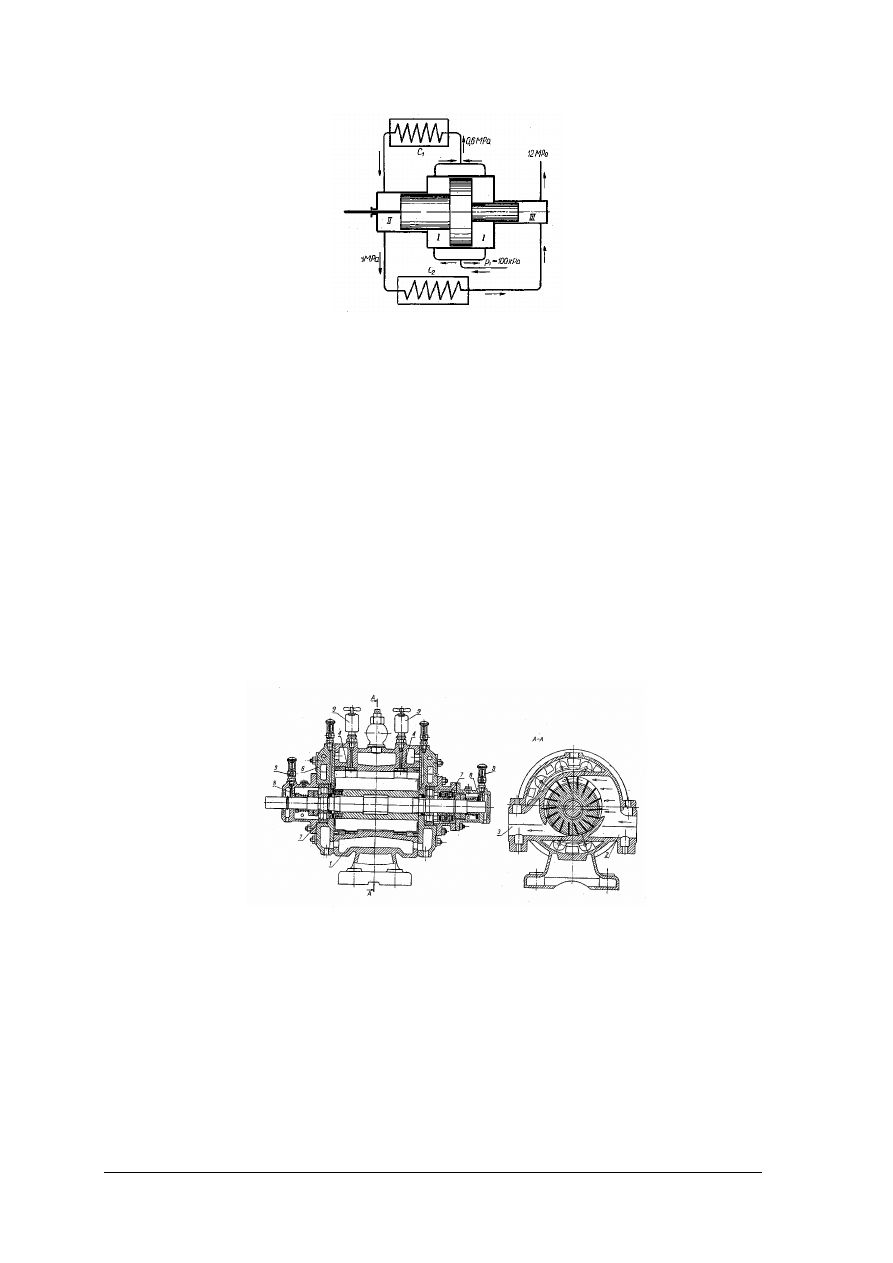

Układy sterowania i regulacji. W układach hydraulicznych w celu wymuszenia zmian

parametrów fizycznych (ciśnienia, natężenia przepływu, prędkości ruchu, do rozdzielania

strumienia cieczy itp ) stosuje się różnego rodzaju urządzenia do regulacji i sterowania.

Podstawowe elementy regulacji i sterowania stosowane w układach hydraulicznych to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

wszelkie rodzaje zaworów(stanowiące najliczniejszą grupę), suwaki, dławiki, przekaźniki,

automatyczne regulatory. Zawory w zależności od rodzaju budowy dzieli się na:

−

kulowe,

−

grzybkowe,

−

suwakowe,

a w zależności zaś od przeznaczenia, na:

−

zawory bezpieczeństwa,

−

przelewowe,

−

zwrotne,

−

redukcyjne,

−

rozdzielacze,

−

zawory ograniczające przepływ.

Zawory bezpieczeństwa należą do najważniejszych w układach hydraulicznych. Zadaniem

ich jest niedopuszczenie do niebezpiecznego wzrostu ciśnienia cieczy w układzie, które

mogłoby spowodować uszkodzenie układu lub całej maszyny. Przykład budowy zaworu

bezpieczeństwa pokazano na rys. 24.

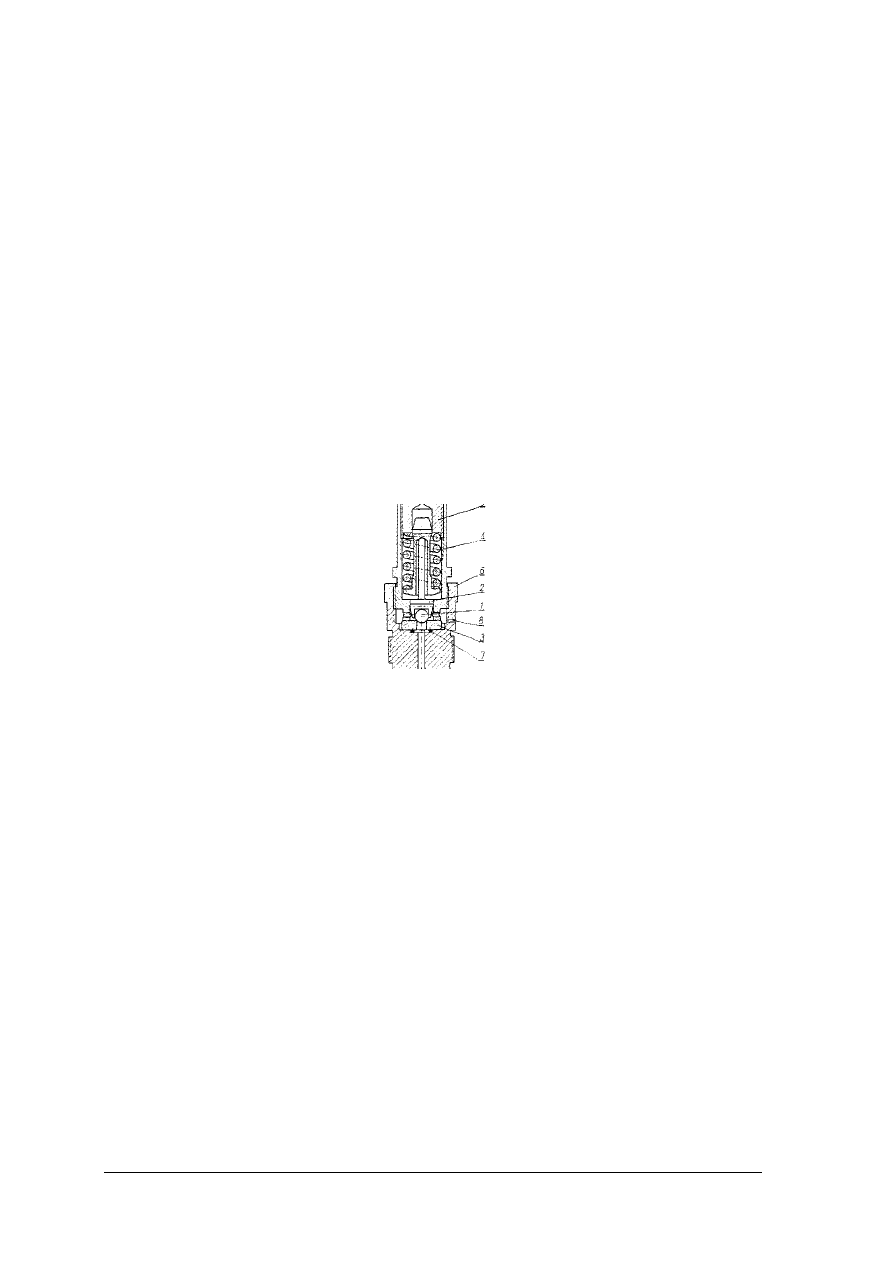

Rys. 24. Zawór bezpieczeństwa. [2, s. 160]

Kula 1 centrowana prowadnikiem 2 dociskana jest do gniazda 3 siłą napięcia

sprężyny 4. Napięcie sprężyny nastawia się nakrętką 5. Gniazdo uszczelnione jest

w kadłubie 6 uszczelką 7. Kadłub 6 zaworu wkręcany jest w pompę lub przewód

hydrauliczny, w którym znajduje się ciecz pod ciśnieniem. Jeżeli ciśnienie nie jest duże,

sprężyna 4 dociska kulę 1 do gniazda 3. Jeżeli natomiast ciśnienie cieczy wzrośnie ponad

wartość dopuszczalną, siła ciśnienia cieczy przezwycięża napięcie sprężyny, podnosi kulkę i

ciecz przedostaje się przez otwór 8 do zbiornika.

Zawory przelewowe budową przypominają zawory bezpieczeństwa, zadaniem zaworów

przelewowych jest utrzymywanie stałego ciśnienia cieczy w układzie.

Zawory zwrotne pozwalają na przepuszczanie cieczy tylko w jednym kierunku. Mogą być

one instalowane na kanałach lub przewodach ssawnych (zawory zwrotne ssawne) albo też

tłocznych (zawory zwrotne tłoczne).

Rozdzielacze mają za zadanie:

−

skierowanie strumienia cieczy z pompy do silnika,

−

odprowadzanie cieczy z silników do zbiornika i do podobnych celów.

Rozdzielacze mogą być obrotowe (element rozdzielający wykonuje ruch obrotowy) lub

suwakowe (element rozdzielający wykonuje ruch postępowo-zwrotny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

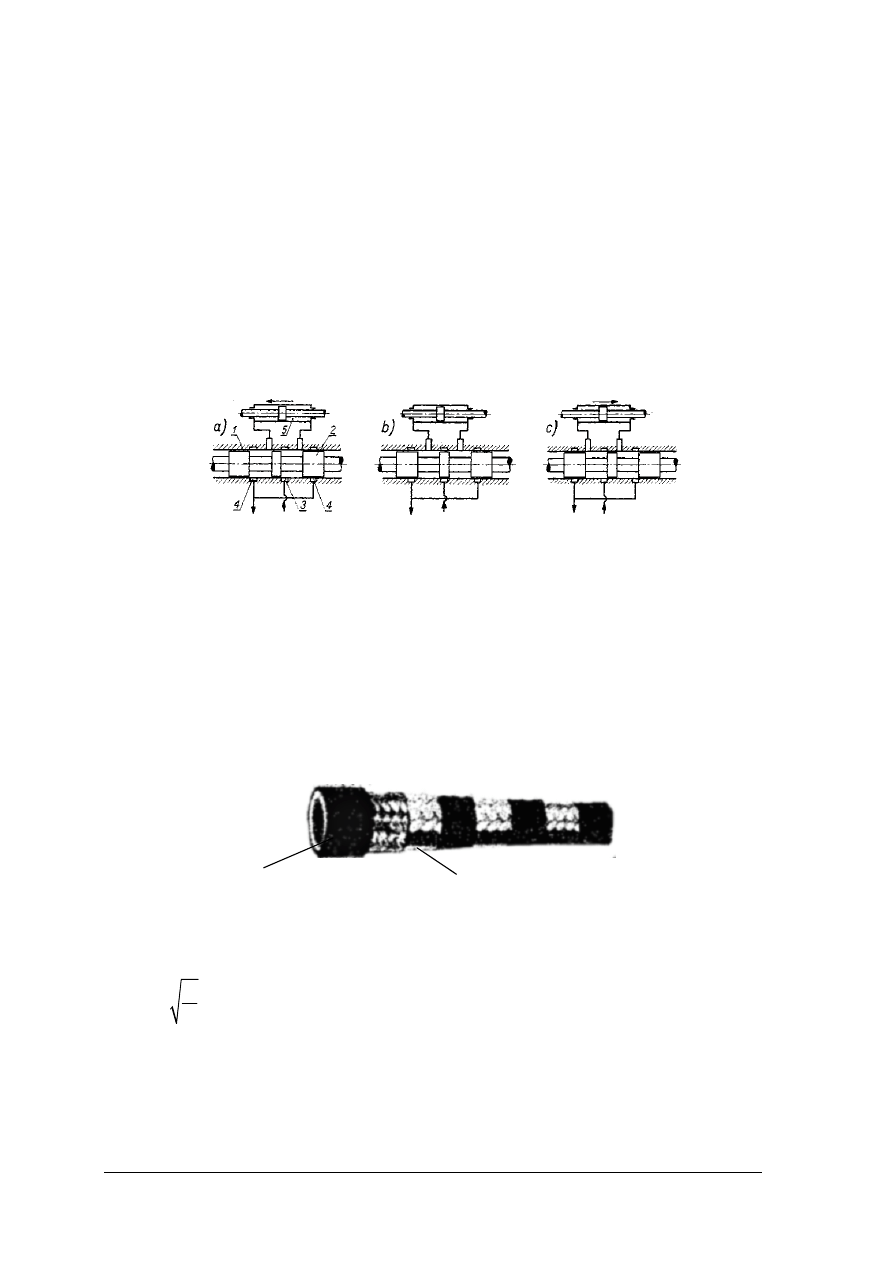

Na rys. 25 przedstawiono schemat działania rozdzielacza suwakowego, służącego do

zmiany kierunku przepływającej cieczy. W cylinderku 1 rozdzielacza znajduje się

suwak 2 z odpowiednimi wytoczeniami, który może zajmować trzy różne położenia (pozycje

a, b, c). Do środkowego kanalika 3 od dołu doprowadzona jest ciecz z pompy, a dwa

zewnętrzne kanaliki 4 połączone są ze zbiornikiem cieczy. Dwa kanały od góry połączone są

z cylindrem siłowym 5 (lub z innym odbiornikiem). Gdy cylinderek rozdzielacza zajmuje

położenie jak na rys. 25a, pompa tłoczy olej do prawej strony cylindra siłowego i tłok tego

cylindra przesuwa się w lewo. Gdy cylinder rozdzielacza zostanie przesunięty w prawe

skrajne położenie (rys.

25c), pompa tłoczy olej do lewej strony cylindra siłowego i tłok tego

cylindra przesuwa się w prawo. Gdy cylinder rozdzielacza zostanie ustawiony w położeniu

ś

rodkowym (rys. 25b), dopływ i odpływ cieczy jest odcięty i tłok cylindra siłowego nie

wykonuje żadnego ruchu

.

Rys. 25. Rozdzielacz suwakowy trój położeniowy do zmiany kierunku. [2, s. 160]

Elementy pomocnicze. Elementy pomocnicze układów hydraulicznych stanowią

uzupełnienie instalacji, umożliwiając jej sprawne funkcjonowanie. Zaliczamy do nich

przewody, złącza, zbiorniki, filtry, akumulatory hydrauliczne, uszczelnienia i inne. Przewody

mogą być sztywne lub giętkie. Sztywne wykonuje się ze stali, miedzi lub aluminium.

Przewody giętkie stosuje się z olejoodpornej gumy, siatkę z drutu stalowego. Liczba

przekładek jest uzależniona od średnicy przewodu i ciśnienia na jakie jest przeznaczony.

Budowę przewodu giętkiego przedstawia rys. 26, na którym oznaczono przez: 1 –wąż z gumy

syntetycznej, 2 –siatkę plecioną z drutu stalowego.

Rys. 26. Przewód ciśnieniowy giętki. [2, s. 161]

Ś

rednicę wewnętrzną przewodu można obliczyć z wzoru

Q

d

v

=

[mm]

gdzie:

Q –natężenie przepływu cieczy, dm

3

/min, v –maksymalna prędkość przepływu, m/s.

Maksymalną prędkość przepływu dla przewodów ssawnych przyjmuje się 0,5 do 1,5 m/s,

2 do 3 m/s dla przewodów spływowych i 3 do 6 m/s dla przewodów tłocznych.

1

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

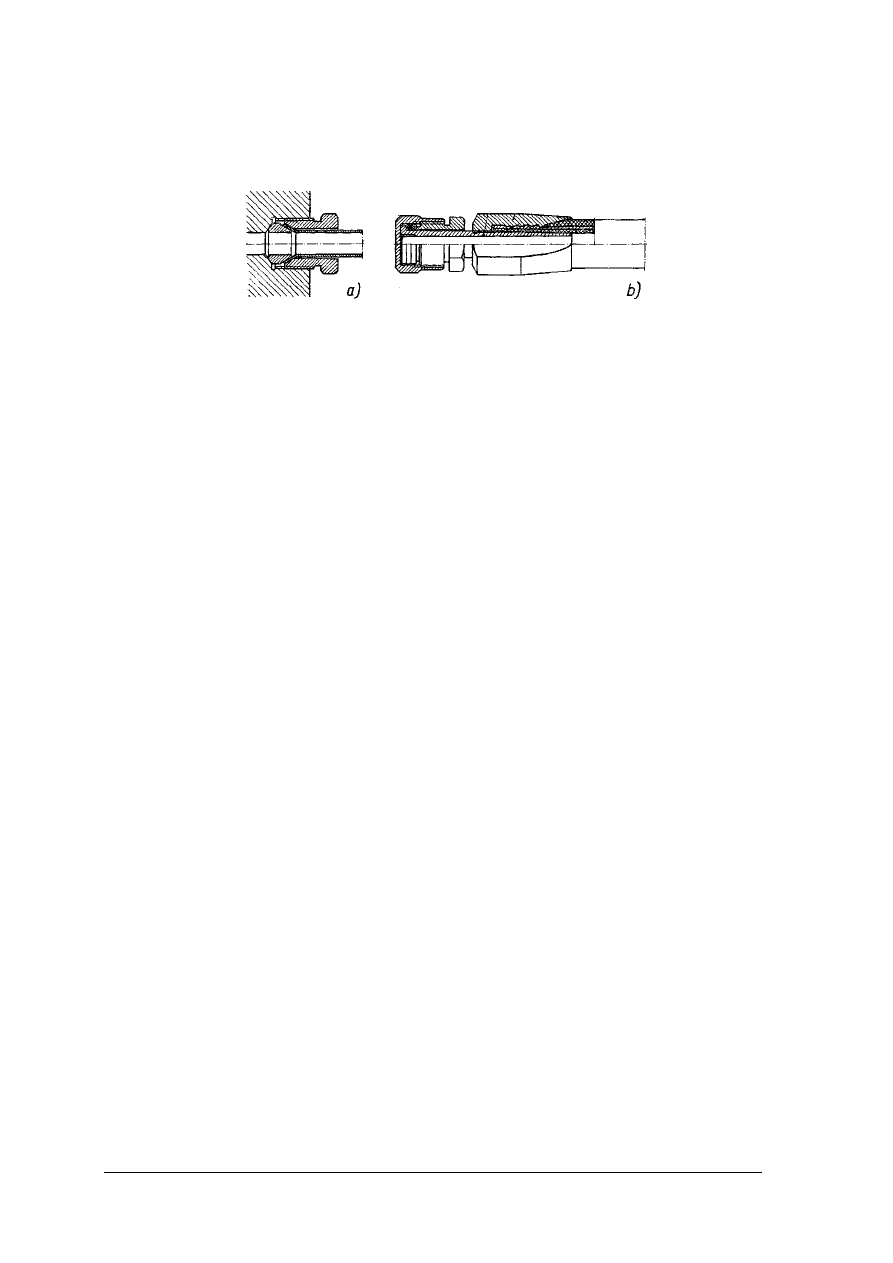

Złącza służą do łączenia przewodów między sobą, pomiędzy kadłubami,zbiornikami

i elementami maszyn. Na rys. 27a pokazano połączenie złącza z przewodem sztywnym

i z przewodem giętkim rys. 27b.

Rys. 27. Złącza a) przewodu sztywnego, b) przewodu giętkiego [2, s. 161]

Zalecenia eksploatacyjne dla urządzeń hydrauliki ze względu na precyzję wykonania,

a tym samym koszt urządzeń, oraz stopień skomplikowania prawidłowe ich działanie oraz

trwałość można osiągnąć tylko przez właściwą obsługę i konserwację. Należy przestrzegać

następujących zasad postępowania:

−

cieczą roboczą może być tylko taka ciecz, jaka jest przewidziana w instrukcji obsługi

danego urządzenia;

−

nie wolno mieszać różnych olejów i takiej mieszaniny stosować do choćby najprostszych

układów hydraulicznych;

−

należy dbać o to, aby poziom oleju w zbiorniku był zgodny z instrukcją; zbyt mała ilość

oleju może spowodować zasysanie przez pompę powietrza i zatarcie pompy;

−

szczególnie ważne jest zachowanie bardzo dokładnego poziomu oleju w sprzęgłach

hydraulicznych i niedopuszczanie do częstych i długotrwałych nadmiernych poślizgów,

gdyż powoduje to nadmierne przegrzanie oleju;

−

należy dbać szczególnie o czystość układu hydraulicznego; olej należy wlewać przez filtr;

−

nie wolno regulować zaworów bezpieczeństwa bez stosowania specjalnych przyrządów

pomiarowych (manometrów), a zwłaszcza nie wolno nastawiać tych zaworów na

ciśnienia wyższe niż przewiduje instrukcja;

−

nie wolno dopuszczać do częstego przeciążania układu i długotrwałej pracy zaworów

bezpieczeństwa, gdyż grozi to przegrzaniem oleju.

Przestrzeganie instrukcji i powyższych zasad pozwoli na prawidłową i trwałą

eksploatację urządzenia.

4.3.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co zaliczamy do hydraulicznych urządzeń hydrauliki olejowej?

2.

Co zaliczamy do pomocniczych elementów hydrauliki olejowej?

3.

Co zaliczamy do urządzeń sterowania i regulacji hydrauliki olejowej?

4.

Czy pompa zębata może pracować jako silnik hydrauliczny?

5.

Jak dzielimy zawory hydrauliki olejowej ze względu na przeznaczenie?

6.

Jak realizowana zadania realizuje rozdzielacz hydrauliki olejowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.3.

Ćwiczenia

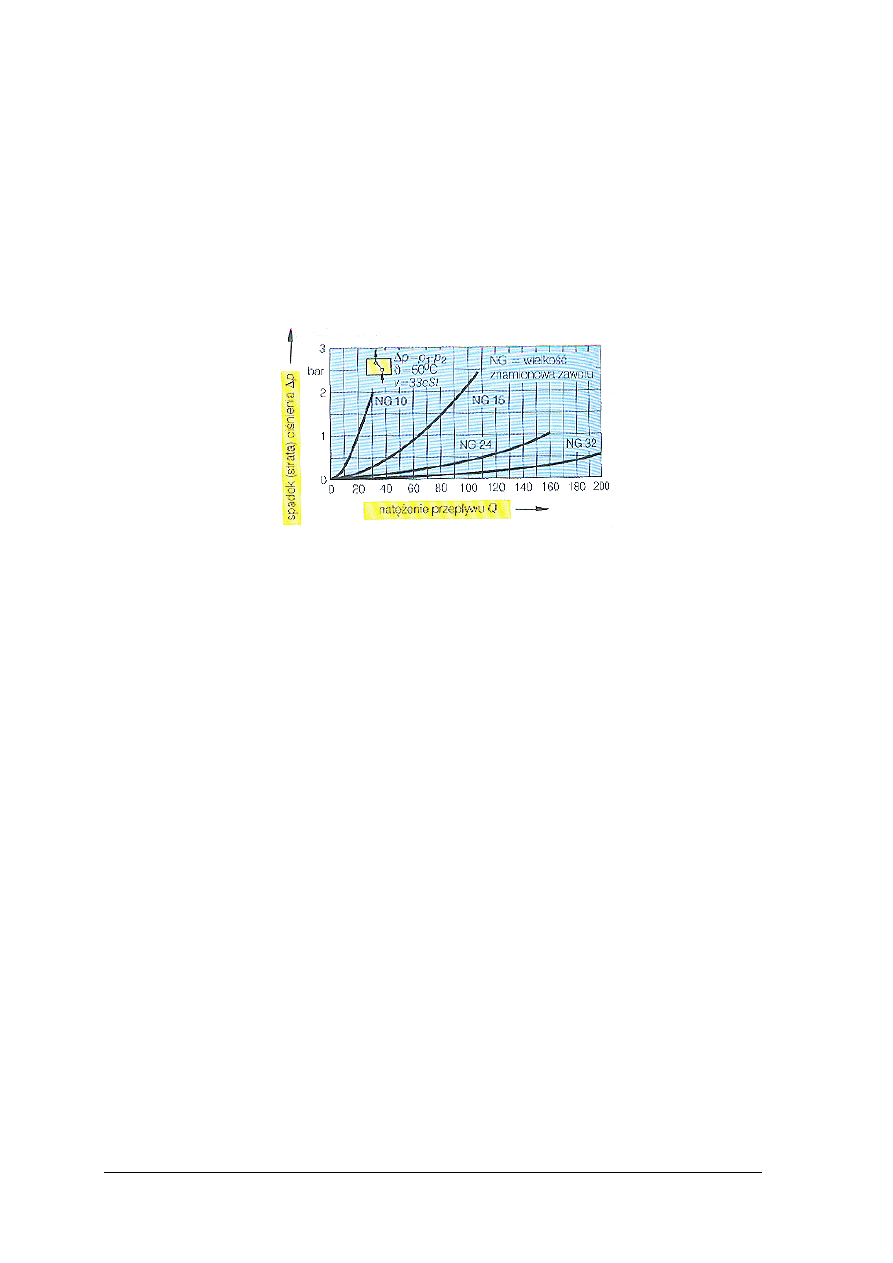

Ćwiczenie 1

Dla siłownika hydraulicznego, w którym chcemy uzyskać maksymalną prędkość,

konieczne jest aby objętościowe natężenie przepływu wynosiło, Q = 100 l/min. Do dyspozycji

masz rozdzielacze NG15,NG24, NG32.

−

Jakie straty ciśnienia

∆

p wystąpią na każdym nich?

−

Jakie straty mocy P

s

= Q*

∆

p wystąpią na każdym nich?

−

Porównaj z sobą rozdzielacze.

Rysunek do ćwiczenia 1. Charakterystyka rozdzielaczy [5]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

na podstawie charakterystyki rys. 28 określić spadek ciśnienia

∆

p,

2)

obliczyć straty mocy P

s

,

3)

porównać z sobą rozdzielacze,

4)

przedstawić wyniki i wnioski.

Wyposażenie stanowiska pracy:

−

materiały do pisania,

−

charakterystyka rozdzielacza.

Ćwiczenie 2

Przy pomocy siłownika hydraulicznego chcemy uzyskać nacisk o sile 20 kN przy

prędkości tłoka v = 0,5 m/s.

−

określ wartość mocy mechanicznej P siłownika,

−

określ wartość ciśnienia p,

−

objętościowe natężenie przepływu Q,

przy założeniu że moc mechaniczna jest równa hydraulicznej (nie uwzględniamy strat na

tarcie), jeżeli średnica tłoka d = 80 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykorzystać stosowne wzory i przekształcić do wymaganej postaci,

2)

wykonać obliczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

3)

zweryfikować wynik,

4)

przedstawić wyniki i wnioski.

Wyposażenie stanowiska pracy:

−

materiały do pisania,

−

kalkulator.

4.3.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przedstawić zasadę działania tłokowego silnika hydraulicznego?

2)

omówić budowę pompy zębatej?

3)

przedstawić schematy siłowników hydraulicznych?

4)

określić zalecenia eksploatacyjne dla urządzeń hydrauliki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4.

Napęd elektryczny maszyn

4.4.1.

Materiał nauczania

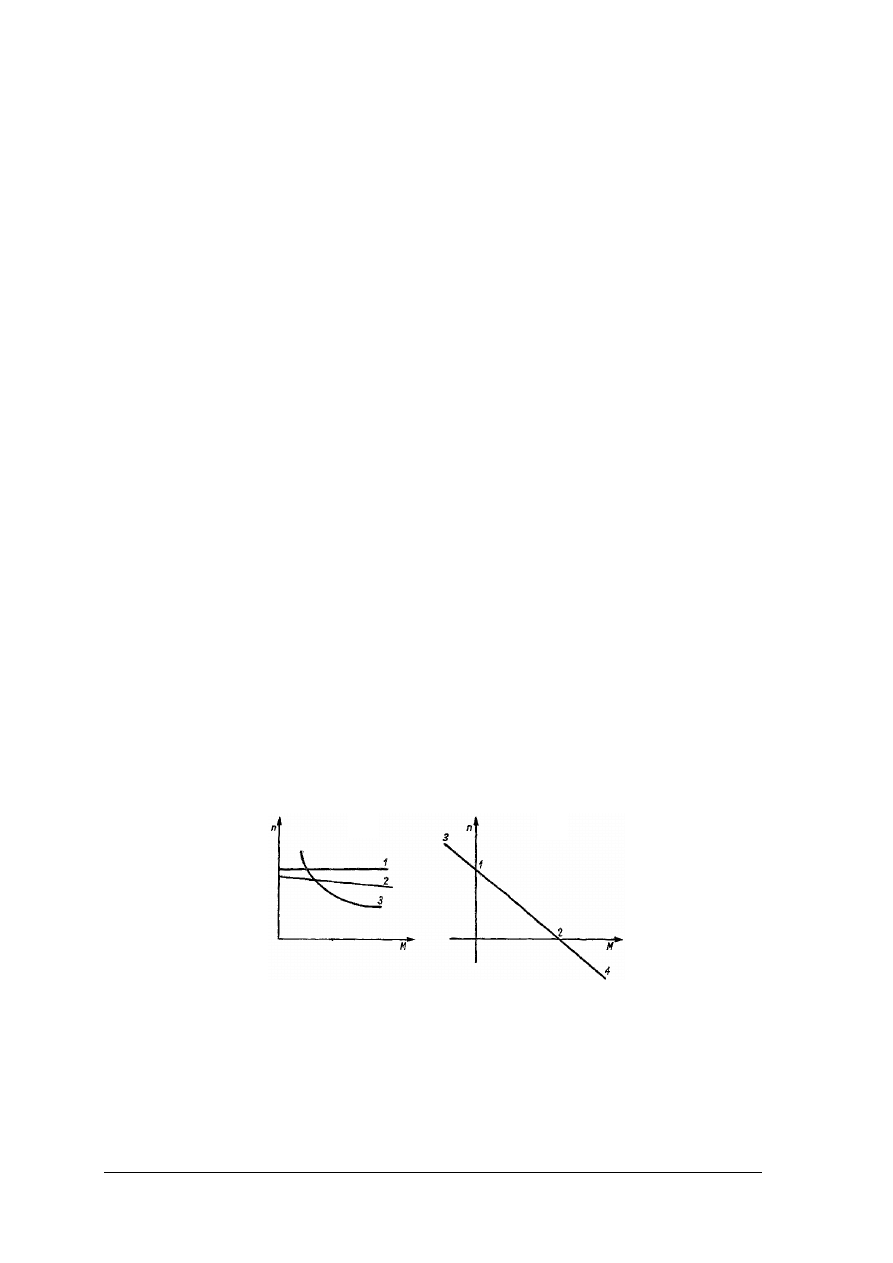

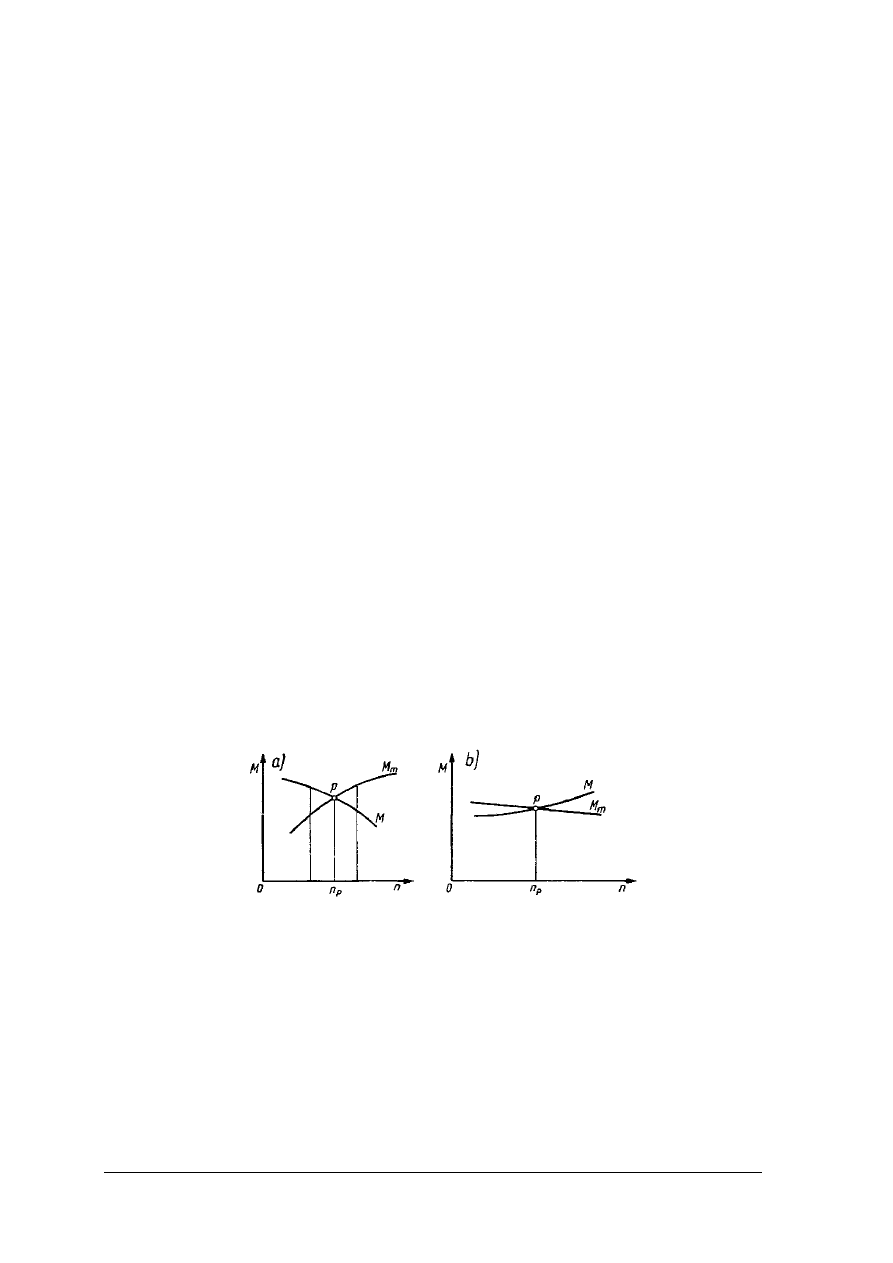

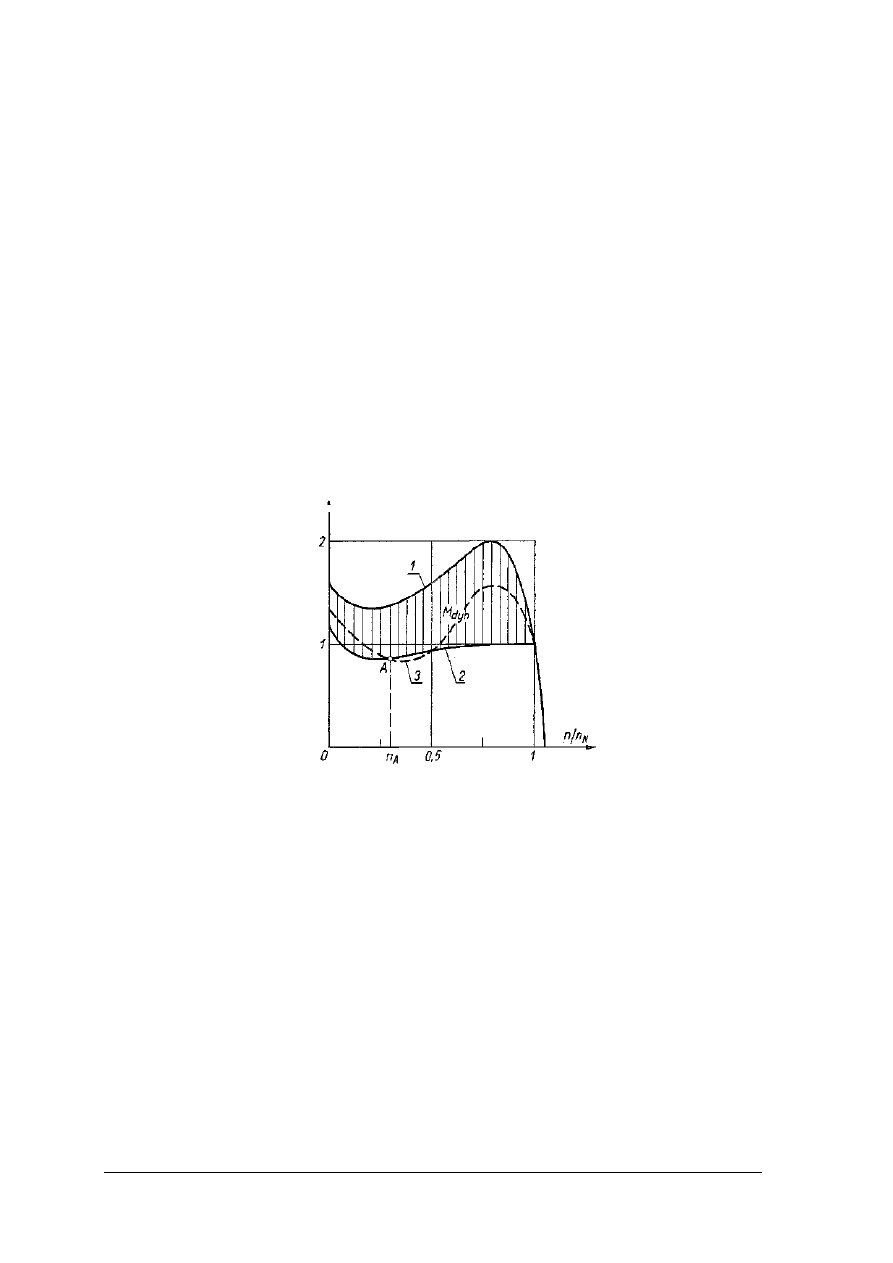

Charakterystyką mechaniczną silnika elektrycznego nazywa się wykres przedstawiający

zależność prędkości obrotowej n silnika od rozwijanego przez silnik momentu obrotowego

M lub prądu twornika I

t

(dla maszyn prądu stałego). W przypadku silników indukcyjnych