„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Artur Kryczka

Wykonywanie konserwacji i napraw uszkodzonych

elementów konstrukcji metalowych

712[04].Z1.11

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zbigniew Chwieduk

mgr inż. Marzena Rozborska

Opracowanie redakcyjne:

mgr inż. Barbara Olech

Konsultacja:

mgr inż. Krzysztof Wojewoda

Korekta:

mgr

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[04].Z1.11

„Wykonywanie konserwacji i napraw uszkodzonych elementów konstrukcji metalowych”

zawartego w modułowym programie nauczania dla zawodu monter konstrukcji budowlanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

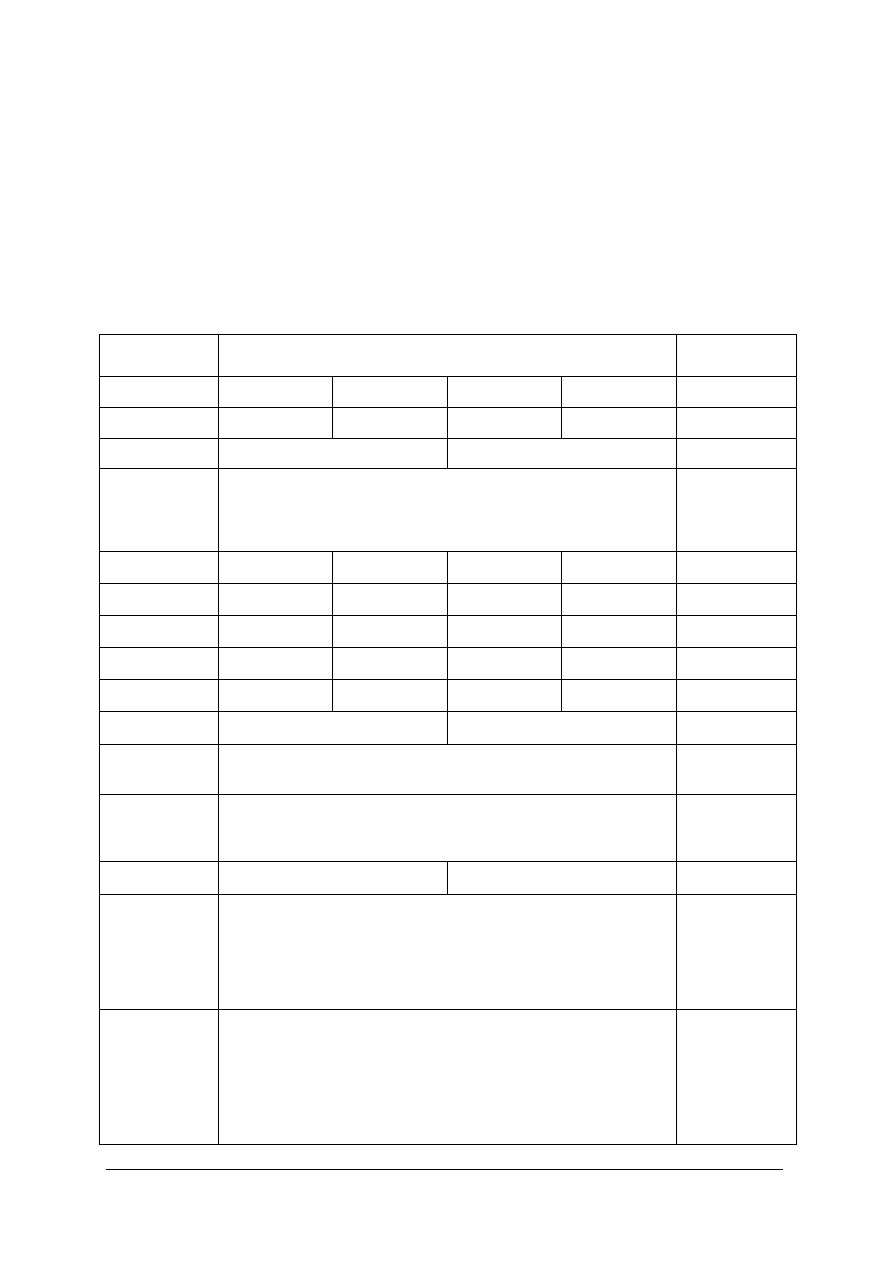

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1 Czyszczenie konstrukcji stalowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

11

4.2 Antykorozyjne powłoki malarsko-lakiernicze

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3 Demontaż konstrukcji i naprawianie uszkodzonych elementów

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

20

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

22

5. Sprawdzian osiągnięć

23

6. Literatura

28

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu konserwacji i napraw

uszkodzonych elementów konstrukcji metalowych.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji. Materiał obejmuje również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia zawierające polecenie, sposób wykonania oraz wyposażenie stanowiska pracy,

−

sprawdzian postępów, sprawdzający poziom wiedzy po wykonaniu ćwiczeń.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie. Zaliczenie ćwiczeń jest dowodem osiągnięcia

umiejętności określonych w tej jednostce modułowej. Jeżeli masz trudności ze zrozumieniem

tematu lub ćwiczenia, to poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne

sprawdzenie, czy dobrze wykonujesz daną czynność.

4. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki. Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

Jednostka modułowa: „Wykonywanie konserwacji i napraw uszkodzonych elementów

konstrukcji metalowych”, której treści teraz poznasz jest częścią modułu „Technologia montażu

konstrukcji metalowych”.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

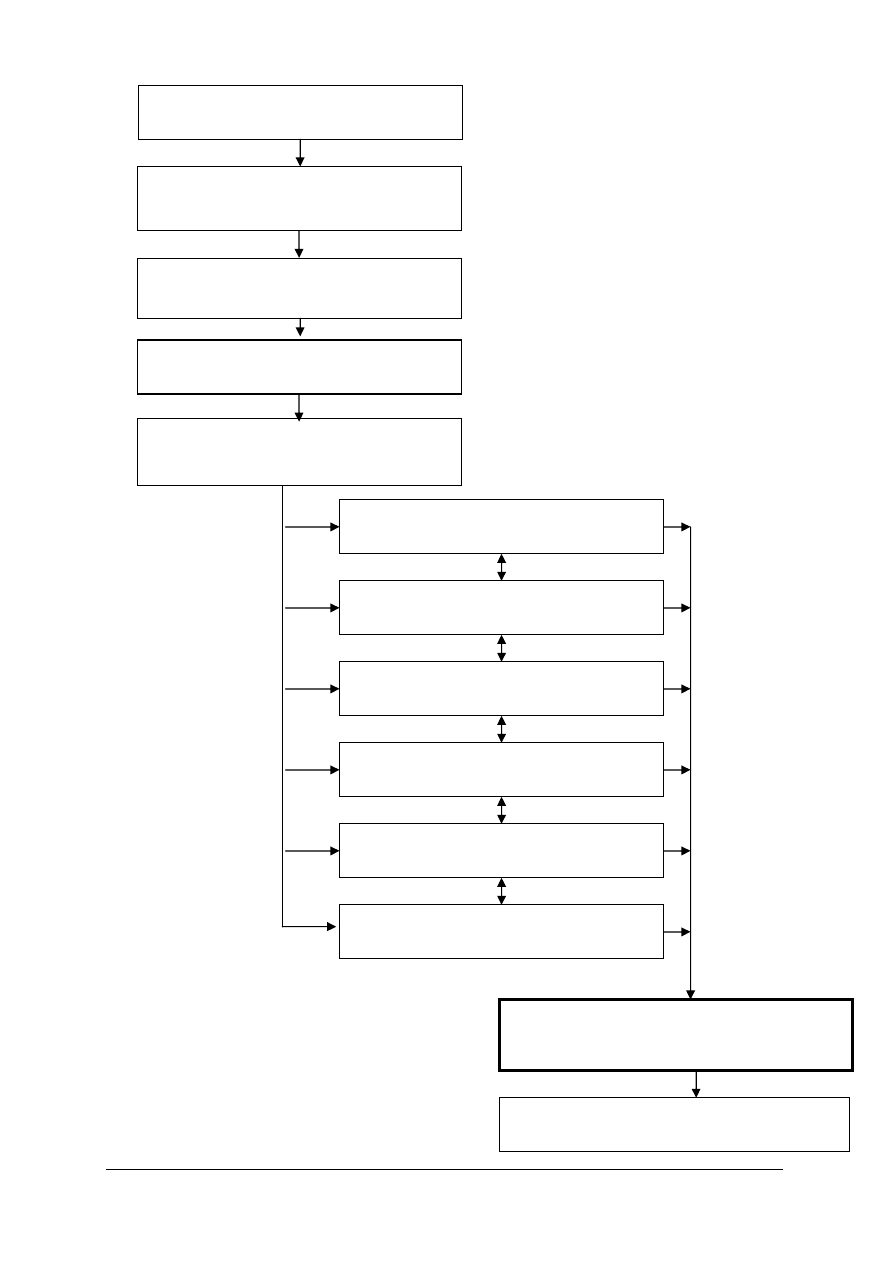

Schemat układu jednostek modułowych

712[04].Z1/2.03

Wykonywanie rusztowań do robót budowlanych

712[04].Z1

Technologia montażu konstrukcji metalowych

712[04].Z1/2.01

Dobieranie narzędzi, sprzętu i maszyn do robót

montażowych

712[04].Z1/2.02

Wykonywanie podstawowych pomiarów w

robotach budowlanych

712[04].Z1.04

Łączenie elementów konstrukcji w stykach

montażowych

712[04].Z1.06

Montaż zbiorników cylindrycznych

712[04].Z1.07

Montaż kominów stalowych

712[04].Z1.08

Montaż budynków wielokondygnacyjnych

712[04].Z1.09

Montaż wież i masztów

712[04].Z1.10

Montaż zbiorników kulistych

712[04].Z1.05

Montaż hal

712[04].Z1.11

Wykonywanie konserwacji i napraw uszkodzonych

elementów konstrukcji metalowych

712[04].Z1.12

Rozliczanie robót montażowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie konserwacji

i napraw uszkodzonych elementów konstrukcji metalowych” powinieneś umieć:

−

stosować terminologię budowlaną,

−

odczytywać i interpretować rysunki budowlane,

−

posługiwać się dokumentacją budowlaną,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii i przepisami bhp,

−

transportować materiały budowlane,

−

korzystać z różnych źródeł informacji,

−

wykonywać podstawowe pomiary w robotach budowlanych,

−

wykonywać rusztowania do robót budowlanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać rodzaj i określić wielkość uszkodzeń konstrukcji metalowych,

−

dobrać narzędzia i sprzęt do wykonywania napraw i konserwacji konstrukcji metalowych,

−

ocenić zakres demontażu uszkodzonej konstrukcji,

−

dobrać materiały do konserwacji i wykonania napraw,

−

wykonać czyszczenie konstrukcji sposobem ręcznym i mechanicznym,

−

nakładać ręcznie i mechanicznie powłoki malarsko-lakiernicze,

−

wykonać prace naprawcze i konserwacyjne z zachowaniem zasad bhp, ochrony

przeciwpożarowej i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Czyszczenie konstrukcji stalowych

4.1.1. Materiał nauczania

Właściwe przygotowanie podłoża elementów konstrukcji decyduje o trwałości powłok

antykorozyjnych. Czyszczenie konstrukcji ma zatem duże znaczenie zarówno podczas

wytwarzania konstrukcji, jak i podczas naprawy uszkodzonych elementów konstrukcyjnych.

Rozróżnia się trzy stopnie czystości powierzchni stali o następującej charakterystyce:

1 – powierzchnia jest metalicznie czysta o jednolitej barwie; zgorzelina walcownicza, rdza

i inne zanieczyszczenia są całkowicie usunięte,

2 – powierzchnia jest niejednolita, matowa, szara, chropowata; po oczyszczeniu pozostaje

miejscami warstwa zgorzeliny ściśle przylegająca do podłoża, ale nie zajmuje więcej niż

10% powierzchni; oczyszczona powierzchnia nie pyli przy lekkim przeciąganiu szczotką

lub skrobakiem,

3 – powierzchnia jest niejednolita, chropowata, brunatnoszara; po usunięciu przylegającej

ciemnej warstwy zgorzeliny lub rdzy i innych zanieczyszczeń pozostają miejscami płaty

ciemnej zgorzeliny silnie przylegającej do podłoża, zajmującej lokalnie do 40%

powierzchni; oczyszczona powierzchnia nie pyli po lekkim przeciąganiu szczotką lub

skrobakiem.

Dobór stopnia oczyszczenia powierzchni zależy m.in. od rodzaju zestawu malarskiego,

przewidywanych warunków eksploatacji konstrukcji oraz wymaganej trwałości powłoki.

Przykładowo można podać, że stopień 1. powinien być uzyskiwany na elementach konstrukcji

wymagających długotrwałej ochrony, trudno dostępnych, przewidzianych do eksploatacji

w środowiskach o wysokim stopniu agresywności korozyjnej, pokrywanych farbami

chemoodpornymi. Powierzchnię przed malowaniem czyści się za pomocą: piaskowania lub

śrutowania, młotkowania, szlifowania, szczotkowania, skrobania, oczyszczania płomieniowego

lub też metodą hydrościerną. Jeżeli nie ma możliwości technicznych oczyszczenia powierzchni,

to stosuje się preparaty przetwarzające rdzę, pokrywając nimi powierzchnię z cienką warstwą

rdzy nalotowej. Trzeci stopień czystości uzyskuje się przez czyszczenie szczotkami stalowymi

ręcznymi lub mechanicznymi, młotkowanie lub skrobanie.

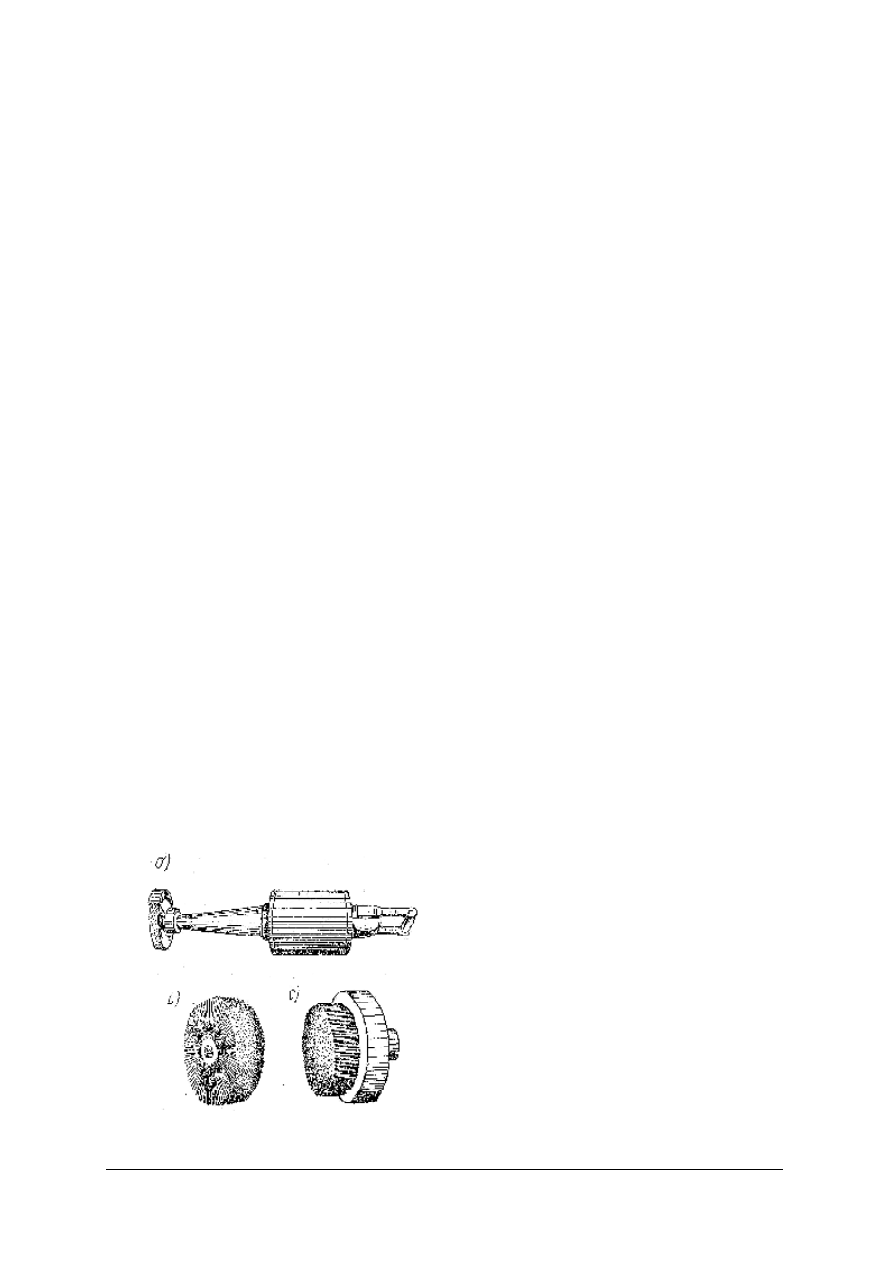

Rys. 1. Szlifierka elektryczna do oczyszczania powierzchni metalowych: a) szlifierka, b) szczotka druciana

promieniowa, c) szczotka druciana czołowa [3, s. 657]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W przeważającej ilości przypadków wymagane jest oczyszczenie powierzchni do 2 lub 1

stopnia czystości, który można uzyskać przez piaskowanie lub śrutowanie powierzchni. Przy

piaskowaniu materiałem czyszczącym jest ostry piasek, przy śrutowaniu krótkie odcinki

stalowego drutu lub śrut żeliwny. Wysuszony piasek lub śrut porywany jest przez strumień

sprężonego powietrza i przez kilkumetrowy wąż gumowy zakończony dyszą, rzucany na

powierzchnię czyszczonego metalu. Użyty piasek i śrut kieruje się z powrotem do agregatu. Przy

czyszczeniu konstrukcji w wytwórniach konstrukcji stalowych piaskowanie lub śrutowanie

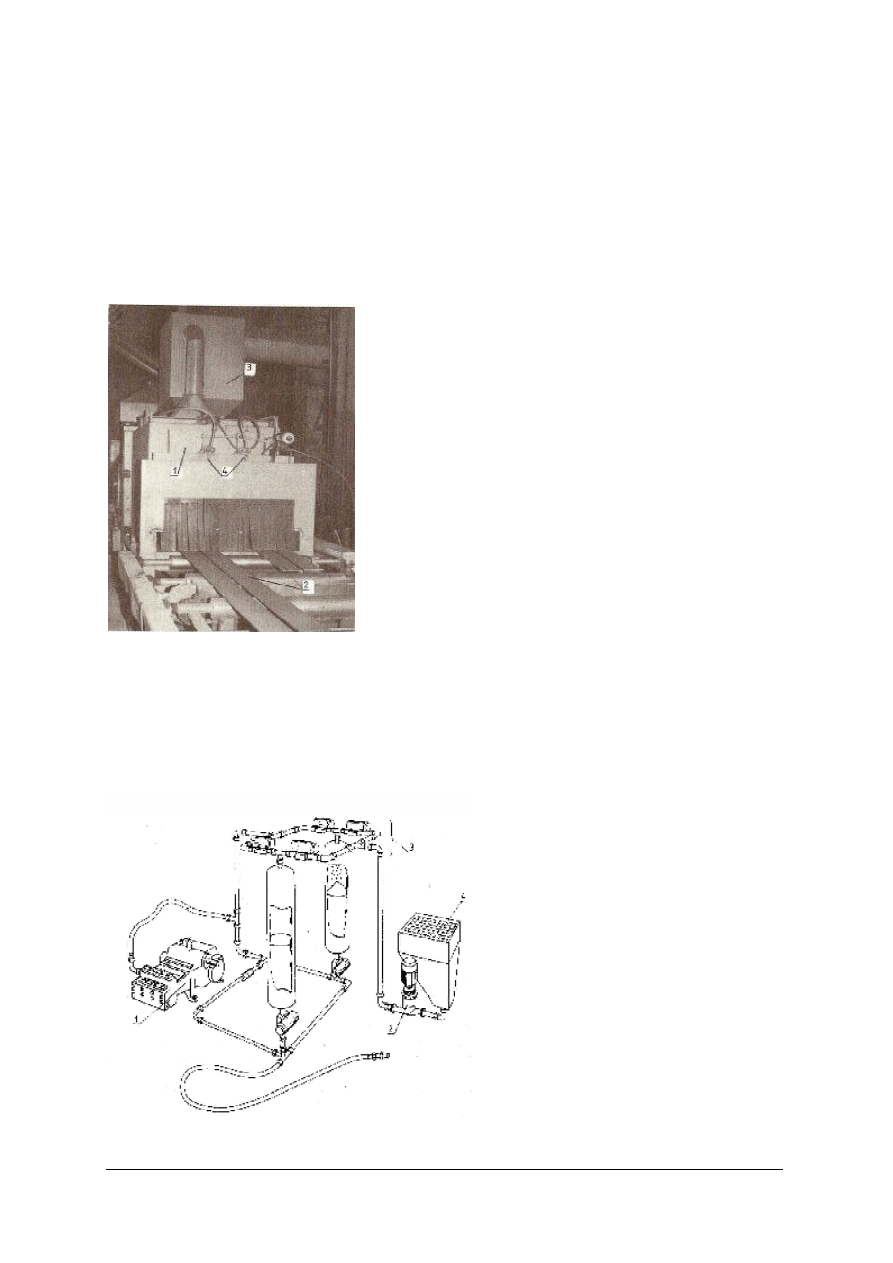

odbywa się najczęściej w komorach zamkniętych (rys. 2).

Rys. 2. Komora do czyszczenia elementów konstrukcji stalowych [6, s. 102]

Podczas napraw konstrukcji stalowych czyszczenie (również cięcie) może odbywać się

metodą hydrościerną. Strumień wody pod wysokim ciśnieniem kierowany jest na konstrukcje

stalową za pośrednictwem dyszy. Ciśnienie wody jest wytwarzane pompą wysokociśnieniową, a

skuteczność czyszczenia lub cięcia zwiększa się dodając do wody ścierniwa np. proszku

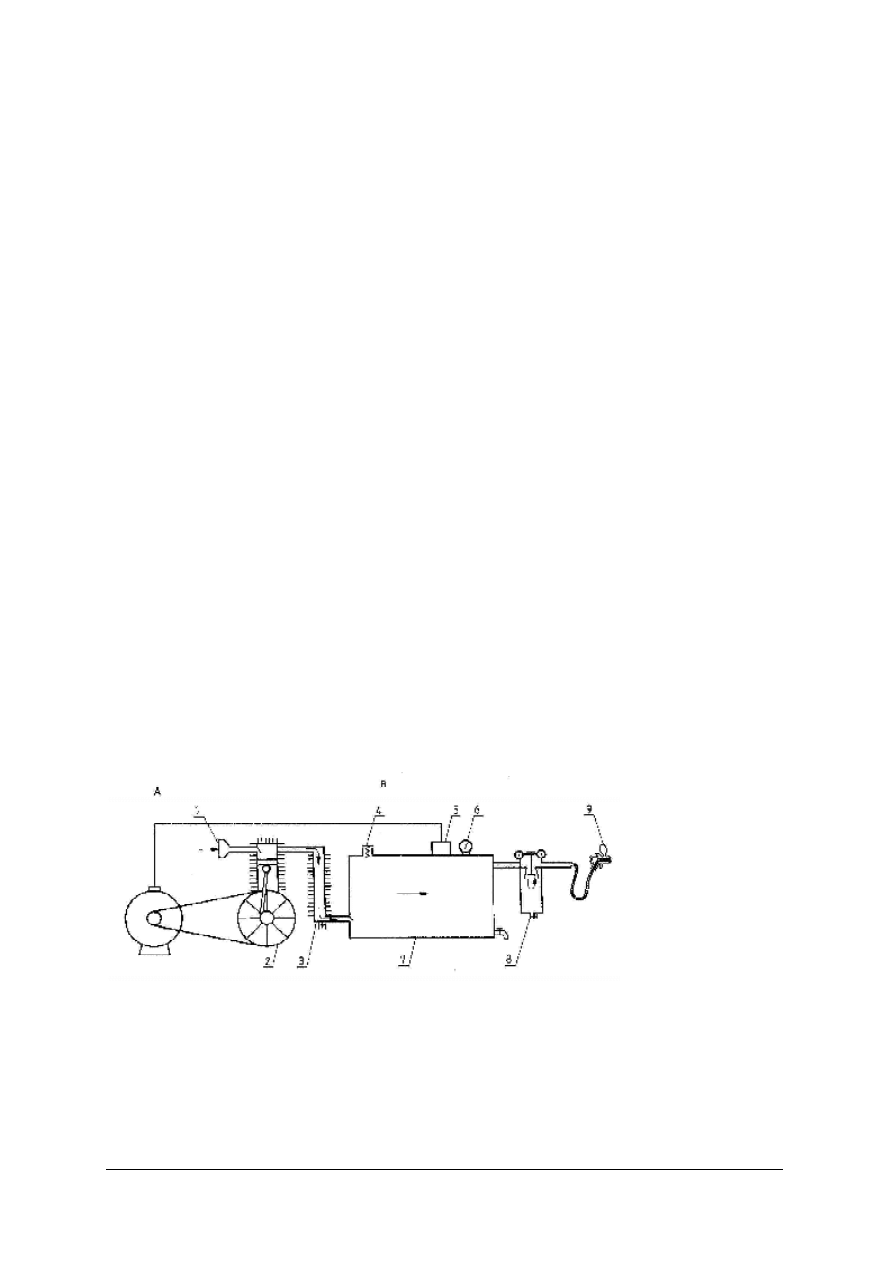

korundowego. Aparaturę do czyszczenia i ciecia metodą hydrościerną pokazuje rysunek 3.

Rys. 3. Aparatura do czyszczeni i cięcia metodą hydrościerną [6, s. 350]

1-komora, w której

odbywa się piaskowanie,

2-czyszczone elementy,

3-zasobnik z piaskiem,

4-dysze którymi piasek jest

wyrzucany na materiał

czyszczony.

1- pompa wysokocisnieniowa,

2-pompa napełniająca,

3-automatyczne napełnianie butli ścierniwem,

4-zbiornik ścierniwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 4. Czyszczenie konstrukcji strumieniem wody [6, s. 350]

Osoby zatrudnione przy czyszczeniu stali powinny być wyposażone w sprzęt ochrony

osobistej: ubranie robocze, nakrycie głowy, maski przeciwpyłowe, okulary ochronne.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie stopnie czystości rozróżnia się przy czyszczeniu stali?

2. Jakimi metodami można czyścić konstrukcje stalowe?

3. Jakich narzędzi i jakiego sprzętu używa się do czyszczenia konstrukcji stalowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj czyszczenie kształtownika dwuteowego walcowanego szczotką drucianą do

uzyskania trzeciego stopnia czystości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia do wykonania czyszczenia,

3) ułożyć dwuteownik na kozłach montażowych,

4) wyczyścić element,

5) stosować przepisy bhp,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wyposażenie stanowiska pracy:

– dwuteownik walcowany,

– szczotka druciana,

– kozły montażowe,

– instrukcje bhp,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj czyszczenie blachy stalowej szlifierką do czyszczenia, do uzyskania trzeciego

stopnia czystości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia i sprzęt do wykonania czyszczenia,

3) ułożyć blachę na kozłach montażowych,

4) wyczyścić element,

5) stosować przepisy bhp,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– blacha stalowa,

– szlifierka z kompletem szczotek,

– kozły montażowe,

– instrukcje bhp,

– literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj czyszczenie blachy stalowej aparatem do czyszczenia metodą hydrościerną do

uzyskania drugiego stopnia czystości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia i sprzęt do wykonania czyszczenia,

3) ułożyć blachę na podłożu,

4) wyczyścić element,

5) stosować przepisy bhp,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– blacha stalowa,

– aparat do czyszczenia metodą hydrościerną,

– instrukcje bhp,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Tak

Nie

Czy potrafisz:

1) wykonać czyszczenie sposobem ręcznym szczotką drucianą?

¨

¨

2) wykonać czyszczenie posługując się szlifierką?

¨

¨

3) wykonać czyszczenie metodą hydrościerną?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Antykorozyjne powłoki malarsko-lakiernicze

4.2.1. Materiał nauczania

Antykorozyjne pokrycia malarskie mają z zasady budowę warstwową, przy czym

właściwości i przeznaczenie poszczególnych warstw są różne. Pierwsza warstwa nakładana

bezpośrednio na podłoże tzw. podkładowa, powinna odznaczać się przede wszystkim

odpowiednimi właściwościami rdzoochronnymi oraz dobrą przyczepnością do podłoża

stalowego. Warstwa wierzchnia ma za zadanie zapewnić ochronę przed agresywnym działaniem

środowiska, powinna więc charakteryzować się odpowiednią szczelnością. Ponadto warstwa

zewnętrzna nadaje malowanej powierzchni odpowiedni wygląd. Prawidłowe pokrycie

antykorozyjne składa się:

– z jednej lub dwu warstw wykonanych z farb podkładowych,

– z dwu lub więcej warstw wykonanych z farb lub emalii nawierzchniowych.

Konstrukcje stalowe wykonywane w wytwórni są zabezpieczane jednym z niżej wymienionych

sposobów:

a) w wytwórni na konstrukcję nanosi się warstwy podkładowe i warstwy nawierzchniowe, lecz

bez warstwy zewnętrznej, którą nakłada się na budowie po dokonaniu ewentualnych

poprawek w miejscach uszkodzeń powłoki malarskiej powstałych podczas transportu lub

montażu konstrukcji,

b) w wytwórni pokrywa się konstrukcję farbami ochrony czasowej (ich trwałość wynosi 12÷18

miesięcy); po zmontowaniu konstrukcji na placu budowy, farby ochrony czasowej są

usuwane i nanosi się właściwą powłokę antykorozyjną.

Skuteczność wielowarstwowej ochrony antykorozyjnej zależy od doboru zestawu

malarskiego oraz od jego całkowitej grubości. Grubość ta powinna wynosić 100÷250 µm.

W środowiskach wiejskich i miejskich grubość pokrycia nie powinna być mniejsza niż 100 µm,

a w środowiskach przemysłowych nie mniejsza niż 150 µm. Pokrycia cieńsze niż 100 µm są

porowate i nie chronią dobrze konstrukcji, gdyż przez pory przenikają agresywne pary i gazy

atakujące stalowe podłoże. W wypadku pokrycia o grubości większej niż 250 µm jego

przyczepność do podłoża stalowego jest znacznie gorsza. Może wystąpić jego pękanie lub

odpadanie wskutek zakłócenia równowagi między siłami kohezji (spójność między warstwami

farby) i adhezji (przylegania - łączenia się powierzchniowego warstw dwóch różnych ciał - stali

i farby).

Całkowita grubość pokrycia malarskiego zależy od liczby warstw oraz ich grubości,

a grubość poszczególnych warstw od rodzaju i jakości farby, jej lepkości, techniki malowania

(pędzlem lub natryskiem), pozycji wykonania, kształtu elementu stalowego (powierzchnie

płaskie, kształty skomplikowane itp.). Farby nanoszone pędzlem tworzą warstwę grubości 30

÷40 µm, a te same farby nakładane metodą natryskową tylko warstwę grubości 20÷25 µm.

Trwałość pokrycia malarskiego zależy od sposobu przygotowania powierzchni oraz od

warunków, w jakich przeprowadza się malowanie. Na warunki składają się: wilgotność,

temperatura i zanieczyszczenia powietrza rozpylonymi cieczami i pyłami. Czynniki te

wywierają zasadniczy wpływ na jakość wytworzonej powłoki, zarówno w wypadku malowania

w wytwórni konstrukcji, jak i na budowie podczas montażu. Wilgotność względna powietrza nie

może w żadnej sytuacji przekroczyć 90%, a jego temperatura powinna wynosić od + 15 do

20°C. Nie należy wykonywać prac malarskich w temperaturze poniżej + 5°C oraz malować

konstrukcji ogrzanych powyżej + 40°C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Konstrukcje maluje się najczęściej metodą natryskową lub pędzlem. Malowanie pędzlem

stosowane jest wówczas, gdy wymagane jest dobre wtarcie farby w podłoże, np. podczas

nanoszenia warstwy podkładowej lub gdy maluje się w trudno dostępnych miejscach.

Malowanie pędzlem wbrew pozorom nie jest łatwe, popełnia się przy takim malowaniu często

dużo nieprawidłowości. Podstawowe zasady wykonania tych robót to:

– do malowania podkładowego (gruntowania) należy stosować pędzle pierścieniowe wysokiej

jakości, o średnicy nasady 40 ÷ 60 mm i nieobwiązanej długości włosia 45 ÷ 55 mm;

najmniejsza dopuszczalna długość wynosi 40 mm,

– do malowania nawierzchniowego stosuje się pędzle płaskie z miękkiego włosia; do prac na

dużych powierzchniach pędzle te powinny mieć szerokość 80 ÷ 100 mm i długość włosia około

100 mm,

– konsystencja lakieru powinna być taka, aby spływał on z pędzla jedynie przy nacisku na

malowaną powierzchnię,

– wyroby olejne nakłada się pędzlem całkowicie nasyconym farbą i trzymanym pod kątem około

45° do malowanej powierzchni.

Farby rozprowadza się równomiernie pasami równoległymi, przy czym poszczególne pasma

powinny zachodzić na siebie nieznacznie brzegami. Nałożoną powłokę wyrównuje się ruchami

prostopadłymi do poprzednich (krzyżowo). Prawidłowe wykonanie powłoki wymaga

kilkakrotnego wygładzania, co zapewnia jej jednolitą grubość i wypełnienie wszystkich porów

i nierówności. Wadami malowania ręcznego są: mała wydajność (do 10 m

2

/h), uciążliwość dla

wykonawcy, trudność w nakładaniu materiałów szybkoschnących. Natomiast zalety to:

– prostota i niski koszt sprzętu,

– całkowita niezależność od źródeł energii,

– dobre wykorzystanie materiałów malarskich (małe straty),

– możliwość dobrego wtarcia farby w podłoże.

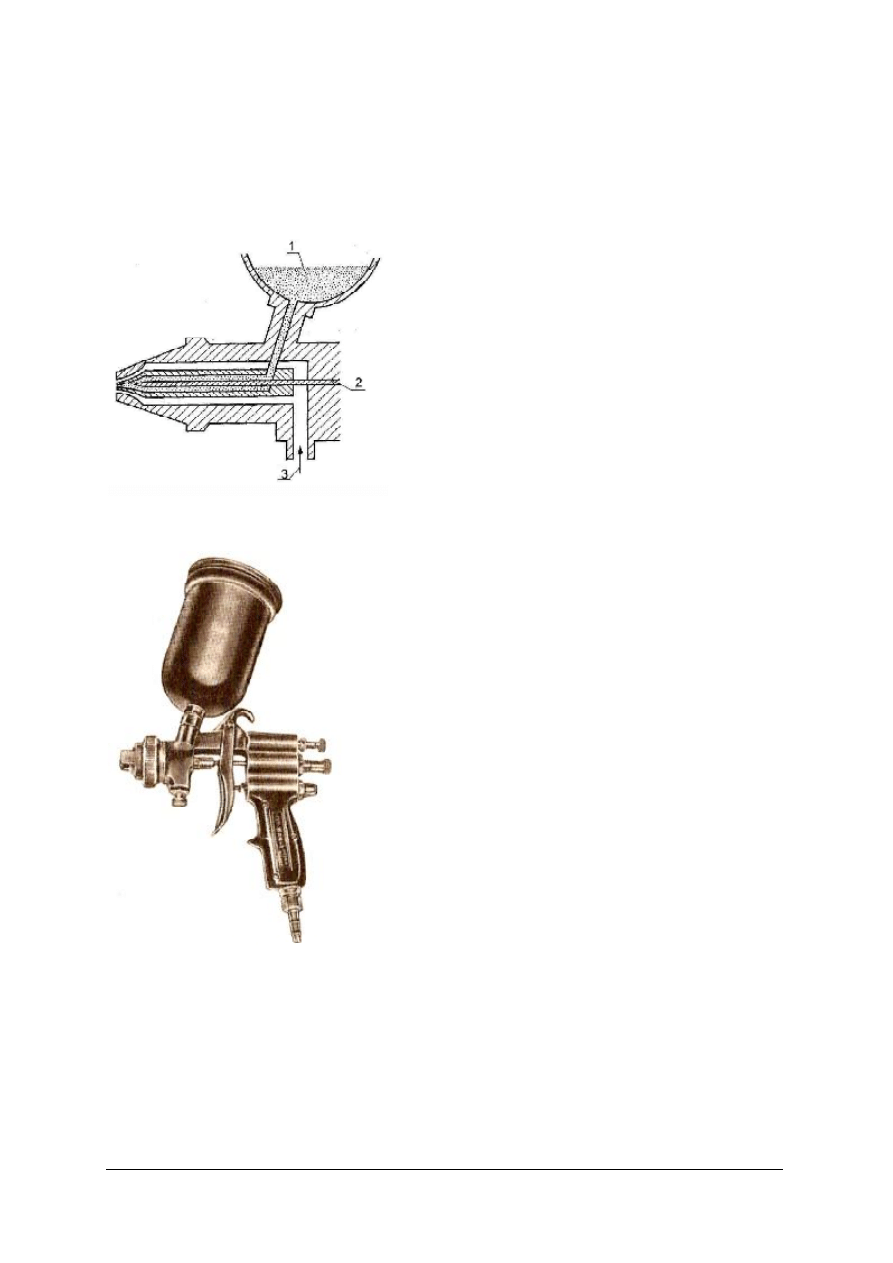

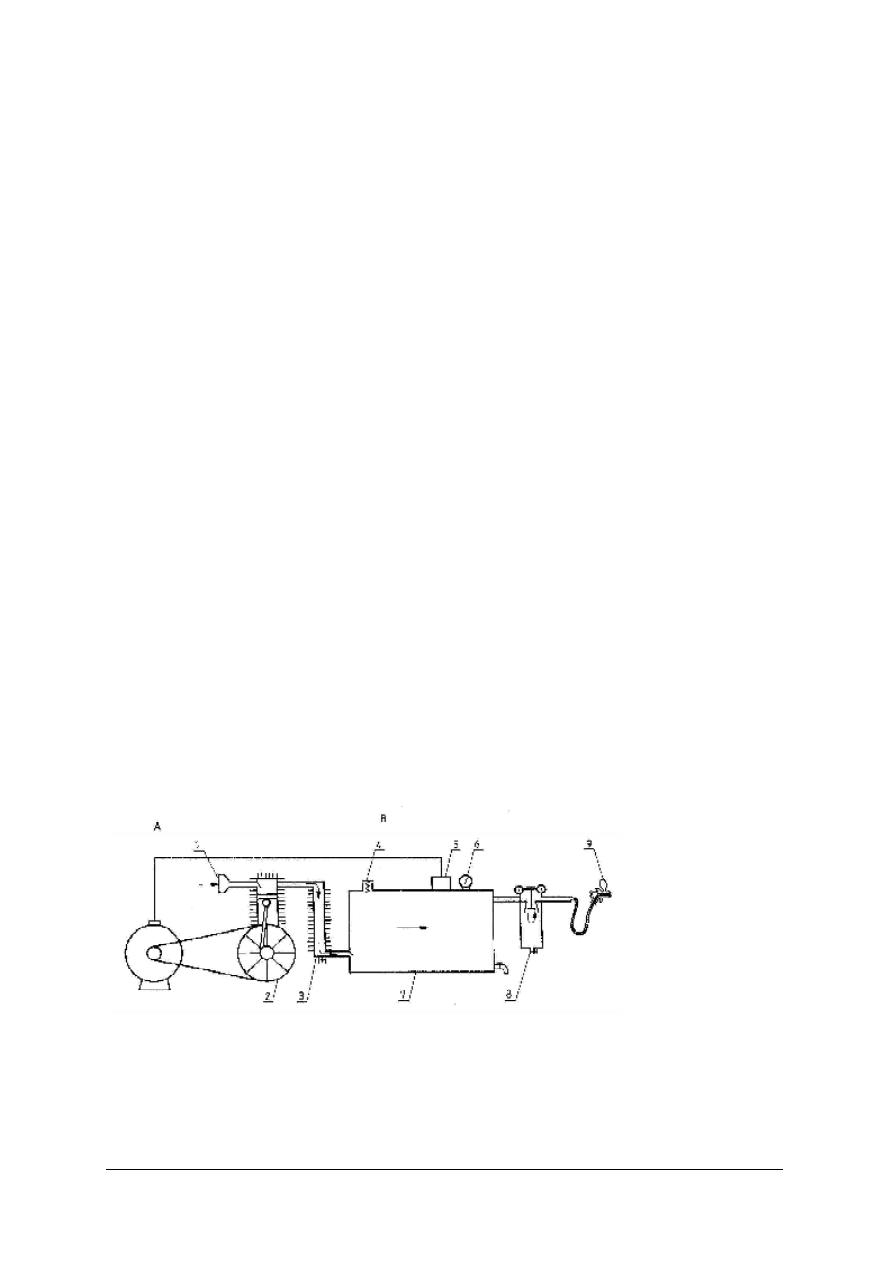

Malowanie pistoletem pneumatycznym polega na rozpyleniu farby i natryskiwaniu w stanie

rozpylonym na malowany przedmiot. Zarówno rozpylenie, jak i natryskiwanie, wykonuje się

sprężonym powietrzem. Schemat wysokociśnieniowego agregatu do malowania natryskowego

oraz schemat pistoletu pokazują rysunki 5 i 6.

Rys.5. Schemat agregatu do malowania metodą natryskową: A – silnik elektryczny, B – urządzenie sprężające,

[6, s. 187]

Metodą tą maluje się około 60÷70 m

2

/h. Jest ona kilkakrotnie wydajniejsza niż malowanie

pędzlem, gorsze jest jednak wykorzystanie materiału malarskiego. Wychodzący z dyszy

strumień powietrza po zetknięciu z powierzchnią konstrukcji doznaje zawirowań, unosząc z sobą

część rozpylonego materiału. Podczas malowania obrzeży, a szczególnie malowania elementów

1-filtr zasysanego powietrza,

2-sprężarka,

3-zgrubny oddzielacz wody

i oleju,

4-zawór bezpieczeństwa,

5-automatyczny regulator,

6-manometr,

7-zbiornik ciśnieniowy,

8-dokladny oddzielacz wody

i oleju,

9-pistolet natryskowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

smukłych i ażurowych, znaczna część materiału nie trafia na konstrukcję i jest tracona. Wadą tej

metody jest również uzależnienie od źródła sprężonego powietrza (sprężarki lub sieci

rurociągów sprężonego powietrza), co w warunkach wytwórni konstrukcji stalowych ma

mniejsze znaczenie, ale może stanowić istotne ograniczenie w wykonywaniu robót na placu

budowy, zwłaszcza na znacznej wysokości. Mimo tych wad metoda natrysku jest bardzo

rozpowszechniona ze względu na dużą wydajność i prostotę sprzętu.

Rys. 6. Schemat działania pistoletu natryskowego [6, s. 187]

Rys. 7. Widok pistoletu natryskowego [6, s. 187]

Zaletą omawianej metody jest możliwość nakładania materiałów szybkoschnących, co

w wypadku malowania pędzlem jest bardzo uciążliwe. Właściwe efekty malowania

natryskowego uzyskuje się w wypadku zachowania następujących zasad:

–

sprężone powietrze doprowadzane do pistoletu powinno być czyste (pozbawione oleju,

wilgoci i zanieczyszczeń), co sprawdza się wykonując próbny nadmuch na płytkę szklaną,

–

ciśnienie sprężonego powietrza powinno mieć stałą wartość podczas prac malarskich,

1-zbiornik farby,

2-iglica regulująca przekrój dyszy

3-dopływ sprężonego powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

pistolet podczas malowania należy prowadzić prostopadle do powierzchni, w odległości

18 ÷25 cm,

–

w wypadku każdego materiału malarskiego należy dobrać (drogą prób) ciśnienie powietrza

i odległość dyszy od przedmiotu,

–

grubość jednorazowo nałożonej warstwy powinna wynosić 10÷ 15 µm; stosując materiały

szybkoschnące nakładane na gorąco uzyskuje się znacznie większą grubość powłoki,

–

natrysk powinien odbywać się krzyżowo, np. na przemian poziomymi i pionowymi pasami;

pasy natryskane powinny zachodzić na siebie,

–

rodzaj strumienia należy dobrać w zależności od kształtu konstrukcji: strumień płaski do

natrysku dużych płaszczyzn, okrągły do malowania narożników, powierzchni wystających i

miejsc wklęsłych.

W metodzie malowania hydrodynamicznego rozpylenie farby następuje bez udziału

sprężonego powietrza. Farba jest doprowadzana do dyszy pistoletu pod ciśnieniem od kilku do

kilkudziesięciu MPa i dzięki temu uzyskuje dużą prędkość przy wylocie z dyszy i tym samym

dobre rozpylenie farby. Z powodu bardzo małej średnicy dyszy pistoletu wymagane jest staranne

rozdrobnienie pigmentu w farbie. W przeciwnym razie może dochodzić do zatykania dyszy i

przerw w pracy. Malowanie tą metodą charakteryzuje się małym zużyciem materiału

malarskiego. Wpływa na to brak udziału sprężonego powietrza przy rozpylaniu farby, a więc

również brak zawirowań powodujących jej rozprysk, zwłaszcza podczas malowania krawędzi

elementów konstrukcji. Malowanie hydrodynamiczne stosuje się szczególnie wówczas, gdy

konstrukcja ma dużą powierzchnię. Nie powinno być natomiast stosowane w wypadku

elementów smukłych lub ażurowych. Aparatura potrzebna do malowania hydrodynamicznego

składa się z pistoletu i agregatu zasilającego, z pompą wysokiego ciśnienia.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi metodami nakłada się na elementy konstrukcji stalowych powłoki malarsko-

lakiernicze?

2. Jakie są zasady nanoszenia powłok malarsko-lakierniczych na elementy stalowe pędzlem?

3. Jakie są zasady nanoszenia powłok malarsko lakierniczych na elementy stalowe pistoletem

pneumatycznym?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj malowanie farbą olejną kształtownika dwuteowego walcowanego za pomocą

pędzla.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia i materiały do wykonania malowania,

3) ułożyć dwuteownik na kozłach montażowych,

4) pomalować dwuteownik pędzlem,

5) stosować przepisy bhp,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– dwuteownik walcowany,

– kozły montażowe,

– zestaw pędzli,

– farba olejna,

– instrukcje bhp,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj malowanie farbą olejną kształtownika dwuteowego walcowanego za pomocą

agregatu do malowania natryskowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać materiały i sprzęt do wykonania malowania,

3) przygotować aparat natryskowy dokonując jego regulacji,

4) ułożyć dwuteownik na kozłach montażowych,

5) pomalować dwuteownik używając pistoletu,

6) stosować przepisy bhp,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– dwuteownik walcowany,

– agregat do malowania natryskowego,

– kozły montażowe,

– farba olejna,

– instrukcje bhp,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) pomalować elementy stalowe za pomocą pędzla?

¨

¨

2) pomalować elementy konstrukcji stalowych za pomocą agregatu

do malowania natryskowego?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Demontaż konstrukcji i naprawianie uszkodzonych elementów

4.3.1.Materiał nauczania

Demontaż obiektu inżynierskiego może następować z różnych przyczyn. Najczęściej ma to

związek z utratą przydatności eksploatacyjnej wskutek fizycznego zużycia konstrukcji lub

zmiany funkcji obiektu, lub też z uszkodzeń powstałych w wyniku awarii. Rozpoczęcie prac

demontażowych powinno być poprzedzone odłączeniem od sieci zewnętrznych wszystkich

instalacji, w które wyposażony jest obiekt, a więc instalacji elektrycznej, gazowej,

wodociągowej, a w wypadku obiektów przemysłowych także instalacji gazów technicznych

i sprężonego powietrza. Następnie na podstawie wyników oględzin konstrukcji należy

opracować plan kolejności demontażu poszczególnych jej części. przyjmując bezpieczeństwo

robót jako zasadę nadrzędną.

Pracownik tnący konstrukcję po awarii musi być wyposażony w szelki ochronne, których

lina połączona z hakiem żurawia chroni pracownika przed upadkiem z wysokości. Jeżeli nie ma

takiej możliwości, to należy zastosować rozwiązania nietypowe, dostosowane do występującej

sytuacji. Na przykład usuwanie śniegu z dachów hal uszkodzonych nadmiernym obciążeniem,

które miały miejsce w Polsce dokonywał operator żurawia. Do żurawia zaczepiony był pług

z dwuteownika którym operator zgarniał śnieg. W tej sytuacji można było zastosować

podwieszenie pracownika na szelkach, ale wydajność pracy jednego pracownika na dachu

byłaby niewielka.

Rys. 8. Plastycznie odkształcona końcówka dolnego pasa wiązara dachowego [6, s. 345]

Naprawy konstrukcji mogą być uzależnione od warunków pogodowych zwłaszcza budowli

typu wieżowego i masztowego. Pęknięcia elementów takiej konstrukcji stwarza ją zagrożenie

dla pracowników wykonujących naprawy, którzy dodatkowo obciążają konstrukcję w miejscu

uszkodzonym. Należy jednak pamiętać że wieże i maszty są zaprojektowane na obciążenie

wiatrem o prędkości 30 m/s (11 stopień skali Beauforta), z uwzględnieniem współczynnika

działania porywów wiatru równego 1,8. Jeżeli naprawę przeprowadzamy w dniu bezwietrznym,

naprężenia w prętach budowli są znacznie mniejsze od nośności tych prętów. Naprawy więc

można realizować bezpiecznie. Prace naprawcze w takich sytuacjach poprzedza się często

badaniami ultradźwiękowymi, dzięki czemu można określić rzeczywistą długość ewentualnego

pęknięcia materiału. Na końcach pęknięcia nawierca się otwory, jest to konieczne zawsze

w wypadku naprawy pęknięć przez ich zaspawanie. Otwory te powodują wyeliminowanie

szczytów naprężeń na końcach pęknięcia. Następnie szlifuje się pęknięcie tworząc rowek

wymagany do spawania i wykonuje spawanie metodą odcinkową, stosując taką kolejność

spawania, aby następna warstwa spoiny układana była na jeszcze niecałkowicie wystygłej

warstwie nałożonej poprzednio. Ogranicza się w ten sposób skurcz poprzeczny spoiny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

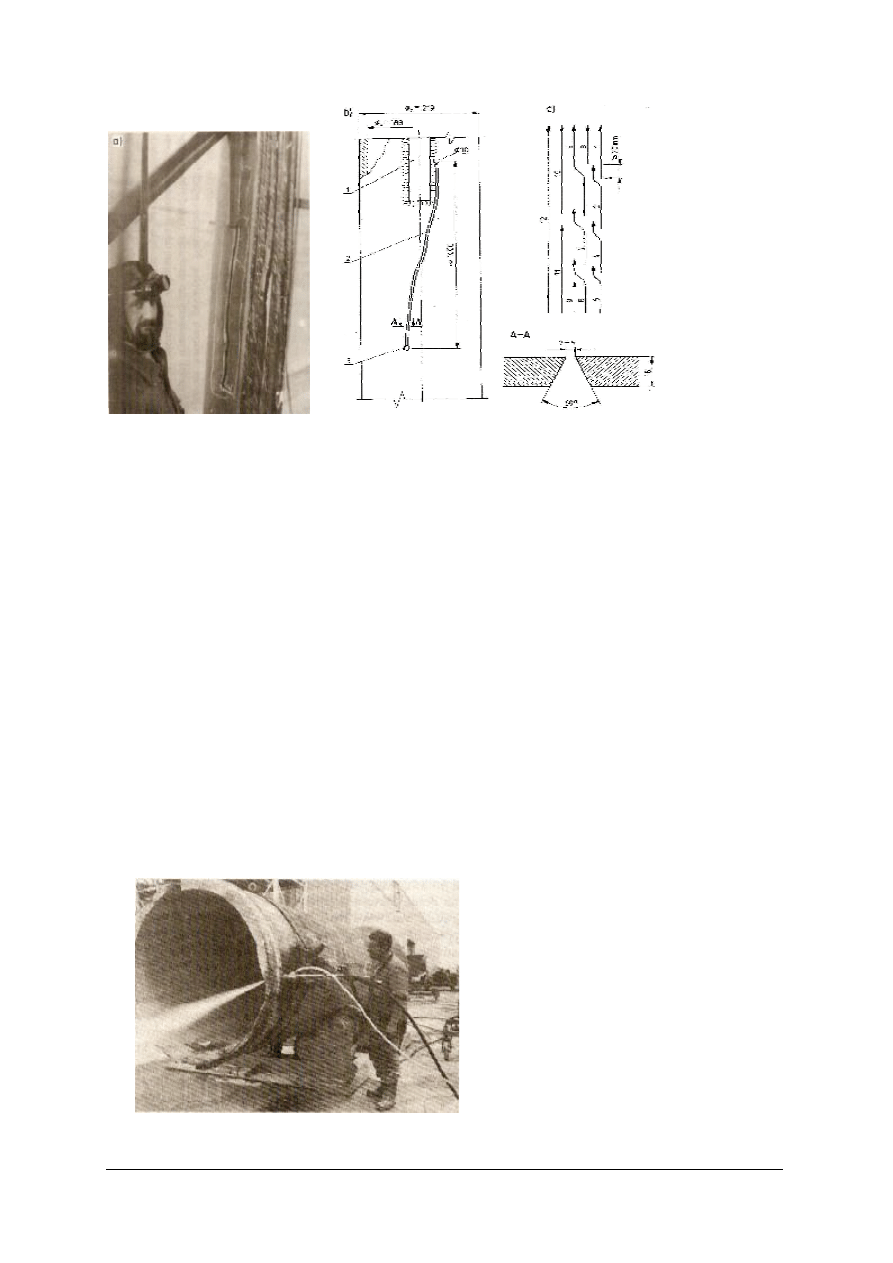

Rys. 9. Naprawa pęknięcia: a) widok, b) przygotowanie szczeliny do spawania, c) kolejność układania warstw

spoiny [6, s. 348]

Konstrukcje stalowe są łatwe do demontażu, można je ciąć na drobne elementy, ale

w wypadku demontażu konstrukcji po awarii należy uwzględnić, że w wyniku powstałych

deformacji w konstrukcję wprowadzone zostały naprężenia trudne do określenia. Po przecięciu

elementu konstrukcji, w wyniku powstałej jego nieciągłości wyzwolone naprężenia mogą

spowodować gwałtowne przemieszczenie końcówki przeciętego elementu i stworzyć zagrożenie

dla pracowników demontujących konstrukcję. Dlatego cięcie konstrukcji po awarii należy

prowadzić z dużą ostrożnością oraz w sposób przemyślany, uwzględniając prawdopodobną

„odpowiedź konstrukcji”.[6, s.349]

Demontaż po awarii obiektów przemysłu petrochemicznego lub magazynów, w których

składowano materiały łatwopalne wiąże się z dużym zagrożeniem pożarowym. W takich

sytuacjach cięcie konstrukcji palnikiem acetylenowo-tlenowym nie może być stosowane. Należy

zastąpić je cięciem metodą hydrościerną. Strumień wody pod ciśnieniem do 100 MPa kierowany

jest na konstrukcję stalową za pośrednictwem dyszy prowadzonej możliwie najbliżej

powierzchni stali. Ciśnienie wody jest wytwarzane pompą wysokociśnieniową, a skuteczność

cięcia zwiększa się dodając do wody ścierniwa (najbardziej efektywny jest proszek korundowy).

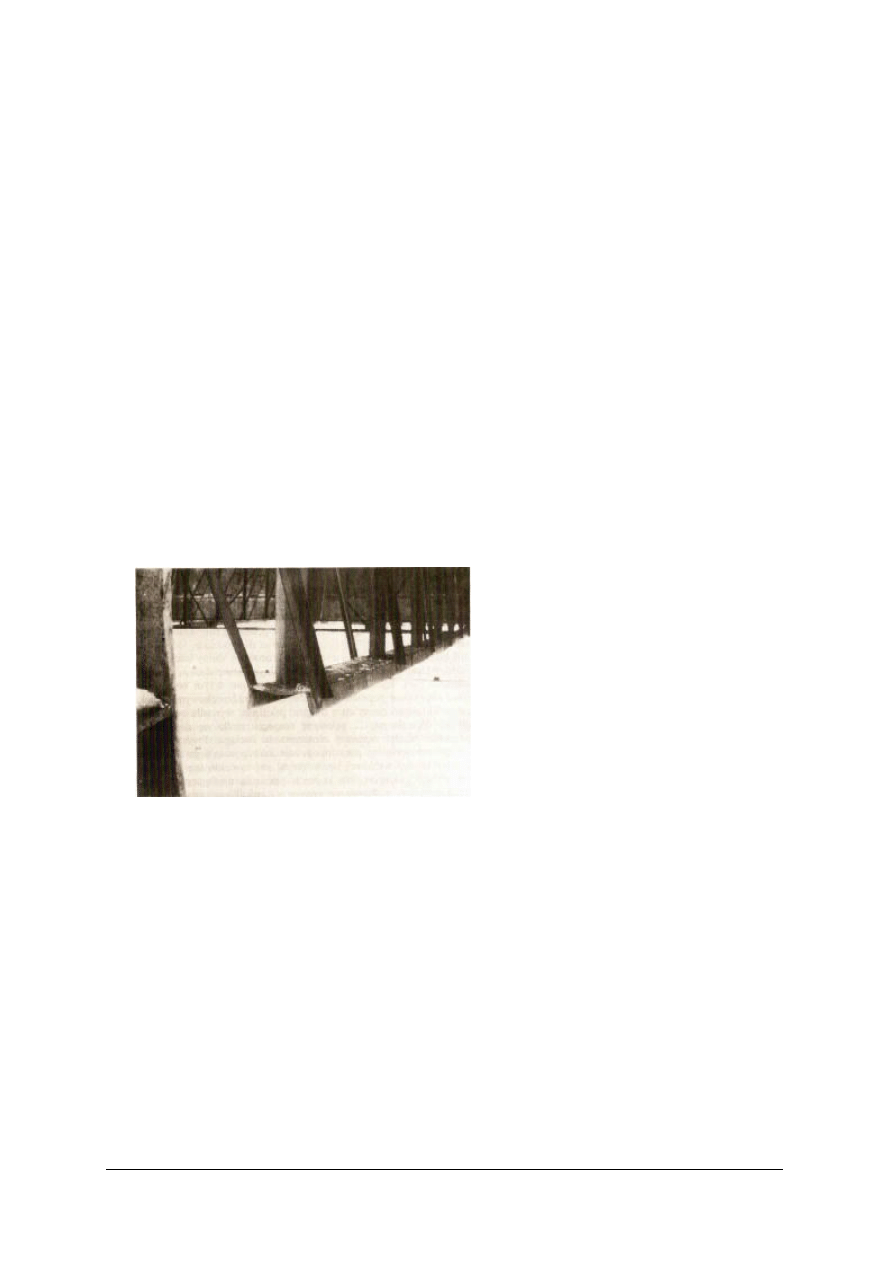

Rys. 10. Cięcie rury wodą [6, s.351]

1-blacha węzłowa,

2-wyszlifowane pęknięcie,

3-otwór nawiercony na końcu pęknięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Przy cięciu najlepiej jest zamocować dyszę do automatu przemieszczającego się po

konstrukcji z prędkością dostosowaną do prędkości cięcia, która zależy od grubości i twardości

ciętego materiału. Blachy stalowe grubości 3 mm można ciąć z prędkością 13 cm/min.

Jeżeli po awarii konstrukcja ma być odbudowana, bardzo istotna jest trafna ocena zakresu

demontażu uszkodzonej konstrukcji. Należy uwzględnić zarówno koszt wykonania nowych

elementów, jak i czas potrzebny na doprowadzenie uszkodzonych elementów do stanu

nadającego się do dalszej eksploatacji. Niekiedy konieczność możliwie najszybszego włączenia

obiektu do eksploatacji wymaga podjęcia decyzji o zwiększeniu zakresu demontażu, gdyż

wykonanie nowych elementów wymaga mniej czasu niż przywracanie pierwotnej formy

elementom uszkodzonym.

Podczas naprawy obiektu po awarii można w określonych sytuacjach wykorzystać na czas

remontu uszkodzone elementy konstrukcji. Tak postąpiono w Gdańsku w trakcie naprawy

dachów dwóch zbiorników. Opracowano technologię naprawy zakładając nadbudowanie

płaszcza zbiornika o jeden pierścień blach, to jest o 1,5 m i przymocowanie do tego pierścienia

nowej konstrukcji dachowej. Załamane pokrycie dachowe odciążono spuszczając z niego wodę

deszczową i mogło ono wówczas służyć jako pomost montażowy, na którym pracowali

robotnicy, i na którym w osi zbiornika, oparto na czas scalania, nowe wiązary dachowe. Po

wykonaniu nowej konstrukcji nośnej, stare uszkodzone pokrycie dachowe było cięte na

segmenty i usuwane na zewnątrz pomiędzy nowymi wiązarami.

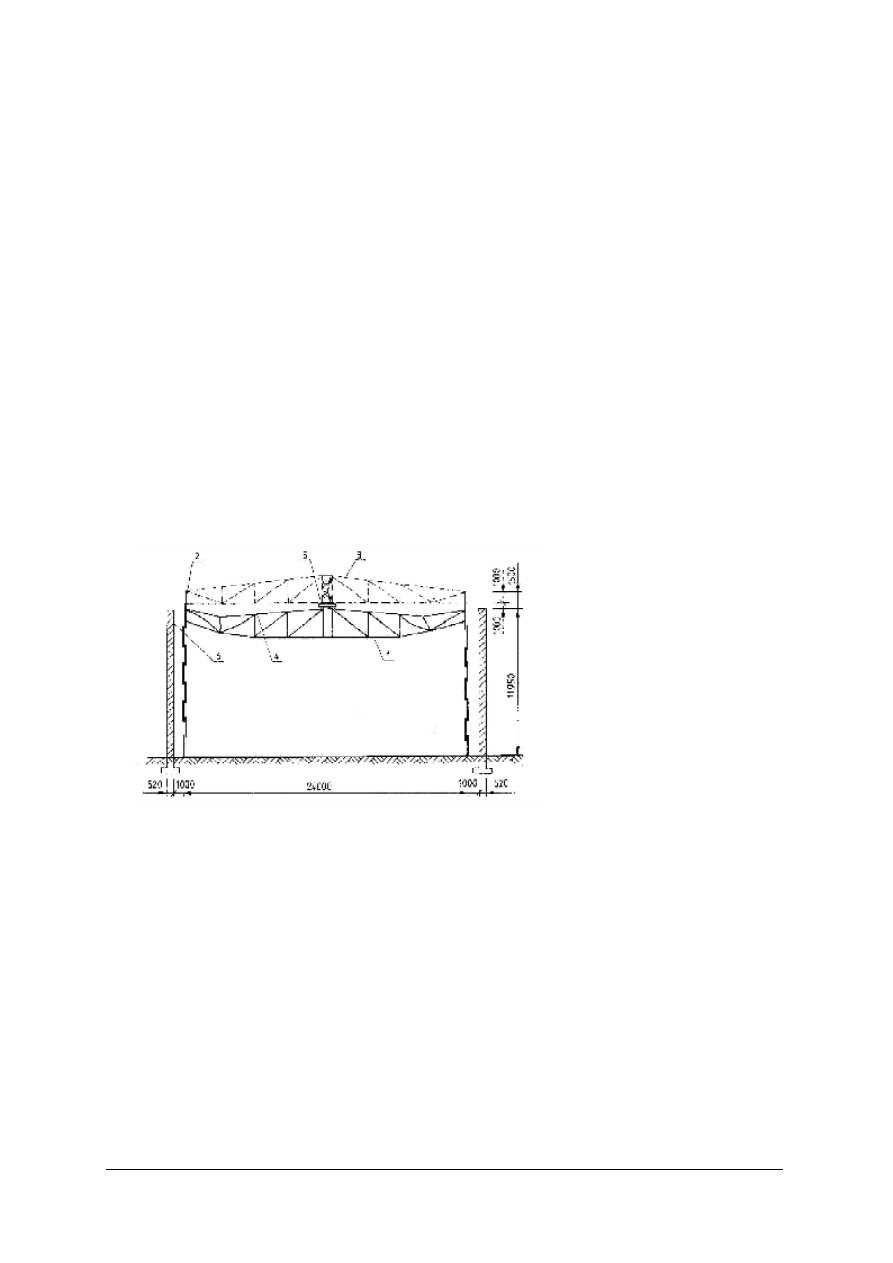

Rys. 11. Schemat naprawy uszkodzonego zbiornika na paliwa płynne [6, s. 352]

Niejednokrotnie budynek lub konstrukcję inżynierską nienadającą się do dalszej eksploatacji

należy rozebrać i w tym samym miejscu wznieść obiekt o identycznym przeznaczeniu, lecz

o nowocześniejszej konstrukcji. W takim przypadku, aby obniżyć koszt rozbiórki i późniejszej

budowy, celowe jest przeanalizowanie możliwości wykorzystania istniejących fundamentów.

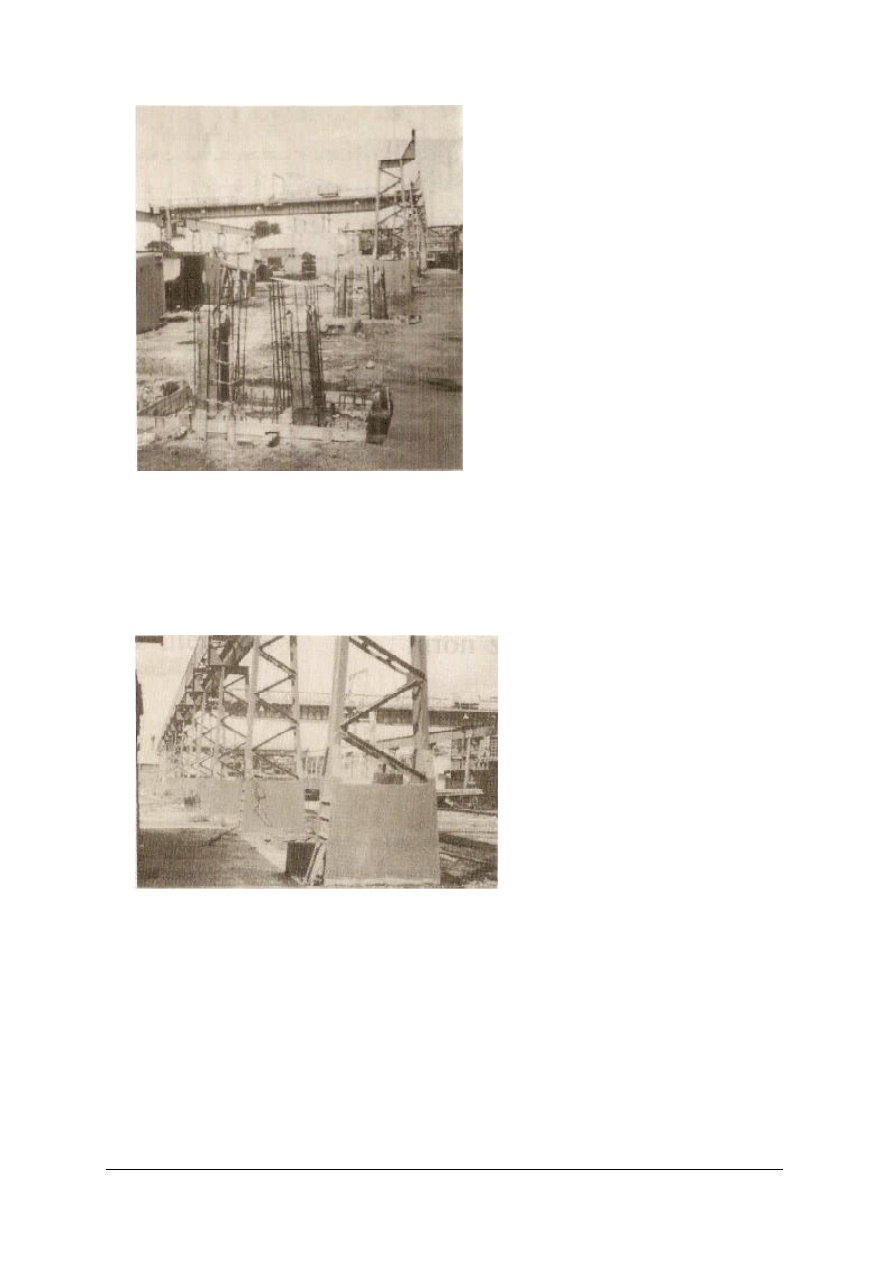

Tak właśnie postąpiono w przypadku przedstawionej niżej estakady. Dokonano odkrywek

istniejących stóp fundamentów i stwierdzono, że są one wykonane z betonu dobrej jakości i są

w dobrym stanie technicznym. Przeprowadzone szczegółowe obliczenia statyczne wykazały, że

istniejące stopy fundamentowe można adaptować na fundamenty słupów nowej estakady

stalowej. W celu jak najłatwiejszego zakotwienia nowych słupów stalowych w fundamentach

obcięto gałęzie demontowanych słupów żelbetowych na wysokości ok. 1,0 m nad powierzchnią

fundamentów i otoczono je dodatkowymi prętami zbrojenia (rys. 12.).

1-uszkodzona konstrukcja dachowa,

2-nadbudowany płaszcz zbiornika,

3-nowa konstrukcja dachowa,

4-pokrycie uszkodzonego dachu

wykorzystane jako pomost

montażowy,

5-oparcie montażowe nowej

konstrukcji dachowej,

6-mur ochronny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 12. Dolne odcinki słupów starej estakady otoczone dodatkowymi prętami [6, s. 356]

Dolne odcinki słupów stalowych wykonano jako skrzynkowe z przyspawanymi do blach (po

stronie wewnętrznej skrzynki) prętami, zwiększającymi przyczepność betonu do stali.

Wypełnienie betonem skrzynkowych podstaw słupów stalowych spowodowało ich zespolenie

z fundamentami zarówno dzięki pozostawieniu odcinków słupów starej konstrukcji, jak

i zastosowaniu dodatkowego zbrojenia.

Rys. 13. Fragment konstrukcji nowej estakady stalowej [6, s. 357]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie mogą być przyczyny demontażu konstrukcji?

2. W jaki sposób wykonuje się naprawy pęknięć elementów konstrukcyjnych?

3. W jaki sposób wykonuje cięcie elementów konstrukcji metodą hydrościerną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4.3. Ćwiczenia

Ćwiczenie 1

Przygotuj do wykonania naprawy pękniętą blachę stalową zgodnie z zasadami wykonania

napraw konstrukcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia i sprzęt do wykonania naprawy,

3) nawiercić na końcach pęknięć otwory,

4) wyszlifować pęknięcie tworząc rowek wymagany do spawania,

5) stosować przepisy bhp,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– podstawowy sprzęt mierniczy,

– młotki,

– wiertarka,

– wiertła,

– szlifierka kątowa,

– blacha stalowa z pęknięciem,

– instrukcje bhp,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj ciecie rury stalowej aparatem do cięcia metodą hydrościerną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać sprzęt do wykonania cięcia,

3) ułożyć rurę na kozłach montażowych,

4) zamocować rurę do kozłów uchwytami montażowymi,

5) przeciąć rurę,

6) stosować przepisy bhp,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– rura stalowa,

– aparat do cięcia metodą hydrościerną,

– uchwyty montażowe,

– kozły montażowe,

– instrukcje bhp,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) przygotować pęknięte blachy do wykonania naprawy?

¨ ¨

2) wykonać cięcie elementów stalowych metodą hydrościerną?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania: otwarte, z luką

i wielokrotnego wyboru, prawda – fałsz.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X lub wpisując prawidłową odpowiedź. W przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową.

6. Test składa się z dwóch części o różnym stopniu trudności: I część – poziom podstawowy,

II część - poziom ponadpodstawowy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 90 min.

Powodzenia !

ZESTAW ZADAŃ TESTOWYCH

Część I

1. Grubość powłoki malarskiej na elementach stalowych powinna wynosić:

a) 50 ÷ 150 µm,

b) 100 ÷ 200 µm,

c) 100 ÷ 250 µm,

d) 150 ÷ 300 µm.

2. Nie należy malować konstrukcji ogrzanych powyżej:

a) 30 ° C,

b) 40 ° C,

c) 50 ° C,

d) 60 ° C.

3. Trzeci stopień czystości można uzyskać przez czyszczenie szczotkami stalowymi.

a) tak

b) nie

4. Pierwsza warstwa nakładana bezpośrednio na podłoże tzw. podkładowa, powinna odznaczać

się

przede

wszystkim

odpowiednimi

właściwościami

rdzoochronnymi

oraz

………………………………………………………………… .

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

5. Grubość powłoki malarskiej na elementach stalowych, w środowiskach miejskich i

wiejskich, powinna wynosić nie mniej niż:

a) 50 µm,

b) 100 µm,

c) 150 µm,

d) 200 µm.

6. Przy czyszczeniu elementów konstrukcji stalowych rozróżnia się:

a) 3 stopnie czystości,

b) 4 stopnie czystości,

c) 5 stopni czystości,

d) 6 stopni czystości.

7. Do malowania nawierzchniowego dużych powierzchni stosuje się pędzle płaskie

z miękkiego włosia o szerokości:

a) 50 ÷ 70 mm,

b) 60 ÷ 80 mm,

c) 70 ÷ 90 mm,

d) 80 ÷ 100 mm.

8. Wyroby olejne nakłada się pędzlem całkowicie nasyconym farbą i trzymanym do

malowanej powierzchni pod kątem około:

a) 30°,

b) 45°,

c) 60°,

d) 90°.

9. Numerem 7 na rysunku schematu agregatu do malowania metodą natryskową zaznaczono:

a) sprężarkę,

b) zbiornik ciśnieniowy,

c) filtr powietrza,

d) manometr.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

10. Pistolet podczas malowania należy prowadzić prostopadle do powierzchni, w odległości

18 ÷ 25 cm. od malowanego materiału.

a) tak

b) nie

11. Zaletą nakładania powłok metodą natrysku jest możliwość nakładania materiałów

…………………………….., co w przypadku malowania pędzlem jest uciążliwe.

12. Przy malowaniu metodą natryskową, w wypadku każdego materiału malarskiego, należy

dobrać (drogą prób) ………………………………….. i …………………………………. .

13. W metodzie malowania hydrodynamicznego rozpylenie farby następuje bez udziału

powietrza.

a) tak

b) nie

Część II

14. Wymień zalety malowania ręcznego.

15. Wyjaśnij, z jakich warstw składa się właściwe pokrycie antykorozyjne powłokami

malarskimi.

16. Podaj, od czego zależy grubość poszczególnych warstw farby.

17. Wyjaśnij, na czym polega malowanie pistoletem pneumatycznym.

18. Napisz, jakich pędzli używa się do malowania podkładowego (gruntowania).

19. Wyjaśnij, na czym polega czyszczenie stali za pomocą piaskowania.

20. Wymień, jakie mogą być przyczyny demontażu konstrukcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

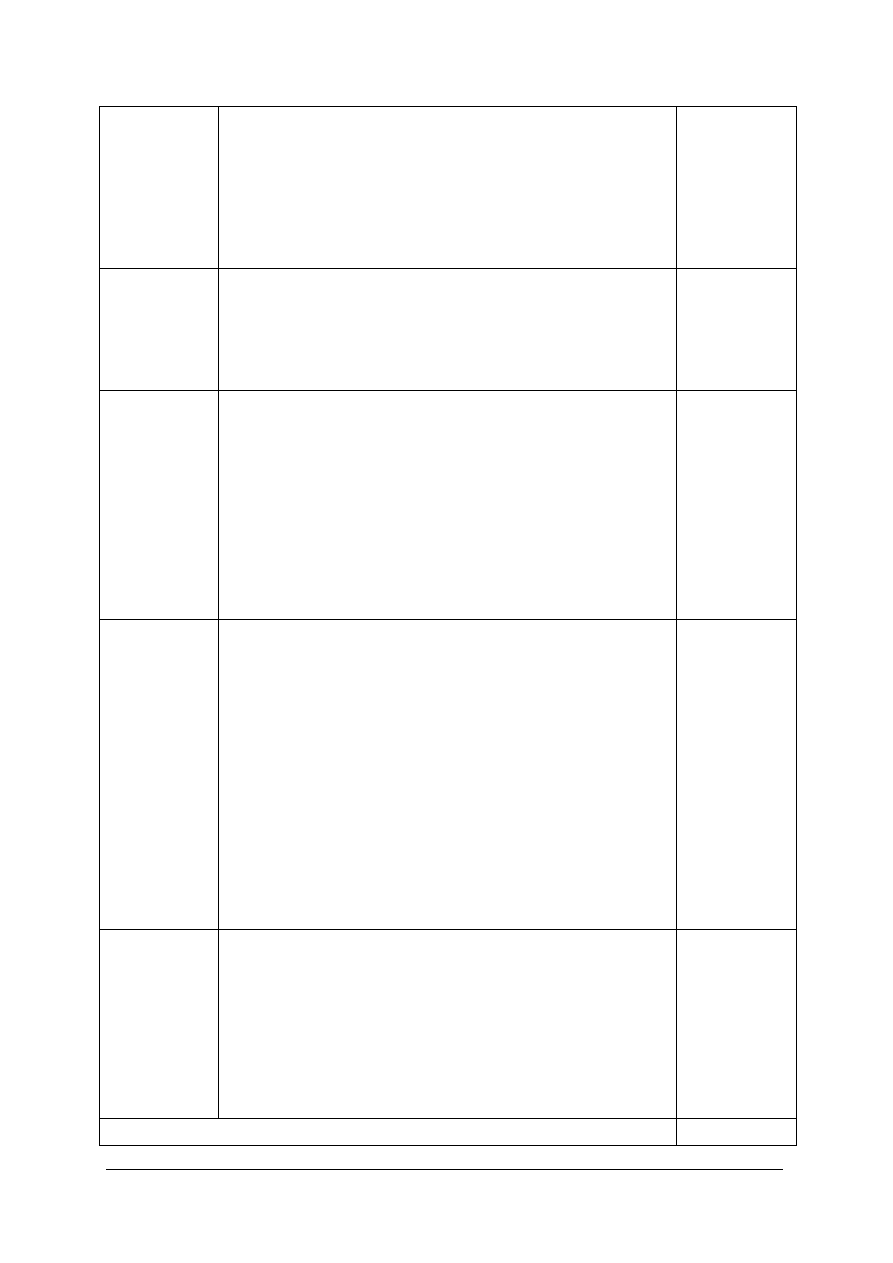

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Wykonywanie konserwacji i napraw uszkodzonych elementów konstrukcji

metalowych

Zakreśl poprawną odpowiedź lub wpisz odpowiedzi.

Numer

pytania

Odpowiedzi

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

4

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

11

12

13

a

b

14

15

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

16

17

18

19

20

Razem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

6. LITERATURA

1. Łubiński M., Filipowicz M., Żółtowski W.: Konstrukcje metalowe cz. I. Arkady, Warszawa

2003

2. Łubiński M., Żółtowski W.: Konstrukcje metalowe cz. II. Arkady, Warszawa 2004

3. Rowiński L., Widera J.: Zmechanizowane roboty budowlane. Arkady, Warszawa 2003

4. Włodarczyk W.: Konstrukcje stalowe cz. 1. Podstawy projektowania. WSiP, Warszawa 1997

5. Ziółko J.,Orlik G.: Montaż konstrukcji stalowych. Arkady, 1980

6. Ziółko J.: Konstrukcje stalowe cz.2. Wytwarzanie i montaż. WSiP, Warszawa 1995

Wyszukiwarka

Podobne podstrony:

monter konstrukcji budowlanych 712[04] z1 11 n

monter konstrukcji budowlanych 712[04] z1 11 u

monter konstrukcji budowlanych 712[04] z1 11 n

monter konstrukcji budowlanych 712[04] z1 2 03 u

monter konstrukcji budowlanych 712[04] z1 05 n

monter konstrukcji budowlanych 712[04] z1 08 n

monter konstrukcji budowlanych 712[04] z2 11 n

monter konstrukcji budowlanych 712[04] z1 04 u

monter konstrukcji budowlanych 712[04] z1 2 12 n

monter konstrukcji budowlanych 712[04] z1 06 n

monter konstrukcji budowlanych 712[04] z1 09 u

monter konstrukcji budowlanych 712[04] z1 2 02 u

monter konstrukcji budowlanych 712[04] z1 04 n

monter konstrukcji budowlanych 712[04] z1 2 03 n

monter konstrukcji budowlanych 712[04] z1 08 u

monter konstrukcji budowlanych 712[04] z1 2 12 u

monter konstrukcji budowlanych 712[04] z1 2 02 n

monter konstrukcji budowlanych 712[04] z1 07 n

więcej podobnych podstron