„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Artur Kryczka

Dobieranie narzędzi, sprzętu i maszyn do robót

montażowych

712[04].Z1/2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zbigniew Romik

mgr inż. Jarosław Proć

Opracowanie redakcyjne:

mgr inż. Barbara Olech

Konsultacja:

mgr inż. Krzysztof Wojewoda

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[04].Z1/2.01

„Dobieranie narzędzi, sprzętu i maszyn do robót montażowych” zawartego w modułowym

programie nauczania dla zawodu monter konstrukcji budowlanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Elementy mechanizmów udźwigu dźwignic montażowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Maszyny montażowe

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Narzędzia, drobny sprzęt i pomocnicze urządzenia montażowe

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6. Literatura

42

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o dobieraniu narzędzi, sprzętu

i maszyn do robót montażowych.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną literaturę

oraz inne źródła informacji. Materiał obejmuje również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia zawierające polecenie, sposób wykonania oraz wyposażenie stanowiska pracy,

−

sprawdzian postępów, sprawdzający poziom wiedzy po wykonaniu ćwiczeń.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie. Zaliczenie ćwiczeń jest dowodem osiągnięcia

umiejętności określonych w tej jednostce modułowej. Jeżeli masz trudności ze zrozumieniem

tematu lub ćwiczenia, to poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne

sprawdzenie, czy dobrze wykonujesz daną czynność.

4. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki. Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

Jednostka modułowa: dobieranie narzędzi, sprzętu i maszyn do robót montażowych, której

treści teraz poznasz jest częścią modułu Technologia montażu konstrukcji metalowych oraz

modułu Technologia montażu konstrukcji żelbetowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

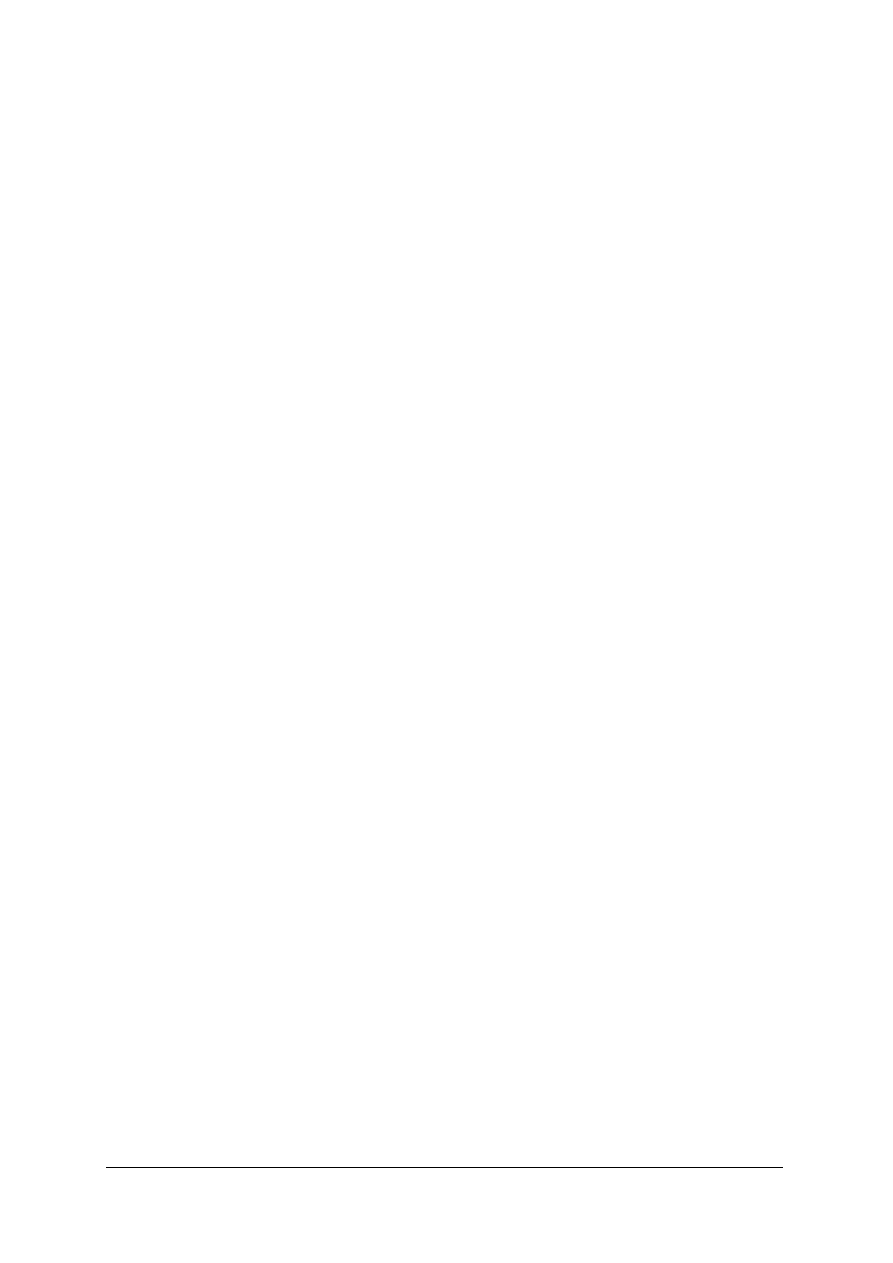

Schemat układu jednostek modułowych

712[04].Z1/2.03

Wykonywanie rusztowań do robót budowlanych

712[04].Z2

Technologia montażu konstrukcji żelbetowych

712[04].Z1/2.01

Dobieranie narzędzi, sprzętu i maszyn do robót montażowych

712[04].Z1/2.02

Wykonywanie podstawowych pomiarów w robotach

budowlanych

712[04].Z2.14

Wykonywanie prostych robót uzupełniających przy robotach

montażowych: murarskich, ciesielskich, zbrojarskich,

betoniarskich

712[04].Z2.05

Montaż wielokondygnacyjnych konstrukcji szkieletowych

712[04].Z2.06

Montaż budynków w technologii wielkopłytowej

712[04].Z2.07

Wykonywanie budynków w technologii wielkoblokowej

712[04].Z2.08

Wykonywanie zbiorników i silosów żelbetowych

712[04].Z2.09

Montaż ścian oporowych

712[04].Z2.04

Montaż budynków halowych

712[04].Z2.11

Prowadzenie prac montażowych zimą

712[04].Z1/2.12

Rozliczanie robót montażowych

712[04].Z2.10

Montaż słupów elektroenergetycznych

712[04].Z2.13

Konserwacja i naprawa uszkodzonych konstrukcji

żelbetowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Dobieranie narzędzi, sprzętu

i maszyn do robót montażowych” powinieneś umieć:

−

stosować terminologię budowlaną,

−

odczytywać i interpretować rysunki budowlane,

−

posługiwać się dokumentacją budowlaną,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii i przepisami bhp,

−

magazynować i składować materiały budowlane.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dobrać narzędzia, sprzęt i maszyny stosowane do rodzaju robót montażowych,

−

scharakteryzować i ocenić przydatność narzędzi, sprzętu i maszyn,

−

zastosować maszyny, narzędzia i sprzęt nie wymagający dodatkowych uprawnień,

−

zakonserwować narzędzia i sprzęt montażowy,

−

zastosować przepisy bhp i ochrony przeciwpożarowej przy robotach montażowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Elementy mechanizmów udźwigu dźwignic montażowych

4.1.1. Materiał nauczania

Elementami mechanizmów udźwigu żurawi oraz suwnic są krążki, wielokrążki, liny stalowe

oraz wciągarki; stosuje się je nieraz jako sprzęt pomocniczy przy montażu.

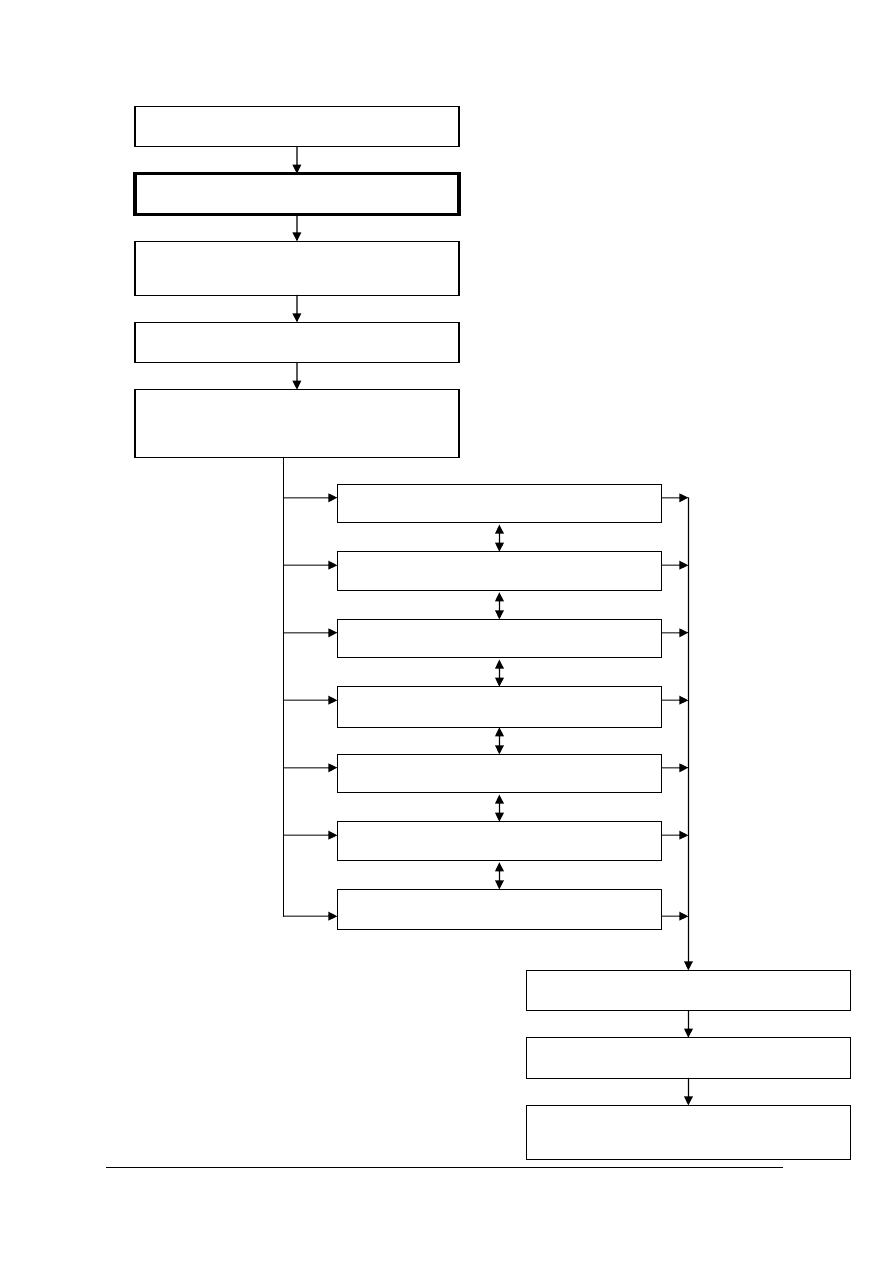

Liny stosowane przy pracach transportowych i montażowych mają przekrój kołowy.

Wyrabia się je z drutu stalowego o średnicy 0,5 ÷2,0 mm. Od sposobu splatania drutu zależy

konstrukcja liny oraz zakres jej stosowania. Liny stosowane w robotach montażowych

przedstawiają poniższe rysunki.

Rys. 1. Rodzaje lin: a) jednozwite, b) dwuzwita, c) trójzwita, d) jednozwita o przekroju zamkniętym [2, s. 260]

Liny jednozwite składają się z drutów jednakowej średnicy, splecionych spiralnie dookoła

drutu centralnego. Odznaczają się one dużą sztywnością i są stosowane jako odciągi do

kotwienia urządzeń montażowych. Nie są stosowane do wciągarek, krążków i wielokrążków.

Liny dwuzwite - współzwite składają się ze splotów, które z kolei są plecione z drutów

(nitek). Sploty są rozłożone w jednej lub dwóch warstwach dookoła rdzenia konopnego lub

stalowego. Stosuje się je do podnoszenia konstrukcji, a także do zawiesi linowych.

Typ liny określa się symbolem, np. 6x37 + 1K w którym oznaczono:

6 – liczbę splotów,

37 – liczbę drutów w każdym splocie,

K – rdzeń niemetaliczny (konopny)

Podobne zastosowanie mają liny dwuzwite – przeciwzwite w których druty w splocie

skręcane są w jednym kierunku, a sploty w kierunku odwrotnym, oraz liny trójzwite.

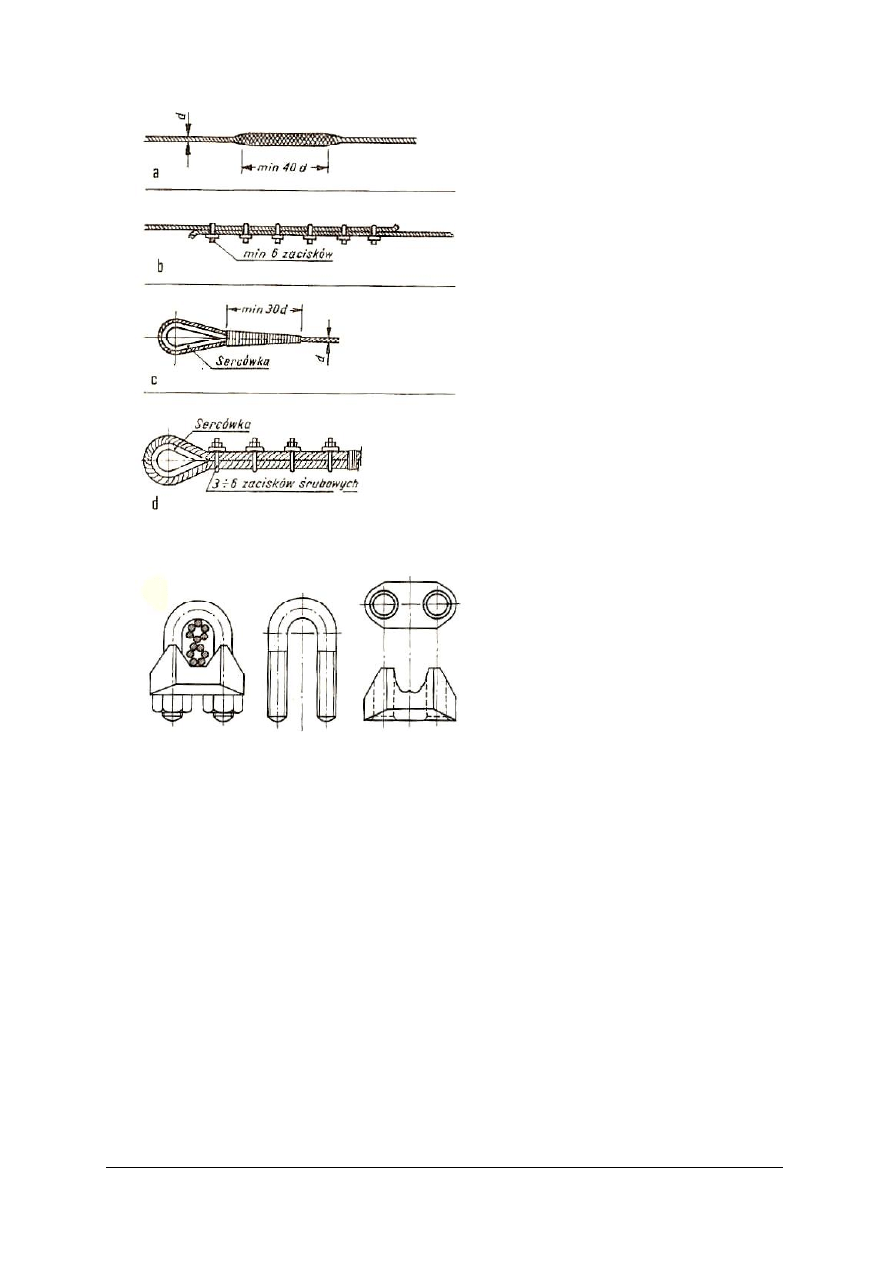

Sposoby łączenia lin i tworzenia przewlek przedstawia poniższy rysunek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 2. Łączenie lin stalowych i tworzenie przewlek [2, s. 259]

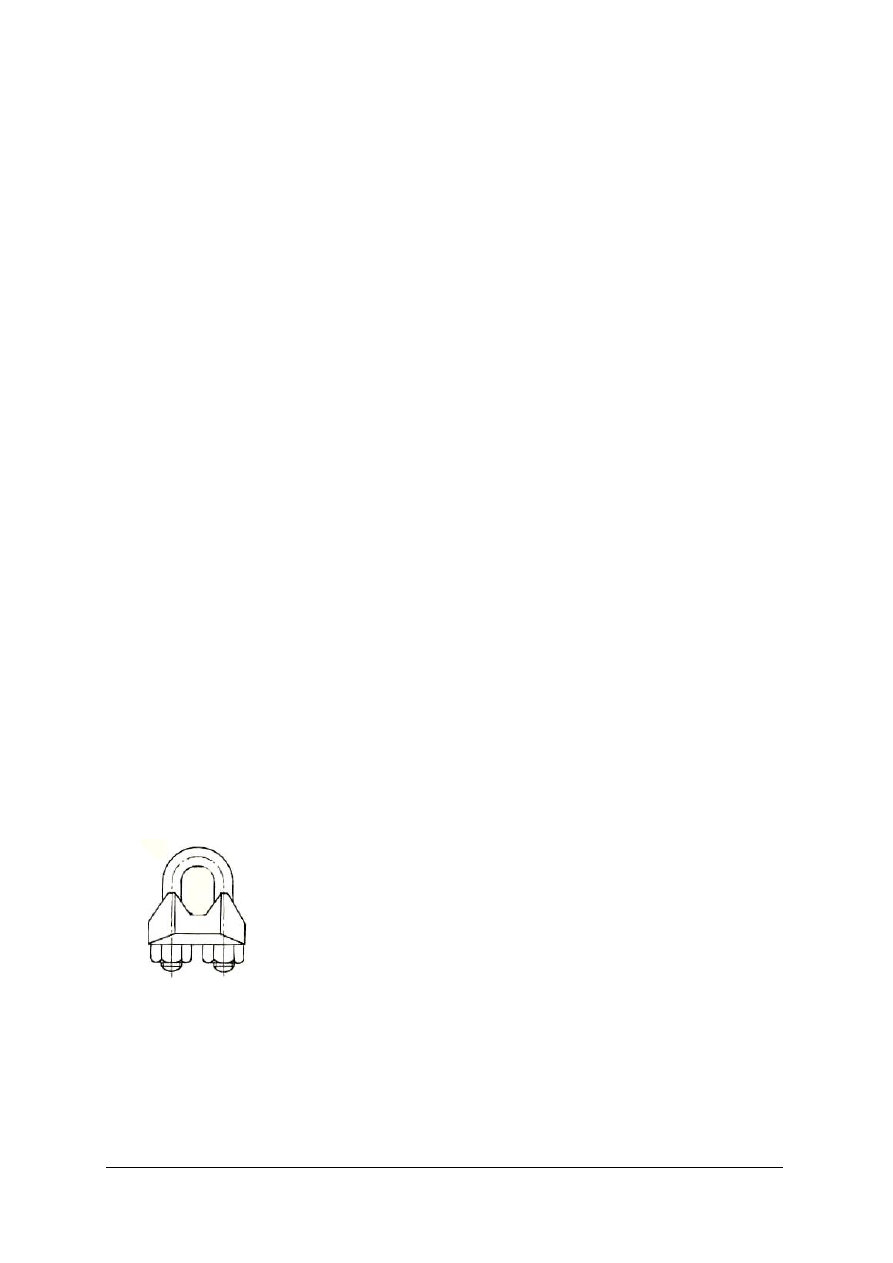

Rys. 3. Zacisk do łączenia końcówki liny [6, s. 239]

Rodzaje niezbędnych lin i średnice powinny być podawane w projektach technologii

i organizacji montażu. Czas eksploatacji lin stalowych zależy od ich konstrukcji, sposobu

i częstotliwości obciążania, średnicy krążków i bębnów, na które są nawijane liny, oraz od

sposobów ich konserwacji.

Przy wycofaniu liny z użycia decydują następujące oznaki jej uszkodzenia:

– pęknięcie 50% drutów w jednym splocie na odcinku równym ośmiu średnicom liny,

– uszkodzenia gniazdowe liny w postaci miejscowego pęknięcia 10% liczby drutów liny,

– zgniecenie i zdeformowanie liny,

– wyraźnie widoczne bez pomiaru zmniejszenie lub zwiększenie średnicy liny w stosunku do

nominalnej,

– wydłużenie się liny o 2% pierwotnej jej długości.

O okresie bezpieczeństwa i użytkowania lin w bardzo poważnym stopniu decyduje ich

konserwacja. Liny powinny być przechowywane w suchych i przewiewnych pomieszczeniach,

nawinięte na bębny, krzyżaki lub w kręgi. Nie wolno magazynować lin bezpośrednio na ziemi,

lecz należy rozwieszać je lub układać na drewnianych podłogach (podkładach).

a - połączenie stałe dwóch odcinków lin. Końce

odcinków nałożone na siebie i ściśle owinięte

drutem,

b – połączenie tymczasowe za pomocą

zacisków linowych,

c – przewleka uzbrojona w sercówkę,

utworzona przez wplecenie końcówki w linę

d – przewleka utworzona przez zamocowanie

końcówki liny za pomocą zacisków linowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Liny muszą być smarowane aby nie ulegały rdzewieniu. Ponadto smarowanie lin zmniejsza

tarcie pomiędzy drutami liny zapobiegając szybkiemu ich ścieraniu i zużyciu. Smarowanie

przeprowadza się przed wydaniem lin z magazynu, okresowo w czasie pracy na budowie oraz

przy dłuższym przechowywaniu ich w magazynie. Smarowanie przeprowadza się ręcznie lub

mechanicznie, stosując smar podgrzany do temperatury 70 ÷ 80 °C. Przed smarowaniem liny

muszą być oczyszczone z brudu, rdzy, kurzu i starego smaru przez przemycie naftą.

Nieprawidłowe odwijanie lin powoduje ich uszkodzenia; nie mogą więc liny ocierać się o

metale, tworzyć pętli lub zagięć. W czasie podnoszenia ciężaru niedopuszczalne jest szarpanie

liną, bowiem wpływa to bardzo szkodliwie na stan liny i może doprowadzić do jej zerwania.

Pojedyncze, pęknięte druty liny należy wyłamywać, ażeby wyeliminować możliwość jej

uszkodzeń. Bardzo ważne jest prawidłowe nawijanie lin na bębny wciągarek oraz krzyżaki,

kręgi lub bębny służące do magazynowania, jak również odwijanie ich z tych urządzeń.

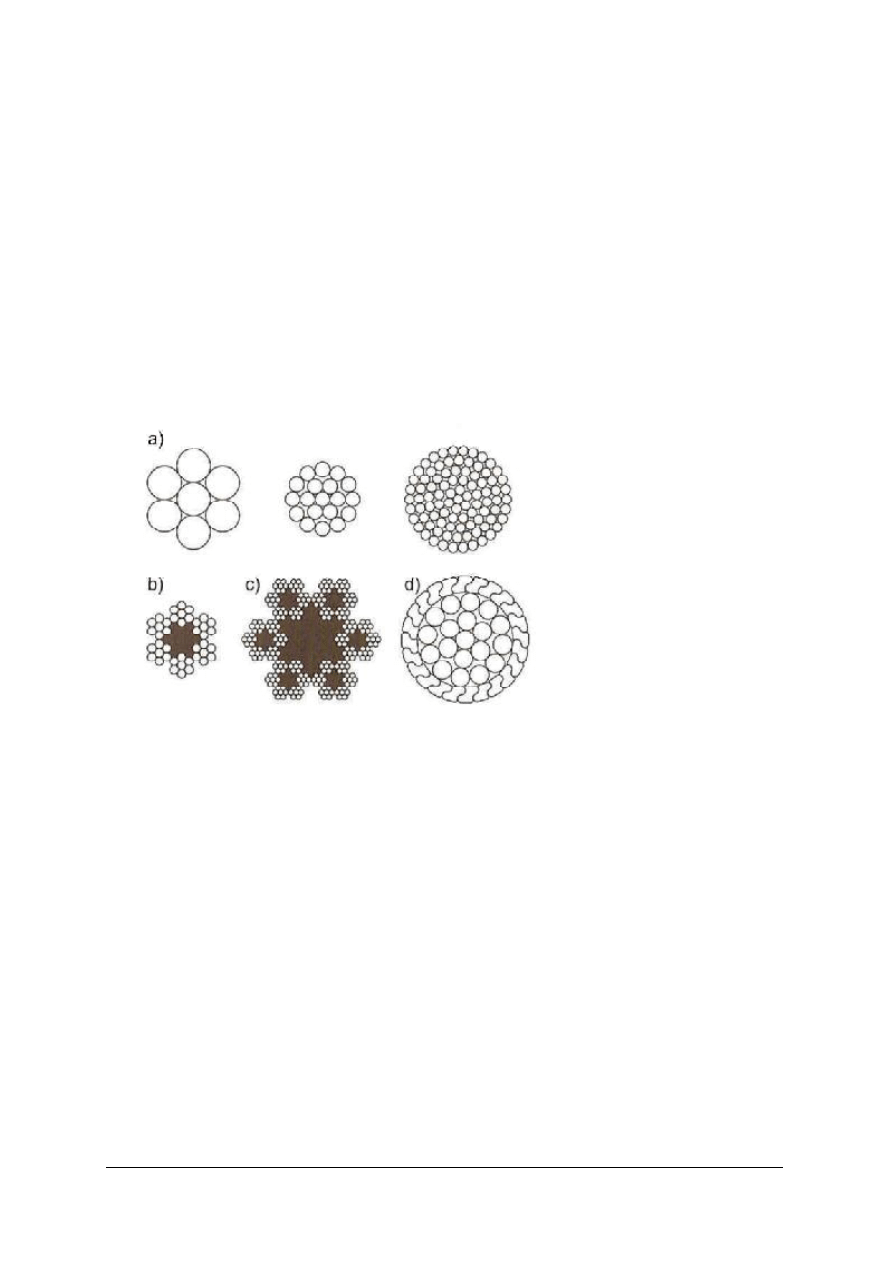

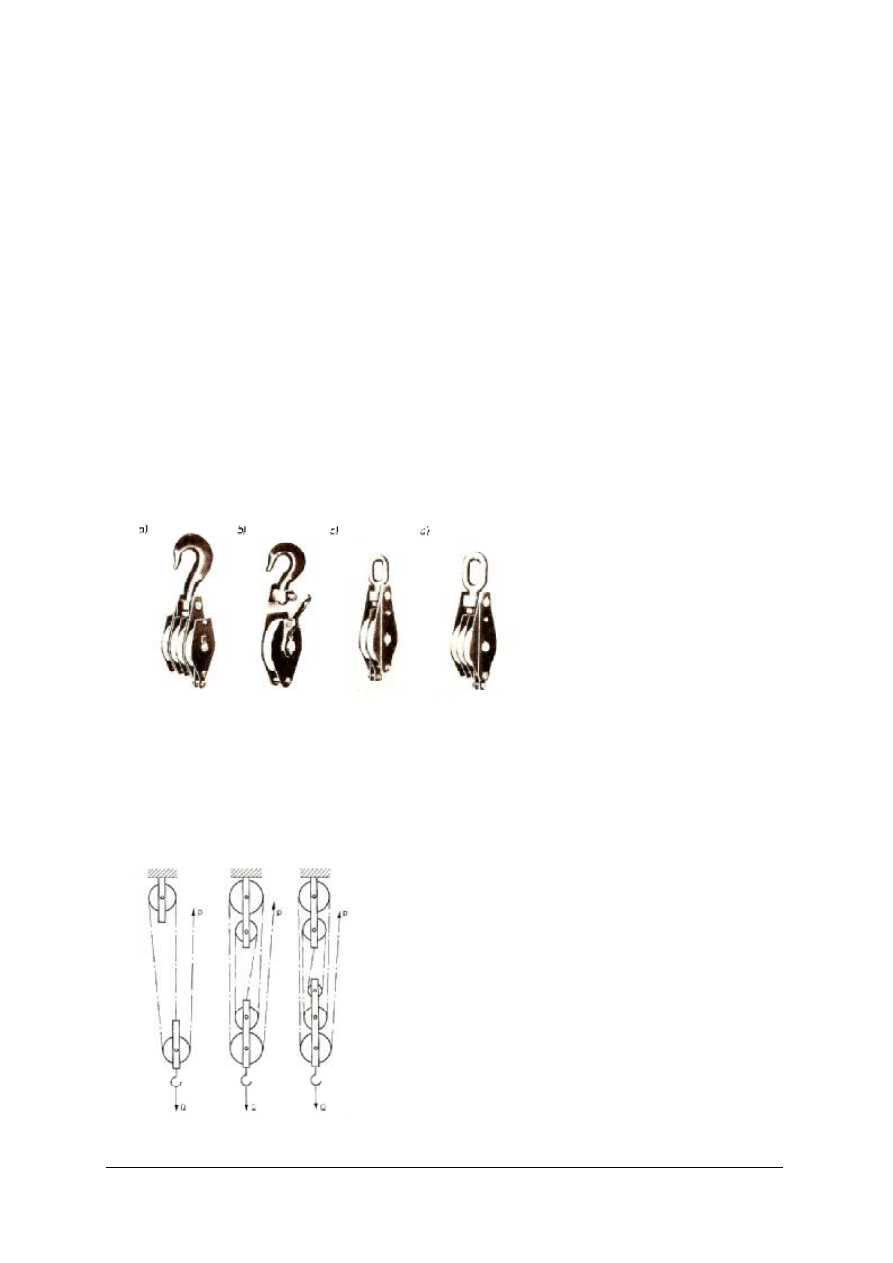

Krążki stosuje się przede wszystkim do zmian kierunku przebiegu lin oraz w złożonych

urządzeniach podnośnych jako najprostszy samodzielny sprzęt do transportu pionowego. Osadza

się je na osiach stałych, nie obracających się, ułożyskowanych ślizgowo lub tocznie. Zblocze

składa się z jednego lub kilku krążków linowych zamocowanych w obudowie wyposażonej

w hak lub ucho przeznaczone do zamocowania zblocza do konstrukcji lub kotwi.

Rys. 4. Zblocza: a) czterorolkowe, b) jednorolkowe z uchylną częścią obudowy ułatwiającą założenie liny,

c) dwurolkowe z uchem d) trzyrolkowe z uchem [6, s. 245]

Wielokrążki służą do zmniejszenia siły ciągnącej, im więcej krążków w zbloczu tym

mniejszą siłą musimy zadziałać aby podnieść ciężar. Praktycznie można przyjąć zasadę, że

w przybliżeniu każdy dodatkowy krążek zmniejsza siłę czynną o połowę. Schematy działania

wielokrążków pokazują rysunki.

Rys. 5. Schematy olinowania wielokrążków [6, s. 246]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wielokrążki stosuje się dźwignicach (żurawie, suwnice, wyciągi). Stosuje się je nieraz jako

samodzielne urządzenia do podnoszenia lub ciągnięcia dużych ciężarów stosunkowo małą siłą.

Na każdym zbloczu podany jest jego udźwig, tzn. dopuszczalna masa, jaką można nim podnieść.

Udźwigu tego w żadnym przypadku nie wolno przekraczać.

Zależność między siłą P niezbędną do przyłożenia do liny wielokrążka a podnoszoną masą Q

podaje poniższa tabela.

Tab. 1. Zależność między siłą podnoszenia P, a podnoszonym ciężarem Q [6, s. 246]

Liczba krążków

linowych

2

3

4

5

6

7

8

Wsp. f = P/Q

0,54

0,37

0,28

0,23

0,20

0,17

0,15

Przykład

Jaki maksymalny ciężar można wciągnąć zbolczem dwukrążkowym jeżeli wciągarką

możemy zadziałać siłą równą 30 kN (3000 kG).

Rozwiązanie

Q = P/f = 30/0,54 = 55,5 kN (5550 kG).

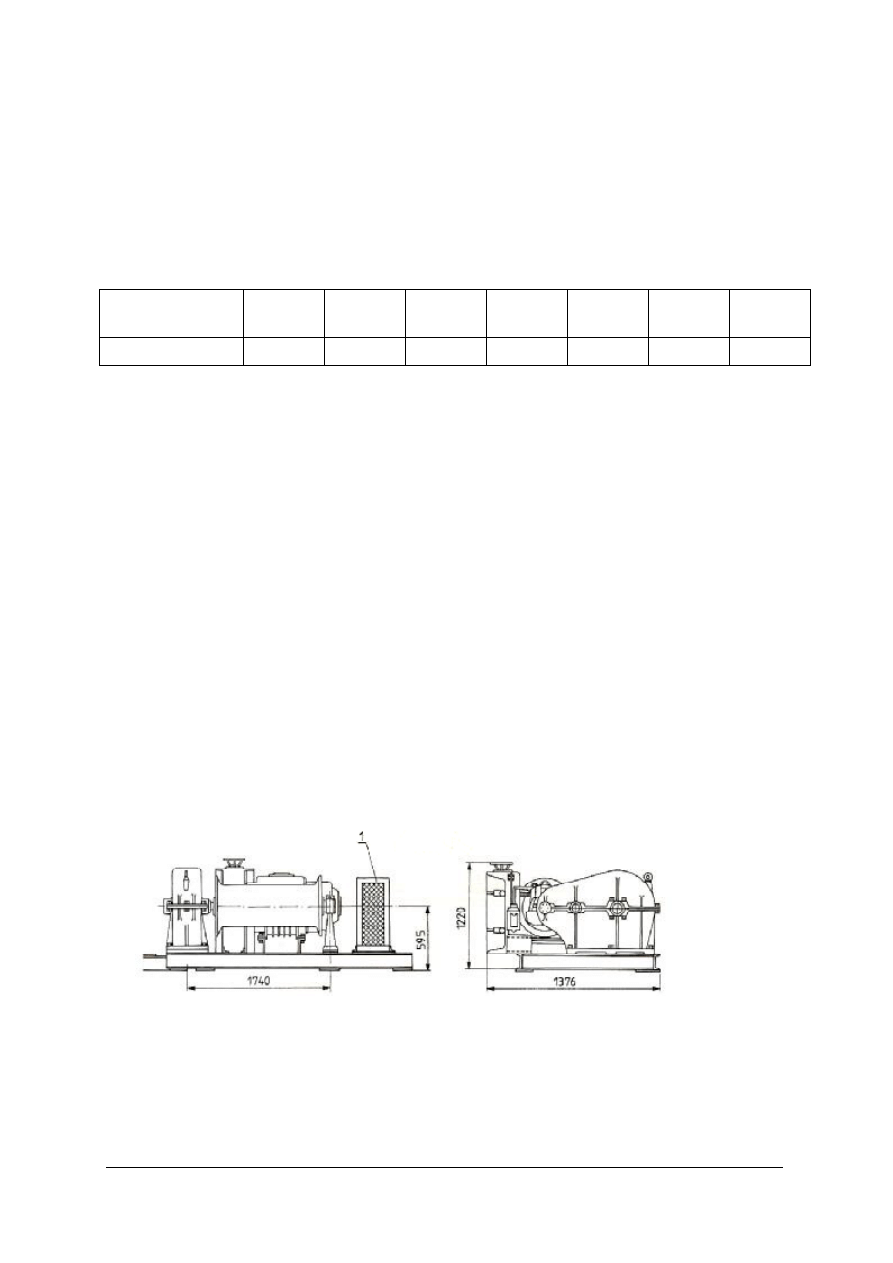

Wciągarki stosuje się do przemieszczania pionowego, poziomego lub pochyłego elementów,

materiałów lub wstępnie zmontowanych konstrukcji. Jeżeli zastosuje się zblocza kierunkowe, to

wciągarki mogą służyć do podnoszenia elementów konstrukcji lub napinania odciągów. Napęd

wciągarki jest najczęściej elektryczny. Niekiedy stosuje się wciągarki o napędzie ręcznym,

zwłaszcza do wykonywania bardzo precyzyjnych przemieszczeń konstrukcji. Niezależnie od

szczegółów konstrukcyjnych, które mogą być różne, głównymi zespołami składowymi

wciągarki są: układ napędowy, przekładnia zębata z wałkiem, bęben linowy osadzony na

ułożyskowanym wale w korpusie wciągarki, układ hamulcowy. Zwykle wciągarki mają udźwig

do 5 t. Na ich bęben nawijana jest lina o długości do 500 m i średnicy do 22 mm. Bezpieczną

eksploatację wciągarek zapewnia układ hamulcowy, który w sposób natychmiastowy blokuje

obrót bębna z nawiniętą na niego liną nośną. We wciągarkach stosuje się hamulce cierne,

magnetyczne lub mechanizmy zapadkowe.

Rys. 6. Wciągarka o napędzie elektrycznym [6, s. 253]

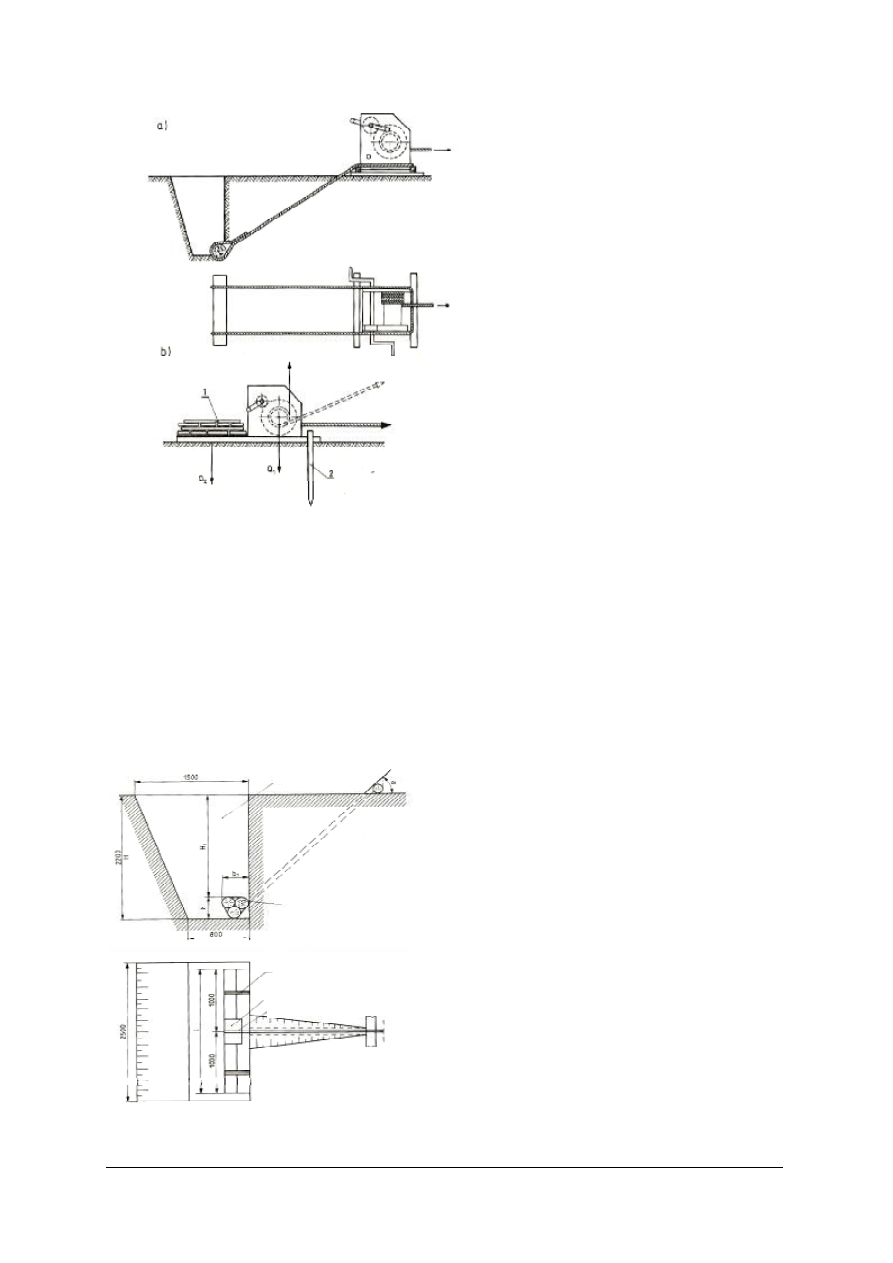

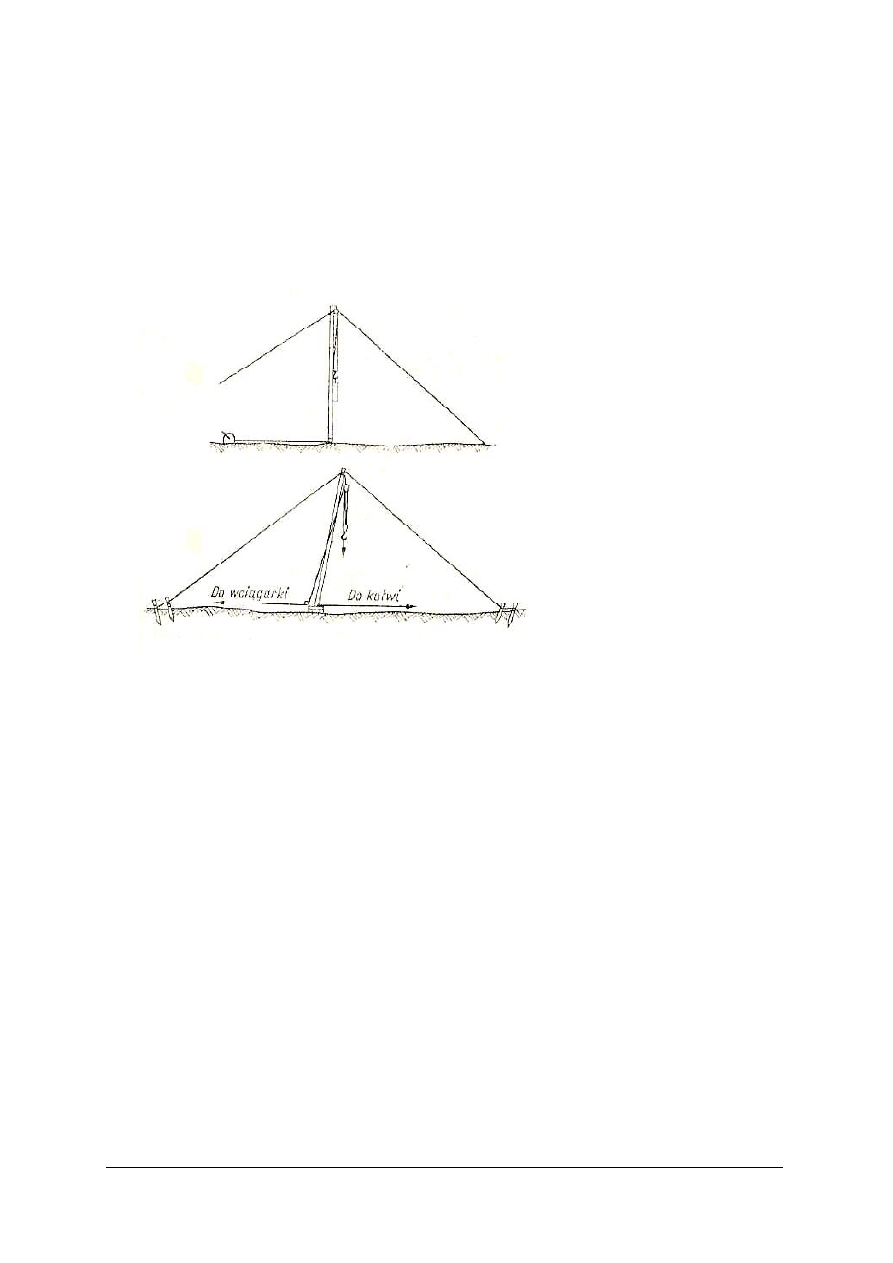

Stateczność wciągarki zapewnia się w wyniku jej zakotwienia w gruncie lub dociążenia

podstawy balastem i wbicia pali oporowych.

1 - rozrusznik

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

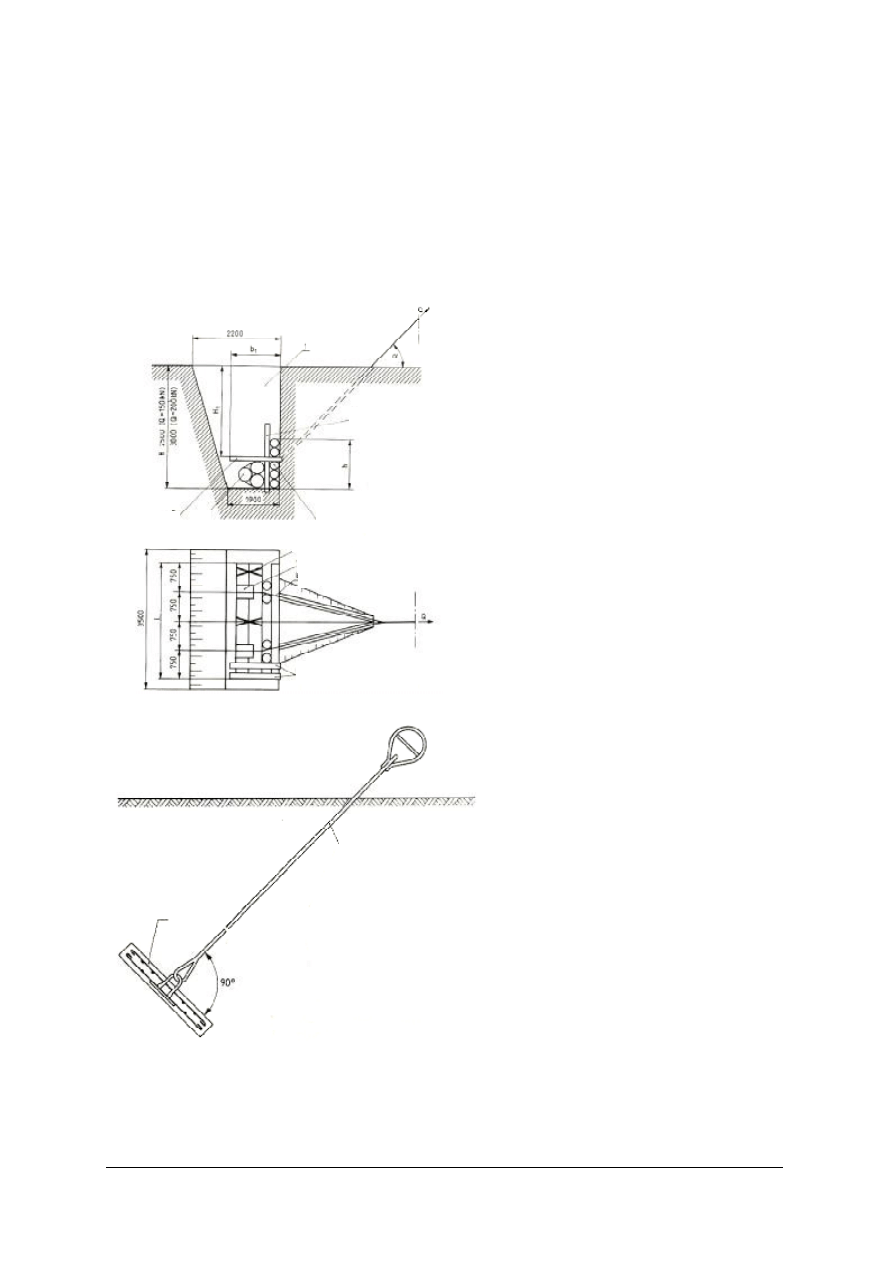

Rys. 7. Zakotwienie wciągarki: a) w gruncie, b) balastem [6, s. 254]

Masę obciążników przyjmuje się taką, aby była ona o 1,5 razy większa od siły w linie.

Ze wzg1ędu na sposób wykonania, kotwie mogą być:

– drewniane bez tarczy oporowej, przeznaczone do przeniesienia siły mniejszej od 50 kN

(rys. 8),

– drewniane z tarczą oporową, przeznaczone do przenoszenia siły większej od 50 kN (rys. 9)

– żelbetowe, przeznaczone do przenoszenia dużych sił, gdy jest wymagane długotrwałe

eksploatowanie kotwi (rys. 10).

Rys. 8. Kotew bez tarczy oporowej [6, s. 255]

1 - dół kotwiący,

2 - wiązka oporowa,

3 - drut lub lina kotwiąca,

4 - blacha zabezpieczająca,

5 - lina kotwiąca

1 - balast,

2 - pal oporowy

1

2

3

4

5

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Podstawowymi elementami kotwi drewnianych są:

1) dół kotwiowy o wymiarach zależnych od nośności kotwi,

2) drewniana wiązka oporowa przenosząca na podłoże siłę z kotwi; wiązka ta składa się

z okrąglaków, podkładów kolejowych lub desek,

3) liny kotwiące zamocowane do wiązki oporowej i wyprowadzone na zewnątrz dołu

kotwiowego pod kątem odpowiadającym działaniu obciążenia roboczego,

4) zabezpieczenie drewnianych wiązek oporowych przed ich przecięciem liną kotwiącą

(zabezpieczenia te wykonuje się z kształtowników stalowych lub z blachy).

Rys. 9. Kotew z tarczą oporową [6, s. 256]

Rys.10. Żelbetowa płyta jako kotew [6, s. 257]

1 - dół kotwiowy,

2 - wiązka oporowa,

3 - stojak tarczy,

4 - pionowa tarcza oporowa,

5 - pozioma tarcza oporowa,

6 - drut lub lina wiążąca,

7 - blacha zabezpieczająca,

8 - lina kotwiowa

1 - płyta kotwiąca,

2 - pręt

1

2

3

4

5

6

7

8

5

1

2

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie liny stosuje się w robotach montażowych?

2. W jaki sposób łączy się liny stalowe?

3. Do czego służą wielokrążki i jaka jest zasada ich pracy?

4. Do czego służą wciągarki i w jaki sposób się je kotwi?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj tymczasowe połączenie liny stalowej za pomocą zacisków śrubowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia do wykonania połączenia,

3) złożyć do siebie końce lin i ścisnąć zaciskami śrubowymi,

4) stosować przepisy bhp,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– liny stalowe,

– zaciski linowe,

– komplet kluczy,

– instrukcje bhp,

– literatura z rozdziału 6.

Ćwiczenie 2

Oblicz jaką maksymalną masę można wciągnąć zbloczem czterokrążkowym jeżeli

wciągarką możemy zadziałać siłą równą 5 T.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z konstrukcją i zasadami działania wielokrążków,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) obliczyć masę,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– kartki papieru formatu A4,

– przybory do pisania,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 3

Wykonaj zakotwienie drewniane bez tarczy oporowej wciągarki, zgodnie z instrukcją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) pobrać narzędzia i sprzęt do wykonania zakotwienia,

3) wykonać wykop,

4) ułożyć drewnianą wiązkę oporową,

5) ułożyć blachę zabezpieczającą,

6) zakotwić linę do wiązki oporowej,

7) stosować przepisy bhp,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– okrąglaki drewniane,

– drut lub lina wiążąca,

– lina stalowa,

– sztychówki,

– wciągarka,

– instrukcja obsługi i kotwienia wciągarki,

– blacha,

– instrukcje bhp,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak

Nie

Czy potrafisz:

1) wykonać połączenia lin stalowych?

¨

¨

2) obliczyć maksymalną masę jaką możemy wciągać przy zastosowaniu

wielokrążków?

¨

¨

3) wykonać zakotwienie wciągarki?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Maszyny montażowe

4.2.1. Materiał nauczania

Żurawie

We współczesnych technologiach robót budowlano-montażowych, a szczególnie robót

specjalistycznych z zakresu budownictwa przemysłowego, w coraz szerszym stopniu stosuje się

duże elementy montażowe, scalone na poziomie terenu. W konsekwencji jest konieczne

dysponowanie przez przedsiębiorstwa wykonawcze środkami transportu pionowego (żurawiami)

umożliwiającymi przemieszczanie na duże wysokości elementów wielkowymiarowych

o znacznej masie. W praktyce przedsiębiorstwa montażowe wykonują pracę równocześnie co

najmniej na kilku placach budowy, na których jest potrzebny ten sam typ żurawi. Musi być

zatem zapewniona możliwość szybkiego przejazdu pomiędzy odległymi nieraz placami budów

i możliwość natychmiastowego przystąpienia do pracy. Cechy te łączą w sobie w bardzo

wysokim stopniu samochodowe żurawie jezdniowe z wysięgnikami teleskopowymi

wysuwanymi hydraulicznie. W Polsce eksploatuje się wiele żurawi tego typu, o różnych

parametrach technicznych (wysokości podnoszenia, wychylenia wysięgnika, udźwigu).

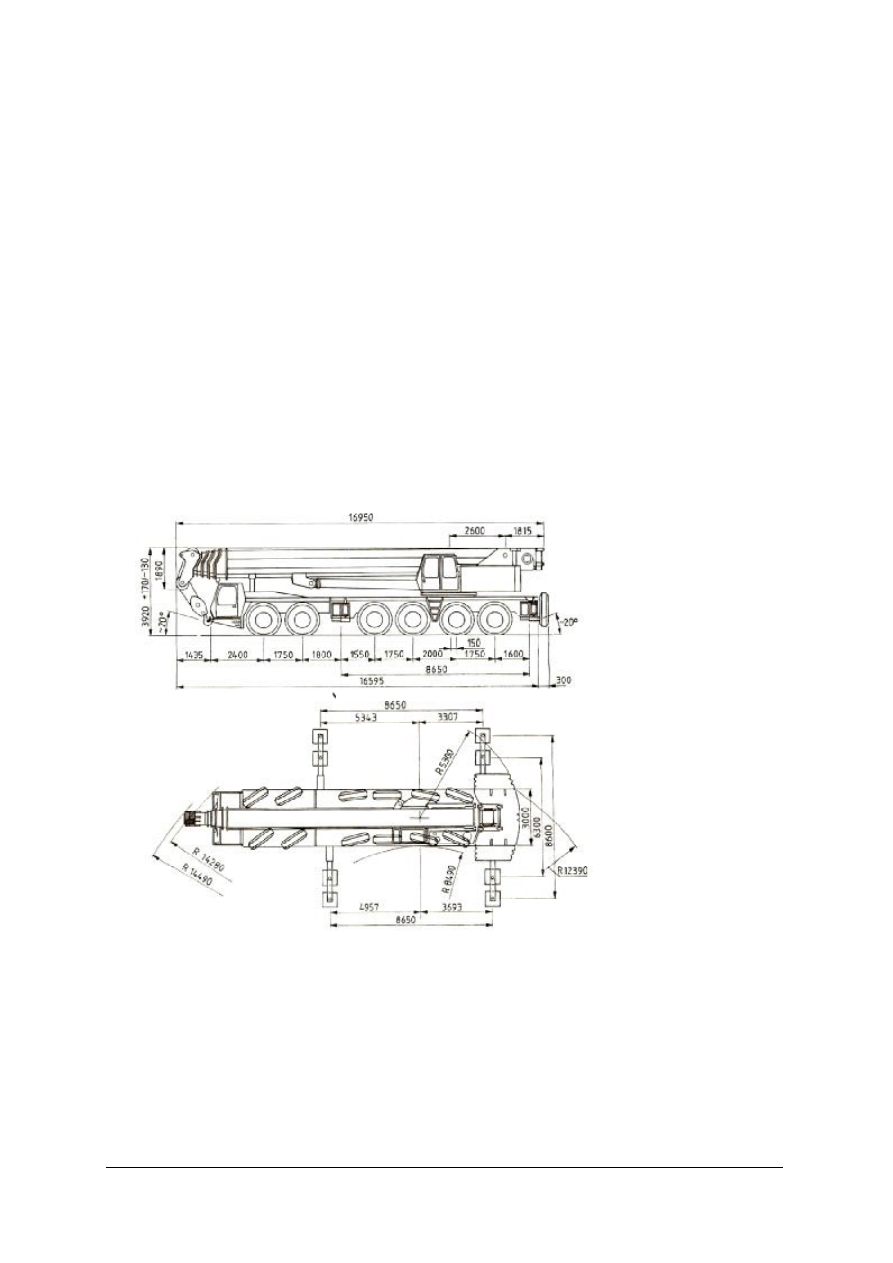

Jedną z takich maszyn jest żuraw samochodowy typu „Krupp KMK 6200 (rys. 11).

Rys. 11. Żuraw samochodowy z hydraulicznym wysięgnikiem typu „Krupp KMK 6200” [6, s. 260]

Hydraulicznie wysuwany wysięgnik tego żurawia ma 53,0 m. Udźwig, jak każdego żurawia,

zmienia się w zależności od wychylenia wysięgnika. Żuraw „KMK Krupp 6200” podczas pracy

nie stoi na kołach jezdnych, lecz zawsze opiera się na hydraulicznie wysuwanych podporach

bocznych Podpory żurawia są wysuwane hydraulicznie w ciągu około 6 min. Hydrauliczne

wysunięcie wysięgnika na wysokość 53,0 m trwa około 10 minut. Żuraw może poruszać się po

szosach z prędkością do 60 km/h. Wysięgnik żurawia może być przedłużony pomocniczym

wysięgnikiem kratowym o długości 38,0 m, ale wówczas udźwig żurawia jest zmniejszony.

Stosując inne wyposażenie dodatkowe ten samochodowy żuraw można przekształcić w żuraw

wieżowy o zasięgu wysięgnika około 57 m.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 12. Żuraw przystosowany jako żuraw wieżowy [6, s. 263]

Żuraw jest wyposażony w komputer pokładowy; operator ma bieżącą informację, jaką masę

ładunku podnosi, jaka jest odległość ładunku od osi żurawia i jaka wysokość ładunku nad

poziomem terenu; inny wskaźnik podaje, jaki jest udźwig żurawia przy tych parametrach pracy.

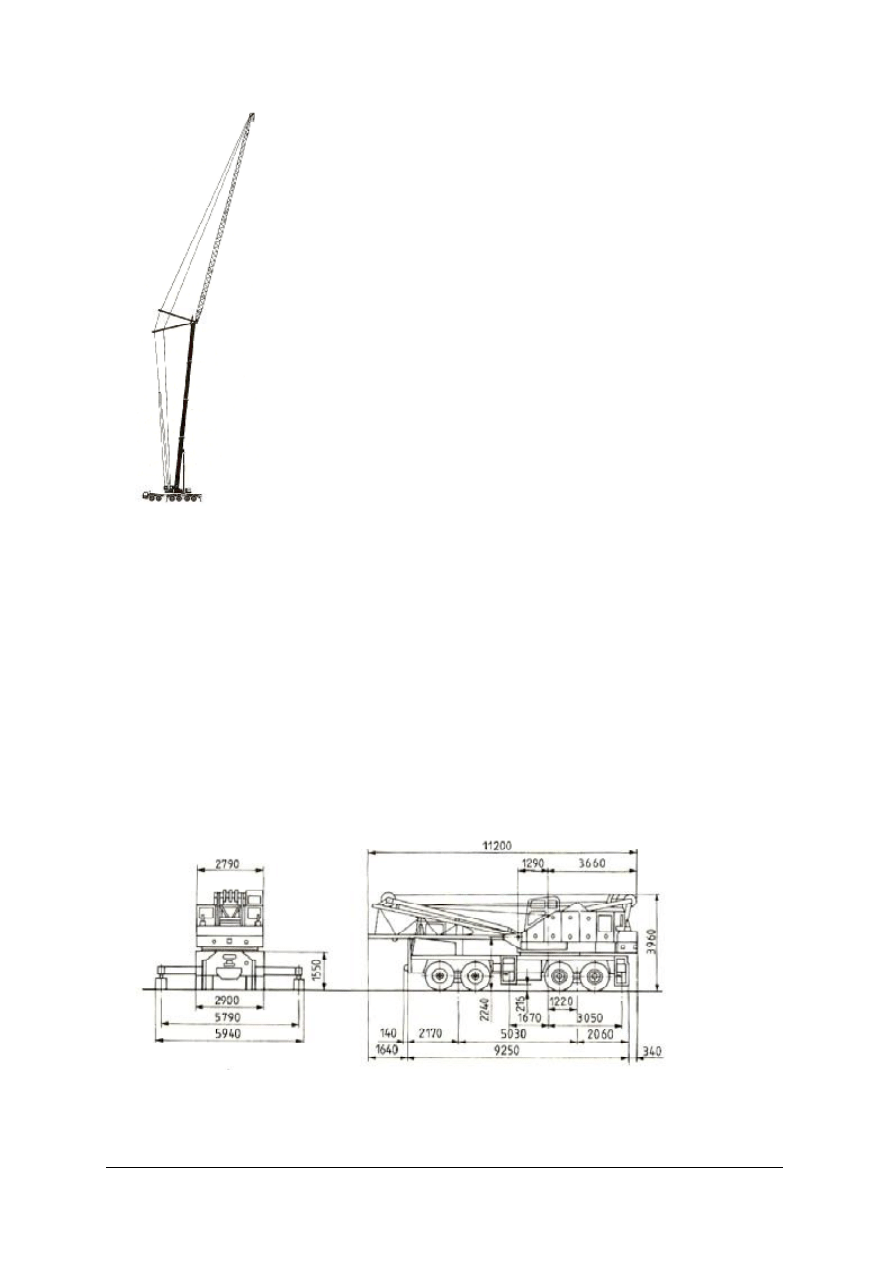

Mniej efektywne są samochodowe żurawie jezdniowe z wysięgnikami kratowymi. Są one

montowane na podwoziach zbliżonych do podwozi żurawi hydraulicznych, mają więc łatwość

przemieszczania się z jednego placu budowy na drugi. Montaż wysięgnika z segmentów

kratowych jest jednak operacją pracochłonną. Stosowany w Polsce żuraw „Coles Gargantua

Truck” o udźwigu do 60 ton, długości wysięgnika podstawowego 51,8 m porusza się po szosach

tylko z dolną końcówką wysięgnika. Przeciwwaga i pozostałe segmenty kratowe wysięgnika

muszą być transportowane osobno pięcioma samochodami ciężarowymi, w tym jednym

z przyczepą. Montaż wysięgnika na placu budowy wymaga dużego, wolnego placu i współpracy

lekkiego żurawia samochodowego o masie udźwigu 6 t.

Rys. 13. Żuraw „Cole Gargantus” z wysięgnikiem zdemontowanym na okres przejazdu [6, s. 264]

Inną grupę stanowią żurawie torowe. Znajdują one zastosowanie głównie podczas

wznoszenia obiektów budownictwa ogólnego i przemysłowego o długim cyklu budowy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Żurawie te poza montażem i demontażem na nowym placu budowy wymagają za każdym razem

przygotowania nowego torowiska, ściśle według wymagań dokumentacji techniczno-ruchowej

żurawia. Wysoka jakość wykonania torowiska ma bezpośredni wpływ na bezpieczeństwo pracy

żurawia. Z tych względów prace przygotowawcze do montażu żurawia torowego są drogie.

Żurawie te mają małe zastosowanie w montażu konstrukcji stalowych.

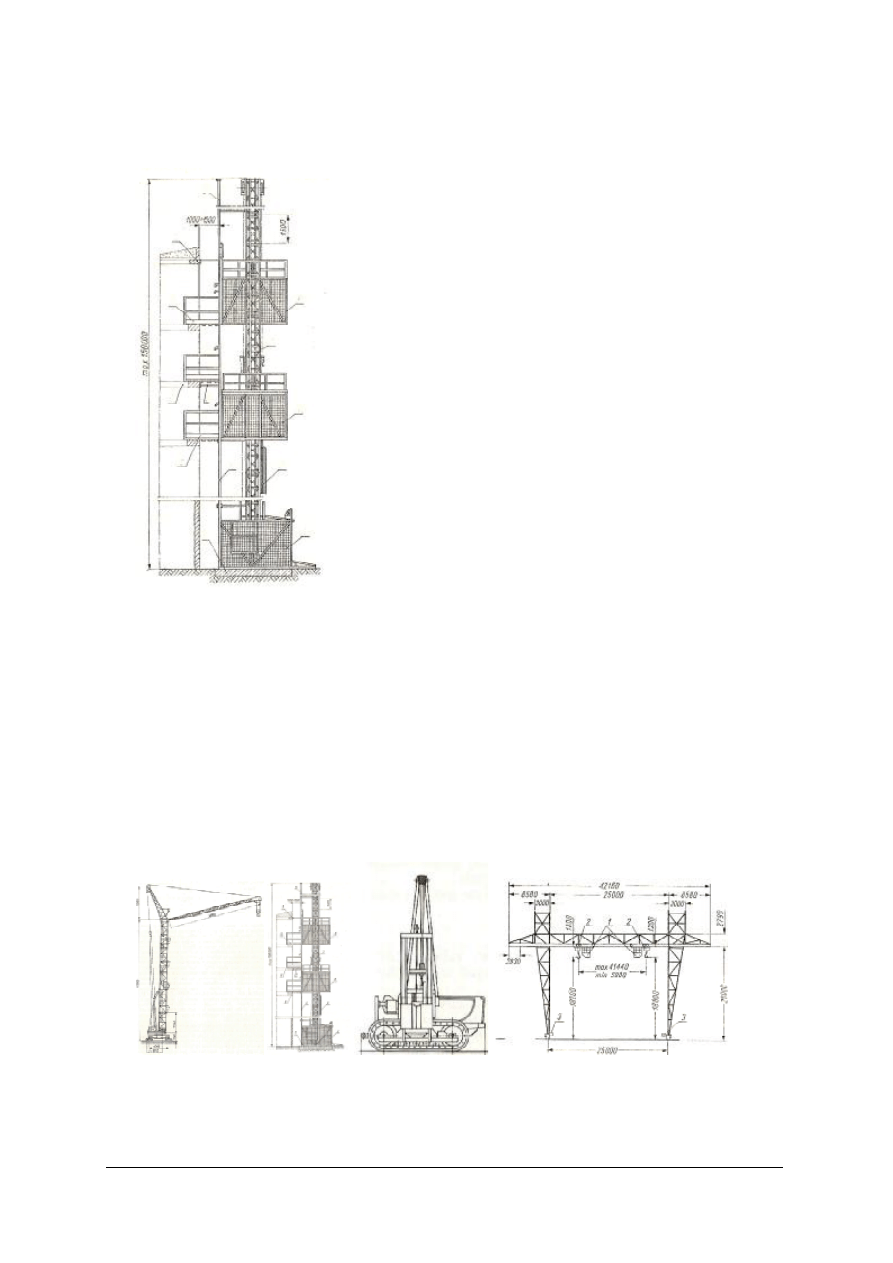

Dobre cechy eksploatacyjne ma polski wieżowy żuraw typu „Mostostal 120/160”.

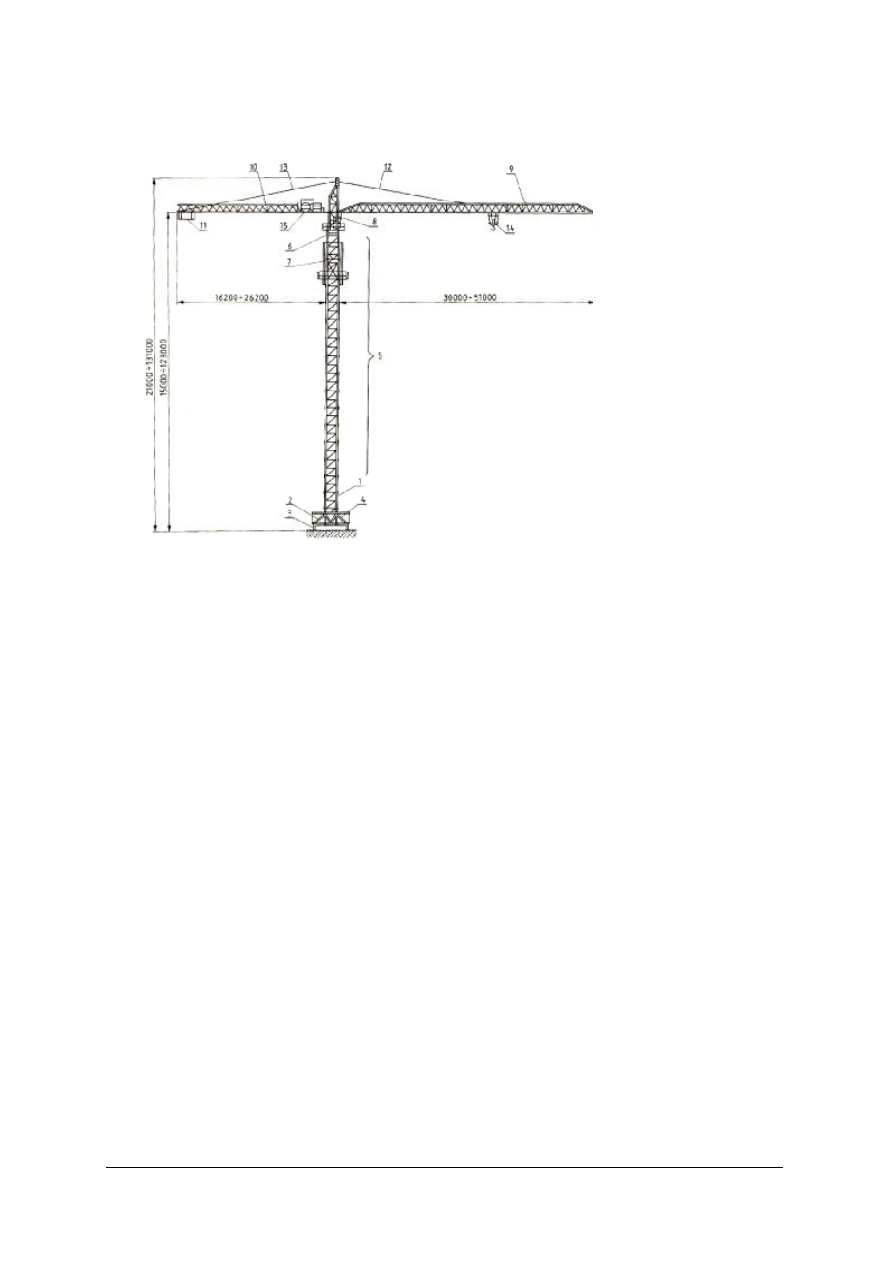

Rys. 14. Żuraw wieżowy typu „Mostostal” 120/160 [6, s. 265]

Napęd jego mechanizmów roboczych i układu sterowania jest elektryczny – prądem

zmiennym 220/380 V. Żuraw pracuje na torze o rozstawie szyn 6,0 m. Najmniejszy promień

łuku szyny wewnętrznej wynosi 6,0 m. Wieża żurawia składa się z sześciu członów, wysięgnik

z pięciu. Wysięgnik można montować o dwóch długościach: 22,5 i 38,9 m. Żuraw z ładunkiem

na haku może jechać po torze. Praca żurawia jest dopuszczalna, gdy prędkość wiatru nie

przekracza 18 m/s. Jeżeli prędkość ta jest większa, to stateczność pracującego żurawia jest

zagrożona. Żuraw jest wyposażony w wiatromierz, który przy prędkości wiatru 15 m/s powoduje

zapalanie się sygnału świetlnego w kabinie operatora, a przy prędkości wiatru 18 m/s

automatycznie wyłącza wszystkie mechanizmy. Konstrukcja żurawia ma masę około 105,5 t.

Jego transport jest możliwy po zdemontowaniu na elementy nie przekraczające gabarytów

drogowych (szerokość 2,5 m, wysokość 4,0 m). Do przewozu żurawia należy zapewnić 12

samochodów o ładowności 8 t, w tym 8 z dłużycami i 4 z przyczepami platformami. Do

transportu kolejowego należy zamówić 11 wagonów o ładowności 15÷ 17 t i długości 13 m,

w tym jedną platformę niską o wysokości 1,1 m do przewozu korpusu podstawy. Żuraw montuje

uprawniona brygada 8-osobowa w ciągu 14 dni. Do montażu konieczne jest użycie żurawia

samojezdnego o udźwigu co najmniej 10 t, przy wysokości podnoszenia 10 m i wysięgu 8 m.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

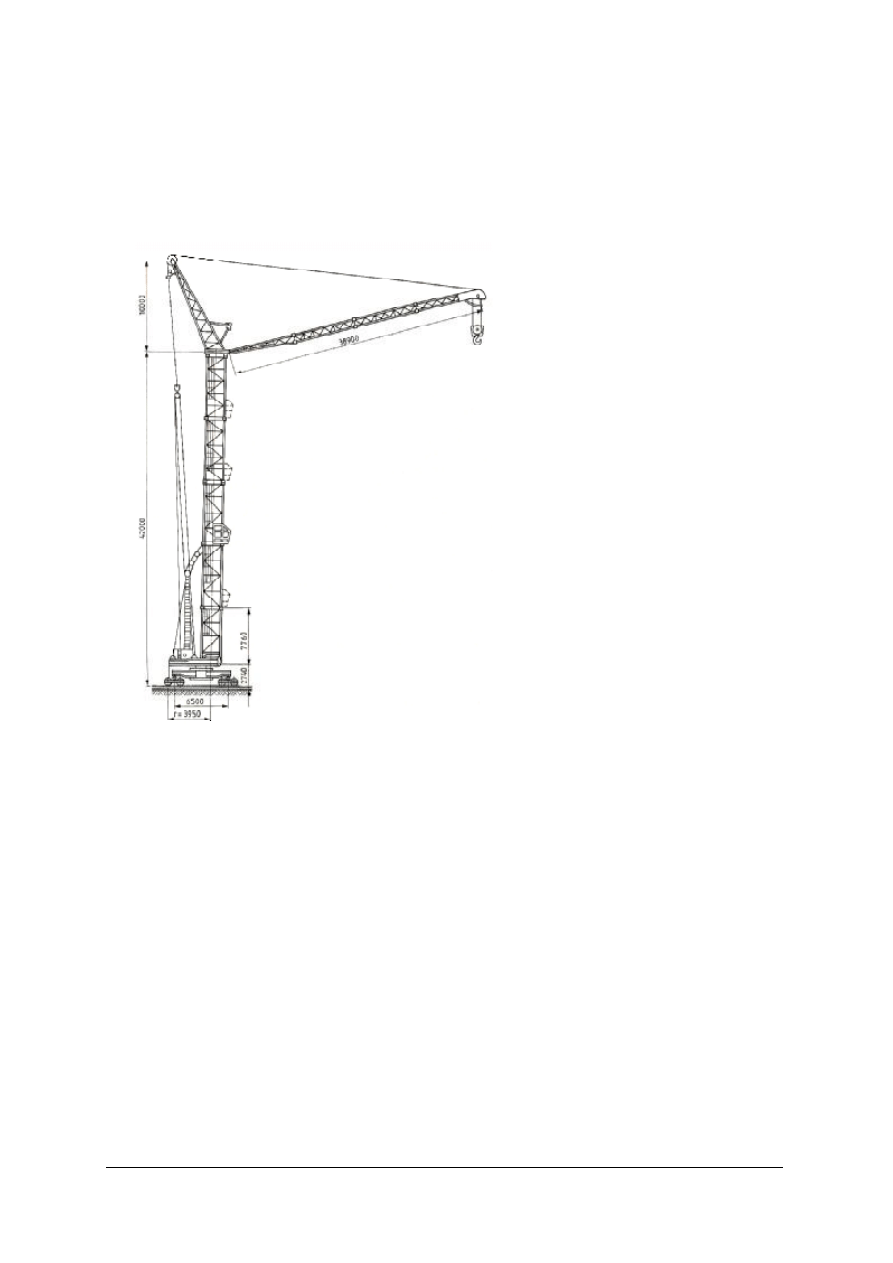

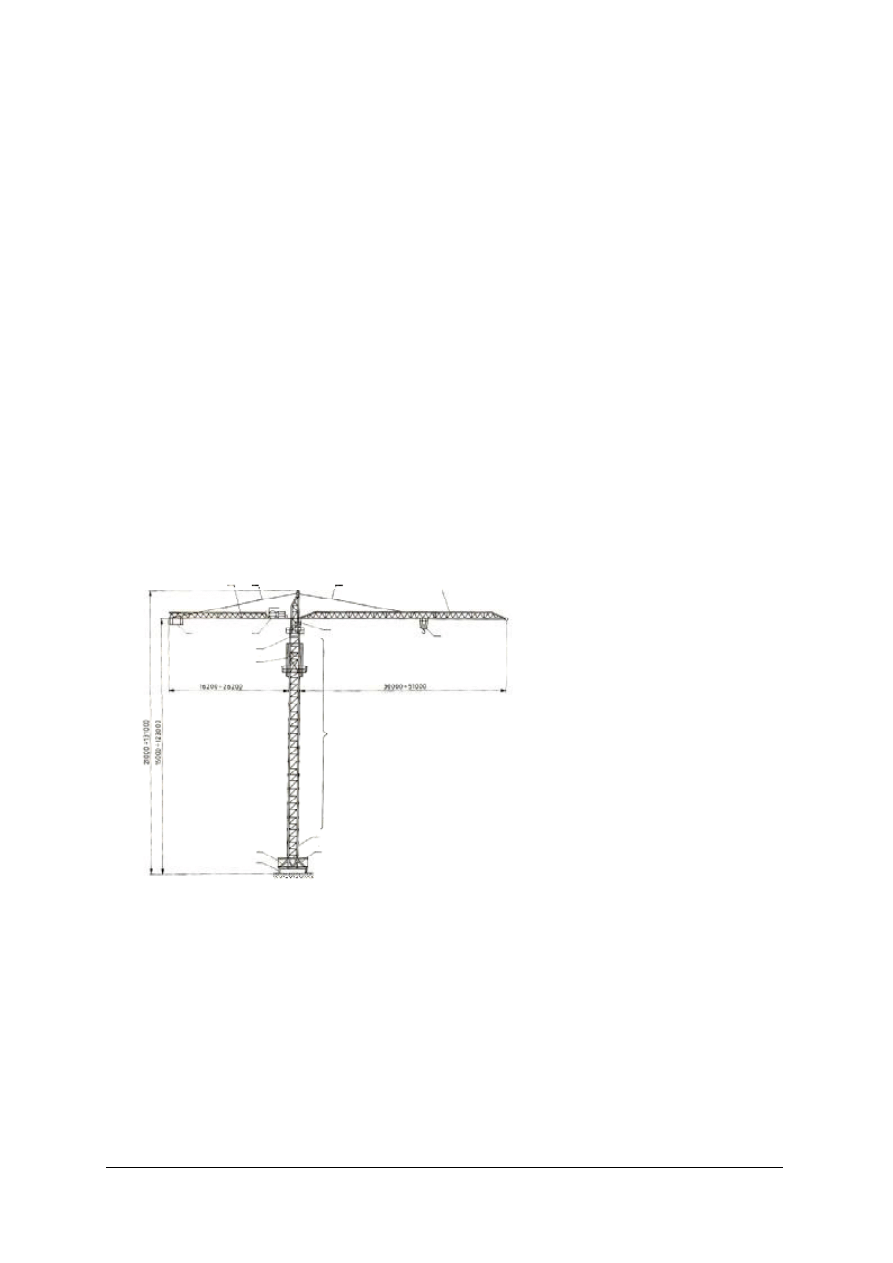

Żurawie wieżowe samowznoszące są bardzo przydatne w realizacji budynków wysokich.

Przykładem jest tu żuraw produkcji francuskiej „Potain 776 D”.

Rys. 15. Żuraw wieżowy samowznoszący typu „Potain” 776D” [6, s. 267]

W zależności od potrzeb żuraw ten można zmontować na torze, zakotwić w fundamencie

lub podwieszać do konstrukcji wsporczej połączonej ze stropami montowanego budynku. W tym

ostatnim wypadku żuraw nazywa się „szybowym”. Jeżeli żuraw jest usytuowany na zewnątrz

montowanego budynku, to wieżę żurawia kotwi się w odstępach około 18÷20 m do budynku.

W takim rozwiązaniu żuraw nazywa się „ przyściennym”. W wersji torowej (rozstaw szyn 6,0

m) podstawa żurawia jest obciążona balastem z płyt betonowych (każda o masie 4 t).

W zależności od wysokości wieży i długości wysięgnika stosuje się 8 lub 20 płyt. Z podstawy

wieży mogą być wymontowane wózki jezdne i zastąpione kotwiami zabetonowanymi

w fundamencie. W wersji przyściennej w fundamencie zabetonowuje się segment wieży

o przekroju 2 x 2 m.

Wieży żurawia samowznoszącego nie montuje się od razu do pełnej wymaganej wysokości.

Jest ona podwyższana w miarę zwiększania wysokości wznoszonego budynku. Wykorzystuje się

w tym celu specjalny segment montażowy, tzw. „klatkę montażową”, tj. kratownicę trójścienną,

która dzięki wyposażeniu w dźwigniki hydrauliczne, rolki i urządzenia kotwiące może być

przemieszczana wzdłuż wieży. Masa własna żurawia z przeciwwagą i wieżą wysokości 120 m

wynosi około 103 t. Do kołowego transportu żurawia koniecznych jest 16 samochodów

o ładowności 4,5 t, a do transportu kolejowego 6 wagonów platformowych. Żuraw montuje

przeszkolona brygada 5-osobowa w ciągu 10 dni. Konieczny jest plac montażowy o wymiarach

10 x 75 m i użycie żurawia samobieżnego mogącego podnieść element konstrukcji żurawia

o masie 13,5 t na wysokość 20 m.

Bardzo często obiekty budowlane, zwłaszcza przemysłowe, wznoszone są w bezpośrednim

sąsiedztwie bocznicy kolejowej. W takich sytuacjach można rozważać użycie od prac

montażowych żurawia kolejowego. Żurawie te używane są w kolejnictwie do prac

ratowniczych. Największe z nich mają udźwig do 250 t, a to umożliwia podnoszenie elementów

montażowych konstrukcji o dużej masie i dużych wymiarach.

1 - dolna część wieży,

2 - podstawa,

3 - wózki jezdne,

4 - balast,

5 - wieża,

6 - głowica wieży,

7 - segment do nadbudowy wieży,

8 - kabina operatora,

9 - wysięgnik roboczy,

10 - wysięgnik przeciwwagi,

11 - przeciwwaga,

12 - podwieszenie wysięgnika

roboczego,

13 - podwieszenie wysięgnika

przeciwwagi,

14 - wodzak,

15 - maszynownia

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

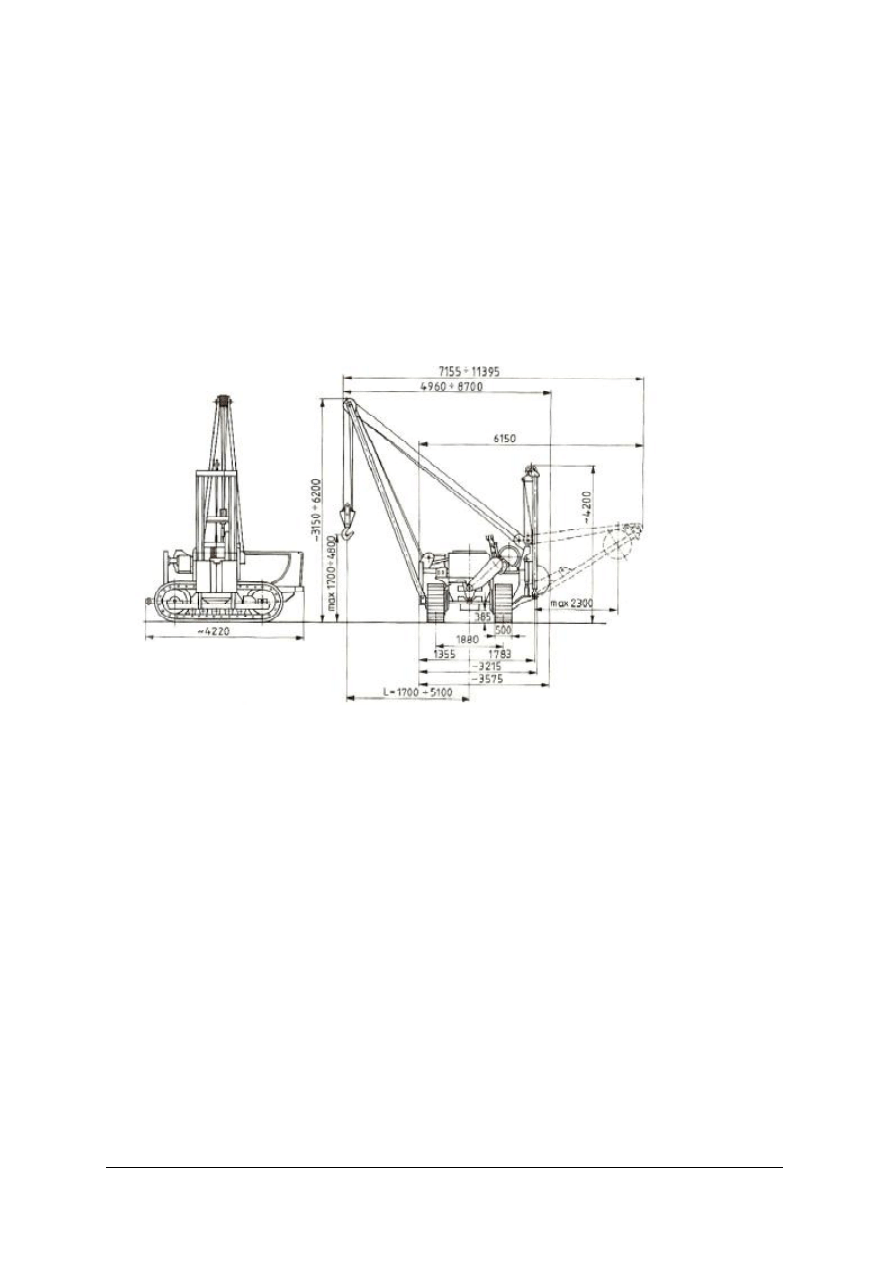

Żurawie samobieżne są to żurawie typu samochodowego, kołowe lub gąsienicowe. Własny

napęd umożliwia im samodzielne przemieszczanie się z małą prędkością 20 ÷ 30 km/h. Są one

głównie stosowane do prac przeładunkowych. Żurawie samobieżne gąsienicowe są używane

także do prac montażowych prowadzonych w trudnym terenie (piaszczystym, grząskim,

rozmokłym lub bardzo nierównym), gdzie gąsienice umożliwiają przemieszczanie się nawet

z ładunkiem po nie utwardzonym podłożu. Ze względu na małe prędkości przejazdu

i konieczność przewozu na dalsze odległości na przyczepach niskopodwoziowych lub wagonach

wgłębnych, żurawie samobieżne gąsienicowe są stosowane z zasady do pracy na placach budów

o długim cyklu inwestycyjnym. Pewne typy żurawi samobieżnych są przystosowane do

wykonywania wyłącznie wyspecjalizowanych prac. Przykładowo do układania rurociągów

w wykopach stosuje się żurawie gąsienicowe z bocznym wysięgnikiem.

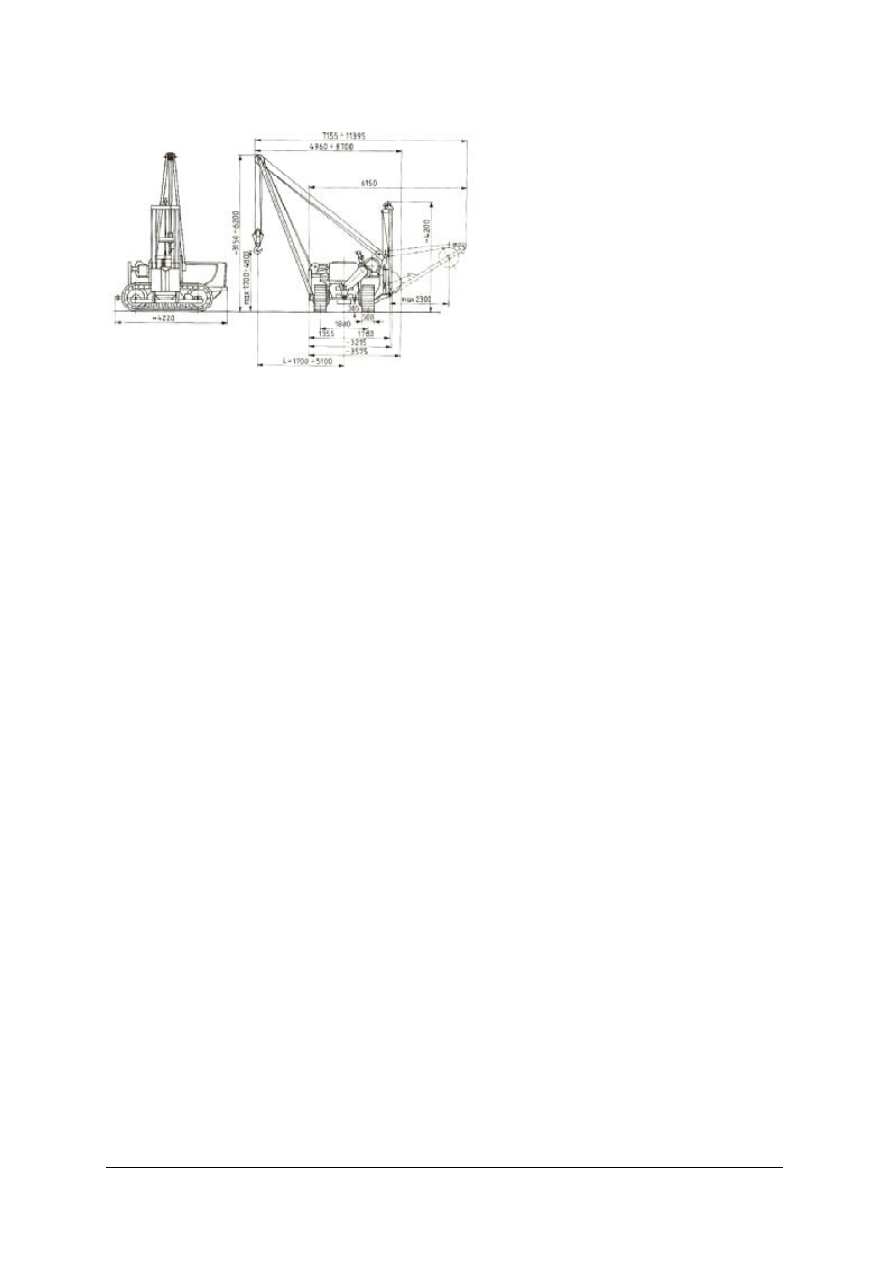

Rys. 16. Żuraw gąsienicowy z wysięgnikiem bocznym [6, s. 273]

Każdy żuraw ma opracowaną przez producenta instrukcję eksploatacji, w której są podane

szczegółowe zasady użytkowania żurawia. Niżej przytoczono ważniejsze przepisy pracy żurawi,

które ze względu na ich podstawowy charakter obowiązują w odniesieniu do wszystkich żurawi

montażowych.

1. Żurawie mogą być obsługiwane przez operatorów z odpowiednimi uprawnieniami.

2. Użytkownicy żurawi muszą bezwzględnie przestrzegać postanowień obowiązujących

instrukcji o planowo-zapobiegawczej obsłudze technicznej oraz naprawach maszyn

i urządzeń budowlanych.

3. Przed rozpoczęciem montażu musi być przeprowadzony odbiór kontrolny maszyny przez

upoważnionego pracownika.

4. Stale kontrolowane muszą być: stan torowisk lub terenu oraz instalacji elektrycznej

i uziemień.

5. Przed rozpoczęciem montażu personel kierowniczy jest zobowiązany zapoznać brygadę

montażową i operatorów z ustaleniami projektu technologii i organizacji montażu.

6. Podczas podnoszenia elementu, lina nośna żurawia powinna być zawsze pionowa. Zabrania

się podnoszenia, gdy lina nośna jest usytuowana ukośnie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

7. Po zawieszeniu elementu na haku należy go podnieść i zatrzymać na wysokości około 50 cm

nad terenem, następnie opuścić nie dotykając terenu i sprawdzić działanie hamulców oraz

prawidłowość zaczepienia uchwytów i pęt zawiesi.

8. Nie wolno przekraczać dopuszczalnego udźwigu żurawia.

9. Zabrania się pozostawiania zawieszonego elementu w czasie przerw roboczych.

10. Niedopuszczalne jest podnoszenie przymarzniętych lub zakleszczonych elementów

i elementów o nieznanej masie.

11. W wypadku pracy żurawia obok wykopów ziemnych bez umocnień należy zachować

właściwą odległość od krawędzi wykopu. Żuraw powinien być ustawiony w odległości co

najmniej 0,60 m poza klinem odłamu danej kategorii gruntu.

12. Przebywanie pracowników między ścianą wykopu a żurawiem jest zabronione, nawet

w czasie jego postoju.

13. Jeżeli siła wiatru wynosi 6 stopni w skali Beauforta (14 m/s; około 50 km/h), to należy

zmniejszyć obciążenie o 25%; gdy wynosi 7 stopni Beauforta (17 m/s; około 60 km,/h)

należy żuraw torowy zakotwić zaciskami na szynach i pracować przy zmniejszonym o 50%

obciążeniu, a gdy wynosi 8 stopni Beauforta (20 m/s; 72 km/h) pracę należy przerwać.

14. Zabrania się pracy żurawiami montażowymi pod liniami energetycznymi wysokiego

napięcia

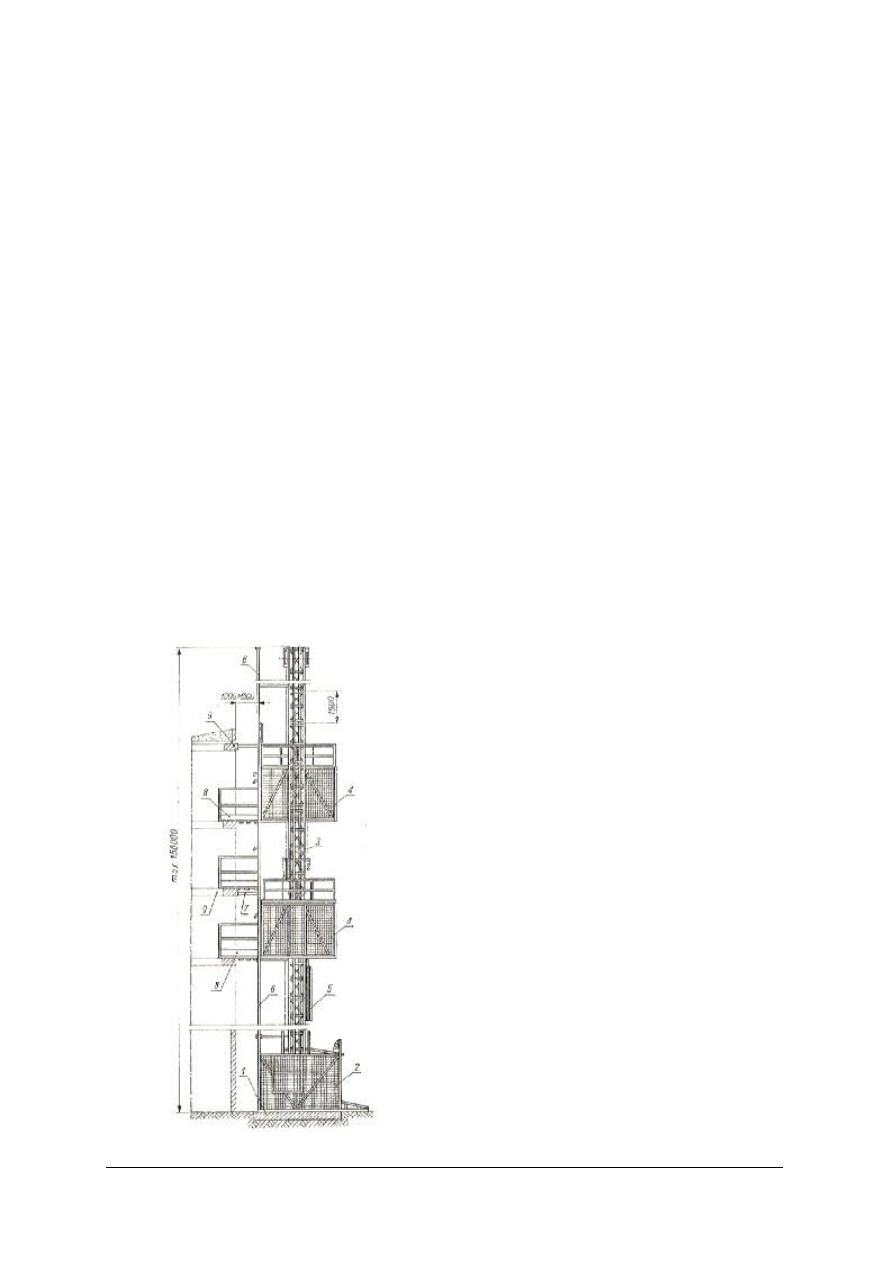

Wyciągi służą do przemieszczania ładunków pionowo lub wzdłuż linii o nieznacznym

odchyleniu od pionu. Niezmienne położenie platform lub pojemników z materiałami zapewniają

prowadnice. Jako prowadnice stosowane są kształtowniki lub liny stalowe.

Rys. 17. Wyciąg budowlany towarowo osobowy o wysokości podnoszenia do 150 m [5, s. 132]

1 - fundament betonowy,

2 - obudowa ochronna na poziomie terenu,

3 - kratowy maszt stalowy,

4 - kabiny towarowo-osobowe,

5 - przeciwciężar,

6 - prowadnica,

7 - kotew zamocowania prowadnic,

8 - pomosty,

9 - stropy wznoszonej konstrukcji

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyciągi są najtańszym środkiem transportu pionowego materiałów przy wznoszeniu

budynków metodami tradycyjnymi i stosowane są też w okresie wykonywania robót

wykończeniowych w budownictwie uprzemysłowionym.

Maszty montażowe są najprostszymi urządzeniami montażowymi, służącymi do pionowego

podnoszenia ciężaru. Są to urządzenia proste, jednak mało operatywne. W praktyce montażowej

ze względu na prostotę swojej konstrukcji są one nieraz stosowane jako urządzenia pomocnicze

do montażu i demontażu bardziej doskonałych maszyn montażowych np. żurawi.

Rys. 18. Schematy masztów montażowych [5, s. 136]

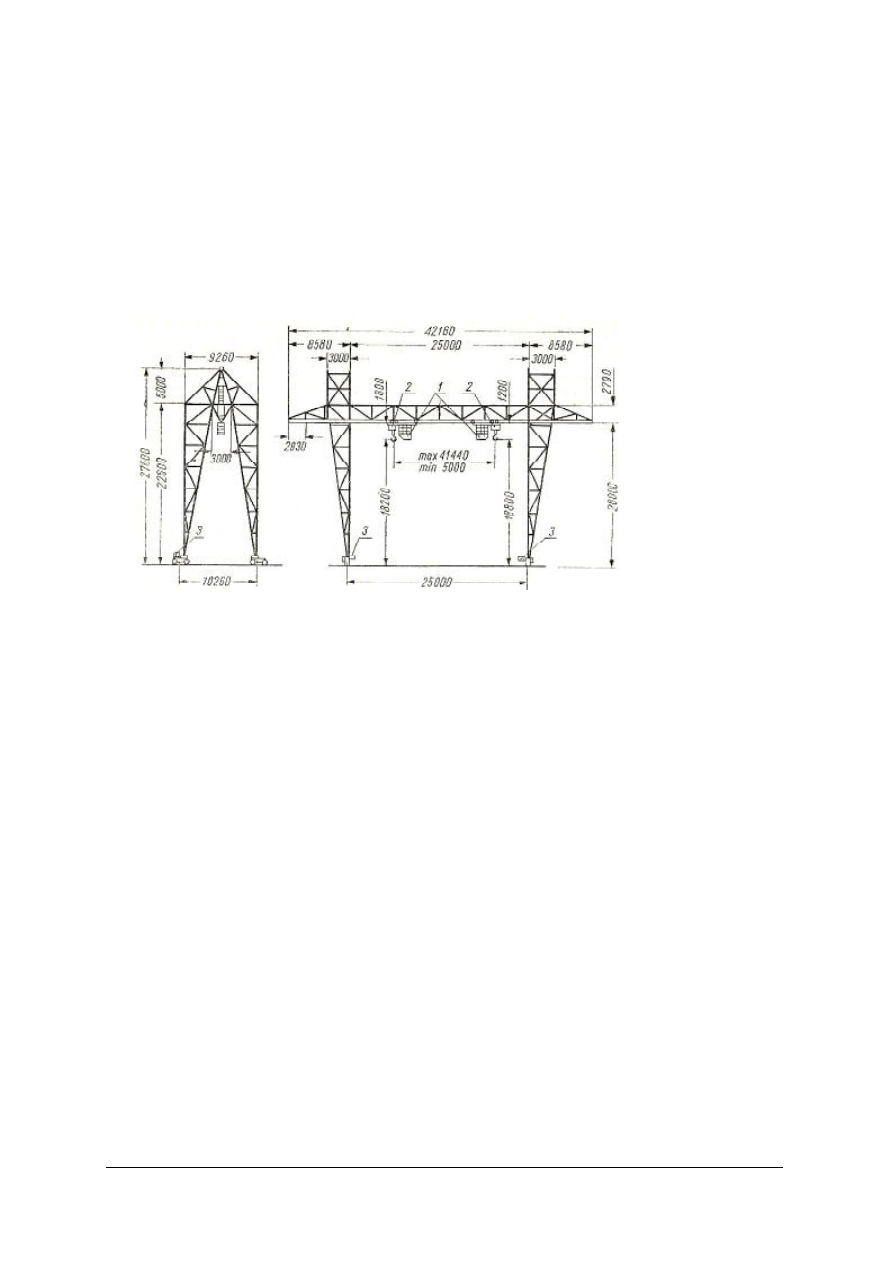

Suwnice bramowe składają się z następujących zasadniczych elementów konstrukcji: dwóch

wysokich podpór tworzących z dźwigarem sztywną ramę w kształcie bramy. Podpory są

ustawione na podwoziach jednoszynowych, co umożliwia przejazd suwnicy po torze.

Konstrukcja podpór jest przeważnie stalowa. Dźwigar poprzeczny, nazywamy też

niejednokrotnie mostem, konstruowany jest w postaci dwóch belek stalowych, zazwyczaj

o przekroju dwuteowym lub dla większych rozpiętości jako kratowy. Wzdłuż mostu jeździ jeden

a czasem kilka wózków (wodzaków), poruszanych za pomocą wciągarek (tzw. wodzarek);

wózek zaopatrzony jest w wielokrążki i hak. Jedna z podpór jest zaopatrzona w dodatkowe,

boczne usztywnienie związane z konstrukcją dźwigara poprzecznego;

Pole pracy suwnicy bramowej w płaszczyźnie prostopadłej do kierunku jej jazdy ma kształt

prostokąta, którego wysokość jest ograniczona wysokością podnoszenia haka, a szerokość równa

długości drogi możliwych przejazdów wózków po dźwigarze. Długość jazdy suwnicy ogranicza

długość torów, które układa się odpowiednio do niezbędnego zasięgu pracy dźwignicy.

Wielkości charakteryzujące suwnicę to: udźwig, szerokość jazdy pomiędzy krańcowymi

odbojami toru wózka na dźwigarze (moście) oraz wysokość podnoszenia. Ponadto należy liczyć

się z szerokością torów suwnicy oraz jej zewnętrznymi wymiarami gabarytowymi.

Suwnice bramowe-montażowe charakteryzują się przeważnie udźwigami w granicach 10 –

20 ton. Do montażu ciężkich elementów konstrukcji w budownictwie przemysłowym

i inżynierskim stosowane są suwnice ciężkie o udźwigu 40 - 80 ton, a nawet do 200 T.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Szerokość przemieszczania w płaszczyźnie pionowej suwnicy wynosi zazwyczaj 15 ÷ 20 m,

wysokość podnoszenia haka 8 ÷ 15 m.

Stosowanie suwnic bramowych-montażowych ma następujące zalety:

– lekką stosunkowo konstrukcję maszyny przy zachowaniu niezbędnej jej sztywności,

– małą w porównaniu z żurawiami innych typów pracochłonność montażu i demontażu,

– możliwość wysokiej wydajności pracy,

– dobrą widoczność przez operatora miejsca wbudowania

– niski stosunkowo koszt pracy maszyny.

Rys. 19. Schemat konstrukcji suwnicy bramowej [5, s. 182]

Transport samochodowy i ciągnikowy

Transport samochodowy jest w polskim budownictwie najbardziej rozpowszechnionym

rodzajem dalekiego transportu budowlanego. Jest on tańszy od transportu kolejowego przy

niedużych odległościach, natomiast przy odległościach mniejszych od 6,0 km bardziej

ekonomiczny od transportu samochodowego jest kołowy transport ciągnikowy. Do ujemnych

cech eksploatacyjnych samochodów ciężarowych, zwłaszcza podczas przewozów na mniejsze

odległości, należą przerwy techniczne, występujące nieregularnie w okresie załadunków

i wyładunków. W budownictwie stosowane są ciągniki samochodowe i rolnicze. Ciągniki

powinny pracować z wymiennymi zestawami przyczep; ma to szczególne znaczenie przy

transporcie elementów prefabrykowanych przy tzw. montażu z kół.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie maszyny wykorzystujemy do montażu i jakie jest ich przeznaczenie?

2. Z jakich podstawowych elementów składają się maszyny montażowe?

3. Jakich zasad należy przestrzegać w pracach z maszynami montażowymi?

1 - kabiny operatorów,

2 - wciągniki mechanizmów

podnoszenia,

3 - silniki mechanizmów jazdy

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.3. Ćwiczenia

Ćwiczenie 1

Wypisz zasady bezpieczeństwa jakie trzeba przestrzegać przy montażu żurawiem

wieżowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się rodzajami i użytkowaniem sprzętu montażowego,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wypisać zasady,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

– arkusz papieru formatu A2,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Wpisz na odnośnikach właściwe nazwy elementów składowych żurawia montażowego typu

„Potain” przedstawionego na rysunku.

Sposób wykonania ćwiczenia

Nauczyciel przedstawi rysunek żurawia montażowego typu „Potain”. Twoim zadaniem jest

wpisanie na odnośnikach właściwych nazw poszczególnych elementów żurawia i przedstawienie

nauczycielowi oraz kolegom z grupy.

Wyposażenie stanowiska pracy:

– rysunek żurawia,

– przybory do pisania,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 3

Wpisz na odnośnikach właściwe nazwy elementów składowych wyciągu budowlanego

towarowo osobowego przedstawionego na rysunku.

Sposób wykonania ćwiczenia

Nauczyciel przedstawi rysunek wyciągu budowlanego. Twoim zadaniem jest wpisanie na

odnośnikach właściwych nazw poszczególnych elementów wyciągu i przedstawienie

nauczycielowi oraz kolegom z grupy.

Wyposażenie stanowiska pracy:

– rysunek wyciągu,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 4

Wpisz przeznaczenie przedstawionych na rysunkach maszyn montażowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Nauczyciel przedstawi rysunki lub zdjęcia maszyn montażowych. Twoim zadaniem jest

wypisanie do jakich czynności montażowych używa się poszczególnych przedstawionych

maszyn. Swoją pracę przedstaw nauczycielowi oraz kolegom z grupy.

Wyposażenie stanowiska pracy:

– rysunki lub zdjęcia maszyn montażowych,

– przybory do pisania,

– arkusze papieru,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić zasady jakie należy stosować w pracach montażowych żurawiem? ¨

¨

2) wymienić części składowe sprzętu montażowego?

¨

¨

3) przedstawić jakie czynności mogą wykonywać poszczególne

maszyny montażowe?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Narzędzia, drobny sprzęt i pomocnicze urządzenia montażowe

4.3.1.Materiał nauczania

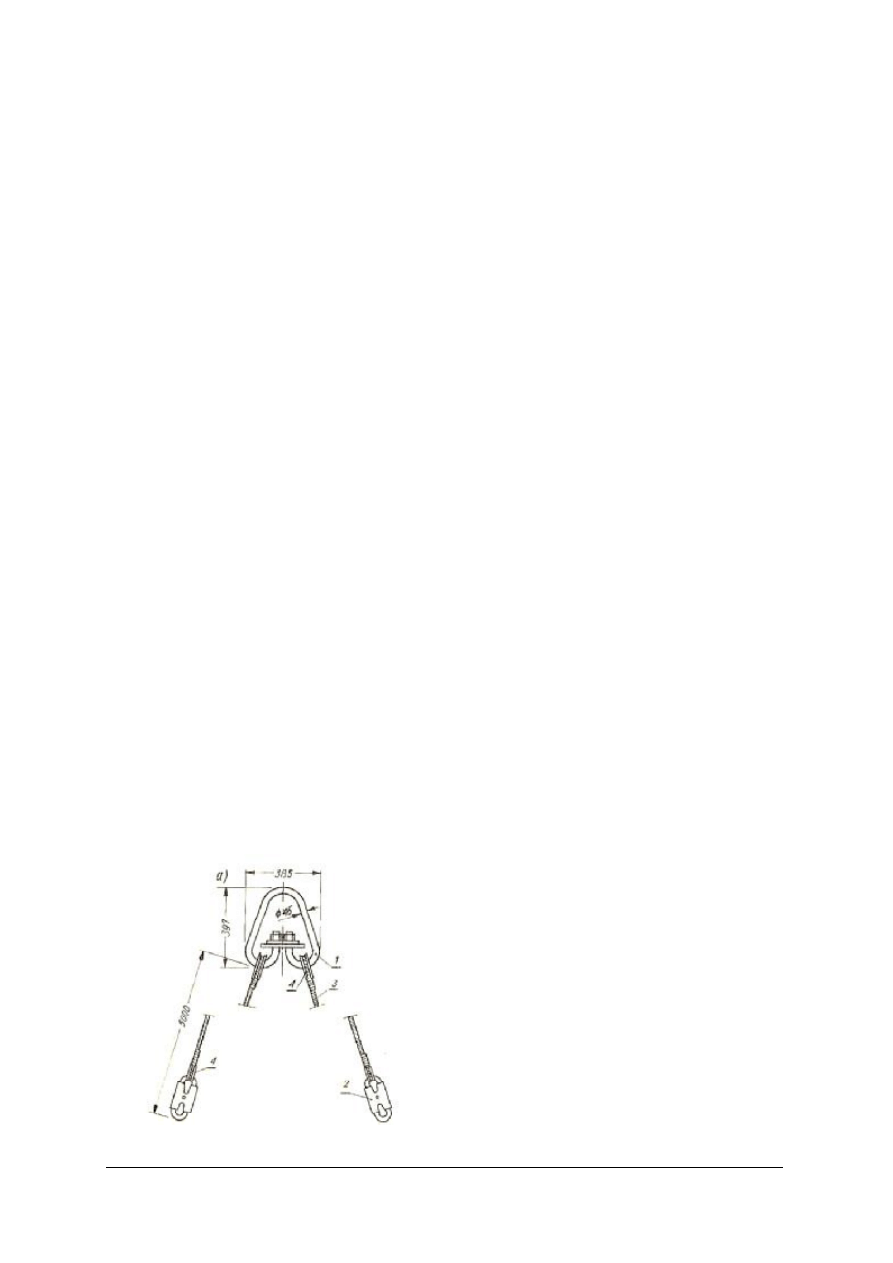

Do zawieszania prefabrykatów na haku maszyn montażowych i przeładunkowych służą

urządzenia zwane zawiesiami. Najpowszechniej stosuje się zawiesia linowe, dogodne ze

względu na małą masę, jednak przy elementach wielkowymiarowych muszą być stosowane

zawiesia linowo-belkowe, a przy prefabrykatach przestrzennych (np. kabiny sanitarne) zawiesia

linowo-ramowe. Te ostatnie zapewniają bardziej bezpieczne zawieszenie prefabrykatu; przy

silnym wietrze ograniczają chwiejność elementu oraz sprawiają. że podaje się go w pozycji

zgodnej z pozycją jego wbudowania. Przy zawieszaniu prefabrykatów na haku maszyny

montażowej montażyści zobowiązani są do:

1. Zawieszania

elementów

o

masie

nie

przekraczającej

udźwigu

nominalnego

z przestrzeganiem kolejności ich wbudowania według wykazu otrzymanego od kierownika

montażu.

2. Stosowania odpowiednich zawiesi,

3. Oględzin zewnętrznych elementu, ich oczyszczenia, wyprostowania lub odgięcia wkładek,

zamocowania urządzeń pomocniczych podnoszonych wraz z elementem, zaczepienia lin

kierunkowych.

4. Prawidłowego zaczepiania haków zawiesia, wyprostowania cięgien linowych.

5. Podania sygnału do rozpoczęcia pierwszego etapu podnoszenia.

6. Wzrokowego skontrolowania prawidłowości zawieszenia elementu na haku maszyny oraz

samego elementu po podniesieniu go na 0,5 m ponad poziomem składowania.

7. W przypadkach zauważenia nieprawidłowości zawieszenia lub zewnętrznych uszkodzeń

elementu podania sygnału do natychmiastowego jego opuszczenia na ziemię w celu

dokonania odpowiednich poprawek. Zewnętrzne uszkodzenia elementu muszą być

zgłaszane kierownikowi montażu, który decyduje, czy uszkodzony prefabrykat może być

podany do wbudowania.

8. W drugim etapie podnoszenia – kierowania elementu za pomocą 2 lin kierunkowych

i zapobiegania jego obrotom na linie udźwigu. Czynności skierowywania prefabrykatu

muszą być prowadzone bardzo ostrożnie i bez użycia siły, ażeby nie wyprowadzić go

z pozycji prawidłowego zawieszenia. Liny kierunkowe należy puszczać luzem, gdy element

minie zewnętrzną krawędź zmontowanego fragmentu konstrukcji.

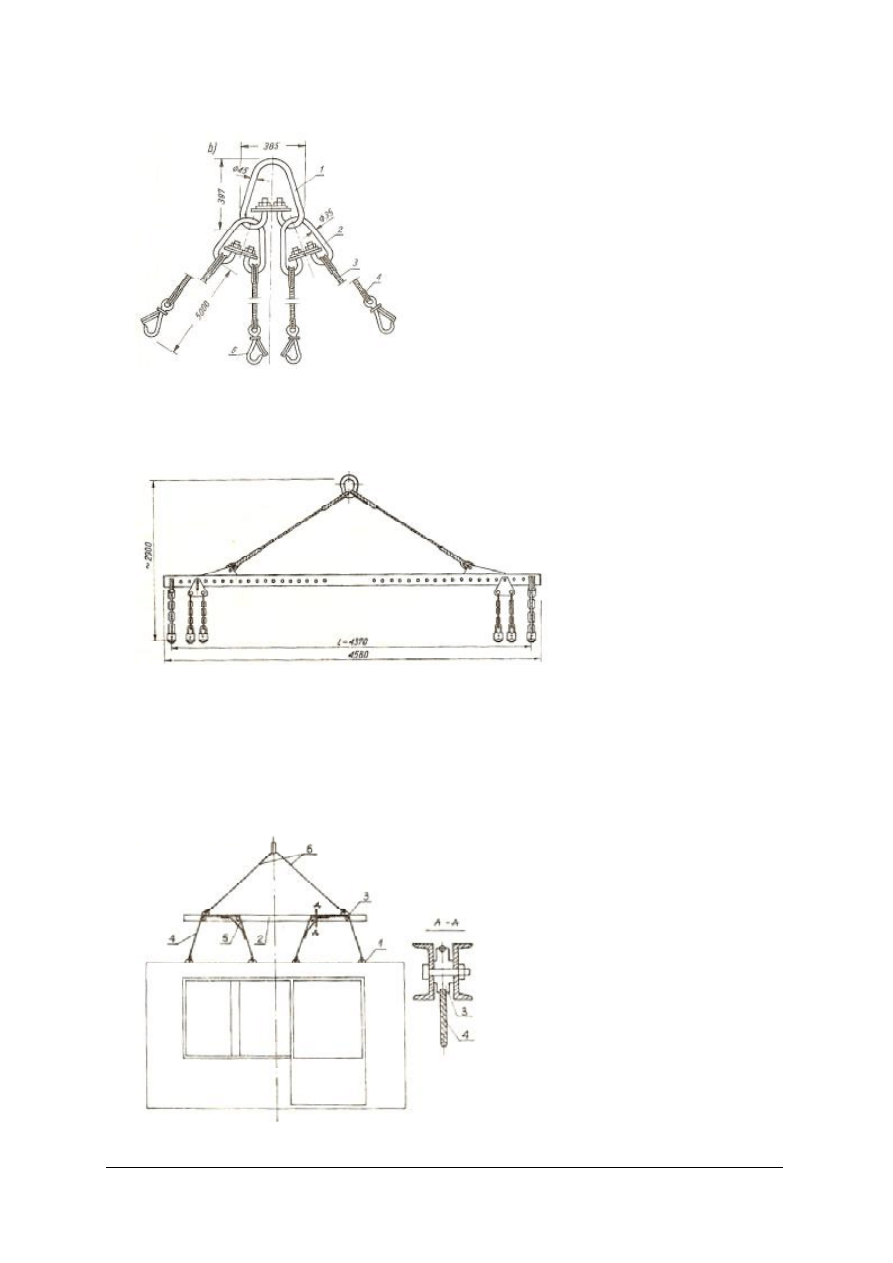

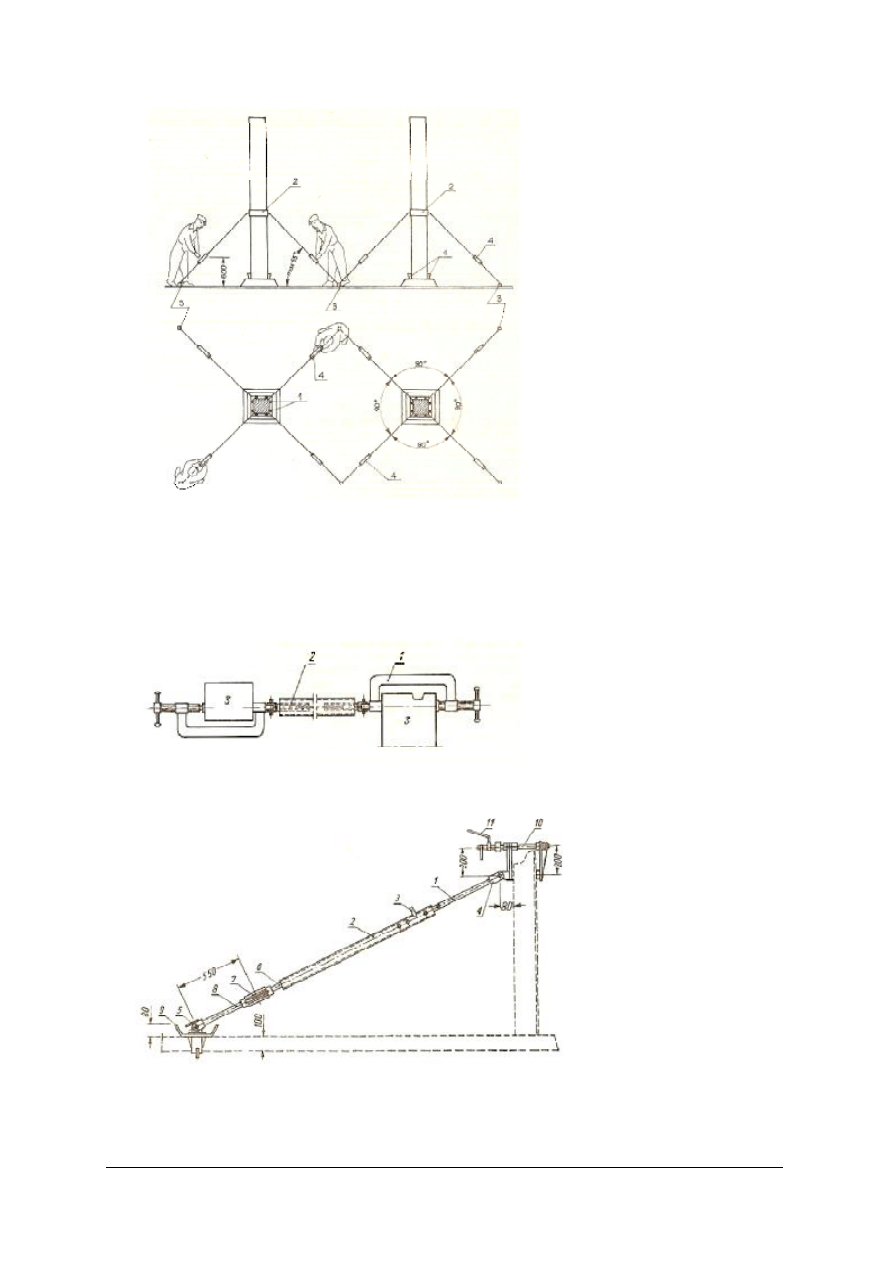

Rys. 20. Przykład zawiesia linowego dwucięgnowego [2, s. 267]

1 - ogniowo do zawieszenia na haku,

2 - hak zawiesia,

3 - liny cięgien,

4 - pętle z sercówkami

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Zawiesie linowe dwucięgnowe stosuje się do belek o długości do 6 m i masie do 3 ton.

Rys. 21. Zawiesie linowe czterocięgnowe [5, s. 539]

Zawiesia linowe czterociegnowe stosuje się do przekryć stropowych o powierzchni do 10 m

2

i masie do 3 ton.

Rys. 22. Zawiesie belkowe do płyt i ścian [5, s. 535]

Zawiesie belkowe do płyt ścian zewnętrznych i wewnętrznych ma możliwość zmian

położenia podbelkowych cięgien łańcuchowych, co pozwala na zastosowanie zawiesia do

wewnętrznych płyt ścian piwnic, wewnętrznych płyt ściennych kondygnacji nadziemnych, płyt

ścian zewnętrznych, ścianek działowych, elementów loggii, gzymsów, belek dachowych oraz

bloków elektrycznych.

Rys. 23. Zawiesie samorównoważące do niesymetrycznych płyt ściennych [2, s. 495]

1 - ogniowo do zawieszenia na haku,

2 - ogniwo pary cięgien,

3 - liny cięgien,

4 - pętle z sercówkami,

5 - hak zawiesia,

6 - haki lin zawiesia z obrotowym

palcem bezpieczeństwa

1 - uchwyty płyty ściennej,

2 - belka zawiesia,

3 - krążki linowe,

4 - liny stalowe dolnego podwieszenia,

5 - odcinek liny zabezpieczający przed

zsunięciem,

6 - cięgna linowe pod belką

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

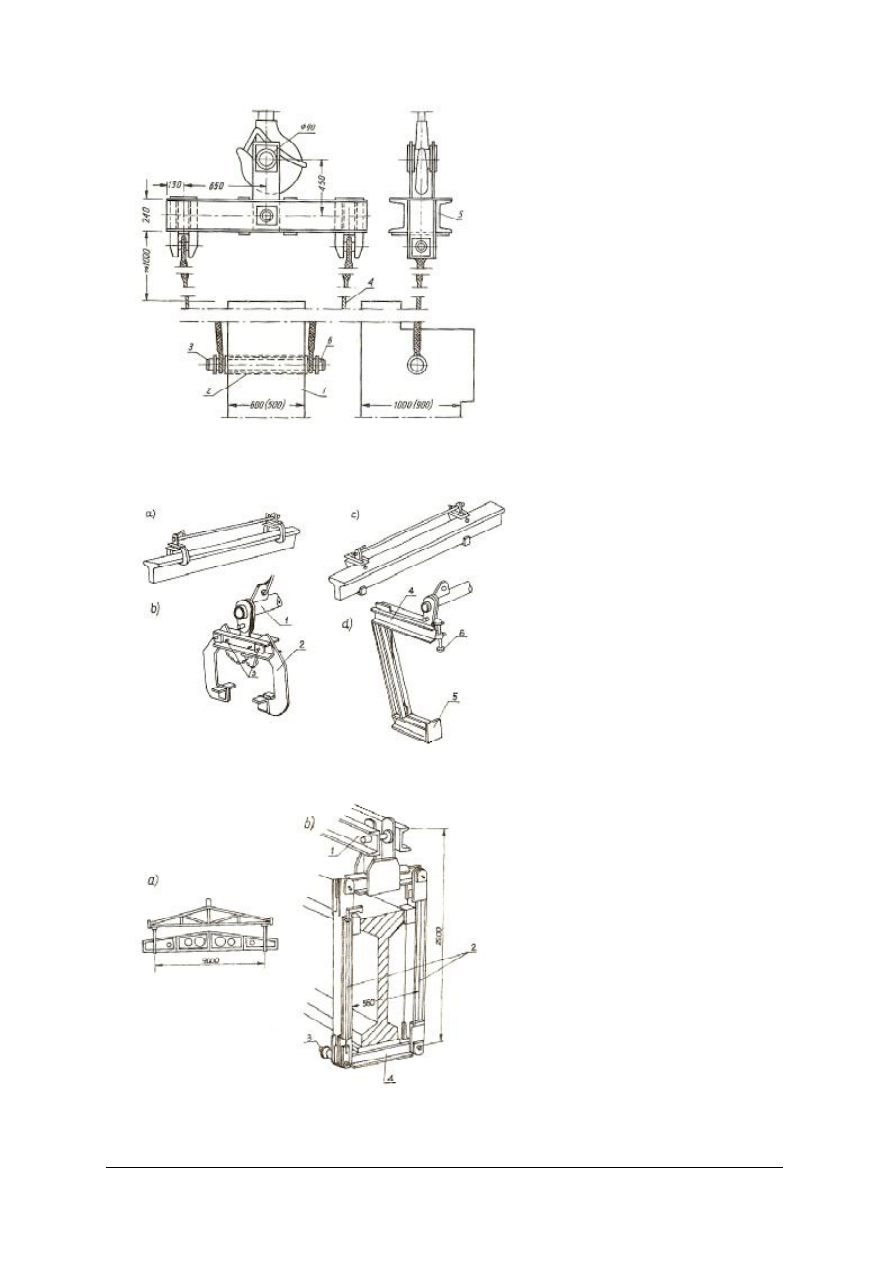

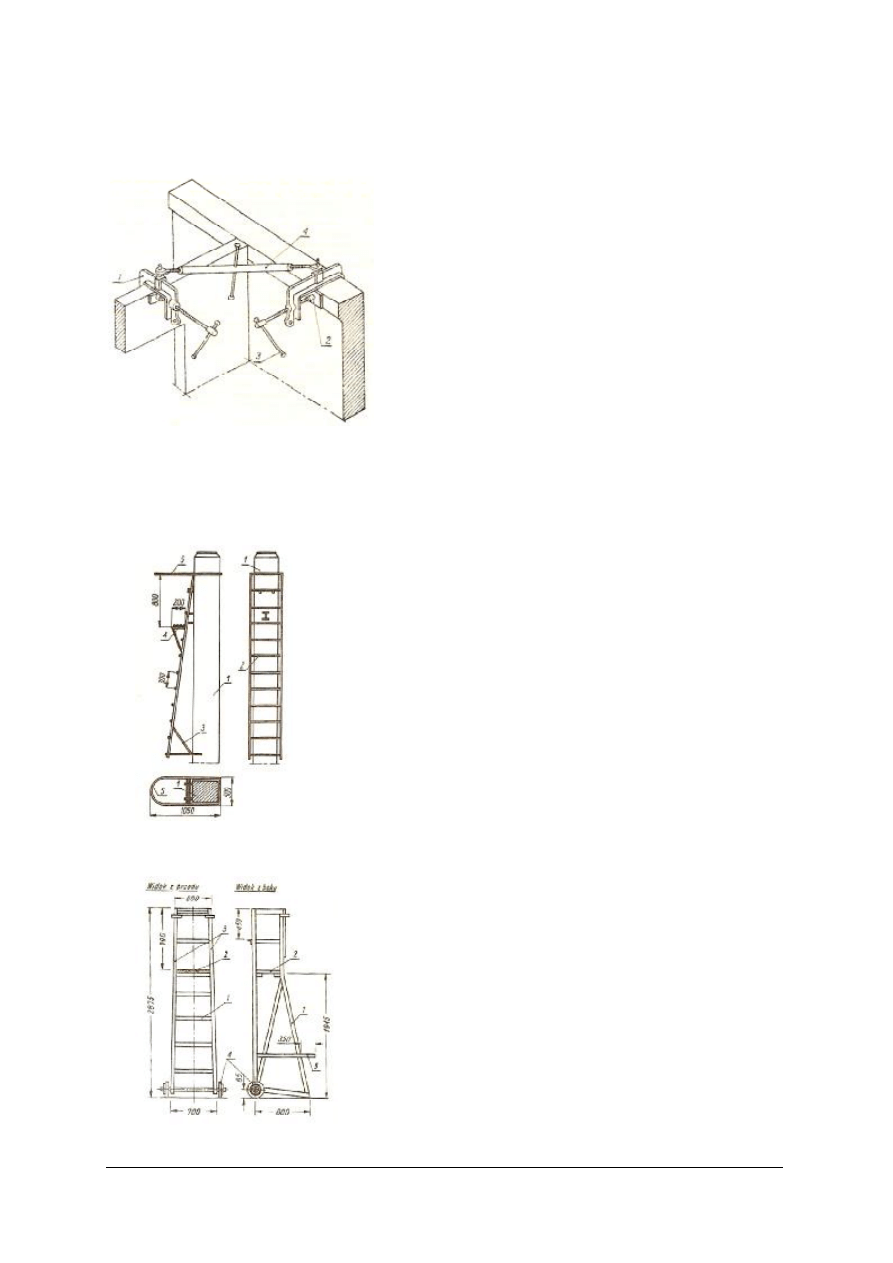

Rys. 24. Zawiesie belkowe do słupów [5, s. 530]

Rys. 25. Zawiesie chwytakowe do teowych, żelbetowych belek: a) belka uchwycona chwytakami zawiesia,

b) konstrukcja chwytaka, c) belka na chwytakach imadłowych, d) konstrukcja imadła [5, s. 531]

Rys. 26. Zawiesie z rozporą kratową do żelbetowych belek o przekroju dwuteowym: a) sposób zawieszenia,

b) półautomatyczne jarzmo podwieszenia dźwigara [5, s. 532]

1 - słup,

2 - rurka stalowa uzbrojenia kanału do

założenia sworznia,

3 - sworzeń stalowy,

4 - liny zawiesia,

5 - belka stalowa zawiesia,

6 - nakrętka przytrzymująca dolne

przewleki cięgien linowych

1 - łącznik zawiesia z rury,

2 - ramię chwytaka,

3 - przetyczki przeciwdziałające

rozwarciu szczęk,

4 - rama imadła,

5 - ogranicznik przesuwu,

6 - śruba dociskowa

1 - dolny pas kratownicy,

2 - ramiona jarzma,

3 - zawleczka dolnej przetyczki jarzma,

4 - otwierana dolna poprzeczka jarzma

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

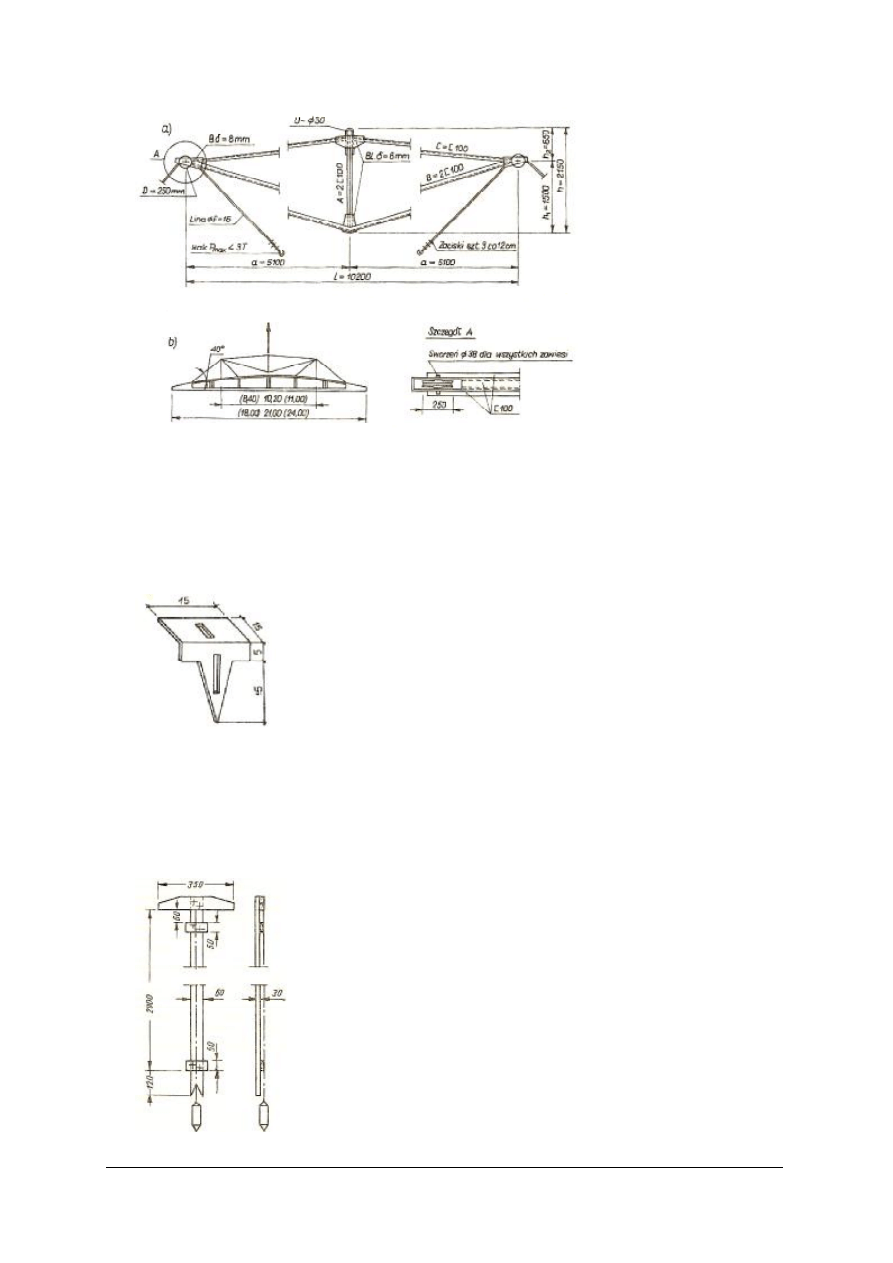

Rys. 27. Zawiesie do dźwigarów kablobetonowych: a) konstrukcja zawiesia, b) schemat zawiesia

i zawieszonego na nim dźwigara [5, s. 533]

Znacznik stosowany jest do przenoszenia śladów osi ścian na stropy kolejnych kondygnacji.

Znacznik wykonany jest z blachy stalowej o grubości 1 mm zgiętej pod kątem 90°; wycięcia

o szerokości 2 cm. Ślady te zaznacza się na bocznej powierzchni cokołów budynku i w miarę

postępu montażu przenosi za pomocą teodolitu. Szczeliny w znaczniku służą do znakowania

elementów farbą niezmywalną.

Rys. 28. Znacznik do przeniesienia śladów osi [5, s. 560]

Pion montażowy stosowany jest do rektyfikacji oraz kontroli pionowego ustawienia

elementów ściennych. Całkowita długość pionu wynosi 2,14 m, masa ok. 5 kg. Pion zawiesza

się górną poprzeczką na ustawionym elemencie. Niższe poprzeczki dosuwa się do bocznej

płaszczyzny sprawdzanego prefabrykatu. Element jest ustawiony pionowo, gdy sznur pionu trafi

dokładnie na wycięcie wykonane w dole deski pionu.

Rys. 29. Pion montażowy [2, s. 274]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

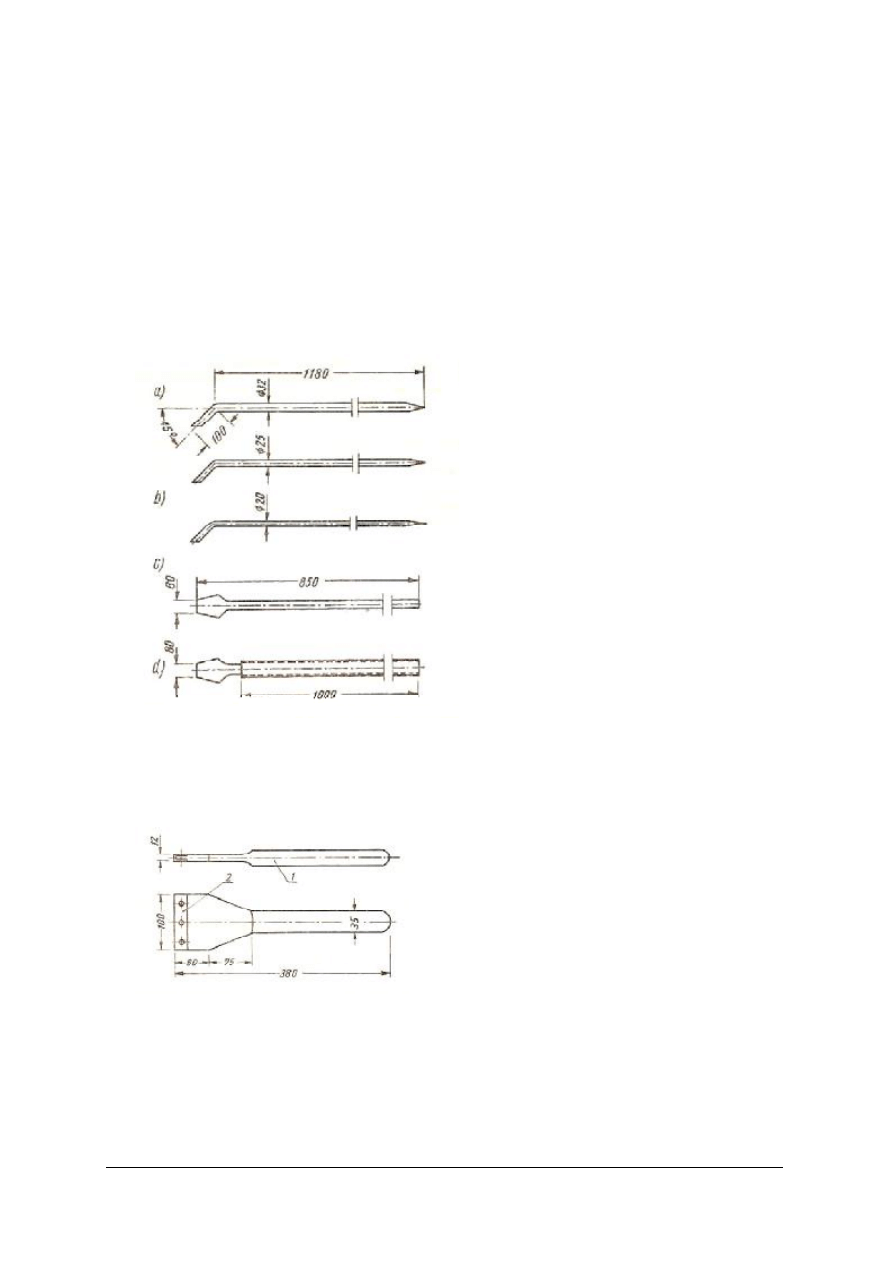

Drążki montażowe stosuje się do naprowadzania elementów w ostatnim momencie ich

opuszczania na miejsce projektowanego wbudowania oraz przesuwania elementów przy

ostatecznej rektyfikacji ich ustawiania. Drążki długie – przy elementach wielkowymiarowych,

krótkie przy średniowymiarowych.

Masa drążków wynosi:

a)

φ

32 mm - 8,5 kg,

φ

24 mm — 5,2 kg,

b)

φ

20 mm - 3,2 kg,

c) krótki bez nasadki - 3,1 kg,

d) krótki z nasadką przedłużającą z rury stalowej - 4,3 kg.

Rys. 30. Drążki montażowe [5, s. 557]

Łopatka służy do zagęszczania zaprawy w spoinach między elementami.

Rys. 31. Łopatka drewniana [5, s. 558]

Liny odciągowe do utrzymywania i rektyfikacji pionowego ustawienia słupów należy

stosować przy słupach o masie ponad 8 ton i wysokości ponad 8 m. Pozwalają one na

jednoetapowe betonowanie kielicha stopy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 32. Liny odciągowe [5, s. 574]

Rozpora pozioma służy do utrzymywania i rektyfikacji pionowego ustawienia równoległych

do siebie elementów konstrukcji.

Rys. 33. Rozpora pozioma [5, s. 550]

Rys. 34. Zastrzał utrzymująco-rektyfikacyjny [2, s. 272]

1 - kliny z twardego drewna,

2 - opaska z płaskownika,

3 - kotwie,

4 - śruby rzymskie,

1 - imadło ze śrubą dociskową

mocujące rozporę na elemencie,

2 - rozpora rury stalowej,

3 - utrzymywane prefabrykaty

1 - rura stalowa

φ

25,2 mm,

2 - rura stalowa

φ

40 mm,

3 - przetyczka,

4 - uchwyt widłowy,

5 - śruba,

6 - pręt wkręcany z gwintem,

7 - śruba rzymska,

8 - pręt zakończony widełkami,

9 - uchwyt umieszczony w stropie,

10 - imadło chwytające płytę,

11 - śruba z nakrętką motylkową do

ściągania ramion imadła

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Łącznik imakowy stosuje się przy montażu budynku o krzyżowym układzie ścian nośnych

lub o układach poprzecznych lub trójwarstwowych ścianach zewnętrznych. Co najmniej jedna

płyta musi być utrzymywana dwoma zastrzałami.

Rys. 35. Łącznik imakowy do utrzymywania i rektyfikacji elementów ściennych [2, s. 273]

Drabina służy do montażu budynków przy wykonywaniu procesów wymagających pracy

ponad poziomem stropu. Drabinkę zawiesza się na słupie przed podniesieniem go do montażu.

Zdejmuje się ją za pomocą żurawia.

Rys. 36. Pomost montażowy na drabinie zawieszonej na słupie realizowanej konstrukcji [5, s. 556]

Rys. 37. Wolnostojąca drabina przewoźna [5, s. 555]

1 - imadło,

2 - śruba dociskowa,

3 - dźwignia śruby,

4 - łącznik rurowy z gwintem wewnętrznym

1 - słup,

2 - drabina zawieszona na słupie,

3 - konstrukcja dolnego podparcia drabiny,

4 - pomost,

5 - obejma z poręczą zabezpieczającą

1 - drabinka do wejścia na pomost,

2 - pomost,

3 - barierka,

4 - para kółek do przetaczania drabiny,

5 - rękojeści do unoszenia drabiny przy przetaczaniu

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

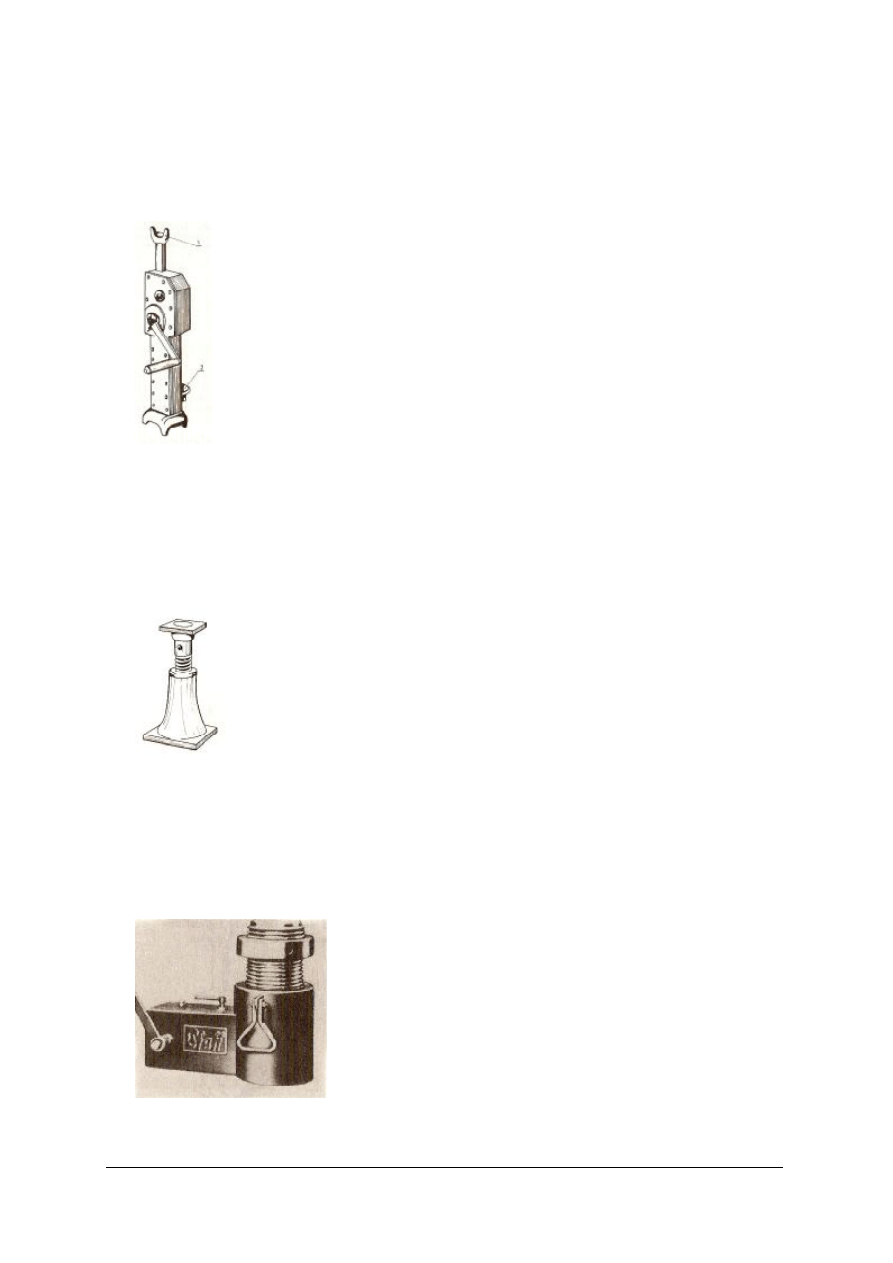

Dźwigniki stosuje się do podnoszenia konstrukcji na małe wysokości. W zależności od

mechanizmu napędzającego, dźwigniki mogą być zębatkowe, śrubowe lub hydrauliczne.

Pokazany dźwignik zębatkowy napędzany jest korbą. Zębatka zakończona koroną

i wyposażona w pazur wysuwa się z kadłuba podnosząc przemieszczaną konstrukcję albo na

koronie, albo na pazurze. Udźwig tego rodzaju dźwigników wynosi do 20 t.

Rys. 38. Dźwignik zębatkowy [6, s. 248]

Dźwignik śrubowy składa się ze śruby z pokrętłem i obudowy. Na rysunku pokazano otwór

w łbie śruby, w który wkłada się pokrętło (pręt stalowy). Szybkość podnoszenia dźwignikami

śrubowymi, jak również ich sprawność jest w porównaniu z dźwignikami zębatkowymi

mniejsza; są one natomiast samohamowne i nie wymagają zabezpieczeń (zapadek), jak

w dźwignikach zębatkowych.

Rys.39. Dźwignik śrubowy [6, s. 248]

Dźwigniki hydrauliczne używane są do podnoszenia elementów o dużej masie. Ich działanie

opiera się na zasadzie naczyń połączonych, w których ciśnienie wywierane przez tłok pompy

o małej średnicy przenosi się na tłok cylindra dźwignika o znacznej średnicy i przez to wytwarza

duże siły. Cieczą przenoszącą ciśnienie jest zazwyczaj olej. Dźwigniki hydrauliczne mają

udźwig do 200 t. Ich napęd może być ręczny lub elektryczny.

Rys. 40. Dźwignik hydrauliczny [6, s. 250]

1 - korona,

2 - pazur

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Podczas eksploatacji dźwigników hydraulicznych ciśnienie oleju jest bardzo duże

(do 50 MPa). Dlatego ich stosowanie wymaga szczególnej ostrożności, ciągłej kontroli ciśnienia

w układzie i stanu przewodów olejowych.

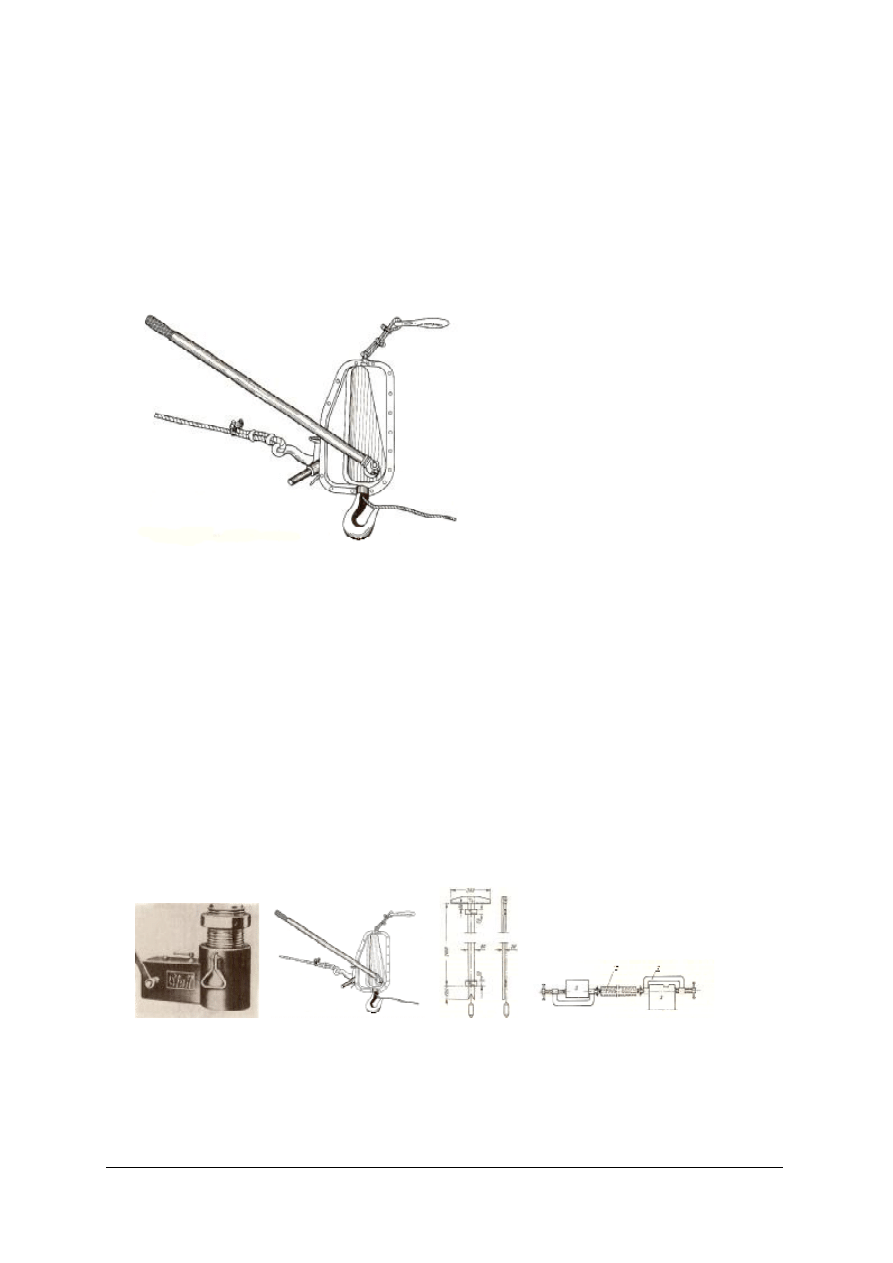

Do regulacji konstrukcji podczas jej scalania bardzo pomocne są przeciągarki szczękowe.

W korpusie przeciągarki jest wmontowany mechanizm dźwigniowo-krzywkowy z dwiema

parami szczęk dociskowych, które przechwytują kolejno linę i przesuwają ją przez korpus

przeciągarki. Przeciągarkę mocuje się hakiem do elementów stałych, ucho liny łączy się

z przemieszczaną konstrukcją i wykonując dźwignią ruchy „pompujące” przeciąga się

konstrukcję.

Rys. 41. Przeciągarka szczękowa [6, s. 251]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich zasad należy przestrzegać przy zawieszaniu prefabrykatu na haku maszyny

montażowej?

2. Jakie sprzęty wykorzystuje się przy montażu konstrukcji budowlanych?

3. Przy jakich robotach wykorzystuje się poszczególne narzędzia i sprzęt montażowy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wpisz przeznaczenie przedstawionych na rysunkach narzędzi i sprzętu montażowego.

Sposób wykonania ćwiczenia

Nauczyciel przedstawi rysunki lub zdjęcia narzędzi i sprzętu montażowego. Twoim

zadaniem jest wypisanie do jakich czynności montażowych używa się poszczególnych urządzeń

i sprzętu. Swoją pracę przedstaw nauczycielowi oraz kolegom z grupy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

– rysunki lub zdjęcia urządzeń i sprzętu montażowego,

– przybory do pisania,

– arkusze papieru,

– literatura z rozdziału 6.

Ćwiczenie 2

Wypisz zasady jakich trzeba przestrzegać przy zawieszaniu prefabrykatu na haku maszyny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się rodzajami i użytkowaniem zawiesi montażowych,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wypisać zasady,

4) zaprezentować wykonane ćwiczenie,

Wyposażenie stanowiska pracy:

– arkusz papieru formatu A2,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Dobierz narzędzia i sprzęt montażowy do montażu żelbetowej płyty ściennej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rodzajami i przeznaczeniem sprzętu montażowego,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wypisać sprzęt,

4) zaprezentować wykonane ćwiczenie,

Wyposażenie stanowiska pracy:

– arkusz papieru formatu A2,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 4

Dobierz narzędzia i sprzęt montażowy do montażu żelbetowego słupa o wysokości 9 m

kotwionego w stopie kielichowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rodzajami i przeznaczeniem sprzętu montażowego,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wypisać sprzęt,

4) zaprezentować wykonane ćwiczenie,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Wyposażenie stanowiska pracy:

– arkusz papieru formatu A2,

– przybory do pisania,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wymienić zasady jakich należy przestrzegać przy zawieszaniu

prefabrykatu na haku maszyny?

¨ ¨

2) określić przeznaczenie poszczególnych urządzeń montażowych?

¨ ¨

3) dobierać narzędzia i sprzęt do robót montażowych?

¨ ¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania: otwarte, z luką

i wielokrotnego wyboru, prawda – fałsz.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X lub wpisując prawidłową odpowiedź. W przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową.

6. Test składa się z dwóch części o różnym stopniu trudności: I część – poziom podstawowy,

II część - poziom ponadpodstawowy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 90 min.

Powodzenia !

ZESTAW ZADAŃ TESTOWYCH

Część I

1. Liny stosowane w pracach montażowych wyrabia się z drutu stalowego o średnicy::

a) 0,2 ÷ 1,0 mm,

b) 0,3 ÷ 1,5 mm,

c) 0,5 ÷ 2,0 mm,

d) 0,6 ÷ 3,4 mm.

2. Rysunek przedstawia:

a) sercówkę,

b) zacisk linowy,

c) krążek linowy,

d) zawiesie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

3. Smarowanie lin przeprowadza się ręcznie lub mechanicznie, stosując smar podgrzany do

temperatury 70 ÷ 80 °C .

a) tak

b) nie

4. Liny jednozwite składają się z drutów jednakowej średnicy, splecionych spiralnie dookoła

………………………………………………….. ..

5. Masa obciążników przy kotwieniu wciągarki balastem powinna być większa od siły w linie o:

a) 1,5 raza,

b) 2 razy,

c) 2,5 raza,

d) 3 razy.

6. Zawiesie linowe dwucięgnowe stosuje się do belek o długości do:

a) 4 m,

b) 5 m,

c) 6 m,

d) 7 m.

7. Prace montażowe należy przerwać jeżeli prędkość wiatru przekracza.

a) 50 km/h,

b) 60 km/h,

c) 65 km/h,

d) 72 km/h.

8. Zawiesia linowe czterocięgnowe stosuje się do przekryć stropowych o powierzchni do:

a) 6 m

2

,

b) 10 m

2

,

c) 12 m

2

,

d) 15 m

2

.

9. Liny odciągowe do utrzymania i rektyfikacji pionowego ustawienia słupów należy stosować

przy słupach o masie …….……………………. i wysokości …………………...

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

10. Rysunek przedstawia żuraw.

a) gąsienicowy z wysięgnikiem bocznym,

b) wieżowy typu „Potain”,

c) samochodowy,

d) wieżowy typu „Mostostal”.

11. Wielokrążki służą do zmniejszenia siły ciągnącej.

a) tak

b) nie

12. Podczas podnoszenia elementu kierunek liny nośnej żurawia powinien być ……………...

13. Przebywanie pracowników między ścianą wykopu a żurawiem jest zabronione.

a) tak

b) nie

Część II

14. Wymień jakie oznaki uszkodzenia decydują o wycofaniu liny z użycia.

15. Narysuj tymczasowe połączenie liny za pomocą zacisków śrubowych.

16. Wymień podstawowe elementy kotwi drewnianych do kotwienia wciągarek.

17. Narysuj schemat olinowania zblocza dwukrążkowego.

18. Wymień zalety stosowania suwnic bramowych.

19. Narysuj sposób zakotwienia wciągarki w gruncie.

20. Wymień rodzaje dźwigników.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

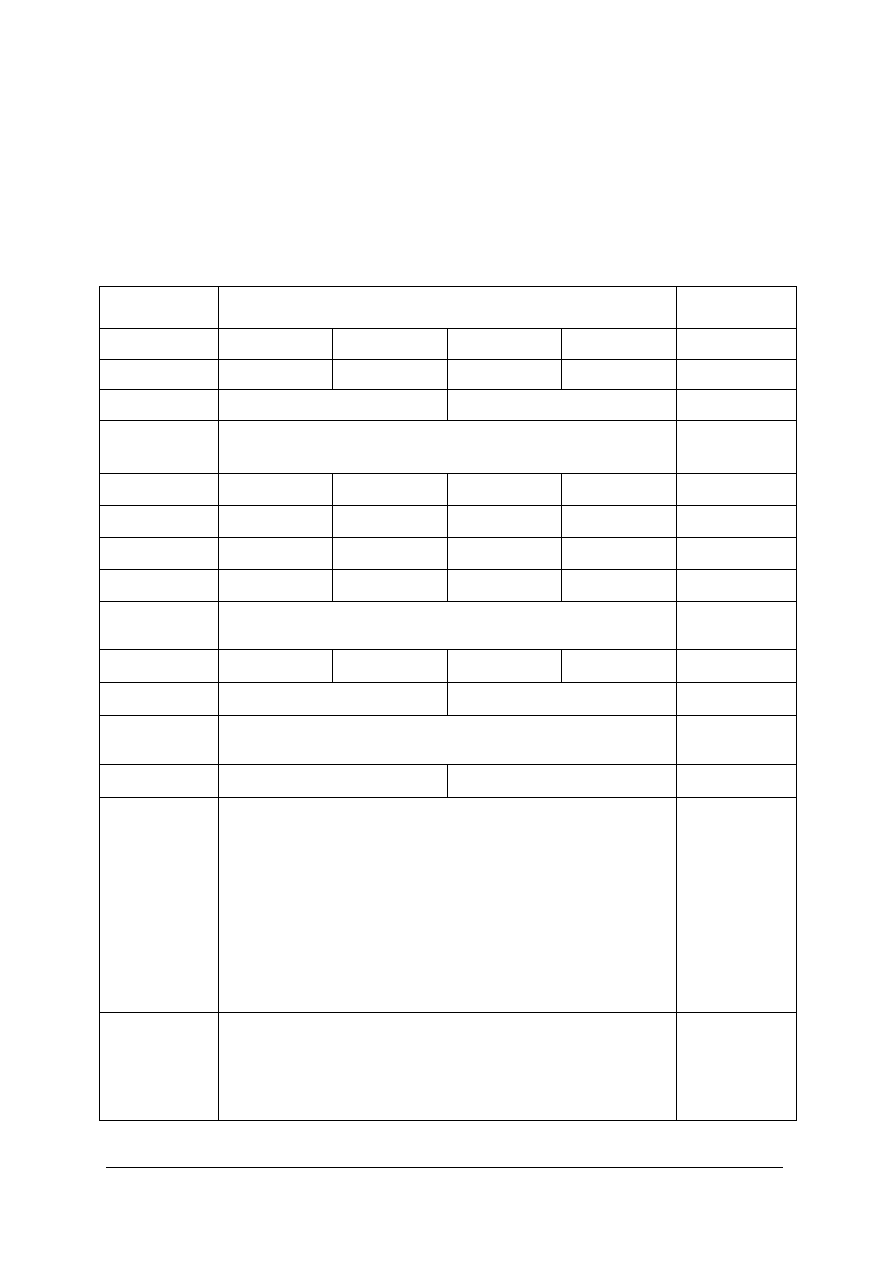

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Dobieranie narzędzi, sprzętu i maszyn do robót montażowych

Zakreśl poprawną odpowiedź lub wpisz odpowiedzi.

Numer

pytania

Odpowiedzi

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

4

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

10

a

b

c

d

11

a

b

12

13

a

b

14

15

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

16

17

18

19

20

Razem

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

6. LITERATURA

1. Mielczarek Z.: Nowoczesne konstrukcje w budownictwie ogólnym. Arkady, Warszawa 2003

2. Poradnik majstra budowlanego. Praca zbiorowa. Arkady, Warszawa 2003

3. Pyrak S., Włodarczyk W.: Konstrukcje budowlane. WSiP, Warszawa 1995

4. Pyrak S.: Konstrukcje z betonu. WSiP, Warszawa 2001

5. Rowiński L., Widera J.: Zmechanizowane roboty budowlane. Poradnik. Arkady, Warszawa

1976

6. Ziółko J.: Konstrukcje stalowe cz.2. Wytwarzanie i montaż. WSiP, Warszawa 1995

Wyszukiwarka

Podobne podstrony:

Dobieranie narzędzi, sprzętu i maszyn do robót ciesielskich

14 01 Maszyny do robot ziemnychid 15606

14 02 Maszyny do robot budowlanychid 15607

MASZYNY DO ROBÓT ZIEMNYCH I BUDOWLANYCH, BHP, PODSTAWOWE PRZEPISY BHP

14-03-Maszyny do robot pomocniczych i wykonczeniowych

14-02-Maszyny do robot budowlanych

14-01-Maszyny do robot ziemnych

Maszyny do robót ziemnych, Politechnika krakowsla, uczelnia, Nueva carpeta, !5.0!Nawierzchnie Egzami

Budowlane (dkozikowski), Rozp eksploatacja maszyn do robot ziemnych i drogowych, ROZPORZĄDZENIE MINI

14 01 Maszyny do robot ziemnychid 15606

14 02 Maszyny do robot budowlanychid 15607

01 Dobieranie narzędzi, maszyn i sprzętu do robót ciesielskich

więcej podobnych podstron