„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

`

MINISTERSTWO EDUKACJI

NARODOWEJ

Marcin Tomaszewski

Kształtowanie

elementów

narzędziami

ręcznymi

i zmechanizowanymi 311[32].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Halina Nowak

mgr inż. Bożena Krasnodębska

Opracowanie redakcyjne:

mgr inż. Marcin Tomaszewski

Konsultacja:

mgr Małgorzata Sołtysiak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z2.01

Kształtowanie elementów narzędziami ręcznymi zawartej w modułowym programie

nauczania dla zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rodzaj, charakterystyka i klasyfikacja sposobów obróbki drewna

i tworzyw drzewnych oraz znaczenie obróbki cięciem

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Stanowisko pracy do obróbki skrawaniem

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

17

4.3. Proces trasowania i skrawanie nożem elementarnym

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4 Wpływ wad drewna na jego obróbkę

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

4.5. Ręczna obróbka drewna i ocena jej jakości

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

32

33

4.6. Narzędzia ręczne –przygotowanie, konserwacja i zakres stosowania

34

4.6.1. Materiał nauczania

34

4.6.2. Pytania sprawdzające

46

4.6.3. Ćwiczenia

46

4.6.4. Sprawdzian postępów

48

4.7. Narzędzia zmechanizowane –przygotowanie, konserwacja i zakres

stosowania

49

4.7.1. Materiał nauczania

49

4.7.2. Pytania sprawdzające

54

4.7.3. Ćwiczenia

54

4.7.4. Sprawdzian postępów

55

4.8. Wykonywanie prostych elementów stolarskich

56

4.8.1. Materiał nauczania

56

4.8.2. Pytania sprawdzające

61

4.8.3. Ćwiczenia

4.8.4. Sprawdzian postępów

61

63

5. Sprawdzian osiągnięć ucznia

64

6. Literatura

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w nabywaniu umiejętności z zakresu kształtowania

elementów narzędziami ręcznymi i zmechanizowanymi. Zawarty w nim będzie również

materiał dotyczący trasowania drewna, przygotowania narzędzi do pracy i ich odpowiedniego

przechowywania oraz osłaniania w trakcie pracy.

Jednostka modułowa: Kształtowanie elementów narzędziami ręcznymi jest jedną

z podstawowych jednostek dotyczących procesu technologicznego przerobu drewna.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie tego jest dowodem umiejętności określonych w tej

jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowniach obróbki ręcznej należy bezwarunkowo przestrzegać

zasad bezpiecznej pracy i wszystkich wskazówek i poleceń instruktora lub nauczyciela.

Szczególną uwagę zachować należy w trakcie pracy narzędziami, zarówno ręcznymi jak

i zmechanizowanymi. O każdej awarii narzędzia lub innym wypadku należy niezwłocznie

powiadomić nauczyciela bądź instruktora. Należy zwracać uwagę na to, aby po ukończonej

pracy narzędzia wróciły na swoje miejsca nie powodując zagrożenia pozostawione w miejscu

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

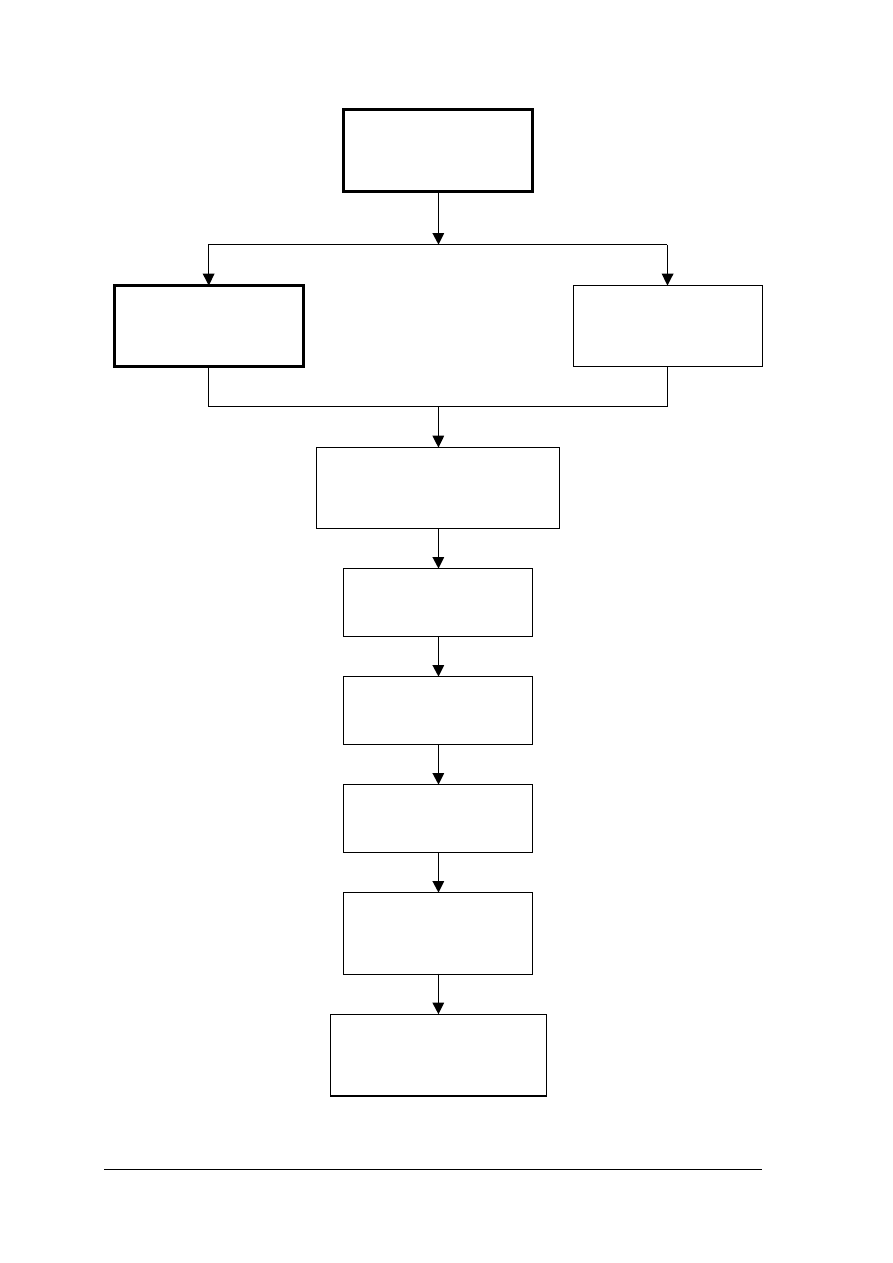

Schemat układu jednostek modułowych

311[32].Z2.04

Maszynowe wykonywanie

złączy i profili

311[32].Z2.03

Technologia strugania

wyrównującego i grubościowego

oraz szlifowania powierzchni

311[32].Z2.01

Kształtowanie elementów

narzędziami ręcznymi i

zmechanizowanymi

311[32].Z2.02

Maszynowe pozyskiwanie

elementów surowych

Moduł 311[32].Z2

Technologia wytwarzania

elementów

311[32].Z2.05

Technologia toczenia

i obtaczania

311[32].Z2.06

Parzenie i gięcie drewna

311[32].Z2.08

Wykorzystywanie

komputeryzacji i automatyzacji

w procesach obróbki drewna

311[32].Z2.07

Szlifowanie drewna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować narzędzia pomiarowe,

−

rozróżniać poszczególne części budowy drewna i ich wpływ na skrawanie,

−

prawidłowo określać wpływ wad drewna na jego obróbkę i zastosowanie,

−

poprawnie określać zasady bhp podczas pracy w zakładzie drzewnym,

−

poprawnie stosować nazewnictwo podstawowych elementów stolarskich i złączy,

−

posługiwać się normami,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

rozróżniać typowe części i zespoły maszyn,

−

wykorzystywać techniki komputerowe,

−

posługiwać się dokumentacją techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić rodzaje i zasady ręcznej obróbki drewna i tworzyw drzewnych,

−

zorganizować stanowiska pracy ręcznej obróbki drewna i tworzyw drzewnych,

−

rozpoznać narzędzia tnące stosowane w ręcznej obróbce drewna i tworzyw drzewnych

oraz określić ich przeznaczenie

−

dobrać narzędzia do rodzaju obróbki,

−

określić stan techniczny i przygotować narzędzia do obróbki ręcznej drewna i tworzyw

drzewnych,

−

dokonać pomiaru parametrów narzędzi,

−

zastosować zasady konserwacji narzędzi,

−

przygotować i przechować przyrządy, sprawdziany i szablony,

−

wykonać operacje technologiczne narzędziami ręcznymi i zmechanizowanymi,

−

wykonać elementy stolarskie narzędziami ręcznymi i zmechanizowanymi,

−

rozpoznać i usunąć wady ręcznej obróbki drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje, charakterystyka i klasyfikacja sposobów obróbki

drewna i tworzyw drzewnych oraz znaczenie obróbki cięciem

4.1.1. Materiał nauczania

Rodzaje obróbki drewna

Wszystkie czynności w rezultacie których z surowych elementów drzewnych

otrzymujemy gotowy wyrób określa się procesem produkcyjnym. Czynności takie jak

suszenie, struganie, szlifowanie, gładzenie czy wykonywanie połączeń i sklejanie elementów

w całość są czynnościami technologicznymi, tworzącymi procesy technologiczne.

Zmiany kształtu i właściwości fizykochemicznych drewna oraz sposoby wykończenia

i zabezpieczania jego powierzchni jakie wywołujemy w trakcie obróbki stanowią podstawę do

wyróżnienia w produkcji drzewnej następujących typów procesów technologicznych:

−

dzielące – przecinanie, docinanie i rozdrabnianie (dzielenie większych elementów na

mniejsze),

−

kształtujące – nadawanie ostatecznego kształtu poprzez gięcie i skrawanie drewna,

−

procesy łączące – sklejanie, skręcanie, zbijanie,

−

zmieniające strukturę – rozwłóknianie,

−

ulepszające – prasowanie, suszenie, wykończenie i zabezpieczanie powierzchni.

Obróbką nazywamy proces technologiczny wykonywany na przedmiocie obróbki mający na

celu zmianę jego kształtu, wymiarów, właściwości fizycznych, mechanicznych bądź

chemicznych.

Podział obróbki drewna ze względu na czynnik zmieniający jego właściwości bądź wymiary:

1. Obróbka mechaniczna – powoduje głównie zmiany kształtu i wymiarów drewna, nie

powoduje zmian naturalnych właściwości drewna. Wyróżniamy dwa rodzaje obróbki

mechanicznej: ręczną – zachodzące zmiany powodowane są wyłącznie siłą mięśni

ludzkich, maszynową – wykonywaną za pomocą maszyn i urządzeń mechanicznych

napędzanych silnikiem.

2. Obróbka hydrotermiczna drewna – jak sama nazwa wskazuje jest to działanie na drewna

wodą i temperaturą. Ma ona na celu zmianę właściwości fizycznych drewna (np.

uplastycznienie drewna). Jest to ważny zabieg wspierający produkcję fornirów, może być

również zabiegiem konserwującym i uszlachetniającym.

3. Obróbka chemiczna i fizykochemiczna – obejmuje wszystkie procesy chemiczne

i fizykochemiczne, które służą do przetwarzania drewna na różnego rodzaju tworzywa

drzewne oraz produkty chemiczne takie jak: celuloza, papier, węgiel drzewny, kalafonia,

terpentyna i garbniki.

Wymienione rodzaje obróbki mogą być stosowane oddzielnie, aczkolwiek częstokroć łączą

się i przebiegają jednocześnie np.: gięcie z równoczesnym klejeniem (obróbka plastyczna

i obróbka łączeniem).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

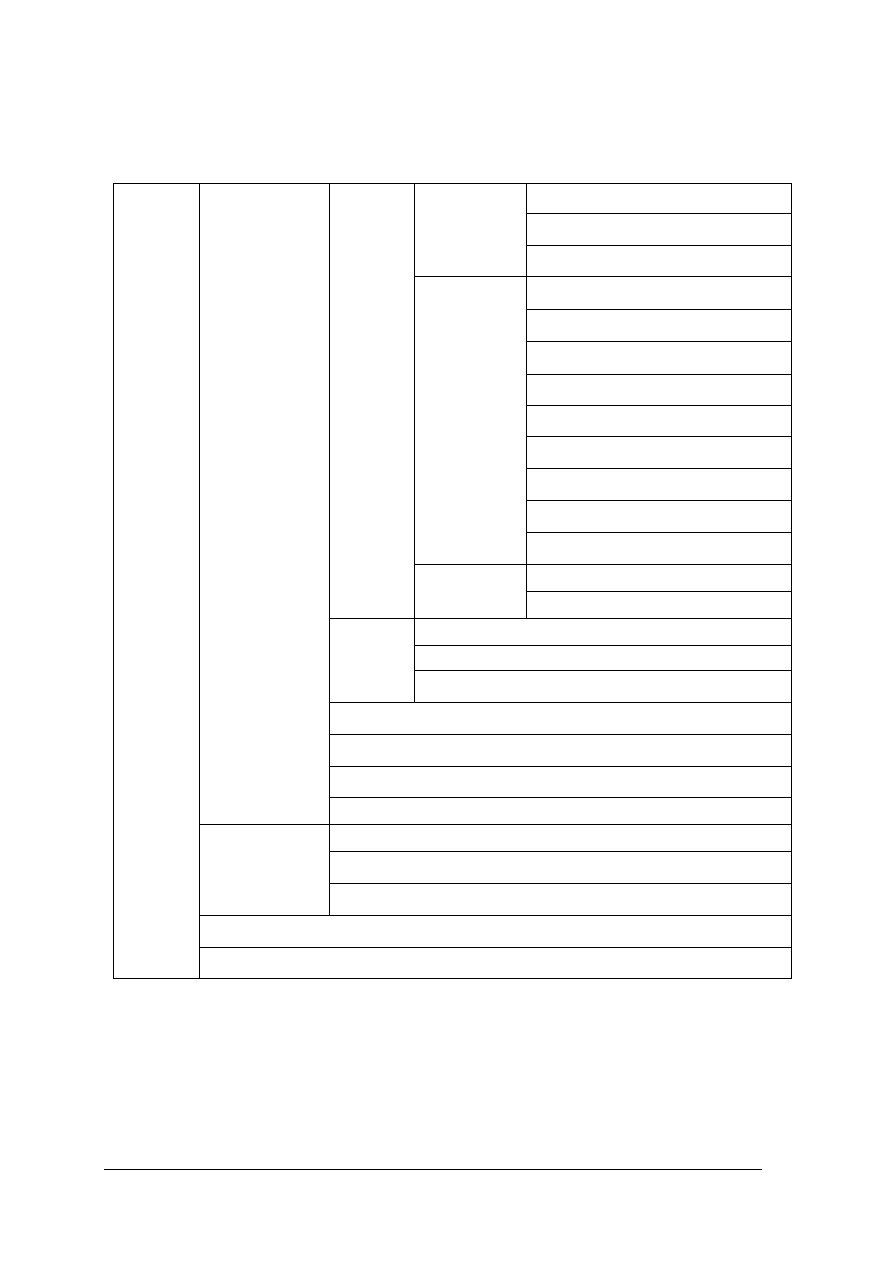

Klasyfikacja rodzajów obróbki drewna i tworzyw drzewnych

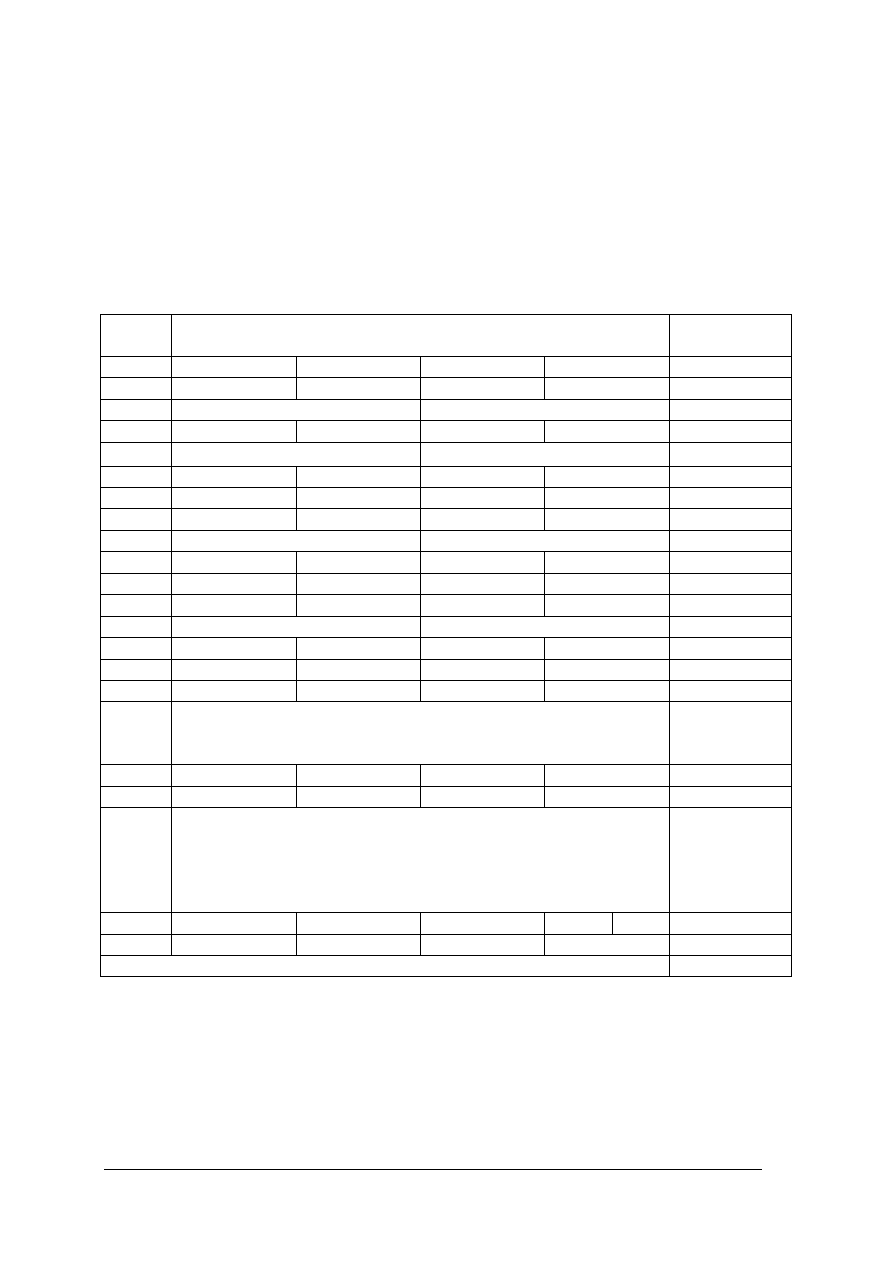

Tabela 1 Podział obróbki drewna wg [2]

Płaskie (obr. maszynowa)

Obwodowe (obr. maszynowa)

Skrawanie

dzielące

Łukowe (obr. maszynowa)

Ciosanie (obr. ręczna)

Piłowanie (obr. maszynowa lub ręczna)

Struganie (obr. maszynowa lub ręczna)

Frezowanie (obr. maszynowa)

Wiercenie (obr. maszynowa lub ręczna)

Dłutowanie (obr. maszynowa lub ręczna)

Toczenie (obr. maszynowa lub ręczna)

Szlifowanie (obr. maszynowa lub ręczna)

Skrawanie

oddzielające

Tarnikowanie (obr. ręczna)

Przekrajanie (obr. maszynowa)

Cięcie

Krajanie

Wykrawanie (obr. maszynowa)

Gięcie

Prasowanie

Plastyczna

Ściskanie (odciskanie)

Łupanie

Rozdrabnianie

Łączenie

Mechaniczna

Wykończeniowa

Suszenie

Parzenie

Hydrotermiczna

Warzenie

Fizykochemiczna

Obróbka

drewna

Chemiczna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Charakterystyka rodzajów obróbki drewna w pracach stolarskich

Mechaniczna obróbka drewna to przede wszystkim cięcie drewna, ale w jej zakresie

znajdują się również:

−

obróbka łączeniem - sklejanie, skręcanie, zbijanie. Dzieli się ona na procesy takie jak:

łączenie kształtowe, łączenie z użytkiem środków łączących, łączenie złożone. Celem

łączenia jest nadanie materiałom drzewnym lepszych parametrów wymiarowych,

użytkowych i estetycznych. Ważnym zadaniem obróbki łączeniem jest łączenie

pojedynczych elementów w gotowy wyrób.

−

obróbka łupaniem - rozdzielanie elementów za pomocą narzędzia w kształcie klina,

−

obróbka rozdrabnianiem - dzielenie elementów na mniejsze sortymenty (np. zrębki),

−

obróbka wykończeniowa - ma na celu przedłużenie żywotności drewna, nadanie mu

lepszego wyglądy i uszlachetnia powierzchnię. Wykończenie powierzchni zabezpiecza

drewno przed wpływem czynników zewnętrznych powodujących jego zawilgocenie lub

uszkodzenia mechaniczne. Częstokroć wykończenie powierzchni jest sposobem na

zabezpieczenie drewna przed działaniem biologicznych czynników niszczących drewno.

Obróbka cięciem. Jest to obróbka narzędziami o działaniu tnącym mająca na celu dzielenie

materiału na części, nadanie mu pożądanego wymiaru i kształtu oaz wyrównanie

i wygładzenie powierzchni.

W produkcji stolarskiej obróbka cięciem występuje w postaciach:

−

skrawanie oddzielające, w wyniku tej operacji oddzielany jest wiór, który stanowi część

odpadową w procesie, skrawanie oddzielające jest największą częścią obróbki

skrawaniem, które powoduje nadanie kształtu, wymiarów i odpowiedniej gładkości

obrabianemu przedmiotowi,

−

skrawanie dzielące, w wyniku tej operacji powstający wiór nie jest odpadem, tylko celem

przeprowadzania zabiegu (skrawanie oklein),

−

krajanie, w tej operacji nie występuje strata materiału, polega ona na bezwiórowym

podzieleniu obrabianego materiału (przekrawanie oklein i obłogów).

Obróbka cięciem jest najważniejszą częścią procesu produkcyjnego, gdyż bez niej nie

może mieć on miejsca. Przykładowo, możemy przeprowadzić proces produkcyjny poprzez

samą obróbkę cięciem np. wykonanie trzonka do narzędzi będzie składało się z kilku operacji,

a wszystkie będą mieścić się w zakresie obróbki mechanicznej.

Wykonując natomiast jakikolwiek inny rodzaj obróbki, przykładowo klejenie lub

wykańczanie, to zazwyczaj musi on być zawsze poprzedzony obróbką cięciem, która będzie

stanowić przygotowanie do wyżej wymienionego procesu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest obróbka drewna?

2. Jakie znasz typowe procesy technologiczne?

3. Omów rodzaje obróbki drewna.

4. Omów rodzaje mechanicznej obróbki drewna.

5. Scharakteryzuj obróbkę wykończeniową drewna.

6. Jak dzielimy obróbkę cięciem?

7. Dlaczego obróbka cięciem jest tak ważna w procesie produkcyjnym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału obróbki drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować karteczki z opisanymi rodzajami obróbki drewna (jedna karteczka – jeden

rodzaj obróbki),

2) zapoznać się z literatura dotyczącą obróbki drewna,

3) ułożyć opisane karteczki w odpowiedniej kolejności, przedstawiając klasyfikację obróbki

drewna,

4) uzasadnić prawidłowość dokonania podziału,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– kartki z opisanymi rodzajami obróbki drewna,

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ rodzaje obróbki, występujące w produkcji wyrobów z drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować zdjęcia z wyrobami z drewna,

2) zapoznać się z literaturą dotyczącą obróbki drewna,

3) dokonać obserwacji zdjęć pod kątem rodzajów wykonywanej obróbki,

4) zanotować spostrzeżenia,

5) określić rodzaje obróbki zaznaczając, który ma największe znaczenie dla wyrobu,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– fotografie przedstawiające wyroby z drewna,

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 3

Określ kolejność obróbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować karteczki z opisanymi rodzajami obróbki drewna,

2) przygotować zdjęcia z wyrobami z drewna,

3) zapoznać się z literaturą dotyczącą obróbki drewna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4) dokonać obserwacji zdjęć,

5) ułożyć w kolejności kartki z nazwami operacji,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– fotografie przedstawiające wyroby z drewna,

– kartki z opisanymi rodzajami obróbki drewna,

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić co to jest proces produkcyjny?

¨

¨

2) wymienić znane Ci typowe procesy technologiczne?

¨

¨

3) określić rodzaje obróbki drewna?

¨

¨

4) wymienić rodzaje mechanicznej obróbki drewna?

¨

¨

5) określić czym jest obróbka wykończeniowa drewna?

¨

¨

6) wskazać podział obróbki drewna cięciem?

¨

¨

7) określić dlaczego obróbka cięciem jest tak ważna w procesie produkcyjnym?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Stanowisko pracy do obróbki skrawaniem

4.2.1. Materiał nauczania

Charakterystyka i wyposażenie stanowisk do obróbki drewna

Stanowisko robocze- jest to specjalnie wydzielone miejsce w warsztacie lub zakładzie

produkcyjnym, wyposażone w odpowiednie urządzenia i narzędzia ręczne i zmechanizowane

przystosowane do wykonywania zaplanowanych i ściśle określonych operacji. Powierzchnia

pracy na każdym stanowisku powinna być zależna od przeprowadzanej na nim operacji.

Przyjmuje się, że jeden stolarz na stanowisku ręcznym powinien mieć do dyspozycji 8-12 m

2

.

Podział stanowisk roboczych ze względu na stopień zmechanizowania:

−

stanowiska ręcznej obróbki drewna – narzędzia poruszane są wyłącznie siłą mięśni

ludzkich,

−

stanowiska częściowo zmechanizowane – część narzędzi jest poruszana silnikiem a część

mięśniami ludzkimi,

−

stanowiska zmechanizowane – stosowane są wyłącznie narzędzia napędzane silnikami

elektrycznymi lub sprężonym powietrzem.

Stanowiska robocze pod względem ilości zatrudnionych na nich pracowników dzielimy na:

−

indywidualne – na stanowisku pracuje jedna osoba,

−

zespołowe – na stanowisku pracują dwie lub więcej osób.

W produkcji stolarskiej wyróżniamy jeszcze jeden podział na dwa rodzaje stanowisk tj.:

−

stanowiska stałe – czynności technologiczne wykonuje się w jednym miejscu,

−

stanowiska ruchome – miejsce pracy jest zmienne np. transport.

W produkcji mebli występuje wiele rodzajów obróbki, które niegdyś były wykonywane

na jednym uniwersalnym stanowisku.

W chwili obecnej, gdy następuje rozwój i uprzemysłowienie produkcji stolarskiej następuje

podział stanowisk w zależności od wykonywanych operacji. Do najpopularniejszych

stanowisk możemy zaliczyć: stanowiska obróbki ręcznej drewna, do okleinowania, klejenia

i do obróbki wykończeniowej powierzchni.

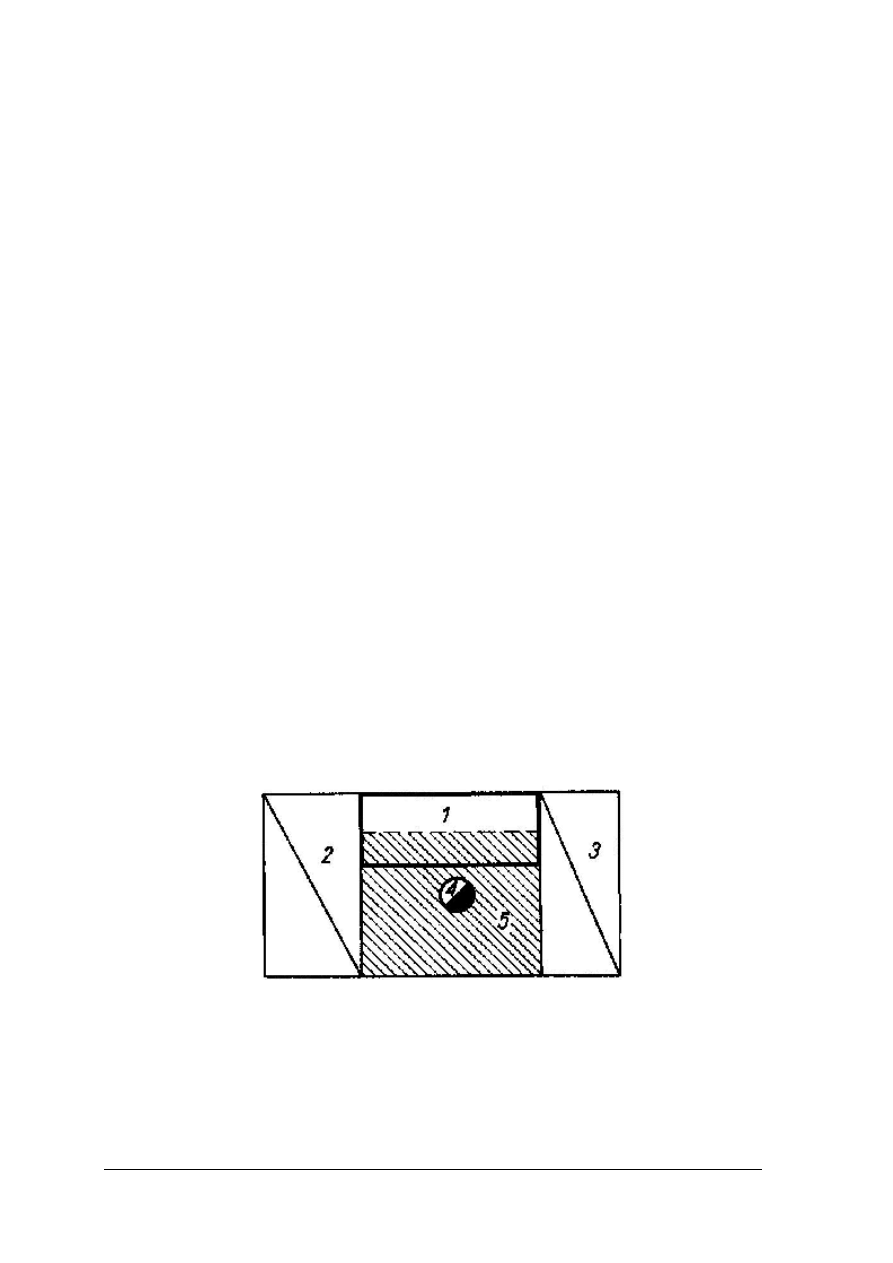

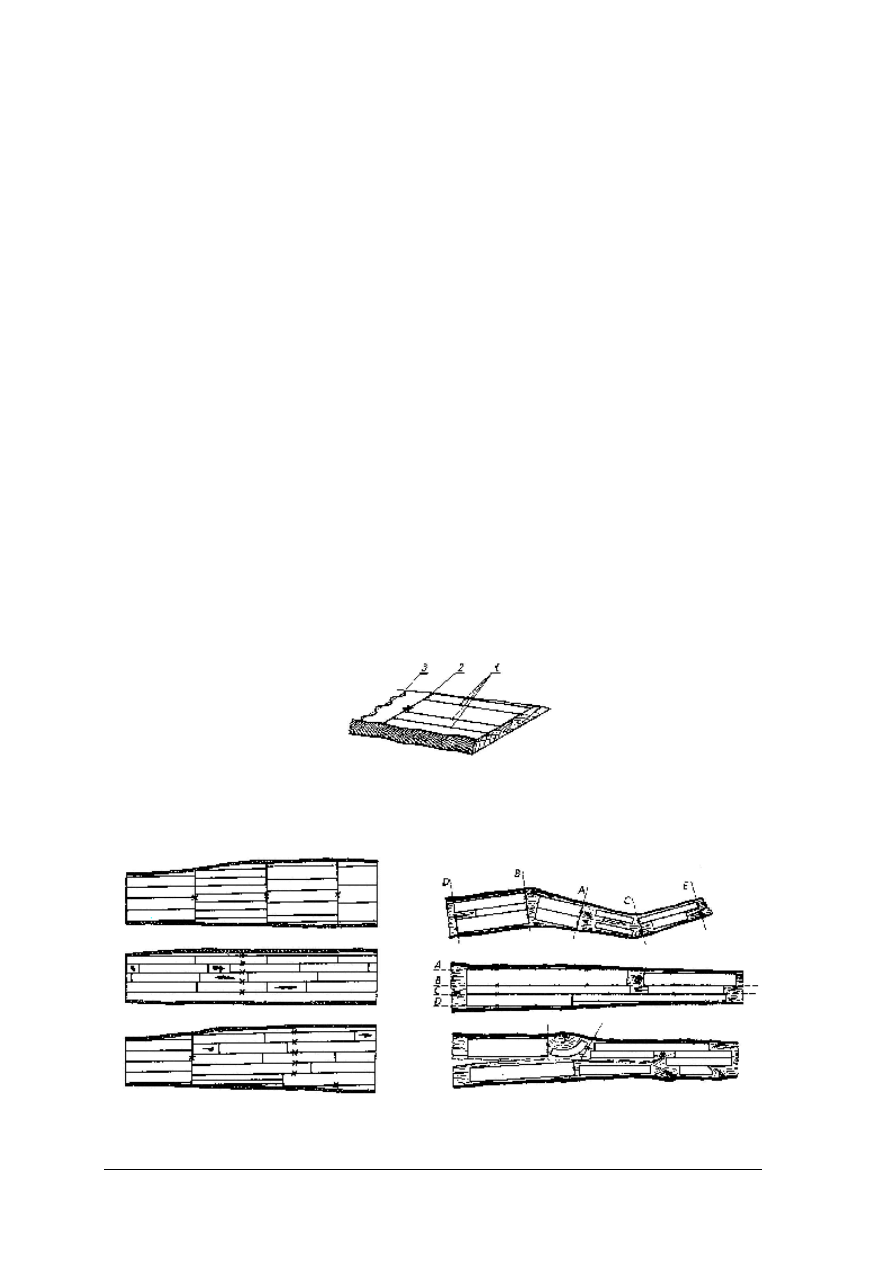

Rys. 1 Strefy stanowiska roboczego[4],1 –urządzenia i narzędzia,

2 –materiał przeznaczony do obróbki. 3 –materiał obrobiony, 4 –stolarz,

5 –miejsce pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska obróbki ręcznej i zmechanizowanej w zależności od ich

przeznaczenia

Głównym elementem każdego stanowiska roboczego do obróbki ręcznej jest strugnica,

jest to swego rodzaju drewniany stół przystosowany do robót stolarskich.

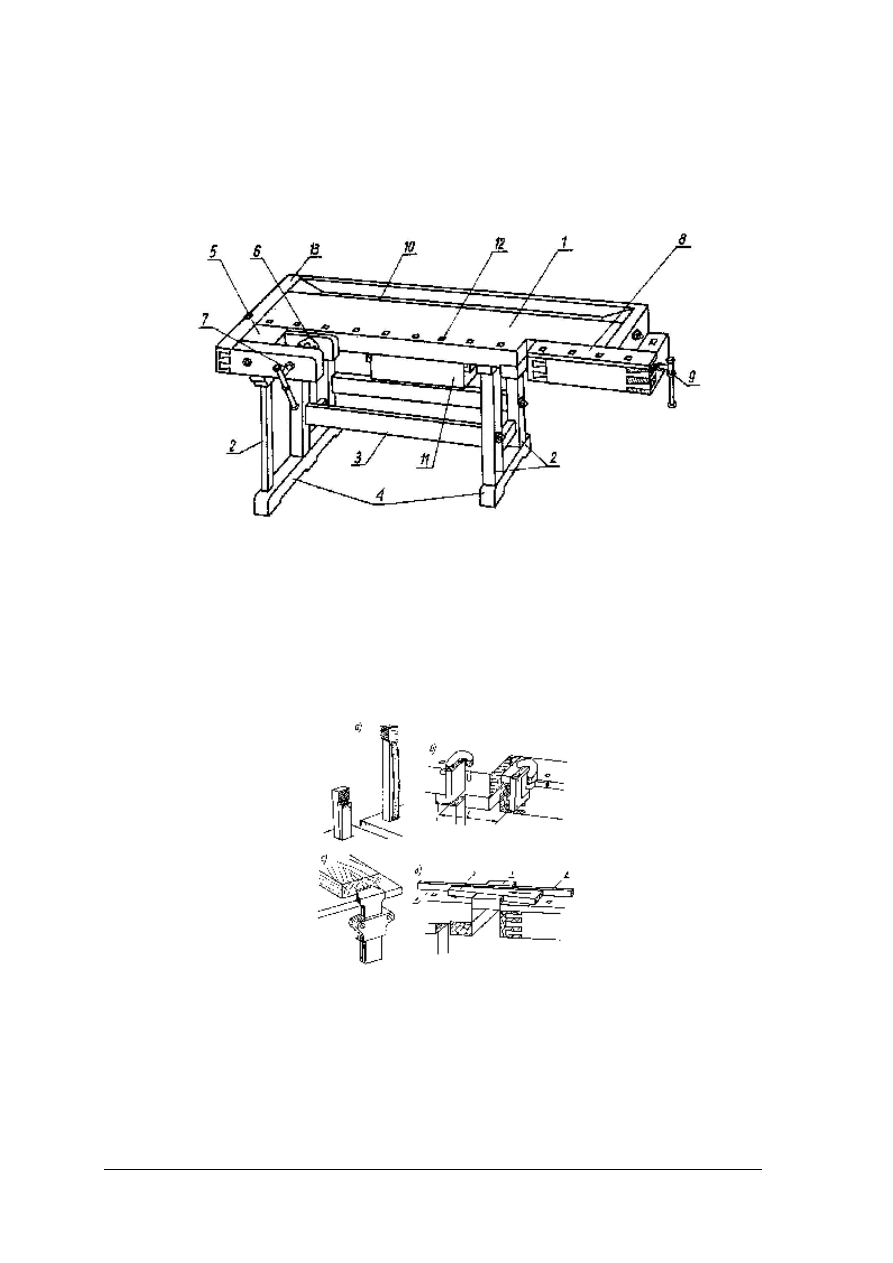

Rys. 2 Budowa strugnicy stolarskiej [4] 1 –płyta robocza, 2 –nogi, 3 –łączyny.

4 –progi, 5 –pionowa podstawka pod docisk przedni, 6 –podkładka docisku przedniego,

7 –śruba dociskowa, 8 –docisk tylny, 9 –śruba dociskowa, 10 –wgłębienie w płycie,

11 –szuflada, 12 –otwory na imaki, 13 –ramiak wzmacniający.

Strugnica jest tak skonstruowana, aby unieruchomić obrabiany przedmiot i ułatwić jego

obróbkę. Podstawową częścią jej budowy są więc dociski, które bezpośrednio lub za

pośrednictwem imaków unieruchamiają dany element. Innym ważnym elementem jest

wgłębienie w płycie, które służy do przechowywania potrzebnych narzędzi w trakcie operacji

i nie pozwala im spaść ze stołu.

Rys. 3 Imaki [4] a) stalowe, b) boczne, c) zaczepowe, d) klocek z klinem

1 –odległość między płytkami dociskowymi, 2 –klocek, 3 –klin, 4 –fragment strugnicy.

Oprócz strugnicy na stanowisku roboczym powinno być jeszcze miejsce na narzędzia

stosowane podczas obróbki, miejsce na materiał przed, w trakcie i po obróbce, z tym że ilość

materiału zgromadzonego powinna być tak dobrana aby zapewnić dzienny ciąg pracy ale nie

ograniczyć miejsca do pracy. Powierzchnia pracy powinna być pozostawiona tak aby

zapewnić swobodę wykonywania ruchów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Aby zachować większy porządek na stanowisku roboczym narzędzia należy

przechowywać w przystosowanych do tego szafkach narzędziowych, które możemy podzielić na:

−

pojedyncze,

−

zbiorowe.

W większych zakładach przemysłowych organizowane są dodatkowe działy do

przechowywania i konserwacji narzędzi zwane narzędziowniami.

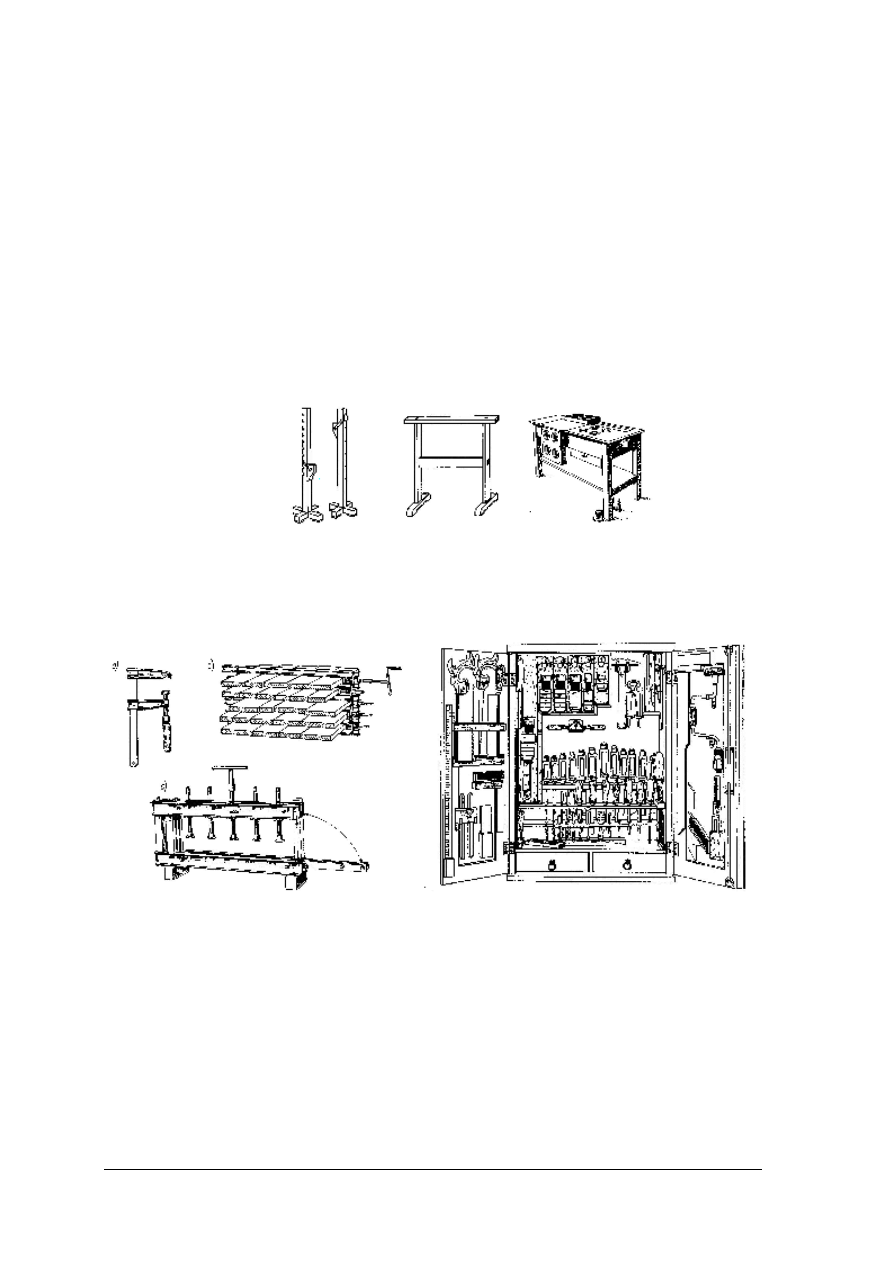

Na stanowisku roboczym do klejenia powinno się znaleźć jeszcze kilka urządzeń

pomocniczych, które są stosowane do:

-nagrzewania drewna i kleju w razie zastosowania kleju glutynowego,

-wywierania nacisku niezbędnego w procesie klejenia,

-układania elementów przeznaczonych do klejenia.

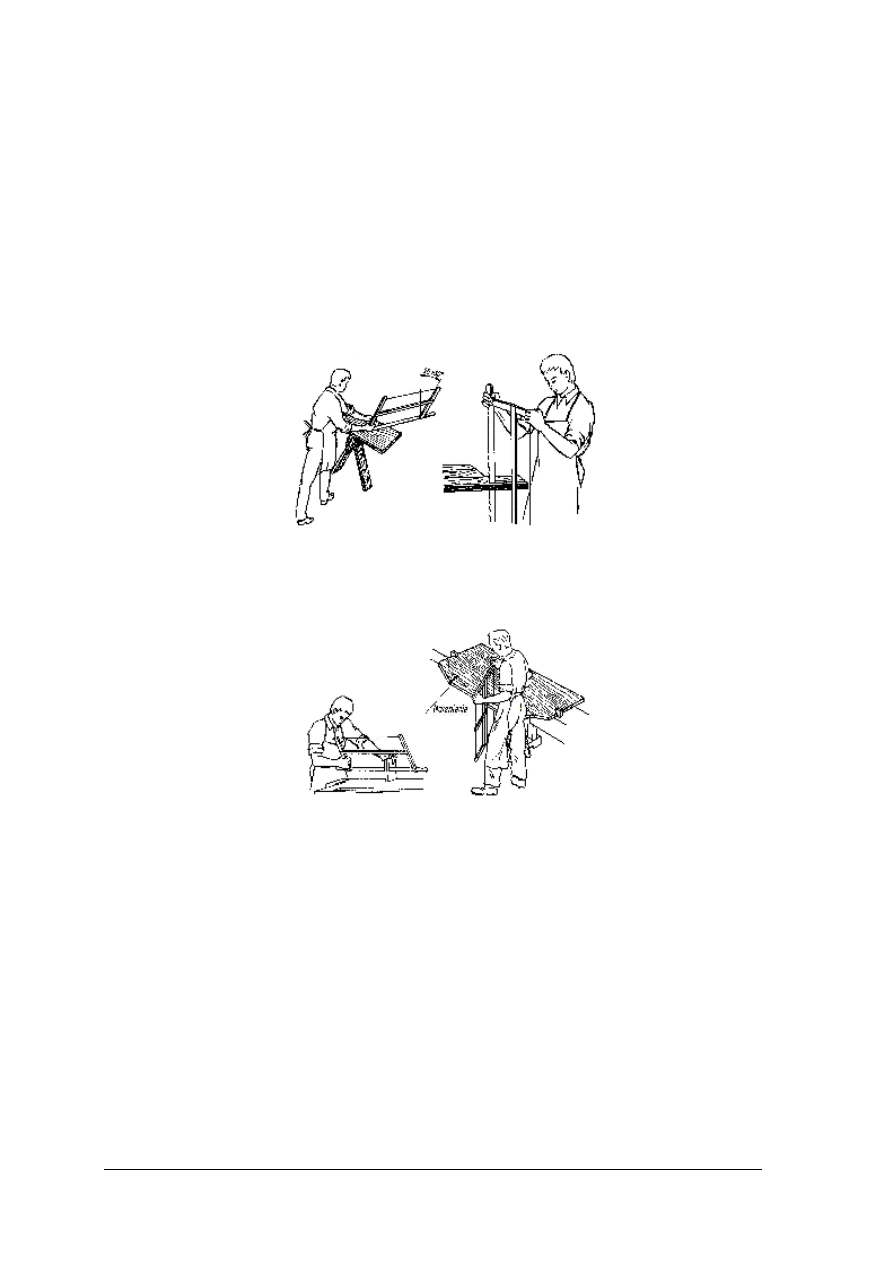

Ostatnią grupą urządzeń zaliczanych do składu stanowiska roboczego są podpieraki

i podstawki, służące do unieruchamiania i składowania materiałów.

a)

b)

c)

Rys. 4 Urządzenia pomocnicze na stanowisku roboczym [4]

a) podpieraki z przesuwanym siodełkiem, b) podstawka, c) urządzenie do nagrzewania drewna

i kleju.

Rys. 5 Urządzenia do wywierania nacisku w trakcie

klejenia [4], a) ścisk stalowy, b) zwornice, c) kozły.

Rys. 6 Typowa szafka narzędziowa [4]

Zasady organizacyjne, porządkowe oraz bezpieczeństwo i higiena pracy

Warto pamiętać, że w przemysłowym lub rzemieślniczym zakładzie wykonującym prace

stolarskie należy największą uwagę zwracać na to iż drewno jest materiałem łatwopalnym

a narzędziami pracy są ostre przyrządy, które z łatwością mogą uszkodzić ubranie lub ciało

człowieka.

Do najważniejszych zasad możemy zaliczyć:

– stanowisko pracy powinno być utrzymywane zawsze w czystości i porządku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

– stanowisko robocze powinno być usytuowane wzdłuż dróg transportowych umożliwiając

łatwy dowóz i odbiór materiałów,

– na warsztacie pracy mogą się znajdować wyłącznie narzędzia niezbędne do pracy,

– narzędzia i przyrządy muszą być należycie konserwowane i składowane zawsze w tym

samym miejscu,

– elementy przeznaczone do obróbki i te już obrobione należy składować równo tak aby nie

powodowały zagrożenia przewróceniem się oraz by były łatwe do odbioru i przenoszenia,

– należy zachować ostrożność podczas pracy narzędziami stolarskimi,

– należy utrzymywać dyscyplinę porządkową i technologiczną,

– należy stosować się do instrukcji, regulaminów i zaleceń bezpośredniego przełożonego,

– należy zadbać o dostateczne oświetlenie stanowiska roboczego,

– stanowiska pracy powinny być odpowiednio wentylowane,

– w hali powinna panować odpowiednia temperatura i wilgotność powietrza,

– każdy pracownik powinien posiadać schludne i przylegające do ciała ubranie robocze,

– w razie konieczności należy chronić uszy nausznikami a usta maseczkami

przeciwpyłowymi,

– podłogi powinny być wykonane z materiału nie wytwarzającego pyłu oraz będącego złym

przewodnikiem ciepła.

Każdy pracownik zobowiązany jest również do ochrony swojego miejsca pracy przed

pożarem, aby było to możliwe należy stosować się do poniższych zasad:

– nie wolno wchodzić z żarzącym się papierosem lub palącą zapałką czy świecą do

pomieszczeń produkcyjnych,

– wszelkie grzejniki elektryczne należy odizolować od elementów drewnianych, a po

zakończeniu pracy odłączyć je do sieci,

– nie należy gromadzić na stanowisku pracy rzeczy niepotrzebnych,

– podczas pożaru drogi transportowe i pożarowe muszą być drożne, dlatego nie wolno

składować na nich materiałów ani odpadków,

– wszystkie części hali powinny być oczyszczone z wszystkich zanieczyszczeń

przyspieszających przenoszenie się ognia,

– sprzęt do gaszenia pożarów powinien być dobrze widoczny i łatwo dostępny,

– każdy zakład powinien posiadać indywidualnie opracowany plan ewakuacji budynku

i system powiadamiania alarmowego o istniejącym zagrożeniu pożarowym.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Określ co to jest stanowisko robocze.

2. Podziel stanowisko robocze na strefy.

3. Dokonaj podziału stanowisk roboczych.

4. Jaką rolę na stanowisku roboczym spełnia strugnica?

5. Jakie znasz elementy pomocnicze stosowane na stanowiskach roboczych?

6. Wymień urządzenia do wywierania nacisku na stanowiskach klejenia.

7. Wymień najważniejsze zasady bhp obowiązujące w zakładach przemysłu drzewnego.

8. Wymień najważniejsze zasady ppoż. obowiązujące w zakładach przemysłu drzewnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.3. Ćwiczenia

Ćwiczenie 1

Zamocuj w strugnicy obrabiany przedmiot w zależności od przeprowadzanej operacji

technologicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wysłuchać instruktażu prowadzącego zajęcia,

2) dokonać oględzin miejsca ćwiczeń,

3) określić rodzaje przeprowadzanej obróbki,

4) zamocować materiał do obróbki,

5) dokonać skrawania sprawdzającego poprawność zamocowania elementu,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– strugnica,

– próbki materiału do obróbki,

– narzędzia skrawające (dłuto, młotek, piła, tarnik, strug),

– literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj oględzin stanowiska roboczego pod względem bhp i ppoż.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zasad bhp i ppoż. w zakładzie drzewnym,

2) podejść do przygotowanego wcześniej stanowiska roboczego,

3) dokonać oględzin stanowiska roboczego,

4) wylosować karteczkę z rodzajem obróbki, który będzie wykonywany,

5) pozostawić tylko narzędzia niezbędne do obróbki narzędzia,

6) wskazać ewentualne zagrożenia dla pracownika występujące na stanowisku roboczym,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– w pełni wyposażone stanowisko robocze,

– zestaw narzędzi rozłożony na strugnicy(dłuto, młotek, piła, tarnik, strug),

– kartki do losowania z rodzajem obróbki,

– literatura z rozdziału 6.

Ćwiczenie 3

Wyposaż stanowisko robocze przeznaczone do wykonywania określonej obróbki drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się literatura dotyczącą charakterystyki stanowiska roboczego,

2) przygotować karteczki z nazwami operacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

3) przygotować karteczki ze szkicami narzędzi, urządzeń i przyrządów,

4) wylosować karteczkę z operacją,

5) dopasować narzędzia i urządzenia do kartek z nazwami operacji (jedna kartka – jedno

narzędzie),

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– karteczki z nazwami operacji,

– podstawowe narzędzia i urządzenia stolarskie,

– literatura z rozdziału 6.

Ćwiczenie 4

Zaprojektuj stanowisko robocze na którym wykonana zostanie łączyna krzesła.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się literatura dotyczącą charakterystyki stanowiska roboczego,

2) przygotować stanowisko pracy,

3) ułożyć narzędzia konieczne do wykonania pracy na stanowisku,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– stanowisko pracy (strugnica),

– urządzenia i narzędzia ręczne do obróbki drewna,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić czym jest stanowisko robocze?

¨

¨

2) podzielić stanowisko robocze na strefy?

¨

¨

3) scharakteryzować rodzaje stanowisk roboczych?

¨

¨

4) określić jaką rolę na stanowisku roboczym spełnia strugnica?

¨

¨

5) wymienić elementy pomocnicze stosowane na stanowiskach roboczych?

¨

¨

6) wymienić urządzenia stosowane do wywierania nacisku podczas klejenia?

¨

¨

7) określić najważniejsze zasady bhp w zakładzie drzewnym?

¨

¨

8) określić najważniejsze zasady ppoż. w zakładzie drzewnym?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Proces trasowania i skrawania nożem elementarnym

4.3.1. Materiał nauczania

Trasowanie

Trasowaniem nazywamy czynność polegającą na naniesieniu (zaplanowaniu rzazu),

ołówkiem na surowy materiał wymiarów brutto i kształtu pożądanych elementów. Jest to

proces, który wykonuje się pomiędzy większością operacji wykonywanych ręcznie i częścią

operacji, które wykonuje się mechanicznie. Wyróżniamy dwa rodzaje trasowania: trasowanie

wstępne i międzyoperacyjne.

Trasowanie elementów przed obróbką (trasowanie wstępne) stosujemy aby:

−

ograniczyć do minimum powstawanie odpadków i najoszczędniej wykorzystać posiadany

materiał i co się z tym wiąże zwiększyć wydajność zakładu,

−

dobrać na dane elementy taki materiał, który spełnia wszystkie potrzebne parametry

technologiczne,

−

ułatwić obróbkę, wcześniejsze naniesienie linii częstokroć pomaga w poprowadzeniu

prawidłowego cięcia i eliminuje konieczność ciągłej pracy z rysunkiem technicznym,

−

zmniejszyć ilość braków, gdyż błędne trasowanie możliwe jest do poprawienia a cięcie

nie.

Stopień wykorzystania materiału jest jednym z ważniejszych parametrów każdego

zakładu i pojedynczego stanowiska i nazywany jest wydajnością materiałową.

Wydajność materiałową możemy obliczyć ze wzoru:

W

n

=

%

100

⋅

M

m

gdzie:

W

n

–wydajność materiału,

m –masa (objętość) materiału znajdująca się w „n” gotowych elementach,

M –masa (objętość) materiału zużytego na wykonanie „n” gotowych elementów.

Zabieg trasowania jest czynnością, która wymaga dużej dokładności, w zakładach

przemysłowych. Przy dużej produkcji lub przy pracy z elementami krzywoliniowymi stosuje

się wzorniki a w zakładach rzemieślniczych nie opłaca się tworzyć szablonów do

jednostkowej produkcji, więc elementy trasowane są indywidualnie.

Zarysy trasowania nanosi się na materiał płasko zaostrzonym ołówkiem stolarskim.

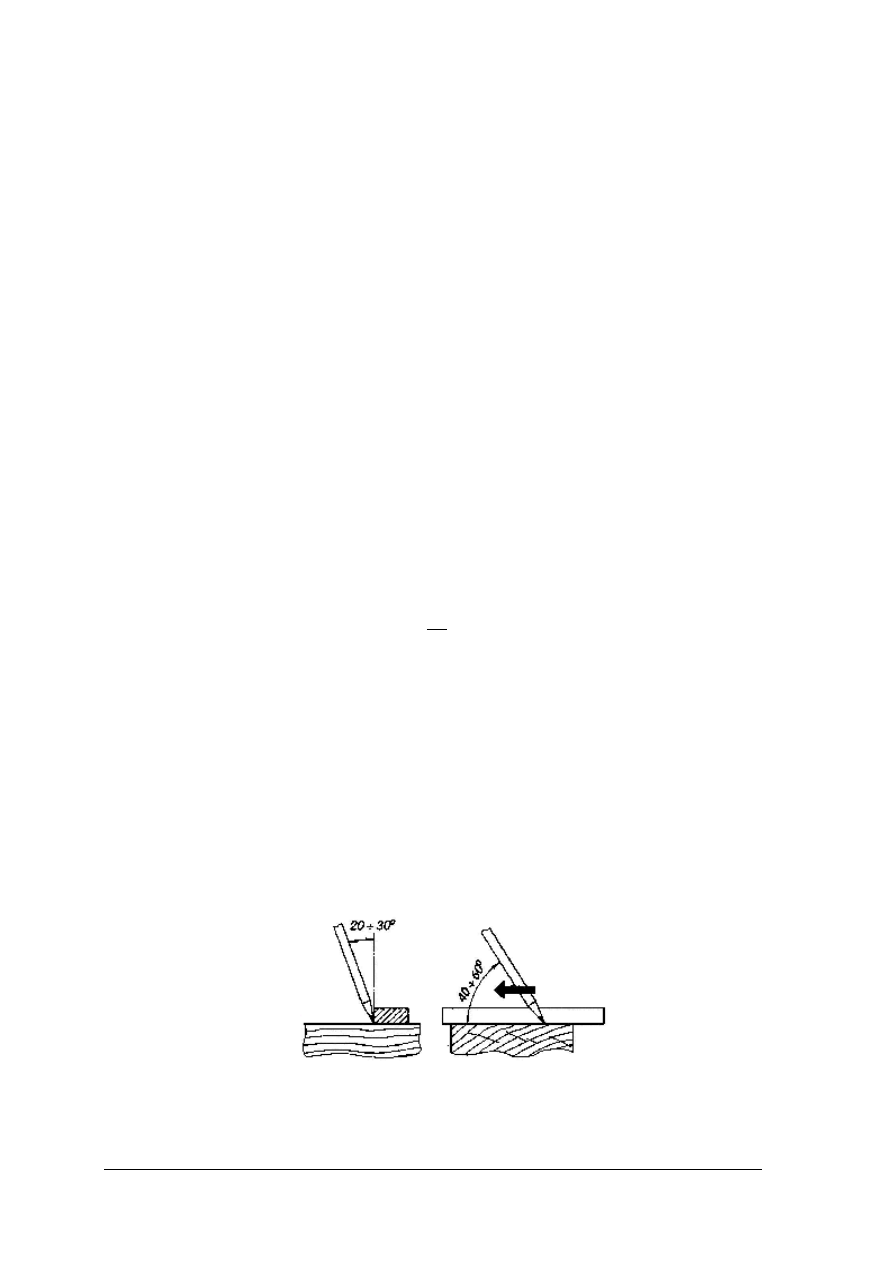

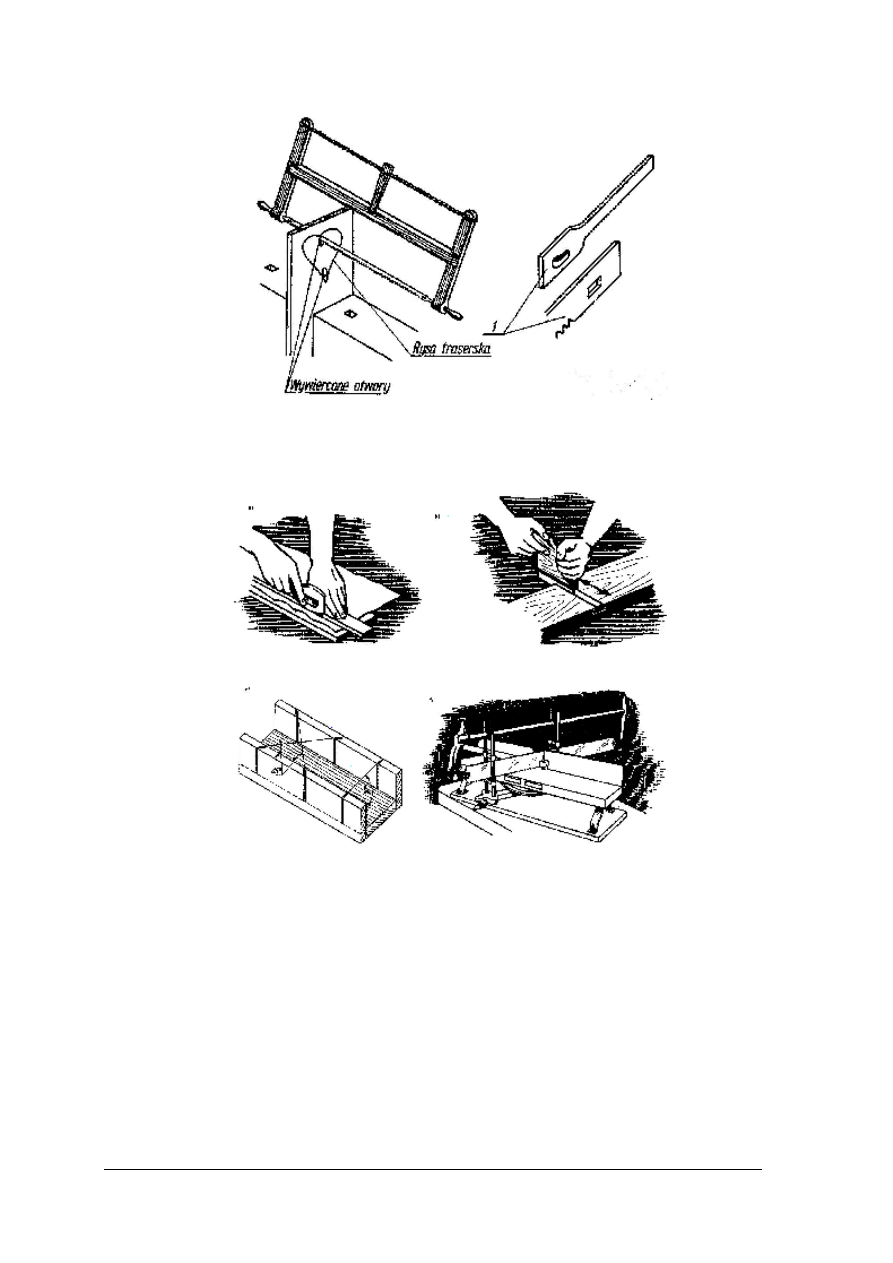

Rys. 7 Sposób prowadzenia ołówka przy trasowaniu elementów [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tarcica bez wad jest łatwa do trasowania, problemy są w wypadku występowania wad

drewna, które najczęściej należy wyciąć. Należy również przestrzegać następujących zasad:

−

na błędnie nakreślone linie nanosi się linie faliste,

−

linie właściwe na zaciemnionym rysunku i linie wzdłuż których następują pierwsze cięcia

materiału oznaczamy krzyżykiem,

−

tarcicę nie obrzynaną zawsze trasujemy na stronie przeciw-rdzeniowej, tarcicę obrzynaną

natomiast trasujemy od strony, która posiada większą liczbę wad,

−

na trasowanej stronie należy zaznaczyć ołówkiem obrys wszystkich widocznych na

drugiej stronie wad,

−

krótkie i wąskie elementy należy trasować pomiędzy większymi w niewykorzystanych

miejscach aby unikać strat materiału,

−

na wykonanie elementów łukowych krzywoliniowych należy wykorzystać części tarcicy

o zawiłych słojach w pobliżu wad lub zgodnie z krzywoliniowym kształtem sztuki, tak

aby w miarę możliwości włókna biegły równolegle do krawędzi wykonywanego

elementu,

−

należy dopuszczać do występowania wad w elementach w których ich występowanie jest

dopuszczalne w celu zmniejszenia ilości odpadów,

Trasowanie wstępne jest pierwszą operacją w procesie technologicznym, od której zależy

wydajność materiałowa i aby ją zwiększyć należy sposób trasowania uzależniać od rodzaju

i jakości obrabianego materiału. Na rysunkach zamieszczonych poniżej mamy pokazane

sposoby trasowania w zależności od jakości tarcicy oraz od sposobu podziału, których mamy

dwa rodzaje:

−

podział szerokościowy tarcicy (pierwsze cięcie wzdłuż materiału),

−

podział długościowy tarcicy (pierwsze cięcie w poprzek materiału).

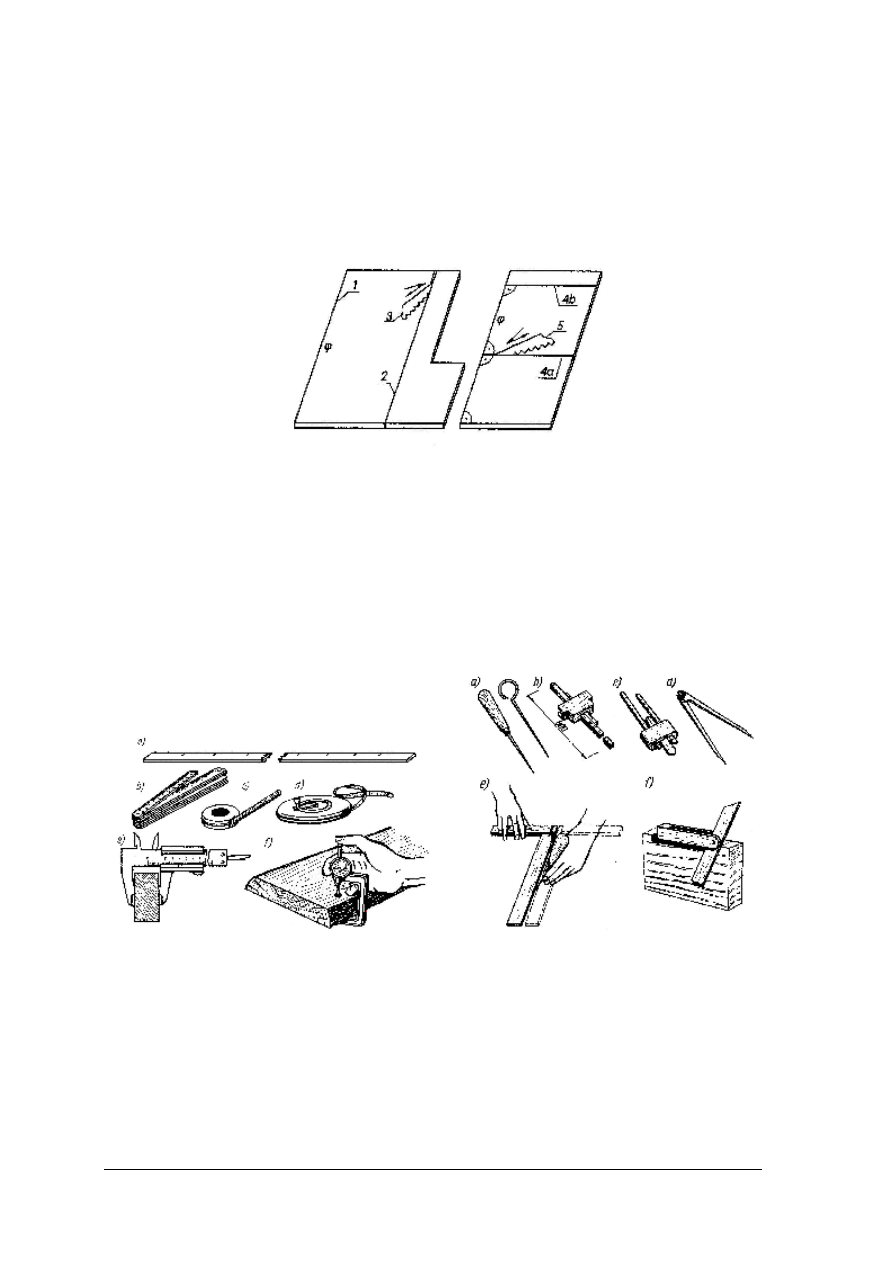

Rys. 8 Trasowanie na lewej stronie tarcicy nie obrzynanej [4]

1 –linie traserskie, 2 –linia traserska pierwszej kolejności cięcia, 3 –linia unieważniona.

Rys. 9 Sposoby trasowania tarcicy w zależności od jakości i sposobu przetarcia [3,4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Trasowanie międzyoperacyjne stosowane jest między poszczególnymi operacjami

technologicznymi, na przykład po struganiu grubościowym trasowanie miejsca wiercenia lub

wykonania złącza.

Trasowanie elementów płytowych jest o wiele prostsze niż elementów drewnianych

z uwagi na ich jednorodna budowę i konieczność obróbki tylko w dwóch płaszczyznach.

Najważniejsza rzeczą w trakcie trasowania płyt jest dobranie odpowiedniej krawędzi bazowej

(Rys.10) względem której będziemy trasować pozostałe linie.

Rys.10 Sposoby i kolejność trasowania elementów płytowych [3]

1) wyznaczenie krawędzi bazowej, 3) trasowanie cięcia przez całą płytę, 3) rozcinanie płyty, 4ab) trasowanie

cięcia poprzecznego przy użyciu kątownika prostopadle do krawędzi bazowej, 5) cięcie poprzeczne.

Ważnym elementem podczas operacji trasowania jest użycie do tego celu odpowiednich

narzędzi zwanych przyrządami pomiarowo-kontrolnymi. Przyrządy te możemy podzielić na

dwie grupy:

–

przyrządy do pomiarów,

–

przyrządy do rysowania linii traserskich.

Rys. 11 Przyrządy do pomiarów [4]

a) łata, b) przymiar drewniany, c) przymiar

zwijany stalowy, d) taśma miernicza, e)

suwmiarka z noniuszem, f) grubościomierz

zegarowy.

Ry Rys. 12. Przyrządy do rysowania linii traserskich [4]

a) rysik, b) rysak, c) znacznik, d) cyrkiel, e) kątownik

prostokątny, f) kątownik nastawny.

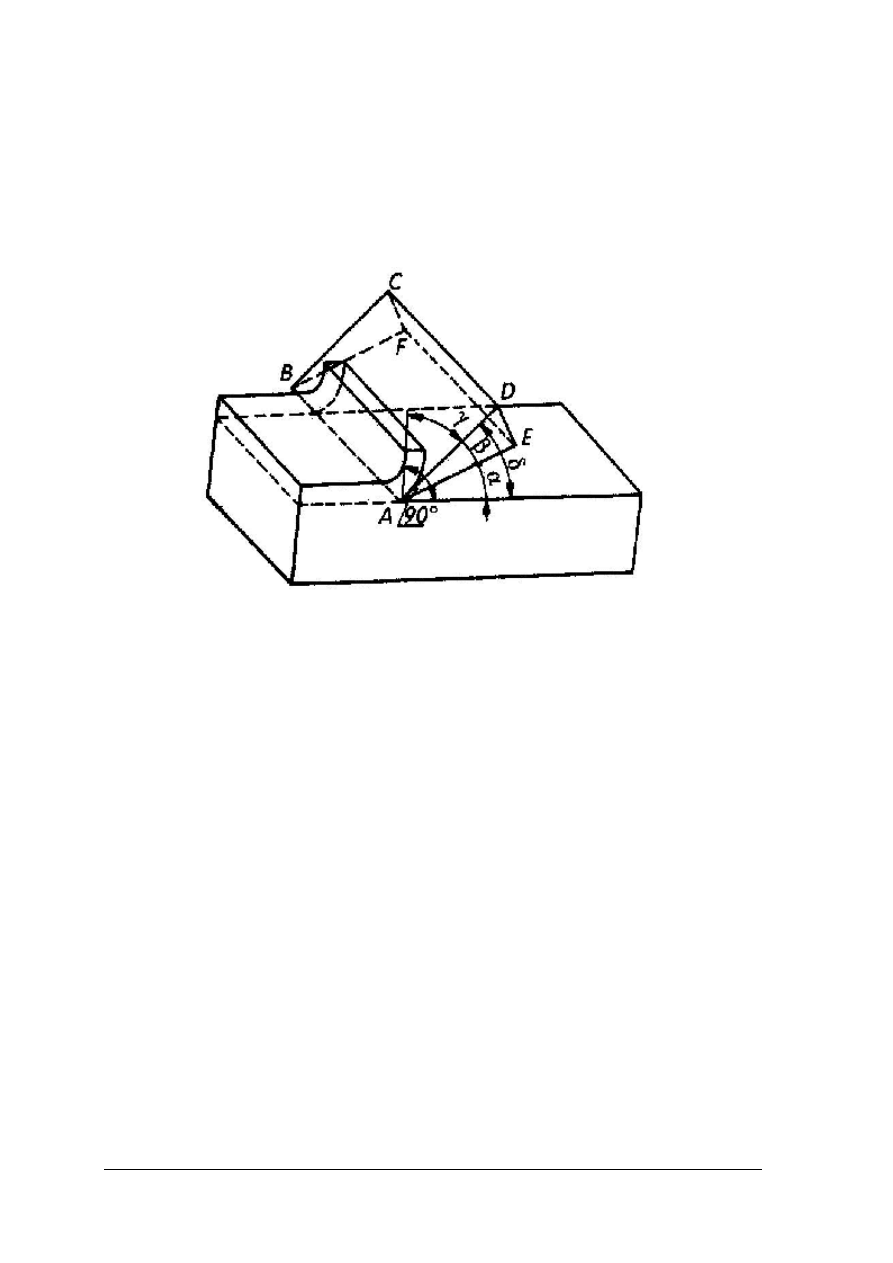

Podstawowe pojęcia oraz charakterystyka procesu skrawania nożem elementarnym

Pojęcie obróbki nożem elementarnym zostało wprowadzone w technologii w celu

zrozumienia procesu skrawania oraz konstrukcji narzędzia skrawającego. Ostrze noża

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

prostego (podobnie jak ostrza poszczególnych narzędzi skrawających) składa się

z następujących elementów:

– powierzchnia natarcia ABCD,

– powierzchnia przyłożenia ABFE,

– powierzchnie boczne noża ADE i BCF,

– główna krawędź tnąca AB,

– boczne krawędzi tnące AD i BC.

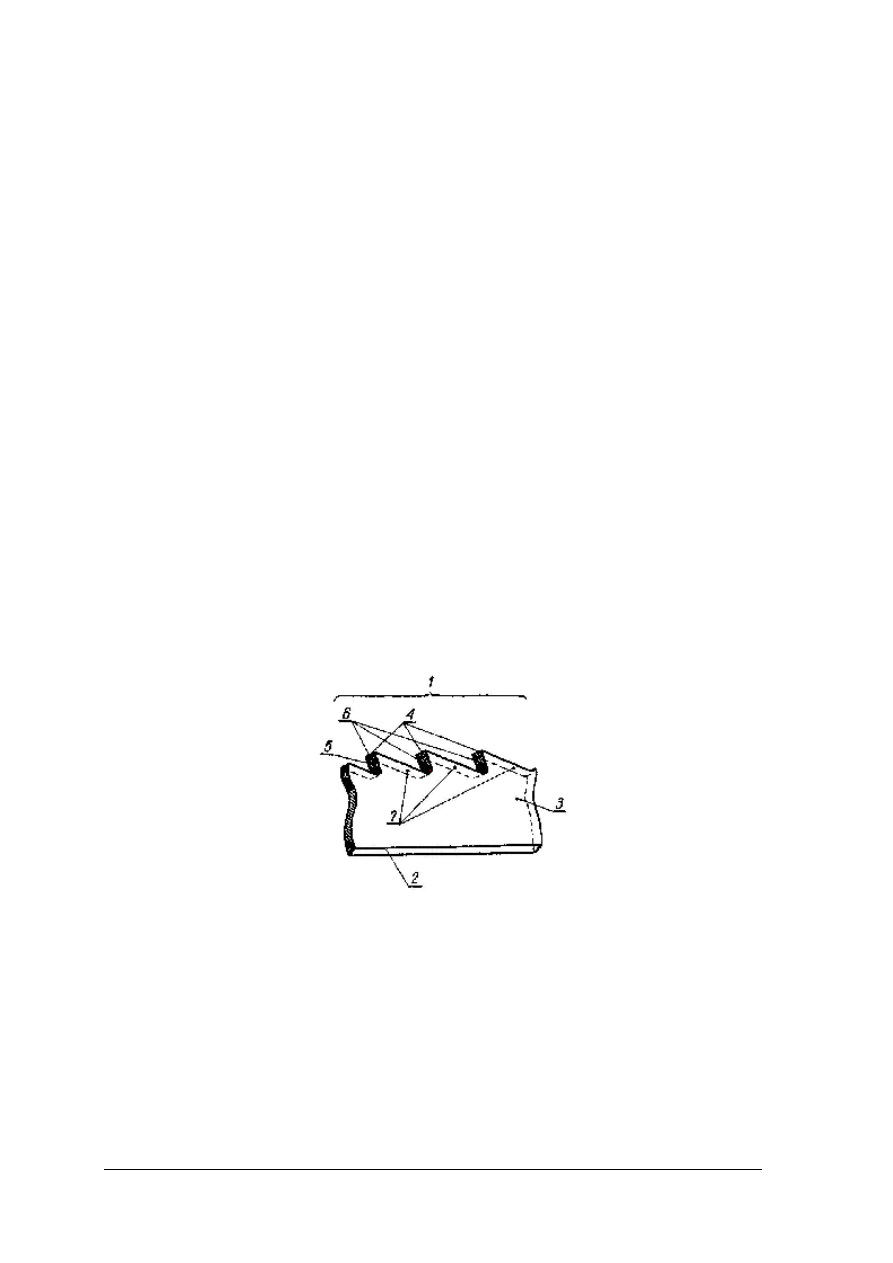

Rys. 13 Nóż elementarny (prosty) [3]

Proces obróbki drewna zachodzi tylko wtedy, gdy jeden z elementów (obrabiany element

lub ostrze), znajduje się w ruchu. Ruch narzędzia podczas obróbki nazywamy ruchem

roboczym. Kierunek ruchu narzędzia skrawającego jest kierunkiem skrawania a kąt

nachylenia głównej krawędzi tnącej noża do kierunku skrawania jest równy 90

o

. Podczas

pracy noża prostego występują następujące wielkości kątowe:

– kąt przyłożenia

α (alfa), zawarty między powierzchnią przyłożenia noża a powierzchnią

obrabianą (kąt ruchowy),

– kąt ostrza

β (beta), zawarty między powierzchnią natarcia a powierzchnią przyłożenia

(kąt wymiarowy),

– kąt natarcia

γ (gamma), zawarty między powierzchnią natarcia a powierzchnią

prostopadłą do powierzchni obrabianej, przechodzącą przez główną krawędź tnącą:

γ =90

o

-(

α + β )

o

(kąt ruchowy),

– kąt skrawania

δ (delta), zawarty między powierzchnią natarcia noża a powierzchnią

obrabianą, jest sumą kątów

α + β (kąt ruchowy).

Podczas cięcia drewna wyróżniamy następujące kierunki skrawania w stosunku do

kierunku przebiegu włókien drewna: kierunki zasadnicze i kierunki pośrednie. Do

zasadniczych kierunków skrawania zaliczamy:

– skrawanie poprzeczne (np. piłowanie drewna w poprzek),

– skrawanie wzdłużne (np. struganie),

– skrawanie prostopadłe (np. struganie czoła drewna).

Kierunki skrawania charakteryzują się różnymi oporami skrawania, przy czym największe

opory są w kierunku prostopadłym, najmniejsze w poprzecznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W praktyce opory skrawania R, rozkładają się na dwie siły: siłę skrawania P i siłę odporu

(Rys.14). Wartość siły skrawania zależy od: grubości i szerokości wióra oraz od właściwego

odoru skrawania. Możemy ja obliczyć ze wzoru:

P= k

×

b

×

g[N]

gdzie: P –siła skrawania,

b –szerokość wióra,

g –grubość wióra,

k –właściwy opór skrawania.

Siłę odporu obliczamy ze wzoru:

P

o

= P

×

c [N]

gdzie: P

o

–siła odporu,

c –współczynnik zależny od kierunku skrawania, ustawienia noża w stosunku do

obrabianego materiału, grubości wióra i stopnia stępienia noża.

Na właściwy opór skrawania k wpływa wiele zmieniających się czynników, dlatego ustalono

umowne warunki podstawowe, dla których określono opór skrawania K. Aby dokonać

dokładnych obliczeń oporów skrawania należy pomnożyć obliczeniowe opory skrawania

przez współczynniki zależne od warunków pracy. Wzór na właściwe opory skrawania

przyjmuje postać:

k= c

ϕ

×

c

r

×

c

w

×

c

t

×

c

δ

×

c

g

×

c

f

×

c

n

×

c

s

×

c

v

×

c

k

×

K [Pa]

gdzie: k –właściwy opór skrawania,

K –podstawowy opór skrawania,

c –współczynniki zależne od warunków pracy.

Współczynniki zawarte w powyższym wzorze określają takie parametry jak: wilgotność,

temperaturę drewna, kątowe wielkości skrawania i stopień tępienia narzędzia. Do

ważniejszych współczynników możemy zaliczyć te zależne od grubości wióra i wielkości

kąta skrawania. Z poniższych tabel możemy odczytać, jak zmieniają się opory skrawania dla

trzech podstawowych kierunków anatomicznych drewna.

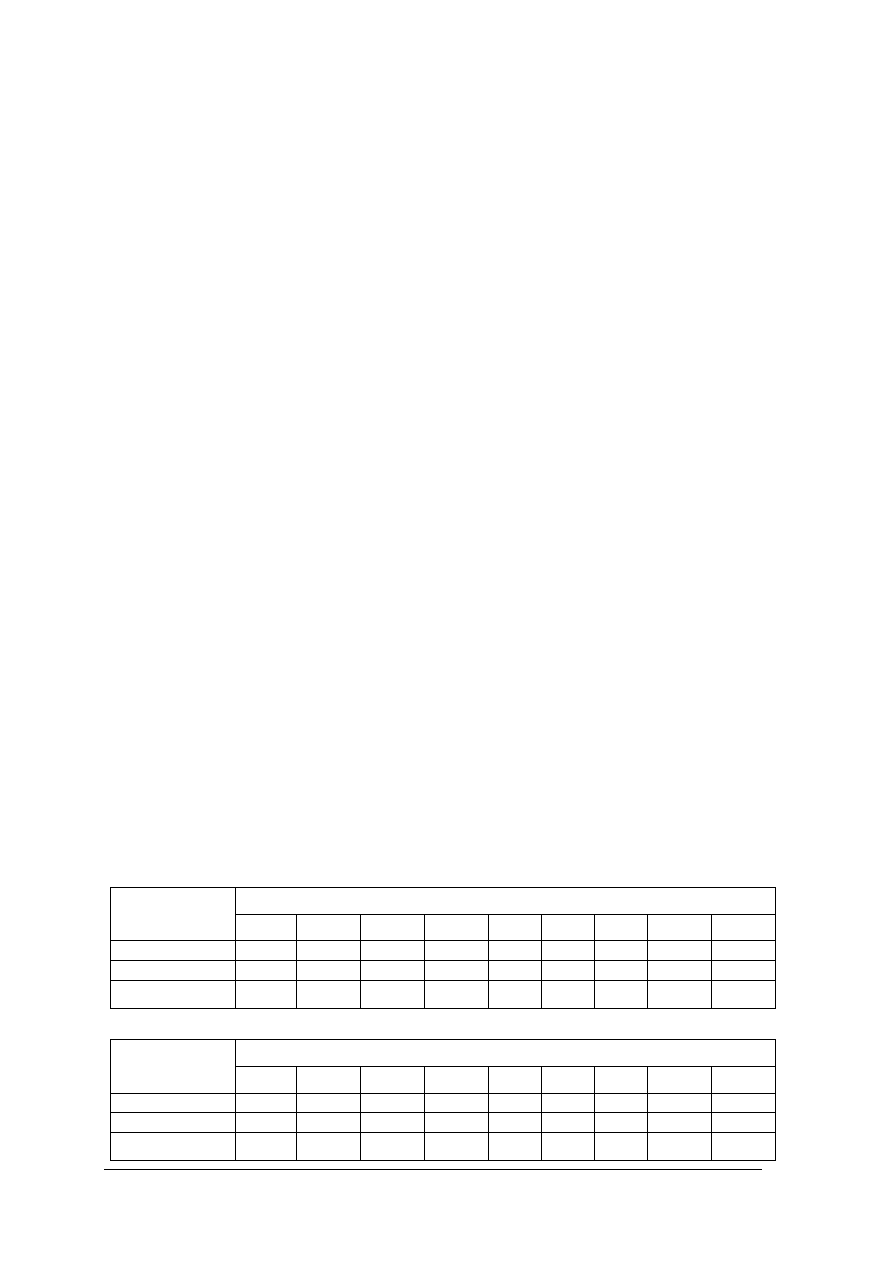

Tabela 2 Wartość współczynnika

c

δ

dla noża prostego[5]

Tabela 3 Wartość współczynnika

c

g

dla noża prostego[4]

Kąt skrawania

δ

o

Skrawanie

30

45

50

55

60

65

70

75

80

Prostopadłe

0,4

0,63

0,73

0,86

1,0

1,2

1,4

1,65

2,0

Wzdłużne

0,5

0,7

0,8

0,9

1,0

1,13

1,3

1,48

1,7

Poprzeczne

0,8

0,9

9,93

0,97

1,0

1,05

1,1

1,15

1,2

Grubość wióra g w mm

Skrawanie

1,0

0,7

0,5

0,4

0,3

0,2

0,15

0,1

0,005

Prostopadłe

0,46

0,53

0,61

0,67

0,75

0,89

1,0

1,18

1,57

Wzdłużne

0,41

0,48

0,57

0,64

0,72

0,87

1,0

1,21

1,68

Poprzeczne

0,37

0,45

0,53

0,60

0,70

0,86

1,0

1,24

1,77

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

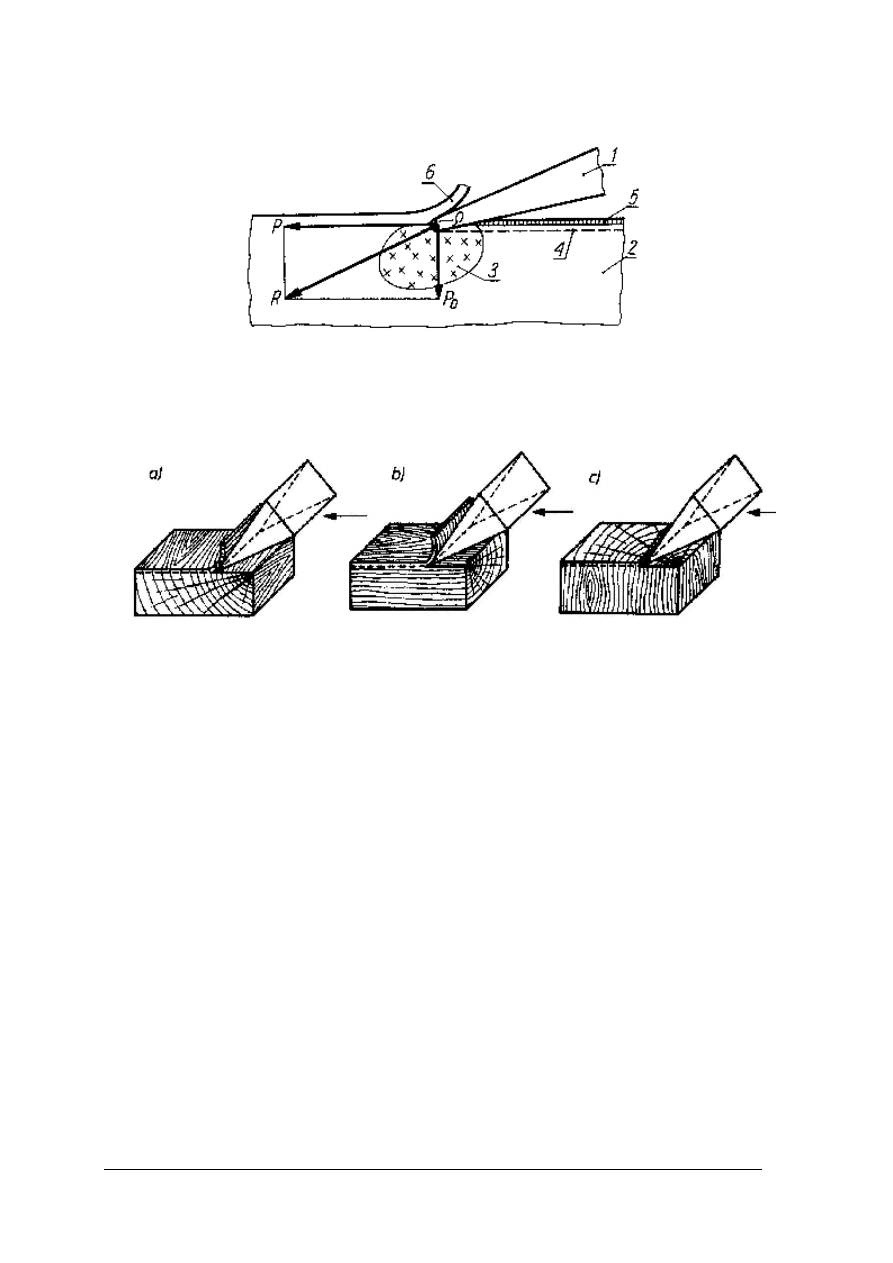

Rys. 14 Teoria skrawania drewna [5]

1- nóż, 2- element obrabiany, 3- strefa zgniatania włókien, 4- strefa przerywania włókien, 5- strefa

sprężystego podnoszenia się włókien, 6- wiór, R- opór skrawania, P- siła skrawania, P

o

- siła odporu,

e- promień zaokrąglenia noża.

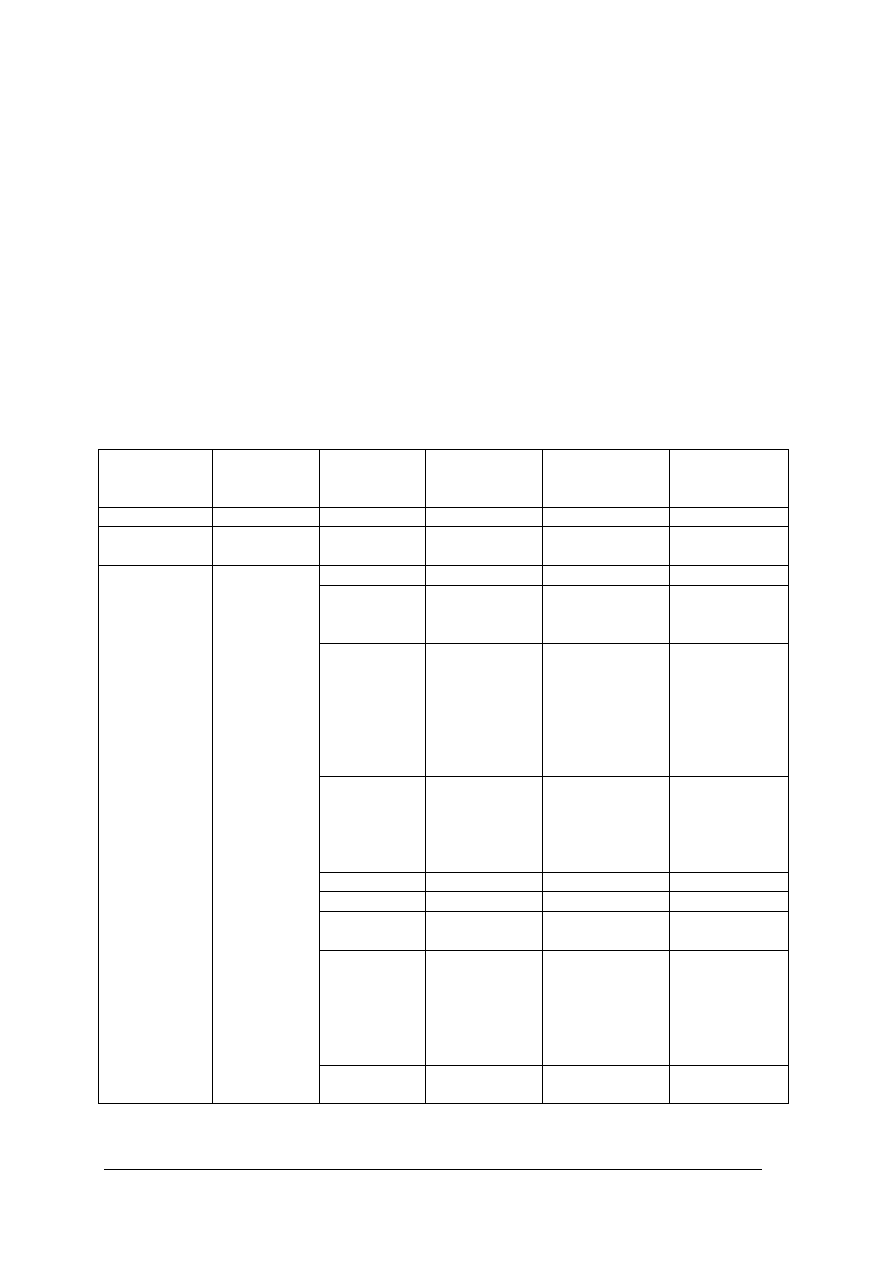

Rys. 15 Zasadnicze kierunki skrawania drewna [3]

a) poprzeczny, b) wzdłużny, c) prostopadły.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosujemy trasowanie drewna?

2. Jak obliczamy wydajność materiałową?

3. Wymień znane Ci zasady trasowania drewna.

4. Jakie są dwa rodzaje trasowania w zależności od kolejności wykonania pierwszego cięcia?

5. Jakie znasz przybory do pomiarów stosowane w stolarstwie?

6. Jakie znasz przybory do rysowania linii traserskich stosowane w stolarstwie?

7. Nazwij kąty występujące podczas skrawania nożem elementarnym.

8. Nazwij płaszczyzny występujące podczas skrawania nożem elementarnym.

9. Wymień znane Ci kierunki skrawania drewna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj dowolne trasowanie prostoliniowe w różnym układzie anatomicznym drewna

oraz przeprowadź próbę dłutowania i piłowania w różnym układzie anatomicznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą kierunków skrawania drewna,

2) przygotować próbki do trasowania drewna,

3) przygotować narzędzia do trasowania i skrawania drewna,

4) dokonać trasowania drewna w różnych kierunkach anatomicznych,

5) przeprowadzić próby przecinania i dłutowania drewna w różnych kierunkach

anatomicznych,

6) określić łatwość obróbki zależnie od kierunku anatomicznego,

7) przedstawić powyższe w formie opisowej,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– próbki do przecinania drewna,

– młotek, dłuto, piła płatnica,

– strugnica,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ nazwę i przeznaczenie przyrządu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą trasowania,

2) przygotować przyrządy traserskie,

3) dokonać obserwacji przyrządów,

4) określić nazwę i przeznaczenie przyrządu,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– przyrządy traserskie,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj trasowania sztuki tarcicy.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą trasowania drewna,

2) przygotować przyrządy traserskie,

3) przygotować próbki drewna do trasowania,

4) przygotować kartki z wymiarami na jakie mamy zapotrzebowanie,

5) określić czy trasujemy tarcicę do przecinania szerokościowego czy długościowego,

6) wytrasować sztukę tarcicy,

7) uzasadnić sposób trasowania i obliczyć wydajność materiałową,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– sztuka tarcicy przeznaczona do trasowania,

– kartki z zapotrzebowaniem materiałowym,

– przybory do trasowania,

– ołówek stolarski,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić w jakim celu stosujemy trasowanie drewna?

¨

¨

2) określić jak obliczamy wydajność materiałową?

¨

¨

3) wymienić zasady trasowania drewna?

¨

¨

4) określić rodzaje trasowania w zależności od kolejności wykonania

pierwszego cięcia?

¨ ¨

5) wymienić przybory do pomiarów stosowane w stolarstwie?

¨

¨

6) wymienić przybory do rysowania linii traserskich stosowane w stolarstwie? ¨

¨

7) nazwać kąty występujące podczas skrawania nożem elementarnym.

¨

¨

8) nazwać płaszczyzny występujące podczas skrawania nożem elementarnym. ¨

¨

9) wymienić kierunki skrawania drewna?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Wpływ wad drewna na jego obróbkę

4.4.1. Materiał nauczania

Wady drewna mogą występować zarówno w drewnie okrągłym jak i w tarcicy. Wady

drewna okrągłego są to wszelkie uszkodzenia, nieprawidłowości budowy oraz inne jego cech

naturalne, które ograniczają jego użyteczność. Wadami tarcicy nazywany wady i uszkodzenia

pochodzące z drewna okrągłego oraz powstałe w trakcie przetarcia surowca drzewnego

i dalszej jego obróbki.

Wady drewna znacząco wpływają na proces jego skrawania, jednakże ich różnorodność

powoduje konieczność omówienia wpływu na obróbkę każdej wady z osobna.

Sęki – stanowią nieodzowną część niemalże każdej sztuki tarcicy, obniżają one

wytrzymałość materiału i utrudniają obróbkę. Zazwyczaj są twardsze od otaczającego je

drewna, co sprawia trudność podczas prowadzenia obróbki i dołożenia większej siły na

wykonanie pracy podczas obróbki ręcznej. Sęki wypadające mogą stanowić zagrożenie dla

pracownika podczas pracy narzędziami zmechanizowanymi. Dodatkowo podczas pracy

narzędziami zmechanizowanymi newralgicznym momentem jest przejście narzędzia z drewna

litego na sęk, które powoduje nagły wzrost oporów skrawania i może spowodować

uszkodzenie narzędzia. Sęki są trudniejsze w obróbce niż drewno lite podczas prowadzenia

każdej z obróbek. Podczas wiercenia na krawędzi sęka i drewna litego wiertło może zboczyć

z wytrasowanego toru w kierunku drewna, co skutkuje niewłaściwe wykonaniem operacji

i koniecznością jej powtórzenia.

Pęknięcia – nie mają większego wpływu na obróbkę ręczną drewna. Większe pęknięcia

mogą

mieć

wpływ

na

zagrożenie

występujące

podczas

pracy

narzędziami

zmechanizowanymi, może nastąpić odłamanie pękniętej części powodujące zagrożenie dla

obsługującego urządzenie. Należy zwracać szczególną uwagę na pęknięcia podczas toczenia

i obtaczania, gdyż istnieje możliwość wystąpienia zagrożenia dla pracownika. Pęknięcia

mogą uniemożliwić doprowadzenie powierzchni drewna do odpowiedniej gładkości.

Skręt i zawiłość włókien – podczas pracy narzędziami zmechanizowanymi jedynym

problemem wiążącym się z jego występowaniem jest nieznaczny wzrost oporów skrawania,

Natomiast stanowi on dużą wadę podczas obróbki ręcznej, zwłaszcza dłutowania, gdyż może

powodować wzrost oporów skrawania a dodatkowo zbaczanie ostrza dłuta z wytrasowanej

drogi cięcia i powstawanie wyłomów. Skręt włókien może być utrudnieniem podczas

ręcznego szlifowania drewna, które uniemożliwi doprowadzenie go do odpowiedniej

gładkości powierzchni.

Twardzica – powoduje wzrost oporów skrawania drewna oraz zwiększenie użytej siły

podczas obróbki ręcznej.

Drewno ciągliwe – nie zwiększa oporów podczas obróbki, ale stanowi utrudnienie

w procesie szlifowania i może uniemożliwić doprowadzenie jego powierzchni do pożądanej

gładkości. Jego nierównomierna struktura może powodować powstawanie wyłomów

i ubytków drewna podczas obróbki.

Pęcherz żywiczny – wpływa negatywnie na obróbkę drewna, jest to szczelina

wypełniona żywicą, która po przecięciu może się rozlać. Pęcherz żywiczny powoduje

zmniejszenie wytrzymałości mechanicznej drewna. Obecność żywicy powoduje szybsze

tępienie się narzędzi.

Zakorek –j ego występowanie negatywnie wpływa na wygląd materiału. Kora

praktycznie nie ma wytrzymałości, dlatego występowanie zakorka obniża właściwości

mechaniczne. Uniemożliwia wykończenie mebla na gładko. Należy się go pozbyć poprzez

wycięcie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Przeżywiczenie – powoduje szybsze tępienie się narzędzi i zwiększa opory skrawania.

Występowanie przeżywiczenia utrudnia wykończenie drewna i negatywnie wpływa na proces

klejenia. Utrudnia doprowadzenie drewna do pożądanej gładkości. Jest to wada, która

towarzyszy wielu innym wadom drewna.

Martwica – generalnie nie wpływa na proces skrawania, aczkolwiek w jej okolicy

u drzew posiadających żywicę powstają przeżywiczenia, które tę obróbkę utrudniają.

Występowanie martwicy powoduje konieczność zebrania większej warstwy drewna.

Rdzeń – składa się z mało wytrzymałych, obumarłych w trakcie wzrostu drzewa

komórek miękiszowych, dlatego, wskazane jest aby usuwać go w trakcie obróbki. Wpływa on

na zmianę lub pogorszenie właściwości drewna, oraz obniża estetykę

i wytrzymałość przekroju elementu w którym występuje.

Wady zabarwienia drewna – nie wpływają na jego obróbkę, są niepożądane ze

względów estetycznych.

Porażenia przez grzyby – wpływają negatywnie na strukturę drewna, częstokroć

obniżając jego właściwości mechaniczne. Powodują wzrost porowatości, częstokroć eliminują

drewno z procesu technologicznego. Nie można wiele powiedzieć na temat wpływu tej wady

na obróbkę drewna ponieważ najczęściej części porażone są wycinane.

Wady kształtu drewna – nie wpływają znacząco na proces skrawania, ale obróbka

drewna z takimi wadami powoduje wiele problemów podczas trasowania i przecierania.

Drewno obarczone takimi wadami ma najczęściej normalną strukturę więc opory skrawania

się nie zmieniają.

Wady przetarcia drewna – są uszkodzeniami powstałymi najczęściej w tartakach, są to

wady, które eliminujemy podczas obróbki. Nie wpływają znacząco na proces skrawania

drewna.

Uszkodzenia – są wadą, która w znacznym stopniu wpływa na obróbkę drewna.

W znacznej większości uszkodzenia wpływają negatywnie na właściwości mechaniczne

drewna. Przy większości z uszkodzeń w drewnie posiadającym żywicę występują

przeżywiczenia. Chodniki owadzie, zwęglenia i uszkodzenia przez ptaki częstokroć

wykluczają partie drewna z użycia. Występowanie zaciosów, oddarcia kory i spał

żywiczarskich powoduje powstanie martwicy, aczkolwiek nie wpływa na obróbkę drewna.

Najniebezpieczniejszym z uszkodzeń drewna jest występowanie ciał obcych, które może być

przyczyną uszkodzenia narzędzi i powodować dodatkowe zagrożenie dla pracowników.

Ciałami obcymi są najczęściej zarośnięte w drzewie pociski, które utkwiły w nim w trakcie

działań wojennych toczących się na naszych ziemiach, lub w trakcie polowań prowadzonych

przez koła łowieckie. Ciała obce mogą mieć również postać gwoździ wbijanych w żywe

drzewa, lub pozostałości po zrywce, takich jak haki od łańcuchów, którymi pracują ciągniki

zrywkowe. Jedynym sposobem lokalizacji ciał obcych zarośniętych przez drewno jest

wykorzystanie przed pierwszą linią przetarcia urządzeń do wykrywania metali.

Nagłe natrafienie piły na metalowe ciało obce w drewnie może spowodować połamanie

zębów piły i tępienie innych narzędzi. Największym problemem jest fakt iż najczęściej ciała

obce są niewidoczne i uniknięcie natrafienia na nie jest praktycznie niemożliwe.

Jak widać powyżej występowanie większości z wad albo utrudnia obróbkę albo zmienia

sposób jego obróbki. Najlepszym rozwiązaniem byłoby posiadać wyłącznie drewno

pozbawione wad, aczkolwiek cena tego materiału jest na tyle wysoka, ze musimy się z nimi

pogodzić i próbować obrabiać drewno z wadami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wpływają na obróbkę drewna sęki?

2. Jak wpływają na obróbkę drewna przeżywiczenia?

3. Jak wpływają na obróbkę wady barwy drewna?

4. Jak wpływa na obróbkę drewna porażenie przez grzyby?

5. Jak wpływa na obróbkę drewna martwica?

6. Jak wpływają na obróbkę drewna zakorki?

7. Jak wpływa na obróbkę drewna skręt włókien?

8. Jakie wady przysparzają najwięcej problemów podczas obróbki?

4.4.3. Ćwiczenia

Ćwiczenie 1

Oceń opory skrawania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą wpływu wad drewna na jego obróbkę,

2) przygotować próbki drewna z wadami i bez wad,

3) przygotować narzędzia skrawające,

4) dokonać prób skrawania drewna,

5) określić łatwość obróbki drewna z wadami i drewna wolnego od wad,

6) wnioski przedstawić w formie pisemnej,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– próbki drewna z wadami i bez wad,

– narzędzia do ręcznej obróbki drewna skrawaniem (piła płatnica, tarnik, dłuto),

– strugnica,

– literatura z rozdziału 6.

Ćwiczenie 2

Oceń gładkość powierzchni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą wpływu wad drewna na jego obróbkę,

2) przygotować próbki drewna z wadami i bez wad,

3) przygotować narzędzia do szlifowania i wygładzania powierzchni,

4) wyszlifować powierzchnię próbek,

5) określić łatwość obróbki i poziom gładkości powierzchni na próbkach,

6) wnioski przedstawić w formie pisemnej,

7) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– próbki drewna z wadami i bez wad,

– podkładka szlifierska,

– trzy rodzaje papieru ściernego (P60, P120, P180),

– strugnica,

– literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić jak wpływa na obróbkę drewna obecność sęków?

¨

¨

2) określić jak wpływa na obróbkę drewna obecność przeżywiczeń?

¨

¨

3) określić jaki wpływ na obróbkę drewna mają wady jego barwy?

¨

¨

4) określić jak wpływa na obróbkę drewna ma zagrzybienie drewna?

¨

¨

5) określić jaki wpływ na obróbkę drewna mają zakorki?

¨

¨

6) określić jaki wpływ na obróbkę drewna ma martwica?

¨

¨

7) określić jak wpływa na obróbkę drewna skręt włókien?

¨

¨

8) określić jakie wady przysparzają najwięcej problemów podczas obróbki?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5. Ręczna obróbka drewna i ocena jej jakości

4.5.1. Materiał nauczania

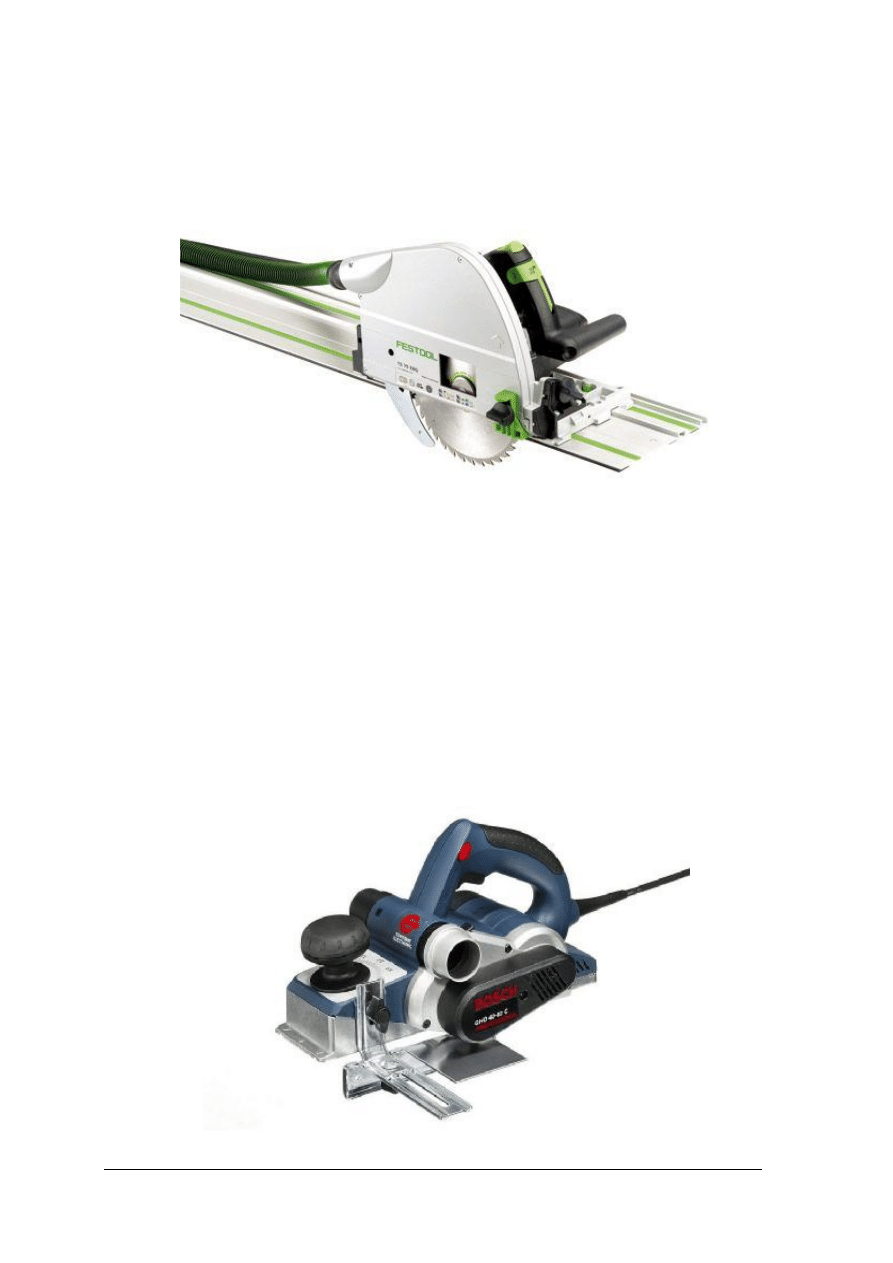

Ręczną obróbką drewna nazywamy proces nadawania kształtu i wymiarów materiałom

drzewnym narzędziami, które wprawiane są w ruch za pomocą mięśni ludzkich. Specjalnym

rodzajem ręcznej obróbki drewna jest obróbka narzędziami zmechanizowanymi, w których

narzędzia są napędzane za pośrednictwem silnika, ale samo narzędzie, a co za tym idzie

obróbka drewna wykonywana jest za pomocą mięśni ludzkich. Narzędzia zmechanizowane

nazywają się potocznie elektro-narzędziami lub obrabiarkami przenośnymi.

Rodzaje ręcznej obróbki drewna i tworzyw drzewnych oraz ogólna charakterystyka

stosowanych narzędzi skrawających

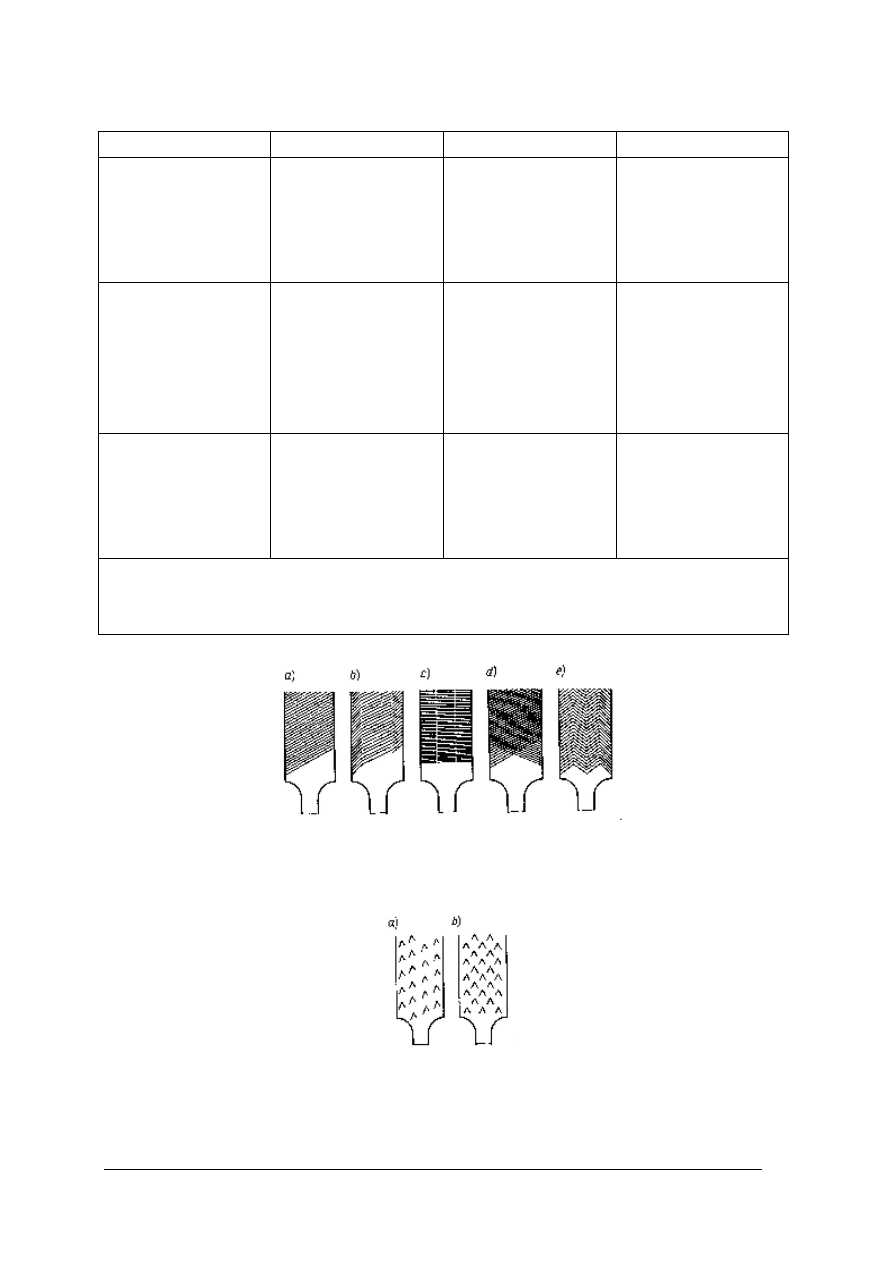

Tabela 4 Rodzaje ręcznej obróbki drewna [5]

Rodzaj

obróbki

Grupa

sposobu

obróbki

Sposoby

Odmiany

Czynnik

oddziaływania

na drewno

Zastosowanie

w produkcji

mebli

1

2

3

4

5

6

Obróbka

korowaniem

korowanie

korowanie

-wzdłużne

ośniki

stosowane

ciosanie

--

--

nie stosowane

piłowanie

-wzdłużne

-poprzeczne

-skośne

piły

stosowane

struganie

-zdzieranie

-równanie

-gładzenie

-profilowanie

-wygładzanie

-bruzdkowanie

-zastrugiwanie

strugi

stosowane

wiercenie

-przewiercanie

-nawiercanie

-wywiercanie

-pogłębianie

-rozwiercanie

świdry

stosowane

dłutowanie

--

dłuta

stosowane

rzeźbienie

--

dłuta

stosowane

toczenie

-zwykłe

-śrubowe

dłuta

stosowane

obtaczanie

-obtaczanie

czopów

-zaokrąglanie

czopów

-zaostrzanie

końców

dłuta

stosowane

Obróbka

cięciem

skrawanie

oddzielające

gwintowanie

-zewnętrzne

-wewnętrzne

dłuta

stosowane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

szlifowanie

-płaskie

-proste

-

krzywoliniowe

-profilowe

-na okrągło

-bryłowate

papier ścierny

stosowane

tarnikowanie

tarniki

stosowane

wiórkowanie

--

gładzica

stosowane

przeciąganie

--

--

stosowane

skrawanie

dzielące

--

--

--

nie stosowane

przekrawanie

-środkowe

-brzeżne

nóż prosty

stosowane

wyjątkowo

krajanie

wykrawanie

-zamknięte

-otwarte

Dłuto lub

specjalny nóż

stosowane

wyjątkowo

Obróbka

łupaniem

łupanie

łupanie

-wzdłużne

-poprzeczne

-skośne

Siekiera lub klin

i młotek

stosowane

wyjątkowo

Obróbka

rozdrabniająca

--

--

--

--

nie stosowana

Obróbka

plastyczna

gięcie

gięcie

-płaskie

-śrubowe

-przestrzenne

Siły

mechaniczne

stosowana

Rozwój sztuki stolarskiej wpływa na zmiany w narzędziach. Narzędzia do ręcznej

obróbki drewna nie zmieniły się na przestrzeni setek lat, ale pojawiło się wiele nowych

odmian. Przykładowo dłuta, są znane od wielu lat, ale rozwój techniki powoduje ciągłą ich

modyfikacje. Zmieniają się ich kształty, budowa. Najbardziej jednak zmieniły się stopy metali

stosowanych do produkcji ostrza. Narzędzia stosowane do obróbki ręcznej charakteryzują się

następującymi cechami:

– kształtem i wielkością,

– kształtem i wielkością elementów tnących oraz sposobami ich umieszczania

w narzędziach,

– liczbą ostrzy tnących i sposobami ich mocowania i ustawiania w stosunku do pozostałych

elementów narzędzia,

– wielkością parametrów technologicznych.

Budowa narzędzi i powyższe zróżnicowanie spowodowane jest różnorodnością zabiegów

technologicznych do których są przeznaczone. Podobieństwo polegające głównie na

klinowym kształcie ostrza spowodowane jest tym, że ich przeznaczenie jest jednakowe tzn.

rozcinanie włókien drzewnych.

Ocena jakości obróbki skrawaniem

Wykonywanie każdej pracy wiąże się z powstawaniem pewnych odchyleń od założonego

kształtu i wymiarów. Powstałe różnice między obrobionym elementem a założeniami

rysunkowymi konstruktora nazywany odchyłkami.

Ocena jakości obróbki skrawaniem polega na wskazaniu odchyłek powstałych w trakcie

kształtowania elementów.

Wspomniane powyżej odchyłki mogą dotyczyć: kształtu, wymiarów i gładkości powierzchni.

Aby zmniejszyć możliwości występowania odchyłek lub zminimalizować ich rozmiary

możemy zastosować dokładniejsza obróbkę, podczas której praca trwa dłużej i potrzebne są

nam droższe, dokładniejsze narzędzia oraz bardziej wykwalifikowana kadra pracownicza.

Wszystkie te czynniki wpływają na stanowcze zwiększenie kosztów produkcji a więc i jej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

opłacalności,

dlatego

każdorazowo

należy

dokładnie

przeanalizować

konieczność

przeprowadzania dokładnej obróbki aby niepotrzebnie nie zwiększyć przeznaczonych na nią

wydatków. Przykładowo, gdy mamy do wykonania listwę boazeryjną, należy określić, czy

bardziej opłacalna jest praca słabszym narzędziem, po którym konieczne jest szlifowanie, czy

może warto zainwestować w droższe narzędzie po którym obrabiana powierzchnia nie będzie

wymagała dokonywania dodatkowych operacji.

Do czynników, które wpływają na jakość obróbki możemy zaliczyć:

– stan techniczny narzędzi,

– rodzaj wykonywanej operacji,

– rodzaj materiału i jego właściwości fizyczne,

– umiejętności pracownika posługującego się narzędziem,

W celu osiągnięcia większej dokładności wymiarów i kształtu należy przestrzegać

poniższych zasad:

– operacje technologiczne przeprowadzać w pomieszczeniach w których występuje stała

wilgotność powietrza,

– obrabiany materiał powinien mieć wilgotność o 2% większą od przewidywanej

wilgotności podczas użytkowania,

– jeżeli przerabiamy materiał o wilgotności większej niż wilgotność użytkowa należy

zastosować nadmiar na zeschnięcie,

– w przypadku obrabiania elementów przeznaczonych do klejenia należy rozpocząć

obróbkę dopiero po doprowadzeniu elementów do odpowiedniej wilgotności,

– do obróbki należy wykorzystać narzędzia dobrze zaostrzone i o kształcie odpowiadającym

pożądanym parametrom.

Oceny dokładności obróbki dokonujemy, gdy elementy są już ukształtowane.

Dokonujemy tego za pomocą przyrządów pomiarowych, lub specjalnie do tego

przygotowanych sprawdzianów z których każdy ma swoją dokładność i tak na przykład:

przymiary liniowe mają dokładność 0,1-1mm, suwmiarki stosowane w drzewnictwie

0,1-0,5mm. Kąty mierzymy przymiarami i kątomierzami z dokładnością do 0,5

o

.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest ręczna obróbka drewna?

2. Dokonaj podziału skrawania oddzielającego drewna.

3. Co jest częścią wspólną wszystkich narzędzi do skrawania?

4. Czym różnią się od siebie narzędzia do ręcznej obróbki drewna?

5. Co to jest odchyłka?

6. Jakie czynniki wpływają na dokładność obróbki?

7. Jakich zasad należy przestrzegać w celu osiągnięcia większej dokładności?

8. Z jaką dokładnością dokonujemy pomiarów kontrolnych elementów?

4.5.3. Ćwiczenia

Ćwiczenie 1

Dobierz narzędzie do rodzaju obróbki.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą ręcznej obróbki drewna,

2) przygotować kartki z wypisanymi sposobami obróbki,

3) przygotować pokazowe narzędzia,

4) wylosować kartkę ze sposobem obróbki,

5) dopasować narzędzie do wylosowanego sposobu obróbki,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– kartki z wypisanymi sposobami obróbki,

– narzędzia do ręcznej obróbki drewna skrawaniem,

– literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj pomiarów dokładności obróbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadami określania dokładności obróbki,

2) przygotować dokumentację techniczną wyrobu,

3) przygotować model mebla przedstawiony na rysunkach,

4) dokonać pomiarów wybranych elementów mebla,

5) porównać wymiary z rysunku do wymiarów modelu,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– przyrządy pomiarowe,

– dokumentacja techniczna mebla,

– model mebla zgodny z dokumentacją,

– kalkulator,

– literatura z rozdziału 6.

4.5.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić czym jest ręczna obróbka drewna?

¨

¨

2) dokonać podziału skrawania oddzielającego drewna?

¨

¨

3) określić co jest częścią wspólną wszystkich narzędzi do skrawania?

¨

¨

4) wskazać czym różnią się od siebie narzędzia do ręcznej obróbki drewna?

¨

¨

5) powiedzieć co to jest odchyłka?

¨

¨

6) określić jakie czynniki wpływają na dokładność obróbki?

¨

¨

7) określić zasady, których należy przestrzegać w celu osiągnięcia

większej dokładności?

¨

¨

8) powiedzieć z jaką dokładnością mierzymy elementy po skrawaniu?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6.

Narzędzia ręczne – przygotowanie, konserwacja i zakres

stosowania

4.6.1. Materiał nauczania

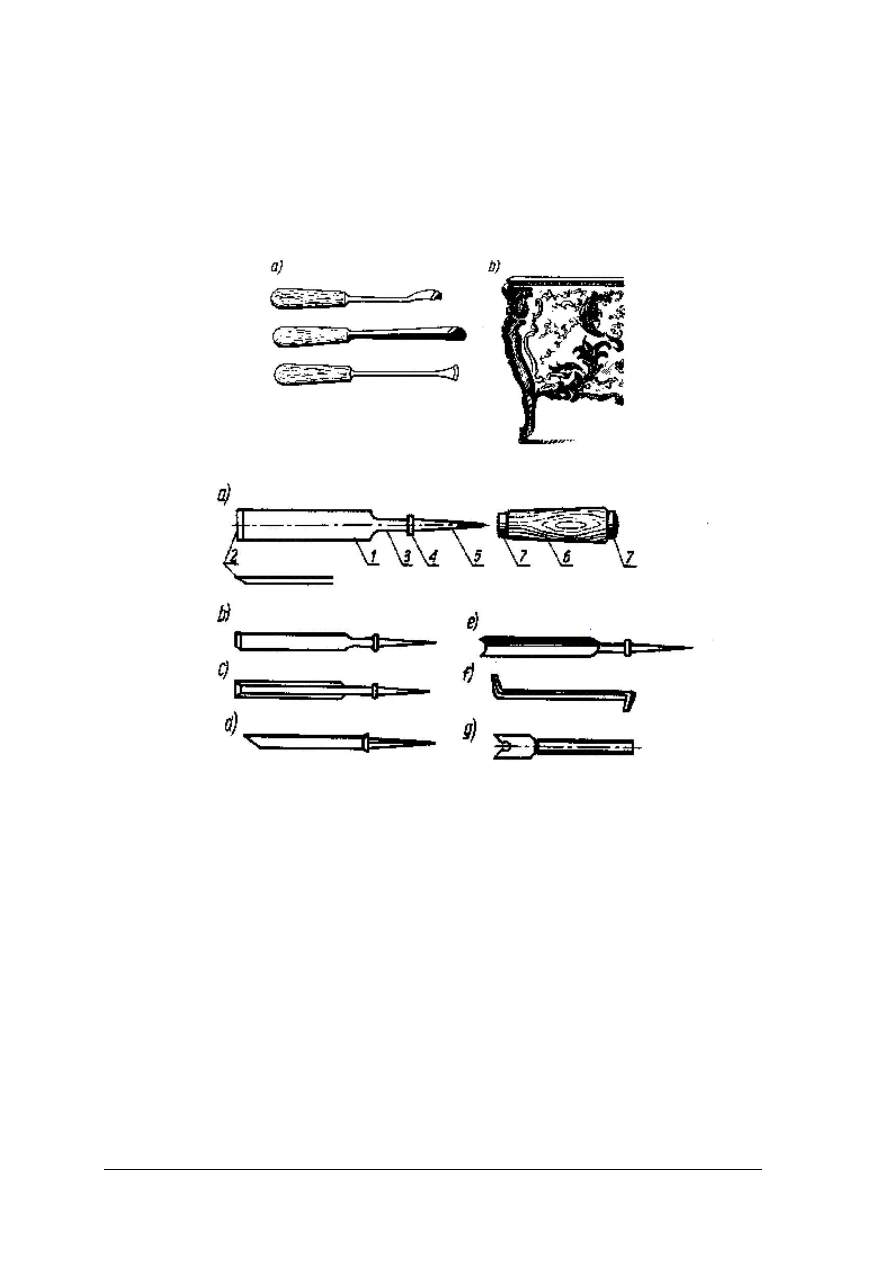

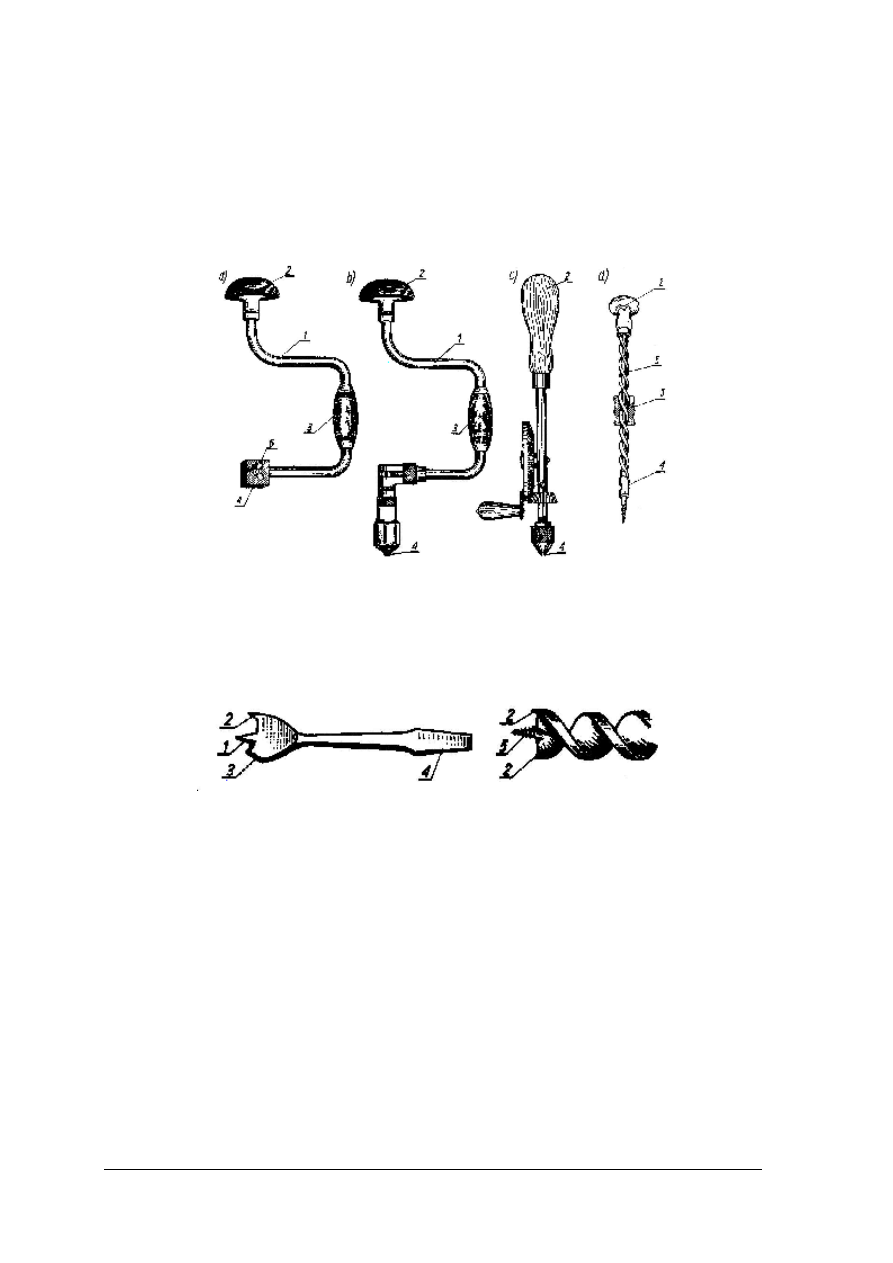

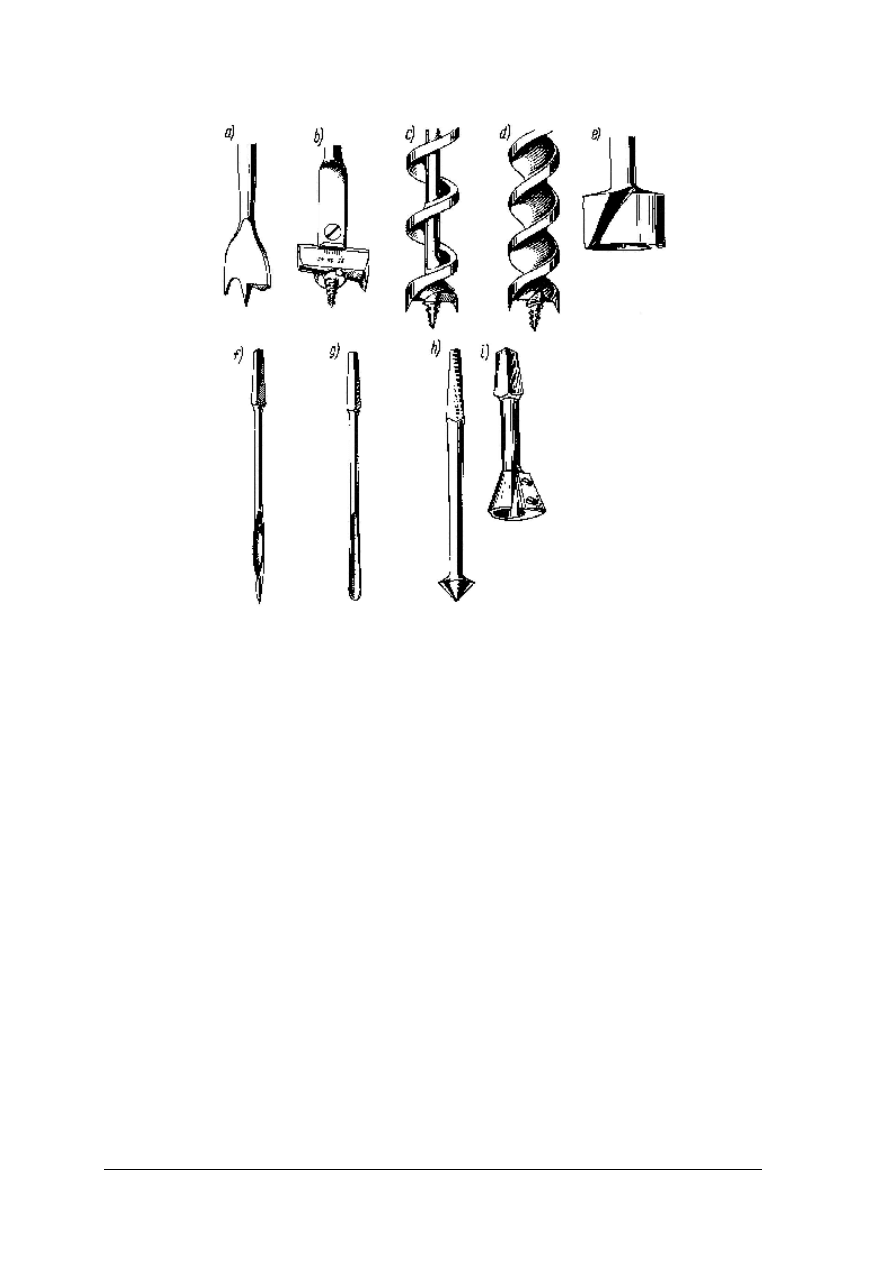

Piły

Piłowaniem nazywamy proces dzielenia materiału na mniejsze części zwane dalej

elementami surowymi. Podczas obróbki piłowaniem kształtuje się elementy, które

przeznaczone są do dalszej obróbki. Do piłowania używa się pił, które dzielimy ze względu

na konstrukcje na dwie główne grupy:

– piły z brzeszczotem napinanym,

– piły jedno-chwytowe (z brzeszczotem nie napinanym).

Głównym i najważniejszym elementem piły jest metalowy brzeszczot, w którym wycięte są

zęby. Aby dokonać cięcia należy wykonywać piłą ruchy posuwisto-zwrotne wywierając

nacisk na brzeszczot. Poruszająca się piła wycina w drewnie bocznymi krawędziami zębów

tzw. rzaz w który zagłębia się później brzeszczot.

Poszczególne piły różnią się między sobą takimi parametrami jak:

– wymiar brzeszczotu,

– kształt brzeszczotu,

– wielkość zębów,

– kształt zębów.

Piły dzielą się również na takie, które służą do piłowania wzdłuż i w poprzek włókien, przy

czym piły do cięcia wzdłuż włókien mają dłuższe brzeszczoty w celu uzyskania większej

długość cięcia.

Rys. 16 Brzeszczot piły [4]

1 –uzębienie, 2 –grzbiet brzeszczotu, 3 –ściany boczne, 4 –główna krawędź skrawająca,

5 – boczne krawędzie skrawające, 6 –powierzchnie natarcia, 7 –powierzchnie przyłożenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

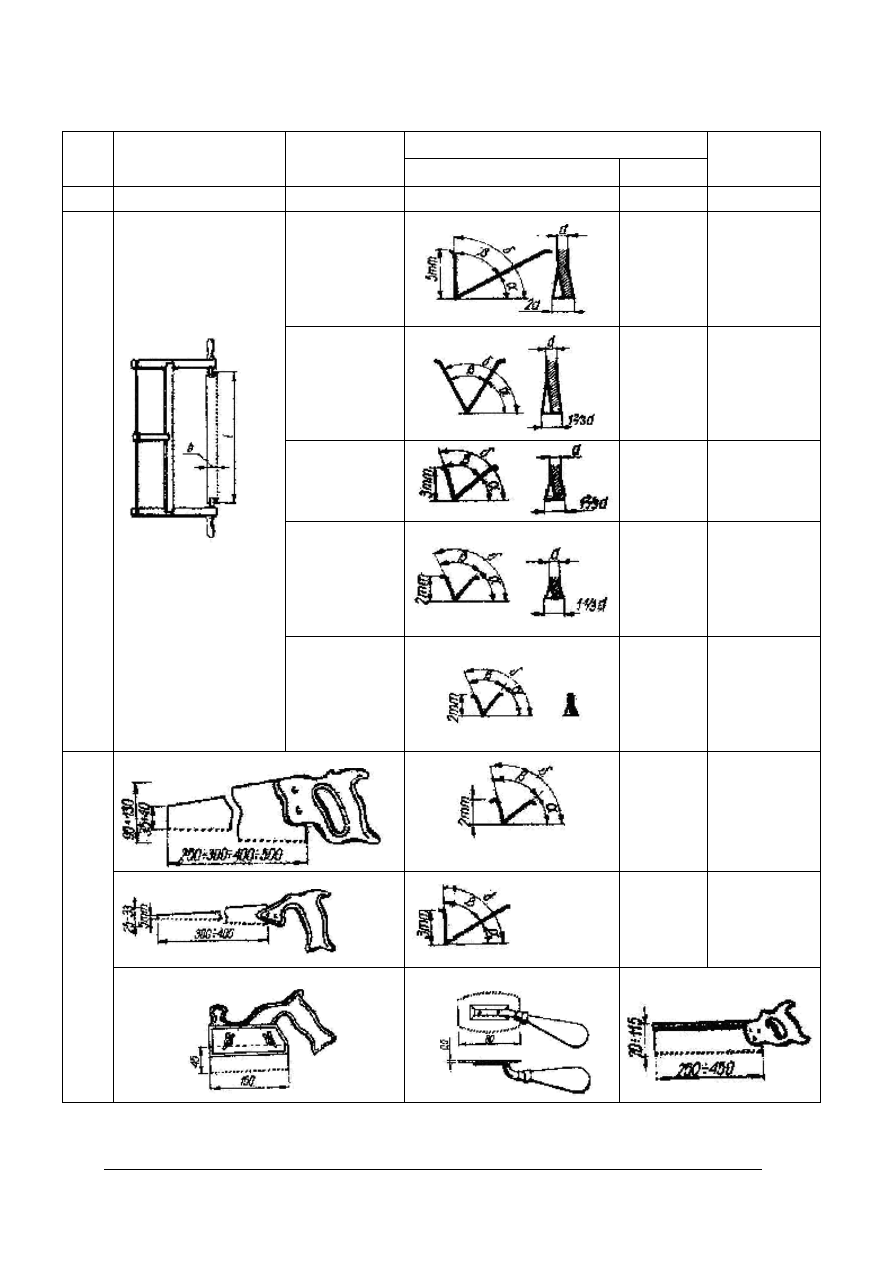

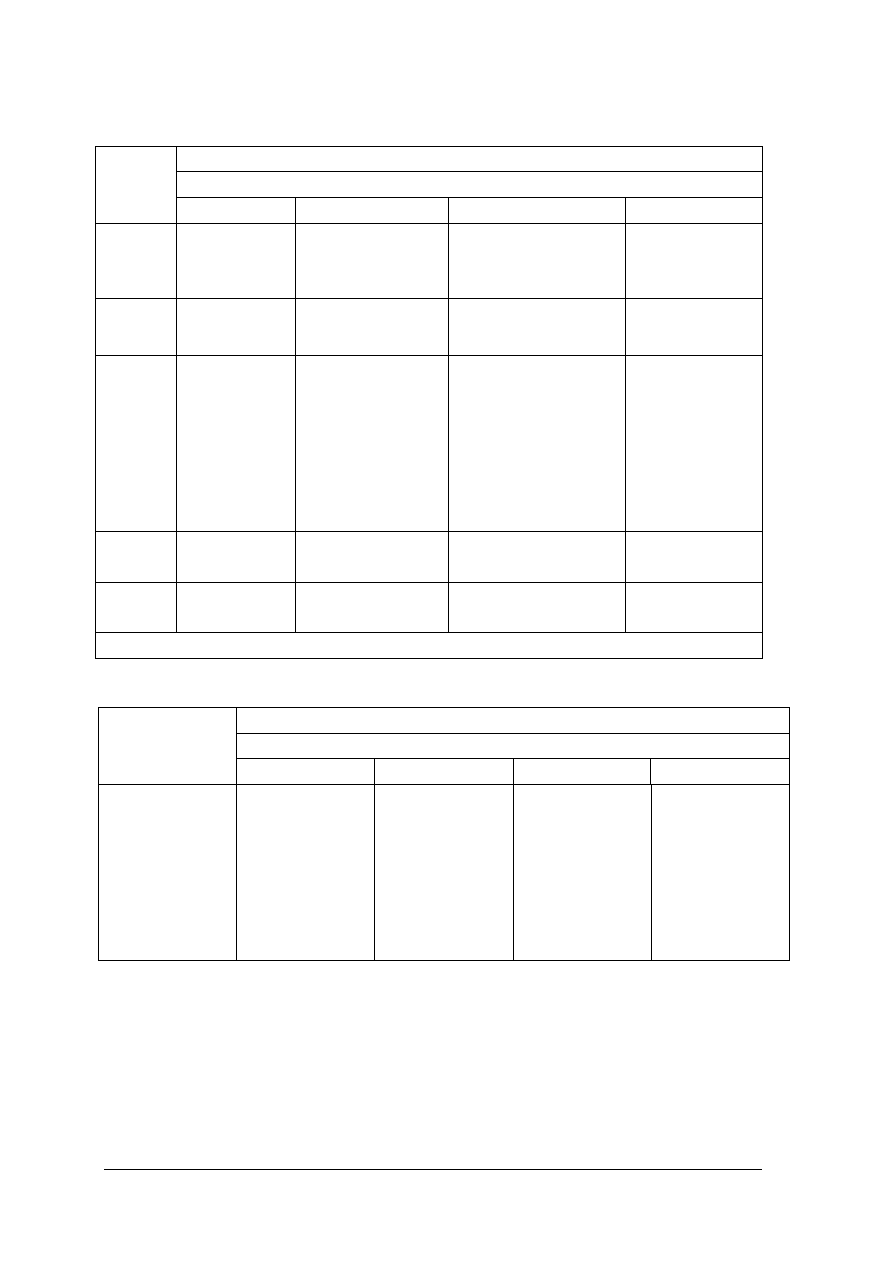

Tabela 5. Piły ręczne [4]

Charakterystyka techniczna uzębienia

Grupa

Widok ogólny

Rodzaje

Rysunek

Wielkość

Zastosowanie

1

2

3

4

5

6

Krawężnica

α=30

o

β=60

o

γ=0

o

δ=90

o

l=1000mm

b=40mm

Cięcie wzdłuż

włókien

Poprzecznica

Zasuwnica

α=30

o

β=60

o

γ>0

o

δ=120

o

l=800mm

b=40mm

Cięcie

w poprzek

włókien

Czopnica

α=40

o

β=60

o

γ>0

o

δ=100

o

Wykonywanie

połączeń

stolarskich

Odsadnica

α=50

o

β=60

o

γ>0

o

δ=110

o

l=700mm

b=40mm

Wykonywanie

cięć o gładkim

rzazie w

poprzek

włókien

P

ił

y

z

b

rz

es

zc

zo

te

m

n

a

p

rę

ża

n

y

m

(

ra

m

o

w

e)

Krzywica

α=48

o

β=60

o

γ>0

o

δ=100

o

l=1000mm

b=5mm

Wycinanie

otworów

i krzywizn

Płatnica

α=30

o

β=60

o

γ>0

o

δ=90

o

Przerzynanie

szerokiej tarcicy

i płyty meblowej

Otwornica

α=40

o

β=60

o

γ>0

o

δ=120

o

Wycinanie

otworów

i krzywizn

P

ił

y

j

ed

n

o

-

c

h

w

y

to

w

e

z

b

rz

es

z

cz

o

te

m

z

a

m

o

co

w

a

n

y

m

w

r

ęk

o

je

śc

i

Narznica nastawna

Przyrznia do fornirów

Grzbietnica

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Przygotowanie pił do pracy. Są to wszystkie operacje jakie należy wykonać przystępując do

pracy. Możemy do nich zaliczyć:

−

wyrównywanie zębów pił, operacja mająca na celu wyrównanie wysokości

nierównomiernie zużywających się zębów. Wykonuje się ją za pomocą pilników do

metalu do chwili uzyskania linii prostej tworzonej przez wierzchołki zębów.

−

rozwieranie zębów piły, jest to operacja mająca na celu zmniejszenie tarcia pomiędzy

brzeszczotem a ścianami obrabianego materiału. Wierzchołki parzystych zębów wychyla

się na jedną a nieparzystych na drugą stronę płaszczyzny brzeszczotu. Podczas

przeprowadzania tej operacji należy zwrócić szczególną uwagę na to aby wszystkie zęby

były wychylone na jednakową odległość od brzeszczotu oraz aby wychylenie nie było

zbyt duże ponieważ wtedy niepotrzebnie zwiększamy opory skrawania. Zęby rozwieramy

narzędziami zwanymi rozwierakami a rozwarcie sprawdzane jest specjalnymi

sprawdzianami.

−

ostrzenie zębów, jest to operacja mająca na celu przywrócenie ścierającym się podczas

obróbki krawędziom tnącym zębów pierwotnej ostrości. Ostrzenia dokonuje się pilnikiem

do metalu o przekroju poprzecznym trójkątnym. Wielkość przekroju musi być

dopasowana do wielkości uzębienia, Podczas ostrzenia brzeszczot piły powinien być

unieruchomiony w imadle.

Konserwacja pił

Do zabiegów konserwujących piły po skończonej pracy zaliczamy: oczyszczenie

brzeszczotu z resztek drewna i ewentualnych żywic, wytarcie piły z pyłu i lekkie naoliwienie.

W czasie przechowywania należy zwrócić uwagę aby piły układane były ostrzem do ścianek

szafki i aby z niej nie wystawały.

Budowa strugów i przygotowanie ich do pracy

Celem strugania jest wyrównywanie i wygładzanie powierzchni drewna oraz

doprowadzenia poszczególnych elementów do pożądanych wymiarów i kształtów. Operację

strugania przeprowadza się za pomocą strugów i gładzików.

Głównym elementem każdego struga jest nóż stalowy osadzony w drewnianym kadłubie

pod odpowiednim kątem. Podczas strugania ważne jest aby przestrzegać następujących

parametrów:

– wielkość szczeliny (odległość pomiędzy nożem a kadłubem przez którą wydostają się

wióry). Powinna ona być na tyle szeroka, aby wióry mogły swobodnie wydostawać się

przez szczelinę. Nie może być jednak zbyt duża, ponieważ nie będzie możliwe łamanie

wióra na krawędzi szczeliny co pogorszy jakość strugania.

– wielkość kątów skrawania,

– wielkość kąta ostrza,

– kierunek skrawania. Różne kierunki anatomiczne skrawają się ze zróżnicowanym oporem.

Najłatwiejsze jest struganie wzdłuż włókien, gorzej struga się drewno od czoła

i poprzecznie do przebiegu włókien.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

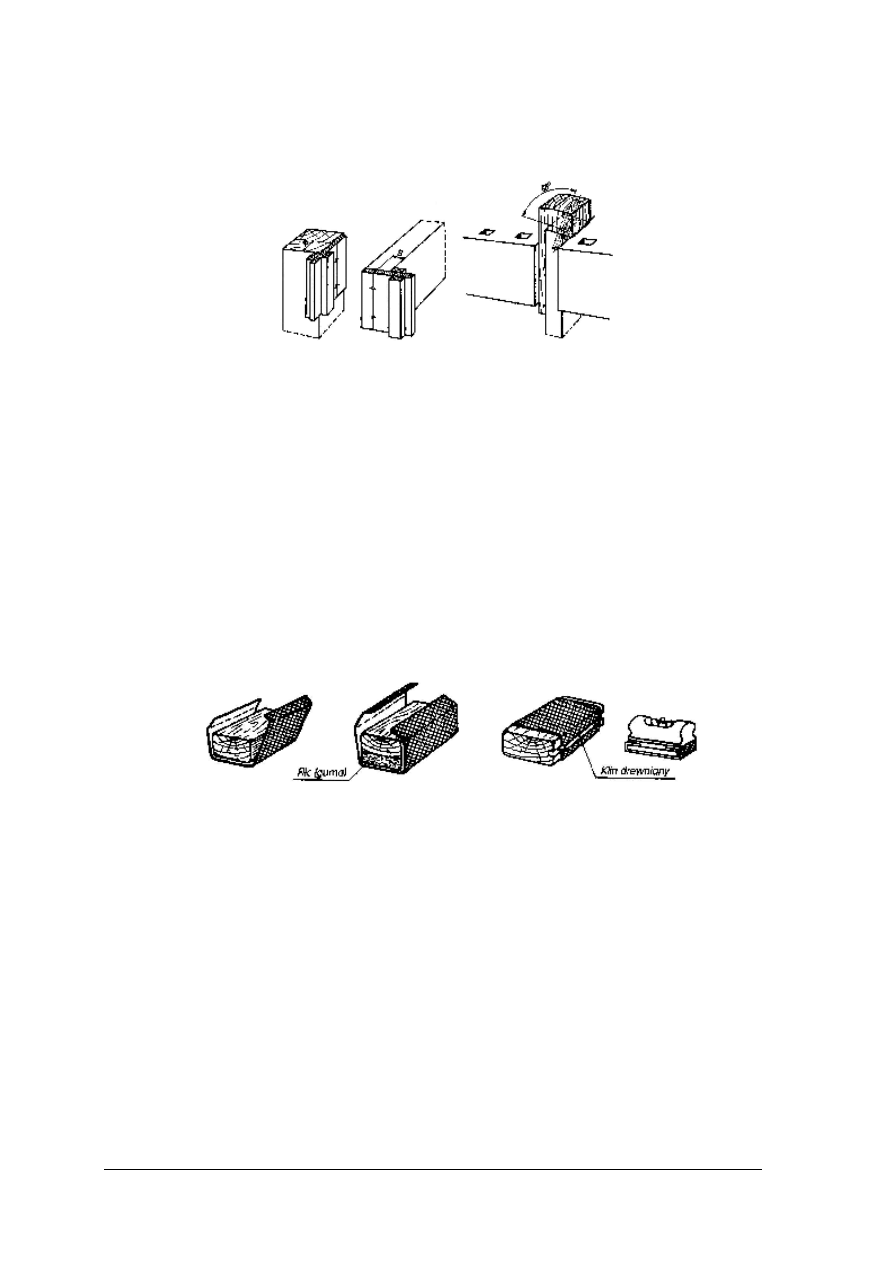

Rys. 17 Budowa i elementy struga [4]

L –długość struga, B –szerokość struga, 1 –kadłub drewniany, 2 –nóż, 3 –klin drewniany, 4

–piętka, 5 –uchwyt drewniany (rożek), 6 –płoza (stopa), 7 –odbój, 8 –gniazdo kadłuba.

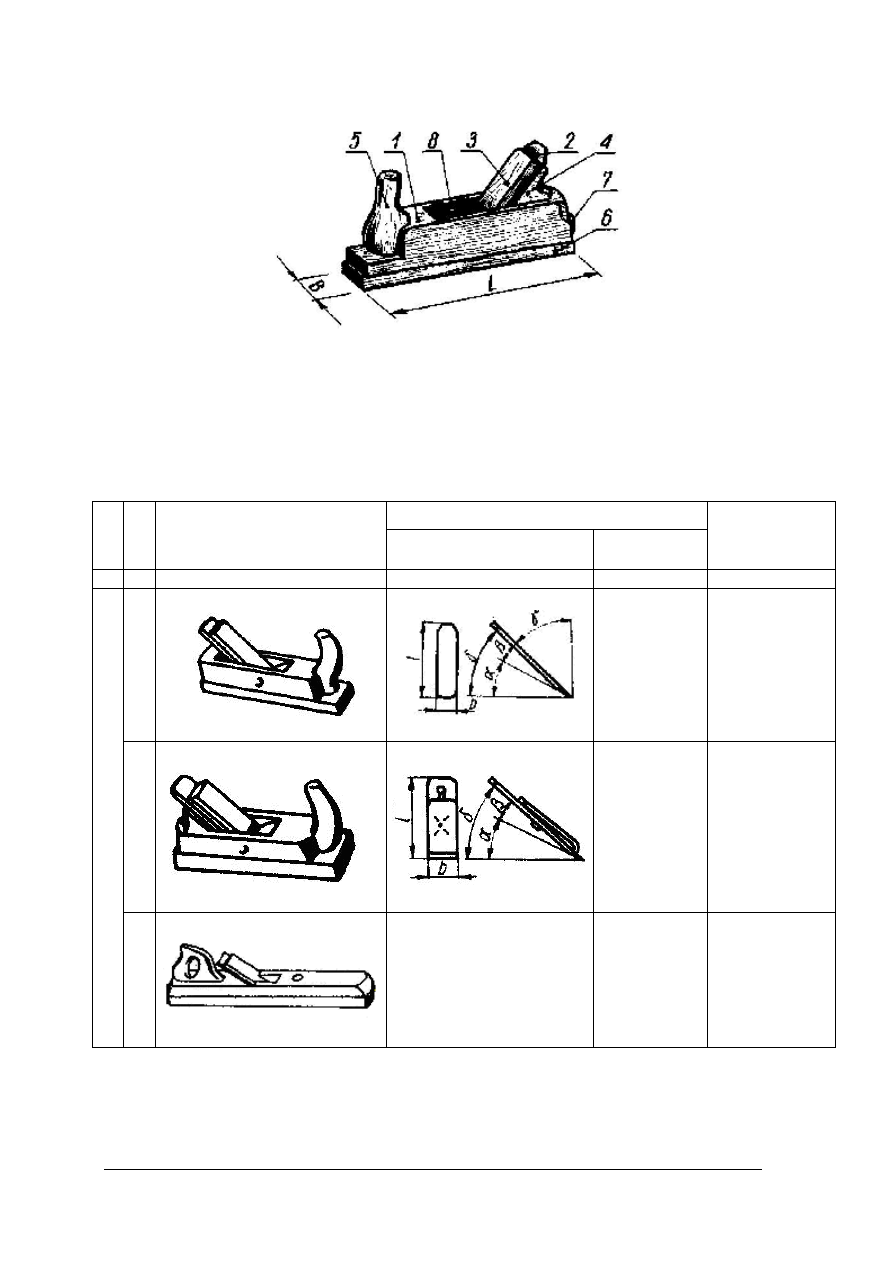

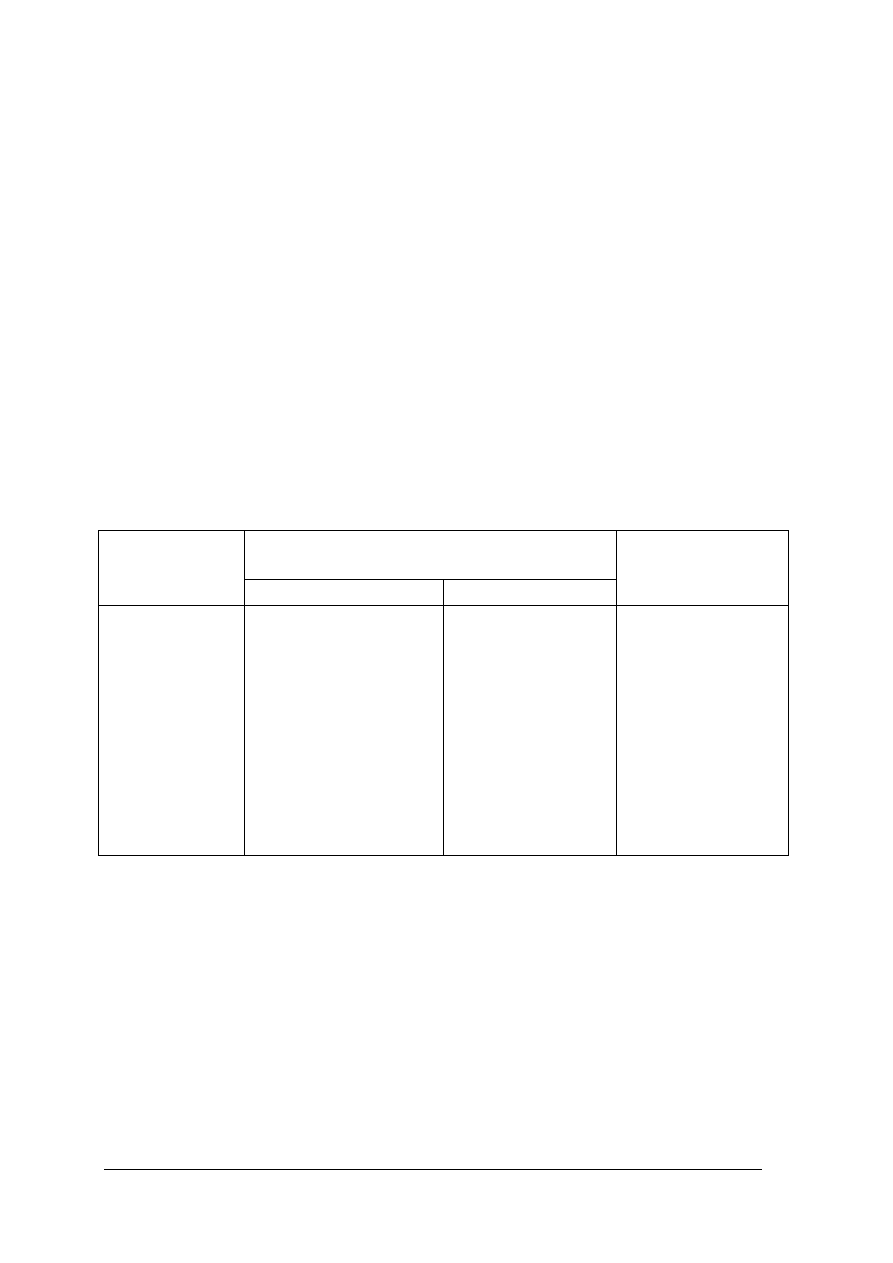

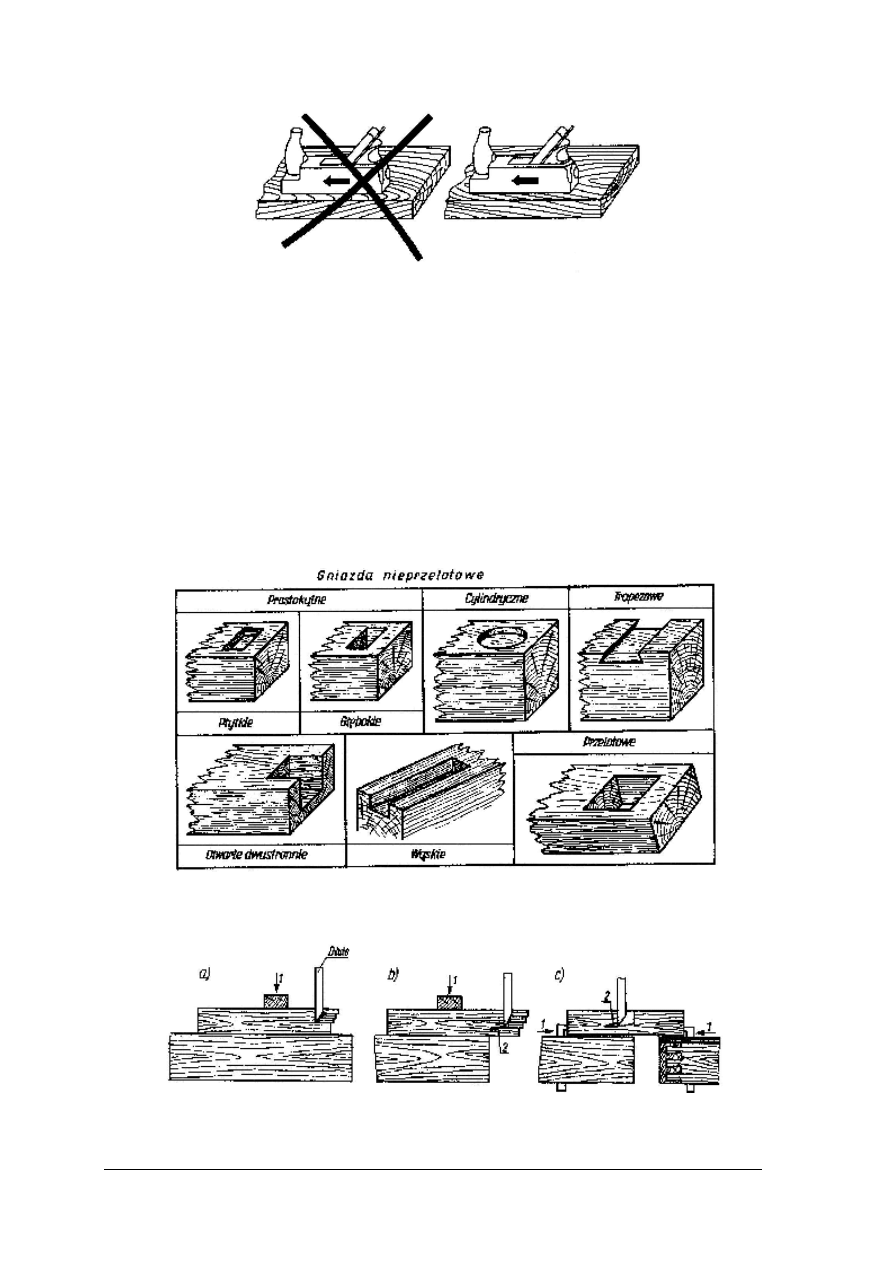

Tabela 6 a) przedstawia podstawowe strugi płaszczyznowe stosowane w stolarstwie

Tabela 6 a) Strugi płaszczyznowe[4]

Charakterystyka technologiczna noża

G

ru

p

a

R

o

d

za

j

e

Widok ogólny

rysunek

wielkość

Zastosowanie

1

2

3

4

5

6

zd

zi

er

a

k

L = 250 mm

B = 35 – 42

mm

l = 190 mm

b = 32 mm

α=13 - 23

o

β=25

o

δ=38 - 48

o

Wstępne

struganie

nierównej

powierzchni

ró

w

n

ia

k

L = 250 mm

B = 50 – 72

mm

l = 190 mm

b = 45 – 60

mm

α=13 - 23

o

β=25

o

δ=38 - 48

o

Wyrównywanie

powierzchni po

zdzieraku

S

tr

u

g

i

p

ła

sz

cz

y

zn

o

w

e

p

o

d

st

a

w

o

w

e

S

p

u

st

s

to

la

rs

k

i

jak wyżej

L = 600 mm

B = 66 mm

l = 190 mm

b = 56 mm

α=33 - 30

o

β=25

o

δ=45 - 55

o

Wyrównywanie

długich

elementów i

pasowanie

powierzchni

przed klejeniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

g

ła

d

zi

k

jak wyżej

L = 200 – 250

mm

B = 55 – 56

mm

l = 190 mm

b = 45 – 60

mm

α=20 - 30

o

β=25

o

δ=45 - 55

o

Wygładzanie

ostateczne

zę

b

a

k

L = 200 mm

B = 55 – 60

mm

l = 190 mm

b = 45 mm

α = 55 - 60

o

β = 25

o

δ = 80 - 85

o

Wytwarzanie

chropowatości

przed klejeniem

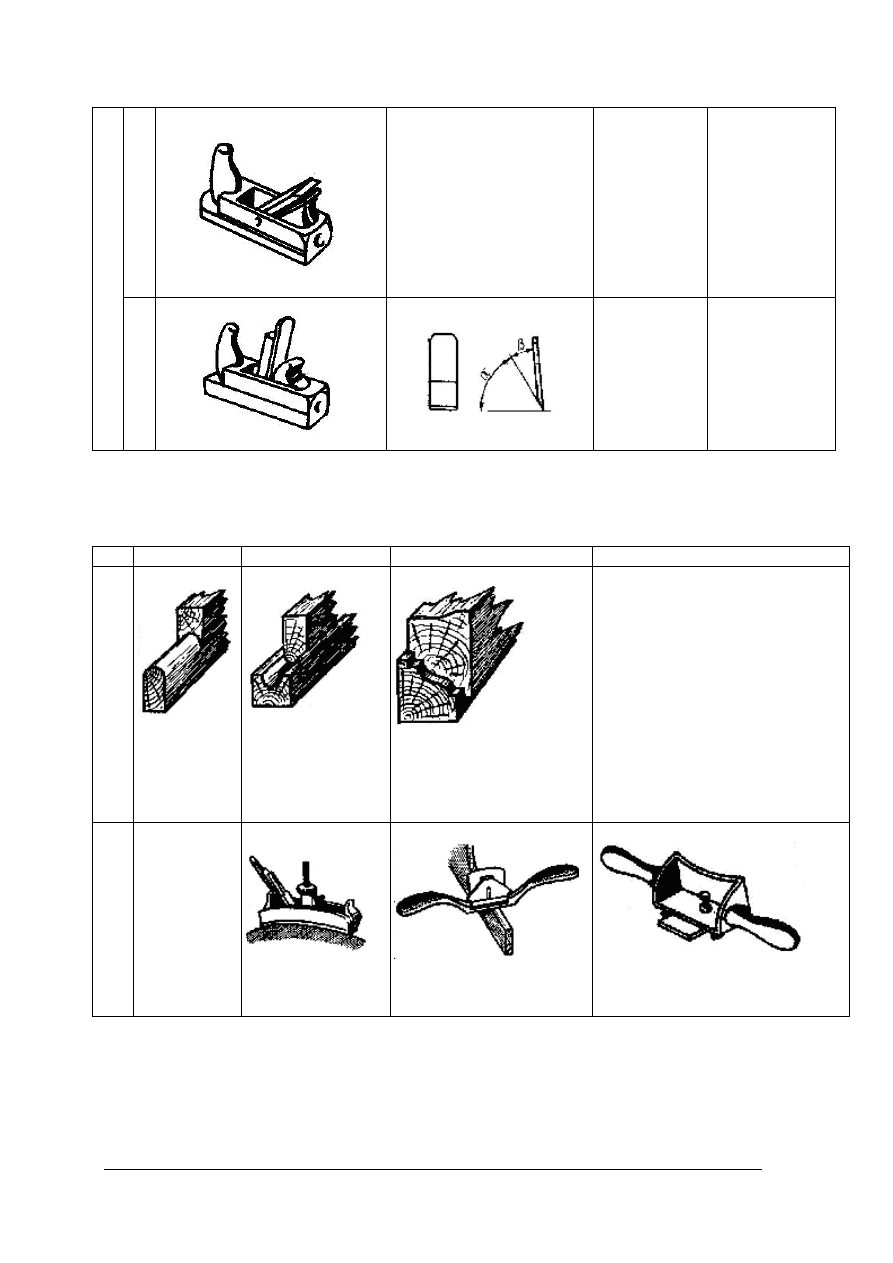

Tabela 6 b) przedstawia strugi profilowe i zdobniki oraz strugi do obrabiania powierzchni

krzywych.

Tab. 6 b). Strugi profilowe i do powierzchni krzywych [4]

1

2

3

4

5

S

tr

u

g

i

p

ro

fi

lo

w

e

i

zd

o

b

n

ik

i

wałkownik

żłobnik

falownik

wykonywanie profili

S

tr

u

g

i

d

o

o

b

ra

b

ia

n

ia

p

o

w

ie

rz

ch

n

i

k

rz

y

w

y

ch

-

krzywak

ośnik

gładzica oprawna

Ze względu na kierunek skrawania możemy podzielić struganie na cztery grupy:

– struganie wzdłużne,

– struganie skośne,

– struganie poprzeczne,

– struganie czołowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Występuje również podział strugania ze względu na jego cel i rodzaj użytego do obróbki

struga. Wyróżniamy struganie:

– wstępne wyrównujące, ma na celu wyrównanie (bazowanie), dwóch przyległych

(najczęściej prostopadłych) powierzchni elementu stanowiących podstawę dalszej

obróbki,

– grubościowo-szerokościowe, wykonywane z wykorzystaniem powierzchni podstawowych

uzyskanych w trakcie strugania wyrównującego, ma na celu doprowadzenie elementów do

określonej grubości i szerokości,

– profilowe, stanowi dodatkową operację wykonywaną w elementach poddanych uprzednio

struganiu wyrównującemu i grubościowo-szerokościowemu, częstokroć noże nie są proste

tylko mają jakiś profil,

– obróbcze, doprowadzenie do wspólnej powierzchni kilku połączonych ze sobą elementów,

– wygładzające, uzupełnienie powyższych rodzajów strugania w celu nadania lepszej

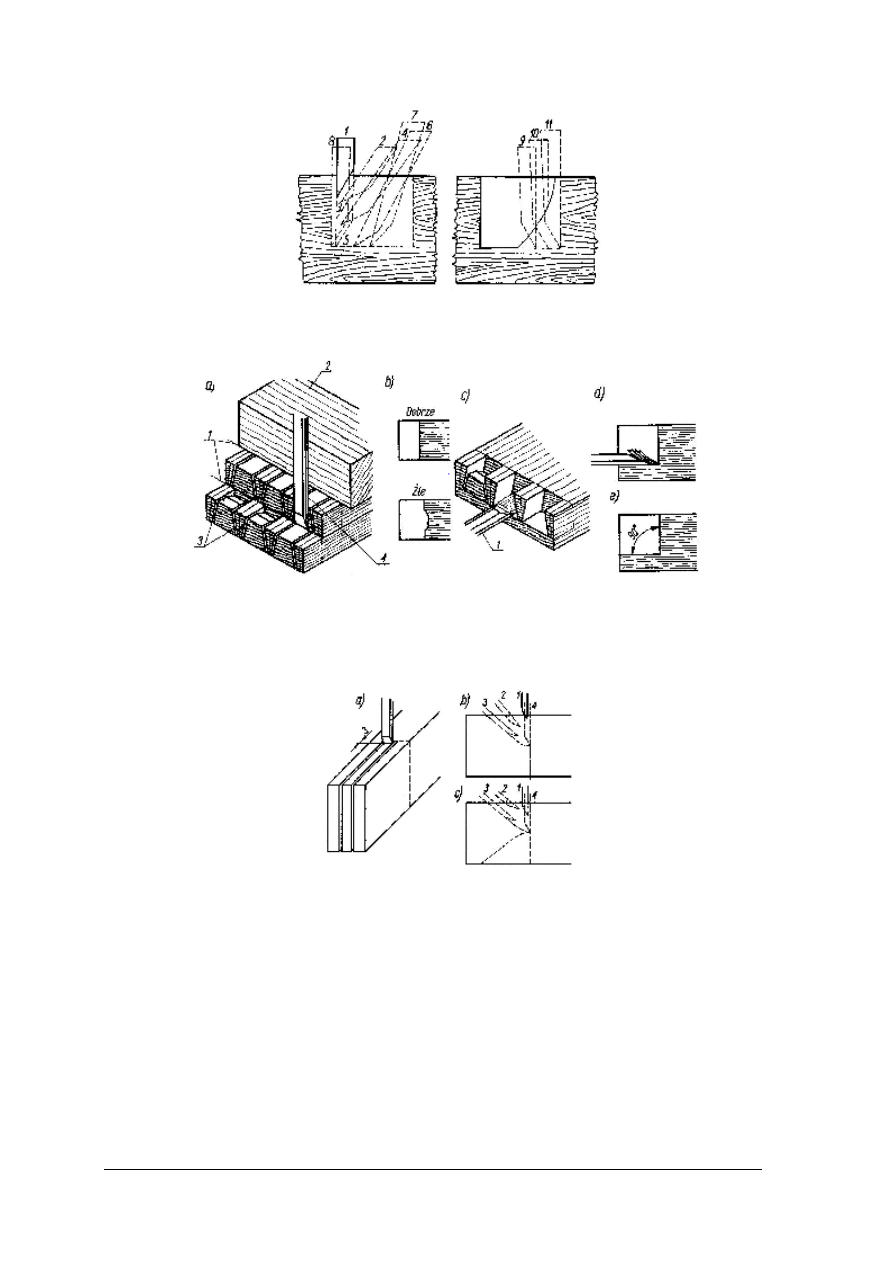

gładkości powierzchni.