NAGRZEWANIE POJEMNOŚCIOWE

Nagrzewanie pojemnościowe jest to nagrzewanie elektryczne związane z efektami polaryzacji i przewodnictwa w ośrodkach dielektrycznych i półprzewodnikowych, do których energia elektromagnetyczna wielkiej częstotliwości jest doprowadzana za pośrednictwem elektrod.

Nagrzewanie pojemnościowe, nazywane niekiedy dielektrycznym (termin mniej precyzyjny, wobec stosowania tej metody także do nagrzewania półprzewodników) jest efektem różnych rodzajów polaryzacji. Efekt nagrzewania wzmacniają niekiedy zjawiska przewodnictwa jonowego, elektronowego i dziurowego.

Kompleksowość ujęcia użytkowych efektów cieplnych polaryzacji i Joule'a pod wspólną nazwę nagrzewania pojemnościowego znalazła swój wyraz w teorii tej metody. Przejawia się ona w sposobie definiowania jednej z podstawowych wielkości związanej ze stratami w dielektryku, a mianowicie stratności elektrycznej.

![]()

przy czym: P - moc czynna wydzielana we wsadzie w wyniku efektów polaryzacji i przewodnictwa, S - moc pozorna związana z tymi samymi efektami.

Polaryzacja - pierwszy z wymienionych efektów odpowiedzialnych za wydzielanie ciepła - wynika z przesunięć ładunków związanych z atomami lub molekułami pod wpływem zewnętrznego pola elektrycznego. Pole to jest wytwarzane za pośrednictwem układu elektrod połączonych z generatorem wielkiej częstotliwości.

Elektrody i nagrzewany wsad tworzą układ zwany często kondensatorem grzejnym.

Polaryzacja całkowita jest sumą efektów różnych rodzajów polaryzacji, a stopień polaryzacji określa przenikalność elektryczna ![]()

.

Polaryzacja trwa tak długo, jak długo istnieje zewnętrzne pole elektryczne, a gdy ono zanika - układ wraca do stanu poprzedniego.

Przy polaryzowaniu wsad pochłania energię, lecz z chwilą gdy pole ją wywołujące znika, pod wpływem siły przeciwdziałającej ładunki wracają do zwykłych położeń, a część energii pochłoniętej zostaje zwrócona do źródła zasilającego.

Polaryzacja zmienia się w takt zmian zewnętrznego pola elektrycznego, a wynikający z tego ruch ładunków związanych to prąd przesunięcia.

Ilość energii pobierana ze źródła i do niego oddawana nie jest jednakowa. Pewna jej ilość zużywa się na tarcie i przemieszczanie się dipoli czyli na tzw. straty dipolowe, wydzielające się we wsadzie pod postacią ciepła użytecznego.

Efekty polaryzacji są więc dwojakie. Pierwszy polega na ładowaniu i rozładowywaniu kondensatora grzejnego, drugi - na wydzielaniu się ciepła. Stąd też operuje się dwiema składowymi przenikalności elektrycznej, czyli

![]()

i dwoma współczynnikami stratności, a mianowicie wyłącznie związanym ze stratami wynikającymi z polaryzacji

![]()

i uwzględniającym zarówno straty z polaryzacji jak i z efektu Joule'a

![]()

gdzie ![]()

jest konduktywnością wsadu zaś ![]()

nosi miano konduktywności efektywnej wsadu

![]()

A więc ![]()

≈ ![]()

tylko wtedy gdy polaryzacji nie towarzyszy efekt Joule'a czyli gdy można założyć, iż ![]()

.

Moc czynna wydzielana we wsadzie po jej odniesieniu do jednostki objętości określa zależność

Gdzie ![]()

jest gęstością prądu strat generowanych w wyniku zjawiska polaryzacji i efektu Joul'a zaś E wartością skuteczną natężenia pola elektrycznego.

Ponieważ przenikalność elektryczna względna wsadu ![]()

zaś ![]()

, to po uwzględnieniu, że ![]()

![]()

Z przytoczonych wzorów wynika, że zwiększenie mocy grzejnej we wsadzie można uzyskać poprzez zwiększenie natężenia pola elektrycznego bądź częstotliwości. Natężenie pola elektrycznego E nie może jednak przekroczyć wartości wywołującej przebicie elektryczne materiału. Konieczność ograniczenia E jest powodowana ponadto czynnikami konstrukcyjnymi układów zasilających i względami bezpieczeństwa. Wówczas jedyną możliwością zwiększenia![]()

jest podwyższenie częstotliwości osiągającej w praktyce wartości rzędu kilkudziesięciu megaherców.

Określenie mocy grzejnej w układzie pojemnościowym wymaga znajomości rozkładu natężenia pola elektrycznego we wsadzie, częstotliwości zmian tego pola oraz dwóch parametrów charakteryzujących wsad, a mianowicie ![]()

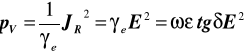

i tgδ. Układy grzejne (rys. 7.4) muszą więc mieć geometrię gwarantującą uzyskanie pól elektrycznych, wynikających z nich rozkładów mocy grzejnej, a w końcowym efekcie pól temperatur, wymaganych przez procesy technologiczne.

Rys. 7.4. Przykłady pojemnościowych układów grzejnych

Znajomość rozkładu natężenia pola elektrycznego i wynikający z niej rozkład mocy grzejnej (maksymalne wartości mogą sięgać 100 W/cm3 pozwalają przy wykorzystaniu równania Fouriera-Kirchhoffa określić pole temperatur we wsadzie.

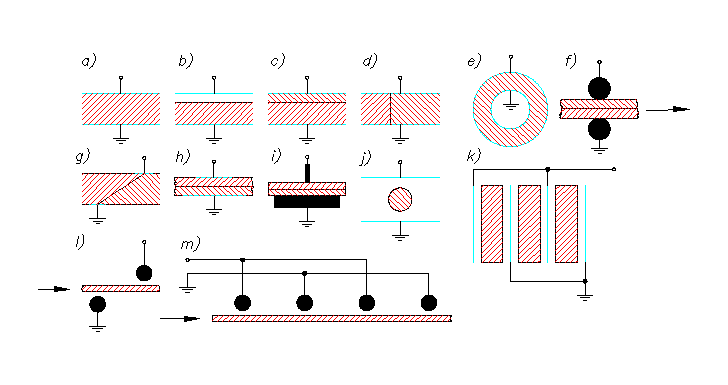

Mimo wielkiej różnorodności geometrii układów grzejnych i warunków granicznych, wiele rozwiązań ma pewną cechę wspólną, co widać z rys. 7.9. Otóż przy nagrzewaniu wsadów jednorodnych najwyższe temperatury występują w obszarach wewnętrznych wsadu. Ma to bardzo duże znaczenie przy zgrzewaniu materiałów, ponieważ najwyższą temperaturę uzyskuje się w strefie złącza. Gwarantuje to uplastycznienie (stopienie) materiału, bez obawy o jego przywarcie do elektrod.

Rys. 7.9. Rozkład temperatury w zgrzewanych foliach: a) o jednakowych grubościach, b) o niejednakowych grubościach

Przy nagrzewaniu pojemnościowym istnieje znaczna łatwość kształtowania pola temperatury. W przykładzie przedstawionym na rys. 7.9b uzyskano przesunięcie maksimum temperatury do płaszczyzny złącza w warunkach zgrzewania dwóch folii o niejednakowych grubościach. Uzyskuje się to m.in. przez ograniczenie odpływu ciepła do jednej z elektrod w wyniku wprowadzenia między nią i wsad dodatkowego dielektryka.

Urządzenia pojemnościowe i ich zastosowania

Źródła zasilania i układy dopasowujące

Rodzaj źródeł zasilania określają znormalizowane częstotliwości robocze, dopuszczone do stosowania z uwagi na konieczność wyeliminowania szkodliwej interakcji z innymi urządzeniami - zwłaszcza teleradiotechnicznymi - eksploatowanymi w tym samym obszarze częstotliwości. W związku z tym dopuszcza się pracę przy czterech następujących wartościach tzw. przydzielonych częstotliwości, z określonymi wartościami odchyłek, które nie mogą być przekroczone podczas procesów nagrzewania, nawet w warunkach znacznych zmian parametrów wsadu:

13.560 MHz (13.553 ÷ 13.567) MHz

27.120 MHz (26.957 ÷ 27.283) MHz

40.680 MHz (40.660 ÷ 40.700) MHz

81.360 MHz (80.546 ÷ 82.174) MHz

Oprócz częstotliwości roboczych o charakterze źródeł decydują także moce pojemnościowych urządzeń grzejnych. Otóż urządzenia buduje się na moce wyjściowe (czyli wielkiej częstotliwości) od kilku kilowatów do 1,6 MW. Stąd też używa się lampowych generatorów mocy oraz lampowych rezonansowych wzmacniaczy mocy, najczęściej w wersjach jednolampowych. Na jednej lampie można już budować układy o mocy wyjściowej do l MW.

Generatorem mocy jest wzmacniacz ze sprzężeniem zwrotnym, wytwarzający autonomicznie drgania elektryczne nazywane drganiami własnymi. Drgania wytwarzane przez generator są zarazem źródłem impulsów podawanych na lampę generatora, co z kolei przyczynia się do podtrzymania tych drgań.

Rezonansowy wzmacniacz mocy jest na ogół układem wielostopniowym, w którym pierwszy stopień stanowi generator kwarcowy, następne zaś to powielacze częstotliwości i wzmacniacze mocy. W takim rozwiązaniu obwód wejściowy jest wzbudzany z niezależnego źródła impulsów o stabilizowanej częstotliwości f, a obwód wyjściowy (kondensator grzejny z układem dopasowującym) jest dostrojony do częstotliwości harmonicznej nf.

Układy wielostopniowe ułatwiają spełnianie ostrych wymagań co do stabilności częstotliwości. Oba typy tych urządzeń występują niekiedy pod wspólną nazwą generatora wielkiej częstotliwości, przy czym ten pierwszy określa się mianem generatora samo-wzbudnego zaś typ drugi mianem generatora obcowzbudnego lub ze wzbudzeniem niezależnym.

Nagrzewnice i piece pojemnościowe - zastosowania

1. Zgrzewanie

Do realizacji tej technologii, zwłaszcza przy obróbce tworzyw termoplastycznych, wykorzystuje się urządzenia pojemnościowe z członami podstawowymi w postaci zgrzewarek, zaliczanych do kategorii nagrzewnic czyli członów nie mających komory. Zgrzewarka jest wyposażona w generator w.cz., układ dopasowujący, elektrody, prasę oraz układ zabezpieczający urządzenie przed skutkami przebić elektrycznych i wyładowań łukowych.

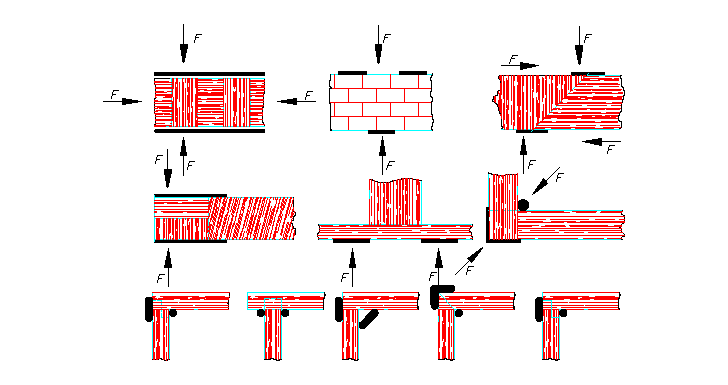

Rys. 7.15. Przykładowe rozwiązania układów grzejnych zgrzewarek pojemnościowych:

a) asymetryczny z elektrodą odcinającą kombinowaną, b) symetryczny,

c) asymetryczny, d) asymetryczny z elektrodą odcinającą prostą, e) asymetryczny z elektrodą stemplową, f) asymetryczny z elektrodami rolkowymi, g) asymetryczny do zgrzewania odcinkowego przelotowego, h) symetryczny do zgrzewania wyrobów z materiałem piankowym

1 - elektroda zgrzewająca, 2 - elektroda uziemiona (przeciwelektroda),

3 i 4 - zgrzewane folie, 5 - podkładka izolacyjna, 6 - linie pola elektrycznego, 7 - płyta stołu, 8 - izolator, 9 - sprężyna kontaktowa, 10 - pianka

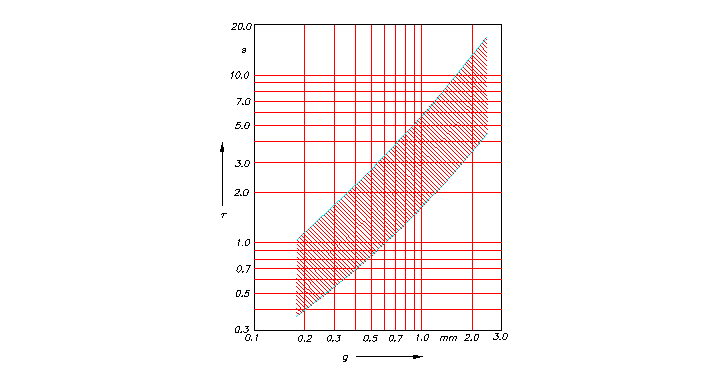

Rys. 7.16. Typowe czasy zgrzewania folii termoplastycznych o różnych grubościach (czas zgrzewania wynika z różnych właściwości folii oraz różnic w charakterystykach generatorów)

2. Podgrzewanie

Podgrzewanie jest jednym z trzech procesów cieplnych przy obróbce tłoczyw termoutwardzalnych stanowiących surowiec do otrzymywania kształtek przez plastyczne formowanie na gorąco i pod ciśnieniem w całkowicie zamkniętej formie lub w wytłaczarce. Najczęściej używa się do tego celu tłoczyw fenolowych. Podgrzewanie ma na celu nadanie tworzywu plastyczności i ułatwienie jego prasowania.

Urządzenia do podgrzewania tłoczyw termoutwardzalnych mają moce 0,3 ÷ 15 kW i wykonywane są w wersjach przelotowych i nieprzelotowych. Zwykle też jedna nagrzewnica obsługuje kilka pras. Opisana technika wykorzystywana jest w wielu przemysłach, a zwłaszcza w elektrotechnicznym i elektronicznym do produkcji obudów aparatów i przyrządów, elementów elektroizolacyjnych, itp.

3. Konserwowanie

W celu przedłużenia czasu przydatności do spożycia artykułów żywnościowych jest stosowana m.in. pasteryzacja i sterylizacja. Praktycznie do tego celu wykorzystuje się wyłącznie obróbkę cieplną, hamującą rozwój mikroorganizmów lub powodującą ich zniszczenie. Pasteryzacja środków spożywczych to obróbka w obszarze temperatur 50 ÷ 75°C, sterylizacja - proces przebiegający przy 120°C, przy czym w czasie nagrzewania wsady są umieszczane w absolutnie szczelnych pojemnikach (opakowaniach), w których są następnie przechowywane.

Sterylizacji pojemnościowej są poddawane także środki lekarskie (wata, opatrunki, nici chirurgiczne, zastrzyki, maski lekarskie) i farmaceutyki.

Konserwowanie to też dezynsekcja szkodników ze względu na znacznie większą ich stratność elektryczną aniżeli ta jaką mają przechowywane produkty. Mamy tu więc do czynienia z nagrzewaniem selektywnym szkodników przy szybkościach 0,5 ÷ 2,0 K/s. Zużycie właściwe energii w takim procesie jest jednak dość duże (ok. 15 kW·h/Mg) i dlatego może być on brany pod uwagę np. do dezynsekcji zbóż i nasion selekcjonowanych.

4. Rozmrażanie i pieczenie

Bardzo pozytywne efekty w sensie technologicznym i ekonomicznym uzyskuje się przy rozmrażaniu pojemnościowym mięsa, ryb, masła. Duże bloki mięsa ze stanu głębokiego zamrożenia (zwykle -20°C) do temperatury rzędu 0°C rozmarzają przy temperaturze otoczenia 10 ÷ 15°C w czasie 48 ÷ 72 h. Towarzyszy temu, szczególnie gdy mięso jest bez kości, ubytek 8 ÷ 12% masy i istotne obniżenie jakości (wskutek rozrywania błon komórkowych). Ponadto rośnie zagrożenie bakteryjne. Przy rozmrażaniu pojemnościowym, skraca się czas procesu ok. 35 razy przy ubytku masy rzędu 1% i bez dostrzegalnych zmian jakościowych mięsa.

W przemyśle piekarniczym czasochłonną fazą procesu produkcyjnego jest fermentacja ciasta. Na przykład przy wytwarzaniu chleba trzeba przeznaczyć na nią ok. l h w temperaturze 35 ÷ 40°C. Stosując nagrzewanie pojemnościowe w fazie procesu fermentacyjnego, doprowadza się temperaturę w całej objętości ciasta do wymaganej wartości w czasie kilku minut.

5. Suszenie

Suszenie jest procesem polegającym na usunięciu lub zmniejszeniu we wsadzie stałym cieczy, a najczęściej wody. Głównie suszy się wyroby papiernicze, tekstylne, drzewne oraz rdzenie formierskie. Suszenie wyrobów papierniczych jest realizowane w urządzeniach pojemnościowych oraz w urządzeniach grzejnych skojarzonych, w których pojemnościowe urządzenia grzejne wspomagają urządzenia konwencjonalne. W przemyśle pojemnościowe suszy się papier od 25 lat, przy mocach urządzeń 200 ÷ 1000 kW.

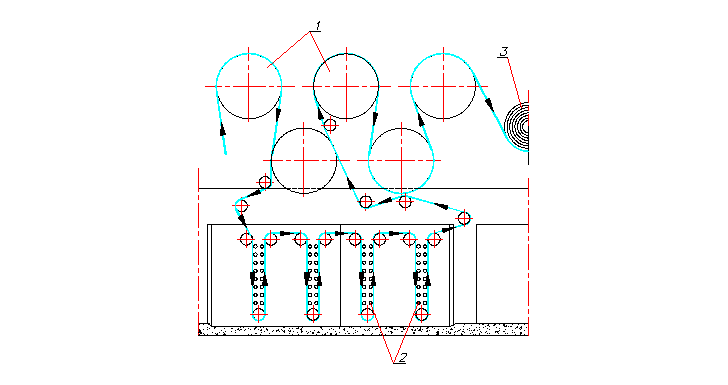

Rys. 7.18. Usytuowanie suszarki pojemnościowej w instalacji suszarniczej maszyny papierniczej.

1 - bębny suszarnicze, 2 - elektrody cylindryczne suszarki pojemnościowej, 3 - nawijarka

W największej tego rodzaju instalacji (2 generatory po 450 kW, 13,56 MHz) wytwarza się papier o szerokości wstęgi 5 m z przelotnością 450 m/min, co odpowiada ok. 12 Mg/h.

Współczesny stan techniki pozwala na wyposażenie w suszarki pojemnościowe maszyn papierniczych o szerokości wstęgi papieru większej niż 10 m i szybkości przesuwu 1000 m/min.

Półwyroby takie jak motki, przędza na szpulach, pęczki włókien i inne podobne pod względem geometrycznym wsady suszy się w układach o elektrodach płaskich bądź skośnych, wstęgi tkanin - w układach elektrodowych prętowych o jednakowym lub niejednakowym odstępie między elektrodami.

Suszenie pojemnościowe drewna jest opłacalne gdy jego początkowa wilgotność nie przekracza 40%, lub drewno jest podatne na przenikanie pary wodnej (buk, klon, brzoza, topola).

Technologia pojemnościowa jest szczególnie ekonomiczna przy odparowywaniu tzw. wilgotności resztkowej (zwykle z 8 do 2%), co daje się zrealizować w czasie ok. 10 min, w porównaniu z 18 h w technologiach nieelektrycznych.

Pojemnościowo suszy się także kleje na bazie wody, polialkohole winylowe, dekstryny, samouszczelniające lateksy i akryle, produkty rolne, żelatynę, sól, farmaceutyki, wełnę w belach, forniry, farbę drukarską na bazie wody, żywice wygłuszające do samochodów, żywice fenolowe na bazie wody w płytkach z obwodami drukowanymi, produkty ogniotrwałe, beton i wiele innych substancji oraz wyrobów.

6. Klejenie

Klejenie pojemnościowe stosuje się przede wszystkim w przemysłach przetwórczych drewna, m.in. przy wyrobie: wysokogatunkowej sklejki, płyt wiórowych i pilśniowych, elementów konstrukcyjnych wysokiej jakości, w przemyśle meblarskim i budowlanym.

Elektrody pojemnościowego układu grzejnego nie tylko służą do doprowadzenia energii do wsadu i właściwego ukształtowania natężenia pola elektrycznego, lecz zwykle utrzymują klejone części we właściwej pozycji i często przenoszą nacisk prasy niezbędny w tym procesie.

Urządzenia pojemnościowe stosowane w procesach wytwarzania płyt wiórowych i pilśniowych to największe pod względem mocy jednostki, w których wykorzystuje się omawianą metodę nagrzewania. Przelotowe urządzenia tego rodzaju w wersjach wielogeneratorowych osiągają moce wyjściowe 1600 kW.

Rys. 7.19. Przykłady układów grzejnych przy pojemnościowym klejeniu elementów drewnianych.

F - siła dociskająca klejone elementy

1

Wyszukiwarka

Podobne podstrony:

5323

5323

5323

5323

5323 30 malopolski zastosowanie symulacji komputerowej

Jvc VS 5323 Owners Manual

więcej podobnych podstron