Dane: |

Obliczenia: |

Wyniki: |

u = 3,9

n1=135[obr/min]

P = 7,5 kW

KA = 1,4

a = 315 mm

u = 3,9 m = 6

βI = 240 7I d1= 144,63mm d2= 565,37mm

ap = 355 mm

n1=135[obr/min]

d1= 144,63mm

T1 = 530,55 Nm YF1 = 4,5 b = 125 mm

n2=34,61[obr/min]

d2= 565,37mm

T2 = 2070 Nm

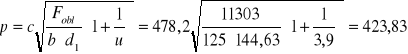

c = 478,2

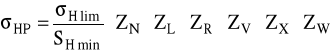

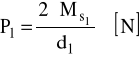

σHlim =1323,16 MPa SHmin = 1,1 ZN = 0,818 ZL = 1,086 mm2/s ZR = 1,001 ZX = 1,0 ZV = 0,976 ZW = 1,07

σH1 = 882,844 N/mm2 σH2 = 678,468 N/mm2

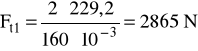

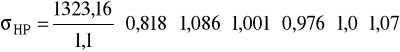

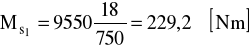

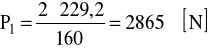

T1 = 229,2 Nm

aw = 225 mm

b1 = 72,5 mm

N = 18 kW n = 750 obr/min

d1 = 160 mm

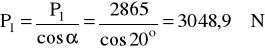

P1 = 3048,9 N l = 108,5 mm

Re = 800 MPa Rm = 1000 MPa X = 4

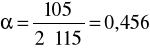

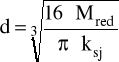

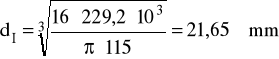

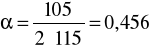

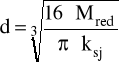

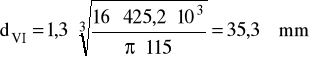

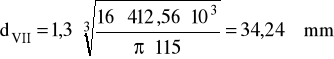

kgo = 105 MPa ksj = 115 MPa

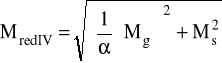

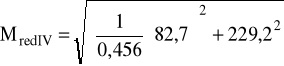

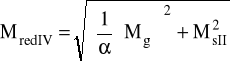

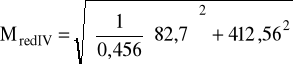

α = 0,456 Mg = 82,7 Nm Ms = 229,2 Nm

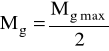

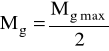

Mgmax = 82,7 Nm

MredI = 229,2 Nm

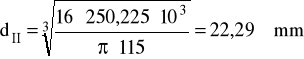

MredII = 250,225 Nm

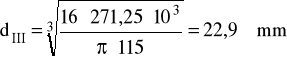

MredII = 271,25 Nm

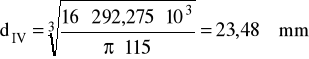

MredIV = 292,275 Nm

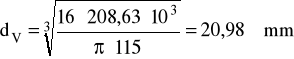

MredV = 208,63 Nm

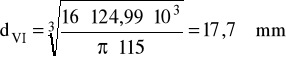

MredVI = 124,99 Nm

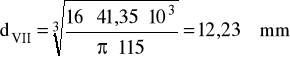

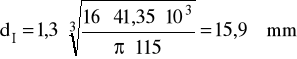

MredVII = 41,35 Nm

ksj = 115 MPa

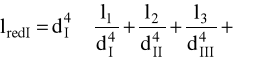

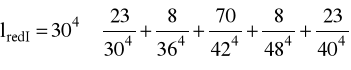

dI = 30 mm dII = 36 mm dIII = 42 mm dIV = 48 mm dV = 40 mm l1 = 23 mm l2 = 8 mm l3 = 70 mm l4 = 8 mm l5 = 23 mm

E = 2,05⋅105 MPa

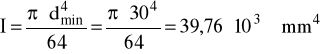

I = 39,76⋅103 mm4

P = 3048,9 N

E = 2,05⋅105 MPa

I = 39,76⋅103 mm4

P = 3048,9 N

mn = 5 mm

nI = 750 obr/min

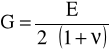

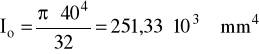

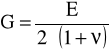

E = 2,05⋅105 MPa

ν = 0,3

d = 40 mm

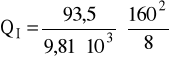

GI = 93,5 N

DI = 160 mm

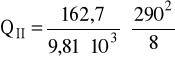

QI =30,5

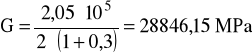

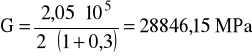

Io = 251,33⋅103 mm4

G = 28846,15 MPa

MsI = 229,2 Nm

u = 1,8

P2 = 3048,9 N

kgo = 105 MPa

ksj = 115 MPa

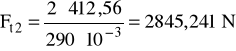

MsII = 412,56 Nm

Mgmax = 82,7 Nm

MredI = 41,35 Nm

MredI = 41,35 Nm

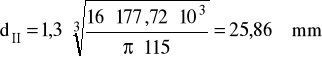

MredII = 177,72 Nm

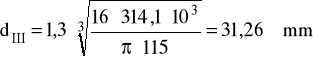

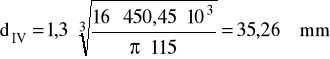

MredIII = 314,1 Nm MredIV = 450,45 Nm

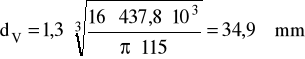

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

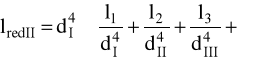

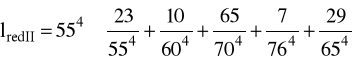

dI = 65 mm dII = 76 mm dIII = dIV = dV 70 mm dVI = 60 mm dVII = 55 mm

l1 = 29 mm l2 = 7 mm l3 = 65 mm l4 = 10 mm l5 = 23 mm

P = 3048,9 N

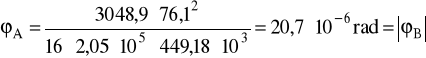

lredII = 71,6 mm

dmin = 55 mm

lredII = 71,6 mm

lredII = 71,6 mm

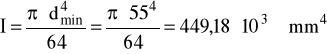

I = 449,18⋅103 mm4

P = 3048,9 N

E = 2,05⋅105 MPa

E = 2,05⋅105 MPa

ν = 0,3

d = 55 mm

Io = 898,36⋅103 mm4

lredII = 71,6 mm

QII = 107,162⋅10-3

T = 3 lata z = 3 zmiany w = 0,6 n = 750 obr/min

q = 3

|

1.1 Dobór materiałów na koła: Przyjmuję, że materiały na koła będą ulepszane cieplnie do HB ≤ 350.

Materiał koła zębatego przyjmuję stal 55 ulepszaną cieplnie do HBz=270 o następujących własnościach mechanicznych: Rm = 640 MPa Re = 360 MPa σHP2 = 450 MPa σFP2 = 240 MPa Na koło małe dobieram materiał z warunku jednakowej trwałości kół zębatych o twardości:

HB1 = Przyjmuję HB1= 350 Zakładam, że koło małe, zębnik, będzie wykonane ze stali stopowej konstrukcyjnej do ulepszania cieplnego 30H o następujących właściwościach mechanicznych: Rm = 900 MPa Re = 750 MPa σHP1 = 500 MPa σFP1 = 280 MPa

αt = α0 = 200

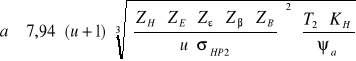

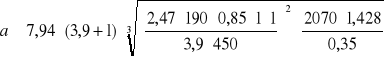

2.1.1 Rozstaw osi:

Zε = 0,85 Zβ = 1 ZB = 1

KH = KA ⋅ KV współczynnik nadwyżek dynamicznych, wewnętrznych według materiału:

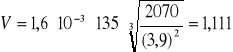

prędkość obwodowa

Zatem rozstaw osi wynosi:

Przyjmuję wstępnie znormalizowaną odległość osi a = 315 mm

m = (0,016 ÷ 0,02)a

m = (0,016 ÷ 0,02)⋅ 315 = 5,04 ÷ 6,3

Przyjmuję znormalizowany moduł m = 6

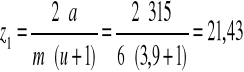

Przyjmuję z1 = 22

z2 = z1⋅u = 22⋅3,9 = 85,8

Przyjmuję z2 = 86

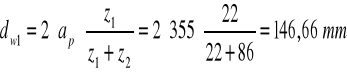

ap =

Po zaokrągleniu ostateczny rozstaw osi wynosi:

ap = 355 mm

cosβI =

stąd βI = 240 7I

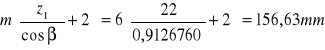

d1 =

d2 =

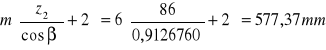

da1 =

da2 =

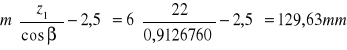

df1 =

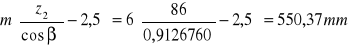

df2 =

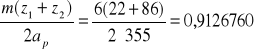

b =

Przyjmuję szerokość wieńca b = 125 mm

5.1 Naprężenia od zginania na kole małym (zębniku).

σF1=

KF1 = KA ⋅ KV1

KF1 = 1,4 ⋅ 1,004426 = 1,406197

Dla α = 200 x1 = 0 YF1 = 4,5

Naprężenia od zginania na kole małym (zębniku).

σF1=

σF1<<σFP1 - koło małe nie ulega zniszczeniu

5.2 Naprężenia od zginania na kole małym (zębniku).

σF2= 5.2.1 Wyznaczam współczynnik obciążenia.

KF2 = KA ⋅ KV2

KF2 = 1,4 ⋅ 1,0048624 = 1,406807

Dla

α = 200 x2 = 0 YF2 = 3,8

Naprężenia od zginania na kole małym (zębniku).

σF2=

σF2<<σFP2 - koło duże nie ulega zniszczeniu

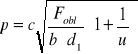

dla koła wykonanego ze stali c = 478,2

dla T = 6000 h i n1 = 135 obr/min ⇒ W = 2,5

p < ko - naciski powierzchniowe działające na powierzchnie uzębienia koła małego nie spowodują jego uszkodzenia

gdzie:

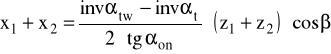

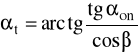

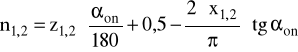

αon = 20°, natomiast β = 0° bo zęby są proste, czyli:

αt = αon = 20° = 0,349 rad czyli:

invαt = tgαt - αt = tg20° - 0,349 = 0,0149

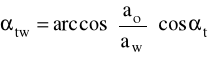

kąt przyporu na okręgu tocznym w płaszczyźnie czołowej czyli:

zatem: invαtw = tgαtw - αtw = tg28°49' - 0,503 = 0,047

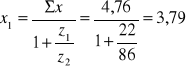

zatem suma współczynników przesunięcia w płaszczyźnie czołowej wynosi:

a'w = ap + Σx*m

a'w = 331 + 4,76*6 = 359,56 mm

Y = (a'w - ap)/m

Y = (359,56 - 331)/6 = 4,76

7.5.1 Średnice kół tocznych:

d1 = m*z1= 6*22 = 132 mm d2 = m*z2= 6*86 = 516 mm

ha1 = (1+x1-Y)m = 6( 1+22 - 4,76) =

da1,2 = m⋅[z1,2 + 2⋅(y + x1,2 - Δy)]

czyli: da1 = 171,978 mm oraz da2 = 300 mm

df1,2 = m⋅[z1,2 - 2⋅(y - x1,2 + 0,25)]

czyli: df1 = 149,478 mm oraz df2 = 277,5 mm

hf1,2 = m⋅(y - x1,2 + 0,25)

czyli: hf1 = 5,261 mm oraz hf2 = 6,25 mm

ha1,2 = m⋅(y + x1,2 - Δy)

czyli: ha1 = 5,989 mm oraz ha2 = 5 mm

czyli:

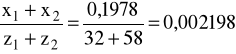

czyli: n1 = 4,0, natomiast n2 = 6,944 Zatem przyjmuję n1 = 4 oraz n2 = 7 zębów

W = m⋅cos α⋅[(n1,2 - 0,5)⋅π + z1,2⋅inv α] + 2⋅x1,2⋅m⋅sin α

zatem: W1 = 54,579 mm, natomiast W2 = 100,005 mm

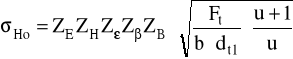

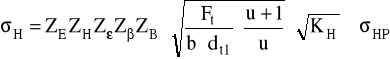

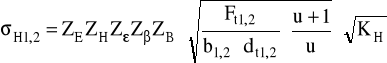

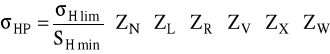

Z warunku na rzeczywiste naprężenia stykowe mamy:

gdzie:

czyli:

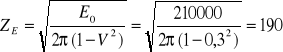

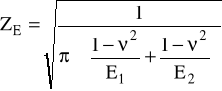

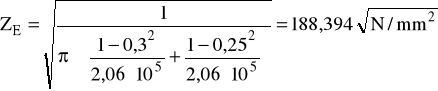

ZE - wsp. sprężystości materiału kół:

gdzie: dla stali 55 liczba Poissona ν = 0,3 dla stali 45 liczba Poissona ν = 0,25 moduł Younga E1 = E2 = 2,06⋅10-5 MPa czyli:

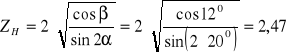

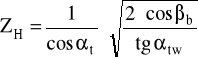

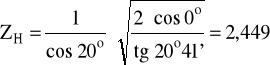

ZH - wsp. geometrii zarysu:

czyli:

Zε - wsp. stopnia pokrycia:

Dla Zε = 2,2

Zβ - wsp. pochylenia linii zęba:

ZB - wsp. zmiany krzywizny powierzchni styku - dla przełożenia u < 3,5 przyjmuję ZB = 1.

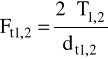

Ft - nominalna siła działająca na okręgu podziałowym w płaszczyźnie czołowej:

czyli mamy:

Zatem mamy:

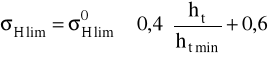

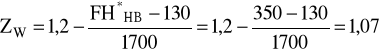

Dopuszczalne naprężenia na naciski stykowe:

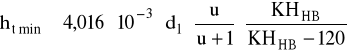

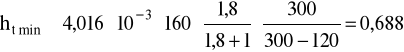

gdzie dla FHHRC = 50 i KHHB = 300 wg [1]:

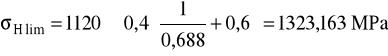

σoHlim = 17⋅FHHRC + 270 = 17⋅50 + 270 = 1120 MPa

ht = 0,2⋅m = 1 mm

czyli:

Rzeczywisty minimalny współczynnik bezpieczeństwa przyjmuję SHmin = 1,1.

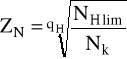

ZN - współczynnik trwałości:

Dla materiału kół przyjmuję wg [1] bazową liczbę cykli NHlim = 100⋅106 cykli. Wykładnik nachylenia krzywej Wöhlera przyjmuję qH = 9.

zatem:

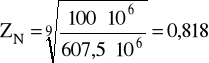

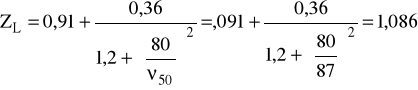

ZL - współczynnik smarowania:

Wg [5] dla prędkości V = 6,5 m/s przyjmuję z [1] olej do przekładni przemysłowych Transol 75, dla którego lepkość kinematyczna ν50 = 75 ÷ 87 mm2/s i ν100 = 12,5 mm2/s, czyli:

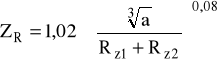

ZR - wsp. uwzględniający wpływ chropowatości:

gdzie: Rz1,2 - średnie wartości chropowatości zębów; przyjmuję wykonanie zębów z chropowatością Ra1,2 = 0,63 μm ⇒ Rz1,2 = 2,5 μm, czyli:

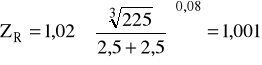

ZV - współczynnik prędkości:

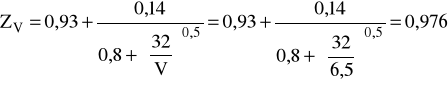

ZW - współczynnik wzmocnienia powierzchniowego:

Dla wg [1] (twardość powierzchni zęba koła słabszego - z2) mamy:

ZX - współczynnik wielkości zębów - wg [1] dla modułu m < 10 przyjmuję ZX = 1,0

Czyli dopuszczalne naprężenia na naciski stykowe:

σHP = 1117 MPa

Czyli:

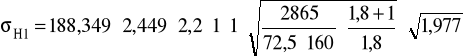

σH1 = 882,844 < σHP = 1117 MPa

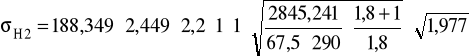

σH2 = 678,468 < σHP = 1117 MPa

A zatem warunek jest spełniony.

Założenia:

δ = (0,025⋅aw + 1) δ = (0,025⋅225 + 1) = 6,625 mm

Ale grubość ścianki δ ≥ 8 mm, zatem przyjmuję odległość koła od ścianki δ = 8 mm.

l = b1 + 2⋅δ + B l = 72,5 + 2⋅8 + 20 = 108,5 mm

Rm = 1000 MPa Re = 800 MPa

Przyjmuję wykonanie obróbki cieplnej:

Przyjmuję współczynnik bezpieczeństwa X = 4, czyli będziemy mieli:

MredIV = 292,275 Nm

Na końcu wału, gdzie wykresy momentów wskazują 0, przyjmuję moment zginający w łożyskach równy:

MredI = 229,2 Nm

MredII = 250,225 Nm

MredII = 271,25 Nm

MredV = 208,63 Nm

MredVI = 124,99 Nm

Ze względu na wykonanie wpustów oraz uwzględniając nieprzewidziane obciążenia, zwiększam otrzymane wyniki o 30%, uzyskując:

dI = 28,145 mm dII = 28,977 mm dIII = 29,77 mm dIV =30,524 mm dV = 27,274 mm dVI = 23,01 mm dVII = 15,9 mm

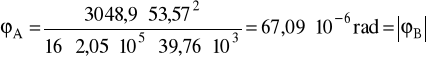

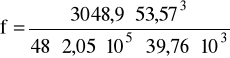

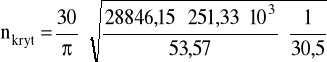

lredI = 53,57 mm

E = 2,05⋅105 MPa - moduł Younga

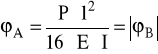

ϕdop = (0,25 ÷ 2)°/mb = (0,00436 ÷ 0,0349)rad

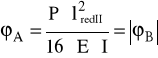

zatem: ϕA < ϕdop

f = 1,198⋅10-3 mm

fdop = (0,005 ÷ 0,01) ⋅mn

fdop = (0,005 ÷ 0,01) ⋅5

fdop = (0,025 ÷ 0,05) mm

zatem: f < fdop

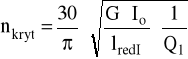

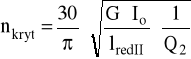

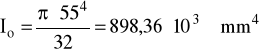

1,3nkryt ≤ nI ≤

gdzie:

biegunowy moment bezwładności:

ciężar zębnika: GI = 9,35 kg = 93,5 N

zatem mamy:

QI = 30,499⋅10-6 czyli:

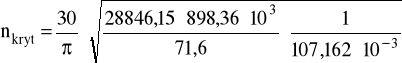

nkryt = 20115,3 obr/min

Czyli wał I przy obrotach 750 obr/min nie jest narażony na pracę przy częstotliwościach rezonansowych.

Siły działające na ten wał są identyczne jak na wał I, inny jest tylko moment skręcający:

MsII = MsI⋅u

MsII = 229,2⋅1,8 = 412,56 Nm

Przyjmuję materiał wału II taki sam jak na wał I, czyli będzie się on charakteryzował takimi samymi własnościami:

MredIV = 450,45 Nm

Na końcu wału, gdzie wykresy momentów wskazują 0, przyjmuję moment zginający w łożyskach równy:

MredI = 41,35 Nm

MredII = 177,72 Nm

MredIII = 314,1 Nm MredIV = 450,45 Nm

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

Z wykresu mamy średnice:

dI = 65 mm dII = 76 mm dIII = dIV = dV 70 mm dVI = 60 mm dVII = 55 mm

odpowiednio na długościach:

l1 = 29 mm l2 = 7 mm l3 = 65 mm l4 = 10 mm l5 = 23 mm

lredII = 71,6 mm

E = 2,05⋅105 MPa - moduł Younga

ϕdop = (0,25 ÷ 2)°/mb = (0,00436 ÷ 0,0349)rad

zatem: ϕA < ϕdop

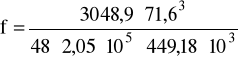

f = 0,253⋅10-3 mm

fdop = (0,005 ÷ 0,01) ⋅mn

fdop = (0,005 ÷ 0,01) ⋅5

fdop = (0,025 ÷ 0,05) mm

zatem: f < fdop

1,3nkryt ≤ nII ≤

gdzie:

biegunowy moment bezwładności:

ciężar koła zębatego: GII = 16,27 kg = 162,7 N

zatem mamy:

QII = 107,162⋅10-3 czyli:

nkryt = 554962,45 obr/min

Czyli wał II przy obrotach 416,67 obr/min nie jest narażony na pracę przy częstotliwościach rezonansowych.

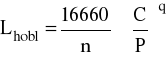

Lh = ilość lat × ilość zmian × 2500×w gdzie: w - stopień wykorzystania

czyli: Lh = 3⋅3⋅2500⋅0,6 = 13500 h

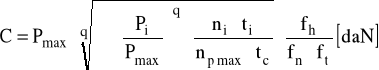

q = 3 - zakładam zastosowanie łożysk kulkowych

Pmax = V⋅X⋅Ppmax + Y⋅Pwmax

V = 1 - dla nieruchomego wału; Ppmax = 3048,9 N; Pwmax = 0; X =1; Y = 0; czyli: Pmax = 1⋅1⋅3048,9 = 3048,9 N

|

HB1= 350

αt = α0 = 200

n2=34,61[obr/min]

T2 = 2070 Nm

T1 = 530,55 Nm

ZH = 2,47

ZE = 190

Zε = 0,85 Zβ = 1 ZB = 1

V = 1.11[m/s]

a = 315 mm

m = 6

z1 = 22

z2 = 86

ap = 355 mm

βI = 240 7I

d1= 144,63mm

d2= 565,37mm

da1 =156,63mm

da2 =577,37mm

df1 = 129,63mm

df2 =550,37mm

b = 125 mm

KF1 = 1,406197

YF1 = 4,5

σF1= 67,82 MPa

KF2 = 1,406807

YF2 = 3,8

σF2= 57,188MPa

P1 = 3048,9 N

Mgmax = 82,5 Nm

kgo = 105 MPa

ksj = 115 MPa

α = 0,456

MredI = 229,2 Nm

MredII = 250,225 Nm

MredII = 271,25 Nm

MredV = 208,63 Nm

MredVI = 124,99 Nm

dI = 21,65 mm

dII = 22,29 mm

dIII = 22,9 mm

dIV = 23,48 mm

dV = 20,98 mm

dVI = 17,7 mm

dVII = 12,23 mm

dI = 28,145 mm dII = 28,977 mm dIII = 29,77 mm dIV =30,524 mm dV = 27,274 mm dVI = 23,01 mm dVII = 15,9 mm

lredI = 53,57 mm

E = 2,05⋅105 MPa

I = 39,76⋅103 mm4

ϕA = 67,09⋅10-6 rad

ϕdop= (0,00436 ÷ 0,0349)rad

f = 1,198⋅10-3 mm

fdop = (0,025 ÷ 0,05) mm

G = 28846,15 MPa

Io = 251,33⋅103 mm4

QI =30,5

nkryt = 20115,3 obr/min

MsII = 412,56 Nm

P2 = 3048,9 N

α = 0,456

MredIV = 450,45 Nm

MredI = 41,35 Nm

MredI = 41,35 Nm

MredII = 177,72 Nm

MredIII = 314,1 Nm MredIV = 450,45 Nm

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

dI = 15,9 mm

dII = 25,86 mm

dIII = 31,26 mm

dIV = 35,26 mm

dV = 34,9 mm

dVI = 35,3 mm

dVII = 34,24 mm

lredII = 71,6 mm

I = 449,18⋅103 mm4

ϕA = 20,7⋅10-6 rad

ϕdop = (0,00436 ÷ 0,0349)rad

f = 0,253⋅10-3 mm

G = 28846,15 MPa

Io = 898,36⋅103 mm4

GII = 162,7 N

QII = 107,162⋅10-3

nkryt = 554962,45 obr/min

Lh = 13500 h

q = 3

V = 1

Pmax = 3048,9 N

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

Akademia Górniczo - Hutnicza w Krakowie

Wyszukiwarka