1. Wstęp

Badania ultradźwiękowe są znane i badane od ponad 100lat. Rozwój tej techniki jest stale związany z postępem technologii, od sposobu w jaki są generowane fale po programy rejestrujące pomiary i analizę ich. W obecnych czasach ultradźwięki stosowane są w akustooptyce, defektoskopii, diagnostyce medycznej, chirurgii, spektroskopii, stomatologii, oraz wielu innych procesach technologicznych (górnictwo, metalurgia, ceramika, elektronika), i chemicznych.

Badania ultradźwiękowe wykorzystują zjawiska towarzyszące rozchodzeniu się fal o częstotliwościach powyżej 20000Hz. Fale ultradźwiękowe wprowadza się w materiał za pomocą głowicy, której głównym elementem jest tzw. przetwornik - cienka płytka z materiału piezoelektrycznego, wytwarzająca krótkotrwałe drgania rezonansowe o częstotliwościach rzędu miliona cykli na sekundę. Pobudzanie przetwornika piezoelektrycznego impulsami elektrycznymi oraz "nasłuch" odbywa się za pośrednictwem defektoskopu ultradźwiękowego.

2. Sprzęt do badań ultradźwiękowych.

Większość urządzeń do badań ultradźwiękowych to aparaty impulsowe, których dzialanie polega na wyslaniu impulsów, po czym są przelańczane na odbiór tych sygnalów które zostaly odbite od wad występujących w badanym materiale, bądź od ich granicy.

3. Opis defektoskopu:

Defektoskop ten jest nowoczesnym urządzeniem pomiarowym współpracującym przez zącze z komputerem z odpowiednim oprogramowanie (archiwizacja i przesylanie danych). Jego pamiec pozwala na zapamiętanie 10 oddzielnych ustawień parametrów pomiarowych, zasilanie akumulatorowe umożliwia mu kilkugodzinną pracę. Sklada się on z części lewej gdzie możemy zobaczyć ekran oraz zlącza pomiarowe i zlącze iinterface. Z prawej strony posiadamy blok przelączników. W dolnej części znajduje się zaś blok zasilania akumulatorowego wraz z układem ladowania. Całość znajduje się w obudowie umozliwiającą wygodną pracę i transport.

4. Opis dzialania.

Uklad synchronizujący uruchamia krótkimi impulsami powtarzanymi z określoną częstotliwością wszystkie podzespoly defektoskopu w celu uzyskania obrazu oscyloskopowego. Na obraz ten sklada się praca:

- nadajnika impulsów wytwarzającego napięciowy impuls nadawczy przesylany do głowicy nadawczej, gdzie jest zamieniany w przetworniku na fale ultradzwiekową.

- odbiornika impulsów, który odbiera z głowicy impuls odbity zamieniony wczesniej w przetworniku.

- wzmacniacza sygnalu (współpracującego z odbiornikiem), który poprzez odpowiednie wzmocnienie pozwala na zmianę wielkości obserwowanego impulsu na ekranie.

- przelącznika, który w przypadku pracy z jedną glowicą podlącza ją na przemian do nadajnika i odbiornika.

- generatora podstawy czasu, który wraz z układem monitora tworzy obraz na ekranie.

- układu pamięci pozwalającego na zapamiętanie wszystkich ustawień parametrów przyrządu.

Całość pracuje dzięki układowi zasilania, kontrolującego również stan naladowania akumulatorów.

5. Techniki wykonywania badań

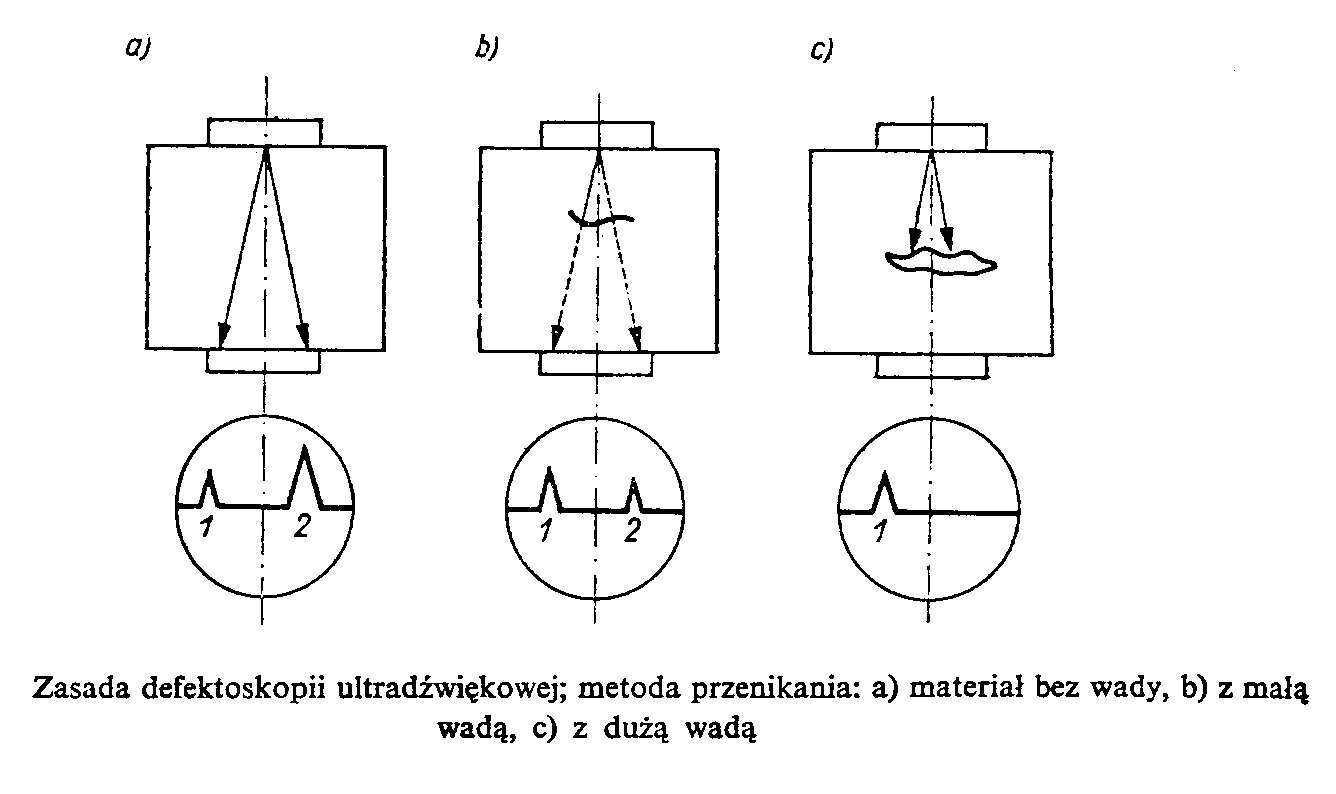

a) Metoda przenikania

Zasada metody cienia polega na wprowadzeniu fal ultradźwiękowych z jednej strony badanego przedmiotu i na odbieraniu ich z drugiej strony, po przejściu fal przez przedmiot, przy równoczesnej obserwacji natężenia przechodzących ultradźwięków. Każda nieciągłość na drodze fal ultradźwiękowych odbija je tworząc za sobą jak gdyby cień, co powoduje osłabienie natężenia fal przechodzących przez bszar z wadą.

1-impuls wejścia fal z sondy nadawczej do przedmiotu,

2-impuls wyjścia fal z przedmiotu do sondy odbiorczej,

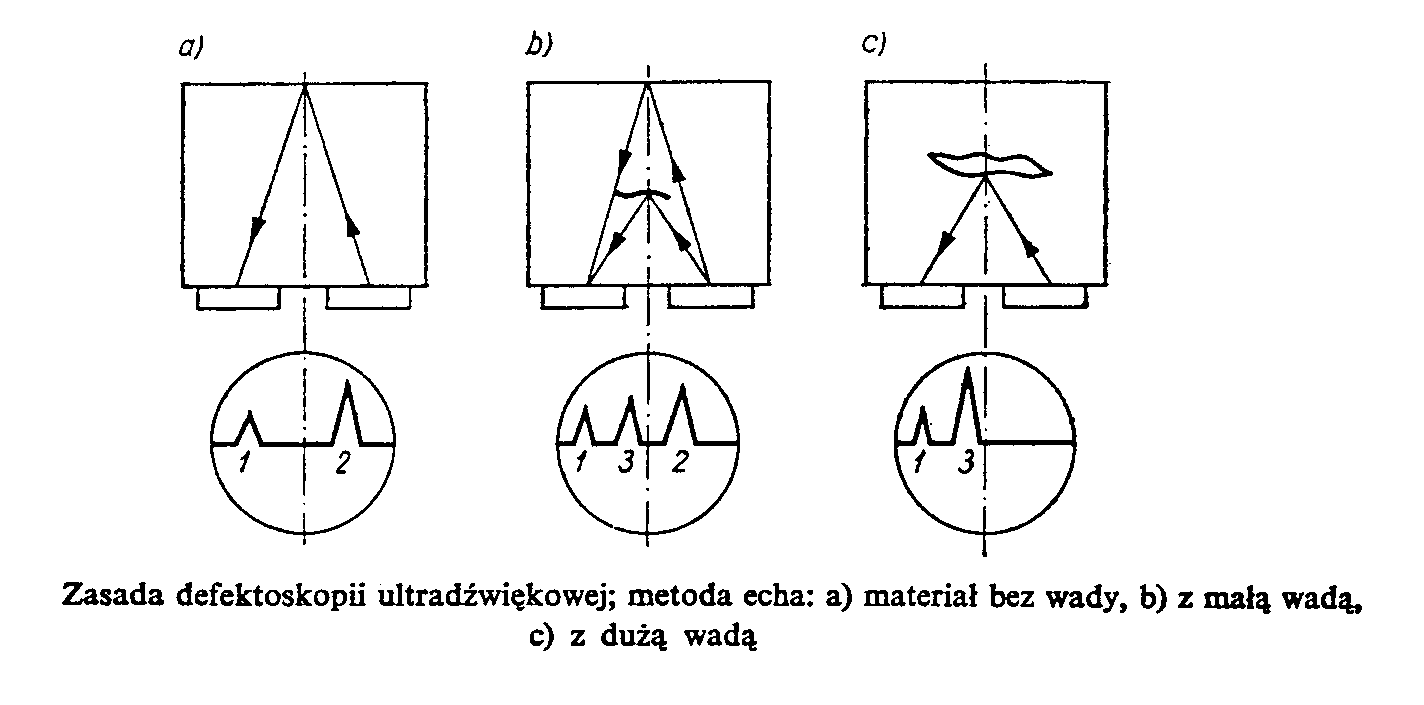

b) Metoda echa

W tej metodzie wykorzystuje się zjawisko odbicia fali padającej na wadę materialową (pękniecie, pęcherze powietrza, wtrącenie niemetaliczne itp.). Odbicie nastepuje od granicy utworzonej przez ośrodek oraz wadę. Wada materialowa jest, bowiem pewnym obszarem o akustycznej oporności falowej różniącej się na ogół znacznie od akustycznej oporności falowej badanego ośrodka. Jeżeli zatem stwierdzamy, że w badanym ośrodku występuje zjawisko odbicia fal, możemy stąd wnioskować o występowaniu nieciągłości. Ponadto, jeśli potrafimy zmierzyć czas, jaki upływa od chwili wyslania fali w badany ośrodek do chwili powrotu fali odbitej od nieciągłości, to znając prędkość rozchodzenia się fali możemy znaleźć drogę przebytą przez falę. W ten sposób jesteśmy w stanie wykryć i zlokalizować wadę materialową występującą w ośrodku ciągłym.

1-impuls wejścia fal z sondy nadawczej do przedmiotu,

2-impuls odbicia od dna z sondy odbiorczej,

3-dodatkowy impuls odbicia fal od wady

6. Glowice do badań ultradźwiękowych.

- Glowice pojedyncze fal podłużnych:

- wykrywanie wad przestrzennych wewnątrz materialu

- wykrywanie wad plaskich równoległych do powierzchni badanej

- pomiary grubości

-pomiary prędkości rozchodzenia się fal w materiale.

- pomiar tłumienia materialu

- Glowice podwójne fal podłużnych:

- pomiary grubości elementów cienkich

- wykrywanie malych wad wewnętrznych znajdujących się blisko powierzchni

- Glowice pojedyncze fal poprzecznych:

- wykrywanie przestrzennych wad wewnętrznych

- wykrywanie wad plaskich skośnie usytuowanyc względem powierzchni

- pomiar tłumienia materialu

- Glowice pojedyncze fal powierzchniowych:

- wykrywanie wad leżących na powierzchni

- wykrywanie wad leżących blisko powierzchni

- wykrywanie wad wychodzących na powierzchnie

7. Parametry glowic:

- częstotliwość drgań wlasnych przetwornika

- rodzaj wzbudzanych fal

- kształt i wymiar przetwornika

- długość pola bliskiego

- kąt zalamania wiązki fal

- kształt wiązki fal

8. Wzorce ultradźwiękowe

Wzorce ultradźwiękowe to specjalne próbki o określonym kształcie, wykonane ze stali węglowej, aluminium, plexiglasu lub innych materiałów,z celowo wprowadzonymi określonymi wadami slużącymi do kontroli i skalowania układu defektoskopu - glowica oraz celów szkoleniowych.

a) wzorzec W1

Przeznaczony jest do skalowania defektoskopów:

Do nastawienia czułości układu defektoskop - glowica

Glowice normalne - 25mm, 100mm, 200mm, 91mm, 50mm (PPM) i pomiaru rozdzielczości.

Glowice kątowe - 100mm, 200mm, 300mm, 400mm, kąty od 40deg do 80deg, wyznaczanie środka głowicy.

b) Wzorzec W2

Przeznaczony jest do skalowania defektoskopów:

Do nastawiania czułości układu defektoskop - glowica

Głowice kątowe - 25mm, 100mm, 175mm, 250mm, 50mm, 125mm, 200mm, 275mm, kąty od 35deg do 75deg, wyznaczanie środka głowicy.

c) Wzorzec schodkowy

9. Wady rzeczywiste

Pod pojęciem wady rozumieć należy własności próbki odbiegające od wymaganych wielkości:

- zle wymiary i kształty wyrobu, ubytki

- pęknięcia, pęcherze, żużle, obce fazy materiałowe

a) Material bez wad:

Na ekranie pojawia się obraz impulsu nadawczego oraz echo dna próbki, pomiędzy nimi brak impulsów.

b) Mala wada równolegla do powierzchni na głębokości 0,6 grubości próbki:

Na ekranie pojawia się obraz impulsu nadawczego oraz słabsze echo dna próbki, pomiędzy nimi na głębokość 0,6 pojawilo się echo wady, którego amplituda zależy od wielkości i kształtu wady.

c) Dwie male wady polożone blisko siebie na głębokości 0,6 oraz 0,7 grubości próbki:

Na ekranie pojawia się obraz impulsu nadawczego oraz słabsze echo dna próbki, pomiędzy nimi na głębokościach 0,6 oraz 0,7 pojawily się echa wad, których amplituda zależy od wielkości i kształtu wad.

d) Dwie male wady leżące obok siebie na tej samej głębokości 0,6 grubości próbki:

Na ekranie pojawia się obraz impulsu nadawczego oraz słabsze echo dna próbki, pomiędzy nimi na glebokości 0,6 pojawilo się jedno echo, które jest wynikiem nałożenia się na siebie ech obu wad poniżej zdolności rozdzielczej głowicy. Jego amplituda ulega zmianie wraz z polożeniem głowicy bez możliwości rozdzielenia ech pochodzących od każdej wady z osobna.

e) Mala wada leżąca na głębokości 0,4 grubości próbki:

Na ekranie pojawia się obraz impulsu nadawczego oraz słabsze echo dna próbki, pomiędzy nimi na głębokościach 0,4 pojawilo się pierwsze echo wady oraz na głębokości 0,8 pojawilo się drugie echo tej samej wady (impulsy wielokrotne pomiędzy powierzchnią próbki a powierzchnią wady)

f) Rozlegla wada na głębokości 0,3:

Na ekranie pojawia się obraz impulsu nadawczego oraz impulsy wielokrotne na głębokościach 0,3 0,6 0,9 pochodzące od rozleglej wady leżącej na głębokości 0,3. Brak echa dna próbki, które spowodowane jest przesłanianiem wiązki fal przez wadę.

g) Rozlegla wada na głębokości 0,4 grubości próbki:

Na ekranie pojawia sę obraz impulsu nadawczego oraz impulsy wielokrotne na głębokościach 0,4 0,8 pochodzące od rozleglej wady leżącej na głębokości 0,4. Brak dna próbki, które spowodowane jest przesłanianiem wiązki fal przez wadę.

h) Dużo malych wad rozmieszczonych na różnych głębokościach:

Na ekranie pojawia się obraz impulsu nadawczego, slabe echo dna próbki lub jego brak oraz bardzo wiele ech na różnych głębokościach oraz o różnych amplitudach pochodzące od wielu malych wad.

i) Rozlegla wada przy powierzchni badanej:

j) Rozlegla wada prostopadla do powierzchni badanej:

Impulsy pochodzące od wady zlewają się z impulsem nadawczym, brak echa dna próbki.

Na ekranie pojawia się obraz impulsu nadawczego oraz bardzo slabe echo dna próbki (spowodowane rozproszeniem wiązki), pomiędzy nimi brak impulsów.

10. Uzupełnienie

Tabele materiałowe

Prędkości fal podłużnych i poprzecznych dla wybranych materiałów.

11. Wnioski:

Zalety badań ultradźwiękowych:

-duża uniwersalność i skuteczność metody,

-szybkość badania i bezpośredniość wyników,

-możliwość dokładnej lokalizacji wad wewnętrznych i zewnętrznych,

-możliwość pomiaru grubości elementów jednostronnie dostępnych,

-możliwość wykrywania wad punktowych o minimalnym wymiarze równoważnym 0,5 mm, wąskoszczelinowych od 0,001mm i wychodzących na powierzchnię o głębokości od ok. 0,1mm,

-przenośna i lekka aparatura.

Wady metod ultradźwiękowych:

konieczne wysokie kwalifikacje badającego,

- utrudnione lub niemożliwe badania elementów bardzo małych,

- wpływ struktury badanego materiału na wykrywalność wad, a zatem utrudnione badanie materiałów niejednorodnych i gruboziarnistych,

- konieczność dobrego przygotowania powierzchni badania.

Wyszukiwarka