PW Wydział BMiP Zakład inż. syst.

|

Sprawozdanie |

||

Obróbka skrawaniem i obrabiarki |

Temat: Geometria noża tokarskiego |

Nr. Ćwiczenia 1 |

|

Zespół wykonawczy:

|

Grupa |

Data 28.02.05r. |

Ocena |

PODSTAWY OBRÓBKI SKRAWANIEM

Elementy geometryczne ostrza skrawającego

1 Narzędzia stosowane w różnych rodzajach obróbki skrawaniem różnią się między sobą znacznie wyglądem zewnętrznym. Jednakże przy bliższym rozważaniu okazuje się, że części robocze tych narzędzi pracują na podobnych zasadach, a ich ostrza są ukształtowane z takich samych elementów.

Najbardziej typowym i najczęściej używanym w obróbce skrawaniem narzędziem jest nóż tokarski. Na jego przykładzie najłatwiej można wyjaśnić budowę ostrza narzędzi oraz, przedstawić zjawiska zachodzące podczas skrawania. Nóż tokarski składa się z dwu zasadniczych części: chwytu i części roboczej.

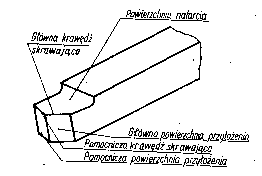

Chwyt noża tokarskiego służy do zamocowania narzędzia w imaku tokarki. Część robocza narzędzia jest ukształtowana przez kilka powierzchni widocznych na rys. 6:1. Są to:

a)powierzchnia natarcia,

b)główna powierzchnia przyłożenia,

c)pomocnicza powierzchnia przyłożenia.

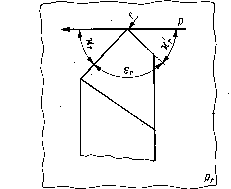

Rys. 6.1: Powierzchnie ostrza tokarskiego

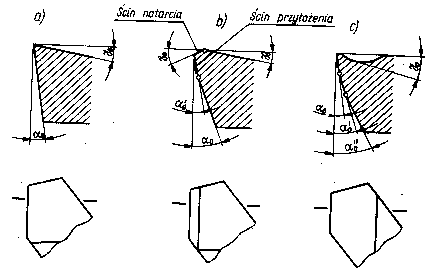

Rys. 6.2. Powierzchnie natarcia. i przyłożenia

Powierzchnia natarcia ma najcięższe zadanie do wykonania podczas procesu skrawania. Ona bowiem przejmuje cały nacisk wióra oddzielanego od obrabianego materiału. Pozostałe powierzchnie ostrza, zwane powierzchniami przyłożenia, odgrywają - podczas skrawania drugorzędną rolę.

Zarówno powierzchnia natarcia, jak i powierzchnie przyłożenia mogą w różnych narzędziach przybierać różne kształty. Rysunek 6.2a przedstawia ostrze z płaską powierzchnią natarcia i bezścinową powierzchnię przyłożenia, rys. 6.2b - ostrze z płaską powierzchnią natarcia ze ścinem oraz jednościnową powierzchnią przyłożenia, a , rys. 6.2C - ostrze z wklęsłą powierzchnią natarcia i dwuścinową powierzchnią przyłożenia.

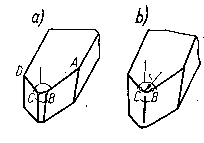

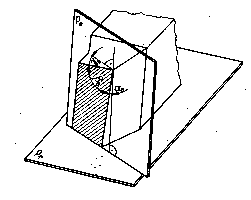

Powierzchnie ostrza noża tokarskiego przecinają się wzajemnie tworząc krawędzie (rys: ó.3c), nazywane krawędziami skrawającymi

Rys. 6.3. Krawędzie ostrza tokarskiego

(tnącymi) ze względu na czynność wykonywaną podczas skrawania. Najważniejszą rolę odgrywa w tym procesie krawędź AB, utworzona z przecięcia się powierzchni natarcia z powierzchnią przyłożenia. Jest to tzw. główna krawędź skrawająca. Krawędź CD, powstała w wyniku przecięcia się powierzchni natarcia z pomocniczą powierzchnią przyłożenia, nazywa się pomocniczą krawędzią skrawającą. Krawędź CB, powstałą z przecięcia powierzchni natarcia z przejściową powierzchnią przyłożenia, nazywamy przejściową krawędzią skrawającą.

Tam, gdzie przecina się powierzchnia natarcia z powierzchniami przyłożenia, powstaje naroże, zwane wierzchołkiem noża tokarskiego. Zazwyczaj w wierzchołku noża tokarskiego przejściowa krawędź skrawająca przybiera postać łuku o pewnym promieniu zaokrąglenia r (rys. 6.3b).

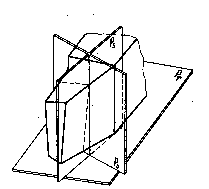

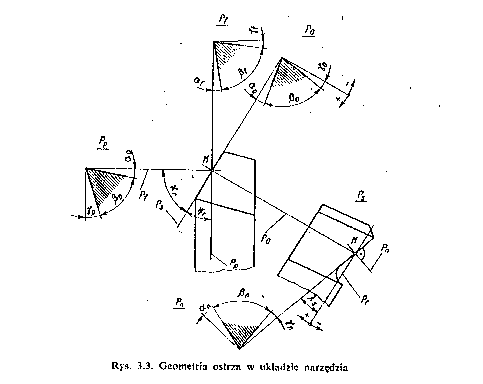

Powierzchnie tworzące ostrza noża są pochylone względem siebie pod pewnymi kątami. To samo można również powiedzieć o krawędziach ostrza. powstałych w wyniku przecięcia się tych powierzchni. Zwymiarowanie tych kątów, znajdujących się w płaszczyznach rozmaicie usytuowanych w przestrzeni, wymaga wprowadzenia układu odniesienia, który zapewniałby jednoznaczne ich określenie.

Taki układ odniesienia, ustalony w wyniku umowy, jest utworzony z trzech płaszczyzn Pr Po i Ps (rys. 6.4).

Płaszczyzna Pr jest płaszczyzną podstawową. Jest ona zwykle w nożach tokarskich jednocześnie płaszczyzną oporową, na której nóż opiera się w imaku tokarki.

Rys. 6.4. Układ odniesienia kątów noży

Rys. 6.5. Kształt ostrza w płaszczyźnie podstawowej

Płaszczyzna przekroju głównego ostrza Po jest płaszczyzną normalną układu odniesienia. Jest ona prostopadła do rzutu krawędzi skrawającej na płaszczyznę podstawową. Z tego wynika, że płaszczyzna normalna jest prostopadła do płaszczyzny podstawowej i przechodzi przez rozpatrywany punkt głównej krawędzi skrawającej. Płaszczyzna Ps jest płaszczyzny krawędzi skrawającej. Przechodzi ona przez główną krawędź skrawającą (lub jest do niej , styczna; gdy krawędź jest krzywoliniowa).Jednocześnie płaszczyzna ta jest prostopadła do płaszczyzny podstawowej i płaszczyzny normalnej. Mając do dyspozycji w taki sposób zbudowany układ odniesienia, można określić na płaszczyznach układu kształt ostrza scharakteryzowany za pomocą kątów. W płaszczyźnie podstawowej Pr, są uwidocznione rzuty krawędzi skrawających na płaszczyznę (rys. 6.5). Rzuty krawędzi skrawających tworzą prostą wskazującą kierunek posuwu p noża kąty oznaczone symbolami χr i χr' (kappa). Kąt χr, utworzony między prostą określającą kierunek ruchu posuwowego a rzutem głównej krawędzi skrawającej na powierzchnię Pr, nazywamy kątem przystawienia głównej krawędzi skrawającej:

Kąt χr, utworzony między prostą określającą kierunek ruchu posuwowego a rzutem pomocniczej krawędzi skrawającej na płaszczyznę Pr, nazywamy kątem przystawienia pomocniczej krawędzi skrawającej.

Pomiędzy rzutem na płaszczyznę podstawową głównej krawędzi skrawającej a rzutem pomocniczej krawędzi skrawającej powstaje kąt Er, zwany kątem naroża.

Symbolem r oznaczono zaokrąglenie przejściowej krawędzi skrawającej w rzucie na płaszczyźnie normalnej.

W płaszczyźnie Po są widoczne kąty powstałe w wyniku przecięcia ostrza płaszczyzną prostopadłą do głównej krawędzi skrawającej (rys.6.6). Oznaczamy je symbolami α0 β0 γ0Kąt α0 nazywa się kątem przyłożenia głównym. Jest on zawarty między prostą styczną do głównej powierzchni przyłożenia i płaszczyzną Ps.

Kąt β0 nazywa się kątem ostrza głównym. Jest on zawarty między styczną do powierzchni przyłożenia a styczną do powierzchni natarcia.

Kąt γ0 nazywa się kątem natarcia głównym. Jest on zawarty między prostą styczną do powierzchni natarcia a płaszczyzną podstawową P

Rys. 6.6. Kształt ostrza w płaszczyźnie normalnej Ps

Rys. 6.7. Kształty ostrza w płaszczyźnie stycznej

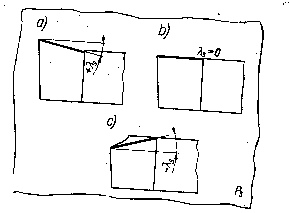

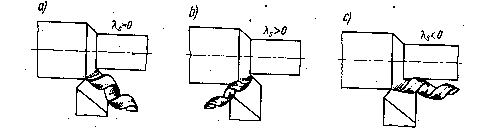

W płaszczyźnie Ps są widoczne kąty pochylenia głównej krawędzi skrawającej (rys. ó:7).

Kąty te powstają między główną krawędzią skrawającą a prostą leżącą w płaszczyźnie Ps, przechodzącą przez wierzchołek ostrza i równoległą do powierzchni podstawowej. Na rysunku 6.7a przedstawiono dodatni kąt pochylenia głównej krawędzi skrawającej na rys. 6.7b kąt pochylenia ma wartość 0, a na rys: 6.7c wartość kąta pochylenia jest ujemna.

Wartości wymienionych kątów mają zasadniczy wpływ na przebieg procesu skrawania, jego wydajność, jakość obrobionej powierzchni oraz trwałość narzędzi. Kąty przystawienia wpływają. na trwałość ostrza narzędzia. Im są mniejsze, tym większy jest kąt naroża, a więc tym mocniejsza jest konstrukcja narzędzia. W miarę zmniejszania się kątów przystawienia zwiększą się czynna długość krawędzi skrawających (czynna długość krawędzi skrawającej jest to odcinek krawędzi skrawającej powodujący skrawanie), wskutek czego mniej się one nagrzewają, a co za tym idzie - mniej się zużywają. Kąty przystawienia mają wówczas pewien wpływ na gładkość obrabianej powierzchni. Przy dużych kątach przystawienia powierzchnia przedmiotu po obróbce jest mniej gładka. Wraz ze zmniejszeniem się kątów przystawienia noża (do określonej wartości) poprawia się gładkość powierzchni przedmiotu poddawanego obróbce skrawaniem. Jednakże jednocześnie wzrasta napór materiału na narzędzie, co staje się przyczyną drgań, które zakłócają przebieg obróbki. Zjawisko to jest szczególnie niekorzystne, gdy poddaje się obróbce przedmioty o małej sztywności. Z tego powodu ustala się pewne granice wartości kątów przystawienia w zależności od rodzaju obrabianego przedmiotu:

Do przedmiotów o dużej sztywności stosuje się noże o kątach k = 10 = 30°. Do mniej sztywnych przedmiotów powinno się stosować noże, których kąt χ zawiera się w granicach 60 = 90° . Kątχ' przybiera zwykle wartości 1 ÷45°. Kąt , przyłożenia zmniejsza tarcie między obrabianym przedmiotem a powierzchnią przyłożenia narzędzia. Wartość tego kąta powinna zapewniać jedynie dostateczne .zmniejszenie tarcia bez nadmiernego jednak zmniejszenia kąta ostrza. Zależy ona od rodzaju noża, obrabianego materiału oraz warunków obróbki; zwykle przyjmuje się kąt przyłożenia głównyα0 = 6 ÷12°. Zmniejszenie tarcia między narzędziem a przedmiotem podczas obróbki powoduje zmniejszenie ilości wydzielanego ciepła, dzięki czemu narzędzie nie ulega zbytniemu nagrzaniu się i zużyciu. Nadmierne zwiększenie kąta przyłożenia przyczynia się do zmniejszenia kąta ostrza, a więc i osłabienia narzędzia. Kąt natarcia γ0 ma za zadanie ułatwienie spływu wióra podczas obróbki. Im większy będzie kąt natarcia narzędzia, tym łatwiej jego ostrze będzie wnikać w materiał, gdyż powstający wiór mniej będzie się odkształcał, dzięki czemu napór materiału na narzędzie będzie mniejszy: Nadmierne jednak zwiększenie kąta natarcia powoduje znaczne osłabienie noża. W praktyce przyjmuje się kąt natarcia główny, w granicach γ0 5-30°.

Da obróbki materiałów plastycznych stosuje się noże o większym kącie natarcia niż do materiałów kruchych i twardych. Niekiedy stosuje się również noże o ujemnym kącie natarcia. Kąt pochylenia krawędzi skrawającej, podobnie jak kąt ostrza, λs wpływa na kształt narzędzia oraz jego wytrzymałość. Ponadto kąt ten decyduje o kierunku spływu wiórów. Przy kątach pochylenia głównej krawędzi skrawającej , λs ujemnych i zerowych (rys. 6.8a i c) wióry spływają w kierunku przeciwnym do kierunku posuwu, a przy kątach dodatnich (rys. 6..8b) kierunek spływu wiórów jest zgodny z kierunkiem posuwu noża podczas obróbki przedmiotu.

GEOMETRIA OSTRZA

Wyniki pomiarów geometrii noża tokarskiego przy pomocy kątomierza Martynowa:

w płaszczyźnie głównej

γo = 19o

αo = 7o

βo = 64o

w płaszczyźnie tylnej

γp = 4o

αp - przy danej konstrukcji kątomierza Martynowa i danej geometrii noża tokarskiego, kąt jest niemożliwy do zmierzenia

w płaszczyźnie bocznej

γf = 15o

αf - przy danej konstrukcji kątomierza Martynowa i danej geometrii noża tokarskiego, kąt jest niemożliwy do zmierzenia

Wyszukiwarka

Podobne podstrony:

OBROBKA SKRAWANIEM id 328388 Nieznany

Projekt 2 - siły, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Obróbka skrawaniem Szlifowanie

obrobka skrawaniem

Obróbka Skrawaniem (K Jemielniak)

szlifowanie2, ZiIP, II Rok ZIP, Skrawanie, Obróbka Skrawaniem

Regulamin pracowni obróbki skrawaniem, BHP, Instrukcje BHP, Szkoła

MCH3 egzamin, ZiIP, Obróbka skrawaniem 2

obróbka skrawaniem ściąga

ćw 5 obróbka skrawaniem wiertła

Obróbka skrawaniem skrypt

obróbka skrawaniem ćw1

karta instrukcyjna AM, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

cw6, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

Karta technolog AM, AM Gdynia, Sem. V,VI, Obróbka skrawaniem - laborki - Molenda i Labuda

cw41, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

więcej podobnych podstron