Wyższa Szkoła Morska W Sczecinie Zakład Diagnostyki i Remontów Maszyn Okrętowych

|

|||||||||

Imię i nazwisko: |

Kołakowski Sławomir Orszanowski Paweł Niewierowski Jan |

Grupa: IVMAb mgr |

Zespół

I

|

||||||

Temat ćwiczenia: |

|

Numer ćwiczenia 116 ; 117 |

|

||||||

Data wykonania ćwiczenia: |

|

Data oddania sprawozdania: |

29.05.2000 |

||||||

Prowadzący: |

|

Ocena: |

|

Podpis: |

|

||||

I. Uszkodzenia i zużycie tulei cylindrowych

Uszkodzenia i zużycie tulei cylindrowych polegają najczęściej na:

utracie wymaganego kształtu geometrycznego i wymaganych wymiarów średnicy wewnętrznej tulei,

utracie wymaganego stanu powierzchni gładzi cylindrowej,

pęknięciu ścianki lub kołnierza tulei,

utracie wymaganej jakości zewnętrznej powierzchni tulei wskutek korozji lub erozji kawitacyjnej,

utracie szczelności osadzenia tulei w bloku cylindrowym.

Ad1.na skutek zużycia towarzyszącego współpracy gładzi z tłokiem i pierścieniami, tuleja przyjmuje kształt trudny do określenia

Reasumując, przyczynami zróżnicowanych kształtów zużycia tulei cylindrowych są lub :

- rożne rodzaje układów smarowania i olejów smarowych,

- zmiana warunków wewnątrz układu trybologicznego (np. spowodowana postępującym zużyciem tulei cylindrowej i pierścieni tłokowych),

- zmiany warunków wewnątrz pewnej grupy cylindrów (np. oddziaływanie na wspólną~ turbosprężarkę zmian warunków pracy jednego z cylindrów),

- indywidualne różnice konstrukcyjne, materiałowe, technologiczne i montażowe poszczególnych cylindrów,

- różnice warunków eksploatacji tego samego typu silników na rożnych statkach lub statkach konstrukcyjnie jednorodnych lecz eksploatowanych w rożnych warunkach,

- jakość paliwa,

- metody pomiaru zużycia tulei,

- zmiany dawek oleju smarowego,

różnice w funkcjonowaniu układu chłodzenia.

Niekiedy można stwierdzić intensywne zużycie tulei cylindrowych silników 2-suwowych w rejonie okien przepłukujących. Jest to związane z odkształceniem tulei wskutek oddziaływania sztywnej powierzchni oporowej bloku cylindrowego w tym rejonie. Pierścienie tłokowe, przechodząc te krawędzie, zaczynają drgać i najczęściej pękają. Uderzają o krawędzie okien . Zaokrąglenie krawędzi okien .nie zawsze likwiduje to zjawisko i dlatego takie tuleje często wymienia się, chociaż ich zużycie nie osiąga wartości dopuszczalnych.

Ad2 Utrata wymaganego stanu powierzchni gładzi tulei cylindrowej wywołana jest najczęściej zatarciem tłoka w cylindrze. W wyniku zatarcia niekiedy mogą powstać jedynie rysy lub nawalcowania materiału tłoka na gładź.

Ad3 Pęknięcia ścianki tulei mogą wystąpić jako skutek przekroczenia dopuszczalnych naprężeń mechanicznych i cieplnych w rejonie ścian tworzących komorę spalania. Powstające przy nagłym ochłodzeniu tulei znaczne odkształcenia cieplne mogą również spowodować pęknięcia, powstać w wyniku zamrożenia wody chłodzącej, zatarcia tłoka, miejscowego przegrzania tulei, na przykład wskutek zlej pracy wtryskiwacza lub osłabienia wytrzymałości ścianki przez wżery korozyjno-erozyjne zewnętrznej powierzchni tulei. Pęknięcia w rejonie kołnierza tulei powstają najczęściej wskutek nadmiernego naprężenia śrub mocujących głowicę

Ad4 Zewnętrzna powierzchnia mokrych tulei cylindrowych pokrywa się w czasie eksploatacji silnika kamieniem kotłowym utrudniającym odprowadzenie ciepła od tulei, co prowadzi do wzrostu temperatury tulei i tłoka. W następstwie tego pogarszają się warunki smarowania. W skrajnym wypadku może to doprowadzić do zatarcia tłoka lub wskutek nadmiernego zwiększenia się jego średnicy - do powstania pęknięć tulei. Wżery korozyjno-erozyjne mogą tworzyć skupiska rozmieszczone w rożnych miejscach zależnie od konstrukcji tulei i rozwiązywania jej chodzenia. Zużyciu mogą ulec projektory cynkowe oraz powłoki ochronne powierzchni

Ad5 Utrata szczelności mocowania tulei cylindrowej w bloku cylindrowym może być spowodowana zużyciem elementów uszczelnień, pierścieni uszczelniających, dławic oraz odkształceniem plastycznym i zużyciem korozyjnym w rejonie jej pasów osadczych.

Przy zbyt małym luzie osiowym w osadzeniu pierścienie ogniowe mogą się odkształcić plastycznie. Miejscowe pęknięcia i odłamania fragmentów pierścieni mogą spowodować uszkodzenia: jak pęknięcia tulei cylindrowej, tłoka, głowicy, łopatek turbiny turbosprężarki itp.

Weryfikacja tulei cylindrowych

Polega na wykonaniu:

- oględzin zewnętrznych,

- pomiarów,

- próby hydraulicznej.

Weryfikacja powinna być poprzedzona oczyszczeniem tulei z kamienia kotłowego, usunięciem nagaru i laków, zwłaszcza w rejonie okien dolotowych, i wylotowych, oraz wymyciem gładzi olejem napędowym, używając do tego szmat bawełnianych.

Oględziny zewnętrzne umożliwiają wykrycie i określenie wielkości ewentualnych pęknięć, rys, wżerów, zatarć itp.

Jeśli wynik oględzin jest pozytywny, czyli tuleja nie kwalifikuje się do wymiany, wykonuje się pomiary zużycia jej gładzi, polegające na określeniu wymiarów średnic za pomocą średnicówki czujnikowej lub mikro metrycznej z dokładnością 0,01 mm, w określonych płaszczyznach i kierunkach z instrukcji silnika. Zazwyczaj określa się dwie lub więcej płaszczyzn pomiarów i w każdej z nich dwa kierunki - jeden wzdłuż osi wału korbowego, drugi wzdłuż osi do niej prostopadłej.

Niektórzy producenci silników dostarczają wraz z silnikami specjalne listwy pomiarowe (szablony) z otworami jednoznacznie określającymi płaszczyzny pomiarów średnicy tulei .

Wyniki pomiarów średnic tulei pozwalają określić maksymalny przyrost jej średnicy oraz odchyłki kształtu gładzi - odchyłki okrągłości i odchyłki Sposób obliczania tych odchyłek zawiera tabela wartości granicznego przyrostu średnicy tulei (niekiedy luzów dopuszczalnych między tuleją a tłokiem) oraz granicznych odchyłek kształtu. Dla silników bezwodzikowych wartości z tej tabeli należy dzielić przez 2. Graniczna stożkowość tulei wynosi 0,7 mm na 1 m długości dla silników bezwodzikowych 0,15 mm/m.

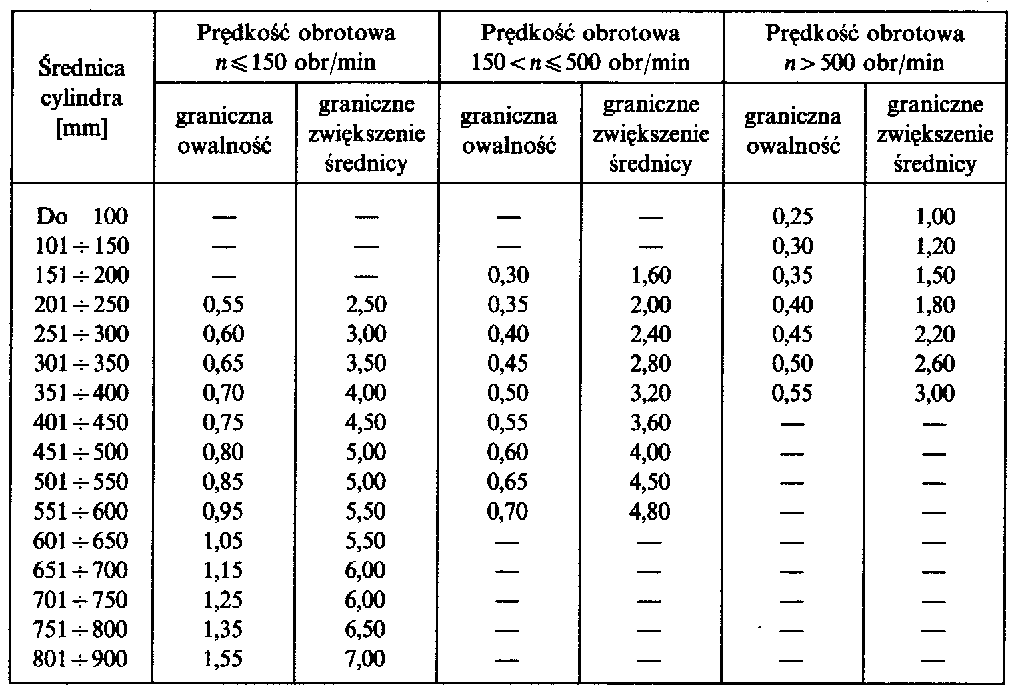

Graniczne zużycie i owalność tulei cylindrowych silników wodzikowych [mm]

Graniczne zmniejszenie grubości ścianki tulei, spowodowane zużyciem jej gładzi, wynosi 0,5% grubości konstrukcyjnej.

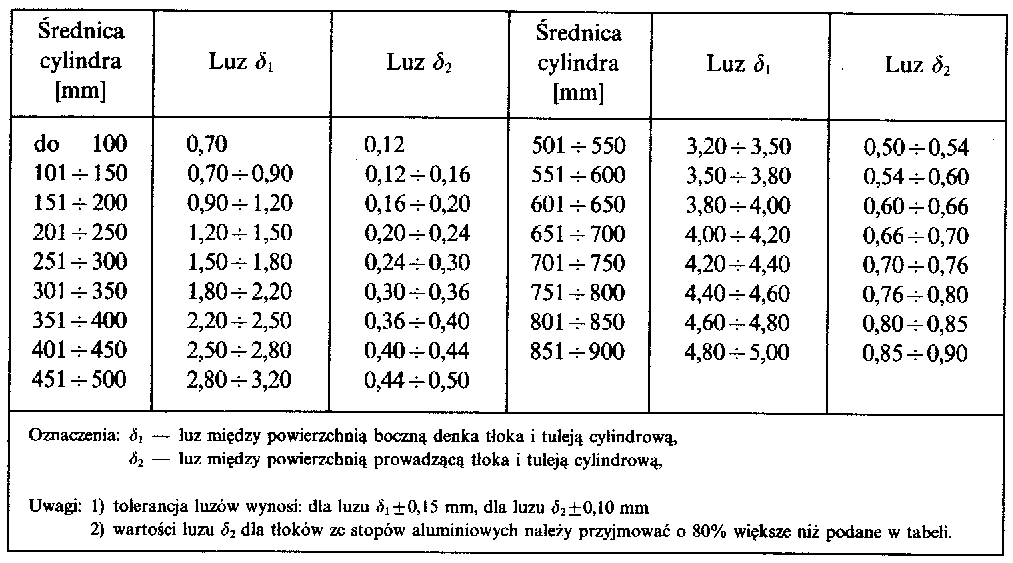

Dysponując wynikami pomiarów tulei cylindrowych i tłoków, można wyznaczyć luzy pomiędzy tymi dwoma współpracującymi ze sobą elementami silnika. Najczęściej wyznacza się luz δ1, pomiędzy powierzchnią boczną denka tłoka i gładzi tulei oraz luz δ2 między powierzchnią prowadzącą tłoka i gładzi tulei.

Luzy montażowe (na średnicy) między tłokiem a gładzią tulei dla silników wodzikowych [mm]

Nieszczelności w miejscach osadzania tulei, spowodowane zużyciem pierścieni uszczelniających lub ubytkami korozyjnymi pąsów oporowych tulei, można stwierdzić w czasie eksploatacji silnika, kiedy to przez otwory kontrolne w płaszczu cylindrów wydostaje się woda, lub w czasie próby hydraulicznej bloku cylindrowego

W razie występowania znacznych wżerów korozyjno-erozyjnych na zewnętrznej powierzchni tulei oraz gdy grubość jej ścianki zmniejszy się o więcej niż 0,5% grubości pierwotnej, o możliwości dopuszczenia tulei do dalszej pracy decyduje pomyślny wynik próby hydraulicznej. Górną część tulei (na 1/3 wysokości od górnego kołnierza) bada się ciśnieniem próbnym 1,5 pmax (ciśnienie maksymalne spalania). Pozostałą część tulei bada się ciśnieniem 0,7 MPa

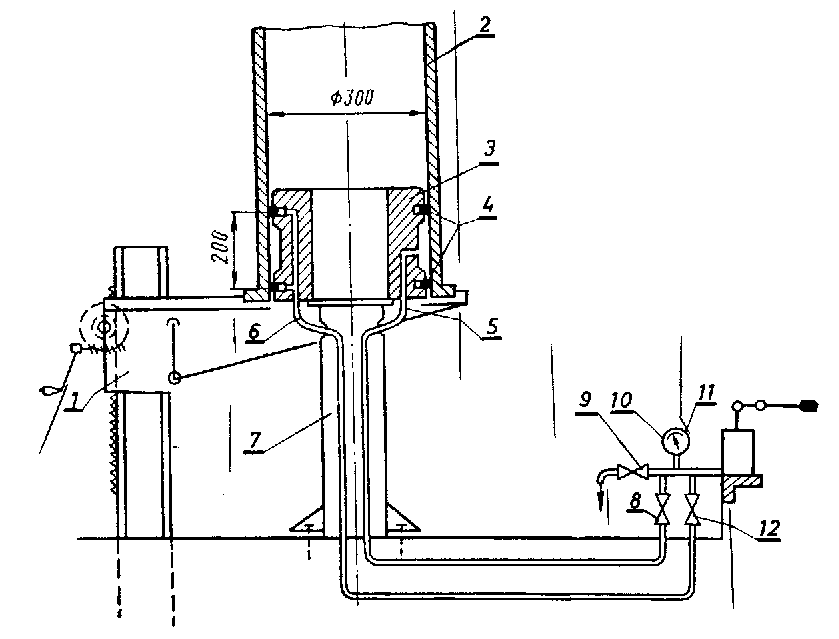

Za pomocą ręcznej pompy wodnej przewodem, przy zamkniętych zaworach usuwa się powietrze z części pierścieniowej rdzenia . Następnie badaną tuleję ustawia się nad rdzeniem, przesuwając stół, pompuje się wodę przewodem i - po uzyskaniu ciśnienia p = 0,3=0,5 MPa mierzonego manometrem - zamykamy zawór . Następnie pompuje się wodę przewodem do chwili pełnego usunięcia powietrza z przestrzeni między rdzeniem a tuleją. W celu wytworzenia szczelności hydraulicznej otwiera się zawór. Pompą podaje się wodę do przestrzeni między rdzeniem a pierścieniami gumowymi, do osiągnięcia ciśnienia p = 10 MPa, po czym zawór ponownie się zamyka.

Po wykonaniu tych czynności bada się pierwszy pas tulei. Otwiera się zawór i pompą, przewodem podaje się wodę do przestrzeni badania, gdzie wytwarza się wymagane warunkami technicznymi ciśnienie. Po uzyskaniu zdanego ciśnienia zawór zamyka się. Po oględzinach tulei otwiera się zawory i obniża ciśnienie wody do p = 0. W czasie próby hydraulicznej nie dopuszcza się przeciekania lub "pocenia się" ścianek tulei.

Dyskwalifikacja tulei

Złomowanie tulei następuje w razie stwierdzenia wżerów korozyjno-erozyjnych, których głębokość przekracza 30% grubości ścianki tulei, lub tworzących niebezpieczne skupienia. Tuleję dyskwalifikuje się w każdym wypadku negatywnego wyniku próby hydraulicznej

Regeneracja gadzi tulei

Rysy na powierzchni gładzi tulei o głębokości do 0,5 mm, szerokości do 1 mm i długości do 80= 100 mm można usunąć ręcznym wygładzeniem drobnym kamieniem ściernym lub naoliwionym płótnem ściernym. Przy zaokrąglaniu krawędzi rys nie można zwiększać ich głębokości, a obróbkę należy przeprowadzać prostopadle do tworzącej cylindra. Dla utworzenia powierzchni porowatej niekiedy zaleca

II. Uszkodzenie i zużycie korbowodów

Poszczególne części składowe korbowodów ulegają w czasie eksploatacji silnika zużyciu i uszkodzeniom wywołanym:

zmiennymi stanami naprężeń,

korozją,

wymuszeniami awaryjnymi.

Zmienne stany naprężeń powodują pęknięcia trzonów korbowodów i trwale odkształcenie lub zerwanie śrub korbowodowych. Pęknięcia korbowodów mogą być spowodowane również wadami materiałowymi.

Siły tarcia powodują ubytki materiału w łożyskach stopy i łba korbowodu oraz w tulejach sworznia korbowodu przyczepnego (silniki widlaste). Zwiększony luz w łożyskach korbowodu oraz tulejach sworzni korbowodów przyczepnych powyżej wartości dopuszczalnych ma znaczny wpływ na awaryjność zespołu korbowego podczas pracy silnika.

Korozyjne zużycie korbowodu występuje przy dużym przedmuchu spalin przez pierścieniowe uszczelnienie tłoka oraz przy przedostaniu się wody chłodzącej do układu smarowania silnika.

Wymuszenia awaryjnych uszkodzeń korbowodów są rożne, na przykład:

eksplozja w cylindrze,

uderzenie wodne w wyniku przedostania się wody do cylindra,

urwanie się zaworu,

wypadnięcie gniazda zaworowego,

zatarcie tłoka,

złamanie śrub korbowodowych.

Typowe uszkodzenia awaryjne korbowodu występują w postaci:

zgięcia lub skręcenia,

pęknięcia łba, trzonu lub stopy korbowodu,

zatarcia łożyska łba korbowodu,

obrócenia się tulei łba korbowodu,

obrócenia się panwi w stopie korbowodu,

pęknięcia, odkręcenia śrub korbowodowych.

Pęk nicie korbowodu może również wystąpić w miejscach koncentracji naprężeń wywołanych niejednorodnością struktury materiału wskutek niedostatecznego przekucia materiału (np. zakucie fałdy) lub w obszarze wtrąceń niemetalicznych. Charakter takiego pęknięcia jest zazwyczaj zmęczeniowy.

Uszkodzenia śrub korbowodowych mogą polegać na:

uszkodzeniu gwintu (śruby lub nakrętki), odkształceniu,

pęknięciu,

uszkodzeniu zabezpieczenia i odkręcaniu się śruby lub nakrętki.

Powstające w łożysku korbowodowym nadmierne luzy, czy to wskutek naturalnego zużywania się panwi i czopa, czy tez wskutek rozluźnienia połączenia pokrywy stopy z korbowodem, powodują znaczne obciążenie śrub o charakterze zmęczeniowym. Należy zdać sobie sprawę, ze w silniku 4-suwowym o prędkości obrotowej 1500 obr/min (np. SW400) już po I11 godzinach pracy śruby korbowodowe osiągają 10 milionów zmian naprężeń.

Weryfikacja korbowodów

Podobnie jak w wypadku trzonów tłokowych, weryfikacja korbowodów obejmuje: oględziny zewnętrzne, defektoskopie (badania nieniszczące) oraz pomiary mikrometryczne.

Oględziny zewnętrzne umożliwiają wykrycie uszkodzeń części korbowodu w postaci rys, wykruszeń, zadziorów, miejscowego zużycia trybologicznego itp. Dokładną lokalizację pęknięć trzonów korbowodów, pokryw łożysk i śrub korbowodowych umożliwia zastosowanie defektoskopii elektromagnetycznej lub metod penetracyjnych (do pęknięć powierzchniowych).

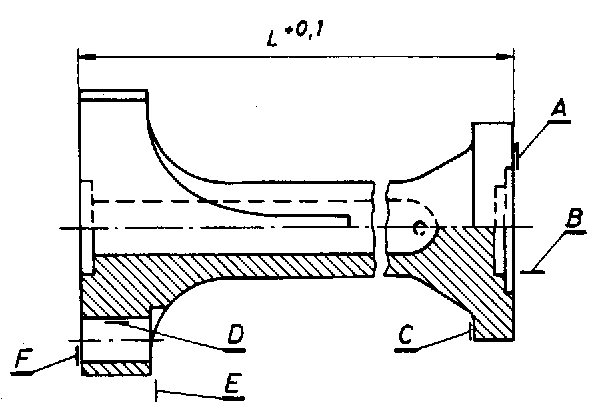

Podczas weryfikacji trzonu korbowodu silnika wodzikowego sprawdza się prostopadłość powierzchni F i A względem osi trzonu (dopuszczalna odchyłka prostopadłości wynosi 0,05 mm na 1 m długości trzonu) prostopadłość powierzchni D i F oraz powierzchni B i A (dopuszczalna odchyłka, wynosi 0,05 mm na 100 mm długości), równoległość powierzchni F i E oraz powierzchni A i B (dopuszczalna odchyłka równoległości wynosi 0,05 mm na 100 mm długości).

Bicie osiowe i promieniowe trzonu korbowodu sprawdza się czujnikiem po zamocowaniu go w uchwytach tokarki. Stwierdzenie skrzywienia trzonu korbowodu o strzałce nie przekraczającej 3 mm. kwalifikuje trzon do prostowania z zastosowaniem miejscowego nagrzewania. Powierzchnie czołowe trzonu korbowodu kwalifikuje się do przetoczenia w razie przekroczenia dopuszczalnej odchyłki prostopadłości wzglądem osi trzonu. Bicie osiowe powierzchni czołowych trzonu określa prostopadłość jego powierzchni czołowej do jego osi.

Równoległość osi otworu łba korbowodu względem płaszczyzny czołowej stopy (trzon korbowodu odkuty wraz z łbem) sprawdza się na płycie mierniczej za pomocą wału kontrolnego

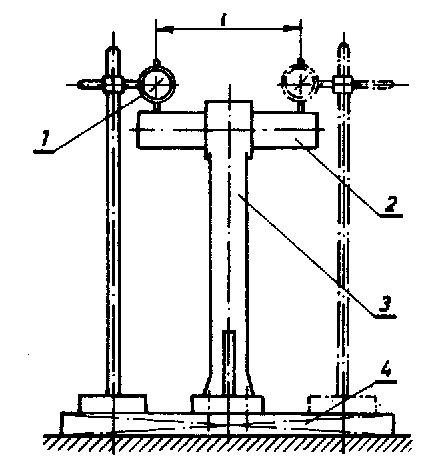

Rys. Sprawdzanie równoległości osi otworu łba korbowodu względem płaszczyzny stopy

t - czujnik; 1 - wał kontrolny; 3 - trzon korbowodu; 4 - płyta miernicza; l - odległość miejsc pomiaru

Odchyłka równoległości w tym wypadku nie powinna przekraczać 0,02 mm na 100 mm odległości l.

Wymaganą równoległość płaszczyzny czołowej stopy względem osi otworu łba korbowodu uzyskuje się najczęściej przez skrobanie tej płaszczyzny z kontrolą przylegania do płyty, a następnie dopasowaniem do niej dolnej pokrywy stopy również za pomocą skrobania z kontrolą "na tusz" lub za pomocą szlifowania.

Równoległość płaszczyzny przylegania górnej części stopy oraz tworzącej jej otworu względem płaszczyzny podziału stopy.

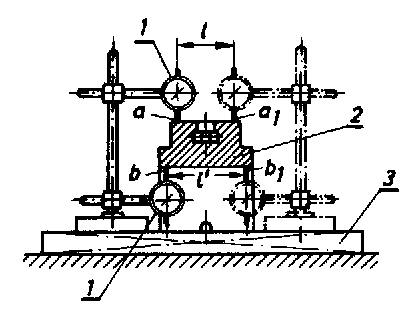

Rys. Sprawdzanie równoległości płaszczyzny przylegania górnej części stopy korbowodu względem tworzącej otworu stopy

1 -czujnik; 1 -górna część stopy korbowodu; 3 -płyta miernicza; a, a1, b, b1 - wskazania czujnika;

l, l' - odległość miejsc pomiarów

Dopuszczalna odchyłka równoległości wynosi 0,2 mm/m.

Równoległość osi otworów łba i stopy korbowodu z dzieloną ukośnie stopą sprawdza się za pomocą czujnika w dwóch miejscach pomiaru odległych od siebie o długość l .

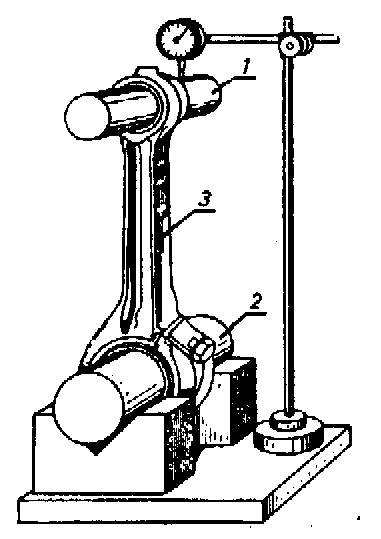

Rys. Sprawdzanie równoległości i odległości osi otworów korbowodu

1,2 - wały kontrolne; 3 -korbowód

Za pomocą tego samego wyposażenia można również określić odległość osi otworów korbowodu.

Odchyłka równoległości osi otworów łba i stopy korbowodu nie może przekraczać wartości 0,3=0,5 mm na 1 m odległości miejsc pomiarów. Odchyłka rozstawienia otworów nie może przekraczać ±0,15=0,3 mm.

Równoległość osi otworów stopy lub łba korbowodu względem wspólnej płaszczyzny odniesienia równoległej do jednej z nich (skręcenie korbowodu)

Pomiary wykonuje się przy dwóch położeniach czujnika z obu stron łba korbowodu. Dopuszczalne skręcenie korbowodu, określane pomiarem tej odchyłki równoległości, wynosi 0,4 mm na 1 m.

Ważny zakres weryfikacji korbowodów stanowią pomiary luzów w łożyskach łba i stopy. W silnikach wodzikowych luzy te mierzy się podczas przeglądów okresowych silnika oraz w czasie weryfikacji wstępnej poprzedzającej demontaż układu korbowego silnika, mierzymy szczelinomierzem przy ustawieniu tłoka w DMP. Osiągnięcie lub przekroczenie wartości granicznych powoduje konieczność wymiany łożysk na nowe lub regenerowane.

Oględziny łożysk korbowodu silników wodzikowych możliwe są również bez wymontowywania elementów układu korbowego. Dokładny opis czynności koniecznych do wykonania oględzin zawiera DTR silnika.

Dokładną weryfikację łożysk łba i stopy korbowodu umożliwiają pomiary wykonywane po pełnym demontażu układu korbowego.

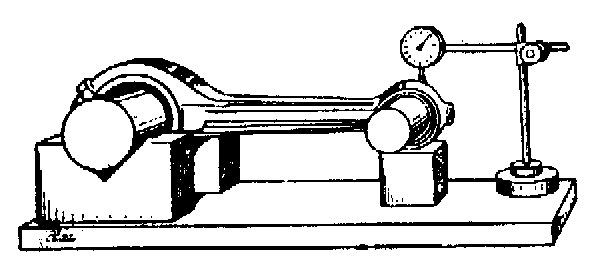

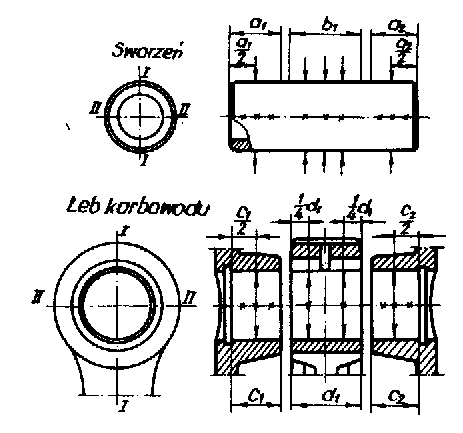

Rys. Miejsca pomiaru zużycia sworznia tłokowego, tulei łba korbowodu oraz otworów w tłoku

a b, c, d - obszary ulegające zużyciu; I, II - płaszczyzny pomiaru

Sposób pomiarów zużycia tulei łba. korbowodu i sworzni tłokowych umożliwiających wyznaczenie luzu sworznia w łożysku korbowodu oraz odchyłek kształtu otworu tulei łożyska. W podobny sposób mierzy się luzy i określa odchyłki kształtu łożysk stopy korbowodu.

Otwory gniazd łożysk łba i stopy korbowodu mierzy się podobnie jak średnice wewnętrzne samych łożysk. W podobny sposób określa się również ich odchyłki okrągłości i walcowości. Dopuszczalna wartość tych odchyłek wynosi 1/3 pola tolerancji średnic tych otworów.

Odchyłki okrągłości otworu stopy korbowodu można również zmierzyć szczelinomierzem, wkładając w otwór cylindryczny wałek wzorcowy. Konieczność sprawdzenia okrągłości otwor6w łożysk zachodzi w razie stwierdzenia odchyłek okrągłości otworu panwi.

Wyszukiwarka

Podobne podstrony:

AKCELE~2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1, FIZA, FIZAII

AOL2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń

Diesel engine, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, Szkoła moje

MP, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, kwity, SEMESTR II, EPEC

A4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do obliczeń P

Badanie tyrystorów, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Praca Piotra, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III

Zabezpieczenia, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

BADANI~4, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA, ELEKTRA

SWIAT~42, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, AUTO

Łopatki, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, AM2, Siłownie, Maszyny przepły

tab lam, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Program do oblic

ciasne22, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, PODSTAWY KON, Projekt, Pkm

POMIA~68, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, TECH REM

Montaz ukladu tlokowo korbowego, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, wsm1,

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Silnik asyn. pierścieniowy, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELE

Stefanowski- Układ zdalnego sterowania i zabezpieczeń, Akademia Morska -materiały mechaniczne, szkoł

więcej podobnych podstron