Politechnika Śląska

Wydział Transportu

Tychy

Laboratorium z Inżynierii Materiałów.

SPRAWOZDANIE

Temat ćwiczenia : A. Kompozyty materiały aluminiowe

B. Badanie struktury trzech wybranych materiałów.

C. Identyfikacja tworzyw stosowanych w samochodach.

D. Pomiary twardości materiału.

Grupa TT 11

1. Dąbkowski Marcin

2. Kulczak Andrzej

3. Osmólska Anna

4. Sienkiewicz Patryk

A. Kompozytowe materiały aluminiowe.

1. Cel ćwiczenia.

Celem ćwiczenia jest zapoznanie się z różnymi materiałami kompozytami, w których znacząca role odgrywa aluminium.

2. Wstęp teoretyczny.

Materiały kompozytowe znane są ludzkości od tysięcy lat np. tradycyjna chińska laka, służąca do wyrobu naczyń i mebli otrzymywana przez przesycanie wielu cienkich warstw papieru i tkanin żywicznym „samoutwardzalnym” sokiem z sumaka rhus, była stosowana od co najmniej V w. p.n.e. Równie starym i powszechnie stosowanym od wieków kompozytem jest drewniana sklejka. Innym powszechnie znanym kompozytem jest żelbeton lub szkło zbrojone siatką metalową.

Materiałami kompozytowymi nazywamy materiały składające się z więcej niż jednego rodzaju materiału. Jeden z nich stanowi wówczas osnowę a drugi fazę zbrojącą. Występują również kompozyty z kilkoma fazami zbrojącymi. Wówczas mamy do czynienia z kompozytami hybrydowymi. Kompozyty dzielimy na umacniane cząstkami (dyspersyjnie) i włóknami (włókniste). Te z kolei dzielimy na umacniane włóknami ciętymi i ciągłymi.

Kompozyty stosowane są wówczas gdy nie da się osiągnąć pożądanych właściwości stosując normalne materiały. Znajdują one zastosowanie w różnych dziedzinach aktywności ludzkiej. Pozwalają na otrzymywanie lekkich, mocnych i elastycznych konstrukcji.

3. Przebieg ćwiczenia.

W czasie ćwiczenia prowadzący wykładał nam specyfikę materiałów kompozytowych. Jednocześnie dla każdego z omawianych materiałów kompozytowych odbyła się prezentacja struktury próbki. W tym celu przedstawiano na telewizorze obraz z mikroskopu o powiększeniu od 250 do 400 razy, która ukazywała strukturę poszczególnych materiałów kompozytowych.

Na laboratorium poznaliśmy materiały kompozytowe na osnowie aluminium. Znajdują one coraz szersze zastosowanie w budowie elementów samochodowych takich jak wały, tuleje, tłoki i bębny hamulcowe.

Do budowy tarcz hamulcowych wykorzystuje się kompozyt o osnowie aluminiowej (A359)a fazę zbrojącą stanowi węglik krzemu (SiC). Charakteryzują się one nie zbyt dużą twardością dzięki czemu nie niszczą się za szybko, mają mniejszą masę niż żeliwo, wolniej się ścierają oraz są odporne na rdze.

Tuleje wykonuje się ze stopów oznaczonych wg nowych norm EN-AC-47000. Tuleje takie wykonuje się za pomocą preformy, w której wszystkie składniki kompozytu łączy się ze sobą pod wysokim ciśnieniem. Włókna zbrojenia w tym kompozycie są dosyć długie, dzięki czemu zmniejszona jest rozszerzalność termiczna, zwiększona odporność na ścieranie. Ponadto chropowatość przyczynia się do lepszego smarowania. To z kolei powoduje zmniejszone zużycie tych elementów (nawet około 8 krotnie mniejsze niż w tradycyjnych). Materiał ten jednak ma jedną wadę. Jest trudny w obróbce. Wśród materiałów kompozytowych wykorzystywanych do produkcji tulei cylindra znaleźć można kompozyt o osnowie aluminiowej i fazie zbrojącej z węgla szklistego. Jest to kompozyt twardszy od grafitu ale miększy od diamentu. Dobrze się ściera oraz łatwo pokrywa się olejem. Dzięki temu łatwiej zapewnić odpowiednie smarowanie i wolniej się zużywa. Ponadto charakteryzuje się dobrymi właściwościami termicznymi. Jednak nie jest on jeszcze wykorzystywany na szeroką skalę ze względu na wysokie koszty produkcji.

Do produkcji wałów napędowych ( jednak w niewielu pojazdach ) stosuje się kompozyt o nazwie W6D22A. Jest on wytwarzany obecnie tylko przez jedną fabrykę na świecie ze względu na skomplikowaną technologie produkcji. To przyczynia się także do jego wysokiej ceny. Fazę zbrojącą w tym kompozycie stanowi krzem magnezu. Jest to bardzo wytrzymały materiał. Stosuje się go na przykład do budowy ram rowerów wyczynowych oraz wałów samochodowych. Charakteryzuje się on bardzo wysoką wytrzymałością i sztywnością jednocześnie małą masą. Dzięki temu ramy rowerów nie są zbyt ciężkie. Ponadto materiał ten nie wpada w wibracje, co jest istotną cechą przy produkcji wałów samochodowych.

4.Wnioski.

Materiały kompozytowe są coraz powszechniej stosowane do produkcji różnego rodzaju dóbr. Pozwalają one osiągnąć cechy niedostępne dla zwykłych materiałów. Zwiększają wytrzymałość, są odporne na wysokie temperatury oraz są lżejsze od elementów wykonanych przy pomocy tradycyjnych materiałów. Ponadto nie bez znaczenia jest fakt, że niektóre z materiałów kompozytowych są znacznie tańsze od ich tradycyjnych odpowiedników. W przypadku natomiast gdy są droższe to niejednokrotnie ich wielokrotnie dłuższa żywotność sprawia, że pomimo większej kapitałochłonności na początku, eksploatacja długoterminowa okazuje się tańsza aniżeli w przypadku tradycyjnych materiałów.

B. Badanie struktury trzech wybranych materiałów (węgla, żelaza, spoiny).

1. Celem ćwiczenia

Celem ćwiczenia było zapoznanie się z strukturą niektórych materiałów, za pomocą przenośnego mikroskopu. Mikroskop jest wykonany z ciężkich stopów, gdyż służy to ustabilizowaniu w jednej nieruchomej pozycji. Mikroskop składa się z czterech obiektywów, posiada dwa tory optyczne i przesuwny stolik.

2. Przebieg ćwiczenia

w pierwszej części badania podglądano strukturę blaszkę ferrytową zatopione w tworzywie sztucznych. Badaniu podano dwie próbki:

jedna z próbek została podana stukrotnemu powiększeniu. Gdzie zauważono małą ilość węgla.

druga z próbek została podana pięciu stokrotnemu powiększeniu. Gdzie zauważono dużą ilość węgla. Badana próbka ma strukturę plastrową (paski poukładane warstwowo).

połączenia spawane.

Złącze spawane jest połączeniem materiałów powstałym przez ich miejscowe stopienie. Występuje w procesie łączenia metali (głównie stali) oraz tworzyw sztucznych. Przy spawaniu zwykle dodaje się spoiwo (materiał dodatkowy) stapiający się wraz z materiałem podstawowym, aby utworzyć spoinę i polepszyć jej własności.. W połączeniach spawanych gdzie dokonano spawania ( miejsce gdzie wzrostem temperatury) badanej próbki wrasta możliwość zauważenia ziaren. W czasie spawania w obrębie działania wysokiej temperatury w stali zachodzą pewne przemiany cieplne, osłabiające jej wytrzymałość. W związku z osłabiającym wpływem spoiny, do obliczeń wytrzymałościowych używa się grubości obliczeniowej, która jest o 70% mniejsza niż rzeczywista grubość materiału w miejscu spoiny. Połączenie spawane zmniejsza wytrzymałość materiału o następujące wartości:

wytrzymałość na rozciąganie k'r = 0,8 kr

wytrzymałość na zginanie k'g = 0,9 kr

wytrzymałość na ściskanie k'c = kr

wytrzymałość na ścinanie k't = 0,65 kr

Połączenie spawane często wymaga dodatkowej obróbki spoiny. Często na powierzchni spawu wydzielają się drobne cząstki żużlu, które mogą być niebezpiecznie ostre. Spoiny spawane często szlifuje się zgrubnie, zanim spawana konstrukcja zostanie użyta. Kryształki układają się tak jak przepływ ciepła.

3. Wnioski

Dzięki mikroskopowi przenośnemu, studenci poznali strukturę trzech materiałów wśród, których była spoina. Badanych próbek różniły się od siebie pod względem struktury.

C. Identyfikacja tworzyw stosowanych w samochodach.

1. Cel ćwiczenia:

Celem ćwiczenia była identyfikacja tworzyw stosowanych w samochodach.

2. Przebieg ćwiczenia:

Na 3 części ćwiczeń zapoznano nas z materiałami stosowanymi w samochodach na przestrzeni lat. Jako materiał królujący w produkcji podzespołów wciąż stosowane są stopy żelazo-węgiel. Nie oznacza to jednak, że są to materiały najlepsze, aczkolwiek są upowszechnione i mają dobry stosunek jakości do ceny. Z biegiem czasu wciąż odkrywane są nowe, nierzadko o wiele lepsze stopy (np. pod względem wytrzymałościowym), aczkolwiek często o złożonym procesie wytwarzania i tym samym najczęściej droższe. Mimo wszystko nowa technologia idzie w kierunku zmniejszenia wagi pojazdu nie ujmując tym samym jego wytrzymałości czy chociażby mocy. Wszystko co możliwe zastępuje się lżejszymi materiałami o podobnej wytrzymałości. Tak zastąpiono chociażby szklane reflektory plastikowymi, a żeliwne odlewy elementów silnika elementami ze stopów aluminium z innymi materiałami (poprawiającymi konkretną, wymaganą właściwość). Podczas tej części ćwiczeń zaprezentowano nam najróżniejsze części z kilku modeli samochodów.

3. Wnioski

Z biegiem czasu widać, że producenci samochodów dążą do zmniejszenie wagi materiału a także ich ceny ale nie z kosztem utraty wytrzymałości materiału.

D. Pomiary twardości materiału.

1. Cel ćwiczenia:

Celem ćwiczenia było zapoznanie się z trzema metodami pomiaru twardości: Brinella, Rockwella i Vickersa.

2. Przebieg ćwiczenia:

Jako pierwsza zaprezentowana została metoda Brinell. Wgłębnikiem użytym w

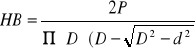

pokazie była dziesięcino milimetrowa, odpowiednio przygotowana kulka. Przedmiotem użytym do badania był fragment mono-bloku. Materiał został umieszczony na odpowiednim miejscu i poddany sile równej 3000 kG. Następnie odczytana została średnica powstałego w ten sposób odcisku z dokładnością do 0,01 mm. Uzyskano wynik 3,84 mm. Kolejnym krokiem było obliczenie twardości podstawiając wyznaczoną silę do wzoru:

,

Gdzie: P - siła w Kg, D - średnica kulki, d - średnica powstałego odcisku.

Można także odczytać wynik z odpowiednich tablic. W tym przypadku wynik to

249 HB [HB = ![]()

]

Jako druga zaprezentowana została metoda Rockwella. Podobnie jak powyższa

metoda, ta również polega na odciśnięciu na materiale badanym wgłębnika. Jednakże w tym przypadku jako wgłębnik stosowany jest stożek diamentowy o kącie rozwartym 120°. Badany przedmiot (fragment mono-bloku), umieszczamy w odpowiednim miejscu na twardościomierzu Rockwella. Najpierw materiał został poddany obciążeniu wstępnemu o wartości 10 kG, a następnie obciążeniem roboczym o wartości 150 kG. Uzyskany wynik to 22, wyrażony w jednostkach HRC. Wartości 0 HRC odpowiada głębokości 0,2 mm, a każde 0,002 mm mniej to 1 HRC więcej.

c) Trzecią omawianą metodą była metoda Vickersa. W związku z brakiem czasu oraz odpowiedniego sprzętu, omówiono ją wyłącznie teoretycznie. Mianowicie jest podobna do metody Bronella, z tą różnicą że wgłębnikiem jest piramidka. Wynik obliczany jest z odpowiedniego wzoru i podawany w jednostkach HB

3. Wnioski

Każda metoda pozwala określić twardość materiału różnymi sposobami. Wyżej wymienione metody są podobne, ale różnią się wgłębnikiem.

Wyszukiwarka

Podobne podstrony:

czesc D, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat, Inżynieria mat

Inżynieriia Materiałowa - sprawozdanie 2 kato, Transport Polsl Katowice, 2 semestr, Inżynieria mater

IM 9, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

saltykow, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat

IM 1, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

siaga inzynieria wyk, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat

ściąga inż, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat

materialy sciaga, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat

IM 5, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

IM 10, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

twardość, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat

IM 8, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

IM 2, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

IM 4, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

Ferryt, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat, inzynieria

Politechnika Slaska w2, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, inzynieria mat,

IM 6, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

IM 3, Transport Polsl Katowice, 2 semestr, Inżynieria materiałowa, IM

więcej podobnych podstron